Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

OPT/i RI IO TWIN

Bedienungsanleitung

DE

Roboter-Option

42,0426,0314,DE 003-17122020

Inhaltsverzeichnis

Allgemeines 4

Gerätekonzept 4

Systemübersicht 5

Systemvoraussetzungen 5

Lieferumfang 5

Sicherheit 5

Technische Daten und Umgebungsbedingungen 7

Technische Daten 7

Umgebungsbedingungen 7

EtherCat-Informationen 8

Eigenschaften der Datenübertragung 8

Vergabe der EtherCAT-Adresse 8

Position der Busklemmen 9

Position der Busklemmen bei OPT/i RI IO TWIN Job 9

Position der Busklemmen bei OPT/i RI IO TWIN Synergic/Job 9

LED-Beschreibungen 10

LEDs an EK1110 10

LEDs an CX8190 11

Interface installieren 15

Sicherheit 15

Interface installieren 15

Ein- und Ausgangssignale OPT/i RI IO TWIN Job 16

Eingangssignale (vom Roboter zur Stromquelle) 16

Wertebereich Config Bit 17

Wertebereich Operating mode TWIN System 17

Ausgangssignale (von der Stromquelle zum Roboter) 17

Zuordnung Sensorstatus 1-3 18

Ein- und Ausgangssignale OPT/i RI IO TWIN Synergic / Job 19

Eingangssignale (vom Roboter zur Stromquelle) 19

Wertebereich Config Bit 21

Wertebereich Operating mode TWIN System 21

Wertebereich Working mode 21

Ausgangssignale (von der Stromquelle zum Roboter) 21

Zuordnung Sensorstatus 1-3 22

DE

3

Allgemeines

Gerätekonzept Das Roboterinface OPT/i RI IO TWIN setzt digitale und analoge Eingänge und

Ausgänge auf EtherCAT um.

Dadurch können Roboter-Steuerungen mit digitalen und analogen Eingängen und

Ausgängen an ein TPS/i TWIN-Schweißsystem angeschlossen werden.

Das Interface ist in den nachfolgend angeführten Ausführungen verfügbar.

4,044,051

OPT/i RI IO TWIN Job

für internen Betrieb und Jobbetrieb für internen Betrieb, Jobbetrieb und Kenn-

4,044,051 OPT/i RI IO TWIN Job

OPT/i RI IO TWIN Synergic/Job

linienanwahl mit Vorgabe von Sollwerten

und Korrekturen möglich

4,044,052

4,044,052 OPT/i RI IO TWIN Synergic/Job

4

Systemübersicht

(6)(5)(2) (3)(1) (4)

DE

(1) Roboter-Steuerung

(2) OPT/i RI IO TWIN

(3) EtherCat-Kabel zwischen RI FB PRO/i TWIN Controller und dem Interface

OPT/i RI IO TWIN Job / OPT/i RI IO TWIN Synergic/Job

(4) RI FB PRO/i TWIN Controller

(5) SpeedNet-Kabel zwischen RI FB PRO/i TWIN Controller und Stromquelle 1

(6) SpeedNet-Kabel zwischen RI FB PRO/i TWIN Controller und Stromquelle 2

Systemvoraussetzungen

Lieferumfang Der Lieferumfang setzt sich aus folgenden Bestandteilen zusammen:

Sicherheit

Um das Interface betreiben zu können, müssen im TPS/i-Schweißsystem folgende Komponenten vorhanden sein:

- RI FB PRO/i TWIN Controller

- RI MOD/i CC EtherCat (im RI FB PRO/i TWIN Controller verbaut)

- Interface OPT/i RI IO TWIN (in unterschiedlichen Ausführungen)

- Dieses Dokument

- Kabelbaum zur Verbindung mit der Roboter-Steuerung

- Hutschiene, zur Montage des Interfaces im Automaten- oder Roboter-Schaltschrank

- EtherCat-Kabel, zur Verbindung mit RI FB PRO/i TWIN Controller

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

▶

geschultem Fachpersonal ausgeführt werden.

Dieses Dokument lesen und verstehen.

▶

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

▶

heitsvorschriften lesen und verstehen.

5

WARNUNG!

Gefahr durch unplanmäßige Signalübertragung.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Über das Interface keine sicherheitsrelevanten Signale übertragen.

▶

6

Technische Daten und Umgebungsbedingungen

DE

Technische Daten

Umgebungsbedingungen

Versorgungsspannung + 24 V (-15 % / +20 %)

VORSICHT!

Gefahr durch unzulässige Umgebungsbedingungen.

Schwere Geräteschäden können die Folge sein.

Das Gerät nur bei den nachfolgend angegebenen Umgebungsbedingungen lagern

▶

und betreiben.

Temperaturbereich der Umgebungsluft:

- beim Betrieb: -25 °C bis + 60 °C (-13 °F bis 140 °F)

- bei Transport und Lagerung: -25 °C bis + 60 °C (-13 °F bis 140 °F)

Relative Luftfeuchtigkeit:

- bis 50 % bei 40 °C (104 °F)

- ohne Betauung bis 95 % bei 20 °C (68 °F)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 2000 m (6500 ft).

Das Gerät vor mechanischer Beschädigung geschützt aufbewahren/betreiben.

7

EtherCat-Informationen

Eigenschaften

der Datenübertragung

Vergabe der

EtherCATAdresse

Übertragungstechnik:

EtherCAT

Medium:

Bei der Auswahl der Kabel und Stecker ist die IEC 61784‑5‑12 für die Planung und

Installation von EtherCAT Systemen zu beachten.

Seitens Hersteller wurden die EMV-Tests mit einem original Beckhoff-Kabel

(ZK1090-9191-xxxx) durchgeführt.

Übertragungs-Geschwindigkeit:

100 Mbit/s

Busanschluss:

RJ-45 Ethernet

Application Layer:

CANopen

Die EtherCAT-Adresse wird vom Master vergeben.

8

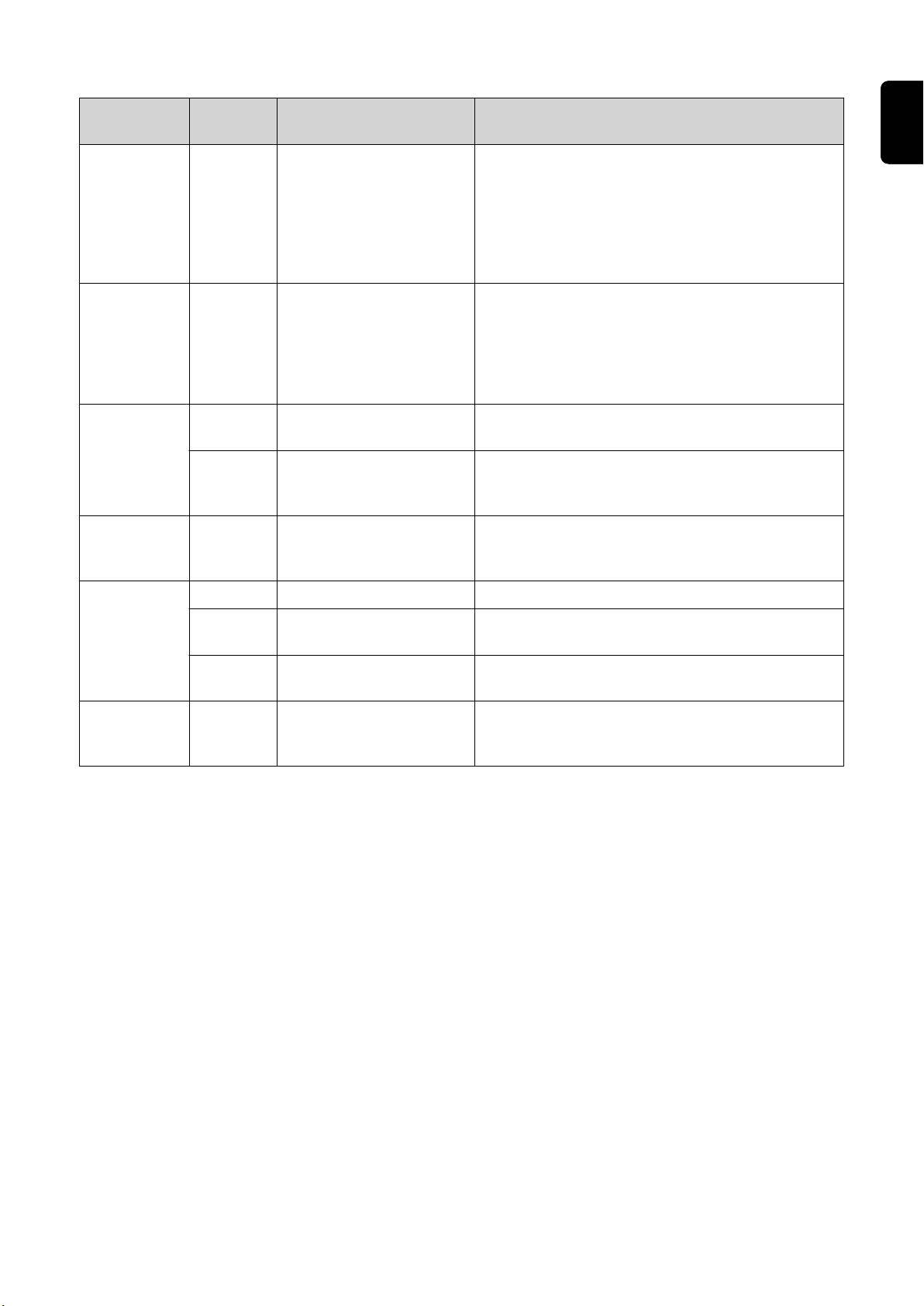

Position der Busklemmen

1 | EL1008

2 | EL1008

3 | EL1008

4 | EL2008

5 | EL2008

6 | EL2008

1 | EL1008

2 | EL1008

3 | EL1008

4 | EL1008

5 | EL1008

6 | EL2008

7 | EL2008

8 | EL2008

9 | EL3068

Position der Busklemmen bei

OPT/i RI IO TWIN

Job

DE

Position der Busklemmen bei

OPT/i RI IO TWIN

Synergic/Job

9

LED-Beschreibungen

(2)

(1)

LEDs an EK1110

EK1110

LED-Bezeich-

nung

(1) Run aus INIT Initialisierung der Klemme

(2) Link / Act aus - keine Verbindung auf dem EtherCAT-Strang

Anzeige Zustand Beschreibung

langsam blinkend

Einzelblitz SAFEOP Überprüfung der Kanäle des Sync-Managers

an OP normaler Betriebszustand; Mailbox- und Pro-

schnell blinkend

an linked EtherCAT-Teilnehmer angeschlossen

blinkt active Kommunikation mit EtherCAT-Teilnehmer

PREOP Mailbox-Kommunikation und abweichende

Standard-Einstellungen gesetzt

und der Distributed Clocks. Ausgänge bleiben

im sicheren Zustand

zessdatenkommunikation ist möglich

BOOTSTRAP Funktion für Firmware-Updates der Klemme

10

LEDs an CX8190

(1)

(2)

(3)

DE

CX8190

LED-Bezeich-

Anzeige Beschreibung

nung

(1) TC grün TwinCAT ist im Run-Modus.

rot TwinCAT ist im Stop-Modus.

blau TwinCAT ist im Konfig-Modus.

(2) WD - Keine Funktion ab Werk.

Die LED kann für anwenderspezifische Diagnosemeldungen parametriert werden.

(3) ERR rot / aus Leuchtet rot beim Einschalten und beim Laden von Software. Geht

aus, wenn alles in Ordnung ist.

Die LED kann für anwenderspezifische Diagnosemeldungen parametriert werden.

11

(4)

(6)

(5)

(7)

CX8190

LED-Bezeich-

Anzeige Beschreibung

nung

(4) Us 24V grün Spannungsversorgung für CPU-Grundmodul. LED leuchtet bei kor-

rekter Spannungsversorgung.

(5) Up 24V grün Spannungsversorgung des Klemmbuses. LED leuchtet bei korrek-

ter Spannungsversorgung.

(6) K-BUS-RUN grün Diagnose K-Bus. Die LED leuchtet bei fehlerfreiem Betrieb. Fehler-

frei bedeutet, dass auch die Kommunikation mit dem Feldbussystem fehlerfrei läuft.

(7) K-BUS-ERR rot Diagnose K-Bus. Die LED blinkt zur Fehleranzeige. Die LED blinkt

mit zwei unterschiedlichen Frequenzen (schnelle Blinken und langsames blinken).

Durch die Frequenz und Anzahl der Blinkimpulse kann der Fehlercode und das Fehlerargument ermittelt werden.

Bei dem Fehlerargument zeigt die Anzahl der Blinkimpulse die

Position der letzten Busklemme vor dem Fehler an. Passive Busklemmen, wie zum Beispiel eine Einspeiseklemme, werden nicht

mitgezählt.

Nach der Fehlerbehebung wird empfohlen, die Spannungsversorgung kurzfristig zu trennen (Reset).

12

Aufbau der Fehleranzeige:

1. Schnelles Blinken = Start der Fehlersequenz

2. Erste langsame Sequenz = Fehlercode

3. Keine Anzeige = Pause, die LED ist aus

4. Zweite langsame Sequenz = Fehlerargument

Zur Fehleridentifizierung siehe nachfolgende Tabelle.

Fehlercode Fehlerar-

gument

Beschreibung Abhilfe

DE

Ständiges,

konstantes

Blinken

3 Impulse 0 K-Bus-Kommandofehler - Keine Busklemme gesteckt

4 Impulse

5 Impulse n K-Bus-Fehler bei Regis-

6 Impulse 0 Fehler bei Initialisierung - Embedded-PC tauschen.

- EMV-Probleme - Spannungsversorgung auf Unter- oder Überspannungsspitzen überprüfen

- EMV-Maßnahmen ergreifen

- Liegt ein K-Bus-Fehler vor, kann durch erneutes Starten (trennen und wiederherstellen der

Spannungsversorgung) der Fehler lokalisiert

werden.

- Eine der Busklemmen ist defekt, angehängte

Busklemmen halbieren und prüfen ob der Fehler bei den übrigen Busklemmen noch vorhanden ist. Dieses Vorgehen wiederholen, bis die

defekte Busklemme lokalisiert ist

0 K-Bus-Datenfehler, Bruch-

stelle hinter dem Netzteil

n Bruchstelle hinter Bus-

klemme n

ter-Kommunikation mit

Busklemme n

- Sicherstellen, dass die Busendklemme 9010

gesteckt ist.

- Sicherstellen, das die Busklemme n+1 hinter

dem Netzteil richtig gesteckt ist; gegebenenfalls tauschen

- Busklemme an Stelle n tauschen

1 Interner Datenfehler - Hardware-Reset des Embedded-PCs (aus -

8 Interner Datenfehler - Hardware-Reset des Embedded-PCs (aus -

7 Impulse 0 Prozessdatenlängen der

Soll- und Ist-Konfiguration

stimmen nicht überein.

und wieder einschalten).

und wieder einschalten).

- Konfiguration und Busklemmen auf Konsistenz

prüfen.

13

14

Interface installieren

(1)

(1)

OPT/i RI IO TWIN Job

OPT/i RI IO TWIN Synergic/Job

RI FB PRO/i TWIN Controller

RI FB PRO/i TWIN Controller

DE

Sicherheit

Interface installieren

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Verletzungen und Tod können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschalten und

▶

von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Das Interface auf einer Hutschiene montieren

1

- es wird empfohlen, dass Interface in waagrechter Position auf einer Hutschiene

in einem Automaten- oder Roboter-Schaltschrank zu montieren

- die Montage auf einer Hutschiene in nicht-waagrechter Position ist möglich. In

diesem Fall das Interface nur bis zu einer Umgebungstemperatur von maximal

+50 °C (140 °F) betreiben

Das Interface ordnungsgemäß erden

2

Den mitgelieferten Kabelbaum an das Interface und an die Roboter-Steuerung

3

anschließen

- dabei sicherstellen, dass die Signalleitungen maximal 1,5 m (4.92 ft.) lang sind

Den Anschluss (1) am Interface und das Busmodul in RI FB PRO/i TWIN Controller

4

mit einem EtherCat-Kabel verbinden

- sicherstellen, dass das EtherCat-Kabel maximal 20 m (65.62 ft.) lang ist

15

Ein- und Ausgangssignale OPT/i RI IO TWIN Job

Eingangssignale

(vom Roboter zur

Stromquelle)

Klemme Anschluss Signal

1 1 Config Bit 0 0 V / 24 V

1 5 Config Bit 1 0 V / 24 V Digital Input

1 2 Config Bit 2 0 V / 24 V Digital Input

1 6 Config Bit 3 0 V / 24 V Digital Input

1 3 Config Bit 4 0 V / 24 V Digital Input

1 7 Config Bit 5 0 V / 24 V Digital Input

1 4 Config Bit 6 0 V / 24 V Digital Input

1 8 Config Bit 7 0 V / 24 V Digital Input

2 1 Operating mode TWIN System

Bit 0

2 5 Operating mode TWIN System

Bit 1

2 2 Welding Start 0 V / 24 V steigend Digital Input

2 6 Robot ready 0 V / 24 V High Digital Input

Signalpe-

gel

0 V / 24 V

0 V / 24 V Digital Input

Wertebereich /

Aktivität

Siehe nachfol-

gende Tabelle

Wertebereich

Config Bit auf

Seite 17

Siehe nachfol-

gende Tabelle

Wertebereich

Operating

mode TWIN

System auf

Seite 17

Signalart

Digital Input

Digital Input

2 3 Gas on 0 V / 24 V steigend Digital Input

2 7 Wire forward 0 V / 24 V steigend Digital Input

2 4 Wire backward 0 V / 24 V steigend Digital Input

2 8 Error quit 0 V / 24 V steigend Digital Input

3 1 Touch sensing 0 V / 24 V High Digital Input

3 5 Torch blow out 0 V / 24 V steigend Digital Input

3 2 Welding Simulation 0 V / 24 V High Digital Input

3 6 Teach mode 0 V / 24 V High Digital Input

3 3 Job number Bit 0 0 V / 24 V 0 - 7 Digital Input

3 7 Job number Bit 1 0 V / 24 V 0 - 7 Digital Input

3 4 Job number Bit 2 0 V / 24 V 0 - 7 Digital Input

3 8 Job number Bit 3 0 V / 24 V 0 - 7 Digital Input

16

Wertebereich

Config Bit

Config Bit

7 6 5 4 3 2 1 0 Konfiguration

0 V 0 V 0 V 0 V 0 V 0 V +24 V +24 V OPT/i RI IO TWIN

Job

0 V 0 V 0 V 0 V 0 V +24 V 0 V 0 V OPT/i RI IO TWIN

Synergic / Job

Wertebereich Config Bit

DE

Wertebereich

Bit 1 Bit 0 Funktion Stromquelle 1 Funktion Stromquelle 2

Operating mode

TWIN System

0 0 Single mode OFF

0 1 TWIN Lead TWIN Trail

1 0 TWIN Trail TWIN Lead

1 1 OFF Single mode

Wertebereich Betriebsart TWIN System

Ausgangssignale

(von der Stromquelle zum Roboter)

Klemme Anschluss Signal

Signalpe-

gel

Wertebereich /

Aktivität

Signalart

4 1 Heartbeat Powersource 0 V / 24 V 1 Hz Digital Output

4 5 Power source ready 0 V / 24 V High Digital Output

4 2 Warning 0 V / 24 V High Digital Output

4 6 Notification 0 V / 24 V High Digital Output

4 3 Process active 0 V / 24 V High Digital Output

4 7 Current flow 0 V / 24 V High Digital Output

4 4 Arc stable- / touch signal 0 V / 24 V High Digital Output

4 8 Main current signal 0 V / 24 V High Digital Output

5 1 Touch signal 0 V / 24 V High Digital Output

5 5 Collisionbox active

0 V / 24 V

0 = Kollision

oder Kabel-

Digital Output

bruch

5 2 Wire stick workpiece 0 V / 24 V High Digital Output

5 6 Reserve

5 3 Robot Motion Release, Power

source 1

5 7 Robot Motion Release, Power

source 2

0 V / 24 V

0 V / 24 V

High Digital Output

High Digital Output

17

Klemme Anschluss Signal

5 4 Limitsignal, Power Source 1 0 V / 24 V High Digital Output

5 8 Limitsignal, Power Source 2 0 V / 24 V High Digital Output

Signalpe-

gel

Wertebereich /

Aktivität

Signalart

6 1 Sensor status 1, Power Source 1 0 V / 24 V

6 5 Sensor status 2, Power Source 1 0 V / 24 V Digital Output

6 2 Sensor status 3, Power Source 1 0 V / 24 V Digital Output

6 6 Sensor status 1, Power Source 2 0 V / 24 V Digital Output

6 3 Sensor status 2, Power Source 2 0 V / 24 V Digital Output

6 7 Sensor status 3, Power Source 2 0 V / 24 V Digital Output

6 4 Command value out of range 0 V / 24 V High Digital Output

6 8 Correction out of range 0 V / 24 V High Digital Output

Zuordnung Sensorstatus 1-3

Bit 2 Bit 1 Bit 0 Beschreibung

0 0 1 OPT/i WF R Drahtende

0 1 0 OPT/i WF R DE Drahtfass

1 0 0 OPT/i WF R DE Ringsensor

Siehe Tabelle

Zuordnung

Sensorstatus

1-3 auf Seite

18

Digital Output

18

Ein- und Ausgangssignale OPT/i RI IO TWIN Synergic / Job

Eingangssignale

(vom Roboter zur

Stromquelle)

Klemme Anschluss Signal

1 1 Config Bit 0 0 V / 24 V

1 5 Config Bit 1 0 V / 24 V Digital Input

1 2 Config Bit 2 0 V / 24 V Digital Input

1 6 Config Bit 3 0 V / 24 V Digital Input

1 3 Config Bit 4 0 V / 24 V Digital Input

1 7 Config Bit 5 0 V / 24 V Digital Input

1 4 Config Bit 6 0 V / 24 V Digital Input

1 8 Config Bit 7 0 V / 24 V Digital Input

2 1 Operating mode TWIN System

Bit 0

2 5 Operating mode TWIN System

Bit 1

Signalpe-

gel

0 V / 24 V

0 V / 24 V Digital Input

Wertebereich /

Aktivität

Siehe nachfol-

gende Tabelle

Wertebereich

Config Bit auf

Seite 21

Siehe nachfol-

gende Tabelle

Wertebereich

Operating

mode TWIN

System auf

Seite 21

Signalart

Digital Input

Digital Input

DE

2 2 Welding Start 0 V / 24 V steigend Digital Input

2 6 Robot ready 0 V / 24 V High Digital Input

2 3 Gas on 0 V / 24 V steigend Digital Input

2 7 Wire forward 0 V / 24 V steigend Digital Input

2 4 Wire backward 0 V / 24 V steigend Digital Input

2 8 Error quit 0 V / 24 V steigend Digital Input

3 1 Touch sensing 0 V / 24 V High Digital Input

3 5 Torch blow out 0 V / 24 V steigend Digital Input

3 2 Welding Simulation 0 V / 24 V High Digital Input

3 6 Teach mode 0 V / 24 V High Digital Input

3 3 Working mode Bit 0 0 V / 24 V Siehe nachfol-

3 7 Working mode Bit 1 0 V / 24 V Digital Input

3 4 Working mode Bit 2 0 V / 24 V Digital Input

3 8

Job number Bit 3 0 V / 24 V Digital Input

gende Tabelle

Wertebereich

Working

mode auf Seite

21

Digital Input

19

Klemme Anschluss Signal

Signalpe-

gel

Wertebereich /

Aktivität

Signalart

4 1 Welding characteristic- / Job

number Bit 0

4 5 Welding characteristic- / Job

number Bit 1

4 2 Welding characteristic- / Job

number Bit 2

4 6 Welding characteristic- / Job

number Bit 3

4 3 Welding characteristic- / Job

number Bit 4

4 7 Welding characteristic- / Job

number Bit 5

4 4 Welding characteristic- / Job

number Bit 6

4 8 Welding characteristic- / Job

number Bit 7

5 1 Welding characteristic- / Job

number Bit 8

5 5 Welding characteristic- / Job

number Bit 9

0 V / 24 V

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 bis 65535

0 V / 24 V Digital Input

0 V / 24 V Digital Input

Digital Input

5 2 Welding characteristic- / Job

number Bit 10

5 6 Welding characteristic- / Job

number Bit 11

5 3 Welding characteristic- / Job

number Bit 12

5 7 Welding characteristic- / Job

number Bit 13

5 4 Welding characteristic- / Job

number Bit 14

5 8 Welding characteristic- / Job

number Bit 15

9 1

9 5 Arclength correction, Power

9 2

Wire feed speed command

value, Power source 1

source 1

Wire feed speed command

value, Power source 2

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 V / 24 V Digital Input

0 V / 24 V Digital Input

-327,68 bis

0 V - 10 V

0 V - 10 V -10,0 bis 10,0 Analog Input

0 V - 10 V

327,67

[m/min]

-327,68 bis

327,67

[m/min]

Analog Input

Analog Input

9 6 Arclength correction, Power

source 2

9 3 Pulse-/dynamic correction,

Power source 1

20

0 V - 10 V -10,0 bis 10,0 Analog Input

0 V - 10 V -10,0 bis 10,0 Analog Input

Klemme Anschluss Signal

9 7 Wire retract correction, Power

source 1

Signalpe-

gel

Wertebereich /

Aktivität

Signalart

0 V - 10 V 0,0 bis 10,0 Analog Input

DE

9 4 Pulse-/dynamic correction,

Power source 2

9 8 Wire retract correction, Power

source 2

Wertebereich

Config Bit

Config Bit

7 6 5 4 3 2 1 0 Konfiguration

0 V 0 V 0 V 0 V 0 V 0 V +24 V +24 V OPT/i RI IO TWIN

0 V 0 V 0 V 0 V 0 V +24 V 0 V 0 V OPT/i RI IO TWIN

Wertebereich Config Bit

Wertebereich

Bit 1 Bit 0 Funktion Stromquelle 1 Funktion Stromquelle 2

Operating mode

TWIN System

0 0 Single mode OFF

0 1 TWIN Lead TWIN Trail

0 V - 10 V -10,0 bis 10,0 Analog Input

0 V - 10 V 0,0 bis 10,0 Analog Input

Job

Synergic / Job

Wertebereich

Working mode

Ausgangssignale

(von der Stromquelle zum Roboter)

1 0 TWIN Trail TWIN Lead

1 1 OFF Single mode

Wertebereich Betriebsart TWIN System

Bit 4 Bit 3 Bit 2 Bit 1 Bit 0 Beschreibung

0 0 0 0 0 Parameteranwahl intern

0 0 0 0 1 Kennlinien Betrieb Sonder 2-Takt

0 0 0 1 0 Job Betrieb

0 1 0 0 0 Kennlinien Betrieb 2-Takt

Wertebereich Betriebsart

Klemme Anschluss Signal

Signalpe-

gel

Wertebereich /

Aktivität

Signalart

6 1 Heartbeat Powersource 0 V / 24 V 1 Hz Digital Output

21

Klemme Anschluss Signal

6 5 Power source ready 0 V / 24 V High Digital Output

6 2 Warning 0 V / 24 V High Digital Output

6 6 Notification 0 V / 24 V High Digital Output

6 3 Process active 0 V / 24 V High Digital Output

6 7 Current flow 0 V / 24 V High Digital Output

6 4 Arc stable- / touch signal 0 V / 24 V High Digital Output

6 8 Main current signal 0 V / 24 V High Digital Output

7 1 Touch signal 0 V / 24 V High Digital Output

Signalpe-

gel

Wertebereich /

Aktivität

Signalart

7 5 Collisionbox active

0 V / 24 V

7 2 Wire stick workpiece 0 V / 24 V High Digital Output

7 6 Torch body gripped 0 V / 24 V High Digital Output

7 3 Robot Motion Release, Power

source 1

7 7 Robot Motion Release, Power

source 2

7 4 Limitsignal, Power Source 1 0 V / 24 V High Digital Output

7 8 Limitsignal, Power Source 2 0 V / 24 V High Digital Output

8 1 Sensor status 1, Power Source 1 0 V / 24 V

8 5 Sensor status 2, Power Source 1 0 V / 24 V Digital Output

8 2 Sensor status 3, Power Source 1 0 V / 24 V Digital Output

8 6 Sensor status 1, Power Source 2 0 V / 24 V Digital Output

8 3 Sensor status 2, Power Source 2 0 V / 24 V Digital Output

8 7 Sensor status 3, Power Source 2 0 V / 24 V Digital Output

8 4 Command value out of range 0 V / 24 V High Digital Output

0 V / 24 V

0 V / 24 V

0 = Kollision

oder Kabel-

bruch

High

High

Siehe Tabelle

Zuordnung

Sensorstatus

1-3 auf Seite

22

Digital Output

Digital Output

Digital Output

Digital Output

8 8 Correction out of range 0 V / 24 V High Digital Output

Zuordnung Sensorstatus 1-3

22

Bit 2 Bit 1 Bit 0 Beschreibung

0 0 1 OPT/i WF R Drahtende

0 1 0 OPT/i WF R DE Drahtfass

1 0 0 OPT/i WF R DE Ringsensor

DE

23

FRONIUS INTERNATIONAL GMBH

Froniusstraße 1

A-4643 Pettenbach

AUSTRIA

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the addresses

of all Fronius Sales & Service Partners and locations

Loading...

Loading...