Page 1

Operating

instructions

OPT/HP ext. Torch Deflate

DE

EN-US

Bedienungsanleitung

Operating instructions

42,0410,2731 001-10052022

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 4

Gerätekonzept 4

Vor Installation und Inbetriebnahme 4

Für den Betrieb erforderlich 5

Anschlüsse 6

Anwendungsbeispiel 7

Funktionsprinzip 8

Schaltschema 8

Programmablauf 8

Schaltschema elektrisch 9

DE

3

Page 4

Allgemeines

Gerätekonzept Mit der Option OPT/HP ext. Torch de-

flate kann das Kühlmittel aus dem

Schweißbrenner-Schlauchpaket

zurück in den Kühlmitteltank

befördert werden, beispielsweise beim

Wechsel des Brennerkörpers.

Die Stromquelle muss dabei nicht ausgeschaltet werden.

Beim Entleeren des SchweißbrennerSchlauchpaketes wird der Kühlkreis im

Verbindungs-Schlauchpaket über einen Bypass geöffnet.

Das Entleeren des SchweißbrennerSchlauchpaketes erfolgt über einen

Rücklaufschlauch direkt zum Kühlmittel-Tank, unabhängig von der Länge

des Verbindungs-Schlauchpaketes.

Vor Installation

und Inbetriebnahme

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Ist das Gerät während der Installation am Netz angesteckt, besteht die Gefahr

schwerwiegender Personen und Sachschäden. Sämtliche Arbeiten am Gerät nur

durchführen, wenn

der Netzschalter in Stellung - O - geschaltet ist,

▶

das Gerät vom Netz getrennt ist.

▶

WARNUNG!

Gefahr durch heiße Systemkomponenten und / oder Betriebsmittel.

Schwere Verbrennungen und Verbrühungen können die Folge sein.

Vor Beginn der Arbeiten alle heißen Systemkomponenten und / oder Be-

▶

triebsmittel auf +25 °C / +77 °F abkühlen lassen (beispielsweise Kühlmittel,

wassergekühlte Systemkomponenten, Antriebsmotor des Drahtvorschubes, ...).

Geeignete Schutzausrüstung tragen (beispielsweise hitzebeständige Schutz-

▶

handschuhe, Schutzbrille, ...), wenn ein Abkühlen nicht möglich ist.

4

Page 5

Für den Betrieb

erforderlich

OPT/HP ext. Torch deflate

inkl.

Ventilplatte

-

Steckverbindungen 6 mm

-

Stecknippel 10 mm

-

Steuerleitung M12, 3-polig

10 m

-

oder

20 m

-

oder

40 m

-

Druckluft-Regler

Druckluft-Regler 1/4“

-

oder

Filter-Regler AW30 F03H G3/8“

-

(Option)

4,101,360

43,0004,6401

43,0004,6402

43,0004,6403

68,0600,1381

42,0510,0121

DE

OPT/TD Set MIG/MAG

inkl.

Steckverbindungen 6 mm

-

Stecknippel 10 mm

-

Schlauch 8/6 mm PE

-

Schlauch 8/6 mm PUR

-

Schlauch 16/10 mm Gewebe

-

1-Ohr-Klemme 17,8 mm

-

1-Ohr-Klemme 9 mm

-

Tankverschluss Torch Deflate

-

CU 2000

Haltewinkel WF 30i TWIN (Option) 45,1200,0433

Druckluft-Versorgung min. 3 bar

4,101376,CK

5

Page 6

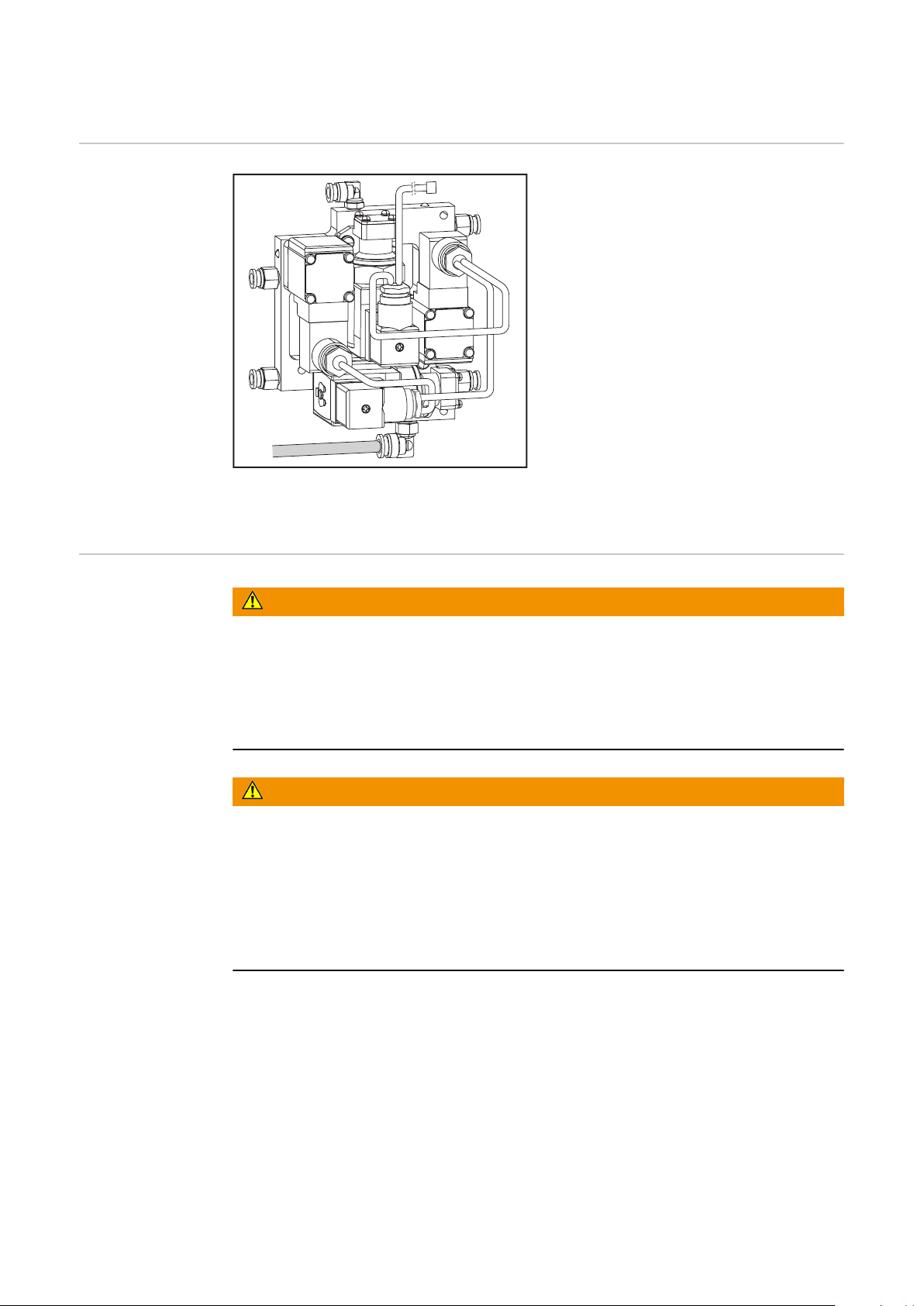

Anschlüsse

M12

AIR IN

TO OUT

TO IN

CU TANK

CU IN

CU OUT

Fließ-Richtung

TO OUT Kühlflüssigkeit Vorlauf

zum Schweißbrenner-Schlauchpaket

M12 Anschluss Steuerleitung M12, 3-polig

CU IN Kühlflüssigkeit Vorlauf

via Verbindungs-Schlauchpaket vom Kühlgerät

AIR IN Anschluss Druckluft 1 - 3 bar

vom Druckregler

TO IN Kühlflüssigkeit Rücklauf

aus dem Schweißbrenner-Schlauchpaket

CU OUT Kühlflüssigkeit Rücklauf

via Verbindungs-Schlauchpaket zum Kühlgerät

CU TANK direkte Leitung zum Kühlmittel-Tank des Kühlgerätes zum Ent-

leeren des Schweißbrenner-Schlauchpaketes

CU = Kühlgerät, TO = Schweißbrenner, AIR = Druckluft

6

Page 7

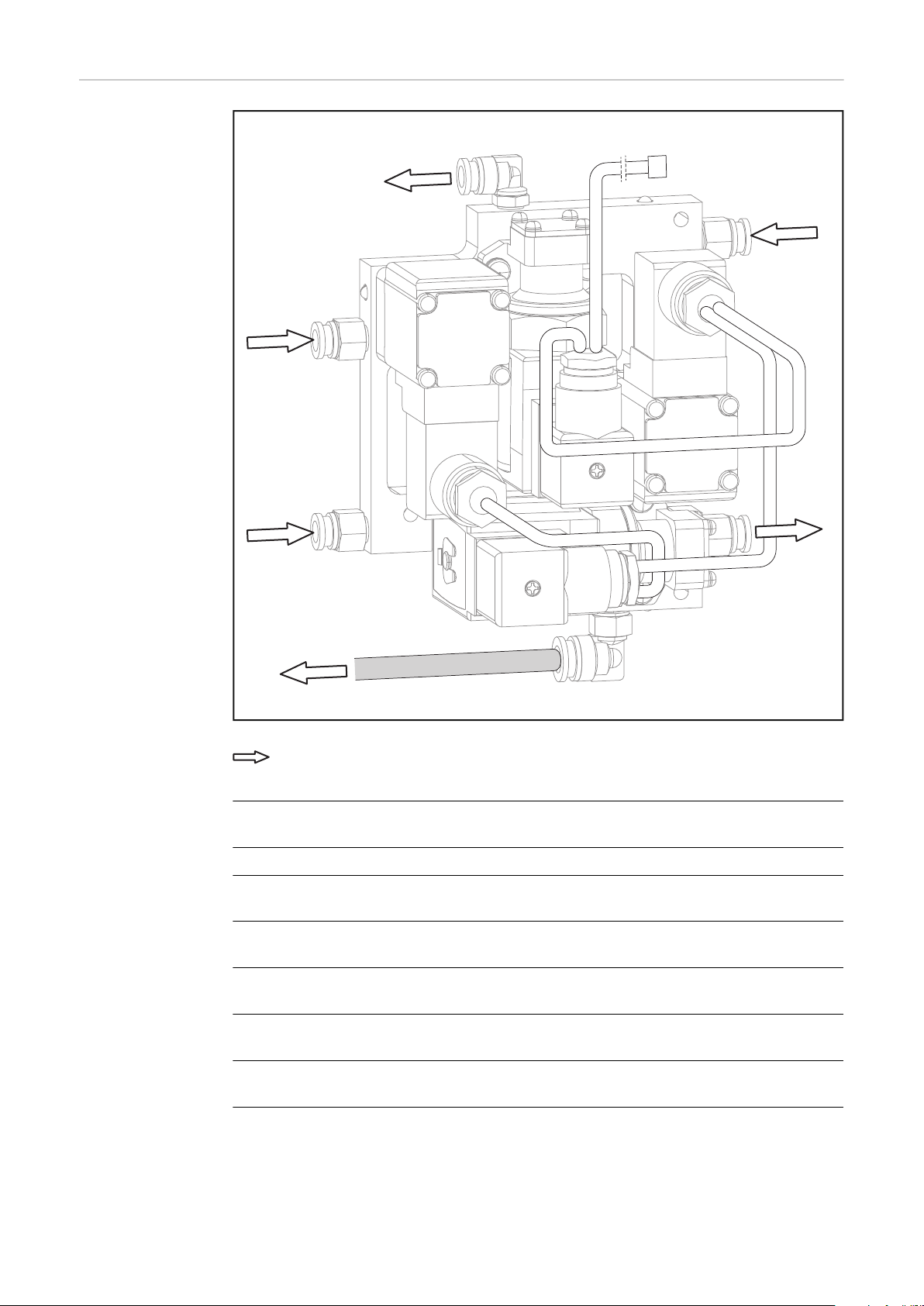

Anwendungsbei-

TO OUT

AIR IN

CU TANK

TO IN

CU IN

CU OUT

CU TANK

spiel

TWIN-Schweißanlage mit OPT/HP ext. Torch deflate, montiert am TWIN-Drahtvorschub WF 30i TWIN

CU = Kühlgerät, TO = Schweißbrenner, AIR = Druckluft

DE

7

Page 8

Funktionsprinzip

1

2

1

2

3

CU IN

1

2

3

1

2

CU OUT CU TANK

AIR IN TO INTO OUT

(A)

(B)

(C)

(D)

11

Schaltschema

Programmablauf

CU = Kühlgerät, TO = Schweißbrenner, AIR = Druckluft

Schweißende

1.

Signal Ventile (A) + (B) + (C) ein

2.

Verweilzeit: 1 Sekunde

3.

Signal Ventil (D) ein

4.

Verweilzeit: bis zur vollständigen Entleerung des Schweißbrenner-Schlauch-

5.

paketes (ca. 20 Sekunden)

Signal Ventil (D) aus (Entlüftung Druckluft)

6.

Verweilzeit: 5 Sekunden

7.

Schweißbrenner-Wechsel durchführen

8.

Verweilzeit nach dem Ankoppeln des Brennerkörpers: 1 Sekunde

9.

Signal Ventile (A) + (B) + (C) aus

10.

Bereit zum Schweißen

11.

HINWEIS!

Bei einem aktiven Ventil leuchtet die LED des Ventils.

8

Page 9

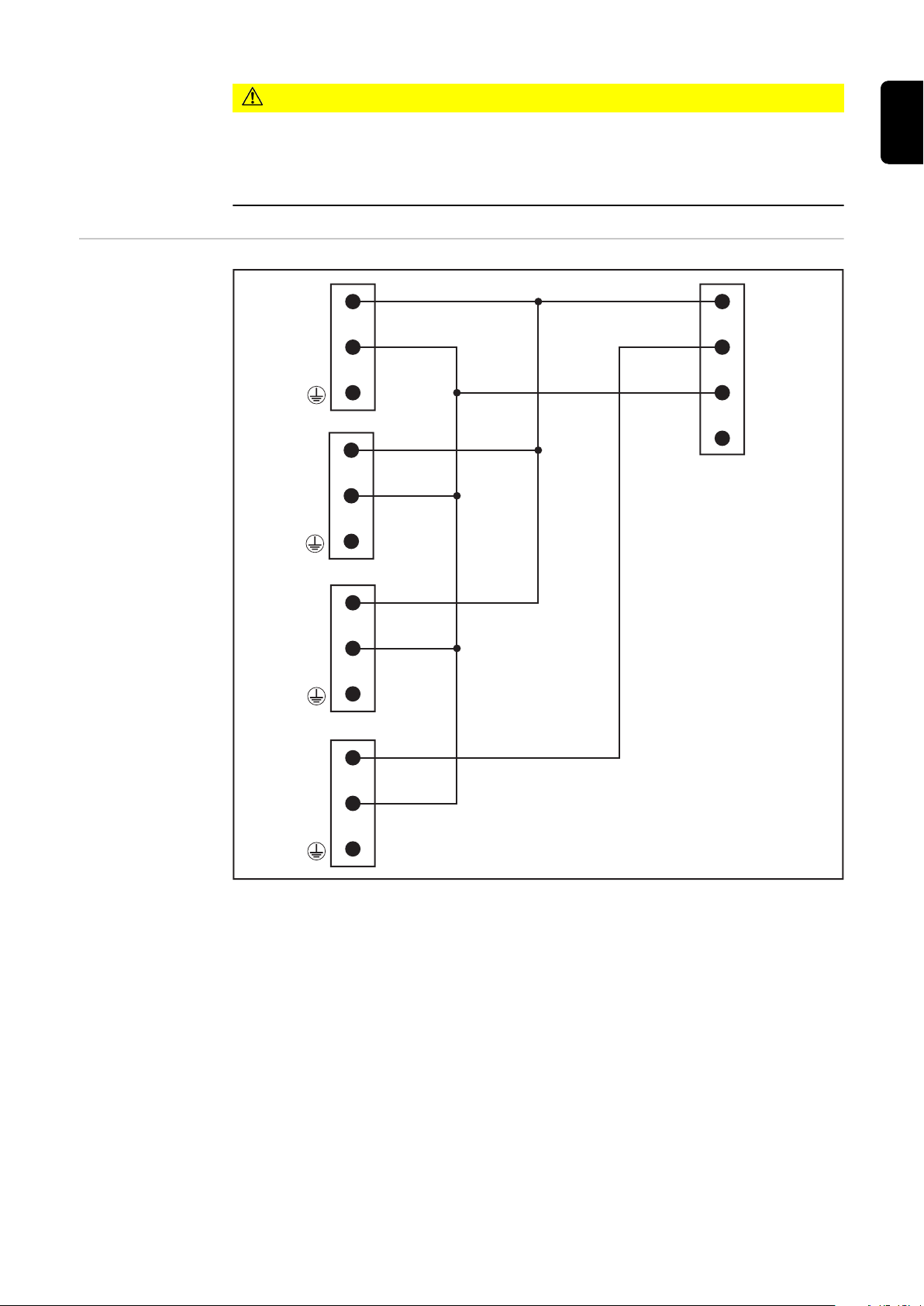

VORSICHT!

(A)

(B)

(C)

(D)

(E)

1

2

1

2

1

2

1

2

1

2

3

4

1 = +24 V DC → A/B/C

2 = +24 V DC → D

3 = GRD

Schaltschema

elektrisch

Überhitzungsgefahr durch falsch geschaltete Ventile!

Sachschäden bis zur Zerstörung des Schweißbrenner-Schlauchpaketes können

die Folge sein.

Nicht schweißen, wenn die Ventile (A), (B) und (C) eingeschaltet sind.

▶

DE

9

Page 10

10

Page 11

Table of contents

General 12

Device concept 12

Before installation and commissioning 12

Required for operation 13

Connections 14

Application example 15

Functional principle 16

Circuit diagram 16

Program sequence 16

Electrical circuit diagram 17

EN-US

11

Page 12

General

Device concept With the option OPT/HP ext. Torch de-

flate, the coolant can be transported

from the torch hosepack back to the

coolant tank, for example when changing the torch body.

The power source does not have to be

switched off during this process.

When the torch hosepack is drained,

the cooling circuit in the interconnecting hosepack is opened via a bypass.

The torch hosepack is drained via a return hose directly to the coolant tank,

regardless of the length of the interconnecting hosepack.

Before installation and commissioning

WARNING!

An electric shock can be fatal.

If the unit is connected to the grid during installation, there is a danger of serious

injury and damage to property. All work on the device may only be carried when:

The power switch is set to - O -

▶

The device has been disconnected from the grid

▶

WARNING!

Danger due to hot system components and/or equipment.

This can result in serious burns or scalding.

Before starting work, allow all hot system components and/or equipment to

▶

cool to +25°C/+77°F (e.g., coolant, water-cooled system components, wirefeeder drive motor, etc.).

Wear suitable protective equipment (e.g., heat-resistant gloves, safety gog-

▶

gles, etc.) if cooling down is not possible.

12

Page 13

Required for

operation

OPT/HP ext. Torch deflate

Incl.

Valve plate

-

Plug connections 6 mm

-

Plug nipple 10 mm

-

Control line M12, 3-pin

10 m

-

or

20 m

-

or

40 m

-

Compressed air regulator

Compressed air regulator 1/4"

-

or

Filter regulator AW30 F03H

-

G3/8" (option)

4,101,360

EN-US

43,0004,6401

43,0004,6402

43,0004,6403

68,0600,1381

42,0510,0121

OPT/TD Set MIG/MAG

Incl.

Plug connections 6 mm

-

Plug nipple 10 mm

-

Hose 8/6 mm PE

-

Hose 8/6 mm PUR

-

Hose 16/10 mm fabric

-

1-ear clamp 17.8 mm

-

1-ear clamp 9 mm

-

Torch Deflate CU 2000 tank cap

-

WF 30i TWIN mounting bracket (option)

Compressed air supply min. 3 bar

4,101376,CK

45,1200,0433

13

Page 14

Connections

M12

AIR IN

TO OUT

TO IN

CU TANK

CU IN

CU OUT

Flow direction

TO OUT Coolant supply

to torch hosepack

M12 Control line M12, 3-pin connection

CU IN Coolant supply

via interconnecting hosepack from cooling unit

AIR IN Compressed air connection 1 - 3 bar

from pressure regulator

TO IN Coolant return

from the torch hosepack

CU OUT Coolant return

via interconnecting hosepack to the cooling unit

CU TANK Direct line to the coolant tank of the cooling unit for draining

the torch hosepack

CU = cooling unit, TO = welding torch, AIR = compressed air

14

Page 15

Application ex-

TO OUT

AIR IN

CU TANK

TO IN

CU IN

CU OUT

CU TANK

ample

TWIN welding system with OPT/HP ext. Torch deflate, mounted on TWIN wire-

feeder WF 30i TWIN

CU = cooling unit, TO = welding torch, AIR = compressed air

EN-US

15

Page 16

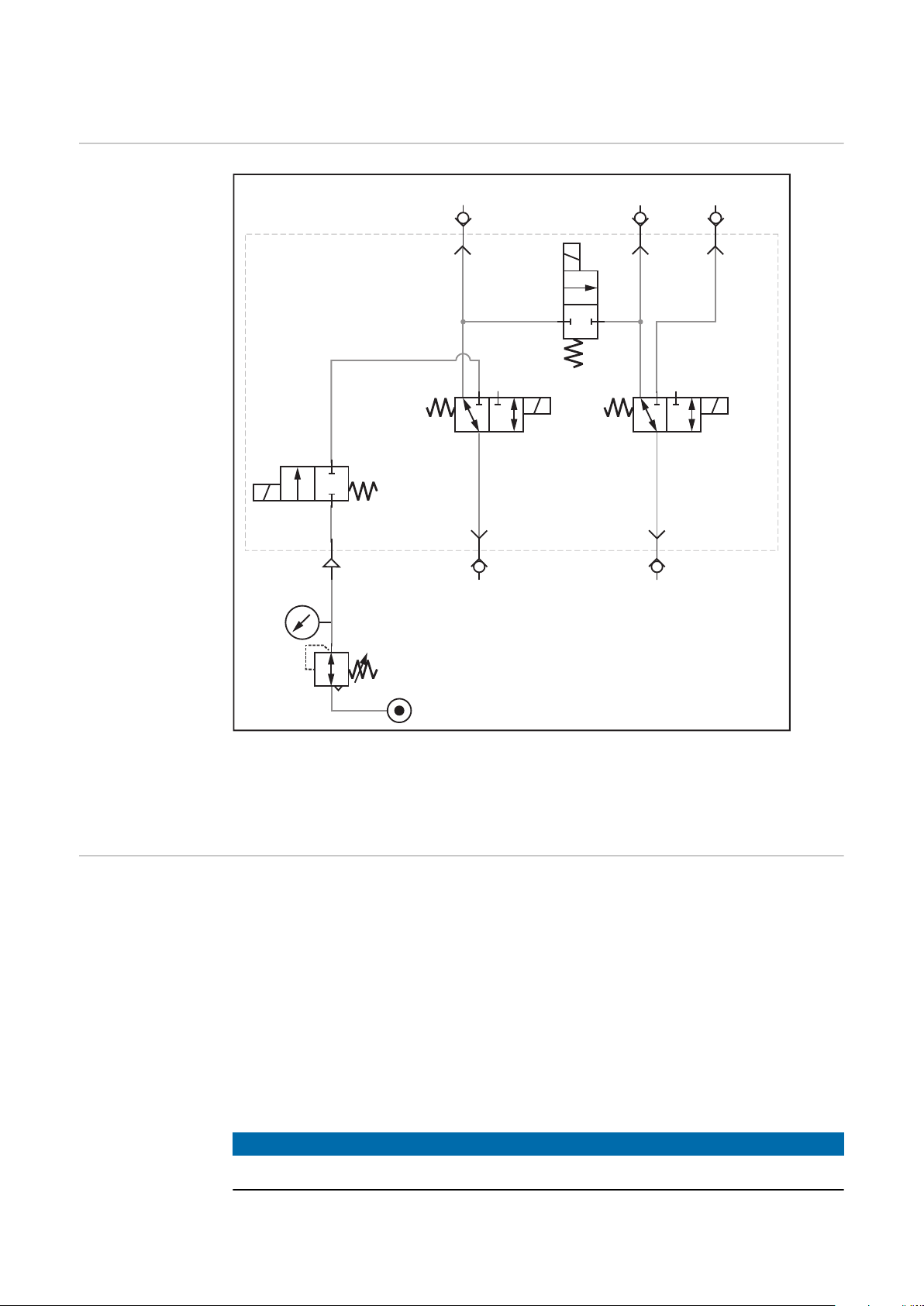

Functional principle

1

2

1

2

3

CU IN

1

2

3

1

2

CU OUT CU TANK

AIR IN TO INTO OUT

(A)

(B)

(C)

(D)

11

Circuit diagram

Program sequence

CU = cooling unit, TO = welding torch, AIR = compressed air

End of welding

1.

Signal valves (A) + (B) + (C) on

2.

Dwell time: 1 second

3.

Signal valve (D) on

4.

Dwell time: until the torch hosepack is completely empty (approx. 20 se-

5.

conds)

Signal valve (D) off (venting compressed air)

6.

Dwell time: 5 seconds

7.

Carry out welding torch change

8.

Dwell time after coupling the torch body: 1 second

9.

Signal valves (A) + (B) + (C) off

10.

Ready for welding

11.

NOTE!

When the valve is active, the LED of the valve lights up.

16

Page 17

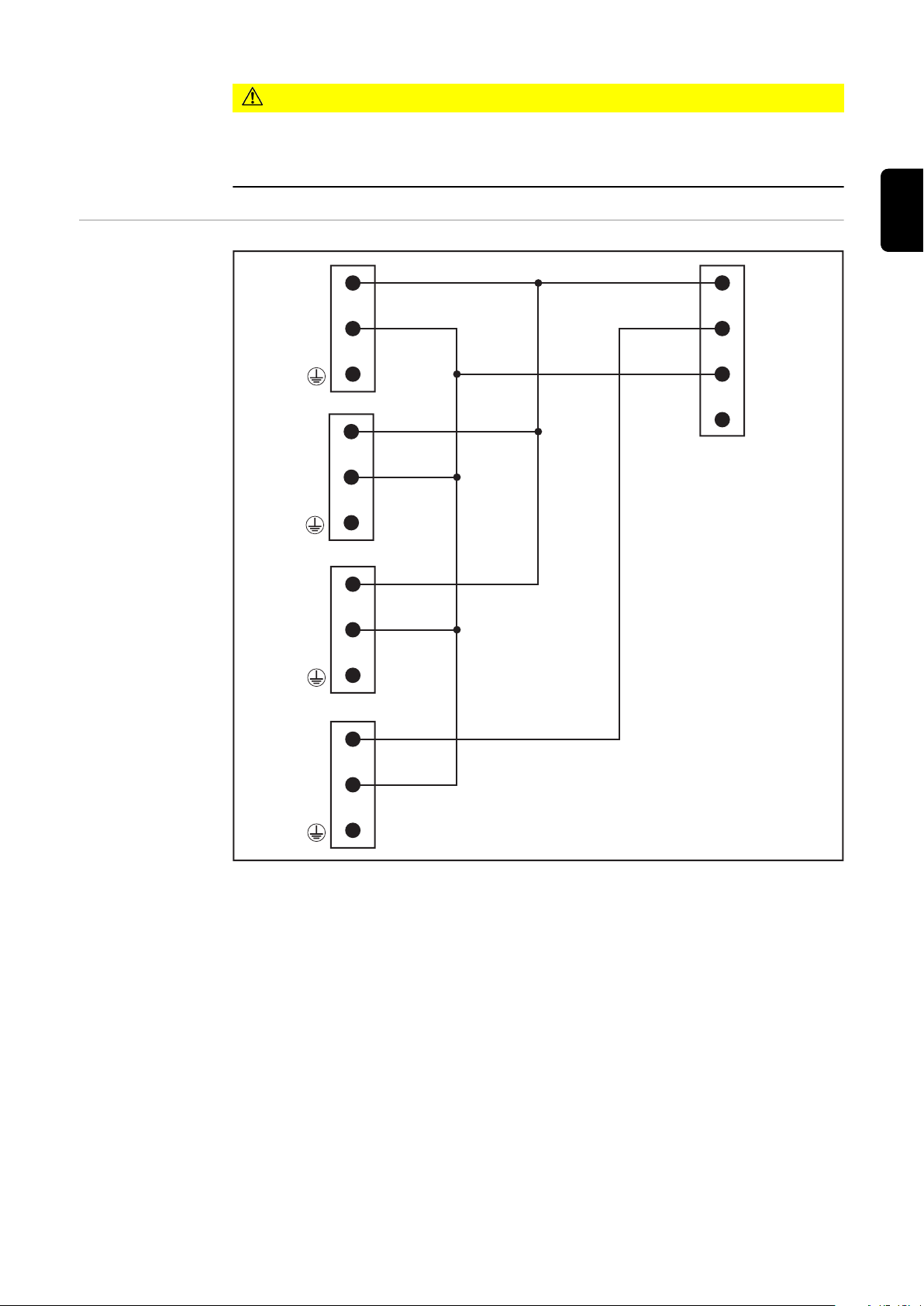

Electrical circuit

(A)

(B)

(C)

(D)

(E)

1

2

1

2

1

2

1

2

1

2

3

4

1 = +24 V DC → A/B/C

2 = +24 V DC → D

3 = GRD

diagram

CAUTION!

Risk of overheating due to incorrectly switched valves!

This may result in material damage or even destruction of the torch hosepack.

Do not weld when valves (A), (B), and (C) are on.

▶

EN-US

17

Page 18

18

Page 19

EN-US

19

Page 20

Loading...

Loading...