Page 1

Operating

Instructions

MTG 250d, 320d, 400d, 500d

MHP 400d G ML

MHP 500d G ML M

MTB 250i, 320i, 330i, 400i, 550i G ML

MTW 250d, 400d, 500d, 700d

MHP 500d W ML, 700d W ML

MHP 700d W ML M

MTB 250i, 330i, 400i, 500i W ML

MTB 700i W ML

MTG 400d K4

MTW 500d K4

Návod k obsluze

CS

NO

Bruksanvisning

Instrukcja obsługi

PL

RU

Руководство по эксплуатации

Návod na obsluhu

SK

Kullanım kılavuzu

TR

42,0410,2258 023-16012023

Page 2

Page 3

Obsah

Bezpečnost 4

Předpisové použití 4

Bezpečnost 4

Nebezpečí v důsledku vzniku svařovacího kouře 5

MTG d, MTW d, MHP d – všeobecné informace 6

Funkce Up/Down 6

Funkce JobMaster 6

MTG 400d K4, MTW 500d K4 – všeobecné informace 8

Všeobecné informace 8

Směrné hodnoty pro odsávací zařízení 8

Regulátor vzduchového proudu 8

Funkce Up/Down 9

Montáž spotřebních dílů na tělo svařovacího hořáku 10

MTG d, MTW d – montáž spotřebních dílů na tělo hořáku 10

MTG 400d K4, MTW 500d K4 – montáž spotřebních dílů 10

Montáž těla hořáku ML na hadicové vedení MHP 12

Sestavení svařovacího hořáku Multilock 12

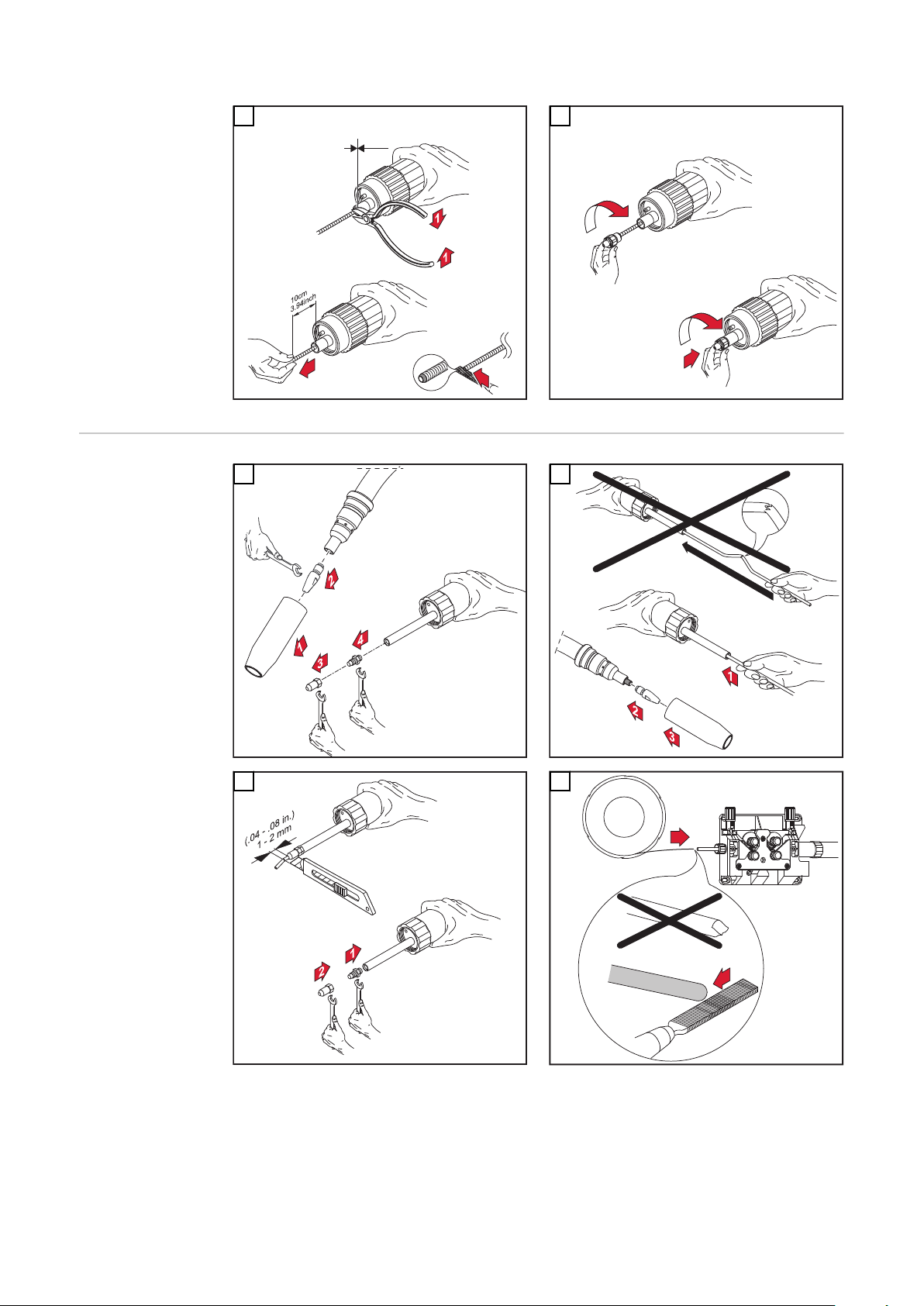

Montáž bovdenů 13

Montáž ocelového bovdenu 13

Montáž plastového bovdenu (F, F++) 14

Montáž plastového bovdenu (přípojka Fronius s vodicí hubicí drátu) 15

Montáž plastového bovdenu (Euro) 16

Uvedení do provozu 17

Připojení svařovacího hořáku 17

Připojení odsávání 17

Otočení těla hořáku u svařovacího hořáku Multilock 18

Výměna těla hořáku u svařovacího hořáku Multilock 19

Hranolový držák pro strojní svařovací hořák 20

Péče a údržba 21

Všeobecné informace 21

Rozpoznání vadných spotřebních dílů 21

Údržba při každém uvedení do provozu 21

Údržba při každé výměně cívky s drátem / košové cívky 22

Diagnostika a odstraňování závad 24

Diagnostika a odstraňování závad 24

Technické údaje 30

Všeobecné informace 30

Tělo hořáku chlazené plynem – MTG 250d - 500d 30

Tělo hořáku chlazené plynem – MTB 250i, 320i, 330i, 400i, 550i G ML 30

Hadicové vedení chlazené plynem – MHP 400d G ML 31

Hadicové vedení chlazené plynem – MHP 500d G ML M 31

Tělo hořáku chlazené vodou – MTW 250d - 700d 31

Tělo hořáku chlazené vodou – MTB 250i, 330i, 400i, 500i, 700i W ML 32

Hadicové vedení chlazené vodou – MHP 500d, 700d W ML 33

Hadicové vedení chlazené vodou – MHP 700d W ML M 33

MTG 400d K4 34

Charakteristika odsávání MTG 400d K4 34

MTW 500d K4 35

Charakteristika odsávání MTW 500d K4 35

CS

3

Page 4

Bezpečnost

Předpisové

použití

Bezpečnost

Ruční svařovací hořák MIG/MAG je určen výhradně pro svařování MIG/MAG při

ručním použití.

Jakékoliv jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za

škody vzniklé nepředpisovým použitím výrobce neručí.

K předpisovému používání přístroje patří rovněž

dodržování všech pokynů uvedených v návodu k obsluze

-

provádění pravidelných inspekčních a údržbářských prací

-

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smí provádět jen technicky

▶

vyškolený odborný personál.

Tento dokument je nutné v plném rozsahu přečíst a porozumět mu.

▶

Je nutné přečíst všechny bezpečnostní předpisy a uživatelskou dokumentaci

▶

k tomuto přístroji a všem systémovým komponentám a porozumět jim.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem.

Následkem mohou být těžká poranění a materiální škody.

Před zahájením prací vypněte všechny začleněné přístroje a komponenty a

▶

odpojte je od elektrické sítě.

Zajistěte všechny začleněné přístroje a komponenty proti opětovnému za-

▶

pnutí.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem v důsledku vadných systémových komponent a nesprávné obsluhy.

Následkem mohou být těžká poranění a materiální škody.

Veškeré kabely, vedení a hadicová vedení musí být vždy pevně připojené, ne-

▶

poškozené a správně izolované.

Používejte pouze dostatečně dimenzované kabely, vedení a hadicová vedení.

▶

VAROVÁNÍ!

Nebezpečí uklouznutí v důsledku úniku chladicího média.

Následkem mohou být těžká poranění a materiální škody.

Hadice chladicího média u vodou chlazených svařovacích hořáků po odpojení

▶

od chladicího modulu nebo jiných systémových komponent vždy uzavřete pomocí namontovaného plastového uzávěru.

4

Page 5

VAROVÁNÍ!

Nebezpečí v důsledku horkých systémových komponent a/nebo provozních

prostředků.

Následkem mohou být těžké popáleniny a opařeniny.

Před zahájením prací nechte všechny horké systémové komponenty a/nebo

▶

provozní prostředky ochladit na +25 °C / +77 °F (například chladicí médium,

vodou chlazené systémové komponenty, hnací motor podavače drátu…).

Pokud ochlazení není možné, noste vhodné ochranné prostředky (například

▶

žáruvzdorné ochranné rukavice, ochranné brýle…).

VAROVÁNÍ!

Nebezpečí při kontaktu s toxickými svařovacími zplodinami.

Může dojít k vážnému zranění osob.

Svařovací zplodiny vždy odsávejte.

▶

Zajistěte dostatečný přívod čerstvého vzduchu. Zajistěte, aby míra pro-

▶

vzdušnění byla vždy alespoň 20 m³ (169070.1 US gi) za hodinu.

V případě pochybností požádejte bezpečnostního technika, aby zjistil míru

▶

zatížení pracoviště škodlivými látkami.

POZOR!

Nebezpečí při provozu bez chladicího média.

Může dojít k hmotným škodám.

Vodou chlazené přístroje se nikdy nesmí uvést do provozu bez chladicího

▶

média.

Během svařování zajistěte přiměřený průtok chladicího média – při použití

▶

chladicích modulů Fronius je tomu tak v případě, že je v zásobníku chladicího

média chladicího modulu patrný odpovídající zpětný tok chladicího média.

Výrobce neodpovídá za škody způsobené nedodržením výše uvedených po-

▶

kynů, veškeré záruční nároky zanikají.

CS

Nebezpečí v

důsledku vzniku

svařovacího

kouře

VAROVÁNÍ!

Nebezpečí v důsledku kouře vznikajícího při svařování, který obsahuje zdraví

škodlivé plyny a páry.

Může dojít k vážným škodám na zdraví.

Svařovací provoz bez zapnutého odsávacího zařízení je nepřípustný.

▶

Za určitých okolností nemusí samotné použití odsávacího hořáku stačit.

▶

V takovém případě instalujte dodatečné odsávání, aby se zatížení pracoviště

škodlivými látkami snížilo.

V případě pochybností požádejte bezpečnostního technika, aby zjistil míru

▶

zatížení pracoviště škodlivými látkami.

5

Page 6

MTG d, MTW d, MHP d – všeobecné informace

Funkce Up/Down

Funkce JobMaster

Na zdroji zvolte jeden z násle-

-

dujících parametrů:

rychlost drátu

-

číslo jobu

-

Pomocí funkce Up/Down parametr

-

nastavte.

DŮLEŽITÉ! V provozních režimech

„Standardní a pulzní synergické

svařování MIG/MAG“ lze nastavit další

parametry.

DŮLEŽITÉ! Na hořáku JobMaster se mohou zobrazit kódované zprávy.

Tyto zprávy odpovídají servisním kódům současně zobrazeným na ovládacím panelu (viz návod k obsluze svařovacího zdroje, kapitola „Diagnostika a odstraňování

závad“).

Synchro Puls (rozšířená výbava) – na hořáku JobMaster nesvítí žádný symbol (viz

návod k obsluze, kapitola „Svařování MIG/MAG“).

1 2

6

Page 7

3 4

5

CS

7

Page 8

MTG 400d K4, MTW 500d K4 – všeobecné infor-

10 %

100 %

1

100 %

2

10 %

mace

Všeobecné informace

Směrné hodnoty

pro odsávací

zařízení

Odsávací hořáky MTG 400d K4 a MTW

500d K4 zachycují zdraví škodlivý

svařovací kouř během svařování přímo

v místě jeho vzniku.

Svařovací kouř se odsaje dříve, než se

dostane do dýchacího prostoru

svářeče.

Zákonem stanovené hodnoty max. koncentrace na pracovišti (MAK) jsou dodrženy nebo podkročeny.

Odsávací zařízení pro odsávací hořák by mělo splňovat následující specifikace:

Sací výkon

Hodnoty podtlaku mezi 0,05 a 0,2 baru

(mezi 5000 a 20000 Pa)

cca 100 m3/h

Regulátor vzduchového proudu

S regulátorem vzduchového proudu je možné během svařování plynule regulovat

množství odsávaného svařovacího kouře v rozmezí 10 až 100 %.

1

DŮLEŽITÉ! Regulace množství odsávaného svařovacího kouře je nezbytná, když

se společně se svařovacím kouřem odsává ochranný plyn (např. při svařování v rohové poloze).

2

8

Page 9

Funkce Up/Down

CS

9

Page 10

Montáž spotřebních dílů na tělo svařovacího

4

3

2

1

1

hořáku

MTG d, MTW d –

montáž

spotřebních dílů

na tělo hořáku

1 2

3

** Plynovou hubici dotáhněte až

na doraz

MTG 400d K4,

MTW 500d K4 –

montáž

spotřebních dílů

10

1

2

Page 11

1

**

0

2

3

1

4

CS

** Plynovou hubici dotáhněte až na doraz

Nasaďte odsávací trysku

11

Page 12

Montáž těla hořáku ML na hadicové vedení MHP

(B)

(A)

(A)

(B)

Sestavení

svařovacího

hořáku Multilock

UPOZORNĚNĹ!

Nebezpečí poškození svařovacího hořáku. Převlečnou matici těla hořáku vždy

dotáhněte až na doraz.

UPOZORNĚNĹ!

U vodou chlazených svařovacích hořáků může v důsledku jejich konstrukce

docházet ke zvýšenému odporu při šroubování převlečné matice. Tento jev je

normální. Převlečnou matici těla hořáku vždy dotáhněte až na doraz.

UPOZORNĚNĹ!

Před montáží těla hořáku zajistěte, aby propojovací místo těla hořáku a hadicového vedení bylo čisté a nepoškozené.

1

UPOZORNĚNĹ!

Jakmile spojovací kolík (A) hadicového

vedení zapadne do spojovacího otvoru

(B) těla hořáku, nachází se tělo hořáku

v poloze 0°.

2 3

* Zajistěte, aby převlečná matice byla dotažená až na doraz.

12

Page 13

Montáž bovdenů

F, F++

2

1

CS

Montáž ocelového bovdenu

1 2

3

F++, F:

4 5

13

Page 14

Euro:

0mm

(0in.)

2

3

Euro

1

3

2

Euro

1

2

Montáž plastového bovdenu

(F, F++)

6

1 2

7

3

4

14

Page 15

Montáž plas-

1

1

2

tového bovdenu

(přípojka Fronius

s vodicí hubicí

drátu)

UPOZORNĚNĹ!

Před zavedením drátové elektrody zaoblete její konec.

Platí pro teflonové, kombinované a grafitové bovdeny.

1 2

CS

3

5

4

15

Page 16

Montáž plas-

2

2

3

1

2

(.04 - .08 in.)

1-2 mm

*

1

3

2

4

5

1

1

2

tového bovdenu

(Euro)

1 2

3

5

4

* Rozšířená výbava zaváděcí trysky

(42,0001,5421)

6

16

Page 17

Uvedení do provozu

1

CS

Připojení

svařovacího

hořáku

1

1

* Konektor sítě LocalNet

(svařovací hořák Standard nebo

Up/Down)

** Konektor JobMaster (svařovací

hořák JobMaster)

* Konektor sítě LocalNet

(svařovací hořák Standard nebo

Up/Down)

** Konektor JobMaster (svařovací

hořák JobMaster)

Připojení

odsávání

Připojte hadici pro odsávání k

1

odsávacímu zařízení podle

směrných hodnot pro odsávací

zařízení

17

Page 18

Otočení těla

hořáku u

svařovacího

hořáku Multilock

POZOR!

Nebezpečí popálení horkým chladicím médiem a horkým tělem hořáku.

Před zahájením prací nechte chladicí médium a tělo hořáku ochladit na poko-

▶

jovou teplotu (+25 °C, +77 °F).

1 2

3 4

18

* Zajistěte, aby převlečná matice byla dotažená až na doraz.

Page 19

Výměna těla

(B)

(A)

(A)

(B)

hořáku u

svařovacího

hořáku Multilock

POZOR!

Nebezpečí popálení horkým chladicím médiem a horkým tělem hořáku.

Může dojít k vážnému opaření.

Před zahájením prací nechte chladicí médium a tělo hořáku ochladit na poko-

▶

jovou teplotu (+25 °C, +77 °F).

UPOZORNĚNĹ!

V těle hořáku se vždy nachází zbytek chladicího média.

Při demontáži těla hořáku musí plynová hubice směřovat dolů.

UPOZORNĚNĹ!

Před montáží těla hořáku zajistěte, aby propojovací místo těla hořáku a hadicového vedení bylo čisté a nepoškozené.

CS

1

UPOZORNĚNĹ!

Jakmile spojovací kolík (A) hadicového vedení zapadne do spojovacího otvoru (B)

těla hořáku, nachází se tělo hořáku v poloze 0°.

3 4

2

* Zajistěte, aby převlečná matice byla dotažená až na doraz.

19

Page 20

Hranolový držák

pro strojní

svařovací hořák

Strojní svařovací hořák vždy upínejte

pouze do vhodného hranolového

držáku!

20

Page 21

Péče a údržba

1.

2.

3.

4.

5.

CS

Všeobecné informace

Pravidelná a preventivní údržba svařovacího hořáku jsou podstatné faktory pro

zachování bezchybného provozu. Svařovací hořák je vystaven vysokým teplotám a

silnému znečištění. Proto svařovací hořák vyžaduje častější údržbu než jiné

součásti svařovacího systému.

POZOR!

Nebezpečí poškození v důsledku neodborné manipulace se svařovacím

hořákem.

Může dojít k velkým věcným škodám.

Zabraňte nárazům svařovacího

▶

hořáku do tvrdých předmětů.

Zabraňte vzniku rýh a škrábanců

▶

v kontaktní špičce.

Tělo hořáku se v žádném případě

▶

nesmí ohnout.

Rozpoznání

vadných

spotřebních dílů

Izolované součásti

1.

upálené vnější hrany, zářezy

-

Držáky trysek

2.

upálené vnější hrany, zářezy

-

četné svařovací rozstřiky

-

Ochrana proti rozstřiku

3.

upálené vnější hrany, zářezy

-

Kontaktní špičky

4.

vydřené otvory (oválné) na vstupu a výstupu drátu

-

četné svařovací rozstřiky

-

průvar na kontaktní špičce

-

Plynové hubice

5.

četné svařovací rozstřiky

-

upálené vnější hrany

-

zářezy

-

Údržba při

každém uvedení

do provozu

zkontrolujte spotřební díly

-

Výměna vadných spotřebních dílů

-

odstraňte svařovací rozstřiky z plynové hubice

-

21

Page 22

1 2

1

2

3

4

5

* Zkontrolujte plynovou hubici, ochranu proti rozstřiku a izolace, zda nejsou

poškozené. Poškozené součásti vyměňte.

Kromě toho při každém uvedení do provozu, u svařovacích hořáků chlazených

-

vodou:

zajistěte, aby všechny přípojky chladicího média byly těsné

-

zajistěte řádný zpětný tok chladicího média

-

Údržba při každé

výměně cívky s

drátem / košové

cívky

Vyčištění hadice podávání drátu pomocí redukovaného stlačeného vzduchu

-

Doporučujeme: Vyměňte bovden, před instalací nového bovdenu vyčistěte

-

spotřební díly

1

22

Page 23

2

CS

23

Page 24

Diagnostika a odstraňování závad

Diagnostika a

odstraňování

závad

Neprochází svařovací proud

Síťový vypínač svařovacího zdroje je zapnutý, kontrolky na svařovacím zdroji svítí,

ochranný plyn je k dispozici

Příčina:

Odstranění:

Příčina:

Odstranění:

Po stisknutí tlačítka hořáku zdroj nereaguje

Síťový vypínač svařovacího zdroje je zapnutý, kontrolky na svařovacím zdroji svítí

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nevyhovující uzemnění

Vytvoření řádného uzemnění

Přerušený proudový kabel ve svařovacím hořáku

Výměna svařovacího hořáku

FSC („Fronius System Connector“ - centrální přípojka) není zasunut až na doraz

Zasuňte Fronius System Connector až na doraz

Vadný svařovací hořák nebo jeho řídicí vedení

Výměna svařovacího hořáku

Propojovací hadicové vedení není řádně připojené nebo je vadné

Řádně připojte propojovací hadicové vedení

Vadné propojovací hadicové vedení vyměňte

Příčina:

Odstranění:

Neprotéká ochranný plyn

Všechny ostatní funkce jsou k dispozici

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Vadný svařovací zdroj

Kontaktujte servisní službu

Prázdná lahev s ochranným plynem

Výměna lahve s ochranným plynem

Vadný plynový redukční ventil

Výměna plynového redukčního ventilu

Plynová hadice chybí nebo je poškozená či skřípnutá

Montáž nebo narovnání plynové hadice. Výměna vadné plynové

hadice

Vadný svařovací hořák

Výměna svařovacího hořáku

Vadný magnetický plynový ventil

Kontaktujte servisní službu (nechte vyměnit plynový magne-

tický ventil)

24

Page 25

Nevyhovující svařovací vlastnosti

Příčina:

Odstranění:

Chybně nastavené parametry svařování

Opravte nastavení

CS

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Špatné uzemnění

Vytvoření dobrého kontaktu se svařencem

Neprotéká žádný ochranný plyn, nebo v nedostatečném

množství

Přezkoušejte redukční ventil, plynovou hadici, magnetický plynový ventil a přípojky ochranného plynu na svařovacím hořáku.

U svařovacích hořáků chlazených plynem přezkoušejte plynové

těsnění, použijte vhodný bovden.

Netěsný svařovací hořák

Výměna svařovacího hořáku

Příliš velká nebo vydřená kontaktní trubice

Výměna kontaktní trubice

Špatné legování drátu, resp. špatný průměr drátu

Přezkoušejte vloženou cívku s drátem / košovou cívku

Špatné legování drátu, resp. špatný průměr drátu

Prověření svařitelnosti základního materiálu

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nevhodný ochranný plyn pro legování drátu

Použití vhodného ochranného plynu

Nepříznivé svařovací podmínky: znečištění ochranného plynu

(vlhkost, vzduch), nedostatečné odstínění plynu (tavná lázeň

„vře“, průvan), nečistoty na svařenci (rez, lak, mastnota)

Optimalizace svařovacích podmínek

Svařovací odstřiky v plynové hubici

Odstranění svařovacích odstřiků

Turbulence způsobené velkým množstvím ochranného plynu

Redukce množství ochranného plynu, doporučené

množství ochranného plynu (l/min) = průměr drátu (mm) x 10

(např. 16 l/min pro drátovou elektrodu o průměru 1,6 mm)

Příliš velký odstup svařovacího hořáku od svařence

Zmenšete odstup svařovacího hořáku od svařence (cca 10 - 15

mm / 0.39 - 0.59 in.)

Příliš velký úhel náběhu svařovacího hořáku

Zmenšení úhlu náběhu svařovacího hořáku

Příčina:

Odstranění:

Součásti podavače drátu neodpovídají průměru drátové elektrody / základnímu materiálu drátové elektrody

Nasaďte správné součásti podavače drátu

25

Page 26

Špatné podávání drátu

Příčina:

Odstranění:

V závislosti na systému je brzda v podavači drátu nebo ve

svařovacím zdroji příliš pevně nastavená

Volnější nastavení brzdy

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Ucpaný otvor kontaktní trubice

Výměna kontaktní trubice

Bovden nebo zaváděcí nástavec drátu jsou vadné

Překontrolujte bovden a zaváděcí nástavec drátu, zda nejsou

zalomené, znečištěné atd.

Vadný bovden, vadný zaváděcí nástavec drátu vyměňte

Nevhodné podávací kladky pro použitou drátovou elektrodu

Použití vhodných podávacích kladek

Nesprávný přítlak podávacích kladek

Optimalizace přítlaku

Znečištěné nebo poškozené podávací kladky

Vyčištění nebo výměna podávacích kladek

Bovden je ohnutý nebo zalomený

Výměna bovdenu

Po zkrácení je bovden příliš krátký

Výměna bovdenu a zkrácení nového bovdenu na správnou délku

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Plynová hubice je příliš horká

Příčina:

Odstranění:

Opotřebení drátové elektrody v důsledku příliš velkého přítlaku

u podávacích kladek

Zmenšení přítlaku podávacích kladek

Drátová elektroda je znečištěná nebo narezavělá

Použití vysoce jakostní drátové elektrody bez znečištění

Bovdeny z oceli: použití bovdenu bez povrchové úpravy

Použijte bovden s povrchovou úpravou

Teplo není odváděno z důvodu příliš volného usazení plynové

hubice

Plynovou hubici přišroubujte až na doraz

26

Page 27

Svařovací hořák se příliš zahřívá

Příčina:

Odstranění:

Pouze u svařovacích hořáků Multilock: Uvolněná převlečná matice těla hořáku

Dotáhněte převlečnou matici

CS

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Krátká životnost kontaktní špičky

Příčina:

Odstranění:

Příčina:

Odstranění:

Svařovací hořák byl provozován s vyšším než maximálním povoleným svařovacím proudem

Snížení svařovacího výkonu nebo použití výkonnějšího

svařovacího hořáku

Svařovací hořák je poddimenzovaný

Respektujte dovolené zatížení a povolený výkon hořáku

Jen u vodou chlazených systémů: Příliš nízký průtok chladicího

média

Zkontrolujte objem chladicího média, jeho průtok, znečištění,

uložení hadicového vedení atd.

Špička svařovacího hořáku je příliš blízko u oblouku

Zvětšete stickout

Nesprávné podávací kladky

Použití správných podávacích kladek

Opotřebení drátové elektrody v důsledku příliš velkého přítlaku

u podávacích kladek

Zmenšení přítlaku podávacích kladek

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

UPOZORNĚNĹ!

Při použití CrNi může následkem vlastností povrchu drátové elektrody CrNi

docházet k vyššímu opotřebení kontaktní špičky.

Znečištěná/narezavělá drátová elektroda

Použití kvalitní drátové elektrody bez nečistot

Drátová elektroda bez povlaku

Použití drátové elektrody s vhodným povlakem

Špatné dimenzování kontaktní špičky

Správné dimenzování kontaktní špičky

Překročení dovoleného zatížení svařovacího hořáku (příliš

dlouhá doba zapnutí)

Snížení hodnoty dovoleného zatížení nebo použití výkonnějšího

svařovacího hořáku

Přehřátá kontaktní špička. Teplo není odváděno z důvodu příliš

volného usazení kontaktní špičky

Utažení kontaktní špičky

27

Page 28

Chybná funkce tlačítka hořáku

Příčina:

Odstranění:

Vadné konektorové spoje mezi svařovacím hořákem a

svařovacím zdrojem

Vytvoření správných konektorových spojů / předání svařovacího

zdroje nebo svařovacího hořáku do servisu

Příčina:

Odstranění:

Příčina:

Odstranění:

Porozita svarového švu

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nečistoty mezi tlačítkem hořáku a krytem tlačítka hořáku

Odstranění nečistot

Řídicí vedení je vadné

Kontaktujte servisní službu

Nedostatečná plynová ochrana svarového švu způsobená tvorbou rozstřiků v plynové hubici

Odstranění svařovacích rozstřiků

Díry v plynové hadici nebo její nepřesné napojení

Výměna plynové hadice

Rozříznutý nebo vadný O-kroužek na centrální přípojce

Výměna O-kroužku

Vlhkost/kondenzát v plynovém vedení

Vysušení plynového vedení

Příliš silný nebo příliš slabý průtok plynu

Regulace průtoku plynu

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nedostatečné množství plynu na počátku či na konci svařování

Zvýšení předfuku a dofuku plynu

Koroze nebo špatná kvalita drátové elektrody

Použití kvalitní drátové elektrody bez nečistot

Platí pro svařovací hořáky chlazené plynem: únik plynu u neizolovaných bovdenů

Použití pouze izolovaných bovdenů pro svařovací hořáky chlazené plynem

Příliš mnoho naneseného dělicího média

Odstranění přebytečného dělicího média / nanesení menšího

množství dělicího média

Příliš silné odsávání

Omezení odsávání

28

Page 29

Příliš slabé odsávání

Příčina:

Odstranění:

Otvory v odsávací hadici

Výměna odsávací hadice

CS

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Ucpaný filtr odsávacího zařízení

Výměna filtru odsávacího zařízení

Ucpané vzduchové cesty

Odstranění ucpání

Příliš nízký výkon odsávání odsávacího zařízení;

nesprávná konfigurace OPT/i FumeEx

Použití odsávacího zařízení s vyšším výkonem odsávání;

zvýšení výkonu odsávání

29

Page 30

Technické údaje

Ø

Ø

Všeobecné informace

Tělo hořáku chlazené plynem –

MTG 250d 500d

Rozsah napětí (špička V):

pro ruční svařovací hořáky: 113 V

-

pro strojově ovládané svařovací hořáky: 141 V

-

Technické údaje pro tlačítko hořáku:

U

I

2

max

max

= 5 V

= 10 mA

MTG 250d MTG 320d MTG 400d MTG 500d

40% DZ*

250

60% DZ*

200

100% DZ*

170

40% DZ*

200

60% DZ*

160

100% DZ*

120

40% DZ*

320

60% DZ*

260

100% DZ*

210

40% DZ*

260

60% DZ*

210

100% DZ*

160

40% DZ*

400

60% DZ*

320

100% DZ*

260

40% DZ*

320

60% DZ*

260

100% DZ*

210

40% DZ*

500

60% DZ*

400

100% DZ*

320

40% DZ*

400

60% DZ*

320

100% DZ*

260

-

-

Tlačítko hořáku lze používat jen v rámci technických parametrů.

Tento produkt odpovídá požadavkům normy IEC 60974-7 / - 10 CI. A.

I (v amp.) 10 min/40

°C

CO

I (v amp.) 10 min/40

°C

M21

Tělo hořáku chlazené plynem –

MTB 250i, 320i,

330i, 400i, 550i

G ML

[mm (in.)] 0,8-1,2

[m (ft.)] 3,5 / 4,5

* DZ = dovolené zatížení

MTB 250i G ML MTB 320i G ML MTB 330i G ML

I (v ampérech) 10 min/

40 °C

M21+C1 (EN 439)

[mm (in.)] 0,8-1,2

* ED = dovolené zatížení

MTB 400i G ML MTB 550i G ML

I (v ampérech) 10

min/40 °C

C1 (EN 439)

0,8-1,6

(.032-.047)

(12 / 15)

40 % ED* 250

60 % ED* 200

100 % ED* 170

(.032-.047)

- 30 % ED* 550

(.032-.063)

3,5 / 4,5

(12 / 15)

40 % ED* 320

60 % ED* 260

100 % ED* 210

0,8-1,6

(.032-.063)

1,0-1,6

(.039-.063)

3,5 / 4,5

(12 / 15)

1,0-1,6

(.039-.063)

3,5 / 4,5

(12 / 15)

40 % ED* 330

60 % ED* 270

100 % ED* 220

0,8-1,6

(.032-.063)

30

Page 31

MTB 400i G ML MTB 550i G ML

Ø

Ø

Ø

Hadicové vedení

chlazené plynem

– MHP 400d G

ML

I (v ampérech) 10

min/40 °C

M21 (EN 439)

I (v ampérech) 10 min/

40 °C

M21+C1 (EN 439)

[mm (in.)] 0,8-1,6 (.032-.063) 0,8-1,6 (.032-.063)

* ED = dovolené zatížení

MHP 400d G ML

I (v amp.) 10 min/40° C

2

CO

I (v amp.) 10 min/40° C

M21

[mm (in.)] 0,8-1,6 (.032-.063)

- 30 % ED* 520

40 % ED* 400

60 % ED* 320

100 % ED* 260

60 % ED* 420

100 % ED* 360

40 % DZ* 400

60 % DZ* 320

100 % DZ* 260

40 % DZ* 320

60 % DZ* 260

100 % DZ* 210

CS

Hadicové vedení

chlazené plynem

– MHP 500d G

ML M

[m (ft.)] 3,35 / 4,35 (11 / 14)

* DZ = dovolené zatížení

MHP 500d G ML M

I (v amp.) 10 min/40 °C

2

CO

I (v amp.) 10 min/40 °C

M21

[mm (in.)] 0,8-1,6 (.032-.063)

[m (ft.)] 1,35 / 2,35 / 3,35 (4.4 /

* DZ = dovolené zatížení

40 % DZ* 500

60 % DZ* 400

100 % DZ* 320

40 % DZ* 400

60 % DZ* 320

100 % DZ* 260

7.7 / 14)

Tělo hořáku chlazené vodou –

MTW 250d 700d

I (v amp.) 10 min/40

°C

2

CO

MTW 250d MTW 400d MTW 500d MTW 700d

100% DZ*

250

100% DZ*

400

100% DZ*

500

100% DZ*

700

31

Page 32

MTW 250d MTW 400d MTW 500d MTW 700d

Ø

Ø

Ø

I (v amp.) 10 min/40

°C

100% DZ*

200

100% DZ*

320

M21

[mm (in.)] 0,8-1,2

(.032-.047)

Q

min

[l/min

1 (.26) 1 (.26) 1 (.26) 1 (.26)

0,8-1,6

(.032-.063)

(gal./

min)]

P

min

P

min

[W]** 500 (3,5

m)

600 (4,5

m)

[bar

3 (43) 3 (43) 3 (43) 3 (43)

800 (3,5

m)

950 (4,5

m)

(psi.)]

P

max

[bar

5 (72) 5 (72) 5 (72) 5 (72)

(psi.)]

[m (ft.)] 3,5 / 4,5

(12 / 15)

3,5 / 4,5

(12 / 15)

* DZ = dovolené zatížení

** Minimální chladicí výkon podle normy IEC 60974-2

100% DZ*

400

0,8-1,6

(.032-.063)

1400 (3,5

m)

1700 (4,5

m)

3,5 / 4,5

(12 / 15)

100% DZ*

560

0,8-1,6

(.032-.063)

1800 (3,5

m)

2200 (4,5

m)

3,5 / 4,5

(12 / 15)

Tělo hořáku chlazené vodou –

MTB 250i, 330i,

400i, 500i, 700i

W ML

I (v ampérech)

10 min/40 °C

M21+C1 (EN 439)

[mm (in.)] 0,8-1,2

Q

min

[l/min

(gal./min)]

* ED = dovolené zatížení

I (v ampérech)

10 min/40 °C

M21+C1 (EN 439)

[mm (in.)] 1,0-1,6

Q

min

[l/min

(gal./min)]

* ED = dovolené zatížení

MTB 250i

W ML

100 % ED*

250

(.032-.047)

MTB 330i

W ML

100 % ED*

330

0,8-1,6

(.032-.063)

MTB 400i

W ML

100 % ED*

400

0,8-1,6

(.032-.063)

MTB 500i

W ML

100 % ED*

500

1,0-1,6

(.039-.063)

1 (.26) 1 (.26) 1 (.26) 1 (.26)

MTB 700i W ML

100 % ED* 700

(.039-.063)

1 (.26)

32

Page 33

Hadicové vedení

Ø

Ø

chlazené vodou

– MHP 500d,

700d W ML

MHP 500d W ML MHP 700d W ML

I (v ampérech) 10 min/40

100 % DZ* 500 100 % DZ* 700

°C

2

CO

CS

Hadicové vedení

chlazené vodou

– MHP 700d W

ML M

I (v ampérech) 10 min/40

100 % DZ* 400 100 % DZ* 560

°C

M21

[mm (in.)] 0,8-1,6 (.032-.063) 0,8-1,6 (.032-.063)

[m (ft.)] 3,35 / 4,35 (11 / 14) 3,35 / 4,35 (11 / 14)

P

min

Q

min

[W]** 1400 / 1700 1800 / 2200

[l/min (gal./

1 (.26) 1 (.26)

min.)]

P

P

min

max

[bar (psi.)] 3 (43) 3 (43)

[bar (psi.)] 5 (72) 5 (72)

* DZ = dovolené zatížení

** Minimální chladicí výkon podle normy IEC 60974-2

MHP 700d W ML M

I (v ampérech) 10 min/40

100 % DZ* 700

°C

2

CO

I (v ampérech) 10 min/40

100 % DZ* 560

°C

M21

[mm (in.)] 0,8-1,6 (.032-.063)

[m (ft.)] 1,35 / 2,35 / 3,35 (4.4 / 7.7 / 14)

P

min

Q

min

[W]** 1100 / 1450 / 1800

[l/min (gal./

1 (.26)

min)]

P

P

min

max

[bar (psi.)] 3 (43)

[bar (psi.)] 5 (72)

* DZ = dovolené zatížení

** Minimální chladicí výkon podle normy IEC 60974-2

33

Page 34

MTG 400d K4

Ø

MTG 400d K4

Charakteristika

odsávání MTG

400d K4

I (v ampér.) 10 min/40

°C

CO2 / mixed

[mm (in.)] 0,8-1,6 (.032-.063)

[m (ft.)] 4,5 (15)

* DZ = dovolené zatížení

40 % DZ* 400

60 % DZ* 320

100 % DZ* 260

34

Page 35

MTW 500d K4

Ø

MTW 500d K4

I (v ampérech) 10 min/40

100 % DZ* 500

°C

CO2 / mixed

[mm (in.)] 0,8-1,6 (.032-.063)

[m (ft.)] 4,5 (15)

CS

Charakteristika

odsávání MTW

500d K4

P

Q

max

min

[W]** 1700

[l/min

1 (26)

(gal./min)]

p

p

min

max

[bar (psi.)] 3 (43)

[bar (psi.)] 5 (72)

* DZ dovolené zatížení

** Minimální chladicí výkon podle normy IEC 60974-2

35

Page 36

36

Page 37

Innholdsfortegnelse

Sikkerhet 38

Forskriftsmessig bruk 38

Sikkerhet 38

Fare på grunn av sveiserøyk 39

MTG d, MTW d, MHP d – Generelt 40

Up/Down-funksjon 40

JobMaster-funksjon 40

MTG 400d K4, MTW 500d K4 – Generelt 42

Generelt 42

Standardverdier for sugeinnretninger 42

Luftstrømregulator 42

Up/Down-funksjon 43

Montere forbruksdeler på sveisepistolenheten 44

MTG d, MTW d – Montere forbruksdeler på sveisepistolenheten 44

MTG 400d K4, MTW 500d K4 – Montere forbruksdeler 44

Montere ML-sveispistolenheten på MHP-slangepakken 46

Sette sammen Multilock-sveisepistol 46

Montere trådleder 47

Montere trådmaterkjerne av stål 47

Montere trådmaterkjerne av plast (F, F++) 48

Montere plastleder (Fronius-tilkobling med trådføringsdyse) 49

Montere trådmaterkjerne av plast (Euro) 50

Idriftsetting 51

Koble til sveisepistol 51

Koble til sugeinnretning. 51

Dreie pistolkroppen på multilock-sveisepistolen 52

Bytte pistolkroppen på multilock-sveisepistolen 53

Prisma-holder for maskinsveisepistol 54

Pleie og vedlikehold 55

Generelt 55

Registrering av defekte forbruksdeler 55

Vedlikehold ved hver bruk 55

Vedlikehold ved hvert bytte av tråd / kurvspole 56

Feildiagnose, feilutbedring 58

Feildiagnose, feilutbedring 58

Tekniske data 64

Generelt 64

Pistolkropp gasskjølt - MTG 250d - 500d 64

Pistolkropp gasskjølt – MTB 250i, 320i, 330i, 400i, 550i G ML 64

Slangepakke gasskjølt - MHP 400d G ML 65

Slangepakke gasskjølt - MHP 500d G ML M 65

Pistolkropp vannkjølt - MTW 250d - 700d 65

Pistolkropp vannkjølt - MTB 250i, 330i, 400i, 500i, 700i W ML 66

Slangepakke vannkjølt – MHP 500d, 700d W ML 67

Slangepakke vannkjølt - MHP 700d W ML M 67

MTG 400d K4 68

Sugekarakteristikk MTG 400d K4 68

MTW 500d K4 69

Sugekarakteristikk MTW 500d K4 69

NO

37

Page 38

Sikkerhet

Forskriftsmessig

bruk

Sikkerhet

Den manuelle MIG/MAG-sveisepistolen er utelukkende beregnet på manuell

MIG/MAG-sveising.

Annen bruk eller bruk som går ut over dette, gjelder som ikke-forskriftsmessig.

Produsentens garanti gjelder ikke for skader som oppstår ved ikke-forskriftsmessig bruk.

Til forskriftsmessig bruk regnes også

at alle anvisninger i bruksanvisningen følges

-

at kontrollarbeid og vedlikeholdsarbeid overholdes

-

FARE!

Fare på grunn av feilbetjening og mangelfullt utført arbeid.

Følgene kan bli alvorlige personskader og materielle skader.

Alt arbeid og alle funksjonene som er beskrevet i dette dokumentet, skal

▶

utelukkende utføres av teknisk opplært fagpersonale.

Les og forstå dette dokumentet fullstendig.

▶

Les og forstå alle sikkerhetsforskrifter og all brukerdokumentasjon til dette

▶

apparatet og alle systemkomponentene.

FARE!

Fare på grunn av elektrisk strøm.

Følgene kan bli alvorlige personskader og materielle skader.

Før du starter arbeidet, må du slå av alle involverte enheter og komponenter

▶

og koble dem fra strømnettet.

Sikre alle involverte apparater og komponenter mot gjeninnkobling.

▶

FARE!

Fare på grunn av elektrisk strøm fra ødelagte systemkomponenter eller feilbetjening.

Følgene kan bli alvorlige personskader og materielle skader.

Alle kabler, ledninger og slangepakker må alltid være sikkert tilkoblet,

▶

uskadd og korrekt isolert.

Bruk bare tilstrekkelig dimensjonerte kabler, ledninger og slangepakker.

▶

FARE!

Sklifare på grunn av kjølemiddel som renner ut.

Følgene kan bli alvorlige personskader og materielle skader.

Lukk alltid kjølemiddelslangene for den vannkjølte sveisepistolen med den

▶

påmonterte plastlåsen når de kobles fra kjøleapparatet eller andre systemkomponenter.

38

Page 39

FARE!

Fare på grunn av varme systemkomponenter og/eller driftsmidler.

Følgene kan bli alvorlige forbrenninger og skålding.

Før du starter arbeidet, må alle varme systemkomponenter og/eller driftsmi-

▶

dler avkjøles til +25 °C / +77 °F (eksempelvis kjølemiddel, vannkjølte systemkomponenter, motoren til trådmateren osv.).

Bruk egnet verneutstyr (eksempelvis varmebestandige vernehansker, ver-

▶

nebriller osv.) hvis avkjøling ikke er mulig.

FARE!

Fare ved kontakt med giftig sveiserøyk.

Følgene kan bli alvorlige personskader.

Bruk alltid avsug ved sveiserøyk.

▶

Sørg for tilstrekkelig tilførsel av frisk luft. Sørg for en ventilasjonshastighet

▶

på minst 20 m³/time (169070.1 US gi) til enhver tid.

Ved tvil må en sikkerhetstekniker måle belastningen fra skadelige stoffer på

▶

arbeidsplassen.

FORSIKTIG!

Fare ved bruk uten kjølemiddel.

Følgene kan bli materielle skader.

Ta aldri i bruk vannkjølte apparater uten kjølemiddel.

▶

Forsikre deg om at det er god kjølemiddelgjennomstrømning under sveising.

▶

På Fronius kjøleapparater er dette tilfelle hvis det er en jevn tilbakestrømning av kjølemiddel i kjølemiddelbeholderen på kjøleapparatet.

Produsentens garanti gjelder ikke for skader som er oppstått dersom punk-

▶

tene over ikke er fulgt, alle garantikrav bortfaller.

NO

Fare på grunn av

sveiserøyk

FARE!

Fare på grunn av røyken som oppstår under sveising, den inneholder helseskadelige gasser og damper.

Følgene kan bli alvorlige personskader.

Sveisedrift uten innkoblet av sugeinnretning er ikke tillatt.

▶

I visse tilfeller kan bruken av sveisebrenner med sugeinnretning alene ikke

▶

være tilstrekkelig.

I slike tilfeller må det installeres en ekstra sugeinnretning for å redusere belastningen av skadelige stoffer på arbeidsplassen.

Under tvil må en sikkerhetstekniker måle belastningen av skadelige stoffer

▶

på arbeidsplassen.

39

Page 40

MTG d, MTW d, MHP d – Generelt

Up/Downfunksjon

JobMasterfunksjon

Velg en av følgende parametere på

-

strømkilden:

Trådhastighet

-

Jobbnummer

-

Still inn parameter med Up/Down-

-

funksjonen.

VIKTIG! I driftstypene "MIG/MAGstandard-synergic-sveising og puls-synergic-sveising" kan også andre parametere stilles inn.

VIKTIG! Det kan vises kodede meldinger på JobMaster.

Disse tilsvarer servicekoden som samtidig vises på betjeningspanelet (se

strømkildens bruksanvisning, kapittel "Feildiagnose og -utbedring").

SynchroPuls (alternativ) - det lyser ingen symboler på JobMaster (se strømkildens bruksanvisning, kapittel "MIG/MAG-sveising").

1 2

40

Page 41

3 4

5

NO

41

Page 42

MTG 400d K4, MTW 500d K4 – Generelt

10 %

100 %

1

100 %

2

10 %

Generelt Sveisebrennere med sugeinnretning

MTG 400d K4 og MTW 500d K4 fanger opp den helseskadelige sveiserøyken som oppstår under sveising

direkte der den oppstår.

Sveiserøyken suges inn før den når

sveiserens pusteområde.

Lovbestemte verdier for maks. arbeidsplasskonsentrasjon overholdes eller

underskrides.

Standardverdier

for sugeinnretninger

Luftstrømregulator

Sugeapparatet for sveisebrennerne med sugeinnretning må oppfylle følgende

spesifikasjoner:

Oppsugingseffekt

Undertrykksverdier mellom 0,05 og 0,2 bar

(mellom 5000 og 20000 Pa)

Ved hjelp av luftstrømregulatoren kan mengden av sveiserøyk som suges bort under sveisingen, reguleres trinnløst mellom 10 og 100 %.

1

2

ca. 100 m3/h

VIKTIG! Reguleringen av sveiserøyk mengden som suges bort, er nødvendig når

beskyttelsesgass suges bort sammen med sveiserøyk (f.eks. ved sveising i hjørneposisjoner).

42

Page 43

Up/Downfunksjon

NO

43

Page 44

Montere forbruksdeler på sveisepistolenheten

4

3

2

1

1

MTG d, MTW d –

Montere forbruksdeler på

sveisepistolenheten

1 2

3

** Trekk til gassdysen til stopp

MTG 400d K4,

MTW 500d K4 –

Montere forbruksdeler

44

1

2

Page 45

1

**

0

2

3

1

4

NO

** Trekk til gassdysen til stopp

Sett på avsugsdyse

45

Page 46

Montere ML-sveispistolenheten på MHP-slange-

(B)

(A)

(A)

(B)

pakken

Sette sammen

Multilock-sveisepistol

MERKNAD!

Fare for skader på sveisepistolen. Trekk alltid til overfalsmutteren på pistolkroppen til stopp.

MERKNAD!

På vannkjølte sveisepistoler kan det oppstå økt motstand når overfalsmutteren

skal skrus fast på grunn av sveisepistolens konstruksjon. Dette er normalt.

Trekk alltid til overfalsmutteren på pistolkroppen til stopp.

MERKNAD!

Forsikre deg om at koblingsstedet på pistolkroppen og på slangepakken er

uskadd og rent før montering av pistolkroppen.

1

MERKNAD!

Når pass-stiften (A) på slangepakken

griper inn i pass-hullet (B) på pistolkroppen, er pistolkroppen i 0°-stilling.

46

2 3

* Forsikre deg om at overfalsmutteren er skrudd fast til stopp.

Page 47

Montere trådleder

F, F++

2

1

Montere trådmaterkjerne av stål

1 2

NO

3

F++, F:

4 5

47

Page 48

Euro:

0mm

(0in.)

2

3

Euro

1

3

2

Euro

1

2

Montere trådmaterkjerne av

plast (F, F++)

6

1 2

7

3

4

48

Page 49

Montere plastle-

1

1

2

der (Fronius-tilkobling med

trådføringsdyse)

MERKNAD!

Rund av enden på trådelektroden før den træs.

Gjelder teflonkjerner, kombikjerner og grafittkjerner

1 2

3

4

NO

5

49

Page 50

Montere trådma-

2

2

3

1

2

(.04 - .08 in.)

1-2 mm

*

1

3

2

4

5

1

1

2

terkjerne av

plast (Euro)

1 2

3

5

4

* Alternativet innløpsdyse (42,0001,5421)

6

50

Page 51

Idriftsetting

1

Koble til sveisepistol

1

1

* Plugg LocalNet (sveisepistol

Standard eller Up/Down)

** Plugg JobMaster (sveisepistol

JobMaster)

* Plugg LocalNet (sveisepistol

Standard eller Up/Down)

** Plugg JobMaster (sveisepistol

JobMaster)

NO

Koble til sugeinnretning.

Koble slangen for sugeinnretningen

1

til sugeapparatet i henhold til standardverdiene for sugeapparater.

51

Page 52

Dreie pistolkroppen på multilock-sveisepistolen

FORSIKTIG!

Fare for forbrenning på grunn av varmt kjølemiddel og varm pistolkropp.

Før arbeidet begynner, må kjølemiddelet og pistolkroppen avkjøles til rom-

▶

temperatur (+25 °C, +77 °F).

1 2

3 4

52

* Forsikre deg om at overfalsmutteren er skrudd fast til stopp.

Page 53

Bytte pistol-

(B)

(A)

(A)

(B)

kroppen på multilock-sveisepistolen

FORSIKTIG!

Fare for forbrenning på grunn av varmt kjølemiddel og varm pistolkropp.

Følgene kan bli alvorlige forbrenninger.

Før arbeidet begynner, må kjølemiddelet og pistolkroppen avkjøles til rom-

▶

temperatur (+25 °C, +77 °F).

MERKNAD!

Det er alltid en rest kjølemiddel i pistolkroppen.

Demonter bare pistolkroppen når gassdysen peker nedover.

MERKNAD!

Forsikre deg om at koblingsstedet på pistolkroppen og på slangepakken er

uskadd og rent før montering av pistolkroppen.

NO

1

MERKNAD!

Når pass-stiften (A) på slangepakken griper inn i pass-hullet (B) på pistolkroppen, er pistolkroppen i 0°-stilling.

3 4

2

* Forsikre deg om at overfalsmutteren er skrudd fast til stopp.

53

Page 54

Prisma-holder

for maskinsveisepistol

Maskinsveisepistolen må bare brukes

fastspent i en egnet Prisma-holder.

54

Page 55

Pleie og vedlikehold

1.

2.

3.

4.

5.

Generelt Regelmessig og forebyggende vedlikehold av sveisepistolen er viktige faktorer for

å sikre problemfri drift. Sveisepistolen utsettes for høye temperaturer og kraftig

forurensning. Derfor må sveisepistolen vedlikeholdes oftere enn andre komponenter i sveisesystemet.

FORSIKTIG!

Fare for skader ved ikke-forskriftsmessig håndtering av sveisepistolen.

Følgene kan bli alvorlige materielle

skader.

Ikke slå sveisepistolen mot harde

▶

gjenstander.

Unngå riper og skrap i kontak-

▶

trøret.

Bøy aldri pistolkroppen.

▶

NO

Registrering av

defekte forbruksdeler

Isoleringsdeler

1.

svidde ytterkanter, hakk

-

Dysestammer

2.

svidde ytterkanter, hakk

-

kraftig utsatt for sveisesprut

-

Sprutbeskyttelse

3.

svidde ytterkanter, hakk

-

Kontaktrør

4.

slitte (ovale) trådinnførings- eller trådutgangshull

-

kraftig utsatt for sveisesprut

-

innsmelting på spissen av kontaktrøret

-

Gassdyser

5.

kraftig utsatt for sveisesprut

-

svidde ytterkanter

-

hakk

-

Vedlikehold ved

hver bruk

Kontroller forbruksdeler.

-

Bytt defekte forbruksdeler.

-

Rens gassdysen for sveisesprut.

-

55

Page 56

1 2

1

2

3

4

5

* Kontroller gassdysen, sprutbeskyttelsen og isolasjonene og sjekk om det

er skader på dem. Skift ut skadde komponenter.

I tillegg ved hver bruk av vannkjølte sveisepistoler:

-

Forsikre deg om at alle kjølemiddel-tilkoblinger er tette.

-

Forsikre deg om at kjølemiddelreturen fungerer.

-

Vedlikehold ved

hvert bytte av

tråd / kurvspole

Rengjør trådmaterslangen med redusert trykkluft.

-

Anbefaling: Bytt trådmaterkjerne, rengjør slitasjedelene før trådmaterkjer-

-

nen settes inn igjen.

1

56

Page 57

2

NO

57

Page 58

Feildiagnose, feilutbedring

Feildiagnose, feilutbedring

Ingen sveisestrøm.

Nettbryteren på strømkilden er slått på, indikasjonene på strømkilden lyser, beskyttelsesgass tilgjengelig.

Årsak:

Utbedring:

Årsak:

Utbedring:

Ingen funksjon etter at brennertasten er trykket på.

Nettbryteren på strømkilden er slått på, indikasjonene på strømkilden lyser.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Jordtilkoblingen er feil.

Opprett forskriftsmessig jordtilkobling.

Strømledningen i sveisepistolen er brutt.

Bytt sveisepistolen.

FSC (‘Fronius System Connector-sentraltilkobling) er ikke satt inn til

anslag.

Sett i FSC til stopp

Sveisepistol eller sveisepistol-styreledning er defekt.

Bytt sveisepistolen.

Forbindelsesslangepakken er ikke riktig tilkoblet eller defekt.

Koble til forbindelsesslangepakken riktig

Bytt defekt forbindelsesslangepakke.

Årsak:

Utbedring:

Ingen beskyttelsesgass.

Alle andre funksjoner er tilgjengelige.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Strømkilden er defekt.

Ta kontakt med kundeservice.

Gassflasken er tom.

Bytt gassflasken.

Trykkreduksjonsventilen er defekt.

Bytt trykkreduksjonsventilen.

Gasslange er ikke montert, eller den er knekt eller skadet.

Monter gasslangen, legg den rett. Bytt defekt gasslange.

Sveisepistolen er defekt.

Bytt sveisepistolen.

Gass-magnetventilen er defekt.

Ta kontakt med kundeservice (få gass-magnetventilen byttet).

58

Page 59

Dårlige sveiseegenskaper.

Årsak:

Utbedring:

Feil sveiseparameter.

Korriger innstillingene.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Dårlig jordforbindelse.

Opprett god kontakt til arbeidsemnet.

NO

Ingen eller for lite beskyttelsesgass.

Kontroller trykkreduksjonsventil, gasslange, gass-magnetventil og

sveisepistol-gasstilkobling. På gasskjølt sveisepistol må gasstetningen

kontrolleres, bruk egnet trådmaterkjerne.

Sveisepistolen er ikke tett.

Bytt sveisepistolen.

For stort eller slitt kontaktrør.

Bytt kontaktrøret.

Feil trådlegering eller feil trådspolediameter.

Kontroller innlagt tråd / kurvspole.

Feil trådlegering eller feil trådspolediameter.

Kontroller grunnmaterialets sveisbarhet.

Beskyttelsesgassen er ikke egnet for trådlegeringen.

Bruk riktig beskyttelsesgass.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Ugunstige sveisebetingelser: Beskyttelsesgassen er forurenset (fuktighet, luft), mangelfull gassavskjerming (smeltebad "koker", trekkluft),

forurensning i arbeidsemnet (rust, lakk, fett).

Optimer sveisebetingelsene.

Sveisesprut i gassdysen.

Fjern sveisespruten.

Turbulens på grunn av stor mengde beskyttelsesgass.

Reduser mengden beskyttelsesgass, anbefaling:

beskyttelsesgassmengde (l/min) = tråddiameter (mm) x 10

(for eksempel 16 l/min til 1,6 mm trådelektrode).

For stor avstand mellom sveisepistol og arbeidsemne.

Reduser avstanden mellom sveisepistol og arbeidsemne (ca. 10–15

mm / 0.39 - 0.59 in.).

For stor vinkel på sveisepistolen.

Reduser vinkelen på sveisepistolen.

Trådmaterkomponentene passer ikke til diameteren på trådelektroden / materialet i trådelektroden.

Sett i riktig trådmaterkomponenter.

59

Page 60

Dårlig trådmating.

Årsak:

Utbedring:

Avhengig av system er bremsen i trådmateren eller i strømkilden

trukket for stramt til.

Still inn bremsen slakere.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Hullet til kontaktrøret er forskjøvet.

Bytt kontaktrøret.

Trådmaterkjernen eller trådmaterinnsatsen er defekt.

Kontroller trådmaterkjernen eller trådmaterinnsatsen for knekk,

smuss osv.

Bytt defekt trådmaterkjerne eller defekt trådmaterinnsats.

Materullene egner seg ikke til trådelektroden som brukes.

Bruk passende materuller.

Feil arbeide på materullene.

Optimer arbeidstrykket.

Materullene er forurenset eller skadet.

Rengjør eller bytt materullene.

Trådmaterkjernen er lagt feil eller knekt.

Bytt trådmaterkjernen.

Trådmaterkjernen ble for kort etter tilpasningen.

Bytt trådmaterkjernen og tilpass lengden riktig på den nye trådma-

terkjernen.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Gassdysen blir svært varm.

Årsak:

Utbedring:

Avslitning av trådelektroden på grunn av for kraftig arbeidstrykk på

materullene.

Reduser arbeidstrykket på materullene.

Trådelektroden er forurenset eller utsatt for rust.

Bruk trådelektrode av god kvalitet uten forurensning.

Ved trådledere av stål: trådleder uten belegg i bruk

Bruk en trådleder med belegg

Ingen varmeavledning fordi gassdysen sitter for løst.

Skru fast gassdysen til stopp.

60

Page 61

Sveisepistolen blir svært varm.

Årsak:

Utbedring:

Kun ved multilock-sveisepistoler: Overfalsmutteren på sveisepistolenheten er løs.

Trekk til overfalsmutteren.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Kort levetid på kontaktrøret.

Årsak:

Utbedring:

Årsak:

Utbedring:

Sveisepistolen ble drevet med kraftigere sveisestrøm enn maksimalt

tillatt.

Reduser sveiseeffekten eller bruk en kraftigere sveisepistol.

Sveisepistolen er for svakt dimesjonert.

Ta hensyn til innkoblingsvarighet og belastningsgrenser.

Kun ved vannkjølte anlegg: For lav kjølemiddelgjennomstrømning.

Kontroller kjølemiddelnivå, kjølemiddelgjennomstrømning, kjølemid-

delforurensning, forlegning av slangepakkene osv.

Spissen på sveisepistolen er for nærme lysbuen.

Forstørr stickout.

Feil materuller.

Bruk riktige materuller.

Avslitning av trådelektroden på grunn av for kraftig arbeidstrykk på

materullene.

Reduser arbeidstrykket på materullene.

NO

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

MERKNAD!

Ved CrNi-bruk kan kontaktrøret utsettes for større slitasje på grunn av overflatens beskaffenhet på CrNi-trådelektroden

Trådelektroden er forurenset / utsatt for rust.

Bruk trådelektrode av god kvalitet uten forurensning.

Trådelektroden uten belegg

Bruk trådelektrode med egnet belegg.

Feil dimensjon på kontaktrøret.

Dimensjoner kontaktrøret riktig.

For lang innkoblingsvarighet på sveisepistolen.

Reduser innkoblingsvarigheten eller bruk en kraftigere sveisepistol.

Kontaktrøret er overopphetet. Ingen varmeavledning fordi kontaktrøret sitter for løst.

Trekk til kontaktrøret.

61

Page 62

Feilfunksjon i brennertasten.

Årsak:

Utbedring:

Pluggforbindelsen mellom sveisepistol og strømkilde er mangelfull.

Opprett ordentlig pluggforbindelse / lever strømkilde eller sveisepis-

tol til service.

Årsak:

Utbedring:

Årsak:

Utbedring:

Sveisesømmen er porøs.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Forurensninger mellom brennertast og huset til brennertasten.

Fjern forurensningen.

Styreledningen er defekt.

Ta kontakt med kundeservice.

Sprutdannelse i gassdysen, dermed blir det utilstrekkelig gassbeskyttelse i sveisesømmen.

Fjern sveisespruten.

Hull i gasslangen eller unøyaktig tilkobling av gasslangen.

Bytt gasslangen.

O-ringen på sentraltilkoblingen er revet opp eller defekt

Skift ut O-ringen

Fuktighet / kondens i gassledningen.

Tørk gassledningen.

For kraftig eller for svak gass-forstrømning.

Korriger gass-forstrømningen.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Utilstrekkelig gassmengde ved sveisestart eller sveiseslutt.

Øk gassforstrømming og gassetterstrømming

Trådelektroden har rustet eller er av dårlig kvalitet.

Bruk trådelektrode av god kvalitet uten forurensning.

Gjelder for gasskjølte sveisepistoler: Gasslekkasje på ikke-isolerte

trådledere.

Bruk bare isolerte trådledere til gasskjølte sveisepistoler.

Det er påført for mye skillemiddel.

Fjern overflødig skillemiddel / påfør mindre skillemiddel.

For sterkt avsug

Reduser oppsugingseffekten

62

Page 63

For svakt avsug

Årsak:

Utbedring:

Hull i avsugsslangen

Bytt ut avsugsslangen

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Filteret til sugeapparatet er lagt i feil

Bytt ut filteret til sugeapparatet

NO

Luftveier blokkert på annet sted

Løsne blokkering

Sugeapparatet har for lav oppsugingseffekt;

feil konfigurasjon av OPT/i FumeEx

Bruk sugeapparat med høy oppsugingseffekt;

øk oppsugingseffekt

63

Page 64

Tekniske data

Ø

Ø

Generelt Spenningsmåling (V-Peak):

for håndførte sveisepistoler: 113 V

-

for maskinelt førte sveisepistoler: 141 V

-

Tekniske data brennertast:

U

I

max

max

= 5 V

= 10 mA

-

-

Brennertastdrift er bare tillatt innenfor rammene gitt i de tekniske dataene.

Produktet tilsvarer kravene i standarden IEC 60974-7 / - 10 CI. A.

Pistolkropp

gasskjølt - MTG

250d - 500d

MTG 250d MTG 320d MTG 400d MTG 500d

I (Amp.) 10 min/40°

C

2

CO

I (Amp.) 10 min/40°

C

M21

[mm (in.)] 0,8–1,2

[m (ft.)] 3,5 / 4,5

* IV = innkoblingsvarighet

40% IV*

250

60% IV*

200

100% IV*

170

40% IV*

200

60% IV*

160

100% IV*

120

(.032-.047)

(12 / 15)

40% IV*

320

60% IV*

260

100% IV*

210

40% IV*

260

60% IV*

210

100% IV*

160

0,8–1,6

(.032–.063)

3,5 / 4,5

(12 / 15)

40% IV*

400

60% IV*

320

100% IV*

260

40% IV*

320

60% IV*

260

100% IV*

210

1,0–1,6

(.039–.063)

3,5 / 4,5

(12 / 15)

40% IV*

500

60% IV*

400

100% IV*

320

40% IV*

400

60% IV*

320

100% IV*

260

1,0–1,6

(.039–.063)

3,5 / 4,5

(12 / 15)

Pistolkropp

gasskjølt – MTB

250i, 320i, 330i,

400i, 550i G ML

64

MTB 250i G ML MTB 320i G ML MTB 330i G ML

I (ampere) 10 min/40°

C

M21+C1 (EN 439)

[mm (in.)] 0,8–1,2

* IV = innkoblingsvarighet

MTB 400i G ML MTB 550i G ML

I (ampere) 10 min/

40 °C

C1 (EN 439)

40 % IV* 250

60 % IV* 200

100 % IV* 170

(.032-.047)

- 30 % IV* 55

40 % IV* 320

60 % IV* 260

100 % IV* 210

0,8–1,6

(.032-.063)

40 % IV* 330

60 % IV* 270

100 % IV* 220

0,8–1,6

(.032-.063)

Page 65

MTB 400i G ML MTB 550i G ML

Ø

Ø

Ø

Slangepakke

gasskjølt - MHP

400d G ML

I (ampère) 10 min/40°

C

M21 (EN 439)

I (ampere) 10 min/40°

C

M21+C1 (EN 439)

[mm (in.)] 0,8–1,6 (.032-.063) 0,8–1,6 (.032-.063)

* IV = innkoblingsvarighet

MHP 400d G ML

I (Ampère) 10 min/40°

C

2

CO

I (Ampère) 10 min/40°

C

M21

[mm (in.)] 0,8–1,6 (.032–.063)

- 30 % IV* 520

40 % IV* 40060 % IV*

320100 % IV* 260

60 % IV* 420

100 % IV* 360

40 % IV* 400

60 % IV* 320

100 % IV* 260

40 % IV* 320

60 % IV* 260

100 % IV* 210

NO

Slangepakke

gasskjølt - MHP

500d G ML M

[m (ft.)] 3,35 / 4,35 (11 / 14)

* IV = innkoblingsvarighet

MHP 500d G ML M

I (Amp.) 10 min/40°

C

2

CO

I (Amp.) 10 min/40°

C

M21

[mm (in.)] 0,8–1,6 (.032–.063)

[m (ft.)] 1,35 / 2,35 / 3,35 (4.4 / 7.7 /

* IV = innkoblingsvarighet

40 % IV* 500

60 % IV* 400

100 % IV* 320

40 % IV* 400

60 % IV* 320

100 % IV* 260

14)

Pistolkropp

vannkjølt - MTW

250d - 700d

I (Ampère) 10

min/40° C

2

CO

MTW 250d MTW 400d MTW 500d MTW 700d

100% IV*

250

100% IV*

400

100% IV*

500

100% IV*

700

65

Page 66

MTW 250d MTW 400d MTW 500d MTW 700d

Ø

Ø

Ø

I (Ampère) 10

min/40° C

100% IV*

200

100% IV*

320

M21

[mm (in.)] 0,8–1,2

(.032-.047)

Q

min

[l/min

1 (.26) 1 (.26) 1 (.26) 1 (.26)

0,8–1,6

(.032–.063)

(gal./

min)]

P

min

P

min

[W]** 500 (3,5 m)

600 (4,5 m)

[bar

3 (43) 3 (43) 3 (43) 3 (43)

800 (3,5 m)

950 (4,5 m)

(psi.)]

P

max

[bar

5 (72) 5 (72) 5 (72) 5 (72)

(psi.)]

[m (ft.)] 3,5 / 4,5

(12 / 15)

3,5 / 4,5

(12 / 15)

* IV = innkoblingsvarighet

** Laveste kjøleeffekt iht. standard IEC 60974-2

100% IV*

400

0,8–1,6

(.032–.063)

1400 (3,5

m)

1700 (4,5

m)

3,5 / 4,5

(12 / 15)

100% IV*

*560

0,8–1,6

(.032–.063)

1800 (3,5

m)

2200 (4,5

m)

3,5 / 4,5

(12 / 15)

Pistolkropp

vannkjølt - MTB

250i, 330i, 400i,

500i, 700i W ML

I (ampere) 10 min/40°

C

M21+C1 (EN 439)

[mm (in.)] 0,8–1,2

Q

min

[l/min

(gal./min)]

* IV = innkoblingsvarighet

I (ampere) 10 min/40°

C

M21+C1 (EN 439)

[mm (in.)] 1,0–1,6

Q

min

[l/min

(gal./min)]

* IV = innkoblingsvarighet

MTB 250i

W ML

100 % IV*

250

(.032-.047)

MTB 330i

W ML

100 % IV*

330

0,8–1,6

(.032-.063)

MTB 400i

W ML

100 % IV*

400

0,8–1,6

(.032-.063)

MTB 500i

W ML

100 % IV*

500

1,0–1,6

(.039-.063)

1 (.26) 1 (.26) 1 (.26) 1 (.26)

MTB 700i W ML

100 % IV* 700

(.039-.063)

1 (.26)

66

Page 67

Slangepakke

Ø

Ø

vannkjølt – MHP

500d, 700d W

ML

MHP 500d W ML MHP 700d W ML

I (Ampère) 10 min/40° C

2

CO

I (Ampère) 10 min/40° C

100 % IV* 500 100 % IV* 700

100 % IV* 400 100 % IV* 560

M21

[mm (in.)] 0,8–1,6 (.032–.063) 0,8–1,6 (.032–.063)

[m (ft.)] 3,35 / 4,35 (11 / 14) 3,35 / 4,35 (11 / 14)

NO

Slangepakke

vannkjølt - MHP

700d W ML M

P

min

Q

min

[W]** 1400 / 1700 1800 / 2200

[l/min (gal./

1 (.26) 1 (.26)

min.)]

P

P

min

max

[bar (psi.)] 3 (43) 3 (43)

[bar (psi.)] 5 (72) 5 (72)

* IV = innkoblingsvarighet

** Laveste kjøleeffekt iht. standard IEC 60974-2

MHP 700d W ML M

I (Ampère) 10 min/40° C

2

CO

I (Ampère) 10 min/40° C

100 % IV* 700

100 % IV* 560

M21

[mm (in.)] 0,8–1,6 (.032–.063)

[m (ft.)] 1,35 / 2,35 / 3,35 (4.4 / 7.7 / 14)

P

min

Q

min

[W]** 1100 / 1450 / 1800

[l/min (gal./

1 (.26)

min)]

P

P

min

max

[bar (psi.)] 3 (43)

[bar (psi.)] 5 (72)

* IV = innkoblingsvarighet

** Laveste kjøleeffekt iht. standard IEC 60974-2

67

Page 68

MTG 400d K4

Ø

MTG 400d K4

Sugekarakteristikk MTG 400d

K4

I (Ampère) 10 min/

40 °C

CO2 / mixed

[mm (in.)] 0,8–1,6 (.032–.063)

[m (ft.)] 4,5 (15)

* IV = innkoblingsvarighet

40 % IV* 400

60 % IV* 320

100 % IV* 260

68

Page 69

MTW 500d K4

Ø

MTW 500d K4

Sugekarakteristikk MTW 500d

K4

I (ampère) 10 min/40 °C

100 % IV* 500

CO2 / mixed

[mm (in.)] 0,8-1,6 (.032-.063)

[m (ft.)] 4,5 (15)

P

Q

max

min

[W]** 1700

[l/min

1 (26)

(gal./min)]

p

p

min

max

[bar (psi.)] 3 (43)

[bar (psi.)] 5 (72)

* IV = innkoblingsvarighet

** Laveste kjøleeffekt iht. standard IEC 60974-2

NO

69

Page 70

70

Page 71

Spis treści

Bezpieczeństwo 72

Użytkowanie zgodne z przeznaczeniem 72

Bezpieczeństwo 72

Niebezpieczeństwo stwarzane przez dym spawalniczy 73

MTG d, MTW d, MHP d — informacje ogólne 74

Funkcja Up/Down 74

Funkcja JobMaster 74

MTG 400d K4, MTW 500d K4 — informacje ogólne 76

Informacje ogólne 76

Wartości orientacyjne dla urządzeń odciągowych 76

Regulator strumienia powietrza 76

Funkcja UD 77

Montaż części eksploatacyjnych na korpusie palnika spawalniczego 78

MTG d, MTW d — montaż części eksploatacyjnych na korpusie palnika spawalniczego 78

MTG 400d K4, MTW 500d K4 — montaż części eksploatacyjnych 78

Montaż końcówki palnika ML na wiązce uchwytu MHP 80

Składanie palnika spawalniczego Multilock 80

Montaż prowadników drutu 81

Montaż prowadnika drutu ze stali 81

Montaż prowadnika drutu z tworzywa sztucznego (F, F++) 82

Montaż prowadnika drutu z tworzywa sztucznego (przyłącze Fronius z tuleją prowadzącą

drut)

Montaż prowadnika drutu z tworzywa sztucznego (Euro) 84

Uruchamianie 85

Podłączanie palnika spawalniczego 85

Podłączenie odciągu 85

Obracanie końcówki palnika spawalniczego Multilock 86

Wymiana końcówki palnika spawalniczego Multilock 87

Uchwyt pryzmatyczny maszynowego palnika spawalniczego 88

Czyszczenie i konserwacja 89

Informacje ogólne 89

Rozpoznawanie uszkodzonych części eksploatacyjnych 89

Konserwacja podczas każdego uruchamiania 89

Konserwacja podczas każdej wymiany szpuli drutu / szpuli z koszykiem 90

Lokalizacja i usuwanie usterek 92

Lokalizacja i usuwanie usterek 92

Dane techniczne 98

Informacje ogólne 98

Korpus palnika spawalniczego chłodzony gazem — MTG 250d – 500d 98

Końcówka palnika chłodzona gazem — MTB 250i, 320i, 330i, 400i, 550i G ML 98

Wiązka uchwytu chłodzona gazem — MHP 400d G ML 99

Wiązka uchwytu chłodzona gazem — MHP 500d G ML M 99

Korpus palnika spawalniczego chłodzony wodą — MTW 250d – 700d 99

Korpus uchwytu chłodzony wodą - MTB 250i, 330i, 400i, 500i, 700i W ML 100

Wiązka uchwytu chłodzona wodą — MHP 500d, 700d W ML 100

Wiązka uchwytu chłodzona wodą — MHP 700d W ML M 101

MTG 400d K4 102

Charakterystyka odciągu MTG 400d K4 102

MTW 500d K4 103

Charakterystyka odciągu MTW 500d K4 103

PL

83

71

Page 72

Bezpieczeństwo

Użytkowanie

zgodne z przeznaczeniem

Bezpieczeństwo

Ręczny palnik spawalniczy MIG/MAG jest przeznaczony wyłącznie do spawania

metodą MIG/MAG w zastosowaniach ręcznych.

Jakiekolwiek inne wykorzystanie jest uznawane za niezgodne z przeznaczeniem.

Producent nie odpowiada za powstałe w ten sposób szkody.

Do użytkowania zgodnego z przeznaczeniem zalicza się również:

przestrzeganie wszystkich wskazówek zawartych w instrukcji obsługi;

-

przestrzeganie terminów przeglądów i czynności konserwacyjnych.

-

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania

prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie prace i funkcje opisane w tym dokumencie mogą wykonywać tylko

▶

technicznie przeszkoleni pracownicy.

Przeczytać i zrozumieć cały niniejszy dokument.

▶

Przeczytać i zrozumieć wszystkie przepisy dotyczące bezpieczeństwa i doku-

▶

mentację użytkownika niniejszego urządzenia i wszystkich komponentów systemu.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez energię elektryczną.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Przed rozpoczęciem prac wyłączyć wszystkie używane urządzenia i kompo-

▶

nenty i odłączyć je od sieci zasilającej.

Zabezpieczyć wszystkie używane urządzenia i komponenty przed ponownym

▶

włączeniem.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo porażenia elektrycznego wskutek wadliwych komponentów

systemu i błędów obsługi.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie kable, przewody i pakiety przewodów muszą być zawsze solidnie

▶

podłączone, nieuszkodzone i prawidłowo zaizolowane.

Stosować tylko wystarczająco zwymiarowane kable, przewody i pakiety pr-

▶

zewodów.

NIEBEZPIECZEŃSTWO!

Ryzyko poślizgnięcia wskutek wytryśnięcia płynu chłodzącego.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Jeżeli węże płynu chłodzącego uchwytu spawalniczego chłodzonego wodą

▶

będą odłączane od chłodnicy lub innych komponentów systemu, zawsze należy je zamykać za pomocą zamontowanych na nich zamknięć z tworzywa

sztucznego.

72

Page 73

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez gorące komponenty systemu i/lub gorące

materiały eksploatacyjne.

Skutkiem mogą być poważne przypalenia i oparzenia.

Przed rozpoczęciem prac wszystkie rozgrzane komponenty systemu i/lub

▶

materiały eksploatacyjne schłodzić do +25°C / +77°F (na przykład: płyn

chłodzący, komponenty systemu chłodzone wodą, silnik napędowy podajnika

drutu itd.).

Gdy schłodzenie nie jest możliwe, stosować odpowiednie wyposażenie

▶

ochronne (na przykład ogniotrwałe rękawice, gogle itd.).

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo zatrucia dymem spawalniczym.

Grozi poważnym uszczerbkiem na zdrowiu.

Zawsze odsysać dym spawalniczy.

▶

Zadbać o wystarczającą wentylację. W każdym momencie musi być zapewni-

▶

ona wymiana powietrza w tempie co najmniej 20 m³ (169070.1 US gi) na godzinę.

W razie wątpliwości nakazać zbadanie stężenia substancji szkodliwych przez

▶

specjalistę w zakresie bezpieczeństwa.

PL

Niebezpieczeństwo stwarzane przez dym

spawalniczy

OSTROŻNIE!

Niebezpieczeństwo wskutek pracy bez płynu chłodzącego.

Skutkiem mogą być straty materialne.

Nigdy nie używać urządzeń chłodzonych wodą bez płynu chłodzącego.

▶

Należy dopilnować, aby podczas spawania był zapewniony prawidłowy pr-

▶

zepływ płynu chłodzącego — w przypadku chłodnic Fronius ma to miejsce,

gdy widoczny jest nieprzerwany strumień płynu chłodzącego powracającego

do zbiornika płynu chłodzącego przy chłodnicy.

Producent nie odpowiada za szkody spowodowane nieprzestrzeganiem

▶

powyższych punktów — reklamacje z tytułu gwarancji nie będą uznawane.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez dym powstający podczas spawania, zawierający gazy i opary szkodliwe dla zdrowia.

Skutkiem może być poważny uszczerbek na zdrowiu.

Spawanie bez włączonego odciągu jest niedozwolone.

▶

W pewnych okolicznościach użycie samego palnika z odciągiem może nie być

▶

wystarczające.

W takim przypadku należy zainstalować dodatkowy odciąg, aby zmniejszyć

obciążenie szkodliwymi substancjami na stanowisku pracy.

W razie wątpliwości zlecić określenie poziomu substancji szkodliwych na sta-

▶

nowisku pracy przez technika ds. bezpieczeństwa.

73

Page 74

MTG d, MTW d, MHP d — informacje ogólne

Funkcja Up/

Down

Funkcja JobMaster

Wybrać jeden z poniższych para-

-

metrów w źródle prądu spawalniczego:

prędkość podawania drutu,

-

numer zadania.

-

Ustawić parametry za pomocą

-

funkcji Up/Down.

WAŻNE! W trybach pracy „Spawanie

metodą MIG/MAG Standard i Puls Synergic” istnieje możliwość ustawienia

dodatkowych parametrów.

WAŻNE! Na palniku JobMaster mogą być wyświetlane komunikaty kodowe.

Odpowiadają one kodowi serwisowemu wyświetlanemu równocześnie na panelu

obsługowym (patrz instrukcja obsługi źródła prądu spawalniczego, rozdział „Lokalizacja i usuwanie usterek”).

SynchroPuls (opcja) — na palniku JobMaster nie świeci żaden symbol (patrz instrukcja obsługi źródła prądu spawalniczego, rozdział „Spawanie metodą MIG/

MAG”).

1 2

74

Page 75

3 4

5

PL

75

Page 76

MTG 400d K4, MTW 500d K4 — informacje

10 %

100 %

1

100 %

2

10 %

ogólne

Informacje

ogólne

Wartości orientacyjne dla

urządzeń odciągowych

Palniki z odciągiem MTG 400d K4

i MTW 500d K4 odciągają szkodliwy

dym spawalniczy podczas spawania

bezpośrednio w miejscu jego powstawania.

Dym spawalniczy jest odciągany, zanim

dostanie się do obszaru oddychania

spawacza.

Pozwala to zachować ustawowo

określone wartości maksymalnego

stężenia na stanowisku pracy (MAK),

a nawet nie dopuścić, by zbliżyły się do

wartości granicznej.

Urządzenia odciągowe do palników z odciągiem powinny spełniać następujące

specyfikacje:

Moc zasysania

ok. 100 m3/h

Regulator strumienia powietrza

Wartości podciśnienia od 0,05 do 0,2 bara

(od 5000 do 20 000 Pa)

Regulator strumienia powietrza umożliwia płynną regulację ilości dymu spawalniczego zasysanego w czasie pracy w zakresie od 10 do 100%.

1

2

WAŻNE! Regulacja zasysanej ilości dymu spawalniczego jest niezbędna, jeżeli na-

stępuje zasysanie gazu osłonowego razem z dymem spawalniczym (np. podczas

spawania w położeniach narożnych).

76

Page 77

Funkcja UD

PL

77

Page 78

Montaż części eksploatacyjnych na korpusie pal-

4

3

2

1

1

nika spawalniczego

MTG d, MTW d

— montaż części

eksploatacyjnych na korpusie

palnika spawalniczego

1 2

3

** Dokręcić do oporu dyszę ga-

zową.

MTG 400d K4,

MTW 500d K4 —

montaż części

eksploatacyjnych

78

1

2

Page 79

1

**

0

2

3

1

4

PL

** Dokręcić do oporu dyszę gazową

Nakładanie dyszy odciągowej

79

Page 80

Montaż końcówki palnika ML na wiązce uchwytu

(B)

(A)

(A)

(B)

MHP

Składanie palnika spawalniczego Multilock

WSKAZÓWKA!

Niebezpieczeństwo uszkodzenia palnika spawalniczego. Nakrętkę złączkową

końcówki palnika zawsze dokręcać aż do wyczucia oporu.

WSKAZÓWKA!