Page 1

Operating

manuals.fronius.com/

html/4204260459

e-Manual

Instructions

MTG Exento

MTW Exento

Bruksanvisning

SV

42,0426,0459,SV 005-21092022

Page 2

Page 3

Innehållsförteckning

Säkerhet, information om korrekt användning 5

Säkerhet 7

Säkerhet 7

Avsedd användning, Krav på utsuget 8

Avsedd användning 8

Krav på utsuget 8

Uppgifter om utsug på märkplåten 10

Tillgängliga gränssnitt, avtryckarens funktion 11

Tillgängliga gränssnitt 13

Up/Down-Funktion 13

JobMaster-Funktion 13

Avtryckarens funktioner 14

Tvåstegsavtryckarens funktioner 14

Idrifttagande 15

Tillvägagångssätt vid driftsättning 17

Tillvägagångssätt vid idrifttagande av svetsbrännare med Fronius System Connector 17

Tillvägagångssätt vid idrifttagande av svetsbrännare med euro-anslutning 17

Montera trådledaren på svetsbrännare med Fronius System Connector 18

Information om trådledaren i gaskylda svetsbrännare 18

Montera trådledaren 19

Montera trådledare av stål på svetsbrännare med euro-anslutning 23

Montera trådledare av stål i 23

Montera trådledare av plast på svetsbrännare med euro-anslutning 27

Information om trådledaren i gaskylda svetsbrännare 27

Montera trådledare av plast 28

Ansluta svetsbrännare till apparater med Fronius System Connector 31

Ansluta svetsbrännaren till strömkällan 31

Ansluta svetsbrännaren till trådmatningen 32

Ansluta svetsbrännare till apparater med euro-anslutning 33

Ansluta svetsbrännaren 33

Ansluta svetsbrännaren till utsuget och mäta utsugningseffekt 34

Ansluta svetsbrännaren till utsuget 34

Mät utsugningseffekt (utsugningsflöde) med Exentometer 34

Justera utsugningseffekt 37

Justera utsugningseffekt på svetsbrännaren 37

Justera utsugningseffekt med externt luftflödesreglage 39

SV

Feldiagnos, felavhjälpning, underhåll 41

Feldiagnos, felavhjälpning 43

Feldiagnos, felavhjälpning 43

Underhåll 49

Identifiera defekta slitdelar 49

Underhåll ska utföras i början av varje arbetsdag 50

Underhåll var 48:e timme 51

Underhåll vid varje byte av tråd-/korgspolen 52

Tekniska data 55

Tekniska data för vattenkylda svetsbrännare 57

Allmänt 57

Tekniska data för MTW Exento svetsbrännare 57

Tekniska data för gaskylda svetsbrännare 61

Allmänt 61

Tekniska data MTG Exento Svetsbrännare 61

3

Page 4

4

Page 5

Säkerhet, information om korrekt

användning

5

Page 6

6

Page 7

Säkerhet

SV

Säkerhet

FARA!

Fara vid felaktig användning och felaktigt utförda arbeten.

Kan leda till allvarliga personskador och materiella skador.

Endast tekniskt utbildad personal får utföra de arbeten och funktioner som

▶

beskrivs i det här dokumentet.

Läs hela dokumentet och se till att du förstår det.

▶

Läs alla säkerhetsföreskrifter och all användardokumentation till den här ap-

▶

paraten och alla systemkomponenter och se till att du förstår dem.

FARA!

Fara på grund av elektrisk ström.

Kan leda till allvarliga personskador och materiella skador.

Stäng av och koppla bort alla berörda apparater och komponenter från

▶

elnätet innan arbeten påbörjas.

Se till att inga berörda apparater eller komponenter kan återanslutas.

▶

FARA!

Fara på grund av att trådelektroden sticker ut.

Det kan leda till allvarliga personskador.

Håll svetsbrännaren med spetsen riktad bort från ansiktet och kroppen.

▶

Använd lämpliga skyddsglasögon.

▶

Rikta inte svetsbrännaren mot andra personer.

▶

Säkerställ att trådelektroden bara kan få avsiktlig kontakt med elektriskt le-

▶

dande föremål.

FARA!

Fara på grund av heta systemkomponenter och/eller utrustning.

Kan leda till svåra brännskador och skållning.

Låt alla heta systemkomponenter och/eller utrustning svalna till +25 °C/

▶

+77 °F innan arbetena påbörjas (till exempel kylmedel, vattenkylda systemkomponenter, matarverkets drivmotor osv.).

Bär lämplig skyddsutrustning (till exempel värmebeständiga handskar,

▶

skyddsglasögon osv.) om det inte är möjligt att låta komponenterna svalna.

FARA!

Fara vid kontakt med giftig svetsrök.

Kan leda till allvarliga personskador.

Det är inte tillåtet att svetsa utan en påslagen utsugningsapparat.

▶

I vissa fall räcker det inte att enbart använda en utsugssvetsbrännare för att

▶

minska föroreningsmängden på arbetsplatsen i vederbörlig grad. I ett sådant

falls ska du installera ett ytterligare utsug för att minska föroreningsmängden på arbetsplatsen i vederbörlig grad.

I tveksamma fall ska du låta en säkerhetstekniker fastställa förore-

▶

ningsmängden på arbetsplatsen.

7

Page 8

Avsedd användning, Krav på utsuget

Avsedd användning

Krav på utsuget Schweißbrenner får endast användas med utsugssystem som uppfyller följande

MIG/MAG-handsvetsbrännare är endast för MIG/MAG-svetsning i kombination

med ett tillräckligt kraftfullt utsugssystem (se avsnitt Krav på utsuget på sidan

8). Annan användning eller användning utöver detta är inte tillåten. Tillverka-

ren ansvarar inte för skador som uppstår på grund av det.

Till avsedd användning hör även:

att läsa hela detta dokument

-

att följa alla anvisningar och säkerhetsföreskrifter i detta dokument

-

att utföra alla inspektions- och underhållsarbeten.

-

krav:

-

Utsugningseffekt (utsugningsflöde) på minst 70 - 110 m3/h (2472 - 3885

cfh); beroende på vilken svetsbrännare som används

vid ett lägre värde finns det en risk att svetsröken inte sugs ut ordentligt

-

vid ett högre värde finns det en risk att skyddsgasen sugs ut oavsiktligt

-

från svetsfogen

Beroende på utsugsslangens längd och den svetsbrännare som används, ska

-

undertrycket generera minst 10 - 18 kPa (100 - 180 mbar)

ju kortare och tjockare utsugsslangen är, desto mindre kan suganord-

-

ningen dimensioneras / desto mindre utsugningseffekt måste erhållas

för att svetsröken ska sugas ut optimalt

Vid stigande höjd över havet måste utsugningseffekten anpassas till höjden

-

på grund av förändrade omgivningsförhållanden (lägre lufttryck, mm.), exempelvis genom att öppna luftflödesreglaget på svetsbrännaren eller att minska

utsugningseffekten

I alla fall måste kraven för utsugning uppfyllas.

-

Använd exentometern för att bestämma svetsbrännarens aktuella utsug-

-

ningsflöde - se avsnitt Mät utsugningseffekt (utsugningsflöde) med Ex-

entometer på sidan 34 för detta

De exakta kraven på utsuget finns på märkplåten på respektive svetsbrännare (se

avsnitt Uppgifter om utsug på märkplåten på sidan 10) och i tekniska data.

8

Page 9

Märkplåt på svetsbrännare

SV

9

Page 10

Uppgifter om ut-

∆

p

c

[kPa]

Check

Qv,c [m³/h] Qv,n [m³/h]

11,0 94 57

MIXED

CO2

I2

X (40°C)

EN IEC 60974-7/-10 Cl.A

EN ISO 21904-1

Charge No.

Art.No.

Type

www.fronius.com

Q

v,n

Q

v,c

pc

pc

sug på märkplåten

Exempel på en märkplåt

Uppgifter om utsug på märkplåten

utsugningsflöde i främre änden av svetsbrännaren (= utsugnings-

flödet från svetsbrännaren)

utsugningsflöde vid sugporten på svetsbrännaren (= utsugnings-

flödet som utsuget måste hantera)

nödvändigt undertryck vid sugporten på svetsbrännaren (= det undertryck som utsuget måste generera)

10

Page 11

Tillgängliga gränssnitt, avtrycka-

rens funktion

11

Page 12

12

Page 13

Tillgängliga gränssnitt

SV

Up/Down-Funktion

JobMasterFunktion

Up/Down-svetsbrännaren har följande

funktioner:

Justering av svetskapacitet i Sy-

-

nergic-drift med Up/Down-knapparna

Felindikering:

-

vid systemfel lyser alla lysdio-

-

der rött

vid datakommunikationsfel

-

blinkar alla lysdioder rött

Självtest under uppstartssekven-

-

sen:

alla lysdioder tänds kort en ef-

-

ter en

JobMaster-svetsbrännaren har följande funktioner:

Med pilknapparna väljs önskad

-

svetsparameter på strömkällan

med knapparna +/- ändras den val-

-

da svetsparametern

displayen visar aktuell svetspara-

-

meter och aktuellt värde

13

Page 14

Avtryckarens funktioner

Tvåstegsavtryckarens funktioner

Avtryckarens funktion i brytarläge 1 (avtryckaren intryckt till hälften) = lysdioden lyser

OBSI!

På svetsbrännare med avtryckare upptill som tillval fungerar inte lysdioden på

svetsbrännaren.

14

Avtryckarens funktion i brytarläge 2 (avtryckaren helt intryckt) = lysdioden slocknar, svetsprocessen

startar

Page 15

Idrifttagande

15

Page 16

16

Page 17

Tillvägagångssätt vid driftsättning

SV

Tillvägagångssät

t vid idrifttagande av svetsbrännare med

Fronius System

Connector

Tillvägagångssät

t vid idrifttagande av svetsbrännare med

euro-anslutning

Utför följande åtgärder för korrekt idrifttagande av svetsbrännaren:

Montera trådledaren - Beskrivning på sidan 18

1

Ansluta svetsbrännaren

2

Beskrivning för strömkälla på sidan 31

-

Beskrivning för trådmatning på sidan 32

-

Ansluta svetsbrännaren till utsuget - Beskrivning på sidan 34

3

Mäta utsugningseffekten - Beskrivning på sidan 34

4

Justera utsugningseffekten vid behov:

Justera utsugningseffekten direkt på svetsbrännaren - Beskrivning på sidan

5

37

Justera utsugningseffekt med externt luftflödesreglage - Beskrivning på si-

6

dan 39

Utför följande åtgärder för korrekt idrifttagande av svetsbrännaren:

Montera trådledaren

1

Beskrivning för trådledare av stål på sidan 23

-

Beskrivning för trådledare av plast på sidan 27

-

Ansluta svetsbrännaren till strömkällan - Beskrivning på sidan 33

2

Ansluta svetsbrännaren till utsuget - Beskrivning på sidan 34

3

Mäta utsugningseffekten - Beskrivning på sidan 34

4

Justera utsugningseffekten vid behov:

Justera utsugningseffekten direkt på svetsbrännaren - Beskrivning på sidan

5

37

Justera utsugningseffekt med externt luftflödesreglage - Beskrivning på si-

6

dan 39

17

Page 18

Montera trådledaren på svetsbrännare med Fronius System Connector

Information om

trådledaren i gaskylda svetsbrännare

OBSI!

Risk vid användning av fel trådledarinsats

Det kan leda till dåliga svetsegenskaper.

Om du använder en trådledare av plast med en trådledarinsats av brons i ga-

▶

skylda svetsbrännare, i stället för en trådledare av stål, minskar de effektdata som anges för svetsbrännaren i tekniska data med 30 %.

För att kunna använda gaskylda svetsbrännare med maximal effekt ska du

▶

byta ut trådledarinsatsen 40 mm (1,575 in.) mot trådledarinsatsen 320 mm

(12,598 in.).

1

18

Page 19

Montera trådledaren

1

Lägg ut svetsbrännaren rakt

2

SV

Lägg ut trådledaren rakt; säkerställ att ingen ås sticker ut på eller ur trådledaren

19

Page 20

3

Om sugmunstycket, gasmunstycket och kontaktröret redan är installerade, demontera dem

4

20

Skjut in trådledaren i svetsbrännaren (*detta kan göras från båda sidor) tills den sticker ut från framoch baksidan av svetsbrännaren; se till att trådledaren inte böjs

Page 21

5

Skjut trådledaren med kontaktröret tillbaka in i svetsbrännarkroppen; montera kontaktrör, gasmunstycke och sugmunstycke; markera trådledaren i änden av Schweißbrenners

6

SV

Dra ut trådledaren 10 cm (3,94 inch) ur svetsbrännaren

21

Page 22

7

Trådledare av stål till vänster, av plast till höger. Skär av trådledaren på det tidigare markerade

stället och gradera; säkerställ att ingen ås sticker ut på eller ur trådledaren

8

22

Skruva fast låset på trådledaren så långt det går (trådledaren måste vara synlig genom hålet i låset);

Skjut in låset i svetsbrännaren och skruva fast

Page 23

Montera trådledare av stål på svetsbrännare med

euro-anslutning

Montera trådledare av stål i

1

SV

Lägg ut svetsbrännaren rakt

2

Lägg ut trådledaren rakt; säkerställ att ingen ås sticker ut på eller ur trådledaren

23

Page 24

3

Om sugmunstycket, gasmunstycket, kontaktröret och låset på euro-anslutningen redan är installerade, demontera dem

4

24

Skjut in trådledaren i svetsbrännaren (*detta kan göras från båda sidor) tills den sticker ut från framoch baksidan av svetsbrännaren; se till att trådledaren inte böjs

Page 25

5

Skjut trådledaren med kontaktröret tillbaka in i svetsbrännarkroppen; montera kontaktrör, gasmunstycke och sugmunstycke; markera trådledaren i änden av <NoTrans>Schweißbrenners</NoTrans>

6

SV

Dra ut trådledaren 10 cm (3,94 inch) ur svetsbrännaren, skär av och gradera; säkerställ att ingen ås

sticker ut på eller ur trådledaren

25

Page 26

7

Skruva på förslutningen på trådledaren tills det tar stopp; skruva fast låset i svetsbrännaren

26

Page 27

Montera trådledare av plast på svetsbrännare

med euro-anslutning

Information om

trådledaren i gaskylda svetsbrännare

OBSI!

Risk vid användning av fel trådledarinsats

Det kan leda till dåliga svetsegenskaper.

Om du använder en trådledare av plast med en trådledarinsats av brons i ga-

▶

skylda svetsbrännare, i stället för en trådledare av stål, minskar de effektdata som anges för svetsbrännaren i tekniska data med 30 %.

För att kunna använda gaskylda svetsbrännare med maximal effekt ska du

▶

byta ut trådledarinsatsen 40 mm (1,575 in.) mot trådledarinsatsen 320 mm

(12,598 in.).

1

SV

27

Page 28

Montera trådledare av plast

1

Lägg ut svetsbrännaren rakt

2

28

Lägg ut trådledaren rakt; säkerställ att ingen ås sticker ut på eller ur trådledarinsatsen

Page 29

3

Om sugmunstycket, gasmunstycket, kontaktröret och låset på euro-anslutningen redan är installerade, demontera dem

4

SV

Skjut in trådledaren i svetsbrännaren (*detta kan göras från båda sidor) tills den sticker ut från framoch baksidan av svetsbrännaren; se till att trådledaren inte böjs

29

Page 30

5

Skjut trådledaren med kontaktröret tillbaka in i svetsbrännarkroppen; montera kontaktrör, gasmunstycke och sugmunstycke; skruva fast trådledaren i svetsbrännaren

Se användardokumentationen för trådmataren/strömkällan som används för

6

instruktioner om hur du skär till trådledaren korrekt

30

Page 31

Ansluta svetsbrännare till apparater med Fronius

System Connector

Ansluta svetsbrännaren till

strömkällan

1

SV

2

* endast för vattenkylda svetsbrännare

31

Page 32

3

Ansluta svetsbrännaren till

trådmatningen

1

* endast för vattenkylda svetsbrännare

32

Page 33

Ansluta svetsbrännare till apparater med euroanslutning

Ansluta svetsbrännaren

SV

1

* Endast för vattenkylda svetsbrännare; Anslut svetsbrännaren till kylaggregatet

** Styrledningen måste förses med erforderlig styrkontakt av kunden. Montören

ansvarar för att arbetet utförs korrekt

33

Page 34

Ansluta svetsbrännaren till utsuget och mäta utsugningseffekt

Ansluta svetsbrännaren till utsuget

Svetsbrännaren kan anslutas till en extern utsugsanordning eller till ett centralt

utsugssystem. Anslutningen av svetsbrännaren sker alltid på samma sätt.

1

Mät utsugningseffekt (utsugningsflöde) med

Exentometer

Ansluta svetsbrännaren till en extern utsugsanordning

* Rekommendation av utsugsslang:

Använd utsugsslangar från Fronius. Fronius utsugsslangars design och mate-

-

rialegenskaper säkerställer maximal kompatibilitet och täthet

Håll utsugsslangen så kort som möjligt; ju kortare utsugsslang, desto mindre

-

energi måste utsugsanordningen använda för att uppnå de utsugsvärden som

krävs (för mer information om de utsugsvärden som krävs se avsnitt Krav på

utsuget på sidan 8 och tekniska data)

utsugningsflödet fungerar som ett uppmätt värde för svetsbrännarens utsugningseffekt. utsugningsflödet mäts med Exentometer .

Mät utsugningseffekt (utsugningsflöde):

Slå på utsuget

1

Läs av det utsugningsflöde som behövs (Q

2

brännaren - se även Uppgifter om utsug på märkplåten på sidan 10) eller i

tekniska data

Säkerställ att svetsbrännaren (inklusive slangpaket) och utsugningsslangen

3

inte har några hål, revor eller andra skador.

Se till att externa justeringsanordningar inte förfalskar kontrollen av utsug-

4

ningseffekt (t.ex. externa luftflödesreglage - se avsnitt Justera utsugningsef-

fekt med externt luftflödesreglage på sidan 39, ....)

Demontera utsugsmunstycket och stäng luftflödesreglaget - se figur nedan

5

) - på märkplåten på svets-

v,n

34

Page 35

Demontera utsugsmunstycket och stäng luftflödesreglaget

Ställ Exentometer upprätt på stadig grund (exempelvis på en arbetsbänk)

6

Sätt in svetsbrännaren i Exentometer så långt det går

7

Eftersom utsuget redan är igång, visar Exentometer genast aktuell utsug-

-

ningseffekt

* Säkerställ att svetsbrännaren är helt införd i Exentometer och att ingen luft

8

kan undslippa mellan svetsbrännaren och Exentometer

Detta säkerställer att utsugningseffektvärdet som visas inte är förfalskat

-

SV

Sätt in svetsbrännaren i Exentometer

35

Page 36

Jämför det uppmätta utsugningsflödet med det nödvändiga utsugnings-

9

flödet

Om värdena stämmer överens behövs inga vidare åtgärder

-

Om värdena inte stämmer överens måste utsuget höjas eller minskas,

-

tills det att utsugningsflödet befinner sig inom rätt intervall

vid ett för lågt utsugningsflöde finns det en risk att svetsröken inte

-

sugs ut på optimalt sätt

vid ett för lågt utsugningsflöde finns det en risk att skyddsgasen

-

sugs ut oavsiktligt från svetsfogen

36

Page 37

Justera utsugningseffekt

SV

Justera utsugningseffekt på

svetsbrännaren

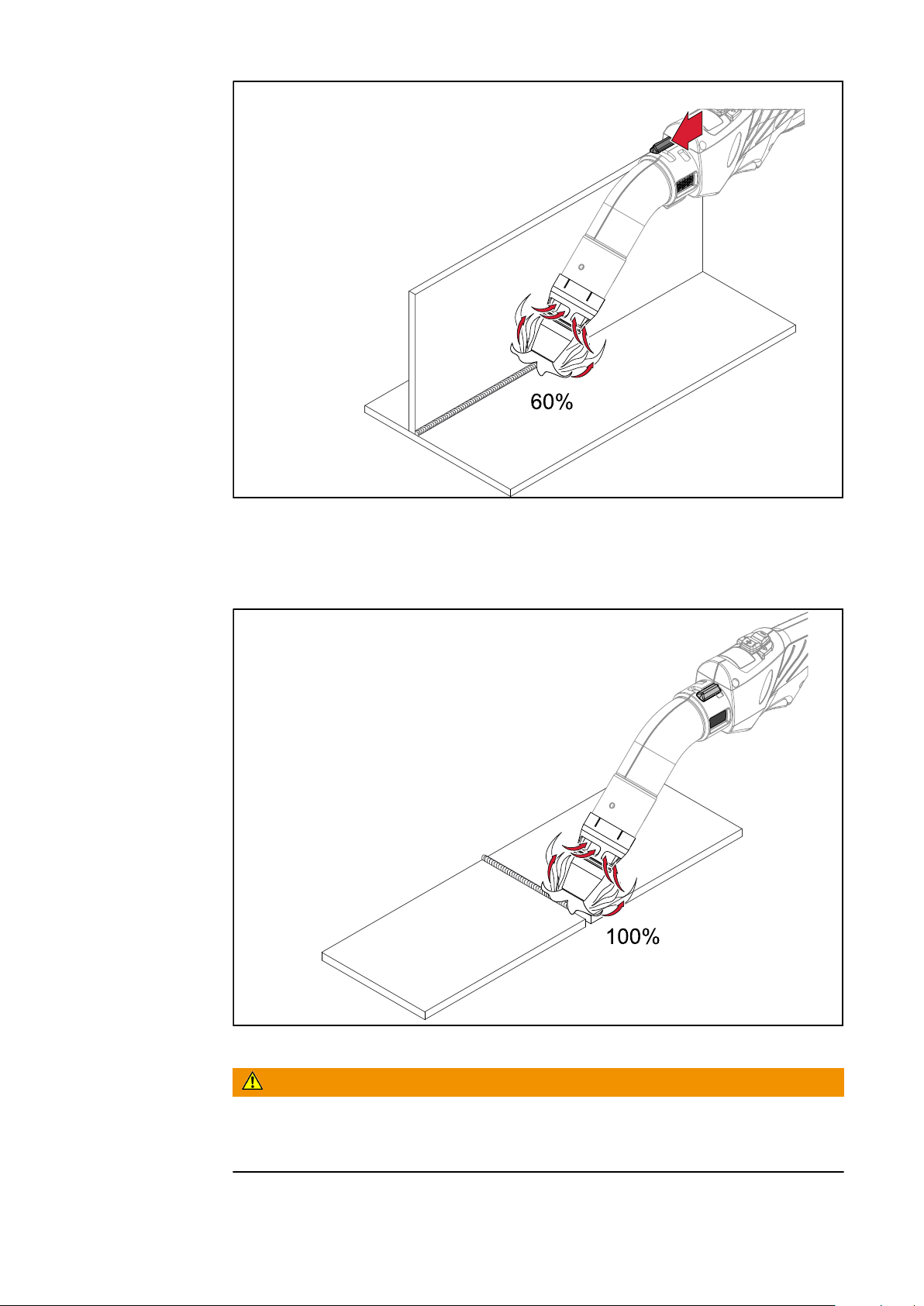

För att minska utsugningseffekten kan luftflödesreglaget öppnas. Är luftflödesreglaget helt öppet, minskar det utsugningseffekten på svetsbrännaren med

40 %.

1

Vänster: Luftflödesreglaget stängt = utsugningseffekt 100 %; höger: Luftflödesreglage öppet = ut-

sugningseffekt 60 %

Användningsexempel för luftflödesreglaget:

Vid svetsning i hörn eller av kälsöm finns en möjlighet att svetsröken sugs ut

-

optimalt även med minskad utsugningseffekt

En för hög utsugningseffekt kan i det här fallet möjligtvis leda till oavsiktlig

-

utsugning av skyddsgasen

I det här fallet rekommenderar vi att luftflödesreglaget öppnas och utsug-

-

ningseffekten därmed minskas

37

Page 38

Svetsning av kälsöm; öppet luftflödesreglage = utsugningseffekten minskas

Vid svetsning av öppna ytor (exempelvis I-sömmar) kan det krävas att luftflödesreglaget stängs för att därigenom kunna utnyttja maximal utsugningseffekt. På

det sättet sugs svetsröken ut på bästa möjliga vis.

38

Svetsning av I-söm; stängt luftflödesreglage = maximal utsugningseffekt

FARA!

Fara vid kontakt med giftig svetsrök.

Det kan leda till allvarliga personskador.

Oavsett svetsuppgift, se alltid till att all svetsrök sugs ut.

▶

Page 39

Justera utsugningseffekt med

externt luft-

flödesreglage

I synnerhet vid centralt utsug kan det krävas att utsugningseffekten justeras manuellt med det externa luftflödesreglaget, som finns som tillval:

Genom att helt öppna det externa luftflödesreglaget förblir luftflödet nästan

-

oförändrat

Genom att helt stänga det externa luftflödesreglaget reduceras luftflödet till

-

ett minimum

1

SV

(1) centralt utsug, (2) sugslang, (3) externt luftflödesreglage, (4) svetsbrännare

Mät alltid svetsbrännarens utsugningseffekt efter justering av luftflödet - se

2

avsnitt Mät utsugningseffekt (utsugningsflöde) med Exentometer på sidan

34 för detta

39

Page 40

40

Page 41

Feldiagnos, felavhjälpning, un-

derhåll

41

Page 42

42

Page 43

Feldiagnos, felavhjälpning

SV

Feldiagnos,

felavhjälpning

Porositet hos svetsfogen

Orsak:

Åtgärd:

För lågt utsug

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Ingen svetsström

Strömkällans nätströmbrytare är påslagen, indikeringarna på strömkällan lyser,

det finns skyddsgas

Orsak:

Åtgärd:

För starkt utsug

Minska utsuget

Hål i utsugsslangen

Byt utsugsslang

Filter på suganordningen felplacerat

Byt ut filtret på suganordningen

Luftvägar blockerade på annat sätt

Ta bort blockeringar

Utsugsanordningens utsug är för lågt

Använd en utsugsanordning med högre utsug

Jordanslutningen är felaktig

Anslut jordanslutningen korrekt

Orsak:

Åtgärd:

Ingen skyddsgas

Alla andra funktioner är tillgängliga

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Brott i strömkabeln i svetsbrännaren

Byt svetsbrännare

Gasflaskan är tom

Byt gasflaska

Gasreducerventilen är defekt

Byt gasreducerventilen

Gasslangen är inte monterad, böjd eller skadad

Montera gasslangen och dra den rakt. Byt defekt gasslang

Svetsbrännaren är defekt

Byt svetsbrännare

Gasmagnetventilen är defekt

Kontakta serviceavdelningen (låt byta gasmagnetventilen)

43

Page 44

Inget händer när man trycker på avtryckaren

Strömkällans nätströmbrytare är påslagen, indikeringarna på strömkällan lyser

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

FSC (”Fronius System Connector” – centralanslutning) sitter inte i

ordentligt

För in FSC tills det tar stopp

Svetsbrännaren eller svetsbrännarens styrledning är defekt

Byt svetsbrännare

Mellanledarslangpaketet är defekt eller inte ordentligt anslutet

Anslut mellanledarslangpaketet ordentligt

Byt ut det defekta mellanledarslangpaketet

Strömkällan är defekt

Kontakta serviceavdelningen

44

Page 45

Dåliga svetsegenskaper

Orsak:

Åtgärd:

Felaktiga svetsparametrar

Korrigera inställningarna

SV

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Dålig jordanslutning

Skapa god kontakt med arbetsstycket

Ingen eller för lite skyddsgas

Kontrollera reducerventilen, gasslangen, gasmagnetventilen och

svetsbrännarens gasanslutning. På gaskylda svetsbrännare kontrollerar du gastätningen. Använd en lämplig trådledare.

Svetsbrännaren är otät

Byt svetsbrännare

För stort eller urslipat kontaktrör

Byt kontaktröret

Fel trådlegering eller fel tråddiameter

Kontrollera den ilagda tråd-/korgspolen

Fel trådlegering eller fel tråddiameter

Kontrollera grundmaterialets svetsbarhet

Skyddsgasen är inte lämplig för trådlegeringen

Använd rätt skyddsgas

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Ogynnsamma svetsningsförhållanden: Skyddsgasen förorenad (fukt,

luft), bristande gasavskärmning (smältbadet ”kokar”, drag), föroreningar i arbetsstycket (rost, lack, fett)

Optimera svetsningsförhållandena

Svetsstänk i gasmunstycket

Avlägsna svetsstänket

Turbulenser på grund av för hög skyddsgasmängd

Minska skyddsgasmängden, rekommenderat:

skyddsgasmängd (l/min) = tråddiameter (mm) x 10

(till exempel 16 l/min för 1,6 mm trådelektrod)

För stort avstånd mellan svetsbrännaren och arbetsstycket

Minska avståndet mellan svetsbrännaren och arbetsstycket (ca 10–

15 mm/0.39–0.59 in)

För stor lutningsvinkel på svetsbrännaren

Minska svetsbrännarens lutningsvinkel

Trådmatningskomponenterna är inte anpassade till trådelektrodens

diameter/material

Använd rätt trådmatningskomponenter

45

Page 46

Dålig trådmatning

Orsak:

Åtgärd:

Beroende på system är bromsen i matarverket eller i strömkällan för

hårt inställd

Ställ in bromsen lösare

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Hålet i kontaktröret är blockerat

Byt kontaktröret

Trådledaren eller trådledarinsatsen är defekt

Kontrollera att trådledaren eller trådledarinsatsen inte är böjd, smut-

sig osv.

Byt den defekta trådledaren eller trådledarinsatsen

Matarrullarna lämpar sig inte för trådelektroden som används

Använd passande matarrullar

Felaktigt anliggningstryck hos matarrullarna

Optimera anliggningstrycket

Matarrullarna är förorenade eller skadade

Rengör eller byt ut matarrullarna

Trådledaren har hamnat snett eller är böjd

Byt trådledaren

Trådledaren har kortats av för mycket

Byt trådledaren och korta av den nya trådledaren till rätt längd

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Gasmunstycket blir mycket varmt

Orsak:

Åtgärd:

Nötning på trådelektroden till följd av för kraftigt anliggningstryck på

matarrullarna

Minska anliggningstrycket på matarrullarna

Trådelektroden förorenad eller rostig

Använd en trådelektrod av god kvalitet utan föroreningar

För trådledare av stål: trådledare utan beläggning används

Använd en trådledare med beläggning

Ingen värmeavledning på grund av att gasmunstycket sitter för löst

Skruva åt gasmunstycket tills det tar stopp

46

Page 47

Svetsbrännaren blir mycket varm

Orsak:

Åtgärd:

Endast på Multilock-svetsbrännare: Brännarstommens kopplingsmutter är lös

Dra åt kopplingsmuttern

SV

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Kort livslängd för kontaktröret

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Svetsbrännaren har använts med överskridande av den maximala

svetsströmmen

Sänk svetseffekten eller använd en svetsbrännare med högre prestanda

Svetsbrännaren är underdimensionerad

Ta hänsyn till intermittensfaktorn och belastningsgränserna

Endast för vattenkylda system: för litet kylmedelsflöde

Kontrollera kylmedelsnivån, kylmedelsflödet, smuts i kylmedlet,

slangpaketets dragning osv.

Svetsbrännarens spets är för nära ljusbågen

Öka utsticket

Fel matarrullar

Använd rätt matarrullar

Nötning på trådelektroden till följd av för kraftigt anliggningstryck på

matarrullarna

Minska anliggningstrycket på matarrullarna

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

OBSI!

Vid CrNi-tillämpningar kan CrNi-trådelektrodens ytegenskaper orsaka ökat slitage på kontaktröret.

Trådelektroden förorenad/rostig

Använd en trådelektrod av god kvalitet utan föroreningar

Trådelektroden har ingen beläggning

Använd en trådelektrod med lämplig beläggning

Feldimensionerat kontaktrör

Dimensionera kontaktröret på rätt sätt

För stor intermittensfaktor för svetsbrännaren

Minska intermittensfaktorn eller använd en svetsbrännare med högre

prestanda

Kontaktröret överhettat. Ingen värmeavledning på grund av att kontaktröret sitter för löst

Dra åt kontaktröret

47

Page 48

Funktionsfel hos avtryckaren

Orsak:

Åtgärd:

Felaktiga kontaktanslutningar mellan svetsbrännaren och

strömkällan

Upprätta korrekta kontaktanslutningar/lämna in strömkällan eller

svetsbrännaren för service

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Porositet hos svetsfogen

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Föroreningar mellan avtryckaren och avtryckarhuset

Avlägsna föroreningarna

Styrledningen är defekt

Kontakta serviceavdelningen

Stänkbildning i gasmunstycket och därmed otillräckligt gasskydd för

svetsfogen

Avlägsna svetsstänket

Hål i gasslangen eller ej korrekt utförd anslutning av gasslangen

Byt gasslangen

Kapad eller defekt O-ring på centralanslutningen

Byt O-ringen

Fukt/kondensat i gasledningen

Torka gasledningen

För kraftigt eller för litet gasflöde

Korrigera gasflödet

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Orsak:

Åtgärd:

Otillräcklig gasmängd för svetsstart eller svetsslut

Öka gasförflödet och gasefterflödet

Trådelektroden är rostig eller av dålig kvalitet

Använd en trådelektrod av god kvalitet utan föroreningar

Gäller för gaskylda svetsbrännare: gas läcker ut om trådledarna inte

isolerats

Använd endast isolerade trådledare till gaskylda svetsbrännare

För mycket släppmedel applicerat

Avlägsna överflödigt släppmedel/applicera mindre släppmedel

48

Page 49

Underhåll

Identifiera defekta slitdelar

Kontaktrörshållare

1.

svedda ytterkanter, skåror

-

mycket svetsstänk

-

Stänkskydd (endast för vattenkylda svetsbrännare)

2.

svedda ytterkanter, skåror

-

Utsugsmunstycke

3.

svedda ytterkanter, skåror

-

Kontaktrör

4.

urslipade (ovala) trådingångs- och utgångshål

-

mycket svetsstänk

-

genomträngning i kontaktrörsspetsen

-

Gasmunstycke

5.

mycket svetsstänk

-

svedda ytterkanter

-

skåror

-

Isoleringsdelar

6.

svedda ytterkanter, skåror

-

SV

49

Page 50

Underhåll ska

utföras i början

av varje arbetsdag

Kontrollera utsugsmunstycket och byt ut vid skada:

1

Ta bort svetsstänk från gasmunstycket, kontaktröret, stänkskyddet (endast för

vattenkylda svetsbrännare), kontaktrörshållare och isolerande delar, kontrollera om något är skadat och byt ut skadade delar:

2

50

Dessutom ska följande utföras för vattenkylda svetsbrännare:

3

Se till att alla kylmedelsanslutningar är täta

-

Se till att kylmedlets returflöde är korrekt - se användardokumentatio-

-

nen för kylaggregaten för mer information

Page 51

Underhåll var

48:e timme

Öppna och stäng luftflödesreglaget var 48:e timme:

Slå på utsuget

1

2

SV

Öppna och stäng luftflödesreglaget

Om luftintagen är smutsiga och/eller luftflödesreglaget inte längre kan öppnas

lätt, rengör luftintagen med tryckluft:

3

Se till att partiklar som släpps ut under rengöringen tas upp av utsuget

51

Page 52

Underhåll vid

varje byte av

tråd-/korgspolen

Rengör trådledarslangen med reducerad tryckluft:

1

Demontera slitdelar

Slå på utsuget

2

3

52

Rengör slangpaketet; se till att partiklar som släpps ut under rengöringen tas upp av utsuget

Page 53

Rekommendation - Byt ut trådledare, innan du sätter tillbaka trådledaren,

rengör slitdelarna:

4

SV

Rengör kontakrör, stänkskydd och kontaktrörshållare med tryckluft; se till att partiklar som släpps ut

under rengöringen tas upp av utsuget

5

Rengör utsugsmunstycke och gasmunstycke med borstar

53

Page 54

54

Page 55

Tekniska data

55

Page 56

56

Page 57

Tekniska data för vattenkylda svetsbrännare

Allmänt Spänningsmätning (V-topp):

för handmanövrerade svetsbrännare: 113 V

-

för maskinstyrda svetsbrännare: 141 V

-

Tekniska data för avtryckaren:

U

-

-

Det är endast tillåtet att använda avtryckaren inom ramen för tekniska data.

Produkten uppfyller kraven i standarden

-

-

Svetsrökuppsamlingseffektiviteten hos brännarintegrerade utsugssystem (enligt

EN ISO 21904-3) beror på flera påverkande faktorer, till exempel:

-

-

-

-

-

-

-

-

-

= 5 V

max

I

= 10 mA

max

EN IEC 60974-7 / - 10 CI. A och

EN ISO 21904-1.

Arbetsstyckets kvalitet och tillhörande rökutveckling vid svetsning

Svetsprocess

Svetsriktning (släpande eller stickande)

Svetspositioner (PA, PC, PF...)

Arbetsstyckets geometri (öppen eller stängd design, mm.)

Skyddsgasens volymflöde

Brännarens lutningsvinkel

Omgivningsvillkor

...

SV

Tekniska data för

MTW Exento

svetsbrännare

MTW 300i Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för CO2 och blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

13,5 kPa (135 mbar)

brännaren (EN IEC ISO 21904-1)

Lägsta nödvändiga kyleffekt enligt standarden IEC

60974-2

Lägsta nödvändiga kylmedelsflöde Q

Lägsta tillåtna kylmedelstryck p

Högsta tillåtna kylmedelstryck p

min

min

max

Tillåtna trådelektroder (diameter)

100 % ED1) / 300 A

52 m3/h (1837 cfh)

95 m3/h (1837 cfh)

700 W

1 l/min

(0.26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

57

Page 58

MTW 300i Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F);

100 % ED1) / 300 A

Värdena gäller för CO2 och blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

100 m3/h (3532 cfh)

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

brännaren (EN IEC ISO 21904-1)

Lägsta nödvändiga kyleffekt enligt standarden IEC

60974-2

Lägsta nödvändiga kylmedelsflöde Q

min

(0.26 gal. [US[/min)

Lägsta tillåtna kylmedelstryck p

Högsta tillåtna kylmedelstryck p

min

max

Tillåtna trådelektroder (diameter)

MTW 300d Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

52 m3/h (1837 cfh)

15 kPa (150 mbar)

900 W

1 l/min

3 bar (43 psi)

5,5 bar (79 psi)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

Svetsström vid 10 min / 40 °C (104 °F);

100 % ED1) / 300 A

Värdena gäller för CO2 och blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

52 m3/h (1837 cfh)

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

95 m3/h (1837 cfh)

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

13,5 kPa (135 mbar)

brännaren (EN IEC ISO 21904-1)

Lägsta nödvändiga kyleffekt enligt standarden IEC

60974-2

Lägsta nödvändiga kylmedelsflöde Q

min

(0.26 gal. [US[/min)

Lägsta tillåtna kylmedelstryck p

Högsta tillåtna kylmedelstryck p

min

max

Tillåtna trådelektroder (diameter)

MTW 300d Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

700 W

1 l/min

3 bar (43 psi)

5,5 bar (79 psi)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

58

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för CO2 och blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

(EN IEC ISO 21904-1)

v,c

v,n

100 % ED1) / 300 A

52 m3/h (1837 cfh)

100 m3/h (3532 cfh)

Page 59

MTW 300d Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Nödvändigt undertryck Δpc vid sugporten på svetsbrännaren (EN IEC ISO 21904-1)

Lägsta nödvändiga kyleffekt enligt standarden IEC

60974-2

Lägsta nödvändiga kylmedelsflöde Q

Lägsta tillåtna kylmedelstryck p

Högsta tillåtna kylmedelstryck p

min

min

max

Tillåtna trådelektroder (diameter)

MTW 500i Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för CO2 och blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

100 m3/h (3532 cfh)

(EN IEC ISO 21904-1)

15 kPa (150 mbar)

900 W

1 l/min

(0.26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

100 % ED1) / 400 A

40 % ED1) / 500 A

57 m3/h (2013 cfh)

SV

Nödvändigt undertryck Δpc vid sugporten på svets-

11,9 kPa (119 mbar)

brännaren (EN IEC ISO 21904-1)

Lägsta nödvändiga kyleffekt enligt standarden IEC

60974-2

Lägsta nödvändiga kylmedelsflöde Q

min

(0.26 gal. [US[/min)

Lägsta tillåtna kylmedelstryck p

Högsta tillåtna kylmedelstryck p

min

max

Tillåtna trådelektroder (diameter)

MTW 500i Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F);

100 % ED1) / 400 A

Värdena gäller för CO2 och blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

57 m3/h (2013 cfh)

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

105 m3/h (3709 cfh)

(EN IEC ISO 21904-1)

1000 W

1 l/min

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0.039 - 0.063 in.)

40 % ED1) / 500 A

Nödvändigt undertryck Δpc vid sugporten på svetsbrännaren (EN IEC ISO 21904-1)

Lägsta nödvändiga kyleffekt enligt standarden IEC

60974-2

Lägsta nödvändiga kylmedelsflöde Q

Lägsta tillåtna kylmedelstryck p

min

min

14 kPa (140 mbar)

1200 W

1 l/min

(0.26 gal. [US[/min)

3 bar (43 psi)

59

Page 60

MTW 500i Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Högsta tillåtna kylmedelstryck p

max

Tillåtna trådelektroder (diameter)

MTW 500d Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Svetsström vid 10 min / 40 °C (104 °F);

100 % ED1) / 400 A

Värdena gäller för CO2 och blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

100 m3/h (3532 cfh)

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

11,9 kPa (119 mbar)

brännaren (EN IEC ISO 21904-1)

Lägsta nödvändiga kyleffekt enligt standarden IEC

60974-2

Lägsta nödvändiga kylmedelsflöde Q

min

(0.26 gal. [US[/min)

Lägsta tillåtna kylmedelstryck p

min

5,5 bar (79 psi)

1 - 1,6 mm

(0.039 - 0.063 in.)

40 % ED1) / 500 A

57 m3/h (2013 cfh)

1000 W

1 l/min

3 bar (43 psi)

Högsta tillåtna kylmedelstryck p

Tillåtna trådelektroder (diameter)

max

5,5 bar (79 psi)

1 - 1,6 mm

(0.039 - 0.063 in.)

MTW 500d Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för CO2 och blandgas som skyddsgas

100 % ED1) / 400 A

40 % ED1) / 500 A

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

57 m3/h (2013 cfh)

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

105 m3/h (3709 cfh)

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc för utsuget (EN IEC ISO

14 kPa (140 mbar)

21904-1)

Lägsta kyleffekt enligt standarden IEC 60974-2 1200 W

Minsta kylmedelsflöde Q

min

1 l/min

(0.26 gal. [US[/min)

Lägsta kylmedelstryck p

min

Maximalt kylmedelstryck p

max

3 bar (43 psi)

5,5 bar (79 psi)

60

Tillåtna trådelektroder (diameter)

1)

ED = inkopplingstid; eftergångscykel för utsuget efter svetsslut = 30 sekunder

1 - 1,6 mm

(0.039 - 0.063 in.)

Page 61

Tekniska data för gaskylda svetsbrännare

Allmänt Spänningsmätning (V-topp):

för handmanövrerade svetsbrännare: 113 V

-

för maskinstyrda svetsbrännare: 141 V

-

Tekniska data för avtryckaren:

U

-

-

Det är endast tillåtet att använda avtryckaren inom ramen för tekniska data.

Produkten uppfyller kraven i standarden

-

-

Svetsrökuppsamlingseffektiviteten hos brännarintegrerade utsugssystem (enligt

EN ISO 21904-3) beror på flera påverkande faktorer, till exempel:

-

-

-

-

-

-

-

-

-

= 5 V

max

I

= 10 mA

max

EN IEC 60974-7 / - 10 CI. A och

EN ISO 21904-1.

Arbetsstyckets kvalitet och tillhörande rökutveckling vid svetsning

Svetsprocess

Svetsriktning (släpande eller stickande)

Svetspositioner (PA, PC, PF...)

Arbetsstyckets geometri (öppen eller stängd design, mm.)

Skyddsgasens volymflöde

Brännarens lutningsvinkel

Omgivningsvillkor

...

SV

Tekniska data

MTG Exento

Svetsbrännare

MTG 250i Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för CO2 som skyddsgas

(EN ISO 14175)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svetsbrännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

MTG 250i Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för CO2 som skyddsgas

(EN ISO 14175)

v,n

v,c

100 % ED1) / 170 A

100 % ED1) / 170 A

100 % ED1) / 170 A

40 % ED1) / 250 A

60 % ED1) / 210 A

40 % ED1) / 250 A

60 % ED1) / 210 A

52 m3/h (1837 cfh)

70 m3/h (2472 cfh)

10 kPa (100 mbar)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

40 % ED1) / 250 A

60 % ED1) / 210 A

61

Page 62

MTG 250i Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

10,8 kPa (108 mbar)

brännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

MTG 250d Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

40 % ED1) / 250 A

60 % ED1) / 210 A

100 % ED1) / 170 A

52 m3/h (1837 cfh)

80 m3/h (2526 cfh)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

40 % ED1) / 250 A

60 % ED1) / 210 A

100 % ED1) / 170 A

40 % ED1) / 200 A

60 % ED1) / 160 A

100 % ED1) / 120 A

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

52 m3/h (1837 cfh)

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

70 m3/h (2472 cfh)

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

10 kPa (100 mbar)

brännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

MTG 250d Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

100 % ED1) / 170 A

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

100 % ED1) / 120 A

52 m3/h (1837 cfh)

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

80 m3/h (2526 cfh)

(EN IEC ISO 21904-1)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

40 % ED1) / 250 A

60 % ED1) / 210 A

40 % ED1) / 200 A

60 % ED1) / 160 A

62

Nödvändigt undertryck Δpc vid sugporten på svetsbrännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

10,8 kPa (108 mbar)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

Page 63

MTG 320i Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

100 % ED1) / 210 A

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

100 % ED1) / 210 A

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

10,2 kPa (102 mbar)

brännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

MTG 320i Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

100 % ED1) / 210 A

40 % ED1) / 320 A

60 % ED1) / 260 A

40 % ED1) / 320 A

60 % ED1) / 260 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

40 % ED1) / 320 A

60 % ED1) / 260 A

SV

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

brännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

MTG 320d Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

40 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

40 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

40 % ED1) / 260 A

60 % ED1) / 210 A

100 % ED1) / 160 A

utsugningsflöde i främre änden av svetsbrännaren Q

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svetsbrännaren (EN IEC ISO 21904-1)

v,c

v,n

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

63

Page 64

MTG 320d Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Tillåtna trådelektroder (diameter)

MTG 320d Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

100 % ED1) / 210 A

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

100 % ED1) / 160 A

57 m3/h (2013 cfh)

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

94 m3/h (3320 cfh)

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

brännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

40 % ED1) / 320 A

60 % ED1) / 260 A

40 % ED1) / 260 A

60 % ED1) / 210 A

11 kPa (110 mbar)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 400i Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

100 % ED1) / 260 A

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

100 % ED1) / 260 A

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

90 m3/h (3179 cfh)

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

10,2 kPa (102 mbar)

brännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

MTG 400i Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

100 % ED1) / 260 A

30 % ED1) / 400 A

60 % ED1) / 320 A

30 % ED1) / 400 A

60 % ED1) / 320 A

57 m3/h (2013 cfh)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

30 % ED1) / 400 A

60 % ED1) / 320 A

64

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

(EN IEC ISO 21904-1)

v,n

30 % ED1) / 400 A

60 % ED1) / 320 A

100 % ED1) / 260 A

57 m3/h (2013 cfh)

Page 65

MTG 400i Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

brännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

MTG 400d Exento | Svetsbrännarlängd = 3,5 m (11 ft. 5.8 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

10,2 kPa (102 mbar)

brännaren (EN IEC ISO 21904-1)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

30 % ED1) / 400 A

60 % ED1) / 320 A

100 % ED1) / 260 A

30 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

SV

Tillåtna trådelektroder (diameter)

MTG 400d Exento | Svetsbrännarlängd = 4,5 m (14 ft. 9.17 in.)

Svetsström vid 10 min / 40 °C (104 °F):

Värden gäller vid CO2 som skyddsgas

(EN ISO 14175)

Svetsström vid 10 min / 40 °C (104 °F);

Värdena gäller för blandgas som skyddsgas

(EN ISO 14175)

utsugningsflöde i främre änden av svetsbrännaren Q

v,n

(EN IEC ISO 21904-1)

utsugningsflöde vid sugporten på svetsbrännaren Q

v,c

(EN IEC ISO 21904-1)

Nödvändigt undertryck Δpc vid sugporten på svets-

brännaren (EN IEC ISO 21904-1)

Tillåtna trådelektroder (diameter)

1)

ED = inkopplingstid; eftergångscykel för utsuget efter svetsslut = 30 sekunder

0,8 - 1,6 mm

(0.032 - 0.063 in.)

30 % ED1) / 400 A

60 % ED1) / 320 A

100 % ED1) / 260 A

30 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

65

Page 66

66

Page 67

SV

67

Page 68

Fronius International GmbH

Froniusstraße 1

4643 Pettenbach

Austria

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the adresses

of all Fronius Sales & Service Partners and locations.

spareparts.fronius.com

SPAREPARTS

ONLINE

Loading...

Loading...