Operating

manuals.fronius.com/

html/4204260459

e-Manual

Instructions

MTG Exento

MTW Exento

PT-BR

Manual de instruções

42,0426,0459,PB 005-21092022

Índice

Segurança, informações sobre o uso correto 5

Segurança 7

Segurança 7

Utilização prevista, requisitos para o sistema de sucção 9

Utilização prevista 9

Requisitos para o sistema de sucção 9

Informações sobre a sucção na placa de identificação 11

Interfaces disponíveis, funções da tecla de queima 13

Interfaces disponíveis 15

FunçãoUp/Down- 15

FunçãoJobMaster- 15

Funções da tecla de queima 16

Funções da tecla de queima de dois níveis 16

Comissionamento 17

Procedimento de comissionamento 19

Procedimento de comissionamento de tochas de solda com sistema de conexão Fronius 19

Procedimento de comissionamento de tochas de solda com conector Euro 19

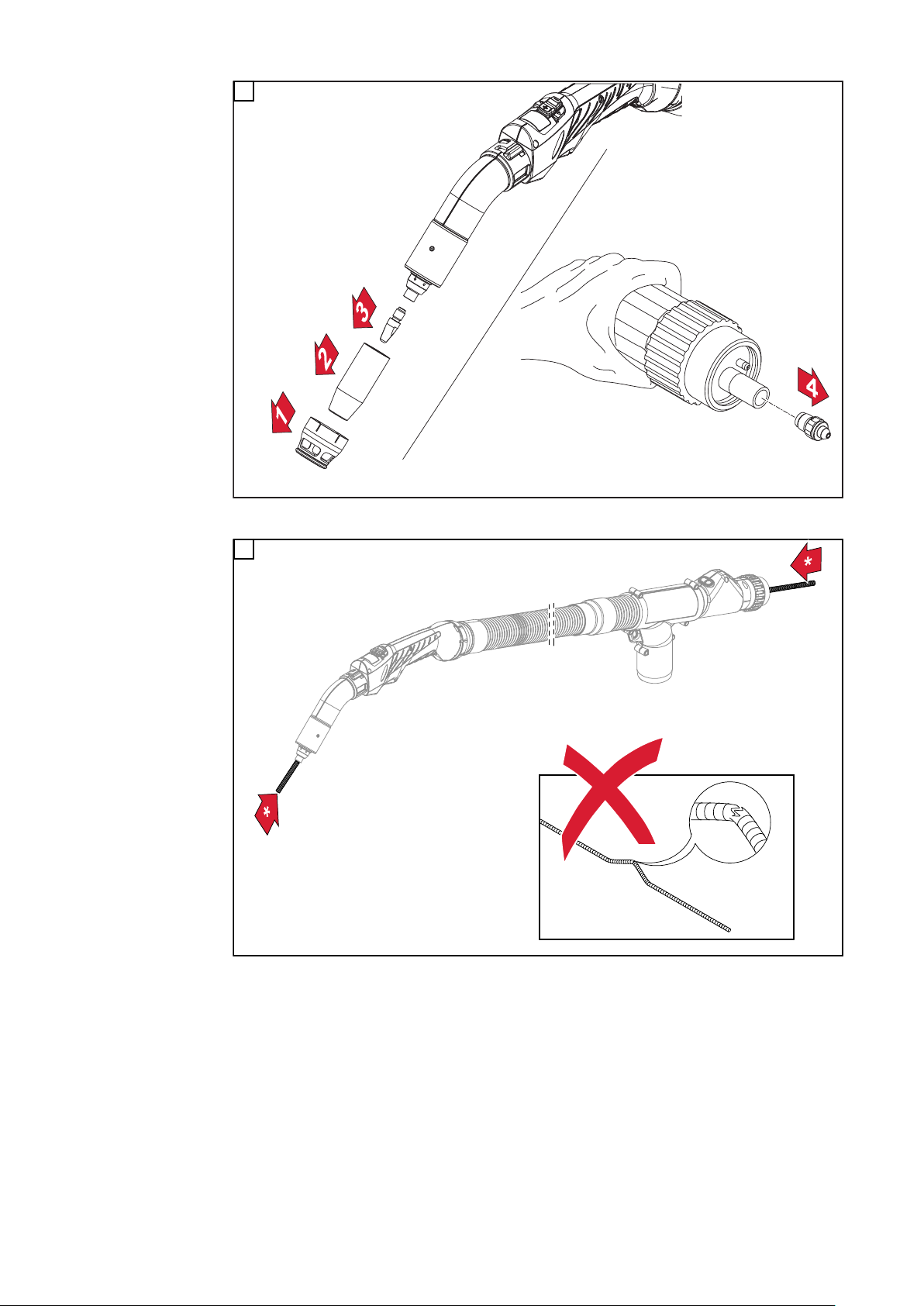

Montar a guia de arame em tochas de solda com sistema de conexão Fronius 20

Nota sobre a guia de arame em tochas com refrigerador a gás 20

Montar a guia de arame 21

Montar a guia de arame de aço em tochas de solda com conector Euro 25

Montar a guia de arame de aço 25

Montar a guia de arame de plástico em tochas de solda com conector Euro 29

Nota sobre a guia de arame em tochas com refrigerador a gás 29

Montar a guia de arame de plástico 30

Conectar a tocha de solda ao dispositivo com sistema de conexão Fronius 33

Conectar a tocha de solda à fonte de solda 33

Conectar a tocha de solda na velocidade do arame 34

Conectar a tocha de solda ao dispositivo com conector Euro 35

Conectar a tocha de solda 35

Conecte a tocha de solda ao sistema de sucção e meça a sucção 36

Conectar a tocha de solda ao sistema de sucção 36

Medição da capacidade de sucção (taxa de vazão de sucção) com o Exentometer 36

Ajustar a capacidade de sucção 39

Ajustar a capacidade de sucção na tocha de solda 39

Ajuste da capacidade de sucção com um controlador de fluxo de ar externo 41

PT-BR

Diagnóstico de erros, solução de problemas, manutenção 43

Diagnóstico de erro, eliminação de erro 45

Diagnóstico de erro, eliminação de erro 45

Manutenção 51

Identificar peças de desgaste defeituosas 51

Manutenção no início de cada dia de trabalho 52

Manutenção a cada 48 horas 53

Manutenção a cada troca da bobina de arame/cesta-tipo carretel 54

Dados técnicos 57

Dados técnicos das tochas de solda refrigeradas a água 59

Informações gerais 59

Dados técnicos da tocha de solda MTW Exento 59

Dados técnicos das tochas com refrigerador a gás 64

Informações gerais 64

Dados técnicos da tocha de solda MTG Exento 64

3

4

Segurança, informações sobre o

uso correto

5

6

Segurança

PT-BR

Segurança

PERIGO!

Perigo devido a manuseio e trabalhos realizados incorretamente.

Podem ocorrer ferimentos e danos materiais graves.

Todos os trabalhos e funções descritos nesse documento somente devem ser

▶

realizados por técnicos especializados e treinados.

Ler e compreender completamente este documento.

▶

Todas as diretrizes de segurança e as documentações do usuário desse equi-

▶

pamento e de todos os componentes do sistema devem ser lidas e entendidas.

PERIGO!

Perigo devido à corrente elétrica.

Podem ocorrer ferimentos e danos materiais graves.

Antes de os trabalhos serem iniciados, todos os equipamentos e componen-

▶

tes envolvidos devem ser desligados e desconectados da rede de energia.

Todos os equipamentos e componentes listados devem ser protegidos contra

▶

religamento.

PERIGO!

Perigo devido à saída do eletrodo de arame.

Podem ocorrer ferimentos graves.

Segurar a tocha de solda de modo que a ponta da tocha de solda fique longe

▶

do rosto e do corpo.

Utilizar óculos de proteção adequados.

▶

Não direcionar a tocha de solda para pessoas.

▶

Certifique-se de que o eletrodo de arame só faça contato com objetos con-

▶

dutores de eletricidade.

PERIGO!

Perigo devido a componentes do sistema e/ou meio operacional quentes.

Podem ocorrer queimaduras graves.

Antes de começar os trabalhos, todos os componentes do sistema e/ou ou-

▶

tros meios operacionais quentes devem ser resfriados até +25 °C/+77 °F (por

exemplo, refrigerador, componentes do sistema resfriados a água, motor de

acionamento de velocidade do arame, etc.).

Quando não for possível resfriar, usar equipamento de proteção adequado

▶

(por exemplo, luvas de proteção resistentes a calor, óculos de proteção, etc.).

7

PERIGO!

Perigo devido ao contato com fumaça de soldagem tóxica.

Podem ocorrer ferimentos graves.

Não é permitida a operação de soldagem sem um dispositivo de sucção liga-

▶

do.

Em algumas circunstâncias, apenas o uso da tocha de extração de fumos po-

▶

de não ser suficiente para reduzir a poluição no posto de trabalho. Nesses casos, deve ser instalado um aparelho de sucção para reduzir a poluição no

posto de trabalho.

Em caso de dúvidas, um técnico de segurança deve determinar a quantidade

▶

de poluição no posto de trabalho.

8

Utilização prevista, requisitos para o sistema de

sucção

Utilização prevista

Requisitos para o

sistema de

sucção

A tocha de soldagem manual MIG/MAG é destinada exclusivamente à soldagem

MIG/MAG em conjunto com um sistema de sucção bastante potente (consulte a

seção Requisitos para o sistema de sucção na página 9). Qualquer outro uso

diferente do previsto ou uso adicional é considerado inadequado. O fabricante

não se responsabiliza por quaisquer danos decorrentes.

Também fazem parte da utilização prevista:

A leitura completa deste documento

-

Seguir todas as orientações e diretrizes de segurança deste documento

-

O cumprimento dos trabalhos de inspeção e manutenção

-

Opere a Schweißbrenner apenas com sistemas de sucção que atendam aos seguintes requisitos:

Capacidade de sucção (taxa de vazão de sucção) de pelo menos 70 - 110

-

m3/h (2472 - 3885 cfh); dependendo da tocha de solda utilizada

se o valor for mais baixo, há risco da fumaça de soldagem não ser sufici-

-

entemente aspirada

se o valor for mais alto, há risco do gás de proteção ser aspirado inadver-

-

tidamente do cordão de soldagem

Dependendo do comprimento da mangueira de sucção e da tocha de solda

-

utilizada, deve ser gerada uma pressão negativa de pelo menos 10 - 18 kPa

(100 - 180 mbar)

quanto mais curta e grossa a mangueira de sucção, menor o tamanho do

-

dispositivo de sucção/menor a potência de sucção para que as fumaças

de soldagem sejam extraídas de modo otimizado

Com o aumento da altitude, devido às mudanças nas condições ambientais

-

(menor pressão do ar, ...), a potência de sucção deve ser reduzida de acordo

com a altitude, por exemplo, abrindo o controlador de fluxo de ar da tocha

de solda ou reduzindo a potência de sucção

Em qualquer caso, os requisitos de sucção devem ser atendidos

-

Use o Exentometer para determinar a taxa de vazão real de sucção da to-

-

cha de solda - para esta seção consulte Medição da capacidade de

sucção (taxa de vazão de sucção) com o Exentometer a página 36

PT-BR

Os requisitos exatos para a sucção podem ser encontrados na placa de identificação da respectiva tocha de solda (consulte a seção Informações sobre a

sucção na placa de identificação na página 11) e nos dados técnicos.

9

Placa de identificação na tocha de solda

10

Informações so-

∆

p

c

[kPa]

Check

Qv,c [m³/h] Qv,n [m³/h]

11,0 94 57

MIXED

CO2

I2

X (40°C)

EN IEC 60974-7/-10 Cl.A

EN ISO 21904-1

Charge No.

Art.No.

Type

www.fronius.com

Q

v,n

Q

v,c

pc

pc

bre a sucção na

placa de identificação

PT-BR

Exemplo de uma placa de identificação

Informações sobre a sucção na placa de identificação

Taxa de vazão de sucção na extremidade frontal da tocha de solda

( = a taxa de vazão de sucção fornecida pela tocha de solda)

Taxa de vazão de sucção na conexão de sucção da tocha de solda ( =

a taxa de vazão de sucção que o sistema de sucção deve fornecer)

pressão negativa necessária na conexão de sucção da tocha de solda

(= a pressão negativa que a sucção deve gerar)

11

12

Interfaces disponíveis, funções da

tecla de queima

13

14

Interfaces disponíveis

PT-BR

FunçãoUp/

Down-

FunçãoJobMaster-

A tocha de solda cima/baixo possui as

seguintes funções:

Alteração da energia de soldagem

-

na operação Synergic com as teclas Up/Down (para cima/para baixo)

Indicação de erro:

-

Em caso de erro do sistema,

-

todos os LEDs acendem em

vermelho

Em caso de erro de comuni-

-

cação de dados, todos os LEDs

piscam em vermelho

Autoteste na frequência de arran-

-

que:

Todos os LEDs se acendem

-

brevemente de modo sucessivo

A tocha de solda JobMaster possui as

seguintes funções:

Com os botões de seta, é selecio-

-

nado o parâmetro de soldagem desejado na fonte de solda

Com as teclas +/- é alterado o

-

parâmetro de soldagem selecionado

O display exibe o parâmetro de

-

soldagem atual e o valor

15

Funções da tecla de queima

Funções da tecla

de queima de

dois níveis

Função da tecla de queima na posição de comutação 1 (tecla de queima semi pressionada)= LED

acende

AVISO!

Para tochas de solda com a tecla de queima opcional na parte superior, um LED

existente na tocha de solda não funciona.

16

Função da tecla de queima na posição de comutação 2 (tecla de queima totalmente pressionada) =

LED apaga-se, o processo de soldagem é iniciado

Comissionamento

17

18

Procedimento de comissionamento

PT-BR

Procedimento de

comissionamento de tochas de

solda com sistema de conexão

Fronius

Procedimento de

comissionamento de tochas de

solda com conector Euro

Realizar as seguintes atividades para o correto comissionamento da tocha de solda:

Montar a guia de arame - Descrição na página 20

1

Conectar a tocha de solda

2

Descrição da fonte de solda na página 33

-

Descrição da velocidade do arame na página 34

-

Conectar a tocha de solda ao sistema de sucção - Descrição na página 36

3

Medir a sucção - Descrição na página 36

4

Se necessário, ajustar a sucção:

Ajustar a capacidade de sucção diretamente na tocha de solda - Descrição

5

na página 39

Ajustar a capacidade de sucção com controlador de fluxo de ar externo -

6

Descrição na página 41

Realizar as seguintes atividades para o correto comissionamento da tocha de solda:

Montar a guia de arame

1

Descrição da guia de arame de aço na página 25

-

Descrição da guia de arame de plástico na página 29

-

Conectar a tocha de solda à fonte de solda - Descrição na página 35

2

Conectar a tocha de solda ao sistema de sucção - Descrição na página 36

3

Medir a sucção - Descrição na página 36

4

Se necessário, ajustar a sucção:

Ajustar a capacidade de sucção diretamente na tocha de solda - Descrição

5

na página 39

Ajustar a capacidade de sucção com controlador de fluxo de ar externo -

6

Descrição na página 41

19

Montar a guia de arame em tochas de solda com

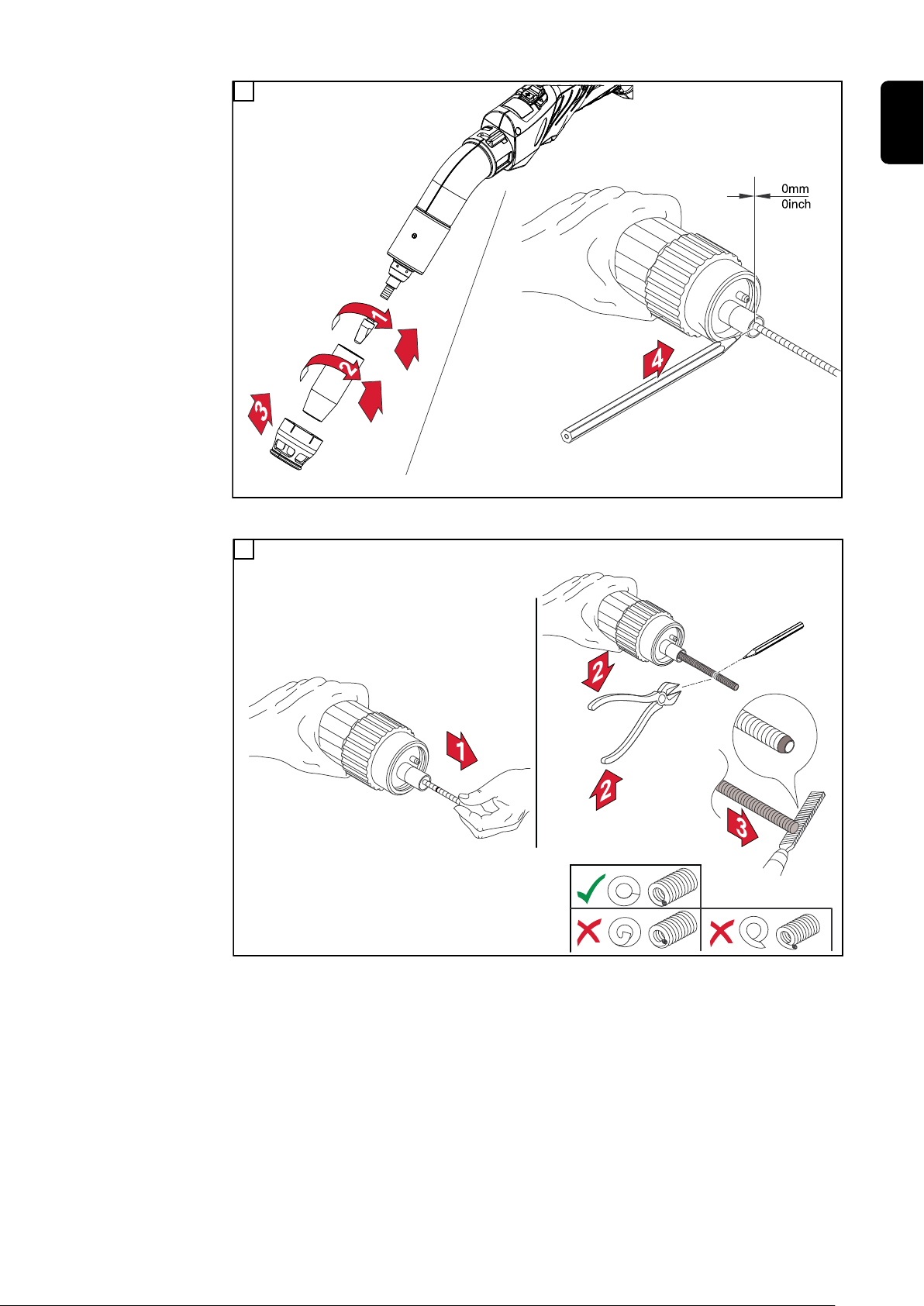

sistema de conexão Fronius

Nota sobre a guia

de arame em tochas com refrigerador a gás

AVISO!

Risco devido ao encaixe da guia de arame incorreto.

O resultado pode ser uma soldagem com características de soldagem insatisfatórias.

Se nas tochas com refrigerador a gás, for utilizada uma guia de arame de

▶

plástico incluindo uma guia de arame de bronze em vez de uma guia de arame de aço, os dados de desempenho da tocha de solda fornecidos nos dados

técnicos são reduzidos em 30%.

Para poder operar tochas com refrigerador a gás com a potência máxima,

▶

substituir o encaixe da guia de arame de 40 mm (1.575 in.) pelo encaixe da

guia de arame de 320 mm (12.598 in.).

1

20

Montar a guia de

arame

1

PT-BR

Posicionar a tocha de solda em linha reta

2

Coloque a guia de arame em linha reta; certifique-se de que não haja rebarbas se projetando para

dentro ou para fora da guia de arame

21

3

Se o bocal de sucção, o bico de gás e o tubo de contato já estiverem instalados, remova-os

4

22

Empurre a guia de arame na tocha de solda (*isso pode ser feito de ambos os lados) até que ela se

projete na frente e atrás da tocha de solda; certifique-se de que a guia de arame não esteja dobrada

no processo

5

Empurre a guia de arame com o tubo de contato de volta para o tubo curvado; monte o tubo de contato, o bico de gás e o bocal de sucção; marque a guia de arame na extremidade da Schweißbrenners

6

PT-BR

Puxe a guia de arame 10 cm (3.94 inch) para fora da tocha de solda

23

7

Guia de arame esquerda feita de aço, direita feita de plástico: Corte e rebarbe a guia de arame na

posição previamente marcada; certifique-se de que nenhuma rebarba se projete para dentro ou para

fora da guia de arame

8

24

Aparafuse a capa na guia de arame até o limite (a guia de arame deve estar visível através do orifício

da capa); empurre a capa para dentro da tocha de solda e aperte bem

Montar a guia de arame de aço em tochas de solda

com conector Euro

Montar a guia de

arame de aço

1

PT-BR

Posicionar a tocha de solda em linha reta

2

Coloque a guia de arame em linha reta; certifique-se de que não haja rebarbas se projetando para

dentro ou para fora da guia de arame

25

3

Se o bocal de sucção, o bico de gás, tubo de contato e a tampa do conector Euro já estiverem instalados, remova-os

4

26

Empurre a guia de arame na tocha de solda (*isso pode ser feito de ambos os lados) até que ela se

projete na frente e atrás da tocha de solda; certifique-se de que a guia de arame não esteja dobrada

no processo

5

Empurre a guia de arame com o tubo de contato de volta para o tubo curvado; monte o tubo de contato, o bico de gás e o bocal de sucção; marque a guia de arame na extremidade da tocha de solda

6

PT-BR

Puxe a guia de arame 10 cm (3.94 inch) para fora da tocha de solda, corte e rebarbe; certifique-se

de que nenhuma rebarba se projete para dentro ou para fora da guia de arame

27

7

Rosquear a tampa na guia de arame até o limite; rosquear a tampa na tocha de solda

28

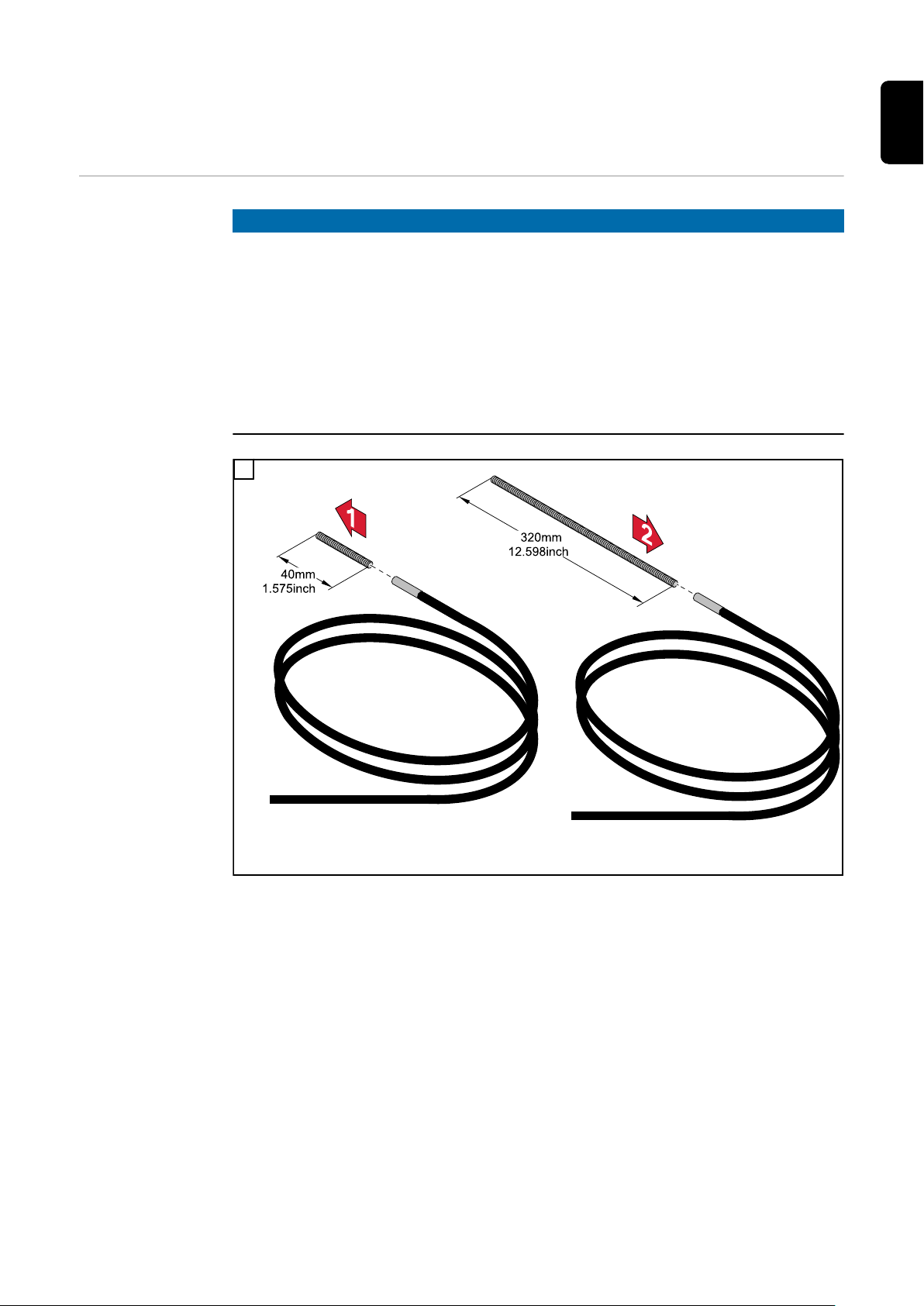

Montar a guia de arame de plástico em tochas de

solda com conector Euro

Nota sobre a guia

de arame em tochas com refrigerador a gás

AVISO!

Risco devido ao encaixe da guia de arame incorreto.

O resultado pode ser uma soldagem com características de soldagem insatisfatórias.

Se nas tochas com refrigerador a gás, for utilizada uma guia de arame de

▶

plástico incluindo uma guia de arame de bronze em vez de uma guia de arame de aço, os dados de desempenho da tocha de solda fornecidos nos dados

técnicos são reduzidos em 30%.

Para poder operar tochas com refrigerador a gás com a potência máxima,

▶

substituir o encaixe da guia de arame de 40 mm (1.575 in.) pelo encaixe da

guia de arame de 320 mm (12.598 in.).

1

PT-BR

29

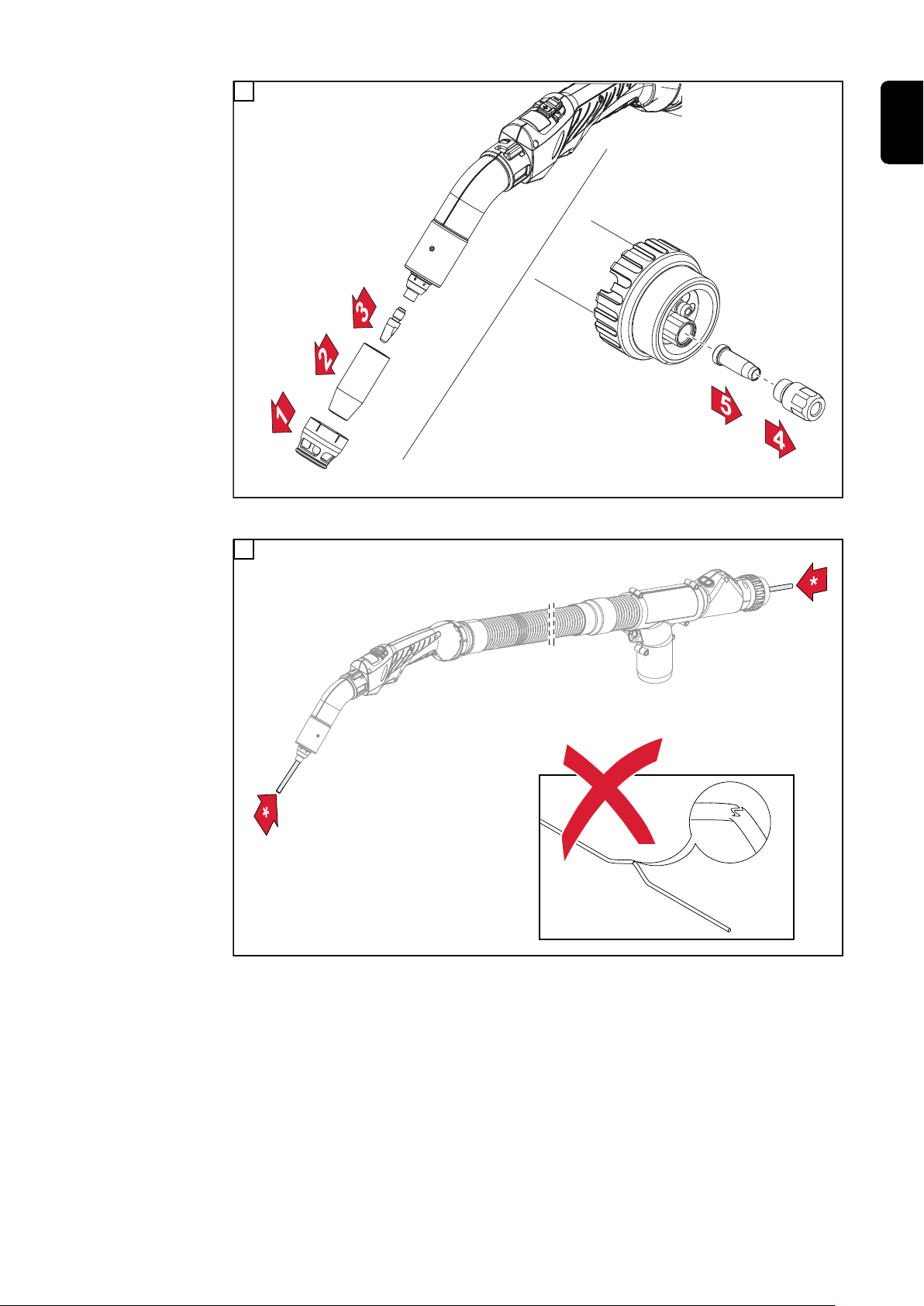

Montar a guia de

arame de plástico

1

Posicionar a tocha de solda em linha reta

2

30

Coloque a guia de arame em linha reta; certifique-se de que não haja rebarbas se projetando para

dentro ou para fora da guia de arame

3

Se o bocal de sucção, o bico de gás, tubo de contato e a tampa do conector Euro já estiverem instalados, remova-os

4

PT-BR

Empurre a guia de arame na tocha de solda (*isso pode ser feito de ambos os lados) até que ela se

projete na frente e atrás da tocha de solda; certifique-se de que a guia de arame não esteja dobrada

no processo

31

5

Empurre a guia de arame com o tubo de contato de volta para o tubo curvado; monte o tubo de contato, o bico de gás e o bocal de sucção; aperte a guia de arame na tocha de solda

Consulte a documentação do usuário da velocidade de arame/fonte de solda

6

utilizada para obter instruções sobre como cortar a guia de arame corretamente

32

Conectar a tocha de solda ao dispositivo com sistema de conexão Fronius

Conectar a tocha

de solda à fonte

de solda

1

PT-BR

2

* apenas em tochas de solda refrigeradas a água

33

3

Conectar a tocha

de solda na velocidade do arame

1

* apenas em tochas de solda refrigeradas a água

34

Conectar a tocha de solda ao dispositivo com conector Euro

Conectar a tocha

de solda

1

PT-BR

* Somente com tocha de solda resfriada a água; conectar a tocha de solda ao dispositivo de refrigeração

** A linha de controle deve ser fornecida com a tomada requisitada pelo cliente.

O instalador é responsável pela correta execução do trabalho

35

Conecte a tocha de solda ao sistema de sucção e

meça a sucção

Conectar a tocha

de solda ao sistema de sucção

A tocha de solda pode ser conectada a um dispositivo de sucção externo, bem

como a um sistema de sucção central. A tocha de solda é sempre conectada da

mesma maneira.

1

Medição da capacidade de

sucção (taxa de

vazão de sucção)

com o Exentometer

Conectar a tocha de solda a um dispositivo externo de sucção

* Recomendações para a mangueira de sucção:

Utilize mangueiras de sucção da Fronius. O design e as propriedades do ma-

-

terial das mangueiras de sucção da Fronius garantem a mais alta compatibilidade e estanqueidade

Mantenha a mangueira de sucção o mais curta possível; quanto menor a

-

mangueira de sucção, menos energia o dispositivo de sucção tem que aplicar

para alcançar os valores de sucção necessários (para mais informações sobre

os valores de sucção necessários, consulte a seção Requisitos para o sistema

de sucção a partir da página 9 e os dados técnicos)

A taxa de vazão de sucção serve como um valor medido para a capacidade de

sucção da tocha de solda. A taxa de vazão de sucção é medida com o Exentometer .

Medir a capacidade de sucção (taxa de vazão de sucção):

Ligue o sistema de sucção

1

Leia a taxa de vazão de sucção necessária (Q

2

tocha de solda, consulte também Informações sobre a sucção na placa de

identificação na página 11) ou nos dados técnicos

Certifique-se de que a tocha de solda (incluindo o jogo de mangueira) e a

3

mangueira de sucção não apresentem furos, rachaduras ou outros danos

) na placa de identificação da

v,n

36

Certifique-se de que os dispositivos de ajuste externos não falsifiquem a veri-

4

ficação da capacidade de sucção (por exemplo, controladores de fluxo de ar

externos, consulte a seção Ajuste da capacidade de sucção com um contro-

lador de fluxo de ar externo a partir da página 41, ....)

Desmonte o bocal de sucção e feche o regulador de fluxo de ar, consulte a

5

figura abaixo

PT-BR

Desmonte o bocal de sucção e feche o controlador de fluxo de ar

Configure o Exentometer na vertical em uma superfície firme (por exemplo,

6

em uma bancada de trabalho)

Insira a tocha de solda no Exentometer até o fim

7

Como a sucção já está em execução, o Exentometer mostra imediata-

-

mente a capacidade atual da sucção

* Certifique-se de que a tocha de solda esteja totalmente inserida no Exento-

8

meter e que o ar não possa escapar entre a tocha de solda e o Exentometer

Isso garante que o valor da capacidade de sucção exibido não seja falso

-

37

Insira a tocha de solda no Exentometer

Compare a taxa de vazão de sucção medida com a taxa de vazão de sucção

9

necessária

Se os dois valores corresponderem, nenhuma outra ação é necessária

-

Se os dois valores não corresponderem, aumente ou reduza a potência de

-

sucção até que a taxa de vazão de sucção esteja na faixa correta

Se a taxa de vazão de sucção for mais baixa, há risco da fumaça de

-

soldagem não ser suficientemente aspirada

Se a taxa de vazão for mais alta, há risco de o gás de proteção ser as-

-

pirado inadvertidamente do cordão de soldagem

38

Ajustar a capacidade de sucção

PT-BR

Ajustar a capacidade de sucção

na tocha de solda

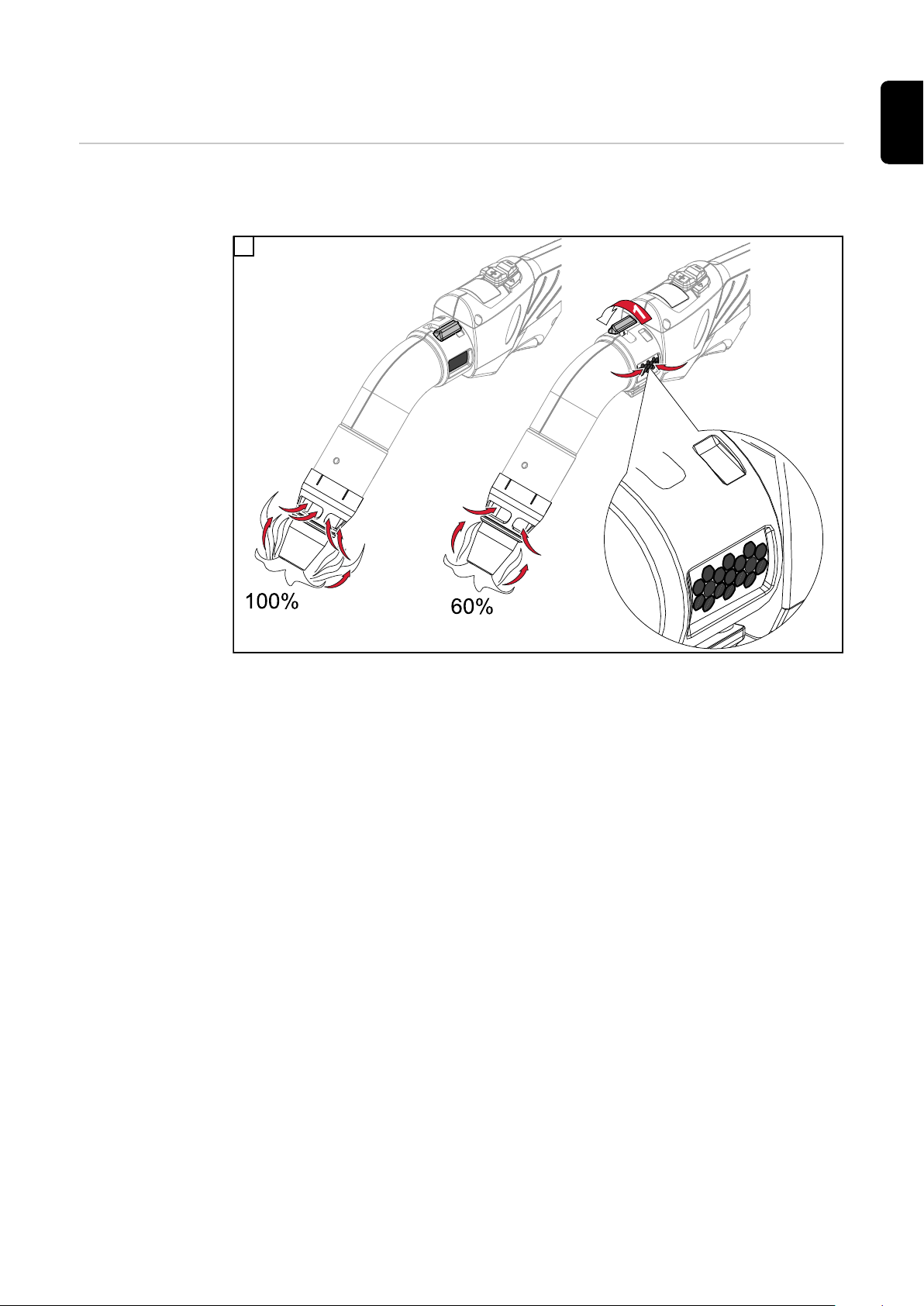

Para reduzir a capacidade de sucção, o regulador de fluxo de ar pode ser aberto.

Se o regulador de fluxo de ar estiver totalmente aberto, isso reduz a capacidade

de sucção da tocha de solda em 40%.

1

Esquerda: regulador de fluxo de ar fechado = capacidade de sucção 100 %; direita: regulador de fluxo de ar aberto = capacidade de sucção 60 %

Exemplos de aplicação para o controlador de fluxo de ar:

Na soldagem em cantos ou em ângulo, é possível que as fumaças de solda-

-

gem sejam aspiradas de modo otimizado, mesmo com uma capacidade de

sucção reduzida

Neste caso, uma capacidade de sucção muito alta possivelmente levaria a

-

uma sucção indesejada do gás de proteção

Neste caso, recomenda-se abrir o regulador de fluxo de ar para reduzir a ca-

-

pacidade de sucção

39

Soldagem em ângulo; regulador de fluxo de ar aberto = poder de sucção reduzido

Na soldagem em superfícies abertas (por exemplo, soldagem em I) pode ser necessário fechar o regulador de fluxo de ar e assim utilizar a capacidade máxima

de sucção. Como resultado, as fumaças de soldagem são extraídas da melhor

maneira possível.

40

Soldagem em I; regulador de fluxo de ar fechado = capacidade máxima de sucção

PERIGO!

Perigo de contato com fumaças de soldagem tóxicas.

Podem ocorrer ferimentos graves.

Independentemente da tarefa de soldagem, certifique-se sempre de que to-

▶

das as fumaças de soldagem sejam aspiradas.

Ajuste da capacidade de sucção

com um controlador de fluxo de

ar externo

Especialmente com sistemas centrais de sucção, pode ser necessário ajustar a

capacidade de sucção manualmente com o regulador de fluxo de ar externo disponível opcionalmente:

Ao abrir totalmente o regulador de fluxo de ar externo, o fluxo de ar perma-

-

nece quase inalterado

Ao fechar totalmente o regulador de fluxo de ar externo, o fluxo de ar é re-

-

duzido ao mínimo

1

PT-BR

(1) sucção central, (2) mangueira de sucção, (3) regulador de fluxo de ar externo, (4) tocha de solda

Depois de ajustar o fluxo de ar, sempre meça a capacidade de sucção da to-

2

cha de solda - para isso, consulte a seção Medição da capacidade de sucção

(taxa de vazão de sucção) com o Exentometer na página 36

41

42

Diagnóstico de erros, solução de

problemas, manutenção

43

44

Diagnóstico de erro, eliminação de erro

PT-BR

Diagnóstico de

erro, eliminação

de erro

Porosidade no cordão de soldagem

Causa:

Solução:

Sucção muito baixa

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Sem corrente de soldagem

Interruptor da rede da fonte de solda ligado, indicações acesas na fonte de solda,

gás de proteção disponível

Sucção muito forte

Reduzir a sucção

Furos na mangueira de sucção

Restaurar a mangueira de sucção

Filtros incorretos do aparelho de sucção

Restaurar os filtros do aparelho de sucção

Fluxo de ar interrompido

Eliminar a obstrução

Sucção muito baixa no aparelho de sucção

Utilizar um aparelho de sucção com sucção mais forte; aumentar a

sucção

Causa:

Solução:

Causa:

Solução:

Sem gás de proteção

todas as outras funções estão disponíveis

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Conexão de massa incorreta

Estabelecer a conexão de massa adequadamente

Cabo de corrente na tocha de solda interrompido

Substituir a tocha de solda

Cilindro de gás vazio

Substituir o cilindro de gás

Válvula redutora de pressão com defeito

Substituir válvula redutora de pressão/gás

Mangueira de gás não montada, dobrada ou danificada

Montar a mangueira de gás, colocar de forma reta. Substituir man-

gueira de gás defeituosa

Tocha de solda com defeito

Substituir a tocha de solda

Causa:

Solução:

Válvula solenoide de gás com defeito

Entrar em contato com a assistência técnica (trocar válvula solenoide

de gás)

45

Sem função após apertar a tecla de queima

Interruptor da rede da fonte de solda ligado, indicações acesas na fonte de solda

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

FSC (‘Sistema de conexão Fronius’ - Conexão central) não inserida

até o encosto

Inserir o sistema de conexão Fronius até encosto

Tocha de solda ou linha de controle da tocha de solda defeituoso

Substituir a tocha de solda

Jogo de mangueira de conexão não conectado adequadamente ou

defeituoso

Conectar o jogo de mangueira de conexão adequadamente

Substituir jogo de mangueira de conexão defeituoso

Fonte de solda com defeito

Entrar em contato com a assistência técnica

46

Características de soldagem ruins

Causa:

Solução:

Parâmetros de soldagem incorretos

Corrigir configurações

PT-BR

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Conexão à terra ruim

Estabelecer um bom contato para a peça de trabalho

Nenhum ou pouco gás de proteção

Verificar válvula redutora de pressão, mangueira de gás, válvula sole-

noide de gás e conexão da tocha de solda e do gás. Em tochas com

refrigeração a gás, verificar a vedação de gás, utilizar o fio de revestimento interior apropriado

Tocha de solda com vazamento

Substituir a tocha de solda

Tubo de contato muito grande ou desgastado

Substituir o tubo de contato

Liga de arame ou diâmetro de arame incorreto

Verificar as bobinas de arame/de cesta colocadas

Liga de arame ou diâmetro de arame incorreto

Verificar a capacidade de soldagem da matéria prima básica

Gás de proteção inadequado para a liga de arame

Utilizar o gás de proteção correto

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Condições de soldagem desfavoráveis: Gás de proteção com impurezas (umidade, ar), proteção de gás com defeito (o banho de solda

"ferve", ar circulante), impurezas na peça de trabalho (ferrugem, tinta, graxa)

Otimizar as condições de soldagem

Respingos de solda no bico de gás

Remover os respingos de solda

Turbulências por causa de quantidade alta demais de gás de proteção

Reduzir a quantidade de gás de proteção, recomendável:

quantidade de gás de proteção (l/min) = diâmetro do arame (mm) x

10

(por exemplo, 16 l/min para 1,6 mm de eletrodo de arame)

Distância grande demais entre a tocha de solda e a peça de trabalho

Reduzir distância entre a tocha de solda e a peça de trabalho (aprox.

10 - 15 mm / 0.39 - 0.59 in.)

Ângulo de encosto do maçarico de soldar grande demais

Reduzir o ângulo de encosto da tocha de solda

Causa:

Solução:

Componentes de transporte de arame não são adequados para o

diâmetro do eletrodo de arame / material do eletrodo de arame

Utilizar os componentes de transporte de arame corretos

47

Transporte de arame ruim

Causa:

Solução:

Dependendo do sistema, freios na velocidade do arame ou na fonte

de solda ajustados muito firmemente

Ajustar o freio mais solto

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Orifício do tubo de contato entupido

Substituir o tubo de contato

Fio de revestimento interior ou inserção do fio de revestimento defeituoso

Verificar fio de revestimento interior ou inserção do fio de revestimento quanto a dobras, sujeiras, etc.

Trocar fio de revestimento interior ou inserção do fio de revestimento

defeituosos

Rolos de alimentação inadequadas para o eletrodo de arame utilizado

Utilizar rolos de alimentação adequados

Pressão de contato incorreta dos rolos de alimentação

Otimizar a pressão de contato

Bobinas de alimentação sujas ou danificadas

Limpar ou substituir as bobinas de alimentação

Fio de revestimento interior entupido ou dobrado

Substituir o fio de revestimento interior

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

O bico de gás esquenta muito

Causa:

Solução:

Fio de revestimento interior curto demais após o corte

Substituir o fio de revestimento interior e cortar no comprimento

correto

Fricção no eletrodo de arame por causa da pressão de contato forte

demais nos rolos de alimentação

Reduzir a pressão de contato nos rolos de alimentação

Eletrodo de arame sujo ou com ferrugem

Utilizar eletrodo de arame de alta qualidade sem impurezas

Em núcleos de condução de arame feitos de aço: núcleo de condução

de arame não revestido em uso

Usar núcleo de condução de arame revestido

Nenhum desvio de calor por causa do assento solto do bico de gás

Parafusar firmemente o bico de gás até o encosto

48

A tocha de solda esquenta muito

Causa:

Solução:

Somente para tocha de solda Multilock: Porca de capa do corpo da

tocha de solda solta

Apertar a porca de capa

PT-BR

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Vida útil curta do tubo de contato

Causa:

Solução:

Causa:

Solução:

Tocha de solda foi operada acima da corrente de soldagem máxima

Reduzir a energia de soldagem ou utilizar a tocha de solda com a ca-

pacidade correta

Tocha de solda dimensionada muito fraca

Observar o ciclo de trabalho e os limites de carga

Somente em instalações com refrigeração a água: Fluxo de agente refrigerante insuficiente

Verificar o nível de refrigerante, fluxo de refrigerante, impurezas do

refrigerante, entupimento do jogo de mangueira, etc.

Ponta da tocha de solda muito perto do arco voltaico

Aumentar stickout

Rolos de alimentação incorretos

Utilizar rolos de alimentação corretos

Fricção no eletrodo de arame por causa de pressão de contato forte

demais nos rolos de alimentação

Reduzir a pressão de contato nos rolos de alimentação

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

AVISO!

Em aplicações de CrNi, pode ocorrer um desgaste maior do tubo de contato por

causa das características da superfície do eletrodo de arame de CrNi.

Eletrodo de arame sujo / com ferrugem

Utilizar eletrodo de arame de alta qualidade sem impurezas

Eletrodo de arame sem revestimento

Utilizar eletrodo de arame com revestimento adequado

Dimensão incorreta do tubo de contato

Dimensionar corretamente o tubo de contato

Ciclo de trabalho da tocha de solda longo demais

Reduzir o ciclo de trabalho ou utilizar tocha de solda mais potente

Tubo de contato superaquecido. Nenhum desvio de calor por causa

de tubo de contato muito frouxo

Apertar o tubo de contato

49

Funcionamento da tecla de queima com defeito

Causa:

Solução:

Conector entre a tocha de solda e fonte de solda incorreto

Estabelecer a conexões adequadamente/ enviar a fonte de solda ou a

tocha de solda para assistência técnica

Causa:

Solução:

Causa:

Solução:

Porosidade na costura de soldagem

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Impurezas entre a tecla de queima e a carcaça da tecla de queima

Remover as impurezas

Linha de controle defeituosa

Entrar em contato com a assistência técnica

Formação de respingos no bico de gás, por isso a proteção de gás da

costura de soldagem é insuficiente

Remover os respingos de solda

Furos na mangueira de gás ou conexão inadequada da mangueira de

gás

Substituir mangueira de gás

O-Ring na conexão central está cortado ou defeituoso

Substituir os O-Ring

Umidade / condensado na tubulação de gás

Secar tubulação de gás

Fornecimento de gás forte ou fraco demais

Corrigir o fornecimento de gás

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Quantidade de gás insuficiente no início ou no fim de soldagem

Aumentar o pré e pós-fluxo de gás

Ferrugem ou má qualidade do eletrodo de arame

Utilizar eletrodo de arame de alta qualidade sem impurezas

Válido para as tochas de solda refrigeradas a gás: Saída de gás com

fios de revestimento interior não isolados

Em tochas de solda refrigeradas a gás, somente utilizar fios de revestimento interior isolados

Aplicação do agente separador em excesso

Retirar o agente separador em excesso / aplicar menos agente sepa-

rador

50

Manutenção

Identificar peças

de desgaste defeituosas

1.

2.

3.

4.

5.

6.

Bocais

Bordas externas queimadas, entalhes

-

com muitos respingos de solda

-

Proteção contra respingos (somente para tochas de solda refrigeradas a

água)

Bordas externas queimadas, entalhes

-

Bocal de sucção

Bordas externas queimadas, entalhes

-

Tubo de contato

aterramento (oval) dos orifícios de entrada e saída do arame

-

com muitos respingos de solda

-

Penetração de solda na ponta do tubo de contato

-

Bico de gás

com muitos respingos de solda

-

bordas externas queimadas

-

Entalhes

-

Peças de isolamento

Bordas externas queimadas, entalhes

-

PT-BR

51

Manutenção no

início de cada dia

de trabalho

Verifique o bocal de sucção e substitua se estiver danificado:

1

Remova os respingos de solda do bico de gás, tubo de contato, proteção contra

respingos (somente para tochas de solda resfriadas a água), bocais e peças isolantes, verifique se há danos e substitua as peças danificadas:

2

52

Além disso, em cada comissionamento, nas tochas de solda resfriadas a água:

3

garantir que todas as conexões do refrigerador estejam vedadas

-

garantir o fluxo de retorno adequado do refrigerador, consulte a docu-

-

mentação do usuário do dispositivo de refrigeração para obter mais informações

Manutenção a

cada 48 horas

Abrir e fechar o regulador de fluxo de ar a cada 48 horas:

Ligar o sistema de sucção

1

2

PT-BR

Abrir e fechar o regulador do fluxo de ar

Se as entradas de ar estiverem sujas e/ou o regulador de fluxo de ar não puder

mais ser aberto facilmente, limpe as entradas de ar com ar comprimido:

3

Certifique-se de que as partículas liberadas durante a limpeza sejam aspiradas pela sucção

53

Manutenção a

cada troca da

bobina de arame/cesta-tipo

carretel

Limpar a mangueira de alimentação de arame com ar comprimido reduzido:

1

Desmontar peças de desgaste

Ligar o sistema de sucção

2

3

54

Jogo de mangueira limpo; certifique-se de que as partículas liberadas durante a limpeza sejam aspiradas pela sucção

Recomendado - Substituir a guia de arame, limpar as peças de desgaste antes

de reinstalar a guia de arame:

4

Limpar o tubo de contato, a proteção contra respingos e os bocais com ar comprimido; garantir que

as partículas liberadas durante a limpeza sejam absorvidas pelo sistema de sucção

5

PT-BR

Limpar o bocal de sucção e o bico de gás com uma escova

55

56

Dados técnicos

57

58

Dados técnicos das tochas de solda refrigeradas a

água

Informações gerais

Medição da tensão (pico V):

para tochas de solda manuais: 113 V

-

para tochas de solda mecânicas: 141 V

-

Dados técnicos da tecla de queima:

U

-

-

A operação da tecla de queima somente é permitida em conformidade com os

dados técnicos.

Este produto está em concordância com as exigências conforme norma

-

-

A eficiência da coleta de fumaças de soldagem dos sistemas de sucção integrados à tocha (em conformidade com a norma EN ISO 21904-3) depende de vários

fatores de influência, por exemplo:

-

-

-

-

-

-

-

-

-

= 5 V

máx

C

= 10 mA

máx

EN IEC 60974-7 / - 10 CI. A e

EN ISO 21904-1.

Qualidade da peça de trabalho e a produção de fumaças durante a soldagem

Processo de soldagem

Direção da soldagem (arrastar ou perfurar)

Posições de soldagem (PA, PC, PF, ...)

Geometria da peça de trabalho (construção aberta ou fechada, ...)

Taxa de vazão do gás de proteção

Ângulo de ajuste da tocha de solda

Condições ambientais

...

PT-BR

Dados técnicos

da tocha de solda MTW Exento

MTW 300i Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com CO2 e gás misto como gás de

proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

Pressão negativa necessária Δpc na conexão de sucção

da tocha de solda (EN IEC ISO 21904-1)

Capacidade de refrigeração mínima necessária de acordo com a norma IEC 60974-2

Fluxo mínimo necessário do líquido para o refrigerador

Q

mín

Pressão mínima necessária do refrigerador p

Pressão máxima admissível do refrigerador p

v,n

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

min

máx

100 % ED1) / 300 A

52 m3/h (1837 cfh)

95 m3/h (1837 cfh)

13,5 kPa (135 mbar)

(0.26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

700 W

1 l/min

59

MTW 300i Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

MTW 300i Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

100 % ED1) / 300 A

os valores se aplicam com CO2 e gás misto como gás de

proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

52 m3/h (1837 cfh)

100 m3/h (3532 cfh)

15 kPa (150 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Capacidade de refrigeração mínima necessária de acor-

900 W

do com a norma IEC 60974-2

Fluxo mínimo necessário do líquido para o refrigerador

Q

mín

Pressão mínima necessária do refrigerador p

min

(0.26 gal. [US[/min)

1 l/min

3 bar (43 psi)

Pressão máxima admissível do refrigerador p

Eletrodos de arame permitidos (diâmetro)

máx

5,5 bar (79 psi)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

MTW 300d Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

100 % ED1) / 300 A

os valores se aplicam com CO2 e gás misto como gás de

proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

52 m3/h (1837 cfh)

95 m3/h (1837 cfh)

13,5 kPa (135 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Capacidade de refrigeração mínima necessária de acor-

700 W

do com a norma IEC 60974-2

Fluxo mínimo necessário do líquido para o refrigerador

Q

mín

(0.26 gal. [US[/min)

1 l/min

60

Pressão mínima necessária do refrigerador p

Pressão máxima admissível do refrigerador p

Eletrodos de arame permitidos (diâmetro)

min

máx

3 bar (43 psi)

5,5 bar (79 psi)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

MTW 300d Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com CO2 e gás misto como gás de

proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

da tocha de solda (EN IEC ISO 21904-1)

Capacidade de refrigeração mínima necessária de acordo com a norma IEC 60974-2

Fluxo mínimo necessário do líquido para o refrigerador

Q

mín

Pressão mínima necessária do refrigerador p

Pressão máxima admissível do refrigerador p

min

máx

Eletrodos de arame permitidos (diâmetro)

100 % ED1) / 300 A

PT-BR

52 m3/h (1837 cfh)

100 m3/h (3532 cfh)

15 kPa (150 mbar)

900 W

1 l/min

(0.26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

MTW 500i Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com CO2 e gás misto como gás de

100 % ED1) / 400 A

40 % ED1) / 500 A

proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

57 m3/h (2013 cfh)

100 m3/h (3532 cfh)

11,9 kPa (119 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Capacidade de refrigeração mínima necessária de acor-

1000 W

do com a norma IEC 60974-2

Fluxo mínimo necessário do líquido para o refrigerador

Q

mín

Pressão mínima necessária do refrigerador p

Pressão máxima admissível do refrigerador p

Eletrodos de arame permitidos (diâmetro)

min

máx

(0.26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0.039 - 0.063 in.)

1 l/min

MTW 500i Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com CO2 e gás misto como gás de

100 % ED1) / 400 A

40 % ED1) / 500 A

proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

57 m3/h (2013 cfh)

61

MTW 500i Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

105 m3/h (3709 cfh)

14 kPa (140 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Capacidade de refrigeração mínima necessária de acor-

1200 W

do com a norma IEC 60974-2

Fluxo mínimo necessário do líquido para o refrigerador

Q

mín

Pressão mínima necessária do refrigerador p

Pressão máxima admissível do refrigerador p

min

máx

Eletrodos de arame permitidos (diâmetro)

(0.26 gal. [US[/min)

5,5 bar (79 psi)

(0.039 - 0.063 in.)

1 l/min

3 bar (43 psi)

1 - 1,6 mm

MTW 500d Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com CO2 e gás misto como gás de

100 % ED1) / 400 A

40 % ED1) / 500 A

proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

57 m3/h (2013 cfh)

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

100 m3/h (3532 cfh)

11,9 kPa (119 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Capacidade de refrigeração mínima necessária de acor-

1000 W

do com a norma IEC 60974-2

Fluxo mínimo necessário do líquido para o refrigerador

Q

mín

Pressão mínima necessária do refrigerador p

Pressão máxima admissível do refrigerador p

min

máx

Eletrodos de arame permitidos (diâmetro)

(0.26 gal. [US[/min)

5,5 bar (79 psi)

(0.039 - 0.063 in.)

1 l/min

3 bar (43 psi)

1 - 1,6 mm

MTW 500d Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com CO2 e gás misto como gás de

100 % ED1) / 400 A

40 % ED1) / 500 A

proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

57 m3/h (2013 cfh)

62

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc da sucção (EN IEC ISO

21904-1)

105 m3/h (3709 cfh)

14 kPa (140 mbar)

MTW 500d Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Menor capacidade de refrigeração conforme norma IEC

60974-2

Fluxo mínimo do líquido para o refrigerador Q

Pressão mínima do refrigerador p

Pressão máxima do refrigerador p

mín

máx

mín

Eletrodos de arame permitidos (diâmetro)

1)

ED = ciclo de trabalho; Tempo de acompanhamento da sucção após o fim

da soldagem = 30 segundos

1200 W

PT-BR

1 l/min

(0.26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0.039 - 0.063 in.)

63

Dados técnicos das tochas com refrigerador a gás

Informações gerais

Medição da tensão (pico V):

para tochas de solda manuais: 113 V

-

para tochas de solda mecânicas: 141 V

-

Dados técnicos da tecla de queima:

U

-

-

A operação da tecla de queima somente é permitida em conformidade com os

dados técnicos.

Este produto está em concordância com as exigências conforme norma

-

-

A eficiência da coleta de fumaças de soldagem dos sistemas de sucção integrados à tocha (em conformidade com a norma EN ISO 21904-3) depende de vários

fatores de influência, por exemplo:

-

-

-

-

-

-

-

-

-

= 5 V

máx

C

= 10 mA

máx

EN IEC 60974-7 / - 10 CI. A e

EN ISO 21904-1.

Qualidade da peça de trabalho e a produção de fumaças durante a soldagem

Processo de soldagem

Direção da soldagem (arrastar ou perfurar)

Posições de soldagem (PA, PC, PF, ...)

Geometria da peça de trabalho (construção aberta ou fechada, ...)

Taxa de vazão do gás de proteção

Ângulo de ajuste da tocha de solda

Condições ambientais

...

Dados técnicos

da tocha de solda MTG Exento

MTG 250i Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

Pressão negativa necessária Δpc na conexão de sucção

da tocha de solda (EN IEC ISO 21904-1)

Eletrodos de arame permitidos (diâmetro)

v,n

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

40 % ED1) / 250 A

60 % ED1) / 210 A

100 % ED1) / 170 A

40 % ED1) / 250 A

60 % ED1) / 210 A

100 % ED1) / 170 A

52 m3/h (1837 cfh)

70 m3/h (2472 cfh)

10 kPa (100 mbar)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

64

MTG 250i Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

40 % ED1) / 250 A

60 % ED1) / 210 A

100 % ED1) / 170 A

40 % ED1) / 250 A

60 % ED1) / 210 A

100 % ED1) / 170 A

52 m3/h (1837 cfh)

80 m3/h (2526 cfh)

10,8 kPa (108 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

MTG 250d Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

40 % ED1) / 250 A

60 % ED1) / 210 A

100 % ED1) / 170 A

PT-BR

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

40 % ED1) / 200 A

60 % ED1) / 160 A

100 % ED1) / 120 A

52 m3/h (1837 cfh)

70 m3/h (2472 cfh)

10 kPa (100 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

MTG 250d Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

40 % ED1) / 250 A

60 % ED1) / 210 A

100 % ED1) / 170 A

40 % ED1) / 200 A

60 % ED1) / 160 A

100 % ED1) / 120 A

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

da tocha de solda (EN IEC ISO 21904-1)

52 m3/h (1837 cfh)

80 m3/h (2526 cfh)

10,8 kPa (108 mbar)

65

MTG 250d Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

MTG 320i Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

40 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

40 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 320i Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

40 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

40 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 320d Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

40 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

66

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

40 % ED1) / 260 A

60 % ED1) / 210 A

100 % ED1) / 160 A

57 m3/h (2013 cfh)

MTG 320d Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 320d Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

40 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

40 % ED1) / 260 A

60 % ED1) / 210 A

100 % ED1) / 160 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

da tocha de solda (EN IEC ISO 21904-1)

PT-BR

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 400i Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

30 % ED1) / 400 A

60 % ED1) / 320 A

100 % ED1) / 260 A

30 % ED1) / 400 A

60 % ED1) / 320 A

100 % ED1) / 260 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 400i Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

30 % ED1) / 400 A

60 % ED1) / 320 A

100 % ED1) / 260 A

67

MTG 400i Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

30 % ED1) / 400 A

60 % ED1) / 320 A

100 % ED1) / 260 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 400d Exento | Comprimento da tocha de solda = 3,5 m (11 ft. 5.8 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

30 % ED1) / 400 A

60 % ED1) / 320 A

100 % ED1) / 260 A

30 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

Pressão negativa necessária Δpc na conexão de sucção

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

da tocha de solda (EN IEC ISO 21904-1)

Eletrodos de arame permitidos (diâmetro)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 400d Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Corrente de soldagem a 10 min / 40 °C (104 °F):

Os valores se aplicam com CO2 como gás de proteção

(EN ISO 14175)

Corrente de soldagem a 10 min / 40 °C (104 °F);

os valores se aplicam com gás misto como gás de proteção

(EN ISO 14175)

Taxa de vazão de sucção na extremidade frontal da tocha de solda Q

(EN IEC ISO 21904-1)

v,n

Taxa de vazão de sucção na conexão de sucção da tocha

de solda Q

(EN IEC ISO 21904-1)

v,n

30 % ED1) / 400 A

60 % ED1) / 320 A

100 % ED1) / 260 A

30 % ED1) / 320 A

60 % ED1) / 260 A

100 % ED1) / 210 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

68

Pressão negativa necessária Δpc na conexão de sucção

da tocha de solda (EN IEC ISO 21904-1)

11 kPa (110 mbar)

MTG 400d Exento | Comprimento da tocha de solda = 4,5 m (14 ft. 9.17 in.)

Eletrodos de arame permitidos (diâmetro)

1)

ED = ciclo de trabalho; Tempo de acompanhamento da sucção após o fim

da soldagem = 30 segundos

0,8 - 1,6 mm

(0.032 - 0.063 in.)

PT-BR

69

70

PT-BR

71

Loading...

Loading...