Page 1

Operating

manuals.fronius.com/

html/4204260459

e-Manual

Instructions

MTG Exento

MTW Exento

Instrukcja obsługi

PL

42,0426,0459,PL 005-21092022

Page 2

Page 3

Spis treści

Bezpieczeństwo, informacje dotyczące poprawnego stosowania 5

Bezpieczeństwo 7

Bezpieczeństwo 7

Użytkowanie zgodne z przeznaczeniem, wymagania dotyczące odciągu 9

Użytkowanie zgodne z przeznaczeniem 9

Wymagania dotyczące odciągu 9

Informacje dotyczące odciągu na tabliczce znamionowej 11

Dostępne interfejsy, funkcje przycisku palnika 13

Dostępne interfejsy 15

Funkcja Up/Down- 15

Funkcja JobMaster- 15

Funkcje przycisku palnika 16

Funkcje dwupozycyjnego przycisku palnika 16

Uruchamianie 17

Przebieg uruchamiania 19

Przebieg uruchamiania uchwytu spawalniczego z Fronius System Connector 19

Przebieg uruchamiania uchwytu spawalniczego z przyłączem Euro 19

Montaż prowadnika drutu w uchwycie spawalniczym z Fronius System Connector 20

Wskazówka dotycząca prowadnicy drutu w palnikach AL 20

Montaż prowadnika drutu 21

Montaż prowadnika drutu ze stali w uchwycie spawalniczym z przyłączem Euro 25

Montaż prowadnika drutu ze stali 25

Montaż prowadnika drutu z tworzywa sztucznego w uchwycie spawalniczym z przyłączem

Euro

Wskazówka dotycząca prowadnicy drutu w palnikach AL 29

Montaż prowadnika drutu z tworzywa sztucznego 30

Podłączanie uchwytu spawalniczego do urządzeń z Fronius System Connector 33

Podłączanie uchwytu spawalniczego do źródła energii 33

Podłączanie uchwytu spawalniczego do podajnika drutu 34

Podłączanie uchwytu spawalniczego do urządzeń z przyłączem Euro 35

Podłączanie uchwytu spawalniczego 35

Podłączanie uchwytu spawalniczego do odciągu i pomiar wydajności odciągu 36

Podłączanie uchwytu spawalniczego do odciągu 36

Pomiar wydajności odciągu (strumienia objętości odciągu) za pomocą miernika Exentome-

ter

Regulacja wydajności odciągu 39

Regulacja wydajności odciągu w uchwycie spawalniczym 39

Regulacja wydajności odciągu za pomocą zewnętrznego regulatora strumienia powietrza 41

29

36

PL

Diagnostyka, usuwanie błędów, konserwacja 43

Lokalizacja i usuwanie usterek 45

Lokalizacja i usuwanie usterek 45

Konserwacja 51

Wykrywanie wadliwych części eksploatacyjnych 51

Konserwacja na początku każdego dnia pracy 52

Konserwacja co 48 godzin 53

Konserwacja podczas każdej wymiany szpuli drutu / szpuli z koszykiem 54

Dane techniczne 57

Dane techniczne uchwytów spawalniczych chłodzonych cieczą 59

Informacje ogólne 59

Dane techniczne uchwytu spawalniczego MTW Exento 59

Dane techniczne uchwytów spawalniczych chłodzonych gazem 64

Informacje ogólne 64

3

Page 4

Dane techniczne uchwytu spawalniczego MTG Exento 64

4

Page 5

Bezpieczeństwo, informacje do-

tyczące poprawnego stosowania

5

Page 6

6

Page 7

Bezpieczeństwo

PL

Bezpieczeństwo

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania

prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie prace i funkcje opisane w tym dokumencie mogą wykonywać tylko

▶

technicznie przeszkoleni pracownicy.

Przeczytać i zrozumieć cały niniejszy dokument.

▶

Przeczytać i zrozumieć wszystkie przepisy dotyczące bezpieczeństwa i doku-

▶

mentację użytkownika niniejszego urządzenia i wszystkich komponentów systemu.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez energię elektryczną.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Przed przeprowadzeniem prac wyłączyć wszystkie używane urządzenia oraz

▶

komponenty i odłączyć je od sieci zasilającej.

Zabezpieczyć wszystkie używane urządzenia i komponenty przed ponownym

▶

włączeniem.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez wystający drut elektrodowy.

Grozi poważnym uszczerbkiem na zdrowiu.

Trzymać uchwyt spawalniczy w taki sposób, aby jego koniec nie był skierowa-

▶

ny w stronę twarzy i ciała użytkownika.

Stosować odpowiednie gogle ochronne.

▶

Nie kierować uchwytu spawalniczego w stronę innych osób.

▶

Uważać, aby drut elektrodowy mógł stykać się z przedmiotami przewodzący-

▶

mi prąd tylko w sposób kontrolowany.

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo stwarzane przez gorące komponenty systemu i/lub gorące

materiały eksploatacyjne.

Skutkiem mogą być poważne przypalenia i oparzenia.

Przed rozpoczęciem prac wszystkie rozgrzane komponenty systemu i/lub

▶

materiały eksploatacyjne schłodzić do +25°C / +77°F (na przykład: płyn

chłodzący, komponenty systemu chłodzone wodą, silnik napędowy podajnika

drutu itd.).

Gdy schłodzenie nie jest możliwe, stosować odpowiednie wyposażenie

▶

ochronne (na przykład ogniotrwałe rękawice, gogle itd.).

7

Page 8

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek kontaktu z trującym dymem spawalniczym.

Skutkiem mogą być poważne uszczerbki na zdrowiu osób.

Spawanie bez włączonego odciągu jest niedozwolone.

▶

W pewnych okolicznościach użycie samego palnika z odciągiem może nie być

▶

wystarczające, aby skutecznie zmniejszyć obciążenie szkodliwymi substancjami na stanowisku pracy. W takim przypadku zainstalować dodatkowy odciąg,

aby skutecznie zmniejszyć obciążenie szkodliwymi substancjami na stanowisku pracy.

W razie wątpliwości nakazać zbadanie stężenia substancji szkodliwych na

▶

stanowisku pracy przez zatrudnionego technika-specjalisty w zakresie bezpieczeństwa.

8

Page 9

Użytkowanie zgodne z przeznaczeniem, wymagania dotyczące odciągu

Użytkowanie

zgodne z przeznaczeniem

Wymagania dotyczące odciągu

Ręczny uchwyt spawalniczy MIG/MAG przeznaczony jest wyłącznie do spawania

metodą MIG/MAG w połączeniu z odciągiem o wystarczającej mocy (patrz punkt

Wymagania dotyczące odciągu od strony 9). Inne lub wykraczające poza wyżej

opisane użytkowanie jest uznawane za niezgodne z przeznaczeniem. Producent

nie ponosi odpowiedzialności za powstałe w wyniku tego szkody.

Do użytkowania zgodnego z przeznaczeniem zalicza się również:

Dokładne zapoznanie się z treścią niniejszego dokumentu

-

Postępowanie zgodne ze wszystkimi informacjami i przepisami dotyczącymi

-

bezpieczeństwa zawartymi w niniejszym dokumencie

Przestrzeganie terminów czynności związanych z przeglądem i czynności

-

konserwacyjnych

Schweißbrenner może być użytkowany tylko z odciągami, które spełniają

następujące wymagania:

-

Moc ssania (strumień objętości odciągu) co najmniej 70–110 m3/h (2472–

3885 cfh), zależnie od używanego uchwytu spawalniczego

Niższa wartość powoduje ryzyko niewystarczającej skuteczności odpro-

-

wadzania dymu spawalniczego

Wyższa wartość powoduje ryzyko nieumyślnego odciągania gazu osłono-

-

wego od spoiny

Wytwarzane podciśnienie co najmniej 10–18 kPa (100–180 mbar), zależnie

-

od długości węża odciągu i używanego uchwytu spawalniczego

Im krótszy i grubszy wąż odciągu, tym mniejsze mogą być wymiary

-

urządzenia odciągowego / tym mniejszą wydajnością odciąg musi się odznaczać, aby dym spawalniczy odprowadzany był skutecznie

Przy większych wysokościach nad poziomem morza ze względu na zmie-

-

niające się warunki otoczenia (niższe ciśnienie powietrza itp.) wydajność odciągu musi zostać proporcjonalnie zmniejszona, np. za pomocą regulatora

strumienia powietrza uchwytu spawalniczego

W każdym przypadku muszą być spełnione wymagania dotyczące od-

-

ciągu

Mierzyć bieżący strumień objętości odciągu uchwytu spawalniczego za

-

pomocą miernika Exentometer — stosowne informacje zawiera punkt

Pomiar wydajności odciągu (strumienia objętości odciągu) za pomocą

miernika Exentometer od strony 36

PL

Wymagania dotyczące odciągu określone są dokładnie na tabliczce znamionowej

danego uchwytu spawalniczego (patrz punkt Informacje dotyczące odciągu na

tabliczce znamionowej na stronie 11) oraz w danych technicznych.

9

Page 10

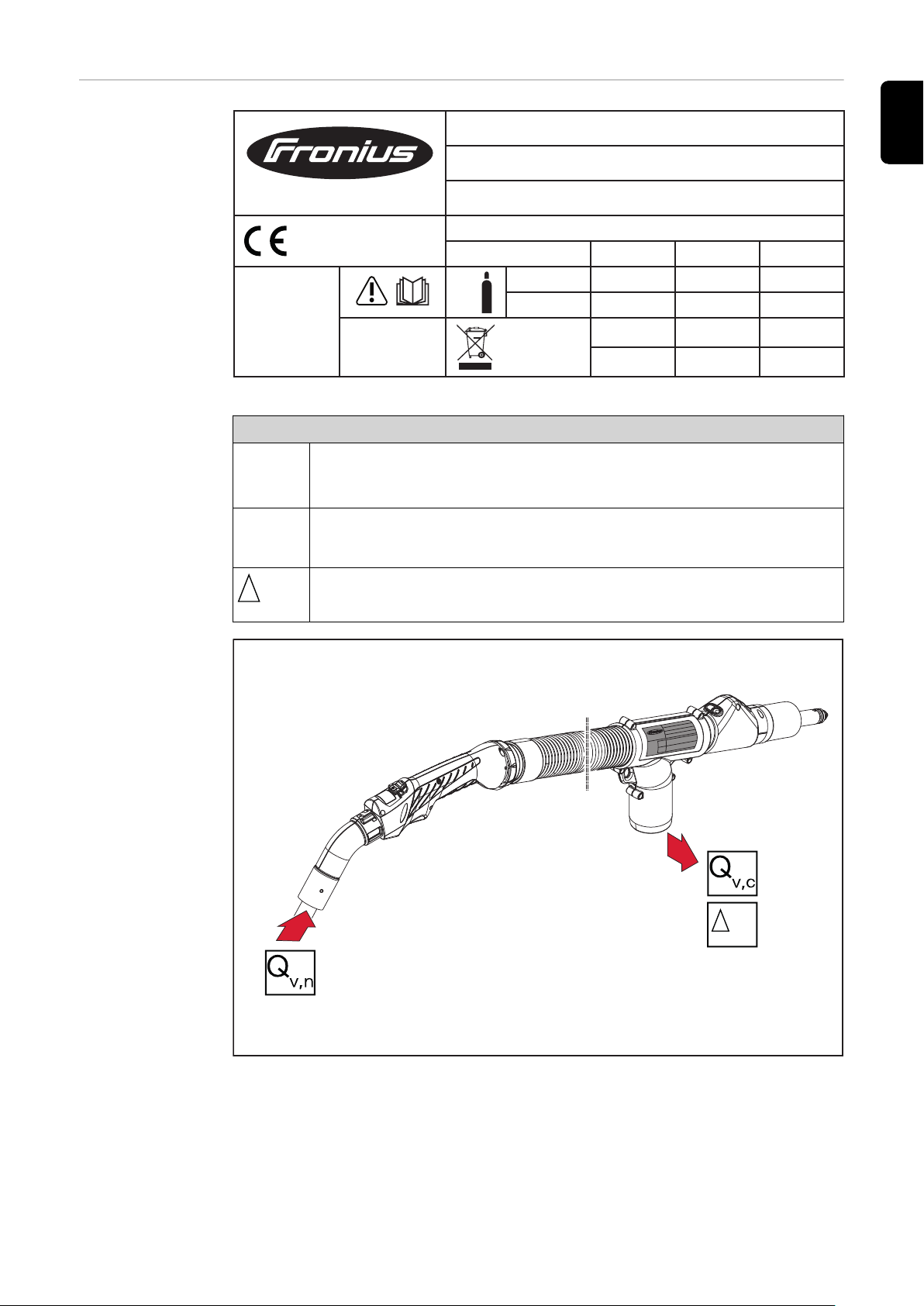

Tabliczka znamionowa na uchwycie spawalniczym

10

Page 11

Informacje do-

∆

p

c

[kPa]

Check

Qv,c [m³/h] Qv,n [m³/h]

11,0 94 57

MIXED

CO2

I2

X (40°C)

EN IEC 60974-7/-10 Cl.A

EN ISO 21904-1

Charge No.

Art.No.

Type

www.fronius.com

Q

v,n

Q

v,c

pc

pc

tyczące odciągu

na tabliczce znamionowej

PL

Przykładowa tabliczka znamionowa

Informacje dotyczące odciągu na tabliczce znamionowej

Strumień objętości odciągu na przednim końcu uchwytu spawalniczego (= strumień objętości odciągu, który wytwarza uchwyt spawalniczy)

Strumień objętości odciągu na przyłączu odciągu uchwytu spawalniczego (= strumień objętości odciągu, który musi wytworzyć odciąg)

Wymagane podciśnienie na przyłączu odciągu uchwytu spawalniczego (= podciśnienie, które musi wytworzyć odciąg)

11

Page 12

12

Page 13

Dostępne interfejsy, funkcje przyci-

sku palnika

13

Page 14

14

Page 15

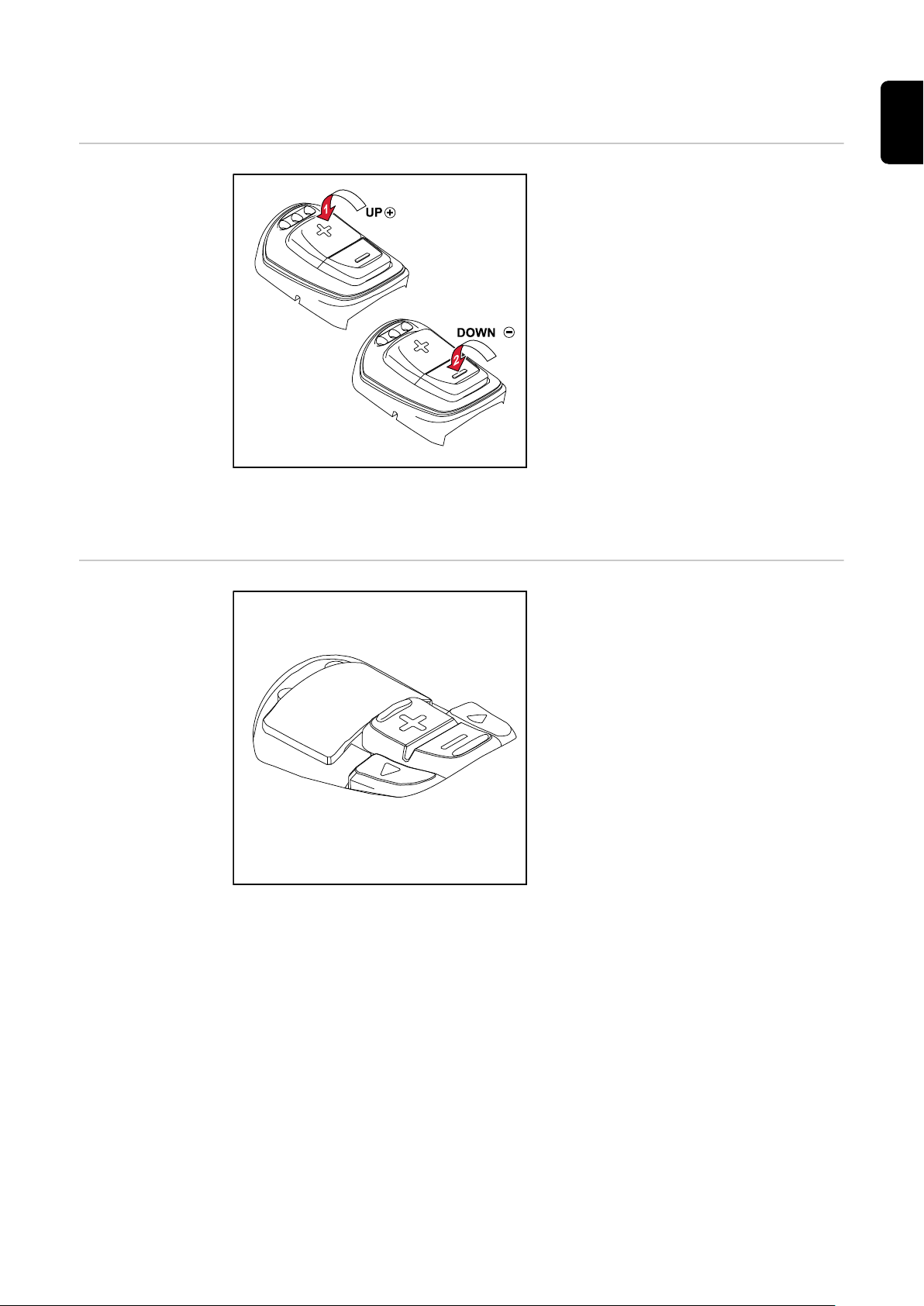

Dostępne interfejsy

PL

Funkcja Up/

Down-

Funkcja JobMaster-

Uchwyt spawalniczy z regulacją parametrów góra/dół ma następujące funkcje:

zmiana mocy spawania w trybie Sy-

-

nergic za pomocą przycisków Up/

Down

Sygnalizowanie błędów:

-

W przypadku wystąpienia

-

błędu systemowego wszystkie

diody świecą czerwonym

światłem

W przypadku wystąpienia

-

błędu transmisji danych

wszystkie diody migają czerwonym światłem

Autotest w trakcie sekwencji roz-

-

ruchu:

Wszystkie diody włączają się

-

kolejno na krótki czas

Uchwyt spawalniczy JobMaster dysponuje następującymi funkcjami:

Przyciskami ze strzałkami wybiera

-

się parametr w źródle energii

Przyciskami +/- zmienia się wybra-

-

ny parametr

Wyświetlacz pokazuje bieżący pa-

-

rametr i wartość

15

Page 16

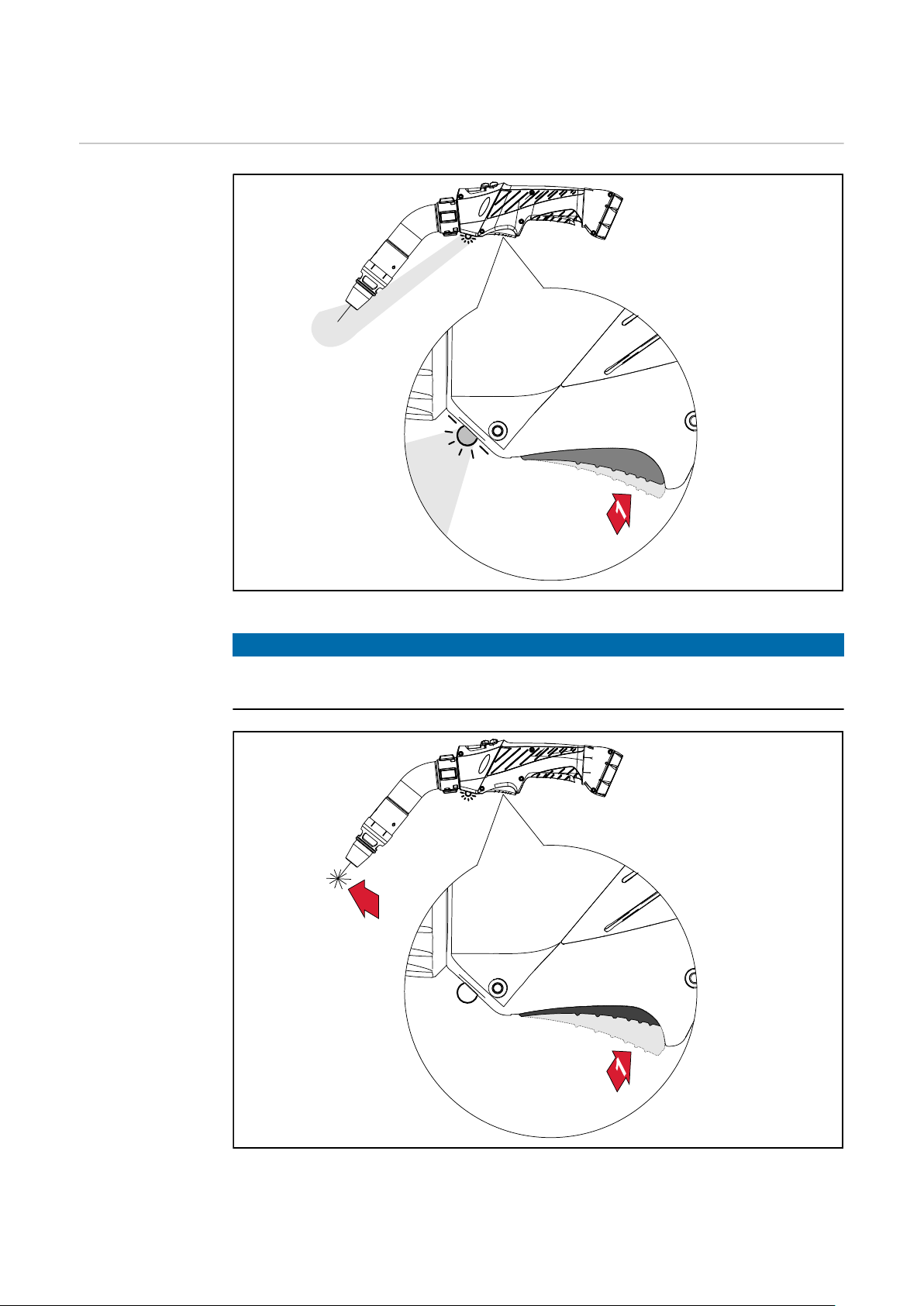

Funkcje przycisku palnika

Funkcje dwupozycyjnego przycisku palnika

Funkcja przycisku palnika w pozycji 1 (przycisk palnika naciśnięty do połowy) = dioda świeci

WSKAZÓWKA!

W uchwytach spawalniczych z opcjonalnym przyciskiem uchwytu na górze nie

działa dioda świecąca znajdująca się na uchwycie spawalniczym.

16

Funkcja przycisku palnika w pozycji 2 (przycisk palnika naciśnięty całkowicie) = dioda gaśnie, rozpoczyna się proces spawania

Page 17

Uruchamianie

17

Page 18

18

Page 19

Przebieg uruchamiania

PL

Przebieg uruchamiania uchwytu

spawalniczego z

Fronius System

Connector

Przebieg uruchamiania uchwytu

spawalniczego z

przyłączem Euro

W celu poprawnego uruchomienia uchwytu spawalniczego należy wykonać

następujące czynności:

Montaż prowadników drutu — opis na stronie 20

1

Podłączanie uchwytu spawalniczego

2

Opis źródła energii od strony 33

-

Opis podajnika drutu od strony 34

-

Podłączenie uchwytu spawalniczego do odciągu — opis od strony 36

3

Pomiar wydajności odciągu — opis od strony 36

4

W razie potrzeby wyregulować wydajność odciągu:

Regulowanie wydajności odciągu bezpośrednio w uchwycie spawalniczym —

5

opis od strony 39

Regulowanie wydajności odciągu za pomocą zewnętrznego regulatora stru-

6

mienia powietrza — opis od strony 41

W celu poprawnego uruchomienia uchwytu spawalniczego należy wykonać

następujące czynności:

Montaż prowadnika drutu

1

W przypadku prowadnika drutu ze stali zapoznać się z opisem od strony

-

25

W przypadku prowadnika drutu z tworzywa sztucznego zapoznać się z

-

opisem od strony 29

Podłączenie uchwytu spawalniczego do źródła energii — opis od strony 35

2

Podłączenie uchwytu spawalniczego do odciągu — opis od strony 36

3

Pomiar wydajności odciągu — opis od strony 36

4

W razie potrzeby wyregulować wydajność odciągu:

Regulowanie wydajności odciągu bezpośrednio w uchwycie spawalniczym —

5

opis od strony 39

Regulowanie wydajności odciągu za pomocą zewnętrznego regulatora stru-

6

mienia powietrza — opis od strony 41

19

Page 20

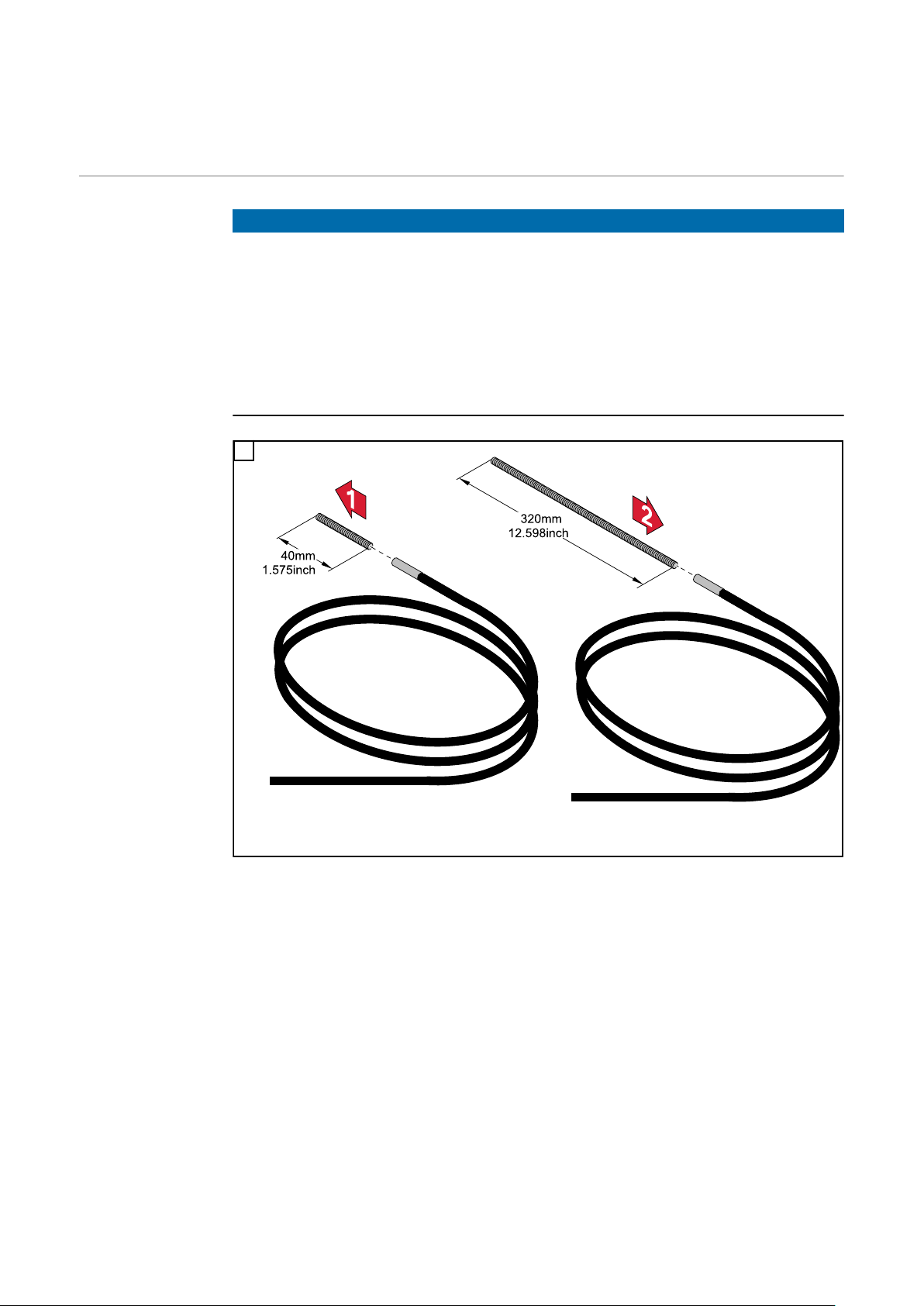

Montaż prowadnika drutu w uchwycie spawalniczym z Fronius System Connector

Wskazówka dotycząca prowadnicy drutu w palnikach AL

WSKAZÓWKA!

Ryzyko związane z niepasującą wkładką prowadnika drutu.

Skutkiem tego może być pogorszenie właściwości spawania.

Jeżeli w uchwytach spawalniczych chłodzony gazem zamiast prowadnika dru-

▶

tu ze stali zostanie użyty prowadnik drutu z tworzywa sztucznego z wkładką

prowadnika drutu z brązu, osiągi podane w danych technicznych ulegają

zmniejszają się o 30%.

Aby uchwyt spawalniczy chłodzony gazem działał z maksymalną mocą, należy

▶

wymienić wkładkę prowadnika drutu 40 mm (1.575 in.) na wkładkę prowadnika drutu 320 mm (12.598 in.).

1

20

Page 21

Montaż prowadnika drutu

1

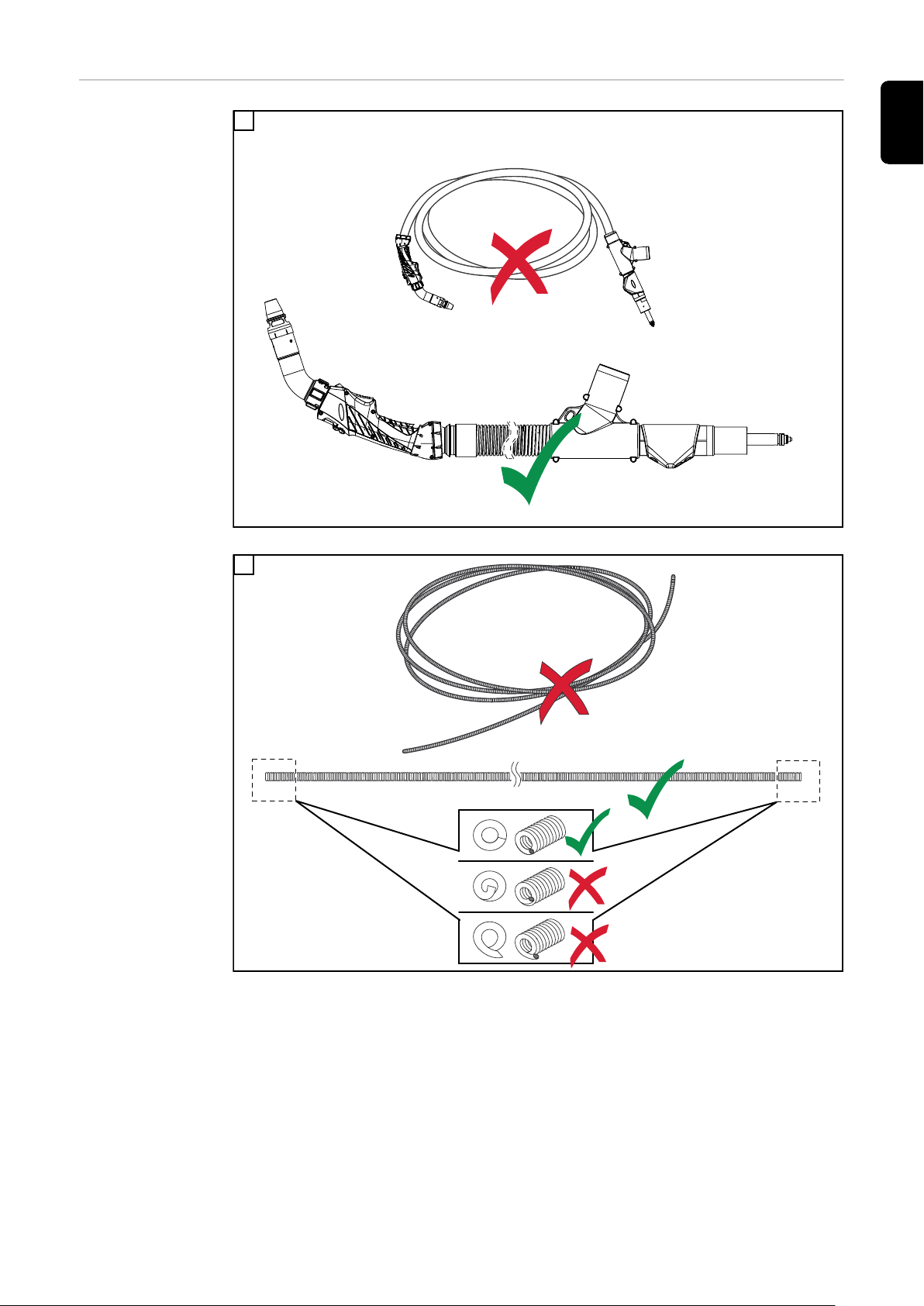

Uchwyt spawalniczy ułożyć prosto

2

PL

Ułożyć prosto prowadnik drutu; uważać, aby żaden zadzior nie wystawał na prowadnik drutu ani z

prowadnika drutu

21

Page 22

3

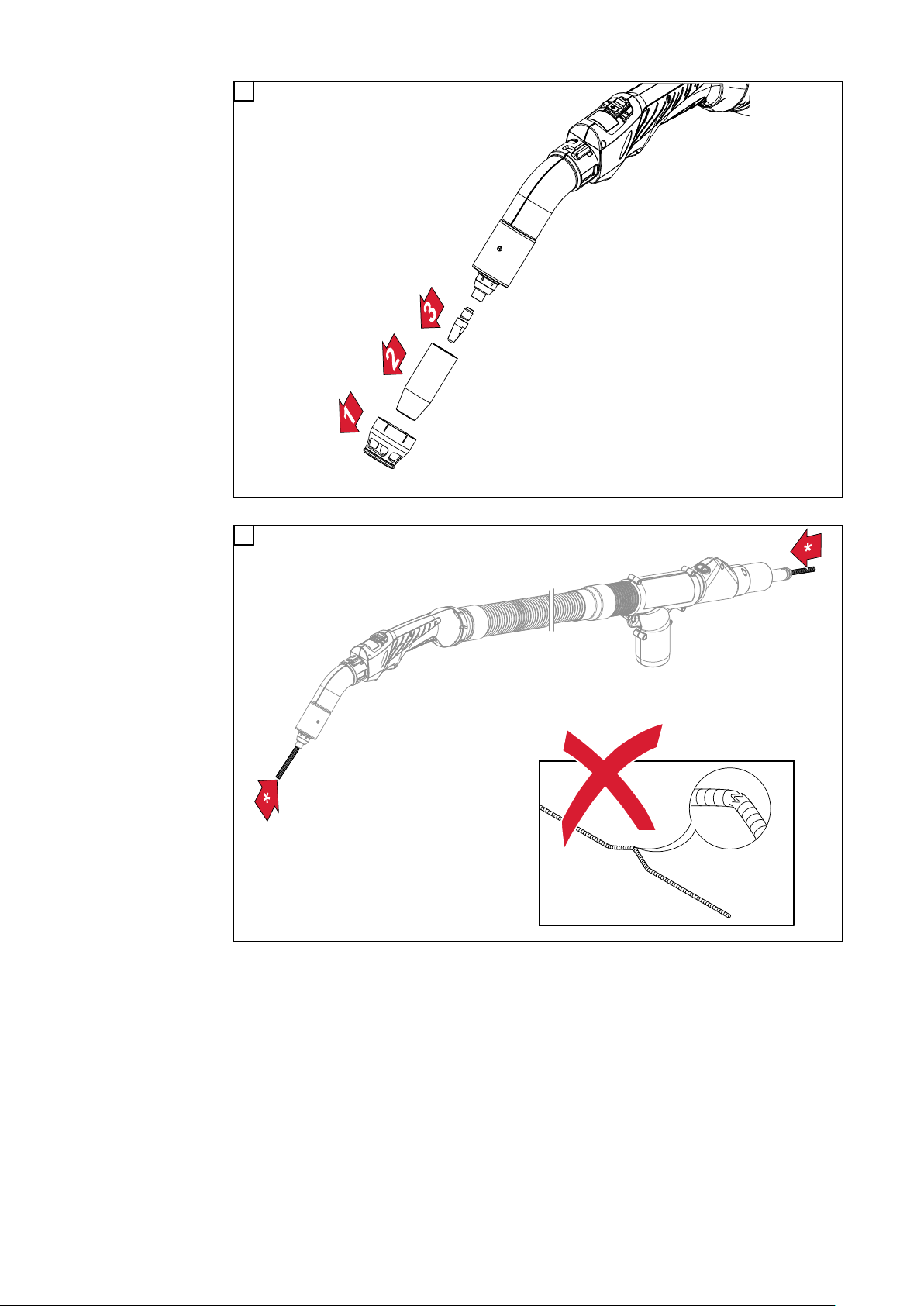

Jeśli dysza odciągu, dysza gazowa i końcówka prądowa są już zamontowane, wymontować je

4

22

Wsunąć prowadnik drutu w uchwyt spawalniczy (*można to zrobić z dowolnej strony), aby wystawał z

przodu i z tyłu z uchwytu spawalniczego. Uważać, aby nie zginać prowadnika drutu

Page 23

5

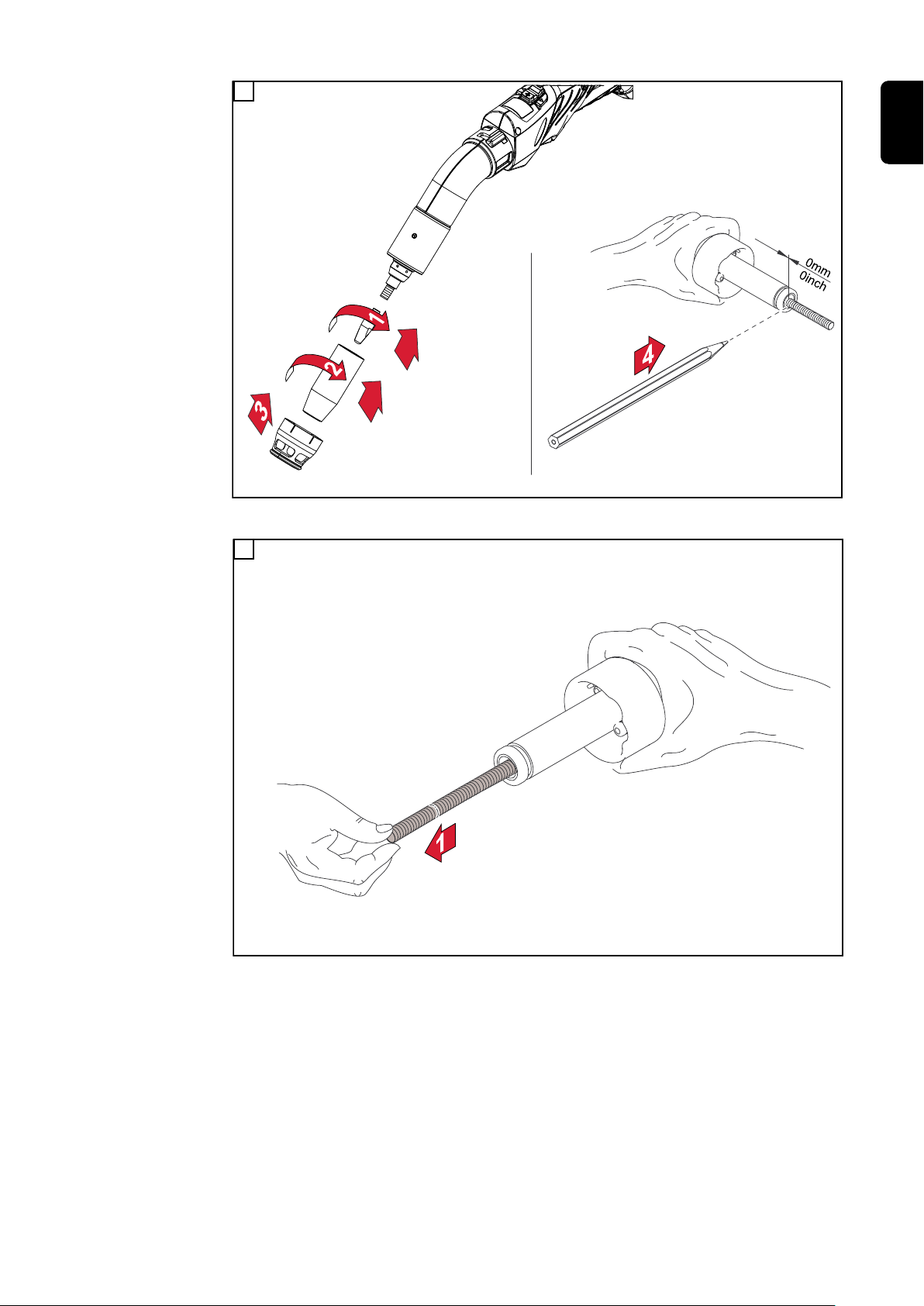

Wsunąć prowadnik drutu z końcówką prądową z powrotem w korpus palnika; zamontować końcówkę

prądową, dyszę gazową i dyszę odciągu; zaznaczyć prowadnik drutu na końcu Schweißbrenners

6

PL

Wyciągnąć prowadnik drutu 10 cm (3.94 in) z uchwytu spawalniczego

23

Page 24

7

Po lewej prowadnik drutu ze stali, po prawej z tworzywa sztucznego: Odciąć prowadnik drutu w zaznaczonym wcześniej miejscu i usunąć zadziory; uważać, aby żaden zadzior nie wystawał na prowadnik drutu ani z prowadnika drutu

8

24

Nakręcić zamknięcie do oporu na prowadnik drutu (prowadnik drutu musi być widoczny przez otwór

w zamknięciu); wsunąć zamknięcie w uchwyt spawalniczy i dokręcić

Page 25

Montaż prowadnika drutu ze stali w uchwycie spawalniczym z przyłączem Euro

Montaż prowadnika drutu ze

stali

1

PL

Uchwyt spawalniczy ułożyć prosto

2

Ułożyć prosto prowadnik drutu; uważać, aby żaden zadzior nie wystawał na prowadnik drutu ani z

prowadnika drutu

25

Page 26

3

Jeśli dysza odciągu, dysza gazowa, końcówka prądowa i zamknięcie przyłącza Euro są już zamontowane, wymontować je

4

26

Wsunąć prowadnik drutu w uchwyt spawalniczy (*można to zrobić z dowolnej strony), aby wystawał z

przodu i z tyłu z uchwytu spawalniczego. Uważać, aby nie zginać prowadnika drutu

Page 27

5

Wsunąć prowadnik drutu z końcówką prądową z powrotem w korpus; zamontować końcówkę

prądową, dyszę gazową i dyszę odciągu; zaznaczyć prowadnik drutu na końcu uchwytu spawalniczego

6

PL

Wyciągnąć 10 cm (3.94 in) prowadnika drutu z uchwytu spawalniczego, odciąć i usunąć zadziory;

uważać, aby żaden zadzior nie wystawał na prowadnik drutu ani z prowadnika drutu

27

Page 28

7

Nakręcić zamknięcie na prowadnik drutu aż do wyczucia oporu; wkręcić zamknięcie w uchwyt spawalniczy

28

Page 29

Montaż prowadnika drutu z tworzywa sztucznego

w uchwycie spawalniczym z przyłączem Euro

Wskazówka dotycząca prowadnicy drutu w palnikach AL

WSKAZÓWKA!

Ryzyko związane z niepasującą wkładką prowadnika drutu.

Skutkiem tego może być pogorszenie właściwości spawania.

Jeżeli w uchwytach spawalniczych chłodzony gazem zamiast prowadnika dru-

▶

tu ze stali zostanie użyty prowadnik drutu z tworzywa sztucznego z wkładką

prowadnika drutu z brązu, osiągi podane w danych technicznych ulegają

zmniejszają się o 30%.

Aby uchwyt spawalniczy chłodzony gazem działał z maksymalną mocą, należy

▶

wymienić wkładkę prowadnika drutu 40 mm (1.575 in.) na wkładkę prowadnika drutu 320 mm (12.598 in.).

1

PL

29

Page 30

Montaż prowadnika drutu z tworzywa sztucznego

1

Uchwyt spawalniczy ułożyć prosto

2

30

Ułożyć prosto prowadnik drutu; uważać, aby żaden zadzior nie wystawał na wkładkę prowadnika drutu ani z wkładki prowadnika drutu

Page 31

3

Jeśli dysza odciągu, dysza gazowa, końcówka prądowa i zamknięcie przyłącza Euro są już zamontowane, wymontować je

4

PL

Wsunąć prowadnik drutu w uchwyt spawalniczy (*można to zrobić z dowolnej strony), aby wystawał z

przodu i z tyłu z uchwytu spawalniczego. Uważać, aby nie zginać prowadnika drutu

31

Page 32

5

Wsunąć prowadnik drutu z końcówką prądową z powrotem w korpus palnika; zamontować końcówkę

prądową, dyszę gazową i dyszę odciągu; dokręcić prowadnik drutu w uchwycie spawalniczym

Zapoznać się z instrukcjami poprawnego skracania prowadnika drutu zawar-

6

tymi w dokumentacji użytkownika używanego podajnika drutu lub źródła

energii

32

Page 33

Podłączanie uchwytu spawalniczego do urządzeń

z Fronius System Connector

Podłączanie

uchwytu spawalniczego do

źródła energii

1

PL

2

* tylko w przypadku uchwytu spawalniczego chłodzonego cieczą

33

Page 34

3

Podłączanie

uchwytu spawalniczego do podajnika drutu

1

* tylko w przypadku uchwytu spawalniczego chłodzonego cieczą

34

Page 35

Podłączanie uchwytu spawalniczego do urządzeń

z przyłączem Euro

Podłączanie

uchwytu spawalniczego

1

PL

* Tylko w przypadku uchwytu spawalniczego chłodzonego cieczą; podłączyć

uchwyt spawalniczy do chłodnicy

** Przewód sterujący musi zostać we własnym zakresie zaopatrzony w wymagane

gniazdo połączeniowe. Monter jest odpowiedzialny za poprawne wykonanie prac

35

Page 36

Podłączanie uchwytu spawalniczego do odciągu i

pomiar wydajności odciągu

Podłączanie

uchwytu spawalniczego do odciągu

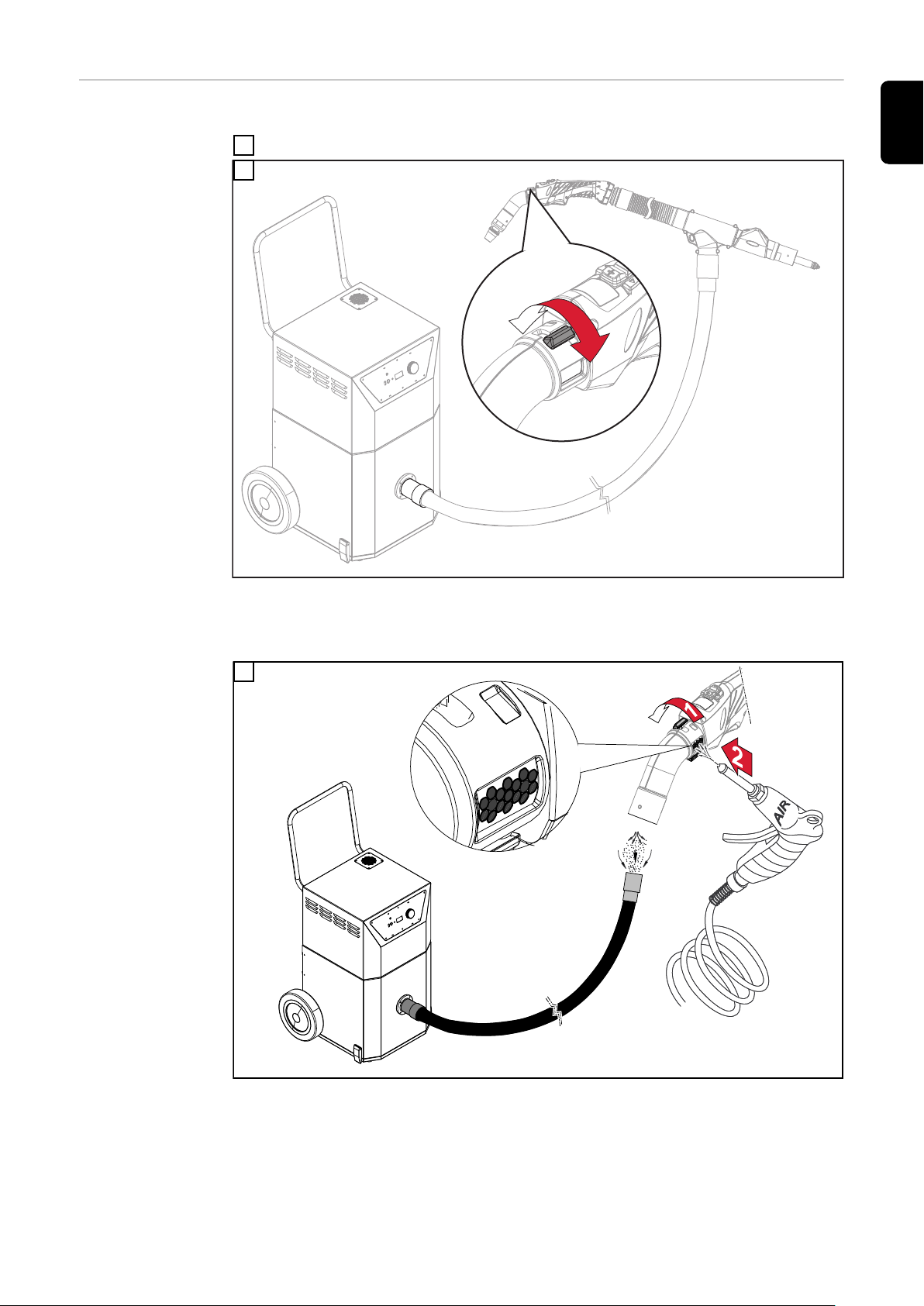

Uchwyt spawalniczy można podłączyć zarówno do zewnętrznego urządzenia odciągowego, jak i centralnego odciągu. Sposób podłączania uchwytu spawalniczego jest zawsze taki sam.

1

Pomiar wydajności odciągu

(strumienia

objętości odciągu) za pomocą miernika

Exentometer

Podłączanie uchwytu spawalniczego do zewnętrznego urządzenia odciągowego

* Zalecenia dotyczące węża odciągu:

Podłączać tylko węże odciągu firmy Fronius. Jakość wykonania i właściwości

-

materiałowe węży odciągu Fronius gwarantują maksymalną kompatybilność i

szczelność

Wąż odciągu musi być jak najkrótszy; im krótszy jest wąż odciągu, tym mniej

-

energii musi zużywać urządzenie odciągowe w celu osiągnięcia wymaganych

wartości odciągu (bliższe informacje na temat wymaganych wartości odciągu

znajdują się w punkcie Wymagania dotyczące odciągu od strony 9 i w danych

technicznych)

Jako wartość pomiarową wydajności odciągu uchwytu spawalniczego przyjmuje

się strumień objętości odciągu. Do pomiaru strumienia objętości odciągu służy

miernik Exentometer .

Mierzenie wydajności odciągu (strumienia objętości odciągu):

Włączyć odciąg

1

Odczytać wymagany strumień objętości odciągu (Q

2

mionowej uchwytu spawalniczego — patrz także Informacje dotyczące od-

ciągu na tabliczce znamionowej na stronie 11) lub z danych technicznych

Sprawdzić, czy na uchwycie spawalniczym (w tym pakiecie przewodów) i wężu

3

odciągu nie są widoczne żadne dziury, pęknięcia lub inne uszkodzenia

) — na tabliczce zna-

v,n

36

Page 37

Sprawdzić, czy zewnętrzne mechanizmy regulacji nie będą fałszowały pomia-

4

ru wydajności odciągu (przykładowo zewnętrzny regulator strumienia powietrza — patrz punkt Regulacja wydajności odciągu za pomocą zewnętrznego

regulatora strumienia powietrza od strony 41)

Wymontować dyszę odciągu i podłączyć regulator strumienia powietrza —

5

patrz na następującej ilustracji

PL

Wymontowywanie dyszy odciągu i podłączanie regulatora strumienia powietrza

Ustawić Exentometer pionowo na sztywnym podłożu (na przykład stole robo-

6

czym)

Wetknąć uchwyt spawalniczy do oporu w miernik Exentometer

7

Ponieważ odciąg już działa, Exentometer natychmiast wskaże bieżącą wy-

-

dajność odciągu

* Uchwyt spawalniczy musi być całkowicie wetknięty w miernik Exentometer i

8

między uchwytem spawalniczym a miernikiem Exentometer nie może ulatniać

się powietrze

Zapobiega to zafałszowaniu wskazania wydajności odciągu

-

37

Page 38

Wtykanie uchwytu spawalniczego w miernik Exentometer

Porównać wynik pomiaru strumienia objętości odciągu z wymaganym stru-

9

mieniem objętości odciągu

Jeśli wartości są takie same, nie są konieczne żadne dalsze działania

-

Jeśli wartości są różne, zwiększyć lub zmniejszyć moc odciągu na tyle,

-

aby strumień objętości odciągu znalazł się w poprawnym zakresie

Jeśli strumień objętości odciągu jest zbyt słaby, istnieje ryzyko niewy-

-

starczającej skuteczności odprowadzania dymu spawalniczego

Jeśli strumień objętości odciągu jest zbyt mocny, istnieje ryzyko nie-

-

umyślnego odciągania gazu osłonowego od spoiny

38

Page 39

Regulacja wydajności odciągu

PL

Regulacja wydajności odciągu w

uchwycie spawalniczym

W celu zmniejszenia wydajności odciągu można otworzyć regulator strumienia

powietrza. Przy całkowicie otwartym regulatorze strumienia powietrza wydajność

odciągu uchwytu spawalniczego jest o 40% mniejsza.

1

Po lewej: zamknięty regulator strumienia powietrza = wydajność odciągu 100%; po prawej: otwarty

regulator strumienia powietrza = wydajność odciągu 60%

Przykładowe zastosowania regulatora strumienia powietrza:

Podczas spawania w narożnikach lub spoin pachwinowych dym spawalniczy

-

może być skutecznie odprowadzany mimo zmniejszenia wydajności odciągu

Zbyt wysoka wydajność odciągu mogłaby w takiej sytuacji spowodować nie-

-

pożądane odsysanie gazu osłonowego

W takim przypadku wskazane jest otwarcie regulatora strumienia powietrza,

-

aby zmniejszyć wydajność odciągu

39

Page 40

Spawanie spoiny pachwinowej; otwarty regulator strumienia powietrza = zmniejszona wydajność odciągu

Podczas spawania na otwartych powierzchniach (np. spoin I) może być wymagane

podłączenie regulatora strumienia powietrza, aby wykorzystać maksymalną wydajność odciągu. Zapewnia to najbardziej skuteczne odprowadzanie dymu spawalniczego.

40

Spawanie spoiny I; podłączanie regulatora strumienia powietrza = maksymalna wydajność odciągu

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo zatrucia dymem spawalniczym.

Grozi poważnym uszczerbkiem na zdrowiu.

Niezależnie od tego, jakie jest zadanie spawania, dym spawalniczy musi być

▶

zawsze odprowadzany w całości.

Page 41

Regulacja wydajności odciągu za

pomocą

zewnętrznego

regulatora strumienia powietrza

Zwłaszcza w przypadku centralnych odciągów może być wymagana ręczna regulacja wydajności odciągu za pomocą opcjonalnego regulatora strumienia powietrza:

Jeśli zewnętrzny regulator strumienia powietrza jest całkowicie otwarty, stru-

-

mień powietrza pozostaje niemal niezmieniony

Całkowite zamknięcie zewnętrznego regulatora strumienia powietrza powo-

-

duje zmniejszenie strumienia powietrza do jak najniższego poziomu

1

PL

(1) centralny odciąg, (2) wąż odciągu, (3) zewnętrzny regulator strumienia powietrza, (4) uchwyt spawalniczy

Po regulacji strumienia powietrza zawsze zmierzyć wydajność odciągu uchwy-

2

tu spawalniczego — stosowne informacje zawiera punkt Pomiar wydajności

odciągu (strumienia objętości odciągu) za pomocą miernika Exentometer od

strony 36

41

Page 42

42

Page 43

Diagnostyka, usuwanie błędów,

konserwacja

43

Page 44

44

Page 45

Lokalizacja i usuwanie usterek

PL

Lokalizacja i usuwanie usterek

Porowatość spoiny

Przyczyna:

Usuwanie:

Zbyt mała siła odciągu

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Brak prądu spawalniczego

Włączony wyłącznik zasilania, świecą się wskaźniki na źródle prądu spawalniczego, gaz ochronny dostępny

Przyczyna:

Usuwanie:

Zbyt duża siła odciągu

Zmniejszyć siłę odciągu

Otwory w przewodzie odciągowym

Wymienić przewód odciągowy

Zatkanie filtra urządzenia odciągowego

Wymienić filtr urządzenia odciągowego

Zatkanie dróg powietrznych w inny sposób

Usunąć zatkania

Zbyt słaba wydajność odciągu urządzenia odciągowego

Zastosować urządzenie odciągowe o większej wydajności odciągu

Nieprawidłowe przyłącze masy

Prawidłowo wykonać przyłącze masy

Przyczyna:

Usuwanie:

Brak gazu ochronnego

Wszystkie inne funkcje działają

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przerwany kabel prądowy w palniku spawalniczym

Wymienić palnik spawalniczy

Pusta butla z gazem

Wymienić butlę z gazem

Uszkodzony reduktor ciśnienia

Wymienić reduktor ciśnienia

Przewód gazowy giętki nie jest zamontowany lub jest zagięty albo

uszkodzony

Zamontować przewód gazowy giętki, wyprostować. Wymienić uszkodzony przewód gazowy giętki

Uszkodzony palnik spawalniczy

Wymienić palnik spawalniczy

Uszkodzony zawór elektromagnetyczny gazu

Powiadomić serwis (zlecić wymianę zaworu elektromagnetycznego

gazu)

45

Page 46

Brak reakcji po naciśnięciu przycisku palnika

Włączony wyłącznik zasilania, świecą wskaźniki na źródle prądu spawalniczego

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

FSC („Fronius System Connector” — przyłącze centralne) nie zostało

wsunięte do oporu

Wsunąć Fronius System Connector aż do oporu

Uszkodzony palnik spawalniczy lub przewód sterujący palnika spawalniczego

Wymienić palnik spawalniczy

Nieprawidłowo podłączony zestaw przewodów połączeniowych lub jego uszkodzenie

Podłączyć prawidłowo zestaw przewodów połączeniowych

Wymienić uszkodzony zestaw przewodów połączeniowych

Uszkodzenie źródła prądu spawalniczego

Powiadomić serwis

46

Page 47

Złe właściwości spawania

Przyczyna:

Usuwanie:

Nieprawidłowe parametry spawania

Skorygować ustawienia

PL

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Nieprawidłowe połączenie z masą

Zapewnić dobry styk z elementem spawanym

Brak lub za mało gazu ochronnego

Sprawdzić reduktor ciśnienia, przewód gazowy giętki, zawór elektro-

magnetyczny gazu i przyłącze gazu ochronnego palnika spawalniczego. W przypadku palników AL sprawdzić uszczelnienie gazu, zastosować odpowiednią prowadnicę drutu.

Nieszczelny palnik spawalniczy

Wymienić palnik spawalniczy

Zbyt duża lub wytarta końcówka prądowa

Wymienić końcówkę prądową

Nieprawidłowy stop drutu lub nieprawidłowa średnica drutu

Sprawdzić włożoną szpulę drutu / szpulę z koszykiem

Nieprawidłowy stop drutu lub nieprawidłowa średnica drutu

Sprawdzić spawalność materiału podstawowego

Gaz ochronny nie nadaje się do stopu drutu

Zastosować odpowiedni gaz ochronny

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Niekorzystne warunki spawania: zanieczyszczony gaz ochronny (wilgoć, powietrze), niedostateczne ekranowanie gazowe (jeziorko spawalnicze „kipi”, ciąg powietrza), zanieczyszczenia w elemencie spawanym

(rdza, lakier, tłuszcz)

Zoptymalizować warunki spawania

Rozpryski spawalnicze w dyszy gazowej

Usunąć rozpryski spawalnicze

Zawirowania ze względu na zbyt dużą ilość gazu ochronnego

Zmniejszyć ilość gazu ochronnego, zalecana:

ilość gazu ochronnego (l/min) = średnica drutu (mm) x 10

(np. 16 l/min dla drutu elektrodowego o średnicy 1,6 mm)

Zbyt duży odstęp pomiędzy palnikiem spawalniczym a elementem

spawanym

Zmniejszyć odstęp między palnikiem spawalniczym a elementem spawanym (ok. 10–15 mm / 0.39–0.59 in.)

Zbyt duży kąt przystawienia palnika spawalniczego

Zmniejszyć kąt przystawienia palnika spawalniczego

Przyczyna:

Usuwanie:

Podzespoły podające drut nie są dostosowane do średnicy drutu elektrodowego / materiału drutu elektrodowego

Zastosować odpowiednie podzespoły podające drut

47

Page 48

Nieprawidłowe podawanie drutu

Przyczyna:

Usuwanie:

W zależności od systemu, hamulec w podajniku drutu lub źródle

prądu spawalniczego został ustawiony na zbyt dużą siłę hamowania

Zmniejszyć siłę hamulca

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Zatkany otwór końcówki prądowej

Wymienić końcówkę prądową

Uszkodzenie prowadnicy drutu lub wkładki prowadnicy drutu

Skontrolować prowadnicę drutu lub wkładkę prowadnicy drutu pod

kątem zagięć, zabrudzeń itp.

Wymienić uszkodzoną prowadnicę drutu lub wkładkę prowadnicy drutu

Rolki podające nie nadają się do używanego drutu elektrodowego

Zastosować odpowiednie rolki podające

Nieprawidłowa siła docisku rolek podających

Zoptymalizować siłę docisku

Zanieczyszczone lub uszkodzone rolki podające

Oczyścić lub wymienić rolki podające

Zatkana lub zgięta prowadnica drutu

Wymienić prowadnicę drutu

Po skróceniu prowadnica drutu jest zbyt krótka

Wymienić prowadnicę drutu i skrócić nową prowadnicę drutu do od-

powiedniej długości

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Dysza gazowa bardzo się nagrzewa

Przyczyna:

Usuwanie:

Ścieranie się drutu elektrodowego na skutek zbyt dużej siły docisku

rolek podających

Zredukować siłę docisku rolek podających

Zanieczyszczony lub zardzewiały drut elektrodowy

Zastosować lepszej jakości drut elektrodowy bez zanieczyszczeń

W przypadku prowadnika drutu ze stali: zastosowanie niepowlekanego prowadnika drutu

Zastosować powlekany prowadnik drutu

Brak odprowadzania ciepła ze względu na luźne osadzenie dyszy gazowej

Dokręcić dyszę gazową aż do oporu

48

Page 49

Palnik spawalniczy bardzo się nagrzewa

Przyczyna:

Usuwanie:

Tylko w przypadku palników spawalniczych Multilock: luźna nakrętka

złączkowa końcówki palnika

Dokręcić nakrętkę złączkową

PL

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Krótka żywotność końcówki prądowej

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Palnik spawalniczy był eksploatowany z zastosowaniem prądu spawalniczego o wartości wyższej niż maksymalna

Obniżyć moc spawania lub zastosować palnik spawalniczy o większej

mocy

Zbyt mała moc palnika spawalniczego

Przestrzegać czasu włączenia i granicznych wartości obciążenia

Tylko w przypadku urządzeń z chłodzeniem wodnym: za mały

przepływ płynu chłodzącego

Sprawdzić poziom płynu chłodzącego, ilość przepływu płynu

chłodzącego, zanieczyszczenie płynu chłodzącego, ułożenie wiązki

uchwytu itp.

Koniec palnika spawalniczego zbyt blisko łuku spawalniczego

Zwiększyć wolny wylot drutu

Nieprawidłowe rolki podające

Zastosować odpowiednie rolki podające

Ścieranie się drutu elektrodowego na skutek zbyt dużej siły docisku

rolek podających

Zredukować siłę docisku rolek podających

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

WSKAZÓWKA!

W przypadku stosowania stopów CrNi, ze względu na właściwości powierzchni

drutu elektrodowego CrNi, może następować bardziej intensywne zużywanie się

końcówki prądowej.

Zanieczyszczony / zardzewiały drut elektrodowy

Zastosować wysokiej jakości drut elektrodowy bez zanieczyszczeń

Niepowlekany drut elektrodowy

Zastosować drut elektrodowy z odpowiednią powłoką

Nieodpowiednie parametry końcówki prądowej

Zastosować końcówkę prądową o odpowiednich parametrach

Zbyt długi cykl pracy palnika spawalniczego

Skrócić cykl pracy lub zastosować palnik spawalniczy o większej mocy

Przegrzana końcówka prądowa. Brak odprowadzania ciepła ze

względu na luźne osadzenie końcówki prądowej

Dokręcić końcówkę prądową

49

Page 50

Nieprawidłowe działanie przycisku palnika

Przyczyna:

Usuwanie:

Nieprawidłowe połączenia wtykowe między palnikiem spawalniczym

a źródłem prądu spawalniczego

Wykonać prawidłowe połączenia wtykowe / przekazać źródło prądu

spawalniczego lub palnik spawalniczy do serwisu

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Porowatość spoiny

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Zanieczyszczenia między przyciskiem palnika a obudową przycisku

palnika

Usunąć zanieczyszczenia

Uszkodzenie przewodu sterującego

Powiadomić serwis

Powstawanie rozprysków w dyszy gazowej, w następstwie czego

osłona gazowa spoiny jest niewystarczająca

Usunąć rozpryski spawalnicze

Otwory w przewodzie gazowym giętkim lub niedokładne podłączenie

przewodu gazowego giętkiego

Wymienić przewód gazowy giętki

Pierścień samouszczelniający na przyłączu centralnym jest przecięty

lub uszkodzony

Wymienić pierścień samouszczelniający

Wilgoć / skropliny w przewodzie gazu ochronnego

Osuszyć przewód gazu ochronnego

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Zbyt intensywny lub zbyt mały przepływ gazu ochronnego

Skorygować przepływ gazu ochronnego

Niewystarczająca ilość gazu ochronnego na początku lub na końcu

spawania

Zwiększyć wstępny wypływ gazu i wypływ gazu po zakończeniu spawania

Drut elektrodowy zardzewiały lub złej jakości

Zastosować lepszej jakości drut elektrodowy bez zanieczyszczeń

Dotyczy palników AL: wypływ gazu ochronnego w przypadku nieizolowanych prowadnic drutu

W przypadku palników AL należy stosować tylko izolowane prowadnice drutu.

Nałożono zbyt dużą ilość środka antyadhezyjnego

Usunąć nadmiar środka antyadhezyjnego / nakładać mniejszą ilość

środka antyadhezyjnego

50

Page 51

Konserwacja

Wykrywanie wadliwych części

eksploatacyjnych

1.

2.

3.

4.

5.

6.

Element mocujący końcówki prądowej

wypalone krawędzie zewnętrzne, wyszczerbienia;

-

duża ilość przyklejonych odprysków spawalniczych;

-

Osłona antyodpryskowa (tylko w przypadku uchwytów spawalniczych chłodzonych cieczą)

wypalone krawędzie zewnętrzne, wyszczerbienia;

-

Dysza odciągu

wypalone krawędzie zewnętrzne, wyszczerbienia;

-

Końcówka prądowa

wytarte (owalne) otwory wlotowe i wylotowe drutu;

-

duża ilość przyklejonych odprysków spawalniczych;

-

wtopienie na końcówce prądowej.

-

Dysza gazowa

duża ilość przyklejonych odprysków spawalniczych;

-

nadpalone krawędzie zewnętrzne

-

wyszczerbienia.

-

Części izolujące

wypalone krawędzie zewnętrzne, wyszczerbienia;

-

PL

51

Page 52

Konserwacja na

początku każdego dnia pracy

Skontrolować dyszę odciągu i w razie uszkodzenia ją wymienić:

1

Oczyścić dyszę gazową, końcówkę prądową, osłonę antyodpryskową (tylko w

przypadku uchwytów spawalniczych chłodzonych cieczą), element mocujący

końcówki prądowej i części izolujące z odprysków spawalniczych, sprawdzić, czy

nie są uszkodzone, i wymienić uszkodzone części:

2

52

Dodatkowo, przy każdym uruchomieniu w przypadku uchwytów spawalni-

3

czych chłodzonych wodą:

Upewnić się, że wszystkie przyłącza płynu chłodzącego są szczelne.

-

Sprawdzić, czy zapewniony jest poprawny przepływ powrotny płynu

-

chłodzącego — bliższe informacje na ten temat zawiera dokumentacja

użytkownika chłodnicy

Page 53

Konserwacja co

48 godzin

Co 48 godzin otworzyć i zamknąć regulator strumienia powietrza:

Włączyć odciąg

1

2

PL

Otworzyć i zamknąć regulator strumienia powietrza

Jeśli nawiewy są zanieczyszczone lub regulator strumienia powietrza stawia

opór podczas otwierania, oczyścić nawiewy za pomocą sprężonego powietrza:

3

Sprawić, aby odrywane podczas czyszczenia cząsteczki były przyjmowane przez odciąg

53

Page 54

Konserwacja

podczas każdej

wymiany szpuli

drutu / szpuli z

koszykiem

Oczyścić przewód doprowadzający drut sprężonym powietrzem o obniżonym

ciśnieniu:

1

Wymontowywanie części eksploatacyjnych

Włączyć odciąg

2

3

54

Oczyścić pakiet przewodów; sprawić, aby odrywane podczas czyszczenia cząsteczki były przyjmowane przez odciąg

Page 55

Wskazane — wymienić prowadnik drutu, przed ponownym montażem prowadnika drutu oczyścić części eksploatacyjne:

4

PL

Oczyścić końcówkę prądową, osłonę antyodpryskową i element mocujący końcówki prądowej za pomocą sprężonego powietrza; sprawić, aby odrywane podczas czyszczenia cząsteczki były przyjmowane przez odciąg

5

Przetrzeć szczotką dyszę odciągu i dyszę gazową

55

Page 56

56

Page 57

Dane techniczne

57

Page 58

58

Page 59

Dane techniczne uchwytów spawalniczych chłodzonych cieczą

Informacje

ogólne

Pomiar napięcia (V-Peak):

dla ręcznych uchwytów spawalniczych: 113 V

-

dla maszynowych uchwytów spawalniczych: 141 V

-

Dane techniczne przycisku palnika:

U

-

max

I

-

max

Używanie przycisku palnika jest dozwolone tylko w ramach określonych przez dane techniczne.

Produkt niniejszy jest zgodny z wymogami normy

EN IEC 60974-7 / - 10 CI. A i

-

EN ISO 21904-1.

-

Skuteczność wychwytywania dymu spawalniczego przez wbudowane w uchwycie

urządzenia odciągowe (zgodnie z normą EN ISO 21904-3) zależy od wielu czynników, w tym na przykład następujących:

Jakość elementu spawanego i związane z tym wydzielanie dymu podczas spa-

-

wania

Metoda spawania

-

Kierunek spawania (przesuwanie czy wbijanie)

-

Pozycje spawania (PA, PC, PF itp.)

-

Geometria elementu spawanego (otwarta czy zamknięta konstrukcja itp.)

-

Strumień objętości gazu osłonowego

-

Kąt ustawienia uchwytu spawalniczego

-

Warunki otoczenia

-

…

-

PL

= 5 V

= 10 mA

Dane techniczne

uchwytu spawalniczego MTW

Exento

MTW 300i Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO2 i mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

Wymagane podciśnienie Δpc na przyłączu odciągu

uchwytu spawalniczego (EN IEC ISO 21904-1)

Wymagana minimalna wydajność chłodzenia wg normy

IEC 60974-2

Wymagany minimalny przepływ płynu chłodzącego Q

Wymagane minimalne ciśnienie płynu chłodzącego p

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

v,c

min

min

100% ED1) / 300 A

52 m3/h (1837 cfh)

95 m3/h (1837 cfh)

13,5 kPa (135 mbar)

(0.26 gal. [US]/min)

3 bar (43 psi)

700 W

1 l/min

59

Page 60

MTW 300i Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Maksymalne dozwolone ciśnienie płynu chłodzącego

p

max

Dozwolone druty elektrodowe (średnica)

5,5 bar (79 psi)

0,8–1,2 mm

(0.032–0.047 in.)

MTW 300i Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F);

100% ED1) / 300 A

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO2 i mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

52 m3/h (1837 cfh)

100 m3/h (3532 cfh)

15 kPa (150 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Wymagana minimalna wydajność chłodzenia wg normy

900 W

IEC 60974-2

Wymagany minimalny przepływ płynu chłodzącego Q

min

1 l/min

(0.26 gal. [US]/min)

Wymagane minimalne ciśnienie płynu chłodzącego p

Maksymalne dozwolone ciśnienie płynu chłodzącego

p

max

Dozwolone druty elektrodowe (średnica)

min

3 bar (43 psi)

5,5 bar (79 psi)

0,8–1,2 mm

(0.032–0.047 in.)

MTW 300d Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F);

100% ED1) / 300 A

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO2 i mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

52 m3/h (1837 cfh)

95 m3/h (1837 cfh)

13,5 kPa (135 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Wymagana minimalna wydajność chłodzenia wg normy

700 W

IEC 60974-2

60

Wymagany minimalny przepływ płynu chłodzącego Q

Wymagane minimalne ciśnienie płynu chłodzącego p

Maksymalne dozwolone ciśnienie płynu chłodzącego

p

max

Dozwolone druty elektrodowe (średnica)

min

min

1 l/min

(0.26 gal. [US]/min)

3 bar (43 psi)

5,5 bar (79 psi)

0,8–1,2 mm

(0.032–0.047 in.)

Page 61

MTW 300d Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO2 i mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

uchwytu spawalniczego (EN IEC ISO 21904-1)

Wymagana minimalna wydajność chłodzenia wg normy

IEC 60974-2

Wymagany minimalny przepływ płynu chłodzącego Q

Wymagane minimalne ciśnienie płynu chłodzącego p

min

min

Maksymalne dozwolone ciśnienie płynu chłodzącego

p

max

Dozwolone druty elektrodowe (średnica)

100% ED1) / 300 A

52 m3/h (1837 cfh)

100 m3/h (3532 cfh)

15 kPa (150 mbar)

900 W

1 l/min

(0.26 gal. [US]/min)

3 bar (43 psi)

5,5 bar (79 psi)

0,8–1,2 mm

(0.032–0.047 in.)

PL

MTW 500i Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używany

100% ED1) / 400 A

40% ED1) / 500 A

jest CO2 i mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

57 m3/h (2013 cfh)

100 m3/h (3532 cfh)

11,9 kPa (119 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Wymagana minimalna wydajność chłodzenia wg normy

1000 W

IEC 60974-2

Wymagany minimalny przepływ płynu chłodzącego Q

min

1 l/min

(0.26 gal. [US]/min)

Wymagane minimalne ciśnienie płynu chłodzącego p

Maksymalne dozwolone ciśnienie płynu chłodzącego

p

max

Dozwolone druty elektrodowe (średnica)

min

3 bar (43 psi)

5,5 bar (79 psi)

1–1,6 mm

(0.039–0.063 in.)

MTW 500i Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używany

100% ED1) / 400 A

40% ED1) / 500 A

jest CO2 i mieszanka gazowa

(EN ISO 14175)

61

Page 62

MTW 500i Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

57 m3/h (2013 cfh)

105 m3/h (3709 cfh)

14 kPa (140 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Wymagana minimalna wydajność chłodzenia wg normy

1200 W

IEC 60974-2

Wymagany minimalny przepływ płynu chłodzącego Q

min

1 l/min

(0.26 gal. [US]/min)

Wymagane minimalne ciśnienie płynu chłodzącego p

Maksymalne dozwolone ciśnienie płynu chłodzącego

p

max

Dozwolone druty elektrodowe (średnica)

min

3 bar (43 psi)

5,5 bar (79 psi)

1–1,6 mm

(0.039–0.063 in.)

MTW 500d Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używany

100% ED1) / 400 A

40% ED1) / 500 A

jest CO2 i mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

57 m3/h (2013 cfh)

100 m3/h (3532 cfh)

11,9 kPa (119 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Wymagana minimalna wydajność chłodzenia wg normy

1000 W

IEC 60974-2

Wymagany minimalny przepływ płynu chłodzącego Q

min

1 l/min

(0.26 gal. [US]/min)

Wymagane minimalne ciśnienie płynu chłodzącego p

Maksymalne dozwolone ciśnienie płynu chłodzącego

p

max

Dozwolone druty elektrodowe (średnica)

min

3 bar (43 psi)

5,5 bar (79 psi)

1–1,6 mm

(0.039–0.063 in.)

MTW 500d Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używany

100% ED1) / 400 A

40% ED1) / 500 A

jest CO2 i mieszanka gazowa

(EN ISO 14175)

62

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

57 m3/h (2013 cfh)

105 m3/h (3709 cfh)

Page 63

MTW 500d Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Wymagane podciśnienie Δpc odciągu (EN IEC ISO

21904-1)

Minimalna wydajność chłodzenia wg normy

IEC 60974-2

Minimalny przepływ płynu chłodzącego Q

Minimalne ciśnienie płynu chłodzącego p

Maksymalne ciśnienie płynu chłodzącego p

min

min

max

Dozwolone druty elektrodowe (średnica)

1)

ED = cykl pracy; czas dobiegu odciągu po końcu spawania = 30 sekund

14 kPa (140 mbar)

1200 W

1 l/min

(0.26 gal. [US]/min)

3 bar (43 psi)

5,5 bar (79 psi)

1–1,6 mm

(0.039–0.063 in.)

PL

63

Page 64

Dane techniczne uchwytów spawalniczych chłodzonych gazem

Informacje

ogólne

Pomiar napięcia (V-Peak):

dla ręcznych uchwytów spawalniczych: 113 V

-

dla maszynowych uchwytów spawalniczych: 141 V

-

Dane techniczne przycisku palnika:

U

-

-

Używanie przycisku palnika jest dozwolone tylko w ramach określonych przez dane techniczne.

Produkt niniejszy jest zgodny z wymogami normy

-

-

Skuteczność wychwytywania dymu spawalniczego przez wbudowane w uchwycie

urządzenia odciągowe (zgodnie z normą EN ISO 21904-3) zależy od wielu czynników, w tym na przykład następujących:

-

-

-

-

-

-

-

-

-

= 5 V

max

I

= 10 mA

max

EN IEC 60974-7 / - 10 CI. A i

EN ISO 21904-1.

Jakość elementu spawanego i związane z tym wydzielanie dymu podczas spawania

Metoda spawania

Kierunek spawania (przesuwanie czy wbijanie)

Pozycje spawania (PA, PC, PF itp.)

Geometria elementu spawanego (otwarta czy zamknięta konstrukcja itp.)

Strumień objętości gazu osłonowego

Kąt ustawienia uchwytu spawalniczego

Warunki otoczenia

…

Dane techniczne

uchwytu spawalniczego MTG

Exento

MTG 250i Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

Wymagane podciśnienie Δpc na przyłączu odciągu

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

2

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

v,c

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

52 m3/h (1837 cfh)

70 m3/h (2472 cfh)

10 kPa (100 mbar)

0,8–1,2 mm

(0.032–0.047 in.)

64

Page 65

MTG 250i Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

52 m3/h (1837 cfh)

80 m3/h (2526 cfh)

10,8 kPa (108 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

0,8–1,2 mm

(0.032–0.047 in.)

MTG 250d Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

(EN ISO 14175)

PL

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

40% ED1) / 200 A

60% ED1) / 160 A

100% ED1) / 120 A

52 m3/h (1837 cfh)

70 m3/h (2472 cfh)

10 kPa (100 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

0,8–1,2 mm

(0.032–0.047 in.)

MTG 250d Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

40% ED1) / 200 A

60% ED1) / 160 A

100% ED1) / 120 A

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

52 m3/h (1837 cfh)

80 m3/h (2526 cfh)

65

Page 66

MTG 250d Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Wymagane podciśnienie Δpc na przyłączu odciągu

10,8 kPa (108 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

0,8–1,2 mm

(0.032–0.047 in.)

MTG 320i Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

0,8–1,6 mm

(0.032–0.063 in.)

MTG 320i Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

0,8–1,6 mm

(0.032–0.063 in.)

66

MTG 320d Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

(EN ISO 14175)

Page 67

MTG 320d Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

40% ED1) / 260 A

60% ED1) / 210 A

100% ED1) / 160 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

0,8–1,6 mm

(0.032–0.063 in.)

MTG 320d Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

40% ED1) / 260 A

60% ED1) / 210 A

100% ED1) / 160 A

PL

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

0,8–1,6 mm

(0.032–0.063 in.)

MTG 400i Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

57 m3/h (2013 cfh)

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

0,8–1,6 mm

(0.032–0.063 in.)

67

Page 68

MTG 400i Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

0,8–1,6 mm

(0.032–0.063 in.)

MTG 400d Exento | długość uchwytu spawalniczego = 3,5 m (11 ft. 5.8 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

Wymagane podciśnienie Δpc na przyłączu odciągu

30% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

0,8–1,6 mm

(0.032–0.063 in.)

MTG 400d Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Prąd spawania przy 10 min / 40°C (104°F):

Wartości obowiązują, jeśli jako gaz osłonowy używany

jest CO

2

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

(EN ISO 14175)

Prąd spawania przy 10 min / 40°C (104°F);

Wartości obowiązują, jeśli jako gaz osłonowy używana

jest mieszanka gazowa

(EN ISO 14175)

30% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

68

Strumień objętości odciągu na przednim końcu uchwytu

spawalniczego Q

(EN IEC ISO 21904-1)

v,n

Strumień objętości odciągu na przyłączu odciągu

uchwytu spawalniczego Q

(EN IEC ISO 21904-1)

v,c

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

Page 69

MTG 400d Exento | długość uchwytu spawalniczego = 4,5 m (14 ft. 9.17 in.)

Wymagane podciśnienie Δpc na przyłączu odciągu

uchwytu spawalniczego (EN IEC ISO 21904-1)

Dozwolone druty elektrodowe (średnica)

1)

ED = cykl pracy; czas dobiegu odciągu po końcu spawania = 30 sekund

11 kPa (110 mbar)

0,8–1,6 mm

(0.032–0.063 in.)

PL

69

Page 70

70

Page 71

PL

71

Page 72

Fronius International GmbH

Froniusstraße 1

4643 Pettenbach

Austria

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the adresses

of all Fronius Sales & Service Partners and locations.

spareparts.fronius.com

SPAREPARTS

ONLINE

Loading...

Loading...