Operating

manuals.fronius.com/

html/4204260459

e-Manual

Instructions

MTG Exento

MTW Exento

JA

操作手順

42,0426,0459,JA 005-21092022

目次

安全記号、正しい使用に関する情報 5

安全 7

安全記号 7

使用目的、排出システムの要件 8

使用目的 8

排出システムの要件 8

銘板の排出情報 10

利用可能なインターフェース、トーチトリガの機能 11

利用可能なインターフェース 13

Up/Down-機能 13

JobMaster-機能 13

トーチトリガ機能 14

トーチトリガ 2 段階機能 14

始動 15

試運転の手順 17

Fronius System Connector のある溶接トーチを試運転する手順 17

欧州におけるコネクタのある溶接トーチを試運転する手順 17

Fronius System Connector のある溶接トーチでインナーライナーを取り付ける 18

ガス冷却溶接トーチのインナーライナーに関する注 18

インナーライナーの取り付け 19

欧州におけるコネクタのある溶接トーチでインナーライナーを取り付ける 23

スチールインナーライナーの取り付け 23

欧州におけるコネクタのある溶接トーチでプラスチックインナーライナーを取り付ける 27

ガス冷却溶接トーチのインナーライナーに関する注 27

プラスチックインナーライナーの取り付け 28

Fronius System Connector のある溶接トーチのデバイスへの接続 31

溶接電源と溶接トーチの接続 31

溶接トーチのワイヤ送給装置への接続 32

欧州におけるコネクタのある溶接トーチのデバイスへの接続 33

溶接トーチの接続 33

溶接トーチを排出システムに接続し、排出能を測定 34

溶接トーチの排出システムへの接続 34

Exentometer で排出能(排出体積流)を測定 34

排出能を調整 37

溶接トーチに排出能を設定 37

外部エアーフローレギュレーターの排出能の設定 39

JA

診断エラー、トラブルシューティング、整備 41

トラブルシューティング 43

トラブルシューティング 43

整備 49

欠陥のある摩耗部品の検出 49

作業を行う際は毎日開始時の整備 50

48 時間ごとの整備 51

溶接ワイヤー巻き/バスケット型スプールを交換するごとの整備 52

技術データ 55

水冷溶接トーチの技術データ 57

一般事項 57

MTW Exento 溶接トーチの技術データ 57

ガス冷却溶接トーチの技術データ 61

一般事項 61

MTG Exento 溶接トーチの技術データ 61

3

4

安全記号、正しい使用に関する情報

5

6

安全

JA

安全記号

警告!

誤操作、不適切な作業を行うと危険です。

人身傷害または製品に深刻なダメージが発生する可能性があります。

本書に記載されているすべての操作と機能は、技術トレーニングを受けた有資格者

▶

のみが実行してください。

この文書をすべて読み、理解してください。

▶

この装置とすべてのシステム部品のすべての安全規則とユーザー文書を読み、理解

▶

してください。

警告!

感電の危険があります。

人身傷害または製品に深刻な損傷が発生する可能性があります。

作業を始める前に、関係するすべてのデバイスとコンポーネントの電源を切り、そ

▶

れらをグリッドから切り離してください。

関係するすべてのデバイスとコンポーネントのスイッチが再度オンにならないよう

▶

に固定してください。

警告!

露出したワイヤー電極の危険性。

重傷を負うおそれがあります。

溶接トーチの先端部を顔や体に向けないようにして、溶接トーチを持ちます。

▶

適切な保護ゴーグルを着用してください。

▶

溶接トーチを人に向けないでください。

▶

ワイヤ電極が伝導性のあるオブジェクトと意図的な場合のみ接触できることを確認

▶

してください。

警告!

高温のシステム部品および/または装置の危険性。

これは重度のやけどを負う可能性があります。

作業開始前に、すべての高温のシステム部品および/または装置(例えば、冷却液、

▶

水冷システム部品、ワイヤー送給装置の駆動モーターなど)を+25°C/+77°F 以下に冷

却します。

冷却が不可能な場合には、適切な保護具(耐熱グローブ、安全ゴーグルなど)を着

▶

用してください。

警告!

有毒な溶接ヒュームに接触する危険性。

重傷を負うおそれがあります。

排出装置を作動させずに溶接作業を行うことは許可されていません。

▶

作業現場での有害物質濃度を低下させるために、煙排出トーチ単独では不十分な場

▶

合があります。この場合は、排出装置を追加設置し、作業現場での有害物質の濃度

を適切に低減してください。

疑わしい場合は、作業現場での有害物質の濃度を安全技術者が評価する必要があり

▶

ます。

7

使用目的、排出システムの要件

使用目的 MIG/MAG 手動溶接トーチは、充分に強力な排出システムと連携して MIG/MAG 溶接を行

う場合のみ使用可能です(8 ページの排出システムの要件セクションを参照してくだ

さい)。その他の場合はすべて、「意図する目的に適合しない」と見なされます。不適切

な使用によって発生するいかなる損傷について、当メーカーは責任を負いません。

意図した使用とは、以下のことも意味します。

-

この操作手順をすべて読む

-

本文書のすべての指示と安全規則に従う

-

指定された検査および整備作業を実施すること

排出システムの要件次の要件を満たしている排出システムとのみ Schweißbrenner を操作してください:

-

少なくとも 70~110 m3/時間(2472~3885 cfh)の排出能(排出体積流)。使用され

ている溶接トーチにより異なる

-

値がこれより低い場合は、溶接ヒュームが適切に排出されないリスクがありま

す

-

値がこれより高い場合は、保護ガスが意図せずに溶接シームから吸い込まれる

リスクがあることを意味します

-

使用される排出ホースと溶接トーチの長さによっては、少なくとも 10~18 kPa(100

~180 mbar)のマイナスの圧力を生成する必要があります

-

排出ホースが短かければ短いほど、厚ければ厚いほど、排出ユニットの寸法が

小さくなります/溶接ヒュームを最適に排出できるようにするために、低い排出

能を提供する必要があります

-

高度が高い場合は、環境状況(低い空気圧など)に変化があるため、排出能を高度

に従って下げる必要があります。例えば、溶接トーチのエアーフローレギュレータ

ーを開くことにより、あるいは排出能を下げることにより、これは行われます

-

いずれの場合も、排出の要件を満たす必要があります

-

Exentometer を使用して、現在の溶接トーチの排出体積流を特定してください。

これに関しては、34 ページの Exentometer で排出能(排出体積流)を測定セ

クションを参照してください。

排出の正確な要件は、それぞれの溶接トーチの銘板(10 ページの銘板の排出情報セク

ションを参照してください)、および技術データで確認できます。

8

溶接トーチの銘板

JA

9

銘板の排出情報

∆

p

c

[kPa]

Check

Qv,c [m³/h] Qv,n [m³/h]

11,0 94 57

MIXED

CO2

I2

X (40°C)

EN IEC 60974-7/-10 Cl.A

EN ISO 21904-1

Charge No.

Art.No.

Type

www.fronius.com

Q

v,n

Q

v,c

pc

pc

銘板の例

銘板の排出情報

溶接トーチの一番前の排出体積流(= 溶接トーチが提供する排出体積流)

溶接トーチの排出溶接シームの排出体積流(= 排出システムが提供する必要

のある排出体積流)

溶接トーチの排出溶接シームの必要なマイナスの圧力(= 排出システムが生

成する必要のあるマイナスの圧力)

10

利用可能なインターフェース、トーチト

リガの機能

11

12

利用可能なインターフェース

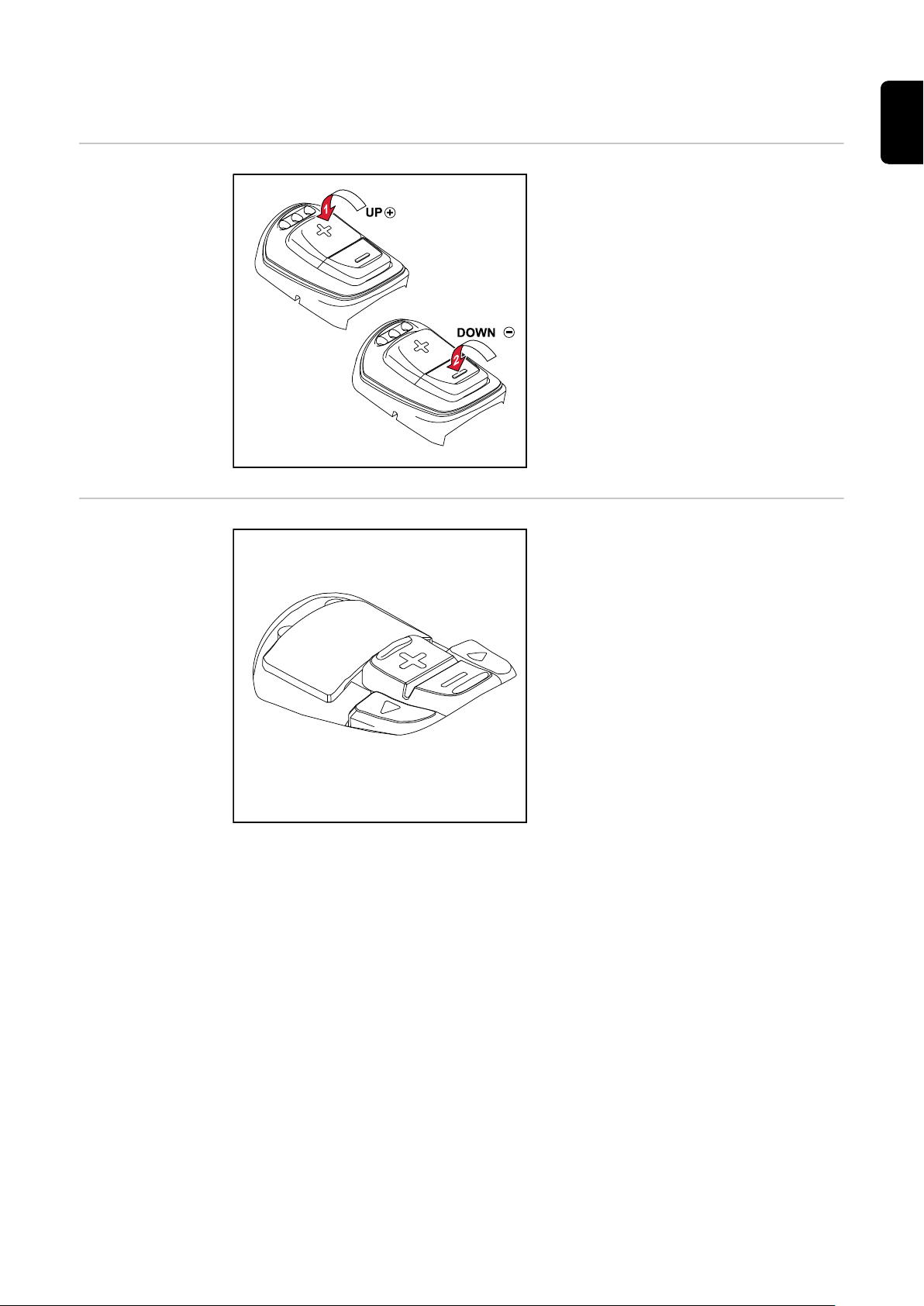

Up/Down-機能 アップダウントーチには、以下の機能があ

ります:

-

シナジック・オペレーション中に溶接

電力をアップダウンボタンで変更

-

エラー表示:

-

システムエラーの場合、すべての

LED が赤になります

-

データ通信エラーの場合、すべて

の LED が赤でフラッシュします。

-

起動シーケンスのセルフテスト:

-

すべての LED が短時間連続して

点灯します。

JobMaster-機能 JobMaster 溶接トーチには、以下の機能が

あります。

-

希望するパラメータを溶接電源の矢印

キーを使って選択します

-

+/-キーを使って選択したパラメータ

を変更します

-

ディスプレイには、現在のパラメータ

および値が表示されます

JA

13

トーチトリガ機能

トーチトリガ 2 段

階機能

スイッチポジション 1 のトーチトリガの機能(半分押し下げられているトーチトリガ) = LED が点灯

注記

!

溶接トーチの LED がオプションのトップトーチトリガのある溶接トーチに対して作動し

ません。

14

スイッチポジション 2 のトーチトリガの機能(完全に押し下げられているトーチトリガ) = LED が消灯、溶接

プロセスが起動

始動

15

16

試運転の手順

JA

Fronius System

Connector のある

溶接トーチを試運

転する手順

欧州におけるコネ

クタのある溶接ト

ーチを試運転する

手順

溶接トーチの正しい試運転に対して次のアクティビティを実行してください:

インナーラインを取り付けてください - 18 ページの説明

1

溶接トーチを接続してください

2

-

31 ページの溶接電源の説明

-

32 ページのワイヤ送給装置の説明

溶接トーチを排出システムに接続してください - 34 ページの説明

3

排出能を測定してください - 34 ページの説明

4

必要に応じて、排出能を調整してください:

排出能を溶接トーチに直接設定してください - 37 ページの説明

5

排出能を外部エアーフローレギュレーターで 設定してください - 39 ページの説明

6

溶接トーチの正しい試運転に対して次のアクティビティを実行してください:

インナーライナーを取り付けてください

1

-

23 ページのスチールインナーライナーの説明

-

27 ページのプラスチックインナーライナーの説明

溶接トーチを溶接電源に接続してください - 33 ページの説明

2

溶接トーチを排出システムに接続してください - 34 ページの説明

3

排出能を測定してください - 34 ページの説明

4

必要に応じて、排出能を調整してください:

排出能を溶接トーチに直接設定してください - 37 ページの説明

5

排出能を外部エアーフローレギュレーターで 設定してください - 39 ページの説明

6

17

Fronius System Connector のある溶接トーチでインナ

ーライナーを取り付ける

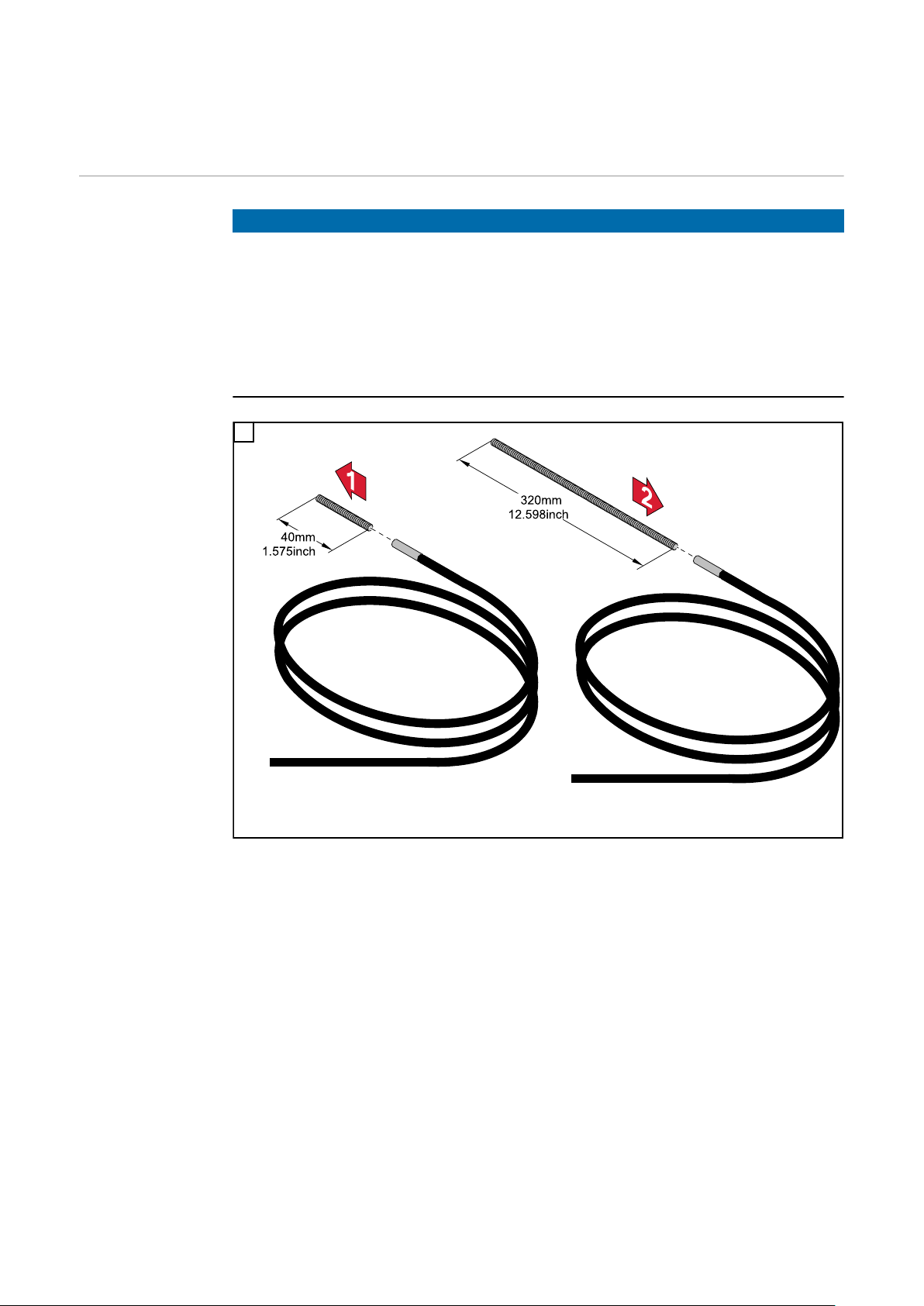

ガス冷却溶接トー

チのインナーライ

ナーに関する注

注記!

不適切なワイヤガイドインサートがあるためリスクが生じています。

これにより、溶接特性の品質が低下する可能性があります。

スチールのインナーライナーではなく、ブロンズのワイヤガイドインサートのプラ

▶

スチックのインナーライナーを、ガス冷却溶接トーチで使用される場合、溶接トー

チの技術データに規定される電力データを 30%低くする必要があります。

ガス冷却溶接トーチを最大出力で操作する場合は、40 mm(1.575 インチ)のワイ

▶

ヤガイドインサートを 320 mm(12.598 インチ)のワイヤガイドインサートと交換

してください。

1

18

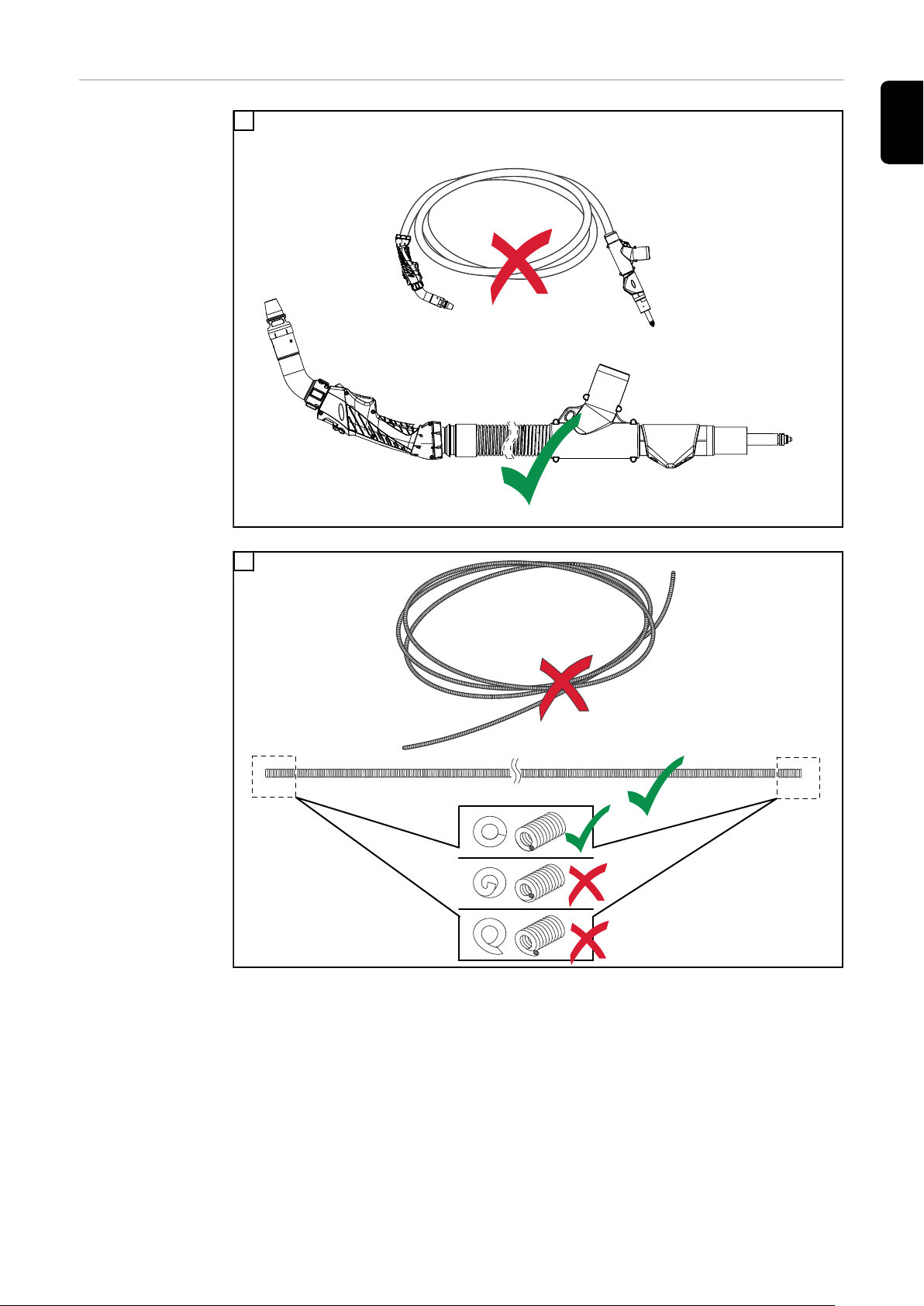

インナーライナー

の取り付け

1

溶接トーチをまっすぐレイアウトしてください

2

JA

インナーライナーをまっすぐレイアウトしてください。インナーレイヤーの内外にバリが出ないようにしてく

ださい

19

3

排出ノズル、ガスノズル、コンタクトチップがすでに取り付けられている場合は、それらを取り外してくださ

い

4

20

溶接トーチの前と後ろから出るまで、インナーライナーを溶接トーチに押し込んでください(*これは両側から

行うことができます)。インナーライナーがねじれたり、折れたりしないようにしてください

5

コンタクトチップがトーチ本体に戻されている状態で、インナーライナーを押してください。コンタクトチッ

プ、ガスノズル、排出ノズルを取り付けてください。インナーライナーを Schweißbrenners の端でマークして

ください

6

JA

溶接トーチからインナーライナーを 10 cm(3.94 in.)引き出します

21

7

左側のインナーライナーはスチール製で、右側のインナーライナーはプラスチック製です:インナーライナー

を前にマークしたポジションで切断し、バリ取りを行います。インナーレイヤーの内外にバリが出ないように

してください

8

22

キャップをインナーライナーにネジで完全に留めます(インナーライナーはキャップの穴から見えるようにす

る必要があります)。キャップを溶接トーチに押し込み、固定します

欧州におけるコネクタのある溶接トーチでインナーラ

イナーを取り付ける

JA

スチールインナー

ライナーの取り付

け

1

溶接トーチをまっすぐレイアウトしてください

2

インナーライナーをまっすぐレイアウトしてください。インナーレイヤーの内外にバリが出ないようにしてく

ださい

23

3

すでに取り付けられている場合は、排出ノズル、ガスノズル、コンタクトチップ、およびキャップを欧州にお

けるコネクタから取り外します

4

24

溶接トーチの前と後ろから出るまで、インナーライナーを溶接トーチに押し込んでください(*これは両側から

行うことができます)。インナーライナーがねじれたり、折れたりしないようにしてください

5

コンタクトチップがトーチ本体に戻されている状態で、インナーライナーを押してください。コンタクトチッ

プ、ガスノズル、排出ノズルを取り付けてください。インナーライナーを溶接トーチの端でマークしてくださ

い

6

JA

溶接トーチからインナーライナーを 10 cm(3.94 in.)引き出し、切断し、バリ取りを行います。インナーレイ

ヤーの内外にバリが出ないようにしてください

25

7

キャップをインナーライナーにネジで完全に留めます。キャップを溶接トーチにネジで留めます

26

欧州におけるコネクタのある溶接トーチでプラスチッ

クインナーライナーを取り付ける

JA

ガス冷却溶接トー

チのインナーライ

ナーに関する注

注記!

不適切なワイヤガイドインサートがあるためリスクが生じています。

これにより、溶接特性の品質が低下する可能性があります。

スチールのインナーライナーではなく、ブロンズのワイヤガイドインサートのプラ

▶

スチックのインナーライナーを、ガス冷却溶接トーチで使用される場合、溶接トー

チの技術データに規定される電力データを 30%低くする必要があります。

ガス冷却溶接トーチを最大出力で操作する場合は、40 mm(1.575 インチ)のワイ

▶

ヤガイドインサートを 320 mm(12.598 インチ)のワイヤガイドインサートと交換

してください。

1

27

プラスチックイン

ナーライナーの取

り付け

1

溶接トーチをまっすぐレイアウトしてください

2

28

インナーライナーをまっすぐレイアウトしてください。ワイヤガイドインサートの内外にバリが出ないように

してください

3

すでに取り付けられている場合は、排出ノズル、ガスノズル、コンタクトチップ、およびキャップを欧州にお

けるコネクタから取り外します

4

JA

溶接トーチの前と後ろから出るまで、インナーライナーを溶接トーチに押し込んでください(*これは両側から

行うことができます)。インナーライナーがねじれたり、折れたりしないようにしてください

29

5

コンタクトチップがトーチ本体に戻されている状態で、インナーライナーを押してください。コンタクトチッ

プ、ガスノズル、排出ノズルを取り付けてください。インナーライナーを溶接トーチで固定してください

インナーライナーを所定の長さに正しく切断する方法に関する指示については、ワイ

6

ヤ送給装置/溶接電源のユーザー文書を参照してください

30

Fronius System Connector のある溶接トーチのデバイ

スへの接続

JA

溶接電源と溶接ト

ーチの接続

1

2

*水冷溶接トーチの場合のみ

31

3

溶接トーチのワイ

ヤ送給装置への接

続

1

*水冷溶接トーチの場合のみ

32

欧州におけるコネクタのある溶接トーチのデバイスへ

の接続

JA

溶接トーチの接続

1

*水冷溶接トーチの場合のみ。溶接トーチを冷却ユニットに接続

**制御ラインは、お客様が必要な制御プラグを提供する必要があります。設置を行う人

が作業を適切に実施する責任を負います。

33

溶接トーチを排出システムに接続し、排出能を測定

溶接トーチの排出

システムへの接続

溶接トーチは外部排出ユニットに接続することも、中央排出システムに接続することも

できます。溶接トーチは常に同じ方法で接続されます。

1

Exentometer で排

出能(排出体積流)

を測定

溶接トーチの外部排出ユニットへの接続

*排出ホースに関する推奨事項:

-

フロニウスの排出ホースを使用してください。フロニウスの排出ホースは、設計と

材料構成により、最高の互換性と漏れにくさを保証します

-

排出ホースをできるだけ短く維持してください。排出ホースが短ければ短いほど、

必要な排出値を達成するために適用される排出ユニットのエネルギーが少なくなり

ます(必要な排出値の詳細については、8 ページの排出システムの要件セクション、

および技術データを参照してください )

排出体積流は、溶接トーチの排出能に対して測定される値として使用されます。排出体

積流は、Exentometer で測定されます。

排出能(排出体積流)を測定します:

排出システムをオンにします

1

必要な排出体積流(Q

2

)を、溶接トーチの銘板で読み上げます。10 ページの銘板

v,n

の排出情報、または技術データも参照してください

溶接トーチ(ホースパックも含む)および排出ホースに、穴、ひび、その他の損傷が

3

ないか確認してください

外部調整デバイスが、排出能の確認を誤作動させていないことを確認してください

4

(外部エアーフローレギュレーターなどです。39 ページの外部エアーフローレギュ

レーターの排出能の設定セクションを参照してください...)

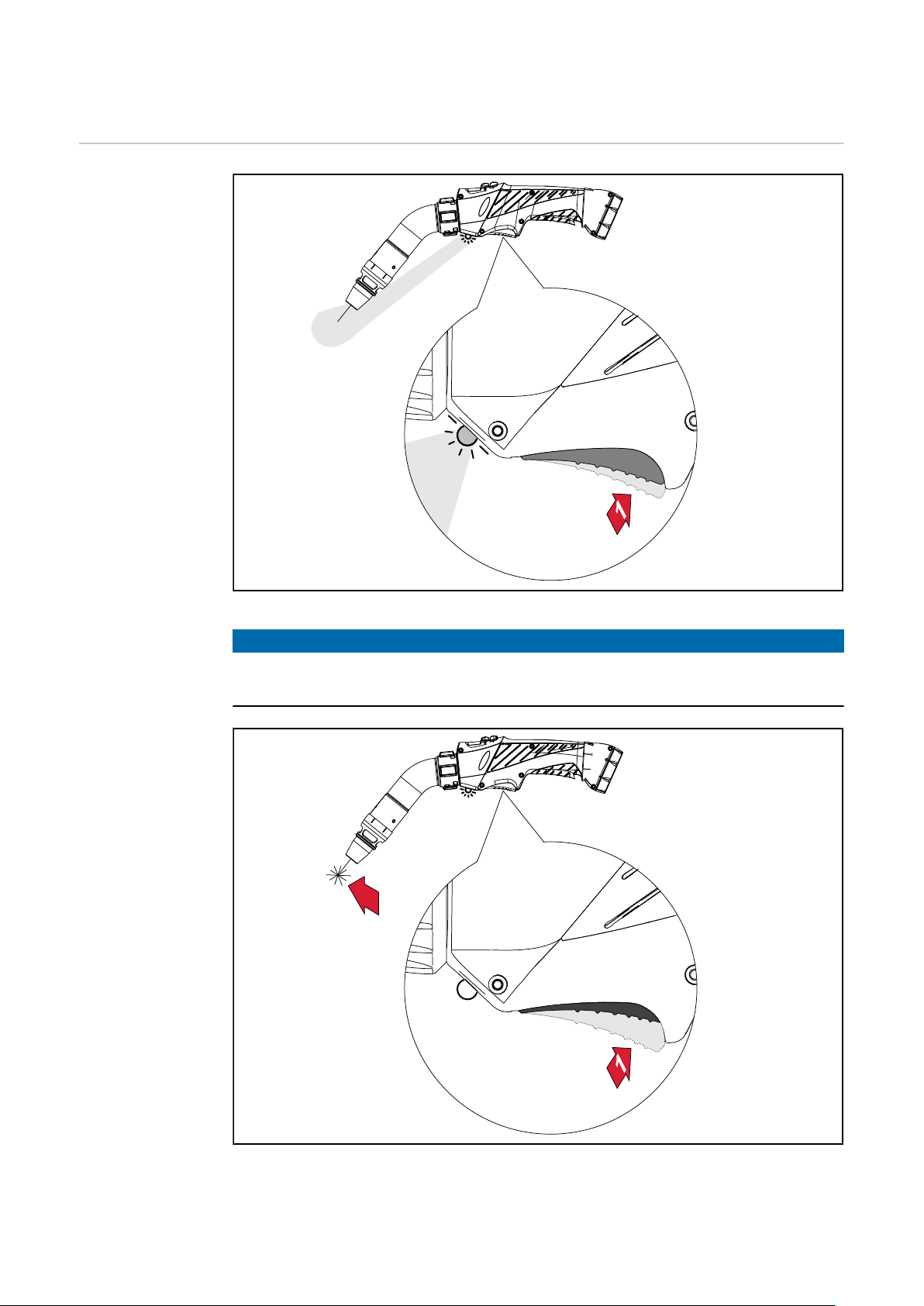

排出ノズルを取り外して、エアーフローレギュレーターを 閉じてください。以下の図

5

を参照してください

34

排出ノズルを取り外し、エアーフローレギュレーターを閉じる

Exentometer を固体表面(作業台など)で真っすぐ配置します

6

溶接トーチを Exentometer の一番奥まで挿入してください

7

-

排出システムがすでに稼働しているため、Exentometer がすぐに現在の排出能

を表示します

*溶接トーチが Exentometer に完全に挿入されていて、溶接トーチと Exentometer

8

の間から空気が抜けることがないようにしてください

-

これにより、排出能に対して表示される値がブレないようになります

JA

溶接トーチを Exentometer に配置

35

測定された排出体積流を必要な排出体積流と比較します

9

-

2 つの値が一致している場合、測定をさらに行う必要はありません

-

2 つの値が一致していない場合、排出体積流が正しい範囲に収まるまで、排出シ

ステムのパワーを上げるか、下げます

-

排出体積流が低すぎる場合は、溶接ヒュームが適切に排出されないリスクが

あります

-

排出体積流が過剰に高い場合は、保護ガスが意図せずに溶接シームから吸い

込まれるリスクがあることを意味します

36

排出能を調整

JA

溶接トーチに排出

能を設定

排出能を下げるために、エアーフローレギュレーターを開くことができます。エアーフ

ローレギュレーターを完全に開けると、溶接トーチの排出能が 40%下がります。

1

左:エアーフローレギュレーターが閉 = 排出能が 100%。右:エアーフローレギュレーターが開 = 排出能が 60%

エアーフローレギュレーターの用途:

-

隅の溶接や隅肉溶接の場合、排出能が下げられていても、溶接ヒュームが最適に排

出されることがあります

-

この場合、排出能が過剰になると、意図しない保護ガスの排出が生じることがあり

ます

-

この場合は、エアーフローレギュレーターを開き、それにより排出能を下げること

が推奨されます

37

隅肉溶接の溶接:エアーフローレギュレーターが開 = 排出能が低下

開放表面の溶接の場合(I 形開先溶接など)、エアーフローレギュレーターを閉じて、そ

れにより最高の排出能を使用する必要があることがあります。これにより、溶接ヒュー

ムを最大限排出することができます。

38

I 形開先溶接の溶接:エアーフローレギュレーターが 閉 = 最高の排出能

警

告!

有毒な溶接ヒュームに接触する危険性。

重傷を負うおそれがあります。

溶接タスクがどのようなものであっても、常に溶接ヒュームをすべて排出するよう

▶

にしてください。

外部エアーフロー

レギュレーターの

排出能の設定

中央排出システムの場合は特に、排出能を手動で調整する必要があることがあります。

この際、オプションで利用できる外部エアーフローレギュレーターを次のように使用し

ます:

-

外部エアーフローレギュレーターを完全に開くことにより、エアーフローがほとん

ど変化しなくなります

-

外部エアーフローレギュレーターを完全に閉じることにより、エアーフローが最小

レベルに下がります

1

JA

(1)中央排出システム、(2)排出ホース、(3)外部エアーフローレギュレーター、(4)溶接トーチ

エアフローを調節した後は、常に溶接トーチの排出能を測定してください。これにつ

2

いては、34 ページの Exentometer で排出能(排出体積流)を測定セクションを参照

してください

39

40

診断エラー、トラブルシューティング、

整備

41

42

トラブルシューティング

JA

トラブルシューテ

ィング

溶接シームのポロシティ

原因:

対策:

排出が低すぎます

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

溶接電流を得られない

溶接電源メインスイッチがオン、溶接電源の作業指示が点灯、保護ガス利用可

原因:

対策:

排出が強すぎます

排出を下げます

排出ホースに穴があります

排出ホースを交換してください

排出ユニットのフィルターを交換しました

排出ユニットのフィルターを交換してください

あるいは通気道が塞がっています

詰まりを取り除いてください

排出ユニットの排出能が低すぎます

高い排出能の排出ユニットを使用します

アース接続が不適切です

アース接続を適切に行います。

原因:

対策:

保護ガスが使用できません

その他すべての機能は使用できます

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

溶接トーチの現在のケーブルに断線があるためです

溶接トーチを交換します

ガスシリンダーが空です

ガスシリンダーを交換してください

ガス圧力調整器が故障しています

ガス圧力調整器を交換します

ガスホースがねじれているか、破損しているか、接続されていません

ガスホースを取り付け、まっすぐにします。不具合のあるガスホースは交換

します

溶接トーチが故障しています

溶接トーチを交換してください

ガス電磁弁が故障しています

サービスチームに連絡してください(サービスチームにガス電磁弁の交換を

依頼)

43

トーチトリガを押しても、何も起こりません

溶接電源メインスイッチがオン、溶接電源の作業指示が点灯

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

FSC(Fronius System Connector の中心コネクタ)が適切に接続されてい

ません。

FSC をしっかりと押し込みます

溶接トーチもしくは溶接トーチ制御ケーブルに故障があります

溶接トーチを交換します

連結ホースパックに不具合があるか、適切に接続されていません

連結ホースを適切に接続します

問題のある連結ホースを交換します

問題のある溶接電源

アフターサービスにお問い合わせください

44

溶接特性の不良

原因

:

対策:

溶接パラメータが不適切です

適切な設定

JA

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

アース接続が不良です

加工対象物との良好な接触を確保してください

保護ガスが不足しているか、流れていません

圧力調整器、ガスホース、ガス電磁弁、溶接トーチのシールドガス接続ソケ

ットなどを確認してください。ガス冷却式溶接トーチで、ガス密封性を点検

し、適切なインナーライナーを使用します

溶接トーチに漏れがあります

溶接トーチを交換します

コンタクトチップが大きすぎるか、摩耗しています

コンタクトチップを交換します

ワイヤー合金もしくは、ワイヤー径が不適切です

使用中の溶接ワイヤー巻き/バスケット型スプールを確認してください

ワイヤー合金もしくは、ワイヤー径が不適切です

母材の溶接性を確認します。

保護ガスが、このワイヤー合金に適していません

正しい保護ガスを使用してください

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

好ましくない溶接条件:保護ガスが汚染している(湿気や空気などで)、不

適切なガスシールド(溶接プールの「沸騰」、通風)、加工対象物に含まれる

汚染物質(さび、塗料、油)

溶接条件を最適化します

ガスノズルの溶接スパッタ

溶接スパッタを取り除きます

保護ガスの流量率が高すぎ乱流が発生しました

保護ガスの流量率を下げます。推奨:

保護ガス流量率(l/分) = ワイヤー直径 (mm) x 10

(例、1.6 mm のワイヤー電極の場合は 16 l/分)

溶接トーチトーチと加工対象物の距離が大きすぎます

溶接トーチトーチと加工対象物の距離を縮小します(約 10~15 mm / 0.39 -

0.59 インチ)。

溶接トーチの傾斜角が大きすぎます

溶接トーチの傾斜角を小さくします

ワイヤー送給装置の部品がワイヤー電極/ワイヤー電極の素材の直径と一致

しません

適切なワイヤー送給装置の部品を使用します

45

ワイヤ送給が不十分

原因

:

対策:

システムにより、ワイヤ送給装置または溶接電源のブレーキ力の設定が高す

ぎる場合があります

ブレーキ力を低下してください

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

コンタクトチップの穴の位置が違います

接触チップを交換して下さい

インナーライナーまたはワイヤガイドインサートに問題があります

インナーライナーまたはワイヤガイドインサートにもつれや埃などがない

か確認してください。

問題のあるインナーライナーまたはワイヤガイドインサートを交換してく

ださい

使用されているワイヤ電極に、駆動ローラが適していません

適切な駆動ローラを使用してください

駆動ローラの接触圧力が間違っています

接触圧力を最適化してください

駆動ローラが汚れているか、または損傷しています

駆動ローラを掃除するか、新しいものと交換してください

インナーライナーが誤って配置されているか、またはもつれています

インナーライナーを交換してください

インナーライナーが短く切断されています

インナーライナーを交換し、新しいライナーを正しい長さに切断してくださ

い

原因:

対策:

原因:

対策:

原因:

対策:

ガスノズルノズルは非常に高温になります

原因:

対策:

駆動ローラの課長な接触圧力のため、ワイヤ電極が摩耗しています

駆動ローラの接触圧力を低下してください

駆動ローラに不純物が含まれているか、または腐食しています

不純物のない高品質なワイヤー電極を使用します

スチール製インナーライナの場合:コーティングのないインナーライナーの

使用

コーティングされたインナーライナーを使用してください

ガスノズルが緩すぎるため熱散逸できません

ガスノズルを可能な限りねじります

46

溶接トーチが非常に高温になります

原因:

対策:

マルチロックの溶接トーチのみ:トーチネックのユニオンナットが緩すぎま

す

ユニオンナットを締め付けます

JA

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

コンタクトチップの使用期間が短い

原因:

対策:

原因:

対策:

原因:

対策:

溶接トーチが最大溶接電流を超えて操作されました

溶接電力を下げるか、より強力な溶接トーチを使用します

溶接トーチの仕様が不適切

デューティーサイクルと負荷限界を遵守してください

水冷式システムでのみ:冷却液の流量が不十分

冷却液レベル、冷却液の流れ、冷却液の汚染、ホースパックの配管などを確

認してください

溶接トーチの先端がアークに近すぎます

突き出し代を増やします

誤った駆動ローラの使用

適切な駆動ローラを使用してください

駆動ローラの過剰な接触圧力のため、ワイヤ電極が摩耗している

駆動ローラの接触圧力を下げます

ワイヤ電極に不純物が含まれているか、または腐食している

不純物のない高品質なワイヤ電極を使用します

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

注記

!

CrNi を使用すると、コンタクトチップは、CrNi ワイヤ電極の表面の性質上、重度の摩耗

が発生する場合があります。

ワイヤ電極がコーティングされていない

ワイヤ電極を適切なコーティングで使用します

コンタクトチップの寸法が誤っている

正しい寸法のコンタクトチップを使用してください

溶接トーチの使用率が超過している

使用率を短縮するか、より強力な溶接トーチを使用します

コンタクトチップが過熱している。コンタクトチップが緩すぎるため、熱散

逸がない

コンタクトチップを締め付けます

47

トーチトリガの故障

原因:

対策:

溶接トーチと溶接電源のプラグ接続に欠陥があります

適切なプラグ接続を確立するか、溶接電源または溶接トーチを修理します

原因:

対策:

原因:

対策:

溶接ビードのポロシティ

原因

:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

トーチトリガとトーチトリガ筐体に汚れが蓄積しています

汚れを取り除きます

制御ラインに問題があります

アフターサービスにお問い合わせください

ガスノズルのスパッタ蓄積により、溶接シームの保護ガスが不足しています

溶接スパッタを取り除きます

ガスホースまたはホースの穴が適切に接続されていません

ガスホースを交換します

中心コネクタの O リングが割れているか、故障しています

O リングを交換します

ガスラインにおける湿気/結露

ガスラインを乾燥させます

ガス流量が高すぎるか、または低すぎます

ガスの流れを修正します

原因:

対策:

原因:

対策:

原因:

対策:

原因:

対策:

溶接開始または終了時のガス流量が不十分

ガスプリフローとポストフローを上昇させます

ワイヤー電極がさびているか、または劣化しています

不純物のない高品質なワイヤー電極を使用します。

ガス冷却式溶接トーチの場合:ガスが非絶縁のインナーラインから漏れてい

ます

ガス冷却溶接トーチでは絶縁されたインナーライナーを使用してください

離型剤の使いすぎです

余分な離型剤を取り除き、離型剤を少なめに適用します

48

整備

欠陥のある摩耗部

品の検出

1.ノズル取り付け

-

焦げた外側エッジ、ノッチ

-

溶接スパッタで厚くコーティング

2.スパッタガード(水冷溶接トーチのみ)

-

焦げた外側エッジ、ノッチ

3.排出ノズル

-

焦げた外側エッジ、ノッチ

4.コンタクトチップ

-

接地した(楕円)ワイヤ入口およびワイヤ出口ボア

-

溶接スパッタで厚くコーティング

-

コンタクトチップ先端の貫通

5.ガスノズル

-

溶接スパッタで厚くコーティング

-

焦げた外側エッジ

-

ノッチ

6.絶縁部品

-

焦げた外側エッジ、ノッチ

JA

49

作業を行う際は毎

日開始時の整備

排出ノズルを確認して、損傷がある場合は交換してください:

1

ガスノズル、コンタクトチップ、スパッタガード(水冷溶接トーチのみ)、ノズル取り付

け、溶接スプラッターからの絶縁部品のクリーニングを行い、損傷がないか確認し、損

傷を受けている部品を交換します:

2

50

上記にリストアップしたステップに加えて、水冷溶接トーチの起動前に常に次のこと

3

を行ってください:

-

すべての水冷溶接シームに漏れがないことを確認します

-

適切な冷却液の戻りの流れがあることを確認します。詳細については、冷却ユニ

ットのユーザー文書を参照してください

48 時間ごとの整備 エアフローレギュレーターを 48 時間ごとに開閉します:

排出システムをオンにします

1

2

JA

エアフローレギュレーターの開閉

エアインレットが汚れていて、エアフローレギュレーターをスムースに開くことができ

なくなっている場合は、エアインレットのクリーニングを圧縮空気で行ってください:

3

クリーニング中に解き放たれた粒子が排出システムで受け止められるようにしてください

51

溶接ワイヤー巻き/

バスケット型スプ

ールを交換するご

との整備

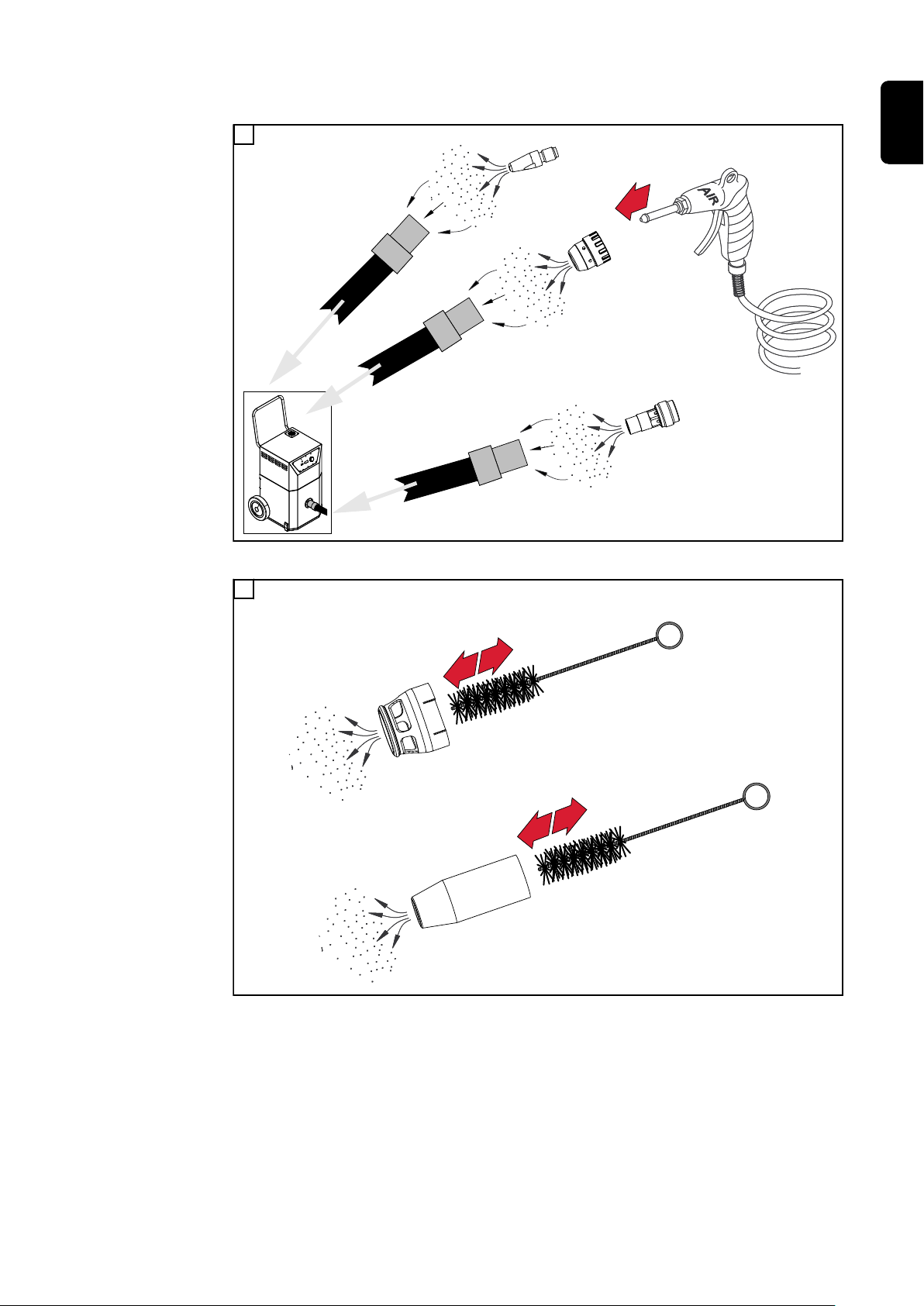

還元圧縮空気で給線ホースのクリーニングを行います:

1

摩耗部品の解体

排出システムをオンにします

2

3

52

ホースパックのクリーニング。クリーニング中に解き放たれた粒子が排出システムで受け止められるようにし

てください

推奨事項 - インナーライナーの交換時には、インナーライナーを再度取り付ける前に摩耗

部品のクリーニングを行ってください:

4

JA

圧縮空気によるコンタクトチップ、スパッタガード、ノズル取り付けのクリーニング。クリーニング中に解き

放たれた粒子が排出システムで受け止められるようにしてください

5

ブラシによる排出ノズルとガスノズルのクリーニング

53

54

技術データ

55

56

水冷溶接トーチの技術データ

一般事項 定格電圧(V ピーク):

-

手持ち溶接トーチ:113 V

-

マシンガイド溶接トーチ:141 V

トーチトリガの技術データ:

-

U

= 5 V

max

-

I

= 10 mA

max

トーチトリガは技術データの制限内でのみ操作が可能です。

本製品は規格

-

EN IEC 60974-7 / - 10 CI.A および

-

EN ISO 21904-1 で定める要件を満たしています。

トーチ統合型排出システムの溶接ヒューム検出効率(EN ISO 21904-3 に従っています)

は、次に挙げる複数の影響を与える要因などにより異なります:

-

加工対象物の品質と溶接時の関連のヒューム形成

-

溶接プロセス

-

溶接方向(トレーリングかリーディング)

-

溶接位置(PA、PC、PF など)

-

加工対象物の形状(開閉のデザインなど)

-

保護ガスの体積流

-

溶接トーチのトーチ角度

-

環境条件

-

...

JA

MTW Exento 溶接

トーチの技術デー

タ

MTW 300i Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)時の溶接電流。

100% D.C.1)/300 A

値は CO2と保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

52 m3/時間(1837 cfh)

95 m3/時間(1837 cfh)

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

13.5 kPa(135 mbar)

(EN IEC ISO 21904-1)

IEC 60974-2 規格に基づいた必要な最小冷却能 700 W

必要な最小冷却液の流れ Q

min

1 l/分

(0.26 ガロン(US)/

必要な最小冷却液圧 p

最大許容冷却液圧 p

min

max

許容ワイヤ電極(直径)

3 bar(43 psi)

5.5 bar(79 psi)

0.8~1.2 mm

(0.032~0.047 in.)

分)

57

MTW 300i Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)時の溶接電流。

100% D.C.1)/300 A

値は CO2と保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

52 m3/時間(1837 cfh)

100 m3/時間(3532

c

15 kPa(150 mbar)

cfh)

(EN IEC ISO 21904-1)

IEC 60974-2 規格に基づいた必要な最小冷却能 900 W

必要な最小冷却液の流れ Q

min

1 l/分

(0.26 ガロン(US)/

必要な最小冷却液圧 p

最大許容冷却液圧 p

min

max

許容ワイヤ電極(直径)

3 bar(43 psi)

5.5 bar(79 psi)

0.8~1.2 mm

(0.032~0.047 in.)

MTW 300d Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)時の溶接電流。

100% D.C.1)/300 A

値は CO2と保護ガスとしての混合ガスで適用

(EN ISO 14175)

分)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

52 m3/時間(1837 cfh)

95 m3/時間(1837 cfh)

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

13.5 kPa(135 mbar)

(EN IEC ISO 21904-1)

IEC 60974-2 規格に基づいた必要な最小冷却能 700 W

必要な最小冷却液の流れ Q

min

1 l/分

(0.26 ガロン(US)/

必要な最小冷却液圧 p

最大許容冷却液圧 p

min

max

許容ワイヤ電極(直径)

3 bar(43 psi)

5.5 bar(79 psi)

0.8~1.2 mm

(0.032~0.047 in.)

MTW 300d Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)時の溶接電流。

100% D.C.1)/300 A

値は CO2と保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

(EN IEC ISO 21904-1)

v,n

52 m3/時間(1837 cfh)

分)

58

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

(EN IEC ISO 21904-1)

100 m3/時間(3532

cfh)

c

15 kPa(150 mbar)

MTW 300d Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

IEC 60974-2 規格に基づいた必要な最小冷却能 900 W

必要な最小冷却液の流れ Q

min

1 l/分

(0.26 ガロン(US)/

必要な最小冷却液圧 p

最大許容冷却液圧 p

min

max

許容ワイヤ電極(直径)

3 bar(43 psi)

5.5 bar(79 psi)

0.8~1.2 mm

(0.032~0.047 in.)

MTW 500i Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は CO2と保護ガスとしての混合ガスで適用

100% D.C.1)/400 A

40% D.C.1)/500 A

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

57 m3/時間(2013 cfh)

100 m3/時間(3532

c

11.9 kPa(119 mbar)

cfh)

(EN IEC ISO 21904-1)

IEC 60974-2 規格に基づいた必要な最小冷却能 1000 W

JA

分)

必要な最小冷却液の流れ Q

min

1 l/分

(0.26 ガロン(US)/

必要な最小冷却液圧 p

最大許容冷却液圧 p

min

max

許容ワイヤ電極(直径)

3 bar(43 psi)

5.5 bar(79 psi)

1~1.6 mm

(0.039~0.063 in.)

MTW 500i Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は CO2と保護ガスとしての混合ガスで適用

100% D.C.1)/400 A

40% D.C.1)/500 A

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

57 m3/時間(2013 cfh)

105 m3/時間(3709

c

14 kPa(140 mbar)

cfh)

(EN IEC ISO 21904-1)

IEC 60974-2 規格に基づいた必要な最小冷却能 1200 W

必要な最小冷却液の流れ Q

min

1 l/分

(0.26 ガロン(US)/

分)

分)

必要な最小冷却液圧 p

最大許容冷却液圧 p

min

max

許容ワイヤ電極(直径)

3 bar(43 psi)

5.5 bar(79 psi)

1~1.6 mm

(0.039~0.063 in.)

59

MTW 500d Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は CO2と保護ガスとしての混合ガスで適用

100% D.C.1)/400 A

40% D.C.1)/500 A

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

57 m3/時間(2013 cfh)

100 m3/時間(3532

c

11.9 kPa(119 mbar)

cfh)

(EN IEC ISO 21904-1)

IEC 60974-2 規格に基づいた必要な最小冷却能 1000 W

必要な最小冷却液の流れ Q

min

1 l/分

(0.26 ガロン(US)/

必要な最小冷却液圧 p

最大許容冷却液圧 p

min

max

許容ワイヤ電極(直径)

3 bar(43 psi)

5.5 bar(79 psi)

1~1.6 mm

(0.039~0.063 in.)

MTW 500d Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は CO2と保護ガスとしての混合ガスで適用

100% D.C.1)/400 A

40% D.C.1)/500 A

(EN ISO 14175)

分)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

21904-1)

排出システムの必要なマイナスの圧力Δpc(EN IEC ISO

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

57 m3/時間(2013 cfh)

105 m3/時間(3709

cfh)

14 kPa(140 mbar)

21904-1)

IEC 60974-2 規格に基づいた最小冷却能 1200 W

最小冷却液流量 Q

min

1 l/分

(0.26 ガロン(US)/

最小冷却液圧 p

最大冷却液圧 p

min

max

許容ワイヤ電極(直径)

1)

ED = デューティーサイクル。溶接終了後の排出システムの稼働後の時間 = 30 秒

3 bar(43 psi)

5.5 bar(79 psi)

1~1.6 mm

(0.039~0.063 in.)

分)

60

ガス冷却溶接トーチの技術データ

一般事項 定格電圧(V ピーク):

-

手持ち溶接トーチ:113 V

-

マシンガイド溶接トーチ:141 V

トーチトリガの技術データ:

-

U

= 5 V

max

-

I

= 10 mA

max

トーチトリガは技術データの制限内でのみ操作が可能です。

本製品は規格

-

EN IEC 60974-7 / - 10 CI.A および

-

EN ISO 21904-1 で定める要件を満たしています。

トーチ統合型排出システムの溶接ヒューム検出効率(EN ISO 21904-3 に従っています)

は、次に挙げる複数の影響を与える要因などにより異なります:

-

加工対象物の品質と溶接時の関連のヒューム形成

-

溶接プロセス

-

溶接方向(トレーリングかリーディング)

-

溶接位置(PA、PC、PF など)

-

加工対象物の形状(開閉のデザインなど)

-

保護ガスの体積流

-

溶接トーチのトーチ角度

-

環境条件

-

...

JA

MTG Exento 溶接

トーチの技術デー

タ

MTG 250i Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての CO2で適用

(EN ISO 14175)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

(EN IEC ISO 21904-1)

許容ワイヤ電極(直径)

MTG 250i Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての CO2で適用

(EN ISO 14175)

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

c

40% D.C.1)/250 A

60% D.C.1)/210 A

100% D.C.1)/170 A

40% D.C.1)/250 A

60% D.C.1)/210 A

100% D.C.1)/170 A

52 m3/時間(1837 cfh)

70 m3/時間(2472 cfh)

10 kPa(100 mbar)

0.8~1.2 mm

(0.032~0.047 in.)

40% D.C.1)/250 A

60% D.C.1)/210 A

100% D.C.1)/170 A

61

MTG 250i Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

(EN IEC ISO 21904-1)

許容ワイヤ電極(直径)

MTG 250d Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

(EN IEC ISO 21904-1)

v,n

40% D.C.1)/250 A

60% D.C.1)/210 A

100% D.C.1)/170 A

52 m3/時間(1837 cfh)

80 m3/時間(2526 cfh)

10.8 kPa(108 mbar)

0.8~1.2 mm

(0.032~0.047 in.)

40% D.C.1)/250 A

60% D.C.1)/210 A

100% D.C.1)/170 A

40% D.C.1)/200 A

60% D.C.1)/160 A

100% D.C.1)/120 A

52 m3/時間(1837 cfh)

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

(EN IEC ISO 21904-1)

許容ワイヤ電極(直径)

MTG 250d Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

(EN IEC ISO 21904-1)

70 m3/時間(2472 cfh)

10 kPa(100 mbar)

0.8~1.2 mm

(0.032~0.047 in.)

40% D.C.1)/250 A

60% D.C.1)/210 A

100% D.C.1)/170 A

40% D.C.1)/200 A

60% D.C.1)/160 A

100% D.C.1)/120 A

52 m3/時間(1837 cfh)

80 m3/時間(2526 cfh)

10.8 kPa(108 mbar)

62

許容ワイヤ電極(直径)

MTG 320i Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

0.8~1.2 mm

(0.032~0.047 in.)

40% D.C.1)/320 A

60% D.C.1)/260 A

100% D.C.1)/210 A

MTG 320i Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

(EN IEC ISO 21904-1)

許容ワイヤ電極(直径)

MTG 320i Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

(EN IEC ISO 21904-1)

v,n

40% D.C.1)/320 A

60% D.C.1)/260 A

100% D.C.1)/210 A

57 m3/時間(2013 cfh)

90 m3/時間(3179 cfh)

10.2 kPa(102 mbar)

0.8~1.6 mm

(0.032~0.063 in.)

40% D.C.1)/320 A

60% D.C.1)/260 A

100% D.C.1)/210 A

40% D.C.1)/320 A

60% D.C.1)/260 A

100% D.C.1)/210 A

57 m3/時間(2013 cfh)

JA

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

(EN IEC ISO 21904-1)

許容ワイヤ電極(直径)

MTG 320d Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

(EN IEC ISO 21904-1)

94 m3/時間(3320 cfh)

11 kPa(110 mbar)

0.8~1.6 mm

(0.032~0.063 in.)

40% D.C.1)/320 A

60% D.C.1)/260 A

100% D.C.1)/210 A

40% D.C.1)/260 A

60% D.C.1)/210 A

100% D.C.1)/160 A

57 m3/時間(2013 cfh)

90 m3/時間(3179 cfh)

10.2 kPa(102 mbar)

許容ワイヤ電極(直径)

MTG 320d Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

0.8~1.6 mm

(0.032~0.063 in.)

40% D.C.1)/320 A

60% D.C.1)/260 A

100% D.C.1)/210 A

63

MTG 320d Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

(EN IEC ISO 21904-1)

許容ワイヤ電極(直径)

MTG 400i Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

(EN IEC ISO 21904-1)

v,n

40% D.C.1)/260 A

60% D.C.1)/210 A

100% D.C.1)/160 A

57 m3/時間(2013 cfh)

94 m3/時間(3320 cfh)

c

11 kPa(110 mbar)

0.8~1.6 mm

(0.032~0.063 in.)

30% D.C.1)/400 A

60% D.C.1)/320 A

100% D.C.1)/260 A

30% D.C.1)/400 A

60% D.C.1)/320 A

100% D.C.1)/260 A

57 m3/時間(2013 cfh)

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

(EN IEC ISO 21904-1)

許容ワイヤ電極(直径)

MTG 400i Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

(EN IEC ISO 21904-1)

90 m3/時間(3179 cfh)

10.2 kPa(102 mbar)

0.8~1.6 mm

(0.032~0.063 in.)

30% D.C.1)/400 A

60% D.C.1)/320 A

100% D.C.1)/260 A

30% D.C.1)/400 A

60% D.C.1)/320 A

100% D.C.1)/260 A

57 m3/時間(2013 cfh)

94 m3/時間(3320 cfh)

11 kPa(110 mbar)

64

許容ワイヤ電極(直径)

MTG 400d Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

0.8~1.6 mm

(0.032~0.063 in.)

30% D.C.1)/400 A

60% D.C.1)/320 A

100% D.C.1)/260 A

MTG 400d Exento | 溶接トーチの長さ = 3.5 m(11 ft. 5.8 in.)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

c

(EN IEC ISO 21904-1)

許容ワイヤ電極(直径)

MTG 400d Exento | 溶接トーチの長さ = 4.5 m(14 ft. 9.17 in.)

10 分/40 °C(104 °F)での溶接電流:

値は保護ガスとしての CO2で適用

(EN ISO 14175)

10 分/40 °C(104 °F)時の溶接電流。

値は保護ガスとしての混合ガスで適用

(EN ISO 14175)

溶接トーチの一番前の排出体積流 Q

(EN IEC ISO 21904-1)

v,n

30% D.C.1)/320 A

60% D.C.1)/260 A

100% D.C.1)/210 A

57 m3/時間(2013 cfh)

90 m3/時間(3179 cfh)

10.2 kPa(102 mbar)

0.8~1.6 mm

(0.032~0.063 in.)

30% D.C.1)/400 A

60% D.C.1)/320 A

100% D.C.1)/260 A

30% D.C.1)/320 A

60% D.C.1)/260 A

100% D.C.1)/210 A

57 m3/時間(2013 cfh)

JA

溶接トーチの排出溶接シームの排出体積流 Q

(EN IEC ISO

v,n

21904-1)

溶接トーチの排出溶接シームの必要なマイナスの圧力Δp

(EN IEC ISO 21904-1)

許容ワイヤ電極(直径)

1)

ED = デューティーサイクル。溶接終了後の排出システムの稼働後の時間 = 30 秒

94 m3/時間(3320 cfh)

c

11 kPa(110 mbar)

0.8~1.6 mm

(0.032~0.063 in.)

65

66

JA

67

Fronius International GmbH

Froniusstraße 1

4643 Pettenbach

Austria

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the adresses

of all Fronius Sales & Service Partners and locations.

spareparts.fronius.com

SPAREPARTS

ONLINE

Loading...

Loading...