Operating

manuals.fronius.com/

html/4204260459

e-Manual

Instructions

MTG Exento

MTW Exento

Istruzioni per l'uso

IT

42,0426,0459,IT 005-21092022

Indice

Sicurezza, informazioni sul corretto utilizzo 5

Sicurezza 7

Sicurezza 7

Destinazione d'uso, requisiti del sistema di aspirazione 9

Uso prescritto 9

Requisiti dell'unità di aspirazione 9

Informazioni sull'aspirazione sulla targhetta 11

Interfacce disponibili, funzioni del tasto della torcia 13

Interfacce disponibili 15

Funzione 15

Funzione 15

Funzioni del tasto della torcia 16

Funzioni del tasto della torcia a due stadi 16

Messa in funzione 17

Procedura di messa in servizio 19

Procedura di messa in funzione per torce per saldatura con attacco Fronius System Connector

Procedura di messa in servizio per torce per saldatura con attacco Euro 19

Montare la guaina guidafilo nella torcia per saldatura con attacco Fronius System Connector 20

Avvertenza relativa alla guaina guidafilo per le torce per saldatura raffreddate a gas 20

Montaggio della guaina guidafilo 21

Montare la guaina guidafilo in acciaio nella torcia per saldatura con attacco Euro 25

Montaggio della guaina guidafilo in acciaio 25

Montare la guaina guidafilo in plastica nella torcia per saldatura con attacco Euro 29

Avvertenza relativa alla guaina guidafilo per le torce per saldatura raffreddate a gas 29

Montaggio della guaina guidafilo in plastica 30

Collegamento della torcia per saldatura a dispositivi con attacco Fronius System Connector 33

Collegamento della torcia per saldatura al generatore 33

Collegamento della torcia per saldatura al carrello traina filo 34

Collegamento della torcia per saldatura a dispositivi con attacco Euro 35

Collegamento della torcia per saldatura 35

Collegare la torcia per saldatura all'unità di aspirazione e misurare l'aspirazione 36

Collegamento della torcia per saldatura all'unità di aspirazione 36

Misurare l'aspirazione (portata in volume di aspirazione) con Exentometer 36

Regolazione della potenza di aspirazione 39

Regolazione della potenza di aspirazione della torcia per saldatura 39

Impostazione della potenza di aspirazione con il regolatore del flusso d'aria esterno 41

19

IT

Diagnosi dei guasti, risoluzione dei problemi, manutenzione 43

Diagnosi e risoluzione degli errori 45

Diagnosi e risoluzione degli errori 45

Manutenzione 51

Rilevare i pezzi soggetto ad usura difettosi 51

Manutenzione all'inizio di ogni giornata lavorativa 52

Manutenzione ogni 48 ore 53

Manutenzione ad ogni sostituzione della bobina filo/bobina intrecciata 54

Dati tecnici 57

Dati tecnici delle torce per saldatura raffreddate ad acqua 59

In generale 59

Dati tecnici della torcia per saldatura MTW Exento 59

Dati tecnici delle torce per saldatura raffreddate a gas 64

In generale 64

Dati tecnici della torcia per saldatura MTG Exento 64

3

4

Sicurezza, informazioni sul corret-

to utilizzo

5

6

Sicurezza

IT

Sicurezza

PERICOLO!

Il cattivo uso dell'apparecchio e l'esecuzione errata dei lavori

possono causare gravi lesioni personali e danni materiali.

Tutti i lavori e le funzioni descritti nel presente documento devono essere

▶

eseguiti soltanto da personale tecnico qualificato.

Leggere integralmente e comprendere il presente documento.

▶

Leggere e comprendere tutte le norme di sicurezza e le documentazioni per

▶

l'utente di questo apparecchio e di tutti i componenti del sistema.

PERICOLO!

Pericolo derivante dalla corrente elettrica.

Può causare gravi lesioni personali e danni materiali.

Prima di iniziare qualsiasi lavoro, spegnere e scollegare dalla rete elettrica

▶

tutti gli apparecchi e i componenti interessati.

Assicurarsi che gli apparecchi e i componenti interessati non vengano riacce-

▶

si.

PERICOLO!

L'elettrodo a filo in uscita

Possono conseguirne gravi lesioni personali.

Tenere la torcia per saldatura in modo che la punta sia rivolta lontano da viso

▶

e corpo

Indossare occhiali protettivi adatti.

▶

Non rivolgere la torcia per saldatura verso altre persone.

▶

Assicurarsi che l'elettrodo a filo possa entrare intenzionalmente in contatto

▶

solo con oggetti elettricamente conduttivi.

PERICOLO!

Componenti del sistema e/o mezzi operativi surriscaldati

possono causare gravi ustioni.

Prima di iniziare qualsiasi lavoro, far raffreddare tutti i componenti del siste-

▶

mo e/o i mezzi operativi a +25 °C / +77 °F (ad esempio il refrigerante, i componenti del sistema raffreddati ad acqua, il motore di azionamento del carrello traina filo, ecc.).

Se non è possibile farli raffreddare, indossare dispositivi di protezione ade-

▶

guati (ad esempio guanti protettivi resistenti al calore, occhiali protettivi,

ecc.).

7

PERICOLO!

Il contatto con fumi di saldatura tossici

può causare gravi lesioni personali.

Non è consentito eseguire saldature senza aspiratori accesi.

▶

In alcune circostanze, l'uso delle sole torce aspiranti non basta per ridurre il

▶

carico di inquinanti nella postazione di lavoro. In questi casi, installare

un'aspirazione aggiuntiva per ridurre il carico di inquinanti nella postazione di

lavoro.

In caso di dubbi, far accertare il carico di inquinanti nella postazione di lavo-

▶

ro da un tecnico esperto in sicurezza.

8

Destinazione d'uso, requisiti del sistema di aspirazione

Uso prescritto La torcia per saldatura manuale MIG/MAG è destinata esclusivamente alla salda-

tura MIG/MAG in combinazione con un sistema di aspirazione sufficientemente

potente (vedere la sezione Requisiti dell'unità di aspirazione da pagina 9). Non

sono consentiti utilizzi diversi o che esulino dal tipo d'impiego per il quale l'apparecchio è stato progettato. Il produttore non si assume alcuna responsabilità per

i danni che potrebbero derivarne.

L'uso prescritto comprende anche:

la lettura integrale del presente documento

-

l'osservanza di tutte le istruzioni e norme di sicurezza contenute nel presente

-

documento

l'esecuzione dei lavori di ispezione e di manutenzione.

-

Requisiti

dell'unità di aspirazione

Utilizzare la Schweißbrenner solo con unità di aspirazione che soddisfino i seguenti requisiti:

Capacità di aspirazione (portata in volume di aspirazione) di almeno 70 - 110

-

m3/h (2472 - 3885 cfh); a seconda della torcia per saldatura utilizzata

con un valore inferiore, c'è il rischio che i fumi di saldatura non vengano

-

aspirati a sufficienza

con un valore più alto, c'è il rischio che il gas inerte venga estratto invo-

-

lontariamente dal cordone di saldatura

A seconda della lunghezza del tubo di aspirazione e della torcia per saldatu-

-

ra utilizzata, è necessario generare una pressione negativa di almeno 10 - 18

kPa (100 - 180 mbar)

quanto più corto e spesso è il tubo di aspirazione, tanto più piccolo può

-

essere il dimensionamento dell'unità di aspirazione/tanto minore deve

essere la potenza di aspirazione per garantire l'aspirazione ottimale dei

fumi di saldatura

All'aumentare dell'altitudine, la potenza di aspirazione deve essere ridotta in

-

base all'altitudine a causa delle mutate condizioni ambientali (minore pressione dell'aria, ...), ad esempio aprendo il regolatore del flusso d'aria dalla torcia per saldatura o riducendo la potenza di aspirazione

In ogni caso, i requisiti per l'aspirazione devono essere soddisfatti

-

Utilizzare l'esentometro per determinare la portata in volume di aspira-

-

zione della torcia per saldatura - per questo, vedere la sezione Misurare

l'aspirazione (portata in volume di aspirazione) con Exentometer da pa-

gina 36

IT

I requisiti esatti per l'aspirazione sono riportati sulla targhetta della rispettiva

torcia per saldatura (vedere la sezione Informazioni sull'aspirazione sulla tar-

ghetta a pagina 11) e nei dati tecnici.

9

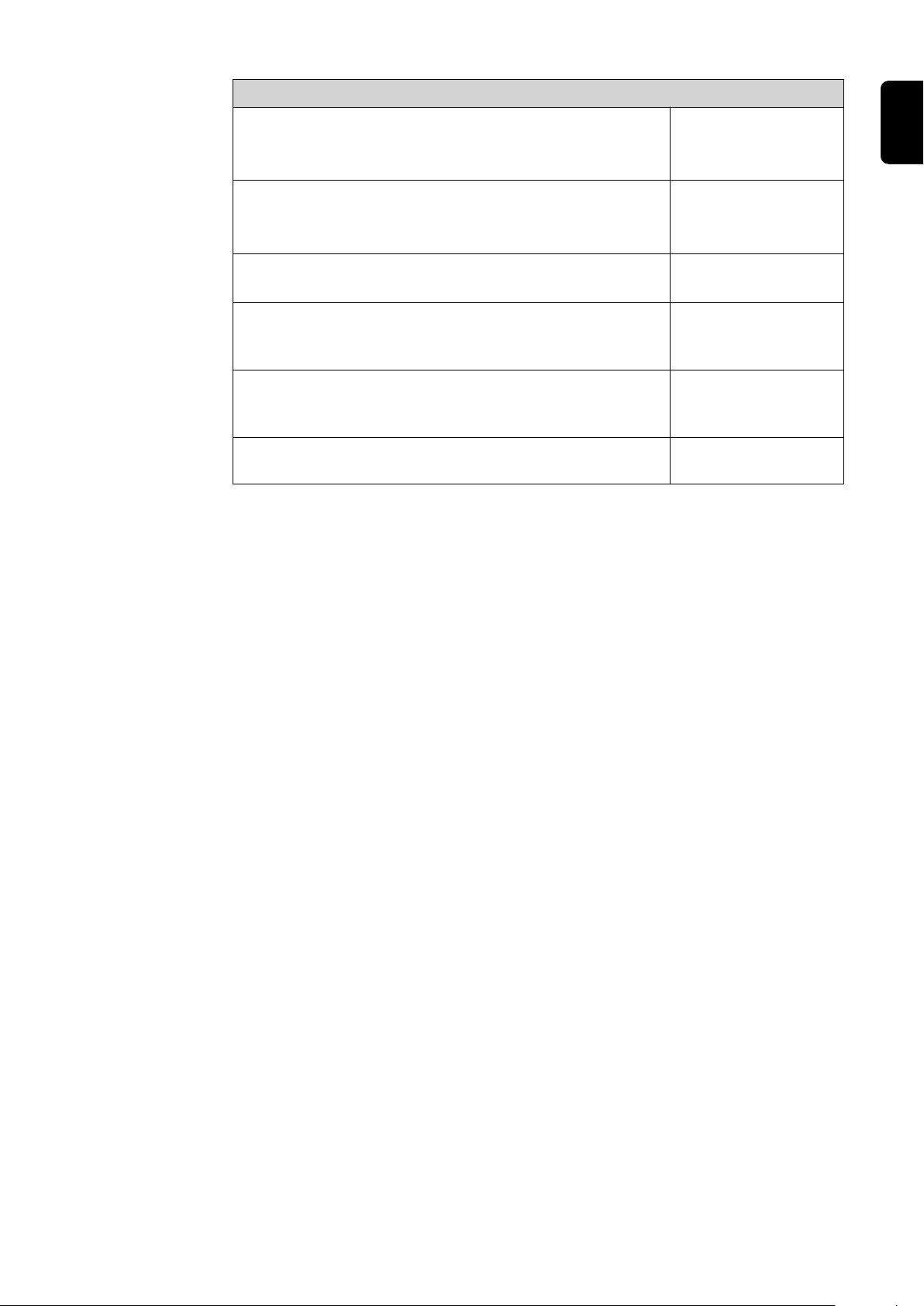

Targhetta sulla torcia per saldatura

10

Informazioni

∆

p

c

[kPa]

Check

Qv,c [m³/h] Qv,n [m³/h]

11,0 94 57

MIXED

CO2

I2

X (40°C)

EN IEC 60974-7/-10 Cl.A

EN ISO 21904-1

Charge No.

Art.No.

Type

www.fronius.com

Q

v,n

Q

v,c

pc

pc

sull'aspirazione

sulla targhetta

IT

Esempio di targhetta

Informazioni sull'aspirazione sulla targhetta

Portata in volume di aspirazione all'estremità anteriore della torcia

per saldatura (= flusso della portata in volume di aspirazione fornito

dalla torcia per saldatura)

Portata in volume di aspirazione sul raccordo di aspirazione della

torcia per saldatura (= la portata in volume di aspirazione che il sistema di aspirazione deve fornire)

pressione negativa necessaria al raccordo di aspirazione della torcia

per saldatura (= la pressione negativa che l'aspirazione deve generare)

11

12

Interfacce disponibili, funzioni del

tasto della torcia

13

14

Interfacce disponibili

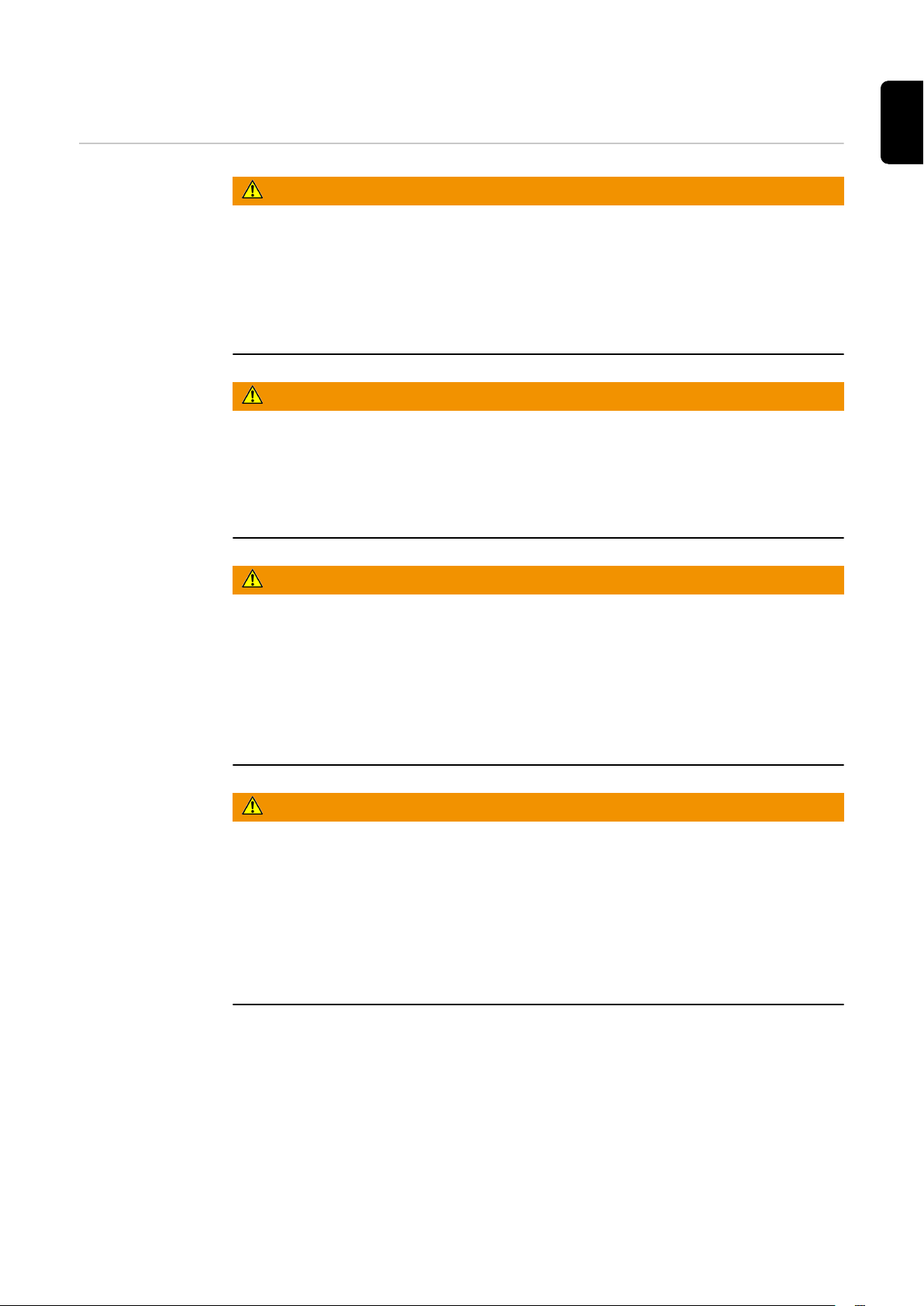

Funzione La torcia Up/Down è dotata delle se-

guenti funzioni:

Variazione della potenza di salda-

-

tura nella modalità Synergic mediante i tasti Up/Down.

Indicazione di errore:

-

in presenza di un errore di si-

-

stema, tutti i LED si accendono con luce rossa

in presenza di un errore di co-

-

municazione dati, tutti i LED

lampeggiano con luce rossa.

Autotest durante la sequenza di

-

avvio:

tutti i LED si accendono breve-

-

mente, uno dopo l'altro.

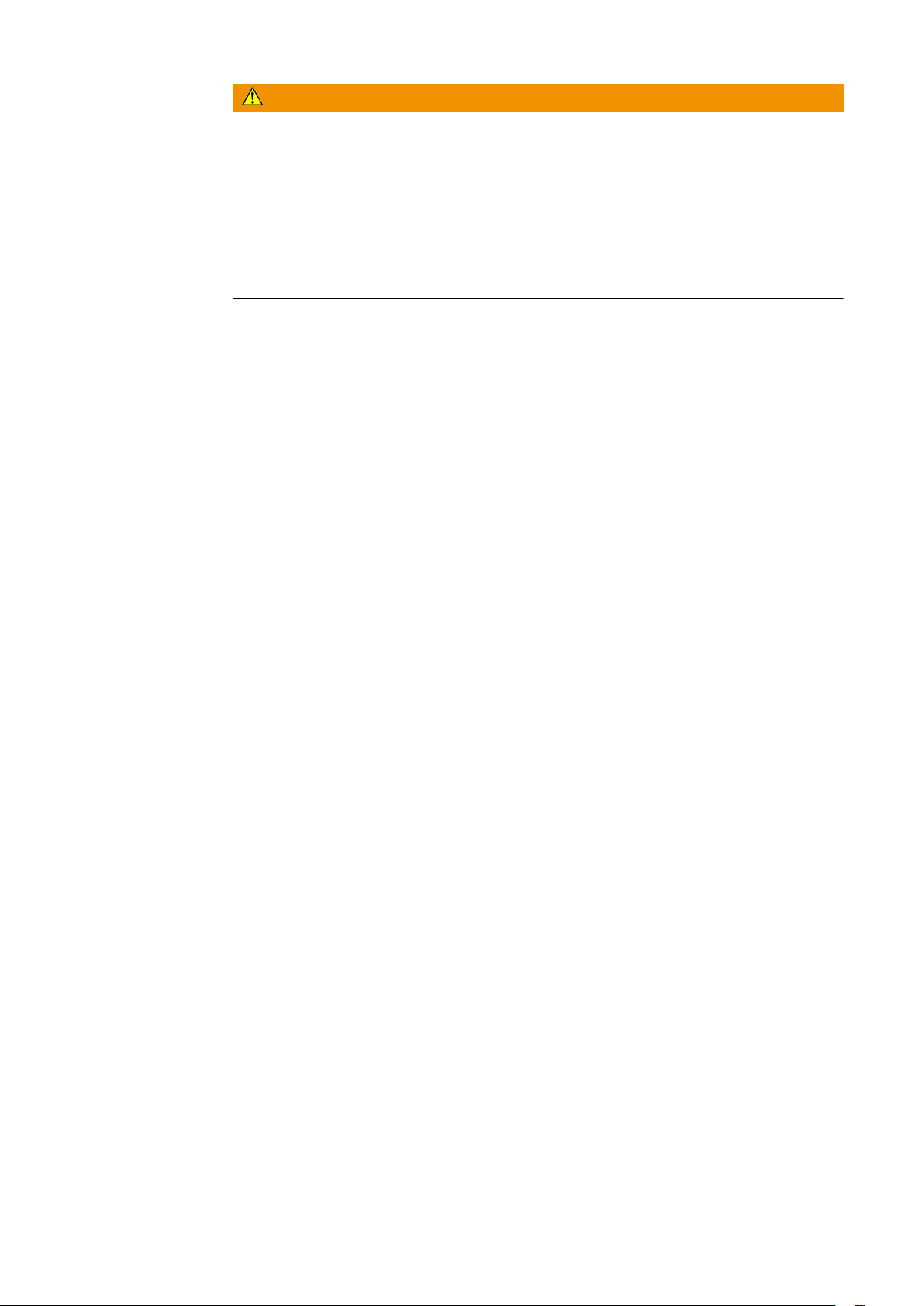

Funzione La torcia per saldatura JobMaster è

dotata delle seguenti funzioni:

Selezione del parametro desidera-

-

to sul generatore utilizzando i tasti

freccia

Modifica del parametro seleziona-

-

to utilizzando i tasti +/Visualizzazione del parametro e

-

del valore correnti sul display

IT

15

Funzioni del tasto della torcia

Funzioni del tasto della torcia a

due stadi

Funzione del tasto della torcia nella posizione di comando 1 (tasto della torcia premuto a metà) = il

LED si accende

AVVERTENZA!

Sulle torce per saldatura con tasto della torcia opzionale posizionato sopra, un

eventuale LED presente sulla torcia per saldatura non funziona.

16

Funzione del tasto della torcia in posizione di commutazione 2 (tasto della torcia premuto fino in fondo) = il LED si spegne, inizia il processo di saldatura

Messa in funzione

17

18

Procedura di messa in servizio

IT

Procedura di

messa in funzione per torce per

saldatura con attacco Fronius

System Connector

Procedura di

messa in servizio

per torce per saldatura con attacco Euro

Eseguire le seguenti attività per una corretta messa in funzione della torcia per

saldatura:

Montaggio della guaina guidafilo - descrizione da pagina 20

1

Collegamento della torcia per saldatura

2

Descrizione dell'apparecchio per saldatura da pagina 33

-

Descrizione per il carrello traina filo da pagina 34

-

Collegamento della torcia per saldatura al sistema di aspirazione - descrizio-

3

ne da pag. 36

Misurare l'aspirazione - descrizione da pagina 36

4

Se necessario, regolare l'aspirazione:

Impostare l'aspirazione direttamente sulla torcia per saldatura - descrizione

5

da pag. 39

Regolazione dell'aspirazione con il regolatore di flusso d'aria esterno - de-

6

scrizione da pag. 41

Eseguire le seguenti attività per una corretta messa in funzione della torcia per

saldatura:

Montaggio della guaina guidafilo

1

Descrizione della guaina guidafilo in acciaio da pagina 25

-

Descrizione della guaina guidafilo in plastica da pagina 29

-

Collegare la torcia per saldatura all'apparecchio per saldatura - descrizione

2

da pag. 35

Collegamento della torcia per saldatura al sistema di aspirazione - descrizio-

3

ne da pag. 36

Misurare l'aspirazione - descrizione da pagina 36

4

Se necessario, regolare l'aspirazione:

Impostare l'aspirazione direttamente sulla torcia per saldatura - descrizione

5

da pag. 39

Regolazione dell'aspirazione con il regolatore di flusso d'aria esterno - de-

6

scrizione da pag. 41

19

Montare la guaina guidafilo nella torcia per saldatura con attacco Fronius System Connector

Avvertenza relativa alla guaina

guidafilo per le

torce per saldatura raffreddate

a gas

AVVERTENZA!

Rischio dovuto all'uso dell'inserto guidafilo errato.

Può pregiudicare le proprietà di saldatura.

Se nelle torce per saldatura raffreddate a gas si utilizzano guaine guidafilo in

▶

plastica comprensive di inserto guidafilo in bronzo anziché guaine guidafilo in

acciaio, la potenza della torcia per saldatura indicata nei dati tecnici si riduce

del 30%.

Per poter azionare le torce per saldatura raffreddate a gas alla massima po-

▶

tenza, sostituire l'inserto guidafilo da 40 mm (1.575 in.) con uno da 320 mm

(12.598 in.).

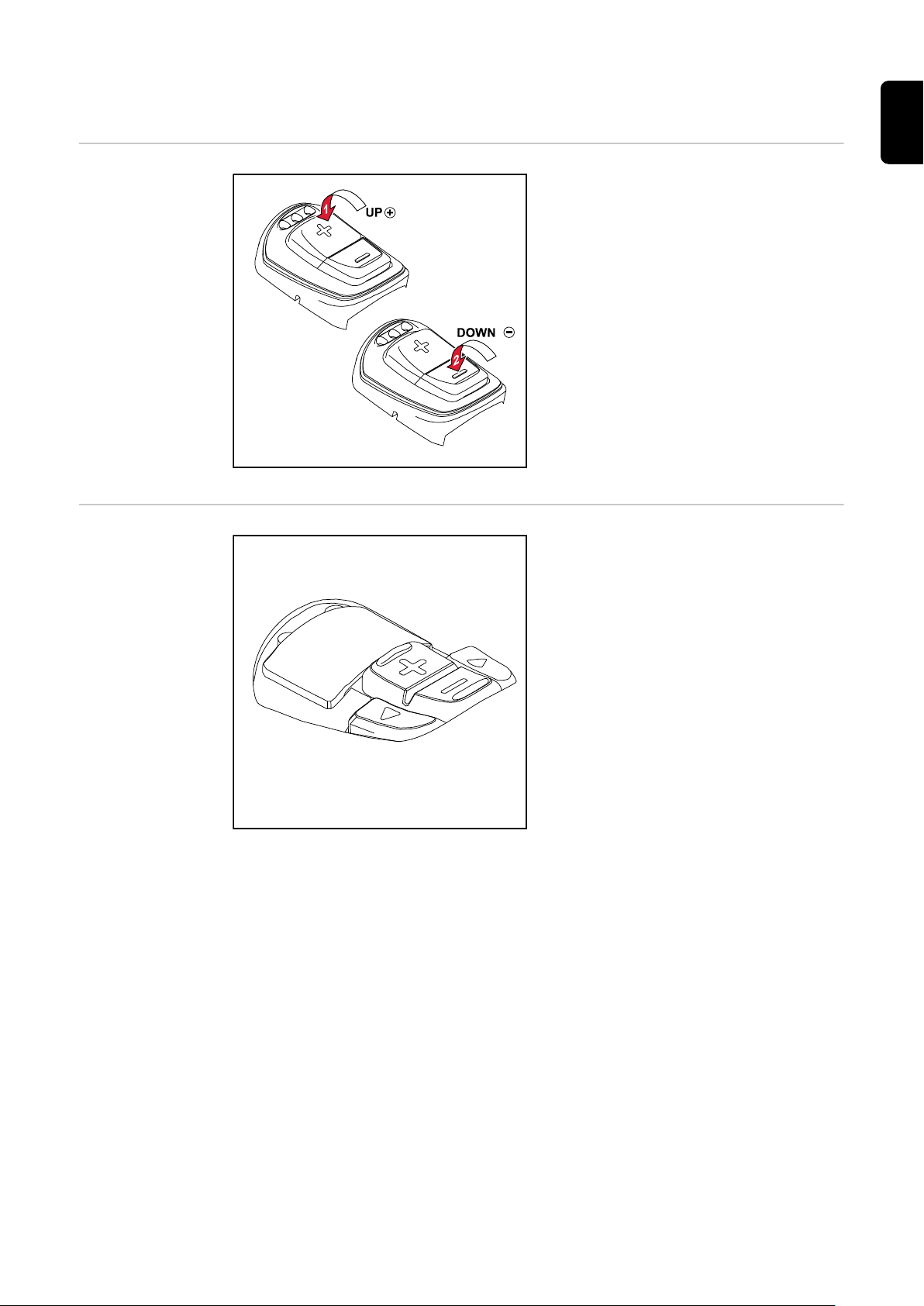

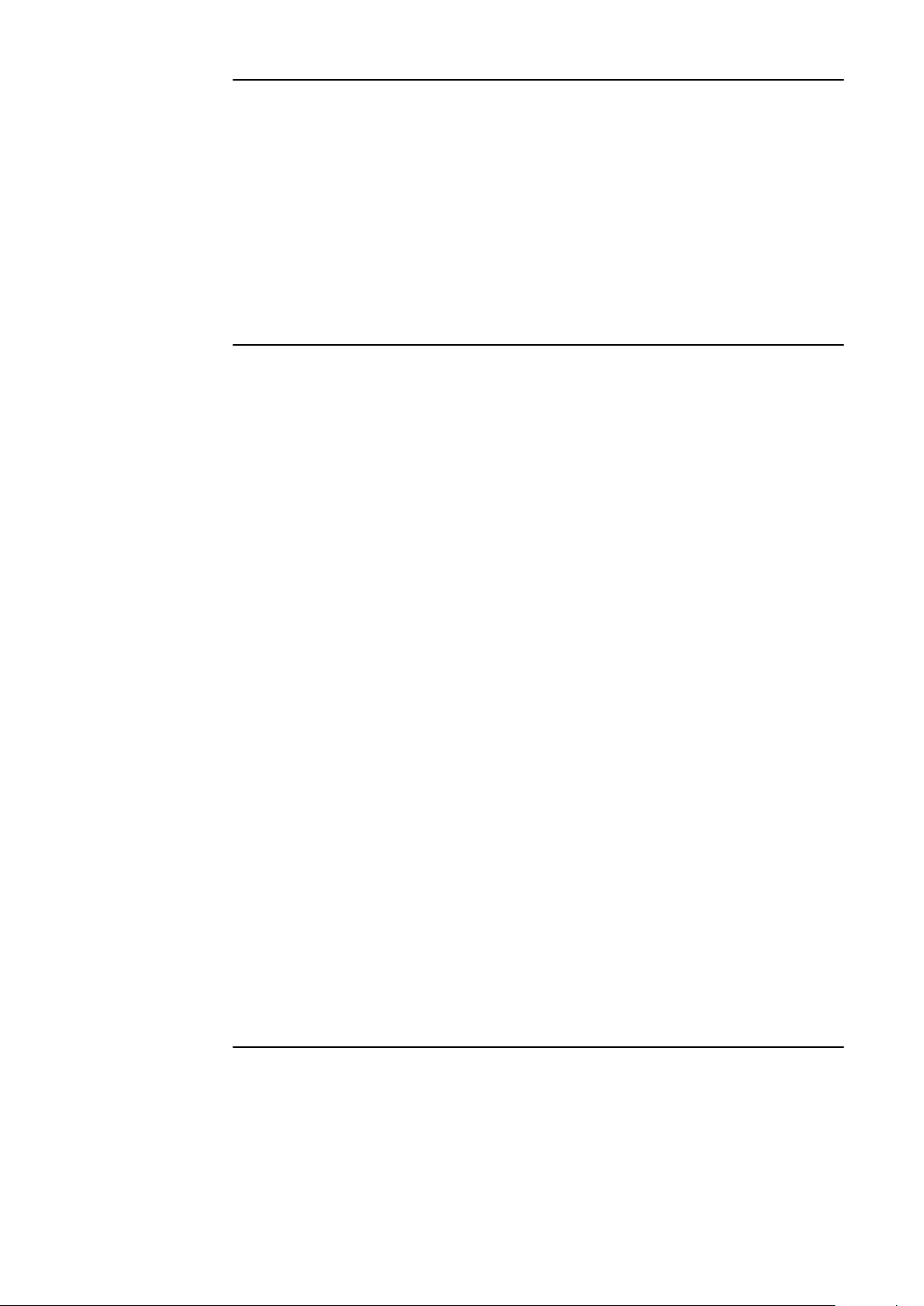

1

20

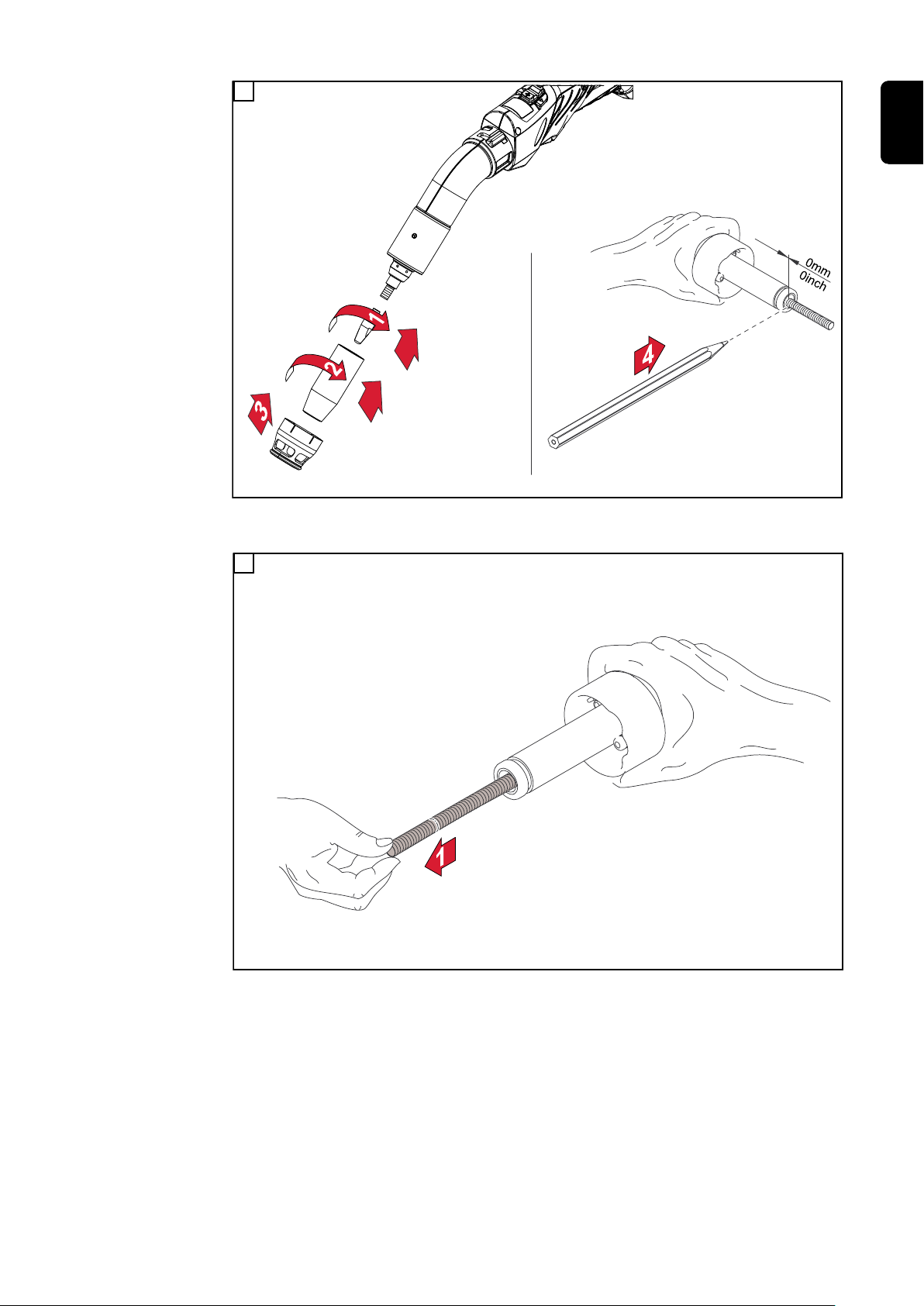

Montaggio della

guaina guidafilo

1

Disporre la torcia per saldatura distesa

2

IT

Posare la guaina guidafilo in posizione diritta; assicurarsi che nessuna aletta sporga all'interno o

all'esterno della guaina guidafilo

21

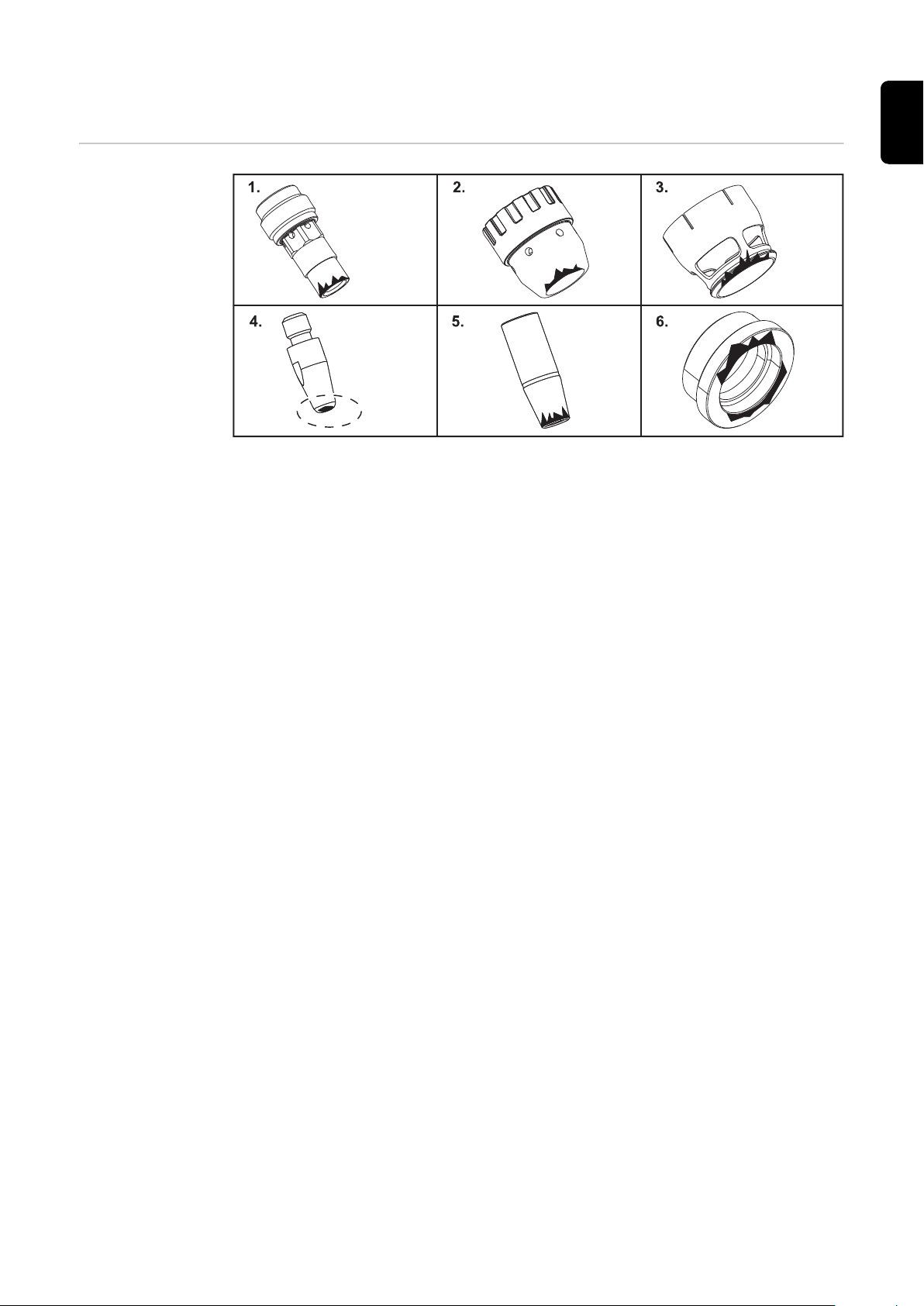

3

Se l'ugello di aspirazione, l'ugello del gas e il tubo di contatto sono già montati, smontarli

4

22

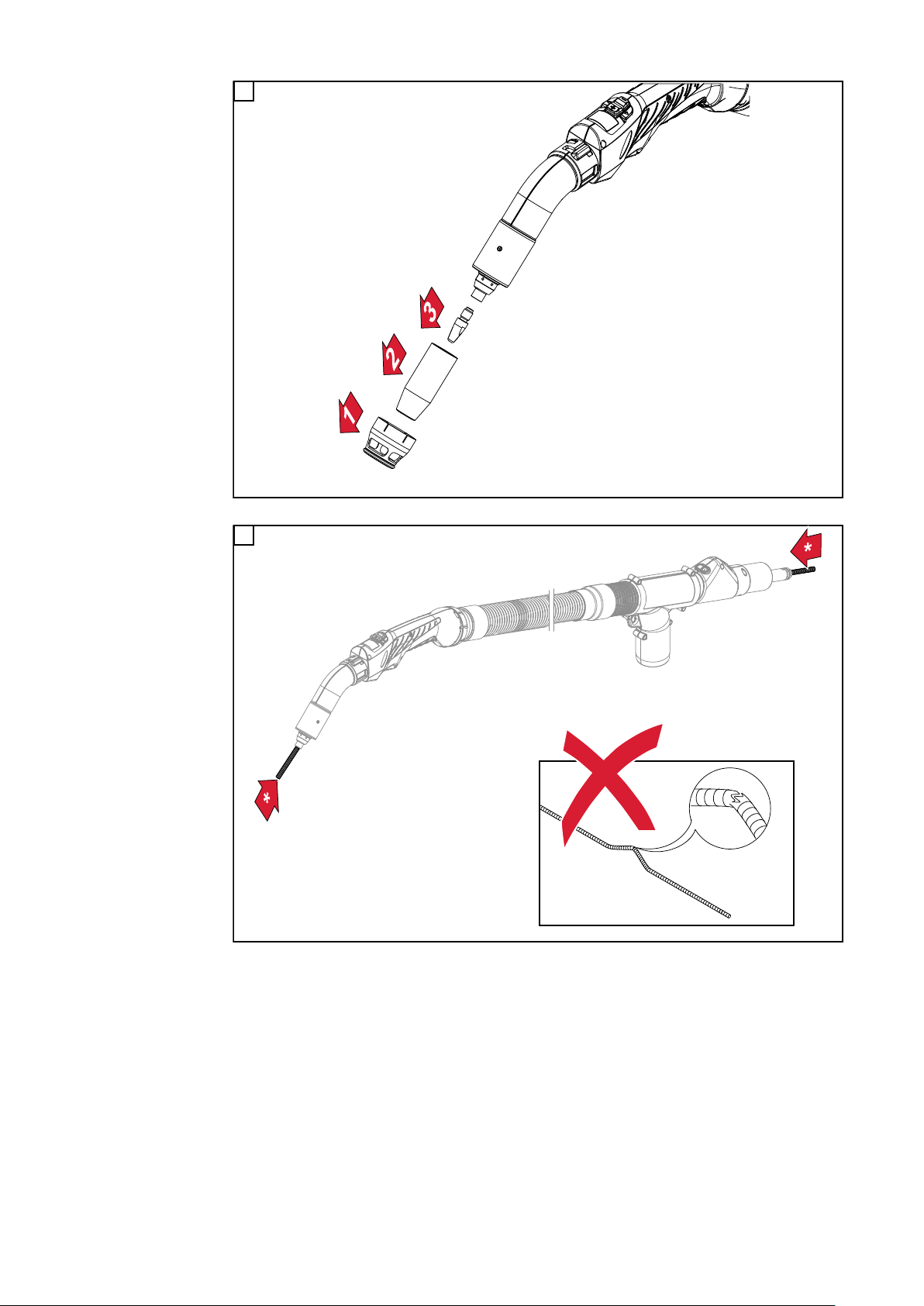

Spingere la guaina guidafilo nella torcia per saldatura (*è possibile da entrambi i lati) fino a farla

sporgere dalla parte anteriore e posteriore della torcia; assicurarsi che la guaina guidafilo non venga

piegata durante l'operazione

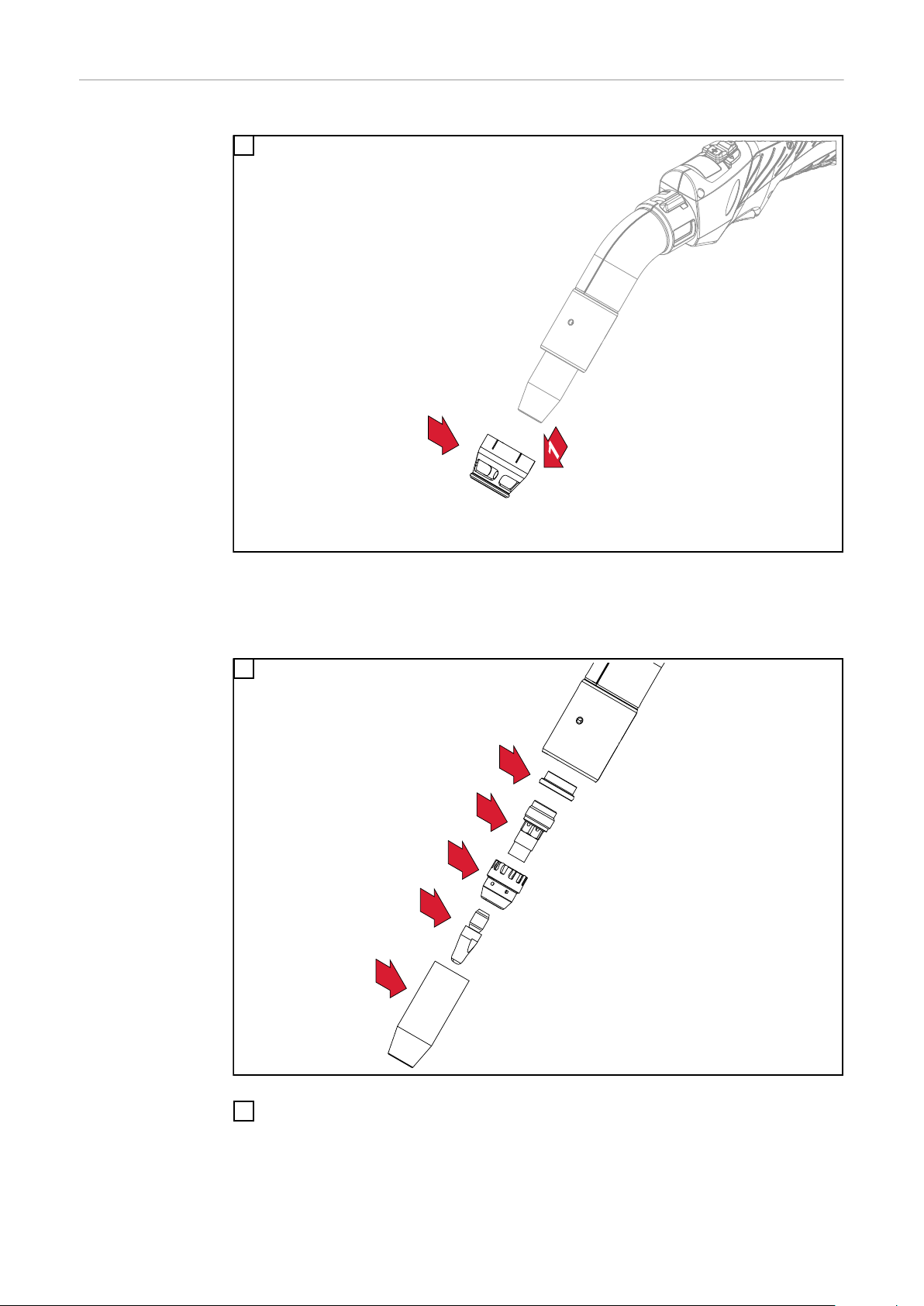

5

Spingere la guaina guidafilo con il tubo di contatto nella curva del tubo; montare il tubo di contatto,

l'ugello del gas e l'ugello di aspirazione; contrassegnare la guaina guidafilo all'estremità di Schweißbrenners

6

IT

Estrarre la guaina guidafilo di 10 cm (3,94 pollici) dalla torcia per saldatura

23

7

La guaina guidafilo sinistra è in acciaio, quella destra in plastica: Tagliare e sbavare la guaina guidafilo nella posizione precedentemente segnata; assicurarsi che nessuna aletta sporga all'interno o

all'esterno della guaina guidafilo

8

24

Avvitare il cappuccio sulla guaina guidafilo fino all'arresto (la guaina guidafilo deve essere visibile attraverso il foro del cappuccio); spingere il cappuccio nella torcia per saldatura e avvitarlo

Montare la guaina guidafilo in acciaio nella torcia

per saldatura con attacco Euro

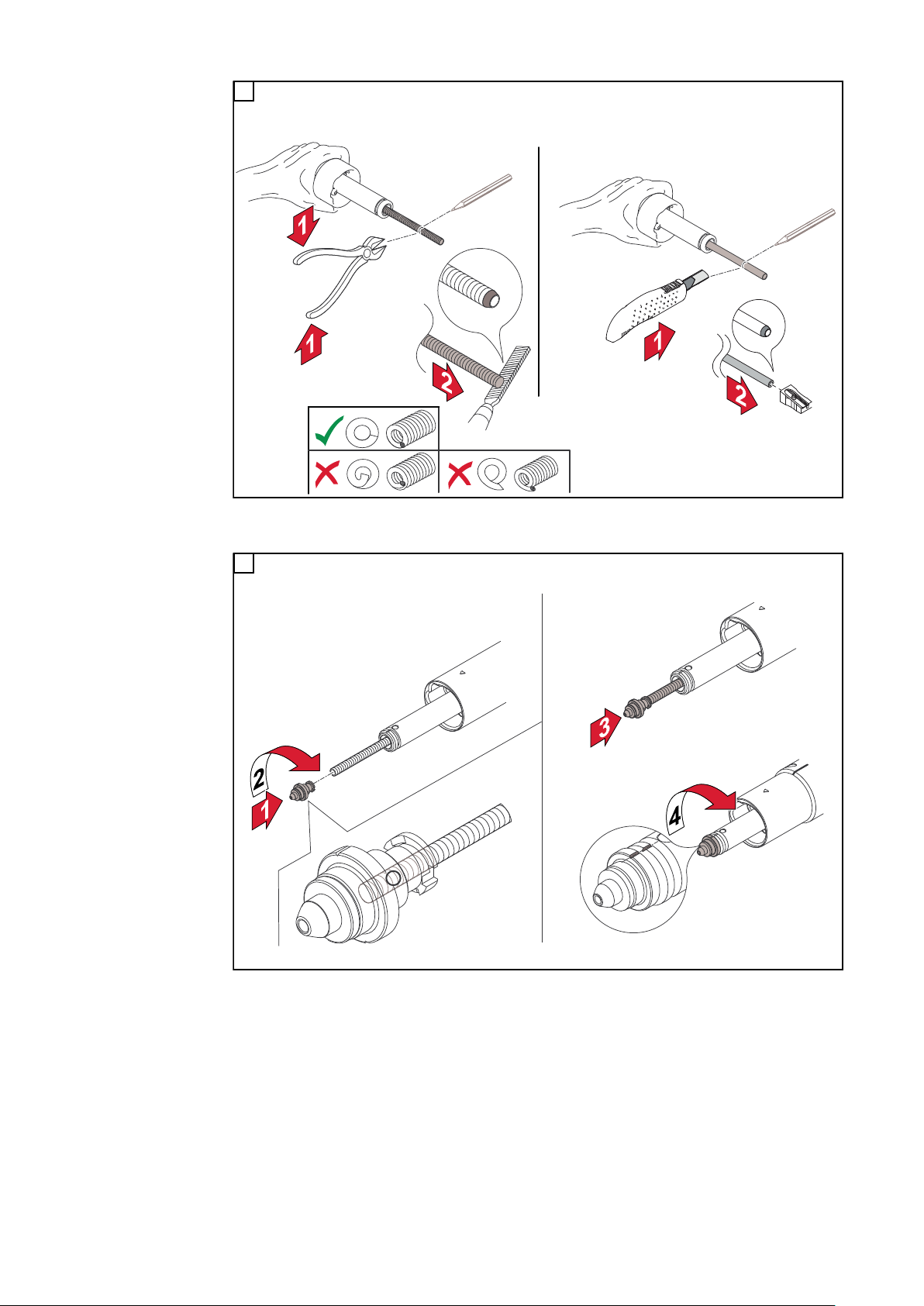

Montaggio della

guaina guidafilo

in acciaio

1

IT

Disporre la torcia per saldatura distesa

2

Posare la guaina guidafilo in posizione diritta; assicurarsi che nessuna aletta sporga all'interno o

all'esterno della guaina guidafilo

25

3

Se l'ugello di aspirazione, l'ugello del gas, il tubo di contatto e il tappo dell'attacco Euro sono già

montati, smontarli

4

26

Spingere la guaina guidafilo nella torcia per saldatura (*è possibile da entrambi i lati) fino a farla

sporgere dalla parte anteriore e posteriore della torcia; assicurarsi che la guaina guidafilo non venga

piegata durante l'operazione

5

Spingere la guaina guidafilo con il tubo di contatto nella curva del tubo; montare il tubo di contatto,

l'ugello del gas e l'ugello di aspirazione; contrassegnare la guaina guidafilo all'estremità della torcia

per saldatura

6

IT

Estrarre la guaina guidafilo di 10 cm (3,94 pollici) dalla torcia per saldatura, tagliare e sbavare; assicurarsi che nessuna aletta sporga all'interno o all'esterno della guaina guidafilo

27

7

Avvitare completamente la chiusura sulla guaina guidafilo. Avvitare il cappuccio nella torcia per saldatura

28

Montare la guaina guidafilo in plastica nella torcia

per saldatura con attacco Euro

Avvertenza relativa alla guaina

guidafilo per le

torce per saldatura raffreddate

a gas

AVVERTENZA!

Rischio dovuto all'uso dell'inserto guidafilo errato.

Può pregiudicare le proprietà di saldatura.

Se nelle torce per saldatura raffreddate a gas si utilizzano guaine guidafilo in

▶

plastica comprensive di inserto guidafilo in bronzo anziché guaine guidafilo in

acciaio, la potenza della torcia per saldatura indicata nei dati tecnici si riduce

del 30%.

Per poter azionare le torce per saldatura raffreddate a gas alla massima po-

▶

tenza, sostituire l'inserto guidafilo da 40 mm (1.575 in.) con uno da 320 mm

(12.598 in.).

1

IT

29

Montaggio della

guaina guidafilo

in plastica

1

Disporre la torcia per saldatura distesa

2

30

Disporre la guaina guidafilo in modo rettilineo; assicurarsi che nessuna aletta sporga all'interno o

all'esterno dell'inserto della guaina guidafilo

3

Se l'ugello di aspirazione, l'ugello del gas, il tubo di contatto e il tappo dell'attacco Euro sono già

montati, smontarli

4

IT

Spingere la guaina guidafilo nella torcia per saldatura (*è possibile da entrambi i lati) fino a farla

sporgere dalla parte anteriore e posteriore della torcia; assicurarsi che la guaina guidafilo non venga

piegata durante l'operazione

31

5

Spingere la guaina guidafilo con il tubo di contatto nella curva del tubo; montare il tubo di contatto,

l'ugello del gas e l'ugello di aspirazione; avvitare la guaina guidafilo nella torcia per saldatura

Per le istruzioni su come tagliare correttamente a misura la guaina guidafilo,

6

consultare la documentazione per l'utente del carrello traina filo/apparecchio

per saldatura utilizzato

32

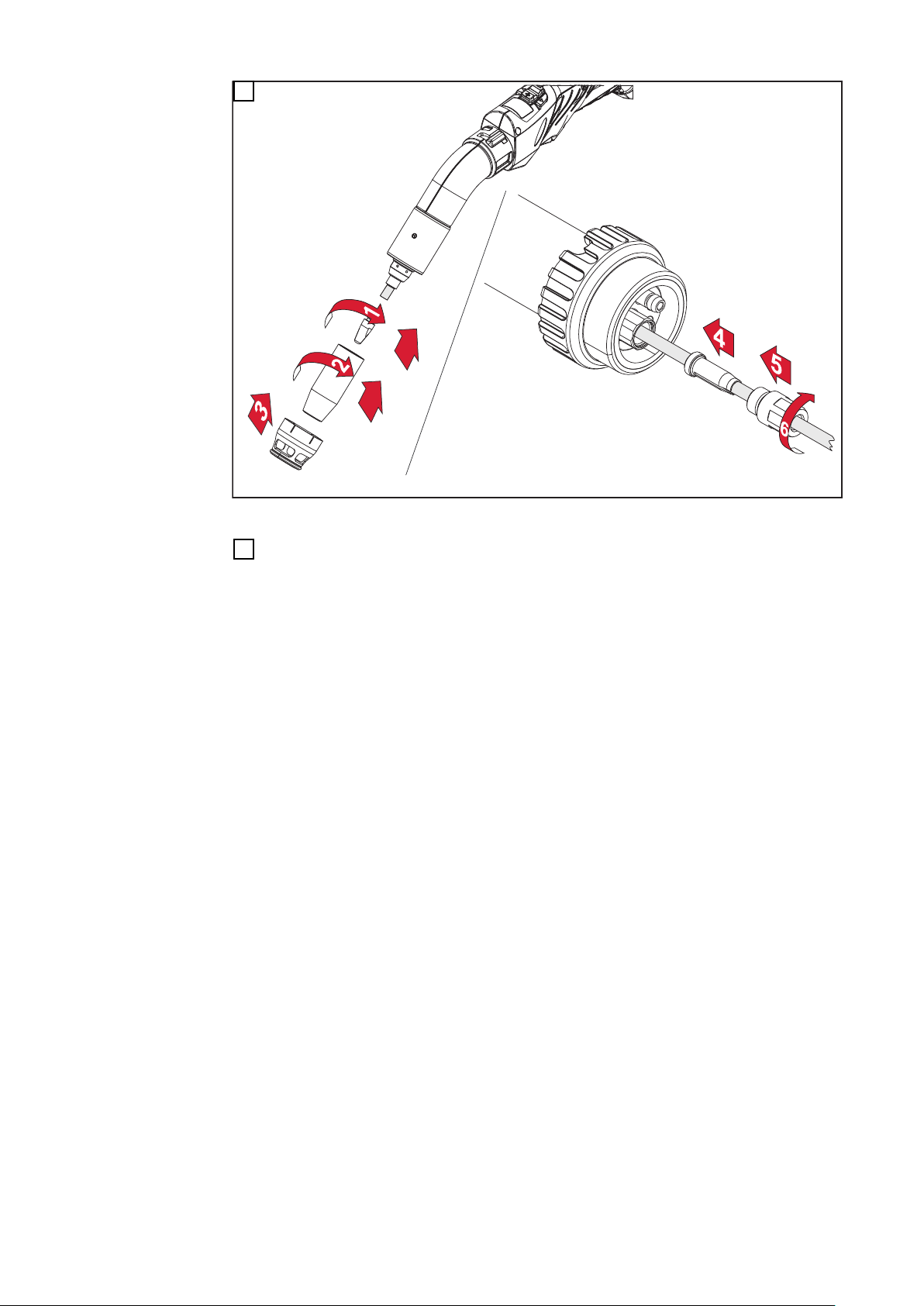

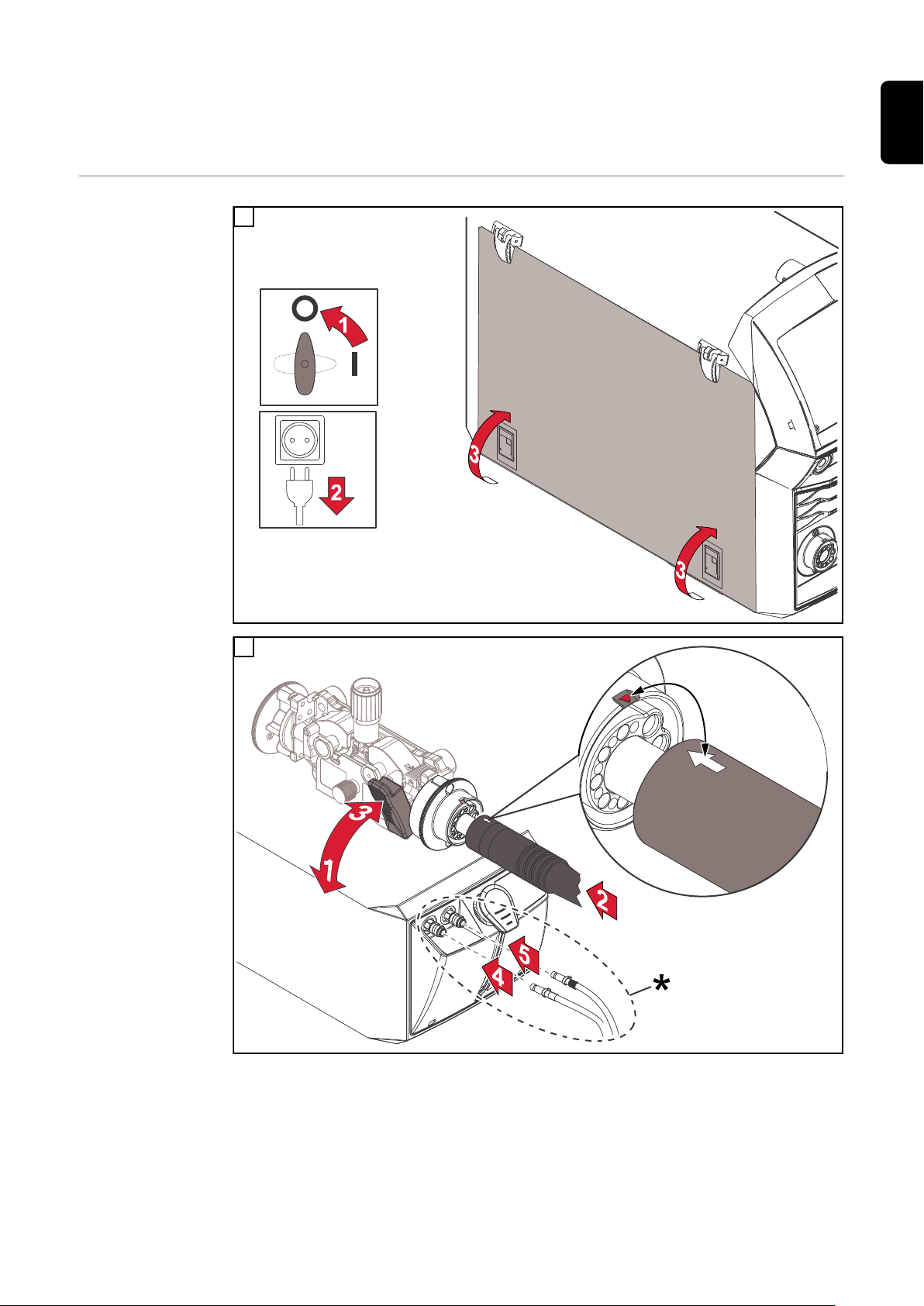

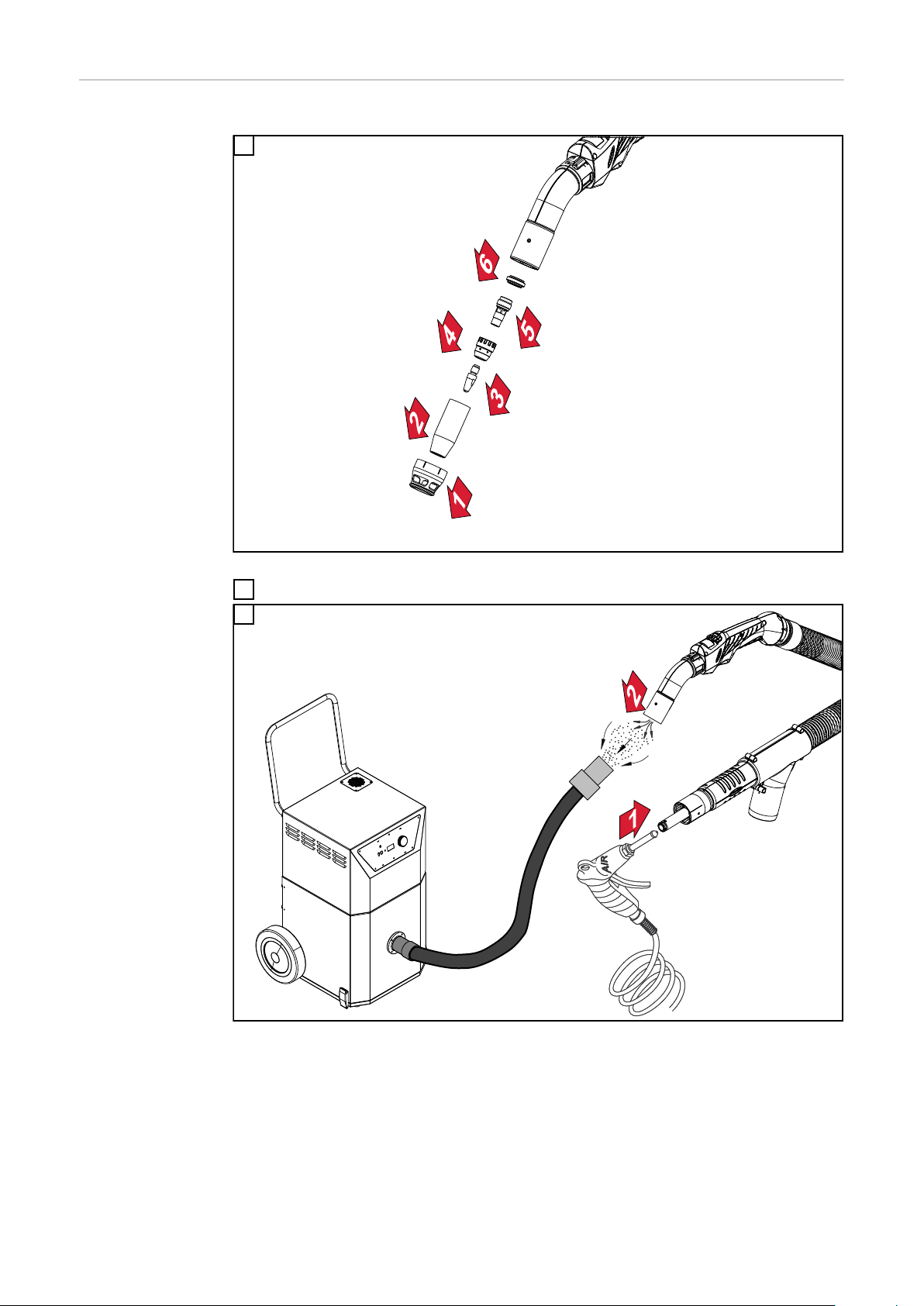

Collegamento della torcia per saldatura a dispositivi con attacco Fronius System Connector

Collegamento

della torcia per

saldatura al generatore

1

IT

2

* solo per la torcia per saldatura raffreddata ad acqua.

33

3

Collegamento

della torcia per

saldatura al carrello traina filo

1

* solo per la torcia per saldatura raffreddata ad acqua.

34

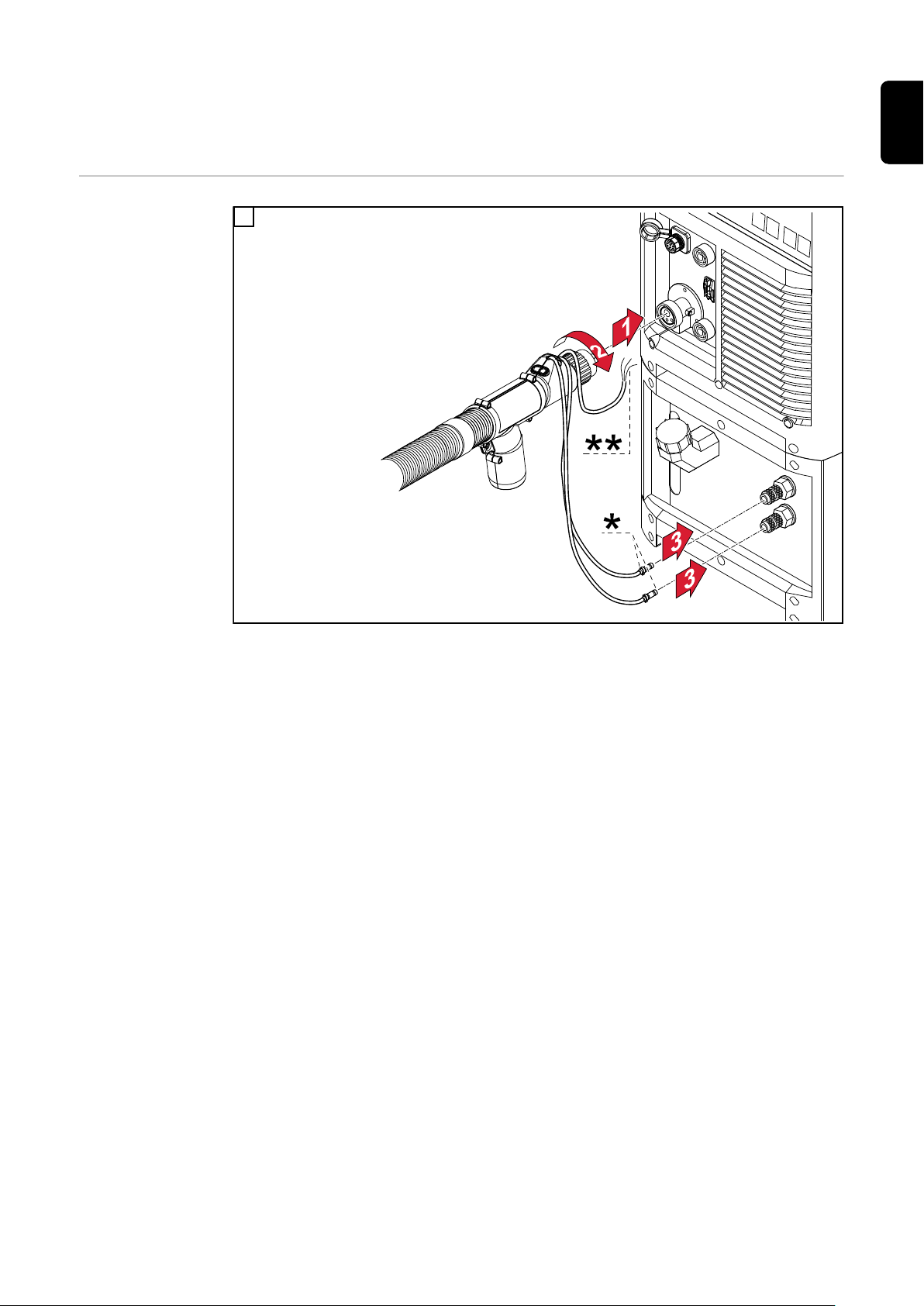

Collegamento della torcia per saldatura a dispositivi con attacco Euro

Collegamento

della torcia per

saldatura

1

IT

* Solo con torcia per saldatura raffreddata ad acqua; collegare la torcia per saldatura al gruppo di raffreddamento

** il cavo di comando deve essere dotato della spina di comando richiesta dal

cliente. L'installatore è responsabile della corretta esecuzione del lavoro

35

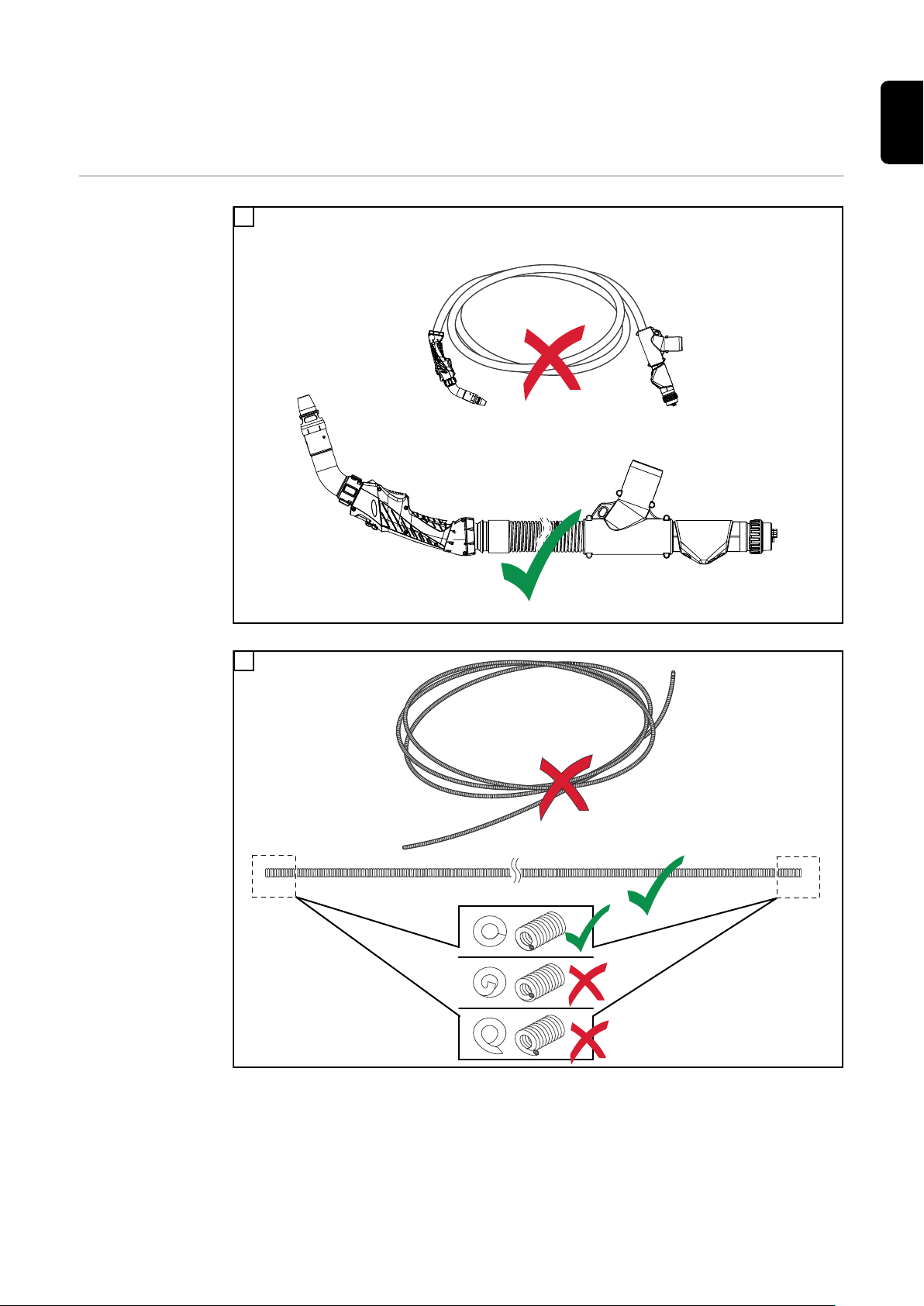

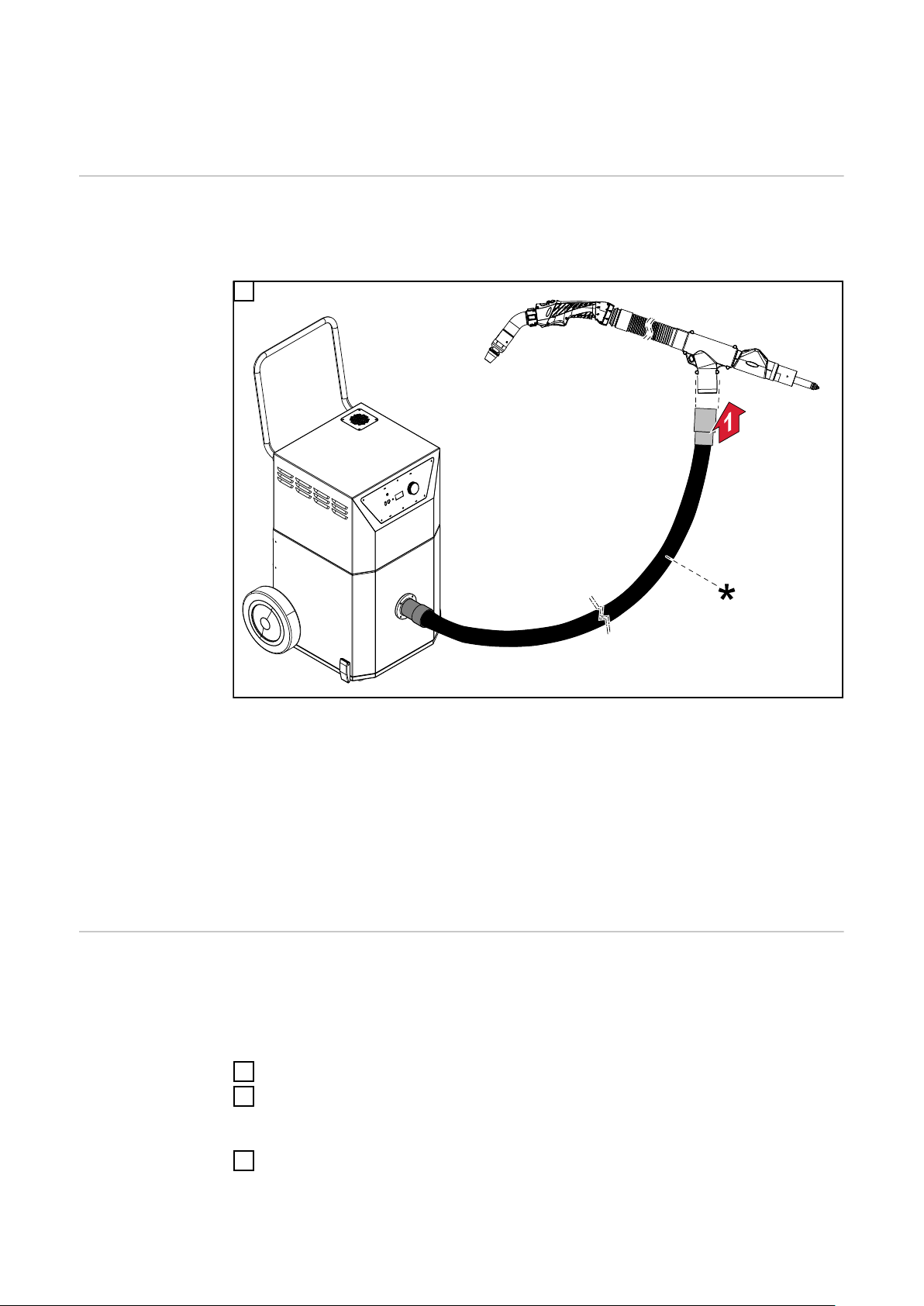

Collegare la torcia per saldatura all'unità di aspirazione e misurare l'aspirazione

Collegamento

della torcia per

saldatura

all'unità di aspirazione

La torcia per saldatura può essere collegata a un'unità di aspirazione esterna o a

un sistema di aspirazione centrale. La torcia per saldatura è sempre collegata

nello stesso modo.

1

Misurare l'aspirazione (portata

in volume di

aspirazione) con

Exentometer

Collegare la torcia per saldatura all'unità di aspirazione esterna

* Raccomandazioni per il tubo di aspirazione:

Utilizzare i tubi di aspirazione Fronius. Il design e la composizione dei mate-

-

riali dei tubi di aspirazione Fronius garantiscono la massima compatibilità e

tenuta

Mantenere il tubo di aspirazione il più corto possibile; più corto è il tubo di

-

aspirazione, minore è l'energia che l'unità di aspirazione deve applicare per

raggiungere i valori di aspirazione richiesti (per ulteriori informazioni sui valori di aspirazione richiesti, vedere la sezione Requisiti dell'unità di aspirazione

da pagina 9 e i dati tecnici)

La portata in volume di aspirazione serve come valore misurato per la potenza di

aspirazione della torcia per saldatura. La portata in volume di aspirazione viene

misurata con Exentometer .

Misurare l'aspirazione (portata in volume di aspirazione):

Accensione dell'aspirazione

1

Leggere la portata in volume di aspirazione richiesta (Q

2

della torcia per saldatura - vedere anche Informazioni sull'aspirazione sulla

targhetta a pagina 11) o nei dati tecnici

Assicurarsi che la torcia per saldatura (compreso il pacchetto tubi flessibili) e

3

il tubo di aspirazione non presentino fori, crepe o altri danni

) - sulla targhetta

v,n

36

Assicurarsi che i dispositivi di regolazione esterni non alterino la verifica delle

4

prestazioni di aspirazione (ad esempio, i regolatori esterni del flusso d'aria vedere la sezione Impostazione della potenza di aspirazione con il regolato-

re del flusso d'aria esterno da pagina 41, ....)

Smontare l'ugello di aspirazione e chiudere il regolatore del flusso d'aria - ve-

5

di figura seguente

IT

Smontare l'ugello di aspirazione e chiudere il regolatore del flusso d'aria

Posizionare il sito Exentometer in verticale su una superficie solida (ad esem-

6

pio, su un banco di lavoro)

Inserire la torcia per saldatura nel sito Exentometer fino all'arresto

7

Poiché l'aspirazione è già in corso, il sito Exentometer mostra immediata-

-

mente il tasso di aspirazione corrente

* Assicurarsi che la torcia per saldatura sia completamente inserita in Exento-

8

meter e che non vi sia fuoriuscita d'aria tra la torcia per saldatura e Exentometer

In questo modo si garantisce che il valore visualizzato del tasso di aspira-

-

zione non venga falsificato

37

Inserire la torcia per saldatura in Exentometer

Confrontare la portata in volume di aspirazione misurato con la portata in vo-

9

lume di aspirazione necessario

Se i due valori coincidono, non sono necessarie altre misure

-

Se i due valori non corrispondono, aumentare o ridurre la potenza

-

dell'aspirazione fino a quando la portata in volume di aspirazione non

rientra nell'intervallo corretto

Se la portata in volume di aspirazione è troppo bassa, c'è il rischio

-

che i fumi di saldatura non vengano estratti in modo ottimale

Se la portata in volume di aspirazione è troppo elevata, c'è il rischio

-

che il gas inerte venga estratto involontariamente dal cordone di saldatura

38

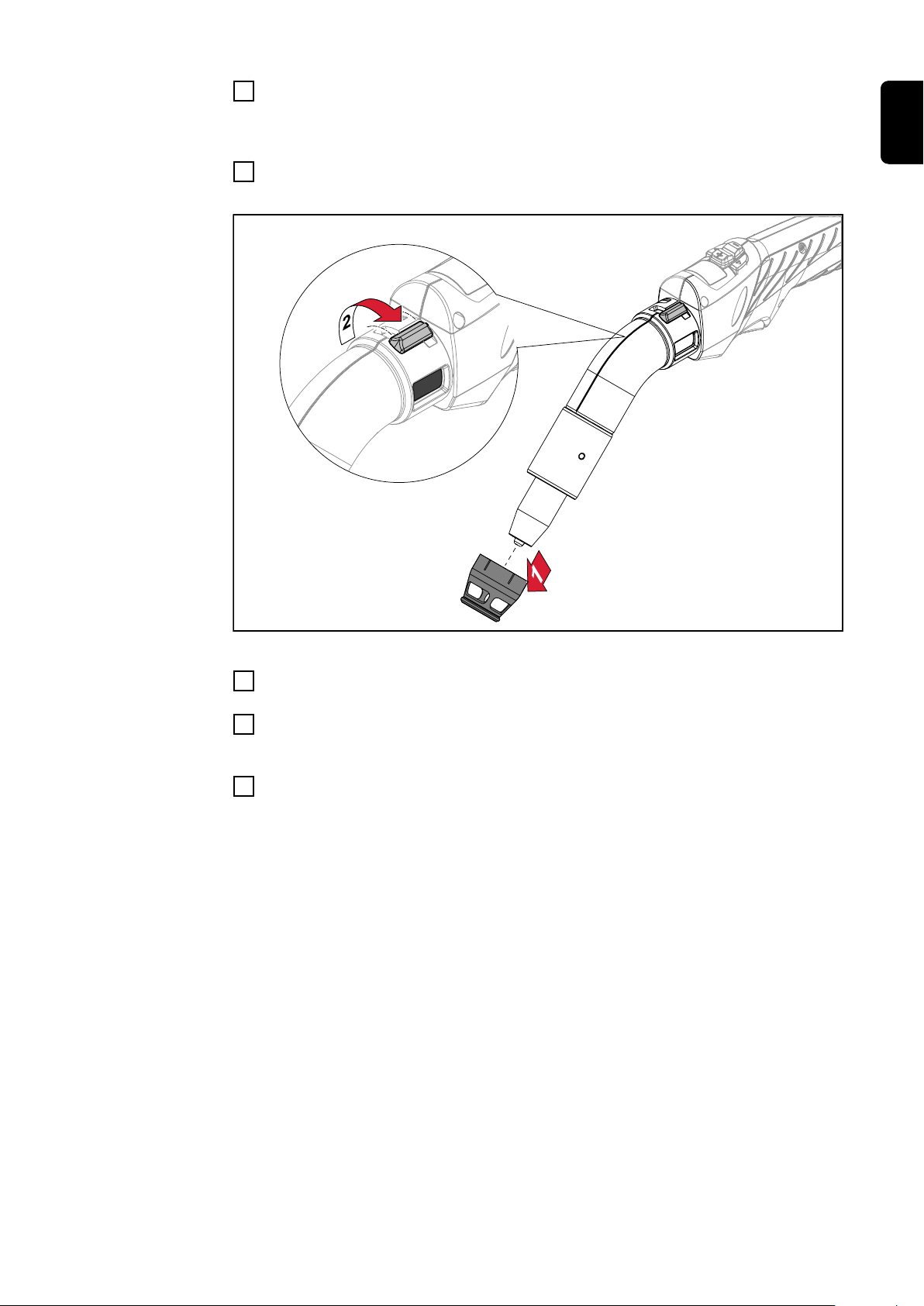

Regolazione della potenza di aspirazione

IT

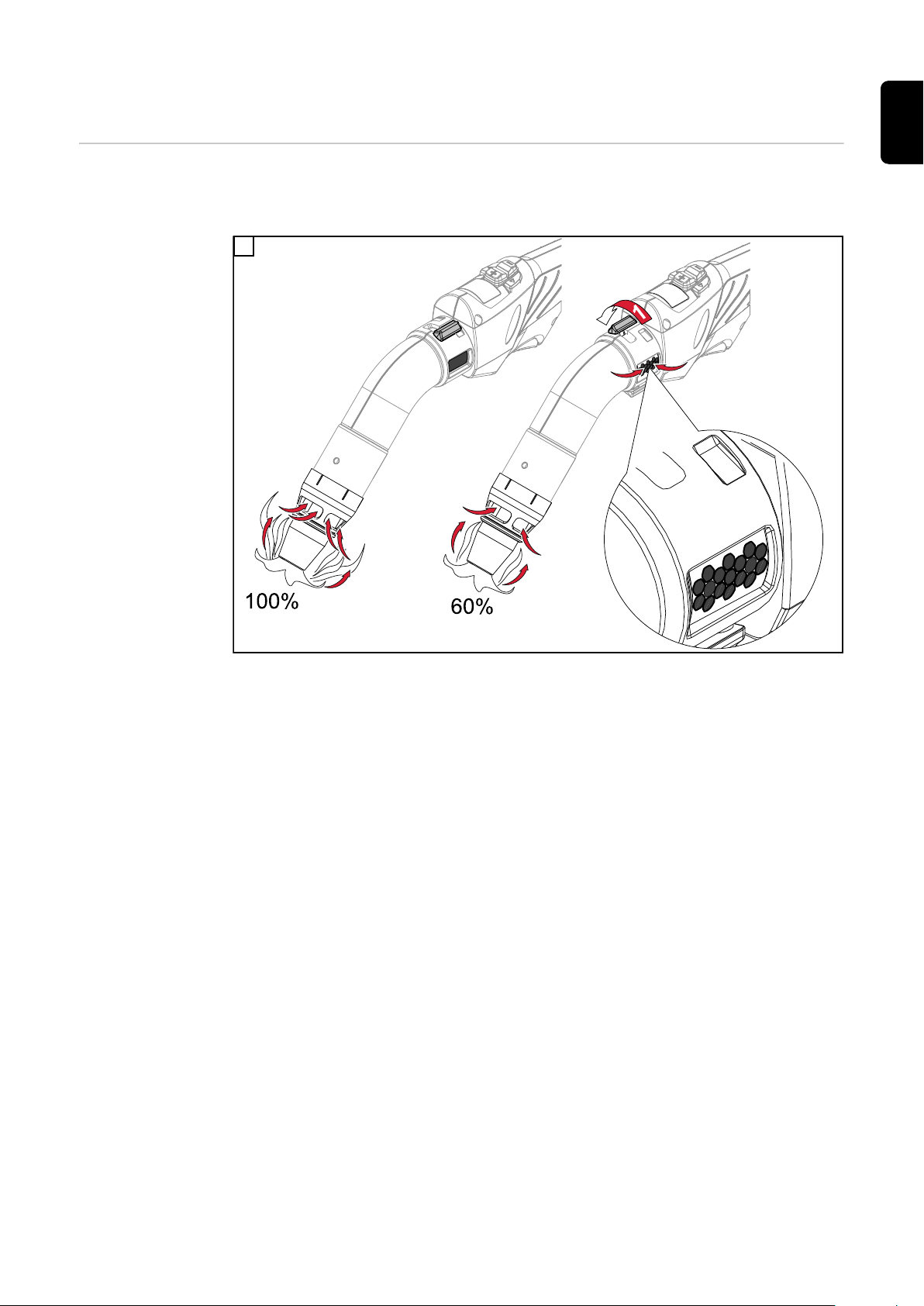

Regolazione della potenza di

aspirazione della

torcia per saldatura

Il regolatore del flusso d'aria può essere aperto per ridurre l'aspirazione. Se il regolatore del flusso d'aria è completamente aperto, la potenza di aspirazione della

torcia per saldatura si riduce del 40%.

1

Link: Regolatore di flusso d'aria chiuso = portata di aspirazione 100%; a destra: Regolatore del flusso

d'aria aperto = portata di aspirazione 60%

Esempi di applicazione del regolatore di flusso d'aria:

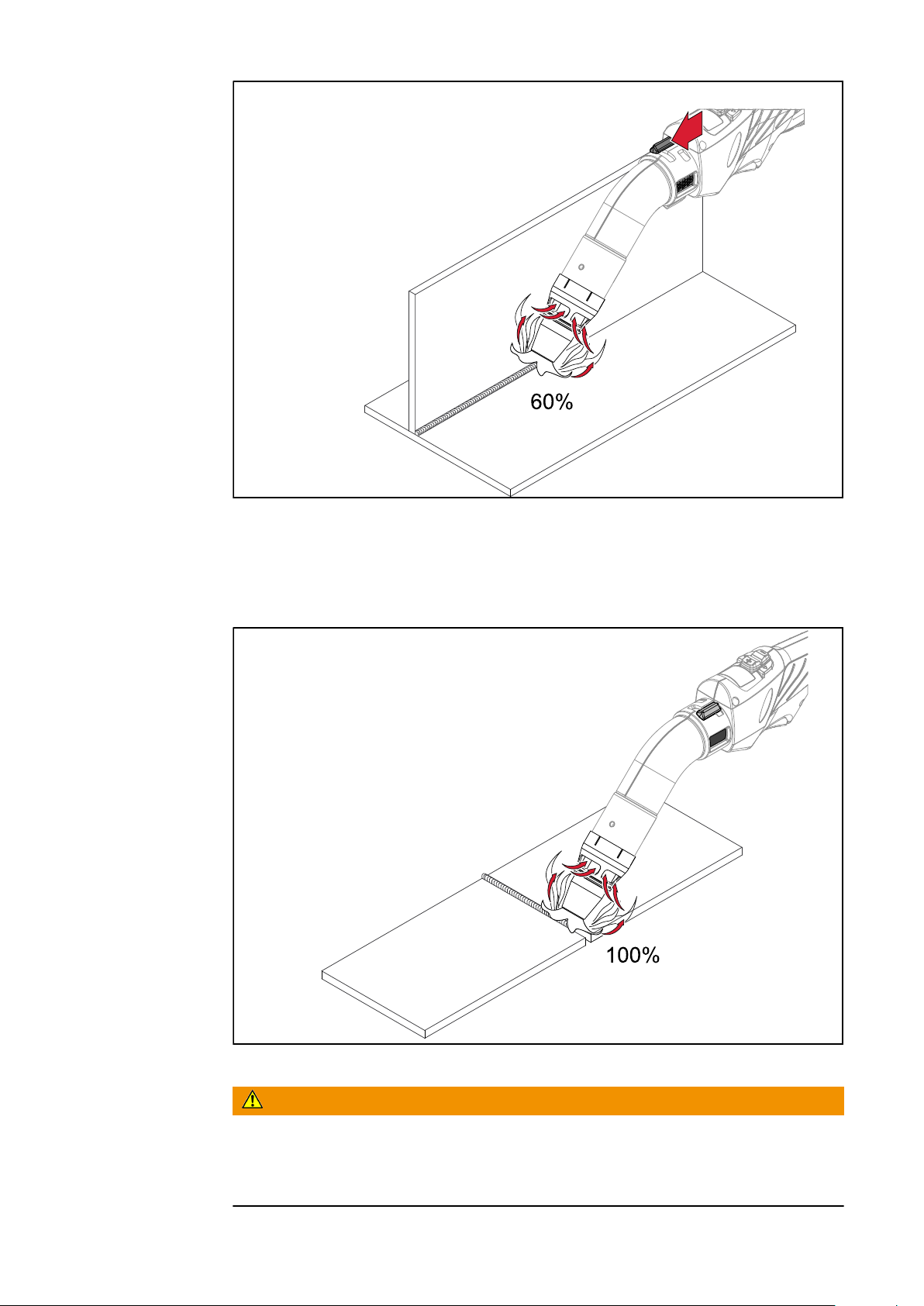

Quando si salda negli angoli o nelle rientranze, c'è la possibilità che i fumi di

-

saldatura vengano estratti in modo ottimale anche con una potenza di aspirazione ridotta

In questo caso, un tasso di aspirazione troppo elevato potrebbe portare

-

all'aspirazione involontaria del gas inerte

In questo caso, si consiglia di aprire il regolatore del flusso d'aria e quindi di

-

ridurre la potenza di aspirazione

39

Saldatura di una rientranza; regolatore del flusso d'aria aperto = potenza di aspirazione ridotta

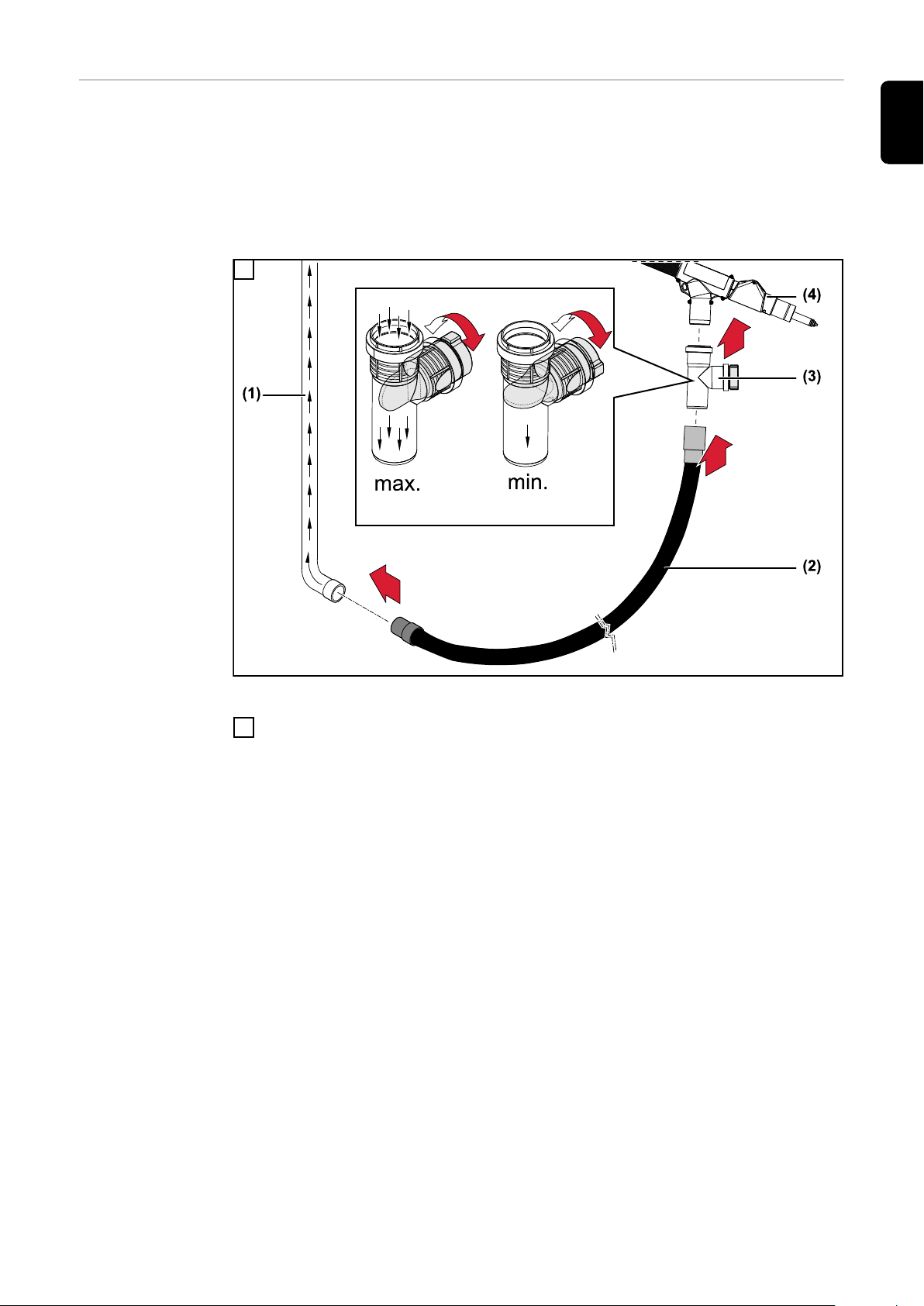

Quando si salda su superfici aperte (ad esempio cuciture a I) può essere necessario chiudere il regolatore del flusso d'aria e quindi utilizzare la massima potenza

di aspirazione. In questo modo si garantisce che i fumi di saldatura vengano

estratti nel miglior modo possibile.

40

Saldatura di una giunzione a I; regolatore del flusso d'aria chiuso = massima potenza di aspirazione

PERICOLO!

Pericolo dovuto al contatto con fumi di saldatura tossici.

Possono conseguirne gravi lesioni personali.

Assicurarsi sempre che tutti i fumi di saldatura vengano aspirati, indipenden-

▶

temente dall'attività di saldatura.

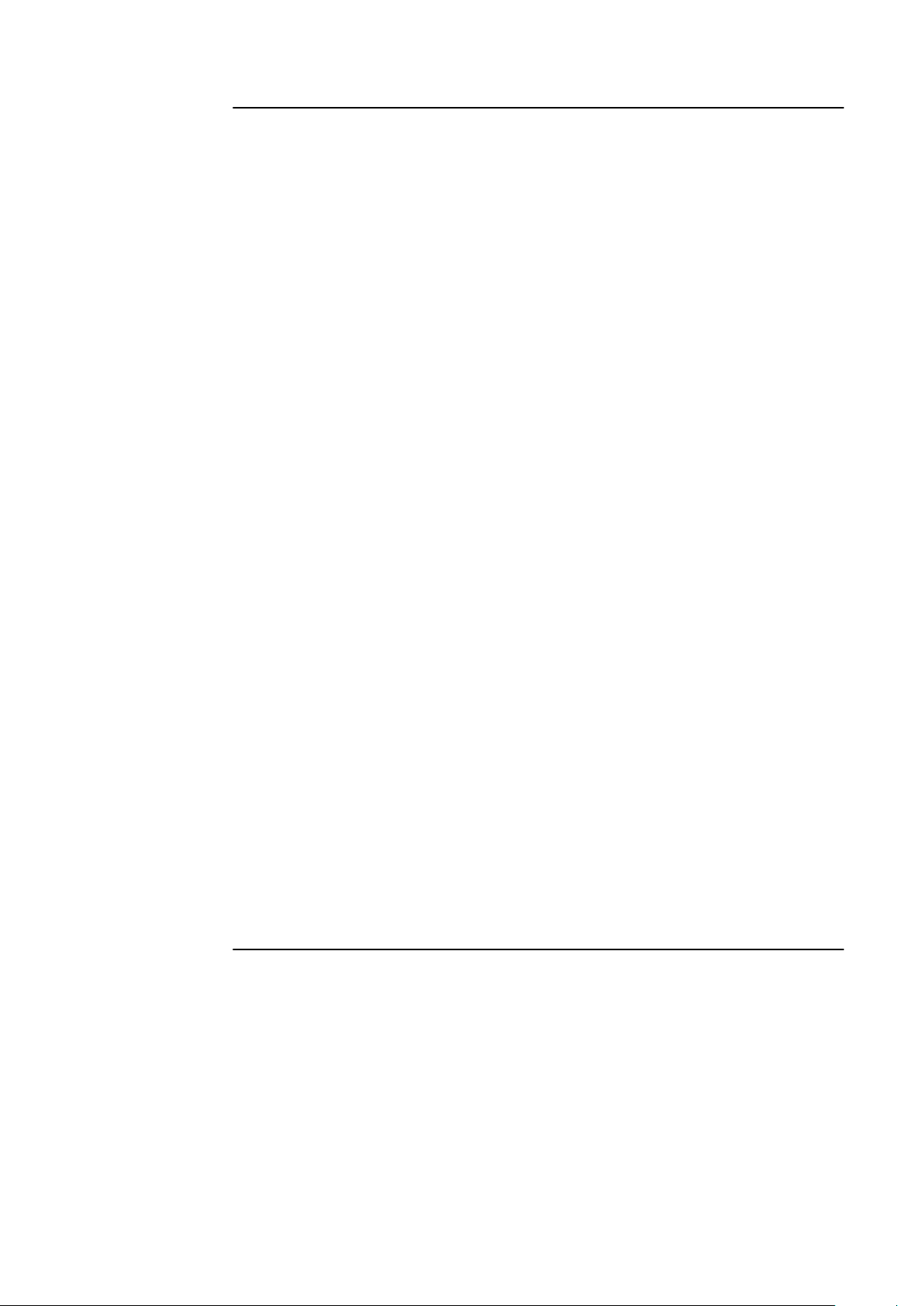

Impostazione

della potenza di

aspirazione con

il regolatore del

flusso d'aria

esterno

Soprattutto nel caso di sistemi di aspirazione centralizzati, può essere necessario

regolare manualmente la portata di aspirazione con il regolatore di flusso d'aria

esterno disponibile come opzione:

Aprendo completamente il regolatore del flusso d'aria esterno, il flusso d'aria

-

rimane pressoché invariato

Chiudendo completamente il regolatore del flusso d'aria esterno, il flusso

-

d'aria viene ridotto al minimo

1

IT

(1) aspirazione centrale, (2) tubo di aspirazione, (3) regolatore del flusso d'aria esterno, (4) torcia per

saldatura

Dopo aver regolato il flusso d'aria, misurare sempre la potenza di aspirazione

2

della torcia per saldatura - per questo, vedere la sezione Misurare l'aspirazio-

ne (portata in volume di aspirazione) con Exentometer da pagina 36

41

42

Diagnosi dei guasti, risoluzione dei

problemi, manutenzione

43

44

Diagnosi e risoluzione degli errori

IT

Diagnosi e risoluzione degli errori

Porosità del cordone di saldatura

Causa:

Risoluzione:

Aspirazione insufficiente

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Corrente di saldatura assente

Interruttore di rete del generatore inserito, spie sul generatore accese, gas inerte

presente.

aspirazione eccessiva.

ridurre l'aspirazione.

tubo di aspirazione bucato.

ripristinare il tubo di aspirazione.

filtro dell'unità di aspirazione spostato.

ripristinare il filtro dell'unità di aspirazione.

vie d'aria ostruite in altro modo.

eliminare le ostruzioni.

Capacità di aspirazione insufficiente dell'unità di aspirazione

utilizzare l'unità di aspirazione con una potenza di aspirazione

più elevata

Causa:

Risoluzione:

Causa:

Risoluzione:

Gas inerte assente

Tutte le altre funzioni sono disponibili.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

collegamento a massa errato.

eseguire il collegamento a massa in modo regolare.

cavo della corrente della torcia per saldatura interrotto.

sostituire la torcia per saldatura.

bombola del gas vuota.

sostituire la bombola del gas.

riduttore di pressione del gas difettoso.

sostituire il riduttore di pressione del gas.

tubo del gas smontato, piegato o danneggiato.

montare il tubo del gas, disporlo diritto. Sostituire il tubo del

gas difettoso.

torcia per saldatura difettosa.

sostituire la torcia per saldatura.

Causa:

Risoluzione:

valvola magnetica del gas difettosa.

contattare il servizio di assistenza (per far sostituire la valvola

magnetica del gas).

45

Anche premendo il tasto della torcia, questa non funziona

Interruttore di rete del generatore inserito, spie sul generatore accese.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

FSC ("Fronius System Connector", attacco centrale) non inserito completamente.

inserire completamente l'FSC.

torcia per saldatura o cavo di comando della torcia difettosi.

sostituire la torcia per saldatura.

pacchetto tubi flessibili di collegamento non regolarmente collegato o difettoso.

collegare regolarmente il pacchetto tubi flessibili di collegamento;

sostituire il pacchetto tubi flessibili di collegamento difettoso.

generatore difettoso.

contattare il servizio di assistenza.

46

Proprietà di saldatura scarse

Causa:

Risoluzione:

parametri di saldatura errati.

correggere le impostazioni.

IT

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

cattivo collegamento a massa.

creare un buon contatto con il pezzo da lavorare.

gas inerte assente o insufficiente.

controllare il riduttore di pressione del gas, il tubo del gas, la

valvola magnetica del gas e l'attacco del gas inerte della torcia

per saldatura. Per le torce per saldatura raffreddate a gas, controllare la guarnizione di tenuta del gas, utilizzare una guaina

guidafilo idonea.

torcia per saldatura non ermetica.

sostituire la torcia per saldatura.

tubo di contatto troppo grande o usurato.

sostituire il tubo di contatto.

lega del filo o diametro del filo errati.

controllare la bobina filo/intrecciata inserita.

lega del filo o diametro del filo errati.

verificare la saldabilità del materiale di base.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

gas inerte non adatto alla lega del filo.

utilizzare il gas inerte adatto.

condizioni di saldatura sfavorevoli: impurità nel gas inerte (umidità, aria), protezione con gas carente (il bagno di fusione "cuoce", aria di trazione), impurità sul pezzo da lavorare (ruggine,

vernice, grasso).

ottimizzare le condizioni di saldatura.

spruzzi di saldatura nell'ugello del gas.

rimuovere gli spruzzi di saldatura.

turbolenze causate da un'eccessiva quantità di gas inerte.

ridurre la quantità di gas inerte; si consiglia la seguente propor-

zione:

quantità di gas inerte (l/min) = diametro del filo (mm) x 10

(ad es. 16 l/min per elettrodo a filo da 1,6 mm).

distanza eccessiva tra la torcia per saldatura e il pezzo da lavorare.

ridurre la distanza tra la torcia per saldatura e il pezzo da lavorare (ca. 10-15 mm / 0.39-0.59 in.).

Causa:

Risoluzione:

Causa:

angolo di incidenza della torcia per saldatura troppo ampio.

ridurre l'angolo di incidenza della torcia per saldatura.

i componenti di avanzamento del filo non sono adatti al diametro dell'elettrodo a filo / al materiale dell'elettrodo a filo.

47

utilizzare i componenti di avanzamento filo corretti.Risoluzione:

Cattiva alimentazione del filo

Causa:

Risoluzione:

a seconda del sistema, regolazione del freno nel carrello traina

filo o nel generatore troppo rigida.

allentare la regolazione del freno.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

foro del tubo di contatto spostato.

sostituire il tubo di contatto.

guaina guidafilo o inserto guidafilo difettosi.

controllare l'eventuale presenza di impurità, piegature, ecc. sul-

la guaina guidafilo o sull'inserto guidafilo;

sostituire la guaina guidafilo o l'inserto guidafilo difettosi.

rulli d'avanzamento non adatti all'elettrodo a filo utilizzato.

utilizzare rulli d'avanzamento adatti.

pressione d'aderenza dei rulli d'avanzamento errata.

ottimizzare la pressione d'aderenza.

rulli d'avanzamento sporchi o danneggiati.

pulire o sostituire i rulli d'avanzamento.

guaina guidafilo spostata o piegata.

sostituire la guaina guidafilo.

guaina guidafilo troppo corta dopo il taglio a misura.

sostituire la guaina guidafilo e accorciare la guaina guidafilo

nuova alla lunghezza corretta.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

L’ugello del gas si surriscalda

Causa:

Risoluzione:

abrasione dell'elettrodo a filo causata da una pressione d'aderenza eccessiva sui rulli d'avanzamento.

ridurre la pressione d'aderenza sui rulli d'avanzamento.

elettrodo a filo sporco o arrugginito.

utilizzare elettrodi a filo di qualità superiore e privi di impurità.

per le guaine guidafilo in acciaio: guaina guidafilo non rivestita

in uso.

utilizzare una guaina guidafilo rivestita.

assenza di dissipazione del calore a causa dell’ugello del gas allentato.

serrare completamente l’ugello del gas.

48

La torcia per saldatura si surriscalda

Causa:

Risoluzione:

solo per le torce per saldatura Multilock: dado per raccordi del

corpo torcia allentato.

serrare il dado per raccordi.

IT

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Breve durata del tubo di contatto

Causa:

Risoluzione:

Causa:

Risoluzione:

la torcia per saldatura è stata utilizzata con una corrente di saldatura superiore a quella massima.

ridurre la potenza di saldatura o utilizzare una torcia per saldatura con prestazioni più elevate.

torcia per saldatura sottodimensionata.

rispettare il tempo di accensione e i limiti di carico.

solo per impianti raffreddati ad acqua: flusso del refrigerante

insufficiente.

controllare il livello, la portata e il grado di impurità del refrigerante, la disposizione del pacchetto tubi flessibili, ecc.

punta della torcia per saldatura troppo vicina all'arco voltaico.

aumentare lo stick-out.

rulli d'avanzamento errati.

utilizzare i rulli d'avanzamento corretti.

abrasione dell'elettrodo a filo causata da una pressione d'aderenza eccessiva sui rulli d'avanzamento.

ridurre la pressione d'aderenza sui rulli d'avanzamento.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

AVVERTENZA!

Nelle applicazioni CrNi è possibile che il tubo di contatto si usuri maggiormente

per via della qualità della superficie dell'elettrodo a filo CrNi.

elettrodo a filo sporco / arrugginito.

utilizzare elettrodi a filo di qualità superiore e privi di impurità.

elettrodo a filo non isolato.

utilizzare un elettrodo a filo con isolamento adeguato.

dimensioni del tubo di contatto errate.

dimensionare correttamente il tubo di contatto.

tempo di accensione della torcia per saldatura eccessivamente

lungo.

ridurre il tempo di accensione o utilizzare una torcia per saldatura a prestazioni più elevate.

tubo di contatto surriscaldato. Assenza di dissipazione del calore a causa del tubo di contatto allentato.

stringere il tubo di contatto.

49

Anomalia di funzionamento del tasto della torcia

Causa:

Risoluzione:

collegamenti a spina tra torcia per saldatura e generatore difettosi.

eseguire i collegamenti a spina in modo regolare / inviare il generatore o la torcia per saldatura all'assistenza.

Causa:

Risoluzione:

Causa:

Risoluzione:

Porosità del giunto saldato

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

presenza di impurità tra il tasto della torcia e il suo corpo esterno.

eliminare le impurità.

cavo di comando difettoso.

contattare il servizio di assistenza.

accumulo di spruzzi nell'ugello del gas, da cui deriva una protezione antigas insufficiente del giunto saldato.

rimuovere gli spruzzi di saldatura.

tubo del gas forato o collegamento impreciso del tubo del gas.

sostituire il tubo del gas.

guarnizione circolare sull'attacco centrale danneggiata o difettosa.

sostituire la guarnizione circolare.

umidità / condensa nel tubo del gas.

asciugare il tubo del gas.

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

Causa:

Risoluzione:

flusso del gas eccessivo o insufficiente.

correggere il flusso del gas.

portata del gas insufficiente all'inizio o al termine della saldatura.

aumentare la preapertura del gas e il ritardo di chiusura del gas.

elettrodo a filo arrugginito o di scarsa qualità.

utilizzare elettrodi a filo di qualità superiore e privi di impurità.

per le torce per saldatura raffreddate a gas: fuoriuscita del gas

con guaine guidafilo non isolate.

utilizzare solo guaine guidafilo isolate con le torce per saldatura

raffreddate a gas.

apporto eccessivo di agente di distacco.

rimuovere l'agente di distacco in eccesso / apportare meno

agente di distacco.

50

Manutenzione

Rilevare i pezzi

soggetto ad usura difettosi

Supporto dell'ugello

1.

-

-

Protezione dagli spruzzi (solo per torce per saldatura raffreddate ad acqua)

2.

-

Ugello di aspirazione

3.

-

Tubo di contatto

4.

-

-

-

Ugello del gas

5.

-

-

-

Elementi isolanti

6.

-

IT

spigoli esterni bruciati, intaccature.

incollatura a causa degli spruzzi di saldatura

spigoli esterni bruciati, intaccature.

spigoli esterni bruciati, intaccature.

fori di ingresso e di uscita del filo ovalizzati

incollatura a causa degli spruzzi di saldatura

punta del tubo di contatto bruciata.

incollatura a causa degli spruzzi di saldatura

spigoli esterni bruciati

intaccature.

spigoli esterni bruciati, intaccature.

51

Manutenzione

all'inizio di ogni

giornata lavorativa

Controllare l'ugello di aspirazione e sostituirlo se danneggiato:

1

Pulire l'ugello del gas, il tubo di contatto, la protezione antispruzzo (solo per le

torce per saldatura raffreddate ad acqua), il gruppo ugello e le parti isolanti dagli schizzi di saldatura, controllare che non vi siano danni e sostituire le parti

danneggiate:

2

52

Inoltre, a ogni messa in funzione per le torce per saldatura raffreddate ad ac-

3

qua:

assicurarsi che tutti gli attacchi del refrigerante siano a tenuta stagna

-

assicurarsi che il ritorno del refrigerante sia corretto - per ulteriori infor-

-

mazioni, consultare la documentazione per l'utente dell'unità di raffreddamento

Manutenzione

ogni 48 ore

Aprire e chiudere il regolatore del flusso d'aria ogni 48 ore:

Accensione dell'aspirazione

1

2

IT

Aprire e chiudere il regolatore del flusso d'aria

Se le prese d'aria sono sporche e/o il regolatore di flusso dell'aria non si apre più

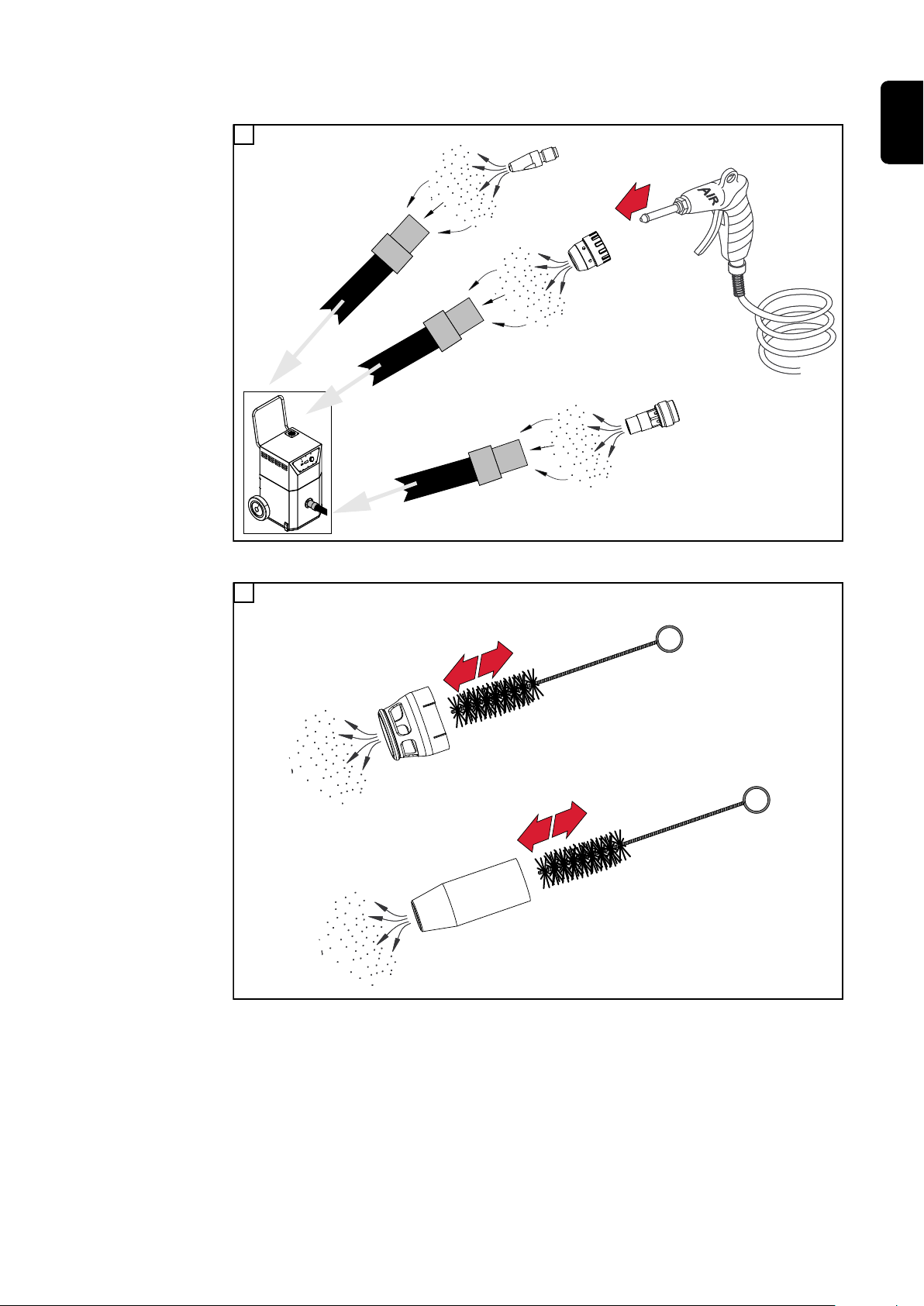

senza problemi, pulirle con aria compressa:

3

Assicurarsi che le particelle rilasciate durante la pulizia vengano assorbite dal sistema di aspirazione

53

Manutenzione ad

ogni sostituzione

della bobina filo/

bobina intrecciata

Pulire il tubo di alimentazione filo con aria compressa ridotta:

1

Smontaggio dei pezzi soggetti ad usura:

Accensione dell'aspirazione

2

3

54

Pulire il pacchetto tubi flessibili; assicurarsi che le particelle rilasciate durante la pulizia vengano assorbite dal sistema di aspirazione

Consiglio: sostituire la guaina guidafilo, pulire i pezzi soggetti a usura prima di

installare di nuovo la guaina guidafilo.

4

IT

Pulire il tubo di contatto, le protezioni antispruzzo e il supporto dell'ugello con aria compressa; assicurarsi che le particelle rilasciate durante la pulizia vengano assorbite dal sistema di aspirazione

5

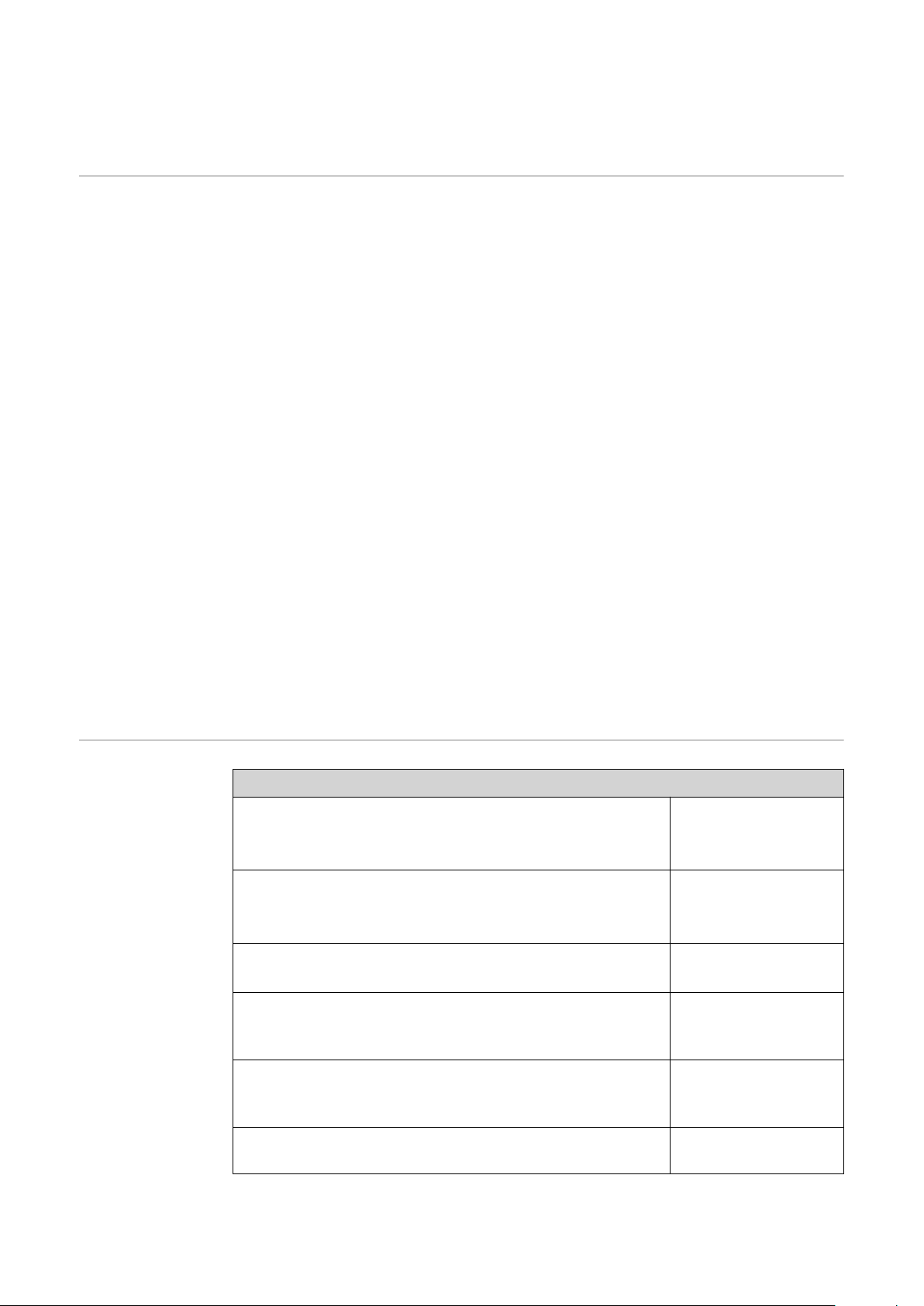

Pulire l'ugello di aspirazione e l'ugello del gas con una spazzola

55

56

Dati tecnici

57

58

Dati tecnici delle torce per saldatura raffreddate

ad acqua

In generale Misurazione tensione (V-Peak):

per torce per saldatura guidate manualmente: 113 V

-

per torce per saldatura guidate a macchina: 141 V

-

Dati tecnici tasto della torcia:

U

-

-

L'uso del tasto della torcia è consentito esclusivamente nell'ambito dei dati tecnici.

Questo prodotto è conforme ai requisiti della norma

-

-

L'efficienza di rilevamento dei fumi di saldatura dei sistemi di aspirazione integrati nella torcia (secondo la norma EN ISO 21904-3) dipende da diversi fattori di

influenza, ad esempio:

-

-

-

-

-

-

-

-

-

= 5 V

max

I

= 10 mA

max

EN IEC 60974-7/- 10 CI. A e

EN ISO 21904-1

Qualità del componente e relativo sviluppo di fumi durante la saldatura

Processo di saldatura.

Direzione della saldatura (a trascinamento o a perforazione)

Posizioni di saldatura (PA, PC, PF,...)

Geometria del pezzo (struttura aperta o chiusa, ...)

Portata in volume del gas inerte

Angolo di incidenza della torcia per saldatura

Condizioni ambientali

...

IT

Dati tecnici della

torcia per saldatura MTW Exento

MTW 300i Exento | Lunghezza torcia per saldatura = 3,5 m (11 ft.) 5,8 in.)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con CO2 e gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

21904-1)

Pressione negativa necessaria Δpc alla connessione di

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Potenza circuito refrigerante minima secondo la norma

IEC 60974-2.

Flusso minimo necessario del refrigerante Q

Pressione minima necessaria del refrigerante p

Pressione massima consentita del refrigerante p

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,c

min

min

max

100% TA1)/300 A

52 m3/h (1837 cfh)

95 m3/h (1837 cfh)

13,5 kPa (135 mbar)

(0,26 gal. [US]/min)

3 bar (43 psi)

5,5 bar (79 psi)

700 W

1 l/min

59

MTW 300i Exento | Lunghezza torcia per saldatura = 3,5 m (11 ft.) 5,8 in.)

Elettrodi a filo ammessi (diametro)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

MTW 300i Exento | Lunghezza torcia per saldatura = 4,5 m (14 ft.) 9,17 in.)

Corrente di saldatura a 10 min/40 °C (104 °F);

100% TA1)/300 A

valori si applicano con CO2 e gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

52 m3/h (1837 cfh)

100 m3/h (3532 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

15 kPa (150 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Potenza circuito refrigerante minima secondo la norma

900 W

IEC 60974-2.

Flusso minimo necessario del refrigerante Q

min

1 l/min

(0,26 gal. [US]/min)

Pressione minima necessaria del refrigerante p

min

3 bar (43 psi)

Pressione massima consentita del refrigerante p

Elettrodi a filo ammessi (diametro)

max

5,5 bar (79 psi)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

MTW 300d Exento | Lunghezza torcia per saldatura = 3,5 m (11 piedi). 5,8 in.)

Corrente di saldatura a 10 min/40 °C (104 °F);

100% TA1)/300 A

valori si applicano con CO2 e gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

52 m3/h (1837 cfh)

95 m3/h (1837 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

13,5 kPa (135 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Potenza circuito refrigerante minima secondo la norma

700 W

IEC 60974-2.

Flusso minimo necessario del refrigerante Q

min

1 l/min

(0,26 gal. [US]/min)

60

Pressione minima necessaria del refrigerante p

Pressione massima consentita del refrigerante p

Elettrodi a filo ammessi (diametro)

min

max

3 bar (43 psi)

5,5 bar (79 psi)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

MTW 300d Exento | Lunghezza torcia per saldatura = 4,5 m (14 piedi). 9,17 in.)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con CO2 e gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

21904-1)

Pressione negativa necessaria Δpc alla connessione di

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Potenza circuito refrigerante minima secondo la norma

IEC 60974-2.

Flusso minimo necessario del refrigerante Q

Pressione minima necessaria del refrigerante p

Pressione massima consentita del refrigerante p

min

min

max

Elettrodi a filo ammessi (diametro)

100% TA1)/300 A

52 m3/h (1837 cfh)

100 m3/h (3532 cfh)

15 kPa (150 mbar)

900 W

1 l/min

(0,26 gal. [US]/min)

3 bar (43 psi)

5,5 bar (79 psi)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

IT

MTW 500i Exento | Lunghezza torcia per saldatura = 3,5 m (11 ft.) 5,8 in.)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con CO2 e gas misto come gas inerte

100% TA1)/400 A

40% TA1)/500 A

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

57 m3/h (2013 cfh)

100 m3/h (3532 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

11,9 kPa (119 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Potenza circuito refrigerante minima secondo la norma

1000 W

IEC 60974-2.

Flusso minimo necessario del refrigerante Q

min

(0,26 gal. [US]/min)

Pressione minima necessaria del refrigerante p

Pressione massima consentita del refrigerante p

Elettrodi a filo ammessi (diametro)

min

max

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0,039 - 0,063 in.)

1 l/min

MTW 500i Exento | Lunghezza torcia per saldatura = 4,5 m (14 ft.) 9,17 in.)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con CO2 e gas misto come gas inerte

100% TA1)/400 A

40% TA1)/500 A

(EN ISO 14175)

61

MTW 500i Exento | Lunghezza torcia per saldatura = 4,5 m (14 ft.) 9,17 in.)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

57 m3/h (2013 cfh)

105 m3/h (3709 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

14 kPa (140 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Potenza circuito refrigerante minima secondo la norma

1200 W

IEC 60974-2.

Flusso minimo necessario del refrigerante Q

min

1 l/min

(0,26 gal. [US]/min)

Pressione minima necessaria del refrigerante p

Pressione massima consentita del refrigerante p

Elettrodi a filo ammessi (diametro)

min

max

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0,039 - 0,063 in.)

MTW 500d Exento | Lunghezza torcia per saldatura = 3,5 m (11 ft.) 5,8 in.)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con CO2 e gas misto come gas inerte

100% TA1)/400 A

40% TA1)/500 A

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

57 m3/h (2013 cfh)

100 m3/h (3532 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

11,9 kPa (119 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Potenza circuito refrigerante minima secondo la norma

1000 W

IEC 60974-2.

Flusso minimo necessario del refrigerante Q

min

1 l/min

(0,26 gal. [US]/min)

Pressione minima necessaria del refrigerante p

Pressione massima consentita del refrigerante p

Elettrodi a filo ammessi (diametro)

min

max

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0,039 - 0,063 in.)

MTW 500d Exento | Lunghezza torcia per saldatura = 4,5 m (14 ft.) 9,17 in.)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con CO2 e gas misto come gas inerte

100% TA1)/400 A

40% TA1)/500 A

(EN ISO 14175)

62

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

57 m3/h (2013 cfh)

MTW 500d Exento | Lunghezza torcia per saldatura = 4,5 m (14 ft.) 9,17 in.)

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

21904-1)

Pressione negativa necessaria Δpc del sistema di aspirazione (EN IEC ISO 21904-1)

Potenza circuito refrigerante minima secondo la norma

IEC 60974-2.

Flusso minimo del refrigerante Q

Pressione minima del refrigerante p

Pressione massima del refrigerante p

min

min

max

Elettrodi a filo ammessi (diametro)

1)

ED = tempo di accensione; tempo di follow-up dell'aspirazione dopo la fine della saldatura = 30 secondi

105 m3/h (3709 cfh)

14 kPa (140 mbar)

1200 W

1 l/min

(0,26 gal. [US]/min)

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0,039 - 0,063 in.)

IT

63

Dati tecnici delle torce per saldatura raffreddate

a gas

In generale Misurazione tensione (V-Peak):

per torce per saldatura guidate manualmente: 113 V

-

per torce per saldatura guidate a macchina: 141 V

-

Dati tecnici tasto della torcia:

U

-

-

L'uso del tasto della torcia è consentito esclusivamente nell'ambito dei dati tecnici.

Questo prodotto è conforme ai requisiti della norma

-

-

L'efficienza di rilevamento dei fumi di saldatura dei sistemi di aspirazione integrati nella torcia (secondo la norma EN ISO 21904-3) dipende da diversi fattori di

influenza, ad esempio:

-

-

-

-

-

-

-

-

-

= 5 V

max

I

= 10 mA

max

EN IEC 60974-7/- 10 CI. A e

EN ISO 21904-1

Qualità del componente e relativo sviluppo di fumi durante la saldatura

Processo di saldatura.

Direzione della saldatura (a trascinamento o a perforazione)

Posizioni di saldatura (PA, PC, PF,...)

Geometria del pezzo (struttura aperta o chiusa, ...)

Portata in volume del gas inerte

Angolo di incidenza della torcia per saldatura

Condizioni ambientali

...

Dati tecnici della

torcia per saldatura MTG Exento

MTG 250i Exento | Lunghezza torcia per saldatura = 3,5 m (11 ft.) 5,8 in.)

Corrente di saldatura a 10 min/40 °C (104 °F); i valori di

si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

21904-1)

Pressione negativa necessaria Δpc alla connessione di

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO

v,c

40% TA1)/250 A

60% TA1)/210 A

100% TA1)/170 A

40% TA1)/250 A

60% TA1)/210 A

100% TA1)/170 A

52 m3/h (1837 cfh)

70 m3/h (2472 cfh)

10 kPa (100 mbar)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

64

MTG 250i Exento | Lunghezza torcia per saldatura = 4,5 m (14 ft.) 9,17 in.)

Corrente di saldatura a 10 min/40 °C (104 °F); i valori di

si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

40% TA1)/250 A

60% TA1)/210 A

100% TA1)/170 A

40% TA1)/250 A

60% TA1)/210 A

100% TA1)/170 A

52 m3/h (1837 cfh)

80 m3/h (2526 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

10,8 kPa (108 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

MTG 250d Exento | Lunghezza torcia per saldatura = 3,5 m (11 piedi). 5,8 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

40% TA1)/250 A

60% TA1)/210 A

100% TA1)/170 A

IT

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

40% TA1)/200 A

60% TA1)/160 A

100% TA1)/120 A

52 m3/h (1837 cfh)

70 m3/h (2472 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

10 kPa (100 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

MTG 250d Exento | Lunghezza torcia per saldatura = 4,5 m (14 piedi). 9,17 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

40% TA1)/250 A

60% TA1)/210 A

100% TA1)/170 A

40% TA1)/200 A

60% TA1)/160 A

100% TA1)/120 A

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

52 m3/h (1837 cfh)

65

MTG 250d Exento | Lunghezza torcia per saldatura = 4,5 m (14 piedi). 9,17 in.)

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

80 m3/h (2526 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

10,8 kPa (108 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

MTG 320i Exento | Lunghezza torcia per saldatura = 3,5 m (11 ft.) 5,8 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

40% TA1)/320 A

60% TA1)/260 A

100% TA1)/210 A

40% TA1)/320 A

60% TA1)/260 A

100% TA1)/210 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

10,2 kPa (102 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

MTG 320i Exento | Lunghezza torcia per saldatura = 4,5 m (14 ft.) 9,17 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

40% TA1)/320 A

60% TA1)/260 A

100% TA1)/210 A

40% TA1)/320 A

60% TA1)/260 A

100% TA1)/210 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

11 kPa (110 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

66

Elettrodi a filo ammessi (diametro)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

MTG 320d Exento | Lunghezza torcia per saldatura = 3,5 m (11 ft.) 5,8 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

40% TA1)/320 A

60% TA1)/260 A

100% TA1)/210 A

40% TA1)/260 A

60% TA1)/210 A

100% TA1)/160 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

10,2 kPa (102 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

MTG 320d Exento | Lunghezza torcia per saldatura = 4,5 m (14 ft.) 9,17 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

40% TA1)/320 A

60% TA1)/260 A

100% TA1)/210 A

IT

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

40% TA1)/260 A

60% TA1)/210 A

100% TA1)/160 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

11 kPa (110 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

MTG 400i Exento | Lunghezza torcia per saldatura = 3,5 m (11 ft.) 5,8 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

30% TA1)/400 A

60% TA1)/320 A

100% TA1)/260 A

30% TA1)/400 A

60% TA1)/320 A

100% TA1)/260 A

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

57 m3/h (2013 cfh)

67

MTG 400i Exento | Lunghezza torcia per saldatura = 3,5 m (11 ft.) 5,8 in.)

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

90 m3/h (3179 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

10,2 kPa (102 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

MTG 400i Exento | Lunghezza torcia per saldatura = 4,5 m (14 ft.) 9,17 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

30% TA1)/400 A

60% TA1)/320 A

100% TA1)/260 A

30% TA1)/400 A

60% TA1)/320 A

100% TA1)/260 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

11 kPa (110 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

MTG 400d Exento | Lunghezza torcia per saldatura = 3,5 m (11 piedi). 5,8 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

30% TA1)/400 A

60% TA1)/320 A

100% TA1)/260 A

30% TA1)/320 A

60% TA1)/260 A

100% TA1)/210 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

21904-1)

Pressione negativa necessaria Δpc alla connessione di

10,2 kPa (102 mbar)

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

68

Elettrodi a filo ammessi (diametro)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

MTG 400d Exento | Lunghezza torcia per saldatura = 4,5 m (14 piedi). 9,17 in.)

Corrente di saldatura per 10 min/40 °C (104 °F)

I valori si applicano con CO2 come gas inerte

(EN ISO 14175)

Corrente di saldatura a 10 min/40 °C (104 °F);

valori si applicano con gas misto come gas inerte

(EN ISO 14175)

Portata in volume di aspirazione all'estremità anteriore

della torcia per saldatura Q

(EN IEC ISO 21904-1)

v,n

Portata in volume di aspirazione sul raccordo di aspirazione della torcia per saldatura Q

(EN IEC ISO

v,c

21904-1)

Pressione negativa necessaria Δpc alla connessione di

aspirazione della torcia per saldatura (EN IEC ISO

21904-1)

Elettrodi a filo ammessi (diametro)

1)

ED = tempo di accensione; tempo di follow-up dell'aspirazione dopo la fine della saldatura = 30 secondi

30% TA1)/400 A

60% TA1)/320 A

100% TA1)/260 A

30% TA1)/320 A

60% TA1)/260 A

100% TA1)/210 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

IT

69

70

IT

71

Fronius International GmbH

Froniusstraße 1

4643 Pettenbach

Austria

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the adresses

of all Fronius Sales & Service Partners and locations.

spareparts.fronius.com

SPAREPARTS

ONLINE

Loading...

Loading...