Operating

manuals.fronius.com/

html/4204260459

e-Manual

Instructions

MTG Exento

MTW Exento

Návod k obsluze

CS

42,0426,0459,CS 005-21092022

Obsah

Bezpečnost, informace o správném používání 5

Bezpečnost 7

Bezpečnost 7

Předpisové použití, požadavky na odsávání 8

Předpisové použití 8

Požadavky na odsávání 8

Údaje o odsávání na výkonovém štítku 10

Dostupná rozhraní, funkce tlačítka hořáku 11

Dostupná rozhraní 13

Funkce Up/Down- 13

Funkce JobMaster- 13

Funkce tlačítka hořáku 14

Funkce dvoustupňového tlačítka hořáku 14

Uvedení do provozu 15

Postup při uvedení do provozu 17

Postup při uvedení svařovacích hořáků s přípojkou Fronius System Connector do provozu 17

Postup při uvedení svařovacích hořáků s přípojkou Euro do provozu 17

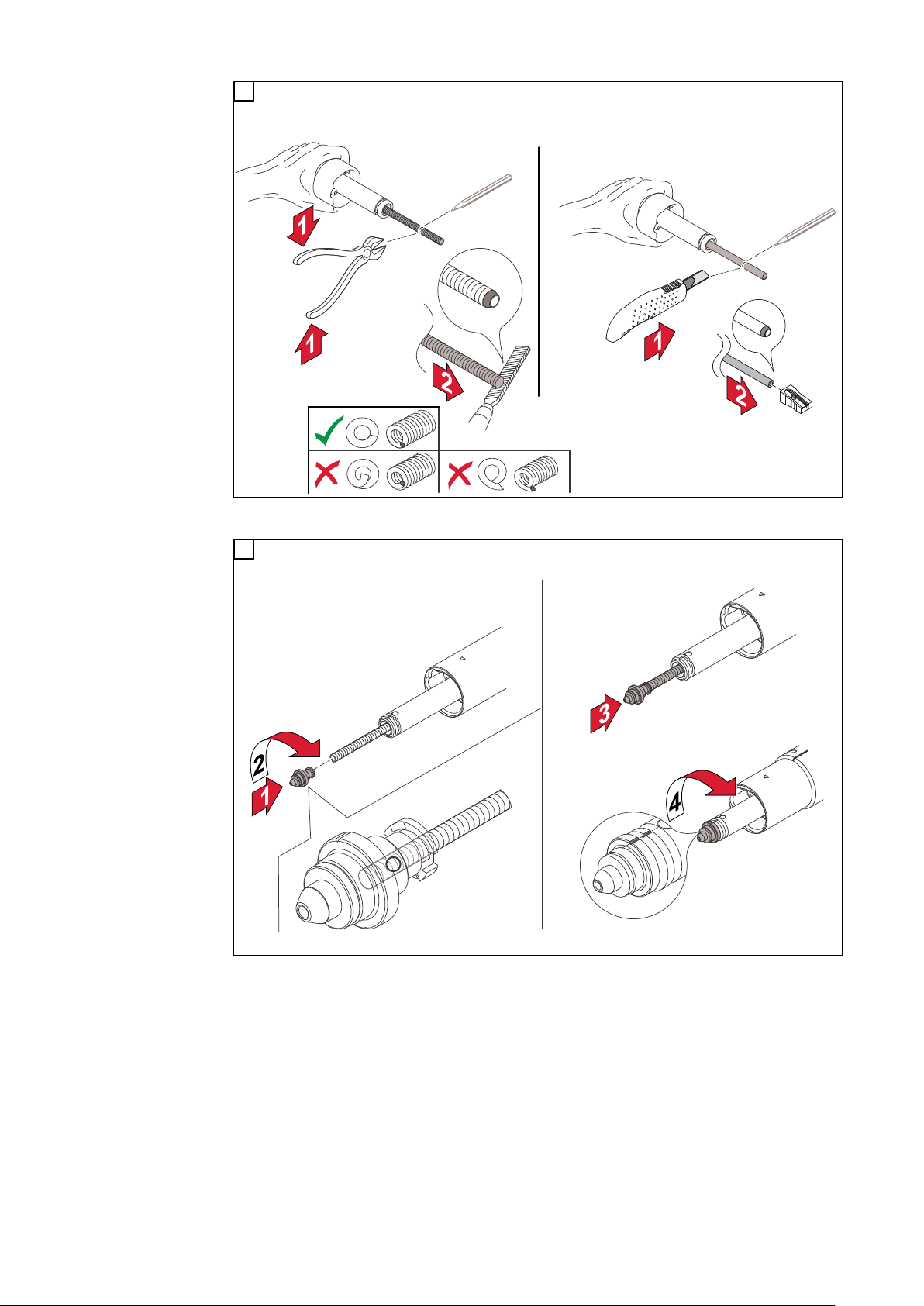

Montáž bovdenu do svařovacího hořáku s přípojkou Fronius System Connector 18

Upozornění týkající se bovdenu u svařovacích hořáků chlazených plynem 18

Montáž bovdenu 19

Montáž ocelového bovdenu do svařovacího hořáku s přípojkou Euro 23

Montáž ocelového bovdenu 23

Montáž plastového bovdenu do svařovacího hořáku s přípojkou Euro 27

Upozornění týkající se bovdenu u svařovacích hořáků chlazených plynem 27

Montáž plastového bovdenu 28

Připojení svařovacího hořáku k zařízením s přípojkou Fronius System Connector 31

Připojení svařovací hořáku ke svařovacímu zdroji 31

Připojení svařovacího hořáku k podavači drátu 32

Připojení svařovacího hořáku k zařízením s přípojkou Euro 33

Připojení svařovacího hořáku 33

Připojení svařovacího hořáku k odsávacímu zařízení a měření výkonu odsávání 34

Připojení svařovacího hořáku k odsávacímu zařízení 34

Měření výkonu odsávání (sacího objemového průtoku) pomocí přístroje Exentometer 34

Nastavení výkonu odsávání 37

Nastavení výkonu odsávání na svařovacím hořáku 37

Nastavení výkonu odsávání pomocí externího regulátoru proudu vzduchu 39

CS

Diagnostika, odstraňování závad, údržba 41

Diagnostika a odstraňování závad 43

Diagnostika a odstraňování závad 43

Údržba 49

Zjištění vadných spotřebních dílů 49

Údržba na začátku každého pracovního dne 50

Údržba každých 48 hodin 51

Údržba při každé výměně cívky s drátem / košové cívky 52

Technické údaje 55

Technické údaje svařovacích hořáků chlazených vodou 57

Všeobecné informace 57

Technické údaje svařovacích hořáků MTW Exento 57

Technické údaje svařovacích hořáků chlazených plynem 61

Všeobecné informace 61

Technické údaje svařovacích hořáků MTG Exento 61

3

4

Bezpečnost, informace o správném

používání

5

6

Bezpečnost

CS

Bezpečnost

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká poranění a materiální škody.

Veškeré práce popsané v tomto dokumentu smí provádět jen technicky

▶

vyškolený odborný personál.

Tento dokument je nutné v plném rozsahu přečíst a porozumět mu.

▶

Je nutné přečíst všechny bezpečnostní předpisy a uživatelskou dokumentaci

▶

k tomuto přístroji a všem systémovým komponentám a porozumět jim.

VAROVÁNÍ!

Nebezpečí zásahu elektrickým proudem.

Následkem mohou být těžká poranění a materiální škody.

Před zahájením prací vypněte všechny začleněné přístroje a komponenty

▶

a odpojte je od elektrické sítě.

Zajistěte všechny začleněné přístroje a komponenty proti opětovnému za-

▶

pnutí.

VAROVÁNÍ!

Nebezpečí v důsledku vysunutí drátové elektrody.

Může dojít k vážnému zranění osob.

Držte svařovací hořák tak, aby špička svařovacího hořáku směřovala od ob-

▶

ličeje a od těla.

Používejte vhodné ochranné brýle.

▶

Nemiřte svařovacím hořákem na jiné osoby.

▶

Zajistěte, aby se drátová elektroda mohla dostat do kontaktu s elektricky vo-

▶

divými předměty pouze záměrně.

VAROVÁNÍ!

Nebezpečí v důsledku horkých systémových komponent a/nebo provozních

prostředků.

Následkem mohou být těžké popáleniny a opařeniny.

Před zahájením prací nechte všechny horké systémové komponenty a/nebo

▶

provozní prostředky ochladit na +25 °C / +77 °F (například chladicí médium,

vodou chlazené systémové komponenty, hnací motor podavače drátu…).

Pokud ochlazení není možné, noste vhodné ochranné prostředky (například

▶

žáruvzdorné ochranné rukavice, ochranné brýle…).

VAROVÁNÍ!

Nebezpečí při kontaktu s toxickými svařovacími zplodinami.

Může dojít k vážnému zranění osob.

Svařovací provoz bez zapnutého odsávacího zařízení je nepřípustný.

▶

Za určitých okolností nestačí k přiměřenému snížení toxické zátěže na praco-

▶

višti pouhé použití odsávacího hořáku. V takovém případě instalujte dodatečné odsávání, aby se toxická zátěž na pracovišti snížila.

V případě pochybností požádejte bezpečnostního technika, aby zjistil míru

▶

zatížení pracoviště škodlivými látkami.

7

Předpisové použití, požadavky na odsávání

Předpisové

použití

Požadavky na

odsávání

Ruční svařovací hořák MIG/MAG je určen výhradně pro svařování MIG/MAG v

kombinaci s dostatečně výkonným odsáváním (viz oddíl Požadavky na odsávání

od str. 8). Jakékoli jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za takto vzniklé škody výrobce neručí.

K předpisovému používání patří rovněž:

Kompletní přečtení tohoto dokumentu

-

Dodržování veškerých pokynů a bezpečnostních předpisů obsažených v tom-

-

to dokumentu

Provádění pravidelných inspekčních a údržbářských prací

-

Svařovací hořák Schweißbrenner používejte jen s odsáváním, které splňuje následující požadavky:

-

Sací výkon (sací objemový průtok) nejméně 70 - 110 m3/h (2472 - 3885 cfh);

v závislosti na použitém svařovacím hořáku

při nižších hodnotách vzniká nebezpečí, že svařovací zplodiny nebudou

-

dostatečně odsávány

při vyšších hodnotách vzniká nebezpečí, že od svaru bude nechtěně

-

odsáván ochranný plyn

Generovaný podtlak minimálně 10 - 18 kPa (100 - 180 mbar), v závislosti na

-

délce odsávací hadice a použitém svařovacím hořáku

čím kratší a silnější je odsávací hadice, tím menší může být odsávací

-

zařízení / tím menší výkon odsávání je zapotřebí k zajištění optimálního

odsávání svařovacích zplodin

Se stoupající nadmořskou výškou se musí výkon odsávání snižovat v závislosti

-

na nadmořské výšce v důsledku měnících se okolních podmínek (nižší tlak

vzduchu…), například otevřením regulátoru průtoku vzduchu svařovacího

hořáku nebo snížením výkonu odsávání

V každém případě musí být splněny požadavky na odsávání

-

Pomocí exentometru určete aktuální sací objemový průtok svařovacího

-

hořáku - viz oddíl Měření výkonu odsávání (sacího objemového průtoku)

pomocí přístroje Exentometer od str. 34

Přesné požadavky na odsávání jsou uvedeny na výkonovém štítku příslušného

svařovacího hořáku (viz oddíl Údaje o odsávání na výkonovém štítku na str. 10) a

v technických údajích.

8

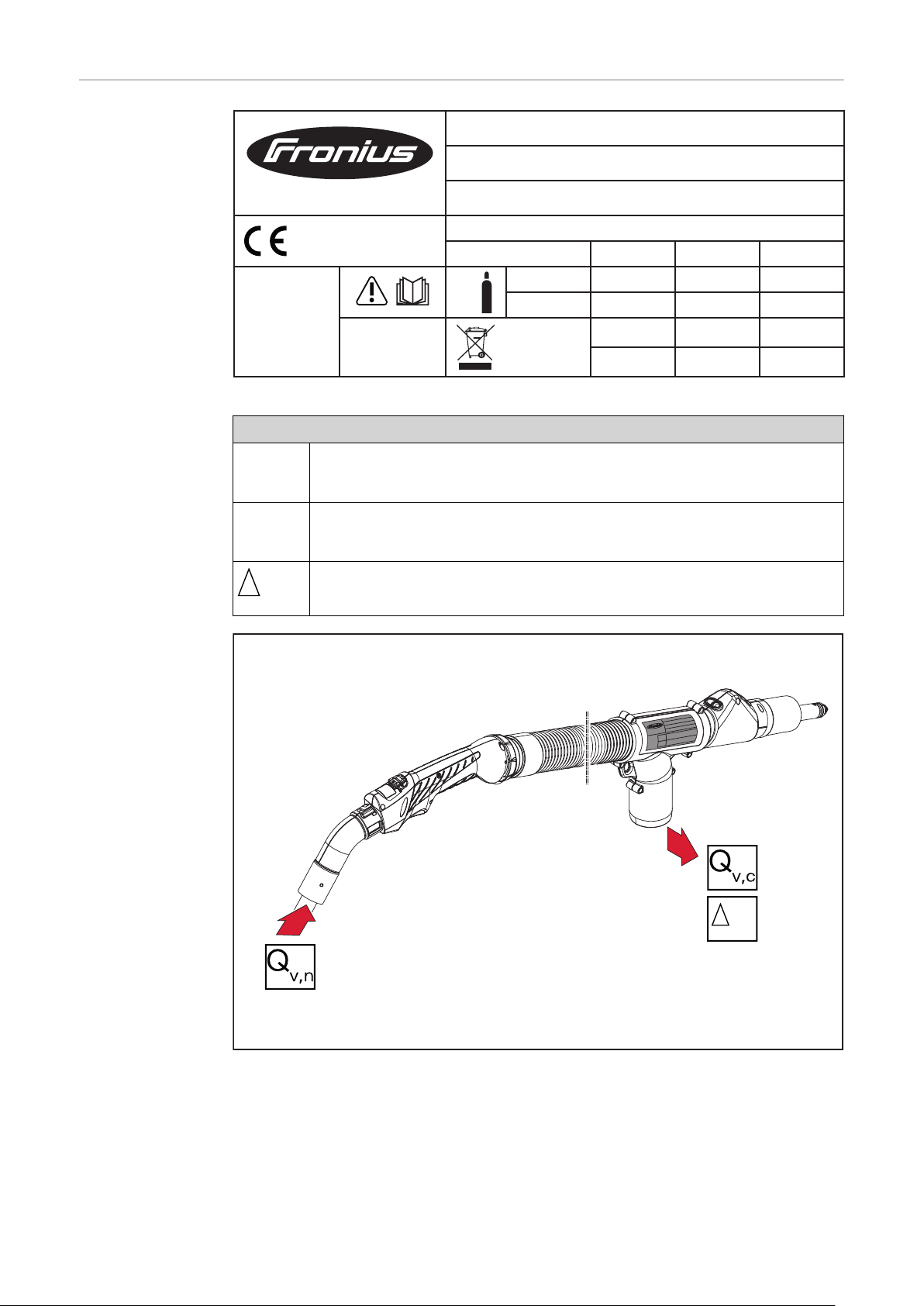

Výkonový štítek na svařovacím hořáku

CS

9

Údaje o odsávání

∆

p

c

[kPa]

Check

Qv,c [m³/h] Qv,n [m³/h]

11,0 94 57

MIXED

CO2

I2

X (40°C)

EN IEC 60974-7/-10 Cl.A

EN ISO 21904-1

Charge No.

Art.No.

Type

www.fronius.com

Q

v,n

Q

v,c

pc

pc

na výkonovém

štítku

Příklad výkonového štítku

Údaje o odsávání na výkonovém štítku

Sací objemový průtok na přední straně svařovacího hořáku ( = sací

objemový průtok, který poskytuje svařovací hořák)

Sací objemový průtok na odsávací přípojce svařovacího hořáku ( =

sací objemový průtok, který musí poskytnout odsávací zařízení)

Potřebný podtlak na odsávací přípojce svařovacího hořáku ( = podtlak, který musí generovat odsávací zařízení)

10

Dostupná rozhraní, funkce tlačítka

hořáku

11

12

Dostupná rozhraní

CS

Funkce Up/

Down-

Funkce JobMaster-

Svařovací hořák Up/Down je vybaven

následujícími funkcemi:

Změna svařovacího výkonu v syner-

-

gickém provozu pomocí tlačítek

Up/Down

Indikace chyb:

-

V případě systémové chyby

-

svítí všechny kontrolky LED

červeně

V případě chyby datové komu-

-

nikace blikají všechny kontrolky LED červeně

Autotest ve fázi spouštění:

-

Všechny kontrolky LED se jed-

-

na po druhé krátce rozsvítí

Svařovací hořák JobMaster je vybaven

následujícími funkcemi:

Výběr požadovaného parametru

-

svařování na svařovacím zdroji pomocí tlačítek se šipkou

Změna zvoleného parametru

-

svařování pomocí tlačítek +/Zobrazení aktuálního parametru

-

svařování a hodnoty na displeji

13

Funkce tlačítka hořáku

Funkce dvoustupňového

tlačítka hořáku

Funkce tlačítka hořáku v poloze 1 (tlačítko hořáku je stisknuté do poloviny) = kontrolka LED svítí

UPOZORNĚNĹ!

U svařovacích hořáků s volitelným tlačítkem hořáku nahoře nefunguje kontrolka

LED na svařovacím hořáku.

14

Funkce tlačítka hořáku v poloze 2 (tlačítko hořáku je zcela stisknuté) = kontrolka LED zhasne,

svařovací proces se zahájí

Uvedení do provozu

15

16

Postup při uvedení do provozu

CS

Postup při uvedení svařovacích

hořáků s přípojkou Fronius System Connector

do provozu

Postup při uvedení svařovacích

hořáků s přípojkou Euro do provozu

Proveďte následující činnosti pro správné uvedení svařovacího hořáku do provozu:

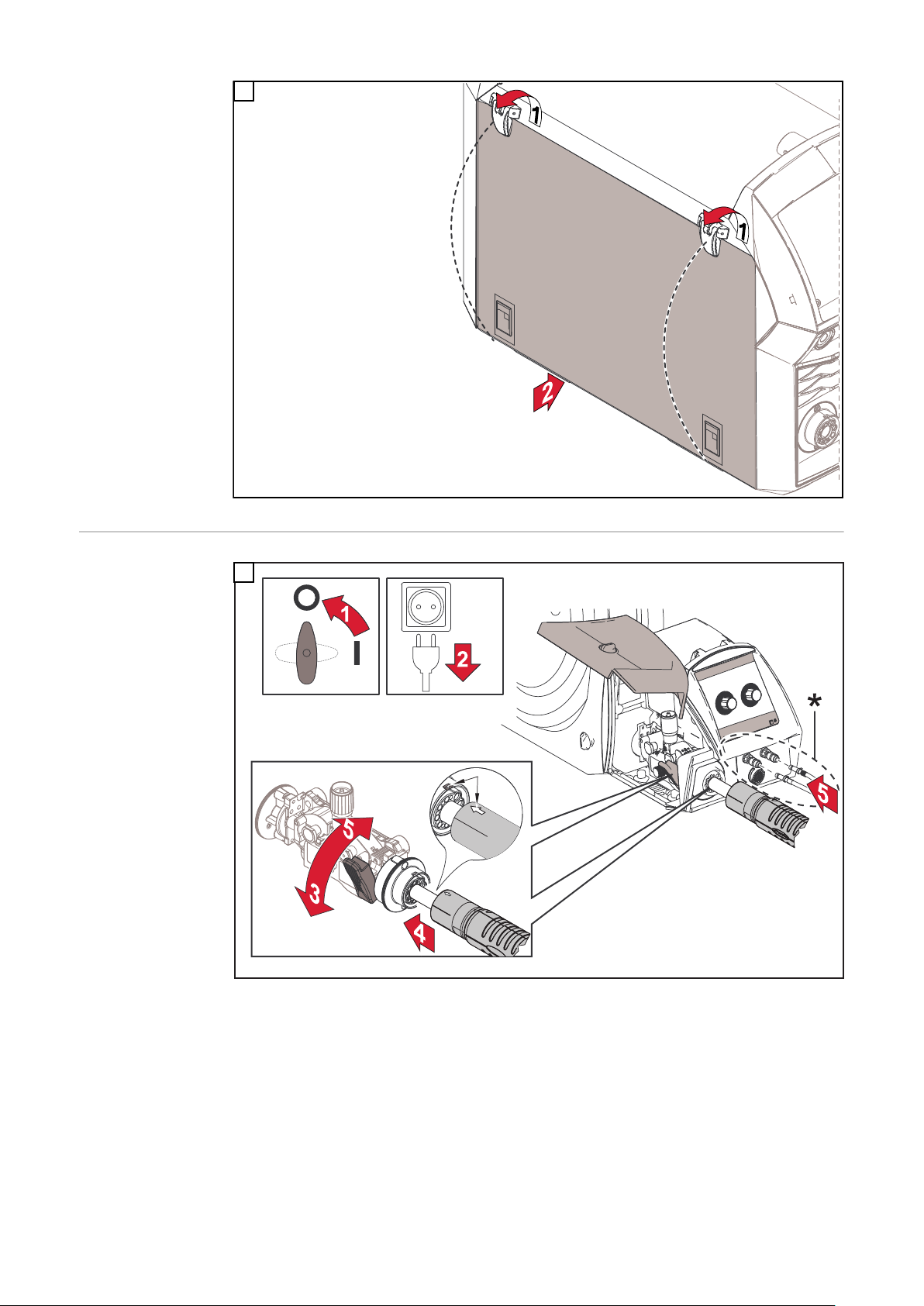

Montáž bovdenu - popis od str. 18

1

Připojení svařovacího hořáku

2

popis pro svařovací zdroj od str. 31

-

popis pro podavač drátu od str. 32

-

Připojení svařovacího hořáku k odsávání - popis od str. 34

3

Měření výkonu odsávání - popis od str. 34

4

V případě potřeby nastavte výkon odsávání:

Nastavení výkonu odsávání přímo na svařovacím hořáku - popis od str. 37

5

Nastavení výkonu odsávání pomocí externího regulátoru průtoku vzduchu -

6

popis od str. 39

Proveďte následující činnosti pro správné uvedení svařovacího hořáku do provozu:

Montáž bovdenu

1

popis pro bovden z oceli od str. 23

-

popis pro bovden z plastu od str. 27

-

Připojení svařovacího hořáku ke svařovacímu zdroji - popis od str. 33

2

Připojení svařovacího hořáku k odsávání - popis od str. 34

3

Měření výkonu odsávání - popis od str. 34

4

V případě potřeby nastavte výkon odsávání:

Nastavení výkonu odsávání přímo na svařovacím hořáku - popis od str. 37

5

Nastavení výkonu odsávání pomocí externího regulátoru průtoku vzduchu -

6

popis od str. 39

17

Montáž bovdenu do svařovacího hořáku s přípojkou Fronius System Connector

Upozornění

týkající se

bovdenu u

svařovacích

hořáků chlazených plynem

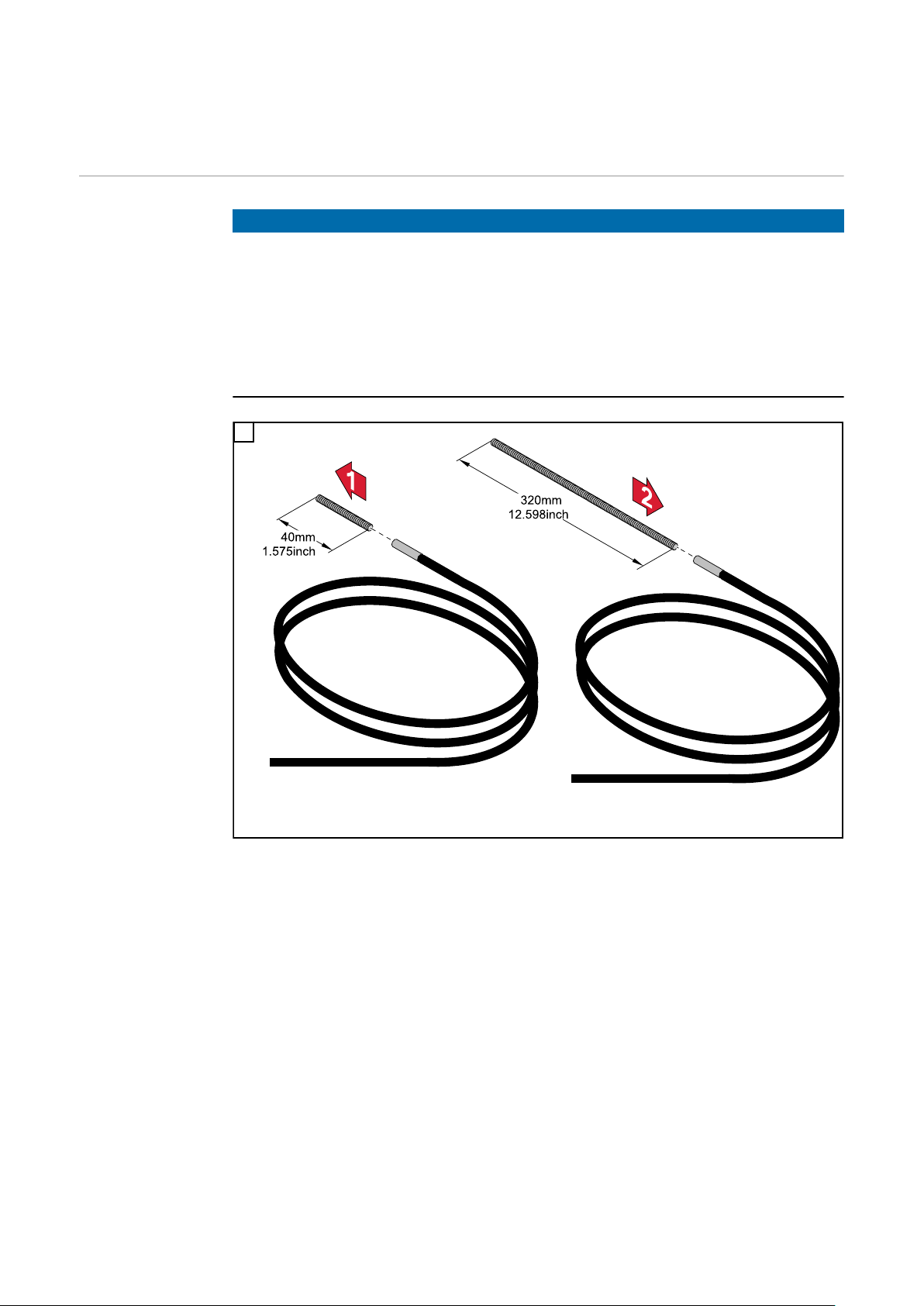

UPOZORNĚNĹ!

Nebezpečí při vložení nesprávného zaváděcího nástavce drátu.

Následkem mohou být špatné svařovací vlastnosti.

Je-li u svařovacích hořáků chlazených plynem namísto ocelového bovdenu

▶

použit plastový bovden s bronzovým zaváděcím nástavcem drátu, snižují se

výkonová data svařovacího hořáku uvedená v technických údajích o 30 %.

Aby bylo možné provozovat svařovací hořák chlazený plynem s maximálním

▶

výkonem, nahraďte zaváděcí nástavec drátu o velikosti 40 mm (1.575 in.)

zaváděcím nástavcem drátu o velikosti 320 mm (12.598 in.).

1

18

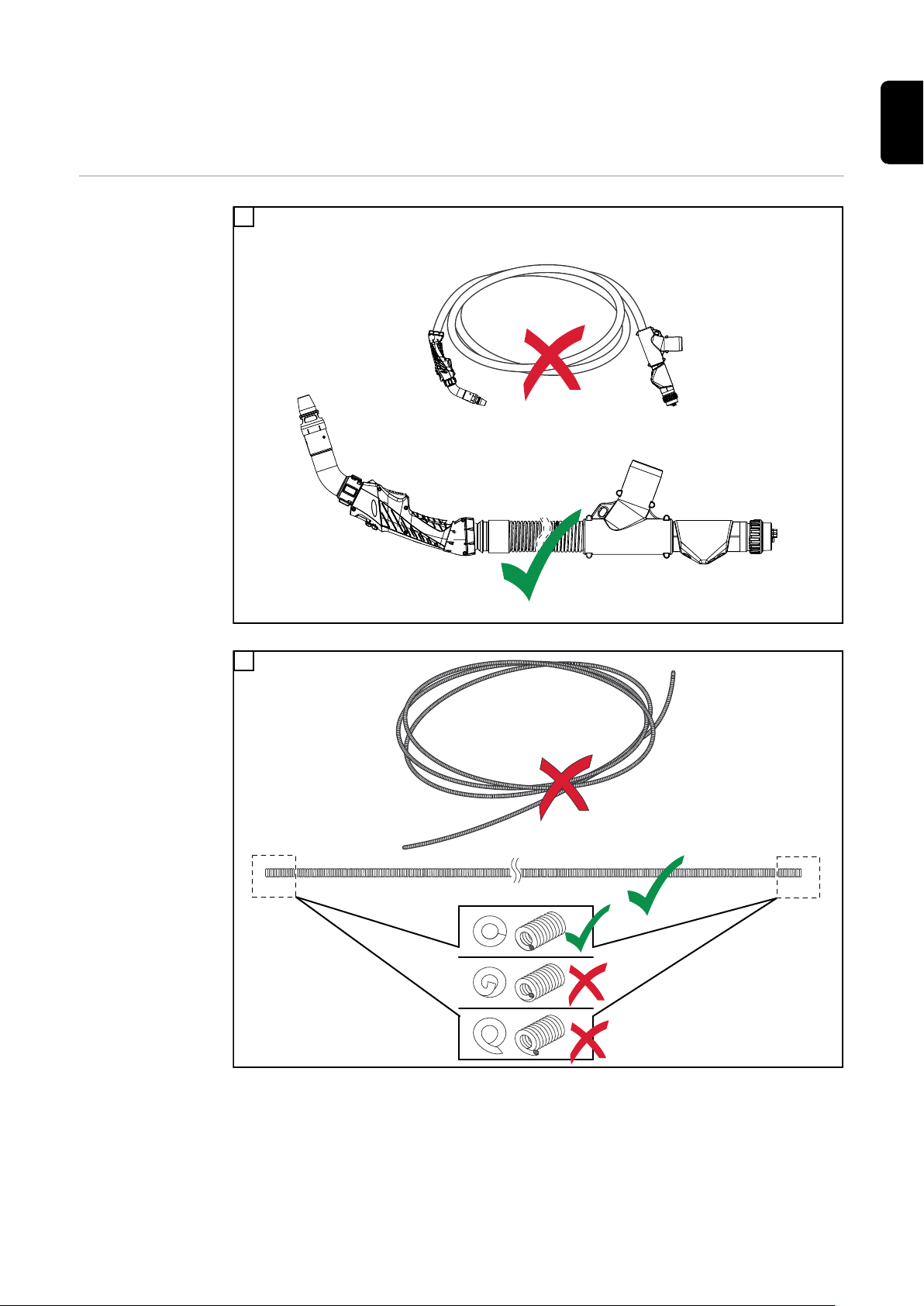

Montáž bovdenu

1

Svařovací hořák položte rovně

2

CS

Položte bovden rovně; dbejte na to, aby do bovdenu nebo z bovdenu nevyčnívaly žádné otřepy

19

3

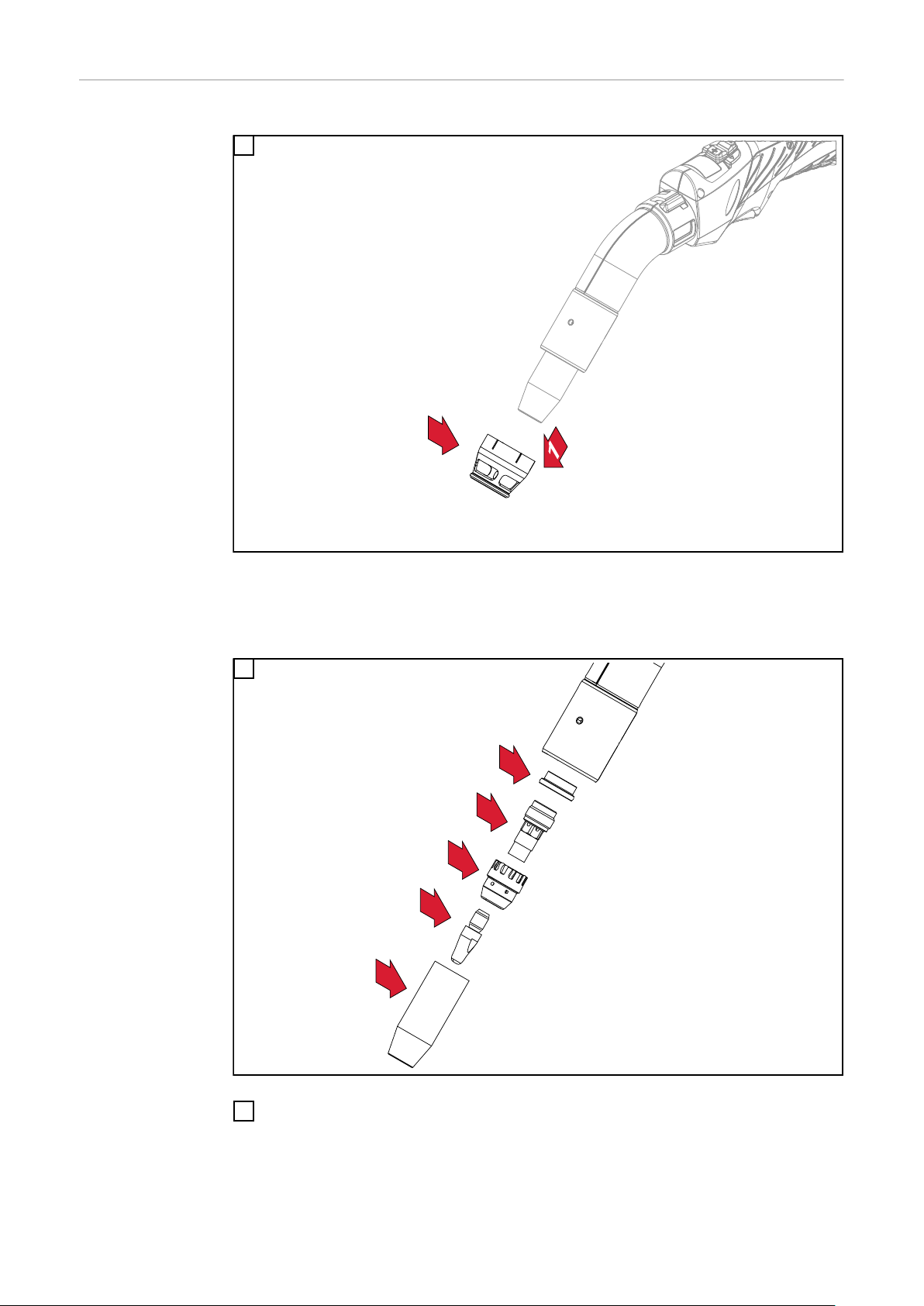

Pokud jsou odsávací hubice, plynová hubice a kontaktní špička již namontované, demontujte je

4

20

Nasuňte bovden do svařovacího hořáku (*je to možné z obou stran), až bude ze svařovacího hořáku

vpředu i vzadu vyčnívat; dbejte na to, aby nedošlo k zalomení bovdenu

5

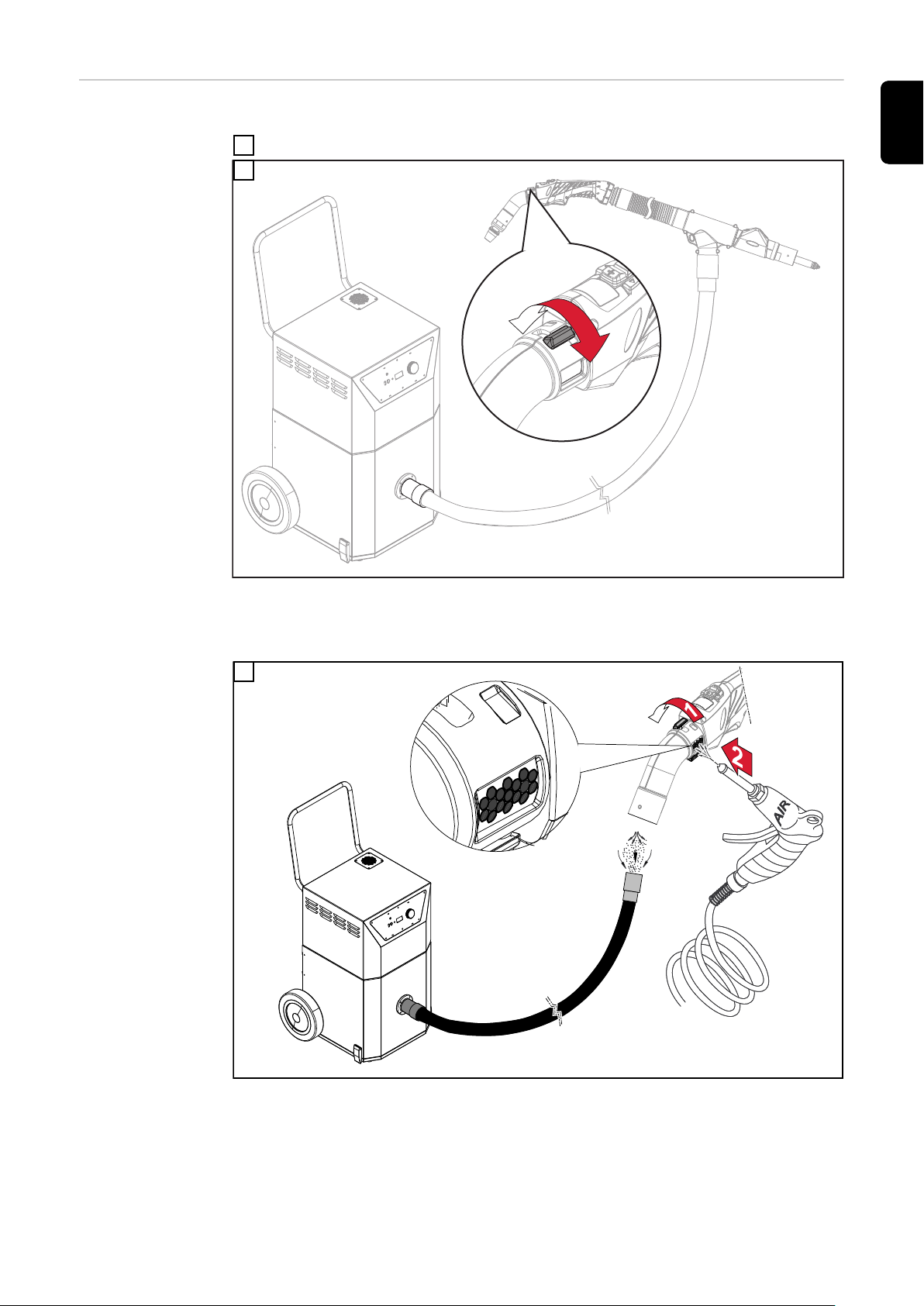

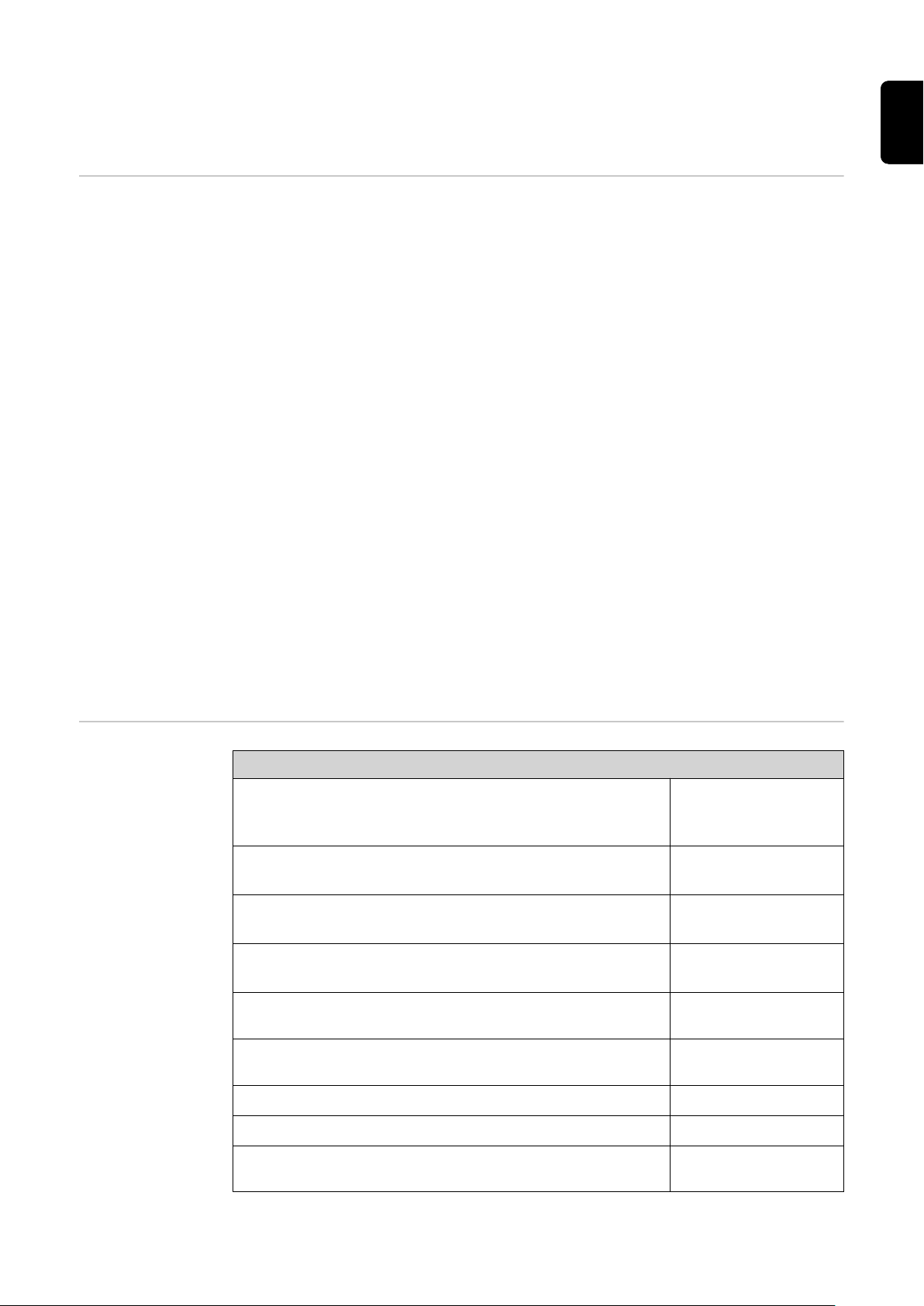

Zasuňte bovden s kontaktní špičkou zpět do těla hořáku; namontujte kontaktní špičku, plynovou hubici a odsávací hubici; označte bovden na konci svařovacího hořáku Schweißbrenners

6

CS

Vytáhněte bovden 10 cm (3.94 inch) ze svařovacího hořáku

21

7

Vlevo bovden z oceli, vpravo z plastu: Odřízněte bovden na označeném místě a odstraňte otřepy; zajistěte, aby do bovdenu nebo z bovdenu nevyčnívaly žádné otřepy

8

22

Našroubujte uzávěr na bovden až na doraz (bovden musí být vidět otvorem v uzávěru); nasuňte

uzávěr do svařovacího hořáku a přišroubujte jej

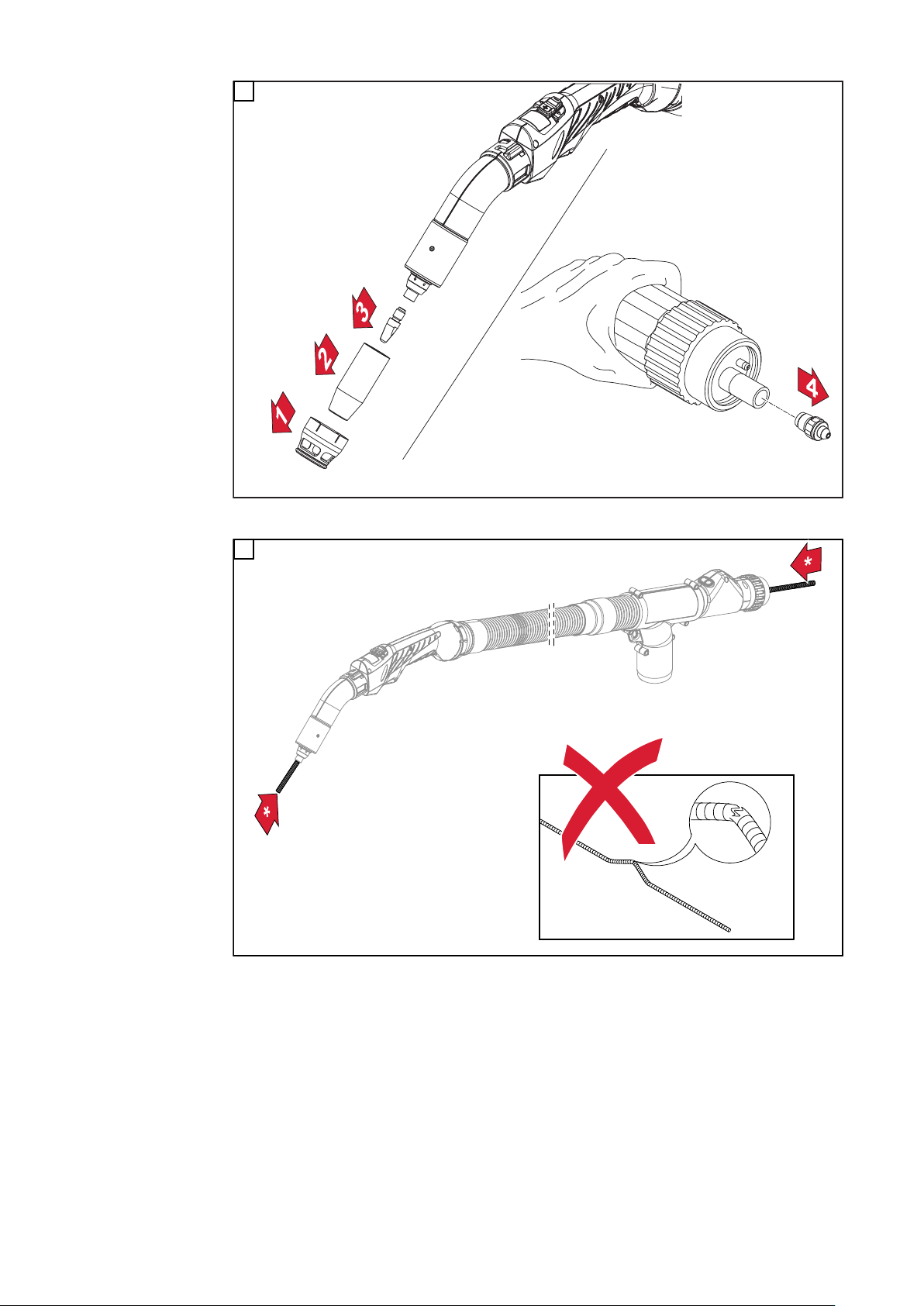

Montáž ocelového bovdenu do svařovacího hořáku

s přípojkou Euro

Montáž ocelového bovdenu

1

CS

Svařovací hořák položte rovně

2

Položte bovden rovně; dbejte na to, aby do bovdenu nebo z bovdenu nevyčnívaly žádné otřepy

23

3

Pokud jsou odsávací hubice, plynová hubice, kontaktní špička a uzávěr přípojky Euro již namontované, demontujte je

4

24

Nasuňte bovden do svařovacího hořáku (*je to možné z obou stran), až bude ze svařovacího hořáku

vpředu i vzadu vyčnívat; dbejte na to, aby nedošlo k zalomení bovdenu

5

Zasuňte bovden s kontaktní špičkou zpět do těla hořáku; namontujte kontaktní špičku, plynovou hubici a odsávací hubici; označte bovden na konci svařovacího hořáku

6

CS

Vytáhněte bovden 10 cm (3.94 inch) ze svařovacího hořáku, odřízněte jej a odstraňte otřepy; zajistěte,

aby do bovdenu nebo z bovdenu nevyčnívaly žádné otřepy

25

7

Našroubujte uzávěr na bovden až na doraz; zašroubujte uzávěr do svařovacího hořáku

26

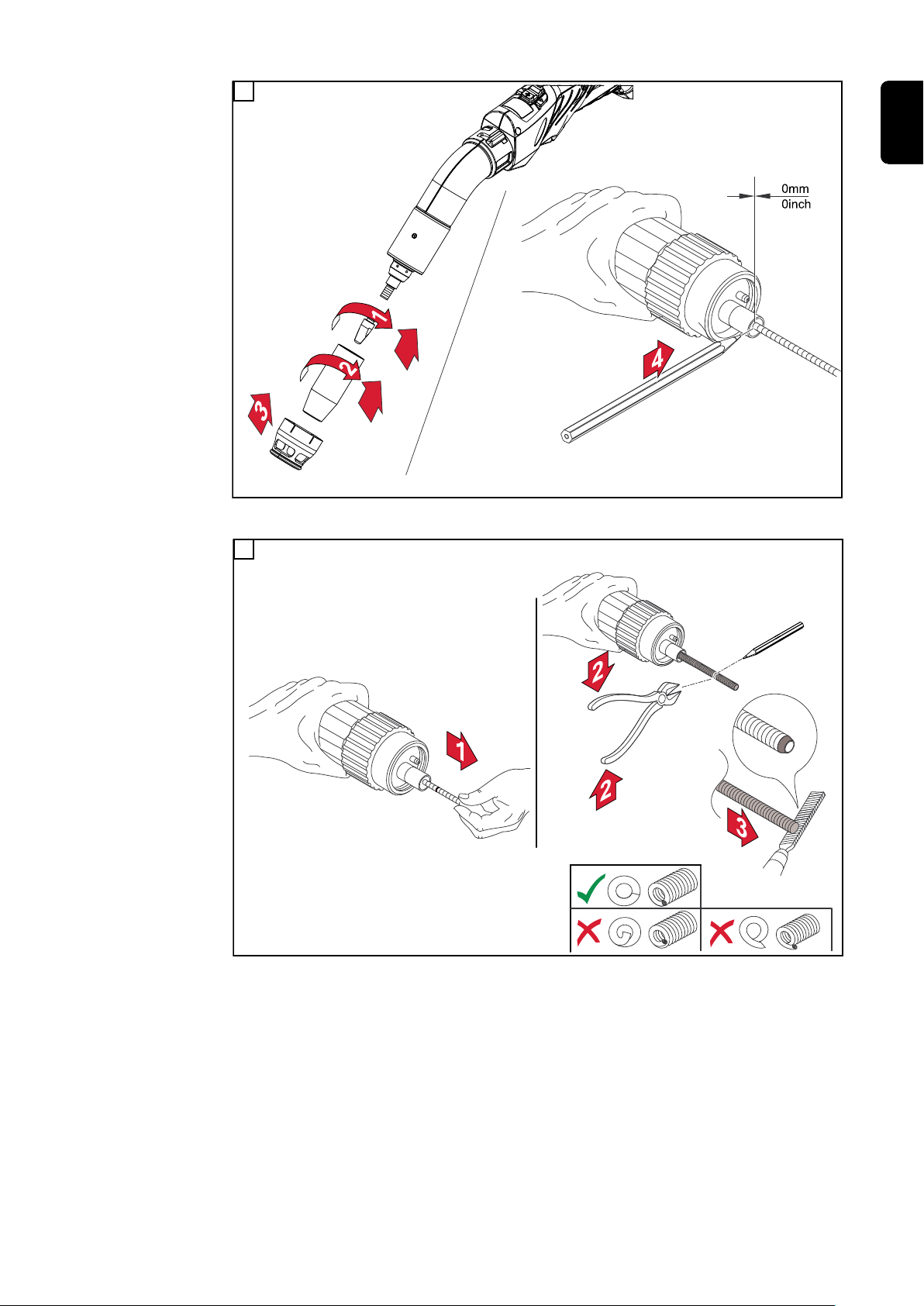

Montáž plastového bovdenu do svařovacího

hořáku s přípojkou Euro

Upozornění

týkající se

bovdenu u

svařovacích

hořáků chlazených plynem

UPOZORNĚNĹ!

Nebezpečí při vložení nesprávného zaváděcího nástavce drátu.

Následkem mohou být špatné svařovací vlastnosti.

Je-li u svařovacích hořáků chlazených plynem namísto ocelového bovdenu

▶

použit plastový bovden s bronzovým zaváděcím nástavcem drátu, snižují se

výkonová data svařovacího hořáku uvedená v technických údajích o 30 %.

Aby bylo možné provozovat svařovací hořák chlazený plynem s maximálním

▶

výkonem, nahraďte zaváděcí nástavec drátu o velikosti 40 mm (1.575 in.)

zaváděcím nástavcem drátu o velikosti 320 mm (12.598 in.).

1

CS

27

Montáž plastového bovdenu

1

Svařovací hořák položte rovně

2

28

Položte bovden rovně; dbejte na to, aby do zaváděcího nástavce drátu nebo ze zaváděcího nástavce

drátu nevyčnívaly žádné otřepy

3

Pokud jsou odsávací hubice, plynová hubice, kontaktní špička a uzávěr přípojky Euro již namontované, demontujte je

4

CS

Nasuňte bovden do svařovacího hořáku (*je to možné z obou stran), až bude ze svařovacího hořáku

vpředu i vzadu vyčnívat; dbejte na to, aby nedošlo k zalomení bovdenu

29

5

Zasuňte bovden s kontaktní špičkou zpět do těla hořáku; namontujte kontaktní špičku, plynovou hubici a odsávací hubici; zašroubujte bovden do svařovacího hořáku

Pokyny ke správnému odříznutí bovdenu najdete v uživatelské dokumentaci

6

použitého podavače drátu / použitého svařovacího zdroje

30

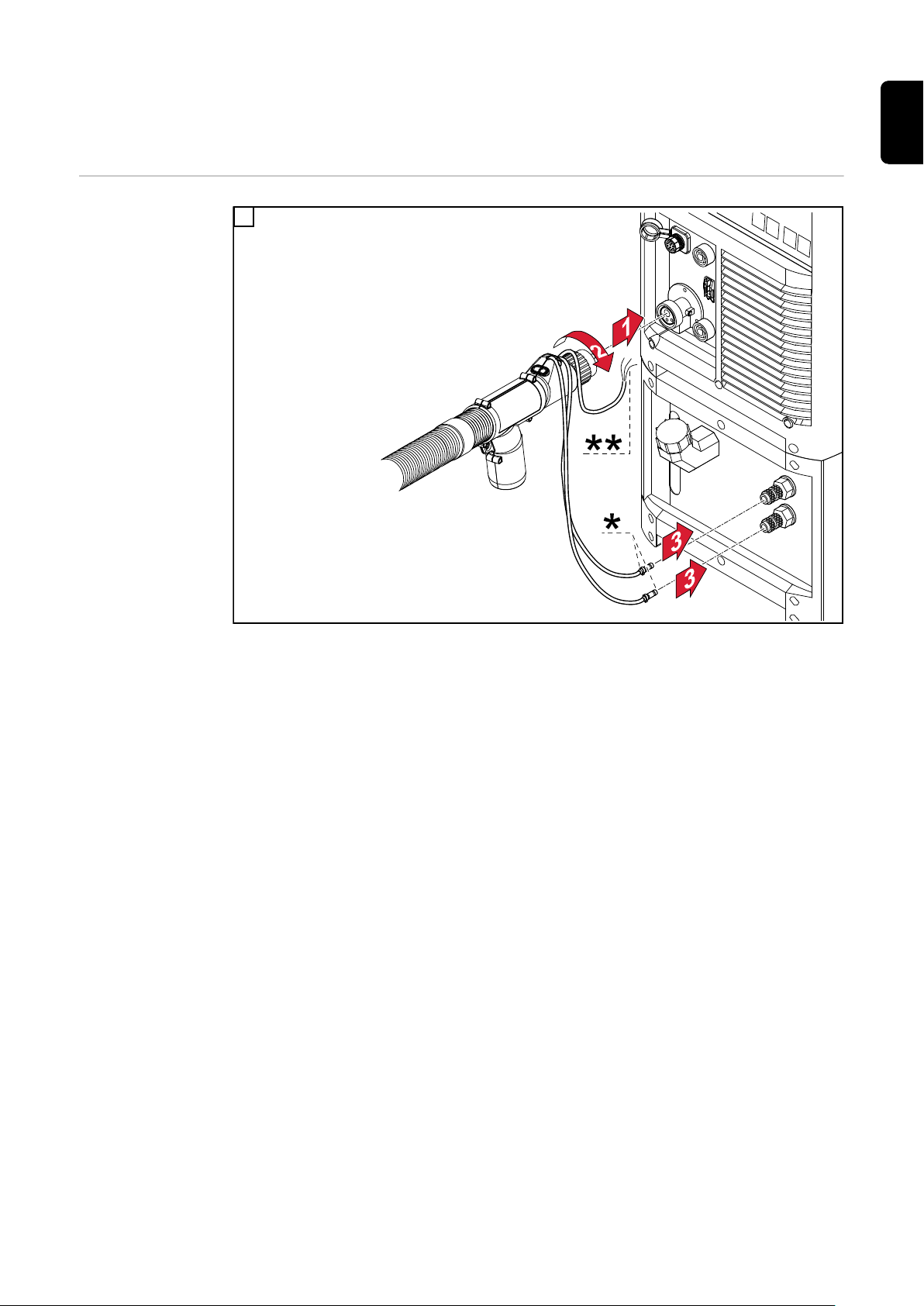

Připojení svařovacího hořáku k zařízením s přípojkou Fronius System Connector

Připojení

svařovací hořáku

ke svařovacímu

zdroji

1

CS

2

* jen u svařovacího hořáku chlazeného vodou

31

3

Připojení

svařovacího

hořáku k podavači drátu

1

* jen u svařovacího hořáku chlazeného vodou

32

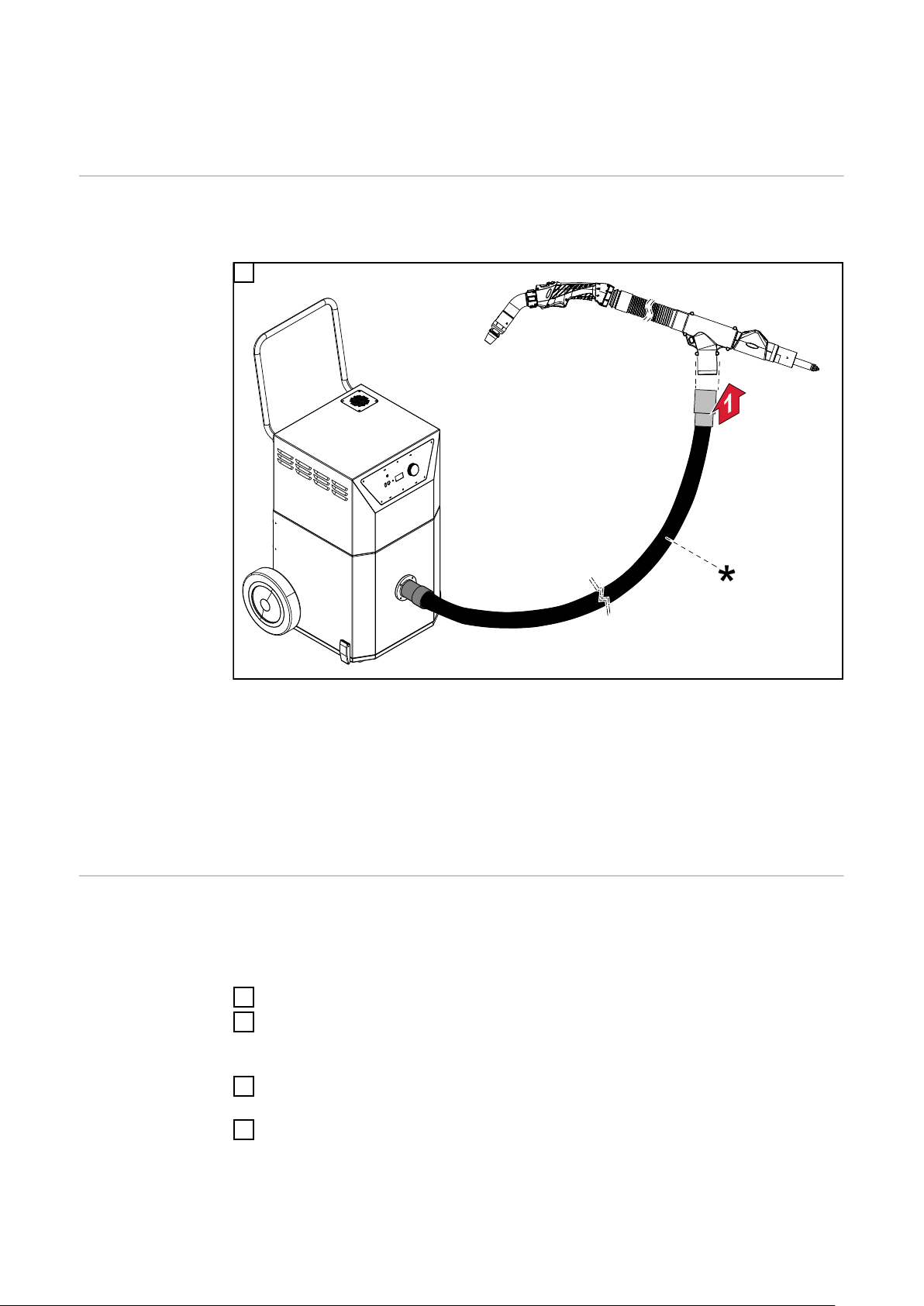

Připojení svařovacího hořáku k zařízením s přípojkou Euro

Připojení

svařovacího

hořáku

CS

1

* Jen u svařovacího hořáku chlazeného vodou; připojení svařovacího hořáku ke

chladicímu modulu

** Řídicí vedení musí být u zákazníka opatřeno potřebným řídicím konektorem. Za

správné provedení prací je odpovědný montážní pracovník

33

Připojení svařovacího hořáku k odsávacímu

zařízení a měření výkonu odsávání

Připojení

svařovacího

hořáku k

odsávacímu

zařízení

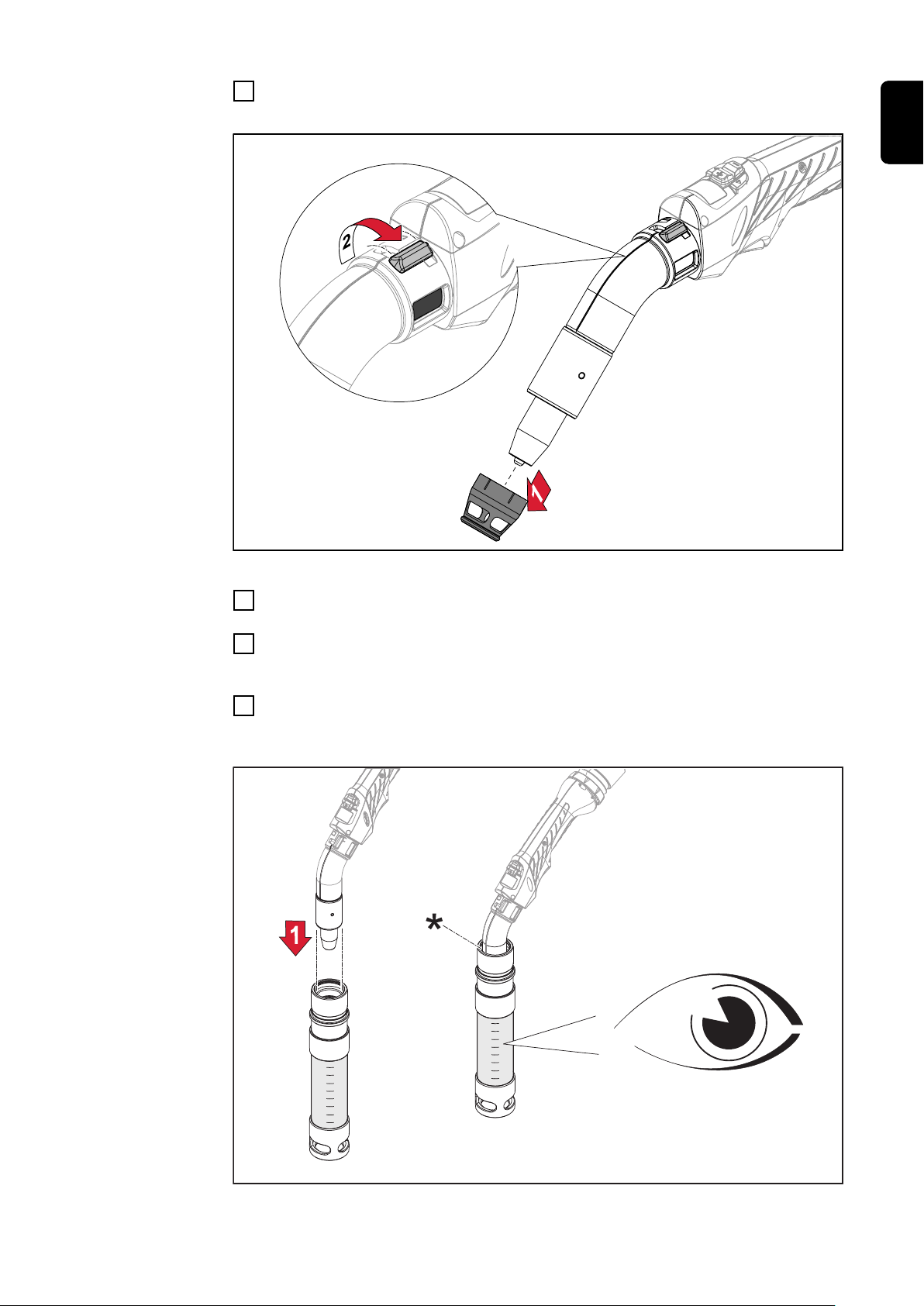

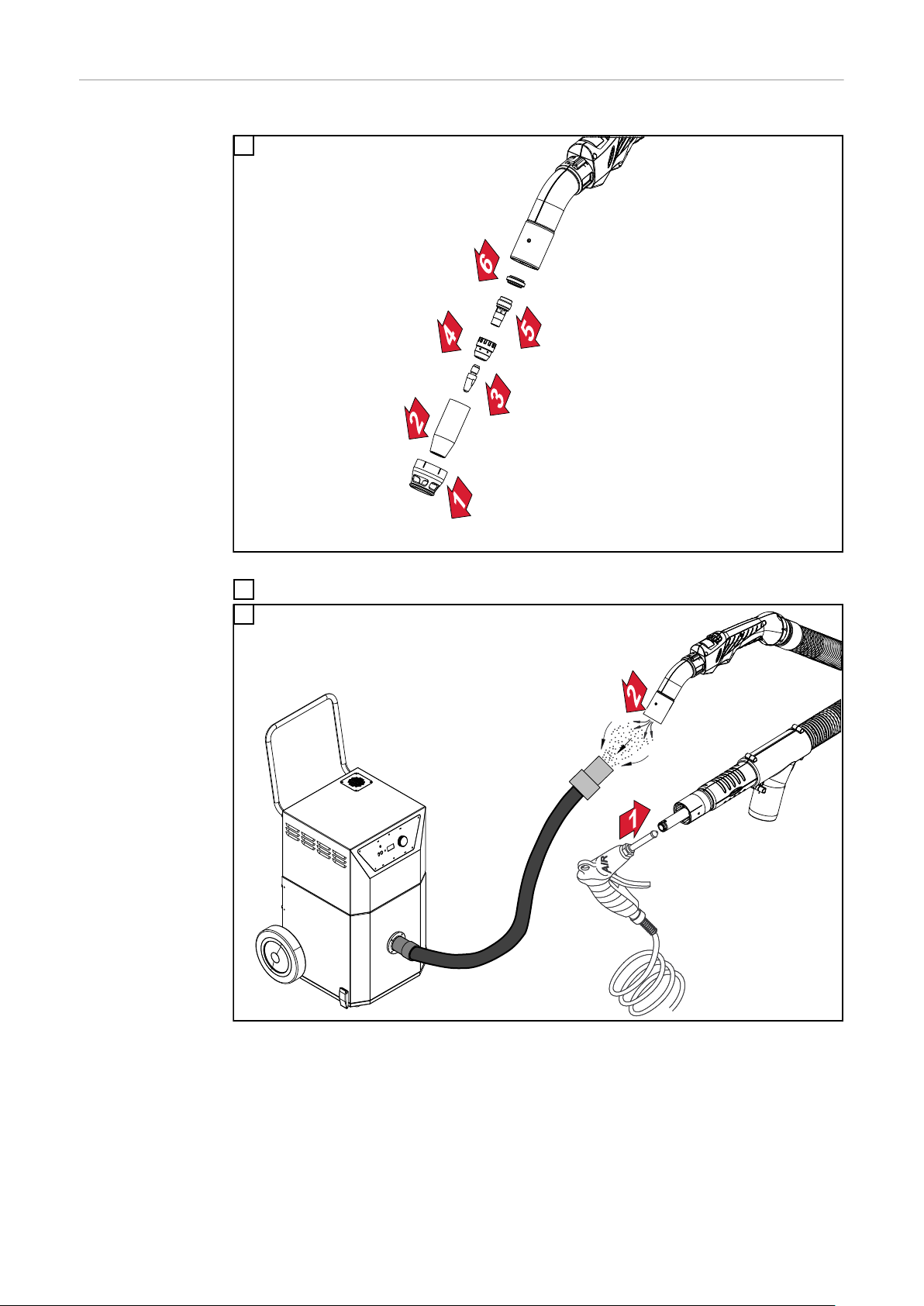

Svařovací hořák lze připojit k externímu odsávacímu zařízení i k centrálnímu

odsávacímu systému. Svařovací hořák se připojuje vždy stejným způsobem.

1

Měření výkonu

odsávání (sacího

objemového

průtoku) pomocí

přístroje Exentometer

Připojení svařovacího hořáku k externímu odsávacímu zařízení

* Doporučení pro odsávací hadici:

Používejte odsávací hadice Fronius. Provedení a materiálové složení sacích

-

hadic Fronius zajišťují maximální kompatibilitu a těsnost

Odsávací hadice musí být co nejkratší; čím kratší je odsávací hadice, tím méně

-

energie musí odsávací zařízení vynaložit k dosažení požadovaných hodnot

sání (podrobnější informace o požadovaných hodnotách sání najdete v oddílu

Požadavky na odsávání od str. 8 a v technických údajích)

Jako veličina pro měření výkonu odsávání svařovacího hořáku se používá sací objemový průtok. Sací objemový průtok se měří pomocí přístroje Exentometer .

Měření výkonu odsávání (sacího objemového průtoku):

Zapněte odsávání

1

Na výkonovém štítku svařovacího hořáku zjistěte potřebný sací objemový

2

průtok (Q

bo v technických údajích

Ujistěte se, že svařovací hořák (včetně hadicového vedení) a odsávací hadice

3

nemají žádné otvory, praskliny nebo jiná poškození

Zajistěte, aby externí nastavovací zařízení nezkreslovala kontrolu výkonu

4

odsávání (například externí regulátory proudu vzduchu – viz. oddíl Nastavení

výkonu odsávání pomocí externího regulátoru proudu vzduchu od str. 39,

…)

) – viz také Údaje o odsávání na výkonovém štítku na str. 10) ne-

v,n

34

Odmontujte odsávací hubici a zavřete regulátor proudu vzduchu – viz násle-

5

dující obrázek

CS

Demontáž odsávací hubice a zavření regulátoru proudu vzduchu

Postavte Exentometer ve svislé poloze na pevný povrch (například na pra-

6

covní stůl)

Zasuňte svařovací hořák až na doraz do Exentometeru

7

Protože odsávání již probíhá, Exentometer ihned ukazuje aktuální výkon

-

odsávání

* Ujistěte se, že svařovací hořák je zcela zasunutý v přístroji Exentometer a

8

mezi svařovacím hořákem a přístrojem Exentometer nemůže unikat vzduch

Tím je zajištěno, že zobrazená hodnota výkonu odsávání není zkreslená

-

Zasunutí svařovacího hořáku do přístroje Exentometer

35

Porovnejte naměřený sací objemový průtok s potřebným sacím objemovým

9

průtokem

Pokud se obě hodnoty shodují, není nutné provádět žádná další opatření

-

Pokud se obě hodnoty neshodují, zvyšujte nebo snižujte výkon odsávání,

-

až se sací objemový průtok dostane do správného rozsahu

Při příliš nízkém sacím objemovém průtoku existuje nebezpečí, že

-

svařovací zplodiny nebudou optimálně odsávány

Při příliš vysokém sacím objemovém průtoku existuje nebezpečí, že

-

ochranný plyn bude nechtěně odsáván od svaru

36

Nastavení výkonu odsávání

CS

Nastavení výkonu odsávání na

svařovacím

hořáku

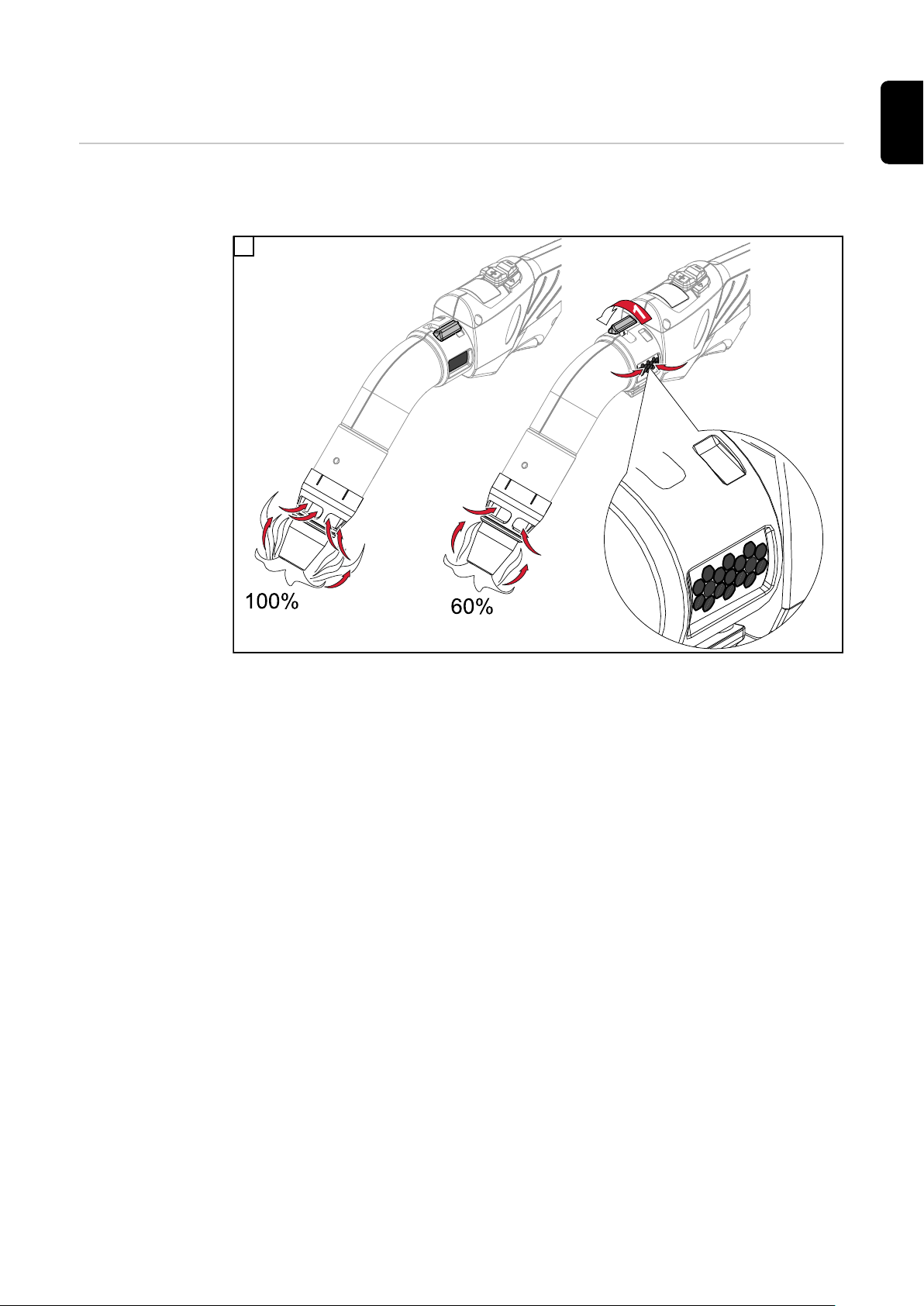

Chcete-li snížit výkon odsávání, otevřete regulátor proudu vzduchu. Pokud je regulátor proudu vzduchu zcela otevřený, výkon odsávání svařovacího hořáku se

sníží o 40 %.

1

Vlevo: zavřený regulátor proudu vzduchu = výkon odsávání 100 %; vpravo: otevřený regulátor proudu

vzduchu = výkon odsávání 60 %

Příklady použití regulátoru proudu vzduchu:

Při svařování v rozích nebo koutových svarů je možné, že svařovací zplodiny

-

budou optimálně odsávané i při sníženém výkonu odsávání

Příliš vysoký výkon odsávání by v takovém případě mohl vést k neúmyslnému

-

odsávání ochranného plynu

V tomto případě se doporučuje otevřít regulátor proudu vzduchu a snížit tak

-

výkon odsávání

37

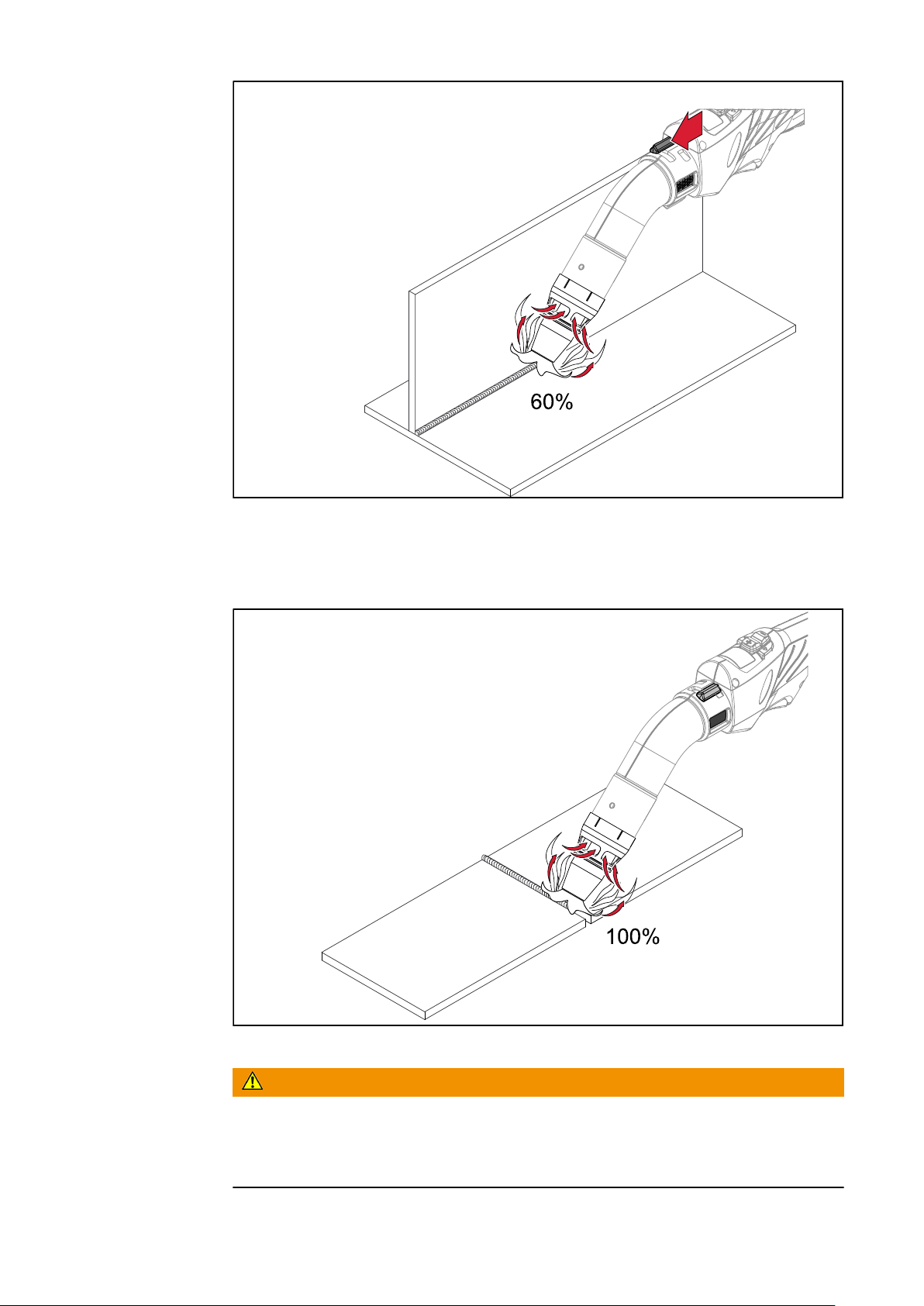

Svařování koutového svaru; otevřený regulátor proudu vzduchu = snížený výkon odsávání

Při svařování na otevřených plochách (např. svary I) může být nutné zavřít regulátor proudu vzduchu a využít tak maximální výkon odsávání. Tím je zajištěno

nejlepší možné odsávání svařovacích zplodin.

38

Svařování svaru I; zavřený regulátor proudu vzduchu = maximální výkon odsávání

VAROVÁNÍ!

Nebezpečí při kontaktu s toxickými svařovacími zplodinami.

Může dojít k vážnému zranění osob.

Vždy zajistěte odsávání všech svařovacích zplodin, nezávisle na konkrétním

▶

svařovacím úkolu.

Nastavení výkonu odsávání pomocí externího

regulátoru proudu vzduchu

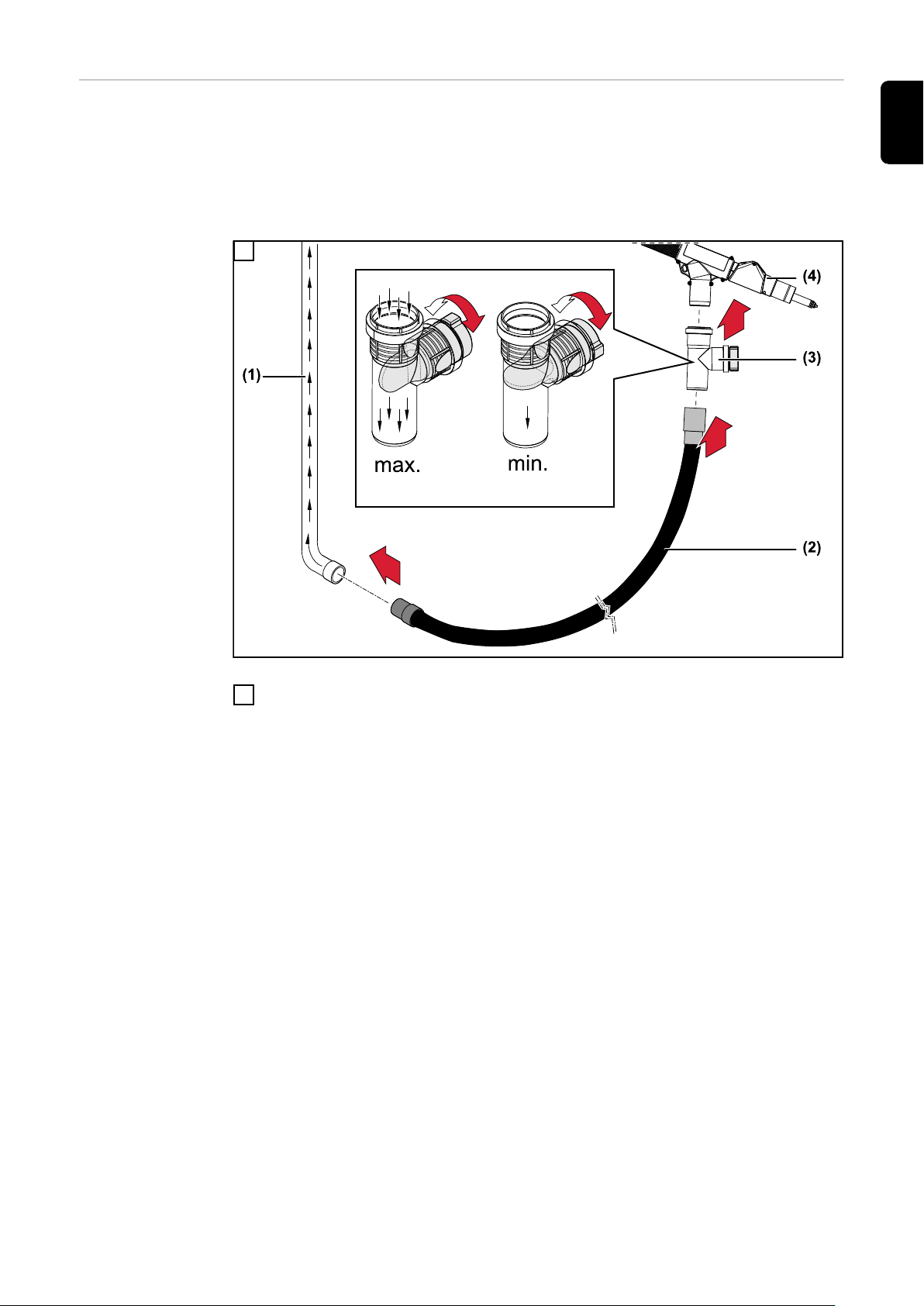

Zejména při centrálním odsávání může být nutné nastavit výkon odsávání ručně

pomocí volitelně dostupného externího regulátoru proudu vzduchu:

Úplným otevřením externího regulátoru proudu vzduchu zůstane proud vzdu-

-

chu téměř nezměněný

Úplným zavřením externího regulátoru proudu vzduchu se proud vzduchu

-

sníží na minimum

1

CS

(1) Centrální odsávání, (2) odsávací hadice, (3) externí regulátor proudu vzduchu, (4) svařovací hořák

Po nastavení proudu vzduchu vždy změřte výkon odsávání svařovacího hořáku

2

– viz oddíl Měření výkonu odsávání (sacího objemového průtoku) pomocí

přístroje Exentometer od str. 34

39

40

Diagnostika, odstraňování závad,

údržba

41

42

Diagnostika a odstraňování závad

CS

Diagnostika a

odstraňování

závad

Porozita svarového švu

Příčina:

Odstranění:

Příliš slabé odsávání

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Neprochází svařovací proud

Síťový vypínač svařovacího zdroje je zapnutý, kontrolky na svařovacím zdroji svítí,

ochranný plyn je k dispozici

Příčina:

Odstranění:

Příliš silné odsávání

Omezení odsávání

Otvory v odsávací hadici

Výměna odsávací hadice

Ucpaný filtr odsávacího zařízení

Výměna filtru odsávacího zařízení

Ucpané vzduchové cesty

Odstranění ucpání

Nedostatečný výkon odsávání odsávacího zařízení

Použití odsávacího zařízení s vyšším výkonem odsávání

Nevyhovující uzemnění

Vytvoření řádného uzemnění

Příčina:

Odstranění:

Neprotéká ochranný plyn

Všechny ostatní funkce jsou k dispozici

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Přerušený proudový kabel ve svařovacím hořáku

Výměna svařovacího hořáku

Prázdná lahev s ochranným plynem

Výměna lahve s ochranným plynem

Vadný plynový redukční ventil

Výměna plynového redukčního ventilu

Plynová hadice chybí nebo je poškozená či skřípnutá

Montáž nebo narovnání plynové hadice. Výměna vadné plynové

hadice

Vadný svařovací hořák

Výměna svařovacího hořáku

Vadný magnetický plynový ventil

Kontaktujte servisní službu (nechte vyměnit plynový magne-

tický ventil)

43

Po stisknutí tlačítka hořáku zdroj nereaguje

Síťový vypínač svařovacího zdroje je zapnutý, kontrolky na svařovacím zdroji svítí

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

FSC („Fronius System Connector“ - centrální přípojka) není zasunut až na doraz

Zasuňte Fronius System Connector až na doraz

Vadný svařovací hořák nebo jeho řídicí vedení

Výměna svařovacího hořáku

Propojovací hadicové vedení není řádně připojené nebo je vadné

Řádně připojte propojovací hadicové vedení

Vadné propojovací hadicové vedení vyměňte

Vadný svařovací zdroj

Kontaktujte servisní službu

44

Nevyhovující svařovací vlastnosti

Příčina:

Odstranění:

Chybně nastavené parametry svařování

Opravte nastavení

CS

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Špatné uzemnění

Vytvoření dobrého kontaktu se svařencem

Neprotéká žádný ochranný plyn, nebo v nedostatečném

množství

Přezkoušejte redukční ventil, plynovou hadici, magnetický plynový ventil a přípojky ochranného plynu na svařovacím hořáku.

U svařovacích hořáků chlazených plynem přezkoušejte plynové

těsnění, použijte vhodný bovden.

Netěsný svařovací hořák

Výměna svařovacího hořáku

Příliš velká nebo vydřená kontaktní trubice

Výměna kontaktní trubice

Špatné legování drátu, resp. špatný průměr drátu

Přezkoušejte vloženou cívku s drátem / košovou cívku

Špatné legování drátu, resp. špatný průměr drátu

Prověření svařitelnosti základního materiálu

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nevhodný ochranný plyn pro legování drátu

Použití vhodného ochranného plynu

Nepříznivé svařovací podmínky: znečištění ochranného plynu

(vlhkost, vzduch), nedostatečné odstínění plynu (tavná lázeň

„vře“, průvan), nečistoty na svařenci (rez, lak, mastnota)

Optimalizace svařovacích podmínek

Svařovací odstřiky v plynové hubici

Odstranění svařovacích odstřiků

Turbulence způsobené velkým množstvím ochranného plynu

Redukce množství ochranného plynu, doporučené

množství ochranného plynu (l/min) = průměr drátu (mm) x 10

(např. 16 l/min pro drátovou elektrodu o průměru 1,6 mm)

Příliš velký odstup svařovacího hořáku od svařence

Zmenšete odstup svařovacího hořáku od svařence (cca 10 - 15

mm / 0.39 - 0.59 in.)

Příliš velký úhel náběhu svařovacího hořáku

Zmenšení úhlu náběhu svařovacího hořáku

Příčina:

Odstranění:

Součásti podavače drátu neodpovídají průměru drátové elektrody / základnímu materiálu drátové elektrody

Nasaďte správné součásti podavače drátu

45

Špatné podávání drátu

Příčina:

Odstranění:

V závislosti na systému je brzda v podavači drátu nebo ve

svařovacím zdroji příliš pevně nastavená

Volnější nastavení brzdy

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Ucpaný otvor kontaktní trubice

Výměna kontaktní trubice

Bovden nebo zaváděcí nástavec drátu jsou vadné

Překontrolujte bovden a zaváděcí nástavec drátu, zda nejsou

zalomené, znečištěné atd.

Vadný bovden, vadný zaváděcí nástavec drátu vyměňte

Nevhodné podávací kladky pro použitou drátovou elektrodu

Použití vhodných podávacích kladek

Nesprávný přítlak podávacích kladek

Optimalizace přítlaku

Znečištěné nebo poškozené podávací kladky

Vyčištění nebo výměna podávacích kladek

Bovden je ohnutý nebo zalomený

Výměna bovdenu

Po zkrácení je bovden příliš krátký

Výměna bovdenu a zkrácení nového bovdenu na správnou délku

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Plynová hubice je příliš horká

Příčina:

Odstranění:

Opotřebení drátové elektrody v důsledku příliš velkého přítlaku

u podávacích kladek

Zmenšení přítlaku podávacích kladek

Drátová elektroda je znečištěná nebo narezavělá

Použití vysoce jakostní drátové elektrody bez znečištění

Bovdeny z oceli: použití bovdenu bez povrchové úpravy

Použijte bovden s povrchovou úpravou

Teplo není odváděno z důvodu příliš volného usazení plynové

hubice

Plynovou hubici přišroubujte až na doraz

46

Svařovací hořák se příliš zahřívá

Příčina:

Odstranění:

Pouze u svařovacích hořáků Multilock: Uvolněná převlečná matice těla hořáku

Dotáhněte převlečnou matici

CS

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Krátká životnost kontaktní špičky

Příčina:

Odstranění:

Příčina:

Odstranění:

Svařovací hořák byl provozován s vyšším než maximálním povoleným svařovacím proudem

Snížení svařovacího výkonu nebo použití výkonnějšího

svařovacího hořáku

Svařovací hořák je poddimenzovaný

Respektujte dovolené zatížení a povolený výkon hořáku

Jen u vodou chlazených systémů: Příliš nízký průtok chladicího

média

Zkontrolujte objem chladicího média, jeho průtok, znečištění,

uložení hadicového vedení atd.

Špička svařovacího hořáku je příliš blízko u oblouku

Zvětšete stickout

Nesprávné podávací kladky

Použití správných podávacích kladek

Opotřebení drátové elektrody v důsledku příliš velkého přítlaku

u podávacích kladek

Zmenšení přítlaku podávacích kladek

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

UPOZORNĚNĹ!

Při použití CrNi může následkem vlastností povrchu drátové elektrody CrNi

docházet k vyššímu opotřebení kontaktní špičky.

Znečištěná/narezavělá drátová elektroda

Použití kvalitní drátové elektrody bez nečistot

Drátová elektroda bez povlaku

Použití drátové elektrody s vhodným povlakem

Špatné dimenzování kontaktní špičky

Správné dimenzování kontaktní špičky

Překročení dovoleného zatížení svařovacího hořáku (příliš

dlouhá doba zapnutí)

Snížení hodnoty dovoleného zatížení nebo použití výkonnějšího

svařovacího hořáku

Přehřátá kontaktní špička. Teplo není odváděno z důvodu příliš

volného usazení kontaktní špičky

Utažení kontaktní špičky

47

Chybná funkce tlačítka hořáku

Příčina:

Odstranění:

Vadné konektorové spoje mezi svařovacím hořákem a

svařovacím zdrojem

Vytvoření správných konektorových spojů / předání svařovacího

zdroje nebo svařovacího hořáku do servisu

Příčina:

Odstranění:

Příčina:

Odstranění:

Porozita svarového švu

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nečistoty mezi tlačítkem hořáku a krytem tlačítka hořáku

Odstranění nečistot

Řídicí vedení je vadné

Kontaktujte servisní službu

Nedostatečná plynová ochrana svarového švu způsobená tvorbou rozstřiků v plynové hubici

Odstranění svařovacích odstřiků

Díry v plynové hadici nebo její nepřesné napojení

Výměna plynové hadice

Rozříznutý nebo vadný O-kroužek na centrální přípojce

Výměna O-kroužku

Vlhkost/kondenzát v plynovém vedení

Vysušení plynového vedení

Příliš silný nebo slabý průtok plynu

Regulace průtoku plynu

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nedostatečné množství plynu na počátku či na konci svařování

Zvýšení předfuku a dofuku plynu

Koroze nebo špatná kvalita drátové elektrody

Použití vysoce jakostní drátové elektrody bez znečištění

Platí pro svařovací hořáky chlazené plynem: únik plynu u neizolovaných bovdenů

U svařovacích hořáků chlazených plynem používejte pouze izolované bovdeny

Příliš mnoho naneseného dělicího média

Odstranění přebytečného dělicího média / nanesení menšího

množství dělicího média

48

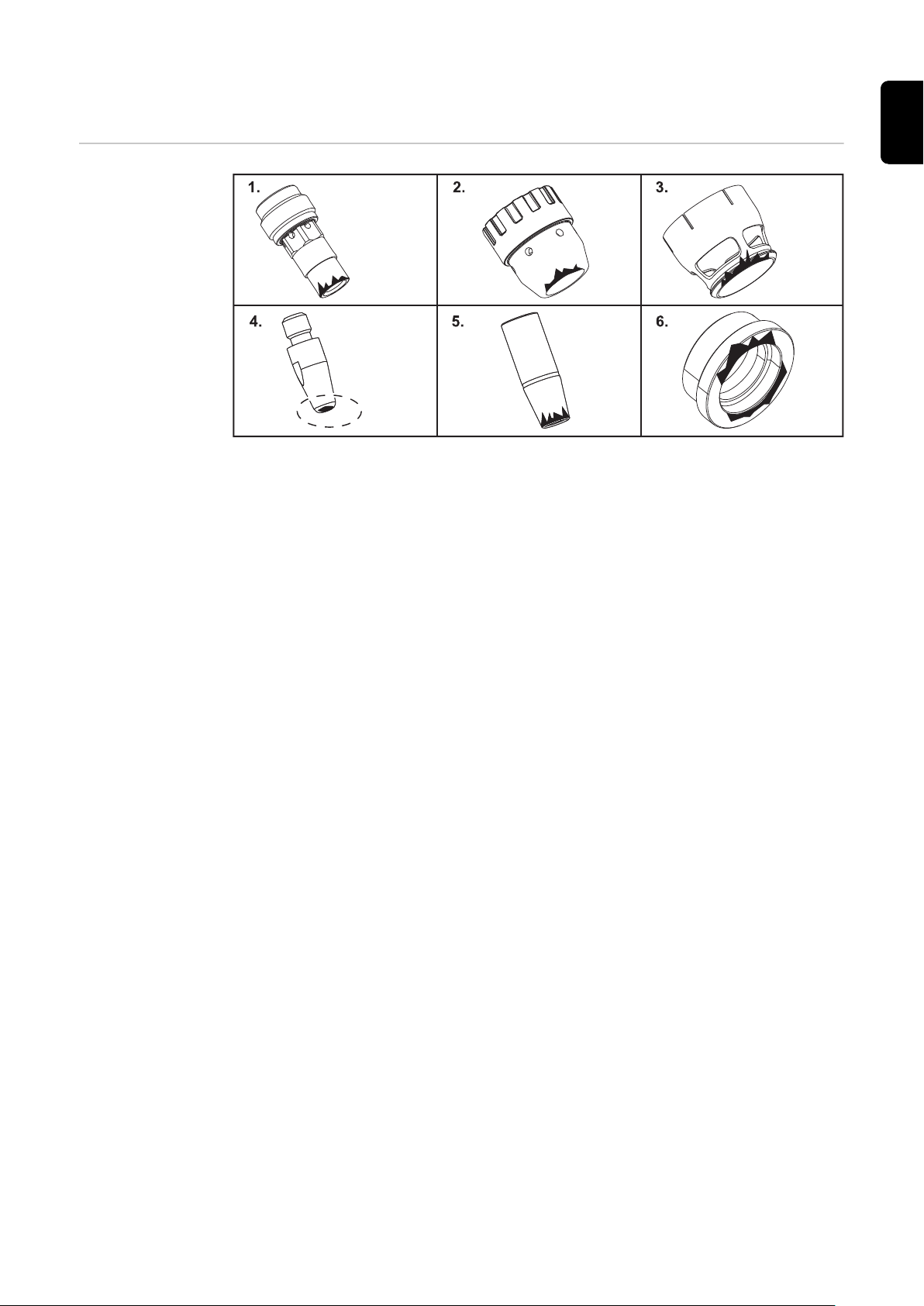

Údržba

Zjištění vadných

spotřebních dílů

Držák trysky

1.

upálené vnější hrany, zářezy

-

četné svařovací rozstřiky

-

Ochrana proti rozstřiku (jen svařovacích hořáků chlazených vodou)

2.

upálené vnější hrany, zářezy

-

Odsávací hubice

3.

upálené vnější hrany, zářezy

-

Kontaktní špička

4.

vydřené otvory (oválné) na vstupu a výstupu drátu

-

četné svařovací rozstřiky

-

průvar na kontaktní špičce

-

Plynová hubice

5.

četné svařovací rozstřiky

-

upálené vnější hrany

-

zářezy

-

Izolované součásti

6.

upálené vnější hrany, zářezy

-

CS

49

Údržba na

začátku každého

pracovního dne

Zkontrolujte odsávací hubici a v případě poškození ji vyměňte:

1

Vyčistěte plynovou hubici, kontaktní špičku, ochranu proti rozstřiku (jen u

svařovacích hořáků chlazených vodou), držák trysky a izolační díly od

svařovacích rozstřiků, zkontrolujte, zda nejsou poškozené, a poškozené díly

vyměňte:

2

50

Kromě toho při každém uvedení do provozu, u svařovacích hořáků chlazených

3

vodou:

zajistěte, aby všechny přípojky chladicího média byly těsné

-

zajistěte řádný zpětný tok chladicího média – bližší informace najdete v

-

uživatelské dokumentaci chladicího modulu

Údržba každých

48 hodin

Každých 48 hodin otevřete a zavřete regulátor proudu vzduchu:

Zapněte odsávání

1

2

CS

Otevřete a zavřete regulátor průtoku vzduchu

Pokud jsou přívody vzduchu znečištěné a/nebo regulátor proudu vzduchu již

nelze plynule otevřít, vyčistěte přívody vzduchu stlačeným vzduchem:

3

Zajistěte, aby částice uvolněné při čištění byly pohlceny odsávacím systémem

51

Údržba při každé

výměně cívky s

drátem / košové

cívky

Vyčistěte hadici podávání drátu redukovaným stlačeným vzduchem:

1

Demontáž spotřebních dílů

Zapněte odsávání

2

3

52

Vyčistěte hadicové vedení; zajistěte, aby částice uvolněné při čištění byly pohlceny odsávacím

systémem

Doporučení: Vyměňte bovden, před instalací nového bovdenu vyčistěte

spotřební díly:

4

CS

Vyčistěte kontaktní špičku, ochranu proti rozstřiku a držák trysky stlačeným vzduchem; zajistěte, aby

částice uvolněné při čištění byly pohlceny odsávacím systémem

5

Vyčistěte odsávací hadici a plynovou hubici kartáčkem

53

54

Technické údaje

55

56

Technické údaje svařovacích hořáků chlazených

vodou

Všeobecné informace

Rozsah napětí (špička V):

pro ruční svařovací hořáky: 113 V

-

pro strojově ovládané svařovací hořáky: 141 V

-

Technické údaje tlačítka hořáku:

U

-

-

Tlačítko hořáku lze používat jen v rámci technických údajů.

Tento produkt splňuje požadavky normy

-

-

Účinnost detekce svařovacích zplodin u odsávacích zařízení integrovaných v

hořáku (podle normy EN ISO 21904-3) závisí na několika faktorech, jako je

například:

-

-

-

-

-

-

-

-

-

= 5 V

max

I

= 10 mA

max

EN IEC 60974-7 / - 10 CI. A a

EN ISO 21904-1.

Kvalita svařence a s tím související vznik zplodin při svařování

Svařovací proces

Směr svařování (tažné nebo bodavé)

Svařovací polohy (PA, PC, PF, …)

Geometrie svařence (otevřená nebo uzavřená konstrukce, …)

Objemový průtok ochranného plynu

Úhel nastavení svařovacího hořáku

Okolní podmínky

...

CS

Technické údaje

svařovacích

hořáků MTW

Exento

MTW 300i Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro CO2 a směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

Potřebný podtlak Δpc na odsávací přípojce svařovacího

hořáku (EN IEC ISO 21904-1)

Potřebný minimální chladicí výkon podle normy IEC

60974-2

Potřebný minimální průtok chladicího média Q

Potřebný minimální tlak chladicího média p

Maximální přípustný tlak chladicího média p

Povolené drátové elektrody (průměr)

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

v,n

min

min

max

100 % DZ1) / 300 A

52 m3/h (1837 cfh)

95 m3/h (1837 cfh)

13,5 kPa (135 mbar)

(0.26 gal. [US]/min)

3 bary (43 psi)

5,5 baru (79 psi)

(0.032 - 0.047 in.)

700 W

1 l/min

0,8 - 1,2 mm

57

MTW 300i Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F);

100 % DZ1) / 300 A

hodnoty platí pro CO2 a směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

52 m3/h (1837 cfh)

100 m3/h (3532 cfh)

15 kPa (150 mbar)

hořáku (EN IEC ISO 21904-1)

Potřebný minimální chladicí výkon podle normy IEC

60974-2

Potřebný minimální průtok chladicího média Q

min

(0.26 gal. [US]/min)

Potřebný minimální tlak chladicího média p

Maximální přípustný tlak chladicího média p

Povolené drátové elektrody (průměr)

min

max

3 bary (43 psi)

5,5 baru (79 psi)

(0.032 - 0.047 in.)

MTW 300d Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

900 W

1 l/min

0,8 - 1,2 mm

Svařovací proud při 10 min / 40 °C (104 °F);

100 % DZ1) / 300 A

hodnoty platí pro CO2 a směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

52 m3/h (1837 cfh)

95 m3/h (1837 cfh)

13,5 kPa (135 mbar)

hořáku (EN IEC ISO 21904-1)

Potřebný minimální chladicí výkon podle normy IEC

60974-2

Potřebný minimální průtok chladicího média Q

min

(0.26 gal. [US]/min)

Potřebný minimální tlak chladicího média p

Maximální přípustný tlak chladicího média p

Povolené drátové elektrody (průměr)

min

max

3 bary (43 psi)

5,5 baru (79 psi)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

MTW 300d Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

700 W

1 l/min

58

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro CO2 a směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

100 % DZ1) / 300 A

52 m3/h (1837 cfh)

100 m3/h (3532 cfh)

MTW 300d Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Potřebný podtlak Δpc na odsávací přípojce svařovacího

15 kPa (150 mbar)

hořáku (EN IEC ISO 21904-1)

Potřebný minimální chladicí výkon podle normy IEC

60974-2

Potřebný minimální průtok chladicího média Q

min

(0.26 gal. [US]/min)

Potřebný minimální tlak chladicího média p

Maximální přípustný tlak chladicího média p

Povolené drátové elektrody (průměr)

min

max

3 bary (43 psi)

5,5 baru (79 psi)

(0.032 - 0.047 in.)

MTW 500i Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro CO2 a směsný plyn jako ochranný plyn

100 % DZ1) / 400 A

40 % DZ1) / 500 A

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

57 m3/h (2013 cfh)

100 m3/h (3532 cfh)

CS

900 W

1 l/min

0,8 - 1,2 mm

Potřebný podtlak Δpc na odsávací přípojce svařovacího

11,9 kPa (119 mbar)

hořáku (EN IEC ISO 21904-1)

Potřebný minimální chladicí výkon podle normy IEC

60974-2

Potřebný minimální průtok chladicího média Q

min

(0.26 gal. [US]/min)

Potřebný minimální tlak chladicího média p

Maximální přípustný tlak chladicího média p

Povolené drátové elektrody (průměr)

min

max

3 bary (43 psi)

5,5 baru (79 psi)

(0.039 - 0.063 in.)

MTW 500i Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro CO2 a směsný plyn jako ochranný plyn

100 % DZ1) / 400 A

40 % DZ1) / 500 A

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

57 m3/h (2013 cfh)

105 m3/h (3709 cfh)

1000 W

1 l/min

1 - 1,6 mm

Potřebný podtlak Δpc na odsávací přípojce svařovacího

hořáku (EN IEC ISO 21904-1)

Potřebný minimální chladicí výkon podle normy IEC

60974-2

Potřebný minimální průtok chladicího média Q

Potřebný minimální tlak chladicího média p

min

min

14 kPa (140 mbar)

1200 W

1 l/min

(0.26 gal. [US]/min)

3 bary (43 psi)

59

MTW 500i Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Maximální přípustný tlak chladicího média p

Povolené drátové elektrody (průměr)

max

5,5 baru (79 psi)

(0.039 - 0.063 in.)

MTW 500d Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro CO2 a směsný plyn jako ochranný plyn

100 % DZ1) / 400 A

40 % DZ1) / 500 A

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

57 m3/h (2013 cfh)

100 m3/h (3532 cfh)

11,9 kPa (119 mbar)

hořáku (EN IEC ISO 21904-1)

Potřebný minimální chladicí výkon podle normy IEC

60974-2

Potřebný minimální průtok chladicího média Q

min

(0.26 gal. [US]/min)

Potřebný minimální tlak chladicího média p

min

3 bary (43 psi)

1 - 1,6 mm

1000 W

1 l/min

Maximální přípustný tlak chladicího média p

Povolené drátové elektrody (průměr)

max

5,5 baru (79 psi)

1 - 1,6 mm

(0.039 - 0.063 in.)

MTW 500d Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro CO2 a směsný plyn jako ochranný plyn

100 % DZ1) / 400 A

40 % DZ1) / 500 A

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc odsávání (EN IEC ISO 21904-1)

57 m3/h (2013 cfh)

105 m3/h (3709 cfh)

14 kPa (140 mbar)

Minimální chladicí výkon podle normy IEC 60974-2 1200 W

Minimální průtok chladicího média Q

min

1 l/min

(0.26 gal. [US]/min)

Minimální tlak chladicího média p

Maximální tlak chladicího média p

min

max

3 bary (43 psi)

5,5 baru (79 psi)

60

Povolené drátové elektrody (průměr)

1)

ED = DZ, dovolené zatížení; doba doběhu odsávání na konci svařování = 30

sekund

1 - 1,6 mm

(0.039 - 0.063 in.)

Technické údaje svařovacích hořáků chlazených

plynem

Všeobecné informace

Rozsah napětí (špička V):

pro ruční svařovací hořáky: 113 V

-

pro strojově ovládané svařovací hořáky: 141 V

-

Technické údaje tlačítka hořáku:

U

-

-

Tlačítko hořáku lze používat jen v rámci technických údajů.

Tento produkt splňuje požadavky normy

-

-

Účinnost detekce svařovacích zplodin u odsávacích zařízení integrovaných v

hořáku (podle normy EN ISO 21904-3) závisí na několika faktorech, jako je

například:

-

-

-

-

-

-

-

-

-

= 5 V

max

I

= 10 mA

max

EN IEC 60974-7 / - 10 CI. A a

EN ISO 21904-1.

Kvalita svařence a s tím související vznik zplodin při svařování

Svařovací proces

Směr svařování (tažné nebo bodavé)

Svařovací polohy (PA, PC, PF, …)

Geometrie svařence (otevřená nebo uzavřená konstrukce, …)

Objemový průtok ochranného plynu

Úhel nastavení svařovacího hořáku

Okolní podmínky

...

CS

Technické údaje

svařovacích

hořáků MTG

Exento

MTG 250i Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

Potřebný podtlak Δpc na odsávací přípojce svařovacího

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

v,n

40 % DZ1) / 250 A

60 % DZ1) / 210 A

100 % DZ1) / 170 A

40 % DZ1) / 250 A

60 % DZ1) / 210 A

100 % DZ1) / 170 A

52 m3/h (1837 cfh)

70 m3/h (2472 cfh)

10 kPa (100 mbar)

(0.032 - 0.047 in.)

0,8 - 1,2 mm

61

MTG 250i Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

40 % DZ1) / 250 A

60 % DZ1) / 210 A

100 % DZ1) / 170 A

40 % DZ1) / 250 A

60 % DZ1) / 210 A

100 % DZ1) / 170 A

52 m3/h (1837 cfh)

80 m3/h (2526 cfh)

10,8 kPa (108 mbar)

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

(0.032 - 0.047 in.)

MTG 250d Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

40 % DZ1) / 250 A

60 % DZ1) / 210 A

100 % DZ1) / 170 A

0,8 - 1,2 mm

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

40 % DZ1) / 200 A

60 % DZ1) / 160 A

100 % DZ1) / 120 A

52 m3/h (1837 cfh)

70 m3/h (2472 cfh)

10 kPa (100 mbar)

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

0,8 - 1,2 mm

(0.032 - 0.047 in.)

MTG 250d Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

40 % DZ1) / 250 A

60 % DZ1) / 210 A

100 % DZ1) / 170 A

40 % DZ1) / 200 A

60 % DZ1) / 160 A

100 % DZ1) / 120 A

62

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

hořáku (EN IEC ISO 21904-1)

52 m3/h (1837 cfh)

80 m3/h (2526 cfh)

10,8 kPa (108 mbar)

MTG 250d Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Povolené drátové elektrody (průměr)

(0.032 - 0.047 in.)

MTG 320i Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

40 % DZ1) / 320 A

60 % DZ1) / 260 A

100 % DZ1) / 210 A

40 % DZ1) / 320 A

60 % DZ1) / 260 A

100 % DZ1) / 210 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

(0.032 - 0.063 in.)

0,8 - 1,2 mm

0,8 - 1,6 mm

CS

MTG 320i Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

40 % DZ1) / 320 A

60 % DZ1) / 260 A

100 % DZ1) / 210 A

40 % DZ1) / 320 A

60 % DZ1) / 260 A

100 % DZ1) / 210 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

(0.032 - 0.063 in.)

MTG 320d Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

40 % DZ1) / 320 A

60 % DZ1) / 260 A

100 % DZ1) / 210 A

0,8 - 1,6 mm

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

40 % DZ1) / 260 A

60 % DZ1) / 210 A

100 % DZ1) / 160 A

57 m3/h (2013 cfh)

63

MTG 320d Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 320d Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

40 % DZ1) / 320 A

60 % DZ1) / 260 A

100 % DZ1) / 210 A

40 % DZ1) / 260 A

60 % DZ1) / 210 A

100 % DZ1) / 160 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

(0.032 - 0.063 in.)

MTG 400i Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

30 % DZ1) / 400 A

60 % DZ1) / 320 A

100 % DZ1) / 260 A

30 % DZ1) / 400 A

60 % DZ1) / 320 A

100 % DZ1) / 260 A

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

(0.032 - 0.063 in.)

0,8 - 1,6 mm

0,8 - 1,6 mm

64

MTG 400i Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

30 % DZ1) / 400 A

60 % DZ1) / 320 A

100 % DZ1) / 260 A

MTG 400i Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

30 % DZ1) / 400 A

60 % DZ1) / 320 A

100 % DZ1) / 260 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

11 kPa (110 mbar)

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

(0.032 - 0.063 in.)

MTG 400d Exento | délka svařovacího hořáku = 3,5 m (11 ft. 5.8 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

30 % DZ1) / 400 A

60 % DZ1) / 320 A

100 % DZ1) / 260 A

30 % DZ1) / 320 A

60 % DZ1) / 260 A

100 % DZ1) / 210 A

CS

0,8 - 1,6 mm

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Potřebný podtlak Δpc na odsávací přípojce svařovacího

57 m3/h (2013 cfh)

90 m3/h (3179 cfh)

10,2 kPa (102 mbar)

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

MTG 400d Exento | délka svařovacího hořáku = 4,5 m (14 ft. 9.17 in.)

Svařovací proud při 10 min / 40 °C (104 °F):

Hodnoty platí pro CO2 jako ochranný plyn

(EN ISO 14175)

Svařovací proud při 10 min / 40 °C (104 °F);

hodnoty platí pro směsný plyn jako ochranný plyn

(EN ISO 14175)

Sací objemový průtok na přední straně svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

Sací objemový průtok na odsávací přípojce svařovacího

hořáku Q

(EN IEC ISO 21904-1)

v,n

30 % DZ1) / 400 A

60 % DZ1) / 320 A

100 % DZ1) / 260 A

30 % DZ1) / 320 A

60 % DZ1) / 260 A

100 % DZ1) / 210 A

57 m3/h (2013 cfh)

94 m3/h (3320 cfh)

Potřebný podtlak Δpc na odsávací přípojce svařovacího

hořáku (EN IEC ISO 21904-1)

Povolené drátové elektrody (průměr)

1)

ED = DZ, dovolené zatížení; doba doběhu odsávání na konci svařování = 30

sekund

11 kPa (110 mbar)

0,8 - 1,6 mm

(0.032 - 0.063 in.)

65

66

CS

67

Loading...

Loading...