Page 1

Operating

manuals.fronius.com/

html/4204260459

e-Manual

Instructions

MTG Exento

MTW Exento

RU

Руководство по эксплуатации

42,0426,0459,RU 005-21092022

Page 2

Page 3

Оглавление

Безопасность, информация о правильном использовании 5

Техника безопасности 7

Безопасность 7

Надлежащее использование, требования к вытяжной системе 9

Надлежащее использование 9

Требования к вытяжной системе 9

Информация о всасывании на заводской табличке 11

Доступные интерфейсы, функции кнопки горелки 13

Доступные интерфейсы 15

Функция Up/Down- 15

Функция JobMaster- 15

Функции кнопки горелки 16

Функции двухпозиционной кнопки горелки 16

Ввод в эксплуатацию 17

Процедура ввода в эксплуатацию 19

Процедура ввода в эксплуатацию сварочной горелки с системным разъемом Fronius 19

Процедура ввода в эксплуатацию сварочной горелки с евроразъемом 19

Установка канала подачи проволоки в сварочную горелку с системным разъемом Fronius 20

Примечание относительно канала подачи проволоки в сварочных горелках с газовым

охлаждением

Установка канала подачи проволоки 21

Установка стального канала подачи проволоки в сварочную горелку с евроразъемом 25

Установка стального канала подачи проволоки 25

Установка пластмассового канала подачи проволоки в сварочную горелку с

евроразъемом

Примечание относительно канала подачи проволоки в сварочных горелках с газовым

охлаждением

Установка пластмассового канала подачи проволоки 30

Подключение сварочных горелок к устройствам с системными разъемами Fronius 33

Подключение сварочной горелки к источнику тока 33

Подключение сварочной горелки к механизму подачи проволоки 34

Подключение сварочных горелок к устройствам с евроразъемами 35

Подключение сварочной горелки 35

Подключение сварочной горелки к вытяжной системе и измерение мощности всасывания 36

Подключение сварочной горелки к вытяжной системе 36

Измерение мощности всасывания (объемный расход всасывания) с помощью

Exentometer

Регулировка мощности всасывания 39

Настройка мощности всасывания на сварочной горелке 39

Настройка мощности всасывания с помощью внешнего регулятора расхода воздуха 41

20

29

29

36

RU

Диагностика неисправностей, устранение неисправностей, техническое обслуживание 43

Диагностика и устранение ошибок 45

Диагностика и устранение ошибок 45

Техническое обслуживание 52

Обнаружение неисправных изнашивающихся деталей 52

Техническое обслуживание, проводимое в начале каждого рабочего дня 53

Техническое обслуживание, проводимое каждые 48 часов 54

Техническое обслуживание, проводимое при каждой замене катушки с проволокой

или корзиночной катушки

Технические характеристики 57

Технические характеристики сварочных горелок с водяным охлаждением 59

Общие сведения 59

55

3

Page 4

Технические данные сварочной горелки MTW Exento 59

Технические характеристики сварочных горелок с газовым охлаждением 64

Общие сведения 64

Технические данные сварочной горелки MTG Exento 64

4

Page 5

Безопасность, информация о

правильном использовании

5

Page 6

6

Page 7

Техника безопасности

RU

Безопасность

ОПАСНОСТЬ!

Неправильная эксплуатация устройства и ненадлежащее выполнение работ с

его помощью могут быть опасны.

Это может привести к тяжелым травмам и повреждению имущества.

Выполнять все работы и использовать функции, описанные в настоящем

▶

документе, должны квалифицированные технические специалисты,

прошедшие курс надлежащего обучения.

Внимательно ознакомьтесь со всеми сведениями этого документа.

▶

Внимательно изучите правила техники безопасности и документацию

▶

пользователя для этого оборудования и всех компонентов системы.

ОПАСНОСТЬ!

Существует опасность поражения электрическим током.

Это может привести к тяжелым травмам и повреждению имущества.

Перед началом работы выключите все задействованные устройства и

▶

компоненты и отсоедините их от электросети.

Проверьте все задействованные устройства и компоненты, чтобы

▶

предотвратить их повторное включение.

ОПАСНОСТЬ!

Опасность травмирования выходящим проволочным электродом.

Возможны серьезные травмы.

Установите сварочную горелку так, чтобы ее конец был направлен в

▶

сторону от лица и тела.

Надевайте соответствующие защитные очки.

▶

Не направляйте сварочную горелку на других людей.

▶

Убедитесь, что проволочный электрод может только целенаправленно

▶

соприкасаться с электропроводящими предметами.

ОПАСНОСТЬ!

Опасность из-за высокой температуры системных компонентов и

оборудования.

Это может привести к возникновению ожогов.

Перед началом работы дайте всем горячим системным компонентам и

▶

оборудованию остыть до +25 °C (+77 °F) (например, охлаждающей

жидкости, системным компонентам с водяным охлаждением, двигателю

механизма подачи проволоки и т. д.).

Наденьте подходящую защитную одежду (например, термостойкие

▶

перчатки, защитные очки и т. д.), если выполнить охлаждение

невозможно.

7

Page 8

ОПАСНОСТЬ!

Опасность из-за контакта с токсичным сварочным дымом.

Это может привести к серьезным травмам.

Запрещено выполнять сварку при отключенном вытяжном устройстве.

▶

Для снижения концентрации токсичных веществ на рабочем месте

▶

использования только горелки с дымоотсосом может быть недостаточно.

Чтобы в достаточной мере снизить концентрацию токсичных веществ на

рабочем месте, установите дополнительную вытяжную систему.

В случае возникновения сомнений попросите технического специалиста

▶

по вопросам безопасности измерить концентрацию токсичных веществ на

рабочем месте.

8

Page 9

Надлежащее использование, требования к

вытяжной системе

RU

Надлежащее

использование

Требования к

вытяжной

системе

Ручная горелка для сварки MIG/MAG предназначена исключительно для

сварки MIG/MAG в сочетании с достаточно мощной вытяжной системой (см.

раздел Требования к вытяжной системе на стр. 9). Любое другое

использование считается «использованием не по назначению».

Производитель не несет ответственности за ущерб, понесенный вследствие

ненадлежащего использования устройства.

Надлежащее использование также подразумевает:

-

внимательное ознакомление с настоящим руководством по эксплуатации;

-

соблюдение всех инструкций и правил техники безопасности, указанных в

этом документе;

-

выполнение всех предписанных проверок и работ по техническому

обслуживанию.

Используйте Schweißbrenner только с вытяжными системами, отвечающими

следующим требованиям:

-

Мощность всасывания (объемный расход всасывания) не менее

70-110 м3/ч (2472-3885 куб. футов в час); в зависимости от используемой

сварочной горелки.

-

Если значение ниже, существует риск недостаточного всасывания

сварочного дыма.

-

Более высокое значение означает, что существует риск

непреднамеренного всасывания защитного газа из сварного шва.

-

В зависимости от длины отводного шланга и используемой сварочной

горелки необходимо создавать отрицательное давление не менее

10-18 кПа (100-180 мбар).

-

Чем короче и толще отводной шланг, тем меньшего размера

понадобится вытяжная установка / тем меньшей должна быть

мощность всасывания для обеспечения оптимального всасывания

сварочного дыма.

-

Если высота увеличивается, мощность всасывания необходимо

уменьшить в соответствии со значением высоты, например, открыв

регулятор потока воздуха сварочной горелки или уменьшив мощность

всасывания. Это необходимо делать из-за изменяющихся условий

окружающей среды (более низкого давления воздуха и т. д.).

-

В любом случае должны быть соблюдены требования по отводу.

-

Используйте Exentometer для определения текущего объемного

расхода всасывания сварочной горелки (см. раздел Измерение

мощности всасывания (объемный расход всасывания) с помощью

Exentometer на стр. 36).

Точные требования к всасыванию указаны на заводской табличке

соответствующей сварочной горелки (см. раздел Информация о всасывании

на заводской табличке на стр. 11) и в технических характеристиках.

9

Page 10

Заводская табличка на сварочной горелке

10

Page 11

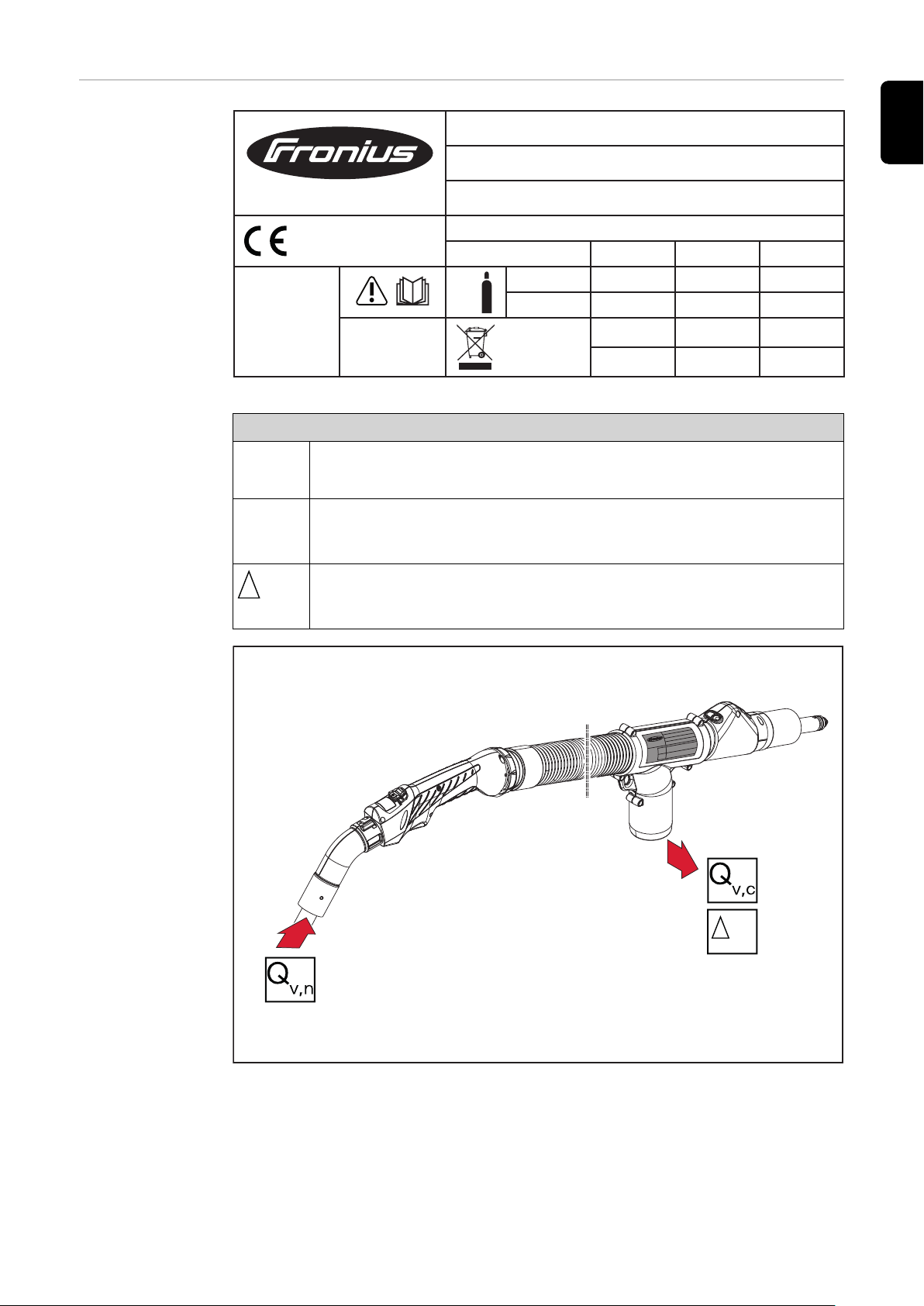

Информация о

∆

p

c

[kPa]

Check

Qv,c [m³/h] Qv,n [m³/h]

11,0 94 57

MIXED

CO2

I2

X (40°C)

EN IEC 60974-7/-10 Cl.A

EN ISO 21904-1

Charge No.

Art.No.

Type

www.fronius.com

Q

v,n

Q

v,c

pc

pc

всасывании на

заводской

табличке

RU

Пример заводской таблички

Информация о всасывании на заводской табличке

Объемный расход всасывания с передней стороны сварочной

горелки (= объемный расход всасывания сварочной горелки)

Объемный расход всасывания на всасывающем разъеме

сварочной горелки (= объемный расход всасывания вытяжной

системы)

Требуемое отрицательное давление на всасывающем разъеме

сварочной горелки (= отрицательное давление, которое должна

создавать вытяжная система)

11

Page 12

12

Page 13

Доступные интерфейсы, функции

кнопки горелки

13

Page 14

14

Page 15

Доступные интерфейсы

RU

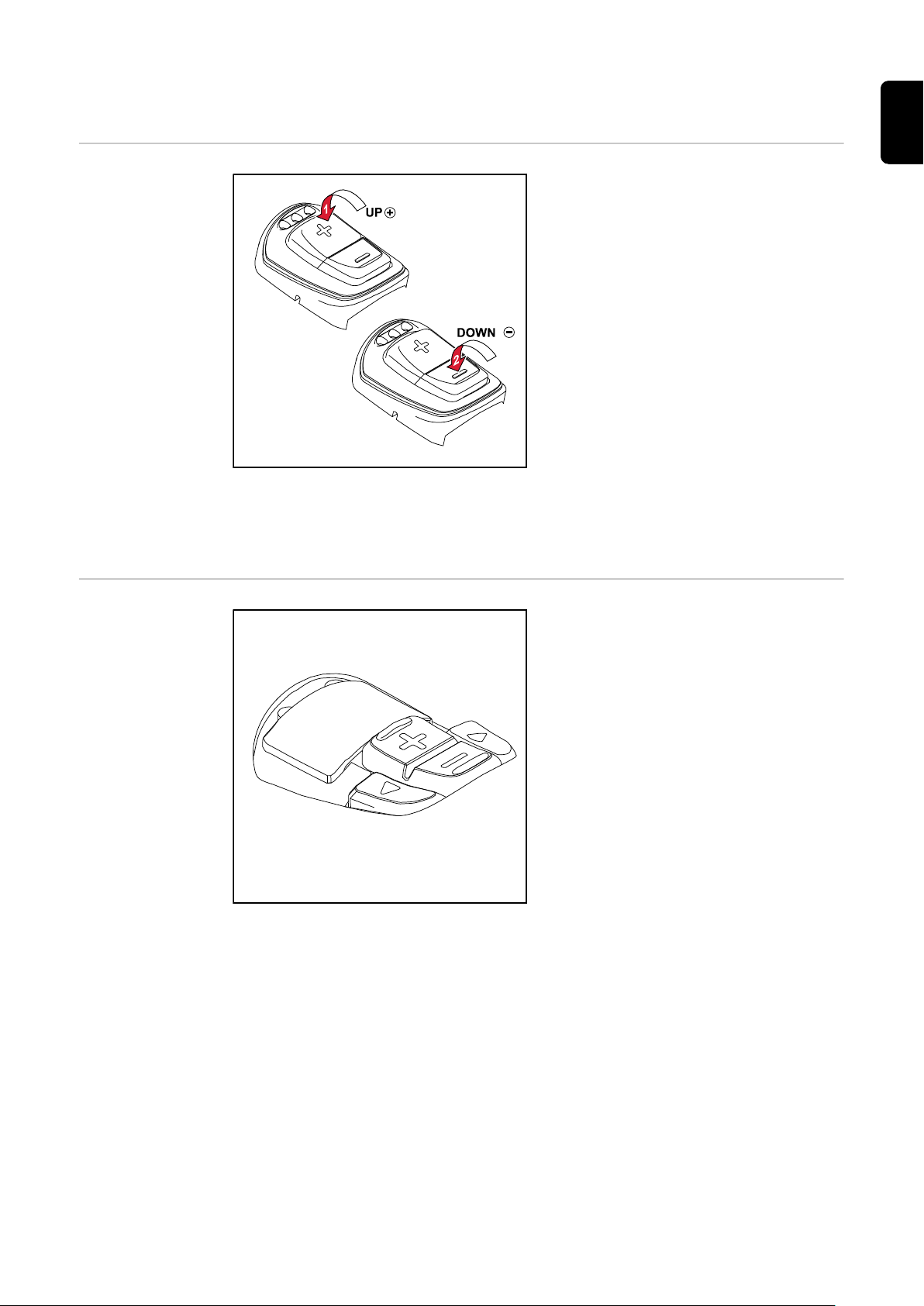

Функция Up/

Down-

Функция

JobMaster-

Сварочная горелка Up/Down

обеспечивает перечисленные ниже

возможности.

-

Изменение мощности сварки в

режиме Synergic с помощью

кнопок up/down.

-

Индикация ошибок:

-

в случае системной ошибки

все светодиодные

индикаторы станут красными;

-

в случае ошибки передачи

данных все светодиодные

индикаторы будут светиться

красным.

-

Самотестирование во время

запуска:

-

все светодиодные

индикаторы последовательно

загораются на короткое

время.

Сварочная горелка JobMaster

обеспечивает перечисленные ниже

возможности.

-

Желаемые параметры сварки

можно выбрать с помощью

клавиш со стрелками,

расположенными на источнике

тока.

-

Изменение выбранных

параметров сварки

осуществляется с помощью

клавиш +/-.

-

На дисплее отображаются

текущие параметры сварки и

значения.

15

Page 16

Функции кнопки горелки

Функции

двухпозиционно

й кнопки

горелки

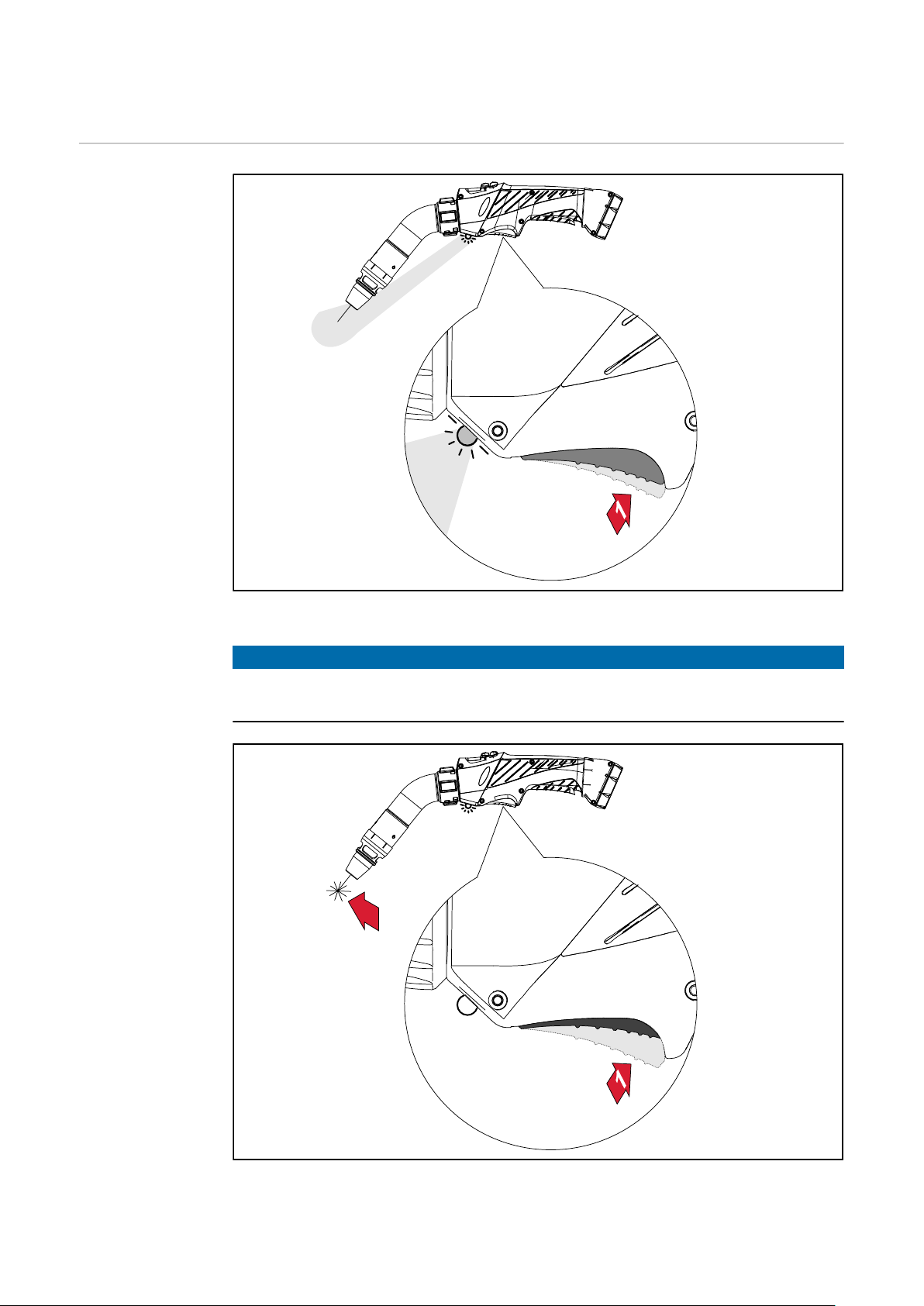

Функция горелки, когда кнопка находится в положении 1 (кнопка горелки нажата наполовину) =

светодиоды загораются

УКАЗАНИЕ!

Светодиод на сварочной горелке не загорается для сварочных горелок с

дополнительной верхней кнопкой горелки.

16

Функция горелки, когда кнопка находится в положении 2 (кнопка горелки нажата полностью) =

светодиодные индикаторы выключаются, начинается процесс сварки

Page 17

Ввод в эксплуатацию

17

Page 18

18

Page 19

Процедура ввода в эксплуатацию

RU

Процедура

ввода в

эксплуатацию

сварочной

горелки с

системным

разъемом

Fronius

Процедура

ввода в

эксплуатацию

сварочной

горелки с

евроразъемом

Для правильного ввода сварочной горелки в эксплуатацию выполните

следующие действия:

Установите канал подачи проволоки. Описание см. на странице 20.

1

Подключите сварочную горелку.

2

-

Описание источника тока см. на странице 33.

-

Описание механизма подачи проволоки см. на странице 34.

Подсоедините сварочную горелку к вытяжной системе. Описание см. на

3

странице 36.

Измерьте мощность всасывания. Описание см. на странице 36.

4

При необходимости отрегулируйте мощность всасывания:

Установите мощность всасывания непосредственно на сварочной горелке.

5

Описание см. на странице 39.

Установите мощность всасывания с помощью внешнего регулятора

6

расхода воздуха. Описание см. на странице 41.

Для правильного ввода сварочной горелки в эксплуатацию выполните

следующие действия:

Установите канал подачи проволоки.

1

-

Описание стального канала подачи проволоки см. на странице 25.

-

Описание пластмассового канала подачи проволоки см. на странице

29.

Подсоедините сварочную горелку к источнику тока. Описание см. на

2

странице 35.

Подсоедините сварочную горелку к вытяжной системе. Описание см. на

3

странице 36.

Измерьте мощность всасывания. Описание см. на странице 36.

4

При необходимости отрегулируйте мощность всасывания:

Установите мощность всасывания непосредственно на сварочной горелке.

5

Описание см. на странице 39.

Установите мощность всасывания с помощью внешнего регулятора

6

расхода воздуха. Описание см. на странице 41.

19

Page 20

Установка канала подачи проволоки в

сварочную горелку с системным разъемом

Fronius

Примечание

относительно

канала подачи

проволоки в

сварочных

горелках с

газовым

охлаждением

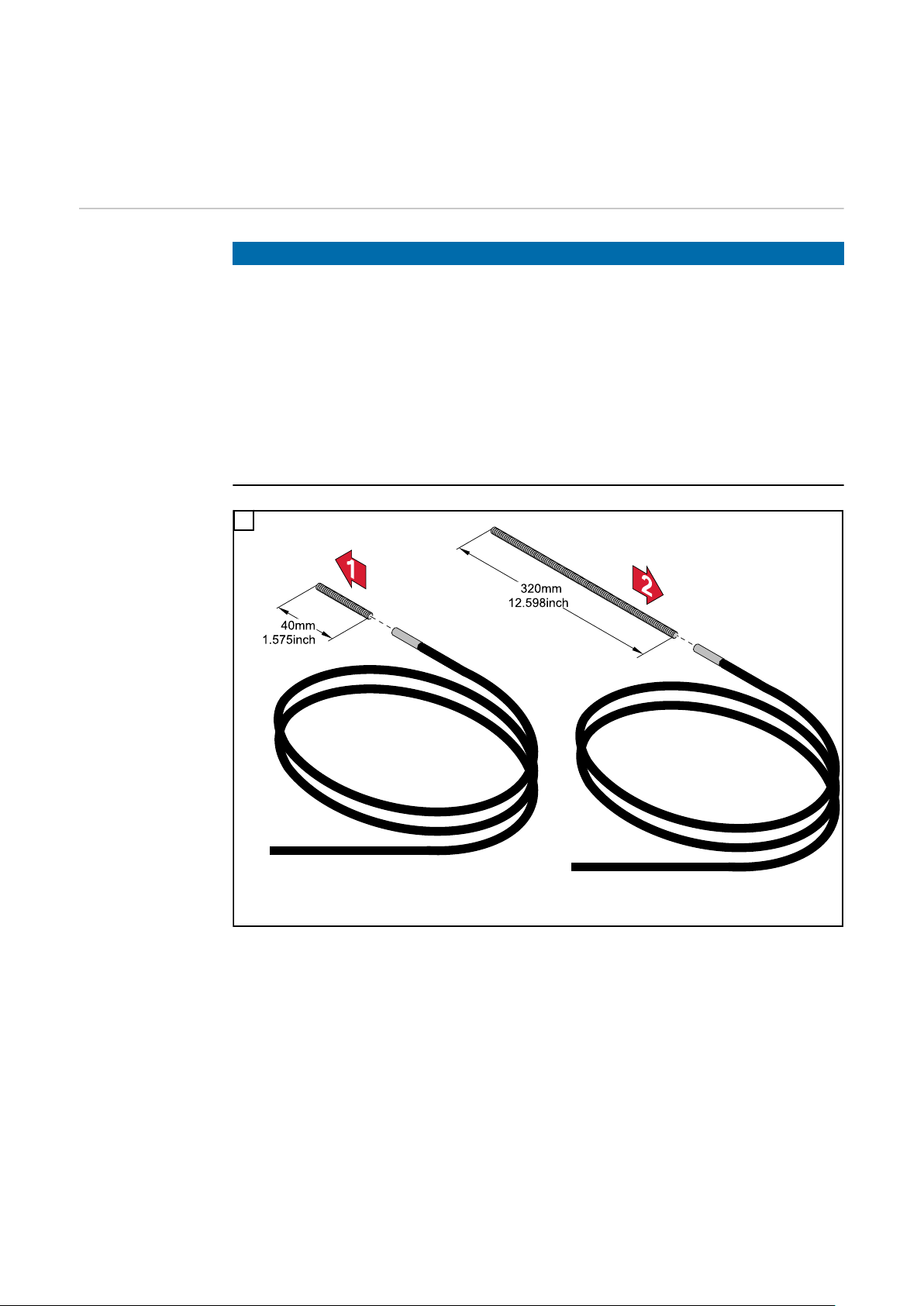

УКАЗАНИЕ!

Использование неподходящей направляющей вставки для проволоки может

представлять опасность.

Это может привести к ухудшению сварочных характеристик устройства.

При использовании пластмассового канала подачи проволоки с

▶

бронзовой направляющей вставкой для проволоки в сварочных горелках

с газовым охлаждением вместо стального канала подачи проволоки

мощность, указанная в технических характеристиках сварочной горелки,

должна быть снижена на 30 %.

Для работы сварочных горелок с газовым охлаждением на максимальной

▶

мощности замените направляющую вставку для проволоки длиной 40 мм

(1,575 дюйма) вставкой длиной 320 мм (12,598 дюйма).

1

20

Page 21

Установка

канала подачи

проволоки

1

Расположите сварочную горелку прямо.

2

RU

Разложите канал подачи проволоки; убедитесь, что заусеницы не выступают за пределы канала

подачи проволоки и не вкладываются внутрь него.

21

Page 22

3

Если вытяжное сопло, газовое сопло и контактная трубка уже установлены, снимите их.

4

22

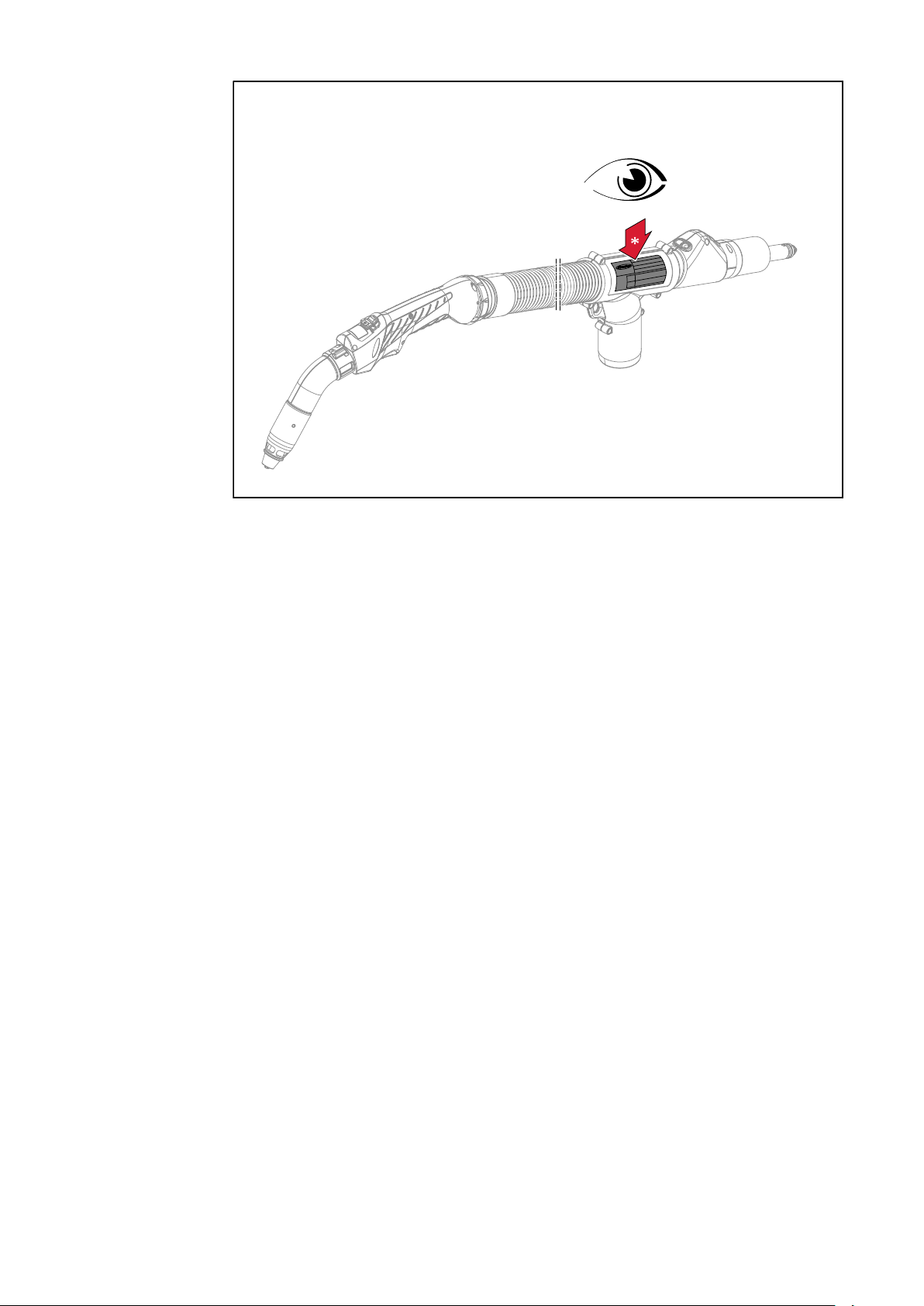

Введите канал подачи проволоки в сварочную горелку (* это можно сделать с обеих сторон), пока

он не выйдет спереди и сзади сварочной горелки; убедитесь, что канал не перекручен и не

сломан.

Page 23

5

Вставьте канал подачи проволоки с контактной трубкой обратно в корпус горелки; установите

контактную трубку, газовое сопло и вытяжное сопло; поставьте на канале подачи проволоки в

конце Schweißbrenners отметку.

6

RU

Вытяните канал подачи проволоки из сварочной горелки на 10 см (3,94 дюйма).

23

Page 24

7

Левый канал подачи проволоки сделан из стали, правый — из пластмассы: отрежьте и зачистите

заусеницы на канале подачи проволоки в месте ранее поставленной отметки; убедитесь, что

заусеницы не выступают за пределы канала подачи проволоки и не вкладываются внутрь него.

8

24

Закрутите колпачок на канале подачи проволоки до упора (необходимо, чтобы канал подачи

проволоки был виден через отверстие в колпачке); вставьте колпачок в сварочную горелку и

закрепите.

Page 25

Установка стального канала подачи проволоки в

сварочную горелку с евроразъемом

RU

Установка

стального

канала подачи

проволоки

1

Расположите сварочную горелку прямо.

2

Разложите канал подачи проволоки; убедитесь, что заусеницы не выступают за пределы канала

подачи проволоки и не вкладываются внутрь него.

25

Page 26

3

Снимите вытяжное сопло, газовое сопло, контактную трубку и колпачок с евроразъема, если они

уже установлены.

4

26

Введите канал подачи проволоки в сварочную горелку (* это можно сделать с обеих сторон), пока

он не выйдет спереди и сзади сварочной горелки; убедитесь, что канал не перекручен и не

сломан.

Page 27

5

Вставьте канал подачи проволоки с контактной трубкой обратно в корпус горелки; установите

контактную трубку, газовое сопло и вытяжное сопло; поставьте на канале подачи проволоки

отметку в конце сварочной горелки.

6

RU

Вытяните канал подачи проволоки на 10 см (3,94 дюйма) из сварочной горелки, отрежьте и

зачистите заусеницы; убедитесь, что заусеницы не выступают за пределы канала подачи

проволоки и не вкладываются внутрь него.

27

Page 28

7

Закрутите колпачок на канале подачи проволоки до упора; закрутите колпачок на сварочной

горелке.

28

Page 29

Установка пластмассового канала подачи

проволоки в сварочную горелку с евроразъемом

RU

Примечание

относительно

канала подачи

проволоки в

сварочных

горелках с

газовым

охлаждением

УКАЗАНИЕ!

Использование неподходящей направляющей вставки для проволоки может

представлять опасность.

Это может привести к ухудшению сварочных характеристик устройства.

При использовании пластмассового канала подачи проволоки с

▶

бронзовой направляющей вставкой для проволоки в сварочных горелках

с газовым охлаждением вместо стального канала подачи проволоки

мощность, указанная в технических характеристиках сварочной горелки,

должна быть снижена на 30 %.

Для работы сварочных горелок с газовым охлаждением на максимальной

▶

мощности замените направляющую вставку для проволоки длиной 40 мм

(1,575 дюйма) вставкой длиной 320 мм (12,598 дюйма).

1

29

Page 30

Установка

пластмассового

канала подачи

проволоки

1

Расположите сварочную горелку прямо.

2

30

Разложите канал подачи проволоки; убедитесь, что заусеницы не выступают за пределы

направляющей вставки для проволоки и не вкладываются внутрь нее.

Page 31

3

Снимите вытяжное сопло, газовое сопло, контактную трубку и колпачок с евроразъема, если они

уже установлены.

4

RU

Введите канал подачи проволоки в сварочную горелку (* это можно сделать с обеих сторон), пока

он не выйдет спереди и сзади сварочной горелки; убедитесь, что канал не перекручен и не

сломан.

31

Page 32

5

Вставьте канал подачи проволоки с контактной трубкой обратно в корпус горелки; установите

контактную трубку, газовое сопло и вытяжное сопло; закрепите канал подачи проволоки в

сварочной горелке.

Сведения о том, как правильно обрезать канал подачи проволоки по

6

длине, см. в документации пользователя используемого механизма

подачи проволоки или источника тока.

32

Page 33

Подключение сварочных горелок к устройствам с

системными разъемами Fronius

RU

Подключение

сварочной

горелки к

источнику тока

1

2

* только со сварочными горелками с водяным охлаждением

33

Page 34

3

Подключение

сварочной

горелки к

механизму

подачи

проволоки

1

* только со сварочными горелками с водяным охлаждением

34

Page 35

Подключение сварочных горелок к устройствам с

евроразъемами

RU

Подключение

сварочной

горелки

1

* Только со сварочными горелками с водяным охлаждением; подключите

сварочную горелку к охлаждающему модулю.

** Заказчик должен оснастить кабель управления подходящим разъемом

управления. Установщик несет ответственность за правильное выполнение

работ.

35

Page 36

Подключение сварочной горелки к вытяжной

системе и измерение мощности всасывания

Подключение

сварочной

горелки к

вытяжной

системе

Сварочную горелку можно подключить как к внешнему вытяжному устройству,

так и к центральной вытяжной системе. Сварочная горелка всегда

подключается одинаково.

1

Измерение

мощности

всасывания

(объемный

расход

всасывания) с

помощью

Exentometer

Подключение сварочной горелки к внешнему вытяжному устройству

* Рекомендации по использованию отводного шланга.

-

Используйте отводные шланги Fronius. Конструкция и состав материалов

отводных шлангов Fronius обеспечивают максимальную совместимость и

герметичность.

-

Отводной шланг должен быть как можно более коротким; чем короче

отводной шланг, тем меньше энергии должно затратить вытяжное

устройство для достижения требуемых значений всасывания

(дополнительную информацию о требуемых значениях всасывания см. в

разделе Требования к вытяжной системе на странице 9 и в технических

характеристиках).

Объемный расход всасывания используется в качестве измеренного значения

мощности всасывания сварочной горелки. Объемный расход всасывания

измеряется с помощью Exentometer .

Измерение мощности всасывания (объемный расход всасывания):

Включите вытяжную систему.

1

Требуемый объемный расход всасывания (Q

2

сварочной горелки. Также см. Информация о всасывании на заводской

табличке на странице 11 или в технических данных.

Убедитесь, что в сварочной горелке (включительно со шланговым

3

пакетом) и отводном шланге нет отверстий, трещин или других

повреждений.

) см. на заводской табличке

v,n

36

Page 37

Убедитесь, что внешние регулирующие устройства не влияют на

4

результаты проверки мощности всасывания (например, внешние

регуляторы расхода воздуха; см. раздел Настройка мощности всасывания

с помощью внешнего регулятора расхода воздуха на странице 41, ....).

Снимите вытяжное сопло и закройте регулятор расхода воздуха; см.

5

рисунок ниже.

RU

Снятие вытяжного сопла и закрытие регулятора расхода воздуха

Поместите Exentometer вертикально на твердую поверхность (например,

6

на верстак).

Вставьте сварочную горелку в Exentometer до упора.

7

-

Поскольку вытяжная система уже запущена, Exentometer немедленно

отображает текущую мощность всасывания.

* Убедитесь, что сварочная горелка полностью вставлена в Exentometer и

8

что между сварочной горелкой и Exentometer не сможет проходить воздух.

-

Это гарантирует, что отображаемое значение мощности всасывания

не будет искажено.

37

Page 38

Установка сварочной горелки в Exentometer

Сравните измеренный объемный расход всасывания с требуемым

9

объемным расходом всасывания.

-

Если два значения совпадают, дальнейшие измерения не требуются.

-

Если два значения не совпадают, увеличивайте или уменьшайте

мощность вытяжной системы до тех пор, пока объемный расход

всасывания не будет находиться в правильном диапазоне.

-

Если объемный расход всасывания слишком низкий, существует

риск недостаточного всасывания сварочного дыма.

-

Чрезмерно высокий объемный расход всасывания означает, что

существует риск непреднамеренного отвода защитного газа из

сварного шва.

38

Page 39

Регулировка мощности всасывания

RU

Настройка

мощности

всасывания на

сварочной

горелке

Чтобы уменьшить мощность всасывания, можно открыть регулятор расхода

воздуха. Если регулятор расхода воздуха полностью открыт, мощность

всасывания сварочной горелки снижается на 40 %.

1

Слева: регулятор расхода воздуха закрыт = мощность всасывания составляет 100 %; справа:

регулятор расхода воздуха открыт = мощность всасывания составляет 60 %.

Применение регулятора расхода воздуха.

-

При сварке в углах или угловых сварных швах возможно оптимальное

всасывание сварочного дыма даже при сниженной мощности всасывания.

-

В этом случае слишком высокая мощность всасывания может привести к

непреднамеренному всасыванию защитного газа.

-

Тогда рекомендуется открыть регулятор расхода воздуха и тем самым

уменьшить мощность всасывания.

39

Page 40

Сварка углового сварного шва; регулятор расхода воздуха открыт = мощность всасывания

снижена.

При сварке на открытых поверхностях (например, на бесскосных стыковых

сварочных швах) может потребоваться закрыть регулятор расхода воздуха,

чтобы применить максимальную мощность всасывания. Это позволяет

выполнить максимально качественный отвод сварочного дыма.

40

Сварка бесскосного стыкового сварочного шва; регулятор расхода воздуха закрыт = максимальная

мощность всасывания.

Page 41

ОПАСНОСТЬ!

Настройка

мощности

всасывания с

помощью

внешнего

регулятора

расхода воздуха

Опасность из-за контакта с токсичным сварочным дымом.

Возможны серьезные травмы.

Всегда следите за тем, чтобы всасывался весь сварочный дым, независимо

▶

от задачи сварки.

В частности, в случае использования центральных вытяжных систем

пользователю может понадобиться вручную регулировать мощность

всасывания с помощью внешнего регулятора расхода воздуха (поставляется

дополнительно):

-

при полном открытии внешнего регулятора расхода воздуха расход

воздуха практически не меняется;

-

при полном закрытии внешнего регулятора расхода воздуха расход

воздуха снижается до минимального уровня.

1

RU

(1) центральная вытяжная система, (2) отводной шланг, (3) внешний регулятор расхода воздуха,

(4) сварочная горелка

После регулировки расхода воздуха всегда измеряйте мощность

2

всасывания сварочной горелки; см. раздел Измерение мощности

всасывания (объемный расход всасывания) с помощью Exentometer на

странице 36.

41

Page 42

42

Page 43

Диагностика неисправностей,

устранение неисправностей,

техническое обслуживание

43

Page 44

44

Page 45

Диагностика и устранение ошибок

RU

Диагностика и

устранение

ошибок

Пористость сварного шва.

Причина:

Способ

устранения:

Всасывание слишком слабое.

Причина:

Способ

устранения:

Причина:

Способ

устранения:

Причина:

Способ

устранения:

Причина:

Способ

устранения:

Сварочный ток не подается

Питание источника тока включено, индикаторы горят, защитный газ подается.

слишком высокая мощность всасывания.

уменьшите силу всасывания.

наличие отверстий в отводном шланге.

замените отводной шланг.

смещение фильтра вытяжного устройства.

замените фильтр вытяжного устройства.

воздушные каналы заблокированы каким-либо иным

образом.

устраните причину блокировки.

мощность всасывания вытяжного устройства слишком низка.

используйте вытяжное устройство с более высокой

мощностью всасывания.

Причина

Решение

Причина

Решение

Защитный газ не подается.

Все другие функции работают нормально.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Неправильное присоединение к массе.

Обеспечьте надлежащее присоединение к массе.

Обрыв токоведущего кабеля сварочной горелки.

Замените сварочную горелку.

Газовый баллон пустой.

Замените газовый баллон.

Неисправность редукционного клапана.

Замените редукционный клапан.

Газовый шланг не присоединен, поврежден или пережат.

Присоедините газовый шланг, уложите его прямо либо

замените, если он неисправен.

Неисправность сварочной горелки.

Замените сварочную горелку.

Причина

Решение

Неисправность газового магнитного клапана.

Свяжитесь с отделом послепродажного обслуживания

(договоритесь о замене газового магнитного клапана).

45

Page 46

При нажатии кнопки горелки ничего не происходит

Питание источника тока включено, индикаторы горят.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Неправильное подключение системного разъема Fronius

(Fronius System Connector).

Нажмите на разъем, чтобы он вошел до конца.

Неисправность сварочной горелки или ее кабеля

управления.

Замените сварочную горелку.

Неисправность или неправильное подключение

соединительного шлангового пакета.

Подключите соединительный шланговый пакет надлежащим

образом.

Замените неисправный соединительный шланговый пакет.

Неисправность источника тока.

Обратитесь в отдел послепродажного обслуживания.

46

Page 47

Ухудшение сварочных характеристик.

Причина

Решение

Неправильно установлены параметры сварки.

Установите правильные параметры.

RU

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Плохой контакт присоединения к массе.

Обеспечьте хороший контакт с деталью.

Недостаточная подача защитного газа или ее отсутствие.

Проверьте редукционный клапан, газовый шланг, газовый

магнитный клапан и разъем для подачи защитного газа в

горелку. При использовании горелок с газовым охлаждением

проверьте соединения газовой магистрали; используйте

подходящий канал подачи проволоки.

Утечка в сварочной горелке.

Замените сварочную горелку.

Слишком большой размер или износ контактной трубки.

Замените контактную трубку.

Неправильно выбран материал или диаметр сварочной

проволоки.

Проверьте используемую катушку с проволокой.

Неправильно выбран материал или диаметр сварочной

проволоки.

Проверьте сварочные свойства основного металла.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Защитный газ не подходит к материалу проволоки.

Используйте подходящий защитный газ.

Плохие условия выполнения сварки: наличие в защитном

газе инородных веществ (влаги, воздуха), недостаточная

газовая защита («кипение» сварочной ванны, сквозняк),

загрязнение поверхности детали (ржавчина, краска, смазка).

Обеспечьте оптимальные условия выполнения сварки.

Сварочные брызги в газовом сопле.

Удалите сварочные брызги.

Турбулентности, вызванные слишком сильным протоком

защитного газа.

Уменьшите поток защитного газа; рекомендованная

скорость подачи газа (л/мин) = диаметр проволочного

электрода (мм) x 10

(например, 16 л/мин для электрода диаметром 1,6 мм).

Слишком большое расстояние между сварочной горелкой и

деталью.

Уменьшите расстояние между сварочной горелкой и деталью

(примерно 10–15 мм / 0,39–0,59 дюйма).

Причина

Решение

Слишком большой угол наклона сварочной горелки.

Уменьшите угол наклона сварочной горелки.

47

Page 48

Причина

Решение

Проблемы с подачей проволоки.

Причина

Решение

Компоненты устройства подачи проволоки не соответствуют

диаметру или материалу проволочного электрода.

Используйте подходящие компоненты устройства подачи

проволоки.

Слишком тугой тормоз в механизме подачи проволоки или

источнике тока (в зависимости от модели).

Ослабьте тормоз.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

В контактной трубке образовалось отверстие.

Замените контактную трубку.

Неисправность канала или направляющей подачи

проволоки.

Проверьте канал и направляющую подачи проволоки на

предмет перегибов, повреждений и т. п.

При обнаружении неисправности замените канал или

направляющую подачи проволоки.

Подающие ролики не подходят к используемому

проволочному электроду.

Используйте подходящие подающие ролики.

Неправильное прижимное усилие подающих роликов.

Отрегулируйте прижимное усилие.

Загрязнение или повреждение подающих роликов.

Очистите или замените подающие ролики.

Канал подачи проволоки неправильно проложен или

пережат.

Замените канал подачи проволоки.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Канал подачи проволоки обрезан слишком коротко.

Замените канал подачи проволоки и обрежьте новый канал

до необходимой длины.

Износ проволочного электрода из-за слишком высокого

прижимного усилия подающих роликов.

Уменьшите прижимное усилие подающих роликов.

Примеси в проволочном электроде или его коррозия.

Используйте высококачественный проволочный электрод

без примесей.

в случае стальных каналов подачи проволоки —

использование каналов без изолирующего покрытия

используйте каналы подачи проволоки с изолирующим

покрытием

48

Page 49

Газовое сопло перегревается.

Причина

Решение

Сварочная горелка перегревается.

Причина

Решение

Отсутствие теплообмена из-за того, что газовое сопло

прикручено неплотно.

Закрутите газовое сопло настолько туго, насколько это

возможно.

Только для горелки с функцией Multilock: раскрутилась

соединительная гайка гусака горелки.

Затяните соединительную гайку.

RU

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Ток в сварочной горелке превышает максимально

допустимый.

Уменьшите мощность сварки или используйте более

мощную сварочную горелку.

Неправильно подобраны параметры сварочной горелки.

Соблюдайте продолжительность включения и следите за тем,

чтобы максимальная охлаждающая способность не была

превышена.

Только в системах с жидкостным охлаждением:

недостаточный проток охлаждающей жидкости.

Проверьте уровень и проток охлаждающей жидкости;

убедитесь, что охлаждающая жидкость не содержит

загрязнений; проверьте прокладку шлангового пакета и т. п.

Наконечник сварочной горелки находится слишком близко к

дуге.

Увеличьте вылет электрода.

49

Page 50

Контактная трубка имеет малый срок службы

Причина

Устранение

Неправильно выбраны подающие ролики.

Используйте подходящие подающие ролики.

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Износ проволочного электрода из-за слишком высокого

прижимного усилия подающих роликов.

Уменьшите прижимное усилие подающих роликов.

Примеси в проволочном электроде или его коррозия.

Используйте высококачественный проволочный электрод

без примесей.

Проволочный электрод без покрытия.

Используйте проволочный электрод с подходящим

покрытием.

Неправильный размер контактной трубки.

Используйте контактную трубку надлежащего размера.

Превышена продолжительность включения сварочной

горелки.

Уменьшите продолжительность включения или используйте

более мощную сварочную горелку.

Перегрев контактной трубки. Отсутствие теплообмена из-за

того, что контактная трубка прикручена неплотно.

Затяните контактную трубку.

УКАЗАНИЕ!

При использовании хромоникелевого проволочного электрода контактная

трубка может быстрее изнашиваться из-за свойств поверхности такого

электрода.

Неисправность кнопки горелки.

Причина

Решение

Причина

Решение

Причина

Решение

Нарушено штепсельное соединение между сварочной

горелкой и источником тока.

Обеспечьте надежное штепсельное соединение / проведите

сервисное обслуживание источника тока или сварочной

горелки.

Загрязнение между кнопкой и корпусом горелки.

Удалите загрязнение.

Неисправность кабеля управления.

Обратитесь в отдел послепродажного обслуживания.

50

Page 51

Пористость сварного шва.

Причина

Решение

Недостаточная подача защитного газа к сварочному шву изза засорения газового сопла брызгами.

Удалите сварочные брызги.

RU

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Отверстия в газовом шланге, либо шланг присоединен

неправильно.

Замените газовый шланг.

Кольцо круглого сечения в центральном разъеме разрезано

или повреждено.

Замените кольцо круглого сечения.

Влага/конденсат в газовой магистрали.

Удалите влагу/конденсат из газовой магистрали.

Слишком сильный или слишком слабый поток газа.

Отрегулируйте поток газа.

Недостаточный проток газа в начале или в конце сварки.

Увеличьте интенсивность предварительной подачи или

продувки газа.

Проволочный электрод покрылся ржавчиной или имеет

плохое качество.

Используйте высококачественный проволочный электрод

без примесей.

Причина

Решение

Причина

Решение

При использовании сварочных горелок с газовым

охлаждением: утечка газа через неизолированный канал

подачи проволоки.

Используйте со сварочными горелками с газовым

охлаждением только изолированные каналы подачи

проволоки.

Нанесено слишком много разделительного средства.

Удалите излишки разделительного средства / наносите

меньше разделительного средства

51

Page 52

Техническое обслуживание

Обнаружение

неисправных

изнашивающихс

я деталей

1. Шток

-

Обожженные внешние края, зазубрины

-

Обильное налипание сварочных брызг

2. Защита от брызг (только для сварочных горелок с водяным охлаждением)

-

Обожженные внешние края, зазубрины

3. Вытяжное сопло

-

Обожженные внешние края, зазубрины

4. Контактная трубка

-

Заземленные (овальные) отверстия для ввода и вывода проволоки

-

Обильное налипание сварочных брызг

-

Проплавление конца контактной трубки

5. Газовое сопло

-

Обильное налипание сварочных брызг

-

Обожженные внешние края

-

Зазубрины

6. Изоляционные компоненты

-

Обожженные внешние края, зазубрины

52

Page 53

Техническое

обслуживание,

проводимое в

начале каждого

рабочего дня

Проверка вытяжного сопла и его замена при повреждении.

1

RU

Очистите газовое сопло, контактную трубку, устройство защиты от брызг

(только для сварочных горелок с водяным охлаждением), шток и

изолирующие детали от сварочных брызг, проверьте на наличие

повреждений и замените поврежденные детали.

2

В дополнение к действиям, перечисленным выше, перед запуском

3

сварочных горелок с водяным охлаждением:

-

Убедитесь, что все соединения магистрали охлаждающей жидкости не

протекают.

-

Убедитесь, что обеспечен надлежащий обратный проток

охлаждающей жидкости; дополнительную информацию см. в

документации пользователя к охлаждающему модулю.

53

Page 54

Техническое

обслуживание,

проводимое

каждые 48 часов

Открывайте и закрывайте регулятор расхода воздуха каждые 48 часов.

Включите вытяжную систему.

1

2

Открытие и закрытие регулятора расхода воздуха

Если отверстия для притока воздуха загрязнены и / или регулятор расхода

воздуха больше не открывается плавно, очистите эти отверстия сжатым

воздухом.

3

54

Убедитесь, что любые частицы, разлетающиеся во время очистки, захватываются вытяжной

системой.

Page 55

Техническое

обслуживание,

проводимое при

каждой замене

катушки с

проволокой или

корзиночной

катушки

Продуйте шланг для подачи проволоки сжатым воздухом.

1

Демонтаж изнашивающихся деталей

Включите вытяжную систему.

2

3

RU

Очищение шлангового пакета. Убедитесь, что любые частицы, разлетающиеся во время очистки,

захватываются вытяжной системой.

55

Page 56

Рекомендация. При замене канала подачи проволоки очистите

изнашивающиеся детали перед повторной установкой канала подачи

проволоки.

4

Очистка контактной трубки, устройства защиты от брызг и штока сжатым воздухом. Убедитесь, что

любые частицы, разлетающиеся во время очистки, захватываются вытяжной системой.

5

56

Очистка вытяжного сопла и газового сопла с помощью щетки

Page 57

Технические характеристики

57

Page 58

58

Page 59

Технические характеристики сварочных горелок

с водяным охлаждением

Общие сведения Номинальное напряжение (V-Peak):

-

для ручных сварочных горелок — 113 В;

-

для сварочных горелок с машинным управлением — 141 В.

Технические характеристики кнопки горелки:

-

U

= 5 В;

max

-

I

= 10 мА.

max

Кнопку горелки можно использовать только в пределах указанных

технических характеристик.

Этот продукт соответствует требованиям стандарта

-

EN IEC 60974-7 / - 10 CI. А и

-

EN ISO 21904-1.

Эффективность обнаружения сварочного дыма встроенными в горелку

вытяжными системами (согласно стандарту EN ISO 21904-3) зависит от

нескольких влияющих факторов, таких как:

-

качество изделия и связанное с ним образование дыма при сварке;

-

процесс сварки;

-

направление сварки (сзади или впереди);

-

положения сварки (PA, PC, PF и т. д.);

-

геометрия изделия (открытая или закрытая конструкция и т. д.);

-

объемный расход защитного газа;

-

угол наклона сварочной горелки;

-

окружающие условия;

-

…

RU

Технические

данные

сварочной

горелки

MTW Exento

MTW 300i Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны для CO2 и смешанного газа,

используемого в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

Требуемое отрицательное давление Δpc разъема

всасывания сварочной горелки (EN IEC ISO 21904-1)

Требуемая минимальная охлаждающая способность

согласно стандарту IEC 60974-2

Требуемый минимальный уровень протока

охлаждающей жидкости Q

Требуемый минимальный уровень давления

охлаждающей жидкости p

(EN IEC ISO 21904-1)

v,n

min

min

(EN IEC ISO 21904-1)

v,c

ПВ 100 %1) / 300 А

52 м3/ч (1837 куб.

футов в час)

95 м3/ч (1837 куб.

футов в час)

13,5 кПа (135 мбар)

1 л/мин

(0,26 галл/мин

3 бар (43 фунта/

дюйм²)

700 Вт

[США])

59

Page 60

MTW 300i Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Максимально допустимый уровень давления

охлаждающей жидкости p

max

Допустимый диаметр проволочного электрода

5,5 бар (79 фунта/

дюйм²)

0,8-1,2 мм

(0,032-0,047 дюйма)

MTW 300i Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

ПВ 100 %1) / 300 А

значения действительны для CO2 и смешанного газа,

используемого в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

52 м3/ч (1837 куб.

футов в час)

100 м3/ч (3532 куб.

фута в час)

15 кПа (150 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Требуемая минимальная охлаждающая способность

900 Вт

согласно стандарту IEC 60974-2

Требуемый минимальный уровень протока

охлаждающей жидкости Q

min

(0,26 галл/мин

1 л/мин

[США])

Требуемый минимальный уровень давления

охлаждающей жидкости p

min

Максимально допустимый уровень давления

охлаждающей жидкости p

max

Допустимый диаметр проволочного электрода

3 бар (43 фунта/

дюйм²)

5,5 бар (79 фунта/

дюйм²)

0,8-1,2 мм

(0,032-0,047 дюйма)

MTW 300d Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

ПВ 100 %1) / 300 А

значения действительны для CO2 и смешанного газа,

используемого в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

52 м3/ч (1837 куб.

футов в час)

95 м3/ч (1837 куб.

футов в час)

13,5 кПа (135 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Требуемая минимальная охлаждающая способность

700 Вт

согласно стандарту IEC 60974-2

60

Требуемый минимальный уровень протока

охлаждающей жидкости Q

min

Требуемый минимальный уровень давления

охлаждающей жидкости p

min

1 л/мин

(0,26 галл/мин

[США])

3 бар (43 фунта/

дюйм²)

Page 61

MTW 300d Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Максимально допустимый уровень давления

охлаждающей жидкости p

max

Допустимый диаметр проволочного электрода

5,5 бар (79 фунта/

дюйм²)

0,8-1,2 мм

(0,032-0,047 дюйма)

MTW 300d Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

ПВ 100 %1) / 300 А

значения действительны для CO2 и смешанного газа,

используемого в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

52 м3/ч (1837 куб.

футов в час)

100 м3/ч (3532 куб.

фута в час)

15 кПа (150 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Требуемая минимальная охлаждающая способность

900 Вт

согласно стандарту IEC 60974-2

Требуемый минимальный уровень протока

охлаждающей жидкости Q

min

(0,26 галл/мин

1 л/мин

[США])

RU

Требуемый минимальный уровень давления

охлаждающей жидкости p

min

Максимально допустимый уровень давления

охлаждающей жидкости p

max

Допустимый диаметр проволочного электрода

3 бар (43 фунта/

дюйм²)

5,5 бар (79 фунта/

дюйм²)

0,8-1,2 мм

(0,032-0,047 дюйма)

MTW 500i Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны для CO2 и смешанного газа,

ПВ 100 %1) / 400 А

ПВ 40 %1) / 500 А

используемого в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

57 м3/ч (2013 куб.

футов в час)

100 м3/ч (3532 куб.

фута в час)

11,9 кПа (119 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Требуемая минимальная охлаждающая способность

1000 Вт

согласно стандарту IEC 60974-2

Требуемый минимальный уровень протока

охлаждающей жидкости Q

min

Требуемый минимальный уровень давления

охлаждающей жидкости p

min

1 л/мин

(0,26 галл/мин

[США])

3 бар (43 фунта/

дюйм²)

61

Page 62

MTW 500i Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Максимально допустимый уровень давления

охлаждающей жидкости p

max

Допустимый диаметр проволочного электрода

5,5 бар (79 фунта/

дюйм²)

1-1,6 мм

(0,039-0,063 дюйма)

MTW 500i Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны для CO2 и смешанного газа,

ПВ 100 %1) / 400 А

ПВ 40 %1) / 500 А

используемого в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

57 м3/ч (2013 куб.

футов в час)

105 м3/ч (3709 куб.

футов в час)

14 кПа (140 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Требуемая минимальная охлаждающая способность

1200 Вт

согласно стандарту IEC 60974-2

Требуемый минимальный уровень протока

охлаждающей жидкости Q

min

(0,26 галл/мин

1 л/мин

[США])

Требуемый минимальный уровень давления

охлаждающей жидкости p

min

Максимально допустимый уровень давления

охлаждающей жидкости p

max

Допустимый диаметр проволочного электрода

3 бар (43 фунта/

дюйм²)

5,5 бар (79 фунта/

дюйм²)

1-1,6 мм

(0,039-0,063 дюйма)

MTW 500d Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны для CO2 и смешанного газа,

ПВ 100 %1) / 400 А

ПВ 40 %1) / 500 А

используемого в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

57 м3/ч (2013 куб.

футов в час)

100 м3/ч (3532 куб.

фута в час)

11,9 кПа (119 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Требуемая минимальная охлаждающая способность

1000 Вт

согласно стандарту IEC 60974-2

62

Требуемый минимальный уровень протока

охлаждающей жидкости Q

min

Требуемый минимальный уровень давления

охлаждающей жидкости p

min

1 л/мин

(0,26 галл/мин

[США])

3 бар (43 фунта/

дюйм²)

Page 63

MTW 500d Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Максимально допустимый уровень давления

охлаждающей жидкости p

max

Допустимый диаметр проволочного электрода

5,5 бар (79 фунта/

дюйм²)

1-1,6 мм

(0,039-0,063 дюйма)

MTW 500d Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны для CO2 и смешанного газа,

ПВ 100 %1) / 400 А

ПВ 40 %1) / 500 А

используемого в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc вытяжной

57 м3/ч (2013 куб.

футов в час)

105 м3/ч (3709 куб.

футов в час)

14 кПа (140 мбар)

системы (EN IEC ISO 21904-1)

Минимальная охлаждающая способность согласно

1200 Вт

стандарту IEC 60974-2

Минимальный уровень протока охлаждающей

жидкости Q

min

(0,26 галл/мин

1 л/мин

[США])

RU

Минимальный уровень давления охлаждающей

жидкости p

min

Максимальный уровень давления охлаждающей

жидкости p

max

Допустимый диаметр проволочного электрода

1)

ПВ = продолжительность включения; период работы вытяжной системы

после завершения сварки = 30 секунд

3 бар (43 фунта/

дюйм²)

5,5 бар (79 фунта/

дюйм²)

1-1,6 мм

(0,039-0,063 дюйма)

63

Page 64

Технические характеристики сварочных горелок

с газовым охлаждением

Общие сведения Номинальное напряжение (V-Peak):

-

для ручных сварочных горелок — 113 В;

-

для сварочных горелок с машинным управлением — 141 В.

Технические характеристики кнопки горелки:

-

U

= 5 В;

max

-

I

= 10 мА.

max

Кнопку горелки можно использовать только в пределах указанных

технических характеристик.

Этот продукт соответствует требованиям стандарта

-

EN IEC 60974-7 / - 10 CI. А и

-

EN ISO 21904-1.

Эффективность обнаружения сварочного дыма встроенными в горелку

вытяжными системами (согласно стандарту EN ISO 21904-3) зависит от

нескольких влияющих факторов, таких как:

-

качество изделия и связанное с ним образование дыма при сварке;

-

процесс сварки;

-

направление сварки (сзади или впереди);

-

положения сварки (PA, PC, PF и т. д.);

-

геометрия изделия (открытая или закрытая конструкция и т. д.);

-

объемный расход защитного газа;

-

угол наклона сварочной горелки;

-

окружающие условия;

-

…

Технические

данные

сварочной

горелки

MTG Exento

MTG 250i Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны для CO2, используемого в

качестве защитного газа

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

Требуемое отрицательное давление Δpc разъема

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

v,c

ПВ 40 %1) / 250 А

ПВ 60 %1) / 210 А

ПВ 100 %1) / 170 А

ПВ 40 %1) / 250 А

ПВ 60 %1) / 210 А

ПВ 100 %1) / 170 А

52 м3/ч (1837 куб.

футов в час)

70 м3/ч (2472 куб.

фута в час)

10 кПа (100 мбар)

0,8-1,2 мм

(0,032-0,047 дюйма)

64

Page 65

MTG 250i Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 40 %1) / 250 А

ПВ 60 %1) / 210 А

ПВ 100 %1) / 170 А

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

ПВ 40 %1) / 250 А

ПВ 60 %1) / 210 А

ПВ 100 %1) / 170 А

52 м3/ч (1837 куб.

футов в час)

80 м3/ч (2526 куб.

футов в час)

10,8 кПа (108 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(0,032-0,047 дюйма)

0,8-1,2 мм

MTG 250d Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 40 %1) / 250 А

ПВ 60 %1) / 210 А

ПВ 100 %1) / 170 А

(EN ISO 14175)

RU

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

ПВ 40 %1) / 200 А

ПВ 60 %1) / 160 А

ПВ 100 %1) / 120 А

52 м3/ч (1837 куб.

футов в час)

70 м3/ч (2472 куб.

фута в час)

10 кПа (100 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(0,032-0,047 дюйма)

0,8-1,2 мм

MTG 250d Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 40 %1) / 250 А

ПВ 60 %1) / 210 А

ПВ 100 %1) / 170 А

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

ПВ 40 %1) / 200 А

ПВ 60 %1) / 160 А

ПВ 100 %1) / 120 А

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

52 м3/ч (1837 куб.

футов в час)

80 м3/ч (2526 куб.

футов в час)

65

Page 66

MTG 250d Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Требуемое отрицательное давление Δpc разъема

10,8 кПа (108 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(0,032-0,047 дюйма)

0,8-1,2 мм

MTG 320i Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 40 %1) / 320 А

ПВ 60 %1) / 260 А

ПВ 100 %1) / 210 А

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

ПВ 40 %1) / 320 А

ПВ 60 %1) / 260 А

ПВ 100 %1) / 210 А

57 м3/ч (2013 куб.

футов в час)

90 м3/ч (3179 куб.

футов в час)

10,2 кПа (102 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(0,032-0,063 дюйма)

0,8-1,6 мм

MTG 320i Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 40 %1) / 320 А

ПВ 60 %1) / 260 А

ПВ 100 %1) / 210 А

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

ПВ 40 %1) / 320 А

ПВ 60 %1) / 260 А

ПВ 100 %1) / 210 А

57 м3/ч (2013 куб.

футов в час)

94 м3/ч (3320 куб.

футов в час)

11 кПа (110 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(0,032-0,063 дюйма)

0,8-1,6 мм

66

MTG 320d Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 40 %1) / 320 А

ПВ 60 %1) / 260 А

ПВ 100 %1) / 210 А

(EN ISO 14175)

Page 67

MTG 320d Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

ПВ 40 %1) / 260 А

ПВ 60 %1) / 210 А

ПВ 100 %1) / 160 А

57 м3/ч (2013 куб.

футов в час)

90 м3/ч (3179 куб.

футов в час)

10,2 кПа (102 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(0,032-0,063 дюйма)

0,8-1,6 мм

MTG 320d Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 40 %1) / 320 А

ПВ 60 %1) / 260 А

ПВ 100 %1) / 210 А

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

ПВ 40 %1) / 260 А

ПВ 60 %1) / 210 А

ПВ 100 %1) / 160 А

RU

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

57 м3/ч (2013 куб.

футов в час)

94 м3/ч (3320 куб.

футов в час)

11 кПа (110 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(0,032-0,063 дюйма)

0,8-1,6 мм

MTG 400i Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 30 %1) / 400 А

ПВ 60 %1) / 320 А

ПВ 100 %1) / 260 А

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

ПВ 30 %1) / 400 А

ПВ 60 %1) / 320 А

ПВ 100 %1) / 260 А

57 м3/ч (2013 куб.

футов в час)

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

90 м3/ч (3179 куб.

футов в час)

10,2 кПа (102 мбар)

0,8-1,6 мм

(0,032-0,063 дюйма)

67

Page 68

MTG 400i Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 30 %1) / 400 А

ПВ 60 %1) / 320 А

ПВ 100 %1) / 260 А

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

ПВ 30 %1) / 400 А

ПВ 60 %1) / 320 А

ПВ 100 %1) / 260 А

57 м3/ч (2013 куб.

футов в час)

94 м3/ч (3320 куб.

футов в час)

11 кПа (110 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(0,032-0,063 дюйма)

0,8-1,6 мм

MTG 400d Exento | длина сварочной горелки = 3,5 м (11 футов 5,8 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 30 %1) / 400 А

ПВ 60 %1) / 320 А

ПВ 100 %1) / 260 А

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

Требуемое отрицательное давление Δpc разъема

ПВ 30 %1) / 320 А

ПВ 60 %1) / 260 А

ПВ 100 %1) / 210 А

57 м3/ч (2013 куб.

футов в час)

90 м3/ч (3179 куб.

футов в час)

10,2 кПа (102 мбар)

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

(0,032-0,063 дюйма)

0,8-1,6 мм

MTG 400d Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Сварочный ток при 10 мин / 40 °C (104 °F):

значения действительны для CO2, используемого в

качестве защитного газа

ПВ 30 %1) / 400 А

ПВ 60 %1) / 320 А

ПВ 100 %1) / 260 А

(EN ISO 14175)

Сварочный ток при 10 мин / 40 °C (104 °F);

значения действительны при использовании

смешанного газа в качестве защитного газа

(EN ISO 14175)

ПВ 30 %1) / 320 А

ПВ 60 %1) / 260 А

ПВ 100 %1) / 210 А

68

Объемный расход всасывания спереди сварочной

горелки Q

(EN IEC ISO 21904-1)

v,n

Объемный расход всасывания на всасывающем

разъеме сварочной горелки Q

(EN IEC ISO 21904-1)

v,c

57 м3/ч (2013 куб.

футов в час)

94 м3/ч (3320 куб.

футов в час)

Page 69

MTG 400d Exento | длина сварочной горелки = 4,5 м (14 футов 9,17 дюйма)

Требуемое отрицательное давление Δpc разъема

всасывания сварочной горелки (EN IEC ISO 21904-1)

Допустимый диаметр проволочного электрода

1)

ПВ = продолжительность включения; период работы вытяжной системы

после завершения сварки = 30 секунд

11 кПа (110 мбар)

0,8-1,6 мм

(0,032-0,063 дюйма)

RU

69

Page 70

70

Page 71

RU

71

Page 72

Loading...

Loading...