Page 1

Operating

manuals.fronius.com/

html/4204260459

e-Manual

Instructions

MTG Exento

MTW Exento

Bedieningshandleiding

NL

42,0426,0459,NL 005-21092022

Page 2

Page 3

Inhoudsopgave

Veiligheid, informatie over correct gebruik 5

Veiligheid 7

Veiligheid 7

Beoogd gebruik, vereisten voor afzuiging 9

Beoogd gebruik 9

Vereisten voor afzuiging 9

Informatie over de afzuiging op het kenplaatje 11

Beschikbare interfaces, functies van de brandertoets 13

Beschikbare interfaces 15

Up/Down-functie 15

JobMaster-functie 15

Functies van de brandertoets 16

Functies van de tweetraps brandertoets 16

Inbedrijfstelling 17

Inbedrijfstellingsprocedure 19

Inbedrijfstellingsprocedure van lasbranders met FSC-aansluiting 19

Inbedrijfstellingsprocedure van lasbranders met Euro-aansluiting 19

Draadgeleidingskern in lasbrander met FSC-aansluiting monteren 20

Opmerking over draadgeleidingskern in gasgekoelde lasbranders 20

Draadgeleidingskern monteren 21

Draadgeleidingskern van staal in lasbrander met Euro-aansluiting monteren 25

Draadgeleidingskern van staal monteren 25

Draadgeleidingskern van kunststof in lasbrander met Euro-aansluiting monteren 29

Opmerking over draadgeleidingskern in gasgekoelde lasbranders 29

Draadgeleidingskern van kunststof monteren 30

Lasbrander op apparaten met FSC-aansluiting aansluiten 33

Lasbrander op stroombron aansluiten 33

Lasbrander op draadtoevoer aansluiten 34

Lasbrander op apparaten met Euro-aansluiting aansluiten 35

Lasbrander aansluiten 35

Lasbrander op de afzuiging aansluiten en het afzuigvermogen meten 36

Lasbrander op afzuiging aansluiten 36

Afzuigvermogen (afzuigvolumestroom) met de Exentometer meten 36

Afzuigvermogen instellen 39

Afzuigvermogen op de lasbrander instellen 39

Afzuigvermogen met externe luchtstroomregelaar instellen 41

NL

Storingsdiagnose, storing verhelpen, onderhoud 43

Storingsdiagnose en storingen opheffen 45

Storingsdiagnose en storingen opheffen 45

Onderhoud 51

Defecte slijtagedelen opsporen 51

Onderhoud aan het begin van elke werkdag 52

Onderhoud elke 48 uur 53

Onderhoud bij elke vervanging van de draad- / korfspoel 54

Technische gegevens 57

Technische specificaties van watergekoelde lasbranders 59

Algemeen 59

Technische specificaties MTW Exento-lasbrander 59

Technische specificaties van gasgekoelde lasbranders 64

Algemeen 64

Technische specificaties MTG Exento-lasbrander 64

3

Page 4

4

Page 5

Veiligheid, informatie over correct

gebruik

5

Page 6

6

Page 7

Veiligheid

NL

Veiligheid

GEVAAR!

Gevaar door verkeerde bediening en verkeerd uitgevoerde werkzaamheden.

Dit kan ernstig letsel en schade aan eigendommen veroorzaken.

Alle werkzaamheden en functies die in dit document worden beschreven,

▶

mogen uitsluitend door technisch geschoold personeel worden uitgevoerd.

U dient dit document volledig te lezen en te begrijpen.

▶

Alle veiligheidsvoorschriften en gebruikersdocumentatie van dit apparaat en

▶

alle systeemcomponenten moeten gelezen en begrepen worden.

GEVAAR!

Gevaar door elektrische stroom.

Dit kan ernstig letsel en schade aan eigendommen veroorzaken.

Schakel voor aanvang van de werkzaamheden alle betrokken apparaten en

▶

componenten uit en ontkoppel ze van het elektriciteitsnet.

Beveilig alle betrokken apparaten en componenten tegen opnieuw inschake-

▶

len.

GEVAAR!

Gevaar door naar buiten komende elektrode.

Dit kan ernstig lichamelijk letsel veroorzaken.

Lasbrander zodanig houden, dat de kop van de lasbrander niet op gezicht en

▶

lichaam is gericht.

Een geschikte veiligheidsbril gebruiken.

▶

De lasbrander niet op personen richten.

▶

Ervoor zorgen dat de draadelektrode alleen opzettelijk contact kan maken

▶

met elektrisch geleidende voorwerpen.

GEVAAR!

Gevaar door hete systeemcomponenten en/of bedrijfsmiddelen.

Dit kan ernstige brandwonden veroorzaken.

Voordat u werkzaamheden uitvoert, moeten alle hete systeemcomponenten

▶

en/of bedrijfsmiddelen, bijvoorbeeld koelmiddel, watergekoelde systeemcomponenten en de aandrijfmotor van de draadtoevoer, tot +25 °C / +77 °F

afkoelen.

Draag geschikte beschermingsmiddelen, bijvoorbeeld hittebestendige hand-

▶

schoenen en veiligheidsbril, als afkoelen geen optie is.

7

Page 8

GEVAAR!

Gevaar door contact met giftige lasrook.

Kan ernstig lichamelijk letsel veroorzaken.

Lassen zonder een ingeschakeld afzuigapparaat is niet toegestaan.

▶

Onder bepaalde omstandigheden is het gebruik van een lasapparaat met af-

▶

zuiging niet toereikend om de hoeveelheid schadelijke stoffen op de werkplek onder de grenswaarden te houden. In dergelijke gevallen moet een extra

afzuiging worden geïnstalleerd om de hoeveelheid schadelijke stoffen op de

werkplek onder de grenswaarden te houden.

In geval van twijfel de hoeveelheid schadelijke stoffen op de werkplek door

▶

een veiligheidstechnicus laten vaststellen.

8

Page 9

Beoogd gebruik, vereisten voor afzuiging

Beoogd gebruik De MIG/MAG-lasbrander is uitsluitend beoogd voor MIG/MAG-lassen in combi-

natie met een voldoende krachtige afzuiging (zie paragraaf Vereisten voor afzui-

ging vanaf pagina 9). Elk ander of afwijkend gebruik geldt als oneigenlijk. De

fabrikant is niet aansprakelijk voor hieruit voortvloeiende schade.

Tot het beoogde gebruik behoort ook:

Het volledig lezen van dit document

-

Het volgen van alle instructies en veiligheidsvoorschriften in dit document

-

Het tijdig uitvoeren van inspectie- en onderhoudswerkzaamheden

-

NL

Vereisten voor

afzuiging

De Schweißbrenner alleen met afzuigingen gebruiken die aan de volgende vereisten voldoen:

-

afzuigvermogen (afzuigvolumestroom) van minimaal 70 - 110 m3/u (2.472 -

3.885 cfh); afhankelijk van de gebruikte lasbrander

bij een lagere waarde bestaat het risico dat de lasrook niet voldoende

-

wordt afgezogen

bij een hogere waarde bestaat het risico dat beschermgas onbedoeld van

-

de lasnaad wordt afgezogen

Afhankelijk van de lengte van de afzuigslang en de gebruikte lasbrander

-

moet minimaal 10 - 18 kPa (100 - 180 mbar) onderdruk worden opgewekt

hoe korter en dikker de afzuigslang, hoe kleiner het afzuigapparaat kan

-

worden gedimensioneerd / hoe minder afzuigvermogen moet worden geleverd, zodat de lasrook optimaal wordt afgezogen

Naarmate de hoogte toeneemt, moet het afzuigvermogen als gevolg van de

-

veranderende omgevingsvoorwaarden (lagere luchtdruk, ...) worden verminderd, bijvoorbeeld door de luchtstroomregelaar van de lasbrander te openen

of het afzuigvermogen te verminderen

In ieder geval moet aan de voorwaarden voor afzuiging worden voldaan

-

Gebruik de exentometer om de huidige afzuigvolumestroom van de las-

-

brander te bepalen. - zie hiervoor paragraaf Afzuigvermogen (afzuigvo-

lumestroom) met de Exentometer meten vanaf pagina 36

De exacte vereisten voor afzuiging vindt u op het kenplaatje van de betreffende

lasbrander (zie paragraaf Informatie over de afzuiging op het kenplaatje op pagi-

na 11) en in de technische specificaties.

9

Page 10

Kenplaatje op de lasbrander

10

Page 11

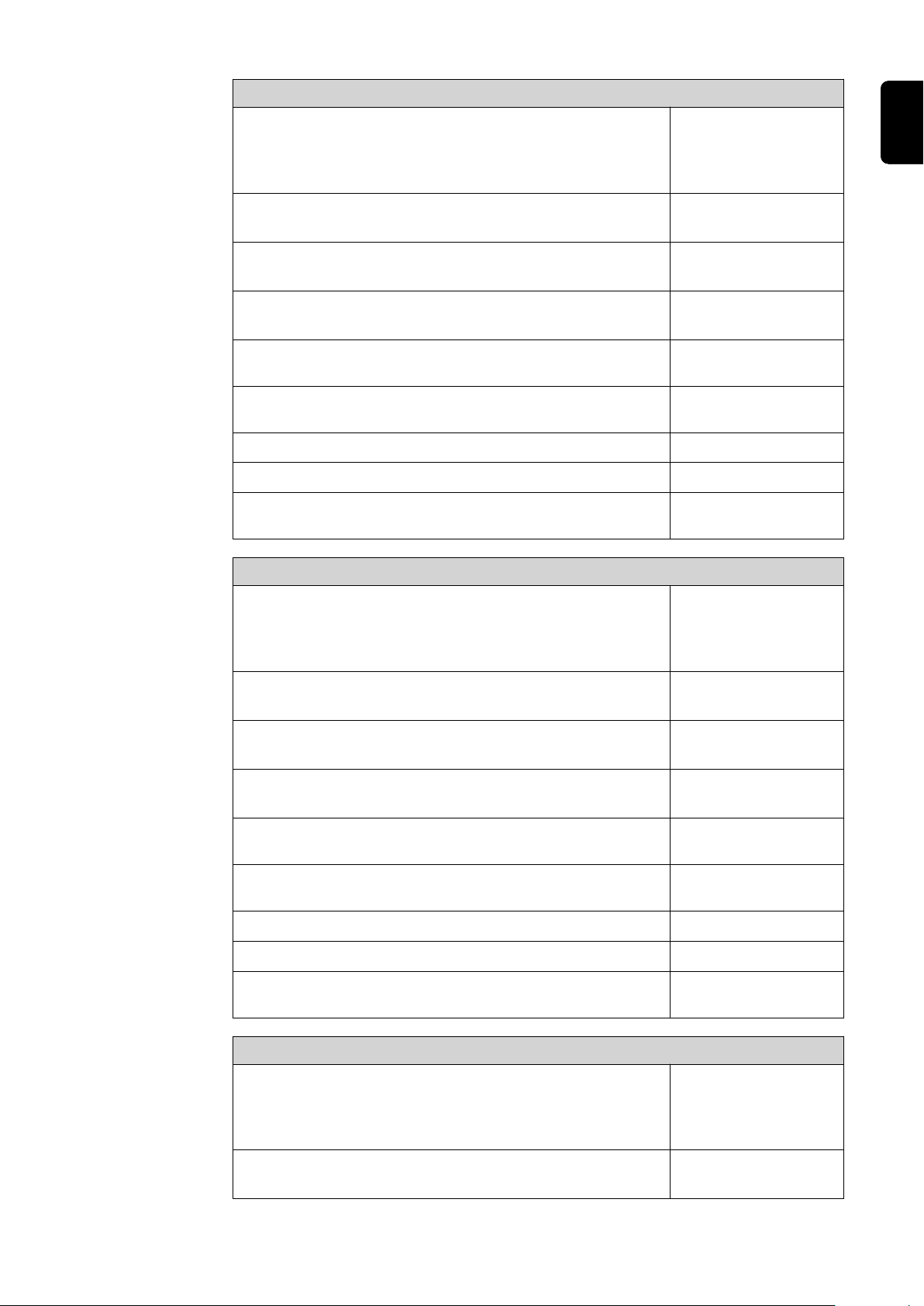

Informatie over

∆

p

c

[kPa]

Check

Qv,c [m³/h] Qv,n [m³/h]

11,0 94 57

MIXED

CO2

I2

X (40°C)

EN IEC 60974-7/-10 Cl.A

EN ISO 21904-1

Charge No.

Art.No.

Type

www.fronius.com

Q

v,n

Q

v,c

pc

pc

de afzuiging op

het kenplaatje

NL

Voorbeeld van een kenplaatje

Informatie over de afzuiging op het kenplaatje

Afzuigvolumestroom aan de voorzijde van de lasbrander ( = de door

de lasbrander geleverde afzuigvolumestroom)

Afzuigvolumestroom aan de afzuigaansluiting van de lasbrander ( =

de door de afzuiging te leveren afzuigvolumestroom)

noodzakelijke onderdruk in de afzuigaansluiting van de lasbrander (=

de onderdruk die de afzuiging moet opwekken)

11

Page 12

12

Page 13

Beschikbare interfaces, functies

van de brandertoets

13

Page 14

14

Page 15

Beschikbare interfaces

NL

Up/Down-functie

JobMaster-functie

De Up/Down-lasbrander beschikt over

de volgende functies:

Wijziging van het lasvermogen in

-

Synergic-bedrijf middels Up/

Down-toetsen

Weergave van storingen:

-

Bij een systeemfout branden

-

alle leds rood

Bij een gegevenscommunica-

-

tiefout knipperen alle leds

rood

Zelftest tijdens de opstartvolgor-

-

de:

Alle leds branden kort na el-

-

kaar

De JobMaster-lasbrander beschikt

over de volgende functies:

de pijltjestoetsen worden gebruikt

-

om de gewenste parameter bij de

stroombron te selecteren

de toets +/- wijzigt de geselecteer-

-

de parameter

het display toont de huidige para-

-

meter en waarde

15

Page 16

Functies van de brandertoets

Functies van de

tweetraps brandertoets

Functie van de brandertoets in schakelstand 1 (brandertoets half ingedrukt) = led brandt

OPMERKING!

Bij lasbranders met een optionele brandertoets bovenop werkt een op de lasbrander aanwezige led niet.

16

Functie van de brandertoets in schakelstand 2 (brandertoets helemaal ingedrukt) = led gaat uit, lasproces start

Page 17

Inbedrijfstelling

17

Page 18

18

Page 19

Inbedrijfstellingsprocedure

NL

Inbedrijfstellingsprocedure

van lasbranders

met FSC-aansluiting

Inbedrijfstellingsprocedure

van lasbranders

met Euro-aansluiting

Voer de volgende werkzaamheden uit voor een correcte inbedrijfstelling van de

lasbrander:

Draadgeleidingskern monteren - beschrijving vanaf pagina 20

1

Lasbrander aansluiten

2

Beschrijving voor stroombron vanaf pagina 33

-

Beschrijving voor draadtoevoer vanaf pagina 34

-

Lasbrander op de afzuiging aansluiten - beschrijving vanaf pagina 36

3

Afzuigvermogen meten - beschrijving vanaf pagina 36

4

Indien nodig het afzuigvermogen instellen:

Afzuigvermogen direct op de lasbrander instellen - beschrijving vanaf pagina

5

39

Afzuigvermogen met externe luchtstroomregelaar instellen - beschrijving

6

vanaf pagina 41

Voer de volgende werkzaamheden uit voor een correcte inbedrijfstelling van de

lasbrander:

Draadgeleidingskern monteren

1

Beschrijving voor draadgeleidingskern van staal vanaf pagina 25

-

Beschrijving voor draadgeleidingskern van kunststof vanaf pagina 29

-

Lasbrander op stroombron aansluiten - beschrijving vanaf pagina 35

2

Lasbrander op de afzuiging aansluiten - beschrijving vanaf pagina 36

3

Afzuigvermogen meten - beschrijving vanaf pagina 36

4

Indien nodig het afzuigvermogen instellen:

Afzuigvermogen direct op de lasbrander instellen - beschrijving vanaf pagina

5

39

Afzuigvermogen met externe luchtstroomregelaar instellen - beschrijving

6

vanaf pagina 41

19

Page 20

Draadgeleidingskern in lasbrander met FSC-aansluiting monteren

Opmerking over

draadgeleidingskern in gasgekoelde lasbranders

OPMERKING!

Gevaar door verkeerd draadgeleidingsinzetstuk.

Kan slechte laseigenschappen veroorzaken.

Als bij gasgekoelde lasbranders in plaats van een draadgeleidingskern van

▶

staal een draadgeleidingskern van kunststof met een draadgeleidingsinzetstuk van brons wordt gebruikt, worden de in de technische specificaties vermelde vermogensgegevens van de lasbrander met 30% verminderd.

Om gasgekoelde lasbranders op maximaal vermogen te laten werken, ver-

▶

vangt u het draadgeleidingsinzetstuk van 40 mm (1,575 in.) door het draadgeleidingsinzetstuk van 320 mm (12,598 in.).

1

20

Page 21

Draadgeleidingskern monteren

1

Lasbrander recht plaatsen

2

NL

Draadgeleidingskern recht plaatsen; zorg ervoor dat er geen braam in of uit de draadgeleidingskern

steekt

21

Page 22

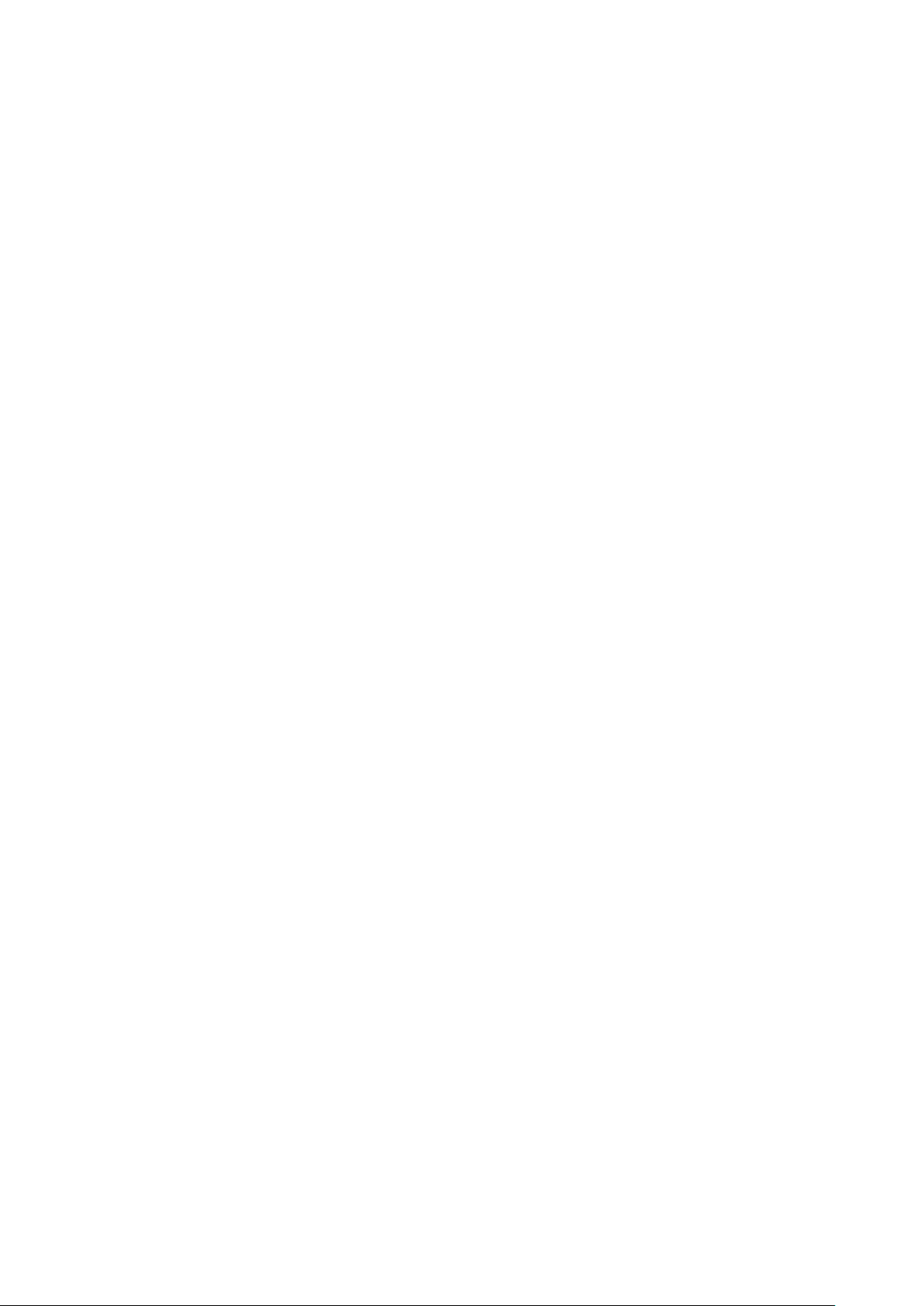

3

Als het afzuigmondstuk, het gasmondstuk en de contactbuis reeds gemonteerd zijn, deze demonteren

4

22

Draadgeleidingskern in de lasbrander schuiven (*dit kan van beide kanten) totdat deze aan de vooren achterzijde uit de lasbrander steekt; zorg ervoor dat de draadgeleidingskern hierbij niet knikt

Page 23

5

Draadgeleidingskern met de contactbuis terug in de pijpbocht schuiven; de contactbuis, het gasmondstuk en het afzuigmondstuk monteren; draadgeleidingskern aan het uiteinde van de

Schweißbrenners markeren

6

NL

Draadgeleidingskern 10 cm (3,94 inch) uit de lasbrander trekken

23

Page 24

7

Links draadgeleidingskern van staal, rechts van kunststof: Draadgeleidingskern op de eerder gemarkeerde plaats afknippen en ontbramen; zorg ervoor dat er geen braam in of uit de draadgeleidingskern steekt

8

24

Kap tot de aanslag aan de draadgeleidingskern vastschroeven (de draadgeleidingskern moet zichtbaar zijn door het gat in de kap); kap in de lasbrander schuiven en vastschroeven

Page 25

Draadgeleidingskern van staal in lasbrander met

Euro-aansluiting monteren

Draadgeleidingskern van staal

monteren

1

NL

Lasbrander recht plaatsen

2

Draadgeleidingskern recht plaatsen; zorg ervoor dat er geen braam in of uit de draadgeleidingskern

steekt

25

Page 26

3

Als het afzuigmondstuk, het gasmondstuk, de contactbuis en dop van de Euro-aansluiting reeds gemonteerd zijn, deze demonteren

4

26

Draadgeleidingskern in de lasbrander schuiven (*dit kan van beide kanten) totdat deze aan de vooren achterzijde uit de lasbrander steekt; zorg ervoor dat de draadgeleidingskern hierbij niet knikt

Page 27

5

Draadgeleidingskern met de contactbuis terug in de pijpbocht schuiven; de contactbuis, het gasmondstuk en het afzuigmondstuk monteren; draadgeleidingskern aan het uiteinde van de lasbrander

markeren

6

NL

Draadgeleidingskern 10 cm (3,94 inch) uit de lasbrander trekken, afknippen en ontbramen; zorg ervoor dat er geen braam in of uit de draadgeleidingskern steekt

27

Page 28

7

Dop tot aan de aanslag op de draadgeleidingskern schroeven; dop in de lasbrander vastschroeven

28

Page 29

Draadgeleidingskern van kunststof in lasbrander

met Euro-aansluiting monteren

Opmerking over

draadgeleidingskern in gasgekoelde lasbranders

OPMERKING!

Gevaar door verkeerd draadgeleidingsinzetstuk.

Kan slechte laseigenschappen veroorzaken.

Als bij gasgekoelde lasbranders in plaats van een draadgeleidingskern van

▶

staal een draadgeleidingskern van kunststof met een draadgeleidingsinzetstuk van brons wordt gebruikt, worden de in de technische specificaties vermelde vermogensgegevens van de lasbrander met 30% verminderd.

Om gasgekoelde lasbranders op maximaal vermogen te laten werken, ver-

▶

vangt u het draadgeleidingsinzetstuk van 40 mm (1,575 in.) door het draadgeleidingsinzetstuk van 320 mm (12,598 in.).

1

NL

29

Page 30

Draadgeleidingskern van kunststof monteren

1

Lasbrander recht plaatsen

2

30

Draadgeleidingskern recht plaatsen; zorg ervoor dat er geen braam in of uit het draadgeleidingsinzetstuk steekt

Page 31

3

Als het afzuigmondstuk, het gasmondstuk, de contactbuis en dop van de Euro-aansluiting reeds gemonteerd zijn, deze demonteren

4

NL

Draadgeleidingskern in de lasbrander schuiven (*dit kan van beide kanten) totdat deze aan de vooren achterzijde uit de lasbrander steekt; zorg ervoor dat de draadgeleidingskern hierbij niet knikt

31

Page 32

5

Draadgeleidingskern met de contactbuis terug in de pijpbocht schuiven; de contactbuis, het gasmondstuk en het afzuigmondstuk monteren; draadgeleidingskern in de lasbrander vastschroeven

De gebruikersdocumentatie van de gebruikte draadtoevoer / stroombron

6

raadplegen voor instructies over het correct op lengte knippen van de draadgeleidingskern

32

Page 33

Lasbrander op apparaten met FSC-aansluiting

aansluiten

Lasbrander op

stroombron aansluiten

NL

1

2

* alleen bij watergekoelde lasbrander

33

Page 34

3

Lasbrander op

draadtoevoer

aansluiten

1

* alleen bij watergekoelde lasbrander

34

Page 35

Lasbrander op apparaten met Euro-aansluiting

aansluiten

Lasbrander aansluiten

NL

1

* Alleen bij watergekoelde lasbrander; lasbrander op het koelapparaat aansluiten

** De stuurleiding moet door de klant van de vereiste controlestekker worden

voorzien. De monteur is verantwoordelijk voor de correcte uitvoering van de

werkzaamheden

35

Page 36

Lasbrander op de afzuiging aansluiten en het afzuigvermogen meten

Lasbrander op

afzuiging aansluiten

De lasbrander kan op een extern afzuigapparaat of op een centrale afzuiging worden aangesloten. De lasbrander wordt altijd op dezelfde manier aangesloten.

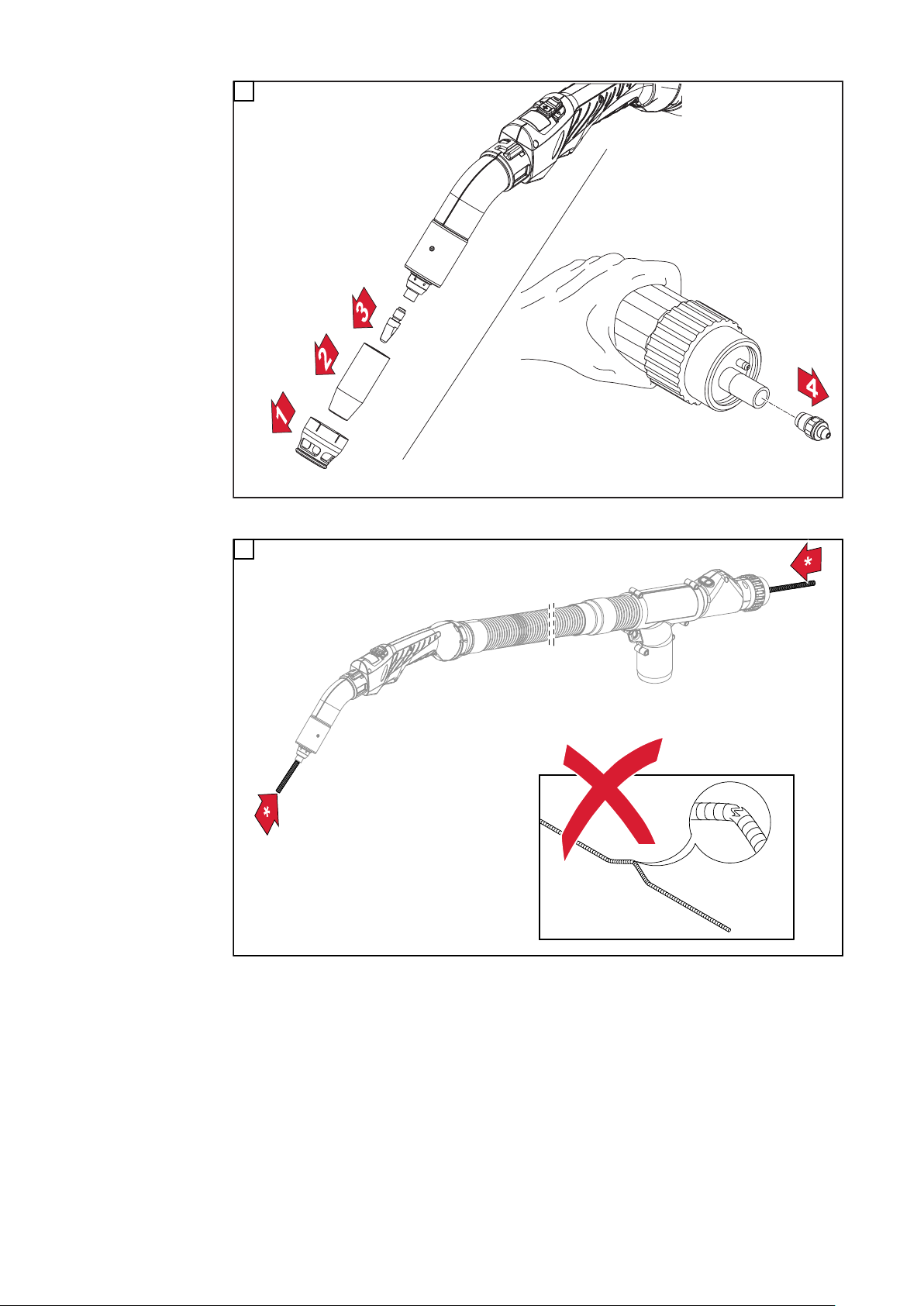

1

Afzuigvermogen

(afzuigvolumestroom) met de

Exentometer

meten

Lasbrander op een extern afzuigapparaat aansluiten

* Aanbevelingen m.b.t. afzuigslang:

Gebruik afzuigslangen van Fronius. Het ontwerp en de materiaalsamenstel-

-

ling van de afzuigslangen van Fronius garanderen een maximale compatibiliteit en dichtheid

De afzuigslang zo kort mogelijk houden; hoe korter de afzuigslang, hoe min-

-

der energie het afzuigapparaat hoeft te gebruiken om de vereiste afzuigwaarden te bereiken (voor meer informatie over de vereiste afzuigwaarden, zie paragraaf Vereisten voor afzuiging vanaf pagina 9 en de technische specifica-

ties)

De afzuigvolumestroom dient als meetwaarde voor het afzuigvermogen van de

lasbrander. De afzuigvolumestroom wordt met de Exentometer gemeten.

Afzuigvermogen (afzuigvolumestroom) meten:

Afzuiging inschakelen

1

De benodigde afzuigvolumestroom (Q

2

brander - zie ook Informatie over de afzuiging op het kenplaatje op pagina

11) of in de technische specificaties

Controleren of de lasbrander (inclusief het slangenpakket) en de afzuigslang

3

geen gaten, scheuren of andere beschadigingen vertonen

) aflezen - op kenplaatje van de las-

v,n

36

Page 37

Ervoor zorgen dat externe instelvoorzieningen de controle van het afzuigver-

4

mogen niet verstoren (bijvoorbeeld externe luchtstroomregelaars - zie paragraaf Afzuigvermogen met externe luchtstroomregelaar instellen vanaf pa-

gina 41, ....)

Het afzuigmondstuk demonteren en de luchtstroomregelaar sluiten - zie on-

5

derstaande afbeelding

NL

Afzuigmondstuk demonteren en luchtstroomregelaar sluiten

De Exentometer rechtop op een stevige ondergrond plaatsen (bijvoorbeeld

6

op een werkbank)

Lasbrander tot aan de aanslag in de Exentometer steken

7

Omdat de afzuiging reeds werkt, wordt op de Exentometer meteen het

-

actuele afzuigvermogen weergegeven

* Ervoor zorgen dat de lasbrander volledig in de Exentometer steekt en er

8

geen lucht tussen de lasbrander en de Exentometer ontsnappen kan

Dit zorgt ervoor dat geen verkeerde waarde voor het afzuigvermogen

-

wordt weergegeven

37

Page 38

Lasbrander in Exentometer steken

De gemeten afzuigvolumestroom met de benodigde afzuigvolumestroom ver-

9

gelijken

Als de twee waarden overeenkomen, zijn geen verdere maatregelen nodig

-

Als de twee waarden niet overeenkomen, verhoog of verlaag dan het af-

-

zuigvermogen tot de afzuigvolumestroom in het juiste bereik ligt

Bij een te lage afzuigvolumestroom bestaat het risico dat de lasrook

-

niet optimaal wordt afgezogen

Bij een te hoge afzuigvolumestroom bestaat het risico dat bescherm-

-

gas onbedoeld van de lasnaad wordt afgezogen

38

Page 39

Afzuigvermogen instellen

NL

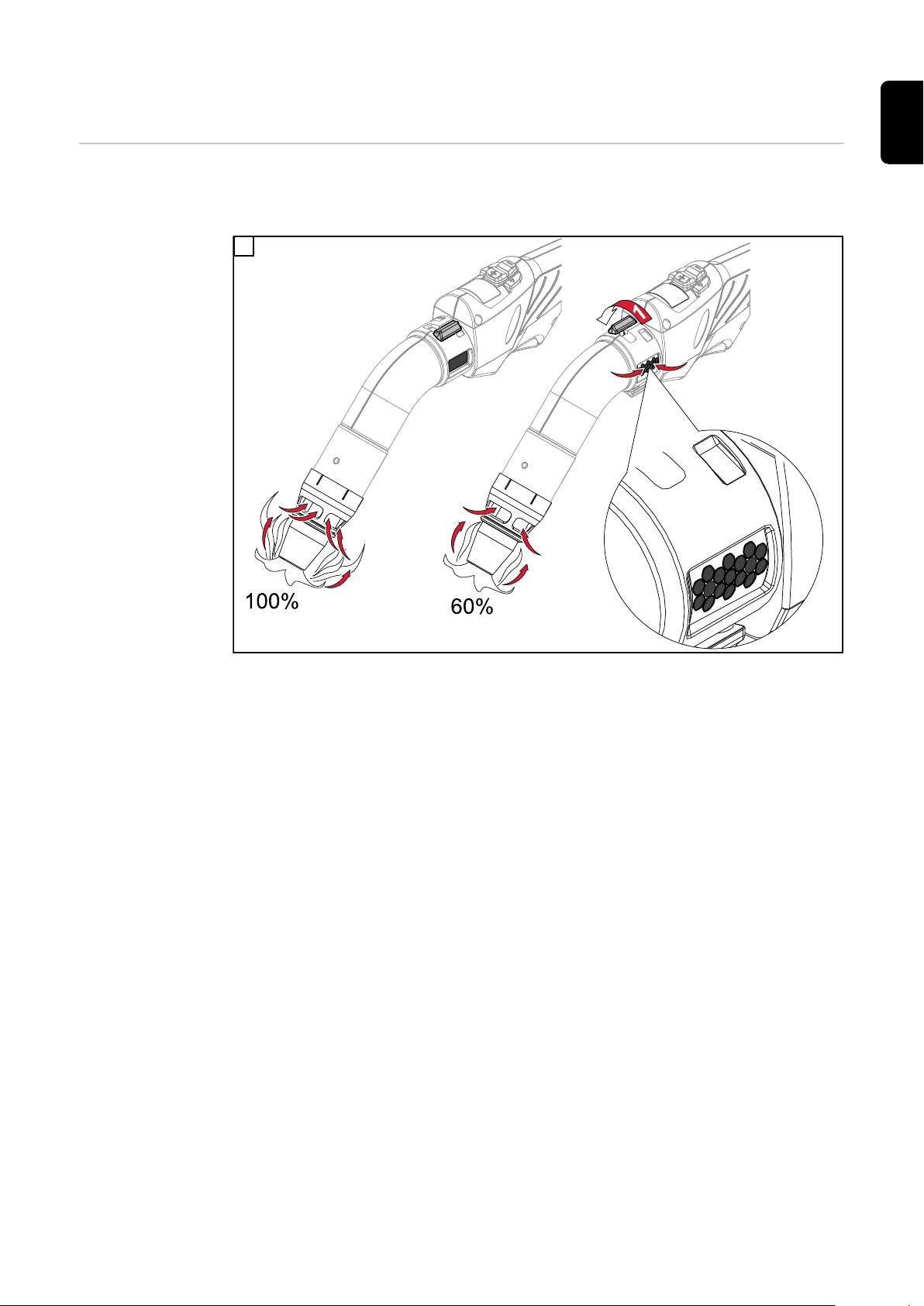

Afzuigvermogen

op de lasbrander

instellen

De luchtstroomregelaar kan worden geopend om het afzuigvermogen te verminderen. Als de luchtstroomregelaar volledig open staat, wordt het afzuigvermogen

van de lasbrander met 40% verminderd.

1

Links: Luchtstroomregelaar gesloten = Afzuigvermogen 100%; rechts: Luchtstroomregelaar geopend

= Afzuigvermogen 60%

Toepassingsvoorbeelden voor de luchtstroomregelaar:

Bij het lassen in hoeken of bij hoeklassen is het mogelijk dat de lasrook opti-

-

maal wordt afgezogen, zelfs met verminderd afzuigvermogen

In dit geval zou een te hoog afzuigvermogen kunnen leiden tot onbedoelde

-

afzuiging van het beschermgas

In dit geval wordt aanbevolen de luchtstroomregelaar te openen en zo het

-

afzuigvermogen te verminderen

39

Page 40

Lassen van een hoeklas; luchtstroomregelaar geopend = afzuigvermogen verminderd

Bij het lassen op open oppervlakken (bijvoorbeeld I-naden) moet de luchtstroomregelaar mogelijk worden gesloten om zo het maximale afzuigvermogen te gebruiken. Op deze manier wordt de lasrook op de best mogelijke manier afgezogen.

40

Lassen van een I-naad; luchtstroomregelaar gesloten = maximaal afzuigvermogen

GEVAAR!

Gevaar door contact met giftige lasrook.

Dit kan ernstig lichamelijk letsel veroorzaken.

Zorg er altijd voor dat alle lasrook wordt afgezogen, ongeacht de lastaak.

▶

Page 41

Afzuigvermogen

met externe

luchtstroomregelaar instellen

Met name bij centrale afzuigingen moet het afzuigvermogen mogelijk handmatig

worden aangepast met de optioneel verkrijgbare externe luchtstroomregelaar:

Door de externe luchtstroomregelaar volledig te openen, blijft de lucht-

-

stroom nagenoeg ongewijzigd

Door de externe luchtstroomregelaar volledig te sluiten, wordt de lucht-

-

stroom tot een minimum beperkt

1

NL

(1) Centrale afzuiging, (2) Afzuigslang, (3) Externe luchtdebietregelaar, (4) Lasbrander

Na het instellen van de luchtstroom altijd het afzuigvermogen van de las-

2

brander meten- zie hiervoor paragraaf Afzuigvermogen (afzuigvolume-

stroom) met de Exentometer meten vanaf pagina 36

41

Page 42

42

Page 43

Storingsdiagnose, storing verhel-

pen, onderhoud

43

Page 44

44

Page 45

Storingsdiagnose en storingen opheffen

NL

Storingsdiagnose en storingen

opheffen

Porositeit van de gasnaad

Oorzaak:

Oplossing:

Te kleine afzuiging

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Geen lasstroom

Netschakelaar van de stroombron ingeschakeld, weergaven op de stroombron

branden, beschermgas aanwezig

Oorzaak:

Oplossing:

Te grote afzuiging

Afzuiging verminderen

Gaten in afzuigslang

Afzuigslang vervangen

Filter van afzuigapparaat verkeerd geplaatst

Filter van afzuigapparaat vervangen

Luchtwegen op andere wijze verstopt

Verstoppingen verwijderen

Te laag afzuigvermogen van afzuigapparaat

Afzuigapparaat met hoger afzuigvermogen gebruiken

Verkeerde aardverbinding

Maak aardverbinding

Oorzaak:

Oplossing:

Geen beschermgas

Alle andere functies beschikbaar

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Stroomkabel in lasbrander onderbroken

Vervang de lasbrander

Gasfles leeg

Vervang de gasfles

Gas-drukverlager defect

Vervang de gas-drukverlager

Gasleiding niet gemonteerd, geknakt of beschadigd

Monteer de gasslang en leg deze recht. Vervang de defecte gasslang

Lasbrander defect

Vervang de lasbrander

Gas-magneetventiel defect

Neem contact op met het serviceteam (laat het gas-magneetventiel

vervangen)

45

Page 46

Geen functioneren na indrukken van de brandertoets

Netschakelaar van de stroombron ingeschakeld, weergaven op de stroombron

branden

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

FSC (‘Fronius System Connector’ - centrale aansluiting) niet tot aanslag ingestoken

FSC tot aan de aanslag insteken

Lasbrander of stuurleiding van de lasbrander is defect

Vervang de lasbrander

Verbindingsslangenpakket niet correct aangesloten of defect

Verbindingsslangenpakket correct aansluiten

Defect verbindingsslangenpakket vervangen

Stroombron defect

Onderhoudsdienst op de hoogte stellen

46

Page 47

Slechte laseigenschappen

Oorzaak:

Oplossing:

Verkeerde lasparameter

Instellingen corrigeren

NL

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Massaverbinding slecht

Goed contact met werkstuk maken

Geen of te weinig beschermgas

Drukverminderaar, gasleiding, gas-magneetventiel, lasbrander-gas-

aansluiting controleren In geval van gasgekoelde lasbranders de gasafdichting controleren, geschikte draadgeleidingskern gebruiken

Lasbrander lek

Vervang de lasbrander

Contactbuis te groot of uitgeslepen

Contactbuis vervangen

Verkeerde draadlegering of verkeerde draaddiameter

Geplaatste draad- / korfspoel controleren

Verkeerde draadlegering of verkeerde draaddiameter

Lasbaarheid van het basismateriaal controleren

Beschermgas niet geschikt voor draadlegering

Juiste soort beschermgas gebruiken

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Ongunstige lasvoorwaarden: Beschermgas verontreinigd (vocht,

lucht), ontoereikende gasafscherming (smeltbad "kookt", tocht), onzuiverheden in of op het werkstuk (roest, verf, vet)

Lasvoorwaarden optimaliseren

Lasspetters in het gasmondstuk

Verwijder lasspetters

Turbulentie door overmatige hoeveelheid beschermgas

Hoeveelheid beschermgas verminderen, aanbevolen:

hoeveelheid beschermgas (l/min) = draaddiameter (mm) x 10

(bijvoorbeeld 16 l/min voor draadelektrode van 1,6 mm)

Te grote afstand tussen lasbrander en werkstuk

Afstand tussen lasbrander en werkstuk verkleinen (ca. 10 - 15 mm /

0,39 - 0,59 in.)

Te grote lasbranderhoek

Hoek van lasbrander verkleinen

Draadtoevoercomponenten komen niet overeen met de diameter van

de draadelektrode / het materiaal van de draadelektrode

Juiste draadtoevoercomponenten plaatsen

47

Page 48

Slechte draadtoevoer

Oorzaak:

Oplossing:

Afhankelijk van het systeem, rem in draadtoevoer of in stroombron te

vast ingesteld

Rem losser instellen

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Boring van contactbuis verkeerd geplaatst

Contactbuis vervangen

Draadgeleidingskern of draadgeleidingsinzetstuk defect

Draadgeleidingskern of draadgeleidingsinzetstuk op knikken, vuil enz.

controleren

Defecte draadgeleidingskern of defect draadgeleidingsinzetstuk vervangen

aandrijfrollen niet geschikt voor gebruikte draadelektrode

passende aandrijfrollen gebruiken

verkeerde contactdruk van de aandrijfrollen

contactdruk optimaliseren

aandrijfrollen verontreinigd of beschadigd

aandrijfrollen reinigen of vervangen

Draadgeleidingskern verkeerd geplaatst of geknikt

Draadgeleidingskern vervangen

Draadgeleidingskern na op lengte knippen te kort

Draadgeleidingskern vervangen of nieuwe draadgeleidingskern op

correcte lengte knippen

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Gasmondstuk wordt zeer heet

Oorzaak:

Oplossing:

Slijtage van de draadelektrode door te grote contactdruk op de aandrijfrollen

Contactdruk op de aandrijfrollen verlagen

Draadelektrode verontreinigd of verroest

Hoogwaardige draadelektrode zonder verontreiniging gebruiken

In geval van draadgeleidingskernen van staal: niet-gecoate draadgeleidingskern worden gebruikt

Gecoate draadgeleidingskern gebruiken

Geen warmteafvoer door te losse passing van het gasmondstuk

Gasmondstuk tot aan de aanslag vastschroeven

48

Page 49

Lasbrander wordt zeer heet

Oorzaak:

Oplossing:

Alleen in geval van Multilock-lasbranders: Wartelmoer van het branderhuis zit los

wartelmoer vastdraaien

NL

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Korte levensduur van contactbuis

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Lasbrander werd boven de maximale lasstroom gebruikt

Lasvermogen verminderen of krachtigere lasbrander gebruiken

Lasbrander te zwak gedimensioneerd

rekening houden met inschakelduur en belastingsgrenzen

Alleen in geval van watergekoelde apparaten: doorstroming koelmiddel te laag

Koelmiddelpeil, koelmiddeldebiet, verontreiniging van koelmiddel,

plaatsing van slangenpakket enz. controleren

Punt van lasbrander te dicht bij de vlamboog

Stick-Out vergroten

Verkeerde aandrijfrollen

Juist aandrijfrollen gebruiken

Slijtage van de draadelektrode door te grote contactdruk op de aandrijfrollen

Contactdruk op de aandrijfrollen verlagen

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

OPMERKING!

Bij CrNi-toepassingen kan een grotere slijtage van de contactbuis optreden ten

gevolge van de oppervlaktegesteldheid van de CrNi-draadelektrode.

Draadelektrode verontreinigd / verroest

Hoogwaardige draadelektrode zonder verontreiniging gebruiken

Niet-gecoate draadelektrode

Draadelektrode met geschikte coating gebruiken

Verkeerde afmeting van de contactbuis

Contactbuis juist dimensioneren

Te lange inschakelduur van lasbrander

Inschakelduur verminderen of krachtigere lasbrander gebruiken

Contactbuis oververhit. Geen warmteafvoer door te losse passing van

de contactbuis

Contactbuis vastdraaien

49

Page 50

Storing in de brandertoets

Oorzaak:

Oplossing:

Stekkerverbindingen tussen lasbrander en stroombron defect

Stekkerverbindingen correct instellen / stroombron of lasbrander

naar onderhoudsdienst opsturen

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Porositeit van de gasnaad

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Verontreiniging tussen lasbrandertoets en behuizing van lasbrandertoets

Verontreiniging verwijderen

Stuurleiding is defect

Onderhoudsdienst op de hoogte stellen

Spetters in het gasmondstuk, daardoor onvoldoende gasbescherming

van de lasnaad

Verwijder lasspetters

Gaten in de gasslang of onnauwkeurige verbinding van de gasslang

Vervang de gasslang

O-ring op de centrale aansluiting is doorgesneden of defect

Vervang de O-ring

Vochtigheid/condensaat in de gasleiding

Droog de gasleiding

Te sterke of te zwakke gasstroom

Corrigeer de gasstroom

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Oorzaak:

Oplossing:

Onvoldoende hoeveelheid gas aan het begin of einde van het lassen

Verhoog de voorstroom of nastroom van gas

Roestige draadelektrode of draadelektrode van slechte kwaliteit

Hoogwaardige draadelektrode zonder verontreiniging gebruiken

Geldt voor gasgekoelde lasbranders: Gaslekkage bij niet-geïsoleerde

draadgeleidingskernen

In geval van gasgekoelde lasbranders alleen geïsoleerde draadgeleidingskernen gebruiken

Te veel oplosmiddel aangebracht

Verwijder overtollig oplosmiddel / breng minder oplosmiddel aan

50

Page 51

Onderhoud

Defecte slijtagedelen opsporen

1.

2.

3.

4.

5.

6.

Mondstukhouder

Verbrande buitenranden, inkepingen

-

Zwaar verontreinigd met lasspatten

-

Spetterbescherming (alleen voor watergekoelde lasbranders)

Verbrande buitenranden, inkepingen

-

Afzuigmondstuk

Verbrande buitenranden, inkepingen

-

Contactbuis

Uitgeslepen (ovale) draadtoevoer- en draaduitvoergaten

-

Zwaar verontreinigd met lasspatten

-

Inbranden aan het uiteinde van de contactbuis

-

Gasmondstuk

Zwaar verontreinigd met lasspatten

-

Verbrande buitenranden

-

Inkepingen

-

Isolerende onderdelen

Verbrande buitenranden, inkepingen

-

NL

51

Page 52

Onderhoud aan

het begin van elke werkdag

Afzuigmondstuk controleren en indien beschadigd vervangen:

1

Lasspetters op gasmondstuk, contactbuis, spetterbescherming (alleen voor watergekoelde lasbranders), mondstukhouder en isolerende onderdelen verwijderen, controleren op beschadigingen en beschadigde onderdelen vervangen:

2

52

Daarnaast bij iedere inbedrijfstelling, bij watergekoeld lasbranden:

3

controleer of alle koelmiddelaansluitingen dicht zijn

-

controleer of een goede koelmiddelretour aanwezig is - raadpleeg de ge-

-

bruikersdocumentatie van het koelapparaat voor meer informatie

Page 53

Onderhoud elke

48 uur

De luchtstroomregelaar elke 48 uur openen en sluiten:

Afzuiging inschakelen

1

2

NL

Luchtstroomregelaar openen en sluiten

Als de luchtinlaten vuil zijn en / of de luchtstroomregelaar niet meer soepel

opent, de luchtinlaten met perslucht reinigen:

3

Ervoor zorgen dat de deeltjes die tijdens het schoonmaken vrijkomen, door de afzuiging worden verwijderd

53

Page 54

Onderhoud bij

elke vervanging

van de draad- /

korfspoel

Draadtoevoerslang met gereduceerde perslucht reinigen:

1

Slijtagedelen demonteren

Afzuiging inschakelen

2

3

54

Slangenpakket reinigen; ervoor zorgen dat de deeltjes die tijdens het schoonmaken vrijkomen, door

de afzuiging worden verwijderd

Page 55

Aanbevolen - De draadgeleiderkern vervangen, de slijtagedelen reinigen voordat u de draadgeleiderkern opnieuw monteert:

4

NL

De contactbuis, de spetterbescherming en het mondstuk met perslucht reinigen; ervoor zorgen dat

de deeltjes die bij het schoonmaken vrijkomen, door de afzuiging worden verwijderd

5

Afzuigmondstuk en gasmondstuk met borstel reinigen

55

Page 56

56

Page 57

Technische gegevens

57

Page 58

58

Page 59

Technische specificaties van watergekoelde lasbranders

Algemeen Spanningsberekening (V-Peak):

voor handlasbranders: 113 V

-

voor machinegestuurde lasbranders: 141 V

-

Technische specificaties brandertoets:

U

-

-

Het bedrijf van de brandertoets is alleen binnen het kader van de technische specificaties toegestaan.

Het product voldoet aan de eisen van norm

-

-

De efficiëntie van de lasrookdetectie van in de lasbrander geïntegreerde afzuigvoorzieningen (volgens EN ISO 21904-3) hangt af van verschillende beïnvloedingsfactoren, bijvoorbeeld:

-

-

-

-

-

-

-

-

-

= 5 V

max

I

= 10 mA

max

EN IEC 60974-7 / - 10 CI. A en

EN ISO 21904-1.

Kwaliteit van het werkstuk en de rookontwikkeling tijdens het lassen

Lasprocedure

Lasrichting (slepend of stekend)

Lasposities (PA, PC, PF, ...)

Werkstukgeometrie (open of gesloten ontwerp, ...)

Volumestroom van het beschermgas

Hoek van de lasbrander

Omgevingsvoorwaarden

...

NL

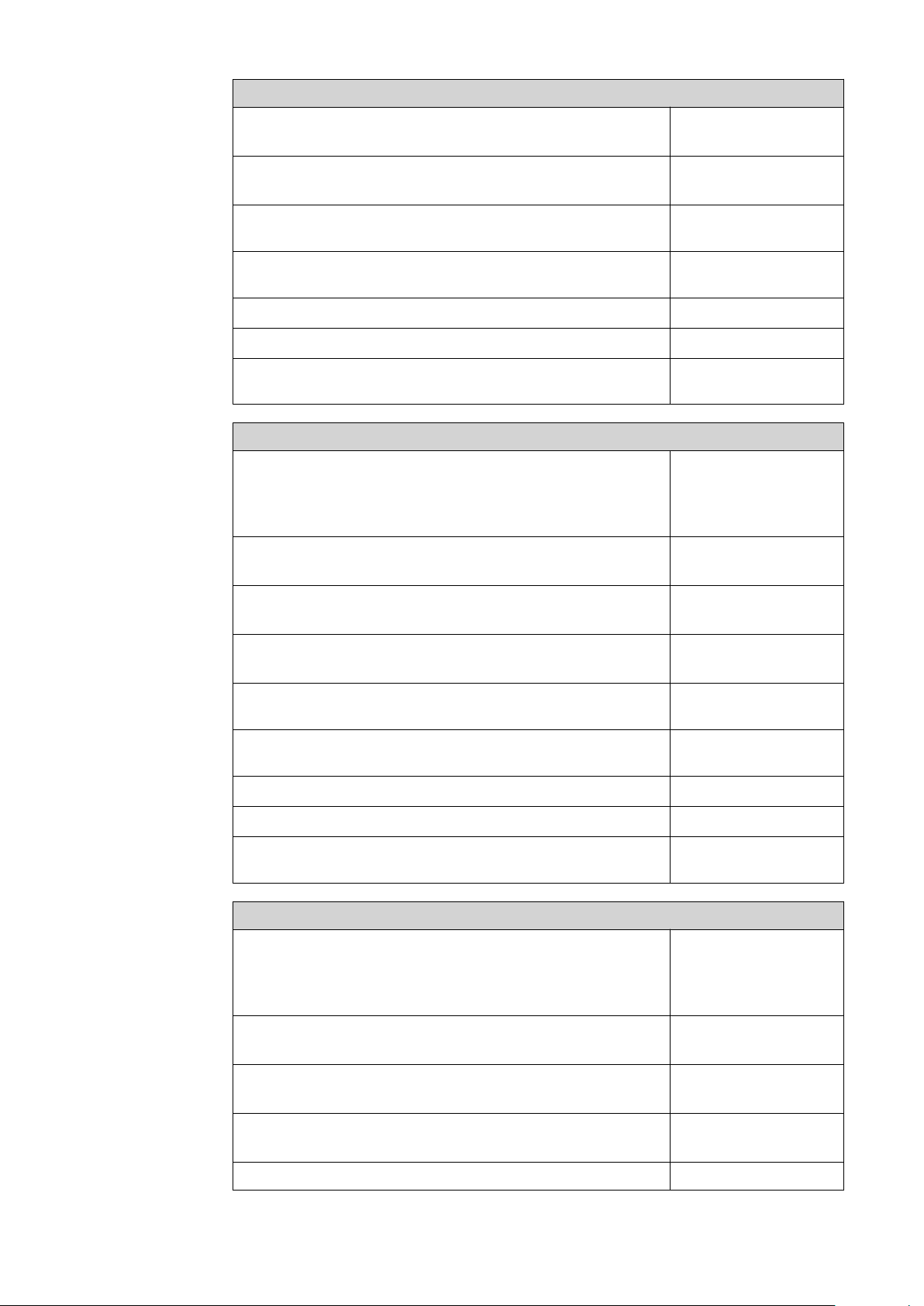

Technische specificaties MTW

Exento-lasbrander

MTW 300i Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 en gemengd gas als bescherm-

gas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Noodzakelijke minimale koelvermogen volgens norm

IEC 60974-2

Noodzakelijke minimale koelmiddeldoorstroming Q

Noodzakelijke minimale koelmiddeldruk p

Maximale toelaatbare koelmiddeldruk p

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

v,n

min

min

max

100% ED1) / 300 A

52 m3/u (1.837 cfh)

95 m3/u (1.837 cfh)

13,5 kPa (135 mbar)

700 W

1 l/min

(0,26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

59

Page 60

MTW 300i Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Toelaatbare draadelektroden (diameter)

MTW 300i Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 en gemengd gas als bescherm-

gas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

v,n

100 m3/u (3.532 cfh)

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Noodzakelijke minimale koelvermogen volgens norm

IEC 60974-2

Noodzakelijke minimale koelmiddeldoorstroming Q

Noodzakelijke minimale koelmiddeldruk p

Maximale toelaatbare koelmiddeldruk p

min

max

min

0,8 - 1,2 mm

(0,032 - 0,047 in.)

100% ED1) / 300 A

52 m3/u (1.837 cfh)

15 kPa (150 mbar)

900 W

1 l/min

(0,26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

Toelaatbare draadelektroden (diameter)

MTW 300d Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 en gemengd gas als bescherm-

gas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Noodzakelijke minimale koelvermogen volgens norm

IEC 60974-2

Noodzakelijke minimale koelmiddeldoorstroming Q

Noodzakelijke minimale koelmiddeldruk p

Maximale toelaatbare koelmiddeldruk p

min

max

min

0,8 - 1,2 mm

(0,032 - 0,047 in.)

100% ED1) / 300 A

52 m3/u (1.837 cfh)

95 m3/u (1.837 cfh)

13,5 kPa (135 mbar)

700 W

1 l/min

(0,26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

60

Toelaatbare draadelektroden (diameter)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

Page 61

MTW 300d Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 en gemengd gas als bescherm-

gas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Noodzakelijke minimale koelvermogen volgens norm

IEC 60974-2

Noodzakelijke minimale koelmiddeldoorstroming Q

Noodzakelijke minimale koelmiddeldruk p

Maximale toelaatbare koelmiddeldruk p

min

max

min

Toelaatbare draadelektroden (diameter)

100% ED1) / 300 A

52 m3/u (1.837 cfh)

100 m3/u (3.532 cfh)

15 kPa (150 mbar)

900 W

1 l/min

(0,26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

NL

MTW 500i Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 en gemengd gas als bescherm-

gas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Noodzakelijke minimale koelvermogen volgens norm

IEC 60974-2

Noodzakelijke minimale koelmiddeldoorstroming Q

Noodzakelijke minimale koelmiddeldruk p

Maximale toelaatbare koelmiddeldruk p

min

max

min

Toelaatbare draadelektroden (diameter)

100% ED1) / 400 A

40% ED1) / 500 A

57 m3/u (2.013 cfh)

100 m3/u (3.532 cfh)

11,9 kPa (119 mbar)

1000 W

1 l/min

(0,26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0,039 - 0,063 in.)

MTW 500i Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 en gemengd gas als bescherm-

gas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

100% ED1) / 400 A

40% ED1) / 500 A

57 m3/u (2.013 cfh)

61

Page 62

MTW 500i Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

105 m3/u (3.709 cfh)

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Noodzakelijke minimale koelvermogen volgens norm

IEC 60974-2

Noodzakelijke minimale koelmiddeldoorstroming Q

Noodzakelijke minimale koelmiddeldruk p

Maximale toelaatbare koelmiddeldruk p

min

max

min

Toelaatbare draadelektroden (diameter)

MTW 500d Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 en gemengd gas als bescherm-

gas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

14 kPa (140 mbar)

1.200 W

1 l/min

(0,26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0,039 - 0,063 in.)

100% ED1) / 400 A

40% ED1) / 500 A

57 m3/u (2.013 cfh)

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

100 m3/u (3.532 cfh)

11,9 kPa (119 mbar)

de lasbrander (EN IEC ISO 21904-1)

Noodzakelijke minimale koelvermogen volgens norm

IEC 60974-2

Noodzakelijke minimale koelmiddeldoorstroming Q

min

(0,26 gal. [US[/min)

Noodzakelijke minimale koelmiddeldruk p

Maximale toelaatbare koelmiddeldruk p

min

max

Toelaatbare draadelektroden (diameter)

MTW 500d Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 en gemengd gas als bescherm-

gas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

57 m3/u (2.013 cfh)

1000 W

1 l/min

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0,039 - 0,063 in.)

100% ED1) / 400 A

40% ED1) / 500 A

62

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc van de afzuiging (EN IEC

105 m3/u (3.709 cfh)

14 kPa (140 mbar)

ISO 21904-1)

Minimale koelvermogen volgens norm IEC 60974-2 1.200 W

Page 63

MTW 500d Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Minimale koelmiddeldoorstroming Q

Minimale koelmiddeldruk p

Maximale koelmiddeldruk p

min

max

Toelaatbare draadelektroden (diameter)

1)

ED = Inschakelduur; vervolgtijd van de afzuiging na het einde van het lassen = 30 seconden

min

1 l/min

(0,26 gal. [US[/min)

3 bar (43 psi)

5,5 bar (79 psi)

1 - 1,6 mm

(0,039 - 0,063 in.)

NL

63

Page 64

Technische specificaties van gasgekoelde lasbranders

Algemeen Spanningsberekening (V-Peak):

voor handlasbranders: 113 V

-

voor machinegestuurde lasbranders: 141 V

-

Technische specificaties brandertoets:

U

-

-

Het bedrijf van de brandertoets is alleen binnen het kader van de technische specificaties toegestaan.

Het product voldoet aan de eisen van norm

-

-

De efficiëntie van de lasrookdetectie van in de lasbrander geïntegreerde afzuigvoorzieningen (volgens EN ISO 21904-3) hangt af van verschillende beïnvloedingsfactoren, bijvoorbeeld:

-

-

-

-

-

-

-

-

-

= 5 V

max

I

= 10 mA

max

EN IEC 60974-7 / - 10 CI. A en

EN ISO 21904-1.

Kwaliteit van het werkstuk en de rookontwikkeling tijdens het lassen

Lasprocedure

Lasrichting (slepend of stekend)

Lasposities (PA, PC, PF, ...)

Werkstukgeometrie (open of gesloten ontwerp, ...)

Volumestroom van het beschermgas

Hoek van de lasbrander

Omgevingsvoorwaarden

...

Technische specificaties MTG

Exento-lasbrander

MTG 250i Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

(EN IEC ISO 21904-1)

v,n

(EN IEC ISO 21904-1)

v,n

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

52 m3/u (1.837 cfh)

70 m3/u (2.472 cfh)

10 kPa (100 mbar)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

64

Page 65

MTG 250i Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

MTG 250d Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

52 m3/u (1.837 cfh)

80 m3/u (2.526 cfh)

10,8 kPa (108 mbar)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

NL

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

MTG 250d Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

40% ED1) / 200 A

60% ED1) / 160 A

100% ED1) / 120 A

52 m3/u (1.837 cfh)

70 m3/u (2.472 cfh)

10 kPa (100 mbar)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

40% ED1) / 250 A

60% ED1) / 210 A

100% ED1) / 170 A

40% ED1) / 200 A

60% ED1) / 160 A

100% ED1) / 120 A

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

52 m3/u (1.837 cfh)

80 m3/u (2.526 cfh)

10,8 kPa (108 mbar)

65

Page 66

MTG 250d Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Toelaatbare draadelektroden (diameter)

MTG 320i Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

0,8 - 1,2 mm

(0,032 - 0,047 in.)

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

57 m3/u (2.013 cfh)

90 m3/u (3.179 cfh)

10,2 kPa (102 mbar)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

MTG 320i Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

MTG 320d Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

57 m3/u (2.013 cfh)

94 m3/u (3.320 cfh)

11 kPa (110 mbar)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

66

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

40% ED1) / 260 A

60% ED1) / 210 A

100% ED1) / 160 A

57 m3/u (2.013 cfh)

Page 67

MTG 320d Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

(EN IEC ISO 21904-1)

v,n

10,2 kPa (102 mbar)

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

MTG 320d Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

90 m3/u (3.179 cfh)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

40% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

40% ED1) / 260 A

60% ED1) / 210 A

100% ED1) / 160 A

57 m3/u (2.013 cfh)

94 m3/u (3.320 cfh)

11 kPa (110 mbar)

NL

Toelaatbare draadelektroden (diameter)

MTG 400i Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

57 m3/u (2.013 cfh)

90 m3/u (3.179 cfh)

10,2 kPa (102 mbar)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

MTG 400i Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

67

Page 68

MTG 400i Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

MTG 400d Exento | Lasbranderlengte = 3,5 m (11 ft. 5,8 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

57 m3/u (2.013 cfh)

94 m3/u (3.320 cfh)

11 kPa (110 mbar)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

30% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

(EN IEC ISO 21904-1)

v,n

10,2 kPa (102 mbar)

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

MTG 400d Exento | Lasbranderlengte = 4,5 m (14 ft. 9,17 in.)

Lasstroom bij 10 min / 40 °C (104 °F):

Waarden gelden bij CO2 als beschermgas

(EN ISO 14175)

Lasstroom bij 10 min / 40 °C (104 °F);

Waarden gelden bij gemengd gas als beschermgas

(EN ISO 14175)

Afzuigvolumestroom aan het voorste uiteinde van de

lasbrander Q

(EN IEC ISO 21904-1)

v,n

Afzuigvolumestroom aan de afzuigafsluiting van de lasbrander Q

(EN IEC ISO 21904-1)

v,n

57 m3/u (2.013 cfh)

90 m3/u (3.179 cfh)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

30% ED1) / 400 A

60% ED1) / 320 A

100% ED1) / 260 A

30% ED1) / 320 A

60% ED1) / 260 A

100% ED1) / 210 A

57 m3/u (2.013 cfh)

94 m3/u (3.320 cfh)

68

Noodzakelijke onderdruk Δpc in de afzuigaansluiting van

de lasbrander (EN IEC ISO 21904-1)

Toelaatbare draadelektroden (diameter)

1)

ED = Inschakelduur; vervolgtijd van de afzuiging na het einde van het lassen = 30 seconden

11 kPa (110 mbar)

0,8 - 1,6 mm

(0,032 - 0,063 in.)

Page 69

NL

69

Page 70

70

Page 71

NL

71

Page 72

Loading...

Loading...