Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

MTG 5300s

MTG 5300-M

Bedienungsanleitung

DEENESFRITPT-BR

MIG/MAG Hand-Schweißbrenner

Operating Instructions

MIG/MAG manual welding torch

Manual de instrucciones

Antorcha manual MIG/MAG

Instructions de service

Torche de soudage MIG/MAG manuelle

Istruzioni per l'uso

Torcia per saldatura manuale MIG/

MAG

Manual de instruções

Tocha de solda manual para soldagem MIG/MAG

42,0410,1809 005-29052020

Page 2

2

Page 3

Sehr geehrter Leser

Einleitung Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die vielfältigen Möglichkeiten Ihres Fronius Produktes kennen. Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit

am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt dessen

langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen für hervorragende Ergebnisse.

DE

3

Page 4

4

Page 5

Inhaltsverzeichnis

Allgemein ................................................................................................................................................... 7

Gerätekonzept ...................................................................................................................................... 7

Bestimmungsgemäße Verwendung...................................................................................................... 7

Sicherheit.............................................................................................................................................. 7

Installation und Inbetriebnahme................................................................................................................. 9

Gasdüse wechseln................................................................................................................................ 9

Stahlseele montieren ............................................................................................................................ 9

Schweißbrenner anschließen ............................................................................................................... 10

Pflege, Wartung und Entsorgung............................................................................................................... 11

Allgemeines .......................................................................................................................................... 11

Erkennen von defekten Verschleißteilen .............................................................................................. 11

Wartung bei jeder Inbetriebnahme........................................................................................................ 12

Wartung bei jedem Austausch der Draht- /Korbspule........................................................................... 12

Fehlerdiagnose, Fehlerbehebung .............................................................................................................. 13

Fehlerdiagnose, Fehlerbehebung......................................................................................................... 13

Technische Daten ...................................................................................................................................... 18

Schweißbrenner gasgekühlt - MTG 5300s, MTG 5000-M .................................................................... 18

Technische Daten MTG........................................................................................................................ 18

DE

5

Page 6

6

Page 7

Allgemein

Gerätekonzept Die MIG/MAG-Schweißbrenner sind besonders robust und verlässlich. Die ergonomisch

geformte Griffschale, ein Kugelgelenk und eine optimale Gewichtsverteilung ermöglichen

ein ermüdungsfreies Arbeiten.

Die Schweißbrenner lassen sich an die unterschiedlichsten Aufgabenstellungen anpassen

und bewähren sich bestens in der manuellen Serien- und Einzelfertigung, sowie im Werkstättenbereich.

DE

Bestimmungsgemäße Verwendung

Sicherheit

Der MIG/MAG Hand-Schweißbrenner ist ausschließlich zum MIG/MAG-Schweißen bei

manuellen Anwendungen bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

► Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von ge-

schultem Fachpersonal ausgeführt werden.

► Dieses Dokument lesen und verstehen.

► Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

heitsvorschriften lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom und Verletzungsgefahr durch austretende Drahtelektrode.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

► Netzschalter der Stromquelle in Stellung - O - schalten.

► Stromquelle vom Netz trennen.

► Sicherstellen, dass die Stromquelle bis zum Abschluss aller Arbeiten vom Netz ge-

trennt bleibt.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

► Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest angeschlossen,

unbeschädigt, korrekt isoliert und ausreichend dimensioniert sein.

7

Page 8

VORSICHT!

Verbrennungsgefahr durch heiße Schweißbrenner-Komponenten und heißes Kühlmittel.

Schwere Verbrühungen können die Folge sein.

► Vor Beginn aller in dieser Bedienungsanleitung beschriebenen Arbeiten sämtliche

Schweißbrenner-Komponenten und das Kühlmittel auf Zimmertemperatur (+25 °C,

+77 °F) abkühlen lassen.

VORSICHT!

Beschädigungsgefahr durch Betrieb ohne Kühlmittel.

Schwerwiegende Sachschäden können die Folge sein.

► Wassergekühlte Schweißbrenner nie ohne Kühlmittel in Betrieb nehmen.

► Für hieraus entstandene Schäden haftet der Hersteller nicht, sämtliche Gewährleis-

tungsansprüche erlöschen.

VORSICHT!

Gefahr durch Kühlmittelaustritt.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

► Die Kühlmittel-Schläuche der wassergekühlten Schweißbrenner immer mit dem darauf

montierten Kunststoff-Verschluss verschließen, wenn diese vom Kühlgerät oder vom

Drahtvorschub getrennt werden.

8

Page 9

Installation und Inbetriebnahme

2

1

2

DE

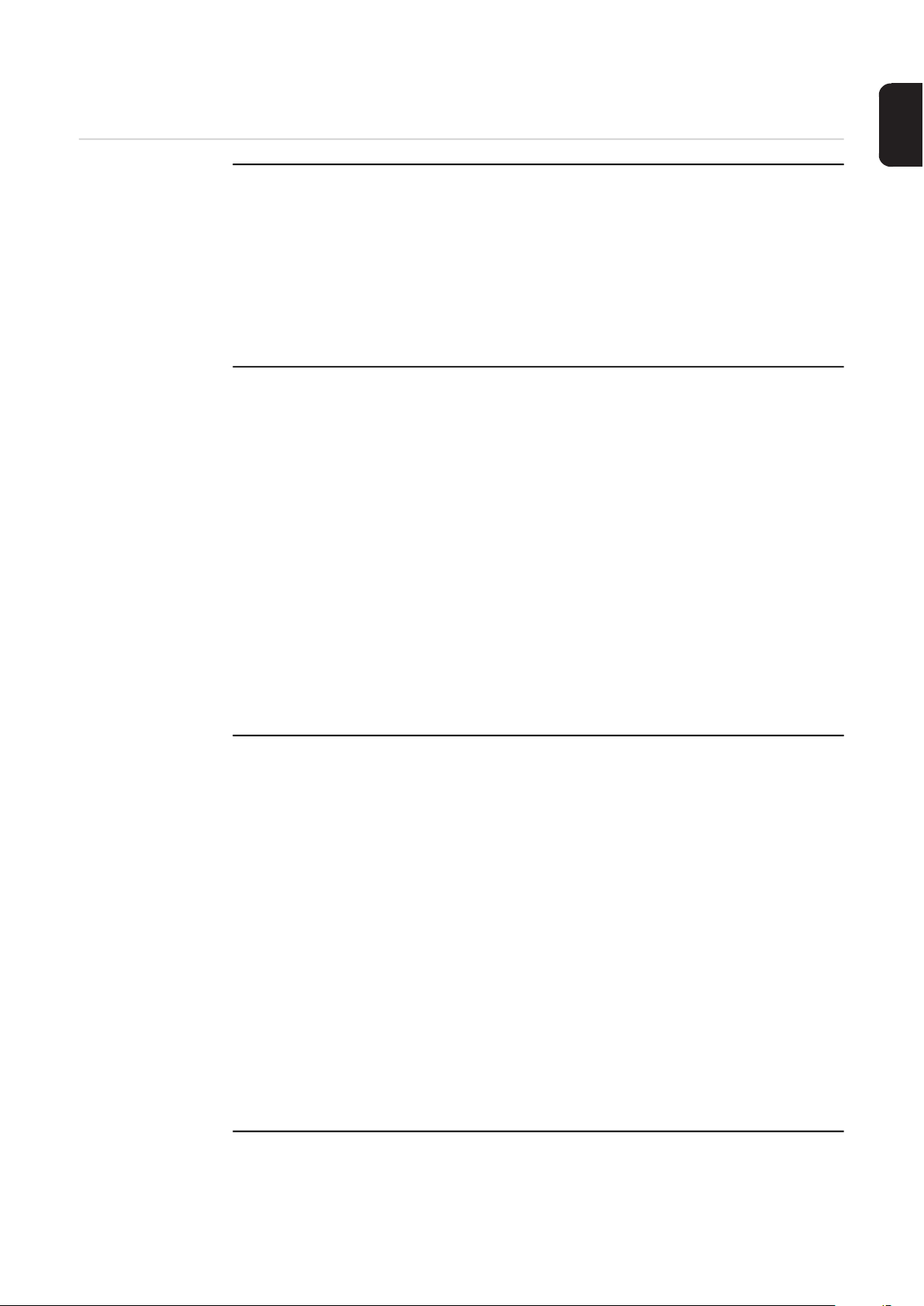

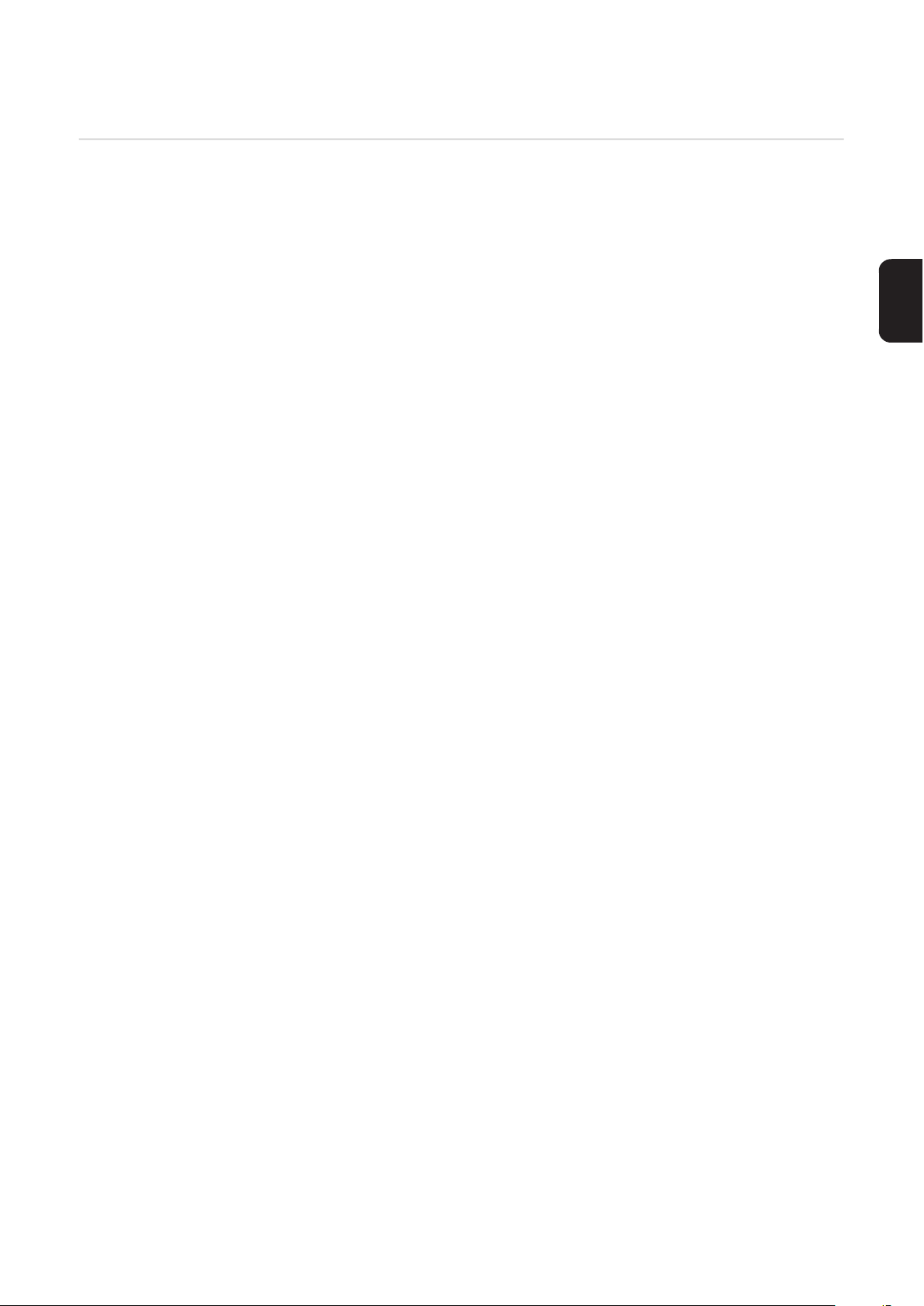

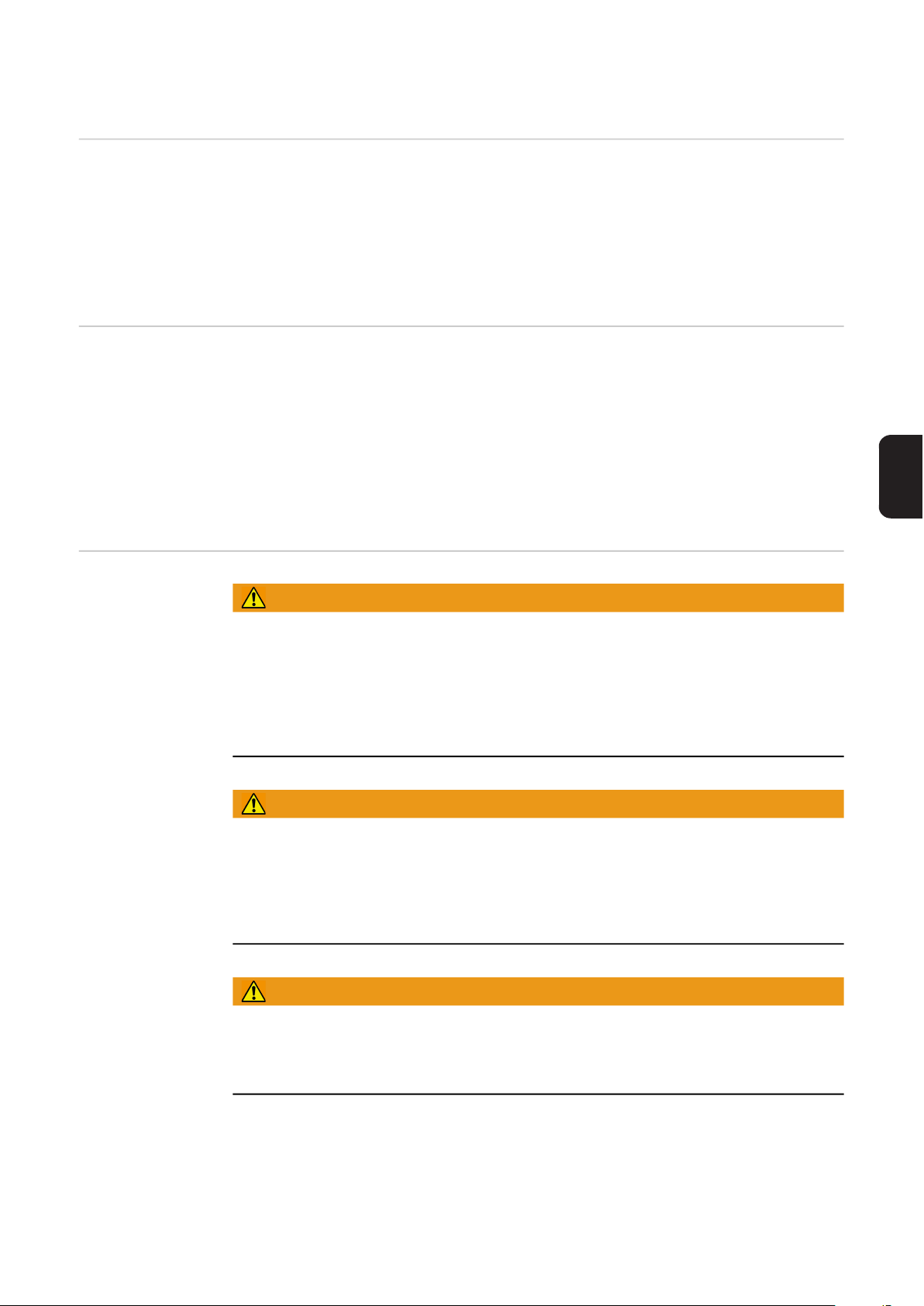

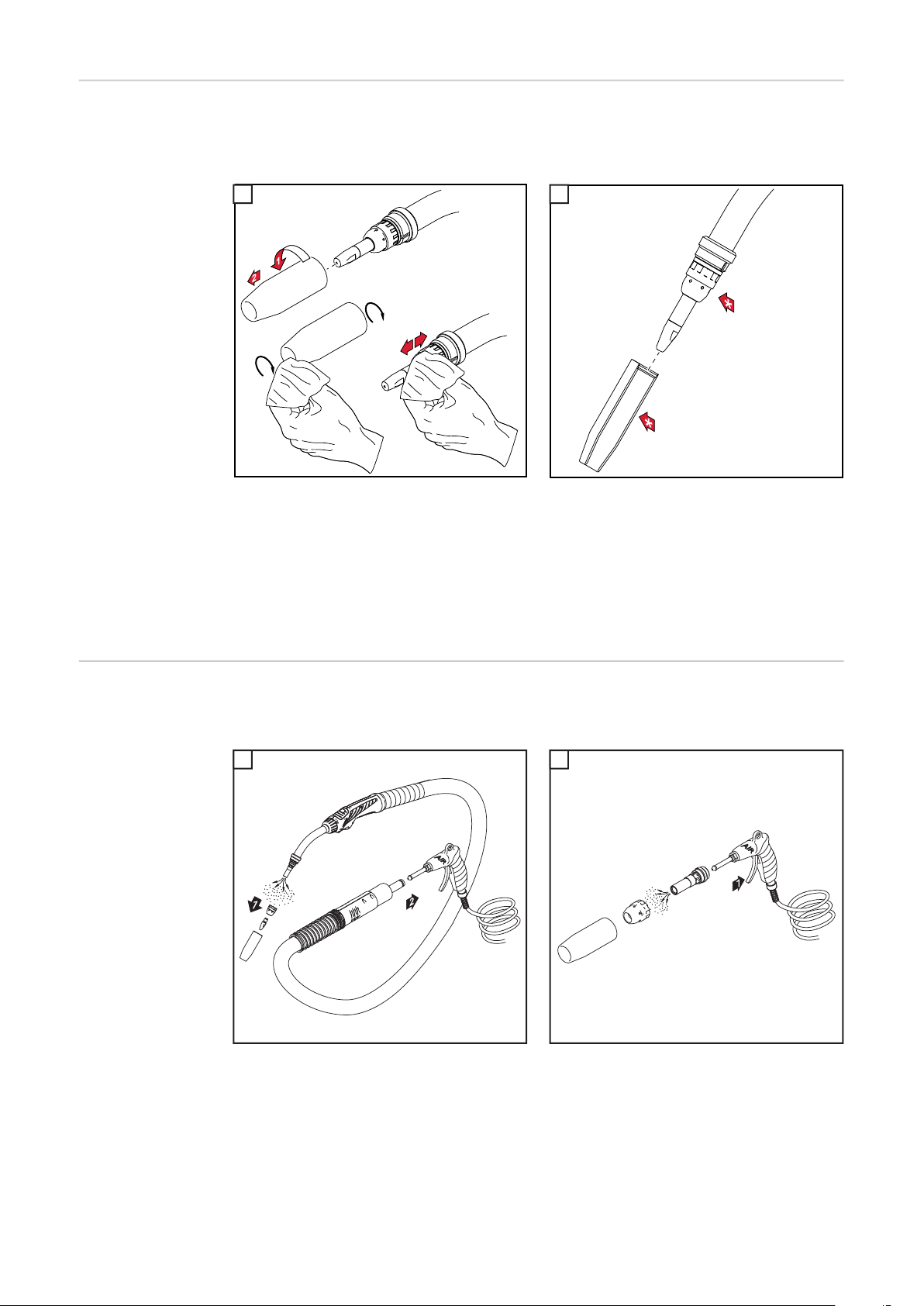

Gasdüse wechseln

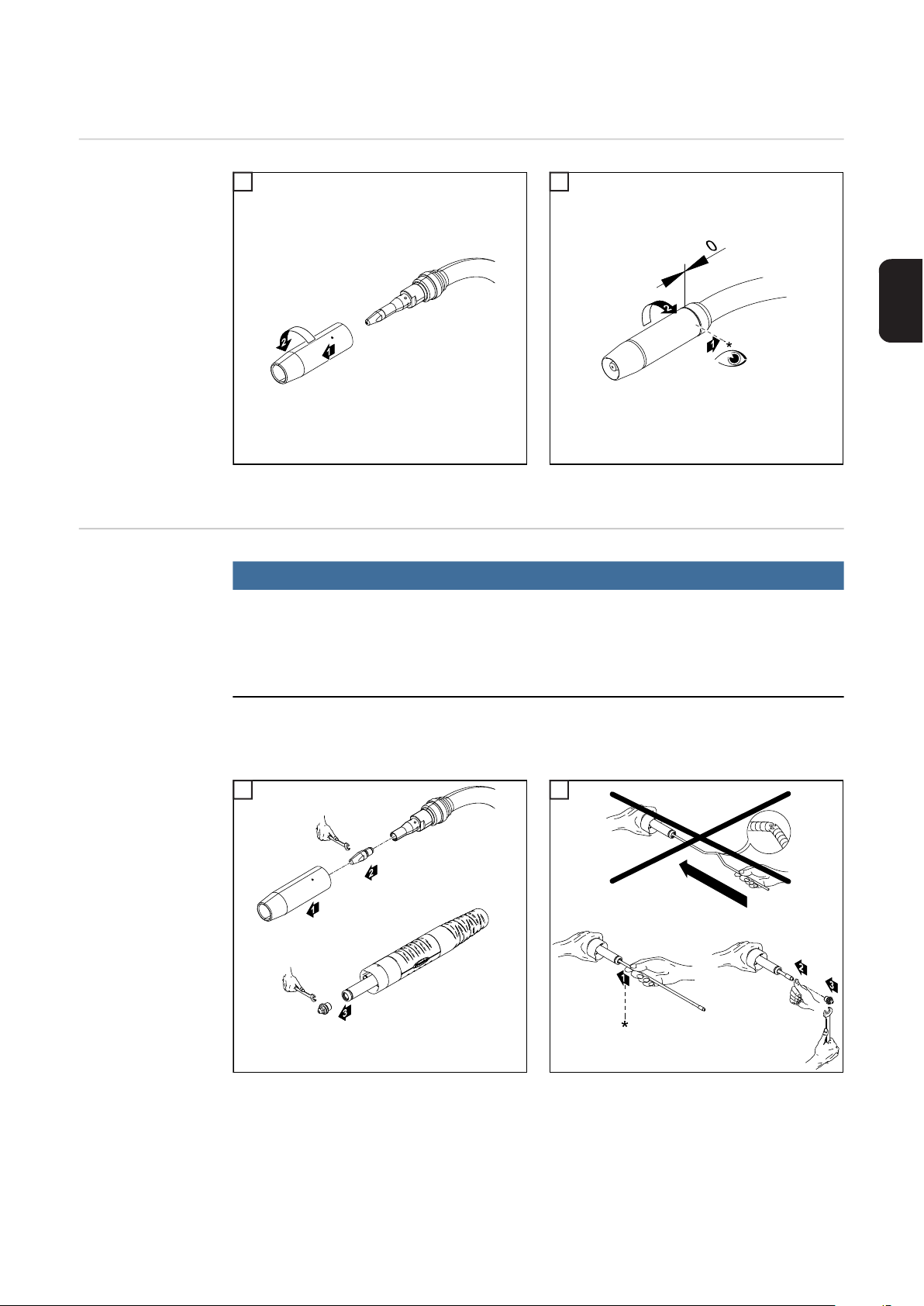

Stahlseele montieren

1 2

1

* Gasdüse bis auf Anschlag aufschrauben

HINWEIS!

Beim Ablängen der Draht-Führungsseele darauf achten, dass

► beim Schnitt kein Grat in die Draht-Führungsseele hineinragt

► Seitenschneider leicht schräg stellen

► Grat abschleifen

* Beim Einschieben der Stahlseele kann kurz vor dem Ende ein leichter Widerstand

spürbar sein. Je größer der Durchmesser der Stahlseele, desto größer der Widerstand

1 2

9

Page 10

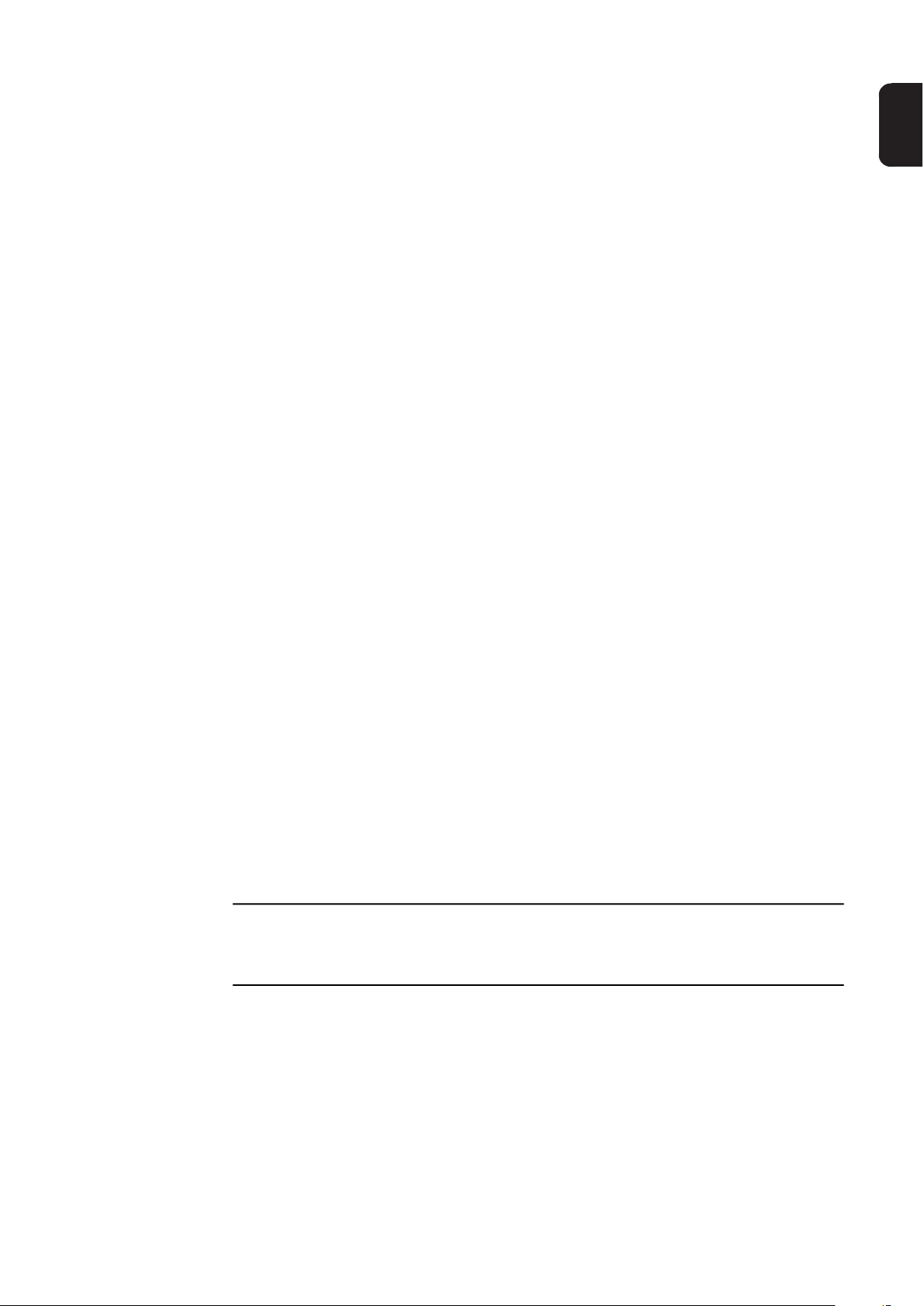

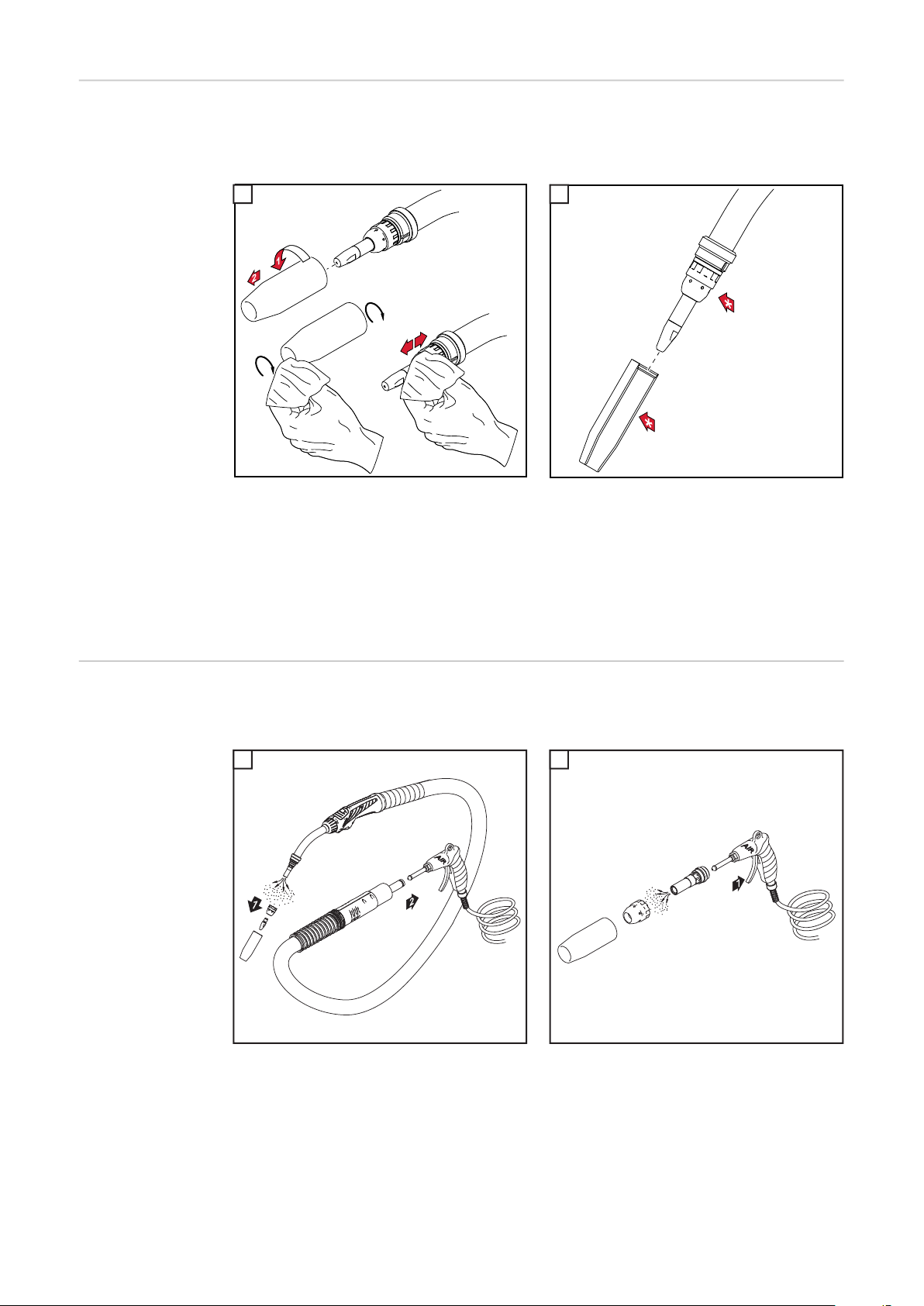

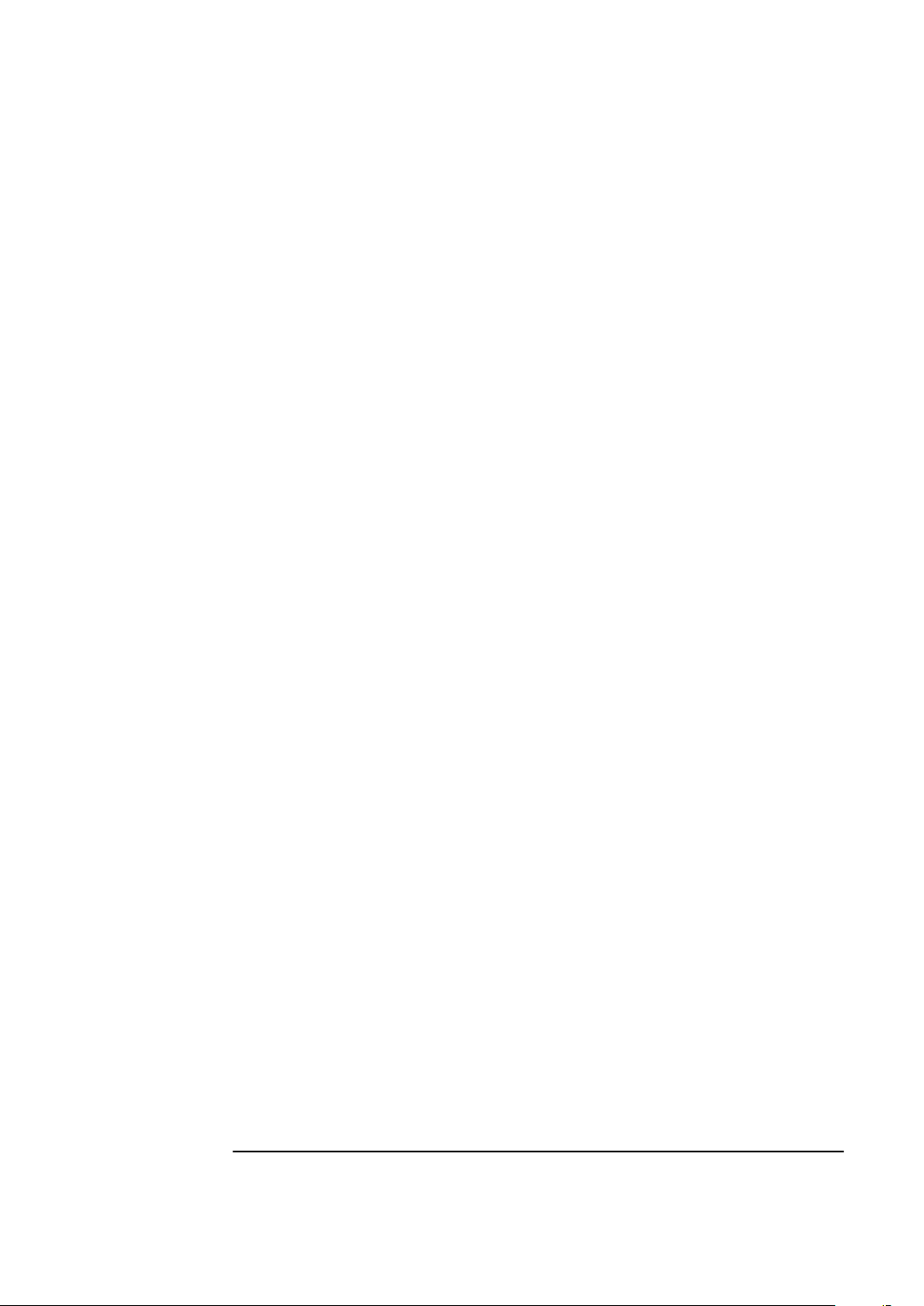

3 4

4

3

5

5

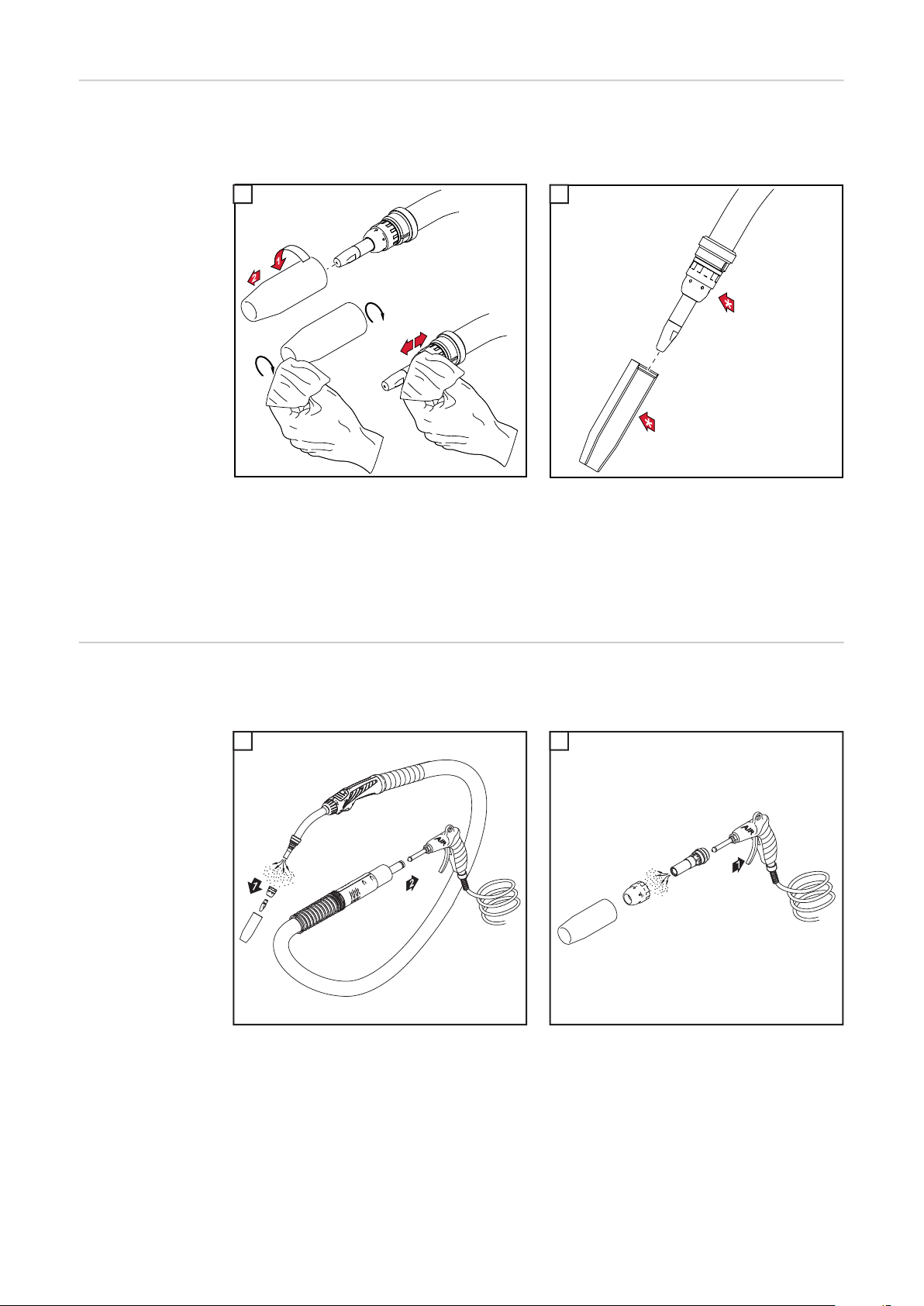

Schweißbrenner

anschließen

1

1

HINWEIS!

Beim Anschließen des Schweißbrenners kontrollieren ob

► sämtliche Anschlüsse fest angeschlos-

sen sind

► sämtliche Kabel, Leitungen und

Schlauchpakete unbeschädigt und korrekt isoliert sind.

10

Page 11

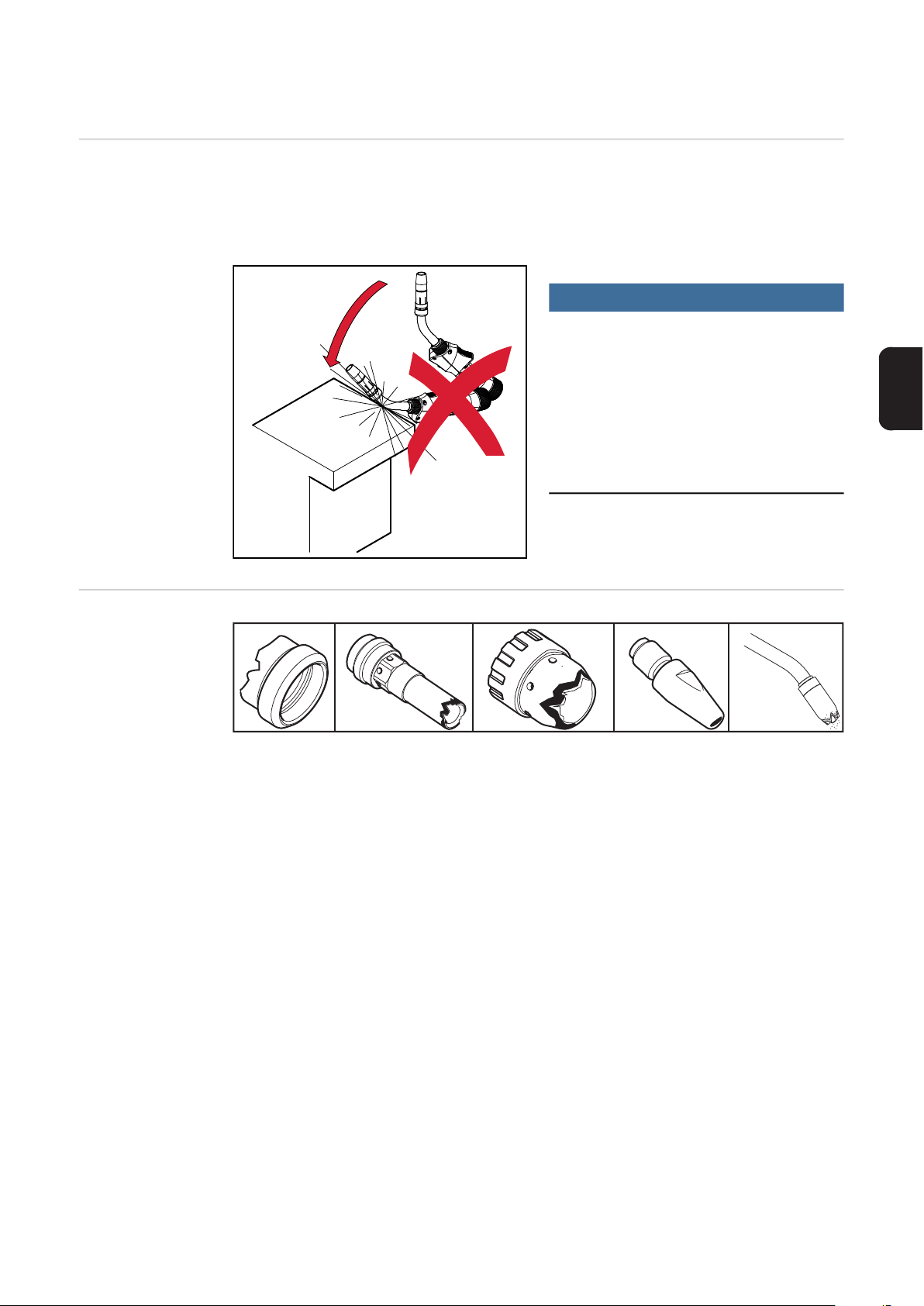

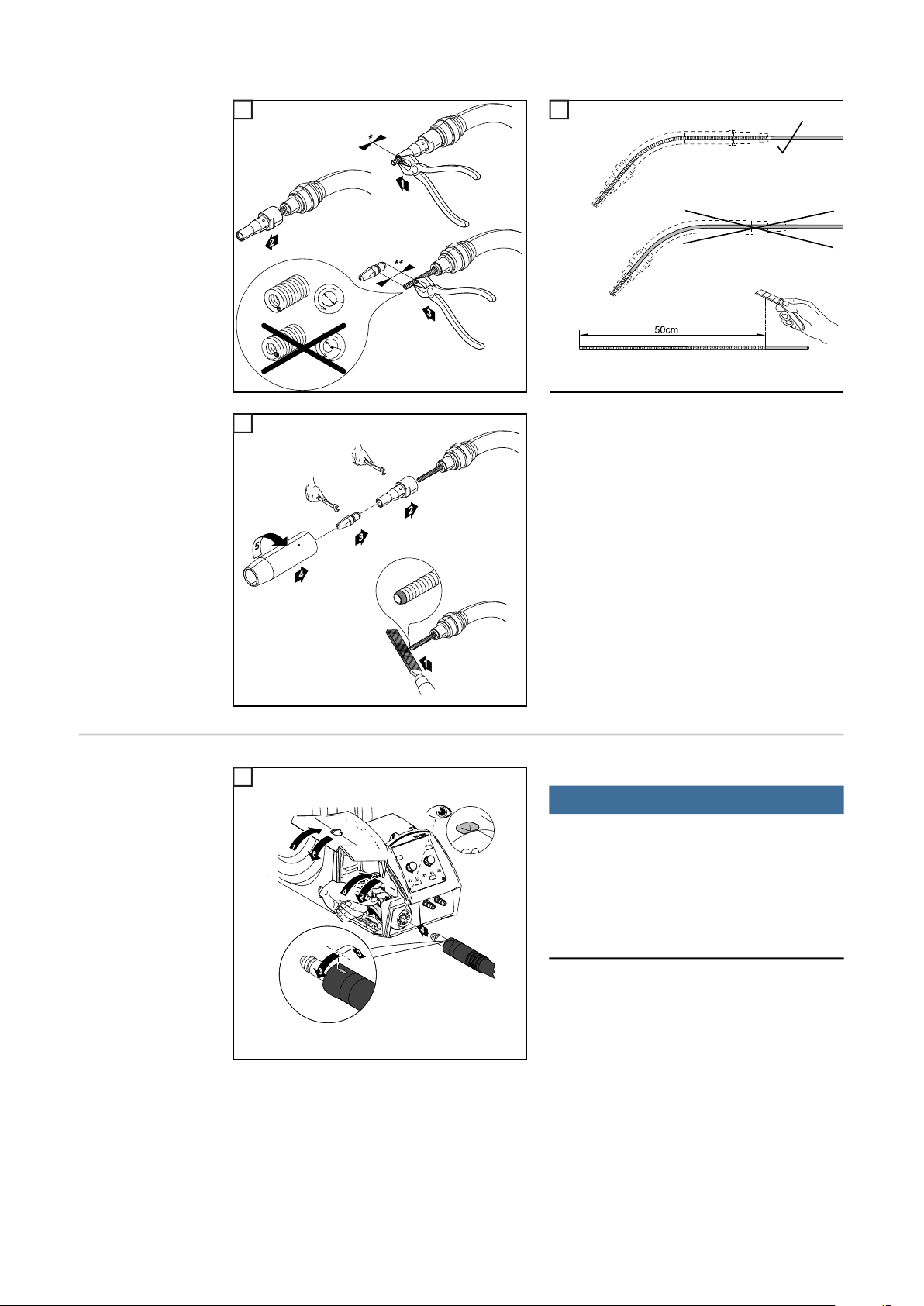

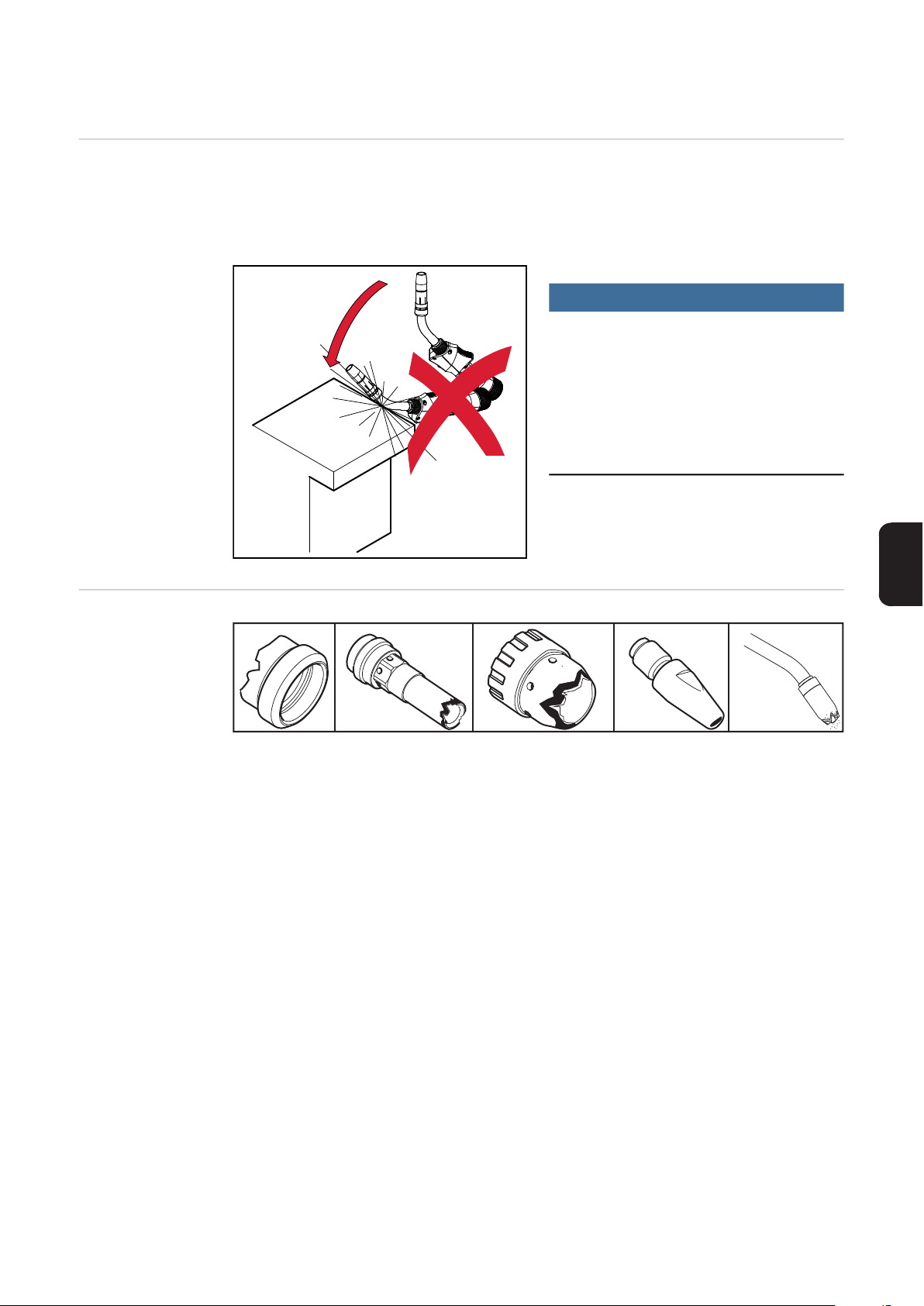

Pflege, Wartung und Entsorgung

Allgemeines Regelmäßige und vorbeugende Wartung des Schweißbrenners sind wesentliche Faktoren

für einen störungsfreien Betrieb. Der Schweißbrenner ist hohen Temperaturen und starker

Verunreinigung ausgesetzt. Daher benötigt der Schweißbrenner eine häufigere Wartung

als andere Komponenten des Schweißsystems.

HINWEIS!

Risiko durch unsachgemäßen Umgang

mit dem Schweißbrenner.

Schwerwiegenden Schäden können die

Folge sein.

► Den Schweißbrenner nicht auf harte

Gegenstände schlagen.

► Riefen und Kratzer im Kontaktrohr ver-

meiden in denen sich Schweißspritzer

nachhaltig festsetzen können.

Den Brennerkörper keinesfalls biegen!

DE

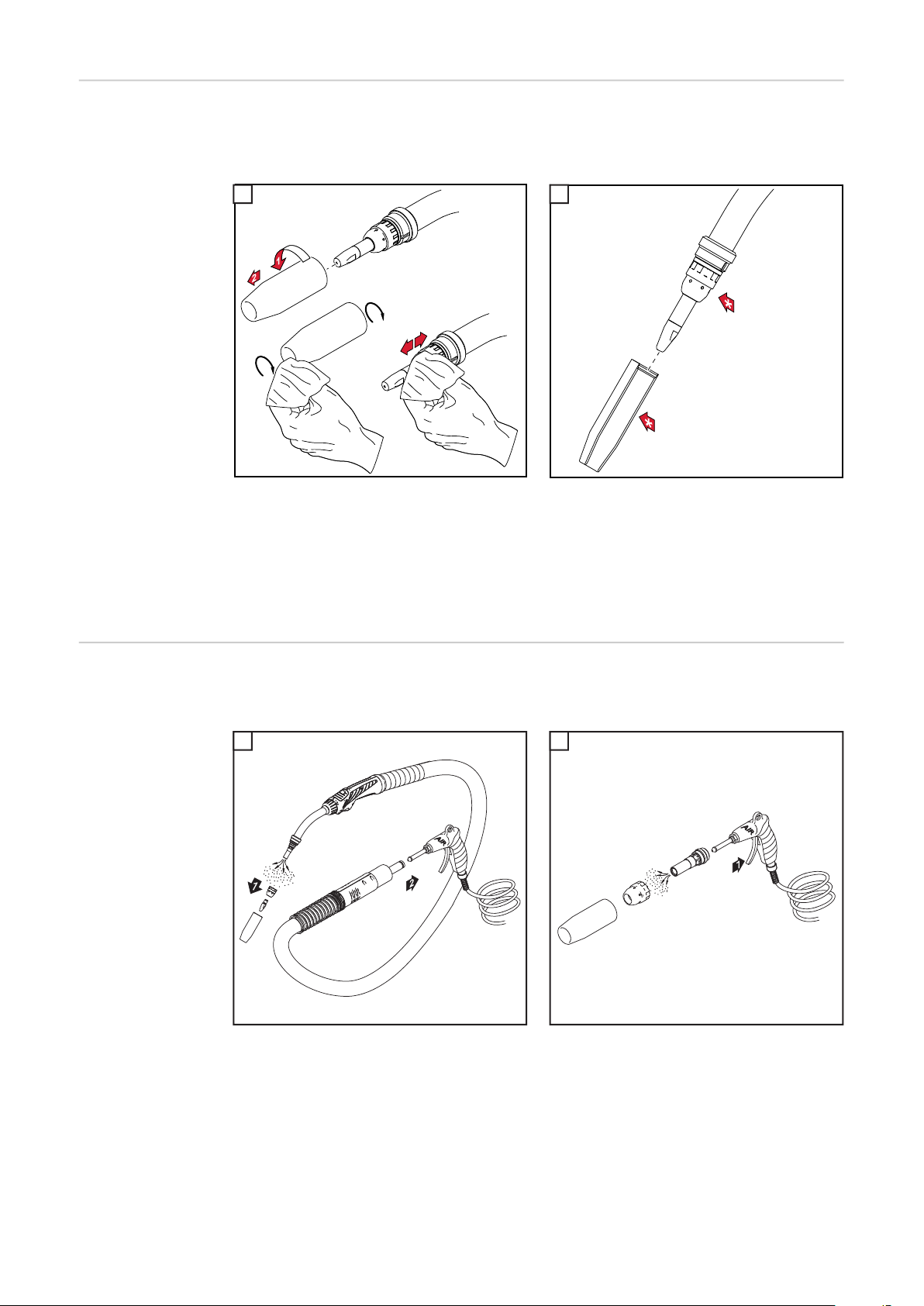

Erkennen von defekten Verschleißteilen

1.

1. Isolierteile

– abgebrannte Außenkanten, Einkerbungen

2. Düsenstöcke

– abgebrannte Außenkanten, Einkerbungen

– stark mit Schweißspritzern behaftet

3. Spritzerschutz

– abgebrannte Außenkanten, Einkerbungen

4. Kontaktrohre

– ausgeschliffene (ovale) Drahteintritts- und Drahtaustritts-Bohrungen

– stark mit Schweißspritzern behaftet

– Einbrand an der Kontaktrohr-Spitze

5. Gasdüsen

– stark mit Schweißspritzern behaftet

– abgebrannte Außenkanten

– Einkerbungen

2.

3.

4.

5.

11

Page 12

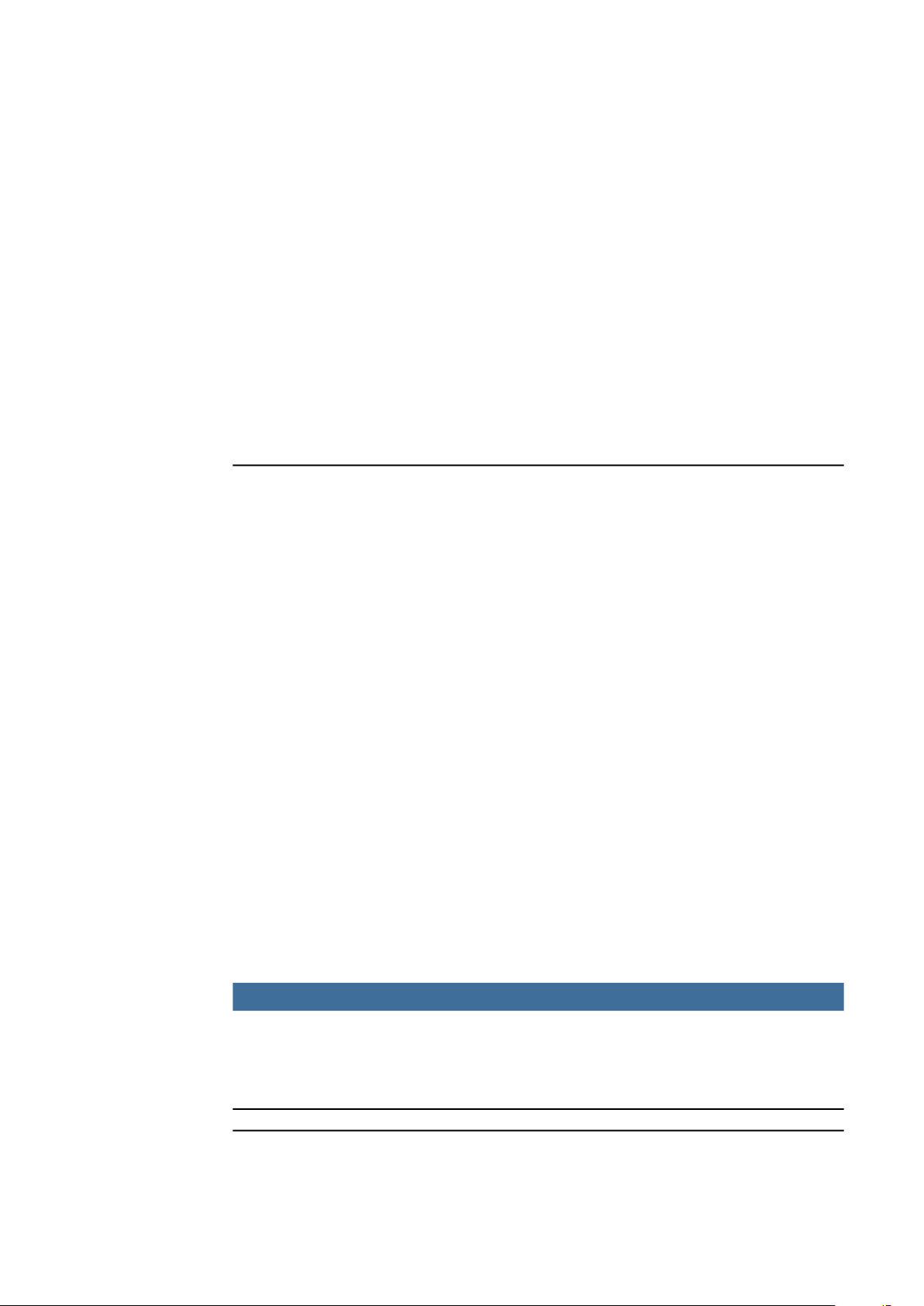

Wartung bei jeder

2

2

Inbetriebnahme

- Verschleißteile kontrollieren

- defekte Verschleißteile austauschen

- Gasdüse von Schweißspritzern befreien

1 1

1

* Gasdüse, Spritzerschutz und Isolationen auf Beschädigung prüfen und beschä-

digte Komponenten austauschen.

- Zusätzlich bei jeder Inbetriebnahme, bei wassergekühlten Schweißbrennern:

- sicherstellen, dass alle Kühlmittel-Anschlüsse dicht sind

- sicherstellen, dass ein ordnungsgemäßer Kühlmittel-Rückfluss gegeben ist

Wartung bei jedem Austausch

der Draht- /Korbspule

- Draht-Förderschlauch mit reduzierter Druckluft reinigen

- Empfohlen: Draht-Führungsseele austauschen, vor dem erneuten Einbau der DrahtFührungsseele die Verschleißteile reinigen

1 2

1

12

Page 13

Fehlerdiagnose, Fehlerbehebung

DE

Fehlerdiagnose,

Fehlerbehebung

Kein Schweißstrom

Netzschalter der Stromquelle eingeschaltet, Anzeigen an der Stromquelle leuchten,

Schutzgas vorhanden

Ursache: Masseanschluss falsch

Behebung: Masseanschluss ordnungsgemäß herstellen

Ursache: Stromkabel im Schweißbrenner unterbrochen

Behebung: Schweißbrenner austauschen

Keine Funktion nach Drücken der Brennertaste

Netzschalter der Stromquelle eingeschaltet, Anzeigen an der Stromquelle leuchten

Ursache: FSC (‘Fronius System Connector’ - Zentralanschluss) nicht bis auf Anschlag

eingesteckt

Behebung: FSC bis auf Anschlag einstecken

Ursache: Schweißbrenner oder Schweißbrenner-Steuerleitung defekt

Behebung: Schweißbrenner austauschen

Ursache: Verbindungs-Schlauchpaket nicht ordnungsgemäß angeschlossen oder de-

fekt

Behebung: Verbindungs-Schlauchpaket ordnungsgemäß anschließen

Defektes Verbindungs-Schlauchpaket austauschen

Ursache: Stromquelle defekt

Behebung: Service-Dienst verständigen

Kein Schutzgas

alle anderen Funktionen vorhanden

Ursache: Gasflasche leer

Behebung: Gasflasche wechseln

Ursache: Gas-Druckminderer defekt

Behebung: Gas-Druckminderer austauschen

Ursache: Gasschlauch nicht montiert, geknickt oder schadhaft

Behebung: Gasschlauch montieren, gerade auslegen. Defekten Gasschlauch austau-

schen

Ursache: Schweißbrenner defekt

Behebung: Schweißbrenner austauschen

Ursache: Gas-Magnetventil defekt

Behebung: Service-Dienst verständigen (Gas-Magnetventil austauschen lassen)

13

Page 14

Schlechte Schweißeigenschaften

Ursache: Falsche Schweißparameter

Behebung: Einstellungen korrigieren

Ursache: Masseverbindung schlecht

Behebung: Guten Kontakt zum Werkstück herstellen

Ursache: Kein oder zu wenig Schutzgas

Behebung: Druckminderer, Gasschlauch, Gas-Magnetventil und Schweißbrenner-Gas-

anschluss überprüfen. Bei gasgekühlten Schweißbrennern Gasabdichtung

überprüfen, geeignete Draht-Führungsseele verwenden

Ursache: Schweißbrenner undicht

Behebung: Schweißbrenner austauschen

Ursache: Zu großes oder ausgeschliffenes Kontaktrohr

Behebung: Kontaktrohr wechseln

Ursache: Falsche Drahtlegierung oder falscher Drahtdurchmesser

Behebung: Eingelegte Draht- /Korbspule überprüfen

Ursache: Falsche Drahtlegierung oder falscher Drahtdurchmesser

Behebung: Verschweißbarkeit des Grund-Werkstoffes prüfen

Ursache: Schutzgas für Drahtlegierung nicht geeignet

Behebung: Korrektes Schutzgas verwenden

Ursache: Ungünstige Schweißbedingungen: Schutzgas verunreinigt (Feuchtigkeit,

Luft), mangelhafte Gas-Abschirmung (Schmelzbad „kocht“, Zugluft), Verunreinigungen im Werkstück (Rost, Lack, Fett)

Behebung: Schweißbedingungen optimieren

Ursache: Schweißspritzer in der Gasdüse

Behebung: Schweißspritzer entfernen

Ursache: Turbulenzen auf Grund zu hoher Schutzgas-Menge

Behebung: Schutzgas-Menge reduzieren, empfohlen:

Schutzgas-Menge (l/min) = Drahtdurchmesser (mm) x 10

(beispielsweise 16 l/min für 1,6 mm Drahtelektrode)

Ursache: Zu großer Abstand zwischen Schweißbrenner und Werkstück

Behebung: Abstand zwischen Schweißbrenner und Werkstück reduzieren (ca. 10 - 15

mm / 0.39 - 0.59 in.)

Ursache: Zu großer Anstellwinkel des Schweißbrenners

Behebung: Anstellwinkel des Schweißbrenners reduzieren

14

Ursache: Draht-Förderkomponenten passen nicht zum Durchmesser der Drahtelektro-

de / dem Werkstoff der Drahtelektrode

Behebung: Richtige Draht-Förderkomponenten einsetzen

Page 15

Schlechte Drahtförderung

Ursache: Je nach System, Bremse im Drahtvorschub oder in der Stromquelle zu fest

eingestellt

Behebung: Bremse lockerer einstellen

Ursache: Bohrung des Kontaktrohres verlegt

Behebung: Kontaktrohr austauschen

Ursache: Draht-Führungsseele oder Draht-Führungseinsatz defekt

Behebung: Draht-Führungsseele oder Draht-Führungseinsatz auf Knicke, Verschmut-

zung, etc. prüfen

Defekte Draht-Führungsseele, defekten Draht-Führungseinsatz austauschen

Ursache: Vorschubrollen für verwendete Drahtelektrode nicht geeignet

Behebung: Passende Vorschubrollen verwenden

Ursache: Falscher Anpressdruck der Vorschubrollen

Behebung: Anpressdruck optimieren

Ursache: Vorschubrollen verunreinigt oder beschädigt

Behebung: Vorschubrollen reinigen oder austauschen

DE

Ursache: Draht-Führungsseele verlegt oder geknickt

Behebung: Draht-Führungsseele austauschen

Ursache: Draht-Führungsseele nach dem Ablängen zu kurz

Behebung: Draht-Führungsseele austauschen und neue Draht-Führungsseele auf kor-

rekte Länge kürzen

Ursache: Abrieb der Drahtelektrode infolge von zu starkem Anpressdruck an den Vor-

schubrollen

Behebung: Anpressdruck an den Vorschubrollen reduzieren

Ursache: Drahtelektrode verunreinigt oder angerostet

Behebung: Hochwertige Drahtelektrode ohne Verunreinigungen verwenden

Ursache: Bei Draht-Führungsseelen aus Stahl: unbeschichtete Draht-Führungsseele in

Verwendung

Behebung: Beschichtete Draht-Führungsseele verwenden

Gasdüse wird sehr heiß

Ursache: Keine Wärmeableitung auf Grund zu losen Sitzes der Gasdüse

Behebung: Gasdüse bis auf Anschlag festschrauben

15

Page 16

Schweißbrenner wird sehr heiß

Ursache: Nur bei Multilock-Schweißbrennern: Überwurfmutter des Brennerkörpers lo-

cker

Behebung: Überwurfmutter festziehen

Ursache: Schweißbrenner wurde über dem maximalen Schweißstrom betrieben

Behebung: Schweißleistung herabsetzen oder leistungsfähigeren Schweißbrenner ver-

wenden

Ursache: Schweißbrenner zu schwach dimensioniert

Behebung: Einschaltdauer und Belastungsgrenzen beachten

Ursache: Nur bei wassergekühlten Anlagen: Kühlmittel-Durchfluss zu gering

Behebung: Kühlmittel-Stand, Kühlmittel-Durchflussmenge, Kühlmittel-Verschmutzung,

Verlegung des Schlauchpaketes etc. überprüfen

Ursache: Spitze des Schweißbrenners zu nahe am Lichtbogen

Behebung: Stick-Out vergrößern

Kurze Lebensdauer des Kontaktrohres

Ursache: Falsche Vorschubrollen

Behebung: Korrekte Vorschubrollen verwenden

Ursache: Abrieb der Drahtelektrode infolge von zu starkem Anpressdruck an den Vor-

schubrollen

Behebung: Anpressdruck an den Vorschubrollen reduzieren

Ursache: Drahtelektrode verunreinigt / angerostet

Behebung: Hochwertige Drahtelektrode ohne Verunreinigungen verwenden

Ursache: Unbeschichtete Drahtelektrode

Behebung: Drahtelektrode mit geeigneter Beschichtung verwenden

Ursache: Falsche Dimension des Kontaktrohres

Behebung: Kontaktrohr korrekt dimensionieren

Ursache: Zu lange Einschaltdauer des Schweißbrenners

Behebung: Einschaltdauer herabsetzen oder leistungsfähigeren Schweißbrenner ver-

wenden

Ursache: Kontaktrohr überhitzt. Keine Wärmeableitung auf Grund zu losen Sitzes des

Kontaktrohres

Behebung: Kontaktrohr festziehen

HINWEIS!

16

Risiko bei Anwendung von CrNi-Drahtelektroden

Höherer Kontaktrohrverschleiß kann die Folge sein.

► Bei CrNi-Anwendungen kann auf Grund der Oberflächen-Beschaffenheit der CrNi-

Drahtelektrode ein höherer Kontaktrohr-Verschleiß auftreten.

Page 17

Fehlfunktion der Brennertaste

Ursache: Steckverbindungen zwischen Schweißbrenner und Stromquelle fehlerhaft

Behebung: Steckverbindungen ordnungsgemäß herstellen / Stromquelle oder Schweiß-

brenner zum Service

Ursache: Verunreinigungen zwischen Brennertaste und dem Gehäuse der Brennertas-

te

Behebung: Verunreinigungen entfernen

Ursache: Steuerleitung ist defekt

Behebung: Service-Dienst verständigen

Porosität der Schweißnaht

Ursache: Spritzerbildung in der Gasdüse, dadurch unzureichender Gasschutz der

Schweißnaht

Behebung: Schweißspritzer entfernen

Ursache: Löcher im Gasschlauch oder ungenaue Anbindung des Gasschlauches

Behebung: Gasschlauch austauschen

Ursache: O-Ring am Zentralanschluss ist zerschnitten oder defekt

Behebung: O-Ring austauschen

DE

Ursache: Feuchtigkeit / Kondensat in der Gasleitung

Behebung: Gasleitung trocknen

Ursache: Zu starke oder zu geringe Gasströmung

Behebung: Gasströmung korrigieren

Ursache: Ungenügende Gasmenge zu Schweißbeginn oder Schweißende

Behebung: Gas-Vorströmung und Gas-Nachströmung erhöhen

Ursache: Rostige oder schlechte Qualität der Drahtelektrode

Behebung: Hochwertige Drahtelektrode ohne Verunreinigungen verwenden

Ursache: Gilt für gasgekühlte Schweißbrenner: Gasaustritt bei nicht isolierten Draht-

Führungsseelen

Behebung: Bei gasgekühlten Schweißbrennern nur isolierte Draht-Führungsseelen ver-

wenden

Ursache: Zu viel Trennmittel aufgetragen

Behebung: Überschüssiges Trennmittel entfernen / weniger Trennmittel auftragen

17

Page 18

Technische Daten

Schweißbrenner

gasgekühlt - MTG

5300s, MTG 5000M

Technische Daten

MTG

I (Ampère) 10 min / 40° C

M21 (EN 439)

I (Ampère) 10 min / 40° C

C1 (EN 439)

[mm (in.)] 1,0 - 1,6

Ø

[m (ft.)] 3,5/4,5

* ED = Einschaltdauer

Spannungsbemessung (V-Peak):

- für handgeführte Schweißbrenner: 113 V

- für maschinell geführte Schweißbrenner: 141 V

Technische Daten Brennertaste:

max

= 10 mA

max

= 50 V

- U

- I

MTG 5300s MTG 5300-M

40 % ED* 500

60 % ED* 420

100 % ED* 360

40 % ED* 530

60 % ED* 420

100 % ED* 360

(.039 - .063)

(12/15)

40 % ED* 500

60 % ED* 420

100 % ED* 360

40 % ED* 530

60 % ED* 420

100 % ED* 360

1,0 - 16

(.039 - .063)

1,5 / 2,5 / 3,5

(5 / 9 / 12)

Der Betrieb der Brennertaste ist nur im Rahmen der technischen Daten erlaubt.

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7.

18

Page 19

Dear reader,

Introduction Thank you for the trust you have placed in our company and congratulations on buying this

high-quality Fronius product. These instructions will help you familiarise yourself with the

product. Reading the instructions carefully will enable you to learn about the many different

features it has to offer. This will allow you to make full use of its advantages.

Please also note the safety rules to ensure greater safety when using the product. Careful

handling of the product will repay you with years of safe and reliable operation. These are

essential prerequisites for excellent results.

EN

19

Page 20

20

Page 21

Contents

General ...................................................................................................................................................... 23

Device concept ..................................................................................................................................... 23

Proper use ............................................................................................................................................ 23

Safety.................................................................................................................................................... 23

Installation and commissioning .................................................................................................................. 25

Replacing the gas nozzle...................................................................................................................... 25

Fitting the steel liner.............................................................................................................................. 25

Connecting the welding torch................................................................................................................ 26

Care, maintenance and disposal ............................................................................................................... 27

General ................................................................................................................................................. 27

Recognising faulty wearing parts.......................................................................................................... 27

Maintenance at every start-up .............................................................................................................. 28

Maintenance every time the wirespool/basket-type spool is changed:................................................. 28

Troubleshooting ......................................................................................................................................... 29

Troubleshooting .................................................................................................................................... 29

Technical data............................................................................................................................................ 34

Gas-cooled welding torch - MTG 5300s, MTG 5300-M ........................................................................ 34

Technical data MTG.............................................................................................................................. 34

EN

21

Page 22

22

Page 23

General

Device concept MIG/MAG welding torches are particularly robust and reliable, with an ergonomic grip, ball

joint and perfect weight distribution for fatigue-free working.

The welding torches can be used in an extremely wide range of applications. They are ideal

for manual batch and single-piece production as well as jobs in the workshop.

Proper use The MIG/MAG manual welding torch is intended solely for MIG/MAG welding in manual ap-

plications.

Any use above and beyond this purpose is deemed improper. The manufacturer shall not

be held liable for any damage arising from such usage.

Proper use includes:

- Carefully reading and following all the instructions given in the operating instructions

- Performing all stipulated inspection and maintenance work.

EN

Safety

WARNING!

Danger due to incorrect operation and incorrectly performed work.

This can result in serious injury and damage to property.

► All the work and functions described in this document must only be carried out by

trained and qualified personnel.

► Read and understand this document.

► Read and understand all the Operating Instructions for the system components, espe-

cially the safety rules.

WARNING!

Danger from electric current and risk of injury from the emerging wire electrode.

This can result in serious injury and damage to property.

► Turn the power source mains switch to the "O" position.

► Disconnect the power source from the mains.

► Ensure that the power source remains disconnected from the mains until all work has

been completed.

WARNING!

Danger from electric current.

This can result in serious injury and damage to property.

► All cables, lines and hosepacks must be properly connected, undamaged, correctly in-

sulated and adequately dimensioned at all times.

CAUTION!

Risk of burns from hot welding torch components and hot coolant.

This can result in severe scalds.

► Before commencing any of the work described in these Operating Instructions, allow

all welding torch components and the coolant to cool to room temperature (+25 °C, +77

°F).

23

Page 24

CAUTION!

Risk of damage due to operation without coolant.

This can result in serious damage to property.

► Never operate a water-cooled welding torch without coolant.

► Fronius shall not be liable for any damage resulting from such action. In addition, no

warranty claims will be entertained.

CAUTION!

Danger from coolant leakage.

This can result in serious injury and damage to property.

► Seal the coolant hoses on water-cooled welding torches with the plastic stoppers fitted

to them if the hoses are detached from the cooling unit or the wirefeeder.

24

Page 25

Installation and commissioning

212

Replacing the gas

nozzle

Fitting the steel

liner

1 2

1

EN

* Screw on the gas nozzle as far as it will go

NOTE!

When cutting the liner to length, make sure that

► no flash protrudes into the inner liner

► the cutting pliers are placed at a slight angle

► flash is filed down

* Shortly before the end a slight resistance may be felt when inserting the steel liner.

The larger the diameter of the liner, the greater the resistance.

1 2

25

Page 26

3 4

4

3

5

5

Connecting the

welding torch

1

1

NOTE!

When connecting the welding torch,

check that

► all connections are connected properly

► all cables, leads and hosepacks are un-

damaged and correctly insulated.

26

Page 27

Care, maintenance and disposal

General Regular preventive maintenance of the welding torch is essential if trouble-free operation

is to be ensured. The welding torch is subjected to high temperatures and heavy soiling.

The welding torch therefore requires more frequent maintenance than other components

in the welding system.

NOTE!

Risk from improper handling of the welding torch.

This can result in serious damage.

► Do not strike the welding torch on hard

objects.

► Avoid scoring and scratches in the con-

tact tip in which welding spatter may become firmly lodged.

Do not bend the torch body under any circumstances!

EN

Recognising

faulty wearing

parts

1.

1. Insulating parts

– Burned-off outside edges, notches

2. Nozzle fittings

– Burned-off outside edges, notches

– Heavily covered in welding spatter

3. Spatter guard

– Burned-off outside edges, notches

4. Contact tips

– Worn-out (oval) wire entry and wire exit holes

– Heavily covered in welding spatter

– Fusion penetration on the tip of the contact tube

5. Gas nozzles

– Heavily covered in welding spatter

– Burned-off outside edges

– Notches

2.

3.

4.

5.

27

Page 28

Maintenance at

2

2

every start-up

- Check wearing parts

- replace faulty wearing parts

- Remove welding spatter from gas nozzle

1 1

1

* Check the gas nozzle, spatter guard and insulation for damage and replace any

damaged components.

- Also at every start-up when using water-cooled welding torches:

- check all coolant connections for tightness (no leaks)

- check that the coolant can flow unhindered

Maintenance

every time the

wirespool/baskettype spool is

changed:

- Clean wirefeeding hose with reduced compressed air

- Recommended: replace the inner liner. Clean the wearing parts before fitting the new

inner liner

1 2

1

28

Page 29

Troubleshooting

Troubleshooting No welding current

Power source mains switch is on, indicators on the power source are lit up, shielding gas

available

Cause: Grounding (earthing) connection is incorrect

Remedy: Establish a proper grounding (earthing) connection

Cause: There is a break in the current cable in the welding torch

Remedy: Replace welding torch

Nothing happens when the torch trigger is pressed

Power source mains switch is on, indicators on the power source are lit up

Cause: The FSC ('Fronius System Connector' central connector) is not plugged in

properly

Remedy: Push on the FSC as far as it will go

Cause: Welding torch or welding torch control line is faulty

Remedy: Replace welding torch

EN

Cause: Interconnecting hosepack faulty or not connected properly

Remedy: Connect interconnecting hosepack properly

Replace faulty interconnecting hosepack

Cause: Faulty power source

Remedy: Contact After-Sales Service

No shielding gas

All other functions are OK

Cause: Gas cylinder is empty

Remedy: Change the gas cylinder

Cause: Gas pressure regulator is faulty

Remedy: Replace gas pressure regulator

Cause: The gas hose is not connected, or is damaged or kinked

Remedy: Fit gas hose, lay out straight Replace faulty gas hose

Cause: Welding torch is faulty

Remedy: Replace welding torch

Cause: Gas solenoid valve is faulty

Remedy: Contact After-Sales Service (arrange for gas solenoid valve to be replaced)

29

Page 30

Poor weld properties

Cause: Incorrect welding parameters

Remedy: Correct settings

Cause: Poor grounding (earthing) connection

Remedy: Ensure good contact to workpiece

Cause: Inadequate or no protective gas shield

Remedy: Check the pressure regulator, gas hose, gas solenoid valve and welding torch

shielding gas connection. On gas-cooled welding torches, inspect the gas

seals, use a suitable inner liner

Cause: Welding torch is leaking

Remedy: Replace welding torch

Cause: Contact tip is too large or worn out

Remedy: Replace the contact tip

Cause: Wrong wire alloy or wrong wire diameter

Remedy: Check wirespool/basket-type spool in use

Cause: Wrong wire alloy or wrong wire diameter

Remedy: Check weldability of the base material

Cause: The shielding gas is not suitable for this wire alloy

Remedy: Use the correct shielding gas

Cause: Unfavourable welding conditions: shielding gas is contaminated (by moisture,

air), inadequate gas shield (weld pool "boiling", draughts), contaminants in

the workpiece (rust, paint, grease)

Remedy: Optimise the welding conditions

Cause: Welding spatter in the gas nozzle

Remedy: Remove welding spatter

Cause: Turbulence caused by too high a rate of shielding gas flow

Remedy: Reduce shielding gas flow rate, recommended:

shielding gas flow rate (l/min) = wire diameter (mm) x 10

(e.g. 16 l/min for 1.6 mm wire electrode)

Cause: Too large a distance between the welding torch and the workpiece

Remedy: Reduce the distance between the welding torch and the workpiece (approx.

10 - 15 mm / 0.39 - 0.59 in.)

Cause: Tilt angle of the welding torch is too great

Remedy: Reduce the tilt angle of the welding torch

30

Cause: Wirefeed components do not match the diameter of the wire electrode / the

wire electrode material

Remedy: Use the correct wirefeed components

Page 31

Poor wirefeed

Cause: Depending on the system, brake force in wire-feed unit or power source set

too high

Remedy: Reduce the braking force

Cause: Hole in the contact tip is displaced

Remedy: Replace the contact tip

Cause: The inner liner or wire-guide insert is defective

Remedy: Check the inner liner and wire-guide insert for kinks, dirt, etc.

Change the faulty inner liner or wire-guide insert

Cause: The wirefeeder rollers are not suitable for the wire electrode being used

Remedy: Use suitable wirefeeder rollers

Cause: Wirefeeder rollers have the wrong contact pressure

Remedy: Optimise the contact pressure

Cause: The wirefeeder rollers are soiled or damaged

Remedy: Clean the wirefeeder rollers or replace them by new ones

Cause: Inner liner wrongly laid or kinked

Remedy: Replace inner liner

EN

Cause: The inner liner has been cut too short

Remedy: Replace the inner liner and cut the new inner liner to the correct length

Cause: Wire electrode worn due to excessive contact pressure on the wirefeeder roll-

ers

Remedy: Reduce contact pressure on the wirefeeder rollers

Cause: Wire electrode contains impurities or is corroded

Remedy: Use high-quality wire electrode with no impurities

Cause: For steel inner liners: use of uncoated inner liner

Remedy: Use a coated inner liner

The gas nozzle becomes very hot

Cause: No thermal dissipation as the gas nozzle is too loose

Remedy: Screw on the gas nozzle as far as it will go

31

Page 32

The welding torch becomes very hot

Cause: Only on Multilock welding torches: torch neck union nut is loose

Remedy: Tighten the union nut

Cause: Welding torch operated above the maximum welding current

Remedy: Reduce welding power or use a more powerful welding torch

Cause: The specification of the welding torch is inadequate

Remedy: Observe the duty cycle and loading limits

Cause: Only on water-cooled systems: Inadequate coolant flow

Remedy: Check coolant level, coolant flow, coolant contamination, the routing of the

hosepack, etc.

Cause: The tip of the welding torch is too close to the arc

Remedy: Increase stick-out

Contact tip has a short service life

Cause: Incorrect wirefeeder rollers

Remedy: Use correct wirefeeder rollers

Cause: Wire electrode worn due to excessive contact pressure on the wirefeeder roll-

ers

Remedy: Reduce contact pressure on the wirefeeder rollers

Cause: Wire electrode contains impurities/is corroded

Remedy: Use high-quality wire electrode with no impurities

Cause: Uncoated wire electrode

Remedy: Use wire electrode with suitable coating

Cause: Wrong dimension of contact tip

Remedy: Use a contact tip of the correct dimension

Cause: Duty cycle of welding torch has been exceeded

Remedy: Shorten the duty cycle or use a more powerful welding torch

Cause: Contact tip has overheated. No thermal dissipation as the contact tip is too

loose

Remedy: Tighten the contact tip

NOTE!

Risk when using CrNi wire electrodes

This may result in a higher degree of contact tip wear.

► When using CrNi, the contact tip may be subject to a higher degree of wear due to the

nature of the surface of the CrNi wire electrode.

32

Page 33

Torch trigger malfunction

Cause: Defective plug connection between welding torch and power source

Remedy: Establish proper plug connections / have power source or welding torch ser-

viced

Cause: Build up of dirt between torch trigger and torch trigger housing

Remedy: Clean away the dirt

Cause: Control line is faulty

Remedy: Contact After-Sales Service

Weld seam porosity

Cause: Spatter build-up in the gas nozzle causing inadequate gas shield for weld

seam

Remedy: Remove welding spatter

Cause: Holes in gas hose or hose is not connected properly

Remedy: Replace gas hose

Cause: O-ring on central connector has been cut or is faulty

Remedy: Replace O-ring

EN

Cause: Moisture/condensation in the gas line

Remedy: Dry gas line

Cause: Gas flow is either too high or too low

Remedy: Correct gas flow

Cause: Insufficient gas flow at start or end of welding

Remedy: Increase gas pre-flow and gas post-flow

Cause: Rusty or poor quality wire electrode

Remedy: Use high-quality wire electrode with no impurities

Cause: For gas-cooled welding torches: gas is escaping through a non-insulated in-

ner liner

Remedy: Use only insulated inner liners with gas-cooled welding torches

Cause: Too much parting agent applied

Remedy: Remove excess parting agent/apply less parting agent

33

Page 34

Technical data

Gas-cooled welding torch - MTG

5300s, MTG 5300M

Technical data

MTG

I (Ampère) 10 min / 40° C

M21 (EN 439)

I (Ampère) 10 min / 40° C

C1 (EN 439)

[mm (in.)] 1,0 - 1,6

Ø

[m (ft.)] 3,5/4,5

* d.c. = duty cycle

Voltage rating (V-Peak):

- for manually guided torches: 113 V

- for mechanically guided torches: 141 V

Torch trigger technical data:

max

= 10 mA

max

= 50 V

- U

- I

MTG 5300s MTG 5300-M

40 % d.c. 500

60 % d.c. 420

100 % d.c. 360

40 % d.c. 530

60 % d.c. 420

100 % d.c. 360

(.039 - .063)

(12/15)

40 % d.c. 500

60 % d.c. 420

100 % d.c. 360

40 % d.c. 530

60 % d.c. 420

100 % d.c. 360

1,0 - 16

(.039 - .063)

1,5 / 2,5 / 3,5

(5 / 9 / 12)

The torch trigger may only be operated in accordance with the technical data.

The product complies with standard IEC 60974-7.

34

Page 35

Estimado lector

Introducción Le agradecemos su confianza y queremos felicitarle por la adquisición de este producto

de Fronius de alta calidad técnica. El presente manual le ayudará a familiarizarse con el

producto. Si lee detenidamente este manual, aprenderá las numerosas posibilidades que

le ofrece su producto Fronius. Solo así podrá aprovechar todas sus ventajas.

Tenga en cuenta también las normas de seguridad para conseguir una mayor seguridad

en el lugar en el que emplee el producto. Un manejo cuidadoso de su producto ayuda a

conseguir una calidad y fiabilidad duraderas. Todo ello constituye la condición previa

esencial para lograr unos resultados excelentes.

ES

35

Page 36

36

Page 37

Tabla de contenido

Generalidades............................................................................................................................................ 39

Concepto del sistema ........................................................................................................................... 39

Utilización prevista................................................................................................................................ 39

Seguridad.............................................................................................................................................. 39

Instalación y puesta en servicio ................................................................................................................. 41

Cambiar la tobera de gas...................................................................................................................... 41

Montar el alma de acero ....................................................................................................................... 41

Conectar la antorcha............................................................................................................................. 42

Cuidado, mantenimiento y eliminación ...................................................................................................... 43

General ................................................................................................................................................. 43

Detectar consumibles defectuosos....................................................................................................... 43

Mantenimiento con cada puesta en servicio......................................................................................... 44

Mantenimiento con cada sustitución de la bobina de hilo/bobina con fondo de cesta ......................... 44

Diagnóstico de errores, solución de errores .............................................................................................. 45

Diagnóstico de errores, solución de errores ......................................................................................... 45

Datos técnicos ........................................................................................................................................... 50

Antorcha de soldadura refrigerado por gas - MTG 5300s, MTG 5000-M ............................................. 50

Datos técnicos MTG ............................................................................................................................. 50

ES

37

Page 38

38

Page 39

Generalidades

Concepto del sistema

Utilización previs-taLa antorcha manual MIG/MAG está diseñada exclusivamente para la soldadura MIG/MAG

Seguridad

Las antorchas MIG/MAG son especialmente robustas y fiables. La carcasa del asa de formas ergonómicas, una articulación esférica y una distribución óptima de peso permiten

trabajar sin cansarse.

Las antorchas se pueden adaptar a los más diferentes planteamientos de las tareas y

muestran sus ventajas de forma óptima en la producción manual en serie e individual, así

como en el ámbito de los talleres.

en aplicaciones manuales.

Cualquier otro uso se considerará como no previsto por el diseño constructivo. El fabricante declina cualquier responsabilidad frente a los daños que se pudieran originar.

También forman parte de la utilización prevista

- Seguir todas las indicaciones del manual de instrucciones.

- El cumplimiento de los trabajos de inspección y mantenimiento.

¡ADVERTENCIA!

Peligro originado por un manejo incorrecto y trabajos realizados incorrectamente.

Esto puede ocasionar lesiones personales graves y daños materiales.

► Todos los trabajos y funciones descritos en este documento deben ser realizados solo

por personal técnico formado.

► Leer y entender este documento.

► Leer y entender todos los manuales de instrucciones de los componentes del sistema,

en particular las normas de seguridad.

ES

¡ADVERTENCIA!

Peligro originado por corriente eléctrica y peligro de lesiones originado por una salida del electrodo de soldadura.

Esto puede ocasionar lesiones personales graves y daños materiales.

► Poner el interruptor de red de la fuente de potencia en la posición - O -.

► Separar la fuente de potencia de la red.

► Asegurar que la fuente de potencia permanezca separada de la red hasta que hayan

finalizado todos los trabajos.

¡ADVERTENCIA!

Peligro originado por corriente eléctrica.

Esto puede ocasionar lesiones personales graves y daños materiales.

► Todos los cables, líneas y juegos de cables siempre deben estar bien conectados, in-

tactos, correctamente aislados y tener una dimensión suficiente.

39

Page 40

¡PRECAUCIÓN!

Peligro de quemaduras originado por estar calientes los componentes de la antorcha de soldadura y el líquido de refrigeración.

La consecuencia pueden ser escaldaduras graves.

► Antes de comenzar los trabajos descritos en este manual de instrucciones, dejar que

se enfríen todos los componentes de la antorcha de soldadura y el líquido de refrige-

ración a temperatura ambiente (+25 °C, +77 °F).

¡PRECAUCIÓN!

Riesgo de daños por un funcionamiento sin líquido de refrigeración.

La consecuencia pueden ser graves daños materiales.

► Jamás se deben poner en servicio antorchas de soldadura refrigeradas por agua sin

líquido de refrigeración.

► El fabricante declina cualquier responsabilidad frente a los daños que se pudieran ori-

ginar, se extinguirán todos los derechos de garantía.

¡PRECAUCIÓN!

Peligro originado por fugas de líquido de refrigeración.

Esto puede ocasionar lesiones personales graves y daños materiales.

► Cerrar siempre los tubos de líquido de refrigeración de las antorchas de soldadura re-

frigeradas por agua con el cierre de plástico montado cuando se separan de la refri-

geración o del avance de hilo.

40

Page 41

Instalación y puesta en servicio

2

1

2

Cambiar la tobera

de gas

Montar el alma de

acero

1 2

1

ES

* Enroscar la tobera de gas hasta el tope

¡OBSERVACIÓN!

Nel tagliare a misura la guaina guidafilo accertarsi

► che al momento del taglio nessuna aletta sporga nella guaina guidafilo

► di inclinare leggermente la pinza a cesoia

► di levigare l'aletta.

* Inserendo l'anima d'acciaio è possibile avvertire una lieve resistenza poco prima di

arrivare alla fine. La resistenza aumenta proporzionalmente al diametro dell'anima

d'acciaio.

1 2

41

Page 42

3 4

4

3

5

5

Conectar la antorcha

1

1

¡OBSERVACIÓN!

Con motivo de la conexión de la antorcha se deben realizar las siguientes

comprobaciones:

► Todas las conexiones están fijamente

conectadas.

► Todos los cables, líneas y paquetes de

mangueras están intactos y correctamente aislados.

42

Page 43

Cuidado, mantenimiento y eliminación

1.

2.

3.

4.

5.

General El mantenimiento periódico y preventivo de la antorcha de soldadura es un factor relevante

para un servicio sin perturbaciones. La antorcha de soldadura está expuesta a altas temperaturas y a una intensa suciedad. Por este motivo, la antorcha de soldadura requiere un

mantenimiento más frecuente que los demás componentes del sistema de soldadura.

Detectar consumibles defectuosos

¡OBSERVACIÓN!

El manejo indebido de la antorcha de

soldadura implica riesgos.

La consecuencia pueden ser daños de carácter grave.

► No golpear la antorcha de soldadura

contra objetos duros.

► Evitar marcas y rasguños en el tubo de

contacto donde las proyecciones de

soldadura pueden quedarse adheridas

de forma permanente.

¡En ningún caso se debe doblar el cuello

antorcha!

ES

1. Piezas aislantes

– Bordes exteriores quemados, entalladuras

2. Regleta de inyectores

– Bordes exteriores quemados, entalladuras

– Pronunciada adhesión de proyecciones de soldadura

3. Protección antiproyecciones

– Bordes exteriores quemados, entalladuras

4. Tubos de contacto

– Taladros de entrada y salida de hilo desgastados (ovalados)

– Pronunciada adhesión de proyecciones de soldadura

– Penetración en la punta del tubo de contacto

5. Toberas de gas

– Pronunciada adhesión de proyecciones de soldadura

– Bordes exteriores quemados

– entalladuras.

43

Page 44

Mantenimiento

2

2

con cada puesta

en servicio

- Controlar los consumibles

- Sustituir los consumibles defectuosos

- Liberar la tobera de gas de las salpicaduras de soldadura

1 1

1

* Comprobar la tobera de gas, la protección antiproyecciones y los aislamientos

con respecto a daños y sustituir los componentes dañados.

- Adicionalmente con cada puesta en servicio, en caso de antorchas refrigeradas por

agua:

- Asegurarse de que todas las conexiones de refrigerante están estancas

- Asegurarse de que el retorno de refrigerante está limitado correctamente

Mantenimiento

con cada sustitución de la bobina

de hilo/bobina

con fondo de cesta

- Limpiar la manguera de transporte de hilo con aire a presión reducido

- Recomendado: Sustituir la sirga de guía de hilo; antes de volver a montar la sirga de

guía de hilo limpiar los consumibles.

1 2

1

44

Page 45

Diagnóstico de errores, solución de errores

Diagnóstico de

errores, solución

de errores

No hay corriente de soldadura

Interruptor de red de la fuente de corriente conectado, indicaciones en la fuente de corriente iluminadas, gas protector disponible.

Causa: Conexión de masa errónea.

Solución: Establecer la conexión de masa correctamente.

ES

Causa: Cable de corriente interrumpido en la antorcha de soldadura.

Solución: Sustituir la antorcha de soldadura.

No hay función después de pulsar la tecla de la antorcha

Interruptor de red de la fuente de corriente conectado, indicaciones en la fuente de corriente iluminadas.

Causa: La FSC ("Fronius System Connector" - conexión central) no está enchufada

hasta el tope.

Solución: Enchufar la FSC hasta el tope.

Causa: Antorcha de soldadura o cable de control de la antorcha de soldadura defec-

tuoso.

Solución: Sustituir la antorcha de soldadura.

Causa: El juego de cables de interconexión no está correctamente conectado o está

defectuoso.

Solución: Conectar el juego de cables de interconexión correctamente.

Sustituir el juego de cables de interconexión defectuoso.

Causa: Fuente de corriente defectuosa.

Solución: Contactar con el Servicio Técnico.

No hay gas protector

Todas las demás funciones están disponibles.

Causa: Bombona de gas vacía.

Solución: Cambiar la bombona de gas.

Causa: Regulador de presión de gas defectuoso.

Solución: Sustituir el regulador de presión de gas.

Causa: Manguera de gas doblada, dañada o no montada.

Solución: Montar la manguera de gas, tenderla recta. Sustituir la manguera de gas de-

fectuosa.

Causa: Antorcha de soldadura defectuosa.

Solución: Sustituir la antorcha de soldadura.

Causa: Electroválvula de gas defectuosa.

Solución: Contactar con el Servicio Técnico (encomendar la sustitución de la electro-

válvula de gas).

45

Page 46

Propiedades insuficientes de soldadura

Causa: Parámetros de soldadura incorrectos.

Solución: Corregir los ajustes.

Causa: Conexión de masa incorrecta.

Solución: Establecer un buen contacto con la pieza de trabajo.

Causa: No hay gas protector o el gas es insuficiente.

Solución: Comprobar el regulador de presión, la manguera de gas, la electroválvula de

gas y la conexión de gas protector de la antorcha de soldadura. En caso de

antorchas de soldadura refrigeradas por gas, se debe comprobar la obturación de gas; utilizar una sirga de guía de hilo adecuada.

Causa: Fuga en la antorcha de soldadura.

Solución: Sustituir la antorcha de soldadura.

Causa: Tubo de contacto excesivamente grande o desgastado.

Solución: Cambiar el tubo de contacto.

Causa: Aleación incorrecta del hilo o diámetro de hilo incorrecto.

Solución: Comprobar la bobina de hilo/bobina con fondo de cesta insertada.

Causa: Aleación incorrecta del hilo o diámetro de hilo incorrecto.

Solución: Comprobar la soldabilidad del material base.

Causa: El gas protector no es adecuado para la aleación del hilo.

Solución: Utilizar el gas protector correcto.

Causa: Condiciones de soldadura desfavorables: gas protector sucio (humedad, ai-

re), insuficiente blindado de gas (el baño de fusión está "hirviendo", corriente), impurezas en la pieza de trabajo (corrosión, pintura, grasa).

Solución: Optimizar las condiciones de soldadura.

Causa: Proyecciones de soldadura en la tobera de gas.

Solución: Quitar las proyecciones de soldadura.

Causa: Turbulencias originadas por una cantidad excesiva de gas protector.

Solución: Reducir la cantidad de gas protector, recomendación:

cantidad de gas protector (l/min) = diámetro del hilo (mm) x 10

(por ejemplo, 16 l/min para un electrodo de soldadura de 1,6 mm)

Causa: Distancia excesivamente grande entre la antorcha de soldadura y la pieza de

trabajo.

Solución: Reducir la distancia entre la antorcha de soldadura y la pieza de trabajo

(aprox. 10 - 15 mm / 0.39 - 0.59 in.).

46

Causa: El ángulo de incidencia de la antorcha de soldadura es excesivamente gran-

de.

Solución: Reducir el ángulo de incidencia de la antorcha de soldadura.

Causa: Los componentes de transporte de hilo no son adecuados para el diámetro/

material del electrodo de soldadura.

Solución: Utilizar unos componentes de transporte de hilo correctos.

Page 47

Transporte de hilo inadecuado

Causa: Según el sistema, el freno en el avance de hilo o en la fuente de corriente está

ajustado demasiado fuerte.

Solución: Aflojar el ajuste del freno.

Causa: Taladro del tubo de contacto incorrecto.

Solución: Sustituir el tubo de contacto.

Causa: La sirga de guía de hilo o el inserto de guía de hilo están defectuosos.

Solución: Comprobar la sirga de guía de hilo o el inserto de guía de hilo respecto a do-

bladuras, suciedad, etc.

Sustituir la sirga de guía de hilo defectuosa o el inserto de guía de hilo defectuoso.

Causa: Los rodillos de avance no son adecuados para el electrodo de soldadura uti-

lizado.

Solución: Utilizar los rodillos de avance adecuados.

Causa: Presión de apriete incorrecta de los rodillos de avance.

Solución: Mejorar la presión de apriete.

Causa: Los rodillos de avance están sucios o dañados.

Solución: Limpiar o sustituir los rodillos de avance.

ES

Causa: Sirga de guía de hilo mal instalada o doblada.

Solución: Sustituir la sirga de guía de hilo.

Causa: La sirga de guía de hilo es demasiado corta después del tronzado.

Solución: Sustituir la sirga de guía de hilo y acortar la nueva sirga de guía de hilo a la

longitud correcta.

Causa: Abrasión del electrodo de soldadura debido a una presión de apriete excesi-

va en los rodillos de avance.

Solución: Reducir la presión de apriete en los rodillos de avance.

Causa: El electrodo de soldadura está sucio u oxidado.

Solución: Utilizar un electrodo de soldadura de alta calidad sin impurezas.

Causa: En caso de sirgas de guía de hilo de acero: se están utilizando sirgas de guía

de hilo sin revestimiento

Solución: Utilizar sirgas de guía de hilo revestidas

La tobera de gas se calienta mucho

Causa: No se produce ninguna pérdida de calor por estar demasiado flojo el asiento

de la tobera de gas.

Solución: Apretar la tobera de gas hasta el tope.

47

Page 48

La antorcha de soldadura se calienta mucho

Causa: Solo para antorchas de soldadura Multilock: el racor del cuello antorcha está

aflojado.

Solución: Apretar el racor.

Causa: La antorcha de soldadura se ha puesto en servicio por encima de la máxima

corriente de soldadura.

Solución: Reducir la potencia de soldadura o utilizar una antorcha de soldadura más

potente.

Causa: Dimensiones insuficientes de la antorcha de soldadura.

Solución: Observar la duración de ciclo de trabajo y los límites de carga.

Causa: Solo para equipos refrigerados por agua: caudal líquido de refrigeración in-

suficiente.

Solución: Comprobar el nivel de refrigerante, el caudal líquido de refrigeración, la su-

ciedad en el refrigerante, el tendido del juego de cables, etc.

Causa: La punta de la antorcha de soldadura está demasiado cerca en el arco voltai-

co.

Solución: Aumentar el Stickout.

Vida útil corta del tubo de contacto.

Causa: Rodillos de avance incorrectos.

Solución: Utilizar rodillos de avance correctos.

Causa: Abrasión del electrodo de soldadura debido a una presión de contacto exce-

siva en los rodillos de avance.

Solución: Reducir la presión de contacto en los rodillos de avance.

Causa: Electrodo de soldadura sucio/oxidado.

Solución: Utilizar un electrodo de soldadura de alta calidad sin impurezas.

Causa: Electrodo de soldadura sin recubrir.

Solución: Utilizar un electrodo de soldadura con un recubrimiento adecuado.

Causa: Dimensión del tubo de contacto incorrecta.

Solución: Dimensionar el tubo de contacto correctamente.

Causa: Duración excesiva de ciclo de trabajo de la antorcha de soldadura.

Solución: Reducir la duración de ciclo de trabajo utilizar una antorcha de soldadura más

potente.

Causa: Tubo de contacto excesivamente calentado. No se produce ninguna pérdida

de calor por estar demasiado flojo el asiento del tubo de contacto.

Solución: Apretar el tubo de contacto.

¡OBSERVACIÓN!

48

La aplicación de electrodos de soldadura de CrNi implica riesgos

La consecuencia puede ser un mayor consumo del tubo de contacto.

► En caso de aplicaciones CrNi se puede producir un mayor desgaste del tubo de con-

tacto, debido a las características superficiales del electrodo de soldadura CrNi.

Page 49

Función errónea de la tecla de la antorcha

Causa: Las conexiones entre la antorcha de soldadura y la fuente de corriente están

defectuosas.

Solución: Establecer las conexiones correctamente / Enviar la fuente de corriente o la

antorcha de soldadura al Servicio Técnico.

Causa: Impurezas entre la tecla de la antorcha y la caja de la tecla de la antorcha.

Solución: Quitar las impurezas.

Causa: Cable de control defectuoso.

Solución: Contactar con el Servicio Técnico.

Porosidad del cordón de soldadura

Causa: Formación de proyecciones en la tobera de gas, por lo que la protección de

gas del cordón de soldadura es insuficiente.

Solución: Quitar las proyecciones de soldadura.

Causa: Agujeros en la manguera de gas o conexión inexacta de la manguera de gas.

Solución: Sustituir la manguera de gas.

Causa: La junta tórica en la conexión central está cortada o defectuosa.

Solución: Sustituir la junta tórica.

ES

Causa: Humedad/condensado en la tubería de gas.

Solución: Secar la tubería de gas.

Causa: Flujo de gas excesivo o insuficiente.

Solución: Corregir el flujo de gas.

Causa: Cantidad de gas insuficiente al comienzo o final de la soldadura.

Solución: Aumentar el flujo previo de gas y el postflujo de gas.

Causa: Electrodo de soldadura de mala calidad u oxidado.

Solución: Utilizar un electrodo de soldadura de alta calidad sin impurezas.

Causa: Aplicable a las antorchas de soldadura refrigeradas por gas: fuga de gas en

caso de sirgas de guía de hilo no aisladas.

Solución: En caso de antorchas de soldadura refrigeradas por gas solo se deben utili-

zar sirgas de guía de hilo aisladas.

Causa: Aplicación en exceso del líquido antiproyecciones.

Solución: Eliminar el líquido antiproyecciones sobrante / aplicar menos líquido antipro-

yecciones.

49

Page 50

Datos técnicos

Antorcha de soldadura refrigerado por gas - MTG

5300s, MTG 5000M

Datos técnicos

MTG

I (Ampère) 10 min / 40° C

M21 (EN 439)

I (Ampère) 10 min / 40° C

C1 (EN 439)

[mm (in.)] 1,0 - 1,6

Ø

[m (ft.)] 3,5/4,5

* DC = Duración de ciclo de trabajo

Dimensionado de tensión (VPeak):

- para soplete de guiado manual: 113 V

- para soplete de guiado mecánico: 141 V

Datos técnicos tecla de la antorcha:

máx

= 10 mA

máx

= 50 V

- U

- I

MTG 5300s MTG 5300-M

40 % DC* 500

60 % DC* 420

100 % DC* 360

40 % DC* 530

60 % DC* 420

100 % DC* 360

(.039 - .063)

(12/15)

40 % DC* 500

60 % DC* 420

100 % DC* 360

40 % DC* 530

60 % DC* 420

100 % DC* 360

1,0 - 16

(.039 - .063)

1,5 / 2,5 / 3,5

(5 / 9 / 12)

El servicio de la tecla de la antorcha sólo queda permitido dentro del margen de los datos

técnicos.

El producto cumple los requisitos de la norma IEC 60974-7.

50

Page 51

Cher lecteur

Introduction Nous vous remercions de la confiance que vous nous témoignez et vous félicitons d'avoir

acquis ce produit Fronius de haute qualité technique. Les présentes Instructions de service

doivent vous permettre de vous familiariser avec ce produit. Par une lecture attentive de

ces instructions, vous apprendrez à connaître les diverses possibilités de votre produit Fronius. C'est ainsi seulement que vous pourrez en exploiter au mieux tous les avantages.

Respectez les consignes de sécurité et veillez par ce biais à garantir davantage de sécurité sur le lieu d'utilisation du produit. Une manipulation appropriée de ce produit garantit

sa qualité et sa fiabilité à long terme. Ces deux critères sont des conditions essentielles

pour un résultat optimal.

FR

51

Page 52

52

Page 53

Sommaire

Généralités................................................................................................................................................. 55

Concept d‘appareil................................................................................................................................ 55

Utilisation conforme à la destination ..................................................................................................... 55

Sécurité................................................................................................................................................. 55

Installation et mise en service.................................................................................................................... 57

Remplacer la buse gaz ......................................................................................................................... 57

Montage de l'âme guide-fil en acier ...................................................................................................... 57

Raccordement de la torche de soudage............................................................................................... 58

Maintenance, entretien et élimination ........................................................................................................ 59

Généralités............................................................................................................................................ 59

Identification des pièces d'usure défectueuses .................................................................................... 59

Maintenance à chaque mise en service................................................................................................ 60

Maintenance à chaque remplacement de la bobine de fil/bobine type panier...................................... 60

Diagnostic d’erreur, élimination de l'erreur................................................................................................. 61

Diagnostic d’erreur, élimination de l'erreur ........................................................................................... 61

Caractéristiques techniques....................................................................................................................... 66

Torche de soudage refroidi par gaz- MTG 5300s, MTG 5000-M.......................................................... 66

Caractéristiques techniques MTG......................................................................................................... 66

FR

53

Page 54

54

Page 55

Généralités

Concept d‘appareil

Utilisation

conforme à la

destination

Sécurité

La torche de soudage MIG/MAG est particulièrement robuste et fiable. La poignée coque

de forme ergonomique, ainsi qu'une rotule et une répartition optimisée du poids permettent

un travail sans fatigue.

Ces torches de soudage conviennent pour les tâches les plus diverses et sont idéales pour

la fabrication manuelle en série et sur commande, ainsi que dans les garages.

La torche de soudage manuelle MIG/MAG est exclusivement destinée au soudage MIG/

MAG lors d'applications manuelles.

Toute autre utilisation est considérée comme non conforme. Le fabricant ne saurait être

tenu pour responsable des dommages consécutifs.

Font également partie de l'emploi conforme :

- le respect de toutes les indications des instructions de service ;

- le respect des travaux d'inspection et de maintenance.

AVERTISSEMENT !

Danger en cas d'erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

► Toutes les fonctions et tous les travaux décrits dans le présent document doivent uni-

quement être exécutés par du personnel qualifié.

► Le présent document doit être lu et compris.

► Toutes les instructions de service des composants périphériques, en particulier les

consignes de sécurité, doivent être lues et comprises.

FR

AVERTISSEMENT !

Risque d'électrocution et de blessure en cas de sortie du fil-électrode.

Cela peut entraîner des dommages corporels et matériels graves.

► Commuter l'interrupteur secteur de la source de courant en position - O.

► Débrancher la source de courant du secteur.

► S'assurer que la source de courant reste déconnectée du secteur pendant toute la du-

rée des travaux.

AVERTISSEMENT !

Risque d'électrocution.

Cela peut entraîner des dommages corporels et matériels graves.

► Tous les câbles, conduites et faisceaux de liaison doivent toujours être solidement rac-

cordés, intacts, correctement isolés et de capacité suffisante.

55

Page 56

ATTENTION !

Risque de brûlure provoquée par les composants de la torche et le réfrigérant brûlants.

Cela peut entraîner de graves brûlures.

► Avant de commencer toute opération décrite dans les présentes instructions de ser-

vice, laisser tous les composants de la torche de soudage et le réfrigérant refroidir à

température ambiante (+25 °C, +77 °F).

ATTENTION !

Risque de dommages en cas de fonctionnement sans réfrigérant.

Cela peut entraîner des dommages matériels graves.

► Ne jamais mettre en service la torche de soudage refroidie par eau sans réfrigérant.

► Le fabricant décline toute responsabilité pour les dommages consécutifs et tous les

droits à garantie sont annulés.

ATTENTION !

Danger en cas de fuite de réfrigérant.

Cela peut entraîner des dommages corporels et matériels graves.

► Toujours raccorder les tuyaux de réfrigérant des torches de soudage refroidies par eau

avec le dispositif de fermeture en plastique monté dessus lorsque ceux-ci sont séparés

du refroidisseur ou du dévidoir.

56

Page 57

Installation et mise en service

2

1

2

Remplacer la

buse gaz

Montage de l'âme

guide-fil en acier

1 2

1

FR

* Dévisser la buse gaz jusqu'à la butée

REMARQUE!

Lorsque vous coupez la gaine guide-fil, assurez-vous :

► qu'aucune bavure ne pénètre à l'intérieur de la gaine guide-fil

► que la pince coupante diagonale est légèrement inclinée

► et rectifiez la gaine guide-fil pour éliminer les bavures

* Lors de l'insertion de l'âme guide-fil en acier, une légère résistance doit être sen-

sible. Plus le diamètre de l'âme guide-fil en acier est important, plus la résistance

sera forte.

1 2

57

Page 58

3 4

4

3

5

5

Raccordement de

la torche de soudage

1

1

REMARQUE!

Lors du raccordement de la torche de

soudage, vérifier si

► tous les raccords soient solidement

branchés

► tous les câbles, tuyaux et faisceaux de

liaison sont exempts de dommages et

sont correctement isolés.

58

Page 59

Maintenance, entretien et élimination

Généralités Une maintenance régulière et préventive de la torche de soudage constitue un facteur im-

portant permettant d'en garantir le bon fonctionnement. La torche de soudage est soumise

à des températures élevées et à un degré de salissure très important. Elle nécessite donc

une maintenance plus fréquente que les autres composants du système de soudage.

REMARQUE!

Risque en cas de mauvaise manipulation de la torche de soudage.

Cela peut entraîner des dommages graves.

► Ne pas cogner la torche de soudage

contre des objets durs.

► Prendre soin d'éviter de faire des stries

ou des rayures sur le tube de contact,

car des projections de soudure pourraient rester collées dessus.

Ne jamais plier le corps de torche de

soudage !

FR

Identification des

pièces d'usure

défectueuses

1.

1. Éléments d'isolation

– bords extérieurs brûlés, rainures

2. Porte-buses

– bords extérieurs brûlés, rainures

– présence de projections de soudage excessives

3. Protection anti-projections

– bords extérieurs brûlés, rainures

4. Tubes de contact

– orifices d'entrée et de sortie du fil usés (ovales)

– présence de projections de soudage excessives

– brûlures au niveau de l'extrémité avant du tube de contact

5. Buses gaz

– présence de projections de soudage excessives

– bords extérieurs brûlés

– rainures

2.

3.

4.

5.

59

Page 60

Maintenance à

2

2

chaque mise en

service

- Contrôler les pièces d'usure

- remplacer les pièces d'usure défectueuses

- Enlever les projections de soudure qui se trouvent sur la buse de gaz

1 1

1

* Contrôler l'état de la buse de gaz, de la protection anti-projections et des isola-

tions et remplacer les composants endommagés.

- En supplément à chaque mise en service, pour les torches de soudage refroidies par

eau :

- s'assurer que tous les connecteurs de réfrigérant sont étanches

- vérifier la présence d'un retour de réfrigérant conforme

Maintenance à

chaque remplacement de la bobine

de fil/bobine type

panier

- Nettoyer la gaine de dévidoir avec de l'air comprimé à débit réduit

- Recommandé : remplacer l'âme de guidage du fil ; nettoyer les pièces d'usure avant

d'installer de nouveau l'âme de guidage du fil.

1 2

1

60

Page 61

Diagnostic d’erreur, élimination de l'erreur

Diagnostic d’erreur, élimination

de l'erreur

Pas de courant de soudage

Interrupteur d'alimentation de la source de courant activé, voyants allumés sur la source

de courant, gaz de protection disponible

Cause : Connexion à la masse incorrecte

Solution : Établir le raccordement à la masse de manière conforme

Cause : Câble de courant interrompu dans la torche de soudage

Solution : Remplacer la torche de soudage

Pas de fonction après avoir appuyé sur la gâchette de la torche de soudage

Interrupteur d'alimentation de la source de courant activé, voyants allumés sur la source

de courant

Cause : FSC (« Fronius System Connector » - raccord central) non raccordé jusqu'en

butée

Solution : Insérer le Fronius System Connector jusqu'à la butée

Cause : Torche de soudage ou câble de commande de la torche de soudage défec-

tueux

Solution : Remplacer la torche de soudage

FR

Cause : Faisceau de liaison non raccordé correctement ou défectueux

Solution : Raccorder correctement le faisceau de liaison

Remplacer le faisceau de liaison défectueux

Cause : Source de courant défectueuse

Solution : Contacter le service après-vente

Pas de gaz de protection

Toutes les autres fonctions sont disponibles

Cause : Bouteille de gaz vide

Solution : Remplacer la bouteille de gaz

Cause : Robinet détendeur défectueux

Solution : Remplacer le robinet détendeur

Cause : Le tuyau de gaz n'est pas monté, est plié ou est endommagé

Solution : Monter, poser de manière plus rectiligne le tuyau de gaz. Remplacer le tuyau

de gaz défectueux

Cause : Torche de soudage défectueuse

Solution : Remplacer la torche de soudage

Cause : Électrovanne de gaz défectueuse

Solution : Contacter le service après-vente (faire remplacer l'électrovanne de gaz)

61

Page 62

Mauvaises caractéristiques de soudage

Cause : Paramètres incorrects

Solution : Corriger les paramètres

Cause : Connexion de mise à la masse incorrecte

Solution : Établir un bon contact avec la pièce à souder

Cause : Pas ou pas assez de gaz de protection

Solution : Vérifier le détendeur, le tuyau de gaz, l'électrovanne de gaz et le raccord de

gaz de la torche de soudage Dans le cas des torches AL, vérifier l'étanchéité

au gaz et utiliser une âme de guidage du fil adaptée

Cause : Fuite au niveau de la torche de soudage

Solution : Remplacer la torche de soudage

Cause : Tube de contact trop grand ou usé

Solution : Remplacer le tube de contact

Cause : Mauvais alliage ou mauvais diamètre du fil

Solution : Contrôler la bobine de fil/bobine type panier insérée

Cause : Mauvais alliage ou mauvais diamètre du fil

Solution : Vérifier la compatibilité du matériau de base avec le soudage

Cause : Gaz de protection inapproprié pour cet alliage de fil

Solution : Utiliser le bon gaz de protection

Cause : Conditions de soudage défavorables : gaz de protection contaminé (humidité,

air), blindage gaz défectueux (bain de fusion "en ébullition", courant d'air), impuretés dans la pièce à usiner (rouille, peinture, graisse)

Solution : Optimiser les conditions de soudage

Cause : Projections de soudure dans la buse gaz

Solution : Enlever les projections de soudure

Cause : Turbulences dues à une trop grande quantité de gaz de protection

Solution : Réduire la quantité de gaz de protection, recommandation :

quantité de gaz de protection (l/min) = diamètre du fil (mm) x 10

(par ex. 16 l/min pour un fil-électrode de 1,6 mm)

Cause : Distance trop grande entre la torche de soudage et la pièce à souder

Solution : Réduire la distance entre la torche de soudage et la pièce à souder (env. 10

- 15 mm / 0.39 - 0.59 in.)

Cause : Angle de placement de la torche de soudage trop grand

Solution : Réduire l'angle de placement de la torche de soudage

62

Cause : Les composants du dévidoir ne correspondent pas au diamètre du fil-

électrode / au matériau du fil-électrode

Solution : Utiliser des composants de déplacement du fil appropriés

Page 63

Avance du fil défectueuse

Cause : Selon le système, le réglage du frein du dévidoir ou de la source de courant

est trop serré

Solution : Régler le frein moins fort

Cause : L'orifice du tube de contact est obturé

Solution : Remplacer le tube de contact

Cause : Âme de guidage du fil ou système de guidage du fil défectueux

Solution : Vérifier que l'âme de guidage du fil ou l'embout de guide-fil n'est ni plié(e), ni

encrassé(e), etc.

Remplacer l'âme de guidage du fil ou l'embout de guide-fil s'ils sont défectueux

Cause : Galets d'entraînement non adaptés au fil-électrode utilisé

Solution : Utiliser des galets d'entraînement adaptés