Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

MTB 270i CMT Braze+

MTB 330i CMT Braze+

Bedienungsanleitung

DE

MIG/MAG Roboter-Schweißbrenner

Operating instructions

MIG/MAG robot welding torch

EN-US

Manual de instrucciones

Antorcha de robot MIG/MAG

ES-MX

Instructions de service

FR

Torche de soudage MIG/MAG robot

Bruksanvisning

NO

MIG/MAG-robotsveisepistol

Manual de instruções

Tocha de solda com robô para sold-

PT-BR

agem MIG/MAG

42,0410,2416 002-23082021

Page 2

Page 3

Inhaltsverzeichnis

Sicherheit 4

Erklärung Sicherheitshinweise 4

Sicherheit 4

Allgemeines 6

Gerätekonzept 6

Installation und Inbetriebnahme 7

Verschleißteile am Brennerkörper MTB 270i CMT Braze+ montieren 7

Verschleißteile am Brennerkörper MTB 330i CMT Braze+ montieren 7

TPS/i Brennerkörper montieren - Standard 8

Fehlerdiagnose, Fehlerbehebung 9

Fehlerdiagnose 9

Pflege, Wartung und Entsorgung 11

Allgemeines 11

Erkennen von defekten Verschleißteilen 11

Reinigung des Schweißbrenners 11

Wartung bei jeder Inbetriebnahme 12

Entsorgung 12

Technische Daten 13

Technische Daten 13

DE

3

Page 4

Sicherheit

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

▶

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge

▶

sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzungen sowie

▶

Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von Schäden

an der Ausrüstung.

Sicherheit

WARNUNG!

Gefahr durch fehlerhaft durchgeführte Arbeiten!

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten dürfen nur von geschultem Fach-

▶

personal durchgeführt werden.

Alle beschriebenen Arbeiten erst durchführen, wenn dieses Dokument sowie sämtli-

▶

che Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften vollständig gelesen und verstanden wurden.

WARNUNG!

Ein elektrischer Schlag kann tödlich sein!

Zusätzlich besteht Verletzungsgefahr durch austretende Drahtelektrode. Vor Beginn aller

in dieser Bedienungsanleitung beschriebenen Arbeiten:

Den Netzschalter der Stromquelle in Stellung - O - schalten

▶

Stromquelle vom Netz trennen

▶

Sicherstellen, dass die Stromquelle bis zum Abschluss aller Arbeiten vom Netz

▶

getrennt bleibt.

4

Page 5

VORSICHT!

Gefahr durch heißen Brennerkörper, heiße Brennerkörper-Kupplung sowie andere

heiße Schweißbrenner-Komponenten!

Schwerwiegende Personenschäden und Verbrennungen können die Folge sein.

Vor Arbeiten an Schweißbrenner-Komponenten diese auf Zimmertemperatur (+25

▶

°C, +77 °F) abkühlen lassen.

Elektrisch isolierende und vor Hitze schützende Handschuhe tragen.

▶

Geeignetes Werkzeug verwenden

▶

VORSICHT!

Gefahr durch unzureichende Verbindungen!

Personen- und Sachschäden können die Folge sein.

Sämtliche Kabel, Leitungen und Schlauchpakete müssen immer fest angeschlos-

▶

sen, unbeschädigt, korrekt isoliert und ausreichend dimensioniert sein.

HINWEIS!

Wassergekühlte Schweißbrenner nie ohne Kühlmittel in Betrieb nehmen!

Für hieraus entstandene Schäden haftet der Hersteller nicht, sämtliche Gewährleistungsansprüche erlöschen.

HINWEIS!

DE

Die Kühlmittel-Schläuche der wassergekühlten Schweißbrenner immer mit dem

darauf montierten Kunststoff-Verschluss verschließen, wenn diese vom Kühlgerät

oder vom Drahtvorschub getrennt werden.

5

Page 6

Allgemeines

Gerätekonzept Die Roboter-Schweißbrenner MTB 270i

CMT Braze+ und MTB 330i CMT Braze+

kommen beim automatisierten MIG-Löten

in Verbindung mit der CMT-Antriebseinheit

WF 60i Robacta Drive CMT zum Einsatz.

Haupteinsatzgebiet ist die AutomobilIndustrie.

6

Page 7

Installation und Inbetriebnahme

1

DE

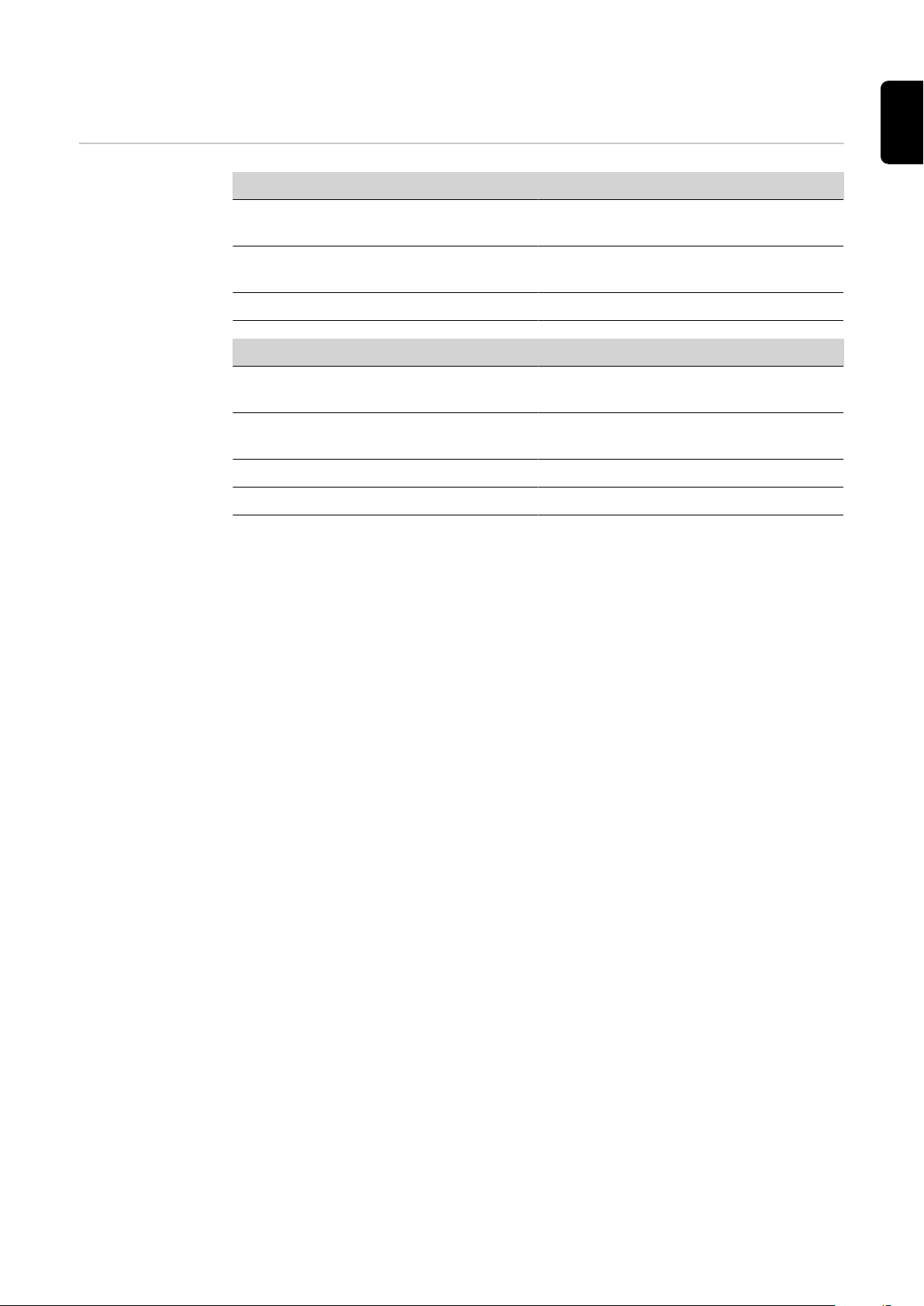

Verschleißteile

am Brennerkörper MTB

270i CMT Braze+

montieren

Verschleißteile

am Brennerkörper MTB

330i CMT Braze+

montieren

1

1 2

3

* Gasdüse bis auf Anschlag festzie-

hen

7

Page 8

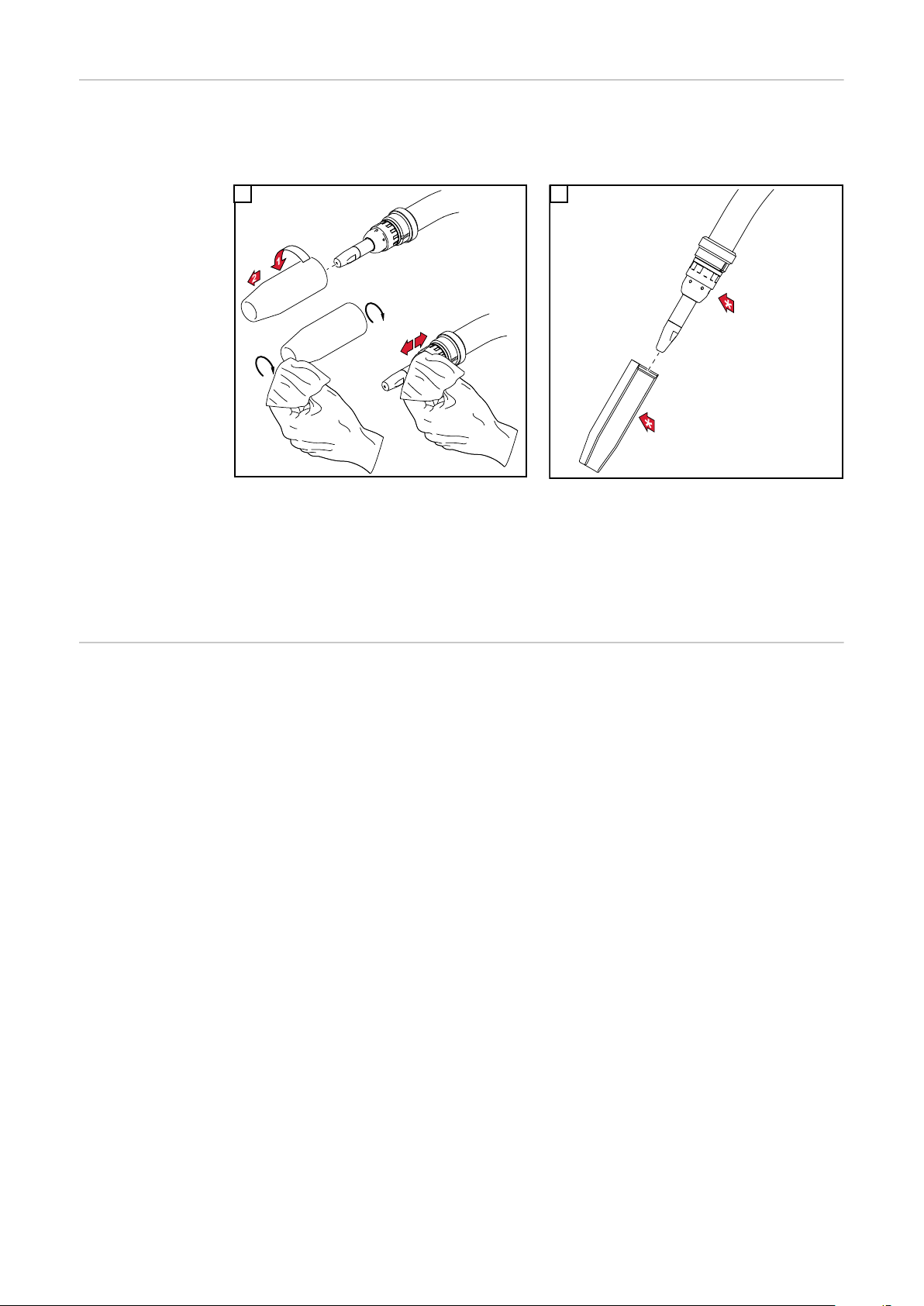

TPS/i Bren-

45,0200,1404

18 ± 2 Nm

13.28 ± 1.48 lb-ft

nerkörper montieren - Standard

Benötigtes Spezialwerkzeug

WICHTIG! Bei jeder Demontage oder Montage des Schweißbrenners darauf achten,

dass die Kupplungsstelle sauber und trocken ist. Eventuell ausgetretenes Kühlmittel von

der Kupplungsstelle entfernen.

1

2

8

Page 9

Fehlerdiagnose, Fehlerbehebung

DE

Fehlerdiagnose

kein Schutzgas

alle anderen Funktionen vorhanden

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Drahtförder-Probleme

bei Anwendungen mit langen Schlauchpaketen

Gasflasche leer

Gasflasche wechseln

Gasdruck-Minderer defekt

Gasdruck-Minderer tauschen

Gasschlauch nicht montiert oder schadhaft

Gasschlauch montieren oder tauschen

Schweißbrenner defekt

Schweißbrenner wechseln

Gas-Magnetventil defekt

Servicedienst verständigen

Ursache:

Behebung:

Schweißbrenner wird sehr heiß

Ursache:

Behebung:

Ursache:

Behebung:

unsachgemäße Verlegung des Schlauchpaketes

Schlauchpaket möglichst geradlinig auslegen, enge Biegeradien vermeiden

Schweißbrenner zu schwach dimensioniert

Einschaltdauer und Belastungsgrenzen beachten

nur bei wassergekühlten Anlagen: Kühlmittel-Durchfluss zu gering

Kühlmittel-Stand, Kühlmittel-Durchflussmenge, Kühlmittel-Verschmutzung,

etc. kontrollieren. Nähere Informationen der Bedienungsanleitung des

Kühlgerätes entnehmen

9

Page 10

schlechte Schweißeigenschaften

Ursache:

Behebung:

falsche Schweißparameter

Einstellungen überprüfen

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Ursache:

Behebung:

Masseverbindung schlecht

guten Kontakt zum Werkstück herstellen

kein oder zu wenig Schutzgas

Druckminderer, Gasschlauch, Gas-Magnetventil, Schweißbrenner-Gasan-

schluss, etc. überprüfen

Schweißbrenner undicht

Schweißbrenner wechseln

falsches oder ausgeschliffenes Kontaktrohr

Kontaktrohr wechseln

falsche Drahtlegierung oder falscher Drahtdurchmesser

eingelegte Drahtelektrode kontrollieren

falsche Drahtlegierung oder falscher Drahtdurchmesser

Verschweißbarkeit des Grund-Werkstoffes prüfen

Schutzgas für Drahtlegierung nicht geeignet

korrektes Schutzgas verwenden

10

Page 11

Pflege, Wartung und Entsorgung

1.

2.

3.

4.

5.

Allgemeines Das Gerät benötigt unter normalen Betriebsbedingungen nur ein Minimum an Pflege und

Wartung. Das Beachten einiger Punkte ist jedoch unerlässlich, um das Schweißsystem

über Jahre hinweg einsatzbereit zu halten.

Erkennen von

defekten Verschleißteilen

1. Isolierteile

- abgebrannte Außenkanten, Einkerbungen

2. Düsenstöcke

- abgebrannte Außenkanten, Einkerbungen

- stark mit Schweißspritzern behaftet

3. Spritzerschutz

- abgebrannte Außenkanten, Einkerbungen

4. Kontaktrohre

- ausgeschliffene (ovale) Drahteintritts- und Drahtaustritts-Bohrungen

- stark mit Schweißspritzern behaftet

- Einbrand an der Kontaktrohr-Spitze

5. Gasdüsen

- stark mit Schweißspritzern behaftet

- abgebrannte Außenkanten

- Einkerbungen

DE

Reinigung des

Schweißbrenners

1 2

11

Page 12

Wartung bei jeder

Inbetriebnahme

- Verschleißteile kontrollieren

• defekte Verschleißteile austauschen

- Gasdüse von Schweißspritzern befreien

1 2

* Gasdüse, Spritzerschutz und Isolationen auf Beschädigung prüfen und

beschädigte Komponenten austauschen.

- Zusätzlich bei jeder Inbetriebnahme, bei wassergekühlten Schweißbrennern:

• sicherstellen, dass alle Kühlmittel-Anschlüsse dicht sind

• sicherstellen, dass ein ordnungsgemäßer Kühlmittel-Rückfluss gegeben ist

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

durchführen.

12

Page 13

Technische Daten

DE

Technische Daten

MTB 270i CMT Braze+

Max. Schweißstrom bei 10 min/40° C

M21 (EN 439)

Max. Schweißstrom bei 10 min/40° C

C1 (EN 439)

Drahtdurchmesser 0,8 - 1,2 mm / 0,032 - 0,047 inch

Max. Schweißstrom bei 10 min/40° C

M21 (EN 439)

Max. Schweißstrom bei 10 min/40° C

C1 (EN 439)

Drahtdurchmesser 0,8 - 1,2 mm / 0,032 - 0,047 inch

* ED = Einschaltdauer

100 % ED* / 270 A

100 % ED* / 270 A

MTB 330i CMT Braze+

100 % ED* / 330 A

100 % ED* / 330 A

13

Page 14

14

Page 15

Table of contents

Safety 16

Explanation of Safety Instructions 16

Safety 16

General 18

Device Concept 18

Installation and Startup 19

Installing the wearing parts to the torch body MTB 270i CMT Braze+ 19

Installing the wearing parts to the torch body MTB 330i CMT Braze+ 19

Install TPS/i torch body – standard 20

Troubleshooting 21

Troubleshooting 21

Service, maintenance and disposal 23

General 23

Identifying defective wearing parts 23

Cleaning the welding torch 23

Maintenance at every start-up 24

Disposal 24

Technical data 25

Technical data 25

EN-US

15

Page 16

Safety

Explanation of

Safety Instructions

DANGER!

Indicates an immediate danger.

Death or serious injury may result if appropriate precautions are not taken.

▶

WARNING!

Indicates a possibly dangerous situation.

Death or serious injury may result if appropriate precautions are not taken.

▶

CAUTION!

Indicates a situation where damage or injury could occur.

Minor injury or damage to property may result if appropriate precautions are not

▶

taken.

NOTE!

Indicates the possibility of flawed results and damage to the equipment.

Safety

WARNING!

Danger from work that is not carried out properly!

This can result in severe personal injury and damage to property.

All work described in this document may only be performed by trained specialist per-

▶

sonnel.

Only perform the work described once you have fully read and understood this docu-

▶

ment and all of the Operating Instructions for the system components, especially the

safety rules.

WARNING!

An electric shock can be fatal.

A protruding wire electrode also poses a risk of injury. Before starting any of the work

described in these Operating Instructions:

Switch the power source to - O -

▶

Disconnect the power source from the mains

▶

Ensure that the power source remains disconnected from the mains until all work is

▶

complete.

16

Page 17

CAUTION!

Danger due to hot torch body, hot torch body coupling, as well as other hot welding torch components.

This can result in severe personal injury and burns.

Before working on welding torch components, allow them to cool down to room tem-

▶

perature (+25 °C, +77 °F).

Wear electrically insulating and heat protective gloves.

▶

Use appropriate tools

▶

CAUTION!

Danger due to insufficient connections!

Personal injury and damage to property may result.

All cables, leads, and hosepacks must always be securely connected, undamaged,

▶

correctly insulated, and adequately sized.

NOTE!

Never use water-cooled welding torches without coolant.

The manufacturer is not responsible for any damage resulting from improper use. All

warranty claims are considered void in such cases.

EN-US

NOTE!

When disconnecting a welding torch from the cooling unit or wirefeeder, always

seal the coolant hoses using the plastic seal attached to the torch.

17

Page 18

General

Device Concept The robot welding torches MTB 270i CMT

Braze+ and MTB 330i CMT Braze+ are

used with the CMT drive unit WF 60i

Robacta Drive CMT during automated

MIG brazing.

The main application area is the automotive industry.

18

Page 19

Installation and Startup

1

Installing the

wearing parts to

the torch body

MTB 270i CMT

Braze+

Installing the

wearing parts to

the torch body

MTB 330i CMT

Braze+

1

EN-US

1 2

3

* Tighten gas nozzle all the way

19

Page 20

Install TPS/i torch

45,0200,1404

18 ± 2 Nm

13.28 ± 1.48 lb-ft

body – standard

Required special tools

IMPORTANT! Each time the welding torch is assembled or disassembled, ensure that

the coupling location is clean and dry. Remove any leaked coolant from the coupling

location.

1

2

20

Page 21

Troubleshooting

Troubleshooting

no shielding gas

all other functions present

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Wirefeed issues

For applications with long hosepacks

Gas cylinder empty

Change gas cylinder

Gas pressure regulator faulty

Replace gas pressure reducer

Gas hose not attached, or damaged

Attach or replace gas hose

Welding torch faulty

Change welding torch

Gas solenoid valve faulty

Inform the service team

EN-US

Cause:

Remedy:

Welding torch gets very hot

Cause:

Remedy:

Cause:

Remedy:

Improper laying of the hosepack

Lay hosepack as straight as possible while avoiding tight bending radii

Welding torch is inadequately sized

Observe duty cycle and load limits

For water-cooled systems only: Coolant circulation too low

Check coolant level, coolant flow volume, coolant contamination etc. More

details can be found in the cooling unit’s Operating Instructions

21

Page 22

Poor-quality weld properties

Cause:

Remedy:

Incorrect welding parameters

Check settings

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Cause:

Remedy:

Poor ground earth connection

Establish good contact with workpiece

Too little or no shielding gas

Check gas pressure regulator, gas hose, gas solenoid valve, welding torch

gas connection, etc.

Welding torch leaks

Change welding torch

Incorrect or heavily worn contact tip

Change contact tip

Incorrect wire alloy or incorrect wire diameter

Check wire electrode in use

Incorrect wire alloy or incorrect wire diameter

Check weldability of the base material

Shielding gas not suitable for wire alloy

Use correct shielding gas

22

Page 23

Service, maintenance and disposal

1.

2.

3.

4.

5.

General The device only requires minimal of service and maintenance under normal operating

conditions. However, several points must be observed for the welding system to remain

operational for years to come.

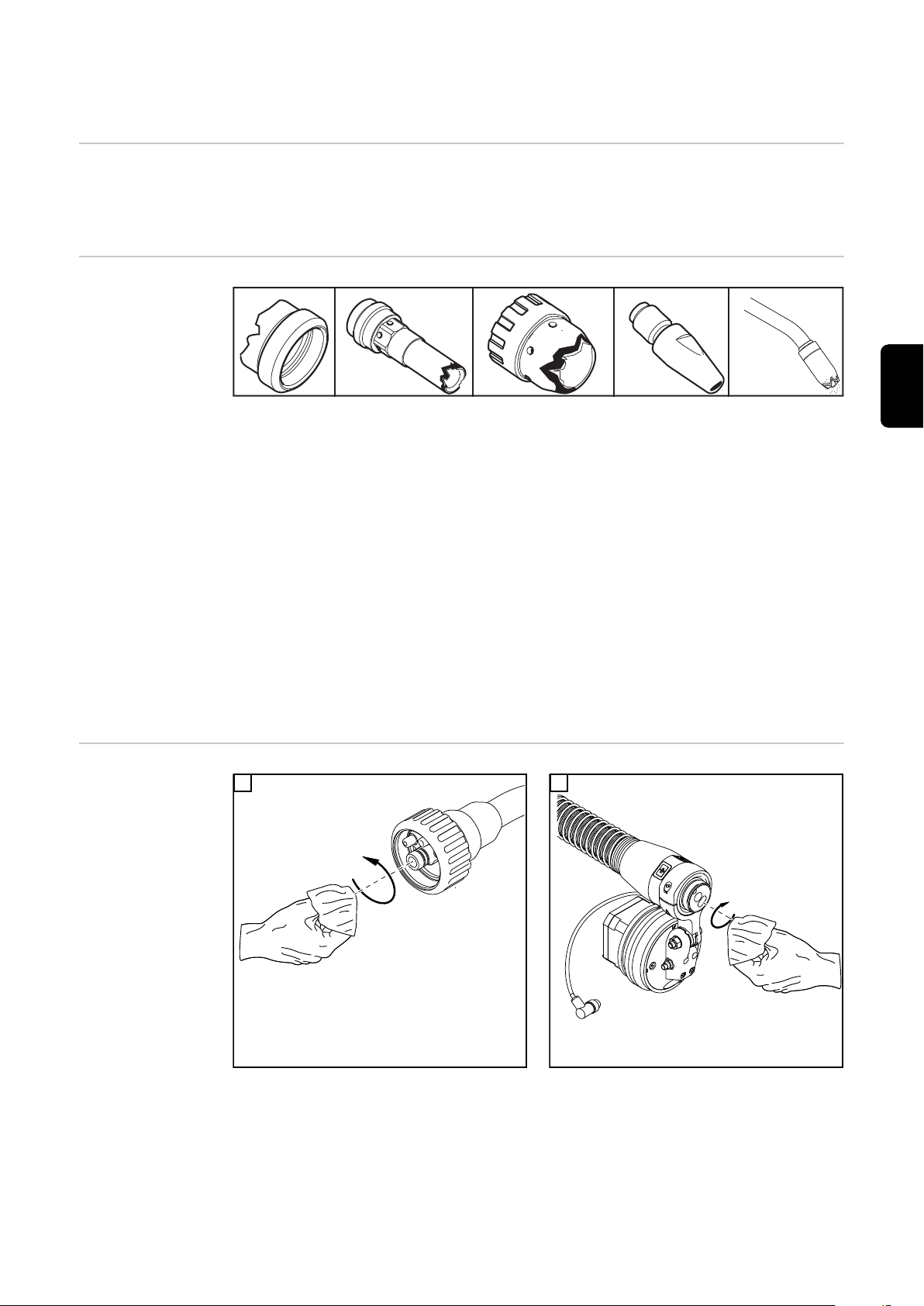

Identifying defective wearing parts

1. Insulating parts

- Burnt outer edges, notches

2. Nozzle fittings

- Burnt outer edges, notches

- Heavily coated with welding spatter

3. Spatter guard

- Burnt outer edges, notches

4. Contact tips

- Ground (oval) wire entry and wire exit bores

- Heavily coated with welding spatter

- Penetration at the tip of the contact tip

5. Gas nozzles

- Heavily coated with welding spatter

- Burnt outer edges

- Notches

EN-US

Cleaning the welding torch

1 2

23

Page 24

Maintenance at

every start-up

- Check wearing parts

• Replace defective wearing parts

- Purge the gas nozzle of welding spatter

1 2

* Check gas nozzle, spatter guard, and insulations for damage and replace dama-

ged components.

- In addition to the steps listed above, prior to starting up water-cooled welding torches always:

• Ensure that all coolant connections are leak-tight

• Ensure that there is a proper coolant return flow

Disposal Materials should be disposed of according to valid local and national regulations.

24

Page 25

Technical data

Technical data

MTB 270i CMT Braze+

Max welding current at 10 min/40°C

M21(EN 439)

Max. welding current at 10 min/40°C

C1 (EN 439)

Wire diameter 0.8 - 1.2 mm 0.032 - 0.047 inch

Max welding current at 10 min/40°C

M21(EN 439)

Max. welding current at 10 min/40°C

C1 (EN 439)

Wire diameter 0.8 - 1.2 mm 0.032 - 0.047 inch

* D.C. = duty cycle

100% D.C.* / 270 A

100% D.C.* / 270 A

MTB 330i CMT Braze+

100% D.C.* / 330 A

100% D.C.* / 330 A

EN-US

25

Page 26

26

Page 27

Contenido

Seguridad 28

Explicación de instrucciones de seguridad 28

Seguridad 28

General 30

Concepto del sistema 30

Instalación y puesta en servicio 31

Instalación de los consumibles al cuello antorcha de la MTB 270i CMT Braze+ 31

Instalación de los consumibles al cuello antorcha de la MTB 330i CMT Braze+ 31

Instalar el cuello antorcha TPS/i – estándar 32

Solución de problemas 33

Solución de problemas 33

Cuidado, mantenimiento y desecho 35

General 35

Identificación de los consumibles defectuosos 35

Limpieza de la antorcha de soldadura 35

Mantenimiento en cada puesta en servicio 36

Desecho 36

Datos técnicos 37

Datos técnicos 37

ES-MX

27

Page 28

Seguridad

Explicación de

instrucciones de

seguridad

¡ADVERTENCIA!

Indica peligro inmediato.

Si no se evita, resultará en la muerte o lesiones graves.

▶

¡PELIGRO!

Indica una situación potencialmente peligrosa.

Si no se evita, puede resultar en la muerte o lesiones graves.

▶

¡PRECAUCIÓN!

Indica una situación en donde puede ocurrir la muerte o lesiones.

Si no se evita, puede resultar en una lesión menor y/o daños a la propiedad.

▶

¡OBSERVACIÓN!

Indica riesgo de resultados erróneos y posibles daños al equipo.

Seguridad

¡PELIGRO!

¡PELIGRO! Por trabajo que no se realiza adecuadamente.

Esto puede resultar en lesiones personales graves y daños a la propiedad.

Todo el trabajo descrito en este documento puede ser realizado únicamente por per-

▶

sonal calificado y capacitado.

Realice el trabajo descrito únicamente una vez que haya leído y entendido por com-

▶

pleto este documento y todo el manual de instrucciones de los componentes del sistema, especialmente las normas de seguridad.

¡PELIGRO!

Una descarga eléctrica puede ser fatal.

El electrodo de soldadura prominente también involucra un riesgo de herida. Antes de

comenzar cualquier trabajo descrito en este Manual de Instrucciones:

Cambie la fuente de poder a - O -

▶

Desconecte la fuente de poder de la red

▶

Asegúrese de que la fuente de poder permanezca desconectada de la red hasta

▶

que haya hecho todo el trabajo

28

Page 29

¡PRECAUCIÓN!

¡PELIGRO! Debido al cuello de antorcha caliente, acoplamiento del cuello de

antorcha caliente y a otros componentes de antorcha de soldadura calientes.

Esto puede resultar en lesiones personales graves y quemaduras.

Antes de trabajar en los componentes de la antorcha de soldadura, déjelos enfriar a

▶

temperatura ambiente (+25 °C, +77 °F).

Use guantes de protección contra el calor y con aislamiento eléctrico.

▶

Use herramientas adecuadas

▶

¡PRECAUCIÓN!

¡PELIGRO! Debido a conexiones insuficientes.

Pueden ocasionarse lesiones personales y daños a la propiedad.

Todos los cables, plomos y juegos de cables siempre deben estar conectados de

▶

manera segura, sin daños, aislados correctamente y debidamente dimensionados.

¡OBSERVACIÓN!

Nunca use antorchas de soldadura refrigeradas con agua sin líquido de refrigeración.

El fabricante no es responsable por los daños debido al uso inadecuado. En esos casos,

todos los reclamos de garantía se consideran nulos.

¡OBSERVACIÓN!

Cuando se desconecta una antorcha de soldadura de la unidad de enfriamiento o

del alimentador de alambre, siempre selle los tubos del líquido de refrigeración

usando el sello plástico fijado a la antorcha.

ES-MX

29

Page 30

General

Concepto del sistema

Las antorchas de robot MTB 270i CMT

Braze+ y MTB 330i CMT Braze+ se utilizan con la unidad de accionamiento CMT

WF 60i Robacta Drive CMT durante la

soldadura brazing MIG automatizada.

El área de aplicación principal es la industria automotriz.

30

Page 31

Instalación y puesta en servicio

1

Instalación de los

consumibles al

cuello antorcha

de la MTB 270i

CMT Braze+

Instalación de los

consumibles al

cuello antorcha

de la MTB 330i

CMT Braze+

1

ES-MX

1 2

3

* Apretar la tobera de gas hasta al

fondo

31

Page 32

Instalar el cuello

45,0200,1404

18 ± 2 Nm

13.28 ± 1.48 lb-ft

antorcha TPS/i –

estándar

Se necesitan herramientas especiales

¡IMPORTANTE! Cada vez que se instala o desinstala la antorcha de soldadura,

asegúrese de que el lugar de acoplamiento esté limpio y seco. Eliminar todo líquido de

refrigeración derramado del lugar de acoplamiento.

1

2

32

Page 33

Solución de problemas

Solución de problemas

sin gas protector

todas las otras funciones presentes

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Problemas del avance de hilo

Para aplicaciones con juego de cables largos

Cilindro de gas vacío

Cambiar cilindro de gas

Regulador de presión de gas dañado

Reemplazar reductor de presión de gas

Tubo de gas no conectado o dañado

Conectar o reemplazar el tubo de gas

Antorcha de soldadura dañada

Cambiar antorcha de soldadura

Electroválvula de gas dañada

Informar al equipo de servicio

ES-MX

Causa:

Solución:

La antorcha de soldadura se recalienta

Causa:

Solución:

Causa:

Solución:

Colocación inadecuada del juego de cables

Colocar el juego de cables lo más derecho posible mientras evita apretar el

radio de curvatura

Antorcha de soldadura dimensionada inadecuadamente

Observar la duración de ciclo de trabajo y los límites de carga

Para sistemas refrigerados con agua solamente: Caudal líquido de refrigeración demasiado bajo

Revisar el nivel líquido refrigerante, el volumen del caudal líquido de refrigeración, la contaminación del líquido de refrigeración, etc. Se pueden

encontrar más detalles en el Manual de instrucciones de la unidad de refrigeración

33

Page 34

Propiedades de soldadura de baja calidad

Causa:

Solución:

Parámetros de soldadura incorrectos

Revisar parámetros

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Causa:

Solución:

Pinza de masa mala

Establecer buen contacto con el componente

Gas protector muy pobre o nulo

Verificar el regulador de presión de gas, el tubo de gas, la electroválvula de

gas, la conexión de gas de la antorcha, etc.

Pérdida en la antorcha de soldadura

Cambiar antorcha de soldadura

Tubo de contacto muy gastado o incorrecto

Cambiar tubo de contacto

Aleación de alambre o diámetro de alambre incorrecto

Verificar electrodo de soldadura en uso

Aleación de alambre o diámetro de alambre incorrecto

Verificar soldabilidad del material base

Gas protector inadecuado para aleación de alambre

Usar el gas protector correcto

34

Page 35

Cuidado, mantenimiento y desecho

1.

2.

3.

4.

5.

General Bajo condiciones de operación normales, el dispositivo requiere únicamente un mínimo

cuidado y mantenimiento. Sin embargo, es vital observar algunos puntos importantes

para garantizar que el sistema de soldadura se mantenga en condición útil durante

muchos años.

Identificación de

los consumibles

defectuosos

ES-MX

1. Piezas aislantes

- Bordes exteriores quemados, muescas

2. Porta tubos

- Bordes exteriores quemados, muescas

- Recubrimiento excesivo de proyecciones de soldadura

3. Protección antiproyecciones

- Bordes exteriores quemados, muescas

4. Puntas de contacto

- Orificios de entrada y salida de cables de puesta a tierra (ovalados)

- Recubrimiento excesivo de proyecciones de soldadura

- Penetración en la punta de la punta de contacto

5. Toberas de gas

- Recubrimiento excesivo de proyecciones de soldadura

- Bordes exteriores quemados

- Muescas

Limpieza de la

antorcha de soldadura

1 2

35

Page 36

Mantenimiento en

cada puesta en

servicio

- Verifique los consumibles

• Reemplace los consumibles defectuosos

- Purgue la tobera de gas de proyecciones de soldadura

1 2

* Verificar si la tobera de gas, la protección antiproyecciones y los aislamientos

están dañados y reemplazar los componentes dañados.

- Además de los pasos enumerados anteriormente, antes de poner en servicio las

antorchas de soldadura refrigeradas con agua, siempre:

• Asegúrese de que todas las conexiones del líquido de refrigeración estén cerra-

das herméticamente

• Asegúrese de que haya un caudal de retorno de líquido de refrigeración

adecuado

Desecho Los materiales deben ser desechados de acuerdo con las normativas nacionales y loca-

les válidas.

36

Page 37

Datos técnicos

Datos técnicos

MTB 270i CMT Braze+

Corriente de soldadura máxima a 10 min/

40°C

M21(EN 439)

Corriente de soldadura máxima a 10 min/

40°C

C1(EN 439)

Diámetro del alambre 0.8 - 1.2 mm 0.032 - 0.047 pulgadas

Corriente de soldadura máxima a 10 min/

40°C

M21(EN 439)

Corriente de soldadura máxima a 10 min/

40°C

C1(EN 439)

Diámetro del alambre 0.8 - 1.2 mm 0.032 - 0.047 pulgadas

* D.C. = ciclo de trabajo

100 % D.C.* / 270 A

100 % D.C.* / 270 A

MTB 330i CMT Braze+

100 % D.C.* / 330 A

100 % D.C.* / 330 A

ES-MX

37

Page 38

38

Page 39

Sommaire

Sécurité 40

Explication des consignes de sécurité 40

Sécurité 40

Généralités 42

Concept d'appareil 42

Installation et mise en service 43

Monter les pièces d'usure sur le corps de torche de soudage MTB 270i CMT Braze+ 43

Monter les pièces d'usure sur le corps de torche de soudage MTB 330i CMT Braze+ 43

Monter le col de cygne TPS/i – standard 44

Diagnostic d’erreur, élimination de l'erreur 45

Diagnostic d'erreur 45

Maintenance, entretien et élimination 47

Généralités 47

Identification des pièces d'usure défectueuses 47

Nettoyage de la torche de soudage 47

Maintenance à chaque mise en service 48

Élimination des déchets 48

Caractéristiques techniques 49

Caractéristiques techniques 49

FR

39

Page 40

Sécurité

Explication des

consignes de

sécurité

DANGER!

Signale un risque de danger immédiat.

S'il n'est pas évité, il peut entraîner la mort ou des blessures graves.

▶

AVERTISSEMENT!

Signale une situation potentiellement dangereuse.

Si elle n'est pas évitée, elle peut entraîner la mort ou des blessures graves.

▶

ATTENTION!

Signale une situation susceptible de provoquer des dommages.

Si elle n'est pas évitée, elle peut entraîner des blessures légères ou minimes, ainsi

▶

que des dommages matériels.

REMARQUE!

Signale la possibilité de mauvais résultats de travail et de dommages sur l'équipement.

Sécurité

AVERTISSEMENT!

Danger en cas de travaux exécutés de manière incorrecte !

Cela peut entraîner des dommages corporels et matériels graves.

Tous les travaux décrits dans le présent document doivent être effectués unique-

▶

ment par du personnel qualifié.

N'exécuter les travaux décrits qu'après avoir lu et compris ce document ainsi que

▶

l'intégralité des instructions de service relatives aux composants périphériques, en

particulier les consignes de sécurité.

AVERTISSEMENT!

Une décharge électrique peut être mortelle !

En outre, il existe un risque de blessure dû à la sortie du fil-électrode. Avant de commencer toute opération décrite dans les présentes Instructions de service :

Commuter l'interrupteur secteur de la source de courant sur - O.

▶

Débrancher la source de courant du réseau.

▶

S'assurer que la source de courant reste déconnectée du réseau pendant toute la

▶

durée des travaux.

40

Page 41

ATTENTION!

Danger lié au col de cygne, à l'accouplement de col de cygne ainsi qu'à d'autres

composants de torche de soudage chauds !

Cela peut entraîner des dommages corporels et des brûlures graves.

Avant d'effectuer toute opération sur les composants de la torche de soudage, les

▶

laisser refroidir à température ambiante (+25 °C, +77 °F).

Porter des gants à isolation électrique et de protection contre la chaleur.

▶

Utiliser un outil adapté.

▶

ATTENTION!

Danger en cas de raccords non appropriés !

Cela peut entraîner des dommages corporels et matériels.

Tous les câbles, conduites et faisceaux de liaison doivent toujours être solidement

▶

raccordés, intacts, correctement isolés et de capacité suffisante.

REMARQUE!

Ne jamais mettre en service la torche de soudage refroidie par eau sans

réfrigérant !

Le fabricant décline toute responsabilité pour les dommages consécutifs et tous les

droits à garantie sont annulés.

FR

REMARQUE!

Toujours raccorder les tuyaux de réfrigérant des torches de soudage refroidies par

eau avec le dispositif de fermeture en plastique monté dessus lorsque ceux-ci

sont séparés du refroidisseur ou du dévidoir.

41

Page 42

Généralités

Concept d'appareil

Pour le brasage MIG automatisé, les torches de soudage robot MTB 270i CMT

Braze+ et MTB 330i CMT Braze+ sont utilisées en association avec l'unité

d'entraînement CMT WF 60i Robacta

Drive CMT.

Le principal domaine d'application est

l'industrie automobile.

42

Page 43

Installation et mise en service

1

Monter les pièces

d'usure sur le

corps de torche

de soudage MTB

270i CMT Braze+

Monter les pièces

d'usure sur le

corps de torche

de soudage MTB

330i CMT Braze+

1

FR

1 2

3

* Serrer la buse de gaz jusqu'à la

butée

43

Page 44

Monter le col de

45,0200,1404

18 ± 2 Nm

13.28 ± 1.48 lb-ft

cygne TPS/i –

standard

Outil spécial nécessaire

IMPORTANT ! À chaque montage et démontage de la torche de soudage, veiller à ce

que l'emplacement de couplage soit propre et sec. Le cas échéant, retirer le réfrigérant

qui aurait fui de l'emplacement de couplage.

1

2

44

Page 45

Diagnostic d’erreur, élimination de l'erreur

Diagnostic d'erreur

Pas de gaz de protection

Toutes les autres fonctions sont disponibles

Cause :

Remède :

Cause :

Remède :

Cause :

Remède :

Cause :

Remède :

Cause :

Remède :

Problèmes d'amenée du fil

sur les applications avec faisceaux de liaison longs

Bouteille de gaz vide

Remplacer la bouteille de gaz

Robinet détendeur défectueux

Remplacer le robinet détendeur

Le tuyau de gaz n’est pas monté ou est endommagé

Monter ou remplacer le tuyau de gaz

Torche de soudage défectueuse

Remplacer la torche de soudage

Électrovanne de gaz défectueuse

Contacter le service après-vente

FR

Cause :

Remède :

La torche de soudage devient très chaude

Cause :

Solution :

Cause :

Solution :

pose incorrecte du faisceau de liaison

Poser le faisceau de liaison le plus droit possible, éviter les courbures

Torche de soudage insuffisamment dimensionnée

Respecter le facteur de marche et les limites de charge

Uniquement pour les installations refroidies par eau : Débit de réfrigérant

trop faible

Contrôler le niveau, le débit, l'encrassement, etc. du réfrigérant. Se reporter

aux instructions de service du refroidisseur pour des informations plus

détaillées

45

Page 46

Mauvaises caractéristiques de soudage

Cause :

Solution :

Paramètres de soudage incorrects

Vérifier les réglages

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Connexion de mise à la masse incorrecte

Établir un bon contact avec la pièce à souder

Pas ou pas assez de gaz de protection

Vérifier le détendeur, le tuyau de gaz, l'électrovanne de gaz, le raccord de

gaz de protection de la torche de soudage, etc.

Fuite au niveau de la torche de soudage

Remplacer la torche de soudage

Mauvais tube de contact ou tube de contact usé

Remplacer le tube de contact

Mauvais alliage ou mauvais diamètre du fil

Contrôler le fil-électrode en place

Mauvais alliage ou mauvais diamètre du fil

Vérifier la compatibilité du matériau de base avec le soudage

Gaz de protection inapproprié pour cet alliage de fil

Utiliser le bon gaz de protection

46

Page 47

Maintenance, entretien et élimination

1.

2.

3.

4.

5.

Généralités Lorsqu'il fonctionne dans des conditions normales, cet appareil exige un minimum de

maintenance et d'entretien. Il est toutefois indispensable de respecter certaines consignes, afin de garder l'installation de soudage en bon état de marche pendant longtemps.

Identification des

pièces d'usure

défectueuses

1. Éléments d'isolation

- bords extérieurs brûlés, rainures

2. Porte-buses

- bords extérieurs brûlés, rainures

- présence de projections de soudure excessives

3. Protection anti-projections

- bords extérieurs brûlés, rainures

4. Tubes contact

- orifices d'entrée et de sortie du fil usés (ovales)

- présence de projections de soudure excessives

- brûlures au niveau de l'extrémité avant du tube contact

5. Buses de gaz

- présence de projections de soudure excessives

- bords extérieurs brûlés

- rainures

FR

Nettoyage de la

torche de soudage

1 2

47

Page 48

Maintenance à

chaque mise en

service

- Contrôler les pièces d'usure

• Remplacer les pièces d'usure défectueuses

- Enlever les projections de soudure qui se trouvent sur la buse de gaz

1 2

* Contrôler l'état de la buse de gaz, de la protection anti-projections et des isolati-

ons et remplacer les composants endommagés.

- En supplément à chaque mise en service, pour les torches de soudage refroidies

par eau :

• S'assurer que tous les connecteurs de réfrigérant sont étanches

• Vérifier la présence d'un reflux de réfrigérant conforme

Élimination des

déchets

L'élimination doit être réalisée conformément aux prescriptions nationales et régionales

en vigueur.

48

Page 49

Caractéristiques techniques

Caractéristiques

techniques

MTB 270i CMT Braze+

Intensité de soudage max. à 10 min/40 °C

M21 (EN 439)

Intensité de soudage max. à 10 min/40 °C

C1 (EN 439)

Diamètre de fil 0,8 - 1,2 mm / 0,032 - 0,047 inch

Intensité de soudage max. à 10 min/40 °C

M21 (EN 439)

Intensité de soudage max. à 10 min/40 °C

C1 (EN 439)

Diamètre de fil 0,8 - 1,2 mm / 0,032 - 0,047 inch

* f.m. = facteur de marche

100 % f.m* / 270 A

100 % f.m* / 270 A

MTB 330i CMT Braze+

100 % f.m* / 330 A

100 % f.m* / 330 A

FR

49

Page 50

50

Page 51

Innholdsfortegnelse

Sikkerhet 52

Forklaring sikkerhetsanvisninger 52

Sikkerhet 52

Generelt 54

Apparatkonsept 54

Installering og idriftsetting 55

Montere forbruksdeler på pistolkroppen MTB 270i CMT Braze+ 55

Montere forbruksdeler på pistolkroppen MTB 330i CMT Braze+ 55

Montere TPS/i sveisepistolenhet – standard 56

Feildiagnose, feilutbedring 57

Feildiagnose 57

Pleie, vedlikehold og avhending 59

Generelt 59

Registrering av defekte forbruksdeler 59

Rengjøring av sveisepistolen 59

Vedlikehold ved hver bruk 60

Avhending 60

Tekniske data 61

Tekniske data 61

NO

51

Page 52

Sikkerhet

Forklaring sikkerhetsanvisninger

ADVARSEL!

Betegner en umiddelbart truende fare.

Hvis den ikke unngås, fører den til død eller alvorlige skader.

▶

FARE!

Betegner en situasjon som kan være farlig.

Hvis den ikke unngås, kan den føre til død eller alvorlige skader.

▶

FORSIKTIG!

Betegner en situasjon som kan være skadelig.

Hvis den ikke unngås, kan den føre til lette eller begrensede skader samt materielle

▶

skader.

MERKNAD!

Betegner muligheten for reduserte arbeidsresultater og mulige skader på utstyret.

Sikkerhet

FARE!

Fare på grunn av mangelfullt utført arbeid!

Følgene kan bli alvorlige personskader og materielle skader.

Alt arbeid som er beskrevet i dette dokumentet, skal utelukkende utføres av opplært

▶

fagpersonale.

Ingen av de arbeidene som beskrives nedenfor, må utføres før dette dokumentet og

▶

samtlige bruksanvisninger for systemkomponentene, især sikkerhetsforskriftene, er

lest i sin helhet og forstått.

FARE!

Elektrisk støt kan være dødelig.

I tillegg er det fare for skade på grunn av utstikkende trådelektrode. Før du starter på

arbeidene som er beskrevet i denne bruksanvisningen:

Sett nettbryteren til strømkilden i stilling - O -.

▶

Koble strømkilden fra nettet.

▶

Forsikre deg om at strømkilden er koblet fra nettet inntil alt arbeid er avsluttet.

▶

52

Page 53

FORSIKTIG!

Fare på grunn av en varm pistolkropp, varm pistolkroppkobling samt andre varme

sveisepistolkomponenter.

Følgene kan bli alvorlige personskader og forbrenninger.

La sveisepistolkomponentene avkjøles til romtemperatur (+25 °C, +77 °F) før det

▶

utføres arbeid på dem.

Bruk hansker som er elektrisk isolerende og beskytter mot varme.

▶

Bruk egnet verktøy.

▶

FORSIKTIG!

Fare på grunn av utilstrekkelige forbindelser!

Følgene kan bli personskader og materielle skader.

Alle kabler, ledninger og slangepakker må alltid være sikkert tilkoblet, uskadd, kor-

▶

rekt isolert og tilstrekkelig dimensjonert.

MERKNAD!

Ta aldri i bruk vannkjølte sveisepistoler uten kjølemiddel!

Produsentens garanti gjelder ikke for skader som oppstår ved ikke-forskriftsmessig bruk,

alle garantikrav bortfaller.

MERKNAD!

Lukk alltid kjølemiddelslangene for den vannkjølte sveisepistolen med den påmonterte plastlåsen, når de kobles fra kjøleapparatet eller trådmateren.

NO

53

Page 54

Generelt

Apparatkonsept Robot-sveisepistolene MTB 270i CMT

Braze+ og MTB 330i CMT Braze+ brukes

til automatisert MIG-lodding i forbindelse

med CMT-drivenheten WF 60i Robacta

Drive CMT.

Hovedbruksområdet er bilindustrien.

54

Page 55

Installering og idriftsetting

1

Montere forbruksdeler på

pistolkroppen

MTB 270i CMT

Braze+

Montere forbruksdeler på

pistolkroppen

MTB 330i CMT

Braze+

1

NO

1 2

3

* Trekk til gassdysen til stopp.

55

Page 56

Montere TPS/i

45,0200,1404

18 ± 2 Nm

13.28 ± 1.48 lb-ft

sveisepistolenhet

– standard

Nødvendig spesialverktøy

VIKTIG! Kontroller at koblingsstedet er rent og tørt ved hver demontering eller montering

av sveisepistolen. Fjern eventuelt kjølemiddel som renner ut av koblingsstedet.

1

2

56

Page 57

Feildiagnose, feilutbedring

Feildiagnose

Ingen beskyttelsesgass.

Alle andre funksjoner er tilgjengelige.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Problemer med trådmatingen.

Ved bruk med lange slangepakker

Gassflasken er tom.

Bytt gassflasken.

Trykkreduksjonsventilen er defekt.

Bytt trykkreduksjonsventilen.

Gasslange er ikke montert eller skadet.

Monter eller bytt gasslangen.

Sveisepistolen er defekt.

Bytt sveisepistolen.

Gass-magnetventilen er defekt.

Ta kontakt med kundeservice.

NO

Årsak:

Utbedring:

Sveisepistolen blir svært varm.

Årsak:

Utbedring:

Årsak:

Utbedring:

Slangepakken er ikke fagmessig lagt.

Legg slangepakken så rett som mulig, unngå små bøyeradiuser.

Sveisepistolen er for svakt dimesjonert.

Ta hensyn til innkoblingsvarighet og belastningsgrenser.

Kun ved vannkjølte anlegg: For lav kjølemiddelgjennomstrømning.

Kontroller kjølemiddelnivå, kjølemiddelgjennomstrømning, kjølemiddelforur-

ensning osv. Du finner nærmere informasjon i bruksanvisningen til kjøleapparatet.

57

Page 58

Dårlige sveiseegenskaper

Årsak:

Utbedring:

Feil sveiseparameter.

Kontroller innstillingene.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Dårlig jordforbindelse.

Opprett god kontakt til arbeidsemnet.

Ingen eller for lite beskyttelsesgass.

Kontroller trykkreduksjonsventil, gasslange, gass-magnetventil, sveisepistol-

gasstilkobling osv.

Sveisepistolen er ikke tett.

Bytt sveisepistolen.

Feil eller slitt kontaktrør.

Bytt kontaktrøret.

Feil trådlegering eller feil trådspolediameter.

Kontroller trådelektroden som er satt inn.

Feil trådlegering eller feil trådspolediameter.

Kontroller grunnmaterialets sveisbarhet.

Beskyttelsesgassen er ikke egnet for trådlegeringen.

Bruk riktig beskyttelsesgass.

58

Page 59

Pleie, vedlikehold og avhending

1.

2.

3.

4.

5.

Generelt Under normale driftsbetingelser trenger apparatet minimalt med pleie og vedlikehold. Det

er likevel viktig å ta hensyn til enkelte punkter for å sikre at sveisesystemet er klart til

bruk i mange år.

Registrering av

defekte forbruksdeler

1. Isoleringsdeler

- svidde ytterkanter, hakk

2. Dysestammer

- svidde ytterkanter, hakk

- kraftig utsatt for sveisesprut

3. Sprutbeskyttelse

- svidde ytterkanter, hakk

4. Kontaktrør

- slitte (ovale) trådinnførings- eller trådutgangshull

- kraftig utsatt for sveisesprut

- innsmelting på spissen av kontaktrøret

5. Gassdyser

- kraftig utsatt for sveisesprut

- svidde ytterkanter

- hakk

NO

Rengjøring av

sveisepistolen

1 2

59

Page 60

Vedlikehold ved

hver bruk

- Kontroller forbruksdeler.

• Bytt defekte forbruksdeler.

- Rens gassdysen for sveisesprut.

1 2

* Kontroller gassdysen, sprutbeskyttelsen og isolasjonene og sjekk om det er ska-

der på dem. Skift ut skadde komponenter.

- I tillegg ved hver bruk av vannkjølte sveisepistoler:

• Forsikre deg om at alle kjølemiddel-tilkoblinger er tette.

• Forsikre deg om at kjølemiddelreturen fungerer.

Avhending Ta hensyn til gjeldende nasjonale og lokale bestemmelser ved avhending.

60

Page 61

Tekniske data

Tekniske data

MTB 270i CMT Braze+

Maks. sveisestrøm ved 10 min / 40 °C

M21 (EN 439)

Maks. sveisestrøm ved 10 min / 40 °C

C1 (EN 439)

Tråddiameter 0,8–1,2 mm / 0,032–0,047 inch

Maks. sveisestrøm ved 10 min / 40 °C

M21 (EN 439)

Maks. sveisestrøm ved 10 min / 40 °C

C1 (EN 439)

Tråddiameter 0,8–1,2 mm / 0,032–0,047 inch

* ED = innkoblingsvarighet (tysk: "Einschaltdauer")

100 % ED* / 270 A

100 % ED* / 270 A

MTB 330i CMT Braze+

100 % ED* / 330 A

100 % ED* / 330 A

NO

61

Page 62

62

Page 63

Índice

Segurança 64

Explicação dos avisos de segurança 64

Segurança 64

Informações gerais 66

Conceito de dispositivo 66

Instalação e colocação em funcionamento 67

Montar peça de desgaste no corpo da tocha MTB 270i CMT Braze+ 67

Montar peça de desgaste no corpo da tocha MTB 330i CMT Braze+ 67

Montar o corpo da tocha de solda TPS/i - Padrão 68

Diagnóstico de erro, eliminação de erro 69

Diagnóstico de Falhas 69

Conservação, Manutenção e Descarte 71

Geral 71

Reconhecimento de peças de desgaste defeituosas 71

Limpeza da tocha de solda 71

Manutenção em todo comissionamento 72

Descarte 72

Dados técnicos 73

Dados técnicos 73

PT-BR

63

Page 64

Segurança

Explicação dos

avisos de segurança

ALERTA!

Marca um perigo de ameaça imediata.

Caso não seja evitado, a consequência é a morte ou lesões graves.

▶

PERIGO!

Marca uma possível situação perigosa.

Caso não seja evitada, a consequência pode ser a morte e lesões graves.

▶

CUIDADO!

Marca uma possível situação danosa.

Caso não seja evitada, lesões leves ou menores e também danos materiais podem

▶

ser a consequência.

AVISO!

Descreve a possibilidade de resultados de trabalho prejudicados e de danos no

equipamento.

Segurança

PERIGO!

Perigo devido a trabalhos mal executados!

Podem ocorrer ferimentos e danos materiais graves.

Todos os trabalhos descritos neste documento devem ser executados somente por

▶

pessoal especializado e treinado.

Os trabalhos descritos só devem ser realizados pela primeira vez, depois que todos

▶

os manuais de instruções dos componentes do sistema, principalmente as diretrizes

de segurança, tiverem sido lidos e compreendidos por completo.

PERIGO!

Um choque elétrico pode ser fatal!

Além disso, existe perigo de ferimentos pelo eletrodo de arame que está saindo. Antes

de iniciar todos os trabalhos descritos neste manual de instruções:

Colocar o interruptor principal da fonte de solda na posição - O -

▶

Desconectar a fonte de solda da rede elétrica

▶

Atentar para que a fonte de solda permaneça desconectada da rede elétrica até o

▶

final de todos os trabalhos.

64

Page 65

CUIDADO!

Perigo devido ao corpo da tocha de solda quente, do acoplamento quente do

corpo da tocha de solda e de outros componentes quentes da tocha de solda!

A consequência pode ser sérios danos pessoais e queimaduras.

Antes de trabalhar nos componentes da tocha de solda, deixá-los esfriar até a tem-

▶

peratura ambiente (+25 °C, +77 °F).

Usar luvas isoladas eletricamente e de proteção térmica.

▶

Usar ferramentas adequadas

▶

CUIDADO!

Perigo devido a conexões insuficientes!

Podem ocorrer danos pessoais e materiais.

Todos os cabos, tubulações e jogos de mangueira precisam estar sempre bem

▶

conectados, intactos, corretamente isolados e com as dimensões adequadas.

AVISO!

Nunca operar tochas de solda resfriadas à água sem líquido refrigerador!

O fabricante não se responsabiliza por danos resultantes disso; ficam anuladas quaisquer reivindicações de garantia.

AVISO!

Sempre fechar as mangueiras de agente refrigerador das tochas de solda refrigeradas à água com o fecho de plástico ali montado, quando elas forem desconectadas do dispositivo de refrigeração ou do avanço de arame.

PT-BR

65

Page 66

Informações gerais

Conceito de dispositivo

As tochas de solda de robô MTB 270i

CMT Braze+ e MTB 330i CMT Braze+

podem ser usadas na soldagem de vara

MIG automatizada em conexão com a unidade de acionamento CMT WF 60i

Robacta Drive CMT.

A principal área de aplicação é a indústria

automobilística.

66

Page 67

Instalação e colocação em funcionamento

1

Montar peça de

desgaste no

corpo da tocha

MTB 270i CMT

Braze+

Montar peça de

desgaste no

corpo da tocha

MTB 330i CMT

Braze+

1

1 2

PT-BR

3

* Apertar o bico de gás até o

encosto

67

Page 68

Montar o corpo

45,0200,1404

18 ± 2 Nm

13.28 ± 1.48 lb-ft

da tocha de solda

TPS/i - Padrão

Ferramenta especial necessária

IMPORTANTE! A cada desmontagem ou montagem da tocha de solda, garantir que o

local de acoplamento esteja limpo e seco. Remover o refrigerador que eventualmente

vazar do local de acoplamento.

1

2

68

Page 69

Diagnóstico de erro, eliminação de erro

Diagnóstico de

Falhas

sem gás de proteção

todas as outras funções estão disponíveis

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Problemas do transportador de arame

Em aplicações com pacotes de mangueiras compridos

Cilindro de gás vazio

Substituir o cilindro de gás

Válvula redutora de pressão com defeito

Substituir a válvula redutora de pressão

Mangueira de gás não montada ou danificada

Montar ou trocar a mangueira de gás

Tocha de solda com defeito

Substituir a tocha de solda

Válvula solenoide de gás com defeito

entrar em contato com a Assistência Técnica

PT-BR

Causa:

Eliminação:

A tocha de solda esquenta muito

Causa:

Solução:

Causa:

Solução:

Assentamento inadequado do pacote de mangueiras

Colocar o pacote de mangueiras o mais reto possível , evitando raios de

dobramentos estreitos

Tocha de solda dimensionada muito fraca

Observar o ciclo de trabalho e os limites de carga

somente em instalações com refrigeração a água: Fluxo de agente refrigerante insuficiente

Controlar o nível do refrigerador, volume de fluxo do líquido para refrigeração e sujeira no refrigerador, etc. Você pode obter mais informações no

manual de instruções do dispositivo de refrigeração

69

Page 70

Características de soldagem ruins

Causa:

Solução:

parâmetros de soldagem incorretos

Verificar os ajustes

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Causa:

Solução:

Conexão à terra ruim

produzir um bom contato para a peça de trabalho

nenhum ou pouco gás de proteção

Verificar o redutor de pressão, a mangueira de gás, a válvula solenoide de

gás, a conexão de gás da tocha de solda etc.

Tocha de solda com vazamento

Substituir a tocha de solda

Tubo de contato incorreto ou desgastado

Substituir o tubo de contato

Liga de arame ou diâmetro de arame incorreto

verificar o eletrodo de arame instalado

Liga de arame ou diâmetro de arame incorreto

Verificar a capacidade de soldagem da matéria prima básica

Gás de proteção inadequado para a liga de arame

utilizar o gás de proteção correto

70

Page 71

Conservação, Manutenção e Descarte

1.

2.

3.

4.

5.

Geral Em condições operacionais normais, o aparelho necessita apenas de conservação e

manutenção mínimas. No entanto, a consideração de alguns itens é indispensável para

deixar o sistema de soldagem pronto para operar durante vários anos.

Reconhecimento

de peças de desgaste defeituosas

1. Peças de isolamento

- Bordas externas queimadas, entalhes

2. Bocais

- Bordas externas queimadas, entalhes

- Com muitos respingos de solda

3. Proteção contra respingos

- Bordas externas queimadas, entalhes

4. Tubos de contato

- Furos de entrada e saída de arame desgastados (ovais)

- Com muitos respingos de solda

- Penetração de solda na ponta do tubo de contato

5. Bicos de gás

- Com muitos respingos de solda

- Bordas externas queimadas

- Entalhes

PT-BR

Limpeza da tocha

de solda

1 2

71

Page 72

Manutenção em

todo comissionamento

- Controlar peças de desgaste

• substituir peças de desgaste defeituosas

- Deixar o bico de gás livre de respingos de solda

1 2

* Verificar bico de gás, proteção contra respingos e isolamentos quanto a danos, e

substituir componentes danificados.

- Além disso, em cada comissionamento, nas tochas de solda resfriadas a água:

• garantir que todas as conexões do refrigerador estejam vedadas

• garantir que haja um fluxo de retorno adequado do refrigerador

Descarte Somente executar o descarte conforme as normas nacionais e regionais em vigor.

72

Page 73

Dados técnicos

Dados técnicos

Tubo curvado MIG/MAG 270i CMT

Braze+

Corrente máx. de soldagem a 10 min/40°

C

M21 (EN 439)

Corrente máx. de soldagem a 10 min/40°

C

C1 (EN 439)

Diâmetro do arame 0,8 - 1,2 mm / 0,032 - 0,047 inch

Tubo curvado MIG/MAG 330i CMT

Corrente máx. de soldagem a 10 min/40°

C

M21 (EN 439)

Corrente máx. de soldagem a 10 min/40°

C

C1 (EN 439)

Diâmetro do arame 0,8 - 1,2 mm / 0,032 - 0,047 inch

100 % CT* / 270 A

100 % CT* / 270 A

Braze+

100 % CT* / 330 A

100 % CT* / 330 A

PT-BR

* CT = Ciclo de trabalho

73

Page 74

74

Page 75

PT-BR

75

Page 76

FRONIUS INTERNATIONAL GMBH

Froniusstraße 1

A-4643 Pettenbach

AUSTRIA

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the addresses

of all Fronius Sales & Service Partners and locations

Loading...

Loading...