Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

MHP 500 S R/G/PAP/FSC

MHP 700 S R/W/PAP/FSC

MTB 500S G R

MTB 500S G R US

Bedienungsanleitung

DE

MIG/MAG Roboter-Schweißbrenner

Operating instructions

EN

MIG/MAG robot welding torch

Manual de instrucciones

ES

Antorcha de robot MIG/MAG

Návod k obsluze

CS

Robotizovaný svařovací hořák

MIG/MAG

42,0410,2262 006-21092020

Page 2

Page 3

Inhaltsverzeichnis

Allgemeine Informationen 5

Schweißbrenner-Schlauchpaket 7

Allgemeines 7

Lieferumfang 7

CrashBox /i 8

Allgemeines 8

Zusätzlich für die Montage erforderlich 8

Gerätekonzept 9

Einsatzgebiete 9

Lieferumfang 9

Lieferumfang und Optionen Halteschellen-System 10

Roboter-Schweißbrenner 11

Sicherheit 11

Allgemeines 11

Installation und Inbetriebnahme 13

Schweißsystem auf konventionellem Roboter montieren 15

Sicherheit 15

Schweißsystem TransSteel auf konventionellem Roboter montieren 15

CrashBox /i am Roboter aufbauen 16

CrashBox /i am Roboter aufbauen 16

Halteschellen-System montieren 18

Sonder-Anstellwinkel des Schweißbrenners 18

Halteschellen-System montieren 19

Halteschellen-System mit Verlängerung montieren 19

Schlauchpaket MHP G / W montieren 20

Schlauchpaket MHP G / W konventionell montieren - Standard 20

TransSteel Brennerkörper montieren 21

Sicherheit 21

TransSteel Brennerkörper montieren - Standard 21

Draht-Führungsseele im Schweißbrenner-Schlauchpaket montieren 22

Schweißsystem auf PAP-Roboter montieren 24

Sicherheit 24

Schweißsystem TransSteel auf PAP-Roboter montieren 24

CrashBox /i PAP am Roboter aufbauen 25

CrashBox /i PAP am Roboter aufbauen 25

Schlauchpaket MHPi / MHP S G/W PAP montieren 27

Schlauchpaket Robacta MHP G / W PAP montieren 27

Draht-Führungsseele im Schweißbrenner-Schlauchpaket montieren 29

DE

Pflege, Wartung und Entsorgung 31

Pflege, Wartung und Entsorgung 33

Allgemeines 33

Sicherheit 33

Bei jeder Inbetriebnahme 33

Alle 6 Monate 34

Erkennen von defekten Verschleißteilen 34

MTG d, MTW d - Verschleißteile am Brennerkörper montieren 34

Verschleißteile am Brennerkörper montieren - MTW 700 i 35

Reinigung des Schweißbrenners 35

Entsorgung 35

Technische Daten 37

Schweißbrenner-Schlauchpaket 39

Roboter-Schweißbrenner 40

3

Page 4

4

Page 5

Allgemeine Informationen

5

Page 6

6

Page 7

Schweißbrenner-Schlauchpaket

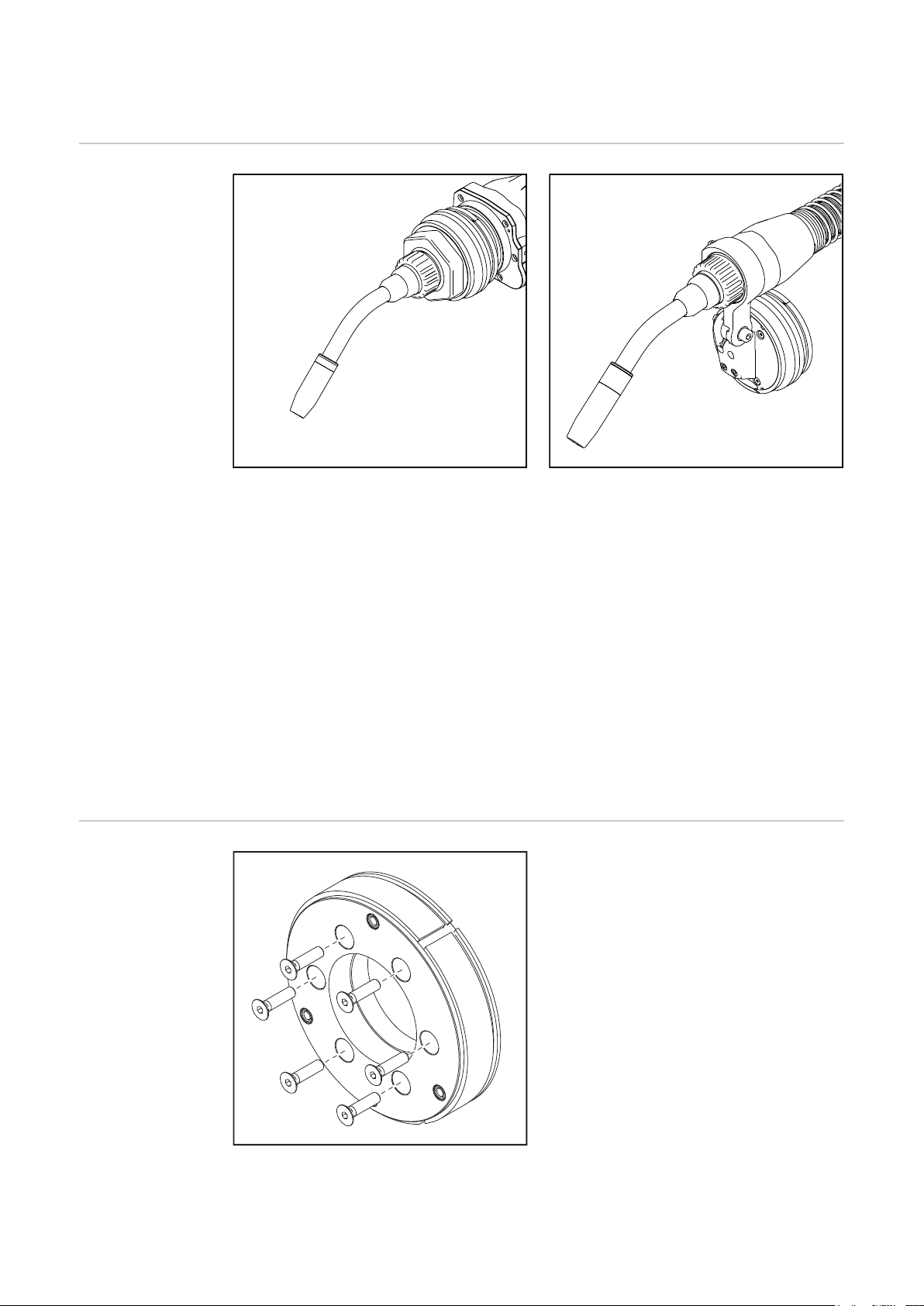

Allgemeines Das Schlauchpaket MHP 500 S R/G, MHP 700 S R/W ist für gasgekühlte / was-

sergekühlte Roboter-Anwendungen konzipiert. Es verbindet die TransSteel RoboterDrahtvorschübe mit den Roboter-Schweißbrennern der Serie TransSteel.

Lieferumfang

DE

Schlauchpaket MHP PAP

(1) Schlauchpaket MHP 500 S R/G, MHP 700 S R/W

nicht im Lieferumfang enthalten:

- Draht-Führungsseelen

- Einlaufdüsen

Schlauchpaket MHP konventionell

7

Page 8

CrashBox /i

Allgemeines

Am Roboterarm montierte CrashBox /i PAP Am Roboterarm montierte CrashBox /i mit Halte-

Die CrashBox /i ist eine Schutzeinrichtung für den Brennerkörper, die Antriebseinheit, die

Drahtbremse und die Brennerkörper-Kupplung. Im Falle einer Kollision gibt die CrashBox

ein Signal an die Roboter-Steuerung aus, worauf die Roboter-Steuerung den Roboter

sofort stoppt. Auf Grund der Schweißbrenner-Aufnahme der CrashBox wird der

Schweißbrenner und die montierte Peripherie im Falle einer Kollision vor Schäden

geschützt.

schellen-System

Zusätzlich für die

Montage erforderlich

Das Halteschellen-System dient zur Aufnahme von gas- und wassergekühlten RoboterSchweißbrennern. Bei Rohrbogen-Krümmungen von 22°, 36° und 45° positioniert das

Halteschellen-System den Schweißbrenner so, dass der TCP je nach Winkelscheibe in

der 6. Achse oder 45° zur 6. Achse steht.

Für die Montage der CrashBox /i ist ein roboterspezifischer, isolierender Roboterflansch

notwendig.

Abhängig vom jeweiligen Roboter:

- 1 Stk. Roboterflansch mit Schrauben

Roboterflansch gemäß Preisliste

Drehmomente beachten:

Max. Anzugsmoment für Schrauben mit

Festigkeitsklasse 8.8

M4 3,3 Nm

M5 5,0 Nm

M6 6,0 Nm

M8 27,3 Nm

M10 54 Nm

M12 93 Nm

8

Page 9

Gerätekonzept Die CrashBox /i ist speziell für die Montage am Roboterarm konzipiert und für die Auf-

(1)

(2)

(2)(3) (3)

(4) (5) (6)

(1) (2)(3) (4) (5) (6)(2)(3)

nahme von gas- und wassergekühlten Roboter-Schlauchpaketen und Roboter-Antriebseinheiten ausgelegt. Das Schweißbrenner-Schlauchpaket verläuft bei PAP-Systemen

durch die CrashBox und in Folge durch den Roboterarm. Bei konventionellen Robotersystemen verläuft das Schweißbrenner-Schlauchpaket entlang des Roboterarms und ist

an der Halteschelle befestigt.Die magnetische Kupplung ermöglicht bei einem Crash ein

kraftarmes Auslenken mit großem Auslenkweg.

Einsatzgebiete Das Halteschellen-System kann für folgende Push-Roboter-Schlauchpakete verwendet

werden:

- TPS /i Schlauchpakete MHP i G / MHP i W

- TransSteel Schlauchpakete MTG / MTW

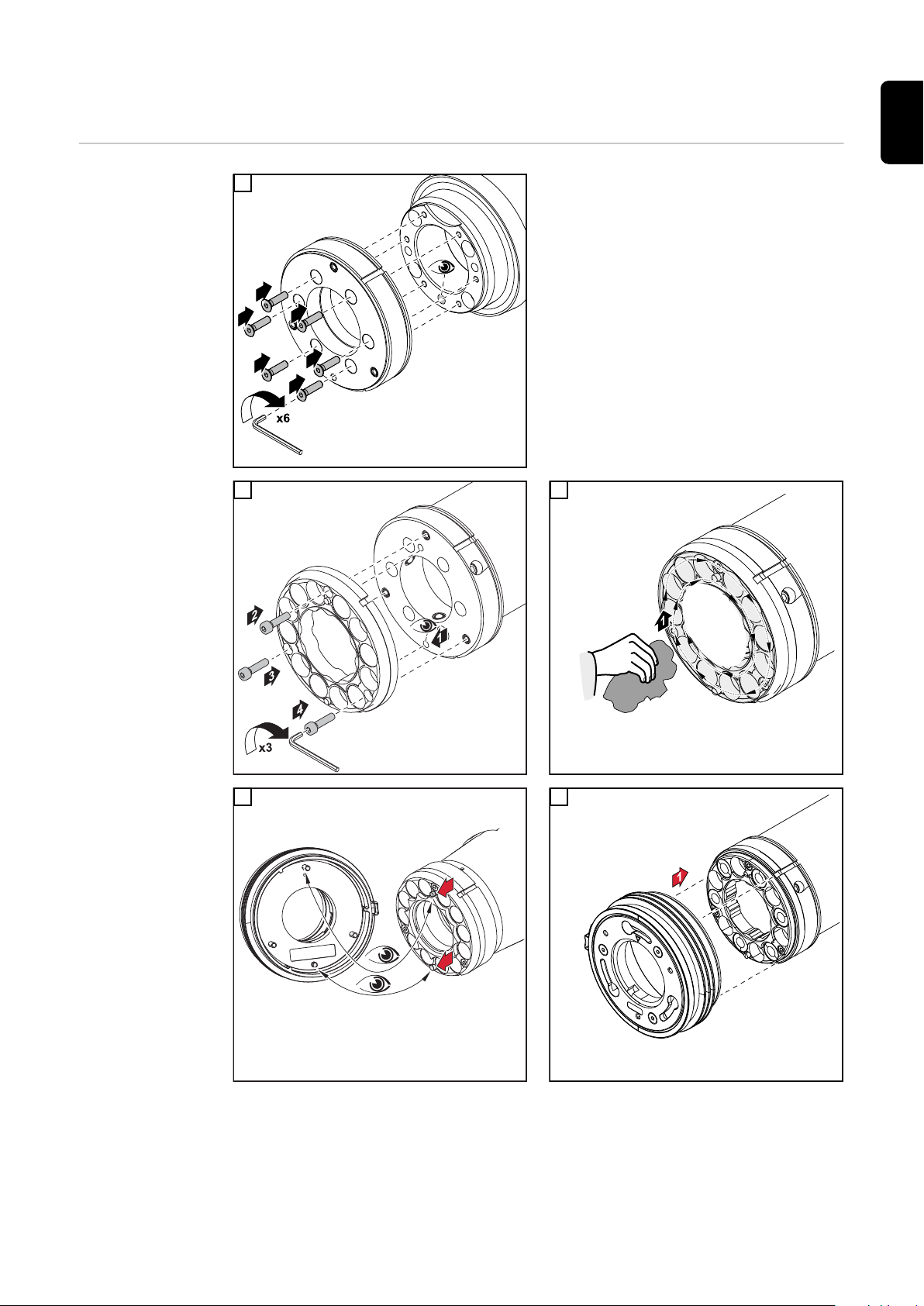

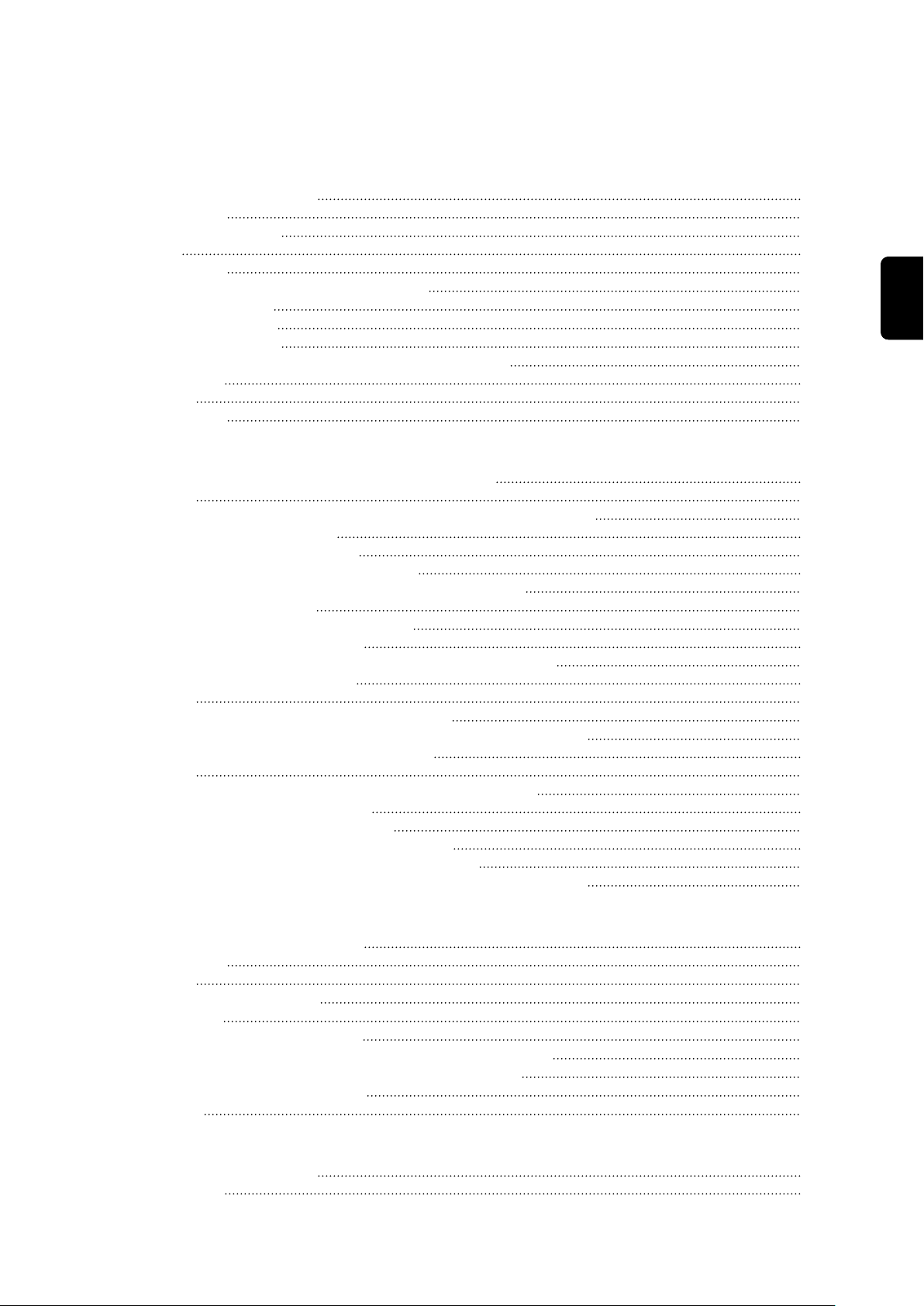

Lieferumfang

DE

Lieferumfang CrashBox /i PAP

Lieferumfang CrashBox /i Standard

(1) CrashBox /i Aufnahme

(2) Ein-Ohr-Klemme *

(3) Verriegelungsring, 2-teilig *

(4) Faltenbalg

(5) Zylinderschrauben M4 x 16 mm

(6) Magnetring

* Bei Auslieferung montiert am Faltenbalg (4)

CrashBox /i Aufnahme (1) und Magnetring (4) vor der Montage am Roboter nicht zusammenbauen. Die Bauteile lassen sich durch den starken Magnetismus nur mehr schwer

lösen.

9

Page 10

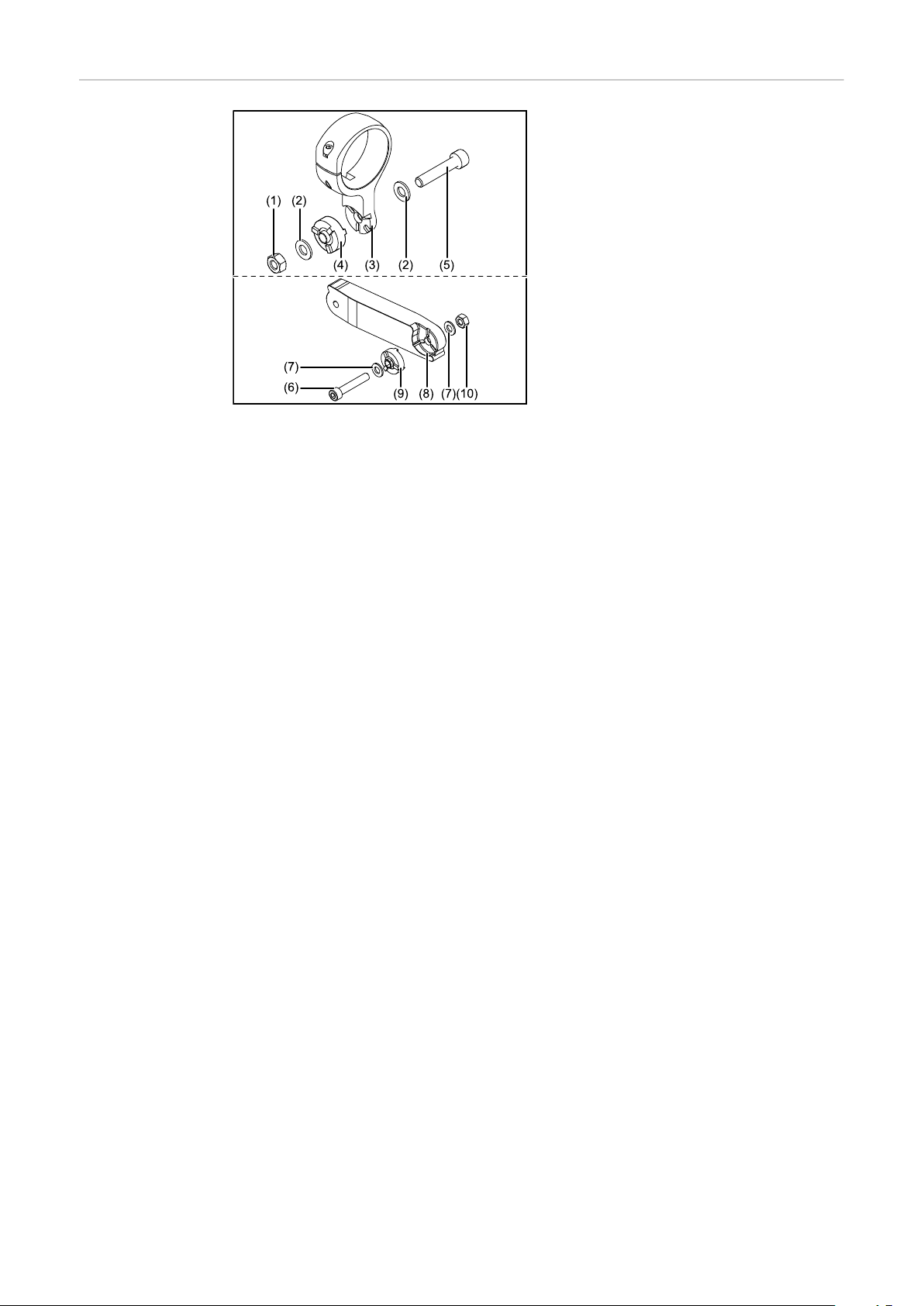

Lieferumfang und

Optionen Halteschellen-System

(1) Sechskant-Mutter M8

(2) Scheibe M8

(3) Halteschelle

(4) Winkelscheibe

(5) Innensechskant-Schraube M8 x 40

mm

Optional (Material für Verlängerung):

(6) Schraube M8 x 40 mm

(7) Scheibe M8

(8) Verlängerung

(9) Winkelscheibe

(10) Sechskant-Mutter M8

10

Page 11

Roboter-Schweißbrenner

DE

Sicherheit

Verbrennungsgefahr durch heißen Rohrbogen, heiße Rohrbogen-Kupplung sowie

andere heiße Schweißbrenner-Komponenten.

Vor Beginn von Arbeiten, am Rohrbogen, der Rohrbogen-Kupplung sowie an allen anderen Schweißbrenner-Komponenten, den Rohrbogen, die Rohrbogen-Kupplung und alle

anderen Schweißbrenner-Komponenten:.

▶

▶

▶

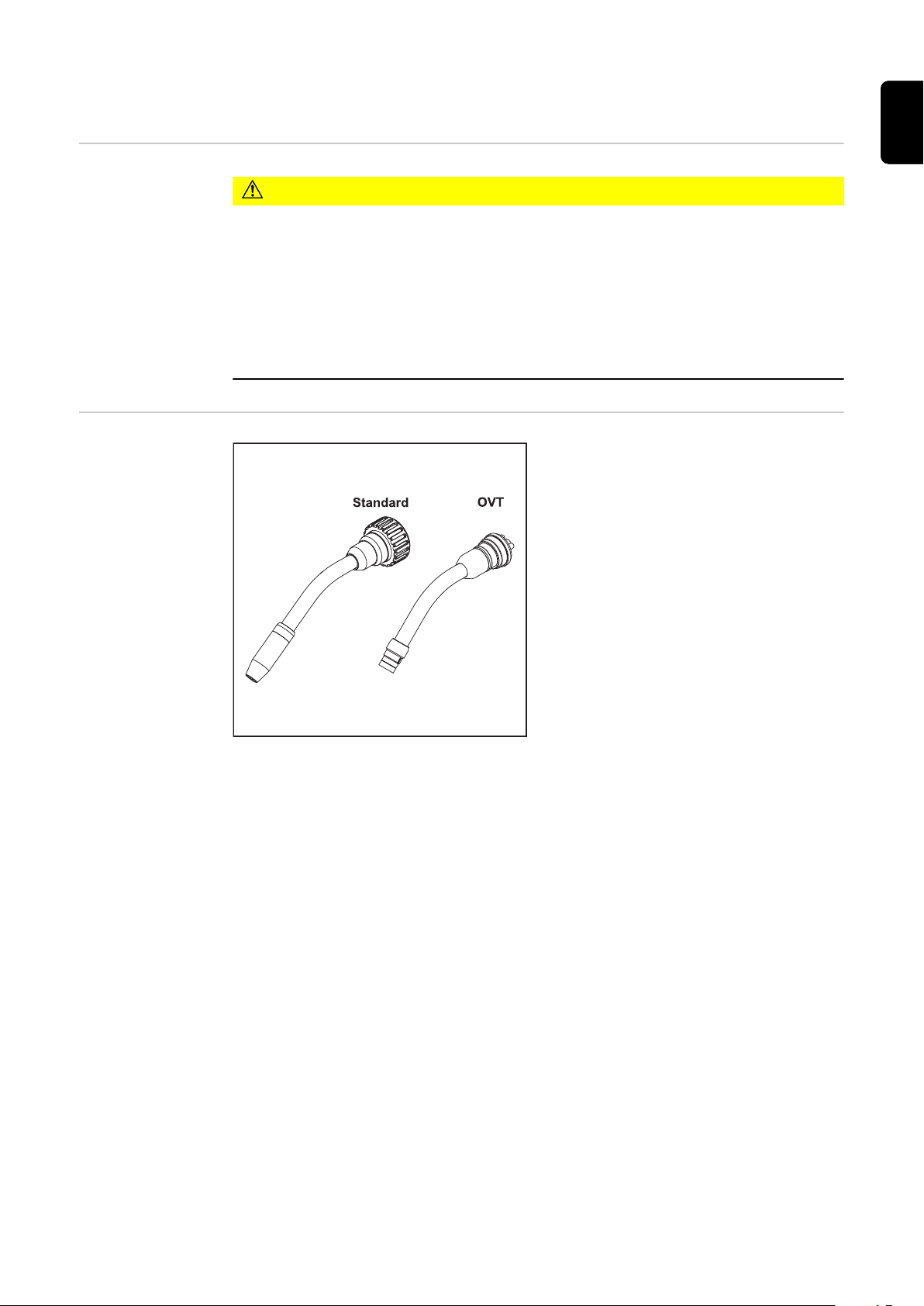

Allgemeines Der Roboter-Schweißbrenner überträgt die

VORSICHT!

auf Zimmertemperatur (+25 °C, +77 °F) abkühlen lassen

elektrisch isolierende und vor Hitze schützende Handschuhe tragen

geeignetes Werkzeug verwenden

Lichtbogen-Leistung auf das Werkstück.

Die TransSteel Schweißbrenner gibt es

wasser- oder gasgekühlt und sie sind für

die Verwendung mit der CrashBox /i konzipiert.

Der Brennerkörper hat eine integrierte Leitung für das Gasdüsen-Positionssuchen.

Standard: mit Verschleißteilen, ohne Kontaktrohr

OVT: Ohne Verschleißteile

11

Page 12

12

Page 13

Installation und Inbetriebnahme

13

Page 14

14

Page 15

Schweißsystem auf konventionellem Roboter montieren

Sicherheit

WARNUNG!

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und

Sachschäden verursachen.

Nachfolgend beschriebene Tätigkeiten dürfen nur von geschultem Fachpersonal

▶

durchgeführt werden!

Die Bedienungsanleitungen der Systemkomponenten, insbesondere das Kapitel

▶

„Sicherheitsvorschriften“ beachten.

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Beginn der nachfolgend beschriebenen Arbeiten:

Netzschalter der Stromquelle in Stellung - O - schalten

▶

Stromquelle vom Netz trennen

▶

sicherstellen, dass die Stromquelle bis zum Abschluss aller Arbeiten vom Netz

▶

getrennt bleibt.

DE

Schweißsystem

TransSteel auf

konventionellem

Roboter montieren

WARNUNG!

Gefahr schwerwiegender Personen- und Sachschäden durch herabfallende

Gegenstände.

Alle nachfolgend beschriebenen Schraubverbindungen:

nach der Montage auf festen Sitz überprüfen

▶

nach außergewöhnlichen Betriebssituationen (beispielsweise: Crash) auf festen Sitz

▶

überprüfen

in regelmäßigen Abständen auf festen Sitz überprüfen

▶

Die einzelnen Komponenten müssen in folgender Reihenfolge am Roboter montiert werden:

1. Drahtvorschub - die Drahtvorschub-Aufnahme und die Seitenarm-Aufnahme

müssen schon vorher montiert werden

2. CrashBox /i

3. Halteschellen-System

4. Schweißbrenner-Schlauchpaket

5. Roboter-Schweißbrenner

6. Verbindungs-Schlauchpaket

15

Page 16

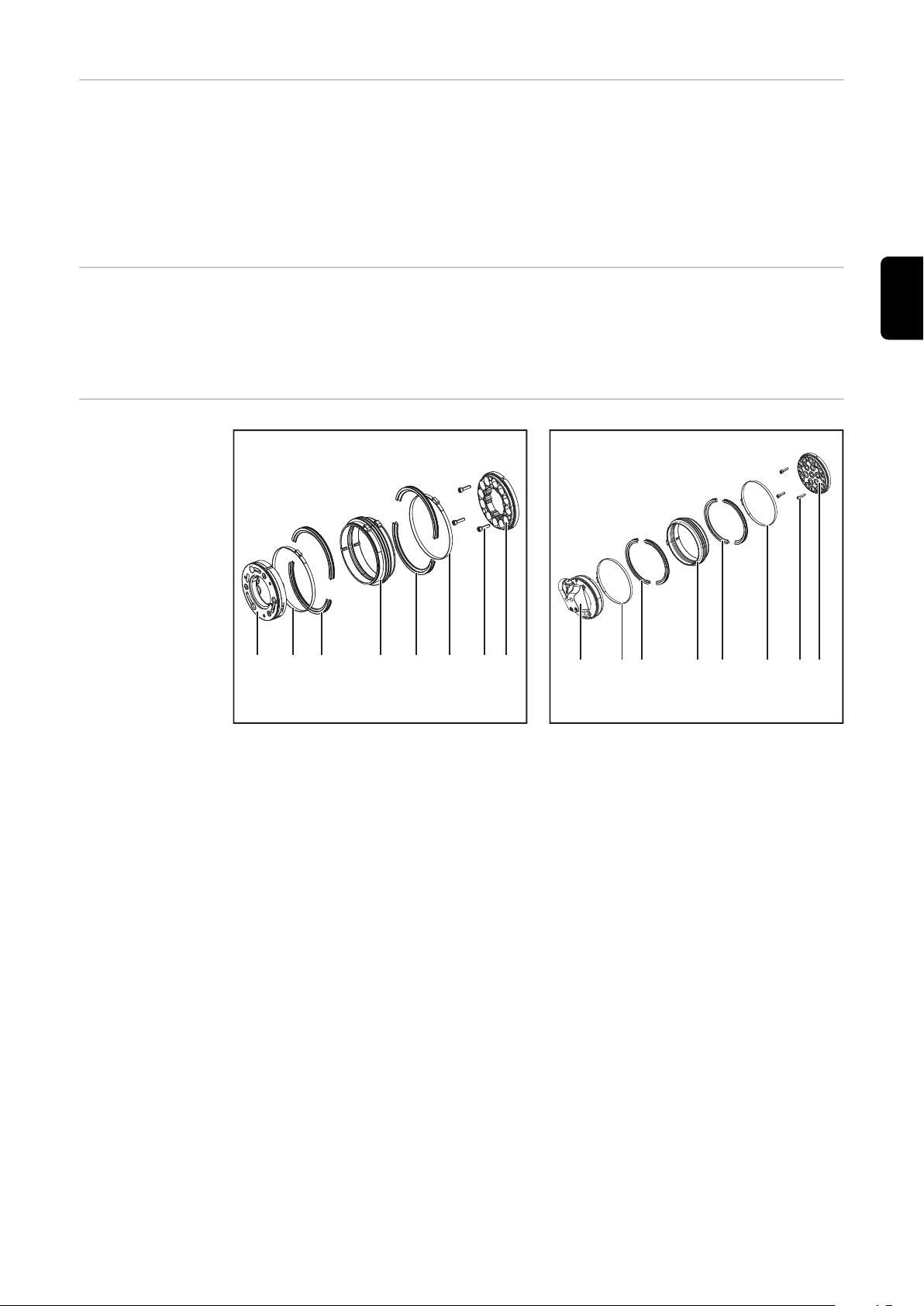

CrashBox /i am Roboter aufbauen

3,3 Nm

CrashBox /i am

Roboter aufbauen

1

2 3

Drehmomente beim Montieren des Roboterflansches beachten:

Max. Anzugsmoment für Schrauben mit

Festigkeitsklasse 8.8

M4 3,3 Nm

M5 5,0 Nm

M6 6,0 Nm

M8 27,3 Nm

M10 54 Nm

M12 93 Nm

4 5

16

Page 17

6 7

8

DE

17

Page 18

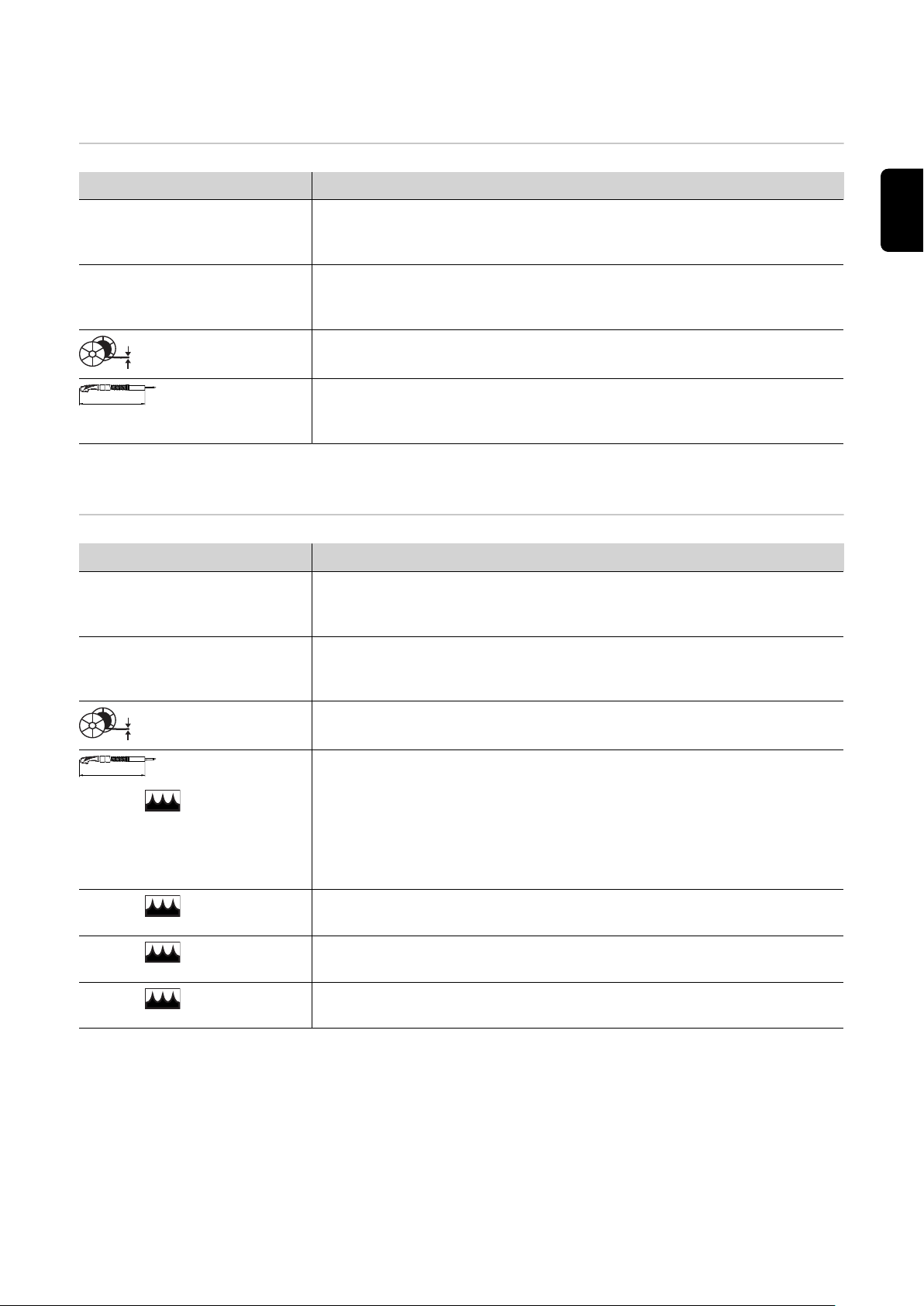

Halteschellen-System montieren

12,5°

259

61

320

34,5°

38

- CrashBox /i

- Indexdisk 22°

- Clamp TPS/i

- MHP 700i W R/FSC/0,95m

- MTB 500i W R/22°/L241/H50

- CrashBox /i

- Indexdisk 22°

- Clamp TPS/i

- MHP 400i R /G/FSC/1,45m

- MTB 400i G R /36°/L224/H86

12,5°

235

61

296

48,5°

69

31

12,5°

216

61

277

57,5°

87

49

- CrashBox /i

- Indexdisk 22°

- Clamp TPS/i

- MHP 700i W R/FSC/1,45m

- MTB 500i W R/45°/L209/H107

4,95°

262

61

323

26,95°

34

4

- CrashBox /i

- Indexdisk 36°

- Clamp TPS/i

- MHP 700i W R/FSC/1,25m

- MTB 500i W R/22°/L241/H50

4,95°

242

61

303

40,95°

38

- CrashBox /i

- Indexdisk 36°

- Clamp TPS/i

- MHP 700i W R/FSC/1,25m

- MTB 500i W R/36°/L224/H86

4,95°

226

61

286

49,95°

58

20

- CrashBox /i

- Indexdisk 36°

- Clamp TPS/i

- MHP 700i W R/FSC/0,95m

- MTB 500i W R/45°/L209/H107

0°

261

61

322

22°

58

19

- CrashBox /i

- Indexdisk 45°

- Clamp TPS/i

- MHP 400i R /G/FSC/0,95m

- MTB 400i G R /22°/L241/H50

0°

244

61

305

36°

21

17

- CrashBox /i

- Indexdisk 45°

- Clamp TPS/i

- MHP 400i R /G/FSC/1,25m

- MTB 400i G R /36°/L224/H86

0°

230

61

291

45°

38

- CrashBox /i

- Indexdisk 45°

- Clamp TPS/i

- MHP 700i W R/FSC/1,45m

- MTB 500i W R /45°/L209/H107

Sonder-Anstellwinkel des

Schweißbrenners

Die Anstellung des Schweißbrenners zum Werkstück ist durch die Winkelscheibe in fixe

Winkel eingeteilt. Sonderwinkel sind auf Anfrage möglich.

18

Page 19

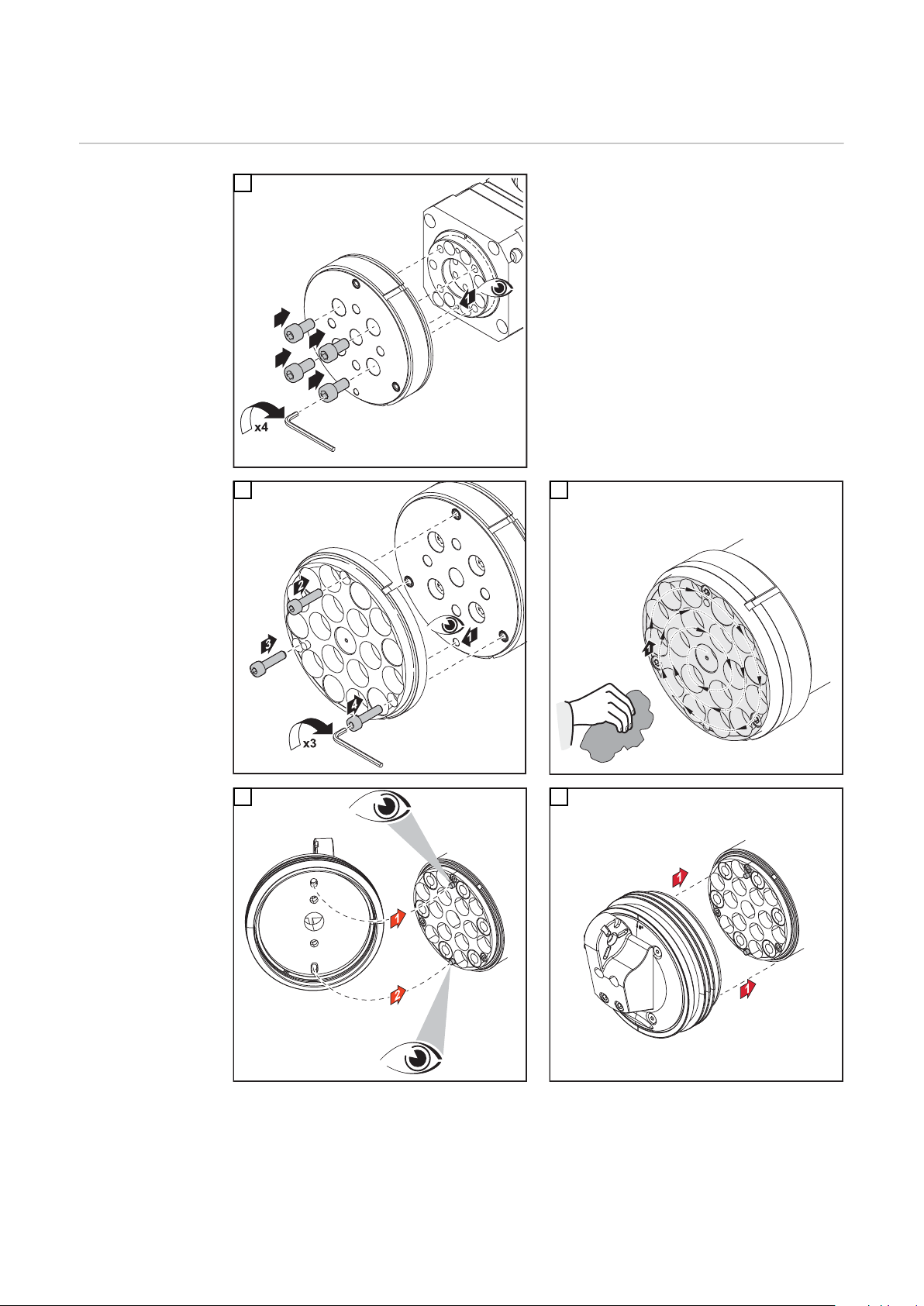

Halteschellen-

42 Nm

42 Nm

42 Nm

System montieren

1

2

DE

HalteschellenSystem mit

Verlängerung

montieren

1

3

2

19

Page 20

Schlauchpaket MHP G / W montieren

Schlauchpaket

MHP G / W konventionell montieren - Standard

1 2

3 4

20

Page 21

TransSteel Brennerkörper montieren

45,0200,1404

DE

Sicherheit

TransSteel Brennerkörper montieren - Standard

VORSICHT!

Verbrennungsgefahr durch heißen Rohrbogen, heiße Rohrbogen-Kupplung sowie

andere heiße Schweißbrenner-Komponenten.

Vor Beginn von Arbeiten, am Rohrbogen, der Rohrbogen-Kupplung sowie an allen anderen Schweißbrenner-Komponenten, den Rohrbogen, die Rohrbogen-Kupplung und alle

anderen Schweißbrenner-Komponenten:.

auf Zimmertemperatur (+25 °C, +77 °F) abkühlen lassen

▶

elektrisch isolierende und vor Hitze schützende Handschuhe tragen

▶

geeignetes Werkzeug verwenden

▶

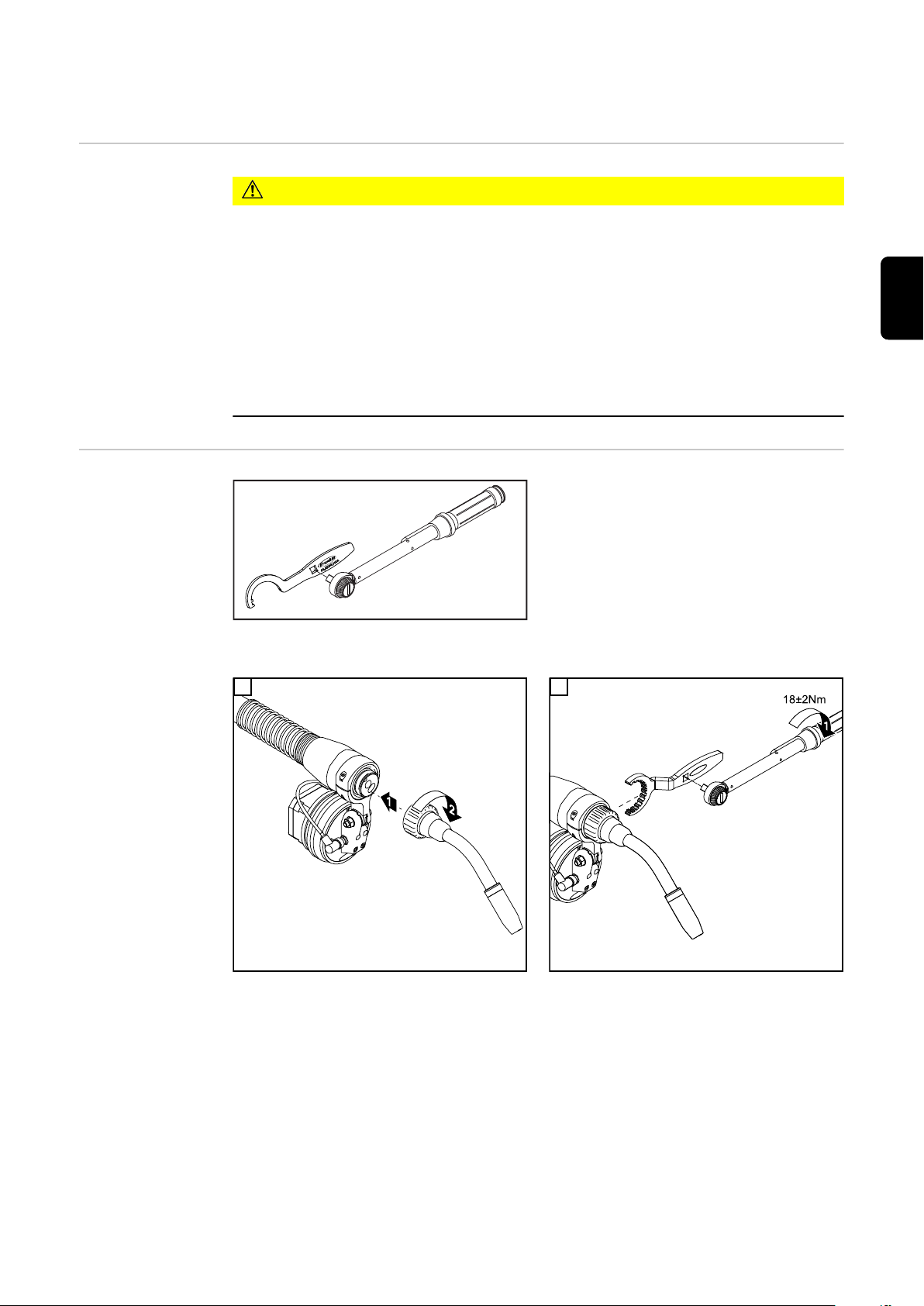

Benötigtes Spezialwerkzeug

1 2

21

Page 22

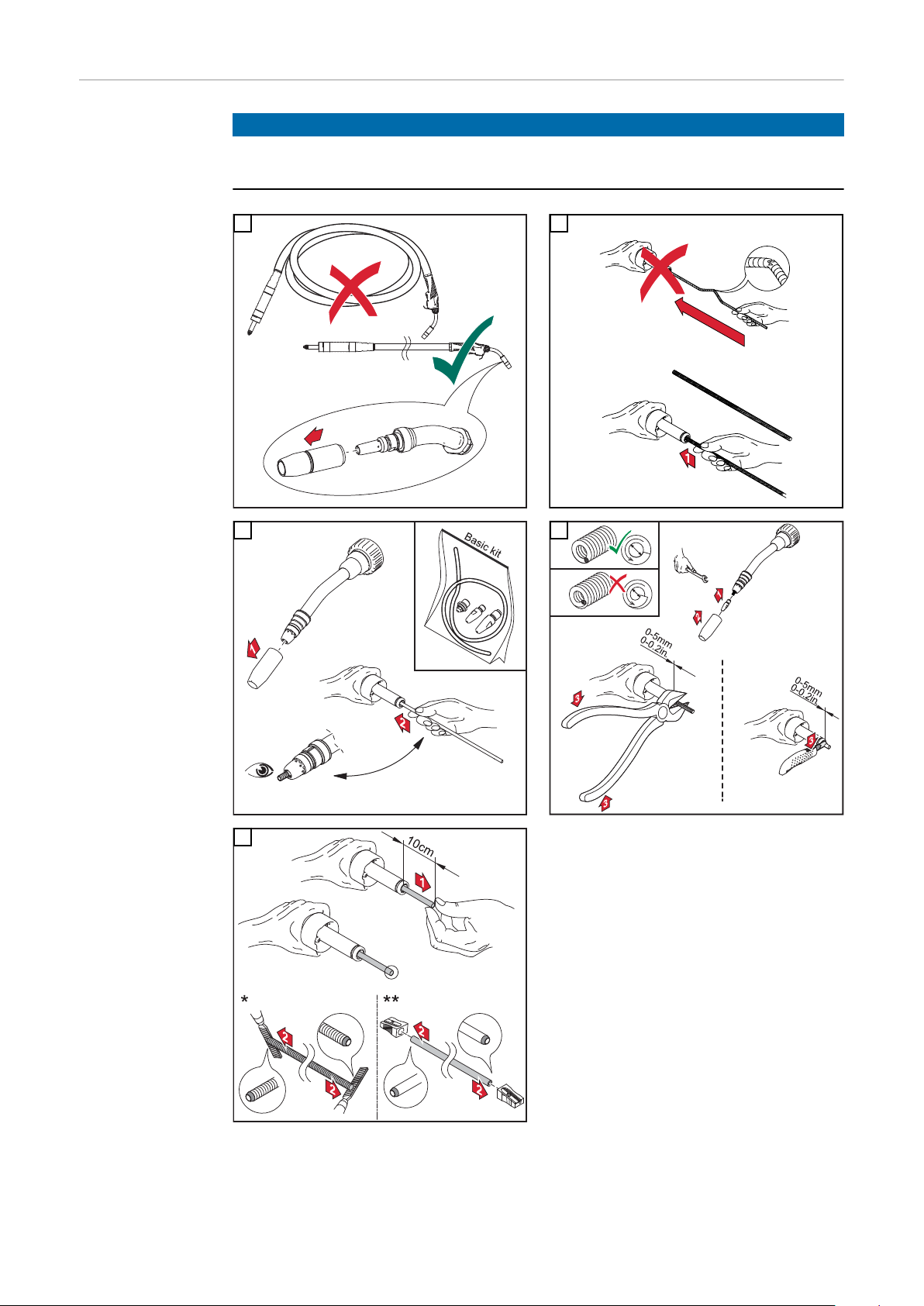

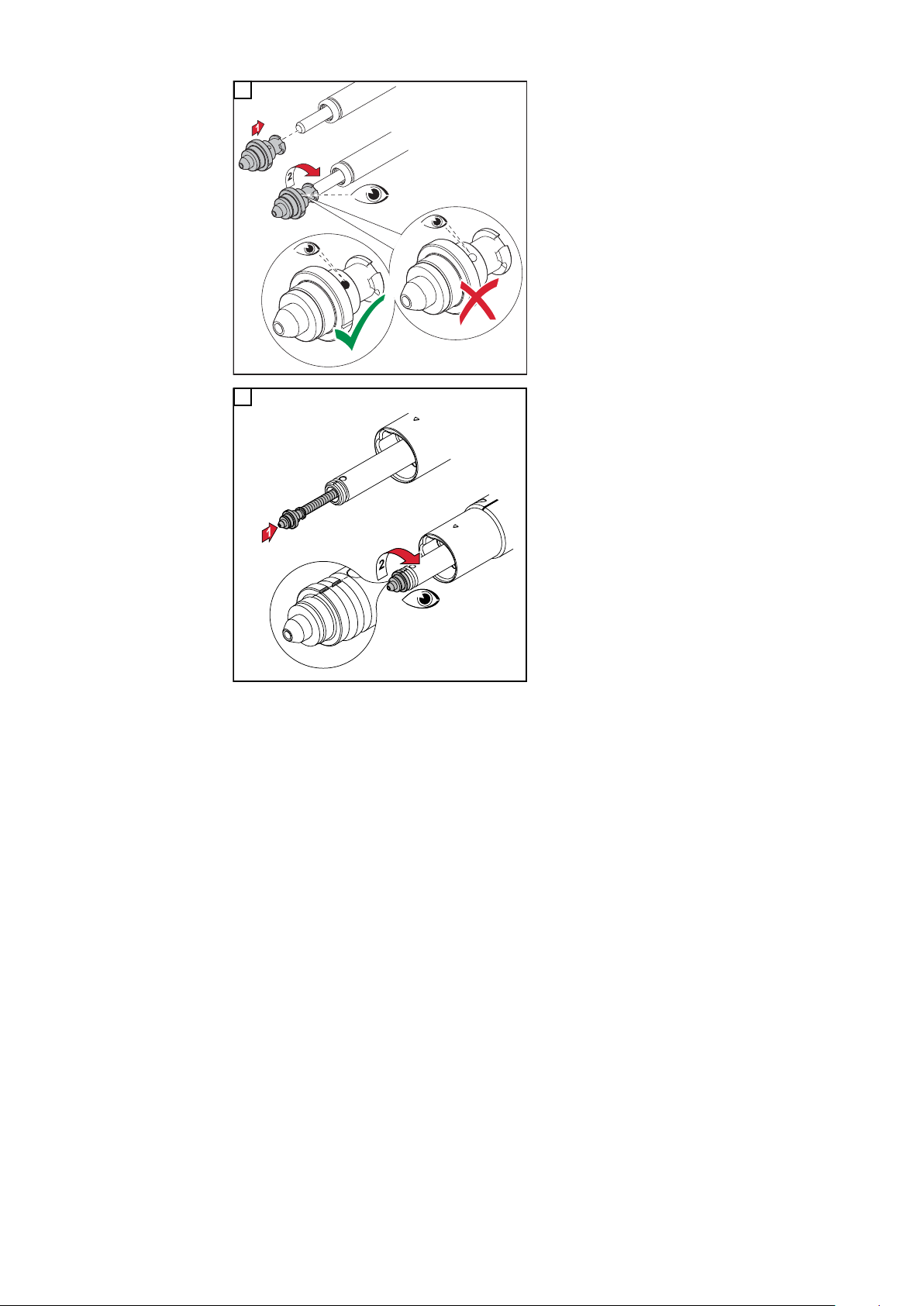

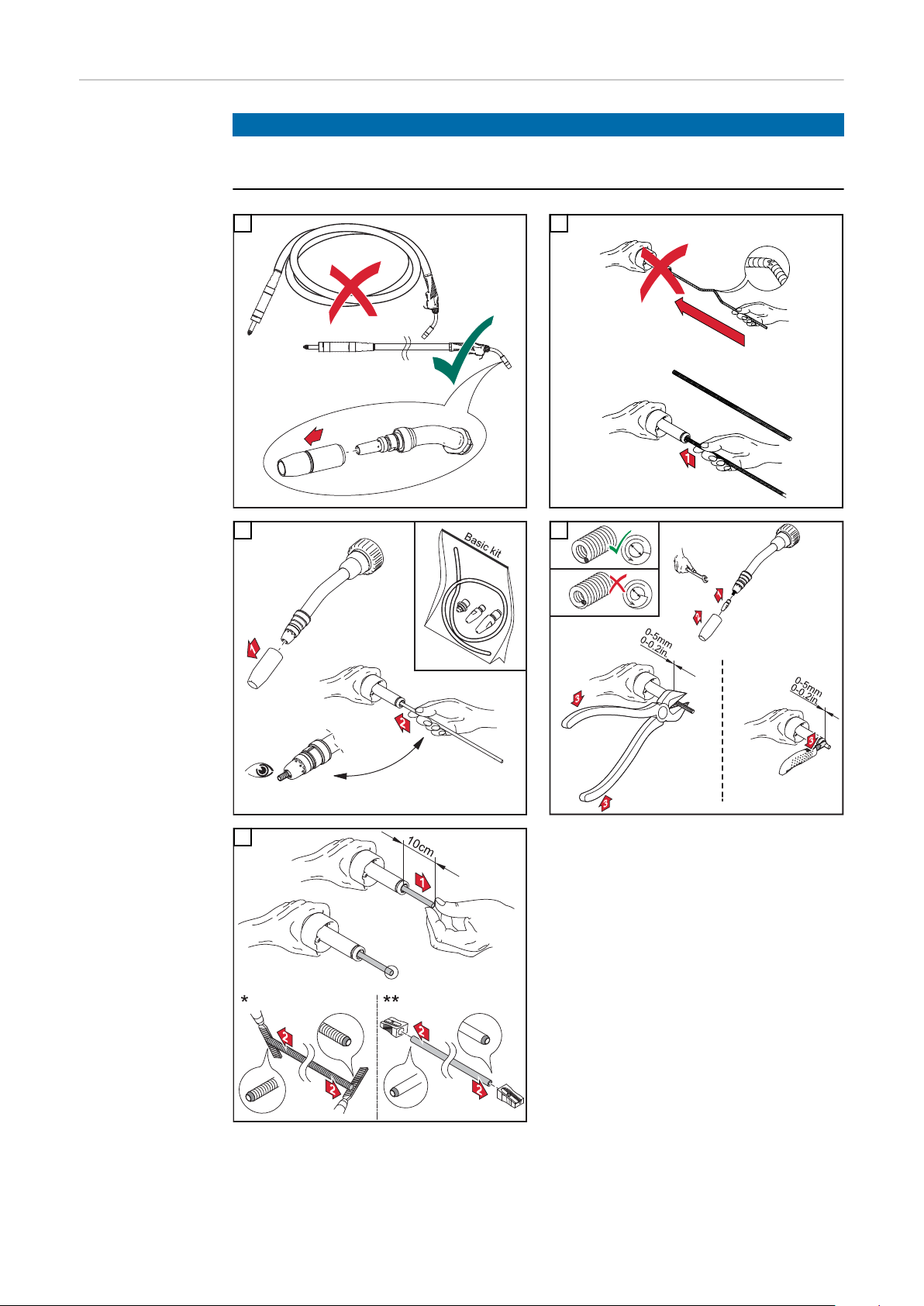

Draht-Führungs-

1

*

**

seele im

SchweißbrennerSchlauchpaket

montieren

HINWEIS!

Damit die Draht-Führungsseele richtig montiert werden kann, das Schlauchpaket

bei der Montage der Draht-Führungsseele gerade auslegen.

1 2

3

5

4

* Stahl Draht-Führungsseele

** Kunststoff Draht-Führungsseele

22

Page 23

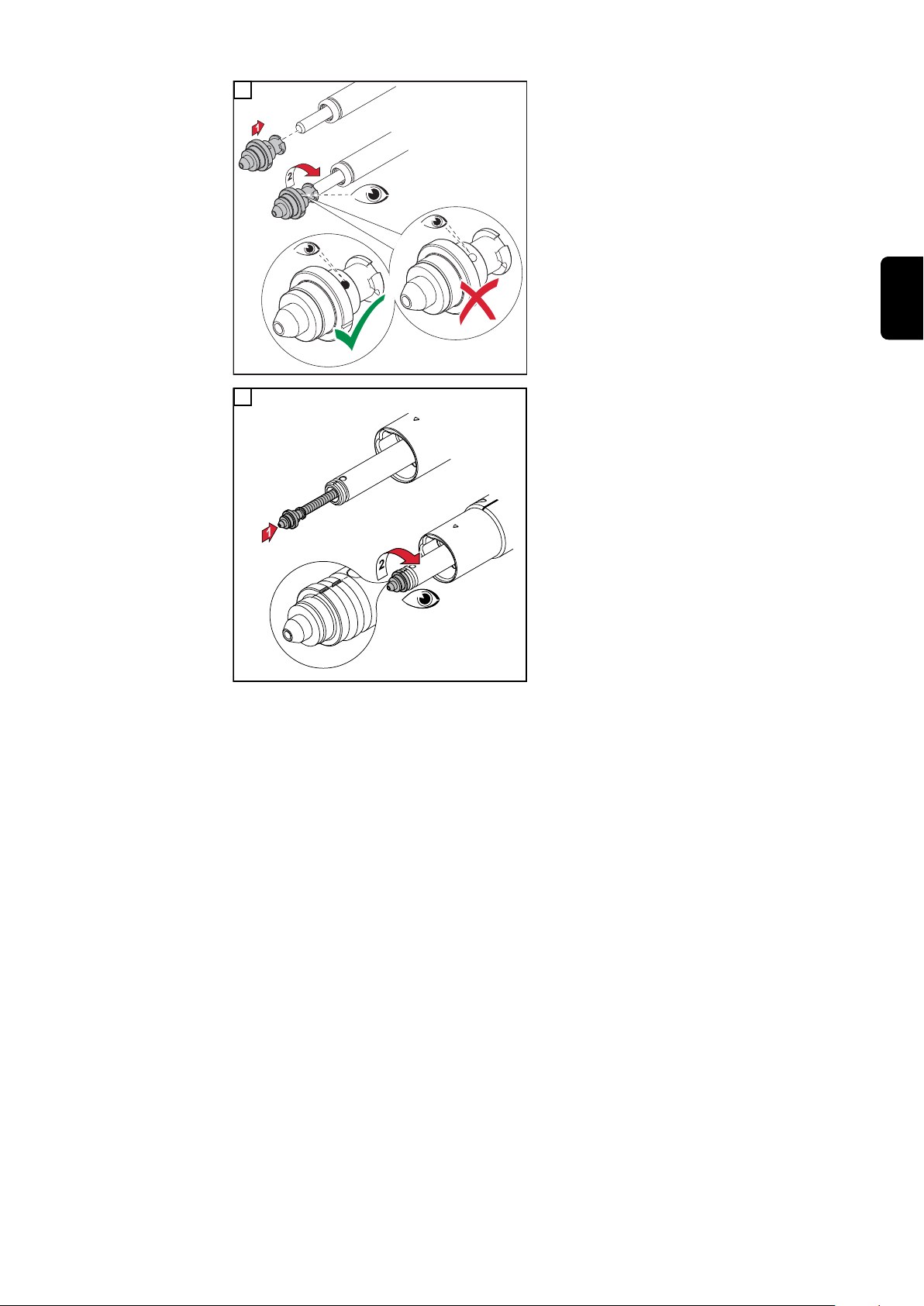

***

6

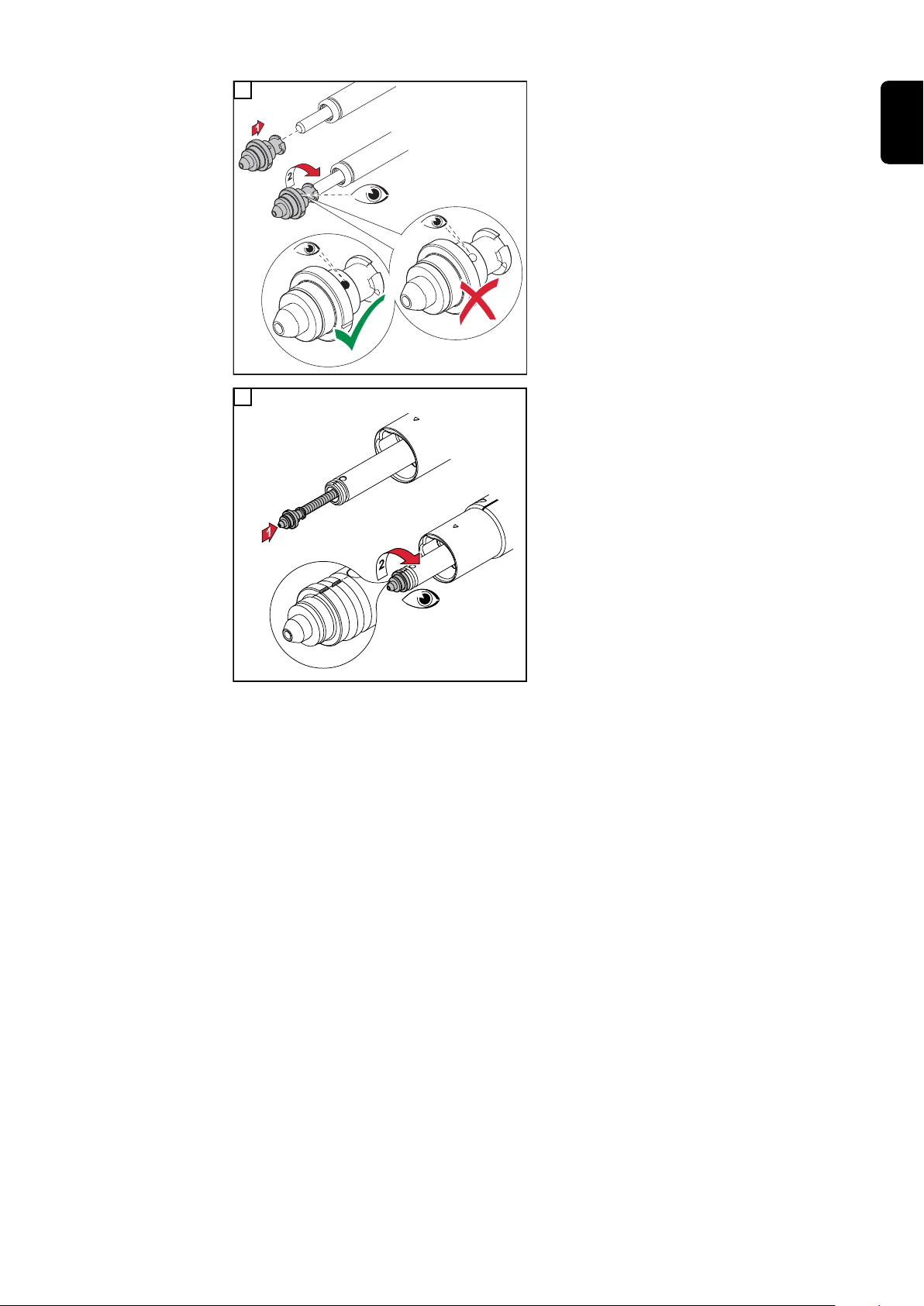

*** den Spann-Nippel bis auf

Anschlag auf die Draht-Führungsseele aufschrauben. Die Draht-

DE

Führungsseele muss durch die

Bohrung im Verschluss zu sehen

sein.

7

23

Page 24

Schweißsystem auf PAP-Roboter montieren

Sicherheit

WARNUNG!

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und

Sachschäden verursachen.

Nachfolgend beschriebene Tätigkeiten dürfen nur von geschultem Fachpersonal

▶

durchgeführt werden!

Die Bedienungsanleitungen der Systemkomponenten, insbesondere das Kapitel

▶

„Sicherheitsvorschriften“ beachten.

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Beginn der nachfolgend beschriebenen Arbeiten:

Netzschalter der Stromquelle in Stellung - O - schalten

▶

Stromquelle vom Netz trennen

▶

sicherstellen, dass die Stromquelle bis zum Abschluss aller Arbeiten vom Netz

▶

getrennt bleibt.

WARNUNG!

Gefahr schwerwiegender Personen- und Sachschäden durch herabfallende

Gegenstände.

Alle nachfolgend beschriebenen Schraubverbindungen:

nach der Montage auf festen Sitz überprüfen

▶

nach außergewöhnlichen Betriebssituationen (beispielsweise: Crash) auf festen Sitz

▶

überprüfen

in regelmäßigen Abständen auf festen Sitz überprüfen

▶

Schweißsystem

TransSteel auf

PAP-Roboter

montieren

Die einzelnen Komponenten müssen in folgender Reihenfolge am Roboter montiert werden:

1. Drahtvorschub - die Drahtvorschub-Aufnahme und die Seitenarm-Aufnahme

müssen schon vorher montiert werden

2. CrashBox /i

3. Schweißbrenner-Schlauchpaket

4. Roboter-Schweißbrenner

5. Verbindungs-Schlauchpaket

24

Page 25

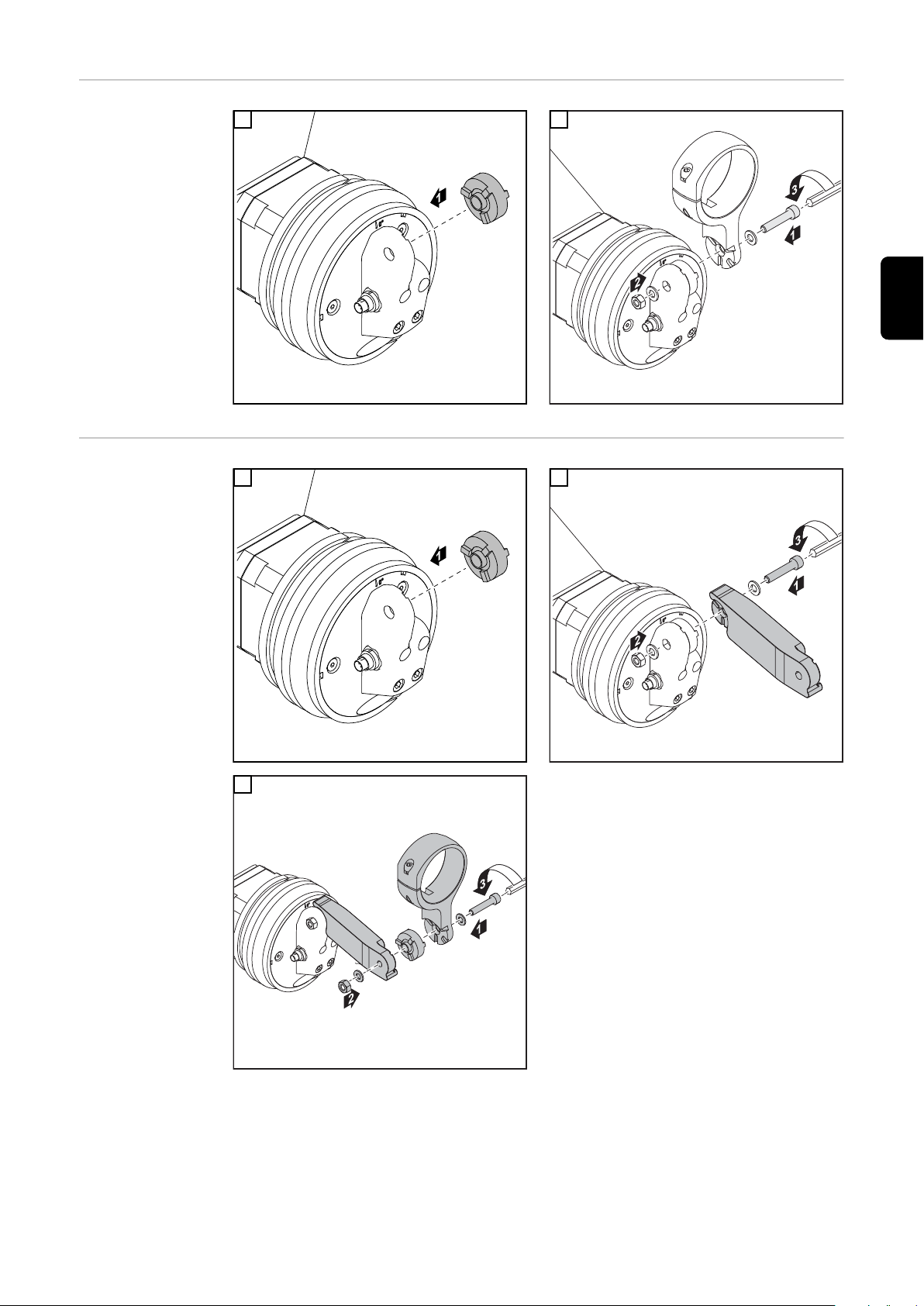

CrashBox /i PAP am Roboter aufbauen

3,3 Nm

DE

CrashBox /i PAP

am Roboter aufbauen

1

2 3

Drehmomente beim Montieren des Roboterflansches beachten:

Max. Anzugsmoment für Schrauben mit

Festigkeitsklasse 8.8

M4 3,3 Nm

M5 5,0 Nm

M6 6,0 Nm

M8 27,3 Nm

M10 54 Nm

M12 93 Nm

4 5

25

Page 26

6 7

8

26

Page 27

Schlauchpaket MHPi / MHP S G/W PAP montieren

45,0200,1404

7*

1

4

5

5

6

3

2

8

Schlauchpaket

Robacta MHP G /

W PAP montieren

Benötigtes Spezialwerkzeug

1 2

DE

3

4

27

Page 28

5 6

7 8

9 10

28

Page 29

Draht-Führungs-

1

*

**

seele im

SchweißbrennerSchlauchpaket

montieren

HINWEIS!

Damit die Draht-Führungsseele richtig montiert werden kann, das Schlauchpaket

bei der Montage der Draht-Führungsseele gerade auslegen.

1 2

DE

3

5

4

* Stahl Draht-Führungsseele

** Kunststoff Draht-Führungsseele

29

Page 30

***

6

*** den Spann-Nippel bis auf

Anschlag auf die Draht-Führungsseele aufschrauben. Die DrahtFührungsseele muss durch die

Bohrung im Verschluss zu sehen

sein.

7

30

Page 31

Pflege, Wartung und Entsorgung

31

Page 32

32

Page 33

Pflege, Wartung und Entsorgung

Allgemeines Das Gerät benötigt unter normalen Betriebsbedingungen nur ein Minimum an Pflege und

Wartung. Das Beachten einiger Punkte ist jedoch unerlässlich, um das Schweißsystem

über Jahre hinweg einsatzbereit zu halten.

DE

Sicherheit

WARNUNG!

Gefahr durch fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Alle nachfolgend beschriebenen Arbeiten dürfen nur von geschultem Fachpersonal

▶

durchgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicher-

▶

heitsvorschriften vollständig lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Ein elektrischer Schlag kann tödlich sein.

Netzschalter der Stromquelle in Stellung - O - schalten.

▶

Stromquelle vom Netz trennen .

▶

Sicherstellen, dass die Stromquelle bis zum Abschluss aller Arbeiten vom Netz

▶

getrennt bleibt.

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes sicherstel-

▶

len, dass elektrisch geladene Bauteile (z.B. Kondensatoren) entladen sind.

VORSICHT!

Bei jeder Inbetriebnahme

Gefahr durch heiße Systemkomponenten.

Schwerwiegende Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle heißen Systemkomponenten auf Zimmertemperatur

▶

(+25 °C, +77 °F) abkühlen lassen, beispielsweise:

Heiße Systemkomponenten sind zum Beispiel

- Kühlmittel.

- wassergekühlte Systemkomponenten.

- Antriebsmotor des Drahtvorschubes.

- Alle Schlauchpakete und die Masseverbindung auf Beschädigungen prüfen.

Beschädigte Komponenten austauschen.

- Vorschubrollen und Draht-Führungsseele auf Beschädigungen prüfen. Beschädigte

Komponenten austauschen.

- Drahtförder-Schläuche auf Beschädigungen prüfen. Beschädigte Komponenten austauschen.

- Anpressdruck der Vorschubrollen prüfen und gegebenenfalls einstellen.

- Alle Schraubverbindungen zwischen Roboter, Drahtvorschub-Aufnahme und Drahtvorschub auf festen Sitz prüfen.

33

Page 34

Alle 6 Monate

1.

2.

3.

4.

5.

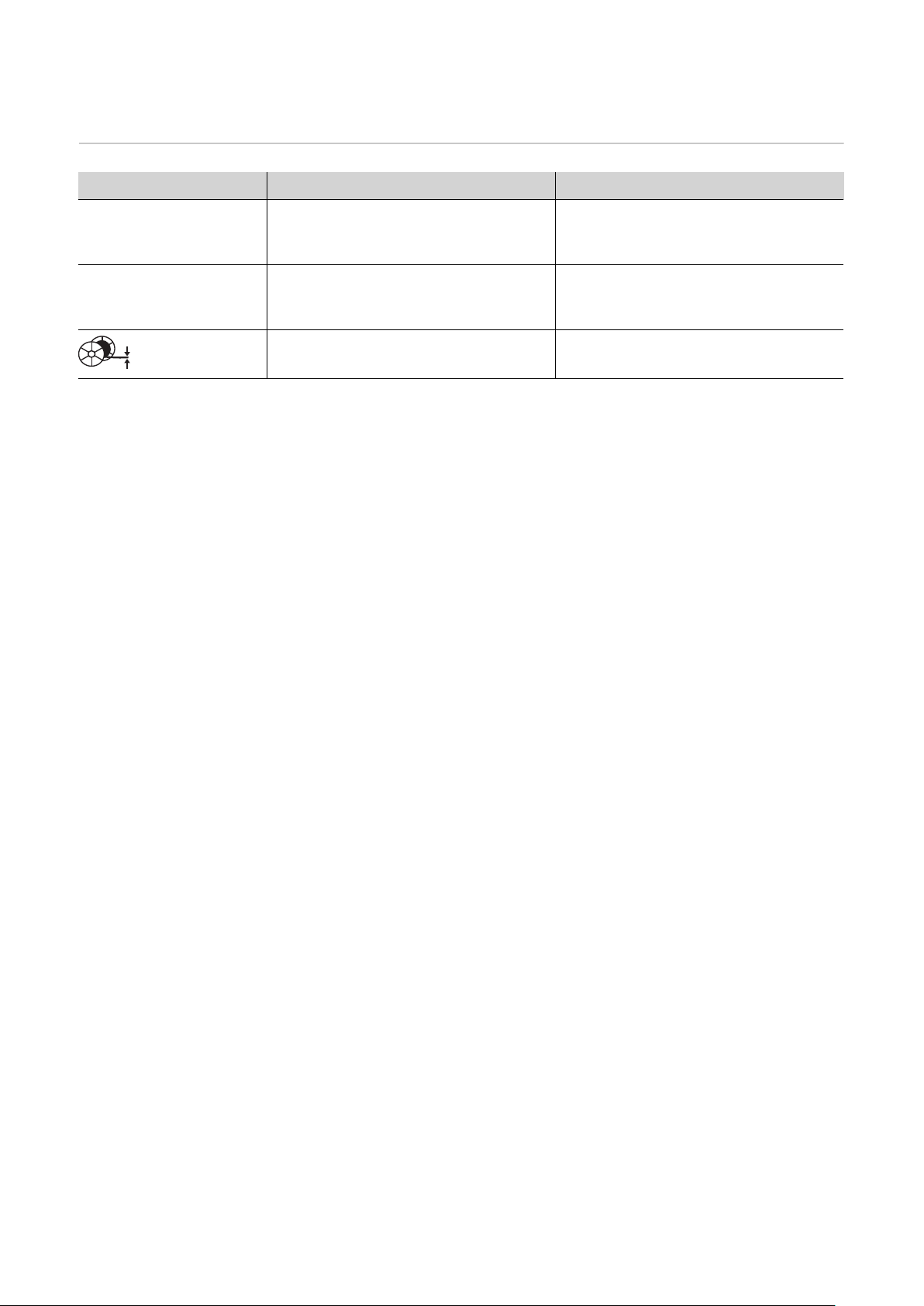

Erkennen von

defekten Verschleißteilen

VORSICHT!

Gefahr der Beschädigung elektronischer Bauteile.

Elektronische Bauteile nicht aus kurzer Entfernung anblasen.

▶

- Abdeckungen öffnen, Geräte-Seitenteile demontieren und das Geräteinnere mit trockener, reduzierter Druckluft sauberblasen. Nach der Reinigung den Originalzustand

des Gerätes wiederherstellen.

1. Isolierteile

1. abgebrannte Außenkanten, Einkerbungen

2. Düsenstöcke

2. abgebrannte Außenkanten, Einkerbungen

2. stark mit Schweißspritzern behaftet

3. Spritzerschutz

3. abgebrannte Außenkanten, Einkerbungen

4. Kontaktrohre

4. ausgeschliffene (ovale) Drahteintritts- und Drahtaustritts-Bohrungen

4. stark mit Schweißspritzern behaftet

4. Einbrand an der Kontaktrohr-Spitze

5. Gasdüsen

5. stark mit Schweißspritzern behaftet

5. abgebrannte Außenkanten

5. Einkerbungen

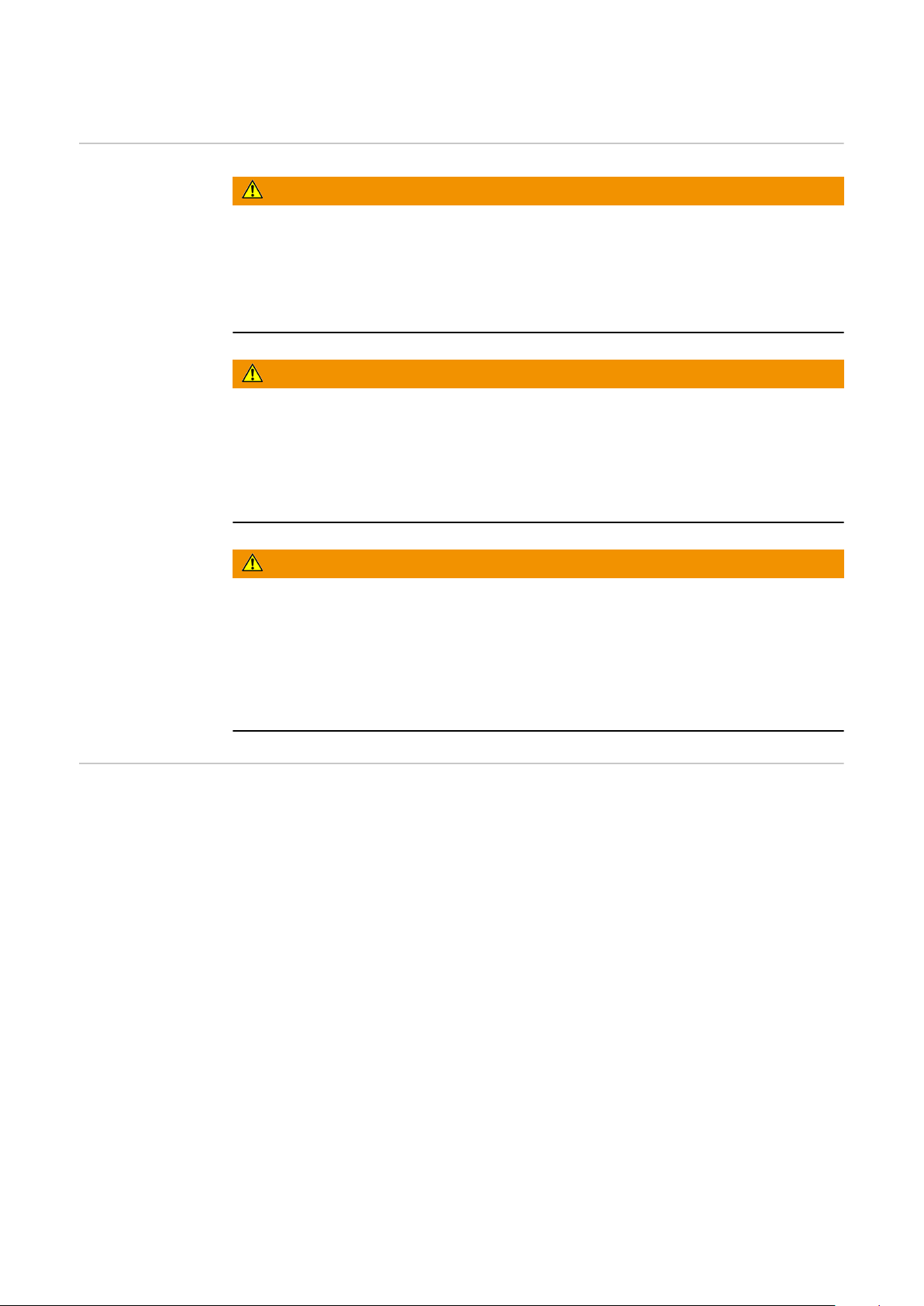

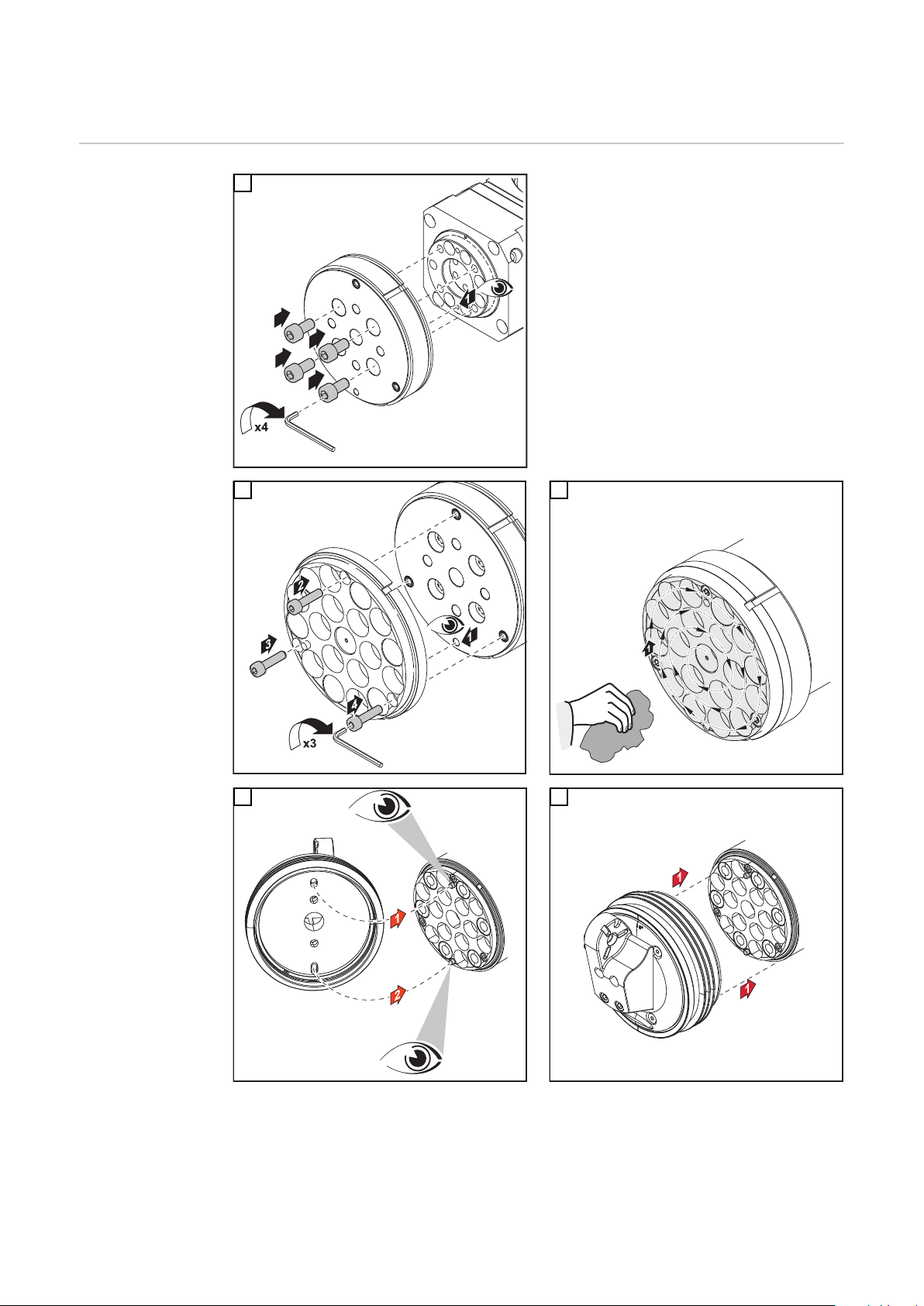

MTG d, MTW d Verschleißteile

am Brennerkörper montieren

34

1 2

Page 35

3

** Gasdüse bis auf Anschlag festzie-

hen

DE

Verschleißteile

am Brennerkörper montieren - MTW 700 i

Reinigung des

Schweißbrenners

1 2

1 2

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

durchführen.

35

Page 36

36

Page 37

Technische Daten

37

Page 38

38

Page 39

Schweißbrenner-Schlauchpaket

Ø

Ø

MHP 500i S R / G / PAP

DE

X / I

(10 min/40° C)

max

M21 (EN 439)

X / I

(10 min/40° C)

max

C1 (EN 439)

[mm (in.)] 0,8-1,6 (.032-.063)

[m (ft.)] 0,96 (3.15) / 1,04 (3.4) / 1,06 (3.48) / 1.075 (3.53) / 1,12 (3.67) / 1,13

* ED = Einschaltdauer

MHP 700 S R / W / PAP

X / I

(10 min/40° C)

max

M21 (EN 439)

X / I

(10 min/40° C)

max

C1 (EN 439)

40 % ED* 500

60 % ED* 450

100 % ED* 360

40 % ED* 500

60 % ED* 450

100 % ED* 360

(3.71) / 1,15 (3.77) / 1,18 (3.87) / 1,19 (3.9) / 1,2 (3.94) / 1,22 (4.0) / 1,31

(4.3) / 1,35 (4.43) / 1,37 (4.5) / 1,4 (4.59) / 1,43 (4.69) / 1,51 (4.95)

-

100 % ED* 700

-

100 % ED* 700

[mm (in.)] 0,8-1,6 (.032-.063)

[m] ([W])

P

Q

p

p

max

min

min

max

[ft.] ([W])

[L/min]

[gal./min]

[bar]

[psi.]

[bar]

[psi.]

* ED = Einschaltdauer

0,96 (1200) / 1,04 (1250) / 1,06 (1250) / 1.075 (1250) / 1,12 (1300) / 1,13

(1300) / 1,15 (1300) / 1,18 (1300) / 1,19 (1300) / 1,2 (1300) / 1,22 (1300) /

1,31 (1350) / 1,35 (1400) / 1,37 (1400) / 1,4 (1400) / 1,43 (1400) / 1,51

(1400)

3.15 (1200) / 3.41 (1250) / 3.48 (1250) / 3.53 (1250) / 3.67 (1300) / 3.71

(1300) / 3.77 (1300) / 3.87 (1300) / 3.9 (1300) / 3.94 (1300) / 4 (1300) / 4.3

(1350) / 4.43 (1400) / 4.5 (1400) / 4.59 (1400) / 4.69 (1400) / 4.95 (1400)

1

0,26

3

43

5

72

39

Page 40

Roboter-Schweißbrenner

Ø

MTB 500S G R MTB 500S G R US

X / I

M21 (EN 439)

X / I

C1 (EN 439)

* ED = Einschaltdauer

(10 min/40° C)

max

(10 min/40° C)

max

[mm (in.)] 0,8-1,6 (.032-.063) 0,8-1,6 (.032-.063)

40 % ED* 500

60 % ED* 450

100 % ED* 360

40 % ED* 500

60 % ED* 450

100 % ED* 360

40 % ED* 500

60 % ED* 450

100 % ED* 360

40 % ED* 500

60 % ED* 450

100 % ED* 360

40

Page 41

Contents

General information 43

Torch hosepack 45

General 45

Scope of supply 45

CrashBox /i 46

General 46

Also required for installation 46

Device concept 46

Application areas 47

Scope of supply 47

Clamp system scope of supply and options 48

Robot welding torch 49

Safety 49

General 49

Installation and commissioning 51

Fitting the welding system to a conventional robot 53

Safety 53

Fitting the TransSteel welding system to a conventional robot 53

Fitting the CrashBox /i to the robot 54

Fitting the CrashBox /i to the robot 54

Fitting the clamp system 56

Special tilt angle for the welding torch 56

Fitting the clamp system 57

Fitting the clamp system with extension 57

Fitting the MHP G / W hosepack 58

Fitting the MHP G / W conventional hosepack - standard 58

Fitting the TransSteel torch body 59

Safety 59

Fitting the TransSteel torch body - Standard 59

Fitting the inner liner inside the torch hosepack 60

Fitting the welding system to a PAP robot 62

Safety 62

Fitting the TransSteel welding system to a PAP robot 62

Installing the CrashBox /i PAP on the robot 63

Installing the CrashBox /i PAP on the robot 63

Fitting the MHPi/MHP S G/W PAP hosepack 65

Fitting the Robacta MHP G/W PAP hosepack 65

Fitting the inner liner inside the torch hosepack 67

EN

Care, maintenance and disposal 69

Care, maintenance and disposal 71

General 71

Safety 71

Every start-up 71

Every 6 months 72

Recognising faulty wearing parts 72

MTG d, MTW d - Fitting wearing parts to the torch body 72

Fitting wearing parts to the torch body - MTW 700 i 73

Cleaning the welding torch 73

Disposal 73

Technical data 75

Torch hosepack 77

Robot welding torch 78

41

Page 42

42

Page 43

General information

43

Page 44

44

Page 45

Torch hosepack

General The MHP 500 S R/G, MHP 700 S R/W hosepack has been designed for gas-cooled/

water-cooled robot applications. It connects the TransSteel Robotics wirefeeders to the

robot welding torches of the TransSteel series.

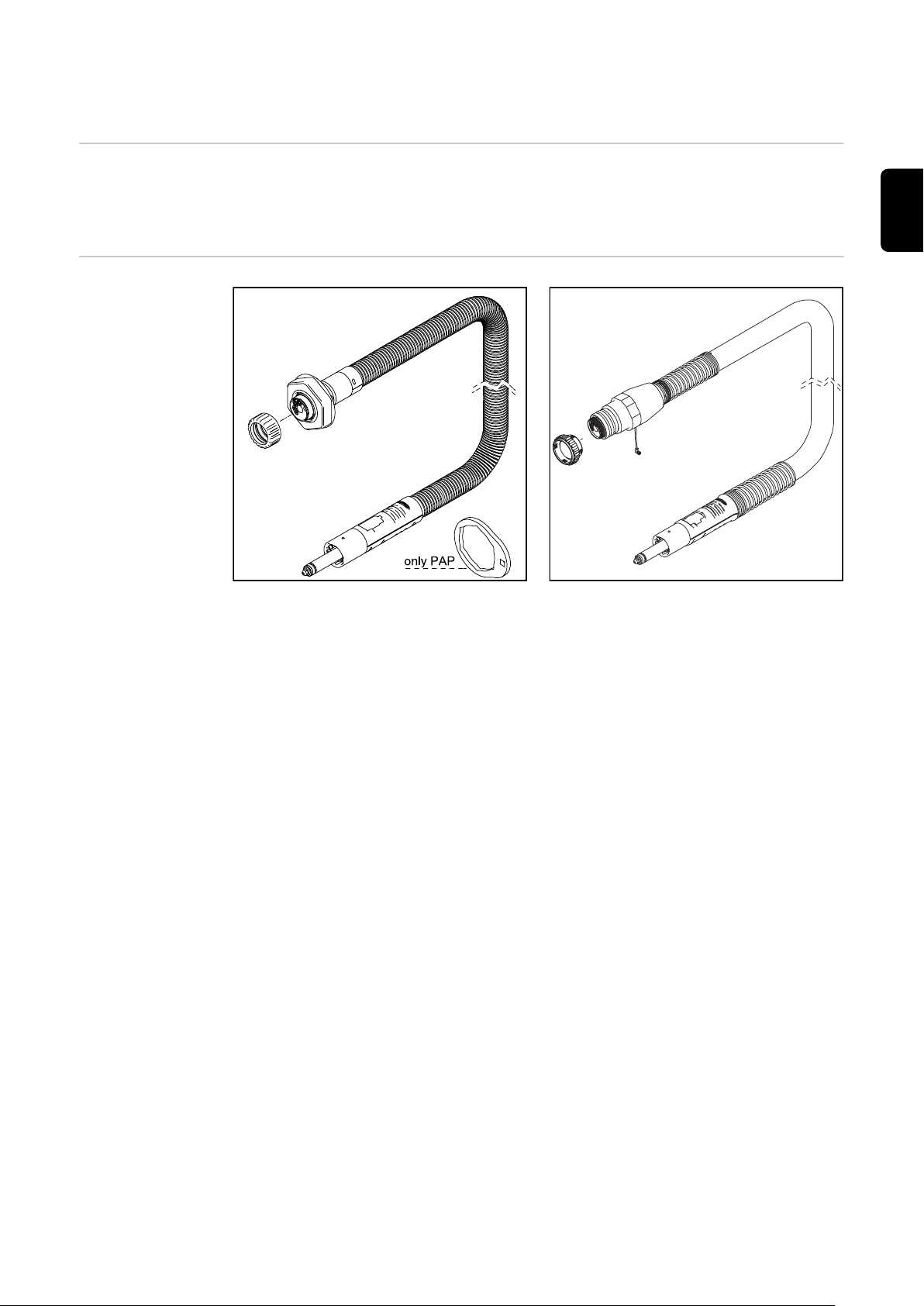

Scope of supply

EN

MHP PAP hosepack

(1) MHP 500 S R/G, MHP 700 S R/W hosepack

Not supplied:

- Inner liners

- Inlet nozzles

MHP conventional hosepack

45

Page 46

CrashBox /i

General

CrashBox /i PAP fitted to robot arm CrashBox /i fitted to robot arm with clamp system

The CrashBox /i is a protection device for the torch body, the drive unit, the wire brake

and the torch body coupling. In the event of a collision, the CrashBox sends a signal to

the robot control, which stops the robot immediately. The torch holder on the CrashBox

protects the welding torch and the system components fitted from damage should a collision occur.

Also required for

installation

The clamp system is used for holding gas-cooled and water-cooled robot welding torches. With torch body curvatures of 22°, 36° and 45°, the clamp system positions the

welding torch in such a way that the TCP is in the 6th axis or at a 45° angle to the 6th

axis, depending on the torque angle gauge.

A robot-specific, isolated robot flange is required for fitting the CrashBox /i.

Depending on the particular robot:

- 1 x robot flange with screws

Robot flange as per price list

Observe torques:

Max. tightening torque for screws of

strength class 8.8

M4 3.3 Nm

M5 5.0 Nm

M6 6.0 Nm

M8 27.3 Nm

M10 54 Nm

M12 93 Nm

Device concept The CrashBox /i is designed specifically for fitting to the robot arm and for holding gas-

cooled and water-cooled robot hosepacks and robot drive units. For PAP systems, the

torch hosepack runs through the CrashBox and then through the robot arm. In conventio-

46

Page 47

nal robot systems the torch hosepack runs along the robot arm and is attached to the

(1)

(2)

(2)(3) (3)

(4) (5) (6)

(1) (2)(3) (4) (5) (6)(2)(3)

clamp. In the event of a crash, the magnetic coupling smoothly deflects the forces along

a large deflection path.

Application areas The clamp system can be used for the following push robot hosepacks:

- MHP i G / MHP i W TPS /i hosepacks

- MTG/MTW TransSteel hosepacks

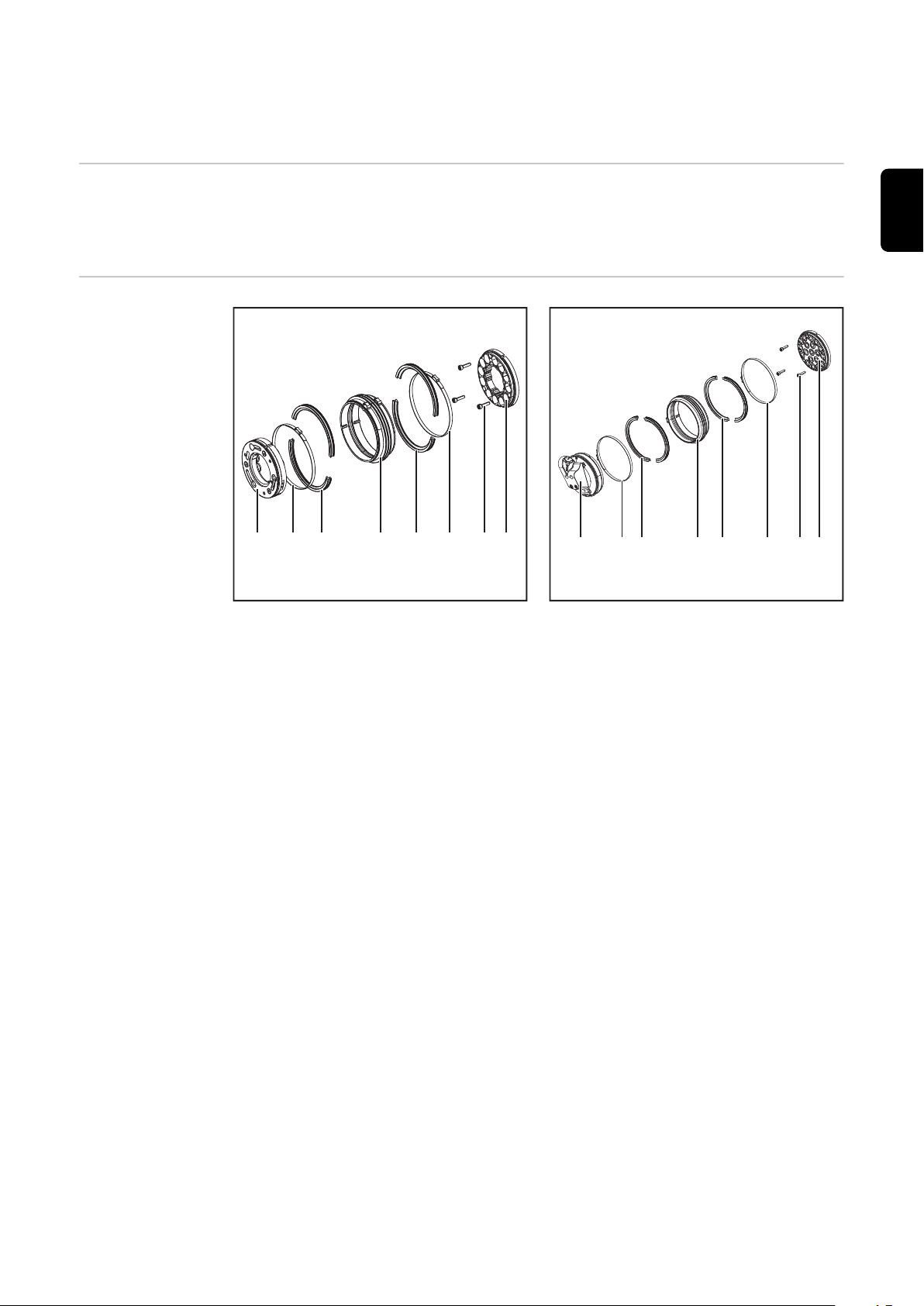

Scope of supply

CrashBox /i PAP scope of supply

CrashBox /i Standard scope of supply

(1) CrashBox /i holder

(2) 1-ear clamp *

(3) Locking ring, 2-part *

(4) Bellows

(5) Cheese-head screws, M4 x 16 mm

(6) Magnetic ring

EN

* Delivered fitted to bellows (4)

Do not fit the CrashBox /i holder (1) and magnetic ring (4) together before fitting to the

robot. The components become even more difficult to release due to the strong magnetism.

47

Page 48

Clamp system

scope of supply

and options

(1) M8 hexagon nut

(2) M8 washer

(3) Clamp

(4) Torque angle gauge

(5) M8 x 40 mm Allen screw

Optional (material for extension):

(6) M8 x 40 mm screw

(7) M8 washer

(8) Extension

(9) Torque angle gauge

(10) M8 hexagon nut

48

Page 49

Robot welding torch

Safety

Risk of burns from hot torch body, hot torch body coupling and other hot welding

torch components.

Before starting work on the torch body, the torch body coupling and all other welding

torch components:

▶

▶

▶

General The robot welding torch transmits the arc

CAUTION!

Allow the torch body, torch body coupling and all other welding torch components to

cool down to room temperature (+25 °C, +77 °F)

Wear electrically insulated and heat protective gloves

Use a suitable tool

power to the workpiece. The gas-cooled or

water-cooled TransSteel welding torch is

designed for use with the CrashBox /i.

The torch body has an integrated lead for

gas nozzle touch sensing.

Standard: with wearing parts, without contact tip

EN

OVT: without wearing parts

49

Page 50

50

Page 51

Installation and commissioning

51

Page 52

52

Page 53

Fitting the welding system to a conventional robot

Safety

WARNING!

Work that is carried out incorrectly can cause serious injury or damage.

The following activities may only be carried out by trained and qualified personnel.

▶

The Operating Instructions for system components, particularly the chapter entitled

▶

"Safety rules", must be observed.

WARNING!

An electric shock can be fatal.

Before starting the work described below:

Turn the power source mains switch to the "O" position

▶

Disconnect the power source from the mains

▶

Ensure that the power source remains disconnected from the mains until all work

▶

has been completed.

WARNING!

Risk of serious injury and damage from articles being dropped.

For all of the screw connections referred to below:

Check after fitting to ensure they are tight

▶

Check following an unusual operating situation (e.g. crash) to ensure they are tight

▶

Check regularly to ensure they are tight

▶

EN

Fitting the TransSteel welding

system to a conventional robot

Individual components must be fitted to the robot in the following order:

1. Wirefeeder - the wirefeeder holder and the side arm holder must be fitted first

2. CrashBox /i

3. Clamp system

4. Torch hosepack

5. Robot welding torch

6. Interconnecting hosepack

53

Page 54

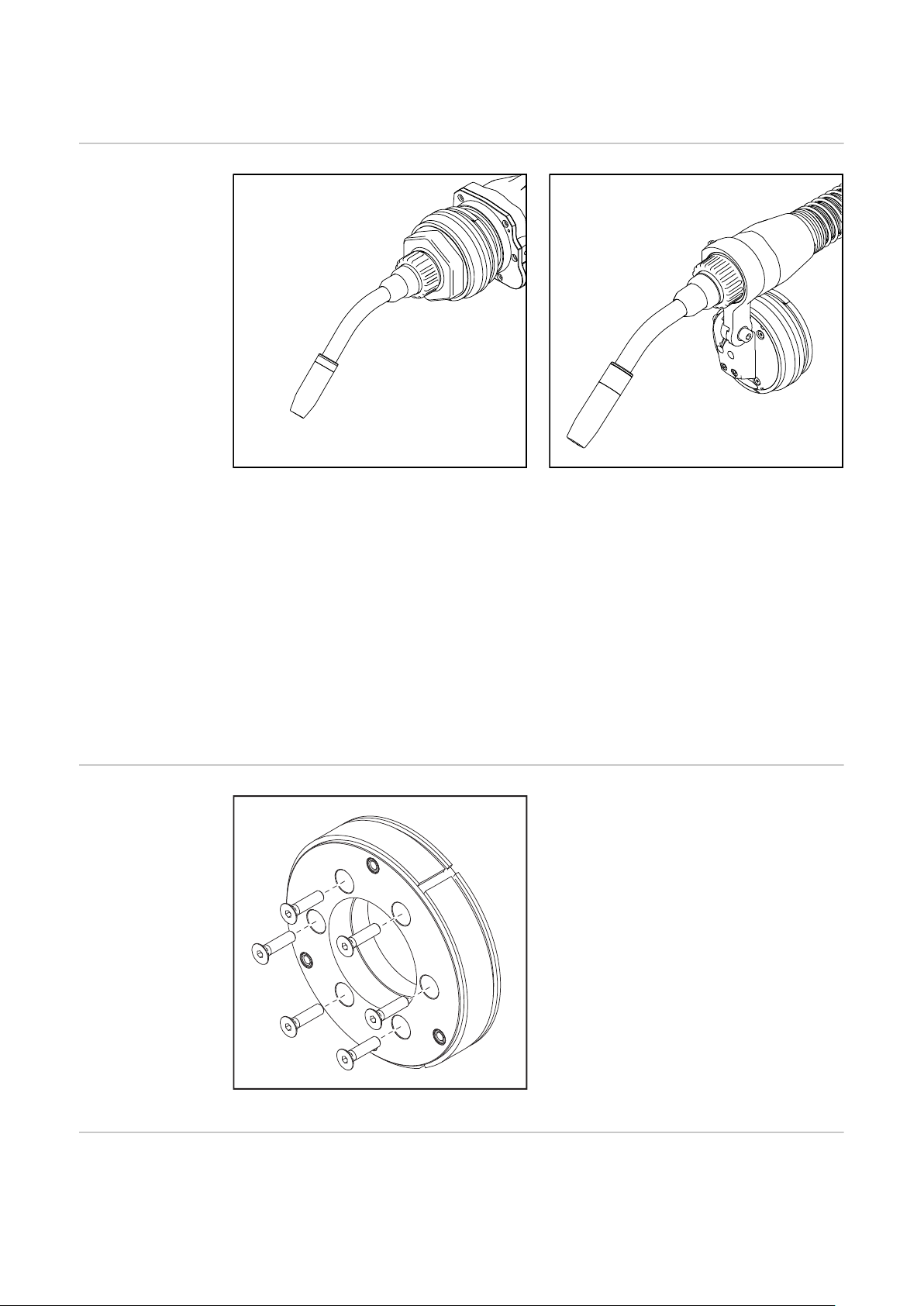

Fitting the CrashBox /i to the robot

3,3 Nm

Fitting the CrashBox /i to the

robot

1

2 3

Observe the torques when fitting the robot

flange:

Max. tightening torque for screws of

strength class 8.8

M4 3.3 Nm

M5 5.0 Nm

M6 6.0 Nm

M8 27.3 Nm

M10 54 Nm

M12 93 Nm

4 5

54

Page 55

6 7

8

EN

55

Page 56

Fitting the clamp system

12,5°

259

61

320

34,5°

38

- CrashBox /i

- Indexdisk 22°

- Clamp TPS/i

- MHP 700i W R/FSC/0,95m

- MTB 500i W R/22°/L241/H50

- CrashBox /i

- Indexdisk 22°

- Clamp TPS/i

- MHP 400i R /G/FSC/1,45m

- MTB 400i G R /36°/L224/H86

12,5°

235

61

296

48,5°

69

31

12,5°

216

61

277

57,5°

87

49

- CrashBox /i

- Indexdisk 22°

- Clamp TPS/i

- MHP 700i W R/FSC/1,45m

- MTB 500i W R/45°/L209/H107

4,95°

262

61

323

26,95°

34

4

- CrashBox /i

- Indexdisk 36°

- Clamp TPS/i

- MHP 700i W R/FSC/1,25m

- MTB 500i W R/22°/L241/H50

4,95°

242

61

303

40,95°

38

- CrashBox /i

- Indexdisk 36°

- Clamp TPS/i

- MHP 700i W R/FSC/1,25m

- MTB 500i W R/36°/L224/H86

4,95°

226

61

286

49,95°

58

20

- CrashBox /i

- Indexdisk 36°

- Clamp TPS/i

- MHP 700i W R/FSC/0,95m

- MTB 500i W R/45°/L209/H107

0°

261

61

322

22°

58

19

- CrashBox /i

- Indexdisk 45°

- Clamp TPS/i

- MHP 400i R /G/FSC/0,95m

- MTB 400i G R /22°/L241/H50

0°

244

61

305

36°

21

17

- CrashBox /i

- Indexdisk 45°

- Clamp TPS/i

- MHP 400i R /G/FSC/1,25m

- MTB 400i G R /36°/L224/H86

0°

230

61

291

45°

38

- CrashBox /i

- Indexdisk 45°

- Clamp TPS/i

- MHP 700i W R/FSC/1,45m

- MTB 500i W R /45°/L209/H107

Special tilt angle

for the welding

torch

The positioning of the welding torch in relation to the workpiece is divided into fixed

angles by the torque angle gauge. Special angles are available on request.

56

Page 57

Fitting the clamp

42 Nm

42 Nm

42 Nm

system

1

2

EN

Fitting the clamp

system with

extension

1

3

2

57

Page 58

Fitting the MHP G / W hosepack

Fitting the MHP

G / W conventional hosepack standard

1 2

3 4

58

Page 59

Fitting the TransSteel torch body

45,0200,1404

Safety

Fitting the TransSteel torch body Standard

CAUTION!

Risk of burns from hot torch body, hot torch body coupling and other hot welding

torch components.

Before starting work on the torch body, the torch body coupling and all other welding

torch components:

Allow the torch body, torch body coupling and all other welding torch components to

▶

cool down to room temperature (+25 °C, +77 °F)

Wear electrically insulated and heat protective gloves

▶

Use a suitable tool

▶

Special tool required

EN

1 2

59

Page 60

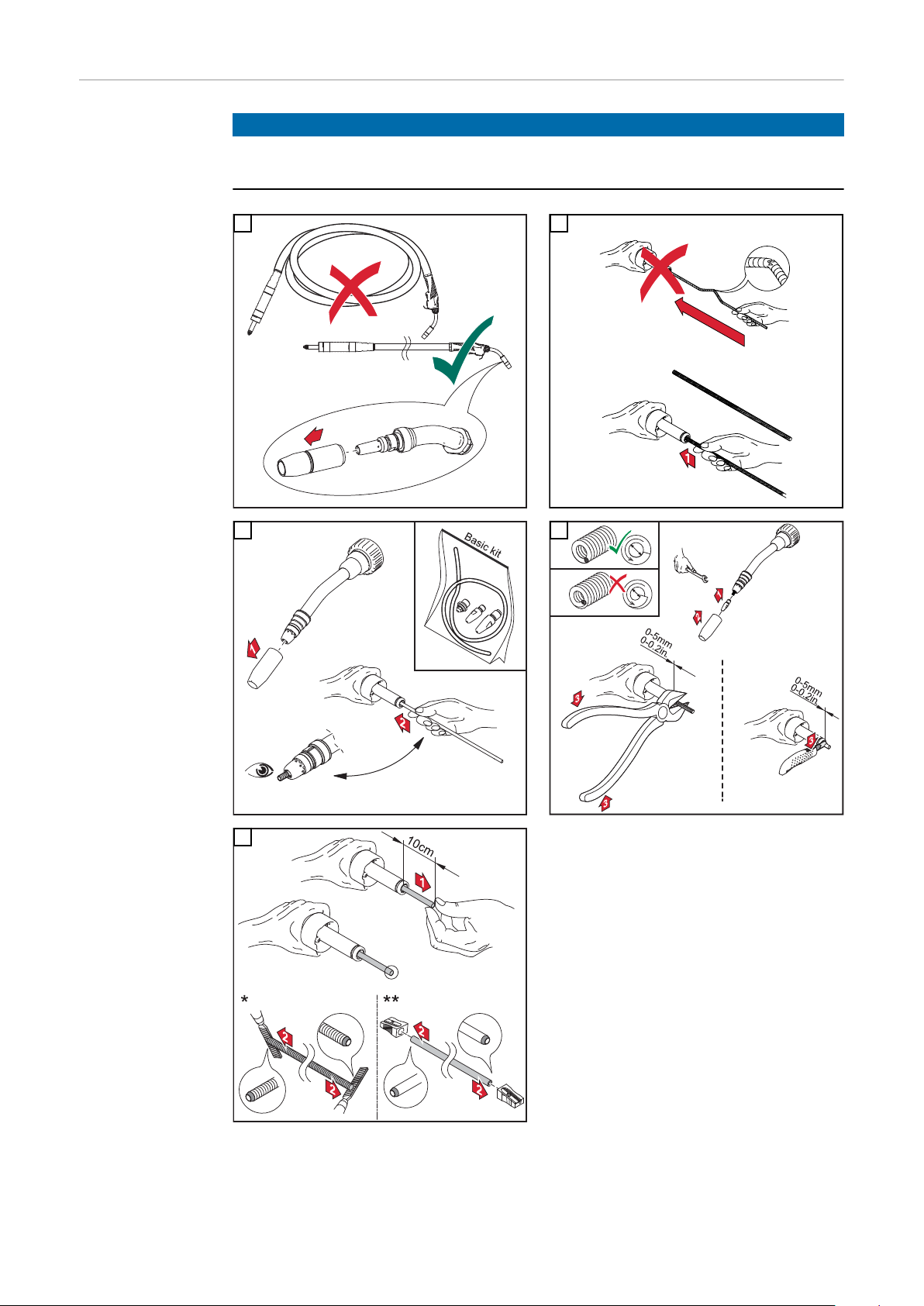

Fitting the inner

1

*

**

liner inside the

torch hosepack

NOTE!

Ensure that the hosepack is straight when fitting the inner liner, otherwise the liner

might not be inserted correctly.

1 2

3

5

4

* Steel inner liner

** Plastic inner liner

60

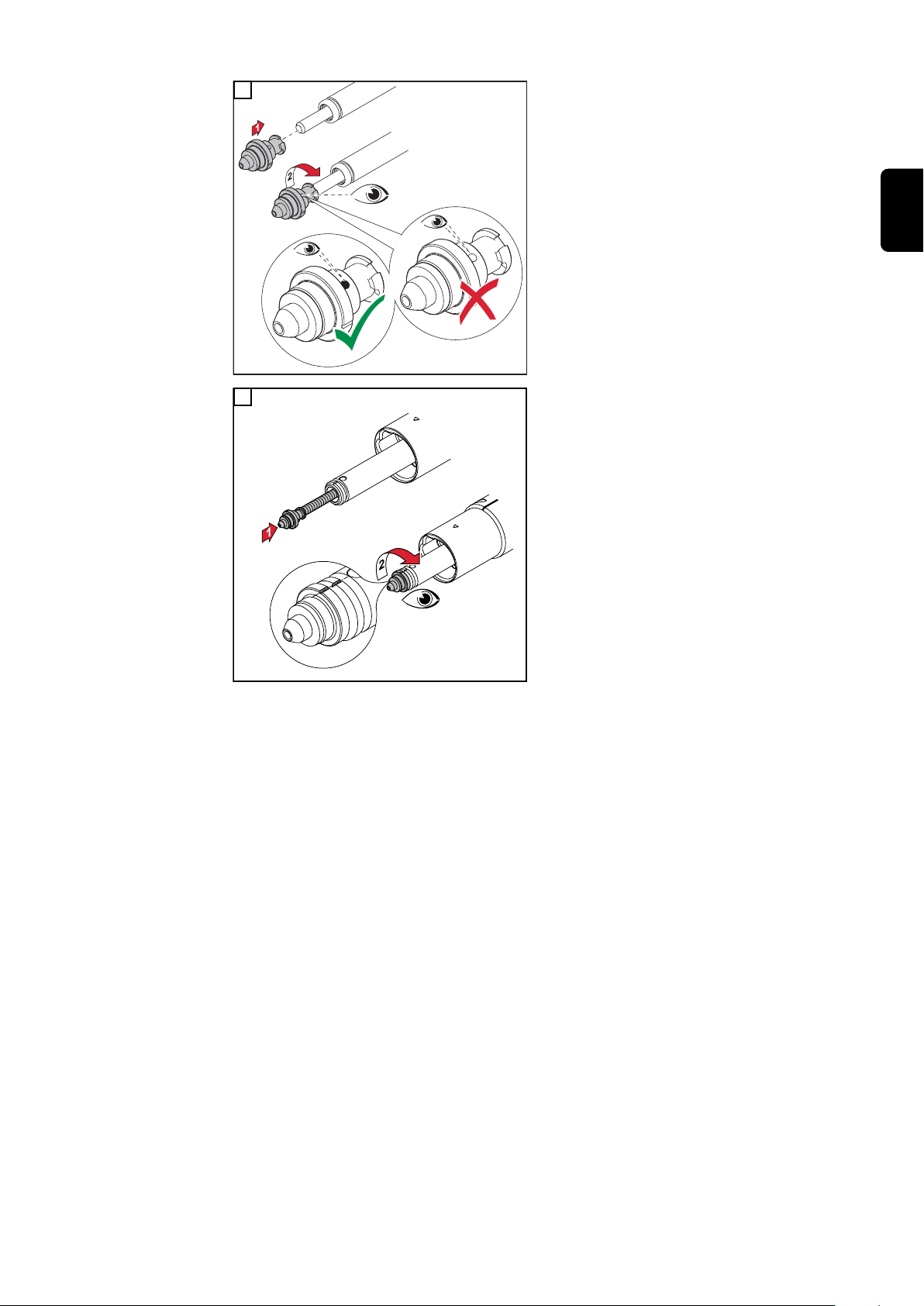

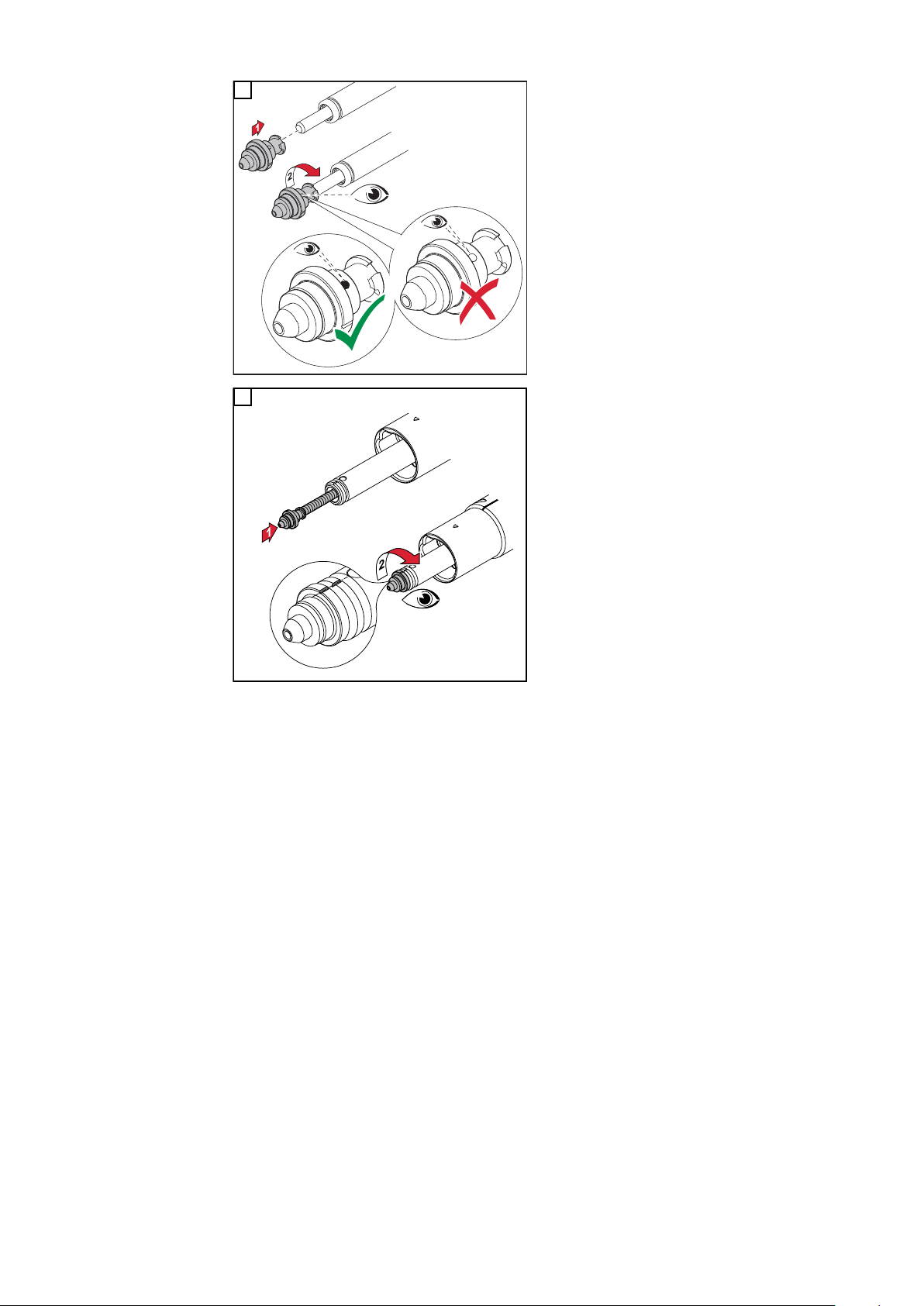

Page 61

***

6

*** Screw the clamping nipple onto the

inner liner as far as it will go. The

inner liner must be visible through

the hole in the cap.

EN

7

61

Page 62

Fitting the welding system to a PAP robot

Safety

WARNING!

Work that is carried out incorrectly can cause serious injury or damage.

The following activities may only be carried out by trained and qualified personnel.

▶

The Operating Instructions for system components, particularly the chapter entitled

▶

"Safety rules", must be observed.

WARNING!

An electric shock can be fatal.

Before starting the work described below:

Turn the power source mains switch to the "O" position

▶

Disconnect the power source from the mains

▶

Ensure that the power source remains disconnected from the mains until all work

▶

has been completed.

WARNING!

Risk of serious injury and damage from articles being dropped.

For all of the screw connections referred to below:

Check after fitting to ensure they are tight

▶

Check following an unusual operating situation (e.g. crash) to ensure they are tight

▶

Check regularly to ensure they are tight

▶

Fitting the TransSteel welding

system to a PAP

robot

Individual components must be fitted to the robot in the following order:

1. Wirefeeder - the wirefeeder holder and the side arm holder must be fitted first

2. CrashBox /i

3. Torch hosepack

4. Robot welding torch

5. Interconnecting hosepack

62

Page 63

Installing the CrashBox /i PAP on the robot

3,3 Nm

Installing the

CrashBox /i PAP

on the robot

1

2 3

Observe the torques when fitting the robot

flange:

Max. tightening torque for screws of

strength class 8.8

M4 3.3 Nm

M5 5.0 Nm

M6 6.0 Nm

M8 27.3 Nm

M10 54 Nm

M12 93 Nm

EN

4 5

63

Page 64

6 7

8

64

Page 65

Fitting the MHPi/MHP S G/W PAP hosepack

45,0200,1404

7*

1

4

5

5

6

3

2

8

Fitting the

Robacta MHP

G/W PAP

hosepack

Special tool required

1 2

EN

3

4

65

Page 66

5 6

7 8

9 10

66

Page 67

Fitting the inner

1

*

**

liner inside the

torch hosepack

NOTE!

Ensure that the hosepack is straight when fitting the inner liner, otherwise the liner

might not be inserted correctly.

1 2

3

EN

4

5

* Steel inner liner

** Plastic inner liner

67

Page 68

***

6

*** Screw the clamping nipple onto the

inner liner as far as it will go. The

inner liner must be visible through

the hole in the cap.

7

68

Page 69

Care, maintenance and disposal

69

Page 70

70

Page 71

Care, maintenance and disposal

General Under normal operating conditions, the device requires only a minimum of care and

maintenance. However, it is vital to observe some important points to ensure the welding

system remains in a usable condition for many years.

EN

Safety

WARNING!

Danger due to work that has been carried out incorrectly.

This can result in severe personal injury and damage to property.

All the work described below must only be carried out by trained and qualified per-

▶

sonnel.

Fully read and understand this document.

▶

Fully read and understand all the Operating Instructions for the system components,

▶

especially the safety rules.

WARNING!

Danger from electric current.

An electric shock can be fatal.

Turn the power source mains switch to the "O" position.

▶

Disconnect the power source from the mains.

▶

Ensure that the power source remains disconnected from the mains until all work

▶

has been completed.

After opening the device, use a suitable measuring instrument to check that electri-

▶

cally charged components (e.g. capacitors) have been discharged.

CAUTION!

Danger from hot system components.

This can result in severe personal injury and damage to property.

Before starting work, allow all hot system components to cool down to room tempe-

▶

rature (+25 °C, +77 °F). For example:

Examples of hot system components include

- Coolant.

- Water-cooled system components.

- Wirefeeder drive motor.

Every start-up - Check all hosepacks and the ground earth connection for damage. Replace any

damaged components.

- Check feed rollers and inner liners for signs of damage. Replace any damaged components.

- Check the wirefeeding hoses for damage. Replace any damaged components.

- Check contact pressure of feed rollers and adjust if necessary.

- Check that all screw connections between the robot, wirefeeder holder and wirefeed unit are secure.

71

Page 72

Every 6 months

1.

2.

3.

4.

5.

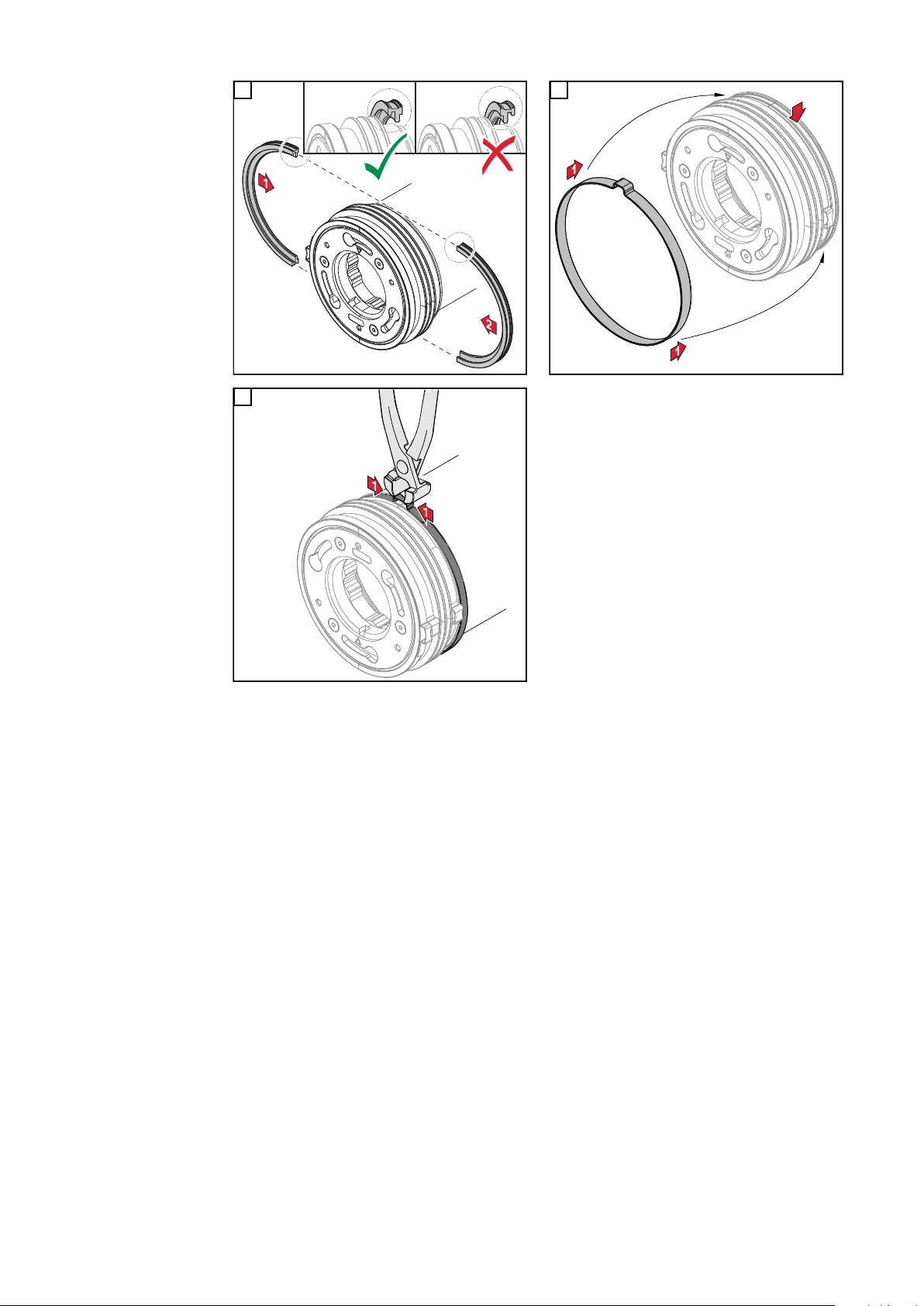

Recognising

faulty wearing

parts

CAUTION!

Danger of damage to electronic components.

Do not bring the air nozzle too close to electronic components.

▶

- Open covers, remove device side panels and clean inside of device with dry reduced compressed air. After cleaning, restore device to its original state.

1. Insulating parts

1. Burned-off outside edges, notches

2. Nozzle fittings

2. Burned-off outside edges, notches

2. Heavily covered in welding spatter

3. Spatter guard

3. Burned-off outside edges, notches

4. Contact tips

4. Worn-out (oval) wire entry and wire exit holes

4. Heavily covered in welding spatter

4. Fusion penetration on the tip of the contact tube

5. Gas nozzles

5. Heavily covered in welding spatter

5. Burned-off outside edges

5. Notches

MTG d, MTW d Fitting wearing

parts to the torch

body

1 2

72

Page 73

3

** Screw on and tighten the gas

nozzle as far as it will go

EN

Fitting wearing

parts to the torch

body - MTW 700 i

Cleaning the welding torch

1 2

1 2

Disposal Dispose of in accordance with the applicable national and local regulations.

73

Page 74

74

Page 75

Technical data

75

Page 76

76

Page 77

Torch hosepack

Ø

Ø

MHP 500i S R / G / PAP

X / I

(10 min/40 °C)

max

M21 (EN 439)

X / I

(10 min/40 °C)

max

C1 (EN 439)

[mm (in.)] 0.8-1.6 (0.032-0.063)

[m (ft.)] 0.96 (3.15) / 1.04 (3.4) / 1.06 (3.48) / 1,075 (3.53) / 1.12 (3.67) / 1.13

* D.C. = Duty cycle

MHP 700 S R / W / PAP

X / I

(10 min/40 °C)

max

M21 (EN 439)

X / I

(10 min/40 °C)

max

C1 (EN 439)

40% D.C.* 500

60% D.C.* 450

100% D.C.* 360

40% D.C.* 500

60% D.C.* 450

100% D.C.* 360

(3.71) / 1.15 (3.77) / 1.18 (3.87) / 1.19 (3.9) / 1.2 (3.94) / 1.22 (4.0) / 1.31

(4.3) / 1.35 (4.43) / 1.37 (4.5) / 1.4 (4.59) / 1.43 (4.69) / 1.51 (4.95)

-

100% D.C.* 700

-

100% D.C.* 700

EN

[mm (in.)] 0.8-1.6 (0.032-0.063)

[m] ([W])

P

Q

p

p

max

min

min

max

[ft.] ([W])

[L/min]

[gal./min]

[bar]

[psi]

[bar]

[psi]

* D.C. = Duty cycle

0.96 (1200) / 1.04 (1250) / 1.06 (1250) / 1.075 (1250) / 1.12 (1300) / 1.13

(1300) / 1.15 (1300) / 1.18 (1300) / 1.19 (1300) / 1.2 (1300) / 1.22 (1300) /

1.31 (1350) / 1.35 (1400) / 1.37 (1400) / 1.4 (1400) / 1.43 (1400) / 1.51

(1400)

3.15 (1200) / 3.41 (1250) / 3.48 (1250) / 3.53 (1250) / 3.67 (1300) / 3.71

(1300) / 3.77 (1300) / 3.87 (1300) / 3.9 (1300) / 3.94 (1300) / 4 (1300) / 4.3

(1350) / 4.43 (1400) / 4.5 (1400) / 4.59 (1400) / 4.69 (1400) / 4.95 (1400)

1

0.26

3

43

5

72

77

Page 78

Robot welding torch

Ø

MTB 500S G R MTB 500S G R US

X / I

M21 (EN 439)

X / I

C1 (EN 439)

* D.C. = Duty cycle

(10 min/40° C)

max

(10 min/40° C)

max

[mm (in.)] 0,8-1,6 (.032-.063) 0,8-1,6 (.032-.063)

40 % D.C.* 500

60 % D.C.* 450

100 % D.C.* 360

40 % D.C.* 500

60 % D.C.* 450

100 % D.C.* 360

40 % D.C.* 500

60 % D.C.* 450

100 % D.C.* 360

40 % D.C.* 500

60 % D.C.* 450

100 % D.C.* 360

78

Page 79

Tabla de contenido

Información general 81

Juego de cables de la antorcha 83

Generalidades 83

Volumen de suministro 83

CrashBox /i 84

Generalidades 84

Adicionalmente se requiere para el montaje: 84

Concepto del sistema 85

Campos de aplicación 85

Volumen de suministro 85

Volumen de suministro y opciones del sistema de bridas 86

Antorcha de robot 87

Seguridad 87

Generalidades 87

Instalación y puesta en servicio 89

Montar el sistema de soldadura en un robot convencional 91

Seguridad 91

Montar el sistema de soldadura TransSteel en un robot convencional 91

Montar el anticolisión /i en el robot 92

Montar el anticolisión /i en el robot 92

Montar el sistema de abrazaderas de sujeción 94

Ángulo de incidencia especial de la antorcha de soldadura 94

Montar el sistema de bridas 95

Montar el sistema de bridas con extensión 95

Montar el juego de cables MHP G / W 96

Montar el juego de cables MHP G / W convencional - Estándar 96

Montar el cuello antorcha TransSteel 97

Seguridad 97

Montar el cuello antorcha TransSteel - Estándar 97

Montar la sirga de guía de hilo en el juego de cables de la antorcha 98

Montar el sistema de soldadura en un robot PAP 100

Seguridad 100

Montar el sistema de soldadura TransSteel en un robot PAP 100

Montar el anticolisión /i PAP en el robot 101

Montar el anticolisión /i PAP en el robot 101

Montar el juego de cables MHPi / MHP S G/W PAP 103

Montar el juego de cables Robacta MHP G / W PAP 103

Montar la sirga de guía de hilo en el juego de cables de la antorcha 105

ES

Cuidado, mantenimiento y eliminación 107

Cuidado, mantenimiento y eliminación 109

Generalidades 109

Seguridad 109

Con cada puesta en servicio 109

Cada 6 meses 110

Detectar consumibles defectuosos 110

MTG d, MTW d - Montar los consumibles en el cuello antorcha 110

Montar los consumibles en el cuello antorcha - MTW 700 i 111

Limpieza de antorcha de soldadura 111

Eliminación 111

Datos técnicos 113

Juego de cables de la antorcha 115

Antorcha de robot 116

79

Page 80

80

Page 81

Información general

81

Page 82

82

Page 83

Juego de cables de la antorcha

Generalidades El juego de cables MHP 400 S R/G, MHP 700 S R/W ha sido concebido para aplicacio-

nes de robot refrigerado por gas/agua. Sirve para unir los avances de hilo de TransSteel

Robotics a las antorchas de robot de la serie TransSteel.

Volumen de

suministro

Juego de cables MHP PAP

(1) Juego de cables MHP 500 S R/G, MHP 700 S R/W

Los siguientes elementos no forman parte del volumen de suministro:

- Sirgas de guía de hilo

- Bocas de carga

Juego de cables MHP convencional

ES

83

Page 84

CrashBox /i

Generalidades

Anticolisión /i PAP montado en el brazo de robot Anticolisión /i con sistema de bridas montado en el

El anticolisión /i es un dispositivo de protección para el cuello antorcha, la unidad de

impulsión, el freno de hilo y el acoplamiento del cuello antorcha. En caso de colisión, el

anticolisión emite una señal al control del robot y este hace que el robot se detenga de

inmediato. Gracias al alojamiento de la antorcha de soldadura del anticolisión, los componentes del sistema montados y la antorcha de soldadura quedan protegidos frente a

daños en caso de colisión.

brazo de robot

Adicionalmente

se requiere para

el montaje:

El sistema de bridas sirve para alojar las antorchas de robot refrigeradas por gas y por

agua. En caso de dobladuras de cuello antorcha de 22°, 36° y 45°, el sistema de bridas

posiciona la antorcha de soldadura de tal modo que el TCP se encuentra en función del

disco graduado en el 6.º eje o a 45° con respecto al 6.º eje.

Para el montaje del anticolisión /i se requiere una brida aislante específica para el robot.

En función del robot correspondiente:

- 1 ejemplar de brida de robot con tornillos

Brida de robot según la lista de precios

Tener en cuenta los pares:

Máx. par de apriete para tornillos de la

clase de resistencia 8.8

M4 3,3 Nm

M5 5,0 Nm

M6 6,0 Nm

M8 27,3 Nm

M10 54 Nm

M12 93 Nm

84

Page 85

Concepto del sis-

(1)

(2)

(2)(3) (3)

(4) (5) (6)

(1) (2)(3) (4) (5) (6)(2)(3)

tema

El anticolisión /i ha sido concebido especialmente para el montaje en el brazo de robot y

configurado para juegos de cables de robot y paquetes de mangueras de robot refrigeradas por gas y por agua. El juego de cables de la antorcha pasa en caso de sistemas

PAP por el anticolisión y a continuación por el brazo de robot. En sistemas de robots

convencionales el juego de cables de la antorcha transcurre por el brazo de robot y está

fijado en la brida. El acoplamiento magnético permite en caso de una colisión efectuar

una desviación con poca aplicación de fuerza con un gran trayecto de desviación.

Campos de aplicación

Volumen de

suministro

El sistema de bridas de sujeción puede utilizarse para los siguientes juegos de cables

de robot push:

- TPS /i juegos de cables MHP i G / MHP i W

- TransSteel juegos de cables MTG / MTW

Volumen de suministro anticolisión /i PAP

Volumen de suministro anticolisión /i Estándar

ES

(1) Alojamiento del anticolisión /i

(2) Abrazadera de una orejeta *

(3) Anillo de bloqueo, 2 piezas *

(4) Fuelle

(5) Tornillos cilíndricos M4 x 16 mm

(6) Anillo magnético

* Se entrega montado en el fuelle (4)

No montar el alojamiento del anticolisión /i (1) ni el anillo magnético (4) antes del montaje en el robot. Debido al intenso magnetismo resulta muy difícil separar los componentes.

85

Page 86

Volumen de

suministro y

opciones del sistema de bridas

(1) Tuerca hexagonal M8

(2) Arandela M8

(3) Brida

(4) Disco graduado

(5) Tornillo cabeza Allen M8 x 40 mm

Opcional (material para la extensión):

(6) Tornillo M8 x 40 mm

(7) Arandela M8

(8) Extensión

(9) Disco graduado

(10) Tuerca hexagonal M8

86

Page 87

Antorcha de robot

Seguridad

Peligro de quemaduras originado por el cuello antorcha caliente, el acoplamiento

de cuello de antorcha, así como otros componentes de la antorcha de soldadura

calientes.

Antes de comenzar los trabajos en el cuello antorcha, en el acoplamiento de cuello

antorcha, así como en todos los demás componentes de la antorcha de soldadura, dejar

que el cuello antorcha, el acoplamiento de cuello antorcha, así como todos los demás

componentes de la antorcha de soldadura:

▶

▶

▶

Generalidades La antorcha de robot transmite la potencia

¡PRECAUCIÓN!

Se enfríen a temperatura ambiente (+25 °C, +77 °F)

Llevar guantes aislantes contra componentes eléctricos y que protejan del calor

Utilizar herramientas adecuadas

de arco voltaico a la pieza de trabajo. Las

antorchas de soldadura TransSteel están

disponibles con refrigeración por agua o

por gas y han sido concebidas para su

uso con el anticolisión /i.

El cuello antorcha tiene una línea integrada para la búsqueda de posición de

toberas de gas.

ES

Estándar: con consumibles, sin tubo de

contacto

OVT: sin consumibles

87

Page 88

88

Page 89

Instalación y puesta en servicio

89

Page 90

90

Page 91

Montar el sistema de soldadura en un robot convencional

Seguridad

¡PELIGRO!

Los trabajos realizados de forma defectuosa pueden causar graves daños personales y materiales.

¡Las actividades descritas a continuación solo deben ser realizadas por personal

▶

técnico debidamente instruido!

Tener en cuenta los manuales de normas de los componentes del sistema, en parti-

▶

cular el capítulo "Normas de seguridad".

¡PELIGRO!

Las descargas eléctricas pueden ser mortales.

Antes de comenzar los trabajos descritos a continuación:

Poner el interruptor de red de la fuente de corriente en la posición - O -.

▶

Separar la fuente de corriente de la red.

▶

Asegurar que la fuente de corriente permanezca separada de la red hasta que se

▶

hayan finalizado todos los trabajos.

¡PELIGRO!

Peligro de graves daños personales y materiales originado por la caída o de objetos.

Todas las uniones atornilladas descritas a continuación:

Comprobar el asiento firme después del montaje

▶

Comprobar el asiento firme después de situaciones de servicio extraordinarias (por

▶

ejemplo: colisión)

Comprobar el asiento firme periódicamente

▶

ES

Montar el sistema

de soldadura

TransSteel en un

robot convencional

Los diferentes componentes se deben montar en el robot siguiendo este orden de

secuencia:

1. El avance de hilo, el soporte devanadora y el alojamiento del brazo lateral se deben

montar previamente

2. Anticolisión /i

3. Sistema de bridas

4. Juego de cables de la antorcha

5. Antorcha de robot

6. Juego de cables de interconexión

91

Page 92

Montar el anticolisión /i en el robot

3,3 Nm

Montar el anticolisión /i en el

robot

1

2 3

Tener en cuenta los pares al montar la

brida de robot:

Máx. par de apriete para tornillos de la

clase de resistencia 8.8

M4 3,3 Nm

M5 5,0 Nm

M6 6,0 Nm

M8 27,3 Nm

M10 54 Nm

M12 93 Nm

4 5

92

Page 93

6 7

8

ES

93

Page 94

Montar el sistema de abrazaderas de sujeción

12,5°

259

61

320

34,5°

38

- CrashBox /i

- Indexdisk 22°

- Clamp TPS/i

- MHP 700i W R/FSC/0,95m

- MTB 500i W R/22°/L241/H50

- CrashBox /i

- Indexdisk 22°

- Clamp TPS/i

- MHP 400i R /G/FSC/1,45m

- MTB 400i G R /36°/L224/H86

12,5°

235

61

296

48,5°

69

31

12,5°

216

61

277

57,5°

87

49

- CrashBox /i

- Indexdisk 22°

- Clamp TPS/i

- MHP 700i W R/FSC/1,45m

- MTB 500i W R/45°/L209/H107

4,95°

262

61

323

26,95°

34

4

- CrashBox /i

- Indexdisk 36°

- Clamp TPS/i

- MHP 700i W R/FSC/1,25m

- MTB 500i W R/22°/L241/H50

4,95°

242

61

303

40,95°

38

- CrashBox /i

- Indexdisk 36°

- Clamp TPS/i

- MHP 700i W R/FSC/1,25m

- MTB 500i W R/36°/L224/H86

4,95°

226

61

286

49,95°

58

20

- CrashBox /i

- Indexdisk 36°

- Clamp TPS/i

- MHP 700i W R/FSC/0,95m

- MTB 500i W R/45°/L209/H107

0°

261

61

322

22°

58

19

- CrashBox /i

- Indexdisk 45°

- Clamp TPS/i

- MHP 400i R /G/FSC/0,95m

- MTB 400i G R /22°/L241/H50

0°

244

61

305

36°

21

17

- CrashBox /i

- Indexdisk 45°

- Clamp TPS/i

- MHP 400i R /G/FSC/1,25m

- MTB 400i G R /36°/L224/H86

0°

230

61

291

45°

38

- CrashBox /i

- Indexdisk 45°

- Clamp TPS/i

- MHP 700i W R/FSC/1,45m

- MTB 500i W R /45°/L209/H107

Ángulo de incidencia especial

de la antorcha de

soldadura

La incidencia de la antorcha de soldadura con respecto a la pieza de trabajo está dividida en ángulos fijos por el disco graduado. Ángulos especiales son posibles bajo

demanda.

94

Page 95

Montar el sistema

42 Nm

42 Nm

42 Nm

de bridas

1

2

ES

Montar el sistema

de bridas con

extensión

1

3

2

95

Page 96

Montar el juego de cables MHP G / W

Montar el juego

de cables MHP

G / W convencional - Estándar

1 2

3 4

96

Page 97

Montar el cuello antorcha TransSteel

45,0200,1404

Seguridad

Montar el cuello

antorcha TransSteel - Estándar

¡PRECAUCIÓN!

Peligro de quemaduras originado por el cuello antorcha caliente, el acoplamiento

de cuello de antorcha, así como otros componentes de la antorcha de soldadura

calientes.

Antes de comenzar los trabajos en el cuello antorcha, en el acoplamiento de cuello

antorcha, así como en todos los demás componentes de la antorcha de soldadura, dejar

que el cuello antorcha, el acoplamiento de cuello antorcha, así como todos los demás

componentes de la antorcha de soldadura:

Se enfríen a temperatura ambiente (+25 °C, +77 °F)

▶

Llevar guantes aislantes contra componentes eléctricos y que protejan del calor

▶

Utilizar herramientas adecuadas

▶

ES

Herramientas especiales necesarias

1 2

97

Page 98

Montar la sirga

1

*

**

de guía de hilo en

el juego de

cables de la

antorcha

¡OBSERVACIÓN!

Tender el juego de cables recto para que se pueda montar correctamente la sirga

de guía de hilo.

1 2

3

5

4

* Sirga de guía de hilo de acero

** Sirga de guía de hilo de plástico

98

Page 99

***

6

*** Enroscar la boquilla tensora hasta

el tope sobre la sirga de guía de

hilo. La sirga de guía de hilo debe

estar visible en el taladro del

cierre.

ES

7

99

Page 100

Montar el sistema de soldadura en un robot PAP

Seguridad

¡PELIGRO!

Los trabajos realizados de forma defectuosa pueden causar graves daños personales y materiales.

¡Las actividades descritas a continuación solo deben ser realizadas por personal

▶

técnico debidamente instruido!

Tener en cuenta los manuales de normas de los componentes del sistema, en parti-

▶

cular el capítulo "Normas de seguridad".

¡PELIGRO!

Las descargas eléctricas pueden ser mortales.

Antes de comenzar los trabajos descritos a continuación:

Poner el interruptor de red de la fuente de corriente en la posición - O -.

▶

Separar la fuente de corriente de la red.

▶

Asegurar que la fuente de corriente permanezca separada de la red hasta que se

▶

hayan finalizado todos los trabajos.

¡PELIGRO!

Peligro de graves daños personales y materiales originado por la caída o de objetos.

Todas las uniones atornilladas descritas a continuación:

Comprobar el asiento firme después del montaje

▶

Comprobar el asiento firme después de situaciones de servicio extraordinarias (por

▶

ejemplo: colisión)

Comprobar el asiento firme periódicamente

▶

Montar el sistema

de soldadura

TransSteel en un

robot PAP

Los diferentes componentes se deben montar en el robot siguiendo este orden de

secuencia:

1. El avance de hilo, el soporte devanadora y el alojamiento del brazo lateral se deben

montar previamente

2. Anticolisión /i

3. Juego de cables de la antorcha

4. Antorcha de robot

5. Juego de cables de interconexión

100

Loading...

Loading...