Operating

instructions

MHP 280i G PM

MHP 320i W PM

CS

PL

PT-BR

SK

SV

Návod k obsluze

Instrukcja obsługi

Manual de instruções

Návod na obsluhu

Bruksanvisning

42,0410,2041 018-28042022

Obsah

Všeobecné informace 4

Obecné informace 4

Funkce tlačítka hořáku 4

Funkce Up/Down 5

Funkce JobMaster 5

Předpisové použití 5

Bezpečnost 6

Varovná upozornění na přístroji 6

Bezpečnost 7

Uvedení do provozu 9

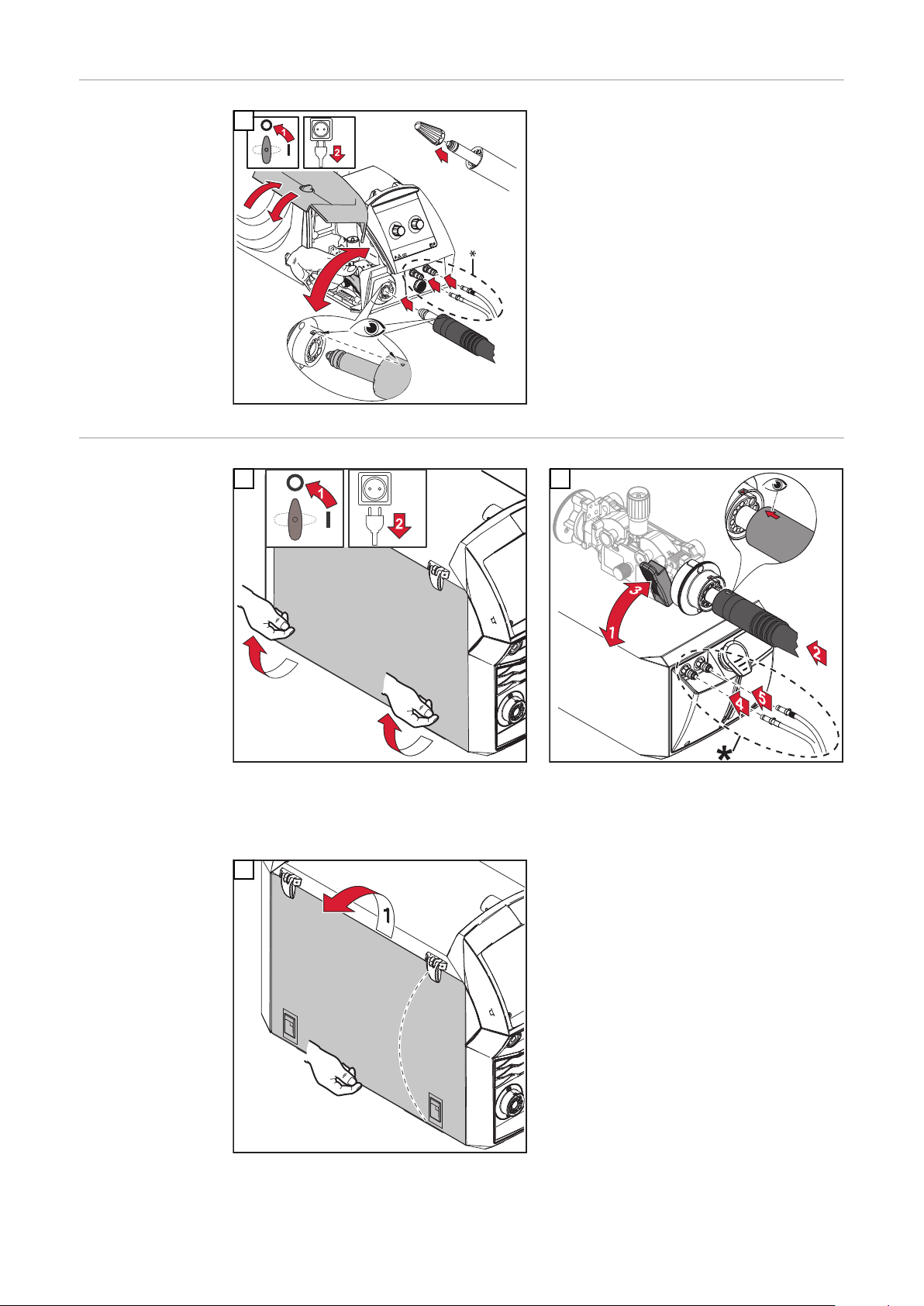

MTG d, MTW d – montáž spotřebních dílů na tělo hořáku 9

Upozornění týkající se bovdenu u svařovacích hořáků chlazených plynem 9

Montáž ocelového bovdenu do těla hořáku 10

Montáž plastového bovdenu do těla hořáku 10

Montáž spotřebních dílů do hadicového vedení 10

Montáž bovdenu do hadicového vedení 12

Montáž těla hořáku 14

Připojení svařovacího hořáku k podavači drátu 16

Připojení svařovacího hořáku ke svařovacímu zdroji a chladicímu modulu 16

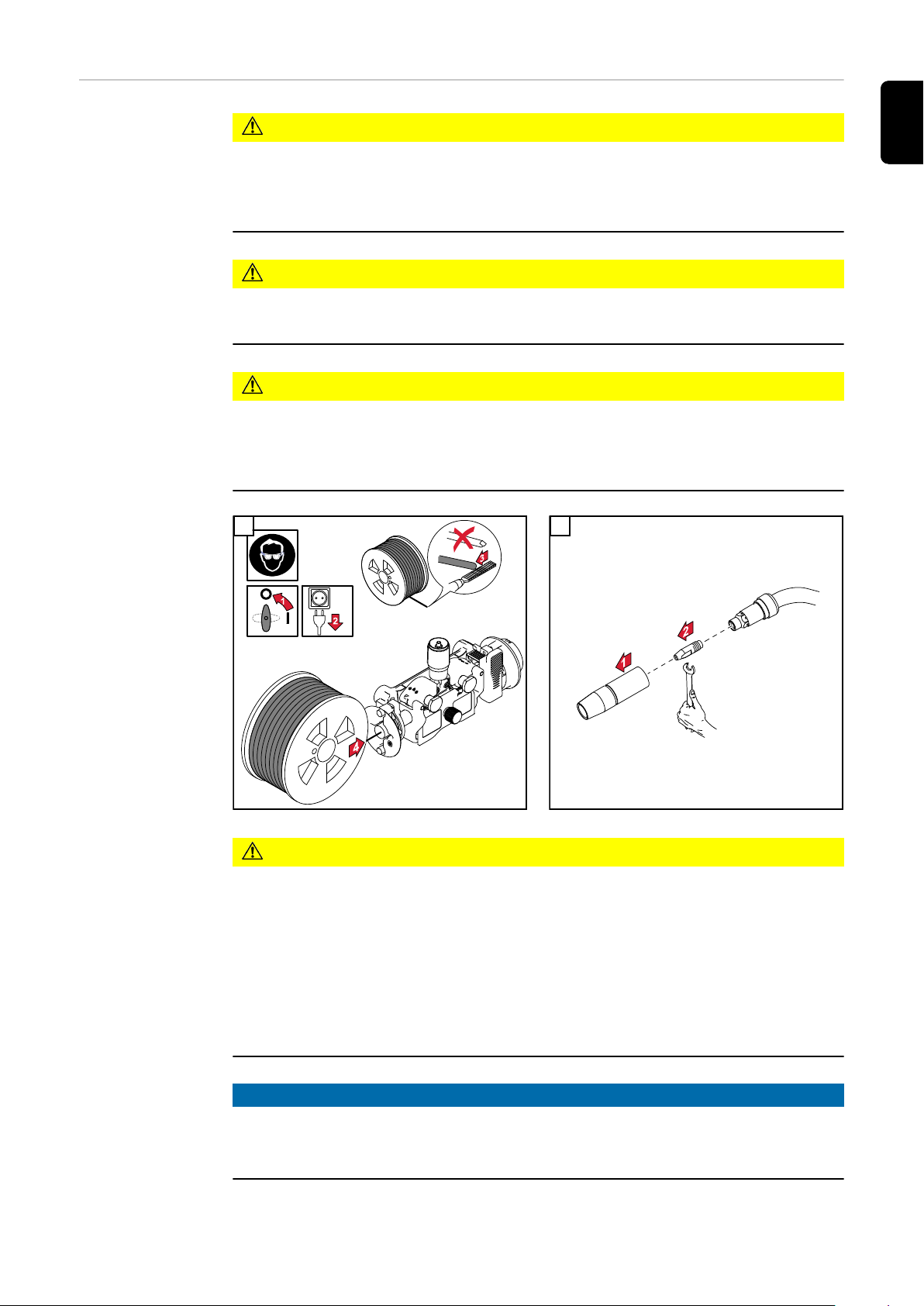

Zavedení drátové elektrody 17

Nastavení přítlaku 18

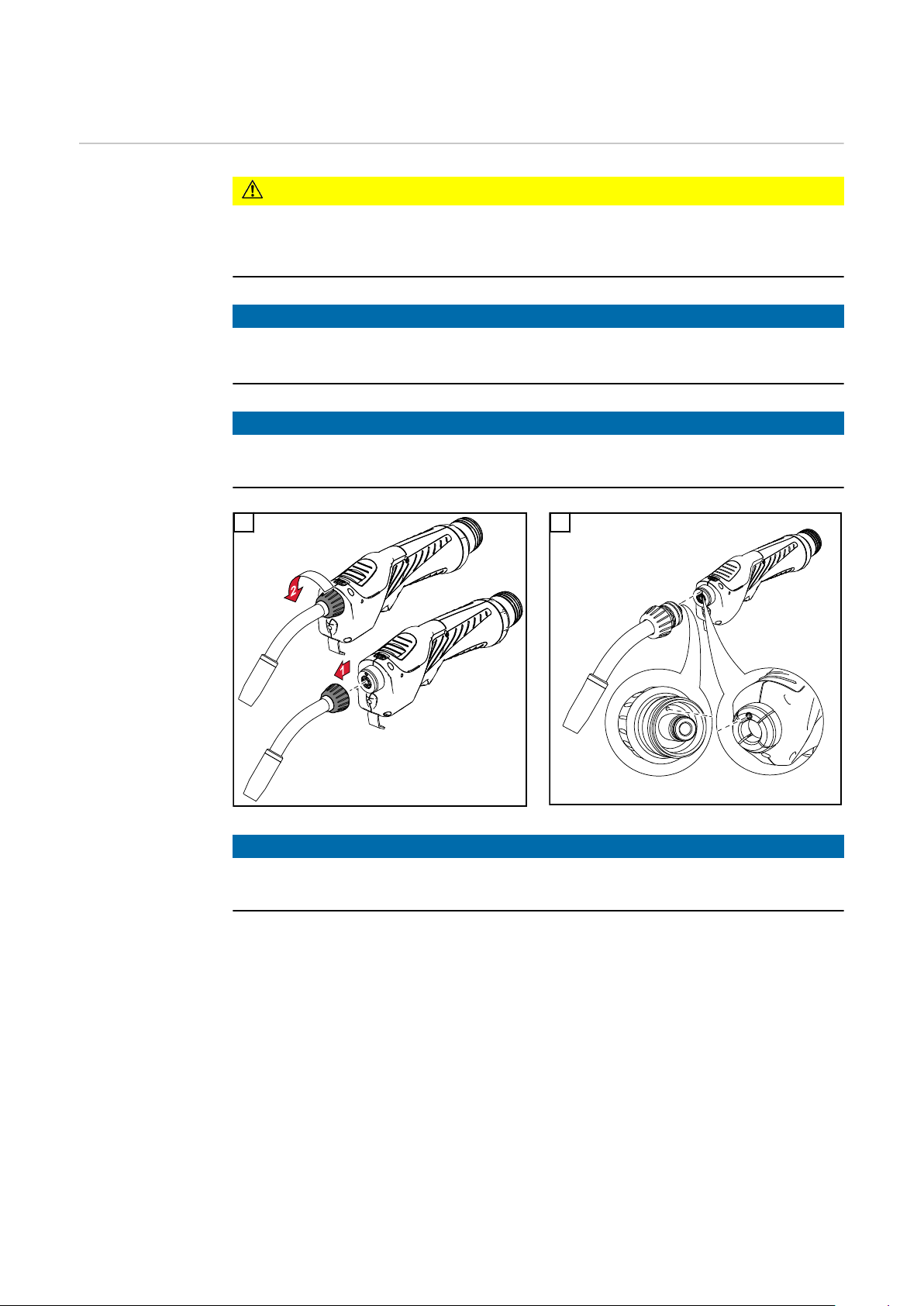

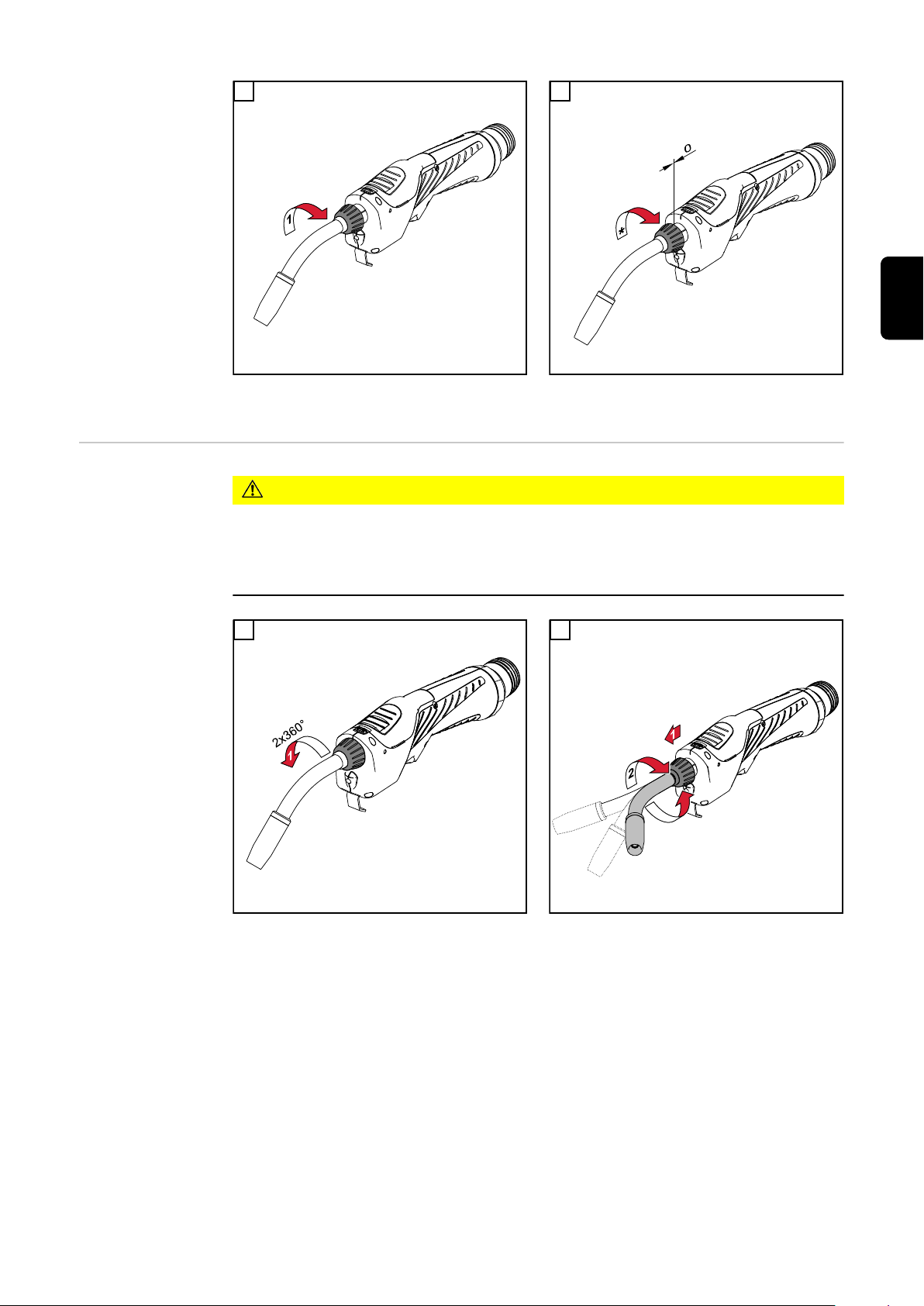

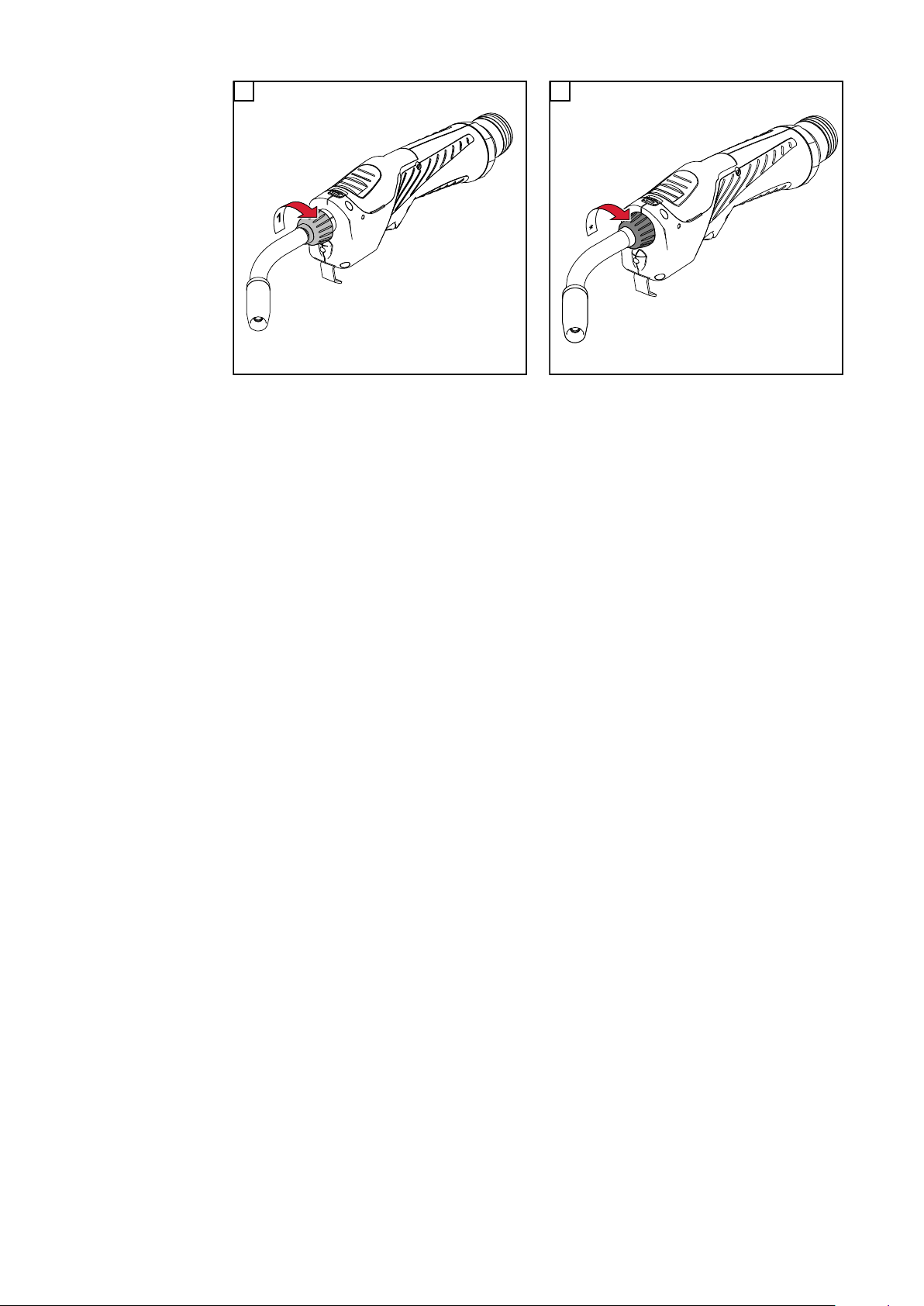

Výměna těla hořáku, pootočení těla hořáku 20

Výměna těla hořáku 20

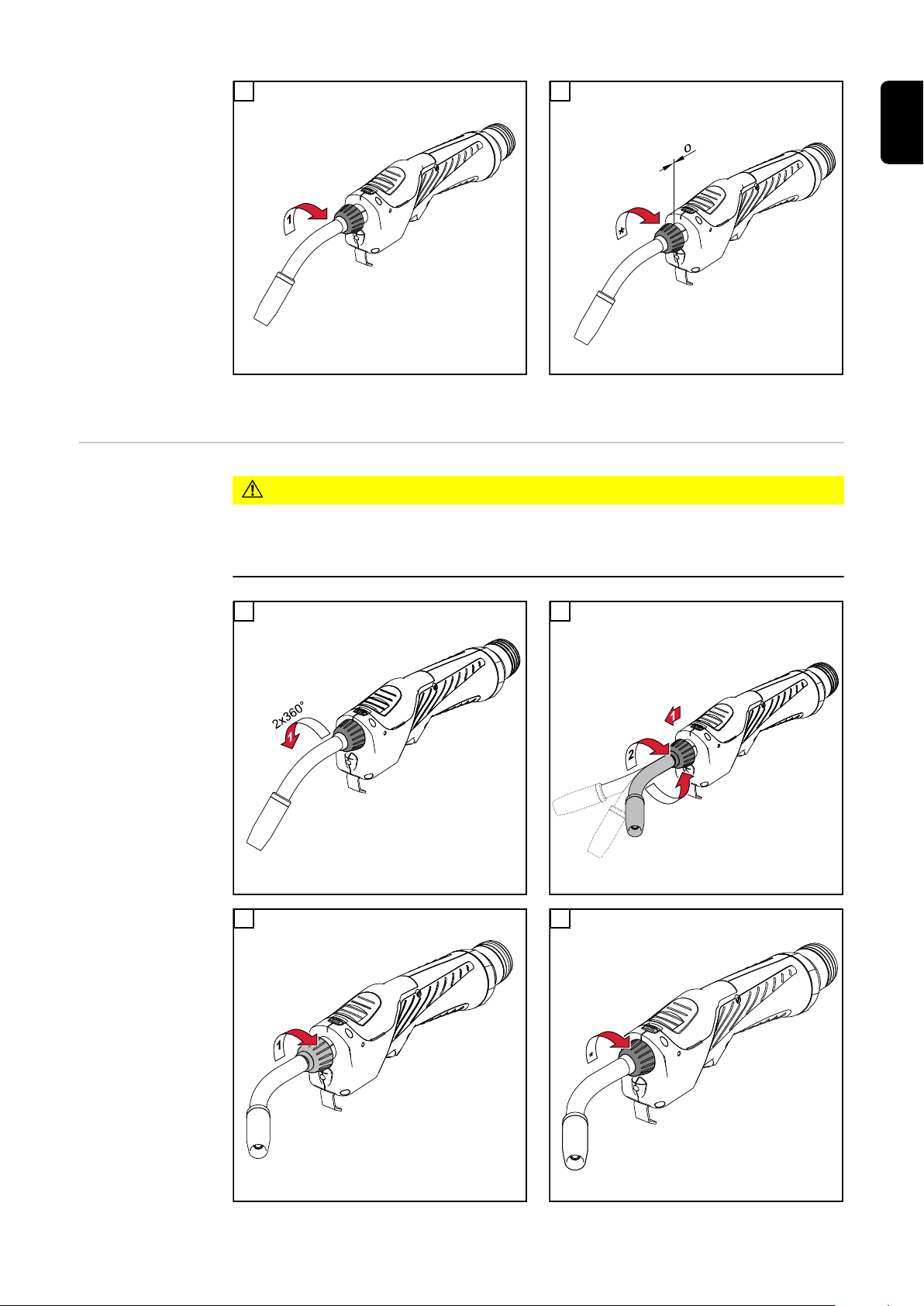

Pootočení těla hořáku 21

Péče, údržba a likvidace odpadu 23

Všeobecné informace 23

Údržba při každém uvedení do provozu 23

Při každé výměně cívky s drátem / košové cívky 24

Rozpoznání vadných spotřebních dílů 24

Výměna bovdenu 25

Výměna zaváděcí trysky drátu 26

Výměna podávacích kladek 29

Diagnostika a odstraňování závad 33

Diagnostika a odstraňování závad 33

Technické údaje 38

Všeobecné informace 38

Svařovací hořák chlazený plynem – MHP 280i G PM 38

Svařovací hořák chlazený vodou – MHP 320i W PM 39

CS

Appendix 193

MHP 280i G PM, MHP 320i W PM 194

3

Všeobecné informace

Obecné informa-ceSvařovací hořák s integrovaným pohonem drátu je vhodný pro ruční svařování

MIG/MAG s dlouhým hadicovým vedením, zvláště při použití měkkých materiálů.

Dvě ozubené přesné kladky zajišťují velkoplošný přenos síly. Tím je zajištěn dokonalý posuv drátu dokonce i při použití velmi měkkých hliníkových nebo CuSi

drátových elektrod a velmi dlouhého hadicového vedení.

Tyto svařovací hořáky jsou mimořádně robustní a spolehlivé. Ergonomicky tvarovaná rukojeť, kulový kloub a optimální rozložení hmotnosti umožňují nenamáhavou práci.

K dispozici jsou svařovací hořáky v provedení chlazeném plynem nebo vodou. V

kombinaci s dostupnými těly hořáků Multilock lze svařovací hořáky přizpůsobit

nejrůznějším pracovním úkolům a jsou velmi vhodné jak pro manuální sériovou a

kusovou výrobu, tak i do dílen.

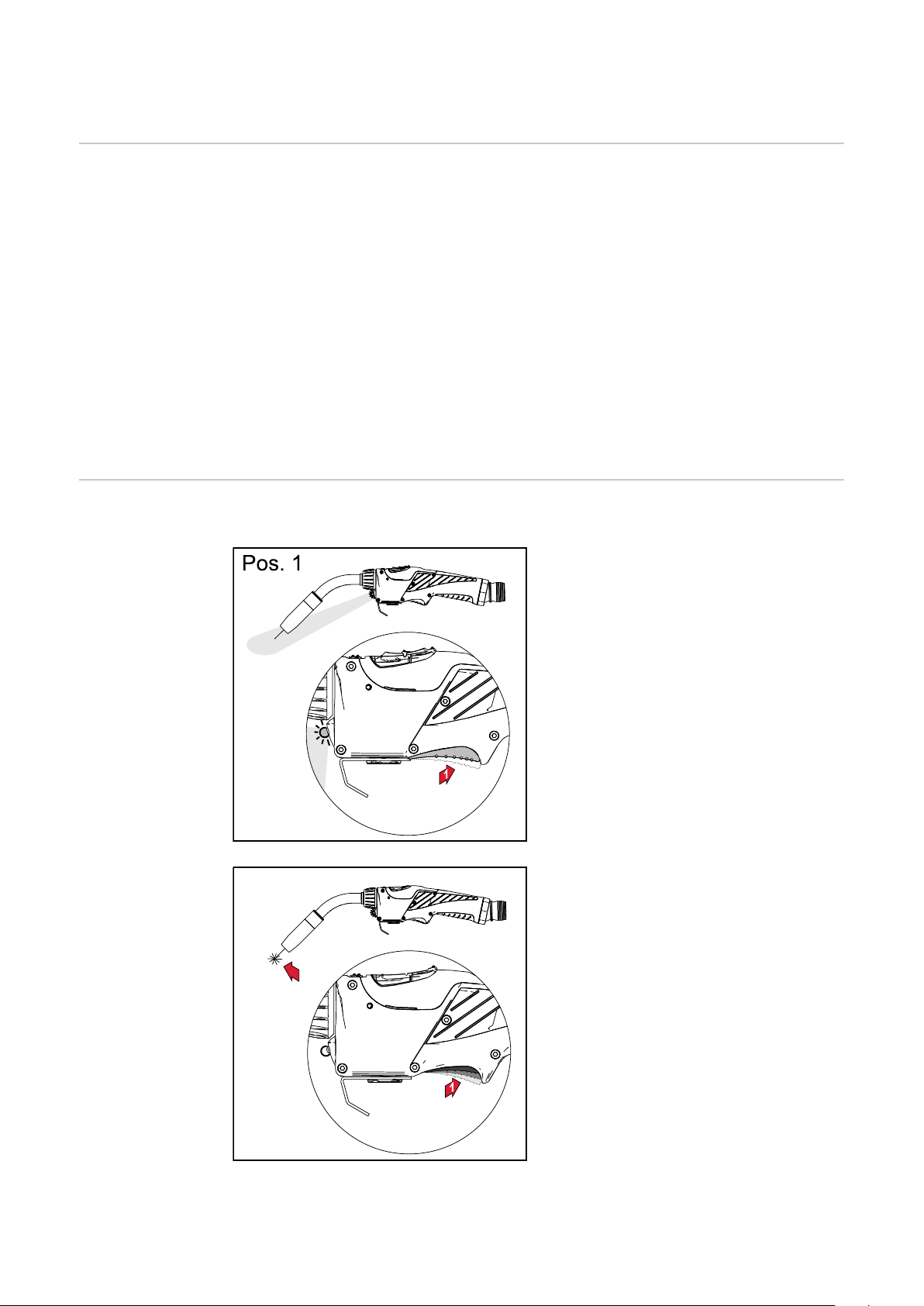

Funkce tlačítka

hořáku

Tlačítko svařovacího hořáku má 2 spínací polohy.

Funkce tlačítka hořáku v poloze 1

(tlačítko hořáku je stisknuté do poloviny):

kontrolka LED svítí

-

Funkce tlačítka hořáku v poloze 2

(tlačítko hořáku je zcela stisknuté):

kontrolka LED zhasne

-

začátek svařování

-

4

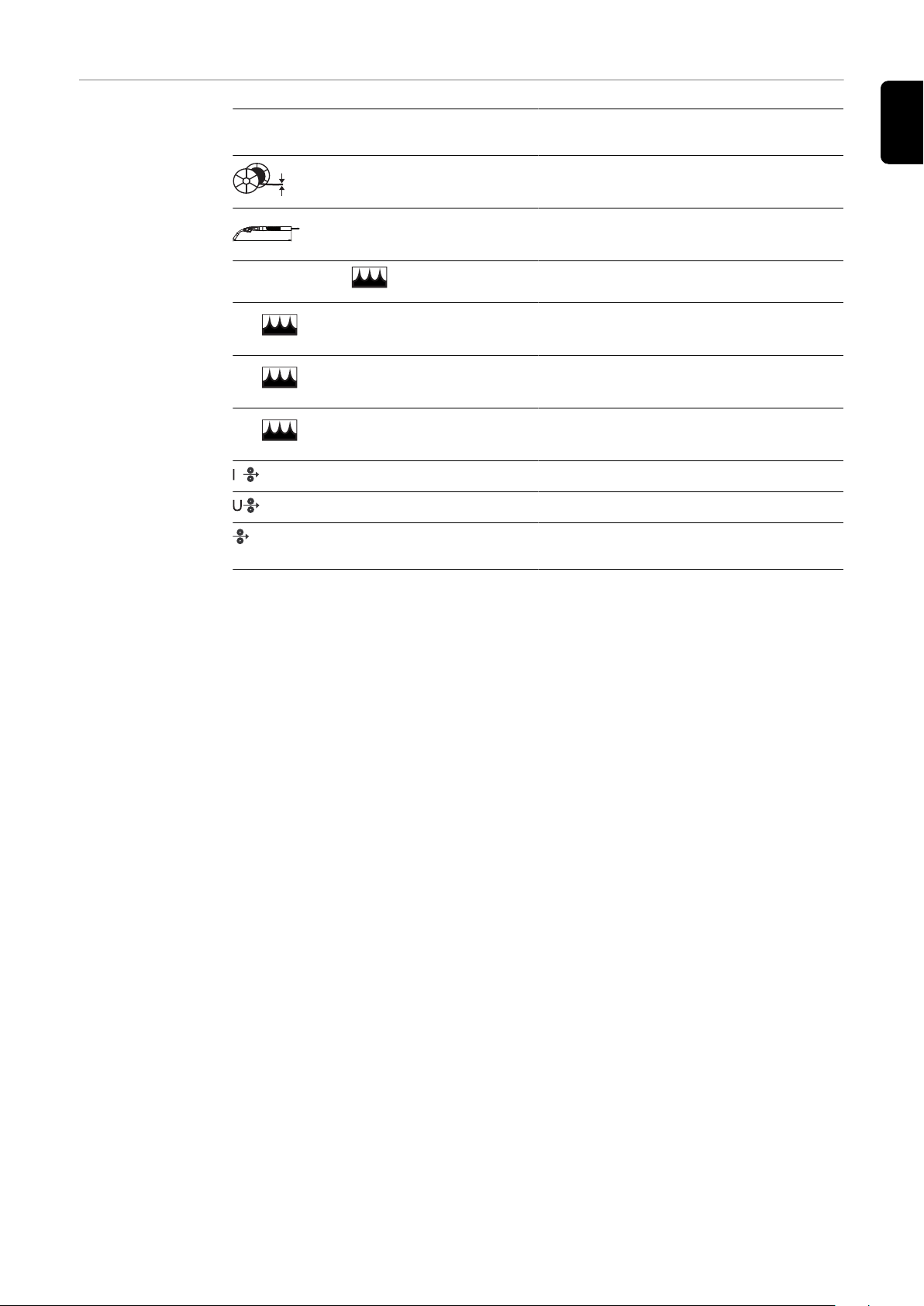

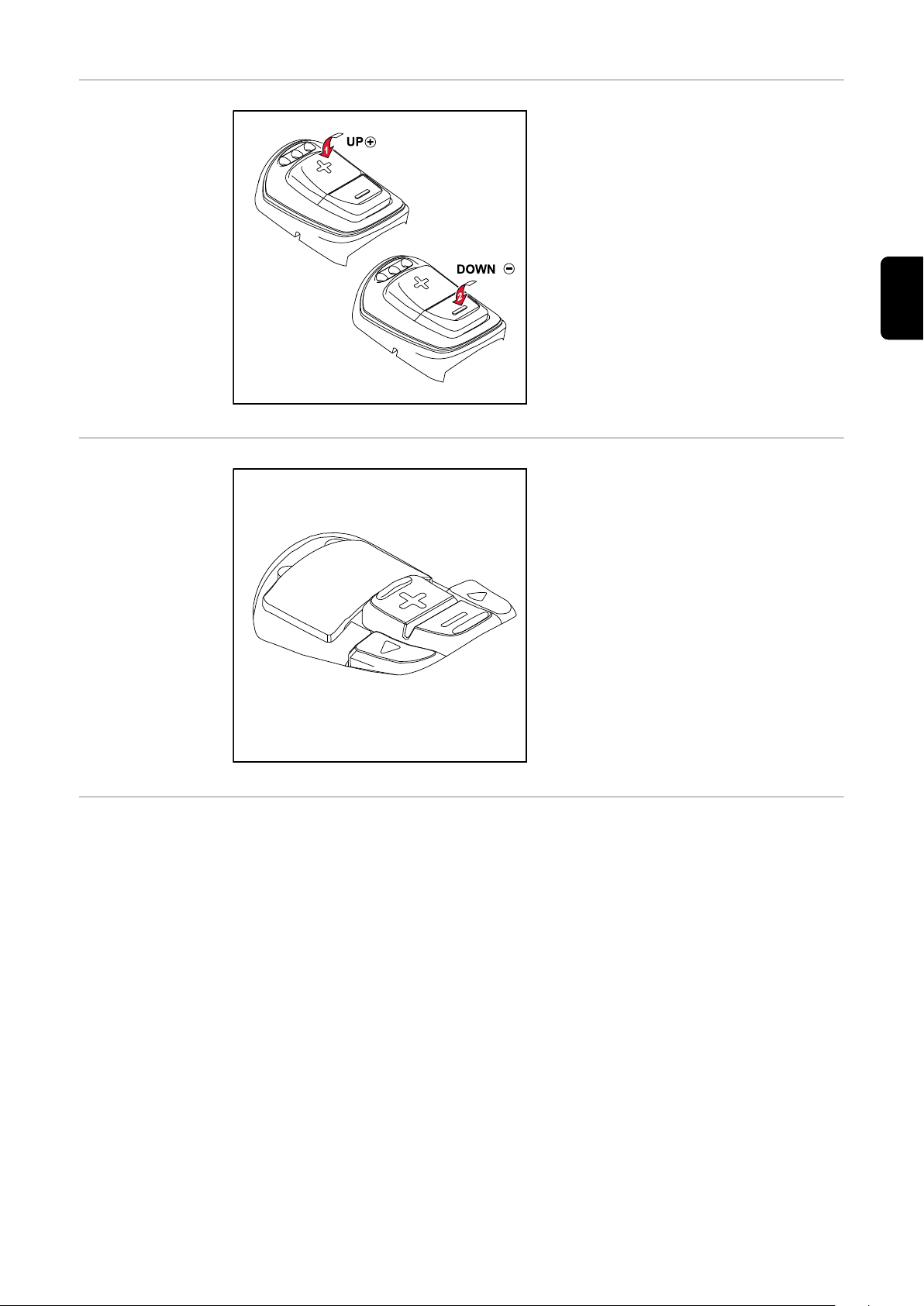

Funkce Up/Down Svařovací hořák Up/Down je vybaven

následujícími funkcemi:

Změna svařovacího výkonu v syner-

-

gickém provozu pomocí tlačítek

Up/Down

Signalizace závady:

-

v případě systémové chyby

-

svítí všechny kontrolky LED

červeně,

v případě chyby datové komu-

-

nikace blikají všechny kontrolky LED červeně,

Autotest ve fázi spouštění:

-

všechny kontrolky LED se jed-

-

na po druhé krátce rozsvítí

CS

Funkce JobMaster

Předpisové

použití

Svařovací hořák JobMaster je vybaven

následujícími funkcemi:

výběr požadovaného parametru

-

svařování na svařovacím zdroji pomocí tlačítek se šipkou

změna zvoleného parametru

-

svařování pomocí tlačítek +/zobrazení aktuálního parametru

-

svařování a hodnoty na displeji

Ruční svařovací hořák MIG/MAG je určen výhradně pro svařování MIG/MAG při

ručním použití.

Jakékoliv jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za

škody vzniklé nepředpisovým použitím výrobce neručí.

K předpisovému používání přístroje patří rovněž

dodržování všech pokynů uvedených v návodu k obsluze

-

provádění pravidelných inspekčních a údržbářských prací

-

5

Bezpečnost

Varovná upozornění na

přístroji

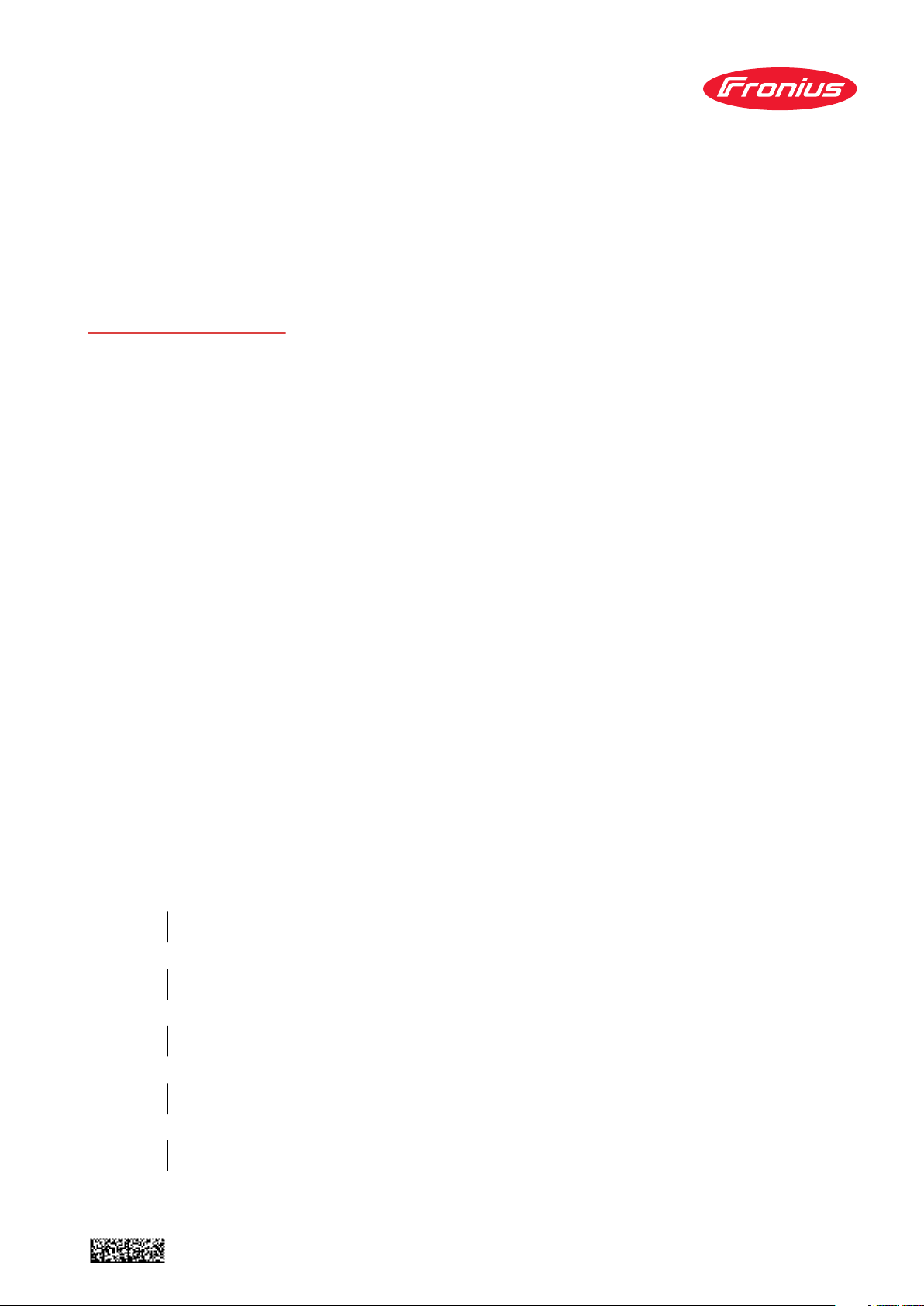

Svařovací hořák je opatřen bezpečnostními symboly a výkonovým štítkem. Výkonový štítek a bezpečnostní symboly nesmí být odstraněny ani zabarveny. Symboly

varují před nesprávnou obsluhou, jejímž následkem mohou být závažné škody na

zdraví a majetku.

Výkonový štítek s bezpečnostními symboly Varování před pohyblivými díly

Popsané funkce používejte teprve poté, co si přečtete následující dokumenty a

porozumíte jejich obsahu:

tento návod k obsluze

-

přiložený dokument „Bezpečnostní předpisy“

-

všechny návody k obsluze systémových komponent, zejména bezpečnostní

-

předpisy

Svařování je nebezpečné. Pro řádnou práci s přístrojem musejí být splněny následující základní předpoklady:

dostatečná kvalifikace pro svařování

-

vhodné ochranné vybavení

-

nezúčastněné osoby se nezdržují v blízkosti svařovacího hořáku a svařovacího

-

procesu

6

Vysloužilé přístroje neodkládejte do domácího odpadu. Zlikvidujte je v souladu s

bezpečnostními předpisy.

Dbejte na to, aby se do blízkosti pohybujících se částí nedostaly vaše ruce, vlasy,

části oděvu a nářadí. Jedná se např. o tyto části přístroje:

ozubená kola

-

podávací kladky

-

cívky s drátem a drátové elektrody

-

Nesahejte do rotujících podávacích kladek pohonu drátu ani do jeho rotujících

hnacích součástí.

CS

Bezpečnost

Kryt svařovacího hořáku se smí otevřít či odstranit pouze na dobu trvání

údržbářských prací a oprav.

Během provozu

Ujistěte se, že je kryt zavřený.

-

Udržujte kryt zavřený.

-

VAROVÁNÍ!

Nesprávná obsluha a chybně provedené práce mohou zapříčinit závažná zranění

a materiální škody.

Veškeré práce uvedené v tomto návodu k obsluze smějí provádět jen odborně

▶

vyškolené osoby.

Veškeré funkce popsané v tomto návodu k obsluze smějí používat jen od-

▶

borně vyškolené osoby.

Všechny popsané práce provádějte a všechny popsané funkce používejte te-

▶

prve poté, co si podrobně přečtete následující dokumenty a porozumíte jejich

obsahu:

tento návod k obsluze,

přiložený dokument „Bezpečnostní předpisy“,

všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy.

7

VAROVÁNÍ!

Úraz elektrickým proudem může být smrtelný.

Navíc hrozí nebezpečí poranění vysouvanou drátovou elektrodou.

Před zahájením všech prací popsaných v tomto návodu k obsluze:

přepněte síťový vypínač svařovacího zdroje do polohy - O -

▶

odpojte svařovací zdroj od sítě

▶

zajistěte, aby svařovací zdroj zůstal odpojený od sítě až do skončení všech

▶

prací.

POZOR!

Nebezpečí popálení horkými součástmi svařovacího hořáku a horkým chladicím

médiem, které se zahřívají v důsledku provozu.

Před zahájením všech prací popsaných v tomto návodu k obsluze nechte

▶

všechny součásti svařovacího hořáku a chladicí médium vychladnout na pokojovou teplotu (+25 °C, +77 °F).

POZOR!

Nebezpečí poranění osob a materiálních škod v důsledku nedostatečného propojení.

Veškeré kabely, vedení a hadicová vedení musí být vždy pevně připojené, ne-

▶

poškozené, správně izolované a dostatečně dimenzované.

POZOR!

Nebezpečí poranění pohybujícími se díly.

Svařovací hořák provozujte pouze tehdy, je-li kryt na d podávacími kladkami

▶

uzavřený.

UPOZORNĚNĹ!

Vodou chlazené svařovací hořáky nesmí být nikdy provozovány bez použití chladicího média.

Za škody vzniklé takovým používáním výrobce neručí a všechny ostatní záruční

nároky zanikají.

8

Uvedení do provozu

CS

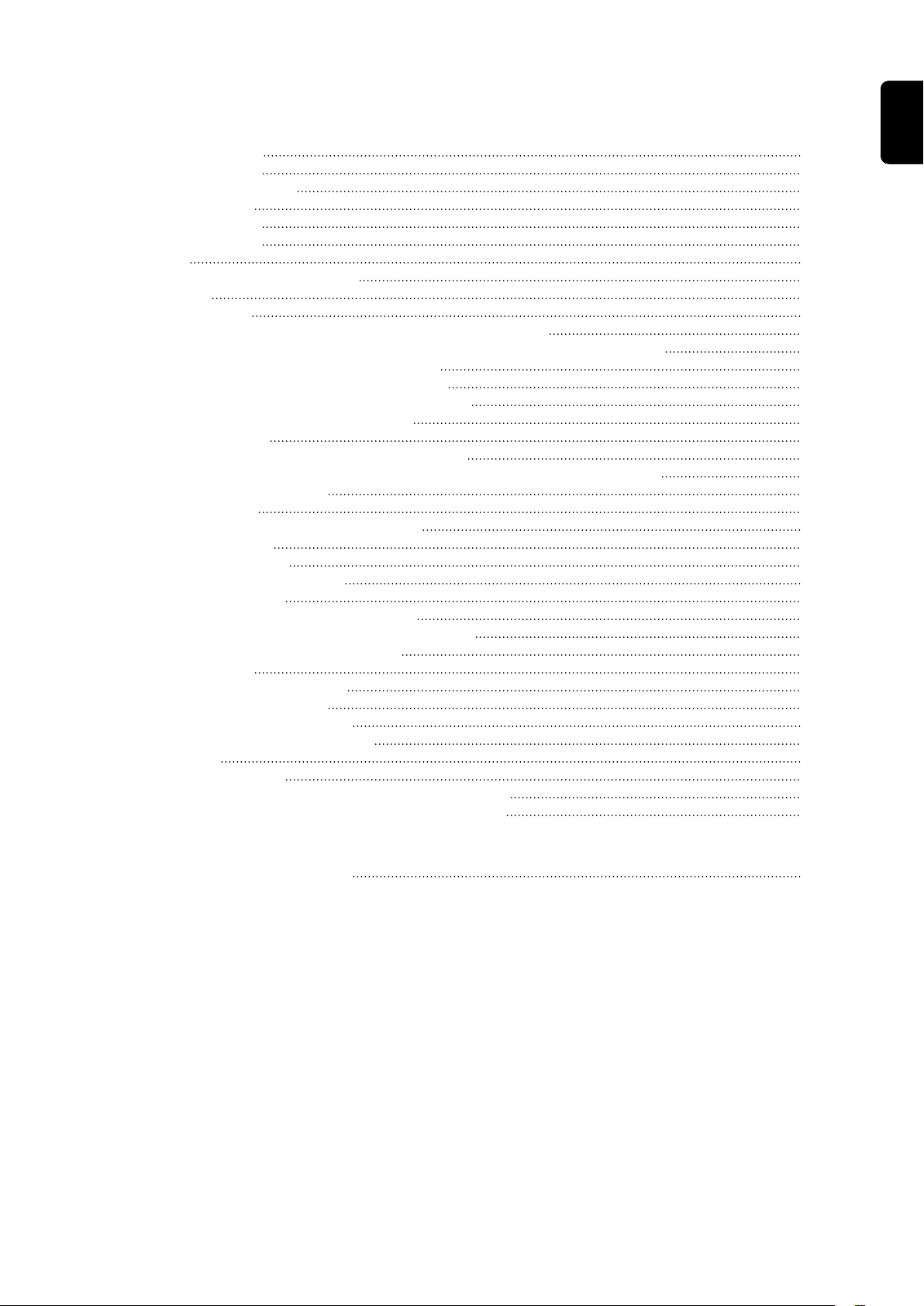

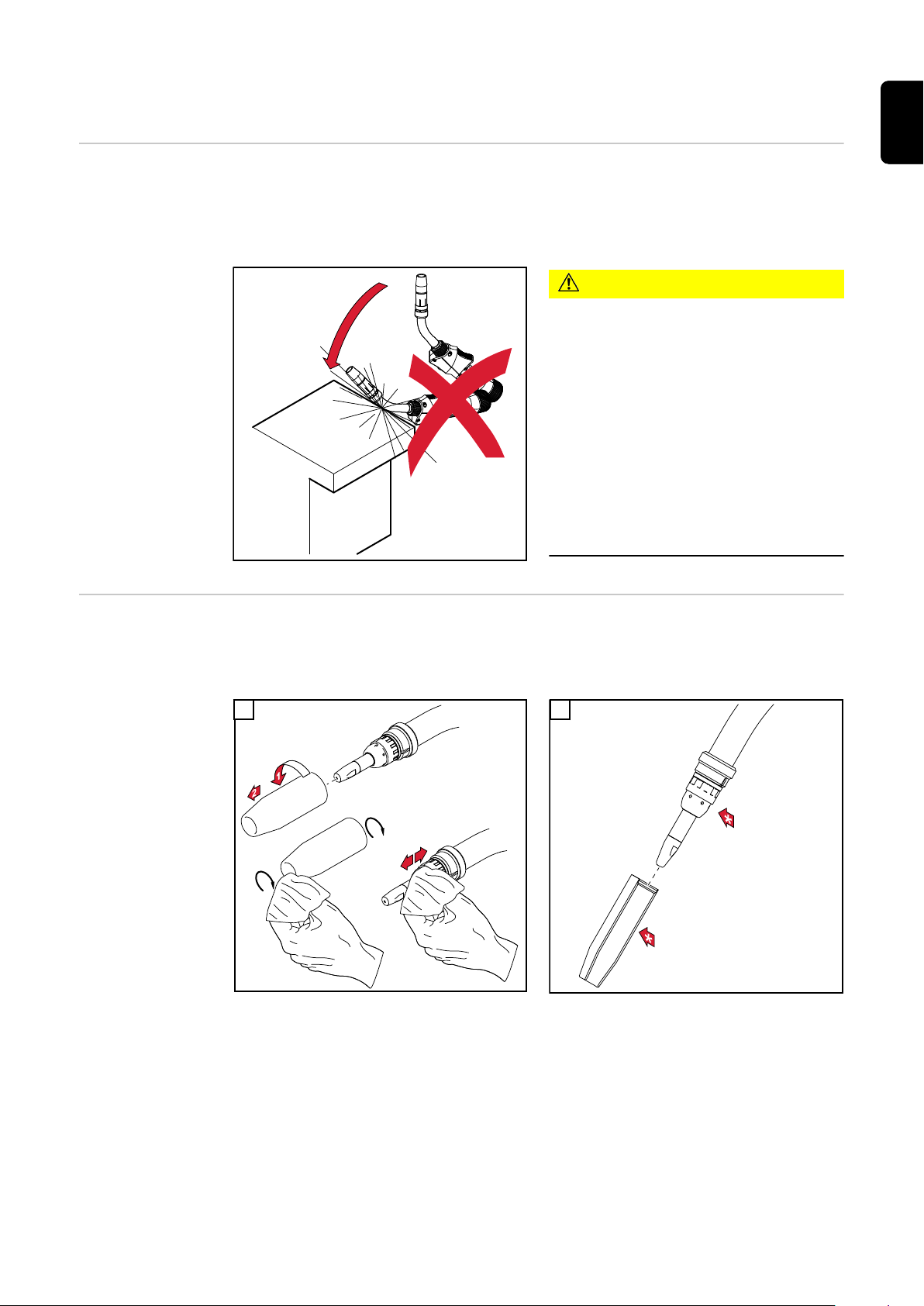

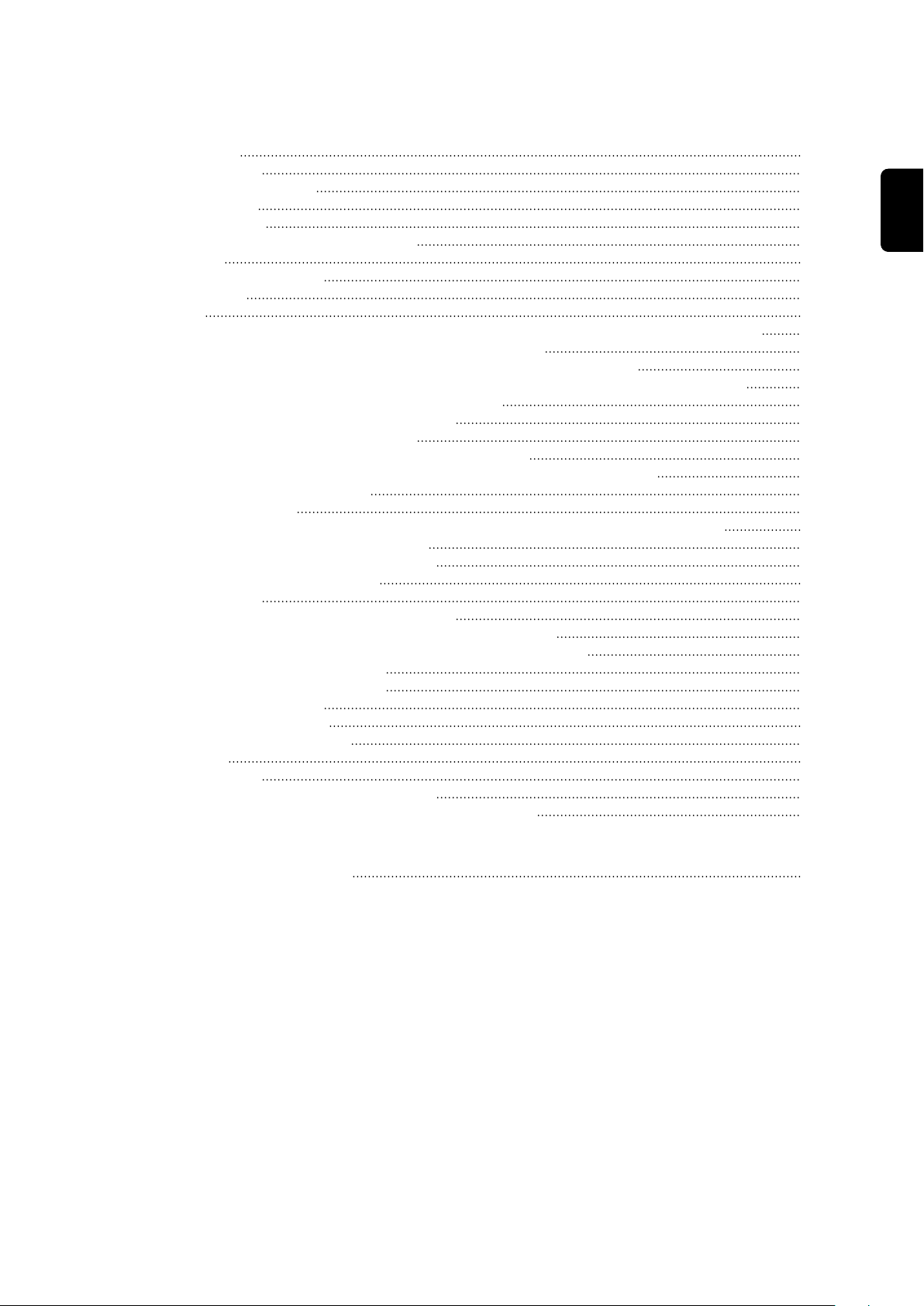

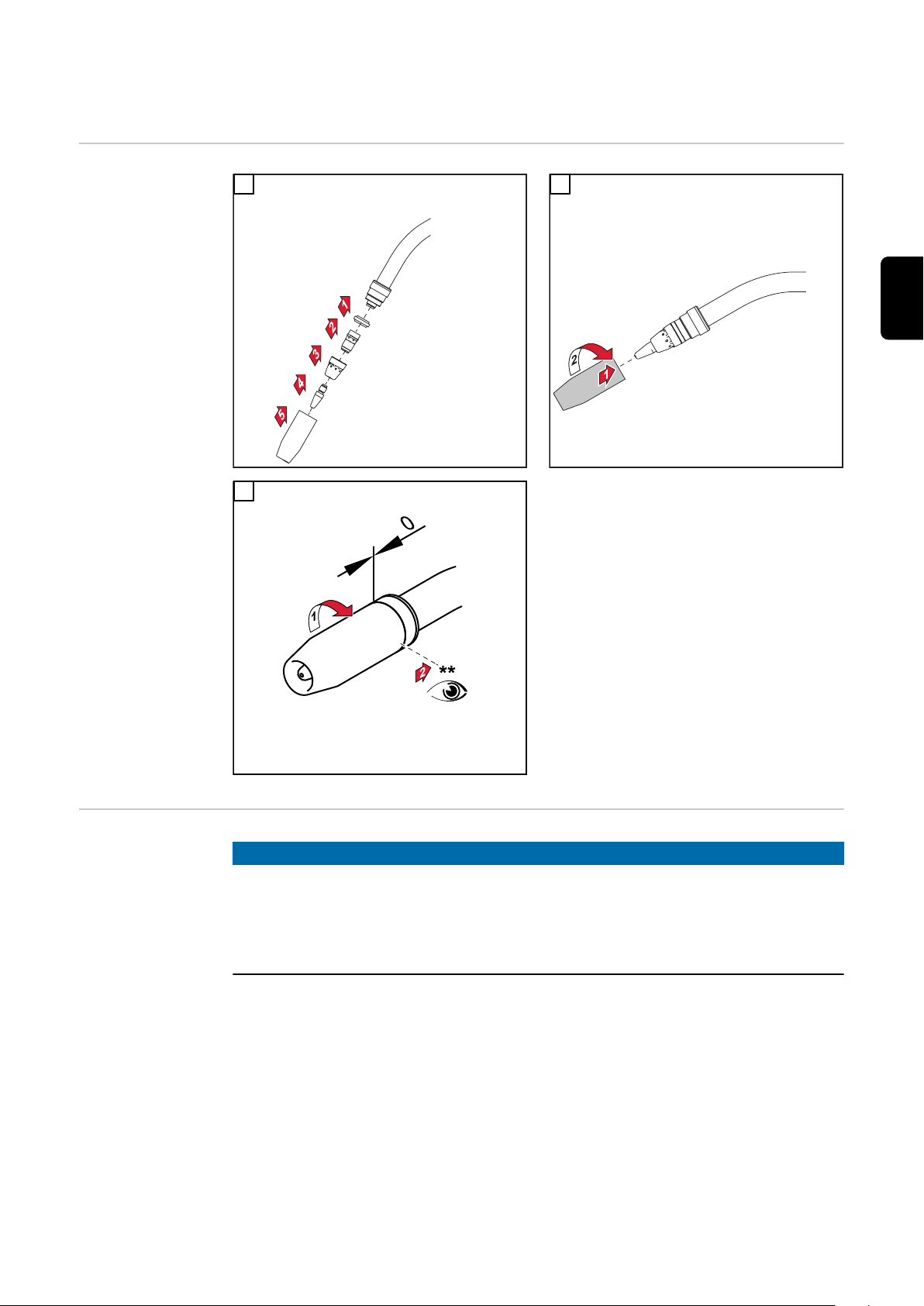

MTG d, MTW d –

montáž

spotřebních dílů

na tělo hořáku

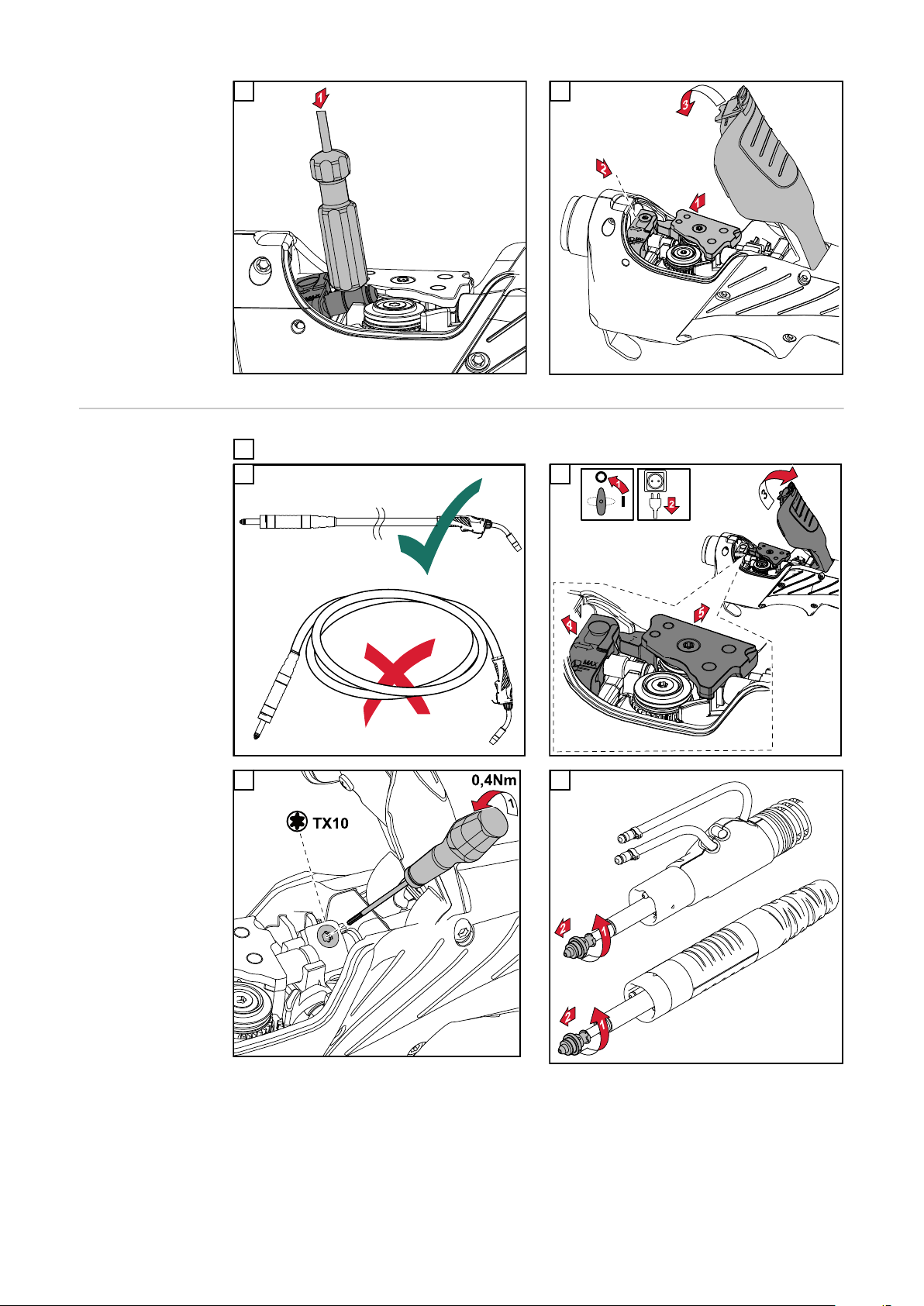

1 2

3

** Plynovou hubici dotáhněte až

na doraz

Upozornění

týkající se

bovdenu u

svařovacích

hořáků chlazených plynem

UPOZORNĚNĹ!

Pokud se u svařovacích hořáků chlazených plynem použije v těle hořáku plastový bovden, údaje o výkonu uvedené v technických údajích se snižují o 30 %.

Chcete-li mít možnost využívat maximální výkon v případě použití

▶

svařovacích hořáků chlazených plynem, používejte v těle hořáku ocelový

bovden.

9

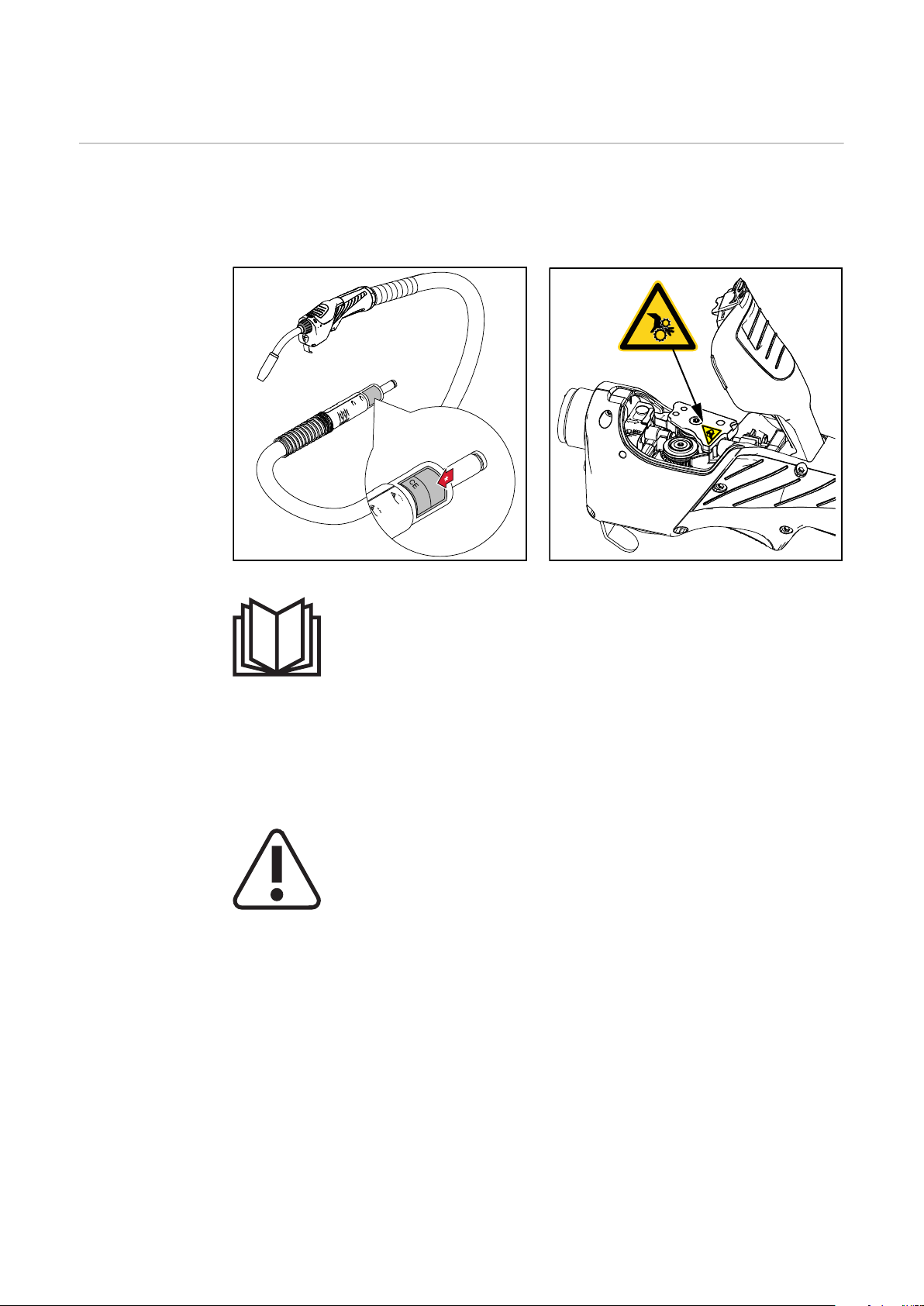

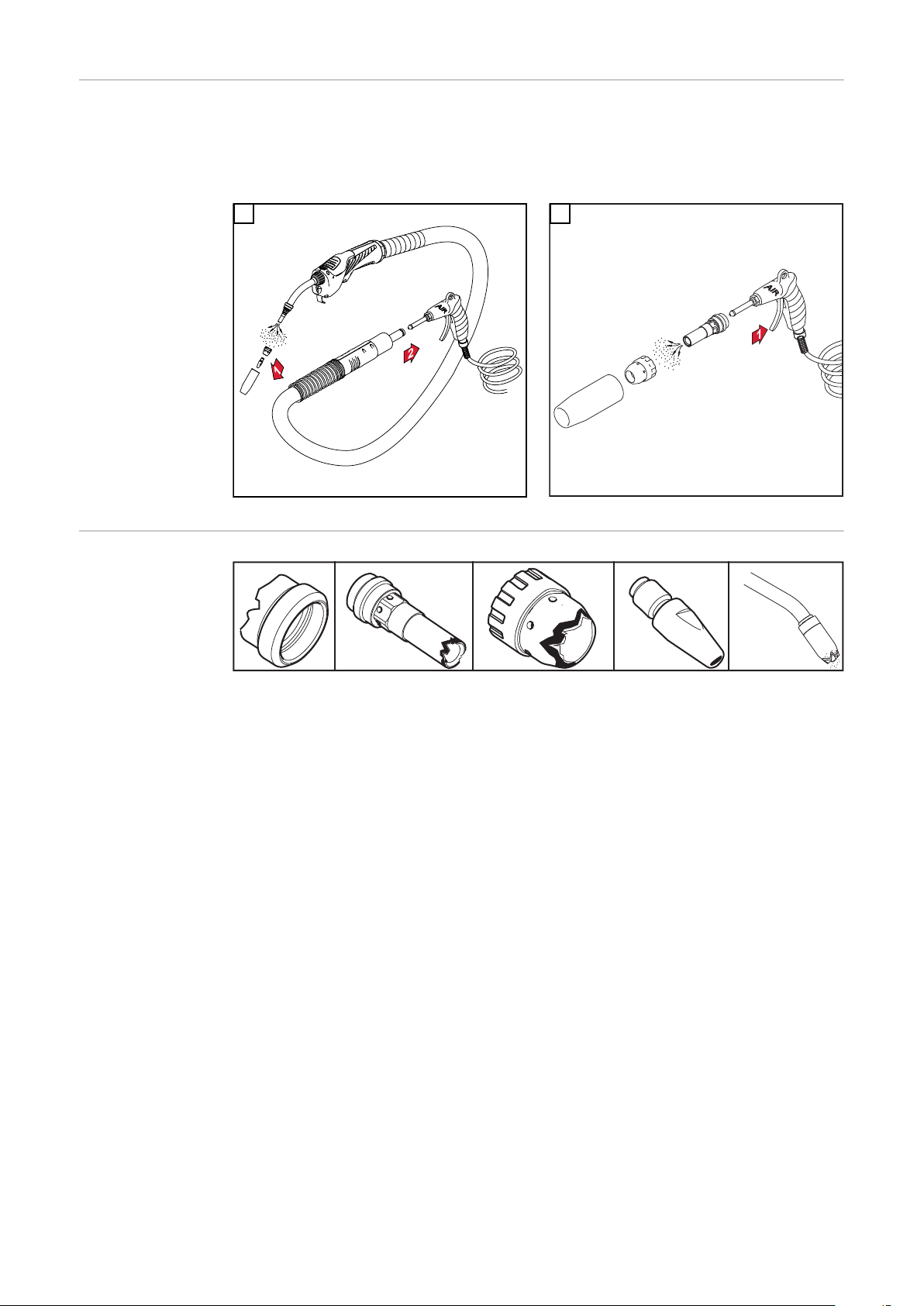

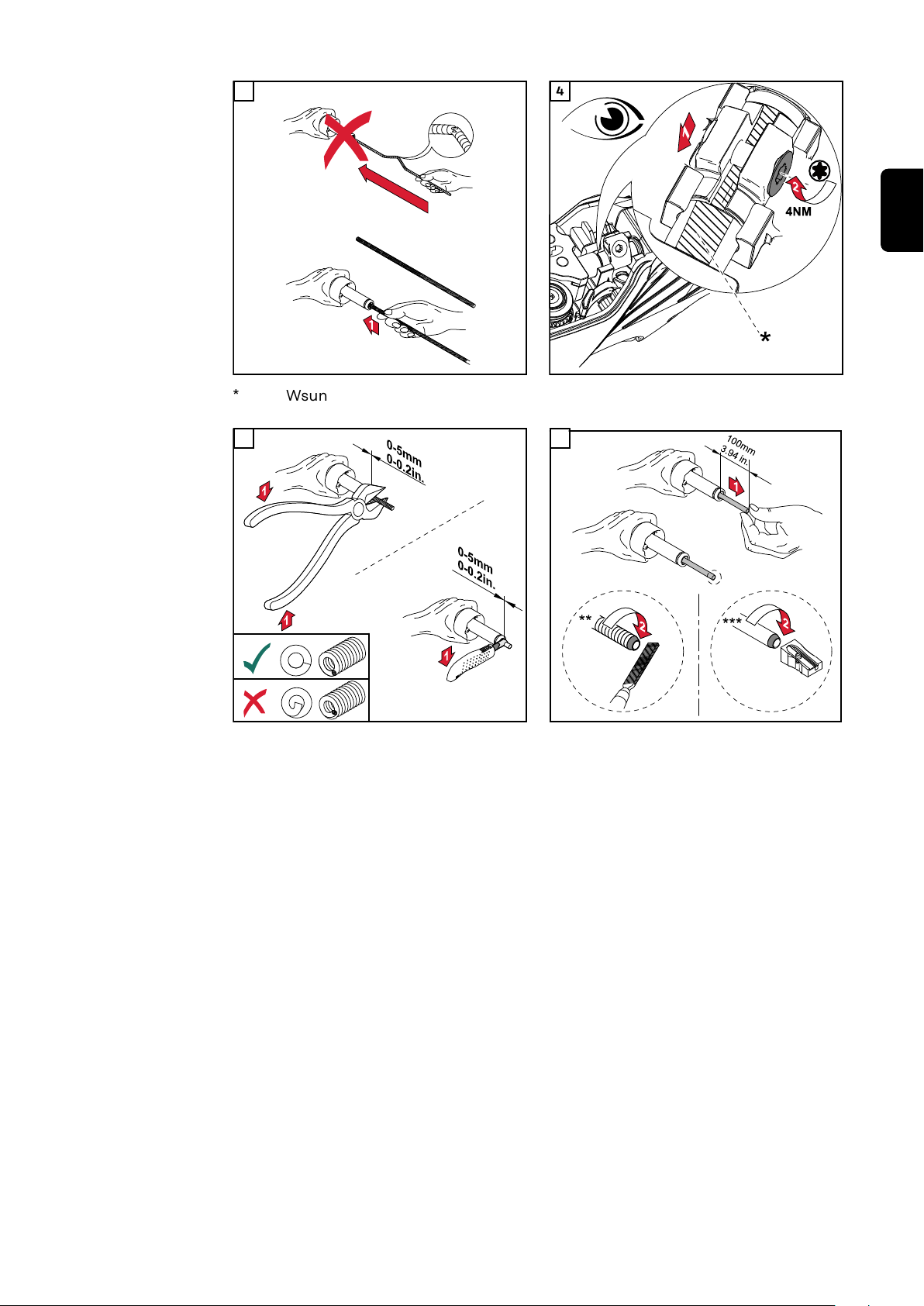

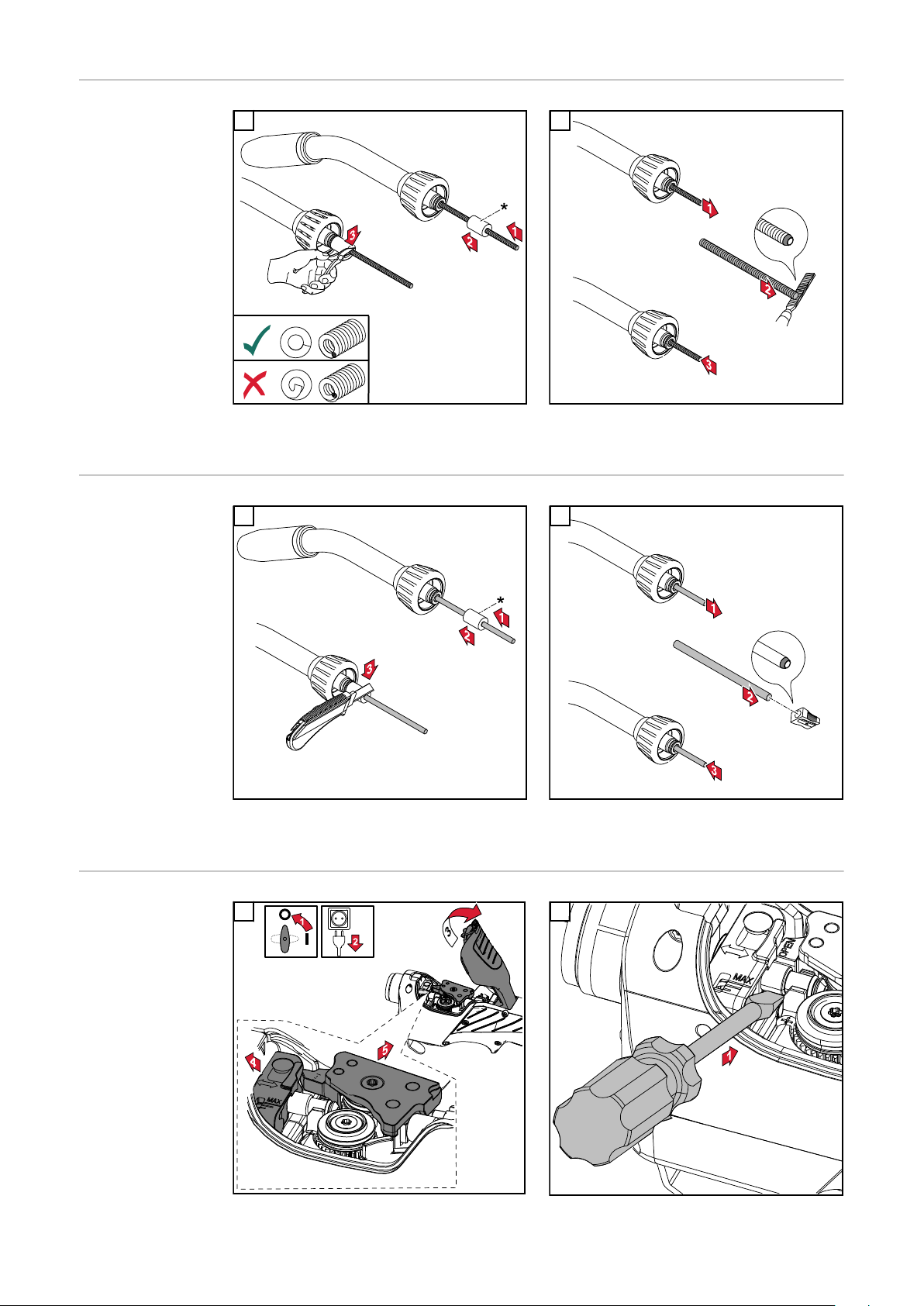

Montáž ocelového bovdenu

do těla hořáku

1 2

* Použijte zkracovací trubici svařovacího hořáku

Montáž plastového bovdenu

do těla hořáku

Montáž

spotřebních dílů

do hadicového

vedení

1 2

* Použijte zkracovací trubici svařovacího hořáku

1 2

10

3 4

5 6

CS

7 8

11

9 10

* Zaváděcí trysku drátu nasuňte až na doraz

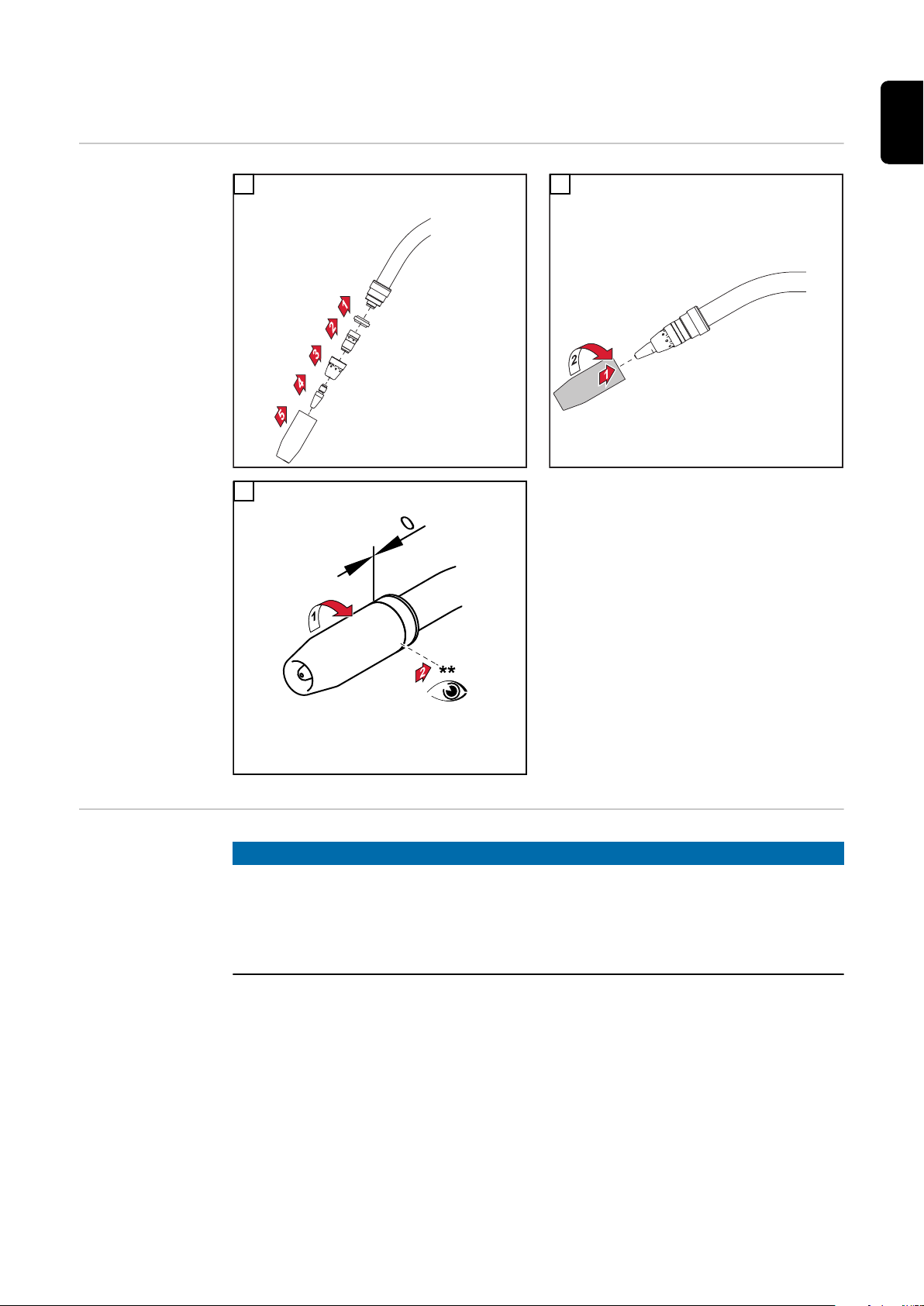

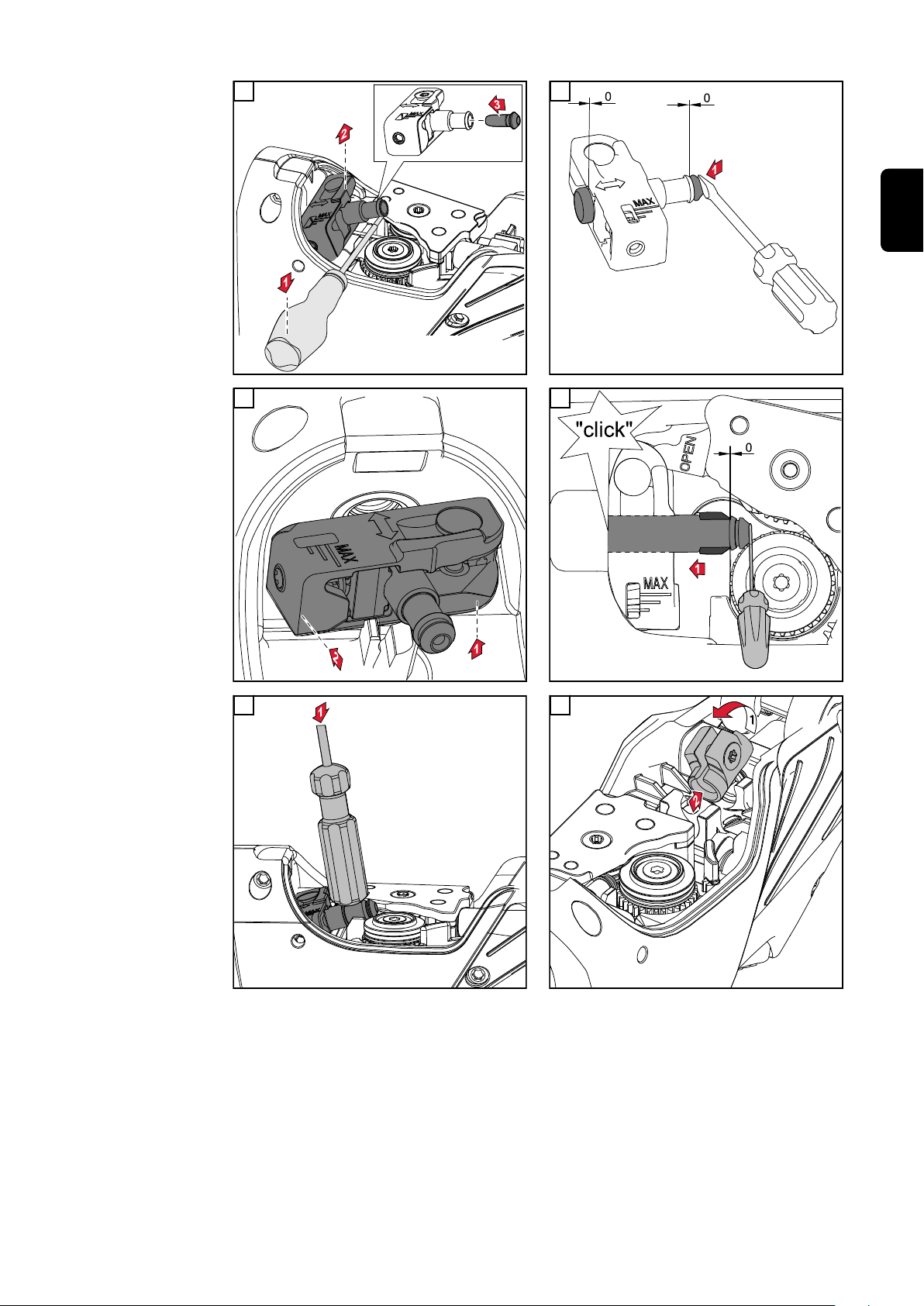

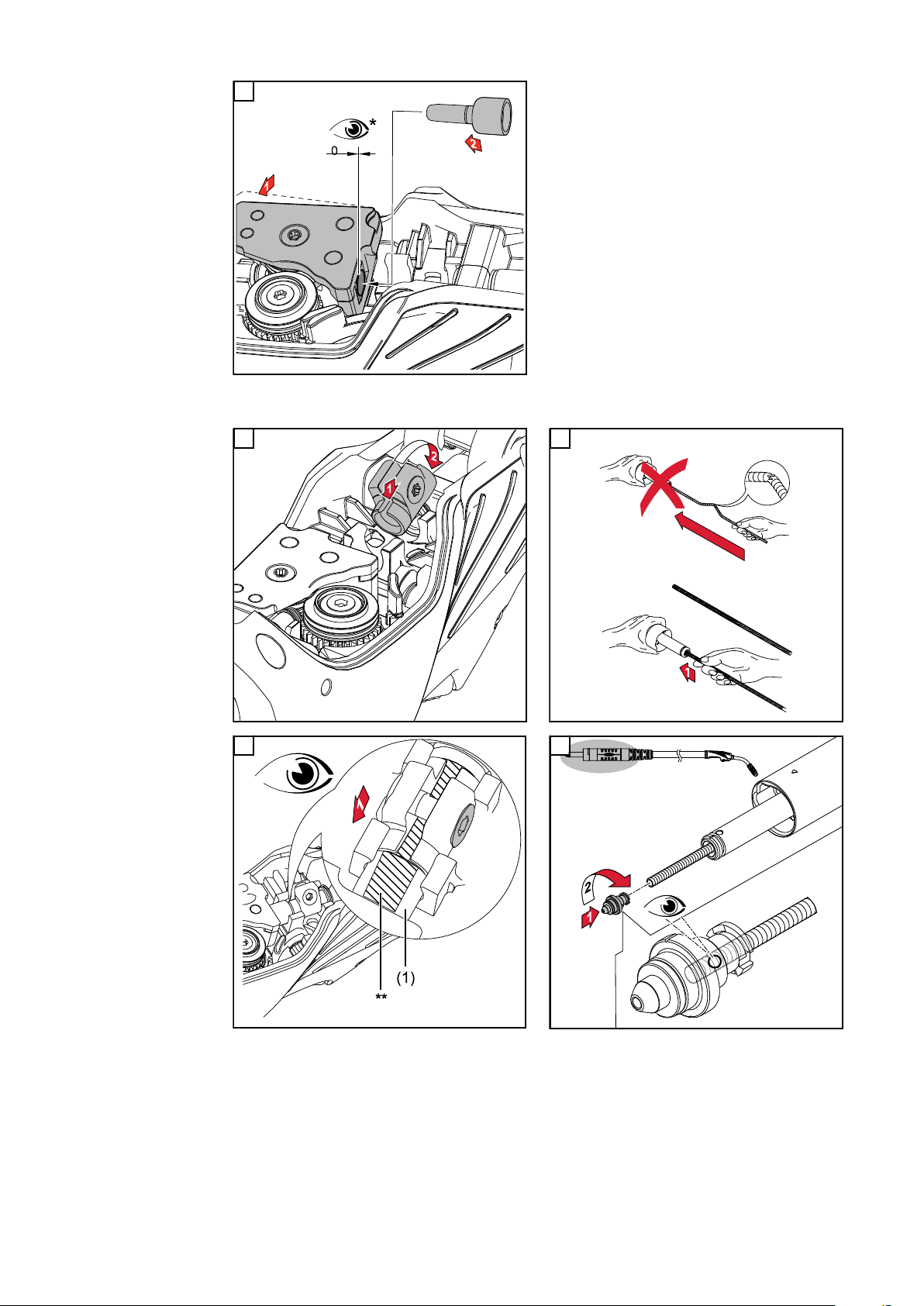

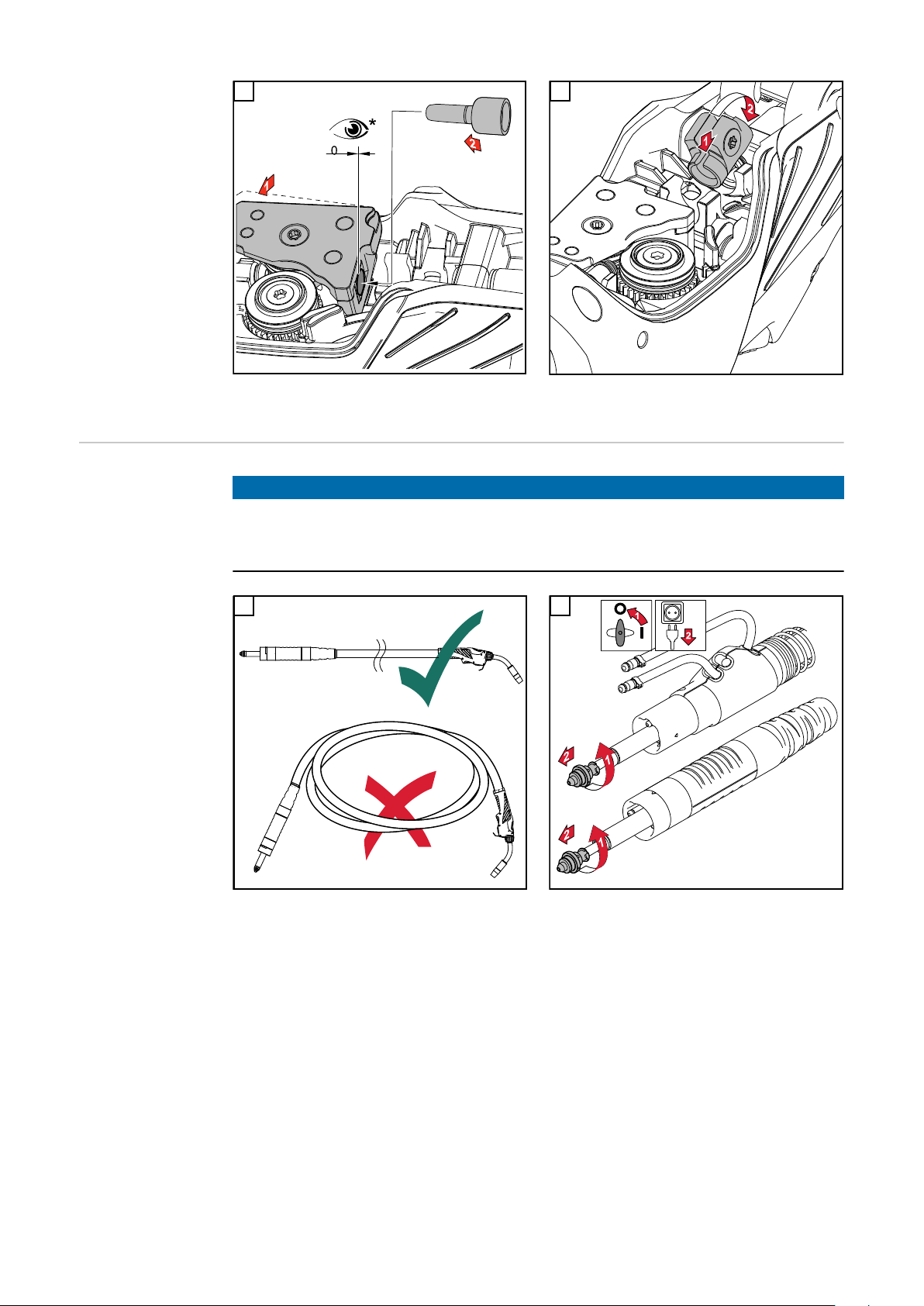

Montáž bovdenu

do hadicového

vedení

UPOZORNĚNĹ!

Aby bylo možné bovden správně namontovat, je zapotřebí mít hadicové vedení

při montáži bovdenu rovně položené.

1 2

12

3

4

* Vsuňte bovden až na doraz do zaváděcí trysky drátu (1).

5 6

CS

** Ocelový bovden

*** Plastový bovden

13

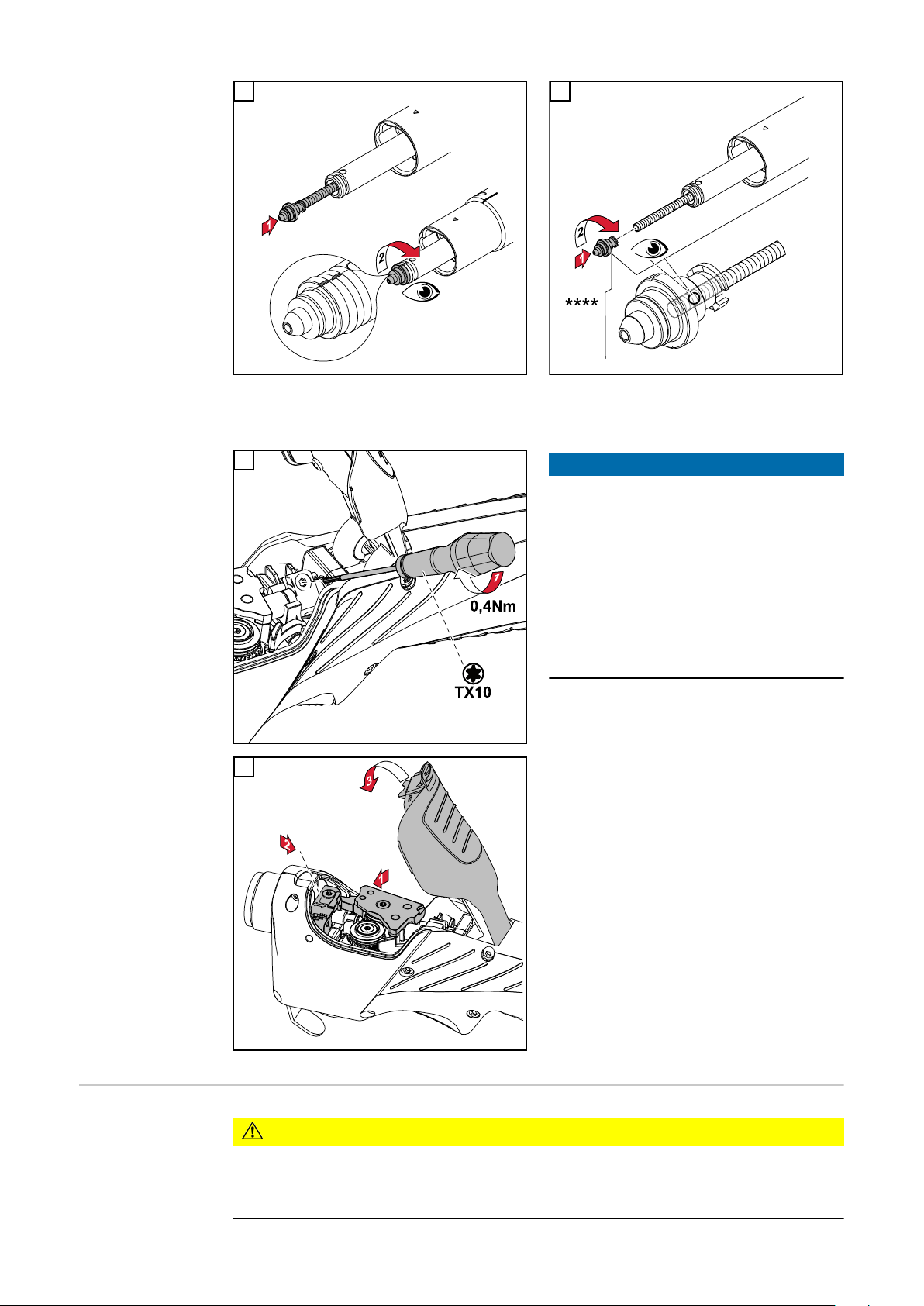

7 8

**** Uzávěr našroubujte na bovden až na doraz. Bovden musí být vidět otvo-

rem v uzávěru.

10

9

UPOZORNĚNĹ!

Ocelové bovdeny s vnějším průměrem

menším než 1 mm (0.039 in.) nelze do

svařovacího hořáku zašroubovat – pro

tyto bovdeny proto neplatí uvedený

utahovací moment.

Všechny ostatní bovdeny se musí do

svařovacího hořáku zašroubovat uvedeným utahovacím momentem.

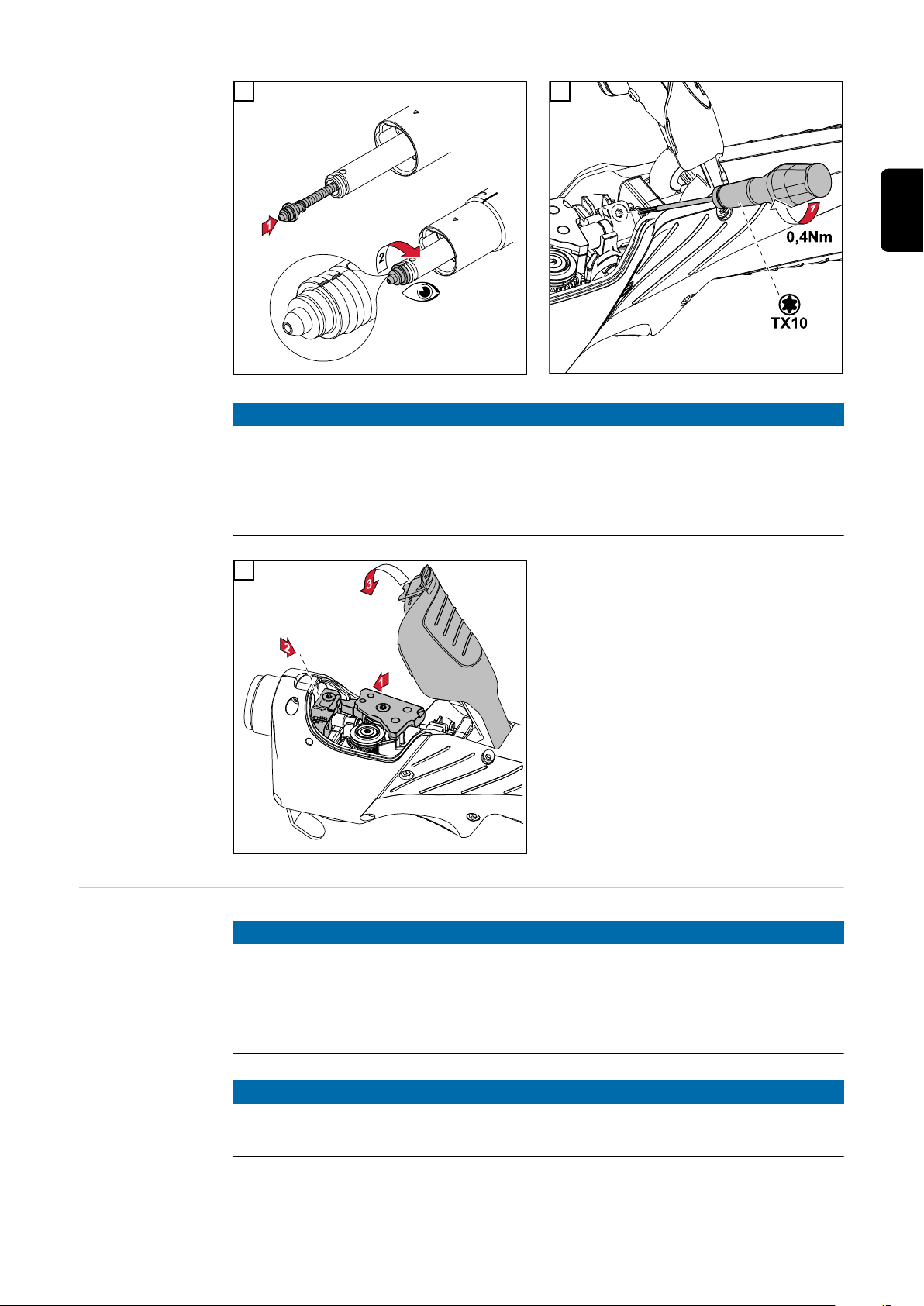

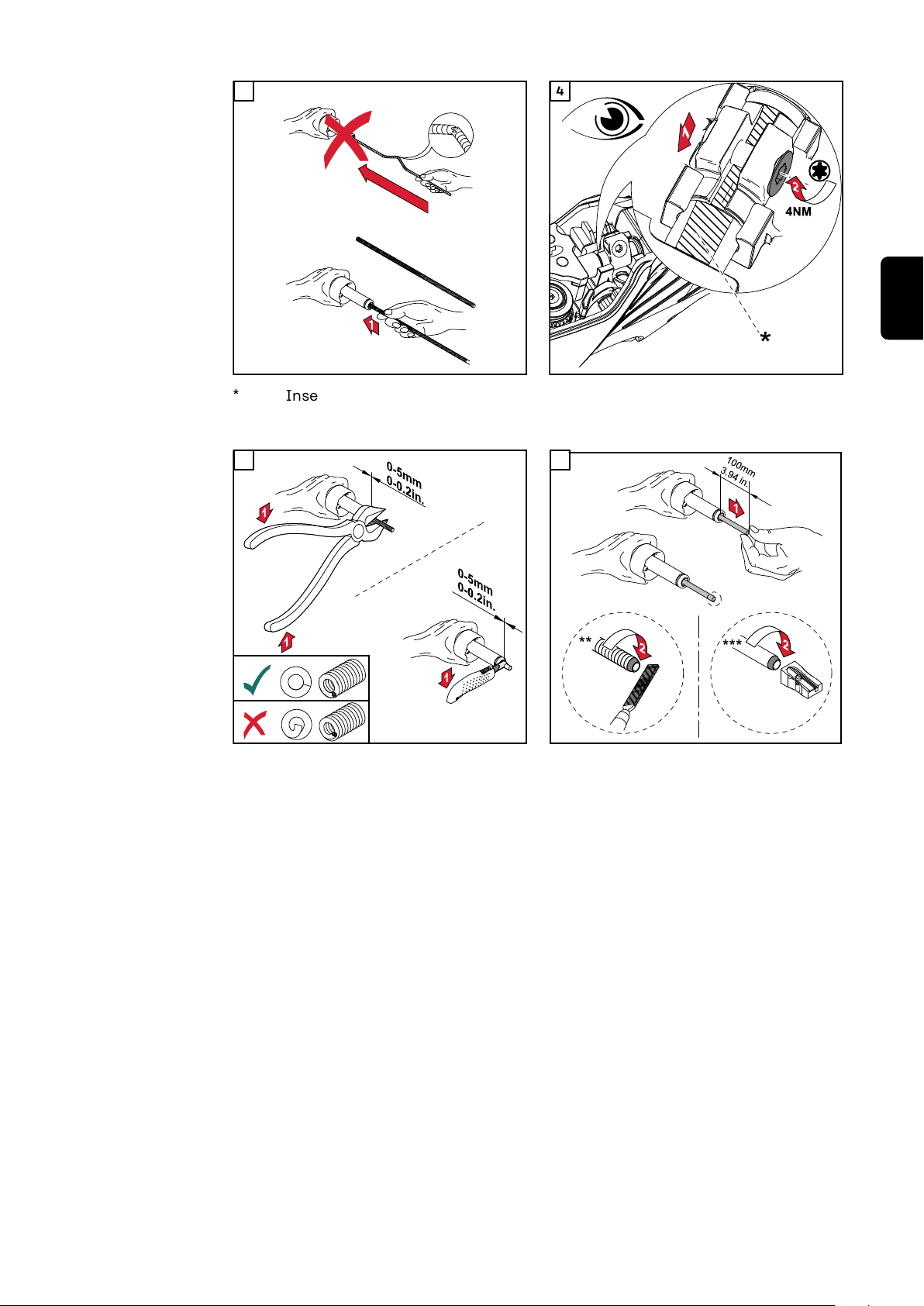

Montáž těla

hořáku

14

POZOR!

Nebezpečí poškození svařovacího hořáku.

Převlečnou matici těla hořáku vždy dotáhněte až na doraz.

▶

UPOZORNĚNĹ!

Před montáží těla hořáku zajistěte, aby propojovací místo těla hořáku a hadicového vedení bylo čisté a nepoškozené.

UPOZORNĚNĹ!

U vodou chlazených svařovacích hořáků může v důsledku jejich konstrukce

docházet ke zvýšenému odporu při šroubování převlečné matice.

Tento jev je normální. Převlečnou matici těla hořáku vždy dotáhněte až na doraz.

1 2

CS

UPOZORNĚNĹ!

Jakmile spojovací kolík (1) hadicového vedení zapadne do spojovacího otvoru (2)

těla hořáku, nachází se tělo hořáku v poloze 0°.

3

* Zajistěte, aby převlečná matice

byla dotažená až na doraz.

15

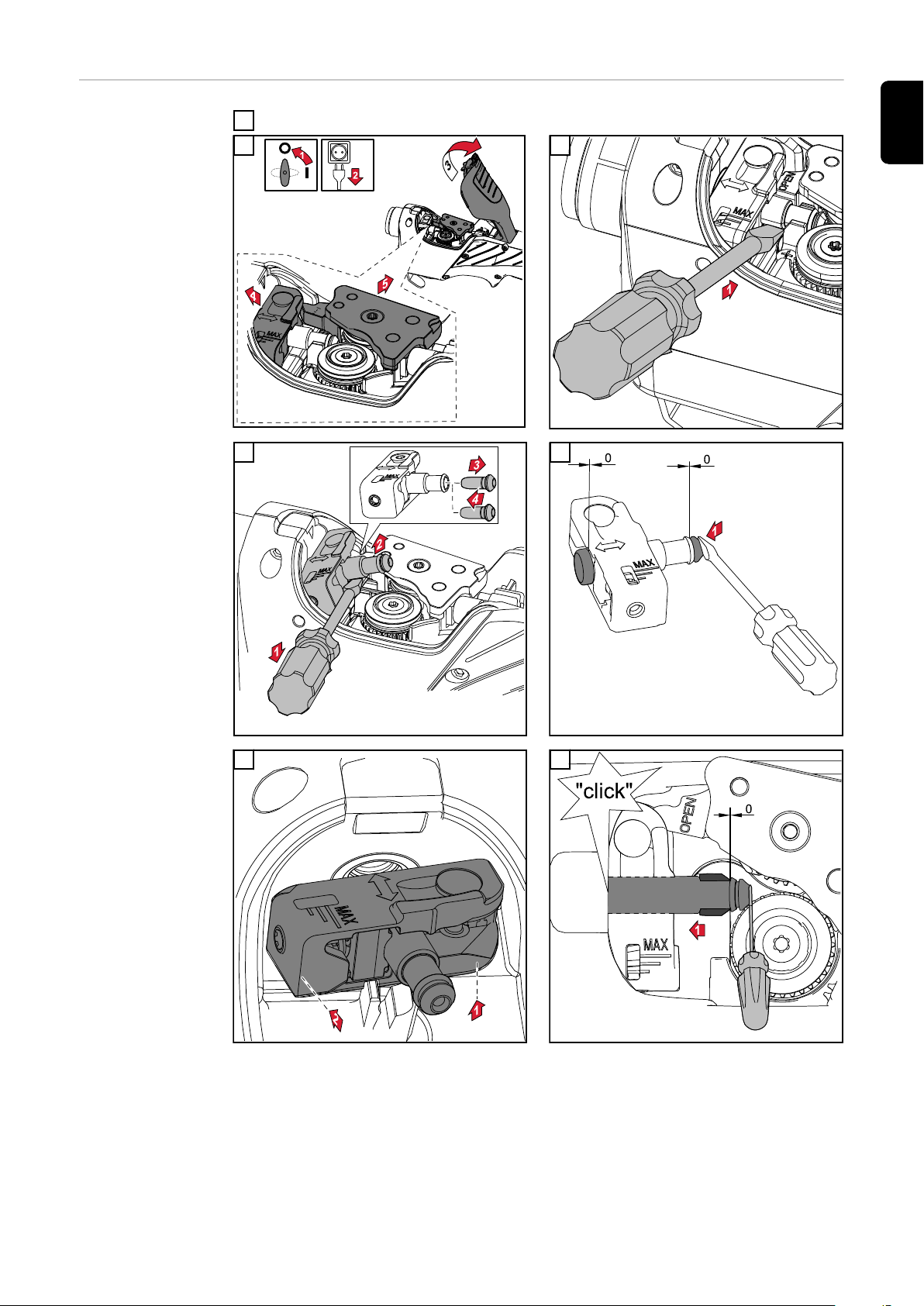

Připojení

3

4

8

5

7

6

9

10

3

3

svařovacího

hořáku k podavači drátu

1

* Pouze pokud jsou v podavači

drátu instalované volitelné

přípojky chladicího média a

svařovací hořák je chlazený vodou.

Hadice chladicího média vždy

připojujte podle jejich barevného označení.

Připojení

svařovacího

hořáku ke

svařovacímu

zdroji a chladicímu modulu

1 2

* Pouze pokud jsou v chladicím modulu instalované volitelné přípojky chla-

dicího média a svařovací hořák je chlazený vodou.

Hadice chladicího média vždy připojujte podle jejich barevného označení.

3

16

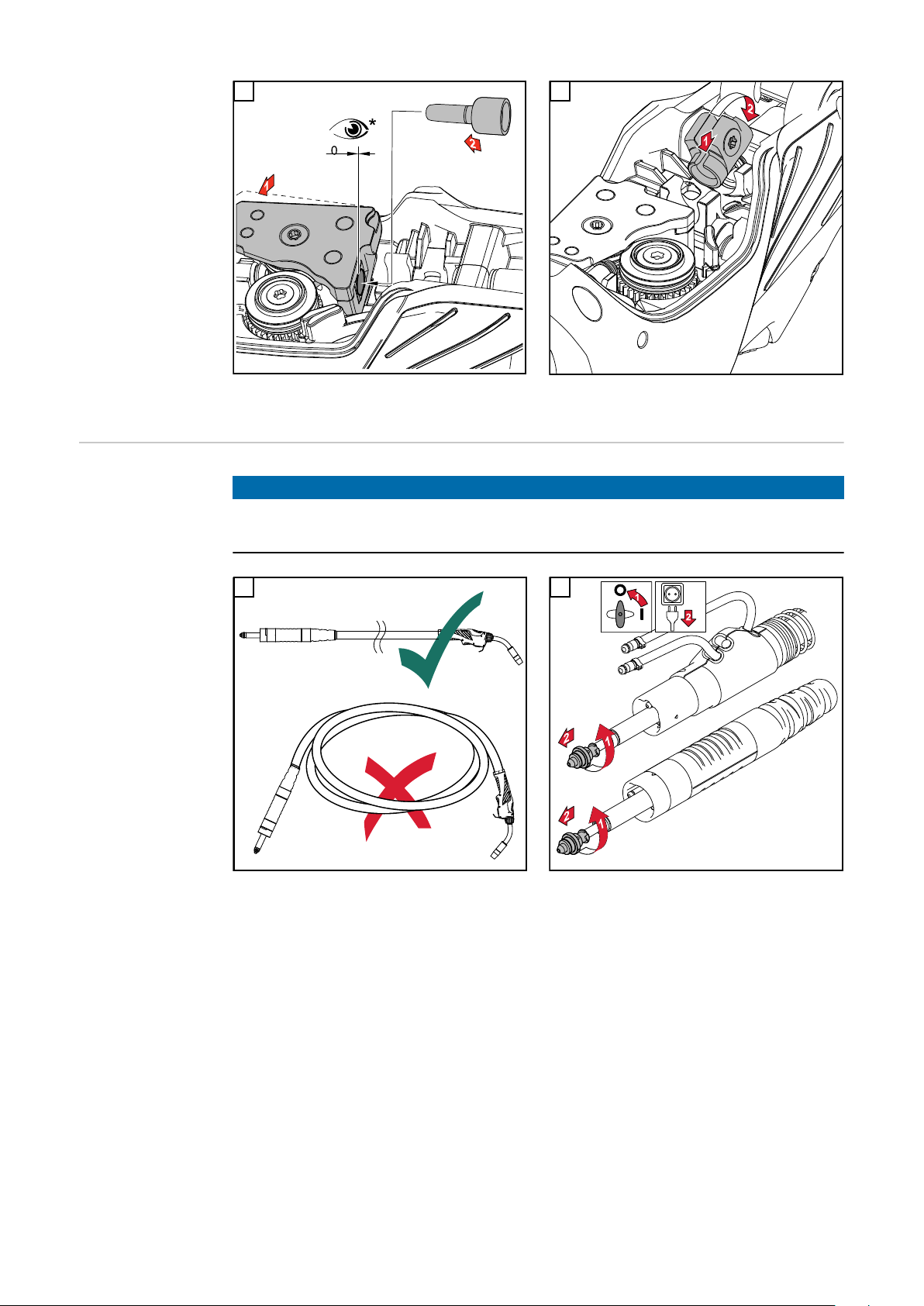

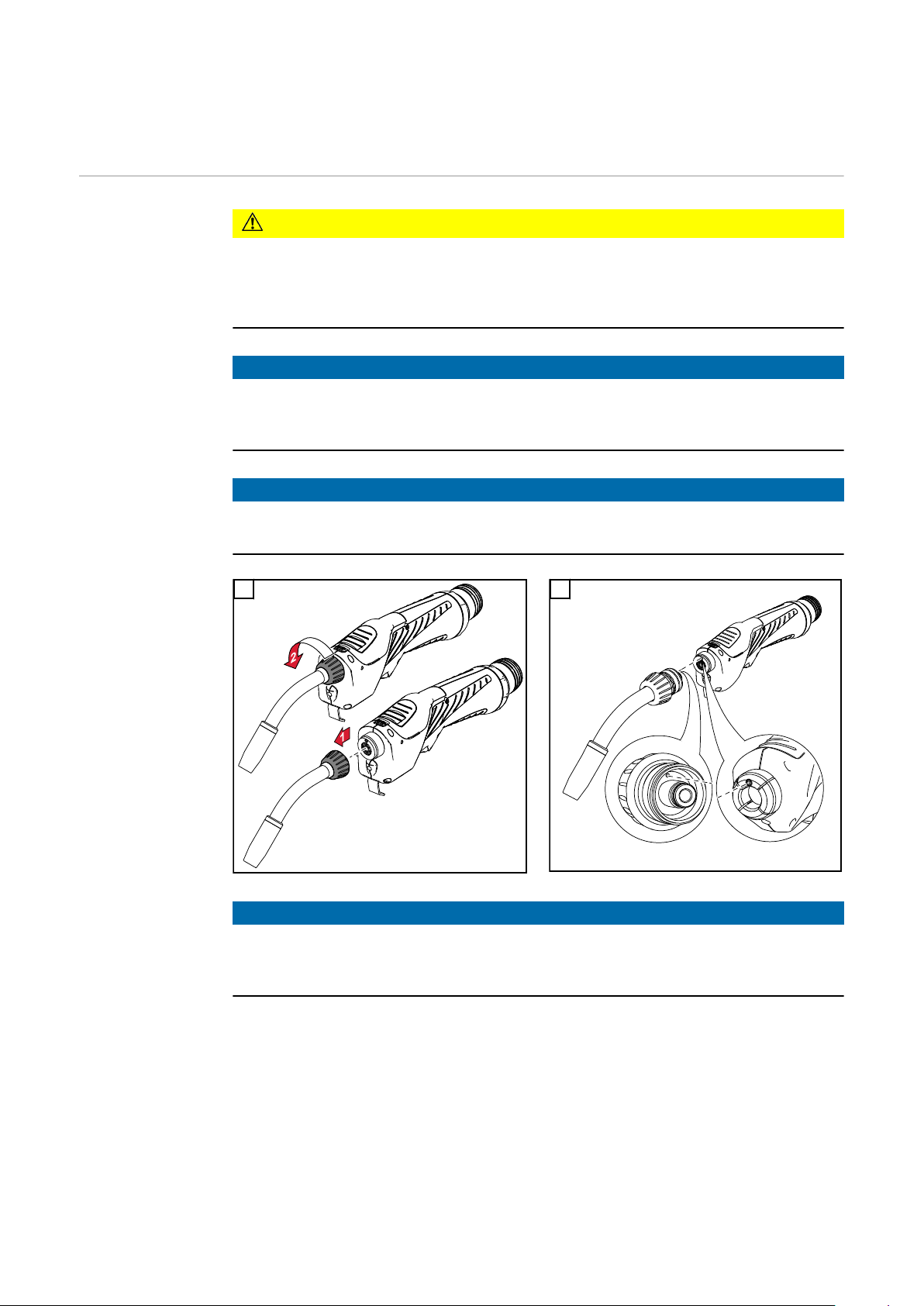

Zavedení drátové

elektrody

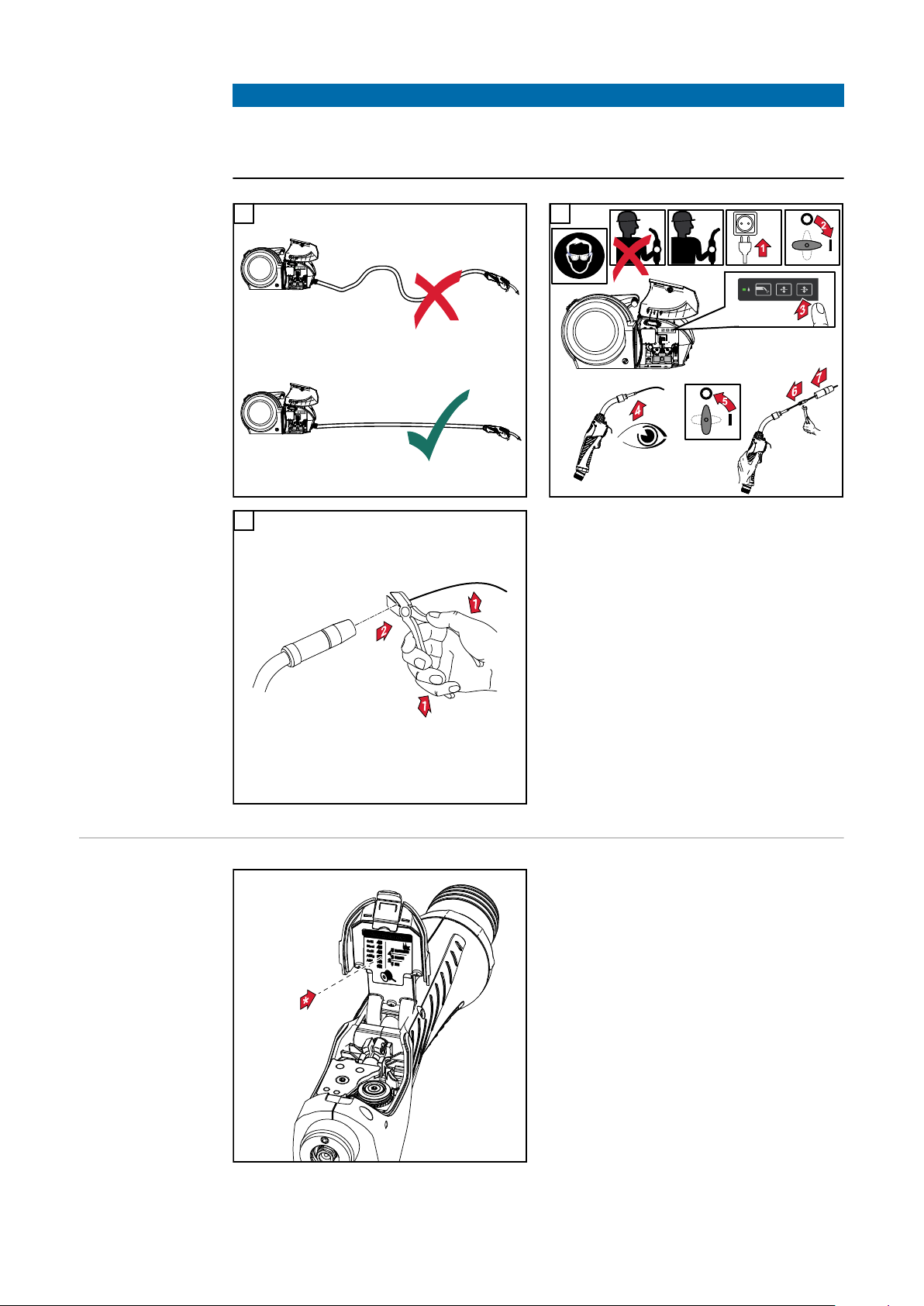

POZOR!

Nebezpečí poranění osob a materiálních škod v důsledku zasažení svařovacím

proudem a nechtěného zapálení oblouku.

Před zahájením prací přerušte uzemnění mezi svařovacím systémem a

▶

svařencem.

POZOR!

Nebezpečí poškození svařovacího hořáku ostrým koncem drátové elektrody.

Před zaváděním drátové elektrody pečlivě odstraňte otřepy na jejím konci.

▶

POZOR!

Nebezpečí poranění v důsledku působení pružnosti navinuté drátové elektrody.

Při zavádění drátové elektrody do 4kladkového pohonu podavače drátu

▶

pevně držte konec drátové elektrody, abyste zabránili poranění v důsledku

jejího rychlého zpětného protočení.

1 2

CS

POZOR!

Nebezpečí poranění osob a materiálních škod v důsledku vysouvání drátové

elektrody.

Při práci

držte svařovací hořák tak, aby špička svařovacího hořáku směřovala od ob-

▶

ličeje a od těla

používejte vhodné ochranné brýle

▶

nemiřte svařovacím hořákem na jiné osoby

▶

dbejte na to, aby se drátová elektroda nedotýkala žádných elektricky vo-

▶

divých nebo uzemněných částí (např. pláště atd.)

UPOZORNĚNĹ!

Při zavádění drátové elektrody položte hadicové vedení rovně, jak je znázorněno

na následujícím obrázku.

Maximální povolená rychlost zavádění = 10 m/s.

17

3 4

5

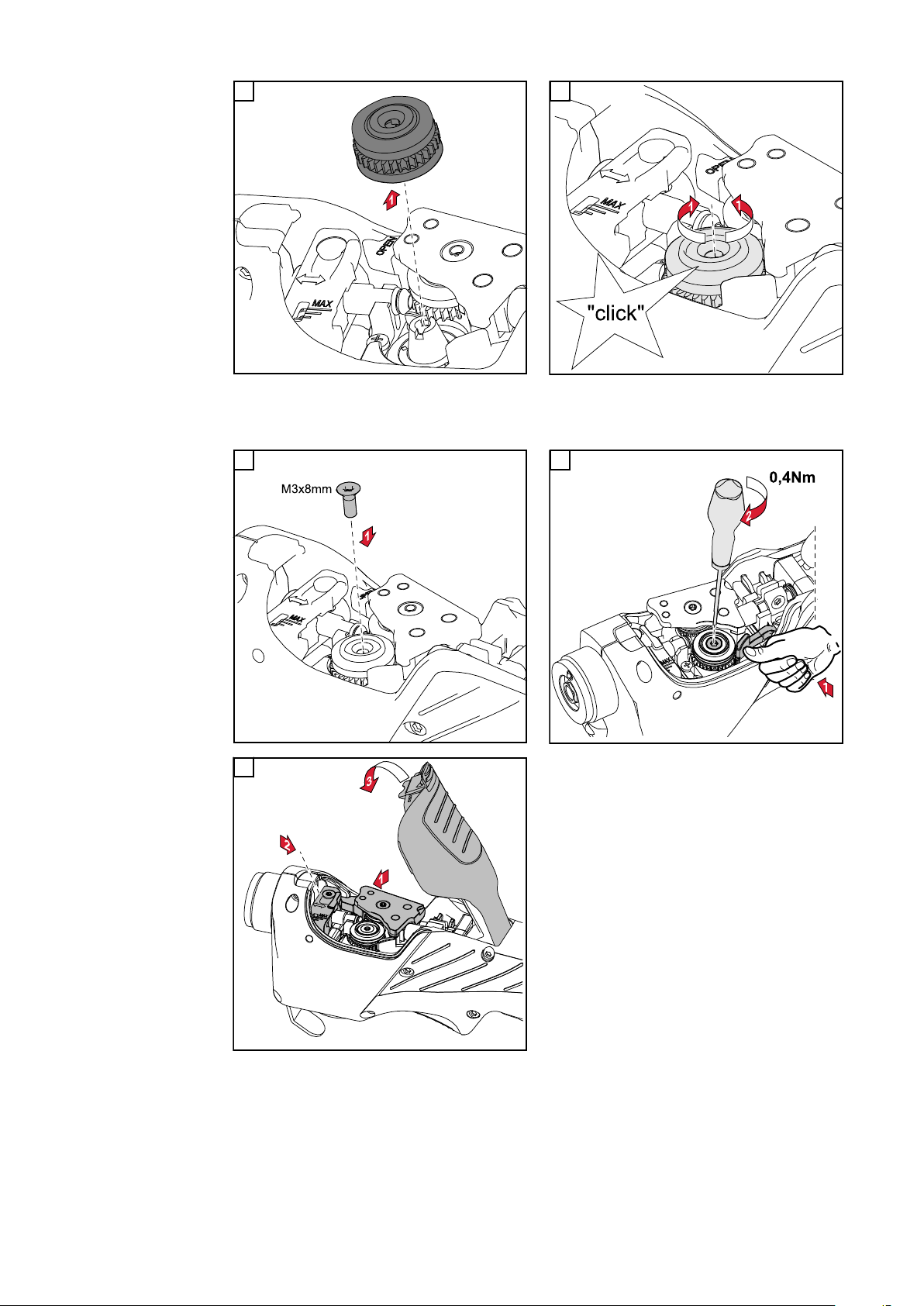

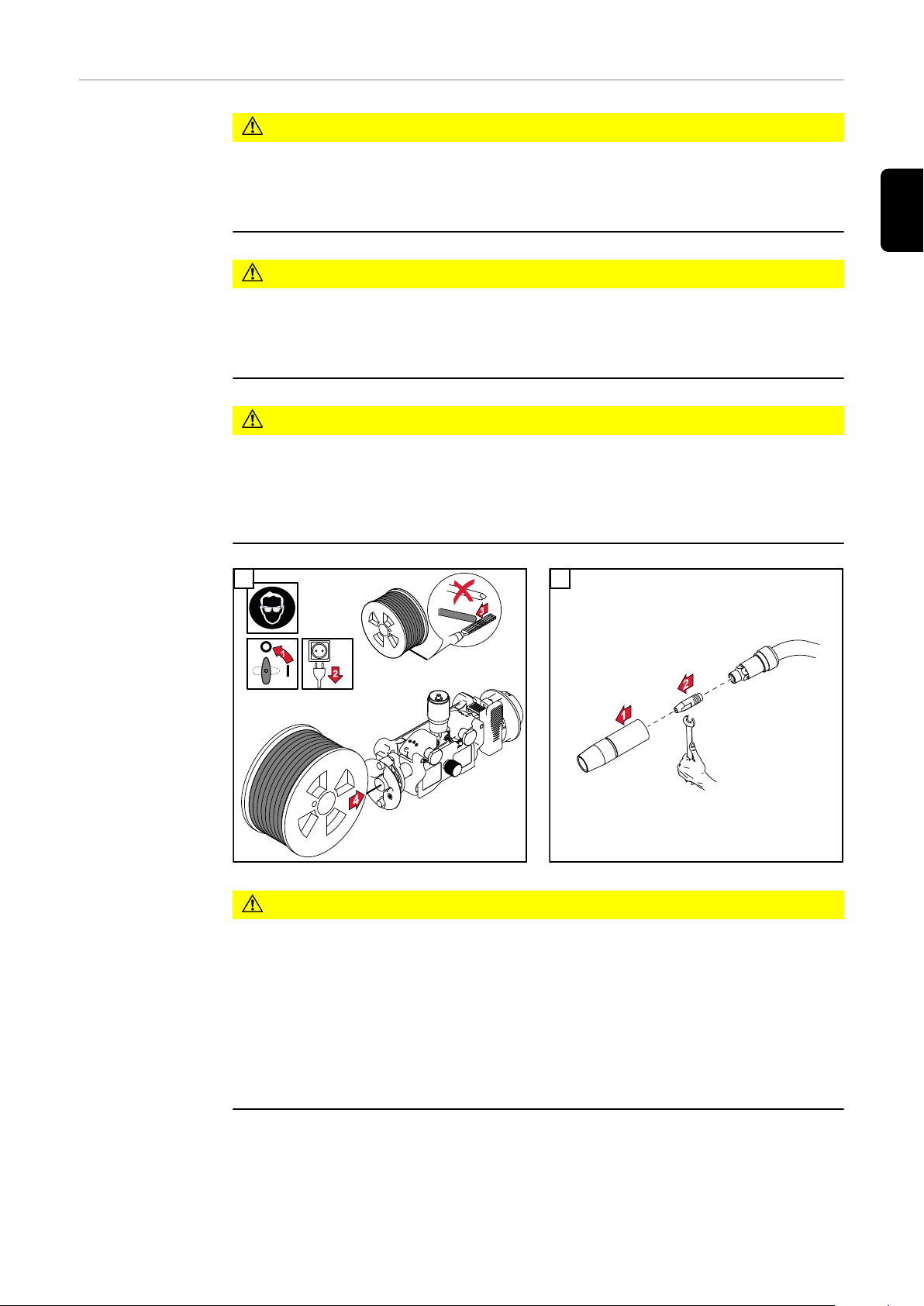

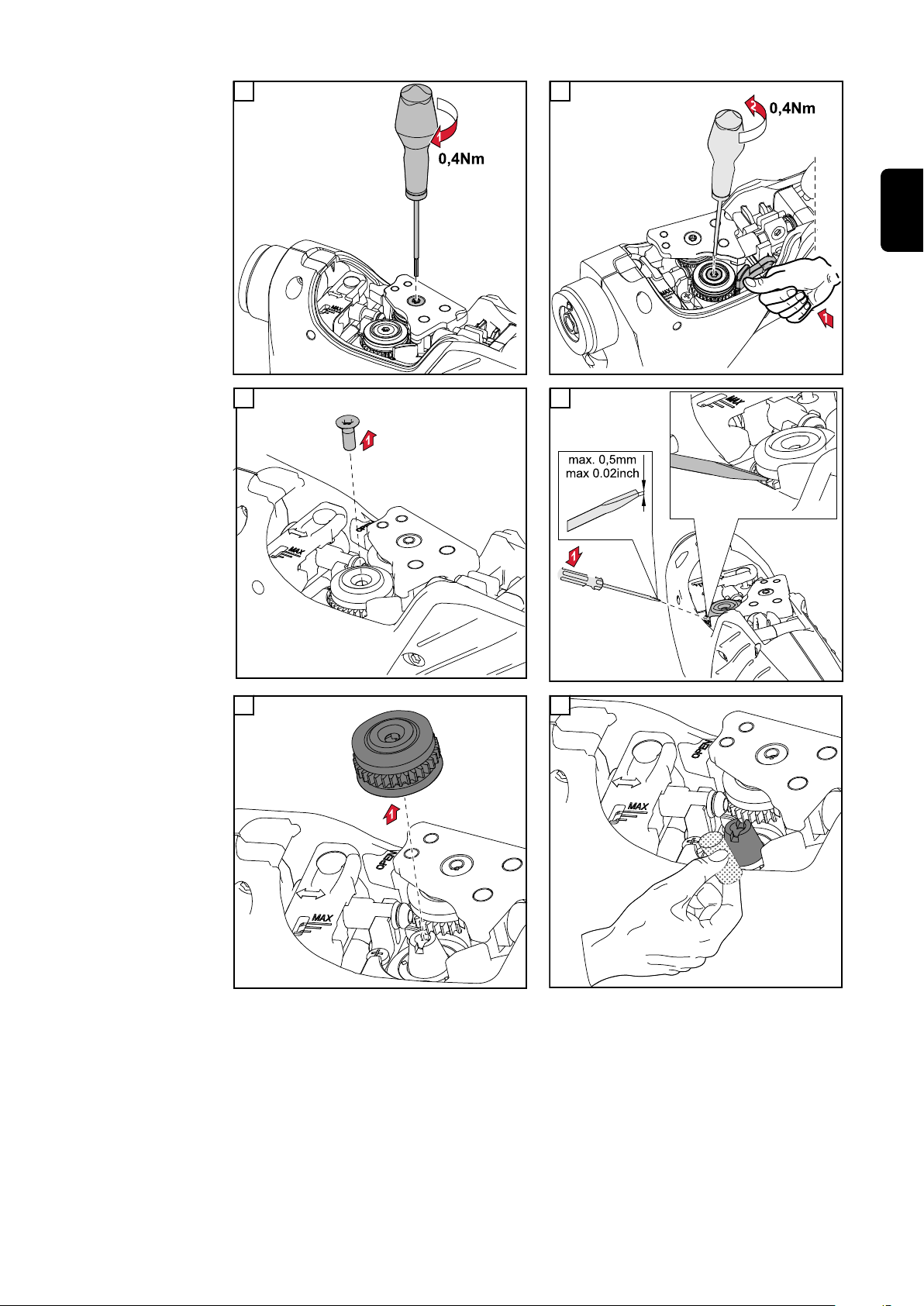

Nastavení přítlaku

* Hodnoty uvedené na obrázku na

vnitřní straně krytu použijte jako směrné hodnoty pro nastavení přítlaku.

18

UPOZORNĚNĹ!

Nastavení přítlaku se provádí následovně:

otáčení šroubu ve směru hodinových ručiček = snížení přítlaku,

▶

maximální zátěžný moment = jen lehce na doraz – otočit šroub jen tak daleko, až se ukazatel přítlaku nachází v poloze „min“

otáčení šroubu proti směru hodinových ručiček = zvýšení přítlaku,

▶

maximální zátěžný moment = 0,4 Nm – otočit šroub jen tak daleko, až se ukazatel přítlaku nachází v poloze „max“

1 2

CS

3

19

Výměna těla hořáku, pootočení těla hořáku

Výměna těla

hořáku

POZOR!

Nebezpečí popálení horkým chladicím médiem a horkým tělem hořáku.

Před zahájením prací nechte chladicí médium a tělo hořáku ochladit na poko-

▶

jovou teplotu (+25 °C, +77 °F).

UPOZORNĚNĹ!

V těle hořáku se vždy nachází zbytek chladicího média.

Při demontáži těla hořáku musí plynová hubice směřovat dolů.

▶

UPOZORNĚNĹ!

Před montáží těla hořáku zajistěte, aby propojovací místo těla hořáku a hadicového vedení bylo čisté a nepoškozené.

1 2

20

UPOZORNĚNĹ!

Jakmile spojovací kolík (1) hadicového vedení zapadne do spojovacího otvoru (2)

těla hořáku, nachází se tělo hořáku v poloze 0°.

3 4

* Zajistěte, aby převlečná matice byla dotažená až na doraz.

CS

Pootočení těla

hořáku

POZOR!

Nebezpečí popálení horkým chladicím médiem a horkým tělem hořáku.

Před zahájením prací nechte chladicí médium a tělo hořáku ochladit na poko-

▶

jovou teplotu (+25 °C, +77 °F).

1 2

3 4

21

* Zajistěte, aby převlečná matice byla dotažená až na doraz.

22

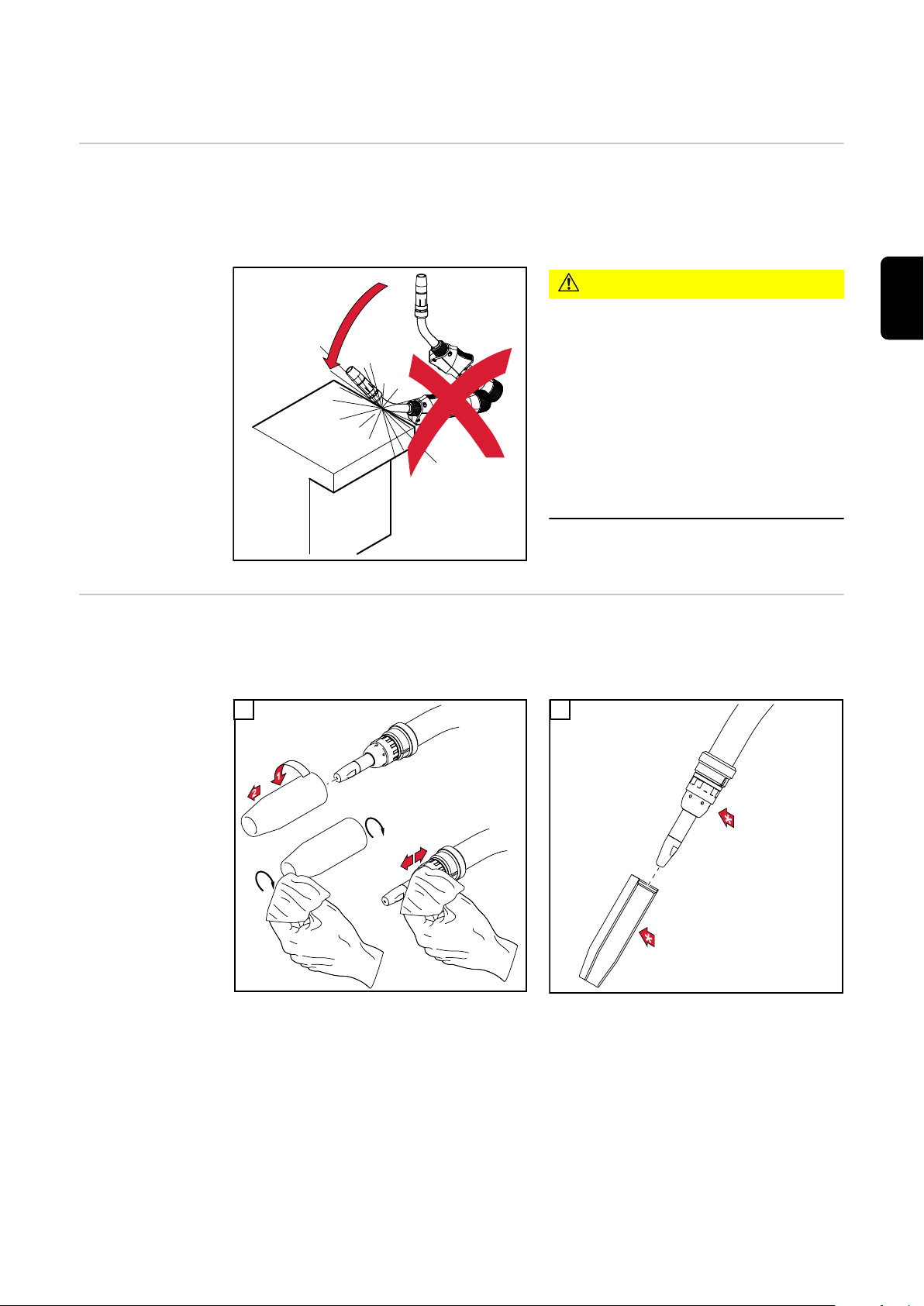

Péče, údržba a likvidace odpadu

CS

Všeobecné informace

Pravidelná a preventivní údržba svařovacího hořáku jsou podstatné faktory pro

zachování bezchybného provozu. Svařovací hořák je vystaven vysokým teplotám a

silnému znečištění. Proto svařovací hořák vyžaduje častější údržbu než jiné

součásti svařovacího systému.

POZOR!

Nebezpečí poškození v důsledku neodborné manipulace se svařovacím

hořákem.

Následkem mohou být značné hmotné

škody.

Zabraňte nárazům svařovacího

▶

hořáku do tvrdých předmětů.

Zabraňte vzniku rýh a škrábanců

▶

v kontaktní špičce, aby se v nich

následně neusazovaly svařovací

rozstřiky.

Tělo hořáku se v žádném případě

▶

nesmí ohnout!

Údržba při

každém uvedení

do provozu

zkontrolujte spotřební díly

-

Výměna vadných spotřebních dílů

-

odstraňte svařovací rozstřiky z plynové hubice

-

1 2

* Zkontrolujte plynovou hubici, ochranu proti rozstřiku a izolace, zda nejsou

poškozené. Poškozené součásti vyměňte.

Kromě toho při každém uvedení do provozu, u svařovacích hořáků chlazených

-

vodou:

zajistěte, aby všechny přípojky chladicího média byly těsné

-

zajistěte řádný zpětný tok chladicího média

-

23

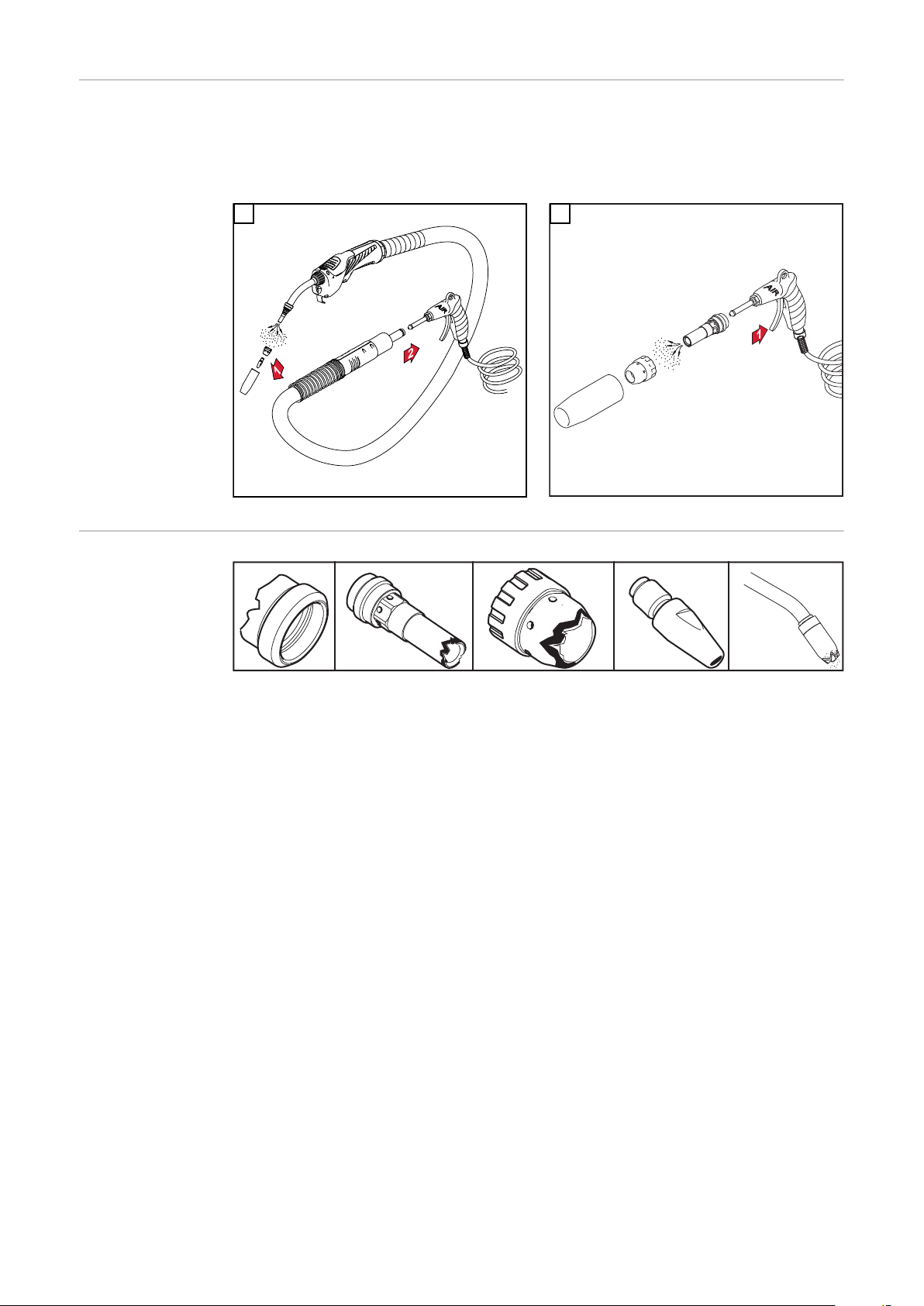

Při každé

1.

2.

3.

4.

5.

výměně cívky s

drátem / košové

cívky

Při každé výměně cívky s drátem / košové cívky:

Vyčištění hadice podávání drátu pomocí redukovaného stlačeného vzduchu

-

Doporučujeme: Vyměňte bovden, před instalací nového bovdenu vyčistěte

-

spotřební díly

1 2

Rozpoznání

vadných

spotřebních dílů

Izolované součásti

1.

upálené vnější hrany, zářezy

-

Držáky trysek

2.

upálené vnější hrany, zářezy

-

četné svařovací odstřiky

-

Ochrana proti rozstřiku

3.

upálené vnější hrany, zářezy

-

Kontaktní trubice

4.

vydřené otvory (oválné) na vstupu a výstupu drátu

-

četné svařovací odstřiky

-

závar na špičce kontaktní trubice

-

Plynové hubice

5.

četné svařovací odstřiky

-

upálené vnější hrany

-

zářezy

-

24

Výměna bovdenu

Odeberte drátovou elektrodu z hadicového vedení

1

2 3

4 5

CS

6 7

25

8 9

Výměna zaváděcí

trysky drátu

Odeberte drátovou elektrodu z hadicového vedení

1

2 3

4 5

26

6 7

8 9

CS

27

10

* Zaváděcí trysku drátu nasuňte až na doraz

11 12

13 14

** Vsuňte bovden až na doraz do zaváděcí trysky drátu (1)

*** Uzávěr našroubujte na bovden až na doraz. Bovden musí být vidět otvo-

rem v uzávěru.

28

15 16

UPOZORNĚNĹ!

Ocelové bovdeny s vnějším průměrem menším než 1 mm (0.039 in.) nelze do

svařovacího hořáku zašroubovat – pro tyto bovdeny proto neplatí uvedený utahovací moment.

Všechny ostatní bovdeny se musí do svařovacího hořáku zašroubovat uvedeným

utahovacím momentem.

CS

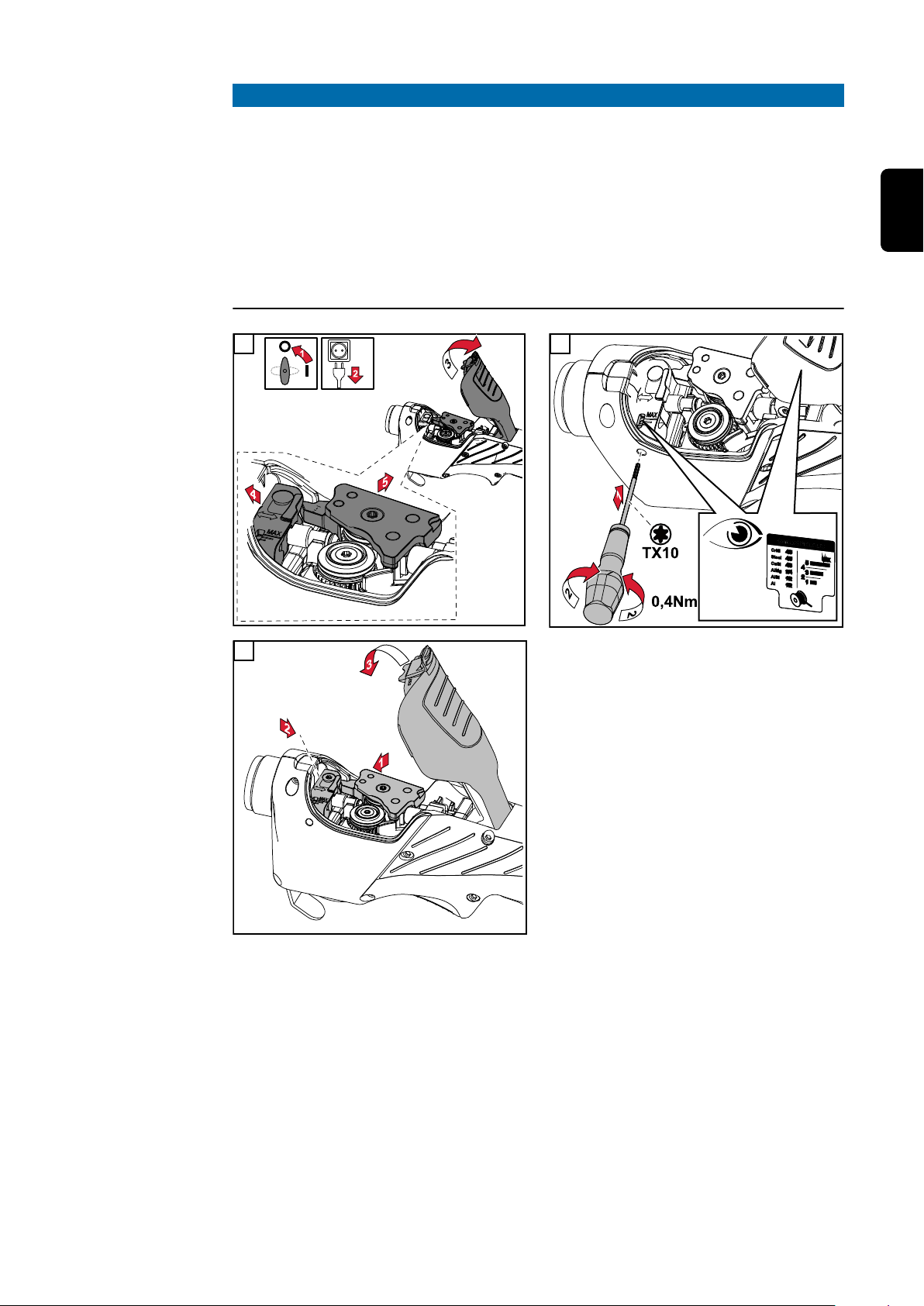

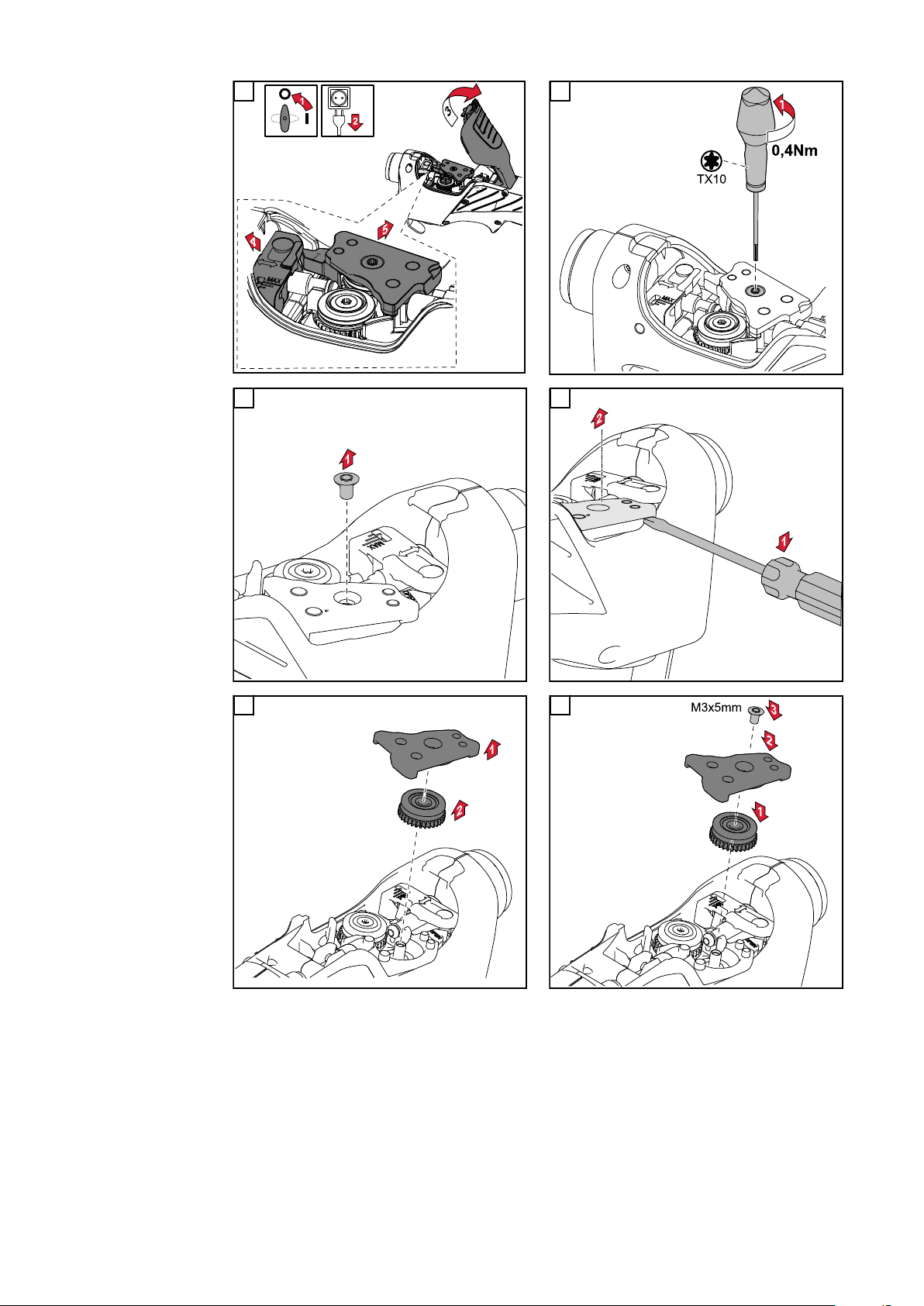

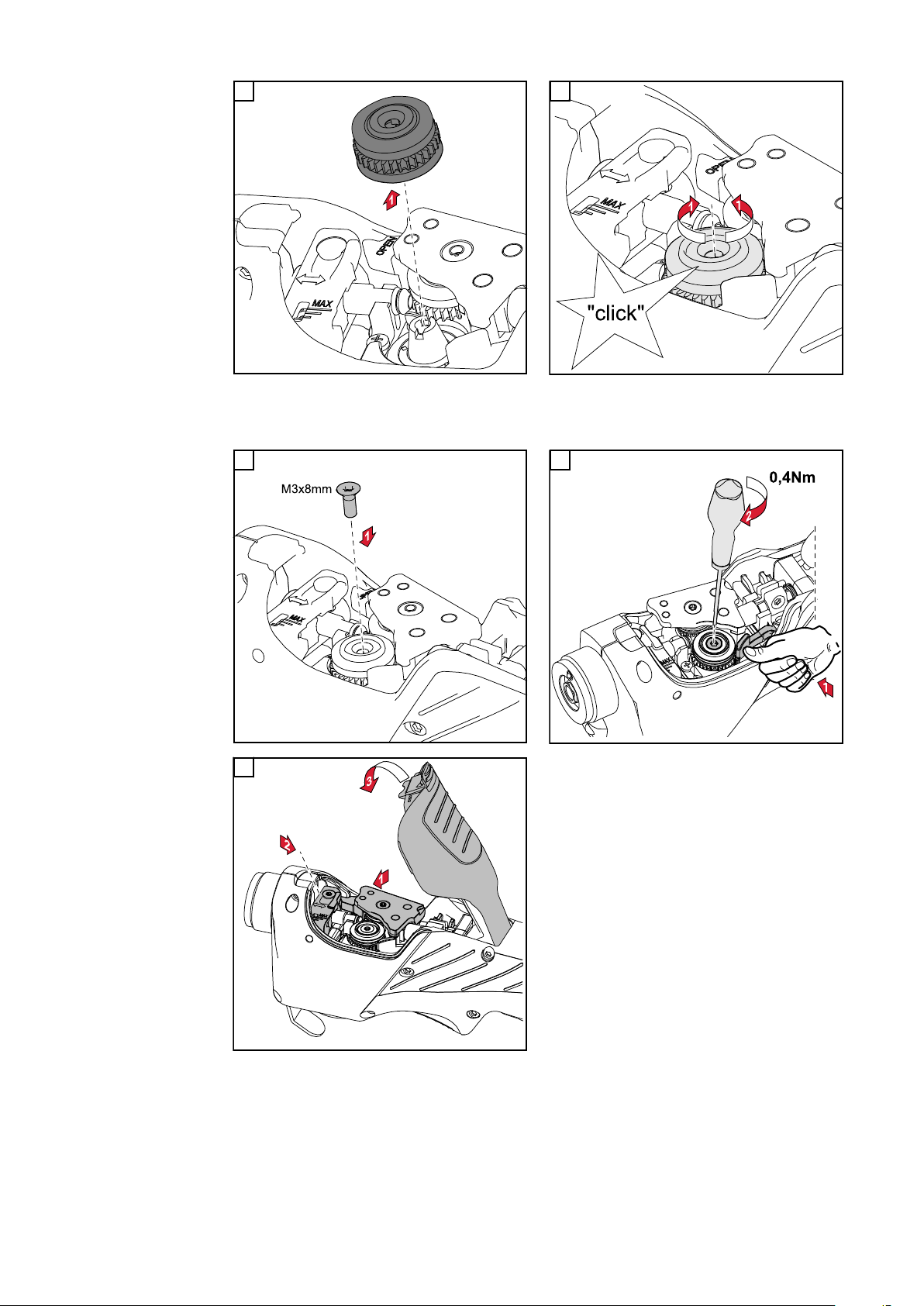

Výměna

podávacích kladek

17

UPOZORNĚNĹ!

Vyměňujte pouze celé páry podávacích kladek.

Používejte pouze podávací kladky, které odpovídají průměru a legování

▶

použitého drátu.

Přehled dostupných podávacích kladek naleznete v seznamech náhradních

dílů.

UPOZORNĚNĹ!

K upevnění nových podávacích kladek použijte šrouby dodané s novými

podávacími kladkami.

29

1 2

3 4

5 6

30

7 8

9 10

CS

11 12

31

13 14

* Otáčejte podávací kladkou na pohonu, až vymezovací pera podávací kladky

zapadnou do vymezovacích drážek pohonu.

15 16

17

32

Diagnostika a odstraňování závad

CS

Diagnostika a

odstraňování

závad

Neprochází svařovací proud

Síťový vypínač svařovacího zdroje je zapnutý, kontrolky na svařovacím zdroji svítí,

ochranný plyn je k dispozici

Příčina:

Odstranění:

Příčina:

Odstranění:

Po stisknutí tlačítka hořáku zdroj nereaguje

Síťový vypínač svařovacího zdroje je zapnutý, kontrolky na svařovacím zdroji svítí

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nevyhovující uzemnění

Vytvoření řádného uzemnění

Přerušený proudový kabel ve svařovacím hořáku

Výměna svařovacího hořáku

FSC („Fronius System Connector“ - centrální přípojka) není zasunut až na doraz

Zasuňte Fronius System Connector až na doraz

Vadný svařovací hořák nebo jeho řídicí vedení

Výměna svařovacího hořáku

Propojovací hadicové vedení není řádně připojené nebo je vadné

Řádně připojte propojovací hadicové vedení

Vadné propojovací hadicové vedení vyměňte

Příčina:

Odstranění:

Neprotéká ochranný plyn

Všechny ostatní funkce jsou k dispozici

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Vadný svařovací zdroj

Kontaktujte servisní službu

Prázdná lahev s ochranným plynem

Výměna lahve s ochranným plynem

Vadný plynový redukční ventil

Výměna plynového redukčního ventilu

Plynová hadice chybí nebo je poškozená či skřípnutá

Montáž nebo narovnání plynové hadice. Výměna vadné plynové

hadice

Vadný svařovací hořák

Výměna svařovacího hořáku

Vadný magnetický plynový ventil

Kontaktujte servisní službu (nechte vyměnit plynový magne-

tický ventil)

33

Nevyhovující svařovací vlastnosti

Příčina:

Odstranění:

Chybně nastavené parametry svařování

Opravte nastavení

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Špatné uzemnění

Vytvoření dobrého kontaktu se svařencem

Neprotéká žádný ochranný plyn, nebo v nedostatečném

množství

Přezkoušejte redukční ventil, plynovou hadici, magnetický plynový ventil a přípojky ochranného plynu na svařovacím hořáku.

U svařovacích hořáků chlazených plynem přezkoušejte plynové

těsnění, použijte vhodný bovden.

Netěsný svařovací hořák

Výměna svařovacího hořáku

Příliš velká nebo vydřená kontaktní trubice

Výměna kontaktní trubice

Špatné legování drátu, resp. špatný průměr drátu

Přezkoušejte vloženou cívku s drátem / košovou cívku

Špatné legování drátu, resp. špatný průměr drátu

Prověření svařitelnosti základního materiálu

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nevhodný ochranný plyn pro legování drátu

Použití vhodného ochranného plynu

Nepříznivé svařovací podmínky: znečištění ochranného plynu

(vlhkost, vzduch), nedostatečné odstínění plynu (tavná lázeň

„vře“, průvan), nečistoty na svařenci (rez, lak, mastnota)

Optimalizace svařovacích podmínek

Svařovací odstřiky v plynové hubici

Odstranění svařovacích odstřiků

Turbulence způsobené velkým množstvím ochranného plynu

Redukce množství ochranného plynu, doporučené

množství ochranného plynu (l/min) = průměr drátu (mm) x 10

(např. 16 l/min pro drátovou elektrodu o průměru 1,6 mm)

Příliš velký odstup svařovacího hořáku od svařence

Zmenšete odstup svařovacího hořáku od svařence (cca 10 - 15

mm / 0.39 - 0.59 in.)

Příliš velký úhel náběhu svařovacího hořáku

Zmenšení úhlu náběhu svařovacího hořáku

34

Příčina:

Odstranění:

Součásti podavače drátu neodpovídají průměru drátové elektrody / základnímu materiálu drátové elektrody

Nasaďte správné součásti podavače drátu

Špatné podávání drátu

Příčina:

Odstranění:

V závislosti na systému je brzda v podavači drátu nebo ve

svařovacím zdroji příliš pevně nastavená

Volnější nastavení brzdy

CS

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Ucpaný otvor kontaktní trubice

Výměna kontaktní trubice

Bovden nebo zaváděcí nástavec drátu jsou vadné

Překontrolujte bovden a zaváděcí nástavec drátu, zda nejsou

zalomené, znečištěné atd.

Vadný bovden, vadný zaváděcí nástavec drátu vyměňte

Nevhodné podávací kladky pro použitou drátovou elektrodu

Použití vhodných podávacích kladek

Nesprávný přítlak podávacích kladek

Optimalizace přítlaku

Znečištěné nebo poškozené podávací kladky

Vyčištění nebo výměna podávacích kladek

Bovden je ohnutý nebo zalomený

Výměna bovdenu

Po zkrácení je bovden příliš krátký

Výměna bovdenu a zkrácení nového bovdenu na správnou délku

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Plynová hubice je příliš horká

Příčina:

Odstranění:

Opotřebení drátové elektrody v důsledku příliš velkého přítlaku

u podávacích kladek

Zmenšení přítlaku podávacích kladek

Drátová elektroda je znečištěná nebo narezavělá

Použití vysoce jakostní drátové elektrody bez znečištění

Bovdeny z oceli: použití bovdenu bez povrchové úpravy

Použijte bovden s povrchovou úpravou

Teplo není odváděno z důvodu příliš volného usazení plynové

hubice

Plynovou hubici přišroubujte až na doraz

35

Svařovací hořák se příliš zahřívá

Příčina:

Odstranění:

Pouze u svařovacích hořáků Multilock: Uvolněná převlečná matice těla hořáku

Dotáhněte převlečnou matici

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Krátká životnost kontaktní špičky

Příčina:

Odstranění:

Příčina:

Odstranění:

Svařovací hořák byl provozován s vyšším než maximálním povoleným svařovacím proudem

Snížení svařovacího výkonu nebo použití výkonnějšího

svařovacího hořáku

Svařovací hořák je poddimenzovaný

Respektujte dovolené zatížení a povolený výkon hořáku

Jen u vodou chlazených systémů: Příliš nízký průtok chladicího

média

Zkontrolujte objem chladicího média, jeho průtok, znečištění,

uložení hadicového vedení atd.

Špička svařovacího hořáku je příliš blízko u oblouku

Zvětšete stickout

Nesprávné podávací kladky

Použití správných podávacích kladek

Opotřebení drátové elektrody v důsledku příliš velkého přítlaku

u podávacích kladek

Zmenšení přítlaku podávacích kladek

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

UPOZORNĚNĹ!

Při použití CrNi může následkem vlastností povrchu drátové elektrody CrNi

docházet k vyššímu opotřebení kontaktní špičky.

Znečištěná/narezavělá drátová elektroda

Použití kvalitní drátové elektrody bez nečistot

Drátová elektroda bez povlaku

Použití drátové elektrody s vhodným povlakem

Špatné dimenzování kontaktní špičky

Správné dimenzování kontaktní špičky

Překročení dovoleného zatížení svařovacího hořáku (příliš

dlouhá doba zapnutí)

Snížení hodnoty dovoleného zatížení nebo použití výkonnějšího

svařovacího hořáku

Přehřátá kontaktní špička. Teplo není odváděno z důvodu příliš

volného usazení kontaktní špičky

Utažení kontaktní špičky

36

Chybná funkce tlačítka hořáku

Příčina:

Odstranění:

Vadné konektorové spoje mezi svařovacím hořákem a

svařovacím zdrojem

Vytvoření správných konektorových spojů / předání svařovacího

zdroje nebo svařovacího hořáku do servisu

CS

Příčina:

Odstranění:

Příčina:

Odstranění:

Porozita svarového švu

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nečistoty mezi tlačítkem hořáku a krytem tlačítka hořáku

Odstranění nečistot

Řídicí vedení je vadné

Kontaktujte servisní službu

Nedostatečná plynová ochrana svarového švu způsobená tvorbou rozstřiků v plynové hubici

Odstranění svařovacích odstřiků

Díry v plynové hadici nebo její nepřesné napojení

Výměna plynové hadice

Rozříznutý nebo vadný O-kroužek na centrální přípojce

Výměna O-kroužku

Vlhkost/kondenzát v plynovém vedení

Vysušení plynového vedení

Příliš silný nebo slabý průtok plynu

Regulace průtoku plynu

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Příčina:

Odstranění:

Nedostatečné množství plynu na počátku či na konci svařování

Zvýšení předfuku a dofuku plynu

Koroze nebo špatná kvalita drátové elektrody

Použití vysoce jakostní drátové elektrody bez znečištění

Platí pro svařovací hořáky chlazené plynem: únik plynu u neizolovaných bovdenů

U svařovacích hořáků chlazených plynem používejte pouze izolované bovdeny

Příliš mnoho naneseného dělicího média

Odstranění přebytečného dělicího média / nanesení menšího

množství dělicího média

37

Technické údaje

Ø

[mm]

[in.]

[m]

[ft. + in.]

Všeobecné informace

Svařovací hořák

chlazený plynem

– MHP 280i G

PM

Rozsah napětí (špička V):

pro ruční svařovací hořáky: 113 V

-

pro strojově ovládané svařovací hořáky: 141 V

-

Technické údaje pro tlačítko hořáku:

U

I

max

max

= 5 V

= 10 mA

40 % DZ* / 280 A

60 % DZ* / 220 A

100 % DZ* / 170 A

5,85 / 7,85 / 9,85

-

-

Tlačítko hořáku lze používat jen v rámci technických parametrů.

Tento produkt odpovídá požadavkům normy IEC 60974-7 / - 10 CI. A.

I (v ampérech) 10 min/40 °C

M21+C1 (EN 439)

0,8–1,6

.031–.063

19 / 26 / 29

0,55 A RMS

* DZ = dovolené zatížení

27 V AC

1–20 m/min

0.039–0.0787 ipm

38

Svařovací hořák

Ø

[mm]

[in.]

[m]

[ft. + in.]

P

min

[W] **

Q

min

[l/min]

[gal./min]

p

min

[bar]

[psi]

p

max

[bar]

[psi]

chlazený vodou

– MHP 320i W

PM

I (v ampérech) 10 min/40 °C

M21+C1 (EN 439)

100 % DZ* / 320 A

0,8–1,6

.031–.063

5,85 / 7,85 / 9,85

19 / 26 / 29

700 / 850 / 1000

0.26

43.51

5,5

77.77

0,55 A RMS

27 V AC

1–20 m/min

0.039–0.0787 ipm

CS

1

3

* DZ = dovolené zatížení

** Minimální chladicí výkon podle normy IEC 60974-2

39

40

Spis treści

Informacje ogólne 42

Informacje ogólne 42

Funkcje przycisku palnika 42

Funkcja Up/Down 43

Funkcja JobMaster 43

Użytkowanie zgodne z przeznaczeniem 43

Bezpieczeństwo 44

Ostrzeżenia na urządzeniu 44

Bezpieczeństwo 45

Uruchamianie 47

MTG d, MTW d — montaż części eksploatacyjnych na korpusie palnika spawalniczego 47

Wskazówka dotycząca prowadnicy drutu w palnikach AL 47

Montaż stalowej prowadnicy drutu w korpusie palnika spawalniczego 48

Montaż prowadnicy drutu z tworzywa sztucznego w korpusie palnika spawalniczego 48

Montaż części eksploatacyjnych w wiązce uchwytu 48

Montaż prowadnicy drutu w wiązce uchwytu 50

Montaż korpusu palnika spawalniczego 52

Podłączanie palnika spawalniczego do podajnika drutu 54

Podłączanie palnika spawalniczego do źródła spawalniczego i chłodnicy 54

Nawlekanie drutu elektrodowego 55

Ustawianie siły docisku 56

Wymiana korpusu palnika spawalniczego, obracanie korpusu palnika spawalniczego 58

Wymiana korpusu palnika spawalniczego 58

Obracanie korpusu palnika spawalniczego 59

Czyszczenie, konserwacja i utylizacja 61

Informacje ogólne 61

Konserwacja podczas każdego uruchamiania 61

Podczas każdej wymiany szpuli drutu / szpuli z koszykiem 62

Rozpoznawanie uszkodzonych elementów ulegających zużyciu 62

Wymiana dyszy prowadzącej drutu 63

Wymiana dyszy prowadzącej drutu 64

Wymiana rolek podających 67

Lokalizacja i usuwanie usterek 71

Lokalizacja i usuwanie usterek 71

Dane techniczne 76

Informacje ogólne 76

Palnik spawalniczy AL — MHP 280i G PM 76

Palnik spawalniczy chłodzony wodą — MHP 320i W PM 77

PL

Appendix 193

MHP 280i G PM, MHP 320i W PM 194

41

Informacje ogólne

Informacje

ogólne

Funkcje przycisku palnika

Palnik spawalniczy ze zintegrowanym podajnikiem drutu można zastosować

w spawaniu ręcznym metodą MIG/MAG przy użyciu długich wiązek uchwytu,

zwłaszcza przy zastosowaniu miękkich materiałów. Dwie zazębiające się, precyzyjne rolki zapewniają przenoszenie siły na dużej powierzchni. Nawet w przypadku

bardzo miękkich drutów elektrodowych z aluminium lub stopu CuSi, pozwalają

one na uzyskanie doskonałych rezultatów podawania drutu.

Palniki spawalnicze są szczególnie solidne i niezawodne. Ergonomicznie uformowany kształt rękojeści, przegub kulowy oraz optymalne rozłożenie masy

umożliwiają wygodną i niemęczącą pracę.

Palniki spawalnicze są dostępne w wersji chłodzonej gazem i wodą. W połączeniu

z dostępnymi korpusami palników spawalniczych Multilock, palniki spawalnicze

można dostosować do bardzo różnych zadań, przy czym sprawdzają się one

doskonale w przypadku ręcznej produkcji seryjnej i jednostkowej oraz w pracy

warsztatowej.

Przycisk palnika spawalniczego jest przyciskiem dwupozycyjnym.

Funkcja przycisku palnika w pozycji 1

(przycisk palnika naciśnięty do

połowy):

Dioda LED świeci.

-

42

Funkcja przycisku palnika w pozycji 2

(przycisk palnika naciśnięty całkowicie):

Dioda LED gaśnie.

-

Następuje rozpoczęcie spawania.

-

Funkcja Up/

Down

Palnik spawalniczy Up/Down posiada

następujące funkcje:

zmianę mocy spawania w trybie

-

Synergic za pomocą przycisków

Up/Down;

Sygnalizowanie błędów:

-

W przypadku wystąpienia

-

błędu systemowego, wszystkie

diody świecą czerwonym światłem.

W przypadku wystąpienia

-

błędu transmisji danych, wszystkie diody migają czerwonym światłem.

Autotest w trakcie sekwencji roz-

-

ruchu:

Wszystkie diody kolejno

-

włączają się na krótki czas.

PL

Funkcja JobMaster

Użytkowanie

zgodne z przeznaczeniem

Palnik spawalniczy JobMaster dysponuje następującymi funkcjami:

Za pomocą przycisków strzałek

-

wybiera się żądany parametr w

źródle prądu spawalniczego.

Za pomocą przycisków +/- zmienia

-

się wybrany parametr.

Wyświetlacz pokazuje bieżący pa-

-

rametr i wartość.

Ręczny palnik spawalniczy MIG/MAG jest przeznaczony wyłącznie do spawania

metodą MIG/MAG w zastosowaniach ręcznych.

Jakiekolwiek inne wykorzystanie jest uznawane za niezgodne z przeznaczeniem.

Producent nie odpowiada za powstałe w ten sposób szkody.

Do użytkowania zgodnego z przeznaczeniem zalicza się również:

przestrzeganie wszystkich wskazówek zawartych w instrukcji obsługi;

-

przestrzeganie terminów przeglądów i czynności konserwacyjnych.

-

43

Bezpieczeństwo

Ostrzeżenia na

urządzeniu

Palnik spawalniczy jest wyposażony w tabliczkę znamionową i oznakowany symbolami bezpieczeństwa. Zabronione jest usuwanie lub zamalowywanie tabliczki

znamionowej i symboli bezpieczeństwa. Symbole te stanowią ostrzeżenie przed

nieprawidłową obsługą, która może spowodować poważne obrażenia i szkody materialne.

Tabliczka znamionowa z symbolami bezpieczeństwa

Ostrzeżenie przed ruchomymi częściami

Z opisanych funkcji można korzystać dopiero po dokładnym zapoznaniu się z następującymi dokumentami:

tą instrukcją obsługi;

-

dołączonym dokumentem „Przepisy dotyczące bezpieczeństwa”;

-

wszystkimi instrukcjami obsługi komponentów systemu, w szczególności pr-

-

zepisami dotyczącymi bezpieczeństwa.

Spawanie jest niebezpieczne. Aby zapewnić prawidłową pracę przy użyciu

urządzenia zgodnie z przepisami, należy spełnić następujące wymagania podstawowe:

Spawacz musi posiadać wystarczające kwalifikacje.

-

Posiadać odpowiednie wyposażenie ochronne.

-

Nie dopuszczać niepowołanych osób do zbliżania się do palnika spawalnicze-

-

go i procesu spawania.

44

Nie wyrzucać zużytych urządzeń razem z odpadami komunalnymi, lecz utylizować je zgodnie z przepisami dotyczącymi bezpieczeństwa.

Nie zbliżać dłoni, włosów, części odzieży ani narzędzi do ruchomych elementów,

np.:

kół zębatych,

-

rolek podających,

-

szpul drutu oraz drutu elektrodowego.

-

Nie sięgać dłonią w obszar pracy obracających się rolek podających podajnika

drutu lub też w obszar pracy obracających się części napędu.

Pokrywy palnika spawalniczego można otwierać i zdejmować tylko na czas wykonywania czynności konserwacyjnych i napraw.

Podczas eksploatacji:

Upewnić się, że pokrywa jest zamknięta.

-

Pokrywa musi być zamknięta.

-

PL

Bezpieczeństwo

NIEBEZPIECZEŃSTWO!

Błędy obsługi i nieprawidłowo wykonane prace mogą spowodować poważne obrażenia ciała oraz straty materialne.

Wszystkie czynności opisane w niniejszej instrukcji obsługi może wykonywać

▶

tylko przeszkolony personel specjalistyczny.

Ze wszystkich funkcji opisanych w niniejszej instrukcji obsługi może korzystać

▶

tylko przeszkolony personel specjalistyczny.

Wszystkie opisane czynności można wykonywać, a ze wszystkich opisanych

▶

funkcji można korzystać dopiero po dokładnym zapoznaniu się z następującymi dokumentami:

niniejszą instrukcją obsługi;

dołączonym dokumentem „Przepisy dotyczące bezpieczeństwa”;

wszystkimi instrukcjami obsługi komponentów systemu, w szczególności przepisami dotyczącymi bezpieczeństwa.

45

NIEBEZPIECZEŃSTWO!

Porażenie prądem elektrycznym może spowodować śmierć.

Ponadto istnieje niebezpieczeństwo zranienia przez wychodzący drut elektrodowy.

Przed rozpoczęciem wszystkich prac opisanych w niniejszej instrukcji obsługi:

Ustawić wyłącznik zasilania źródła spawalniczego w pozycji -O-.

▶

Odłączyć źródło spawalnicze od sieci.

▶

Upewnić się, że źródło spawalnicze, aż do zakończenia wszystkich prac,

▶

będzie odłączone od sieci.

OSTROŻNIE!

Niebezpieczeństwo oparzenia przez podzespoły palnika spawalniczego rozgrzane na skutek pracy i gorący płyn chłodzący.

Przed rozpoczęciem wszystkich prac opisanych w niniejszej instrukcji obsługi

▶

wszelkie podzespoły palnika spawalniczego i płyn chłodzący pozostawić do

ostygnięcia do temperatury pokojowej (+25°C, +77°F).

OSTROŻNIE!

Niebezpieczeństwo obrażeń ciała lub strat materialnych wskutek nieprawidłowych połączeń.

Wszystkie kable, przewody i wiązki uchwytu muszą być zawsze solidnie

▶

podłączone, nieuszkodzone, prawidłowo zaizolowane i charakteryzować się

odpowiednimi parametrami.

OSTROŻNIE!

Niebezpieczeństwo odniesienia obrażeń spowodowanych przez ruchome części.

Palnik spawalniczy można eksploatować tylko wtedy, gdy pokrywa nad rolka-

▶

mi podającymi jest zamknięta.

WSKAZÓWKA!

Nigdy nie używać palników spawalniczych chłodzonych wodą bez płynu

chłodzącego.

Producent nie ponosi odpowiedzialności za szkody powstałe wskutek tego; ponadto tracą ważność wszelkie roszczenia z tytułu gwarancji.

46

Uruchamianie

MTG d, MTW d

— montaż części

eksploatacyjnych na korpusie

palnika spawalniczego

1 2

3

** Dokręcić do oporu dyszę ga-

PL

zową.

Wskazówka dotycząca prowadnicy drutu w palnikach AL

WSKAZÓWKA!

Jeśli w palnikach AL w korpusie palnika stosowany jest prowadnik drutu z tworzywa sztucznego, to podane w danych technicznych dane mocy należy zredukować o 30%.

Aby móc używać palników AL przy maksymalnej mocy, w korpusie palnika na-

▶

leży zastosować prowadnik drutu wykonany ze stali.

47

Montaż stalowej

prowadnicy drutu w korpusie

palnika spawalniczego

1 2

* Zastosować rurkę skracającą palnika spawalniczego

Montaż prowadnicy drutu

z tworzywa sztucznego w korpusie palnika

spawalniczego

Montaż części

eksploatacyjnych w wiązce

uchwytu

1 2

* Zastosować rurkę skracającą palnika spawalniczego

1 2

48

3 4

5 6

PL

7 8

49

9 10

* Wsunąć do oporu dyszę prowadzącą drutu

Montaż prowadnicy drutu

w wiązce uchwytu

WSKAZÓWKA!

Aby umożliwić prawidłowe zamontowanie prowadnicy drutu, podczas montażu

prowadnicy drutu wiązkę uchwytu należy ułożyć prosto.

1 2

50

3

4

* Wsunąć prowadnicę drutu do oporu do dyszy prowadzącej drutu (1).

5 6

PL

** Prowadnik drutu ze stali

*** Prowadnik drutu z tworzywa sztucznego

51

7 8

**** Nakręcić zamknięcie na prowadnik drutu aż do wyczucia oporu. Prowadnik

drutu musi być widoczny przez otwór w zamknięciu.

10

9

WSKAZÓWKA!

Stalowych prowadnic drutu o średnicy

zewnętrznej mniejszej niż 1 mm (0.039

in) nie można przykręcić do palnika

spawalniczego — dlatego w przypadku

tego rodzaju prowadnic drutu podany

moment dokręcający nie obowiązuje.

Wszystkie inne prowadnice drutu należy przykręcić w palniku spawalniczym

z zachowaniem podanego momentu

dokręcającego.

Montaż korpusu

palnika spawalniczego

52

OSTROŻNIE!

Niebezpieczeństwo uszkodzenia palnika spawalniczego.

Nakrętkę złączkową korpusu palnika spawalniczego zawsze dokręcać aż do

▶

wyczucia oporu.

WSKAZÓWKA!

Przed montażem korpusu palnika spawalniczego upewnić się, że miejsce

połączenia końcówki palnika z wiązką uchwytu jest nieuszkodzone i czyste.

WSKAZÓWKA!

W przypadku palników spawalniczych chłodzonych wodą, ze względu na konstrukcję palnika spawalniczego, może pojawić się większy opór podczas dokręcania nakrętki złączkowej.

Jest to normalne zjawisko. Nakrętkę złączkową korpusu palnika spawalniczego

zawsze dokręcać aż do wyczucia oporu.

1 2

PL

WSKAZÓWKA!

Jeżeli kołek pasowany (1) wiązki uchwytu wnika do otworu pasowanego (2) korpusu palnika spawalniczego, oznacza to, że korpus palnika znajduje się w pozycji 0°.

3

* Upewnić się, że nakrętka

złączkowa jest dokręcona do

oporu.

53

Podłączanie pal-

3

4

8

5

7

6

9

10

3

3

nika spawalniczego do podajnika drutu

1

* Tylko wtedy, gdy podajnik drutu

jest wyposażony w opcjonalnie

dostępne przyłącza płynu

chłodzącego i w przypadku palnika spawalniczego chłodzonego wodą.

Przewody płynu chłodzącego

należy podłączać zawsze zgodnie z ich kolorowym oznakowaniem.

Podłączanie palnika spawalniczego do źródła

spawalniczego

i chłodnicy

1 2

* Tylko wtedy, gdy chłodnica jest wyposażona w opcjonalnie dostępne pr-

zyłącza płynu chłodzącego i w przypadku palnika spawalniczego chłodzonego wodą.

Przewody płynu chłodzącego należy podłączać zawsze zgodnie z ich kolorowym oznakowaniem.

3

54

Nawlekanie drutu elektrodowego

OSTROŻNIE!

Niebezpieczeństwo odniesienia obrażeń i strat materialnych spowodowanych

przez prąd spawania i niezamierzone zajarzenie łuku spawalniczego.

Przed rozpoczęciem prac rozłączyć połączenie z masą systemu spawania z

▶

elementem spawanym.

OSTROŻNIE!

Niebezpieczeństwo uszkodzenia palnika spawalniczego przez ostry koniec drutu

elektrodowego.

Przed wprowadzeniem drutu elektrodowego należy starannie usunąć zadzio-

▶

ry z jego końcówki.

OSTROŻNIE!

Niebezpieczeństwo odniesienia obrażeń ciała w wyniku sprężynowania nawiniętego na szpulę drutu elektrodowego.

Podczas wsuwania drutu elektrodowego w napęd 4-rolkowy podajnika drutu

▶

należy mocno trzymać koniec drutu elektrodowego, aby uniknąć zranienia przez cofający się szybko drut elektrodowy.

PL

1 2

OSTROŻNIE!

Niebezpieczeństwo obrażeń lub strat materialnych spowodowanych przez wysuwający się drut elektrodowy.

W trakcie pracy:

Trzymać palnik spawalniczy w takiej pozycji, aby jego koniec nie był skierowa-

▶

ny w stronę twarzy i ciała użytkownika.

Stosować odpowiednie okulary ochronne.

▶

Nie kierować palnika spawalniczego w stronę innych osób.

▶

Uważać, aby drut elektrodowy nie dotknął części przewodzących prąd elek-

▶

tryczny ani uziemionych (np. obudowy itp.).

55

WSKAZÓWKA!

W celu nawleczenia drutu elektrodowego ułożyć wiązkę uchwytu, zgodnie z poniższymi ilustracjami, w linii prostej.

Maksymalna dozwolona prędkość nawlekania drutu = 10 m/s.

3 4

5

Ustawianie siły

docisku

56

* Wartości podane na ilustracji,

widoczne po wewnętrznej stronie pokrywy, należy traktować

jako wartości orientacyjne przy

ustawianiu siły docisku.

WSKAZÓWKA!

Ustawianie siły docisku odbywa się w następujący sposób:

obrócenie śruby w kierunku zgodnym z kierunkiem ruchu wskazówek zegara =

▶

zmniejszenie siły docisku,

maksymalny moment obciążenia = tylko lekko do wyczucia oporu — śrubę

obrócić tylko na tyle, aby wskaźnik siły docisku znajdował się na pozycji

„min”;

obrócenie śruby w kierunku przeciwnym do kierunku ruchu wskazówek zegara

▶

= zwiększenie siły docisku,

maksymalny moment obciążenia = 0,4 Nm — śrubę obrócić tylko na tyle, aby

wskaźnik siły docisku znajdował się na pozycji „max”.

1 2

PL

3

57

Wymiana korpusu palnika spawalniczego, obracanie korpusu palnika spawalniczego

Wymiana korpusu palnika spawalniczego

OSTROŻNIE!

Niebezpieczeństwo oparzenia przez gorący płyn chłodzący i gorącą końcówkę

palnika.

Przed rozpoczęciem prac pozostawić płyn chłodzący i końcówkę palnika do

▶

ostygnięcia do temperatury pokojowej (+25°C, +77°F).

WSKAZÓWKA!

W końcówce palnika zawsze znajduje się resztka płynu chłodzącego.

Końcówkę palnika można demontować tylko wtedy, gdy dysza gazowa jest

▶

skierowana w dół.

WSKAZÓWKA!

Przed montażem korpusu palnika spawalniczego upewnić się, że miejsce

połączenia końcówki palnika z wiązką uchwytu jest nieuszkodzone i czyste.

1 2

58

WSKAZÓWKA!

Jeżeli kołek pasowany (1) wiązki uchwytu wnika do otworu pasowanego (2) korpusu palnika spawalniczego, oznacza to, że korpus palnika znajduje się w pozycji 0°.

3 4

* Upewnić się, że nakrętka złączkowa jest dokręcona do oporu.

PL

Obracanie korpusu palnika

spawalniczego

OSTROŻNIE!

Niebezpieczeństwo oparzenia przez gorący płyn chłodzący i gorącą końcówkę

palnika.

Przed rozpoczęciem prac pozostawić płyn chłodzący i końcówkę palnika do

▶

ostygnięcia do temperatury pokojowej (+25°C, +77°F).

1 2

59

3 4

* Upewnić się, że nakrętka złączkowa jest dokręcona do oporu.

60

Czyszczenie, konserwacja i utylizacja

Informacje

ogólne

Regularna i profilaktyczna konserwacja palnika spawalniczego to istotny czynnik,

zapewniający bezawaryjną eksploatację. Palnik spawalniczy jest poddawany

działaniu wysokich temperatur i silnych zanieczyszczeń. Dlatego też palnik spawalniczy wymaga częstszej konserwacji niż inne elementy systemu spawania.

OSTROŻNIE!

Niebezpieczeństwo uszkodzenia

wskutek niewłaściwego obchodzenia

się z palnikiem spawalniczym.

Skutkiem mogą być poważne szkody.

Nie uderzać palnikiem spawalnic-

▶

zym o twarde przedmioty.

Zapobiegać powstawaniu na

▶

końcówce prądowej rowków i zarysowań, w których mogłyby przywierać odpryski spawalnicze.

W żadnym wypadku nie wyginać

▶

końcówki palnika!

PL

Konserwacja

podczas każdego

uruchamiania

Skontrolować części eksploatacyjne

-

Wymienić uszkodzone części eksploatacyjne.

-

Usunąć odpryski spawalnicze z dyszy gazowej.

-

1 2

* Skontrolować dyszę gazową, osłonę antyodpryskową i izolacje pod kątem

uszkodzeń i uszkodzonych podzespołów.

Dodatkowo, przy każdym uruchomieniu w przypadku palników spawalniczych

-

chłodzonych wodą:

Upewnić się, że wszystkie przyłącza płynu chłodzącego są szczelne.

-

Upewnić się, że następuje prawidłowy odpływ płynu chłodzącego.

-

61

Podczas każdej

1.

2.

3.

4.

5.

wymiany szpuli

drutu / szpuli

z koszykiem

Podczas każdej wymiany szpuli drutu / szpuli z koszykiem:

Oczyścić przewód doprowadzający drut sprężonym powietrzem o obniżonym

-

ciśnieniu.

Zalecenie: wymienić prowadnik drutu, przed ponownym montażem prowadni-

-

ka drutu oczyścić części eksploatacyjne

1 2

Rozpoznawanie

uszkodzonych

elementów ulegających zużyciu

Części izolujące

1.

wypalone krawędzie zewnętrzne, wyszczerbienia.

-

Elementy mocujące końcówki prądowej

2.

wypalone krawędzie zewnętrzne, wyszczerbienia;

-

duża ilość przyklejonych rozprysków spawalniczych.

-

Osłona przed rozpryskami

3.

wypalone krawędzie zewnętrzne, wyszczerbienia.

-

Końcówki prądowe

4.

wytarte (owalne) otwory wlotowe i wylotowe drutu;

-

duża ilość przyklejonych rozprysków spawalniczych;

-

wtopienie na końcówce prądowej.

-

Dysze gazowe

5.

duża ilość przyklejonych rozprysków spawalniczych;

-

wypalone krawędzie zewnętrzne;

-

wyszczerbienia.

-

62

Wymiana dyszy

prowadzącej

drutu

Wyjąć drut elektrodowy z wiązki uchwytu

1

2 3

4 5

PL

6 7

63

8 9

Wymiana dyszy

prowadzącej

drutu

Wyjąć drut elektrodowy z wiązki uchwytu

1

2 3

4 5

64

6 7

8 9

PL

65

10

* Wsunąć do oporu dyszę prowadzącą drutu

11 12

13 14

** Wsunąć prowadnicę drutu do oporu do dyszy prowadzącej drutu (1).

*** Nakręcić zamknięcie na prowadnik drutu aż do wyczucia oporu. Prowadnik

drutu musi być widoczny przez otwór w zamknięciu.

66

15 16

WSKAZÓWKA!

Stalowych prowadnic drutu o średnicy zewnętrznej mniejszej niż 1 mm (0.039

in) nie można przykręcić do palnika spawalniczego — dlatego w przypadku tego

rodzaju prowadnic drutu podany moment dokręcający nie obowiązuje.

Wszystkie inne prowadnice drutu należy przykręcić w palniku spawalniczym z zachowaniem podanego momentu dokręcającego.

PL

Wymiana rolek

podających

17

WSKAZÓWKA!

Rolki podające wymieniać wyłącznie parami.

Stosować tylko takie rolki podające, które są dostosowane do średnicy i stopu

▶

drutu elektrodowego.

Zestawienie dostępnych rolek podających podano na liście części zamiennych.

WSKAZÓWKA!

Do przykręcania nowych rolek podających stosować śruby dostarczane razem

z nowymi rolkami podającymi.

67

1 2

3 4

5 6

68

7 8

9 10

PL

11 12

69

13 14

* Obrócić rolki podające na napędzie, aż wpusty pasowane w rolkach po-

dających wejdą do rowków pasowanych napędu.

15 16

17

70

Lokalizacja i usuwanie usterek

Lokalizacja i usuwanie usterek

Brak prądu spawalniczego

Włączony wyłącznik zasilania, świecą się wskaźniki na źródle prądu spawalniczego, gaz ochronny dostępny

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Brak reakcji po naciśnięciu przycisku palnika

Włączony wyłącznik zasilania, świecą wskaźniki na źródle prądu spawalniczego

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Nieprawidłowe przyłącze masy

Prawidłowo wykonać przyłącze masy

Przerwany kabel prądowy w palniku spawalniczym

Wymienić palnik spawalniczy

FSC („Fronius System Connector” — przyłącze centralne) nie zostało

wsunięte do oporu

Wsunąć Fronius System Connector aż do oporu

Uszkodzony palnik spawalniczy lub przewód sterujący palnika spawalniczego

Wymienić palnik spawalniczy

Nieprawidłowo podłączony zestaw przewodów połączeniowych lub jego uszkodzenie

Podłączyć prawidłowo zestaw przewodów połączeniowych

Wymienić uszkodzony zestaw przewodów połączeniowych

PL

Przyczyna:

Usuwanie:

Brak gazu ochronnego

Wszystkie inne funkcje działają

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Uszkodzenie źródła prądu spawalniczego

Powiadomić serwis

Pusta butla z gazem

Wymienić butlę z gazem

Uszkodzony reduktor ciśnienia

Wymienić reduktor ciśnienia

Przewód gazowy giętki nie jest zamontowany lub jest zagięty albo

uszkodzony

Zamontować przewód gazowy giętki, wyprostować. Wymienić uszkodzony przewód gazowy giętki

Uszkodzony palnik spawalniczy

Wymienić palnik spawalniczy

Uszkodzony zawór elektromagnetyczny gazu

Powiadomić serwis (zlecić wymianę zaworu elektromagnetycznego

gazu)

71

Złe właściwości spawania

Przyczyna:

Usuwanie:

Nieprawidłowe parametry spawania

Skorygować ustawienia

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Nieprawidłowe połączenie z masą

Zapewnić dobry styk z elementem spawanym

Brak lub za mało gazu ochronnego

Sprawdzić reduktor ciśnienia, przewód gazowy giętki, zawór elektro-

magnetyczny gazu i przyłącze gazu ochronnego palnika spawalniczego. W przypadku palników AL sprawdzić uszczelnienie gazu, zastosować odpowiednią prowadnicę drutu.

Nieszczelny palnik spawalniczy

Wymienić palnik spawalniczy

Zbyt duża lub wytarta końcówka prądowa

Wymienić końcówkę prądową

Nieprawidłowy stop drutu lub nieprawidłowa średnica drutu

Sprawdzić włożoną szpulę drutu / szpulę z koszykiem

Nieprawidłowy stop drutu lub nieprawidłowa średnica drutu

Sprawdzić spawalność materiału podstawowego

Gaz ochronny nie nadaje się do stopu drutu

Zastosować odpowiedni gaz ochronny

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Niekorzystne warunki spawania: zanieczyszczony gaz ochronny (wilgoć, powietrze), niedostateczne ekranowanie gazowe (jeziorko spawalnicze „kipi”, ciąg powietrza), zanieczyszczenia w elemencie spawanym

(rdza, lakier, tłuszcz)

Zoptymalizować warunki spawania

Rozpryski spawalnicze w dyszy gazowej

Usunąć rozpryski spawalnicze

Zawirowania ze względu na zbyt dużą ilość gazu ochronnego

Zmniejszyć ilość gazu ochronnego, zalecana:

ilość gazu ochronnego (l/min) = średnica drutu (mm) x 10

(np. 16 l/min dla drutu elektrodowego o średnicy 1,6 mm)

Zbyt duży odstęp pomiędzy palnikiem spawalniczym a elementem

spawanym

Zmniejszyć odstęp między palnikiem spawalniczym a elementem spawanym (ok. 10–15 mm / 0.39–0.59 in.)

Zbyt duży kąt przystawienia palnika spawalniczego

Zmniejszyć kąt przystawienia palnika spawalniczego

72

Przyczyna:

Usuwanie:

Podzespoły podające drut nie są dostosowane do średnicy drutu elektrodowego / materiału drutu elektrodowego

Zastosować odpowiednie podzespoły podające drut

Nieprawidłowe podawanie drutu

Przyczyna:

Usuwanie:

W zależności od systemu, hamulec w podajniku drutu lub źródle

prądu spawalniczego został ustawiony na zbyt dużą siłę hamowania

Zmniejszyć siłę hamulca

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Zatkany otwór końcówki prądowej

Wymienić końcówkę prądową

Uszkodzenie prowadnicy drutu lub wkładki prowadnicy drutu

Skontrolować prowadnicę drutu lub wkładkę prowadnicy drutu pod

kątem zagięć, zabrudzeń itp.

Wymienić uszkodzoną prowadnicę drutu lub wkładkę prowadnicy drutu

Rolki podające nie nadają się do używanego drutu elektrodowego

Zastosować odpowiednie rolki podające

Nieprawidłowa siła docisku rolek podających

Zoptymalizować siłę docisku

Zanieczyszczone lub uszkodzone rolki podające

Oczyścić lub wymienić rolki podające

Zatkana lub zgięta prowadnica drutu

Wymienić prowadnicę drutu

Po skróceniu prowadnica drutu jest zbyt krótka

Wymienić prowadnicę drutu i skrócić nową prowadnicę drutu do od-

powiedniej długości

PL

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Dysza gazowa bardzo się nagrzewa

Przyczyna:

Usuwanie:

Ścieranie się drutu elektrodowego na skutek zbyt dużej siły docisku

rolek podających

Zredukować siłę docisku rolek podających

Zanieczyszczony lub zardzewiały drut elektrodowy

Zastosować lepszej jakości drut elektrodowy bez zanieczyszczeń

W przypadku prowadnika drutu ze stali: zastosowanie niepowlekanego prowadnika drutu

Zastosować powlekany prowadnik drutu

Brak odprowadzania ciepła ze względu na luźne osadzenie dyszy gazowej

Dokręcić dyszę gazową aż do oporu

73

Palnik spawalniczy bardzo się nagrzewa

Przyczyna:

Usuwanie:

Tylko w przypadku palników spawalniczych Multilock: luźna nakrętka

złączkowa końcówki palnika

Dokręcić nakrętkę złączkową

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Krótka żywotność końcówki prądowej

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Palnik spawalniczy był eksploatowany z zastosowaniem prądu spawalniczego o wartości wyższej niż maksymalna

Obniżyć moc spawania lub zastosować palnik spawalniczy o większej

mocy

Zbyt mała moc palnika spawalniczego

Przestrzegać czasu włączenia i granicznych wartości obciążenia

Tylko w przypadku urządzeń z chłodzeniem wodnym: za mały przepływ płynu chłodzącego

Sprawdzić poziom płynu chłodzącego, ilość przepływu płynu

chłodzącego, zanieczyszczenie płynu chłodzącego, ułożenie wiązki

uchwytu itp.

Koniec palnika spawalniczego zbyt blisko łuku spawalniczego

Zwiększyć wolny wylot drutu

Nieprawidłowe rolki podające

Zastosować odpowiednie rolki podające

Ścieranie się drutu elektrodowego na skutek zbyt dużej siły docisku

rolek podających

Zredukować siłę docisku rolek podających

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

WSKAZÓWKA!

W przypadku stosowania stopów CrNi, ze względu na właściwości powierzchni

drutu elektrodowego CrNi, może następować bardziej intensywne zużywanie się

końcówki prądowej.

Zanieczyszczony / zardzewiały drut elektrodowy

Zastosować wysokiej jakości drut elektrodowy bez zanieczyszczeń

Niepowlekany drut elektrodowy

Zastosować drut elektrodowy z odpowiednią powłoką

Nieodpowiednie parametry końcówki prądowej

Zastosować końcówkę prądową o odpowiednich parametrach

Zbyt długi cykl pracy palnika spawalniczego

Skrócić cykl pracy lub zastosować palnik spawalniczy o większej mocy

Przegrzana końcówka prądowa. Brak odprowadzania ciepła ze względu na luźne osadzenie końcówki prądowej

Dokręcić końcówkę prądową

74

Nieprawidłowe działanie przycisku palnika

Przyczyna:

Usuwanie:

Nieprawidłowe połączenia wtykowe między palnikiem spawalniczym

a źródłem prądu spawalniczego

Wykonać prawidłowe połączenia wtykowe / przekazać źródło prądu

spawalniczego lub palnik spawalniczy do serwisu

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Porowatość spoiny

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Zanieczyszczenia między przyciskiem palnika a obudową przycisku

palnika

Usunąć zanieczyszczenia

Uszkodzenie przewodu sterującego

Powiadomić serwis

Powstawanie rozprysków w dyszy gazowej, w następstwie czego

osłona gazowa spoiny jest niewystarczająca

Usunąć rozpryski spawalnicze

Otwory w przewodzie gazowym giętkim lub niedokładne podłączenie

przewodu gazowego giętkiego

Wymienić przewód gazowy giętki

Pierścień samouszczelniający na przyłączu centralnym jest przecięty

lub uszkodzony

Wymienić pierścień samouszczelniający

Wilgoć / skropliny w przewodzie gazu ochronnego

Osuszyć przewód gazu ochronnego

PL

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Przyczyna:

Usuwanie:

Zbyt intensywny lub zbyt mały przepływ gazu ochronnego

Skorygować przepływ gazu ochronnego

Niewystarczająca ilość gazu ochronnego na początku lub na końcu

spawania

Zwiększyć wstępny wypływ gazu i wypływ gazu po zakończeniu spawania

Drut elektrodowy zardzewiały lub złej jakości

Zastosować lepszej jakości drut elektrodowy bez zanieczyszczeń

Dotyczy palników AL: wypływ gazu ochronnego w przypadku nieizolowanych prowadnic drutu

W przypadku palników AL należy stosować tylko izolowane prowadnice drutu.

Nałożono zbyt dużą ilość środka antyadhezyjnego

Usunąć nadmiar środka antyadhezyjnego / nakładać mniejszą ilość

środka antyadhezyjnego

75

Dane techniczne

Ø

[mm]

[in.]

[m]

[ft. + in.]

Informacje

ogólne

Palnik spawalniczy AL — MHP

280i G PM

Pomiar napięcia (V-Peak):

dla ręcznych palników spawalniczych: 113 V;

-

dla maszynowych palników spawalniczych: 141 V.

-

Dane techniczne przycisku palnika:

U

I

max

max

= 5 V

= 10 mA

40% cyklu pracy* / 280 A

60% cyklu pracy* / 220 A

100% cyklu pracy* / 170 A

0,8–1,6

.031–.063

5,85 / 7,85 / 9,85

19 / 26 / 29

-

-

Używanie przycisku palnika jest dozwolone tylko w ramach określonych przez dane techniczne.

Produkt spełnia wymogi normy IEC 60974-7 / - 10 CI. A.

I (A) 10 min / 40°C

M21+C1 (EN 439)

* ED = cykl pracy

0,55 A RMS

27 V AC

1–20 m/min

0.039–0.0787 ipm

76

Palnik spawal-

Ø

[mm]

[in.]

[m]

[ft. + in.]

P

min

[W] **

Q

min

[l/min]

[gal./min]

p

min

[bar]

[psi]

p

max

[bar]

[psi]

niczy chłodzony

wodą — MHP

320i W PM

I (A) 10 min / 40°C

M21+C1 (EN 439)

100% cyklu pracy* / 320 A

0,8–1,6

.031–.063

5,85 / 7,85 / 9,85

700 / 850 / 1000

0.039–0.0787 ipm

* ED = cykl pracy

** Najmniejsza wydajność chłodzenia wg normy IEC 60974-2

PL

19 / 26 / 29

1

0.26

3

43.51

5,5

77.77

0,55 A RMS

27 V AC

1–20 m/min

77

78

Índice

Informações gerais 80

Geral 80

Funções da tecla de queima 80

Função up/down 81

Função JobMaster 81

Utilização prevista 81

Segurança 82

Avisos de alerta no equipamento 82

Segurança 83

Comissionamento 85

MTG d, MTW d - Montar as peças de desgaste no corpo da tocha de solda 85

Nota sobre o fio de revestimento interior em tochas com refrigerador a gás 85

Montar o fio de revestimento interior de aço no corpo da tocha de solda 86

Montar o fio de revestimento interior de plástico no corpo da tocha de solda 86

Montar as peças de desgaste no jogo de mangueira 86

Montar o fio de revestimento interior no jogo de mangueira 88

Montar o corpo da tocha de solda 90

Conectar a tocha de solda no avanço de arame 92

Conectar a tocha de solda na fonte de solda e no dispositivo de refrigeração 92

Inserir o eletrodo de arame 93

Ajustar a pressão de contato 94

Substituir o corpo da tocha de solda, torcer o corpo da tocha de solda 96

Substituição do corpo da tocha de solda 96

Girar o corpo da tocha de solda 97

Conservação, Manutenção e Descarte 99

Informações gerais 99

Manutenção em todo comissionamento 99

Em cada troca da bobina de arame/cesta-tipo carretel 100

Reconhecimento de peças de desgaste defeituosas 100

Trocar o bocal de condução do arame 101

Trocar o bocal de entrada de arame 102

Trocar os rolos de alimentação 105

Diagnóstico de erro, eliminação de erro 109

Diagnóstico de erro, eliminação de erro 109

Dados técnicos 114

Geral 114

Tocha de solda resfriada a gás - MHP 280i G PM 114

Tocha de solda refrigerada a água - MHP 320i W PM 115

PT-BR

Appendix 193

MHP 280i G PM, MHP 320i W PM 194

79

Informações gerais

Geral A tocha de solda com unidade de arame integrada é adequada para a tocha ma-

nual MIG/MAG com jogo comprido de mangueira, especialmente na utilização de

materiais moles. Dois rolos dentados de precisão garantem uma extensiva

transmissão de força. Ele resulta em um excelente alimentador de arame, mesmo

em eletrodos de alumínio ou de arame CuSi muito moles e em jogos muitos compridos de mangueira

As tochas de solda são particularmente robustas e confiáveis. O cabo de formato

ergonômico, a junta esférica e a distribuição ideal do peso possibilitam uma operação livre de fadiga.

As tochas de solda estão disponíveis em modelos de refrigeração a gás ou a água.

Em conjunto com os corpos da tocha de solda Multilock disponíveis, as tochas de

solda podem ser adaptadas às mais diferentes tarefas e dão bons resultados na

produção manual em série e individual, assim como na área de oficinas.

Funções da tecla

de queima

A tecla de queima da tocha de solda possui 2 posições de comutação.

Função da tecla de queima na posição

de comutação 1 (Tecla de queima pressionada até a metade):

LED acende.

-

Função da tecla de queima na posição

de comutação 2 (Tecla de queima totalmente pressionada):

LED apaga

-

Início de soldagem.

-

80

Função up/down O maçarico cima/baixo possui as se-

guintes funções:

Alterações na energia de soldagem

-

na operação Synergic através das

teclas cima/baixo

Exibição de falha:

-

para uma falha do sistema, to-

-

dos os LEDs acendem em vermelho,

para uma falha de comuni-

-

cação de dados, todos os LEDs

piscam em vermelho

Autoteste na sequência de subida:

-

todos os LEDs acendem bre-

-

vemente de modo sucessivo

PT-BR

Função JobMaster

Utilização prevista

O maçarico JobMaster possui as seguintes funções:

com as teclas de setas é selecio-

-

nado o parâmetro de soldagem desejado na fonte de solda

com as teclas +/-, o parâmetro se-

-

lecionado é alterado

o display exibe os parâmetros e va-

-

lores atuais

A tocha manual MIG/MAG é destinada exclusivamente para soldagem MIG/MAG

em aplicações manuais.

Qualquer outra utilização será considerada indevida. O fabricante não assume a

responsabilidade por quaisquer danos decorrentes.

Também fazem parte da utilização prevista

a consideração de todos os avisos do manual de instruções

-

o cumprimento dos trabalhos de inspeção e manutenção

-

81

Segurança

Avisos de alerta

no equipamento

A tocha de solda está equipada com símbolos de segurança e uma placa de identificação. Esta placa de identificação e os símbolos de segurança não podem ser

retirados nem pintados. Os símbolos alertam contra o manuseio incorreto, que

pode causar lesões corporais e danos materiais graves.

Placa de identificação com símbolos de segurança

Alerta de peças móveis

As funções descritas só devem ser utilizadas depois que os seguintes documentos tiverem sido completamente lidos e compreendidos:

este manual de instruções

-

o documento anexado „Diretrizes de segurança“

-

todos os manuais de instruções dos componentes do sistema, principalmen-

-

te diretrizes de segurança

Soldagem é uma atividade perigosa. Para que se trabalhe corretamente com o

equipamento, os seguintes pré-requisitos básicos precisam ser cumpridos:

Qualificação suficiente para a soldagem

-

Equipamentos de proteção apropriados

-

Manter pessoas não autorizadas longe da tocha de solda e do processo de

-

soldagem

82

Não descartar equipamentos fora de serviço no lixo doméstico e sim conforme as

diretrizes de segurança.

Manter mãos, cabelos, peças de roupa e ferramentas afastados das peças móveis, por exemplo:

Engrenagens

-

Rolos de alimentação

-

Bobinas de arame e eletrodos de arame

-

Não tocar nos rolos de alimentação em rotação do acionamento do arame ou em

peças do acionamento em rotação.

A cobertura da tocha de solda somente pode ser aberta durante a execução de

trabalhos de manutenção e reparo.

Durante a operação

Garantir que a cobertura esteja fechada.

-

Manter a cobertura fechada.

-

PT-BR

Segurança

PERIGO!

A operação incorreta e trabalhos executados de forma inadequada podem

causar danos pessoais e materiais graves.

Todos os trabalhos descritos neste manual de instruções podem ser executa-

▶

dos somente por pessoal especializado e treinado.

Todas as funções descritas neste manual de instruções podem ser utilizadas

▶

somente por pessoal especializado e treinado.

Executar todos os trabalhos descritos e utilizar todas as funções descritas

▶

apenas depois que os seguintes documentos tiverem sido completamente lidos e compreendidos:

este manual de instruções,

o documento „Diretrizes de segurança“ anexo,

todos os manuais de instruções dos componentes do sistema, especialmente

as diretrizes de segurança.

83

PERIGO!

Um choque elétrico pode ser fatal.

Além disso, existe perigo de ferimentos pelo eletrodo de arame que está saindo.

Antes de iniciar todos os trabalhos descritos neste manual de instruções:

comutar o interruptor da rede elétrica da fonte de solda para a posição - O -

▶

desconectar a fonte de solda da rede elétrica

▶

atentar para que a fonte de solda permaneça desconectada da rede elétrica

▶

até o final de todos os trabalhos

CUIDADO!

Perigo de queimaduras em decorrência dos componentes quentes da tocha de

solda e do agente refrigerador quente após operação.

Antes de iniciar todos os trabalhos descritos neste manual de instruções, de-

▶

ixar todos os componentes da tocha de solda e o agente refrigerador resfriarem até a temperatura ambiente (+25 °C, +77 °F).

CUIDADO!

Perigo de danos pessoais e materiais devido a conexões insuficientes.

Todos os cabos, tubagens e jogos de mangueira precisam estar sempre bem

▶

conectados, intatos, corretamente isolados e com as dimensões adequadas.

CUIDADO!

Perigo de ferimentos devido às peças móveis.

Somente operar a tocha de solda se a cobertura dos rolos de alimentação es-

▶

tiver fechada.

AVISO!

Nunca operar tochas de solda refrigeradas à água sem agente refrigerador.

O fabricante não se responsabiliza por danos resultantes disso; ficam anuladas

quaisquer reivindicações de garantia.

84

Comissionamento

MTG d, MTW d Montar as peças

de desgaste no

corpo da tocha

de solda

1 2

3

** Apertar o bico de gás até o en-

PT-BR

costo

Nota sobre o fio

de revestimento

interior em tochas com refrigerador a gás

AVISO!

Quando se usa um fio de revestimento interior de plástico no corpo da tocha de

solda no caso de tochas com refrigerador a gás, os dados de potência fornecidos

na ficha técnica devem ser reduzidos em 30%.

Para poder operar tochas com refrigerador a gás com a potência máxima, de-

▶

ve-se usar um fio de revestimento interior de aço no corpo da tocha de solda.

85

Montar o fio de

revestimento interior de aço no

corpo da tocha

de solda

1 2

* Usar o tubo de corte da tocha de solda

Montar o fio de

revestimento interior de plástico

no corpo da tocha de solda

Montar as peças

de desgaste no

jogo de mangueira

1 2

* Usar o tubo de corte da tocha de solda

1 2

86

3 4

5 6

PT-BR

7 8

87

9 10

* Inserir o bocal de entrada de arame até o fim

Montar o fio de

revestimento interior no jogo de

mangueira

AVISO!

Para que o fio de revestimento interior possa ser montado corretamente, manter o jogo de mangueira reto durante a montagem do fio de revestimento interior.

1 2

88

3

4

* Inserir o fio de revestimento interior até o fim no bocal de entrada de ara-

me (1).

5 6

PT-BR

** Fio de revestimento interior de aço

*** Fio de revestimento interior de plástico

89

7 8

**** Rosquear o fecho no fio de revestimento interior até o final. Deve ser

possível ver o fio de revestimento interior através do furo no fecho.

10

9

AVISO!

Fios de revestimento interior de aço

com um diâmetro externo menor do

que 1 mm (0.039 in.) não podem ser

aparafusados na tocha de solda, portanto o torque fornecido não se aplica

a esses fios de revestimento interior.

Todos os outros fios de revestimento

interior devem ser aparafusados na tocha de solda com o torque fornecido.

Montar o corpo

da tocha de solda

90

CUIDADO!

Risco de danificar a tocha de solda.

Sempre rosquear a porca cega do corpo da tocha de solda até o fim.

▶

AVISO!

Antes de montar o corpo da tocha de solda, garantir que a posição de acoplamento do corpo da tocha de solda e do jogo de mangueira esteja limpa e intata.

AVISO!

Nas tochas de solda refrigeradas à água, pode ocorrer uma resistência maior ao

se rosquear a porca cega por causa da estrutura da tocha de solda.

Isso é normal. Sempre rosquear a porca cega do corpo da tocha de solda até o

fim.

1 2

PT-BR

AVISO!

Quando o pino de passagem (1) do jogo de mangueira chega ao furo de

passagem (2) do corpo da tocha de solda, o corpo da tocha de solda encontra-se

na posição 0°.

3

* Garantir que a porca cega seja

rosqueada até o fim.

91

Conectar a tocha

3

4

8

5

7

6

9

10

3

3

de solda no

avanço de arame

1

* Apenas quando as conexões do

agente refrigerador opcionais

estiverem montadas no avanço

de arame e com tocha de solda

refrigerada à água.

Sempre conectar as mangueiras

do refrigerador de acordo com

as marcações de cores.

Conectar a tocha

de solda na fonte

de solda e no dispositivo de refrigeração

1 2

* Apenas quando as conexões do agente refrigerador opcionais estiverem

montadas no dispositivo de refrigeração e com tocha de solda refrigerada

à água.

Sempre conectar as mangueiras do refrigerador de acordo com as marcações de cores.

3

92

Inserir o eletrodo de arame

CUIDADO!

Perigo de danos pessoais e materiais devido à corrente de soldagem e ao acendimento não intencional de um arco voltaico.

Antes de iniciar os trabalhos, desconectar a conexão à terra entre o sistema

▶

de soldagem e a peça de trabalho.

CUIDADO!

Perigo de dano na tocha de solda por causa da extremidade afiada do eletrodo

de arame.

Retirar completamente a rebarba na extremidade do eletrodo de arame an-

▶

tes da inserção.

CUIDADO!

Perigo de lesão devido ao efeito de mola do eletrodo de arame enrolado.

Segurar firmemente o final do eletrodo de arame ao inserir o eletrodo de

▶

arame no acionamento de quatro rolos do avanço de arame para evitar lesões

pelo eletrodo de arame ressaltado.

1 2