Operating

Instructions

MHP 280i G PM

MHP 320i W PM

NO

RU

TR

ZH

Bruksanvisning

Руководство по эксплуатации

Kullanım kılavuzu

操作说明书

42,0410,2070 018-28042022

Innholdsfortegnelse

Generelt 4

Generelt 4

Pistoltastens funksjoner 4

Up/Down-funksjon 5

JobMaster-funksjon 5

Forskriftsmessig bruk 5

Sikkerhet 6

Advarsler på apparatet 6

Sikkerhet 7

Idriftsetting 9

MTG d, MTW d – Montere forbruksdeler på sveisepistolenheten 9

Merknad til trådmaterkjerne ved gasskjølte sveisepistoler 9

Montere trådmaterkjerne av stål i sveisepistolenheten 10

Montere trådmaterkjerne av plast i sveisepistolenheten 10

Montere forbruksdeler i slangepakken 10

Montere trådmaterkjernen i slangepakken 12

Monter sveisepistolenheten 14

Koble sveisepistolen til trådmateren 16

Koble sveisepistolen til strømkilden og kjøleapparatet 16

Spole inn trådelektrode 17

Still inn arbeidstrykket 18

Skifte sveisepistolenhet, dreie sveisepistolenheten 20

Skifte sveisepistolenhet 20

Dreie sveisepistolenhet 21

Pleie, vedlikehold og avhending 23

Generelt 23

Vedlikehold ved hver bruk 23

Ved hvert bytte av tråd/kurvspole 24

Registrering av defekte slitasjedeler 24

Bytte trådmaterkjerne 25

Skifte innløpsrør for tråd 26

Skifte materuller 29

Feildiagnose, feilutbedring 33

Feildiagnose, feilutbedring 33

Tekniske data 38

Generelt 38

Gasskjølt sveisepistol – MHP 280i G PM 38

Vannkjølt sveisepistol – MHP 320i W PM 39

NO

Appendix 153

MHP 280i G PM, MHP 320i W PM 154

3

Generelt

Generelt Sveisepistolene med integrert tråddrift egner seg til MIG/MAG manuell sveising

med lange slangepakker, spesielt ved bruk av myke materialer. To fortannede presisjonsruller sørger for kraftoverføring over en stor flate. Selv med myke alumini-

um- eller CuSi-trådelektroder og svært lange slangepakker gir dette en fremragende trådmating.

Sveisepistolene er spesielt robuste og pålitelige. Det ergonomiske håndtaket, et

kuleledd og en optimal vektfordeling bidrar til uanstrengt arbeid.

Sveisepistolene er tilgjengelige i gass- og vannkjølt utførelse. Med de tilgjengelige multilock-sveisepistolenhetene kan sveisepistolene tilpasses de forskjelligste

oppgaver og viser først og fremst hva de er gode for i manuell serie- og enkeltproduksjon samt ved verkstedsbruk.

Pistoltastens

funksjoner

Pistoltasten på sveisepistolen har to posisjoner.

Pistoltastens funksjon i posisjon 1 (pistoltasten halvveis trykket ned):

-

Pistoltastens funksjon i posisjon 2 (pistoltasten helt trykket ned):

-

-

Lysdioden lyser.

Lysdioden slukker.

Sveisestart.

4

Up/Down-funksjon

Sveisepistolen med up/down-funksjon

har følgende funksjoner:

Endring av sveiseeffekten i syner-

-

gic-driften ved hjelp av up/downtasten.

Feilvisning:

-

Ved en systemfeil lyser alle

-

lysdioder rødt.

Ved en datakommunikasjons-

-

feil blinker alle lysdioder rødt.

Selvtest i oppstartfasen:

-

Alle lysdioder lyser kort etter

-

hverandre.

NO

JobMaster-funksjon

Forskriftsmessig

bruk

JobMaster-sveisepistolen har følgende

funksjoner:

Med piltastene velger du ønsket

-

parameter for strømkilden.

Med +/–-tastene endres valgt pa-

-

rameter.

I displayet vises aktuell parameter

-

og verdi.

Den manuelle MIG/MAG-sveisepistolen er utelukkende beregnet på manuell

MIG/MAG-sveising.

Annen bruk eller bruk som går ut over dette, gjelder som ikke-forskriftsmessig.

Produsentens garanti gjelder ikke for skader som oppstår ved ikke-forskriftsmessig bruk.

Til forskriftsmessig bruk regnes også

at alle anvisninger i bruksanvisningen følges

-

at kontrollarbeid og vedlikeholdsarbeid overholdes

-

5

Sikkerhet

Advarsler på apparatet

Sveisepistolene er utstyrt med sikkerhetssymboler og et effektskilt. Sikkerhetssymbolene og effektskiltet må ikke fjernes eller males over. Symbolene advarer

mot feilbetjening som kan føre til alvorlige personskader eller materielle skader.

Effektskilt med sikkerhetssymboler Advarsel om bevegelige deler

Ikke ta de beskrevne funksjonene i bruk før du har lest og forstått følgende dokumenter:

denne bruksanvisningen

-

det vedlagte dokumentet "Sikkerhetsforskrifter"

-

alle bruksanvisningene til systemkomponentene, spesielt sikkerhetsforskrif-

-

tene

Sveising medfører fare. Følgende grunnforutsetninger må være oppfylt for forskriftsmessig bruk av apparatet:

brukeren må være kvalifisert til sveising

-

det må brukes egnet verneutstyr

-

uvedkommende må holdes på avstand fra sveisepistolen og sveiseprosessen

-

6

Ikke kast gamle apparater i husholdningsavfallet, men kasser dem i henhold til

sikkerhetsforskriftene.

Hold hender, hår, klær og verktøy unna bevegelige deler som for eksempel:

tannhjul

-

materuller

-

trådspoler og trådelektroder

-

Grip ikke inn i de roterende materullene til tråddriften eller i roterende drivdeler.

Dekselet til sveisepistolen må kun være åpent så lenge vedlikeholdarbeid og reparasjoner pågår.

NO

Sikkerhet

Under drift

Påse at dekselet er lukket.

-

Hold dekselet lukket.

-

FARE!

Feilbetjening og feil utført arbeid kan føre til alvorlige personskader og materielle skader.

Alt arbeid som er oppført i denne bruksanvisningen, skal utelukkende

▶

utføres av opplært fagpersonale.

Alle funksjoner som er oppført i denne bruksanvisningen, skal utelukkende

▶

brukes av opplært fagpersonale.

Ikke gjennomfør de beskrevne arbeidene og ikke bruk de beskrevne funksjo-

▶

nene før du har lest og forstått følgende dokumenter:

denne bruksanvisning,

det vedlagte dokumentet “Sikkerhetsforskrifter”,

alle bruksanvisninger for systemkomponentene, spesielt sikkerhetsforskriftene.

FARE!

Elektrisk støt kan være dødelig.

I tillegg er det fare for skade på grunn av utstikkende trådelektrode.

Før du starter på arbeidene som er beskrevet i denne bruksanvisningen:

sett nettbryteren til strømkilden i stilling 0

▶

Koble strømkilden fra nettet

▶

forsikre deg om at strømkilden er koblet fra nettet til alt arbeid er avsluttet

▶

7

FORSIKTIG!

Fare for forbrenning på grunn av sveisepistolkomponenter som blir varme under

bruk og varmt kjølemiddel.

Før du begynner på arbeidene som er beskrevet i denne bruksanvisningen,

▶

må du la alle sveisepistolkomponenter og kjølemiddelet avkjøles til romtemperatur (+25 °C, +77 °F).

FORSIKTIG!

Fare for personskader og materielle skader ved utilstrekkelige forbindelser.

Alle kabler, ledninger og slangepakker må alltid være sikkert tilkoblet,

▶

uskadd, korrekt isolert og tilstrekkelig dimensjonert.

FORSIKTIG!

Deler i bevegelse kan forårsake personskader.

Sveisepistolen må kun brukes så lenge dekselet over materullene er stengt.

▶

MERKNAD!

Ta aldri i bruk vannkjølte sveisepistoler uten kjølemiddel.

Produsentens garanti gjelder ikke for skader som oppstår ved ikke-forskriftsmessig bruk, alle garantikrav bortfaller.

8

Idriftsetting

NO

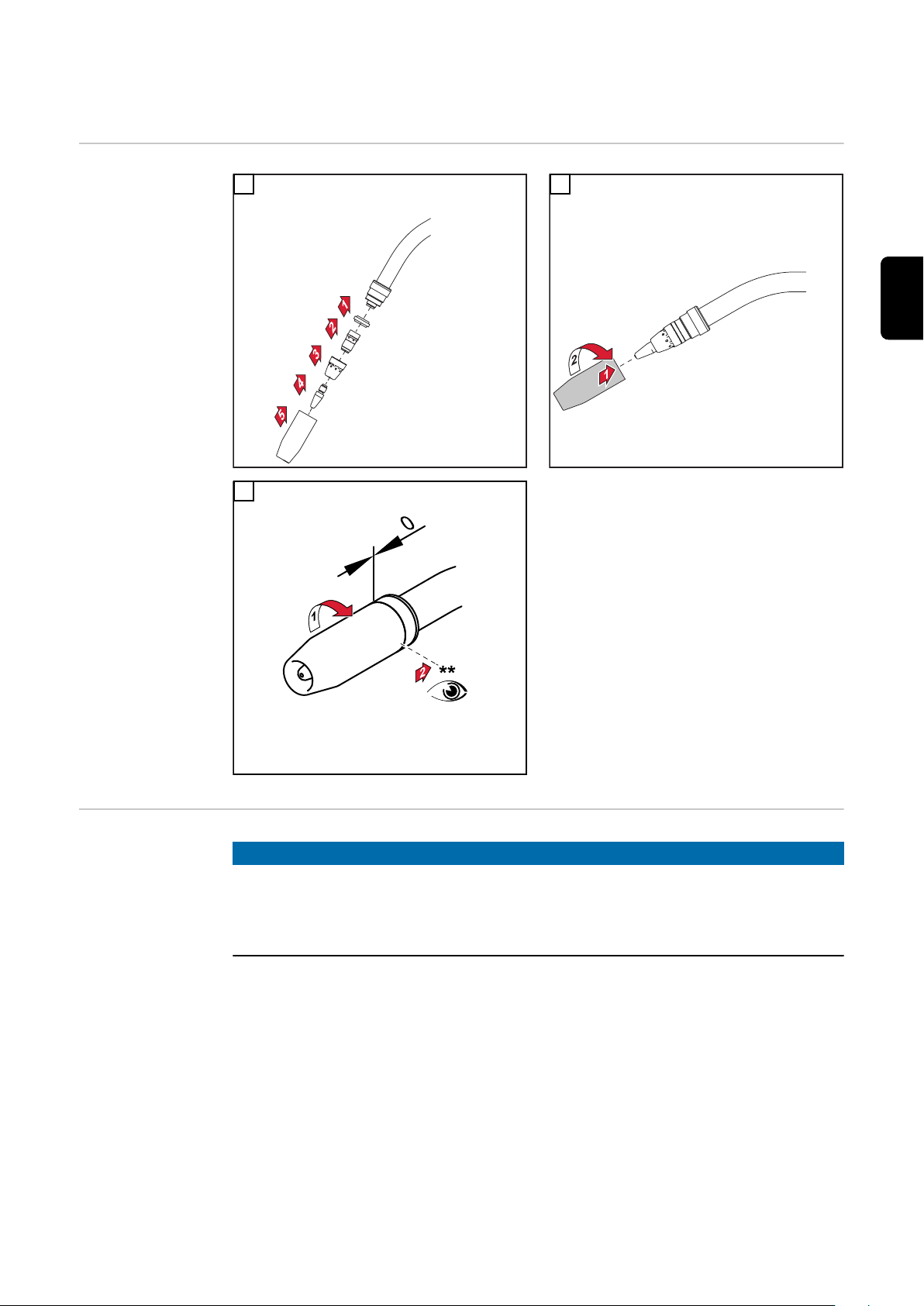

MTG d, MTW d –

Montere forbruksdeler på

sveisepistolenheten

1 2

3

** Trekk til gassdysen til stopp

Merknad til

trådmaterkjerne

ved gasskjølte

sveisepistoler

MERKNAD!

Dersom det brukes tråmaterkjerne av plast i sveisepistolenheten på gasskjølte

sveisepistoler, må de effektdataene som er oppgitt under tekniske data, reduseres med 30 %.

For at gasskjølte sveisepistoler skal kunne brukes på maksimal effekt, må det

▶

brukes tråmaterkjerne av stål i sveisepistolenheten.

9

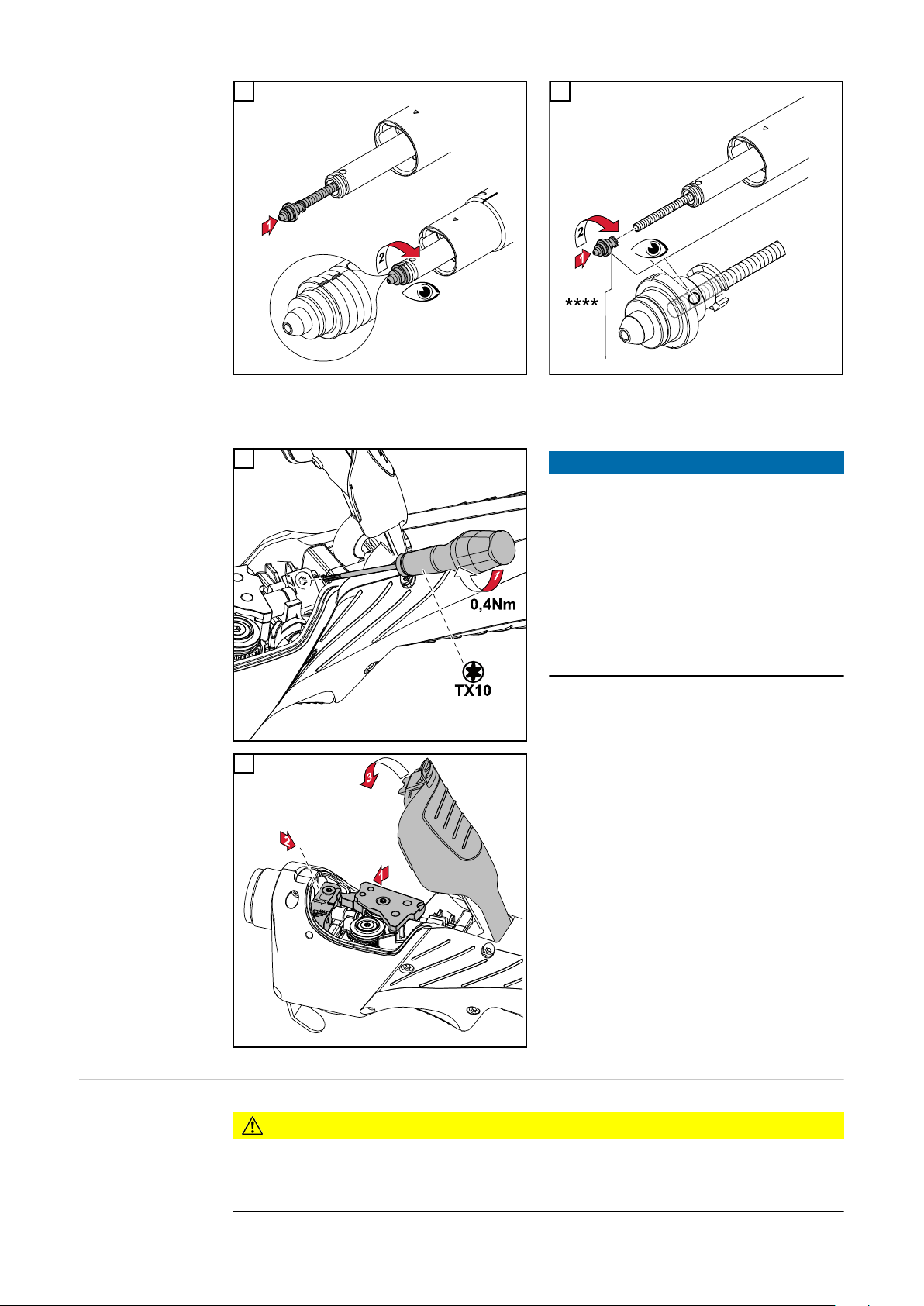

Montere trådmaterkjerne av stål

i sveisepistolenheten

1 2

* Bruk lengdejusteringsrøret til sveisepistolen

Montere trådmaterkjerne av

plast i sveisepistolenheten

Montere forbruksdeler i

slangepakken

1 2

* Bruk lengdejusteringsrøret til sveisepistolen

1 2

10

3 4

5 6

NO

7 8

11

9 10

* Skyv innløpsrøret for tråden inn til det stopper.

Montere trådmaterkjernen i

slangepakken

MERKNAD!

For at tråmaterkjernen skal kunne monteres riktig, må slangepakken legges rett

ut når tråmaterkjernen skal monteres.

1 2

12

3

4

* Skyv trådmaterkjernen så langt det går inn i innløpsrøret for tråden (1).

5 6

NO

** Trådmaterkjerne i stål

*** Trådleder i plast

13

7 8

**** Skru fast låsen helt til stopp på trådmaterkjernen. Tråmaterkjernen må

være synlig gjennom hullet i låsen.

10

9

MERKNAD!

Trådmaterkjerner av stål med en utvendig diameter mindre enn 1 mm

(0.039 in.) kan ikke skrus fast til

sveisepistolen – ved slike trådmaterkjerner gjelder ikke det angitte tiltrekkingsmomentet.

Alle andre trådmaterkjerner må skrus

fast til sveisepistolen med det angitte

tiltrekkingsmomentet.

Monter sveisepistolenheten

14

FORSIKTIG!

Fare for skader på sveisepistolen.

Trekk alltid til overfalsmutteren på sveisepistolenheten til stopp.

▶

MERKNAD!

Forsikre deg om at koblingsstedet på sveisepistolenheten og på slangepakken

er uskadd og rent før montering av sveisepistolenheten.

MERKNAD!

På vannkjølte sveisepistoler kan det oppstå økt motstand når overfalsmutteren

skal skrus fast på grunn av sveisepistolens konstruksjon.

Dette er normalt. Trekk alltid til overfalsmutteren på sveisepistolenheten til

stopp.

1 2

NO

MERKNAD!

Når pass-stiften (1) på slangepakken griper inn i pass-hullet (2) på sveisepistolenheten, er sveisepistolenheten i 0°-stilling.

3

* Forsikre deg om at overfalsmut-

teren er skrudd fast til anslag.

15

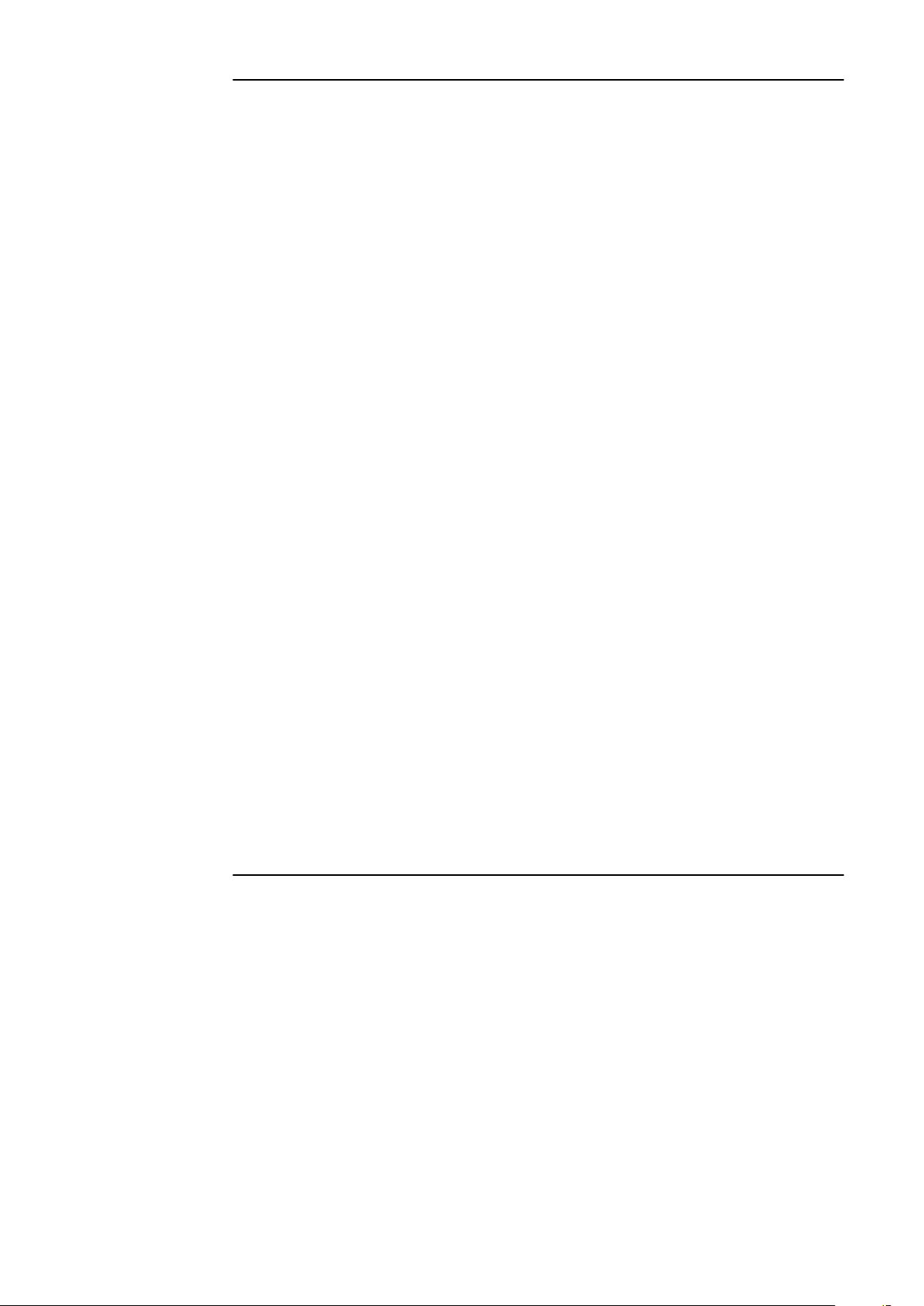

Koble sveisepis-

3

4

8

5

7

6

9

10

3

3

tolen til trådmateren

1

* kun hvis kjølemiddeltilkoblinge-

ne som er ekstrautstyr, er innebygd i trådmateren og ved

vannkjølt sveisepistol.

Koble alltid kjølemiddelslangene til i henhold til fargemarkeringene på dem.

Koble sveisepistolen til

strømkilden og

kjøleapparatet

1 2

* kun hvis kjølemiddeltilkoblingene som er ekstrautstyr, er innebygd i kjøle-

apparatet og ved vannkjølt sveisepistol.

Koble alltid kjølemiddelslangene til i henhold til fargemarkeringene på

dem.

3

16

Spole inn

trådelektrode

FORSIKTIG!

Fare for personskader og materielle skader på grunn av sveisestrøm og utilsiktet tenning av lysbuen.

Før arbeidet starter, må du koble fra jordforbindelsen mellom sveisesyste-

▶

met og arbeidsemnet.

FORSIKTIG!

Fare for skader på sveisepistolen på grunn av skarpe kanter på trådelektrodeenden.

Avgrad enden på trådelektroden nøye før innføring.

▶

FORSIKTIG!

Fare for personskader på grunn av fjæreffekten i den innspolte trådelektroden.

Hold godt fast i enden på trådelektroden når du skyver trådelektroden inn i

▶

4-rulledriften til trådmateren for å unngå skader hvis trådelektroden smekker tilbake.

1 2

NO

FORSIKTIG!

Fare for personskader og materielle skader ved utstikkende trådelektrode.

Under arbeidet:

Hold sveisepistolen slik at sveisepistolspissen peker bort fra ansikt og kropp.

▶

Bruk egnede vernebriller.

▶

Ikke rett sveisepistolen mot personer.

▶

Pass på at trådelektroden ikke berører elektrisk ledende eller jordede deler

▶

(f.eks. huset osv.).

MERKNAD!

Når du skal spole inn trådelektroden, legger du ut slangepakken i rett linje som

vist nedenfor.

Maks. tillatt trådtræingshastighet = 10 m/s.

17

3 4

5

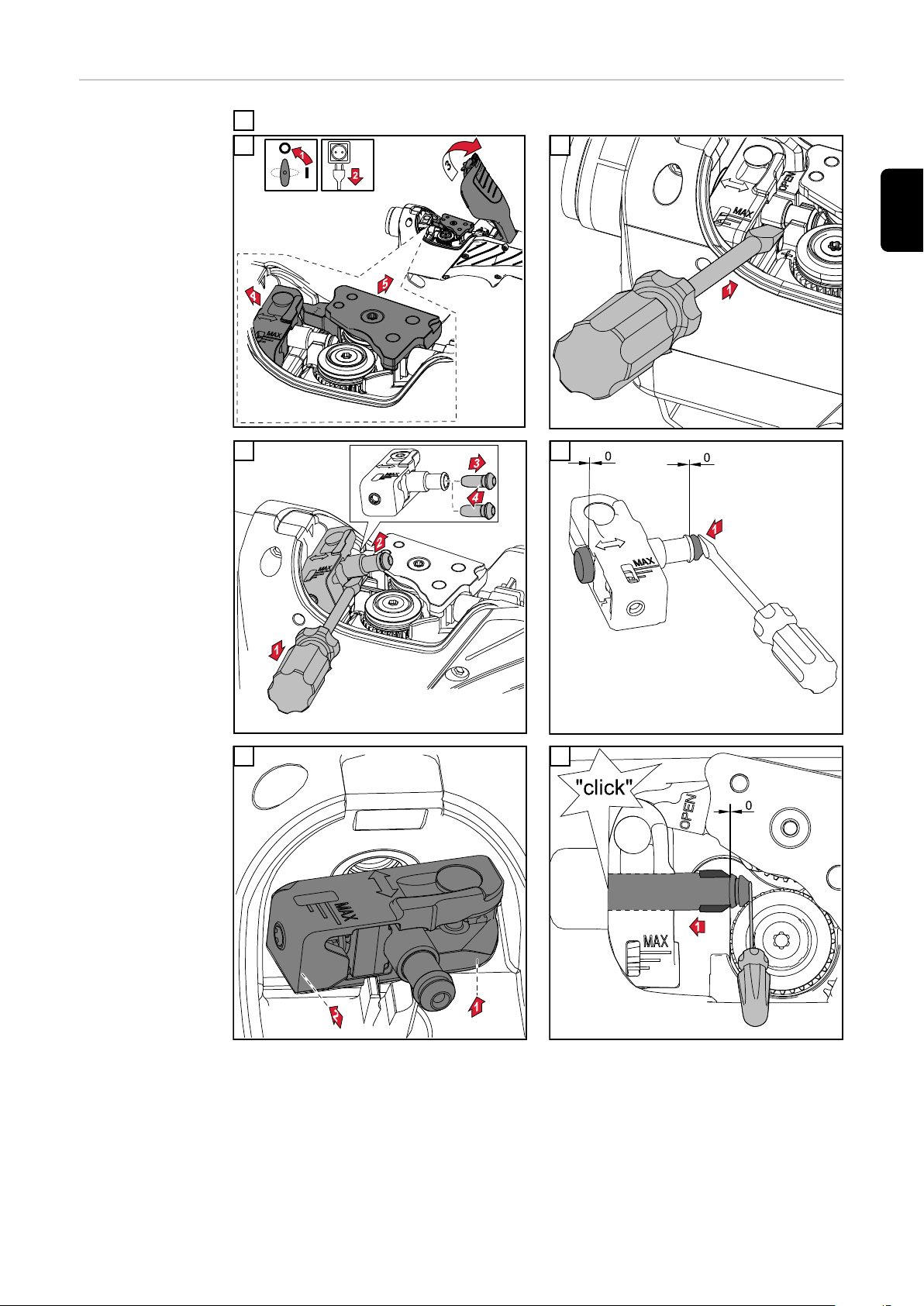

Still inn arbeidstrykket

* Bruk de verdiene som står

oppført på illustrasjonen på

innsiden av dekselet, som standardverdier når arbeidstrykket

skal stilles inn.

18

MERKNAD!

Innstilling av arbeidstrykk fungerer som følger:

Skru skruen med klokken = arbeidstrykket reduseres,

▶

maks. belastningsmoment = kun lett til stopp – skru bare såpass på skruen

at visningen for arbeidstrykk står på ‘min‘

Skru skruen mot klokken = arbeidstrykket økes,

▶

maks. belastningsmoment = 0,4 Nm - skru på skruen helt til visningen for arbeidstrykk står i stillingen 'max'

1 2

NO

3

19

Skifte sveisepistolenhet, dreie sveisepistolenheten

Skifte sveisepistolenhet

FORSIKTIG!

Fare for forbrenning på grunn av varmt kjølemiddel og varm sveisepistolenhet.

Før arbeidet begynner, må kjølemiddelet og sveisepistolenheten avkjøles til

▶

romtemperatur (+25 °C, +77 °F).

MERKNAD!

Det er alltid en rest kjølemiddel i sveisepistolenheten.

Demonter bare sveisepistolenheten når gassdysen peker nedover.

▶

MERKNAD!

Forsikre deg om at koblingsstedet på sveisepistolenheten og på slangepakken

er uskadd og rent før montering av sveisepistolenheten.

1 2

20

MERKNAD!

Når pass-stiften (1) på slangepakken griper inn i pass-hullet (2) på sveisepistolenheten, er sveisepistolenheten i 0°-stilling.

3 4

* Forsikre deg om at overfalsmutteren er skrudd fast til anslag.

NO

Dreie sveisepistolenhet

FORSIKTIG!

Fare for forbrenning på grunn av varmt kjølemiddel og varm sveisepistolenhet.

Før arbeidet begynner, må kjølemiddelet og sveisepistolenheten avkjøles til

▶

romtemperatur (+25 °C, +77 °F).

1 2

3 4

21

Forsikre deg om at overfalsmutteren er skrudd fast til anslag.

22

Pleie, vedlikehold og avhending

Generelt Regelmessig og forebyggende vedlikehold av sveisepistolen er viktige faktorer for

å sikre problemfri drift. Sveisepistolen utsettes for høye temperaturer og kraftig

forurensning. Derfor må sveisepistolen vedlikeholdes oftere enn andre komponenter i sveisesystemet.

FORSIKTIG!

Fare for skader ved ikke-forskriftsmessig håndtering av sveisepistolen.

Følgene kan bli alvorlige materielle

skader.

Ikke slå sveisepistolen mot harde

▶

gjenstander.

Unngå riper på kontaktrøret, det

▶

kan settes seg fast sveisesprut der.

Bøy aldri sveisepistolenheten!

▶

NO

Vedlikehold ved

hver bruk

Kontroller forbruksdeler.

-

Bytt defekte forbruksdeler.

-

Rens gassdysen for sveisesprut.

-

1 2

* Kontroller gassdysen, sprutbeskyttelsen og isolasjonene og sjekk om det

er skader på dem. Skift ut skadde komponenter.

I tillegg ved hver bruk av vannkjølte sveisepistoler:

-

Forsikre deg om at alle kjølemiddel-tilkoblinger er tette.

-

Forsikre deg om at kjølemiddelreturen fungerer.

-

23

Ved hvert bytte

1.

2.

3.

4.

5.

av tråd/kurvspole

Ved hvert bytte av tråd/kurvspole:

Rengjør trådmaterslangen med redusert trykkluft.

-

Anbefaling: Bytt trådmaterkjerne, rengjør forbruksdelene før trådmaterkjer-

-

nen settes inn igjen.

1 2

Registrering av

defekte slitasjedeler

Isoleringsdeler

1.

svidde ytterkanter, hakk

-

Dysestammer

2.

svidde ytterkanter, hakk

-

kraftig utsatt for sveisesprut

-

Sprutbeskyttelse

3.

svidde ytterkanter, hakk

-

Kontaktrør

4.

slitte (ovale) trådinnførings- eller trådutgangshull

-

kraftig utsatt for sveisesprut

-

innsmelting på spissen av kontaktrøret

-

Gassdyser

5.

kraftig utsatt for sveisesprut

-

svidde ytterkanter

-

hakk

-

24

Bytte trådmaterkjerne

Ta trådelektroden ut av slangepakken

1

2 3

4 5

NO

6 7

25

8 9

Skifte innløpsrør

for tråd

Ta trådelektroden ut av slangepakken

1

2 3

4 5

26

6 7

8 9

NO

27

10

* Skyv innløpsrøret for tråden inn til det stopper.

11 12

13 14

** Skyv trådmaterkjernen så langt det går inn i innløpsrøret for tråden (1)

*** Skru fast låsen helt til stopp på trådmaterkjernen. Tråmaterkjernen må

være synlig gjennom hullet i låsen.

28

15 16

MERKNAD!

Trådmaterkjerner av stål med en utvendig diameter mindre enn 1 mm (0.039 in.)

kan ikke skrus fast til sveisepistolen – ved slike trådmaterkjerner gjelder ikke

det angitte tiltrekkingsmomentet.

Alle andre trådmaterkjerner må skrus fast til sveisepistolen med det angitte tiltrekkingsmomentet.

NO

Skifte materuller

17

MERKNAD!

Materullene må kun skiftes parvis.

Bruk kun materuller som passer til den anvendte tråddiameteren og trådle-

▶

geringen.

En oversikt over de tilgjengelige materullene står i reservedelslisten.

MERKNAD!

Når de nye materullene skal skrus fast, bruk de skruene som fulgte med de nye

materullene.

29

1 2

3 4

5 6

30

7 8

9 10

NO

11 12

31

13 14

* Drei på drevet til materullene til passfjærene går i inngrep i sporene på

drevet.

15 16

17

32

Feildiagnose, feilutbedring

NO

Feildiagnose,

feilutbedring

Ingen sveisestrøm.

Nettbryteren på strømkilden er slått på, indikasjonene på strømkilden lyser, beskyttelsesgass tilgjengelig.

Årsak:

Utbedring:

Årsak:

Utbedring:

Ingen funksjon etter at brennertasten er trykket på.

Nettbryteren på strømkilden er slått på, indikasjonene på strømkilden lyser.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Jordtilkoblingen er feil.

Opprett forskriftsmessig jordtilkobling.

Strømledningen i sveisepistolen er brutt.

Bytt sveisepistolen.

FSC (‘Fronius System Connector-sentraltilkobling) er ikke satt inn til

anslag.

Sett i FSC til stopp

Sveisepistol eller sveisepistol-styreledning er defekt.

Bytt sveisepistolen.

Forbindelsesslangepakken er ikke riktig tilkoblet eller defekt.

Koble til forbindelsesslangepakken riktig

Bytt defekt forbindelsesslangepakke.

Årsak:

Utbedring:

Ingen beskyttelsesgass.

Alle andre funksjoner er tilgjengelige.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Strømkilden er defekt.

Ta kontakt med kundeservice.

Gassflasken er tom.

Bytt gassflasken.

Trykkreduksjonsventilen er defekt.

Bytt trykkreduksjonsventilen.

Gasslange er ikke montert, eller den er knekt eller skadet.

Monter gasslangen, legg den rett. Bytt defekt gasslange.

Sveisepistolen er defekt.

Bytt sveisepistolen.

Gass-magnetventilen er defekt.

Ta kontakt med kundeservice (få gass-magnetventilen byttet).

33

Dårlige sveiseegenskaper.

Årsak:

Utbedring:

Feil sveiseparameter.

Korriger innstillingene.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Dårlig jordforbindelse.

Opprett god kontakt til arbeidsemnet.

Ingen eller for lite beskyttelsesgass.

Kontroller trykkreduksjonsventil, gasslange, gass-magnetventil og

sveisepistol-gasstilkobling. På gasskjølt sveisepistol må gasstetningen

kontrolleres, bruk egnet trådmaterkjerne.

Sveisepistolen er ikke tett.

Bytt sveisepistolen.

For stort eller slitt kontaktrør.

Bytt kontaktrøret.

Feil trådlegering eller feil trådspolediameter.

Kontroller innlagt tråd / kurvspole.

Feil trådlegering eller feil trådspolediameter.

Kontroller grunnmaterialets sveisbarhet.

Beskyttelsesgassen er ikke egnet for trådlegeringen.

Bruk riktig beskyttelsesgass.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Ugunstige sveisebetingelser: Beskyttelsesgassen er forurenset (fuktighet, luft), mangelfull gassavskjerming (smeltebad "koker", trekkluft), forurensning i arbeidsemnet (rust, lakk, fett).

Optimer sveisebetingelsene.

Sveisesprut i gassdysen.

Fjern sveisespruten.

Turbulens på grunn av stor mengde beskyttelsesgass.

Reduser mengden beskyttelsesgass, anbefaling:

beskyttelsesgassmengde (l/min) = tråddiameter (mm) x 10

(for eksempel 16 l/min til 1,6 mm trådelektrode).

For stor avstand mellom sveisepistol og arbeidsemne.

Reduser avstanden mellom sveisepistol og arbeidsemne (ca. 10–15

mm / 0.39 - 0.59 in.).

For stor vinkel på sveisepistolen.

Reduser vinkelen på sveisepistolen.

Trådmaterkomponentene passer ikke til diameteren på trådelektroden / materialet i trådelektroden.

Sett i riktig trådmaterkomponenter.

34

Dårlig trådmating.

Årsak:

Utbedring:

Avhengig av system er bremsen i trådmateren eller i strømkilden

trukket for stramt til.

Still inn bremsen slakere.

NO

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Hullet til kontaktrøret er forskjøvet.

Bytt kontaktrøret.

Trådmaterkjernen eller trådmaterinnsatsen er defekt.

Kontroller trådmaterkjernen eller trådmaterinnsatsen for knekk,

smuss osv.

Bytt defekt trådmaterkjerne eller defekt trådmaterinnsats.

Materullene egner seg ikke til trådelektroden som brukes.

Bruk passende materuller.

Feil arbeide på materullene.

Optimer arbeidstrykket.

Materullene er forurenset eller skadet.

Rengjør eller bytt materullene.

Trådmaterkjernen er lagt feil eller knekt.

Bytt trådmaterkjernen.

Trådmaterkjernen ble for kort etter tilpasningen.

Bytt trådmaterkjernen og tilpass lengden riktig på den nye trådma-

terkjernen.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Gassdysen blir svært varm.

Årsak:

Utbedring:

Avslitning av trådelektroden på grunn av for kraftig arbeidstrykk på

materullene.

Reduser arbeidstrykket på materullene.

Trådelektroden er forurenset eller utsatt for rust.

Bruk trådelektrode av god kvalitet uten forurensning.

Ved trådledere av stål: trådleder uten belegg i bruk

Bruk en trådleder med belegg

Ingen varmeavledning fordi gassdysen sitter for løst.

Skru fast gassdysen til stopp.

35

Sveisepistolen blir svært varm.

Årsak:

Utbedring:

Kun ved multilock-sveisepistoler: Overfalsmutteren på sveisepistolenheten er løs.

Trekk til overfalsmutteren.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Kort levetid på kontaktrøret.

Årsak:

Utbedring:

Årsak:

Utbedring:

Sveisepistolen ble drevet med kraftigere sveisestrøm enn maksimalt

tillatt.

Reduser sveiseeffekten eller bruk en kraftigere sveisepistol.

Sveisepistolen er for svakt dimesjonert.

Ta hensyn til innkoblingsvarighet og belastningsgrenser.

Kun ved vannkjølte anlegg: For lav kjølemiddelgjennomstrømning.

Kontroller kjølemiddelnivå, kjølemiddelgjennomstrømning, kjølemid-

delforurensning, forlegning av slangepakkene osv.

Spissen på sveisepistolen er for nærme lysbuen.

Forstørr stickout.

Feil materuller.

Bruk riktige materuller.

Avslitning av trådelektroden på grunn av for kraftig arbeidstrykk på

materullene.

Reduser arbeidstrykket på materullene.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

MERKNAD!

Ved CrNi-bruk kan kontaktrøret utsettes for større slitasje på grunn av overflatens beskaffenhet på CrNi-trådelektroden

Trådelektroden er forurenset / utsatt for rust.

Bruk trådelektrode av god kvalitet uten forurensning.

Trådelektroden uten belegg

Bruk trådelektrode med egnet belegg.

Feil dimensjon på kontaktrøret.

Dimensjoner kontaktrøret riktig.

For lang innkoblingsvarighet på sveisepistolen.

Reduser innkoblingsvarigheten eller bruk en kraftigere sveisepistol.

Kontaktrøret er overopphetet. Ingen varmeavledning fordi kontaktrøret sitter for løst.

Trekk til kontaktrøret.

36

Feilfunksjon i brennertasten.

Årsak:

Utbedring:

Pluggforbindelsen mellom sveisepistol og strømkilde er mangelfull.

Opprett ordentlig pluggforbindelse / lever strømkilde eller sveisepis-

tol til service.

NO

Årsak:

Utbedring:

Årsak:

Utbedring:

Sveisesømmen er porøs.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Forurensninger mellom brennertast og huset til brennertasten.

Fjern forurensningen.

Styreledningen er defekt.

Ta kontakt med kundeservice.

Sprutdannelse i gassdysen, dermed blir det utilstrekkelig gassbeskyttelse i sveisesømmen.

Fjern sveisespruten.

Hull i gasslangen eller unøyaktig tilkobling av gasslangen.

Bytt gasslangen.

O-ringen på sentraltilkoblingen er revet opp eller defekt.

Bytt O-ringen.

Fuktighet / kondens i gassledningen.

Tørk gassledningen.

For kraftig eller for svak gass-forstrømning.

Korriger gass-forstrømningen.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Utilstrekkelig gassmengde ved sveisestart eller sveiseslutt.

Øk gassforstrømningen og gassetterstrømningen.

Trådelektroden har rustet eller er av dårlig kvalitet.

Bruk trådelektrode av god kvalitet uten forurensning.

Gjelder for gasskjølte sveisepistoler: Gasslekkasje på ikke-isolerte

trådmaterkjerner.

Bruk bare isolerte trådmaterkjerner til gasskjølte sveisepistoler.

Det er påført for mye skillemiddel.

Fjern overflødig skillemiddel / påfør mindre skillemiddel.

37

Tekniske data

Ø

[mm]

[in.]

[m]

[ft. + in.]

Generelt Spenningsmåling (V-Peak):

for håndførte sveisepistoler: 113 V

-

for maskinelt førte sveisepistoler: 141 V

-

Tekniske data brennertast:

U

I

max

max

= 5 V

= 10 mA

-

-

Brennertastdrift er bare tillatt innenfor rammene gitt i de tekniske dataene.

Produktet tilsvarer kravene i standarden IEC 60974-7 / - 10 CI. A.

Gasskjølt sveisepistol – MHP

280i G PM

I (ampere) 10 min/40° C

M21+C1 (EN 439)

* ED = innkoblingsvarighet (tysk: "Einschaltdauer")

40 % ED* / 280 A

60 % ED* / 220 A

100 % ED* / 170 A

0,8-1,6

.031-.063

5,85 / 7,85 / 9,85

19 / 26 / 29

0,55 A RMS

27 V AC

1-20 m/min

0.039-0.0787 ipm

38

Vannkjølt sveise-

Ø

[mm]

[in.]

[m]

[ft. + in.]

P

min

[W] **

Q

min

[l/min]

[gal./min]

p

min

[bar]

[psi]

p

max

[bar]

[psi]

pistol – MHP

320i W PM

I (ampere) 10 min/40° C

M21+C1 (EN 439)

100 % ED* / 320 A

0,8-1,6

.031-.063

5,85 / 7,85 / 9,85

19 / 26 / 29

700 / 850 / 1000

0.26

43.51

5,5

77.77

0,55 A RMS

27 V AC

1-20 m/min

0.039-0.0787 ipm

NO

1

3

* ED = innkoblingsvarighet (tysk: "Einschaltdauer")

** Laveste kjøleeffekt iht. standard IEC 60974-2

39

40

Оглавление

Общие сведения 42

Общие сведения 42

Функции кнопки горелки 42

Функция Up/Down 43

Функция JobMaster 43

Надлежащее использование 43

Техника безопасности 44

Предупреждающие надписи на устройстве 44

Безопасность 45

Ввод в эксплуатацию 47

MTG d и MTW d: установка изнашивающихся деталей на корпус сварочной горелки 47

Примечание относительно канала подачи проволоки сварочных горелок с газовым

охлаждением

Установка стального канала подачи проволоки в корпус горелки 48

Установка пластикового канала подачи проволоки в корпус горелки 48

Установка изнашивающихся деталей в шланговый пакет 48

Установка канала подачи проволоки в шланговый пакет 50

Присоединение корпуса горелки 52

Подключение сварочной горелки к механизму подачи проволоки 54

Подключение сварочной горелки к источнику тока и охлаждающему модулю. 54

Заправка проволочного электрода 55

Регулировка прижимного усилия 56

Замена гусака горелки, поворот гусака горелки 58

Замена корпуса горелки 58

Поворачивание корпуса горелки 59

Уход, техническое обслуживание и утилизация 61

Общие сведения 61

Техническое обслуживание при запуске 61

Техническое обслуживания при каждой замене обычной или корзиночной катушки с

проволокой

Распознавание изнашивающихся деталей 62

Замена сопла устройства подачи проволоки 63

Замена выходного сопла 64

Замена подающих роликов 67

Диагностика и устранение ошибок 71

Диагностика и устранение ошибок 71

Технические характеристики 77

Общие сведения 77

Сварочная горелка с газовым охлаждением — MHP 280i G PM 77

Сварочная горелка с жидкостным охлаждением — MHP 320i W PM 78

RU

47

62

Appendix 153

MHP 280i G PM, MHP 320i W PM 154

41

Общие сведения

Общие сведения Сварочные горелки с интегрированными механизмами подачи проволоки

подходят для полуавтоматических сварочных систем MIG/MAG с длинными

шланговыми пакетами, особенно при использовании мягких присадочных

материалов. Два прецизионных зубчатых ролика передают толкающее усилие

на большое расстояние. Благодаря этому достигаются отличные

характеристики подачи проволоки, даже при использовании очень мягких

проволочных электродов из алюминия или силиката меди и очень длинных

шланговых пакетов.

Эти сварочные горелки отличаются высокой надежностью. Эргономичная

ручка, шарнир и идеальная балансировка обеспечивают комфортную работу

оператора.

Данные сварочные горелки выпускаются в вариантах с газовым и жидкостным

охлаждением и совместимы с доступными гусаками горелки Multilock.

Благодаря этому горелки имеют чрезвычайно широкий диапазон

применений. Они идеально подходят для полуавтоматической сварки при

серийном и штучном производстве, а также для использования в мастерских.

Функции кнопки

горелки

Кнопка сварочной горелки имеет два положения.

Функции сварочной горелки, когда

кнопка находится в положении 1

(нажата наполовину):

-

загорается светодиод.

Функции сварочной горелки, когда

кнопка находится в положении 2

(нажата полностью):

-

светодиод гаснет;

-

начинается сварка.

42

Функция Up/

Down

Горелка с функцией Up/Down

обеспечивает перечисленные ниже

возможности.

-

Изменение мощности сварки в

режиме Synergic с помощью

кнопок «+» и «-».

-

Отображение ошибок:

-

при сбое системы все

индикаторы горят красным

цветом;

-

при сбое подключения все

индикаторы мигают красным

цветом.

-

Самотестирование во время

запуска:

-

все индикаторы

последовательно загораются

на короткое время.

RU

Функция JobMas‐

ter

Надлежащее

использование

Горелка с функцией JobMaster

обеспечивает перечисленные ниже

возможности.

-

Кнопки со стрелками позволяют

выбирать нужный параметр

сварки в источнике тока.

-

Кнопки +/- позволяют

регулировать параметр.

-

На дисплее отображается

текущий параметр и его

значение.

Ручная горелка для сварки MIG/MAG предназначена исключительно для

сварки MIG/MAG в ручном режиме.

Применение этой горелки для выполнения любых других задач считается

ненадлежащим использованием. Производитель не несет ответственности за

любой ущерб, понесенный вследствие ненадлежащего использования.

Надлежащее использование также подразумевает:

-

соблюдение всех указаний, изложенных в руководстве по эксплуатации;

-

выполнение всех предписанных проверок и работ по техническому

обслуживанию.

43

Техника безопасности

Предупреждающ

ие надписи на

устройстве

Сварочная горелка снабжена маркировкой безопасности и заводской

табличкой. Запрещается удалять или закрашивать заводскую табличку и

маркировку безопасности. Маркировка содержит предупреждения для

предотвращения неправильной эксплуатации оборудования, которая может

привести к несчастному случаю с серьезными последствиями и повреждению

имущества.

Заводская табличка с маркировкой

безопасности

Предупреждение о движущихся компонентах

Перед использованием описанных в настоящем руководстве функций

необходимо полностью ознакомиться с такими документами:

-

данное руководство по эксплуатации;

-

прилагаемый документ «Правила техники безопасности»;

-

руководства по эксплуатации всех системных компонентов, в особенности

правила техники безопасности.

Сварка — потенциально опасный процесс. Чтобы обеспечить надлежащее

использование оборудования, следует соблюдать изложенные ниже основные

требования.

-

Сварщики должны иметь необходимую квалификацию.

-

Следует использовать соответствующие требованиям защитные

устройства.

-

Все лица, не участвующие работах, должны находиться на безопасном

расстоянии от сварочной горелки и места, в котором производится

процесс сварки.

44

Не утилизируйте использованные устройства вместе с бытовыми отходами.

Устройства следует утилизировать согласно правилам техники безопасности.

Избегайте контакта рук, волос, одежды и инструментов с движущимися

компонентами, например:

-

шестернями;

-

подающими роликами;

-

катушками с проволокой и проволочными электродами.

Не касайтесь вращающихся подающих роликов или других движущихся

компонентов механизма подачи проволоки.

Крышка сварочной горелки может быть открыта исключительно при

проведении технического обслуживания или ремонта.

Во время работы

-

Убедитесь, что крышка закрыта.

-

Не открывайте ее.

RU

Безопасность

ОПАСНОСТЬ!

Неправильная эксплуатация или небрежность при выполнении работ может

привести к серьезному повреждению оборудования и тяжелым травмам.

Операции, описанные в настоящем руководстве по эксплуатации, могут

▶

выполняться только обученными и квалифицированными специалистами.

Функциями, описанными в настоящем руководстве по эксплуатации, могут

▶

пользоваться только обученные и квалифицированные специалисты.

Перед проведением любых работ или использованием любых функций

▶

внимательно изучите следующие документы:

– данное руководство по эксплуатации;

– прилагаемый документ «Правила техники безопасности»;

– руководства по эксплуатации всех системных компонентов, особенно в

части правил техники безопасности.

45

ОПАСНОСТЬ!

Поражение электрическим током может привести к смертельному исходу.

Выходящий проволочный электрод также может нанести травму.

Прежде чем выполнять любые работы, описанные в настоящем руководстве

по эксплуатации:

переведите выключатель на источнике тока в положение «О»;

▶

отключите источник тока от электросети;

▶

следите за тем, чтобы источник тока был отключен от электросети до

▶

окончания всех работ.

ОСТОРОЖНО!

Детали сварочной горелки и охлаждающая жидкость нагреваются во время

работы. Прикосновение к таким деталям и попадание на кожу охлаждающей

жидкости может привести к серьезным ожогам.

Прежде чем приступать к любым работам, описанным в настоящем

▶

руководстве по эксплуатации, дождитесь, пока все компоненты сварочной

горелки и охлаждающая жидкость не остынут до комнатной температуры

(+25 °C, +77 °F).

ОСТОРОЖНО!

Ненадежные крепления могут привести к травме или повреждению

имущества.

Все кабели, провода и шланговые пакеты должны быть надлежащим

▶

образом подключены, изолированы и иметь правильный размер.

Пользоваться компонентами, не соответствующими этим требованиям,

воспрещается.

ОСТОРОЖНО!

Движущиеся компоненты оборудования могут нанести травмы.

Прежде чем использовать сварочную горелку, закройте крышку над

▶

подающими роликами.

УКАЗАНИЕ!

Эксплуатация сварочной горелки с жидкостным охлаждением без подачи

охлаждающей жидкости запрещена.

Компания Fronius не несет ответственности за ущерб, понесенный в

результате подобных действий. Кроме того, на подобные случаи не

распространяется гарантия.

46

Ввод в эксплуатацию

MTG d и MTW d:

установка

изнашивающихс

я деталей на

корпус

сварочной

горелки

1 2

3

** Навинтите и затяните газовое

RU

сопло до максимума.

Примечание

относительно

канала подачи

проволоки

сварочных

горелок с

газовым

охлаждением

УКАЗАНИЕ!

Если корпус сварочной горелки с газовым охлаждением оснащен пластиковым

каналом подачи проволоки, значение мощности, указанное в технических

данных, следует уменьшить на 30 %.

Чтобы развить максимальную мощность при использовании сварочных

▶

горелок с газовым охлаждением, корпус нужно оснастить стальным

каналом подачи проволоки.

47

Установка

стального

канала подачи

проволоки в

корпус горелки

1 2

* Используйте труборез, входящий в комплект сварочной горелки.

Установка

пластикового

канала подачи

проволоки в

корпус горелки

Установка

изнашивающихс

я деталей в

шланговый

пакет

1 2

* Используйте труборез, входящий в комплект сварочной горелки.

1 2

48

3 4

5 6

RU

7 8

49

9 10

* Вставьте выходное сопло до конца.

Установка

канала подачи

проволоки в

шланговый

пакет

УКАЗАНИЕ!

При установке канала подачи проволоки шланговый пакет необходимо

выпрямить. В противном случае возможна неправильная установка канала.

1 2

50

3

4

* Вставьте канал подачи проволоки в выходное сопло до конца (1).

RU

5

6

** Стальной канал подачи проволоки

*** Пластиковый канал подачи проволоки

51

7 8

**** Затяните крышку канала подачи проволоки до максимума. Канал

подачи проволоки должен быть виден через отверстие в крышке.

10

9

УКАЗАНИЕ!

Стальные каналы подачи проволоки

диаметром менее 1 мм (0,039 дюйма)

нельзя вкрутить в сварочную горелку,

поэтому указанные значения

моментов затяжки к ним

неприменимы.

Остальные каналы подачи проволоки

необходимо вкрутить в сварочную

горелку и затянуть с указанным

моментом.

Присоединение

корпуса горелки

52

ОСТОРОЖНО!

Возможно повреждение сварочной горелки.

Обязательно затягивайте соединительную гайку на корпусе горелки как

▶

можно туже.

УКАЗАНИЕ!

Перед установкой корпуса горелки убедитесь, что на разъемах для

соединения корпуса и шлангового пакета отсутствуют загрязнения и

повреждения.

УКАЗАНИЕ!

В сварочных горелках с жидкостным охлаждением затягивание

соединительной гайки может потребовать большего усилия из-за

особенностей конструкции.

Это нормально. Обязательно затягивайте соединительную гайку на корпусе

горелки как можно туже.

1 2

RU

УКАЗАНИЕ!

Корпус горелки находится в положении 0°, когда направляющий штифт (1)

шлангового пакета входит в направляющее отверстие (2) корпуса горелки.

3

* Убедитесь, что

соединительная гайка на

корпусе горелки затянута

максимально туго.

53

Подключение

3

4

8

5

7

6

9

10

3

3

сварочной

горелки к

механизму

подачи

проволоки

1

* Актуально лишь при

использовании сварочной

горелки с жидкостным

охлаждением и условии, что

механизм подачи проволоки

оснащен дополнительными

разъемами для подачи

охлаждающей жидкости.

Присоединяйте шланги для

подачи охлаждающей

жидкости в соответствии с

цветовой маркировкой.

Подключение

сварочной

горелки к

источнику тока и

охлаждающему

модулю.

1 2

* Актуально лишь при использовании сварочной горелки с жидкостным

охлаждением и условии, что охлаждающий модуль оснащен

дополнительными разъемами для подачи охлаждающей жидкости.

Присоединяйте шланги для подачи охлаждающей жидкости в

соответствии с цветовой маркировкой.

3

54

Заправка

проволочного

электрода

ОСТОРОЖНО!

Существует опасность получения травм и повреждения имущества вследствие

поражения электрическим током и случайного поджига сварочной дуги.

Перед началом работ отключите присоединение к массе между сварочной

▶

системой и деталью.

ОСТОРОЖНО!

Существует опасность повреждения сварочной горелки острым концом

проволочного электрода.

Снимите заусенцы с конца проволочного электрода перед его подачей.

▶

ОСТОРОЖНО!

Существует опасность получения травм из-за спружинивания намотанного

проволочного электрода.

При установке проволочного электрода в 4-роликовый привод механизма

▶

подачи проволоки надежно удерживайте конец электрода, чтобы

избежать травмирования вследствие спружинивания проволоки.

1 2

RU

ОСТОРОЖНО!

Существует опасность нанесения травм или повреждения имущества

выступающей частью проволочного электрода.

При работе соблюдайте следующие правила:

не направляйте сварочную горелку в сторону лица или других частей тела;

▶

надевайте подходящие защитные очки;

▶

не направляйте сварочную горелку на других людей;

▶

следите за тем, чтобы проволочный электрод не прикасался к

▶

электропроводящим или заземленным компонентам оборудования, таким

как корпус и т. п.;

УКАЗАНИЕ!

Перед заправкой проволочного электрода полностью выпрямите шланговый

пакет, как показано на рисунке ниже.

Максимальная допустимая скорость заправки проволоки = 10 м/с.

55

3 4

5

Регулировка

прижимного

усилия

* При регулировке прижимного

усилия руководствуйтесь

стандартными значениями,

нанесенными на внутренней

стороне крышки.

56

УКАЗАНИЕ!

Прижимное усилие регулируется, как описано ниже.

Поворот винта по часовой стрелке = уменьшение прижимного усилия;

▶

максимальный момент затяжки = без усилия затянуть до останова:

поворачивайте винт, пока индикатор прижимного усилия не будет

показывать «min».

Поворот винта против часовой стрелки = увеличение прижимного усилия;

▶

максимальный момент затяжки = 0,4 Н·м: поворачивайте винт, пока

индикатор прижимного усилия не будет показывать «min».

1 2

RU

3

57

Замена гусака горелки, поворот гусака горелки

Замена корпуса

горелки

ОСТОРОЖНО!

Прикосновение к горячему корпусу горелки и попадание на кожу

охлаждающей жидкости может вызвать ожоги.

Перед проведением любых работ дождитесь, пока корпус сварочной

▶

горелки и охлаждающая жидкость не остынут до комнатной температуры

(+25 °C, +77 °F).

УКАЗАНИЕ!

В корпусе горелки всегда присутствуют остатки охлаждающей жидкости.

При демонтаже корпуса сварочной горелки газовое сопло всегда должно

▶

быть направлено вниз.

УКАЗАНИЕ!

Перед установкой корпуса горелки убедитесь, что на разъемах для

соединения корпуса и шлангового пакета отсутствуют загрязнения и

повреждения.

1 2

58

УКАЗАНИЕ!

Корпус горелки находится в положении 0°, когда направляющий штифт (1)

шлангового пакета входит в направляющее отверстие (2) корпуса горелки.

3 4

* Убедитесь, что соединительная гайка на корпусе горелки затянута

максимально туго.

RU

Поворачивание

корпуса горелки

ОСТОРОЖНО!

Прикосновение к горячему корпусу горелки и попадание на кожу

охлаждающей жидкости может вызвать ожоги.

Перед проведением любых работ дождитесь, пока корпус сварочной

▶

горелки и охлаждающая жидкость не остынут до комнатной температуры

(+25 °C, +77 °F).

1 2

59

3 4

* Убедитесь, что соединительная гайка на корпусе горелки затянута

максимально туго.

60

Уход, техническое обслуживание и утилизация

Общие сведения Регулярное профилактическое обслуживание сварочной горелки необходимо

для обеспечения бесперебойной эксплуатации. Сварочная горелка

подвергается нагреву до высоких температур и сильному загрязнению. По

этой причине она требует более частого профилактического обслуживания,

чем другие компоненты сварочной системы.

ОСТОРОЖНО!

При неправильном обращении

сварочная горелка может получить

повреждения.

Это может привести к серьезному

повреждению.

Не ударяйте сварочную горелку о

▶

твердые предметы.

Избегайте задирания контактной

▶

трубки и возникновения

царапин, куда могут попасть

сварочные брызги.

Ни в коем случае не сгибайте

▶

корпус сварочной горелки!

RU

Техническое

обслуживание

при запуске

-

Проверьте изнашивающиеся детали.

-

Замените неисправные изнашивающиеся детали.

-

Удалите сварочные брызги с газового сопла.

1 2

* Проверьте газовое сопло, защиту от брызг и изоляцию на наличие

повреждений и замените поврежденные компоненты, если таковые

имеются.

-

Если используются сварочные горелки с жидкостных охлаждением, при

запуске необходимо также:

-

проверить все разъемы для подачи охлаждающей жидкости на

предмет протечек;

-

убедиться в отсутствии препятствий протоку охлаждающей жидкости.

61

Техническое

1.

2.

3.

4.

5.

обслуживания

при каждой

замене обычной

или

корзиночной

катушки с

проволокой

Техническое обслуживания при каждой замене обычной или корзиночной

катушки с проволокой:

-

Продуйте шланг для подачи проволоки сжатым воздухом.

-

Рекомендуется заменить канал подачи проволоки. Очистите

изнашивающиеся детали перед установкой нового канала подачи

проволоки.

1 2

Распознавание

изнашивающихс

я деталей

1. Изоляционные компоненты

-

Обгоревшие внешние края, зазубрины.

2. Фитинги сопла

-

Обгоревшие внешние края, зазубрины.

-

Сильный налет сварочных брызг.

3. Защита от брызг

-

Обгоревшие внешние края, зазубрины.

4. Контактные трубки

-

Изношенные (овальные) входное и выходное отверстия для

проволоки.

-

Сильный налет сварочных брызг.

-

Расплавление конца контактной трубки.

5. Газовые сопла.

-

Сильный налет сварочных брызг.

-

Обгоревшие внешние края.

-

Зазубрины.

62

Замена сопла

устройства

подачи

проволоки

Извлеките проволочный электрод из шлангового пакета

1

2 3

4 5

RU

6 7

63

8 9

Замена

выходного сопла

Извлеките проволочный электрод из шлангового пакета

1

2 3

4 5

64

6 7

8 9

RU

65

10

* Вставьте выходное сопло до конца.

11

13 14

12

66

** Вставьте канал подачи проволоки в выходное сопло до конца (1).

*** Затяните крышку канала подачи проволоки до максимума. Канал

подачи проволоки должен быть виден через отверстие в крышке.

15 16

УКАЗАНИЕ!

Стальные каналы подачи проволоки диаметром менее 1 мм (0,039 дюйма)

нельзя вкрутить в сварочную горелку, поэтому указанные значения моментов

затяжки к ним неприменимы.

Остальные каналы подачи проволоки необходимо вкрутить в сварочную

горелку и затянуть с указанным моментом.

RU

Замена

подающих

роликов

17

УКАЗАНИЕ!

Всегда заменяйте ролики попарно.

Используйте только те подающие ролики, которые подходят для диаметра

▶

и сплава данного проволочного электрода.

Сведения о доступных подающих роликах можно найти в списках

запасных частей.

УКАЗАНИЕ!

Для затяжки новых подающих роликов используйте винты, поставляемые

вместе с ними.

67

1 2

3 4

5 6

68

7 8

9 10

RU

11 12

69

13 14

* Вставляя подающий ролик в привод, прокручивайте его до тех пор,

пока зубцы ролика не войдут в канавки привода.

15

17

16

70

Диагностика и устранение ошибок

Диагностика и

устранение

ошибок

Сварочный ток не подается

Питание источника тока включено, индикаторы горят, защитный газ подается.

Причина

Решение

Причина

Решение

При нажатии кнопки горелки ничего не происходит

Питание источника тока включено, индикаторы горят.

Причина

Решение

Причина

Решение

Причина

Решение

Неправильное присоединение к массе.

Обеспечьте надлежащее присоединение к массе.

Обрыв токоведущего кабеля сварочной горелки.

Замените сварочную горелку.

Неправильное подключение системного разъема Fronius (Fro‐

nius System Connector).

Нажмите на разъем, чтобы он вошел до конца.

Неисправность сварочной горелки или ее кабеля

управления.

Замените сварочную горелку.

Неисправность или неправильное подключение

соединительного шлангового пакета.

Подключите соединительный шланговый пакет надлежащим

образом.

Замените неисправный соединительный шланговый пакет.

RU

Причина

Решение

Защитный газ не подается.

Все другие функции работают нормально.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Неисправность источника тока.

Обратитесь в отдел послепродажного обслуживания.

Газовый баллон пустой.

Замените газовый баллон.

Неисправность редукционного клапана.

Замените редукционный клапан.

Газовый шланг не присоединен, поврежден или пережат.

Присоедините газовый шланг, уложите его прямо либо

замените, если он неисправен.

Неисправность сварочной горелки.

Замените сварочную горелку.

Неисправность газового магнитного клапана.

Свяжитесь с отделом послепродажного обслуживания

(договоритесь о замене газового магнитного клапана).

71

Ухудшение сварочных характеристик.

Причина

Решение

Неправильно установлены параметры сварки.

Установите правильные параметры.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Плохой контакт присоединения к массе.

Обеспечьте хороший контакт с деталью.

Недостаточная подача защитного газа или ее отсутствие.

Проверьте редукционный клапан, газовый шланг, газовый

магнитный клапан и разъем для подачи защитного газа в

горелку. При использовании горелок с газовым охлаждением

проверьте соединения газовой магистрали; используйте

подходящий канал подачи проволоки.

Утечка в сварочной горелке.

Замените сварочную горелку.

Слишком большой размер или износ контактной трубки.

Замените контактную трубку.

Неправильно выбран материал или диаметр сварочной

проволоки.

Проверьте используемую катушку с проволокой.

Неправильно выбран материал или диаметр сварочной

проволоки.

Проверьте сварочные свойства основного металла.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Защитный газ не подходит к материалу проволоки.

Используйте подходящий защитный газ.

Плохие условия выполнения сварки: наличие в защитном

газе инородных веществ (влаги, воздуха), недостаточная

газовая защита («кипение» сварочной ванны, сквозняк),

загрязнение поверхности детали (ржавчина, краска, смазка).

Обеспечьте оптимальные условия выполнения сварки.

Сварочные брызги в газовом сопле.

Удалите сварочные брызги.

Турбулентности, вызванные слишком сильным протоком

защитного газа.

Уменьшите поток защитного газа; рекомендованная

скорость подачи газа (л/мин) = диаметр проволочного

электрода (мм) x 10

(например, 16 л/мин для электрода диаметром 1,6 мм).

Слишком большое расстояние между сварочной горелкой и

деталью.

Уменьшите расстояние между сварочной горелкой и деталью

(примерно 10–15 мм / 0,39–0,59 дюйма).

72

Причина

Решение

Слишком большой угол наклона сварочной горелки.

Уменьшите угол наклона сварочной горелки.

Причина

Решение

Проблемы с подачей проволоки.

Причина

Решение

Компоненты устройства подачи проволоки не соответствуют

диаметру или материалу проволочного электрода.

Используйте подходящие компоненты устройства подачи

проволоки.

Слишком тугой тормоз в механизме подачи проволоки или

источнике тока (в зависимости от модели).

Ослабьте тормоз.

RU

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

В контактной трубке образовалось отверстие.

Замените контактную трубку.

Неисправность канала или направляющей подачи

проволоки.

Проверьте канал и направляющую подачи проволоки на

предмет перегибов, повреждений и т. п.

При обнаружении неисправности замените канал или

направляющую подачи проволоки.

Подающие ролики не подходят к используемому

проволочному электроду.

Используйте подходящие подающие ролики.

Неправильное прижимное усилие подающих роликов.

Отрегулируйте прижимное усилие.

Загрязнение или повреждение подающих роликов.

Очистите или замените подающие ролики.

Канал подачи проволоки неправильно проложен или

пережат.

Замените канал подачи проволоки.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Канал подачи проволоки обрезан слишком коротко.

Замените канал подачи проволоки и обрежьте новый канал

до необходимой длины.

Износ проволочного электрода из-за слишком высокого

прижимного усилия подающих роликов.

Уменьшите прижимное усилие подающих роликов.

Примеси в проволочном электроде или его коррозия.

Используйте высококачественный проволочный электрод

без примесей.

в случае стальных каналов подачи проволоки —

использование каналов без изолирующего покрытия

используйте каналы подачи проволоки с изолирующим

покрытием

73

Газовое сопло перегревается.

Причина

Решение

Сварочная горелка перегревается.

Причина

Решение

Отсутствие теплообмена из-за того, что газовое сопло

прикручено неплотно.

Закрутите газовое сопло настолько туго, насколько это

возможно.

Только для горелки с функцией Multilock: раскрутилась

соединительная гайка гусака горелки.

Затяните соединительную гайку.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Ток в сварочной горелке превышает максимально

допустимый.

Уменьшите мощность сварки или используйте более

мощную сварочную горелку.

Неправильно подобраны параметры сварочной горелки.

Соблюдайте продолжительность включения и следите за тем,

чтобы максимальная охлаждающая способность не была

превышена.

Только в системах с жидкостным охлаждением:

недостаточный проток охлаждающей жидкости.

Проверьте уровень и проток охлаждающей жидкости;

убедитесь, что охлаждающая жидкость не содержит

загрязнений; проверьте прокладку шлангового пакета и т. п.

Наконечник сварочной горелки находится слишком близко к

дуге.

Увеличьте вылет электрода.

74

Контактная трубка имеет малый срок службы

Причина

Устранение

Неправильно выбраны подающие ролики.

Используйте подходящие подающие ролики.

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Причина

Устранение

Износ проволочного электрода из-за слишком высокого

прижимного усилия подающих роликов.

Уменьшите прижимное усилие подающих роликов.

Примеси в проволочном электроде или его коррозия.

Используйте высококачественный проволочный электрод

без примесей.

Проволочный электрод без покрытия.

Используйте проволочный электрод с подходящим

покрытием.

Неправильный размер контактной трубки.

Используйте контактную трубку надлежащего размера.

Превышена продолжительность включения сварочной

горелки.

Уменьшите продолжительность включения или используйте

более мощную сварочную горелку.

Перегрев контактной трубки. Отсутствие теплообмена из-за

того, что контактная трубка прикручена неплотно.

Затяните контактную трубку.

RU

УКАЗАНИЕ!

При использовании хромоникелевого проволочного электрода контактная

трубка может быстрее изнашиваться из-за свойств поверхности такого

электрода.

Неисправность кнопки горелки.

Причина

Решение

Причина

Решение

Причина

Решение

Нарушено штепсельное соединение между сварочной

горелкой и источником тока.

Обеспечьте надежное штепсельное соединение / проведите

сервисное обслуживание источника тока или сварочной

горелки.

Загрязнение между кнопкой и корпусом горелки.

Удалите загрязнение.

Неисправность кабеля управления.

Обратитесь в отдел послепродажного обслуживания.

75

Пористость сварного шва.

Причина

Решение

Недостаточная подача защитного газа к сварочному шву изза засорения газового сопла брызгами.

Удалите сварочные брызги.

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Причина

Решение

Отверстия в газовом шланге, либо шланг присоединен

неправильно.

Замените газовый шланг.

Кольцо круглого сечения в центральном разъеме разрезано

или повреждено.

Замените кольцо круглого сечения.

Влага/конденсат в газовой магистрали.

Удалите влагу/конденсат из газовой магистрали.

Слишком сильный или слишком слабый поток газа.

Отрегулируйте поток газа.

Недостаточный проток газа в начале или в конце сварки.

Увеличьте интенсивность предварительной подачи или

продувки газа.

Проволочный электрод покрылся ржавчиной или имеет

плохое качество.

Используйте высококачественный проволочный электрод

без примесей.

Причина

Решение

Причина

Решение

При использовании сварочных горелок с газовым

охлаждением: утечка газа через неизолированный канал

подачи проволоки.

Используйте со сварочными горелками с газовым

охлаждением только изолированные каналы подачи

проволоки.

Нанесено слишком много разделительного средства.

Удалите излишки разделительного средства / наносите

меньше разделительного средства

76

Технические характеристики

Ø

[mm]

[in.]

[m]

[ft. + in.]

Общие сведения Измеренное напряжение (V-Peak):

-

полуавтоматические сварочные горелки — 113 В;

-

механизированные сварочные горелки — 141 В.

Технические характеристики кнопки горелки:

-

U

= 5 В;

max

-

I

= 10 мА.

max

Кнопку горелки можно использовать только при соблюдении указанных выше

технических характеристик.

Продукт соответствует требованиям IEC 60974-7 / - 10 Class A.

RU

Сварочная

горелка с

газовым

охлаждением —

MHP 280i G PM

I (амперы) 10 мин/40 °C

M21+C1 (EN 439)

* ПВ — продолжительность включения

40% ПВ* / 280 A

60% ПВ* / 220 A

100% ПВ* / 170 A

0,8–1,6

0,031–0,063

5,85 / 7,85 / 9,85

19 / 26 / 29

0,55 A эфф.

27 В перем. тока

1–20 м/мин

0,039–-0,0787 дюйма/мин

77

Сварочная

Ø

[mm]

[in.]

[m]

[ft. + in.]

P

min

[W] **

Q

min

[l/min]

[gal./min]

p

min

[bar]

[psi]

p

max

[bar]

[psi]

горелка с

жидкостным

охлаждением —

MHP 320i W PM

I (амперы) 10 мин/40 °C

M21+C1 (EN 439)

ПВ* 100 % / 320 А

0,8-1,6

0,031-0,063

5,85 / 7,85 / 9,85

19 / 26 / 29

700 / 850 / 1000

1

0,26

3

43,51

5,5

77,77

0,55 A эфф.

27 В перем. тока

1–20 м/мин

0,039–0,0787 дюйма/мин

* ПВ — продолжительность включения

** Минимальная охлаждающая способность согласно IEC 60974-2

78

İçindekiler

Genel bilgi 80

Genel bilgiler 80

Torç tetiğinin fonksiyonları 80

Up/Down fonksiyonu 81

JobMaster fonksiyonu 81

Amaca uygun kullanım 81

Güvenlik 82

Cihaz üzerindeki uyarı notları 82

Güvenlik 83

İşletmeye alma 85

MTG d, MTW d - Torç gövdesine sarf malzemelerinin monte edilmesi 85

Gaz soğutmalı torçlarda tel sürme spiraline ilişkin açıklama 85

Çelik tel sürme spiralini torç boynuna monte edin 86

Plastik tel sürme spiralini torç boynuna monte edin 86

Sarf malzemelerini hortum paketine monte edin 86

Tel sürme spirali hortum paketine monte edin 88

Torç boynunu monte etme 90

Torcu tel sürme ünitesine bağlayın 92

Torcu güç kaynağına ve soğutma ünitesine bağlayın 92

Kaynak tellerini sürün 93

Temas basıncını ayarlayınız 94

Torç boynunu değiştirme, torç boynunu bükme 96

Torç boynunu değiştirme 96

Torç boynunu döndürme 97

Bakım, onarım ve atık yönetimi 99

Genel 99

Her devreye alma sırasında bakım 99

Tel bobin / sepet örgülü bobin her değiştirildiğinde 100

Arızalı sarf malzemelerini tanıma 100

Tel sürme spiralini değiştirin 101

Tel giriş nozulunu değiştirin 102

Besleme makaralarını değiştirin 105

Arıza tespiti, arıza giderme 109

Arıza tespiti, arıza giderme 109

Teknik özellikler 114

Genel 114

Torç, gaz soğutmalı - MHP 280i G PM 114

Su soğutmalı torç - MHP 320i W PM 115

TR

Appendix 153

MHP 280i G PM, MHP 320i W PM 154

79

Genel bilgi

Genel bilgiler Monte edilmiş tel tahrik motorlu torçlar, uzun hortum paketli MIG/MAG elle

kaynakta özellikle yumuşak malzemelerin kullanımında uygundur. Dişli hassas

makaralar, gücün geniş bir alana yayılmasını sağlar. Hatta çok yumuşak alüminyum veya CuSi kaynak tellerinde ve çok uzun hortum paketlerinde bile mükemmel

bir tel sürmesine olanak sağlarlar.

Torçlar özellikle sağlam ve güvenilirdir. Ergonomik olarak biçimlendirilmiş bir

kabza, bir küresel mafsal ve optimum ağırlık dağılımı yorulmadan çalışma imkanı

sağlar.

Torçların gaz ve su soğutmalı modelleri mevcuttur. Torçlar, mevcut çok kilitli torç

boyunlarıyla bağlantılı olarak çok farklı görev tanımlarına uyum sağlayabilmekte

ve elle seri ve tekli imalatın yanı sıra atölye alanında kendilerini mükemmel şekilde

kanıtlıyorlar.

Torç tetiğinin

fonksiyonları

Torcun torç tetiği 2 şalter konumuna sahiptir.

Torç tetiğinin 1 numaralı şalter konumundaki fonksiyonu (torç tetiği yarı

basılı iken):

-

Torç tetiğinin 2 numaralı şalter konumundaki fonksiyonu (torç tetiği tamamen basılı iken):

-

-

LED yanar.

LED söner

Kaynak başlangıcı.

80

Up/Down fonksiyonu

Up/Down torcu aşağıdaki fonksiyonlara

sahiptir:

Kaynak gücünün sinerjik işletimin-

-

de Up/Down tuşları aracılığıyla

değiştirilmesi

Hata göstergesi:

-

bir sistem hatası olduğunda

-

tüm LED'ler kırmızı yanar,

bir veri iletişim hatası olduğun-

-

da tüm LED'ler kırmızı yanar,

Yüksek çalışma frekansında test:

-

tüm LED'ler arka arkaya kısa

-

süreyle yanar

TR

JobMaster fonksiyonu

Amaca uygun

kullanım

JobMaster torcu aşağıdaki fonksiyonlara sahiptir:

ok tuşlarıyla güç kaynağında iste-

-

nen parametre seçilir

+/- tuşlarıyla seçilen parametre

-

değiştirilir

ekran güncel parametre ile değeri

-

gösterir

MIG/MAG el torcu yalnızca manuel uygulamalarda MIG/MAG kaynağı için uygundur.

Başka türlü ya da bu çerçevenin dışına çıkan kullanımlar, kullanım amacına uygun

olarak kabul edilmez. Bu türden kullanımlardan doğan hasarlardan üretici firma

sorumlu değildir.

Amaca uygun kullanım kapsamına şu hususlar da dahildir

kullanım kılavuzundaki tüm bilgi notlarına uyulması

-

denetleme ve bakım işlemlerinin yapılması

-

81

Güvenlik

Cihaz üzerindeki

uyarı notları

Torç, güvenlik sembolleri ve bir anma değerleri plakası ile donatılmıştır. Bu uyarı

levhası ve güvenlik sembolleri yerlerinden çıkartılmamalı ya da bunların üzeri kapatılmamalıdır. Semboller, mal ve can kaybına yol açabilecek hatalı kullanımlara

karşı sizi uyarır.

Güvenlik sembolleri olan anma değerleri plakası Hareketli parçalara karşı uyarı

Tarif edilen işlevleri, aşağıdaki dokümanları tam olarak okuduktan ve anladıktan

sonra kullanın:

bu kullanım kılavuzu

-

ekte bulunan "Güvenlik kuralları" belgesi

-

başta güvenlik kuralları olmak üzere sistem bileşenlerine ait tüm kullanım

-

kılavuzları

Kaynak yapmak tehlikelidir. Cihazla doğru bir şekilde çalışmak için aşağıdaki temel koşullar yerine getirilmiş olmalıdır:

Yeterli düzeyde kaynak yapma kalifikasyonu

-

Uygun koruma ekipmanı

-

İlgili olmayan kişilerin torç ve kaynak prosesinden uzakta tutulması

-

82

Artık kullanılmayan cihazları ev çöpüne atmayın, bilakis güvenlik kurallarına uygun biçimde atık olarak elden çıkarın.

Elleri, saçları, giysi parçalarını ve aletleri hareketli parçalardan uzak tutun,

örneğin:

Dişli çarklar

-

Besleme makaraları

-

Tel makaraları ve kaynak telleri

-

Tel tahrik motorunun dönen besleme makaralarını ya da dönen tahrik parçalarını

elle tutmaya kalkışmayın.

Torcun kapağı, sadece bakım ve onarım çalışması esnasında açılabilir.

İşletim esnasında

Kapağın kapalı olduğundan emin olun.

-

Kapağı kapalı tutun.

-

TR

Güvenlik

TEHLİKE!

Hatalı olarak gerçekleştirilen işler, ağır yaralanmalara ve mal kayıplarına yol

açabilir.

Kullanım kılavuzunda belirtilen tüm işlemler sadece eğitimli uzman personel

▶

tarafından yerine getirilmelidir.

Kullanım kılavuzunda açıklanan tüm işlemler sadece eğitimli uzman personel

▶

tarafından yerine getirilmelidir.

Açıklanan tüm işlemleri ve açıklanan tüm fonksiyonları ilk olarak aşağıdaki

▶

belgeler tam olarak okunduktan ve anlaşıldıktan sonra uygulayın:

bu kullanım kılavuzu,

ekteki "Güvenlik kuralları" belgesi,

sistem bileşenlerinin tüm kullanım kılavuzları, özellikle güvenlik kuralları.

TEHLİKE!

Elektrik çarpması öldürücü olabilir.

Ayrıca dışarı çıkan kaynak teli nedeniyle yaralanma tehlikesi.

Bu kullanım kılavuzunda açıklanan tüm çalışmalara başlamadan önce:

güç kaynağının şebeke şalterini - O - konumuna çevirin

▶

Güç kaynağını ağdan ayırınız

▶

güç kaynağının tüm işlemler bitene kadar şebeke ile bağlanmadığından emin

▶

olun.

83

DİKKAT!

İşletim sonucunda, sıcak torç bileşenleri ve sıcak soğutucu madde sebebiyle

yanma tehlikesi.

Bu kullanım kılavuzunda açıklanan tüm çalışmalara başlamadan önce tüm

▶

torç bileşenleri ve soğutucu maddeyi oda sıcaklığına (+25 ° C, +77 ° F) gelene

dek soğutun.

DİKKAT!

Yetersiz bağlantılar nedeniyle can ve mal kaybı riski.

Tüm kablo, iletim hatları ve hortum paketleri her zaman sıkıca bağlanmış, ha-

▶

sarsız, doğru biçimde izole edilmiş ve yeterli ölçülere sahip olmalıdır.

DİKKAT!

Hareketli parçaların yaralanmaya sebebiyet verme tehlikesi mevcuttur.

Torcu sadece besleme makaraları üzerindeki kapak kapalı durumdayken

▶

çalıştırın.

NOT!

Su soğutmalı torçlar, soğutucu madde olmadan asla çalıştırılmamalıdır.

Bu türden kullanımlardan doğan hasarlardan üretici sorumlu değildir ve garanti

geçersizdir.

84

İşletmeye alma

MTG d, MTW d Torç gövdesine

sarf malzemelerinin monte edilmesi

1 2

3

** Gaz nozulunu sonuna kadar

TR

geçirin

Gaz soğutmalı

torçlarda tel

sürme spiraline

ilişkin açıklama

NOT!

Gaz soğutmalı torçlarda, teknik verilerde belirtilen performans verilerini % 30

düşürmek için torç boynunda plastik bir tel sürme spirali kullanılır.

Gaz soğutmalı torcu azami performansla çalıştırabilmek için, torç boynunda

▶

çelik bir tel sürme spirali kullanın.

85

Çelik tel sürme

spiralini torç

boynuna monte

edin

1 2

* Torç kısaltma borusunu kullanın

Plastik tel sürme

spiralini torç

boynuna monte

edin

Sarf malzemelerini hortum

paketine monte

edin

1 2

* Torç kısaltma borusunu kullanın

1 2

86

3 4

5 6

TR

7 8

87

9 10

* Tel giriş nozulunu sonuna kadar itin

Tel sürme spirali

hortum paketine

monte edin

NOT!

Tel sürme spiralinin doğru monte edilebilmesi için, hortum paketini tel spiralinin

montajı sırasında düz şekilde koyunuz.

1 2

88

3

4

* Tel sürme spiralini tel giriş nozuluna (1) iyice yerleşene kadar itin.

5 6

TR

** Çelik tel sürme spirali

*** Plastik tel sürme spirali

89

7 8

**** kapağı sonuna dek, tel sürme spiraline dayanıncaya kadar vidalayın. Tel

sürme spirali kapaktaki delikten görülebilir olmalıdır.

10

9

NOT!

Dış çapı 1 mm'den (0.039 in.) daha az

olan çelik tel sürme spiralleri torca vidalanamaz - bu nedenden dolayı bu tel

sürme spiralinde verili tork geçerli

olmaz.

Diğer bütün tel sürme spiralleri verili

torkla torca vidalanmalıdır.

Torç boynunu

monte etme

90

DİKKAT!

Kaynak torcunun hasar görme tehlikesi mevcuttur.

Torç boynunun başlık somununu her zaman sonuna dek vidalayın.

▶

NOT!

Torç boynunu monte etmeden önce, torç boynu ile hortum paketinin kavrama

noktasının hasarsız ve temiz olduğundan emin olun.

NOT!

Su soğutmalı kaynak torçlarında, kaynak torcunun yapısı nedeniyle başlık somunun vidalanması sırasında daha fazla direnç ortaya çıkabilir.

Bu durum normaldir. Torç boynunun başlık somununu her zaman sonuna dek vidalayın.

1 2

TR

NOT!

Hortum paketinin geçiş pimi (1) torç boynunun geçiş deliğine (2) girdiğinde torç

boynu 0° konumunda bulunur.

3

* Başlık somununun sonuna dek

vidalandığından emin olun.

91

Torcu tel sürme

3

4

8

5

7

6

9

10

3

3

ünitesine

bağlayın

1

* sadece opsiyonel olarak alınabi-

lecek soğutucu madde

bağlantıları tel sürme ünitesine

monte edilmiş olduğu ve su ile

soğutulan torç bulunduğunda.

Soğutucu madde hortumlarını

her zaman renkli işaretlerine uygun şekilde bağlayın.

Torcu güç kaynağına ve soğutma ünitesine

bağlayın

1 2

* sadece opsiyonel olarak alınabilecek soğutucu madde bağlantıları soğut-

ma ünitesine monte edilmiş olduğu ve su ile soğutulan torç bulunduğunda.

Soğutucu madde hortumlarını her zaman renkli işaretlerine uygun şekilde

bağlayın.

3

92

Kaynak tellerini

sürün

DİKKAT!

Kaynak akımı ve istem dışı ark ateşlemesi nedeniyle can ve mal kaybı tehlikesi.

Çalışmaya başlamadan önce kaynak sistemi ve iş parçası arasındaki şasi

▶

bağlantısını ayırınız.

DİKKAT!

Kaynak telinin keskin kenarlı ucu nedeniyle torçta hasar tehlikesi.

İlerletmeden önce kaynak teli ucunun çapağını iyice alın.

▶

DİKKAT!

Makaraya sarılan kaynak telinin yay etkisi nedeniyle yaralanma tehlikesi.

Kaynak telini tel sürmenin 4 makaralı tahrik motoruna yerleştirme sırasında

▶

geriye yaylanan kaynak teli nedeniyle ortaya çıkabilecek yaralanmaları önlemek için kaynak telinin ucunu iyice sıkın.

1 2

TR

DİKKAT!

Çıkan kaynak teli nedeniyle can kaybı ve maddi hasar tehlikesi.

Çalışma esnasında

Torcu, torç ucu yüz ve vücutta doğru olmayacak şekilde tutun

▶

Uygun bir koruyucu gözlük kullanın

▶

Torcu kişilere doğru tutmayın

▶

Kaynak telinin elektriği ileten veya topraklanmış herhangi bir parçaya temas

▶

etmediğinden emin olun (örn. mahfaza vs.)

NOT!

Kaynak telinin sürülmesi işlemi için, horum paketini aşağıda gösterildiği gibi bir

doğru üzerinde olacak şekilde yerleştirin.

İzin verilen azami tel sürme hızı = 10 m/s.

93

3 4

5

Temas basıncını

ayarlayınız

* Kapağın iç tarafındaki şekilde

verilen değerleri temas basıncı

referans değerleri olarak kullanın.

94

NOT!

Temas basıncı ayarı aşağıdaki gibi yapılır:

Vidayı saat yönünde döndürün = Temas basıncını düşürün,

▶

azami yükleme momenti = hafifçe sonuna kadar - vidayı temas basıncı göstergesi 'min' pozisyonuna gelene kadar döndürün

Vidayı saat yönü tersine döndürün = Temas basıncını artırın,

▶

azami yükleme momenti = 0,4 Nm - vidayı temas basıncı göstergesi 'max'

pozisyonuna gelene kadar döndürün

1 2

TR

3

95

Torç boynunu değiştirme, torç boynunu bükme

Torç boynunu

değiştirme

DİKKAT!

Sıcak soğutucu madde ve sıcak torç boynu sebebiyle yanma tehlikesi.

Çalışmalara başlamadan önce tüm torç bileşenleri ve soğutucu maddeyi (+25

▶

° C, +77 ° F) oda sıcaklığına gelene dek soğutun.

NOT!

Torç boynunda her zaman bir miktar soğutucu madde bulunur.

Torç boynunu sadece gaz nozulu aşağı baktığında sökün.

▶

NOT!

Torç boynunu monte etmeden önce, torç boynu ile hortum paketinin kavrama