Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

MHP 280i G CMT

MHP 400i W CMT

Instructions de service

FR

Torche de soudage MIG/MAG

manuelle

Bruksanvisning

NO

MIG/MAG manuell sveisepistol

Manual de instruções

Tocha de solda manual para solda-

PT-BR

gem MIG/MAG

Instrukcja obsługi

PL

Ręczny palnik spawalniczy MIG/MAG

42,0410,2291 011-02092021

Sommaire

Généralités 4

Généralités 4

Utilisation conforme à la destination 4

Équipement initial et outillage 4

Fonctions de la gâchette de torche - Standard 5

Fonction Up/Down 5

Fonction JobMaster 6

Désactivation de la gâchette de torche droite ou gauche 6

Sécurité 7

Avertissements sur l'appareil 7

Sécurité 8

Mise en service 10

MTG d, MTW d – Monter les pièces d'usure sur le corps de torche 10

Remarque concernant l'âme de guidage du fil dans le cas des torches AL 10

Montage d'une âme de guidage du fil en acier et CrNi dans le corps de torche 11

Montage d'un système de guidage du fil en plastique dans le corps de torche 11

Montage des pièces d'usure dans l'entraînement 12

Remplacement de la buse de sortie 14

Montage d'une âme de guidage du fil depuis le tampon de fil vers le FSC 15

Monter le corps de torche 17

Montage de l'âme de guidage du fil sur le tampon de fil 18

Raccordement de la torche de soudage au dévidoir 19

Raccorder la torche de soudage à la source de courant et au refroidisseur 19

Insérer le fil-électrode 20

Réglage de la pression d'appui 21

Remplacement et rotation du corps de torche de soudage 22

Démontage de la torche de soudage 22

Monter le corps de torche 23

Tourner le corps de torche 24

Maintenance, entretien et élimination 25

Généralités 25

Maintenance à chaque mise en service 25

À chaque remplacement de la bobine de fil / bobine type panier 26

Identification des pièces d'usure défectueuses 26

Remplacement ou nettoyage du tampon de fil du système de guidage du fil et de la pièce coulissante

Montage d'une âme de guidage du fil depuis le tampon de fil vers l'unité d'entraînement 28

Diagnostic d’erreur, élimination de l'erreur 30

Diagnostic d’erreur, élimination de l'erreur 30

Caractéristiques techniques 35

Généralités 35

Torche de soudage refroidie au gaz – MHP 280i G CMT 35

Torche de soudage refroidie par eau - MHP 400i W CMT 36

FR

27

3

Généralités

Généralités En combinaison avec le tampon de fil au niveau du faisceau de liaison, le moteur

d'entraînement du fil intégré assure un mouvement rapide et réversible du fil-électrode.

De multiples modèles de coudes garantissent une bonne accessibilité au point de soudure.

Ces torches de soudage sont particulièrement robustes et fiables. La poignée coque

ergonomique, la rotule et la répartition optimisée du poids permettent un travail sans

fatigue.

Les torches de soudage sont disponibles en versions refroidie par eau et refroidie au

gaz. Associées aux corps de torche de soudage Multilock, elles s'adaptent aux tâches

les plus diverses et sont idéales pour la fabrication manuelle en série et sur commande,

ainsi que dans les ateliers.

Le faisceau de liaison convient tout particulièrement aux :

- applications sur tôles fines en général ;

- brasages MIG de plaques fines zinguées, sans projections ;

- assemblages d'acier et d'aluminium.

Utilisation

conforme à la

destination

Équipement initial et outillage

La torche de soudage manuelle MIG/MAG est exclusivement destinée au soudage

MIG/MAG lors d'applications manuelles.

Toute autre utilisation est considérée comme non conforme. Le fabricant ne saurait être

tenu pour responsable des dommages consécutifs.

Font également partie de l'emploi conforme :

- le respect de toutes les indications des instructions de service ;

- le respect des travaux d'inspection et de maintenance.

Un kit d'équipement initial (BasicKit) adapté au diamètre du fil et au matériau d'apport

doit être utilisé avec le faisceau de liaison (cf. liste des pièces de rechange) :

- kit d'équipement initial Alu W ;

- kit d'équipement initial Acier ;

- kit d'équipement initial CrNi ;

- kit d'équipement initial Alu G / CuSi G/W.

4

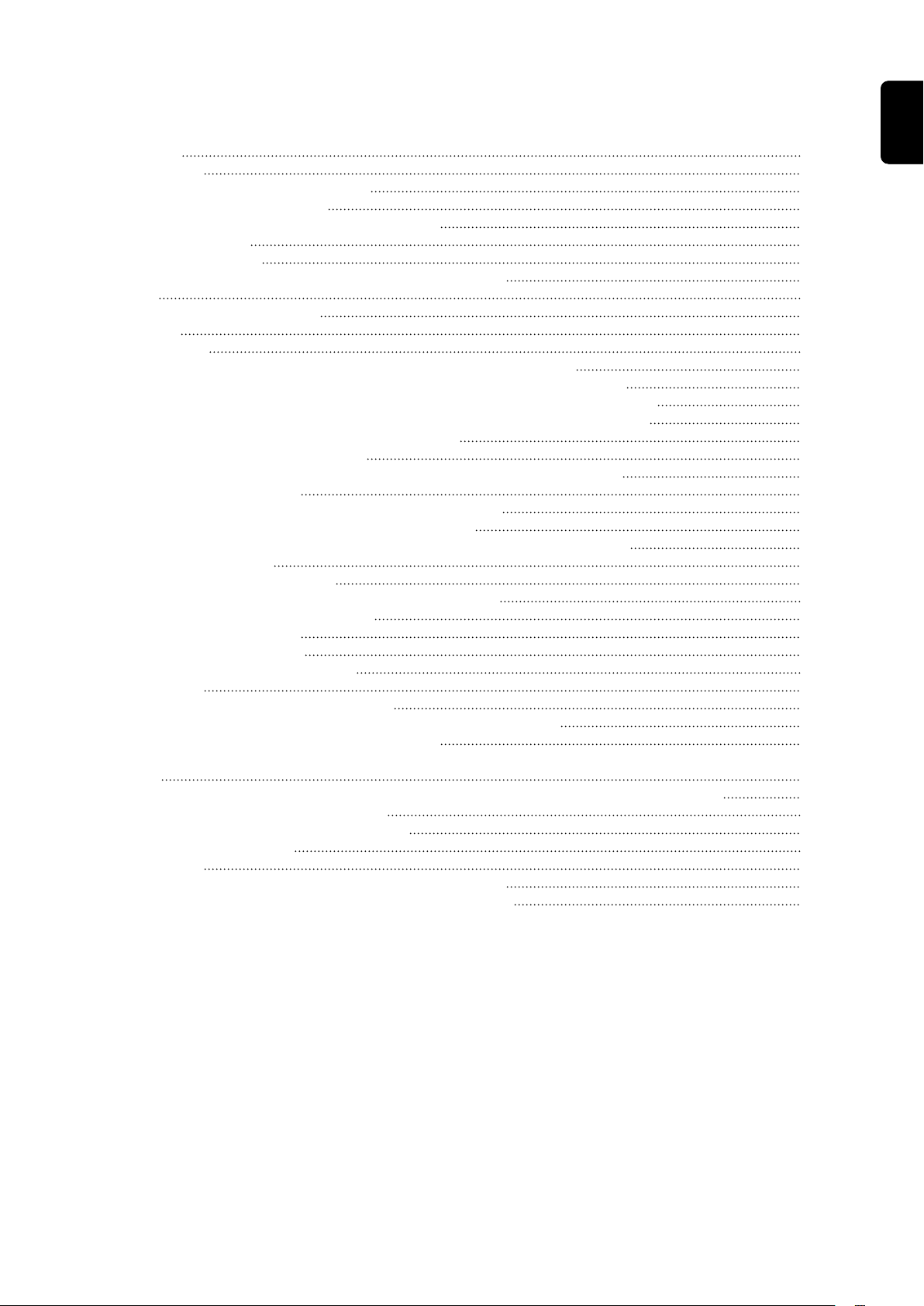

Fonctions de la

gâchette de

torche - Standard

La gâchette de torche de soudage standard possède 2 positions.

Fonction de la gâchette de torche en position de commutation 1 (gâchette de torche

à moitié enfoncée) :

- la LED s'allume.

Fonction de la gâchette de torche en position de commutation 2 (gâchette de torche

complètement enfoncée) :

- la LED s'éteint ;

- le soudage commence.

FR

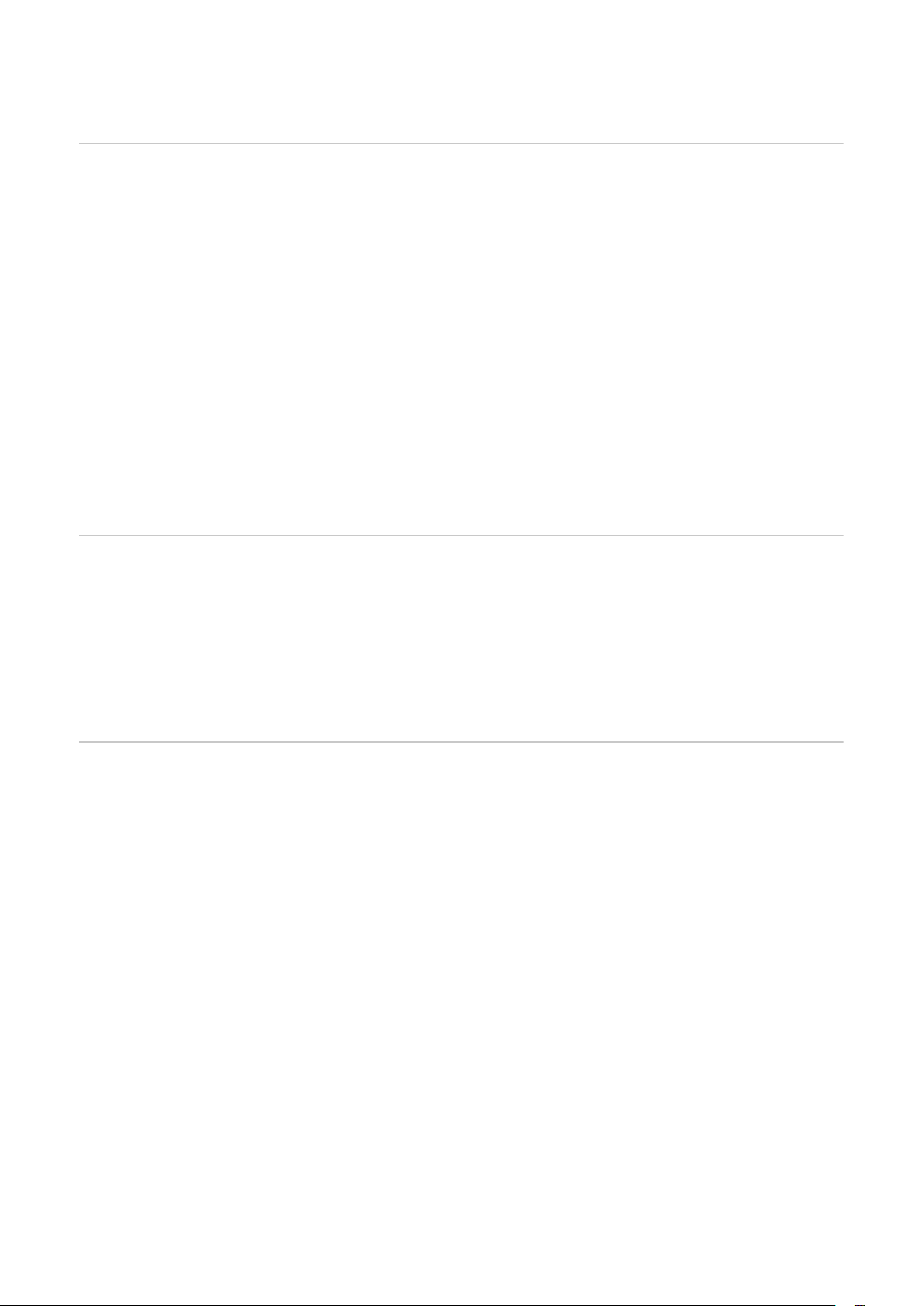

Fonction Up/

Down

La torche de soudage Up/Down possède

les fonctions suivantes :

- modification de la puissance de soudage en mode Synergique à l'aide

des touches Up/Down.

- Affichage des erreurs :

• en cas d'erreur système toutes

les DEL s'allument en rouge ;

• en cas d'erreur de communication

des données toutes les DEL clignotent en rouge.

- Autocontrôle lors de la séquence de

démarrage :

• toutes les DEL s'allument

brièvement les unes après les

autres.

5

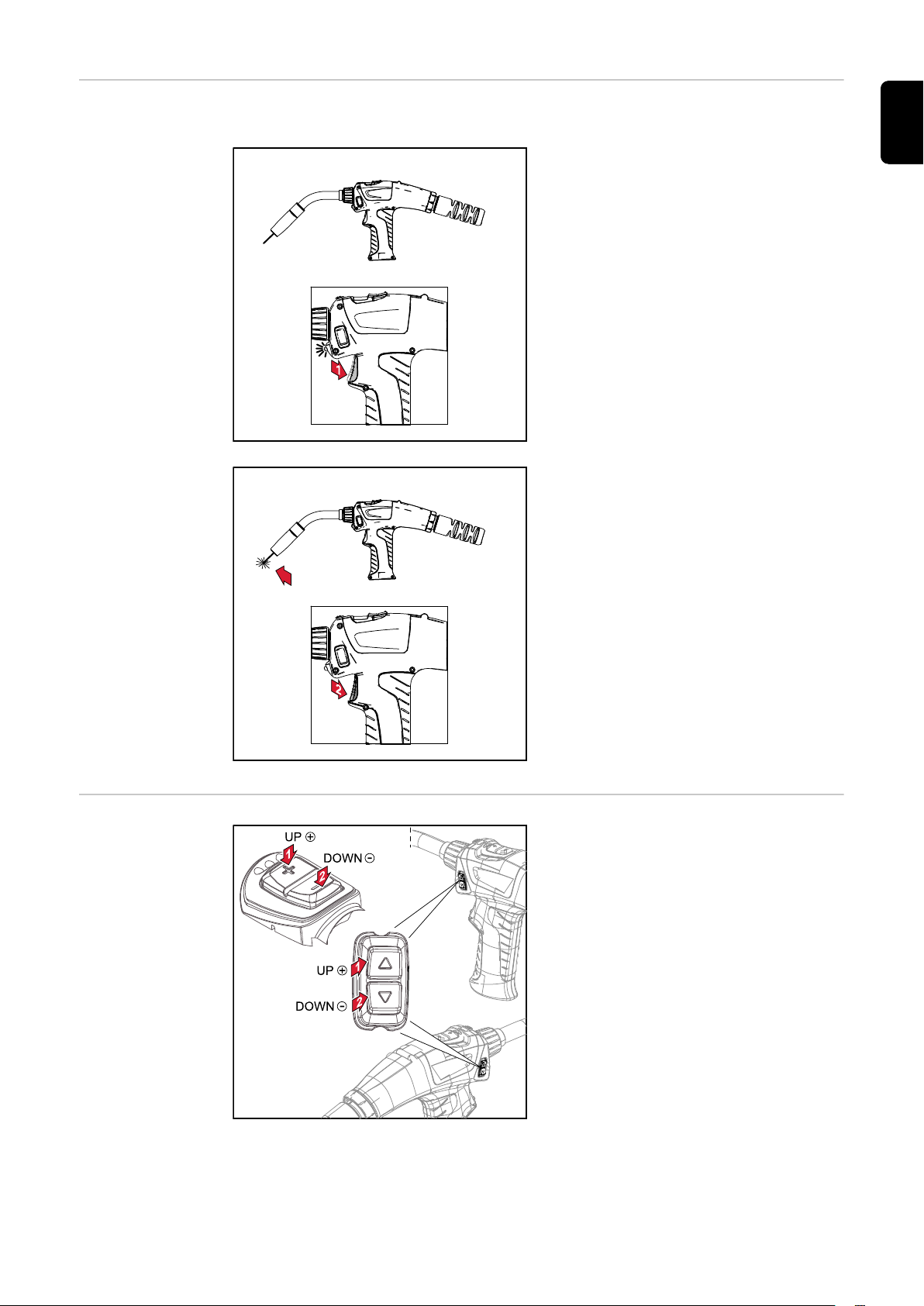

Fonction JobMaster

La torche de soudage JobMaster possède

les fonctions suivantes :

- les touches fléchées permettent de

sélectionner le paramètre souhaité sur

la source de courant ;

- les touches +/- permettent de modifier

le paramètre sélectionné ;

- l'écran affiche le paramètre et la

valeur actuels.

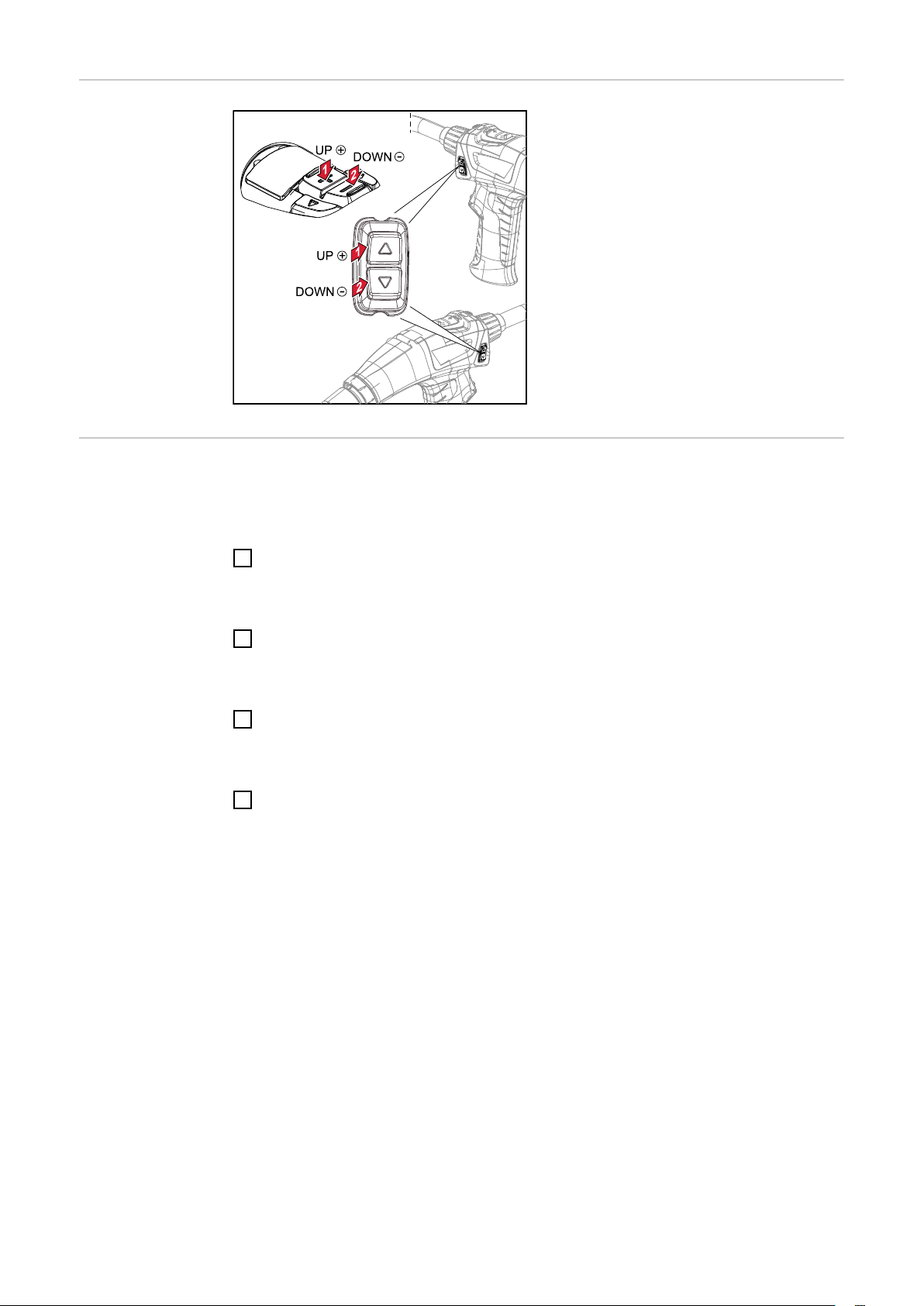

Désactivation de

la gâchette de

torche droite ou

gauche

Par défaut, les gâchettes de torche sont activées des deux côtés. Si un côté doit être

désactivé, procéder comme suit :

Désactiver la gâchette de torche gauche

Appuyer simultanément sur les touches « - » à gauche et « + » à droite pendant

1

5 secondes

Désactiver la gâchette de torche droite

Appuyer simultanément sur les touches « - » à droite et « + » à gauche pendant

1

5 secondes

Désactiver la gâchette de torche droite et gauche

Appuyer simultanément sur les touches « - » à droite et « - » à gauche pendant

1

5 secondes

Activer la gâchette de torche droite et gauche

Appuyer simultanément sur les touches « + » à droite et « + » à gauche pendant

1

5 secondes

6

Sécurité

FR

Avertissements

sur l'appareil

La torche de soudage est munie de symboles de sécurité et d'une plaque signalétique.

La plaque signalétique et les symboles de sécurité ne doivent être ni retirés, ni recouverts. Les symboles permettent de prévenir les mauvaises utilisations pouvant être à

l'origine de graves dommages corporels et matériels.

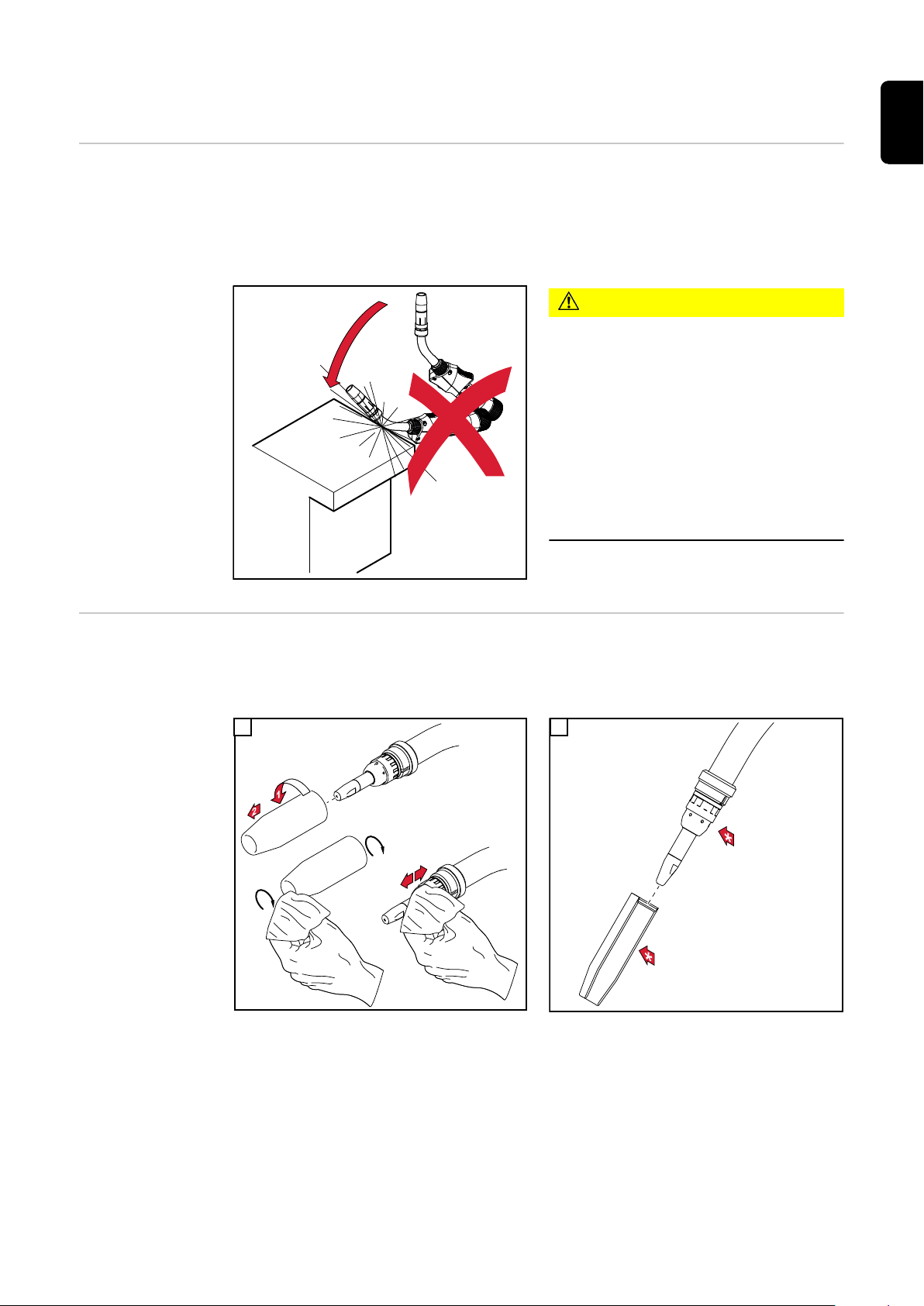

Plaque signalétique avec symboles de sécurité Avertissement : pièces en mouvement

Utiliser les fonctions décrites uniquement après avoir lu et compris l'intégralité des documents suivants :

- les présentes instructions de service ;

- le document « Consignes de sécurité » en annexe ;

- toutes les instructions de service des composants périphériques, en particulier les

consignes de sécurité.

Le soudage est un travail dangereux. Pour effectuer un travail correct avec l'appareil, les

conditions de base suivantes doivent être remplies :

- avoir une qualification suffisante pour le soudage ;

- disposer d'un équipement de protection adapté ;

- maintenir les personnes non autorisées à distance de la torche de soudage et du

process de soudage.

7

Ne pas jeter les appareils usagés avec les ordures ménagères, mais les éliminer

conformément aux consignes de sécurité en vigueur.

Tenir les mains, cheveux, vêtements et outils à l'écart des pièces en mouvement, telles

que :

- les engrenages ;

- les galets d'entraînement ;

- les bobines de fil et fils-électrodes.

Ne pas intervenir manuellement sur les galets d'entraînement du fil ou sur des pièces

d'entraînement en rotation.

Le capot de la torche de soudage ne doit être ouvert que pendant la durée des

opérations de maintenance et de réparation.

En cours d'utilisation :

- s'assurer que le capot est fermé ;

- maintenir le capot fermé.

Sécurité

AVERTISSEMENT!

Danger en cas d'erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Toutes les fonctions et tous les travaux décrits dans le présent document doivent

▶

uniquement être exécutés par du personnel qualifié.

Le présent document doit être lu et compris.

▶

Toutes les instructions de service des composants périphériques, en particulier les

▶

consignes de sécurité, doivent être lues et comprises.

AVERTISSEMENT!

Risque d'électrocution et de blessure en cas de sortie du fil-électrode.

Cela peut entraîner des dommages corporels et matériels graves.

Commuter l'interrupteur secteur de la source de courant en position - O.

▶

Débrancher la source de courant du secteur.

▶

S'assurer que la source de courant reste déconnectée du secteur pendant toute la

▶

durée des travaux.

8

AVERTISSEMENT!

Risque d'électrocution.

Cela peut entraîner des dommages corporels et matériels graves.

Tous les câbles, conduites et faisceaux de liaison doivent toujours être solidement

▶

raccordés, intacts, correctement isolés et de capacité suffisante.

ATTENTION!

Risque de brûlure provoquée par les composants de la torche et le réfrigérant

brûlants.

Cela peut entraîner de graves brûlures.

Avant de commencer toute opération décrite dans les présentes instructions de ser-

▶

vice, laisser tous les composants de la torche de soudage et le réfrigérant refroidir à

température ambiante (+25 °C, +77 °F).

ATTENTION!

Risque de dommages en cas de fonctionnement sans réfrigérant.

Cela peut entraîner des dommages matériels graves.

Ne jamais mettre en service la torche de soudage refroidie par eau sans réfrigérant.

▶

Le fabricant décline toute responsabilité pour les dommages consécutifs et tous les

▶

droits à garantie sont annulés.

FR

ATTENTION!

Danger en cas de fuite de réfrigérant.

Cela peut entraîner des dommages corporels et matériels graves.

Toujours raccorder les tuyaux de réfrigérant des torches de soudage refroidies par

▶

eau avec le dispositif de fermeture en plastique monté dessus lorsque ceux-ci sont

séparés du refroidisseur ou du dévidoir.

ATTENTION!

Risque de blessure dû aux pièces en mouvement.

Cela peut entraîner des dommages corporels et matériels graves.

Utiliser la torche de soudage uniquement lorsque le capot des galets d'entraînement

▶

est fermé.

9

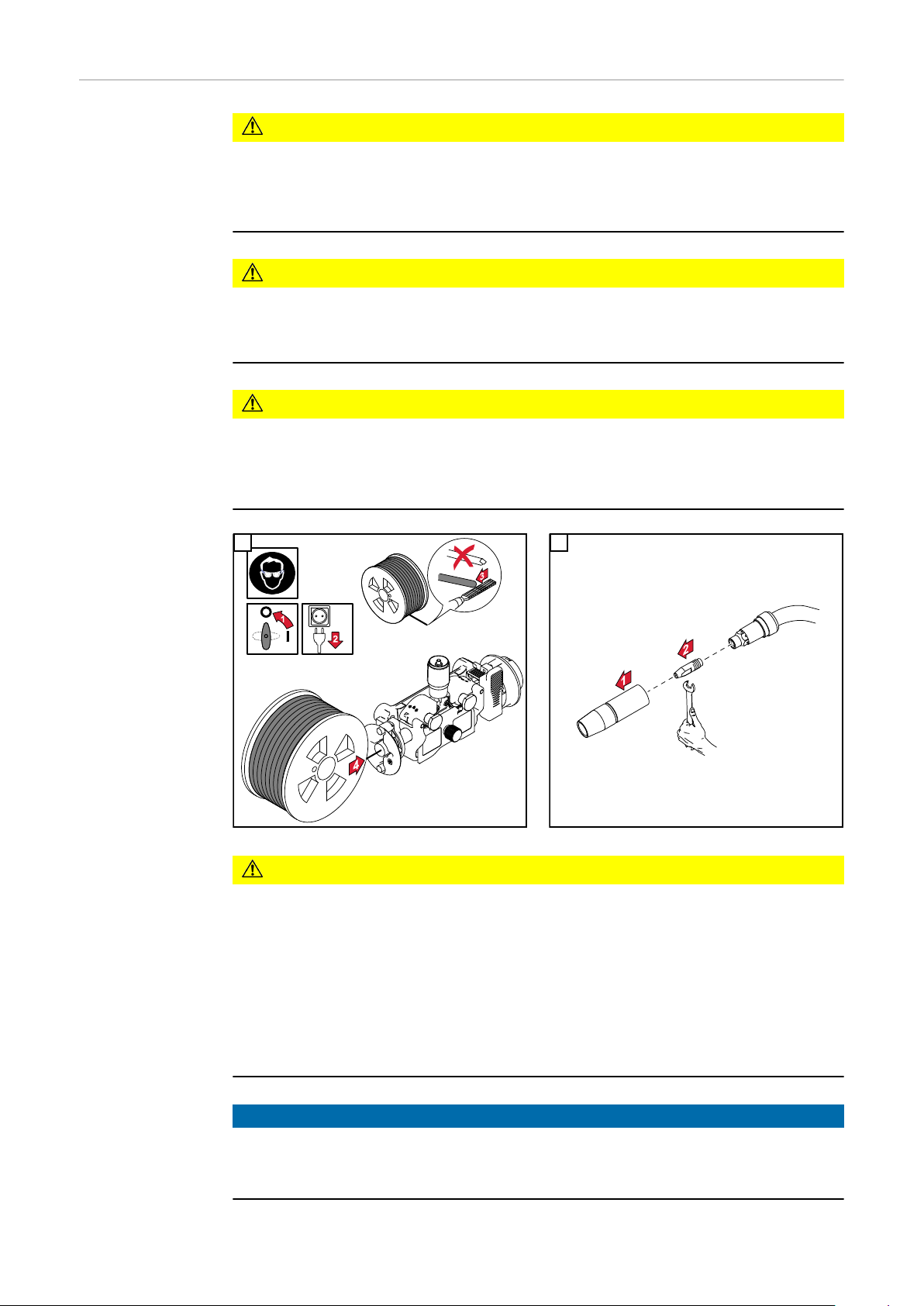

Mise en service

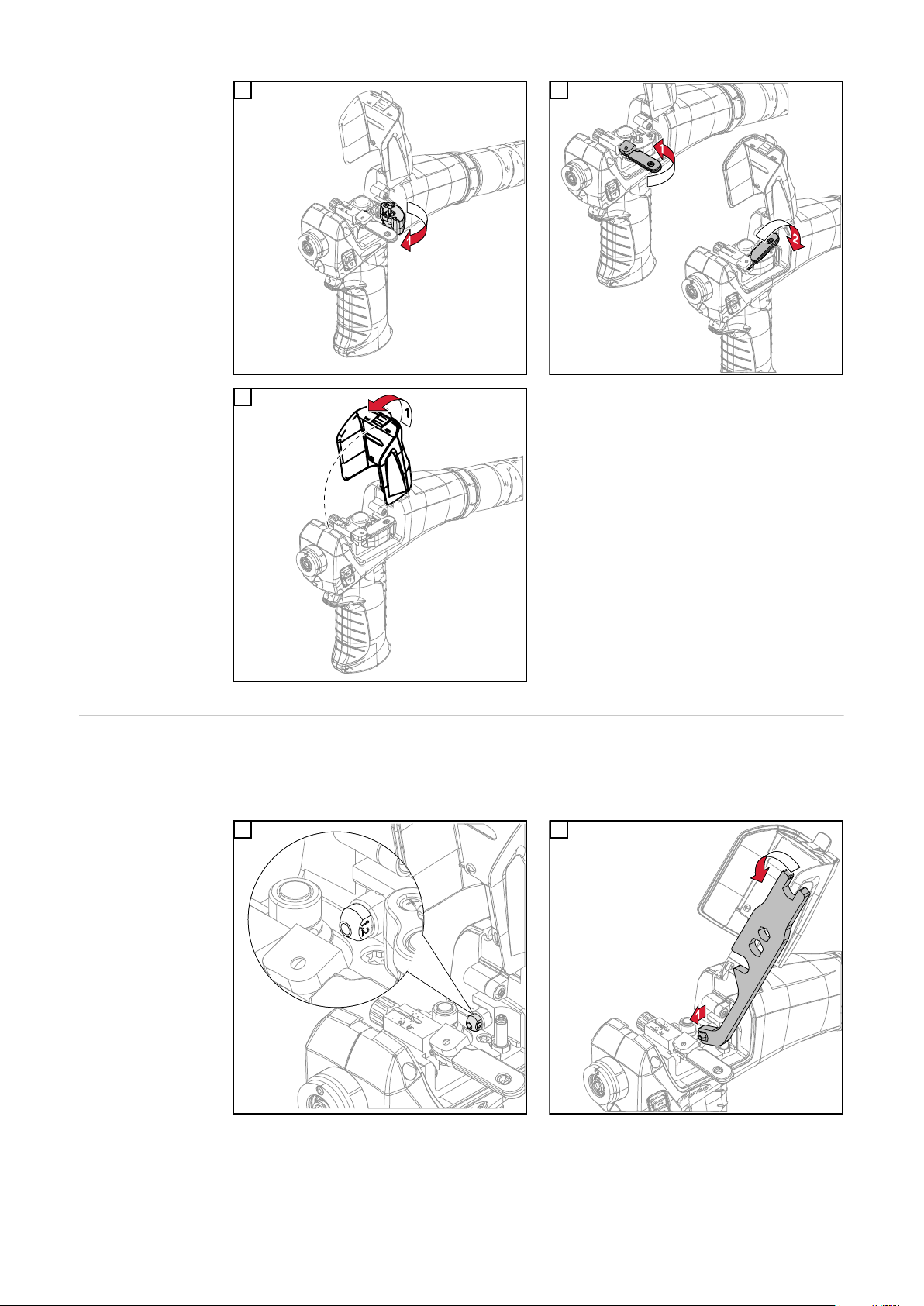

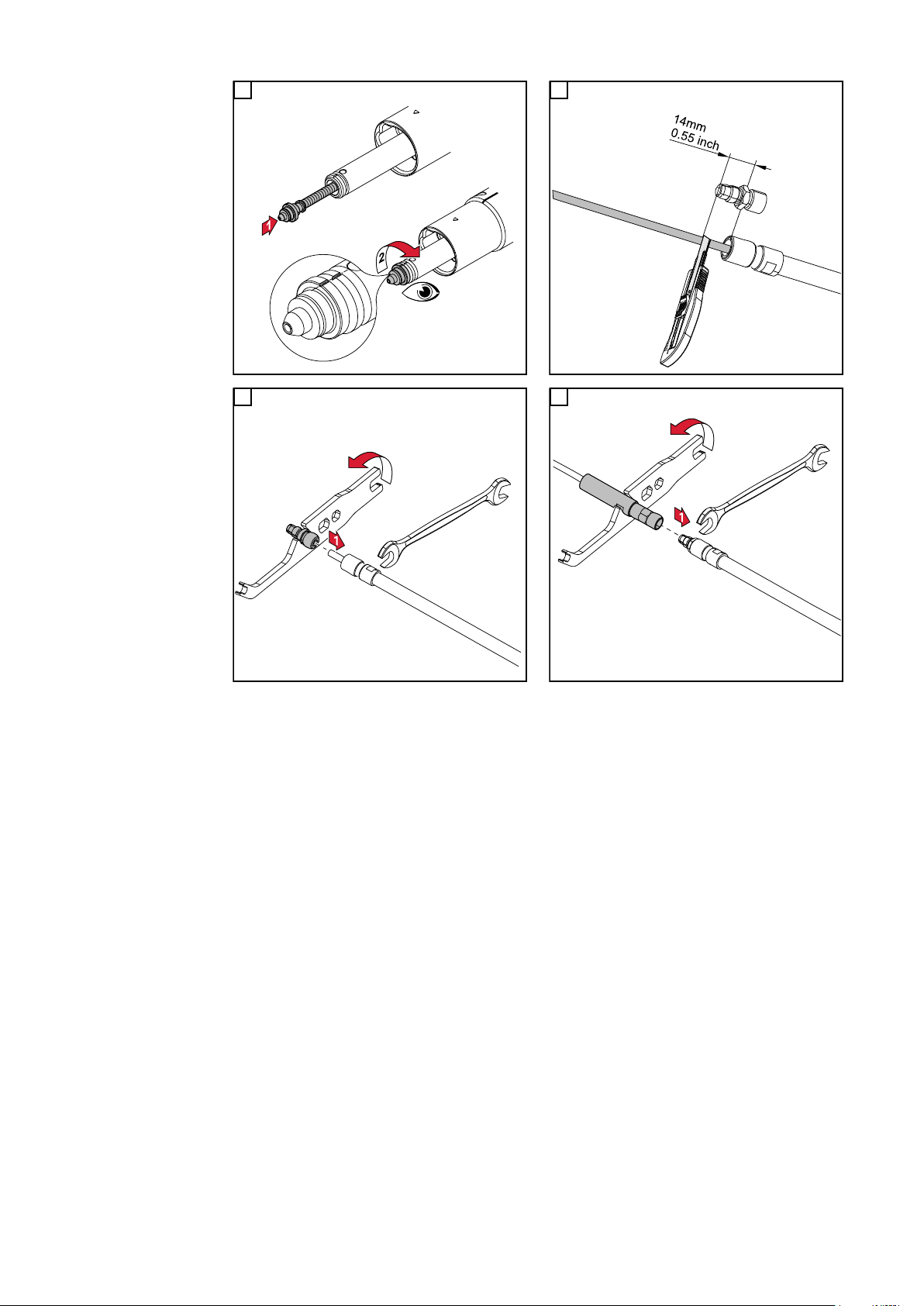

MTG d, MTW d –

Monter les pièces

d'usure sur le

corps de torche

1 2

3

** Serrer la buse de gaz jusqu'à la

butée

Remarque

concernant l'âme

de guidage du fil

dans le cas des

torches AL

10

REMARQUE!

Si une âme de guidage du fil en plastique est utilisée dans le col de cygne des

torches AL, les données de performance indiquées dans les caractéristiques techniques sont réduites de 30 %.

Pour pouvoir utiliser des torches AL à une puissance maximale, il faut utiliser une

▶

âme de guidage du fil en acier dans le col de cygne.

Montage d'une

âme de guidage

du fil en acier et

CrNi dans le

corps de torche

1 2

* Utiliser le tube d'égalisation de la torche de soudage (gaz = 40 mm, eau = 50 mm)

FR

Montage d'un

système de guidage du fil en

plastique dans le

corps de torche

1 2

* Utiliser le tube d'égalisation de la torche de soudage (gaz = 40 mm, eau = 50 mm)

11

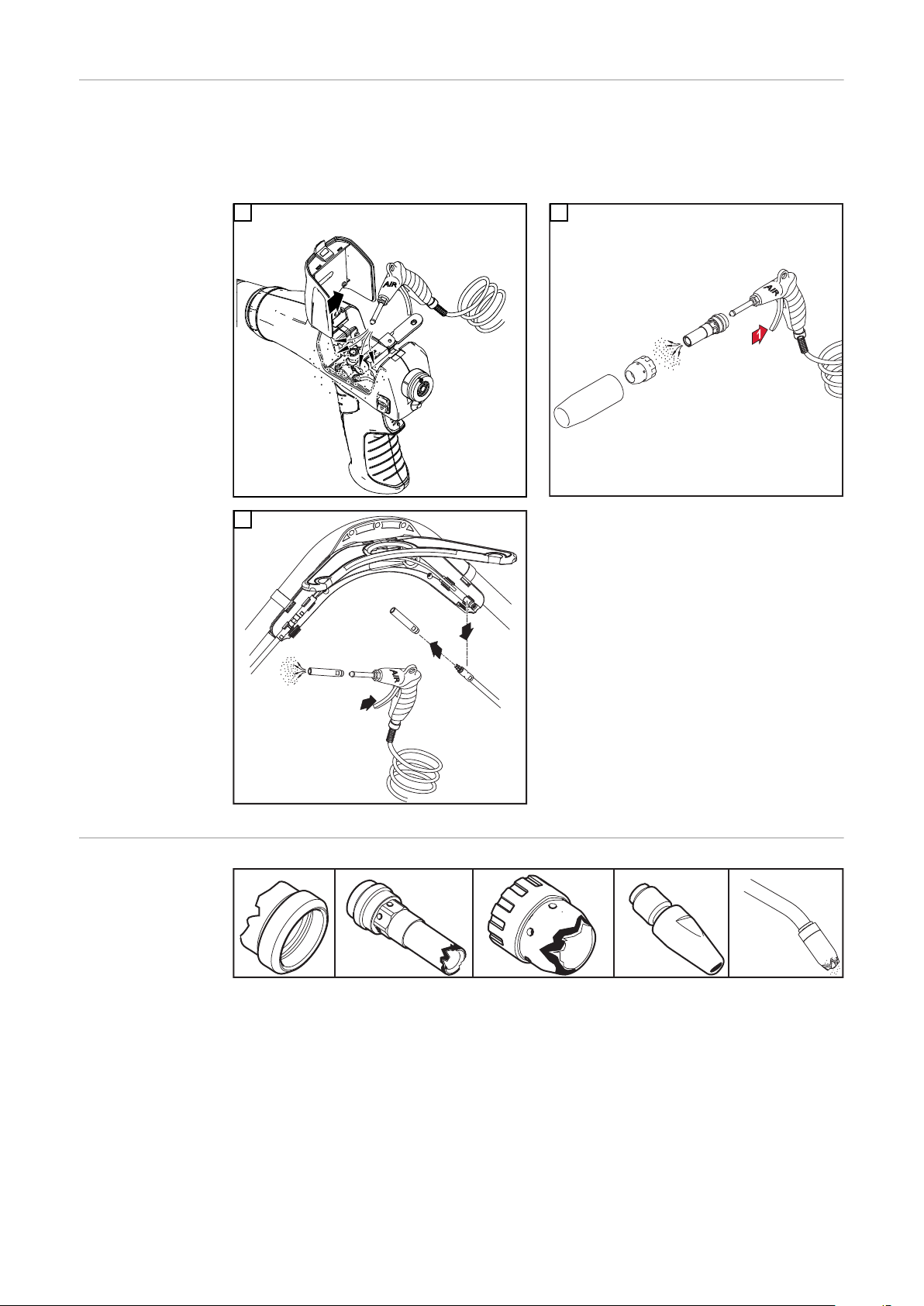

Montage des

pièces d'usure

dans

l'entraînement

Par défaut une buse de sortie rouge (1) pour fils de 0,8 à 1,2 mm est prémontée. Si une

autre buse de sortie est nécessaire, consulter le chapitre « Remplacement de la buse de

sortie ».

1 2

3 4

5 6

12

7 8

9 10

FR

11 12

13

13 14

15

Remplacement

de la buse de sortie

Par défaut une buse de sortie pour fils de 0,8 à 1,2 mm de diamètre est prémontée

(rouge), cependant, si des fils de 1,4 ou 1,6 mm de diamètre sont nécessaires, une buse

de sortie de 1,6 mm (noire) doit être installée.

1 2

14

3 4

FR

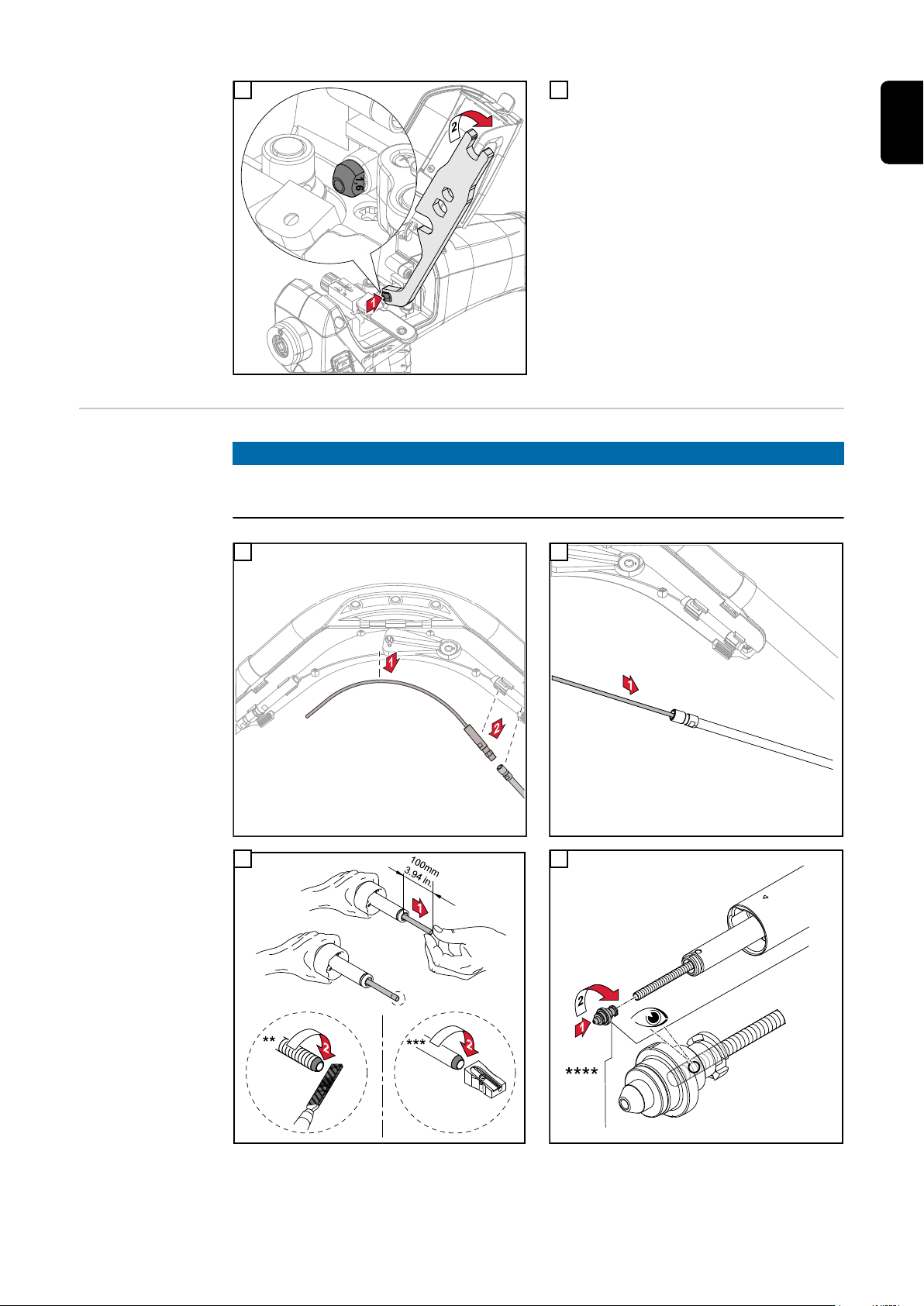

Montage d'une

âme de guidage

du fil depuis le

tampon de fil

vers le FSC

REMARQUE!

Afin de pouvoir monter correctement l'âme de guidage du fil, le faisceau de liaison

doit être posé droit.

1 2

3

4

** Âme de guidage du fil en acier

*** Âme de guidage du fil en plastique

**** Visser le dispositif de fermeture jusqu'à la butée

sur l'âme de guidage du fil. L'âme de guidage du fil

doit être visible à travers le perçage dans le dispositif

de fermeture.

15

5 6

7 8

16

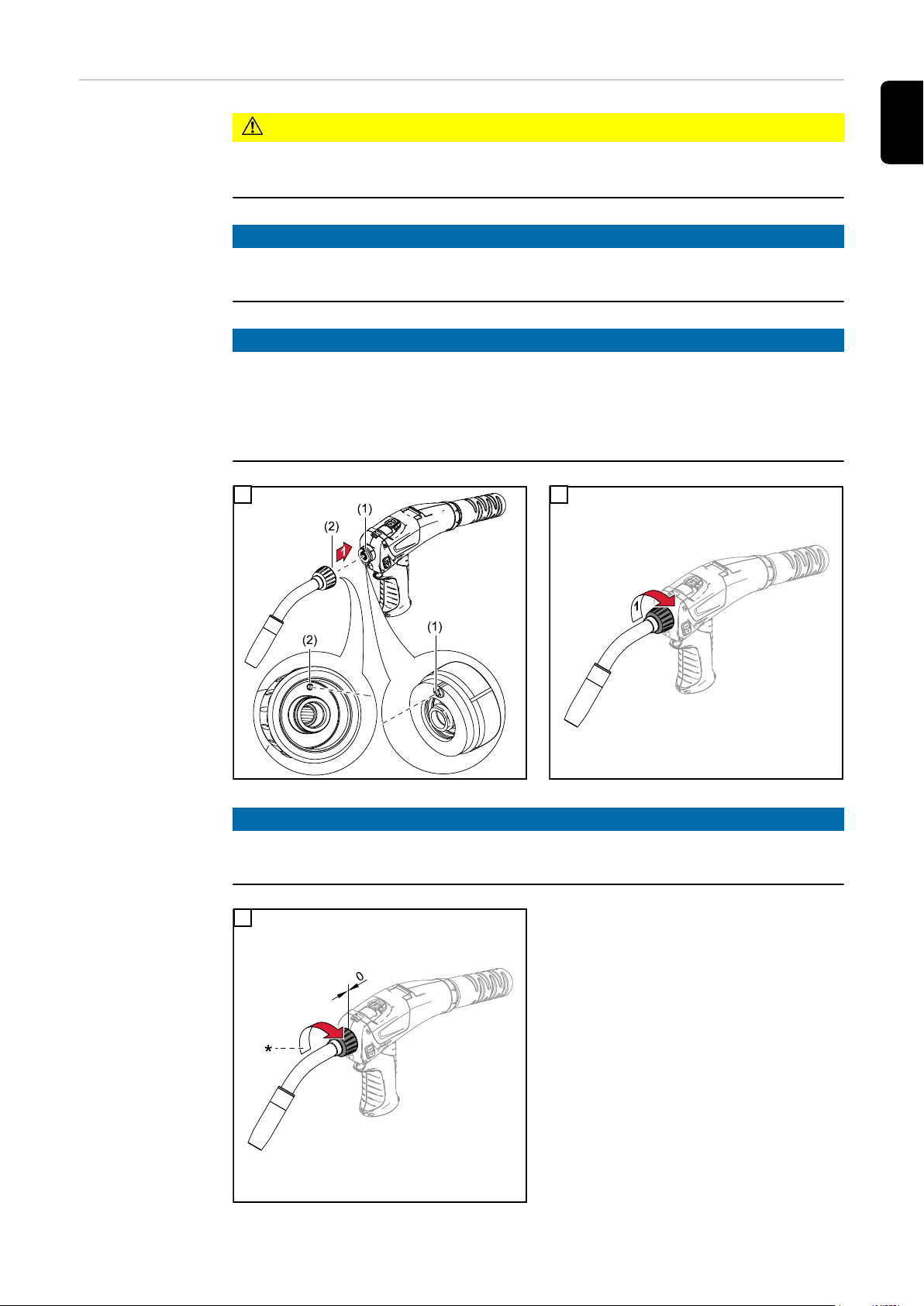

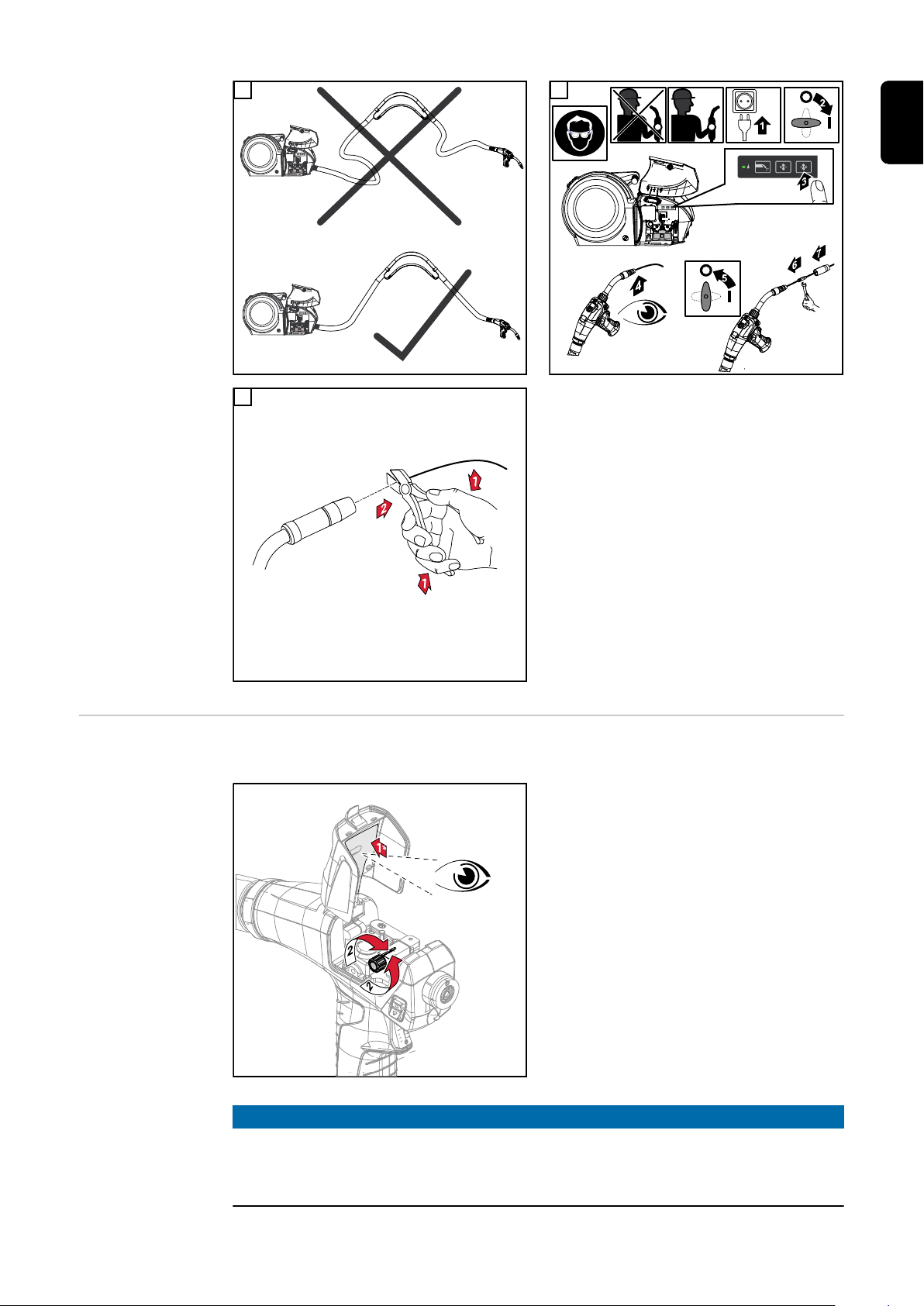

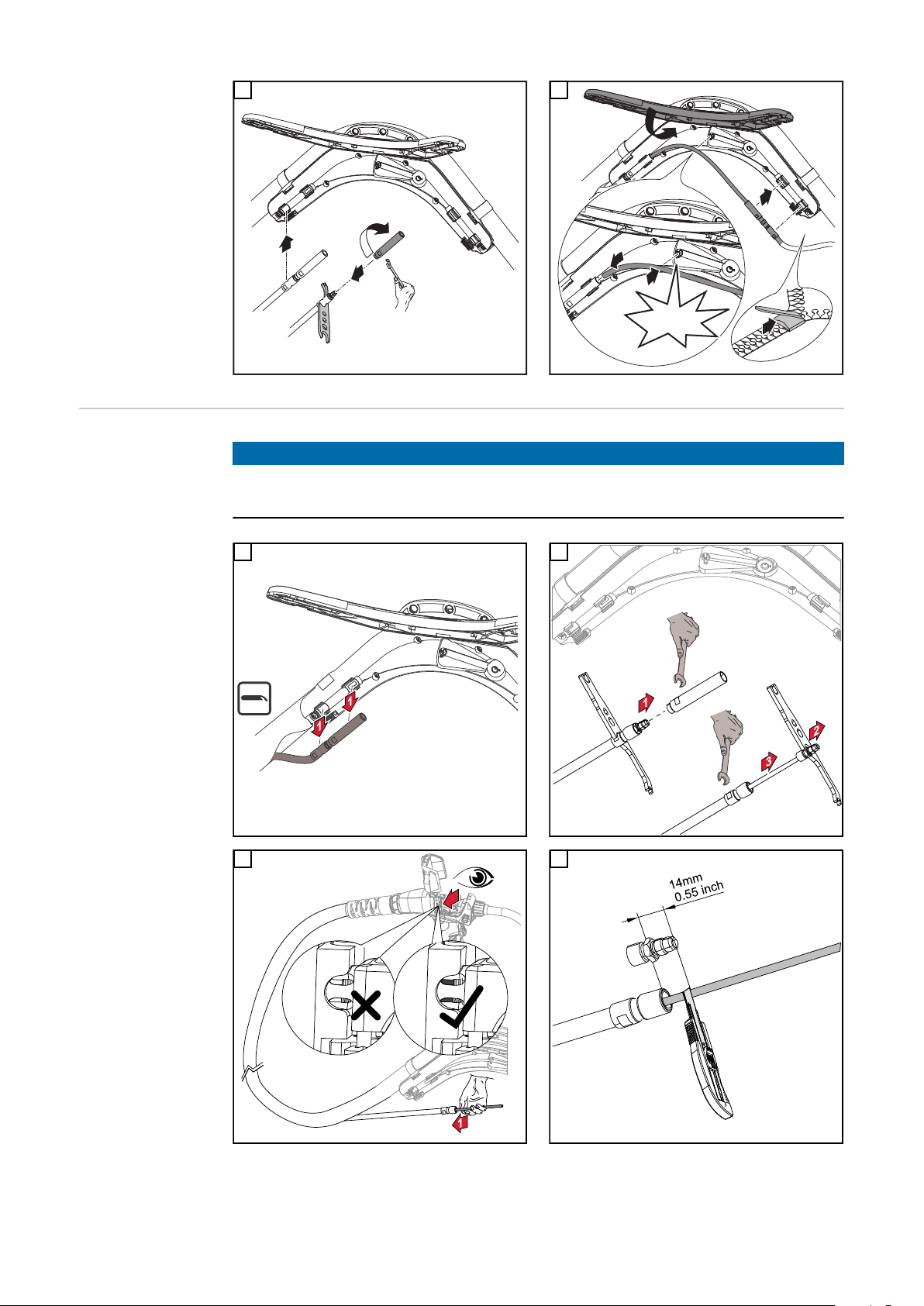

Monter le corps

de torche

ATTENTION!

Risque de dommages sur la torche de soudage.

Toujours visser l'écrou-raccord du corps de torche jusqu'à la butée.

▶

REMARQUE!

Avant le montage du corps de torche, vérifier que le dispositif d'accouplement du

corps de torche et du faisceau de liaison est intact et propre.

REMARQUE!

Sur les torches de soudage refroidies par eau, le serrage de l'écrou-raccord peut

présenter une résistance plus importante en raison du mode de construction de la

torche de soudage.

Ce phénomène est normal. Toujours visser l'écrou-raccord du corps de torche jusqu'à la

butée.

1 2

FR

REMARQUE!

Lorsque le goujon d'adaptation (1) du faisceau de liaison s'enclenche dans le

perçage (2) du corps de torche, celui-ci se trouve dans la position 0°.

3

* S'assurer que l'écrou-raccord est

vissé jusqu'à la butée.

17

Montage de l'âme

1

1

"click"

1

1

1

1

"click"

1

1

1

1

de guidage du fil

sur le tampon de

fil

IMPORTANT !

- Ne créer aucun effort de traction dans la gaine de dévidoir !

- Monter la pièce coulissante du côté de la torche !

1

3

2

4

5 6

18

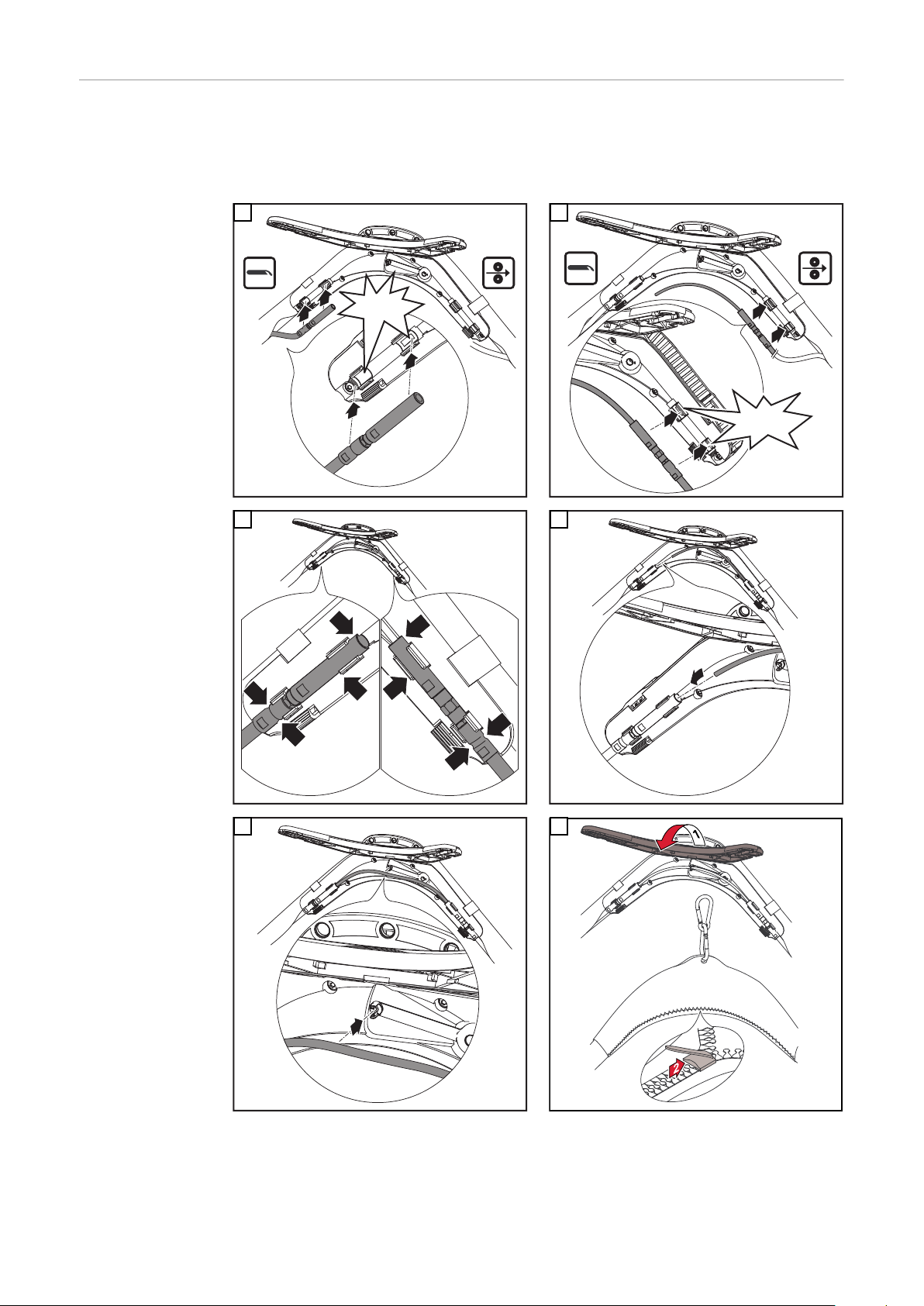

Raccordement de

3

4

8

5

7

6

9

10

3

3

la torche de soudage au dévidoir

1

* Uniquement lorsque les connec-

FR

teurs de réfrigérant disponibles en

option sont montés dans le

dévidoir et dans le cas d'une

torche de soudage refroidie par

eau.

Toujours raccorder les tuyaux de

réfrigérant en tenant compte des

marquages de couleur.

Raccorder la

torche de soudage à la source

de courant et au

refroidisseur

1 2

* Uniquement lorsque les connecteurs de réfrigérant disponibles en option sont

montés dans le refroidisseur et dans le cas d'une torche de soudage refroidie par

eau.

Toujours raccorder les tuyaux de réfrigérant en tenant compte des marquages de

couleur.

3

19

Insérer le fil-électrode

ATTENTION!

Risque de dommages corporels et matériels dû à l'intensité de soudage et à

l'amorçage involontaire d'un arc électrique.

Avant de commencer tout travail, séparer la connexion de mise à la masse entre le

▶

système de soudage et la pièce à souder.

ATTENTION!

L'extrémité à arêtes vives du fil-électrode risque d'endommager la torche de soudage.

Bien ébarber l'extrémité du fil-électrode avant de l'introduire.

▶

ATTENTION!

Risque de blessure par effet de ressort du fil-électrode bobiné.

Maintenir fermement l'extrémité du fil-électrode lors de son insertion dans

▶

l'entraînement à 4 galets du dévidoir, afin d'éviter les blessures par retour brusque

du fil-électrode.

1 2

20

ATTENTION!

Risque de dommages corporels et matériels dû à la sortie du fil-électrode.

Durant les travaux :

tenir la torche de soudage de façon à ce que son extrémité ne soit pas dirigée vers

▶

le visage ou le corps ;

utiliser des lunettes de protection adaptées ;

▶

ne pas diriger la torche de soudage en direction d'autres personnes ;

▶

s'assurer que le fil-électrode n'entre pas en contact avec des pièces conductrices ou

▶

des éléments mis à la terre (boîtier, par ex.) ;

fermer les capots du tampon de fil et de la poignée.

▶

REMARQUE!

Pour insérer le fil-électrode, poser le faisceau de liaison de façon rectiligne

comme représenté ci-dessous.

Vitesse d'insertion du fil maximale autorisée = 10 m/s.

3 4

5

FR

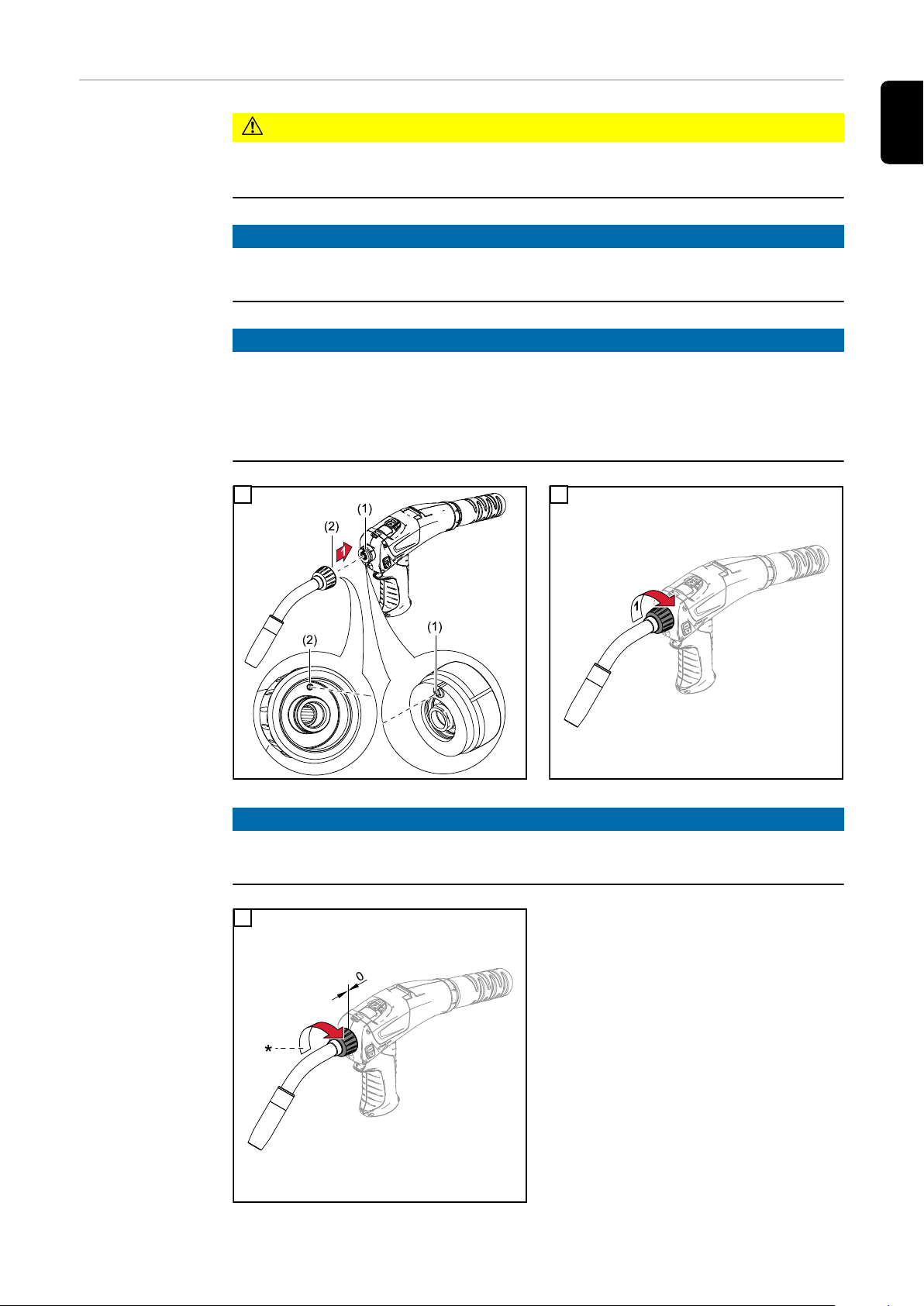

Réglage de la

pression d'appui

Ne régler la pression d'appui qu'une fois le fil-électrode inséré.

* Utiliser les valeurs figurant à

l'intérieur du couvercle comme

valeurs indicatives pour le réglage

de la pression d'appui.

REMARQUE!

Le réglage de la pression d'appui fonctionne comme suit :

vissage dans le sens anti-horaire = diminution de la pression d'appui ;

▶

vissage dans le sens horaire = augmentation de la pression d'appui.

▶

21

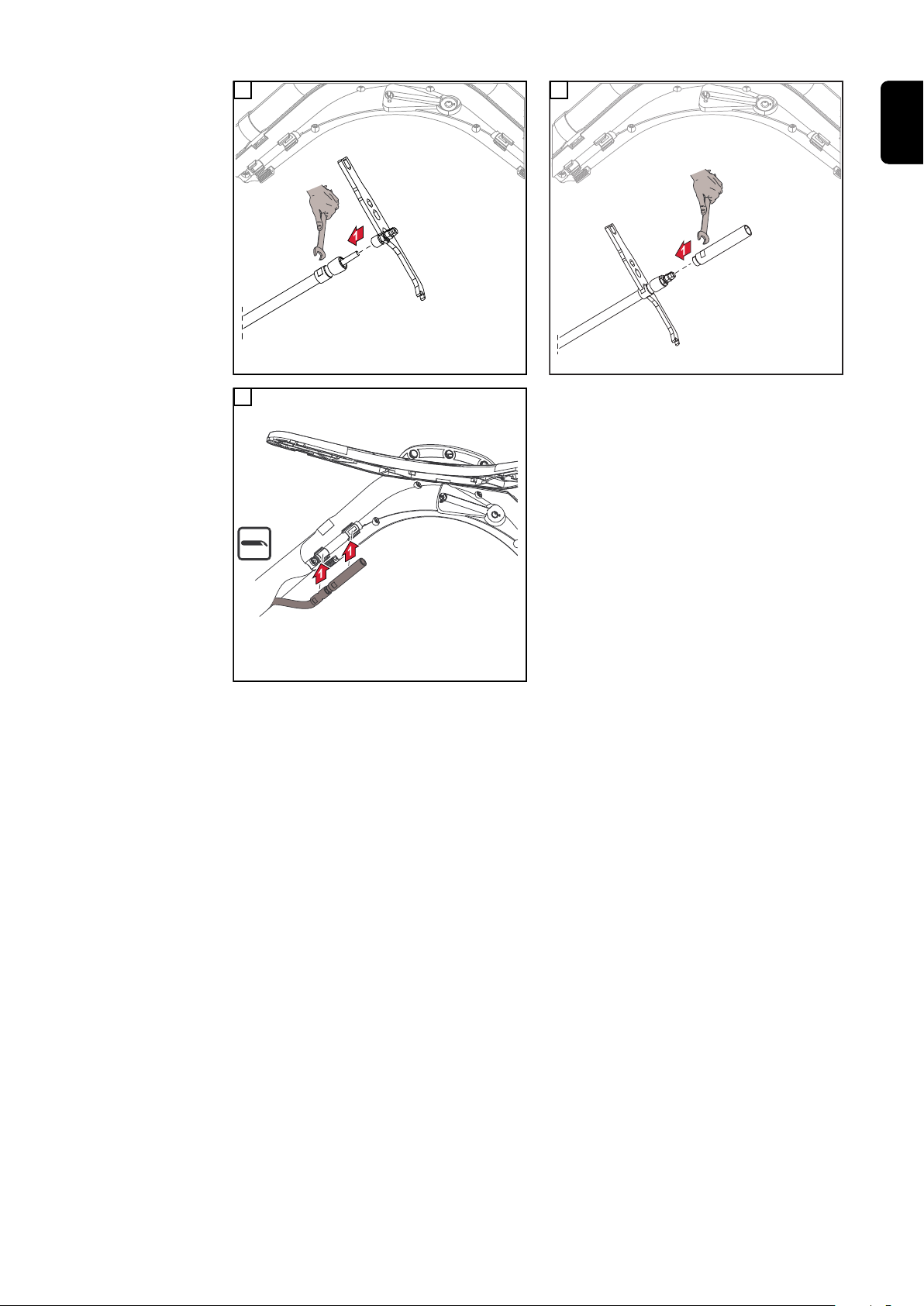

Remplacement et rotation du corps de torche de

soudage

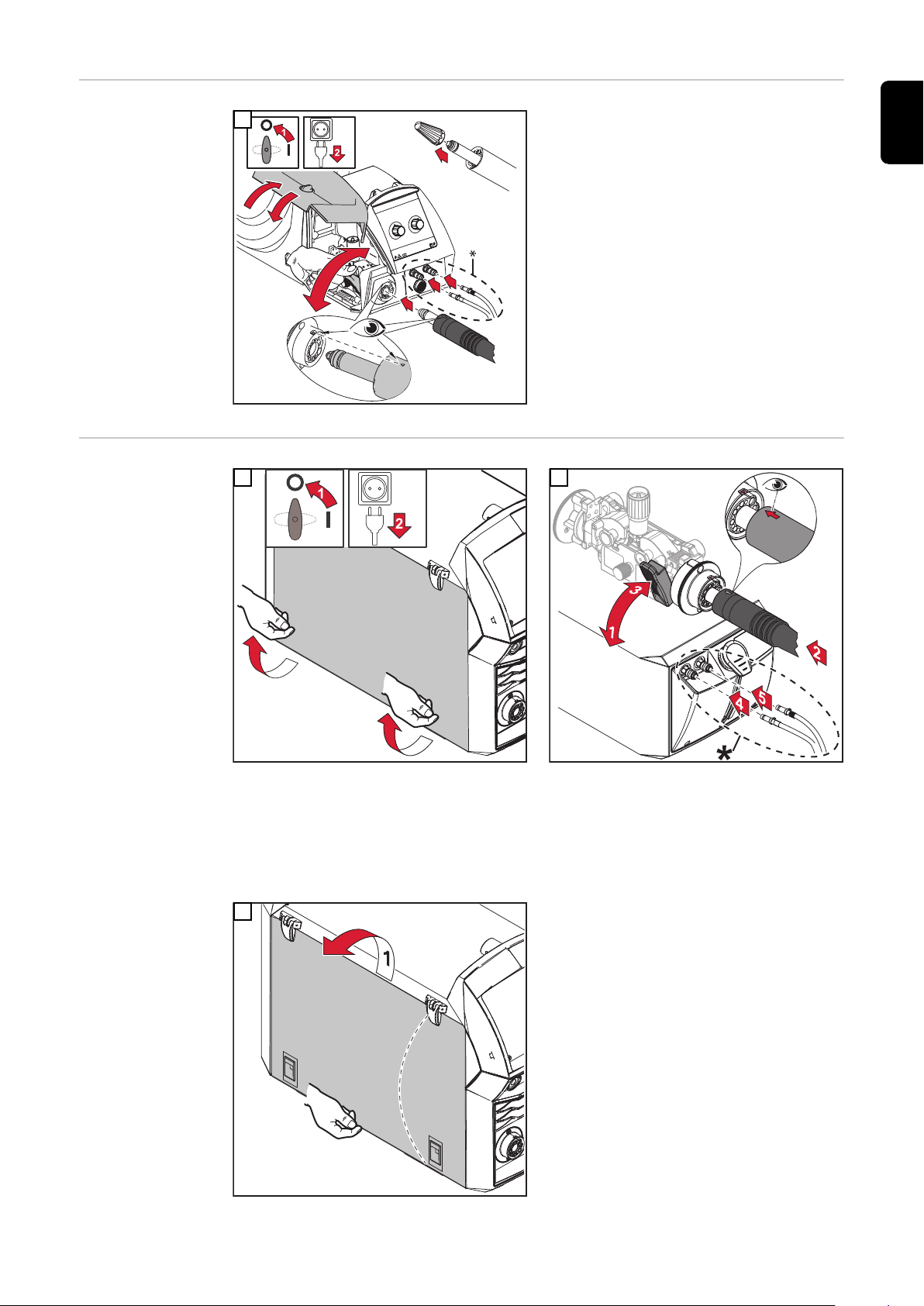

Démontage de la

torche de soudage

ATTENTION!

Risque de brûlure provoquée par le réfrigérant ou le corps de torche chauds.

Avant d'effectuer toute opération, laisser refroidir le réfrigérant et le corps de torche

▶

à température ambiante (+25 °C, +77 °F).

REMARQUE!

Il reste toujours un peu de réfrigérant dans le corps de torche.

Démonter le corps de torche uniquement avec la buse de gaz orientée vers le bas.

▶

1

22

Monter le corps

de torche

ATTENTION!

Risque de dommages sur la torche de soudage.

Toujours visser l'écrou-raccord du corps de torche jusqu'à la butée.

▶

REMARQUE!

Avant le montage du corps de torche, vérifier que le dispositif d'accouplement du

corps de torche et du faisceau de liaison est intact et propre.

REMARQUE!

Sur les torches de soudage refroidies par eau, le serrage de l'écrou-raccord peut

présenter une résistance plus importante en raison du mode de construction de la

torche de soudage.

Ce phénomène est normal. Toujours visser l'écrou-raccord du corps de torche jusqu'à la

butée.

1 2

FR

REMARQUE!

Lorsque le goujon d'adaptation (1) du faisceau de liaison s'enclenche dans le

perçage (2) du corps de torche, celui-ci se trouve dans la position 0°.

3

* S'assurer que l'écrou-raccord est

vissé jusqu'à la butée.

23

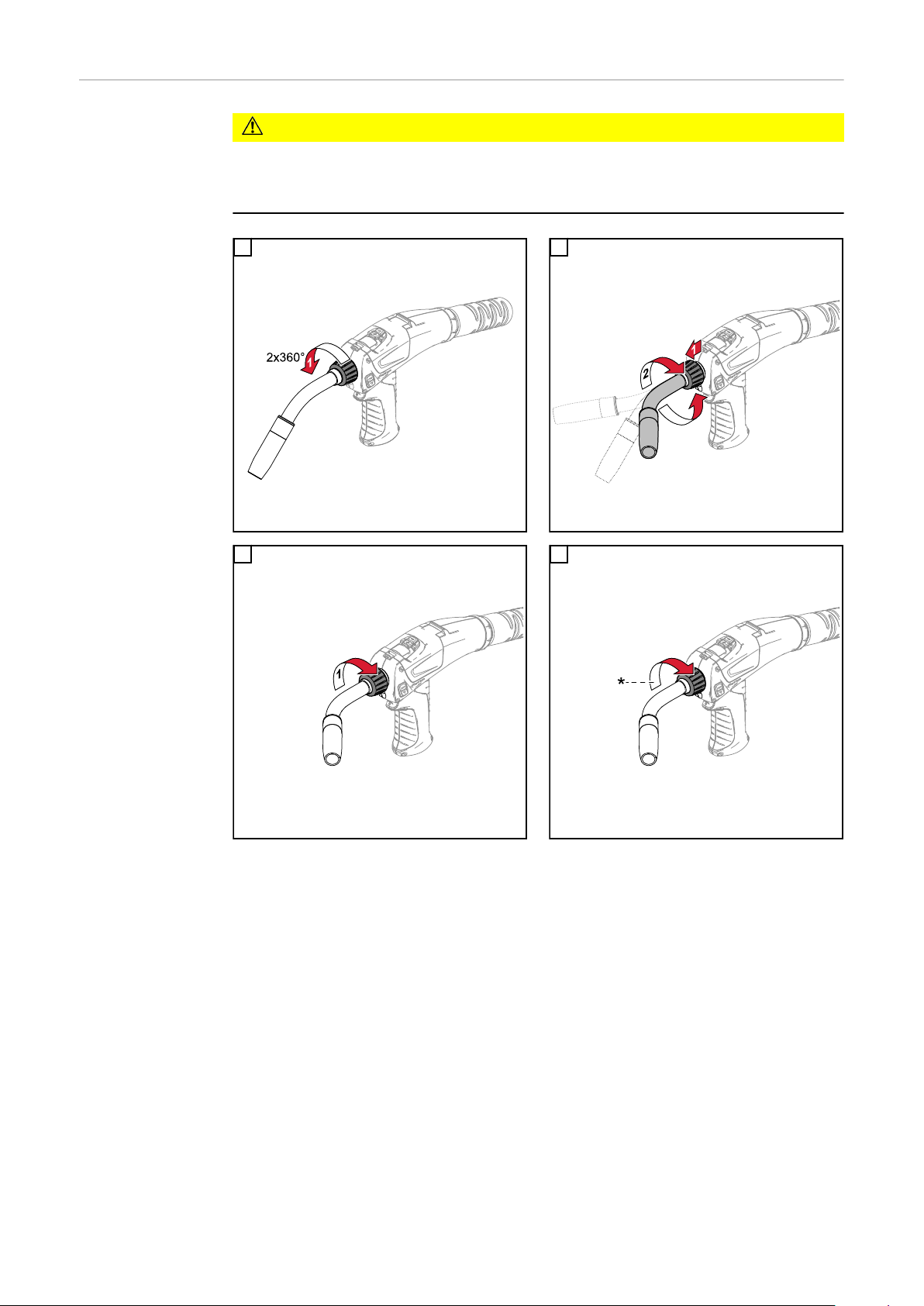

Tourner le corps

de torche

ATTENTION!

Risque de brûlure provoquée par le réfrigérant ou le corps de torche chauds.

Avant d'effectuer toute opération, laisser refroidir le réfrigérant et le corps de torche

▶

à température ambiante (+25 °C, +77 °F).

1 2

3 4

24

* S'assurer que l'écrou-raccord est vissé jusqu'à la butée.

Maintenance, entretien et élimination

Généralités Une maintenance régulière et préventive de la torche de soudage constitue un facteur

important permettant d'en garantir le bon fonctionnement. La torche de soudage est soumise à des températures élevées et à un degré de salissure très important. Elle nécessite donc une maintenance plus fréquente que les autres composants du système de

soudage.

ATTENTION!

Risque en cas de mauvaise manipulation de la torche de soudage.

Cela peut entraîner des dommages

graves.

Ne pas cogner la torche de soudage

▶

contre des objets durs.

Prendre soin d'éviter de faire des str-

▶

ies ou des rayures sur le tube contact,

car des projections de soudure pourraient rester collées dessus.

Ne jamais plier le col de cygne !

▶

FR

Maintenance à

chaque mise en

service

- Contrôler les pièces d'usure

• Remplacer les pièces d'usure défectueuses

- Enlever les projections de soudure qui se trouvent sur la buse de gaz

1 2

* Contrôler l'état de la buse de gaz, de la protection anti-projections et des isola-

tions et remplacer les composants endommagés.

- En supplément à chaque mise en service, pour les torches de soudage refroidies

par eau :

• S'assurer que tous les connecteurs de réfrigérant sont étanches

• Vérifier la présence d'un reflux de réfrigérant conforme

25

À chaque rempla-

1

3

2

1.

2.

3.

4.

5.

cement de la

bobine de fil /

bobine type

panier

À chaque remplacement de la bobine de fil / bobine type panier :

- Nettoyer la gaine de dévidoir avec de l'air comprimé à débit réduit

- Recommandé : remplacer l'âme de guidage du fil ; nettoyer les pièces d'usure avant

d'installer une nouvelle âme de guidage du fil

1 2

3

Identification des

pièces d'usure

défectueuses

26

1. Éléments d'isolation

2

3

1

1

2

4

5

3

1

(0 in.)

0 mm

2

3

4

5

4

2

3

1

- bords extérieurs brûlés, rainures

2. Porte-buses

- bords extérieurs brûlés, rainures

- présence de projections de soudure excessives

3. Protection anti-projections

- bords extérieurs brûlés, rainures

4. Tubes contact

- orifices d'entrée et de sortie du fil usés (ovales)

- présence de projections de soudure excessives

- brûlures au niveau de l'extrémité avant du tube contact

5. Buses de gaz

- présence de projections de soudure excessives

- bords extérieurs brûlés

- rainures

FR

Remplacement

ou nettoyage du

tampon de fil du

système de guidage du fil et de

la pièce coulissante

IMPORTANT ! Dégager le fil-électrode avant de changer le système de guidage du fil et

la pièce coulissante.

1

3

2

4

27

1

2

5

1

4

2

3

"click"

5

6

Montage d'une

âme de guidage

du fil depuis le

tampon de fil

vers l'unité

d'entraînement

REMARQUE!

Afin de pouvoir monter correctement l'âme de guidage du fil, le faisceau de liaison

doit être posé droit.

1 2

3 4

28

5 6

7

FR

29

Diagnostic d’erreur, élimination de l'erreur

Diagnostic d’erreur, élimination

de l'erreur

Pas de courant de soudage

Interrupteur d'alimentation de la source de courant activé, voyants allumés sur la source

de courant, gaz de protection disponible

Cause :

Solution :

Cause :

Solution :

Pas de fonction après avoir appuyé sur la gâchette de la torche de soudage

Interrupteur d'alimentation de la source de courant activé, voyants allumés sur la source

de courant

Cause :

Solution :

Cause :

Solution :

Connexion à la masse incorrecte

Établir le raccordement à la masse de manière conforme

Câble de courant interrompu dans la torche de soudage

Remplacer la torche de soudage

FSC (« Fronius System Connector » - raccord central) non raccordé

jusqu'en butée

Insérer le Fronius System Connector jusqu'à la butée

Torche de soudage ou câble de commande de la torche de soudage défectueux

Remplacer la torche de soudage

Cause :

Solution :

Cause :

Solution :

Pas de gaz de protection

Toutes les autres fonctions sont disponibles

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Faisceau de liaison non raccordé correctement ou défectueux

Raccorder correctement le faisceau de liaison

Remplacer le faisceau de liaison défectueux

Source de courant défectueuse

Contacter le service après-vente

Bouteille de gaz vide

Remplacer la bouteille de gaz

Robinet détendeur défectueux

Remplacer le robinet détendeur

Le tuyau de gaz n'est pas monté, est plié ou est endommagé

Monter, poser de manière plus rectiligne le tuyau de gaz. Remplacer le

tuyau de gaz défectueux

Torche de soudage défectueuse

Remplacer la torche de soudage

30

Cause :

Solution :

Électrovanne de gaz défectueuse

Contacter le service après-vente (faire remplacer l'électrovanne de gaz)

Mauvaises caractéristiques de soudage

Cause :

Solution :

Paramètres incorrects

Corriger les paramètres

FR

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Connexion de mise à la masse incorrecte

Établir un bon contact avec la pièce à souder

Pas ou pas assez de gaz de protection

Vérifier le détendeur, le tuyau de gaz, l'électrovanne de gaz et le raccord de

gaz de la torche de soudage Dans le cas des torches AL, vérifier

l'étanchéité au gaz et utiliser une âme de guidage du fil adaptée

Fuite au niveau de la torche de soudage

Remplacer la torche de soudage

Tube de contact trop grand ou usé

Remplacer le tube de contact

Mauvais alliage ou mauvais diamètre du fil

Contrôler la bobine de fil/bobine type panier insérée

Mauvais alliage ou mauvais diamètre du fil

Vérifier la compatibilité du matériau de base avec le soudage

Gaz de protection inapproprié pour cet alliage de fil

Utiliser le bon gaz de protection

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Conditions de soudage défavorables : gaz de protection contaminé (humidité, air), blindage gaz défectueux (bain de fusion "en ébullition", courant

d'air), impuretés dans la pièce à usiner (rouille, peinture, graisse)

Optimiser les conditions de soudage

Projections de soudure dans la buse gaz

Enlever les projections de soudure

Turbulences dues à une trop grande quantité de gaz de protection

Réduire la quantité de gaz de protection, recommandation :

quantité de gaz de protection (l/min) = diamètre du fil (mm) x 10

(par ex. 16 l/min pour un fil-électrode de 1,6 mm)

Distance trop grande entre la torche de soudage et la pièce à souder

Réduire la distance entre la torche de soudage et la pièce à souder (env. 10

- 15 mm / 0.39 - 0.59 in.)

Angle de placement de la torche de soudage trop grand

Réduire l'angle de placement de la torche de soudage

Les composants du dévidoir ne correspondent pas au diamètre du fil-électrode / au matériau du fil-électrode

Utiliser des composants de déplacement du fil appropriés

31

Avance du fil défectueuse

Cause :

Solution :

Selon le système, le réglage du frein du dévidoir ou de la source de courant

est trop serré

Régler le frein moins fort

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

L'orifice du tube de contact est obturé

Remplacer le tube de contact

Âme de guidage du fil ou système de guidage du fil défectueux

Vérifier que l'âme de guidage du fil ou l'embout de guide-fil n'est ni plié(e),

ni encrassé(e), etc.

Remplacer l'âme de guidage du fil ou l'embout de guide-fil s'ils sont défectueux

Galets d'entraînement non adaptés au fil-électrode utilisé

Utiliser des galets d'entraînement adaptés

Pression d'appui des galets d'entraînement incorrecte

Optimiser la pression d'appui

Galets d'entraînement encrassés ou endommagés

Nettoyer ou remplacer les galets d'entraînement

Âme de guidage du fil obturée ou pliée

Changer l'âme de guidage du fil

Âme de guidage du fil trop courte après égalisation

Remplacer l'âme de guidage du fil et couper la nouvelle à la bonne longueur

Cause :

Solution :

Cause :

Solution :

Cause:

Solution:

La buse de gaz devient très chaude

Cause:

Remède:

Abrasion du fil-électrode en raison d'une pression d'appui trop élevée au

niveau des galets d'entraînement

Réduire la pression d'appui au niveau des galets d'entraînement

Fil-électrode encrassé ou rouillé

Utiliser un fil-électrode de plus grande qualité, sans impureté

pour une âme de guidage du fil en acier, utilisation d'une âme de guidage

du fil sans revêtement

utiliser une âme de guidage du fil avec revêtement

Pas de dissipation thermique en raison d’une fixation trop lâche de la buse

de gaz

Visser la buse de gaz jusqu’à la butée

32

La torche de soudage devient très chaude

Cause :

Solution :

Sur les torches de soudage Multilock uniquement : Écrou-raccord du corps

de torche de soudage desserré

Serrer l'écrou-raccord

FR

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Courte durée de vie du tube contact

Cause :

Solution :

Cause :

Solution :

La torche de soudage a été utilisée au-delà de l'intensité de soudage maximale

Baisser la puissance de soudage ou utiliser une torche de soudage plus

puissante

Torche de soudage insuffisamment dimensionnée

Respecter le facteur de marche et les limites de charge

Uniquement pour les installations refroidies par eau : Débit de réfrigérant

trop faible

Contrôler le niveau de réfrigérant, le volume du débit de réfrigérant, l'encrassement du réfrigérant, la pose du faisceau de liaison, etc.

L'extrémité de la torche de soudage est trop proche de l'arc électrique

Augmenter le Stickout

Galets d'entraînement non adaptés

Utiliser des galets d'entraînement adaptés

Abrasion du fil-électrode en raison d'une pression d'appui trop élevée au

niveau des galets d'entraînement

Réduire la pression d'appui au niveau des galets d'entraînement

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

REMARQUE!

Dans le cas des applications CrNi, l'usure du tube contact peut être plus importante en raison de la composition de la surface du fil-électrode CrNi.

Fil-électrode encrassé/rouillé

Utiliser un fil-électrode de plus grande qualité, sans impureté

Fil-électrode non-revêtu

Utiliser un fil-électrode disposant du revêtement approprié

Mauvaise dimension du tube contact

Dimensionner correctement le tube contact

Facteur de marche de la torche de soudage trop long

Diminuer le facteur de marche ou utiliser une torche de soudage plus puis-

sante

Surchauffe du tube contact. Pas de dissipation thermique en raison d'une

fixation trop lâche du tube contact

Visser le tube contact

33

Dysfonctionnement de la gâchette de la torche

Cause :

Solution :

La connexion entre la torche de soudage et la source de courant est défectueuse

Établir les connexions de manière conforme / adresser la source de courant

ou la torche de soudage au S.A.V.

Cause :

Solution :

Cause :

Solution :

Porosité de la soudure

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Présence d'impuretés entre la gâchette de torche et son boîtier

Procéder au nettoyage

Câble de commande défectueux

Contacter le service après-vente

Formation de projections dans la buse gaz, d'où une protection gazeuse

insuffisante de la soudure

Enlever les projections de soudure

Présence de trous dans le tuyau de gaz ou raccordement incorrect du tuyau

de gaz

Remplacer le tuyau de gaz

Le joint torique du raccord central est entaillé ou défectueux

Remplacer le joint torique

Humidité / condensation dans la conduite de gaz

Sécher la conduite de gaz

Débit de gaz trop fort ou trop faible

Corriger le débit de gaz

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Cause :

Solution :

Quantité de gaz insuffisante au début ou à la fin du soudage

Augmenter le prédébit de gaz et le postdébit de gaz

Fil-électrode rouillé ou de mauvaise qualité

Utiliser un fil-électrode de plus grande qualité, sans impureté

S'applique aux torches de soudage refroidies par gaz : Sortie de gaz sur

des âmes de guidage du fil non isolées

Pour les torches refroidies au gaz, n'utilisez que des âmes de guidage du fil

isolées

Agent de séparation en quantité excessive

Enlever l'agent de séparation en excès / Appliquer moins d'agent de sépar-

ation

34

Caractéristiques techniques

Ø

Généralités Mesure de la tension (V-Peak) :

- pour torches de soudage manuelles : 113 V

- pour torches de soudage à guidage mécanique : 141 V

Caractéristiques techniques de la gâchette de la torche :

- U

- I

L'utilisation de la gâchette de la torche est uniquement autorisée dans le cadre des caractéristiques techniques.

Ce produit satisfait aux exigences de la norme IEC 60974-7 / - 10 CI. A.

max

= 10 mA

max

= 50 V

FR

Torche de soudage refroidie au

gaz – MHP 280i G

CMT

I (Ampère) 10 min / 40 °C

M21+C1 (EN 439)

Standard

I (Ampère) 10 min / 40 °C

M21+C1 (EN 439)

CMT

[mm (in.)] 0,8 à 1,6 (.031 à .063)

[m (ft.)] 3,85 / 5,85 / 7,85 (12.6 /

[A] 1,45 RMS

[V] AC 38

[m/min

(ipm)]

* f.m. = facteur de marche

40 % f.m.* 280

60 % f.m.* 220

100 % f.m.* 170

40 % f.m.* 180

19 / 26)

1 à 60 (0.039 à 0.236)

35

Torche de sou-

Ø

dage refroidie par

eau - MHP 400i W

CMT

I (Ampère) 10 min / 40 °C

M21+C1 (EN 439)

Standard

I (Ampère) 10 min / 40 °C

M21+C1 (EN 439)

CMT

[mm (in.)] 0,8 à 1,6 (.031 à .063)

[m (ft.)] 3,85 / 5,85 / 7,85 (12.6 / 19 / 26)

100 % f.m.* 400

100 % f.m.* 280

P

min

Q

min

[W]** 600/850/1050

[l/min (gal./

1 (0.26)

min)]

p

p

min

max

[bar (psi)] 3 bars (43.51 psi.)

[bar (psi)] 5,5 bars (77.77 psi.)

[A] 1,45 RMS

[V] AC 38

[m/min (ipm)] 1 à 60 (0.039 à 0.2362)

* f.m. = facteur de marche

** Puissance de refroidissement minimale conformément à la norme CEI 60974-2

36

Innholdsfortegnelse

Generelt 38

Generelt 38

Forskriftsmessig bruk 38

startutstyr og verktøy 38

Pistoltastens funksjoner – standard 39

Up/Down-funksjon 39

JobMaster-funksjon 40

Deaktiver den venstre eller høyre pistoltasten 40

Sikkerhet 41

Advarsler på apparatet 41

Sikkerhet 42

Idriftsetting 44

MTG d, MTW d – Montere forbruksdeler på sveisepistolenheten 44

Merknad til trådmaterkjerne ved gasskjølte sveisepistoler 44

Montere trådmaterkjerne av stål og CrNi i sveisepistolenheten 45

Montere trådmaterinnsats av plast i sveisepistolenheten 45

Montere forbruksdeler i drevet 46

Skifte utløpsdyse 48

Montere trådmaterkjerne fra trådbufferen i retning av FSC 49

Monter sveisepistolenheten 51

Monter trådmaterkjernen på trådbufferen 52

Koble sveisepistolen til trådmateren 53

Koble sveisepistolen til strømkilden og kjøleapparatet 53

Spole inn trådelektrode 54

Stille inn arbeidstrykket 55

Skifte sveisepistolenhet, dreie sveisepistolenheten 56

Demontere sveisepistolenhet 56

Monter sveisepistolenheten 57

Dreie sveisepistolenheten 58

Pleie, vedlikehold og avhending 59

Generelt 59

Vedlikehold ved hver bruk 59

Ved hvert bytte av tråd/kurvspole 59

Registrering av defekte forbruksdeler 60

Skifte ut eller rengjøre trådbuffer, trådmaterinnsats og glidestykke 61

Montere trådmaterkjerne fra trådbufferen i retning av drivenheten. 62

Feildiagnose, feilutbedring 64

Feildiagnose, feilutbedring 64

Tekniske data 69

Generelt 69

Gasskjølt sveisepistol – MHP 280i G CMT 69

Vannkjølt sveisepistol – MHP 400i W CMT 70

NO

37

Generelt

Generelt I kombinasjon med trådbufferen på slangepakken sørger den integrerte trådmotoren for

en rask, reverserende bevegelse av trådelektroden. Allsidige rørbueutførelser gjør at

man kommer lett til sveisestedet.

Sveisepistolene er spesielt robuste og pålitelige. Det ergonomiske håndtaket, et kuleledd

og en optimal vektfordeling bidrar til uanstrengt arbeid.

Sveisepistolene er tilgjengelige i gass- og vannkjølt utførelse. Med de tilgjengelige multilock-sveisepistolenhetene kan sveisepistolene tilpasses de forskjelligste oppgaver og

viser først og fremst hva de er gode for i manuell serie- og enkeltproduksjon samt ved

verkstedbruk.

Slangepakken egner seg særlig for:

- bruk på tynne metallplater generelt

- sprutfri MIG-lodding av tynne, galvaniserte metallplater

- fuging av stål og aluminium

Forskriftsmessig

bruk

startutstyr og

verktøy

Den manuelle MIG/MAG-sveisepistolen er utelukkende beregnet på manuell MIG/MAGsveising.

Annen bruk eller bruk som går ut over dette, gjelder som ikke-forskriftsmessig. Produsentens garanti gjelder ikke for skader som oppstår ved ikke-forskriftsmessig bruk.

Til forskriftsmessig bruk regnes også

- at alle anvisninger i bruksanvisningen følges

- at kontrollarbeid og vedlikeholdsarbeid overholdes

Bruk av slangepakker krever en tråddiameter og tilsatsmateriale som tilsvarer startutstyrssettet (BasicKit, se reservedelsliste):

- startutstyrssett Alu W

- startutstyrssett stål

- startutstyrssett CrNi

- startutstyrssett Alu G / CuSi G/W

38

Pistoltastens

funksjoner –

standard

Pistoltasten på standardsveisepistolen har to posisjoner.

Brennertastens funksjon i posisjon 1

(brennertasten halvveis trykket ned):

- Lysdioden lyser.

NO

Brennertastens funksjon i posisjon 2

(brennertasten helt trykket ned):

- Lysdioden slukker.

- Sveisestart.

Up/Down-funksjon

Sveisepistolen med up/down-funksjon har

følgende funksjoner:

- Endring av sveiseeffekten i synergicdriften ved hjelp av up/down-tasten.

- Feilvisning:

• Ved en systemfeil lyser alle lys-

dioder rødt.

• Ved en datakommunikasjonsfeil

blinker alle lysdioder rødt.

- Selvtest i oppstartfasen:

• Alle lysdioder lyser kort etter

hverandre.

39

JobMaster-funksjon

JobMaster-sveisepistolen har følgende

funksjoner:

- Med piltastene velger du ønsket parameter for strømkilden.

- Med +/–-tastene endres valgt parameter.

- I displayet vises aktuell parameter og

verdi.

Deaktiver den

venstre eller

høyre pistoltasten

Pistoltastene er som standard aktivert på begge sider. Hvis den ene siden skal deaktiveres, må du gjøre som følger:

Deaktivere den venstre pistoltasten

Trykk på "–"-tasten på venstre side og "+"-tasten på høyre side samtidig i fem sekun-

1

der.

Deaktivere den høyre pistoltasten

Trykk på "–"-tasten på høyre side og "+"-tasten på venstre side samtidig i fem sekun-

1

der.

Deaktivere den venstre og den høyre pistoltasten

Trykk på "–"-tasten på høyre side og "–"-tasten på venstre side samtidig i fem sekun-

1

der.

Aktivere den venstre og den høyre pistoltasten

Trykk på "+"-tasten på høyre side og "+"-tasten på venstre side samtidig i fem

1

sekunder.

40

Sikkerhet

Advarsler på

apparatet

Sveisepistolene er utstyrt med sikkerhetssymboler og et effektskilt. Sikkerhetssymbolene

og effektskiltet må ikke fjernes eller males over. Symbolene advarer mot feilbetjening

som kan føre til alvorlige personskader eller materielle skader.

Effektskilt med sikkerhetssymboler Advarsel om bevegelige deler

NO

Ikke ta de beskrevne funksjonene i bruk før du har lest og forstått følgende dokumenter:

- denne bruksanvisningen

- det vedlagte dokumentet "Sikkerhetsforskrifter"

- alle bruksanvisningene til systemkomponentene, spesielt sikkerhetsforskriftene

Sveising medfører fare. Følgende grunnforutsetninger må være oppfylt for forskriftsmessig bruk av apparatet:

- brukeren må være kvalifisert til sveising

- det må brukes egnet verneutstyr

- uvedkommende må holdes på avstand fra sveisepistolen og sveiseprosessen

41

Ikke kast gamle apparater i husholdningsavfallet, men kasser dem i henhold til sikkerhetsforskriftene.

Hold hender, hår, klær og verktøy unna bevegelige deler som for eksempel:

- tannhjul

- materuller

- trådspoler og trådelektroder

Grip ikke inn i de roterende materullene til tråddriften eller i roterende drivdeler.

Dekselet til sveisepistolen må kun være åpent så lenge vedlikeholdarbeid og reparasjoner pågår.

Under drift

- Påse at dekselet er lukket.

- Hold dekselet lukket.

Sikkerhet

FARE!

Fare på grunn av feilbetjening og mangelfullt utført arbeid.

Følgene kan bli alvorlige personskader og materielle skader.

Alt arbeid og alle funksjonene som er beskrevet i dette dokumentet, skal uteluk-

▶

kende utføres av opplært fagpersonale.

Les og forstå dette dokumentet.

▶

Les og forstå alle bruksanvisningene for systemkomponentene, især sikkerhetsfors-

▶

kriftene.

FARE!

Fare på grunn av elektrisk strøm og fare for personskader på grunn av utstikkende

trådelektrode.

Følgene kan bli alvorlige personskader og materielle skader.

Sett strømbryteren til strømkilden i stillingen - O -.

▶

Koble strømkilden fra nettet.

▶

Forsikre deg om at strømkilden er koblet fra nettet inntil alt arbeid er avsluttet.

▶

42

FARE!

Fare på grunn av elektrisk strøm.

Følgene kan bli alvorlige personskader og materielle skader.

Alle kabler, ledninger og slangepakker må alltid være sikkert tilkoblet, uskadd, korr-

▶

ekt isolert og tilstrekkelig dimensjonert.

FORSIKTIG!

Fare for forbrenning på grunn av varme sveisepistolkomponenter og varmt

kjølemiddel.

Følgene kan bli alvorlige forbrenninger.

Før du begynner på arbeidene som er beskrevet i denne bruksanvisningen, må du

▶

la alle sveisepistolkomponenter og kjølemiddelet avkjøles til romtemperatur (+25 °C,

+77 °F).

FORSIKTIG!

Fare for materielle skader ved bruk uten kjølemiddel.

Følgene kan bli alvorlige materielle skader.

Ta aldri i bruk vannkjølte sveisepistoler uten kjølemiddel.

▶

Produsentens garanti gjelder ikke for skader som oppstår ved ikke-forskriftsmessig

▶

bruk, alle garantikrav bortfaller.

NO

FORSIKTIG!

Fare på grunn av kjølemiddel som renner ut.

Følgene kan bli alvorlige personskader og materielle skader.

Lukk alltid kjølemiddelslangene for den vannkjølte sveisepistolen med den påmon-

▶

terte plastlåsen, når de kobles fra kjøleapparatet eller trådmateren.

FORSIKTIG!

Deler i bevegelse kan forårsake personskader.

Følgene kan bli alvorlige personskader og materielle skader.

Sveisepistolen må kun brukes så lenge dekselet over materullene er stengt.

▶

43

Idriftsetting

MTG d, MTW d –

Montere forbruksdeler på sveisepistolenheten

1 2

3

** Trekk til gassdysen til stopp

Merknad til

trådmaterkjerne

ved gasskjølte

sveisepistoler

44

MERKNAD!

Dersom det brukes tråmaterkjerne av plast i sveisepistolenheten på gasskjølte

sveisepistoler, må de effektdataene som er oppgitt under tekniske data, reduseres

med 30 %.

For at gasskjølte sveisepistoler skal kunne brukes på maksimal effekt, må det

▶

brukes tråmaterkjerne av stål i sveisepistolenheten.

Montere trådmaterkjerne av stål

og CrNi i sveisepistolenheten

1 2

NO

* Bruk kutterøret til sveisepistolen (gass = 40 mm, vann = 50 mm)

Montere trådmaterinnsats av

plast i sveisepistolenheten

1 2

* Bruk kutterøret til sveisepistolen (gass = 40 mm, vann = 50 mm)

45

Montere forbruksdeler i drevet

Som standard er en rød utløpsdyse (1) for tråder på 0,8–1,2 mm formontert. Hvis ingen

annen utløpsdyse kreves, se kapittelet "Skifte utløpsdyse".

1 2

3 4

5 6

46

7 8

9 10

NO

11 12

47

13 14

15

Skifte utløpsdyse Som standard er en utløpsdyse for tråddiametre på 0,8–1,2 mm (rød) formontert. Hvis

det må brukes en tråddiameter på 1,4–1,6 mm, må det monteres en utløpsdyse med en

diameter på 1,6 mm (sort).

1 2

48

3 4

NO

Montere trådmaterkjerne fra

trådbufferen i retning av FSC

MERKNAD!

For at trådlederen skal kunne monteres riktig, må slangepakken legges rett ut når

trådlederen skal monteres.

1 2

3

4

** trådmaterkjerne av stål

*** trådmaterkjerne av plast

**** Skru fast låsen til stopp på trådlederen.

Tråmaterkjernen må være synlig gjennom hullet i

låsen.

49

5 6

7 8

50

Monter sveisepistolenheten

FORSIKTIG!

Fare for skader på sveisepistolen.

Trekk alltid til overfalsmutteren på sveisepistolenheten til stopp.

▶

MERKNAD!

Forsikre deg om at koblingsstedet på sveisepistolenheten og på slangepakken er

uskadd og rent før montering av sveisepistolenheten.

MERKNAD!

På vannkjølte sveisepistoler kan det oppstå økt motstand når overfalsmutteren

skal skrus fast på grunn av sveisepistolens konstruksjon.

Dette er normalt. Trekk alltid til overfalsmutteren på sveisepistolenheten til anslag.

1 2

NO

MERKNAD!

Når pass-stiften (1) på slangepakken griper inn i pass-hullet (2) på sveisepistolenheten, er sveisepistolenheten i 0°-stilling.

3

* Forsikre deg om at overfalsmut-

teren er skrudd fast til anslag.

51

Monter trådma-

1

1

"click"

1

1

1

1

"click"

1

1

1

1

terkjernen på

trådbufferen

VIKTIG!

- Ikke utsett trådmaterslangen for strekkbelastning!

- Monter glidestykket på siden til sveisepistolen!

1

3

2

4

5 6

52

Koble sveisepis-

3

4

8

5

7

6

9

10

3

3

tolen til trådmateren

1

* kun hvis kjølemiddeltilkoblingene

som er ekstrautstyr, er innebygd i

trådmateren og ved vannkjølt sveisepistol.

NO

Koble alltid kjølemiddelslangene til

i henhold til fargemarkeringene på

dem.

Koble sveisepistolen til strømkilden og kjøleapparatet

1 2

* kun hvis kjølemiddeltilkoblingene som er ekstrautstyr, er innebygd i kjøleappara-

tet og ved vannkjølt sveisepistol.

Koble alltid kjølemiddelslangene til i henhold til fargemarkeringene på dem.

3

53

Spole inn

trådelektrode

FORSIKTIG!

Fare for personskader og materielle skader på grunn av sveisestrøm og utilsiktet

tenning av lysbuen.

Før arbeidet starter, må du koble fra jordforbindelsen mellom sveisesystemet og

▶

arbeidsemnet.

FORSIKTIG!

Fare for skader på sveisepistolen på grunn av skarpe kanter på trådelektrodeenden.

Avgrad enden på trådelektroden nøye før innføring.

▶

FORSIKTIG!

Fare for personskader på grunn av fjæreffekten i den innspolte trådelektroden.

Hold godt fast i enden på trådelektroden når du skyver trådelektroden inn i 4-rulledr-

▶

iften til trådmateren for å unngå skader hvis trådelektroden smekker tilbake.

1 2

54

FORSIKTIG!

Fare for personskader og materielle skader ved utstikkende trådelektrode.

Under arbeidet:

Hold sveisepistolen slik at sveisepistolspissen peker bort fra ansikt og kropp.

▶

Bruk egnede vernebriller.

▶

Ikke rett sveisepistolen mot personer.

▶

Pass på at trådelektroden ikke berører elektrisk ledende eller jordede deler (f.eks.

▶

huset osv.).

Dekslene til trådbufferen og håndtaket må være lukket.

▶

MERKNAD!

Når du skal spole inn trådelektroden, legger du ut slangepakken i rett linje som

vist nedenfor.

Maks. tillatt trådtræingshastighet = 10 m/s.

3 4

5

NO

Stille inn arbeidstrykket

Arbeidstrykket må kun stilles inn hvis trådelektroden er trædd inn.

* Bruk de verdiene som står oppført

på illustrasjonen på innsiden av

dekselet, som standardverdier når

arbeidstrykket skal stilles inn.

MERKNAD!

Innstilling av arbeidstrykk fungerer som følger:

Skru skruen mot klokken = redusere arbeidstrykket

▶

Skru skruen med klokken = øke arbeidstrykket

▶

55

Skifte sveisepistolenhet, dreie sveisepistolenheten

Demontere sveisepistolenhet

FORSIKTIG!

Fare for forbrenning på grunn av varmt kjølemiddel og varm pistolkropp.

Før arbeidet begynner, må kjølemiddelet og pistolkroppen avkjøles til romtemperatur

▶

(+25 °C, +77 °F).

MERKNAD!

Det er alltid en rest kjølemiddel i sveisepistolenheten.

Demonter bare sveisepistolenheten når gassdysen peker nedover.

▶

1

56

Monter sveisepistolenheten

FORSIKTIG!

Fare for skader på sveisepistolen.

Trekk alltid til overfalsmutteren på sveisepistolenheten til stopp.

▶

MERKNAD!

Forsikre deg om at koblingsstedet på sveisepistolenheten og på slangepakken er

uskadd og rent før montering av sveisepistolenheten.

MERKNAD!

På vannkjølte sveisepistoler kan det oppstå økt motstand når overfalsmutteren

skal skrus fast på grunn av sveisepistolens konstruksjon.

Dette er normalt. Trekk alltid til overfalsmutteren på sveisepistolenheten til anslag.

1 2

NO

MERKNAD!

Når pass-stiften (1) på slangepakken griper inn i pass-hullet (2) på sveisepistolenheten, er sveisepistolenheten i 0°-stilling.

3

* Forsikre deg om at overfalsmut-

teren er skrudd fast til anslag.

57

Dreie sveisepistolenheten

FORSIKTIG!

Fare for forbrenning på grunn av varmt kjølemiddel og varm pistolkropp.

Før arbeidet begynner, må kjølemiddelet og pistolkroppen avkjøles til romtemperatur

▶

(+25 °C, +77 °F).

1 2

3 4

58

Forsikre deg om at overfalsmutteren er skrudd fast til anslag.

Pleie, vedlikehold og avhending

Generelt Regelmessig og forebyggende vedlikehold av sveisepistolen er viktige faktorer for å sikre

problemfri drift. Sveisepistolen utsettes for høye temperaturer og kraftig forurensning.

Derfor må sveisepistolen vedlikeholdes oftere enn andre komponenter i sveisesystemet.

FORSIKTIG!

Fare for skader ved ikke-forskriftsmessig håndtering av sveisepistolen.

Følgene kan bli alvorlige materielle skader.

Ikke slå sveisepistolen mot harde

▶

gjenstander.

Unngå riper på kontaktrøret, det kan

▶

settes seg fast sveisesprut der.

Bøy aldri sveisepistolenheten!

▶

NO

Vedlikehold ved

hver bruk

- Kontroller forbruksdeler.

• Bytt defekte forbruksdeler.

- Rens gassdysen for sveisesprut.

1 2

* Kontroller gassdysen, sprutbeskyttelsen og isolasjonene og sjekk om det er ska-

der på dem. Skift ut skadde komponenter.

- I tillegg ved hver bruk av vannkjølte sveisepistoler:

• Forsikre deg om at alle kjølemiddel-tilkoblinger er tette.

• Forsikre deg om at kjølemiddelreturen fungerer.

Ved hvert bytte

av tråd/kurvspole

Ved hvert bytte av tråd/kurvspole:

- Rengjør trådmaterslangen med redusert trykkluft.

- Anbefaling: Bytt trådmaterkjerne, rengjør forbruksdelene før trådmaterkjernen settes

inn igjen.

59

1 2

1

3

2

1.

2.

3.

4.

5.

3

Registrering av

defekte forbruksdeler

1. Isoleringsdeler

- svidde ytterkanter, hakk

2. Dysestammer

- svidde ytterkanter, hakk

- kraftig utsatt for sveisesprut

3. Sprutbeskyttelse

- svidde ytterkanter, hakk

4. Kontaktrør

- slitte (ovale) trådinnførings- eller trådutgangshull

- kraftig utsatt for sveisesprut

- innsmelting på spissen av kontaktrøret

5. Gassdyser

- kraftig utsatt for sveisesprut

- svidde ytterkanter

- hakk

60

Skifte ut eller

2

3

1

1

2

4

5

3

1

(0 in.)

0 mm

2

3

4

5

4

2

3

1

1

2

1

4

2

3

"click"

5

rengjøre trådbuffer, trådmaterinnsats og glidestykke

VIKTIG! Trådelektroden må trekkes ut før trådmaterinnsatsen og glidestykket skiftes ut.

1

2

NO

3

5

4

6

61

Montere trådmaterkjerne fra

trådbufferen i retning av drivenheten.

MERKNAD!

For at trådlederen skal kunne monteres riktig, må slangepakken legges rett ut når

trådlederen skal monteres.

1 2

3 4

62

5 6

7

NO

63

Feildiagnose, feilutbedring

Feildiagnose, feilutbedring

Ingen sveisestrøm.

Nettbryteren på strømkilden er slått på, indikasjonene på strømkilden lyser, beskyttelsesgass tilgjengelig.

Årsak:

Utbedring:

Årsak:

Utbedring:

Ingen funksjon etter at brennertasten er trykket på.

Nettbryteren på strømkilden er slått på, indikasjonene på strømkilden lyser.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Jordtilkoblingen er feil.

Opprett forskriftsmessig jordtilkobling.

Strømledningen i sveisepistolen er brutt.

Bytt sveisepistolen.

FSC (‘Fronius System Connector-sentraltilkobling) er ikke satt inn til anslag.

Sett i FSC til stopp

Sveisepistol eller sveisepistol-styreledning er defekt.

Bytt sveisepistolen.

Forbindelsesslangepakken er ikke riktig tilkoblet eller defekt.

Koble til forbindelsesslangepakken riktig

Bytt defekt forbindelsesslangepakke.

Årsak:

Utbedring:

Ingen beskyttelsesgass.

Alle andre funksjoner er tilgjengelige.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Strømkilden er defekt.

Ta kontakt med kundeservice.

Gassflasken er tom.

Bytt gassflasken.

Trykkreduksjonsventilen er defekt.

Bytt trykkreduksjonsventilen.

Gasslange er ikke montert, eller den er knekt eller skadet.

Monter gasslangen, legg den rett. Bytt defekt gasslange.

Sveisepistolen er defekt.

Bytt sveisepistolen.

Gass-magnetventilen er defekt.

Ta kontakt med kundeservice (få gass-magnetventilen byttet).

64

Dårlige sveiseegenskaper.

Årsak:

Utbedring:

Feil sveiseparameter.

Korriger innstillingene.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Dårlig jordforbindelse.

Opprett god kontakt til arbeidsemnet.

Ingen eller for lite beskyttelsesgass.

Kontroller trykkreduksjonsventil, gasslange, gass-magnetventil og sveise-

pistol-gasstilkobling. På gasskjølt sveisepistol må gasstetningen kontrolleres, bruk egnet trådmaterkjerne.

Sveisepistolen er ikke tett.

Bytt sveisepistolen.

For stort eller slitt kontaktrør.

Bytt kontaktrøret.

Feil trådlegering eller feil trådspolediameter.

Kontroller innlagt tråd / kurvspole.

Feil trådlegering eller feil trådspolediameter.

Kontroller grunnmaterialets sveisbarhet.

Beskyttelsesgassen er ikke egnet for trådlegeringen.

Bruk riktig beskyttelsesgass.

NO

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Ugunstige sveisebetingelser: Beskyttelsesgassen er forurenset (fuktighet,

luft), mangelfull gassavskjerming (smeltebad "koker", trekkluft), forurensning

i arbeidsemnet (rust, lakk, fett).

Optimer sveisebetingelsene.

Sveisesprut i gassdysen.

Fjern sveisespruten.

Turbulens på grunn av stor mengde beskyttelsesgass.

Reduser mengden beskyttelsesgass, anbefaling:

beskyttelsesgassmengde (l/min) = tråddiameter (mm) x 10

(for eksempel 16 l/min til 1,6 mm trådelektrode).

For stor avstand mellom sveisepistol og arbeidsemne.

Reduser avstanden mellom sveisepistol og arbeidsemne (ca. 10–15 mm /

0.39 - 0.59 in.).

For stor vinkel på sveisepistolen.

Reduser vinkelen på sveisepistolen.

Trådmaterkomponentene passer ikke til diameteren på trådelektroden /

materialet i trådelektroden.

Sett i riktig trådmaterkomponenter.

65

Dårlig trådmating.

Årsak:

Utbedring:

Avhengig av system er bremsen i trådmateren eller i strømkilden trukket for

stramt til.

Still inn bremsen slakere.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Hullet til kontaktrøret er forskjøvet.

Bytt kontaktrøret.

Trådmaterkjernen eller trådmaterinnsatsen er defekt.

Kontroller trådmaterkjernen eller trådmaterinnsatsen for knekk, smuss osv.

Bytt defekt trådmaterkjerne eller defekt trådmaterinnsats.

Materullene egner seg ikke til trådelektroden som brukes.

Bruk passende materuller.

Feil arbeide på materullene.

Optimer arbeidstrykket.

Materullene er forurenset eller skadet.

Rengjør eller bytt materullene.

Trådmaterkjernen er lagt feil eller knekt.

Bytt trådmaterkjernen.

Trådmaterkjernen ble for kort etter tilpasningen.

Bytt trådmaterkjernen og tilpass lengden riktig på den nye trådmaterkjernen.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Gassdysen blir svært varm.

Årsak:

Utbedring:

Avslitning av trådelektroden på grunn av for kraftig arbeidstrykk på materullene.

Reduser arbeidstrykket på materullene.

Trådelektroden er forurenset eller utsatt for rust.

Bruk trådelektrode av god kvalitet uten forurensning.

Ved trådledere av stål: trådleder uten belegg i bruk

Bruk en trådleder med belegg

Ingen varmeavledning fordi gassdysen sitter for løst.

Skru fast gassdysen til stopp.

66

Sveisepistolen blir svært varm.

Årsak:

Utbedring:

Kun ved multilock-sveisepistoler: Overfalsmutteren på sveisepistolenheten

er løs.

Trekk til overfalsmutteren.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Kort levetid på kontaktrøret.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Sveisepistolen ble drevet med kraftigere sveisestrøm enn maksimalt tillatt.

Reduser sveiseeffekten eller bruk en kraftigere sveisepistol.

Sveisepistolen er for svakt dimesjonert.

Ta hensyn til innkoblingsvarighet og belastningsgrenser.

Kun ved vannkjølte anlegg: For lav kjølemiddelgjennomstrømning.

Kontroller kjølemiddelnivå, kjølemiddelgjennomstrømning, kjølemiddelforur-

ensning, forlegning av slangepakkene osv.

Spissen på sveisepistolen er for nærme lysbuen.

Forstørr stickout.

Feil materuller.

Bruk riktige materuller.

Avslitning av trådelektroden på grunn av for kraftig arbeidstrykk på materullene.

Reduser arbeidstrykket på materullene.

Trådelektroden er forurenset / utsatt for rust.

Bruk trådelektrode av god kvalitet uten forurensning.

NO

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

MERKNAD!

Ved CrNi-bruk kan kontaktrøret utsettes for større slitasje på grunn av overflatens

beskaffenhet på CrNi-trådelektroden

Trådelektroden uten belegg

Bruk trådelektrode med egnet belegg.

Feil dimensjon på kontaktrøret.

Dimensjoner kontaktrøret riktig.

For lang innkoblingsvarighet på sveisepistolen.

Reduser innkoblingsvarigheten eller bruk en kraftigere sveisepistol.

Kontaktrøret er overopphetet. Ingen varmeavledning fordi kontaktrøret sitter

for løst.

Trekk til kontaktrøret.

67

Feilfunksjon i brennertasten.

Årsak:

Utbedring:

Pluggforbindelsen mellom sveisepistol og strømkilde er mangelfull.

Opprett ordentlig pluggforbindelse / lever strømkilde eller sveisepistol til ser-

vice.

Årsak:

Utbedring:

Årsak:

Utbedring:

Sveisesømmen er porøs.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Forurensninger mellom brennertast og huset til brennertasten.

Fjern forurensningen.

Styreledningen er defekt.

Ta kontakt med kundeservice.

Sprutdannelse i gassdysen, dermed blir det utilstrekkelig gassbeskyttelse i

sveisesømmen.

Fjern sveisespruten.

Hull i gasslangen eller unøyaktig tilkobling av gasslangen.

Bytt gasslangen.

O-ringen på sentraltilkoblingen er revet opp eller defekt.

Bytt O-ringen.

Fuktighet / kondens i gassledningen.

Tørk gassledningen.

For kraftig eller for svak gass-forstrømning.

Korriger gass-forstrømningen.

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Årsak:

Utbedring:

Utilstrekkelig gassmengde ved sveisestart eller sveiseslutt.

Øk gassforstrømningen og gassetterstrømningen.

Trådelektroden har rustet eller er av dårlig kvalitet.

Bruk trådelektrode av god kvalitet uten forurensning.

Gjelder for gasskjølte sveisepistoler: Gasslekkasje på ikke-isolerte trådmaterkjerner.

Bruk bare isolerte trådmaterkjerner til gasskjølte sveisepistoler.

Det er påført for mye skillemiddel.

Fjern overflødig skillemiddel / påfør mindre skillemiddel.

68

Tekniske data

Ø

Generelt Spenningsmåling (V-Peak):

- for håndførte sveisepistoler: 113 V

- for maskinelt førte sveisepistoler: 141 V

Tekniske data brennertast:

- U

- I

Brennertastdrift er bare tillatt innenfor rammene gitt i de tekniske dataene.

Produktet tilsvarer kravene i standarden IEC 60974-7 / - 10 CI. A.

max

= 10 mA

max

= 50 V

NO

Gasskjølt sveisepistol – MHP 280i

G CMT

I (ampere) 10 min/40 °C

M21+C1 (EN 439)

Standard

I (ampere) 10 min/40° C

M21+C1 (EN 439)

CMT

[mm (in.)] 0,8–1,6 (.031–.063)

[m (ft.)] 3,85 / 5,85 / 7,85 / (12.6 /

[A] 1,45 RMS

[V] AC 38

[m/min

(ipm)]

* ED = innkoblingsvarighet (tysk: "Einschaltdauer")

40 % ED* 280

60 % ED* 220

100 % ED* 170

40 % ED* 180

19 / 26)

1–60 (0.039–0.236)

69

Vannkjølt sveise-

Ø

pistol – MHP 400i

W CMT

I (ampere) 10 min/40 °C

M21+C1 (EN 439)

Standard

100 % ED* 400

I (ampere) 10 min/40° C

100 % ED* 280

M21+C1 (EN 439)

CMT

[mm (in.)] 0,8–1,6 (.031–.063)

[m (ft.)] 3,85 / 5,85 / 7,85 / (12.6 / 19 / 26)

P

min

Q

min

[W]** 600 / 850 / 1050

[l/min (gal./

1 (0.26)

min)]

p

p

min

max

[bar (psi)] 3 bar (43.51 psi.)

[bar (psi)] 5,5 bar (77.77 psi.)

[A] 1,45 RMS

[V] AC 38

[m/min (ipm)] 1–60 (0.039–0.2362)

* ED = innkoblingsvarighet (tysk: "Einschaltdauer")

** Laveste kjøleeffekt iht. standard IEC 60974-2

70

Índice

Informações gerais 72

Informações gerais 72

Utilização prevista 72

Kit de equipamento original e ferramenta 72

Funções da tecla de queima – padrão 73

Função Up/Down (para cima/para baixo) 73

Função JobMaster 74

Desativar a tecla de queima esquerda ou direita 74

Segurança 75

Avisos de alerta no equipamento 75

Segurança 76

Comissionamento 78

MTG d, MTW d - Montar as peças de desgaste no corpo da tocha de solda 78

Nota sobre o fio de revestimento interior em tochas com refrigerador a gás 78

Montar o fio de revestimento interior de aço e CrNi no corpo da tocha de solda 79

Montar o fio de revestimento interior de plástico no corpo da tocha de solda 79

Montar a peça de desgaste no acionamento 80

Trocar o bocal de saída 82

Montar o fio de revestimento interior do compensador de arame na direção do sistema de

conexão Fronius

Montar o corpo da tocha de solda 85

Montar o fio de revestimento interior no compensador de arame 86

Conectar a tocha de solda no avanço de arame 87

Conectar a tocha de solda na fonte de solda e no dispositivo de refrigeração 87

Inserir o eletrodo de arame 88

Ajustar a pressão de contato 89

Substituir o corpo da tocha de solda, torcer o corpo da tocha de solda 90

Desmontar o corpo da tocha de solda 90

Montar o corpo da tocha de solda 91

Girar o corpo da tocha de solda 92

Conservação, Manutenção e Descarte 93

Informações gerais 93

Manutenção em todo comissionamento 93

Em cada troca da bobina de arame/cesta-tipo carretel 94

Reconhecimento de peças de desgaste defeituosas 94

Trocar ou limpar a guia do arame e a peça de deslize do compensador de arame 95

Montar o fio de revestimento interior do compensador de arame na direção da unidade de acionamento

Diagnóstico de erro, eliminação de erro 98

Diagnóstico de erro, eliminação de erro 98

Dados técnicos 103

Geral 103

Tocha de solda resfriada a gás - MHP 280i G CMT 103

Tocha de solda resfriada a água - MHP 400i W CMT 104

PT-BR

83

96

71

Informações gerais

Informações gerais

Utilização prevista

Em combinação com o compensador de arame no jogo de mangueira, o motor integrado

de acionamento do arame garante um movimento rápido e reversível do eletrodo de

arame. Versões variadas do tubo curvado possibilitam uma boa acessibilidade ao local

de solda.

As tochas de solda são particularmente robustas e confiáveis. O cabo de formato

ergonômico, a junta esférica e a distribuição ideal do peso possibilitam uma operação

livre de fadiga.

As tochas de solda estão disponíveis na versão refrigerada a gás e a água. Em combinação com os corpos da tocha de solda Multilock disponíveis é possível adaptar as

tochas de soda às mais diferentes tarefas e obter bons resultados na produção manual

em série e individual, assim como na área de oficinas.

O jogo de mangueira é adequado principalmente para:

- Aplicações gerais de chapa fina

- Soldagem de vara MIG livre de respingos de chapas galvanizadas finas

- Junção de aço com alumínio

A tocha manual MIG/MAG é destinada exclusivamente para soldagem MIG/MAG em

aplicações manuais.

Qualquer outra utilização será considerada indevida. O fabricante não assume a responsabilidade por quaisquer danos decorrentes.

Kit de equipamento original e

ferramenta

Também fazem parte da utilização prevista

- a consideração de todos os avisos do manual de instruções

- o cumprimento dos trabalhos de inspeção e manutenção

Para a operação do jogo de mangueira é necessário um kit de equipamento original

(BasicKit) adequado para o material adicional e o diâmetro do arame (consulte a Lista

de peças de reposição):

- Kit de equipamento original de Alu W

- Kit de equipamento original de aço

- Kit de equipamento original de CrNi

- Kit de equipamento original de Alu G/CuSi G/W

72

Funções da tecla

de queima –

padrão

A tecla de queima da tocha de solda padrão possui duas posições de comutação.

Função da tecla de queima na posição de

comutação 1 (tecla de queima semipressionada):

- O LED acende.

PT-BR

Função da tecla de queima na posição de

comutação 2 (tecla de queima totalmente

pressionada):

- O LED apaga

- Início da soldagem.

Função Up/Down

(para cima/para

baixo)

A tocha de solda cima/baixo possui as

seguintes funções:

- Alteração da energia de soldagem na

operação Synergic com as teclas Up/

Down (para cima/para baixo)

- Indicação de erro:

• em caso de erro do sistema,

todos os LEDs acendem em vermelho,

• em caso de erro de comunicação

de dados, todos os LEDs piscam

em vermelho

- Autoteste na frequência de arranque:

• todos os LEDs se acendem bre-

vemente de forma sucessiva

73

Função JobMaster

A tocha de solda JobMaster possui as

seguintes funções:

- com as teclas de seta, é selecionado

o parâmetro desejado na fonte de

solda

- com as teclas +/- é alterado o

parâmetro selecionado

- o display exibe o parâmetro atual e o

valor

Desativar a tecla

de queima

esquerda ou direita

Por padrão, as teclas de queima estão ativas em ambos os lados. Se um lado precisar

ser desativado, proceder do seguinte modo:

Desativar a tecla de queima esquerda

Pressionar ao mesmo tempo a tecla „-“ do lado esquerdo e a tecla „+“ do lado direito

1

por cinco segundos

Desativar a tecla de queima direita

Pressionar ao mesmo tempo a tecla „-“ do lado direito e a tecla „+“ do lado esquerdo

1

por cinco segundos

Desativar a tecla de queima esquerda e direita

Pressionar ao mesmo tempo a tecla „-“ do lado direito e a tecla „-“ do lado esquerdo

1

por cinco segundos

Ativar a tecla de queima esquerda e direita

Pressionar ao mesmo tempo a tecla „+“ do lado direito e a tecla „+“ do lado

1

esquerdo por cinco segundos

74

Segurança

Avisos de alerta

no equipamento

A tocha de solda está equipada com símbolos de segurança e uma placa de identificação. Esta placa de identificação e os símbolos de segurança não podem ser retirados nem pintados. Os símbolos alertam contra o manuseio incorreto, que pode causar

lesões corporais e danos materiais graves.

PT-BR

Placa de identificação com símbolos de segurança Alerta de peças móveis

As funções descritas só devem ser utilizadas depois que os seguintes documentos

tiverem sido completamente lidos e compreendidos:

- este manual de instruções

- o documento anexado „Diretrizes de segurança“

- todos os manuais de instruções dos componentes do sistema, principalmente diretrizes de segurança

Soldagem é uma atividade perigosa. Para que se trabalhe corretamente com o equipamento, os seguintes pré-requisitos básicos precisam ser cumpridos:

- Qualificação suficiente para a soldagem

- Equipamentos de proteção apropriados

- Manter pessoas não autorizadas longe da tocha de solda e do processo de soldagem

75

Não descartar equipamentos fora de serviço no lixo doméstico e sim conforme as diretrizes de segurança.

Manter mãos, cabelos, peças de roupa e ferramentas afastados das peças móveis, por

exemplo:

- Engrenagens

- Rolos de alimentação

- Bobinas de arame e eletrodos de arame

Não tocar nos rolos de alimentação em rotação do acionamento do arame ou em peças

do acionamento em rotação.

A cobertura da tocha de solda somente pode ser aberta durante a execução de trabalhos de manutenção e reparo.

Durante a operação

- Garantir que a cobertura esteja fechada.

- Manter a cobertura fechada.

Segurança

PERIGO!

Perigo devido a manuseio e trabalhos realizados incorretamente.

Podem ocorrer danos pessoais e materiais graves.

Todos os trabalhos e funções descritos neste documento só podem ser realizados

▶

por pessoal especializado e treinado.

Este documento deve ser lido e entendido.

▶

Todos os manuais de instruções dos componentes do sistema, especialmente as

▶

diretrizes de segurança, devem ser lidos e compreendidos.

PERIGO!

Perigo devido à corrente elétrica e perigo de lesão devido à saída do eletrodo de

arame.

Podem ocorrer danos pessoais e materiais graves.

Comutar o interruptor da rede elétrica da fonte de solda para a posição - O -.

▶

Desconectar a fonte de solda da rede elétrica.

▶

Atentar para que a fonte de solda permaneça desconectada da rede elétrica até o

▶

final de todos os trabalhos.

76

PERIGO!

Perigo devido à corrente elétrica.

Podem ocorrer danos pessoais e materiais graves.

Todos os cabos, tubagens e jogos de mangueira precisam estar sempre bem

▶

conectados, intatos, corretamente isolados e com as dimensões adequadas.

CUIDADO!

Perigo de queimaduras devido aos componentes quentes da tocha de solda e ao

agente refrigerador quente.

Escaldaduras graves podem ser provocadas.

Antes de iniciar todos os trabalhos descritos neste manual de instruções, deixar

▶

todos os componentes da tocha de solda e o agente refrigerador resfriarem até a

temperatura ambiente (+25 °C, +77 °F).

CUIDADO!

Perigo de danificação devido à operação sem agente refrigerador.

Danos materiais graves podem ser provocados.

Nunca operar tochas de solda refrigeradas à água sem agente refrigerador.

▶

O fabricante não se responsabiliza por danos resultantes disso; ficam anuladas

▶

quaisquer reivindicações de garantia.

PT-BR

CUIDADO!

Perigo devido ao vazamento de agente refrigerador.

Podem ocorrer danos pessoais e materiais graves.

Sempre fechar as mangueiras de agente refrigerador das tochas de solda refrigera-

▶

das à água com o fecho de plástico ali montado, quando elas forem desconectadas

do dispositivo de refrigeração ou do avanço de arame.

CUIDADO!

Perigo de ferimentos devido às peças móveis.

Podem ocorrer danos pessoais e materiais graves.

Somente operar a tocha de solda se a cobertura dos rolos de alimentação estiver

▶

fechada.

77

Comissionamento

MTG d, MTW d Montar as peças

de desgaste no

corpo da tocha

de solda

1 2

3

** Apertar o bico de gás até o

encosto

Nota sobre o fio

de revestimento

interior em

tochas com refrigerador a gás

78

AVISO!

Quando se usa um fio de revestimento interior de plástico no corpo da tocha de

solda no caso de tochas com refrigerador a gás, os dados de potência fornecidos

na ficha técnica devem ser reduzidos em 30%.

Para poder operar tochas com refrigerador a gás com a potência máxima, deve-se

▶

usar um fio de revestimento interior de aço no corpo da tocha de solda.

Montar o fio de

revestimento

interior de aço e

CrNi no corpo da

tocha de solda

1 2

PT-BR