Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

MagicWave 2600

MagicWave 2600 Cel

MagicWave 3000

TransTig 2600

TransTig 2600 Cel

TransTig 3000

Návod k obsluze

CS

Svařovací zdroj TIG

42,0426,0022,CS 003-08032021

Inhaltsverzeichnis

Bezpečnostní předpisy 6

Vysvětlení bezpečnostních pokynů 6

Všeobecné informace 6

Předpisové použití 7

Okolní podmínky 7

Povinnosti provozovatele 7

Povinnosti pracovníků 7

Síťové připojení 8

Vlastní ochrana a ochrana jiných osob 8

Údaje k hodnotám hlučnosti 8

Nebezpečí vznikající působením škodlivých par a plynů 9

Nebezpečí představované odletujícími jiskrami 9

Nebezpečí představované proudem ze síťového rozvodu a svařovacího okruhu 10

Bludné svařovací proudy 11

Klasifikace přístrojů podle EMC 11

Opatření EMC 11

Opatření EMF 12

Místa, kde hrozí zvláštní nebezpečí 12

Ovlivnění výsledků svařování 13

Nebezpečí související s lahvemi s ochranným plynem 13

Bezpečnostní opatření v místě instalace a při přepravě 14

Bezpečnostní předpisy v normálním provozu 15

Uvedení do provozu, údržba a opravy 15

Bezpečnostní přezkoušení 15

Likvidace odpadu 16

Bezpečnostní označení 16

Zálohování dat 16

Autorské právo 16

Všeobecné informace 17

Princip 17

Koncepce přístroje 17

Oblast použití 17

Varovná upozornění na přístroji 18

Minimální vybavení pro svařovací práce 19

Všeobecné informace 19

Svařování TIG-AC 19

Svařování TIG-DC 19

Svařování obalenou elektrodou 19

Systémové komponenty 20

Všeobecné informace 20

Přehled 20

Ovládací panel 21

Všeobecné informace 21

Přehled 21

Ovládací panel přístroje MagicWave 22

Ovládací panel přístroje TransTig 24

Přípojky, vypínače a rozšíření systému 27

Přípojky přístrojů MagicWave / TransTig s centrální přípojkou svařovacího hořáku F společnosti

Fronius

Přípojky přístrojů MagicWave / TransTig s centrální přípojkou svařovacího hořáku GWZ 28

Přípojky přístrojů MagicWave / TransTig s centrální přípojkou svařovacího hořáku GWZ 29

Před uvedením do provozu 30

Bezpečnost 30

Předpisové použití 30

Předpisy pro umístění 30

Síťový provoz 30

Provoz s elektrocentrálou 31

Uvedení do provozu 32

Všeobecné informace 32

Poznámky k chladicímu modulu 32

CS

27

3

Připojení lahve s ochranným plynem 32

Vytvoření propojení se svařencem 33

Připojení svařovacího hořáku 33

Provozní režimy TIG 34

Všeobecné informace 34

Symboly a vysvětlivky 34

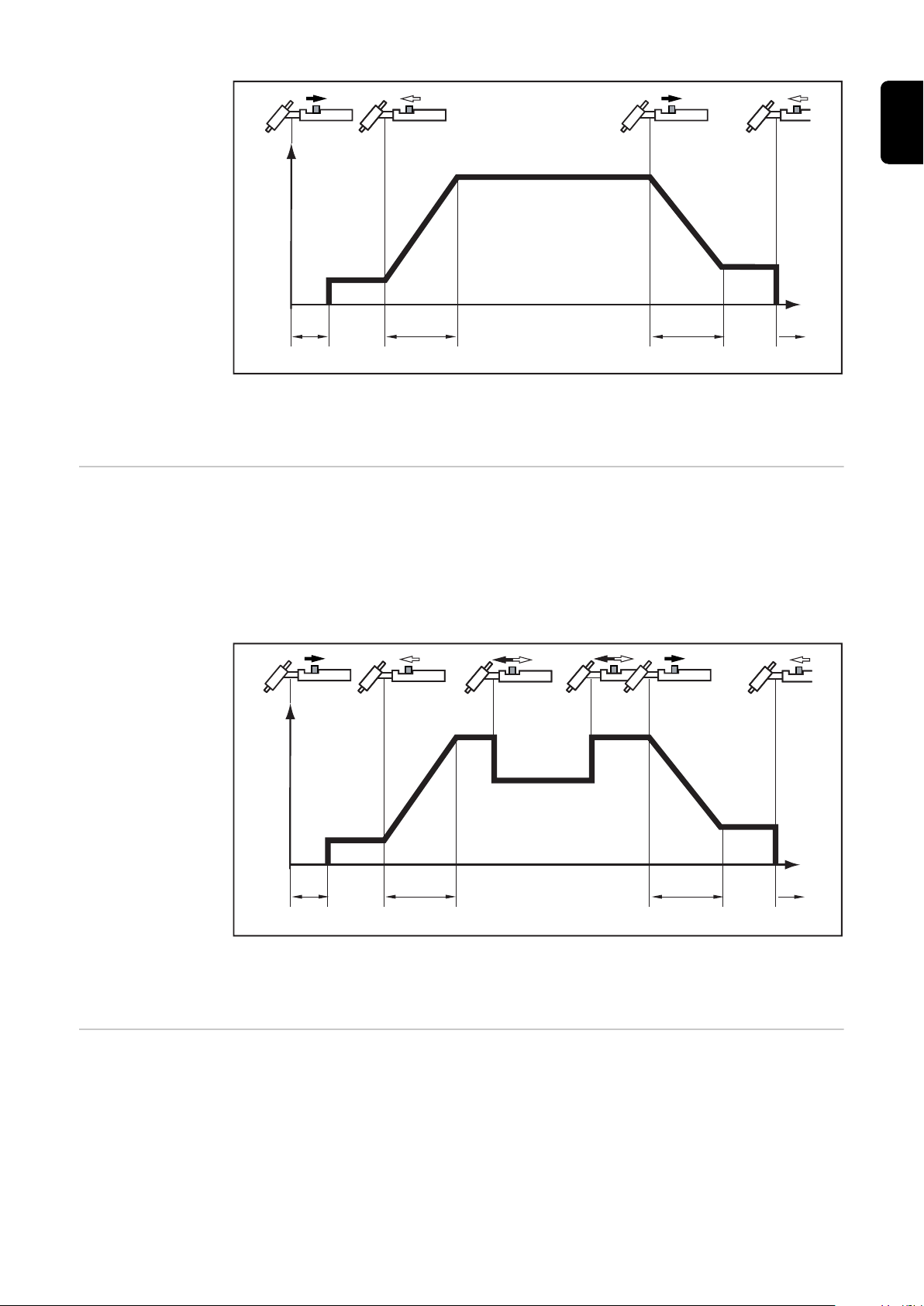

2takt 35

Speciální 2takt 35

4takt 36

Režim 4takt s mezipoklesem 36

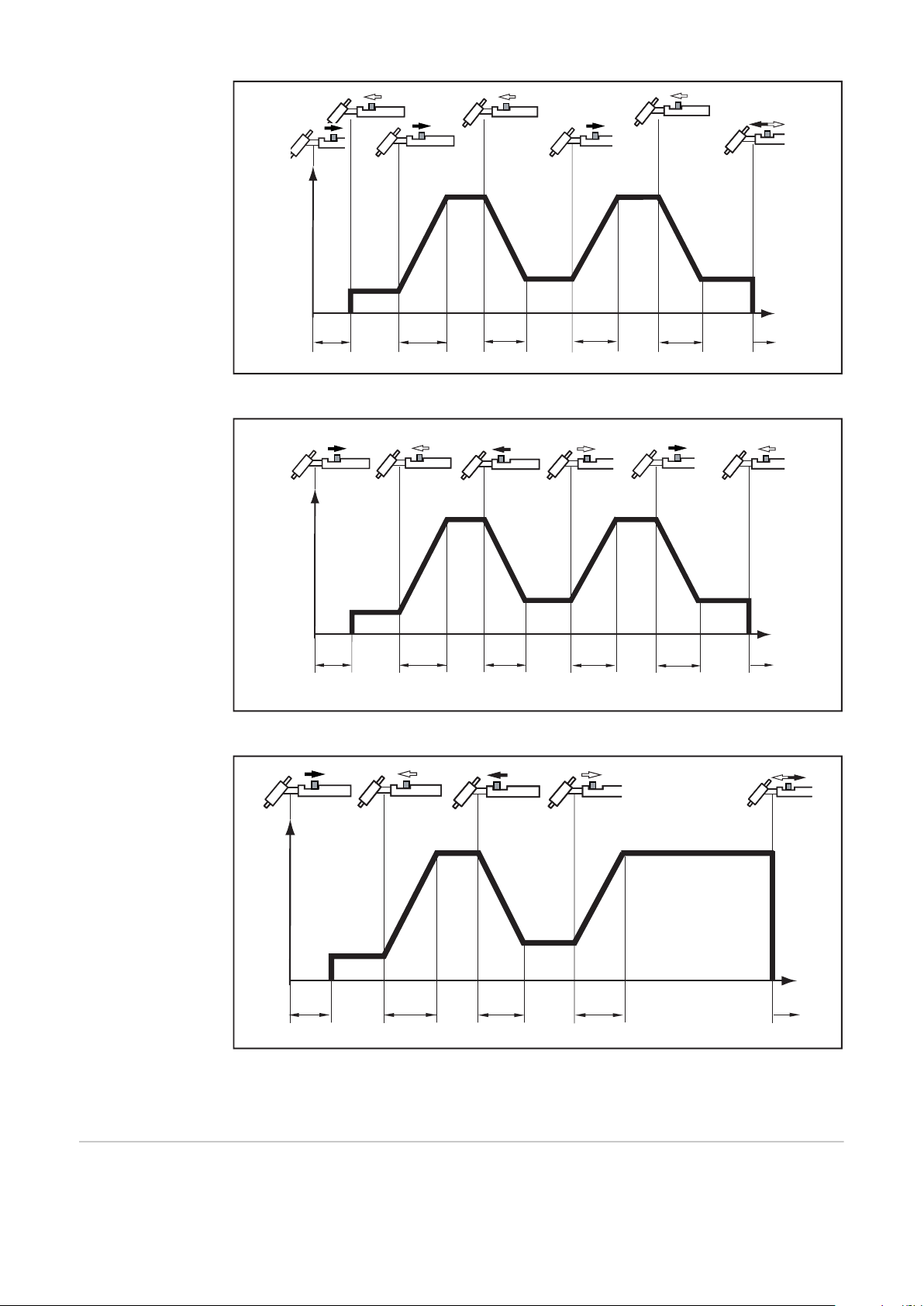

Speciální režim 4takt: Varianta 1 37

Speciální režim 4takt: Varianta 2–4 37

Speciální režim 4takt: Varianta 5 38

Svařování TIG 40

Bezpečnost 40

Příprava 40

Volba provozního režimu 41

Výběr procesu 41

Vytváření kaloty (MagicWave) 42

Nastavení parametru 42

Nastavení množství ochranného plynu 42

Zapálení oblouku – všeobecné informace 42

Synchronizované svařování TIG AC (MagicWave) 42

Vysokofrekvenční zapalování 43

Zapálení dotykem 44

Kontrola zapálení 45

Svařování obalenou elektrodou 46

Bezpečnost 46

Příprava 46

Volba provozního režimu 47

Volba procesu (MagicWave) 47

Nastavení parametru 47

Dálkové ovládání 49

Bezpečnost 49

Všeobecné informace 49

Dálkový ovladač AC TR53 mc 49

Pulzní dálkový ovladač pro svařování TIG TR 50mc 50

Nožní dálkový ovladač pro svařování TIG TR 52mc 52

Dálkový ovladač pro bodové svařování TIG TR 51mc 53

Dálkový ovladač TP MC / TP MC-CEL 53

Práce s programovými úrovněmi 56

Přehled 56

Programová úroveň přednastavení 57

Vstup 57

Volba a změna parametrů Setup 57

Dostupné parametry svařování TIG 57

Programové úrovně P1–P3 61

Vstup 61

Volba a změna parametrů Setup 61

Programová úroveň servisní nabídky P1 61

Programová úroveň kódového zámku P2 61

Programová úroveň parametrů AC P3 (MagicWave) 62

Diagnostika závad a postup při jejich odstraňování 63

Bezpečnost 63

Zobrazené servisní kódy 63

Svařovací zdroj 64

Péče, údržba a likvidace odpadu 67

Všeobecné informace 67

Při každém uvedení do provozu 67

Každé 2 měsíce 67

Každých 6 měsíců 67

Likvidace 67

Náhradní díly 67

Technické údaje 68

4

Zvláštní napětí 68

MagicWave 2600/2600CEL 68

MagicWave 3000 69

TransTig 2600/2600CEL 69

TransTig 3000 70

CS

5

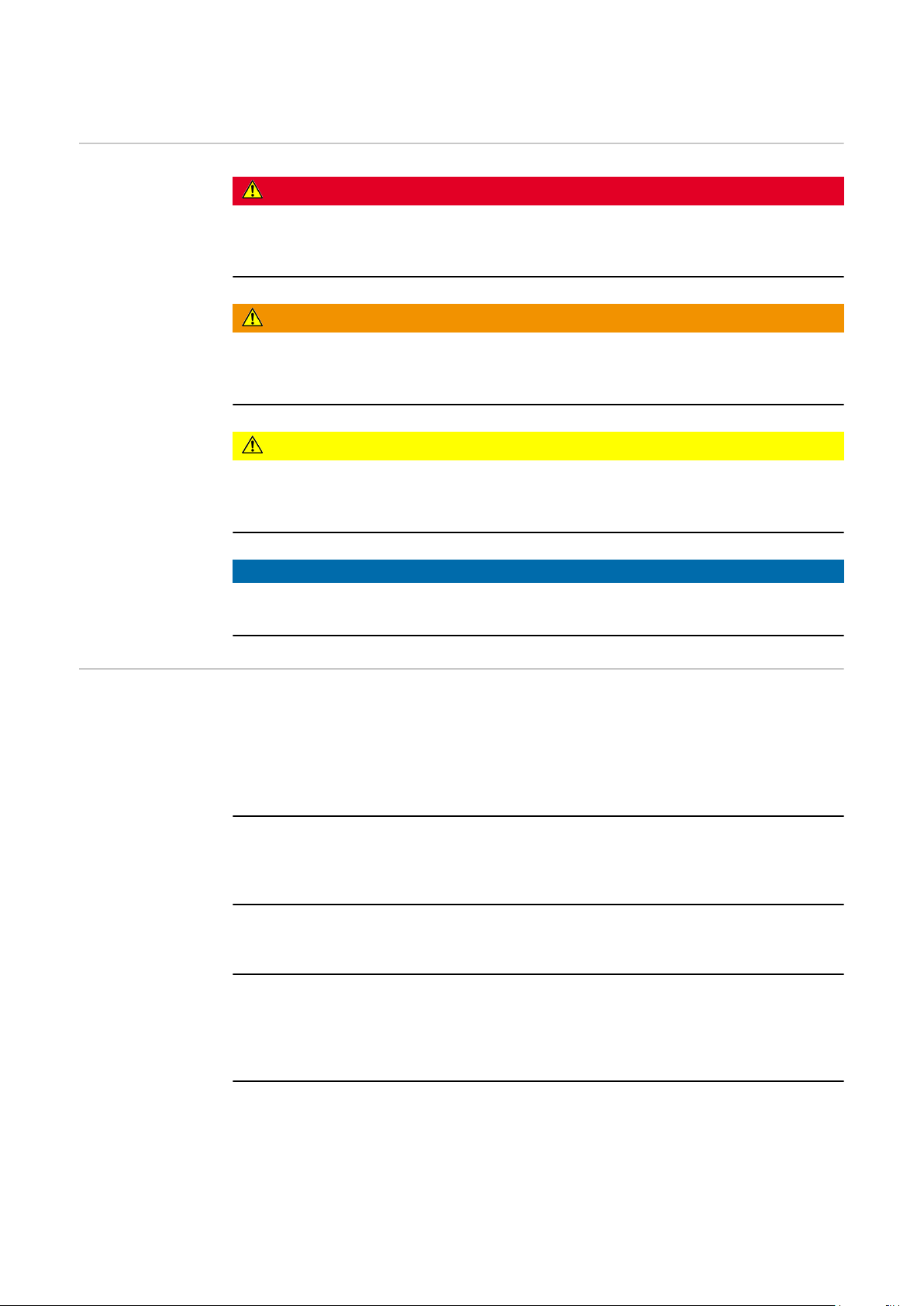

Bezpečnostní předpisy

Vysvětlení

bezpečnostních

pokynů

NEBEZPEČÍ!

Označuje bezprostředně hrozící nebezpečí,

které by mělo za následek smrt nebo velmi těžká zranění, pokud by nebylo

▶

odstraněno.

VAROVÁNÍ!

Označuje případnou nebezpečnou situaci,

která by mohla mít za následek smrt nebo velmi těžká zranění, pokud by nebyla

▶

odstraněna.

POZOR!

Označuje případnou závažnou situaci,

která by mohla mít za následek drobná poranění nebo lehká zranění a materiální

▶

škody, pokud by nebyla odstraněna.

UPOZORNĚNĹ!

Upozorňuje na možné ohrožení kvality pracovních výsledků a na případné

poškození zařízení.

Všeobecné informace

Přístroj je vyroben podle současného stavu techniky a v souladu s uznávanými

bezpečnostně technickými předpisy. Přesto hrozí při neodborné obsluze nebo chybném

používání nebezpečí, které se týká:

- ohrožení zdraví a života obsluhy nebo dalších osob,

- poškození přístroje a jiného majetku provozovatele,

- zhoršení efektivnosti práce s přístrojem.

Všechny osoby, které instalují, obsluhují, ošetřují a udržují přístroj, musí

- mít odpovídající kvalifikaci,

- mít znalosti ze svařování a

- v plném rozsahu přečíst a pečlivě dodržovat tento návod k obsluze.

Návod k obsluze přechovávejte vždy na místě, kde se s přístrojem pracuje. Kromě

tohoto návodu k obsluze je nezbytné dodržovat příslušné všeobecně platné i místní

předpisy týkající se předcházení úrazům a ochrany životního prostředí.

Všechny popisy na přístroji, které se týkají bezpečnosti provozu, je třeba:

- udržovat v čitelném stavu,

- nepoškozovat,

- neodstraňovat,

- nezakrývat, nepřelepovat ani nezabarvovat.

Umístění bezpečnostních upozornění na přístroji najdete v kapitole „Všeobecné informace“ návodu k obsluze vašeho přístroje.

Jakékoli závady, které by mohly narušit bezpečný provoz přístroje, musí být před jeho

zapnutím odstraněny.

Jde o vaši bezpečnost!

6

Předpisové

použití

Okolní podmínky Provozování nebo uložení přístroje v podmínkách, které vybočují z dále uvedených

Přístroj je dovoleno používat pouze pro práce odpovídající jeho určení.

Přístroj je určen výlučně pro svařovací postupy uvedené na výkonovém štítku.

Jakékoliv jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za takto

vzniklé škody výrobce neručí.

K předpisovému používání přístroje patří rovněž

- kompletní přečtení a dodržování pokynů obsažených v tomto návodu k obsluze,

- kompletní přečtení a dodržování bezpečnostních a varovných pokynů,

- provádění pravidelných inspekčních a údržbářských prací.

Přístroj nikdy nepoužívejte k následujícím činnostem:

- rozmrazování potrubí,

- nabíjení baterií/akumulátorů,

- startování motorů.

Přístroj je určen pro použití v průmyslu a v komerční oblasti. Výrobce nepřebírá

odpovědnost za škody vzniklé v důsledku používání přístroje v obytných oblastech.

Výrobce rovněž nepřebírá odpovědnost za nedostatečné či chybné pracovní výsledky.

mezí, se považuje za nepředpisové. Za takto vzniklé škody výrobce neručí.

CS

Povinnosti provozovatele

Teplotní rozmezí okolního vzduchu:

- při provozu: -10 °C až +40 °C (14 °F až 104 °F)

- při přepravě a skladování: -20 °C až +55 °C (-4 °F až 131 °F)

Relativní vlhkost vzduchu:

- do 50 % při 40 °C (104 °F)

- do 90 % při 20 °C (68 °F)

Okolní vzduch: nesmí obsahovat prach, kyseliny, korozivní plyny či látky apod.

nadmořská výška: do 2000 m (6561 ft. 8.16 in.)

Provozovatel se zavazuje, že s přístrojem budou pracovat pouze osoby, které

- jsou seznámeny se základními předpisy týkajícími se pracovní bezpečnosti a

předcházení úrazům a jsou zaškoleny v zacházení s přístrojem,

- přečetly tento návod k obsluze, zvláště kapitolu „Bezpečnostní předpisy“, porozuměly všemu a stvrdily toto svým podpisem,

- jsou vyškoleny v souladu s požadavky na výsledky práce.

V pravidelných intervalech je třeba ověřovat, zda pracovní činnost personálu odpovídá

zásadám bezpečnosti práce.

Povinnosti pracovníků

Všechny osoby, které jsou pověřeny pracovat s tímto přístrojem, jsou povinny před

zahájením práce

- dodržet všechny základní předpisy o bezpečnosti práce a předcházení úrazům,

- přečíst si tento návod k obsluze, zvláště kapitolu „Bezpečnostní předpisy“ a stvrdit

svým podpisem, že všemu náležitě porozuměly a že budou pokyny dodržovat.

Před opuštěním pracoviště je zapotřebí učinit taková opatření, aby nedošlo v nepřítomnosti pověřeného pracovníka k újmě na zdraví ani k věcným škodám.

7

Síťové připojení Vysoce výkonné přístroje mohou na základě vlastního odběru proudu ovlivnit kvalitu

energie v síti.

Dopad na některé typy přístrojů se může projevit:

- omezením přípojek

-

požadavky ohledně maximální přípustné síťové impedance

-

požadavky ohledně minimálního potřebného zkratového výkonu

*)

vždy na rozhraní s veřejnou elektrickou sítí

*)

*)

viz Technické údaje

V tomto případě se provozovatel nebo uživatel přístroje musí ujistit, zda přístroj smí být

připojen, případně může problém konzultovat s dodavatelem energie.

DŮLEŽITÉ! Dbejte na bezpečné uzemnění síťového připojení!

Vlastní ochrana a

ochrana jiných

osob

Manipulaci s přístrojem doprovází řada bezpečnostních rizik, např.:

- odletující jiskry, poletující horké kovové díly

- poranění očí a pokožky zářením oblouku

- škodlivá elektromagnetická pole, která mohou představovat nebezpečí pro osoby s

kardiostimulátory

- nebezpečí představované proudem ze síťového rozvodu a svařovacího okruhu

- zvýšená hladina hluku

- škodlivý svařovací kouř a plyny

Při manipulaci s přístrojem používejte vhodný ochranný oděv. Ochranný oděv musí mít

následující vlastnosti:

- je nehořlavý

- dobře izoluje a je suchý

- zakrývá celé tělo, je nepoškozený a v dobrém stavu

- zahrnuje ochrannou kuklu

- kalhoty nemají záložky

K ochrannému oděvu pro svářeče patří mimo jiné:

- Ochrana očí a obličeje před UV zářením, tepelným sáláním a odletujícími jiskrami

vhodným ochranným štítem s předepsaným filtrem.

- Předepsané ochranné brýle s bočnicemi, které se nosí pod ochranným štítem.

- Pevná obuv, která izoluje také ve vlhku.

- Ochrana rukou vhodnými ochrannými rukavicemi (elektricky izolujícími a chránícími

před horkem).

- Sluchové chrániče pro snížení hlukové zátěže a jako ochrana před poškozením sluchu.

Údaje k hodnotám hlučnosti

8

V průběhu práce se svařovacím přístrojem nepouštějte do blízkosti svařovacího procesu

jiné osoby, především děti. Pokud se přesto nacházejí v blízkosti další osoby, je nutno

- poučit je o všech nebezpečích (nebezpečí oslnění obloukem, zranění odletujícími

jiskrami, zdraví nebezpečný svařovací kouř, hluková zátěž, možnost ohrožení

síťovým a svařovacím proudem atd.),

- dát jim k dispozici vhodné ochranné prostředky nebo

- postavit ochranné zástěny, resp. závěsy.

Přístroj vykazuje maximální hladinu akustického výkonu <80 dB (A) (ref. 1 pW) při chodu

naprázdno a ve fázi ochlazování po provozu podle maximálního přípustného pracovního

bodu při normálním zatížení ve shodě s normou EN 60974-1.

Hodnotu emisí vztaženou na pracovní místo při svařování (a řezání) nelze uvést, protože

je ovlivněna postupem a okolními podmínkami. Závisí na nejrůznějších parametrech,

jako jsou například svařovací postup (svařování MIG/MAG, TIG), zvolený druh proudu

(stejnosměrný, střídavý), rozmezí výkonu, druh sváru, rezonanční vlastnosti svařence,

pracoviště apod.

CS

Nebezpečí vznikající působením

škodlivých par a

plynů

Kouř vznikající při svařování obsahuje zdraví škodlivé plyny a výpary.

Svařovací kouř obsahuje látky, které podle monografie 118 Mezinárodní agentury pro

výzkum rakoviny vyvolávají rakovinu.

Používejte bodové a prostorové odsávání.

Pokud je to možné, používejte svařovací hořák s integrovaným odsáváním.

Hlavu udržujte co nejdále od vznikajícího svařovacího kouře a plynů.

Vznikající kouř a škodlivé plyny

- nevdechujte

- odsávejte z pracovní oblasti pomocí vhodných zařízení.

Zajistěte dostatečný přívod čerstvého vzduchu. Zajistěte, aby míra provzdušnění byla

vždy alespoň 20 m³/hodinu.

Pokud nedostačuje větrání, použijte svářečskou kuklu s přívodem vzduchu.

V případě nejasností, zda dostačuje výkon odsávání, porovnejte naměřené emisní hodnoty škodlivin s povolenými mezními hodnotami.

Na míru škodlivosti svařovacího kouře mají vliv mimo jiné následující komponenty:

- kovy použité pro svařenec,

- elektrody,

- povrchové vrstvy,

- čisticí, odmašťovací a podobné prostředky

- a použitý svařovací proces.

Nebezpečí

představované

odletujícími jiskrami

Z tohoto důvodu mějte na zřeteli také bezpečnostní datové listy a údaje výrobce výše

uvedených komponent.

Doporučení pro scénáře expozice a opatření řízení rizik a pro identifikaci pracovních

podmínek najdete na webových stránkách European Welding Association v části Health

& Safety (https://european-welding.org).

V blízkosti elektrického oblouku se nesmí vyskytovat vznětlivé výpary (například páry

rozpouštědel).

V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem nebo hlavní

přívod plynu.

Odletující jiskry mohou být příčinou požáru a výbuchu.

Nikdy nesvařujte v blízkosti hořlavých materiálů.

Hořlavé materiály musejí být vzdálené od oblouku minimálně 11 metrů (36 ft. 1.07 in.)

nebo zakryté prověřeným krytem.

Mějte vždy v pohotovosti vhodný, přezkoušený hasicí přístroj.

Jiskry a horké kovové částečky mohou proniknout do okolí i malými štěrbinami a otvory.

Přijměte proto odpovídající opatření, aby nevzniklo nebezpečí zranění nebo požáru.

Nesvařujte v prostorách s nebezpečím požáru nebo výbuchu, dále na uzavřených

zásobnících, sudech nebo potrubních rozvodech, pokud nejsou pro takové práce připraveny podle příslušných národních a mezinárodních norem.

9

Na zásobnících, ve kterých se skladovaly či skladují plyny, paliva, minerální oleje apod.,

se nesmějí provádět žádné svářečské práce. Zbytky těchto látek představují nebezpečí

výbuchu.

Nebezpečí

představované

proudem ze

síťového rozvodu

a svařovacího

okruhu

Úraz elektrickým proudem je životu nebezpečný a může být smrtelný.

Nedotýkejte se částí pod napětím, a to ani uvnitř, ani vně přístroje.

Při svařování MIG/MAG a TIG jsou pod napětím také svařovací drát, cívka s drátem,

podávací kladky a rovněž všechny kovové díly, které jsou ve styku se svařovacím

drátem.

Podavač drátu stavte vždy na dostatečně izolovaný podklad, nebo použijte izolované

uchycení podavače drátu.

Zabezpečte vhodnou vlastní ochranu i ochranu jiných osob před uzemňovacím

potenciálem (kostra) dostatečně izolovanou suchou podložkou nebo krytem. Podložka,

popř. kryt musí kompletně pokrývat celou oblast mezi tělem a uzemňovacím

potenciálem.

Všechny kabely a vedení musí být pevné, nepoškozené, izolované a dostatečně dimenzované. Uvolněné spoje, spálené nebo jinak poškozené či poddimenzované kabely,

hadice a další vedení ihned vyměňte.

Před každým použitím zkontrolujte pevné usazení elektrických propojení.

Elektrické kabely s bajonetovým konektorem otočte minimálně o 180° okolo podélné osy

a natáhněte je.

Dbejte na to, aby se vám kabely či vedení neovinuly kolem těla nebo jeho částí.

Manipulace s elektrodou (obalená i wolframová elektroda, svařovací drát aj.):

- nikdy neponořujte elektrodu do kapalin za účelem ochlazení,

- nikdy se jí nedotýkejte, je-li svařovací zdroj zapnutý.

Mezi elektrodami dvou svařovacích zdrojů může např. vzniknout rozdíl potenciálů rovný

dvojnásobku napětí svařovacího zdroje naprázdno. Současný dotyk obou elektrod může

být za určitých okolností životu nebezpečný.

U síťového a vlastního přívodního kabelu nechte elektrotechnickým odborníkem v pravidelných intervalech přezkoušet funkčnost ochranného vodiče.

Přístroje ochranné třídy I vyžadují pro řádný provoz síť s ochranným vodičem a zásuvný

systém s ochranným kontaktem.

Provoz přístroje v síti bez ochranného vodiče a v zásuvce bez ochranného kontaktu je

přípustný pouze za dodržení všech národních předpisů o ochranném odpojení.

V opačném případě se jedná o hrubou nedbalost. Za takto vzniklé škody výrobce neručí.

V případě potřeby zajistěte dostatečné uzemnění svařence pomocí vhodných

prostředků.

Přístroje, které právě nepoužíváte, vypněte.

Při práci ve větší výšce používejte zabezpečovací prostředky proti pádu.

Před zahájením práce na vlastním přístroji jej vypněte a vytáhněte síťovou zástrčku.

Přístroj zabezpečte proti zapojení síťové zástrčky a proti opětovnému zapnutí dobře

čitelným a srozumitelným varovným štítkem.

Po otevření přístroje:

- vybijte všechny součástky, na kterých se hromadí elektrický náboj,

- přesvědčte se, že všechny součásti přístroje jsou bez napětí.

10

Pokud je nutné provádět práce na vodivých dílech, přizvěte další osobu, která včas

vypne hlavní vypínač.

CS

Bludné svařovací

proudy

Klasifikace

přístrojů podle

EMC

V případě nedodržení dále uvedených pokynů mohou vznikat bludné svařovací proudy,

které mohou mít následující následky:

- nebezpečí požáru,

- přehřátí součástek, které jsou ve styku se svařencem,

- zničení ochranných vodičů,

- poškození přístroje a dalších elektrických zařízení.

Dbejte na pevné připojení přípojné svorky ke svařenci.

Přípojnou svorku upevněte na svařenci co nejblíže ke svařovanému místu.

Přístroj instalujte s dostatečnou izolací od elektricky vodivého okolí, např.: s izolací od

vodivé podlahy nebo s izolací od vodivých podstavců.

Při používání rozboček, dvouhlavých uchycení apod. dbejte následujících pokynů: Také

elektroda v nepoužívaném svařovacím hořáku / držáku elektrody je pod napětím. Dbejte

proto na dostatečně izolované uložení nepoužívaného svařovacího hořáku / držáku elektrody.

Při použití automatizovaného postupu MIG/MAG veďte drátovou elektrodu z bubnu se

svařovacím drátem, velké cívky nebo cívky s drátem k podavači drátu, elektroda musí

být izolovaná.

Přístroje emisní třídy A:

- Jsou určeny pouze pro použití v průmyslových oblastech.

- V jiných oblastech mohou způsobovat problémy související s vedením a zářením.

Přístroje emisní třídy B:

- Splňují emisní požadavky pro obytné a průmyslové oblasti. Toto platí také pro

obytné oblasti s přímým odběrem energie z veřejné nízkonapěťové sítě.

Klasifikace přístrojů dle EMC podle výkonového štítku nebo technických údajů.

Opatření EMC Ve zvláštních případech může i přes dodržení normovaných mezních hodnot emisí dojít

k ovlivnění ve vyhrazené oblasti použití (např. v případě, že jsou v prostoru umístění citlivé přístroje nebo se v blízkosti nachází rozhlasové a televizní přijímače).

V případě, že se toto rušení vyskytne, je povinností provozovatele přijmout opatření,

která rušení odstraní.

Přezkoušejte a vyhodnoťte odolnost zařízení proti rušení v okolí přístroje podle

národních a mezinárodních předpisů. Příklady citlivých zařízení, která mohou být přístrojem nepříznivě ovlivněna:

- bezpečnostní zařízení

- síťové rozvody, vedení pro přenos signálů a dat

- zařízení výpočetní a telekomunikační techniky

- měřicí a kalibrační zařízení

Opatření, kterými se zabrání vzniku problémů s elektromagnetickou kompatibilitou:

1. Síťové napájení

- Pokud se i v případě předpisově provedeného síťového připojení vyskytne elek-

tromagnetické rušení, přijměte dodatečná opatření (např. použití vhodného typu

síťového filtru).

11

2. Svářecí kabely

- Používejte co nejkratší.

- Pokládejte těsně vedle sebe (také kvůli zabránění problémům s elektromagne-

tickým polem).

- Pokládejte daleko od ostatního vedení.

3. Vyrovnání potenciálu

4. Uzemnění svařence

- Je-li to nutné, vytvořte uzemnění pomocí vhodných kondenzátorů.

5. Odstínění, je-li zapotřebí

- Proveďte odstínění ostatních zařízení v okolí.

- Proveďte odstínění celé svařovací instalace.

Opatření EMF Elektromagnetická pole mohou způsobit škody na zdraví, které nejsou dosud známé:

- Negativní účinky na zdraví osob pohybujících se v okolí, např. uživatele kardiostimulátorů a naslouchadel.

- Uživatelé kardiostimulátorů se musí poradit se svým lékařem, dříve než se začnou

zdržovat v bezprostřední blízkosti svařovacího procesu.

- Z bezpečnostních důvodů je třeba dodržovat pokud možno co největší vzdálenost

mezi svařovacími kabely a hlavou nebo tělem svářeče.

- Nenoste svařovací kabely a hadicová vedení přes ramena a neomotávejte si je

kolem těla.

Místa, kde hrozí

zvláštní

nebezpečí

Dbejte na to, aby se do blízkosti pohybujících se částí nedostaly vaše ruce, vlasy, části

oděvu a nářadí. Jedná se např. o tyto části přístroje:

- ventilátory

- ozubená kola

- kladky

- hřídele

- cívky s drátem a svařovací dráty

Nesahejte do otáčejících se ozubených kol pohonu drátu ani do jeho rotujících hnacích

součástí.

Kryty a bočnice se smí otevřít či odstranit pouze na dobu trvání údržbářských prací a

oprav.

Během provozu

- Zajistěte, aby byly všechny kryty zavřené a všechny bočnice řádně namontované.

- Udržujte všechny kryty a bočnice zavřené.

Výstup svařovacího drátu ze svařovacího hořáku představuje značné riziko úrazu

(propíchnutí ruky, zranění obličeje, očí apod.).

Držte proto vždy svařovací hořák směrem od těla (přístroje s podavačem drátu) a

používejte vhodné ochranné brýle.

Nedotýkejte se svařence v průběhu svařování ani po jeho ukončení - nebezpečí

popálení.

12

Z chladnoucích svařenců může odskakovat struska. Proto noste předepsané ochranné

vybavení i při dodatečných pracích na svařenci a zabezpečte dostatečnou ochranu i pro

ostatní osoby.

Před započetím práce nechte svařovací hořák a ostatní části zařízení s vysokou provozní teplotou vychladnout.

V prostorách s nebezpečím požáru a výbuchu platí zvláštní předpisy

– dodržujte příslušná národní i mezinárodní ustanovení.

Svařovací zdroje určené pro práce v prostorách se zvýšeným elektrickým ohrožením

(např. kotle) musí být označeny značkou S (Safety). Vlastní svařovací zdroj však musí

být umístěn mimo tyto prostory.

Vytékající chladicí médium může způsobit opaření. Před odpojením přípojek chladicího

okruhu proto vypněte chladicí modul.

Při manipulaci s chladicím médiem respektujte informace uvedené v bezpečnostním

datovém listu chladicího média. Bezpečnostní datový list chladicího média získáte v servisním středisku, příp. na domovské stránce výrobce.

Při přepravě přístrojů jeřábem používejte pouze vhodné závěsné prostředky dodávané

výrobcem.

- Řetězy nebo lana zavěste do všech určených závěsných bodů vhodného závěsného

prostředku.

- Řetězy, příp. lana musejí svírat se svislou rovinou co možná nejmenší úhel.

- Odmontujte lahev s plynem a podavač drátu (přístroje MIG/MAG a TIG).

V případě zavěšení podavače drátu na jeřáb v průběhu svařování používejte vždy

vhodné izolované uchycení podavače drátu (přístroje MIG/MAG a TIG).

Je-li přístroj vybaven nosným popruhem nebo držadlem, jsou popruh nebo držadlo

určeny výhradně pro ruční přenášení. Nosný popruh není vhodný pro přepravu přístroje

pomocí jeřábu, vidlicového zdvižného vozíku anebo podobného mechanického zdvihacího zařízení.

CS

Ovlivnění

výsledků

svařování

Všechny vázací prostředky (pásy, spony, řetězy atd.), které se používají v souvislosti s

přístrojem nebo jeho součástmi, je zapotřebí pravidelně kontrolovat (např. kvůli

případnému mechanickému poškození, korozi nebo změnám vlivem okolního prostředí).

Interval a rozsah kontrol musí odpovídat alespoň aktuálně platným národním normám a

směrnicím.

Při použití adaptéru pro připojení ochranného plynu hrozí nebezpečí nepozorovaného

úniku ochranného plynu, který je bez barvy a bez zápachu. Před montáží utěsněte závity

adaptéru pro připojení ochranného plynu na straně přístroje vhodnou teflonovou páskou.

Za účelem správné a bezpečné funkce svařovacího systému je nutné dodržet následující

parametry týkající se kvality ochranného plynu:

- Velikost pevných částic <40 μm

- Tlakový rosný bod <-20 °C

- Max. obsah oleje <25 mg/m³

V případě potřeby použijte filtry.

UPOZORNĚNĹ!

Nebezpečí znečištění hrozí zvláště u okružních vedení.

Nebezpečí související s lahvemi s

ochranným plynem

Lahve s ochranným plynem obsahují stlačený plyn a při poškození mohou vybuchnout.

Protože tyto lahve tvoří součást svařovacího vybavení, musí se s nimi zacházet velmi

opatrně.

Chraňte tlakové lahve před vysokými teplotami, mechanickými nárazy, struskou,

otevřeným plamenem, jiskrami a elektrickým obloukem.

Tlakové lahve montujte ve svislé poloze a upevněte je podle návodu, aby se nemohly

převrhnout.

13

Udržujte tlakové lahve v dostatečné vzdálenosti od svařovacích vedení či jiných elektrických obvodů.

Nikdy nezavěšujte svařovací hořák na tlakovou lahev.

Nikdy se elektrodou nedotýkejte lahve s ochranným plynem.

Nebezpečí výbuchu - nikdy neprovádějte svařovací práce na lahvi s ochranným plynem,

která je pod tlakem.

Používejte vždy předepsaný typ lahví s ochranným plynem a k tomu určené příslušenství

(redukční ventil, hadice a spojky apod.). Používejte pouze bezvadné lahve s ochranným

plynem a příslušenství.

Při otevírání ventilu na lahvi s ochranným plynem odvraťte obličej od vývodu plynu.

V případě, že se nesvařuje, uzavřete ventil lahve s ochranným plynem.

V případě, že lahev není připojená, ponechte na ventilu lahve s ochranným plynem

krytku.

Dodržujte údaje výrobce a příslušné národní i mezinárodní předpisy pro tlakové lahve a

jejich příslušenství.

Bezpečnostní

opatření v místě

instalace a při

přepravě

Převrácení přístroje může znamenat ohrožení života! Přístroj postavte na rovný a pevný

podklad.

- Úhel náklonu maximálně 10° je přípustný.

V prostorách s nebezpečím požáru a výbuchu platí zvláštní předpisy

- dodržujte příslušná národní a mezinárodní ustanovení.

Prostřednictvím vnitropodnikových směrnic a kontrol zajistěte, aby bylo okolí pracoviště

stále čisté a přehledné.

Umístění a provoz přístroje musí odpovídat stupni krytí uvedenému na jeho výkonovém

štítku.

Přístroj umístěte tak, aby kolem něho byl volný prostor do vzdálenosti 0,5 m (1 ft. 7.69

in.), tím se zajistí volné proudění chladicího vzduchu.

Při přepravě přístroje dbejte na dodržování platných národních a místních směrnic a

předpisů pro předcházení úrazům. To platí zejména pro směrnice, které zajišťují

bezpečnost v oblasti dopravy.

Aktivní přístroje nezvedejte ani nepřepravujte. Přístroje před přepravou nebo zvednutím

vypněte!

Před každou přepravou přístroje zcela odčerpejte chladicí médium a demontujte následující součásti:

- Rychlost drátu

- cívku s drátem

- lahev s ochranným plynem

14

Před opětovným uvedením přístroje do provozu po přepravě bezpodmínečně vizuálně

zkontrolujte, zda přístroj není poškozen. Pokud zjistíte jakékoliv poškození, nechte je

před uvedením do provozu odstranit proškolenými servisními pracovníky.

Bezpečnostní

předpisy v

normálním provozu

Používejte přístroj pouze tehdy, jsou-li všechna bezpečnostní zařízení plně funkční.

Pokud tato bezpečnostní zařízení nejsou zcela funkční, existuje nebezpečí

- ohrožení zdraví a života obsluhy nebo dalších osob,

- poškození přístroje a jiného majetku provozovatele.

- zhoršení efektivnosti práce s přístrojem.

Před zapnutím přístroje opravte bezpečnostní zařízení, která nejsou plně funkční.

Bezpečnostní zařízení nikdy neobcházejte ani nevyřazujte z funkce.

Před zapnutím přístroje se přesvědčte, že nemůžete nikoho ohrozit.

Nejméně jednou týdně prohlédněte přístroj, zda nevykazuje vnější viditelná poškození, a

přezkoušejte funkčnost bezpečnostních zařízení.

Lahev s ochranným plynem vždy dobře upevněte a před přepravou jeřábem ji demontujte.

Pro použití v našich přístrojích je z důvodu fyzikálně chemických vlastností (elektrická

vodivost, mrazuvzdornost, snášenlivost s ostatními materiály apod.) vhodné pouze originální chladicí médium výrobce.

Používejte pouze originální chladicí médium výrobce.

Nemíchejte originální chladicí médium výrobce s jinými chladicími médii.

Ke chladicímu modulu připojujte pouze systémové komponenty výrobce.

CS

Uvedení do provozu, údržba a

opravy

Dojde-li při použití jiných systémových komponent nebo chladicí média k jakékoliv

škodě, výrobce nepřebírá záruku a všechny ostatní záruční nároky zanikají.

Cooling Liquid FCL 10/20 není vznětlivý. Chladicí médium na bázi ethanolu je za určitých

okolností vznětlivé. Chladicí médium přenášejte pouze v uzavřených originálních

nádobách a udržujte mimo dosah zápalných zdrojů.

Po skončení upotřebitelnosti chladicí kapaliny ji odborně zlikvidujte v souladu s

národními a mezinárodními předpisy. Bezpečnostní datový list chladicího média získáte

v servisním středisku, příp. na domovské stránce výrobce.

Před každým započetím svařovacích prací zkontrolujte stav chladicího média.

U dílů pocházejících od cizích výrobců nelze zaručit, že jsou navrženy a vyrobeny tak,

aby vyhověly bezpečnostním a provozním nárokům.

- Používejte pouze originální náhradní a spotřební díly (platí i pro normalizované

součásti).

- Bez svolení výrobce neprovádějte na přístroji žádné změny, vestavby ani přestavby.

- Součásti, které vykazují nějakou vadu, ihned vyměňte.

- V objednávkách uvádějte přesný název, číslo podle seznamu náhradních dílů

a sériové číslo přístroje.

Šrouby pláště zajišťují spojení s ochranným vodičem pro uzemnění dílů pláště.

Vždy používejte originální šrouby pláště v odpovídajícím počtu a s uvedeným krouticím

momentem.

Bezpečnostní

přezkoušení

Výrobce doporučuje nechat provést alespoň jednou za 12 měsíců bezpečnostní

přezkoušení přístroje.

Stejný interval 12 měsíců doporučuje výrobce pro kalibraci svařovacích zdrojů.

15

Bezpečnostní přezkoušení prováděné oprávněným technikem se doporučuje

- po provedené změně,

- po vestavbě nebo přestavbě,

- po opravě a údržbě,

- nejméně jednou za dvanáct měsíců.

Při bezpečnostních přezkoušeních respektujte odpovídající národní a mezinárodní

předpisy.

Bližší informace o bezpečnostních přezkoušeních a kalibraci získáte v servisním

středisku, které vám na přání poskytne požadované podklady, normy a směrnice.

Likvidace odpadu Nevyhazujte tento přístroj s komunálním odpadem! Podle evropské směrnice

o odpadních elektrických a elektronických zařízeních a její implementace do národního

práva se musí elektrické nářadí, které dosáhlo konce své životnosti, shromažďovat

odděleně a odevzdávat k ekologické recyklaci. Zajistěte, aby použitý přístroj byl předán

zpět prodejci, nebo se informujte o schváleném místním sběrném systému či systému

likvidace odpadu. Nedodržování této evropské směrnice může mít negativní dopad na

životní prostředí a vaše zdraví!

Bezpečnostní

označení

Zálohování dat Uživatel je odpovědný za zálohování dat při změně nastavení oproti továrnímu nastavení

Autorské právo Autorské právo na tento návod k obsluze zůstává výrobci.

Přístroje s označením CE splňují základní požadavky směrnic pro nízkonapěťovou a

elektromagnetickou kompatibilitu (odpovídající výrobkovým normám řady EN 60 974).

Společnost Fronius International GmbH prohlašuje, že přístroj odpovídá směrnici

2014/53/EU. Úplný text prohlášení o shodě EU je dostupný na internetové adrese: http://

www.fronius.com.

Svařovací přístroje s označením CSA splňují požadavky obdobných norem platných pro

USA a Kanadu.

přístroje. Výrobce neručí za ztrátu či vymazání vašich uživatelských nastavení uložených

v tomto zařízení.

Text a vyobrazení odpovídají technickému stavu v době zadání do tisku. Změny vyhrazeny. Obsah tohoto návodu k obsluze nezakládá žádné nároky ze strany kupujícího.

Uvítáme jakékoliv návrhy týkající se zlepšení dokumentace a upozornění na případné

chyby v návodu k obsluze.

16

Všeobecné informace

Princip Svařovací zdroje TIG MW 2600 / 2600 CEL / 3000 (AC/DC), resp. TT 2600 / 2600 CEL /

3000 (DC), provedené jako primárně taktní svařovací systémy, představují další vývojový

stupeň tranzistory řízených svařovacích systémů. Napájecí napětí je usměrněno a

pomocí rychlého tranzistorového přepínače přerušováno s frekvencí 80 kHz. Elektronický ovladač přizpůsobí charakteristiku svařovacího zdroje zvolenému svařovacímu

postupu.

Další zajímavostí je automatické vytváření kaloty u svařování AC pomocí svařovacího

zdroje MagicWave. Za účelem dosažení optimálních výsledků zohledňuje tato funkce

průměr použité wolframové elektrody.

CS

Obr. 1 Svařovací zdroj MW 2600, TransTig 3000 a MagicWave 3000 s chladicím modulem a podvozkem

Koncepce

přístroje

Oblast použití Pro přístroje řady MagicWave a TransTig existují rozsáhlé možnosti použití ve firmách

Typickým znakem svařovacích zdrojů je zejména jejich flexibilita i mimořádně jednoduché přizpůsobení různým pracovním úkolům. Základem těchto jistě vítaných vlastností

je jednak modulární konstrukce přístroje a jednak možnost bezproblémového rozšíření

systému.

Váš svařovací zdroj můžete přizpůsobit prakticky jakýmkoli specifickým podmínkám.

Například je možná plynulá regulace svařovacího proudu pomocí tlačítka hořáku. Pro

různé oblasti použití je dále k dispozici široký výběr dálkových ovladačů.

jak při řemeslných činnostech, tak i v průmyslu. Jsou to ideální svařovací zdroje pro

ruční svařování i pro automatizované a robotizované provozy. Z hlediska materiálů jsou

vhodné jak pro nelegovanou a nízkolegovanou ocel, tak i pro vysokolegovanou chrom/

niklovou ocel.

Tyto všestranné vlastnosti jsou podporovány optimálním průběhem zapalování.

Při svařování TIG AC nezohledňuje přístroj MagicWave pouze průměr elektrody, ale také

její aktuální teplotu podmíněnou předchozí dobou svařování a přestávkou mezi

svařovacími operacemi.

17

Přístroje řady MagicWave navíc poskytují vynikající služby v oblasti svařování hliníku,

hliníkových slitin a hořčíku. Frekvenci AC můžete přizpůsobit svým požadavkům ve velmi

širokém rozpětí.

Všechny svařovací zdroje jsou vhodné pro napájení z elektrocentrály a díky chráněným

ovládacím prvkům a povrchové úpravě pláště provedené práškovým lakováním nabízí

maximální robustnost v provozu. Množství dostupných provozních režimů a zvláštních

funkcí propůjčuje svařovacím zdrojům při svařování obalenou elektrodou stejné schopnosti jako při svařování TIG.

Varovná upozornění na

přístroji

Svařovací zdroje pro USA jsou vybaveny dodatečnými varovnými upozorněními na

přístroji. Varovná upozornění nesmí být odstraněna ani zabarvena.

18

Obr. 3 Svařovací zdroj pro USA s dodatečnými varovnými upozorněními

Minimální vybavení pro svařovací práce

CS

Všeobecné informace

Svařování TIG-AC - Svařovací zdroj MagicWave

Svařování TIG-DC - Svařovací zdroj TransTig nebo MagicWave

Svařování obalenou elektrodou

V závislosti na svařovacím postupu je k práci se svařovacím zdrojem nutné určitá

minimální výbava.

V následujícím popisu je uvedena nutná minimální výbava pro jednotlivé svařovací

postupy.

- Zemnicí kabel

- Svařovací hořák TIG s kolébkovým spínačem

- Přípojka plynu (přívod ochranného plynu) s redukčním ventilem

- Přídavný materiál, podle druhu práce

- Zemnicí kabel

- Svařovací hořák TIG s kolébkovým spínačem

- Přípojka plynu (přívod ochranného plynu)

- Přídavný materiál, podle druhu práce

- Svařovací zdroj TransTig nebo MagicWave

- Zemnicí kabel

- Držák elektrody

- Obalené elektrody, podle druhu práce

19

Systémové komponenty

(1)

(2)

(3)

(4)

(5)

(6)

(7)

Všeobecné informace

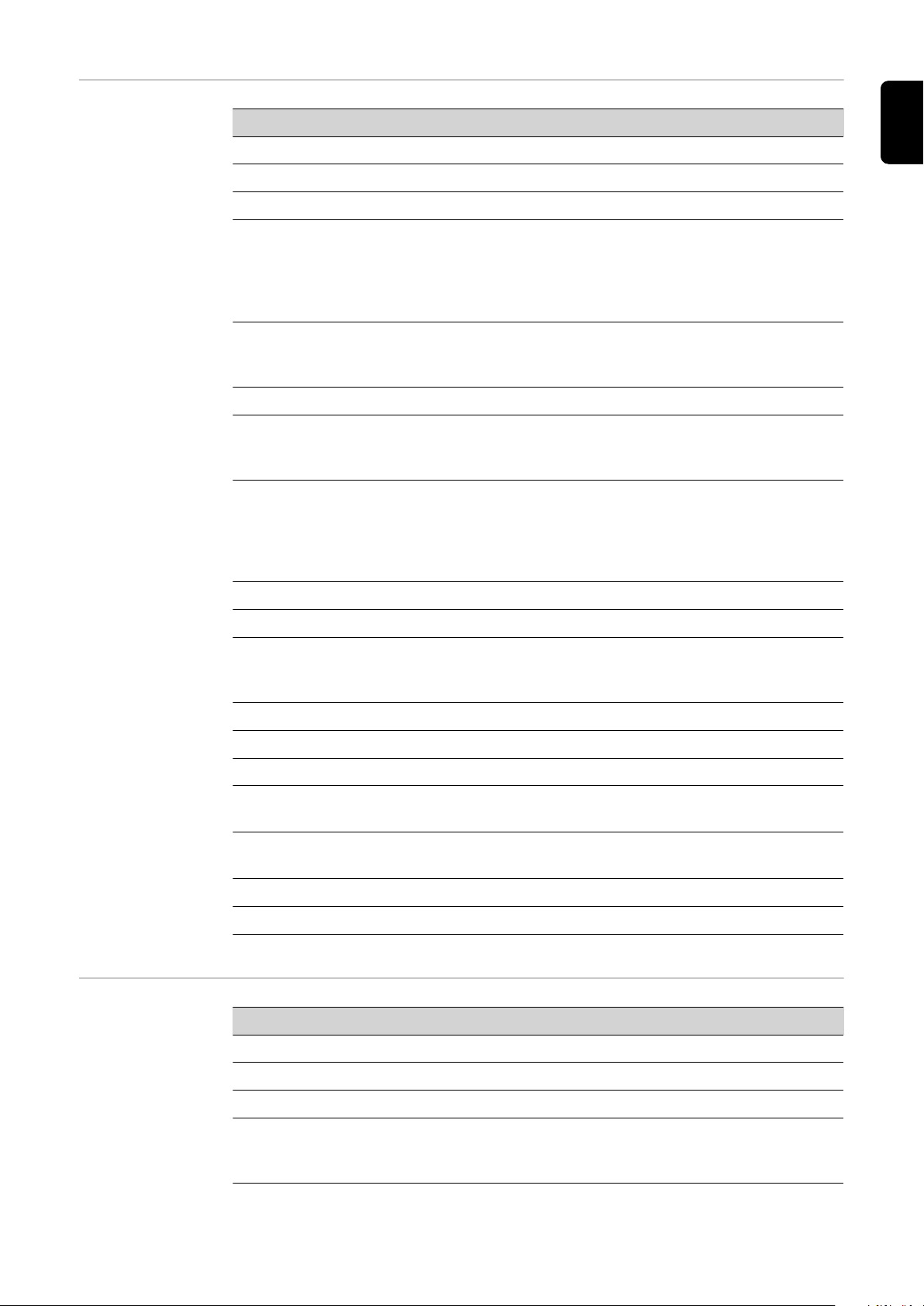

Přehled

Svařovací zdroje TransTig a MagicWave lze provozovat s mnoha rozšířeními systému a

volitelnými doplňky.

Obr.4 Rozšíření systému a volitelné doplňky

(1) Svařovací zdroj

(2) Chladicí modul

(3) Podvozek s držákem plynových lahví

(4) Svařovací hořák TIG Standard / Up/Down

(5) Dálkový ovladač

(6) Kabel elektrody

(7) Zemnicí kabel

20

Ovládací panel

(1) (2)

(3)

(4)

(5)

(6)

(7)

CS

Všeobecné informace

Nebezpečí v důsledku chybné obsluhy.

Může dojít k závažným poraněním osob a materiálním škodám.

▶

▶

Charakteristickým znakem ovládacího panelu je logické uspořádání ovládacích prvků.

Všechny parametry podstatné pro každodenní práci lze jednoduše

- nastavit pomocí tlačítek,

- změnit pomocí potenciometru,

- zobrazit během svařování na displeji.

Na základě aktualizace softwaru vašeho přístroje mohou být ve vašem přístroji dostupné

funkce, které nejsou v tomto návodu k obsluze popsány, a naopak. Některá vyobrazení

ovládacích prvků se mohou mírně lišit od prvků na vašem přístroji. Funkce těchto

ovládacích prvků je však totožná.

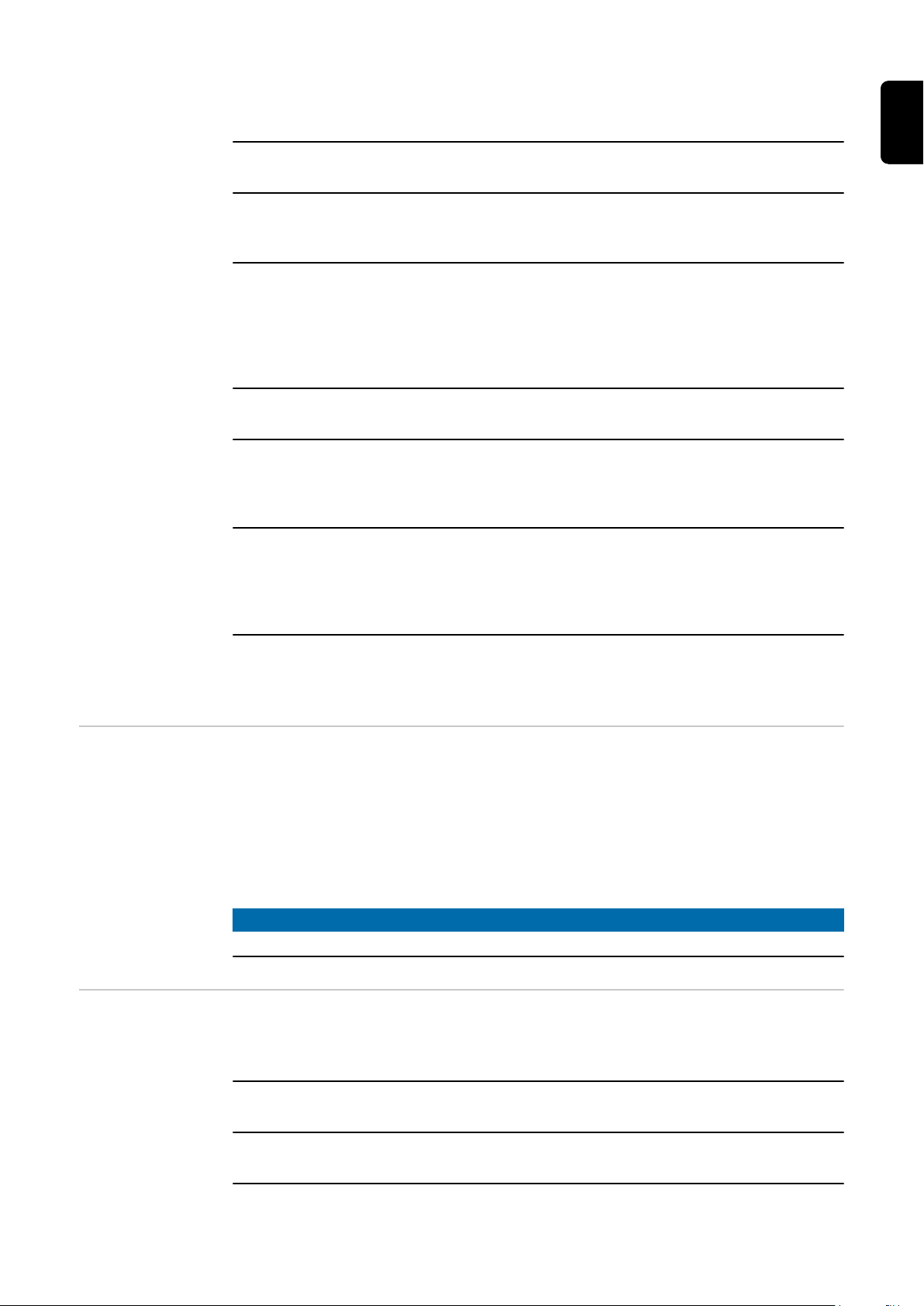

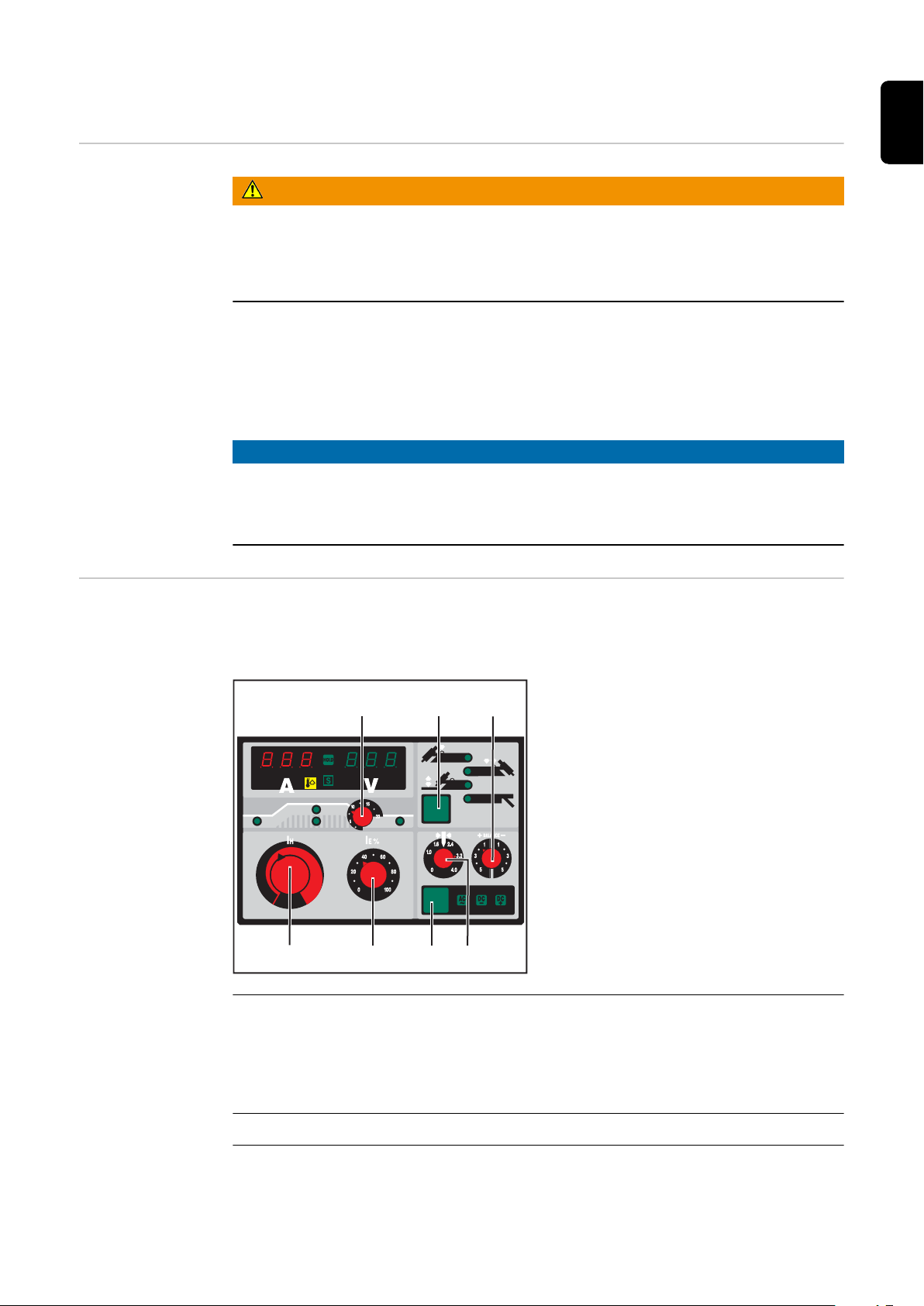

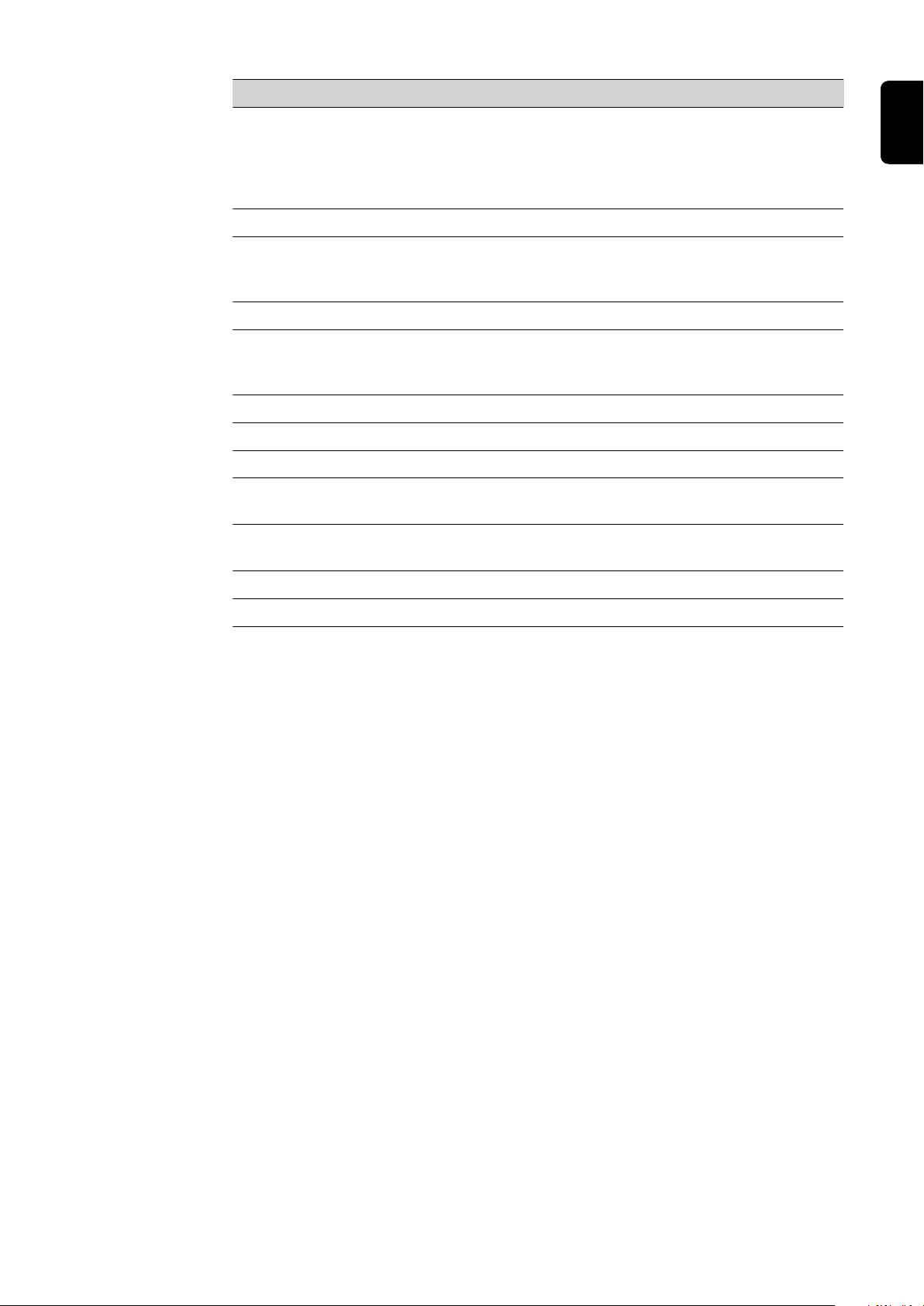

Přehled Následující obrázek znázorňuje na příkladu ovládacího panelu přístroje MagicWave

přehled nejpodstatnějších nastavení pro každodenní práci. Podrobný popis těchto nastavení najdete v následující kapitole „Popis funkcí“.

VAROVÁNÍ!

přečtěte si bezpečnostní pokyny,

přečtěte si všechny návody k obsluze, včetně návodů k systémovým komponentám.

UPOZORNĚNĹ!

(1) Volba provozního režimu:

(2) Ovladač vyvážení (pouze u přístrojů MagicWave)

(3) Ovladač nastavení wolframové elektrody (pouze u přístrojů MagicWave)

- Režim 2takt

- Režim 4takt

- Zapálení dotykem

- Obalená elektroda

21

Ovládací panel

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(23)

(22)

(18)

(17)

(16)

(15)

(14)

(13)

(12)

(11)

(10)

(9)

(8)

(19) (21)

(20)

přístroje

MagicWave

(4) Výběr procesu:

- svařování AC,

- svařování DC-,

- svařování DC+ (pouze u obalené elektrody).

(5) Proud koncového kráteru

(6) Ovladač hlavního proudu

(7) Down Slope nebo čas poklesu proudu

Obr. 5 Ovládací panel přístroje MagicWave 2600 / 2600 CEL / 3000

(1) Indikace svařovacího proudu ... slouží k zobrazení hodnoty hlavního proudu I

- požadovaná hodnota ... požadovaný svařovací proud,

- aktuální hodnota ... skutečný svařovací proud.

(2) Indikace svařovacího napětí

- slouží k zobrazení aktuální měřené hodnoty svařovacího napětí.

(3) Tlačítko provozního režimu

(4) Svařování obalenou elektrodou

Symbol svařování obalenou elektrodou

(5) Zapálení dotykem, možnost kombinace jen s režimem TIG 2takt nebo TIG 4takt

Symbol zapálení dotykem

(6) Režim 4takt ... svařování TIG s vysokofrekvenčním zapálením

Symbol režimu 4takt

H

22

(7) Režim 2takt ... svařování TIG s vysokofrekvenčním zapálením

Symbol režimu 2takt

CS

(8) Kontrolka LED startovacího proudu IS ... svítí, když je startovací proud I

S

aktivní.

(9) Kontrolka LED hlavního proudu IH ... svítí, když je hlavní proud IH aktivní.

(10) Ovladač nastavení Down Slope ... plynule nastavitelná rychlost poklesu proudu

z hlavního na proud koncového kráteru IE. Při manipulaci s ovladačem nastavení

se po dobu 3 sekund zobrazí nastavená hodnota.

(11) Kontrolka LED proudu koncového kráteru IE... svítí, když je proud koncového

kráteru IE aktivní.

(12) Kontrolka LED pulzního svařování TIG ... bliká, když je připojen pulzní dálkový

ovladač TIG TR50mc.

(13) Indikace HOLD ... na konci každého svařování se uloží do paměti aktuální hod-

noty svařovacího proudu a svařovacího napětí a rozsvítí se indikace HOLD.

Indikace Hold se vztahuje na poslední dosažený hlavní proud IH.

Indikace HOLD zhasne v důsledku

- zahájení nového svařování,

- nastavení hlavního proudu IH,

- změny provozního režimu,

- změny svařovacího postupu,

- vypnutí a opětovného zapnutí svařovacího zdroje.

Důležité! Pokud se nepodařilo dosáhnout fáze hlavního proudu, byl použit nožní

dálkový ovladač nebo se pulzně svařovalo metodou TIG s frekvencí nižší než 20

Hz, nejsou zobrazovány žádné hodnoty Hold.

(14) Ovladač nastavení hlavního proudu IH ... plynulé nastavení v rozsahu 3–260 /

300 A.

Kontrolka LED hlavního proudu IH svítí, když je zvolen provozní režim svařování

obalenou elektrodou.

Před zahájením svařování zobrazuje indikace svařovacího proudu požadovanou

hodnotu pro IH. Po zahájení svařování se zobrazuje aktuální měřená hodnota

svařovacího proudu.

(15) Ovladač nastavení závěrného proudu IE ... procentuální nastavení proudu kon-

cového kráteru z hlavního proudu.

Nastavení je možné pouze při režimu 4takt. Pokles se provádí pomocí tlačítka

hořáku.

(16) Ovladač vyvážení (pouze u přístrojů MagicWave) ... funkce je k dispozici pouze

v oblasti AC.

Změna pozitivní a negativní půlvlny.

-5: nejvyšší odtavný výkon, nejnižší čisticí účinek.

+5: nejvyšší čisticí účinek, nejnižší odtavný výkon.

(17) Ovladač nastavení průměru wolframové elektrody (pouze u přístrojů

MagicWave) ... rozsah nastavení 0–4 mm (0 - 0.16 in.)

Provoz AC:

- automatické vytváření kaloty (viz kapitola Svařování TIG),

- nastavení zapalovacího proudu pro každý jednotlivý průměr wolframové

elektrody.

Provoz DC:

23

- nastavení zapalovacího proudu pro každý jednotlivý průměr wolframové

(21)(20)(19)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(17)

(16)

(15)(14)

(13)

(12)

(11)

(10)

(9)

(8)

elektrody.

Důležité! Při elektrodovém pracovním režimu je ovladač nastavení neaktivní.

(18) Tlačítko svařovacího postupu ... slouží k volbě svařovacího postupu v závis-

losti na zvoleném provozním režimu.

(19) Pro svařovací postup TIG AC vyberte provozní režim 2takt / 4takt.

Pro svařovací postup obalenou elektrodou AC vyberte provozní režim svařování

obalenou elektrodou.

(20) Pro svařovací postup TIG DC vyberte provozní režim 2takt / 4takt.

Pro svařovací postup obalenou elektrodou DC- vyberte provozní režim svařování

obalenou elektrodou.

(21) Pro svařovací postup TIG DC+ vyberte provozní režim svařování obalenou elek-

trodou.

(22) Indikace přehřátí ... rozsvítí se v případě nadměrného zahřátí svařovacího

zdroje (např. při překročení dovoleného zatížení). Další informace najdete v kapitole „Diagnostika závad a postup při jejich odstraňování“.

(23) Indikace symbolu S ... rozsvítí se, když je aktivní funkce monitorování.

Ovládací panel

přístroje TransTig

Obr. 6 Ovládací panel přístroje TransTig 2600 / 2600 CEL / 3000

(1) Indikace svařovacího proudu ... slouží k zobrazení hodnoty hlavního proudu I

- požadovaná hodnota ... požadovaný svařovací proud,

- aktuální hodnota ... skutečný svařovací proud.

(2) Indikace svařovacího napětí

- slouží k zobrazení aktuální měřené hodnoty svařovacího napětí.

(3) Tlačítko provozního režimu

H

24

(4) Svařování obalenou elektrodou

Symbol svařování obalenou elektrodou

(5) Zapálení dotykem, možnost kombinace jen s režimem TIG 2takt nebo TIG 4takt

Symbol zapálení dotykem

(6) Režim 4takt ... svařování TIG s vysokofrekvenčním zapálením

Symbol režimu 4takt

(7) Režim 2takt ... svařování TIG s vysokofrekvenčním zapálením

Symbol režimu 2takt

CS

(8) Kontrolka LED startovacího proudu IS ... svítí, když je startovací proud I

S

aktivní.

(9) Kontrolka LED hlavního proudu IH ... svítí, když je hlavní proud IH aktivní.

(10) Ovladač nastavení Down Slope ... plynule nastavitelná rychlost poklesu proudu

z hlavního na proud koncového kráteru IE. Při manipulaci s ovladačem nastavení

se po dobu 3 sekund zobrazí nastavená hodnota.

(11) Kontrolka LED proudu koncového kráteru IE... svítí, když je proud koncového

kráteru IE aktivní.

(12) Kontrolka LED pulzního svařování TIG ... bliká, když je připojen pulzní dálkový

ovladač TIG TR50mc.

(13) Indikace HOLD ... na konci každého svařování se uloží do paměti aktuální hod-

noty svařovacího proudu a svařovacího napětí a rozsvítí se indikace HOLD.

Indikace Hold se vztahuje na poslední dosažený hlavní proud IH.

Indikace HOLD zhasne v důsledku

- zahájení nového svařování,

- nastavení hlavního proudu IH,

- změny provozního režimu,

- změny svařovacího postupu,

- vypnutí a opětovného zapnutí svařovacího zdroje.

Důležité! Pokud se nepodařilo dosáhnout fáze hlavního proudu, byl použit nožní

dálkový ovladač nebo se pulzně svařovalo metodou TIG s frekvencí nižší než 20

Hz, nejsou zobrazovány žádné hodnoty Hold.

(14) Ovladač nastavení hlavního proudu IH ... plynulé nastavení v rozsahu 3–260 /

300 A.

Kontrolka LED hlavního proudu IH svítí, když je zvolen provozní režim svařování

obalenou elektrodou.

Před zahájením svařování zobrazuje indikace svařovacího proudu požadovanou

hodnotu pro IH. Po zahájení svařování se zobrazuje aktuální měřená hodnota

svařovacího proudu.

25

(15) Ovladač nastavení závěrného proudu IE ... procentuální nastavení proudu kon-

cového kráteru z hlavního proudu.

Nastavení je možné pouze při režimu 4takt. Pokles se provádí pomocí tlačítka

hořáku.

(16) Indikace přehřátí ... rozsvítí se v případě nadměrného zahřátí svařovacího

zdroje (např. při překročení dovoleného zatížení). Další informace najdete v kapitole „Diagnostika závad a postup při jejich odstraňování“.

(17) Indikace symbolu S ... rozsvítí se, když je aktivní funkce monitorování.

26

Přípojky, vypínače a rozšíření systému

(1) (2) (3)

(4)(5)(6)(7)

(1) (2) (3)

(4)(5)(6)(7)

Přípojky přístrojů

MagicWave /

TransTig s

centrální přípojkou svařovacího

hořáku F

společnosti Fronius

CS

Obr.7 Přípojky přístroje MagicWave na přední straně

(1) Přípojka dálkového ovladače ... standardizovaná přípojka pro rozšíření

systému

(2) Přípojka řízení svařovacího hořáku ... slouží k připojení řídicího konektoru

svařovacího hořáku

(3) MagicWave: Přípojka zemnicího kabelu ... slouží k připojení zemnicího kabelu

TransTig: Kladná proudová zásuvka (+) s bajonetovým zajištěním ... slouží k

připojení

- zemnicího kabelu při svařování TIG,

- elektrodového nebo zemnicího kabelu při svařování obalenou elektrodou

(podle typu elektrody).

(4) MagicWave: Přípojka svařovacího hořáku ... slouží k připojení elektrodového

kabelu při svařování obalenou elektrodou

TransTig: Záporná proudová zásuvka (-) s bajonetovým zajištěním ... slouží

k připojení

- elektrodového nebo zemnicího kabelu při svařování obalenou elektrodou

(podle typu elektrody)

(5) Přípojka svařovacího hořáku TIG ... slouží k připojení svařovacího hořáku TIG

(6) Přípojka přívodu vody ... slouží k připojení vodou chlazeného svařovacího

hořáku

(7) Přípojka zpětného toku vody ... slouží k připojení vodou chlazeného

svařovacího hořáku

Obr.8 Přípojky přístroje TransTig na přední straně

27

Přípojky přístrojů

(1)

(2)

(3)

(4)(5)(6)(7)

(1)

(4)

(5)

(6)(7)

(2)

(3)

MagicWave /

TransTig s

centrální přípojkou svařovacího

hořáku GWZ

Obr.7 Přípojky přístroje MagicWave na přední straně

Obr.8 Přípojky přístroje TransTig na přední straně

(1) Přípojka dálkového ovladače ... standardizovaná přípojka pro rozšíření

systému

(2) Přípojka řízení svařovacího hořáku ... slouží k připojení řídicího konektoru

svařovacího hořáku

(3) MagicWave: Přípojka zemnicího kabelu ... slouží k připojení zemnicího kabelu

TransTig: Kladná proudová zásuvka (+) s bajonetovým zajištěním ... slouží k

připojení

- zemnicího kabelu při svařování TIG,

- elektrodového nebo zemnicího kabelu při svařování obalenou elektrodou

(podle typu elektrody).

(4) MagicWave: Přípojka svařovacího hořáku ... slouží k připojení elektrodového

kabelu při svařování obalenou elektrodou

TransTig: Záporná proudová zásuvka (-) s bajonetovým zajištěním ... slouží

k připojení

- elektrodového nebo zemnicího kabelu při svařování obalenou elektrodou

(podle typu elektrody)

(5) Přípojka svařovacího hořáku TIG ... slouží k připojení

- svařovacího hořáku TIG,

- přívodu vody (zpětného toku vody) vodou chlazeného svařovacího hořáku

TIG.

(6) Přípojka přívodu vody ... slouží k připojení vodou chlazeného svařovacího

hořáku

(7) Přípojka ochranného plynu

28

Přípojky přístrojů

(1)

(2)

(3)

(4)

MagicWave /

TransTig s

centrální přípojkou svařovacího

hořáku GWZ

CS

Obr.7 Přípojky přístroje MagicWave na přední straně

(1) Síťový vypínač ... slouží k zapnutí a vypnutí svařovacího zdroje

(2) Přípojka ochranného plynu

(3) Tlačítko zkoušky plynu ... slouží k nastavení požadovaného množství plynu na

redukčním ventilu. Při stisknutém tlačítku zkoušky plynu proudí ochranný plyn

ven.

(4) Síťový kabel s příchytkou

29

Před uvedením do provozu

Bezpečnost

Předpisové

použití

Předpisy pro

umístění

VAROVÁNÍ!

Nebezpečí v důsledku chybné obsluhy!

Může dojít k závažným poraněním osob a materiálním škodám.

Funkce používejte teprve poté, co přečtete celý tento návod k obsluze a porozumíte

▶

jeho obsahu,

kompletně přečtete všechny návody k obsluze systémových komponent, zejména

▶

bezpečnostní předpisy, a porozumíte jejich obsahu.

Přístroj je určen výhradně pro svařování TIG a svařování obalenou elektrodou.

Jakékoli jiné a tento rámec přesahující použití se nepovažuje za předpisové. Za škody

vzniklé nepředpisovým použitím výrobce neručí.

K předpisovému používání patří rovněž

- dodržování všech pokynů uvedených v návodu k obsluze,

- provádění pravidelných inspekčních a údržbářských prací.

Svařovací zdroj je odzkoušen pro stupeň krytí IP 23, to znamená:

- ochranu proti vniknutí cizích těles větších než Ø 12,5 mm (.49 in.),

- ochranu proti vodě stříkající pod úhlem 60° od svislé roviny.

VAROVÁNÍ!

Nebezpečí v důsledku pádu nebo převrácení přístroje!

Může dojít k závažným poraněním osob a materiálním škodám.

Přístroje instalujte na rovný a pevný podklad tak, aby se nemohly převrátit.

▶

Větrací kanál představuje důležité bezpečnostní zařízení. Dbejte proto při volbě umístění

přístroje na to, aby mohl chladicí vzduch nerušeně vcházet vzduchovými štěrbinami na

přední a zadní straně, resp. z nich vycházet. Vznikající elektricky vodivý kovový prach

(např. při broušení) nesmí být přímo nasáván do svařovacího zdroje.

Síťový provoz Přístroje jsou navrženy pro síťové napětí uvedené na výkonovém štítku. Pokud není

napájecí kabel a vidlice součástí vašeho provedení přístroje, je třeba je namontovat tak,

aby odpovídaly státním normám. Jištění síťového vedení musí odpovídat technickým

údajům přístroje.

VAROVÁNÍ!

Nebezpečí v důsledku nedostatečně dimenzované elektroinstalace.

Může dojít k závažným poraněním osob a materiálním škodám.

Dbejte na správné dimenzování síťového vedení a pojistek,

▶

určující jsou technické údaje uvedené na výkonovém štítku.

▶

30

Provoz s elektrocentrálou

Svařovací zdroje jsou schopné provozu s elektrocentrálou v případě, že uvedený

maximální zdánlivý výkon elektrocentrály má následující minimální hodnotu:

- MW 2600 / TT 2600: 18 kVA

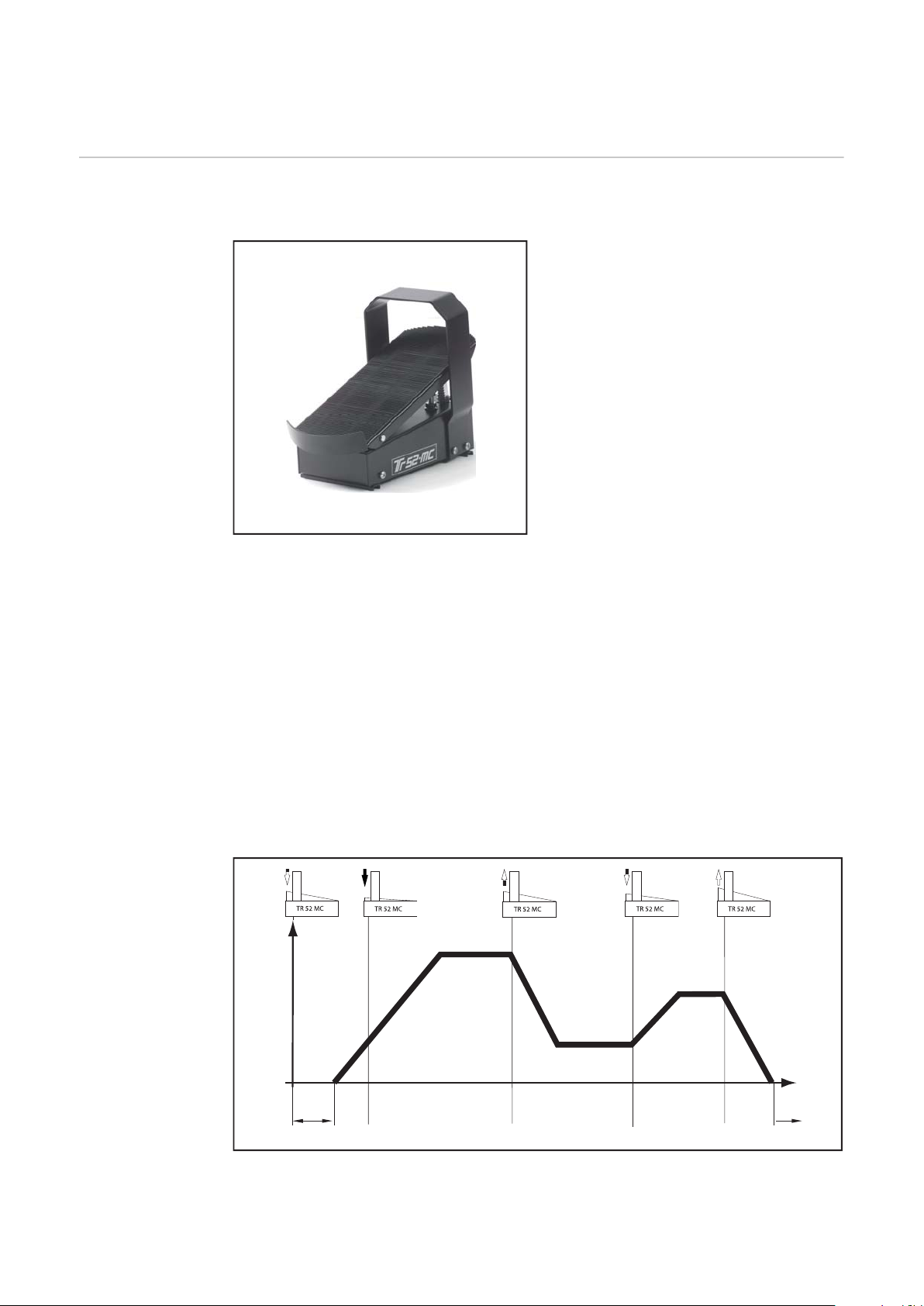

- MW 2600 CEL / TT 2600 CEL: 20 kVA

- MW 3000 / TT 3000: 22 kVA

UPOZORNĚNĹ!

Výstupní napětí elektrocentrály se nesmí v žádném případě nacházet pod oblastí tolerance síťového napětí nebo nad ní. Údaj o toleranci síťového napětí je uveden v kapitole

„Technické údaje“.

CS

31

Uvedení do provozu

Všeobecné informace

VAROVÁNÍ!

Nebezpečí úrazu elektrickým proudem!

Může dojít k závažným poraněním osob a materiálním škodám.

Přepněte síťový vypínač do polohy „O“,

▶

odpojte přístroj od sítě.

▶

Uvedení svařovacího zdroje do provozu je popsáno následovně:

- pro hlavní způsob použití, tj. svařování TIG,

- na základě standardní konfigurace pro svařovací systém TIG.

Standardní konfigurace se skládá z následujících komponent:

- svařovací zdroj,

- chladicí modul,

- ruční svařovací hořák TIG,

- redukční ventil,

- plynová lahev,

- držák plynových lahví,

- podvozek.

Následující pracovní kroky poskytují základní přehled o uvedení svařovacího zdroje do

provozu.

Poznámky k chladicímu modulu

Připojení lahve s

ochranným plynem

Podrobné informace o jednotlivých pracovních krocích najdete v návodech k příslušným

součástem systému.

Pro následující provozní podmínky doporučujeme použít chladicí modul:

- robotizovaný provoz,

- hadicové vedení delší než 5 m,

- svařování TIG AC,

- všeobecně svařování v oblasti vyššího výkonu.

Chladicí modul je napájen prostřednictvím svařovacího zdroje. Je-li síťový vypínač v

poloze „I“, je chladicí modul připraven k provozu.

POZOR!

Nebezpečí v důsledku pádu plynové lahve!

Může dojít k poraněním osob a materiálním škodám.

Používejte bezpečnostní popruh.

▶

Bezpečnostní popruh upevněte v horní části lahve s ochranným plynem.

▶

Nikdy neupevňujte popruh na hrdlo lahve.

▶

32

Upevněte lahev s ochranným plynem na podvozek.

1

Připojte lahev s ochranným plynem:

2

- odšroubujte ochrannou krytku lahve,

- pootočte ventilem na lahvi krátce doleva, aby se odstranily usazené nečistoty,

- překontrolujte těsnění na redukčním ventilu,

- našroubujte na lahev s ochranným plynem redukční ventil a pevně ho utáhněte.

Při použití svařovacího hořáku TIG s integrovanou přípojkou ochranného plynu:

Připojte redukční ventil pomocí plynové hadice k přípojce ochranného plynu na

1

zadní straně svařovacího zdroje.

Utáhněte převlečnou matici.

2

Při použití svařovacího hořáku TIG bez integrované přípojky ochranného plynu:

Spojte plynovou hadici s redukčním ventilem.

1

CS

Vytvoření propojení se

svařencem

Připojení

svařovacího

hořáku

Přepněte síťový vypínač do polohy „O“.

1

Zastrčte zemnicí kabel do kladné proudové zásuvky a zajistěte ho.

2

Připojte druhý konec zemnicího kabelu ke svařenci.

3

Přepněte síťový vypínač do polohy „O“.

1

Zastrčte svářecí kabel hořáku TIG do záporné proudové zásuvky a zajistěte ho

2

otočením doprava.

Připojte řídicí konektor svařovacího hořáku k přípojce řízení svařovacího hořáku a

3

zajistěte ho.

Sestavte svařovací hořák (viz návod k obsluze svařovacího hořáku).

4

Při použití svařovacího hořáku TIG s integrovanou přípojkou ochranného plynu:

Připojte redukční ventil pomocí plynové hadice k přípojce ochranného plynu na

1

zadní straně svařovacího zdroje.

Utáhněte převlečnou matici.

2

Jen při použití vodou chlazeného svařovacího hořáku:

Zasuňte vodní přípojky svařovacího hořáku do přípojek přívodu vody a zpětného

1

toku vody na chladicím modulu.

33

Provozní režimy TIG

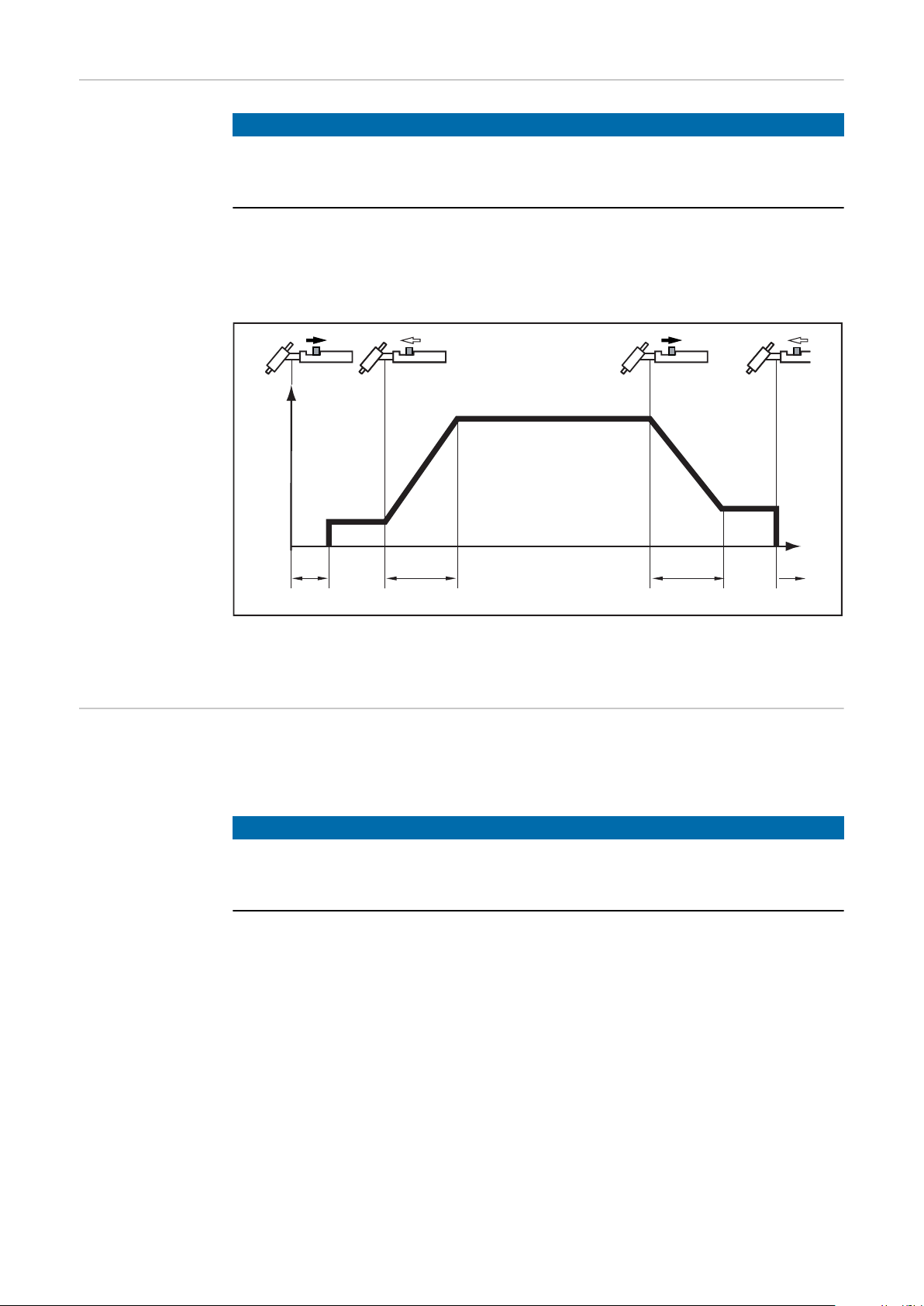

Všeobecné informace

Symboly a

vysvětlivky

VAROVÁNÍ!

Nebezpečí v důsledku chybné obsluhy!

Může dojít k závažným poraněním osob a materiálním škodám.

přečtěte si tento návod k obsluze,

▶

všechny návody k obsluze systémových komponent, zejména bezpečnostní

▶

předpisy.

Údaje týkající se nastavování dostupných parametrů svařování, rozsahu nastavení a

použitých měrných jednotek najdete v kapitole „Programová úroveň přednastavení“.

Zatáhněte tlačítko hořáku zpět a přidržte je

Uvolněte tlačítko hořáku

Krátce zatáhněte tlačítko hořáku zpět (<0,5 s)

Zatlačte tlačítko hořáku dopředu a přidržte je

Vysvětlivky

PLYN Doba předfuku plynu

I

S

t

up

I

H

t

down

I

E

Fáze startovacího proudu:opatrné ohřátí nízkým svařovacím proudem pro

správné umístění přídavného materiálu

Fáze UpSlope: plynulé zvyšování startovacího proudu na svařovací proud:

Fáze svařovacího proudu:rovnoměrný přísun tepla do základního materiálu

rozehřátého předbíhajícím teplem.

Fáze Down Slope: plynulý pokles svařovacího proudu na proud koncového

kráteru

Fáze koncového kráteru:slouží k zamezení místního přehřátí základního

materiálu nahromaděním tepla na konci svařování. Zabrání se možnému propadnutí svarového švu.

Krátce zatlačte tlačítko hořáku dopředu (<0,5 s)

Uvolněte tlačítko hořáku

34

SPt Doba bodování

G-... G-H / G-L: Doba dofuku

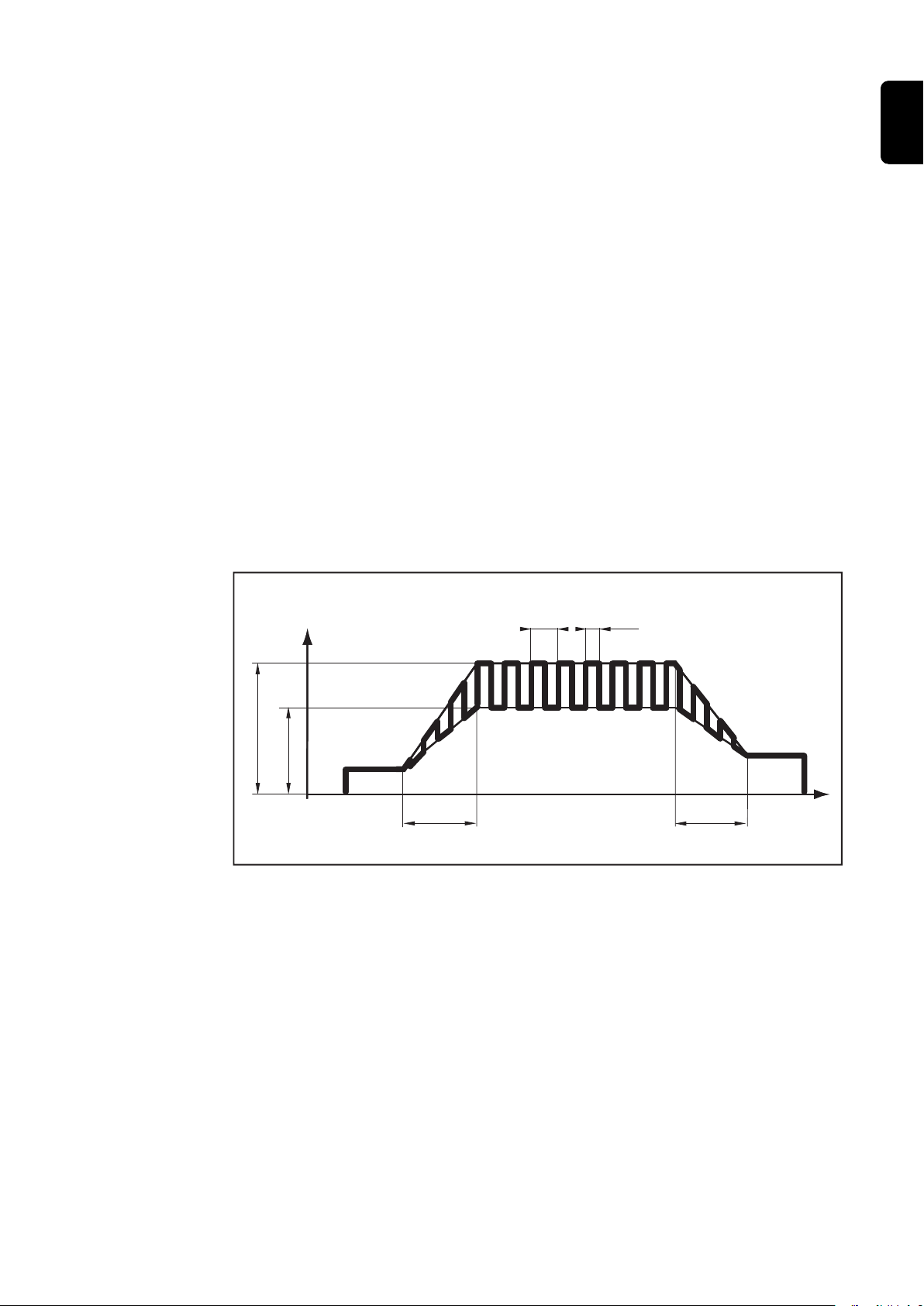

2takt

I

t

I

H

G-HGAS t

up

t

down

G-L

I

t

I

H

G-L

GAS

G-H

UPOZORNĚNĹ!

Parametr StS musí být nastaven na hodnotu „OFF“ (odstavec Dostupné parame-

try svařování TIG). V továrním nastavení svařovacího zdroje je parametr StS nasta-

ven na hodnotu „OFF“.

- Svařování: Zatáhněte tlačítko hořáku zpět a přidržte je

- Konec svařování: Uvolněte tlačítko hořáku

CS

Speciální 2takt

Režim 2takt

Vysvětlivky symbolů a zkratek najdete v odstavci Symboly a vysvětlivky.

UPOZORNĚNĹ!

Parametr StS musí být nastaven na hodnotu „ON“ (odstavec Programová úroveň

přednastavení). V továrním nastavení svařovacího zdroje je parametr StS nastaven

na hodnotu „OFF“.

- Svařování: Zatáhněte tlačítko hořáku zpět a přidržte je

- Konec svařování: Uvolněte tlačítko hořáku

Speciální režim 2takt

Vysvětlivky symbolů a zkratek najdete v odstavci Symboly a vysvětlivky.

35

4takt

I

t

I

1

GAS

I

S

t

up

t

down

I

E

G-L

G-H

UPOZORNĚNĹ!

Parametr SFS musí být nastaven na hodnotu „OFF“ (odstavec Programová

úroveň přednastavení). V továrním nastavení svařovacího zdroje je parametr SFS

nastaven na hodnotu „OFF“.

- Zahájení svařování startovacím proudem IS: Zatáhněte tlačítko hořáku zpět a

přidržte je

- Svařování hlavním proudem IH: Uvolněte tlačítko hořáku

- Pokles na proud koncového kráteru IE: Zatáhněte tlačítko hořáku zpět a přidržte je

- Konec svařování: Uvolněte tlačítko hořáku

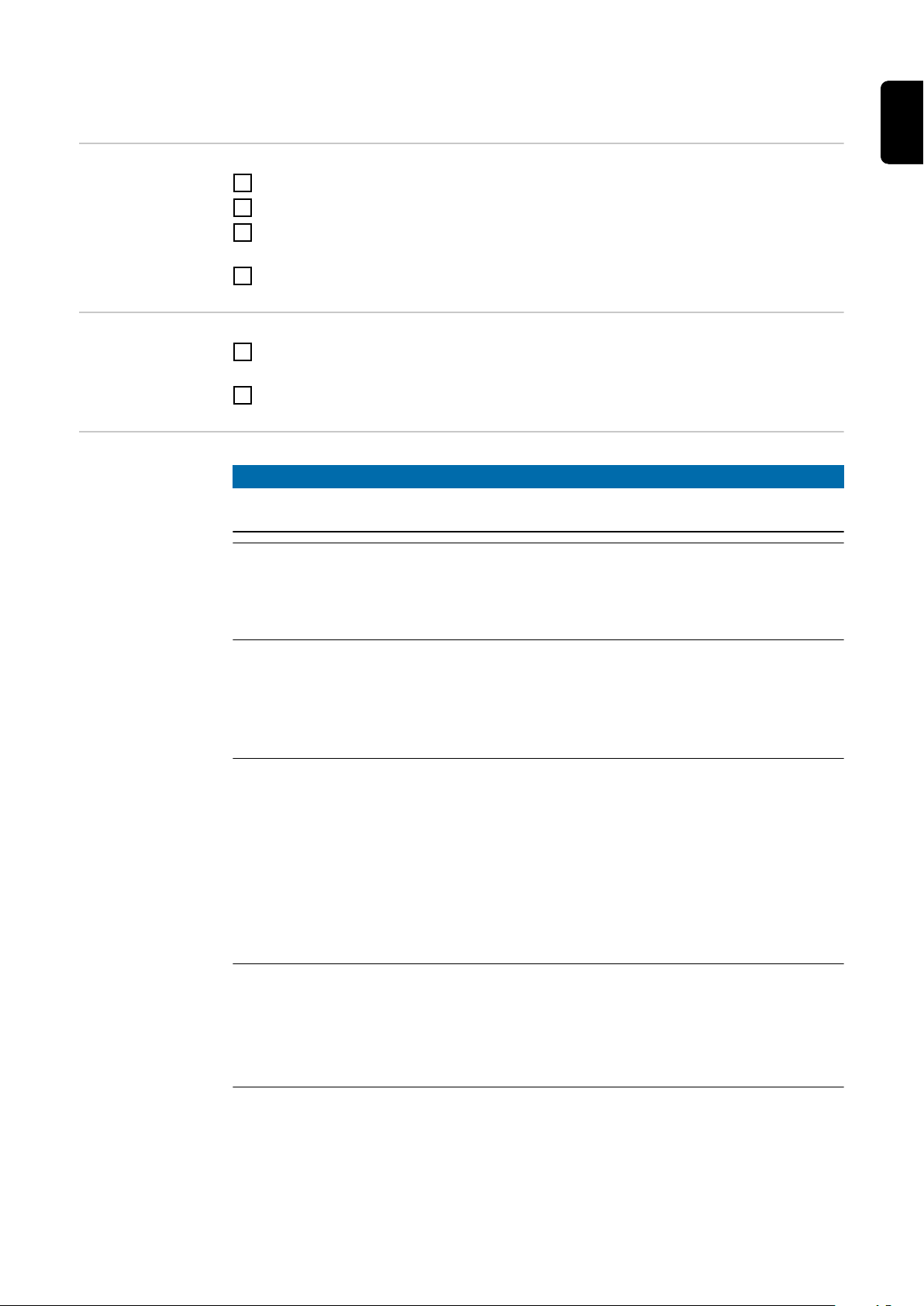

Režim 4takt s

mezipoklesem

Režim 4takt

Vysvětlivky symbolů a zkratek najdete v odstavci Symboly a vysvětlivky.

V následující variantě režimu 4takt se mezipokles svařovacího proudu na hodnotu IE

provádí zatlačením tlačítka hořáku dopředu a jeho podržením.

- Zvolte provozní režim 4takt.

UPOZORNĚNĹ!

Parametr SFS musí být nastaven na hodnotu „OFF“ (odstavec Programová

úroveň přednastavení). V továrním nastavení svařovacího zdroje je parametr SFS

nastaven na hodnotu „OFF“.

- Mezipokles na nastavený snížený proud IE během fáze hlavního proudu: Zatlačte

tlačítko hořáku dopředu a přidržte je

- Opětovný odběr hlavního proudu: Uvolněte tlačítko hořáku

36

I

t

I

1

GAS

I

S

t

up

t

down

I

E

G-L

G-H

Režim 4takt s mezipoklesem

I

t

I

H

GAS

I

S

t

down

I

E

G-L

I

H

I

3

t

up

G-H

Vysvětlivky symbolů a zkratek najdete v odstavci Symboly a vysvětlivky.

CS

Speciální režim

4takt: Varianta 1

Následující varianta speciálního režimu 4takt umožňuje mezipokles na nastavený

snížený proud I3 pomocí svařovacích hořáků TIG bez funkce dvojitého tlačítka krátkým

zatlačením tlačítka hořáku dopředu. Po opětovném krátkém zatlačení tlačítka hořáku

dopředu je znovu k dispozici hlavní proud IH.

- Zvolte provozní režim 4takt.

- Nastavte Setup parametr SFS na hodnotu „1“

(odstavec Programová úroveň přednastavení).

Speciální režim 4takt: Varianta 1

Speciální režim

4takt: Varianta 2–

4

Vysvětlivky symbolů a zkratek najdete v odstavci Symboly a vysvětlivky.

Následující varianty speciálního režimu 4takt umožňují mezipokles na nastavený snížený

proud pomocí svařovacích hořáků TIG s funkcí dvojitého tlačítka.

- Zvolte provozní režim 4takt.

- Nastavte Setup parametr SFS podle požadované varianty na hodnotu „2, 3, 4 nebo

5“ (odstavec Programová úroveň přednastavení).

37

I

t

I

H

GAS

I

S

t

down

I

E

G-L

I

H

I

E

t

up

t

down

t

up

G-H

Speciální režim 4takt: Varianta 2

I

t

I

H

GAS

I

S

t

down

I

E

G-L

I

H

I

E

t

up

t

down

t

up

G-H

I

t

I

H

GAS

I

S

G-L

I

H

I

E

t

up

t

down

t

up

G-L

Speciální režim 4takt: Varianta 3

Speciální režim

4takt: Varianta 5

38

Speciální režim 4takt: Varianta 4

Vysvětlivky symbolů a zkratek najdete v odstavci Symboly a vysvětlivky.

Následující varianta speciálního režimu 4takt umožňuje zvýšení a snížení svařovacího

proudu bez svařovacího hořáku Up / Down.

Čím déle se tlačítko hořáku během svařování zatlačí dopředu, tím více se zvýší

I

t

I

H

GAS

I

S

I

E

G-L

t

up

t

down

IH >

IH <

G-H

svařovací proud (až na maximum).

Po uvolnění tlačítka hořáku zůstane svařovací proud konstantní. Čím déle se tlačítko

hořáku opětovně zatlačí dopředu, tím více se sníží svařovací proud.

Speciální režim 4takt: Varianta 5

Vysvětlivky symbolů a zkratek najdete v odstavci Symboly a vysvětlivky.

CS

39

Svařování TIG

Bezpečnost

Příprava

VAROVÁNÍ!

Nebezpečí v důsledku chybné obsluhy.

Chybná obsluha může způsobit závažná poranění osob a materiální škody.

Popsané funkce používejte teprve poté, co si přečtete následující dokumenty a

▶

porozumíte jejich obsahu:

tento návod k obsluze,

▶

všechny návody k obsluze systémových komponent, zejména bezpečnostní

▶

předpisy.

VAROVÁNÍ!

Nebezpečí úrazu elektrickým proudem.

Úraz elektrickým proudem může být smrtelný. Připojení přístroje k elektrické síti během

instalace představuje závažné ohrožení osob a majetku.

Veškeré práce na zařízení provádějte pouze v případě, že je síťový vypínač v poloze

▶

„O“.

Všechny práce na přístroji provádějte, jen když je přístroj odpojený od sítě.

▶

Odpojte síťovou zástrčku

1

Přepněte síťový vypínač do polohy „O“.

2

Zastrčte zemnicí kabel do kladné proudové zásuvky a zajistěte ho.

3

Připojte druhý konec zemnicího kabelu ke svařenci.

4

Zastrčte svářecí kabel hořáku TIG do záporné proudové zásuvky a zajistěte ho

5

otočením doprava.

Připojte řídicí konektor svařovacího hořáku k přípojce řízení svařovacího hořáku a

6

zajistěte ho.

Sestavte svařovací hořák (viz návod k obsluze svařovacího hořáku).

7

našroubujte na lahev s ochranným plynem redukční ventil a pevně ho utáhněte.

8

40

Při použití svařovacího hořáku TIG s integrovanou přípojkou ochranného plynu:

Připojte redukční ventil pomocí plynové hadice k přípojce ochranného plynu na

1

zadní straně svařovacího zdroje.

Utáhněte převlečnou matici.

2

Jen při použití vodou chlazeného svařovacího hořáku a chladicího modulu:

Zasuňte vodní přípojky svařovacího hořáku do přípojek přívodu vody a zpětného

1

toku vody na chladicím modulu.

Zapojte síťovou zástrčku.

2

Jen při použití dálkového ovladače:

Zapojte dálkový ovladač do přípojky dálkového ovladače.

1

Volba provozního

(1)

(2)

(3)

(1+4)

(3)

(2+4)

režimu

VAROVÁNÍ!

Nebezpečí úrazu elektrickým proudem.

Následkem mohou být těžká poranění a materiální škody.

Jakmile je síťový vypínač v poloze „I“, wolframová elektroda svařovacího hořáku je

▶

pod napětím. Dbejte na to, aby wolframová elektroda nepřišla do styku s osobami

ani se nedotýkala žádných elektricky vodivých nebo uzemněných částí (např. kryt

přístroje atd.).

CS

Pomocí tlačítka provozního režimu (3) zvolte:

- provozní režim 2takt (1) s vysokofrekvenčním zapálením,

- provozní režim 4takt (2) s vysokofrekvenčním zapálením,

- provozní režim 2takt (1+4) s dotykovým zapálením,

- provozní režim 4takt (2+4) s dotykovým zapálením.

UPOZORNĚNĹ!

U svařovacích zdrojů TransTig nepoužívejte žádné čistě wolframové elektrody

(rozlišovací barva: zelená).

Výběr procesu Pomocí tlačítka vyberte proces:

Svařovací postup AC

Svařovací postup DC

41

Vytváření kaloty

(A) (B)

(MagicWave)

Při zvoleném pracovním postupu svařování AC je u přístrojů řady MagicWave k dispozici

automatické vytváření kaloty. Za účelem dosažení optimálních výsledků zohledňuje tato

funkce nastavený průměr elektrody.

Automatické vytváření kaloty na začátku

svaru zajišťuje optimální kalotu. Samostatné vytvoření kaloty na pokusném

svařenci není nutné.

Vytváření kaloty

UPOZORNĚNĹ!

Nastavení parametru

Nastavení

množství

ochranného

plynu

Zapálení

oblouku –

všeobecné informace

Svařovací postup pro svařování AC s aktivovaným vytvářením kaloty není nutný v

případech, kdy je na wolframové elektrodě již vytvořená dostatečně velká kalota.

Na ovladači nastavení pro wolframovou elektrodu nastavte průměr elektrody. Krátkým

zatlačením tlačítka hořáku dopředu aktivujte vytváření kaloty.

Požadované parametry svařování nastavte pomocí potenciometru na ovládacím panelu.

Výčet parametrů svařování dostupných v programových úrovních najdete v odstavci

Programová úroveň přednastavení.

Stiskněte tlačítko zkoušky plynu.

1

Nastavte požadované množství plynu.

2

Za účelem optimálního průběhu zapálení při zvoleném pracovním postupu svařování

TIG AC zohledňují svařovací zdroje MagicWave průměr elektrody. Na základě předchozí

doby svařování a přestávky mezi jednotlivými svařovacími operacemi se započítává i

aktuální teplota elektrody.

Synchronizované

svařování TIG AC

(MagicWave)

42

Slouží k síťové synchronizaci dvou svařovacích zdrojů pro oboustranné současné

svařování AC.

UPOZORNĚNĹ!

Vysokofrekvenční zapalování

U obou přístrojů musí být stejný sled fází.

Údaje o nastavení parametru SYn najdete v kapitole „Programové úrovně P1–P3“

v odstavci „Programová úroveň parametrů AC P3“.

Údaje o nastavení Setup parametru HFt najdete v odstavci Programová úroveň

přednastavení.

Pomocí parametru HFt nastavte časový odstup vysokofrekvenčních pulzů na hodnotu

0,01 s. V továrním nastavení svařovacího zdroje je parametr HFt nastaven na hodnotu

„0,01 s“.

UPOZORNĚNĹ!

V případě, že dojde u citlivých přístrojů v bezprostředním okolí svařovacího zdroje

k problémům, zvyšte parametr HFt až na hodnotu 0,4 s.

Oproti zapalování dotykem odpadá u vysokofrekvenčního zapalování riziko znečištění

elektrody a svařence.

Za účelem zapálení oblouku postupujte následovně:

CS

Nasazení plynové hubice

Nasaďte plynovou hubici na místo,

1

kde se má zapálit oblouk, aby

vzdálenost mezi špičkou wolframové

elektrody a svařencem byla asi 2 až 3

mm (0.08 až 0.12 in.) .

43

Bezdotykové vysokofrekvenční zapalování

Zvyšte sklon svařovacího hořáku a

1

podle zvoleného provozního režimu

stiskněte tlačítko hořáku (odstavec

Provozní režimy TIG).

Oblouk se zapálí bez dotyku se

2

svařencem.

Skloňte svařovací hořák do normální

1

polohy.

Svařování

Zapálení dotykem Za účelem zapálení oblouku postupujte následovně:

Nasaďte plynovou hubici na místo,

1

kde se má zapálit oblouk, tak, aby

vzdálenost mezi špičkou elektrody a

svařencem byla asi 2 až 3 mm (0.08

až 0.12 in.) .

Nasazení plynové hubice

44

Zapálení dotykem svařence

Stiskněte tlačítko hořáku – ochranný

1

plyn proudí ven.

Pozvolna napřimujte svařovací hořák,

2

až se wolframová elektroda dotkne

svařence.

Oddalte svařovací hořák a nakloňte ho

1

do normální polohy – oblouk se zapálí.

CS

Svařování

Kontrola zapálení Pokud během 5 sekund nedojde k zapálení oblouku, svařovací zdroj se automaticky

vypne. Další pokus lze zahájit opětovným stisknutím tlačítka hořáku.

45

Svařování obalenou elektrodou

Bezpečnost

VAROVÁNÍ!

Nebezpečí v důsledku chybné obsluhy.

Následkem mohou být těžká poranění a materiální škody.

Popsané funkce používejte teprve poté, co přečtete celý tento návod k obsluze

▶

a porozumíte jeho obsahu.

Popsané funkce používejte teprve poté, co si v plném rozsahu přečtete všechny

▶

návody k obsluze všech systémových komponent, zejména bezpečnostní předpisy,

a porozumíte jejich obsahu.

Vypněte stávající chladicí moduly (viz odstavec Programová úroveň přednasta-

veníDostupné parametry svařování TIG).

VAROVÁNÍ!

Nebezpečí úrazu elektrickým proudem.

Úraz elektrickým proudem může být smrtelný. Připojení přístroje k elektrické síti během

instalace představuje závažné ohrožení osob a majetku.

Veškeré práce na zařízení provádějte pouze v případě, že je síťový vypínač v poloze

▶

„O“.

Všechny práce na přístroji provádějte, jen když je přístroj odpojený od sítě.

▶

Příprava

Odpojte síťovou zástrčku

1

Přepněte síťový vypínač do polohy „O“.

2

Odmontujte svařovací hořák TIG.

3

UPOZORNĚNĹ!

Svařovací zdroj TransTig neumožňuje přepínat mezi postupy pro svařování obalenou elektrodou DC- a svařování obalenou elektrodou DC+.

Chcete-li u svařovacího zdroje TransTig změnit postup pro svařování obalenou elektrodou DC- na svařování obalenou elektrodou DC+, zaměňte vzájemně v proudových

zásuvkách držák elektrody a zemnicí kabel.

Zastrčte zemnicí kabel do kladné proudové zásuvky a zajistěte ho.

1

Připojte druhý konec zemnicího kabelu ke svařenci.

2

Zastrčte svářecí kabel do záporné proudové zásuvky a zajistěte ho otočením

3

doprava.

Zapojte síťovou zástrčku.

4

Jen při použití dálkového ovladače:

Zapojte dálkový ovladač do přípojky dálkového ovladače.

1

46

Volba provozního

(3) (5)

režimu

VAROVÁNÍ!

Nebezpečí úrazu elektrickým proudem.

Následkem mohou být těžká poranění a materiální škody.

Jakmile je síťový vypínač v poloze „I“, wolframová elektroda svařovacího hořáku je

▶

pod napětím. Dbejte na to, aby wolframová elektroda nepřišla do styku s osobami

ani se nedotýkala žádných elektricky vodivých nebo uzemněných částí (např. kryt

přístroje atd.).

- Přepněte síťový vypínač do polohy „I“.

Pomocí tlačítka provozního režimu (3)

zvolte:

- provozní režim svařování obalenou

elektrodou (5).

CS

Volba procesu

(MagicWave)

- Pomocí tlačítka vyberte proces:

Svařovací postup AC nebo

Svařovací postup DC-

Svařovací postup DC+

Nastavení parametru

Výčet dostupných parametrů svařování najdete v odstavci Programová úroveň předna-

stavení.

47

- Indikace svařovací napětí ukazuje napětí naprázdno,

- příp. připojte dálkový ovladač TPmc (nastavte dynamiku na HotStart),

- vyberte svařovací proud IH,

- začněte svařovat.

48

Dálkové ovládání

CS

Bezpečnost

Všeobecné informace

VAROVÁNÍ!

Nebezpečí v důsledku chybné obsluhy!

Může dojít k závažným poraněním osob a materiálním škodám.

je nutné přečíst tento návod k obsluze a porozumět jeho obsahu,

▶

je nutné přečíst všechny návody k obsluze systémových komponent, zejména

▶

bezpečnostní předpisy, a porozumět jejich obsahu.

VAROVÁNÍ!

Nebezpečí úrazu elektrickým proudem!

Může dojít k závažným poraněním osob a materiálním škodám.

Veškeré práce na zařízení provádějte pouze v případě, že je síťový vypínač v poloze

▶

„O“,

a když je přístroj odpojen od elektrické sítě.

▶

Ovládání dálkovým ovladačem je vhodné v případě, kdy je zapotřebí provádět nastavení

přímo z místa svařování. Dálkový ovladač je se svařovacím zdrojem propojen speciálním

kabelem o délce 5 nebo 10 m (197 nebo 394 in.).

K dispozici jsou následující typy dálkových ovladačů:

- dálkový ovladač pro ruční svařování TIG a svařování obalenou elektrodou (AC)

TR53mc,

- dálkový ovladač pro ruční svařování obalenou elektrodou a svařování TIG (DC)

TPmc,

- pulzní dálkový ovladač pro svařování TIG (AC/DC) TR50mc,

- dálkový ovladač pro bodové svařování TIG (DC) TR51mc,

- nožní dálkový ovladač pro svařování TIG (AC/DC) TR52mc.

Dálkový ovladač

AC TR53 mc

Dálkový ovladač AC TR53 mc je vhodný zejména pro režim svařování TIG AC.

Pomocí dálkového ovladače lze nastavit následující parametry svařování:

- hlavní svařovací proud IH,

- vyvážení AC,

- frekvence AC.

49

(1)

(2)

(3)

Dálkový ovladač AC TR53 mc

(1)

(1)

(2)

(3)

(5)

(6) (7)

(4)

(1) Ovladač nastavení hlavního proudu IH ... slouží k plynulému nastavení

svařovacího proudu

(2) Ovladač nastavení frekvence oblouku AC ... slouží ke změně koncentrace

oblouku

(3) Ovladač nastavení vyvážení ... slouží ke změně kladné a záporné půlvlny v

oblasti AC při ručním svařování obalenou elektrodou a svařování TIG.

Důležité! Při použití dálkového ovladače pro ruční svařování obalenou elektrodou v

oblasti AC nebo DC platí pro proud HotStart, čas HotStart a dynamiku hodnoty nastavené v přístroji (kapitola „Programová úroveň přednastavení“).

Pulzní dálkový

ovladač pro

svařování TIG TR