Page 1

/ Perfect Charging / Perfect Welding / Solar Energy

LaserHybrid Ultracompact

Bedienungsanleitung

DEENFR

LaserHybrid

Operating Instructions

LaserHybrid

Instructions de service

LaserHybrid

42,0410,2036 005-04022015

Page 2

0

Page 3

Sehr geehrter Leser

Einleitung Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die vielfältigen Möglichkeiten Ihres Fronius-Produktes kennen. Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit

am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt dessen

langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen für hervorragende Ergebnisse.

DE

1

Page 4

2

Page 5

Inhaltsverzeichnis

Sicherheitsvorschriften............................................................................................................................... 5

Allgemeines ............................................................................................................................................... 13

Allgemeines .......................................................................................................................................... 13

Einsatzgebiete ...................................................................................................................................... 13

Lieferumfang......................................................................................................................................... 13

Optionale Komponenten ....................................................................................................................... 14

Gerätebeschreibung ............................................................................................................................. 14

Anschluss-Spezifikationen ......................................................................................................................... 16

Anschluss-Spezifikationen.................................................................................................................... 16

Druckluft-Schema ................................................................................................................................. 17

Inbetriebnahme .......................................................................................................................................... 18

Sicherheit.............................................................................................................................................. 18

Inbetriebnahme (Übersicht) .................................................................................................................. 18

Laser-Schweißkopf am Roboter montieren ............................................................................................... 19

Anforderungen an den Roboter ............................................................................................................ 19

Anbindungsmöglichkeiten am Roboter ................................................................................................. 19

Laser-Schweißkopf am Roboter montieren ..........................................................................................19

LaserHybrid Ultracompact Schlauchpaket am Laser-Schweißkopf anschließen....................................... 20

Vorbereitung ......................................................................................................................................... 20

LaserHybrid Ultracompact Schlauchpaket am Laser-Schweißkopf anschließen.................................. 20

Externen Draht-Förderschlauch am Laser-Schweißkopf anschließen / wechseln................................ 22

Abschließende Tätigkeiten.................................................................................................................... 23

Laser-Optik, Cross-Jet und Zusatzabsaugung anschließen ...................................................................... 24

Laser-Optik anschließen....................................................................................................................... 24

Cross-Jet und Zusatzabsaugung anschließen...................................................................................... 24

Vorschubrollen einsetzen / wechseln......................................................................................................... 25

Vorbereitung ......................................................................................................................................... 25

Vorschubrollen einsetzen / wechseln.................................................................................................... 25

Abschließende Tätigkeiten.................................................................................................................... 26

Laser-Schweißkopf einrichten.................................................................................................................... 27

Stick-Out ............................................................................................................................................... 27

Einstellbare Achsen .............................................................................................................................. 27

Die Einstellvorrichtung am Laser-Schweißkopf ....................................................................................28

x-Achse einrichten ................................................................................................................................ 28

y-Achse einrichten ................................................................................................................................ 28

Radialluft-Strömung einstellen ................................................................................................................... 30

Voraussetzung...................................................................................................................................... 30

Radialluft-Strömung einstellen.............................................................................................................. 30

Referenzprogramm erstellen und Position der Drahtelektrode zum Laser-Fokus überprüfen................... 33

Sicherheit.............................................................................................................................................. 33

Allgemeines .......................................................................................................................................... 33

Referenzprogramm erstellen ................................................................................................................ 33

Position der Drahtelektrode zum Laser-Fokus überprüfen ................................................................... 34

Signalablauf für das LaserHybrid-Schweißen............................................................................................ 35

Sicherheit.............................................................................................................................................. 35

Signalablauf für das LaserHybrid-Schweißen....................................................................................... 35

Schweißbrenner tauschen ......................................................................................................................... 37

Sicherheit.............................................................................................................................................. 37

Schweißbrenner tauschen .................................................................................................................... 37

Schweißbrenner-Verschleißteile tauschen ................................................................................................ 39

Sicherheit.............................................................................................................................................. 39

Schweißbrenner-Ersatzteile.................................................................................................................. 39

Schweißbrenner-Verschleißteile tauschen ........................................................................................... 39

Spritzerschutz-Blech tauschen .................................................................................................................. 41

Spritzerschutz-Blech demontieren........................................................................................................ 41

Spritzerschutz-Blech montieren............................................................................................................ 41

Laser-Optik tauschen................................................................................................................................. 42

Sicherheit.............................................................................................................................................. 42

Vorbereitung ......................................................................................................................................... 42

Laser-Optik ausbauen........................................................................................................................... 42

DE

3

Page 6

Montagepositionen für den Einbau der Laser-Optik ............................................................................. 45

Laser-Optik einbauen............................................................................................................................ 46

Abschließende Tätigkeiten.................................................................................................................... 48

Maßnahmen zur Verringerung der Optik-Verschmutzung ......................................................................... 50

Maßnahmen zur Verringerung der Optik- Verschmutzung ................................................................... 50

Technische Daten ...................................................................................................................................... 52

LaserHybrid Ultracompact (Laser-Schweißkopf) .................................................................................. 52

LaserHybrid Ultracompact Schlauchpaket............................................................................................ 52

4

Page 7

Sicherheitsvorschriften

DE

Erklärung Sicherheitshinweise

Allgemeines

GEFAHR! Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht gemie-

den wird, sind Tod oder schwerste Verletzungen die Folge.

WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. Wenn sie

nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein.

VORSICHT! Bezeichnet eine möglicherweise schädliche Situation. Wenn sie

nicht gemieden wird, können leichte oder geringfügige Verletzungen sowie Sachschäden die Folge sein.

HINWEIS! Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und

von Schäden an der Ausrüstung.

WICHTIG! Bezeichnet Anwendungstipps und andere besonders nützliche Informationen.

Es ist kein Signalwort für eine schädliche oder gefährliche Situation.

Wenn Sie eines der im Kapitel „Sicherheitsvorschriften“ abgebildeten Symbole sehen, ist

erhöhte Achtsamkeit erforderlich.

Der LaserHybrid-Kopf ist nach dem Stand der Technik und den anerkannten

sicherheitstechnischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- den LaserHybrid-Kopf und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem LaserHybrid-Kopf

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des LaserHybrid-Kopfes zu tun haben, müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung sowie die Bedienungsanleitungen für folgende Anlagenkomponenten genau beachten:

-Laser

- Laseroptik

- Stromquelle und zugehöriger Drahtvorschub

- Roboter und dessen Steuerung

Störungen, die die Sicherheit beeinträchtigen können, sind umgehend zu

beseitigen.

Es geht um Ihre Sicherheit!

5

Page 8

Bestimmungsgemäße Verwendung

Der LaserHybrid-Kopf ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung zu benutzen.

Der LaserHybrid-Kopf ist ausschließlich zum LaserHybrid-Schweißen von

Aluminium-, CrNi- und Stahl-Werkstoffen bestimmt.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

Den LaserHybrid-Kopf, bzw. die verwendete Stromquelle, nie zum Auftauen

von Rohren verwenden.

Der LaserHybrid-Kopf ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden, die auf den Einsatz im Wohnbereich zurückzuführen

sind, haftet der Hersteller nicht.

Umgebungsbedingungen

Verpflichtungen

des Betreibers

Betrieb bzw. Lagerung des LaserHybrid-Kopfes außerhalb des angegebenen Bereiches gilt als nicht bestimmungsgemäß. Für hieraus entstandene

Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

- beim Schweißen: - 10 °C bis + 40 °C

- bei Transport und Lagerung: - 25 °C bis + 55 °C

Relative Luftfeuchtigkeit:

- bis 50 % (40 °C)

- bis 90 % (20 °C)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw. sein.

Höhenlage über dem Meeresspiegel: bis 2000 m

Der Betreiber verpflichtet sich, nur Personen am LaserHybrid-Kopf arbeiten

zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung vertraut und in die Handhabung des LaserHybrid-Kopfes eingewiesen sind

- das Kapitel „Sicherheitsvorschriften“ und die Warnhinweise in dieser

Bedienungsanleitung gelesen, verstanden und durch ihre Unterschrift

bestätigt haben.

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen zu überprüfen.

6

Page 9

Verpflichtungen

des Personals

Alle Personen, die mit Arbeiten am LaserHybrid-Kopf beauftragt sind, verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu beachten

- das Kapitel „Sicherheitsvorschriften“ und die Warnhinweise in dieser

Bedienungsanleitung zu lesen und durch ihre Unterschrift zu bestätigen,

dass sie diese verstanden haben.

Nach Beendigung der Arbeiten, alle Arbeitsstellen regelmäßig überprüfen.

DE

Persönliche

Schutzausrüstung

Treffen Sie für Ihre persönliche Sicherheit folgende Vorkehrungen:

In der geschlossenen Zelle für den LaserHybrid-Prozess anwesenden

Personen müssen

- Festes, auch bei Nässe isolierendes Schuhwerk tragen

- Hände durch geeignete Handschuhe schützen (elektrisch isolierend,

Hitzeschutz)

- Die Augen mittels vorschriftsgemäßer Laser-Schutzbrille vor Laser-Strahlen schützen. Zum Schutz von Gesicht und Augen, vor UV-Strahlen,

zusätzlich ein Schutzschild mit vorschriftsgemäßem Filtereinsatz für

Laser-Schutzklasse 4 vor der Laser-Schutzbrille und dem Gesicht

tragen. Auch mit vorschriftsgemäßem Filtereinsatz für Laser-Schutzklasse 4 nicht in den Laser-Strahl blicken.

- Nur geeignete (schwer entflammbare) Kleidungsstücke verwenden

Gefahr durch

schädliche Gase

und Dämpfe

- Aufgrund des Cross-Jet-Geräusches (120 dbA) Gehörschutz verwenden

Befinden sich Personen in der geschlossenen Zelle für den LaserHybrid

Prozess, so müssen

- diese über die Gefahren unterrichtet,

- Schutzmittel zur Verfügung gestellt und

- Schutzwände oder -Vorhänge aufgebaut werden.

Entstehenden Rauch sowie schädliche Gase durch geeignete Mittel aus

dem Arbeitsbereich absaugen.

Für ausreichende Frischluftzufuhr sorgen.

Lösungsmitteldämpfe vom Strahlungsbereich des Lasers und des Lichtbogens fernhalten.

7

Page 10

Gefahr durch

Funkenflug

Brennbare Gegenstände aus dem Arbeitsbereich entfernen.

An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert sind/

waren, darf nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

In feuer- u. explosionsgefährdeten Räumen gelten besondere Vorschriften entsprechende nationale und internationale Bestimmungen beachten.

Gefahren durch

Schweißstrom

Vagabundierende Schweißströme

Ein elektrischer Schlag kann tödlich sein. Jeder elektrische Schlag ist

grundsätzlich lebensgefährlich.

Sämtliche Schweißkabel müssen fest, unbeschädigt und isoliert sein. Lose

Verbindungen und angeschmorte Kabel sofort erneuern.

Werden die nachfolgend angegebenen Hinweise nicht beachtet, ist die

Entstehung vagabundierender Schweißströme möglich, die zur Zerstörung

von Schutzleitern, der verwendeten Stromquelle, des LaserHybrid-Kopfes

und anderen elektrischen Einrichtungen führen können.

Für eine feste Verbindung der Werkstückklemme mit dem Werkstück sorgen.

Bei elektrisch leitfähigem Boden die verwendete Stromquelle, wenn möglich,

isoliert aufstellen.

8

Page 11

EMV-Maßnahmen

Es liegt im Verantwortungsbereich des Betreibers, dafür Sorge zu tragen,

dass keine elektromagnetischen Störungen an elektrischen und elektronischen Einrichtungen auftreten.

Werden elektromagnetische Störungen festgestellt, ist der Betreiber verpflichtet, Maßnahmen für die Störungsbehebung zu ergreifen.

Bewertung möglicher elektromagnetischer Probleme an Einrichtungen in der

Umgebung und deren Störfestigkeit gemäß CE-Konformitätserklärung

- Sicherheitseinrichtungen

- Netz-, Signal- und Datenübertragungsleitungen

- EDV- und Telekommunikationseinrichtungen

- Einrichtung zum Messen und Kalibrieren

- die Gesundheit benachbarter Personen, z.B. Träger von Herzschrittmachern und Hörhilfen

- Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten

lassen, bevor sie sich in unmittelbarere Nähe des Schweißarbeitsplatzes

aufhalten

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

a) Netzversorgung

- Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netzanschluss auf, zusätzliche Maßnahmen ergreifen (z.B. Netzfilter)

DE

Besondere Gefahrenstellen

b) Schweißleitungen

- so kurz wie möglich halten

- eng zusammen verlaufen lassen

- weit entfernt von anderen Leitungen verlegen

c) Potentialausgleich

d) Erdung des Werkstückes

- gegebenenfalls Erdverbindung über geeignete Kondensatoren herstellen

e) Abschirmung, falls erforderlich

- andere Einrichtungen in der Umgebung abschirmen

- gesamte Schweißinstallation abschirmen

Verletzungsgefahr der Augen durch den Laserstrahl. Zusätzlich zum Schutzschild mit vorschriftgemäßem UV-Filtereinsatz, die Augen mittels vorschriftsgemäßer Laser-Schutzbrille vor Laser-Strahlen schützen. Dennoch sicherstellen, dass keine Person unbeabsichtigt in den Laserstrahl blicken kann.

Bei besonders blanken, hochreflektierenden Werkstückoberflächen besteht

zusätzliche Gefahr durch reflektierte Laser-Streustrahen. Es sind entsprechende Vorkehrungen zu treffen, dass anwesende Personen auch vor

Laser-Streustrahlung ausreichend geschützt sind.

Nicht in die rotierenden Zahnräder des Drahtantriebes greifen.

Der Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein

hohes Verletzungsrisiko (Durchstechen der Hand, Verletzung von Gesicht

und Augen, ...). Daher, z.B. beim Drahteinfädeln, stets Gesicht und Körper

vom Schweißbrenner fernhalten.

9

Page 12

Werkstück während und nach dem Schweißen nicht berühren - Verbrennungsgefahr.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Die verwendete Stromquelle muss für Arbeiten in Räumen mit erhöhter

elektrischer Gefährdung (z.B. Kessel) mit dem Zeichen

zeichnet sein.

Schweißverbindungen mit besonderen Sicherheitsanforderungen sind nur

von speziell ausgebildeten Schweißern durchzuführen.

Bei Krantransport der verwendeten Stromquelle Ketten bzw. Seile in einem

möglichst kleinen Winkel zur Senkrechten in allen Kranösen einhängen Gasflasche und Drahtvorschub entfernen.

Bei Kran-Aufhängung des Drahtvorschubes, während des Schweißens,

immer eine isolierende Drahtvorschub-Aufhängung verwenden.

(Safety) gekenn-

Informelle Sicherheitsmaßnahmen

Sicherheitsmaßnahmen am Aufstellort

Die Bedienungsanleitung ist ständig am Einsatzort des LaserHybrid-Kopfes

aufzubewahren.

Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die

örtlichen Regeln zu Unfallverhütung und Umweltschutz bereitzustellen und

zu beachten.

Alle Sicherheits- und Gefahrenhinweise am LaserHybrid-Kopf sind in lesbarem Zustand zu halten.

Die Zelle für den LaserHybrid-Schweißprozess muss folgende Anforderungen erfüllen:

- lichtdicht gegenüber umliegenden Räumen abgeschlossen

- mit mindestens 1 mm Stahlblech und/oder zugelassenem Laser-Schutzglas vor Austritt von UV- und Laserstrahlen abgeschirmt

- Sowohl der Laser-Schweißprozess, als auch der Lichtbogen-Schweißprozess, muss beim Öffnen der Zelle sofort automatisch stoppen.

Die verwendete Stromquelle muss auf ebenem und festem Untergrund

standsicher aufgestellt werden. Eine umstürzende Stromquelle kann Lebensgefahr bedeuten!

10

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die

Umgebung des Arbeitsplatzes stets sauber und übersichtlich ist.

Page 13

Sicherheitsmaß-

-

nahmen im Normalbetrieb

Den LaserHybrid-Kopf nur betreiben, wenn alle Schutzeinrichtungen voll

funktionstüchtig sind.

Vor Inbetriebsetzung des LaserHybrid-Kopfes sicherstellen, dass niemand

gefährdet werden kann.

Mindestens einmal pro Woche den LaserHybrid-Kopf auf äußerlich erkennbare Schäden und Funktionsfähigkeit der Sicherheitseinrichtungen überprüfen.

DE

Sicherheitstechnische Inspektion

Veränderungen

Der Betreiber ist verpflichtet, den LaserHybrid-Kopf nach Veränderung, Einoder Umbauten, Reparatur, Pflege und Wartung sowie mindestens alle zwölf

Monate durch eine Elektro-Fachkraft auf ordnungsgemäßen Zustand überprüfen zu lassen.

Vorschrift Titel

IEC (EN) 60 974-1 Einrichtungen zum Lichtbogenschweißen, Teil 1: Schweißstrom-

quellen

BGV A2, §5 Elektrische Anlagen und Betriebsmittel

BGV D1, §33 / §49 Schweißen, Schneiden und verwandte Arbeitsverfahren

VDE 0701-1 Instandsetzung, Änderung und Prüfung elektrischer Geräte;

allgemeine Anforderungen

VDE 0702-1 Wiederholungsprüfungen an elektrischen Geräten

Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am LaserHybrid-Kopf vornehmen.

Bauteile in nicht einwandfreiem Zustand sofort austauschen.

Ersatz- und Verschleißteile

Kalibrieren von

stromquellen

Die CE-Kennzeichnung

Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs

und sicherheitsgerecht konstruiert und gefertigt sind.

Bei Bestellung genaue Benennung und Sach-Nummer laut Ersatzteilliste,

sowie Seriennummer Ihres Gerätes angeben.

Auf Grund internationaler Normen ist eine regelmäßige Kalibrierung von

Stromquellen empfohlen. Fronius empfiehlt ein Kalibrierintervall von 12

Monaten. Setzen Sie sich für nähere Informationen mit Ihrer Fronius-Servicestelle in Verbindung!

Der LaserHybrid-Kopf erfüllt die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie und ist

daher CE-gekennzeichnet.

11

Page 14

Urheberrecht

Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung.

Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungsanleitung sind wir dankbar.

12

Page 15

Allgemeines

DE

Allgemeines

Bei LaserHybrid Ultracompact handelt es

sich um eine kompakte Weiterentwicklung

des LaserHybrid-Kopfes, die speziell bei

Bauteilen mit eingeschränkter Zugänglichkeit zum Einsatz kommt.

Der LaserHybrid Ultracompact Kopf wird im

weiteren Verlauf dieser Bedienungsanleitung als Laser-Schweißkopf bezeichnet.

Weitere Vorteile des Laser-Schweißkopfes:

- hohe Schweißgeschwindigkeit und somit hohe Wirtschaftlichkeit

- hohe Prozess-Stabilität verbunden mit geringem Ausschuss und Nacharbeitsaufwand

- hohe Qualität der Schweißnähte

- geringe Wärmeeinbringung, geringer Verzug

- Hohe Verfügbarkeit der Schweißanlage, hohe Standzeit der Verschleißteile

- Flexibler Einsatz

- Hohe Spalttoleranz

- Adaption für Faser-, Scheiben- und Dioden-Laser möglich

Einsatzgebiete Der Laser-Schweißkopf LaserHybrid Ultracompact kommt vor allem bei Laser-MIG und

Laser-MAG Anwendungen zum Einsatz:

- in der Achs- und Karosseriefertigung der KFZ-Industrie für Blechdicken von 1 - 4 mm

- im Pipeline-Bau für Blechdicken von 6 - 16 mm für die Wurzelschweißung

- in der Tank- und Boiler-Fertigung

Lieferumfang - 1 Laser-Schweißkopf LaserHybrid Ultracompact (komplett)

- 1 LaserHybrid Ultracompact Schlauchpaket

- 1 Metallschablone zum Einrichten des Fokus-Punktes

- 1 Gabelschlüssel SW 8/10 mm

- 1 Schlitz-Schraubendreher 2,5 mm

- 1 Innensechskant-Schlüssel SW 2,5 mm

- 1 Sechskant Kugelkopf-Schraubendreher SW 3 mm

- 1 Sechskant Kugelkopf-Schraubendreher SW 4 mm

- 1 Triebrad-Schlüssel

- 1 Stickout Schablone

- 1 Kupplungsanschluss PushIn

- 1 Schlauch 4x750 mm

- 1 Durchfluss-Mengenmesser bis 25 l/min

- 1 Bedienungsanleitung

- Drahtförder-Zubehör, je nach Konfiguration

13

Page 16

Optionale Komponenten

Gerätebeschreibung

Folgende Komponenten sind für den Laser-Schweißkopf „LaserHybrid Ultracompact“ optional verfügbar:

- Fokusbeobachtung

- unterschiedliche Laser-Strahlquellen

- Temperatursensor

- CrashBox

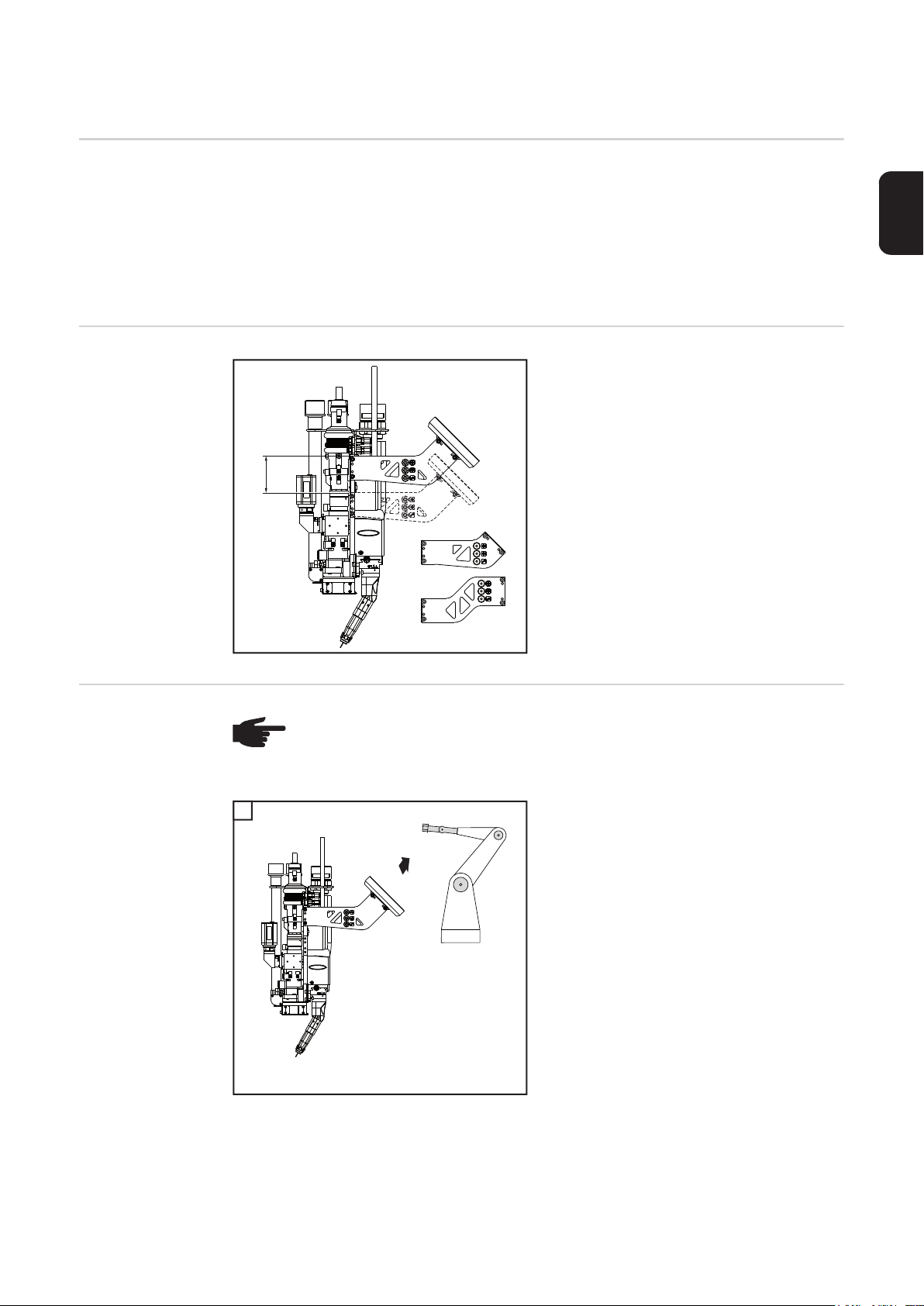

(1)

(2)

(16)

(15)

(14)

(13)

(3a)

Pos. Bezeichnung

(1) Anschluss Abluft Cross-Jet

(2) Schutzabdeckung / Anschluss LWL-Kabel

(3)

Zusatzabsaugung

(3)

(4)

(5)

(12)

(11)

(10)

(9)

(8)

(7)

(6)

14

(3a)

(4) Laser-Optik

(5) Radialluft-Strömung

(6) Gasdüse

(7) LaserHybrid-Schweißbrenner

optionale Zusatzabsaugung (mit dazu passendem Spritzerschutz-Blech)

Je nach Konfiguration ist bei Auslieferung eine der beiden Absaugungen montiert.

Page 17

Pos. Bezeichnung

(8) Einstellvorrichtung

(9) Abdeckung Antriebsrollen

(10) Motorabdeckung

(11) Schenkel Roboteranbindung

(12) Bedienelemente

(a)

(b)

(c)

DE

(a)

(b)

(c)

(13) Roboteraufnahme

(14) CrashBox (Option)

(15) Anschluss Wasserkühlung Laser-Optik

(16) LaserHybrid Ultracompact Schlauchpaket

Taste Drahtrücklauf

Taste Drahteinfädeln

Taste Gasprüfen

15

Page 18

Anschluss-Spezifikationen

Anschluss-Spezifikationen

(7)

(6)

(5)

(4)

(1)

(2)

(3)

Pos. Bezeichnung

(1) LWL-Kabel für Laser

Biegeradius > 100 mm

WICHTIG! Beim LWL-Kabel nur Fasern </= 0,3 mm verwenden!

Größere Fasern können das Schweißergebnis beeinträchtigen und zu Beschädigungen am Laser-Schweißkopf führen.

(2) Anschluss Abluft Cross-Jet

zum Anschließen eines Schlauches gemäß folgender Daten:

- Innendurchmesser Di = 40 mm

(3) Anschluss Zusatzabsaugung

zum Anschließen eines Schlauches gemäß folgender Daten:

- Innendurchmesser Di = 40 mm

- max. Länge = 10 m

- erforderliche Absaugleistung 60 m³/h

(4) Anschluss Druckluft Cross-Jet

(vom LaserHybrid Verbindungs-Schlauchpaket)

- Betrieb mit 6 bar und einem Volumenstrom von 60 m³/h

- Cross-Jet Abluft 170 m³/h

16

Page 19

Druckluft-Schema

Pos. Bezeichnung

(5) Anschlüsse Wasserkühlung Laser-Optik

(vom LaserHybrid Verbindungs-Schlauchpaket)

(6) externer Draht-Förderschlauch (Fronius)

(7) LaserHybrid Verbindungs-Schlauchpaket (Fronius)

Schlauchpaket inkl. Druckluft für Cross-Jet und Radialluft-Strömung, Wasserküh-

lung Laser-Optik und Medienkupplung

(3)

DE

(2)

(4)

(4)

(3)

(5)

(2)

1000 l/min

Pos. Bezeichnung

(1) Zuleitung Kompressor

(min. 6 bar)

(2) Anschluss Zuluft Cross-Jet

(3) Abzweigung Radialluft-Strömung

(4) Abluft Cross-Jet

(5) Absaugung

(1)

17

Page 20

Inbetriebnahme

Sicherheit

Inbetriebnahme

(Übersicht)

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Perso-

nen- und Sachschäden verursachen. Die Einstellarbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die

Sicherheitsvorschriften in der Bedienungsanleitung, insbesondere den Teil „Sicherheitstechnische Inspektion“.

Die Inbetriebnahme der Laser-Schweißkopfes umfasst folgende Abschnitte:

- Laser-Schweißkopf am Roboter montieren

- LaserHybrid Ultracompact Schlauchpaket am Laser-Schweißkopf anschließen

- Laser-Optik, Cross-Jet und Zusatzabsaugung anschließen

- Vorschubrollen einsetzen / wechseln

- Laser-Schweißkopf einrichten

- Radialluft-Strömung einstellen

- Referenzprogramm erstellen und Position der Drahtelektrode zum Laser-Fokus überprüfen

- Signalablauf für das LaserHybrid-Schweißen

18

Page 21

Laser-Schweißkopf am Roboter montieren

DE

Anforderungen

an den Roboter

Anbindungsmöglichkeiten am Roboter

Die Masse des Laser-Schweißkopfes beträgt ca. 6 kg. Die Optik wiegt zusätzlich ca. 2 kg.

Für den komplett mit Optik und Schlauchpaket ausgerüsteten Laser-Schweißkopf ist eine

Masse von ca. 8 kg einzukalkulieren.

Bei den für den Roboter spezifizierten Achsbeschleunigungen muss daher eine Masse von

8 kg gefahrlos bewegt werden können.

Die maximale resultierende Achsbeschleunigung des Roboters darf 6 G (entspricht ca. 60

m/s²) nicht überschreiten.

Optionale Schenkel für die Roboteranbindung:

a) Schenkel Roboteranbindung 45 °

kurz

b) Schenkel Roboteranbindung 0 °

77,1 mm

a)

b)

Laser-Schweißkopf am Roboter

montieren

HINWEIS! Der Laser-Schweißkopf verfügt über keinen serienmäßigen Kollisi-

onsschutz.

Fronius empfiehlt daher die Verwendung eines handelsüblichen Kollisionsschutz

für Roboteranwendungen, um eine Beschädigung des Laser-Schweißkopfes bei

einem Crash zu verhindern.

1

1

Laser-Schweißkopf entsprechend den Vorgaben des Roboterherstellers am Roboter

1

montieren.

19

Page 22

LaserHybrid Ultracompact Schlauchpaket am LaserSchweißkopf anschließen

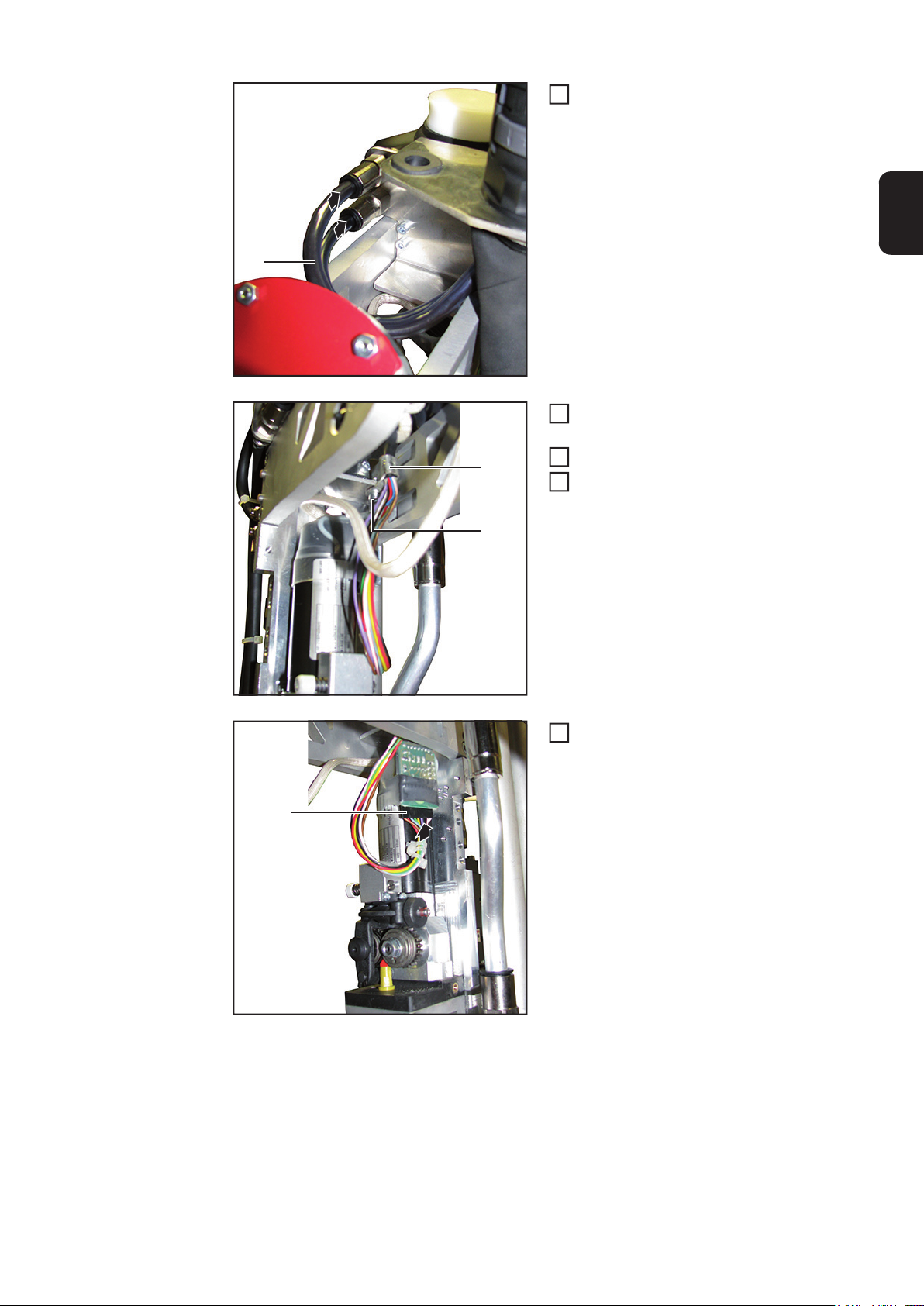

Vorbereitung 2 Innensechskant-Schrauben (3) ent-

(1)

(2)

(3)

LaserHybrid Ultracompact

Schlauchpaket

am LaserSchweißkopf anschließen

(1)

(4)

(3)

1

fernen

SW 3 mm

Abdeckung Antriebsrollen (2) entfer-

2

nen

2 Innensechskant-Schrauben (1) ent-

3

fernen

SW 3 mm

Motorabdeckung (4) entfernen

4

Schlauchpaket (1) einführen

1

Sechskantmutter (3) über das

2

Schlauchpaket (1) schieben

Zuluftschlauch (2) anstecken

3

(1)

2

1

3

(3)

(3)

(2)

Sechskantmutter (3) festziehen

4

SW 46 mm

4

20

Page 23

(4)

Schlauch für Wasservorlauf und Was-

5

serrücklauf (4) der Wasserkühlung Laser-Optik gemäß Kennzeichnung

DE

anschließen

5

5

Innensechskant-Schraube (6) entfer-

6

nen

SW 3 mm

(5)

Zugentlastung (5) ansetzen

7

Zugentlastung (5) mittels Innensechs-

8

kant-Schraube (6) von unten montie-

(6)

ren

SW 3 mm

(7)

Stecker (7) am Motor anstecken

9

9

21

Page 24

(8)

(9)

(10)

Medienkupplung (8) mittels Innen-

10

sechskant-Schraube (9) montieren

SW 4 mm

Schlauchpaket-Abdeckung (10) aus

11

dem Lieferumfang des Schlauchpaketes mit 2 Innensechskant-Schrauben

(11) und (12) montieren

SW 2,5 mm

Externen DrahtFörderschlauch

am LaserSchweißkopf anschließen / wechseln

(11)

(12)

(1)

(2)

Externen Draht-Förderschlauch (1)

1

einführen

1

Verriegelungsknopf (2) drücken und

2

halten

Externen Draht-Förderschlauch (1) so

3

weit einschieben, bis der Verriegelungsknopf (2) wieder herausspringt

Externen Draht-Förderschlauch wechseln:

2

Durch Drücken der Taste Drahtrück-

1

lauf die Drahtelektrode aus dem externen Draht-Förderschlauch ausfädeln

Verriegelungsknopf (2) drücken und

2

gleichzeitig den externen Draht-Förderschlauch (1) abziehen

Externen Draht-Förderschlauch (1)

3

ausziehen

22

Page 25

Abschließende

Tätigkeiten

(1)

(2)

(3)

(1)

(4)

(3)

HINWEIS! Beim Montieren der

Abdeckungen darauf achten, dass

Kabel nicht eingeklemmt, gequetscht oder sonst irgendwie beschädigt werden!

Motorabdeckung (4) aufsetzen

1

Motorabdeckung (4) mit 2 Innensechs-

2

kant-Schrauben (1) fixieren

SW 3 mm

Abdeckung Antriebsrollen (2) aufset-

3

zen

Abdeckung Antriebsrollen (2) mit 2 In-

4

nensechskant-Schrauben (3) fixieren

SW 3 mm

DE

23

Page 26

Laser-Optik, Cross-Jet und Zusatzabsaugung anschließen

Laser-Optik anschließen

Cross-Jet und Zusatzabsaugung

anschließen

Das Anschließen der Laser-Optik darf nur gemäß der Bedienungsanleitung der Laser-Optik erfolgen.

Vorgaben und Sicherheitshinweise des Laser-Optik Herstellers beachten!

Schläuche für Cross-Jet und Zusatzabsaugung gemäß Anschluss-Spezifikationen an

1

den entsprechenden Anschlüssen anschließen (z.B. mittels Schlauchklemme)

24

Page 27

Vorschubrollen einsetzen / wechseln

DE

Vorbereitung 2 Innensechskant-Schrauben (2) ent-

(1)

(2)

Vorschubrollen

einsetzen / wechseln

(1)

(2)

1

fernen

SW 3 mm

Abdeckung Antriebsrollen (1) entfer-

2

nen

Externen Draht-Förderschlauch abste-

1

cken

Klemmbügel (1) aufschwenken

2

(2)

(3)

Schraubbare Welle (3) entfernen

3

Vorschubrolle (2) entnehmen

4

4

3

25

Page 28

(6)

(5)

(4)

Sechskant-Mutter SW 10 mm (5) ent-

5

fernen - mit dem Triebrad-Schlüssel

(6) aus dem Lieferumfang des LaserSchweißkopfes an der Vorschubrolle

(4) gegenhalten

Vorschubrolle (4) entnehmen

6

Einbau in umgekehrter Reihenfolge

Abschließende

Tätigkeiten

(1)

(2)

(2)

HINWEIS! Beim Montieren der

Abdeckungen darauf achten, dass

Kabel nicht eingeklemmt, gequetscht oder sonst irgendwie beschädigt werden!

Abdeckung Antriebsrollen (1) aufset-

1

zen

Abdeckung Antriebsrollen (1) mit 2 In-

2

nensechskant-Schrauben (2) fixieren

SW 3 mm

26

Page 29

Laser-Schweißkopf einrichten

DE

Stick-Out

Einstellbare Achsen

HINWEIS! Bei der Einstellung der

räumlichen Lage des Schweiß-

Schweißbrenner

Kontaktrohr

Die räumliche Lage des Lichtbogen-Prozesses gegenüber dem Laserstrahl ist in zwei kartesischen Koordinatenachsen einstellbar.

Eine Einstellung in der z-Achse kann nur über die Kollimation der Laser-Optik erfolgen.

14 mm

Stick-Out

brenners generell auf ein StickOut von 14 mm achten.

y (± 3 mm)

x (± 2 mm)

VORSICHT! Beschädigungsgefahr der Lichtleit-Faser durch senkrecht zur Werkstück-Oberfläche stehenden Laser-Schweißkopf.

Steht die Laser-Optik 90 ° zur Werkstück-Oberfläche, wird die Laser-Strahlung direkt in die Laser-Optik reflektiert. Dadurch kann die Lichtleit-Faser schwerwiegend beschädigt werden.

Laser-Schweißkopf immer stechend oder schleppend führen!

27

Page 30

Die Einstellvor-

y

richtung am Laser-Schweißkopf

Der Laser-Schweißkopf ist mit einer Einstellvorrichtung ausgestattet, die ein exaktes Positionieren in der x- und der y-Koordinatenachse ermöglicht.

Die Einstellvorrichtung besteht grundsätzlich aus:

(1) Einstellschraube mit Teilung

Innensechskant-Schraube

SW 3 mm

¼-Umdrehung entspricht einem

Verstellweg von 0,25 mm

(1)

(2)

(2) Skala mit Angabe des Verstellbe-

reiches

x-Achse einrichten

(2)

x

HINWEIS! Bei Verwendung einer Stahl-Schweißbrenner-Seele kann an der Verstelleinheit des Laser-Schweißkopfes Schweißpotential anliegen!

(2)

(1)

(1)

Gewindestift (1) lösen

1

SW 3 mm

x-Achse mittels Einstellschraube (2)

2

und Innensechskant-Schlüssel SW 3

mm einrichten:

1 Umdrehung entspricht 1,0 mm

Nach dem Einrichten der x-Achse den

3

Gewindestift (1) wieder fixieren

y-Achse einrichten

28

HINWEIS! Der y-Einstellbereich von ± 3 mm geht vom 2. Teilstrich auf der y-Skala aus.

In Position 0 fallen Laser und Drahtelektrode auf die gleiche Position.

Page 31

DE

5

(1)

2 0

05

- 3 mm

=

+ 3 mm

(2)

Gewindestift (1) lösen

1

SW 3 mm

y-Achse mittels Einstellschraube (2)

2

und Innensechskant-Schlüssel SW 3

mm einrichten:

1 Umdrehung entspricht 1,0 mm

Nach dem Einrichten der y-Achse den

3

Gewindestift (1) wieder fixieren

29

Page 32

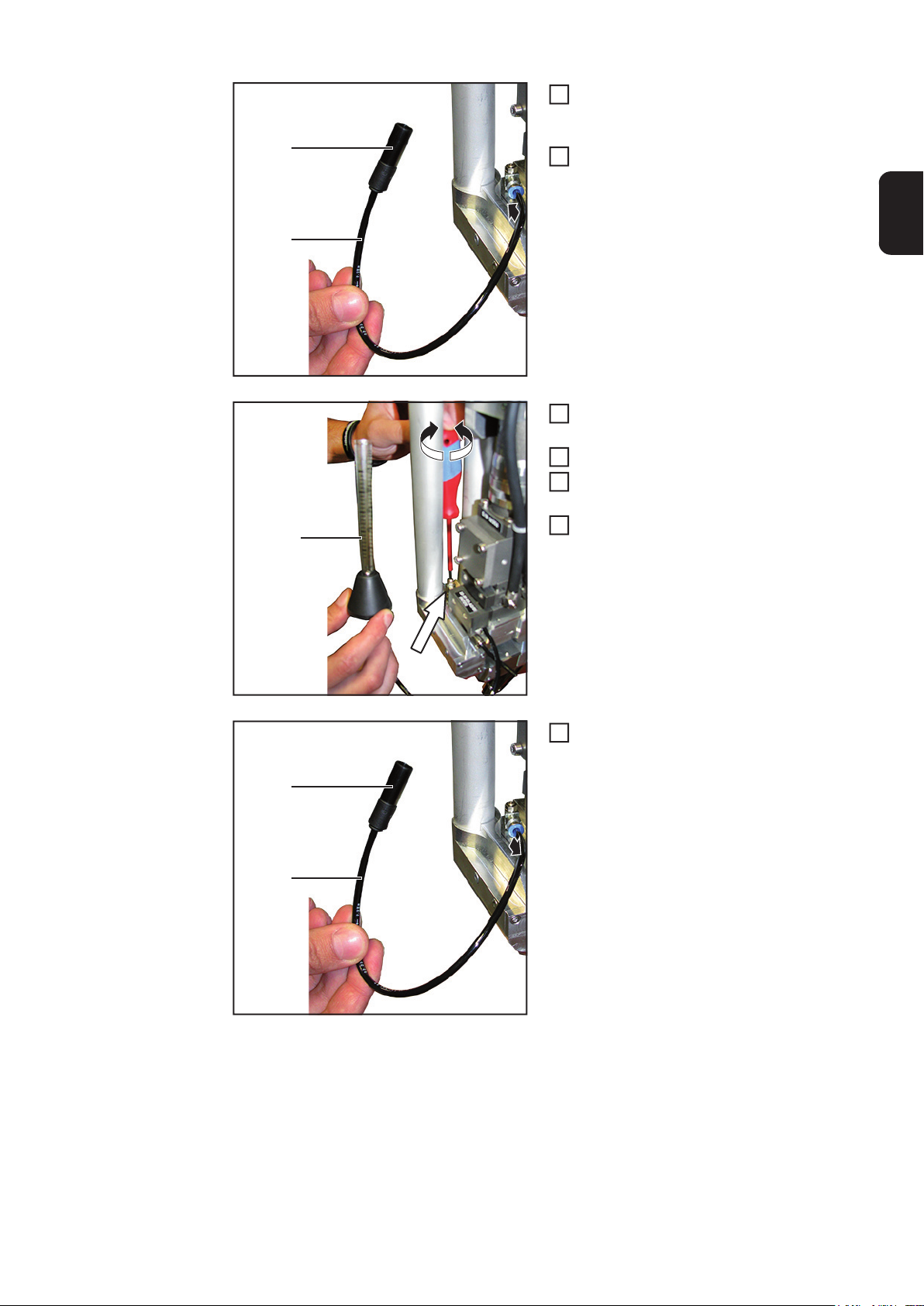

Radialluft-Strömung einstellen

Voraussetzung WICHTIG! Das Einstellen der Radialluft-Strömung muss vor der Inbetriebnahme des La-

ser-Schweißkopfes erfolgen!

Für das Einstellen Der Radialluft-Strömung ist der DurchflussMengenmesser aus dem Lieferumfang des Laser-Schweißkopfes

erforderlich.

Radialluft-Strömung einstellen

WICHTIG! Beim Entfernen der Schutzglas-

Lade darauf achten, dass diese nicht verschmutzt, zerkratzt oder sonst irgendwie

beschädigt wird.

Schutzglas-Lade (1) aus der Laser-

1

Optik nehmen

(1)

1

WICHTIG! Beim Einsetzen der SchutzglasLade darauf achten, dass diese nicht verschmutzt, zerkratzt oder sonst irgendwie

beschädigt wird.

Luftschlauch (2) abstecken

2

3

2

Luftanschluss (3) zur Seite schwenken

3

Schutzglas-Lade wieder einsetzen

4

30

(2) (3)

Page 33

(4)

(5)

(6)

Schlauch (5) und Adapter (4) aus dem

5

Lieferumfang des Laser-Schweißkopfes zusammenstecken

Schlauch anstecken

6

6

Durchfluss-Mengenmesser (6) auf

7

DE

Schlauch und Adapter aufsetzen

Luftversorgung aufdrehen

8

Luftmenge mittels kleinem Schlitz-

9

schraubendreher auf 25 l/min einstellen

Durchfluss-Mengenmesser (6) abneh-

10

men

(4)

(5)

Schlauch (5) und Adapter (4) abste-

11

cken

11

31

Page 34

14

(2) (3)

WICHTIG! Beim Entfernen der SchutzglasLade darauf achten, dass diese nicht verschmutzt, zerkratzt oder sonst irgendwie

beschädigt wird.

Schutzglas-Lade aus der Laser-Optik

13

12

nehmen

Luftanschluss (3) zurück schwenken

13

Luftschlauch (2) anstecken

14

WICHTIG! Beim Einsetzen der SchutzglasLade darauf achten, dass diese nicht verschmutzt, zerkratzt oder sonst irgendwie

beschädigt wird.

Schutzglas-Lade (1) einsetzen

15

(1)

15

32

Page 35

Referenzprogramm erstellen und Position der Drahtelektrode zum Laser-Fokus überprüfen

Sicherheit

Allgemeines Für die beschriebenen Einstellarbeiten ist ein Pilot-Laser mit geringer Leistung erforder-

lich.

Die Lage des Fokus-Punktes für den Laserstrahl gegenüber dem Werkstück und dem

Drahtelektroden-Ende des Lichtbogenprozesses ist in der x- und der y-Koordinatenachse

einstellbar.

Das Erstellen eines Referenzprogrammes ist erforderlich:

- Nach erstmaliger Montage des Laser-Schweißkopfes

- Bei der Programmierung eines neuen Referenzpunktes (neues Bauteil)

Das Überprüfen der Position der Drahtelektrode zum Laser-Fokus ist erforderlich:

- Nach jedem Austausch des Laser-Schweißkopfes

- Nach jedem Austausch der Laser-Optik

- Nach jedem Schweißbrenner-Wechsel

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. Die Einstellarbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die

Sicherheitsvorschriften in der Bedienungsanleitung, insbesondere den Teil „Sicherheitstechnische Inspektion“.

DE

Referenzprogramm erstellen

Im Lieferumfang des Laser-Schweißkopfes ist eine Metallschablone zur exakten Einstellung der Drahtelektroden-Position gegenüber dem Laser-Fokus enthalten.

Diese Schablone wird im Arbeitsbereich des Roboters montiert und dient zur Erstellung eines Referenzprogrammes für die Serien-Bauteile.

Vor dem Schweißen des ersten Serien-Bauteils ein Referenzprogramm erstellen:

Schablone (1) im Arbeitsbereich des Roboters montieren

1

TCP für den Laser-Schweißkopf ermitteln

2

Laser-Optik parallel zum Versuchs-Werkstück via Roboter einrichten

3

Laser-Optik via Roboter in der z-Achse des Laser-Schweißkopfes auf die richtige La-

4

ser-Brennweite einrichten

Beim Einrichten der Laser-Optik in der z-Achse die Markierung an der Laser-Optik beachten.

Richtige Laser-Brennweite gemäß Bedienungsanleitung des Laser-Optik Herstellers

Drahtelektrode einfädeln

5

Am Schweißbrenner des Laser-Schweißkopfes ein der Anwendung entsprechendes

6

Stick-Out einstellen (14 mm)

Drahtelektrode mittels der x- und y-Verstelleinheiten zum Laser-Fokus positionieren

7

Die Drahtelektrode soll das Versuchs-Werkstück berühren.

Versuchsschweißungen durchführen, Stick-Out und Einstellwerte dokumentieren

8

Das beste Schweißergebnis dient als Grundlage für das Referenzprogramm.

33

Page 36

Mit dem Roboter die Schablone anfah-

9

ren, sodass sich

- der Laser-Fokus im Fadenkreuz

der Schablone befindet,

- die Drahtelektrode auf der Skalierung der Schablone befindet.

z

y

(1)

Position als Referenzprogramm im Ro-

10

boter abspeichern

Abstand der Drahtelektrode zum La-

11

ser-Fokus in der x- und in der y-Achse

x

(1)

y

r

gemäß Skalierung auf der Schablone

dokumentieren

Position der

Drahtelektrode

zum Laser-Fokus

überprüfen

MIG/MAG-Stromquelle ausschalten

1

Rohrbogen des Roboter-Schlauchpaketes Robacta Drive demontieren

2

Mit dem Roboter den Referenzpunkt an der Schablone (1) anfahren:

3

der Laser-Fokus befindet sich im Fadenkreuz der Schablone

Rohrbogen des Roboter-Schlauchpa-

4

ketes Robacta Drive montieren

MIG/MAG-Stromquelle einschalten

5

Drahtelektrode bis zur Schablone ein-

6

fädeln

z

y

x

y

(1)

(1)

r

Am Schweißbrenner des Laser-

7

Schweißkopfes das der Anwendung

entsprechende Stick-Out einstellen

Position der Drahtelektrode zum La-

8

ser-Fokus überprüfen:

die Position der Drahtelektrode muss

den anhand der Skalierung auf der

Schablone dokumentierten Werten

entsprechen.

Gegebenenfalls die Position der Drah-

9

telektrode zum Laser-Fokus mittels xund y-Einstellvorrichtungen korrigieren

34

Page 37

Signalablauf für das LaserHybrid-Schweißen

DE

Sicherheit

Signalablauf für

das LaserHybridSchweißen

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Perso-

nen- und Sachschäden verursachen. Das Programmieren des Schweißablaufes

darf nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung; insbesondere den Teil „Sicherheitstechnische Inspektion“.

HINWEIS! Beim Schweißen vieler kurzer Schweißnähte in unmittelbarer Abfolge

die Cross-Jet Strömung und externe Absaugung erst am Ende des gesamten Ablaufes abschalten. Dadurch vermeiden Sie Verschmutzungen am Schutzglas infolge Schweißrauches.

Startposition Roboter:

Signal „Absaugung ein“ setzen

1

Signal „Cross-Jet ein“ setzen

2

Betriebsart anwählen

3

z.B. Betriebsart „3“ (interne Parameteranwahl für Einrichtzwecke):

Betriebsbit „0“ auf „1“ setzen

Betriebsbit „1“ auf „1“ setzen

Betriebsbit „2“ auf „0“ setzen

Ist die Betriebsart „Job“ angewählt, finden Sie nähere Informationen zum Jobbetrieb

in der Bedienungsanleitung der MIG/MAG-Stromquelle.

Ist ein Vorwärmen nicht erforderlich, bei „Startposition LaserHybrid-Schweißen“ fortsetzen.

Startposition Vorwärmen:

Voraussetzung: Der Laser muss zur Strahlfreigabe bereit sein.

Signal „Gas Test“ setzen

1

Signal „Laser ein“ setzen

2

Die Vorwärmtemperatur ergibt sich aus folgenden Faktoren:

Vorschubgeschwindigkeit

Laser-Leistung

Abstand zur Werkstück-Oberfläche

Endposition Vorwärmen:

Signal „Laser ein“ zurücksetzen

1

Signal „Gas Test“ zurücksetzen

2

Startposition LaserHybrid-Schweißen:

Voraussetzung: Der Laser muss zur Strahlfreigabe bereit sein.

Signal „Lichtbogen ein“ setzen

1

Warten auf das Stromfluss-Signal („Lichtbogen steht“)

2

Signal „Laser ein“ setzen

3

35

Page 38

Signal „Roboter Start“ setzen

4

Der Abstand zwischen Laser und Drahtelektrode soll je nach Prozess 1 - 5 mm betragen.

Endposition LaserHybrid-Schweißen:

Roboterbewegung stoppen

1

Signal „Laser aus“ setzen

2

Signal „Schweißen ein“ zurücksetzen

3

Warten bis das Stromfluss-Signal = Null ist

4

Endposition Roboter:

Signal „Cross-Jet aus“ setzen

1

Signal „Absaugung aus“ setzen

2

36

Page 39

Schweißbrenner tauschen

DE

Sicherheit

Schweißbrenner

tauschen

VORSICHT! Verbrennungsgefahr durch infolge des Betriebes stark erhitzten

Schweißbrenner. Die Reinigung des Schweißbrenners und das Überprüfen seiner Komponenten darf nur in abgekühltem Zustand des Schweißbrenners erfolgen.

2 Innensechskant-Schrauben (2) und

1

(3) entfernen

SW 2,5 mm

Schlauchpaket-Abdeckung (1) entfer-

2

nen

(1)

(2)

(3)

(4)

(5)

Innensechskant-Schraube (5) entfer-

3

nen

SW 4 mm

Medienkupplung (4) abschließen

4

37

Page 40

(6)

(7)

Innensechskant-Schrauben (6) und (7)

5

entfernen

SW 3 mm

Schweißbrenner (8) nach unten abzie-

6

hen

(8)

Montage in umgekehrter Reihenfolge

5

WICHTIG! Bei der Montage des Schweißbrenners auf Zustand und Vorhandensein

der O-Ringe achten!

38

Page 41

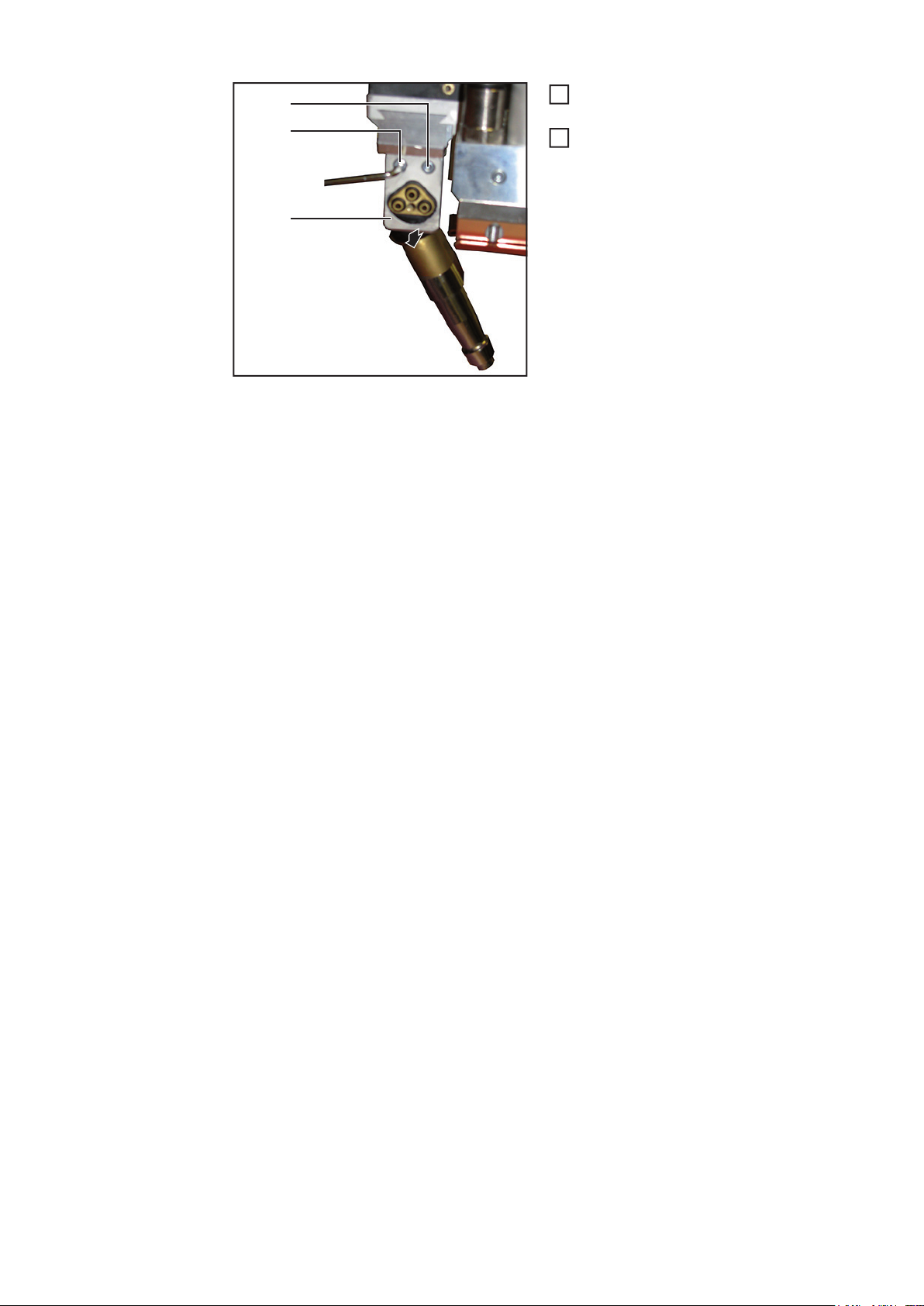

Schweißbrenner-Verschleißteile tauschen

DE

Sicherheit

SchweißbrennerErsatzteile

VORSICHT! Verbrennungsgefahr durch infolge des Betriebes stark erhitzten

Schweißbrenner. Die Reinigung des Schweißbrenners und das Überprüfen seiner Komponenten darf nur in abgekühltem Zustand des Schweißbrenners erfolgen.

SchweißbrennerVerschleißteile

tauschen

1

1

1

1

2

2

Gasdüse tauschen

(Innensechskant-Schlüssel SW 4 mm)

2

2

1

1

2

2

Überwurfmutter tauschen

(Gabelschlüssel SW 12 mm)

Kontaktrohr tauschen

39

Page 42

1

3

2

1

Schweißbrenner-Seele tauschen

40

Page 43

Spritzerschutz-Blech tauschen

DE

SpritzerschutzBlech demontieren

SpritzerschutzBlech montieren

(1)

(2)

Innensechskant-Schrauben (1) und (2)

1

entfernen

SW 3 mm

Spritzerschutz-Blech (3) nach hinten

2

2

(3)

schieben und abnehmen

Spritzerschutz-Blech (1) einhängen

1

und nach vorne schieben

(3)

(2)

(1)

(1)

1

Spritzerschutz-Blech (1) mit 2 Innen-

2

sechskant-Schrauben (2) und (3) montieren

SW 3 mm

41

Page 44

Laser-Optik tauschen

Sicherheit

Vorbereitung Laser-Schweißkopf so positionieren, dass die Laser-Optik vertikal ist und möglichst

Laser-Optik ausbauen

1

2

3

4

WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. Die Montage darf nur von geschultem Fachpersonal durchgeführt werden! Beachten Sie die Sicherheitsvorschriften in der

Bedienungsanleitung, insbesondere den Teil „Sicherheitstechnische Inspektion“.

leicht zugänglich ist

LWL-Kabel gemäß Bedienungsanleitung der Laser-Optik von der Laser-Optik ab-

schließen

Schutzabdeckung auf die Laser-Optik aufsetzen

Schlauch für Abluft Cross-Jet abschließen

Innensechskant-Schrauben (1) und (2)

1

entfernen

SW 3 mm

Spritzerschutz-Blech (3) nach hinten

2

2

(1)

(2)

(3)

schieben und abnehmen

42

(4)

3

Absaugungsrohr (4) herausschrauben

3

Page 45

WICHTIG! Beim Entfernen und Einsetzen

der Schutzglas-Lade darauf achten, dass

diese nicht verschmutzt, zerkratzt oder

sonst irgendwie beschädigt wird.

Schutzglas-Lade (5) aus der Laser-

4

5

7

6

4

Optik nehmen

Luftschlauch abstecken

5

Luftanschluss (6) zur Seite schwenken

6

Schutzglas-Lade (5) wieder einsetzen

7

DE

(5) (6)

2 Innensechskant-Schrauben (7) und

8

(8) entfernen

SW 3 mm

(8)

(7)

Cross-Jet (9) nach vorne wegziehen

9

(9)

9

43

Page 46

(14)

4 Innensechskant-Schrauben (10) -

10

(13) an der Unterseite des LaserSchweißkopfes entfernen

10

10

10

10

SW 2,5 mm

(11) (12) (13)(10)

Kühlwasser-Schläuche (14) und (15)

11

abstecken

11

(15)

(16)

11

2 Innensechskant-Schrauben (16) und

12

(17) entfernen

SW 3 mm

(17)

44

Page 47

2 Innensechskant-Schrauben (17) und

13

(18) lösen

SW 3 mm

Laser-Optik nach oben oben heraus

14

ziehen

DE

Montagepositionen für den Einbau der LaserOptik

(17)

(18)

14

(A)

(B)

(1)

z.B. Laser-Optik mit Kamera-Modul (1)

(ohne Kamera)

(A) Montageposition für Laser-Optik mit Kamera-Modul

(B) Montageposition für Laser-Optik ohne Kamera-Modul

45

Page 48

Laser-Optik einbauen

WICHTIG! Beim Austausch der Laser-Optik darauf achten, dass Laser-Optik und

Schweißbrenner in Bezug auf die Brennweite zusammen passen.

WICHTIG! Beim Einsetzen der Laser-Optik

darauf achten, dass sich die Pass-Stifte an

der Unterseite der Laser-Optik in den dafür

vorgesehenen Öffnungen befinden.

Laser-Optik von oben in den Laser-

1

Schweißkopf einsetzen

1

4 Innensechskant-Schrauben (1) - (4)

2

an der Unterseite des Laser-Schweißkopfes einsetzen und festziehen

2

SW 2,5 mm

(9)

(10)

2

2

2

(1)

(2)

(3) (4)

6 Innensechskant-Schrauben (5) - (10)

3

lockern

SW 3 mm

Innensechskant-Schrauben (5) - (10)

4

in folgender Reihenfolge festziehen:

1. (5) + (6)

2. (7) + (8)

3. (9) + (10)

(7)

(8)

(5)

46

(6)

Page 49

Kühlwasser-Schläuche (11) und (12)

5

anstecken

DE

(11)

(12)

5

5

Cross-Jet (13) von vorne einsetzen

6

7

(14)

6

Cross-Jet mit 2 Innensechskant-

7

Schrauben (14) und (15) fixieren

SW 3 mm

(13)

7

(15)

47

Page 50

WICHTIG! Beim Entfernen und Einsetzen

der Schutzglas-Lade darauf achten, dass

diese nicht verschmutzt, zerkratzt oder

sonst irgendwie beschädigt wird.

Schutzglas-Lade (16) aus der Laser-

10

8

9

11

8

Optik nehmen

Luftanschluss (17) zurück schwenken

9

Luftschlauch anstecken

10

Schutzglas-Lade (16) wieder einset-

11

zen

(16) (17)

Absaugungsrohr (18) einschrauben

12

12

Abschließende

Tätigkeiten

(18)

(1)

Spritzerschutz-Blech (1) einhängen

1

und nach vorne schieben

1

48

Page 51

(3)

(2)

(1)

Spritzerschutz-Blech (1) mit 2 Innen-

2

sechskant-Schrauben (2) und (3) montieren

SW 3 mm

DE

49

Page 52

Maßnahmen zur Verringerung der Optik-Verschmutzung

Maßnahmen zur

Verringerung der

Optik- Verschmutzung

Cross-Jet und Absaugung

1. Die in dieser Bedienungsanleitung angegebenen Werte für Cross-Jet und Absaugung

beachten.

2. Min. 5 Sekunden vor dem Schweißstart Cross-Jet und Absaugung einschalten.

3. Cross-Jet und Absaugung erst ausschalten, wenn der Laser-Schweißkopf sicher in

der rauchfreien Zone steht.

Schutzglas und Schutzglas-Wechsel

4. Um ein Eindringen von Staub in die Fokussier-Linse zu verhindern, muss der LaserSchweißkopf beim Wechsel des Schutzglases senkrecht stehen (Schweißbrenner

zeigt zum Boden).

5. Vor dem Wechsel des Schutzglases:

– Absaugung und Cross-Jet einschalten

– Den Schweißkopf mit Druckluft bestmöglich reinigen

WICHTIG! Nicht direkt mit dem Luftstrahl gegen das Schutzglas blasen!

– Cross-Jet ausschalten

– Schutzglas wechseln

WICHTIG! Beim Wechsel des Schutzglases muss die Absaugung eingeschaltet

sein und der Cross-Jet muss ausgeschaltet sein.

6. Die Schutzglas-Lade nur so lange wie unbedingt notwendig geöffnet halten.

7. Falls sich Schweißrauch auf dem Schutzglas befindet, muss das Schutzglas durch ein

Neues ersetzt werden.

Das verschmutzte Schutzglas kann wieder verwendet werden:

– Schutzglas mit einem Tuch vorreinigen

– Schutzglas mit einem in Methanol getränkten Wattestab endreinigen

– Schutzglas staubfrei aufbewahren

8. Befinden sich Schweißspritzer auf dem Schutzglas, muss das Schutzglas sofort durch

ein Neues ersetzt werden.

Das Schutzglas mit den Schweißspritzern entsorgen.

9. Am Start einer Produktion das Schutzglas öfters kontrollieren, um ein Anwendungsspezifisches Wechsel-Intervall zu bestimmen.

Automatisierte Schweißbrenner-Reinigung

10. Bei Verwendung einer automatisierten Schweißbrenner-Reinigung:

während des Reinigungsvorganges Cross-Jet und die Absaugung einschalten.

50

Wechsel des LWL-Kabels

11. Beim Wechsel des LWL-Kabels muss die Position des Laser- Schweißkopfes waagerecht sein, sodass von oben kein Staub in die Optik fallen kann.

Page 53

WICHTIG! Vor dem Wechsel mit Druckluft reinigen!

Wechsel des Laser-Schweißkopfes

12. Beim Wechsel eines Laser-Schweißkopfes unbedingt die Radialluft-Strömung entsprechend der Bedienungsanleitung neu einstellen.

DE

51

Page 54

Technische Daten

LaserHybrid Ultracompact

(Laser-Schweißkopf)

LaserHybrid Ultracompact

Schlauchpaket

Gewicht (ohne Laser-Optik) 6 kg

Abmessungen

F200

F300

Max. Laser-Leistung am Werkstück

F200

F300

Max. Strombelastbarkeit (100 % ED)

F200

F300

Max. Schweißstrom bei 100 % ED (10 min / 40 °C)

M21 (EN439)

C1 (EN439)

Drahtdurchmesser 1,0 - 1,6 mm

Spannungsbemessung (V-Peak) 141 V

Schlauchpaket-Länge 6 m

Kühlsystem Flüssigkeitskühlung

Kühlmittel Original Fronius Kühlmittel

Geringste Kühlleistung gemäß IEC 60974-2,

abhängig von der Schlauchpaket-Länge

Kühlmittel-Druck min. / max. 3,0 / 5,5 bar

Kühlmittel-Mindestdurchfluss 1,0 l/min

360 x 150 x 514 mm

360 x 150 x 610 mm

4000 W

6000 W

250 A

350 A

350 A

350 A

870 W

Das Produkt entspricht den Anforderungen laut Norm IEC 60974-7.

52

Page 55

Dear reader,

Introduction Thank you for the trust you have placed in our company and congratulations on buying this

high-quality Fronius product. These instructions will help you familiarise yourself with the

product. Reading the instructions carefully will enable you to learn about the many different

features it has to offer. This will allow you to make full use of its advantages.

Please also note the safety rules to ensure greater safety when using the product. Careful

handling of the product will repay you with years of safe and reliable operation. These are

essential prerequisites for excellent results.

EN

53

Page 56

54

Page 57

Contents

Safety rules ................................................................................................................................................ 57

General ...................................................................................................................................................... 65

General ................................................................................................................................................. 65

Application areas .................................................................................................................................. 65

Scope of supply .................................................................................................................................... 65

Optional components............................................................................................................................ 66

Description of the device....................................................................................................................... 66

Connection specifications .......................................................................................................................... 68

Connection specifications ..................................................................................................................... 68

Compressed air diagram....................................................................................................................... 69

Start-up ...................................................................................................................................................... 70

Safety.................................................................................................................................................... 70

Commissioning (overview).................................................................................................................... 70

Fitting the laser welding head to the robot ................................................................................................. 71

Requirements for the robot ................................................................................................................... 71

Connection options on the robot........................................................................................................... 71

Fitting the laser welding head to the robot............................................................................................ 71

Connecting the LaserHybrid Ultracompact hosepack to the laser welding head....................................... 72

Preparations.......................................................................................................................................... 72

Connecting the LaserHybrid Ultracompact hosepack to the laser welding head.................................. 72

Connecting/replacing external wirefeeding hose to the laser welding head ......................................... 74

And finally... .......................................................................................................................................... 75

Connecting the laser optics system, Crossjet and additional extractor...................................................... 76

Connecting the laser optics system ...................................................................................................... 76

Connecting the Crossjet and additional extractor ................................................................................. 76

Inserting/replacing feed rollers................................................................................................................... 77

Preparations.......................................................................................................................................... 77

Inserting/replacing drive rollers............................................................................................................. 77

And finally... .......................................................................................................................................... 78

Adjusting the laser welding head ............................................................................................................... 79

Stick-out................................................................................................................................................ 79

Adjustable axes..................................................................................................................................... 79

Adjusting device on the laser welding head.......................................................................................... 80

Adjusting the x-axis............................................................................................................................... 80

Adjusting the y-axis............................................................................................................................... 81

Setting the radial air flow............................................................................................................................ 82

Requirements........................................................................................................................................ 82

Setting the radial air flow....................................................................................................................... 82

Creating a reference program and setting the position of the wire electrode in relation to the focus point

of the laser .................................................................................................................................................

Safety.................................................................................................................................................... 85

General ................................................................................................................................................. 85

Creating a reference program............................................................................................................... 85

Checking the position of the wire electrode in relation to the focal spot of the laser ............................ 86

Signal sequence for LaserHybrid welding.................................................................................................. 87

Safety.................................................................................................................................................... 87

Signal sequence for LaserHybrid welding............................................................................................. 87

Replacing the welding torch....................................................................................................................... 89

Safety.................................................................................................................................................... 89

Replacing the welding torch.................................................................................................................. 89

Replacing welding torch wearing parts ...................................................................................................... 91

Safety.................................................................................................................................................... 91

Welding torch spare parts..................................................................................................................... 91

Replacing welding torch wearing parts ................................................................................................. 91

Replacing the spatter guard sheet ............................................................................................................. 93

Removing the spatter guard sheet........................................................................................................ 93

Fitting the spatter guard sheet .............................................................................................................. 93

Replacing the laser optics system ............................................................................................................. 94

Safety.................................................................................................................................................... 94

Preparations.......................................................................................................................................... 94

EN

85

55

Page 58

Removing the laser optics system ........................................................................................................ 94

Mounting positions for installing the laser optics system ...................................................................... 97

Fitting the laser optics system............................................................................................................... 98

And finally... .......................................................................................................................................... 100

Measures to reduce optics contamination ................................................................................................. 102

Measures to reduce optics contamination ............................................................................................ 102

Technical data............................................................................................................................................ 104

LaserHybrid Ultracompact (laser welding head)................................................................................... 104

LaserHybrid Ultracompact hosepack.................................................................................................... 104

56

Page 59

Safety rules

Explanation of

safety symbols

General remarks

DANGER! Indicates immediate and real danger. If it is not avoided, death or se-

rious injury will result.

EN

WARNING! Indicates a potentially dangerous situation. Death or serious injury

may result if appropriate precautions are not taken.

CAUTION! Indicates a situation where damage or injury could occur. If it is not

avoided, minor injury and/or damage to property may result.

NOTE! Indicates a risk of flawed results and possible damage to the equipment.

IMPORTANT! Indicates tips for correct operation and other particularly useful information.

It does not indicate a potentially damaging or dangerous situation.

If you see any of the symbols depicted in the "Safety rules" chapter, special care is required.

The LaserHybrid welding head has been manufactured in accordance with

the state of the art and all recognised safety rules. Nevertheless, incorrect

operation or misuse may still lead to danger for

- the life and well-being of the machine operator or of third parties,

- the LaserHybrid welding head and other tangible assets belonging to the

owner/operator,

- efficient working with the LaserHybrid welding head

All persons involved in any way with starting up, operating, servicing and

maintaining the LaserHybrid welding head must

- be suitably qualified

- be knowledgeable about welding and

- follow exactly the instructions given in this manual and in the instruction

manuals for the following plant components:

- the laser

- the laser optical system

- the power source and its wirefeeder unit(s)

- the robot and its control system

Any malfunctions which might impair machine safety must be eliminated

immediately.

It’s your safety that’s at stake!

57

Page 60

Utilisation for in-

A

tended purpose

only

The LaserHybrid welding head may only be used for jobs as defined by the

“Intended purpose”.

The LaserHybrid welding head is intended solely for use in LaserHybrid

welding of aluminium, CrNi and steel materials.

Utilisation for any other purpose, or in any other manner, shall be deemed to

be "not in accordance with the intended purpose". The manufacturer shall

not be liable for any damage resulting from such improper use.

Utilisation in accordance with the “Intended purpose” also comprises

- following all the instructions given in this manual

- performing all stipulated inspection and servicing work

Never use the LaserHybrid welding head (or, by extension, the power

source used with it) for thawing frozen water pipes.

The LaserHybrid welding head is designed to be used in industrial and

workshop environments. The manufacturer shall not be liable for any

damage resulting from use of the LaserHybrid welding head in residential

premises.

Ambient conditions

Obligations of

owner/operator

Operation or storage of the LaserHybrid welding head outside the stipulated

range is deemed to be “not in accordance with the intended purpose”. The

manufacturer shall not be liable for any damage resulting herefrom.

Temperature range of ambient air:

- when welding: - 10 °C to + 40 °C

- when being transported or stored: - 25 °C to + 55 °C

Relative atmospheric humidity:

- up to 50 % (at 40 °C)

- up to 90 % (at 20 °C)

mbient air: Free of dust, acids, corrosive gases or substances etc.

Elevation above sea level: Up to 2000 m

The owner/operator undertakes to ensure that the only persons allowed to

work with the LaserHybrid welding head are persons who

- are familiar with the basic regulations on workplace safety and accident

prevention and who have been instructed in how to operate the

LaserHybrid welding head

- have read and understood the sections on “safety rules“ and the

“warnings“ contained in this manual, and have confirmed as much with

their signatures.

Regular checks must be performed to ensure that personnel are still working

in a safety-conscious manner.

58

Page 61

Obligations of

personnel

Before starting work, all persons entrusted with carrying out work on the

LaserHybrid welding head shall undertake

- to observe the basic regulations on workplace safety and accident

prevention

- to read the sections on “safety rules“ and the “warnings“ contained in

this manual, and to sign to confirm that they have understood these.

All workplaces must be inspected and checked regularly after work has

finished.

EN

Personal protective equipment

For your personal safety, take the following precautions:

Persons in the closed cell for the LaserHybrid process must:

- wear stout footwear that will also insulate even in wet conditions

- protect their hands by wearing appropriate gloves (electrically insulating,

heat-proof)

- protect their eyes from laser beams by wearing regulation laser goggles.

In addition, they must protect their faces and eyes from UV rays with a

safety shield containing regulation filter glass for laser Protection Class 4

and held or worn in front of the laser goggles. Even when using this

regulation filter glass for laser Protection Class 4, they should NOT look

into the laser beam.

- only wear suitable (i.e. flame-retardant) clothing

Hazards from

noxious gases

and vapours

- use ear-protectors (120 dbA) to shield their ears from the cross-jet noise

Where other persons are in the closed cell for the LaserHybrid process, you

must

- instruct them regarding the dangers,

- provide them with protective equipment and/or

- erect protective partitions or curtains.

Extract all fumes and harmful gases away from the workplace, using suitable

means.

Ensure a sufficient supply of fresh air.

Keep all solvent vapours well away from the laser and the arc radiation.

59

Page 62

Hazards from flying sparks

Move all combustible objects well away from the welding location.

Welding must NEVER be performed on containers that have had gases,

fuels, mineral oils etc. stored in them. Even small traces of these substances

left in the containers are a major explosion hazard.

Special regulations apply to rooms at risk from fire and/or explosion.

Observe all relevant national and international regulations.

Hazards from

welding current

Vagrant welding

currents

An electric shock can be fatal. Every electric shock is hazardous to life.

All welding cables must be firmly attached, undamaged and properly insulated. Replace any loose connections and scorched cables immediately.

If the following instructions are ignored, vagrant welding currents may occur.

These can destroy earthed conductor terminals, the power source being

used, the LaserHybrid welding head and other electrical equipment.

Ensure the workpiece clamp is connected tightly to the workpiece.

On electrically conductive floors, the power source must be set up in such a

way as to be insulated from the floor, wherever possible.

60

Page 63

EMC precautions

It is the responsibility of the owner/operator to ensure that no

electromagnetic interference is caused to electrical and electronic

equipment.

If electromagnetic interference is found to be occurring, the owner/operator

is obliged to take all necessary measures to prevent this interference.