/ Perfect Charging / Perfect Welding / Solar Energy

LaserHybrid Ultracompact

Instrukcja obsługi

PL

LaserHybrid

42,0410,2109 005-04022015

0

Szanowny użytkowniku!

Wprowadzenie Dziękujemy za obdarzenie nas zaufaniem oraz gratulujemy wyboru produktu firmy Fronius

o wysokiej jakości technicznej. Niniejsza instrukcja obsługi pomoże Państwu się z nim zaznajomić. Czytając uważnie instrukcję, poznają Państwo szeroki zakres zastosowań niniejszego produktu firmy Fronius. Tylko w ten sposób mogą Państwo najlepiej wykorzystać

zalety produktu.

Prosimy również o przestrzeganie instrukcji bezpieczeństwa, by zapewnić większe bezpieczeństwo w miejscu użytkowania produktu. Uważne obchodzenie się z produktem pomaga utrzymać jego trwałość i niezawodność. Są to niezbędne warunki osiągania należytych

rezultatów jego użycia.

PL

1

2

Spis treści

Przepisy bezpieczeństwa........................................................................................................................... 5

Informacje ogólne ...................................................................................................................................... 13

Informacje ogólne ................................................................................................................................. 13

Obszary zastosowań............................................................................................................................. 13

Zakres dostawy..................................................................................................................................... 13

Komponenty opcjonalne ....................................................................................................................... 14

Opis urządzenia .................................................................................................................................... 14

Specyfikacje przyłączy............................................................................................................................... 16

Specyfikacje przyłączy.......................................................................................................................... 16

Schemat sprężonego powietrza............................................................................................................ 17

Uruchamianie............................................................................................................................................. 18

Bezpieczeństwo .................................................................................................................................... 18

Uruchamianie (przegląd)....................................................................................................................... 18

Montaż laserowej głowicy spawalniczej na robocie ................................................................................... 19

Wymagania dotyczące robota............................................................................................................... 19

Możliwości podłączenia do robota ........................................................................................................ 19

Montaż laserowej głowicy spawalniczej na robocie .............................................................................. 19

Podłączenie wiązki uchwytu LaserHybrid Ultracompact do laserowej głowicy spawalniczej..................... 20

Przygotowanie ...................................................................................................................................... 20

Podłączenie wiązki uchwytu LaserHybrid Ultracompact do laserowej głowicy spawalniczej ............... 20

Podłączanie/wymiana zewnętrznego przewodu doprowadzającego drut do laserowej głowicy spawal-

niczej.....................................................................................................................................................

Czynności końcowe .............................................................................................................................. 23

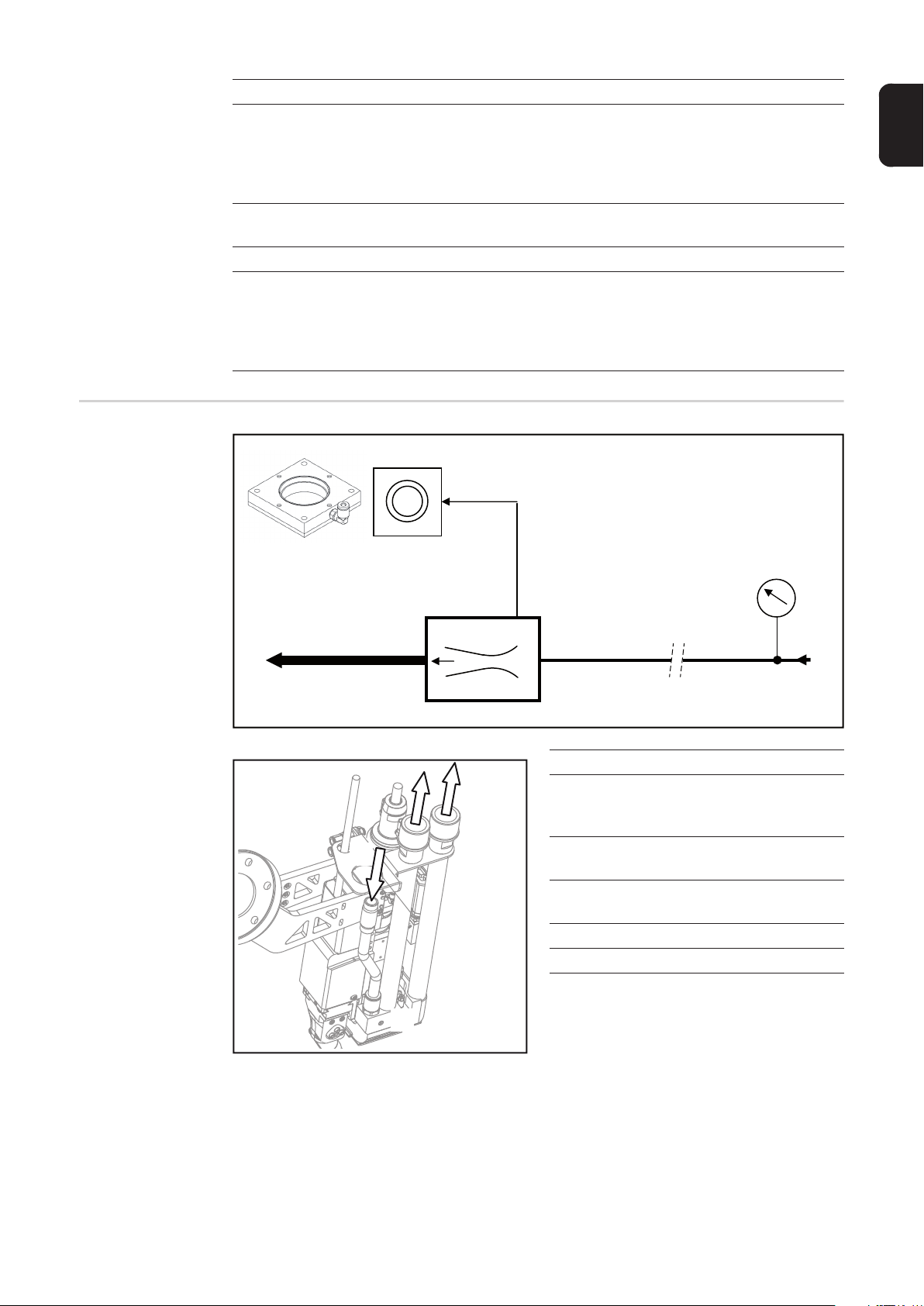

Podłączenie układu optycznego lasera, Cross-Jet oraz dodatkowego wyciągu........................................ 24

Podłączenie układu optycznego lasera................................................................................................. 24

Podłączenie Cross-Jet oraz dodatkowego wyciągu.............................................................................. 24

Wkładanie / wymiana rolek podających ..................................................................................................... 25

Przygotowanie ...................................................................................................................................... 25

Wkładanie/wymiana rolek podających .................................................................................................. 25

Czynności końcowe .............................................................................................................................. 26

Regulacja laserowej głowicy spawalniczej................................................................................................. 27

Wolny wylot drutu.................................................................................................................................. 27

Osie regulowane ................................................................................................................................... 27

Element nastawczy na laserowej głowicy spawalniczej........................................................................ 28

Nastawianie osi X ................................................................................................................................. 28

Nastawianie osi Y ................................................................................................................................. 29

Ustawienie promieniowego przepływu powietrza ...................................................................................... 30

Warunek................................................................................................................................................ 30

Ustawienie promieniowego przepływu powietrza ................................................................................. 30

Przygotowanie programu referencyjnego i kontrola pozycji drutu elektrodowego względem ogniska lase-

ra................................................................................................................................................................

Bezpieczeństwo .................................................................................................................................... 33

Informacje ogólne ................................................................................................................................. 33

Tworzenie programu referencyjnego .................................................................................................... 33

Skontrolować pozycję drutu elektrodowego względem ogniska lasera. ............................................... 34

Przebieg sygnałów spawania LaserHybrid ................................................................................................ 35

Bezpieczeństwo .................................................................................................................................... 35

Przebieg sygnałów spawania LaserHybrid ........................................................................................... 35

Wymienić palnik spawalniczy..................................................................................................................... 37

Bezpieczeństwo .................................................................................................................................... 37

Wymienić palnik spawalniczy................................................................................................................ 37

Wymiana elementów palnika spawalniczego ulegających zużyciu............................................................ 39

Bezpieczeństwo .................................................................................................................................... 39

Części zamienne palnika spawalniczego.............................................................................................. 39

Wymiana elementów palnika spawalniczego ulegających zużyciu....................................................... 39

Wymiana blachy osłony antyodpryskowej ................................................................................................. 41

Demontaż blachy osłony antyodpryskowej ........................................................................................... 41

Montaż blachy osłony antyodpryskowej................................................................................................ 41

Wymiana układu optycznego lasera .......................................................................................................... 42

Bezpieczeństwo .................................................................................................................................... 42

PL

22

33

3

Przygotowanie ...................................................................................................................................... 42

Wymontować układ optyczny lasera..................................................................................................... 42

Pozycja montażowa układu optycznego lasera .................................................................................... 45

Montaż układu optycznego lasera ........................................................................................................ 46

Czynności końcowe .............................................................................................................................. 48

Działania służące zmniejszeniu zabrudzenia układu optycznego.............................................................. 50

Działania służące zmniejszeniu zabrudzenia układu optycznego......................................................... 50

Dane techniczne ........................................................................................................................................ 52

LaserHybrid Ultracompact (Laserowa głowica spawalnicza)................................................................ 52

LaserHybrid Ultracompact Wiązka uchwytu ......................................................................................... 52

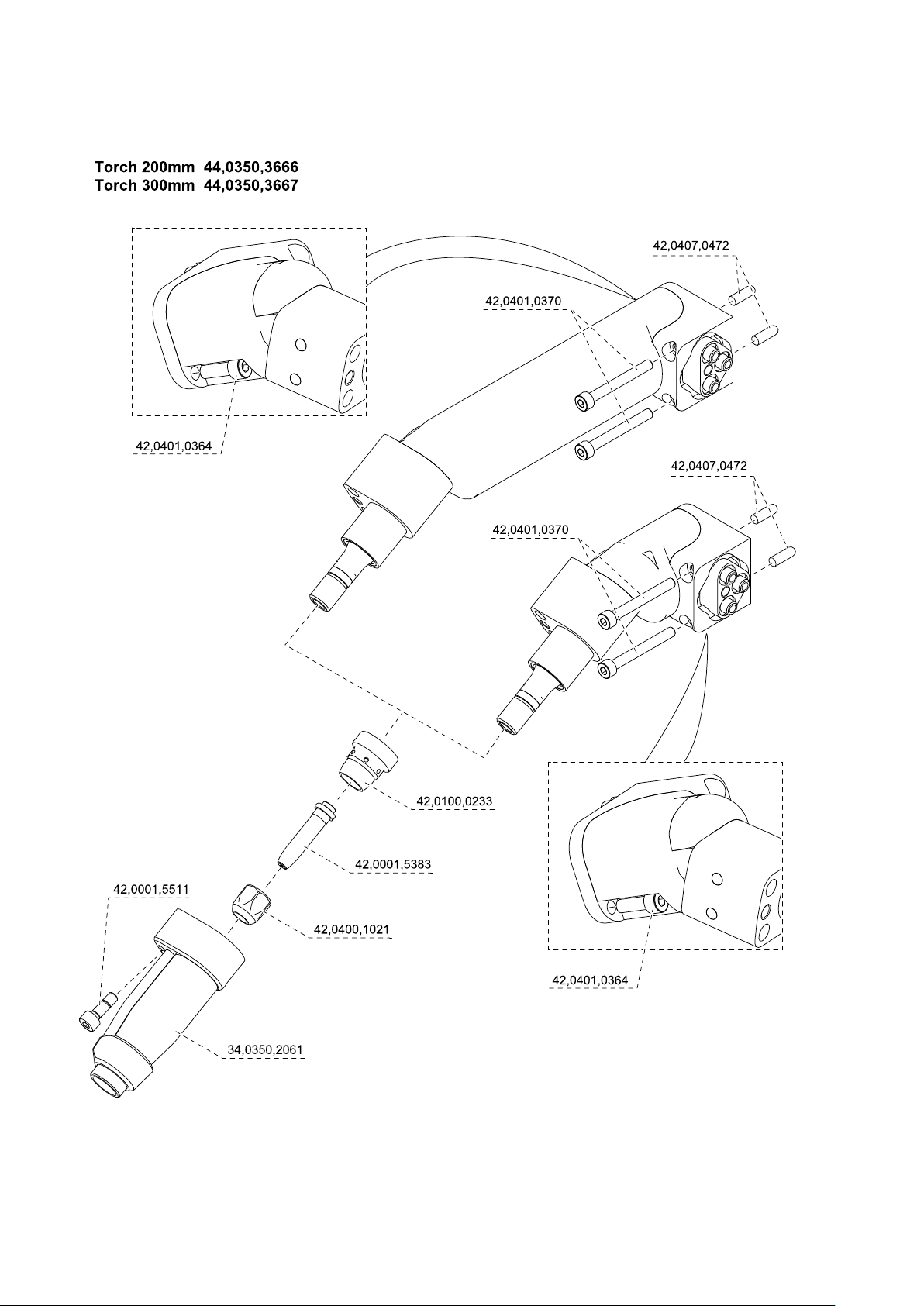

Lista części zamiennych: Lista części zamiennych ................................................................................... 53

4

Przepisy bezpieczeństwa

PL

Objaśnienie do

wskazówek bezpieczeństwa

Informacje ogólne

NIEBEZPIECZEŃSTWO! Oznacza bezpośrednie zagrożenie. Jeśli nie zostaną

podjęte odpowiednie środki ostrożności, skutkiem będzie kalectwo lub śmierć.

OSTRZEŻENIE! Oznacza sytuację niebezpieczną. Jeśli nie zostaną podjęte od-

powiednie środki ostrożności, skutkiem może być kalectwo lub śmierć.

OSTROŻNIE! Oznacza sytuację potencjalnie szkodliwą. Jeśli nie zostaną podję-

te odpowiednie środki ostrożności, skutkiem mogą być okaleczenia lub straty materialne.

WSKAZÓWKA! Oznacza możliwość pogorszonych rezultatów pracy i uszko-

dzeń wyposażenia.

Ważne! Oznacza wskazówki oraz inne potrzebne informacje. Nie jest to wskazanie sytuacji szkodliwej lub mogącej spowodować zagrożenie.

Widząc jeden z symboli wymienionych w rozdziale „Przepisy dotyczące bezpieczeństwa”,

należy zachować szczególną ostrożność.

5

Użytkowanie

zgodne z przeznaczeniem

Warunki otoczenia

Obowiązki użytkownika

6

Obowiązki personelu

Środki ochrony

indywidualnej

PL

Zagrożenie ze

względu na kontakt ze szkodliwymi gazami i

oparami

7

Niebezpieczeństwo wywołane

iskrzeniem

Niebezpieczeństwa stwarzane

przez prąd spawania

Błądzące prądy

spawania

8

Środki zapewniające kompatybilność

elektromagnetyczną

PL

9

Miejsca szczególnych zagrożeń

Nieformalne środki bezpieczeństwa

10

Środki bezpieczeństwa w miejscu ustawienia

Środki bezpieczeństwa w normalnym trybie

pracy

PL

Kontrola zgodności z wymogami

bezpieczeństwa

technicznego

11

Zmiany

Części zamienne

i elementy ulegające zużyciu

Kalibracja źródeł

prądu spawalniczego

Znak CE

Prawa autorskie

Wszelkie prawa autorskie w odniesieniu do niniejszej instrukcji obsługi należą

do producenta.

Tekst oraz ilustracje odpowiadają stanowi technicznemu w momencie oddania instrukcji do druku. Zastrzega się możliwość wprowadzenia zmian. Treść

instrukcji obsługi nie może być podstawą do roszczenia jakichkolwiek praw ze

strony nabywcy. Będziemy wdzięczni za udzielanie wszelkich wskazówek i informacji o błędach znajdujących się w instrukcji obsługi.

12

Informacje ogólne

PL

Informacje ogólne

LaserHybrid Ultracompact to kompaktowe

rozwinięcie hybrydowej głowicy laserowej,

stworzone specjalnie z myślą

o zastosowaniach podczas spawania trudno dostępnych elementów.

W dalszej części niniejszej instrukcji głowi-

ca LaserHybrid Ultracompact będzie okreś-

lania jako „laserowa głowica spawalnicza”.

Dalsze zalety laserowej głowicy spawalniczej:

-duża prędkość spawania, a co za tym idzie — wysoka rentowność;

-duża stabilność procesu połączona z niewielką liczbą odrzutów oraz nakładów na po-

prawki;

- wysoka jakość spoiny;

- niskie ciepło oddawane, niewielkie wypaczenie;

-duża dyspozycyjność systemu spawania, długa żywotność elementów ulegających

zużyciu;

- elastyczność zastosowania;

-duża tolerancja szczelin;

-możliwość adaptacji laserów światłowodowych, tarczowych i diodowych.

Obszary zastosowań

Zakres dostawy - 1 laserowa głowica spawalnicza LaserHybrid Ultracompact (kompletna);

Laserowa głowica spawalnicza LaserHybrid Ultracompact jest stosowana przede wszystkim w laserowym spawaniu metodą MIG i MAG:

- w przemyśle motoryzacyjnym przy produkcji osi i karoserii, do spawania blach

o grubości od 1 do 4 mm;

- przy budowie rurociągów, do spawania blach o grubości od 6 do 16 mm do warstwy

graniowej spoiny;

- w produkcji zbiorników i kotłów.

- 1 wiązka uchwytu LaserHybrid Ultracompact;

- 1 metalowy sprawdzian pomiarowy do regulacji punktu ogniskowania;

- 1 klucz maszynowy płaski o rozwartości 8/10 mm;

- 1 wkrętak płaski 2,5 mm;

- 1 klucz imbusowy o rozwartości 2,5 mm;

- 1 wkrętak z głowicą kulową sześciokątną o rozwartości 3 mm;

- 1 wkrętak z głowicą kulową sześciokątną o rozwartości 4 mm;

- 1 klucz do kół napędowych;

- 1 sprawdzian pomiarowy wolnego wylotu drutu;

-1 złączka PushIn;

- 1 przewód 4x750 mm;

- 1 miernik przepływu do 25 l/min;

- 1 instrukcja obsługi;

- osprzęt do podawania drutu, w zależności od konfiguracji.

13

Komponenty

opcjonalne

Opis urządzenia

Niżej wymienione komponenty są opcjonalnie dostępne do laserowej głowicy spawalniczej

„LaserHybrid Ultracompact”:

- element kontrolny ogniskowania,

-różnego typu źródła promieniowania laserowego,

- czujnik temperatury.

- CrashBox

(1)

(2)

(16)

(15)

(14)

(13)

(3a)

Poz. Opis

(1) Przyłącze powietrza odlotowego Cross-Jet

(2) Pokrywa ochronna / przyłącze kabla światłowodowego

(3)

Dodatkowy wyciąg

(3)

(4)

(5)

(12)

(11)

(10)

(9)

(8)

(7)

(6)

14

(3a)

(4) Układ optyczny lasera

(5) Promieniowy przepływ powietrza

(6) Dysza gazowa

(7) Palnik spawalniczy LaserHybrid

(8) Element nastawczy

Opcjonalny dodatkowy wyciąg (z dostosowaną do niego osłoną antyodpryskową)

W zależności od konfiguracji, jeden z wyciągów jest zamontowany fabrycznie.

Poz. Opis

(9) Osłona rolek podających

(10) Osłona silnika

(11) Podłączenie ramienia robota

(12) Elementy obsługi

(a)

(b)

(c)

PL

(a)

(b)

(c)

(13) Uchwyt robota

(14) CrashBox (opcja)

(15) Przyłącze chłodzenia wodą układu optycznego lasera

(16) Wiązka uchwytu LaserHybrid Ultracompact

Przycisk cofania drutu

Przycisk nawlekania drutu

Przycisk pomiaru przepływu gazu

15

Specyfikacje przyłączy

Specyfikacje

przyłączy

(7)

(6)

(5)

(4)

(1)

(2)

(3)

Poz. Opis

(1) Kabel światłowodowy do lasera

promień zginania > 100 mm

WAŻNE! W przypadku kabli światłowodowych należy stosować wyłącznie świa-

tłowody </= 0,3 mm!

Światłowody o większej średnicy mogą negatywnie wpłynąć na rezultat spawania

i doprowadzić do uszkodzenia laserowej głowicy spawalniczej.

(2) Przyłącze powietrza odlotowego Cross-Jet

do podłączenia przewodu zgodnie z poniższymi danymi:

- średnica wewnętrzna Di = 40 mm

(3) Przyłącze dodatkowego wyciągu

do podłączenia przewodu zgodnie z poniższymi danymi:

- średnica wewnętrzna Di = 40 mm,

- maks. długość = 10 m,

- wymagana moc odsysania 60 m³/h.

16

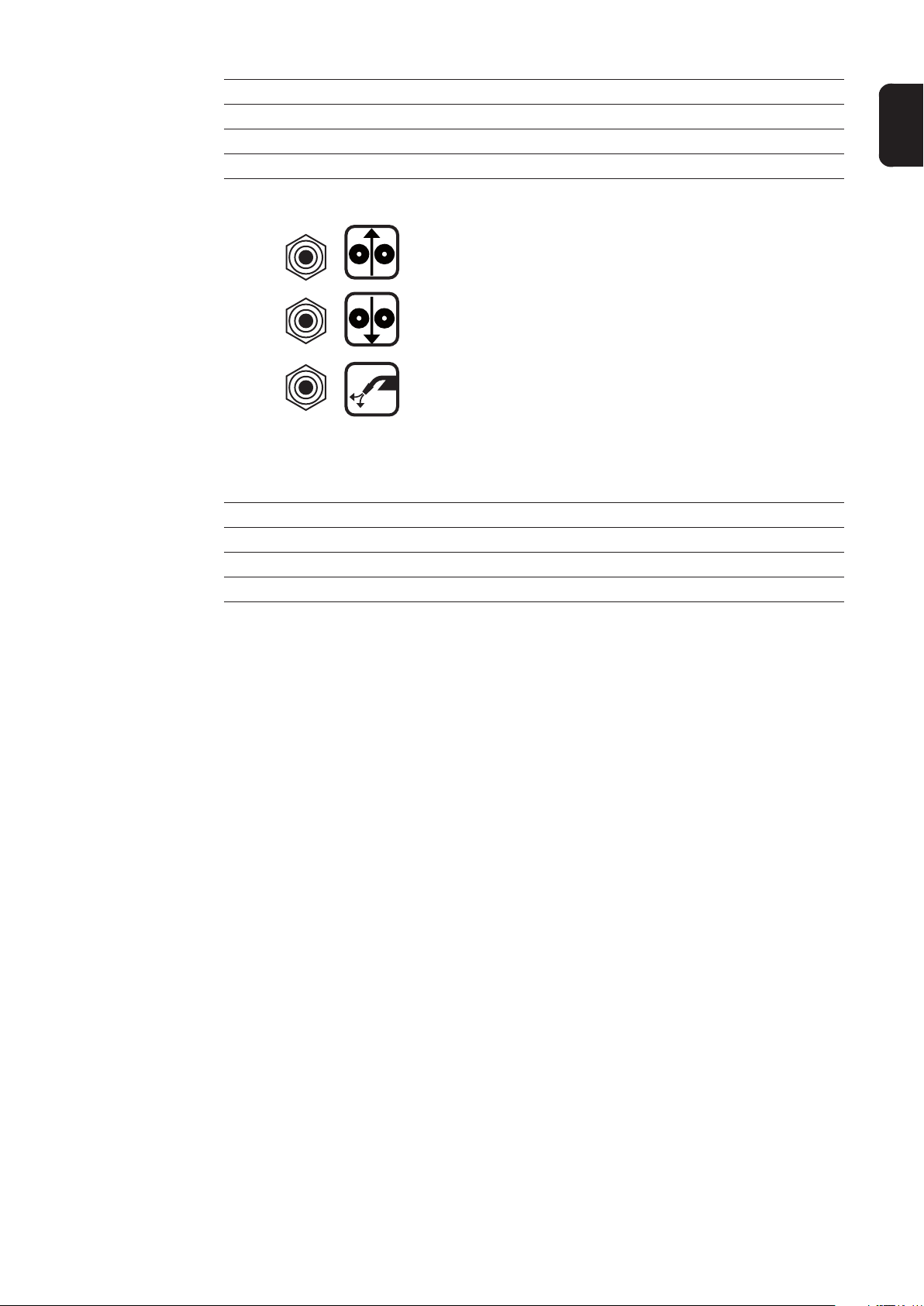

Schemat sprężonego powietrza

Poz. Opis

(4) Przyłącze sprężonego powietrza Cross-Jet

(od zestawu przewodów połączeniowych LaserHybrid)

- Eksploatacja z użyciem ciśnienia o wartości 6 bar i strumienia objętości wy-

noszącego 60 m³/h

- Powietrze odlotowe Cross-Jet 170 m³/h

(5) Przyłącze chłodzenia wodą układu optycznego lasera

(od zestawu przewodów połączeniowych LaserHybrid)

(6) Zewnętrzny przewód doprowadzający drut (Fronius)

(7) Zestaw przewodów połączeniowych LaserHybrid (Fronius)

Wiązka uchwytu razem ze sprężonym powietrzem do Cross-Jet i promieniowego

przepływu powietrza, chłodzeniem wodą układu optycznego lasera oraz złączką

mediów

PL

(2)

(4)

(4)

(3)

(5)

(3)

(2)

1000 l/min

Poz. Opis

(1) Sprężarka doprowadzanego po-

wietrza

(min. 6 bar)

(2) Przyłącze powietrza dolotowego

Cross-Jet

(3) Rozgałęzienie promieniowego

przepływu powietrza

(4) Powietrze odlotowe Cross-Jet

(5) Wyciąg

(1)

17

Uruchamianie

Bezpieczeństwo

Uruchamianie

(przegląd)

OSTRZEŻENIE! Nieprawidłowo przeprowadzone prace mogą doprowadzić do

wystąpienia poważnych obrażeń i strat materialnych. Ustawienia mogą zostać

dokonane wyłącznie przez przeszkolony personel specjalistyczny! Należy przestrzegać przepisów dotyczących bezpieczeństwa zawartych w instrukcji obsługi,

zwłaszcza w części „Kontrola zgodności z wymogami bezpieczeństwa technicznego”.

Uruchamianie laserowej głowicy spawalniczej składa się z następujących etapów:

- Montaż laserowej głowicy spawalniczej na robocie

- Podłączenie wiązki uchwytu LaserHybrid Ultracompact do laserowej głowicy spawal-

niczej

- Podłączenie układu optycznego lasera, Cross-Jet oraz dodatkowego wyciągu

-Wkładanie/wymiana rolek podających

- Regulacja laserowej głowicy spawalniczej

- Ustawienie promieniowego przepływu powietrza

- Przygotowanie programu referencyjnego i kontrola pozycji drutu elektrodowego

względem ogniska lasera

- Przebieg sygnałów spawania LaserHybrid

18

Montaż laserowej głowicy spawalniczej na robocie

PL

Wymagania dotyczące robota

Możliwości podłączenia do robota

Masa hybrydowej głowicy laserowej wynosi ok. 6 kg. Elementy optyczne ważą dodatkowo

ok. 2 kg. W przypadku laserowej głowicy spawalniczej wyposażonej w kompletny układ

optyczny i wiązkę uchwytu należy przyjąć masę ok. 8 kg.

Dlatego też musi być możliwe bezpieczne poruszanie masy 8 kg przy typowym dla robota

przyspieszeniu osi.

Maksymalne przyspieszenie osi robota nie może przekroczyć 6 G (co odpowiada ok. 60 m/

s²).

Opcjonalne ramiona do podłączenia do robota:

a) ramię podłączenia do robota 45°

krótkie,

b) ramię podłączenia do robota 0°.

77,1 mm

a)

b)

Montaż laserowej

głowicy spawalniczej na robocie

WSKAZÓWKA! Laserowa głowica spawalnicza nie jest seryjnie wyposażona

w zabezpieczenie antykolizyjne.

Dlatego w celu uniknięcia uszkodzenia laserowej głowicy spawalniczej wskutek

kolizji, w przypadku zastosowań z użyciem robota firma Fronius zaleca typowe

zabezpieczenie antykolizyjne.

1

1

Zamontować na robocie laserową głowicę

spawalniczą zgodnie z instrukcją pro-

1

ducenta robota.

19

Podłączenie wiązki uchwytu LaserHybrid Ultracompact do laserowej głowicy spawalniczej

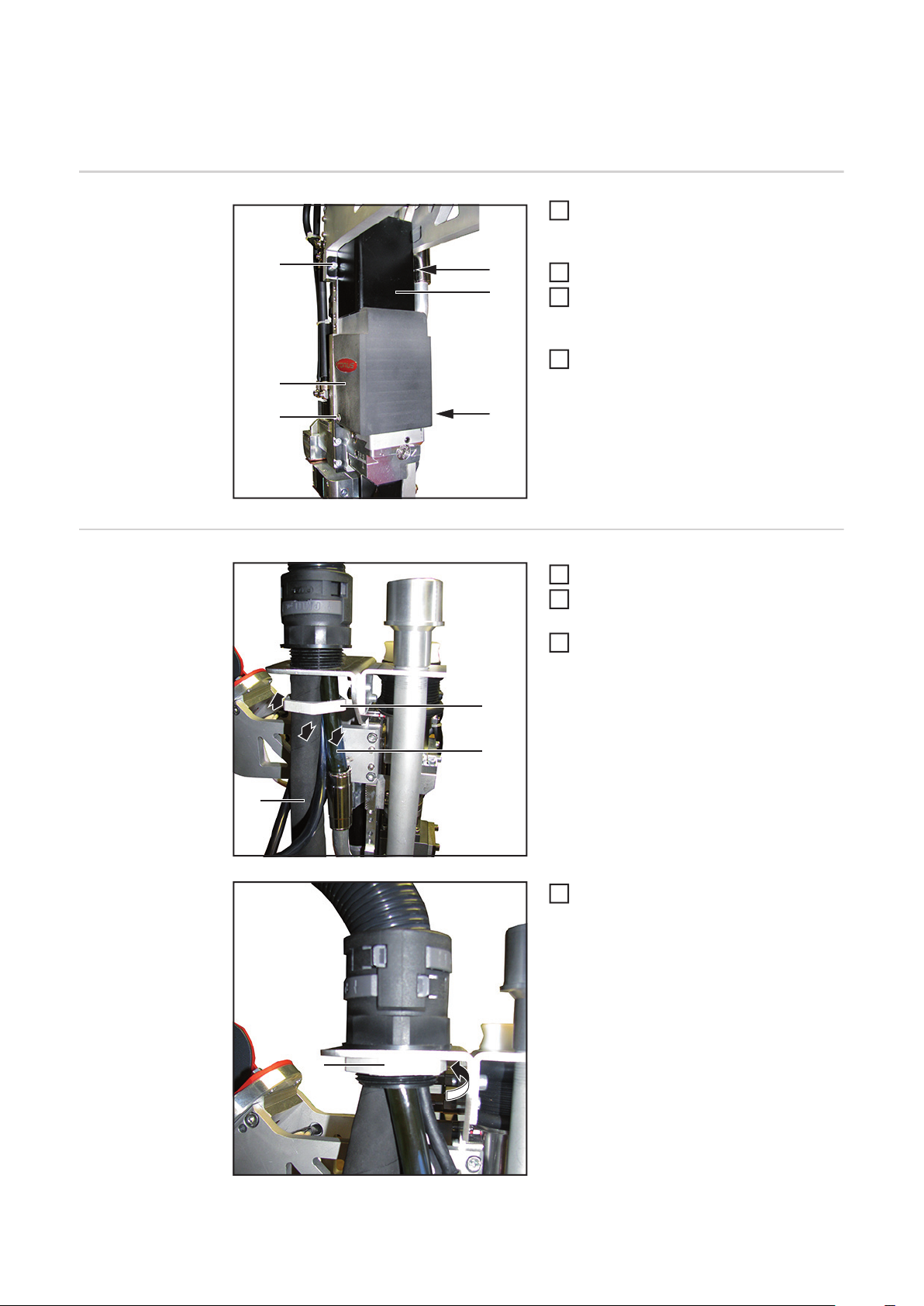

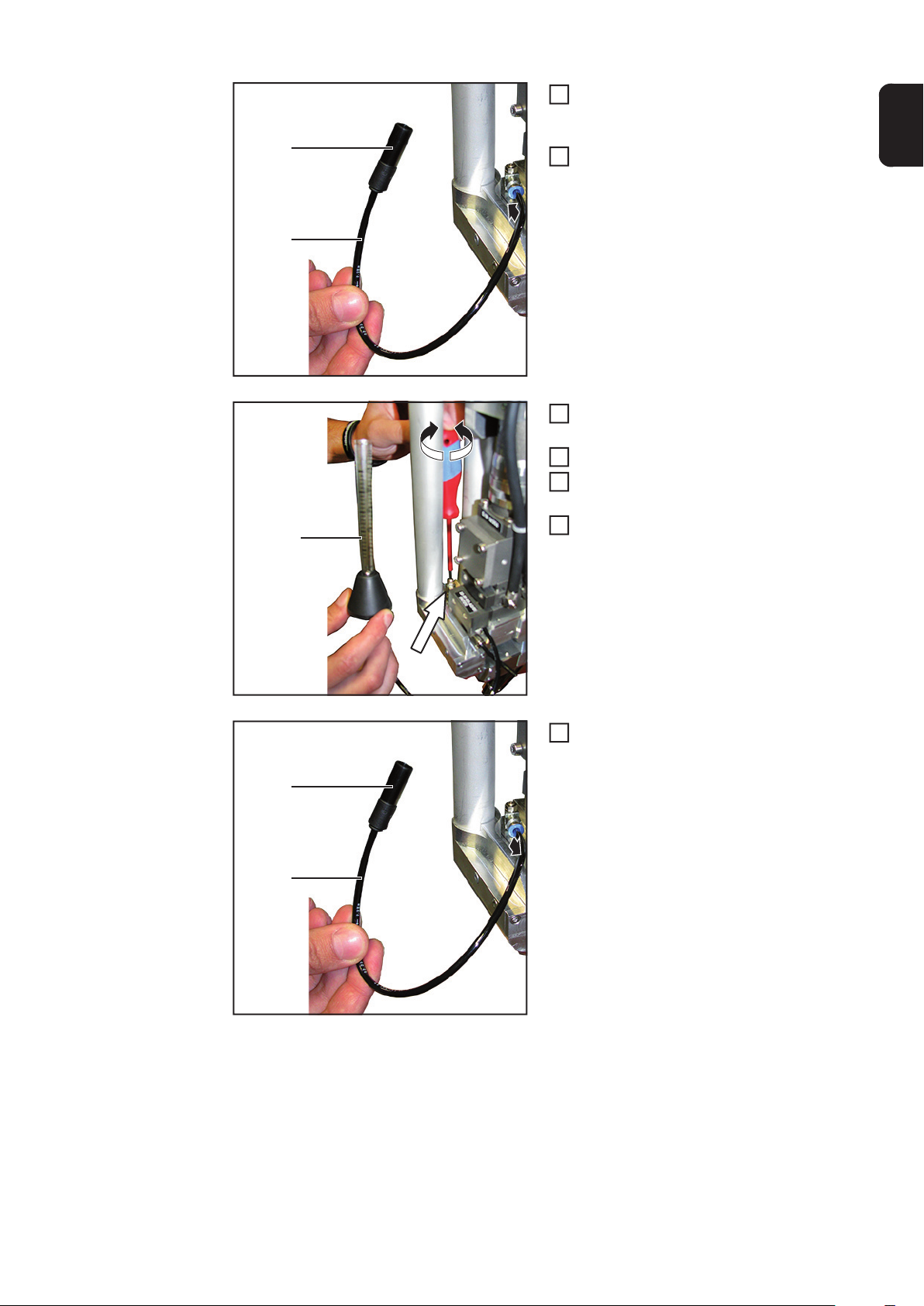

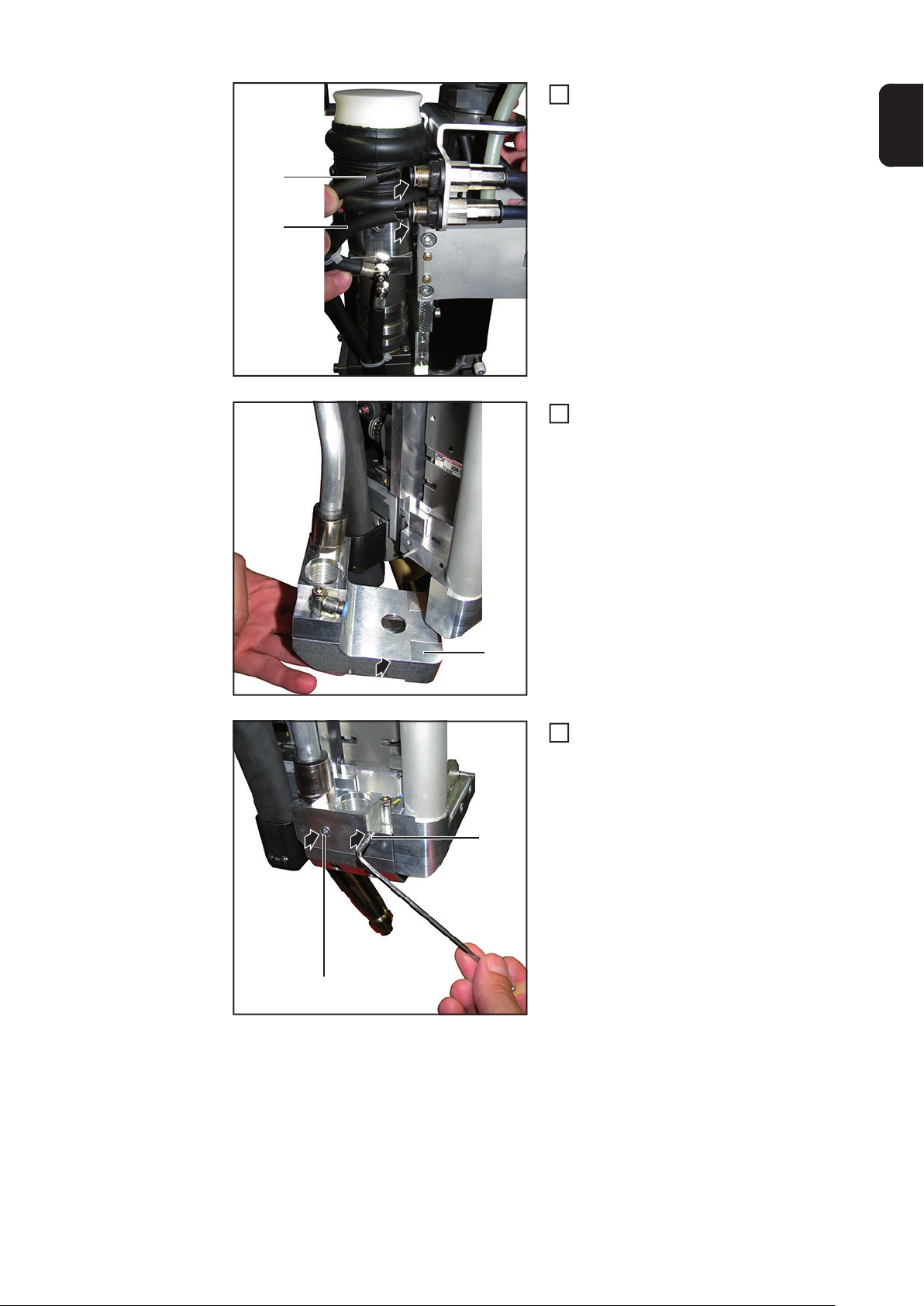

Przygotowanie Wykręcić 2 śruby z łbem o gnieździe

(1)

(2)

(3)

Podłączenie wiązki uchwytu LaserHybrid

Ultracompact do

laserowej głowicy

spawalniczej

(1)

(4)

(3)

1

sześciokątnym (3)

rozwartość klucza 3 mm.

Usunąć osłonę rolek podających (2).

2

Wykręcić 2 śruby z łbem o gnieździe

3

sześciokątnym (1)

rozwartość klucza 3 mm.

Usunąć osłonę silnika (4).

4

Wprowadzić wiązkę uchwytu (1).

1

Nasunąć nakrętkę sześciokątną (3) na

2

wiązkę uchwytu (1).

Podłączyć przewód powietrza doloto-

3

wego (2).

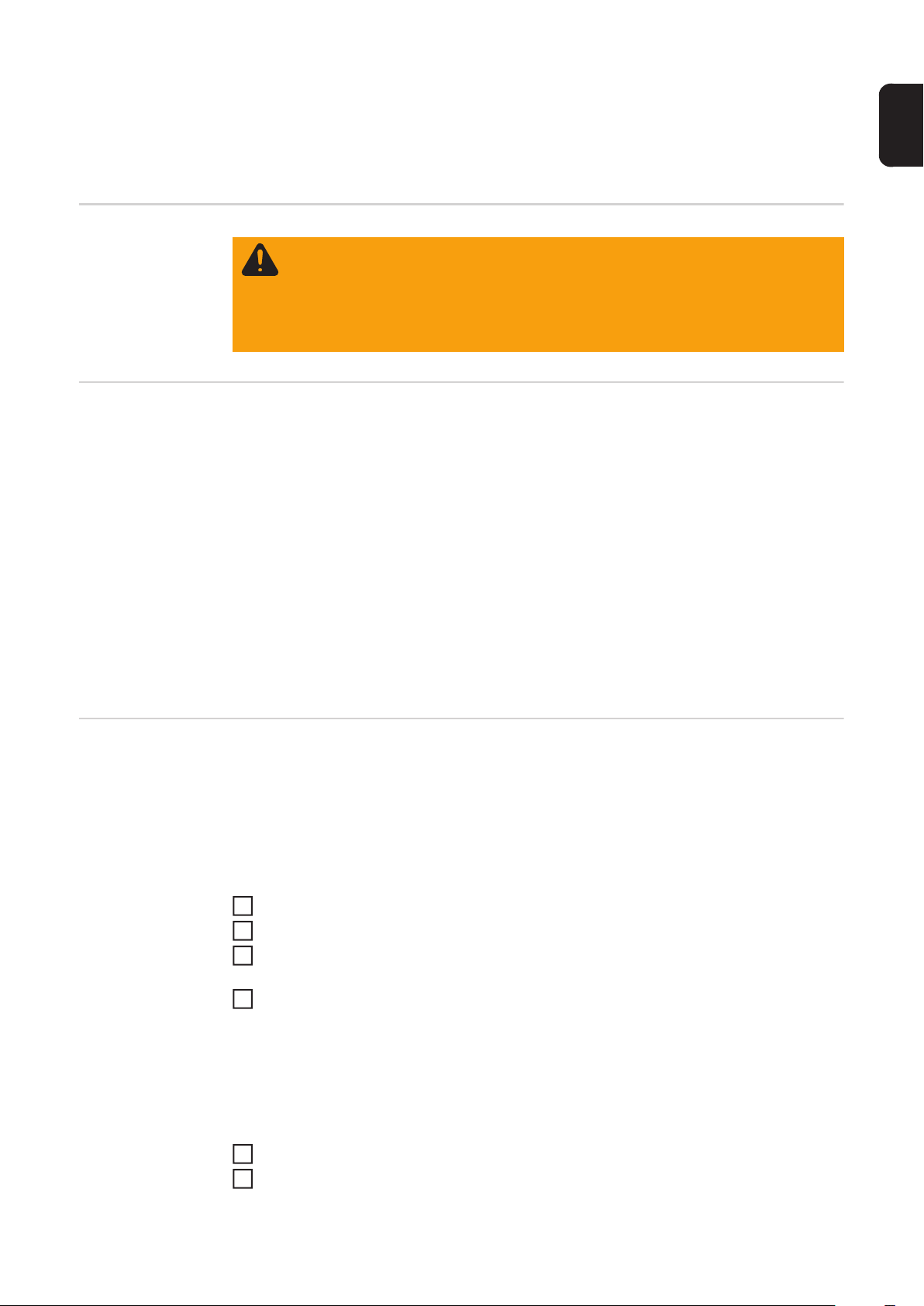

(1)

2

1

3

(3)

(3)

(2)

Dokręcić nakrętkę sześciokątną (3)

4

rozwartość klucza 46 mm.

4

20

(4)

Podłączyć zgodnie z oznaczeniami pr-

5

zewód dopływu i odpływu wody (4)

chłodzenia wodą układu optycznego

PL

lasera.

5

5

Wykręcić śrubę z łbem o gnieździe

6

sześciokątnym (6)

rozwartość klucza 3 mm.

(5)

Zamocować uchwyt odciążający (5).

7

Przykręcić uchwyt odciążający (5)

8

śrubą z łbem o gnieździe sześciokąt-

(6)

nym (6) od dołu

rozwartość klucza 3 mm.

(7)

Podłączyć wtyk (7) do silnika.

9

9

21

(8)

(9)

(10)

Przykręcić złączkę mediów (8) śrubą

10

z łbem o gnieździe sześciokątnym (9)

od dołu

rozwartość klucza 4 mm.

Przykręcić osłonę wiązki uchwytu (10)

11

z zakresu dostawy wiązki uchwytu

2 śrubami z łbem o gnieździe sześciokątnym (11) i (12)

rozwartość klucza 2,5 mm.

Podłączanie/wymiana zewnętrznego przewodu

doprowadzającego drut do laserowej głowicy

spawalniczej

(11)

(12)

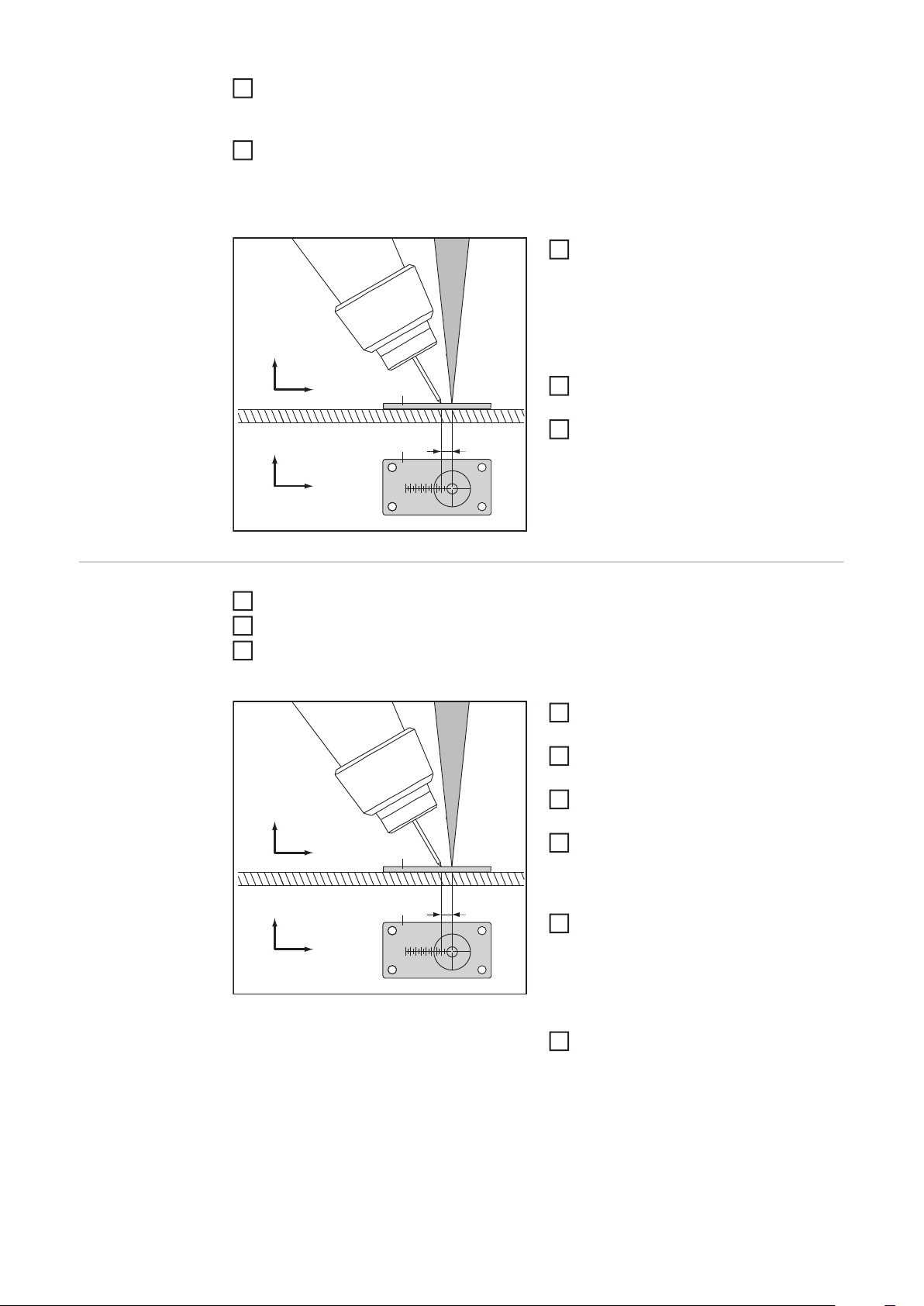

(1)

(2)

Wprowadzić zewnętrzny przewód do-

1

prowadzający drut (1).

1

Nacisnąć i przytrzymać przycisk bloka-

2

dy (2).

Wsunąć zewnętrzny przewód dopro-

3

wadzający drut (1) tak daleko, aby przycisk blokady (2) ponownie

wyskoczył.

Wymiana zewnętrznego przewodu do-

2

prowadzającego drut:

Wyciągnąć drut elektrodowy

1

z zewnętrznego przewodu doprowad-

zającego drut, naciskając przycisk cofania drutu.

Nacisnąć przycisk blokady (2)

2

i jednocześnie wyciągnąć zewnętrzny

przewód doprowadzający drut (1).

Wyciągnąć zewnętrzny przewód do-

3

prowadzający drut (1).

22

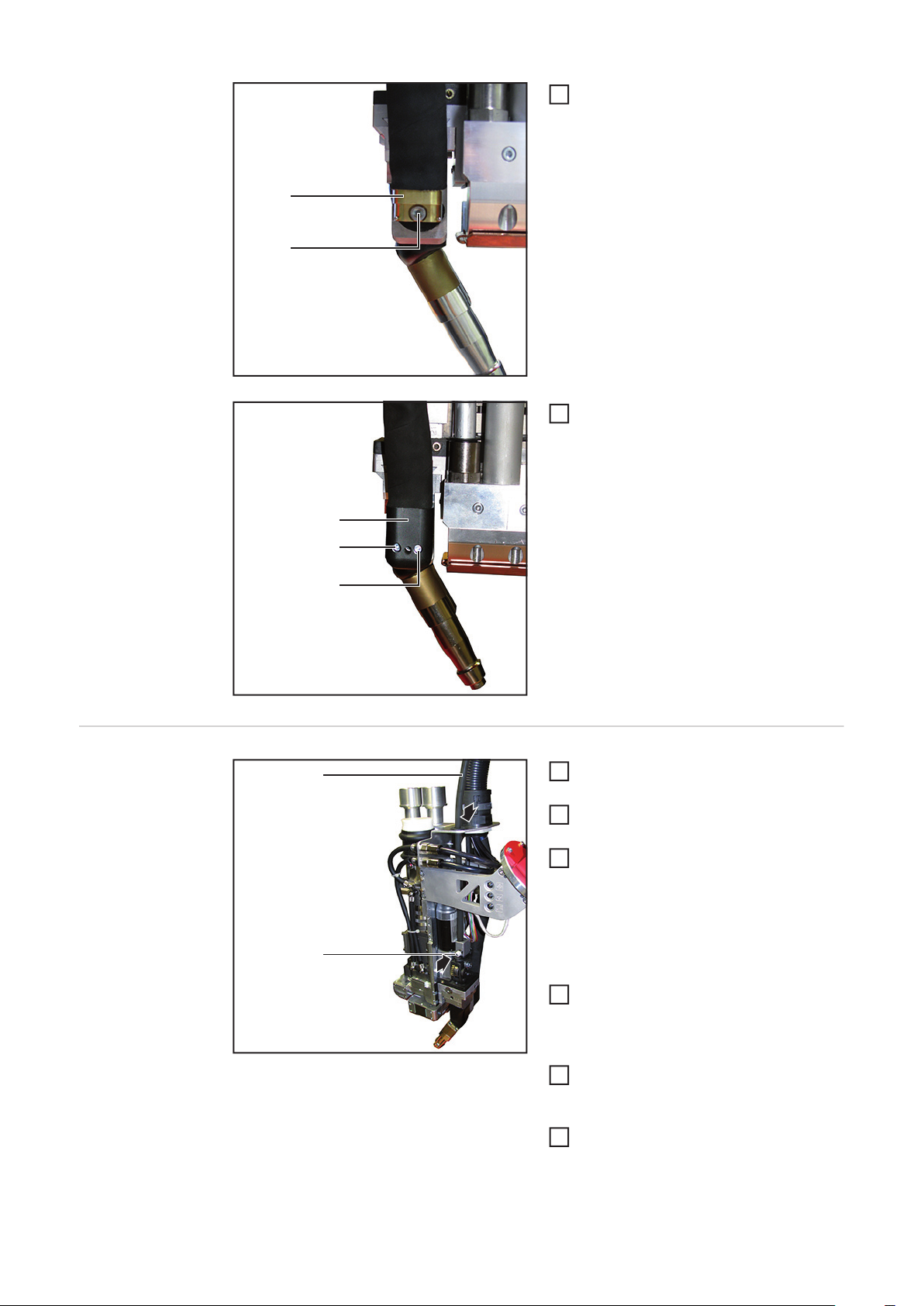

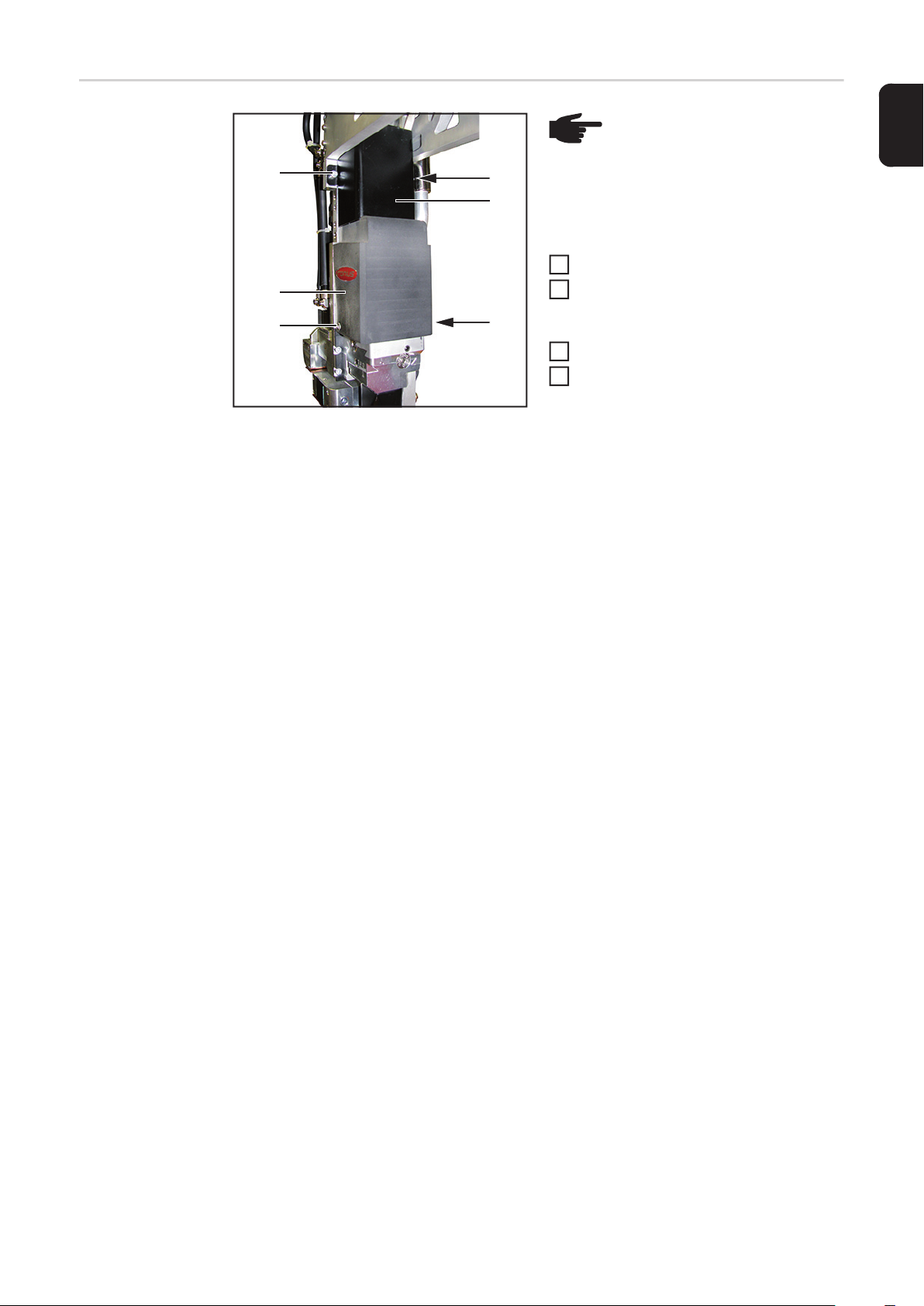

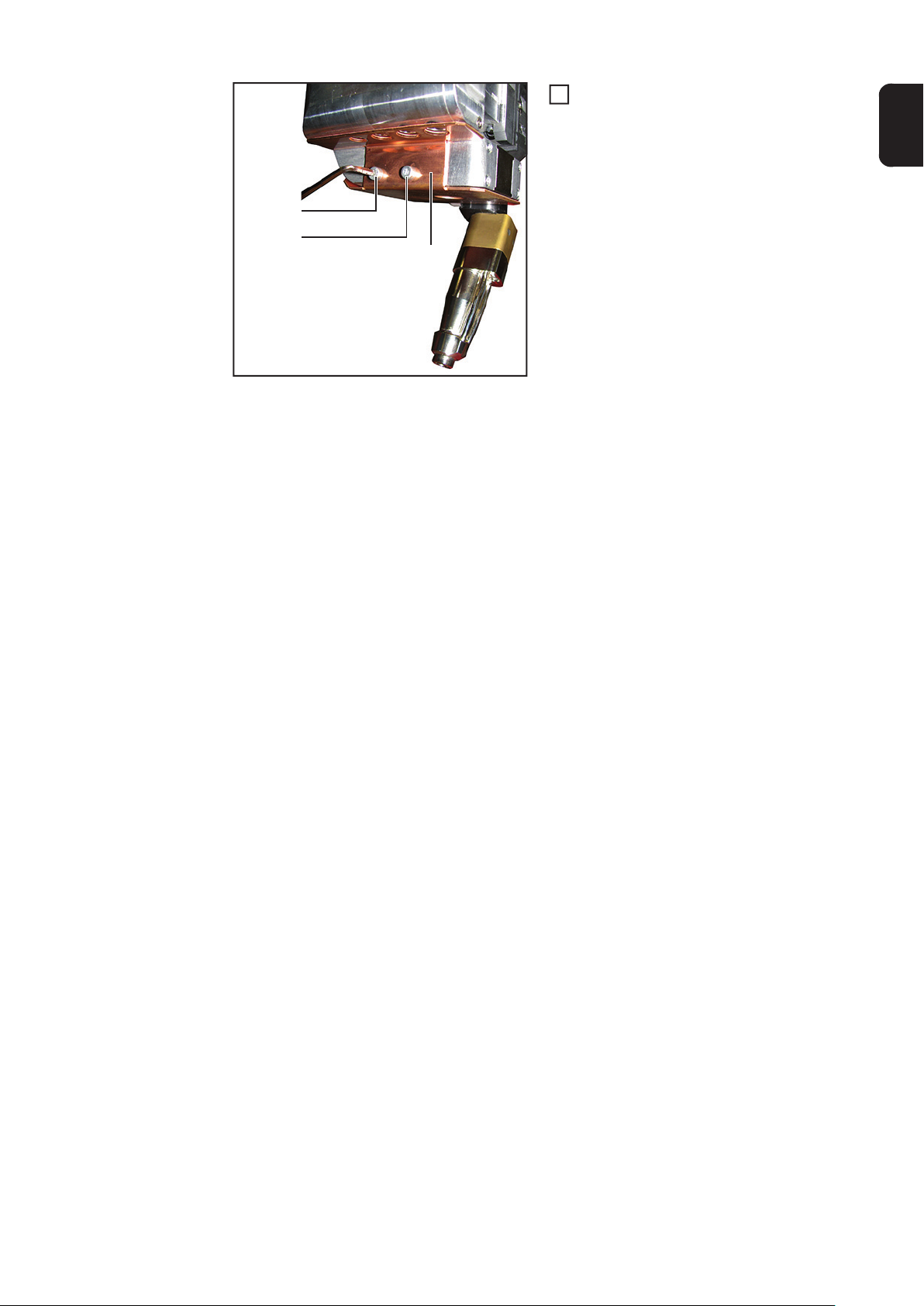

Czynności końcowe

(1)

(2)

(3)

(1)

(4)

(3)

WSKAZÓWKA! Podczas monta-

żu osłon należy zwracać uwagę,

aby kabel nie uległ zakleszczeniu,

zagięciu lub uszkodzeniu w inny

sposób!

Założyć osłonę silnika (4).

1

Przykręcić osłonę silnika (4) 2 śrubami

2

z łbem o gnieździe sześciokątnym (1)

rozwartość klucza 3 mm.

Założyć osłonę rolek podających (2).

3

Przykręcić osłonę rolek podających (2)

4

2 śrubami z łbem o gnieździe sześciokątnym (3)

rozwartość klucza 3 mm.

PL

23

Podłączenie układu optycznego lasera, Cross-Jet

oraz dodatkowego wyciągu

Podłączenie układu optycznego lasera

Podłączenie

Cross-Jet oraz

dodatkowego wyciągu

Podłączenie układu optycznego lasera można wykonać wyłącznie zgodnie z informacjami

podanymi w instrukcji obsługi układu optycznego lasera.

Należy przestrzegać zaleceń oraz przepisów dotyczących bezpieczeństwa producenta

układu optycznego lasera!

Podłączyć przewody Cross-Jet i dodatkowego wyciągu zgodnie ze specyfikacją przy-

1

łączy (np. za pomocą zacisków przewodów).

24

Wkładanie / wymiana rolek podających

PL

Przygotowanie Wykręcić 2 śruby z łbem o gnieździe

(1)

(2)

Wkładanie/wymiana rolek podających

(1)

(2)

1

sześciokątnym (2)

rozwartość klucza 3 mm.

Usunąć osłonę rolek podających (1).

2

Odłączyć zewnętrzny przewód dopro-

1

wadzający drut.

Odchylić obejmę zaciskową (1).

2

(2)

(3)

Wykręcić wał odkręcany (3).

3

Wyjąć rolkę podającą (2).

4

4

3

25

(6)

(5)

(4)

Odkręcić nakrętkę sześciokątną, ro-

5

zwartość klucza 10 mm (5) — kluczem

do kół napędowych (6) z zakresu dostawy laserowej głowicy spawalniczej przytrzymać rolkę podającą (4).

Wyjąć rolkę podającą (4).

6

Montaż wykonać w kolejności odwrotnej.

Czynności końcowe

(1)

(2)

(2)

WSKAZÓWKA! Podczas monta-

żu osłon należy zwracać uwagę,

aby kabel nie uległ zakleszczeniu,

zagięciu lub uszkodzeniu w inny

sposób!

Założyć osłonę rolek podających (1).

1

Przykręcić osłonę rolek podających (1)

2

2 śrubami z łbem o gnieździe sześciokątnym (2)

rozwartość klucza 3 mm.

26

Regulacja laserowej głowicy spawalniczej

PL

Wolny wylot drutu

Schweißbrenner

Kontaktrohr

Osie regulowane Położenie spawania łukiem spawalniczym w przestrzeni w stosunku do promienia lasero-

wego jest regulowane w dwóch osiach kartezjańskiego układu współrzędnych.

Ustawienia w osi Z można dokonać tylko przez kolimację układu optycznego lasera.

14 mm

Stick-Out

WSKAZÓWKA! Podczas ustawiania położenia palnika spawalniczego w przestrzeni należy

zasadniczo zwracać uwagę na

wolny wylot drutu wynoszący

14 mm.

y (± 3 mm)

x (± 2 mm)

OSTROŻNIE! Niebezpieczeństwo uszkodzenia światłowodu przez laserową gło-

wicę spawalniczą ustawioną pionowo w stosunku do powierzchni elementu spawanego.

Jeżeli układ optyczny lasera jest ustawiony pod kątem 90° do powierzchni elementu spawanego, promieniowanie laserowe odbija się bezpośrednio na układ

optyczny lasera. W ten sposób może dojść do poważnego uszkodzenia światłowodu.

Laserową głowicę spawalniczą należy zawsze prowadzić zgodnie lub przeciwnie

do kierunku spawania!

27

Element nastaw-

y

czy na laserowej

głowicy spawalniczej

Laserowa głowica spawalnicza jest wyposażona w element nastawczy, umożliwiający dokładne pozycjonowanie w osi współrzędnych X i Y.

Element nastawczy składa się zasadniczo

z:

(1) śruby nastawczej z podziałką;

śruby z łbem o gnieździe sześciokątnym

o rozwartości klucza 3 mm

¼ obrotu odpowiada przestawieniu

(1)

(2)

(2) skali z podanym zakresem przesta-

o 0,25 mm;

wienia.

Nastawianie osi X

(2)

x

WSKAZÓWKA! W przypadku zastosowania stalowego prowadnika drutu palnika

spawalniczego, na jednostce nastawczej laserowej głowicy spawalniczej może

wystąpić potencjał spawania!

(2)

(1)

(1)

Zwolnić wkręt bez łba, (1)

1

rozwartość klucza 3 mm.

Nastawić oś X śrubą nastawczą (2)

2

i kluczem imbusowym o rozwartości

3 mm:

1 obrót odpowiada 1,0 mm.

Po nastawieniu osi X ponownie przy-

3

kręcić wkręt bez łba (1).

28

Nastawianie osi Y

WSKAZÓWKA! Zakres ustawień y, wynoszący ± 3 mm, zaczyna się od 2-giej

kreski podziałki na skali y.

Na pozycji 0 laser i drut elektrodowy znajdują się w tej samej pozycji.

PL

5

(1)

2 0

05

- 3 mm

=

+ 3 mm

(2)

Zwolnić wkręt bez łba, (1)

1

rozwartość klucza 3 mm.

Nastawić oś Y śrubą nastawczą (2)

2

i kluczem imbusowym o rozwartości

3 mm:

1 obrót odpowiada 1,0 mm.

Po nastawieniu osi Y ponownie przy-

3

kręcić wkręt bez łba (1).

29

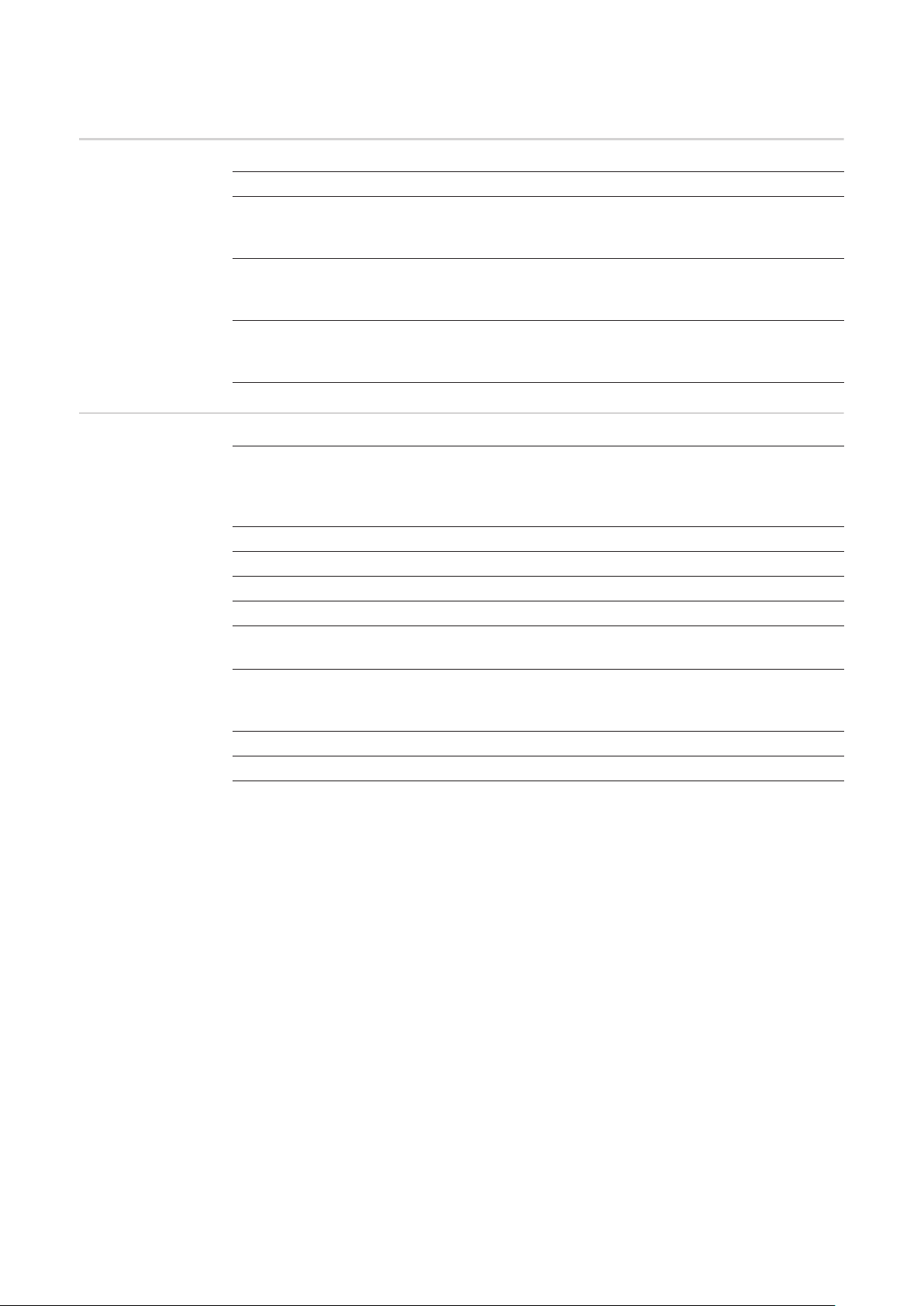

Ustawienie promieniowego przepływu powietrza

Warunek WAŻNE! Ustawienia promieniowego przepływu powietrza należy dokonać przed urucho-

mieniem laserowej głowicy spawalniczej!

Do ustawienia promieniowego przepływu powietrza wymagane

jest użycie miernika ilości przepływu z zakresu dostawy laserowej

głowicy spawalniczej.

Ustawienie promieniowego przepływu powietrza

WAŻNE! Podczas demontowania szufladki

ze szkła ochronnego należy zwracać

uwagę, aby nie uległa ona zabrudzeniu,

zarysowaniu lub uszkodzeniu w inny

sposób!

Wyjąć szufladkę ze szkła ochronnego

1

1

(1)

(1) z układu optycznego lasera.

WAŻNE! Podczas montowania szufladki

ze szkła ochronnego należy zwracać

uwagę, aby nie uległa ona zabrudzeniu,

zarysowaniu lub uszkodzeniu w inny

sposób!

2

3

Odłączyć przewód powietrza (2).

2

Odchylić na bok przyłącze powietrza

3

(3).

Ponownie zamontować szufladkę ze

4

szkła ochronnego.

30

(2) (3)

(4)

(5)

(6)

Połączyć ze sobą przewód (5)

5

i adapter (4) z zakresu dostawy laserowej głowicy spawalniczej.

Podłączyć przewód.

6

6

Miernik ilości przepływu (6) nałożyć na

7

PL

przewód i adapter.

Nakręcić dopływ powietrza.

8

Płaskim wkrętakiem ustawić ilość pow-

9

ietrza na 25 l/min.

Zdjąć miernik ilości przepływu (6).

10

(4)

(5)

Odłączyć przewód (5) i adapter (4).

11

11

31

WAŻNE! Podczas demontowania szufladki

ze szkła ochronnego należy zwracać

uwagę, aby nie uległa ona zabrudzeniu,

zarysowaniu lub uszkodzeniu w inny

sposób!

14

(2) (3)

13

Wyjąć szufladkę ze szkła ochronnego

12

z układu optycznego lasera.

Przechylić z powrotem przyłącze pow-

13

ietrza (3).

Podłączyć przewód powietrza (2).

14

WAŻNE! Podczas montowania szufladki

ze szkła ochronnego należy zwracać

uwagę, aby nie uległa ona zabrudzeniu,

zarysowaniu lub uszkodzeniu w inny

sposób!

Włożyć szufladkę ze szkła ochronnego

15

(1)

15

(1).

32

Przygotowanie programu referencyjnego i kontrola

pozycji drutu elektrodowego względem ogniska lasera

Bezpieczeństwo

Informacje ogólne

Dla opisanych prac nastawczych wymagane jest zastosowanie lasera pilotującego o niskiej mocy.

Pozycję punktu ogniskowania promienia laserowego w stosunku do elementu spawanego

i końca drutu elektrodowego w przypadku metody spawania łukiem spawalniczym reguluje

się osiami X i Y układu współrzędnych.

Przygotowanie programu referencyjnego jest konieczne:

- po pierwszym montażu laserowej głowicy spawalniczej;

- podczas programowania nowego punktu odniesienia (nowego elementu).

OSTRZEŻENIE! Nieprawidłowo przeprowadzone prace mogą doprowadzić do

wystąpienia poważnych obrażeń i strat materialnych. Ustawienia mogą zostać

dokonane wyłącznie przez przeszkolony personel specjalistyczny! Należy przestrzegać przepisów dotyczących bezpieczeństwa zawartych w instrukcji obsługi,

zwłaszcza w części „Kontrola zgodności z wymogami bezpieczeństwa technicznego”.

PL

Tworzenie programu referencyjnego

Kontrola pozycji drutu elektrodowego względem ogniska lasera jest konieczna:

- po każdej wymianie laserowej głowicy spawalniczej,

- po każdej wymianie układu optycznego lasera,

- po każdej wymianie palnika spawalniczego.

Zakres dostawy laserowej głowicy spawalniczej obejmuje metalowy sprawdzian pomiarowy, służący do dokładnego ustawienia pozycji drutu elektrodowego naprzeciwko ogniska

promienia laserowego.

Sprawdzian pomiarowy jest montowany w obszarze roboczym robota i służy do stworze-

nia programu referencyjnego dla elementów seryjnych.

Przed spawaniem pierwszego elementu seryjnego stworzyć program referencyjny:

Zamontować sprawdzian pomiarowy (1) w obszarze roboczym robota.

1

Określić TCP dla laserowej głowicy spawalniczej.

2

Przy użyciu robota ustawić układ optyczny lasera równolegle do próbnego elementu

3

spawanego.

Przy użyciu robota ustawić układ optyczny lasera w osi Z laserowej głowicy spawalni-

4

czej na prawidłową ogniskową lasera.

Podczas ustawiania układu optycznego lasera w osi Z należy przestrzegać oznaczeń

na elementach optycznych lasera.

Prawidłowa wartość ogniskowej lasera jest podana w instrukcji obsługi układu optycznego lasera dostarczonej przez jego producenta.

Nawlekanie drutu elektrodowego

5

Na palniku spawalniczym laserowej głowicy spawalniczej ustawić wolny wylot drutu

6

dostosowany do danego zastosowania (14 mm).

33

Ustawić pozycję drutu elektrodowego względem ogniska lasera za pomocą jednostek

7

nastawczych osi X i Y.

Drut elektrodowy powinien stykać się z próbnym elementem spawanym.

Wykonać spawania próbne, udokumentować wolny wylot drutu oraz wartości nastaw-

8

cze.

Najlepszy rezultat spawania posłuży za podstawę programu referencyjnego.

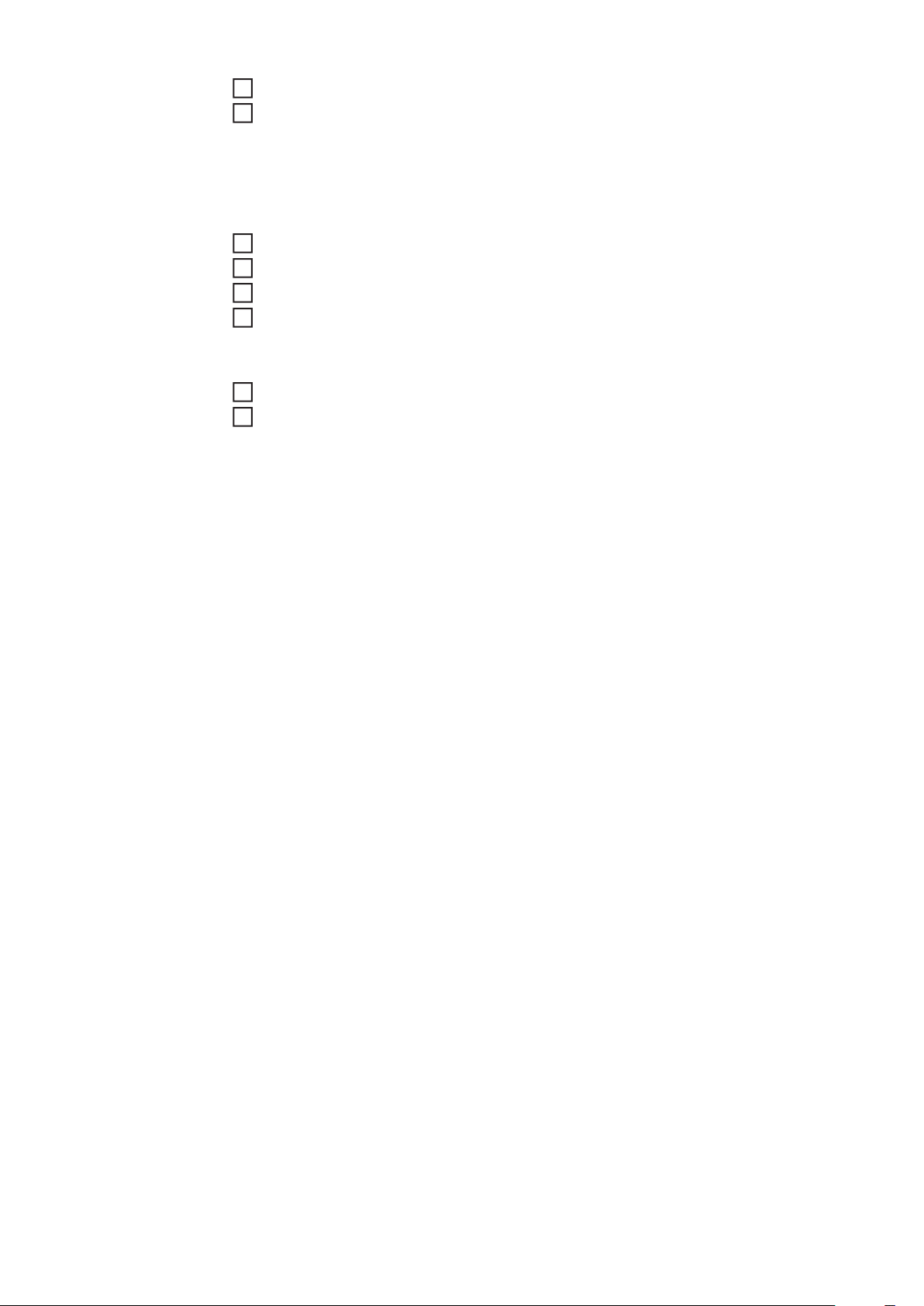

Wykonać najazd robotem na sprawdzi-

9

an pomiarowy tak, aby

- ognisko lasera znajdowało się

w centrum krzyża celowniczego

sprawdzianu pomiarowego,

- drut elektrodowy znajdował się na

z

y

x

y

(1)

(1)

r

10

11

skali sprawdzianu pomiarowego.

Zapisać pozycję w pamięci robota jako

program referencyjny.

Udokumentować odstęp drutu elektrodowego względem ogniska lasera

w osi X i Y zgodnie ze skalą na sprawdzianie pomiarowym.

Skontrolować pozycję drutu elektrodowego

względem ogniska lasera.

Wyłączyć źródło prądu spawania MIG/MAG.

1

Zdemontować końcówkę palnika pakietu przewodów robota Robacta Drive.

2

Wykonać robotem najazd na punkt referencyjny sprawdzianu pomiarowego (1):

3

ognisko lasera znajduje si

ę w krzyżu celowniczym sprawdzianu pomiarowego.

Zamontować końcówkę palnika pakie-

4

tu przewodów robota Robacta Drive.

Włączyć źródło prądu spawalniczego

5

MIG/MAG.

Nawlec drut elektrodowy aż do spraw-

6

z

y

(1)

dzianu pomiarowego.

Na palniku spawalniczym laserowej

7

głowicy spawalniczej ustawić wolny

wylot drutu dostosowany do danego

x

(1)

y

r

zastosowania.

Skontrolować pozycję drutu elektrodo-

8

wego względem ogniska lasera:

pozycja drutu elektrodowego musi odpowiadać wartościom udokumentowanym na skali sprawdzianu

pomiarowego.

Ewentualnie skorygować pozycję dru-

9

tu elektrodowego względem ogniska

lasera za pomocą elementów nastawczych osi X i Y.

34

Przebieg sygnałów spawania LaserHybrid

PL

Bezpieczeństwo

Przebieg sygnałów spawania LaserHybrid

OSTRZEŻENIE! Nieprawidłowo przeprowadzone prace mogą doprowadzić do

wystąpienia poważnych obrażeń i strat materialnych. Zaprogramowanie procedury spawania może zostać dokonane wyłącznie przez przeszkolony personel

specjalistyczny! Należy przestrzegać przepisów dotyczących bezpieczeństwa

zawartych w instrukcji obsługi, zwłaszcza w części „Kontrola zgodności

z wymogami bezpieczeństwa technicznego”.

WSKAZÓWKA! W przypadku spawania wielu krótkich spoin w bezpośrednich

odstępach, strumień Cross-Jet i zewnętrzny wyciąg należy wyłączyć dopiero na

końcu całej procedury. Pozwala to uniknąć zabrudzeń szkła ochronnego powodowanych przez dym spawalniczy.

Pozycja startowa robota:

Ustawić sygnał „Wyciąg wł.”.

1

Ustawić sygnał „Cross-Jet wł.”.

2

Wybrać tryb pracy

3

np. Tryb pracy „3” (wybór wewnętrznych parametrów do celów regulacji systemu):

Bit pracy „0” ustawić na „1”.

Bit pracy „1” ustawić na „1”.

Bit pracy „2” ustawić na „0”.

Jeżeli wybrano tryb pracy „Job”, dokładniejsze informacje na temat pracy w trybie

„Job” podano w instrukcji obsługi źródła prądu spawalniczego MIG/MAG.

Jeżeli nie ma konieczności podgrzewania, należy kontynuować czynności zgodnie

z informacjami podanymi w ustępie „Pozycja początkowa spawania LaserHybrid”.

Pozycja początkowa podgrzewania:

Warunek: Laser musi być gotowy do emisji promieniowania.

Ustawić sygnał „Test gazu”.

1

Ustawić sygnał „Laser wł.”.

2

Temperatura podgrzewania wynika z następujących czynników:

prędkości posuwu,

mocy lasera,

odstępu od powierzchni elementu spawanego.

Pozycja końcowa podgrzewania:

Wyzerować sygnał „Laser wł.”.

1

Wyzerować sygnał „Test gazu”.

2

Pozycja początkowa spawania LaserHybrid:

Warunek: Laser musi być gotowy do emisji promieniowania.

Ustawić sygnał „Łuk spawalniczy wł.”.

1

Poczekać na sygnał przepływu prądu („Łuk spawalniczy istnieje”).

2

35

Ustawić sygnał „Laser wł.”.

3

Ustawić sygnał „Robot wł.”.

4

Odstęp między laserem a drutem elektrodowym powinien, w zależności od procesu,

wynosić od 1 do 5 mm.

Pozycja końcowa spawania LaserHybrid:

Zatrzymać ruch robota.

1

Ustawić sygnał „Laser wył.”.

2

Wyzerować sygnał „Spawanie wł.”.

3

Odczekać, aż sygnał przepływu prądu będzie zerowy.

4

Pozycja końcowa robota:

Ustawić sygnał „Cross-Jet wył.”.

1

Ustawić sygnał „Wyciąg wył.”.

2

36

Wymienić palnik spawalniczy

PL

Bezpieczeństwo

Wymienić palnik

spawalniczy

OSTROŻNIE! Niebezpieczeństwo oparzenia przez palnik spawalniczy, rozgrza-

ny w następstwie pracy. Czyszczenie palnika spawalniczego i sprawdzanie jego

elementów można przeprowadzać tylko po ostygnięciu palnika spawalniczego.

Wykręcić 2 śruby z łbem o gnieździe

1

sześciokątnym (2) i (3)

rozwartość klucza 2,5 mm.

Wymontować osłonę wiązki uchwytu

2

(1).

(1)

(2)

(3)

Wykręcić śrubę z łbem o gnieździe

3

sześciokątnym (5)

rozwartość klucza 4 mm.

Odłączyć złączkę mediów (4).

4

(4)

(5)

37

(6)

(7)

Wykręcić śruby z łbem o gnieździe

5

sześciokątnym (6) i (7)

rozwartość klucza 3 mm.

Wyciągnąć palnik spawalniczy (8)

6

w pozycji skierowanej w dół.

(8)

Montaż wykonać w kolejności odwrotnej.

5

WAŻNE! Podczas montażu palnika spa-

walniczego należy zwracać uwagę na stan

i obecność pierścienia samouszczelniającego!

38

Wymiana elementów palnika spawalniczego ulegających zużyciu

Bezpieczeństwo

Części zamienne

palnika spawalniczego

PL

OSTROŻNIE! Niebezpieczeństwo oparzenia przez palnik spawalniczy, rozgrza-

ny w następstwie pracy. Czyszczenie palnika spawalniczego i sprawdzanie jego

elementów można przeprowadzać tylko po ostygnięciu palnika spawalniczego.

Wymiana elementów palnika spawalniczego

ulegających zużyciu

1

1

1

1

2

2

Wymiana dyszy gazowej

(klucz imbusowy o rozwartości 4 mm)

2

2

1

1

2

2

Wymiana nakrętki złączkowej

(klucz maszynowy płaski o rozwartości 12 mm)

Wymiana końcówki prądowej

39

1

3

2

1

Wymiana prowadnika drutu palnika spawalniczego

40

Wymiana blachy osłony antyodpryskowej

PL

Demontaż blachy

osłony antyodpryskowej

Montaż blachy

osłony antyodpryskowej

(1)

(2)

Wykręcić śruby z łbem o gnieździe

1

sześciokątnym (1) i (2)

rozwartość klucza 3 mm.

Przesunąć blachę osłony antyodprys-

2

2

(3)

kowej (3) do tyłu i ją zdemontować.

Zawiesić blachę osłony antyodprysko-

1

wej (1) i przesunąć ją do przodu.

(3)

(2)

(1)

(1)

1

Przykręcić blachę osłony antyodprys-

2

kowej (1) dwiema śrubami z łbem

o gnieździe sześciokątnym (2) i (3)

rozwartość klucza 3 mm.

41

Wymiana układu optycznego lasera

Bezpieczeństwo

Przygotowanie Ustawić laserową głowicę spawalniczą tak, aby układ optyczny lasera był skierowany

Wymontować

układ optyczny

lasera.

1

2

3

4

OSTRZEŻENIE! Nieprawidłowo przeprowadzone prace mogą doprowadzić do

wystąpienia poważnych obrażeń i strat materialnych. Montaż może być wykonywany wyłącznie przez przeszkolony personel specjalistyczny! Należy przestrzegać przepisów dotyczących bezpieczeństwa zawartych w instrukcji obsługi,

zwłaszcza w części „Kontrola zgodności z wymogami bezpieczeństwa technicznego”.

pionowo i możliwie łatwo dostępny.

Odłączyć kabel światłowodowy od układu optycznego lasera zgodnie z instrukcją ob-

sługi układu optycznego lasera.

Nałożyć pokrywę ochronną na układ optyczny lasera.

Odłączyć przewód powietrza odlotowego Cross-Jet.

Wykręcić śruby z łbem o gnieździe

1

sześciokątnym (1) i (2)

rozwartość klucza 3 mm.

Przesunąć blachę osłony antyodprys-

2

2

(1)

(2)

(3)

kowej (3) do tyłu i ją zdemontować.

42

(4)

3

Odkręcić rurkę wyciągu (4).

3

WAŻNE! Podczas wyjmowania i wkładania

szufladki ze szkła ochronnego należy zwracać uwagę, aby nie uległa ona zabrudzeniu, zarysowaniu lub uszkodzeniu w inny

sposób.

PL

4

5

7

6

Wyjąć szufladkę ze szkła ochronnego

4

(5) z układu optycznego lasera.

Odłączyć przewód powietrza.

5

Odchylić na bok przyłącze powietrza

6

(6).

Ponownie włożyć szufladkę ze szkła

7

(5) (6)

ochronnego (5).

Wykręcić 2 śruby z łbem o gnieździe

8

sześciokątnym (7) i (8)

rozwartość klucza 3 mm.

(8)

(7)

Wyciągnąć Cross-Jet (9) do przodu.

9

(9)

9

43

(14)

Wykręcić 4 śruby z łbem o gnieździe

10

sześciokątnym (10)–(13) po spodniej

stronie laserowej głowicy spawalniczej

10

10

10

10

rozwartość klucza 2,5 mm.

(11) (12) (13)(10)

Odłączyć przewody wody chłodzącej

11

(14) i (15).

11

(15)

(16)

11

Wykręcić 2 śruby z łbem o gnieździe

12

sześciokątnym (16) i (17)

rozwartość klucza 3 mm.

(17)

44

Zwolnić 2 śruby z łbem o gnieździe

13

sześciokątnym (17) i (18)

rozwartość klucza 3 mm.

Wyciągnąć układ optyczny lasera

14

w kierunku do góry.

PL

Pozycja montażowa układu optycznego lasera

(17)

(18)

14

(A)

(B)

(1)

np. układ optyczny lasera wyposażony w moduł kamery (1)

(bez kamery)

(A) pozycja montażowa układu optycznego lasera wyposażonego w moduł kamery,

(B) pozycja montażowa układu optycznego lasera niewyposażonego w moduł kame-

ry.

45

Montaż układu

optycznego lasera

WAŻNE! Podczas wymiany układu optycznego lasera należy zwracać uwagę, aby układ

optyczny lasera oraz palnik spawalniczy były skorelowane ze sobą pod względem ogniskowej.

WAŻNE! Podczas montażu układu optycz-

nego lasera należy zwracać uwagę, aby

kołki pasowane na spodzie układu optycznego lasera znajdowały się

w przeznaczonych dla nich otworach.

Włożyć od góry układ optyczny lasera

1

do laserowej głowicy spawalniczej.

1

Dokręcić 4 śruby z łbem o gnieździe

2

sześciokątnym (1)–(4) po spodniej

stronie laserowej głowicy spawalniczej

2

rozwartość klucza 2,5 mm.

(9)

(10)

2

2

2

(1)

(2)

(3) (4)

Zwolnić 6 śrub z łbem o gnieździe

3

sześciokątnym (5)–(10)

rozwartość klucza 3 mm.

Dokręcić śruby z łbem o gnieździe

4

sześciokątnym (5)–(10)

w następującej kolejności:

1. (5) + (6)

2. (7) + (8)

3. (9) + (10)

(7)

(8)

(5)

46

(6)

Podłączyć przewody wody chłodzącej

5

(11) i (12).

PL

(11)

(12)

5

5

Włożyć od przodu Cross-Jet (13).

6

7

(14)

6

Zamocować Cross-Jet dwiema śruba-

7

mi z łbem o gnieździe sześciokątnym

(14) i (15)

rozwartość klucza 3 mm.

(13)

7

(15)

47

WAŻNE! Podczas wyjmowania i wkładania

szufladki ze szkła ochronnego należy zwracać uwagę, aby nie uległa ona zabrudzeniu, zarysowaniu lub uszkodzeniu w inny

sposób.

(18)

10

8

9

11

Wyjąć szufladkę ze szkła ochronnego

8

(16) z układu optycznego lasera.

Przechylić z powrotem przyłącze pow-

9

ietrza (17).

Podłączyć przewód powietrza.

10

Zamontować ponownie szufladkę ze

11

(16) (17)

12

szkła ochronnego (16).

Wkręcić rurkę wyciągu (18).

12

Czynności końcowe

(1)

Zawiesić blachę osłony antyodprysko-

1

wej (1) i przesunąć ją do przodu.

1

48

(3)

(2)

(1)

Przykręcić blachę osłony antyodprys-

2

kowej (1) dwiema śrubami z łbem

o gnieździe sześciokątnym (2) i (3)

rozwartość klucza 3 mm.

PL

49

Działania służące zmniejszeniu zabrudzenia układu

optycznego

Działania służące

zmniejszeniu zabrudzenia układu

optycznego

Cross-Jet i odsysanie

1. Należy przestrzegać wartości dotyczących Cross-Jet i odsysania podanych

w niniejszej instrukcji obsługi.

2. Co najmniej 5 sekund przed rozpoczęciem spawania należy włączyć Cross-Jet

i odsysanie.

3. Wyłączyć Cross-Jet i odsysanie dopiero wtedy, gdy laserowa głowica spawalnicza

znajdzie się w strefie pozbawionej dymu.

Szkło ochronne i jego wymiana

4. Aby zapobiec przenikaniu pyłu do soczewki skupiającej, podczas wymiany szkła

ochronnego laserowa głowica spawalnicza musi stać pionowo (palnik spawalniczy

wskazuje w kierunku podłoża).

5. Przed wymianą szkła ochronnego:

–Włączyć Cross-Jet i odsysanie.

– Oczyścić jak najdokładniej głowicę spawalniczą sprężonym powietrzem.

WAŻNE! Nie kierować strumienia powietrza bezpośrednio na szkło ochronne!

–Wyłączyć Cross-Jet.

– Wymienić szkło ochronne

WAŻNE! Podczas wymiany szkła ochronnego odsysanie musi być włączone,

a Cross-Jet należy wyłączyć.

6. Szufladkę na szkło ochronne trzymać otwartą tylko tak długo, jak to konieczne.

7. Jeżeli na szkle ochronnym osadził się dym spawalniczy, należy wymienić je na nowe.

Zabrudzone szkło ochronne może być użyte ponownie.

– Oczyścić wstępnie szkło ochronne szmatką.

–Właściwe czyszczenie szkła ochronnego wykonać z użyciem wacika zanurzone-

go w metanolu.

– Szkło ochronne przechowywać w miejscu wolnym od pyłu.

8. Jeżeli na szkle ochronnym widoczne są rozpryski spawalnicze, należy je natychmiast

wymienić na nowe.

Szkło ochronne uszkodzone rozpryskami spawalniczymi należy zutylizować.

9. Na początku produkcji należy kontrolować szkło ochronne częściej, aby określić termin jego wymiany w zależności od rodzaju zastosowania.

Zautomatyzowane czyszczenie palnika spawalniczego

10. W przypadku korzystania ze zautomatyzowanego czyszczenia palnika spawalniczego:

podczas procesu czyszczenia włączyć Cross-Jet i odsysanie.

50

Wymiana kabla światłowodowego

11. Podczas wymiany kabla światłowodowego laserowa głowica spawalnicza musi znajdować się w pozycji poziomej, aby do układu optycznego nie dostał się pył.

WAŻNE! Przed wymianą oczyścić sprężonym powietrzem!

Wymiana laserowej głowicy spawalniczej

12. Podczas wymiany laserowej głowicy spawalniczej należy bezwzględnie wyregulować

ponownie promieniowy przepływ powietrza zgodnie z instrukcją obsługi.

PL

51

Dane techniczne

LaserHybrid

Ultracompact

(Laserowa głowica spawalnicza)

LaserHybrid

Ultracompact

Wiązka uchwytu

Masa (bez układu optycznego lasera) 6 kg

Wymiary

F200

F300

Maksymalna moc lasera emitowana na element spawany

F200

F300

Maks. obciążalność prądowa (100% ED)

F200

F300

Maksymalny prąd spawania przy 100% ED (10 min /

40°C)

M21 (EN439)

C1 (EN439)

Średnica drutu 1,0–1,6 mm

Pomiar napięcia (V-Peak) 141 V

Długość wiązki uchwytu 6 m

Układ chłodzenia Chłodzenie cieczą

Płyn chłodzący Oryginalny płyn chłodzący

Najmniejsza wydajność chłodzenia wg normy IEC

60974-2,

w zależności od długości wiązki uchwytu

Ciśnienie płynu chłodzącego min./maks. 3,0/5,5 bar

Minimalny przepływ płynu chłodzącego 1,0 l/min

360 x 150 x 514 mm

360 x 150 x 610 mm

4000 W

6000 W

250 A

350 A

350 A

350 A

Fronius

870 W

Produkt spełnia wymogi normy IEC 60974-7.

52

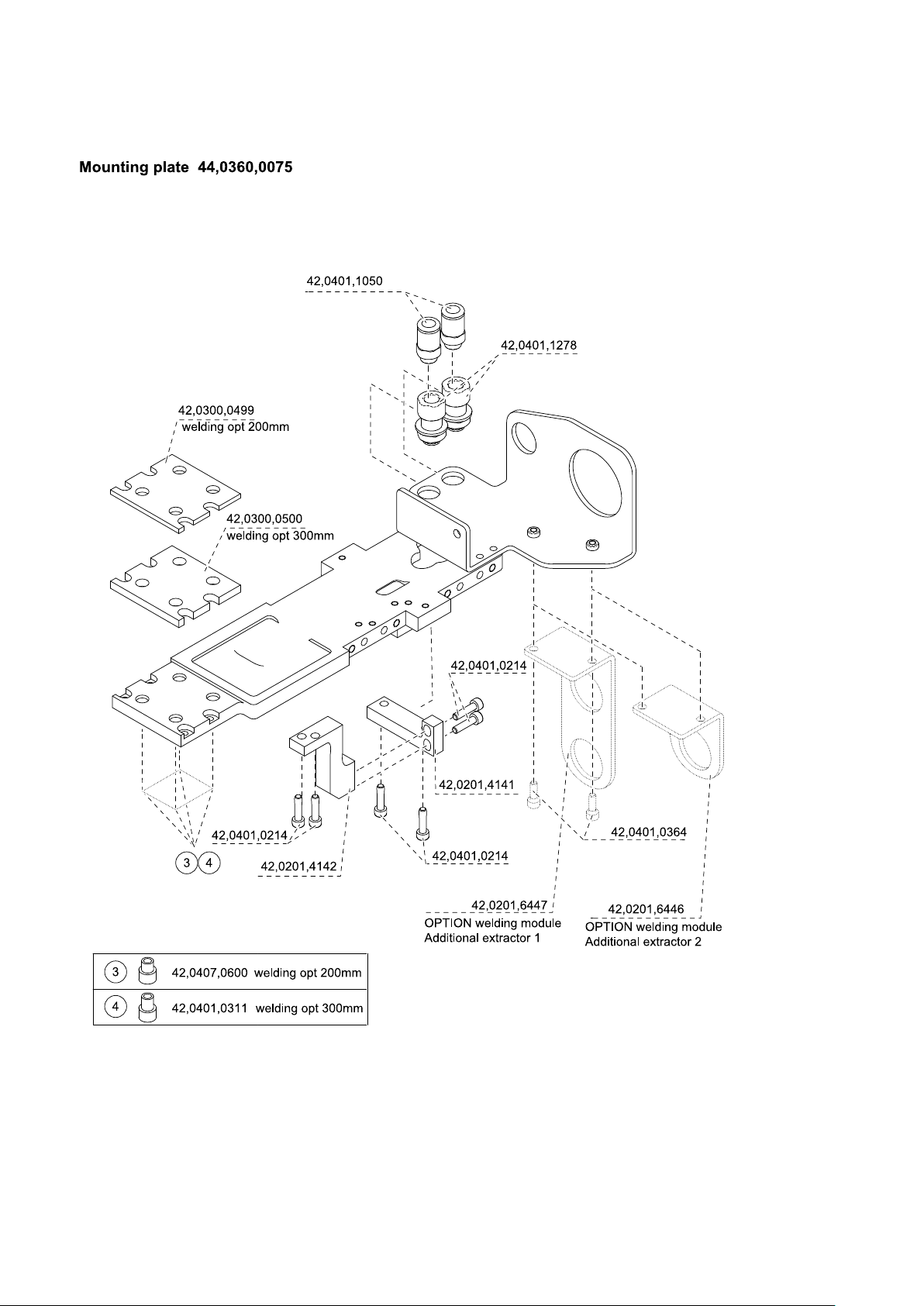

Lista części zamiennych: Lista części zamiennych

53

545556

57

FRONIUS INTERNATIONAL GMBH

Froniusplatz 1, A-4600 Wels, Austria

Tel: +43 (0)7242 241-0, Fax: +43 (0)7242 241-3940

E-Mail: sales@fronius.com

www.fronius.com

www.fronius.com/addresses

Under http://www.fronius.com/addresses you will find all addresses

of our Sales & service partners and Locations

Loading...

Loading...