Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

Gas Control

0,2 - 10 / 5 - 30 l/min

Bedienungsanleitung

DE

Diverses

Operating instructions

EN

Miscellaneous

Instructions de service

FR

Divers

Návod k obsluze

CS

Různé

Instrukcja obsługi

PL

Pozostałe

42,0410,1461 008-17052021

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 4

Allgemeines 4

Funktionsprinzip 4

Korrekturfaktor für verwendete Schutzgase 4

Gasspar-Funktion 4

Lieferumfang 4

Zusätzlich erfoderlich 4

Anschlüsse und mechanische Komponenten 5

Sicherheit 5

Anschlüsse und mechanische Komponenten 5

Inbetriebnahme 6

Sicherheit 6

Installation 6

Voraussetzungen für den Betrieb 6

Inbetriebnahme 6

Korrekturfaktoren der gängigsten Schutzgase 7

Maximale Gasströmung 7

Gasspar-Funktion 9

Gasspar-Funktion 9

Kalibrieren der Gasspar-Funktion 9

Fehlerdiagnose und -behebung 11

Sicherheit 11

Allgemeines 11

Angezeigte Service-Codes 11

Technische Daten 13

Gas Control 0,2 - 10 l/min 13

Gas Control 5 - 30 l/min 13

DE

3

Page 4

Allgemeines

Allgemeines Die externen Gasregler ‘Gas Control 0,2 - 10 l/min’ und ‘Gas Control 5 - 30 l/min’ regeln

und dosieren digital die Gasmenge bei MIG/MAG-, WIG- und Plasmaanwendungen.

Je nach Anwendung gewährleistet der externe Gasregler einerseits einen ausreichenden

Gasschutz, andererseits eine stets konstante Gasströmung. Gleichzeitig strömt immer

nur so viel Schutzgas, wie für den jeweiligen Prozess erforderlich ist.

Der externe Gasregler bietet im Job-Betrieb die Möglichkeit, die Gasmengen-Sollwerte

für jeden Job einzeln zu speichern.

Funktionsprinzip Der externe Gasregler verfügt über einen Sensor und ein elektrisches Stellventil. Die

Stromquelle wertet das Mess-Signal des Sensors kontinuierlich aus und sorgt für eine

entsprechende Ansteuerung des Stellventils. Auch bei Verwendung einer mit häufigen

Druckschwankungen behafteten Ringleitung bleibt die Gasströmung auf diese Art konstant.

Korrekturfaktor

für verwendete

Schutzgase

Gasspar-Funktion

Lieferumfang - Externer Gasregler

Zusätzlich erfoderlich

Die Angabe der gewünschten Schutzgas-Menge erfolgt im Setup-Menü der Stromquelle.

In Abhängigkeit des gewählten Zusatz-Werkstoffes stimmt die Stromquelle die Gasmengen-Messung auf das verwendete Schutzgas ab. Werden andere als die vorprogrammierten Schutzgase verwendet, stehen Korrekturfaktoren für die Abgleichung der Regelung zur Verfügung. Somit ist für die anwählbaren Materialarten ein exaktes Einhalten

der gewünschten Schutzgasmenge sichergestellt.

Die Gasspar-Funktion bewirkt eine optimierte Erstöffnung des Stellventils und sorgt

durch eine kaum erhöhte Gasströmung für eine Gas-Einsparung zu Schweißbeginn.

Werksseitig ist die Gasspar-Funktion auf einen Schutzgas-Eingangsdruck von 3 bar (43

psi.) eingestellt. Ein Tastendruck genügt, um die Gassparfunktion auch auf andere Gasdruck-Werte zu optimieren.

- Gasschlauch

- LocalNet-Kabel

4

Page 5

Anschlüsse und mechanische Komponenten

(1)

(2)

NI SAG

(3)

(4)

TUO SAG

(5)

DE

Sicherheit

Anschlüsse und

mechanische

Komponenten

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwerwiegende Personen- und Sachschäden können die Folgen sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

▶

geschultem Fachpersonal ausgeführt werden, wenn folgende Dokumente

vollständig gelesen und verstanden wurden:

dieses Dokument

▶

sämtliche Dokumente der Systemkomponenten, insbesondere Sicherheitsvorschrif-

▶

ten

Vorderseite / Seite / Rückseite

(1) Anschluss LocalNet

(2) Anschluss ‘GAS IN’

(3) Blindabdeckung

(4) Anschluss ‘GAS OUT’

(5) Montagehalterung

5

Page 6

Inbetriebnahme

Sicherheit

Installation

WARNUNG!

Gesundheitsgefährdung und Erstickungsgefahr durch farb- und geruchloses

Schutzgas.

Schwerwiegende Personenschäden können die Folge sein.

Werden die nachfolgend angeführten Hinweise nicht beachtet, besteht nach

▶

Schweißende die Gefahr eines nicht vollständig schließenden Stellventils. Es könnte

unbemerkt farb- und geruchloses Schutzgas entweichen.

Den maximalen Eingangsdruck der Schutzgas-Versorgung nicht überschreiten. Der

▶

maximale Eingangsdruck beträgt 7 bar (101.49 psi).

Externen Gasregler mittels Montagehalterung an geeigneter Position montieren (z.B.

1

am Fahrwagen).

Anschluss LocalNet des externen Gasreglers mittels LocalNet-Kabel mit einem

2

freien Anschluss LocalNet an Stromquelle oder Drahtvorschub verbinden.

Anschluss ‘Schutzgas-Versorgung’ an Stromquelle oder Drahtvorschub mittels mit-

3

geliefertem Gasschlauch mit dem Anschluss ‘GAS OUT’ des externen Gasreglers

verbinden.

Gasschlauch mit der Schutzgas-Versorgung (z.B. Gasflasche) verbinden und am

4

externen Gasregler ‘GAS IN’ anschließen

Voraussetzungen

für den Betrieb

Inbetriebnahme

Damit der externe Gasregler erforderlichenfalls den maximal möglichen Wert für die

Gasströmung erreichen kann, folgende Hinweise beachten:

- Falls vorhanden, den Druckminderer der Schutzgas-Versorgung nach dem

Anschließen des Gasschlauches vollständig öffnen.

WICHTIG! Der Druckminderer mit Messrohr (Artikelnummer: 43,0011,0008) lässt

keinen ausreichenden Eingangsdruck zu und ist somit nicht geeignet.

- Bei gleichzeitiger Verwendung von zwei oder mehreren externen Gasreglern (z.B.

für TimeTwin Digital), nur jeweils einen Drahtvorschub an eine Gasflasche oder an

eine Abnahmestelle der Ringleitung anschließen.

- Maximaler Eingangsdruck der Schutzgas-Versorgung: 7 bar (101.49 psi.)

Schweißanlage am Netz anschließen

1

Netzschalter der Stromquelle in Stellung - I - schalten

2

Im Setup-Menü der Stromquelle den Parameter ‘GAS’ (Gasflow) auf die gewünschte

3

Gasstömung einstellen:

- Je nach vorhandenem Gasregler gibt es für den Parameter ‘GAS’ unterschiedliche Einstellungen:

a) OFF / 0,2 - 10 l/min (Einstellschritte 0,1 l/min)

b) OFF / 5,0 - 30 l/min (Einstellschritte 1 l/min)

- Die Einstellung ‘OFF’ ist nur bei Verwendung von Schweißdrähten erforderlich,

welche ohne Schutzgas verarbeitet werden.

- Ist der Setup-Parameter ‘SEt’ auf ‘US’ eingestellt, erfolgt die Angabe der Gasströmung in „cubic feet per hour“ (cfh).

6

Page 7

Je nach vorhandenem Schutzgas den Parameter ‘COr’ (Korrekturfaktor) im Setup-

7\S

7\S

/LQGH

/LQGH

0HVVHU

0HVVHU

',1(1

',1(1

$LU/LTXLGH

$LU/LTXLGH

&25

&25

TIME I 8 0,5 65 26,5 - - T.I.M.E o - M24(1) 2,41

M21 Ar+18%CO2 18 - 82 - - - Corgon 18 Krysal 18 Artal M21 1,56

C1 100% CO2 100 - - - - - Kohlendioxid Kohlensäure Kohlendioxid C1 1

M12 Ar+2,5%CO2 2,5 - 97,5 - - - Cronigon 2 Argomag K o M12 1,68

I1 100% Ar - - 100 - - - Argon Argon 4.8 Alphagaz A I1 1,76

M13 Ar+3% O2 - 3 97 - - - Cronigon S3 Argomag S3 - M13 1,74

M23 Ar+CO2+O2 5 4 91 - - - Corgon 1 o - M23 1,66

M21 Ar+15%CO2 15 - 85 - - - Corgon 15 o - M21 1,58

M22 Ar+4%O2 - 4 96 - - - - Argomix 4 Cargal M22 1,72

M24 Ar+CO2+O2 13 4 83 - - - Corgon 2 o - M24 1,55

M21 Ar+20%CO2 20 - 80 - - - Corgon 20 o - M24 1,53

M13 Ar+2% O2 - 2 98 - - - o o - M13 1,74

I3 Ar+50%He - - 50 50 - - Varigon He 50 Argon He 50 Arcal 35 I3 3,78

M12 Ar+2%CO2 2 - 98 - - - o o Arcal 12 M12 1,69

M22 Ar+8%O2 - 8 92 - - - Corgon S8 Argomix D - M22 1,71

M13 Ar+He+O2 - 0,05 69,95 30 - - o o - M13(1) 2,73

M21 Ar+8%CO2 8 - 92 - - - Corgon 8 Krysal 8 Arcal 21 M21 1,66

Ar78He20CO2 2 2 - 78 20 - - Cronigon He 20 o - M12 (1) 2,27

Ar68He30CO2 2 2 - 68 30 - - o o Arcal 121 M12(1) 2,59

I3 Ar+15%He - - 85 15 - - o o - I3 1,94

I3 Ar+25%He - - 75 25 - - o o - I3 2,7

I3 Ar+30%He - - 70 - 30 - o o - R2 2,72

Ar+2%O2 - 2 98 - - - o o Arcal 22 M13 1,74

Ar+1000ppmO2 - - 0,1 99,9 - - o o - M13 1,76

I3 Ar+30He+N2 - - 69,98 30 - 0,02 o o - S I3+0,02N2 2,7

I3 Ar+75%HE - - 25 75 - - o o - I3 5,98

HT5 - 5 95 - - - Corgon S5 o - M22 1,72

HT10 - - 85 10 - 5 o o - S I3+5N2 1,97

S5 - 5 95 - - - Corgon S5 o - M22 1,71

Corgon 25 25 - 75 - - - Corgon 25 o - M21 1,5

Mixture 0,05 - 79,95 20 - - o o - M12(1) 2,24

Mixture - - 73 25 2 - o o - R1(1) 2,48

Mixture 4 1 95 - - - o o - M14 1,67

Cronigon N3 - - 97 - - 3 o o - S I1+3N2 1,7

Cronigon N5 - - 95 - - - o o - S I1+5N2 1,68

&2

&222$U$U+H+H++11

Cronigon NH - - 97 - 1 2 Croniwig NH o - S R1+2N2 1,7

Corgon He 25 C 25 - 50 25 - - Corgon He 25 C 0 - M21(1) 2,02

Corgon 5 5 - 95 - - - 0 0 - M12 1,68

Varigon He - - 10 90 - - Varigon He 90 Argon He 90 - I3 8,35

Varigon H2 - - 98 - 2 - Varigon H2 Argon W2 - R1 1,79

Varigon H3 - - 97 - 3 - Varigon H3 o - R1 1,77

Varigon H5 - - 95 - 5 - Varigon H5 Argon W5 Arcal 15 R1 1,75

Mixture - 1 99 - - - Cronigon S1 Argomag S1 - M13 1,76

4

Menü der Stromquelle anpassen

- Einstellbereich für den Parameter ‘COr’: AUT / 1,0 - 9,9

- Ist der Parameter ‘COr’ auf ‘AUT’ eingestellt, wird der werksseitig vorprogrammierte Korrekturfaktor für den ausgewählten Zusatz-Werkstoff übernommen.

DE

Korrekturfaktoren

der gängigsten

Nachfolgend dargestellte Tabelle gibt den Korrekturfaktor ‘COR’ für die gängigsten Gasgemische an.

Schutzgase

Maximale Gasströmung

Die maximale Gasströmung errechnet sich wie folgt:

Maximale Gasströmung (l/min) = 20 x Korrekturfaktor

7

Page 8

WICHTIG! Ergibt sich eine Gasströmung größer als die maximal einstellbare Gasmenge,

wird diese auf die maximal einstellbare Gasmenge begrenzt.

Ab einem Korrekturfaktor < 1,5 verringert sich die maximale Gasmenge.

8

Page 9

Gasspar-Funktion

(1)

‘GAS’

t (s)

(2)

(3)

t (s)

‘GAS’

(1)

DE

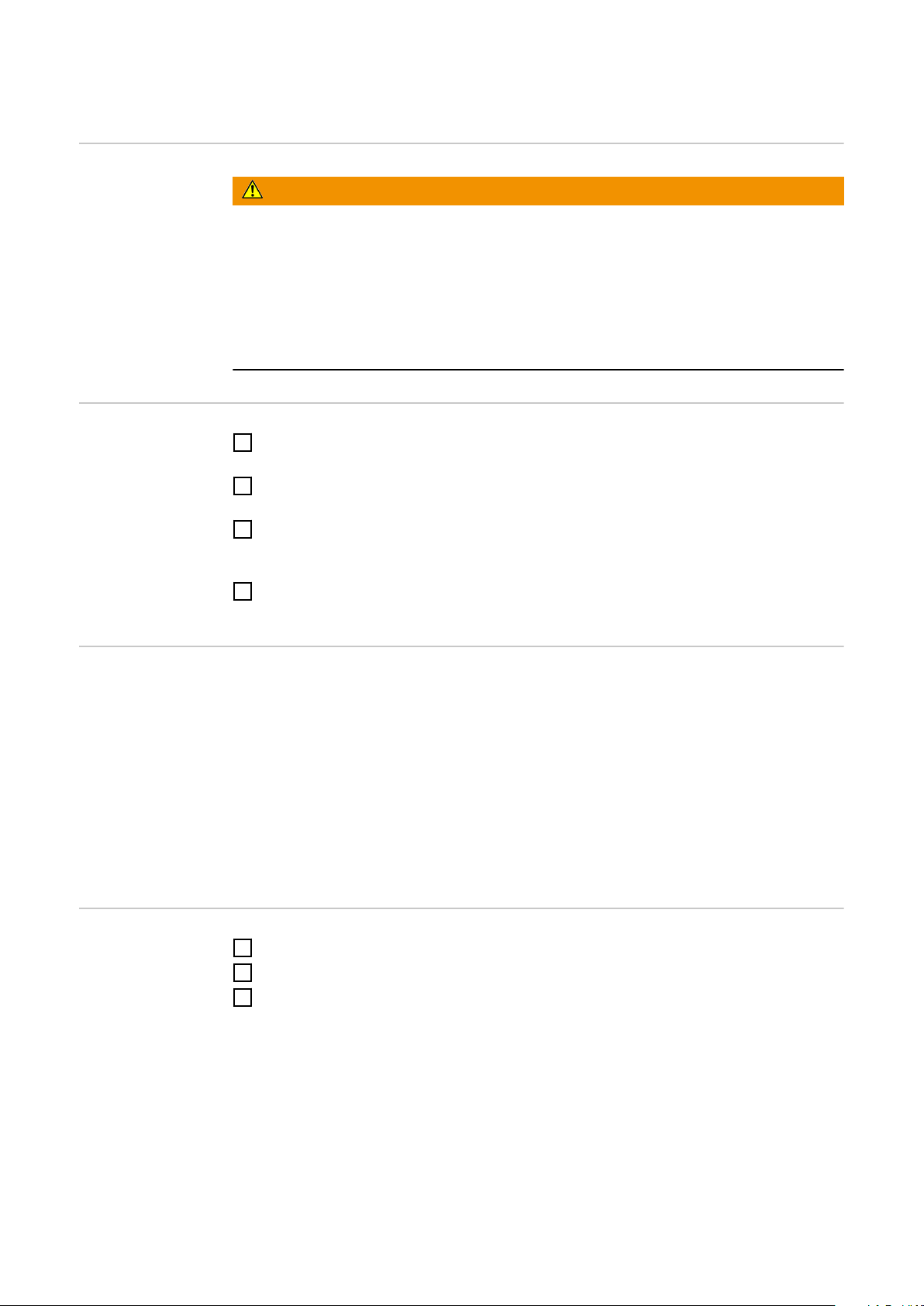

Gasspar-Funktion

Die Gasspar-Funktion bewirkt eine optimierte Erstöffnung des Stellventils und sorgt

durch eine kaum erhöhte Gasströmung für eine Gas-Einsparung zu Schweißbeginn.

Werksseitig ist die Gasspar-Funktion auf einen Schutzgas-Eingangsdruck von 3 bar (43

psi.) eingestellt.

Verlauf der Gasströmung ohne Gasregler

Gasspar-Funktion: Verlauf der Gasströmung mit Gasregler

(1) Gasströmung (l/min)

(2) großer Überschuss

(3) fast kein Überschuss

Kalibrieren der

Gasspar-Funktion

Ein Optimieren der Gasspar-Funktion ist auch auf andere Gasdruck-Werte möglich.

Weicht der Eingangsdruck der Schutzgas-Versorgung von 3 bar (43 psi) ab, die

Gasspar-Funktion wie folgt kalibrieren:

Schutzgas-Versorgung herstellen (z.B. Gasflaschen-Ventil und Druckminderer

1

öffnen)

Stromquelle einschalten

2

Der Kalibriervorgang erfolgt automatisch und ist nach einer halben Sekunde abgeschlossen.

Besteht beim Einschalten der Stromquelle noch keine Schutzgas-Versorgung (z.B.

Gasflaschen-Ventil ist nicht geöffnet), zeigt das Display den Service-Code

‘no | GAS’.

Nach dem Herstellen der Schutzgas-Versorgung den Service-Code ‘no | GAS’ durch

Drücken der Taste ‘Store’ quittieren.

Kalibriervorgang bei eingeschalteter Stromquelle:

9

Page 10

An der Stromquelle die Taste ‘Gasprüfen’ zweimal kurz drücken

1

- Der Kalibriervorgang erfolgt automatisch und ist nach einer halben Sekunde

abgeschlossen.

- Beim einmaligen Drücken der Taste ‘Gasprüfen’ strömt für 30 Sekunden Schutzgas aus. Beim wiederholten Drücken der Taste ‘Gasprüfen’ wird das Schutzgas

vorzeitig gestoppt, gleichzeitig startet der Kalibriervorgang.

Kalibriervorgang beim Einsatz eines Roboterinterfaces ROB 4000 / 5000 oder

eines Feldbus-Kopplers:

Das Signal ‘Gas Test’ kurzzeitig auf ‘1’ setzen

1

Das Signal ‘Gas Test’ anschließend wieder auf ‘0’ zurücksetzen

2

Bei der fallenden Flanke des Signales ‘Gas Test’ erfolgt der Start des Kalibriervorganges.

Für automatisierte Anwendungen empfehlen wir, die Zeit während Bauteilwechsel oder

Brennerreinigung für den Kalibriervorgang zu nützen. Obwohl der Kalibriervorgang nur

eine halbe Sekunde dauert, aus Gründen der Prozess-Sicherheit einen Zeitraum von 3

Sekunden einkalkulieren.

WICHTIG! Wird der Schweißprozess während eines Kalibriervorganges gestartet, erfolgt

ein sofortiger Abbruch des Kalibriervorganges. Die Optimierung der Gasspar-Funktion

verbleibt entsprechend dem letzten Kalibriervorgang.

WICHTIG! Erscheint während des Kalibriervorganges ein Service-Code am Bedienpanel

(z.B. Err | 70.3), verbleibt die Optimierung der Gasspar-Funktion entsprechend dem letzten Kalibriervorgang.

- Gegebenenfalls den Kalibriervorgang erneut starten

10

Page 11

Fehlerdiagnose und -behebung

DE

Sicherheit

WARNUNG!

Fehlbedienung und fehlerhaft durchgeführte Arbeiten können schwerwiegende

Personen- und Sachschäden verursachen.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

▶

geschultem Fachpersonal ausgeführt werden, wenn folgende Dokumente

vollständig gelesen und verstanden wurden:

dieses Dokument,

sämtliche Dokumente der Systemkomponenten, insbesondere Sicherheitsvorschriften.

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Beginn der Arbeiten:

Netzschalter der Stromquelle in Stellung - O - schalten

▶

Stromquelle vom Netz trennen

▶

sicherstellen, dass die Stromquelle bis zum Abschluss aller Arbeiten vom Netz

▶

getrennt bleibt

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes sicherstel-

▶

len, dass elektrisch geladene Bauteile (z.B. Kondensatoren) entladen sind.

VORSICHT!

Verletzungsgefahr durch heiße Systemkomponenten.

Vor Beginn der Arbeiten alle heißen Systemkomponenten auf Zimmertemperatur

▶

(+25 °C, +77 °F) abkühlen lassen.

Allgemeines Im folgenden sind Service-Codes in Zusammenhang mit dem externen Gasregler

angeführt. Alle anderen Service-Codes sind in der Bedienungsanleitung der Stromquelle

beschrieben.

WICHTIG! Ist eine hier angeführte Behebungsmaßnahme nicht erfolgreich, darf der Fehler nur durch den Servicedienst behoben werden. Notieren Sie die angezeigte Fehlermeldung sowie Seriennummer und Konfiguration der Stromquelle und verständigen Sie

den Servicedienst mit einer detaillierten Fehlerbeschreibung.

Angezeigte Service-Codes

Err | 70.1

Ursache:

Behebung:

Gasmengen-Sensor wurde nicht gefunden

Anschlüsse der Signalleitung für den Gasmengen-Sensor überprüfen

11

Page 12

no | GAS

Ursache:

Behebung:

Err | 70.3

Ursache:

Behebung:

Err | 70.4

Ursache:

Behebung:

Err | 70.5

Ursache:

Behebung:

Schutzgas-Versorgung nicht vorhanden oder nicht ausreichend

Schutzgas-Versorgung nicht vorhanden oder nicht ausreichend Behebung:

Schutzgas-Versorgung herstellen (z.B. Gasflaschen-Ventil und Druckminderer vollständig öffnen), no | GAS durch Drücken der Taste „Store“ quittieren,

oder bei Verwendung eines Roboterinterfaces ROB 5000 bzw. FeldbusKopplers mittels digitalem Eingangssignal „Quellenstörung quittieren“

(„Source error reset“) resetieren.

Kalibrier-Fehler: Eingangsdruck am Druckregelungs-Ventil ist zu hoch oder

Druckregelungs-Ventil ist defekt.

Eingangsdruck am Druckregelungs-Ventil auf höchstens 7 bar (101.49 psi.)

verringern oder Druckregelungs-Ventil erneuern , Err | 70.3 durch Drücken

der Taste Store quittieren

Stellventil defekt

Stellventil austauschen

Stellventil wurde nicht gefunden

Anschlüsse der Signalleitung für das Stellventil überprüfen

12

Page 13

Technische Daten

DE

Gas Control 0,2 10 l/min

Regelbereich 0,2 - 10 l/min

(0.43 - 21.43 cfh)

Versorgungsspannung 24 V

Maximaler Eingangsdruck 7 bar

(101.49 psi)

Toleranz +/- 10 % vom Endwert (max.)

Linearität +/- 4 % vom Messwert (max.)

Hysterese +/- 0,5 % vom Messwert (max.)

Temperaturabhängigkeit bei CO

Temperaturabhängigkeit bei Argon +/- 7 % vom Messwert (max.)

Schutzart IP 23

Maße l / b / h 380 / 65 / 150 mm

Gewicht 2,4 kg

2

+/- 10 % vom Messwert (max.)

bei -20 °C bis 70 °C

(bei -4 °F bis 158 °C)

bei -20 °C bis 70 °C

(bei -4 °F bis 158 °C)

(14.96 / 2.56 / 5.91 in.)

(5.29 lbs.)

Gas Control 5 30 l/min

Prüfzeichen S, CE

Regelbereich 5 - 30 l/min

(10.71 - 64.29 cfh)

Versorgungsspannung 24 V

Maximaler Eingangsdruck 7 bar

(101.49 psi)

Toleranz +/- 10 % vom Endwert (max.)

Linearität +/- 4 % vom Messwert (max.)

Hysterese +/- 0,5 % vom Messwert (max.)

Temperaturabhängigkeit bei CO

Temperaturabhängigkeit bei Argon +/- 7 % vom Messwert (max.)

Schutzart IP 23

2

+/- 10 % vom Messwert (max.)

bei -20 °C bis 70 °C

(bei -4 °F bis 158 °C)

bei -20 °C bis 70 °C

(bei -4 °F bis 158 °C)

Maße l / b / h 380 / 65 / 150 mm

(14.96 / 2.56 / 5.91 in.)

Gewicht 2,4 kg

(5.29 lbs.)

Prüfzeichen S, CE

13

Page 14

14

Page 15

Contents

General 16

General 16

Functional principle 16

Correction factor for shielding gases 16

Gas saving function 16

Scope of supply 16

Also required 16

Connections and mechanical components 17

Safety 17

Connections and mechanical components 17

Start-up 18

Safety 18

Installation 18

Prerequisites for operation 18

Commissioning 18

Correction factors for common shielding gases 19

Maximum gas flow 19

Gas saving function 20

Gas saving function 20

Calibrating the gas saving function 20

Troubleshooting 22

Safety 22

General 22

Displayed service codes 22

Technical data 24

Gas Control 0,2 - 10 l/min 24

Gas Control 5 - 30 l/min 24

EN

15

Page 16

General

General The external gas controllers ‘Gas Control 0.2 - 10 l/min’ and ‘Gas Control 5 - 30 l/min’

digitally control and modulate the gas flow for MIG/MAG, TIG and plasma applications.

Depending on the application, the external gas controller guarantees both sufficient protection while providing a constant gas flow. It provides only the amount of shielding gas

required for the process in hand.

In Job mode, the external gas controller enables the set gas flow values to be saved for

each individual job

Functional

principle

Correction factor

for shielding

gases

Gas saving function

Scope of supply - External gas controller

The external gas controller has a sensor and an electrical control valve. The power

source continuously analyses the measuring signal from the sensor and actuates the

control valve accordingly. The gas flow remains constant, even when used with a ring

main marred by frequent pressure fluctuations.

The desired shielding gas quantity can be entered in the power source setup menu.

Depending on the selected filler metal, the power source matches the gas flow measurement to the shielding gas used. Correction factors are available for adjusting the controller if shielding gases other than the pre-programmed ones are used. This ensures precise maintenance of the desired shielding gas flow for the selected material type.

The gas saving function ensures an optimum initial opening of the control valve and

saves gas when welding begins by hardly increasing the gas flow. The gas saving function is factory set to a shielding gas supply pressure of 3 bar (43 psi), but can be adjusted at the touch of a button.

- Gas hose

Also required - LocalNet cable

16

Page 17

Connections and mechanical components

(1)

(2)

NI SAG

(3)

(4)

TUO SAG

(5)

Safety

Connections and

mechanical components

WARNING!

Danger due to incorrect operation and incorrectly performed work.

This can result in serious injury and damage to property.

All functions described in this document may only be carried out by trained and qua-

▶

lified personnel after they have fully read and understood the following documents:

this document

▶

all documents relating to the system components, especially the safety rules

▶

EN

Front / Page / Rear

(1) LocalNet port

(2) GAS IN’ connection

(3) Blanking cover

(4) ‘GAS OUT’ connection

(5) Mounting bracket

17

Page 18

Start-up

Safety

Installation

WARNING!

Shielding gas is colourless and odourless, is hazardous to health and can cause

asphyxiation.

This can result in serious injury to property.

If the following instructions are not observed, there is a risk that the control valve will

▶

not close completely when welding has finished. Colourless and odourless shielding

gas may escape undetected.

Never exceed the maximum supply pressure of the shielding gas. The maximum

▶

supply pressure is 7 bar (101.49 psi).

Mount the external gas controller in a suitable position using the mounting bracket

1

(e.g. on the trolley)

Connect the LocalNet connection on the external gas controller to a free LocalNet

2

connection on the power source or wirefeeder using the LocalNet cable.

Connect the ‘shielding gas supply’ connection on the power supply or wirefeeder to

3

the ‘GAS OUT’ connection on the external gas controller using the gas hose supplied.

Connect the gas hose with the shielding gas supply (e.g. gas cylinder) and to the

4

external gas controller ‘GAS IN’.

Prerequisites for

operation

Commissioning

Note the following to ensure that the external gas controller is able, if required, to reach

the maximum possible gas flow value:

- If the shielding gas supply has a pressure regulator, open it fully after connecting the

gas hose.

IMPORTANT! The pressure regulator with metering tube (item number:

43,0011,0008) is not suitable, as it does not allow a sufficient supply pressure.

- If two or more external gas controllers are used together (e.g. for TimeTwin Digital),

only connect one wirefeeder to each gas cylinder or ring main tap.

- The maximum supply pressure is 7 bar (101.49 psi).

Connect welding system to the mains

1

Turn the power source mains switch to the „I“ position

2

In the power source set-up menu, set the ‘GAS’ (Gasflow) parameter to the desired

3

gas flow:

- There are various settings for the ‘GAS’ parameter depending on the type of gas

controller:

a) OFF / 0.2 - 10 l/min (increment 0.1 l/min)

b) OFF / 5.0 - 30 l/min (increment 1 l/min)

- The ‘OFF’ setting is only required when filler wire that is processed without shielding gas is being used.

- When the set-up parameter ‘SEt’ is set to ‘US’, the gas flow is shown in „cubic

feet per hour“ (cfh).

18

Page 19

Correction fac-

7\S

7\S

/LQGH

/LQGH

0HVVHU

0HVVHU

',1(1

',1(1

$LU/LTXLGH

$LU/LTXLGH

&25

&25

TIME I 8 0,5 65 26,5 - - T.I.M.E o - M24(1) 2,41

M21 Ar+18%CO2 18 - 82 - - - Corgon 18 Krysal 18 Artal M21 1,56

C1 100% CO2 100 - - - - - Kohlendioxid Kohlensäure Kohlendioxid C1 1

M12 Ar+2,5%CO2 2,5 - 97,5 - - - Cronigon 2 Argomag K o M12 1,68

I1 100% Ar - - 100 - - - Argon Argon 4.8 Alphagaz A I1 1,76

M13 Ar+3% O2 - 3 97 - - - Cronigon S3 Argomag S3 - M13 1,74

M23 Ar+CO2+O2 5 4 91 - - - Corgon 1 o - M23 1,66

M21 Ar+15%CO2 15 - 85 - - - Corgon 15 o - M21 1,58

M22 Ar+4%O2 - 4 96 - - - - Argomix 4 Cargal M22 1,72

M24 Ar+CO2+O2 13 4 83 - - - Corgon 2 o - M24 1,55

M21 Ar+20%CO2 20 - 80 - - - Corgon 20 o - M24 1,53

M13 Ar+2% O2 - 2 98 - - - o o - M13 1,74

I3 Ar+50%He - - 50 50 - - Varigon He 50 Argon He 50 Arcal 35 I3 3,78

M12 Ar+2%CO2 2 - 98 - - - o o Arcal 12 M12 1,69

M22 Ar+8%O2 - 8 92 - - - Corgon S8 Argomix D - M22 1,71

M13 Ar+He+O2 - 0,05 69,95 30 - - o o - M13(1) 2,73

M21 Ar+8%CO2 8 - 92 - - - Corgon 8 Krysal 8 Arcal 21 M21 1,66

Ar78He20CO2 2 2 - 78 20 - - Cronigon He 20 o - M12 (1) 2,27

Ar68He30CO2 2 2 - 68 30 - - o o Arcal 121 M12(1) 2,59

I3 Ar+15%He - - 85 15 - - o o - I3 1,94

I3 Ar+25%He - - 75 25 - - o o - I3 2,7

I3 Ar+30%He - - 70 - 30 - o o - R2 2,72

Ar+2%O2 - 2 98 - - - o o Arcal 22 M13 1,74

Ar+1000ppmO2 - - 0,1 99,9 - - o o - M13 1,76

I3 Ar+30He+N2 - - 69,98 30 - 0,02 o o - S I3+0,02N2 2,7

I3 Ar+75%HE - - 25 75 - - o o - I3 5,98

HT5 - 5 95 - - - Corgon S5 o - M22 1,72

HT10 - - 85 10 - 5 o o - S I3+5N2 1,97

S5 - 5 95 - - - Corgon S5 o - M22 1,71

Corgon 25 25 - 75 - - - Corgon 25 o - M21 1,5

Mixture 0,05 - 79,95 20 - - o o - M12(1) 2,24

Mixture - - 73 25 2 - o o - R1(1) 2,48

Mixture 4 1 95 - - - o o - M14 1,67

Cronigon N3 - - 97 - - 3 o o - S I1+3N2 1,7

Cronigon N5 - - 95 - - - o o - S I1+5N2 1,68

&2

&222$U$U+H+H++11

Cronigon NH - - 97 - 1 2 Croniwig NH o - S R1+2N2 1,7

Corgon He 25 C 25 - 50 25 - - Corgon He 25 C 0 - M21(1) 2,02

Corgon 5 5 - 95 - - - 0 0 - M12 1,68

Varigon He - - 10 90 - - Varigon He 90 Argon He 90 - I3 8,35

Varigon H2 - - 98 - 2 - Varigon H2 Argon W2 - R1 1,79

Varigon H3 - - 97 - 3 - Varigon H3 o - R1 1,77

Varigon H5 - - 95 - 5 - Varigon H5 Argon W5 Arcal 15 R1 1,75

Mixture - 1 99 - - - Cronigon S1 Argomag S1 - M13 1,76

tors for common

shielding gases

Adjust the ‘COr’ (correction factor) parameter in the set-up menu to the power

4

source according to the shielding gas being used

- Range for ‘COr’ parameter: AUT / 1.0 - 9.9

- If the ‘COr’ parameter is set to ‘AUT’, the factory set pre-programmed correction

factor for the selected filler metal is used.

The following table shows the ‘COR’ correction factors for common gas mixtures.

EN

Maximum gas

flow

The maximum gas flow is calculated as follows:

Maximum gas flow (l/min) = 20 x correction factor

IMPORTANT! If this results in a gas flow value greater than the maximum settable gas

quantity, use the maximum settable quantity.

With a correction factor < 1.5 the maximum gas quantity reduces.

19

Page 20

Gas saving function

(1)

‘GAS’

t (s)

(2)

(3)

t (s)

‘GAS’

(1)

Gas saving function

The gas saving function ensures an optimum initial opening of the control valve and

saves gas when welding begins by hardly increasing the gas flow. The gas saving function is factory set to a shielding gas supply pressure of 3 bar (43 psi).

Plot of gas flow without gas controller

Gas saving function: plot of gas flow with gas controller

(1) Gas flow (l/min)

(2) large surplus

(3) hardly any surplus

Calibrating the

gas saving function

The gas saving function can be optimised by adjusting it to other gas pressure values.

If the supply pressure deviates from the shielding gas supply of 3 bar (43 psi), calibrate the gas supply function as follows:

Establish a shielding gas supply (e.g. open the gas cylinder valve and pressure

1

reducer)

Switch on the power source

2

Calibration is carried out automatically and takes half a second.

If there is still no shielding gas supply after the power source is switched on (e.g. gas

cylinder is not open), the display will show the service code

‘no | GAS’.

After establishing the shielding gas supply, press the ‘Store’ button to acknowledge

the ‘no | GAS’ service code

Calibration process when power source is switched on

20

Page 21

Press the ‘Gas Test’ button on the power source twice in quick succession

1

- Calibration is carried out automatically and takes half a second.

- Pressing the ‘Gas Test’ button once causes shielding gas to flow out for 30 s.

Pressing the ‘Gas Test’ button again interrupts the flow of shielding gas and

starts the calibration process.

Calibration process when using a ROB 4000 / 5000 robot interface or a field bus

coupler:

Temporarily set the ‘Gas test’ signal to ‘1’

1

Reset the ‘Gas test’ signal to ‘0’

2

The calibration process begins at the falling edge of the ‘Gas Test’ signal.

For automated applications, we recommend that you carry out the calibration process

while the torch is being cleaned or components are being exchanged. Although the calibration process only lasts half a second, allow three seconds for process safety reasons.

EN

IMPORTANT! If welding starts while the calibration is in progress, the calibration stops

immediately. The optimisation of the gas saving function remains as it was for the last

calibration process.

IMPORTANT! If a service code appears on the control panel (e.g. Err | 70.3), optimisation of the gas saving function remains as it was for the last calibration process.

- If necessary, restart the calibration process

21

Page 22

Troubleshooting

Safety

WARNING!

Incorrect operation or shoddy workmanship can cause serious injury or damage.

All functions described in this document may only be carried out by trained and qua-

▶

lified personnel after they have fully read and understood the following documents:

this document,

all documents relating to the system components, especially the safety rules!

WARNING!

An electric shock can be fatal.

Before starting work:

turn the power source mains switch to the "O" position

▶

disconnect the power source from the mains

▶

ensure that the power source remains disconnected from the mains until all work

▶

has been completed

After opening the device, use a suitable measuring instrument to check that electri-

▶

cally charged components (e.g. capacitors) have been discharged.

CAUTION!

Risk of injury from hot system components.

Before starting work, allow all hot system components to cool down to room tempe-

▶

rature (+25°C, +77°F).

General The following is a list of service codes related to the external gas controller. For all other

service codes, refer to the „Troubleshooting“ section in the power source operating instructions.

IMPORTANT! If the troubleshooting measure listed here is not successful, then the error

must be rectified by our After-Sales Service team. Make a note of the error message

shown in the display, and of the serial number and configuration of the power source,

and contact our After-Sales Service team with a detailed description of the error.

Displayed service

codes

Err | 70.1

Cause:

Remedy:

no | GAS

Cause:

Remedy:

Gas flow sensor not found

Check signal cable connections for the gas flow sensor

Shielding gas supply not available or no sufficient

Connect shielding gas supply (e.g. open gas cylinder valve and pressure

reducer wide), acknowledge “no | GAS“ by pressing the “Store“ button or

reset by means of the digital input signal “Source error reset“ if a ROB 5000

robot interface or a field-bus coupler is used.

22

Page 23

Err | 70.3

Cause:

Remedy:

Err | 70.4

Cause:

Remedy:

Err | 70.5

Cause:

Remedy:

Calibration error: Supply pressure at pressure regulating valve is too high or

pressure regulating valve is faulty.

Reduce supply pressure at pressure regulating valve to no more than 7 bar

(101.49 psi) or replace pressure regulating valve Reset 'Err | 70.3' by pressing the 'Store' button

EN

Control valve faulty

Replace control valve

Control valve not found

Check connections of the control valve signal cable

23

Page 24

Technical data

Gas Control 0,2 10 l/min

Control range 0,2 - 10 l/min

(0.43 - 21.43 cfh)

Supply voltage 24 V

Maximum supply pressure 7 bar

(101.49 psi)

Range of tolerance +/- 10 % of the final value (max.)

Linearity +/- 4 % of the measurement (max.)

Hysteresis +/- 0,5 % of the measurement (max.)

Temperature dependence with CO

Temperature dependence with Argon +/- 7 % of the measurement (max.)

Protection IP 23

Dimensions l/w/h 380 / 65 / 150 mm

Weight 2,4 kg

2

+/- 10 % of the measurement (max.)

at -20 °C to 70 °C

(at -4 °F to 158 °C)

at -20 °C to 70 °C

(at -4 °F to 158 °C)

(14.96 / 2.56 / 5.91 in.)

(5.29 lbs.)

Gas Control 5 30 l/min

Marks of conformity S, CE

Control range 5 - 30 l/min

(10.71 - 64.29 cfh)

Supply voltage 24 V

Maximum supply pressure 7 bar

(101.49 psi)

Range of tolerance +/- 10 % of the final value (max.)

Linearity +/- 4 % of the measurement (max.)

Hysteresis +/- 0,5 % of the measurement (max.)

Temperature dependence with CO

Temperature dependence with Argon +/- 7 % of the measurement (max.)

Protection IP 23

2

+/- 10 % of the measurement (max.)

at -20 °C to 70 °C

(at -4 °F to 158 °C)

at -20 °C to 70 °C

(bat -4 °F to 158 °C)

24

Dimensions l/w/h 380 / 65 / 150 mm

(14.96 / 2.56 / 5.91 in.)

Weight 2,4 kg

(5.29 lbs.)

Marks of conformity S, CE

Page 25

Sommaire

Généralités 26

Généralités 26

Principe de fonctionnement 26

Facteur de correction pour les gaz protecteurs utilisés 26

Fonction Économie de gaz 26

Livraison 26

Autres accessoires nécessaires 26

Raccords et composants mécaniques 27

Sécurité 27

Raccords et composants mécaniques 27

Mise en service 28

Sécurité 28

Installation 28

Configurations de fonctionnement 28

Mise en service 28

Facteurs de correction des gaz protecteurs les plus courants 29

Débit de gaz maximal 29

Fonction Économie de gaz 31

Fonction Économie de gaz 31

Calibrage de la fonction Économie de gaz 31

Diagnostic et élimination des pannes 33

Sécurité 33

Généralités 33

Codes de service affichés 33

Caractéristiques techniques 35

Gas Control 0,2 - 10 l/min 35

Gas Control 5 - 30 l/min 35

FR

25

Page 26

Généralités

Généralités Le régulateur de débit de gaz externe „Gas Control 0,2 - 10 l/min“ et „Gas Control 5 - 30

l/min“ est un système numérique qui régule et dose la quantité de gaz dans les applications MIG/MAG, TIG et Plasma.

En fonction de l’utilisation, le régulateur de débit de gaz externe garantit d’une part une

protection gazeuse suffisante, et d’autre part un débit de gaz constant. Dans le même

temps, le débit de gaz protecteur correspond toujours à la quantité nécessaire pour le

procédé utilisé.

En mode Job, le régulateur de débit de gaz externe offre la possibilité de mémoriser individuellement les valeurs de consigne pour les quantités de gaz de chaque job.

Principe de fonctionnement

Facteur de correction pour les

gaz protecteurs

utilisés

Fonction Économie de gaz

Le régulateur de débit de gaz externe est doté d’un capteur et d’une vanne de régulation

électrique. La source de courant analyse en continu le signal de mesure du capteur et

assure une commande correspondante de la vanne de régulation. Même en cas d’utilisation d’une conduite circulaire soumise à de fréquentes variations de pression, le débit

de gaz reste constant.

La saisie de la quantité de gaz protecteur souhaitée se fait par le biais du menu Setup

de la source de courant. En fonction du matériau d’apport choisi, la source de courant

adapte la mesure de la quantité de gaz au gaz protecteur utilisé. Si des gaz protecteurs

autres que ceux qui sont préprogrammés sont utilisés, des facteurs de correction sont

disponibles pour ajuster la régulation. Cela permet de garantir un strict respect de la

quantité de gaz protecteur souhaitée pour les types de matériaux qui peuvent être sélectionnés.

La fonction Économie de gaz déclenche une ouverture initiale optimisée de la vanne de

régulation et permet une économie de gaz dès le début du soudage grâce à un débit de

gaz à peine plus élevé. La fonction Économie de gaz est réglée en usine sur une pression d’admission de gaz protecteur de 3 bar (43 psi.). Il suffit d’une pression sur une touche pour optimiser la fonction Économie de gaz pour d’autres valeurs de pression de

gaz.

Livraison - Régulateur de débit de gaz externe

- Tuyau de gaz

Autres accessoires nécessaires

26

- Câble LocalNet

Page 27

Raccords et composants mécaniques

(1)

(2)

NI SAG

(3)

(4)

TUO SAG

(5)

Sécurité

Raccords et composants mécaniques

AVERTISSEMENT!

Danger en cas d'erreur de manipulation et d'erreur en cours d'opération.

Cela peut entraîner des dommages corporels et matériels graves.

Tous les travaux et fonctions décrits dans ce document doivent être effectués par du

▶

personnel spécialisé, uniquement après avoir lu et compris l'intégralité des documents suivants :

die présent document

▶

tous les documents relatifs aux composants du système, en particulier les consignes

▶

de sécurité

FR

Rectro / Page / Verso

(1) Connecteur LocalNet

(2) Connecteur ‘GAS IN’

(3) Fausse prise

(4) Connecteur ‘GAS OUT’

(5) Support de montage

27

Page 28

Mise en service

Sécurité

Installation

AVERTISSEMENT!

Risque d’effets nocifs sur la santé et d’asphyxie à cause du gaz protecteur, incolore et inodore.

Cela peut entraîner des dommages corporels graves.

Si les consignes suivantes ne sont pas respectées, il existe un risque que la vanne

▶

de régulation ne soit pas totalement fermée à la fin des travaux de soudage. Des

fuites de gaz protecteur, inodore et incolore, peuvent alors se produire.

Ne pas dépasser la pression d’admission maximale de l’alimentation en gaz protec-

▶

teur. La pression d’admission maximale est de 7 bar (101.49 psi).

Installer le régulateur de débit de gaz externe dans une position adéquate au moyen

1

du support de montage (par ex. sur un chariot).

Relier le raccord LocalNet du régulateur de débit de gaz externe à la source de cou-

2

rant ou au dévidoir au moyen du câble LocalNet sur un connecteur LocalNet libre.

Relier le raccord „Alimentation en gaz protecteur“ à la source de courant ou au

3

dévidoir au moyen du tuyau de gaz fourni sur le connecteur „GAS OUT“ du régulateur de débit de gaz externe.

Relier le tuyau de gaz avec l’alimentation en gaz protecteur (par exemple bouteille

4

de gaz) et raccorder le régulateur de débit de gaz externe „GAS IN“.

Configurations

de fonctionnement

Mise en service

Pour que le régulateur de débit de gaz externe puisse atteindre si nécessaire la valeur

maximale possible pour le débit de gaz, respecter les consignes suivantes :

- Le cas échéant, ouvrir complètement le détendeur de l’alimentation en gaz protecteur après le raccordement du tuyau de gaz.

IMPORTANT! Le détendeur avec le tube de mesure (numéro de référence :

43,0011,0008) ne convient pas car il n’autorise pas une pression d’admission suffisante.

- En cas d’utilisation simultanée de deux ou plusieurs régulateurs de débit de gaz

externes (par exemple pour TimeTwin Digital), raccorder uniquement un dévidoir à

une bouteille de gaz ou à un point de prélèvement de la conduite circulaire respectivement.

- Pression d’admission maximale de l’alimentation en gaz protecteur : 7 bar (101.49

psi.)

Raccorder l’installation de soudage au secteur

1

Placer l’interrupteur principal de la source de courant sur - I -

2

Régler le paramètre „GAS“ (Gasflow) sur le débit de gaz souhaité dans le menu

3

Setup de la source de courant :

- En fonction du régulateur de débit de gaz disponible, il existe différents réglages

pour le paramètre „GAS“ :

a) OFF / 0,2 - 10 l/min (incrément de réglage 0,1 l/min)

b) OFF / 5,0 - 30 l/min (incrément de réglage 1 l/min)

- Le réglage „OFF“ est nécessaire uniquement en cas d’utilisation de fils de soudage qui sont utilisés sans gaz protecteur.

- Si le paramètre Setup „SEt“ est réglé sur „US“, la saisie du débit de gaz se fait

en „cubic feet per hour“ (cfh).

28

Page 29

Adapter le paramètre „COr“ (facteur de correction) dans le menu Setup de la source

7\S

7\S

/LQGH

/LQGH

0HVVHU

0HVVHU

',1(1

',1(1

$LU/LTXLGH

$LU/LTXLGH

&25

&25

TIME I 8 0,5 65 26,5 - - T.I.M.E o - M24(1) 2,41

M21 Ar+18%CO2 18 - 82 - - - Corgon 18 Krysal 18 Artal M21 1,56

C1 100% CO2 100 - - - - - Kohlendioxid Kohlensäure Kohlendioxid C1 1

M12 Ar+2,5%CO2 2,5 - 97,5 - - - Cronigon 2 Argomag K o M12 1,68

I1 100% Ar - - 100 - - - Argon Argon 4.8 Alphagaz A I1 1,76

M13 Ar+3% O2 - 3 97 - - - Cronigon S3 Argomag S3 - M13 1,74

M23 Ar+CO2+O2 5 4 91 - - - Corgon 1 o - M23 1,66

M21 Ar+15%CO2 15 - 85 - - - Corgon 15 o - M21 1,58

M22 Ar+4%O2 - 4 96 - - - - Argomix 4 Cargal M22 1,72

M24 Ar+CO2+O2 13 4 83 - - - Corgon 2 o - M24 1,55

M21 Ar+20%CO2 20 - 80 - - - Corgon 20 o - M24 1,53

M13 Ar+2% O2 - 2 98 - - - o o - M13 1,74

I3 Ar+50%He - - 50 50 - - Varigon He 50 Argon He 50 Arcal 35 I3 3,78

M12 Ar+2%CO2 2 - 98 - - - o o Arcal 12 M12 1,69

M22 Ar+8%O2 - 8 92 - - - Corgon S8 Argomix D - M22 1,71

M13 Ar+He+O2 - 0,05 69,95 30 - - o o - M13(1) 2,73

M21 Ar+8%CO2 8 - 92 - - - Corgon 8 Krysal 8 Arcal 21 M21 1,66

Ar78He20CO2 2 2 - 78 20 - - Cronigon He 20 o - M12 (1) 2,27

Ar68He30CO2 2 2 - 68 30 - - o o Arcal 121 M12(1) 2,59

I3 Ar+15%He - - 85 15 - - o o - I3 1,94

I3 Ar+25%He - - 75 25 - - o o - I3 2,7

I3 Ar+30%He - - 70 - 30 - o o - R2 2,72

Ar+2%O2 - 2 98 - - - o o Arcal 22 M13 1,74

Ar+1000ppmO2 - - 0,1 99,9 - - o o - M13 1,76

I3 Ar+30He+N2 - - 69,98 30 - 0,02 o o - S I3+0,02N2 2,7

I3 Ar+75%HE - - 25 75 - - o o - I3 5,98

HT5 - 5 95 - - - Corgon S5 o - M22 1,72

HT10 - - 85 10 - 5 o o - S I3+5N2 1,97

S5 - 5 95 - - - Corgon S5 o - M22 1,71

Corgon 25 25 - 75 - - - Corgon 25 o - M21 1,5

Mixture 0,05 - 79,95 20 - - o o - M12(1) 2,24

Mixture - - 73 25 2 - o o - R1(1) 2,48

Mixture 4 1 95 - - - o o - M14 1,67

Cronigon N3 - - 97 - - 3 o o - S I1+3N2 1,7

Cronigon N5 - - 95 - - - o o - S I1+5N2 1,68

&2

&222$U$U+H+H++11

Cronigon NH - - 97 - 1 2 Croniwig NH o - S R1+2N2 1,7

Corgon He 25 C 25 - 50 25 - - Corgon He 25 C 0 - M21(1) 2,02

Corgon 5 5 - 95 - - - 0 0 - M12 1,68

Varigon He - - 10 90 - - Varigon He 90 Argon He 90 - I3 8,35

Varigon H2 - - 98 - 2 - Varigon H2 Argon W2 - R1 1,79

Varigon H3 - - 97 - 3 - Varigon H3 o - R1 1,77

Varigon H5 - - 95 - 5 - Varigon H5 Argon W5 Arcal 15 R1 1,75

Mixture - 1 99 - - - Cronigon S1 Argomag S1 - M13 1,76

4

de courant en fonction du gaz protecteur disponible.

- Plage de réglage pour le paramètre „COr“ : AUT / 1,0 - 9,9

- Si le paramètre „COr“ est réglé sur „AUT“, le facteur de correction préprogrammé en usine pour le matériau d’apport sélectionné est utilisé.

Facteurs de correction des gaz

Le tableau ci-après indique le facteur de correction „COr“ pour les mélanges de gaz les

plus courants.

protecteurs les

plus courants

Débit de gaz

maximal

Le débit de gaz maximal se calcule comme suit :

Débit de gaz maximal (l/min) = 20 x facteur de correction

FR

29

Page 30

IMPORTANT! Si ce calcul donne un débit de gaz plus important que la quantité de gaz

maximale réglable, le débit de gaz est limité à la quantité de gaz maximale réglable.

À partir d’un facteur de correction < 1,5, la quantité maximale de gaz diminue.

30

Page 31

Fonction Économie de gaz

(1)

‘GAS’

t (s)

(2)

(3)

t (s)

‘GAS’

(1)

Fonction Économie de gaz

La fonction Économie de gaz déclenche une ouverture initiale optimisée de la vanne de

régulation et permet une économie de gaz dès le début du soudage grâce à un débit de

gaz à peine plus élevé. La fonction Économie de gaz est réglée en usine sur une pression d’admission de gaz protecteur de 3 bar (43 psi.).

Cours du débit de gaz sans régulateur de débit de

gaz

Fonction Économie de gaz : cours du débit de gaz

avec régulateur de débit de gaz

(1) Débit de gaz (l/min)

(2) Excédent important

(3) Quasiment aucun excédent

FR

Calibrage de la

fonction Économie de gaz

L’optimisation de la fonction Économie de gaz est également possible pour d’autres valeurs de pression de gaz.

Si la pression d’admission de l’alimentation en gaz protecteur diffère de 3 bar (43

psi), la fonction Économie de gaz est calibrée comme suit :

Établir l’alimentation en gaz protecteur (par exemple ouvrir le robinet de la bouteille

1

de gaz et le détendeur)

Allumer la source de courant

2

Le processus de calibrage se fait automatiquement et se termine au bout d’une

demi-seconde.

S’il n’y a pas encore d’alimentation en gaz protecteur au moment de la mise en service de la source de courant (par exemple si le robinet de la bouteille de gaz n’est

pas ouvert), l’écran affiche le code de service ‘no | GAS’.

Après établissement de l’alimentation en gaz protecteur, valider le code de service

„no | GAS“ en appuyant sur la touche „Store“.

Processus de calibrage avec source de courant en service :

31

Page 32

Appuyer deux fois brièvement sur la touche „Contrôle gaz“ au niveau de la source

1

de courant

- Le processus de calibrage se fait automatiquement et se termine au bout d’une

demi-seconde.

- En appuyant une fois sur la touche „Contrôle gaz“, du gaz protecteur est diffusé

pendant 30 secondes. En appuyant une nouvelle fois sur la touche „Contrôle

gaz“, le gaz protecteur est arrêté prématurément, et le processus de calibrage

démarre simultanément.

Processus de calibrage en cas d’utilisation d’une interface robot ROB 4000 / 5000

ou d’un coupleur de bus de terrain :

Régler le signal „Gas Test“ brièvement sur „1“

1

Puis remettre le signal „Gas Test“ sur „0“

2

Le processus de calibrage démarre du côté descendant du signal „Gas Test“.

Pour les applications automatisées, nous recommandons de profiter du temps nécessaire à un changement de pièce ou au nettoyage de la torche pour lancer le processus

de calibrage. Bien que le processus de calibrage ne dure qu’une demi-seconde, calculer

une période de 3 secondes pour des raisons de sécurité du processus.

IMPORTANT! Si le processus de soudage commence pendant un processus de calibrage, ce dernier s’interrompt immédiatement. L’optimisation de la fonction Économie de

gaz reste conforme au dernier processus de calibrage effectué.

IMPORTANT! Si un code de service s’affiche pendant le processus de calibrage au

niveau du panneau de commande (par exemple Err | 70.3), l’optimisation de la fonction

Économie de gaz reste conforme au dernier processus de calibrage effectué.

- Le cas échéant, recommencer le processus de calibrage

32

Page 33

Diagnostic et élimination des pannes

Sécurité

AVERTISSEMENT!

Les erreurs de commande et les erreurs en cours d'opération peuvent entraîner

des dommages corporels et matériels graves.

Tous les travaux et fonctions décrits dans ce document doivent être effectués par du

▶

personnel spécialisé, uniquement après avoir lu et compris l'intégralité des documents suivants :

le présent document,

tous les documents relatifs aux composants du système, en particulier les consignes

de sécurité !

AVERTISSEMENT!

Une décharge électrique peut être mortelle.

Avant de débuter les travaux :

Commuter l’interrupteur du secteur de la source de courant sur - O -

▶

Débrancher la prise secteur de la source de courant

▶

S'assurer que la source de courant demeure débranchée du secteur jusqu'à la fin

▶

des travaux

Après avoir ouvert l'appareil, s'assurer, à l'aide d'un appareil de mesure approprié,

▶

que les composants à charge électrique (condensateurs par ex.) sont déchargés.

FR

ATTENTION!

Risque de blessure dû aux composants du système très chauds.

Avant le début des travaux, laisser refroidir l'ensemble des composants du système

▶

jusqu'à température ambiante (+25 °C, +77 °F).

Généralités Ci-après sont indiqués les codes de service en relation avec le régulateur de débit de

gaz externe. Tous les autres codes de service sont décrits dans le mode d’emploi de la

source de courant.

IMPORTANT! Si un remède indiqué ici ne fonctionne pas, l’erreur doit être traitée exclusivement par le service après-vente. Notez le message d’erreur affiché ainsi que le

numéro de série et la configuration de la source de courant et informez notre service de

réparation en lui fournissant une description détaillée de la panne.

Codes de service

affichés

Err | 70.1

Cause :

Solution :

Détecteur de la quantité de gaz non trouvé

Vérifier les raccords du circuit d'acheminement des signaux pour le détec-

teur de la quantité de gaz

33

Page 34

no | GAS

Cause:

Remède:

Err | 70.3

Cause :

Solution :

Err | 70.4

Cause :

Solution :

Err | 70.5

Cause :

Solution :

Pas d‘alimentation en gaz de protection ou alimentation insuffisante

Établir l‘alimentation en gaz de protection (p. ex. ouvrir complètement la

vanne de la bouteille de gaz et le détendeur), RAZ de no | GAS par pression de la touche “Enregistrer“, ou en cas d‘utilisation d‘une interface robot

ROB 5000 ou d‘un coupleur de bus de terrain, effectuez un reset à l‘aide du

signal d‘entrée “Acquitter dérangement source“ (“Source error reset“).

Erreur d'étalonnage : la pression d'admission au niveau de la soupape du

régulateur de pression est trop élevée ou la soupape du régulateur de pression est défectueuse.

Abaisser la pression d'admission au niveau de la soupape du régulateur de

pression à 7 bar (101.49 psi.) au maximum ou changer la soupape du

régulateur de pression, acquitter « Err | 70.3 » en appuyant sur la touche

Store

Vanne de régulation défectueuse

Remplacer la vanne de régulation

Vanne de régulation non trouvée

Vérifier les raccords du circuit d'acheminement des signaux pour la vanne

de régulation

34

Page 35

Caractéristiques techniques

Gas Control 0,2 10 l/min

Plage de réglage 0,2 - 10 l/min

(0.43 - 21.43 cfh)

Tension d’alimentation 24 V

Pression d’admission maximale 7 bar

(101.49 psi)

Plage de tolérance +/- 10 % de la valeur finale (max.)

Linéarité +/- 4 % de la mesure (max.)

Hystérèse +/- 0,5 % de la mesure (max.)

Influence de la température avec CO

Influence de la température avec Argon +/- 7 % de la mesure (max.)

Classe de protection IP 23

Dimensions L/I/H 380 / 65 / 150 mm

Poids 2,4 kg

2

+/- 10 % de la mesure (max.)

à -20 °C jusqu‘à 70 °C

(à -4 °F jusqu‘à 158 °C)

à -20 °C jusqu‘à 70 °C

(à -4 °F jusqu‘à 158 °C)

(14.96 / 2.56 / 5.91 in.)

(5.29 lbs.)

FR

Gas Control 5 30 l/min

Marque de conformité S, CE

Plage de réglage 5 - 30 l/min

(10.71 - 64.29 cfh)

Tension d’alimentation 24 V

Pression d’admission maximale 7 bar

(101.49 psi)

Plage de tolérance +/- 10 % de la valeur finale (max.)

Linéarité +/- 4 % de la mesure (max.)

Hystérèse +/- 0,5 % de la mesure (max.)

Influence de la température avec CO

Influence de la température avec Argon +/- 7 % de la mesure (max.)

Classe de protection IP 23

2

+/- 10 % de la mesure (max.)

à -20 °C jusqu‘à 70 °C

(à -4 °F jusqu‘à 158 °C)

à -20 °C jusqu‘à 70 °C

(à -4 °F jusqu‘à 158 °C)

Dimensions L/I/H 380 / 65 / 150 mm

(14.96 / 2.56 / 5.91 in.)

Poids 2,4 kg

(5.29 lbs.)

Marque de conformité S, CE

35

Page 36

36

Page 37

Obsah

Všeobecné informace 38

Všeobecné informace 38

Princip funkce 38

Korekční koeficient pro používané ochranné plyny 38

Funkce úspory plynu 38

Obsah balení 38

Dodatečně potřebné položky 38

Připojení a mechanické součásti 39

Bezpečnost 39

Přípojky a mechanické součásti 39

Uvedení do provozu 40

Bezpečnost 40

Instalace 40

Předpoklady pro provoz 40

Uvedení do provozu 40

Korekční koeficienty nejběžnějších ochranných plynů 41

Maximální průtok plynu 41

Funkce úspory plynu 42

Funkce úspory plynu 42

Kalibrace funkce úspory plynu 42

Diagnostika závad a postup při jejich odstraňování 44

Bezpečnost 44

Všeobecné informace 44

Zobrazované servisní kódy 44

Technické údaje 46

Gas Control 0,2–10 l/min 46

Gas Control 5–30 l/min 46

CS

37

Page 38

Všeobecné informace

Všeobecné informace

Princip funkce Externí regulátor průtoku plynu je vybaven senzorem a elektrickým ovládacím ventilem.

Korekční koeficient pro

používané ochranné plyny

Externí regulátory průtoku plynu „Gas Control 0,2–10 l/min“ a „Gas Control 5–30 l/min“

digitálně regulují a dávkují množství plynu při svařování MIG/MAG, svařování TIG

a plazmovém svařování.

V závislosti na způsobu použití zajišťuje externí regulátor průtoku plynu na jedné straně

dostatečnou plynovou ochranu a na druhé straně vždy konstantní průtok plynu.

Současně proudí vždy jen tolik ochranného plynu, kolik je třeba pro příslušný proces.

Externí regulátor průtoku plynu umožňuje při provozu s programovými bloky ukládat

požadované hodnoty množství plynu pro každý job zvlášť.

Svařovací zdroj nepřetržitě vyhodnocuje měřicí signál ze senzoru a zajišťuje odpovídající

řízení ovládacího ventilu. Proudění plynu tak zůstává konstantní i při použití okružního

vedení zatíženého častým kolísáním tlaku.

Zadání požadovaného množství ochranného plynu se provádí v nabídce Setup

svařovacího zdroje. V závislosti na zvoleném přídavném materiálu uvádí svařovací zdroj

do souladu měření množství plynu a použitý ochranný plyn. Při použití jiných než

předem naprogramovaných ochranných plynů jsou k dispozici korekční koeficienty pro

přizpůsobení regulace. Tím je pro zvolené typy materiálů zajištěno přesné dodržování

požadovaného množství ochranného plynu.

Funkce úspory

plynu

Obsah balení - Externí regulátor průtoku plynu

Dodatečně

potřebné položky

Funkce úspory plynu zajišťuje optimální počáteční otevření ovládacího ventilu

a prostřednictvím téměř nezvýšeného průtoku plynu zajišťuje úsporu plynu na začátku

svařování. Z výroby je funkce úspory plynu nastavena na vstupní tlak ochranného plynu

3 bary (43 psi.). Optimalizovat funkci úspory plynu i pro jiné hodnoty tlaku plynu lze

pouhým stisknutím tlačítka.

- Plynová hadice

- Kabel LocalNet

38

Page 39

Připojení a mechanické součásti

(1)

(2)

NI SAG

(3)

(4)

TUO SAG

(5)

Bezpečnost

Přípojky a

mechanické

součásti

VAROVÁNÍ!

Nebezpečí v důsledku nesprávné obsluhy a nesprávně provedených prací.

Následkem mohou být těžká zranění a materiální škody.

Všechny práce a funkce popsané v tomto dokumentu smějí provádět pouze

▶

vyškolení odborní pracovníci a teprve poté, co si podrobně přečtou následující dokumenty a porozumí jejich obsahu:

tento dokument

▶

veškeré dokumenty k systémovým komponentám, zejména bezpečnostní předpisy

▶

CS

Přední strana / bok / zadní strana

(1) Přípojka LocalNet

(2) Přípojka GAS IN

(3) Záslepka

(4) Přípojka GAS OUT

(5) Montážní konzola

39

Page 40

Uvedení do provozu

Bezpečnost

Instalace

VAROVÁNÍ!

Nebezpečí poškození zdraví a udušení bezbarvým ochranným plynem bez

zápachu.

Následkem mohou být těžká poranění.

Pokud nebudou dodržovány níže uvedené pokyny, hrozí, že po skončení svařování

▶

nebude zcela uzavřen ovládací ventil. Může dojít k nepozorovanému úniku ochranného plynu, který je bezbarvý a bez zápachu.

Maximální vstupní tlak přívodu ochranného plynu nesmí být překročen. Maximální

▶

vstupní tlak je 7 barů (101.49 psi).

Externí regulátor průtoku plynu namontujte do vhodné polohy (např. na podvozek)

1

s použitím montážní konzoly.

Přípojku LocalNet externího regulátoru průtoku plynu propojte pomocí kabelu Local-

2

Net s volnou přípojkou LocalNet na svařovacím zdroji nebo podavači drátu.

Přípojku přívodu ochranného plynu na svařovacím zdroji nebo podavači drátu pro-

3

pojte pomocí dodané plynové hadice s přípojkou GAS OUT externího regulátoru

průtoku plynu.

Připojte plynovou hadici k napájení ochranným plynem (např. k plynové lahvi)

4

a k přípojce GAS IN na externím regulátoru plynu

Předpoklady pro

provoz

Uvedení do provozu

Aby externí regulátor průtoku plynu mohl v případě potřeby dosahovat maximální možné

hodnoty pro průtok plynu, dodržujte následující pokyny:

- Pokud je k dispozici redukční ventil napájení ochranným plynem, po připojení plynové hadice jej zcela otevřete.

DŮLEŽITÉ! Redukční ventil s měřicí trubicí (číslo položky: 43,0011,0008)

neumožňuje dosažení dostatečného vstupního tlaku, a je tedy nevhodný.

- Při současném používání dvou nebo více externích regulátorů průtoku plynu (např.

pro systém TimeTwin Digital) připojujte k plynové lahvi nebo k odběrnému místu

okružního vedení vždy jen jeden podavač drátu.

- Maximální vstupní tlak přívodu ochranného plynu: 7 barů (101.49 psi.)

Připojte svařovací systém k síti

1

Přepněte síťový vypínač svařovacího zdroje do polohy - I -

2

V nabídce Setup svařovacího zdroje nastavte parametr GAS (Gasflow) na požado-

3

vanou hodnotu průtoku plynu:

- Pro každý regulátor průtoku plynu, který je k dispozici, se nastavení parametru

GAS liší:

a) OFF / 0,2–10 l/min (nastavování s krokem 0,1 l/min)

b) OFF / 5,0–30 l/min (nastavování s krokem 1 l/min)

- Nastavení OFF je potřebné pouze v případě použití svařovacích drátů, které se

zpracovávají bez ochranného plynu.

- Je-li parametr nabídky Setup SEt nastaven na hodnotu US, zadává se průtok

plynu v krychlových stopách za hodinu (cubic feet per hour, cfh).

40

Page 41

Parametr COr (korekční koeficient) v nabídce Setup svařovacího zdroje vždy upra-

7\S

7\S

/LQGH

/LQGH

0HVVHU

0HVVHU

',1(1

',1(1

$LU/LTXLGH

$LU/LTXLGH

&25

&25

TIME I 8 0,5 65 26,5 - - T.I.M.E o - M24(1) 2,41

M21 Ar+18%CO2 18 - 82 - - - Corgon 18 Krysal 18 Artal M21 1,56

C1 100% CO2 100 - - - - - Kohlendioxid Kohlensäure Kohlendioxid C1 1

M12 Ar+2,5%CO2 2,5 - 97,5 - - - Cronigon 2 Argomag K o M12 1,68

I1 100% Ar - - 100 - - - Argon Argon 4.8 Alphagaz A I1 1,76

M13 Ar+3% O2 - 3 97 - - - Cronigon S3 Argomag S3 - M13 1,74

M23 Ar+CO2+O2 5 4 91 - - - Corgon 1 o - M23 1,66

M21 Ar+15%CO2 15 - 85 - - - Corgon 15 o - M21 1,58

M22 Ar+4%O2 - 4 96 - - - - Argomix 4 Cargal M22 1,72

M24 Ar+CO2+O2 13 4 83 - - - Corgon 2 o - M24 1,55

M21 Ar+20%CO2 20 - 80 - - - Corgon 20 o - M24 1,53

M13 Ar+2% O2 - 2 98 - - - o o - M13 1,74

I3 Ar+50%He - - 50 50 - - Varigon He 50 Argon He 50 Arcal 35 I3 3,78

M12 Ar+2%CO2 2 - 98 - - - o o Arcal 12 M12 1,69

M22 Ar+8%O2 - 8 92 - - - Corgon S8 Argomix D - M22 1,71

M13 Ar+He+O2 - 0,05 69,95 30 - - o o - M13(1) 2,73

M21 Ar+8%CO2 8 - 92 - - - Corgon 8 Krysal 8 Arcal 21 M21 1,66

Ar78He20CO2 2 2 - 78 20 - - Cronigon He 20 o - M12 (1) 2,27

Ar68He30CO2 2 2 - 68 30 - - o o Arcal 121 M12(1) 2,59

I3 Ar+15%He - - 85 15 - - o o - I3 1,94

I3 Ar+25%He - - 75 25 - - o o - I3 2,7

I3 Ar+30%He - - 70 - 30 - o o - R2 2,72

Ar+2%O2 - 2 98 - - - o o Arcal 22 M13 1,74

Ar+1000ppmO2 - - 0,1 99,9 - - o o - M13 1,76

I3 Ar+30He+N2 - - 69,98 30 - 0,02 o o - S I3+0,02N2 2,7

I3 Ar+75%HE - - 25 75 - - o o - I3 5,98

HT5 - 5 95 - - - Corgon S5 o - M22 1,72

HT10 - - 85 10 - 5 o o - S I3+5N2 1,97

S5 - 5 95 - - - Corgon S5 o - M22 1,71

Corgon 25 25 - 75 - - - Corgon 25 o - M21 1,5

Mixture 0,05 - 79,95 20 - - o o - M12(1) 2,24

Mixture - - 73 25 2 - o o - R1(1) 2,48

Mixture 4 1 95 - - - o o - M14 1,67

Cronigon N3 - - 97 - - 3 o o - S I1+3N2 1,7

Cronigon N5 - - 95 - - - o o - S I1+5N2 1,68

&2

&222$U$U+H+H++11

Cronigon NH - - 97 - 1 2 Croniwig NH o - S R1+2N2 1,7

Corgon He 25 C 25 - 50 25 - - Corgon He 25 C 0 - M21(1) 2,02

Corgon 5 5 - 95 - - - 0 0 - M12 1,68

Varigon He - - 10 90 - - Varigon He 90 Argon He 90 - I3 8,35

Varigon H2 - - 98 - 2 - Varigon H2 Argon W2 - R1 1,79

Varigon H3 - - 97 - 3 - Varigon H3 o - R1 1,77

Varigon H5 - - 95 - 5 - Varigon H5 Argon W5 Arcal 15 R1 1,75

Mixture - 1 99 - - - Cronigon S1 Argomag S1 - M13 1,76

4

vte podle používaného ochranného plynu

- Rozsah nastavení pro parametr COr: AUT / 1,0–9,9

- Je-li parametr COr nastaven na hodnotu AUT, převezme se pro zvolený

přídavný materiál korekční koeficient předprogramovaný z výroby.

Korekční koefici-

V následující tabulce je uveden korekční koeficient COR pro nejběžnější směsi plynů.

enty

nejběžnějších

ochranných

plynů

Maximální průtok

plynu

Maximální průtok plynu se vypočítá takto:

Maximální průtok plynu (l/min) = 20x korekční koeficient

DŮLEŽITÉ! Pokud je průtok plynu větší než maximální nastavitelné množství plynu,

bude omezen tímto maximálním nastavitelným množstvím plynu.

Od korekčního koeficientu < 1,5 se maximální množství plynu zmenšuje.

CS

41

Page 42

Funkce úspory plynu

(1)

‘GAS’

t (s)

(2)

(3)

t (s)

‘GAS’

(1)

Funkce úspory

plynu

Funkce úspory plynu zajišťuje optimální počáteční otevření ovládacího ventilu

a prostřednictvím téměř nezvýšeného průtoku plynu zajišťuje úsporu plynu na začátku

svařování. Z výroby je funkce úspory plynu nastavena na vstupní tlak ochranného plynu

3 bary (43 psi.).

Průběh proudění plynu bez regulátoru průtoku plynu

Funkce úspory plynu: Průběh proudění plynu

s regulátorem průtoku plynu

(1) Průtok plynu (l/min)

(2) velký přebytek

(3) téměř žádný přebytek

Kalibrace funkce

úspory plynu

Funkci úspory plynu lze optimalizovat také na jiné hodnoty tlaku plynu.

Pokud se vstupní tlak napájení ochranným plynem odchýlí od hodnoty 3 bary

(43 psi), kalibrujte funkci úspory plynu takto:

Zajistěte napájení ochranným plynem (např. otevřete ventil plynové lahve a redukční

1

ventil)

Zapněte svařovací zdroj

2

Proces kalibrace proběhne automaticky a dokončí se po uplynutí půl sekundy.

Pokud při zapnutí svařovacího zdroje ještě není napájení ochranným plynem k dispozici (např. pokud není otevřen ventil plynové lahve), na displeji se zobrazí servisní

kód

„no | GAS“.

Po zajištění napájení ochranným plynem potvrďte servisní kód „no | GAS“ stisknutím

tlačítka „Store“.

42

Proces kalibrace při zapnutém svařovacím zdroji:

Page 43

Dvakrát krátce stiskněte tlačítko zkoušky plynu na svařovacím zdroji

1

- Proces kalibrace proběhne automaticky a dokončí se po uplynutí půl sekundy.

- Po jednom stisknutí tlačítka zkoušky plynu proudí ochranný plyn po dobu

30 sekund. Po opětném stisknutí tlačítka zkoušky plynu se přívod ochranného

plynu předčasně zastaví a současně začne proces kalibrace.

Proces kalibrace v případě použití rozhraní robota ROB 4000 / 5000 nebo konektoru sběrnice:

Signál „Gas Test“ krátce nastavte na hodnotu „1“

1

Signál „Gas Test“ následně nastavte zpět na hodnotu „0“

2

Při klesající hraně signálu „Gas Test“ se spustí proces kalibrace.

Pro automatizované použití doporučujeme využít pro proces kalibrace čas během

výměny dílů nebo čistění svařovacího hořáku. Ačkoli proces kalibrace trvá pouze půl

sekundy, z důvodu bezpečnosti procesu počítejte s dobou 3 sekundy.

CS

DŮLEŽITÉ! Je-li svařovací proces zahájen v průběhu procesu kalibrace, proces kali-

brace se okamžitě přeruší. Optimalizace funkce úspory plynu zůstává nastavena v souladu s posledním procesem kalibrace.

DŮLEŽITÉ! Pokud se během procesu kalibrace zobrazí na ovládacím panelu servisní

kód (např. Err | 70.3), zůstává optimalizace funkce úspory plynu nastavena v souladu

s posledním procesem kalibrace.

- Případně můžete spustit proces kalibrace znovu

43

Page 44

Diagnostika závad a postup při jejich odstraňování

Bezpečnost

VAROVÁNÍ!

Nesprávná obsluha a chybně provedené práce mohou zapříčinit závažná zranění

a materiální škody.

Všechny práce a funkce popsané v tomto dokumentu smějí provádět pouze

▶

vyškolení odborní pracovníci a teprve poté, co si podrobně přečtou následující dokumenty a porozumí jejich obsahu:

tento dokument,

veškeré dokumenty k systémovým komponentám, zejména bezpečnostní předpisy.

VAROVÁNÍ!

Úraz elektrickým proudem může být smrtelný.

Před zahájením prací:

přepněte síťový vypínač svařovacího zdroje do polohy - O -

▶

odpojte svařovací zdroj od sítě

▶

zajistěte, aby svařovací zdroj zůstal odpojený od sítě až do skončení všech prací

▶

Po otevření přístroje se pomocí vhodného měřicího přístroje ujistěte, že součásti,

▶

které mohou mít elektrický náboj (např. kondenzátory), jsou vybité.

POZOR!

Všeobecné informace

Zobrazované servisní kódy

Nebezpečí poranění horkými systémovými komponentami.

Před zahájením prací nechte všechny systémové komponenty vychladnout na poko-

▶

jovou teplotu (+25 °C, +77 °F).

V následujícím oddílu jsou uvedeny servisní kódy související s externím regulátorem

průtoku plynu. Všechny ostatní servisní kódy jsou popsány v návodu k obsluze

svařovacího zdroje.

DŮLEŽITÉ! Pokud zde uvedená opatření nevedou k úspěšnému odstranění problémů,

lze chybu odstranit pouze prostřednictvím servisní služby. Opište toto chybové hlášení,

sériové číslo a konfiguraci svařovacího zdroje a předejte vše spolu s detailním popisem

závady servisní službě.

Err | 70.1

Příčina:

Odstranění:

no | GAS

Příčina:

Odstranění:

Senzor množství plynu nebyl nalezen.

Zkontrolujte přípojky signálního vedení pro senzor množství plynu.

Chybí napájení ochranným plynem nebo je nedostatečné

Chybí napájení ochranným plynem nebo je nedostatečné Odstranění:

Zajistěte napájení ochranným plynem (např. zcela otevřete ventil plynové

lahve a redukční ventil), potvrďte chybu no | GAS stisknutím tlačítka „Store“

nebo při použití rozhraní robota ROB 5000, případně konektoru sběrnice

proveďte resetování prostřednictvím digitálního vstupního signálu „Potvrdit

resetování závady na svařovacím zdroji“ („Source error reset“).

44

Page 45

Err | 70.3

Příčina:

Odstranění:

Err | 70.4

Příčina:

Odstranění:

Err | 70.5

Příčina:

Odstranění:

Kalibrační chyba: Vstupní tlak na regulačním tlakovém ventilu je příliš

vysoký nebo regulační tlakový ventil je vadný.

Snižte vstupní tlak na regulačním tlakovém ventilu na maximálně 7 barů

(101.49 psi.) nebo regulační tlakový ventil vyměňte, potvrďte chybu Err |

70.3 stisknutím tlačítka Store.

Vadný ovládací ventil

Vyměňte ovládací ventil.

Ovládací ventil nebyl nalezen.

Zkontrolujte přípojky signálního vedení pro ovládací ventil.

CS

45

Page 46

Technické údaje

Gas Control 0,2–

10 l/min

Rozsah regulace 0,2–10 l/min

(0.43–21.43 cfh)

Napájecí napětí 24 V

Maximální vstupní tlak 7 barů

(101.49 psi)

Tolerance +/- 10 % koncové hodnoty (max.)

Linearita +/- 4 % naměřené hodnoty (max.)

Hystereze +/- 0,5 % naměřené hodnoty (max.)

Teplotní závislost u CO

Teplotní závislost u argonu +/- 7 % naměřené hodnoty (max.)

Krytí IP 23

Rozměry d/š/v 380 / 65 / 150 mm

Hmotnost 2,4 kg

2

+/- 10 % naměřené hodnoty (max.)

při teplotě -20 °C až 70 °C

(při teplotě -4 °F až 158 °F)

při teplotě -20 °C až 70 °C

(při teplotě -4 °F až 158 °F)

(14.96 / 2.56 / 5.91 in.)

(5.29 lbs.)

Gas Control 5–

30 l/min

Certifikace S, CE

Rozsah regulace 5–30 l/min

(10.71–64.29 cfh)

Napájecí napětí 24 V

Maximální vstupní tlak 7 barů

(101.49 psi)

Tolerance +/- 10 % koncové hodnoty (max.)

Linearita +/- 4 % naměřené hodnoty (max.)

Hystereze +/- 0,5 % naměřené hodnoty (max.)

Teplotní závislost u CO

Teplotní závislost u argonu +/- 7 % naměřené hodnoty (max.)

Krytí IP 23

2

+/- 10 % naměřené hodnoty (max.)

při teplotě -20 °C až 70 °C

(při teplotě -4 °F až 158 °F)

při teplotě -20 °C až 70 °C

(při teplotě -4 °F až 158 °F)

46

Rozměry d/š/v 380 / 65 / 150 mm

(14.96 / 2.56 / 5.91 in.)

Hmotnost 2,4 kg

(5.29 lbs.)

Certifikace S, CE

Page 47

Spis treści

Informacje ogólne 48

Informacje ogólne 48

Zasada działania 48

Współczynnik korekcji dla zastosowanych gazów osłonowych 48

Funkcja oszczędzania gazu 48

Zakres dostawy 48

Dodatkowo wymagany 48

Przyłącza i elementy mechaniczne 49

Bezpieczeństwo 49

Przyłącza i elementy mechaniczne 49

Uruchamianie 50

Bezpieczeństwo 50

Instalacja 50

Warunki eksploatacji 50

Uruchamianie 50

Współczynniki korekcji najpowszechniejszych gazów osłonowych 51

Maksymalny wypływ gazu przed spawaniem 51

Funkcja oszczędzania gazu 53

Funkcja oszczędzania gazu 53

Kalibracja funkcji oszczędzania gazu 53

Lokalizacja i usuwanie usterek 55

Bezpieczeństwo 55

Informacje ogólne 55

Wyświetlane kody serwisowe 55

Dane techniczne 57

Gas Control 0,2 - 10 l/min 57

Gas Control 5 - 30 l/min 57

PL

47

Page 48

Informacje ogólne

Informacje

ogólne

Zasada działania Zewnętrzny regulator gazu posiada czujnik i elektryczny zawór regulacyjny. Źródło ener-

Współczynnik

korekcji dla zastosowanych

gazów osłonowych

Zewnętrzne regulatory gazu „Gas Control 0,2 - 10 l/min” i „Gas Control 5 - 30 l/min”

cyfrowo regulują i dozują ilość gazu do spawania MIG/MAG, spawania elektrodą wolframową w osłonie gazów obojętnych oraz plazmowego.

W zależności od zastosowania zewnętrzny regulator gazu zapewnia z jednej strony

wystarczającą osłonę gazową, a z drugiej strony – stały, ciągły wypływ gazu. Jednocześnie wypływa zawsze tylko tyle gazu osłonowego, ile jest wymagane do danego procesu.

Zewnętrzny regulator gazu oferuje w trybie Job możliwość zapisania wartości zadanej

ilości gazu osobno dla każdego zadania.

gii nieustannie analizuje sygnał pomiarowy czujnika i zapewnia odpowiednie sterowanie

zaworem regulacyjnym. W ten sposób wypływ gazu przed spawaniem pozostaje stały

nawet w przypadku stosowania pierścienia gazowego z częstymi wahaniami ciśnienia.

Podanie żądanej ilości gazu osłonowego odbywa się poprzez menu Setup źródła energii.

W zależności od wybranego materiału dodatkowego, źródło energii dopasowuje pomiar

ilości gazu do zastosowanego gazu osłonowego. W wypadku zastosowania gazów

osłonowych innych niż wstępnie zaprogramowane, dostępne są współczynniki korekcji

do regulacji sterowania. Zapewnia to utrzymanie dokładnej ilości gazu osłonowego

wymaganej dla wybranych typów materiałów.

Funkcja

oszczędzania

gazu

Zakres dostawy - Zewnętrzny regulator gazu

Dodatkowo

wymagany

Funkcja oszczędzania gazu powoduje zoptymalizowane początkowe otwarcie zaworu

regulacyjnego i zapewnia oszczędność gazu na początku spawania dzięki nieznacznie

zwiększonemu przepływowi gazu. Funkcja oszczędzania gazu jest fabrycznie ustawiona

na ciśnienie wejściowe gazu osłonowego wynoszące 3 bary (43 psi.). Wystarczy

nacisnąć przycisk, aby dostosować funkcję oszczędzania gazu do innych wartości

ciśnienia gazu.

- Przewód gazowy giętki

- Kabel LocalNet

48

Page 49

Przyłącza i elementy mechaniczne

(1)

(2)

NI SAG

(3)

(4)

TUO SAG

(5)

Bezpieczeństwo

Przyłącza i elementy mechaniczne

NIEBEZPIECZEŃSTWO!

Niebezpieczeństwo wskutek błędów obsługi i nieprawidłowego wykonywania prac.

Skutkiem mogą być poważne uszczerbki na zdrowiu i straty materialne.

Wszystkie czynności i funkcje opisane w niniejszym dokumencie mogą być wykony-

▶

wane wyłącznie przez przeszkolony personel specjalistyczny po dokładnym zapoznaniu się z następującymi dokumentami:

tym dokumentem;

▶

wszystkimi dokumentami komponentów systemu, w szczególności przepisami

▶

dotyczącymi bezpieczeństwa.

PL

Przód / bok / tył

(1) Przyłącze LocalNet

(2) Przyłącze „GAS IN”

(3) Zaślepka

(4) Przyłącze „GAS OUT”

(5) Uchwyt montażowy

49

Page 50

Uruchamianie

Bezpieczeństwo

Instalacja

NIEBEZPIECZEŃSTWO!

Zagrożenie dla zdrowia i niebezpieczeństwo uduszenia stwarzane przez bezbarwny i bezwonny gaz osłonowy.

Skutkiem mogą być poważne uszczerbki na zdrowiu.

W przypadku zlekceważenia niżej podanych wskazówek istnieje niebezpieczeństwo

▶

niedomknięcia zaworu regulacyjnego po zakończeniu spawania. Może nastąpić niezauważalne ulatnianie się bezwonnego i bezbarwnego gazu osłonowego.

Nie przekraczać maksymalnego ciśnienia wejściowego zasilania gazem osłonowym.

▶

Maksymalne ciśnienie wejściowe wynosi 7 barów (101,49 psi).

Zamontować zewnętrzny regulator gazu za pomocą uchwytu montażowego w odpo-

1

wiedniej pozycji (np. na wózku).

Połączyć przyłącze LocalNet zewnętrznego regulatora gazu za pomocą kabla Local-

2

Net z wolnym przyłączem LocalNet na źródle energii lub podajniku drutu.

Połączyć przyłącze gazu osłonowego na źródle energii lub podajniku drutu za

3

pomocą dostarczonego przewodu gazowego giętkiego z przyłączem „GAS OUT”

zewnętrznego regulatora gazu.

Połączyć przewód gazowy giętki z doprowadzeniem gazu osłonowego (np. butlą

4

gazową) i przyłączyć do zewnętrznego regulatora gazu „GAS IN”.

Warunki eksploatacji

Uruchamianie

Aby zewnętrzny regulator gazu mógł w razie potrzeby osiągnąć maksymalną wartość

wypływu gazu przed spawaniem, należy przestrzegać następujących zasad:

- Jeżeli jest zainstalowany reduktor ciśnienia zasilania gazem osłonowym, należy go

całkowicie otworzyć po podłączeniu przewodu gazowego giętkiego.

WAŻNE! Reduktor ciśnienia wyposażony w rurkę pomiarową (numer artykułu:

43,0011,0008) nie obsługuje wystarczającego ciśnienia wejściowego i dlatego nie

jest odpowiedni.

- Przy równoczesnym stosowaniu dwóch lub więcej zewnętrznych regulatorów gazu