Page 1

/ Perfect Charging / Perfect Welding / Solar Energy

FTV 20

FTV 50

Instrukcja obsługi

PL

Wózki do spawania wzdłużnego

42,0426,0096,PL V02-19012015

Page 2

Page 3

Spis treści

Informacje ogólne ............................................................................................................................................ 3

Zasada działania ........................................................................................................................................ 3

Koncepcja urządzenia ................................................................................................................................ 3

Obszary zastosowań .................................................................................................................................. 3

Użytkowanie zgodne z przeznaczeniem FTV 20 ....................................................................................... 3

Użytkowanie zgodne z przeznaczeniem FTV 50 ....................................................................................... 4

Ostrzeżenia na tabliczce znamionowej ...................................................................................................... 5

Komponenty wózka ......................................................................................................................................... 6

Wyposażenie seryjne ................................................................................................................................. 6

Wyposażenie opcjonalne i akcesoria ......................................................................................................... 6

Elementy obsługi i przyłącza ........................................................................................................................... 7

Przyłącza wózka FTV 20 ............................................................................................................................ 7

Przyłącza wózka FTV 50 ............................................................................................................................ 7

Regulator zdalny FRC-40 ........................................................................................................................... 8

Pozycja spawania i prowadzenie spoiny ......................................................................................................... 9

Pozycje spawania FTV 20 .......................................................................................................................... 9

Pozycje spawania FTV 50 .......................................................................................................................... 9

Przygotowanie wózka .................................................................................................................................... 10

Sprawdzanie czystości powierzchni elementu spawanego i wózka ......................................................... 10

Odciążanie wózka .................................................................................................................................... 10

Kontrola mimośrodowych krążków prowadzących ................................................................................... 10

Zastosowanie stopek z włączanym polem magnetycznym ...................................................................... 11

Użycie stopek próżniowych z dźwigniami ręcznymi ................................................................................. 11

Zastosowanie wyposażenia próżniowego ................................................................................................ 12

Pozycje spawania wyposażenia próżniowego ......................................................................................... 12

Demontaż wyposażenia próżniowego ...................................................................................................... 12

Wymiana szyny prowadzącej ................................................................................................................... 13

Ustawienie mimośrodowych krążków prowadzących .............................................................................. 14

Ustawienie silnika ..................................................................................................................................... 15

Uruchamianie ................................................................................................................................................ 16

Kontrola połączeń i przyłączy ................................................................................................................... 16

Włączanie komponentów systemu ........................................................................................................... 16

Deniowanie parametrów wózka ............................................................................................................. 16

Wczytywanie programu spawania ............................................................................................................ 16

Wykonywanie procedury testowej ............................................................................................................ 17

Uruchamianie procedury spawania .......................................................................................................... 17

Lokalizacja i usuwanie usterek ...................................................................................................................... 18

Informacje ogólne ..................................................................................................................................... 18

Podstawowe wymogi działania systemu .................................................................................................. 18

Wózek ...................................................................................................................................................... 18

Komunikaty o błędach sterownika ............................................................................................................ 19

Konserwacja, czyszczenie ............................................................................................................................ 20

Personel ................................................................................................................................................... 20

Poświadczenie konserwacji ..................................................................................................................... 20

Czynności konserwacyjne i terminy konserwacji ..................................................................................... 20

Zalecane środki smarowe ........................................................................................................................ 20

Komponenty wózka .................................................................................................................................. 21

Dane techniczne ............................................................................................................................................ 22

Wózek FTV 20..........................................................................................................................................22

Wymiary FTV 20 .......................................................................................................................................22

Wózek FTV 50..........................................................................................................................................23

Wymiary FTV 50 .......................................................................................................................................23

1

Page 4

Osprzęt i wyposażenie opcjonalne ................................................................................................................ 24

Przegląd systemu ..................................................................................................................................... 24

Zestaw do montażu .................................................................................................................................. 24

Lista części zamiennych .................................................................................................................................. 1

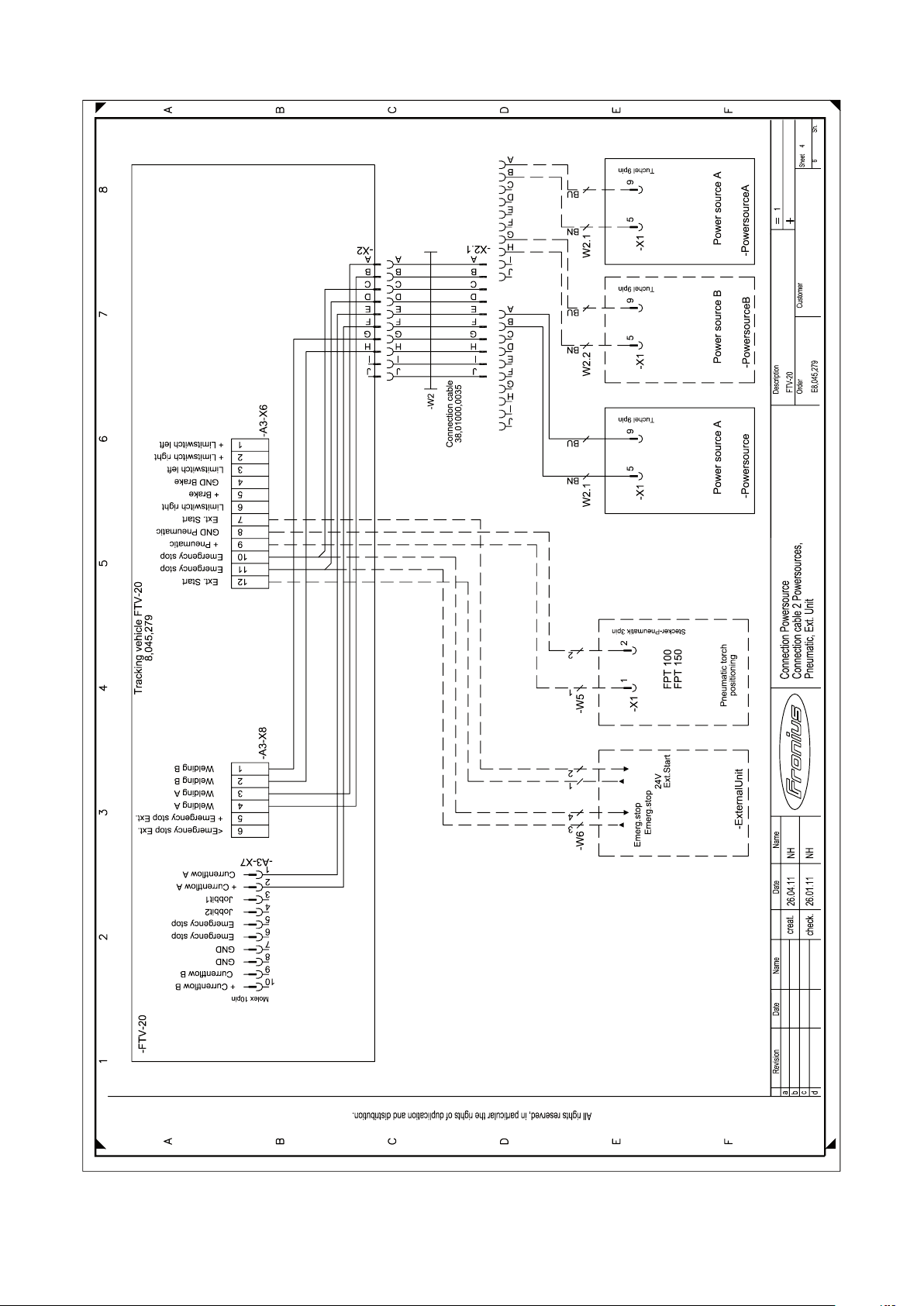

Schemat połączeń FTV 20 ............................................................................................................................ 10

Schemat połączeń FTV 50 ............................................................................................................................ 16

2

Page 5

Informacje ogólne

Zasada działania Wózki FTV 20 i FTV 50 to mobilne wózki do spawania wzdłużnego, prowadzone na

szynie wyposażonej w listwę zębatą. Wózki służą do spawania mechanicznego spoin

pachwinowych i doczołowych.

Koncepcja

urządzenia

Obszary

zastosowań

Użytkowanie

zgodne z

przeznaczeniem

FTV 20

Wózek FTV 20

Wózki zostały skonstruowane w celu zapewnienia dużej elastyczności i wzrostu wydajności produkcji w procesach wykonywania spoin wzdłużnych.

Osprzęt różnego typu, taki jak stopki magnetyczne lub stopki próżniowe, umożliwiają

łatwe i szybkie pozycjonowanie na elemencie spawanym.

Wózek jest zasilany przez kabel zasilania.

Do sterowania i obsługi wózka służy regulator zdalny.

Wózki FTV 20 i FTV 50 można stosować wszędzie tam, gdzie wymagana jest duża elastyczność podczas wykonywania spoin wzdłużnych, np.:

- do spawania wsporników wzdłużnych,

- w stoczniach,

- w halach produkcyjnych,

- na placach budowy.

Wózek FTV 20 jest przeznaczony wyłącznie do wykonywania w sposób zmechanizowany spoin doczołowych i pachwinowych w podolnej pozycji spawania PA.

Zastosowanie inne lub też wykraczające poza ten zakres uznaje się za niezgodne

z przeznaczeniem — producent nie ponosi żadnej odpowiedzialności za powstałe w ten

sposób szkody.

Możliwe jest zastosowanie następujących metod spawania:

- proces MIG/MAG,

- proces TIG,

- proces plazmowy.

3

Page 6

Użytkowanie

zgodne z

przeznaczeniem

FTV 50

Wózek FTV 50 jest przeznaczony wyłącznie do wykonywania w sposób zmechanizowany spoin doczołowych i pachwinowych w:

- pozycji podolnej PA;

- pozycji naściennej PC;

- pozycji pionowej z góry na dół PG;

- pozycji pionowej z dołu do góry PF.

Zastosowanie inne lub też wykraczające poza ten zakres uznaje się za niezgodne

z przeznaczeniem — producent nie ponosi żadnej odpowiedzialności za powstałe w ten

sposób szkody.

Możliwe jest zastosowanie następujących metod spawania:

- proces MIG/MAG,

- proces TIG,

- proces plazmowy.

Do zastosowania zgodnego z przeznaczeniem obu wózków zalicza się również:

- wykonywanie zalecanych czynności konserwacyjnych oraz przestrzeganie częstotliwości konserwacji;

- prowadzenie książki serwisowej wraz z niezbędnymi wpisami (data, operator, wykonana czynność);

- stosowanie części zamiennych zalecanych przez rmę Fronius;

- przestrzeganie wszystkich wskazówek podanych w instrukcji obsługi;

- używanie niniejszego dokumentu razem z instrukcjami obsługi

zintegrowanych komponentów systemu (źródło prądu spawania, podajnik drutu itd.).

WSKAZÓWKA! Wszelkie użytkowanie odbiegające od użytkowania zgodnego

z przeznaczeniem, samowolne przebudowy lub modykacje są traktowane jako

niedozwolone użytkowanie niezgodne z przeznaczeniem.

W takim przypadku wygasa wszelka odpowiedzialność i rękojmia producenta.

4

Page 7

Ostrzeżenia

na tabliczce

znamionowej

Na wózku zamocowana jest tabliczka znamionowa z przedstawionymi na niej symbolami

bezpieczeństwa. Zabronione jest usuwanie lub zamalowywanie symboli bezpieczeństwa.

FTV 20

U

1

230 V

2

U

Art.No.:

Ser.No.:

A-4600 Wels

www.fronius.com

YM:2010

1~

50/60 Hz

42/24 VDC

L x W x H max. load

440 x 500 x 355 mm

EN 12100

I1

1 A

2

I

6,3/0,4 ADC

20 kg

8,045,279

v

max

300 cm/min

P

230 VA

weight

18 kg

Z funkcji urządzenia można korzystać dopiero po dokładnym przeczytaniu instrukcji

obsługi.

Nie wyrzucać zużytych urządzeń razem z odpadami komunalnymi, lecz utylizować je

zgodnie z przepisami dotyczącymi bezpieczeństwa.

Tabliczka znamionowa wózka FTV 20

5

Page 8

Komponenty wózka

Wyposażenie

seryjne

Wyposażenie

opcjonalne

i akcesoria

- napęd za pośrednictwem koła zębatego i listwy zębatej;

- funkcja wykrywania położenia końcowego w obu kierunkach;

- kabel zasilania z wtyczką (12 m);

- przewód sterujący źródła prądu spawania (10 m).

- regulator zdalny FRC-40 z kablem (3 m);

- uchwyt regulatora zdalnego FRC-40;

- suport krzyżakowy FGU 4;

- przegub krzyżowy FSU 7 z uchwytem palnika spawalniczego FTH;

- uchwyt podajnika drutu;

- system szynowy z listwą zębatą;

- system montażowy stopek magnetycznych trwałych, z płytką montażową do montażu

w pozycji podolnej PA;

- system montażowy stopek z włączanym polem magnetycznym (pozycja podolna PA);

- system montażowy stopek próżniowych z dźwignią ręczną;

- komplet wyposażenia próżniowego.

Wyposażenie

próżniowe

Stopki magne-

tyczne

z włączanym

polem magne-

tycznym

Podajnik drutu

Sterownik

FRC-40

FGU 4

Stopki próżniowe

z dźwignią ręczną

FSU 7

6

Page 9

Elementy obsługi i przyłącza

Przyłącza wózka

FTV 20

OSTRZEŻENIE! Nieprawidłowa obsługa może spowodować poważne obrażenia i straty materialne. Z opisanych funkcji można korzystać dopiero po

dokładnym zapoznaniu się z następującymi dokumentami:

- niniejszą instrukcją obsługi;

- wszystkimi instrukcjami obsługi komponentów systemu, zwłaszcza przepisami dotyczącymi bezpieczeństwa.

Przyłącza wózka FTV 20

(1)

(2)

(3)

(4)

Nr Funkcja

(1) Przyłącze sieciowe

z bezpiecznikiem

do podłączenia kabla zasilania

(2) Wyłącznik zasilania wł./wył.

do włączania i wyłączania

wózka i podłączonego

regulatora zdalnego

(3) Przyłącze regulatora zdalnego

(sterownika)

do podłączenia ręcznego regulatora

zdalnego

(4) Sterownik źródła prądu spawania

Przyłącza wózka

FTV 50

(1)

(2)

(3)

(4)

(5)

Nr Funkcja

(1) Przyłącze sieciowe

z bezpiecznikiem

do podłączenia kabla zasilania

(2) Wyłącznik zasilania wł./wył.

do włączania i wyłączania wózka

i podłączonego regulatora zdalnego

(3) Przyłącze regulatora zdalnego

(sterownika)

do podłączenia ręcznego regulatora

zdalnego

(4) Sterownik źródła prądu spawania

(5) Sterownik zestawu do montażu

startu zewnętrznego

7

Page 10

Regulator zdalny

FRC-40

Regulator zdalny FRC-40 umożliwia zapisanie i ponowne wczytanie maks. 99 kompletnych list parametrów.

Parametry robocze przygotowane dla danego elementu można zapisać pod żądanym

numerem programu.

Listy parametrów można w każdej chwili wczytać i w razie potrzeby skorygować. Zapis

i odczyt programów jest możliwy na każdej stronie z parametrami.

W przypadku zastosowania interfejsu robota, za pomocą regulatora zdalnego FRC-40

istnieje możliwość wywołania gotowych zadań ze źródła prądu spawania.

(1)

Nr Funkcja

(1) Wyświetlacz dotykowy

do nawigacji w menu

(2) Przycisk wyłącznika awaryjnego

(2)

(3) Pokrętło wielofunkcyjne

do wyboru ustawiania parametrów

(3)

spawania

(4) Przycisk „STOP”

zatrzymuje automatyczny przebieg

programu

(5) Przełącznik wyboru „Spawanie

WŁ./WYŁ.”

(4)

(5)(6)(7)

wybór automatycznego przebiegu

programu ze spawaniem lub bez

Regulator zdalny FRC-40

(6) Przycisk „Tryb pracy ręcznej”

do ręcznego pozycjonowania wózka

(7) Przycisk „START”

do uruchamiania automatycznego przebiegu programu

WSKAZÓWKA! Szczegółowe informacje dotyczące wczytywania i zapisywania

programów oraz obsługi regulatora ręcznego można znaleźć w instrukcji obsługi

FRC-40.

8

Page 11

Pozycja spawania i prowadzenie spoiny

Pozycje spawania

FTV 20

Pozycje spawania

FTV 50

Możliwe są niżej wymienione pozycje spawania:

- pozycja podolna PA.

Możliwe są niżej wymienione pozycje spawania:

- pozycja podolna PA,

- pozycja naścienna PC,

- pozycja pionowa z góry na dół PG,

- pozycja pionowa z dołu do góry PF.

9

Page 12

Przygotowanie wózka

Sprawdzanie

czystości

powierzchni

elementu

spawanego

i wózka

Odciążanie

wózka

Przed ustawieniem wózka sprawdzić następujące warunki:

- Powierzchnia elementu spawanego musi być czysta (bez piasku, wiórów itp.).

- Podstawa wózka musi być czysta i wolna od wiórów.

- Zębate koło napędowe i prowadnice muszą być nieuszkodzone i czyste.

- Szyny prowadzące i listwy zębate muszą być czyste, nieuszkodzone i wolne od rozprysków spawalniczych.

W przypadku zastosowania stopek próżniowych:

- Stopki z przyssawkami muszą być czyste, nieuszkodzone i wolne od rozprysków

spawalniczych.

W przypadku użycia magnetycznego systemu montażowego:

- Stopki magnetyczne muszą być czyste i wolne od brudu oraz wiórów, które mogłyby

być przyciągnięte przez magnesy.

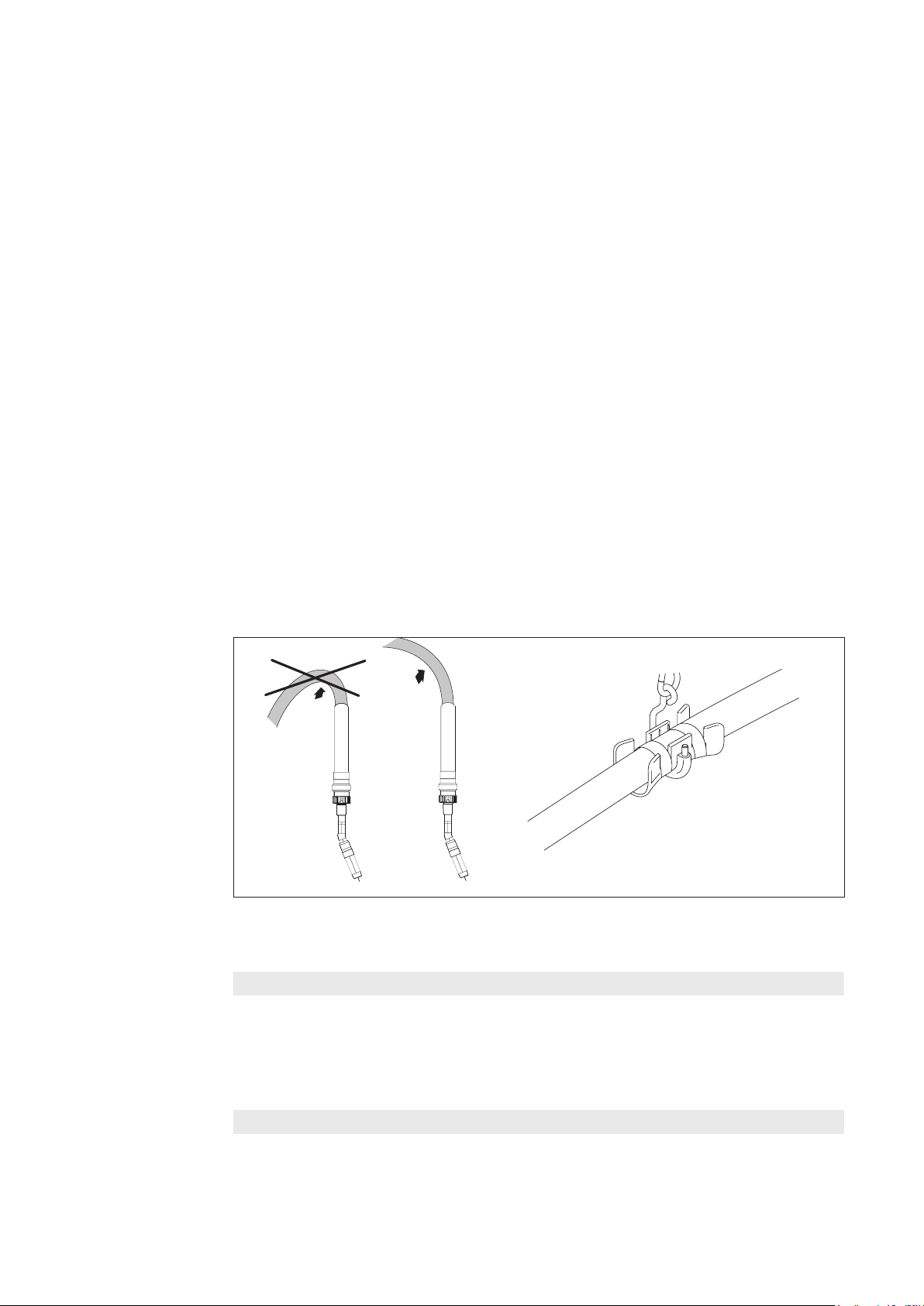

Aby uzyskać optymalne doprowadzenie drutu, podczas układania wiązki uchwytu należy

pamiętać o tym, że

- Nie wolno zginać wiązki uchwytu.

- Układać wiązkę uchwytu w miarę możliwości zawsze prosto.

- Zawiesić wiązkę uchwytu (nie może ona stykać się z podstawą wózka), zastosować

balanser i mocowanie wiązki uchwytu (np. uniwersalne mocowanie wiązki uchwytu).

Kontrola

mimośrodowych

krążków

prowadzących

Układanie wiązki uchwytu

Wózek jest dostarczany bez szyny:

Zamontować wózek na szynie i przygotować zgodnie z opisem zawartym w poniższych

ustępach:

- wymiana szyny prowadzącej,

- ustawienie mimośrodowych krążków prowadzących,

- ustawienie silnika.

Wózek jest dostarczany w stanie zamontowanym na szynie:

Skontrolować rolki prowadzące i koło zębate silnika, zgodnie z opisem zawartym

w poniższych ustępach:

- ustawienie mimośrodowych krążków prowadzących,

- ustawienie silnika.

10

Page 13

Zastosowanie

stopek

z włączanym

polem

magnetycznym

W przypadku zastosowania stopek

(1)

z włączanym polem magnetycznym, szynę

z wózkiem można najpierw precyzyjnie

ustawić na elemencie.

Teraz należy włączyć pole magnetyczne

stopek (1).

Szyna przylega do elementu.

Aby zdjąć szynę, należy ponownie

(1)

wyłączyć pole magnetyczne stopek (1).

Na jeden metr szyny potrzeba 2–3 par

stopek magnetycznych.

WSKAZÓWKA! Siła przyciągania stopek z włączanym polem magnetycznym

jest obliczona wyłącznie dla podolnej pozycji spawania PA!

Użycie stopek

próżniowych

z dźwigniami

ręcznymi

Ustawić szynę z wózkiem na żądanej

pozycji.

Założyć dźwignie ręczne (2) na stopki

próżniowe.

(2)

Na jeden metr szyny potrzeba 2–3 par

stopek próżniowych.

WSKAZÓWKA! Siła przyciągania stopek próżniowych z dźwigniami ręcznymi

jest obliczona wyłącznie dla pozycji spawania podolnej PA!

11

Page 14

Zastosowanie

wyposażenia

próżniowego

OSTRZEŻENIE!

Niebezpieczeństwo odniesienia obrażeń ciała i strat materialnych spowodowane niezabezpieczoną szyną wózka!

Przewracająca się lub spadająca szyna wózka może spowodować poważne

obrażenia oraz znaczne straty materialne.

Należy zawsze zabezpieczyć szynę odpowiednim środkiem bezpieczeństwa

(pasem lub łańcuchem) o minimalnej obciążalności 200 kg.

Producent nie ponosi żadnej odpowiedzialności za obrażenia ciała lub straty

materialne powstałe wskutek zastosowania pionowego bez użycia zabezpieczenia ładunku!

(2)

(1)

(2)

Pozycje spawania

wyposażenia

próżniowego

Demontaż

wyposażenia

próżniowego

1. Podłączyć przewód próżniowy do zaworu przesuwnego (1).

2. Ustawić szynę na żądanej pozycji na elemencie.

Zabezpieczyć szynę przed przewróceniem / spadnięciem!

3. Włączyć pompę próżniową, aby szyna mogła się przyssać.

4. Zamocować szynę wózka do punktów mocowań (2) pasem lub łańcuchem tak, aby

zabezpieczyć ją przed spadnięciem.

WAŻNE! Środek bezpieczeństwa musi być przystosowany do obciążenia wynoszącego

co najmniej 200 kg!

Wyposażenie próżniowe jest przystosowane do użytku w następujących pozycjach

spawania:

pozycja podolna PA (FTV 20 i FTV 50);

pozycja naścienna PC (tylko FTV 50);

pozycja pionowa z góry na dół PG (tylko FTV 50);

pozycja pionowa z dołu do góry PF (tylko FTV 50).

1. Upewnić się, że szyna wózka jest zabezpieczona przed przewróceniem lub

spadnięciem.

2. Wyłączyć pompę próżniową.

3. Otworzyć zawór przesuwny (1) i odłączyć przewód próżniowy.

4. Zdjąć szynę wózka z elementu i usunąć zabezpieczenie ładunku.

12

Page 15

Wymiana szyny

prowadzącej

Wózek jest dostarczany w stanie zamontowanym na szynie prowadzącej.

Ponieważ do szyny można przykręcić parami różne typy stopek, wózek może pozostać

na stale zamontowany na szynie.

Jeżeli wskutek uszkodzeń konieczna jest wymiana szyny, należy wykonać następujące

czynności:

1. Zdemontować z szyny krzywkę

(1)

wyłącznika krańcowego (1).

2. Zwolnić silnik:

- Zdjąć pokrywę wózka.

- Odkręcić cztery śruby z łbem

o gnieździe sześciokątnym

(patrz fotograa).

(2) (2)

3. - Zwolnić mimośrodowe krążki

prowadzące (2) na spodniej

stronie wózka.

4. - Wyciągnąć szynę z prowadnic

wózka.

13

Page 16

Wymiana szyny

prowadzącej

(kontynuacja)

5. Od nowej szyny również odkręcić krzywkę wyłącznika krańcowego.

6. W celu zamontowania nowej szyny, chwytacz zabrudzeń ostrożnie przycisnąć

palcem do prowadnicy.

7. Druga osoba powinna ostrożnie wsunąć nową szynę w prowadnice.

8. Ponownie zamontować krzywkę wyłącznika krańcowego.

WSKAZÓWKA! Koło zębate silnika i listwa zębata muszą zazębiać się bez

luzu. Patrz również ustęp „Ustawienie silnika”.

Ustawienie

mimośrodowych

krążków

prowadzących

Po montażu szyny należy ponownie dokręcić mimośrodowe krążki prowadzące (a):

(a)

(a)

1. Umieścić mimośrodowe krążki

prowadzące w otworach szyny.

(a)

14

Page 17

Ustawienie

mimośrodowych

krążków

prowadzących

(kontynuacja)

2. Przytrzymać krążek kluczem

płaskim.

Wsunąć wąskie szczypce do obu

zewnętrznych otworów śruby

nastawczej i przykręcić krążek.

Ustawienie

silnika

Silnik napędowy jest zamocowany czterema śrubami z łbem o gnieździe sześciokątnym

tkwiącymi w otworach podłużnych.

Podczas wymiany szyny, przed jej demontażem należy zwolnić mocowanie silnika.

Jeżeli zachodzi konieczność regulacji wyłącznie koła zębatego, bez wymiany szyny,

należy poluzować cztery śruby z łbem o gnieździe sześciokątnym (patrz fotograa).

1. Przesunąć silnik w kierunku listwy

zębatej, aż koło zębate i listwa

zębata szyny będą się ponownie

zazębiać bez luzu.

2. Ponownie dokręcić cztery śruby

z łbem o gnieździe sześciokątnym

(fotograa).

3. Zamontować ponownie pokrywę

wózka.

15

Page 18

Uruchamianie

Kontrola

połączeń

i przyłączy

Włączanie

komponentów

systemu

OSTRZEŻENIE! Nieprawidłowa obsługa może spowodować poważne obrażenia i straty materialne. Z opisanych funkcji można korzystać dopiero po

dokładnym zapoznaniu się z następującymi dokumentami:

- niniejszą instrukcją obsługi;

- wszystkimi instrukcjami obsługi komponentów systemu, zwłaszcza przepisami dotyczącymi bezpieczeństwa.

Niżej opisane czynności i kroki robocze odnoszą się do gotowego, zainstalowanego

systemu. Muszą być wykonane wszystkie połączenia. Przed uruchomieniem sprawdzić

wszystkie połączenia i przyłącza następujących komponentów systemu:

- źródła prądu spawania,

- chłodnicy,

- butli z gazem,

- podajnika drutu,

- palnika spawalniczego z wiązką uchwytu,

- elementu spawanego.

Dokładne informacje na temat montażu i podłączania komponentów systemu można

znaleźć w odpowiednich instrukcjach obsługi komponentów systemu.

WAŻNE! Nie określono kolejności włączania komponentów systemu. Mogą być one

włączane w dowolnej kolejności.

Ustawić w pozycji „ON - 1” wyłączniki główne następujących komponentów systemu:

- sterownika wózka;

- źródła prądu spawania,

- podajnika drutu (jeśli nie jest zasilany za pośrednictwem źródła prądu spawania).

Deniowanie

parametrów

wózka

Wczytywanie

programu

spawania

Należy wprowadzić następujące ustawienia dla procedury spawania:

- prędkość przesuwu,

- droga,

- wybór prawidłowego programu spawania.

WAŻNE! Dla każdego elementu spawanego należy utworzyć odpowiedni program

spawania. Zawiera on listę parametrów spawania, która jest zapisana pod określonym

numerem programu (numer zadania — JOB). Programy można w każdej chwili wczytać

i w razie potrzeby skorygować.

Zarządzanie programami odbywa się za pomocą regulatora zdalnego FRC-40.

Wczytać odpowiedni program spawania.

Dokładne informacje na temat „zarządzania programami spawania” można znaleźć w instrukcji obsługi regulatora zdalnego FRC-40.

16

Page 19

Wykonywanie

procedury

testowej

Za pomocą procedury testowej należy sprawdzić, czy wszystkie komponenty systemu

współpracują ze sobą bez problemów. Ta procedura jest wykonywana bez łuku spawalniczego i umożliwia w ten sposób skontrolowanie wszystkich ruchów, wykonywanych

podczas procedury.

1. Ustawić przełącznik wyboru

„Spawanie WŁ./WYŁ” (1) w pozycji

„WYŁ.”.

2. Nacisnąć przycisk „START” (2).

Zostanie uruchomiony automatyczny

przebieg programu.

WAŻNE! Urządzenia nie należy nigdy

pozostawiać bez nadzoru, zwłaszcza

gdy porusza się ono samoczynnie.

WSKAZÓWKA! Po naciśnięciu

(2)

(1)

przycisku „START” ruch wózka

rozpoczyna się dopiero po

upływie czasu ustalonego dla

opóźnienia rozruchu!

Regulator zdalny FRC-40

3. W trakcie ruchu należy dokonywać oględzin.

Uruchamianie

procedury

spawania

4. Jeżeli to konieczne, wykonać odpowiednie korekty (pozycji palnika spawalniczego,

kierunku ruchu wózka, prędkości przesuwu itp.).

5. Po wykonaniu przebiegu testowego należy ustawić wózek ponownie na pozycji wyjściowej.

Uruchomić procedurę spawania:

1. Ustawić przełącznik wyboru „Spawanie WŁ./WYŁ” (1) w pozycji „WŁ.”.

2. Nacisnąć przycisk „START” (2). Zostanie uruchomiony automatyczny przebieg pro-

gramu.

17

Page 20

Lokalizacja i usuwanie usterek

Informacje

ogólne

Podstawowe

wymogi działania

systemu

Wózek

W razie wystąpienia usterek należy pamiętać o tym, że działanie całego systemu zależy

od wielu elementów dodatkowych (źródła prądu spawania, podajnika drutu itp.), które

również należy wziąć pod uwagę jako przyczynę usterki.

- Wykonane są połączenia poszczególnych komponentów systemu.

- Komponenty systemu są zasilane prądem przy zachowaniu odpowiednich wartości

napięcia sieciowego (patrz tabliczka znamionowa).

Wózek jest włączony, ale się nie porusza.

Przyczyna: Zbyt duże obciążenie wózka (np. przewody palnika spawalniczego

odciągają wózek od podłoża).

Usuwanie: Odciążyć przewody (podwiesić).

Przyczyna: Koło zębate napędu wózka nie zazębia się prawidłowo z listwą

zębatą szyny prowadzącej.

Usuwanie: Skontrolować, czy wózek jest prawidłowo zamontowany na szynie

prowadzącej.

Przyczyna: Brud, wióry lub rozpryski spawalnicze na szynie prowadzącej,

listwie zębatej lub kole zębatym na spodzie wózka

Usuwanie: Skontrolować wymienione podzespoły i oczyścić je w razie potrze-

by.

Przyczyna: Uszkodzenie podwozia wózka

Usuwanie: Skontaktować się z serwisem rmy Fronius.

Luz w palniku spawalniczym

Przyczyna: Luzy w rękojeściach

Usuwanie: Dokręcić rękojeści.

Przyczyna: Luzy w szynach prowadzących

Usuwanie: Dokręcić śruby dociskowe.

18

Page 21

Komunikaty

o błędach

sterownika

Zatrzymanie awaryjne

Przyczyna: Sygnał wyłączenia awaryjnego, wywołanego przez wyłącznik

awaryjny. W przypadku wystąpienia stanu wyłączenia awaryjnego

następuje blokada wszystkich elementów obsługi.

Usuwanie: Zlikwidować sytuację wyłączenia awaryjnego i odblokować przycisk

wyłącznika awaryjnego.

Brak sygnału przepływu prądu

Przyczyna: Brak zajarzenia łuku spawalniczego

Usuwanie: Oczyścić powierzchnię elementu spawanego i ponownie zajarzyć

łuk spawalniczy.

Przyczyna: Usterka w źródle prądu spawania

Usuwanie: Skontrolować ustawienia źródła prądu spawania.

W razie potrzeby skorygować.

Przyczyna: Nie zastosowano interfejsu robota

Usuwanie: Podłączyć interfejs robota ROB 3000.

Przyczyna: Nieprawidłowe połączenia ze źródłem prądu spawania

Usuwanie: Skontrolować połączenie ze źródłem prądu spawania.

Położenie końcowe osiągnięte — skorygować przyciskiem „Tryb pracy ręcznej”.

Przyczyna: Dany wyłącznik krańcowy wózka jest aktywny

Usuwanie: Wyjechać z położenia końcowego przyciskiem „Tryb pracy ręcznej”.

Przyczyna: Wyłącznik krańcowy zostały uaktywniony przez pomyłkę.

Usuwanie: Wyjechać z położenia końcowego przyciskiem „Tryb pracy ręcznej”.

Przyczyna: Mechaniczne uszkodzenie wyłącznika krańcowego

Usuwanie: Wymienić wyłącznik krańcowy (lista części zamiennych wózka).

19

Page 22

Konserwacja, czyszczenie

Personel

Poświadczenie

konserwacji

Czynności

konserwacyjne

i terminy

konserwacji

OSTRZEŻENIE! Niebezpieczeństwo odniesienia obrażeń lub strat materialnych w następstwie nieprawidłowego wykonania czynności konserwacyjnych.

Wszelkie prace konserwacyjne dotyczące wózków FTV 20 i FTV 50 mogą być

wykonywane wyłącznie przez przeszkolony personel specjalistyczny. Bezwzględnie konieczne jest przestrzeganie czynności konserwacyjnych i terminów konserwacji. Producent nie ponosi odpowiedzialności za szkody powstałe

na skutek nieodpowiedniej konserwacji lub też jej braku.

W związku z konserwacją, użytkownik jest zobowiązany zastosować następujące działania organizacyjne:

- prowadzenie książki serwisowej wraz z niezbędnymi wpisami (data, operator, wykonana czynność).

WSKAZÓWKA! Przed wykonaniem czynności konserwacyjnych należy wyłączyć urządzenie i odłączyć je od sieci elektrycznej!

Poz. Element Działanie Termin

Prowadnice liniowe Czyszczenie, kontrola powłoki

A

M

oleju

B

Luz gwintu Oczyścić, nasmarować M

C

Koło zębate / listwa zębata Oczyścić, nasmarować M

D

Pasek zębaty Naprężenie, kontrola pęknięć M

E

Rolki i szyny Oczyścić, sprawdzić pozycję M

F

Otwory wentylacyjne Oczyścić W

G

Styki przyłączeniowe Oczyścić W

Kółka/krążki, podstawa, szyny

H

Oczyścić T

prowadzące

Zalecane środki

smarowe

T Codziennie

W Co tydzień

M Co miesiąc

1/2J Co pół roku

J Co roku

Ważne! Środki smarowe z dodatkami smarów stałych (np.: MoS2, grat i PTFE) nie

nadają się do systemów prowadnic.

Środek smarowy DIN Numer DIN Uwagi

Smar KP 2-K 51502/51825 Smar na bazie mydła

litowego

Olej smarowy CLP32-100 51517 cz. 3 ISO VG 32-100

Pasta

--- --- Nr kat. 48,0009,0157

przewodząca

20

Page 23

Komponenty

wózka

H

C

A

B

G

A

B

A

C

H

G

E

E

C

E

E

21

Page 24

Dane techniczne

Wózek

FTV 20

Wymiary FTV 20

Maks. obciążalność 20 kg

Sygnał spawania Tryb 2-/4-taktowy

Pozycja spawania PA

Prędkość 1–300 cm/min

Rozstaw kółek 110 mm

Moc przyłączowa 230 VA

Napięcie sieciowe 230 V / 50–60 Hz

Napięcie sterownicze 24 V

Masa własna bez pilota zdalnej obsługi 18 kg

Masa własna szyny (1 m) 10,2 kg

B

D

C

A

A 440 mm

B 230 mm

C 260 mm

D 353 mm

E 500 mm

E

22

Page 25

Wózek

FTV 50

Maks. obciążalność w pozycji PA i PC 50 kg

Maks. obciążalność w pozycji PG i PF 20 kg

Sygnał spawania Tryb 2-/4-taktowy

Prędkość 1–180 cm/min

Rozstaw kółek 110 mm

Moc przyłączowa 230 VA

Napięcie sieciowe 230 V / 50–60 Hz

Napięcie sterownicze 24 V

Masa własna bez pilota zdalnej obsługi 25 kg

Masa własna szyny (1 m) 10,2 kg

Wymiary FTV 50

D

A

A 440 mm

B 230 mm

C 375 mm

D 469 mm

E 500 mm

B

C

E

23

Page 26

Osprzęt i wyposażenie opcjonalne

Przegląd systemu

For starting

external

device

FRC40

Pneumatic cylinder

FPT100 8,045,228

or

FPT150 8,045,227

38,0100,0188

FCU11/FCU12/FRC12:

KD4010:

38,0100,0128

1

38,0100,0035

Rob

3000

38,0101,0014

Power source

TUCHEL

38,0100,0018

38,0100,0281

2

Rob

3000

38,0101,0014

Power source

24V+DC

38,0100,0081

Zestaw do

montażu

A

B

Installation kits in

FTV20/FTV50:

1

Installation kit

2

Installation kit

Zestaw do montażu ROB A

Nr kat.: 8,100,138

Zestaw do montażu ROB A/B do sterowania dwoma źródłami prądu spawania:

Nr kat.: 8,100,142

ROB

A: 8,100,138

ROB

A/B: 8,100,142

24

LE GEN D:

---------Option

______ Standard

(included in scope of supply)

Page 27

/ Perfect Charging / Perfect Welding / Solar Energy

FTV 20

FTV 50

Lista części zamiennych,

schemat połączeń

PL

Wózki do spawania wzdłużnego

1

Page 28

2

Page 29

48-0489-0001 wózek FTV 20

43,0002,0305

38,0006,0091

38,0102,0044

48,0489,1000

38,0003,0114

38,0003,0109

43,0003,0255

48,0489,0309

48,0489,0101

48,0489,0307

38,0102,0047

48,0008,0054

48,0006,0046

38,0102,0044

4,085,183

1

Page 30

48-0489-0001 wózek FTV 20

Oznaczenie: Nr kat.:

Koło zębate czołowe 48,0489,0101

Prol z rowkiem 8 AL 48,0489,0307

Uchwyt silnika 48,0489,0309

Dodatkowa pokrywa 48,0489,1000

Obudowa gniazda Amphenol 43,0003,0255

Wyłącznik główny zielony 43,0002,0305

Kołnierz gniazda (KEBA) 38,0003,0109

Jednostka łożyska 8D14z 48,0008,0054

Wtyczka EB z ltrem 230 V 38,0003,0114

Silnik krokowy CSK264-BT 38,0102,0044

Tłumik silnika krokowego 48,0006,0046

Płytka drukowana silnika krokowego 4,085,142

Płytka drukowana SMP 4,085,183

Zasilacz 38,0006,0091

PLC 38,0102,0047

48-0490-0001 wózek FTV 50

Oznaczenie: Nr kat.:

Prol z rowkiem 8 AL 48,0489,0307

Szyna prolowana 48,0489,0315

Dodatkowa pokrywa 48,0489,1000

Blacha montażowa FPA-NT 1 48,0490,0315

Obudowa gniazda Amphenol 10-stykowa 43,0003,0255

Wyłącznik główny zielony 43,0002,0305

Kołnierz gniazda (KEBA) 38,0003,0109

Jednostka łożyska 8D14z 48,0008,0054

Silnik krokowy

Stały hamulec jednotarczowy

Kotwa hamulca

38,0102,0042

48,0006,0061

48,0006,0062

Wtyczka EB z ltrem 230 V 38,0003,0114

Płytka drukowana SMP 4,085,183

Sterownik PLC 38,0102,0047

Zasilacz 4,085,158

Pulse motor - PC board 38,0102,0041

2

Page 31

48-0489-0001 wózek FTV 50

48,0489,100

430002,0305

38,0102,0041

38,0003,0114

38,0003,0109

48,0006,0062

48,0006,0061

0

38,0102,0047

43,00030255

48,0490,0315

4,085,158

4,085,183

38,0102,0042

48,0489,0315

48,0008,0054

48,0489,0307

3

Page 32

48,0490,D000 Szyna prowadząca FTV/1/L1

48,0490,D304

48,0490,D305

48,0003,0251

Oznaczenie: Nr kat.:

Listwa zębata 15x15x1000 m=1,5 48,0490,D304

Prol z rowkiem L1 48,0490,D305

Prol zaciskowy wałka 1000 mm 48,0003,0251

4

Page 33

48,0490,H000 Szyna prowadząca FTV/1/L2

48,0490,H301

48,0003,0252

48,0490,H302

Oznaczenie: Nr kat.:

Listwa zębata 15x15x2000 m=1,5 48,0490,H301

Prol z rowkiem L2 48,0490,H302

Prol zaciskowy wałka 2000 mm 48,0003,0252

5

Page 34

48,0490,E000 Szyna prowadząca FTV/1/L3

48,0490,D304

48,0490,D305

48,0490,H301

48,0490,H302

DIN912_M4X20

Oznaczenie: Nr kat.:

Listwa zębata 15x15x2000 m=1,5 48,0490,H301

Listwa zębata 15x15x1000 m=1,5 48,0490,D304

Prol z rowkiem L1 48,0490,D305

Prol z rowkiem L2 48,0490,H302

Prol zaciskowy wałka 3000 mm 48,0003,0253

Śruba z łbem walcowym o gnieździe sześciokątnym DIN912_M4X20

48,0003,0253

6

Page 35

48,0004,0039

5

48,0490,C000 łańcuch przekazywania energii szyny prowadzącej

48,0490,C301

48,0490,9302

48,0004,0040

48,0489,0314

48,0489,030

Oznaczenie: Nr kat.:

Płyta mocująca 48,0489,0305

Kątownik montażowy łańcucha przekazywania energii 48,0489,0314

Płyta mocująca 48,0490,9302

Rynna łańcucha przekazywania energii 48,0490,C301

Element łączący 1PZB 48,0004,0040

Ogniwo łańcucha E2 medium 48,0004,0039

7

Page 36

58,1250,1500 System montażowy 5/Szyna FTV/1 magnetyczny/obracalny

4

5

5

68-0000-0776

Oznaczenie: Nr kat.:

Śruba z łbem walcowym o gnieździe sześciokątnym

42,0401,0384

Wpust przesuwny z gwintem M8 Item 48,0007,0054

Pomost magnetyczny FTV 48,0005,1755

Śruba z łbem walcowym o gnieździe sześciokątnym

42,0401,0392

Płyta adaptera Flextrack-FTV 58,1250,1106

58,0147,0000 System montażowy 4/Szyna FTV/1 stopka podciśnieniowa z dźwignią ręczną

8,0490,9302

8-0147-0301

8-0147-0302

Oznaczenie: Nr kat.:

Uchwyt 1 58-0147-0301

Uchwyt 2 58-0147-0302

Płytka montażowa montowana w późniejszym czasie 48,0490,9302

2-głowicowa aluminiowa dźwignia zasysania 68-0000-0776

8

Page 37

58,1250,1600 Pomost podciśnieniowy /1 Szyna wózka FTV 20 /FTV 50

Oznaczenie: Nr kat.:

Wpust przesuwny z gwintem M8 Item 48,0007,0054

Pomost podciśnieniowy Flextrack 58,1250,1100

Śruba z łbem walcowym o gnieździe sześciokątnym 42,0401,0392

Płyta adaptera Flextrack-FTV 58,1250,1106

Śruba z łbem walcowym o gnieździe sześciokątnym 42,0401,0384

48,0490,F000 I-kit Krzywka uruchamiająca 1 szyna FTV/1

48,0489,0311

48,0007,0049

Oznaczenie: Nr kat.:

Krzywka 4 48,0489,0311

Wpust przesuwny z gwintem 8 St M5 48,0007,0049

9

Page 38

Schemat połączeń FTV 20

10

Page 39

1112131415

Page 40

Page 41

Page 42

Page 43

Page 44

Schemat połączeń FTV 50

16

Page 45

1718192021

Page 46

Page 47

Page 48

Page 49

Page 50

FCP 600 - II

Spare parts recommendation,

D

Mechanical spare parts

Page 51

FRONIUS INTERNATIONAL GMBH

TechSupport Automation

)URQLXVSODW]$:HOV$XVWULD

7HO)D[

(0DLOVDOHV#IURQLXVFRP

www.fronius.com

8QGHUKWWSZZZIURQLXVFRPDGGUHVVHV\RXZLOOIiQGDOODGGUHVVHV

www.fronius.com/addresses

RIRXU6DOHVVHUYLFHSDUWQHUVDQG/RFDWLRQV

Page 52

FCP 600 - II

Spare parts recommendation,

D

Mechanical spare parts

Loading...

Loading...