/ Perfect Charging / Perfect Welding / Solar Energy

FTV 20

FTV 50

Mode d’emploi

FR

Chariots longitudinaux

42,0426,0096,FR V06-19012015

Sommaire

Généralités ...................................................................................................................................................... 3

Principe ......................................................................................................................................................3

Concept de l’appareil .................................................................................................................................3

Domaines d’application .............................................................................................................................. 3

Utilisation conforme à l’emploi du FTV 20 ..................................................................................................3

Utilisation conforme à l’emploi du FTV 50 ..................................................................................................4

Avertissements sur la plaque signalétique ................................................................................................. 5

Composants du chariot ...................................................................................................................................6

Équipement de série ..................................................................................................................................6

Options et accessoires ............................................................................................................................... 6

Éléments de commande et raccords ............................................................................................................... 7

Raccords chariot FTV 20 ...........................................................................................................................7

Raccords chariot FTV 50 ...........................................................................................................................7

Commande à distance FRC-40 ..................................................................................................................8

Positions de soudage FTV 20 .................................................................................................................... 9

Positions de soudage FTV 50 .................................................................................................................... 9

Préparatifs du chariot .................................................................................................................................... 10

Vérication de la propreté de la surface de la pièce à usiner et du chariot .............................................. 10

Soulager le chariot ...................................................................................................................................10

Utilisation des pieds magnétiques commutables ..................................................................................... 11

Utilisation des pieds à vide avec leviers manuels .................................................................................... 11

Utilisation de l’équipement à vide .............................................................................................................12

Position de soudage équipement à vide ..................................................................................................12

Retirer l’équipement à vide ......................................................................................................................12

Remplacement du rail de guidage ...........................................................................................................13

Ajustement des roulettes de guidage excentriques .................................................................................14

Ajustement du moteur .............................................................................................................................. 15

Mise en service .............................................................................................................................................16

Contrôler les raccords et les connexions .................................................................................................16

Connecter les composants périphériques ................................................................................................ 16

Déterminer les paramètres du chariot ...................................................................................................... 16

Chargement du programme de soudage .................................................................................................16

Effectuer un test de fonctionnement .........................................................................................................17

Démarrer le processus de soudage ......................................................................................................... 17

Diagnostic d’erreur, élimination de l’erreur .................................................................................................... 18

Généralités ............................................................................................................................................... 18

Conditions préalables au fonctionnement du système .............................................................................18

Chariot ......................................................................................................................................................18

Messages d’erreur sur la commande ....................................................................................................... 19

Maintenance, entretien .................................................................................................................................. 20

Personnel ................................................................................................................................................. 20

Documentation de la maintenance ...........................................................................................................20

Opérations et intervalles de maintenance ................................................................................................ 20

Lubriants recommandés ......................................................................................................................... 20

Composants du chariot ............................................................................................................................21

Caractéristiques techniques .......................................................................................................................... 22

Chariot FTV 20 ......................................................................................................................................... 22

Dimensions FTV 20 ..................................................................................................................................22

Chariot FTV 50 ......................................................................................................................................... 23

Dimensions FTV 50 ..................................................................................................................................23

1

Accessoires et options ..................................................................................................................................24

Vue d’ensemble du système ....................................................................................................................24

Kits d’installation ......................................................................................................................................24

Liste de pièces de rechange ...........................................................................................................................1

Schéma de circuits, FTV 20 .......................................................................................................................... 10

Schéma de circuits, FTV 50 .......................................................................................................................... 16

2

Généralités

Principe Les chariots FTV 20 et FTV 50 sont des chariots longitudinaux qui se déplacent sur un

rail avec crémaillère. Ces chariots sont destinés à la réalisation de soudures bout à bout

et de soudures d’angle mécanisées.

Concept de l’appareil

Domaines d’application

Utilisation

conforme à l’emploi du FTV 20

Chariot FTV 20

Les chariots ont été conçus pour une grande exibilité et pour accroître la productivité

dans l’exécution de soudages longitudinaux.

Divers accessoires, tels que pieds magnétiques ou pieds à vide permettent un positionnement simple et rapide sur la pièce à usiner.

L’alimentation électrique du chariot s’effectue à l’aide d’un câble secteur.

Une commande à distance permet de commander et d’utiliser le dispositif.

Les chariots FTV 20 et FTV 50 trouvent leur application lorsqu’une grande exibilité est

exigée dans l’exécution de soudages longitudinaux :

- Soudage de longerons

- Chantiers navals

- Halls de production

- Chantiers

Le chariot FTV 20 doit exclusivement être utilisé pour la réalisation de soudures bout à

bout et de soudures d’angle mécanisées en position PA.

Toute autre utilisation sera considérée comme étant non conforme à l’emploi - le fabricant décline toute responsabilité pour les dommages en résultant.

L’utilisation est possible dans le mode opératoire de soudage suivant :

- Processus MIG/MAG

- Processus TIG

- Processus plasma

3

Utilisation

conforme à l’emploi du FTV 50

Le chariot FTV 50 doit exclusivement être utilisé pour la réalisation de soudures bout à

bout et de soudures d’angle mécanisées en

- Position PA

- Position PC

- Position PG

- Position PF

Toute autre utilisation sera considérée comme étant non conforme à l’emploi - le fabricant décline toute responsabilité pour les dommages en résultant.

L’utilisation est possible dans le mode opératoire de soudage suivant :

- Processus MIG/MAG

- Processus TIG

- Processus plasma

Font également partie de l’utilisation conforme des deux chariots :

- l’exécution des opérations d’entretien prescrites en respectant les intervalles de

maintenance

- la tenue d’un livret de service avec les données indispensables (date, opérateur,

opération effectuée)

- l’utilisation des pièces de rechange prescrites par Fronius

- le respect de toutes les indications des instructions de service

- l’utilisation du présent document conjointement avec les instructions de service des

composants périphériques intégrés (source de courant, dévidoir, ...)

REMARQUE ! Toute application divergente de l’utilisation conforme à l’emploi

ainsi que toute transformation ou modication réalisée sans autorisation sont

considérées comme emploi non autorisé.

La responsabilité et la garantie du constructeur perdent alors leur validité.

4

Avertissements

sur la plaque

signalétique

Le chariot est muni de symboles de sécurité apposés sur la plaque signalétique. Ces

symboles de sécurité ne doivent pas être retirés, ni recouverts.

FTV 20

U

1

230 V

2

U

Art.No.:

Ser.No.:

A-4600 Wels

www.fronius.com

YM:2010

1~

50/60 Hz

42/24 VDC

L x W x H max. load

440 x 500 x 355 mm

EN 12100

I1

1 A

2

I

6,3/0,4 ADC

20 kg

8,045,279

v

max

300 cm/min

P

230 VA

weight

18 kg

N’utiliser ces fonctions qu’après avoir lu l’intégralité des instructions de service.

Ne pas jeter les appareils usagés avec les ordures ménagères, mais les éliminer

conformément aux prescriptions de sécurité en vigueur.

Plaque signalétique FTV 20

5

Composants du chariot

Équipement de

série

Options et accessoires

- Entraînement par pignon et crémaillère

- Fonction position nale dans les deux sens

- Câble secteur (12 m) avec connecteur

- Câble de commande source de courant (10 m)

- Commande à distance FRC-40 avec câble (3 m)

- Support pour la commande à distance FRC-40

- Support en croix à broche FGU 4

- Rotule FSU 7 avec porte-torche FTH

- Support pour dévidoir

- Système de rails avec crémaillère

- Système de montage pieds magnétiques permanents, avec plaque de montage

pour position PA

- Système de montage pieds magnétiques permanents (Position PA)

- Système de montage pieds à vide avec leviers manuels

- Équipement à vide complet

Équipement à

vide

Pieds magnétiques

commutables

Dévidoir

Appareil de

commande

FRC-40

FGU 4

Pieds à vide

avec leviers

manuels

FSU 7

6

Éléments de commande et raccords

Raccords chariot

FTV 20

AVERTISSEMENT ! Les erreurs de manipulation peuvent entraîner des dom-

mages corporels et matériels graves. N’utiliser les fonctions décrites qu’après

avoir lu et compris l’intégralité des documents suivants :

- les présentes instructions de service

- toutes les instructions de service des composants périphériques, en particulier les consignes de sécurité

(1)

(2)

(3)

(4)

N° Fonction

(1) Raccordement au réseau avec

fusible

pour le branchement du câble secteur

(2) Interrupteur secteur Marche/Arrêt

pour la connexion et la déconnexion

du chariot et de la commande à

distance raccordée

(3) Raccord commande à distance

(appareil de commande)

Pour le raccordement de la

commande à distance manuelle

(4) Commande source de courant

Raccords chariot

FTV 50

Raccords chariot FTV 20

(1)

(2)

(3)

(4)

(5)

N° Fonction

(1) Raccordement au réseau avec

fusible

pour le branchement du câble secteur

(2) Interrupteur secteur Marche/Arrêt

pour la connexion et la déconnexion

du chariot et de la commande à

distance raccordée

(3) Raccord commande à distance

(appareil de commande)

Pour le raccordement de la

commande à distance manuelle

(4) Commande source de courant

(5) Commande kit d’installation

démarrage externe

7

Commande à

distance

FRC-40

La commande à distance FRC-40 offre la possibilité d’enregistrer et de recharger jusqu’à

99 listes de paramètres.

Les paramètres de travail élaborés pour un composant particulier peuvent être enregis-

trés sous le numéro de programme souhaité.

Ces listes de paramètres peuvent être chargées à tout instant et modiées au besoin.

L’enregistrement et le chargement de programmes est possible à partir de toutes les

pages de paramètres.

En cas d’utilisation d’une interface robot, vous avez la possibilité d’afcher les jobs créés

à partir de la source de courant à l’aide de la commande à distance FRC-40.

(1)

N° Fonction

(1) Écran tactile

pour la navigation dans le menu

(2) Bouton d’arrêt d’urgence

(2)

(3) Bouton tournant multifonctionnel

(3)

pour la sélection et le traitement des

paramètres de soudage.

(4) Touche STOP

arrête le déroulement automatique du

programme

(5) Sélecteur « Soudage MARCHE /

ARRÊT »

(4)

(5)(6)(7)

Sélection du déroulement automa-

tique du programme avec ou sans

soudage.

Commande à distance FRC-40

(6) Touche « Mode manuel »

pour le positionnement manuel du chariot.

(7) Touche « START »

pour le démarrage d’un déroulement automatique de programme.

REMARQUE ! Toutes les informations détaillées relatives au chargement et à

l’enregistrement de programmes ainsi qu’à l’utilisation de la commande à dis-

tance gurent dans les instructions de service FRC-40.

8

- Position de soudage et guidage de la soudure

Positions de

soudage

FTV 20

Positions de

soudage

FTV 50

Les positions de soudage suivantes sont possibles :

- Position PA

Les positions de soudage suivantes sont possibles :

- Position PA

- Position PC

- Position PG

- Position PF

9

Préparatifs du chariot

Vérication de

la propreté de

la surface de la

pièce à usiner et

du chariot

Soulager le chariot

Avant le positionnement du chariot, vérier les éléments suivants :

- la surface de la pièce à usiner doit être propre (pas de sable, pas de copeaux, ...)

- la plaque inférieure du chariot doit être propre et exempt de copeaux

- le pignon d’entraînement et les guidages doivent être en bon état et propres

- les rails de guidage et les crémaillères doivent être propres, en bon état et exempts

de projections de soudage

En cas d’utilisation de pieds à vide :

- les pieds ventouse doivent être en bon état, propres et exempts de copeaux ou de

projections de soudage

En cas d’utilisation d’un système de montage magnétique :

- les pieds magnétiques doivent être propres et exempts de copeaux et de saletés

susceptibles d’être attirés par les aimants

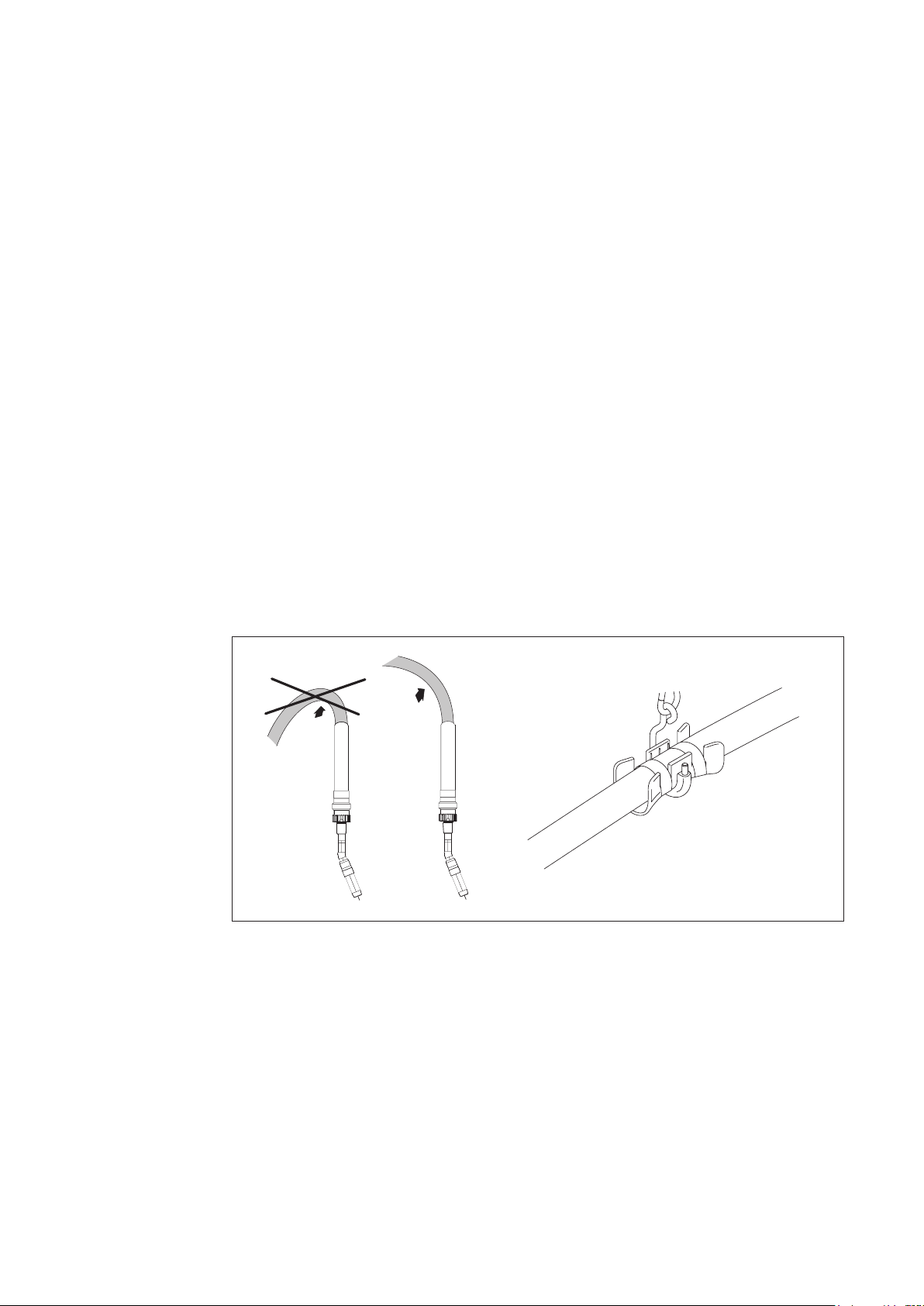

Pour une utilisation optimale du guide-l, respectez les instructions ci-dessous lors de la

pose du faisceau de liaison :

- ne pas plier le faisceau de liaison

- maintenir le faisceau de liaison le plus rectiligne possible

- suspendre le faisceau de liaison (il ne doit pas entrer en contact avec le sol), utiliser

un équilibreur et un support de faisceau de liaison (p. ex. support de faisceau de

liaison universel)

Manipulation du faisceau de liaison

10

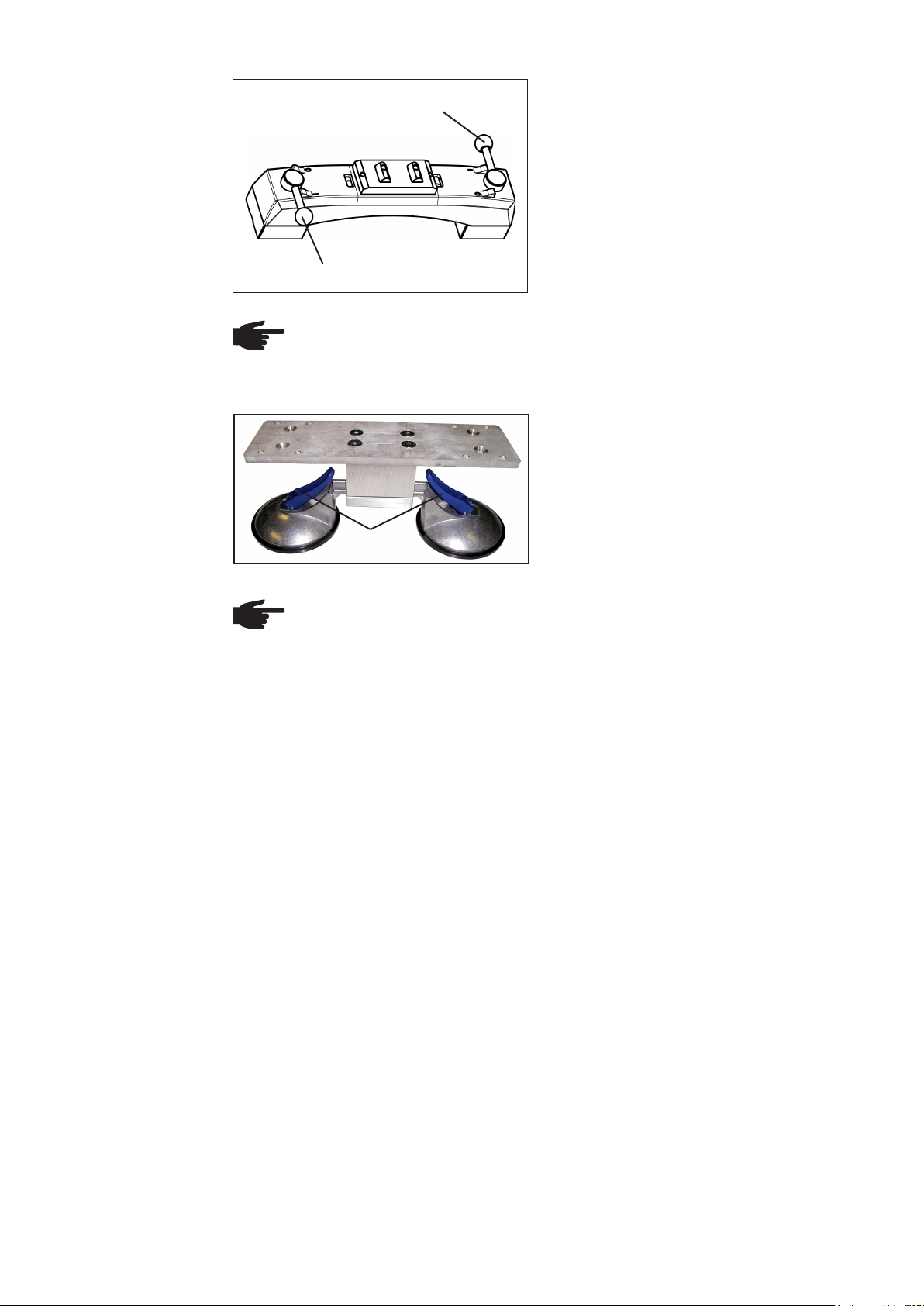

Utilisation des

pieds magnétiques commutables

(1)

En cas d’utilisation de pieds magnétiques

permanents, le rail peut être d’abord positionné avec précision sur le composant.

Connectez les pieds magnétiques (1).

Le rail adhère au composant.

Pour retirer le rail, déconnecter les pieds

magnétiques (1).

Utilisation des

pieds à vide

avec leviers

manuels

(1)

2 à 3 paires de pieds magnétiques sont

nécessaires par mètre de rail.

REMARQUE ! La force d’adhésion des pieds magnétiques commutables n’est

prévue que pour la position de soudage PA !

Positionner le rail avec le chariot dans la

position souhaitée.

Placer les leviers manuels (2) sur les pieds

à vide.

(2)

2 à 3 paires de pieds à vide sont néces-

saires par mètre de rail.

REMARQUE ! La force d’adhésion des pieds à vide avec leviers manuels n’est

prévue que pour la position de soudage PA !

11

Utilisation de

l’équipement à

vide

AVERTISSEMENT !

Risque de dommages corporels et matériels par un rail de chariot non

sécurisé !

La chute ou le basculement d’un rail de chariot peut entraîner de graves

blessures et occasionner d’importants dégâts matériels.

Toujours bloquer le rail avec un dispositif de sécurité (sangle ou chaîne) conçu

pour une capacité de charge minimale de 200 kg.

Le fabricant décline toute responsabilité pour les dégâts aux personnes ou

aux biens causés par une utilisation verticale sans mise en place d’un dispositif de sécurisation de charge !

(2)

(1)

(2)

Position de soudage équipement

à vide

Retirer l’équipement à vide

1. Insérer le tuyau de vide dans la valve coulissante (1).

2. Positionner le rail sur le composant dans la position souhaitée.

Bloquer le rail pour éviter tout basculement/toute chute !

3. Connecter la pompe à vide an que le rail puisse se xer par aspiration.

4. Bloquer le rail de chariot aux points de butée (2) avec une sangle ou une chaîne

pour éviter toute chute.

IMPORTANT ! Le dispositif de sécurité doit être conçu pour capacité de charge minimale

de 200 kg !

L’équipement à vide est adapté aux positions de soudage suivantes :

Position PA (FTV 20 et FTV 50)

Position PC (uniquement FTV 50)

Position PG (uniquement FTV 50)

Position PF (uniquement FTV 50)

1. S’assurer que le rail de chariot est bien bloqué pour éviter toute chute ou tout

basculement.

2. Déconnecter la pompe à vide.

3. Ouvrir la valve coulissante (1) et retirer le tuyau de vide.

4. Retirer le rail de chariot du composant et enlever le dispositif de sécurisation de

charge.

12

Remplacement

du rail de

guidage

Le chariot est déjà ajusté sur le rail de guidage à la livraison.

Les divers pieds agrippant pouvant être vissés sur le rail par paires, le chariot peut rester

attaché en permanence au rail.

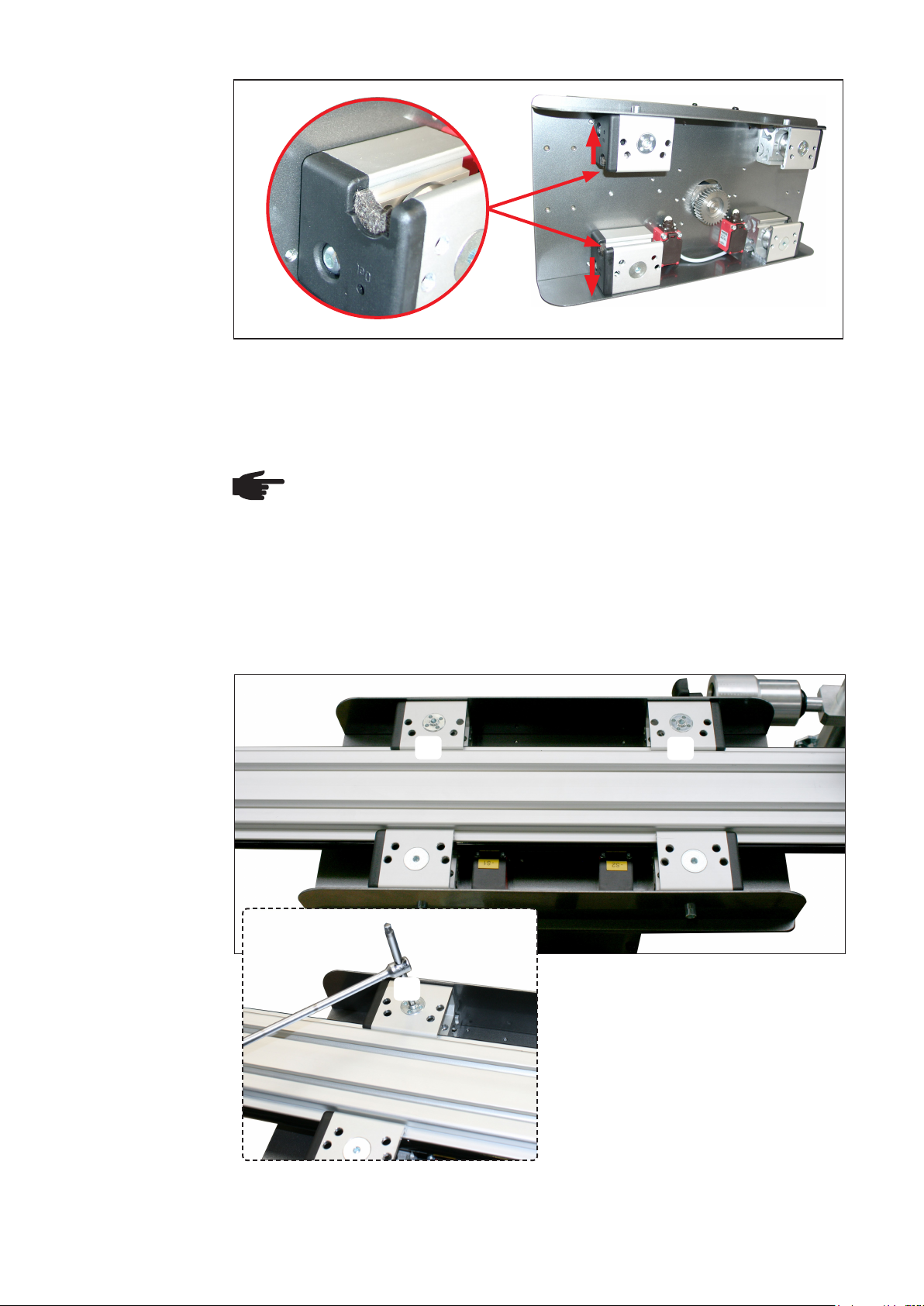

Si le rail doit être remplacé pour cause d'endommagement ou autre, procédez comme

suit :

1. Retirez les actionneurs (1) du rail.

(1)

2. Desserrez le moteur :

- Retirez le capot du chariot.

- Desserrez les quatre vis à tête à

six pans creux (voir la photo).

3. - Desserrez les roulettes de

guidage excentriques (2) sur la

partie inférieure du chariot.

4. - Retirez le rail.

(2) (2)

5. Retirez les actionneurs du nouveau rail.

6. Pour ajuster le nouveau rail, pressez le collecteur d'impuretés du rail dans les

guides avec vos doigts.

13

Remplacement

du rail de

guidage

(suite)

7. Demandez à une seconde personne d'enfoncer avec précaution le rail dans les

guides du chariot, jusqu'à ce que la dent située sur le côté inférieur du chariot

agrippe la crémaillère du rail.

8. Réajustez les actionneurs sur le nouveau rail.

REMARQUE ! La dent et la crémaillère doivent s'engrener proprement de sorte

qu'il n'y ait pas de jeu.

Si la dent ne s'engrène pas proprement dans la crémaillère, arrêtez le

mouvement du chariot immédiatement pour éviter tout dommage.

Ajustement des

roulettes de

guidage excentriques

Après le montage d'un nouveau rail, les roulettes de guidage excentriques (a) doivent

être ajustées :

(a)

(a)

1. Vissez les roulettes sur le rail.

(a)

14

Ajustement des

roulettes de

guidage excentriques

(suite)

2. Fixez la roulette avec la clé pour

vis à tête six pans creux.

Saisissez les trous extérieurs de

la roulette excentrique avec de

nes pinces et xez la roulette

excentrique.

Ajustement du

moteur

Le moteur est ajusté dans des fentes allongées avec quatre vis à tête six pans creux.

Lors du remplacement du rail, le moteur doit être desserré avant de retirer le rail.

Si seule la roue dentée doit être ajustée, sans changer le rail, les quatre vis à tête à six

pans creux doivent être desserrées (voir la photo).

1. Déplacez le moteur en direction

de la crémaillère jusqu'à ce que

la dent et la crémaillère du rail

s'engrènent proprement sans

aucun jeu.

2. Serrez les quatre vis à tête six

pans creux.

3. Replacez le capot du chariot.

15

Mise en service

Contrôler les

raccords et les

connexions

Connecter les

composants périphériques

AVERTISSEMENT ! Les erreurs de manipulation peuvent entraîner des dom-

mages corporels et matériels graves. N’utiliser les fonctions décrites qu’après

avoir lu et compris l’intégralité des documents suivants :

- les présentes instructions de service

- toutes les instructions de service des composants périphériques, en particulier les consignes de sécurité

Les opérations et étapes de travail décrites ci-après se rapportent au système déjà installé. Tous les raccordements doivent avoir été établis. Avant la mise en service, vérier

les raccords et les connexions des composants

périphériques suivants :

- Source de courant

- Circuit de refroidissement

- Bouteille de gaz

- Dévidoir

- Torche avec faisceau de liaison

- Pièce à usiner

Des informations détaillées relatives au montage et au branchement des composants

périphériques gurent dans les instructions de service des composants périphériques

correspondants.

IMPORTANT ! L’ordre de raccordement des composants du système est libre. Ils

peuvent être raccordés dans l’ordre que vous souhaitez.

Placer l’interrupteur principal des composants suivants du système sur la position

« ON - 1 » :

- Commande chariot

- Source de courant

- Dévidoir (si aucune alimentation via la source de courant)

Déterminer les

paramètres du

chariot

Chargement du

programme de

soudage

Pour le processus de soudage, effectuer les réglages suivants :

- Vitesse de déplacement

- Trajet

- Sélectionner le bon programme de soudage

IMPORTANT ! Un programme de soudage correspondant à chaque pièce à usiner doit

être élaboré. Ce programme comprend une liste avec les paramètres qui sont enregis-

trés sous un certain numéro de programme (Numéro de JOB). Les programmes peuvent

être chargés à tout instant et modiés au besoin.

La gestion des programmes s’effectue via la commande à distance FRC-40.

Charger le programme de soudage correspondant.

Des informations précises relatives au sujet « Gestion des programmes de soudage »

gurent dans les instructions de service de la commande à distance FRC-40.

16

Effectuer un test

de fonctionnement

En procédant à un test, vériez que tous les composants périphériques fonctionnent bien

ensemble. Ce test s’effectue sans arc électrique et permet ainsi le contrôle de tous les

mouvements durant le processus.

1. Placer le sélecteur « Soudage

MARCHE / ARRÊT » (1) sur la position « OFF ».

2. Appuyer sur la touche « START » (2).

Le déroulement automatique du programme démarre.

IMPORTANT ! Ne jamais laisser

l’appareil sans surveillance, particulièrement lorsqu’il se déplace automatiquement.

Démarrer le

processus de

soudage

(2)

(1)

REMARQUE ! Après avoir ap-

puyé sur la touche « START », le

déplacement du chariot démarre

après écoulement du temps de

retard déterminé !

Commande à distance FRC-40

3. Effectuer un contrôle visuel pendant le déroulement du programme.

4. Si nécessaire, apporter les corrections nécessaires (position de la torche, sens de

déplacement du chariot, vitesse de déplacement, ...).

5. Après le déroulement du test, replacer le chariot dans sa position initiale.

Démarrez le processus de soudage :

1. Placer le sélecteur « Soudage MARCHE / ARRÊT » (1) sur la position « ON ».

2. Appuyer sur la touche « START » (2). Le déroulement automatique du programme

démarre.

17

Diagnostic d’erreur, élimination de l’erreur

Généralités

Conditions préalables au fonctionnement du

système

Chariot

En cas de problèmes, ne pas oublier que la fonction de l’ensemble du système dépend

de nombreux composants complémentaires (source de courant, dévidoir, ...) qui constituent également des sources de dysfonctionnement.

- Les raccordements des différents composants périphériques ont été réalisés

- Les composants périphériques sont sous tension, en respectant les différentes indications de tension du secteur (voir la plaque signalétique)

Le chariot est connecté, mais il ne se déplace pas.

Cause : La charge sur le chariot est trop importante (p. ex. les exibles de la

torche tirent le chariot vers le haut).

Remède : Soulager les exibles (suspendre).

Cause : Le pignon d’entraînement du chariot ne s’enclenche pas correcte-

ment dans la crémaillère du rail de guidage.

Remède : Vérier si le chariot est correctement monté sur le rail de guidage.

Cause : Saletés, copeaux ou projections de soudage sur le rail de guidage,

dans la crémaillère ou sur le pignon des la face inférieure du chariot.

Remède : Contrôler les composants cités et les nettoyer si nécessaire.

Cause : L’entraînement du chariot est endommagé.

Remède : Contacter le service après-vente Fronius.

Jeu sur la torche

Cause : Jeu dans les poignées

Remède : Serrer les poignées

Cause : Jeux dans les rails de guidage

Remède : Serrer les vis de pression

18

Messages d’erreur sur la commande

Arrêt d’urgence

Cause : Signal d’arrêt d’urgence, provoqué par le dispositif de protection

d’arrêt d’urgence. Tous les éléments de commande sont bloqués

pendant l’état d’arrêt d’urgence.

Remède : Éliminer la situation d’arrêt d’urgence et déverrouiller le bouton

d’arrêt d’urgence.

Pas de signal de débit de courant

Cause : Pas d’amorçage de l’arc

Remède : Nettoyer la surface de la pièce à usiner et procéder à un nouvel

amorçage de l’arc.

Cause : Problème sur la source de courant

Remède : Contrôler les réglages de la source de courant..

Procéder aux ajustements éventuellement nécessaires.

Cause : Aucune interface robot utilisée

Remède : Intégrer l’interface robot ROB 3000

Cause : Connexion défectueuse vers la source de courant

Remède : Contrôler la connexion vers la source de courant.

Position nale atteinte - corriger avec la touche manuelle

Cause : L’interrupteur de n de course correspondant sur le chariot est

activé

Remède : Quitter la position nale avec la touche Mode manuel

Cause : L’interrupteur de n de course a été involontairement activé

Remède : Quitter la position nale avec la touche Mode manuel.

Cause : Défaut mécanique de l’interrupteur de n de course

Remède : Remplacer l’interrupteur de n de course (Liste de pièces de re-

change chariot)

19

Maintenance, entretien

Personnel

Documentation de la

maintenance

Opérations et

intervalles de

maintenance

AVERTISSEMENT ! Risque de dommages aux personnes et aux biens en

raison de travaux de maintenance mal exécutés.

Tous les travaux de maintenance sur le chariot FTV 20 et FTV 50 doivent être

exécutés exclusivement par du personnel formé à cet effet. Le respect des

opérations et des intervalles de maintenance est absolument nécessaire. Le

fabricant décline toute responsabilité quant aux dommages pouvant survenir

en raison d’une maintenance insufsante ou d’une absence de maintenance.

Concernant la maintenance, l’exploitant est tenu de prendre les mesures organisationnelles suivantes :

- la tenue d’un livret de service avec les données indispensables (date, opérateur,

opération de maintenance effectuée)

REMARQUE : Avant d’exécuter les opérations de maintenance, débrancher

l’appareil du réseau d’alimentation !

Pos. Composant Action Inter-

valle

Guidages linéaires Nettoyer, contrôler le lm d’huile M

A

B

Jeu de letage Nettoyer, regraisser M

Pignon / Crémaillère Nettoyer, regraisser M

C

F

Courroie dentée Procéder à une pré-tension, véri-

M

er les ssures

Galets & rails Nettoyer, vérier la position M

E

F

Orices d’arrivée d’air Nettoyer H

Contacts Nettoyer H

G

H

Roues / galets, fond de caisse,

Nettoyer Q

guidages linéaires

Lubriants recommandés

Q Quotidien

H Hebdomadaire

M Mensuel

1/2 A Semestriel

A Annuel

Important ! Les lubriants avec additifs de lubriants solides (p. ex. : MoS2, graphite et

PTFE) ne conviennent pas aux systèmes de guidage.

Lubriant DIN Numéro DIN Remarque

Graisse de lubrication

Huile de lubrica-

KP 2-K 51502 / 51825 Graisse au savon de

lithium

CLP32-100 51517 Partie 3 ISO VG 32-100

tion

Pâte conductrice --- --- Réf. 48,0009,0157

20

Composants

du chariot

H

C

A

B

G

A

B

A

C

H

G

E

E

C

E

E

21

Caractéristiques techniques

Chariot

FTV 20

Dimensions

FTV 20

Charge admissible max. 20 kg

Signal de soudage Mode 2 temps / 4 temps

Position de soudage PA

Vitesse 1-300 cm/min

Largeur de voie 110 mm

Puissance de connexion 230 VA

Tension secteur 230 V / 50 - 60 Hz

Tension de commande 24 V

Poids propre sans commande à distance 18 kg

Poids propre du rail (1 mètre) 10,2 kg

B

D

C

A

A 440 mm

B 230 mm

C 260 mm

D 353 mm

E 500 mm

E

22

Chariot

FTV 50

Capacité de charge max. Position PA et PC 50 kg

Capacité de charge max. Position PG et PF 20 kg

Signal de soudage Mode 2 temps / 4 temps

Vitesse 1-180 cm/min

Largeur de voie 110 mm

Puissance de connexion 230 VA

Tension secteur 230 V / 50 - 60 Hz

Tension de commande 24 V

Poids propre sans commande à distance 25 kg

Poids propre du rail (1 mètre) 10,2 kg

Dimensions

FTV 50

D

A

A 440 mm

B 230 mm

C 375 mm

D 469 mm

E 500 mm

B

C

E

23

Accessoires et options

Vue d’ensemble

du système

For starting

external

device

FRC40

Pneumatic cylinder

FPT100 8,045,228

or

FPT150 8,045,227

38,0100,0188

FCU11/FCU12/FRC12:

KD4010:

38,0100,0128

1

38,0100,0035

Rob

3000

38,0101,0014

Power source

TUCHEL

38,0100,0018

38,0100,0281

2

Rob

3000

38,0101,0014

Power source

24V+DC

38,0100,0081

Installation kits in

FTV20/FTV50:

1

Installation kit

2

Installation kit

Kits d’installation Kit d’installation ROB A

Référence : 8,100,138

Kit d’installation ROB A/B pour la commande de deux sources de courant :

Référence : 8,100,142

A

ROB

A: 8,100,138

ROB

A/B: 8,100,142

24

B

LE GEND:

---------Option

______ Standard

(included in scope of supply)

25

/ Perfect Charging / Perfect Welding / Solar Energy

FTV 20

FTV 50

Liste de pièces de rechange,

Schéma de connexions

FR

Chariots longitudinaux

1

2

48-0489-0001 Chariot FTV 20

43,0002,0305

38,0006,0091

38,0102,0044

48,0489,1000

38,0003,0114

38,0003,0109

43,0003,0255

48,0489,0309

48,0489,0101

48,0489,0307

38,0102,0047

48,0008,0054

48,0006,0046

38,0102,0044

4,085,183

1

48-0489-0001 Chariot FTV 20

Désignation : Référence :

Roue dentée droite 48,0489,0101

Prol rainuré 8 AL 48,0489,0307

Support moteur 48,0489,0309

Couvercle ZUS 48,0489,1000

Boîtier de prise Amphenol 43,0003,0255

Interrupteur principal vert 43,0002,0305

Bride douille (KEBA) 38,0003,0109

Unité palier 8D14z 48,0008,0054

Connecteur EB avec ltre 230 V 38,0003,0114

Moteur pas-à-pas CSK264-BT 38,0102,0044

Amortisseur pour moteur pas-à-pas 48,0006,0046

Circuit imprimé moteur pas-à-pas 4,085,142

Circuit imprimé SMP 4,085,183

Bloc d’alimentation 38,0006,0091

SPS 38,0102,0047

48-0490-0001 Chariot FTV 50

Désignation : Référence :

Prol rainuré 8 AL 48,0489,0307

Rail de montage 48,0489,0315

Couvercle ZUS 48,0489,1000

Tôle de montage FPA-NT 1 48,0490,0315

Boîtier de prise Amphenol 10 pôles 43,0003,0255

Interrupteur principal vert 43,0002,0305

Bride douille (KEBA) 38,0003,0109

Unité palier 8D14z 48,0008,0054

Moteur pas à pas

Frein monodisque permanent

Ancre de frein

38,0102,0042

48,0006,0061

48,0006,0062

Connecteur EB avec ltre 230 V 38,0003,0114

Circuit imprimé SMP 4,085,183

Commande SPS 38,0102,0047

Bloc d’alimentation 4,085,158

Carte PC (moteur pas à pas) 38,0102,0041

2

48-0489-0001 Chariot FTV 50

48,0489,100

430002,0305

38,0102,0041

38,0003,0114

38,0003,0109

48,0006,0062

48,0006,0061

0

38,0102,0047

43,00030255

48,0490,0315

4,085,158

4,085,183

38,0102,0042

48,0489,0315

48,0008,0054

48,0489,0307

3

48,0490,D000 Rail de guidage FTV/1/L1

48,0490,D304

48,0490,D305

48,0003,0251

Désignation : Référence :

Crémaillère 15x15x1000 m=1,5 48,0490,D304

Prol rainuré L1 48,0490,D305

Prol support rail 1000 mm 48,0003,0251

4

48,0490,H000 Rail de guidage FTV/1/L2

48,0490,H301

48,0003,0252

48,0490,H302

Désignation : Référence :

Crémaillère 15x15x2000 m=1,5 48,0490,H301

Prol rainuré L2 48,0490,H302

Prol support rail 2000 mm 48,0003,0252

5

48,0490,E000 Rail de guidage FTV/1/L3

48,0490,D304

48,0490,D305

48,0490,H301

48,0490,H302

DIN912_M4X20

Désignation : Référence :

Crémaillère 15x15x2000 m=1,5 48,0490,H301

Crémaillère 15x15x1000 m=1,5 48,0490,D304

Prol rainuré L1 48,0490,D305

Prol rainuré L2 48,0490,H302

Prol support rail 3000 mm 48,0003,0253

Vis à tête cylindrique à six pans creux DIN912_M4X20

48,0003,0253

6

48,0004,0039

5

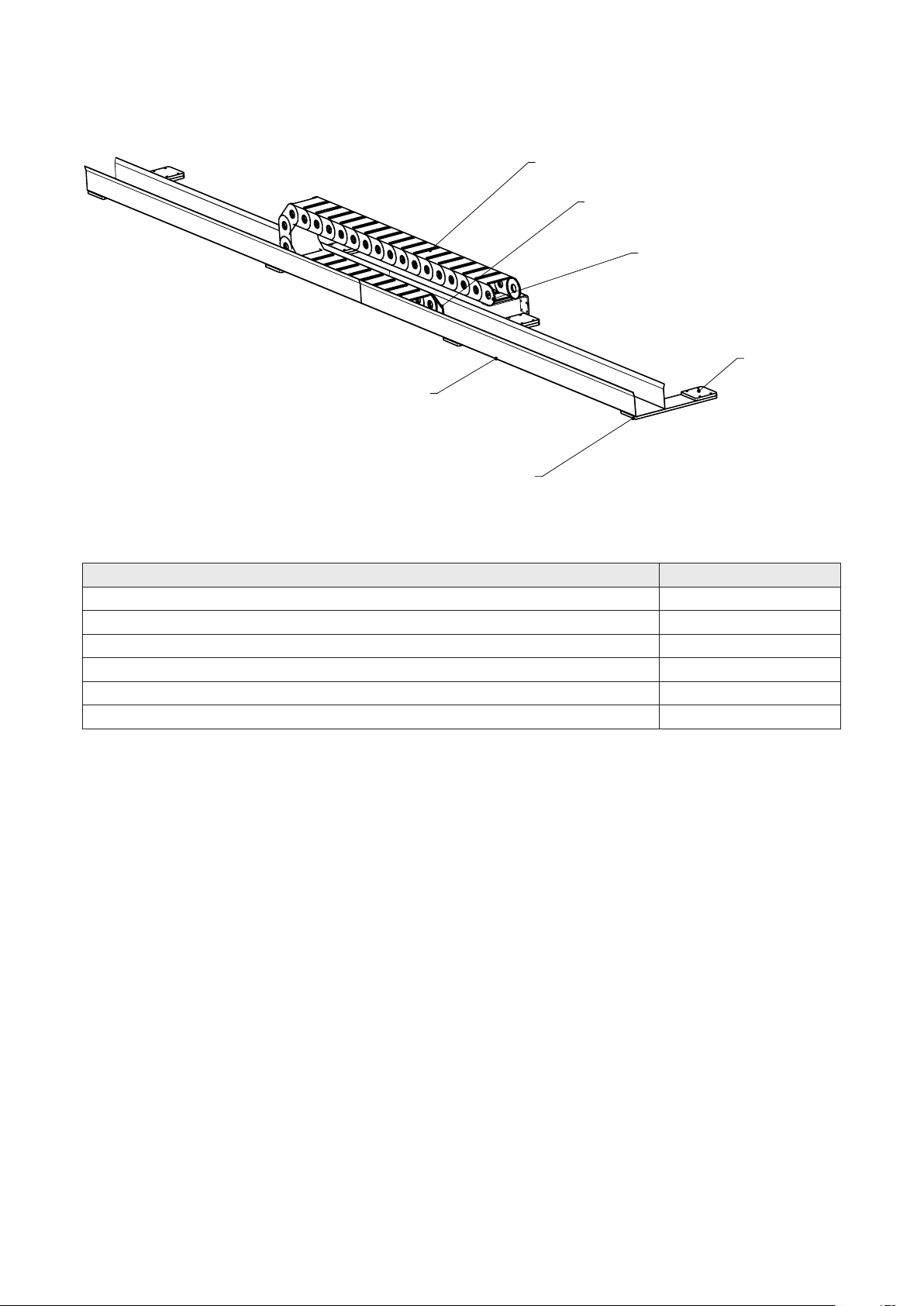

48,0490,C000 Chaîne porte-câbles rail de guidage

48,0490,C301

48,0004,0040

48,0489,0314

48,0489,030

48,0490,9302

Désignation : Référence :

Plaque support 48,0489,0305

Équerre de montage chaîne porte-câbles 48,0489,0314

Plaque support 48,0490,9302

Canal chaîne porte-câbles 48,0490,C301

Élément raccord 1PZB 48,0004,0040

Segment de chaîne E2 médian 48,0004,0039

7

58,1250,1500 Systeme de montage 5/Rail FTV/1 magnètique / rèversible

4

5

5

68-0000-0776

Désignation : Référence :

Vis à tête cylindrique à six pans creux

42,0401,0384

Ecrou Prisonnier M8 48,0007,0054

Pour magnétique FTV 48,0005,1755

Vis à tête cylindrique à six pans creux

42,0401,0392

Plaque d`adaption Fleytrack-FTV 58,1250,1106

58,0147,0000 Système de montage 4/Rail FTV/1 Pied ventouse avec levier

8,0490,9302

8-0147-0301

8-0147-0302

Désignation : Référence :

Support 1 58-0147-0301

Support 2 58-0147-0302

Plaque support travaux de nition 48,0490,9302

Ventouse 2 têtes alu 68-0000-0776

8

58,1250,1600 Pieds à vide permanents /1 Rail carriage FTV 20 /FTV 50

Désignation : Référence :

Ecrou Prisonnier M8

Pour vide Flextrack-FTV

Vis à tête cylindrique à six pans creux 42,0401,0392

Plaque d`adaption Fleytrack-FTV

Vis à tête cylindrique à six pans creux 42,0401,0384

48,0007,0054

58,1250,1100

58,1250,1106

48,0490,F000 -Kit d‘installation came d‘actionnement 1 Rail FTV/1

48,0489,0311

48,0007,0049

Désignation : Référence :

Came 4 48,0489,0311

Ecrou Prisonnier 8 St M5

48,0007,0049

9

Schéma de circuits, FTV 20

10

1112131415

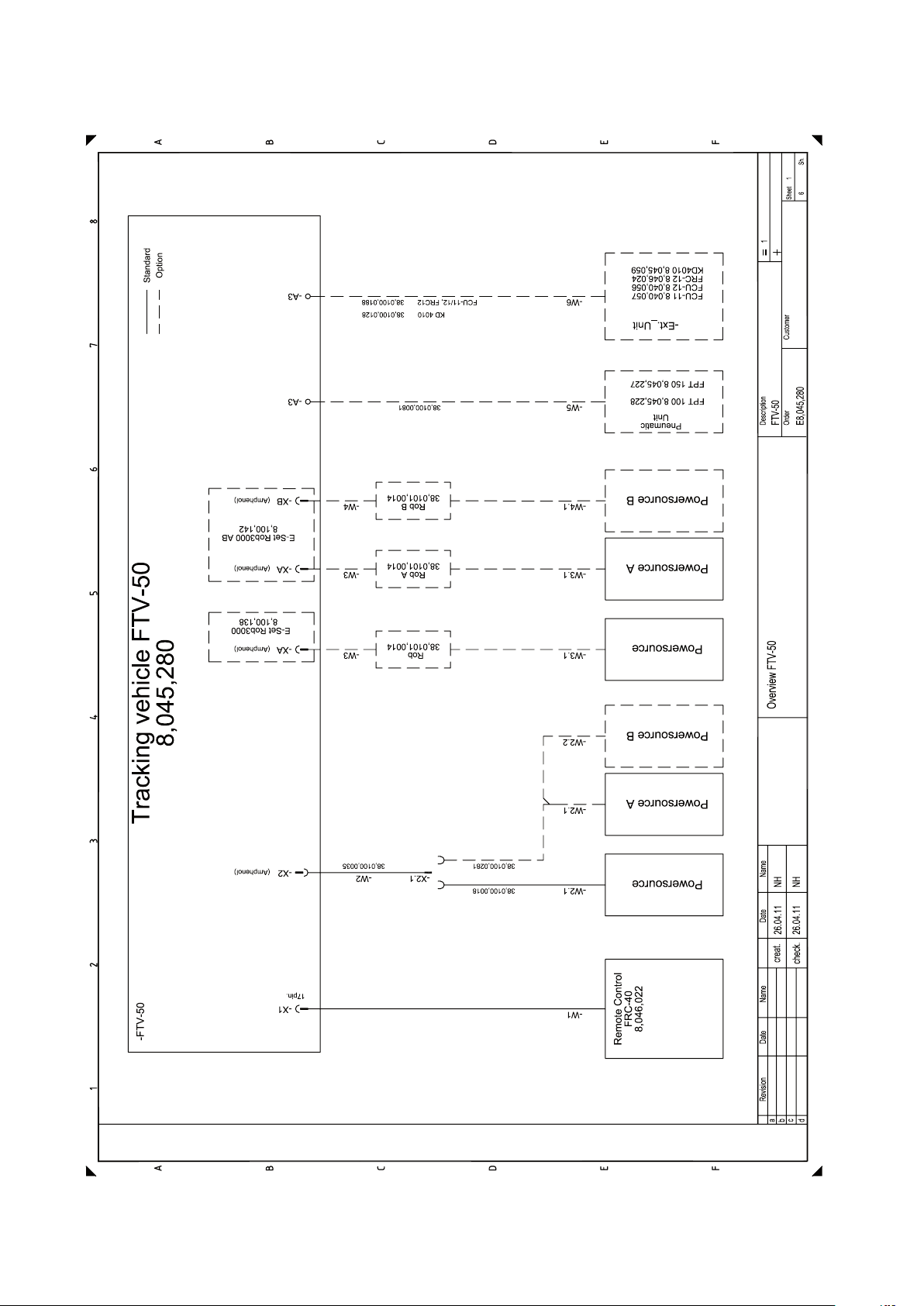

Schéma de circuits, FTV 50

16

1718192021

FRONIUS INTERNATIONAL GMBH

TechSupport Automation

Froniusplatz 1, A-4600 Wels, Austria

Tel: +43 (0)7242 241-3520, Fax: +43 (0)7242 241-3900

E-Mail: sales@fronius.com

www.fronius.com

Under http://www.fronius.com/addresses you will find all addresses

www.fronius.com/addresses

of our Sales & service partners and Locations.

Loading...

Loading...