/ Perfect Welding / Solar Energy / Perfect Charging

FPA 3020 Orbital

Document traduit :

Instructions de service,

FR

Liste de pièces de rechange

Source de courant TIG

42,0426,0232,FR

V11 - 07042020

Cher lecteur

Introduction

Les présentes Instructions de service doivent vous permettre de vous familiariser avec

l'installation de soudage. Il vous est recommandé de lire avec attention ces Instructions de service et de suivre scrupuleusement les consignes qu'elles contiennent. Vous

éviterez ainsi des dysfonctionnements et des erreurs de commande, voire d'éventuels

dégâts sur les composants périphériques.

Respectez les consignes de sécurité et veillez ainsi à garantir une sécurité maximale sur

le lieu d'utilisation du produit. Une manipulation appropriée du système dans son ensem-

ble garantit sa qualité et sa abilité à long terme. Ces deux critères sont des conditions

essentielles pour un résultat optimal.

3

4

Sommaire

Consignes de sécurité ..................................................................................................................................... 9

Généralités ................................................................................................................................................. 9

Utilisation conforme ....................................................................................................................................9

Conditions environnementales ................................................................................................................. 10

Obligations de l'exploitant ........................................................................................................................10

Obligations du personnel .........................................................................................................................10

Couplage au réseau ................................................................................................................................. 10

Protection de l'utilisateur et des personnes .............................................................................................. 11

Données relatives aux valeurs des émissions sonores ........................................................................... 11

Risques liés au courant d'alimentation et à l'intensité de soudage .......................................................... 12

Classication CEM des appareils .............................................................................................................12

Mesures relatives à la CEM .....................................................................................................................13

Mesures liées aux champs électromagnétiques en présence d'implants ................................................ 13

Emplacements particulièrement dangereux ............................................................................................. 14

Problèmes avec les résultats de soudage ...............................................................................................14

Danger au niveau des bouteilles de gaz de protection ............................................................................ 15

Mesures de sécurité sur le site d'installation et pour le transport ............................................................. 15

Mesures de sécurité en fonctionnement normal ......................................................................................16

Maintenance et remise en état ................................................................................................................. 16

Contrôle technique de sécurité ................................................................................................................17

Élimination ................................................................................................................................................17

Marquage de sécurité ..............................................................................................................................17

Sécurité des données ..............................................................................................................................17

Droits d'auteur .......................................................................................................................................... 17

Informations générales 19

Informations générales .................................................................................................................................. 21

Principe ....................................................................................................................................................21

Concept d'appareil ...................................................................................................................................21

Domaines d'application ............................................................................................................................ 21

Avertissements sur l'appareil ...................................................................................................................22

Éléments de commande ................................................................................................................................23

Panneau de commande .......................................................................................................................... 23

Barre de symboles ...................................................................................................................................25

Raccords, commutateurs et extensions système .......................................................................................... 27

Sécurité .................................................................................................................................................... 27

Source de courant FPA 3020 ...................................................................................................................27

Télécommande ........................................................................................................................................29

Afchage en mode repos .........................................................................................................................33

Afchage après démarrage du soudage, pendant le positionnement ...................................................... 33

Afchage après le positionnement, avant le pré-débit de gaz ................................................................. 33

Afchage pendant le pré-débit de gaz .....................................................................................................34

Afchage pendant une upslope ................................................................................................................34

Afchage pendant le soudage ..................................................................................................................34

Afchage pendant une downslope ........................................................................................................... 35

Afchage pendant le post-débit de gaz .................................................................................................... 35

Afchage après interruption du soudage .................................................................................................35

5

Mise en service 37

Avant la mise en service ...............................................................................................................................39

Utilisation conforme ..................................................................................................................................39

Instructions d'installation .......................................................................................................................... 39

Connecteurs d'alimentation ...................................................................................................................... 39

Alimentation par générateur ..................................................................................................................... 39

Mise en service .............................................................................................................................................40

Sécurité .................................................................................................................................................... 40

Remarque concernant le refroidisseur ..................................................................................................... 40

Branchement des bouteilles de gaz de protection et de gaz de formation .............................................. 40

Liaison avec la pièce à usiner .................................................................................................................. 41

Raccordement de la pince de soudage orbital ......................................................................................... 41

Caractéristiques techniques .......................................................................................................................... 42

Tension spéciale .......................................................................................................................................42

Source de courant .................................................................................................................................... 42

Refroidisseur intégré ................................................................................................................................ 43

Plaque signalétique .................................................................................................................................. 43

Fonctionnement 45

Menus à sélection directe ..............................................................................................................................47

Principe ....................................................................................................................................................47

Menu « Gaz de protection et refroidissement » .......................................................................................48

Menu « Transfert de données » ............................................................................................................... 49

Menu « Conguration d'impression » ....................................................................................................... 50

Indication des alarmes et des données spéciques de l'appareil ............................................................ 55

Menu principal ............................................................................................................................................... 58

Sécurité .................................................................................................................................................... 58

Saisir le mot de passe .............................................................................................................................. 58

Fenêtre de sélection .................................................................................................................................59

Menu pince de soudage orbital ..................................................................................................................... 60

Afcher le menu « Pince de soudage orbital » .........................................................................................60

Sélectionner le type de pince de soudage orbital ....................................................................................60

Sélectionner le modèle de pince de soudage orbital et le dévidoir .......................................................... 60

Sélectionner le type de torche de soudage manuelle .............................................................................. 61

Synergic ........................................................................................................................................................62

Afcher le menu « Synergic » ..................................................................................................................62

Principe ....................................................................................................................................................62

Saisir les paramètres................................................................................................................................62

Paramètres du programme de pointage ..................................................................................................63

Setup et paramètres système .......................................................................................................................64

Afcher le menu « Setup et paramètres système » .................................................................................64

Principe ....................................................................................................................................................64

Afcher les réglages « OPÉRATEUR » .................................................................................................... 64

Droits d'opérateur ..................................................................................................................................... 64

Modier le mot de passe .......................................................................................................................... 65

Inscrire un autre opérateur et modier le mot de passe ...........................................................................65

Réglages spéciques à l'opérateur .......................................................................................................... 66

Luminosité et contraste ............................................................................................................................ 67

Paramètre d'amorçage ............................................................................................................................. 67

Mode de soudage & AC ........................................................................................................................... 68

Ajustement de la valeur ............................................................................................................................69

Autres paramètres ....................................................................................................................................69

Sens de soudage et avance l ................................................................................................................. 70

Début mesure L-R .................................................................................................................................... 70

Insertion du l ........................................................................................................................................... 71

Date, heure et calibrage de l'écran tactile ................................................................................................ 71

6

Réglage des paramètres ............................................................................................................................... 72

Afcher le menu « Réglage des paramètres » ......................................................................................... 72

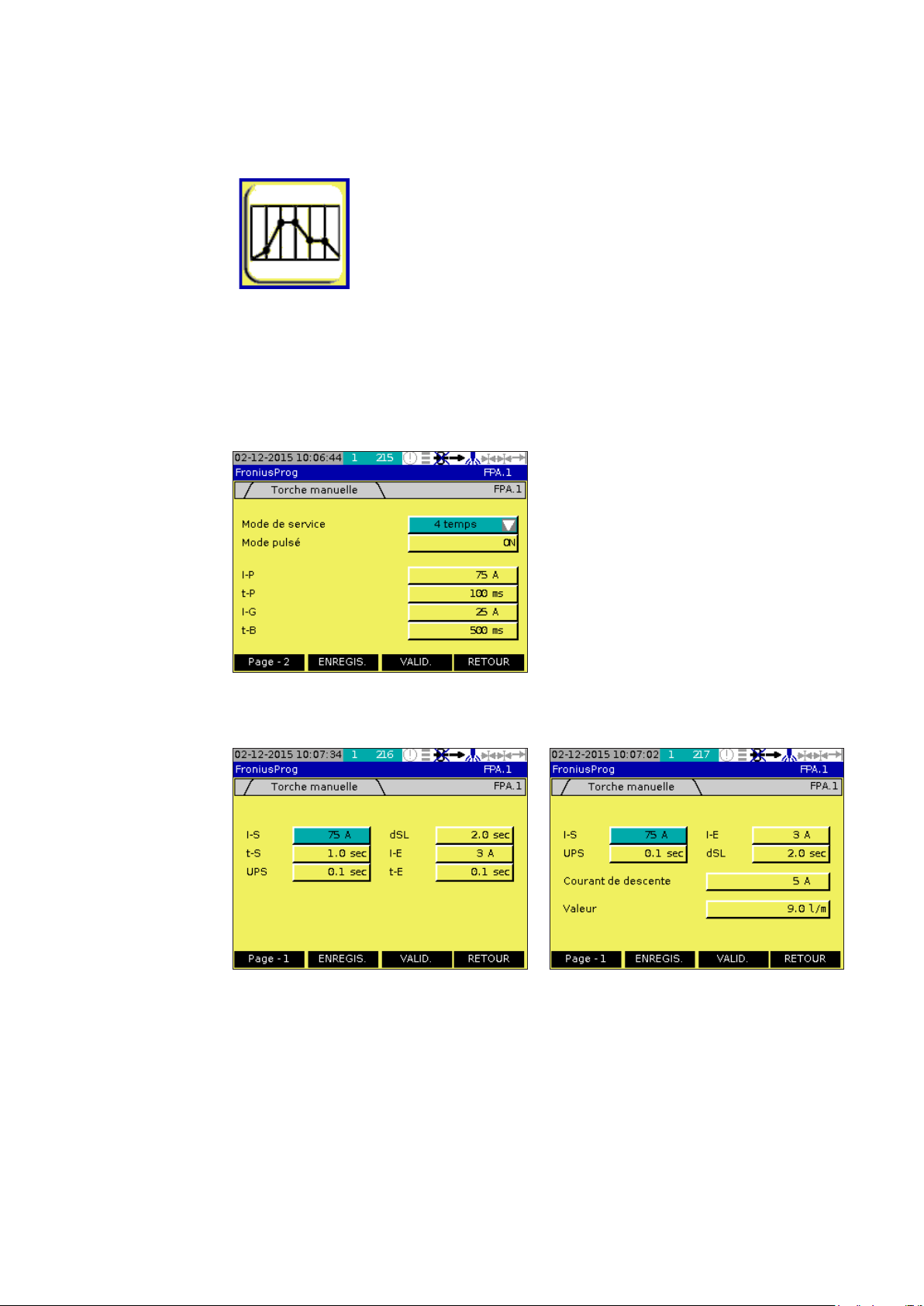

Paramètres courbe de courant pour torche de soudage manuelle TIG ................................................... 72

Paramètres courbe de courant pour pince de soudage orbital ................................................................ 73

Paramètres des impulsions et de la vitesse de soudage ......................................................................... 73

Paramètres du point de départ .................................................................................................................74

Paramètres de l'énergie ........................................................................................................................... 75

Afcher les paramètres de l'avance du l ou les paramètres du soudage AC .........................................76

Paramètres de l'avance du l ................................................................................................................... 76

Paramètres du soudage AC .................................................................................................................... 77

Enregistrer les paramètres ....................................................................................................................... 77

Programmes de séquences .....................................................................................................................77

Soudage orbital et TIG ..................................................................................................................................79

Sécurité .................................................................................................................................................... 79

Afcher le menu « Soudage » .................................................................................................................. 79

Commande et surveillance du process de soudage ................................................................................79

État de l'apport d'énergie..........................................................................................................................80

État du process de soudage ....................................................................................................................81

Correction du process de soudage ..........................................................................................................81

Diagnostic d'erreur, élimination

d'erreur 83

Diagnostic d'erreur, élimination d'erreur ........................................................................................................ 85

Généralités ............................................................................................................................................... 85

Sécurité .................................................................................................................................................... 85

Afcher la liste des alarmes .....................................................................................................................85

Alarmes et messages d'erreur .................................................................................................................86

Liste d'erreurs servo ................................................................................................................................. 90

Messages d'alarme et informations destinées aux techniciens de maintenance ..................................... 91

Codes de service afchés ........................................................................................................................ 92

Codes de service .....................................................................................................................................93

Source de courant .................................................................................................................................... 93

Maintenance, élimination 97

Maintenance .................................................................................................................................................. 99

Généralités ............................................................................................................................................... 99

À chaque mise en service ........................................................................................................................ 99

Symboles pour l'entretien et la maintenance du refroidisseur ................................................................ 100

Préparation à la maintenance ................................................................................................................100

Maintenance hebdomadaire ...................................................................................................................100

Tous les 2 mois.......................................................................................................................................101

Tous les 6 mois.......................................................................................................................................101

Tous les 12 mois ....................................................................................................................................101

Démontage et élimination ............................................................................................................................102

Démontage .............................................................................................................................................102

Élimination des composants ..................................................................................................................102

Listes de pièces de rechange 103

Déclaration UE de conformité ..................................................................................................................... 115

7

8

Consignes de sécurité

Généralités

Cet appareil est fabriqué selon l'état actuel de la technique et conformément aux règles

techniques de sécurité en vigueur. Cependant, en cas d'erreur de manipulation ou de

mauvaise utilisation, il existe un risque :

- de blessure et de mort pour l'utilisateur ou des tiers,

- de dommages pour l'appareil et les autres biens de l'utilisateur,

- d'inefcacité du travail avec l'appareil.

Toutes les personnes concernées par la mise en service, la maintenance et la remise en

état de l'appareil doivent :

- posséder les qualications correspondantes,

- avoir des connaissances en soudage et

- lire attentivement et suivre avec précision les prescriptions des présentes Instructions

de service.

Les Instructions de service doivent être conservées en permanence sur le lieu

d'utilisation de l'appareil.

En complément des présentes Instructions de service, les règles générales et locales

en vigueur concernant la prévention des accidents et la protection de l'environnement

doivent être respectées.

Concernant les avertissements de sécurité et de danger présents sur l'appareil, veiller à :

- leur lisibilité permanente

- ne pas les détériorer

- ne pas les retirer

- ne pas les recouvrir, ni coller d'autres autocollants par-dessus, ni les peindre.

Utilisation

conforme

Les emplacements des avertissements de sécurité et de danger présents sur l'appareil

se trouvent au chapitre « Généralités » des Instructions de service de l'appareil. Éliminer

les pannes qui peuvent menacer la sécurité avant de mettre l'appareil en marche.

Cet appareil est exclusivement destiné à des travaux dans le cadre d'une utilisation

conforme aux règles en vigueur.

L'appareil est exclusivement conçu pour le mode opératoire de soudage indiqué sur la

plaque signalétique. Toute autre utilisation est considérée comme

non-conforme. Le fabricant ne saurait être tenu pour responsable des dommages

consécutifs. Font également partie de l'utilisation conforme

- la lecture attentive et le respect de toutes les indications des Instructions de service,

- la lecture attentive et le respect de tous les avertissements de sécurité et de danger,

- le respect des travaux d'inspection et de maintenance.

Ne jamais utiliser cet appareil pour les applications suivantes :

- dégeler des conduites

- charger des batteries / accumulateurs

- démarrer des moteurs

Cet appareil est conguré pour une utilisation dans le secteur industriel et artisanal. Le

fabricant ne saurait être tenu pour responsable des dommages dus à une utilisation dans

les zones résidentielles.

Le fabricant décline toute responsabilité en cas de résultats défectueux ou insatisfaisants

9

Conditions

environnementales

Tout fonctionnement ou stockage de l'appareil en dehors du domaine indiqué est

considéré comme non conforme. Le fabricant ne saurait être tenu pour responsable des

dommages consécutifs.

Plage de température pour l'air ambiant :

- lors du fonctionnement : -10 °C à +40 °C (14 °F à 104 °F)

- lors du transport et du stockage : -20 °C à +55 °C (-4 °F à 131 °F)

- absence de poussières, acides, gaz ou substances corrosives, etc.

Humidité relative de l'air :

- jusqu'à 50 % à 40 °C (104 °F)

- jusqu'à 90 % à 20 °C (68 °F)

Altitude au-dessus du niveau de la mer :

- jusqu'à 2 000 m (6 561 ft. 8.16 in.)

Environnement :

- l'appareil ne doit en aucun cas être utilisé sous la pluie ou la neige.

Obligations

de l'exploitant

Obligations

du personnel

L'exploitant s'engage à laisser travailler sur l'appareil uniquement des personnes qui

- connaissent les dispositions de base relatives à la sécurité du travail et à la prévention des accidents et sont formées à la manipulation de l'appareil,

- ont attesté par leur signature avoir lu et compris les présentes instructions de service,

en particulier le chapitre « Consignes de sécurité »,

- ont suivi une formation conforme aux exigences relatives aux résultats de travail.

La sécurité de travail du personnel doit être contrôlée à intervalles réguliers.

Toutes les personnes qui sont habilitées à travailler avec l'appareil s'engagent, avant de

commencer à travailler

- à respecter les dispositions de base relatives à la sécurité du travail et à la prévention

des accidents,

- à lire les présentes instructions de service, en particulier le chapitre « Consignes de

sécurité », et à conrmer par leur signature qu'elles les ont comprises et vont les

respecter.

Avant de quitter le poste de travail, s'assurer qu'aucun dommage corporel ou matériel ne

peut survenir,

même en cas d'absence.

Couplage au

réseau

En raison de leur absorption de courant élevée, les appareils de forte puissance inuent

sur la qualité énergétique

du réseau d'alimentation. Certains types d'appareils peuvent être touchés sous la forme :

- de restrictions de raccordement

- d'exigences relatives à l'impédance maximale autorisée du secteur *)

- d'exigences relatives à la puissance de court-circuit minimale nécessaire *)

*) à l'interface avec le réseau public, voir caractéristiques techniques

Dans ce cas, l'exploitant ou l'utilisateur de l'appareil doit s'assurer que l'appareil peut être

raccordé au réseau, au besoin en prenant contact avec le

fournisseur d'énergie.

REMARQUE ! Il faut veiller à la bonne mise à la terre du couplage au réseau

10

Protection de

l'utilisateur et des

personnes

Le soudage expose à de nombreux risques, par ex. :

- rayonnement d'arc électrique nocif pour les yeux et la peau

- champs magnétiques nocifs pouvant être à l'origine d'un risque vital pour les porteurs

de stimulateurs cardiaques

- risque électrique lié au courant d'alimentation et à l'intensité de soudage

- nuisances sonores élevées

- fumées de soudage et gaz nocifs

Les personnes travaillant sur la pièce à souder doivent porter des vêtements de

protection adaptés présentant les caractéristiques suivantes :

- difcilement inammables

- isolants et secs

- couvrant tout le corps, sans dommage et en bon état

- avec un casque de protection

- avec pantalon sans revers

Font également partie des vêtements de protection :

- protéger les yeux et le visage au moyen d'un écran de protection muni d'une

cartouche ltrante conforme avec protection contre les rayons UV, la chaleur et les

projections d'étincelles

- derrière l'écran de protection, porter des lunettes de protection conformes avec

protection latérale

- chaussures solides et isolantes, y compris en milieu humide

- gants adaptés (isolation électrique, protection contre la chaleur)

- protection auditive pour réduire les nuisances sonores et se prémunir contre les

lésions

Données

relatives

aux valeurs des

émissions

sonores

Tenir à distance les autres personnes, en particulier les enfants, pendant le fonctionnement de l'appareil et lors du process de soudage. Si des personnes se trouvent malgré tout à proximité

- les informer de tous les risques qu'elles encourent (risque de blessure dû aux

projections d'étincelles, risque d'éblouissement dû aux arcs électriques, fumées de

soudage nocives, nuisances sonores, danger potentiel dû au courant d'alimentation

et à l'intensité de soudage, etc),

- mettre à leur disposition des moyens de protection appropriés ou

- mettre en place des écrans et des rideaux de protection.

L'appareil émet un niveau de puissance acoustique < 80 dB(A) (réf. 1 pW) en marche à

vide ainsi que dans la phase de refroidissement après fonctionnement au point de travail

maximal autorisé en charge normale, conformément à la norme EN 11201

11

Risques liés au

courant

d'alimentation et

à l'intensité de

soudage

- Une décharge électrique est fondamentalement dangereuse et peut être mortelle.

- Éviter tout contact avec des pièces conductrices à l'intérieur et à l'extérieur de

l'appareil.

- En soudage TIG, le l d'apport, la bobine de l, les galets d'entraînement ainsi que

toutes les pièces métalliques en liaison avec le l d'apport sont également conducteurs de courant.

- Toujours placer le dévidoir sur un support sufsamment isolé ou sur un support pour

dévidoir isolant adapté.

- Veiller à se protéger soi-même et à protéger les autres personnes de manière adé-

quate, au moyen d'une couverture ou d'un support sec et sufsamment isolant par

rapport au potentiel de terre ou de masse. La couverture ou le support doit recouvrir

entièrement l'ensemble de la zone située entre le corps et le potentiel de terre ou de

masse.

- Tous les câbles et toutes les conduites doivent être solides, intacts, isolés et de

dimension sufsante. Remplacer sans délai les connexions lâches, les câbles et conduites encrassés, endommagés ou sous-dimensionnés.

- Ne pas enrouler les câbles et les tuyaux autour du corps ou de parties du corps.

- Ne jamais tremper les électrodes (électrodes enrobées, électrodes en tungstène, l

d'apport) dans un liquide pour les refroidir,

- ne jamais les toucher lorsque la source de courant est activée.

- La double tension à vide d'une source de courant peut se produire, par exemple,

entre les électrodes de soudage de deux sources de courant. Le contact simultané

des potentiels des deux électrodes peut, dans certaines circonstances, entraîner un

danger de mort.

- Faire contrôler régulièrement le câble secteur par un électricien spécialisé an de

vérier le bon fonctionnement du conducteur de terre.

- L'appareil doit être utilisé uniquement sur un réseau avec conducteur de terre et une

prise avec contact de terre.

- Si l'appareil est utilisé sur un réseau sans conducteur de terre et une prise sans

contact de terre, il s'agit d'une négligence grossière. Le fabricant ne saurait être tenu

pour responsable des dommages consécutifs.

- Si nécessaire, effectuer une mise à la terre sufsante de la pièce à souder par des

moyens adéquats.

- Débrancher les appareils non utilisés.

- Pour les travaux en hauteur, utiliser un harnais de sécurité an d'éviter les chutes.

- Avant de réaliser des travaux sur l'appareil, éteindre l'appareil et débrancher la che

secteur.

- Placer un écriteau parfaitement lisible et compréhensible sur l'appareil pour que per-

sonne ne le rallume ou ne rebranche la che secteur.

- Après avoir ouvert l'appareil :

- décharger tous les composants qui emmagasinent des charges électriques,

- s'assurer de l'absence de courant dans tous les composants de l'appareil.

- Si des travaux sont nécessaires sur des éléments conducteurs, faire appel à une

deuxième personne qui déconnectera le commutateur principal en temps voulu.

Classication

CEM des

appareils

Classication CEM des appareils conformément à la plaque signalétique ou aux caractéristiques techniques.

Les appareils de la classe d'émissions A :

- ne sont prévus que pour une utilisation dans les zones industrielles,

- peuvent entraîner dans d'autres zones des perturbations de rayonnement liées à leur

puissance.

Les appareils de la classe d'émissions B :

- répondent aux exigences d'émissions pour les zones habitées et les zones industrielles,

ainsi que pour les zones habitées dans lesquelles l'alimentation énergétique

s'effectue à partir du réseau public basse tension.

12

Mesures relatives

à la CEM

Dans certains cas, des inuences peuvent se manifester dans la zone d'application prévue malgré le respect des valeurs limites d'émissions normalisées (p. ex. en présence

d'appareils sensibles sur le site d'installation ou lorsque ce dernier est situé à proximité

de récepteurs radio ou TV).

L'exploitant est alors tenu de prendre les mesures nécessaires pour

éliminer les dysfonctionnements.

Vérier et évaluer l'immunité des dispositifs dans l'environnement de l'appareil selon les

dispositions nationales et internationales. Exemples de dispositifs sensibles pouvant être

inuencés par l'appareil :

- dispositifs de sécurité

- câbles d'alimentation, de transmission de signaux et de transfert de données

- équipements informatiques et équipements de télécommunication

- équipements de mesure et d'étalonnage

Mesures de base visant à éviter les problèmes de compatibilité électromagnétique :

1. Alimentation secteur

- si des perturbations électromagnétiques se produisent malgré la réalisation

d'un couplage réglementaire au réseau, prendre des mesures supplémentaires

(utiliser par ex. un ltre secteur approprié).

2. Câbles de soudage

- utiliser des câbles d'une longueur aussi courte que possible

- les placer en veillant à ce qu'ils soient bien groupés le long de leur parcours

(également pour éviter les problèmes de champs électromagnétiques)

- les poser loin des autres câbles

3. Compensation de potentiel

4. Mise à la terre de la pièce à souder

- le cas échéant, réaliser une connexion de terre à l'aide des condensateurs adéquats.

5. Blindage, le cas échéant

- blinder les autres équipements à proximité.

- blinder l'ensemble de l'installation de soudage

Mesures liées

aux champs

électromagnétiques

en présence

d'implants

Les champs électromagnétiques peuvent provoquer des problèmes de santé qui ne sont

pas encore bien connus :

- Répercussions sur l'état de santé des personnes se trouvant à proximité, par ex. porteurs de stimulateurs cardiaques et d'appareils auditifs

- Les porteurs de stimulateurs cardiaques doivent consulter leur médecin avant de pouvoir se tenir à proximité immédiate de l'appareil et du process de soudage

- Pour des raisons de sécurité, les distances entres les câbles de soudage et la tête /

le corps de la torche doivent être aussi importantes que possible.

- Ne pas porter le câble de soudage et les faisceaux de liaison sur l'épaule et ne pas

les enrouler autour du corps ou de certaines parties du corps

13

Emplacements

particulièrement

dangereux

Tenir les mains, cheveux, vêtements et outils à l'écart des pièces en mouvement,

telles que :

- ventilateurs

- pignons

- bobines de l et ls d'apport

► Ne pas intervenir manuellement dans les pignons en rotation de l'entraînement du l

ou dans des pièces d'entraînement en rotation.

► Les capots et les panneaux latéraux peuvent être ouverts / enlevés uniquement

pendant la durée des opérations de maintenance et de réparation.

Lors de l'utilisation

► S'assurer que tous les capots sont fermés et que tous les panneaux latéraux sont

montés correctement.

► Maintenir fermés tous les capots et panneaux latéraux.

La sortie du l d'apport hors de la torche de soudage représente un risque de blessure

élevé (perforation de la main, blessures au visage et aux yeux, ...).

► Ne pas regarder dans le tube de contact.

► Utiliser des lunettes de protection adaptées.

- Ne pas toucher la pièce à usiner pendant et après le soudage – Risque de brûlure.

- Laisser refroidir la torche de soudage et les autres composants d'installation ayant

une forte température de service avant de les traiter.

- Dans les locaux exposés aux risques d'incendie et d'explosion, des dispositions

spéciales s'appliquent. Respecter les dispositions nationales et internationales en

vigueur.

- Les sources de courant destinées au travail dans des locaux présentant un fort risque

électrique (par exemple chaudières) doivent être identiées au moyen de l'indication

(Safety). Toutefois, la source de courant ne doit pas se trouver dans de tels locaux.

- Risque de brûlure en cas d'écoulement de réfrigérant. Éteindre le refroidisseur avant

de déconnecter les connecteurs d'arrivée de réfrigérant et de retour de réfrigérant.

- Lors de la manipulation du réfrigérant, respecter les indications de la che technique

de sécurité du réfrigérant. Vous pouvez demander la che technique de sécurité du

réfrigérant auprès de votre service après-vente ou sur la page d'accueil du fabricant.

- L'appareil est équipé d'une poignée de transport. Elle sert exclusivement au transport

à la main. Elle n'est pas adaptée au transport par grue, chariot élévateur ou autres

engins de levage.

- L'intervalle et l'étendue du contrôle doivent au moins correspondre aux normes et

directives nationales applicables.

- En cas d'utilisation d'un adaptateur pour le connecteur du gaz de protection, une

éventuelle fuite de gaz de protection, incolore et inodore, peut ne pas être détectée.

À l'aide d'une bande en Téon, procéder à l'étanchéication du letage de

l'adaptateur pour le connecteur du gaz de protection côté appareil.

Problèmes avec

les résultats de

soudage

Pour un fonctionnement sûr et conforme de l'installation de soudage, respecter les prescriptions ci-dessous concernant la qualité du gaz de protection :

- taille des particules solides < 40 μm

- point de rosée < -20 °C

- teneur en huile max. < 25 mg/m³

En cas de besoin, utiliser des ltres.

REMARQUE ! Les conduites en circuit fermé présentent un risque plus élevé

d'encrassement.

14

Danger au niveau

des bouteilles de

gaz de protection

Les bouteilles de gaz de protection contiennent un gaz sous pression et elles peuvent

exploser en cas de dommage. Comme les bouteilles de gaz de protection sont des

composants du matériel de soudage,

elles doivent être traitées avec précaution.

- Protéger les bouteilles de gaz de protection avec gaz comprimé d'une chaleur trop

importante, des chocs mécaniques, des scories, des ammes vives, des étincelles et

des arcs électriques.

- Installer verticalement les bouteilles de gaz de protection et les xer conformément à

la notice an qu'elles ne tombent pas.

- Tenir les bouteilles de gaz de protection éloignées des circuits de soudage et autres

circuits électriques.

- Ne jamais accrocher une torche de soudage à une bouteille de gaz de protection.

- N'utiliser que des bouteilles de gaz de protection adaptées à l'application correspondante ainsi que les accessoires adaptés (régulateur, tuyaux et raccords, ...).

N'utiliser que des bouteilles de gaz de protection et des accessoires en parfait état de

fonctionnement.

- Si une soupape d'une bouteille de gaz de protection est ouverte, détourner le visage.

- Fermer la soupape de la bouteille de gaz de protection si aucun soudage n'est en

cours.

- Laisser le capuchon sur la soupape de la bouteille de gaz de protection si celleci n'est pas utilisée.

- Respecter les indications du fabricant ainsi que les directives nationales et

internationales relatives aux bouteilles de gaz de protection et aux accessoires.

Mesures de

sécurité sur le

site d'installation

et pour le

transport

- Installer l'appareil de manière bien stable sur un sol ferme et plat.

Un angle d'inclinaison de 10° au maximum est admis.

- Dans les locaux exposés aux risques d'incendie et d'explosion, des dispositions

spéciales s'appliquent.

Respecter les dispositions nationales et internationales en vigueur.

- Veiller à ce que la zone autour du poste de travail reste en permanence propre et

dégagée, au moyen de consignes et de contrôles internes à l'entreprise.

- Installer et utiliser l'appareil uniquement en conformité avec l'indice de protection

indiqué sur la plaque signalétique.

- Lors de la mise en place de l'appareil, vérier si la distance périphérique de 0,5 m

(1 ft. 7.69 in.) par rapport à l'appareil est bien respectée, an que l'air de refroidissement puisse circuler sans problème.

- Lors du transport de l'appareil, veiller à ce que les directives nationales et régionales

en vigueur et les consignes de prévention des accidents soient respectées. Ceci

s'applique tout particulièrement aux directives relatives aux risques inhérents au

transport.

- Avant tout transport de l'appareil, vidanger la totalité du réfrigérant.

- Après le transport et avant la mise en service, effectuer impérativement un contrôle

visuel de l'appareil an de détecter tout dommage. Avant la mise en service, faire

remettre en état les éventuels dommages par du personnel de service formé.

15

Mesures de

sécurité en

fonctionnement

normal

Mettre en service l'appareil uniquement si tous les dispositifs de sécurité sont entièrement opérationnels. Si les dispositifs de sécurité ne sont pas entièrement opérationnels,

risques

- de blessure et de mort pour l'utilisateur ou des tiers,

- de dommages pour l'appareil et les autres biens de l'utilisateur,

- d'inefcacité du travail avec l'appareil.

Remettre en état les dispositifs de sécurité non opérationnels avant de mettre l'appareil

en marche.

Ne jamais mettre les dispositifs de sécurité hors circuit ou hors service.

Avant de mettre l'appareil en marche, s'assurer que personne ne peut être mis en

danger.

Contrôler au moins une fois par semaine l'appareil an de détecter les dommages

visibles à l'extérieur et l'aptitude de fonctionnement des dispositifs de sécurité.

Toujours bien xer les bouteilles de gaz de protection pour qu'elles ne tombent pas.

Utiliser exclusivement le réfrigérant d'origine du fabricant qui, en raison de ses propriétés

(conductivité électrique, protection contre le gel, compatibilité des matériaux, combustibilité, ...) est adapté à l'utilisation avec nos appareils.

Utiliser exclusivement le réfrigérant d'origine du fabricant.

Ne pas mélanger le réfrigérant d'origine du fabricant avec d'autres produits réfrigérants.

Le fabricant décline toute responsabilité et toutes les garanties sont annulées en cas de

dommages consécutifs à l'utilisation d'autres produits réfrigérants.

Dans certaines conditions, le produit réfrigérant est inammable. Ne transporter le réfrigérant que dans les conteneurs d'origine et les tenir éloignés des sources d'ignition.

Éliminer le réfrigérant usagé conformément aux dispositions nationales et internationales

en vigueur. Vous pouvez demander la che technique de sécurité du réfrigérant auprès

de votre service après-vente ou sur la page d'accueil du fabricant.

L'installation étant froide, vérier le niveau de réfrigérant avant tout démarrage du

soudage.

Maintenance et

remise en état

Les pièces provenant d'autres fournisseurs n'offrent pas de garantie de construction et

de fabrication conformes aux exigences de qualité et de sécurité.

Utiliser uniquement les pièces de rechange et d'usure d'origine

(valable également pour les pièces standardisées).

Ne réaliser aucune modication, installation ou transformation sur l'appareil sans autorisation du fabricant.

Remplacer immédiatement les composants qui ne sont pas en parfait état.

Lors de la commande, indiquer la désignation précise et la référence selon la liste de

pièces de rechange, ainsi que le numéro de série de l'appareil.

16

Contrôle

technique

de sécurité

- Le fabricant recommande de faire effectuer au moins tous les 12 mois un contrôle

technique de sécurité de l'appareil.

- Au cours de ce même intervalle de 12 mois, le fabricant recommande un calibrage

des sources de courant.

- Un contrôle technique de sécurité réalisé par un électricien spécialisé agréé est

recommandé

- après modication

- après montage ou transformation

- après toute opération de réparation, entretien et maintenance

- au moins tous les douze mois.

- Pour le contrôle technique de sécurité, respecter les normes et les directives nationales et internationales en vigueur.

- Vous obtiendrez des informations plus précises concernant le contrôle technique de

sécurité et le calibrage auprès de votre service après-vente. Sur demande, ce service

tient les documents requis à disposition.

Élimination

Marquage

de sécurité

Sécurité des

données

Ne pas jeter cet appareil avec les ordures ménagères ! Conformément à la directive européenne 2012/19/CE relative aux déchets d'équipements électriques et électroniques et

sa transposition dans le droit national, les équipements électriques usagés doivent être

collectés de manière séparée et faire l'objet d'un recyclage conforme à la protection de

l'environnement. Veiller à rapporter l'appareil usagé auprès du revendeur ou se renseigner sur l'existence d'un

système de collecte et d'élimination local autorisé. Le non-respect de cette directive européenne peut avoir des conséquences sur l'environnement et votre santé !

Les appareils portant le marquage CE répondent aux exigences essentielles des directives basse tension et compatibilité électromagnétique (par ex. normes produits correspondantes de la série de normes EN 60 974).

Les appareils portant la marque CSA répondent aux exigences des normes applicables

au Canada et aux États-Unis.

L'utilisateur est responsable de la sécurité des données liées à des modications

par rapport aux réglages d'usine. Le fabricant décline toute responsabilité en cas

de perte de réglages personnels.

Droits d'auteur

Les droits de reproduction des présentes Instructions de service sont réservés au

fabricant.

Les textes et les illustrations correspondent à l'état de la technique au moment de

l'impression.

Sous réserve de modications. Le contenu de ces Instructions de service ne peut

justier aucune réclamation de la part de l'acheteur. Nous vous remercions de nous faire

part de vos propositions d'amélioration et de nous signaler les

éventuelles erreurs contenues dans les Instructions de service.

17

18

Informations générales

19

20

Informations générales

Principe La FPA 3020 est une source de courant à onduleur entièrement numérique et comman-

dée par microprocesseur, destinée au soudage orbital. Un gestionnaire de source de

courant actif est couplé à un processeur à signaux numérique ; ensemble, ils

commandent et règlent le processus de soudage. Les données réelles sont mesurées en

permanence et les modications sont prises en compte immédiatement.

Les algorithmes de réglage veillent au

maintien de l'état de consigne souhaité.

Ceci permet une précision incomparable

du processus de soudage, la reproductibilité exacte de l'ensemble des résultats

et des caractéristiques de soudage excellentes. Outre les caractéristiques de

soudage, le rendement élevé est une

propriété essentielle des nouvelles

sources de courant orbital.

Un concept de commande clair facilite

la réalisation des travaux. Le regroupement des éléments de commande liés aux

tâches sur l'écran tactile de grande taille

permet de visualiser et de régler très

facilement les principales fonctions.

Source de courant FPA 3020

Concept

d'appareil

Domaines

d'application

Cette nouvelle source de courant est caractérisée par sa faculté d'adaptation aux

exigences multiples du soudage orbital. Le refroidisseur intégré de série est le composant essentiel de cette faculté. En plus de pouvoir gérer un grand nombre de pinces

de soudage orbital pour les domaines d'application les plus divers, la source de courant

peut également supporter une torche de soudage manuelle. Une télécommande pourvue de toutes les fonctions requises pour la commande sur site du système de soudage

orbital permet une utilisation encore plus confortable.

Les domaines d'application de la FPA 3020 sont multiples dans le domaine de l'industrie

et de l'artisanat. Dans ce cadre, il convient de mentionner tout spécialement l'industrie

pharmaceutique et agroalimentaire, qui établissent des exigences qualitatives élevées

en termes de construction des conduites et des conteneurs. En ce qui concerne les

matériaux, la source de courant est aussi bien adaptée à l'acier non allié ou faiblement

allié qu'à l'acier chromé/nickelé hautement allié. Ces propriétés polyvalentes sont

assistées par un déroulement optimal de l'amorçage.

Pour le soudage TIG-AC, la commande FPA 3020 ne tient pas seulement compte du

diamètre de l'électrode, mais aussi de sa température réelle en fonction de la durée de

soudage et des pauses préalables. De plus, la source de courant rend d'excellents

services dans le domaine du soudage de l'aluminium, des alliages d'aluminium, des

alliages de cuivre, du magnésium et du titane. Vous pouvez adapter la fréquence AC à

vos besoins dans le cadre d'une plage très vaste.

21

Avertissements

P

1l/min

500 W

4.3 bar (0.43 MPa)

I

1 eff

I

1 max

230 V 23 A 14 A16A

U

1

1~

50-60Hz

35%

145 A

5 A / 10.2 V - 200 A / 18.0 V

200 A110 A

15.8 V 14.4 V18.0 V

I

2

U

2

U

0

X(40°C) 60% 100%

44 V

9.5 kV

U

p

IP 23

IEC 60974-1/-10 Cl.A

f1

f2

f1

f2

1~

FPA 3020

8,040,098

XXXXXXXX

Ser.No.

Part No.

www.fronius.com

sur l'appareil

L'appareil est muni de symboles de sécurité apposés sur la plaque signalétique.

Ces symboles de sécurité ne doivent pas être retirés, ni recouverts.

Plaque signalétique

22

Éléments de commande

Panneau de

commande

REMARQUE ! En raison des mises à jour de micrologiciel, il est possible que

certaines fonctions non décrites dans les présentes Instructions de service

soient disponibles sur votre appareil ou inversement. En outre, certaines

illustrations peuvent différer légèrement des éléments de commande disponibles sur votre appareil. Toutefois, le fonctionnement de ces éléments de

commande reste identique.

AVERTISSEMENT !

Les erreurs de manipulation peuvent entraîner des dommages corporels

et matériels graves !

Utiliser les fonctions décrites uniquement après avoir lu et compris l'intégralité

des documents suivants :

- les présentes Instructions de service

- toutes les Instructions de service des composants périphériques, en

particulier les consignes de sécurité.

(3)

(2)

(4)

(1)

(5)

(6)

(7)

Panneau de commande

Nº Fonction

(1) Molette de réglage

Sélection d'un point de menu :

1. Tourner la molette de réglage jusqu'à ce que le point de menu souhaité soit

marqué en bleu

2. Appuyer sur la molette de réglage pour conrmer le point de menu.

Sélection d'un paramètre :

1. Tourner la molette de réglage jusqu'à ce que le paramètre souhaité soit marqué en bleu.

2. Appuyer sur la molette de réglage ; le paramètre sélectionné est désormais

marqué en violet.

3. Régler le paramètre à la valeur souhaitée en tournant la molette de réglage.

4. Appuyer sur la molette de réglage pour conrmer la valeur. Le marquage bleu

passe sur le paramètre suivant.

IMPORTANT ! Si la valeur dénie ne doit pas être conrmée, appuyer sur la

touche « Esc » (8).

(10)

(9)

(8)

23

Panneau de

commande

(suite)

Nº Fonction

IMPORTANT ! Les fonctions décrites peuvent également être assurées direc-

tement par l’écran tactile (3). Il suft de toucher un point de menu ou un paramètre. Si nécessaire, lors de ce contact, une liste permettant la sélection directe

de plusieurs valeurs de réglage apparaît. Néanmoins, l’indication d’une valeur

chiffrée nécessite dans tous les cas l’utilisation de la molette de réglage. L’activation exclusive de la molette de réglage est tout particulièrement conseillée

dans les environnements poussiéreux par exemple, lorsque l’écran tactile est

protégé par un lm plastique.

(2) Touche Next (Suivant)

Pour passer à la fenêtre de menu suivante.

(3) Écran tactile

Unité d'afchage avec des claviers représentés à des ns d'activation directe en

fonction des situations.

(4) Touche F1

Touche de fonction librement programmable (dans le menu « Setup et paramètres système »).

(5) Touche Gaz de protection et refroidissement

Ouvre le menu « Gaz de protection et refroidissement ».

(6) Touche Échange de données

Ouvre le menu de transfert de données.

(7) Touche Conguration d'impression

Pour le réglage de données spéciques pour l'impression papier ou la sauvegarde sur la carte mémoire.

(8) Touche ESC

- Retour à la fenêtre de menu précédente

- Validation des alarmes

- Sortie d'un réglage de paramètre sans conrmer la valeur modiée

(9)

Touche i (information)

Pour afcher les versions, alarmes et informations destinées aux techniciens de

maintenance.

(10) Touche menu

Pour revenir au Menu principal.

24

Barre de

symboles

AVERTISSEMENT !

Les erreurs de manipulation peuvent entraîner des dommages corporels

et matériels

graves !

Utiliser les fonctions décrites uniquement après avoir lu et compris l'intégralité

des documents suivants :

- les présentes Instructions de service

- toutes les Instructions de service des composants périphériques, en particulier les consignes de sécurité.

Éléments d'afchage à l'écran

Heure et date

Segment 1-10

Indique dans quel segment de la course de soudage se trouve la pince de

soudage orbital.

IMPORTANT ! De plus amples informations concernant les « Segments »

gurent dans le chapitre « Réglage des paramètres ».

Page du déroulement du programme

Chaque fenêtre de dialogue de la structure des menus est identiée par un

numéro de page, par exemple pour permettre son identication dans le cadre

des travaux de maintenance.

Nom du programme actuellement chargé.

Nom d'utilisateur

Des informations plus détaillées gurent au

chapitre « Setup et paramètres système ».

Page alarme active

En appuyant sur le symbole, la page des alarmes actives s'ouvre.

3 : Signal Main current (signal Courant principal)

2 : Signal Arc on (signal Soudage déclenché)

1 : Signal Process actif

Dévidoir sélectionné et actif (en bleu)

Dévidoir sélectionné mais inactif (en noir)

Dévidoir non sélectionné (en noir, barré en bleu)

25

Barre de

symboles

(suite)

Sens de soudage : sens horaire Sens de soudage : sens anti-

horaire

Soudage inactif / sans arc électrique

(en noir - mode test)

Soudage activé / avec arc électrique

(en bleu)

Vanne de gaz de protection inactive Vanne de gaz de protection active

(en bleu)

Vanne de gaz de formation inactive Vanne de gaz de formation active

(en bleu)

Interrupteur de n de course pour

pince de soudage orbital fermée

inactif

Interrupteur de n de course pour

pince de soudage orbital fermée

actif (en rouge)

26

Raccords, commutateurs et extensions système

Sécurité

Source de

courant

FPA 3020

(4)

(5)

(6)

(7)

AVERTISSEMENT !

Les erreurs de manipulation peuvent entraîner des dommages corporels

et matériels

graves !

Utiliser les fonctions décrites uniquement après avoir lu et compris l'intégralité

des documents suivants :

- les présentes Instructions de service

- toutes les Instructions de service des composants périphériques,

en particulier les consignes de sécurité.

Vue avant

(3)

(2)

(1)

(18)

(19)

(20)

(21)

(22)

Vue arrière

(17)

(16)

(15)

(14)

(13)

(12)

(8)

(9) (10) (11)

Raccords et commutateurs de la source de courant FPA 3020

Nº Fonction

(1) Connecteur Courant de soudage de la pince de soudage orbital

Connecteur (-) à verrouillage à baïonnette, également adapté à une torche de

soudage TIG traditionnelle.

(2) Connecteur Câble de mise à la masse

Connecteur (+) à verrouillage à baïonnette.

(3) Connecteur USB

Pour l'enregistrement et le chargement de programmes de soudage individuels

ou de toutes les données de la source de courant avec une clé USB.

(4) Touche Alimentation papier

Pour l'alimentation papier manuelle de l'imprimante intégrée.

(5) Voyant Imprimante prête à fonctionner

Indique quand l'imprimante est prête à fonctionner.

(6) Imprimante

Pour consigner les paramètres de procédé et déroulements importants.

(7) Connecteur Télécommande

27

Source de

courant

FPA 3020

(suite)

Nº Fonction

(8) Connecteur Commande de la pince de soudage orbital

Pour la collecte de données, la commande et l'alimentation moteur de la pince

de soudage orbital.

(9) Connecteur Arrivée d'eau

Pour la pince de soudage orbital ou la torche de soudage TIG.

(10) Connecteur Retour d'eau

Pour la pince de soudage orbital ou la torche de soudage TIG.

(11) Connecteur Commande de la torche

Pour une torche de soudage TIG traditionnelle ou une pince de soudage orbital

avec des éléments de commande supplémentaires.

(12) Connecteur Externe

Pour l'appareil de mesure d'oxygène résiduel.

(13) Connecteur Arrivée d'eau

Pour le ltre à eau (15).

(14) Connecteur Retour d'eau

Pour le ltre à eau (15).

(15) Filtre à eau

(16) Connecteur Sortie du gaz de formation

Pour la pince de soudage orbital.

(17) Connecteur Admission du gaz de formation

Pour le robinet détendeur.

(18) Interrupteur secteur

Pour la mise en service et hors service de la source de courant.

(19) Fusible de la pompe à réfrigérant

(20) Câble secteur avec anti-traction

(21) Connecteur Admission du gaz de protection

Pour le robinet détendeur.

(22) Connecteur Dévidoir

Pour un dévidoir à l froid.

28

________________

CrNi_21,0x1,5

DAUERTEST

FOH-10-76

________________

FRONIUS

Télécommande

AVERTISSEMENT !

Risque de dommages corporels et matériels en raison de machines à

fonctionnement automatique.

Les machines à fonctionnement automatique peuvent entraîner

de graves dommages corporels et matériels par accrochage, coincement ou

écrasement des parties du corps.

- En complément des présentes Instructions de service, les consignes de

sécurité du fabricant du robot et du système de soudage doivent également

être respectées.

- Vériez scrupuleusement, pour votre sécurité personnelle, que toutes les

mesures de sécurité ont été prises dans la zone de travail de la pince de

soudage et qu'elles restent actives en permanence pendant la durée de

votre présence dans cette zone !

(15)

(13) (14)

(1) (2)

(3) (4)

(5) (7)

(6)

(8) (10)

(9)

(11) (12)

Nº Fonction

(1) Touche Contrôle gaz

Pour régler le débit de gaz de

protection nécessaire au niveau

du robinet détendeur. Après avoir

appuyé sur la touche, du gaz de

protection est diffusé pendant

30 s. Pour arrêter cette opération

plus tôt, appuyer une nouvelle fois

sur cette touche.

(2) Touche de fonction F2

Touche de fonction

librement programmable (dans

le menu « Setup et paramètres

système »).

Télécommande FPA 3020

29

(a)

(3) Touche Sélection de groupe

Pour accéder au menu de sélection du groupe de programme,

appuyer sur la touche (+) ou (-).

Le dernier groupe sélectionné (a)

s'afche.

En appuyant à nouveau sur (+) ou

(-), sélectionner le groupe souhaité

(a) des programmes de soudage.

Télécommande

________________

CrNi_21,0x1,5

DAUERTEST

FOH-10-76

________________

FRONIUS

CrNi_21,0x1,5

2015/12/02 10:19:02

FPA.1

FCH-6-76

Pret

Pos 23/

Vitesse Fil

Seg 1

0.0

0

04.12.15 10:20:57

CrNi_21.0x1.5

(suite)

(b)

(b)

(a)

(4) Touche Sélection de programme

Dans le groupe (a) sélectionné

au préalable, choisir le programme

de soudage (b) souhaité avec les

touches (+) ou (-).

Charger le programme de soudage sélectionné en appuyant sur

la touche

« Start / Stop » (11).

Pendant le processus de chargement, le nom (b) du programme de

soudage sélectionné apparaît sur

l'écran pour conrmation.

Une fois le chargement terminé,

l'afchage indique en mode repos

le nouveau nom de programme

(b)

IMPORTANT ! Pour sortir du menu de sélection sans modier les réglages initiaux, ap-

puyer sur la touche « Stop » (12).

(5) Touche Intensité de soudage

Pour modier l'intensité pendant le soudage, conformément au paramètre

« Intensité de soudage » de la fenêtre de dialogue 233 « Ajustement de la

valeur » du chapitre « Setup et paramètres système ».

(6) Touche Vitesse de soudage

Pour modier la vitesse de rotation de la tête de soudage pendant le soudage, conformément au paramètre « v-Rotation » de la fenêtre de dialogue 233

« Ajustement de la valeur » du chapitre « Setup et paramètres système ».

(b).

(7) Touche Vitesse d'avance du l

En dehors du mode soudage, la touche (6) sert à positionner la

tête de soudage pour des travaux de réglage.

Pour modier la vitesse d'avance du l pendant le soudage, conformément au

paramètre « v-Fil » de la fenêtre de dialogue 233 « Ajustement de la valeur » du

chapitre « Setup et paramètres système ».

En dehors du mode soudage, la touche (7) sert à positionner le

l d'apport pour des travaux de réglage.

30

Télécommande

(suite)

(8) Touche Arc électrique on / off

Si la DEL de la touche (8) est allumée, le process de soudage se déroule avec

un arc électrique. L'arc peut également être éteint pour les travaux de réglage.

En outre la fenêtre de dialogue 1 du chapitre « Diagnostic d'erreur, élimination

d'erreur » contient l'information correspondante.

(9) Touche Gaz de formation

Ouvre la vanne de gaz de formation à des ns d'essai. Pour refermer la vanne

de gaz de formation, appuyer à nouveau sur la touche (9).

IMPORTANT ! Si aucune autre pression n'est effectuée sur la touche (9) avant

expiration du temps de retard du démarrage, la soupape de gaz de formation se

ferme automatiquement. Le temps de retard du démarrage correspond au para-

mètre « Temps pré-débit gaz de formation » du menu à sélection directe « Gaz

de protection et refroidissement ».

(10) Touche Dévidoir on / off

Pour activer et désactiver le dévidoir pendant le soudage.

(11) Touche Start / Stop

Pour démarrer et arrêter le processus de soudage.

Pour les pinces de soudage fermées sans guide-l, le soudage démarre immédiatement après l'activation de la touche Start / Stop.

Sur les pinces de soudage ouvertes avec guide-l, les opérations se déroulent

comme suit :

► Si, dans la fenêtre de dialogue 221, « Paramètres du point de départ » du

chapitre « Réglage des paramètres », le paramètre « ENROULER » est positionné sur « ACTIF », le faisceau de liaison est enroulé à la première activation de la touche (11). Une fois le point de départ atteint, le soudage proprement dit démarre grâce à une activation supplémentaire de la touche (11).

► Si, dans la fenêtre de dialogue 221, « Paramètres du point de départ » du

chapitre « Réglage des paramètres », le paramètre « ENROULER » est

positionné sur « AUTOSTART », une seule pression sur la touche (11) suft

à activer le process de soudage. Le soudage proprement dit démarre après

l'enroulement automatique du faisceau de liaison et une fois le point de

départ atteint.

► Si, dans la fenêtre de dialogue 221, « Paramètres du point de départ » du

chapitre « Réglage des paramètres », le paramètre « ENROULER » est

positionné sur « INACTIF », une seule pression sur la touche (11) suft à

activer le process de soudage. La position de démarrage dénie n'est pas

recherchée, le faisceau de liaison n'est pas enroulé. Le démarrage se produit

à la position atteinte en dernier lieu.

IMPORTANT ! Avec une pince de soudage orbital ouverte, il existe un risque

d'endommager le faisceau de liaison si le soudage démarre sans enroulement

préalable.

Si le procédé de soudage est interrompu avec la touche (11), une downslope

conductrice s'applique conformément au paramètre « Downslope conductrice »

de la fenêtre de dialogue 221 « Paramètres du point de départ » du chapitre

« Réglage des paramètres ».

En dehors du mode soudage, une pression simultanée sur la touche (11) et sur

la touche « gauche » (13) permet de ramener la pince de soudage orbital en

position de départ.

31

Télécommande

(suite)

(12) Touche Stop

La touche (12) permet d'interrompre immédiatement le soudage.

IMPORTANT ! Indépendamment des réglages dans le menu « Réglage des

paramètres », le soudage est interrompu sans évanouissement avec la touche

(12).

Valable pour toutes les pinces de soudage orbital :

En appuyant simultanément sur la touche (12) et sur la touche « gauche » (13),

la position actuelle de la pince de soudage orbital est réinitialisée.

(13) Touche gauche

Une pression simultanée sur la touche START/STOP (11) et sur la touche

« gauche » (13) permet de ramener la pince de soudage orbital en position de

départ.

Une pression simultanée sur la touche STOP (12) et sur la touche « gauche »

(13), permet de réinitialiser la position actuelle de la pince de soudage orbital.

(14) Touche droite

Une pression simultanée sur la touche STOP (12) et sur la touche « droite »

(14) interrompt immédiatement le soudage, la dernière position est néanmoins

supprimée.

Un nouveau soudage commence à la position de départ initiale.

Une pression simultanée sur la touche STOP (12) et sur la touche « droite »

(14), après une interruption due à une alarme, à une pression sur la touche

Start / Stop, Stop ou Arrêt d'urgence, permet de sortir immédiatement du déroulement automatique.

(15) Bouton ARRÊT D'URGENCE

Pour interrompre immédiatement le soudage sans évanouissement, par exemple

pour éviter un accident

IMPORTANT ! Une pression simultanée sur la touche « gauche » (13) et sur la touche

« droite » (14) permet de calibrer l'écran tactile.

Pour plus d'informations, voir la fenêtre de dialogue 263 « Date, heure et calibrage de

l'écran tactile » du chapitre « Setup et paramètres système ».

32

Afchage en

FCH-6-76

Pret

Pos 0/

Vitesse Fil

Seg 1

0.0

0

04.12.15 10:20:57

CrNi_40.0x1.5

Pos/D

Speed

Curr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

Positionnement 2.0

FCH-6-76

Start --> Cont.

Stop --> Arret

Pos 0 / 0.0

Seg 1

04.12.15 10:20:57

mode repos

- Date et heure

- Nom du programme de soudage

actuellement chargé

- Modèle de pince de soudage orbital

- PRÊT / PAS PRÊT :

Source de courant prête à l'emploi ou

élimination d'erreur nécessaire

- Seg 1 :

Afchage d'état du segment actuel

- Pos :

Position de la pince de soudage orbital

[°] / Vitesse de soudage [cm/min]

- Vitesse de l [cm/min]

Afchage après

démarrage

du soudage,

pendant le

positionnement

Afchage

après le

positionnement,

avant le pré-débit

de gaz

- Valeur à côté de « POSITIONNEMENT » :

Durée écoulée depuis le début du

soudage

- Pos :

Position de la pince de soudage orbital

[°]

- Seg 1 :

Afchage d'état du segment actuel

- Speed :

Vitesse de soudage [cm/min]

- Curr :

Intensité de soudage [A]

- Volt :

Tension de soudage [V]

IMPORTANT ! Si, dans la fenêtre de dialogue 221, « Paramètres du point de départ » du

chapitre « Réglage des paramètres », le paramètre « ENROULER » est positionné sur

« AUTOSTART », une transition automatique est opérée entre le positionnement et le

pré-débit de gaz.

- Date et heure

- Modèle de pince de soudage orbital

- Start --> CONT. :

Démarrage du soudage avec la touche

Start / Stop

- Stop --> ARRÊT :

Interruption immédiate du soudage

avec la touche Stop

- Pos :

Position de la pince de soudage orbital

[°] / Vitesse de soudage [cm/min]

- Seg 1 :

Afchage d'état du segment actuel

Si, avec une pince de soudage orbital ouverte, un l de soudage est disponible et activé,

l'afchage « Vitesse l » apparaît encore pour la vitesse du l [cm/min].

33

Pos/D

Speed

Curr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

Amorc. Montee 3.0

Pos/D

Speed

Curr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

Soudage 12.0

Afchage

Pos/D

Speed

Curr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

Pre-gaz 6.0

pendant le prédébit de gaz

- Valeur à côté de « PRE-GAZ » :

Durée écoulée depuis le début du

soudage

- Pos :

Position de la pince de soudage orbital

[°]

- Seg 1 :

Afchage d'état du segment actuel

- Speed :

Vitesse de soudage [cm/min]

- Curr :

Intensité de soudage [A]

- Volt :

Tension de soudage [V]

Afchage

pendant une

upslope

Afchage

pendant le

soudage

- Valeur à côté de « AMORC. MONTEE »

Durée écoulée depuis le début du

soudage

- Pos

Position de la pince de soudage orbital

[°]

- Seg 1 :

Afchage d'état du segment actuel

- Speed

Vitesse de soudage [cm/min]

- Curr

Intensité de soudage [A]

- Volt

Tension de soudage [V]

- Valeur à côté de « SOUDAGE » :

Durée écoulée depuis le début du

soudage

- Pos :

Position de la pince de soudage orbital

[°]

- Seg 1 :

Afchage d'état du segment actuel

- Speed :

Vitesse de soudage [cm/min]

- Curr :

Intensité de soudage [A]

- Volt :

Tension de soudage [V]

34

Start --> Cont.

R.Stop --> Arret

Pos 0 / 0.0

Seg 1

FCH-6-76

04.12.15 10:20:57

Afchage

Pos/D

Speed

Curr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

Evanouissement 3.0

Pos/D

Speed

Curr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

Post-gaz 6.0

pendant une

downslope

- Valeur à côté de « ÉVANOUISSEMENT » :

Durée écoulée depuis le début du

soudage

- Pos :

Position de la pince de soudage orbital

[°]

- Seg 1 :

Afchage d'état du segment actuel

- Speed :

Vitesse de soudage [cm/min]

- Curr :

Intensité de soudage [A]

- Volt :

Tension de soudage [V]

Afchage

pendant le postdébit de gaz

Afchage après

interruption du

soudage

- Valeur à côté de « POST-GAZ » :

Durée écoulée depuis le début du

soudage

- Pos :

Position de la pince de soudage orbital

[°]

- Seg 1 :

Afchage d'état du segment actuel

- Speed :

Vitesse de soudage [cm/min]

- Curr :

Intensité de soudage [A]

- Volt :

Tension de soudage [V]

Si le soudage a été interrompu en raison d'une alarme ou par l'activation de la touche

Start / Stop, Stop ou Arrêt d'urgence, l'afchage suivant apparaît :

- Date et heure

- Modèle de pince de soudage orbital

- Start --> CONT. :

Démarrage du soudage avec la touche

« Start / Stop » (11)

- R.Stop --> ARRÊT :

Sortie du déroulement automatique en

appuyant simultanément sur les touches « droite » (14) et « Stop » (12)

- Pos :

Position de la pince de soudage orbital

[°] / Vitesse de soudage [cm/min]

- Seg 1 :

Afchage d'état du segment actuel

35

36

Mise en service

37

38

Avant la mise en service

Utilisation

conforme

Instructions

d'installation

La source de courant est exclusivement destinée au soudage TIG avec les pinces

orbitales et les torches de soudage TIG autorisées à cette n.

Toute autre utilisation sera considérée comme non conforme. Le fabricant ne saurait être

tenu responsable des dommages consécutifs.

Font également partie de l'utilisation conforme

- le respect de toutes les indications des Instructions de service,

- le respect des travaux d'inspection et de maintenance.

AVERTISSEMENT !

Risque de blessure en cas de basculement ou de chute des appareils !

- Toujours installer les appareils sur un sol ferme et plan !

- Installer les appareils de manière bien stable !

La source de courant a été contrôlée d'après la classe de protection IP23, à savoir :

- Protection contre l'entrée de corps étrangers solides d'un diamètre supérieur à

12,5 mm (0.49 in.)

- Protection contre les projections d'eau jusqu'à un angle de 60° par rapport à la

verticale

REMARQUE ! Le canal d'aération dans l'armoire de commande (entrée

d'air, sortie d'air) est un dispositif de sécurité essentiel. Lorsque vous choisissez l'emplacement de l'appareil, vous devez vous assurer que l'air de

refroidissement peut entrer et sortir sans problème par les fentes latérales de

l'appareil. Les poussières électriques (produites par exemple lors de travaux

d'abrasion) ne doivent pas être directement aspirées dans l'installation.

L'exploitant de l'installation est tenu d'assurer une aération sufsante autour

de l'ensemble de l'installation de soudage.

Connecteurs

d'alimentation

Alimentation par

générateur

DANGER !

Danger de mort en raison de la tension électrique.

Une décharge électrique peut être mortelle !

- Le raccordement du câble secteur doit être effectué uniquement par du personnel technique Fronius. Le fabricant décline toute responsabilité pour les

dommages corporels et matériels résultant d'opérations de raccordement

erronées ou décientes de la part du client.