/ Perfect Welding / Solar Energy / Perfect Charging

FPA 3020 Orbital

Documento tradotto:

Istruzioni per l'uso,

IT

elenco dei pezzi di ricambio

Generatore TIG

42,0426,0232,IT

V11 - 07042020

Gentile Cliente

Introduzione

Le presenti istruzioni per l'uso aiutano ad acquisire dimestichezza con l'impianto di

saldatura. Leggere attentamente le istruzioni e seguire le indicazioni è nell'interesse

dell'utente. In questo modo si eviteranno anomalie ed errori di utilizzo o danni ai componenti del sistema installati.

È di fondamentale importanza osservare le norme di sicurezza e mettere in sicurezza il

luogo d'impiego del prodotto. Il trattamento accurato dell'intero sistema ne favorisce la

qualità e l'afdabilità nel corso del tempo, presupposti fondamentali per ottenere risultati

eccellenti.

3

4

Sommario

Norme di sicurezza ..........................................................................................................................................9

In generale .................................................................................................................................................9

Utilizzo prescritto ........................................................................................................................................ 9

Condizioni ambientali ............................................................................................................................... 10

Obblighi del gestore .................................................................................................................................10

Obblighi del personale .............................................................................................................................10

Collegamento alla rete .............................................................................................................................10

Protezione personale e di terzi ................................................................................................................. 11

Dati sui valori di valori di emissioni di rumori ........................................................................................... 11

Pericoli derivanti dalla corrente di rete e di saldatura ..............................................................................12

Classicazione di compatibilità elettromagnetica degli apparecchi .......................................................... 12

Misure relative alla compatibilità elettromagnetica ...................................................................................13

Misure relative ai campi elettromagnetici per i portatori di impianti .......................................................... 13

Punti particolarmente pericolosi ............................................................................................................... 14

Compromissione dei risultati di saldatura ................................................................................................14

Pericolo dovuto alle bombole del gas inerte ............................................................................................15

Misure di sicurezza sul luogo di installazione e durante il trasporto ........................................................ 15

Misure di sicurezza durante il funzionamento normale ............................................................................ 16

Manutenzione e riparazione ..................................................................................................................... 16

Veriche tecniche per la sicurezza ........................................................................................................... 16

Smaltimento .............................................................................................................................................17

Certicazione di sicurezza .......................................................................................................................17

Protezione dei dati ...................................................................................................................................17

Diritti d'autore ........................................................................................................................................... 17

Informazioni generali 19

Informazioni generali ..................................................................................................................................... 21

Principio....................................................................................................................................................21

Concezione dell'apparecchio ...................................................................................................................21

Settori d'impiego .......................................................................................................................................21

Avvertenze riportate sull'apparecchio ......................................................................................................22

Elementi di comando ..................................................................................................................................... 23

Pannello di controllo ................................................................................................................................ 23

Barra degli strumenti ................................................................................................................................ 25

Attacchi, interruttori ed estensioni del sistema .............................................................................................. 27

Sicurezza..................................................................................................................................................27

Generatore FPA 3020 ...............................................................................................................................27

Comando a distanza ................................................................................................................................29

Schermata in stato di standby .................................................................................................................. 33

Schermata dopo l'avvio della saldatura, a posizionamento in corso ........................................................ 33

Schermata dopo il posizionamento, prima della preapertura gas ............................................................ 33

Schermata durante la preapertura gas ....................................................................................................34

Schermata durante la curva ascendente .................................................................................................34

Schermata durante la saldatura ............................................................................................................... 34

Schermata durante la curva discendente .................................................................................................35

Schermata durante il ritardo di chiusura gas ............................................................................................35

Schermata dopo l'interruzione del processo di saldatura ......................................................................... 35

5

Messa in funzione 37

Prima della messa in funzione ......................................................................................................................39

Uso prescritto ........................................................................................................................................... 39

Collocazione dell'apparecchio .................................................................................................................. 39

Attacchi elettrici ........................................................................................................................................ 39

Funzionamento mediante generatore ......................................................................................................39

Messa in funzione .........................................................................................................................................40

Sicurezza..................................................................................................................................................40

Nota sul gruppo di raffreddamento ........................................................................................................... 40

Collegamento delle bombole del gas inerte e della miscela idrogeno-azoto ........................................... 40

Collegamento con il pezzo da lavorare .................................................................................................... 41

Collegamento della pinza di saldatura orbitale ........................................................................................41

Dati tecnici ..................................................................................................................................................... 42

Tensione speciale .....................................................................................................................................42

Generatore ............................................................................................................................................... 42

Gruppo di raffreddamento integrato ......................................................................................................... 43

Targhetta ..................................................................................................................................................43

Funzionamento 45

Menu con selezione diretta ...........................................................................................................................47

Principio....................................................................................................................................................47

Menu "Gas inerte e raffreddamento" ........................................................................................................ 47

Menu "Congurazione stampante" ...........................................................................................................49

Indicazione di allarmi e dati specici dell'apparecchio ............................................................................. 54

Menu principale ............................................................................................................................................. 57

Sicurezza..................................................................................................................................................57

Inserimento della password .....................................................................................................................57

Finestra di selezione ................................................................................................................................58

Menu "Pinza di saldatura orbitale" ................................................................................................................59

Richiamo del menu "Pinza di saldatura orbitale"......................................................................................59

Selezione del tipo di pinza di saldatura orbitale ....................................................................................... 59

Selezione della descrizione del tipo di pinza di saldatura orbitale e carrello traina lo ............................ 59

Selezione del tipo di torcia per saldatura manuale ..................................................................................60

Synergic ........................................................................................................................................................61

Richiamo del menu "Synergic" ................................................................................................................. 61

Principio....................................................................................................................................................61

Immettere i parametri. .............................................................................................................................. 61

Parametri Programma giunzione .............................................................................................................62

Setup e parametri di sistema .........................................................................................................................63

Richiamo del menu "Setup e parametri di sistema" ................................................................................. 63

Principio....................................................................................................................................................63

Richiamo delle impostazioni "OPERATORE" ........................................................................................... 63

Diritti utente .............................................................................................................................................. 63

Modica password ...................................................................................................................................64

Registrazione di un altro operatore e modica della password ................................................................ 65

Parametri operatore .................................................................................................................................65

Luminosità e contrasto ............................................................................................................................. 66

Parametri accens. ....................................................................................................................................66

Mod. di saldatura e AC ............................................................................................................................. 67

Regolazione valori ....................................................................................................................................68

Altri parametri ........................................................................................................................................... 68

Direzione di saldatura e alimentazione lo ...............................................................................................69

Inizio rilevazione L-R ................................................................................................................................ 69

Inserimento lo ......................................................................................................................................... 70

Data, ora e calibratura del touchscreen ...................................................................................................70

6

Impostazioni dei parametri ............................................................................................................................ 71

Richiamo del menu "Impostazioni dei parametri" .....................................................................................71

Parametri di propagazione della corrente per la torcia per saldatura manuale TIG .................................71

Parametri di propagazione della corrente per la pinza di saldatura orbitale ............................................ 72

Parametri relativi agli impulsi e alla velocità di saldatura ......................................................................... 72

Parametri per il punto di partenza ............................................................................................................ 73

Parametri relativi all'energia ..................................................................................................................... 74

Richiamo dei parametri per l'alimentazione lo o per la saldatura AC .....................................................75

Parametri per l'alimentazione lo ............................................................................................................. 75

Parametri per la saldatura AC ................................................................................................................. 76

Salvataggio dei parametri ........................................................................................................................76

Programmi successivi ..............................................................................................................................76

Saldatura orbitale e TIG ................................................................................................................................78

Sicurezza..................................................................................................................................................78

Richiamo del menu "Saldatura"................................................................................................................78

Controllo e monitoraggio del processo di saldatura ................................................................................. 78

Stato dell'apporto di energia .....................................................................................................................79

Stato del processo di saldatura ................................................................................................................ 80

Correzione del processo di saldatura .......................................................................................................80

Diagnosi e risoluzione degli errori 81

Diagnosi e risoluzione degli errori ................................................................................................................. 83

In generale ...............................................................................................................................................83

Sicurezza..................................................................................................................................................83

Interrogazione dell'elenco allarmi ............................................................................................................. 83

Allarmi e messaggi di errore ....................................................................................................................84

Elenco errori del servoregolatore ............................................................................................................. 88

Messaggi di allarme e informazioni per i tecnici dell'assistenza .............................................................. 89

Codici di servizio visualizzati .................................................................................................................... 90

Codici di servizio ......................................................................................................................................91

Generatore ............................................................................................................................................... 91

Manutenzione, smaltimento 95

Manutenzione ................................................................................................................................................ 97

In generale ...............................................................................................................................................97

Ad ogni messa in funzione ....................................................................................................................... 97

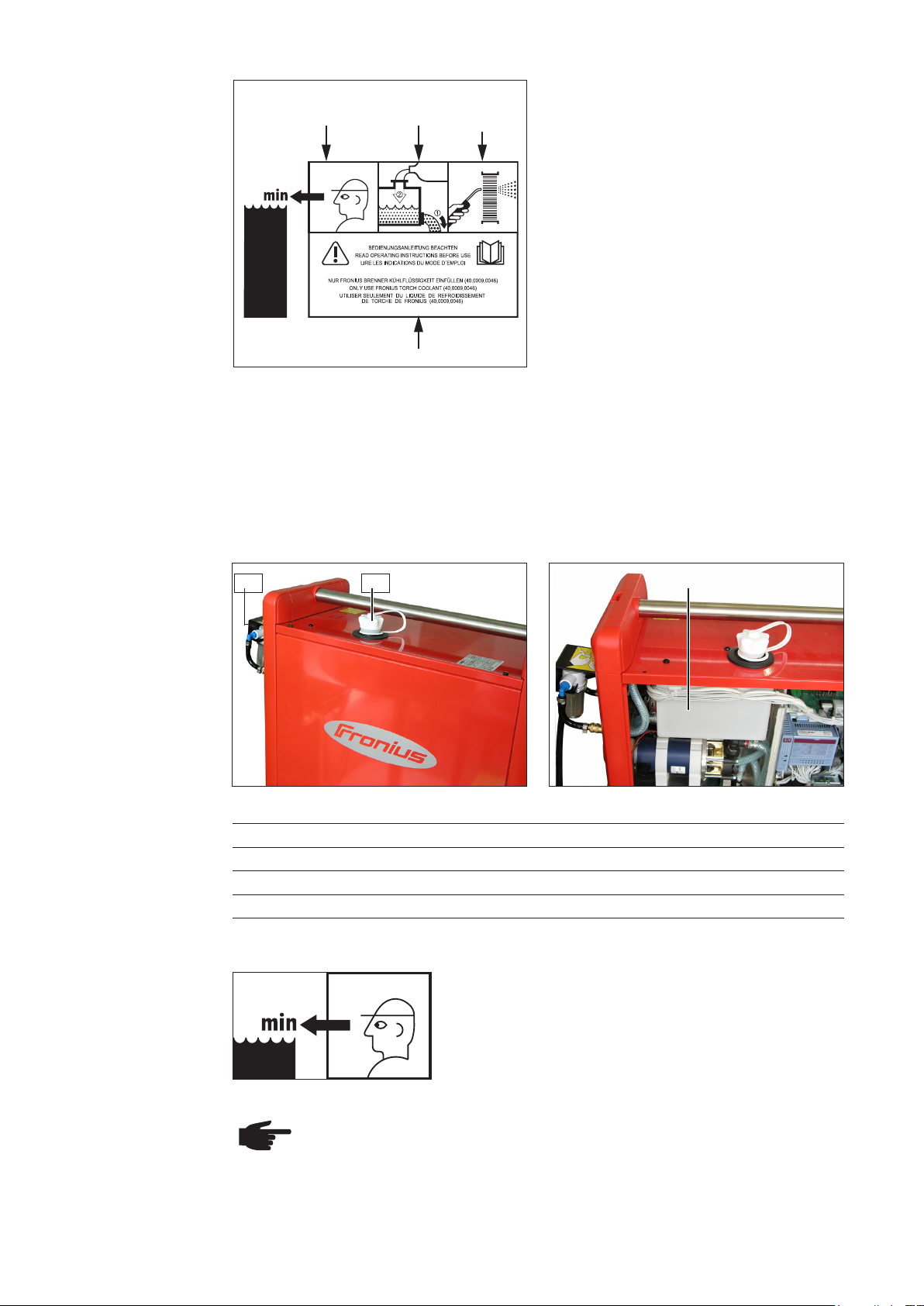

Simboli per la cura e la manutenzione del gruppo di raffreddamento ...................................................... 98

Operazioni preliminari alla manutenzione ................................................................................................ 98

Manutenzione settimanale .......................................................................................................................98

Ogni 2 mesi .............................................................................................................................................. 99

Ogni 6 mesi .............................................................................................................................................. 99

Ogni 12 mesi ............................................................................................................................................ 99

Smontaggio e smaltimento .......................................................................................................................... 100

Smontaggio ............................................................................................................................................ 100

Smaltimento dei componenti .................................................................................................................. 100

Elenchi dei pezzi di ricambio 101

Dichiarazione di conformità UE ................................................................................................................... 113

7

8

Norme di sicurezza

In generale

L'apparecchio è realizzato conformemente agli standard tecnici correnti e alle normative

tecniche per la sicurezza riconosciute. Tuttavia, il cattivo uso dello stesso può causare

pericolo di:

- lesioni personali o decesso dell'operatore o di terzi

- danni all'apparecchio e ad altri beni materiali del gestore

- lavoro inefciente con l'apparecchio.

Tutte le persone addette alla messa in funzione, all'utilizzo e alla manutenzione

dell'apparecchio devono:

- essere in possesso di apposita qualica

- disporre delle competenze necessarie in materia di saldatura e

- leggere integralmente e osservare scrupolosamente le presenti istruzioni per l'uso.

Conservare sempre le istruzioni per l'uso sul luogo d'impiego dell'apparecchio.

Oltre alle istruzioni per l'uso, attenersi alle norme generali e ai regolamenti locali vigenti

in materia di prevenzione degli incidenti e tutela dell'ambiente.

Per quanto concerne le avvertenze relative alla sicurezza e ai possibili pericoli riportate

sull'apparecchio, occorre:

- mantenerle leggibili

- non danneggiarle

- non rimuoverle

- non coprirle, non incollarvi sopra alcunché, non sovrascriverle.

Per conoscere l'esatta posizione delle avvertenze relative alla sicurezza e ai possibili

pericoli presenti sull'apparecchio, consultare il capitolo "In generale" nelle istruzioni per

l'uso dell'apparecchio stesso. Prima di accendere l'apparecchio, eliminare tutti i problemi

che potrebbero pregiudicare la sicurezza.

Utilizzo

prescritto

Utilizzare l'apparecchio esclusivamente per eseguire lavori conformi all'uso

prescritto.

L'apparecchio è destinato unicamente ai processi di saldatura indicati sulla rispettiva

targhetta. Non sono consentiti utilizzi diversi o che esulino dal tipo d'impiego per il quale

l'apparecchio è stato progettato. Il produttore non si assume alcuna responsabilità per i

danni che potrebbero derivarne. L'uso prescritto comprende anche

- la lettura integrale e l'osservanza di tutte le avvertenze riportate nelle istruzioni per

l'uso

- la lettura integrale e l'osservanza di tutte le avvertenze relative alla sicurezza e ai

possibili pericoli

- l'esecuzione dei controlli e dei lavori di manutenzione.

Non utilizzare mai l'apparecchio per le seguenti applicazioni:

- scongelamento di tubi

- carica di batterie/accumulatori

- avviamento di motori.

L'apparecchio è progettato per l'utilizzo nei settori dell'industria e dell'artigianato. Il

produttore non si assume alcuna responsabilità per i danni che potrebbero derivare

dall'impiego in ambienti domestici.

Il produttore, inoltre, non si assume alcuna responsabilità per risultati di lavoro imperfetti

o errati.

9

Condizioni

ambientali

Utilizzare o stoccare l'apparecchio in ambienti diversi da quelli specicati non è una procedura conforme all'uso prescritto. Il produttore non si assume alcuna responsabilità per

i danni che potrebbero derivarne.

Gamma di temperatura dell'aria ambiente:

- per l'utilizzo: da -10 °C a +40 °C (da 14 °F a 104 °F)

- per il trasporto e lo stoccaggio: da -20 °C a +55 °C (da -4 °F a 131 °F)

- priva di polvere, acidi, sostanze o gas corrosivi, ecc.

Umidità dell'aria relativa:

- no al 50% a 40 °C (104 °F)

- no al 90% a 20 °C (68 °F)

Altitudine sul livello del mare:

- no a 2000 m (6561 ft. 8.16 in.)

Ambiente:

- l'apparecchio non va mai utilizzato in ambienti esposti all'azione di pioggia o neve.

Obblighi

del gestore

Obblighi

del personale

Il gestore è tenuto a far utilizzare l'apparecchio esclusivamente a persone che

- siano a conoscenza delle norme fondamentali in materia di sicurezza sul lavoro e di

prevenzione degli incidenti e siano in grado di maneggiare l'apparecchio

- abbiano letto e compreso le presenti istruzioni per l'uso, in particolare il capitolo

"Norme di sicurezza", e abbiano sottoscritto una dichiarazione in cui si afferma di aver

letto e compreso quanto sopra

- siano in possesso delle competenze necessarie per soddisfare i requisiti imposti per i

risultati di lavoro.

È necessario vericare regolarmente che il personale lavori in conformità alle norme di

sicurezza.

Prima di iniziare un lavoro, tutte le persone incaricate di lavorare con l'apparecchio sono

tenute a

- osservare le norme fondamentali in materia di sicurezza sul lavoro e di prevenzione

degli incidenti

- leggere le presenti istruzioni per l'uso, in particolare il capitolo "Norme di sicurezza", e

sottoscrivere una dichiarazione in cui affermino di aver compreso e di impegnarsi ad

osservare quanto detto.

Prima di lasciare la postazione di lavoro, assicurarsi che anche durante la propria as-

senza non possano vericarsi lesioni personali o danni materiali.

Collegamento

alla rete

Gli apparecchi con potenza elevata possono inuire sulla qualità dell'energia della rete

per via del loro assorbimento di corrente. Ciò può riguardare alcuni modelli di apparecchi

sotto forma di:

- limitazioni di collegamento

- requisiti concernenti l'impedenza di rete massima consentita *)

- requisiti concernenti la potenza di cortocircuito minima richiesta *).

*) Ognuno sull'interfaccia verso la rete pubblica. Vedere i dati tecnici.

In questo caso il gestore o l'utente dell'apparecchio deve assicurarsi che l'apparecchio

possa essere collegato, consultandosi eventualmente con

l'azienda di erogazione dell'energia elettrica.

AVVERTENZA! Assicurare la messa a terra sicura del collegamento alla rete.

10

Protezione

personale e di

terzi

La saldatura espone a numerosi pericoli, quali ad esempio:

- lesioni agli occhi o alla pelle dovute all'irradiazione dell'arco voltaico

- campi elettromagnetici dannosi, che costituiscono un pericolo mortale per i portatori

di pacemaker

- pericoli elettrici derivanti dalla corrente di rete e di saldatura

- maggiore inquinamento acustico

- fumi di saldatura e gas dannosi.

Durante il processo di saldatura, le persone che lavorano al pezzo devono obbligatoriamente utilizzare un abbigliamento protettivo adeguato che possieda le seguenti caratteristiche:

- non inammabile

- isolante e asciutto

- che copra l'intero corpo, integro e in buono stato

- casco protettivo

- pantaloni privi di risvolti.

L'abbigliamento protettivo include, tra l'altro:

- schermo protettivo dotato di ltri a norma per proteggere gli occhi e il volto dai raggi

UV, dal calore e dalla dispersione di scintille

- occhiali protettivi a norma, dotati di protezione laterale, indossati dietro lo schermo

protettivo

- calzature robuste e isolanti anche sul bagnato

- guanti appositi per la protezione delle mani (isolanti dall'elettricità, protettivi contro il

calore).

- Per ridurre l'inquinamento acustico ed evitare eventuali lesioni, indossare una protezione per l'udito.

Dati sui valori di

valori di

emissioni

di rumori

Le persone, in particolare i bambini, devono essere allontanate durante l'utilizzo degli apparecchi e il processo di saldatura. Tuttavia, se sono presenti persone nelle vicinanze

- informarle su tutti i pericoli (pericolo di abbagliamento dovuto all'arco voltaico, pericolo di lesioni dovuto alla dispersione di scintille, fumi di saldatura dannosi per la salute,

inquinamento acustico, possibili rischi dovuti alla corrente di rete o di saldatura, ecc.)

- mettere a disposizione mezzi protettivi adeguati oppure

- predisporre pareti e tende protettive adeguate.

L'apparecchio produce un livello massimo di potenza sonora < 80dB(A) (rif. 1pW) in condizione di funzionamento a vuoto e nella fase di raffreddamento dopo il funzionamento in

base al punto di lavoro massimo ammesso in presenza di carico normale

conformemente alla norma EN 11201.

11

Pericoli derivanti

dalla corrente di

rete

e di saldatura

- Una scossa elettrica costituisce sempre un rischio per la vita e può risultare mortale.

- Non toccare i componenti sotto tensione all'interno e all'esterno dell'apparecchio.

- Nella saldatura TIG anche il lo di saldatura, la bobina lo, i rulli di avanzamento e

tutti i pezzi di metallo collegati al lo di saldatura sono conduttori di tensione.

- Disporre sempre il carrello traina lo su una base adeguatamente isolata oppure

utilizzare un alloggiamento del carrello traina lo isolante adatto.

- Per una protezione adeguata dell'utente e di terzi contro il potenziale di terra o di

massa, predisporre una base o una copertura asciutta e sufcientemente isolante.

La base o la copertura deve ricoprire l'intera zona posta tra il corpo e il potenziale di

terra o di massa.

- Tutti i cavi e i conduttori devono essere ben ssati, integri, isolati e sufcientemente

dimensionati. Sostituire immediatamente collegamenti allentati, cavi e conduttori fusi,

danneggiati o sottodimensionati.

- Non avvolgere cavi o conduttori attorno al corpo o a parti del corpo.

- Mai immergere l'elettrodo (elettrodo a barra, elettrodo al tungsteno, lo di saldatura,

ecc.) in liquidi per raffreddarlo.

- Mai toccarlo quando il generatore è acceso.

- Tra gli elettrodi di due impianti di saldatura può esservi, ad esempio, una tensione di

funzionamento a vuoto doppia rispetto ad un solo impianto di saldatura. Se i potenziali dei due elettrodi entrano in contatto contemporaneamente, in certi casi può sussistere un pericolo mortale.

- Far controllare regolarmente la funzionalità del conduttore di terra della linea di rete e

dell'apparecchio da un elettricista qualicato.

- Utilizzare l'apparecchio esclusivamente su una rete dotata di conduttore di terra e con

una presa che disponga di un contatto per tale conduttore.

- L'utilizzo dell'apparecchio su una rete priva di conduttore di terra e con una presa

priva di contatto per tale conduttore costituisce un atto di grave negligenza. Il produttore non si assume alcuna responsabilità per i danni che potrebbero derivarne.

- In caso di necessità, provvedere con mezzi appositi alla messa a terra adeguata del

pezzo da lavorare.

- Spegnere gli apparecchi non utilizzati.

- In caso di lavori ad altezze elevate, indossare un'imbracatura anticaduta adeguata.

- Prima di eseguire qualsiasi lavoro sull'apparecchio, spegnerlo e scollegare la spina di

rete.

- Apporre sull'apparecchio un cartello di segnalazione chiaramente leggibile e comprensibile recante il divieto di reinserire la spina di rete e di riaccendere l'apparecchio.

- Dopo l'apertura dell'apparecchio:

- scaricare tutti i componenti che accumulano cariche elettriche

- assicurarsi che tutti i componenti dell'apparecchio siano privi di corrente.

- In caso di lavori su componenti conduttori di tensione, chiedere l'assistenza di una

seconda persona che possa spegnere tempestivamente l'interruttore principale.

Classicazione

di compatibilità

elettromagnetica

degli apparecchi

La classicazione di compatibilità elettromagnetica degli apparecchi viene eseguita in

conformità con le indicazioni riportate sulla targhetta o nei dati tecnici.

Gli apparecchi di Classe A:

- Sono previsti solo per l'impiego negli ambienti industriali.

- Possono causare, in altri ambienti, interferenze di alimentazione e dovute a

radiazioni.

Gli apparecchi di Classe B:

- Soddisfano i requisiti concernenti le emissioni in ambienti domestici e industriali.

Ciò vale anche per gli ambienti domestici in cui l'approvvigionamento di energia

ha luogo dalla rete pubblica di bassa tensione.

12

Misure relative

alla compatibilità

elettromagnetica

In casi particolari è possibile che, nonostante si rispettino i valori limite standardizzati

delle emissioni, si verichino comunque interferenze nell'ambiente di impiego previsto

(per es., se nel luogo di installazione sono presenti apparecchi sensibili, oppure se il

luogo di installazione si trova nelle vicinanze di ricevitori radio o televisivi).

In questo caso il gestore è tenuto ad adottare le misure necessarie per

l'eliminazione di tali interferenze.

Vericare e valutare l'immunità alle interferenze delle apparecchiature presenti

nell'ambiente dell'apparecchio conformemente alle

disposizioni nazionali e internazionali vigenti. Esempi di apparecchiature sensibili alle

interferenze che potrebbero essere inuenzate dall'apparecchio:

- dispositivi di sicurezza

- linee di rete, di trasmissione di segnali e dei dati

- dispositivi per l'elaborazione dei dati e per le telecomunicazioni

- apparecchiature per la misurazione e la calibratura.

Misure di supporto per evitare problemi di compatibilità elettromagnetica:

1. Alimentazione di rete

- In caso di interferenze elettromagnetiche nonostante il collegamento alla rete sia a

norma, adottare misure aggiuntive (ad es. l'utilizzo di ltri di rete adeguati).

2. Cavi di saldatura

- Mantenerli quanto più possibile corti.

- Disporli il più vicino possibile l'uno all'altro (anche per evitare problemi dovuti a

campi elettromagnetici).

- Disporli molto lontano dagli altri cavi.

3. Collegamento equipotenziale

4. Messa a terra del pezzo da lavorare

- Se necessario, eseguire il collegamento a terra tramite appositi condensatori.

5. Schermatura, se necessaria

- Schermare le altre apparecchiature presenti nell'ambiente.

- Schermare l'intero impianto di saldatura.

Misure relative

ai campi

elettromagnetici

per i portatori di

impianti

I campi elettromagnetici possono avere effetti nocivi sulla salute che non sono ancora

noti:

- Effetti sullo stato di salute delle persone vicine, ad esempio i portatori di pacemaker

e apparecchi acustici.

- I portatori di pacemaker devono consultare il proprio medico prima di sostare nelle

immediate vicinanze dell'apparecchio e dei luoghi in cui si esegue il lavoro di

saldatura.

- I cavi di saldatura devono essere tenuti più lontani possibile dal capo/busto del

saldatore.

- I cavi di saldatura e i pacchetti tubi essibili non devono essere trasportati sulle spalle

né avvolti intorno al corpo o a parti del corpo del saldatore.

13

Punti

particolarmente

pericolosi

Tenere lontani mani, capelli, indumenti e attrezzi dai componenti in movimento,

quali ad esempio:

- ventilatori

- ingranaggi

- bobine lo e li di saldatura.

► Non toccare gli ingranaggi rotanti dell'avanzamento lo né i componenti rotanti della

trasmissione.

► Le coperture e le parti laterali devono essere aperte/rimosse solo per il tempo stret-

tamente necessario all'esecuzione dei lavori di manutenzione e riparazione.

Durante il funzionamento

► Accertarsi che tutte le coperture siano chiuse e tutte le parti laterali montate corret-

tamente.

► Tenere tutte le coperture e le parti laterali chiuse.

Il lo di saldatura in uscita dalla torcia per saldatura comporta un elevato rischio di lesioni

personali (ferite alle mani, lesioni al viso e agli occhi, ecc.).

► Non guardare nel tubo di contatto.

► Indossare occhiali protettivi adatti.

- Non toccare il pezzo da lavorare durante e dopo la saldatura. Pericolo di ustioni.

- Lasciare raffreddare la torcia per saldatura e gli altri componenti dell'attrezzatura con

una temperatura d'esercizio elevata prima di eseguire qualsiasi lavoro su di essi.

- Per i locali esposti al pericolo di incendio ed esplosioni sono in vigore norme speciali.

Osservare le disposizioni nazionali e internazionali vigenti in materia.

- I generatori impiegati per eseguire lavori all'interno di locali caratterizzati da un elevato rischio elettrico (ad es. caldaie) devono essere contrassegnati dal simbolo (Safety).

Il generatore non deve comunque trovarsi all'interno di tali locali.

- Il refrigerante in uscita può causare ustioni. Prima di scollegare gli attacchi di mandata

e di ritorno del refrigerante, spegnere il gruppo di raffreddamento.

- Quando si maneggia il refrigerante, seguire le indicazioni fornite nella relativa scheda

dei dati di sicurezza. La scheda dei dati di sicurezza del refrigerante può essere richi-

esta al proprio centro di assistenza o scaricata dal sito Web del produttore.

- L'apparecchio è dotato di una maniglia di trasporto, da utilizzare esclusivamente per

il trasporto manuale. Non è adatta al trasporto mediante gru, elevatore a forche o altri

elevatori meccanici.

- Gli intervalli e l'entità dei controlli devono essere quanto meno conformi alle norme e

direttive nazionali di volta in volta in vigore.

- Pericolo di fughe di gas non percepibili (il gas inerte è incolore e inodore) in caso di

utilizzo di un adattatore per l'attacco del gas inerte. Prima del montaggio, ermetizzare

la lettatura sul lato apparecchio dell'adattatore per l'attacco del gas inerte con un

nastro in teon adatto.

Compromissione

dei risultati di

saldatura

Perché il sistema di saldatura funzioni in modo regolare e sicuro, occorre soddisfare i

seguenti requisiti per quanto concerne la qualità del gas inerte:

- dimensione delle particelle solide < 40 μm

- temperatura del punto di rugiada < -20 °C

- contenuto di olio max. <25 mg/m³.

All'occorrenza, è necessario utilizzare ltri.

AVVERTENZA! Il pericolo di impurità sussiste soprattutto con le tubazioni circolari.

14

Pericolo dovuto

alle bombole del

gas inerte

Le bombole del gas inerte contengono gas sotto pressione e, in caso di

danneggiamento, possono esplodere. Poiché le bombole del gas inerte sono parte

integrante dell'attrezzatura per saldatura, devono essere maneggiate con estrema

cautela.

- Proteggere le bombole del gas inerte contenenti gas sotto pressione da calore ecces-

sivo, urti meccanici, scorie, amme libere, scintille e archi voltaici.

- Montare le bombole del gas inerte in posizione verticale e ssarle come riportato nelle

istruzioni per evitare che cadano.

- Tenere lontane le bombole del gas inerte dal circuito di saldatura o altri circuiti

elettrici.

- Non appendere mai una torcia per saldatura su una bombola del gas inerte.

- Utilizzare sempre bombole del gas inerte adatte ai vari tipi di applicazione, nonché

accessori appropriati (regolatori, tubi e raccordi, ecc.). Utilizzare esclusivamente bombole del gas inerte e accessori in buono stato.

- Se una valvola di una bombola del gas inerte viene aperta, scostare il viso dal punto

di fuoriuscita del gas.

- Se non si deve saldare, chiudere la valvola della bombola del gas inerte.

- Se la bombola del gas inerte non è collegata, lasciare il cappuccio di protezione della

valvola al suo posto.

- Attenersi alle indicazioni del produttore e rispettare le norme nazionali e internazionali

relative alle bombole del gas inerte e rispettivi accessori.

Misure di

sicurezza sul

luogo di

installazione

e durante il

trasporto

- Disporre l'apparecchio in modo sicuro su una base piana e solida.

È consentito un angolo d'inclinazione massimo di 10°.

- Per i locali esposti al pericolo di incendio ed esplosioni sono in vigore norme speciali.

Osservare le disposizioni nazionali e internazionali vigenti in materia.

- Attraverso istruzioni aziendali interne e controlli, assicurare che l'ambiente circostante

la postazione di lavoro sia sempre pulito e ordinato.

- Installare e utilizzare l'apparecchio unicamente in conformità alla classe di protezione

indicata sulla targhetta.

- Durante l'installazione, accertarsi che venga mantenuta una distanza di 0,5 m

(1 ft. 7.69 in.) tutt'intorno all'apparecchio, afnché l'aria di raffreddamento possa

afuire e deuire liberamente.

- Durante il trasporto dell'apparecchio, provvedere a che vengano rispettate le direttive

e le norme antinfortunistiche nazionali e regionali vigenti. Questo vale in particolar

modo per le direttive concernenti i rischi durante il trasporto e la spedizione.

- Prima di ogni trasporto dell'apparecchio, scaricare tutto il refrigerante.

- Dopo il trasporto e prima della messa in funzione, procedere assolutamente a

un'ispezione visiva dell'apparecchio per vericare l'eventuale presenza di danni.

Far riparare eventuali danni da personale qualicato dell'assistenza prima di mettere

in funzione l'apparecchio.

15

Misure di

sicurezza

durante il

funzionamento

normale

Mettere in funzione l'apparecchio solo se tutti i dispositivi di sicurezza risultano perfettamente funzionanti. In caso contrario, vi è pericolo di

- lesioni personali o decesso dell'operatore o di terzi

- danni all'apparecchio e ad altri beni materiali del gestore

- lavoro inefciente con l'apparecchio.

Prima di accendere l'apparecchio, far riparare i dispositivi di sicurezza non perfettamente

funzionanti.

Mai disattivare o eludere i dispositivi di sicurezza.

Prima di accendere l'apparecchio, assicurarsi che non vi sia pericolo per

nessuno.

Controllare l'apparecchio almeno una volta alla settimana per vericare l'assenza di

danni visibili dall'esterno e la funzionalità dei dispositivi di sicurezza.

Fissare sempre bene la bombola del gas inerte per impedirne la caduta.

Soltanto il refrigerante originale del produttore, per via delle sue proprietà (conduttività

elettrica, protezione antigelo, compatibilità con i materiali, inammabilità, ecc.),

è adatto a essere utilizzato nei nostri apparecchi.

Utilizzare esclusivamente un refrigerante originale del produttore adatto.

Non mescolare il refrigerante originale del produttore con altri refrigeranti.

L'utilizzo di refrigeranti diversi implica il declino di ogni responsabilità da parte del produttore, nonché la decadenza di tutti i diritti di garanzia.

In particolari condizioni, il refrigerante diventa inammabile. Trasportare il refrigerante

esclusivamente nei contenitori originali chiusi e tenerlo lontano da fonti inammabili.

Smaltire il refrigerante esausto nel rispetto delle disposizioni nazionali e internazionali

vigenti in materia. La scheda dei dati di sicurezza del refrigerante può essere richiesta al

proprio centro di assistenza o scaricata dal sito Web del produttore.

Prima di iniziare qualsiasi lavoro di saldatura controllare, a impianto freddo, il livello del

liquido refrigerante.

Manutenzione e

riparazione

Veriche

tecniche

per la sicurezza

Nella progettazione e produzione dei componenti non originali non è garantito

il rispetto delle norme relative alle sollecitazioni e alla sicurezza.

Utilizzare esclusivamente pezzi di ricambio e pezzi soggetti a usura originali (anche per i

componenti normalizzati).

Non modicare, aggiungere pezzi o adattare l'apparecchio senza l'autorizzazione del

produttore.

Sostituire immediatamente i componenti le cui condizioni non risultino ottimali.

All'atto dell'ordine, indicare la denominazione esatta e il codice articolo riportati

nell'elenco dei pezzi di ricambio, nonché il numero di serie dell'apparecchio.

- Il produttore consiglia di far eseguire sull'apparecchio veriche tecniche per la

sicurezza con frequenza almeno annuale.

- Nel corso dei suddetti intervalli di 12 mesi, il produttore consiglia una calibratura dei

generatori.

- Si consiglia di far eseguire le veriche tecniche per la sicurezza da un elettricista

qualicato

- dopo l'esecuzione di modiche

- dopo aggiunte di pezzi o adattamenti

- dopo lavori di riparazione, cura e manutenzione

- almeno una volta l'anno.

- Attenersi alle norme e alle disposizioni nazionali e internazionali vigenti in materia di

veriche tecniche per la sicurezza.

- Informazioni più dettagliate sulle veriche tecniche per la sicurezza e sulla calibratura

sono disponibili presso il proprio centro di assistenza, che mette a disposizione dei

richiedenti la documentazione necessaria.

16

Smaltimento

Non gettare l'apparecchio tra i riuti domestici! Conformemente alla Direttiva Europea

2012/19/CE relativa ai riuti di apparecchiature elettriche ed elettroniche e alla rispettiva

applicazione nell'ordinamento giuridico nazionale, gli apparecchi elettrici usati devono essere raccolti separatamente e recuperati in modo compatibile con l'ambiente. Provvedere

alla restituzione dell'apparecchio usato presso il proprio rivenditore, oppure informarsi

sull'eventuale presenza di un

centro di raccolta e smaltimento autorizzato nella propria zona. La mancata osservanza

di questa direttiva UE può avere ripercussioni potenzialmente dannose sull'ambiente e

sulla salute!

Certicazione

di sicurezza

Protezione dei

dati

Diritti d'autore

Gli apparecchi provvisti di marcatura CE soddisfano i requisiti fondamentali stabiliti dalla

direttiva sulla bassa tensione e la compatibilità elettromagnetica (ad es. le norme di pro-

dotto pertinenti della serie di normative EN 60 974).

Gli apparecchi provvisti di certicazione CSA sono conformi ai requisiti previsti dalle

norme pertinenti per il Canada e gli Stati Uniti.

L'utente è responsabile dell'esecuzione del backup dei dati relativi alle modiche

apportate alle impostazioni di fabbrica. Il produttore non si assume alcuna responsabilità

in caso di perdita

delle impostazioni personali.

I diritti d'autore delle presenti istruzioni per l'uso sono di proprietà del produttore.

Il testo e le illustrazioni corrispondono alla dotazione tecnica dell'apparecchio al momento della stampa.

Con riserva di modiche. L'acquirente non può vantare alcun diritto sulla base

del contenuto delle presenti istruzioni per l'uso. Saremo grati per la segnalazione di

eventuali errori e suggerimenti per migliorare le istruzioni per l'uso.

17

18

Informazioni generali

19

20

Informazioni generali

Principio L'FPA 3020 è un generatore a inverter completamente digitalizzato e controllato medi-

ante microprocessore per la saldatura orbitale. Un sistema attivo di gestione del generatore è collegato ad un processore di segnale digitale; insieme, controllano e regolano il

processo di saldatura. I dati reali vengono rilevati costantemente e il sistema interviene

prontamente in caso di variazioni.

Gli algoritmi di controllo provvedono

afnché lo stato di volta in volta desiderato venga mantenuto. Ciò consente di

ottenere una precisione nora mai raggiunta nel processo di saldatura, l'esatta

riproducibilità di tutti i risultati e proprietà

di saldatura eccezionali. Oltre alle proprietà di saldatura, anche l'elevato grado di

efcienza rappresenta una delle caratteristiche fondamentali del nuovo generatore

orbitale.

I comandi intuitivi rendono più semplice il

lavoro. La visualizzazione degli elementi

di comando concernenti le operazioni da

eseguire sul touchscreen di grandi dimensioni consente di visualizzare e impostare

Generatore FPA 3020

rapidamente le funzioni fondamentali.

Concezione

dell'apparecchio

Settori d'impiego Sia a livello artigianale sia a livello industriale, sono molti i campi d'uso per l'FPA 3020.

Il nuovo generatore è caratterizzato dalla capacità di adattamento alle molteplici esigenze della saldatura orbitale. Particolarmente importante in questo senso è l'apporto

del gruppo di raffreddamento integrato di serie. Oltre a varie pinze di saldatura orbitali

per i campi d'impiego più disparati, il generatore supporta anche le torce per saldatura

manuale. Si ha inoltre una semplicità di utilizzo ancora maggiore grazie a un comando a

distanza dotato di tutte le funzioni per l'utilizzo del sistema di saldatura orbitale in loco.

A tale proposito sono da citare in particolare l'industria farmaceutica e alimentare, con

i loro requisiti qualitativi elevati per quanto concerne la costruzione di tubazioni e container. In riferimento ai materiali, il generatore è adatto tanto per l'acciaio non legato e

debolmente legato quanto per l'acciaio al cromo/nichel altamente legato. Tale versatilità

è favorita da un processo di accensione ottimale.

Per la saldatura TIG-AC, l'FPA 3020 tiene conto non solo del diametro dell'elettrodo, ma

anche della temperatura corrente dell'elettrodo calcolata in base alla durata e alla pausa

di saldatura precedenti. Inne il generatore consente ottimi risultati di saldatura per

quanto riguarda l'alluminio, le leghe di alluminio, le leghe di rame, il magnesio e il titanio.

L'operatore può adattare ottimamente la frequenza AC entro una gamma molto ampia in

base alle proprie esigenze.

21

Avvertenze

P

1l/min

500 W

4.3 bar (0.43 MPa)

I

1 eff

I

1 max

230 V 23 A 14 A16A

U

1

1~

50-60Hz

35%

145 A

5 A / 10.2 V - 200 A / 18.0 V

200 A110 A

15.8 V 14.4 V18.0 V

I

2

U

2

U

0

X(40°C) 60% 100%

44 V

9.5 kV

U

p

IP 23

IEC 60974-1/-10 Cl.A

f1

f2

f1

f2

1~

FPA 3020

8,040,098

XXXXXXXX

Ser.No.

Part No.

www.fronius.com

riportate

sull'apparecchio

L'apparecchio è dotato di targhetta con simboli di sicurezza, che non devono essere

rimossi né sovrascritti.

Targhetta

22

Elementi di comando

Pannello di

controllo

AVVISO!

Il cattivo uso dell'apparecchio può causare gravi lesioni personali e danni

materiali!

Utilizzare le funzioni descritte solo dopo aver letto integralmente e compreso i

seguenti documenti:

- le presenti istruzioni per l'uso

- tutte le istruzioni per l'uso dei componenti del sistema, in particolare le nor-

me di sicurezza.

AVVERTENZA! Il rmware potrebbe essere stato aggiornato, pertanto

nell'apparecchio in uso possono essere disponibili funzioni non descritte in

queste istruzioni per l'uso o viceversa. Inoltre, le varie gure possono discostarsi leggermente dagli elementi di comando presenti sull'apparecchio in

uso. Il funzionamento è tuttavia identico.

(3)

(2)

(4)

(1)

(5)

(6)

(7)

Pannello di controllo

N. Funzione

(1) Manopola di regolazione

Per selezionare una voce di menu:

1. Ruotare la manopola di regolazione no a evidenziare la voce di menu desiderata in blu.

2. Premere la manopola di regolazione per applicare la voce di menu.

Per selezionare un parametro:

1. Ruotare la manopola di regolazione no a evidenziare il parametro desiderato

in blu.

2. Premere la manopola di regolazione; il parametro selezionato è ora evidenziato in viola.

3. Ruotare la manopola e impostare così il parametro sul valore desiderato.

4. Premere la manopola di regolazione per applicare il valore. L'evidenziazione

blu passa al parametro successivo.

IMPORTANTE! Se il valore impostato non deve essere applicato, premere il tasto

"Esc" (8).

(10)

(9)

(8)

23

Pannello di

controllo

(continuazione)

N. Funzione

IMPORTANTE! Le funzioni descritte possono essere gestite anche direttamen-

te dal touchscreen (3). Basta toccare una voce di menu o un parametro. Se

applicabile, nel momento in cui si tocca il touchscreen si apre un elenco per la

selezione diretta contenente diversi valori di regolazione. Per inserire un valore

numerico, tuttavia, è comunque necessario utilizzare la manopola di regolazione.

Si consiglia di utilizzare esclusivamente la manopola di regolazione, per esempio, in ambienti polverosi in cui è necessario proteggere il touchscreen con una

pellicola.

(2) Tasto "Next"

Per passare alla nestra di menu successiva.

(3) Touchscreen

Display con tastierini per il comando diretto, visualizzati in funzione della situazione attuale.

(4) Tasto F1

Tasto funzione liberamente programmabile (dal menu "Setup e parametri di

sistema").

(5) Tasto "Gas inerte e raffreddamento"

Per aprire il menu "Gas inerte e raffreddamento".

(6) Tasto "Scambio dati"

Per aprire il menu per la trasmissione dei dati.

(7) Tasto "Congurazione stampante"

Per impostare dati specici relativi alla stampa su carta o al salvataggio nel

Memory Stick.

(8) Tasto "ESC"

- Per tornare alla nestra di menu precedente.

- Per annullare gli allarmi.

- Per uscire da un'impostazione di parametro senza applicare il valore modi-

cato.

(9)

Tasto "i" (Informazioni)

Per visualizzare versioni, allarmi e informazioni per i tecnici dell'assistenza.

(10) Tasto "Menu"

Per tornare al menu principale.

24

Barra degli

strumenti

AVVISO!

Il cattivo uso dell'apparecchio può causare gravi lesioni personali e danni

materiali!

Utilizzare le funzioni descritte solo dopo aver letto integralmente e compreso i

seguenti documenti:

- le presenti istruzioni per l'uso

- tutte le istruzioni per l'uso dei componenti del sistema, in particolare le nor-

me di sicurezza.

Elementi visualizzati sul display

L'ora e la data.

Segmento 1-10

Indica in quale segmento del percorso di saldatura si trova correntemente la

pinza di saldatura orbitale.

IMPORTANTE! Per informazioni dettagliate riguardo i "segmenti", vedere il

capitolo "Impostazioni dei parametri".

Pagina all'interno dell'esecuzione del programma

Ogni nestra di dialogo nella struttura del menu è contrassegnata da un numero di pagina, per esempio per l'identicazione in caso di lavori di manutenzione.

Nome del programma attualmente caricato.

Nome utente

Per informazioni dettagliate al riguardo, consultare il

capitolo "Setup e parametri di sistema"

Pagina allarmi attivi

Toccando questa icona, si apre la Pagina allarmi attivi.

3: Segnale corrente principale

2: Segnale Arc on

1: Segnale processo attivo

Carrello traina lo selezionato e attivo (blu)

Carrello traina lo selezionato ma non attivo (nero)

Carrello traina lo non selezionato (nero, barrato in blu)

25

Barra degli

strumenti

(continuazione)

Saldatura in senso orario Saldatura in senso antiorario

Saldatura disattiva / senza arco

voltaico

Saldatura attiva / con arco voltaico

(blu)

(nero - modalità di prova)

Valvola del gas inerte non attiva Valvola del gas inerte attiva (blu)

Valvola della miscela idrogenoazoto non attiva

Finecorsa della pinza di saldatura

orbitale chiusa non attivo

Valvola della miscela idrogenoazoto attiva (blu)

Finecorsa della pinza di saldatura

orbitale chiusa attivo (rotto)

26

Attacchi, interruttori ed estensioni del sistema

Sicurezza

Generatore

FPA 3020

(4)

(5)

(6)

(7)

AVVISO!

Il cattivo uso dell'apparecchio può causare gravi lesioni personali e danni

materiali!

Utilizzare le funzioni descritte solo dopo aver letto integralmente e compreso i

seguenti documenti:

- le presenti istruzioni per l'uso

- tutte le istruzioni per l'uso dei componenti del sistema, in particolare le norme di sicurezza.

Vista anteriore

(3)

(2)

(1)

(18)

(19)

(20)

(21)

(22)

Vista posteriore

(17)

(16)

(15)

(14)

(13)

(12)

(8)

(9) (10) (11)

Attacchi e interruttori sul generatore FPA 3020

N. Funzione

(1) Attacco corrente di saldatura pinza di saldatura orbitale

Presa di corrente (-) con chiusura a baionetta, anche per le torce per saldatura

TIG tradizionali.

(2) Attacco del cavo di massa

Presa di corrente (+) con chiusura a baionetta

(3) Porta USB

Per salvare e caricare i vari programmi di saldatura o tutti i dati del generatore

con una chiavetta USB.

(4) Tasto "Avanzamento carta"

Per far avanzare manualmente la carta della stampante integrata.

(5) Avviso Stampante pronta

Segnala quando la stampante è pronta all'uso.

(6) Stampante

Per registrare i parametri di processo e le procedure importanti.

(7) Attacco del comando a distanza

27

Generatore

FPA 3020

(continuazione)

N. Funzione

(8) Attacco del comando per la pinza di saldatura orbitale

Per la raccolta dei dati, il comando e l'alimentazione motore della pinza di saldatura orbitale.

(9) Attacco di mandata dell'acqua

Per la pinza di saldatura orbitale o per la torcia per saldatura TIG.

(10) Attacco di ritorno dell'acqua

Per la pinza di saldatura orbitale o per la torcia per saldatura TIG.

(11) Attacco del comando della torcia

Per una torcia per saldatura TIG tradizionale o per una pinza di saldatura orbitale

con elementi di comando aggiuntivi.

(12) Attacco EXT.

Per l'apparecchio di misura dell'ossigeno.

(13) Attacco di mandata dell'acqua

Per il ltro dell'acqua (15).

(14) Attacco di ritorno dell'acqua

Per il ltro dell'acqua (15).

(15) Filtro dell'acqua

(16) Attacco Uscita miscela idrogeno-azoto

Per la pinza di saldatura orbitale.

(17) Attacco Ingresso miscela idrogeno-azoto

Per il regolatore di pressione.

(18) Interruttore di rete

Per accendere e spegnere il generatore.

(19) Sicurezza della pompa del refrigerante

(20) Cavo di rete con supporto antistrappo

(21) Attacco Ingresso gas inerte

Per il regolatore di pressione.

(22) Attacco del carrello traina lo

Per un carrello traina lo a freddo.

28

________________

CrNi_21,0x1,5

DAUERTEST

FOH-10-76

________________

FRONIUS

Comando a

distanza

AVVISO!

Le macchine ad avviamento automatico possono causare lesioni personali e danni materiali.

Le macchine in movimento automatico possono causare gravi

lesioni personali e danni materiali impigliando, tirando dentro o schiacciando

varie parti del corpo.

- Oltre alle presenti istruzioni per l'uso, osservare le norme di sicurezza del

produttore del robot e del sistema di saldatura.

- Per la propria sicurezza, accertarsi che tutte le misure di protezione

nell'area di lavoro della pinza di saldatura orbitale siano rispettate e mantenute per tutta la durata della propria permanenza nell'area!

(15)

(13) (14)

(1) (2)

(3) (4)

(5) (7)

(6)

(8) (10)

(9)

(11) (12)

N. Funzione

(1) Tasto "Controllo gas"

Per regolare la quantità di gas

inerte necessaria sul regolatore

di pressione. Dopo aver premuto

il tasto, il gas inerte fuoriesce per

30 s. Premendo nuovamente il

tasto, il processo si interrompe in

anticipo.

(2) Tasto funzione F2

Tasto funzione

liberamente programmabile (dal

menu "Setup e parametri di sistema").

Comando a distanza FPA 3020

29

(a)

(3) Tasto "Selezione gruppo"

Accedere al menu di selezione per

scegliere i gruppi di programmi

premendo (+) o (-).

Viene visualizzato l'ultimo gruppo

selezionato (a).

Selezionare il gruppo desiderato

(a) dei programmi di saldatura

desiderato premendo nuovamente

(+) o (-).

Comando a

________________

CrNi_21,0x1,5

DAUERTEST

FOH-10-76

________________

FRONIUS

CrNi_21,0x1,5

2015/12/02 10:19:02

FPA.1

FCH-6-76

PRONTO

Pos 23/

Velocita filo

Seg 1

0.0

0

04.12.15 10:20:57

CrNi_21.0x1.5

distanza

(continuazione)

(b)

(b)

(a)

(4) Tasto "Selezione programma"

Dal gruppo (a) precedentemente

selezionato,

selezionare il programma di saldatura desiderato (b) premendo i

tasti (+) o (-).

Caricare il programma di saldatura

selezionato con il tasto

"Start/Stop" (11).

Durante il processo di caricamento, il nome (b) del programma di

saldatura selezionato viene visualizzato sul display per la conferma.

Una volta eseguito il caricamento,

il display visualizza in stato di

standby il nome del nuovo pro-

(b)

IMPORTANTE! Per uscire dal menu di selezione senza modicare le impostazioni origi-

narie, premere il tasto "Stop" (12).

(5) Tasto "Corrente di saldatura"

Per la modica della corrente durante la saldatura, in funzione del parametro

"Corrente di saldatura" nella nestra di dialogo 233 "Regolazione valori" del capi-

tolo "Setup e parametri di sistema".

(6) Tasto "Velocità di saldatura"

Per la modica della velocità di rotazione della testina durante la saldatura, in

funzione del parametro "Rotazione v", nella nestra di dialogo 233 "Regolazione

valori", nel capitolo "Setup e parametri di sistema".

gramma (b).

(7) Tasto "Velocità lo"

Al di fuori della modalità saldatura, il tasto (6) serve anche per il posizionamento

della testina di saldatura durante i lavori di preparazione.

Per la modica della velocità lo durante la saldatura, in funzione del parametro

"Filo v", nella nestra di dialogo 233 "Regolazione valori", nel capitolo "Setup e

parametri di sistema".

Al di fuori della modalità saldatura, il tasto (7) serve anche per il posizionamento

del lo di saldatura durante i lavori di preparazione

30

Comando a

distanza

(continuazione)

(8) Tasto "Arco voltaico attivo/disattivo"

Se il LED del tasto (8) è acceso, viene eseguito un processo di saldatura con

arco voltaico. È possibile disattivare l'arco voltaico durante i lavori di preparazi-

one. La nestra di dialogo 1 del capitolo "Diagnosi e risoluzione degli errori"

indica inoltre la rispettiva voce.

(9) Tasto "Miscela idrogeno-azoto"

Apre la valvola della miscela idrogeno-azoto a ni di test. Premendo nuovamente

il tasto (9), la valvola della miscela idrogeno azoto si richiude.

IMPORTANTE! Se non si preme nuovamente il tasto (9) prima che scada il tempo di ritardo, la valvola della miscela idrogeno-azoto si chiude automaticamente.

Il tempo di ritardo corrisponde al parametro "Tempo di preapertura miscela

idrogeno-azoto" nel menu di selezione diretta "Gas inerte e raffreddamento".

(10) Tasto "Carrello traina lo attivo/disattivo"

Per attivare e disattivare il carrello traina lo durante la saldatura.

(11) Tasto "Start/Stop"

Per avviare e terminare il processo di saldatura.

Se le pinze di saldatura sono chiuse e senza alimentazione lo, si ha l'avvio della

saldatura subito dopo avere attivato il tasto "Start/Stop".

Se le pinze di saldatura sono aperte e con alimentazione lo, procedere come

segue:

► Se nella nestra di dialogo 221 "Parametri per il punto di partenza", capitolo

"Impostazione dei parametri", il parametro "AVVITAMENTO" è "ATTIVO",

premendo per la prima volta il tasto (11), il pacchetto tubi essibili viene avvitato. Una volta raggiunto il punto di partenza, si ha l'avvio della saldatura

vero e proprio, premendo una seconda volta il tasto (11).

► Se nella nestra di dialogo 221 "Parametri per il punto di partenza ", capitolo

"Impostazione dei parametri", il parametro "AVVITAMENTO" è impostato su

"AVVIO AUTOMATICO", basta premere una volta il tasto (11), per attivare

il processo di saldatura. Il processo di saldatura vero e proprio inizia dopo

l'avvitamento automatico del pacchetto tubi essibili e il raggiungimento del

punto di partenza.

► Se nella nestra di dialogo 221 "Parametri per il punto di partenza ", capitolo

"Impostazione dei parametri", il parametro "AVVITAMENTO" è impostato su

"DISATTIVO", basta premere una volta il tasto (11), per attivare il processo di

saldatura. Non si raggiunge la posizione partenza predenita e il pacchetto

tubi essibili non viene avvitato. Il processo viene avviato partendo dall'ultima

posizione raggiunta.

IMPORTANTE! Se le pinze di saldatura orbitale sono aperte, il pacchetto tubi

essibili potrebbe danneggiarsi se si avvia la saldatura senza eseguire prima

l'avvitamento.

Se si termina il processo di saldatura con il tasto (11), viene eseguita una

curva discendente di comando in funzione del parametro "Curva discendente

di comando", nella nestra di dialogo 221 "Parametri per il punto di partenza",

capitolo "Impostazioni dei parametri".

Al di fuori della modalità saldatura, premendo contemporaneamente il tasto (11)

e il tasto "sinistra" (13), si riporta la pinza di saldatura orbitale alla posizione

iniziale.

31

Comando a

distanza

(continuazione)

(12) Tasto "Stop"

Con il tasto (12), si ha l'arresto immediato del processo di saldatura.

IMPORTANTE! A prescindere dalle impostazioni nel menu "Impostazioni dei par-

ametri", la ne della saldatura con il tasto (12) avviene senza curva discendente.

Per tutte le pinze di saldatura orbitale:

Premendo contemporaneamente il tasto (12) e il tasto "sinistra" (13), la posizione

attuale della pinza di saldatura orbitale passa a zero.

(13) Tasto "sinistra"

Premendo contemporaneamente il tasto "START/STOP" (11) e il tasto "sinis-

tra" (13), si riporta la pinza di saldatura orbitale alla posizione iniziale.

Premendo contemporaneamente il tasto "STOP" (12) e il tasto "sinistra" (13),

la posizione attuale della pinza di saldatura orbitale passa a zero.

(14) Tasto "destra"

Premendo contemporaneamente il tasto "STOP" (12) e il tasto "destra" (14),

si termina immediatamente il processo di saldatura, e l'ultima posizione viene

eliminata.

Il processo di saldatura successivo inizierà in corrispondenza della posizione di

partenza originaria.

Premendo contemporaneamente il tasto STOP (12) e il tasto "destra" (14) dopo

un annullamento causato da un allarme, dalla pressione del tasto "Start/Stop"

o "Spegnimento d'emergenza", si esce immediatamente dall'esecuzione automatica.

(15) Tasto "Spegnimento d'emergenza"

Per l'interruzione immediata del processo di saldatura senza curva discendente,

per esempio per evitare un incidente.

IMPORTANTE! Premendo contemporaneamente il tasto "sinistra" (13) e il tasto

"destra" (14), viene eseguita la calibratura del touchscreen.

Per informazioni dettagliate al riguardo, vedere la nestra di dialogo 263 "Ora e calibratura del touchscreen", capitolo "Setup e parametri di sistema".

32

Schermata in

FCH-6-76

PRONTO

Pos 0/

Velocita filo

Seg 1

0.0

0

04.12.15 10:20:57

CrNi_40.0x1.5

Pos/D

Veloc

Corr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

POSIZIONAMENT 12.0

FCH-6-76

Start--> CONT

Stop --> INTERR.

Pos 0 / 0.0

Seg 1

04.12.15 10:20:57

stato di standby

- Data e ora.

- Nome del programma di saldatura attualmente caricato.

- Tipo di pinza di saldatura orbitale.

- PRONTO / NON PRONTO:

il generatore è pronto a saldare oppure

occorre risolvere un errore.

- Seg 1:

indicazione di stato del segmento

corrente.

- Pos:

posizione della pinza di saldatura orbitale [°] / velocità di saldatura [cm/min].

- Velocità lo [cm/min].

Schermata dopo

l'avvio della

saldatura, a

posizionamento

in corso

Schermata

dopo il

posizionamento,

prima della

preapertura gas

- Valore accanto a "POSIZIONAMENT":

tempo trascorso dall'avvio della saldatura.

- Pos:

posizione della pinza di saldatura orbitale [°].

- Seg 1:

indicazione di stato del segmento

corrente.

- Veloc:

velocità di saldatura [cm/min].

- Corr:

corrente di saldatura [A].

- Volt:

tensione di saldatura [V].

IMPORTANTE! Se nella nestra di dialogo 221 "Parametri per il punto di partenza ",

capitolo "Impostazioni dei parametri", il parametro "AVVITAMENTO" è impostato su

"AVVIO AUTOMATICO", si ha il passaggio automatico da Posizionamento a Preapertura

gas.

- Data e ora.

- Tipo di pinza di saldatura orbitale.

- Start --> CONT:

avvio della saldatura con il tasto "Start/

Stop".

- Stop --> INTERR.:

ne immediata della saldatura con il

tasto "Stop".

- Pos:

posizione della pinza di saldatura orbitale [°] / velocità di saldatura [cm/min].

- Seg 1:

indicazione di stato del segmento

corrente.

In caso di pinze di saldatura orbitale aperte con lo di saldatura presente e attivo, viene

visualizzata anche la voce "Veloc. lo" per la velocità lo [cm/min].

33

Pos/D

Veloc

Corr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

START RAMPA 3.0

Pos/D

Veloc

Corr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

SALDATURA 12.0

Schermata

Pos/D

Veloc

Corr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

PREGAS 6.0

durante la

preapertura gas

- Valore accanto a "PREGAS":

tempo trascorso dall'avvio della saldatura.

- Pos:

posizione della pinza di saldatura orbitale [°].

- Seg 1:

indicazione di stato del segmento

corrente.

- Veloc:

velocità di saldatura [cm/min].

- Corr:

corrente di saldatura [A].

- Volt:

tensione di saldatura [V].

Schermata

durante la curva

ascendente

Schermata

durante la

saldatura

- Valore a "START RAMPA":

tempo trascorso dall'avvio della saldatura.

- Pos:

posizione della pinza di saldatura orbitale [°].

- Seg 1:

indicazione di stato del segmento

corrente.

- Veloc:

velocità di saldatura [cm/min].

- Corr:

corrente di saldatura [A].

- Volt:

tensione di saldatura [V].

- Valore accanto a "SALDATURA":

tempo trascorso dall'avvio della saldatura.

- Pos:

posizione della pinza di saldatura orbitale [°].

- Seg 1:

indicazione di stato del segmento

corrente.

- Veloc:

velocità di saldatura [cm/min].

- Corr:

corrente di saldatura [A].

- Volt:

tensione di saldatura [V].

34

Start --> CONT

R.Stop --> INTERR.

Pos 0 / 0.0

Seg 1

FCH-6-76

04.12.15 10:20:57

Schermata

Pos/D

Veloc

Corr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

RAMPA DIS 3.0

Pos/D

Veloc

Corr

Volt

0

0.0

0

0.0

Seg 1

cm/min

A

V

POSTGAS 6.0

durante la curva

discendente

- Valore accanto a "RAMPA DIS":

tempo trascorso dall'avvio della saldatura.

- Pos:

posizione della pinza di saldatura orbitale [°].

- Seg 1:

indicazione di stato del segmento

corrente.

- Veloc:

velocità di saldatura [cm/min].

- Corr:

corrente di saldatura [A].

- Volt:

tensione di saldatura [V].

Schermata

durante il ritardo

di chiusura gas

Schermata dopo

l'interruzione

del processo di

saldatura

- Valore accanto a "POSTGAS":

tempo trascorso dall'avvio della saldatura.

- Pos:

posizione della pinza di saldatura orbitale [°].

- Seg 1:

indicazione di stato del segmento

corrente.

- Veloc:

velocità di saldatura [cm/min].

- Corr:

corrente di saldatura [A].

- Volt:

tensione di saldatura [V].

Se è stato interrotto il processo di saldatura a causa di un allarme o mediante i tasti

"Start/Stop", "Stop" oppure "Spegnimento d'emergenza", viene visualizzato il seguente

messaggio:

- Data e ora.

- Tipo di pinza di saldatura orbitale.

- Start --> CONT:

avvio della saldatura con il tasto "Start/

Stop" (11).

- R.Stop --> INTERR.:

uscita dall'esecuzione automatica

premendo contemporaneamente i tasti

"destra" (14) e "Stop" (12).

- Pos:

posizione della pinza di saldatura orbitale [°] / velocità di saldatura [cm/min].

- Seg 1:

indicazione di stato del segmento

corrente.

35

36

Messa in funzione

37

38

Prima della messa in funzione

Uso

prescritto

Collocazione

dell'apparecchio

Il generatore può essere utilizzato solo per la saldatura TIG con le apposite pinze orbitali

e torce per saldatura TIG.

Non sono consentiti utilizzi diversi o che esulino dal tipo d'impiego per il quale

l'apparecchio è stato progettato. Il produttore non si assume alcuna responsabilità per i

danni che potrebbero derivarne.

L'uso prescritto comprende anche

- l'osservanza di tutte le avvertenze riportate nelle istruzioni per l'uso

- l'esecuzione dei controlli e dei lavori di manutenzione.

AVVISO!

Pericolo di lesioni dovuto al ribaltamento o alla caduta degli apparecchi!

- Disporre sempre gli apparecchi su una base piana e solida!

- Collocare gli apparecchi in modo stabile!

Il generatore è collaudato secondo la classe di protezione IP 23, il che signica:

- protezione contro la penetrazione di corpi estranei solidi di diametro superiore a 12,5

mm (.49 in.)

- protezione contro gli spruzzi d'acqua che battono sulla supercie con un angolo

d'incidenza no a 60°.

AVVERTENZA! Il canale di ventilazione all'interno dell'armadio comandi (ingresso e uscita dell'aria) rappresenta un dispositivo di sicurezza fondamentale. Il luogo d'installazione va scelto in modo tale che l'aria di raffreddamento

possa circolare liberamente attraverso le fessure di ventilazione laterali. La

polvere elettrica (ad es. quella prodotta dalla carteggiatura) non deve essere aspirata direttamente dall'impianto. Il gestore dell'impianto è tenuto ad

assicurare il ricambio dell'aria sufciente nell'ambiente dell'intero impianto di

saldatura.

Attacchi elettrici

Funzionamento

mediante

generatore

PERICOLO!

La tensione elettrica pericolosa può costituire un pericolo mortale.

Una scossa elettrica può risultare mortale!

- Il collegamento del cavo di rete deve essere eseguito solo da personale tec-

nico qualicato di Fronius. Il produttore non si assume alcuna responsabilità

per eventuali lesioni personali e danni materiali derivanti da lavori di collegamento errati o non a regola d'arte eseguiti dal cliente.

PRUDENZA!