Page 1

/ Battery Charging Systems / Welding Technology / Solar Electronics

FPA 2030 Orbital Servo-Control

Instrucciones de uso

ES

Mando de sistema

42,0426,0106,ES V01-11042012

Page 2

Page 3

Índice

Generalidades .................................................................................................................................................3

Principio de funcionamiento .......................................................................................................................3

Diseño de los aparatos ..............................................................................................................................3

Campos de aplicación ................................................................................................................................ 4

Advertencias en el aparato ........................................................................................................................4

Elementos de manejo y conexiones ................................................................................................................5

Panel de control ........................................................................................................................................ 5

Barra de símbolos ......................................................................................................................................7

Conexiones, interruptores y ampliaciones del sistema ................................................................................... 8

Descripción.................................................................................................................................................9

Regulador a distancia FPA 2030RC .............................................................................................................. 10

Seguridad ................................................................................................................................................. 10

Elementos de manejo ..............................................................................................................................10

Descripción de las indicaciones ...............................................................................................................15

Antes de la puesta en servicio ......................................................................................................................18

Seguridad ................................................................................................................................................. 18

Utilización prevista ................................................................................................................................... 18

Condiciones de emplazamiento ...............................................................................................................18

Conexión ..................................................................................................................................................18

Puesta en servicio .........................................................................................................................................19

Seguridad ................................................................................................................................................. 19

Conectar las bombonas de gas para gas protector y gas de formación .................................................. 19

Establecer la unión con la pieza de trabajo .............................................................................................20

Conectar las pinzas de soldadura Orbital ................................................................................................ 20

Calibración de las pinzas de soldadura Orbital .............................................................................................21

Generalidades .......................................................................................................................................... 21

Personal técnico cualicado ..................................................................................................................... 21

Calibración de trayecto para la rotación ................................................................................................... 21

Calibración de trayecto para el transporte de hilo .................................................................................... 22

Calibración de trayecto para el movimiento pendular (OSC) ...................................................................23

Menús con selección directa .........................................................................................................................24

Principio de funcionamiento .....................................................................................................................24

Tecla F1 .................................................................................................................................................... 24

Menú "Gas protector y refrigeración" ....................................................................................................... 24

Menú "Transmisión de datos" .................................................................................................................. 25

Menú "Conguración de la impresora" ..................................................................................................... 26

Indicación de alarmas y datos especícos del aparato ............................................................................ 29

Menú principal ...............................................................................................................................................31

Introducir la contraseña ............................................................................................................................ 31

¿Ha olvidado su contraseña? ..................................................................................................................31

Cuadro de selección ................................................................................................................................32

Menú "Pinzas de soldadura Orbital/antorcha manual" ..................................................................................33

Abrir el menú ............................................................................................................................................ 33

Seleccionar el tipo de las pinzas de soldadura Orbital ............................................................................33

Seleccionar la designación de tipo de las pinzas de soldadura Orbital ................................................... 33

Seleccionar el tipo de la antorcha manual ............................................................................................... 34

Menú "Synergic" ............................................................................................................................................35

Visualizar el menú "Synergic" .................................................................................................................. 35

Principio de funcionamiento .....................................................................................................................35

Introducir parámetros ...............................................................................................................................35

Menú "Conguración y parámetros del sistema" ..........................................................................................37

Visualizar el menú "Conguración y parámetros del sistema" ................................................................. 37

Principio de funcionamiento .....................................................................................................................37

Visualizar los ajustes "OPERARIO" ......................................................................................................... 37

3

Page 4

Dar de alta otro operario y cambio de contraseña ...................................................................................37

Cambiar la contraseña .............................................................................................................................38

Derechos de usuario ................................................................................................................................38

Ajustes especícos del usuario ................................................................................................................ 39

Luminosidad y contraste .......................................................................................................................... 39

Parámetros de cebado ............................................................................................................................. 40

Modo de soldadura y AC .......................................................................................................................... 40

Ajuste de valores ...................................................................................................................................... 41

Otros parámetros ..................................................................................................................................... 41

Ajuste de valores AVC, OSC .................................................................................................................... 42

Sentido de soldadura y transporte de hilo ................................................................................................ 42

Enhebrar hilo ............................................................................................................................................ 42

Parámetros OSC ...................................................................................................................................... 43

Parámetros AVC ....................................................................................................................................... 43

Fecha, hora y calibración de la pantalla táctil .......................................................................................... 43

Menú "Ajustes de parámetros" ......................................................................................................................44

Visualizar el menú "Ajustes de parámetros" ............................................................................................44

Principio de funcionamiento .....................................................................................................................44

Parámetro curva de corriente para antorchas manuales TIG ..................................................................44

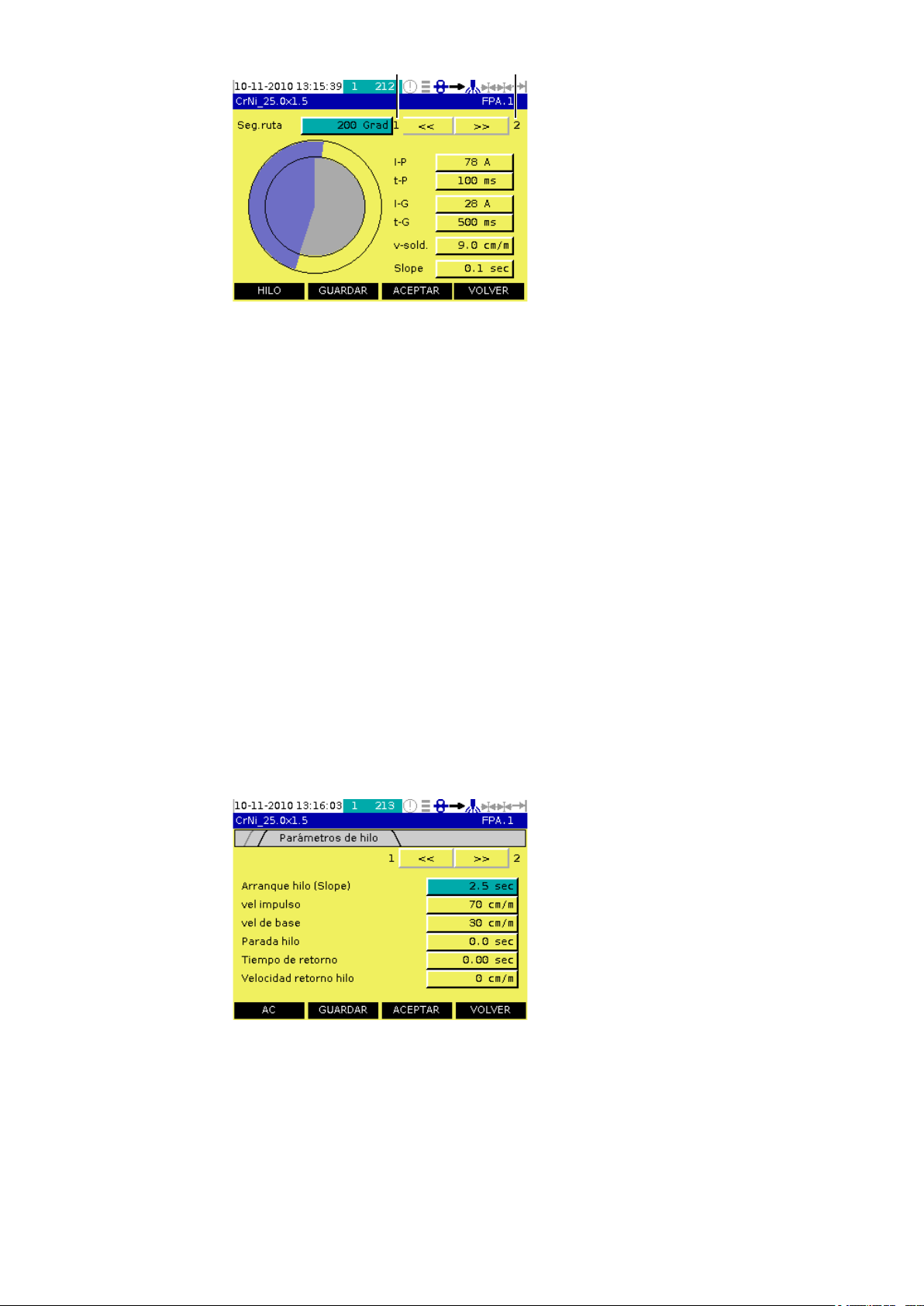

Parámetro curva de corriente para pinzas de soldadura Orbital .............................................................. 45

Parámetro para impulsos y velocidad de soldadura ................................................................................ 46

Parámetro para el transporte de hilo ........................................................................................................ 46

Parámetro para soldadura AC .................................................................................................................47

Parámetros para el movimiento pendular de antorcha OSC ..................................................................47

Parámetros para la regulación de distancia de antorcha AVC ................................................................. 47

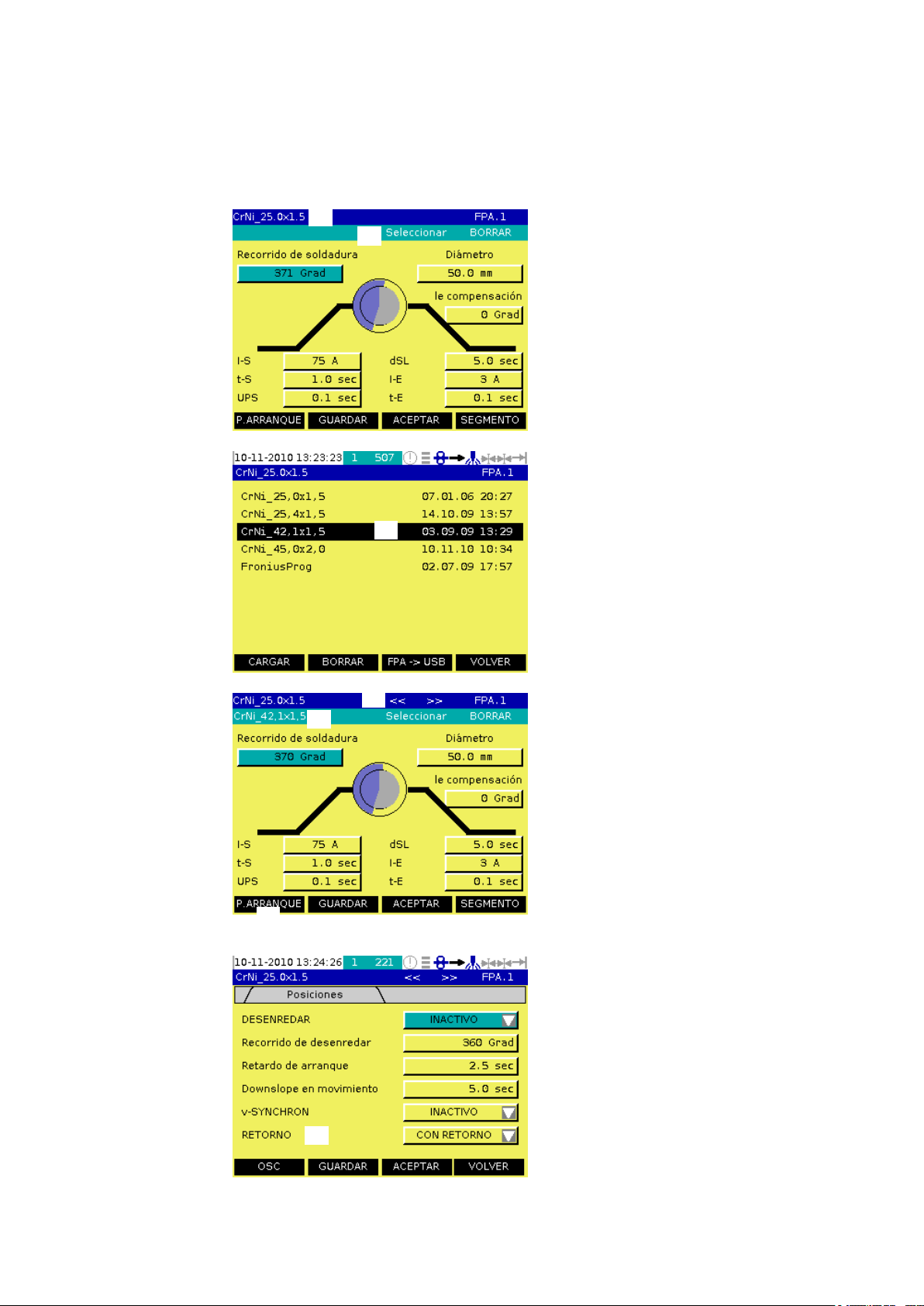

Visualizar el parámetro para el punto de inicio ........................................................................................ 48

Parámetro para el punto de arranque ......................................................................................................48

Parámetro para el punto de arranque - OSC ...........................................................................................49

Parámetro para el punto de inicio - AVC ..................................................................................................51

Guardar parámetros ................................................................................................................................. 51

Programas sucesivos ............................................................................................................................... 52

Menú "Soldadura Orbital y TIG" .................................................................................................................... 54

Seguridad ................................................................................................................................................. 54

Visualizar el menú "Soldadura" ................................................................................................................ 54

Control, monitorización, valores reales ....................................................................................................55

Estado del proceso de soldadura ............................................................................................................. 56

Corrección del proceso de soldadura ......................................................................................................56

Valores límite ............................................................................................................................................ 57

Diagnóstico de errores, solución de errores ..................................................................................................58

Generalidades .......................................................................................................................................... 58

Alarmas y mensajes de error ................................................................................................................... 59

Lista de errores de los servoreguladores ................................................................................................. 63

Códigos de servicio mostrados ................................................................................................................65

Mando de sistema Orbital ........................................................................................................................ 66

Mantenimiento, cuidado ................................................................................................................................ 68

Generalidades .......................................................................................................................................... 68

Con cada puesta en servicio .................................................................................................................... 68

Datos técnicos ............................................................................................................................................... 69

Mando de sistema Orbital ........................................................................................................................ 69

Piezas de recambio ....................................................................................................................................... 70

4

Page 5

Generalidades

Principio de

funcionamiento

El FPA 2030 es un mando de sistema Orbital para la soldadura Orbital, completamente

digitalizado y controlado por microprocesador. Un gestor activo de fuentes de corriente

está acoplado a un procesador digital de señales y conjuntamente controlan y regulan el

proceso de soldadura. Los datos reales se miden continuamente, reaccionando inmediatamente a los cambios.

Los algoritmos de regulación cuidan que

en cada caso se preserve el estado nominal deseado. Así se obtiene una precisión

sin igual en el proceso de soldadura, una

reproducibilidad exacta de todos los resultados, así como excelentes propiedades

de soldadura. Además de las propiedades

de soldadura, otra característica esencial

del nuevo mando de sistema Orbital es su

alto rendimiento.

El concepto de manejo autoexplicativo

facilita el trabajo. Gracias a que se han

reubicado los elementos de manejo más

importantes en la pantalla táctil de generosas dimensiones, ahora las funciones más

relevantes se pueden observar y ajustar

Mando de sistema Orbital FPA 2030

de un sólo vistazo.

Diseño de los

aparatos

El FPA 2030 es un mando de sistema Orbital de 6 ejes y sirve para la conexión a las

fuentes de corriente TIG digitales de Fronius TT/ MW 2500 y 3000. Por mando de sistema Orbital de 6 ejes se entienden la programación y la activación de los siguientes 6

parámetros:

- Gas protector

- Corriente de soldadura

- Movimiento de rotación del cabezal de soldadura

- Parámetro de hilo

- Parámetro AVC (regulación de distancia de antorcha)

- Parámetro OSC (movimiento pendular de antorcha)

Colocando el mando de sistema encima de la fuente de corriente en el carro de desplazamiento Pick-Up, se facilita una altura de trabajo agradable. La cubierta frontal del

mando de sistema protege tanto al panel de control como a la impresora y, cuando está

abierta, sirve como protección antideslumbramiento para la pantalla táctil.

Además de un gran número de pinzas de soldadura Orbital para los más diversos campos de aplicación, el mando de sistema soporta también antorchas manuales.

El regulador a distancia manual permite el manejo completo del sistema de soldadura

Orbital directamente en la pieza de trabajo.

5

Page 6

Campos de

I

1

U

1

4 A55 V

IEC 60974-1

A-4600 Wels

www.fronius.com

Type:

Ser.No.:

Art.No.:

P

1max

220 W

U

2

42 V

FPA 2030

8,040,067

I

2

4 A

24 V 4 A

IP 23

19449503

This machine includes following additional parts (options):

8,100,133 Adressing AVC/ Touch & retract

8,100,134 Adressing OSC/ Electrode- centering

aplicación

Son muchos los campos de aplicación para el FPA 2030 en la industria y para los profesionales. En este sentido, hay que mencionar la industria farmacéutica y alimenticia con

sus altas exigencias de calidad en lo que a la construcción de tuberías y aparatos se

reere. En cuanto a los materiales, el control es apto para acero sin aleación o de baja

aleación, al igual que para acero de alta aleación de cromo níquel. Estas propiedades

completas se ven apoyadas por un desarrollo óptimo del cebado.

Para la soldadura TIG-AC, el FPA 2030 no sólo tiene en cuenta el diámetro del electrodo, sino también la temperatura actual de éste, en base a la duración precedente

de soldadura y la pausa de soldadura. Además, el mando de sistema ofrece servicios

excelentes en el campo de la soldadura de aluminio, aleaciones de aluminio, aleaciones

de cobre, magnesio y titanio. La frecuencia AC puede adaptarse dentro de un margen

muy amplio de forma óptima a las necesidades de cada caso.

Advertencias en

el aparato

El aparato está equipado con símbolos de seguridad en la placa de características. Los

símbolos de seguridad no se deben quitar ni hacer que resulten ilegibles.

Placa de características FPA-2030

6

Page 7

Elementos de manejo y conexiones

Panel de control

¡OBSERVACIÓN! Debido a las actualizaciones de rmware, el aparato puede

contar con funciones que no se describan en este manual de instrucciones o

viceversa. Además, alguna ilustración puede variar ligeramente con respecto a

los elementos de manejo de su aparato. No obstante, el funcionamiento de los

elementos de manejo es idéntico.

¡ADVERTENCIA! El manejo incorrecto puede causar graves daños personales y materiales. No se deben utilizar las funciones descritas antes de haber

leído y comprendido, en su totalidad, los siguientes documentos:

- Este manual de instrucciones.

- Todos los manuales de instrucciones de los componentes del sistema, en

particular, las indicaciones de seguridad.

(3)

(2)

(4)

(1)

(5)

(6)

(7)

Panel de control

Nº Función

(1) Rueda de ajuste

Seleccionar un punto de menú

1. Girar la rueda de ajuste hasta que el punto de menú deseado aparezca

marcado en azul.

2. Pulsar la rueda de ajuste para seleccionar el punto de menú.

Seleccionar y ajustar un parámetro

1. Girar la rueda de ajuste hasta que el parámetro deseado aparezca marcado en azul.

2. Pulsar la rueda de ajuste; el parámetro seleccionado aparece ahora marcado en color violeta.

3. Ajustar el parámetro al valor deseado girando la rueda de ajuste.

4. Pulsar la rueda de ajuste para aceptar el valor; al mismo tiempo, la marca

de color azul salta al parámetro siguiente.

¡Importante! Pulsar la tecla "Esc" (8) si no se desea aceptar el valor ajustado.

(10)

(9)

(8)

¡Importante! También la pantalla táctil (3) soporta directamente las funciones

descritas. Es suciente con pulsar el punto de menú o el parámetro. En caso necesario, se abre una lista para la selección directa entre varios valores de ajuste

después de la pulsación. No obstante, para la introducción de un valor numérico

se requiere en cualquier caso la rueda de ajuste. Se recomienda el uso exclusivo de la rueda de ajuste, por ejemplo, en caso de un entorno polvoriento cuando

la pantalla táctil está protegida con una lámina.

7

Page 8

Panel de control

(continuación)

Nº Función

(2) Tecla "Next"

Sirve para abrir el cuadro del menú siguiente.

(3) Pantalla táctil

Pantalla con botones que cambian en función de la situación y que permiten un

manejo directo.

(4) Tecla "F1"

Tecla de control de libre programación (en el menú "Conguración y parámetros

del sistema").

(5) Tecla "Gas protector y refrigeración"

Para abrir el menú "Gas protector y refrigeración".

(6) Tecla "Intercambio de datos"

Para abrir el menú para la transmisión de datos.

(7) Tecla "Conguración de la impresora"

Para ajustar los datos especícos para la impresión en papel o la memorización

en una tarjeta memory stick.

(8) Tecla "ESC"

- Retorno al cuadro del menú anterior

- Conrmación de alarmas

- Para salir de un ajuste de parámetros sin aceptar el valor cambiado

(9) Tecla "i"

Para indicar versiones, alarmas e informaciones para el técnico de servicio.

(10) Tecla "Menú"

Para volver al menú principal; al volver a pulsar se abre la ventana para la entrada directa del número de página (ver abajo).

8

Page 9

Barra de

símbolos

¡ADVERTENCIA! El manejo incorrecto puede causar graves daños persona-

les y materiales. No se deben utilizar las funciones descritas antes de haber

leído y comprendido, en su totalidad, los siguientes documentos:

- Este manual de instrucciones.

- Todos los manuales de instrucciones de los componentes del sistema, en

particular, las indicaciones de seguridad.

Elementos de indicación en la pantalla

Hora / Fecha

Segmentos 1-10

Indica el segmento del recorrido de la soldadura en el que se encuentran actualmente las pinzas de soldadura Orbital.

¡Importante! La información detallada sobre el tema "Segmentos" gura en el

capítulo "Ajustes de parámetros".

Página del desarrollo de programa: cada cuadro de diálogo de la estructura del

menú está identicado con un número de página, por ejemplo, para identicar los

trabajos de mantenimiento.

Nombre del programa actualmente cargado

Nombre de usuario: información detallada en el capítulo "Conguración y parámetros del sistema"

Pulsando el símbolo se abre la página de alarmas activa

3: Señal corriente general

2: Señal arco conectado

1: Señal proceso activo

Avance de hilo seleccionado y activo (azul)

Avance de hilo seleccionado pero no activo (negro)

Avance de hilo no seleccionado (negro, azul tachado)

Soldadura en el sentido de las

agujas del reloj

Soldadura en el sentido contrario al

de las agujas del reloj

Soldadura activaSoldadura preseleccionada

Modo de prueba preseleccionado

Válvula de gas protector no activa

Válvula de gas de formación no

activa

Interruptor nal para pinzas de soldadura Orbital cerradas no activo

9

Válvula de gas protector activa

(azul)

Válvula de gas de formación activa

(azul)

Interruptor nal para pinzas de

soldadura Orbital cerradas activo

(azul)

Page 10

Conexiones, interruptores y ampliaciones del

sistema

Generalidades

Conexiones

¡ADVERTENCIA! El manejo incorrecto puede causar graves daños persona-

les y materiales. No se deben utilizar las funciones descritas antes de haber

leído y comprendido, en su totalidad, los siguientes documentos:

- Este manual de instrucciones.

- Todos los manuales de instrucciones de los componentes del sistema, en

particular, las indicaciones de seguridad.

(1)

(2)

(3)

(4a)

(4b)

(4)

(7)

Lado frontal del mando de sistema FPA 2030

(5)

(6)

(8)

(9)

(13)

Lado posterior del mando de sistema FPA 2030

(12)

10

(10)

(11)

Page 11

Descripción

Nº Función

(1) Conexión USB

Para guardar y cargar los diferentes programas de soldadura o todos los datos

del mando de sistema Orbital mediante una memoria USB.

(2) Conexión Ethernet

El interfaz de Ethernet conecta el control FPA 2030 a un PC. El software "FPA

Explorer" permite efectuar registros de datos de medición durante el proceso de

soldadura.

(3) Conexión RS 232

El interfaz de serie sirve para el mantenimiento a distancia y el diagnóstico de

errores para el soporte técnico de Fronius. A tal n, debe conectarse el control a

un PC que disponga de un módem analógico o digital.

(4) Impresora

Permite la protocolización de los parámetros de proceso.

(4a) Tecla "Abrir la cubierta/disposición para el uso"

Sirve para desbloquear la cubierta del rollo de papel. La tecla parpadea en verde cuando se encuentra en estado desbloqueado.

La tecla está iluminada en verde en caso de disposición para el uso de la impresora.

(4b) Tecla "Avance de papel"

Sirve para bobinar el papel de la impresora hacia delante.

(5) Conexión de las pinzas de soldadura Orbital

Se activan las funciones siguientes: AVC / OSC / Rotación / Avance de hilo

interno.

(6) Conexión del regulador a distancia

Aquí se conecta el regulador a distancia FPA 2030-RC al sistema.

(7) Conexión de la salida de gas protector

Para las pinzas de soldadura Orbital y la antorcha manual TIG.

(8) Conexión del gas de formación (entrada)

Alimentación del gas de formación desde la bombona de gas o el conducto

anular.

(9) Conexión del gas de formación (salida)

Conexión de las pinzas de soldadura Orbital.

(10) Conexión del gas protector (entrada)

Alimentación del gas protector desde la bombona de gas o el conducto anular.

(11) Válvula reguladora de presión

Conexión a la "Entrada de gas protector".

¡OBSERVACIÓN! Peligro para la salud debido al gas protector

incoloro e inodoro.

Después del nal de la soldadura existe el peligro de que alguna válvula de ajuste no esté completamente cerrada. De este modo podría

escapar el gas protector que es incoloro e inodoro.

• En ningún caso se debe desajustar el tornillo de ajuste de la

válvula reguladora de presión. En caso de cualquier desajuste del

tornillo de ajuste, Fronius no asume ninguna responsabilidad por

los daños resultantes.

• No sobrepasar la máxima presión de entrada de la alimentación de

gas protector. La máxima presión de entrada es de 9 bar (130 psi).

(12) Conexión LocalNet

Conexión con la fuente de corriente para:

• La alimentación de potencia del control

• La comunicación con la fuente de corriente

(13) Conexión externa

Conexión al aparato de medición de oxígeno restante SGI-3.

11

Page 12

t

s

v

AVC

ON

Regulador a distancia FPA 2030RC

Seguridad

Elementos de

manejo

¡ADVERTENCIA!

El manejo incorrecto puede causar graves daños personales y

materiales.

No se deben utilizar las funciones descritas antes de haber leído y

comprendido, en su totalidad, los siguientes documentos:

- Este manual de instrucciones.

- Todos los manuales de instrucciones de los componentes del sistema, en

particular, las indicaciones de seguridad.

(23)

(22)

(21)

(20)

(19)

(18)

(17)

(16)

(15)

(14)

(4)

(1)

(2)

(3)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

Mando a distancia FPA 2030-RC

(13)

12

(12)

Page 13

Elementos de

manejo

(continuación)

Pantalla Descripción de las teclas

(1) Tecla "Selección de grupo"

(a)

Entrar al menú para la selección del

grupo de programas pulsando (+) o (-).

Se muestra el último grupo

seleccionado (a).

Seleccionar el grupo deseado

manteniendo pulsadas (+) o (-).

¡Observación! Pulsar la tecla STOP (12) para salir del menú de selección sin cambiar

los ajustes originales.

(2) Tecla "Selección de programa"

Pulsando (+) o (-) se selecciona el

(b)

programa de soldadura deseado (b).

Durante el proceso de carga aparece

el nombre (b) del programa de solda-

(b)

dura seleccionado a modo de conrmación en la pantalla.

Después de la carga con éxito, la

pantalla muestra el nuevo nombre del

(b)

programa (b) en estado de reposo.

¡Observación! Pulsar la tecla "Stop“ (12) para salir del menú de selección sin cambiar

los ajustes originales.

13

Page 14

Elementos de

manejo

(continuación)

Descripción de las teclas

(3) Tecla "F2"

Tecla de control de libre programación (ver el menú "Conguración y parámetros

del sistema").

(4) Tecla "Izquierda"

Sirve para activar diferentes funciones en combinación con las siguientes teclas:

• Tecla "Stop" (12): sirve para poner a cero la posición actual de las pinzas de

soldadura.

• Tecla "Start/Stop" (13): desplazar las pinzas de soldadura a la posición cero.

• Tecla "Aproximación automática de la antorcha" (6): sirve para activar la

aproximación automática de la antorcha.

• Tecla "Derecha" (5): sirve para abrir la ventana para la calibración de la

pantalla táctil.

(5) Tecla "Derecha"

Sirve para activar diferentes funciones en combinación con las siguientes teclas:

• Tecla "Stop" (12): interrumpe el proceso de soldadura inmediatamente,

con la tecla "Start/Stop" (13) se realiza el retorno a la posición de arranque

original.

• Tecla "Izquierda" (4): sirve para abrir la ventana para la calibración de la

pantalla táctil.

(6) Tecla "Aproximación automática de la antorcha"

En combinación con la "Tecla izquierda" (4) sirve para activar la aproximación

automática de la antorcha "Touch & Retract". La antorcha se mueve por medio

del eje AVC en sentido hacia la pieza de trabajo (velocidad "AVC v-TuR",

ver "Parámetro para el punto de arranque - AVC" en el capítulo "Ajustes de

parámetros" para detalles) hasta que establezca contacto con la pieza de

trabajo. Si el electrodo entra en contacto con la pieza de trabajo, se detiene

inmediatamente el movimiento hacia abajo y se inicia un movimiento hacia

arriba. Una vez transcurrido el tiempo "AVC TuR arriba", se detiene la AVC.

¡OBSERVACIÓN! Peligro de que la antorcha sufra daños.

En caso de que falten uniones (por ejemplo, contacto a masa), no se

detecta el contacto entre el electrodo y la pieza de trabajo ni se realiza

ningún movimiento hacia arriba.

Tanto la antorcha como el sistema mecánico de las pinzas de soldadura

Orbital pueden sufrir daños en caso de una colisión de la antorcha.

Asegúrese antes de iniciar la aproximación automática de la antorcha

de que se hayan establecido todas las uniones de las pinzas de

soldadura Orbital.

(7) Tecla "Antorcha arriba/abajo"

Para subir y bajar la antorcha.

Trabajo de soldadura:

Para subir y bajar la antorcha en caso de que no se haya activado la función

AVC.

Para incrementar o reducir la tensión de antorcha (valor nominal de la regulación

AVC).

(8) Tecla "AVC ON"

Para activar o desactivar la regulación AVC (regulación de distancia de

antorcha).

(9) Tecla "Avance de hilo conectado/desconectado"

Para activar y desactivar el avance de hilo. También se puede desactivar durante

el proceso de soldadura.

(10) Tecla "Movimiento pendular izquierda/derecha"

Desplazar el movimiento pendular hacia la izquierda o hacia la derecha.

Trabajo de soldadura: para desplazar la compensación del recorrido pendular,

el cordón pendular se desplaza con el mismo recorrido pendular (anchura de

péndulo) hacia la izquierda o hacia la derecha.

(11)

Tecla "Recorrido pendular + / -"

Para incrementar o reducir el recorrido pendular (anchura de péndulo). El

recorrido pendular sólo puede ajustarse con el movimiento pendular en marcha.

14

Page 15

Elementos de

manejo

(continuación)

Descripción de las teclas

(12) Tecla "Stop"

Para detener el proceso de soldadura inmediatamente. El proceso de soldadura

interrumpido se pueden continuar con la tecla "Start/Stop" (13).

Pone a cero la posición actual de las pinzas de soldadura Orbital en combinación

con la tecla izquierda (4).

¡Importante! Independientemente de los ajustes en el menú "Ajustes de

parámetros", la parada de soldadura con la tecla "Stop" (12) se realiza sin

Downslope.

¡OBSERVACIÓN! Peligro de que la antorcha sufra daños.

En caso de que falten uniones (por ejemplo, contacto a masa), no se

detecta el contacto entre el electrodo y la pieza de trabajo ni se realiza

ningún movimiento hacia arriba.

Tanto la antorcha como el sistema mecánico de las pinzas de soldadura

Orbital pueden sufrir daños en caso de una colisión de la antorcha.

Asegúrese antes de iniciar la aproximación automática de la antorcha

de que se hayan establecido todas las uniones de las pinzas de

soldadura Orbital.

(13) Tecla "Start/Stop"

Sirve para iniciar y nalizar el proceso de soldadura:

Para las pinzas de soldadura cerradas sin alimentación de hilo la soldadura

se inicia inmediatamente después de pulsar esta tecla. En caso de pinzas de

soldadura abiertas con alimentación de hilo es aplicable el desarrollo siguiente:

• Si en el cuadro de diálogo 221 se encuentra el parámetro "DESENREDAR"

en "ACTIVO", con la primera pulsación de esta tecla se desenreda el

paquete de mangueras. Después de alcanzar el punto de arranque, se

realiza el inicio de soldadura propiamente dicho pulsando repetidamente

esta tecla.

• Si en el cuadro de diálogo 221 se encuentra el parámetro "DESENREDAR"

en "ARRANQUE AUTOM.", con una única pulsación de esta tecla se activa

el proceso de soldadura. El inicio de soldadura propiamente dicho se realiza

después de enroscar automáticamente el paquete de mangueras y después

de alcanzar el punto de arranque.

Otra función:

Desplazar las pinzas de soldadura Orbital a la posición 0 en combinación con la

tecla izquierda (4).

(14) Tecla "Intervalos de permanencia"

Sirve para incrementar o reducir el intervalo de permanencia de la antorcha

en la posición de inversión del movimiento pendular. El ajuste es aplicable a

la posición de inversión izquierda y derecha. El intervalo de permanencia sólo

puede ajustarse con el movimiento pendular en marcha.

(15) Tecla "Velocidad del movimiento pendular"

Sirve para incrementar o reducir la velocidad del movimiento pendular. El ajuste

sólo es posible con el movimiento pendular en marcha.

(16) Tecla "Arco voltaico conectado/desconectado"

Pulsando esta tecla se desconecta y conecta la soldadura. El LED se ilumina

cuando la soldadura está activada. Tiene la misma función que el botón

"Soldadura conectada" en el capítulo "Diagnóstico de errores, solución de

errores".

15

Page 16

Elementos de

1

2

3

manejo

(continuación)

Descripción de las teclas

(17) Tecla "Centraje automático de antorcha"

Pulsando al mismo tiempo la tecla "Izquierda" (4), se activa el centraje

automático de antorcha "Touch & Retract". En este proceso se posiciona la

antorcha automáticamente en el centro del cordón de soldadura.

¡Importante! Si sólo hay una limitación de la pieza de trabajo, se calcula el

centro entre la pieza de trabajo y la posición del interruptor nal. Si en los dos

lados no existe ninguna limitación de la pieza de trabajo, se calcula el centro

entre las dos posiciones del interruptor nal.

¡Importante! Para la compensación T&R es imprescindible introducir un valor

mayor que cero, ya que de lo contrario la antorcha colisiona con la pieza de

trabajo. Información detallada en el capítulo "Menú de ajustes de parámetros" en

"Parámetro para el punto de arranque - OSC".

Unidad pendular

Posición nal de la

antorcha

Pieza de trabajo

Centro del cordón

Posición de arranque

de antorcha

Contactos a la derechaContactos a la izquierda

Antorcha centrada

Posición de arranque de

antorcha

(18) Tecla "Velocidad de soldadura"

Sirve para incrementar o reducir la velocidad del movimiento de rotación de

la cabeza de antorcha durante el proceso de soldadura. Ver el parámetro "v

rotación" de la ilustración "Ajuste de valores" (ilustración 233) en el capítulo

"Conguración y parámetros del sistema".

(19) Tecla "Corriente de soldadura"

Sirve para incrementar o reducir la corriente de soldadura durante el proceso de

soldadura. Ver el parámetro "v rotación" de la ilustración "Corriente de soldadura"

(ilustración 233) en el capítulo "Conguración y parámetros del sistema".

(20) Tecla "Velocidad de hilo"

Sirve para incrementar o reducir la velocidad de hilo durante el proceso de

soldadura. Ver el parámetro "v hilo" de la ilustración "Corriente de soldadura"

(ilustración 233) en el capítulo "Conguración y parámetros del sistema".

Durante los trabajos de preparación y mantenimiento, esta tecla sirve para

posicionar el hilo de soldadura.

(21) Tecla "Gas de formación"

Sirve para abrir la válvula de gas de formación para nalidades de

comprobación. Volver a cerrar la válvula pulsando repetidamente esta tecla.

¡Importante! Si no se cierra la válvula pulsando la tecla, ésta se cierra

automáticamente después de que haya transcurrido el tiempo de retardo. Ver

el parámetro "Gas de formación" del menú con la selección directa de "Gas

protector y refrigeración".

16

Page 17

Elementos de

manejo

(continuación)

Descripción de las teclas

(22) Tecla "Comprobar gas"

Sirve para la comprobación acústica de la cantidad de gas protector ajustada.

Después de pulsar la tecla, el gas protector uye durante 30 segundos.

Volviendo a pulsar la tecla se interrumpe el proceso prematuramente. Ver el

parámetro "Gas protector" del menú con la selección directa de "Gas protector y

refrigeración".

(23) Tecla "Parada de emergencia"

¡Accionar sólo en un caso de emergencia! El proceso de soldadura, así como

todos los demás movimientos en la instalación (rotación, movimiento pendular,

etc.) se detienen inmediatamente.

Descripción de

las indicaciones

Indicación en

estado de reposo

Indicación

después

del inicio de

soldadura, si

se realiza un

posicionamiento

A continuación, se describen por líneas las pantallas durante los diferentes estados de

servicio.

- Fecha y hora

- Nombre del programa de soldadura

actualmente cargado

- Tipo de pinzas de soldadura Orbital

- PREPARADO/NO PREPARADO: la

fuente de corriente está preparada

para soldar o se requiere una solución

de errores

- Segmento 1: indicación del estado del

segmento actual

- Posición: posición de las pinzas de

soldadura Orbital [°] / velocidad de

soldadura [cm/min]

- Velocidad de hilo [cm/min]

- Indicación al lado del tiempo de

"POSICIONAR" desde el inicio de

soldadura

- Segmento 1: indicación del estado del

segmento actual

- Posición: posición de las pinzas de

soldadura Orbital [°]

- Velocidad: velocidad de soldadura

[cm/min]

- Corriente: corriente de soldadura [A]

- Tensión: tensión de soldadura [V]

17

Page 18

Indicación

después del

posicionamiento

y antes del ujo

previo de gas

¡Importante! Si en el cuadro de diálogo 221 se encuentra el parámetro "DESENRE-

DAR" en "ARRANQUE AUTOM.", se realiza una transición automática del posicionamiento al ujo previo de gas.

- Fecha y hora

- Tipo de pinzas de soldadura Orbital

- Arranque --> CONTINUAR: inicio de

soldadura con la tecla "Arranque/

parada"

- Parada --> CANCELAR: parada de

soldadura inmediata con la tecla

"Parada"

- Posición: posición de las pinzas de

soldadura Orbital [°] / velocidad de

soldadura [cm/min]

- Segmento 1: indicación del estado del

segmento actual

¡Importante! Si en caso de pinzas de soldadura Orbital abiertas hay un hilo de

soldadura disponible y activado, adicionalmente aparece la indicación "Velocidad hilo."

para la velocidad de hilo [cm/min].

Indicación

durante el ujo

previo de gas

Indicación

durante el

Upslope

- Indicación al lado de "FLUJO PREVIO

DE GAS" - Tiempo desde el inicio de

soldadura

- Segmento 1: indicación del estado del

segmento actual

- Posición: posición de las pinzas de

soldadura Orbital [°]

- Velocidad: velocidad de soldadura

[cm/min]

- Corriente: corriente de soldadura [A]

- Tensión: tensión de soldadura [V]

- Indicación al lado del tiempo de

"ARRAN., UPSLO" desde el inicio de

soldadura

- Posición: posición de las pinzas de

soldadura Orbital [°]

- Segmento 1: indicación del estado del

segmento actual

- Velocidad: velocidad de soldadura

[cm/min]

- Corriente: corriente de soldadura [A]

- Tensión: tensión de soldadura [V]

18

Page 19

Indicación

durante la

soldadura

- Indicación al lado del tiempo de

"SOLDADURA" desde el inicio de

soldadura

- Posición: posición de las pinzas de

soldadura Orbital [°]

- Segmento 1: indicación del estado del

segmento actual

- Velocidad: velocidad de soldadura

[cm/min]

- Corriente: corriente de soldadura [A]

- Tensión: tensión de soldadura [V]

Indicación

durante el

Downslope

Indicación

durante el ujo

posterior de gas

- Indicación al lado del tiempo de

"DOWNSLOPE" desde el inicio de

soldadura

- Posición: posición de las pinzas de

soldadura Orbital [°]

- Segmento 1: indicación del estado del

segmento actual

- Velocidad: velocidad de soldadura

[cm/min]

- Corriente: corriente de soldadura [A]

- Tensión: tensión de soldadura [V]

- Indicación al lado del tiempo de

"FLUJO POSTERIOR DE GAS"

desde el inicio de soldadura

- Posición: posición de las pinzas de

soldadura Orbital [°]

- Segmento 1: indicación del estado del

segmento actual

- Velocidad: velocidad de soldadura

[cm/min]

- Corriente: corriente de soldadura [A]

- Tensión: tensión de soldadura [V]

Indicación

después de una

interrupción

del proceso de

soldadura

Si se ha interrumpido el proceso de soldadura debido a una alarma o con la tecla

"Arranque/parada", "Parada" o "Parada de emergencia", aparece la siguiente indicación:

- Fecha y hora

- Tipo de pinzas de soldadura Orbital

- Arranque --> CONTINUAR: inicio de

soldadura con la tecla "Arranque/

parada" (13)

- Derecha/parada --> CANCELAR: salir

del estado de alarma pulsando al

mismo tiempo las teclas "Derecha" (5)

y "Parada" (12)

- Posición: posición de las pinzas de

soldadura Orbital [°] / velocidad de

soldadura [cm/min]

- Segmento 1: indicación del estado del

segmento actual

19

Page 20

Antes de la puesta en servicio

Seguridad

Utilización prevista

¡ADVERTENCIA!

El manejo incorrecto puede causar graves daños personales y materiales.

No se deben utilizar las funciones descritas antes de haber leído y comprendido, en su totalidad, los siguientes documentos:

- Este manual de instrucciones.

- Todos los manuales de instrucciones de los componentes del sistema, en

particular, las indicaciones de seguridad.

El mando de sistema Orbital FPA 2030 sirve exclusivamente para la conexión a las fuentes de corriente TIG digitales de Fronius TT/MW 2500 y 3000. La conexión del aparato

se realiza mediante el montaje en el carro de desplazamiento Pick-Up con la opción

"Refuerzo Pick-Up".

La alimentación del mando de sistema Orbital se realiza a través de la conexión de LocalNet de la fuente de corriente TIG utilizada.

El aparato sirve para el control y la supervisión del proceso de soldadura TIG con las

pinzas Orbital y las antorchas TIG admisibles a tal n (se puede visualizar la lista en el

control: ver el capítulo "Menú pinzas de soldadura Orbital/antorcha manual").

Cualquier otro uso se considera como no previsto por el diseño constructivo. El fabricante declina cualquier responsabilidad frente a los daños que se pudieran originar.

También forman parte de la utilización prevista:

- El cumplimiento de las indicaciones del manual de instrucciones.

- El cumplimiento de los trabajos de inspección y mantenimiento.

- El empleo de las piezas de recambio prescritas por Fronius.

- La utilización del presente documento en relación con los manuales de instrucciones de los componentes del sistema integrados (fuente de corriente, circuito de

refrigeración, pinzas de soldadura, avance de hilo, etc.).

Condiciones de

emplazamiento

Conexión

El mando de sistema Orbital está certicado en la clase de protección IP23, lo que

signica:

- Protección contra la entrada de cuerpos sólidos mayores de Ø 12,5 mm (.49 in.).

- Protección contra rociadura de agua hasta un ángulo de 60° con respecto a la

vertical.

¡ADVERTENCIA!

La caída de un aparato puede representar un peligro mortal.

Emplazar el sistema de soldadura (mando de sistema Orbital y fuente de

corriente) sobre una base nivelada y rme.

La alimentación del mando de sistema Orbital FPA 2030 se realiza a través de la conexión de LocalNet de la fuente de corriente TIG utilizada. La conexión de LocalNet

sirve también como conexión de comunicación. Una alimentación del mando de sistema

Orbital a través de otras instalaciones y otros aparatos no es admisible.

20

Page 21

Puesta en servicio

Seguridad

¡ADVERTENCIA!

Una descarga eléctrica puede causar daños personales de carácter

grave.

Si el aparato está enchufado a la fuente de corriente durante la instalación,

hay peligro de que ocurran graves daños personales y materiales.

Realizar todos los trabajos en el aparato sólo cuando el interruptor de red de

la fuente de corriente está conmutado a la posición - O -.

La puesta en servicio del sistema de soldadura se describe de la siguiente manera:

- para el tipo de aplicación principal soldadura Orbital,

- por medio de una conguración estándar para equipos de soldadura Orbital.

La conguración estándar incluye los componentes siguientes:

- Mando de sistema Orbital

- Fuente de corriente con unidad de refrigeración y KD Supply

- Carro de desplazamiento Pick-Up

- Pinzas de soldadura Orbital

- Regulador de presión para gas protector y gas de formación

- Bombonas de gas para gas protector y gas de formación

Los pasos de trabajo mencionados a continuación le proporcionan una vista general de

la puesta en servicio del sistema de soldadura.

Encontrará información detallada sobre los diferentes pasos de trabajo en los manuales

de los aparatos correspondientes.

Conectar las

bombonas de

gas para gas

protector y gas

de formación

¡PRECAUCIÓN!

Peligro de lesiones originado por la caída de la bombona de gas.

- Utilizar una correa de seguridad

- Fijar la correa de seguridad a la altura del tercio superior de la bombona

de gas

- Jamás se debe jar la correa de seguridad en el cuello de la bombona

1. Fijar la bombona de gas en el carro de desplazamiento Pick-Up

2. Conectar la bombona de gas:

- Quitar el tapón de la bombona de gas

- Girar la válvula de la bombona de gas brevemente hacia la izquierda para quitar

la suciedad

- Comprobar la junta del regulador de presión

- Enroscar el regulador de presión a la bombona de gas y apretarlo

Al utilizar unas pinzas de soldadura Orbital con conexión de gas integrada:

3. Conectar un regulador de presión para gas protector mediante una manguera de

gas a la conexión "Entrada de gas protector"

4. Apretar el racor

5. Si estuviera disponible o si fuera necesario, conectar un regulador de presión para

gas de formación mediante una manguera de gas a la conexión "Entrada de gas de

formación"

Al utilizar unas pinzas de soldadura Orbital sin conexión de gas integrada:

3. Conectar la manguera de gas protector al regulador de presión para gas protector

4. Si estuviera disponible o si fuera necesario, conectar una manguera de gas de

formación al regulador de presión para gas de formación

21

Page 22

Establecer la

unión con la

pieza de trabajo

1. Poner el interruptor de red de la fuente de corriente en la posición - O -.

2. Enchufar y bloquear el cable de masa en el zócalo de corriente negativo identicado

con (+).

3. Con el otro extremo del cable de masa establecer la unión con la pieza de trabajo.

Conectar las

pinzas de

soldadura Orbital

1. Poner el interruptor de red de la fuente de corriente en la posición - O -.

2. Enchufar el cable de soldar de las pinzas de soldadura Orbital en el zócalo de

corriente identicado con (-) y bloquear girando hacia la derecha.

3. Conectar las pinzas de soldadura Orbital a la conexión "Control de las pinzas de

soldadura Orbital".

4. Si estuviera disponible:

- Conectar la clavija de control para el avance de hilo externo KD 4000 D-11 a la

conexión "Avance de hilo" (a).

(a)

¡Importante! La conexión de una antorcha manual TIG se realiza también en el zócalo

de corriente identicado con (-) siguiendo las explicaciones anteriores para las pinzas de

soldadura Orbital.

Conectar la clavija de control de la antorcha manual TIG al zócalo de conexión "Control

de las pinzas de soldadura Orbital" o al zócalo de conexión "Control de antorcha" en la

fuente de corriente.

5. Equipar la antorcha (ver el manual de instrucciones de la antorcha).

Al utilizar unas pinzas de soldadura Orbital con conexión de gas integrada:

6. Conectar la manguera de gas protector a la conexión "Salida de gas protector".

7. Si estuviera disponible, conectar una manguera de gas de formación a la conexión

"Salida de gas de formación".

Sólo al utilizar unas pinzas de soldadura Orbital refrigeradas por agua o una antorcha

TIG refrigerada por agua:

8. Enchufar las conexiones de agua de las pinzas de soldadura Orbital o de la

antorcha TIG a las conexiones "Alimentación de agua" y "Retorno de agua".

22

Page 23

Calibración de las pinzas de soldadura Orbital

t

s

v

AVC

ON

Generalidades Según el modelo y la versión de las pinzas de soldadura, las señales que se envían al

control están sujetas a ciertas desviaciones. Por este motivo, antes de la primera puesta

en servicio de las pinzas de soldadura, es necesario efectuar una calibración de trayecto

para la rotación, el transporte de hilo y el movimiento pendular (OSC).

Personal técnico

cualicado

Calibración de

trayecto para la

rotación

Estas descripciones van dirigidas a personal técnico formado o a personas con experiencia práctica en el campo de la técnica de soldadura. El fabricante no asume ninguna

responsabilidad por daños que se produzcan debido al desconocimiento por parte del

usuario.

A continuación se describe la calibración del movimiento de rotación del cabezal de

soldadura.

1. Marcar la posición de arranque del

cabezal de soldadura, por ejemplo,

con cinta adhesiva, tal y como se

muestra en la foto a la izquierda.

Cinta adhesiva

Posición de arranque

Marca de la posición de arranque

2. Poner la posición a cero: mantener

pulsada la "Tecla L." y pulsar

adicionalmente la tecla "STOP".

Controlar que el registro se haya

modicado correctamente en la

pantalla.

Pulsar la "Tecla L." y la tecla "Stop“

23

Page 24

Calibración de

AVC

ON

AVC

ON

trayecto para

la rotación

(continuación)

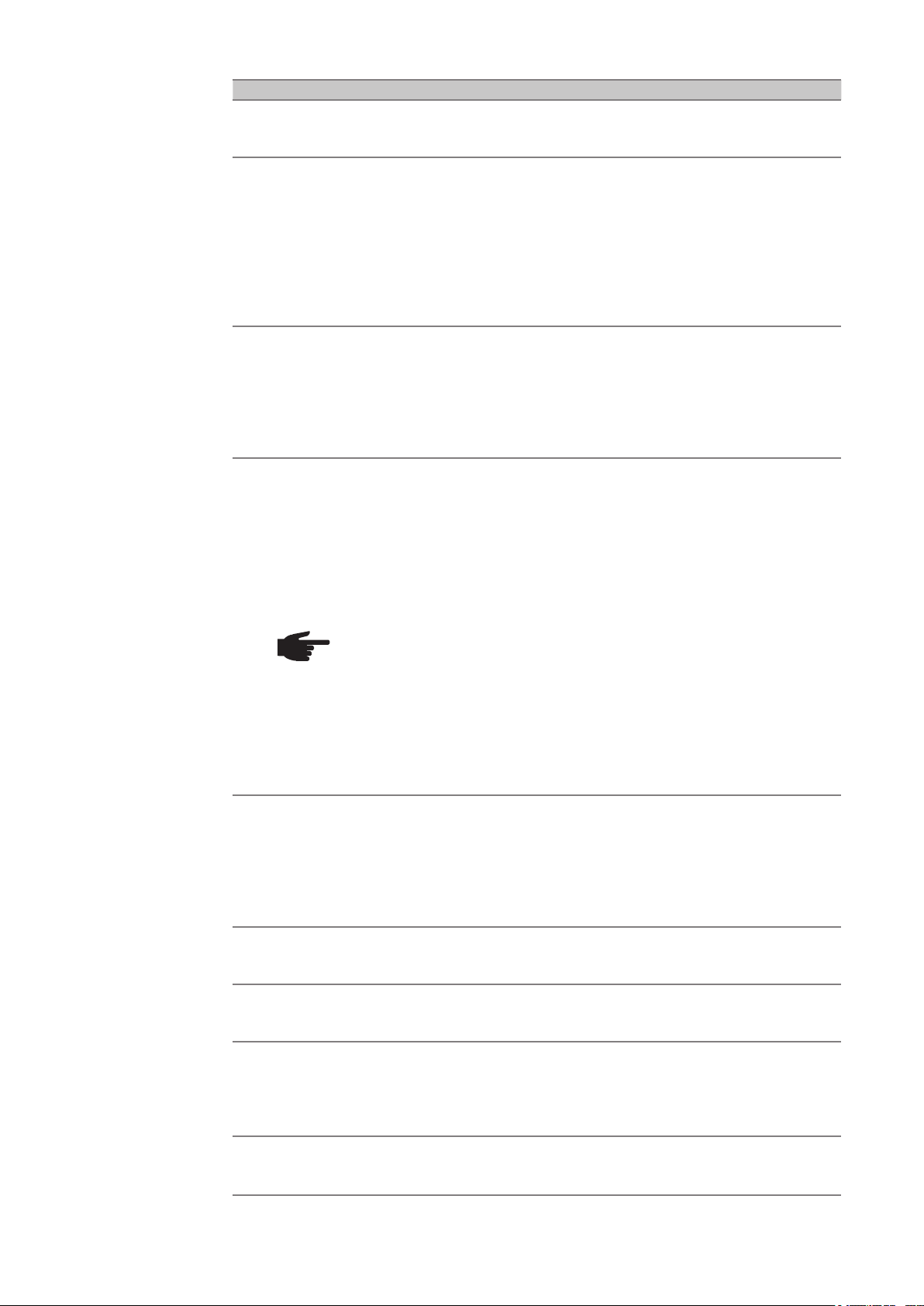

Desplazar el cabezal de soldadura manualmente

(a)

Seleccionar "Ajuste ruta"

3. ¡Desplazar el cabezal de soldadura

manualmente 360° y, para ello, tener

en cuenta la marca previamente

aplicada! A continuación, leer el valor

en la pantalla.

4. En caso de una desviación de 360°

cambiar en el control a la página 261.

Seleccionar aquí el parámetro "Ajuste

ruta" (a). Girar la rueda de selección

hasta que se muestre el valor de

"360°" en la pantalla del regulador a

distancia.

La calibración de trayecto para la rotación

ha nalizado con éxito.

Calibración de

trayecto para el

transporte de hilo

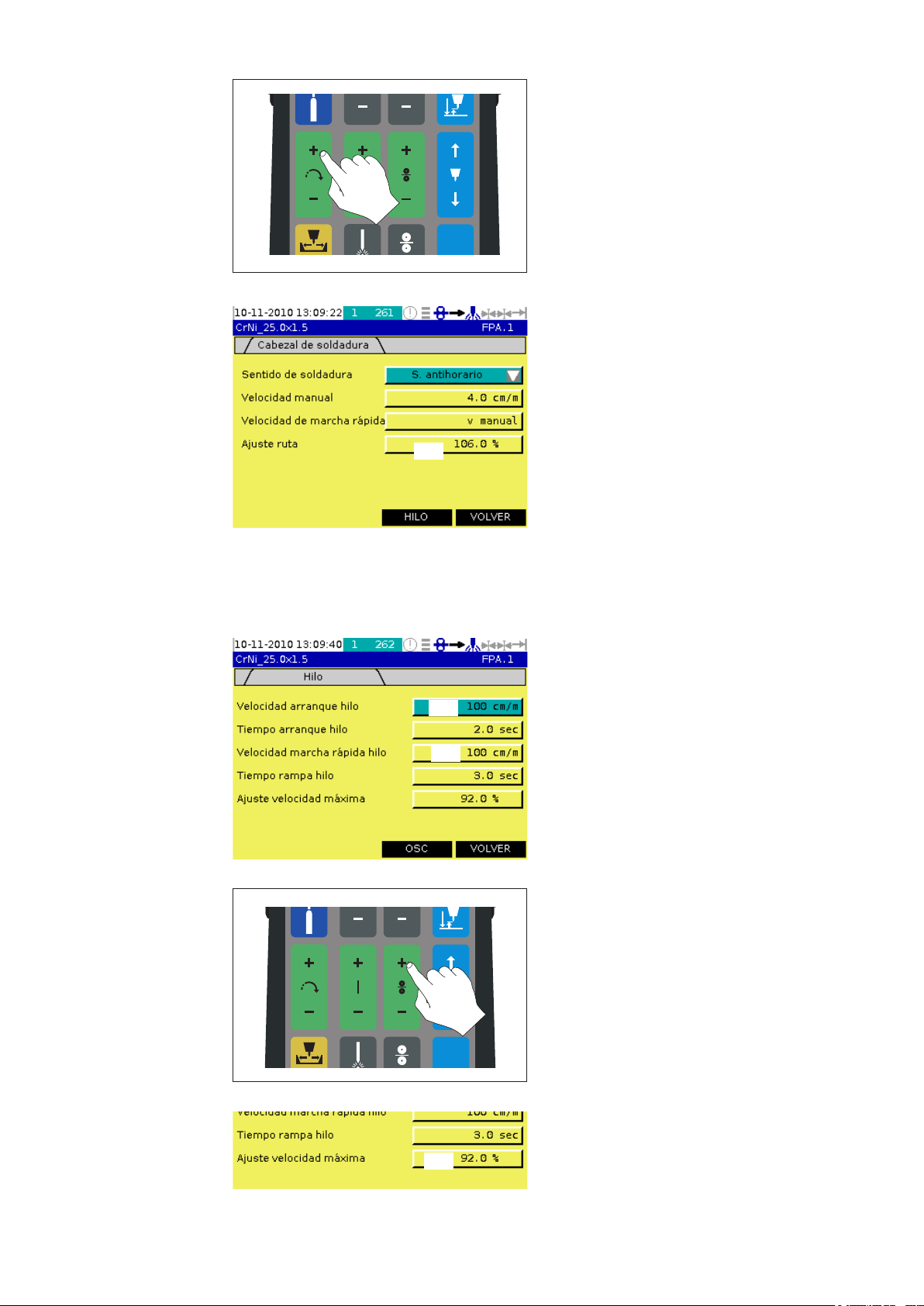

A continuación se describe la calibración del transporte de hilo.

1. Poner "Velocidad arranque hilo" (b)

y "Velocidad marcha rápida hilo" (c)

en cada caso al valor máximo de 100

(b)

cm/min.

(c)

Seleccionar "Ajuste ruta"

2. Pulsar la tecla "Desplazar el hilo de

soldadura" exactamente durante

un minuto. A continuación, medir la

longitud del hilo desbobinado con una

cinta métrica. La longitud de hilo debe

ser de 100 cm.

Desplazar el hilo de soldadura manualmente

Desplazar el hilo de soldadura manualmente

(d)

3. En caso de una desviación, debe

corregirse la diferencia con el punto de

menú "Ajuste velocidad máxima" (d).

Ejemplo: longitud de hilo medida = 108 cm

Ajustar "Ajuste velocidad máxima" al 92%

24

Page 25

Calibración de

t

s

v

AVC

ON

trayecto para

el movimiento

pendular (OSC)

A continuación se describe la calibración del movimiento pendular del cabezal de soldadura.

1. Desplazar el movimiento pendular

manualmente con la tecla

"Movimiento pendular izquierda/

derecha" hasta un valor par, por

ejemplo, 3.0 mm.

Desplazar el movimiento pendular manualmente

2. Realizar el desplazamiento con la

AVC en sentido hacia la pieza de

trabajo y marcar la posición del

cabezal en la pieza de trabajo.

Desplazar el movimiento pendular

hasta la posición nal y poner otra

< Marca

marca aquí.

< Marca

Marcar el trayecto de desplazamiento

Parámetro "OSC Inc/mm"

3. Medir la distancias entre las marcas

y comparar con la indicación en la

pantalla ("OSC Posición actual").

4. Corregir una posible desviación

mediante el parámetro "OSC Inc/

mm" (a) hasta que el parámetro

"OSC Posición actual" coincida con

la distancia medida en la pieza de

trabajo (b).

(a)

(b)

25

Page 26

Menús con selección directa

Principio de

funcionamiento

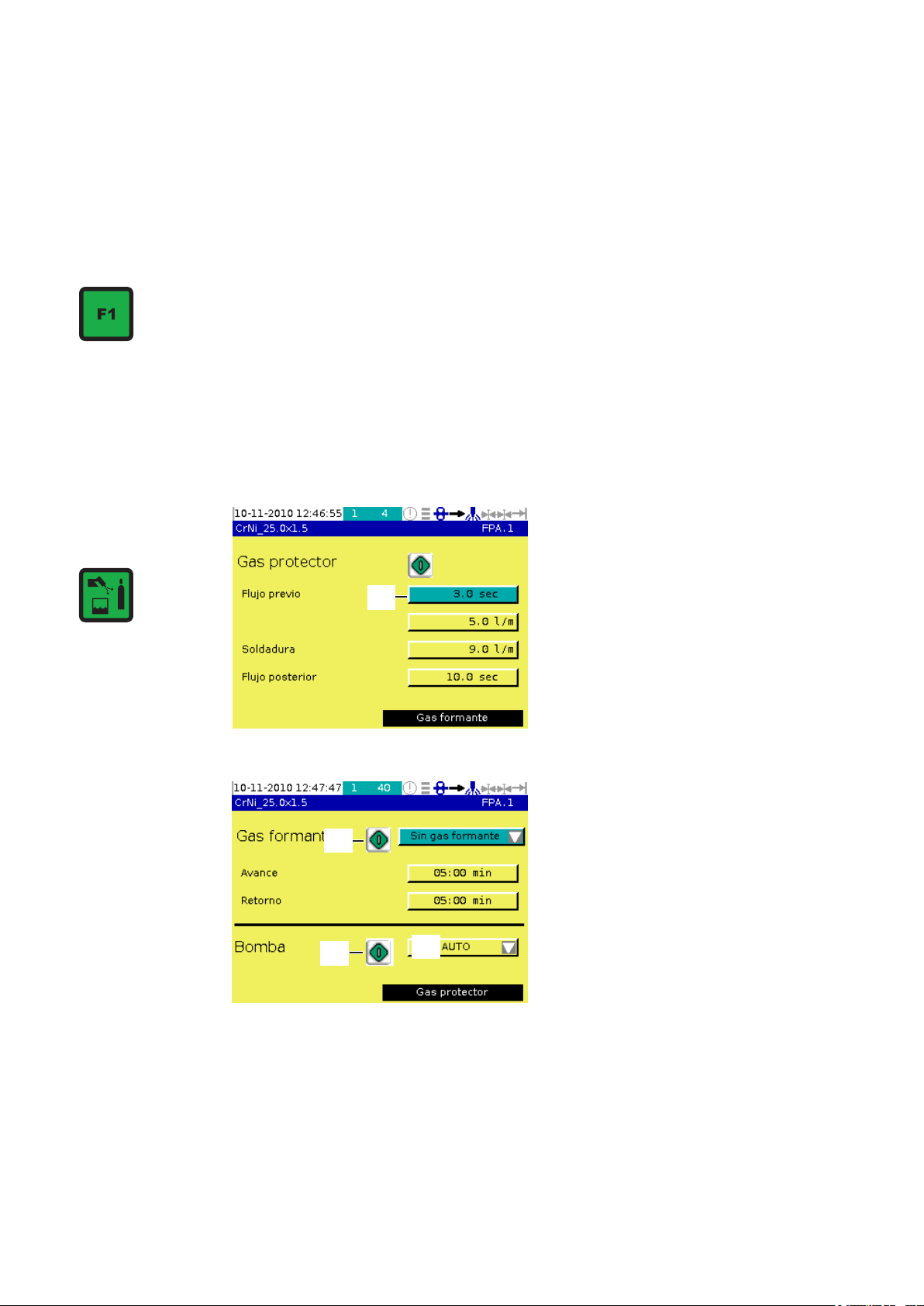

Tecla F1

Menú "Gas

protector y

refrigeración"

Los diferentes menús se pueden abrir directamente con las teclas del panel de control.

Con la tecla F1 se puede abrir una función denida por el usuario. Se pueden elegir las

siguientes funciones:

- Alarmas activas

- Historial de alarmas

- Desplazar a posición inicial

- Guardar pantallazo en USB

- Bomba de agua ACTIVO/INACTIVO

La informaciones más detallada sobre la ocupación de la tecla F1 gura en el menú

"Conguración y parámetros del sistema", apartado: "Ajustes especícos del usuario".

La entrada a este menú se realiza con la

tecla "Gas protector y refrigeración".

Gas protector

- Flujo previo: tiempo de ujo previo de

(a)

gas protector en segundos, así como

caudal en litros/minuto

- Soldadura: caudal en litros/minuto

- Flujo posterior: indicación de tiempo

en segundos

Pulsar el botón "Comprobar gas" (a) para

comprobar los ajustes para el gas protector.

Gas de formación

- No hay gas de formación: el gas de

formación está desactivado o sin

conectar

(b)

(d)

- Avance: tiempo de ujo previo de gas de formación [min]

- Retorno: tiempo de ujo posterior de gas de formación [min]

- Pulsar el botón "Gas de formación" para efectuar una prueba del ujo de gas de

formación (b)

Bomba

- ACTIVO: bomba de refrigerante encendida constantemente después de la conexión

- INACTIVO: bomba de refrigerante apagada

- AUTO: la bomba de refrigerante sólo se enciende en caso de necesidad

(c)

- Con válvula de gas: el gas de formación

se controla junto con el gas protector

en función del tiempo de ujo previo

de gas protector y del tiempo de ujo

posterior de gas protector previamente

ajustados

- Con avance: para el ujo previo y el

ujo posterior del gas de formación se

aplica el tiempo de avance de gas de

formación y el tiempo de ujo posterior

de gas de formación ajustados

26

Page 27

Menú "Gas

protector y

refrigeración"

(continuación)

¡Importante! Si se ha seleccionado el ajuste "INACTIVO", la bomba de refrigerante se

encuentra en "AUTO" después de cada arranque del proceso de soldadura si no hay

ninguna antorcha refrigerada por gas conectada.

Para realizar una prueba de la bomba de refrigerante

1. Seleccionar el registro "AUTO" en la ventana de indicación (c)

2. Pulsar el botón (d)

Menú

"Transmisión de

datos"

Abrir el menú con la tecla "Transmisión de datos"

Guardar todos los datos del mando de

sistema Orbital en la memoria USB

1. Seleccionar el símbolo de echa (e)

orientado hacia la memoria USB (f)

2. Iniciar el proceso de guardado con el

botón "OK"

(g)

Cargar todos los datos de la memoria

USB en el mando de sistema Orbital

1. Seleccionar el símbolo de echa (g)

(h)

(e)

(f)

orientado hacia el mando de sistema

Orbital (h)

2. Iniciar el proceso de guardado con el

botón "OK"

Cargar el programa de soldadura seleccionado desde la memoria interna del mando de

sistema Orbital o guardar en la memoria USB.

1. Seleccionar el símbolo para el mando

de sistema Orbital (h)

2. Seleccionar el programa de soldadura

que se va a transmitir en el cuadro de

diálogo representado

3. Transmitir el programa de soldadura

con el botón "CARGAR" a la memoria

de trabajo del mando de sistema

Orbital

4. Transmitir el programa de soldadura

con el botón "FPA ->USB" a la

memoria USB

Cargar el programa de soldadura seleccionado desde la memoria USB o guardar en la

memoria interna del mando de sistema Orbital.

1. Seleccionar el símbolo para la

memoria USB (f)

2. Seleccionar el programa de soldadura

que se va a transmitir en el cuadro de

diálogo representado

3. Transmitir el programa de soldadura

con el botón "CARGAR" a la memoria

de trabajo del mando de sistema

Orbital

4. Transmitir el programa de soldadura

mediante el botón "USB ->FPA" a

la memoria interna de la fuente de

corriente

27

Page 28

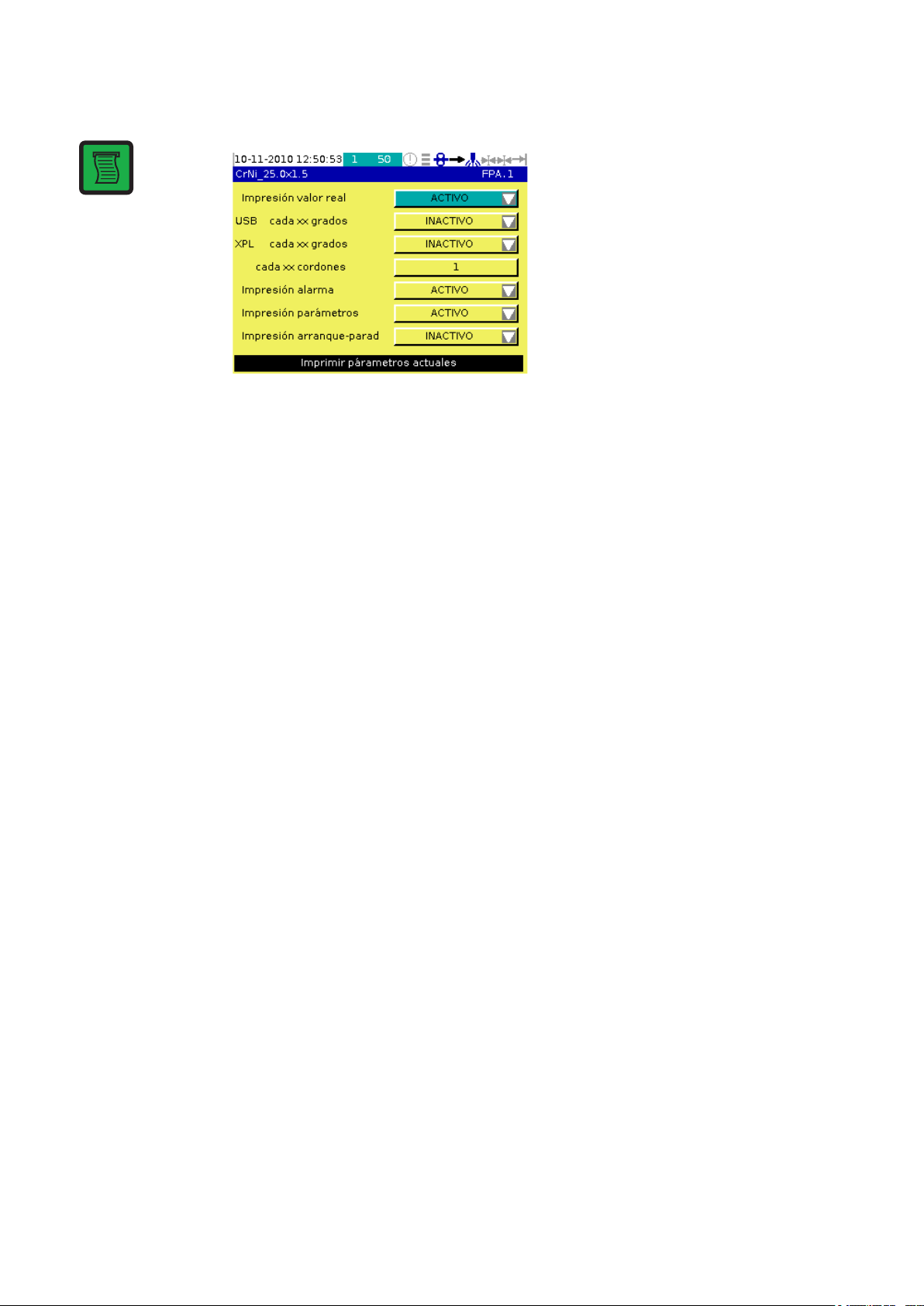

Menú

"Conguración

de la impresora"

Abrir el menú con la tecla "Conguración de la impresora"

Introducir las siguientes indicaciones:

1. Impresión del valor real para los datos

de proceso más relevantes, a elegir

entre:

- Sin impresión

- Impresora

Impresión en papel con la

impresora integrada.

- Memoria USB

No se realiza ninguna impresión

en papel, sino que se guardan

los datos correspondientes en la

memoria USB.

- Impresora y USB

Se realiza la impresión en papel y

se guarda en la memoria USB.

Cada xx grados; la impresión se realiza en los siguientes intervalos de ángulo:

- "INACTIVO" ... sin protocolización

- "5 grados" ... Protocolización cada 5°

- "10 grados" ... Protocolización cada 10°

- "15 grados" ... Protocolización cada 15°

- "20 grados" ... Protocolización cada 20°

- "45 grados" ... Protocolización cada 45°

Y por cada xx cordones, según el registro "cada xx cordones"

2. Impresión alarma

Los ajustes son los mismos que para la impresión de valores reales, pero para la

impresión de mensajes de alarma

3. Impresión parámetros

Los ajustes son los mismos que para la impresión de valores reales, pero para la

impresión de los parámetros de proceso relevantes del programa cargado

4. Impresión arranque-parada

Los ajustes son los mismos que para la impresión de valores reales, pero para

la impresión de los datos relevantes para el inicio de soldadura y la parada de

soldadura

¡Importante! Para cambiar el papel de la impresora:

- Retirar la cubierta de la impresora

- Sacar el resto de papel de la impresora

- Colocar un rollo de papel adecuado para la impresora térmica

- Colocar la cubierta

28

Page 29

Menú

"Conguración

de la impresora"

(continuación)

Ejemplo para una impresión de parámetros como archivo txt para una memoria

USB:

Ejemplo para una impresión de valores

reales como archivo txt para una memoria

USB:

29

Page 30

Menú

"Conguración

de la impresora"

(continuación)

Ejemplo para la impresión de alarmas

y la impresión de inicio y parada como

archivo txt para una memoria USB:

Si se ha seleccionado "Impresión inicio y

parada", se realiza cada hora la impresión

horaria indicada a continuación.

30

Page 31

alarmas y datos

especícos del

aparato

Abrir el menú con la tecla "i"Indicación de

Números de versión de los módulos

principales

- Pulsar el botón "ALARMA" para

mostrar las alarmas actuales

Alarmas actuales

Pueden tratarse tanto de perturbaciones

como también de errores de aplicación

que aún no se han eliminado.

- Pulsar el botón "HISTORIAL" para

mostrar las alarmas que

ya no están activas

Alarmas memorizadas con indicación de

hora y número de error

Pueden tratarse tanto de perturbaciones

como también de errores de aplicación

que ya se han eliminado o que aún no se

han eliminado.

- Pulsar el botón "CONFIG" para

obtener un listado de las alarmas

disponibles

1. Examinar la lista de alarmas con el

botón "SIGUIENTE"

2. Retorno a las alarmas actuales con el

botón "ACTIVO"

3. Retorno a las alarmas memorizadas

con el botón "HISTORIAL"

4. Si fuera necesario, abrir las cuatro

ventanas para alarmas adicionales

con el botón "Siguiente" que se

muestran a continuación

31

Page 32

Indicación de

alarmas y datos

especícos del

aparato

(continuación)

1. Pulsar el botón "INFORMACIÓN

CABEZAL" en la primera ventana

de indicación de la tecla "i" para

visualizar las pinzas de soldadura

Orbital.

¡Importante! Los campos incluidos

aquí no son elementos de manejo,

sino que sirven sólo para nes de

indicación.

- Diámetro mín.: diámetro mínimo de las uniones de tubo que se van a soldar [mm]

- Diámetro máx.: diámetro máximo de las uniones de tubo que se van a soldar [mm]

- Impulsos por vuelta

- Impulsos actuales: cantidad de impulsos contados para el programa de soldadura

actual

- Interruptor Sync: posición en 1/10 grados del interruptor de sincronización

La indicación 0 signica que no hay ningún interruptor de sincronización conectado

La indicación 3600 signica, por ejemplo, que el interruptor de posición nal está

montado en la posición de 360°

- Máx. velocidad: máxima velocidad de rotación [cm/min]

- Adaptación velocidad: factor de corrección para la velocidad de rotación

INACTIVO: sin factor de corrección

- Hilo: máxima velocidad de hilo [cm/min]

32

Page 33

Menú principal

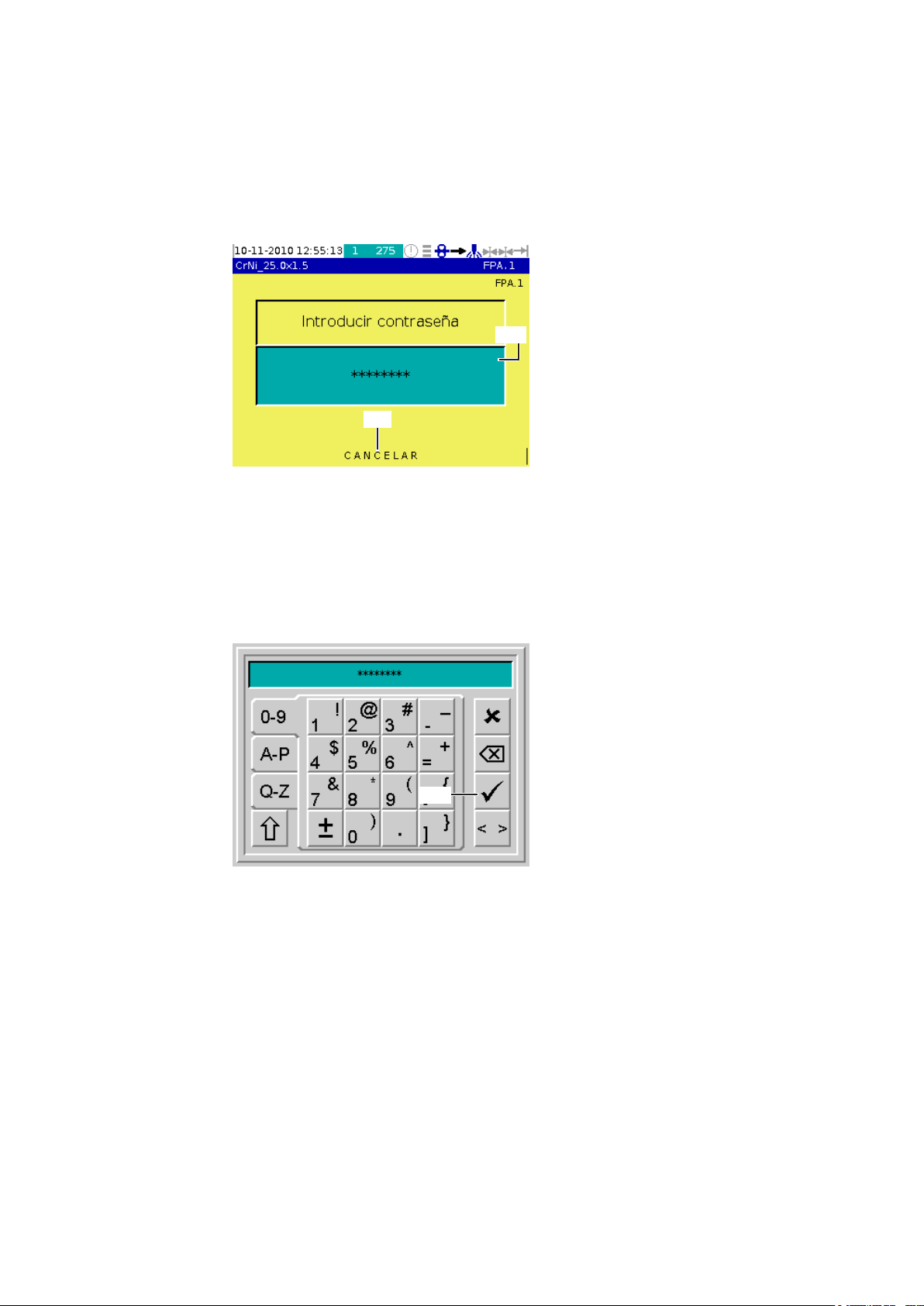

Introducir la

contraseña

Si está preajustada la introducción de contraseña en el menú "Conguración y parámetros del sistema", cada vez que se conecte la fuente de corriente se emite la solicitud de

introducir la contraseña válida.

1. Poner el interruptor de red en la

posición - ON -

2. Aparece una ventana con la solicitud

de introducir la contraseña

3. Pulsar la supercie (a)

(a)

¡Importante! Al pulsar la supercie "Cancelar“ (b), el mando de sistema Orbital se

encuentra en el estado "Locked" y sólo

(b)

Después de pulsar el botón "Cancelar" sólo se encuentran disponibles las funciones

siguientes:

- Menú "Conguración y parámetros del sistema", pero sólo para darse de alta

- Menú de soldadura

- Cargar programas desde la memoria de trabajo del mando de sistema Orbital o

desde la memoria USB

- Impresión de los datos de proceso

soporta el trabajo de soldadura propiamente dicho. La posibilidad de modicar

ajustes está desactivada.

¿Ha olvidado

su contraseña?

4. Aparece un teclado simbolizado

5. Introducir y conrmar aquí la

contraseña con la tecla <c>

¡Importante! Como contraseña por defecto sirve un punto ".“ (punto). Si se cambia

esta contraseña por defecto y no se cono-

(c)

Si se ha olvidado la contraseña, debe ponerse en contacto con el FRONIUS TechSupport. Ver la última página de este documento para los datos de contacto.

ce la nueva contraseña, tampoco se podrá

iniciar una sesión con el punto "." (punto).

33

Page 34

Cuadro de

selección

(1)

(6)

(5)

(2)

(3)

(4)

El cuadro de selección ofrece la siguiente indicación y los siguientes menús:

(1) Indicación de las pinzas de soldadura Orbital seleccionadas o de la antorcha

manual

(2) Menú "Ajustes de parámetros"

(3) Menú "Conguración y parámetros del sistema"

(4) Menú "Soldadura"

(5) Menú "Synergic (curva característica)"

(6) Menú "Pinzas de soldadura Orbital/antorcha manual"

Si en vez de las pinzas de soldadura Orbital se ha seleccionado una antorcha manual

TIG, el símbolo (2) tendrá el siguiente aspecto:

Una explicación detallada de los menús aparece en las siguientes páginas.

34

Page 35

Menú "Pinzas de soldadura Orbital/antorcha manual"

Abrir el menú 1. Abrir el menú de pinzas de soldadura

Orbital para seleccionar unas pinzas

de soldadura Orbital o una antorcha.

Seleccionar el

tipo de las pinzas

de soldadura

Orbital

Seleccionar la

designación de

tipo de las pinzas

de soldadura

Orbital

(e)

(a)

(b)

(c)

(f)

2. Seleccionar el tipo de las pinzas de

soldadura Orbital deseadas

(a) Pinzas de soldadura Orbital

cerradas

(b) Antorcha manual

(c) Pinzas de soldadura Orbital de

fondo de tubo

En caso de seleccionar unas pinzas de

soldadura Orbital, continuar leyendo en

el párrafo "Seleccionar la designación de

tipo de las pinzas de soldadura Orbital y el

avance de hilo".

En caso seleccionar una antorcha manual,

continuar leyendo en el párrafo "Seleccionar el tipo de la antorcha manual".

3. Seleccionar el tipo de pinzas de soldadura Orbital deseado (e)

4. Si estuviera disponible, activar el OSC

(movimiento pendular de antorcha) (f)

OSC activado

(g)

OSC desactivado

5. Si estuviera disponible, activar la AVC

(h)

6. Si estuviera disponible, seleccionar el avance de hilo utilizado (h)

- Sin hilo

- Hilo interno

- KD 4000 D-11 (avance de hilo frío para hilo externo)

7. Utilizar el botón "VOLVER" para la selección de las pinzas de soldadura Orbital o la

tecla "Menú" para volver al menú principal

35

(regulación de distancia de antorcha)

(g)

AVC activada

AVC desactivada

Page 36

Seleccionar

el tipo de la

antorcha manual

3. Visualizar el registro "AM GAS" para

antorchas manuales refrigeradas por

gas

- Seleccionar el registro "AM AGUA"

para antorchas manuales refrigeradas

por agua

¡Importante! Para antorchas refrigeradas

por gas o por agua:

- Refrigeradas por gas: el ajuste estándar para la bomba de refrigerante es

"INACTIVO".

- Refrigeradas por agua: el ajuste estándar para la bomba de refrigerante

es "AUTO".

4. Utilizar el botón "VOLVER" para la

selección de las pinzas de soldadura

Orbital o la tecla "Menú" para volver

al menú principal

36

Page 37

Menú "Synergic"

Visualizar el

menú "Synergic"

Principio de

funcionamiento

Introducir

parámetros

1. Visualizar el menú "Synergic"

En el servicio Synergic es suciente con la introducción de algunos ajustes, generalmente menos conocidos, para el proceso de arco voltaico. En base a estas indicaciones,

la fuente de corriente calcula un resultado óptimo de soldadura para todos los demás

ajustes.

Introducir las siguientes indicaciones:

2. Tipo de material del material base

- CrNi

- Acero

- Aluminio

- Titanio

- NiBas (en preparación)

- Duplex (en preparación)

- Cobre (en preparación)

3. Gas: gas protector

- Argón

- Argón H2 (argón e hidrógeno, en

preparación)

- Argón helio (en preparación)

- Helio (en preparación)

4. Espesor de pared de la unión de tubo

[mm]

5. Diámetro: diámetro exterior de la

unión de tubo [mm]

6. Conrmar los ajustes con la tecla OK

Se realiza un cálculo de los paráme-

tros

¡Importante! Pulsar el botón "Fijación PR" para efectuar ajustes del programa de soldadura de jación.

37

Page 38

Introducir parámetros

(continuación)

Efectuar los siguientes ajustes en el cuadro de diálogo "Prog. de sold. de.jación":

- Puntos de jación

INACTIVO: soldadura de jación des-

activada

1 .... 20: cantidad de puntos de ja-

ción de soldadura

- Tiempo soldadura de jación: duración de la corriente de soldadura para

un punto de jación de soldadura [s]

- Posición primer punto jación: posición del primer punto de jación de

soldadura [grados]

- Flujo previo de gas de jación: ujo

previo de gas protector previo al proceso de soldadura de jación

- Corr. de soldadura de jación: corriente de soldadura para el proceso de

soldadura de jación

- Flujo posterior de gas de jación: ujo

posterior de gas protector para el

proceso de soldadura de jación

¡Importante! Con las pinzas de soldadura Orbital cerradas, el ujo previo de gas y el

ujo posterior de gas sólo se realizan en el primer y en el último punto de jación de

soldadura.

38

Page 39

Menú "Conguración y parámetros del sistema"

Visualizar

el menú

"Conguración

y parámetros del

sistema"

Principio de

funcionamiento

Visualizar

los ajustes

"OPERARIO"

1. Visualizar el menú "Conguración y

parámetros del sistema"

En los apartados siguientes se ofrece una

explicación detallada de los menús.

El menú "Conguración y parámetros del sistema" permite la adaptación especíca del

mando de sistema Orbital y de las pinzas de soldadura Orbital para el usuario.

1. Pulsar el botón "OPERARIO" en la

ventana "Parámetros de cebado"

2. Aparece el cuadro de diálogo para los

ajustes especícos del usuario

Dar de alta

otro operario

y cambio de

contraseña

- Pulsar el botón "USUARIO ++“

(c) para visualizar un usuario

memorizado.

Para cambiar la contraseña de este usuario:

1. Pulsar el botón (a)

(a)

(b)

(c)

Asignación de los derechos para los usuarios:

1. Pulsar el botón "EDITAR USUARIO" (b)

2. La información detallada al respecto gura en el apartado "Derechos de usuario"

39

(d)

2. La información detallada al respecto

gura en el apartado "Cambiar la

contraseña"

Page 40

Dar de alta otro

operario y cambio de contraseña

(continuación)

¡Importante! Sólo el administrador puede asignar derechos de manejo. Si las indicaciones para un operario han cambiado, posteriormente no se podrá iniciar una sesión con

las entradas de usuario anteriores.

Bloquear el mando de sistema Orbital:

- Pulsar el "Símbolo de candado" (d)

El mando de sistema Orbital se encuentra inmediatamente en el estado "Locked" y sólo

se soporta el trabajo de soldadura propiamente dicho. La posibilidad de modicar ajustes está desactivada.

Desbloquear el mando de sistema Orbital:

1. Volver a pulsar el "Símbolo de candado" (d)

2. Hacer clic en la solicitud para introducir la contraseña e introducirla a través del

teclado simbólico que aparece.

Cambiar la

contraseña

Derechos de

usuario

(f)

(g)

(e)

(h)

1. Aparece la solicitud para introducir

una nueva contraseña

2. Al pulsar la supercie (e), aparece

un teclado simbolizado para la

introducción de la nueva contraseña

Para cambiar el nombre del usuario

- Abrir el teclado simbolizado para

cambiar el nombre del usuario

pulsando el campo (f)

Para cambiar la contraseña

- Abrir el teclado simbolizado para

cambiar la contraseña pulsando el

campo (g)

Asignación de los derechos de operario

1. Pulsar el campo (h) y seleccionar uno de los siguientes registros

- BLOQUEADO ... El mando de sistema Orbital se encuentra inmediatamente en el

estado "Locked" y sólo se soporta el trabajo de soldadura propiamente dicho. La

posibilidad de modicar ajustes está desactivada.

- BASICO ... El operario no tiene derechos y sólo puede modicar los parámetros de

soldadura dentro de los límites admisibles para él.

- GUARDAR ... El operario puede guardar además los parámetros de soldadura que

han sido modicados por él.

- ENCONTRAR PAR. ... Adicionalmente, el operario puede modicar los parámetros

más allá de los límites predenidos.

- ADMIN ... Además, el usuario puede restaurar parámetros y ajustar parámetros de

conguración y del sistema.

2. Si fuera necesario, restaurar el estado original de los ajustes con el botón