/ Perfect Welding / Solar Energy / Perfect Charging

FPA 2030 Orbital Servo-Control

Bedienungsanleitung

DE

Orbital-Systemsteuerung

42,0426,0106,DE V03 - 31012017

Inhalt

Allgemeines ..................................................................................................................................................... 5

Prinzip ........................................................................................................................................................5

Gerätekonzept ............................................................................................................................................5

Einsatzgebiete ............................................................................................................................................6

Warnhinweise am Gerät ............................................................................................................................. 6

Bedienelemente und Anschlüsse .................................................................................................................... 7

Bedienpanel ..............................................................................................................................................7

Symbolleiste ............................................................................................................................................... 9

Anschlüsse, Schalter und Systemerweiterungen .......................................................................................... 10

Beschreibung ........................................................................................................................................... 11

Fernregler FPA 2030RC ................................................................................................................................ 12

Sicherheit .................................................................................................................................................12

Bedienelemente .......................................................................................................................................12

Beschreibung der Anzeigen ..................................................................................................................... 17

Vor der Inbetriebnahme ................................................................................................................................. 20

Sicherheit .................................................................................................................................................20

Bestimmungsgemäße Verwendung ......................................................................................................... 20

Aufstellbestimmungen .............................................................................................................................. 20

Anschluss ................................................................................................................................................. 20

Inbetriebnahme .............................................................................................................................................21

Sicherheit .................................................................................................................................................21

Gasaschen für Schutzgas und Formiergas anschließen ........................................................................ 21

Verbindung zu Werkstück herstellen ........................................................................................................ 22

Orbital-Schweißzange anschließen .........................................................................................................22

Abgleich der Orbital-Schweißzange .............................................................................................................. 23

Allgemein..................................................................................................................................................23

Qualiziertes Fachpersonal ......................................................................................................................23

Weg-Abgleich Rotation .............................................................................................................................23

Weg-Abgleich Drahtförderung .................................................................................................................. 24

Weg-Abgleich Pendelung (OSC) ..............................................................................................................25

Menüs mit Direktwahl .................................................................................................................................... 26

Prinzip ......................................................................................................................................................26

Taste F1....................................................................................................................................................26

Menü „Schutzgas und Kühlung“ ............................................................................................................... 26

Menü „Datenübertragung“ ........................................................................................................................ 27

Menü „Druckerkonguration“ ....................................................................................................................28

Angabe von Alarmen und gerätespezischen Daten ...............................................................................31

Hauptmenü .................................................................................................................................................... 33

Passwort eingeben ...................................................................................................................................33

Passwort vergessen ................................................................................................................................. 33

Auswahlfenster .........................................................................................................................................34

Menü „Orbital-Schweißzange/Handschweißbrenner“ ................................................................................... 35

Menü aufrufen .......................................................................................................................................... 35

Art der Orbital-Schweißzange auswählen ................................................................................................ 35

Typenbezeichnung der Orbital-Schweißzange auswählen ......................................................................35

Art des Hand-Schweißbrenners auswählen ............................................................................................. 36

Menü „Synergic“ ............................................................................................................................................ 37

Menü „Synergic“ aufrufen .........................................................................................................................37

Prinzip ......................................................................................................................................................37

Parameter eingeben .................................................................................................................................37

3

Menü „Setup und Systemparameter“ ............................................................................................................ 39

Menü „Setup und Systemparameter“ aufrufen ......................................................................................... 39

Prinzip ......................................................................................................................................................39

Einstellungen „BEDIENER“ aufrufen ........................................................................................................39

Anmelden eines anderen Bedieners und Passwortänderung .................................................................. 39

Passwort ändern ......................................................................................................................................40

Benutzerrechte ......................................................................................................................................... 40

Benutzerspezische Einstellungen ..........................................................................................................41

Helligkeit und Kontrast .............................................................................................................................41

Zündparameter .........................................................................................................................................42

Schweißmode & AC ................................................................................................................................. 42

Wertverstellung ........................................................................................................................................43

Weitere Parameter ...................................................................................................................................43

Wertverstellung AVC, OSC ....................................................................................................................... 44

Schweißrichtung und Drahtförderung ......................................................................................................44

Drahteinfädeln .......................................................................................................................................... 44

OSC-Parameter........................................................................................................................................45

AVC-Parameter ........................................................................................................................................ 45

Datum, Uhrzeit und Kalibrieren des Touchscreens .................................................................................. 45

Menü „Parametereinstellungen“ .................................................................................................................... 46

Menü „Parametereinstellungen“ aufrufen ................................................................................................46

Prinzip ......................................................................................................................................................46

Parameter Stromverlauf für WIG Hand-Schweißbrenner ......................................................................... 46

Parameter Stromverlauf für Orbital-Schweißzange ................................................................................. 47

Parameter für Pulsen und Schweiß-Geschwindigkeit .............................................................................. 48

Parameter für Drahtförderung .................................................................................................................. 48

Parameter für AC-Schweißen .................................................................................................................49

Parameter für Brenner-Pendelung OSC .................................................................................................49

Parameter für Brenner-Abstandsregelung AVC .......................................................................................49

Parameter für Startpunkt auf-rufen ..........................................................................................................50

Parameter für Startpunkt .......................................................................................................................... 50

Parameter für Startpunkt - OSC ............................................................................................................... 51

Parameter für Startpunkt - AVC ................................................................................................................ 53

Parameter speichern ................................................................................................................................ 53

Folgeprogramme ...................................................................................................................................... 54

Menü „Orbital- und WIG-Schweißen“ ............................................................................................................ 56

Sicherheit .................................................................................................................................................56

Menü „Schweißen“ aufrufen ..................................................................................................................... 56

Steuerung, Überwachung, Istwerte .......................................................................................................... 57

Status Schweißprozess ............................................................................................................................58

Korrektur Schweißprozess ....................................................................................................................... 58

Grenzwerte ...............................................................................................................................................59

Fehlerdiagnose, Fehlerbehebung .................................................................................................................60

Allgemeines ..............................................................................................................................................60

Alarme und Fehlermeldungen .................................................................................................................. 61

Fehlerliste Servo ......................................................................................................................................65

Angezeigte Service-Codes .......................................................................................................................67

Orbital-System-steuerung ........................................................................................................................68

Wartung, Pege ............................................................................................................................................. 70

Allgemeines ..............................................................................................................................................70

Bei jeder Inbetriebnahme ......................................................................................................................... 70

Technische Daten .......................................................................................................................................... 71

Orbital-Systemsteuerung .........................................................................................................................71

Ersatzteile ......................................................................................................................................................72

4

Allgemeines

Prinzip Die FPA 2030 ist eine vollkommen digitalisierte, mikroprozessorgesteuerte Orbital-

Systemsteuerung für das Orbitalschweißen. Ein aktiver Stromquellen-Manager ist mit

einem digitalen Signalprozessor gekoppelt, und zusammen steuern und regeln diese den

Schweißprozess. Laufend werden die Ist-Daten gemessen, auf Veränderungen wird sofort

reagiert.

Die Regel-Algorithmen sorgen dafür, dass

der jeweils gewünschte Soll-Zustand

erhalten bleibt. Dadurch ergibt sich eine

bisher unvergleichliche Präzision im

Schweißprozess, eine exakte Reproduzierbarkeit sämtlicher Ergebnisse sowie

hervorragende Schweißeigenschaften.

Neben den Schweißeigenschaften ist auch

ein hoher Wirkungsgrad ein wesentliches

Merkmal der neuen Orbital-Systemsteuerung.

Ein selbsterklärendes Bedienkonzept erleichtert die Arbeit. Nicht zuletzt durch die

Verlagerung der wichtigsten Bedienelemente auf den großzügig dimensionierten

Touchscreen sind wesentliche Funktionen

Orbital-Systemsteuerung FPA 2030

auf einen Blick ersichtlich und einstellbar.

Gerätekonzept Die FPA 2030 ist eine 6-Achsen Orbital-Systemsteuerung und dient zur Anbindung an

die digitalen Fronius WIG-Stromquellen TT/ MW 2500 und 3000. Unter 6-Achsen OrbitalSystemteuerung versteht man die Programmierung und Ansteuerung folgender 6 Parameter:

- Schutzgas

- Schweißstrom

- Rotationsbewegung des Schweißkopfes

- Drahtparameter

- AVC-Parameter (Brenner-Abstandsregelung)

- OSC-Parameter (Brenner-Pendelung)

Das Platzieren der Systemsteuerung über der Stromquelle am Fahrwagen Pick-Up ergibt

eine angenehme Arbeitshöhe. Die Frontabdeckung der Systemsteuerung schützt das

Bedienpanel sowie den Drucker, und dient im geöneten Zustand als Blendschutz für

das Touch-Screen Display.

Neben einer Vielzahl von Orbital-Schweißzangen für die unterschiedlichsten Anwendungsbereiche unterstützt die Systemsteuerung auch Handschweißbrenner.

Der Handfernregler erlaubt die vollständige Bedienung des Orbitalschweißsystems direkt

beim Werkstück.

5

Einsatzgebiete In Gewerbe und Industrie gibt es zahlreiche Anwendungsbereiche für die FPA 2030. In

I

1

U

1

4 A55 V

IEC 60974-1

A-4600 Wels

www.fronius.com

Type:

Ser.No.:

Art.No.:

P

1max

220 W

U

2

42 V

FPA 2030

8,040,067

I

2

4 A

24 V4 A

IP 23

19449503

This machine includes following additional parts (options):

8,100,133 Adressing AVC/ Touch & retract

8,100,134 Adressing OSC/ Electrode- centering

diesem Zusammenhang besonders erwähnenswert ist die Pharma- und LebensmittelIndustrie mit ihren hohen Qualitätsanforderungen an den Rohrleitungs- und Behälterbau.

Bezüglich der Materialien eignet sich die Steuerung für unlegierten und niedrig legierten Stahl genauso wie für hochlegierten Chrom/Nickel-Stahl. Unterstützt werden diese

Allround-Eigenschaften durch einen optimalen Zündablauf.

Für das WIG-AC Schweißen berücksichtigt die FPA 2030 nicht nur den ElektrodenDurchmesser, sondern auch die aktuelle Elektroden-Temperatur, auf Grund der vorangegangenen Schweißdauer und Schweißpause. Zudem leistet die Systemsteuerung

hervorragende Dienste im Bereich des Schweißens von Aluminium, Aluminium-Legierungen, Kupferlegierungen, Magnesium und Titan. Die AC-Frequenz kann in einem sehr

weiten Bereich optimal an die Erfordernisse angepasst werden.

Warnhinweise am

Gerät

Das Gerät ist mit Sicherheitssymbolen am Leistungsschild ausgestattet. Die Sicherheitssymbole dürfen weder entfernt noch unleserlich gemacht werden.

Leistungsschild FPA-2030

6

Bedienelemente und Anschlüsse

Bedienpanel

HINWEIS! Auf Grund von Firmware-Aktualisierungen können Funktionen an

Ihrem Gerät verfügbar sein, die in dieser Bedienungsanleitung nicht beschrieben sind oder umgekehrt. Zudem können sich einzelne Abbildungen geringfügig

von den Bedienelementen an ihrem Gerät unterscheiden. Die Funktionsweise

dieser Bedienelemente ist jedoch identisch.

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

(3)

(2)

(4)

(1)

(5)

(6)

(7)

Bedienpanel

Nr. Funktion

(1) Einstellrad

Auswählen eines Menüpunktes

1. Das Einstellrad drehen, bis der gewünschte Menüpunkt blau markiert ist

2. Auf das Einstellrad drücken, um den Menüpunkt auszuwählen

Auswählen und Einstellen eines Parameters

1. Das Einstellrad drehen, bis der gewünschte Parameter blau markiert ist

2. Auf das Einstellrad drücken; der ausgewählte Parameter ist nun violett

markiert

3. Durch Drehen des Einstellrades den Parameter auf den gewünschten Wert

einstellen

4. Auf das Einstellrad drücken, um den Wert zu übernehmen; gleichzeitig

springt die blaue Markierung zum nächsten Parameter

Wichtig! Soll der eingestellte Wert nicht übernommen werden, auf die Taste

„Esc“ (8) drücken.

(10)

(9)

(8)

Wichtig! Die beschriebenen Funktionen unterstützt auch der Touchscreen

(3) direkt. Einfaches Berühren eines Menüpunkts oder Parameters genügt.

Wo erforderlich, önet sich bei Berührung eine Liste zur direkten Auswahl aus

mehreren Einstellwerten. Für die Eingabe eines Zahlenwerts ist jedoch auf jeden

Fall das Einstellrad erforderlich. Ausschließlich das Einstellrad zu verwenden,

empehlt sich beispielsweise in staubiger Umgebung, wenn der Touchscreen mit

einer Folie geschützt ist.

7

Bedienpanel

(Fortsetzung)

Nr. Funktion

(2) Taste „Next“

Ruft das nächste Menüfenster auf

(3) Touchscreen

Bildschirm mit situationsabhängig dargestellten Schaltächen zur direkten Bedienung

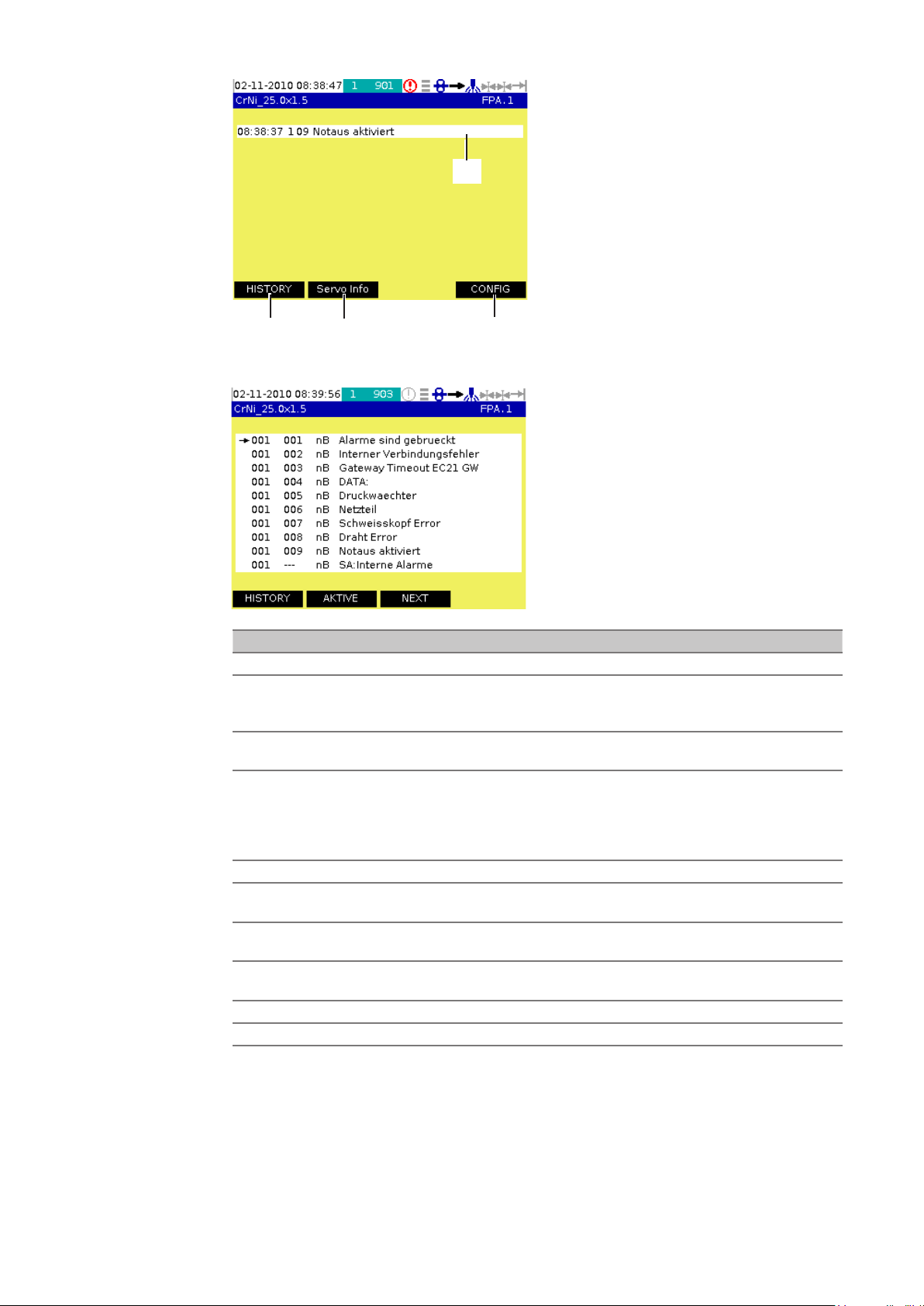

(4) Taste „F1“

Frei programmierbare Funktionstaste (im Menü „Setup und Systemparameter“)

(5) Taste „Schutzgas und Kühlung“

Önet das Menü „Schutzgas und Kühlung“

(6) Taste „Datenaustausch“

Önet das Menü zur Datenübertragung

(7) Taste „Druckerkonguration“

Zum Einstellen spezischer Daten für den Ausdruck auf Papier oder das Speichern auf einen Memory Stick.

(8) Taste „ESC“

- Rückkehr in das vorangegangene Menüfenster

- Quittierung von Alarmen

- Ausstieg aus einer Parametereinstellung, ohne den geänderten Wert zu über-

nehmen

(9) Taste „i“

Zur Anzeige von Versionen, Alarmen und Informationen für Servicetechniker

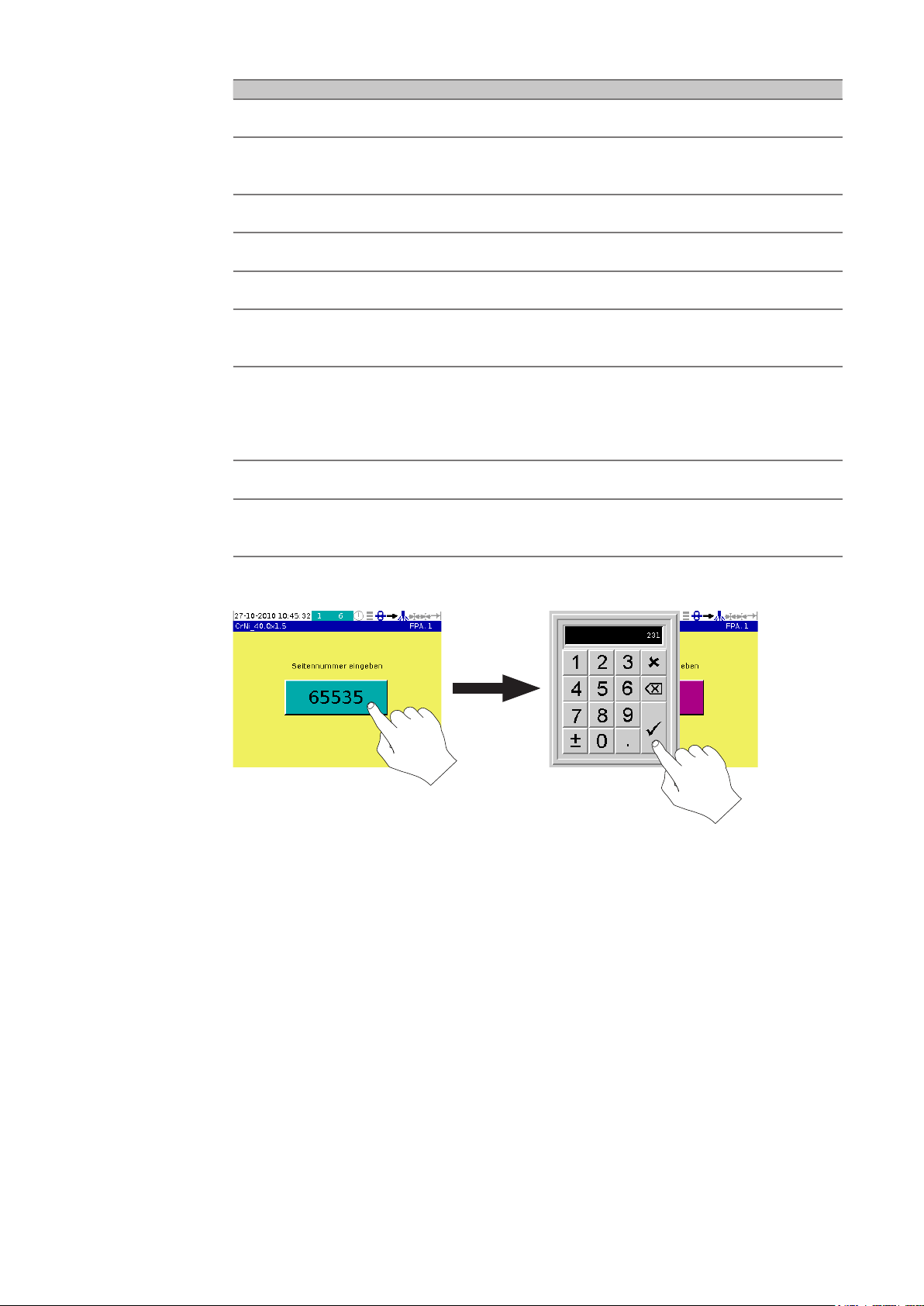

(10) Taste „Menü“

Zur Rückkehr in das Hauptmenü; nochmaliges Drücken önet das Fenster zur

Direkteingabe der Seitennummer (siehe unten).

8

Symbolleiste

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

Anzeigeelemente am Display

Uhrzeit / Datum

Segment 1-10

zeigt an, in welchem Segment des Schweißweges sich die Orbital-Schweißzange

gerade bendet.

Wichtig! Genaue Informationen zum Thema „Segmente“ entnehmen Sie bitte

dem Kapitel „Parametereinstellungen“.

Seite im Programmablauf - Jedes Dialogfenster in der Menüstruktur ist mit einer

Seitenzahl gekennzeichnet, beispielsweise zur Identizierung bei Wartungsarbeiten

Name des derzeit geladenen Programms

Benutzername - Genauere Informationen dazu benden sich in

dem Kapitel „Setup und Systemparameter“

Durch Tippen auf das Symbol önet

sich die aktive Alarmseite

3: Signal Main current

2: Signal Arc on

1: Signal Prozess aktiv

Drahtvorschub angewählt und aktiv (blau)

Drahtvorschub angewählt aber nicht aktiv (schwarz)

Drahtvorschub nicht angewählt (schwarz, blau durchgestrichen)

Schweißrichtung im Uhrzeigersinn

Schweißrichtung gegen Uhrzeigersinn

Schweißen aktivSchweißen vorgewählt

Testmodus vorgewählt

Schutzgas-Ventil nicht aktiv Schutzgas-Ventil aktiv (blau)

Formiergas-Ventil nicht aktiv

Endschalter für geschlossene

Orbital-Schweißzange nicht aktiv

9

Formiergas-Ventil aktiv (blau)

Endschalter für geschlossene

Orbital-Schweißzange aktiv (blau)

Anschlüsse, Schalter und Systemerweiterungen

Allgemein

Anschlüsse

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

(1)

(2)

(3)

(4a)

(4b)

(4)

(7)

Vorderseite Systemsteuerung FPA 2030

(5)

(6)

(8)

(9)

(13)

Rückseite Systemsteuerung FPA 2030

(10)

(12)

(11)

10

Beschreibung

Nr. Funktion

(1) Anschluss USB

Zum Speichern und Laden einzelner Schweißprogramme oder aller Daten der

Orbital-Systemsteuerung mittels USB-Stick

(2) Anschluss Ethernet

Die Ethernet-Schnittstelle verbindet die Steuerung FPA 2030 mit einem PC. Die

Software „FPA Explorer“ ermöglicht Messdatenaufzeichnungen während des

Schweissprozesses.

(3) Anschluss RS 232

Die serielle Schnittstelle dient zur Fernwartung und Fehlerdiagnose für den

Technischen Support von Fronius. Dazu die Steuerung mit einem PC verbinden,

der über ein analoges oder digitales Modem verfügt.

(4) Drucker

Ermöglicht die Protokollierung der Prozessparameter

(4a) Taste „Abdeckung önen/ Betriebsbereitschaft“

Entriegelt die Papierrollenabdeckung. In entriegeltem Zustand blinkt Taste grün.

Bei Betriebsbereitschaft des Druckers leuchtet Taste grün.

(4b) Taste „Papiervorlauf“

Zum Vorspulen des Druckerpapiers

(5) Anschluss Orbital-Schweisszange

Folgende Funktionen werden angesteuert: AVC/ OSC/ Rotation/ Interner Drahtvorschub.

(6) Anschluss Fernregler

Der Fernregler FPA 2030-RC wird hier mit dem System verbunden.

(7) Anschluss Ausgang Schutzgas

Für die Orbital-Schweißzange und den WIG-Handschweißbrenner.

(8) Anschluss Formiergas (Eingang)

Zuführung des Formiergases von Gasasche oder Ringleitung.

(9) Anschluss Formiergas (Ausgang)

Anschluss der Orbital-Schweisszange

(10) Anschluss Schutzgas (Eingang)

Zuführung des Schutzgases von Gasasche oder Ringleitung

(11) Druckminderventil

Anschluss an den „Eingang Schutzgas“

HINWEIS! Gesundheitsgefährdung durch farb- und geruchloses

Schutzgas.

Nach Schweißende besteht die Gefahr eines nicht vollständig schließenden Stellventils. Es könnte unbemerkt farb- und geruchloses

Schutzgas ent-weichen.

• Die Einstellschraube am Druckminderventil keinesfalls verstellen.

Wird die Einstellschraube verstellt, übernimmt Fronius keine Haftung für daraus resultierende Folgeschäden.

• Den maximalen Eingangsdruck der Schutzgas-Versorgung nicht

überschreiten. Der maximale Eingangsdruck beträgt 9 bar (130

psi).

(12) Anschluss LocalNet

Verbindung mit der Stromquelle für

• die Leistungsversorgung der Steuerung

• die Kommunikation mit der Stromquelle

(13) Anschluss Extern

Verbindung zum Restsauersto-Messgerät SGI-3

11

t

s

v

AVC

ON

Fernregler FPA 2030RC

Sicherheit

Bedienelemente

WARNUNG!

Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen.

Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

(23)

(1)

(2)

(22)

(21)

(20)

(4)

(5)

(3)

(6)

(7)

(19)

(18)

(17)

(16)

(15)

(14)

(13)

Fernbedienung FPA 2030-RC

(12)

(8)

(9)

(10)

(11)

12

Bedienelemente

(Fortsetzung)

Screen Tasten-Beschreibung

(1) Taste „Gruppenauswahl“

(a)

Durch Drücken auf (+) oder (-) in das

Menü zur Auswahl der Programmgruppe einsteigen.

Die zuletzt ausgewählte Gruppe wird

angezeigt (a).

Durch weiteres Drücken auf (+) oder

(-) die gewünschte Gruppe auswählen.

Hinweis! Um aus dem Auswahlmenü auszusteigen, ohne die ursprünglichen Einstel-

lungen zu verändern, die Taste STOP (12) drücken.

(2) Taste „Programmauswahl“

Durch Drücken auf (+) oder (-) das

(b)

gewünschte Schweißprogramm auswählen (b)

Während des Ladevorgangs erscheint

zur Bestätigung der Name (b) des

(b)

ausgewählten Schweißprogramms im

Display.

Nach erfolgreichem Laden zeigt das

Display im Ruhezustand den neuen

(b)

Programmnamen (b) an.

Hinweis! Um aus dem Auswahlmenü auszusteigen, ohne die ursprünglichen Einstellungen zu verändern, die Taste „Stop“ (12) drücken.

13

Bedienelemente

(Fortsetzung)

Tastenbeschreibung

(3) Taste „F2“

Frei programmierbare Funktionstaste (siehe Menü „Setup und Systemparameter“)

(4) Taste „links“

Aktiviert in Kombination mit folgenden Tasten verschiedene Funktionen:

• Taste „Stop“ (12): Setzt die aktuelle Position der Schweißzange auf Null

• Taste „Start/Stop“ (13): Schweißzange auf Position Null verfahren

• Taste „Auto-Brennerzustellung“ (6): Aktiviert die automatische Brennerzustel-

lung

• Taste „rechts“ (5): Önet das Fenster zur Kalibrierung des Touchscreens

(5) Taste „rechts“

Aktiviert in Kombination mit folgenden Tasten verschiedene Funktionen:

• Taste „Stop“ (12): Bricht Schweißprozess sofort ab, mittels Taste „Start/Stop“

(13) erfolgt die Rückkehr an die ursprüngliche Startposition.

• Taste „links“ (4): Önet das Fenster zur Kalibrierung des Touchscreens.

(6) Taste „Auto-Brennerzustellung“

In Kombination mit „Taste links“ (4) zum Aktivieren der automatischen Brennerzustellung „Touch & Retract“. Der Brenner wird mittels AVC–Achse Richtung

Werkstück bewegt (Geschwindigkeit „AVC v-TuR“; details siehe „Parameter für

Startpunkt-AVC“ im Kapitel „Parametereinstellungen“) bis er Kontakt mit dem

Werkstück hat. Berührt die Elektrode das Werkstück, wird die Abwärtsbewegung

sofort gestoppt und eine Aufwärtsbewegung eingeleitet. Nach Ablauf der Zeit

„AVC TuR auf“ wird die AVC angehalten.

HINWEIS! Gefahr der Beschädigung des Schweißbrenners.

Bei fehlenden Verbindungen (z.B. Massekontakt) wird das Berühren der

Elektrode mit dem Werkstück nicht erkannt und es erfolgt keine Aufwärtsbewegung.

Der Schweißbrenner sowie die Mechanik der Orbital-Schweißzange

kann durch eine Brennerkollision beschädigt werden.

Vergewissern Sie sich vor dem Starten der automatischen Brennerzustellung, dass alle Verbindungen der Orbital-Schweißzange hergestellt

sind.

(7) Taste „Brenner auf/ ab“

Zum Auf- und Abfahrendes Brenners

Schweißbetrieb:

Zum Auf- und Abfahren des Brenners, falls die Funktion AVC nicht aktiviert wurde.

Zum Erhöhen oder Verringern der Brennerspanung (Sollwert AVC-Regelung)

(8) Taste „AVC ON“

Zum Aktivieren oder Deaktivieren der AVC-Regelung (Brenner-Abstandsregelung)

(9) Taste „Drahtvorschub ein/ aus“

Zum Aktivieren und Deaktivieren des Drahtvorschubs. Deaktivierung auch während des Schweißprozesses möglich.

(10) Taste „Pendelung links/ rechts“

Pendelung nach links oder rechts verfahren

Schweißbetrieb:Zur Verschiebung des Pendel-Oset, die Pendelnaht wird mit

gleichbleibendem Pendelweg (Pendelbreite) nach links oder nach rechts verschoben

(11)

Taste „Pendelweg + / - “

Zum Erhöhen oder Verringern des Pendelweges (Pendelbreite). Das Einstellen

des Pendelweges ist nur bei laufender Pendelung möglich.

(12) Taste „Stop“

Zum sofortigen Stoppen des Schweißvorgangs. Eine Fortsetzung des unterbrochenen Schweißablaufes ist mittels Taste „Start / Stop“ (13) möglich.

Setzt in Kombination mit Taste links (4) die aktuelle Position der OrbitalSchweißzange auf Null

Wichtig! Unabhängig von den Einstellungen im Menü „Parametereinstellungen“

erfolgt der Schweißstopp mit Taste „Stop“ (12) ohne Downslope.

14

Bedienelemente

(Fortsetzung)

Tastenbeschreibung

HINWEIS! Gefahr der Beschädigung des Schweißbrenners.

Bei fehlenden Verbindungen (z.B. Massekontakt) wird das Berühren der

Elektrode mit dem Werkstück nicht erkannt und es erfolgt keine Aufwärtsbewegung.

Der Schweißbrenner sowie die Mechanik der Orbital-Schweißzange

kann durch eine Brennerkollision beschädigt werden.

Vergewissern Sie sich vor dem Starten der automatischen Brennerzustellung, dass alle Verbindungen der Orbital-Schweißzange hergestellt sind.

(13) Taste „Start/Stop“

Startet und beendet den Schweißprozess:

Für geschlossene Schweißzangen ohne Drahtzuführung erfolgt nach Drücken

dieser Taste sofort ein Schweißstart. Bei oenen Schweißzangen mit Drahtzuführung gilt folgender Ablauf:

• Bendet sich im Dialogfenster 221 der Parameter „EINDREHEN“ auf „AKTIV“, wird beim ersten Drücken dieser Taste das Schlauchpaket eingedreht.

Nach Erreichen des Startpunkts erfolgt der eigentliche Schweißstart durch

wiederholtes Drücken.

• Bendet sich im Dialogfenster 221 der Parameter „EINDREHEN“ auf „AUTOSTART“, genügt einmaliges Drücken dieser Taste für das Aktivieren des

Schweißvorgangs. Der eigentliche Schweißstart erfolgt nach automatischem

Eindrehen des Schlauch-pakets und dem Erreichen des Startpunktes.

Weitere Funktion:

In Kombination mit Taste links (4) Orbital-Schweißzange auf Position 0 verfahren

(14) Taste „Verweilzeiten“

Erhöht oder verringert die Verweilzeit des Brenners in der Umkehrposition der

Pendelung. Einstellung gilt für linke und rechte Umkehrposition. Das Einstellen

der Verweilzeit ist nur bei laufender Pendelung möglich.

(15) Taste „Pendelgeschwindigkeit“

Erhöht oder verringert die Geschwindigkeit der Pendelbewegung. Das Einstellen

ist nur bei laufender Pendelung möglich.

(16) Taste „Lichtbogen ein/aus“

Durch Drücken dieser Taste wird das Schweißen aus- und eingeschaltet. Die

LED leuchtet, wenn Schweißen aktiviert ist. Gleiche Funktion wie Schaltäche

„Schweißen ein“ im Kapitel „Fehlerdiagnose, Fehlerbehebung“.

(17) Taste Auto-Brennerzentrierung

Aktiviert durch gleichzeitiges Betätigen der Taste „links“ (4) die automatische

Brennerzentrierung „Touch & Retract“. Dabei wird der Brenner automatisch in die

Mitte der Schweißnaht positioniert.

Wichtig! Ist nur eine Werkstückbegrenzung vorhanden, wird die Mitte zwischen

Werkstück auf der einen und Endschalterposition auf der anderen Seite berechnet. Ist beiderseits keine Werkstückbegrenzung vorhanden, wird die Mitte zwischen den beiden Endschalterpositionen berechnet.

Wichtig! Für den T&R Oset unbedingt einen Wert größer Null eingeben, an-

sonsten kollidiert Brenner mit dem Werkstück. Detailierte Informationen im Kabitel „Menü Parametereinstellungen“ unter „Parameter für Startpunkt - OSC“.

15

Bedienelemente

1

2

3

(Fortsetzung)

Tastenbeschreibung

Pendeleinheit

Brenner Endposition

Werkstück

Nahtmitte

Brenner Startposition

Kontaktierung rechtsKontaktierung links

Brenner zentriert

Brenner Startposition

(18) Taste Schweißgeschwindigkeit

Erhöht oder verringert die Geschwindigkeit der Rotationsbewegung des Brennerkopfes während des Schweißprozesses. Siehe Parameter „v-Rotation“ des Bildes

„Wertverstellung“ (Bild 233) im Kapitel „Setup und Systemparameter“.

(19) Taste Schweißstrom

Erhöht oder verringert den Schweißstrom während des Schweißprozesses. Siehe

Parameter „v-Rotation“ des Bildes „Schweißstrom“ (Bild 233) im Kapitel „Setup

und Systemparameter“.

(20) Taste Drahtgeschwindigkeit

Erhöht oder verringert die Drahtgeschwindigkeit während des Schweißprozesses. Siehe Parameter „v-Draht“ des Bildes „Schweißstrom“ (Bild 233) im Kapitel

„Setup und Systemparameter“.

Bei Einricht- und Wartungsarbeiten dient diese Taste zum Positionieren des

Schweißdrahtes.

(21) Taste Formiergas

Önet das Formiergasventil für Testzwecke. Nochmaliges Drücken der Taste

schließt das Ventil wieder.

Wichtig! Wird das Ventil nicht durch Drücken der Taste geschlossen, schließt

dieses automatisch nach Ablauf der Verzögerungszeit. Siehe Parameter „Formiergas“ aus dem Menü mit Direktwahl „Schutzgas und Kühlung“.

(22) Taste Gasprüfen

Zum akustischen Überprüfen der eingestellten Schutzgasmenge. Nach Drücken

der Taste strömt für 30 Sekunden Schutzgas aus. Durch nochmaliges Drücken

wird der Vorgang vorzeitig beendet. Siehe Parameter „Schutzgas“ aus dem Menü

mit Direktwahl „Schutzgas und Kühlung“.

(23) Taste Not-Halt

Nur im Notfall betätigen! Schweißprozess wird sofort gestoppt sowie alle anderen

Bewegungen an der Anlage (Rotation, Pendelung,...)

16

Beschreibung der

Anzeigen

Nachfolgend eine zeilenweise Beschreibung der Screens während der jeweiligen Betriebszustände.

Anzeige im Ruhezustand

Anzeige nach

dem Schweißstart, falls Positionieren erfolgt

- Datum und Uhrzeit

- Name des derzeit geladenen

Schweißprogramms

- Orbital-Schweißzangentyp

- BEREIT / NICHT BEREIT - Stromquelle schweißbereit oder Fehlerbehebung erforderlich

- Seg 1 - Statusanzeige aktuelles Segment

- Pos - Position der Orbital Schweißzange [°] / Schweißgeschwindigkeit

[cm/min]

- Drahtgeschwindigkeit [cm/min]

- Anzeige neben „POSITIONIERE“ Zeit seit dem Schweißstart

- Seg 1 - Statusanzeige aktuelles Segment

- Pos - Position der Orbital-Schweißzange [°]

- Ges - Schweißgeschwindigkeit [cm/

min]

- Str - Schweißstrom [A]

- Spg - Schweißspannung [V]

Anzeige nach

dem Positionieren und vor der

Gasvorströmung

Wichtig! Bendet sich im Dialogfenster 221 der Parameter „EINDREHEN“ auf „AUTO-

START“, erfolgt ein automatischer Übergang vom Positionieren auf die Gasvorströmung.

- Datum und Uhrzeit

- Orbital-Schweißzangentyp

- Start --> WEITER - Schweißstart mit

Taste „Start / Stop“

- Stop --> ABBRUCH - Sofortiger

Schweißstopp mit Taste „Stop“

- Pos - Position der Orbital-Schweißzange [°] / Schweißgeschwindigkeit

[cm/min]

- Seg 1 - Statusanzeige aktuelles Segment

Wichtig! Ist bei oenen Orbital-Schweißzangen ein Schweißdraht vorhanden und

aktiviert, so erfolgt zusätzlich noch die Anzeige „Drahtgeschw.“ für die Drahtgeschwindigkeit [cm/min]

17

Anzeige während

der Gasvorströmung

- Anzeige neben „GASVORSTR.“ - Zeit

seit dem Schweißstart

- Seg 1 - Statusanzeige aktuelles Segment

- Pos - Position der Orbital-Schweißzange [°]

- Ges - Schweißgeschwindigkeit [cm/

min]

- Str - Schweißstrom [A]

- Spg - Schweißspannung [V]

Anzeige während

des Upslopes

Anzeige während

des Schweißens

- Anzeige neben „START, UPSLO“ Zeit seit dem Schweißstart

- Pos - Position der Orbital-Schweißzange [°]

- Seg 1 - Statusanzeige aktuelles Segment

- Ges - Schweißgeschwindigkeit [cm/

min]

- Str - Schweißstrom [A]

- Spg - Schweißspannung [V]

- Anzeige neben „SCHWEISSEN“ - Zeit

seit dem Schweißstart

- Pos - Position der Orbital-Schweißzange [°]

- Seg 1 - Statusanzeige aktuelles Segment

- Ges - Schweißgeschwindigkeit [cm/

min]

- Str - Schweißstrom [A]

- Spg - Schweißspannung [V]

Anzeige während

des Downslopes

- Anzeige neben „DOWNSLOPE“ - Zeit

seit dem Schweißstart

- Pos - Position der Orbital-Schweißzange [°]

- Seg 1 - Statusanzeige aktuelles Segment

- Ges - Schweißgeschwindigkeit [cm/

min]

- Str - Schweißstrom [A]

- Spg - Schweißspannung [V]

18

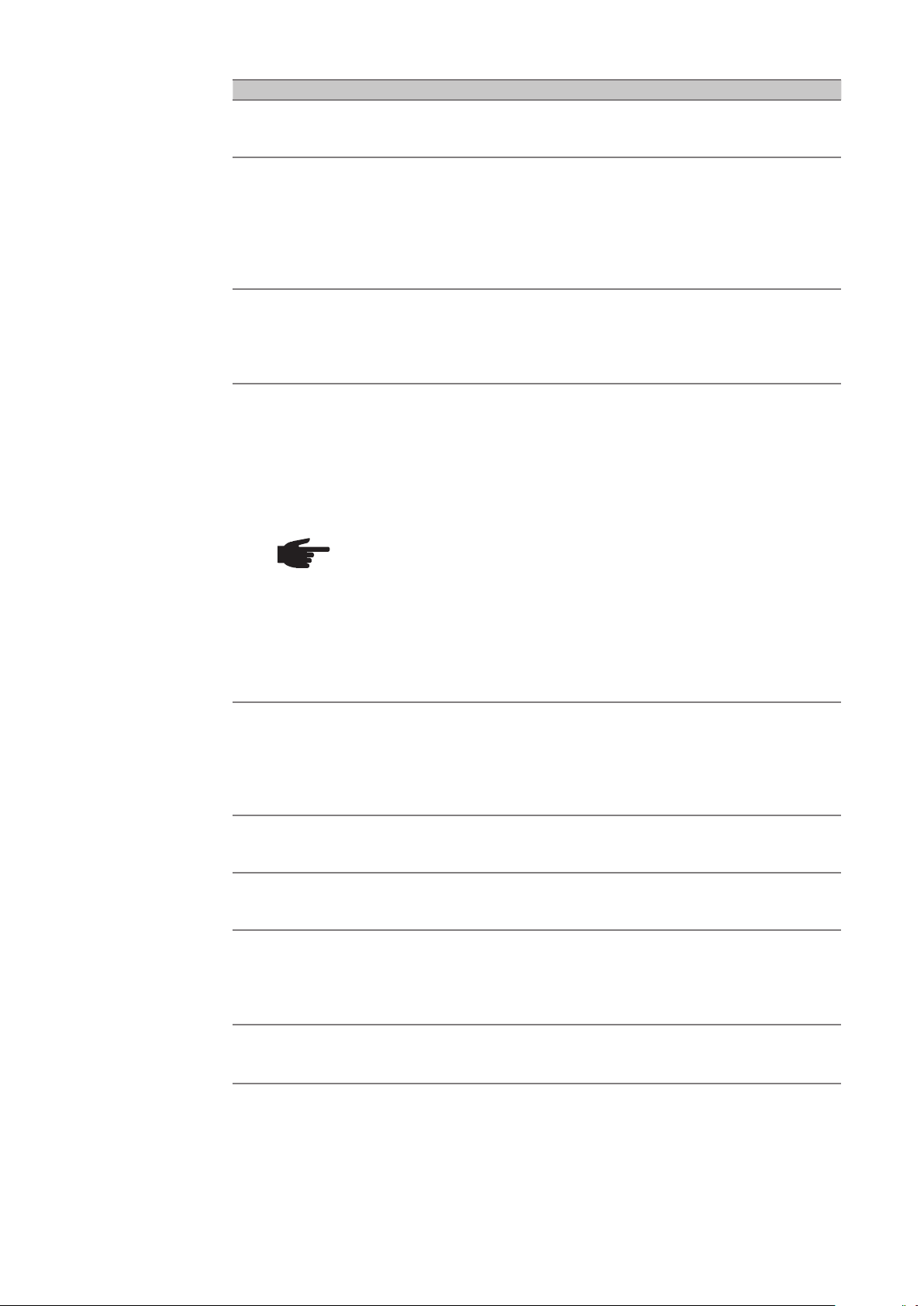

Anzeige während

der Gasnachströmung

- Anzeige neben „GASNACHSTR“ Zeit seit dem Schweißstart

- Pos - Position der Orbital-Schweißzange [°]

- Seg 1 - Statusanzeige aktuelles Segment

- Ges - Schweißgeschwindigkeit [cm/

min]

- Str - Schweißstrom [A]

- Spg - Schweißspannung [V]

Anzeige nach

Abbruch des

Schweißvorgangs

Wurde der Schweißvorgang infolge eines Alarmes oder mit Taste „Start/Stop“, „Stop“

oder „Not-Aus“ abgebrochen, erscheint folgende Anzeige:

- Datum und Uhrzeit

- Orbital-Schweißzangentyp

- Start --> WEITER - Schweißstart mit

Taste „Start / Stop“ (13)

- R.Stop --> ABBRUCH - Ausstieg aus

dem Alarmzustand durch gleichzeitiges Drücken der Tasten „rechts“ (5)

und „Stop“ (12)

- Pos - Position der Orbital-Schweißzange [°] / Schweißgeschwindigkeit

[cm/min]

- Seg 1 - Statusanzeige aktuelles Segment

19

Vor der Inbetriebnahme

Sicherheit

Bestimmungsgemäße Verwendung

WARNUNG!

Fehlbedienung kann schwerwiegende Personen- und Sachschäden

verursachen.

Beschriebene Funktionen erst anwenden, wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

Die Orbital-Systemsteuerung FPA 2030 dient ausschließlich zur Anbindung an die digitalen Fronius WIG-Stromquellen TT/ MW 2500 und 3000. Die Anbindung des Gerätes

erfolgt durch die Montage am Fahrwagen Pick-Up mit der Option „Pick-Up Versteifung“.

Die Versorgung der Orbital-Systemsteuerung erfolgt über den Local-Net Anschluss der

verwendeten WIG-Stromquelle.

Das Gerät dient zur Steuerung und Überwachung des WIG-Schweißprozesses mit den

dafür zulässigen Orbitalzangen und WIG-Schweißbrennern (Liste an der Steuerung abrufbar: siehe Kapitel „Menü Orbital-Schweißzange/Handschweißbrenner“).

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

- der Einsatz von Fronius vorgeschriebenen Ersatzteilen

- die Verwendung dieses Dokuments in Zusammenhang mit den Bedienungs anleitungen der integrierten System-Komponenten (Stromquelle, Kühlkreis,

Schweißzange, Drahtvorschub, ...)

Aufstellbestimmungen

Anschluss

Die Orbital-Systemsteuerung ist nach Schutzart IP23 geprüft, das bedeutet:

- Schutz gegen Eindringen fester Fremdkörper größer Ø 12,5 mm (.49 in.)

- Schutz gegen Sprühwasser bis zu einem Winkel von 60° zur Senkrechten

WARNUNG!

Umstürzende oder herabfallende Geräte können Lebensgefahr bedeuten.

Das Schweiß-System (Orbital-Systemsteuerung + Stromquelle) auf ebenem

und festem Untergrund standsicher aufstellen.

Die Versorgung der FPA 2030 Orbital-Systemsteuerung erfolgt über den LocalNet Anschluss der verwendeten WIG-Stromquelle. Der LocalNet Anschluss dient weiters als

Kommunikations-Anschluss. Eine Versorgung der Orbital-Systemsteuerung über andere

Einrichtungen und Geräte ist nicht zulässig.

20

Inbetriebnahme

Sicherheit

WARNUNG!

Ein elektrischer Schlag kann schwerwiegende Personenschäden verursachen.

Ist das Gerät während der Installation an der Stromquelle angesteckt, besteht

die Gefahr schwerwiegender Personen und Sachschäden.

Sämtliche Arbeiten am Gerät nur durchführen, wenn der Netzschalter der

Stromquelle in Stellung - O - geschaltet ist

Die Inbetriebnahme des Schweiß-Systems wird wie folgt beschrieben:

- für den Hauptanwendungsfall Orbitalschweißen,

- anhand einer Standard-Konguration für eine Orbital-Schweißanlage.

Die Standard-Konguration besteht aus folgenden Komponenten:

- Orbital-Systemsteuerung

- Stromquelle mit Kühlgerät und KD-Supply

- Fahrwagen Pick-Up

- Orbital-Schweißzange

- Druckminderer für Schutzgas und Formiergas

- Gasaschen für Schutzgas und Formiergas

Die nachfolgenden Arbeitsschritte sollen Ihnen einen Überblick über die Inbetriebnahme

des Schweiß-Systems geben.

Detaillierte Informationen zu den einzelnen Arbeitsschritten entnehmen Sie den Anleitungen der entsprechenden Geräte.

Gasaschen für

Schutzgas und

Formiergas an-

schließen

VORSICHT!

Verletzungsgefahr durch umfallende Gasasche.

- Sicherungsband verwenden

- Sicherungsband in der Höhe des oberen Drittels einer Gasasche xieren

- Sicherungsband niemals am Flaschenhals xieren

1. Gasasche am Fahrwagen Pick-Up xieren

2. Gasasche anschließen:

- Schutzkappe der Gasasche entfernen

- Ventil der Gasasche kurz nach links drehen um umliegenden Schmutz zu ent-

fernen

- Dichtung am Druckminderer prüfen

- Druckminderer an der Gasasche aufschrauben und festziehen

Bei Verwendung einer Orbital-Schweißzange mit integriertem Gasanschluss:

3. Druckminderer für Schutzgas mittels Gasschlauch am Anschluss „Eingang Schutzgas“ anschließen

4. Überwurfmutter festziehen

5. Falls vorhanden / erforderlich, Druckminderer für Formiergas mittels Gasschlauch

am Anschluss „Eingang Formiergas“ anschließen.

Bei Verwendung einer Orbital-Schweißzange ohne integrierten Gasanschluss:

3. Schutzgas-Schlauch mit Druckminderer für Schutzgas verbinden

4. Falls vorhanden / erforderlich, Formiergas-Schlauch mit Druckminderer für Formiergas verbinden

21

Verbindung zu

Werkstück herstellen

1. Netzschalter der Stromquelle in Stellung - O - schalten

2. Massekabel in die mit (+) gekennzeichnete Strombuchse einstecken und verriegeln

3. Mit dem anderen Ende des Massekabels Verbindung zum Werkstück herstellen

Orbital-Schweißzange anschlie-

ßen

1. Netzschalter der Stromquelle in Stellung - O - schalten

2. Schweißkabel der Orbital-Schweißzange in die mit (-) gekennzeichnete Strombuchse einstecken und durch Drehen nach rechts verriegeln

3. Orbital-Schweißzange am Anschluss „Steuerung Orbital-Schweißzange“ anschließen

4. Falls vorhanden:

- Steuerstecker für externen Drahtvorschub KD 4000 D-11 am Anschluss „Drahtvorschub“ anstecken (a).

(a)

Wichtig! Das Anschließen eines WIG-Handschweißbrenners erfolgt ebenfalls an der mit

(-) gekennzeichneten Strombuchse, wie für die Orbital-Schweißzange erklärt.

Den Steuerstecker des WIG-Handschweißbrenners an der Anschlussbuchse „Steuerung

Orbital-Schweißzange“ oder an der Anschlussbuchse „Brenner-Steuerung“ an der Stromquelle anstecken.

5. Schweißbrenner bestücken (siehe Bedienungsanleitung Schweißbrenner)

Bei Verwendung einer Orbital-Schweißzange mit integriertem Gasanschluss:

6. Schutzgas-Schlauch an Anschluss „Ausgang Schutzgas“ anschließen

7. Falls vorhanden, Formiergas-Schlauch mit Anschluss „Ausgang Formiergas“ verbinden

Nur bei Verwendung einer wassergekühlten Orbital-Schweißzange oder eines wassergekühlten WIG-Schweißbrenners:

8. Wasseranschlüsse der Orbital-Schweißzange oder des WIG-Schweißbrenners an

den Anschlüssen „Wasservorlauf“ und „Wasserrücklauf“ anstecken.

22

Abgleich der Orbital-Schweißzange

t

s

v

AVC

ON

Allgemein Je nach Modell und Ausführung der Schweißzange unterliegen jene Signale , welche

an die Steuerung gesendet werden, gewissen Abweichungen. Deshalb muss vor jeder

Erstinbetriebnahme der Schweißzange ein Weg-Abgleich für Rotation, Drahtförderung

und Pendelung (OSC) durchgeführt werden.

Qualiziertes

Fachpersonal

Weg-Abgleich

Rotation

Diese Beschreibungen richten sich an geschultes Fachpersonal oder Personen mit

Praxiserfahrung im Bereich der Schweißtechnik. Der Hersteller übernimmt für Schäden,

welche durch Unwissenheit des Benutzers entstehen, keinerlei Haftung.

Nachfolgend wird der Abgleich der Rotationsbewegung des Schweißkopfes beschrieben.

1. Markieren der Startposition des

Schweißkopfes, beispielsweise mit

Klebeband, wie das Foto links zeigt.

Klebeband

Startposition

Markierung der Startposition

2. Position auf Null setzen: „L.Taste“

gedrückt halten und zusätzlich die

‚STOP‘-Taste drücken. Am Display

die korrekte Änderung des Eintrags

kontrollieren.

„L.-Taste“ und „Stop“-Taste drücken

23

Weg-Abgleich

AVC

ON

AVC

ON

Rotation (Fortset-

zung)

Schweißkopf manuell verfahren

„Weg Anpassung“ wählen

3. Schweißkopf manuell 360° verfahren,

dazu die zuvor angebrachte Markierung beachten! Anschließend den

Wert am Display ablesen.

4. Im Falle einer Abweichung von 360°

an der Steuerung auf Seite 261

wechseln.Dort den Parameter „Weg

Anpassung“ wählen (a). Das Wahlrad

so lange drehen, bis am Display des

Fernreglers der Wert „360°“ angezeigt

wird.

(a)

Der Weg-Abgleich für die Rotation ist

damit erfolgreich abgeschlossen.

Weg-Abgleich

Drahtförderung

Nachfolgend wird der Abgleich der Drahtförderung beschrieben.

1. „Draht Anlauf-Geschwindigkeit“ (b)

und „Draht Eilgang Geschwindigkeit“

(c) jeweils auf den Maximal-Wert von

(b)

100 cm/min stellen.

(c)

2. Die Taste „Schweißdraht verfahren“

exakt eine Minute lang gedrückt

halten. Anschließend die Länge des

abgespulten Drahtes mit einem Maßband messen. Die Drahtlänge sollte

100 cm betragen.

Schweißdraht manuell verfahren

(d)

3. Im Falle einer Abweichung die Dierenz mit dem Menüpunkt „Max.Speed

Anpassung“ korrigieren (d).

Beispiel: Gemessene Drahtlänge = 108cm

„Max.Speed Anpassung“ einstellen auf 92%

24

Weg-Abgleich

t

s

v

AVC

ON

Pendelung (OSC)

Nachfolgend wird der Abgleich der Pendelungsbewegung des Schweißkopfes beschrieben.

1. Pendelung manuell mit der Taste

„Pendelung links/rechts“ auf einen

geraden Wert verfahren, beispielsweise 3.0 mm.

Pendelung manuell verfahren

2. Mit der AVC Richtung Werkstück

fahren; die Position des Kopfes am

Werkstück markieren. Mit der Pendelung bis auf Endposition fahren und

dort wieder eine Markierung setzen.

Verfahrweg markieren

Parameter „OSC Inc/mm“

<Markierung

<Markierung

(a)

(b)

3. Den Abstand zwischen den Markierungen messen und mit der Anzeige

am Display vergleichen („OSC aktuelle Position“).

4. Eine allfällige Abweichung mittels

Parameter „OSC Inc / mm“ korrigieren

(a), bis der Parameter „OSC Aktuelle Position“ mit dem gemessenen

Abstand am Werkstück übereinstimmt

(b).

25

Menüs mit Direktwahl

Prinzip

Taste F1

Menü „Schutzgas

und Kühlung“

Über Tasten am Bedienpanel lassen sich einzelne Menüs direkt aufrufen.

Mit der Taste F1 lässt sich eine benutzerdenierte Funktion aufrufen. Folgende Funktionen stehen zur Auswahl:

- Aktive Alarme

- Alarm-History

- Grundstellung anfahren

- Screenshot auf USB speichern

- Wasserpumpe AUS/EIN

Genauere Informationen zur Belegung der Taste F1 benden sich im Menü „Setup und

Systemparameter“, Abschnitt: „Benutzerspezische Einstellungen“

Einstieg in dieses Menü mit Taste „Schutzgas und Kühlung“.

Schutzgas

- Vorströmung: Schutzgas-Vorströmzeit

(a)

in Sekunden sowie Durchussmenge

in Litern /Minute

- Schweissen: Durchussmenge in

Litern /Minute

- Nachströmung: Zeitangabe in Sekunden.

Zum Testen der Einstellungen für das

Schutzgas auf Schaltäche „Gasprüfen“

(a) tippen.

(b)

(d)

(c)

Formiergas

- Kein Formiergas: Formiergas deaktiviert oder nicht angeschlossen

- Mit Gasventil: Formiergas wird entsprechend der zuvor eingestellten

Schutzgas-Vorströmzeit und Schutzgas-Nachströmzeit mit dem Schutzgas mitgesteuert

- Mit Vorlauf: Für die Vorströmung und

Nachströmung des Formiergases gilt

die eingestellte Formiergas-Vorlaufzeit

und Formiergas-Nachströmzeit

- Vorlauf: Formiergas-Vorströmzeit

[min]

- Nachlauf: Formiergas-Nachströmzeit

[min]

- Für einen Test der Formiergas-Strö-

mung auf Schaltäche „Formiergas“

(b) tippen

Pumpe

- ON: Kühlmittelpumpe nach dem Einschalten ständig eingeschaltet

- OFF: Kühlmittelpumpe ausgeschaltet

- AUTO: Kühlmittelpumpe nur bei Bedarf eingeschaltet

26

Menü „Schutzgas

und Kühlung“

(Fortsetzung)

Wichtig! Wurde die Einstellung „OFF“ gewählt, bendet sich die Kühlmittelpumpe nach

jedem Start des Schweißablaufes auf „AUTO“, wenn kein gasgekühlter Schweißbrenner

angeschlossen ist.

Für einen Test der Kühlmittel-Pumpe

1. Im Anzeigefenster den Eintrag „AUTO“ auswählen (c)

2. Auf Schaltäche (d) tippen

Menü „Datenübertragung“

Das Menü mit Taste „Datenübertragung“ önen

Speichern aller Daten von der OrbitalSystemsteuerung auf den USB-Stick

1. Pfeilsymbol (e) zum USB-Stick (f)

anwählen

2. Speichervorgang mit Schaltäche

„OK“ starten

(g)

Laden aller Daten vom USB-Stick auf die

Orbital-Systemsteuerung

1. Pfeilsymbol (g) zur Orbital-System-

(h)

(e)

(f)

steuerung (h) anwählen

2. Speichervorgang mit Schaltäche

„OK“ starten

Laden des ausgewählten Schweißprogrammes vom internen Speicher der Orbital-Systemsteuerung oder Speichern auf den USB-Stick.

1. Symbol für Orbital-Systemsteuerung

(h) anwählen

2. Im abgebildeten Dialogfenster das

zu übertragende Schweißprogramm

anwählen

3. Das Schweißprogramm mittels

Schaltäche „LADEN“ in den Arbeitsspeicher der Orbital-Systemsteuerung

übertragen

4. Das Schweißpogramm mittels Schalt-

äche „FPA ->USB“ auf den USB-

Stick übertragen

Laden des ausgewählten Schweißprogrammes vom USB-Stick oder Speichern in den

internen Speicher der Orbital-Systemsteuerung.

1. Symbol für USB-Stick (f) anwählen

2. Im abgebildeten Dialogfenster das

zu übertragende Schweißprogramm

anwählen

3. Das Schweißprogramm mittels

Schaltäche „LADEN“ in den Arbeitsspeicher der Orbital-Systemsteuerung

übertragen

4. Das Schweißpogramm mittels Schalt-

äche „USB ->FPA“ in den internen

Speicher der Stromquelle übertragen

27

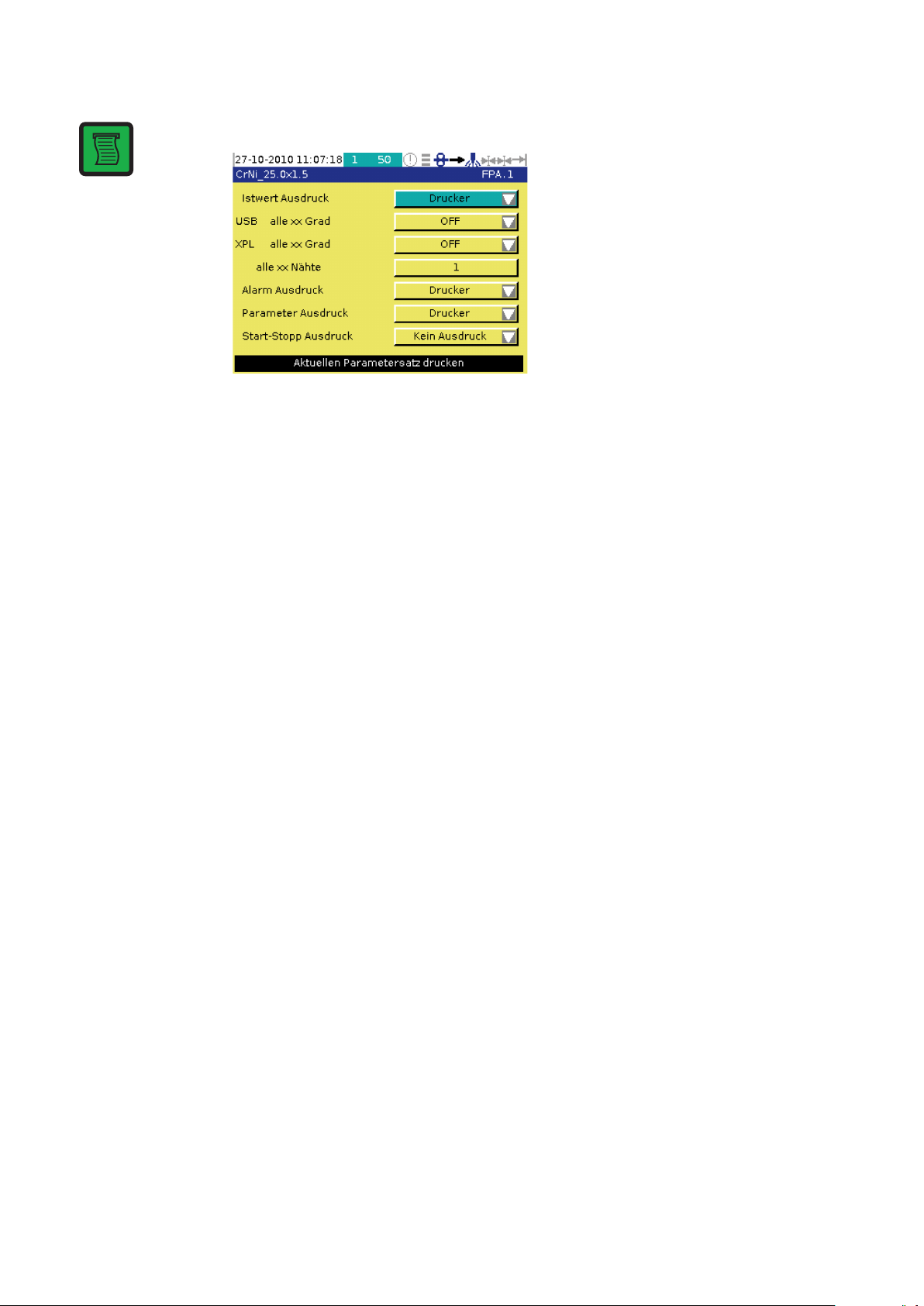

Menü „Drucker-

konguration“

Das Menü mit Taste „Druckerkonguration“ önen

Folgende Angaben treen:

1. Istwert-Ausdruck für relevante Prozessdaten, wahlweise

- kein Ausdruck

- Drucker

Ausdruck auf Papier mit dem inte-

grierten Drucker

- USB Stick

Es erfolgt kein Ausdruck auf

Papier, sondern ein Speichern der

entsprechenden Daten auf USBStick.

- Drucker & USB

Es erfolgt sowohl ein Ausdruck auf

Papier, als auch ein Speichern am

USB-Stick.

alle xx Grad - der Ausdruck ndet in folgenden Winkelintervallen statt:

- „OFF“ ... keine Protokollierung

- „5 Grad“ ... Protokollierung alle 5°

- „10 Grad“ ... Protokollierung alle 10°

- „15 Grad“ ... Protokollierung alle 15°

- „20 Grad“ ... Protokollierung alle 20°

- „45 Grad“ ... Protokollierung alle 45°

und dabei nur für jede xx-te Naht gemäß Eintrag „alle xx Nähte“

2. Alarm Ausdruck

Einstellungen wie bei Istwert Ausdruck, jedoch für den Ausdruck von Alarm-Meldun-

gen

3. Parameter Ausdruck

Einstellungen wie bei Istwert Ausdruck, jedoch für den Ausdruck relevanter Prozes-

sparameter des geladenen Programmes

4. Start-Stop Ausdruck

Einstellungen wie beim Istwert-Ausdruck, jedoch für den Ausdruck relevanter Daten

für den Schweißstart und Schweißstop

Wichtig! Für einen Austausch des Druckerpapiers:

- Abdeckung am Drucker abnehmen

- Restliches Druckerpapier entnehmen

- Geeignete Papierrolle für Thermo-Sublimationsdrucker einsetzen

- Abdeckung aufsetzen

28

Menü „Drucker-

konguration“

(Fortsetzung)

Beispiel für Parameter Ausdruck als txt.

Datei für USB-Stick:

Beispiel für Istwert Ausdruck als txt.Datei

für USB-Stick:

29

Menü „Drucker-

konguration“

(Fortsetzung)

Beispiel für Alarm Ausdruck und StartStopp Ausdruck als txt.Datei für USBStick:

Wurde „Start-Stopp Ausdruck“ ausgewählt,

erfolgt stündlich der nachfolgend abgebildete Stundenausdruck.

30

Alarmen und ge-

rätespezischen

Daten

Das Menü mit Taste „i“ önenAngabe von

Versionsnummern der Hauptbaugruppen

- Um die derzeit aktuellen Alarme an-

zuzeigen, auf Schaltäche „ALARME“

tippen

Derzeit aktuelle Alarme

Das können sowohl Störungen als auch

Anwendungsfehler sein, die noch nicht

behoben sind.

- Um ältere, nicht mehr aktive Alarme

anzuzeigen, auf Schaltäche

„HISTORY“ tippen

Gespeicherte Alarme mit Uhrzeit und Fehlernummer

Das können sowohl bereits behobene als

auch noch nicht behobene Störungen oder

Anwendungsfehler sein.

- Um eine Auistung der verfügbaren

Alarme zu erhalten, auf Schaltäche

„CONFIG“ tippen

1. Mit Schaltäche „NEXT“ die Liste der

Alarme durchblättern

2. Rückkehr zu den aktuellen Alarmen

mit Schaltäche „AKTIVE“

3. Rückkehr zu den gespeicherten Alar-

men mit Schaltäche „HISTORY“

4. Bei Bedarf mit Schaltäche „Next“ die

vier nachfolgend dargestellten Fenster

für zusätzliche Alarme önen

31

Angabe von

Alarmen und ge-

rätespezischen

Daten

(Fortsetzung)

1. Im ersten Anzeigefenster der Taste „i“

auf Schaltäche „KOPF.INFO“ tippen,

um die Daten der Orbital-Schweißzange abzurufen.

Wichtig! Die darin enthaltenen Felder

sind keine Bedienelemente, sondern

dienen nur zur Anzeige.

- Durchm. min. - Mindestdurchmesser der zu verschweißenden Rohrverbindungen [mm]

- Durchm. max. - Höchstdurchmesser der zu verschweißenden Rohrverbindungen [mm]

- Impulse pro Umdrehung

- Imp.Aktuell - Anzahl der für das momentane Schweißprogramm gezählten Impulse

- Sync-Schalter - Position in 1/10 Grad des Synchronisationsschalters

Anzeige 0 bedeutet, dass kein Synchronisationsschalter angeschlossen ist

Anzeige 3600 beispielsweise bedeutet, dass der Endlagenschalter an der Position 360

° montiert ist

- Rotation.Max - Höchste Rotationsgeschwindigkeit [cm/min]

- Geschw.Anp - Korrekturfaktor für die Rotationsgeschwindigkeit

OFF - kein Korrekturfaktor

- Draht - maximale Drahtgeschwindigkeit [cm/min]

- Geschw.Anp - Korrekturfaktor für die Drahtgeschwindigkeit

OFF - kein Korrekturfaktor

32

Hauptmenü

Passwort

eingeben

Ist im Menü „Setup- und Systemparameter“ die Passworteingabe voreingestellt, erfolgt

nach jedem Einschalten der Stromquelle die Auorderung, das gültige Passwort einzugeben.

1. Netzschalter in Stellung - ON - schalten

2. Es erscheint ein Fenster mit der Aufforderung, das Passwort einzugeben

3. Auf die Fläche (a) tippen

(a)

Wichtig! Beim Tippen auf die Fläche

„Abbruch“ (b) bendet sich die Orbital-

Systemsteuerung im Zustand „Locked“,

(b)

Nach dem Betätigen der Schaltäche „Abbruch“ sind nur folgende Funktionen verfügbar:

- Menü „Setup- und Systemparameter“, jedoch nur zur Anmeldung

- Menü Schweißen

- Programme laden vom Arbeitsspeicher der Orbital-Systemsteuerung oder vom USBStick

- Ausdruck der Prozessdaten

und es wird nur der eigentliche Schweißbetrieb unterstützt. Das Ändern von Einstellungen ist deaktiviert.

Passwort

vergessen

4. Es erscheint eine symbolisierte Tastatur

5. Hier das Passwort eingeben und mit

Schaltäche <c> bestätigen

Wichtig! Als Default Passwort dient ein „.“

(Punkt). Wurde dieses Default Passwort

(c)

Falls das Passwort vergessen wurde, so ist der FRONIUS TechSupport zu kontaktieren.

Kontaktdaten siehe letzte Seite dieses Dokuments.

geändert und ist das neue Passwort nicht

bekannt, ist eine Anmeldung auch mit dem

„.“ (Punkt) nicht möglich.

33

Auswahlfenster

(1)

(6)

(5)

(2)

(3)

(4)

Das Auswahlfenster bietet folgende Anzeige und Menüs:

(1) Anzeige der angewählte Orbital-Schweißzange oder des Hand-Schweißbrenners

(2) Menü „Parametereinstellungen“

(3) Menü „Setup und Systemparameter“

(4) Menü „Schweißen“

(5) Menü „Synergic (Kennlinie)“

(6) Menü „Orbital-Schweißzange / Handschweißbrenner“

Wurde anstatt der Orbital-Schweißzange ein WIG-Handschweißbrenner angewählt, hat

das Symbol (2) folgendes Aussehen:

Eine ausführliche Erklärung der Menüs bendet sich auf den folgenden Seiten.

34

Menü „Orbital-Schweißzange/Handschweißbrenner“

Menü aufrufen 1. Zur Auswahl einer Orbital-Schweiß-

zange oder eines Schweißbrenners,

das Menü Orbital-Schweißzange

aufrufen.

Art der Orbital-

Schweißzange

auswählen

Typenbezeichnung der Orbital-

Schweißzange

auswählen

(e)

(a)

(b)

(c)

(f)

2. Gewünschte Art der Orbital-Schweißzange auswählen

(a) Geschlossene Orbital-Schweiß-

zange

(b) Hand-Schweißbrenner

(c) Rohr-Boden Orbital-Schweißzange

Bei Auswahl einer Orbital-Schweißzange

bei Absatz „Typenbezeichnung der OrbitalSchweißzange und Drahtvorschub auswählen“ weiterlesen.

Bei Auswahl eines Hand-Schweißbrenners

bei Absatz „Art des Hand-Schweißbrenners auswählen“ weiterlesen.

3. Gewünschten Orbital-Schweißzangentyp auswählen (e)

4. Falls vorhanden, OSC (Brennerpendelung) aktivieren (f)

OSC aktiviert

(g)

OSC deaktiviert

(h)

5. Falls vorhanden, AVC (Brennerabstands-Regelung) aktiverien (g)

AVC aktiviert

AVC deaktiviert

6. Falls vorhanden, den verwendeten

Drahtvorschub auswählen (h)

- Kein Draht

- Draht intern

- KD 4000 D-11 (Kaltdraht-Vorschub

für externen Draht)

7. Mit Schaltäche „ZURÜCK“ zur Auswahl der Orbital-Schweißzangen oder

mit Taste „Menu“ zurück zum Hauptmenü

35

Art des Hand-

Schweißbrenners

auswählen

3. Für gasgekühlte Handschweißbrenner

den Eintrag „HB GAS“ aufrufen

- Für wassergekühlte Handschweißbrenner den Eintrag „HB WASSER“

auswählen

Wichtig! Für gasgekühlte oder wassergekühlte Schweißbrenner:

- Gasgekühlt: Standardeinstellung für

Kühlmittelpumpe ist „OFF“.

- Wassergekühlt: Standardeinstellung

für Kühlmittelpumpe ist „AUTO“.

4. Mit Schaltäche „ZURÜCK“ zur Auswahl der Orbital-Schweißzangen oder

mit Taste „Menu“ zurück zum Hauptmenü

36

Menü „Synergic“

Menü „Synergic“

aufrufen

Prinzip Im Synergic-Betrieb genügt die Eingabe einiger weniger allgemein bekannter Einstellun-

gen für den Lichtbogen-Prozess. Gestützt auf diese Angaben, berechnet die Stromquelle

alle anderen Einstellungen für ein optimales Schweißergebnis.

Parameter

eingeben

1. Das Menü „Synergic“ aufrufen

Folgende Angaben treen:

2. Materialart des Grund-Werkstos

- CrNi

- Stahl

- Alu

- Titan

- NiBas (in Vorbereitung)

- Duplex (in Vorbereitung)

- Kupfer (in Vorbereitung)

3. Gas - Schutzgas

- Argon

- Argon H2 (Argon Wassersto, in

Vorbereitung)

- Argon Helium (in Vorbereitung)

- Helium (in Vorbereitung)

4. Wandstärke der Rohrverbindung [mm]

5. Durchmesser - Außendurchmesser

der Rohrverbindung [mm]

6. Einstellungen mit Schaltäche OK

bestätigen

Es erfolgt eine Berechnung der Para-

meter

Wichtig! Um Einstellungen für das Heftprogramm zu treen, auf Schaltäche „Heft.Pr.“

tippen.

37

Parameter eingeben

(Fortsetzung)

Im Dialogfenster „Heft-Programm“ folgen-

de Einstellungen treen:

- Heftpunkte

OFF - Heften deaktiviert

1 .... 20 - Anzahl Heftpunkte

- Heft. Schweißzeit - SchweißstromDauer für einen Heftpunkt [s]

- Position 1. Heftpunkt - Position des

ersten Heftpunktes [Grad]

- Heft Gasvorströmung - SchutzgasVorströmung vor dem Heftvorgang

- Heft Schweißstrom - Schweißstrom

für den Heftvorgang

- Heft Gasnachströmung - SchutzgasNachströmung für den Heftvorgang

Wichtig! Bei geschlossenen Orbital-Schweißzangen erfolgt die Gasvorströmung und

Gasnachströmung nur beim ersten und beim letzten Heftpunkt.

38

Menü „Setup und Systemparameter“

Menü „Setup und

Systemparame-

ter“ aufrufen

Prinzip

Einstellungen

„BEDIENER“

aufrufen

1. Das Menü „Setup und Systemparameter“ aufrufen

Eine ausführliche Erklärung des Menüs

bendet sich in den nachfolgenden Abschnitten.

Das Menü „Setup und Systemparameter“ erlaubt die benutzerspezische Anpassung von

Orbital-Systemsteuerung und Orbital-Schweißzange.

1. Im Fenster „Zündparameter“ auf

Schaltäche „BEDIENER“ tippen

2. Es erscheint ein Dialogfenster für

benutzerspezische Einstellungen

Anmelden eines anderen

Bedieners und

Passwortänderung

- Für den Aufruf eines anderen bereits

gespeicherten Benutzers auf Schaltäche „BED. ++“ (c) tippen.

Soll das Passwort des soeben angemeldeten Benutzers geändert werden:

1. Auf Schaltäche (a) tippen

(a)

(b)

(c)

Zur Vergabe der Rechte für die Benutzer:

1. Auf Schaltäche „BEDIENER EDIT“ (b) tippen

2. Genaue Informationen dazu dem Abschnitt „Benutzerrechte“ entnehmen

39

(d)

2. Genaue Informationen dazu dem Abschnitt „Passwort ändern“ entnehmen

Anmelden eines anderen

Bedieners und

Passwortänderung

(Fortsetzung)

Wichtig! Eine Vergabe der Bedienerrechte ist nur als Administrator zulässig. Wurden die

Angaben für einen Bediener geändert, ist ein späteres Anmelden mit den ursprünglichen

Bedienerangaben nicht mehr möglich.

Orbital-Systemsteuerung sperren:

- auf das „Vorhängeschloss-Symbol“ (d) drücken

Die Orbital-Systemsteuerung bendet sich ab sofort im Zustand „Locked“, und es wird

nur der eigentliche Schweißbetrieb unterstützt. Das Ändern von Einstellungen ist deaktiviert.

Orbital-Systemsteuerung entsperren:

1. Erneut auf das „Vorhängeschloss-Symbol“ (d) tippen

2. Auf die Auorderung zur Eingabe des Passworts klicken und mit der nun erscheinenden symbolischen Tastatur das Passwort eingeben.

Passwort ändern

Benutzerrechte

(f)

(g)

(e)

(h)

1. Es erfolgt die Auorderung zur Eingabe des neuen Passworts

2. Beim Tippen auf die Fläche (e) erscheint eine symbolisierte Tastatur zur

Eingabe des neuen Passworts

Soll der Name des Benutzers geändert

werden

- Durch Tippen auf das Feld (f) die

symbolisierte Tastatur zur Änderung

des Benutzernamens önen

Soll das Passwort geändert werden

- Durch Tippen auf das Feld (g) die

symbolisierte Tastatur zur Änderung

des Passworts önen

Zur Vergabe der Rechte des Bedieners

1. Auf das Feld (h) tippen und einen der folgenden Einträge auswählen

- GESPERRT ... Die Orbital-Systemsteuerung bendet sich ab sofort im Zustand

„Locked“, und es wird nur der eigentliche Schweißbetrieb unterstützt. Das Ändern

von Einstellungen ist deaktiviert.

- EINFACH ... Der Bediener verfügt über keine Rechte, und darf Schweißparameter

nur innerhalb der für ihn zulässigen Grenzen ändern.

- SPEICHERN ... Zusätzlich darf der Bediener auch die von ihm geänderten Schweißparameter speichern.

- PAR. FINDEN ... Zusätzlich darf der Bediener die Parameter auch über die vordenierten Grenzen hinaus ändern.

- ADMIN ... Zusätzlich darf der Benutzer Parameter zurücksetzen und Setup- sowie

Systemparameter einstellen.

2. Falls erforderlich, mit Schaltäche „BED. ZURÜCKSETZEN“ die Einstellungen auf

den ursprünglichen Status zurücksetzen

40

Benutzerrechte

(Fortsetzung)

3. Mit Schaltäche „Bed -“ und „Bed +“ die Einstellungen für weitere Bediener abrufen

4. Mit Schaltäche „ZURÜCK“ zurück zum Fenster „Bediener wechseln“

5. Im Fenster „Bediener wechseln“ mit Schaltäche „>>“ das Fenster für die benutzerspezischen Einstellungen aufrufen

Benutzerspezische Einstellungen

Folgende Angaben treen:

1. Aktuelle Sprachauswahl - Sprache für

die Benutzerführung auswählen

2. F1: Auswahl einer seitens des Bedie-

ners denierten Funktion für die Taste

F1

3. F2: Auswahl einer seitens des Bedie-

ners denierten Funktion für die Taste

F2 der Fernbedienung

4. Übernehmen: Vor dem Überschreiben

von Daten wird bei der Auswahl „Mit

Bestätigung“ eine Sicherheitsabfrage

eingeblendet.

5. Folgende seitens des Bedieners denierte Funktionen sind für die Schaltächen

verfügbar:

- keine Funktion

- Aktive Alarmseite

- Alarm-History

- Grundstellung anfahren

- Screenshot auf USB speichern

- Wasserpumpe AUS/EIN

- Lade nächstes Programm

6. Mit Schaltäche „>>“ die Einstellungen für Helligkeit und Kontrast aufrufen

Helligkeit und

Kontrast

1. Mittels Schaltächen (a) und (b) Hel-

ligkeit und Kontrast des Touchscreens

(a)

anpassen

2. Im Eingabebereich (c) folgende Ein-

stellungen treen:

(c)

(b)

Wichtig! „VG“ ist jeweils die Schrift-

farbe im Vordergrund, „HG“ die Farbe

der Fläche, mit der die Schrift hinterlegt ist.

Die einzugebenden Zahlenwerte entsprechen der zeilenweise abgezählten Reihen-

folge der links dargestellten Farbkästchen. Beispiel:

- „0“ bedeutet schwarz

- „16“ bedeutet weiß

- Hintergrund ... Allgemeine Hintergrundfarbe

- Eingabe ... Schriftfarbe und Hintergrundfarbe von ausgewählten Texten bei gedrücktem Einstellrad

- Selektiert ... Schriftfarbe und Hintergrundfarbe von Texten

während des Auswählens

- Text ... Schriftfarbe und Hintergrundfarbe von Texten allgemein

- Feld ... Schriftfarbe und Hintergrundfarbe von Texten als

Textfelder

Wichtig! Bei Bedarf mit Schaltäche „Default“ die werksseitigen

Einstellungen wiederherstellen.

41

Zündparameter

Folgende Angaben treen:

1. Reverse P. Zündung - Reverse Polarity Ignition - Zünden mit umgekehrter

Polarität

- ON: aktivieren

- OFF: deaktivieren

2. Taste Start -> Rot : Separates Starten

der Rotation mittels Taste „Start“.

3. tAC-Tacking - gepulstes Zünden. Das

gepulste Zünden wird bei Anwahl

eines Heftprogramms automatisch

aktiviert.

Wichtig! Genauere Informationen zum Heftprogramm nden Sie im Kapitel „Synergic“.

- 0,1 - 9,9: Zeitdauer eines gepulsten Schweißstroms zu Beginn des Schweißvorgangs [s]

- ON: aktivieren

- OFF: deaktivieren

Wichtig! Die Heftfunktion steht nur für das Verfahren „WIG DC-Schweißen“ zur Verfügung.

Schweißmode &

AC

4. Zündtimeout ... Zeit bis zum Abschalten, wenn keine Zündung zustande kommt [s]

Für einen erneuten Zündversuch ist ein erneuter Schweißstart erforderlich

5. LiBo Abriss ... Zeit bis zum Abschalten, nachdem der Lichtbogen abgerissen ist [s]

Spricht die Funktion Lichtbogen-Abriss an, Werkstück-Oberäche reinigen und

Schweißstart wiederholen

6. HF-Puls-Zeit [s]

... Impulsdauer der Hochspannung für die Hochspannungszündung

... Ext-HF: Hochspannungszündung mit externer Spannungsquelle

... NO HF: Hochspannungszündung deaktiviert

7. Mit Schaltäche „>>“ das Fenster „Schweißmode & AC“ aufrufen

Folgende Angaben treen:

1. Schweißmode ... Betriebsart

- AC

- DC-

2. Elektrodendurchmesser ... Durchmesser der Wolframelektrode [mm]

3. Für AC-Schweißen: Stromart der positiven / negativen Halbwelle

- Dreieck

- Sinus

- Soft Rechteck

- Rechteck

- Dreieck ... dreiecksförmiger Verlauf

- Sinus ... sinusförmiger Verlauf (Standardeinstellung für geräuscharmen und stabilen

Lichtbogen)

- Soft Rechteck ... rechteckförmiger Verlauf mit verminderter Flankensteilheit, zur

Geräuschreduzierung gegenüber dem rein rechteckförmigen Verlauf

- Rechteck ... rein rechteckförmiger Verlauf (stabiler aber lauter Lichtbogen)

42

Schweißmode &

AC

(Fortsetzung)

5. Mit Schaltäche KALOTTE die Kalottenbildung aktivieren

Die automatische Kalottenbildung sorgt während des Schweißstarts für die Ausbildung

der jeweils optimalen Kalotte. Eine separate Kalottenbildung an einem Versuchswerkstück ist nicht erforderlich.

Wichtig! Beim nächsten Schweißstart ist keine weitere Kalottenbildung notwendig. Nach

erfolgter Kalottenbildung wird für jeden weiteren Schweißstart die Kalottenbildung deaktiviert.

6. Mit Schaltäche „>>“ das Fenster „Wertverstellung“ aufrufen

Wertverstellung

Weitere Parameter

Die Schrittweite deniert die Höhe der Korrektur (Erhöhen oder Verringern) pro Tastendruck. Eine Korrektur ist nur während

eines Ablaufes möglich. Folgende Einstellwerte erlauben sowohl eine Angabe der

Schrittweite als auch des Maximalwertes:

1. Schweißstrom [A]

2. v-Rotation ... Rotationsgeschwindigkeit Orbital-Schweißzange [cm/min]

3. v-Draht ... Drahtgeschwindigkeit [cm/

min]

4. Mit Schaltäche „>>“ das Fenster

„Weitere Parameter“ önen

Wichtig! Eine Änderung der Maximalwerte ist nur möglich, wenn die Benutzerrechte

„PAR. FINDEN“ und „ADMIN“ ausgewählt sind. Genauere Informationen zu den Benut-

zereinstellungen benden sich im Abschnitt „Benutzereinstellungen“

Folgende Angaben treen:

1. Zeit Dunkelschaltung ... Zeit bis zum

Abschalten der Touchscreen-Beleuchtung, ab dem letzten Bedienvorgang

[min:s] - In der Einstellung OFF schaltet die Display-Beleuchtung nach zwei

Stunden ab.

2. Naht-Nummer ... Vergabe einer Nummer für die derzeit aktive Schweißnaht

3. Passwort Ein / Start

(a)

... OFFEN - Der zuletzt angemeldete

Benutzer wird nach dem Einschalten der Stromquelle automatisch

angemeldet, ohne Eingabe eines

Passworts

... PW EINGABE - Beim Einschalten der Stromquelle erfolgt eine Passwortabfrage

... GESPERRT - Beim Einschalten der Stromquelle erfolgt keine Passwortabfrage

- Die Stromquelle bendet sich ab sofort im Zustand „Locked“, und es wird nur der

eigentliche Schweißbetrieb unterstützt. Das Ändern von Einstellungen ist deaktiviert.

Das Entsperren erfolgt gemäß Abschnitt „Anmelden eines anderen Bedieners und

Passwortänderung“

4. Beim Tippen auf die Fläche (a) erscheint eine symbolisierte Tastatur für die Textein-

gabe

5. Mit Schaltäche „>>“ das Fenster „Wertverstellung“ für AVC, OSC aufrufen.

43

Wertverstellung

AVC, OSC

Die Schrittweite deniert die Höhe der

Korrektur (Erhöhen oder Verringern) pro

Tastendruck. Eine Korrektur ist nur während eines Ablaufes möglich.

1. AVC Spannung ... Sollwert der AVCRegelung [V]

2. OSC Oset ... Pendel-Oset [mm]

3. OSC Weg ... Pendelweg [mm]

4. OSC Geschw. ...Pendelgeschwindig-

keit [mm/min]

5. OSC Pause ... Verweilzeit der Pendelung in den Umkehrpositionen [Sek.]

6. Mit Schaltäche „ROTATION“ das Fenster für die Rotations- und Schweißgeschwindigkeits-Parameter aufrufen.

Schweißrichtung

und Drahtförde-

rung

Drahteinfädeln

Folgende Angaben treen:

1. Schweißrichtung

Uhrzeiger ... im Uhrzeigersinn

Gegen Uhrzeiger ... entgegen dem

Uhrzeigersinn

Wichtig! Nur geschlossene Schweiß-

zangen ohne Drahtzuführung unterstützen die Schweißrichtung entgegen

dem Uhrzeigersinn.

2. Hand-Geschw. ... Schweißgeschwindigkeit im manuellen Betrieb [cm/min]

3. Eilgang-Geschw. ... Schweißgeschwindigkeit im Eilgang [in % von der maximalen

Schweißgeschwindigkeit der Orbitalzange]

Bei Eingabe von 0 wird „Hand“ angezeigt (0% ... Hand-Geschwindigkeit)

4. Mit Schaltäche „DRAHT“ die Einstellungen für das Drahteinfädeln aufrufen.

Folgende Angaben treen:

1. Draht Anlauf Geschw. ... Anfangsge-

schwindigkeit beim Drahteinfädeln

[cm/min]

2. Draht Start Zeit ... Zeit bis zum Übergang der Anfangsgeschwindigkeit auf

die Eilganggeschwindigkeit

3. Draht Eilg. Geschw. ... Draht-Einfädel-

geschwindigkeit im Eilgang [cm/min]