/ Battery Charging Systems / Welding Technology / Solar Electronics

FPA 2030 Orbital Servo-Control

Manual de instruções

PT

Comando de sistema

42,0426,0106,PT V01-11042012

Índice

Generalidades .................................................................................................................................................3

Princípio ..................................................................................................................................................... 3

Conceito dos aparelhos .............................................................................................................................3

Campos de aplicação .................................................................................................................................4

Avisos no aparelho .....................................................................................................................................4

Elementos de comando e ligações .................................................................................................................5

Painel de comando ...................................................................................................................................5

Barra de ícones .......................................................................................................................................... 7

Ligações, interruptores e extensões do sistema .............................................................................................8

Descrição ................................................................................................................................................... 9

Controlo remoto FPA 2030RC ....................................................................................................................... 10

Segurança ................................................................................................................................................ 10

Elementos de comando ...........................................................................................................................10

Descrição das indicações ........................................................................................................................15

Antes da colocação em funcionamento ........................................................................................................18

Segurança ................................................................................................................................................ 18

Utilização adequada .................................................................................................................................18

Disposições de montagem ....................................................................................................................... 18

Ligação .....................................................................................................................................................18

Colocação em funcionamento ....................................................................................................................... 19

Segurança ................................................................................................................................................ 19

Ligar as botijas de gás para gás inerte e mistura de hidrogénio/azoto .................................................... 19

Estabelecer a ligação à peça de trabalho ................................................................................................20

Ligar a pinça de soldadura orbital ............................................................................................................20

Ajuste da pinça de soldadura orbital ............................................................................................................. 21

Geral.........................................................................................................................................................21

Pessoal especializado e qualicado ........................................................................................................21

Ajuste do curso de rotação ......................................................................................................................21

Ajuste do curso de transporte do arame ..................................................................................................22

Ajuste do curso de oscilação (OSC) ........................................................................................................ 23

Menus com selecção directa ......................................................................................................................... 24

Princípio ................................................................................................................................................... 24

Botão F1 ...................................................................................................................................................24

Menu "Gás inerte e refrigeração" ............................................................................................................. 24

Menu "Transferência de dados" ............................................................................................................... 25

Menu "Conguração da impressora"........................................................................................................26

Indicação de alarmes e dados especícos do aparelho .......................................................................... 29

Menu principal ...............................................................................................................................................31

Introduzir palavra-passe ...........................................................................................................................31

Esquecer a palavra-passe .......................................................................................................................31

Janela de selecção ..................................................................................................................................32

Menu "Pinça de soldadura orbital/maçarico de soldar manual" ....................................................................33

Aceder ao menu ....................................................................................................................................... 33

Seleccionar o tipo de pinça de soldadura orbital .....................................................................................33

Seleccionar a designação do modelo da pinça de soldadura orbital .......................................................33

Seleccionar o tipo de maçarico de soldar manual ...................................................................................34

Menu "Synergic" ............................................................................................................................................ 35

Aceder ao menu "Synergic" ..................................................................................................................... 35

Princípio ................................................................................................................................................... 35

Introduzir parâmetros ...............................................................................................................................35

Menu "Conguração e parâmetros do sistema" ............................................................................................ 37

Aceder ao menu "Conguração e parâmetros do sistema" .....................................................................37

3

Princípio ................................................................................................................................................... 37

Aceder às denições "OPERADOR" ........................................................................................................ 37

Início de sessão de um outro operador e alteração da palavra-passe .................................................... 37

Alterar a palavra-passe ............................................................................................................................38

Direitos do operador .................................................................................................................................38

Denições especícas do utilizador .........................................................................................................39

Luminosidade e contraste ........................................................................................................................39

Parâmetros de ignição ............................................................................................................................. 40

Modo de soldagem e CA ..........................................................................................................................40

Ajuste de valor .........................................................................................................................................41

Demais parâmetros .................................................................................................................................. 41

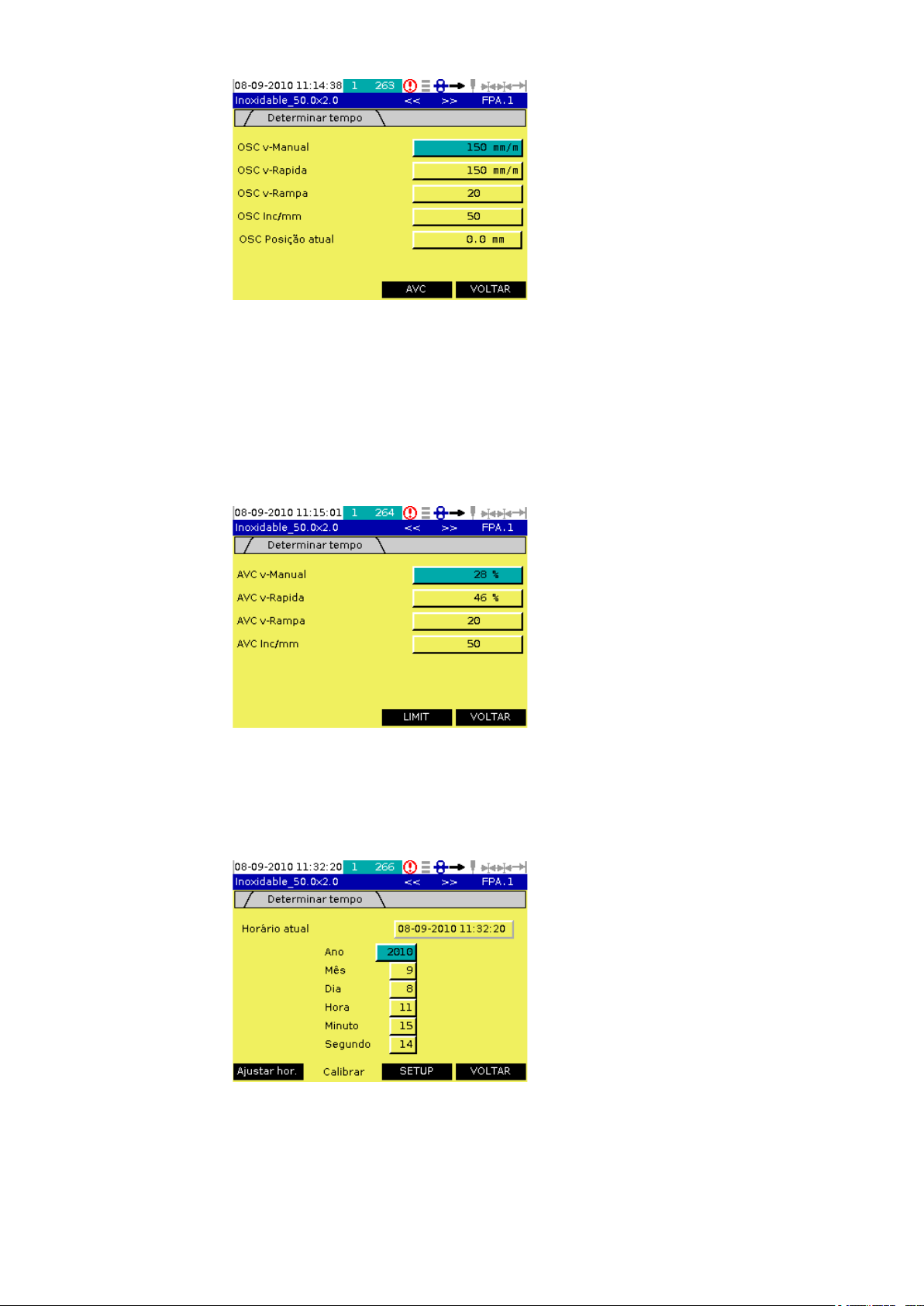

Ajuste do valor AVC, OSC ........................................................................................................................42

Direcção de soldadura e transporte de arame ......................................................................................... 42

Inserção do arame ................................................................................................................................... 42

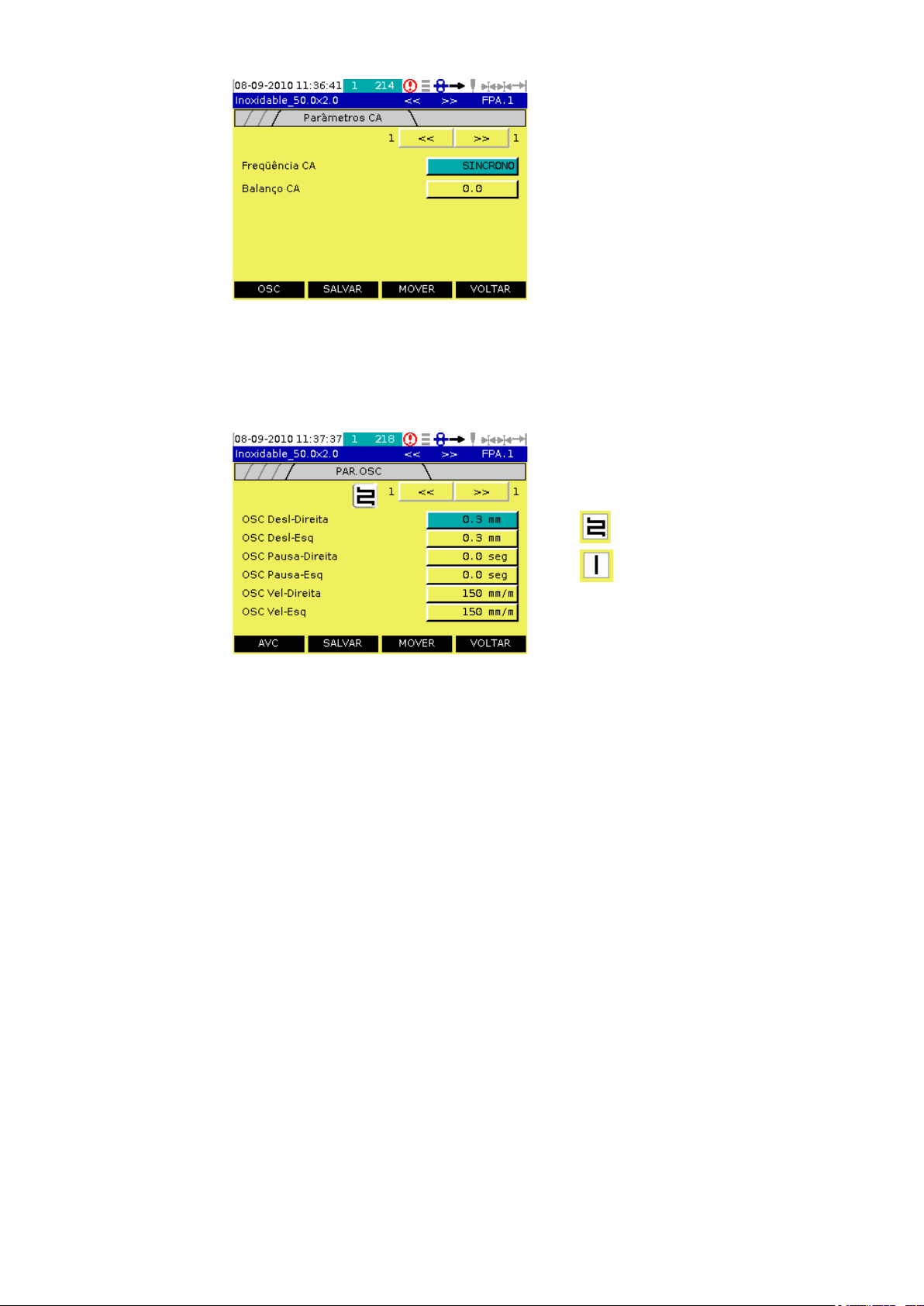

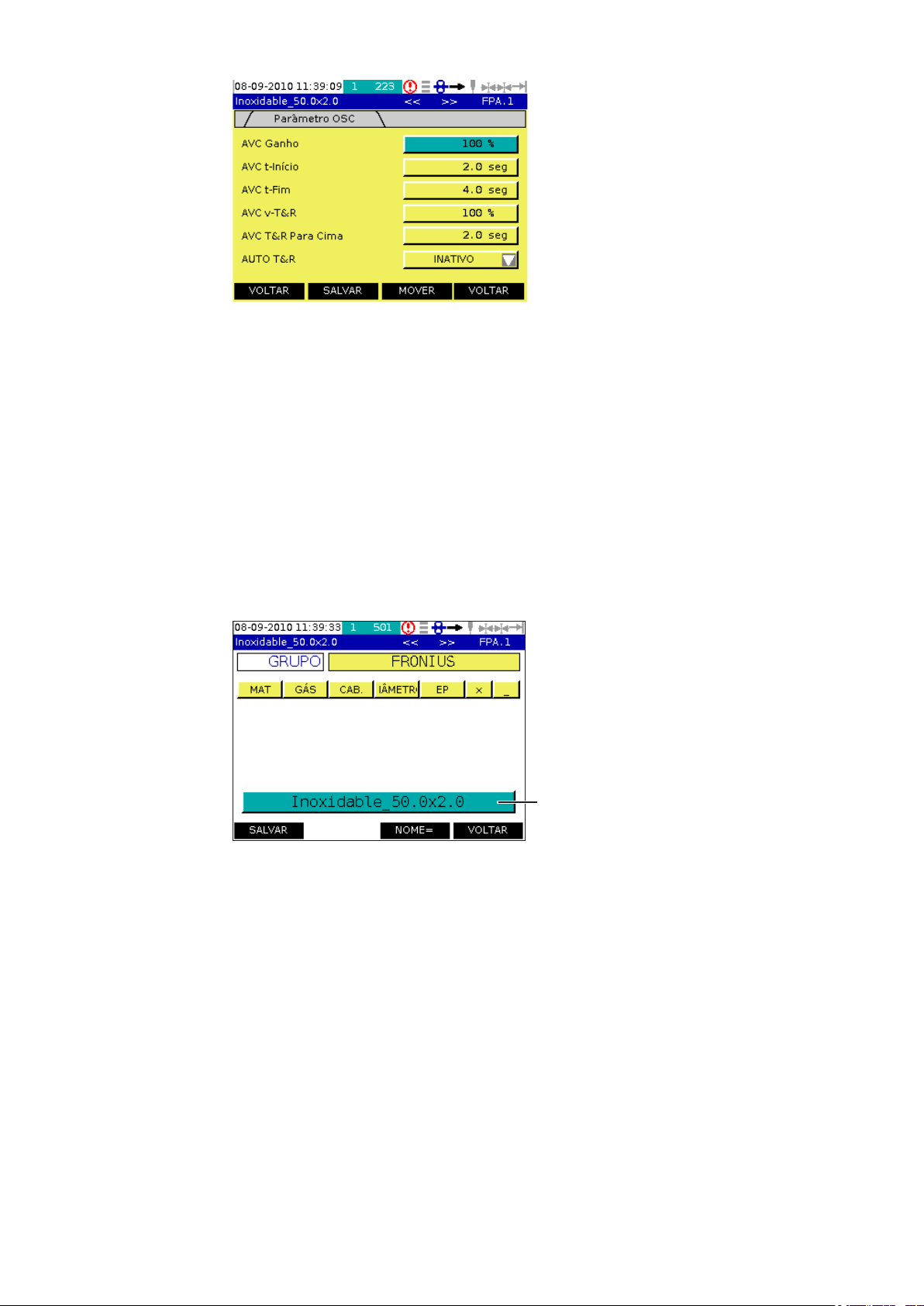

Parâmetros OSC ...................................................................................................................................... 43

Parâmetros AVC .......................................................................................................................................43

Data, hora e calibração do ecrã táctil .......................................................................................................43

Menu "Denições dos parâmetros" ...............................................................................................................44

Aceder ao menu "Denições dos parâmetros".........................................................................................44

Princípio ................................................................................................................................................... 44

Parâmetros de progressão de corrente para maçarico de soldar manual TIG ........................................44

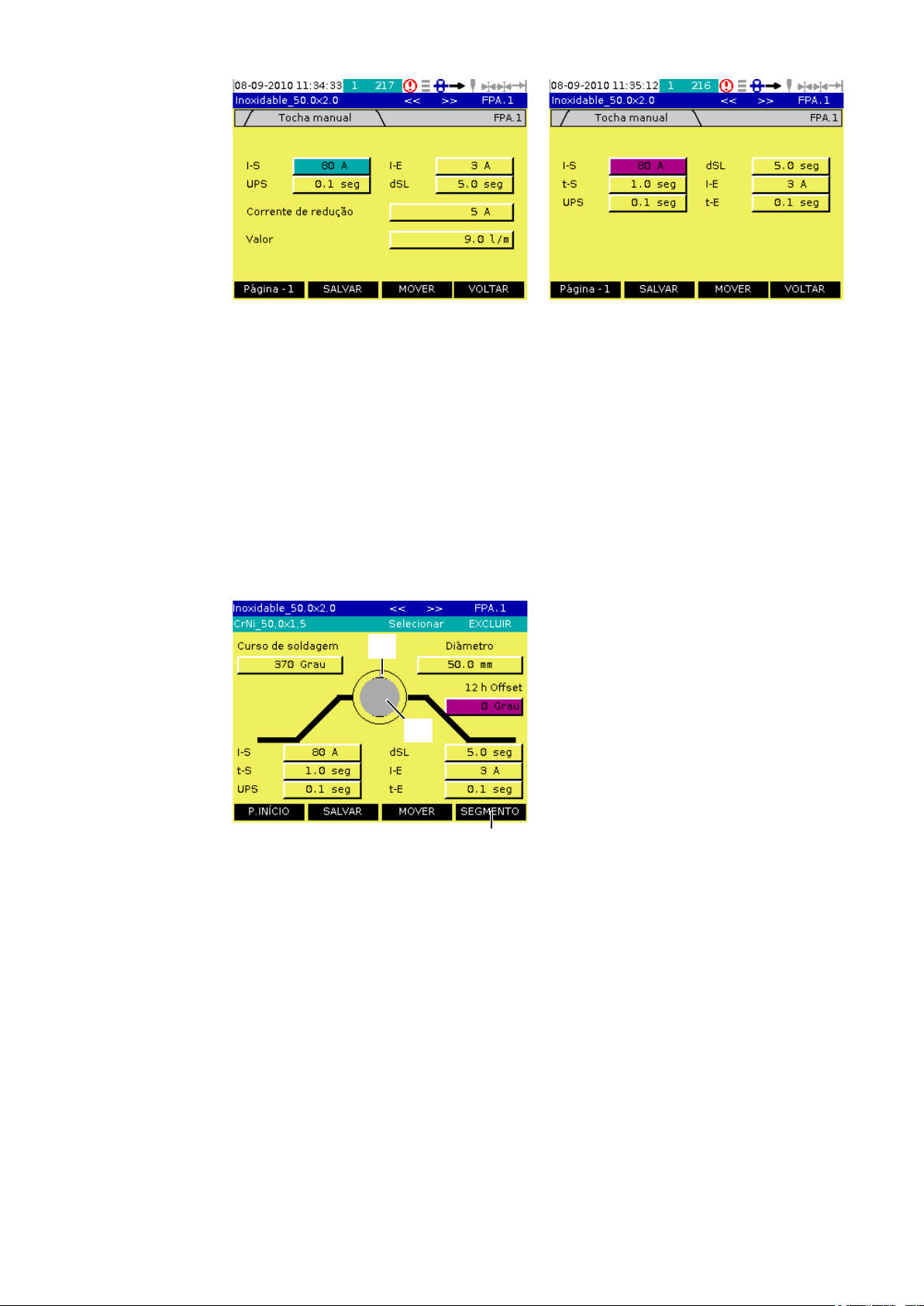

Parâmetros de progressão de corrente para pinça de soldadura orbital .................................................45

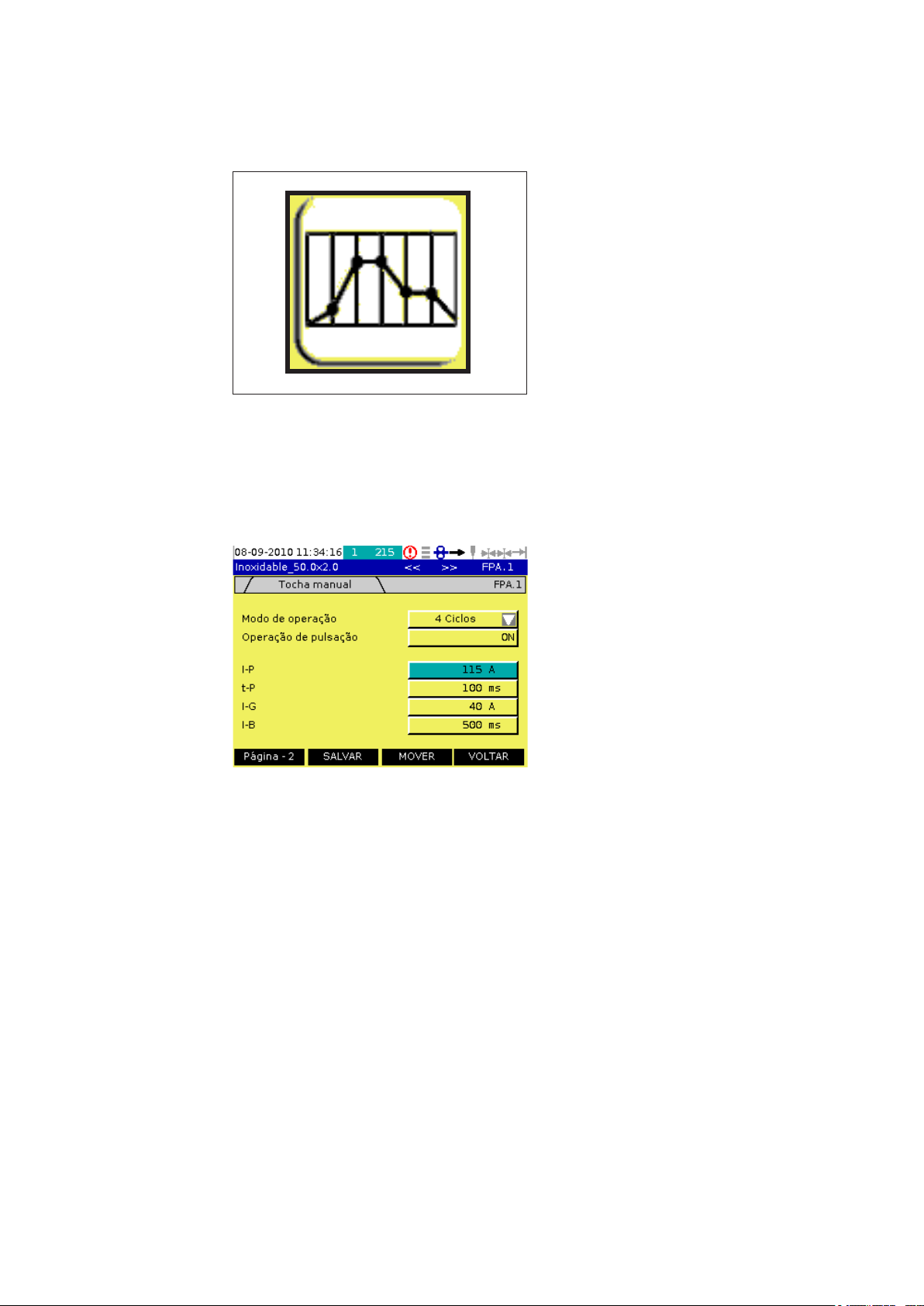

Parâmetros de impulsos e velocidade de soldadura ...............................................................................46

Parâmetros de transporte do arame ........................................................................................................ 46

Parâmetros para soldadura AC ...............................................................................................................47

Parâmetros de oscilação do maçarico OSC ........................................................................................... 47

Parâmetros para a regulação da distância do maçarico AVC .................................................................. 47

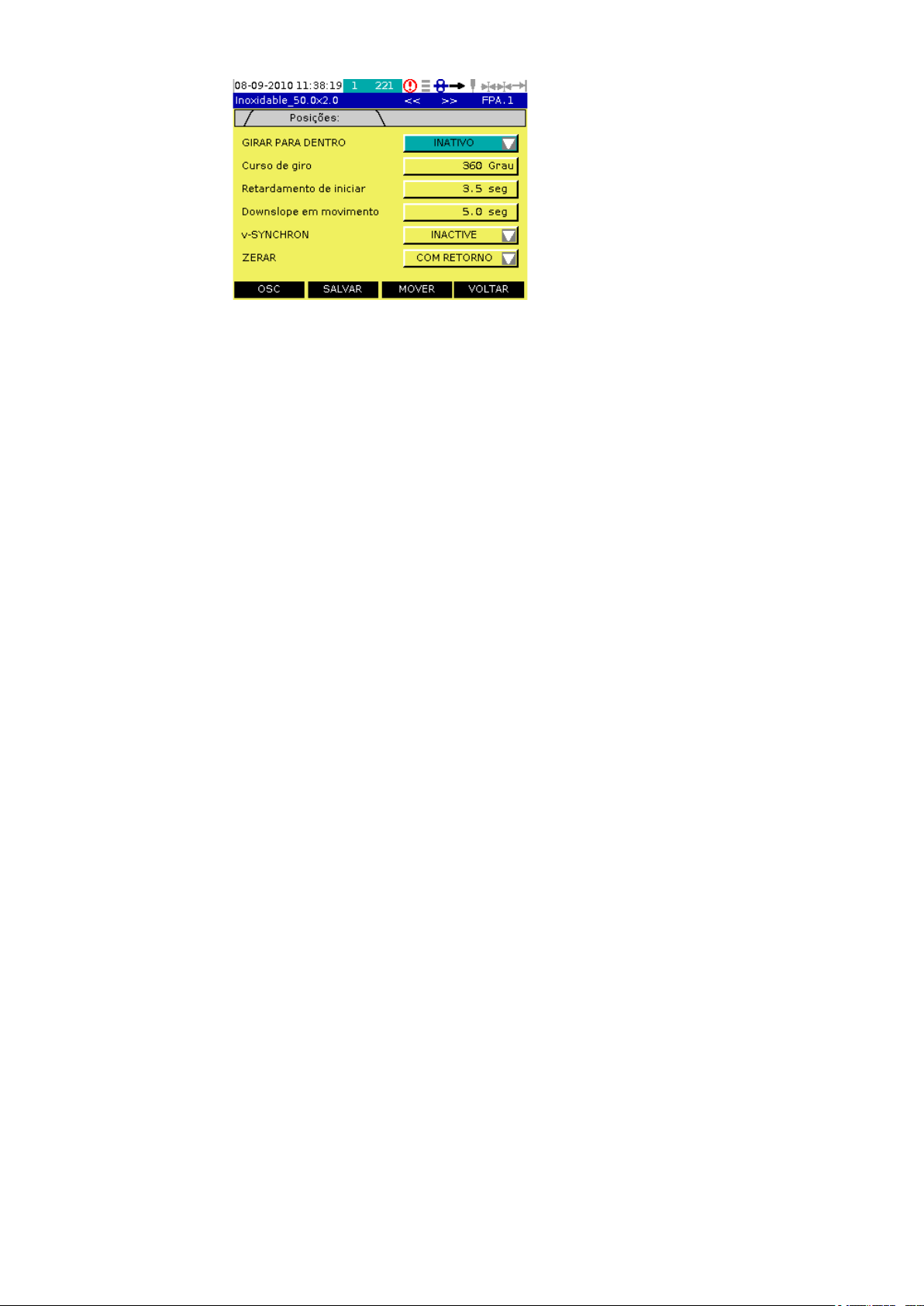

Aceder aos parâmetros para o ponto inicial .............................................................................................48

Parâmetros para o ponto inicial ...............................................................................................................48

Parâmetros para o ponto inicial - OSC ....................................................................................................49

Parâmetros para o ponto inicial - AVC ..................................................................................................... 51

Guardar parâmetros ................................................................................................................................. 51

Programas sequenciais ............................................................................................................................52

Menu "Soldadura orbital e TIG" .....................................................................................................................54

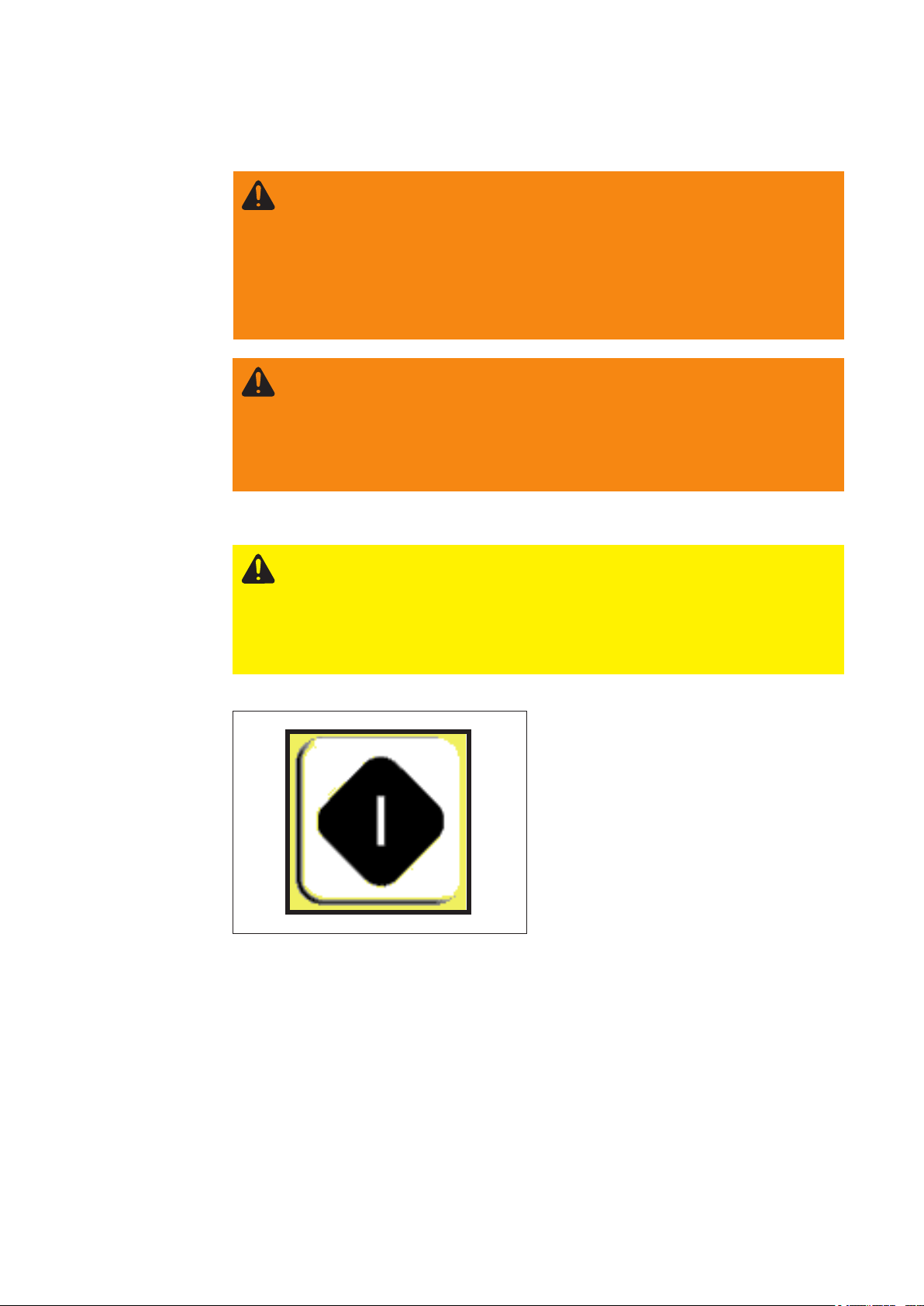

Segurança ................................................................................................................................................ 54

Aceder ao menu "Soldar" ......................................................................................................................... 54

Comando, monitorização, valores reais ................................................................................................... 55

Estado do processo de soldadura ............................................................................................................56

Correcção do processo de soldadura ...................................................................................................... 56

Valores limite ............................................................................................................................................57

Diagnóstico de avarias, resolução de avarias ............................................................................................... 58

Generalidades .......................................................................................................................................... 58

Alarmes e mensagens de erro .................................................................................................................59

Lista de erros do servo .............................................................................................................................63

Códigos de serviço apresentados ............................................................................................................ 65

Comando de sistema orbital ....................................................................................................................66

Manutenção, cuidado ....................................................................................................................................68

Generalidades .......................................................................................................................................... 68

Sempre que colocar o aparelho em funcionamento ................................................................................68

Características técnicas ................................................................................................................................ 69

Comando de sistema orbital ....................................................................................................................69

Peças de reposição ....................................................................................................................................... 70

4

Generalidades

Princípio O FPA 2030 é um comando de sistema orbital inteiramente digitalizado e controlado por

microprocessador, destinado à soldadura orbital. Um gestor activo de fontes de corrente

está ligado a um processador de sinais digital e, em conjunto, eles controlam e regulam

o processo de soldadura. Os dados reais são permanentemente medidos, havendo uma

reacção imediata a quaisquer alterações.

Os algoritmos de regulação têm por

função manter o valor nominal do estado

desejado. Consegue-se assim uma precisão até hoje incomparável no processo de

soldadura, uma reprodutibilidade exacta

de todos os resultados e excelentes características de soldadura. A par das características de soldadura, a elevada eciência

é também uma característica essencial do

novo comando de sistema orbital.

O conceito de comando elementar facilita o trabalho. Também é de destacar a

integração de elementos de comando importantes no ecrã táctil de grandes dimensões que permitem a visualização e ajuste

rápidos de funções essenciais.

Comando de sistema orbital FPA 2030

Conceito dos

aparelhos

O FPA 2030 é um comando de sistema orbital com 6 eixos e destina-se a ser ligado às

fontes de corrente TIG digitais Fronius TT/MW 2500 e 3000. Como comando de sistema

orbital com 6 eixos entende-se a programação e comando dos seguintes 6 parâmetros:

- Gás inerte

- Corrente de soldadura

- Movimento de rotação da cabeça de soldar

- Parâmetros do arame

- Parâmetros AVC (regulação da distância do maçarico)

- Parâmetros OSC (oscilação do maçarico)

A colocação do comando de sistema por cima da fonte de corrente no carro Pick-Up permite obter uma altura de trabalho confortável. A cobertura frontal do comando de sistema serve de protecção para o painel de comando e para a impressora, servindo também

de viseira protectora para o ecrã táctil quando está aberta.

Para além de suportar uma diversidade de pinças de soldadura orbital, nos mais variados campos de aplicação, o comando de sistema também suporta maçaricos de soldadura manual.

O controlo remoto manual permite o accionamento total do sistema de soldadura orbital

directamente na peça de trabalho.

5

Campos de

I

1

U

1

4 A55 V

IEC 60974-1

A-4600 Wels

www.fronius.com

Type:

Ser.No.:

Art.No.:

P

1max

220 W

U

2

42 V

FPA 2030

8,040,067

I

2

4 A

24 V 4 A

IP 23

19449503

This machine includes following additional parts (options):

8,100,133 Adressing AVC/ Touch & retract

8,100,134 Adressing OSC/ Electrode- centering

aplicação

No comércio e na indústria existem inúmeros campos de aplicação para o FPA 2030. A

este respeito são particularmente dignas de nota as aplicações nas indústrias farmacêutica e alimentar, dado os elevados padrões de exigência na produção de tubagens e recipientes. No que diz respeito aos materiais, o comando é adequado para aço sem liga

ou de baixa liga e para aço de crómio-níquel de alta liga. Estas características universais

são favorecidas por uma ignição excelente.

Para a soldadura TIG-AC, o FPA 2030 tem em conta não só o diâmetro do eléctrodo,

como também a temperatura actual do eléctrodo, com base no tempo de soldadura e no

intervalo de soldadura precedentes. O sistema de comando presta igualmente excelentes serviços no domínio da soldadura de alumínio, ligas de alumínio, ligas de cobre,

magnésio e titânio. A frequência AC permite uma adaptação perfeita às exigências em

diversos contextos.

Avisos no

aparelho

A placa indicadora de potência do aparelho contém símbolos de segurança. Não é permitido retirar os símbolos de segurança nem torná-los ilegíveis.

Placa indicadora de potência do FPA-2030

6

Elementos de comando e ligações

Painel de

comando

NOTA! Devido a actualizações do rmware, no seu aparelho podem estar dis-

poníveis funções que não estão descritas no presente manual de instruções ou

vice-versa. Além disso, algumas guras podem apresentar ligeiras diferenças

em relação aos elementos de comando no seu aparelho. No entanto, o modo

de funcionamento destes elementos de comando é idêntico.

ATENÇÃO! Uma operação incorrecta pode causar danos pessoais e materiais graves. Só utilizar as funções descritas depois de ter lido e compreendido perfeitamente os seguintes documentos:

- o presente manual de instruções

- todos os manuais de instruções dos componentes do sistema, em especial, as normas de segurança

(3)

(2)

(4)

(1)

(5)

(6)

(7)

Painel de comando

N.º Função

(1) Roda de regulação

Seleccionar um ponto de menu

1. Rodar a roda de regulação até o ponto de menu pretendido car marcado

a azul

2. Premir a roda de regulação para seleccionar o ponto de menu

Seleccionar e denir um parâmetro

1. Rodar a roda de regulação até o parâmetro pretendido car marcado a azul

2. Premir a roda de regulação; o parâmetro seleccionado ca então marcado

a violeta

3. Denir o valor pretendido para o parâmetro, rodando a roda de regulação

4. Premir a roda de regulação para aplicar o valor; simultaneamente, a marcação azul passa para o parâmetro seguinte

Importante! Caso não se pretenda aplicar o valor denido, premir o botão "Esc"

(8).

(10)

(9)

(8)

Importante! As funções descritas também são suportadas directamente pelo

ecrã táctil (3). Basta tocar num ponto de menu ou parâmetro. Quando é necessário, abre-se uma lista que permite seleccionar directamente a partir de

vários valores denidos. Contudo, para introduzir valores numéricos é sempre

necessária a roda de regulação. É aconselhável utilizar a roda de regulação

apenas quando o ecrã táctil está coberto por uma película, por exemplo, porque

o ambiente é muito poeirento.

7

Painel de

comando

(continuação)

N.º Função

(2) Botão "Próximo"

Acede à janela de menu seguinte

(3) Ecrã táctil

Ecrã com botões de accionamento directo dependentes do contexto

(4) Botão "F1"

Botão de função livremente programável (no menu "Conguração e parâmetros

do sistema")

(5) Botão "Gás inerte e refrigeração"

Abre o menu "Gás inerte e refrigeração"

(6) Botão "Transferência de dados"

Abre o menu para a transferência de dados

(7) Botão "Conguração da impressora"

Para denir os dados especícos para a impressão em papel ou para guardar

num dispositivo de memória.

(8) Botão "ESC"

- Voltar à janela de menu anterior

- Conrmação de alarmes

- Sair da denição de um parâmetro sem aplicar o valor alterado

(9) Botão "i"

Para apresentar versões, alarmes e informações para o técnico de assistência

(10) Botão "Menu"

Para voltar ao menu principal; premindo-o novamente, abre-se a janela para

introduzir directamente o número de página (ver em baixo).

8

Barra de ícones

ATENÇÃO! Uma operação incorrecta pode causar danos pessoais e mate-

riais graves. Só utilizar as funções descritas depois de ter lido e compreendido perfeitamente os seguintes documentos:

- o presente manual de instruções

- todos os manuais de instruções dos componentes do sistema, em especial, as normas de segurança

Indicadores no ecrã

Hora/data

Segmento 1-10

Indica em que segmento do curso de soldadura se encontra presentemente a

pinça de soldadura orbital.

Importante! Informações mais detalhadas sobre os "Segmentos" podem ser consultadas no capítulo "Denições dos parâmetros".

Página na execução do programa - cada janela de diálogo na estrutura dos

menus está identicada com um número de página, nomeadamente, para a sua

identicação em trabalhos de manutenção

Nome do programa presentemente carregado

Nome do utilizador - é possível encontrar informações mais

detalhadas no capítulo "Conguração e parâmetros do sistema"

Ao tocar no ícone, abre-se a página

de alarme activa

3: Sinal de corrente principal

2: Sinal de arco ligado

1: Sinal de processo activo

Avanço de arame seleccionado e activo (azul)

Avanço de arame seleccionado, mas inactivo (preto)

Avanço de arame não seleccionado (preto, rasurado a azul)

Direcção de soldadura para a

direita

Direcção de soldadura para a esquerda

Soldadura activaSoldadura pré-seleccionada

Modo de teste pré-seleccionado

Válvula de gás inerte inactiva Válvula de gás inerte activa (azul)

Válvula de mistura de hidrogénio/

azoto inactiva

Interruptor de m de curso para

pinça de soldadura orbital fechada

inactivo

9

Válvula de mistura de hidrogénio/

azoto activa (azul)

Interruptor de m de curso para

pinça de soldadura orbital fechada

activo (azul)

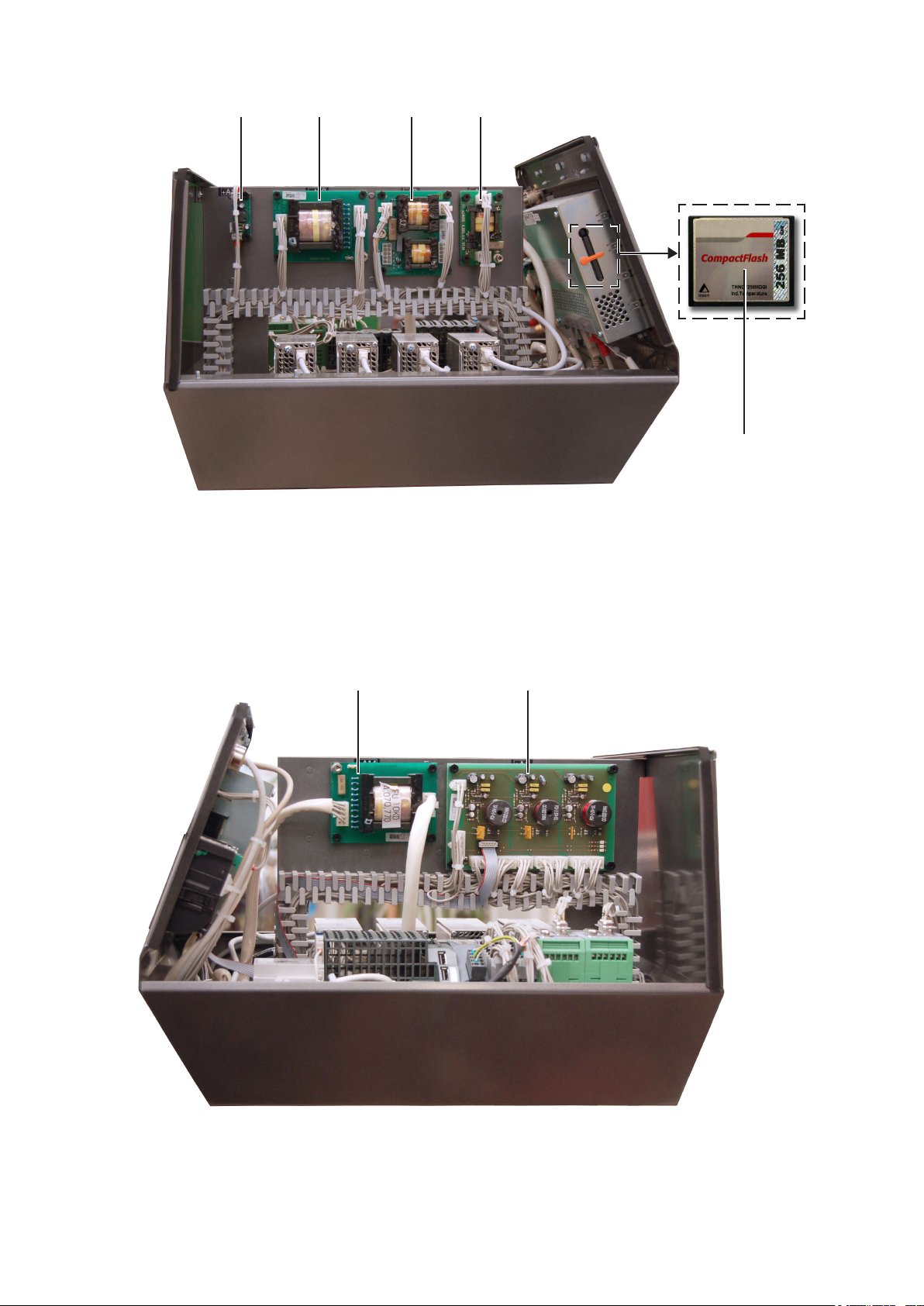

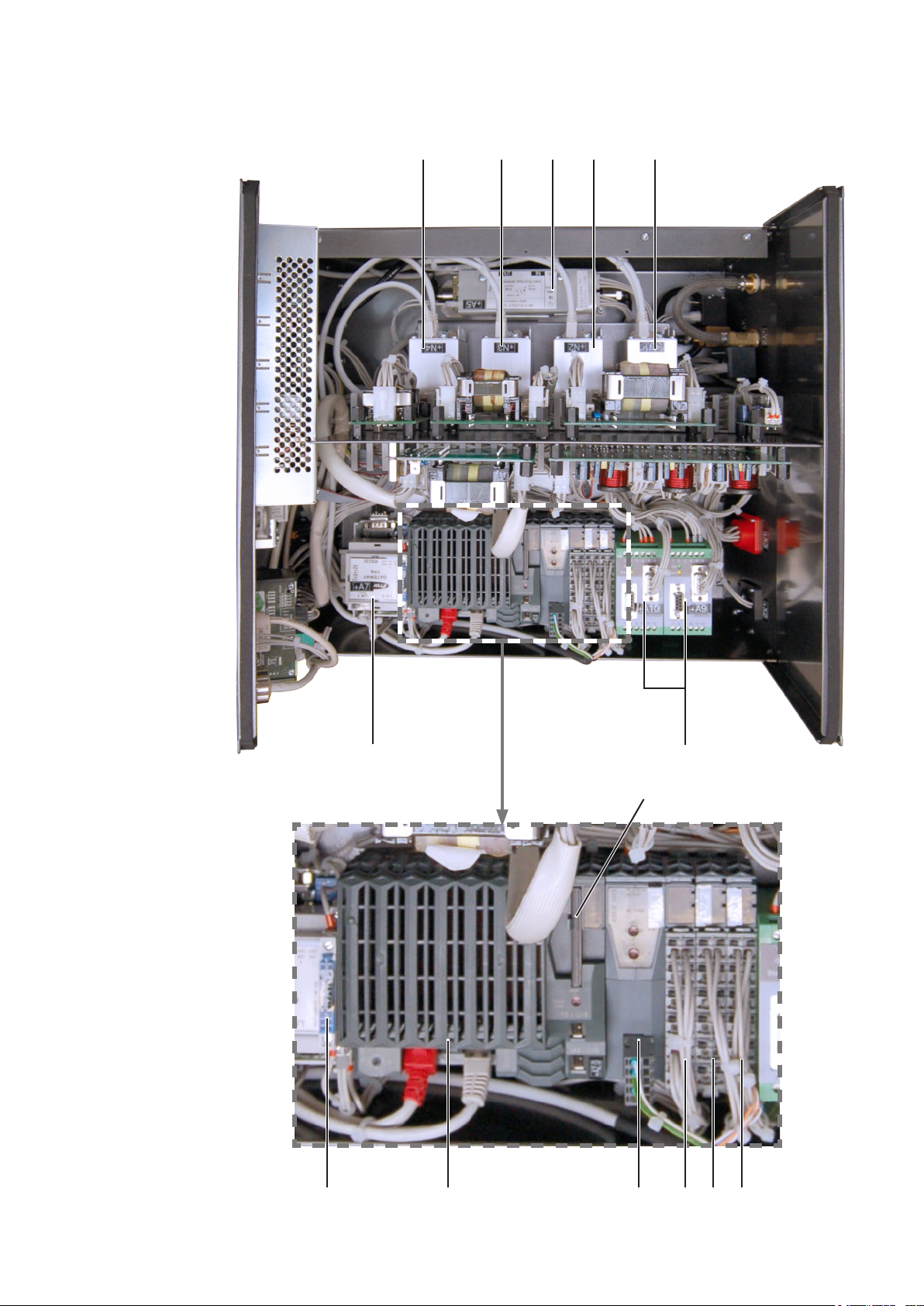

Ligações, interruptores e extensões do sistema

Ligações

ATENÇÃO! Uma operação incorrecta pode causar danos pessoais e mate-

riais graves. Só utilizar as funções descritas depois de ter lido e compreendido perfeitamente os seguintes documentos:

- o presente manual de instruções

- todos os manuais de instruções dos componentes do sistema, em especial, as normas de segurança

(1)

(2)

(3)

(4a)

(4b)

(4)

(7)

Parte anterior do comando de sistema FPA 2030

(5)

(6)

(8)

(9)

(13)

Parte posterior do comando de sistema FPA 2030

(12)

10

(10)

(11)

Descrição

N.º Função

(1) Tomada USB

Para guardar e carregar programas de soldadura individuais ou todos os dados

do comando de sistema orbital através de um dispositivo de memória USB

(2) Ligação Ethernet

A interface Ethernet liga o comando FPA 2030 a um PC. O Software "FPA-Explorer" permite gravar dados medidos durante o processo de soldadura.

(3) Ligação RS 232

A interface de série serve para a manutenção remota e o diagnóstico de erros

do serviço de apoio técnico da Fronius. Para isso, ligar o comando a um PC que

disponha de um modem analógico ou digital.

(4) Impressora

Permite o registo dos parâmetros dos processos

(4a) Botão "Abrir a cobertura/prontidão operacional"

Abre a cobertura do rolo de papel. Quando está aberta, o botão pisca a verde.

Para indicar a prontidão operacional da impressora, o botão acende a verde.

(4b) Botão "Avanço do papel"

Para desbobinar o papel da impressora

(5) Ligação da pinça de soldadura orbital

São accionadas as seguintes funções: AVC/OSC/rotação/avanço interno do

arame.

(6) Ligação do controlo remoto

O controlo remoto FPA 2030-RC é ligado ao sistema.

(7) Ligação de saída do gás inerte

Para a pinça de soldadura orbital e o maçarico de soldar manual TIG.

(8) Ligação da mistura de hidrogénio/azoto (entrada)

Fornecimento da mistura de hidrogénio/azoto a partir de um botija de gás ou um

circuito em anel.

(9) Ligação da mistura de hidrogénio/azoto (saída)

Ligação da pinça de soldadura orbital

(10) Ligação do gás inerte (entrada)

Fornecimento do gás inerte a partir de uma botija de gás ou um circuito em anel

(11) Válvula redutora de pressão

Ligação à "entrada de gás inerte"

NOTA! Perigo para a saúde devido a gás inerte incolor e inodoro.

Depois de terminar a soldadura, existe o perigo de uma válvula de

regulação não ter sido fechada completamente. É possível que escape

gás inerte incolor e inodoro sem ser detectado.

• O parafuso regulador da válvula redutora de pressão não deve ser

ajustado em circunstância alguma. Caso o parafuso regulador seja

desajustado, a Fronius não assume qualquer responsabilidade

pelas consequências daí resultantes.

• Não exceder a pressão de entrada máxima da alimentação de gás

inerte. A pressão de entrada máxima é de 9 bar (130 psi).

(12) Ligação LocalNet

Ligação à fonte de corrente para

• a alimentação eléctrica do comando

• a comunicação com a fonte de corrente

(13) Ligação externa

Ligação ao aparelho de medição de oxigénio residual SGI-3

11

t

s

v

AVC

ON

Controlo remoto FPA 2030RC

Segurança

Elementos de

comando

ATENÇÃO!

Uma operação incorrecta pode causar danos pessoais e materiais graves.

Só utilizar as funções descritas depois de ter lido e compreendido perfeitamente os seguintes documentos:

- o presente manual de instruções

- todos os manuais de instruções dos componentes do sistema, em especial, as normas de segurança

(23)

(1)

(2)

(22)

(21)

(20)

(4)

(5)

(3)

(6)

(7)

(19)

(18)

(17)

(16)

(15)

(14)

Comando à distância FPA 2030-RC

(13)

(12)

(8)

(9)

(10)

(11)

12

Elementos de

comando

(continuação)

Ecrã Descrição dos botões

(1) Botão "Selecção do grupo"

(a)

Premir (+) ou (-) para aceder ao menu

de selecção do grupo de programas.

É apresentado o último grupo seleccionado (a).

Premir novamente (+) ou (-) para seleccionar o grupo pretendido.

Nota! Para sair do menu de selecção sem alterar as denições originais, premir o

botão "STOP" (12).

(2) Botão "Selecção do programa"

Premir (+) ou (-) para seleccionar pro-

(b)

grama de soldadura pretendido (b)

Durante o processo de carregamento,

o nome (b) do programa de soldadura

(b)

seleccionado surge no ecrã para efeitos de conrmação.

Após o carregamento bem sucedido,

o ecrã apresenta o nome do programa

(b)

(b) em modo de repouso.

Nota! Para sair do menu de selecção sem alterar as denições originais, premir o

botão "Stop" (12).

13

Elementos de

comando

(continuação)

Descrição dos botões

(3) Botão "F2"

Livremente programável (ver o menu "Conguração e parâmetros do sistema")

(4) Botão esquerdo

Activa várias funções quando combinado com os seguintes botões:

• Botão "Stop" (12): dene a posição actual da pinça de soldadura em zero

• Botão "Start/Stop" (13): mover a pinça de soldadura para a posição zero

• Botão "Posicionamento automático do maçarico" (6): activa o posicionamen-

to automático do maçarico

• Botão "direito" (5): abre a janela para a calibração do ecrã táctil

(5) Botão direito

Activa várias funções quando combinado com os seguintes botões:

• Botão "Stop" (12): interrompe imediatamente o processo de soldadura, com

o botão "Start/Stop" (13) é possível voltar à posição inicial.

• Botão "esquerdo" (4): abre a janela para a calibração do ecrã táctil.

(6) Botão "Posicionamento automático do maçarico"

Em combinação com o "Botão esquerdo" (4), activa o posicionamento automático do maçarico "Touch & Retract". O maçarico é movido na direcção da peça

de trabalho através do eixo AVC (velocidade "AVC v T&R"; para mais detalhes,

consultar "Parâmetros para o ponto inicial AVC" no capítulo "Denições dos

parâmetros"), até entrar em contacto com a peça. Assim que o eléctrodo toca na

peça de trabalho, o movimento descendente é imediatamente parado e é iniciado um movimento ascendente. Depois de decorrido o tempo "AVC T&R cima", o

AVC é parado.

NOTA! Perigo de danicação do maçarico de soldar.

Em caso de ligações em falta (por exemplo, o contacto de massa), o

contacto do eléctrodo com a peça de trabalho não é detectado e não

ocorre o movimento ascendente.

O maçarico de soldar e o sistema mecânico da pinça de soldadura orbital podem ser danicados em caso de colisão do maçarico.

Antes de iniciar o posicionamento automático do maçarico, assegurar

que todas as ligações da pinça de soldadura orbital estão estabelecidas.

(7) Botão "Maçarico para cima/baixo"

Para mover o maçarico para cima e para baixo

Funcionamento de soldadura:

- para fazer subir e descer o maçarico, caso a função AVC não tenha sido

activada.

- para aumentar ou reduzir a tensão do maçarico (valor nominal da regulação AVC)

(8) Botão "AVC ON"

Para activar ou desactivar a regulação AVC (regulação da distância do maçarico)

(9) Botão "Ligar/desligar o avanço de arame"

Para activar e desactivar o avanço do arame. A desactivação também é possível

durante o processo de soldadura.

(10) Botão "Oscilação para a esquerda/direita"

Para deslocar a oscilação para a esquerda ou para a direita

Funcionamento de soldadura: para deslocar o desvio de oscilação; a costura

de oscilação é deslocada para a esquerda ou para a direita com o mesmo curso

(largura) de oscilação

(11)

Botão "Curso de oscilação +/-"

Para aumentar ou reduzir o curso (largura) de oscilação. A denição do curso de

oscilação só é possível quando a oscilação está a funcionar.

(12) Botão "Stop"

Para parar imediatamente o processo de soldadura. A continuação do processo

de soldadura interrompido é possível premindo o botão "Start/Stop" (13).

Em combinação com o botão esquerdo (4), dene a posição actual da pinça de

soldadura orbital em zero

Importante! Independentemente das denições no menu "Denições dos

parâmetros", a paragem da soldadura com o botão "Stop" (12) ocorre sem

Downslope.

14

Elementos de

comando

(continuação)

Descrição dos botões

NOTA! Perigo de danicação do maçarico de soldar.

Em caso de ligações em falta (por exemplo, o contacto de massa), o

contacto do eléctrodo com a peça de trabalho não é detectado e não

ocorre o movimento ascendente.

O maçarico de soldar e o sistema mecânico da pinça de soldadura orbital podem ser danicados em caso de colisão do maçarico.

Antes de iniciar o posicionamento automático do maçarico, assegurar

que todas as ligações da pinça de soldadura orbital estão estabelecidas.

(13) Botão "Start/Stop"

Inicia e termina o processo de soldadura:

Para pinças de soldadura fechadas sem introdução de arame, após premir este

botão a soldadura é logo iniciada. No caso de pinças de soldadura abertas com

introdução de arame, verica-se o seguinte processo:

• Se, na janela de diagnóstico 221, o parâmetro "ENROLAR" se encontrar

"ACTIVO", ao premir pela primeira vez este botão, o jogo de mangueiras é

enrolado. Depois de atingido o ponto inicial é que, premindo novamente o

botão, ocorre o início da soldadura propriamente dito.

• Se, na janela de diagnóstico 221, o parâmetro "ENROLAR" se encontrar em

"INÍC.AUTOM.", basta premir uma só vez este botão para activar o processo

de soldadura. O início de soldadura propriamente dito ocorre após o jogo

de mangueiras ser automaticamente enrolado e depois do ponto inicial ser

atingido.

Outra função:

Em combinação com o botão esquerdo (4), desloca a pinça de soldadura orbital

para a posição 0

(14) Botão "Tempos de pausa"

Aumenta ou reduz o tempo de pausa do maçarico na posição de inversão da

oscilação. A denição aplica-se à posição de inversão para a esquerda e para a

direita. A denição do tempo de pausa só é possível quando a oscilação está a

funcionar.

(15) Botão "Velocidade da oscilação"

Aumenta ou reduz a velocidade do movimento de oscilação. A denição só é

possível quando a oscilação está a funcionar.

(16) Botão "Ligar/desligar o arco voltaico"

Premir este botão para desligar e ligar a soldadura. O LED acende quando a

soldadura está activada. Tem a mesma função que o botão "Soldadura ligada",

descrito no capítulo "Diagnóstico de avarias, resolução de avarias".

(17) Botão de centragem automática do maçarico

Premido em simultâneo com o botão esquerdo (4), activa a centragem automática do maçarico "Touch & Retract". Com isto, o maçarico é automaticamente

posicionado no meio da costura de soldadura.

Importante! Se existir apenas um limite da peça de trabalho, é considerado o

meio entre a peça de trabalho de um lado e a posição do interruptor de m de

curso do outro. Se não existir um limite da peça de trabalho nos dois lados, é

considerado o meio entre as duas posições do interruptor de m de curso.

Importante! É imprescindível indicar um valor maior do que zero para o desvio

do T&R, caso contrário, o maçarico entra em colisão com a peça de trabalho.

Informações detalhadas podem ser consultadas no capítulo "Menu Denições de

parâmetros", em "Parâmetros para o ponto inicial OSC".

15

Elementos de

1

2

3

comando

(continuação)

Descrição dos botões

Unidade de oscilação

Posição nal do

maçarico

Peça de trabalho

Centro da costura

Posição inicial do

maçarico

Contacto à direitaContacto à esquerda

Maçarico centrado

Posição inicial do

maçarico

(18) Botão de velocidade de soldadura

Aumenta ou reduz a velocidade do movimento de rotação da cabeça de soldar

durante o processo de soldadura. Consultar o parâmetro "V rotação" da gura

"Ajuste do valor" (gura 233) no capítulo "Conguração e parâmetros do sistema".

(19) Botão de corrente de soldadura

Aumenta ou reduz a corrente de soldadura durante o processo de soldadura.

Consultar o parâmetro "V rotação" da gura "Corrente de soldadura" (gura 233)

no capítulo "Conguração e parâmetros do sistema".

(20) Botão de velocidade do arame

Aumenta ou reduz a velocidade do arame durante o processo de soldadura.

Consultar o parâmetro "V arame" da gura "Corrente de soldadura" (gura 233)

no capítulo "Conguração e parâmetros do sistema".

Nos trabalhos de montagem e de manutenção, este botão serve para posicionar

o arame de soldadura.

(21) Botão de mistura de hidrogénio/azoto

Abre a válvula de mistura de hidrogénio/azoto para ns de teste. Premir o botão

novamente para fechar a válvula.

Importante! Se não fechar quando o botão for premido, a válvula fecha-se automaticamente uma vez decorrido o tempo de atraso. Consultar o parâmetro "Gás

de formação" no menu com selecção directa "Gás inerte e refrigeração".

(22) Botão de teste de gás

Para vericar acusticamente a quantidade denida de gás inerte. Quando se

prime o botão, sai gás inerte durante 30 segundos. Premindo-se novamente o

botão, o processo termina antes de tempo. Consultar o parâmetro "Gás inerte"

no menu com selecção directa "Gás inerte e refrigeração".

(23) Botão de paragem de emergência

Accionar apenas em caso de emergência! O processo de soldadura é parado

imediatamente, assim como todos os outros movimentos da instalação (rotação,

oscilação, etc.)

16

Descrição das

indicações

A seguir encontra-se uma descrição, linha a linha, dos ecrãs apresentados durante os

respectivos estados de funcionamento.

Indicação em

modo de repouso

Indicação

após o início

da soldadura,

caso haja

posicionamento

- Data e hora

- Nome do programa de soldadura

presentemente carregado

- Modelo da pinça de soldadura orbital

- READY / NOT READY - fonte de corrente pronta a soldar ou resolução de

avaria necessária

- Seg 1 - indicação de estado do segmento actual

- Pos - posição da pinça de soldadura

orbital [°]/velocidade de soldadura

[cm/min]

- velocidade do arame [cm/min]

- Indicação ao lado de "POSITIONING"

- tempo desde o início da soldadura

- Seg 1 - indicação de estado do segmento actual

- Pos - posição da pinça de soldadura

orbital [°]

- Speed - velocidade de soldadura [cm/

min]

- Curr - corrente de soldadura [A]

- Volt - tensão de soldadura [V]

Indicação após o

posicionamento

e antes do uxo

prévio de gás

Importante! Se, na janela de diagnóstico 221, o parâmetro "EINDREHEN" se encontrar

em "AUTOSTART.", verica-se uma transição automática do posicionamento para o

uxo prévio de gás.

- Data e hora

- Modelo da pinça de soldadura orbital

- Start --> CONT. - início da soldadura

com o botão "Start/Stop"

- Stop --> BREAK - paragem imediata

da soldadura com o botão "Stop"

- Pos - posição da pinça de soldadura

orbital [°]/velocidade de soldadura

[cm/min]

- Seg 1 - indicação de estado do segmento actual

Importante! Se, com a pinça de soldadura orbital aberta, existir um arame de soldadura

e ele estiver activo, surge adicionalmente a indicação "Wirespeed" para a velocidade do arame [cm/min]

17

Indicação

durante o uxo

prévio de gás

- Indicação ao lado de "GAS-PREFLOW" - tempo desde o início da

soldadura

- Seg 1 - indicação de estado do segmento actual

- Pos - posição da pinça de soldadura

orbital [°]

- Speed - velocidade de soldadura [cm/

min]

- Curr - corrente de soldadura [A]

- Volt - tensão de soldadura [V]

Indicação

durante Upslope

Indicação durante

a soldadura

- Indicação ao lado de "START, UPSLO" - tempo desde o início da soldadura

- Pos - posição da pinça de soldadura

orbital [°]

- Seg 1 - indicação de estado do segmento actual

- Speed - velocidade de soldadura [cm/

min]

- Curr - corrente de soldadura [A]

- Volt - tensão de soldadura [V]

- Indicação ao lado de "WELDING" tempo desde o início da soldadura

- Pos - posição da pinça de soldadura

orbital [°]

- Seg 1 - indicação de estado do segmento actual

- Speed - velocidade de soldadura [cm/

min]

- Curr - corrente de soldadura [A]

- Volt - tensão de soldadura [V]

Indicação durante

Downslope

- Indicação ao lado de "DOWNSLOPE"

- tempo desde o início da soldadura

- Pos - posição da pinça de soldadura

orbital [°]

- Seg 1 - indicação de estado do segmento actual

- Speed - velocidade de soldadura [cm/

min]

- Curr - corrente de soldadura [A]

- Volt - tensão de soldadura [V]

18

Indicação

durante o uxo

posterior de gás

- Indicação ao lado de "FLUXO POST.

GÁS" - tempo desde o início da soldadura

- Pos - posição da pinça de soldadura

orbital [°]

- Seg 1 - indicação de estado do segmento actual

- Speed - velocidade de soldadura [cm/

min]

- Curr - corrente de soldadura [A]

- Volt - tensão de soldadura [V]

Indicação após

cancelar o

processo de

soldadura

Se o processo de soldadura for interrompido na sequência de um alarme ou com os

botões "Start/Stop", "Stop" ou "Paragem de emergência", surge a indicação seguinte:

- Data e hora

- Modelo da pinça de soldadura orbital

- Start --> CONT. - início da soldadura

com o botão "Start/Stop" (13)

- R.Stop --> BREAK - sair do estado de

alarme, premindo simultaneamente os

botões "direita" (5) e "Stop" (12)

- Pos - posição da pinça de soldadura

orbital [°]/velocidade de soldadura

[cm/min]

- Seg 1 - indicação de estado do segmento actual

19

Antes da colocação em funcionamento

Segurança

Utilização

adequada

ATENÇÃO!

Uma operação incorrecta pode causar danos pessoais e materiais graves.

Só utilizar as funções descritas depois de ter lido e compreendido perfeitamente os seguintes documentos:

- o presente manual de instruções

- todos os manuais de instruções dos componentes do sistema, em especial, as normas de segurança

O comando de sistema orbital FPA 2030 destina-se exclusivamente a ser ligado às

fontes de corrente TIG digitais da Fronius TT/MW 2500 e 3000. A ligação do aparelho é

feita através da montagem no carro Pick-Up com a opção "Reforço Pick-Up".

O comando de sistema orbital é alimentado através da ligação LocalNet da fonte de

corrente TIG utilizada.

O aparelho destina-se ao comando e monitorização do processo de soldadura TIG, com

as pinças orbitais e os maçaricos de soldar TIG autorizados para esse m (é possível

aceder à lista no comando: consultar o capítulo "Menu 'Pinça de soldadura orbital/maçarico de soldar manual'").

Qualquer outro tipo de utilização é considerado incorrecto, não se responsabilizando o

fabricante pelos danos que daí possam resultar.

Uma utilização adequada prevê ainda

- a observação das notas do manual de instruções

- a observação dos trabalhos de inspecção e manutenção

- a utilização das peças de reposição indicadas pela Fronius

- a utilização deste documento em conjunto com os manuais de instruções

dos componentes do sistema integrados (fonte de corrente, circuito de refrigeração,

pinça de soldadura, avanço de arame, etc.)

Disposições de

montagem

Ligação

O comando de sistema orbital foi testado de acordo com o tipo de protecção IP23, ou

seja:

- protecção contra entrada de corpos estranhos sólidos, de diâmetro superior a 12,5

mm (0.49 in.)

- protecção contra água pulverizada até um ângulo de 60° vertical

ATENÇÃO!

Se o aparelho se virar ou cair pode constituir perigo de morte.

Colocar de forma estável o sistema de soldadura (comando de sistema orbital

+ fonte de corrente) numa superfície plana e resistente.

O comando de sistema orbital FPA 2030 é alimentado através da ligação LocalNet da

fonte de corrente TIG utilizada. A ligação LocalNet serve também de ligação de comunicação. Não é permitida a alimentação do comando de sistema orbital através de outros

equipamentos e aparelhos.

20

Colocação em funcionamento

Segurança

ATENÇÃO!

Um choque eléctrico pode causar danos físicos graves.

Se, durante a instalação, o aparelho estiver ligado à fonte de corrente, há

perigo de danos pessoais e materiais graves.

Todos os trabalhos no aparelho devem ser executados com o interruptor de

rede da fonte de corrente na posição - O -

A colocação do sistema de soldadura em funcionamento é descrita:

- para a aplicação principal da soldadura orbital,

- com base numa conguração standard para uma instalação de soldadura orbital.

A conguração standard é constituída pelos seguintes componentes:

- Comando de sistema orbital

- fonte de corrente com aparelho de refrigeração e KD-Supply

- carro Pick-Up

- Pinça de soldadura orbital

- redutor de pressão para gás inerte e mistura de hidrogénio/azoto

- botijas de gás para gás inerte e mistura de hidrogénio/azoto

As etapas de trabalho seguintes deverão proporcionar uma noção geral sobre a colocação em funcionamento do sistema de soldadura.

Para mais informações sobre cada uma das etapas de trabalho, consultar as instruções

para os respectivos aparelhos.

Ligar as botijas

de gás para gás

inerte e mistura

de hidrogénio/

azoto

CUIDADO!

Perigo de ferimento devido a queda da botija de gás.

- Utilizar uma correia de retenção

- Fixar a correia de retenção ao nível do terço superior de uma botija de gás

- Nunca xar a correia de retenção no gargalo da botija

1. Fixar a botija de gás no carro Pick-Up

2. Ligar a botija de gás:

- retirar a tampa de protecção da botija de gás

- rodar ligeiramente a válvula da botija de gás para a esquerda, para remover a

sujidade em torno dela

- vericar a junta no redutor de pressão

- enroscar e apertar o redutor de pressão na botija de gás

Se for utilizada uma pinça de soldadura orbital com ligação de gás integrada:

3. Ligar o redutor de pressão para o gás inerte à ligação de "entrada do gás inerte",

através da mangueira de gás

4. Apertar a porca de capa

5. Caso esteja disponível/seja necessário, ligar o redutor de pressão para a mistura de

hidrogénio/azoto à ligação de "entrada da mistura de hidrogénio/azoto", através da

mangueira de gás.

Se for utilizada uma pinça de soldadura orbital sem ligação de gás integrada:

3. Ligar a mangueira de gás inerte ao redutor de pressão para o gás inerte

4. Caso esteja disponível/seja necessário, ligar a mangueira de mistura de hidrogénio/

azoto ao redutor de pressão para a mistura de hidrogénio/azoto

21

Estabelecer a

ligação à peça de

trabalho

1. Colocar o interruptor de rede da fonte de corrente na posição - O -

2. Inserir o cabo de massa na tomada de corrente assinalada com (+) e bloquear

3. Com a outra extremidade do cabo de massa, estabelecer a ligação à peça de

trabalho

Ligar a pinça de

soldadura orbital

1. Colocar o interruptor de rede da fonte de corrente na posição - O -

2. Introduzir o cabo de soldadura da pinça de soldadura orbital na tomada de corrente

assinalada com (-) e bloquear rodando-o para a direita

3. Ligar a pinça de soldadura orbital à ligação "comando da pinça de soldadura orbital"

4. Caso exista:

- Inserir a cha de comando para o avanço de arame externo KD 4000 D-11 na

ligação "Avanço de arame" (a).

(a)

Importante! A ligação de um maçarico de soldar manual TIG também é estabelecida na

tomada de corrente (-) tal como descrito para a pinça de soldadura orbital.

Inserir a cha de comando do maçarico de soldar manual TIG na tomada de ligação

"Comando da pinça de soldadura orbital" ou na tomada de ligação "Comando do maçarico" da fonte de corrente.

5. Equipar o maçarico de soldar (ver o manual de instruções do maçarico de soldar)

Se for utilizada uma pinça de soldadura orbital com ligação de gás integrada:

6. Ligar a mangueira de gás inerte à ligação "Saída do gás inerte"

7. Caso esteja disponível, ligar a mangueira de mistura de hidrogénio/azoto à ligação

"Saída da mistura de hidrogénio/azoto"

Apenas se for utilizada uma pinça de soldadura orbital refrigerada a água ou um maçarico de soldar TIG:

8. Inserir as ligações de água da pinça de soldadura orbital ou do maçarico de soldar

TIG nas ligações "Avanço de água" e "Retorno de água".

22

Ajuste da pinça de soldadura orbital

t

s

v

AVC

ON

Geral Consoante o modelo e a versão da pinça de soldadura, os sinais que são enviados para

o comando estão sujeitos a determinados desvios. Por isso, antes da colocação em funcionamento da pinça de soldadura, deve ser efectuado um ajuste do curso de rotação,

de transporte do arame e de oscilação (OSC).

Pessoal

especializado e

qualicado

Ajuste do curso

de rotação

Estas descrições destinam-se a pessoal especializado com formação ou pessoas com

experiência prática no campo da técnica de soldadura. O fabricante não se responsabiliza por danos que resultem da falta de conhecimentos do utilizador.

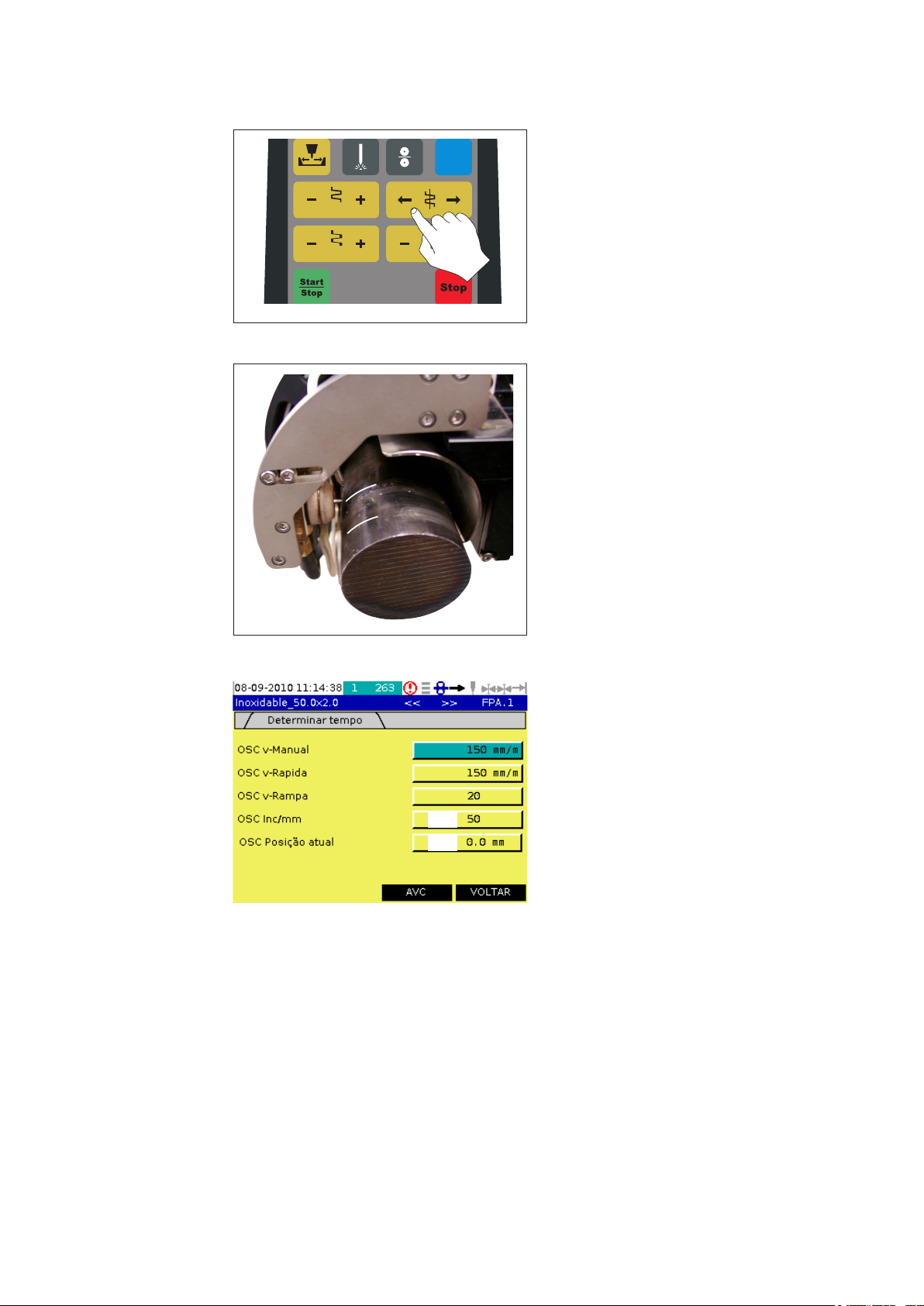

A seguir é descrito o ajuste do movimento de rotação da cabeça de soldar.

1. Marcar a posição inicial da cabeça

de soldar, por exemplo com uma ta

adesiva, tal como mostrado na foto à

esquerda.

Fita adesiva

Posição inicial

Marcação da posição inicial

2. Denir a posição em zero: manter

premido o "botão esq." premindo

adicionalmente o botão "Stop".

Vericar, no ecrã, se o registo é

correctamente alterado.

Premir o "botão esq." e o botão "Stop"

23

Ajuste do curso

AVC

ON

AVC

ON

de rotação

(continuação)

Deslocar manualmente a cabeça de soldar

(a)

Seleccionar "Adaptação Curso"

3. Deslocar manualmente a cabeça de

soldar 360º, respeitando a marcação

anteriormente aplicada! De seguida,

ler o valor no ecrã.

4. Caso exista um desvio de 360º no

comando, mudar para a página

261 e, aí, seleccionar o parâmetro

"Adaptação Curso" (a). Rodar a roda

de selecção até que, no ecrã do

controlo remoto, seja apresentado o

valor "360º".

Com isto, o ajuste do curso de rotação

está devidamente concluído.

Ajuste do curso

de transporte do

arame

A seguir é descrito o ajuste do transporte do arame.

1. Denir os parâmetros "Velocidade

inicial de arame" (b) e "Velocidade

marcha ráp. arame" (c) com o valor

(b)

máximo de 100 cm/min.

(c)

Seleccionar "Adaptação Curso"

2. Manter premido o botão "Deslocar

o arame de soldadura" durante

exactamente um minuto. De seguida,

medir o comprimento do arame

desenrolado com uma ta métrica. O

comprimento do arame deve ser de

100 cm.

Deslocar manualmente o arame de soldadura

Deslocar manualmente o arame de soldadura

(d)

3. Caso ocorra um desvio, corrigir a

diferença através do ponto de menu

"Adaptação Máx.Speed" (d).

Exemplo: se o comprimento do arame

medido for = 108 cm,

denir "Adaptação Máx.Speed" em 92%.

24

Ajuste do curso

t

s

v

AVC

ON

de oscilação

(OSC)

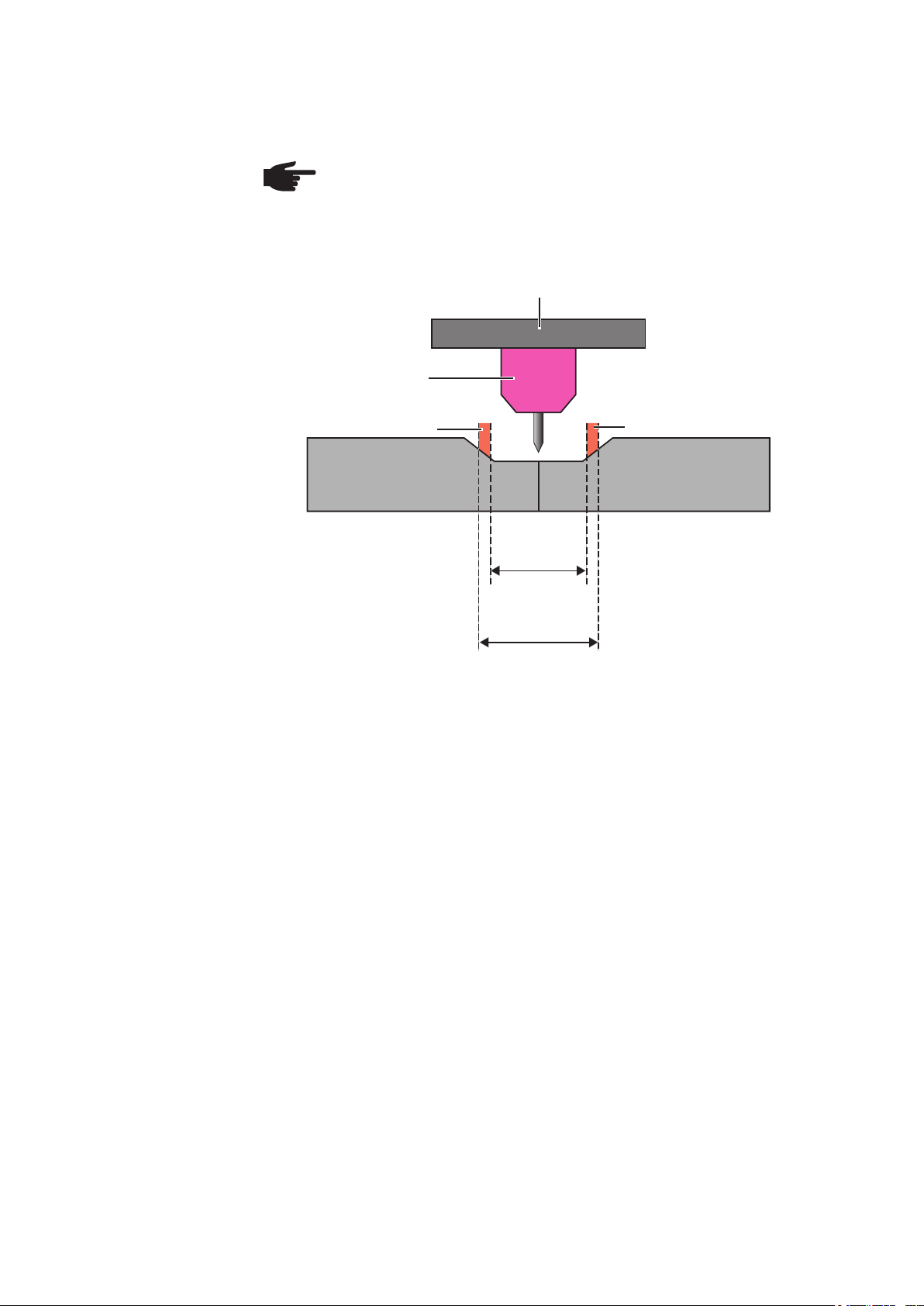

A seguir é descrito o ajuste do movimento de oscilação da cabeça de soldar.

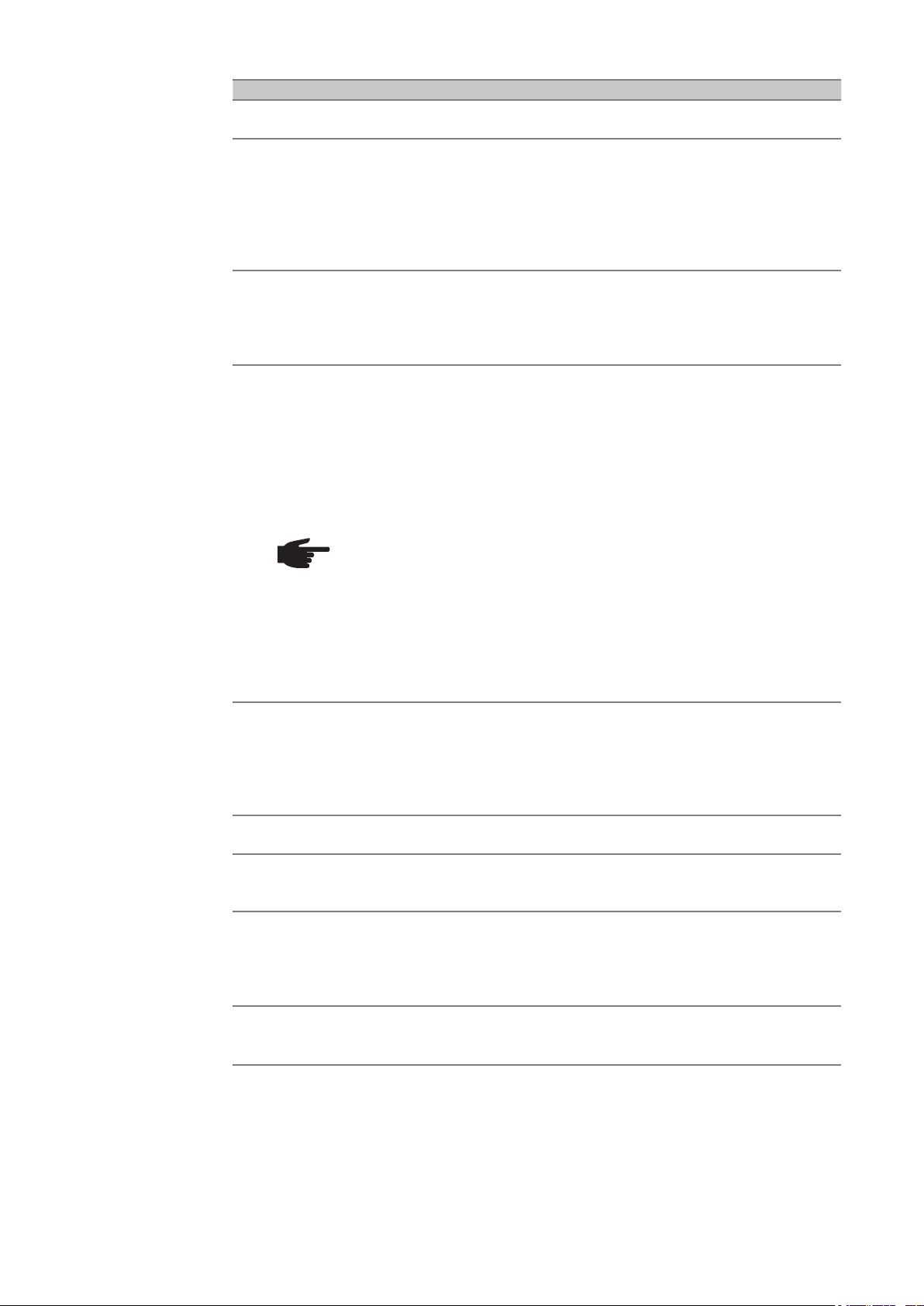

1. Deslocar a oscilação manualmente

através do botão "oscilação para

a esquerda/direita", com um valor

exacto como, por exemplo, 3 mm.

Deslocar a oscilação manualmente

2. Com a função AVC, avançar na

direcção da peça de trabalho e

marcar a posição da cabeça na

peça de trabalho. Com a função de

oscilação, avançar até à posição nal

e, aí, efectuar uma nova marcação.

<Marcação

3. Medir a distância entre as marcações

<Marcação

e comparar com a indicação no ecrã

("Posição actual OSC").

Marcar o curso de movimentação

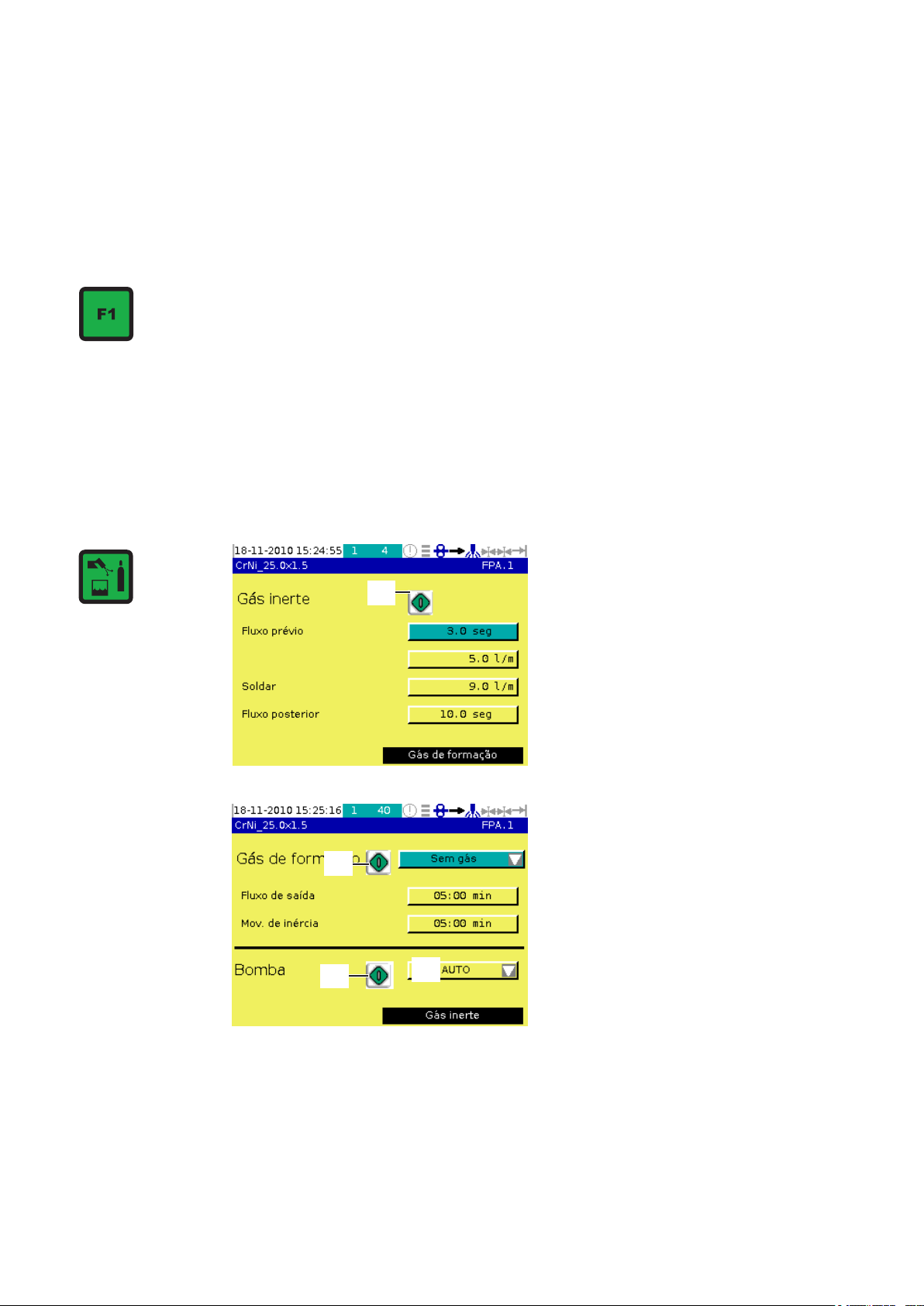

Parâmetro "OSC Inc/mm"

4. Corrigir os desvios possíveis,

através do parâmetro "OSC Inc/mm"

(a), até que o parâmetro "Posição

actual OSC" esteja de acordo com a

distância medida na peça de trabalho

(b).

(a)

(b)

25

Menus com selecção directa

Princípio

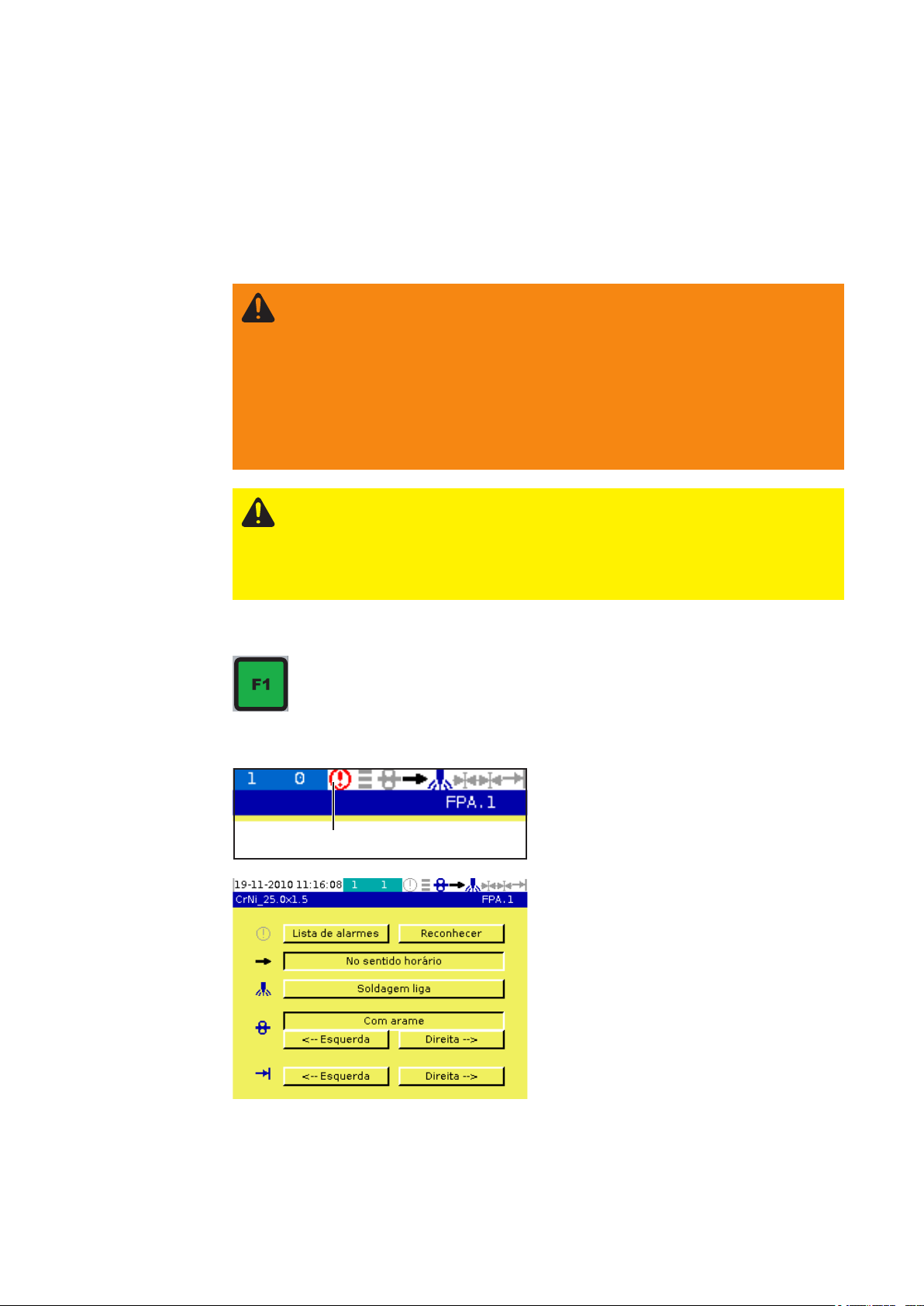

Botão F1

Menu "Gás inerte

e refrigeração"

Através dos botões no painel de comando é possível aceder directamente a menus

individuais.

Com o botão F1 é possível aceder a uma função denida pelo utilizador. Estão disponíveis para selecção as seguintes funções:

- Alarmes activos

- Hist. alarmes

- Iniciar posição básica

- Guardar imagem do ecrã no USB

- DESL/LIG bomba água

Informações mais detalhadas sobre a atribuição do botão F1 podem ser encontradas

no menu "Conguração e parâmetros do sistema", secção: "Denições especícas do

utilizador"

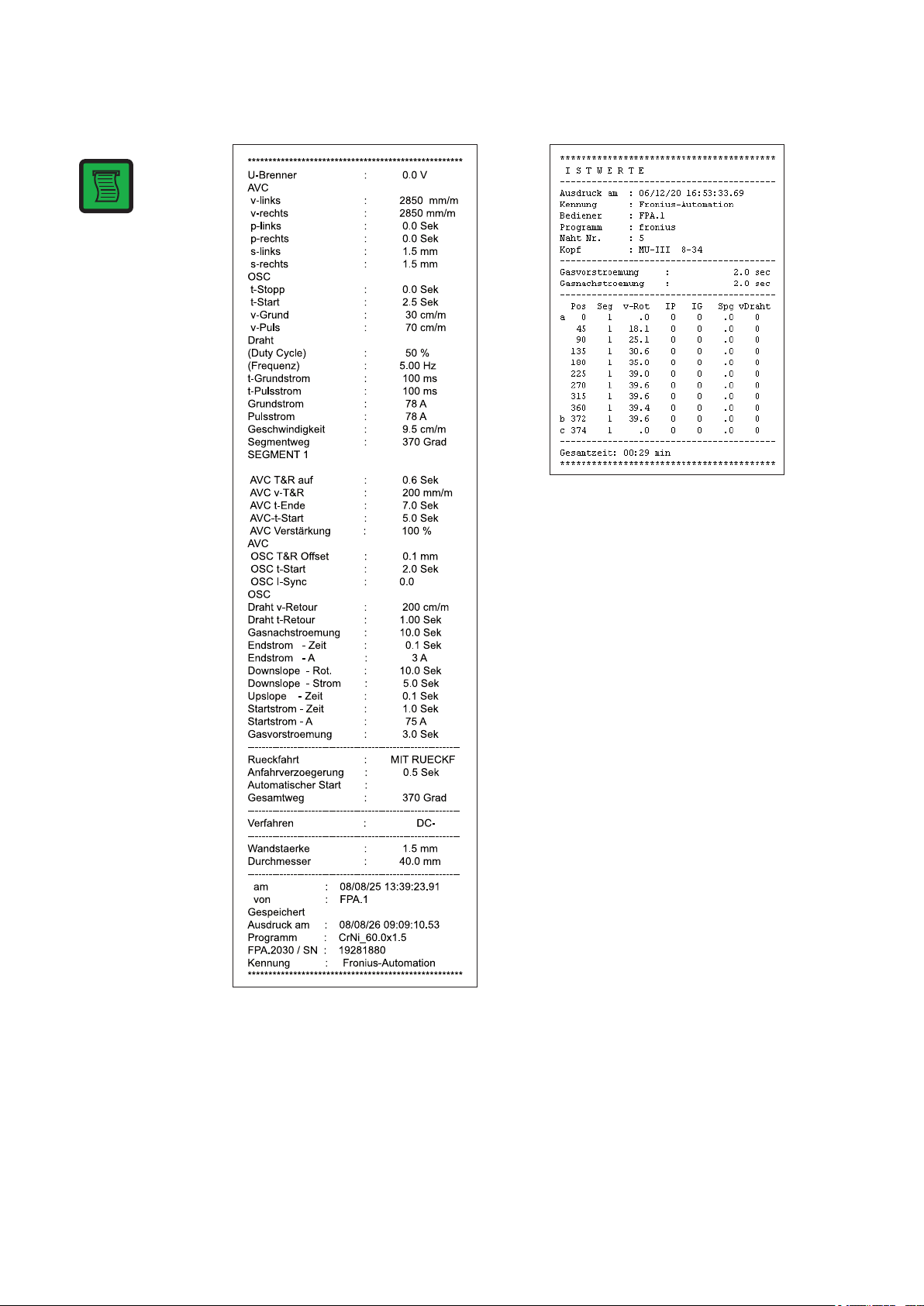

Aceder a este menu com o botão "Gás inerte e refrigeração".

Gás inerte

- Fluxo prévio: tempo de uxo prévio do

(a)

gás inerte em segundos e quantidade

de uxo em litros/minuto

- Soldar: quantidade de uxo em litros/

minuto

- Fluxo posterior: indicação temporal

em segundos.

Para testar as denições para o gás inerte, tocar no botão "Teste de gás" (a).

Gás de formação

- Sem gás de formação: mistura de

(b)

(d)

- Fluxo prévio: tempo de uxo prévio da mistura de hidrogénio/azoto [min]

- Fluxo posterior: tempo de uxo posterior da mistura de hidrogénio/azoto [min]

- Para realizar um teste do uxo da mistura de hidrogénio/azoto, tocar no botão "Gás

de formação" (b)

Bomba

- ON: bomba de agente refrigerante permanentemente ligada após a activação

- OFF: bomba de agente refrigerante desligada

- AUTO: bomba de agente refrigerante ligada apenas quando é necessário

(c)

hidrogénio/azoto desactivada ou não

ligada

- Com válvula gás: a mistura de

hidrogénio/azoto é controlada juntamente

com o gás inerte, em função do tempo de

uxo prévio e do tempo de uxo posterior

denidos para o gás inerte

- Com uxo prévio: para o uxo prévio

e posterior da mistura de hidrogénio/

azoto aplica-se o tempo de uxo prévio e

o tempo de uxo posterior denidos para

esta mistura

26

Menu "Gás inerte

e refrigeração"

(continuação)

Importante! Caso esteja seleccionada a denição "OFF", a bomba de agente refrigerante encontra-se, a cada início do processo de soldadura, em "AUTO", se não estiver

ligado um maçarico de soldar refrigerado a gás.

Para um teste da bomba de agente refrigerante

1. Seleccionar o registo "AUTO" na janela de indicação (c)

2. Tocar no botão (d)

Menu

"Transferência de

dados"

Abrir o menu com o botão "Transferência de dados"

Guardar todos os dados do comando de

sistema orbital no dispositivo de memória

USB

1. Seleccionar o ícone de seta (e) que

aponta para o dispositivo de memória

USB (f)

(g)

2. Iniciar o processo de memorização

com o botão "OK"

Carregar todos os dados do dispositivo

(h)

(e)

(f)

de memória USB no comando de sistema

orbital

1. Seleccionar o ícone de seta (g) que

aponta para o comando de sistema

orbital (h)

2. Iniciar o processo de memorização

com o botão "OK"

Carregar o programa de soldadura seleccionado da memória interna do comando de sistema orbital ou guardar no dispositivo de memória USB.

1. Seleccionar o ícone do comando de

sistema orbital (h)

2. Na janela de diálogo apresentada,

seleccionar o programa de soldadura

a transferir

3. Através do botão "CARREGAR",

transferir o programa de soldadura

para a memória central do comando

de sistema orbital

4. Através do botão "FPA ->USB",

transferir o programa de soldadura

para o dispositivo de memória USB

Carregar o programa de soldadura seleccionado do dispositivo de memória USB ou

guardar na memória interna do comando de sistema orbital.

1. Seleccionar o ícone do dispositivo de

memória USB (f)

2. Na janela de diálogo apresentada,

seleccionar o programa de soldadura

a transferir

3. Através do botão "CARREGAR",

transferir o programa de soldadura

para a memória central do comando

de sistema orbital

4. Através do botão "USB ->FPA",

transferir o programa de soldadura

para a memória interna da fonte de

corrente

27

Menu

"Conguração da

impressora"

Abrir o menu com o botão "Conguração da impressora"

Denir as seguintes indicações:

1. Impresso valor real permite imprimir

o valor real de dados do processo

relevantes, é possível seleccionar

- Sem impressão

- Impressora

Impressão em papel com a

impressora integrada

- USB

Os dados não são impressos em

papel, sendo antes guardados

num dispositivo de memória USB.

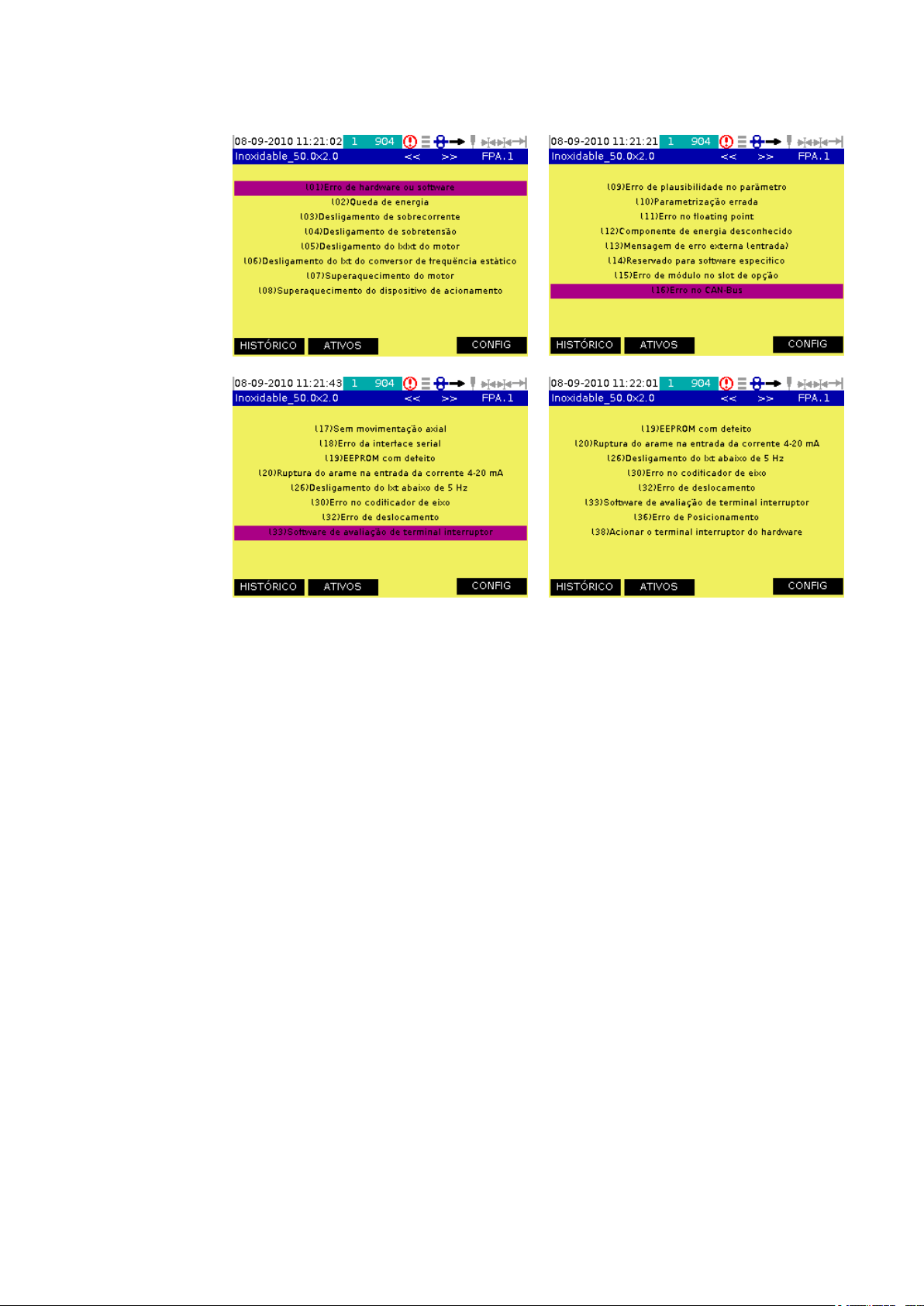

- Impressora/USB

Os dados são impressos em papel

e guardados no dispositivo de

memória USB.

todos xx Graus - a impressão ocorre nos seguintes intervalos de ângulo:

- "OFF" ... sem registo

- "5 Graus" ... registo a cada 5°

- "10 Graus" ... registo a cada 10°

- "15 Graus" ... registo a cada 15°

- "20 Graus" ... registo a cada 20°

- "45 Graus" ... registo a cada 45°

e apenas a cada xx.ª costura de acordo com o registo "todos xx as costuras"

2. Impresso de alarme

Denições como para Impresso valor real, mas para a impressão de mensagens de

alarme

3. Impresso de parâmetro

Denições como para Impresso valor real, mas para a impressão de parâmetros

relevantes do processo do programa carregado

4. Impresso de iniciar/parar

Denições como para Impresso valor real, mas para a impressão de dados

relevantes para o início e a paragem da soldadura

Importante! Para substituir o papel da impressora:

- Retirar a cobertura na impressora

- Retirar o restante papel da impressora

- Colocar um rolo de papel apropriado para impressoras de sublimação térmica

- Colocar a cobertura

28

Menu

"Conguração da

impressora"

(continuação)

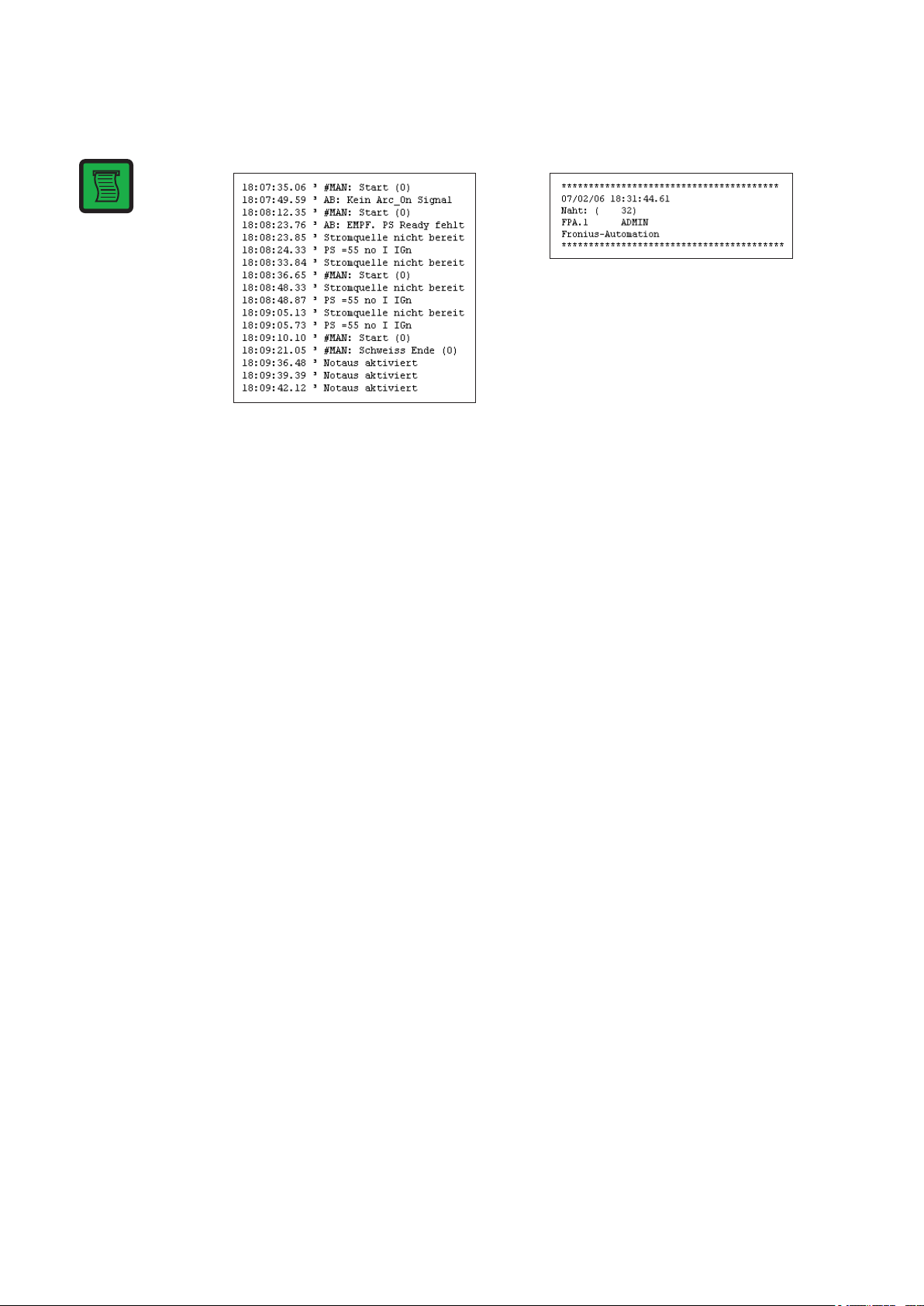

Exemplo para a opção Impresso parâmetro como cheiro .txt para dispositivo de

memória USB:

Exemplo para a opção Impresso valor

real como cheiro .txt para dispositivo de

memória USB:

29

Menu

"Conguração da

impressora"

(continuação)

Exemplo para as opções Impresso de

alarme e Impressão iniciar/parar como

cheiro .txt para dispositivo de memória

USB:

Caso tenha sido seleccionada a opção

"Impresso de iniciar-parar", hora a hora

ocorre a impressão horária de seguida

ilustrada.

30

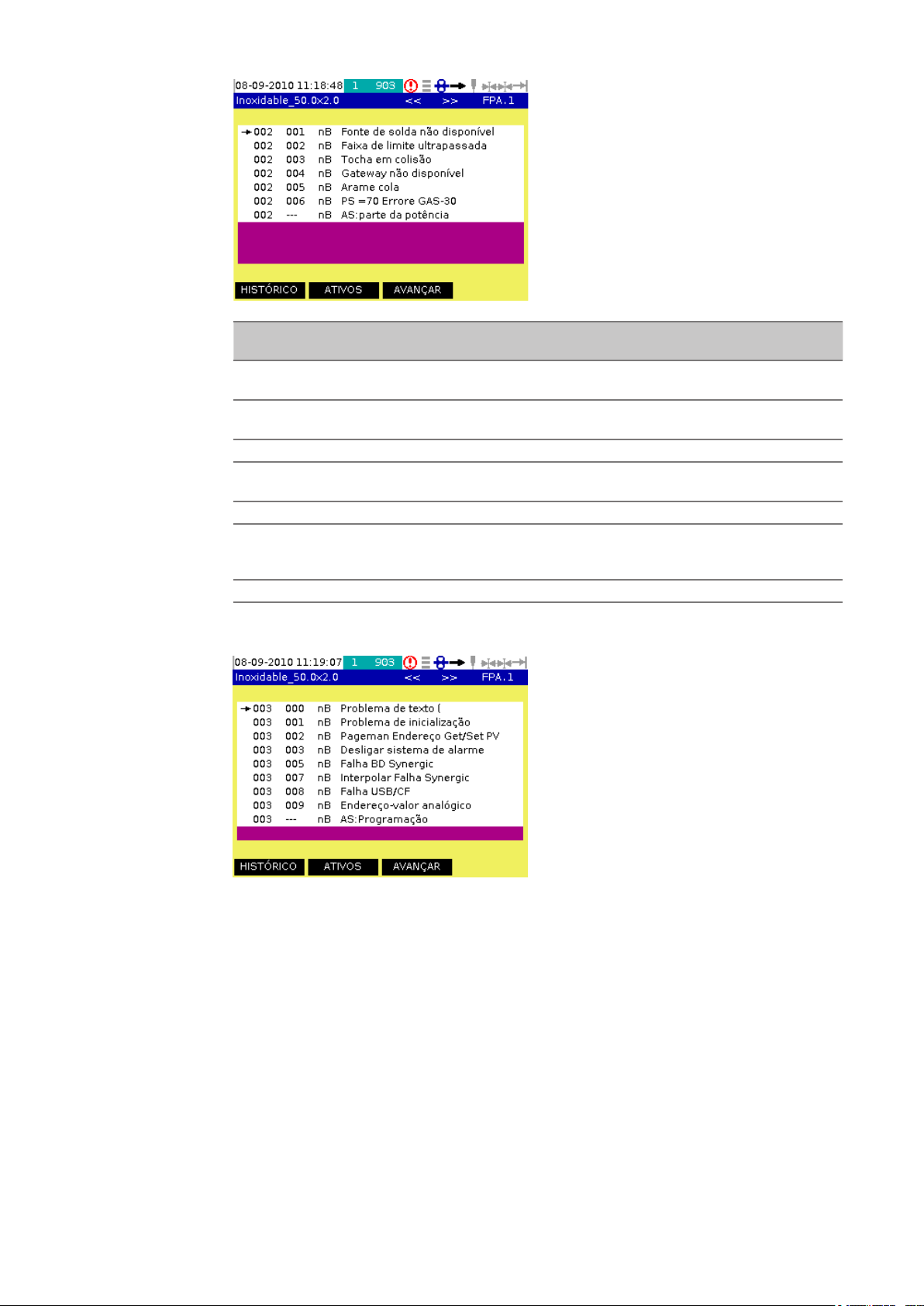

alarmes e dados

especícos do

aparelho

Abrir o menu com o botão "i"Indicação de

Números de versão dos componentes

principais

- Para apresentar os alarmes actuais,

tocar no botão "ALARME"

Alarmes actuais

Pode tratar-se de avarias ou erros de utilização que ainda não foram resolvidos.

- Para apresentar alarmes mais

antigos, que já não estão activos,

tocar no botão

"HISTÓRICO"

Alarmes guardados com hora e número

de erro

Pode tratar-se de avarias já resolvidas,

ainda por resolver ou erros de utilização.

- Para obter uma listagem dos alarmes

disponíveis, tocar no botão "CONFIG"

1. Percorrer a lista de alarmes com o

botão "NEXT"

2. Voltar aos alarmes actuais com o

botão "ATIVOS"

3. Voltar aos alarmes guardados com o

botão "HISTÓRICO"

4. Caso seja necessário, com o botão

"Next", abrir as quatro janelas

seguintes para visualizar os alarmes

adicionais

31

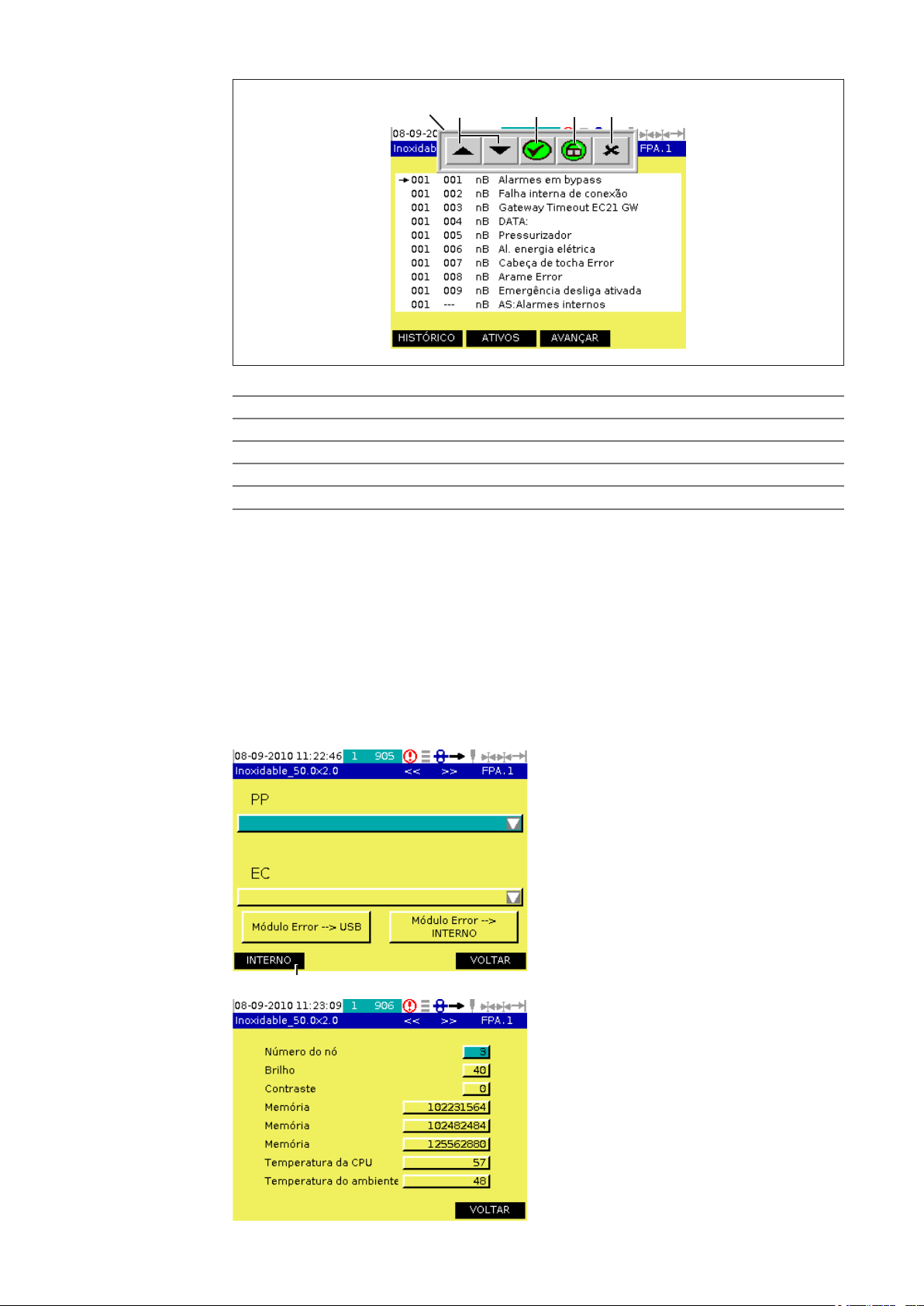

Indicação de

alarmes e dados

especícos do

aparelho

(continuação)

1. Na primeira janela de indicação

do botão "i", tocar no botão "INF.

CABEÇA" para aceder aos dados da

pinça de soldadura orbital.

Importante! Os campos aí contidos

não são elementos de comando e

destinam-se apenas a visualização.

- Diâmetro mín. - diâmetro mínimo das uniões de tubo a soldar [mm]

- Diâmetro máx. - diâmetro máximo das uniões de tubo a soldar [mm]

- Impulsos por rotação

- Atuais imp. - número de impulsos contados para o programa de soldadura do

momento

- Interruptor síncrono - posição em 1/10 graus do interruptor de sincronização

A indicação 0 signica que não existe nenhum interruptor de sincronização ligado

A indicação 3600, por exemplo, signica que o interruptor de m de curso está

montado na posição de 360°

- Velocidade máx. - velocidade de rotação mais elevada [cm/min]

- Adaptação de velocid. - factor de correcção para a velocidade de rotação

OFF - sem factor de correcção

- Arame - velocidade máxima do arame [cm/min]

32

Menu principal

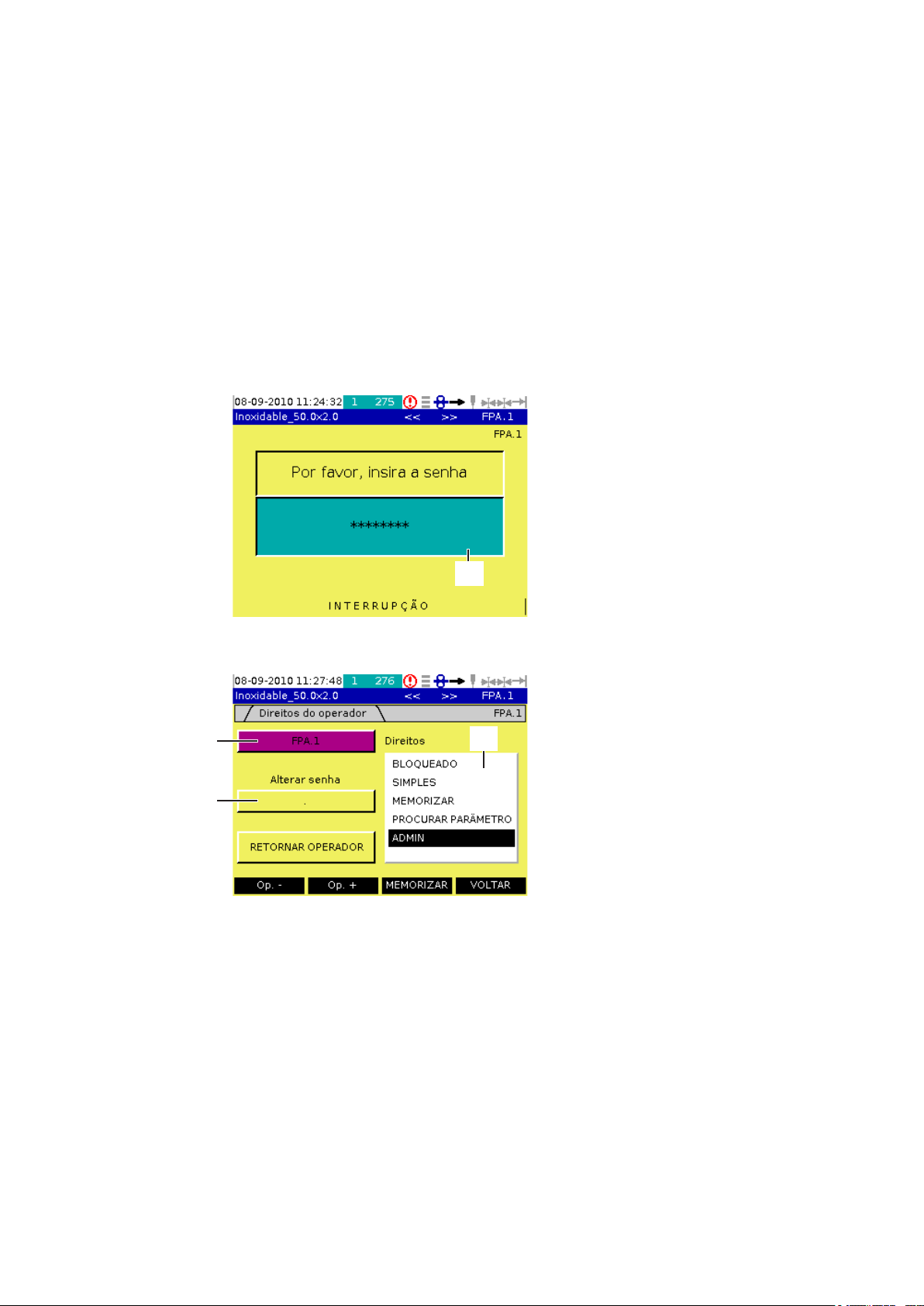

Introduzir

palavrapasse

Se no menu "Conguração e parâmetros do sistema" estiver predenida a introdução de

uma palavra-passe, sempre que a fonte de corrente for ligada surge a solicitação para

introduzir a palavra-passe.

1. Colocar o interruptor de rede na

posição - ON -

2. Surge uma janela com a solicitação

para introduzir a palavra-passe

3. Tocar no botão (a)

(a)

Importante! Ao tocar no botão "Interrupção" (b) o comando de sistema orbital

encontra-se no estado "Bloqueado" e só é

(b)

Premindo o botão "Interrupção" só estão disponíveis as seguintes funções:

- menu "Conguração e parâmetros do sistema", mas apenas para iniciar sessão

- menu Soldar

- carregar programas da memória central do comando de sistema orbital ou do

dispositivo de memória USB

- impressão dos dados do processo

suportado o funcionamento de soldadura

propriamente dito. A alteração das denições está desactivada.

Esquecer

a palavrapasse

4. Surge um teclado simbolizado

5. Introduzir aqui a palavra-passe e

conrmar com o botão <c>

Importante! A palavra-passe predenida

é "." (ponto). Caso a palavra-passe predenida seja alterada e a nova palavra-

(c)

Se a palavra-passe for esquecida, deve-se entrar em contacto com o serviço de apoio

técnico da FRONIUS. Os dados de contacto podem ser consultados na última página do

presente documento.

passe não seja conhecida, não é possível

iniciar sessão com "." (ponto).

33

Janela de

selecção

(1)

(6)

(5)

(2)

(3)

(4)

A janela de selecção apresenta as seguintes indicações e os seguintes menus:

(1) Indicação da pinça de soldadura orbital ou do maçarico de soldar manual seleccionados

(2) Menu "Denições dos parâmetros"

(3) Menu "Conguração e parâmetros do sistema"

(4) Menu "Soldar"

(5) Menu "Synergic (curva característica)"

(6) Menu "Pinça de soldadura orbital/maçarico de soldar manual"

Se, em vez da pinça de soldadura orbital, for seleccionado um maçarico de soldar manual TIG, o ícone (2) tem a seguinte aparência:

É possível consultar uma explicação detalhada dos menus nas páginas que se seguem.

34

Menu "Pinça de soldadura orbital/maçarico de

soldar manual"

Aceder ao menu 1. Para seleccionar uma pinça de solda-

dura orbital ou um maçarico de soldar,

aceder ao menu Pinça de soldadura

orbital.

Seleccionar o

tipo de pinça de

soldadura orbital

Seleccionar a

designação do

modelo da pinça

de soldadura

orbital

(e)

(a)

(b)

(c)

(f)

2. Seleccionar o tipo de pinça de soldadura orbital pretendido

(a) Pinça de soldadura orbital fechada

(b) Maçarico de soldar manual

(c) Pinça de soldadura orbital tubo-

placa

Se for seleccionada uma pinça de soldadura orbital, ler o parágrafo "Seleccionar a

designação do modelo da pinça de soldadura orbital e o avanço de arame".

Se for seleccionado um maçarico de soldar manual, ler o parágrafo "Seleccionar o

tipo de maçarico de soldar manual".

3. Seleccionar o modelo de pinça de

soldadura orbital pretendido (e)

4. Caso esteja disponível, activar a função OSC (oscilação do maçarico) (f)

OSC activado

(g)

OSC desactivado

5. Caso este disponível, activar a função

(h)

6. Caso esteja disponível, seleccionar o avanço de arame utilizado (h)

- Sem arame

- Arame interno

- KD 4000 D-11 (avanço de arame frio para arame externo)

7. Tocar no botão "VOLTAR" para seleccionar as pinças de soldadura orbital ou no botão "Menu" para voltar ao menu principal

35

AVC (regulação da distância do maçarico) (g)

AVC activado

AVC desactivado

Seleccionar o

tipo de maçarico

de soldar manual

3. Para os maçaricos de soldar manuais

refrigerados a gás, aceder ao registo

"TOCHA MANUAL DE GÁS"

- Para os maçaricos de soldar manuais

refrigerados a água, aceder ao registo

"TOCHA MANUAL DE ÁGUA"

Importante! Para maçaricos de soldar

refrigerados a gás ou a água:

- Refrigerado a gás: a denição standard para a bomba de agente refrigerante é "OFF".

- Refrigerado a água: a denição standard para a bomba de agente refrigerante é "AUTO".

4. Tocar no botão "VOLTAR" para seleccionar as pinças de soldadura orbital

ou no botão "Menu" para voltar ao

menu principal

36

Menu "Synergic"

Aceder ao menu

"Synergic"

Princípio No funcionamento Synergic, basta a introdução de umas poucas denições, geralmente

conhecidas, para o processo de arco voltaico. Com base nestas indicações, a fonte de

corrente calcula todas as outras denições para um resultado de soldadura ideal.

Introduzir

parâmetros

4. Espessura da parede da união de tubo [mm]

5. Diâmetro - diâmetro exterior da união de tubo [mm]

6. Conrmar as denições com o botão OK

Segue-se um cálculo dos parâmetros

1. Aceder ao menu "Synergic"

Denir as seguintes indicações:

2. Tipo de material de base

- CrNi

- Aço

- Alum

- Titânio

- NiBas (em preparação)

- Duplex (em preparação)

- Cobre (em preparação)

3. Gás - gás inerte

- Argônio

- Árgon H

preparação)

- Árgon hélio (em preparação)

- Hélio (em preparação)

(árgon hidrogénio, em

2

Importante! Para congurar as denições para o programa de pontilhação, tocar no

botão "Pr.Pontilh.".

37

Introduzir

parâmetros

(continuação)

Na janela de diálogo "Anexar programa",

congurar as seguintes denições:

- Pontos de pontilhação

OFF - pontilhação desactivada

1 .... 20 - número de pontos de ponti-

lhação

- Tempo de sold. de pontilhação - duração da corrente de soldadura para um

ponto de pontilhação [s]

- Posição do 1.º ponto de pont. - posição do primeiro ponto de pontilhação

[graus]

- Pré-uxo de gás de pont. - uxo prévio de gás inerte antes do processo

de pontilhação

- Corr. de sold. de pontilhação - corrente de soldadura para o processo de pontilhação

- Pós-uxo de gás de pontilhação - uxo posterior de gás inerte para o processo de

pontilhação

Importante! Com a pinça de soldadura orbital fechada, o uxo prévio e o uxo posterior

de gás ocorrem apenas no primeiro e no último ponto de pontilhação.

38

Menu "Conguração e parâmetros do sistema"

Aceder ao menu

"Conguração e

parâmetros do

sistema"

Princípio

Aceder às

denições

"OPERADOR"

1. Aceder ao menu "Conguração e

parâmetros do sistema"

É possível consultar uma explicação

detalhada do menu nos parágrafos que se

seguem.

O menu "Conguração e parâmetros do sistema" permite ao utilizador adaptar o comando de sistema orbital e a pinça de soldadura orbital.

1. Na janela "Parâmetros de ignição",

tocar no botão "OPERADOR"

2. Surge uma janela de diálogo para as

denições especícas do utilizador

Início de sessão

de um outro

operador e

alteração da

palavra-passe

- Para aceder a um outro utilizador já

memorizado, tocar no botão "OP. ++"

(c).

Caso se pretenda alterar a palavra-passe

do utilizador que acabou de iniciar sessão:

1. Tocar no botão (a)

(a)

(b)

(c)

Para atribuir direitos aos utilizador:

1. Tocar no botão "EDITAR OPERADOR" (b)

2. Para obter informações mais detalhadas, consultar a secção "Direitos do operador"

39

(d)

2. Para obter informações mais

detalhadas, consultar a secção

"Alterar a palavra-passe"

Início de sessão

de um outro

operador e

alteração da

palavra-passe

(continuação)

Importante! A atribuição de direitos de operador só é possível como administrador.

Caso as indicações para um operador sejam alteradas, o início de sessão posterior

deixa de ser possível com os dados de operador originais.

Bloquear o comando de sistema orbital:

- premir o "ícone do cadeado" (d)

o comando de sistema orbital ca logo no estado "Bloqueado" e só é suportado o funcionamento de soldadura propriamente dito. A alteração das denições está desactivada.

Desbloquear o comando de sistema orbital:

1. premir novamente o "ícone do cadeado" (d)

2. Clicar na solicitação para introduzir a palavra-passe e introduzi-la com o teclado

simbolizado que é apresentado.

Alterar a palavrapasse

Direitos do

operador

(g)

(f)

(e)

(h)

1. Segue-se a solicitação para introduzir

a nova palavra-passe

2. Ao tocar no botão (e), surge um

teclado simbolizado para introduzir a

nova palavra-passe

Caso se pretenda alterar o nome do utilizador

- Tocar no campo (f) para abrir o teclado simbolizado e alterar o nome do

utilizador

Caso se pretenda alterar a palavra-passe

- Tocar no campo (g) para abrir o teclado simbolizado e alterar a palavrapasse

Para atribuir direitos ao utilizador

1. Tocar no campo (h) e seleccionar um dos seguintes registos

- BLOQUEADO ... o comando de sistema orbital ca logo no estado "Bloqueado" e

só é suportado o funcionamento de soldadura propriamente dito. A alteração das

denições está desactivada.

- SIMPLES ... o operador não dispõe de direitos e só pode alterar parâmetros de

soldadura dentro dos limites permitidos.

- MEMORIZAR ... adicionalmente, o operador pode guardar os parâmetros de soldadura por si alterados.

- PROCURAR PARÂMETRO ... adicionalmente, o operador pode alterar os parâmetros para além dos limites predenidos.

- ADMIN ... adicionalmente, o utilizador pode repor parâmetros e denir parâmetros

de conguração e do sistema.

2. Se necessário, utilizar o botão "RETORNAR OPERADOR" para repor as denições

no seu estado original

40

Direitos do

operador

(continuação)

3. Com os botões "Op. -" e "Op. +", aceder às denições para outros operadores

4. Com o botão "VOLTAR", regressar à janela "Substituir operador"

5. Na janela "Substituir operador", aceder à janela das denições especícas do utilizador com o botão ">>"

Denições

especícas do

utilizador

Denir as seguintes indicações:

1. Selecção idioma actual - seleccionar

o idioma para a orientação do utilizador

2. F1: Selecção de uma função denida

pelo operador para o botão F1

3. F2: Selecção de uma função denida

pelo operador para o botão F2 do

comando à distância

4. Saving (MOVER): antes dos dados

serem substituídos, se estiver seleccionada a opção "Com conrmação",

surge uma pergunta de segurança.

5. As seguintes funções denidas pelo operador estão disponíveis para os botões:

- Sem função

- Página de alarmes activa

- Hist. alarmes

- Iniciar posição básica

- Guardar imagem do ecrã no USB

- DESL/LIG bomba água

- Carregar programa seguinte

6. Com o botão ">>" aceder às denições de luminosidade e contraste

Luminosidade e

contraste

1. Com os botões (a) e (b), adaptar a

(a)

luminosidade e o contraste do ecrã

táctil

2. Na área de introdução (c), congurar

as seguintes denições:

(c)

(b)

Importante! "VG" designa a cor do

texto no plano principal, "HG" a cor do

plano de fundo do texto.

Os valores numéricos a introduzir correspondem à sequência contabilizada linha a

linha das caixas coloridas apresentadas à esquerda. Exemplo:

- "0" signica preto

- "16" signica branco

- Fundo ... cor de fundo geral

- Introdução ... cor do texto e cor de fundo dos textos

seleccionados quando a roda de regulação está premida

- Selecion. ... cor do texto e cor de fundo dos textos durante

a selecção

- Texto ... cor do texto e cor de fundo dos textos em geral

- Campo ... cor do texto e cor de fundo dos textos nos campos

de texto

Importante! Se for necessário, repor as denições de fábrica

premindo o botão "Default".

41

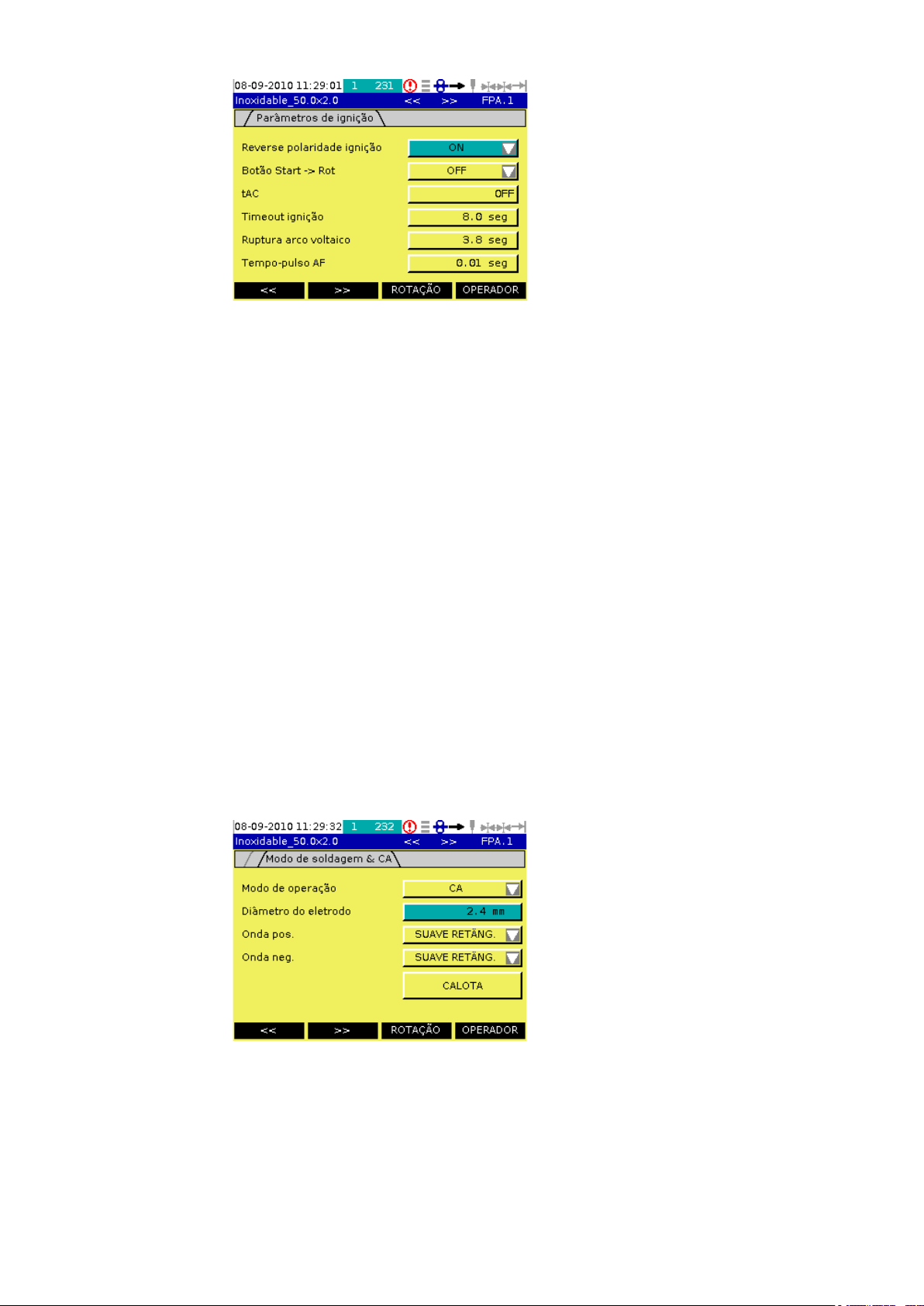

Parâmetros de

ignição

Denir as seguintes indicações:

1. Reverse polaridade ignição - Reverse

Polarity Ignition - ignição com polaridade invertida

- ON: activar

- OFF: desactivar

2. Botão Start -> Rot: início da rotação

em separado, com o botão "Start".

3. tAC - ignição pulsada. A ignição pulsada é automaticamente activada ao

seleccionar um programa de pontilhação.

Importante! É possível encontrar mais informações sobre o programa de pontilhação no

capítulo "Synergic".

- 0,1 - 9,9: duração de uma corrente de soldadura pulsada para o início do processo

de soldadura [s]

- ON: activar

- OFF: desactivar

Importante! A função de pontilhar só está disponível para o método "Soldadura

TIG-DC".

Modo de

soldagem e CA

4. Timeout ignição ... tempo até à desconexão quando não ocorre ignição [s]

Para uma nova tentativa de ignição, é necessário um novo início da soldadura

5. Ruptura arco voltaico ... tempo até à desconexão depois da ruptura do arco voltaico

[s]

Caso a função de ruptura de arco voltaico seja activada, limpar a superfície da peça

de trabalho e repetir o início da soldadura

6. Tempo-pulso AF [s]

... duração do impulso de alta tensão para a ignição de alta tensão

... AF ext.: ignição de alta tensão com fonte de tensão externa

... NO HF: ignição de alta tensão desactivada

7. Com o botão ">>", aceder à janela "Modo de soldagem e CA"

Denir as seguintes indicações:

1. Modo soldadura ... Modo de operação

- CA

- DC

2. Diâmetro do eletrodo ... diâmetro do

eléctrodo de tungsténio [mm]

3. Para soldadura CA: tipo de corrente

da meia-onda positiva/negativa

- Triângulo

- Seno

- Suave retâng.

- Rectângulo

- Triângulo ... traçado triangular

- Seno ... traçado sinusoidal (denição standard para arco voltaico silencioso e estável)

- Suave rectâng. ... traçado rectangular com inclinação reduzida do anco, para redu-

ção do ruído em comparação com o traçado rectangular puro