/ Perfect Welding / Solar Energy / Perfect Charging

FlexTrack 45

8,045,565

Bedienungsanleitung

Ersatzteilliste

DE

Fahrwerk

42,0426,0205,DE V03-03032015

Sehr geehrter Leser

Einleitung

Die vorliegende Bedienungsanleitung hilft Ihnen, sich mit dem Gerät vertraut zu machen.

Es liegt in Ihrem Interesse, die Anleitung aufmerksam zu lesen und die Anweisungen zu befolgen. Sie vermeiden dadurch Störungen und Bedienungsfehler oder

gar eine eventuelle Beschädigung der installierten Komponenten.

Beachten Sie die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit am Einsatzort des Produktes. Sorgfältiger Umgang mit dem Gesamtsystem unterstützt

dessen langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen

für hervorragende Ergebnisse.

3

4

Inhaltsverzeichnis

Allgemeine Informationen 7

Zu diesem Dokument ...................................................................................................................................... 9

Funktion dieses Dokuments ....................................................................................................................... 9

Erklärung der Sicherheitshinweise ............................................................................................................. 9

Qualiziertes Fachpersonal ........................................................................................................................9

Urheberrecht ..............................................................................................................................................9

Allgemeines ................................................................................................................................................... 10

Prinzip ......................................................................................................................................................10

Gerätekonzept und Einsatzgebiet ............................................................................................................ 10

Sicherheit 13

Betriebssicherheit und Anwenderhinweise .................................................................................................... 15

Bestimmungsgemäße Verwendung ......................................................................................................... 15

Vorhersehbare Fehlanwendung ............................................................................................................... 15

Umbauten oder Veränderungen ............................................................................................................... 15

Instruktionspicht .....................................................................................................................................15

Bedienungsanleitung ................................................................................................................................16

Persönliche Schutzausrüstung .................................................................................................................16

Landeseigene Vorschriften ....................................................................................................................... 16

Ersatz- und Verschleißteile sowie Hilfsstoffe ............................................................................................ 16

Transport und Lagerung ........................................................................................................................... 17

Beschreibung des Fahrwerkes 19

Lieferumfang .................................................................................................................................................21

Basis-Konguration .................................................................................................................................. 21

Zubehör und Optionen .............................................................................................................................22

Fahrwerk-Komponenten ................................................................................................................................ 23

Konguration Fahrwerk mit Pendelung .................................................................................................... 23

Konguration Fahrwerk ohne Pendelung ................................................................................................. 24

Bedienelemente und Anschlüsse ..................................................................................................................25

Anschlüsse ............................................................................................................................................... 25

Bedienelemente Steuerbox ...................................................................................................................... 26

Bedienelemente Fahrwerk .......................................................................................................................26

Bedienelemente Fernbedienung .............................................................................................................. 27

Schienen und Brücken .................................................................................................................................. 29

Gewichte der Schienen und Brücken ....................................................................................................... 29

Montagezubehör ......................................................................................................................................29

Starre Schienen .......................................................................................................................................30

Flexible Schienen ..................................................................................................................................... 30

Brückentypen ...........................................................................................................................................31

Aufbau einer Brücke .................................................................................................................................31

Konguration Fahrschiene und Führungsringe ........................................................................................ 32

Schweißposition und Nahtführung ................................................................................................................34

Mögliche Schweißpositionen ....................................................................................................................34

Inbetriebnahme 37

Fahrwerk vorbereiten ....................................................................................................................................39

Montage des Fahrwerkes mit Pendelung ................................................................................................. 39

Umbau Pendelung auf Verstelleinheit ...................................................................................................... 40

Führungsschienen vorbereiten und montieren .............................................................................................. 41

Benötigte Anzahl der Brücken .................................................................................................................. 41

Montage der Brücken ............................................................................................................................... 41

Gerade Führungsschienen .......................................................................................................................42

5

Montage der Endschalternocken .............................................................................................................42

Schienenkonstruktion sichern ..................................................................................................................43

Geschlossener Führungsring ................................................................................................................... 43

Geschlossener Führungsring ................................................................................................................... 44

Starre Ringsegmente ...............................................................................................................................45

Flexible Ringsegmente .............................................................................................................................47

Inbetriebnahme des Fahrwerkes ................................................................................................................... 48

Fahrwerk auf gerader Führungsschiene platzieren .................................................................................. 48

Fahrwerk auf runder Führungsschiene platzieren .................................................................................... 49

Regulierung der Andruckrollen ................................................................................................................. 50

Fahrwerk entlasten ...................................................................................................................................51

Betrieb 53

Schweissprogramme erstellen und speichern ............................................................................................... 55

System-Komponenten einschalten ..........................................................................................................55

Fahrwerk-Parameter festlegen .................................................................................................................55

Zusatzfunktionen auswählen ....................................................................................................................56

Speichern eines Programmes .................................................................................................................. 57

Schweißprogramm laden .........................................................................................................................58

Maßeinheiten ändern ...............................................................................................................................58

Arbeitsablauf .................................................................................................................................................59

Arbeiten mit oder ohne Pendelung ...........................................................................................................59

Testablauf durchführen ............................................................................................................................. 59

Schweißablauf starten ..............................................................................................................................60

Wartung und Entsorgung 61

Fehlerbehebung ............................................................................................................................................ 63

Allgemeines ..............................................................................................................................................63

Grundvoraussetzungen für das Funktionieren des Systems ................................................................... 63

Ereigniscodes ...........................................................................................................................................63

Fehlercodes .............................................................................................................................................63

Wartung ......................................................................................................................................................... 64

Wartungspersonal ....................................................................................................................................64

Wartungsnachweis ................................................................................................................................... 64

Empfohlene Schmierstoffe ....................................................................................................................... 64

Wartungsmaßnahmen und -intervalle ......................................................................................................65

Technische Daten 67

Technische Daten .......................................................................................................................................... 69

Fahrwerk FlexTrack 45 ............................................................................................................................. 69

Steuerbox ................................................................................................................................................. 69

Pendelung ................................................................................................................................................ 69

Abmessungen ..........................................................................................................................................69

Leistungsschilder .....................................................................................................................................70

Gewichte Schienen und Brücken ............................................................................................................. 71

Einstelltabelle Führungsringe ................................................................................................................... 72

Einstelltabelle exible Schienensegmente ............................................................................................... 73

Ersatzteile, Schaltplan 75

Ersatzteile ......................................................................................................................................................77

Ersatz- und Verschleißteile sowie Hilfsstoffe ............................................................................................ 77

Angaben bei Bestellungen .......................................................................................................................77

Schaltplan ......................................................................................................................................................85

6

Allgemeine Informationen

7

8

Zu diesem Dokument

Funktion dieses

Dokuments

Erklärung der

Sicherheits-

hinweise

Diese Bedienungsanleitung informiert Sie darüber, wie Sie das Gerät in

Zusammenhang mit den installierten System-Komponenten in Betrieb nehmen und bedienen. Bewahren Sie die Bedienungsanleitung sorgfältig und ständig am Einsatzort des

Gerätes auf. Sie dient Ihnen in Zukunft als Nachschlagehilfe bei Fragen zu Funktion und

Bedienung.

GEFAHR! Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. Wenn sie

nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein.

VORSICHT! Bezeichnet eine möglicherweise schädliche Situation. Wenn sie

nicht gemieden wird, können leichte oder geringfügige Verletzungen, sowie

Sachschäden die Folge sein.

HINWEIS! Bezeichnet die Gefahr beeinträchtigter Arbeitsergebnisse und

mögliche Schäden an der Ausrüstung.

Qualiziertes

Fachpersonal

Urheberrecht

WICHTIG! Bezeichnet Anwendungstipps und andere besonders nützliche Informationen.

Es ist kein Signalwort für eine schädliche oder gefährliche Situation.

Wenn Sie eines der abgebildeten Symbole sehen, ist erhöhte Achtsamkeit erforderlich.

- Diese Bedienungsanleitung richtet sich an geschultes Fachpersonal oder Personen

mit Praxiserfahrung im Bereich der Schweißtechnik. Die Ausbildung des Personals

muss nachweislich durch regelmäßige Unterweisungen erfolgen.

- Eine Reparatur oder Wartung des Gerätes darf ebenfalls nur durch geschultes Fachpersonal und unter Einhaltung der angegebenen Wartungsmaßnahmen und

-intervalle durchgeführt werden.

- Der Hersteller übernimmt für Schäden, welche durch nicht ausreichende Bedienkenntnisse des Personals entstehen, keinerlei Haftung.

Das Urheberrecht an dieser Bedienungsanleitung verbleibt bei der Firma Fronius International GmbH. Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet

keinerlei Ansprüche seitens des Käufers.

9

Allgemeines

Prinzip

Gerätekonzept

und Einsatzgebiet

Das Fahrwerk FlexTrack 45 ist zum Schweißen von Stumpf- und Kehlnähten im

MIG/MAG oder CMT-Prozess, mit oder ohne Pendelung vorgesehen.

Es kann sowohl auf starren und exiblen Schienen, als auch auf starren und exiblen

Führungsringen eingesetzt werden.

Das kompakte Fahrwerk bietet ein breites Spektrum von Anwendungsmöglichkeiten. Je

nach Anforderung und Oberächengeometrie kann zwischen 3 verschiedenen Schienen-

typen ausgewählt werden.

Die Steuerung erfolgt ausschließlich über die Fernbedienung. Somit eignet sich das

Fahrwerk perfekt für den universellen Einsatz:

Anwendung GERADE:

Anwendung FLEXIBEL:

min. 1500

mm

min. 1100

mm

10

Gerätekonzept

und Einsatzgebiet

(Fortsetzung)

Anwendung RING:

200 - 6060 mm

11

12

Sicherheit

13

14

Betriebssicherheit und Anwenderhinweise

Bestimmungsgemäße

Verwendung

Vorhersehbare

Fehlanwendung

Das Fahrwerk FlexTrack 45 ist ausschließlich zum Schweißen von Stumpf- und

Kehlnähten in horizontaler und vertikaler Schweißposition zu verwenden.

Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß - der Hersteller übernimmt für hieraus entstehende Schäden keinerlei Verantwortung.

Der Einsatz ist in folgenden Schweißverfahren möglich:

- MIG/MAG Prozess

- CMT Prozess

Zur bestimmungsgemäßen Verwendung gehören auch:

- die Durchführung der vorgeschriebenen Wartungsmaßnahmen unter Einhaltung der

Wartungsintervalle

- die Führung eines Service-Buches mit den notwendigen Angaben (Datum, Bediener,

ausgeführte Tätigkeiten,...)

- der Einsatz der von Fronius vorgeschriebenen Ersatzteile

- das Beachten aller Hinweise, insbesondere der Sicherheitshinweise, in der Bedienungsanleitung

- die Verwendung dieses Dokuments in Zusammenhang mit den Bedienungsanleitungen der integrierten Systemkomponenten (Stromquelle, etc.)

Alle von der bestimmungsgemäßen Verwendung abweichenden Anwendungen gelten

als unzulässiger Fehlgebrauch, dazu zählen z. B.:

Umbauten oder

Veränderungen

Instruktions-

picht

- Mitfahren auf dem Fahrwerk, Transport von Lasten

- Verwendung der exiblen (unverstärkten) Schienen auf ebenen Flächen

- Einsatz über Kopf

- Hebevorgänge (Heben, Manövrieren von Lasten, Tieren oder Personen)

- Benützung als Aufstiegshilfe

- Verwendung als Ablageäche für Werkzeuge

- Einsatz außerhalb der zulässigen technischen Betriebsgrenzen (z.B. Überschreiten

der max. zulässigen Belastung)

- Einsatz in explosionsgefährdeter Umgebung

Bei eigenmächtigen Umbauten und Veränderungen des Fahrwerkes erlischt jegliche Haftung und Gewährleistung durch den Hersteller!

Das elektromagnetische Verhalten des Fahrwerkes kann durch Ergänzungen oder

Veränderungen jeglicher Art beeinträchtigt werden. Nehmen Sie deshalb keine Änderungen oder Ergänzungen ohne Rücksprache und schriftlicher Zustimmung des Herstellers

vor.

Der Anlagenbetreiber ist verpichtet, alle mit dem Fahrwerk arbeitenden Personen vor

Arbeitsbeginn:

- theoretisch und praktisch zu unterweisen oder schulen zu lassen und

- mit den Sicherheitsbestimmungen vertraut zu machen.

WICHTIG! Die Instruktionspicht gilt auch ganz besonders für Personen, die nur gele-

gentlich mit dem Fahrwerk arbeiten. (z.B. beim Rüsten, Warten, etc.)

15

Bedienungsanleitung

Die Bedienungsanleitung hilft Ihnen, das Fahrwerk gefahrlos und efzient zu benutzen

und muss daher jederzeit zugänglich sein:

- Bewahren Sie die verschiedenen Teile der Bedienungsanleitung daher immer am

Einsatzort des Fahrwerkes auf.

- Kennzeichnen Sie den Ort der Aufbewahrung deutlich.

- Sorgen Sie dafür, dass alle mit dem Fahrwerk arbeitenden Personen wissen, wo sich

die Bedienungsanleitung bendet.

- Nur eine greifbare Bedienungsanleitung hilft Ihnen, wenn Sie ein Problem haben!

WICHTIG! Für Schäden, die durch Nichtbeachten der Bedienungsanleitung entstehen,

übernimmt der Hersteller keine Haftung!

Persönliche

Schutzausrüstung

Landeseigene

Vorschriften

Für die Arbeitsumgebung ist alleinig der Betreiber der Anlage zuständig.

Folgende Schutzmaßnahmen sind bereitzustellen und anzuwenden:

- Schweißerschutzbrille

- Schweißerschutzschirm

- Schweißerschutzhandschuhe

- Schweißerschutzbekleidung

- Schweißerschutzschuhe

In einigen Ländern können spezielle behördliche Vorschriften gelten, die in der Betriebsanleitung nicht angegeben sind. Diese Vorschriften sind in Erfahrung zu bringen und zu

beachten. Dies betrifft vor allem Vorschriften bezüglich:

- Unfallverhütung

- Maschinensicherheit

- Personenschutz (Schutzausrüstung)

- Umweltschutz

- Elektrik

Ersatz- und Verschleißteile sowie

Hilfsstoffe

Der Einsatz von Ersatz- und Verschleißteilen von Fremdherstellern kann zu Risiken führen. Verwenden Sie nur zugelassene Original-Fronius-Ersatzteile.

Für Schäden aus der Verwendung von nicht vom Hersteller freigegebenen Ersatz- und

Verschleißteilen oder Hilfsstoffen übernimmt der Hersteller keine Haftung.

16

Transport und

Lagerung

Das gesamte System samt Werkzeugset wird in einer passgenauen Metall-Transportbox

geliefert. Die Schienen müssen separat gelagert werden.

17

18

Beschreibung des Fahrwerkes

19

20

Lieferumfang

Basis-

Konguration

(6)

(1)

(5)

(4)

(1) Steuerbox

(2) FlexTrack Fahrwerk

(3) 2 Steuerleitungen: 1x zwischen Fahrwerk und Steuerbox,

1x zwischen Fahrwerk und Fernbedienung

(4) Schlauchpakethalterung

(5) Verbindungsleitung Steuerbox - Stromquelle

(6) Werkzeugset

(7) Fernbedienung

(2)(7) (3)

21

Zubehör und

Optionen

(8) Pendelung

(9) Verstelleinheit

Brennerhalterung, je nach Schweißprozess:

(10) FTH 18

(11) FTH 21

(8)

(10)

(11)

(9)

22

Fahrwerk-Komponenten

Konguration

Fahrwerk mit

Pendelung

Transportgriffe

Brennerhalter

Endschalter

Endschalternocke

Brenner-Verstelleinheit

Fernbedienung

Pendelung

Schiene

Kupplung

Fixierhebel

Führungsrollen

Schlauchpakethalterung

Magnetbrücke

23

Konguration

Fahrwerk ohne

Pendelung

Schlauchpakethalterung

Fernbedienung

Transportgriffe

Schiene

Kupplung

Endschalter

Magnetbrücke

BrennerVerstelleinheit

Brennerhalter

Verstelleinheit

24

Bedienelemente und Anschlüsse

Anschlüsse

4

3

1

2

5

(1) Netzkabel Steuerbox

(2) Steuerleitung zwischen Fahrwerk und Steuerbox

(3) Steuerleitung zwischen Fahrwerk und Fernbedienung

(4) Verbindungsleitung zwischen Steuerbox und Stromquelle

(5) Anschlussleitung der Pendelung

25

Bedienelemente

Steuerbox

Bedienelemente

Fahrwerk

(1)

(1) EIN/AUS Schalter

zum Ein- und Ausschalten der

Steuerbox

(1)

(3)

(1) Kupplung ein / aus

zum Verriegeln / Entriegeln des Fahrwerkes auf der Schiene. Ermöglicht

schnelles Positionieren des Fahrwerkes.

(2) Fixierhebel Führungsrollen

zum Fixieren und Lösen der innenliegenden Führungsrollen.

(3) Endschalter (beidseitig in und gegen Fahrtrichtung)

für automatischen Richtungswechsel oder Stopp.

(2)

26

Bedienelemente

Fernbedienung

(1) (2)

(11)

(3a) (3b) (3c)

(10)

(9)

(8)

(1) Numerisches Display, 4-stellig (metrisch / imperial)

Anzeige von Parametern und Fehlercodes.

(2) Endschalterfunktion Richtung wechseln / stoppen

Je nach Schaltstellung wechselt das Fahrwerk die Fahrtrichtung oder stoppt,

sobald der Endschalter aktiviert wird.

(3a) Weißes Symbol: Verweilzeit Pendelung links

Reguliert die Verweilzeit der Pendelung links.

Gelbes Symbol: Rückfahrweg

Rückfahrzeit am Ende des Schweißweges in Sekunden [s].

(3b) Weißes Symbol: Verweilzeit Pendelung Mitte

Reguliert die Verweilzeit der Pendelung in der Mitte der Pendelbewegung.

Gelbes Symbol: Segmentweg mit Schweißen

Einstellung der Länge der einzelnen Schweißsegmente in [cm].

(3c) Weißes Symbol: Verweilzeit Pendelung rechts

Reguliert die Verweilzeit der Pendelung rechts.

Gelbes Symbol: Segmentweg ohne Schweißen

Einstellung der Abstände zwischen den einzelnen Segmenten in [cm].

(4) Pendelgeschwindigkeit

Reguliert die Pendelgeschwindigkeit.

(5) Offset

Reguliert den Versatz beim Pendeln.

(4)

(5)

(6)

(7)

27

Bedienelemente

Fernbedienung

(Fortsetzung)

(6) Verfahrrichtung

Auswahl der Verfahrrichtung.

(7) Fahrgeschwindigkeit

Reguliert die Fahrgeschwindigkeit des Fahrwerkes.

(8) Schweissmodus

3 Schweissmodi einstellbar:

- Test

- ohne Lichtbogen (O)

- mit Lichtbogen (I)

(9) Weiße Symbole: Pendelmodus

4 Pendelmodi einstellbar:

- ohne pendeln

- trapezförmig pendeln

- rechteckig pendeln

- dreieckig pendeln

Grüne Markierung: Vorwahl Wegmessung

Vorwahl zum Auswählen der Zusatzfunktion Wegmessung (grünes Symbol) der

Taste Pendelweg (10).

Gelbe Markierung: Vorwahl Segmentschweißung

Vorwahl zum Auswählen der Zusatzfunktionen Segmentschweißen (orange

Symbole).

WICHTIG! Der Schweißvorgang kann nur gestartet werden, wenn der Drehknopf

Pendelmodus (9) auf einen der weißen Funktionsparameter gestellt wird!

(10) Weißes Symbol: Pendelweg

zur Regulierung des Pendelweges.

Grünes Symbol: Gesamtschweißweg

Gesamtschweißweg in [cm].

(11) Weißes Symbol: Endkraterfüllzeit

Erlaubt einen glatten Abschluss der Schweißnaht.

WICHTIG: Parameter müssen über die Stromquelle eingegeben werden, und

entweder gleich oder größer als der Wert der Stromquelle sein.

Gelbes Symbol: Startverzögerung / Flying Start

bei positivem Wert - Startverzögerung [s]: Schweißen Start -> Ablauf Verweilzeit

-> Fahrwerk beginnt sich zu bewegen.

bei negativem Wert - Flying Start [s]: Bewegung Fahrwerk beginnt, und erst nach

abgelaufener Zeit “Flying Start” zündet der Lichtbogen.

28

Schienen und Brücken

Gewichte der

Schienen und

Brücken

Magnetbrücke 2,5 kg

Vakuumbrücke (auf Anfrage) 1,6 kg

Magnetbrücke mit Distanzhaltern 2,7 kg

Vakuumbrücke mit Distanzhaltern (auf Anfrage) 1,8 kg

Magnetbrücke mit Distanzhalter und metrischer Justiereinheit 3,4 kg

Magnetbrücke mit metrischer Justiereinheit 3,2 kg

Brücke mit Stellfuß, Distanzhalter und metrischer Justiereinheit 1,5 kg

Brücke mit Stellfuß und metrischer Justiereinheit 1,3 kg

Vakuumbrücke mit Distanzhalter und metrischer Justiereinheit (auf

Anfrage)

Vakuumbrücke mit metrischer Justiereinheit (auf Anfrage) 2,4 kg

Starre Führungsschiene 1884 mm 11 kg

Flexible Führungsschiene 1884 mm 5,5 kg

Flexible Führungsschiene 1695 mm 4,8 kg

Flexible Führungsschiene 1130 mm 3,3 kg

Starrer Führungsring Ø200-300 mm 8,8 kg

Starrer Führungsring Ø300-480 mm 11 kg

Starrer Führungsring Ø480-660 mm 14 kg

Starrer Führungsring Ø660-840 mm 16 kg

Schienensegment Ø840-1020 mm 19 kg

Schienensegment Ø1020-1200 mm 22 kg

Schienensegment Ø1200-1380 mm 24 kg

Schienensegment Ø1380-1560 mm 27 kg

2,6 kg

Montagezubehör

Verbindungselemente:

2 Stück Verbindungselemente zum Verlängern der Schienen sind bei jeder

Schiene inkludiert.

Einbauset Schaltnocke:

2 Stück Schaltnocken zum Auslösen der Endschalter an Anfang und Ende der Führungsschiene.

WICHTIG! Werden keine Endschalternocken verwendet, besteht die Gefahr, dass sich

das Fahrwerk über das Schienenende hinaus bewegt und abstürzt.

29

Starre Schienen

GERADE

► Gerade Schienen mit Aluminiumver-

steifung

► Für horizontalen und vertikalen Einsatz

► Mit 2 Verbindungselementen zum Ver-

längern der Fahrschiene

Länge: 1884 mm

Gewicht: 5,5 kg

RING (Außenanwendung)

► Starre Schienen mit Aluminiumver-

steifungen

► Für Außenanwendungen an Rohren

Die folgenden Größen sind verfügbar:

Für Werkstück- Ø 200-840 mm:

► Führungsring starr 200-300 mm

► Führungsring starr 300-480 mm

► Führungsring starr 480-660 mm

► Führungsring starr 660-840 mm

Flexible Schienen

Für Werkstück- Ø 840-1560 mm:

► Führungsring starr 840-1020 mm

► Führungsring starr 1020-1200 mm

► Führungsring starr 1200-1380 mm

► Führungsring starr 1380-1560 mm

GERADE / GEBOGEN

► Montierbar auf geraden und gebo-

genen Bauteilen

► Schweissen innen:

min. Innenradius 1500 mm

► Schweissen außen:

min. Außenradius 1100 mm

RING (Innen- und Außenanwendung)

► Ab Außendurchmesser >1560 mm bis

6060 mm

30

Unterschiedliche Segmentlängen für verschiedene Durchmesserbereiche:

Segment Typ Länge

I 1130 mm

II 1695 mm

III 1884 mm

Brückentypen

Magnetbrücke Brücke mit Stellfuß

Aufbau einer

Brücke

Für magnetische Bauteile, bis 180° C

hitzebeständig.

Empfohlen für starre Ringe bis 840 mm

Durchmesser.

Die Magnetkraft ist mit einem Hebel regelbar.

Maximale Haltekraft einer Magnetbrücke:

750 N

WICHTIG! Alle Brücken beinhalten eine metrische Justiereinheit und einen

Distanzhalter.

Standard-Brücke mit Magnetfüßen

Brücke mit Distanzblock

Standard-Brücke

Schrauben M6x20

Metrische Justiereinheit

(Option)

Einstellschraube

M12x3

Brücke mit metrischer

Justiereinheit

Schrauben M6x20

Brücke mit metrischer Justiereinheit und Distanzblock

Schrauben M6x14

Schrauben M6x20

31

Aufbau einer

l=1130 mm

Ø 1560 - 6060 mm

Brücke

(Fortsetzung)

Brücke mit Stellfüßen

Brücke mit Stellfuß und metrischer

Justiereinheit

Schrauben M6x14 Schrauben M6x14

Brücke mit Stellfuß, metrischer Justiereinheit und Distanzblock

Schrauben M6x14

Konguration

Fahrschiene und

Führungsringe

auf Anfrage

auf Anfrage

Ø200-840mm

Ø 840 - 1380mm Ø 1380 - 1560 mm

32

Konguration

Fahrschiene und

Führungsringe

(Fortsetzung)

auf Anfrage

Ø 1560 - 6060 mm

l=1130 mm

l=1695 mm

l=1884 mm

33

Schweißposition und Nahtführung

Mögliche

Schweißpositionen

WICHTIG! Im vertikalen Einsatz muss die Schienenkonstruktion durch ein Lastsi-

cherungsgerät mit Blockierfunktion gegen Herabfallen gesichert sein.

Das Lastsicherungsgerät muss für das Gesamtgewicht von Fahrwerk und Schienenkonstruktion ausgelegt sein. Der Hersteller übernimmt für entstehende Personenund Sachschäden, welche durch vertikalen Einsatz des Fahrwerkes ohne Lastsicherungsgerät entstehen, keinerlei Haftung!

Horizontale Position auf starrer Schiene:

Mögliche Schweißpositionen:

- PA (Wannenposition)

- PB (Horizontal-Vertikalposition)

- PC (Querposition)

Vertikale Position auf starrer Schiene:

Mögliche Schweißpositionen:

- PG (Fallposition)

- PF (Steigposition)

34

Mögliche

Schweißpositionen

(Fortsetzung)

Positionen auf exibler Schiene:

Mögliche Schweißpositionen:

- PA (Wannenposition)

- PB (Horizontal-Vertikalposition)

- PC (Querposition)

PG (Fallposition)

- PF (Steigposition)

Positionen auf Führungsring (starr oder exibel)

Mögliche Schweißpositionen:

- PA (Wannenposition)

- PB (Horizontal-Vertikalposition)

- PC (Querposition)

PG (Fallposition)

- PF (Steigposition)

35

36

Inbetriebnahme

37

38

Fahrwerk vorbereiten

Montage des

Fahrwerkes mit

Pendelung

5

7

3

6

4

2

1

Zusammenbau des Fahrwerkes mit Pendelung:

1. Pendelung mit den sechs beiliegenden Schrauben am Fahrwerk befestigen.

2. Verbindungsleitung der Pendelung mit dem Fahrwerk verbinden und arretieren.

3. Brennerhalter auf die Pendelung stecken.

4. Schrauben festziehen.

5. Quersupport auf den Brennerhalter stecken und Schrauben festziehen.

6. Schlauchpakethalter einfädeln und mit Klemmhebel xieren.

7. Die Fernbedienung besitzt einen Magnet, mit dem sie am Fahrwerk befestigt

werden kann.

39

Umbau

Pendelung auf

Verstelleinheit

1

3

2

Umbau von Pendelung auf Verstelleinheit:

1. Verbindungsleitung der Pendelung vom Fahrwerk abstecken

2. Die sechs Schrauben M6 lösen und die Pendelung abnehmen.

3. Die Schutzkappe auf die Buchse für die Pendelung aufsetzen.

4. Die Verstelleinheit mit vier Schrauben M6 am Fahrwerk befestigen.

WICHTIG! Beim Wechsel von der Verstelleinheit auf die Pendelung in umgekehrter

Reihenfolge vorgehen.

4

40

Führungsschienen vorbereiten und montieren

Benötigte Anzahl

der Brücken

Montage der

Brücken

Gerade, starre Schienen:

► auf einer Schienenlänge von 1884 mm müssen 3 Brücken verwendet werden.

Gerade, exible Schienen:

► auf einer Schienenlänge von 1884 mm müssen 5 Brücken verwendet werden.

► auf einer Schienenlänge von 1695 mm müssen 4 Brücken verwendet werden.

► auf einer Schienenlänge von 1130 mm müssen 3 Brücken verwendet werden.

Geschlossene Führungsringe und Führungsringe aus Schienensegmenten:

► je nach Durchmesser des Ringes muss die jeweilige Anzahl der benötigten

Brücken aus der Einstelltabelle entnommen werden.

Brücke ohne Distanzhalter und Justiereinheit:

Mit den beiden Schrauben M6x65 die Brücke auf der Schiene montieren und mit den

beiden M6 Muttern kontern.

WICHTIG! Die Montagestellen für die Brücken auf der Schiene sind gekennzeichnet durch die Aussparung für die Einstellschraube der Justiereinheit in der Mitte der

Schiene.

Schraube

M6x56

Mutter M6

Brücke mit Justiereinheit:

Brücken mit Justiereinheit werden mit den mitgelieferten Schrauben M6x14 montiert.

Schrauben M6x14

Schraube

M4x10

41

Die Skala seitlich an der Justiereinheit

wird mit der mirgelieferten Schraube

M4x10 befestigt.

Gerade

Führungsschienen

Sowohl die starren, als auch die exiblen, geraden Führungsschienen können mit den

mitgelieferten Verbindungselementen einfach verlängert werden.

(3)

(4)

(1)

(2)

1. Hebel der Magnetbrücken (1) auf OFF stellen.

2. Schienenteil am Werkstück platzieren und Hebel der Magnetbrücken auf ON

stellen.

3. Das Verbindungselement (2) am geraden Schienenende montieren.

4. Die beiden Schrauben M6 (3) lockern.

5. Am nächsten Schienenstück die Hebel der Magnetbrücken auf OFF stellen.

6. Das nächste Schienenstück mit der Nut (4) zwischen Verbindungselement (2) und

Schraube (3) schieben.

7. Die beiden Schrauben M6 (3) festziehen.

8. Schiene gegebenenfalls ausrichten, und Hebel der Magnetbrücken auf ON stellen.

9. Auf die beschriebene Weise weitere Schienenteile montieren, bis die gewünschte

Länge erreicht ist.

10. Am Schienenanfang und Ende jeweils eine Schaltnocke für die Endschalter

montieren.

Montage der

Endschalternocken

WICHTIG! Werden keine Endschalternocken verwendet, besteht die Gefahr, dass sich

das Fahrwerk über das Schienenende hinaus bewegt und abstürzt!

Bei Schienenkonstruktionenmit offenen Enden (keine Ringe) müssen an beiden Enden

die Endschalternocken (E-Set Endschalter) montiert werden!

42

Schienenkonstruktion

sichern

WICHTIG! Im vertikalen Einsatz muss die Schienenkonstruktion durch ein Lastsi-

cherungsgerät mit Blockierfunktion gegen Herabfallen gesichert sein.

Das Lastsicherungsgerät muss für das Gesamtgewicht von Fahrwerk und Schienenkonstruktion ausgelegt sein. Der Hersteller übernimmt für entstehende Personen- und Sach-

schäden, welche durch vertikalen Einsatz des Fahrwerkes ohne Lastsicherungsgerät

entstehen, keinerlei Haftung!

HINWEIS! Sicherstellen, dass das Seil des Lastsicherungsgerätes permanent

auf Zug gehalten ist!

Geschlossener

Führungsring

Der geschlossene Führungsring dient zum Schweißen von Rohren mit einem

Durchmesser von 200 bis 840 mm.

Die empfohlene Anzahl Brücken am Führungsring anbringen.

Anzahl der Brücken - siehe nachfolgende Tabelle:

DURCHMESSER SEGMENTE BRÜCKEN

200 - 300 mm (7.9 - 11.8 in) 2 3

300 - 480 mm (11.8 - 18.9 in) 2 4

480 - 660 mm (18.9 - 26 in) 2 6

660 - 840 mm (26 - 33.1 in) 2 8

(a)

1. Verschlüsse am Führungsring

öffnen:

- Schrauben M6 (a) lockern

- Verschlusshaken (b) lösen

(b)

2. Bei Verwendung von Magnetbrücken: Hebel an den Magnetbrücken auf OFF stellen.

3. Abstand an den Justiereinheiten der Brücken mit der Einstellschraube (c) einstellen. Den empfohlenen Einstellwert M plus 3 wmm aus der Einstelltabelle entnehmen.

(c)

43

Geschlossener

Führungsring

4. Führungsring am Bauteil anbringen.

5. Verschlusshaken (a) schließen, Schrauben (b) wieder festziehen.

6. Führungsring mit den Einstellschrauben (c) an den Brücken rundherum gleich-

mäßig an das Bauteil anstellen.

(c)

(c)

(c)

7. Bei Verwendung von Magnetbrücken: Alle Hebel der Magnetbrücken in Position

ON schalten.

44

Starre

Ringsegmente

Starre Ringsegmente können zu Führungsringen mit bis zu 1560 mm Durchmesser

(4 Segmente) verbunden werden. Die einzelnen Segmente werden mit Sperrhaken und

Inbusschrauben M6x20 zu einem Führungsring verbunden:

1. Zwei Schienensegmente zusammenfügen. Die oberen vier Schrauben

M6x20 (a) leicht anziehen.

(a)

(a)

3. Den oberen Verschlusshaken (d)

schließen.

2. Den Verschlusshaken (b) am unteren

Führungsteil verriegeln.

Die beiden unteren Schrauben M6x16

(c) leicht anziehen.

(b)

(c)

4. Die beiden Segmente gegebenenfalls

zueinander ausrichten.

Alle Schrauben M6 (4 oben, 2 unten)

festziehen.

Die Anzahl der verwendeten Segmente und der nötigen Brücken für verschiedene Rohr-

durchmesser wird gemäß der folgenden Tabelle bestimmt:

DURCHMESSER SEGMENTE BRÜCKEN

840 - 1020 mm (33.1 - 40.2 in) 3 9

1020 - 1200 mm (40.2 - 47.2 in) 3 12

1200 - 1380 mm (47.2 - 54.3 in) 3 15

1380 - 1560 mm (54.3 - 61.4 in) 4 16

45

Starre

Ringsegmente

(Fortsetzung)

1. Beim Anbringen eines Führungsringes aus Schienensegmenten empehlt es sich,

zu zweit zusammenzuarbeiten.

2. Bei Verwendung von Magnetbrücken: Hebel an den Brücken auf OFF stellen.

3. Abstand an den Justiereinheiten der Brücken mit der Einstellschraube (d) einstellen. Den empfohlenen Einstellwert M aus der Einstelltabelle entnehmen. Zum

Anbringen der Ringe zuerst etwa 3 mm mehr als angegeben an der Justiereinheit

einstellen.

(d)

4. Führungsring am Bauteil anbringen.

5. Führungsring mit den Einstellschrauben (d) an den Brücken rundherum gleich-

mäßig an das Bauteil anstellen.

6. Bei Verwendung von Magnetbrücken: alle Hebel der Magnetbrücken auf ON stellen.

46

Flexible

Ringsegmente

Flexible Ringsegmente können zu Führungsringen von 1560 mm bis 6060 mm

Durchmesser (bis zu 11 Segmente) verbunden werden. Die einzelnen Segmente werden

mit Inbusschrauben M6x20 zu einem Führungsring verbunden.

Die exiblen Segmente sind in folgenden Längen verfügbar:

SEGMENT TYP LÄNGE

Typ I 1130 mm

Typ II 1695 mm

Typ III 1884 mm

Die Anzahl der Segmente hängt vom Rohrdurchmesser ab und wird gemäß nachfolgender Tabelle ausgewählt:

Durchmesser Segmente Brücken

1560 - 1740 mm

1740 - 1920 mm

1920 - 2100 mm

2100 - 2280 mm

3x Typ I

1x Typ II

3x Typ III

1x Typ I

3x Typ III

1x Typ II

3x Typ III

2x Typ I

18

18

20

21

2280 - 2460 mm 5x Typ II 25

2460 - 2640 mm

2640 - 2820 mm

3x Typ III

2x Typ II

5x Typ II

1x Typ I

25

25

2820 - 3000 mm 6x Typ II 28

3000 - 3180 mm

3x Typ III

3x Typ II

30

3180 - 3360 mm 6x Typ III 30

3360 - 3540 mm 7x Typ II 33

3540 - 3720 mm

3720 - 3900 mm

6x Typ III

1x Typ I

6x Typ III

1x Typ II

33

35

Durchmesser Segmente Brücken

3900 - 4080 mm

6x Typ III

2x Typ I

36

6x Typ III

4080 - 4260 mm

1x Typ II

38

1x Typ I

4260 - 4440 mm

6x Typ III

2x Typ II

40

6x Typ III

4440 - 4620 mm

1x Typ II

41

2x Typ I

6x Typ III

4620 - 4800 mm

2x Typ II

43

1x Typ I

4800 - 4980 mm

6x Typ III

3x Typ II

45

4980 - 5160 mm 9x Typ III 45

6x Typ III

5160 - 5340 mm

3x Typ II

48

1x Typ I

5340 - 5520 mm

5520 - 5700 mm

5700 - 5880 mm

9x Typ III

1x Typ I

9x Typ III

1x Typ II

9x Typ III

2x Typ I

48

50

51

9x Typ III

5880 - 6060 mm

1x Typ II

53

1x Typ I

47

Inbetriebnahme des Fahrwerkes

Fahrwerk

auf gerader

Führungsschiene

platzieren

1. Die Fernbedienung abnehmen. Fahrwerk muss ohne Fernbedienung auf der Führungsschiene montiert werden.

2. Kupplung und Hebel der Rollen in die Lage „OFF“.

3. Fahrwerk an den Griffen anheben und auf die Schienen stellen.

4. Den Hebel für die beweglichen Andruckrollen auf Position „ON“ stellen.

5. Den Hebel für die feststehenden Andruckrollen auf ON stellen. (Die Demontage

erfolgt in umgekehrter Reihenfolge).

6. Fahrwerk manuell einmal vollständig entlang der Schiene führen, um zu prüfen,

ob der Brenner sich in einem konstanten Abstand vom Werkstück bendet. Wenn

der Abstand nicht konstant ist, korrekten Abstand „M“ für die entsprechenden

Brücken einstellen.

7. Fahrwerk der Schiene entlang verschieben. Gleichzeitig die Kupplung auf Position „ON“ stellen, um das Getriebe mit den Öffnungen der Führungsschiene zu

verzahnen.

8. Die folgenden Schalter an der Fernbedienung kontrollieren:

- Schalter Schweißmodus in Position „0“

- Schalter Richtung wechseln / stoppen in die Mittelstellung.

9. Verbindungen herstellen:

- Verbindungsleitung zur Stromquelle (1) an Steuerbox und Stromquelle anstecken.

- Fernbedienung und Steuerbox mit Steuerleitung (2) (violettes Kabel) verbinden.

- Fahrwerk und Steuerbox mit Steuerleitung (3) (violettes Kabel) verbinden.

- Steuerbox ans Stromnetz anschließen (4).

10. Netzschalter an der Steuerbox auf ON stellen.

1

2

4

3

48

Fahrwerk

auf runder

Führungsschiene

platzieren

1. Die Fernbedienung abnehmen. Fahrwerk muss ohne Fernbedienung auf der Führungsschiene montiert werden.

2. Kupplung und Hebel der Rollen in die Lage „OFF“.

3. Die drei Schrauben M6x20, mit denen die Andruckrollen verschraubt sind, auf

beiden Seiten lockern.

4. Fahrwerk waagrecht über dem Werkstücksmittelpunkt auf die Schiene stellen und

am Griff festhalten.

5. Den Hebel für die beweglichen Andruckrollen auf Position „ON“ stellen.

6. Den Hebel für die feststehenden Andruckrollen auf ON stellen. (Die Demontage

erfolgt in umgekehrter Reihenfolge).

7. Die drei Montageschrauben M6 auf beiden Seiten festziehen.

8. Fahrwerk manuell einmal vollständig entlang der Schiene führen, um zu prüfen,

ob der Brenner sich in einem konstanten Abstand vom Werkstück bendet. Wenn

der Abstand nicht konstant ist, korrekten Abstand „M“ für die entsprechenden

Brücken einstellen.

9. Fahrwerk entlang der Schiene verschieben. Gleichzeitig die Kupplung auf Position „ON“ stellen, um das Getriebe mit den Öffnungen der Führungsschiene zu

verzahnen.

10. Die folgenden Schalter an der Fernbedienung kontrollieren:

- Schalter Schweissmodus in Position „0“

- Schalter Richtung wechseln / stoppen in die Mittelstellung.

49

Fahrwerk

auf runder

Führungsschiene

platzieren

(Fortsetzung)

11. Verbindungen herstellen:

- Verbindungsleitung zur Stromquelle (1) an Steuerbox und Stromquelle anstecken.

- Fernbedienung und Steuerbox mit Steuerleitung (2) (violettes Kabel) verbinden.

- Fahrwerk und Steuerbox mit Steuerleitung (3) (violettes Kabel) verbinden.

- Steuerbox ans Stromnetz anschließen (4).

12. Netzschalter an der Steuerbox auf ON stellen.

Regulierung der

Andruckrollen

Die vier Andruckrollen werden mit Hilfe von Tellerfedern kraftschlüssig mit den Führungsschienen verbunden.

WICHTIG! Das minimale Spiel von 0,6 mm (maximale Kraft) wird durch das maximale

Anziehen der Schraube M8 und das anschließende Lösen um eine halbe Drehung erreicht.

Die Andruckkraft der Rollen wird wie folgt eingestellt:

1. Muttern M8 (a) lösen.

2. Einstellschrauben M8 (b) maximal

festziehen. Anschließend um eine

halbe Drehung zurückdrehen.

3. Muttern M8 (a) wieder festziehen.

(b)

(a)

(b)

(a)

50

Fahrwerk

entlasten

Um eine optimale Drahtzuführung zu erreichen ist bei der Verlegung des Schlauchpaketes folgendes zu beachten:

- Schlauchpaket nicht knicken

- Schlauchpaket immer möglichst geradlinig legen

1. Rändelschraube (a) an der Halteschelle lösen.

(a)

2. Schlauchpaket wie abgebildet einlegen

WICHTIG! Schlauchpaket nicht knicken, dies kann zu Drahtförderproblemen führen.

3. Rändelschraube (a) festziehen

HINWEIS! Maximale Zuglast an der Schlauchpakethalterung beachten (siehe

Kapitel „Technische Daten“). Diese darf nicht überschritten werden.

51

52

Betrieb

53

54

Schweissprogramme erstellen und speichern

SystemKomponenten

einschalten

FahrwerkParameter

festlegen

WARNUNG!

Verletzungsgefahr durch verfrühtes Zünden des Lichtbogens!

Der Lichtbogen kann unbeabsichtigt gezündet werden. Dies kann zu schweren

Schäden an den Augen führen.

- Vergewissern Sie sich vor dem Einschalten der System-Komponenten, dass

der Kippschalter „Schweissmodus“ an der Fernbedienung des Fahrwerkes

in Stellung „O“ geschaltet ist.

WICHTIG! Die Einhaltung einer Einschaltreihenfolge der System-Komponenten ist nicht

vorgegeben. Diese können in beliebiger Reihenfolge eingeschaltet werden.

Hauptschalter an folgenden System-Komponenten auf Stellung „ON - 1“ schalten:

- Steuerbox Fahrwerk

- Stromquelle

- Drahtvorschub (wenn keine Versorgung über Stromquelle)

HINWEIS! Zum Speichern von Programmen mit Pendel-Parametern muss

unbedingt die Pendelung am Fahrwerk angeschlossen sein!

Die Fernbedienung ermöglicht die Konguration von 9 Schweißprogrammen mit folgenden Parametern:

Mit Pendelung:

- Fahrgeschwindigkeit

- Pendelweg

- Pendelgeschwindigkeit

- Verweilzeit links

- Verweilzeit Mitte

- Verweilzeit rechts

- Endkraterfüllzeit

Ohne Pendelung:

- Fahrgeschwindigkeit

- Endkraterfüllzeit

Zum Einstellen eines Parameters den entsprechenden Drehknopf drehen:

nach rechts: Wert wird erhöht

nach links: Wert wird gesenkt

Nach der Einstellung wird der Wert des Parameters auf dem Display angezeigt. Nach

Druck auf den Drehknopf wird der Wert der Einstellung gespeichert.

Zusatzfunktionen:

- Wegmessung (grüne Markierungen)

- Segmentschweißung (gelbe Markierungen)

55

Zusatzfunktionen

auswählen

WICHTIG! Nach dem Einstellen der Zusatzfunktionen Drehknopf Pendelmodus (1)

wieder auf den gewünschten Pendelmodus (weiße Markierungen) zurückstellen! Der

Schweißvorgang kann sonst nicht gestartet werden!

Zusatzfunktion Wegmessung:

1. Drehknopf Pendelmodus auf die GRÜNE Markierung stellen.

2. Drehknopf Pendelweg drehen und gewünschten Schweißweg

einstellen.

3. Drehknopf wieder zurück auf den gewünschten weißen Funktionsparameter stellen.

Zusatzfunktion Segmentschweißung:

1. Drehknopf Pendelmodus auf die GELBE Markierung stellen.

2. Funktionsparameter Segmentschweißen einstellen:

Startverzögerung / Flying start:

bei positivem Wert - Startverzögerung [s]: Schweißen Start ->

Ablauf Verweilzeit -> Fahrwerk beginnt sich zu bewegen

bei negativem Wert - Flying Start [s]: Bewegung Fahrwerk beginnt, und erst nach abgelaufener Zeit “Flying Start” zündet der

Lichtbogen.

Rückfahrweg:

Rückfahrzeit am Ende des Schweißweges.

Segmentweg mit Schweißen:

Länge der einzelnen Schweißsegmente.

Segmentweg ohne Schweißen:

Länge der Abstände zwischen den einzelnen

Schweißsegmenten.

56

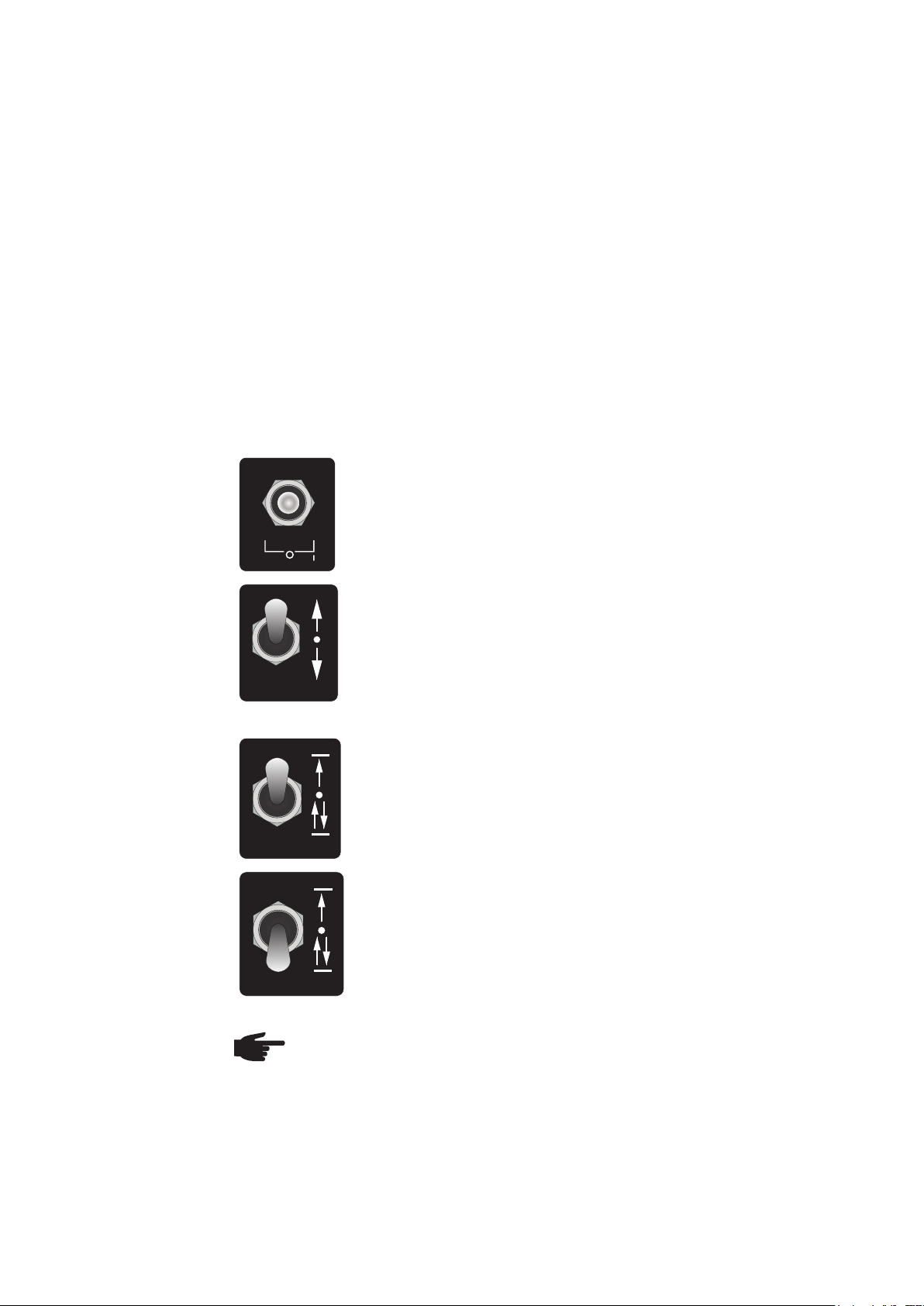

Speichern eines

Programmes

Vor dem Speichern eines Programmes:

Kippschalter für die Endschalterfunktionen “Richtung wechseln /

stoppen” in die untere Position (Richtung wechseln) schalten.

Kippschalter Schweißmodus auf Stellung 0 schalten.

TEST

Kippschalter Verfahrrichtung auf Mittelstellung 0 schalten.

Programm speichern:

- Drehknopf Fahrgeschwindigkeit und Drehknopf Endkraterfüllzeit gleichzeitig

drücken und 4 Sekunden halten.

- Am Display wird memX angezeigt. X steht für die noch auszuwählende Programmnummer.

- Drehknopf Fahrgeschwindigkeit drehen, um die gewünschte Programmnummer

auszuwählen.

- Drehknopf Fahrgeschwindigkeit drücken, um das Programm unter dieser Nummer

zu speichern.

57

Schweißprogramm laden

HINWEIS! Die Fernbedienung verfügt über ein fabrikseitig gespeichertes, nur

zum Lesen vorgesehenes Programm „mem0“. Dieses enthält die Arbeitsparameter des Fahrwerkes und der Pendelung.

Der Wert “mem0” kann nicht überschrieben werden.

Um ein gespeichertes Programm zu laden, muss auf dem Display „mem” und die Nummer des zuletzt verwendeten Programmes angezeigt werden.

Kippschalter Schweißmodus auf Stellung 0 schalten.

TEST

Kippschalter Verfahrrichtung auf Mittelstellung 0 schalten.

Kippschalter Richtung wechseln / stoppen in Stellung Richtung

wechseln schalten.

Maßeinheiten

ändern

Taste Fahrgeschwindigkeit und Taste Pendelweg / Gesamtschweißweg gleichzeitig mindestens 4 Sekunden drücken.

Taste Fahrgeschwindigkeit drehen und so Programm auswählen.

Um das ausgewählte Programm zu laden, Taste Fahrgeschwindig-

keit einmal kurz drücken.

Die Anzeige der Maßeinheiten erfolgt entweder metrisch (cm) oder imperial (inch).

Zum Ändern der Einheit wie folgt vorgehen:

- Hauptschalter an der Steuerbox auf 0 (aus) stellen.

- Tasten Verweilzeit links und rechts gleichzeitig drücken und gedrückt halten.

- Hauptschalter an der Steuerbox einschalten. Die eingestellte Maßeinheit (cm oder

inch) wird am Display angezeigt.

- Mit dem Drehknopf Fahrgeschwindigkeit die gewünschte Einstellung auswählen.

- Zum Bestätigen und Übernehmen der Einstellung den Drehknopf Fahrgeschwindigkeit einmal drücken.

58

Arbeitsablauf

Arbeiten mit oder

ohne Pendelung

Testablauf

durchführen

Das Fahrwerk kann mit und ohne Pendelung arbeiten. Wird die Pendelung nicht

benötigt, muss sie gemäß den Anweisungen im Kapitel „Fahrwerk vorbereiten“, Abschnitt

„Umbau Pendelung auf Verstelleinheit” demontiert werden.

Nach dem Einschalten prüft die Steuerbox automatisch, ob die Pendelung angeschlossen ist, und der aktuelle Status erscheint am Display.

Kontrollieren Sie durch einen Testablauf, ob alle Systemkomponenten reibungslos

zusammenarbeiten.

Der Testablauf erfolgt ohne Lichtbogen und ermöglicht die Kontrolle aller Bewegungen

während des Programmablaufes.

Kippschalter Schweißmodus auf Stellung 0 schalten.

TEST

Kippschalter Verfahrrichtung nach vorne schalten.

Das Fahrwerk bewegt sich gemäß den programmierten Parametern, aber ohne zu schweißen.

Auf dem Display wird dann die aktuelle Geschwindigkeit des Fahrwerkes angezeigt. Alle Parameter können während des Betriebs

geändert werden.

Nach Erreichen des Endschalters:

Kippschalter Richtung wechseln / stoppen in Stellung vorwärts oder

Mittelstellung:

► Fahrwerk stoppt nach Ansprechen des Endschalters.

Kippschalter in Stellung Richtung wechseln:

► Nach dem Ansprechen des Endschalters wird nur die Pende-

lung angehalten und das Fahrwerk beginnt die erneute Fahrt in

der Gegenrichtung. In diesem Fall kann die Vorschubgeschwindigkeit für die Rückfahrt auf den Maximalwert erhöht werden:

Drehknopf Fahrgeschwindigkeit drücken und 2 Sekunden

halten.

HINWEIS! Wenn der Kippschalter Verfahrrichtung sich in Mittelstellung ben-

det und der Kippschalter Schweißmodus in Stellung “Test” steht, bewirkt diese

Stellung ein kurzzeitiges Aueuchten des Lichtbogens. Um die Schweißfunktion zu aktivieren den Kippschalter Schweißmodus in Stellung “I” bringen.

59

Schweißablauf

starten

Kippschalter Schweißmodus in Stellung “I” schalten.

TEST

Kippschalter Richtung wechseln / stoppen in gewünschte Stellung

schalten.

Kippschalter Verfahrrichtung in gewünschte Stellung (vorwärts oder

rückwärts) schalten. Der Schweißablauf startet.

WICHTIG! Das Gerät während des Schweißablaufes nie unbeaufsichtigt lassen!

Zum vorzeitigen Stoppen des Fahrwerkes den Kippschalter Verfahrrichtung in die Mittelstellung schalten.

60

Wartung und Entsorgung

61

62

Fehlerbehebung

Allgemeines

Grundvoraussetzungen

für das

Funktionieren

des Systems

Ereigniscodes

Bei Störungen ist zu beachten, dass die Funktion des Gesamt-Systems von vielen

Zusatzkomponenten (Stromquelle, Drahtvorschub,...), die auch als Störquellen in Frage

kommen, abhängt.

Beim Auftreten eines Fehlers erscheint auf dem Display die Anzeige „Err” und die Fehlernummer.

► Verbindungen der einzelnen Systemkomponenten sind hergestellt

► Systemkomponenten sind mit Strom versorgt - unter Einhaltung der jeweiligen Netz-

spannungsangabe am Leistungsschild.

Anzeige Beschreibung Behebung

cLs- / cLs+ Fahrwerk hat eine der Endschalter-

nocken der Schiene erreicht.

oLs- / oLs+ Der Arm der Pendelung hat eine

Endlage erreicht.

cm Metrisches System eingestellt. Ändern der Einstellung: siehe Kapi-

inch Imperiales Systeme eingestellt.

mem0 mem9

Speichern oder Laden eines

Schweißprogrammes.

Freifahren des Endschalters mittels

Kippschalter Verfahrrichtung

Freifahren der Endschalter mit dem

Drehknopf Offset.

tel “Schweissprogramme erstellen

und speichern”, Abschnitt “Maßeinheiten ändern”.

--

Fehlercodes

Anzeige Beschreibung Behebung

err1 Fehler bei der Initiierung des Kom-

munikationssystemes CAN.

err2 Kommunikationsfehler zwischen

Fahrwerk und Fernbedienung.

err3 Kommunikationsfehler zwischen

Fernbedienung und Pendelung.

err4 Kommunikationsfehler zwischen

Fernbedienung und Steuerbox.

err5 Fehler beim Speichern oder

Einlesen; Speicherfehler an der

Fernbedienung.

err6 Betriebstemperatur überschritten

oder Umgebungstemperatur zu

hoch.

err7 Fehler Motorsteuergerät. Kontaktieren Sie ihren FRONIUS

err8 Fehler Steuergerät Pendelung. Kontaktieren Sie ihren FRONIUS

err9 Fehler des Steuergeräts in der

Steuerbox.

Kurzschluss zwischen den Leitungen oder den KommunikationsPorts beseitigen.

Verbindungen prüfen, gegebenenfalls festziehen.

Im Bedarfsfall beschädigte Steuerleitungen ersetzen.

Kontaktieren Sie ihren FRONIUS

Servicetechniker.

Gerät auskühlen lassen. In niedrigerer Umgebungstemperatur

betreiben.

Servicetechniker.

Servicetechniker.

Kontaktieren Sie ihren FRONIUS

Servicetechniker.

63

Wartung

Wartungspersonal

WARNUNG!

Gefahr von Personen- und Sachschäden durch fehlerhaft durchgeführte

Wartungsarbeiten.

Die Einhaltung der Wartungsmaßnahmen und -intervalle ist zwingend notwendig. Für Schäden die aufgrund unzureichender oder mangelhafter Wartung

entstehen, haftet der Hersteller nicht.

- Sämtliche Wartungsarbeiten am Fahrwerk dürfen ausschließlich von geschultem Fachpersonal durchgeführt werden.

Elektrofachkraft:

Ist, wer aufgrund seiner fachlichen Ausbildung, seiner Kenntnisse und Erfahrungen,

sowie durch Kenntnis der einschlägigen Bestimmungen die ihm übertragenen Arbeiten

beurteilen, und mögliche Gefahren erkennen kann.

Elektrotechnisch unterweisene Person:

Ist, wer durch eine Fachkraft über die übertragenen Aufgaben und die möglichen

Gefahren bei unsachgemäßem Verhalten unterrichtet und erforderlichenfalls angelernt,

sowie über die notwendigen Schutzmaßnahmen belehrt wurde.

Anmerkung: Unterweisung schriftlich festhalten!

Elektrotechnischer Laie:

Ist, wer weder als Fachkraft, noch als unterwiesene Person gilt.

Wartungsnachweis

Empfohlene

Schmierstoffe

Folgende organisatorische Maßnahmen sind vom Anlagenbetreiber hinsichtlich der

Wartung zu treffen:

- die Führung eines Service-Buches mit den notwendigen Angaben (Datum, Bediener,

ausgeführte Wartungstätigkeit).

WICHTIG! Schmierstoffe mit Festschmierstoffzusätzen (z.B.: MoS2, Graphit und

PTFE) sind für Führungssysteme ungeeignet.

Schmierstoff DIN DIN Nummer Bemerkung

Schmierfett KP 2-K 51502 / 51825 Lithiumseifenfett

Schmieröl CLP32-100 51517 Teil 3 ISO VG 32-100

64

Wartungsmaßnahmen und

-intervalle

HINWEIS! Verwenden Sie zur Reinigung der Bauteile ein trockenes Reini-

gungstuch. Außer es ist in der Wartungsmaßnahme des jeweiligen Bauteils

ein anderers Reinigungsmittel angegeben.

Pos Bauteil Maßnahme Intervall

Linearführungen Reinigen, Öllm kontrollieren M

A

Getriebe Reinigen, Nachfetten M

B

Zahnrad / Zahnstange Reinigen, Nachfetten M

C

Rollen, Unterboden &

D

Reinigen, Positionskontrolle M

Schienen

Schutzmaßnahmen:

E

Funktionskontrolle T

- Endschalter

Schmiernippel Nachfetten M

F

Anschlusskontakte Reinigen W

G

T Täglich

W Wöchentlich

M Monatlich

1/2 J Halbjährlich

J Jährlich

Tägliche Pege:

Nach jeder Nutzung:

► Fahrwerk von der Führungsschiene abnehmen.

► Mit Hilfe einer Bürste oder einem weichen Lappen die Führungsschienen der Pen-

delung, die Führungsrollen und das Getriebe reinigen.

► Wartungstätigkeiten ausführen, wie in der untenstehenden Grak ausgewiesen.

WICHTIG! Keine Druckluft einsetzen!

E

65

C

G

G

Wartungsmaßnahmen und

-intervalle

(Fortsetzung)

Getriebe reinigen und schmieren:

WICHTIG! Das Getriebe muss einmal

monatlich gereinigt und geschmiert

werden (B):

D

1. Vier Schrauben M5 lösen und die

Abdeckung der Räder abnehmen.

D

B

2. Getriebe mit einer Bürste reinigen

3. Mit Schmierfett schmieren

D

D

Fahrwerk-Unterseite warten:

Führungsrollen reinigen (D)

Schrauben M5

Wartung der Pendelung

WICHTIG! Die Zahnstange der Pendelung muss einmal monatlich geschmiert werden.

Die Laufschiene muss alle sechs Monate geschmiert werden.

(a) 3x

C

F

1. Arm der Pendelung vollständig ausfahren.

2. Drei Schrauben M5 (a) lösen und Abdeckung der Führungsschiene abnehmen.

3. Zahnstange mit einer Bürste reinigen (C).

4. Zahnstange auf der Seite des Pendelgehäuses mit Schmiermittel schmieren.

5. Mit Schmierkopf Ø 12 mm etwa 2 g Schmiermittel in der Schmierbüchse

ergänzen (F).

66

Technische Daten

67

68

Technische Daten

Fahrwerk

FlexTrack 45

Steuerbox

Pendelung

Schweißposition PA, PB, PC, PF, PG

Materialstärke min. 4 mm

Verfahrgeschwindigkeit horizontal 5 - 150 cm/min

Verfahrgeschwindigkeit vertikal 5 - 135 cm/min

Endkraterfüllzeit 0 - 5 Sekunden

Max. Belastung horizontal/vertikal 45/30 kg

Gewicht (ohne Brennerhalter) 12,5 kg

Schutzklasse IP23

Netzspannung 50 - 60 Hz 115/230 V

Versorgungsspannung 24 V DC

Gewicht (ohne Kabel) 5,3 kg

Fernbedienung

Kabellänge 3 m

Gewicht (ohne Kabel) 1,5 kg

Pendelgeschwindigkeit 5 - 400 cm/min

Pendelweg 2 - 30 mm

Offset 0 - 50 mm

Verweilzeit 0 - 3 Sekunden

Gewicht (ohne Brennerhalter) 2 kg

Abmessungen

D

E

B

A

F

69

G H

C

Abmessungen

(Fortsetzung)

A (mit Pendelung)

A (ohne Pendelung)

B (mit Pendelung)

B (ohne Pendelung)

C (mit Pendelung)

C (ohne Pendelung)

543 - 623 mm

480 - 560 mm

97 - 201 mm

119 - 223 mm

352 mm

334 mm

D (Fahrwerk mit Fernbedienung) 304 mm

E (Fahrwerk ohne Fernbedienung) 230 mm

F (Gesamthöhe mit geraden, starren

Schienen)

318 mm

G (Gesamthöhe mit Magnetbrücke) 317 - 415 mm

H (Gesamthöhe mit Stellfußbrücke) 317 - 415 mm

Leistungsschilder

HINWEIS! Die Leistungsschilder dürfen ohne Erlaubnis der Fa. Fronius Inter-

national GmbH weder entfernt noch verändert werden! Sorgen Sie dafür dass

die Leistungsschilder leserlich bleiben!

A-4600 Wels

www.fronius.com

U

24 VDC

Leistungsschild Fahrwerk

weight

14,5 kg

IP23

A-4600 Wels

www.fronius.com

U

24 VDC

weight

1,5 kg

Type:

Art.No.:

Ser.No.:

45 kg

Type:

Art.No.:

Ser.No.:

FlexTrack 45

8,045,565

max. load

8,046,036

30 kg

FRC 45

A-4600 Wels

www.fronius.com

U

1

230 VAC

Leistungsschild Steuerbox

U

2

24 VDC

IP23

A-4600 Wels

www.fronius.com

U

24 VDC

weight

2 kg

Type: E-Cabinet

Art.No.:

Ser.No.:

I2

4 A 13 A

Type:

Art.No.:

Ser.No.:

max. load

10 kg

41,100,000

FOU 30/ML10

8,045,579

IP23

Leistungsschild Fernbedienung Leistungsschild Pendelung

IP23

Alle Abbildungen der Leistungsschilder sind Symbolbilder.

70

Gewichte

Schienen und

Brücken

Magnetbrücke 2,5 kg

Vakuumbrücke (auf Anfrage) 1,6 kg

Magnetbrücke mit Distanzhaltern 2,7 kg

Vakuumbrücke mit Distanzhaltern (auf Anfrage) 1,8 kg

Magnetbrücke mit Distanzhalter und metrischer Justiereinheit 3,4 kg

Magnetbrücke mit metrischer Justiereinheit 3,2 kg

Brücke mit Stellfuß, Distanzhalter und metrischer Justiereinheit 1,5 kg

Brücke mit Stellfuß und metrischer Justiereinheit 1,3 kg

Vakuumbrücke mit Distanzhalter und metrischer Justiereinheit (auf

2,6 kg

Anfrage)

Vakuumbrücke mit metrischer Justiereinheit (auf Anfrage) 2,4 kg

Starre Führungsschiene 1884 mm 11 kg

Flexible Führungsschiene 1884 mm 5,5 kg

Flexible Führungsschiene 1695 mm 4,8 kg

Flexible Führungsschiene 1130 mm 3,3 kg

Starrer Führungsring Ø200-300 mm 8,8 kg

Starrer Führungsring Ø300-480 mm 11 kg

Starrer Führungsring Ø480-660 mm 14 kg

Starrer Führungsring Ø660-840 mm 16 kg

Schienensegment Ø840-1020 mm 19 kg

Schienensegment Ø1020-1200 mm 22 kg

Schienensegment Ø1200-1380 mm 24 kg

Schienensegment Ø1380-1560 mm 27 kg

71

Einstelltabelle Führungsringe

WICHTIG! Eine Zusammenfassung der Einstelltabelle zum raschen Nachschlagen der wichtigsten

Einstellungen bendet sich auch auf der Deckelinnenseite der Transportbox.

-

Werk-

* Vw / D

Schiene

= D

[cm/min]

Fahrwerk

V

stück

keit [cm/min]

Vw = Schweissgeschwindig

718*Vw/Dp

900*Vw/Dp

1080*Vw/Dp

1260*Vw/Dp

1440*Vw/Dp

1620*Vw/Dp

1800*Vw/Dp

einheit

Abstand M

auf Justier-

Anzahl

Brücken

285-0,5*Dp

375-0,5*Dp

4

6

365-0,5*Dp

455-0,5*Dp

8

9

545-0,5*Dp

635-0,5*Dp

12

15

725-0,5*Dp

16

[mm]

max

Max. Ø bei

Dp

Distanzblock

Brücken ohne

[mm]

min

Min. Ø bei

Dp

Distanzblock

Brücken ohne

[mm]

max

Max. Ø bei

Dp

Brücken mit

Distanzblock

[mm]

min

Min. Ø bei

Dp

Brücken mit

Distanzblock

Dp [mm]

Ø Werkstück

schiene

Ø runde

Führungs-

[mm]

200-300 200-300 192 308 3 195-0,5*Dp 537*Vw/Dp

300-400 295,6 411,6

380-480 375,6 491,6 245-0,5*Dp

300-480

480-580 475,5 591,5

560-660 555,5 671,5 335-0,5*Dp

480-660

660-760 655,5 771,5

740-840 735,5 851,5 325-0,5*Dp

660-840

840-940 835,4 951,4

920-1020 915,4 1031,4 415-0,5*Dp

840-1020

1020-1120 1015,3 1131,3

1100-1200 1095,3 1211,3 505-0,5*Dp

1200-1300 1195,2 1311,2

1020-1200

1280-1380 1275,2 1391,2 595-0,5*Dp

1380-1480 1375,1 1491,1

1460-1560 1455,1 1571,1 685-0,5*Dp

1200-1380

1380-1560

72

Einstelltabelle exible Schienensegmente

Werkstück

* Vw / D

Schiene

= D

Fahrwerk

V

[cm/min]

Vw = Schweissgeschwindig-

keit [cm/min]

1980*Vw/Dp 1640-1740 1635 1751 915-0,5*Dp

2160*Vw/Dp 18290-1920 1815 1931 1005-0,5*Dp

2340*Vw/Dp 2000-2100 1995 2111 1095-0,5*Dp

2520*Vw/Dp 2180-2280 2175 2291 1185-0,5*Dp

einheit

Abstand M

auf Justier-

Anzahl

Brücken

2700*Vw/Dp 2360-2460 2355 2471 1275-0,5*Dp

2880*Vw/Dp 2540-2640 2535 2651 1365-0,5*Dp

3060*Vw/Dp 2720-2820 2714 2830 1455-0,5*Dp

3240*Vw/Dp 2900-3000 2894 3010 1545-0,5*Dp

3420*Vw/Dp 3080-3180 3074 3190 1635-0,5*Dp

3600*Vw/Dp 3260-3360 3254 3370 1725-0,5*Dp

3780*Vw/Dp 3440-3540 3434 3550 1815-0,5*Dp

3960*Vw/Dp 3620-3720 3614 3730 1904-0,5*Dp

4140*Vw/Dp 3800-3900 3794 3910 1994-0,5*Dp

4320*Vw/Dp 3980-4080 3974 4090 2084-0,5*Dp

[mm]

max

Max. Ø bei

Dp

Distanzblock

Brücken ohne

[mm]

min

Min. Ø bei

Dp

Distanzblock

Brücken ohne

[mm]

max

Max. Ø bei

Dp

Brücken mit

Distanzblock

[mm]

min

Min. Ø bei

Dp

Brücken mit

Distanzblock

Dp [mm]

Ø Werkstück

schiene

Ø runde

Führungs-

1560-1660 1555 1671 18 875-0,5*Dp

[mm]

1740-1840 1735 1851 18 965-0,5*Dp

1560-1740

1740-1920

1920-2020 1915 2031 20 1055-0,5*Dp

2100-2200 2095 2211 21 1145-0,5*Dp

1920-2100

2100-2280

2280-2380 2275 2391 25 1235-0,5*Dp

2460-2560 2455 2571 25 1325-0,5*Dp

2280-2460

2460-2640

2640-2740 2634 2750 28 1415-0,5*Dp

2820-2920 2814 2930 30 1505-0,5*Dp

2640-2820

73

3000-3100 2994 3110 30 1595-0,5*Dp

2820-3000

3000-3180

3180-3280 3174 3290 30 1685-0,5*Dp

3360-3460 3354 3470 33 1775-0,5*Dp

3180-3360

3360-3540

3540-3640 3534 3650 33 1864-0,5*Dp

3720-3820 3714 3830 35 1954-0,5*Dp

3540-3720

3720-3900

3900-4000 3894 4010 36 2044-0,5*Dp

3900-4080

Einstelltabelle exible Schienensegmente (Fortsetzung)

Werkstück

* Vw / D

Schiene

= D

Fahrwerk

V

[cm/min]

Vw = Schweissgeschwindig-

keit [cm/min]

4500*Vw/Dp 4160-4260 4154 4270 2174-0,5*Dp

4680*Vw/Dp 4340-4440 4334 4450 2264-0,5*Dp

4860*Vw/Dp 4520-4620 4514 4630 2354-0,5*Dp

5040*Vw/Dp 4700-4800 4693 4809 2444-0,5*Dp

5220*Vw/Dp

5400*Vw/Dp 5060-5160 5053 5169 2624-0,5*Dp

einheit

Abstand M

auf Justier-

2534-0,5*Dp

Anzahl

Brücken

5580*Vw/Dp 5240-5340 5233 5349 2714-0,5*Dp

5760*Vw/Dp 5420-5520 5413 5529 2808-0,5*Dp

5940*Vw/Dp 5600-5700 5593 5709 2894-0,5*Dp

6120*Vw/Dp 5780-5880 5773 5889 2984-0,5*Dp

6300*Vw/Dp 5960-6060 5953 6069 3074-0,5*Dp

[mm]

max

Max. Ø bei

Dp

Distanzblock

Brücken ohne

[mm]

min

Min. Ø bei

Dp

Distanzblock

Brücken ohne

[mm]

max

Max. Ø bei

Dp

Brücken mit

Distanzblock

[mm]

min

Min. Ø bei

Dp

Brücken mit

Distanzblock

Dp [mm]

Ø Werkstück

schiene

Ø runde

Führungs-

4080-4180 4074 4190 38 2134-0,5*Dp

[mm]

4080-4260

4260-4360 4254 4370 40 2224-0,5*Dp

4440-4540 4434 4550 41 2314-0,5*Dp

4260-4440

4440-4620

4620-4720 4613 4729 43 2404-0,5*Dp

4800-4900 4793 4909 45 2494-0,5*Dp

4880-4980 4873 4989

4620-4800

4800-4980

4980-5080 4973 5089 45 2594-0,5*Dp

5160-5260 5153 5269 48 2674-0,5*Dp

4980-5160

5160-5340

74

5340-5440 5333 5449 48 2764-0,5*Dp

5520-5620 5513 5629 50 2854-0,5*Dp

5340-5520

5520-5700

5700-5800 5693 5809 51 2944-0,5*Dp

5880-5980 5873 5989 53 3034-0,5*Dp

5700-5880

5880-6060

Ersatzteile, Schaltplan

75

76

Ersatzteile

Ersatz- und

Verschleißteile

sowie Hilfsstoffe

Angaben bei

Bestellungen

Der Einsatz von Ersatz- und Verschleißteilen von Fremdherstellern kann zu Risiken führen. Verwenden Sie nur zugelassene Original-Fronius-Ersatzteile.

Für Schäden aus der Verwendung von nicht vom Hersteller freigegebenen Ersatz- und

Verschleißteilen oder Hilfsstoffen übernimmt der Hersteller keine Haftung.

HINWEIS! Der Tausch von Teilen darf nur durch entsprechend geschultes

Fachpersonal und nur nach Durchsicht der mitgelieferten Ein- und Ausbauanleitung erfolgen.

Bei Bestellungen von Ersatzteilen geben Sie folgende Daten an:

- Artikelnummer laut Ersatzteilliste

- Typenbezeichnung des Gerätes

- Fabrikationsnummer des Gerätes (am Leistungsschild angegeben)

77

Bestellnummern Fahrwerk, Schienen und Zubehör:

8,045,565 FlexTrack 45

8,045,578 FGU 8/SD80-28

8,045,579 FOU 30/ML10

8,045,581 FGU 9/SD28

8,046,036 FRC-45

8,100,224 E-Set Schaltnocke

48,0005,1752 FTH 18/D16-25

48,0005,1753 FTH 19/D22-35

48,0005,1754 Schiene gerade 1884mm inkl. Verbindungselemente

48,0005,1755 Magnetbrücke /1

48,0005,1756 Schiene exibel 1130mm inkl. Verbindungselemente

48,0005,1757 Schiene exibel 1695mm inkl. Verbindungselemente

48,0005,1758 Schiene exibel 1884mm inkl. Verbindungselemente

48,0005,1759 Magnetbrücke /2

48,0005,1760 Führungsring starr 200-300mm

48,0005,1761 Führungsring starr 300-480mm

48,0005,1762 Führungsring starr 480-660mm

48,0005,1763 Führungsring starr 660-840mm

48,0005,1764 Punktauage justierbar

48,0005,1765 Führungsring starr 840-1020mm

48,0005,1766 Führungsring starr 1020-1200mm

48,0005,1767 Führungsring starr 1200-1380mm

48,0005,1768 Führungsring starr 1380-1560mm

48,0005,1769 Magnetbrücke justierbar /1

48,0005,1770 Magnetbrücke justierbar /2

48,0005,1771 Vakuumbrücke (auf Anfrage)

48,0005,1776 FTH 18

48,0005,1777 FTH 21

48,0005,1792 Vakuumbrücke mit Support

(auf Anfrage)

48,0005,1793 Punktauage justierbar /2

38,0100,0433 Steuerleitung

78

Fahrwerk FlexTrack 45 Art.Nr: 8,045,565

48,0005,1820

48,0005,1811

48,0005,1800

48,0005,1812

48,0005,1799

48,0005,1806

48,0005,1802

48,0005,1798

48,0005,1804

48,0005,1809

48,0005,1805

48,0005,1808

48,0005,1807

48,0005,1810

48,0005,1813

48,0005,1814

48,0005,1818

38,0100,0433

48,0005,1815

48,0005,1817

48,0005,1816

48,0005,1819

79

8,045,578

8,045,581

FGU 8/SD80-28 Art.Nr: 8,045,578

48,0005,1823

FGU 9 / SD28 Art.Nr: 8,045,581

80

48,0005,1839

48,0005,1843

48,0005,1845

FOU 30 / ML 10 Art.Nr: 8,045,579

48,0005,1840

48,0005,1841

48,0005,1842

48,0005,1798

48,0005,1846

81

Fernbedienung Art.Nr: 8,046,036

48,0005,1853

48,0005,1816

48,0005,1854

82

FTH 18/D16-25 Art.Nr: 48,0005,1752

48,0005,1752

FTH 21 Art.Nr: 48,0005,1777

48,0005,1777

83

48,0005,1838

48,0005,1838

48,0005,1825

48,0005,1838

Geschlossene Führungsringe

48,0005,1826

48,0005,1827

48,0005,1824

Gerade Führungsschienen (starr und exibel)

84

Schaltplan

85

86

87

FCP 600 - II

Spare parts recommendation,

D

Mechanical spare parts

FRONIUS INTERNATIONAL GMBH

TechSupport Automation

)URQLXVSODW]$:HOV$XVWULD

7HO)D[

(0DLOVDOHV#IURQLXVFRP

www.fronius.com

8QGHUKWWSZZZIURQLXVFRPDGGUHVVHV\RXZLOOIiQGDOODGGUHVVHV

www.fronius.com/addresses

RIRXU6DOHVVHUYLFHSDUWQHUVDQG/RFDWLRQV

FCP 600 - II

Spare parts recommendation,

D

Mechanical spare parts

Loading...

Loading...