Page 1

/ Perfect Welding / Solar Energy / Perfect Charging

FDV 50

Bedienungsanleitung

DE

Längsfahrwerk

42,0426,0097,DE V06 - 04072016

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines ..................................................................................................................................................... 3

Prinzip ........................................................................................................................................................3

Gerätekonzept ............................................................................................................................................3

Lieferumfang ..............................................................................................................................................3

Einsatzgebiet ..............................................................................................................................................3

Bestimmungs-gemäße Verwendung .......................................................................................................... 4

Warnhinweise am Fahrwerk ....................................................................................................................... 4

Fahrwerk-Komponenten .................................................................................................................................. 5

Serienausstattung ......................................................................................................................................5

Optionen und Zubehör ...............................................................................................................................5

Bedienelemente und Anschlüsse .................................................................................................................... 6

Steuergerät

FCU 9 ......................................................................................................................................................... 6

Fernregler FRC-9 ....................................................................................................................................... 7

Schweißpositionen .......................................................................................................................................... 8

Mögliche Schweißpositionen ......................................................................................................................8

Fahrwerk vorbereiten ......................................................................................................................................8

Werkstück-Oberäche und Fahrwerk auf Sauberkeit prüfen .....................................................................8

Fahrwerk entlasten .....................................................................................................................................8

Inbetriebnahme ...............................................................................................................................................9

Verbindungen und Anschlüsse kontrollieren ..............................................................................................9

System-Komponenten einschalten ............................................................................................................9

Fahrwerk-Parameter festlegen ...................................................................................................................9

Testablauf durchführen ............................................................................................................................. 10

Schweißablauf starten ..............................................................................................................................10

Fehlerdiagnose, Fehlerbehebung ................................................................................................................. 11

Allgemeines .............................................................................................................................................. 11

Grund-Voraussetzungen für das Funktionieren des Systems .................................................................. 11

Fahrwerk .................................................................................................................................................. 11

Steuerung, Fernregler .............................................................................................................................. 11

Wartung, Pege ............................................................................................................................................. 13

Personal ................................................................................................................................................... 13

Wartungsnachweis ................................................................................................................................... 13

Wartungsmaßnahmen und -intervalle ......................................................................................................13

Empfohlene Schmierstoe ....................................................................................................................... 13

Fahrwerk-Komponenten ...........................................................................................................................14

Technische Daten .......................................................................................................................................... 15

Fahrwerk FDV 50 ..................................................................................................................................... 15

Abmessungen FDV 50 ............................................................................................................................. 15

Optionen und Zubehör ..................................................................................................................................16

System Übersicht ..................................................................................................................................... 16

Einbauset .................................................................................................................................................16

Verbindungskabel ..................................................................................................................................... 16

Schaltplan ......................................................................................................................................................22

mit einer Stromquelle ...............................................................................................................................22

mit zwei Stromquellen .............................................................................................................................. 23

Konformitätserklärung ................................................................................................................................... 25

1

Page 4

2

Page 5

Allgemeines

Prinzip Das Fahrwerk FDV 50 ist ein Längsfahrwerk mit 2-Rad-Antrieb zum Schweißen von

mechanisierten Stumpf- und Kehlnähten in horizontaler Schweißposition.

Gerätekonzept

Lieferumfang

Einsatzgebiet

Das Fahrwerk FDV 50 wurde für hohe Flexibilität und Steigerung der Produktivität

bei der Durchführung von Längsschweißnähten konzipiert.

Robuste und leichte Bauweise ermöglichen eine einfache und schnelle Positionierung am Werkstück.

Die Spannungsversorgung für das Fahrwerk erfolgt über ein Netzkabel.

Steuerung und Bedienung erfolgen über

einen Fernregler.

Fahrwerk FDV 50

Fahrwerk FDV 50 8,045,099

Steuergerät FCU9 / M1 8,040,026

Fernregler FRC 9 8,046,016

Das Fahrwerk FDV 50 ist überall dort einsetzbar, wo hohe Flexibilität bei der Durchführung von Längsschweißnähten gefordert ist:

- Schweißen von Längsträgern

- Schiswerften

- Brückenbau

- Werkstätten

- Produktionshallen

- Baustellen

3

Page 6

Bestimmungsgemäße Verwendung

Das Fahrwerk FDV 50 ist ausschließlich zum Schweißen von mechanisierten Stumpfund Kehlnähten in horizontaler Schweißposition zu verwenden.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß der Hersteller übernimmt für hieraus entstehende Schäden keinerlei Haftung.

Der Einsatz ist in folgenden Schweißverfahren möglich:

- MIG / MAG Prozess

Zur bestimmungsgemäßen Verwendung gehören auch:

- die Durchführung der vorgeschriebenen Wartungsmaßnahmen unter Einhaltung der

Wartungsintervalle

- die Führung eines Service-Buches mit den nötigsten Angaben (Datum, Bediener,

ausgeführte Tätigkeit)

- der Einsatz der von Fronius vorgeschriebenen Ersatzteile

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Verwendung dieses Dokuments in Zusammenhang mit den Bedienungs-

anleitungen der integrierten System-Komponenten (Stromquelle, Drahtvorschub, ...)

HINWEIS! Alle von der bestimmungsgemäßen Verwendung abweichenden Anwendungen, eigenmächtigen Umbauten oder Veränderungengelten als unzulässiger Fehlgebrauch.

In diesem Fall erlischt jegliche Haftung und Gewährleistung des Herstellers.

Warnhinweise am

Fahrwerk

Das Fahrwerk ist mit Sicherheitssymbolen am Leistungsschild ausgestattet. Die Sicherheitssymbole dürfen weder entfernt noch übermalt werden.

FDV 50

A-4600 Wels

www.fronius.com

YM:2010

1~

50/60 Hz

max. load

Art.No.:

Ser.No.:

EN 12100

1

U

230 V

50 kg

1070 x 815 x 680 mm

0,8 A

weight

41 kg

L x W x H

8,045,099

1

I

max

v

199 cm/min

P

180 VA

Leistungsschild FDV 50

Funktionen erst nach vollständigem Lesen der Bedienungsanleitung anwenden.

Ausgediente Geräte nicht dem Hausmüll beigeben, sondern entsprechend den

Sicherheitsvorschriften entsorgen.

4

Page 7

Fahrwerk-Komponenten

Serienausstattung

Optionen und

Zubehör

- 2-Radantrieb über AC - Motor (Antrieb auskuppelbar)

- Räder mit Stahl-Lauäche und Nut

- Verstärkungsrahmen mit Montagezapfen für Drahtvorschub

- Netzteil und Motorreglerbox im Fahrwerk integriert

- Netzkabel mit Stecker (5 Meter)

- Steuerleitung zur Stromquelle (6,5 Meter)

- Fernregler FRC-9 mit Kabel (3 Meter)

- Aufnahme für Fernregler

- Mechanisches Nahtverfolgungssystem

- Brenneraufnahme und Verstelleinheiten

- Laufrollen aus Stahl mit / ohne Nut (seitlich verstellbar)

- Schienensystem

- E-Set Endlagenfunktion

- VR-Aufnahme für zwei Drahtvorschübe

Drahtvorschub

FGU 4

FGU 1

FRC-9

FSU 7 + FTH

5

Page 8

Bedienelemente und Anschlüsse

Steuergerät

FCU 9

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

(2)

(3)

(1)

Anschlüsse FDV 50

Nr. Funktion

(1) Anschluss Fernregler

zum Anschluss des Handfernreglers

(2) Netzschalter Ein/Aus

zum Ein-und Ausschalten des Fahrwagens und des angeschlossenen Fernreglers

(3) Ansteuerung Stromquelle

zum Anschluss der Stromquelle

Detaillierte Informationen über die Handhabung des Steuergerätes FCU 9,

sowie Angaben zur Wartung und Störungsbehebung nden Sie in der Bedienungsanleitung FCU-9, die den Technischen Unterlagen des Fahrwagens

beiliegt.

6

Page 9

Fernregler FRC-9

(10)

(9)

(8)

(1)

(2)

(3)

Nr. Funktion

(1) Not-Aus-Taster

Stoppt alle Bewegungen. Der Lichtbogen wird sofort unterbrochen.

(2) Potentiometer Anfahrverzöge-

rung

Zum Einstellen der Zeit zwischen

Zündung des Lichtbogens und Start

des Fahrwerkes.

(7)

(4)

(3) Taste „Manuell fahren“

Zur manuellen Feinpositionierung

des Fahrwagens.

(4) Taste „STOP“

Zum Stoppen des Programmab-

(5)(6)

laufes. In Kombination mit der Taste „START“ die Taste zur Bestimmung der Drehrichtung.

Fernregler FRC-9

Nr. Funktion

(5) Vorwahl Schweißrichtung

zur Auswahl der Schweißrichtung (Fahrtrichtung).

(6) Taste START

Zum Starten des Schweißablaufes.

(7) Schweißen EIN / AUS

Auswahl Programmablauf mit oder ohne Schweißen.

(8) Pneumatik EIN / AUS

zum Ansteuern einer Pneumatikeinheit (z.B. Brennerabsenkung).

(9) Potentiometer Schweißgeschwindigkeit

Zum Einstellen der Schweißgeschwindigkeit. Diese kann auch während des

Schweißvorganges verändert werden.

(10) Digitalanzeige Schweißgeschwindigkeit

Zeigt die Geschwindigkeit des Fahrwagens in [cm/min] an.

Detaillierte Informationen über die Handhabung des Fernreglers und die Einstellung der gewünschten Schweißparameter, sowie Angaben zur Wartung und

Störungsbehebung nden Sie in der Bedienungsanleitung FRC-9.

7

Page 10

Schweißpositionen

Mögliche

Schweißpositionen

Durch die Räder mit Nut und den auskuppelbaren 2-Radantrieb ist eine hervorragende

Spurtreue gewährleistet.

Folgende Schweißpositionen sind möglich:

- PA - Position

Fahrwerk vorbereiten

Werkstück-Oberäche und Fahrwerk auf Sauberkeit prüfen

Fahrwerk

entlasten

Vor dem Positionieren des Fahrwerkes folgende Zustände prüfen:

- Werkstück-Oberäche muss sauber sein (kein Sand, keine Späne, ...)

- Lauäche und Nut der Antriebsräder müssen unbeschädigt und frei von Spänen,

Schmutz oder Schweißspritzern sein

Um eine optimale Drahtzuführung zu erreichen, beachten Sie bei Anschluss und Verlegung des Schlauchpaketes folgendes:

- Schlauchpaket nicht knicken

- Schlauchpaket immer möglichst geradlinig legen

- Schlauchpaket im Bedarfsfall aufhängen. Balancer und Schlauchpaket-Halterung

verwenden.

Handhabung des Schlauchpaketes

8

Page 11

Inbetriebnahme

Verbindungen

und Anschlüsse

kontrollieren

SystemKomponenten

einschalten

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten,

insbesondere Sicherheitsvorschriften

Die nachfolgend beschriebenen Tätigkeiten und Arbeitsschritte beziehen sich auf das

fertig installierte System. Alle Verbindungen müssen hergestellt sein.Überprüfen Sie vor

der Inbetriebnahme die Verbindungen und Anschlüsse der folgenden SystemKomponenten:

- Stromquelle

- Kühlkreis

- Gasasche

- Drahtvorschub

- Schweißbrenner mit Schlauchpaket

- Werkstück

Genaue Informationen zur Montage und Anschluss der System-Komponenten entnehmen Sie den entsprechenden Bedienungsanleitungen der System-Komponenten.

WICHTIG! Die Einhaltung einer Einschaltreihenfolge der System-Komponenten ist nicht

vorgegeben. Diese können in beliebiger Reihenfolge eingeschaltet werden.

Hauptschalter an folgenden System-Komponenten auf Stellung „ON - 1“ schalten:

- Steuerung Fahrwerk

- Stromquelle

- Drahtvorschub (wenn keine Versorgung über Stromquelle)

FahrwerkParameter festlegen

Nehmen Sie für den Schweißablauf folgende Einstellungen vor:

- Anfahrverzögerung

- Schweißrichtung

- Verfahrgeschwindigkeit

9

Page 12

Testablauf durchführen

starten

Kontrollieren Sie durch einen Testablauf, ob alle System-Komponenten reibungslos zusammenarbeiten. Dieser erfolgt ohne Lichtbogen und ermöglicht somit die Kontrolle aller

Bewegungen während des Ablaufes.

1. Schalten Sie den Kippschalter „Schweißen EIN / AUS“ in Stellung AUS.

2. Drücken Sie die Taste START. Der Schweiß-Testablauf startet.

WICHTIG! Lassen Sie das Gerät nie ohne Aufsicht, besonders wenn es sich selbst-

ständig bewegt.

3. Führen Sie während des Ablaufes eine Sichtkontrolle durch.

4. Falls erforderlich, führen Sie die notwendigen Korrekturen durch (Position Schweißbrenner, Fahrtrichtung Fahrwerk, Verfahrgeschwindigkeit,...).

5. Bringen Sie den Fahrwagen nach dem Testablauf wieder in seine Ausgangsposition

zurück.

Starten Sie den Schweißablauf:Schweißablauf

1. Schalten Sie den Kippschalter „Schweißen EIN / AUS“ in Stellung EIN.

2. Drücken Sie die Taste START. Der Schweißablauf startet.

WICHTIG! Lassen Sie das Gerät nie ohne Aufsicht, besonders wenn es sich selbst-

ständig bewegt.

10

Page 13

Fehlerdiagnose, Fehlerbehebung

Allgemeines

Grund-Voraussetzungen für das

Funktionieren

des Systems

Fahrwerk

Beachten Sie bei Störungen, dass die Funktion des Gesamt-Systems von vielen ZusatzKomponenten (Stromquelle, Drahtvorschub, ...) die auch als Störquellen in Frage kommen, abhängt.

- Verbindungen der einzelnen System-Komponenten hergestellt

- System-Komponenten mit Strom versorgt, unter Einhaltung der jeweiligen Netzspannungs-Angabe (siehe Leistungsschild)

Fahrwagen ist eingeschaltet, bewegt sich aber nicht

Ursache: Belastung des Wagens zu hoch (z.B. Leitungen des Brenners zie-

hen den Wagen vom Untergrund hoch).

Behebung: Leitungen entlasten (aufhängen).

Ursache: Räder verschmutzt (Öl).

Behebung: Reinigen Sie die Räder.

Spielraum am Brenner

Ursache: Spielräume an den Grien

Behebung: Grie festziehen

Steuerung,

Fernregler

Ursache: Spielräume an den Führungsschienen

Behebung. Druckschrauben festziehen

Keine Funktion, Hauptschalter leuchtet nicht

Ursache: Hauptschalter ausgeschaltet

Behebung: Schalten Sie das Gerät ein

Ursache: Keine Netzverbindung

Behebung. Kontrollieren Sie Netzzuleitung, Netzstecker und Netzkabel

Ursache: Netzsicherung defekt

Behebung: Tauschen Sie die Netzsicherung: Glasrohrsicherung

Keine Funktion, Hauptschalter leuchtet

Ursache: Not-Aus-Taste betätigt

Behebung: Entriegeln Sie die Not-Aus-Taste

Ursache: Keine Verbindung zum Fahrwagen

Behebung. Prüfen Sie die Steuerleitung

Ursache: Frequenzumformer-Störung

Behebung: - Schalten Sie das Gerät aus

- Warten Sie 15 Sekunden

- Schalten Sie das Gerät wieder ein

11

Page 14

Steuerung,

Fernregler

(Fortsetzung)

Fahrwagen bewegt sich nach dem Starten oder in Tippbetrieb nicht

Ursache: Not-Aus-Taste betätigt

Behebung: Entriegeln Sie die Not-Aus-Taste

Ursache: Frequenzumformer-Störung

Behebung. - Schalten Sie das Gerät aus

- Warten Sie 15 Sekunden

- Schalten Sie das Gerät wieder ein.

Lichtbogen zündet, Fahrwagen bewegt sich nicht

Ursache: Zu hoher Wert für die Anfahrverzögerung

Behebung: Ändern Sie den Parameter „Zeit für Anfahrverzögerung“ (Potentio-

meter Anfahrverzögerung).

Fahrwagen bewegt sich, Lichtbogen zündet jedoch nicht

Ursache: Stromquelle ausgeschaltet

Behebung: Schalten Sie die Stromquelle ein

Ursache: Wahlschalter Schweißen EIN / AUS auf Stellung AUS geschaltet

Behebung. Stellen Sie den Wahlschalter auf Stellung EIN.

12

Page 15

Wartung, Pege

Personal

Wartungsnachweis

Wartungsmaßnahmen und

-intervalle

WARNUNG! Gefahr von Personen- und Sachschäden durch fehlerhaft

durchgeführte Wartungsarbeiten.

Sämtliche Wartungsarbeiten am Fahrwerk FDV 50 dürfen ausschließlich vom

geschulten Fachpersonal durchgeführt werden. Die Einhaltung der

Wartungsmaßnahmen und -intervalle ist zwingend notwendig. Für Schäden

die aufgrund unzureichender oder mangelhafter Wartung entstehen, haftet der

Hersteller nicht.

Folgende organisatorische Maßnahmen sind vom Betreiber hinsichtlich der Wartung zu

treen:

- die Führung eines Service-Buches mit den nötigsten Angaben (Datum, Bediener,

ausgeführte Wartungstätigkeit)

HINWEIS! Vor Ausführung der Wartungstätigkeiten Gerät ausschalten und vom

Stromnetz trennen!

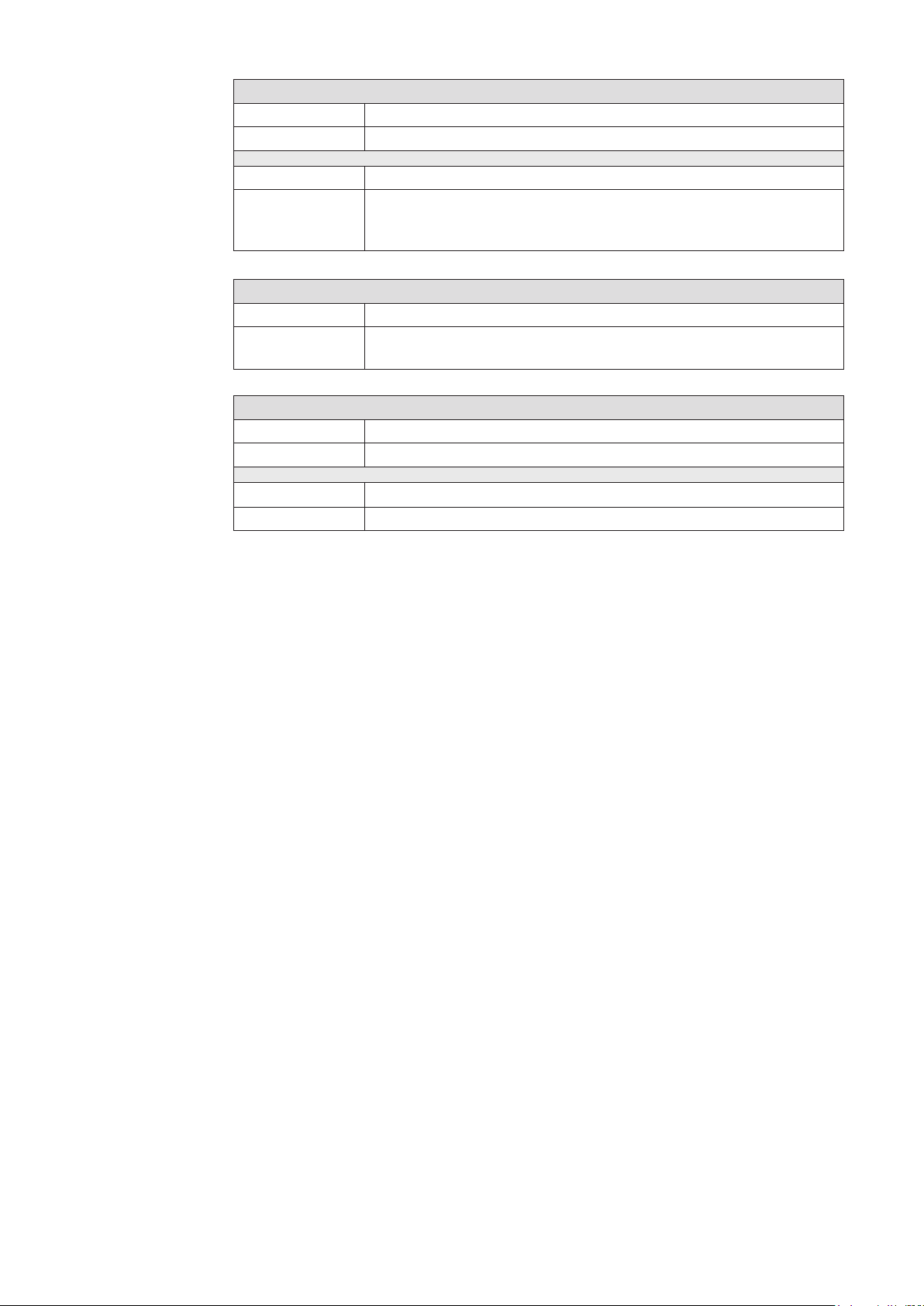

Pos. Bauteil Maßnahme Intervall

Linearführungen Reinigen, Öllm kontrol-

A

lieren, Spiel entfernen:

Druckschrauben mittels

Innen-Sechskantschlüssel

nachziehen

B

Gewindespiel Reinigen, Nachfetten M

C

Zahnrad / -stange Reinigen, Nachfetten M

D

Rollen & Schienen Reinigen, Positionskontrolle M

E

Lüftungsönungen Reinigen W

F

Anschlusskontakte Reinigen W

G

Räder, Unterboden, Führungsrollen, Führungsschienen

Reinigen T

M

Empfohlene

Schmierstoe

T Täglich

W Wöchentlich

M Monatlich

1/2 J Halbjährlich

J Jährlich

WICHTIG! Schmierstoe mit Festschmierstozusätzen (z.B.: MoS2, Graphit und PTFE)

sind für Führungssysteme ungeeignet.

Schmiersto DIN DIN Nummer Bemerkung

Schmierfett KP 2-K 51502 / 51825 Lithiumseifenfett

Schmieröl CLP32-100 51517 Teil 3 ISO VG 32-100

Stromleitpaste -- -- Art.Nr. 48,0009,0157

13

Page 16

FahrwerkKomponenten

F

G

F

G

G

G

G

G

C

G

14

Page 17

Technische Daten

Fahrwerk

FDV 50

Abmessungen

FDV 50

Netzspannung / Frequenz 230 V / 50-60 HZ

Steuerspannung 24 V DC

Anschlussleistung 180 VA

Max. Belastbarkeit 50 kg

Spurbreite 370 mm

Schweißposition PA

Geschwindigkeit horizontal ( Belastung = 50 N) 0-199 cm/min

Eigengewicht (ohne Fernbedienung und Nahtverfolgung) 41 kg

H

C

E

D

AB

F

G

A 792 mm

B 437 mm

C 345 mm

D 592 mm

E 370 mm

F 1069 mm

G max. 379,5 mm

H 678 mm

15

Page 18

Optionen und Zubehör

FRC-9

1

F

CU

9

/

M

1

FDV 50

TUCHEL

System Übersicht

Pneumatikzylinder

FPT 100 8,045,228

oder

FPT 150 8,045,227

38,0100,0081

24V + DC

Einbauset

E-Set Start/Stop zweite Stromquelle

Artikelnummer: 8,100,107

Inklusive 3 m Tuchel - Verbindungskabel

TUCHEL

38,0100,0018

Stromquelle

A

Einbau-Sets FDV 50:

1

E-Set Start-Stop 2. Stromquelle:

8,100,107

Stromquelle

B

LEGENDE:

------- -- Option

______ Standard

(im Lieferumfang enthalten)

Verbindungskabel

Verbindungskabel 5m zu FTP (pneum. Brennerzustellung)

Artikelnummer: 38,0100,0081

16

Page 19

/ Battery Charging Systems / Welding Technology / Solar Electronics

FDV-50

Ersatzteilliste,

Schaltplan

DE

Fahrwagen

17

Page 20

18

Page 21

48,0529,0000 Fahrwerk FDV 50

19

Page 22

48,0529,0000 Fahrwerk FDV 50

Bezeichnung: Artikelnummer:

Druckscheibe 48,0529,0105

Laufrad 48,0529,0106

Laufrad Antrieb 48,0529,0107

Antriebsritzel 48,0529,0108

Zwischenzahnrad 48,0529,0109

Endschalterplatte 48,0529,0315

Grundrahmen komplett 48,0529,6000

Antriebsachse komplett 48,0529,7000

Vorderachse komplett 48,0529,8000

Sockelgehäuse 38,0003,0090

Kabelverschraubung 38,0004,0041

Stirnradgetriebemotor 48,0006,0071

Rastbolzen ohne Kontermutter, mit Knopf 48,0007,0053

FCU-9M1 8,040,026

Sicherungsring 42,0407,0257

Lager 42,0408,0007

Feder DIN6885_5x5x36

FRC-9 Fernregler 8,046,016

48-0385-C000 E-Set Endschalter

Bezeichnung: Artikelnummer:

Endschalter 90° 38,0002,0166

Kabelverschraubung 38,0004,0090

20

Page 23

8,040,026 FCU-9M1

38,0102,0017

38,0006,0043

43,0001,1397

43,0001,1115

38,0006,0087

38,0102,0031

4,085,0144

43,0003,0002

43,0003,0001

43,0003,0148

38,0003,0089

43,0003,0235

43,0004,3206

38,0003,0089

Artikelnummer Benennung

4,085,144 MP-Print

38,0006,0087 Netzschalter

38,0102,0017 Frequenzumrichter

38,0102,0031 SPS

38,0006,0043 Relais 24VDC 1W

43,0001,1115 Netzlter

43,0001,1397 Netzteil 24 VDC

43,0004,3206 Netzkabel 5 m

43,0003,0001 Grikappe

43,0003,0002 Steckerleiste

43,0003,0148 Steckdoseneinsatz

38,0003,0089 Tüllengehäuse

43,0003,0235 Steckdoseneinsatz

21

Page 24

Schaltplan

mit einer Stromquelle

22

24VDC 0,4A

43,0001,1397

Page 25

mit zwei Stromquellen

23

24VDC 0,4A

43,0001,1397

Page 26

24

Page 27

Konformitätserklärung

25

Page 28

FRONIUS INTERNATIONAL GMBH

TechSupport Automation

www.fronius.com

www.fronius.com/addresses

26

Loading...

Loading...