/ Perfect Welding / Solar Energy / Perfect Charging

FCU-20.O

FCU-20

Instructions de service

FR

Unité de commande

42,0426,0103,FR V05 - 06072016

Consignes de sécurité

DANGER!

AVERTISSEMENT!

ATTENTION!

REMARQUE!

Important!

«DANGER!» caractérise un péril immédiat. S’y exposer entraîne la mort ou

des blessures graves.

«AVERTISSEMENT» caractérise une situation pouvant s’avérer dangereuse. S’y exposer peut entraîner la mort et des blessures graves.

«ATTENTION!» caractérise une situation pouvant s’avérer néfaste. S’y

exposer peut entraîner des blessures légères ou minimes ainsi que des

dégâts matériels.

«REMARQUE» caractérise un danger entraîné par une gêne des conditions

de travail et des dégâts possibles sur l’équipement.

«Important» caractérise des conseils d’utilisation et d’autres informations

particulièrement utiles. Ne signale pas de situation néfaste ou dangereuse.

Dans le cas où vous rencontreriez l’un des symboles représentés à la lecture

du chapitre «Consignes de sécurité», vous devriez y porter une attention accrue.

Généralités

L’appareil répond aux derniers développements techniques et satisfait à la

réglementation généralement reconnue en matière de sécurité. En cas de

fausse manoeuvre ou de mauvaise utilisation, elle présente toutefois certains

risques

- pour la santé et la vie de l‘utilisateur ou d‘un tiers,

- pour la source de courant et pour d‘autres biens matériels de l‘exploitant,

- liés à la qualité du travail effectué avec la source de courant.

Toutes les personnes intervenant dans la mise en service, la manipulation et

l‘entretien de la source de courant doivent

- avoir la qualification requise,

- avoir des connaissances suffisantes en soudure et

- observer scrupuleusement les instructions de service.

Les instructions de service doivent être conservées en permanence sur le

lieu d‘utilisation de l’appareil. En complément aux instructions de service, la

réglementation généralement valable et la réglementation locale concernant

la prévention d‘accidents et la protection de l‘environnement doivent à tout

moment être disponibles et respectés.

Toutes les consignes de sécurité et les avertissements de danger apposés

sur l’appareil

- doivent rester lisibles

- ne doivent pas être endommagés

- ne doivent pas être retirés

- ne doivent pas être recouverts, masqués par des autocollants ou peints.

Vous trouverez les emplacements où figurent les consignes de sécurité et les

avertissements de danger sur l’appareil en consultant le chapitre «généralités» du manuel d’instructions de ce dernier.

I

ud_fr_st_sv_00468 022009

Généralités

(suite)

Tout dérangement pouvant nuire à la sécurité doit être éliminé avant de

mettre en marche l’appareil.

Votre sécurité est en jeu !

Uilisation conforme

L’appareil a été conçue exclusivement pour une utilisation de le cadre des

travaux prévus.

L’appareil est exclusivement conçu pour les procédés de soudage indiqués

sur la plaque signalétique.

Toute autre utilisation est considérée comme non conforme. Le fabricant ne

saurait par conséquent être tenu responsable des dégâts consécutifs.

Font également partie de l’utilisation conforme:

- la lecture exhaustive et l’observation de toutes les indications du manuel

d’instructions de service

- la lecture exhaustive et le respect des consignes de sécurité et des

avertissements de danger du manuel d’instructions de service

- le respect des travaux d’inspection et d’entretien

Ne jamais utiliser l’appareil pour les applications suivantes:

- Dégel de tuyaux

- Chargement de batteries/accumulateurs

- Démarrage de moteurs

L’appareil est conçu pour le fonctionnement dans l’industrie et l’artisanat. Le

fabricant ne saurait être tenu responsable des dommages consécutifs à

l’utilisation de l’appareil dans une habitation.

Le fabricant n’endosse aucune responsabilité pour des résultats de travail

laissant à désirer ou défectueux.

Conditions

environnementales

Obligations de

l‘exploitant

La marche ou le stockage de l’appareil en dehors de la zone indiquée est

considéré comme impropre. Le fabricant ne saurait être tenu responsable de

dommages en résultant.

Plage de température de l’air environnant:

- pour le service: - 10 °C à + 40 °C (14 °F à 104 °F)

- pour le transport et le stockage: - 25 °C à + 55 °C (-13 °F à 131 °F)

Humidité de l’air relative:

- jusqu’à 50 % à 40 °C (104 °F)

- jusqu’à 90 % à 20 °C (68 °F)

’air environnant doit être dénué de poussières, d’acide, de gaz ou de substances corrosives, etc.

Altitude au-dessus du niveau de la mer: jusqu’à 2000m (6500 ft)

L‘exploitant s‘engage à n‘autoriser l‘utilisation de l’appareil qu‘à des personnes

- connaissant les prescriptions fondamentales concernant la sécurité du

travail et la prévention d‘accidents et familiarisées avec la manipulation de

l’appareil

- ayant lu et compris les avertissements figurant dans ces instructions de

service, et l‘ayant confirmé en apposant leur signature.

- ayant reçu une formation conforme aux exigences adressées par les

résultats demandés

ud_fr_st_sv_00468 022009

Il convient de vérifier à intervalles réguliers que le personnel est conscient des

consignes de sécurité pendant le travail.

II

Obligations du

personnel

Toutes les personnes chargées de travailler avec l’appareil s‘engagent à

- respecter les prescriptions fondamentales en matière de sécurité du

travail et de prévention des accidents,

- lire le chapitre concernant la sécurité ainsi que les avertissements

figurant dans les présentes instructions de service et à attester par leur

signature qu‘ils les ont compris, ceci avant d‘entamer le travail.

Avant de s’éloigner du poste de travail, s’assurer de l’impossibilité de la

survenue de dégâts matériels ou corporels pendant cette absence.

Raccordement au

secteur

Auto-protection

et protection des

personnes

En raison de leur absorption de courant élevée, les appareils de forte puissance influent sur la qualité énergétique du réseau d’alimentation.

Certains types d’appareils peuvent être touchés sous la forme :

- de restrictions de raccordement

- d’exigences relatives avec l’impédance maximale autorisée du secteur

- d’exigences relatives à la puissance de court-circuit nécessaire

*)

à l’interface avec le réseau public

*)

voir caractéristiques techniques

Dans ce cas, l’exploitant ou l’utilisateur de l’appareil doit s’assurer que

l’appareil peut être raccordé au réseau, au besoin en prenant contact avec le

distributeur d’électricité.

Vous vous exposez à de nombreux dangers pendant le soudage, comme par

ex.

- projection d’étincelles et de pièces métalliques incandescentes

- rayonnement de l’arc lumineux nocif pour la peau et les yeux

- champs éléctromagnétiques synonymes de danger de mort pour les

porteurs de stimulateur cardiaque (pacemaker)

*)

- danger d’électrocution en raison du courant secteur et de soudage

- nuisance du bruit

- fumée et gaz de soudage nocifs

Les personnes travaillant sur la pièce à usiner pendant le soudage doivent

porter des vêtements de protection présentant les caractéristiques suivantes:

- difficilement inflammables

- isolants et secs

- couvrant l’ensemble du corps, non endommagés et en bon état

- casque de protection

- pantalon sans ourlet

III

ud_fr_st_sv_00468 022009

Auto-protection

et protection des

personnes

(suite)

Font entre autre partie des vêtements de protection:

- Protégez les yeux et la face des rayons ultraviolets , de la chaleur et de

la projection d’étincelles en utilisant un écran de soudeur doté de verres

filtrants réglementaires.

- Porter des lunettes de protection conformes à la règlementation derrière

l’écran de soudeur

- Portez des chaussures solides, isolantes. Ces chaussures doivent rester

isolantes même dans un environnement humide

- Protégez les mains par des gants appropriés (isolants électriques,

protection thermique

- Porter un casque antibruit pour réduire les nuisances liées au bruit et

pour éviter de vous endommager les tympans.

Tenir éloignées toutes personnes étrangères et surtout les enfants pendant

la marche des appareils et le processus de soudage. S’il y avait toutefois des

personnes à proximité:

- les informer de l’ensemble des dangers (danger d’éblouissement par

l’arc lumineux, danger de blessures par la projection d’étincelles, gaz de

fumée toxiques, danger lié au courant secteur ou de soudage,...)

- mettre à leur disposition les moyens de protection adéquats ou

- mettre en place des cloisons ou des rideaux de séparation.

Données relatives aux valeurs

des émissions

sonores

Risque provenant

du dégagement

de vapeurs et gaz

nocifs

L’appareil émet un niveau de puissance acoustique < 80 dB(A) (réf. 1pW) en

marche à vide ainsi que dans la phase de refroidissement après fonctionnement au point de travail maximal autorisé en charge normale, conformément

à la norme EN 60974-1.

Une valeur d’émission rapportée au poste de travail ne peut pas être indiquée pour le soudage (et le découpage) car celle-ci est fonction du procédé

utilisé et de l’environnement. Elle dépend de paramètres les plus divers

comme p. ex. du procédé de soudage (MIG/MAG, TIG), du type de courant

choisi (continu, alternatif), de la plage de puissance, de la nature du métal

fondu, du comportement à la résonance de la pièce à usiner, de

l’environnement du poste de travail, etc.

La fumée dégagée pendant le soudage contient des gaz et des vapeurs

toxiques.

La fumée dégagée pendant le soudage contient des substances éventuellement tératogènes ou cancérogènes.

Maintenir la tête à l’écart de la fumée et des gaz de soudage.

- ne pas respirer la fumée dégagée et les gaz toxiques

- les évacuer du lieu de travail par des moyens appropriés.

ud_fr_st_sv_00468 022009

Veiller à un apport d’air frais suffisant.

En cas d’aération insuffisante, porter un masque respiratoire alimenté en air.

Quand on ignore si la puissance d’aération est suffisante, comparer les

valeurs d’émission des substances toxiques aux valeurs seuil admissibles.

IV

Risque provenant

du dégagement

de vapeurs et gaz

nocifs

(suite)

Les composantes suivantes sont entre autres responsables du degré de

toxicité de la fumée de soudage:

- métaux employés pour la pièce à usiner

- électrodes

- revêtements

- Détergents, solvants à dégraisser et autres

Pour cette raison, tenir compte des fiches techniques sur la sécurité et des

indications du fabricant des composants énumérés.

Tenir les vapeurs inflammables (par ex. vapeurs de solvants) à l’écart de la

zone de rayonnement de l’arc lumineux.

Risques provenant de la

projection

d‘étincelles

Risques provenant du courant secteur et du

courant de

soudage

La projection d’étincelles peut causer des incendies et des explosions.

Ne jamais souder à proximité de matériaux inflammables.

Les matériaux inflammables doivent être éloignés d’au moins 11 mètres (35

pieds) de l’arc lumineux ou recouverts d’une feuille homologuée.

Garder des extincteurs appropriés à portée de main.

Les étincelles et les pièces métalliques incandescentes peuvent parvenir

dans la zone environnante à travers les fentes et ouvertures. Prendre des

mesures appropriés pour pallier à tout danger de blessure et d’incendie.

Ne pas souder dans des zones menacées d’incendie ou d’explosion ou sur

des réservoirs, barrils ou tuyaux fermés, à moins d’avoir fait des préparatifs

conformes aux normes nationales et internationales.

Il est interdit de souder sur des réservoirs contenant ou ayant contenu des

gaz, des carburants, des huiles minérales et substances analogues. Même

des résidus de ces substances présentent un risque d‘explosion.

Une décharge électrique est fondamentalement dangereuse et peut être

mortelle.

Ne pas toucher les éléments conducteurs de tension à l’intérieur et à

l’extérieur de l’appareil.

Pour le soudage MIG/MAG et TIG, le fil-électrode, la bobine, les rouleaux

d’entraînement et les pièces métalliques liés au fil-électrode sont conducteurs de tension.

Toujours poser l’unité d’entraînement du fil-électrode sur un fond suffisamment isolé ou utiliser un logement isolant approprié pour l’avance de fil.

Veiller à une auto-protection et à la protection des personnes appropriées en

mettant un support ou une feuille plastique secs, suffisament isolants face au

potentiel de terre ou de masse. Le support ou la feuille plastique doit recouvrir l’ensemble de la zone située entre le corps et le potentiel de terre ou de

masse.

Tous les câbles et lignes doivent être solides, intacts, isolés et présenter les

dimensions suffisantes. Remplacer immédiatement les liaisons desserrées,

les câbles et lignes grillés, endommagés ou sous-dimensionnés.

V

ud_fr_st_sv_00468 022009

Risques provenant du courant secteur et du

courant de

soudage

(suite)

Ne pas enrouler de câbles ou lignes autour du corps ou de membres.

- ne jamais plonger dans l’eau l’électrode de soudage (électrode à baguette, électrode en tungstène, fil-électrode,...) pour la refroidir

- ne jamais toucher l’électrode quand la source de courant est allumée

La double tension de marche à vide peut par exemple survenir entre les

électrodes de soudage d’un appareil. Toucher simultanément les potentiels

des deux électrodes peut être mortel.

Faire vérifier régulièrement par un électricien professionnel le conducteur de

terre de la ligne d‘alimentation secteur et la ligne d‘alimentation de l‘appareil.

N’exploiter l’appareil que sur un réseau muni de conducteur de protection et

une prise de courant avec contact de conducteur de protection.

Est considéré comme négligence grave le fait d’exploiter l’appareil sur un

réseau sans conducteur de protection ou une prise de courant sans contact

de conducteur de protection. Le fabricant n’est pas responsable des dommages consécutifs.

Au besoin, veiller à une mise à terre suffisante de la pièce à usiner par des

moyens appropriés.

Mettre hors d’état de marche les appareils non employés.

Courants de

soudage vagabonds

Pour les travaux en hauteur, utiliser un harnais de sécurité afin d’éviter les

chutes.

Mettre hors d’état de marche l’appareil et tirer la fiche secteur avant les

travaux sur l’appareil.

Prévenir un branchement de la fiche secteur et une nouvelle mise en marche

au moyen d’un panneau d’avertissement clair et bien lisible.

Après avoir ouvert l’appareil:

- décharger tous les composants stockant des charges électriques

- s’assurer que toutes les composantes de l’appareil sont hors tension.

Au cas où des interventions sur des éléments sous tension seraient nécessaires, il est indispensable de faire appel à une seconde personne qui

puisse, le cas échéant, couper l‘alimentation électrique.

En cas de non-respect des indications ci-après, l’apparition de courants de

soudage vagabonds est possible. Cette dernière peut entraîner:

- le danger d’incendies

- la surchauffe de composants liés à la pièce à usiner

- la destruction des conducteurs de protection

- l’endommagement de l’appareil et d’autres installations électriques

ud_fr_st_sv_00468 022009

Veiller à une liaison solide de la pince à pièces usinées avec la pièce usinée

Fixer la pince à pièces usinées le plus près possible de l’emplacement à

souder.

Lorsque le fond est conducteur électriquement, mise en place, si possible,

de l’appareil de sorte à l’isoler suffisamment.

En cas d’utilisation de distributeurs de courant, de logements à deux têtes,

etc. observer ce qui suit: l’électrode de la torche/du porte-électrode non

VI

Courants de

soudage vagabonds

(suite)

utilisé est conductrice de potentiel également. Veillez à un stockage suffisamment isolant de la torche/du porte-électrode non utilisé.

Pour les applications automatisées MIG/MAG, le cheminement du fil-électrode doit impérativement être isolé entre le fût de fil de soudage, la grande

bobine ou la bobine de fil et le dévidoir.

Classification

CEM des appareils

Mesures relatives

à la CEM

Appareils de la classe d’émissions A :

- ne sont prévus que pour une utilisation dans les zones industrielles

- peuvent entraîner des perturbations de rayonnement liées à leur puis-

sance

Appareils de la classe d’émissions B :

- répondent aux exigences d’émissions pour les zones habitées et les

zones industrielles ainsi que pour les zones habitées dans lesquelles

l’alimentation énergétique s’effectue à partir du réseau public basse

tension

Classification CEM des appareils conformément à la plaque signalétique ou

aux caractéristiques techniques

Dans certains cas, des influences peuvent se manifester dans la zone

d’application prévue malgré le respect des valeurs limites d’émissions

normalisées (p. ex. en présence d’appareils sensibles sur le site d’installation

ou lorsque ce dernier est situé à proximité de récepteurs radio ou TV).

L’exploitant est alors tenu de prendre les mesures nécessaires pour éliminer

les dysfonctionnements.

Examiner et évaluer tout problème éventuel et la résistance aux pannes des

installations à proximité en fonction des prescriptions nationales et internationales

- Installations de sécurité

- Lignes de réseau, de signalisation et de transmission des données

- Installations informations et de télécommunications

- Dispositifs pour mesurer et calibrer

Mesures auxiliaires pour éviter les problèmes EMV

a) Alimentation du réseau

- Prendre des mesures supplémentaires (utiliser par ex. des filtres de

réseau appropriés) quand des pannes électromagnétiques surviennent

malgré le raccord au réseau conforme aux prescriptions.

b) Lignes de soudage

- doivent être aussi courtes que possible

- doivent être posées à proximité les unes des autres (aussi pour éviter

des problèmes EMF)

- doivent être posées loin d’autres lignes

c) Egalisation de potentiel

d) Mise à la terre de la pièce à usiner

- le cas échéant, réaliser une liaison à la terre moyennant des condensateurs appropriés

e) Protection, au besoin

- protéger les autres installations environnantes

- protéger l’ensemble de l’installation de soudage

VII

ud_fr_st_sv_00468 022009

Mesures EMF

Les champs électromagnétiques peuvent se répercuter négativement sur la

santé et avoir des conséquences encore inconnues à ce jour.

- Conséquences sur la santé des personnes avoisinantes, par ex. les

porteurs de pacemakers

- Les porteurs de pacemakers doivent consulter leur médecin avant de

séjourner à proximité immédiate du poste de travail de soudage

- Tenir les distances entre les câbles de soudure et la tête/le tronc du

soudeur aussi grandes que possibles pour des raisons de sécurité

- Ne pas porter les câbles de soudure et les paquets de câbles sur l’épaule

et/ou ne pas les enrouler autour le corps et de parties du corps

Zones particulièrement dangereuses

Zones particulièrement dangereuses

Tenir les mains, les cheveux, les vêtements et les outils à l’écart des pièces

mobiles, comme par exemple:

- ventilateurs

- roues dentées, rouleaux, arbres

- bobines de fil et fils-électrodes

Ne jamais approcher les doigts des roues dentées du système d‘entraînement du fil lorsqu‘il est en fonctionnement.

Les feuilles plastiques et les parties latérales ne doivent être retirées/ouvertes que pendant la durée des travaux d’entretien et de réparation.

Pendant la marche:

- S’assurer que tous les recouvrements soient fermés et l’ensemble des

parties latérales correctement montées.

- Maintenir fermés tous les recouvrements et parties latérales.

La sortie du fil-électrode du brûleur représente un danger élevé de blessures

(perforation de la main, blessures du visage et des yeux,...). Pour cette

raison, tenir toujours le brûleur éloigné du corps en enfilant le fil-électrode

(appareils avec dévidoir).

Ne pas toucher la pièce à usiner pendant et après le soudage - danger de

brûlures!

Des scories peuvent être projetées par les outils en cours de refroidissement. Pour cette raison, porter l’équipement de sécurité conforme aux

prescriptions même pendant les travaux ultérieurs et veiller à ce que les

personnes séjournant à proximité soit protégées.

Laisser refroidir les chalumeaux et les autres éléments de l’équipement à

haute température de service avant de travailler dessus.

Dans les locaux exposés au risque d‘incendie ou d‘explosion, une réglementation particulière est applicable. Respecter la réglementation nationale et

internationale qui s‘y rapporte.

Les sources de courant destinées aux travaux dans des locaux à risques électriques accrus (p. ex. chaudières) doivent être pourvus du label (Safety). La

source de courant ne doit toutefois pas être placée dans de telles pièces.

Risque d’ébouillantement par la sortie d’agent réfrigérant. Mettre hors service

l’unité de refroidissement avant de débrancher les raccords pour l’aller ou le

retour d’eau.

ud_fr_st_sv_00468 022009

VIII

Zones particulièrement dangereuses

(suite)

N’utiliser que des dispositifs de suspension de charge appropriées du fabricant pour le transport par grue d’appareil.

- Accrocher les chaînes ou élingues aux points prévus à cet effet du

matériel de suspension des charges.

- Les chaînes ou élingues doivent former l’angle le plus petit possible

d’avec la verticale.

- Retirer la bouteille de gaz et l‘unité d‘entraînement du fil (appareils MIG/

MAG et TIG).

En cas d’accrochage à une grue de l’unité d’entraînement du fil-électrode

pendant le soudage, utiliser toujours un accrochage isolant pour l’unité

d’entraînement du fil-électrode (appareils MIG/MAG et TIG).

Si l’appareil est équipé d’une courroie de transport ou d’une poignée, elle sert

exclusivement au transport à la main. La courroie ne se prête pas au transport

par grue, par chariot élévateur ou d’autre outils de levage mécanique.

Danger que du gaz protecteur incolore et inodore ne s’échappe en cas

d’utilisation d’un adaptateur sur le raccord à gaz protecteur. Etancher le

filetage de l’adaptateur destiné au raccord du gaz protecteur au moyen d’une

bande en Téflon avant le montage.

Danger par les

bonbonnes de

gaz de protection

Les bonbonnes de gaz de protection contiennent du gaz sous pression et

peuvent exploser en cas d’endommagement. Comme les bonbonnes de gaz

de protection font partie de l’équipement requis pour le soudage, il convient

de les manipuler avec le plus grand soin.

Protéger les bonbonnes de gaz de protection contenant du gaz densifié d’un

excès de chaleur, des coups, des scories, des flammes vives, des étincelles

et des arcs lumineux.

Monter les bonbonnes de gaz de protection à la verticale et les fixer conformément aux instructions pour éviter tout renversement.

Tenir les bonbonnes de protection éloignées des circuits de soudage ou

d’autres circuits de courant électrique.

Ne jamais accrocher un chalumeau à une bonbonne de gaz de protection.

Ne jamais toucher une bonbonne de gaz de protection avec une électrode de

soudage.

Danger d’explosion - ne jamais souder sur une bonbonne de gaz de protection sous pression.

Employer toujours les bonbonnes de gaz de protection convenant à

l’application respective et les accessoires appropriés (régulateurs, flexibles

et raccords,...). N’utiliser que des bonbonnes de gaz de protection et des

accessoires en bon état.

Ecarter le visage de l’échappement à chaque fois qu’on ouvre une bouteille

de gaz de protection.

Fermer la bouteille une fois qu’on a fini de souder.

Laisser le capuchon sur la bonbonne de gaz de protection quand elle n’est

pas raccordée.

Se conformer aux indications du fabricant et aux prescriptions nationales et

internationales en matière de bonbonnes de gaz de protection et

d’accessoires.

IX

ud_fr_st_sv_00468 022009

Mesures de

sécurité sur le

lieu d‘installation

de l’appareil et

pendant le transport

Le renversement de l’appareil présente un grave danger ! L’appareil doit être

installée sur un sol ferme et plat offrant suffisamment de stabilité.

- Un angle d’inclinaison de 10° au maximum est autorisé

Dans les locaux exposés au risque d‘incendie ou d‘explosion, une réglementation particulière est applicable. Respecter la réglementation nationale et

internationale qui s‘y rapporte.

Assurer par des directives et des contrôles internes que l‘environnement du

lieu de travail soit toujours propre et ordonné.

N’installer et n’exploiter l’appareil que conformément au type de protection

indiqué sur la plaque signalétique.

A l’installation de l’appareil, laisser un espace de 0,5 m (1,6 ft) tout autour,

afin que l’air de refroidissement puisse circuler.

Pendant le transport de l’appareil, veiller à ce que les directives nationales et

régionales de prévention des accidents soient respectées, en particulier

celles sur les risques pendant le transport.

Avant de transporter l’appareil, vidanger entièrement le fluide réfrigérant et

démonter les composants suivants:

- Dévidoir

- Bobine de fil

- Bouteille de gaz protecteur

Mesures de

sécurité en

fonctionnement

normal

Avant la mise la mise en service suivant le transport, effectuer impérativement un contrôle visuel de l’appareil, pour voir s’il est endommagé. Faire

réparer les dommages éventuels par des membres du personnel formés.

N‘utiliser l’appareil que si tous les dispositifs de sécurité fonctionnent. En cas

les dispositifs de sécurité ne fonctionnent pas, elle présente toutefois certains risques

- pour la santé et la vie de l‘utilisateur ou d‘un tiers,

- pour l’appareil et pour d‘autres biens matériels de l‘exploitant,

- liés à la qualité du travail effectué avec l’appareil.

Remettre en état de marche les dispositifs de sécurité défaillants avant la

mise en marche de l’appareil.

Ne jamais contourner ou mettre hors d’état de marche les dispositifs de

sécurité.

S’assurer que personne n’est menacé avant de mettre l’appareil en marche.

- Au moins une fois par semaine, vérifier si l’appareil ne présente aucune

détérioration détectable de l‘extérieur et contrôler le fonctionnement des

dispositifs de sécurité.

- Toujours bien fixer la bonbonne de gaz de protection et la retirer auparavant en cas de transport par grue

- Seul le produit réfrigérant original du fabricant est approprié pour

l’utilisation dans nos appareils en raison de ses propriétés (conduction

électrique, protection antigel, compatiblité avec la pièce à usiner, inflammabilité, ...)

- N’utiliser que le produit réfrigérant original approprié du fabricant

- Ne pas mélanger les produits réfrigérants originaux du fabricant avec

d’autres produits réfrigérants.

ud_fr_st_sv_00468 022009

X

Mesures de

sécurité en

fonctionnement

normal

(suite)

- Si des dommages surviennent à l’utilisation d’autres produits réfrigérants,

le fabricant ne saurait en être tenu responsable et l’ensemble des droits

à garantie expirent.

- Dans certaines conditions, le produit réfrigérant est inflammable. Ne

transporter le produit réfrigérant que dans des récipients d’origine fermés

et les tenir éloignés de sources d’étincelles.

- Mettre en décharge les produits réfrigérants usagés conformément aux

prescriptions nationales. Votre point de service vous remettra une fiche

de sécurité et/ou par la « Homepage » du fabricant.

- Une fois l’installation refroidie, vérifier le niveau de produit réfrigérant

avant de reprendre le soudage.

Entretien et

réparation

Contrôle de

sécurité

Les pièces d‘autres fabricants n‘offrent pas les garanties de sécurité et de

fonctionnement suffisantes. N‘utiliser que des pièces de rechange ou des

pièces d‘usure d‘origine (s’appliquer également aux pièces standardisées).

Aucune modification, transformation ou montage ne peuvent être effectués

sur l’appareil sans l‘autorisation du constructeur.

Remplacer immédiatement tout composant présentant un défaut quelconque.

Pour toute commande, prière d‘indiquer la dénomination et le numéro de

référence exacts, comme indiqués sur la liste des pièces de rechange, ainsi

que le numéro de série de l’appareil.

Au moins une fois tous les douze mois, l‘exploitant est tenu de faire effectuer

un contrôle de état par un électricien professionnel.

Le fabricant recommande d‘effectuer cet étalonnage de sources de courant

tous les 12 mois.

Un contrôle de sécurité par un électricien agréé est obligatoire

- suite à toute modification

- après les travaux de transformation ou de montage

- après les réparations, l’entretien et la maintenance

- au moins une fois par an.

Élimination

Se conformer aux normes et directives nationales et internationales pour le

contrôle de sécurité.

Votre centre de service vous fournira de plus amples informations sur le

contrôle technique de sécurité et le calibrage. Il vous fournira les documents

nécessaires sur demande.

Ne pas jeter cet appareil avec les déchets ménagers ordinaires !

Conformément à la directive européenne 2002/96/CE relative aux déchets

d’équipements électriques et électroniques (DEEE), et à sa transposition

dans la législation nationale, les appareils électriques doivent être collectés

séparément et être soumis à un recyclage respectueux de l’environnement.

Assurez-vous de bien remettre votre appareil usagé à votre revendeur ou

informez-vous sur les systèmes de collecte ou d’élimination locaux approuvés.

Un non-respect de cette directive UE peut avoir des effets néfastes pour

l’environnement et la santé !

XI

ud_fr_st_sv_00468 022009

Marquage de

sécurité

Les appareils avec le label CE satisfont aux exigences fondamentales de la

directive en matière de basse tension et de compatibilité électromagnétique

(Par ex. normes significatives en matière de produits de la série de normes

EN 60 974)..

Les appareils avec le label CE satisfont aux exigences des normes correspondantes au Canada et aux Etats-Unis.

Sécurité des

données

Droits d‘auteur

L’utilisateur est responsable de la sécurité des données des modifications

apportées aux réglages usine. Le fabricant ne répond pas des réglages

individuels supprimés.

Le fabricant est propriétaire des droits d‘auteurs sur ces instructions de

service.

Le texte et les figures correspondent à l‘état de la technique lors de la mise

sous presse. Sous réserve de modification. Le contenu des présentes

instructions de service ne fondent aucun recours de la part de l‘acheteur.

Nous sommes reconnaissants pour toute proposition d‘amélioration ou

indication d‘erreurs figurant dans les instructions de service.

ud_fr_st_sv_00468 022009

XII

Sommaire

Généralités ..................................................................................................................................................... 5

Concept d‘appareil .....................................................................................................................................5

Champ d‘application FCU-20 ..................................................................................................................... 5

Champ d‘application FCU-20.O .................................................................................................................5

Éléments de commande ............................................................................................................................... 6

Éléments de commande ............................................................................................................................6

Panneau de commande ............................................................................................................................. 6

Vue arrière .................................................................................................................................................. 7

Écran tactile ................................................................................................................................................... 9

Écran tactile................................................................................................................................................9

Conseils d‘utilisation ...................................................................................................................................9

Options de saisie des paramètres ............................................................................................................. 10

Généralités ............................................................................................................................................... 10

Molette multifonction ................................................................................................................................10

Pavé numérique ....................................................................................................................................... 10

Navigation dans les menus ........................................................................................................................ 11

Navigation au travers des pages de paramètres de procédé .................................................................. 11

Boutons tactiles ........................................................................................................................................ 11

Molette multifonction ................................................................................................................................ 11

Liste des paramètres ..................................................................................................................................12

Paramètres de procédé ............................................................................................................................12

Description des paramètres de procédé ................................................................................................... 13

Généralités ............................................................................................................................................... 13

Page de paramètres 1 ..............................................................................................................................13

Page de paramètres 2 ..............................................................................................................................14

Page de paramètres 3 ..............................................................................................................................15

Page de paramètres 4 ..............................................................................................................................16

Page de paramètres 5 ..............................................................................................................................17

Page de paramètres 6 ..............................................................................................................................18

Page de paramètres 7 ..............................................................................................................................19

Page de paramètres - test pneumatique .................................................................................................. 20

Étalonnage des paramètres .......................................................................................................................21

Généralités ............................................................................................................................................... 21

Procédure .................................................................................................................................................21

Gestion des programmes ........................................................................................................................... 22

Généralités ............................................................................................................................................... 22

Sauvegarde de programmes de soudage ................................................................................................ 22

Chargement de programmes de soudage ...............................................................................................23

Mode segment ............................................................................................................................................. 24

Généralités ............................................................................................................................................... 24

Mode segment ON ................................................................................................................................... 24

Mode segment OFF .................................................................................................................................25

Description de la pédale de commande à distance ................................................................................. 25

FRC-1 .......................................................................................................................................................25

Paramètres de service ................................................................................................................................ 26

Généralités ............................................................................................................................................... 26

Navigation ................................................................................................................................................26

Accès aux paramètres de service ............................................................................................................ 27

Page de paramètres 1 - entrées et sorties PLC ....................................................................................... 27

Liste des entrées et sorties PLC ..............................................................................................................28

Page de paramètres 2 - sélection de la langue ........................................................................................28

Page de paramètres 3 - machine de soudage ......................................................................................... 29

Page de paramètres 4 - Étalonnage ........................................................................................................30

Page de paramètres 5 - matériel ..............................................................................................................30

3

Mise hors service .....................................................................................................................................31

Tableau de données FCU-20 ...................................................................................................................31

Tableau de données FCU-20.O ...............................................................................................................31

Calcul du MFaktor .................................................................................................................................... 31

Dépannage ................................................................................................................................................... 32

Sécurité .................................................................................................................................................... 32

Généralités ............................................................................................................................................... 32

Dépannage ...............................................................................................................................................32

Messages d‘erreur ...................................................................................................................................32

Données techniques ................................................................................................................................... 34

Données techniques

FCU-20 .....................................................................................................................................................34

Plaque signalétique

FCU-20 / 20.O .......................................................................................................................................... 34

Liste de pièces de rechange FCU-20 ......................................................................................................... 35

Liste de pièces de rechange FCU-20 .......................................................................................................35

Accessoires et options FCU-20 .................................................................................................................37

Vue d‘ensemble du système ....................................................................................................................37

Kits d‘installation ......................................................................................................................................37

Pédale de commande à distance ............................................................................................................. 37

Câbles de connexion ................................................................................................................................37

Liste de pièces de rechange FCU-20.O ..................................................................................................... 38

Liste de pièces de rechange FCU-20.O ................................................................................................... 38

Accessoires et options FCU20.O ............................................................................................................... 40

Vue d‘ensemble du système ....................................................................................................................40

Kits d‘installation ......................................................................................................................................40

Pédale de commande à distance ............................................................................................................. 40

Câbles de connexion ................................................................................................................................40

Déclaration UE de conformité FCU20 ........................................................................................................41

Déclaration UE de conformité FCU20.O .................................................................................................... 42

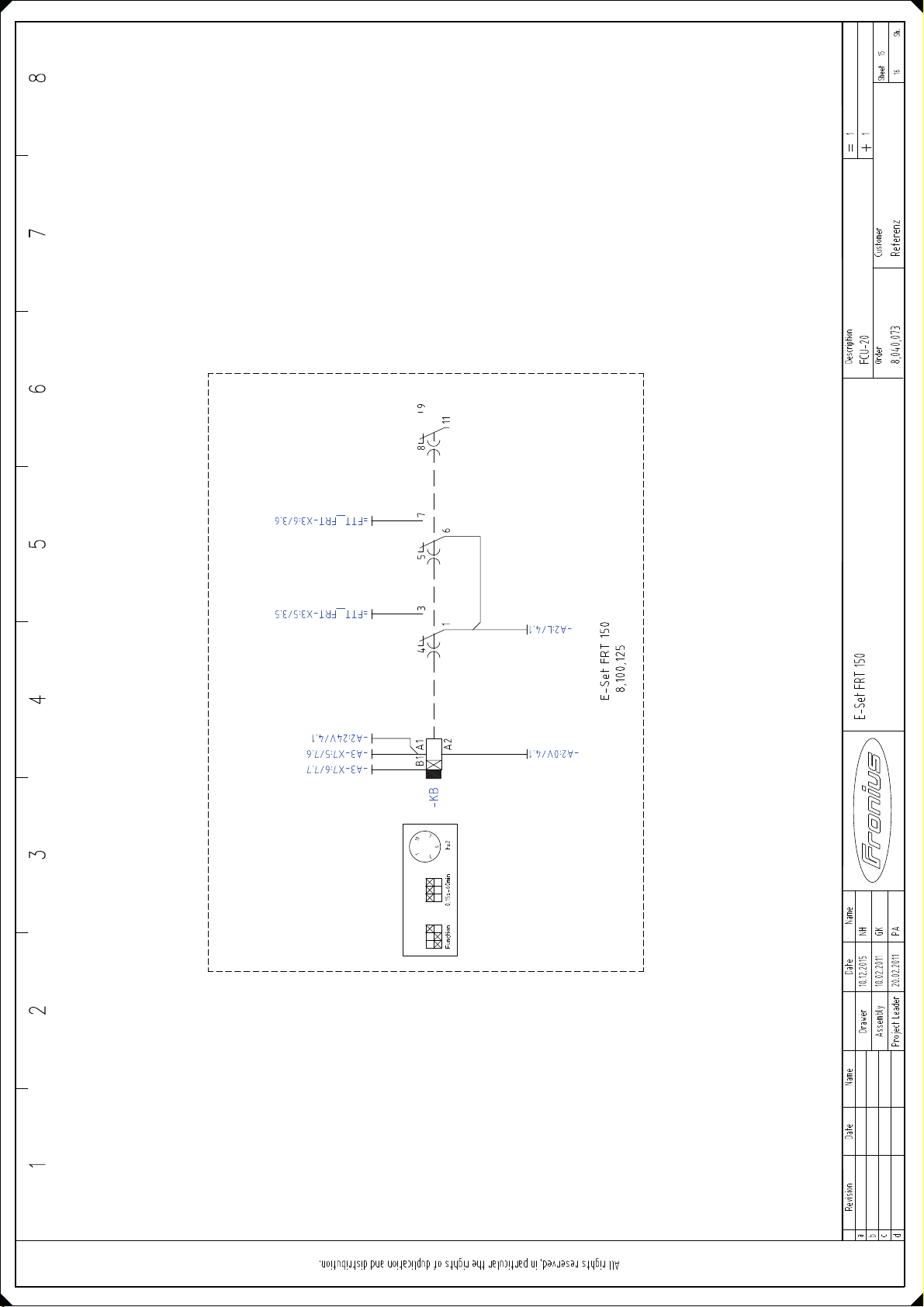

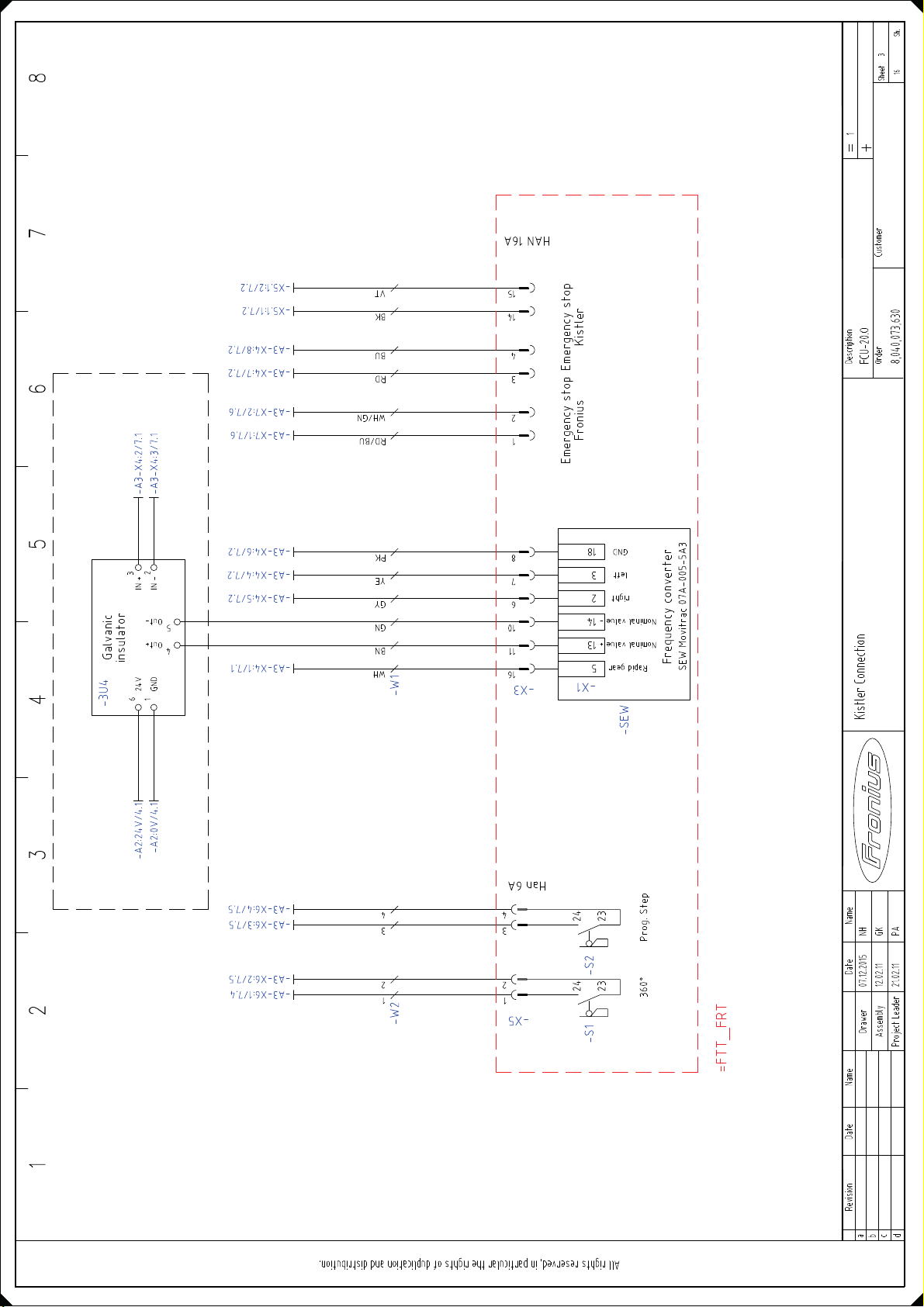

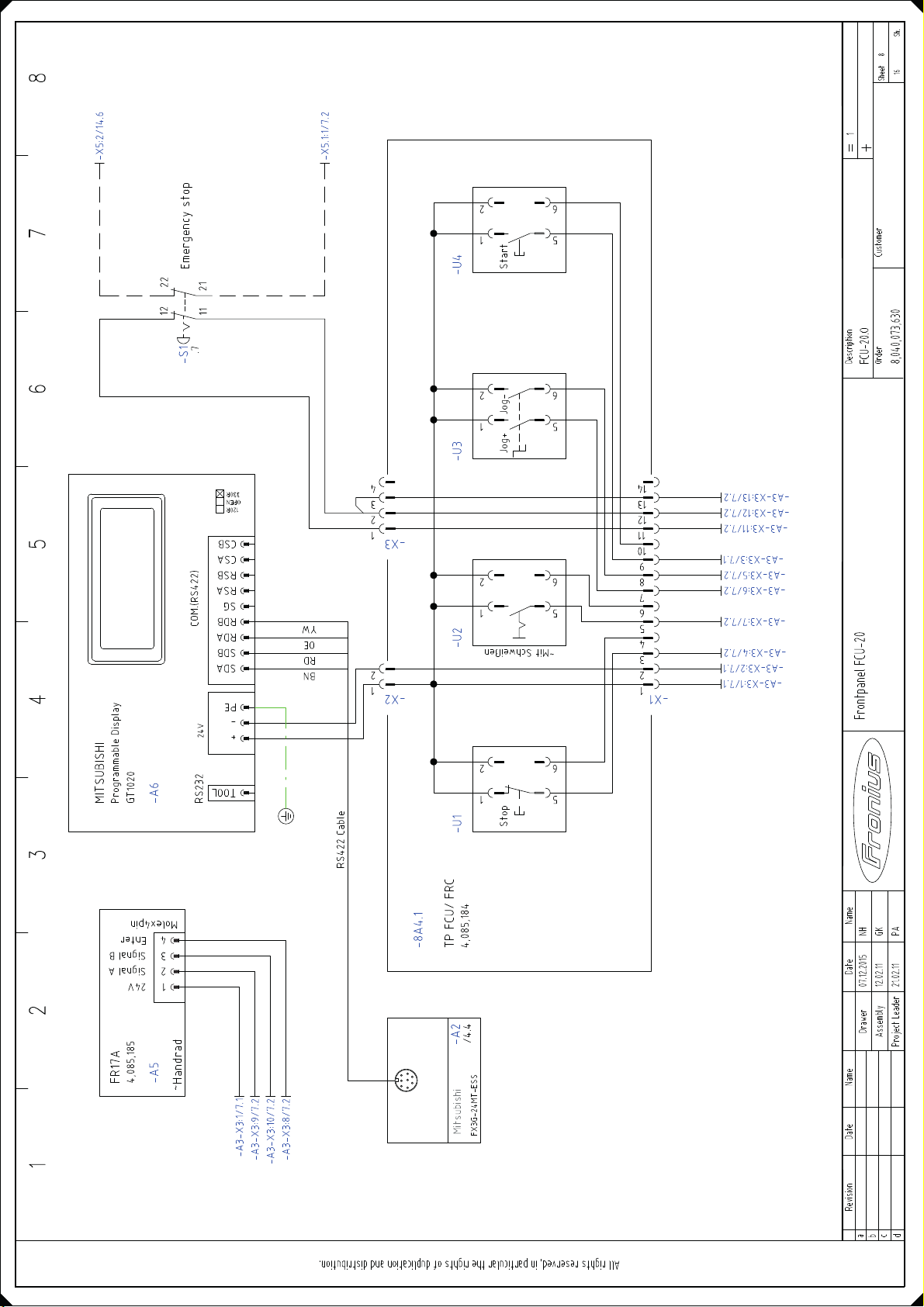

Schémas de connexions ............................................................................................................................43

4

Généralités

Concept

d‘appareil

Champ

d‘application

FCU-20

Le design compact et robuste de l‘unité

de commande FCU-20 permet de l‘utiliser dans de nombreuses applications de

commande.

Revêtement par pulvérisation de tous les

composants du carter en aluminium. Peut

être utilisée avec les tables rotatives Fronius FTT et FRT.

L‘unité de commande FCU-20 possède

un écran tactile pour faciliter la navigation

dans les menus et la saisie de paramètres.

Unité de commande FCU-20

L‘unité de commande FCU-20 est conçue exclusivement pour l‘utilisation avec les tables

rotatives Fronius FTT-10/ 40/ 150/ 300 et FRT-50/ 150.

Elle peut être utilisée avec les procédés de soudage suivants :

- Mode opératoire MIG/MAG

- Mode opératoire TIG

- Mode opératoire plasma

Champ

d‘application

FCU-20.O

L‘unité de commande FCU-20.O est conçue exclusivement pour l‘utilisation avec les

tables rotatives Fronius FTT-380 - 70000 et FRT 1000 - 10000.

Elle peut être utilisée avec les procédés de soudage suivants :

- Mode opératoire MIG/MAG

- Mode opératoire TIG

- Mode opératoire plasma

5

Éléments de commande

Éléments de

commande

Panneau de

commande

AVERTISSEMENT ! L’utilisation incorrecte de l’équipement peut entraîner de graves

blessures et des dommages sérieux. Ne pas utiliser pas les fonctions décrites ici avant

d’avoir lu et compris l’intégralité des documents suivants :

- les présentes Instructions de service

- toutes les Instructions de service des périphériques

(1)

(2)

(3)

(5)(6)(7)

Panneau de commande FCU-20

(1) Écran tactile

Pour la navigation dans les menus, la saisie et l’édition de paramètres, en touchant

l’écran. La molette multifonction (3) peut également être utilisée pour saisir et éditer

des données.

(2) Bouton d’arrêt d’urgence

Arrête tous les mouvements et empêche le redémarrage. L’arc de la machine de

soudage est immédiatement interrompu. Le message « arrêt d’urgence » apparaît

sur le panneau de commande de la FCU-20. Toutes les commandes sont désactivées lors d’un arrêt d’urgence.

REMARQUE ! Avant de commencer à travailler, vérier que le dispositif

d’arrêt d’urgence fonctionne correctement.

(3) Molette multifonction

Pour la sélection et l’édition des paramètres de soudage, même au cours d’une

séquence de programmes automatique. Appuyer sur la molette multifonction une

fois pour sélectionner le paramètre surligné puis l’éditer.

(4)

6

FRC-1

FTU FPT

FRT

150

230V~

50 / 60 Hz

B

A

M

3~

Panneau de commande

(suite)

(4) Bouton Stop

- Pour arrêter une séquence de programmes automatique. Le bouton Start (7) ne

peut pas être utilisé pour redémarrer la séquence de programmes.

- L’appui simultané sur ce bouton et le bouton Start (7) modie la direction de rota

tion du plateau.

- L’appui simultané sur ce bouton et le bouton mode manuel (6) active l’unité

pneumatique.

- Appuyer pendant plus de 5 secondes pour accéder aux pages des paramètres

de service.

(5) Commutateur de sélection ON/OFF du soudage

Pour choisir l’exécution de la séquence de programmes automatique avec ou sans

soudage.

Important ! Le soudage peut également être activé/désactivé à l’aide du paramètre

« souder ON/OFF ».

(6) Bouton mode manuel

Pour déplacer le plateau manuellement. Appuyer et maintenir le bouton pendant

plus de sept secondes pour modier la vitesse de déplacement maximale.

La direction de déplacement en mode manuel est modiée en éditant le paramètre

de service « direction ».

(7) Bouton Start

- Pour démarrer une séquence de programmes automatique.

- L’appui simultané sur ce bouton et le bouton Stop (4) modie la direction de rota

tion du plateau.

Important ! Noter qu’une fois que le bouton Start est appuyé, la rotation ne démarre

pas tant que le temps d’attente n’est pas écoulé.

Vue arrière

(8)

Vue arrière FCU-20

(8) Commutateur secteur

Pour activer et désactiver l’unité de commande FCU-20. La tension d’alimentation

pour la table rotative connectée est également activée/désactivée à l’aide de ce

commutateur. Le fusible secteur (1,5 A) se trouve dans le commutateur secteur.

Lorsque l’appareil est activé, le commutateur s’allume.

(9) (10) (11)

(15)(16)(17) (14)(18)

(12)

(13)

7

Vue arrière

(suite)

(9) Option « prise de connexion FTU »

Connexion de l’arrêt d’urgence à l’unité trépied

(10) Sortie câble pour unité pneumatique

Sortie 24 VDC

(11) Sortie câble pour le démarrage de l’unité externe

Déclenchement du démarrage pour l’appareil externe

(12) Sortie câble FRT 150 (FCU-20)

Ligne de commande pour la table rotative (3,5 m)

(13)Sortiecâblendecourse

Ligne de commande pour les ns de course de la table rotative (3,5 m)

(14) Sortie câble moteur

Ligne de commande pour la table rotative (3,5 m).

(15) Option « prise de connexion FRC-1 »

Fonction Start/Stop via la commande à distance

(16) Prise de connexion machine de soudage B

Connexion à la machine de soudage adéquate

(17) Prise de connexion machine de soudage A

Connexion à la machine de soudage adéquate

(18) Sortie câble secteur

Câble secteur (5 m)

8

Écran tactile

Écran tactile

Conseils

d‘utilisation

Écran tactile avec lm de protection

Merci de noter les indications suivantes pour l’utilisation de l’écran tactile.

- L’écran tactile est constitué d’une couche résistive analogique recouverte d’un lm

de protection. Retirer le lm de protection s’il devient trop sale et en xer un nou-

veau.

Le numéro d’article du lm se trouve dans la liste des pièces de rechange FCU-20.

Important ! Fronius ne peut être tenu responsable en cas de dommages dus à

l’absence de lm de protection. Ceci est valable également si le dommage survient

au cours de la période de garantie de l’appareil.

- Pour utiliser l’écran tactile, appuyer délicatement sur le bouton choisi avec le doigt.

- Ne pas utiliser plus d’une partie de l’écran à la fois.

- Ne pas toucher l’écran avec des objets tranchants.

- Éviter les environnements excessivement humides - l’écran tactile ne doit pas entrer

en contact avec de l’eau.

- Éviter d’utiliser l’écran tactile dans des situations où il risque d’être exposé à la

lumière directe du soleil ou à la condensation.

- Éviter d’utiliser l’écran tactile dans des endroits où des gaz inammables/corrosifs

ou des polluants volants, comme la poussière, la limaille de fer ou la fumée d’huile,

sont présents.

- Éviter d’utiliser l’écran tactile dans des endroits où l’appareil risque d’être exposé à

des solvants biologiques (diluant, benzène) ou à des substances fortement alcalines

(alcali, soude caustique).

9

Options de saisie des paramètres

Généralités

Molette

multifonction

Pavé numérique

Certains paramètres peuvent être modiés au cours d‘une séquence de programme

automatique. Les valeurs modiées sont appliquées immédiatement, mais ne sont pas

sauvegardées dans le programme alors chargé.

Pour utiliser la molette multifonction, procéder comme suit :

1. Déplacer le curseur (rectangle noir) jusqu’au paramètre à modier en tournant la

molette multifonction.

2. Appuyer sur la molette multifonction une fois pour activer le paramètre pour l’édition

- le rectangle noir clignote.

3. Tourner la molette multifonction dans le sens horaire pour augmenter la valeur.

Tourner dans le sens anti-horaire pour diminuer la valeur.

4. Appuyer à nouveau sur la molette multifonction pour bloquer la saisie du paramètre.

Pour utiliser le pavé numérique, procéder comme suit :

1. Appuyer sur la valeur du paramètre à modier. Le pavé numérique s’ouvre.

2. Saisir la valeur en appuyant sur les touches numérotées correspondantes.

3. Conrmer la valeur saisie en appuyant sur Entrée. Le pavé numérique se ferme

automatiquement.

0 ESC

(1)

7 8 9 0 AC

4 5 6 +/- DEL

1 2 3 . ENT

(5)

(6)(7)

(1) Bouton ESC

Pour quitter le pavé numérique.

(2) Bouton AC

Pour supprimer la valeur tout entière.

(3) Bouton DEL

Pour supprimer une décimale, c.-à-d. déplacer le curseur d’un cran en arrière.

(4) Bouton Entrée

Pour appliquer la valeur saisie. Une fois la valeur appliquée, le pavé numérique

se ferme automatiquement.

(5) Bouton décimal

Pour saisir un point décimal.

(6) Bouton + / -

Pour changer le signe.

(7) Boutons numériques

Pour saisir la valeur requise.

(2)

(3)

(4)

10

Navigation dans les menus

Navigation au

travers des pages

de paramètres de

procédé

Boutons tactiles

Molette

multifonction

L‘utilisateur peut faire déler les pages de paramètres de procédé en avant et en arrière

à l‘aide des commandes suivantes :

- Faire déler jusqu‘à la page suivante

- Faire déler jusqu‘à la page précédente

- Retourner au menu principal (page de paramètres 1)

Changement de ligne :

- Ligne de paramètres suivante = tourner de 3 crans dans le sens horaire

- Ligne de paramètres précédente = tourner de 3 crans dans le sens anti-horaire

11

Délement avantDélement arrière

Liste des paramètres

Paramètres de

procédé

Désignation du paramètre Plage de valeurs

Direction << >> rotation horaire, rotation anti-horaire

Vitesse de rotation tr/min (dépend de la table rotative)

Souder ON / OFF

En marche 2 temps

Job 0-3

Downslop 0,0 - 60,0 s

Craterller 0,0 - 60,0 s

Temps d‘attente 0,0 - 60,0 s

Départ volant 0,0 - 60,0 s

Recouvrement 0,0 - 60,0 s

Tem. refroidir 0,1 - 60,0 s

Départ externe 0,0 - 99,00 s

Prg. de suite 0 - 99

Retour du chariot ON / OFF

Pneumatique ON / OFF

Segment ON / OFF

Machine A (Option 2 machine de soudage) ON / OFF

Machine B (Option 2 machine de soudage) ON / OFF

Torche haut pas d‘indicateur d‘état

Torche bas pas d‘indicateur d‘état

12

Description des paramètres de procédé

Généralités

Page de

paramètres 1

Toute une série de paramètres doivent être coordonnés pour garantir que les diérents

composants de la machine de soudage et de l‘unité de commande fonctionnent correctement ensemble. Il s‘agit de paramètres de procédé qui contiennent principalement des

informations pour le réglage n des composants (appareils) utilisés.

(2)

(1) Direction << >>

Dénit la direction de rotation du plateau de la table rotative en mode automatique et

manuel. L’appui simultané sur les boutons Start et Stop modie également la direc-

tion.

Important! Le changement de la direction dans les paramètres de service modie

également la direction.

Unité : Plage de valeurs : rotation anti-horaire, rotation horaire

Réglage usine : rotation horaire

(2) Vitesse de rotation en t/min (rou. / min)

Dénit la vitesse de rotation du plateau de la table rotative.

Unité : tr/min

Plage de valeurs : dépend de la table rotative (voir plaque signalétique)

Réglage usine : 3

(1)

13

Page de

paramètres 2

(1)

(2)

(3)

(1) Soudage ON/OFF

Pour présélectionner l’exécution de la séquence de programme automatique avec

ou sans soudage. Le commutateur de sélection ON/OFF du soudage (5) doit être

basculé sur « ON » lors d’une séquence avec soudage.

Unité : Plage de valeurs : OFF/ON

Réglages usine OFF

(2) Mode 2 temps

Mode de fonctionnement pour la

START

I

2 temps

séquence de programmes automatique.

L’intensité (ISTART) doit être réglée

I

...Courant de démarrage

START

sur la machine de soudage.

Le courant de démarrage et la durée

ainsi que le courant nal et la durée

doivent également être réglés sur la

machine de soudage (mode 2 temps

spécial).

(3) Job

Lors de l’utilisation d’une interface robot, les jobs prêts sont accessibles depuis la

machine de soudage via l’unité de commande FCU-20. Jobs accessibles : 0, 1, 2, 3.

Important ! Pour le mode « Job », le paramètre de service « Rob » doit être réglé sur

ON.

Unité : Plage de valeurs : 0 - 3

Réglages usine : 0

14

Page de

paramètres 3

(1)

(2)

S

Intensité de soudage

(2 temps)

Mouvement

table rotative

S

t

...Temps de déplacement en évanouissement

DS

S ...Point de départ de la soudure

E ...Point d‘arrêt de la soudure

Intensité de

soudage

Mouvement

table rotative

tC ...Temps de refroidissement

tE ...Temps de remplissage du cratère nal

E

E

t

C

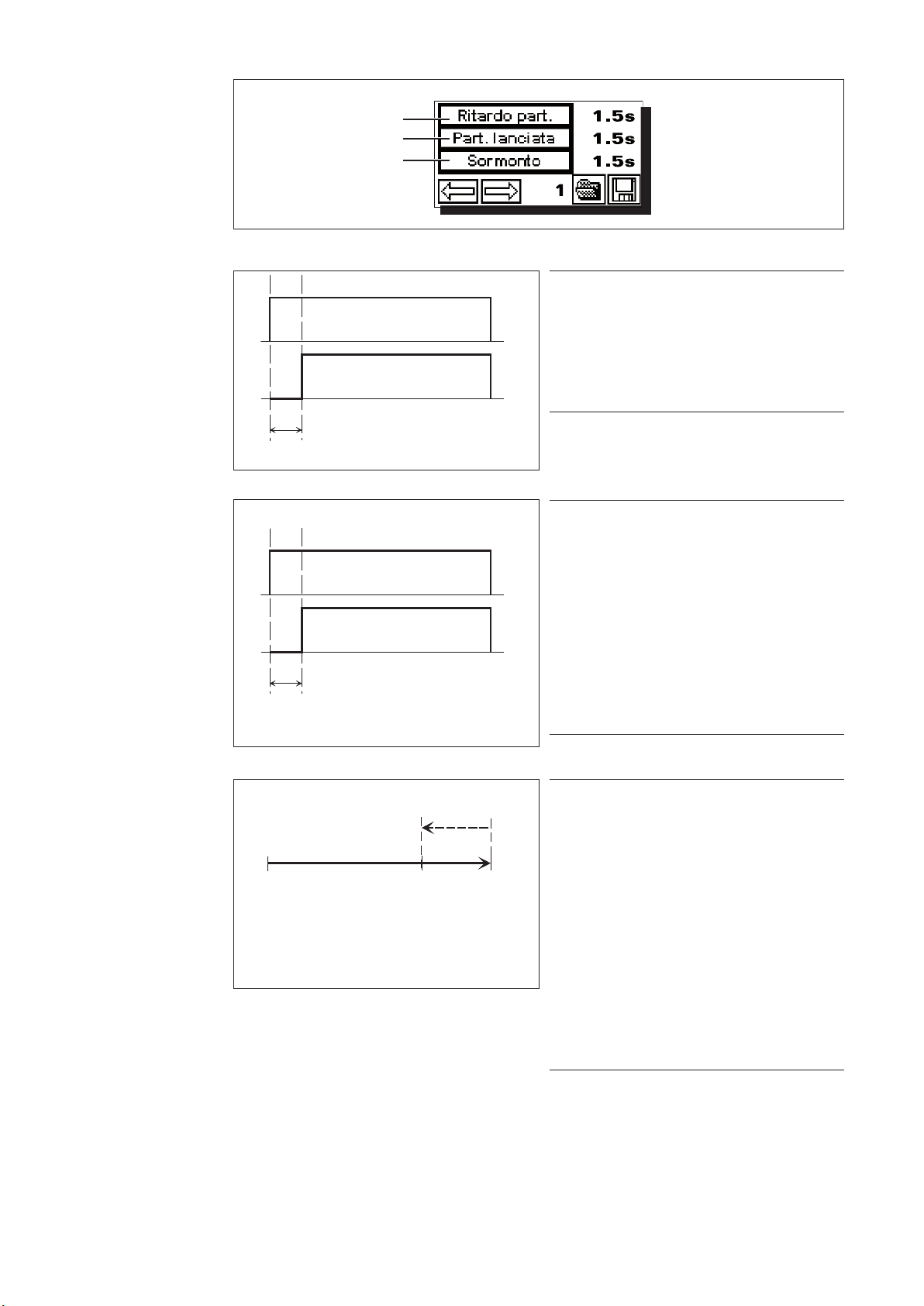

(1) Downslop

tDS ...Durée du mouvement de

soudage en phase d’évanouissement

de l’intensité de soudage. La table

rotative continue à bouger après le

point d’arrêt de la soudure (déterminé

par la came). L’évanouissement pour

l’intensité de soudage doit être réglé

sur la machine de soudage.

Unité : s

t

DS

Plage de valeurs : 0.0 - 60.0

Réglage usine : 1.0

t

E

(2) Craterller

tE ... Durée pendant laquelle l’arc

reste actif à la n de la soudure an

de remplir de le cratère. L’arc est

amorcé à nouveau pour la durée du

processus de remplissage du cratère,

une fois le temps de refroidissement

tC écoulé.

Unité : s

Plage de valeurs : 0.0 - 60.0

Réglage usine : 0.0

15

Page de

paramètres 4

(1)

(2)

(3)

Intensité de soudage

Mouvement

table rotative

t

V

tV ...Temps d‘attente au démarrage

Mouvement

table rotative

Intensité de soudage

t

FS

tE ...Temps pour le départ volant

(1) Temps d’attente

tV...Temps entre l’amorçage de l’arc le

démarrage du mouvement de soud-

age.

Unité : s

Plage de valeurs : 0.0 - 60.0

Réglage usine : 0.0

(2) Départ volant

tFS... Temps entre le démarrage du

mouvement de rotation et l’amorçage

de l’arc. Le mouvement rotatif n’est

pas arrêté pendant que l’arc est

amorcé. Recommandé lors du soud-

age de tubes ns pour minimiser

l’apport de chaleur lors de la phase de

démarrage.

Unité : s

Plage de valeurs : 0.0 - 60.0

Réglage usine : 0.0

R

Chemin de soudage

S E t

S ...Point de départ de la soudure

E ...Point d‘arrêt de la soudure

tÜL...Recouvrement

R ...Chemin retour

(3) Recouvrement

t

... Durée pendant laquelle le soud-

ÜL

age continue au-delà du point d’arrêt

(marqué par la came). Ceci permet

le recouvrement du démarrage de la

ÜL

soudure en cas de soudures cir-

conférentielles. Une fois le soudage

terminé et le temps de refroidisse-

ment écoulé, la table rotative revient

automatiquement au point d’arrêt de

la soudure (à grande vitesse et sans

soudage).

Unité : s

Plage de valeurs : 0.0 - 60.0

Réglage usine : 0.0

16

00

Page de

paramètres 5

(1)

(2)

(3)

Intensité de

soudage

Mouvement

table rotative

Débit de gaz

tC ...Temps de refroidissement

(1) Tem. refroidir

tC ... Durée pendant laquelle la torche

doit s’immobiliser après l’arrêt de la

soudure, pour permettre son refroidis-

sement à l’aide d’un gaz de protec-

tion. Une fois le temps de refroidisse-

ment écoulé, le temps de remplissage

du cratère démarre.

Important ! Le temps de refroidisse-

ment est à nouveau observé une fois

t

C

le remplissage du cratère nal.

Unité : s

Plage de valeurs : 0.0 - 60.0

Réglage usine : 3.0

(2) Départ externe

t

Procédure

automatique

... Retard du signal de départ lors

EG

du démarrage d’un appareil externe

(par ex. dispositif d’alimentation l

froid, unité d’oscillation, AVC, etc.).

Appareil externe

S

t

EG

t

...Temps d‘attente pour le départ externe

EG

S .....Démarrage de la procédure automatique

(bouton Start actionné)

Unité : s

Plage de valeurs : 0.0 - 99.0

Réglage usine : 0.0

(3) Prg. de suite

Saisir un des 99 programmes de suite. Une fois le programme chargé terminé, le

programme suivant est chargé et démarré.

Unité : Plage de valeurs : 00 - 99

Réglage usine : 00

17

Page de

paramètres 6

(1)

(2)

(3)

Retour du chariot

S

S ...Point de départ de la soudure

E ...Point d‘arrêt de la soudure

S

tP ...Temps d‘attente pour la procédure

automatique

S .....Démarrage de la procédure automatique

(bouton Start actionné)

Chemin de soudage

Sortie pneumatique

Procédure automatique

t

P

t

P

(1) Retour du chariot ON/OFF

Active/désactive le retour automatique

de la table rotative depuis le point

d’arrêt de la soudure jusqu’au point de

E

départ. Le retour s’eectue à grande

vitesse, sans soudage.

Unité : Plage de valeurs : ON / OFF

Réglage usine : OFF

(2) Pneumatique ON/OFF

Active/désactive l’équipement pneu-

matique optionnel (positionnement

pneumatique de la torche) pour le

soudage automatique. Un retard

est déni entre l’appui sur le bouton

Start et le démarrage de la procé-

dure automatique, an d’orir à la

torche susamment de temps pour

se déplacer en position. L’activation

du paramètre « torche haut/bas » test

l’unité. Recommandé avant de démar-

rer un procédé de soudage automa-

tique, an de contrôler la position de

la torche par rapport aux composants.

Unité : Plage de valeurs : ON / OFF

Réglage usine : OFF

(3) Segment ON/OFF

Pour activer/désactiver le mode segment. Ce paramètre permet à certains pro-

grammes d’être liés ensemble. Pour plus d’informations sur le lien de programmes,

voir la section « Mode segment ».

Unité : Plage de valeurs : ON / OFF

Réglage usine : ON

18

Page de

paramètres 7

(1)

(2)

(1) Option 2 machine de soudage - machine A

Active/désactive la machine de soudage A.

Paramètre optionnel « Option 2 machine de soudage ».... pour commander deux

machines de soudage.

Important ! Le paramètre de service « AB » doit être réglé sur ON pour activer ou

désactiver la machine de soudage A (voir Paramètres de service).

Unité : Plage de valeurs : OFF/ON

Réglage usine : OFF

(2) Option 2 machine de soudage - machine B

Active/désactive la machine de soudage B.

Paramètre optionnel « Option 2 machine de soudage ».... pour commander deux

machines de soudage.

Important ! Le paramètre de service « AB » doit être réglé sur ON pour activer ou

désactiver la machine de soudage B (voir Paramètres de service).

Unité : Plage de valeurs : OFF/ON

Réglage usine : OFF

19

Page de

paramètres - test

pneumatique

Remarque ! La page de para-

mètres suivante est accessible depuis la « page de paramètres 1 »

en utilisant la touche échée

gauche.

(1)

(2)

(1) Torche haut

Pour le test de l’unité pneumatique (positionnement pneumatique de la torche haut).

Recommandé avant de démarrer un procédé de soudage automatique, pour contrô-

ler la position de la torche par rapport aux composants.

Unité : Plage de valeurs : pas d’indicateur d’état

Réglage usine : -

(2) Torche bas

Pour le test de l’unité pneumatique (positionnement pneumatique de la torche bas).

Recommandé avant de démarrer un procédé de soudage automatique, pour contrô-

ler la position de la torche par rapport aux composants.

Unité : Plage de valeurs : pas d’indicateur d’état

Réglage usine : -

20

Étalonnage des paramètres

Généralités

Procédure

Pour accélérer l‘ensemble du processus, il est recommandé de calculer automatiquement les valeurs des paramètres. Les paramètres suivants peuvent être coordonnés :

- Vitesse de rotation en t/min (rou. / min)

- Diamètre de la pièce à souder en mm (Ø)

- Vitesse de soudage en cm/min (v-soud.)

Remarque ! Il faut toujours fournir deux valeurs pour calculer un paramètre.

1. Appuyer sur la valeur de la vitesse de

rotation ; l’écran de calcul de paramètre s’ouvre.

1

2. Appuyer sur la valeur du diamètre de

la pièce à souder. Le pavé numérique

s’ouvre.

2

2

3. Saisir la valeur souhaitée pour le diamètre de la pièce à souder et appuyer

sur Entrée. Ou, appuyer à nouveau sur

la valeur précédemment sélectionnée.

Répéter la procédure avec le paramètre v-soud.

3

4. La valeur recalculée pour la vitesse

de rotation est indiquée en tr/min.

Important ! La vitesse de rotation peut uniquement être réglée sur l‘écran principal

(page de paramètres 1) à l‘aide de la molette multifonction. Une valeur doit être précisée

pour le diamètre de la pièce à souder avant de pouvoir calculer la vitesse de soudage

(v-soud.).

21

00

Gestion des programmes

Généralités

Sauvegarde de

programmes de

soudage

L‘unité de commande FCU-20 permet à l‘utilisateur de sauvegarder et de charger jusqu‘à

99 listes de paramètres complètes. Les paramètres de travail créés pour un seul composant peuvent être enregistrés à l‘aide d‘un numéro de programme sélectionné par l‘utilisateur. Ces listes de paramètres peuvent être rechargées à tout moment et corrigées

si nécessaire. Les programmes peuvent être sauvegardés et chargés depuis n‘importe

quelle page de paramètres.

Après avoir saisi avec succès les paramètres de travail requis, l‘ensemble de la liste peut

être sauvegardé.

REMARQUE ! Si une liste de paramètres est sauvegardée sous un numéro de

programme pré-existant, les paramètres de cette liste sont écrasés.

Une fois les valeurs des paramètres de travail saisies, exécuter la procédure suivante :

1. Appuyer brièvement sur le bouton tactile pour sauvegarder les programmes

(symbole disquette) - la page « Sauvegarde PRG » apparaît.

1

2. Appuyer sur le champ du numéro

de programme, le pavé numérique

s’ouvre.

2

3. Saisir le numéro de programme

souhaité à l’aide du pavé numérique

et conrmer en appuyant sur Entrée.

Ou, appuyer à nouveau sur la valeur

précédemment sélectionnée.

3

4. Appuyer sur le bouton tactile « Sauvegarder » pour appliquer le programme

sélectionné.

Appuyer sur le bouton tactile « inter-

ruption » pour annuler cette procédure.

Sauvegarde de programmes

4

22

00

Chargement de

programmes de

soudage

1. Appuyer brièvement sur le bouton tactile pour le chargement de programme

(symbole dossier) - la page « Charger

PRG » apparaît.

1

2. Appuyer sur le champ du numéro

de programme, le pavé numérique

s’ouvre.

2

3. Saisir le numéro de programme souhaité à l’aide du pavé numé-

rique et conrmer en appuyant sur

Entrée. Ou, appuyer à nouveau sur la

valeur précédemment sélectionnée.

3

Chargement de programmes

REMARQUE ! Des suites de programmes peuvent être dénies (voir page 15,

point 3). Une fois le programme chargé terminé, le programme suivant est

chargé et démarré.

4. Appuyer sur le bouton « charger OK »

pour charger le programme sélectionné.

Appuyer sur le bouton tactile « inter-

ruption » pour annuler cette procédure.

4

23

Mode segment

Généralités

Mode segment

ON

Les programmes de soudage peuvent également être liés an de répondre à des exigences plus complexes (voir page 15, point 3). Ceci est toujours nécessaire si des

paramètres de soudage diérents sont requis pour une section particulière d‘un chemin

de soudage, ou si divers autres paramètres sont requis. L‘unité de commande FCU-20

propose deux modes segment (segment ON, segment OFF) comme décrit ci-dessous.

REMARQUE ! Les fonctions décrites ici sont uniquement disponibles en combinaison avec l‘interface « Rob 3000 ».

E

S

START

START

I

Programme 1

SEG. ON

S

Programme 5

SEG. ON

I

Programme 26

SEG. ON

E

Segment Segment

S.........Démarrage de la procédure automatique (bouton Start)

E.........Fin de la procédure automatique

..........Came

I

...Courant de démarrage

START

Chaîne de programmes en mode SEGMENT ON avec interface Rob 3000

Segment ON

Si le mode segment est réglé sur « ON », la liste de paramètres complète du programme

sauvegardé est traitée lorsque les programmes sont liés. Comme indiqué dans l‘application ci-dessus, la chaîne de programmes se compose de trois programmes, Programme

1, Programme 5 et Programme 26. Le Programme 5 n‘implique aucun soudage, il représente une pause. Cependant, tous les paramètres de ce programme sont traités. Une

fois la came atteinte, le programme en cours d‘exécution est terminé (paramètre nal)

et le programme suivant est chargé. La transition d‘un programme à l‘autre est automatique.

Dans le dernier programme de la chaîne, il est recommandé de dénir le paramètre

« retour du chariot » sur ON. L‘unité retourne alors automatique au point de départ de

l‘ensemble de la chaîne de programmes (S).

REMARQUE ! Pour garantir la transition automatique d‘un programme à l‘autre

dans ce mode, tous les programmes de la chaîne doivent être réglés sur segment « ON ».

24

Mode segment

OFF

REMARQUE ! Les fonctions décrites ici sont uniquement disponibles en combi-

naison avec l‘interface « Rob 3000 ».

S

HS

I

E

Programme 7

SEG. OFF

S

S.....Démarrage de la procédure automatique (bouton Start)

E.....Fin de la procédure automatique

IHS...Courant principal

....Came

Chaîne de programmes en mode SEGMENT OFF avec interface Rob 3000

Programme 8

SEG. OFF

Programme 25

SEG. OFF

E

Segment OFF

Si, dans une chaîne de programmes, le mode segment est réglé sur « OFF », les paramètres de chaque programme sont ignorés lors du passage d‘un programme au suivant.

Comme indiqué dans l‘application ci-dessus, cette chaîne de programmes se compose

également de trois programmes, Programme 7, Programme 8 et Programme 25. Une

fois la came atteinte et la transition avec le programme suivant eectuée (par ex. Programme 7 --> Programme 8), les paramètres sont ignorés et le paramètre de vitesse ou

de job diérent est appliqué immédiatement ( ... seul le courant principal est modié).

Dans le dernier programme de la chaîne, il est recommandé de dénir le paramètre

« retour du chariot » sur ON. L‘unité retourne alors automatique au point de départ de

l‘ensemble de la chaîne de programmes (S).

REMARQUE ! Pour garantir la bonne transition entre les programmes dans

ce mode, tous les programmes de la chaîne doivent être réglés sur segment

« OFF ».

Description de la pédale de commande à distance

FRC-1

Pédale de commande à distance FRC-1

FRC-1

Deux fonctions sont disponibles (voir « Paramètres de service » pour les préréglages requis

pour chaque fonction) :

Mode pas à pas : le processus continue automatiquement tant que la pédale est enfoncée.

Fonctionnement permanent : Appuyer brièvement sur la pédale pour démarrer la procédure

automatique. Appuyer à nouveau pour l‘arrêter.

25

Paramètres de service

Généralités

Navigation

Les paramètres de service de l’unité de commande FCU-20 fournissent à l’utilisateur les

options suivantes :

- Achage des entrées et sorties PLC

- Sélection de la langue d’achage (allemand, anglais, espagnol ou italien)

- Calibrer la commande et les valeurs réelles pour le chemin et la vitesse de déplacement.

- Présélection de la direction

- Option d’activation de l’interface robot

- Option d’activation de 2 machines de soudage

- Activation du signal de débit de courant

- Sélection du mode pas à pas/fonctionnement permanent FRC 1

Depuis les pages de paramètres de service, l‘utilisateur peut passer aux autres pages

uniquement en appuyant sur les boutons tactiles suivants :

- Faire déler jusqu‘à la page suivante

- Faire déler jusqu‘à la page précédente

- Retourner au menu principal (page de paramètres 1)

26

Accès aux

paramètres de

service

Page de

paramètres 1 entrées et sorties

PLC

Pour accéder aux pages de paramètres de service, appuyer sur le bouton Stop pendant

plus de 5 secondes.

> 5 sec.

(1)

(3) (2)

Achage des entrées et sorties PLC

(1) Achagedel’étatdesentréesetsortiesPLC

(2) Bouton

Faire déler jusqu’à la page suivante en appuyant sur ce bouton éché.

(3) Bouton ESC

Revenir au menu principal en appuyant sur ce bouton (page de paramètres 1).

27

Liste des entrées

et sorties PLC

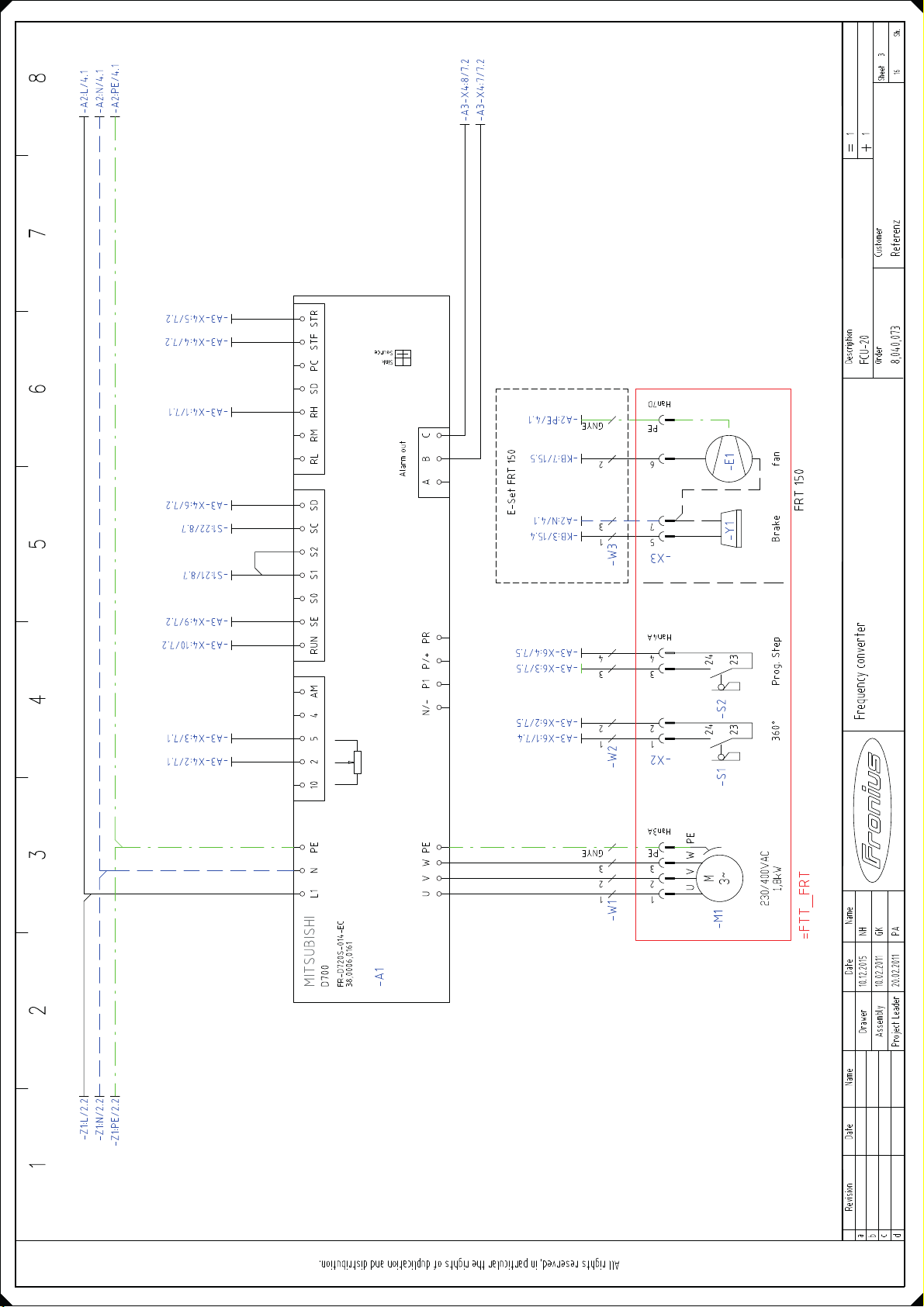

État des entrées et sorties PLC

0 0 V

1 24 V DC

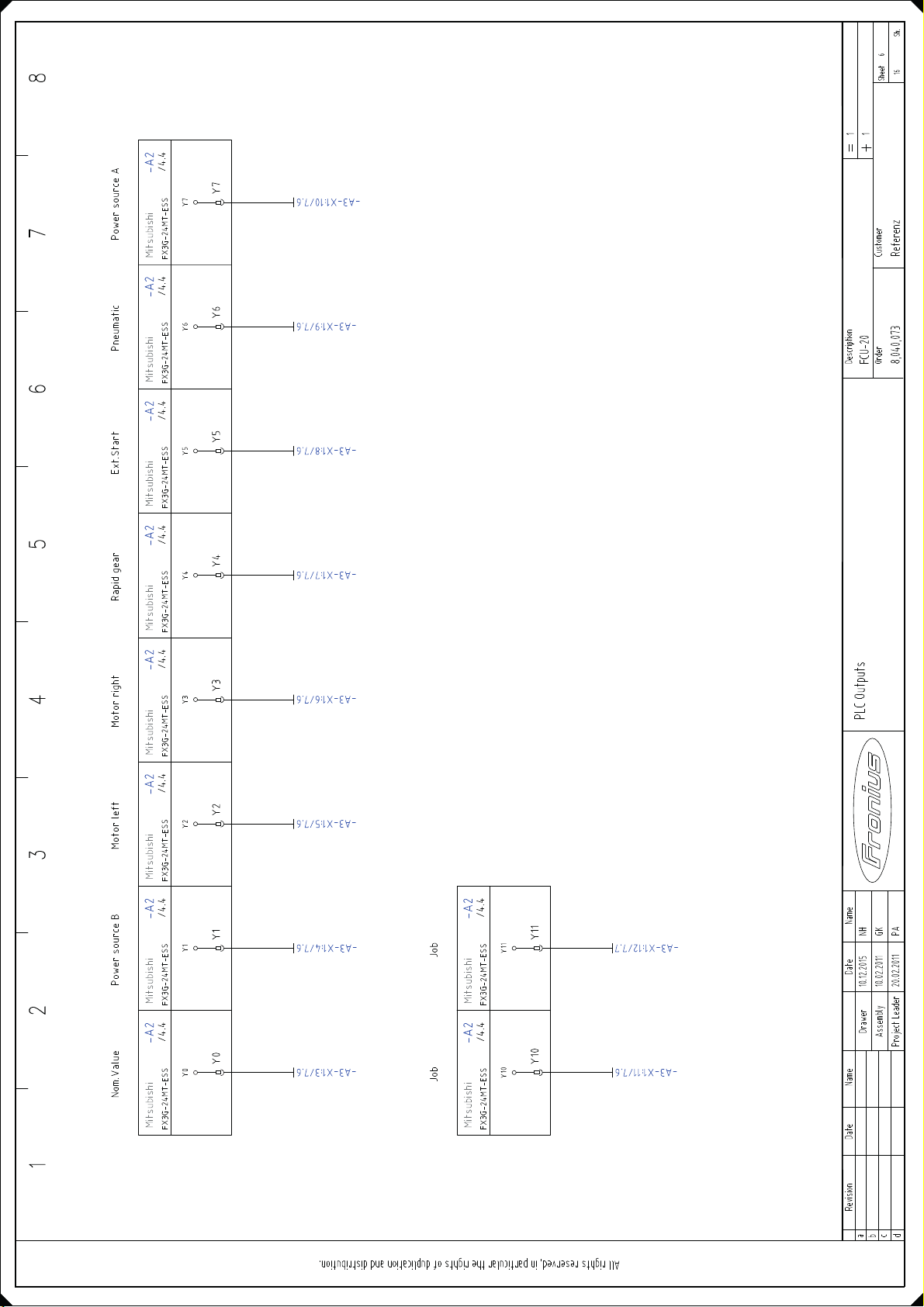

Entrées PLC

X0 Molette multifonction A

X1 Molette multifonction B

X2 Bouton mode manuel X3 Segment ES (étape prg.)

X4 Réserve

X5 Bouton mode manuel +

X6 Fin de course 360 °

X7 Arrêt d‘urgence

X10 Bouton Start

X11 Bouton Stop

X12 Soudage On/O

X13 Démarrage FRC

X14 Molette multifonction actionnée

X15 Signal de débit de courant

Sorties PLC

Y0 Valeur réelle

Y1 Machine de soudage B

Y2 Moteur gauche

Y3 Moteur droit

Y4 Grande vitesse

Y5 Départ externe

Y6 Pneumatique

Y7 Machine de soudage A

Y10 Job

Y11 Job

Page de

paramètres 2 sélection de la

langue

(1)

(2)

Sélection de la langue

(1) Sélection de la langue

Pour sélectionner une nouvelle langue d’achage. Appuyer simplement sur le

bouton tactile correspondant pour sélectionner la langue souhaitée. La langue est

immédiatement appliquée et le texte s’ache alors dans la langue sélectionnée.

28

Page de paramètres 2 - sélection de la langue

(suite)

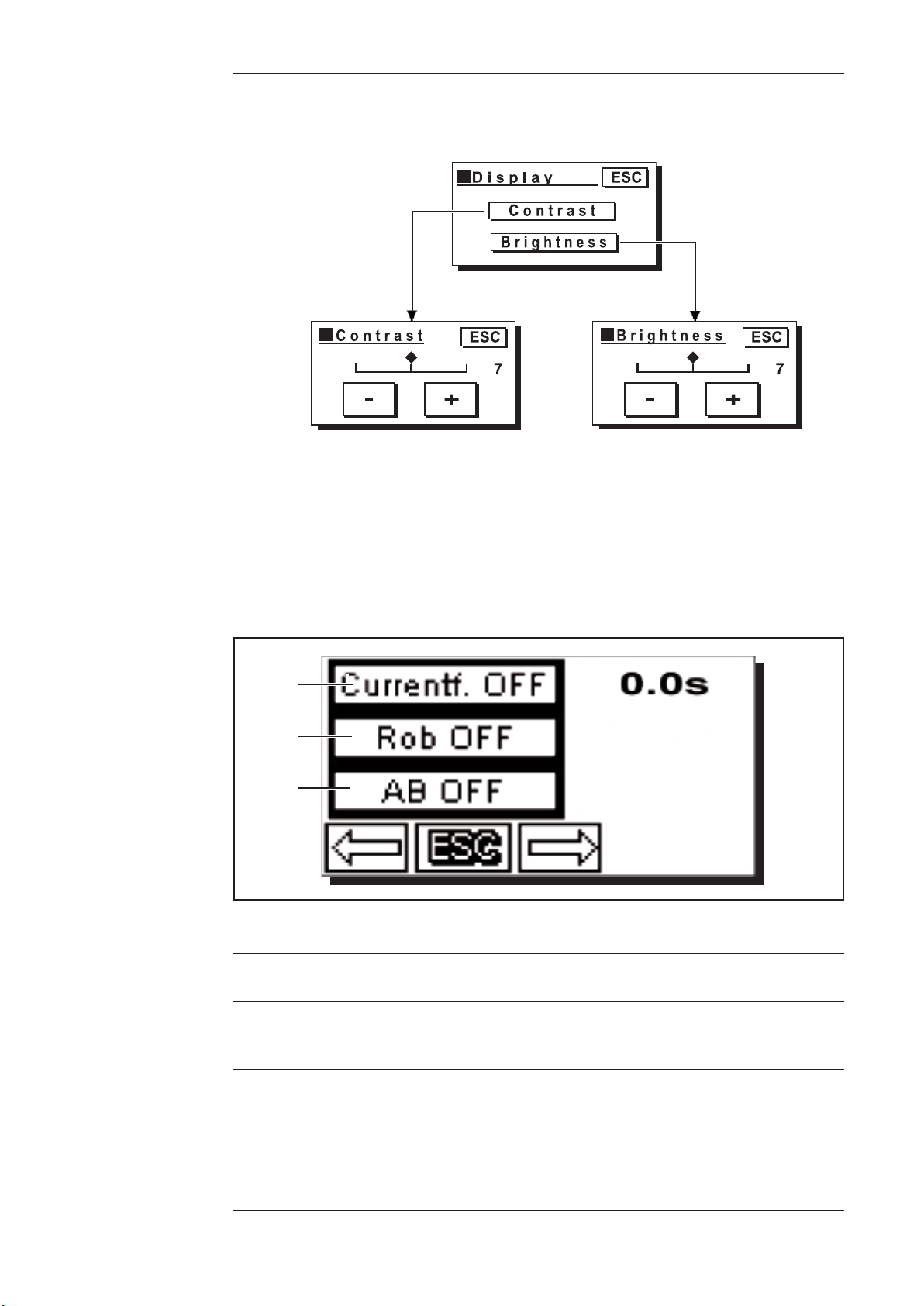

(2) Contrast

Appuyer sur ce bouton pour ouvrir la fenêtre de sélection « Achage ». Appuyer

sur le paramètre d’achage souhaité pour le sélectionner. La fenêtre d’ajustement

correspondante s’ouvre.

Augmenter ou diminuer le contraste d’achage ou la luminosité en appuyant sur

+ ou -. Les valeurs modiées sont immédiatement répercutées sur l’achage. Une

fois les réglages corrects eectués, appuyer sur le bouton ESC pour les appliquer.

Unité : Plage de valeurs : 0 - 14

Réglage usine : 7

Page de

paramètres 3

- machine de

soudage

(3)

(2)

(1)

Paramètres de service machine de soudage

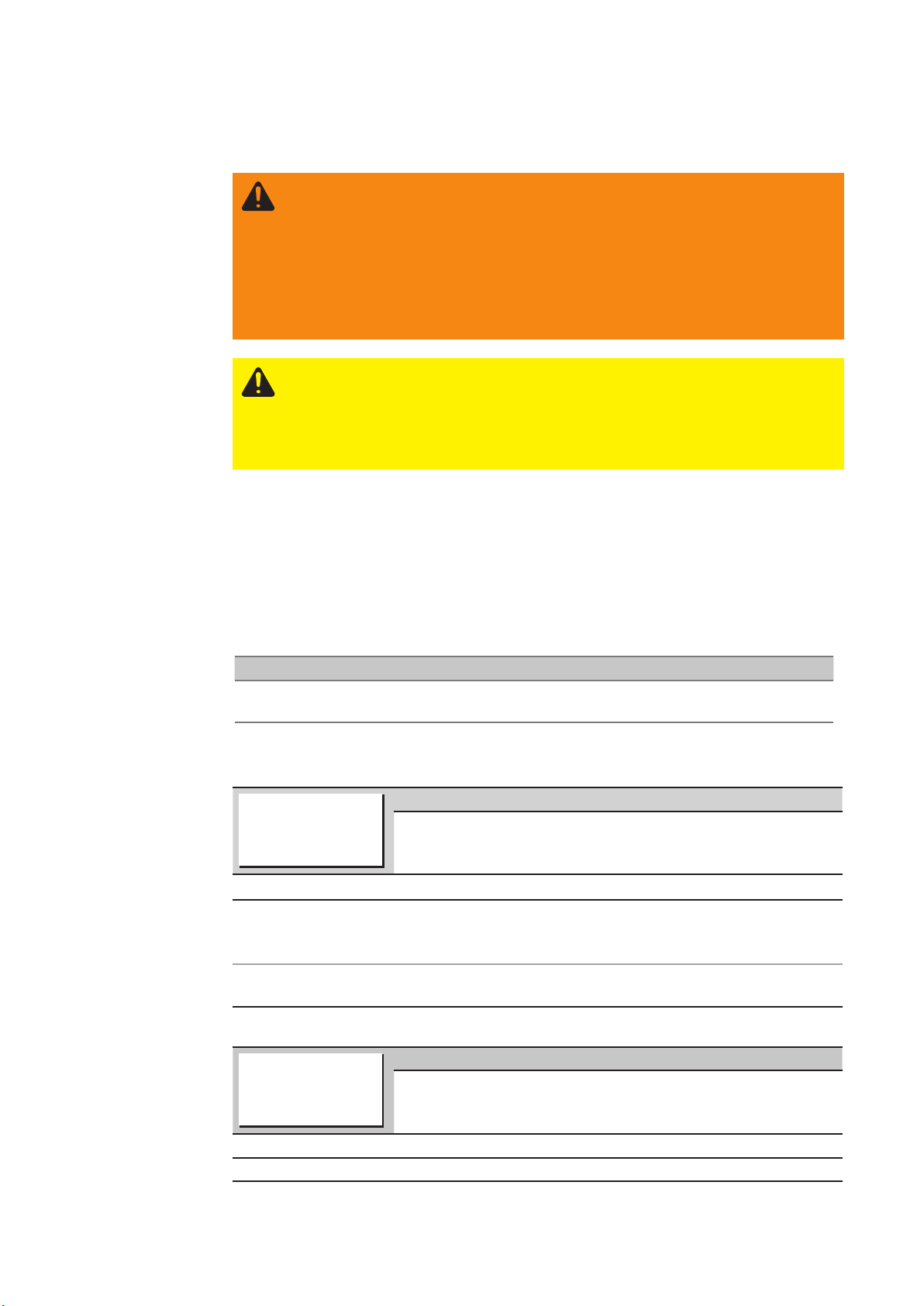

(1) AB ON/OFF

Pour activer/désactiver le paramètre « Option 2 machine de soudage ».

(2) Rob ON/OFF

Pour activer/désactiver l’option interface robot. Lorsque l’option est activée, les jobs

sont accessibles depuis la machine de soudage numérique.

(3) Current.ON/OFF

Pour activer/désactiver la question du signal de débit de courant de la machine de

soudage. Lorsque cette option est activée (current. ON), un temps de question