Page 1

/ Perfect Welding / Solar Energy / Perfect Charging

FCH 3-21

FCH 3-38

FCH 6-76

FCH 9-114

Originaldokument:

Bedienungsanleitung,

DE

Wartung

Orbital Schweißzangen

42,0426,0233,DE

10 - 09042020

V

Page 2

Page 3

Sehr geehrter Leser

Einleitung

Die vorliegende Bedienungsanleitung hilft Ihnen, sich mit der Maschine vertraut zu

machen. Es liegt in Ihrem Interesse, die Anleitung aufmerksam zu lesen und die Anweisungen zu befolgen. Sie vermeiden dadurch Störungen und Bedienungsfehler oder

gar eine eventuelle Beschädigung der installierten Komponenten.

Beachten Sie die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit am

Einsatzort des Produktes. Sorgfältiger Umgang mit dem Gesamtsystem unterstützt

dessen langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen

für hervorragende Ergebnisse.

3

Page 4

4

Page 5

Inhaltsverzeichnis

Allgemeine Informationen 9

Sicherheitsvorschriften .................................................................................................................................. 11

Allgemeines .............................................................................................................................................. 11

Bestimmungsgemäße Verwendung ......................................................................................................... 11

Umgebungsbedingungen ......................................................................................................................... 12

Verpichtungen des Betreibers ................................................................................................................ 12

Verpichtungen des Personals ................................................................................................................. 12

Netzanschluss .......................................................................................................................................... 12

Selbst- und Personenschutz ....................................................................................................................13

Angaben zu Geräuschemissionswerten ...................................................................................................13

Gefahren durch Netz- und Schweißstrom ................................................................................................ 14

EMV Geräte-Klassizierungen ................................................................................................................. 14

EMV-Maßnahmen .................................................................................................................................... 15

EMF-Maßnahmen bei Implantaten ...........................................................................................................15

Besondere Gefahrenstellen .....................................................................................................................16

Beeinträchtigung der Schweißergebnisse ................................................................................................ 16

Gefahr durch Schutzgas-Flaschen ...........................................................................................................17

Sicherheitsmaßnahmen am Aufstellort und beim Transport ....................................................................17

Sicherheitsmaßnahmen im Normalbetrieb ............................................................................................... 18

Wartung und Instandsetzung ...................................................................................................................18

Sicherheitstechnische Überprüfung .........................................................................................................19

Entsorgung ............................................................................................................................................... 19

Sicherheitskennzeichnung .......................................................................................................................19

Datensicherheit ........................................................................................................................................19

Urheberrecht ............................................................................................................................................19

Zu diesem Dokument .................................................................................................................................... 20

Funktion dieses Dokuments ..................................................................................................................... 20

Erklärung der Sicherheitshinweise ........................................................................................................... 20

Qualiziertes Fachpersonal ......................................................................................................................20

Urheberrecht ............................................................................................................................................20

Allgemeines ................................................................................................................................................... 21

Prinzip ......................................................................................................................................................21

Gerätekonzept und Einsatzgebiet ............................................................................................................ 21

Zu verschweißende Materialien ...............................................................................................................21

Sicherheit 23

Betriebssicherheit und Anwenderhinweise .................................................................................................... 25

Bestimmungsgemäße Verwendung ......................................................................................................... 25

Vorhersehbare Fehlanwendung ............................................................................................................... 25

Umbauten oder Veränderungen ............................................................................................................... 25

Instruktionspicht .....................................................................................................................................25

Bedienungsanleitung ................................................................................................................................26

Persöhnliche Schutzausrüstung ...............................................................................................................26

Landeseigene Vorschriften ....................................................................................................................... 26

Zusätzliche übergreifende Richtlinien und Vorschriften ...........................................................................26

Ersatz- und Verschleißteile sowie Hilfsstoffe ............................................................................................ 27

Transport und Lagerung ........................................................................................................................... 27

Gefahrenstellen und Sicherheitsvorkehrungen ............................................................................................. 28

Allgemein..................................................................................................................................................28

Sicherheitshinweise .................................................................................................................................28

5

Page 6

Beschreibung der Schweißzangen 31

Lieferumfang .................................................................................................................................................33

Schweißzangenkonguration ................................................................................................................... 33

Erhältliches Zubehör ...............................................................................................................................33

Schweißzangen-Komponenten ..................................................................................................................... 35

Schweißzange FCH .................................................................................................................................35

Schlauchpaket Schweißzange FCH .........................................................................................................36

Bedienelemente und Anschlüsse .................................................................................................................. 37

Anschlüsse ............................................................................................................................................... 37

Bedienelemente Schweißzange FCH ......................................................................................................38

Schweißposition ............................................................................................................................................ 39

Schweißposition ....................................................................................................................................... 39

Inbetriebnahme 41

Inbetriebnahme der Schweißzange ...............................................................................................................43

Allgemein..................................................................................................................................................43

Spannschalentausch bei FCH 3-21 und FCH 3-38 .................................................................................. 43

Spannschalentausch bei FCH 6-76 und FCH 9-114 ................................................................................ 44

Einstellen der Elektrodenlänge ................................................................................................................45

Tabelle Elektrodenlänge ........................................................................................................................... 46

Elektrodenhalter eindrehen ...................................................................................................................... 47

Seitenversetzter Elektrodenhalter ............................................................................................................ 47

Schweißzange auf dem Werkstück platzieren ........................................................................................48

Betrieb 49

Vor dem Schweißen ......................................................................................................................................51

Sicherheit .................................................................................................................................................51

Verbindungen und Anschlüsse kontrollieren ............................................................................................51

Systemkomponenten einschalten ...........................................................................................................51

Art der Orbital-Schweißzange auswählen ................................................................................................ 52

Schweißprozess ........................................................................................................................................... 53

Programm erstellen ................................................................................................................................. 53

Schweißprozess starten ........................................................................................................................... 53

Nach dem Schweißprozess ..........................................................................................................................55

Schweißzange abnehmen ........................................................................................................................55

Fehlerbehebung, Wartung und Entsorgung 57

Fehlerbehebung ............................................................................................................................................ 59

Allgemein..................................................................................................................................................59

Grund-Voraussetzungen für das Funktionieren des Systems .................................................................. 59

Fehlersuche .............................................................................................................................................59

Fehlermeldungen an der Systemsteuerung ............................................................................................ 60

Fehlermeldungen an der Stromquelle ..................................................................................................... 60

Wartung ......................................................................................................................................................... 61

Wartungspersonal ....................................................................................................................................61

Wartungsnachweis ................................................................................................................................... 61

Wartungsmaßnahmen und -intervalle ......................................................................................................61

Öffnen des Schweißkopfes ......................................................................................................................62

Kontrolle und Austausch der Antriebswelle ............................................................................................. 64

Einstellen des Endschalter-Druckstiftes im Rotor ................................................................................... 65

Zusammenbau der Schweißzange ..........................................................................................................66

6

Page 7

Technische Daten 67

Technische Daten .......................................................................................................................................... 69

Schweißzange FCH 3-21 ......................................................................................................................... 69

Schweißzange FCH 3-38 ......................................................................................................................... 69

Schweißzange FCH 6-76 ......................................................................................................................... 69

Schweißzange FCH 9-114 ....................................................................................................................... 69

Umgebungsbedingungen ......................................................................................................................... 70

Abmessung FCH ...................................................................................................................................... 70

Leistungsschilder .....................................................................................................................................71

Ersatzteile, Schaltplan 73

Ersatzteile ......................................................................................................................................................75

Ersatz- und Verschleißteile sowie Hilfsstoffe ............................................................................................ 75

Angaben bei Bestellungen .......................................................................................................................75

FCH 3-21 ..................................................................................................................................................76

FCH 3-21 ..................................................................................................................................................77

FCH 3-38 ..................................................................................................................................................81

FCH 6-76 ..................................................................................................................................................86

FCH 9-114 ................................................................................................................................................ 92

Elektrodenhalter versetzt FCH ............................................................................................................... 104

Elektrodenhalter drehbar FCH ...............................................................................................................104

Dichtscheiben / Halterungen .................................................................................................................. 104

Transportkoffer FCH ............................................................................................................................... 105

Verlängerungsschlauchpaket 10m ......................................................................................................... 105

Verschleißteil- und Werkzeugbox ........................................................................................................... 105

Spannschalen .............................................................................................................................................106

Spannschalendimensionen .................................................................................................................... 106

Schaltplan .................................................................................................................................................... 110

Konformitätserklärung ..................................................................................................................................111

7

Page 8

8

Page 9

Allgemeine Informationen

9

Page 10

10

Page 11

Sicherheitsvorschriften

Allgemeines

Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen

Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch Gefahr für:

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers,

- die efziente Arbeit mit dem Gerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung

des Gerätes zu tun haben, müssen:

- entsprechend qualiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung vollständig lesen und genau befolgen.

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren.

Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen

Regeln zu Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät:

- müssen in lesbarem Zustand halten werden

- dürfen nicht beschädigt werden

- dürfen nicht entfernt werden

- dürfen nicht abdeckt, überklebt oder übermalt werden

Die Positionen der Sicherheits- und Gefahrenhinweise am Gerät entnehmen Sie dem

Kapitel „Allgemeines“ der Bedienungsanleitung Ihres Gerätes. Störungen, die die

Sicherheit beeinträchtigen können, vor dem Einschalten des Gerätes beseitigen.

Bestimmungsgemäße

Verwendung

Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen

Verwendung zu benutzen.

Das Gerät ist ausschließlich für die am Leistungsschild angegebenen Schweißverfahren

bestimmt. Eine andere oder darüber hinausgehende Benutzung gilt als nicht

bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanleitung

- das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinweise

- die Einhaltung der Inspektions- und Wartungsarbeiten.

Das Gerät niemals für folgende Anwendungen verwenden:

- Auftauen von Rohren

- Laden von Batterien/Akkumulatoren

- Starten von Motoren

Das Gerät ist für den Betrieb in Industrie und Gewerbe ausgelegt. Für Schäden, die auf

den Einsatz im Wohnbereich zurückzuführen sind, haftet der Hersteller nicht.

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller ebenfalls

keine Haftung.

11

Page 12

Umgebungsbedingungen

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt als nicht

bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

- beim Betrieb: -10 °C bis + 40 °C (14 °F bis 104 °F)

- bei Transport und Lagerung: -20 °C bis +55 °C (-4 °F bis 131 °F)

- frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Relative Luftfeuchtigkeit:

- bis 50 % bei 40 °C (104 °F)

- bis 90 % bei 20 °C (68 °F)

Höhenlage über dem Meeresspiegel:

- bis 2000 m (6561 ft. 8.16 in.)

Umgebung:

- das Gerät darf unter keinen Umständen in Regen- oder Schneeumgebungen

betrieben werden.

Verpichtungen

des Betreibers

Verpichtungen

des Personals

Der Betreiber verpichtet sich, nur Personen am Gerät arbeiten zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung

vertraut und in die Handhabung des Gerätes eingewiesen sind.

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“

gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben.

- entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen

zu überprüfen.

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpichten sich, vor Arbeits-

beginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu

befolgen

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“

zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben

und befolgen werden.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine

Personen- oder Sachschäden auftreten können.

Netzanschluss Geräte mit hoher Leistung können auf Grund ihrer Stromaufnahme die Energiequalität

des Netzes beeinussen. Das kann einige Gerätetypen betreffen in Form von:

- Anschluss-Beschränkungen

- Anforderungen hinsichtlich maximal zulässiger Netzimpedanz *)

- Anforderungen hinsichtlich minimal erforderlicher Kurzschluss-Leistung *)

*) jeweils an der Schnittstelle zum öffentlichen Netz, siehe Technische Daten

In diesem Fall muss sich der Betreiber oder Anwender des Gerätes versichern, ob das

Gerät angeschlossen werden darf, gegebenenfalls durch Rücksprache mit dem

Energieversorgungs-Unternehmen.

HINWEIS! Auf eine sichere Erdung des Netzanschlusses ist zu achten

12

Page 13

Selbst- und

Personenschutz

Beim Schweißen setzen Sie sich zahlreichen Gefahren aus, wie z.B.:

- augen- und hautschädigende Lichtbogen-Strahlung.

- schädliche elektromagnetische Felder, die für Träger von Herzschrittmachern

Lebensgefahr bedeuten

- elektrische Gefährdung durch Netz- und Schweißstrom

- erhöhte Lärmbelastung

- schädlichen Schweißrauch und Gase

Personen, die während des Schweißvorganges am Werkstück arbeiten, müssen

geeignete Schutzkleidung mit folgenden Eigenschaften verwenden:

- schwer entammbar

- isolierend und trocken

- den ganzen Körper bedeckend, unbeschädigt und in gutem Zustand

- einwandfreien Schutzhelm

- stulpenlose Hose

Zur Schutzbekleidung zählt unter anderem:

- Augen und Gesicht durch Schutzschild mit vorschriftsgemäßem Filtereinsatz vor

UV-Strahlen, Hitze und Funkenug schützen.

- Hinter dem Schutzschild eine vorschriftsgemäße Schutzbrille mit Seitenschutz

tragen.

- Festes, auch bei Nässe isolierendes Schuhwerk tragen.

- Hände durch geeignete Handschuhe schützen (elektrisch isolierend, Hitzeschutz).

- Zur Verringerung der Lärmbelastung und zum Schutz vor Verletzungen Gehörschutz

tragen.

Angaben zu Geräuschemissionswerten

Personen, vor allem Kinder, während des Betriebes von den Geräten und dem Schweißprozess fernhalten. Benden sich dennoch Personen in der Nähe

- diese über alle Gefahren (Blendgefahr durch Lichtbogen, Verletzungsgefahr durch

Funkenug, gesundheitsschädlicher Schweißrauch, Lärmbelastung, mögliche

Gefährdung durch Netz- oder Schweißstrom, ...) unterrichten

- geeignete Schutzmittel zur Verfügung stellen oder

- geeignete Schutzwände und -Vorhänge aufbauen.

Das Gerät erzeugt einen maximalen Schallleistungspegel <80dB(A) (ref. 1pW) bei

Leerlauf sowie in der Kühlungsphase nach Betrieb entsprechend dem maximal

zulässigem Arbeitspunkt bei Normlast gemäß EN 11201.

13

Page 14

Gefahren durch

Netz- und

Schweißstrom

- Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein.

- Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren

- Beim WIG-Schweißen sind auch der Schweißdraht, die Drahtspule, die Vorschub-

rollen sowie alle Metallteile, die mit dem Schweißdraht in Verbindung stehen,

spannungsführend.

- Den Drahtvorschub immer auf einem ausreichend isolierten Untergrund aufstellen

oder eine geeignete, isolierende Drahtvorschub-Aufnahme verwenden.

- Für geeigneten Selbst- und Personenschutz durch gegenüber dem Erd- oder

Massepotential ausreichend isolierende, trockene Unterlage oder Abdeckung

sorgen. Die Unterlage oder Abdeckung muss den gesamten Bereich zwischen

Körper und Erd- oder Massepotential vollständig abdecken.

- Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und ausreichend

dimensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder unterdimensionierte Kabel und Leitungen sofort erneuern.

- Kabel oder Leitungen weder um den Körper noch um Körperteile schlingen.

- Die Elektrode (Stabelektrode, Wolframelektrode, Schweißdraht, ...) niemals zur

Kühlung in Flüssigkeiten eintauchen

- niemals bei eingeschalteter Stromquelle berühren.

- Zwischen den Elektroden zweier Schweißgeräte kann zum Beispiel die doppelte

Leerlauf-Spannung eines Schweißgerätes auftreten. Bei gleichzeitiger

Berührung der Potentiale beider Elektroden besteht unter Umständen Lebensgefahr.

- Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

- Das Gerät nur an einem Netz mit Schutzleiter und einer Steckdose mit Schutzleiter-

Kontakt betreiben.

- Wird das Gerät an einem Netz ohne Schutzleiter und an einer Steckdose ohne

Schutzleiter-Kontakt betrieben, gilt dies als grob fahrlässig. Für hieraus entstandene

Schäden haftet der Hersteller nicht.

- Falls erforderlich, durch geeignete Mittel für eine ausreichende Erdung des Werkstückes sorgen.

- Nicht verwendete Geräte ausschalten.

- Bei Arbeiten in größerer Höhe Sicherheitsgeschirr zur Absturzsicherung tragen.

- Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen.

- Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen Ansteck-

en des Netzsteckers und Wiedereinschalten sichern.

- Nach dem Öffnen des Gerätes:

- alle Bauteile die elektrische Ladungen speichern entladen

- sicherstellen, dass alle Komponenten des Gerätes stromlos sind.

- Sind Arbeiten an spannungsführenden Teilen notwendig, eine zweite Person hinzu

ziehen, die den Hauptschalter rechtzeitig ausschaltet.

EMV Geräte-

Klassizierungen

EMV Geräte-Klassizierung gemäß Leistungsschild oder technischen Daten.

Geräte der Emissionsklasse A:

- sind nur für den Gebrauch in Industriegebieten vorgesehen.

- können in anderen Gebieten leitungsgebundene und gestrahlte Störungen

verursachen.

Geräte der Emissionsklasse B:

- erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete.

Dies gilt auch für Wohngebiete, in denen die Energieversorgung aus dem öffentlichen

Niederspannungsnetz erfolgt.

14

Page 15

EMV-Maßnahmen In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte

Beeinussungen für das vorgesehene Anwendungsgebiet auftreten (z.B. wenn

empndliche Geräte am Aufstellungsort sind oder wenn der Aufstellungsort in der Nähe

von Radio- oder Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpichtet, angemessene Maßnahmen für die

Störungsbehebung zu ergreifen.

Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß nationalen

und internationalen Bestimmungen prüfen und bewerten. Beispiele für störanfällige

Einrichtungen welche durch das Gerät beeinusst werden könnten:

- Sicherheitseinrichtungen

- Netz-, Signal- und Daten-Übertragungsleitungen

- EDV- und Telekommunikations-Einrichtungen

- Einrichtungen zum Messen und Kalibrieren

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

1. Netzversorgung

- Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netzanschluss

auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzlter verwenden).

2. Schweißleitungen

- so kurz wie möglich halten

- eng zusammen verlaufen lassen (auch zur Vermeidung von EMF-Problemen)

- weit entfernt von anderen Leitungen verlegen

3. Potentialausgleich

4. Erdung des Werkstückes

- Falls erforderlich, Erdverbindung über geeignete Kondensatoren herstellen.

5. Abschirmung, falls erforderlich

- Andere Einrichtungen in der Umgebung abschirmen.

- Gesamte Schweißinstallation abschirmen

EMF-Maßnahmen

bei Implantaten

Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch nicht

bekannt sind:

- Auswirkungen auf die Gesundheit benachbarter Personen, z.B. Träger von

Herzschrittmachern und Hörhilfen

- Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen, bevor sie

sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses aufhalten

- Abstände zwischen Schweißkabeln und Kopf/Rumpf des Schweißers aus Sicherheitsgründen so groß wie möglich halten.

- Schweißkabel und Schlauchpakete nicht über der Schulter tragen und nicht um den

Körper und Körperteile wickeln

15

Page 16

Besondere

Gefahrenstellen

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhalten,

wie zum Beispiel:

- Ventilatoren

- Zahnrädern

- Drahtspulen und Schweißdrähten

► Nicht in rotierende Zahnräder des Drahtantriebes oder in rotierende Antriebsteile

greifen.

► Abdeckungen und Seitenteile dürfen nur für die Dauer von Wartungs- und

Reparaturarbeiten geöffnet / entfernt werden.

Während des Betriebes

► Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche Seitenteile

ordnungsgemäß montiert sind.

► Alle Abdeckungen und Seitenteile geschlossen halten.

Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein hohes Verletzungsrisiko (Durchstechen der Hand, Verletzung von Gesicht und Augen, ...).

► Nicht in das Kontaktrohr blicken

► Eine geeignete Schutzbrille verwenden.

- Werkstück während und nach dem Schweißen nicht berühren - Verbrennungsgefahr.

- Schweißbrenner und andere Ausrüstungskomponenten mit hoher Betriebstemperatur

abkühlen lassen, bevor an ihnen gearbeitet wird.

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

entsprechende nationale und internationale Bestimmungen beachten.

- Stromquellen für Arbeiten in Räumen mit erhöhter elektrischer Gefährdung

(z.B. Kessel) müssen mit dem Zeichen (Safety) gekennzeichnet sein. Die Stromquelle

darf sich jedoch nicht in solchen Räumen benden.

- Verbrühungsgefahr durch austretendes Kühlmittel. Vor dem Abstecken von

Anschlüssen für den Kühlmittelvorlauf oder -rücklauf, das Kühlgerät abschalten.

- Beim Hantieren mit Kühlmittel, die Angaben des Kühlmittel Sicherheits-Datenblattes

beachten. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer Service-Stelle

oder über die Homepage des Herstellers.

- Das Gerät mit einem Tragegriff ausgestattet. Dieser dient ausschließlich für den

Transport per Hand. Für einen Transport mittels Kran, Gabelstapler oder anderen

mechanischen Hebewerkzeugen, ist dieser nicht geeignet.

- Prüntervall und Prüfumfang haben mindestens den jeweils gültigen nationalen

Normen und Richtlinien zu entsprechen.

- Gefahr eines unbemerkten Austrittes von farb- und geruchlosem Schutzgas,

bei Verwendung eines Adapters für den Schutzgas-Anschluss. Das geräteseitige

Gewinde des Adapters, für den Schutzgas-Anschluss, vor der Montage mittels

geeignetem Teon-Band abdichten.

Beeinträchtigung

der Schweißergebnisse

Für eine ordnungsgemäße und sichere Funktion des Schweißsystems sind folgende

Vorgaben hinsichtlich der Schutzgas-Qualität zu erfüllen:

- Feststoff-Partikelgröße < 40 μm

- Druck-Taupunkt < -20 °C

- max. Ölgehalt < 25 mg/m³

Bei Bedarf sind Filter zu verwenden.

HINWEIS! Die Gefahr einer Verschmutzung besteht besonders bei Ringleitungen.

16

Page 17

Gefahr durch

SchutzgasFlaschen

Schutzgas-Flaschen enthalten unter Druck stehendes Gas und können bei

Beschädigung explodieren. Da Schutzgas-Flaschen Bestandteil der Schweißausrüstung

sind, müssen sie sehr vorsichtig behandelt werden.

- Schutzgas-Flaschen mit verdichtetem Gas vor zu großer Hitze, mechanischen

Schlägen, Schlacke, offenen Flammen, Funken und Lichtbögen schützen.

- Die Schutzgas-Flaschen senkrecht montieren und gemäß Anleitung befestigen,

damit sie nicht umfallen können.

- Schutzgas-Flaschen von Schweiß- oder anderen elektrischen Stromkreisen

fernhalten.

- Niemals einen Schweißbrenner auf eine Schutzgas-Flasche hängen.

- Stets nur für die jeweilige Anwendung geeignete Schutzgas-Flaschen und dazu pas-

sendes, geeignetes Zubehör (Regler, Schläuche und Fittings, ...) verwenden. Schutzgas-Flaschen und Zubehör nur in gutem Zustand verwenden.

- Wird ein Ventil einer Schutzgas-Flasche geöffnet, das Gesicht vom Auslass weg-

drehen.

- Wird nicht geschweißt, das Ventil der Schutzgas-Flasche schließen.

- Bei nicht angeschlossener Schutzgas-Flasche, Kappe am Ventil der Schutzgas

Flasche belassen.

- Herstellerangaben sowie entsprechende nationale und internationale Bestimmungen

für Schutzgas-Flaschen und Zubehörteile befolgen.

Sicherheitsmaßnahmen am

Aufstellort

und beim

Transport

- Das Gerät auf ebenem, festem Untergrund standsicher aufstellen.

Ein Neigungswinkel von maximal 10° ist zulässig.

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

Entsprechende nationale und internationale Bestimmungen beachten.

- Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die

Umgebung des Arbeitsplatzes stets sauber und übersichtlich ist.

- Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart aufstellen

und betreiben.

- Beim Aufstellen des Gerätes einen Rundumabstand von 0,5 m (1 ft. 7.69 in.)

sicherstellen, damit die Kühlluft ungehindert ein- und austreten kann.

- Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen

und regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten

werden. Dies gilt speziell für Richtlinien hinsichtlich Gefährdung bei Transport und

Beförderung.

- Vor jedem Transport des Gerätes, das Kühlmittel vollständig ablassen.

- Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des

Gerätes auf Beschädigungen vornehmen. Allfällige Beschädigungen vor

Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

17

Page 18

Sicherheitsmaßnahmen

im Normalbetrieb

Das Gerät nur betreiben, wenn alle Sicherheitseinrichtungen voll funktionstüchtig

sind. Sind die Sicherheitseinrichtungen nicht voll funktionstüchtig, besteht

Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers

- die efziente Arbeit mit dem Gerät.

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des Gerätes

instandsetzen.

Sicherheitseinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden

kann.

Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen.

Schutzgas-Flasche immer gut gegen Umfallen sichern.

Nur das Original-Kühlmittel des Herstellers ist auf Grund seiner Eigenschaften

(elektrische Leitfähigkeit, Frostschutz, Werkstoff-Verträglichkeit, Brennbarkeit, ...) für den

Einsatz in unseren Geräten geeignet.

Nur geeignetes Original-Kühlmittel des Herstellers verwenden.

Original-Kühlmittel des Herstellers nicht mit anderen Kühlmitteln mischen.

Kommt es bei Verwendung anderer Kühlmittel zu Schäden, haftet der Hersteller hierfür

nicht und sämtliche Gewährleistungsansprüche erlöschen.

Das Kühlmittel ist unter bestimmten Voraussetzungen entzündlich. Das Kühlmittel

nur in geschlossenen Original-Gebinden transportieren und von Zündquellen fernhalten

Ausgedientes Kühlmittel den nationalen und internationalen Vorschriften entsprechend

fachgerecht entsorgen. Das Kühlmittel Sicherheits-Datenblatt erhalten Sie bei Ihrer

Service-Stelle oder über die Homepage des Herstellers.

Bei abgekühlter Anlage vor jedem Schweißbeginn den Kühlmittel-Stand prüfen.

Wartung und

Instandsetzung

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und

sicherheitsgerecht konstruiert und gefertigt sind.

Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am

Gerät vornehmen.

Bauteile in nicht einwandfreiem Zustand sofort austauschen.

Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, sowie

Seriennummer Ihres Gerätes angeben.

18

Page 19

Sicherheitstechnische

Überprüfung

- Der Hersteller empehlt, mindestens alle 12 Monate eine sicherheitstechnische

Überprüfung am Gerät durchführen zu lassen.

- Innerhalb desselben Intervalles von 12 Monaten empehlt der Hersteller eine

Kalibrierung von Stromquellen.

- Eine sicherheitstechnische Überprüfung durch eine geprüfte Elektro-Fachkraft

wird empfohlen

- nach Veränderung

- nach Ein- oder Umbauten

- nach Reparatur, Pege und Wartung

- mindestens alle zwölf Monate.

- Für die sicherheitstechnische Überprüfung die entsprechenden nationalen

und internationalen Normen und Richtlinien befolgen.

- Nähere Informationen für die sicherheitstechnische Überprüfung und Kalibrierung

erhalten Sie bei Ihrer Service-Stelle. Diese stellt Ihnen auf Wunsch die erforderlichen

Unterlagen zur Verfügung.

Entsorgung

Sicherheitskennzeichnung

Datensicherheit

Werfen Sie dieses Gerät nicht in den Hausmüll! Gemäß Europäischer Richtlinie

2012/19/EG über Elektro- und Elektronik-Altgeräte und Umsetzung in nationales Recht,

müssen verbrauchte Elektrowerkzeuge getrennt gesammelt und einer umweltgerechten

Wiederverwertung zugeführt werden. Stellen Sie sicher, dass Sie Ihr gebrauchtes Gerät

bei Ihrem Händler zurückgeben oder holen Sie Informationen über ein lokales,

autorisiertes Sammel- und Entsorgungssystem ein. Ein Ignorieren dieser EU-Direktive

kann zu potentiellen Auswirkungen auf die Umwelt und Ihre Gesundheit führen!

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (z.B. relevante Produkt-

normen der Normenreihe EN 60 974).

Geräte mit CSA-Prüfzeichen erfüllen die Anforderungen der relevanten Normen für

Kanada und USA.

Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen

ist der Anwender verantwortlich. Im Falle gelöschter persönlicher Einstellungen

haftet der Hersteller nicht.

Urheberrecht

Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung.

Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei

Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und Hinweise

auf Fehler in der Bedienungsanleitung sind wir dankbar.

19

Page 20

Zu diesem Dokument

Funktion dieses

Dokuments

Erklärung der

Sicherheits-

hinweise

Diese Bedienungsanleitung informiert Sie darüber, wie Sie das Gerät in Zusammenhang

mit den installierten System-Komponenten in Betrieb nehmen und bedienen.

Bewahren Sie die Bedienungsanleitung sorgfältig und ständig am Einsatzort des Gerätes

auf. Sie dient Ihnen in Zukunft als Nachschlagehilfe bei Fragen zu Funktion und

Bedienung.

GEFAHR! Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht

gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. Wenn sie

nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein.

VORSICHT! Bezeichnet eine möglicherweise schädliche Situation. Wenn sie

nicht gemieden wird, können leichte oder geringfügige Verletzungen, sowie

Sachschäden die Folge sein.

HINWEIS! Bezeichnet die Gefahr beeinträchtigter Arbeitsergebnisse und

mögliche Schäden an der Ausrüstung.

Qualiziertes

Fachpersonal

Urheberrecht

WICHTIG! Bezeichnet Anwendungstipps und andere besonders nützliche Informationen.

Es ist kein Signalwort für eine schädliche oder gefährliche Situation.

Wenn Sie eines der abgebildeten Symbole sehen, ist erhöhte Achtsamkeit erforderlich.

- Diese Bedienungsanleitung richtet sich an geschultes Fachpersonal oder Personen

mit Praxiserfahrung im Bereich der Schweißtechnik. Die Ausbildung des Personals

muss nachweislich durch regelmäßige Unterweisungen erfolgen.

- Eine Reparatur oder Wartung der Maschine darf ebenfalls nur durch geschultes Fachpersonal und unter Einhaltung der angegebenen Wartungsmaßnahmen und

-intervalle durchgeführt werden.

- Der Hersteller übernimmt für Schäden, welche durch nicht ausreichende Bedienkenntnisse des Personals entstehen, keinerlei Haftung.

Das Urheberrecht an dieser Bedienungsanleitung verbleibt bei der Firma Fronius International GmbH. Text und Abbildungen entsprechen dem technischen Stand bei

Drucklegung. Änderungen vorbehalten. Der Inhalt der Bedienungsanleitung begründet

keinerlei Ansprüche seitens des Käufers.

20

Page 21

Allgemeines

Prinzip

Gerätekonzept

und Einsatzgebiet

Zu verschweißende Materialien

Bei den Schweißzangen der FCH Baureihe handelt es sich um eine Zange mit

geschlossener Bauform. Die Zangen der FCH – Serie werden mit 24 V Gleichstrommotoren angetrieben. Die Regelung wird durch den einen Encoder erreicht, welcher

permanent die Geschwindigkeit ermittelt und an das Steuergerät übermittelt.

Die Schweißzangen der FCH Reihe sind zum Schweißen von Stumpfnähten

(PG, PF & PC) im WIG Schweißprozess ohne Drahtzuführung vorgesehen.

Die Steuerung der einzelnen Schweißzangen erfolgt über die Steuerungen FPA 3020

oder FPA 3030.

Die Schweißzangen der FCH Baureihe sind für den mobilen Schweißeinsatz in der

Lebensmitteltechnik, dem allgemeinen Maschinenbau, der Chemie, Reinigungstechnik,

sowie Pharmazie vorgesehen.

Es ist grundsätzlich möglich alle gängigen Werkstoffe miteinander zu verschweißen.

Bei schweißtechnischen Fragen stehen ihnen unsere Techniker natürlich gerne zur

Verfügung.

21

Page 22

22

Page 23

Sicherheit

23

Page 24

24

Page 25

Betriebssicherheit und Anwenderhinweise

Bestimmungsgemäße

Verwendung

Vorhersehbare

Fehlanwendung

Die Schweißzangen der FCH Reihe sind ausschließlich zur Durchführung von Rundnahtschweißungen im WIG-Prozess ohne Zusatz vorgesehen. Eine andere oder darüber

hinausgehende Benutzung gilt als nicht bestimmungsgemäß - der Hersteller übernimmt

für hieraus entstehende Schäden keinerlei Haftung.

Zur bestimmungsgemäßen Verwendung gehören auch:

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Durchführung der vorgeschriebenen Wartungsmaßnahmen unter Einhaltung der

Wartungsintervalle

- die Führung eines Service-Buches mit dennotwendigen Angaben

(Datum, Bediener, ausgeführte Tätigkeit)

- der Einsatz von Fronius vorgeschriebenen Ersatzteilen

- die Verwendung dieses Dokuments in Zusammenhang mit den Bedienungsanleitungen der integrierten System-Komponenten (Stromquellen, Kühlkreise, ...)

WICHTIG! Benutzen Sie die Schweißzange ausschließlich bestimmungsgemäß und

in sicherheitstechnisch einwandfreiem Zustand! Nur so ist deren Betriebssicherheit

gewährleistet!

Alle von der bestimmungsgemäßen Verwendung abweichenden Anwendungen gelten

als unzulässiger Fehlgebrauch, dazu zählen z. B.:

- Einsatz außerhalb der zulässigen technischen Betriebsgrenzen

- Einsatz in explosionsgefährdeter Umgebung

- Einsatz bei Regen oder Schnee

Umbauten oder

Veränderungen

Instruktions-

picht

Bei eigenmächtigen Umbauten und Veränderungen der Schweißzange erlischt jegliche

Haftung und Gewährleistung durch den Hersteller!

Das elektromagnetische Verhalten der Schweißzange kann durch Ergänzungen oder

Veränderungen jeglicher Art beeinträchtigt werden.

Nehmen Sie deshalb keine Änderungen oder Ergänzungen an der Schweißzange ohne

Rücksprache und schriftlicher Zustimmung von FRONIUS International GmbH vor.

Der Gerätebetreiber ist verpichtet, alle mit der Schweißzange tätigen Personen vor

Arbeitsbeginn:

- theoretisch und praktisch zu unterweisen oder schulen zu lassen und

- mit den Sicherheitsbestimmungen vertraut zu machen.

WICHTIG! Die Instruktionspicht gilt auch ganz besonders für Personen, die nur

gelegentlich mit der Schweißzange arbeiten.

25

Page 26

Bedienungsanleitung

Die Bedienungsanleitung hilft Ihnen, die Schweißzange gefahrlos und efzient zu

benutzen und muss daher jederzeit zugänglich sein:

- Bewahren Sie die verschiedenen Teile der Bedienungsanleitung daher immer in der

Nähe des Gerätes auf.

- Kennzeichnen Sie den Ort der Aufbewahrung deutlich

- Sorgen Sie dafür, dass alle mit der Schweißzange tätigen Personen wissen, wo sich

die Bedienungsanleitung bendet.

- Nur eine greifbare Bedienungsanleitung hilft Ihnen, wenn Sie ein Problem haben!

WICHTIG! Für Schäden, die durch Nichtbeachten der Bedienungsanleitung entstehen,

übernimmt der Hersteller keine Haftung !

Persöhnliche

Schutzausrüstung

Landeseigene

Vorschriften

Für die Arbeitsumgebung ist alleinig der Betreiber der Anlage zuständig.

Folgende Schutzmassnahmen sind bereitzustellen und anzuwenden:

- Schweißerschutzbrille

- Schweißerschutzschirm

- Schweißerschutzhandschuhe

- Schweißerschutzbekleidung

- Schweißerschutzschuhe

In einigen Ländern können spezielle behördliche Vorschriften gelten, die in der Betriebsanleitung nicht angegeben sind. Diese Vorschriften sind in Erfahrung zu bringen und zu

beachten. Dies betrifft vor allem Vorschriften bezüglich:

- Unfallverhütung

- Maschinensicherheit

- Personenschutz (Schutzausrüstung)

- Umweltschutz

- Elektrik

Zusätzliche

übergreifende

Richtlinien und

Vorschriften

EU- Richtlinien:

2009/104/EG Arbeitsmittelrichtlinie

89/391/EWG Maßnahmen zur Verbesserung der Sicherheit und des Gesund-

heitsschutzes der Arbeitnehmer bei der Arbeit

89/654/EWG Mindestvorschriften für Sicherheit und Gesundheitsschutz in

Arbeitsstätten

26

Page 27

Zusätzliche

übergreifende

Richtlinien und

Vorschriften

(Fortsetzung)

Nationale Vorschriften in deren jeweils gültigen / aktuellen Fassung:

ESV Elektrotechnikschutzverordnung

ETV Elektrotechnikverordnung

MSV Maschinensicherheitsverordnung

EMVV Elektromagnetische Verträglichkeitsverordnung

AMVO Arbeitsmittelverordnung

ASchG ArbeitnehmerInnenschutzgesetz

BetrSichV Betriebssicherheitsverordnung

Ersatz- und Verschleißteile sowie

Hilfsstoffe

Transport und

Lagerung

Der Einsatz von Ersatz- und Verschleißteilen von Fremdherstellern kann zu Risiken

führen. Verwenden Sie nur vorgeschriebene Original-Fronius-Ersatzteile.

Für Schäden aus der Verwendung von nicht vom Hersteller freigegebenen Ersatz- und

Verschleißteilen oder Hilfsstoffen übernimmt der Hersteller keine Haftung.

Die Schweißzange wird mit allen für den

Betrieb notwendigen Verbindungskabel

in einem passgenauem Kunststoffkoffer

geliefert.

Transportkoffer mit Schweißzange

27

Page 28

Gefahrenstellen und Sicherheitsvorkehrungen

Allgemein

Sicherheitshinweise

Beim Lichtbogenschweißen kann Ihnen und anderen Personen Schaden zugefügt

werden. Richten Sie sich deshalb auch bei Orbitalschweißarbeiten nach den geltenden

Sicherheits- und Unfallverhütungsvorschriften.

WARNUNG!

Verbrennungsgefahr an heißen Oberächen.

Die gekennzeichneten Teile, Gehäuse oder Antriebe erhitzen bei

längerem Betrieb. Bei Berührung können Verbrennungen an den

Händen oder anderen Körperteilen entstehen.

- Vermeiden Sie den Kontakt mit diesen Teilen.

WARNUNG!

Verletzungsgefahr durch Lichtbogenstrahlung.

Die gekennzeichnete Vorrichtung enthält Einrichtungen welche

aggressives Licht ausstrahlen. Dies kann schwere Verletzungen an

den Augen verursachen.

- Nicht in den Lichtstrahl blicken!

- Verwenden Sie geeignete Schutzbrillen oder Schutzschirme

(Schutzstufe 9-15).

WARNUNG!

Gefahr von Schnittverletzungen oder Verbrennungen durch

Schweißteile.

Schweißteile erhitzen durch den Schweißvorgang stark.

Bei Berührung können Verbrennungen an den Händen oder anderen

Körperteilen entstehen.

- Tragen Sie entsprechende Schweißerschutzbekleidung!

WARNUNG!

Gefahr von Augenverletzungen durch die Lichtbogenstrahlung.

Verwenden Sie geeignete Schweißerschutzbrillen oder Schweißerschutzschirme (Schutzstufe 9-15).

- Beachten Sie die DIN-Schutzstufen für Schweißschutzgläser

WARNUNG!

Gefahr von Schnittverletzungen oder Verbrennungen durch

Schweißteile!

Schweißteile erhitzen durch den Schweißvorgang stark.

Bei Berührung können Verbrennungen an den Händen entstehen.

- Tragen Sie beim Einlegen und Entnehmen der Schweißteile

Schweißerschutzhandschuhe!

28

Page 29

Sicherheitshinweise

(Fortsetzung)

WARNUNG!

Gefahr von Hautverletzungen oder Verbrennungen durch heiße

Schweißteile.

Die beim Schweißen erzeugte Restwärme kann Bauteile extrem

aufheizen. Herunterfallende Bauteile können zu Verbrennungen und

schweren Fußverletzungen führen.

- Tragen Sie Schweißerschutzschuhe beim Einlegen und

Herausnehmen von Bauteilen.

29

Page 30

30

Page 31

Beschreibung der Schweißzangen

31

Page 32

32

Page 33

Lieferumfang

Schweißzangen-

konguration

Erhältliches

Zubehör

(1)

(2)

(1) Orbitalschweißzange FCH

(2) Transportkoffer FCH

Elektrodenhalter versetzt FCH

- für Elektrodendurchmesser Ø 1,6 mm

Art. Nr: 48,0005,1880

- für Elektrodendurchmesser Ø 2,4 mm

Art. Nr: 48,0005,2075

33

Elektrodenhalter drehbar FCH

- für Elektrodendurchmesser Ø 1,6 mm

Art. Nr: 48,0005,2076

- für Elektrodendurchmesser Ø 2,4 mm

Art. Nr: 48,0005,2077

Page 34

Erhältliches

Zubehör

(Fortsetzung)

Dichtscheiben-Satz

Dichtscheiben-Satz (ohne Durchgangsloch)

Halterung Dichtscheiben

Halterung Dichtscheiben

Optional: Werkzeug-/Verschleissteilbox

34

Page 35

Schweißzangen-Komponenten

Schweißzange

FCH

(3) (3)

(1)

(2)

(4)

(5)

(1) Spannschalengehäuse mit Spannschalen

(2) Spannhebel

(3) Passierschienen zur Stromübertragung und Fixierung

(4) Griffstück

(5) Schlauchpaket

35

Page 36

Schlauchpaket

Schweißzange

FCH

(5)

(2)

(1)

(4)

(3)

Schlauchpaket Schweißzange FCH 3-21 & FCH 3-38

(5)

(1)

Schlauchpaket Schweißzange FCH 6-76 & FCH 9-114

(2)

(3)

(4)

(1) Anschluss für das Warmwasser der Wasserkühlung des Brennerkopfes

(wenn ausgeführt)

(2) Anschluss für das Kaltwasser der Wasserkühlung des Brennerkopfes

(wenn ausgeführt)

(3) Masseanschluss (+)

(4) Schweissstromanschluss (-)

(5) Versorgungskabel für die Schweisszange

36

Page 37

Bedienelemente und Anschlüsse

Anschlüsse

(6)

(1)

(2)

(3)

(4) (5)

Formiergas

Schutzgas

(3)

Schlauchpaket

(5)

(2)

(1)

(4)

Schlauchpaket Schweißzange FCH 3-21 & FCH 3-38

37

Page 38

Anschlüsse

(Fortsetzung)

(5)

Bedienelemente

Schweißzange

FCH

(1)

(2)

(3) (4)

Schlauchpaket Schweißzange FCH 6-76 & FCH 9-114

(1) Kaltwasseranschluss der Brennerkopfkühlung (wenn ausgeführt)

(2) Versorgungskabel für die Schweißzange

(3) Warmwasseranschluss der Brennerkopfkühlung (wenn ausgeführt)

(4) Masseanschluss (+)

(5) Schweißstromanschluss (-)

(6) Fernregler FRC-FPA 3020 mit 10 Meter Kabel

(1) LED Endschalter

Endschalter für Position 360 Grad.

(2) Taste Start / Stop

Zum Starten und Stoppen des

Schweißprozesses.

(1)

(2)

(3)

(4)

(3) Taste Rotation

Der Brenner rotiert in der eingestellten Drehrichtung.

(4) Taste Stop / Test

- Zum sofortigen Stoppen des

Schweißprozesses.

- 2 Sek. gedrückt halten für

Gastest

Bedienelemente an der Schweißzange

38

Page 39

Schweißposition

Schweißposition

Horizontale Position auf starrem Rohr

Mögliche Schweißpositionen:

- PG (Rohr fest, Schweißachse waagrecht, Schweißposition fallend)

- PF (Rohr fest, Schweißachse waagrecht, Schweißposition steigend)

Vertikale Position auf starrem Rohr

Mögliche Schweißpositionen:

- PC (Rohr fest, Schweißachse senkrecht, Schweißposition quer)

39

Page 40

40

Page 41

Inbetriebnahme

41

Page 42

42

Page 43

Inbetriebnahme der Schweißzange

Allgemein

Spannschalentausch bei

FCH 3-21 und

FCH 3-38

Da es mit der Schweißzange möglich ist verschiedene Rohrdurchmesser zu

verschweißen, ist es nötig die Spannschalen der Schweißzange an die jeweiligen

Durchmesser anzupassen.

HINWEIS! Auf den richtigen Spannschalendurchmesser achten.

Ein zu großer Spannschalendurchmesser führt zu

► Verlust der Schweißgasatmosphäre

► erhöhtem Elektrodenverschleiß

► einer Verschlechterung der Schweißnahtqualität

Die folgenden Anweisungen beziehen sich auf beide Seiten der Schweißzange.

1. Spannhebel an der Seite der

Schweißzange umlegen, und den

Schweißkopf öffnen.

2. Mit einem Inbusschlüssel die

Halteschraube der Spannschale

lösen.

3. Alte Spannschale herausnehmen

4. Neue Spannschale einsetzen

5. Die Halteschraube wieder einsetzen

und mit dem Imbusschlüssel festziehen..

6. Denn Vorgang bei den anderen

Spannschalen wiederholen.

43

Page 44

Spannschalentausch bei

FCH 6-76 und

FCH 9-114

VORSICHT!

Gefahr von leichten Personen- und Sachschäden durch plötzliches lösen

der Spannschale.

Es können Finger und Hände gequetscht oder gestochen werden.

Die Elektrode kann bei einem Spannschalenwechsel verbogen werden.

- Die Spannschale unter leichtem, gleichmässigen Zug aus der Halterung

ziehen.

Die folgenden Anweisungen beziehen sich auf beide Seiten der Schweißzange.

(a) Kleine Ausfräsung vorne für den

Verschluss.

(b) Große Ausfräsung hinten für die

Fixierung.

(a)

(b)

(c) (d)

(c) Unbeweglicher Bolzen für die

Fixierung.

(d) Bewegliche Schraube für den

Verschluss.

1. Spannhebel an der Seite der

Schweißzange umlegen, und den

Schweißkopf öffnen.

2. Mit einem Schraubendreher die

Verschlussschraube um 180°

drehen. Verschluss ist jetzt offen.

44

...Verschluss geschlossen

...Verschluss offen

Page 45

Spannschalentausch bei

FCH 6-76 und

FCH 9-114

(Fortsetzung)

3. Alte Spannschale herausnehmen

4. Neue Spannschale einsetzen

5. Mit einem Schraubendreher die

Verschlussschraube um 180°

drehen. Verschluss ist jetzt

geschlossen.

6. Den Vorgang bei den anderen

Spannschalen wiederholen.

Einstellen der

Elektrodenlänge

1. Spannhebel an der Seite der

Schweißzange umlegen, und den

Schweißkopf öffnen.

2. Den Rotor durch drücken der

“Tasten Rotation” an der Schweißzange drehen, bis die Justierschraube für die Elektrodenlänge

erscheint.

3. Die Elektrode in die Öffnung hindurchschieben und auf der Innenseite des Rotors festhalten.

WICHTIG! Die Elektrode nicht

einfach hindurchfallen lassen, da

die Spitze der Elektrode ansonsten

beschädigt werden kann.

4. Mit einer Messlehre den Abstand

der Elektrode entsprechend den

Anforderungen einstellen.

Siehe Abschnitt “Tabelle Elektrodenlänge”

45

5. Den Rotor wieder in die Ausgangsposition drehen

6. Den Schweißkopf mit den

Spannschalen schließen und mit

den beiden Spannhebeln verriegeln.

Page 46

Tabelle

Elektrodenlänge

Elektrodenlänge =

Rotoraußendurchmesser - Rohraußendurchmesser

2

– Elektrodenabstand

Wandstärke

(a)

Elektrodenabstand

(b)

0,5 mm - 1,0 mm 0,8 mm

(b)

(a)

1,25 mm - 2,0 mm 1,3 mm

2,25 mm - 3,9 mm 1,8 mm

Schweißkopf FCH 3-21 FCH 3-38 FCH 6-76 FCH 9-114

Rotor Außendurchmesser D = 58 D = 86 D = 136 D = 176

Gasmenge 6-8 l/min 10-12 l/min 12-16 l/min 14-18 l/min

Gasvorströmzeit 20 s 20 s 30 s 45 s

Rohr Außendurchmesser

3,17 mm

6 mm

6,35 mm

8 mm

9,53 mm

10 mm

12 mm

12,7 mm

13 mm

16 mm

18 mm

19 mm

19,05 mm

21,3 mm

23 mm

25,4 mm

26,9 mm

28 mm

29 mm

33,7 mm

35 mm

38,1 mm

41 mm

42,4 mm

44,5 mm

48,3 mm

50,8 mm

26 mm 40 mm - -

25 mm 39 mm 64 mm -

25 mm 39 mm 63 mm -

24 mm 38 mm 63 mm 83 mm

23 mm 37 mm 62 mm 82 mm

23 mm 37 mm 62 mm 82 mm

22 mm 36 mm 61 mm 81 mm

21 mm 35 mm 60 mm 80 mm

21 mm 35 mm 60 mm 80 mm

20 mm 34 mm 59 mm 79 mm

18 mm 32 mm 57 mm 77 mm

17 mm 31 mm 56 mm 76 mm

17 mm 31 mm 56 mm 76 mm

16 mm 30 mm 55 mm 75 mm

- 29 mm 54 mm 74 mm

- 28 mm 53 mm 73 mm

- 27 mm 52 mm 72 mm

- 27 mm 52 mm 72 mm

- 26 mm 51 mm 71 mm

- 24 mm 49 mm 69 mm

- 23 mm 48 mm 68 mm

- 22 mm 47 mm 67 mm

- - 45 mm 65 mm

- - 44 mm 64 mm

- - 43 mm 63 mm

- - 41 mm 61 mm

- - 40 mm 60 mm

46

Page 47

Tabelle

Elektrodenlänge

(Fortsetzung)

Schweißkopf FCH 3-21 FCH 3-38 FCH 6-76 FCH 9-114

53 mm

54 mm

60,3 mm

63,5 mm

70 mm

76,1 mm

85 mm

88,9 mm

101,6 mm

104 mm

108 mm

114,3 mm

- - 39 mm 59 mm

- - 39 mm 59 mm

- - 35 mm 55 mm

- - 34 mm 54 mm

- - 31 mm 51 mm

- - 28 mm 48 mm

- - - 43 mm

- - - 41 mm

- - - 35 mm

- - - 34 mm

- - - 32 mm

- - - 28 mm

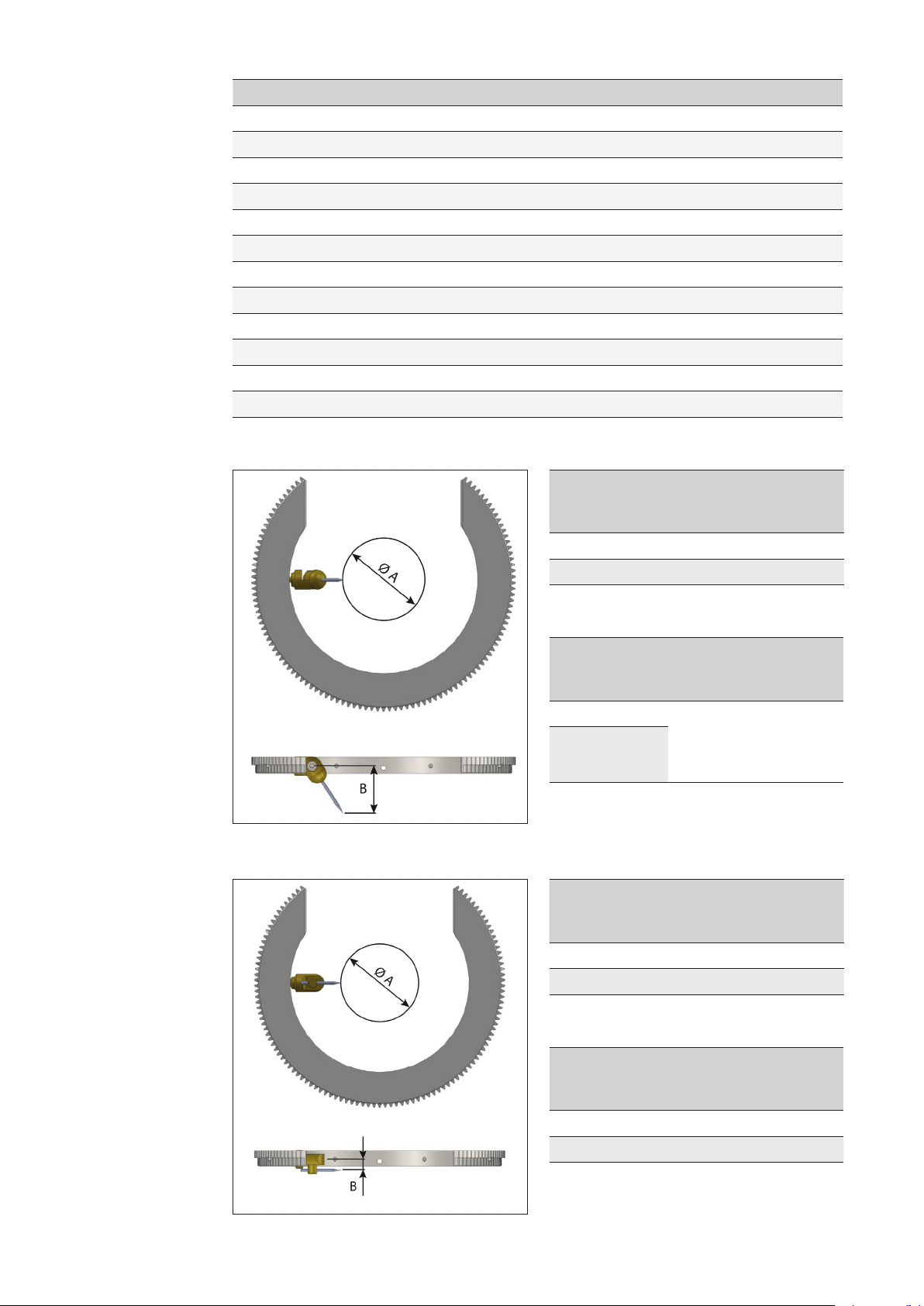

Elektrodenhalter

eindrehen

Seitenversetzter

Elektrodenhalter

Schweißkopf Maximaler

Durchmesser

A

FCH 6-76 50,8 mm

FCH 9-114 88,9 mm

Schweißkopf Seitlicher

Versatz

B

FCH 6-76 Variabel je nach

FCH 9-114

Zusammenspiel von

Elektrodenlänge, Win-

kel und Maß A

Schweißkopf Maximaler

Durchmesser

A

FCH 6-76 50,8 mm

FCH 9-114 88,9 mm

47

Schweißkopf Seitlicher

Versatz

B

FCH 6-76 5 mm - 7 mm

FCH 9-114 5 mm - 7 mm

Page 48

Schweißzange auf

dem Werkstück

platzieren

1. Spannhebel an der Seite der

Schweißzange umlegen, und den

Schweißkopf öffnen.

2. Den Rotor durch drücken der

entsprechenden Tasten am Fernregler drehen, bis das Bauteil eingelegt werden kann.

3. Die Schweißzange so positonieren,

dass die Elektrode sich genau mittig

bendet.

4. Den Schweißkopf mit den

Spannschalen schließen und mit

den beiden Spannhebeln verriegeln.

HINWEIS! Auf den richtigen

Spannschalendurchmesser

achten. Ein zu großer Spannschalendurchmesser führt zu

► Verlust der Schweißgas-

atmosphäre

► erhöhtem Elektrodenver-

schleiß

► einer Verschlechterung der

Schweißnahtqualität

48

Page 49

Betrieb

49

Page 50

50

Page 51

Vor dem Schweißen

Sicherheit

Verbindungen

und Anschlüsse

kontrollieren

Systemkomponenten

einschalten

WARNUNG!

Verletzungsgefahr durch verfrühtes Zünden des Lichtbogens!

Der Lichtbogen kann unbeabsichtigt gezündet werden. Dies kann zu schweren

Schäden an den Augen führen.

- Vergewissern Sie sich vor dem Bedienen der Schweißzange, dass im

Programm der Systemsteuerung das Schweißen nicht irrtümlich eingeschaltet ist.

Überprüfen Sie vor der Inbetriebnahme der Schweißzange alle Verbindungen

zwischen den einzelnen Komponenten:

- Systemsteuerung

- Stromquelle

- Massekabelanschluss

Detaillierte Informationen zur Montage und Anschluss der einzelnen System-Komponenten entnehmen Sie den entsprechenden Bedienungsanleitungen.

WICHTIG! Die externen Systemkomponenten erst einschalten wenn diese an der

Schweißzange angeschlossen sind. Dies ist notwendig, damit die Schweißzange ihre

aktuelle Position korrekt erfassen kann.

- Fernregler

- Kühlkreis

- Schutzgas-Versorgung

Nach dem Hochfahren der System

steuerung (FPA 3020 bzw. FPA 3030)

erscheint der Startbildschirm mit allen

Einstellmöglichkeiten.

Detaillierte Informationen nden Sie

im Dokument „Bedienungsanleitung

FPA 3020“ bzw. „Bedienungsanleitung

FPA 3030 “.

51

Page 52

Art der OrbitalSchweißzange

auswählen

(a)

(b)

1. Zur Auswahl einer Orbital-Schweißzange das Menü „Orbital-Schweißzange“ im Hauptmenü der Steuerung

aufrufen.

2. Gewünschte Art der Orbital-Schweißzange auswählen

(a) Offene Orbital-Schweißzange

(b) Geschlossene Orbital-

Schweißzange

(c) Hand-Schweißbrenner

(c)

(d)

3. Gewünschten Orbital-Schweißzangentyp auswählen (d)

4. Mit Schaltäche „ZURÜCK“ (e) zur

Auswahl der Orbital-Schweißzangen

oder mit Taste „Menu“ zurück zum

Hauptmenü

(e)

52

Page 53

Schweißprozess

Programm

erstellen

1. Das Menü „Parametereinstellungen“

aufrufen. Die Parametereinstellungen

erlauben eine Angabe oder Korrektur

der wichtigsten Parameter für den

Orbital-Schweißprozess.

2. Das Schweißprogramm anhand der

Erfordernisse an die Schweißnaht und

das Werkstück im Paramertereinstellungsmenü erstellen.

Detaillierte Informationen hierzu nden

Sie im Dokument „Bedienungsanleitung FPA 3020“ bzw. „Bedienungsanleitung FPA 3030 “im Kapitel

“Menü Parametereinstellung “.

Schweißprozess

starten

1. Das Menü „Schweißen“ aufrufen

2. Es erscheint das erste Fenster für den

Status Schweißprozess

3. Auf Schaltäche „START“ klicken, um

den Schweißvorgang zu starten

4. Mittels Schaltäche „STOP“, den

Schweißvorgang beenden, mit

Downslope

WICHTIG! Soll der Schweißvorgang,

beispielsweise aus Sicherheitsgründen,

sofort abgebrochen werden

- Auf Schaltäche „ABBRUCH“ klicken.

Der Schweißvorgang stoppt sofort.

(mit Schutzgas-Nachströmung, jedoch

ohne Downslope)

53

Page 54

Schweißprozess

starten

(Fortsetzung)

5. Die Schweißzange beginnt das

programmierte Schweißprogramm

auszuführen.

54

Page 55

Nach dem Schweißprozess

Schweißzange

abnehmen

1. Spannhebel an der Seite der

Schweißzange umlegen, und den

Schweißkopf öffnen.

2. Die Schweißzange vom verschweißten Bauteil abnehmen.

55

Page 56

56

Page 57

Fehlerbehebung, Wartung und

Entsorgung

57

Page 58

58

Page 59

Fehlerbehebung

Allgemein

GrundVoraussetzungen

für das

Funktionieren

des Systems

Fehlersuche

Beachten Sie bei Störungen, dass die Funktion des Gesamt-Systems von vielen

Zusatzkomponenten (Stromquelle, Kühlkreis,..) die auch als Störquellen in Frage

kommen können, abhängt.

Beim Auftreten eines Fehlers erscheint die entsprechende Fehlermeldung entweder

auf dem Display der Systemsteuerung oder am Display der Stromquelle.

► Verbindungen der einzelnen System-Komponenten hergestellt

► System-Komponenten mit Strom versorgt, unter Einhaltung der jeweiligen Netz-span-

nungs-Angabe (siehe Leistungsschild)

Fehler Ursache Behebung

Keine Zündung - Massekabel nicht ange-

schlossen

- Kein Schweißgas

- Elektrode defekt

- Schweißen nicht eingeschaltet

Gasschutz beeinträchtigt - Gasdurchussmenge

ungeeignet

- Schlechter Zustand der

Gaslinse

- Austrittslänge der

Elektrode zu groß

- Gasasche leer

Keine Umdrehung - Elektrische Anschlüsse

nicht hergestellt

- Motor defekt

- Kunststoff-Zwischenkupplung gebrochen

- Programmierfehler

Geschwindigkeit wird nicht

reguliert

Keine Impulse - Impulsgeber defekt

Umdrehung kleiner als 360° - Programmierfehler

- Impulsgeber defekt

- Elektronischer Fehler in

der Steuerung

- Elektronischer Fehler in

der Steuerung

- Antriebseinheit

beschädigt

- Kunststoff-Zwischenkupplung gebrochen

- Massekabel

kontrollieren

- Gasversorgung

kontrollieren

- Zustand der Elektrode

überprüfen

- Schweißprogramm

überprüfen

- Gasversorgung

kontrollieren

- Gaslinse austauschen

- Elektrodenabstand

überprüfen

- Neue Gasasche anschließen

- Anschlüsse überprüfen

- Motor austauschen

- Motorsteuerplatine

austauschen

- Kunststoff-Zwischenkupplung austauschen

- Schweißprogramm

überprüfen

- Impulsgeber überprüfen

- Motorsteuerplatine austauschen

- Impulsgeber überprüfen

- Motorsteuerplatine austauschen

- Schweißprogramm

überprüfen

- Antriebseinheit überprüfen

- Kunststoff-Zwischenkupplung austauschen

59

Page 60

Fehlersuche

(Fortsetzung)

Fehler Ursache Behebung

Geschwindigkeit wird nicht

reguliert

- Impulsgeber defekt

- Elektronischer Fehler in

der Steuerung

- Impulsgeber austauschen

- Motor austauschen

- Motorsteuerplatine

austauschen

Fehlermeldungen

an der Systemsteuerung

Fehlermeldungen

an der Stromquelle

Detaillierte Informationen über die dargestellten Fehlermeldungen nden Sie

im Dokument „Bedienungsanleitung FPA 3020“ bzw. „Bedienungsanleitung FPA 3030”

Kapitel „Fehlerdiagnose, Fehlerbehebung “.

Detaillierte Informationen über die dargestellten Fehlermeldungen nden Sie in der

Bedienungsanleitung der Stromquelle unter dem Kapitel „Fehlerdiagnose,

Fehlerbehebung “.

60

Page 61

Wartung

Wartungspersonal

WARNUNG!

Gefahr von Personen- und Sachschäden durch fehlerhaft durchgeführte

Wartungsarbeiten.

Die Einhaltung der Wartungsmaßnahmen und -intervalle ist zwingend notwendig. Für Schäden die aufgrund unzureichender oder mangelhafter Wartung

entstehen, haftet der Hersteller nicht.

- Sämtliche Wartungsarbeiten an der Schweißzange dürfen ausschließlich

von geschultem Fachpersonal durchgeführt werden.

Elektrofachkraft:

Ist, wer aufgrund seiner fachlichen Ausbildung, seiner Kenntnisse und Erfahrungen,

sowie durch Kenntnis der einschlägigen Bestimmungen die ihm übertragenen Arbeiten

beurteilen, und mögliche Gefahren erkennen kann.

Elektrotechnisch unterweisene Person:

Ist, wer durch eine Fachkraft über die übertragenen Aufgaben und die möglichen

Gefahren bei unsachgemäßem Verhalten unterrichtet und erforderlichenfalls angelernt,

sowie über die notwendigen Schutzmaßnahmen belehrt wurde.

Anmerkung: Unterweisung schriftlich festhalten!

Elektrotechnischer Laie:

Ist, wer weder als Fachkraft, noch als unterwiesene Person gilt.

Wartungsnachweis

Wartungsmaßnahmen und

-intervalle

Folgende organisatorische Maßnahmen sind vom Anlagenbetreiber hinsichtlich der

Wartung zu treffen:

- die Führung eines Service-Buches mit den notwendigen Angaben (Datum, Bediener,

ausgeführte Wartungstätigkeit).

Der geschlossene Schweißkopf der Baureihe FCH muss je nach Nutzungsgrad,

mindestens einmal pro Woche zerlegt gereinigt und fettfrei wieder zusammengebaut

werden.

Es müssen Fremdpartikel wie z.B. Schweißperlen entfernt werden, die Stromübertragungsschiene und der Rotor müssen vom Ruß befreit werden.

Alle Verzahnungen auf Beschädigung prüfen ggf. ersetzen.

Der schweißnaht-stückzahl bezogene Wartungsinterval sieht wie folgt aus:

► Standard Rohrleitungsbau ca. 20 bis 50 Schweißungen am Tag

– einmal Wöchentlich

► Einsatz in der Produktion ca. 200 bis 500 Schweißungen am Tag

– einmal Täglich

► Aluminiumteile

– einmal Täglich (aufgrund erhöhter Rußbildung im Schweißkopf)

HINWEIS! Verwenden Sie zur Reinigung der Bauteile ein trockenes Reinigungstuch. Außer es ist in der Wartungsmaßnahme des jeweiligen Bauteils

ein anderers Reinigungsmittel angegeben.

61

Page 62

Öffnen des

Schweißkopfes

HINWEIS! Für Schäden, die durch unsachgemäße Handhabung entstehen,

wird von Seiten des Herstellers keine Haftung übernommen. Hierbei handelt

es sich um Vorschläge, aus denen sie keinerlei Ansprüche für nachfolgend

auftretende Defekte erwirken können.

1. Spannhebel an der Seite der

Schweißzange umlegen, und den

Schweißkopf öffnen.

2. Lösen der Innensechskantschrauben in den vernickelten,

rechteckigen, Passschienen. Die

Schraube auf der Deckelseite ganz

herausdrehen

62

3. Das Spannschalengehäuse vom

Schweißkopf abnehmen.

Page 63

Öffnen des

Schweißkopfes

(Fortsetzung)

4. Die Polyamidschrauben am

Schweißkopf herausdrehen.

Bitte verwenden Sie hierfür einen

geeigneten, großen, Schraubendreher, um die Schlitze nicht zu

beschädigen!

5. Den Deckel der Schweißzange

abnehmen.

HINWEIS! Graphitnieren dürfen nur durch das Fronius Personal

ersetzt werden, da nach Austausch eine Kalibrierung mit Spezialwerkzeug

vorgenommen werden muss.

6. Das Innere des Schweißkopfes

reinigen. Ruß und Fremdkörper

(z.B Schleifstaub bzw. Schweißperlen) entfernen.

7. Den Rotor mit Vlies reinigen.

Keinesfalls mit Schleifpapier!

8. Entnehmen aller Zahnräder.

9. Die Stromübertragungsschleife

mit Vlies reinigen. Keinesfalls mit

Schleifpapier!

10. Den Schweißkopf mit Druckluft

ausblasen und anschließend mit

Bremsreiniger und usenfreiem

Lappen reinigen. Fettfrei montieren!

63

Page 64

Öffnen des

Schweißkopfes

(Fortsetzung)

11. Die Zahnräder und Passscheiben

auf Beschädigung prüfen und

gegebenenfalls ersetzen.

Kontrolle und

Austausch der

Antriebswelle

HINWEIS! Für Schäden, die durch unsachgemäße Handhabung entstehen,

wird von Seiten des Herstellers keine Haftung übernommen. Hierbei handelt

es sich um Vorschläge, aus denen sie keinerlei Ansprüche für nachfolgend

auftretende Defekte erwirken können.

1. Lösen der 2 Stück Innensechskantschrauben mit einem Inbusschlüssel (Schrauben sind 90°

versetzt).

2. Die Aluminiumkupplung mit einer

Zange abziehen.

64

3. Die Schlitzschrauben des Halteringes mit einem Schraubendreher

herausdrehen.

Page 65

Kontrolle und

Austausch der

Antriebswelle

(Fortsetzung)

4. Die Baugruppe der Antriebswelle

sowie des Messing-Klemm-Ringes

herausziehen.

5. Kontrolle des Kegelzahnrades, bei

Beschädigung, Austausch der

Baugruppe Antriebswelle

notwendig.

Gut zu erkennen sind auf dem Bild

die zwei abgefrästen Flächen für

die Klemmschrauben der Aluminiumkupplung.

HINWEIS! Beim Zusammenbau bitte darauf achten, dass

die Schrauben auf diesen

Flächen klemmen!

Einstellen des

EndschalterDruckstiftes im

Rotor

WICHTIG! Die Homing- bzw. Endschaltereinstellung, kann nur im komplett zusam-

mengebauten Schweißkopf erfolgen. Zur Vereinfachung der einzelnen Arbeitsschritte

wird der Schweißkopf hier in zerlegtem Zustand dargestellt.

Der Endschalter bendet sich fest verschraubt und isoliert im Korpus des Kopfes.

Diese Endschaltereinheit ist nicht verstellbar.

Im Rotor bendet sich der Endschalter-Druckstift (für das Auslösen des Endschalter-

signals im Schweißkopf). Der Endschalter-Druckstift ist gehärtet und nitriert. Somit ist er

verschleißfest.

1. Den Rotor durch drücken der

entsprechenden Tasten am Fernregler drehen, bis die Madenschraube zur Fixierung des Endschalter-Druckstiftes in der Mitte

der Schweißzange steht.

2. Die Madenschraube mit einem

Inbusschlüssel lösen (Klemmung

für Endschalter-Druckstift)

3. Den Endschalter-Druckstift durch

hineindrehen der Innensechskantschraube mittels Inbusschlüssel anpassen. Der EndschalterDruckstift wird an der gegenüberliegenden Seite des Rotors hinausgedrückt.

65

Page 66

Einstellen des

EndschalterDruckstiftes im

Rotor

(Fortsetzung)

4. Festziehen der Madenschraube,

um den Endschalter-Druckstift

wieder zu klemmen.

HINWEIS! Nicht zu viel auf einmal nach außen verschieben. Durch zu weites

Verschieben kann der Endschalter mechanisch zerstört werden!

Im Falle eines Nichtansprechens des Endschalters, diesen Vorgang in

mehreren kleinen Schritten erneut vornehmen, bis dieser anspricht.

Zusammenbau

der Schweißzange

1. Der Zusammenbau erfolgt in

umgekehrter Reihenfolge.

2. Bei der Montage der Spannschalengehäuse ist darauf zu

achten, dass der Korpus und die

Spannschalengehäuse fest aneinander liegen.

Es darf kein Spalt zu sehen sein,

da sonst das Schweißgas durch

eindringende Umgebungsluft