Page 1

/ Perfect Welding / Solar Energy / Perfect Charging

FDV 22 MF

Bedienungsanleitung

DE

Längsfahrwagen

42,0410,1644 V09 - 03082016

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines ..................................................................................................................................................... 3

Prinzip ........................................................................................................................................................ 3

Gerätekonzept ............................................................................................................................................ 3

Einsatzgebiet .............................................................................................................................................. 3

Bestimmungs gemäße Verwendung ........................................................................................................... 3

Vorhersehbare Fehlanwendung ................................................................................................................. 4

Umbauten oder Veränderungen ................................................................................................................. 4

Bedienungs anleitung .................................................................................................................................. 4

Instruktionspicht ....................................................................................................................................... 4

Warnhinweise am Fahrwerk ....................................................................................................................... 5

Lieferumfang .............................................................................................................................................. 6

Optionen ..................................................................................................................................................... 7

Fahrwerk-Komponenten

Konguration FDV 22 MF mit Pendelung ................................................................................................ 10

Konguration FDV 22 MF ohne Pendelung ............................................................................................ 10

Bedienelemente, Anschlüsse und Erweiterungen

Bedienpanel Fahrwerk ............................................................................................................................. 11

Anzeige „Con“ .......................................................................................................................................... 12

Anzeige „InF“ ............................................................................................................................................ 12

Anzeige Totalweg aktiv ............................................................................................................................. 12

Anzeige während des Programmablaufes ............................................................................................... 12

Anzeige „Bat“ ........................................................................................................................................... 12

Anzeige End ............................................................................................................................................. 12

Bedienpanel Option Pendelung ............................................................................................................... 13

Ladegerät und Akkupack .......................................................................................................................... 14

AC-AC-Spannungs wandler ...................................................................................................................... 15

Schweißposition und Nahtführung ................................................................................................................ 16

Mögliche Schweiß positionen .................................................................................................................... 16

Führung des Fahrwerkes ......................................................................................................................... 17

Führung des Fahrwerkes mit optionalen Seitenführungen ...................................................................... 19

Zweite Brennerhalterung .......................................................................................................................... 20

Fahrwerk vorbereiten .................................................................................................................................... 21

Haltegri montieren .................................................................................................................................. 21

Führungs schienen montieren ................................................................................................................... 21

Bürsten montieren (Option) ...................................................................................................................... 22

Seitenführungen montieren (Option) ........................................................................................................ 23

Seitenführungen mit Führungs schiene montieren (Option) ..................................................................... 24

Zweite Brenner halterung montieren (Option) ........................................................................................... 25

Ladegerät an das Stromnetz anschließen .............................................................................................. 26

Akkupack laden ........................................................................................................................................ 26

Akkupack in Fahrwerkschacht einsetzen ................................................................................................. 27

Führungsrollen einstellen ......................................................................................................................... 28

Werkstück oberäche und Fahrwerk auf Sauberkeit prüfen ..................................................................... 28

Fahrwerk platzieren und Permanentmagnet aktivieren ............................................................................ 28

Fallsicherung anbringen (Vertikalbetrieb) ................................................................................................. 29

Schweißbrenner montieren und einrichten .............................................................................................. 29

Fahrwerk ent-lasten ................................................................................................................................. 30

................................................................................................................................ 10

......................................................................................... 11

Inbetriebnahme ............................................................................................................................................. 31

Verbindungen und Anschlüsse kontrollieren ............................................................................................31

System komponenten einschalten ............................................................................................................ 31

Fahrwerk para meter fest legen .................................................................................................................. 31

Schweißprogramm laden ......................................................................................................................... 32

Testablauf durchführen ............................................................................................................................. 32

Schweißablauf starten .............................................................................................................................. 32

1

Page 4

Fahrwerk parametrieren ................................................................................................................................ 33

Endlos - Schweißung ............................................................................................................................... 33

Intervall - Schweißung .............................................................................................................................. 35

Wegschweißung ....................................................................................................................................... 38

Option Pendelung .......................................................................................................................................... 40

Pendelung einstellen ................................................................................................................................ 40

Fehlerdiagnose, Fehlerbehebung ................................................................................................................. 41

Allgemeines .............................................................................................................................................. 41

Grund voraussetzungen für das Funktionieren des Systems ................................................................... 41

Angezeigte Errormeldungen .................................................................................................................... 41

Fahrwerk .................................................................................................................................................. 41

Pendelung ................................................................................................................................................ 42

Wartung, Pege ............................................................................................................................................. 43

Personal ................................................................................................................................................... 43

Wartungsnachweis ................................................................................................................................... 43

Wartungsmaß nahmen und -intervalle ......................................................................................................43

Empfohlene Schmierstoe ....................................................................................................................... 43

Brenner-Verstelleinheit horizontal ............................................................................................................ 44

Brenner-Verstelleinheit vertikal ................................................................................................................ 44

Fahrwerk-Vorderseite ............................................................................................................................... 44

Fahrwerk-Rückseite ................................................................................................................................. 44

Fahrwerk-Antrieb ...................................................................................................................................... 45

Ladegerät FDV-MF ................................................................................................................................... 45

Akkupack .................................................................................................................................................. 45

Entsorgung der Komponenten ................................................................................................................. 46

Technische Daten .......................................................................................................................................... 47

Fahrwerk FDV 22 MF ............................................................................................................................... 47

Ladegerät FDV MF + Akkupack ............................................................................................................... 47

AC-AC Spannungs wandler ...................................................................................................................... 47

Pendelung FOU 30 / ML6 ........................................................................................................................ 48

Abmessungen FDV 22 MF ohne Pendelung ........................................................................................... 48

Abmessungen FDV 22 MF mit Pendelung .............................................................................................. 49

Ersatzteilliste ................................................................................................................................................... 1

Schaltplan ........................................................................................................................................................ 6

Konformitätserklärung ..................................................................................................................................... 7

2

Page 5

Allgemeines

Prinzip

Gerätekonzept

Das Fahrwerk FDV 22 MF ist ein tragbarer akkubetriebener Längsfahrwagen mit 4-Radantrieb. Das Fahrwerk dient zur Anfertigung von mechanisierten Stumpf- und Kehlnähten

in horizontaler oder vertikaler Schweißposition, mit oder ohne Pendelung.

Das Fahrwerk FDV 22 MF wurde für hohe

Flexibilität und Steigerung der Produktivität

bei der Durchführung von Längsschweißnähten konzipiert. Arbeitsseitig angebrachter Spritzerschutz und Pulverbeschichtung

aller Gehäuseteile erlauben auch harte

Einsatzbedingungen.

Großer Halte- und Tragegri, robuste

und leichte Bauweise ermöglichen eine

einfache und schnelle Positionierung am

Werkstück.

Die Haftung des Fahrwerkes am Bauteil

erfolgt mittels Permanentmagneten. Dieser

gewährleistet bestmögliche Traktion auch

im vertikalen Einsatz.

Seitlich einstellbare Führungsrollen sorgen

für eine optimale Nahtführung.

Fahrwerk FDV 22 MF

Es besteht die Möglichkeit das FDV 22 MF mit einer Brennerpendeleinheit aufzurüsten.

Die Spannungsversorgung für das Fahrwerk samt optionaler Pendelung erfolgt über den

wechselbaren Akkupack.

Die Steuer- und Bedieneinheit ist im Fahrwerk integriert. Das Bedienpanel ist mit einem

beleuchteten Display ausgestattet und ermöglicht somit eine einfache und komfortable

Parametrierung des Fahrwerkes.

Die universelle Brennerhalterung ermöglicht es, Maschinen- als auch Handschweißbrenner einzusetzen.

Einsatzgebiet Das Fahrwerk FDV 22 MF ist überall dort einsetzbar, wo hohe Flexibilität bei der Durch-

führung von Längsschweißnähten gefordert ist:

- Schweißen von Längsträgern

- Schiswerften

- Brückenbau

- Werkstätten

- Produktionshallen

- Baustellen

Bestimmungsgemäße

Verwendung

Das Fahrwerk FDV 22 MF ist ausschließlich zur Durchführung von mechanisierten

Stumpf- und Kehlnähten in horizontaler und vertikaler Schweißposition zu verwenden.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß der Hersteller übernimmt für hieraus entstehende Schäden keinerlei Haftung.

Der Einsatz ist in folgenden Schweißverfahren möglich:

- MIG / MAG Prozess

Zur bestimmungsgemäßen Verwendung gehören auch:

- die Verwendung des im Lieferumfang enthaltenen Ladegerätes FDV MF und Akkupacks (14,4V / 3 Ah)

- die Verwendung des Permanentmagneten bei Mindestblechstärke von 5 mm

3

Page 6

Bestimmungsgemäße

Verwendung

(Fortsetzung)

- die Verwendung von MIG / MAG-Schweißbrenner mit Halterdurchmesser 16 - 22 mm

- Einsatz mit der Option „Edelstahlräder“ in Schweißposition PA

- die Durchführung der vorgeschriebenen Wartungsmaßnahmen unter Einhaltung der

Wartungsintervalle

- die Führung eines Service-Buches mit den nötigsten Angaben (Datum, Bediener, ausgeführte Tätigkeit)

- der Einsatz von Fronius vorgeschriebenen Ersatzteilen

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Verwendung dieses Dokuments in Zusammenhang mit den Bedienungs-

anleitungen der integrierten System-Komponenten (Stromquelle, Drahtvorschub, ...)

Vorhersehbare

Fehlanwendung

Umbauten oder

Veränderungen

Bedienungsanleitung

Alle von der bestimmungsgemäßen Verwendung abweichenden Anwendungen gelten

als unzulässiger Fehlgebrauch, dazu zählen z. B.:

- Betrieb auf vorgewärmten Werkstücken > 50 °C

- Transport von Personen

- Hebevorgänge (Heben, Manövrieren von Lasten)

- Benützung als Aufstiegshilfen

- Einsatz außerhalb der zulässigen technischen Betriebsgrenzen

- Einsatz in explosionsgefährdeter Umgebung

Bei eigenmächtigen Umbauten und Veränderungen des Fahrwerks erlischt jegliche Haftung und Gewährleistung durch den Hersteller!

Das elektromagnetische Verhalten des Fahrwerks kann durch Ergänzungen oder

Veränderungen jeglicher Art beeinträchtigt werden. Nehmen Sie deshalb keine Änderungen oder Ergänzungen ohne Rücksprache und schriftliche Zustimmung des Herstellers

vor.

Die Bedienungsanleitung hilft Ihnen, das Fahrwerk gefahrlos und ezient zu benutzen

und muss daher jederzeit zugänglich sein:

- Bewahren Sie die Bedienungsanleitung immer in der Nähe des Fahrwerks auf.

- Kennzeichnen Sie den Ort der Aufbewahrung deutlich.

- Sorgen Sie dafür, dass alle am Fahrwerk tätigen Personen wissen, wo sich die Bedi-

enungsanleitung bendet.

- Nur eine greifbare Bedienungsanleitung hilft Ihnen, wenn Sie ein Problem haben!

WICHTIG! Für Schäden, die durch Nichtbeachten der Bedienungsanleitung entstehen,

übernimmt der Hersteller keine Haftung !

Instruktionspicht Der Betreiber des Fahrwerks ist verpichtet, alle am Fahrwerk tätigen Personen vor

Arbeitsbeginn:

- theoretisch und praktisch zu unterweisen oder schulen zu lassen und

- mit den Sicherheitsbestimmungen vertraut zu machen.

WICHTIG! Die Instruktionspicht gilt auch ganz besonders für Personen, die nur gelegentlich am Fahrwerk arbeiten.

4

Page 7

Warnhinweise am

Type:

Ser.No.:

Art.No.:

A-4600 Wels

www.fronius.com

U weight max. load

14,4 VDC 15 kg 22 kg

2009

FDV 22/MF

8,045,368

20 25 9503

Fahrwerk

Das Fahrwerk ist mit Sicherheitssymbolen am Leistungsschild ausgestattet. Die Sicherheitssymbole dürfen weder entfernt noch übermalt werden.

Funktionen erst nach vollständigem Lesen der Bedienungsanleitung anwenden.

Ausgediente Geräte nicht dem Hausmüll beigeben, sondern entsprechend den

Sicherheitsvorschriften entsorgen.

Leistungsschild FDV 22 MF

WARNUNG!

Verbrennungsgefahr an heissen Oberächen.

Das Schutzblech für den Akkupack erhitzt bei längerem Schweißbetrieb. Bei Berührung können Verbrennungen an den Händen

entstehen.

- Vermeiden Sie den Kontakt mit dem Schutzblech.

- Verwenden Sie Schutzhandschuhe und tragen Sie geeignete

Schutzbrillen oder einen Schutzschirm.

5

Page 8

Lieferumfang

(1)(8) (2)

(3)

(4)(6) (5)(7)

Lieferumfang FDV 22 MF

(1) Fahrwerk FDV-22MF

(2) Haltegri mit Schlauchpaket-Halterung

(3) Akkupack 14.4 V / 3 Ah

(4) Ladegerät FDV MF

(5) Innensechskantschlüssel 2,5 / 3 / 4

(6) Führungsschiene vorne

(7) Führungsschiene hinten

(8) Verbindungskabel zur Stromquelle

6

Page 9

Optionen

Die optionelle Ausstattung des Fahrwerkes beinhaltet:

- AC-AC-Spannungswandler

(38,0006,0164)

- Fahrwerkbürste (48,0005,1425)

Dieses Zubehör besteht aus 2 Stk.

Bürstenhalter und 1 Stk. Bürste.

- Pendelung FOU 30 / ML6

(8,045,370)

Bei Werkstücken mit besonders rauher

Oberäche:

- Edelstahlräder (48,0005,1603)

Artikelnummer beinhaltet 1 Stk. Edelstahlrad.

HINWEIS! Der Einsatz des Fahr-

werkes mit der Option „Edelstahl-

räder“ ist nur in Schweißposition

PA zulässig.

7

Page 10

Optionen

(Fortsetzung)

- Zusätzliche Brennerhalterung für

zweiten Brenner (48,0005,1893)

Seitenführungen:

(1) Seitenführung schwenkbar

(48,0005,1890)

1

(2) Seitenführung für Kante

(48,0005,1888)

2

(3) Seitenführung magnetisch

(48,0005,1892)

3

8

Page 11

Optionen

(Fortsetzung)

5

4

Seitenführung mit Führungsschiene:

(4) Führungsarm für Schiene, 1850 mm (2 Stück)

(48,0005,1897)

(5) Flexible Führungsschiene, 1850 mm

(48,0005,1894)

(6) Magnetfuß für Führungsschiene

(48,0005,1895)

WICHTIG! Pro Schiene sind jeweils 10 Stück Magnetfüße notwendig.

6

9

Page 12

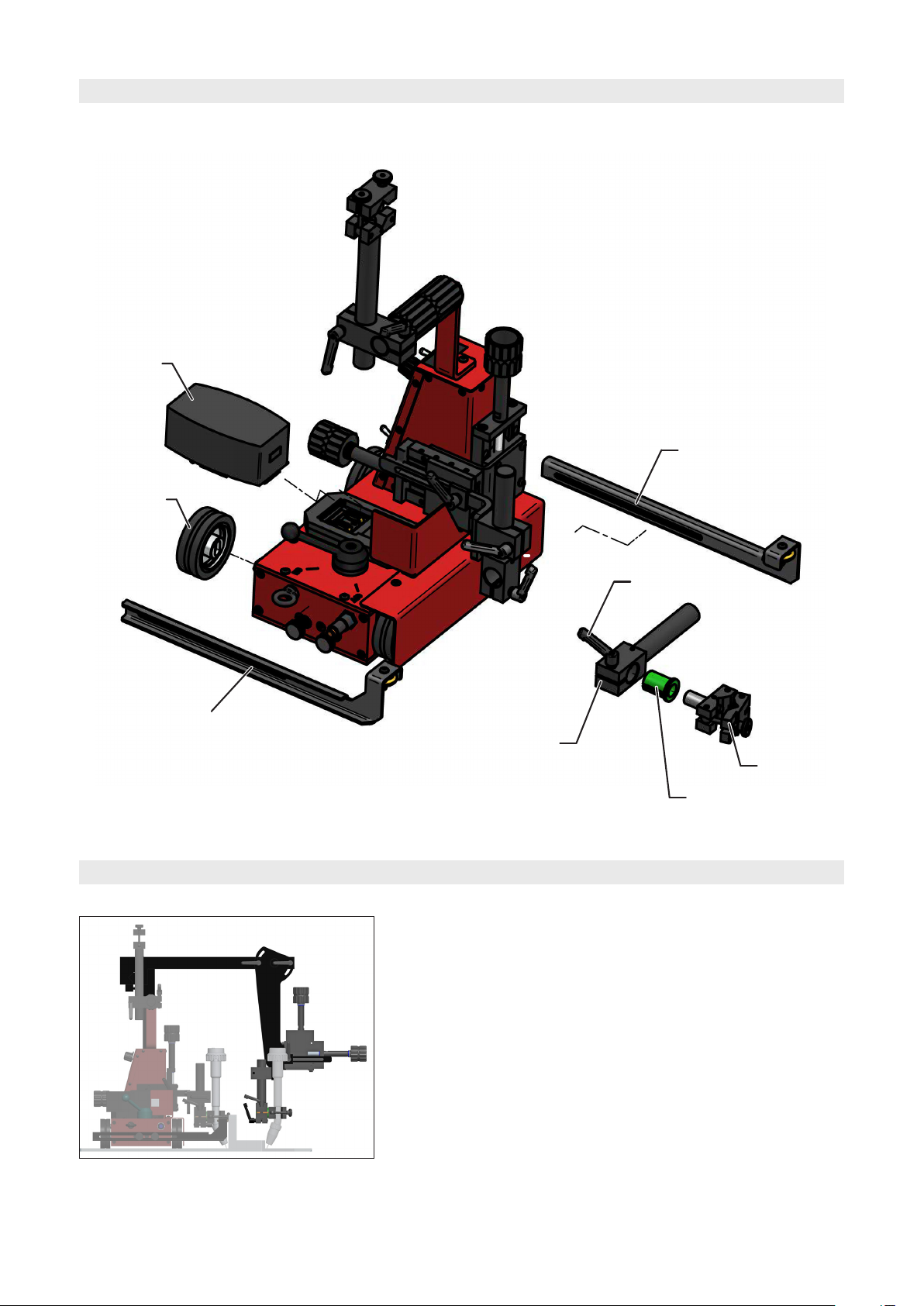

Fahrwerk-Komponenten

Konguration

FDV 22 MF mit

Pendelung

Tragegri

Schlauchpaket-

Halterung

Steuer- und

Bedieneinheit

BrennerVerstelleinheit

horizontal

Akkupack

(14,4V / 3Ah)

Fahrgestell

mit 4-Radantrieb

Fahrwerk FDV 22 MF mit Pendelung FOU 30 / ML6

BrennerVerstelleinheit

vertikal

Endschalter

Kranöse für

Fahrwerksicherung

Pendelung

FOU 30/ ML6

Schalthebel für

Permanentmagnet

UniversalBrennerhalter

Führungsrollen

Konguration

FDV 22 MF ohne

Pendelung

Steuer- und

Bedieneinheit

BrennerVerstelleinheit

horizontal

Fahrgestell

mit 4-Radantrieb

Akkupack (14,4V / 3Ah)

Fahrwerk FDV 22 MF ohne Pendelung

Tragegri

BrennerVerstelleinheit

vertikal

Kranöse für

Fahrwerksicherung

Schlauchpaket-

Halterung

Schalthebel für

Permanentmagnet

UniversalBrennerhalter

Führungsrollen

Endschalter

10

Page 13

Bedienelemente, Anschlüsse und Erweiterungen

Bedienpanel

Fahrwerk

(10)

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschäden verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

Nr. Funktion

(1) Potentiometer Verfahr geschwindigkeit

Zum Einstellen der Verfahrgeschwind-

(1)

(2)

(3)

igkeit des Fahrwerks.

Einstellbereich: 5 - 150 cm / min

(2) Digitalanzeige

Zeigt den Wert des akutell angewähl-

ten Parameters an. Die Digitalanzeige

ist beleuchtet.

(3) Anzeigefeld Parameteranwahl

Der angewählte Parameter wird durch

das Aueuchten der jeweiligen LED

signalisiert. Aktuell gespeicherter Wert

erscheint in der Digitalanzeige.

Anwählbare Parameter:

(9)

(8)

(7)

Bedienpanel Fahrwerk FDV 22 MF

(4) Taste SELECT / ENTER

- Taste 3 Sekunden drücken gibt die Parametereingabe frei

- Zum Anwählen des gewünschten Parameters (3)

- Zum Übernehmen des mit den +/- Tasten eingestellten Wertes.

(5) Kippschalter Steuerung EIN / AUS

Zum Ein- und Ausschalten der Fahrwerksteuerung.

(6) Anschluss-Stecker Pendelung FOU 30

Zum Anschließen des Verbindungskabel zur optionalen Pendelung FOU 30.

(7) Anschluss-Stecker Stromquellen-Ansteuerung

Zum Anschließen des Verbindungskabel zur Stromquelle.

(8) Kippschalter Schweissen EIN / AUS

Zur Auswahl ob der automatische Programmablauf mit oder ohne Schweißen durch-

geführt werden soll. Für Testzwecke kann Schweißen deaktiviert werden.

(9) Taste + / -

Dient zum Erhöhen oder Verringern des Parameterwertes. Taste 2 Sekunden drük-

ken bewirkt ein schnelles Erhöhen oder Verringern des Parameterwertes.

(4)

(5)

(6)

Alle 4 LED beleuchtet: Totalweg [cm]

Schweiß-Segment [cm]

Einstellbereich: 0.5 - 99.9 cm

Pause-Segment [cm]

Einstellbereich: 0.5 - 99.9 cm

Endkraterfüllung [s]

Einstellbereich: 0.0 - 5 s

Rückfüllung [s]

Einstellbereich: 0.0 - 3 s

Einstellbereich: 1 - 999 cm

11

Page 14

Bedienpanel

Fahrwerk

(Fortsetzung)

(10) Kippschalter Start LINKS / STOP / Start RECHTS

Dient zum Starten und Stoppen des automatischen Programmablaufes.

Anzeige „Con“

Con ... Constant. Das Pause-Segment ist deaktiviert. Die

Anzeige erscheint nach dem Wert „99.9“ und vor „0.5“.

Anzeige „InF“ InF ... Innite. Das Fahrwerk verfahrt endlos. Die Anzeige

erscheint nach dem Wert „999“ und vor „1“.

Anzeige Totalweg

aktiv

Das Fahrwerk verfahrt die denierte Distanz.

Einstellbereich 1 - 999 cm.

Anzeige

während des

Programmablaufes

Anzeige „Bat“

Anzeige End

Anzeige „Verfahr-Geschwindigkeit“. Anzeigebereich 5 - 150

cm /min.

Der aktuelle Programmschritt wird durch das Aueuchten

der betreenden LED signalisiert.

Anzeige blinkt. Der Akkupack ist in Kürze leer. Der Akkupack

muss dem Fahrwerk entnommen und aufgeladen werden.

Anzeige Programm-Ende erreicht. Alle Parameter wurden

abgefahren.

Start eines neuen automatischen Programmablaufes mit

Taste „Start LINKS / STOP / Start RECHTS“ (10) möglich.

12

Page 15

Bedienpanel

Option

Pendelung

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten,

insbesondere Sicherheitsvorschriften

Nr. Funktion

(1) Kippschalter Betriebsart Pendelung

MANUELL / AUS / AUTOMATIK

Zum Auswählen der Betriebsart der

Pendelung FOU 30.

MANUELL ... Pendelung sofort aktiv

(1)

AUS ... Pendelung ist deaktiviert

AUTOMATIK ... Pendelung startet

(7)

(2)

zeitgleich mit Programmablauf.

(2) Potentiometer Verweilzeit rechts

Zum Einstellen der Verweilzeit des

Brenners in der rechten Umkehr-

(6)

(3)

positon.

Einstellbereich: 0 - 3 Sekunden

(3) Potentiometer Pendel Geschwindigkeit

Zum Einstellen der Verfahr-Geschwin-

digkeit der Pendelung in mm / min.

Das Einstellen der Pendelgeschwindigkeit ist nur bei laufender Pendelung

möglich.

(4)

(4) Verbindungskabel mit

Flanschstecker

Zum Anschließen an den „Anschluss-

Stecker Pendelung FOU 30“ des

Fahrwerk-Bedienpanels.

(5)

(5) Haltearm

Zum Fixieren der Brennerhalterung.

(6) Potentiometer Pendelweg

Zum Erhöhen oder Verringern des

Pendelweges (Pendelbreite).

Bedienpanel Pendelung FOU 30 / ML6

Das Einstellen des Pendelweges ist

nur bei laufender Pendelung möglich.

Einstellbereich: 1 - 30 mm

(7) Potentiometer Verweilzeit links

Zum Einstellen der Verweilzeit des Brenners in der linken Umkehrpositon.

Einstellbereich: 0 - 3 Sekunden

13

Page 16

Ladegerät und

i C

d

+

Akkupack

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten,

insbesondere Sicherheitsvorschriften

VORSICHT! Gefahr eines Elektronikschadens am Ladegerät durch

Betreiben mit falscher Versorgungsspannung.

Das Ladegerät FDV MF ist für 230V Versorgungsspannung ausgelegt.

Ein direkter Betrieb des Ladegerätes an einem 110 / 120V Stromnetz kann

schwerwiegende Sachschäden verursachen.

- Achten Sie auf die Einhaltung der Versorgungsspannung des Ladegerätes!

- Betreiben Sie das Ladegerät nur über den AC-AC-Spannungswandler am

110 /120 V Stromnetz.

(7)

(1)

(2)

(3)

(6)

(5)

(4)

Übersicht Ladeset

Nr. Funktion

(1) Signallampe GELB

Dauerlicht ... Ladegerät ist betriebsbereit

(2) Signallampe GRÜN

Blinklicht ... Akkupack wird geladen

Dauerlicht ... Akkupack ist aufgeladen, Erhaltungsladung läuft

(3) Signallampe ROT

Blinklicht ... allgemeine Fehleranzeige: keine vollständige Kontaktierung,

Kurzschluss, Akkupack defekt;

Dauerlicht ... Akkutemperatur außerhalb zulässiger Grenzwerte (5° - 45° C)

(4) Netzkabel

Zum Anschließen an das Stromnetz (230V AC).

(5) Ladeschacht-Aussparung unten

Zum Einhängen der Akkupacks.

(6) Ladeschacht-Aussparung oben

Zum Verriegeln des Akkupacks.

(7) Taste Akku-Entriegelung

Zum Einriegeln des Akkupacks.

14

Page 17

AC-ACSpannungswandler

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten,

insbesondere Sicherheitsvorschriften

Der Spannungswandler ermöglicht den Einsatz des Ladegerätes an Netzspannungen

von 110 V und 120 V. Die transformierte Spannung von 230 V ist am Ausgang des

AC-AC-Spannungswandlers für das Ladegerät FDV MF (4) verfügbar.

Nr. Funktion

(1) Netzstecker 110 / 120 V AC

Zum Anschließen an das 110 / 120 V

AC Stromnetz.

(2) Ausgang 230 V AC

Zum Anschließen des Ladegerätes

FDV MF.

(1)

(2)

AC-AC-Spannungswandler

15

Page 18

Schweißposition und Nahtführung

Mögliche

Schweißpositionen

Durch den 4-Radantrieb und den eingebauten Permanentmagneten haftet das Fahrwerk

optimal am Werkstück und gewährleistet bestmögliche Traktion. Folgende Schweißpositionen sind möglich.

WICHTIG! Im vertikalen Einsatz muss das Fahrwerk durch ein Lastsicherungsgerät mit

Blockierfunktion gegen Herabfallen gesichert sein. Das Lastsicherungsgerät muss für

das Gesamtgewicht des Fahrwerkes ausgelegt sein. Der Hersteller übernimmt für entstehende Personen- und Sachschäden, welche durch vertikalen Einsatz des Fahrwerkes

ohne Lastsicherungsgerät entstehen, keinerlei Haftung.

SchräglageWaagrechte Lage

HINWEIS! Ab einer Schräglage von 45° muss das Fahrwerk durch ein Lastsicherungsgerät mit Blockierfunktion gegen Herabfallen gesichert sein.

Vertikale Lage

HINWEIS! Bei Einsatz „Behälter-Außenseite“ muss der Behälter in die entge-

gengesetzte Richtung und mit gleicher Geschwindigkeit gedreht werden.

Behälter-Außenseite mit Mindestdurchmesser von

3000 mm

16

Page 19

Mögliche

Schweißpositionen

(Fortsetzung)

Behälter-Innenseite mit Mindestdurchmesser von 2500 mm

HINWEIS! Bei Einsatz „Behälter-Innenseite“ muss der Behälter in die entgegen-

gesetzte Richtung und mit gleicher Geschwindigkeit gedreht werden.

Führung des

Fahrwerkes

WICHTIG! Der Einsatz des Fahrwerkes in Überkopf-Position „PE“ ist verboten!

Die seitlich einstellbaren Führungsrollen des Fahrwerkes sorgen für eine optimale Nahtführung. Diese können auf beiden Seiten des Fahrwerkes positioniert werden. Detaillierte Informationen zur korrekten Einstellung der Führungsrollen nden Sie im Kapitel

„Fahrwerk vorbereiten“. Folgende Positionen der Führungsrollen sind möglich:

Führung an Vertikaläche außenFührung an Vertikaläche innen

17

Page 20

Führung des

Fahrwerkes

(Fortsetzung)

Führung an Winkelstück (vertikal) oder Schiene

Bogen-Außenseite mit Mindestdurchmesser von

5000 mm

Führung an Vertikaläche außen

Bogen-Innenseite mit Mindestdurchmesser von

5000 mm

HINWEIS! Bei Führung am

horizontalen Winkelstück darf

der Schweißbrenner nur an der

Oberseite platziert werden.

Führung an Winkelstück (horizontal) oder Schiene

18

Page 21

Führung des

Fahrwerkes

mit optionalen

Seitenführungen

Seitenführung schwenkbar

Seitenführung für Kante

Seitenführung standard / mit Magnet

19

Page 22

Führung des

Fahrwerkes

mit optionalen

Seitenführungen

(Fortsetzung)

Zweite

Brennerhalterung

Seitenführung mit Führungsschiene

- Führungsarm für exible Schiene (2Stk.) (1850mm)

- Magnetfuß für Führungsschiene

- Flexible Führungsschiene (1850mm)

WICHTIG! Pro Schiene sind 10 Stk. Magnetfüße notwendig.

WICHTIG! Der Betrieb mit zwei Schweißbrennern ist nur in horizontaler Position möglich.

20

Page 23

Fahrwerk vorbereiten

Haltegri

montieren

Führungsschienen

montieren

1. Haltegri mittels 2 Innensechskantschrauben M5 x 16 am Gehäuse des

Bedienpanels befestigen.

2. Schrauben mit Innensechskantschlüssel, Größe 5, festziehen.

Haltegri FDV-22 MF

Fahrwerk FDV-22 MF

1. Führungsschienen mittels Rändelschrauben M6 am Fahrwerk anbringen.

2. Rändelschrauben von Hand festziehen. Details zur Einstellung der Führungsrollen

siehe Schritt „Führungsrollen einstellen“.

21

Page 24

Bürsten

montieren

(Option)

(a)

(a)

(b)

Fahrwerk FDV-22 MF mit Bürsten

HINWEIS! Die Bürste kann wahlweise an der Vorderseite oder an der Rückseite

des Fahrwerks montiert werden.

1. Rändelschrauben M6 (a) lösen.

2. Bürstenhalter wie abgebildet, beilegen.

3. Rändelschrauben M6 (a) einfädeln und von Hand festziehen.

4. Bürste am vorderen oder hinteren Bürstenhalter mittels Schrauben M6 (b) montieren.

22

Page 25

Seitenführungen

montieren

(Option)

Alle optionalen Seitenführungen für das Fahrwerk FDV 22 werden mit den beiden Rändelschrauben M6 befestigt.

Die Seitenführungen werden an den Stirnseiten des Fahrwerkes montiert.

Seitenführung schwenkbar

Seitenführung für Kante

Seitenführung magnetisch

23

Page 26

Seitenführungen

mit Führungsschiene

montieren

(Option)

Die Seitenführungen zur Verwendung mit der Führungsschiene werden mit den beiden

Rändelschrauben M6 befestigt.

Die exible Führungsschiene wird mit Magnetfüßen befestigt. Pro Schiene (1850 mm)

sind 10 Stück Magnetfüße nötig, um einen sicheren Halt zu gewährleisten.

Die Schienenteile können auf den Magnetfüßen auf folgende Art befestigt werden:

- stumpf aneinander stoßend

- überlappend

Die Schienen mit den mitgelieferten Fixierschrauben M5x16 am Magnetblock befestigen.

M5x16

stumpfer Stoß überlappender Stoß

Auf einer 5mm starken, magnetischen Oberäche platziert,

haben die Magnetfüße folgende Haltekraft:

- bis zu einer Temperatur von 100°C (212 °F): 90 N

- ab einer Temperatur von 180°C (356°F): 54 N

24

Page 27

Zweite Brennerhalterung

montieren

(Option)

Die zweite Brennerhalterung wird an der Vorderseite des Fahrwerkes, vor dem Bedienpanel, angebracht.

1. Die rechte der beiden Rändelschrauben, sowie die Kranöse

entfernen.

2. Die Brennerhalterung mit der Aussparung (a) auf die Seitenführung

aufsetzen.

3. Mit den beiden mitgelieferten

Schrauben (b) am Fahrwerk befestigen.

4. Den Drehknopf (c) festziehen.

(c)

(b)

(b)

(a)

5. Die Rändelschraube und die

Kranöse in die beiden Bohrungen oberhalb der Fixierschrauben

schrauben.

25

Page 28

Ladegerät an

das Stromnetz

anschließen

VORSICHT! Gefahr eines Elektronikschadens am Ladegerät durch

Betreiben mit falscher Versorgungsspannung.

Das Ladegerät FDV MF ist für 230V Versorgungsspannung ausgelegt.

Ein direkter Betrieb des Ladegerätes an einem 110 / 120V Stromnetz kann

schwerwiegende Sachschäden verursachen.

- Achten Sie auf die Einhaltung der Versorgungsspannung des Ladegerätes!

- Betreiben Sie das Ladegerät nur über den AC-AC-Spannungswandler am

110 /120 V Stromnetz.

- 110 / 120V Stromnetz:

1. Netzstecker des AC-AC-Spannungswandler (a) an die 110 / 120 V Steckdose einstecken.

2. Netzstecker des Ladegerätes an den

Ausgang des AC-AC-Spannung-

swandlers (b) einstecken.

Die Signallampe GELB leuchtet auf.

(a)

Akkupack laden

(b)

AC-AC-Spannungswandler

- 230V Stromnetz:

Netzstecker des Ladegerätes an die 230V Steckdose einstecken. Die Signallampe GELB

leuchtet auf.

WICHTIG! Die Netzspannung und Frequenz müssen mit den Angaben auf dem Typenschild übereinstimmen.

1. Akkupack mit der Rippe an der unteren Aussparung (a) des Ladeschach-

tes einhängen.

WICHTIG! Die Ladezeit für den Akku-

pack beträgt 45 min. Wird ein warmer

NiMH-Akkupack (> 37°C) eingesetzt,

wird nur mit reduziertem Ladestrom

geladen. In diesem Fall beträgt die

Ladezeit für den Akkupack mit 3,0 Ah

ca. 100 Minuten.

(a)

Akkupack in Ladeschacht einhängen

26

Page 29

Akkupack laden

(Fortsetzung)

Akkupack einrasten

(b)

(c)

2. Akkupack so weit in den Ladeschacht

drücken, bis er mit der Verriegelung (b)

in die obere Aussparung einrastet. Der

Akkupack wird aufgeladen. Signallampe GRÜN blinkt während des Lade-

vorganges.

WICHTIG! Der Akkupack ist nach ei-

ner Ladezeit von 45 Minuten vollständig geladen. Die Signallampe GRÜN

wechselt auf Dauerlicht.

3. Wenn fertig geladen, Taste Akku-Ent-

riegelung (c) drücken und Akkupack

dem Ladegerät entnehmen.

Akkupack in

Fahrwerkschacht

einsetzen

(a)

Akkupack in Fahrwerkschacht einhängen

(b)

(d)

1. Akkupack mit der Rippe an der unteren Aussparung (a) des Fahrwerkschachtes einhängen.

2. Akkupack so weit in den Fahrwerkschacht drücken, bis er mit der Verriegelung (b) in die obere Aussparung

einrastet.

3. Zum Entriegeln Taste Akku-Entriege-

lung (d) drücken und Akkupack dem

Fahrwerk entnehmen.

Akkupack einrasten

27

Page 30

Führungsrollen

einstellen

5 - 10 mm

(b)

(b)

(a)(a)

Fahrtrichtung

Führungsrollen einstellen

1. Rändelschrauben (a) lösen

2. Führungsrollen (b) auf die gewünschte Länge ausfahren. Damit das Fahrwerk die

vorgewählte Richtung beibehält müssen die Führungsrollen um 5 - 10 mm versetzt

ausgefahren sein (siehe Bild).

3. Rändelschrauben (a) festziehen

Werkstück-

oberäche und

Fahrwerk auf

Sauberkeit prüfen

Fahrwerk

platzieren und

Permanentmagnet

aktivieren

Vor dem Positionieren des Fahrwerkes folgende Zustände prüfen:

- Werkstück-Oberäche muss sauber sein (kein Sand, keine Späne, ...)

- Fahrwerk-Unterplatte muss frei von Gegenständen sein, welche durch den Magneten

angezogen werden können

- Gummi-Elemente der Antriebsräder müssen unbeschädigt und frei von Spänen sein

- Führungsrollen müssen sauber, unbeschädigt und frei von Schweißspritzer sein

WARNUNG! Verletzungsgefahr bei aktiviertem Permanentmagneten

Das Platzieren des Fahrwagens bei aktiviertem Permanentmagneten kann zu

Verletzungen an den Fingern führen. Der Fahrwagen darf nur bei ausgeschal-

tetem Permanentmagneten platziert werden.

- Schalthebel in Positon „OFF“ schalten

- Fahrwerk nur am Haltegri halten, nicht an die Unterplatte

1. Fahrwerk am Werkstück platzieren.

Die seitlichen Führungsrollen müssen

am Werkstück angestellt sein.

2. Falls erforderlich, die Position der Füh-

rungsrollen korrigieren

3. Schalthebel für Permanentmagnet auf

Stellung „ON“ stellen

Permanentmagnet aktivieren

28

Page 31

Fallsicherung

anbringen

(Vertikalbetrieb)

WICHTIG! Im vertikalen Einsatz muss das Fahrwerk durch ein Lastsicherungsgerät mit

Blockierfunktion gegen Herabfallen gesichert sein. Das Lastsicherungsgerät muss für

das Gesamtgewicht des Fahrwerkes ausgelegt sein. Der Hersteller übernimmt für entstehende Personen- und Sachschäden, welche durch vertikalen Einsatz des Fahrwerkes

ohne Lastsicherungsgerät entstehen, keinerlei Haftung.

1. Karabiner des Lastsicherungsgerätes

in Sicherungsring des Fahrwerkes

einhängen

HINWEIS! Vermeiden Sie den

Aufenthalt unter dem hängenden

Fahrwerk.

Lastsicherung anbringen

2. Sicherstellen, dass das Seil permanent

auf Zug gehalten ist

Schweißbrenner

montieren und

einrichten

Seil auf Zug kontrollieren

1. Rändelschraube (a) an der Brennerhalterung lösen

2. Schweißbrenner einlegen und Rändelschraube (a) festziehen

(a)

Schweißbrenner montieren

29

Page 32

Schweißbrenner

montieren und

einrichten

(Fortsetzung)

(c)

Schweißbrenner einrichten

(d)

(a)

(b)

3. Schweißbrenner-Neigung einstellen:

- Fixierhebel (a) lösen

- Klemmblock (b) drehen und

gewünschte Neigung einstellen

- Fixierhebel (a) festziehen

4. Einstellrad an der betreenden

mechanischen Verstelleinheit (c), (d)

drehen bis die richtige Schweiß-brenner-Position erreicht ist

Fahrwerk entlasten

Um eine optimale Drahtzuführung zu erreichen ist bei der Verlegung des Schlauchpaketes folgendes zu beachten:

- Schlauchpaket nicht knicken

- Schlauchpaket immer möglichst geradlinig legen

- Schlauchpaket aufhängen (darf nicht mit dem Unterboden in Kontakt kommen),

Balancer und Schlauchpaket-Halterung verwenden (z.B. Schlauchpaket-Halterung

Universal)

Handhabung des Schlauchpaketes

(a)

Schlauchpaket xieren

1. Rändelschraube (a) an der Halteschelle lösen

2. Schlauchpaket wie abgebildet einlegen

WICHTIG! Achten Sie darauf, dass

das Schlauchpaket nicht geknickt wird,

dies kann zu Drahtförderproblemen

führen.

3. Rändelschraube (a) festziehen

HINWEIS! Beachten Sie die maximale Zuglast an der Schlauchpakethalterung (siehe Kapitel

„Technische Daten“). Diese darf

nicht überschritten werden.

30

Page 33

Inbetriebnahme

Verbindungen

und Anschlüsse

kontrollieren

Systemkomponenten

einschalten

WARNUNG! Fehlbedienung kann schwerwiegende Personen- und Sachschä-

den verursachen. Beschriebene Funktionen erst anwenden, wenn folgende

Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere Sicherheitsvorschriften

Die nachfolgend beschriebenen Tätigkeiten und Arbeitsschritte beziehen sich auf das

fertig installierte System. Alle Verbindungen müssen hergestellt sein.Überprüfen Sie vor

der Inbetriebnahme die Verbindungen und Anschlüsse der folgenden SystemKomponenten:

- Stromquelle

- Kühlkreis

- Gasasche

- Drahtvorschub

- Schweißbrenner mit Schlauchpaket

Genaue Informationen zur Montage und Anschluss der System-Komponenten entnehmen Sie den entsprechenden Bedienungsanleitungen der System-Komponenten.

WARNUNG! Verletzungsgefahr durch verfrühtes Zünden des Lichtbogens

Der Lichtbogen kann unbeabsichtigt gezündet werden. Dies kann zu schweren Schäden an den Augen führen.

Vergewissern Sie sich vor dem Einschalten der System-Komponenten, dass

der Kippschalter „Start LINKS / STOP/ Start RECHTS“ am Bedienpanel des

Fahrwerkes in Stellung „STOP“ geschaltet ist.

Fahrwerk parameter fest legen

WICHTIG! Die Einhaltung einer Einschaltreihenfolge der System-Komponenten ist nicht

vorgegeben. Diese können in beliebiger Reihenfolge eingeschaltet werden.

Hauptschalter an folgenden System-Komponenten auf Stellung „ON - 1“ schalten:

- Steuerung Fahrwerk

- Stromquelle

- Drahtvorschub (wenn keine Versorgung über Stromquelle)

Für den Schweißablauf am Fahrwerk folgende Parameter festlegen:

- Verfahrgeschwindigkeit

- Schweiß-Segment

- Pause-Segment

- Endkraterfüllung

- Rückfüllung

- Totalweg

- Pendelparameter (Betriebsart, Verweilzeiten, Pendelgeschwindigkeit, Pendelweg)

- Endschalternocke positonieren (bei Dauerschweißung)

Detaillierte Informationen zur Eingabe der Fahrwerkparameter nden Sie im Kapitel

„Fahrwerk parametrieren“.

31

Page 34

Schweißprogramm

laden

WICHTIG! Für jedes Werkstück ist ein entsprechendes Schweißprogramm zu erstellen.

Dies enthält eine Liste mit Schweißparametern welche unter einer bestimmten Programm-Nummer (JOB Nummer) gespeichert ist. Die Programme können jederzeit wieder

geladen und bei Bedarf korrigiert werden. Die Verwaltung der Programme erfolgt über

das Bedienpanel der Stromquelle. Bei Verwendung einer analogen Stromquelle müssen

die benötigten Schweißparameter manuell an der Stromquelle eingestellt werden.

Laden Sie das entsprechende Schweißprogramm am Bedienpanel der Stromquelle.

Genauere Informationen zum Thema „Verwaltung von Schweißprogrammen“ entnehmen

Sie der Bedienungsanleitung der Stromquelle.

Testablauf

durchführen

Kontrollieren Sie durch einen Testablauf, ob alle System-Komponenten reibungslos zusammenarbeiten. Dieser erfolgt ohne Lichtbogen und ermöglicht somit die Kontrolle aller

Bewegungen während des Ablaufes.

HINWEIS! Bei arbeitendem Wagen muss der Hebel für den Permanentmagneten auf Stellung „ON“ geschaltet sein. Prüfen Sie dies vor dem Arbeits-

beginn.

1. Kippschalter Schweißen EIN / AUS in Stellung „AUS“ schalten

2. Kippschalter „Start LINKS / STOP / Start RECHTS“ in die gewünschte

Richtung drücken - Testablauf startet. Zum vorzeitigen Stoppen auf

Stellung „STOP“ (0) schalten.

WICHTIG! Lassen Sie das Gerät nie ohne Aufsicht, besonders wenn

es sich selbstständig bewegt.

3. Sichtkontrolle während des Ablaufes durchführen

4. Falls erforderlich, entsprechende Korrektur (Position Schweißbrenner,

Fahrtrichtung Fahrwerk, Verfahrgeschwindigkeit, Pendelbewegung, ...)

durchführen

starten

Starten Sie den Schweißablauf:Schweißablauf

1. Kippschalter Schweißen EIN / AUS in Stellung „EIN“ schalten

2. Kippschalter „Start LINKS / STOP / Start RECHTS“ in die gewünschte

Richtung drücken - Schweißablauf startet. Zum vorzeitigen Stoppen

auf Stellung „STOP“ (0) schalten.

WICHTIG! Lassen Sie das Gerät nie ohne Aufsicht, besonders wenn

es sich selbstständig bewegt.

WICHTIG! Wurde kein Verfahrweg deniert, so stoppt der Schweißablauf automatisch

nach Anfahren des jeweiligen Endschalters.

32

Page 35

Fahrwerk parametrieren

Endlos Schweißung

Bei der Endlos-Schweißung erfolgt keine Abfrage des Schweißweges. Der Schweißstopp

erfolgt durch Anfahren des vorderen oder hinteren Endschalters oder durch Betätigung

des Kippschalters (13) am Bedienpanel (Stellung „STOP“) des Fahrwerkes. Für die

Endlos-Schweißung muss das integrierte Wegmess-System deaktiviert werden. Gehen

Sie wie folgt vor:

1. Kippschalter „Start LINKS / STOP / Start RECHTS“ auf Stellung „STOP“ (0) schalten.

2. Taste „SELECT / ENTER“ 3 Sekunden drücken, Parametereingabe ist freigegeben.

Nach jedem Einstieg wird automatisch der Parameter „Schweiß-Segment“ angezeigt.

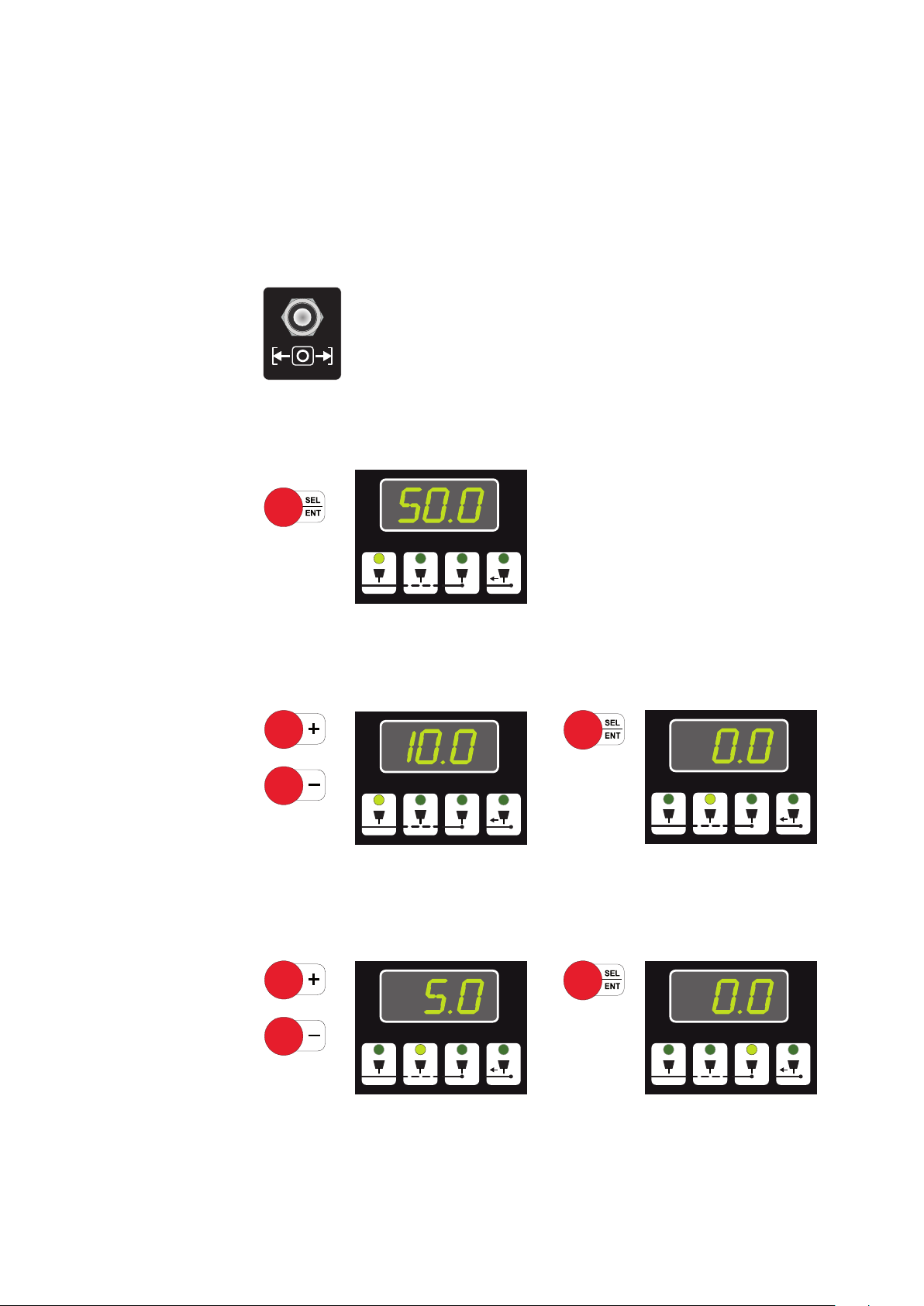

3 Sek.

3. Tasten „+ / -“ drücken und das gewünschte Schweiß-Segment einstellen (zum Beispiel „10.0 cm“). Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen.

Nächster Parameter wird angewählt.

4. Tasten „+ / -“ drücken und das gewünschte Pause-Segment einstellen (zum Beispiel

„5.0 cm“). Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Nächster

Parameter wird angewählt.

33

Page 36

EndlosSchweißung

(Fortsetzung)

5. Tasten „+ / -“ drücken und die gewünschte Endkraterzeit einstellen (zum Beispiel

„2.5 s“). Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Nächster

Parameter wird angewählt.

6. Tasten „+ / -“ drücken und die gewünschte Rückfüllzeit einstellen (zum Beispiel

„1.0 s“).

Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Nächster Parame-

ter wird angewählt.

7. Tasten „+ / -“ drücken bis die Anzeige „InF“ erscheint. Diese Anzeige erscheint nach

dem Wert „999“ und vor „1“. Um diese Anzeige schneller zu erreichen Taste „+ “ oder

Taste „-“ 2 Sekunden drücken.

8. Taste „SELECT / ENTER“ drücken, alle Signallampen erlöschen. Parametereingabe

ist wieder deaktiviert und es erscheint die aktuelle Verfahrgeschwindigkeit des Fahrwerkes (zum Beispiel „60.0 cm/min“).

9. Kippschalter „Schweissen EIN / AUS“ auf Stellung „EIN“ schalten.

10. Kippschalter „Start LINKS / STOP / Start RECHTS“ in die gewünschte Stellung schalten und Schweißablauf starten. Zum vorzeitigen Stoppen auf Stellung „STOP“ (0)

schalten.

WICHTIG! Der Schweißablauf stoppt automatisch nach Anfahren des betreenden

Endschalters am Fahrwerk.

34

Page 37

Intervall Schweißung

Bei der Intervall-Schweißung kann die Distanz für das Schweiß-Segment und das

Pause-Segment separat eingestellt werden. Der Schweißstopp erfolgt nach Abfahrt des

Totalweges. Falls kein Gesamtweg deniert ist, stoppt das Fahrwerk durch Anfahren des

vorderen oder hinteren Endschalters. Für eine Intervall-Schweißung sind folgende Parameter einzustellen:

- Schweiß-Segment [cm]

- Pause-Segment [cm]

- Dauer der Endkraterfüllung [s]

- Dauer der Rückfüllung [s]

- Totalweg [cm] (wenn gewünscht)

Gehen Sie wie folgt vor:

1. Kippschalter „Start LINKS / STOP / Start RECHTS“ auf Stellung „STOP“ (0) schalten.

2. Taste „SELECT / ENTER“ 3 Sekunden drücken, Parametereingabe ist freigegeben.

Nach jedem Einstieg wird automatisch der Parameter „Schweiß-Segment“ angezeigt.

3 Sek.

3. Tasten „+ / -“ drücken und das gewünschte Schweiß-Segment einstellen (zum Beispiel „10.0 cm“). Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen.

Nächster Parameter wird angewählt.

4. Tasten „+ / -“ drücken und das gewünschte Pause-Segment einstellen (zum Beispiel

„5.0 cm“). Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Nächster

Parameter wird angewählt.

35

Page 38

IntervallSchweißung

(Fortsetzung)

5. Tasten „+ / -“ drücken und die gewünschte Endkraterzeit einstellen (zum Beispiel

„2.5 s“). Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Nächster

Parameter wird angewählt.

6. Tasten „+ / -“ drücken und die gewünschte Rückfüllzeit einstellen (zum Beispiel

„1.0 s“).

Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Nächster Parame-

ter wird angewählt.

7. Tasten „+ / -“ drücken und den gewünschten Totalweg einstellen (zum Beispiel

„100 cm“). Falls kein Totalweg erforderlich die Einstellung „InF“ beibehalten.

Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Die Parametereingabe ist deaktiviert und es erscheint die aktuelle Verfahrgeschwindigkeit des

Fahrwerkes (zum Beispiel „60.0 cm / min“).

8. Kippschalter „Schweissen EIN / AUS“ auf Stellung „EIN“ schalten.

9. Kippschalter „Start LINKS / STOP / Start RECHTS“ in die gewünschte Stellung schalten und Intervall-Schweißung starten. Zum vorzeitigen Stoppen auf Stellung „STOP“

(0) schalten.

WICHTIG! Die Intervall-Schweißung stoppt automatisch nach Abfahren des einge-

stellten Totalweges oder durch Anfahren des betreenden Endschalters am Fahr-

werk.

36

Page 39

IntervallSchweißung

(Fortsetzung)

Totalweg-Programmierung: Der Totalweg kann in Segmente (Schweiß-Segmente,

Pause-Segmente) unterteilt werden. In der dargestellten Anwendung beträgt die Distanz

für das Schweiß-Segment 10 cm und für das Pause-Segment 5 cm. Damit alle benötigten Segmente für eine Schweißung abgefahren werden, muss bei der Programmierung des Totalweges immer die Summe aller Schweiß- und Pause-Segmente berücksichtigt werden. Die folgende Grak zeigt Einstellungsmöglichkeiten und deren Aus-

wirkung.

Schweißen

S1 S2 S3 S4 S5 S6 S7 S8 S9

10 cm

Pause Pause Pause Pause

5 cm 5 cm10 cm

Schweißen

Totalweg = 43 cm

Totalweg = 45 cm

Totalweg = 47 cm

Totalweg = 54 cm

Totalweg = 55 cm

Schweißen Schweißen Schweißen

End

(1)

(2)

End

End

(2)

(3)

End

(1) Einstellung 1

Totalweg z.B.: 43 cm oder 45 cm: Endet der Totalweg in einem Pause-Segment

(S6), so stoppt das Fahrwerk bereits nach Abfahrt des letzten Schweiß-Segments

(S5). Der noch ausstehende Weg für das nachfolgende Pause-Segment wird nicht

mehr abgefahren. Die Anzeige „End“ erscheint am Display des Bedienpanels.

(2) Einstellung 2

Totalweg z.B.: 47 cm oder 54 cm: Endet der Totalweg in einem Schweiß-Segment

(S7), so stoppt das Fahrwerk exakt nach Abfahrt des programmierten Totalweges.

Die Anzeige „End“ erscheint am Display des Bedien panels.

(3) Einstellung 3

Totalweg z.B.: 55 cm ... das Fahrwerk stoppt exakt nach Abfahrt des programmi-

erten Totalweges (55 cm) bzw. nach Abfahrt des letzten Schweiß-Segments (S7).

Die Anzeige „End“ erscheint am Display des Bedienpanels.

37

Page 40

Wegschweißung

Die Wegschweißung ermöglicht es, eine denierte Strecke permanent zu schweißen.

Hierfür ist es erforderlich den Totalweg einzustellen. Der Schweißablauf stoppt automatisch nach dem Abfahren dieses programmierten Totalweges.

Für eine Wegschweißung sind folgende Parameter einzustellen:

- Dauer der Endkraterfüllung [s]

- Dauer der Rückfüllung [s]

- Totalweg [cm]

Gehen Sie bei der Parametrierung wie folgt vor:

1. Kippschalter „Start LINKS / STOP / Start RECHTS“ auf Stellung „STOP“ (0) schalten.

2. Taste „SELECT / ENTER“ 3 Sekunden drücken, Parametereingabe ist freigegeben.

Nach jedem Einstieg wird automatisch der Parameter „Schweiß-Segment“ angezeigt.

Taste „SELECT / ENTER“ erneut drücken und „Pause-Segment“ anwählen.

3 Sek.

3. Taste „+ / -“ so oft drücken bis die Anzeige „Con“ am Display erscheint.

Taste „SELECT / ENTER“ drücken um die Einstellung zu übernehmen. Nächster

Parameter wird angewält:

4. Tasten „+ / -“ drücken und die gewünschte Endkraterzeit einstellen (zum Beispiel

„2.5 s“). Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Nächster

Parameter wird angewählt.

38

Page 41

Wegschweißung

(Fortsetzung)

5. Tasten „+ / -“ drücken und die gewünschte Rückfüllzeit einstellen (zum Beispiel

„1.0 s“).

Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Nächster Parame-

ter wird angewählt.

6. Tasten „+ / -“ drücken und den gewünschten Totalweg einstellen (zum Beispiel

„900 cm“).

Taste „SELECT / ENTER“ drücken um den Wert zu übernehmen. Alle Signallampen

sind dunkel und es erscheint die aktuelle Verfahrgeschwindigkeit des Fahrwerkes

(zum Beispiel „60.0 cm / min“).

7. Kippschalter „Schweissen EIN / AUS“ auf Stellung „EIN“ schalten.

8. Kippschalter „Start LINKS / STOP / Start RECHTS“ in die gewünschte Stellung schalten und Schweißablauf starten. Zum vorzeitigen Stoppen auf Stellung „STOP“ (0)

schalten.

WICHTIG! Die Wegschweißung stoppt automatisch nach Erreichen des program-

mierten Schweißweges. Es erfolgt ebenfalls ein Schweißstopp sobald ein Endschal-

ter am Fahrwerk betätigt wird.

39

Page 42

Option Pendelung

Pendelung

einstellen

Mit Hilfe der Pendelung ist es möglich, breite Schweißnähte zu produzieren. Die Pendelparameter bestimmen das Aussehen und die Qualität der Schweißnaht. Beachten Sie

folgende Vorgangsweise:

1. Kippschalter „Start LINKS / STOP / Start RECHTS“ auf Stellung

„STOP“ (0) schalten.

2. Kippschalter „Steuerung EIN / AUS“ auf Stellung „EIN“ schalten

3. Probelauf starten. Kippschalter „Betriebsart Pendelung MANUELL /

AUS / AUTOMATIK“ auf Stellung „MANUELL“ schalten.

4. Pendelbewegung beobachten und folgende Pendelparameter einstellen:

Verweilzeit links [ s ]

Verweilzeit rechts [ s ]

Pendelweg [ mm ]

Pendel-Geschwindigkeit [ mm / min ]

5. Kippschalter „Betriebsart Pendelung MANUELL / AUS / AUTOMATIK“ auf Stellung „AUTOMATIK“ schalten. Die Pendelung startet

zeitgleich mit dem Starten des Programmablaufes.

WICHTIG! Wurde das Fahrwerk auf Intervallschweißung parametriert, so ist die Pendelbewegung nur im Schweiß-Segment aktiv.

Im Pause-Segment, während Endkraterfüllung und Rückfüllung

stoppt die Pendelung und verweilt in der Mittelposition.

6. Schweißablauf starten. Kippschalter „Start LINKS / STOP / Start

RECHTS“ in die gewünschte Stellung schalten. Zum vorzeitigen

Stoppen auf Stellung „STOP“ (0) schalten.

7. Falls erforderlich, entsprechende Korrektur (Position Schweißbrenner, Verfahr-Geschwindigkeit, Fahrtrichtung, Verfahrgeschwindigkeit, Pendelbewegung, ...) durchführen.

40

Page 43

Fehlerdiagnose, Fehlerbehebung

Allgemeines

Grundvoraussetzungen

für das

Funktionieren

des Systems

Angezeigte

Errormeldungen

Beachten Sie bei Störungen, dass die Funktion des Gesamt-Systems von vielen ZusatzKomponenten (Stromquelle, Drahtvorschub, ...) die auch als Störquellen in Frage kom-

men, abhängt.

- Verbindungen der einzelnen System-Komponenten hergestellt

- System-Komponenten mit Strom versorgt, unter Einhaltung der jeweiligen Netzspannungs-Angabe (siehe Leistungsschild)

Erscheint eine hier nicht angeführte Fehlermeldung am Display, ist der Fehler nur durch

den Servicedienst zu beheben. Notieren Sie die angezeigte Fehlermeldung sowie Seriennummer des Fahrwerkes und verständigen Sie den Servicedienst mit einer detaillierten Fehlerbeschreibung.

BAt (Blinkanzeige)

Ursache: Batteriealarm - der Akkupack wird in Kürze leer.

Behebung: Akkupack mittels Ladegerät FDV MF auaden.

Fahrwerk

Antriebsräder drehen während der Fahrt durch

Ursache: Räder verschmutzt (Öl)

Behebung: Räder reinigen

Ursache: Belastung des Wagens zu hoch (z.B. die Leitungen des Brenners ziehen

den Wagen vom Untergrund hoch)

Behebung: Leitungen entlasten (aufhängen)

Ursache: Magnetkraft zu gering: Blechstärke zu klein - diese muss mindestens 5 mm

betragen)

Magnetkraft zu gering: zu große lichte Weite (s < 6 mm) - Wagen durch

Hindernis oder Unebenheit vom Untergrund erhoben

Behebung: Schweißbedingungen ändern

Ursache: Zu kleine Magnetkraft - Magnethebel in Position „ON“

Behebung: Obere Abdeckung abnehmen und Funktionsweise des Mechanismus

prüfen.

Ursache: Magnet wirkt nicht (überhitzt - Arbeitstemperatur > 150°C)

Behebung: Magnet tauschen.

Spielraum an den Antriebsrädern

Ursache: Antriebsriemen locker.

Behebung: Antriebsriemen spannen.

41

Page 44

Fahrwerk

(Fortsetzung)

Spielraum am Brenner

Ursache: Spielräume an den Grien.

Behebung: Grie festziehen.

Ursache: Spielräume an den Führungsschienen.

Behebung: Rändelschrauben festziehen.

Anzeige leuchtet nicht

Ursache: Der Kippschalter „Steuerung EIN / AUS“ ist in Stellung „AUS“.

Behebung: Kippschalter „Steuerung EIN / AUS“ in Position „EIN“ schalten.

Ursache: Akkupack entladen.

Behebung: Akkupack mittels Ladegerät FDV MF auaden.

Ursache: Elektronikmodul - keine Versorgung.

Behebung: Verbindungen zwischen Fahrwerk-Akkuschacht und Elektronikmodul

prüfen.

Ursache: Elektronikmodul beschädigt.

Behebung: Elektronikmodul tauschen.

Anzeige leuchtet - Gerät funktioniert jedoch nicht

Ursache: Kippschalter Start LINKS / STOP / Start RECHTS bendet sich in Stellung

„STOP“.

Behebung: Kippschalter in die gewünschte Richtung schalten.

Pendelung

Ursache: Verfahr-Geschwindigkeit auf „0“ eingestellt.

Behebung: Verfahr-Geschwindigkeit einstellen.

Ursache: Fehler im Antrieb.

Behebung: Abdeckung abnehmen und Funktionsweise des Antriebes prüfen.

Stromquelle startet nicht

Ursache: Kippschalter Schweissen EIN / AUS bendet sich auf Stellung „AUS“.

Behebung: Kippschalter auf Stellung „EIN“ schalten.

Ursache: Verbindungskabel zwischen Fahrwerk und Stromquelle beschädigt.

Behebung: Verbindungskabel prüfen. Falls notwendig tauschen.

Pendelung funktioniert nicht

Ursache: Kippschalter Betriebsart Pendelung MANUELL / AUS / AUTOMATIK be-

ndet sich auf Stellung „AUS“.

Behebung: Kippschalter auf Stellung „MANUELL“ oder „AUTOMATIK“ schalten.

Ursache: Verbindungskabel zur Fahrwerk-Steuerung beschädigt.

Behebung: Verbindungskabel prüfen. Falls notwendig tauschen.

Ursache: Pendelarm blockiert.

Behebung: Kontrolle ob Pendelarm, Gestänge und Brennerhalter frei beweglich.

Pendelung oszilliert nicht, Motor hörbar

Ursache: Übersetzung beschädigt.

Behebung: Übersetzung tauschen.

42

Page 45

Wartung, Pege

Personal

Wartungsnachweis

Wartungsmaßnahmen und

-intervalle

WARNUNG! Gefahr von Personen- und Sachschäden durch fehlerhaft

durchgeführte Wartungsarbeiten.

Sämtliche Wartungsarbeiten am Fahrwerk FDV 22 MF dürfen ausschließlich

vom geschulten Fachpersonal durchgeführt werden. Die Einhaltung der

Wartungsmaßnahmen und -intervalle ist zwingend notwendig. Für Schäden

die aufgrund unzureichender oder mangelhafter Wartung entstehen, haftet der

Hersteller nicht.

Folgende organisatorische Maßnahmen sind vom Betreiber hinsichtlich der Wartung zu

treen:

- die Führung eines Service-Buches mit den nötigsten Angaben (Datum, Bediener,

ausgeführte Wartungstätigkeit)

HINWEIS! Alle Wartungstätigkeiten sind erst nach dem Entfernen des Akkupacks durchzuführen.

Pos Bauteil Maßnahme Intervall

A

Linearführungen Reinigen, Öllm kontrollieren, M

Spiel entfernen: Druckschrauben mittels

Innen-Sechskantschlüssel nachziehen

B

Gewindespindel Reinigen, Nachfetten M

C

Zahnrad/ -stange Reinigen, Nachfetten M

D

Zahnriemen Vorspannung, Risskontrolle M

E

Rollen & Schienen Reinigen, Positionskontrolle M

F

Schutzmassnahmen: Funktionskontrolle T

Endschalter

G

Lagereinheiten, Lagerböcke Nachfetten M

H

Schmiernippel Nachfetten M

I

Lüftungsönungen Reinigen W

J

Anschlusskontakte Reinigen W

K

Räder, Unterboden, Reinigen T

Führungsschienen

Empfohlene

Schmierstoe

T ... ..... Täglich

W ....... Wöchentlich

M ....... Monatlich

1/2J ... Halbjährlich

J ........ Jährlich

WICHTIG! Schmierstoe mit Festschmierstozusätzen (z.B.: MoS2, Graphit und PTFE)

sind für Führungssysteme ungeeignet.

Schmiersto DIN DIN Nummer Bemerkung

Schmierfett KP 2-K 51502 / 51825 Lithiumseifenfett

Schmieröl CLP32-100 51517 Teil 3 ISO VG 32-100

Stromleitpaste --- --- Artikelnummer:

48,0009,0157

43

Page 46

BrennerVerstelleinheit

horizontal

BrennerVerstelleinheit

vertikal

A

A

B

B

FahrwerkVorderseite

FahrwerkRückseite

A

A

K

E

K

K

F

K

K

E

K

F

K

K

44

Page 47

Fahrwerk-Antrieb

Das Ausrichten des Fahrwerkes beruht auf der Einstellung des Spieles zwischen dem

Zahnriemen und dem Antriebsrad. Bei zu großem Spiel der Antriebsräder ist der Zahnriemen festzuziehen.

Gehen Sie wie folgt vor:

1. Den Hebel des Magnetblocks auf ON stellen.

2. Die Pilzkopfschrauben M5 – 12 Stück lösen.

3. Die Unterplatte nach rechts und nach oben schieben, um Zugang zu den den Zahnriemen spannenden Rollen zu schaen.

4. Eine von den zwei die Spannrolle befestigenden Zylinderschrauben M6 x 20 (mit

einem Sechskant-Einsteckschlüssel 5) lockern und diese von unten drücken, bis die

gewünschte Spannung erreicht wird.

5. Die M5 x 20 Schraube wieder festziehen und die Oberplatte befestigen.

Ladegerät

FDV-MF

Akkupack

Die Geräte sind weitgehend wartungsfrei. Um einen störungsfreien Betrieb zu fördern,

sind folgende Hinweise zu beachten:

J

I

- Lüftungsönungen (I) sauberhalten,

damit Luftzirkulation zur Kühlung ge-

währleistet ist.

- Kurzschlussgefahr! - es ist zu beachten, dass keine Metallelemente wie

Metallspäne in das Ladegerät, in die

Befestigungshalter des Akkus oder

durch die Lüftungsönungen in das

Innere des Gerätes eindringen.

J

Ladegerät FDV MF mit Akkupack

- Ladegerät und Akkupack sind aufeinander abgestimmt. Deshalb zum Laden des

Akkupacks nur das im Lieferumfang enthaltene Ladegerät FDV MF verwenden.

- Durch die Aufbewahrung des Akkupacks im betriebsbereiten Ladegerät wird der

Akkupack durch ständige Erhaltungsladung im aufgeladenen Zustand gehalten.

- Leere Akkupacks nicht länger als 1 Monat im Ladegerät stecken lassen, wenn das

Ladegerät vom Netz getrennt ist - Gefahr der Tiefentladung!

- Ein neuer oder längere Zeit nicht gebrauchter Akkupack erreicht erst nach etwa 5

Lade- und Entladezyklen seine volle Kapazität.

- Der Akkupack muss vor dem erneuten Auaden möglichst vollständig entladen werden - wiederholter Start des Ladevorganges bei geladenem Akku verringert dessen

Lebensdauer!

- Längere Erwärmung des Akkupacks durch Sonne oder Heizung vermeiden -

Temperaturen über 45°C mindern die Lebensdauer und erhöhen die Selbstent-

ladung.

Besondere Hinweise für NiMH-Akkupacks:

- Bei Umgebungstemperatur unter 0° C oder über 45° C nimmt die Leistung von

NiMH-Akkupacks spürbar ab.

- Fahrwerk nicht überlasten (Fahrwerk nicht so stark beanspruchen, dass diese zum

Stillstand kommt).

- NiMH-Akkupacks auch bei Nichtbenutzung ca. alle 4 Monaten erneut auaden, um

deren volle Kapazität zu erhalten.

- NiMH-Akkupacks sollten nach ca. jedem 10. Ladevorgang nach der Schnellladung

noch für eine Stunde im Ladegerät verbleiben, um mögliche Kapazitätsunterschiede

zwischen den Zellen auszugleichen.

- NiMH-Akkupacks aufgrund der Selbstentladung vorzugsweise bei Umgebungstemperaturen zwischen 0° C und 25° C lagern.

45

Page 48

Entsorgung der

Komponenten

WARNUNG!

Gefahr von Umweltschäden

Falsches Demontieren und Entsorgen der einzelnen Fahrwerk-Komponenten

kann zu schweren Umweltschäden führen.

Die Entsorgung darf nur durch entsprechendes Fachpersonal durchgeführt

werden.

Es muss sichergestellt werden, dass:

- alle mechanischen und elektrotechnischen Bauteile sortenrein getrennt und fachgerecht entsorgt werden

- verbrauchte oder defekte Akkupacks über den Fachhandel, den Fronius-Kundendienst oder in öentlich vorgeschriebenen Entsorgungseinrichtungen entsorgt werden.

Die Akkupacks werden so einem geordneten Recycling zugeführt.

HINWEIS! Bei oenen Fragen zur Vernichtung / Recycling wenden Sie sich

bitte an den Hersteller!

46

Page 49

Technische Daten

Fahrwerk

FDV 22 MF

WICHTIG! In der Standardausführung ist das Fahrwerk FDV 22 MF nicht für

vorgewärmte Bauteile ab 50°C geeignet!

Versorgungsspannung Fahrwerk 14,4V / 3Ah (Akkupack)

Max. Belastbarkeit 22 kg

Zugkraft (horizontal / vertikal) 220 N / 150 N

Schweißposition PA, PB, PC, PF, PG

Min. Materialstärke 5 mm

Lichte 5 mm

Geschwindigkeit horizontal (Belastung = 85 N) 0 - 140 cm/min (+/- 2%)

Geschwindigkeit vertikal (Belastung = 85 N) 0-125 cm/min (+/- 4%)

Brennerhalter-Durchmesser 16 - 22 mm

Brennerverstellung (horizontal / vertikal) 28 mm / 28 mm

Verstellung Führungsrollen 100 mm

Eigengewicht (ohne Akkupack) 14 kg

Maximale Zuglast an Schlauchpakethalterung:

555 mm

185 mm

555 mm

185 mm

Ladegerät

FDV MF +

Akkupack

AC-AC

Spannungswandler

Versorgungsspannung Ladegerät 230V AC

Akku-Ladezeit 45 min

min. Betriebsdauer pro Akku ohne Pendelung 2 h

min. Betriebsdauer pro Akku mit Pendelung 1 h

Eingangsspannung 110-120 V AC

Ausgangsspannung 230 V AC

Netzfrequenz 50 - 60 Hz

Max. Ausgangsleistung 100 W

47

Page 50

Pendelung

FOU 30 / ML6

Max. Belastbarkeit 6 kg

Max. Drehmoment 6 Nm

Pendelverfahren winkelig, max. 11°

Pendelweg (R = 150) 1 - 30 mm

Pendelfrequenz (R = 150, Pendelweg = 10 mm) 12 - 110 (Hübe / min)

Verweilzeit 0 - 3 Sek.

Abmessungen

FDV 22 MF ohne

Pendelung

A

D

B

C

A 308 - 416 mm

B 266 mm

C 271 - 421 mm

D 52 mm

E 60 - 200 mm

E

F

G

H

I

F 398 mm

G 312 mm

H 5 mm

I 369 mm

48

Page 51

Abmessungen

FDV 22 MF mit

Pendelung

A

L

B

M

N

C

D

K

I

J

G

H

F

A 305 - 415 mm

B 112 - 162 mm

C 29 mm

D 40 mm

E 30 mm

F 271 - 421 mm

G 288 - 398 mm

H 157 mm

E

O

P

I 52 mm

J 10 mm

K 40 mm

L 60 - 200 mm

M 398 mm

N 312 mm

O 5 mm

P 369 mm

49

Page 52

Page 53

Ersatzteilliste

1

Page 54

2

Page 55

Fahrwerk FDV 22 MF Art. Nr. 8,045,368

48,0005,1182

(incl. 48,0005,1217)

(nur Stecker / plug only)

3

Page 56

48,0005,1085

48,0005,1393

48,0005,1392

Fahrwerk FDV 22 MF Art. Nr. 8,045,368

48,0005,1167

48,0005,1165

48,0005,1207

48,0005,1166

48,0005,1391

Zusätzliche Brennerhalterung Art. Nr. 48,0005,1893

Brennerhalterung für zweiten Brenner

4

Page 57

Seitenführungen

(1) Seitenführung schwenkbar (2 Stück)

Art. Nr. 48,0005,1890

1

(2) Seitenführung für Kante (2 Stück)

Art. Nr. 48,0005,1888

2

(3) Seitenführung magnetisch (2 Stück)

Art. Nr. 48,0005,1892

3

Seitenführung mit Führungsschiene:

(4) Führungsarm für Schiene, 1850 mm (2 Stück)

Art. Nr. 48,0005,1897

(5) Flexible Führungsschiene, 1850 mm

Art. Nr. 48,0005,1894

(6) Magnetfuß für Führungsschiene

5

Art. Nr. 48,0005,1895

WICHTIG! Pro Schiene sind jeweils 10 Stück Magnetfüße

notwendig.

4

6

5

Page 58

Schaltplan

6

Page 59

Konformitätserklärung

7

Page 60

FRONIUS INTERNATIONAL GMBH

TechSupport Automation

www.fronius.com

www.fronius.com/addresses

8

Loading...

Loading...