Fronius EtherCAT Robacta CTC, EtherCAT Robacta TX, EtherCAT Robacta TX 10i, EtherCAT Robacta TX/i TWIN Operating Instruction [DE, EN]

Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

EtherCAT Robacta CTC

EtherCAT Robacta TX

EtherCAT Robacta TX 10i

EtherCAT Robacta TX/i TWIN

Bedienungsanleitung

DE

Operating instructions

EN-US

42,0410,2436 005-24112021

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 4

Inhalt dieses Dokumentes 4

Eigenschaften der Datenübertragung 4

Geräte-Stammdatei 4

Technische Daten 4

Sicherheit 4

Anschlüsse und Steckerbelegungen 5

Anschlüsse für die Roboter-Steuerung an Robacta FB 8I_8O (Robacta CTC) 5

Anschlüsse für die Roboter-Steuerung an der Geräte-Außenseite von Robacta TX, TX 10i, TX/i

TWIN

Anschlüsse am Feldbuskoppler 6

Steckerbelegung für die RJ45 EtherNet-Anschlüsse 6

Steckerbelegung für Anschluss Versorgung +24 V AIDA 6

Roboter-Steuerung anschließen 7

Informationen zum Datenkabel 7

Datenkabel der Roboter-Steuerung anschließen 7

Ein- und Ausgangssignale Robacta CTC 9

Anordnung der Feldbus-Klemmen (optionale Konfiguration) 9

Eingangssignale (von CTC zum Roboter) 9

Ausgangssignale (vom Roboter zu CTC) 9

Zusätzlicher Funktionsumfang von Robacta FB 8I_8O Profinet 10

Ein- und Ausgangssignale Robacta TX 17

Anordnung der Feldbus-Klemmen 17

Eingangssignale (von der Brennerkörper-Wechselstation zum Roboter) 17

Ausgangssignale (vom Roboter zur Brennerkörper-Wechselstation) 18

Ein- und Ausgangssignale Robacta TX 10i 20

Anordnung der Feldbus-Klemmen 20

Eingangssignale (von der Brennerkörper-Wechselstation zum Roboter) 20

Ausgangssignale (vom Roboter zur Brennerkörper-Wechselstation) 21

Ein- und Ausgangssignale Robacta TX/i TWIN 23

Anordnung der Feldbus-Klemmen 23

Eingangssignale (von der Brennerkörper-Wechselstation zum Roboter) 23

Ausgangssignale (vom Roboter zur Brennerkörper-Wechselstation) 24

Fehlerdiagnose, Fehlerbehebung 25

Anzeigen am Feldbus-Koppler BK1120 25

LEDs zur Diagnose der Spannugsversorgung 25

LEDs zur Diagnose der EtherCAT State Machine/PLC 26

LEDs zur Feldbus-Diagnose 26

LEDs zur Diagnose des K-Bus 27

DE

5

3

Page 4

Allgemeines

Inhalt dieses Dokumentes

Eigenschaften

der Datenübertragung

Geräte-Stammdatei

Dieses Dokument enthält EtherCAT Konfigurations- und Anwendungs-Informationen für

- Das Roboterinterface Robacta FB 8I_8O (dient beispielsweise als Roboterinterface

für Robacta CTC)

- Die EtherCAT-Schnittstellen von Robacta TX, TX 10i, TW/i TWIN

Übertragungstechnik: EtherCAT

Netzwerk Topologie: Stern / Linie

Medium: Twistet-Pair-Kabel

Übertragungsrate: 100 Mbit/s

Busanschluss: EtherNet RJ 45

Damit die Kommunikation zwischen Roboter-Steuerung und dem Feldbus-Koppler erfolgen kann, immer die originale Beckhoff-Geräte-Stammdatei verwenden.

Diese ist zu finden unter: www.beckhoff.com.

Technische Daten Die technischen Daten des Feldbus-Kopplers sind zu finden unter: www.beckhoff.com

Sicherheit

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

▶

▶

▶

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

▶

▶

WARNUNG!

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen nur von

technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses Gerätes

und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschalten und

von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

WARNUNG!

Gefahr durch unplanmäßige Signalübertragung.

Schwere Personen- und Sachschäden können die Folge sein.

Über das Interface keine sicherheitsrelevanten Signale übertragen.

▶

4

Page 5

Anschlüsse und Steckerbelegungen

(2)

(3)

(1)

(1)

(2)

DE

Anschlüsse für

die RoboterSteuerung an Robacta FB 8I_8O

(Robacta CTC)

(1) Lochplatte mit Gummi-

Durchführungen

(2) Anschluss-Stecker Standard I/O

1

zur Verbindung mit Robacta CTC

(3) Anschluss Versorgung +24 V AI-

DA

zur Versorgung des Feldbus-Kopplers und der Feldbus-Klemmen

Anschlüsse an Robacta FB 8I_8O

Anschlüsse für

die RoboterSteuerung an der

Geräte-Außenseite von Robacta

TX, TX 10i, TX/i

TWIN

(1) Lochplatte mit Gummi-

Durchführungen

(2) Anschluss Versorgung +24 V AI-

DA

zur Versorgung des Feldbus-Kopplers und der Feldbus-Klemmen

5

Page 6

Anschlüsse am

(1)

(2)

1234567

8

1 2 3 4 5

Feldbuskoppler

(1) Anschluss IN

RJ45

(2) Anschluss OUT

RJ45

Steckerbelegung

für die RJ45

EtherNetAnschlüsse

Steckerbelegung

für Anschluss

Versorgung +24 V

AIDA

1 TX+ (gelb)

2 TX- (orange)

3 RX+ (weiß)

6 RX- (blau)

4,5,7,8 Normalerweise nicht verwen-

det; um die Signalvollständigkeit sicherzustellen, sind diese

Pins miteinander verbunden

und enden über einen Filterkreis am Schutzleiter (PE).

Pin-Belegung RJ 45 ProfiNet Anschluss

Pin Belegung

1 +24 V Spannungsversorgung

für den Feldbus-Koppler und

die Feldbus-Klemmen (US1)

6

2 0 V Spannungsversorgung für

den Feldbus-Koppler und die

Feldbus-Klemmen (US1)

3 -

4 -

5 -

Page 7

Roboter-Steuerung anschließen

(1)

(1)

(1)

(1)

(2)

(3)

(4)

DE

Informationen

zum Datenkabel

Datenkabel der

Roboter-Steuerung anschließen

Anforderungen an das Datenkabel:

- mindestens Kategorie 5 (CAT5) nach EN 50173 oder ISO/IEC 11801

- symmetrisch (1:1) belegtes Kabel oder Cross‑Over‑Kabel

EtherCAT verwendet RJ45-Steckverbinder. Die Kontaktbelegung ist zum Ethernet-Standard (ISO/IEC 8802-3) kompatibel.

Folgende Beckhoff-Kabel und Steckverbinder sind für den Einsatz an EtherCAT-Systemen geeignet:

- ZB9010 (Industrial-Ethernet/EtherCAT-Kabel, feste Verlegung CAT 5e, 4-adrig)

- ZB9020 (Industrial-Ethernet/EtherCAT-Kabel schleppkettentauglich CAT 5e, 4-adrig)

- ZS1090-0003 (RJ45-Stecker, 4-polig, IP 20, feldkonfektionierbar)

- ZS1090-0005 (RJ45 Stecker, 8-polig (GigaBit geeignet), IP 20, feldkonfektionierbar)

- ZK1090-9191-0001 (0.17 m EtherCAT Patch-Kabel)

- ZK1090-9191-0005 (0.5 m EtherCAT Patch-Kabel)

- ZK1090-9191-0010 (1.0 m EtherCAT Patch-Kabel)

- ZK1090-9191-0020 (2.0 m EtherCAT Patch-Kabel)

- ZK1090-9191-0030 (3.0 m EtherCAT Patch-Kabel)

- ZK1090-9191-0050 (5.0 m EtherCAT Patch-Kabel)

Geräteabdeckung demontieren, um

1

die Zugänglichkeit zum Feldbus-Koppler herzustellen

Schrauben (1) lösen

2

Schrauben (2) - (4) lösen

3

Lochplatte öffnen

4

Datenkabel durch die mittlere Gummi-

5

durchführung in das Gerät verlegen

7

Page 8

IN

OUT

(5)

Datenkabel am RJ45-Anschluss (5)

6

am Feldbus-Koppler anschließen

Datenkabel mit Kabelbindern fixieren

7

Lochplatte mit den originalen Schrau-

8

ben wieder festschrauben

Geräteabdeckungen mit den origina-

9

len Schrauben wieder festschrauben

- Anzugsmoment der Schrauben

bei Robacta TX, TX 10i, TX/i

TWIN = 10 Nm (7.38 ft·lb)

- Anzugsmoment der Schrauben

bei Robacta FB 8I_8O = 4 Nm

(2.95 ft·lb)

8

Page 9

Ein- und Ausgangssignale Robacta CTC

BK 1120

KL9010

KL1408

KL2408

KL1408

(OPT/i Robacta FB 16I_16O

4,101,345,CK)

KL2408

(OPT/i Robacta FB 16I_16O

4,101,345,CK)

DE

Anordnung der

Feldbus-Klemmen (optionale

Konfiguration)

Folgend die werksseitige Anordnung der Feldbus-Klemmen:

Es besteht die Möglichkeit, die zwei nachfolgend angeführten Feldbus-Klemmen in das

Roboterinterface einzubauen. Dadurch kann zusätzlich zu Robacta CTC noch ein

Schweißbrenner-Reinigungsgerät an das Interface angeschlossen werden. Für nähere

Informationen hierfür siehe Abschnitt Zusätzlicher Funktionsumfang von Robacta FB

8I_8O Profinet ab Seite 10.

Optionale Feldbus-Klemmen

- KL1408 und

- KL2408

Beide Klemmen sind Bestandteil der Option 4,101,345,CK.

Eingangssignale

(von CTC zum

Roboter)

Ausgangssignale

(vom Roboter zu

CTC)

Eingang Signal Bereich Aktivität

E01 TLC - High

E02 VA - High

E03 LS - High

E04 Reserve - -

E05 SS1 - High

E06 SS2 - High

E07 1A - High

E08 Reserve - -

Die Beschreibungen der Signale sind in der Bedienungsanleitung von Robacta CTC zu

finden.

Ausgang Signal Bereich Aktivität

A01 MC - High

A02 FWD - High

A03 REV - High

A04 TL - High

A05 M0 - High

A06 M1 - High

9

Page 10

Ausgang Signal Bereich Aktivität

(1)

(2)

A07 Reserve - -

A08 Reserve - -

Die Beschreibungen der Signale sind in der Bedienungsanleitung von Robacta CTC zu

finden.

Zusätzlicher

Funktionsumfang

von Robacta FB

8I_8O Profinet

Anschlüsse an Robacta FB 8I_8O Profinet

(1) Anschluss-Stecker Standard I/O

1

dieser Stecker befindet sich immer

am Roboterinterface und dient zur

Verbindung von Robacta CTC mit

dem Roboterinterface

(2) Anschluss-Stecker Standard I/O

2

dieser Stecker wird mit der Option

4,101,345,CK in das Roboterinterface eingebaut.

Mit diesem Stecker können zusätzlich zu Robacta CTC noch

Schweißbrenner-Reinigungsgeräte

am Roboterinterface angeschlossen werden. Für die Verbindung

der Schweißbrenner-Reinigungsgeräte mit dem Roboterinterface

ausschließlich die bei Fronius

erhältlichen Kabelbäume verwenden.

Eingangssignale

für Robacta Reamer V Easy, Robacta Reamer V Easy Han6P J, Robacta Reamer

Alu Edition, Robacta Reamer Alu 3000upm, Robacta Reamer Bürstenkopf Alu, Robacta Reamer Twin:

Eingang

(Vom Feldbus-Koppler zum AnschlussStecker Standard I/O

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

2)

E09 11 Gasdüse frei High

E10 12 Reserve -

E11 13 Reserve -

E12 14 Reserve -

E13 15 Reserve -

E14 16 Reserve -

E15 17 Reserve -

10

Page 11

Eingang

(Vom Feldbus-Koppler zum AnschlussStecker Standard I/O

2)

E16 18 Reserve -

Ausgangssignale für

Robacta Reamer V Easy, Robacta Reamer V Easy Han6P J, Robacta Reamer Alu

Edition, Robacta Reamer Alu 3000upm, Robacta Reamer Bürstenkopf Alu, Robacta

Reamer Twin:

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

DE

Ausgang

(Vom Anschluss-Stecker Standard I/O 2

zum Feldbus-koppler)

+24 V 1 - -

GND 2 - -

A09 3 Reinigung starten High

A10 4 Reserve -

A11 5 Reserve -

A12 6 Reserve -

A13 7 Reserve -

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Eingangssignale für Reamer Braze+:

Eingang

(Vom Feldbus-Koppler zum AnschlussStecker Standard I/O

2)

Pin am Anschluss-Stecker Standard

I/O 2

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

Signal Aktivität

E09 11 Reinigungsbereit High

E10 12 Reserve -

E11 13 Reserve -

E12 14 Reserve -

E13 15 Reserve -

E14 16 Reserve -

E15 17 Reserve -

E16 18 Reserve -

Ausgangssignale für Robacta Reamer Braze+:

11

Page 12

Ausgang

(Vom Anschluss-Stecker Standard I/O 2

zum Feldbus-koppler)

+24 V 1 - -

GND 2 - -

A09 3 Reinigungsmotor starten High

A10 4 Reinigungskopf justieren High

A11 5 Reserve -

A12 6 Reserve -

A13 7 Reserve -

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Eingangssignale für Reamer Robacta Reamer V:

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

Eingang

(Vom Feldbus-Koppler zum AnschlussStecker Standard I/O

2)

E09 11 Gasdüse frei High

E10 12 Gasdüse gespannt High

E11 13 Reinigungsmotor dreht High

E12 14 Trennmittel-Stand in Ord-

E13 15 Reinigungsmotor unten High

E14 16 Reinigungsmotor oben High

E15 17 Drahtabschneider offen High

E16 18 Drahtabschneider geschlos-

Ausgangssignale für Reamer Robacta Reamer V:

Ausgang

(Vom Anschluss-Stecker Standard I/O 2

zum Feldbus-koppler)

Pin am Anschluss-Stecker Standard

I/O 2

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

High

nung

High

sen

Signal Aktivität

12

+24 V 1 - -

GND 2 - -

A09 3 Gasdüse spannen / Reini-

gungsmotor ein

A10 4 Trennmittel einsprühen High

A11 5 Drahtelektrode abschneiden High

High

Page 13

Ausgang

(Vom Anschluss-Stecker Standard I/O 2

zum Feldbus-koppler)

A12 6 Reinigungsmotor auf High

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

DE

A13 7 Optionaler GND für Senso-

ren

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Eingangssignale für Robacta Reamer V Twin:

Eingang

(Vom Feldbus-Koppler zum AnschlussStecker Standard I/O

2)

E09 11 Gasdüse frei High

E10 12 Gasdüse gespannt High

E11 13 Reserve -

E12 14 Trennmittel-Stand in Ord-

E13 15 Reinigungsmotor unten High

E14 16 Reinigungsmotor oben High

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

nung

High

High

E15 17 Schwenk-Vorrichtung links High

E16 18 Schwenk-Vorrichtung rechts High

Ausgangssignale für Robacta Reamer V Twin:

Ausgang

(Vom Anschluss-Stecker Standard I/O 2

zum Feldbus-koppler)

+24 V 1 - -

GND 2 - -

A09 3 Gasdüse spannen / Reini-

A10 4 Trennmittel einsprühen High

A11 5 Drahtelektrode abschneiden High

A12 6 Reinigungsmotor auf High

A13 7 Schwenk-Vorrichtung nach

A14 8 Schwenk-Vorrichtung nach

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

High

gungsmotor ein

High

links

High

rechts

A15 9 Reserve -

13

Page 14

Ausgang

(Vom Anschluss-Stecker Standard I/O 2

zum Feldbus-koppler)

A16 10 Reserve -

Eingangssignale für Robacta Reamer V 70 Han12P:

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

Eingang

(Vom Feldbus-Koppler zum AnschlussStecker Standard I/O

2)

E09 11 Gasdüse frei High

E10 12 Reserve -

E11 13 Reserve -

E12 14 Reserve -

E13 15 Reserve -

E14 16 Reinigungsmotor oben High

E15 17 Reserve -

E16 18 Reserve -

Ausgangssignale für Robacta Reamer V 70 Han12P:

Ausgang

(Vom Anschluss-Stecker Standard I/O 2

zum Feldbus-koppler)

Pin am Anschluss-Stecker Standard

I/O 2

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

Signal Aktivität

+24 V 1 - -

GND 2 - -

A09 3 Reinigung starten High

A10 4 Trennmittel einsprühen High

A11 5 Drahtelektrode abschneiden High

A12 6 GND für Sensoren High

A13 7 Reserve -

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Eingangssignale für Robacta Reamer V Comfort:

14

Page 15

Eingang

(Vom Feldbus-Koppler zum AnschlussStecker Standard I/O

2)

E09 11 Gasdüse frei High

E10 12 Ausgangssignal Sensor High

E11 13 Ausgangssignal Sensor High

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

DE

E12 14 Trennmittel-Stand in Ord-

nung

E13 15 Reserve -

E14 16 Reinigungsmotor oben High

E15 17 Reserve -

E16 18 Reserve -

Ausgangssignale für Robacta Reamer V Comfort:

Ausgang

(Vom Anschluss-Stecker Standard I/O 2

zum Feldbus-koppler)

+24 V 1 - -

GND 2 - -

A09 3 Reinigung starten High

A10 4 Trennmittel einsprühen High

A11 5 Drahtelektrode abschneiden High

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

-

A12 6 Ausgangssignal Aktor High

A13 7 GND für die Sensoren High

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Eingangssignale für Robacta TC 1000, Robacta TC 2000:

Eingang

(Vom Feldbus-Koppler zum AnschlussStecker Standard I/O

2)

E09 11 Ready High

E10 12 Fluid Level Control High

E11 13 Cleaning Error High

E12 14 Reserve -

E13 15 Reserve -

E14 16 Reserve -

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

E15 17 Reserve -

15

Page 16

Eingang

(Vom Feldbus-Koppler zum AnschlussStecker Standard I/O

2)

E16 18 Reserve -

Ausgangssignale für Robacta TC 1000, Robacta TC 2000:

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

Ausgang

(Vom Anschluss-Stecker Standard I/O 2

zum Feldbus-koppler)

+24 V 1 - -

GND 2 - -

A09 3 Cleaning Start High

A10 4 Spray In High

A11 5 Wire Cutter High

A12 6 Quick Stop High

A13 7 Reserve -

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Pin am Anschluss-Stecker Standard

I/O 2

Signal Aktivität

16

Page 17

Ein- und Ausgangssignale Robacta TX

BK 1120

KL9010

KL1408

KL1408

KL1408

KL2408

KL2612

DE

Anordnung der

Feldbus-Klemmen

Eingangssignale

(von der Brennerkörper-Wechselstation zum

Roboter)

Folgend die werksseitige Anordnung der Feldbus-Klemmen:

Es besteht die Möglichkeit, weitere Feldbus-Klemmen in ein Roboterinterface einzubauen. Die Anzahl ist jedoch durch die Gehäusegröße limitiert.

HINWEIS!

Beim Einbau weiterer Feldbus-Klemmen ändert sich das Prozessdatenbild.

Eingang Signal Bereich Aktivität

E01 Brennerkörper-Sensor 1 - High

E02 Brennerkörper-Sensor 2 - High

E03 Brennerkörper-Sensor 3 - High

E04 Brennerkörper-Sensor 4 - High

E05 Brennerkörper-Sensor 5 - High

E06 Brennerkörper-Sensor 6 - High

E07 Brennerkörper-Sensor 7 - High

E08 Brennerkörper-Sensor 8 - High

E09 Brennerkörper-Sensor 9 - High

E10 Brennerkörper-Sensor 10 - High

E11 Signal Drahtsensor - High

E12 Signal Druckschalter - High

E13 Gasdüse frei

(bei Robacta Reamer V)

TC Ready

(bei Robacta TC)

E14 Gasdüse frei

(bei Robacta Reamer V Easy)

Reinigungsmotor unten

(bei Robacta Reamer Bürstenkopf

Alu)

- High

- High

E15 Reinigungsmotor dreht

(bei Robacta Reamer V)

- High

17

Page 18

Eingang Signal Bereich Aktivität

E16 Trennmittel Füllstand in Ordnung

(bei Robacta Reamer V)

E17 Reinigungsmotor unten

(bei Robacta Reamer V)

Cleaning Error

(bei Robacta TC)

E18 Reinigungsmotor oben

(bei Robacta Reamer V)

E19 Drahtabschneider geschlossen - High

E20 Drahtabschneider offen - High

E21 Signal Rutsche - High

E22 ‘C-Sens. 4‘ Signal 1 - High

E23 Sensor 1 Abdeckung Robacta TX - High

E24 Sensor 2 Abdeckung Robacta TX - High

Die Beschreibungen der Signale sind in der Bedienungsanleitung von Robacta TX zu finden.

- High

- High

- High

Ausgangssignale

(vom Roboter zur

BrennerkörperWechselstation)

Ausgang Signal Bereich Aktivität

A01 Gasdüse spannen und Reinigungs-

motor ein

(bei Robacta Reamer V)

Reinigung starten

(bei Robacta Reamer V Easy und

Robacta Reamer Bürstenkopf Alu)

Cleaning Start

(bei Robacta TC)

A02 Trennmittel einsprühen

(bei Robacta Reamer V)

A03 Reinigungsmotor auf

(bei Robacta Reamer V)

A04 Drahtelektrode abschneiden - High

A05 Ventil 1 Abdeckung Robacta TX - High

A06 Ventil 2 Abdeckung Robacta TX - High

A07 ‘C-Act. 3‘ Signal 1 - High

A08 Nicht verwendet - -

- High

- High

- High

18

A09 Ventil 1 Brenner wechseln - High

A10 Reserve Relais OUT - High

A11 Nicht verwendet - -

A12 Nicht verwendet - -

A13 Nicht verwendet - -

A14 Nicht verwendet - -

Page 19

Ausgang Signal Bereich Aktivität

A15 Nicht verwendet - -

A16 Nicht verwendet - -

Die Beschreibungen der Signale sind in der Bedienungsanleitung von Robacta TX zu finden.

DE

19

Page 20

Ein- und Ausgangssignale Robacta TX 10i

BK 1120

KL9010

KL1408

KL1408

KL1408

KL2408

KL2612

Anordnung der

Feldbus-Klemmen

Eingangssignale

(von der Brennerkörper-Wechselstation zum

Roboter)

Folgend die werksseitige Anordnung der Feldbus-Klemmen:

Es besteht die Möglichkeit, weitere Feldbus-Klemmen in ein Roboterinterface einzubauen. Die Anzahl ist jedoch durch die Gehäusegröße limitiert.

HINWEIS!

Beim Einbau weiterer Feldbus-Klemmen ändert sich das Prozessdatenbild.

Eingang Signal Bereich Aktivität

E01 Brennerkörper-Sensor 1 - High

E02 Brennerkörper-Sensor 2 - High

E03 Brennerkörper-Sensor 3 - High

E04 Brennerkörper-Sensor 4 - High

E05 Brennerkörper-Sensor 5 - High

E06 Brennerkörper-Sensor 6 - High

E07 Brennerkörper-Sensor 7 - High

E08 Brennerkörper-Sensor 8 - High

E09 Brennerkörper-Sensor 9 - High

E10 Brennerkörper-Sensor 10 - High

E11 Signal Drahtsensor - High

E12 Nicht verwendet - -

E13 Gasdüse frei

(bei Robacta Reamer V)

TC Ready

(bei Robacta TC)

E14 Gasdüse frei

(bei Robacta Reamer V Easy)

Reinigungsmotor unten

(bei Robacta Reamer Bürstenkopf

Alu)

- High

- High

20

E15 Reinigungsmotor dreht

(bei Robacta Reamer V)

- High

Page 21

Eingang Signal Bereich Aktivität

E16 Trennmittel Füllstand in Ordnung

(bei Robacta Reamer V)

E17 Reinigungsmotor unten

(bei Robacta Reamer V)

Cleaning Error

(bei Robacta TC)

E18 Reinigungsmotor oben

(bei Robacta Reamer V)

E19 Drahtabschneider geschlossen - High

E20 Drahtabschneider offen - High

E21 Signal Rutsche - High

E22 ‘C-Sens. 4‘ Signal 1 - High

E23 Sensor 1 Abdeckung - High

E24 Sensor 2 Abdeckung - High

Die Beschreibungen der Signale sind in der Bedienungsanleitung von Robacta TX 10i zu

finden.

- High

- High

- High

DE

Ausgangssignale

(vom Roboter zur

BrennerkörperWechselstation)

Ausgang Signal Bereich Aktivität

A01 Gasdüse spannen und Reinigungs-

motor ein

(bei Robacta Reamer V)

Reinigung starten

(bei Robacta Reamer V Easy und

Robacta Reamer Bürstenkopf Alu)

Cleaning Start

(bei Robacta TC)

A02 Trennmittel einsprühen

(bei Robacta Reamer V)

A03 Reinigungsmotor auf

(bei Robacta Reamer V)

A04 Drahtelektrode abschneiden - High

A05 Ventil 1 Abdeckung Robacta TX - High

A06 Ventil 2 Abdeckung Robacta TX - High

A07 ‘C-Act. 3‘ Signal 1 - High

A08 Nicht verwendet - -

- High

- High

- High

A09 Nicht verwendet - -

A10 Reserve Relais OUT - High

A11 Nicht verwendet - -

A12 Nicht verwendet - -

A13 Nicht verwendet - -

A14 Nicht verwendet - -

21

Page 22

Ausgang Signal Bereich Aktivität

A15 Nicht verwendet - -

A16 Nicht verwendet - -

Die Beschreibungen der Signale sind in der Bedienungsanleitung von Robacta TX 10i zu

finden.

22

Page 23

Ein- und Ausgangssignale Robacta TX/i TWIN

BK 1120

KL9010

KL1408

KL1408

KL1408

KL2408

KL2612

DE

Anordnung der

Feldbus-Klemmen

Eingangssignale

(von der Brennerkörper-Wechselstation zum

Roboter)

Folgend die werksseitige Anordnung der Feldbus-Klemmen:

Es besteht die Möglichkeit, weitere Feldbus-Klemmen in ein Roboterinterface einzubauen. Die Anzahl ist jedoch durch die Gehäusegröße limitiert.

HINWEIS!

Beim Einbau weiterer Feldbus-Klemmen ändert sich das Prozessdatenbild.

Eingang Signal Bereich Aktivität

E01 Brennerkörper-Sensor 1 - High

E02 Brennerkörper-Sensor 2 - High

E03 Brennerkörper-Sensor 3 - High

E04 Brennerkörper-Sensor 4 - High

E05 Brennerkörper-Sensor 5 - High

E06 Brennerkörper-Sensor 6 - High

E07 Brennerkörper-Sensor 7 - High

E08 Brennerkörper-Sensor 8 - High

E09 Nicht verwendet - -

E10 Nicht verwendet - -

E11 Signal Drahtsensor - High

E12 Nicht verwendet - -

E13 Gasdüse frei

(bei Robacta Reamer V Twin)

TC Ready

(bei Robacta TC)

E14 Nicht verwendet - -

E15 Nicht verwendet - -

E16 Fluid Level Control

(bei Robacta TC)

- High

- High

E17 Cleaning Error

(bei Robacta TC)

E18 Nicht verwendet - -

- High

23

Page 24

Eingang Signal Bereich Aktivität

E19 Nicht verwendet - -

E20 Nicht verwendet - -

E21 Nicht verwendet - -

E22 Nicht verwendet - -

E23 Sensor 1. Abdeckung Robacta TX - High

E24 Sensor 2. Abdeckung Robacta TX - High

Die Beschreibungen der Signale sind in der Bedienungsanleitung von Robacta TX/i

TWIN zu finden.

Ausgangssignale

(vom Roboter zur

BrennerkörperWechselstation)

Ausgang Signal Bereich Aktivität

A01 Reinigung starten

(bei Robacta Reamer V Twin)

Cleaning Start

(bei Robacta TC)

A02 Spray In

(bei Robacta TC)

A03 Nicht verwendet - -

A04 Drahtelektrode abschneiden - High

A05 Ventil 1. Abdeckung Robacta TX - High

A06 Ventil 2. Abdeckung Robacta TX - High

A07 Nicht verwendet - -

A08 Nicht verwendet - -

A09 Nicht verwendet - -

A10 Reserve Relais OUT - High

A11 Nicht verwendet - -

A12 Nicht verwendet - -

- High

- High

24

A13 Nicht verwendet - -

A14 Nicht verwendet - -

A15 Nicht verwendet - -

A16 Nicht verwendet - -

Die Beschreibungen der Signale sind in der Bedienungsanleitung von Robacta TX/i

TWIN zu finden.

Page 25

Fehlerdiagnose, Fehlerbehebung

(7)

(8)

(9)

(1)

(2)

(3)

(4)

(5)

(6)

(10)

Anzeigen am

Feldbus-Koppler

BK1120

DE

LEDs zur Diagnose der Spannugsversorgung

(1) LED Run grün

(2) LED Error rot

(3) LED Link (X1 IN) gelb

(4) LED Aktiv (X1 IN) grün

(5) LED Link (X2 OUT) gelb

(6) LED Aktiv (X2 OUT) grün

(7) LED Power Supply grün

(8) LED Power Contacts grün

(9) LED I/O Run grün

(10) LED I/O Error rot

LED Anzeige Bedeutung

Power Supply Aus Keine Betriebsspannung am Buskoppler vorhan-

Leuchtet 24 VDC Betriebsspannung am Buskoppler vorhan-

zur Diagnose der EtherCAT State

Machine/PLC

zur Feldbus-Diagnose

zur Diagnose der Spannungsversorgung

zur Diagnose des K-Bus

den

den

Power Contacts Aus Keine Spannungsversorgung an den Powerkontak-

ten vorhanden

Leuchtet Spannungsversorgung 24 VDC an den Powerkon-

takten vorhanden

25

Page 26

LEDs zur Diagnose der EtherCAT

State

Machine/PLC

LED Anzeige Bedeutung

Run Aus Der Buskoppler ist im Initialisierungs-Zustand

Blinkt Der Buskoppler ist im Zustand Pre-Operational

Einzelblitz Der Buskoppler ist im Zustand Safe-Operational

Leuchtet Der Buskoppler ist im Zustand Operational

Flackert Es wird eine Firmware geladen.

Error Aus Kein Fehler

Blinkt PLC-Fehler / Lost Frames

LEDs zur Feldbus-Diagnose

LED Anzeige Bedeutung

Link (X1 IN) Aus keine Verbindung auf dem ankommenden Ether-

CAT- Strang

Leuchtet vorhergehender EtherCAT-Teilnehmer angeschlos-

sen

Aktiv (X1 IN) Blinkt Kommunikation mit vorhergehendem EtherCAT-

Teilnehmer

Aus keine Verbindung auf dem ankommenden Ether-

CAT- Strang

Leuchtet keine Kommunikation auf dem ankommenden

EtherCAT- Strang

Link (X2 OUT) Aus keine Verbindung auf dem weiterführenden Ether-

CAT- Strang

Leuchtet folgender EtherCAT-Teilnehmer angeschlossen

Aktiv (X2 OUT) Blinkt Kommunikation mit nachfolgendem EtherCAT- Teil-

nehmer

Aus keine Verbindung auf dem weiterführenden Ether-

CAT- Strang

Leuchtet keine Kommunikation auf dem weiterführenden

EtherCAT-Strang

26

Page 27

LEDs zur Diagnose des K-Bus

LED Anzeige Bedeutung Abhilfe

I/O Run Aus K-Bus inaktiv -

Leuchtet K-Bus aktiv -

I/O Error

DE

Anzeige

Blinkt EMV Probleme - Spannungsversorgung

1 Implus 0 EEPROM-Prüfsum-

Fehlerargument Bedeutung Abhilfe

auf Unter- oder Überspannungsspitzen kontrollieren

- EMV-Maßnahmen ergreifen

- Liegt ein K-Bus-Fehler

vor, kann durch erneutes Starten (Aus- und

Wiedereinschalten des

Koppler) der Fehler lokalisiert werden

Herstellereinstellung mit der

menfehler

1 Überlauf im Code

Buffer

Konfigurationssoftware

KS2000 setzen (Menü "Online -> Koppler -> Dienste ->

Herstellereinstellung")

Weniger Busklemmen stecken. Bei prog. Konfiguration

sind zu viele Einträge in der

Tabelle

2 Impluse 0 Programmierte

3 Impulse 0 K-Bus-Komman-

2 Unbekannter Da-

tentyp

Konfiguration, falscher Tabelleneintrag

n

(n > 0)

Tabellenvergleich

(Busklemme n)

dofehler

Software Update des Buskopplers notwendig

Programmierte Konfiguration

auf Richtigkeit überprüfen

Falscher Tabelleneintrag

- Keine Busklemme gesteckt

- Eine der Busklemmen

ist defekt; angehängte

Busklemmen halbieren

und prüfen ob der Fehler bei den übrigen Busklemmen noch vorhanden ist. Dies weiter

durchführen, bis die defekte Busklemme lokalisiert ist.

27

Page 28

I/O Error

Anzeige

4 Impulse 0 K-Bus-Datenfehler,

5 Impulse n K-Bus-Fehler bei

14 Impulse

15 Impulse

16 Impulse

Fehlerargument Bedeutung Abhilfe

Bruchstelle hinter

dem Buskoppler

n Bruchstelle hinter

Busklemme n

Register-Kommunikation mit Busklemme n

n n-te Busklemme

hat das falsche Format

n Anzahl der Bus-

klemmen stimmt

nicht mehr

n Länge der K-Bus-

Daten stimmt nicht

mehr

Prüfen ob die n+1 Busklemme richtig gesteckt ist, gegebenenfalls tauschen

Kontrollieren ob die Busendklemme 9010 gesteckt ist

n-te Busklemme tauschen

Buskoppler erneut Starten,

falls der Fehler erneut auftritt

die Busklemme tauschen.

Buskoppler erneut Starten,

falls der Fehler erneut auftritt, Herstellereinstellung mit

der Konfigurationssoftware

KS2000 setzen

Buskoppler erneut Starten,

falls der Fehler erneut auftritt, Herstellereinstellung mit

der Konfigurationssoftware

KS2000 setzen

28

Page 29

Table of contents

General 30

Contents of this document 30

Data transfer properties 30

Device master file 30

Technical data 30

Safety 30

Connections and connector pin assignments 31

Connections for robot controls to Robacta FB 8I_8O (Robacta CTC) 31

Connections for robot controls on the outside of Robacta TX, TX 10i, TX/i TWIN 31

Connections on the fieldbus coupler 32

Pin assignment for the RJ45 Ethernet connections 32

Pin assignment for supply connection socket +24 V AIDA 32

Connecting the Robot Control 33

Data cable information 33

Connecting the robot control data cable 33

Robacta CTC input and output signals 35

Arrangement of the fieldbus terminals (optional configuration) 35

Input signals (from CTC to robot) 35

Output signals (from robot to CTC) 35

Additional scope of functions of Robacta FB 8I_8O Profinet 36

Robacta TX input and output signals 43

Fieldbus terminal allocation 43

Input signals (from the torch body change station to the robot) 43

Output signals (from the robot to the torch body change station) 44

Robacta TX 10i input and output signals 46

Fieldbus terminal allocation 46

Input signals (from the torch body change station to the robot) 46

Output signals (from the robot to the torch body change station) 47

Robacta TX /i TWIN input and output signals 49

Fieldbus terminal allocation 49

Input signals (from the torch body change station to the robot) 49

Output signals (from the robot to the torch body change station) 50

Troubleshooting 51

Indicators on the fieldbus coupler BK1120 51

LEDs for power supply diagnosis 51

LEDs for diagnosis of the EtherCAT State Machine/PLC 52

LEDs for field bus diagnosis 52

LEDs for communication bus diagnosis 53

EN-US

29

Page 30

General

Contents of this

document

Data transfer properties

Device master

file

This document contains EtherCAT configuration and application information for

- The robot interface Robacta FB 8I_8O (serves for example as robot interface for Robacta CTC)

- The EtherCAT interfaces of Robacta TX, TX 10i, TW/i TWIN

Transmission technology: EtherCAT

Network topology: Star / line

Medium: Twisted pair cable

Transmission rate: 100 Mbit/s

Bus connection: RJ 45 Ethernet

To enable communication between the robot controls and the fieldbus coupler, always

use the original Beckhoff device master file.

This can be found at: www.beckhoff.com.

Technical data The technical data of the fieldbus coupler can be found under: www.beckhoff.com

Safety

Danger from incorrect operation and work that is not carried out properly.

This can result in serious personal injury and damage to property.

▶

▶

▶

Danger from electrical current.

This can result in serious personal injury and damage to property.

▶

▶

WARNING!

All the work and functions described in this document must only be carried out by

technically trained and qualified personnel.

Read and understand this document in full.

Read and understand all safety rules and user documentation for this equipment

and all system components.

WARNING!

Before starting work, switch off all devices and components involved, and disconnect them from the grid.

Secure all devices and components involved so they cannot be switched back on.

30

WARNING!

Danger from unplanned signal transmission.

This can result in serious personal injury and damage to property.

Do not transfer safety signals via the interface.

▶

Page 31

Connections and connector pin assignments

(2)

(3)

(1)

(1)

(2)

Connections for

robot controls to

Robacta FB

8I_8O (Robacta

CTC)

(1) Perforated plate with rubber bu-

shings

EN-US

(2) Standard I/O 1 connecting plug

for connection with Robacta CTC

(3) Supply connection socket +24 V

AIDA

for supplying the bus coupler and

the field bus terminals

Connections to Robacta FB 8I_8O

Connections for

robot controls on

the outside of Robacta TX, TX 10i,

TX/i TWIN

(1) Perforated plate with rubber bu-

shings

(2) Supply connection socket +24 V

AIDA

for supplying the bus coupler and

the field bus terminals

31

Page 32

Connections on

(1)

(2)

1234567

8

1 2 3 4 5

the fieldbus coupler

(1) IN connection

RJ45

(2) OUT connection

RJ45

Pin assignment

for the RJ45

Ethernet connections

Pin assignment

for supply connection socket

+24 V AIDA

1 TX+ (yellow)

2 TX- (orange)

3 RX+ (white)

6 RX- (blue)

4,5,7,8 Not normally used; to ensure

signal completeness, these

pins must be interconnected

and, after passing through a

filter circuit, must terminate at

the ground conductor (PE).

Pin assignment RJ45 ProfiNet connection

Pin Assignment

1 +24 V power supply for the

field bus coupler and the field

bus terminals (US1)

32

2 0 V power supply for the field

bus coupler and the field bus

terminals (US1)

3 -

4 -

5 -

Page 33

Connecting the Robot Control

(1)

(1)

(1)

(1)

(2)

(3)

(4)

Data cable information

Connecting the

robot control data cable

Requirements applicable to the data cable:

- Minimum category 5 (CAT5) as per EN 50173 or ISO/IEC 11801

- Symmetrical (1:1) cable or cross‑over‑cable

EtherCAT uses RJ45 plug connections. The contact assignment is compatible with the

Ethernet standard (ISO/IEC 8802-3).

The following Beckhoff cables and plug connectors are suitable for use with EtherCAT

systems:

- ZB9010 (Industrial Ethernet/EtherCAT cable, fixed installation CAT 5e, 4-wire)

- ZB9020 (Industrial Ethernet/EtherCAT cable suitable for drag chains CAT 5e, 4-wire)

- ZS1090-0003 (RJ45 plug, 4-pin, IP 20, suitable for field assembly)

- ZS1090-0005 (RJ45 plug, 8-pin (GigaBit suitable), IP 20, suitable for field assembly)

- ZK1090-9191-0001 (0.17 m EtherCAT patch cable)

- ZK1090-9191-0005 (0.5 m EtherCAT patch cable)

- ZK1090-9191-0010 (1.0 m EtherCAT patch cable)

- ZK1090-9191-0020 (2.0 m EtherCAT patch cable)

- ZK1090-9191-0030 (3.0 m EtherCAT patch cable)

- ZK1090-9191-0050 (5.0 m EtherCAT patch cable)

Dismantle the device cover to make

1

the fieldbus coupler accessible

Undo the screws (1)

2

EN-US

Remove screws (2) - (4)

3

Open perforated plate

4

Route the data cable into the device

5

through the center rubber bushing

33

Page 34

IN

OUT

(5)

Connect the data cable to the RJ45

6

connection (5) at the fieldbus coupler

Secure the data cable with cable ties

7

Screw the perforated plate back in

8

place with the original screws

Screw the device covers back on with

9

the original screws

- Tightening torque of the screws

for Robacta TX, TX 10i, TX/i

TWIN = 10 Nm (7.38 ft-lb)

- Tightening torque of the screws

for Robacta FB 8I_8O = 4 Nm

(2.95 ft-lb)

34

Page 35

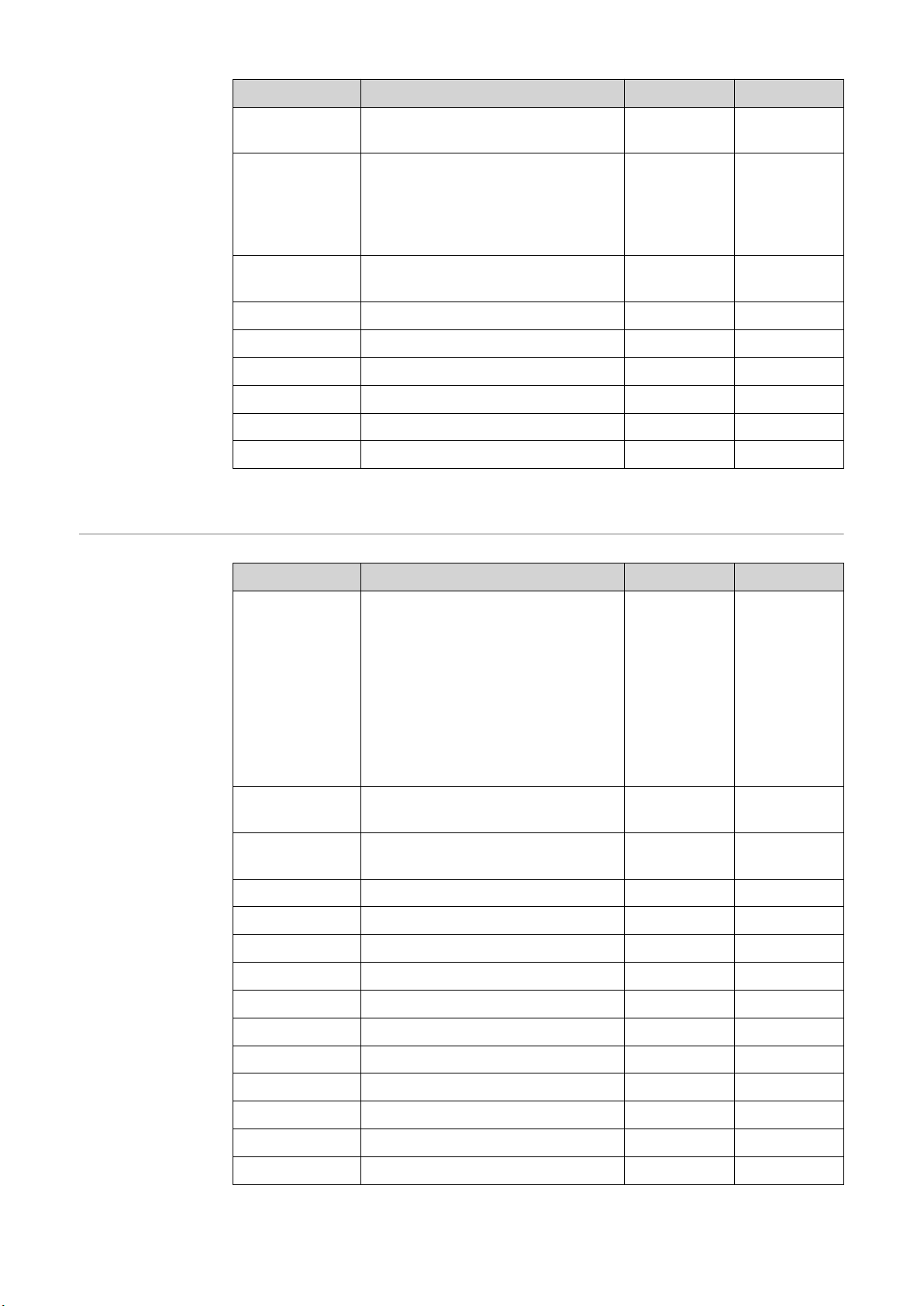

Robacta CTC input and output signals

BK 1120

KL9010

KL1408

KL2408

KL1408

(OPT/i Robacta FB 16I_16O

4,101,345,CK)

KL2408

(OPT/i Robacta FB 16I_16O

4,101,345,CK)

Arrangement of

the fieldbus terminals (optional

configuration)

The following shows the fieldbus terminal allocation as set in the factory:

EN-US

It is possible to install the two fieldbus terminals listed below in the robot interface. This

means that a welding torch cleaning device can be connected to the interface in addition

to Robacta CTC. For more information on this, see section Additional scope of func-

tions of Robacta FB 8I_8O Profinet from page 36.

Optional fieldbus terminals

- KL1408 and

- KL2408

Both terminals are part of option 4,101,345,CK.

Input signals

(from CTC to robot)

Output signals

(from robot to

CTC)

Input Signal Range Activity

E01 TLC - High

E02 VA - High

E03 LS - High

E04 Reserve - -

E05 SS1 - High

E06 SS2 - High

E07 1A - High

E08 Reserve - -

Output Signal Range Action

A01 MC - High

A02 FWD - High

A03 REV - High

A04 TL - High

A05 M0 - High

A06 M1 - High

A07 Reserve - -

A08 Reserve - -

35

Page 36

Descriptions of the signals can be found in the Operating Instructions for Robacta CTC.

(1)

(2)

Additional scope

of functions of

Robacta FB

8I_8O Profinet

(1) Standard I/O 1 connecting plug

This connecting plug is always located on the robot interface and is

used to connect Robacta CTC to

the robot interface

(2) Standard I/O 2 connecting plug

This connecting plug is installed in

the robot interface with option

4,101,345,CK.

With it, welding torch cleaning devices can be connected to the robot interface in addition to Robacta

CTC. Only use the cable harnesses available from Fronius to connect the welding torch cleaning devices to the robot interface.

Connections to Robacta FB 8I_8O Profinet

Input signals

for Robacta Reamer V Easy, Robacta Reamer V Easy Han6P J, Robacta Reamer

Alu Edition, Robacta Reamer Alu 3000upm, Robacta Reamer Alu brush head, Robacta Reamer Twin:

Input

(From the fieldbus

coupler to the standard I/O 2 connecting

Pin on the

standard I/O 2

connecting

plug

Signal Action

plug)

E09 11 Gas nozzle free High

E10 12 Reserve -

E11 13 Reserve -

E12 14 Reserve -

E13 15 Reserve -

E14 16 Reserve -

E15 17 Reserve -

E16 18 Reserve -

Output signals for

Robacta Reamer V Easy, Robacta Reamer V Easy Han6P J, Robacta Reamer Alu

Edition, Robacta Reamer Alu 3000upm, Robacta Reamer Alu brush head, Robacta

Reamer Twin:

36

Page 37

Output

(From the standard

I/O 2 connecting plug

to the fieldbus coupler)

+24 V 1 - -

Pin on the

standard I/O 2

connecting

plug

Signal Action

GND 2 - -

A09 3 Start cleaning High

A10 4 Reserve -

A11 5 Reserve -

A12 6 Reserve -

A13 7 Reserve -

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Input signals for Reamer Braze+:

Input

(From the fieldbus

coupler to the standard I/O 2 connecting

plug)

E09 11 Ready for cleaning High

E10 12 Reserve -

Pin on the

standard I/O 2

connecting

plug

Signal Action

EN-US

E11 13 Reserve -

E12 14 Reserve -

E13 15 Reserve -

E14 16 Reserve -

E15 17 Reserve -

E16 18 Reserve -

Output signals for Robacta Reamer Braze+:

Output

(From the standard

I/O 2 connecting plug

to the fieldbus coupler)

+24 V 1 - -

GND 2 - -

A09 3 Start cleaning motor High

A10 4 Calibrate cleaning head High

A11 5 Reserve -

Pin on the

standard I/O 2

connecting

plug

Signal Action

A12 6 Reserve -

A13 7 Reserve -

37

Page 38

Output

(From the standard

I/O 2 connecting plug

to the fieldbus coupler)

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Input signals for Robacta Reamer V:

Pin on the

standard I/O 2

connecting

plug

Signal Action

Input

(From the fieldbus

coupler to the standard I/O 2 connecting

plug)

E09 11 Gas nozzle free High

E10 12 Gas nozzle clamped High

E11 13 Cleaning motor turns High

E12 14 Parting agent level OK High

E13 15 Cleaning motor bottom High

E14 16 Cleaning motor top High

E15 17 Wire cutter open High

E16 18 Wire cutter closed High

Output signals for Robacta Reamer V:

Output

(From the standard

I/O 2 connecting plug

to the fieldbus coupler)

Pin on the

standard I/O 2

connecting

plug

Pin on the

standard I/O 2

connecting

plug

Signal Action

Signal Action

+24 V 1 - -

GND 2 - -

A09 3 Clamp gas nozzle/cleaning

motor on

A10 4 Inject parting agent High

A11 5 Cut the wire electrode High

A12 6 Cleaning motor up High

A13 7 Optional GND for sensors High

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Input signals for Robacta Reamer V Twin:

High

38

Page 39

Input

(From the fieldbus

coupler to the standard I/O 2 connecting

plug)

E09 11 Gas nozzle free High

Pin on the

standard I/O 2

connecting

plug

Signal Action

E10 12 Gas nozzle clamped High

E11 13 Reserve -

E12 14 Parting agent level OK High

E13 15 Cleaning motor bottom High

E14 16 Cleaning motor top High

E15 17 Swivel device left High

E16 18 Swivel device right High

Output signals for Robacta Reamer V Twin:

Output

(From the standard

I/O 2 connecting plug

to the fieldbus coupler)

+24 V 1 - -

GND 2 - -

A09 3 Clamp gas nozzle/cleaning

Pin on the

standard I/O 2

connecting

plug

Signal Action

High

motor on

EN-US

A10 4 Inject parting agent High

A11 5 Cut the wire electrode High

A12 6 Cleaning motor up High

A13 7 Swivel device to the left High

A14 8 Swivel device to the right High

A15 9 Reserve -

A16 10 Reserve -

Input signals for Robacta Reamer V 70 Han12P:

Input

(From the fieldbus

coupler to the standard I/O 2 connecting

plug)

E09 11 Gas nozzle free High

E10 12 Reserve -

E11 13 Reserve -

E12 14 Reserve -

Pin on the

standard I/O 2

connecting

plug

Signal Action

E13 15 Reserve -

E14 16 Cleaning motor top High

E15 17 Reserve -

39

Page 40

Input

(From the fieldbus

coupler to the standard I/O 2 connecting

plug)

E16 18 Reserve -

Output signals for Robacta Reamer V 70 Han12P:

Pin on the

standard I/O 2

connecting

plug

Signal Action

Output

(From the standard

I/O 2 connecting plug

to the fieldbus coupler)

+24 V 1 - -

GND 2 - -

A09 3 Start cleaning High

A10 4 Inject parting agent High

A11 5 Cut the wire electrode High

A12 6 GND for sensors High

A13 7 Reserve -

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Input signals for Robacta Reamer V Comfort:

Input

(From the fieldbus

coupler to the standard I/O 2 connecting

plug)

Pin on the

standard I/O 2

connecting

plug

Pin on the

standard I/O 2

connecting

plug

Signal Action

Signal Action

E09 11 Gas nozzle free High

E10 12 Sensor output signal High

E11 13 Sensor output signal High

E12 14 Parting agent level OK -

E13 15 Reserve -

E14 16 Cleaning motor top High

E15 17 Reserve -

E16 18 Reserve -

Output signals for Robacta Reamer V Comfort:

40

Page 41

Output

(From the standard

I/O 2 connecting plug

to the fieldbus coupler)

+24 V 1 - -

Pin on the

standard I/O 2

connecting

plug

Signal Action

GND 2 - -

A09 3 Start cleaning High

A10 4 Inject parting agent High

A11 5 Cut the wire electrode High

A12 6 Actuator output signal High

A13 7 GND for the sensors High

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Input signals for Robacta TC 1000, Robacta TC 2000:

Input

(From the fieldbus

coupler to the standard I/O 2 connecting

plug)

E09 11 Ready High

E10 12 Fluid Level Control High

Pin on the

standard I/O 2

connecting

plug

Signal Action

EN-US

E11 13 Cleaning Error High

E12 14 Reserve -

E13 15 Reserve -

E14 16 Reserve -

E15 17 Reserve -

E16 18 Reserve -

Output signals for Robacta TC 1000, Robacta TC 2000:

Output

(From the standard

I/O 2 connecting plug

to the fieldbus coupler)

+24 V 1 - -

GND 2 - -

A09 3 Cleaning Start High

A10 4 Spray In High

A11 5 Wire Cutter High

Pin on the

standard I/O 2

connecting

plug

Signal Action

A12 6 Quick Stop High

A13 7 Reserve -

41

Page 42

Output

(From the standard

I/O 2 connecting plug

to the fieldbus coupler)

A14 8 Reserve -

A15 9 Reserve -

A16 10 Reserve -

Pin on the

standard I/O 2

connecting

plug

Signal Action

42

Page 43

Robacta TX input and output signals

BK 1120

KL9010

KL1408

KL1408

KL1408

KL2408

KL2612

Fieldbus terminal

allocation

Input signals

(from the torch

body change station to the robot)

The following shows the fieldbus terminal allocation as set in the factory:

EN-US

Additional fieldbus terminals can be installed in a robot interface. However, the number is

limited by the size of the housing.

NOTE!

The process data frame changes when additional fieldbus terminals are installed.

Input Signal Range Action

E01 Torch body sensor 1 - High

E02 Torch body sensor 2 - High

E03 Torch body sensor 3 - High

E04 Torch body sensor 4 - High

E05 Torch body sensor 5 - High

E06 Torch body sensor 6 - High

E07 Torch body sensor 7 - High

E08 Torch body sensor 8 - High

E09 Torch body sensor 9 - High

E10 Torch body sensor 10 - High

E11 Wire sensor signal - High

E12 Pressure switch signal - High

E13 Gas nozzle free

(with Robacta Reamer V)

TC Ready

(with Robacta TC)

E14 Gas nozzle free

(with Robacta Reamer V Easy)

Cleaning motor bottom

(with Robacta Reamer Alu brush

head)

- High

- High

E15 Cleaning motor turns

(with Robacta Reamer V)

- High

43

Page 44

Input Signal Range Action

E16 Parting agent filling level OK

(with Robacta Reamer V)

E17 Cleaning motor bottom

(with Robacta Reamer V)

Cleaning Error

(with Robacta TC)

E18 Cleaning motor top

(with Robacta Reamer V)

E19 Wire cutter closed - High

E20 Wire cutter open - High

E21 Chute signal - High

E22 ‘C-Sens. 4‘ Signal 1 - High

E23 Robacta TX cover sensor 1 - High

E24 Robacta TX cover sensor 2 - High

Descriptions of the signals can be found in the Operating Instructions for Robacta TX.

- High

- High

- High

Output signals

(from the robot to

the torch body

change station)

Output Signal Range Action

A01 Clamp gas nozzle and cleaning mo-

tor on

(with Robacta Reamer V)

Start cleaning

(with Robacta Reamer V Easy and

Robacta Reamer Alu brush head)

Cleaning Start

(with Robacta TC)

A02 Inject parting agent

(with Robacta Reamer V)

A03 Cleaning motor up

(with Robacta Reamer V)

A04 Cut the wire electrode - High

A05 Robacta TX cover valve 1 - High

A06 Robacta TX cover valve 2 - High

A07 ‘C-Act. 3‘ Signal 1 - High

A08 Not used - -

- High

- High

- High

44

A09 Valve 1, welding torch changeover - High

A10 Reserve for relay OUT - High

A11 Not used - -

A12 Not used - -

A13 Not used - -

A14 Not used - -

Page 45

Output Signal Range Action

A15 Not used - -

A16 Not used - -

Descriptions of the signals can be found in the Operating Instructions for Robacta TX.

EN-US

45

Page 46

Robacta TX 10i input and output signals

BK 1120

KL9010

KL1408

KL1408

KL1408

KL2408

KL2612

Fieldbus terminal

allocation

Input signals

(from the torch

body change station to the robot)

The following shows the fieldbus terminal allocation as set in the factory:

Additional fieldbus terminals can be installed in a robot interface. However, the number is

limited by the size of the housing.

NOTE!

The process data frame changes when additional fieldbus terminals are installed.

Input Signal Range Action

E01 Torch body sensor 1 - High

E02 Torch body sensor 2 - High

E03 Torch body sensor 3 - High

E04 Torch body sensor 4 - High

E05 Torch body sensor 5 - High

E06 Torch body sensor 6 - High

E07 Torch body sensor 7 - High

E08 Torch body sensor 8 - High

E09 Torch body sensor 9 - High

E10 Torch body sensor 10 - High

E11 Wire sensor signal - High

E12 Not used - -

E13 Gas nozzle free

(with Robacta Reamer V)

TC Ready

(with Robacta TC)

E14 Gas nozzle free

(with Robacta Reamer V Easy)

Cleaning motor bottom

(with Robacta Reamer Alu brush

head)

- High

- High

46

E15 Cleaning motor turns

(with Robacta Reamer V)

- High

Page 47

Input Signal Range Action

E16 Parting agent filling level OK

(with Robacta Reamer V)

E17 Cleaning motor bottom

(with Robacta Reamer V)

Cleaning Error

(with Robacta TC)

E18 Cleaning motor top

(with Robacta Reamer V)

E19 Wire cutter closed - High

E20 Wire cutter open - High

E21 Chute signal - High

E22 ‘C-Sens. 4‘ Signal 1 - High

E23 Cover sensor 1 - High

E24 Cover sensor 2 - High

Descriptions of the signals can be found in the Operating Instructions for Robacta TX

10i.

- High

- High

- High

EN-US

Output signals

(from the robot to

the torch body

change station)

Output Signal Range Action

A01 Clamp gas nozzle and cleaning mo-

tor on

(with Robacta Reamer V)

Start cleaning

(with Robacta Reamer V Easy and

Robacta Reamer Alu brush head)

Cleaning Start

(with Robacta TC)

A02 Inject parting agent

(with Robacta Reamer V)

A03 Cleaning motor up

(with Robacta Reamer V)

A04 Cut the wire electrode - High

A05 Robacta TX cover valve 1 - High

A06 Robacta TX cover valve 2 - High

A07 ‘C-Act. 3‘ Signal 1 - High

A08 Not used - -

- High

- High

- High

A09 Not used - -

A10 Reserve for relay OUT - High

A11 Not used - -

A12 Not used - -

A13 Not used - -

A14 Not used - -

47

Page 48

Output Signal Range Action

A15 Not used - -

A16 Not used - -

Descriptions of the signals can be found in the Operating Instructions for Robacta TX

10i.

48

Page 49

Robacta TX /i TWIN input and output signals

BK 1120

KL9010

KL1408

KL1408

KL1408

KL2408

KL2612

Fieldbus terminal

allocation

Input signals

(from the torch

body change station to the robot)

The following shows the fieldbus terminal allocation as set in the factory:

EN-US

Additional fieldbus terminals can be installed in a robot interface. However, the number is

limited by the size of the housing.

NOTE!

The process data frame changes when additional fieldbus terminals are installed.

Input Signal Range Action

E01 Torch body sensor 1 - High

E02 Torch body sensor 2 - High

E03 Torch body sensor 3 - High

E04 Torch body sensor 4 - High

E05 Torch body sensor 5 - High

E06 Torch body sensor 6 - High

E07 Torch body sensor 7 - High

E08 Torch body sensor 8 - High

E09 Not used - -

E10 Not used - -

E11 Wire sensor signal - High

E12 Not used - -

E13 Gas nozzle free

(with Robacta Reamer V Twin)

TC Ready

(with Robacta TC)

E14 Not used - -

E15 Not used - -

E16 Fluid Level Control

(with Robacta TC)

- High

- High

E17 Cleaning Error

(with Robacta TC)

E18 Not used - -

- High

49

Page 50

Input Signal Range Action

E19 Not used - -

E20 Not used - -

E21 Not used - -

E22 Not used - -

E23 Sensor first Robacta TX cover - High

E24 Sensor second Robacta TX cover - High

Descriptions of the signals can be found in the Operating Instructions for Robacta TX/i

TWIN.

Output signals

(from the robot to

the torch body

change station)

Output Signal Range Action

A01 Start cleaning

(with Robacta Reamer V Twin)

Cleaning Start

(with Robacta TC)

A02 Spray In

(with Robacta TC)

A03 Not used - -

A04 Cut the wire electrode - High

A05 Valve first Robacta TX cover - High

A06 Valve second Robacta TX cover - High

A07 Not used - -

A08 Not used - -

A09 Not used - -

A10 Reserve for relay OUT - High

A11 Not used - -

A12 Not used - -

- High

- High

50

A13 Not used - -

A14 Not used - -

A15 Not used - -

A16 Not used - -

Descriptions of the signals can be found in the Operating Instructions for Robacta TX/i

TWIN.

Page 51

Troubleshooting

(7)

(8)

(9)

(1)

(2)

(3)

(4)

(5)

(6)

(10)

Indicators on the

fieldbus coupler

BK1120

EN-US

LEDs for power

supply diagnosis

(1) LED run Green

for EtherCAT State Machine/PLC diagnosis

(2) LED error Red

(3) LED Link (X1 IN) Yellow

(4) LED Active (X1 IN) Green

for fieldbus diagnosis

(5) LED Link (X2 OUT) Yellow

(6) LED Active (X2 OUT) Green

(7) LED Power Supply Green

for power supply diagnosis

(8) LED Power Contacts Green

(9) LED I/O Run Green

for communication bus diagnosis

(10) LED I/O Error Red

LED Indicator Meaning

Power Supply Off No operating voltage present at the bus coupler

Lights up 24 VDC operating voltage present at the bus coup-

ler

Power Contacts Off No power supply present at the power contacts

Lights up 24 VDC power supply present at the power conta-

cts

51

Page 52

LEDs for diagnosis of the EtherCAT State Machine/PLC

LED Indicator Meaning

Run Off The bus coupler is in initialization mode

Flashes The bus coupler is in Pre-Operational mode

Single flash The bus coupler is in Safe-Operational mode

Lights up The bus coupler is in Operational mode

Flickers Firmware is loading.

Error Off No error

Flashes PLC error/Lost Frames

LEDs for field

bus diagnosis

LED Indicator Meaning

Link (X1 IN) Off No connection to the incoming EtherCAT string

Lights up Preceding EtherCAT participant connected

Active (X1 IN) Flashes Communication with preceding EtherCAT partici-

pant

Off No connection to the incoming EtherCAT string

Lights up No communication to the incoming EtherCAT string

Link (X2 OUT) Off No connection to the further EtherCAT string

Lights up Following EtherCAT participant connected

Active (X2 OUT) Flashes Communication with subsequent EtherCAT partici-

pant

Off No connection to the further EtherCAT string

Lights up No communication to the further EtherCAT string

52

Page 53

LEDs for communication bus diagnosis

LED Indicator Meaning Remedy

I/O run Off Communication bus in-

active

-

Lights up Communication bus ac-

tive

I/O error

Indicator

Flashes EMC problems - Check power supply for

1 pulse 0 EEPROM checks-

Error

argument Meaning Remedy

um error

1 Overflow in code

buffer

-

under- or over-voltage

peaks

- Take EMC measures

- If there is a communication bus error, the error

can be located by restarting (turning the coupler off and back on)

Reset factory settings using

the KS2000 configuration

software (Menu “Online ->

Coupler -> Services -> Factory Settings”)

Insert fewer bus terminals.

Too many entries in the table

for the programed configuration

EN-US

2 pulses 0 Programed configu-

3 pulses 0 Communication bus

4 pulses 0 Communication bus

2 Unknown data type Bus coupler software update

ration, incorrect table entry

n

(n > 0)

Table comparison

(bus terminal n)

command error

data error, break

behind the bus coupler

required

Check that programmed

configuration is correct

Incorrect table entry

- No bus terminal inserted

- One of the bus terminals

is faulty; remove half of

the inserted bus terminals and check whether

or not there is still an error with the remaining

bus terminals. Continue

doing this until you locate the faulty bus terminal.

Check whether or not the n

+1 bus terminal is inserted

correctly, replace if necessary

n Break behind bus

terminal n

Check whether or not the

9010 bus terminal is inserted

53

Page 54

I/O error

Indicator

5 pulses n Communication bus

14 pulses n nth bus terminal

15 pulses n Number of bus ter-

16 pulses n Length of communi-

Error

argument Meaning Remedy

error during register

communication with

bus terminal n

has an incorrect format

minals no longer

matches

cation bus data no

longer matches

Replace nth bus terminal

Restart the bus coupler. If

the error reoccurs, replace

the bus terminal.

Restart the bus coupler. If

the error reoccurs, reset the

factory settings using the

KS2000 configuration software.

Restart the bus coupler. If

the error reoccurs, reset the

factory settings using the

KS2000 configuration software.

54

Page 55

EN-US

55

Page 56

Fronius International GmbH

Froniusstraße 1

4643 Pettenbach

Austria

contact@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the adresses

of all Fronius Sales & Service Partners and locations.

spareparts.fronius.com

SPAREPARTS

ONLINE

Loading...

Loading...