Page 1

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

/ Perfect Charging / Perfect Welding / Solar Energy

DeltaCon X-Zange

DeltaCon C-Zange

Controller DeltaCon

Bedienungsanleitung

DE

Widerstandsschweißen

42,0426,0272,DE 003-14112019

Page 2

2

Page 3

Inhaltsverzeichnis

Sicherheitsvorschriften............................................................................................................................... 5

Erklärung Sicherheitshinweise.............................................................................................................. 5

Allgemeines .......................................................................................................................................... 5

Bestimmungsgemäße Verwendung...................................................................................................... 6

Netzanschluss....................................................................................................................................... 6

Umgebungsbedingungen...................................................................................................................... 6

Verpflichtungen des Betreibers............................................................................................................. 7

Verpflichtungen des Personals ............................................................................................................. 7

Selbst- und Personenschutz................................................................................................................. 7

Gefahr durch schädliche Gase und Dämpfe.........................................................................................7

Gefahr durch Funkenflug ...................................................................................................................... 8

Gefahren durch Netz- und Schweißstrom............................................................................................. 8

EMV Geräte-Klassifizierungen.............................................................................................................. 9

EMV-Maßnahmen................................................................................................................................. 9

EMF-Maßnahmen................................................................................................................................. 10

Besondere Gefahrenstellen .................................................................................................................. 10

Sicherheitsmaßnahmen am Aufstellort und beim Transport................................................................. 11

Sicherheitsmaßnahmen im Normalbetrieb............................................................................................ 11

Inbetriebnahme, Wartung und Instandsetzung..................................................................................... 12

Sicherheitstechnische Überprüfung...................................................................................................... 12

Entsorgung............................................................................................................................................ 12

Sicherheitskennzeichnung.................................................................................................................... 12

Datensicherheit..................................................................................................................................... 12

Urheberrecht......................................................................................................................................... 13

DE

Allgemeine Informationen 15

Allgemeines ............................................................................................................................................... 17

Gerätekonzept ...................................................................................................................................... 17

Einsatzgebiete ...................................................................................................................................... 17

Informationen zur Dimensionierung der Schweißanlage ........................................................................... 18

Allgemeines .......................................................................................................................................... 18

Systemkomponenten ................................................................................................................................. 19

Allgemeines .......................................................................................................................................... 19

Übersicht Systemkomponenten............................................................................................................ 19

Optionen ............................................................................................................................................... 20

Bedienelemente, Anschlüsse und mechanische Komponenten 21

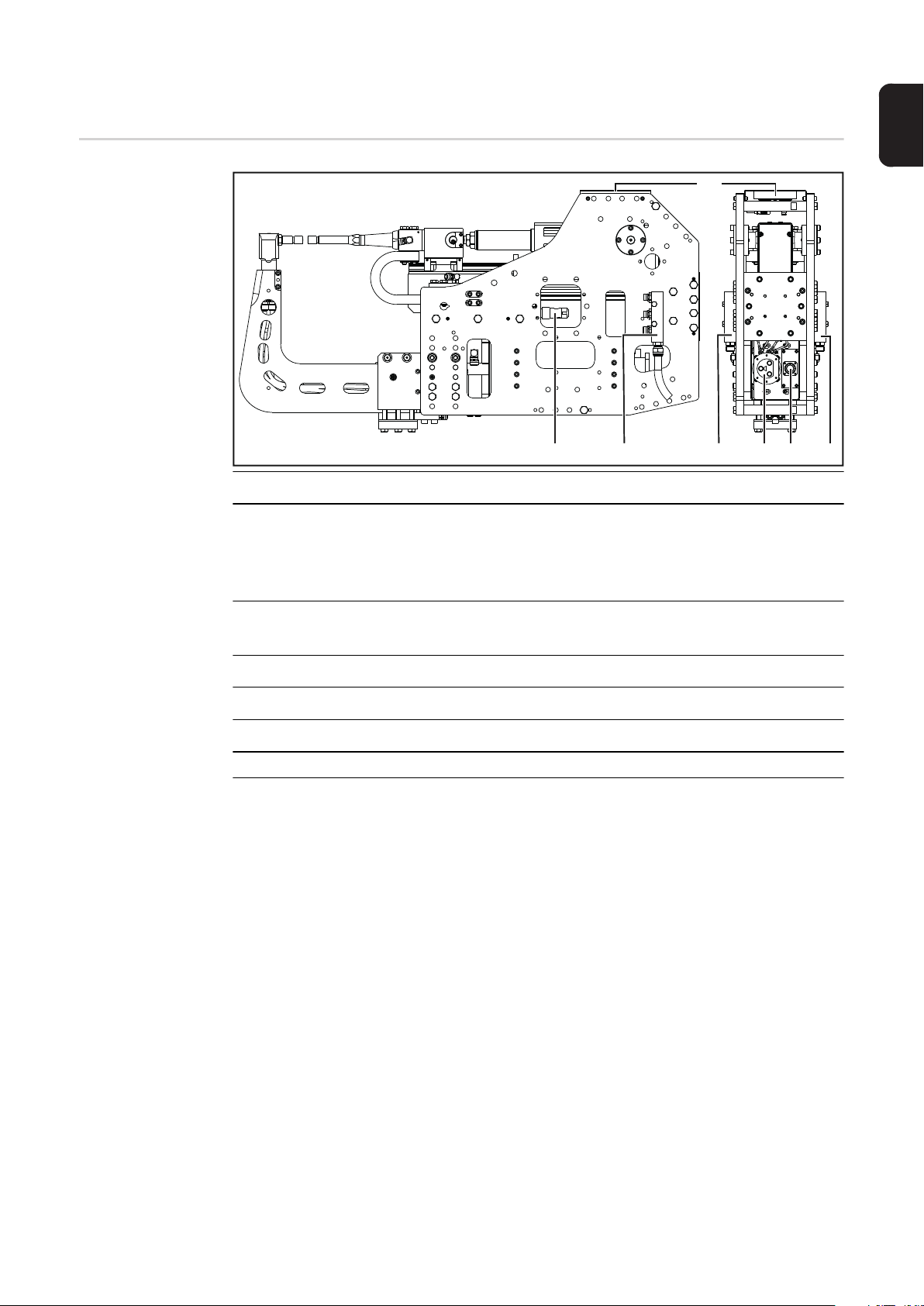

Controller DeltaCon ................................................................................................................................... 23

Bedienelemente, Anschlüsse und mechanische Komponenten Controller DeltaCon .......................... 23

NOT-AUS Anschlussplan...................................................................................................................... 24

Schweißzangen ......................................................................................................................................... 25

Anschlüsse C-Zange............................................................................................................................. 25

Anschlüsse X-Zange............................................................................................................................. 26

Anschlüsse Steuerbox .......................................................................................................................... 27

Mechanische Komponenten ................................................................................................................. 28

Inbetriebnahme 29

Vor der Inbetriebnahme ............................................................................................................................. 31

Allgemeines .......................................................................................................................................... 31

Maßnahmen zum sicheren Betrieb des Gerätes in Verbindung mit ungeschultem Bedienpersonal .... 31

Bestimmungsgemäße Verwendung...................................................................................................... 31

Aufstellbestimmungen........................................................................................................................... 32

Netzanschluss....................................................................................................................................... 32

Hinweise zur Anlagenkühlung............................................................................................................... 33

Schutzleiteranschluss Transformator.................................................................................................... 33

Inbetriebnahme .......................................................................................................................................... 35

Allgemeines .......................................................................................................................................... 35

3

Page 4

Übersicht............................................................................................................................................... 35

Controller DeltaCon montieren ............................................................................................................ 35

Controller DeltaCon am Netz anschließen............................................................................................ 36

Controller DeltaCon mit der Schweißzange verbinden......................................................................... 38

Kühl-System anschließen ..................................................................................................................... 40

NOT-AUS anschließen ......................................................................................................................... 40

Fehlerbehebung und Wartung 41

Fehlerdiagnose, Fehlerbehebung .............................................................................................................. 43

Allgemeines .......................................................................................................................................... 43

Fehlerdiagnose, Fehlerbehebung......................................................................................................... 43

Pflege, Wartung und Entsorgung............................................................................................................... 44

Allgemeines ......................................................................................................................................... 44

Wöchentliche Wartung oder 50000 Punkte ..........................................................................................44

Monatliche Wartung oder 200000 Punkte............................................................................................. 44

Entsorgung............................................................................................................................................ 44

Verschleißteile wechseln ........................................................................................................................... 45

Verschleißteile ...................................................................................................................................... 45

Elektrodenkappe und Elektrodenschaft wechseln C-Zange ................................................................. 45

Stromband wechseln - C-Zange ........................................................................................................... 46

Elektrodenkappe und Elektrodenschaft wechseln X-Zange ................................................................. 47

Stromband wechseln - X-Zange ........................................................................................................... 48

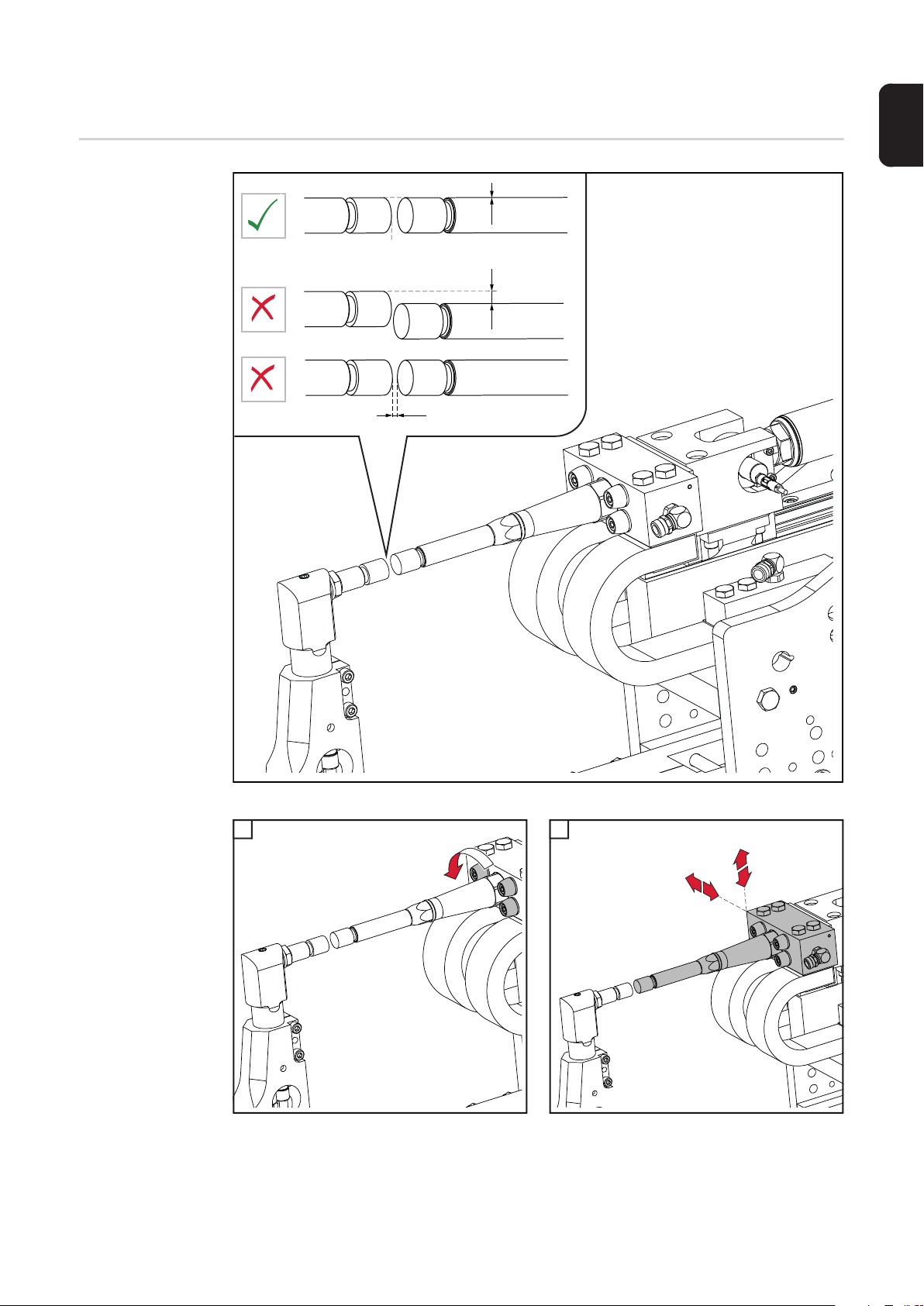

Zangenarme justieren ................................................................................................................................ 49

Zangenarme justieren C-Zange............................................................................................................ 49

Zangenarme justieren X-Zange ............................................................................................................ 50

Fixen Zangenarm justieren ................................................................................................................... 52

Anhang 53

Technische Daten ...................................................................................................................................... 55

Sonderspannung................................................................................................................................... 55

MF Trafo ............................................................................................................................................... 55

Schweißzange ...................................................................................................................................... 56

Controller DeltaCon .............................................................................................................................. 56

Inverter DeltaQ...................................................................................................................................... 57

4

Page 5

Sicherheitsvorschriften

DE

Erklärung Sicherheitshinweise

GEFAHR!

Bezeichnet eine unmittelbar drohende Gefahr.

► Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge.

WARNUNG!

Bezeichnet eine möglicherweise gefährliche Situation.

► Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge

sein.

VORSICHT!

Bezeichnet eine möglicherweise schädliche Situation.

► Wenn sie nicht gemieden wird, können leichte oder geringfügige Verletzungen sowie

Sachschäden die Folge sein.

HINWEIS!

Bezeichnet die Möglichkeit beeinträchtigter Arbeitsergebnisse und von Schäden an

der Ausrüstung.

Allgemeines Das Gerät ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen

Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Missbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Gerät.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und Instandhaltung des

Gerätes zu tun haben, müssen

- entsprechend qualifiziert sein,

- Kenntnisse vom Schweißen haben und

- diese Bedienungsanleitung vollständig lesen und genau befolgen.

Die Bedienungsanleitung ist ständig am Einsatzort des Gerätes aufzubewahren. Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu

Unfallverhütung und Umweltschutz zu beachten.

Alle Sicherheits- und Gefahrenhinweise am Gerät

- in lesbarem Zustand halten

- nicht beschädigen

- nicht entfernen

- nicht abdecken, überkleben oder übermalen.

Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten des Gerätes

beseitigen.

Es geht um Ihre Sicherheit!

5

Page 6

Bestimmungsgemäße Verwen-

Das Gerät ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung

zu benutzen.

dung

Das Gerät ist ausschließlich für das Widerstands-Punktschweißen (Prozess 21 nach DIN

EN ISO 4063) bestimmt.

Eine andere oder darüber hinaus gehende Benutzung gilt als nicht bestimmungsgemäß.

Für hieraus entstandene Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das vollständige Lesen und Befolgen aller Hinweise aus der Bedienungsanleitung

- das vollständige Lesen und Befolgen aller Sicherheits- und Gefahrenhinweise

- die Einhaltung der Inspektions- und Wartungsarbeiten.

Das Gerät ist für den Betrieb in Industrie und Gewerbe ausgelegt.

Der Hersteller haftet nicht für Schäden, die auf einen Einsatz im Wohnbereich zurückzuführen sind.

Für mangelhafte oder fehlerhafte Arbeitsergebnisse übernimmt der Hersteller ebenfalls

keine Haftung.

Netzanschluss Geräte mit hoher Leistung können auf Grund ihrer Stromaufnahme die Energiequalität des

Netzes beeinflussen.

Das kann einige Gerätetypen betreffen in Form von:

- Anschluss-Beschränkungen

- Anforderungen hinsichtlich maximal zulässiger Netzimpedanz

- Anforderungen hinsichtlich minimal erforderlicher Kurzschluss-Leistung

*)

*)

Umgebungsbedingungen

*)

jeweils an der Schnittstelle zum öffentlichen Netz

siehe Technische Daten

In diesem Fall muss sich der Betreiber oder Anwender des Gerätes versichern, ob das Gerät angeschlossen werden darf, gegebenenfalls durch Rücksprache mit dem Energieversorgungs-Unternehmen.

WICHTIG! Auf eine sichere Erdung des Netzanschlusses achten!

Betrieb oder Lagerung des Gerätes außerhalb des angegebenen Bereiches gilt als nicht

bestimmungsgemäß. Für hieraus entstandene Schäden haftet der Hersteller nicht.

Temperaturbereich der Umgebungsluft:

- beim Betrieb: +5 °C bis +40 °C (-41 °F bis 104 °F)

- bei Transport und Lagerung: -25 °C bis +55 °C (-13 °F bis 131 °F)

Relative Luftfeuchtigkeit:

- bis 50 % bei 40 °C (104 °F)

- bis 90 % bei 20 °C (68 °F)

Umgebungsluft: frei von Staub, Säuren, korrosiven Gasen oder Substanzen, usw.

Höhenlage über dem Meeresspiegel: bis 1000 m (3280 ft.)

6

Page 7

Verpflichtungen

des Betreibers

Der Betreiber verpflichtet sich, nur Personen am Gerät arbeiten zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung vertraut und in die Handhabung des Gerätes eingewiesen sind

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ gelesen, verstanden und dies durch ihre Unterschrift bestätigt haben

- entsprechend den Anforderungen an die Arbeitsergebnisse ausgebildet sind.

Das sicherheitsbewusste Arbeiten des Personals ist in regelmäßigen Abständen zu überprüfen.

DE

Verpflichtungen

des Personals

Selbst- und Personenschutz

Alle Personen, die mit Arbeiten am Gerät beauftragt sind, verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befolgen

- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben und

befolgen werden.

Vor Verlassen des Arbeitsplatzes sicherstellen, dass auch in Abwesenheit keine Personen- oder Sachschäden auftreten können.

Beim Umgang mit dem Gerät setzen Sie sich Gefahren aus, wie beispielsweise: Schweißspritzer

Beim Umgang mit dem Gerät geeignete Schutzkleidung verwenden. Die Schutzkleidung

muss folgende Eigenschaften aufweisen:

- schwer entflammbar,

- isolierend und trocken,

- den ganzen Körper bedeckend, unbeschädigt und in gutem Zustand,

- stulpenlose Hose.

Zur Schutzbekleidung zählt unter anderem:

- Augen durch eine vorschriftsgemäße Schutzbrille schützen;

- Festes, auch bei Nässe isolierendes Schuhwerk tragen;

- Hände durch geeignete Handschuhe schützen (elektrisch isolierend, Hitzeschutz,

Schutz vor Schnittverletzungen);

- Zur Verringerung der Lärmbelastung und zum Schutz vor Verletzungen Gehörschutz

tragen.

Gefahr durch

schädliche Gase

und Dämpfe

Personen, vor allem Kinder, während des Betriebes von den Geräten und dem Schweißprozess fernhalten. Befinden sich dennoch Personen in der Nähe

- diese über alle Gefahren (Verletzungsgefahr durch Funkenflug, gesundheitsschädlicher Schweißrauch, Lärmbelastung, mögliche Gefährdung durch Netz- oder

Schweißstrom, ...) unterrichten;

- geeignete Schutzmittel zur Verfügung stellen oder

- geeignete Schutzwände und -Vorhänge aufbauen.

Beim Schweißen entstehender Rauch enthält gesundheitsschädliche Gase und Dämpfe.

Schweißrauch enthält Substanzen, die unter Umständen Geburtsschäden und Krebs verursachen können.

Kopf von entstehendem Schweißrauch und Gasen fernhalten.

7

Page 8

Entstehenden Rauch sowie schädliche Gase

- nicht einatmen,

- durch geeignete Mittel aus dem Arbeitsbereich absaugen.

Für ausreichend Frischluft-Zufuhr sorgen.

Bei nicht ausreichender Belüftung Atem-Schutzmaske mit Luftzufuhr verwenden.

Besteht Unklarheit darüber, ob die Absaugleistung ausreicht, die gemessenen SchadstoffEmissionswerte mit den zulässigen Grenzwerten vergleichen.

Folgende Komponenten sind unter anderem für den Grad der Schädlichkeit des Schweißrauches verantwortlich:

- Für das Werkstück eingesetzte Metalle,

- Beschichtungen der Materialien,

- Zusatzstoffe (z.B.: Kleber),

- Reiniger, Entfetter und dergleichen.

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den

aufgezählten Komponenten berücksichtigen.

Entzündliche Dämpfe (z.B. Lösungsmittel-Dämpfe) vom direkten Schweißprozess fernhalten.

Gefahr durch

Funkenflug

Gefahren durch

Netz- und

Schweißstrom

Funkenflug kann Brände und Explosionen auslösen.

Niemals in der Nähe brennbarer Materialien schweißen.

Brennbare Materialien müssen mindestens 11 Meter (35 Fuß) vom Schweißprozess entfernt sein oder mit einer geprüften Abdeckung zugedeckt werden.

Geeigneten, geprüften Feuerlöscher bereithalten.

Funken und heiße Metallteile können auch durch kleine Ritzen und Öffnungen in umliegende Bereiche gelangen. Entsprechende Maßnahmen ergreifen, dass dennoch keine Verletzungs- und Brandgefahr besteht.

Nicht in feuer- und explosionsgefährdeten Bereichen und an geschlossenen Tanks, Fässern oder Rohren schweißen, wenn diese nicht gemäß den entsprechenden nationalen

und internationalen Normen vorbereitet sind.

An Behältern in denen Gase, Treibstoffe, Mineralöle und dgl. gelagert sind/waren, darf

nicht geschweißt werden. Durch Rückstände besteht Explosionsgefahr.

Ein elektrischer Schlag ist grundsätzlich lebensgefährlich und kann tödlich sein.

Spannungsführende Teile innerhalb und außerhalb des Gerätes nicht berühren.

Für geeigneten Selbst- und Personenschutz durch gegenüber dem Erd- oder Massepotential ausreichend isolierende, trockene Unterlage oder Abdeckung sorgen. Die Unterlage

oder Abdeckung muss den gesamten Bereich zwischen Körper und Erd- oder Massepotential vollständig abdecken.

Sämtliche Kabel und Leitungen müssen fest, unbeschädigt, isoliert und ausreichend dimensioniert sein. Lose Verbindungen, angeschmorte, beschädigte oder unterdimensionierte Kabel und Leitungen sofort erneuern.

Netz- und Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

8

Page 9

Das Gerät nur an einem Netz mit Schutzleiter und einer Steckdose mit Schutzleiter-Kontakt betreiben.

EMV Geräte-Klassifizierungen

Wird das Gerät an einem Netz ohne Schutzleiter und an einer Steckdose ohne Schutzleiter-Kontakt betrieben, gilt dies als grob fahrlässig. Für hieraus entstandene Schäden haftet

der Hersteller nicht.

Falls erforderlich, durch geeignete Mittel für eine ausreichende Erdung des Werkstückes

sorgen.

Nicht verwendete Geräte ausschalten.

Vor Arbeiten am Gerät das Gerät abschalten und Netzstecker ziehen.

Das Gerät durch ein deutlich lesbares und verständliches Warnschild gegen Anstecken

des Netzsteckers und Wiedereinschalten sichern.

Nach dem Öffnen des Gerätes:

- alle Bauteile, die elektrische Ladungen speichern, entladen

- sicherstellen, dass alle Komponenten des Gerätes stromlos sind

Sind Arbeiten an spannungsführenden Teilen notwendig, eine zweite Person hinzuziehen,

die den Hauptschalter rechtzeitig ausschaltet.

Geräte der Emissionsklasse A:

- sind nur für den Gebrauch in Industriegebieten vorgesehen

- können in anderen Gebieten leitungsgebundene und gestrahlte Störungen verursachen.

DE

Geräte der Emissionsklasse B:

- erfüllen die Emissionsanforderungen für Wohn- und Industriegebiete. Dies gilt auch

für Wohngebiete, in denen die Energieversorgung aus dem öffentlichen Niederspannungsnetz erfolgt.

EMV Geräte-Klassifizierung gemäß Leistungsschild oder technischen Daten.

EMV-Maßnahmen In besonderen Fällen können trotz Einhaltung der genormten Emissions-Grenzwerte Be-

einflussungen für das vorgesehene Anwendungsgebiet auftreten (z.B. wenn empfindliche

Geräte am Aufstellungsort sind oder wenn der Aufstellungsort in der Nähe von Radio- oder

Fernsehempfängern ist).

In diesem Fall ist der Betreiber verpflichtet, angemessene Maßnahmen für die Störungsbehebung zu ergreifen.

Die Störfestigkeit von Einrichtungen in der Umgebung des Gerätes gemäß nationalen und

internationalen Bestimmungen prüfen und bewerten. Beispiele für störanfällige Einrichtungen welche durch das Gerät beeinflusst werden könnten:

- Sicherheitseinrichtungen

- Netz-, Signal- und Daten-Übertragungsleitungen

- EDV- und Telekommunikations-Einrichtungen

- Einrichtungen zum Messen und Kalibrieren

9

Page 10

Unterstützende Maßnahmen zur Vermeidung von EMV-Problemen:

1. Netzversorgung

- Treten elektromagnetische Störungen trotz vorschriftsgemäßem Netzanschluss

auf, zusätzliche Maßnahmen ergreifen (z.B. geeigneten Netzfilter verwenden).

2. Leitungen

- so kurz wie möglich halten

- eng zusammen verlaufen lassen (auch zur Vermeidung von EMF-Problemen)

- weit entfernt von anderen Leitungen verlegen

3. Abschirmung, falls erforderlich

- Andere Einrichtungen in der Umgebung abschirmen

- Gesamte Schweißinstallation abschirmen

EMF-Maßnahmen Elektromagnetische Felder können Gesundheitsschäden verursachen, die noch nicht be-

kannt sind:

- Auswirkungen auf die Gesundheit benachbarter Personen, z.B. Träger von Herzschrittmachern und Hörhilfen

- Träger von Herzschrittmachern müssen sich von ihrem Arzt beraten lassen, bevor sie

sich in unmittelbarer Nähe des Gerätes und des Schweißprozesses aufhalten

Besondere Gefahrenstellen

Nicht im Arbeitsbereich des Roboters aufhalten

Das Gerät ist vom Betreiber in ein übergeordnetes Sicherheitssystem einzubinden, wenn

sich der Aufstellort innerhalb eines abgesicherten Bereiches befindet, der zu Rüst- und

Wartungsarbeiten begangen werden muss. In diesem Fall muss auch sichergestellt sein,

dass die gesamte Anlage für die Dauer des Aufenthaltes in diesem Bereich stillgesetzt ist

und gegen ungewollten Betrieb z.B. Infolge eines Steuerungsfehlers, ausgeschaltet bleibt.

Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Roboterherstellers zu beachten.

Hände, Haare, Kleidungsstücke und Werkzeuge von beweglichen Teilen fernhalten, wie

zum Beispiel:

- Wellen

- Gelenke

Nicht in rotierende Antriebsteile greifen.

Quetschgefahr!

Hände und andere Körperteile nicht zwischen die Schweißelektroden oder andere bewegliche Teile geben.

Schnittgefahr!

Beim Hantieren mit scharfkantigen Gegenständen Schutz-Handschuhe tragen.

Abdeckungen dürfen nur für die Dauer von Wartungs- und Reparaturarbeiten geöffnet /

entfernt werden.

10

Während des Betriebes

- Sicherstellen, dass alle Abdeckungen geschlossen sind.

- Alle Abdeckungen geschlossen halten.

Werkstück und Elektroden während und nach dem Schweißen nicht berühren - Verbrennungsgefahr.

Auch bei Nacharbeiten von Werkstücken die vorschriftsgemäße Schutzausrüstung tragen

und für ausreichenden Schutz anderer Personen sorgen.

Gerätekomponenten mit hoher Betriebstemperatur abkühlen lassen, bevor an ihnen gearbeitet wird.

Page 11

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Sicherheitsmaßnahmen am Aufstellort und beim

Transport

Für den Krantransport von Geräten nur geeignete Last-Aufnahmemittel des Herstellers

verwenden.

Ketten oder Seile müssen einen möglichst kleinen Winkel zur Senkrechten einnehmen.

Alle Anschlagmittel (Gurte, Schnallen, Ketten, etc.) welche im Zusammenhang mit dem

Gerät oder seinen Komponenten verwendet werden, sind regelmäßig zu überprüfen (z.B.

auf mechanische Beschädigungen, Korrosion oder Veränderungen durch andere Umwelteinflüsse).

Prüfintervall und Prüfumfang haben mindestens den jeweils gültigen nationalen Normen

und Richtlinien zu entsprechen.

Ein umstürzendes Gerät kann Lebensgefahr bedeuten! Das Gerät auf ebenem, festem Untergrund standsicher aufstellen.

In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften

- entsprechende nationale und internationale Bestimmungen beachten.

Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen, dass die Umgebung

des Arbeitsplatzes stets sauber und übersichtlich ist.

Das Gerät nur gemäß der am Leistungsschild angegebenen Schutzart aufstellen und betreiben.

DE

Sicherheitsmaßnahmen im Normalbetrieb

Beim Aufstellen der Zangensteuerung einen Rundumabstand von 0,5 m (1,6 ft.) sicherstellen, damit die Kühlluft ungehindert ein- und austreten kann.

Wandmontage ist zulässig.

Beim Transport des Gerätes dafür Sorge tragen, dass die gültigen nationalen und regionalen Richtlinien und Unfallverhütungs-Vorschriften eingehalten werden. Dies gilt speziell

für Richtlinien hinsichtlich Gefährdung bei Transport und Beförderung.

Vor jedem Transport des Gerätes das Kühlmittel vollständig ablassen und Komponenten

demontieren.

Vor der Inbetriebnahme, nach dem Transport, unbedingt eine Sichtprüfung des Gerätes

auf Beschädigungen vornehmen. Allfällige Beschädigungen vor Inbetriebnahme von geschultem Servicepersonal instandsetzen lassen.

Das Gerät nur betreiben, wenn alle Schutzeinrichtungen voll funktionstüchtig sind. Sind die

Schutzeinrichtungen nicht voll funktionsfähig, besteht Gefahr für

- Leib und Leben des Bedieners oder Dritte,

- das Gerät und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Gerät.

Nicht voll funktionstüchtige Sicherheitseinrichtungen vor dem Einschalten des Gerätes instandsetzen.

Schutzeinrichtungen niemals umgehen oder außer Betrieb setzen.

Vor dem Einschalten des Gerätes sicherstellen, dass niemand gefährdet werden kann.

- Das Gerät mindestens einmal pro Woche auf äußerlich erkennbare Schäden und

Funktionsfähigkeit der Sicherheitseinrichtungen überprüfen.

- Nur geeignetes Kühlmittel verwenden. Die Angaben des Kühlaggregat-Herstellers beachten.

- Kommt es bei Verwendung nicht geeigneter Kühlmittel zu Schäden, haftet der Hersteller hierfür nicht und sämtliche Gewährleistungsansprüche erlöschen.

11

Page 12

Inbetriebnahme,

Wartung und Instandsetzung

Bei fremdbezogenen Teilen ist nicht gewährleistet, dass sie beanspruchungs- und sicherheitsgerecht konstruiert und gefertigt sind.

- Nur Original-Ersatz- und Verschleißteile verwenden (gilt auch für Normteile).

- Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder Umbauten am

Gerät vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austauschen.

- Bei Bestellung genaue Benennung und Sachnummer laut Ersatzteilliste, sowie Seriennummer Ihres Gerätes angeben.

Sicherheitstechnische Überprüfung

Entsorgung Gemäß Europäischer Richtlinie 2002/96/EG über Elektro- und Elektronik-Altgeräte und

Der Hersteller empfiehlt, mindestens alle 12 Monate eine sicherheitstechnische Überprüfung am Gerät durchführen zu lassen.

Eine sicherheitstechnische Überprüfung darf nur von einer dazu befähigten Elektro-Fachkraft durchgeführt werden

- nach Veränderung,

- nach Ein- oder Umbauten,

- nach Reparatur, Pflege und Wartung,

- mindestens alle 12 Monate.

Für die sicherheitstechnische Überprüfung die entsprechenden nationalen und internationalen Normen und Richtlinien befolgen.

Nähere Informationen für die sicherheitstechnische Überprüfung erhalten Sie bei Ihrer

Servicestelle. Diese stellt Ihnen auf Wunsch die erforderlichen Unterlagen zur Verfügung.

Umsetzung in nationales Recht müssen verbrauchte Elektrowerkzeuge getrennt gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Stellen Sie sicher,

dass Sie Ihr gebrauchtes Gerät bei Ihrem Händler zurückgeben oder holen Sie Informationen über ein lokales, autorisiertes Sammel- oder Entsorgungssystem ein. Ein Ignorieren

dieser EU Direktive kann sich potentiell auf die Umwelt und Ihre Gesundheit auswirken!

Sicherheitskennzeichnung

Datensicherheit Für die Datensicherung von Änderungen gegenüber den Werkseinstellungen ist der An-

12

Geräte mit CE-Kennzeichnung erfüllen die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (z.B. relevante Produktnormen der Normenreihe EN 62 135).

Geräte mit EU Einbauerklärung erfüllen die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie (z.B. relevante Produktnormen der Normenreihe EN 62 135).

wender verantwortlich. Im Falle gelöschter persönlicher Einstellungen haftet der Hersteller

nicht.

Bei Integration in ein Firmennetz oder ähnliches muss der Betreiber Firewalls oder andere

geeignete Schutzeinrichtungen einsetzen, um eine Beeinträchtigung durch Schad-Software zu verhindern.

Für eine Beeinträchtigung durch eine Schad-Software haftet der Hersteller nicht.

Page 13

Urheberrecht Das Urheberrecht an dieser Bedienungsanleitung verbleibt beim Hersteller.

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen

vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei Ansprüche seitens

des Käufers. Für Verbesserungsvorschläge und Hinweise auf Fehler in der Bedienungsanleitung sind wir dankbar.

DE

13

Page 14

14

Page 15

Allgemeine Informationen

Page 16

Page 17

Allgemeines

Gerätekonzept

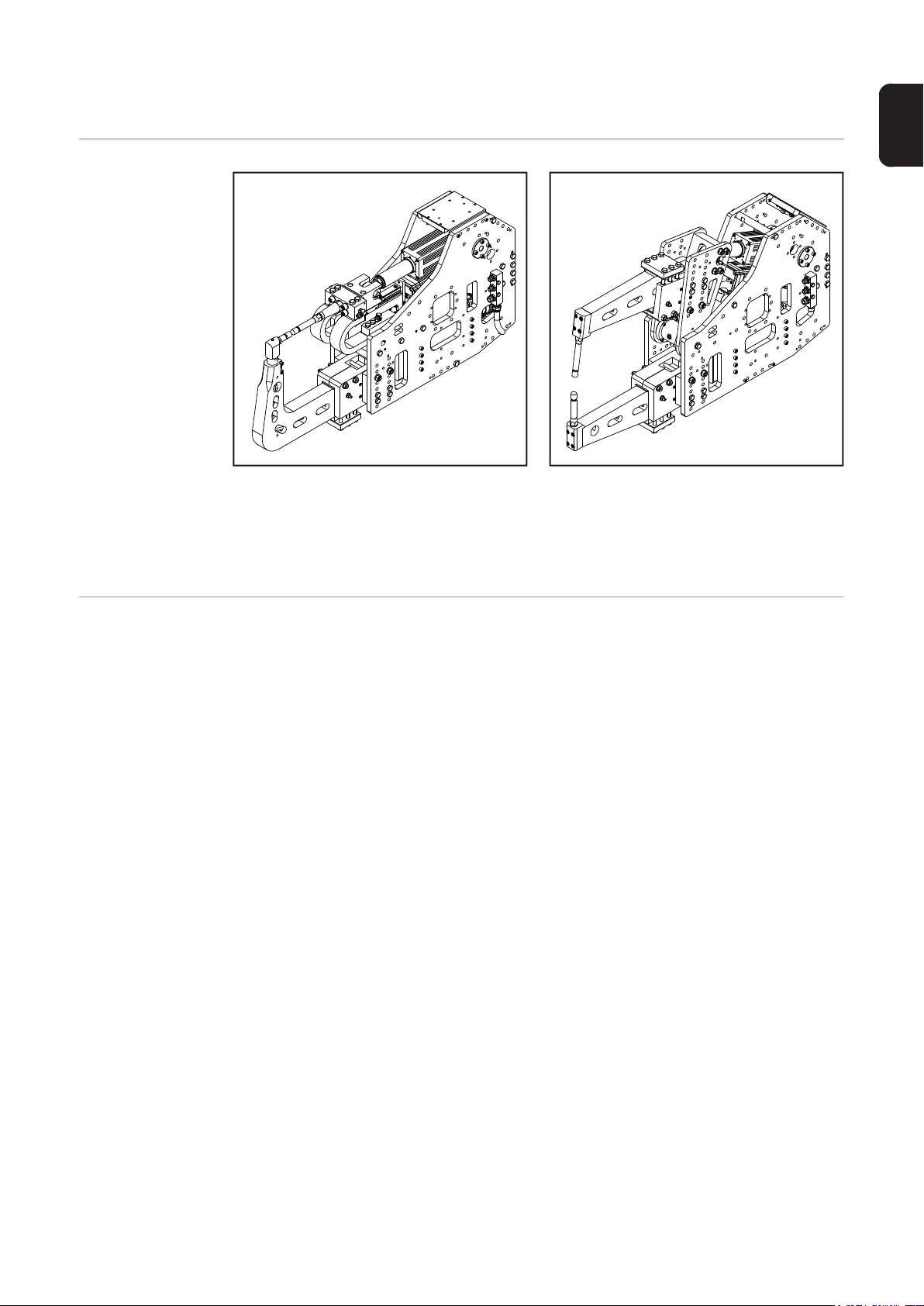

DeltaCon C-Zange DeltaCon X-Zange

Typisch für die Widerstands-Schweißanlage sind die besondere Flexibilität sowie die einfache Anpassung an schwierige Aufgabenstellungen. Grund dafür ist die durchdachte

Konstruktion der Schweißzangen sowie die einfache Steuerung der Arbeitsabläufe.

DE

Einsatzgebiete Das Punkt-Schweißverfahren eignet sich für das Verbinden von Zwei- sowie Mehrblech-

Verbindungen aller gängigen beschichteten, unbeschichteten Stähle und aller gängigen

Aluminiumlegierungen.

Haupt-Einsatzgebiete:

- Automobil- und Zulieferindustrie

- Haushaltsgeräte-Industrie

- Schienen-Fahrzeugbau

- Anlagen- und Maschinenbau

- Luftfahrt-Industrie

17

Page 18

Informationen zur Dimensionierung der Schweißanlage

Allgemeines

VORSICHT!

Gefahr von Sachschaden durch zu hohe Belastung der Schweißanlage.

► Inverter und Transformator auf korrekte Auslegung für den jeweiligen Anwendungsfall

prüfen.

Um eine Überlastung der verwendeten Komponenten zu vermeiden, muss die Belastbarkeit des Inverters und des Transformators auf den jeweiligen Anwendungsfall abgestimmt

sein.

Belastungsdiagramme definieren den maximal erlaubten Schweißstrom in Abhängigkeit

der Einschaltdauer und der Pulsdauer.

Das Ermitteln der Arbeitspunkte ist sowohl beim Transformator, als auch beim Inverter notwendig. Von den ermittelten Werten ist für die Anwendung der niedrigere Wert in Betracht

zu ziehen.

18

Page 19

Systemkomponenten

Allgemeines

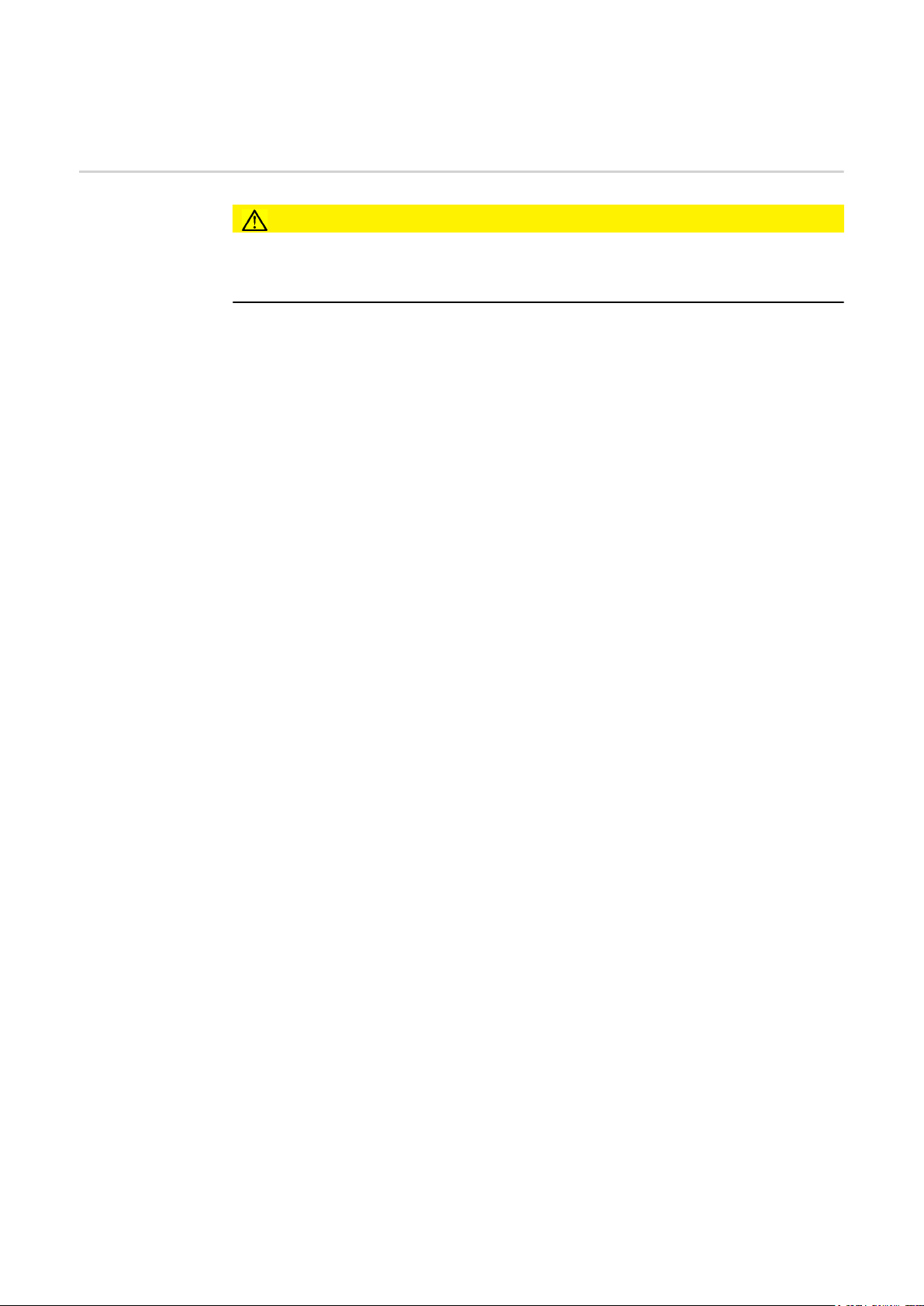

50 / 60 Hz

Steuerteil MF-Umrichter Schweißvorrichtung

Aufbau 1 kHz Mittelfrequenz-Gleichstrom Schweißanlage

Über einen Brücken-Gleichrichter erfolgt die Umwandlung der 50/60 Hz Netz-Wechselspannung in Gleichspannung. Die nachfolgend transistorierte H-Brücke schaltet die

Gleichspannung auf den Schweißtransformator mit einer Frequenz von 1 kHz. Im

Schweißtransformator erfolgt sekundärseitig die Gleichrichtung des Schweißstromes.

DE

3

Transformator-

TransformatorGleichrichter

Gleichrichter

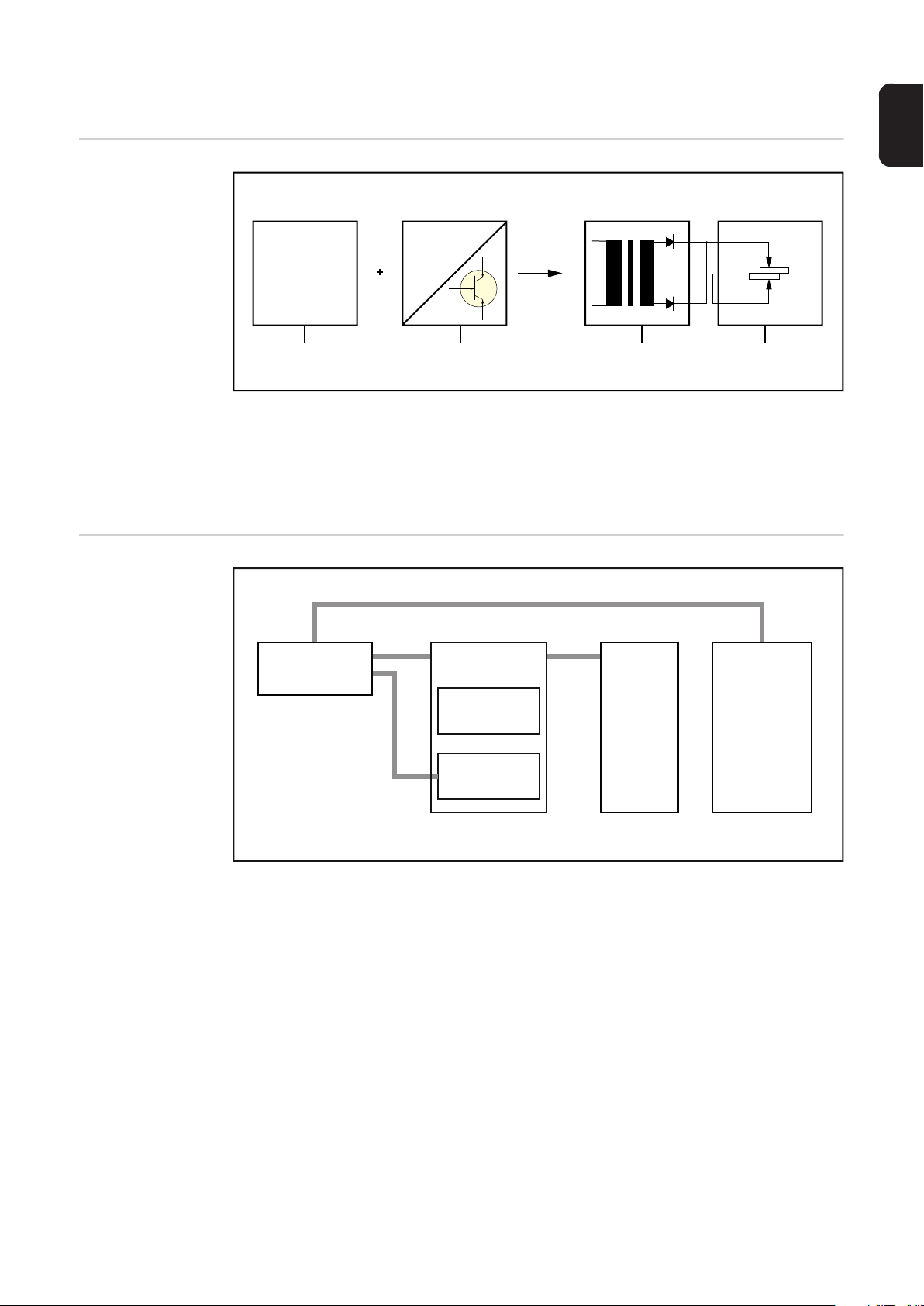

Übersicht Systemkomponenten

(3)

(2)

(1)

(1) Schweißzange, Schweißsystem

(2) Internes Bus-Steuerkabel

(3) Kühlmittel-Versorgung

(4) Controller DeltaCon

inkl.

(4a) Industrie-PC mit Fronius Xplorer

(4b) Inverter

(5) Feldbus

(6) Übergeordnete Steuerung (z.B. SPS)

(7) Kühlnetz, Kühlaggregat

(4)

(4a)

Fronius Xplorer

(4b)

(5)

(6)

(7)

19

Page 20

Optionen - Inverter

(inkl. Kühlmittelanschlüsse, Anschluss Schweißstrom und Anschluss Trafo-Signal)

eingebaut im Controller DeltaCon

- Media-Set

(länderspezifische Steckdose, USB-Anschluss, Ethernet-Anschluss, DVI-Anschluss)

20

Page 21

Bedienelemente, Anschlüsse und

mechanische Komponenten

Page 22

Page 23

Controller DeltaCon

Bedienelemente,

Anschlüsse und

mechanische

Komponenten

Controller DeltaCon

(1)

(2a)

DE

(2b) (2d)(2c)

(2)

(3) (4) (5) (6) (7)

Pos. Bezeichnung

(1) Hauptschalter

(2) Media-Set (Option)

bestehend aus:

(2a) länderspezifische Steckdose

WICHTIG! Die Steckdose ist intern nicht verkabelt und muss von extern versorgt werden.

(2b) DVI-Anschluss (OUT)

z.B. zum Anschließen eines Monitors

(8)

(9)

(10)

(12)

(13)

(14)

(15)

(16)

(11)

(2c) Ethernet-Anschluss

(2d) USB-Anschluss

(3)

(4)

Kühlmittelanschlüsse für Inverter (Option)

nur vorhanden, wenn im Controller DeltaCon ein optionaler Inverter vorhanden

ist

23

Page 24

(5) Schweißstrom (Option)

nur vorhanden, wenn im Controller DeltaCon ein optionaler Inverter vorhanden

ist

Bei Heavy Duty Geräten (HD) sind 2 Leitungsabgänge ausgeführt.

(6) Trafo-Signale (Option)

nur vorhanden, wenn im Controller DeltaCon ein optionaler Inverter vorhanden

ist

(7) zusätzliche Erdung

für Option Kombisteuerung

(ansonsten Zugentlastung)

(8) Power IN

Netzversorgung

(9) Power Gun

Stromversorgung Steuerbox

(10) Netzwerk

(11) Bus Robot

Feldbus für Roboter

(12) Bus Gun

Feldbus für Steuerbox

(13) Zugentlastung für Spannungsversorgung Steckdose (Option) **

(14) Resolver *

Motorgeber

(15) Motor *

Motorphasen

(16) Emergency stop external

NOT-AUS

NOT-AUS Anschlussplan

* nur bei vorhandener Option Kombisteuerung

** nur bei vorhandener Option Media-Set

Die Buchse für den NOT-AUS Anschluss X6 ist wie folgt belegt:

Pin Bezeichnung Pin Bezeichnung Pin Bezeichnung

A +24 V OUT F NOT-AUS_A2 K B +24 V IN (EXT) G NOT-AUS_B1 L C GND IN (EXT) H NOT-AUS_B2 M D GND OUT I RESET_A1 N E NOT-AUS_A1 J RESET_A2

24

Page 25

Schweißzangen

DE

Anschlüsse CZange

Nr. Funktion

(1) Primäranschluss Transformator

zur Stromversorgung des Transformators

Bei HD-Geräten ist ein Doppeltrafo mit 2 Primäranschlüssen vorhanden.

(2) Anschluss Mess-Signale Trafo

zum Anschließen der Schweißsteuerung

(6)

(1) (2)

(3)(4)(4)(5)

(3) Anschluss Kühlmittel-Vorlauf M22 x 1,5

(4) Anschluss Kühlmittel-Rücklauf M22 x 1,5

(5) Anschluss Hauptantrieb

(6) Steuerbox

25

Page 26

Anschlüsse XZange

* Steuerbox oben montiert ** Steuerbox seitlich montiert

Nr. Funktion

(1) Primäranschluss Transformator

zur Stromversorgung des Transformators

Bei HD-Geräten ist ein Doppeltrafo mit 2 Primäranschlüssen vorhanden.

(6)

**

*

(4)(5) (1) (2) (3)

(2) Anschluss Mess-Signale Trafo

zum Anschließen der Schweißsteuerung

(3) Anschluss Kühlmittel-Vorlauf M22 x 1,5

(4) Anschluss Kühlmittel-Rücklauf M22 x 1,5

(5) Anschluss Hauptantrieb

(6) Steuerbox

26

Page 27

Anschlüsse Steuerbox

(1)

(2)

(3)

(4)

Nr. Funktion

(5) Anschluss Power IN

(6) LED Power OK

leuchtet bei aufrechter Stromversorgung

(7) Anschluss Memory

zum Anschluss eines Steckers mit eingebautem DeviceID, auf dem Zangen Setup-

daten gespeichert sind.

(5)

(6)

(7)

(8)

(9)

(10)

Nr. Funktion

(1) Anschluss Flow Sensor

Durchfluss-Sensor

(2) Anschluss Force Sensor

Kraft-Sensor

(3) Anschluss I Sensor

Strom-Sensor

(4) Anschluss U Sensor

Spannungs-Sensor

DE

(8) LED Link

aus ... keine Verbindung

blinkt ... aktive Kommunikation zur Sensorbox (Datenaustausch)

leuchtet ... Verbindung vorhanden, kein Datenaustausch

(9) LED Status EC (EtherCAT - Verbindung zur Sensorbox)

aus ... INIT-Mode

blinkt vereinzelt ... SAFE-OPERATIONAL-Mode

blinkt langsam ... PRE-OPERATIONAL-Mode

blinkt schnell ... BOOT-Mode (Firmware Update)

leuchtet ... OPERATIONAL-Mode

(10) Anschluss Bus IN

27

Page 28

Mechanische

Komponenten

(1)(2) (3) (4)

(1) (2)

(3) (4)(7)

(5)

(6)

(7)

DeltaCon C-Zange DeltaCon X-Zange

(1) Elektrodenkappe

(2) Elektrodenschaft

(3) Zangenantrieb

(4) Steuerbox

(5) Konsole

(6) Trafo

(7) Zangenarm

(5)

(6)

(7)

28

Page 29

Inbetriebnahme

Page 30

Page 31

Vor der Inbetriebnahme

DE

Allgemeines

Maßnahmen zum

sicheren Betrieb

des Gerätes in

Verbindung mit

ungeschultem

Bedienpersonal

Bestimmungsgemäße Verwendung

WARNUNG!

Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sachschäden verursachen.

► Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Robo-

ter- und Schweißsystemherstellers zu beachten.

► Überzeugen Sie sich zu Ihrer persönlichen Sicherheit, dass alle Schutzmaßnahmen im

Arbeitsbereich des Roboters getroffen sind und für die Dauer Ihres Aufenthaltes in diesem Bereich auch bestehen bleiben.

Wenn ungeschultes Bedienpersonal Zugang zum Gerät hat, muss für die Dauer des Aufenthaltes das Gerät gemäß ‘Performance Level d‘ der ISO 13849-1 stillgesetzt werden.

Das Gerät ist vom Betreiber in ein übergeordnetes Sicherheitssystem einzubinden, wenn

sich der Aufstellort innerhalb eines abgesicherten Bereiches befindet, der zu Rüst- und

Wartungsarbeiten begangen werden muss. In diesem Fall muss auch sichergestellt sein,

dass die gesamte Anlage für die Dauer des Aufenthaltes in diesem Bereich stillgesetzt ist

und gegen ungewollten Betrieb z.B. Infolge eines Steuerungsfehlers, ausgeschaltet bleibt.

Die Schweißzange ist ausschließlich zum automatisierten Widerstandsschweißen bestimmt. Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstehende Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten (siehe Pflege, Wartung und

Entsorgung)

31

Page 32

Aufstellbestimmungen

Umstürzende oder herabfallende Geräte können Lebensgefahr bedeuten.

► Darauf achten, dass sämtliche Komponenten ordnungsgemäß installiert und fixiert

Die Montage von Komponenten der Widerstands-Schweißanlage liegt im Verantwortungsbereich des Anlagenbauers.

Darauf achten, dass

sämtliche Anschlüsse ordnungsgemäß angeschlossen sind,sämtliche Verbindungsschrauben eine sichere Verbindung gewährleisten.

Für Schäden, die auf eine unsachgemäße Montage der Schweißzange zurückzuführen

sind, haftet der Hersteller nicht.

Netzanschluss Die Geräte sind für die am Leistungsschild angegebene Netzspannung ausgelegt. Die er-

forderliche Absicherung der Netzzuleitung finden Sie im Abschnitt „Technische Daten“.

Sind Netzkabel oder Netzstecker bei Ihrer Geräteausführung nicht angebracht, Netzkabel

oder Netzstecker entsprechend den nationalen Normen montieren.

WARNUNG!

sind.

HINWEIS!

VORSICHT!

Nicht ausreichend dimensionierte Elektroinstallation kann zu schwerwiegenden

Sachschäden führen.

► Die Netzzuleitung sowie deren Absicherung sind entsprechend dem verwendeten In-

verter auszulegen.

► Es gelten die Technischen Daten auf dem Leistungsschild.

► Der Schutzleiter muss zusätzlich und doppelt im selben Querschnitt wie die Anschluss-

leitung ausgeführt werden.

Folgende Punkte im Zusammenhang mit dem elektrischen Anschluss beachten:

- Der Betrieb der Umrichter an unsymmetrischen Netzen (eine Netzphase geerdet) ist

unzulässig.

- Die Umrichter dürfen nur an geerdeten Netzen wie z.B.: TT- oder TN-Netzen betrie-

ben werden.

Bei nicht geerdeten Netzen (z.B. IT-Netz) muss ein Trenntrafo mit sekundär geerdetem Mittelpunkt eingesetzt werden. Die einseitige Erdung des Zwischenkreises ist unzulässig.

- Es ist eine netzseitige elektrische Absicherung erforderlich.

- Der Betrieb an Anlagen mit normalen FI-Schutzschaltern ist nicht zulässig, da Fehler-

ströme aus dem Zwischenkreis über Erde in das Netz zurückfließen können, ohne den

FI-Schutzschalter auszulösen.

- Falls Sie netzseitig eine Fehlerstrom-Schutzeinrichtung verwenden, muss diese für

den Betrieb mit Mittelfrequenzanlagen mit Gleichstrom-Zwischenkreis und einer Frequenz von 1000 Hz geeignet sein! Überprüfen Sie hierzu die entsprechenden Herstellerangaben! Halten Sie jeweils geltende Vorschriften ein!

- Stellen Sie sicher, dass die Netzspannung innerhalb des erlaubten Bereiches liegt.

Sie finden die Bereichsangaben in den technischen Daten des jeweiligen Umrichters

und auf dem Typenschild des Umrichters.

32

Page 33

Hinweise zur Anlagenkühlung

Vor jeder Inbetriebnahme der Schweißanlage die Kühlflüssigkeits-Zufuhr und die Reinheit

der Kühlflüssigkeit überprüfen.

VORSICHT!

Unzureichende Kühlung kann Sachschäden verursachen.

► Schweißanlage nie ohne ausreichende Kühlung betreiben.

► Für Schäden, die auf unzureichende Kühlung zurückzuführen sind, haftet der Herstel-

ler nicht.

WICHTIG! Wir empfehlen, wassergekühlte Komponenten mit Durchflusswächtern zu betreiben.

- Der Schaltpunkt des Durchflusswächters an einem Zangenarm liegt bei ca. 4,0 l/min

(1,0 gal./min).

- Den Schaltpunkt des Durchflusswächters am Transformator dem Transformator-Da-

tenblatt entnehmen.

- Den Schaltpunkt des Durchflusswächters für einen optionalen Inverter auf ca. 4 l/min

(1,0 gal./min) einstellen;

Die Kühlmittel-Anschlüsse befinden sich am DeltaCon Controller.

WICHTIG! Die Vorlauf-Temperatur des Kühlmittels sollte bei 20 °C (68 °F) liegen.

Die Mindestdurchfluss-Menge beträgt 16 l/min bei 3 bar Differenzdruck.

Empfohlene Kühlwasser-Qualität:

DE

Schutzleiteranschluss Transformator

pH-Wert 7 bis 8,5

Härtegrad D

max

10 Deutsche Grad

12,5 Englische Grad (Grad Clark)

10,5 ppm CaCO3 (Amerikanische Grad)

18 Französische Grad

Chloride max. 20 mg / l

Nitrate max. 10 mg / l

Sulfate max. 100 mg / l

unlösliche Substanzen max. 250 mg / l

VORSICHT!

Gefahr von Kurzschluss durch Kondenswasser.

► Wasserführende Bauteile gegen Auftreten von Kondenswasser isolieren.

► Angaben des Kühlaggregat-Herstellers beachten.

Mittelfrequenz-Transformatoren entsprechen der Schutzklasse 1.

HINWEIS!

Für Mittelfrequenz-Transformatoren der Schutzklasse 1 sind für den Fall eines Isolationsversagens zwischen Primär- und Sekundär-Stromkreis zusätzliche Schutzmaßnahmen vorzusehen.

► Beachten Sie die nationalen und internationalen Normen und Richtlinien.

► Verantwortlich für Realisation und Funktion ist der Betreiber der Anlage.

33

Page 34

Der Mittelfrequenz-Transformator ist im Auslieferungszustand mit der zusätzlichen

Schutzmaßnahme „direkter Schutzleiter-Anschluss“ wie folgt ausgestattet:

- Lösbare Schutzleiter-Brücke (MPE) zwischen Sekundärkreis des MittelfrequenzTransformators und Schutzleiter-Anschluss des Transformators

Bei Realisierung einer anderen gültigen Schutzmaßnahme:

Schutzleiter-Brücke (MPE) entfernen

1

WICHTIG! Bei DeltaCon HD Anlagen gibt es am Doppeltrafo zwei Schutzleiterbrücken. Um einen Widerstand von ca. 1,1 kOhm zwischen festem Zangenarm und

Schutzleiter zu erhalten, müssen beide Brücken entfernt werden (z.B. wenn die Option Fehlerstromüberwachung genutzt wird).

Entfernung der Schutzleiter-Brücke (MPE) dauerhaft am Transformator kennzeich-

2

nen.

GEFAHR!

Unzulässig hohe Berührungsspannungen durch Ausgleichsströme!

Ein tödlicher elektrischer Schlag kann die Folge sein!

Sofern sich Ausgleichsströme bei „direktem Schutzleiteranschluss“ nicht vermeiden lassen:

► Fehlerspannungs- oder Fehlerstrom-Schutzschaltungen einsetzen, die für den Betrieb

an 1000 Hz - Mittelfrequenzanlagen mit Gleichstrom-Zwischenkreis geeignet sind!

Die Schutzmaßnahme „direkter Schutzleiteranschluss“ kann durch eventuell fließende

Ausgleichsströme die Schweißqualität nachteilig beeinflussen. Um das zu verhindern, ist

ein erdfrei betriebener Sekundärkreis in Verbindung mit einer anderen Schutzmaßnahme

nach EN 62135-1 erforderlich.

Ausgleichsströme (Querströme) prüfen

Ausgleichsströme (nach EN 62135-1 „Querströme“) sind Ströme, die während einer

Schweißung parallel zum Soll-Strompfad „Elektrode - Werkstück - Elektrode“ fließen. Sie

können auftreten, wenn das Werkstück auf irgendeine Art eine Erdverbindung besitzt.

GEFAHR!

Ausgleichsströme können die Schutzmaßnahme „direkter Schutzleiteranschluss“

auch bei ordnungsgemäß installierter MPE-Brücke unwirksam machen.

Damit sind im Falle eines Isolationsversagens (Primär- / Sekundärstromkreis) Menschenleben gefährdet.

► Sofern sich Ausgleichsströme beim Einsatz des „direkten Schutzleiteranschlusses“

nicht vermeiden lassen, müssen andere Schutzmaßnahmen nach EN 62135-1 installiert werden

MPE-Brücke prüfen

Die Prüfung ist erforderlich, wenn die Schutzmaßnahme „direkter Schutzleiteranschluss“

verwendet wird.

34

GEFAHR!

Unzulässig hohe Berührungsspannungen möglich.

Eine nicht funktionsfähige MPE-Brücke macht die Schutzmaßnahme „direkter Schutzleiteranschluss“ unwirksam. Damit sind im Fall eines Isolationsversagens (Primär- / Sekundärstromkreis) Menschenleben gefährdet.

► Die Anlage mit „direktem Schutzleiteranschluss“ nur in Betrieb nehmen, wenn die Prü-

fung keine Beanstandungen ergeben hat.

Page 35

Inbetriebnahme

DE

Allgemeines

Ein elektrischer Schlag kann tödlich sein.

Ist das Gerät während der Installation am Netz angeschlossen, besteht die Gefahr schwerwiegender Personen- und Sachschäden.

► Sämtliche Arbeiten am Gerät nur im spannungsfreien Zustand durchführen

Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen.

► Die Anschlussarbeiten dürfen nur von geschultem Fachpersonal unter Berücksichti-

► Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung.

Übersicht Die Inbetriebnahme umfasst folgende Schritte:

- Controller DeltaCon montieren

- Controller DeltaCon am Netz anschließen

- Controller DeltaCon mit der Schweißzange verbinden

- Kühlsystem anschließen

- NOT-AUS anschließen

WARNUNG!

WARNUNG!

gung der gültigen Sicherheitsbestimmungen durchgeführt werden!

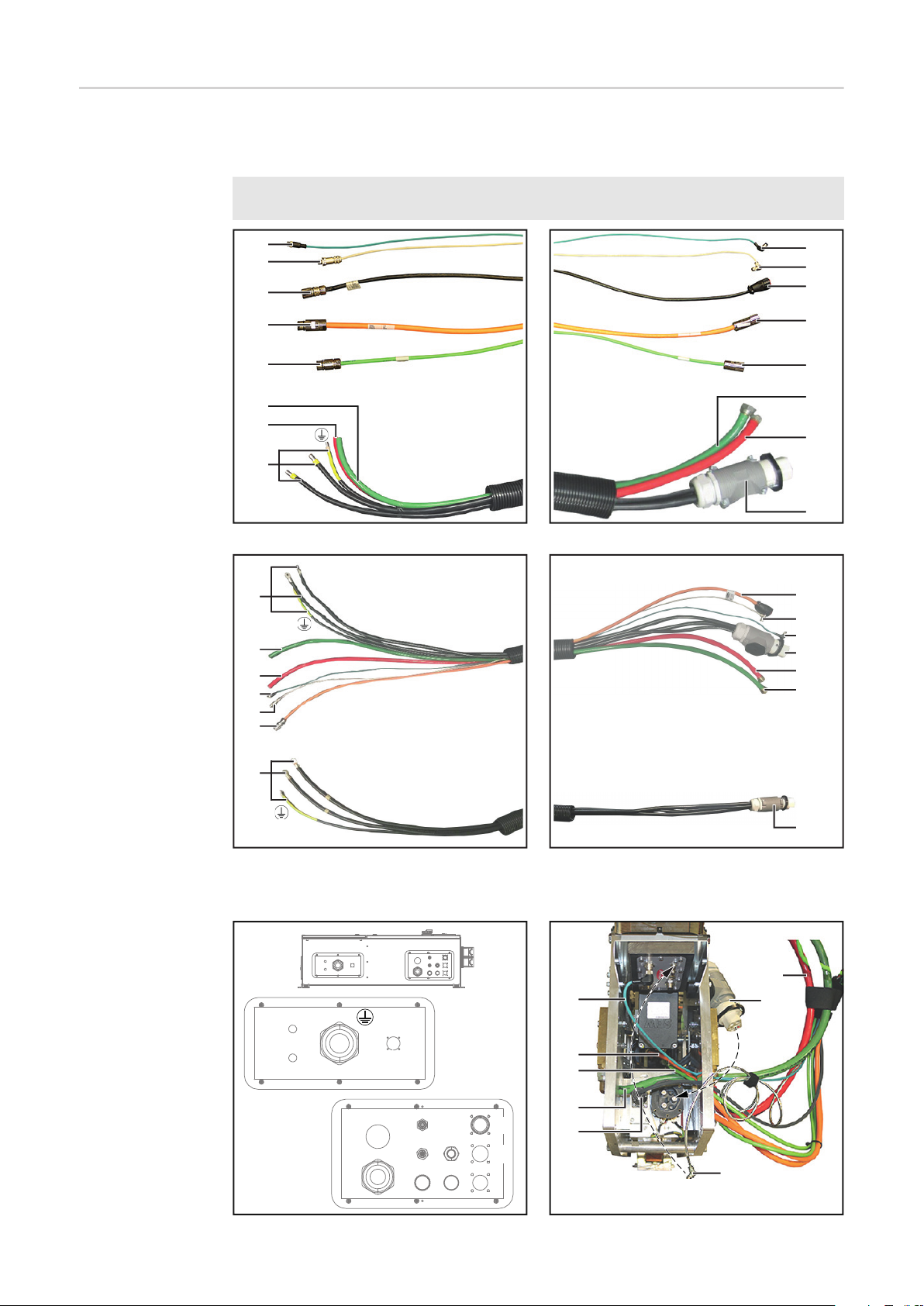

Controller DeltaCon montieren

Die Montage des Controller DeltaCon kann wie folgt erfolgen:

- auf einer Wand oder einem Trägersystem (Direktmontage)

- am Boden stehend (in Verbindung mit der Option Montagegestell)

- von der Decke hängend (in Verbindung mit der Option Montagegestell)

- Anwendungs-spezifisch

Bsp.: Bodenmontage mit Option Montagegestell

35

Page 36

HINWEIS!

Das Gewicht des Controller DeltaCon beträgt mehr als 80 kg.

► Bei manueller Montage mindestens 2 Personen für die Montagearbeiten vorsehen!

VORSICHT!

Umstürzende oder herabfallende Objekte können schwerwiegende Verletzungen

und Sachschäden verursachen.

► Bei Boden- oder Deckenmontage den Controller DeltaCon fest mit der Option Monta-

gegestell verschrauben und das Montagegestell fest am Boden oder an der Decke verschrauben!

HINWEIS!

Schrauben, Dübel und anderes Befestigungsmaterial sind nicht im Lieferumfang

enthalten.

Der Monteur ist selbst für die richtige Auswahl von Schrauben, Dübel und anderem Befestigungsmaterial verantwortlich.

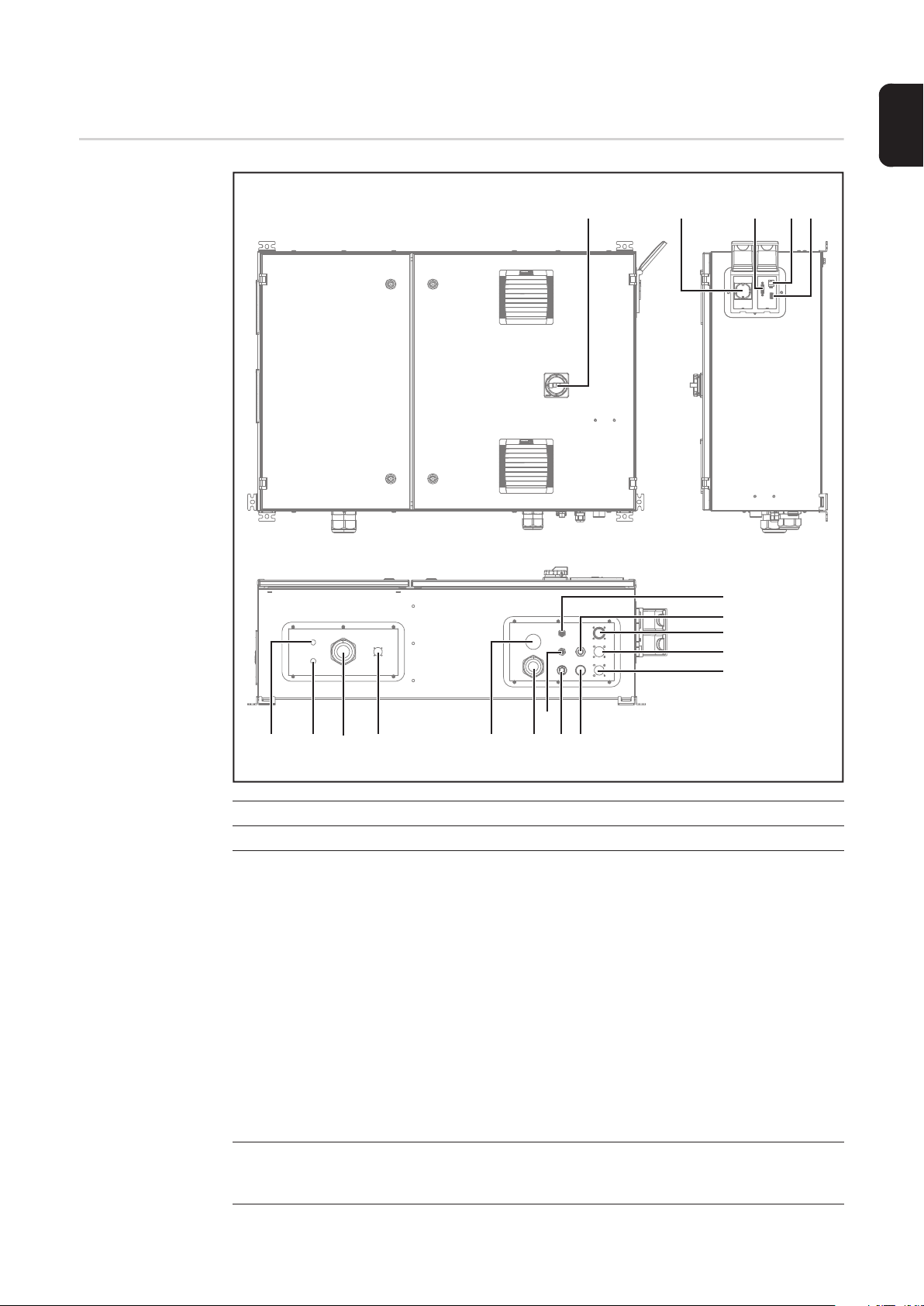

Controller DeltaCon am Netz anschließen

Der Anschluss des Controller DeltaCon an das Netz erfolgt mittels 4 poligem Kabel (3 Phasen + Erdung).

Bei der Kabelauswahl und beim Anschluss an das öffentliche Stromnetz nationale Normen

berücksichtigen.

Kabelschuhe mit einem Bohrungsdurchmesser von 8 mm an den Einzelkabeln anbrin-

1

gen

Controller DeltaCon öffnen

2

Berührschutz entfernen

3

1

4

Kabel von unten in den Controller DeltaCon

einführen

36

1

Page 37

2

5

2

4

1

6

3

5

Phasenleiter mittels InnensechskantSchlüssel SW 6 mm anschließen

Anzugsmoment = 20 Nm

DE

3

6

Erdungsleiter mittels Gabelschlüssel

SW 13 mm am Erdungsanschluss anschließen

3

Anzugsmoment = 30 Nm

Berührschutz montieren

1

2

37

Page 38

Controller DeltaCon mit der

Schweißzange

verbinden

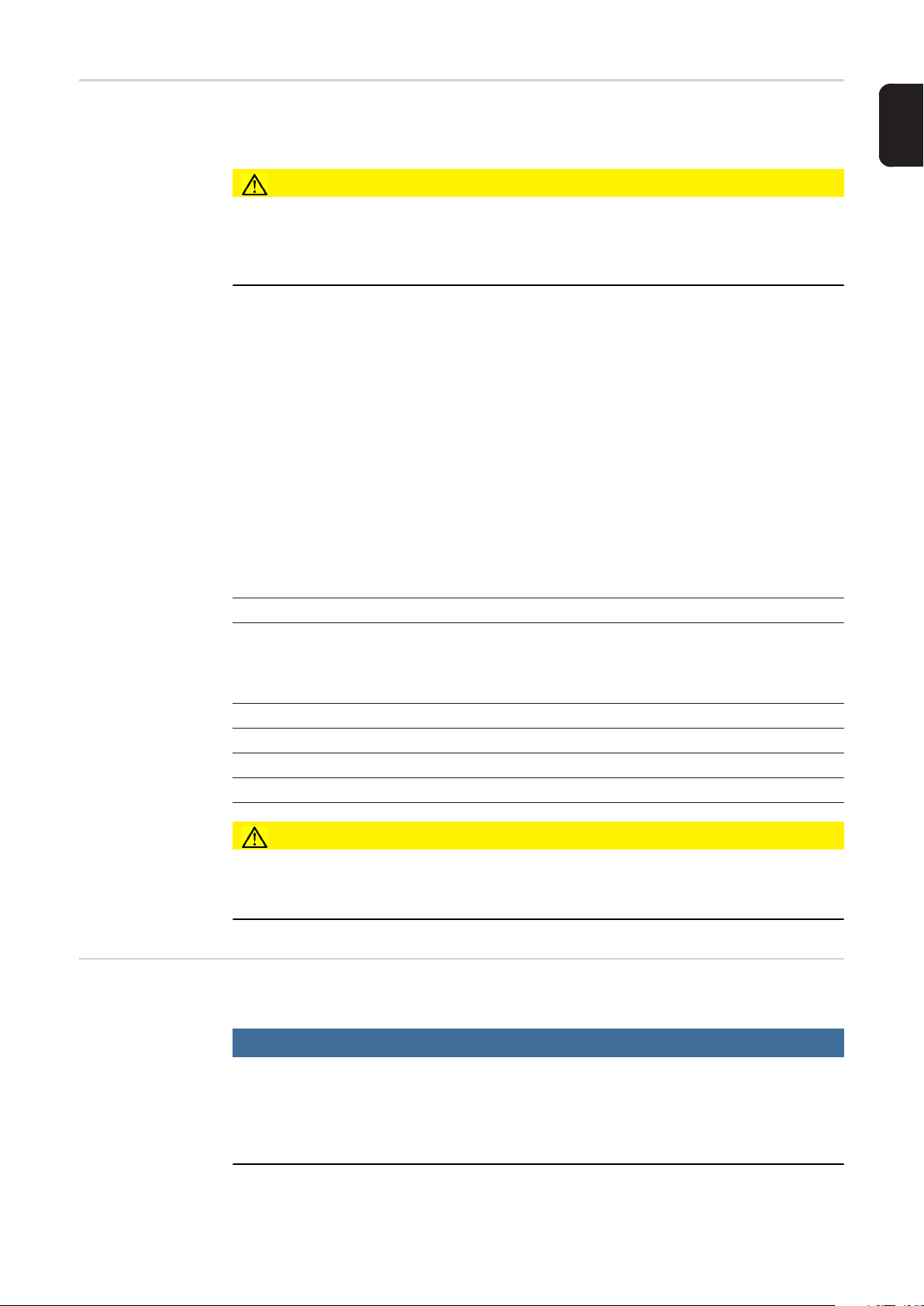

Die Verbindung zwischen Controller DeltaCon und der Schweißzange erfolgt mittels Verbindungs-Schlauchpaketen.

Anschlüsse Controller DeltaCon Anschlüsse Schweißzange / Steuer-

box

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

Verbindungs-Schlauchpaket Basic Verbindungs-Schlauchpaket Basic

U

V

V

U

(8)

(6)

(7)

(1)

(2)

(3)

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(3)

(2)

(1)

(8)

(7)

(6)

(8)

Verbindungs-Schlauchpaket für HD-Geräte

2 x 135 kVA

V

U

UV

(8)

(3)

(1)

(2)

(5)

(4)

Verbindungs-Schlauchpaket für HD-Geräte

2 x 135 kVA

(7)

(1)

(8)

(4)

(5)

(6)

(3)

(2)

(8)

38

Page 39

Pos. Farbe Bezeichnung Anschluss am

Controller DeltaCon

(1) türkis Bus Signal Bus für Steuerbox Bus IN

(2) hellgrau Versorgung Steuerbox Stromversorgung

Steuerbox

(3) schwarz Trafo-Signal Trafo-Signal * Mess-Signale Trafo

orange

(bei HD)

(4) orange Motorkabel ** Motorphase Anschluss Hauptan-

(5) grün Motorgeber ** Motorgeber Motorgeber

(6) grün Kühlmittel-Vorlauf *** - Kühlmittel-Vorlauf

(7) rot Kühlmittel-Rücklauf *** - Kühlmittel-Rücklauf

(8) schwarz Trafo-Leitung Schweißstrom *

Trafo-Signal Trafo-Signal * Mess-Signale Trafo

U ... TransformatorPrimärstrom

V ... TransformatorPrimärstrom

... Erdung

Anschluss an der

Zange / Steuerbox

Power IN

trieb

Primäranschluss

Transformator

DE

* Die Anschlüsse sind nur bei vorhandener Option Inverter am Controller DeltaCon

ausgeführt.

Bei HD-Geräten ist der Anschluss (8) doppelt am Controller DeltaCon ausgeführt.

** Nur bei Verbindungs-Schlauchpaket Basic.

*** Die Kühlmittelschläuche werden am externen Kühlsystem für die Schweißzange

angeschlossen.

WICHTIG! Bei HD-Geräten darauf achten, dass beim Anschluss der 2 Transformatorkabel

(8) die beiden U-Leitungen an einem Ausgang des Inverters angeschlossen werden und

die beiden V-Leitungen am anderen Ausgang des Inverters angeschlossen werden.

39

Page 40

Kühl-System anschließen

VORSICHT!

Unzureichende Kühlung kann Sachschäden verursachen.

► Schweißanlage nie ohne ausreichende Kühlung betreiben.

► Für Schäden, die auf unzureichende Kühlung zurückzuführen sind, haftet der Herstel-

ler nicht.

Kühlmittel-Vor- und Rücklauf am Verteilerblock der Schweißzange anschließen

1

Kühlmittel-Versorgung herstellen

2

NOT-AUS anschließen

1

C-Zange:

Anschluss Kühlmittel-Rücklauf (Anschluss KühlmittelVorlauf auf der gegenüberliegenden Seite)

M22 x 1,5

Falls am Controller DeltaCon ein optionaler Inverter vorhanden ist, auch am Controller

3

X-Zange:

Anschluss Kühlmittel-Rücklauf (Anschluss KühlmittelVorlauf auf der gegenüberliegenden Seite)

M22 x 1,5

DeltaCon Kühlmittel-Vorlauf und -Rücklauf anschließen

Stecker des NOT-AUS gemäß Abschnitt „NOT-AUS Anschlussplan“ konfigurieren

1

siehe Seite 24.

Stecker des NOT-AUS am Controller DeltaCon anschließen

2

1

40

2

EMERGENCY

STOP

Page 41

Fehlerbehebung und Wartung

Page 42

Page 43

Fehlerdiagnose, Fehlerbehebung

DE

Allgemeines

WARNUNG!

Fehlerhaft durchgeführte Tätigkeiten können schwerwiegende Personen- und Sachschäden verursachen.

► Fehlersuche sowie Wartungs- und Servicearbeiten dürfen nur von geschultem Fach-

personal durchgeführt werden.

WARNUNG!

Ein elektrischer Schlag kann tödlich sein.

Vor Öffnen des Gerätes

► Netzschalter in Stellung - O - schalten

► Gerät vom Netz trennen

► gegen Wiedereinschalten sichern

► mit Hilfe eines geeigneten Messgerätes sicherstellen, dass elektrisch geladene Bau-

teile (z.B. Kondensatoren) entladen sind

WARNUNG!

Unzureichende Schutzleiter-Verbindung kann schwerwiegende Personen- und

Sachschäden verursachen.

Die Gehäuse-Schrauben stellen eine geeignete Schutzleiter-Verbindung für die Erdung

des Gehäuses dar.

► Gehäuseschrauben keinesfalls durch andere Schrauben ohne zuverlässige Schutzlei-

ter-Verbindung ersetzen.

Fehlerdiagnose,

Fehlerbehebung

kein Schweißstrom

Inverter in Ordnung, Steuerung OK

Ursache: Schweißleitung unterbrochen

Behebung: Leitungen und Verbindungskontakte kontrollieren

zu geringe Schweißleistung

Ursache: Fehlerhafte Kontaktstellen

Behebung: Kontaktstellen überprüfen

Ursache: Diode defekt

Behebung: Schweißtransformator wechseln

Ursache: Zu schwache Transformator-Zuleitung

Behebung: Transformator-Zuleitung gemäß technischer Daten ausführen

Temperatur-Sensoren lösen aus

Ursache: Dimensionierungsfehler

Behebung: Transformator gemäß Anwendung richtig dimensionieren

Ursache: Zu geringer Kühlmittel-Durchfluss

Behebung: Mindest-Durchflussmenge laut technischer Daten sicherstellen

43

Page 44

Pflege, Wartung und Entsorgung

Allgemeines Die Schweißzange benötigt unter normalen Betriebsbedingungen nur ein Minimum an

Pflege und Wartung. Das Beachten einiger Punkte ist jedoch unerlässlich, um die

Schweißanlage über Jahre hinweg einsatzbereit zu halten.

Bei den Wartungsintervallen ist immer der als erstes eingetretene Zeitpunkt zu wählen.

WARNUNG!

Automatisch anlaufende Maschinen können schwerwiegende Personen- und Sachschäden verursachen.

► Ergänzend zu dieser Bedienungsanleitung sind die Sicherheitsvorschriften des Robo-

ter- und Schweißsystemherstellers zu beachten.

► Überzeugen Sie sich zu Ihrer persönlichen Sicherheit, dass alle Schutzmaßnahmen im

Arbeitsbereich des Roboters getroffen sind und für die Dauer Ihres Aufenthaltes in diesem Bereich auch bestehen bleiben.

Wöchentliche

Wartung oder

50000 Punkte

Monatliche Wartung oder 200000

Punkte

Entsorgung Die Entsorgung nur gemäß den geltenden nationalen und regionalen Bestimmungen

- Kühlrohr-Einstellung überprüfen

- Schrauben auf festen Sitz überprüfen

- Steckverbindungen auf festen Sitz überprüfen

- Verkabelung auf Beschädigung überprüfen

- Kühlmittel-Qualität überprüfen (siehe Kapitel „Hinweise zur Anlagenkühlung“)

- Schweißzange mit feuchtem Tuch reinigen

- Verschleiß der Strombänder überprüfen (maximal 15% Verschleiß)

- Kühlsystem mittels Druckluft reinigen

- Durchflussüberwachung:

- Bei nicht vorhandener Einzelkreisabfrage mittels Durchfluss-Sensoren, Durchflusskontrolle an Zangenarmen, Trafo und Stromquelle mittels externer Durchfluss-Sensoren

- Bei vorhandener Einzelkreisabfrage mittels Durchfluss-Sensoren, die LED-Anzeige der Durchfluss-Sensoren überprüfen

- Steckverbindungen auf Korrosion überprüfen

durchführen.

44

Page 45

Verschleißteile wechseln

Verschleißteile - Elektrodenkappe

- Elektrodenschaft

- Stromband

DE

Elektrodenkappe

und Elektrodenschaft wechseln

C-Zange

1 2

2

1

2

1

HINWEIS!

Beim Wechsel des Elektrodenschaftes darauf achten, dass die Spitze des innenliegenden Kühlrohrs bündig mit dem Elektrodenschaft abschließt.

45

Page 46

1 2

3

4

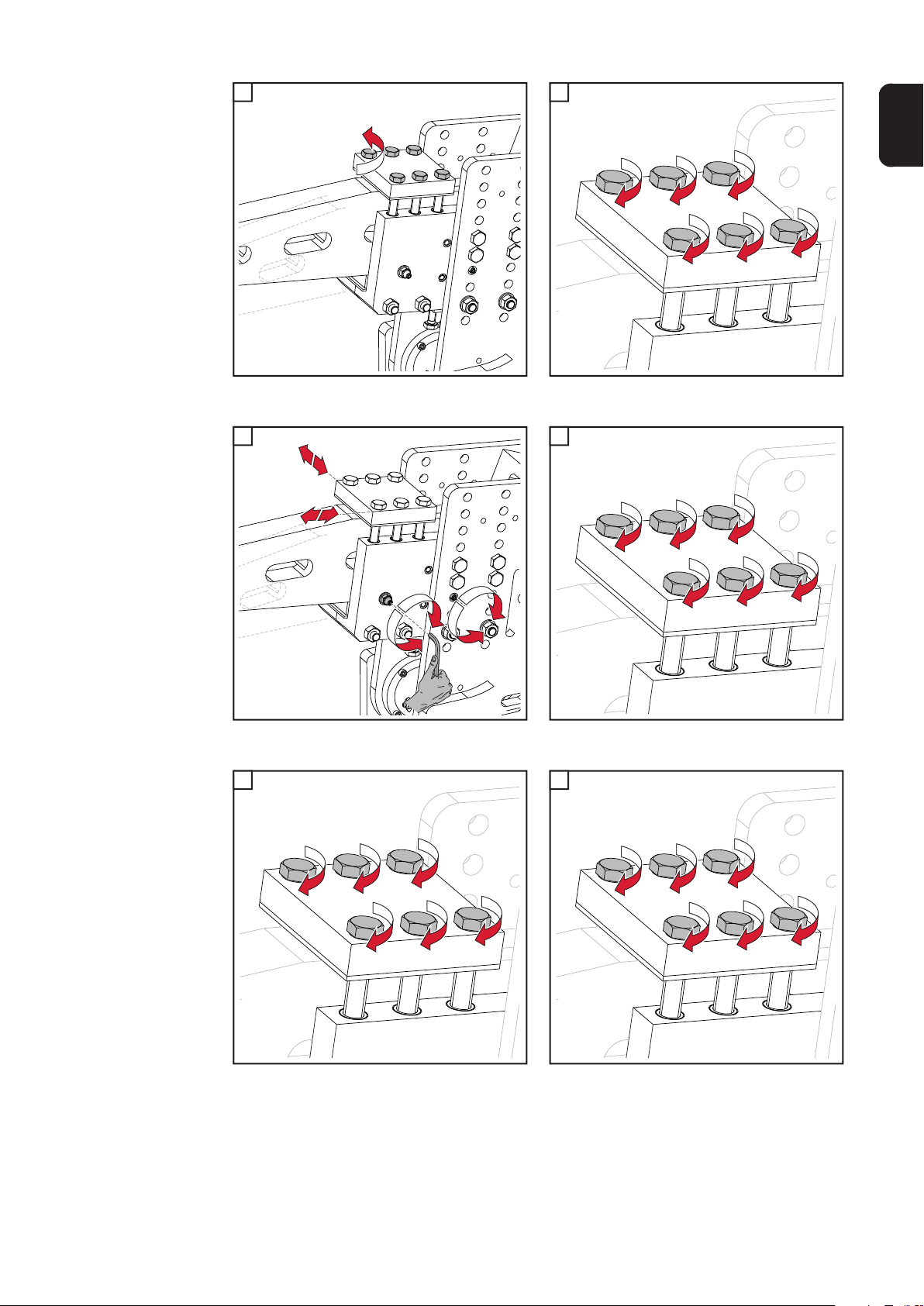

Stromband wechseln - C-Zange

1

2

1

2

HINWEIS!

Die Strombänder wöchentlich auf Verschleiß überprüfen.

► Bei max. 15% Verschleiß die Strombänder wechseln!

1

1

2x

2

2

3

3

1

1

46

Page 47

Elektrodenkappe

und Elektrodenschaft wechseln

X-Zange

1

2

1

DE

2

1

2

HINWEIS!

Beim Wechsel des Elektrodenschaftes darauf achten, dass die Spitze des innenliegenden Kühlrohrs bündig mit dem Elektrodenschaft abschließt.

1 2

3

1

4

2

1

2

47

Page 48

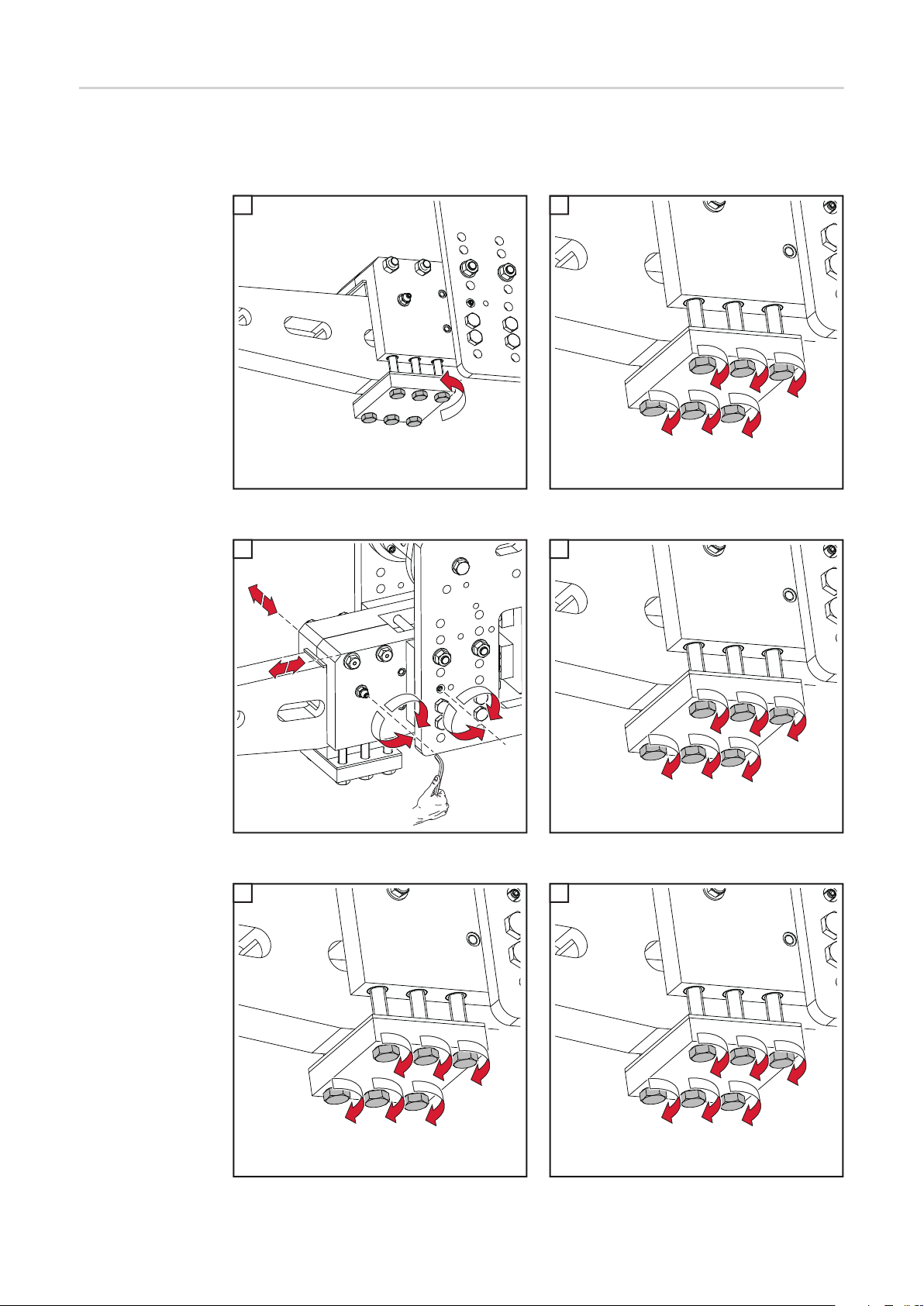

Stromband wechseln - X-Zange

HINWEIS!

Die Strombänder wöchentlich auf Verschleiß überprüfen.

► Bei max. 15% Verschleiß die Strombänder wechseln!

Bei der folgenden Abbildung wurden zu Anschauungszwecken die Seitenteile ausgeblendet.

Das Wechseln des Strombandes erfolgt bei montierten Seitenteilen.

1

1

WICHTIG! An HD-Geräten befinden sich 2

Strombänder nebeneinander.

Der Wechsel der Strombänder erfolgt analog zum Wechsel eines Strombandes.

1

1

3

2

2

48

Page 49

Zangenarme justieren

Zangenarme justieren C-Zange

TCP

DE

0

y

x *

* bei geschlossenen Zangenarmen

1 2

1

4x

1

2

1

1

1

1

49

Page 50

3

3

Zangenarme justieren X-Zange

4x

2

12 Nm

0

TCP

y

x *

* bei geschlossenen Zangenarmen

50

Page 51

1 2

1

6 x

1

2

6 x 15 Nm

DE

3 4

3

x

x

y

y

1

2

3

WICHTIG! Anzugs-Reihenfolge einhalten!

1

5

6

2

4

6 x 30 Nm

3

1

5

6

2

4

4

5

5

6 x 50 Nm

3

WICHTIG! Anzugs-Reihenfolge einhalten!

1

5

6

2

WICHTIG! Anzugs-Reihenfolge einhalten!

6

6

6 x 70 Nm

3

1

4

WICHTIG! Anzugs-Reihenfolge einhalten!

5

6

2

4

51

Page 52

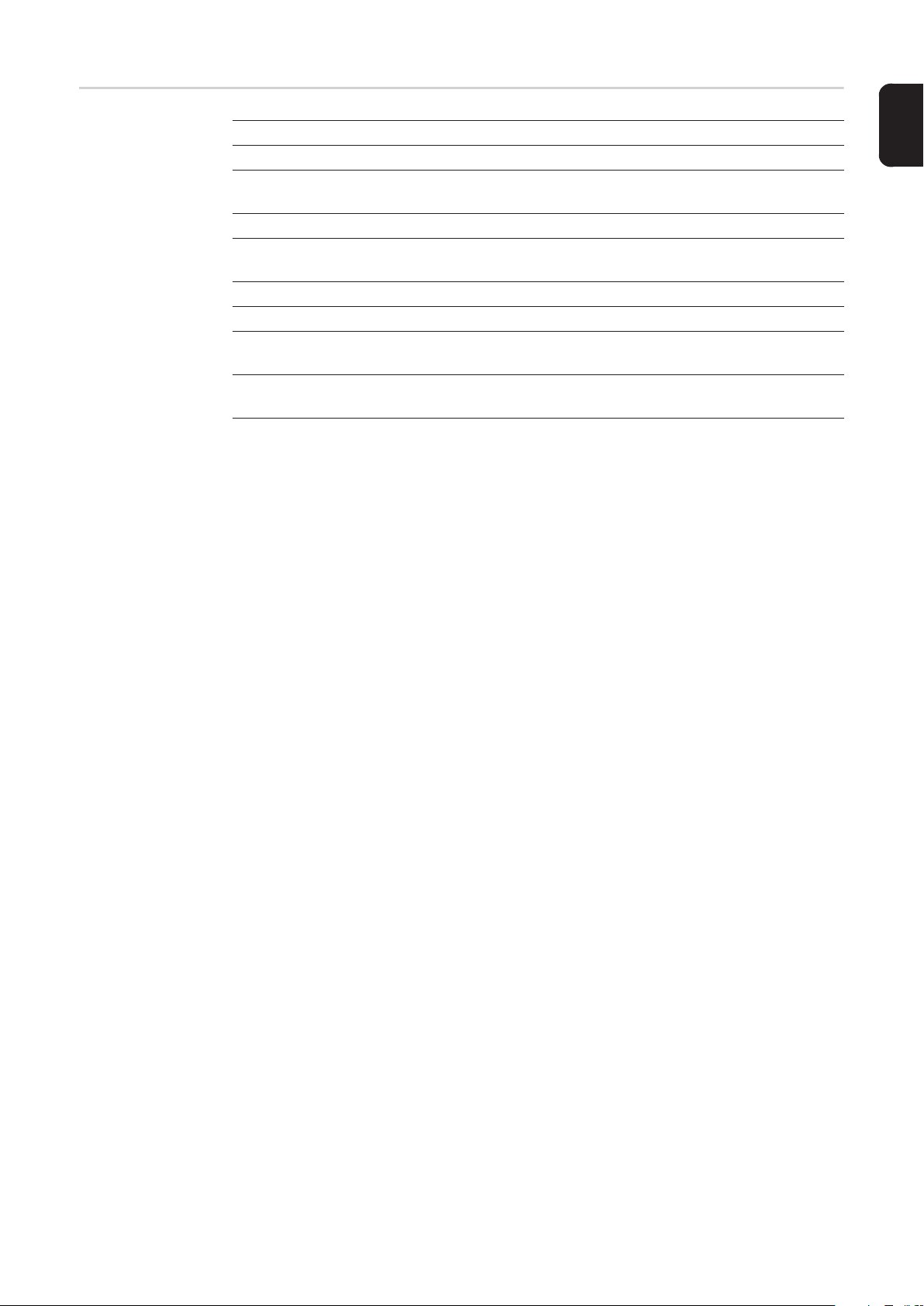

Fixen Zangenarm

justieren

Bei der C-Zange und der X-Zange ist der untere Zangenarm als fixer Zangenarm ausgeführt. Am fixen Zangenarm befindet sich der TCP. Verändert sich der TCP, beispielsweise

nach einem Crash, muss der fixe Zangenarm wie folgt justiert werden:

1 2

1

2

6 x 15 Nm

6

1

1

3

2

4

5

6x

WICHTIG! Anzugs-Reihenfolge einhalten!

3 4

3

4

x

x

y

y

1

5

5

2

WICHTIG! Anzugs-Reihenfolge einhalten!

6

6

6 x 50 Nm

6 x 30 Nm

3

6 x 70 Nm

6

2

4

1

5

52

6

2

1

3

WICHTIG! Anzugs-Reihenfolge einhalten!

5

6

4

1

3

WICHTIG! Anzugs-Reihenfolge einhalten!

2

4

5

Page 53

Anhang

Page 54

Page 55

Technische Daten

Sonderspannung Bei Geräten, die für Sonderspannungen ausgelegt sind, gelten die Technischen Daten auf

dem Leistungsschild.

DE

MF Trafo

Trafo MFT 125 MFT 184

Nennleistung bei 100 % Einschaltdauer 125 kVA 184 kVA

Primärspannung 500 V 500 V

Frequenz 1000 Hz 1000 Hz

Übersetzungsverhältnis 38 38

Leerlauf-Gleichspannung U

Dauergleichstrom I

Primärdauerstrom I

2P

1P

d0

12,48 V 12,6 V

9,5 kA 14 kA

250 A 368 A

Kühlmittel-Menge > 8,0 I / min > 10,0 l / min

Kühlmittel-Temperatur max. 30 °C (86 °F) max. 30 °C (86 °F)

Druckdifferenz bei 8,0 l/min (2,11 gal/min) < 1,6 bar < 1,6 bar

Strommess-Spule 150 mV / kA 150 mV / kA

Temperaturwächter Öffner (Transformator) 1 x 140 °C (284 °F) 1 x 140 °C (284 °F)

Temperaturwächter Öffner (Gleichrichter) 1 x 80 °C (176 °F) 1 x 80 °C (176 °F)

Isolationsklasse F F

Gewicht 29 kg (63.9 lb.) 32 kg (70.55 lb.)

Emissionsklasse A * A *

Trafo MFT 250

Nennleistung bei 100 % Einschaltdauer 250 kVA

Primärspannung 500 V

Frequenz 1000 Hz

Übersetzungsverhältnis 38

Leerlauf-Gleichspannung U

Dauergleichstrom I

Primärdauerstrom I

2P

1P

d0

12,48 V

19 kA

500 A

Kühlmittel-Menge 2 x 8,0 l / min

Kühlmittel-Temperatur max. 30 °C (86 °F)

Druckdifferenz bei 8,0 l/min (2,11 gal/min) < 1,6 bar

Strommess-Spule 2 x 150 mV / kA

Temperaturwächter Öffner (Transformator) 2 x 140 °C (284 °F)

Temperaturwächter Öffner (Gleichrichter) 2 x 80 °C (176 °F)

Isolationsklasse F

Gewicht 62 kg (70.55 lb.)

Emissionsklasse A *

55

Page 56

* Ein Gerät der Emissionsklasse A ist nicht für die Verwendung in Wohngebieten

vorgesehen, in denen die elektrische Versorgung über ein öffentliches Niederspannungsnetz erfolgt.

Die elektromagnetische Verträglichkeit kann durch leitungsgeführte oder abgestrahlte Funkfrequenzen beeinflusst werden.

Schweißzange

C-Schweißzange C300 C300_HD*

Zangenkraft 10 kN 10 kN

Armausladung 300 mm

11.8 in.

Zangengewicht (mit Trafo) 150 kg

331 Ib.

max. Belastung 50 kA / 4 % ED** 65 kA / 4 % ED**

X-Schweißzange X450 X450_HD*

Zangenkraft 6 kN 6 kN

Armausladung 450 mm

17.7 in.

Zangengewicht (mit Trafo) 150 kg

331 lb.

max. Belastung 50 kA / 4 % ED** 65 kA / 4 % ED**

* HD = Heavy Duty

** ED = Einschaltdauer

300 mm

11.8 in.

190 kg

419 lb.

450 mm

17.7 in.

195 kg

430 lb.

Controller DeltaCon

Netzspannung 3 x 400 V

Netzfrequenz 50 - 60 Hz

Nennstrom primär RMS 200 A

Zykluszeit 500 μs

Schutzart IP 54

EMV Emissionsklasse A *

* Ein Gerät der Emissionsklasse A ist nicht für die Verwendung in Wohngebieten

vorgesehen, in denen die elektrische Versorgung über ein öffentliches Niederspannungsnetz erfolgt.

Die elektromagnetische Verträglichkeit kann durch leitungsgeführte oder abgestrahlte Funkfrequenzen beeinflusst werden.

56

Page 57

Inverter DeltaQ

DeltaQ 1800 HD W DeltaQ 1600 MV W DeltaQ 800 MV W

Netzspannung 3 x 400 - 480 V 3 x 400 - 600 V 3 x 400 - 600 V

Netzspannungs-

Toleranz

Netzfrequenz 50 / 60 Hz 50 / 60 Hz 50 / 60 Hz

Max. Ausgangs-

strom

Netz-Nennstrom 250 A 200 A 200 A

Kühlungsart wassergekühlt wassergekühlt wassergekühlt

max. Kühlmittel-

Temperatur

Mindest-Durchfluss-

menge

-15 % / +10 %

3-phasig

1800 A 1600 A 800 A

max. 30 °C (86 °F) max. 30 °C (86 °F) max. 30 °C (86 °F)

4,0 l/min 4,0 l/min 4,0 l/min

-15 % / +5 %

3-phasig

-15 % / +5 %

3-phasig

DE

57

Page 58

58

Page 59

DE

59

Page 60

FRONIUS INTERNATIONAL GMBH

Froniusstraße 1, A-4643 Pettenbach, Austria

E-Mail: sales@fronius.com

www.fronius.com

Under www.fronius.com/contact you will find the addresses

of all Fronius Sales & Service Partners and locations

Find your

spareparts

online

Loading...

Loading...