/ Perfect Charging / Perfect Welding / Solar Energy

CMT Twin

Popis procesu a uvedení do

provozu

Uživatelské informace

CS

Systémové rozšíření

42,0426,0138,CS 003-28082017

2

Vážený zákazníku,

Úvod děkujeme Vám za projevenou důvěru a gratulujeme k získání tohoto technicky vyspělého

výrobku společnosti Fronius. Předložený návod Vám pomůže seznámit se s výrobkem.

Proto jej pečlivě přečtěte, abyste poznali všechny mnohostranné možnosti, které vám tento výrobek naší firmy poskytuje. Jen tak budete moci všechny jeho přednosti co nejlépe

využít.

Dodržujte prosím bezpečnostní předpisy a zajistěte co nejvyšší míru bezpečnosti na pracovišti. Pečlivé zacházení s Vaším přístrojem přispěje k jeho dlouhodobé životnosti a provozní spolehlivosti, což jsou nezbytné předpoklady k dosažení perfektních pracovních

výsledků.

CS

3

4

Obsah

Všeobecné informace 7

Všeobecné informace ................................................................................................................................ 9

Koncepce systému................................................................................................................................ 9

Princip funkce ....................................................................................................................................... 9

Konfigurace........................................................................................................................................... 9

Dimenzování robota.............................................................................................................................. 10

Opatření pro zvýšení dostupnosti systému........................................................................................... 10

Upozornění pro svařování TimeTwin se systémem CMT Twin ............................................................ 10

Potřebné systémové komponenty.............................................................................................................. 11

Potřebné systémové komponenty......................................................................................................... 11

Příklad použití ............................................................................................................................................ 14

Příklad použití ....................................................................................................................................... 14

Instalace a uvedení do provozu 15

Bezpečnost ................................................................................................................................................ 17

Bezpečnost ........................................................................................................................................... 17

Pokyny pro instalaci systémových komponent Fronius ............................................................................. 18

Instalace systémových komponent Fronius a jejich uvedení do provozu ............................................. 18

Předpisy pro umístění svařovacích zdrojů............................................................................................ 18

Montáž spotřebních dílů na tělo svařovacího hořáku ................................................................................ 19

Montáž spotřebních dílů na tělo svařovacího hořáku ........................................................................... 19

Montáž přídržného úhelníku a těla hořáku................................................................................................. 20

Montáž přídržného úhelníku na robota ................................................................................................. 20

Sešroubování těla hořáku a pohonných jednotek s přídržným úhelníkem ........................................... 20

Uzemnění................................................................................................................................................... 22

Uzemnění.............................................................................................................................................. 22

Doporučení pro minimalizaci foukání oblouku ...................................................................................... 23

Spojení jednotky LHSB-HUB se svařovacími zdroji a podavači drátu ....................................................... 24

Spojení jednotky LHSB-HUB se svařovacími zdroji a podavači drátu.................................................. 24

Připojení k řízení robota............................................................................................................................. 25

Připojení k řízení robota........................................................................................................................ 25

Rozhraní robota pro CMT Twin............................................................................................................. 25

Standardní rozhraní robota................................................................................................................... 25

Sběrnicové systémy pro CMT Twin ...................................................................................................... 26

Standardní sběrnicové systémy............................................................................................................ 27

Popis stavů signálů .............................................................................................................................. 28

Kontrola kompatibility svařovacích zdrojů a dálkových ovladačů .............................................................. 29

Bezpečnost ........................................................................................................................................... 29

Kontrola kompatibility svařovacích zdrojů............................................................................................. 29

Zkontrolujte verzi databáze ovladače RCU 5000i................................................................................. 29

Kontrola verze charakteristik...................................................................................................................... 31

Bezpečnost ........................................................................................................................................... 31

Kontrola verze charakteristik................................................................................................................. 31

Nastavení L/R - nastavení indukčnosti svařovacího obvodu (L) a velikosti odporu svařovacího obvodu (R) 33

Bezpečnost ........................................................................................................................................... 33

Nastavení L/R prostřednictvím ovladače RCU 5000i............................................................................ 33

Začátek svařování...................................................................................................................................... 36

Průběh začátku svařování .................................................................................................................... 36

Bezpečnost ........................................................................................................................................... 36

Nastavení pro začátek svařování.......................................................................................................... 36

Korekce zpožděného začátku svařování „Start delay“.......................................................................... 37

Svařování – Pulz/CMT ............................................................................................................................... 38

Popis procesu svařování – Pulz/CMT................................................................................................... 38

Svařování – CMT/CMT .............................................................................................................................. 39

Popis procesu svařování – CMT/CMT.................................................................................................. 39

Svařování jedním drátem........................................................................................................................... 40

Zvláštnosti a výhody ............................................................................................................................. 40

CS

5

Přechod mezi materiály ........................................................................................................................ 40

Použití konfigurace „HD“ (Heavy Duty / velké zatížení)............................................................................. 42

Dostupné charakteristiky....................................................................................................................... 42

Popis charakteristik............................................................................................................................... 42

Konfigurace systému ............................................................................................................................ 42

Stickout ................................................................................................................................................. 44

Použití konfigurace „Speed“....................................................................................................................... 45

Dostupné charakteristiky....................................................................................................................... 45

Popis charakteristik............................................................................................................................... 45

Konfigurace systému ............................................................................................................................ 46

Stickout ................................................................................................................................................. 48

Použití konfigurace „Root“ ......................................................................................................................... 49

Dostupné charakteristiky....................................................................................................................... 49

Popis charakteristik............................................................................................................................... 49

Konfigurace systému ............................................................................................................................ 49

Směrné hodnoty parametrů svařování pro koutové svary ......................................................................... 51

Směrné hodnoty parametrů svařování pro koutové svary .................................................................... 51

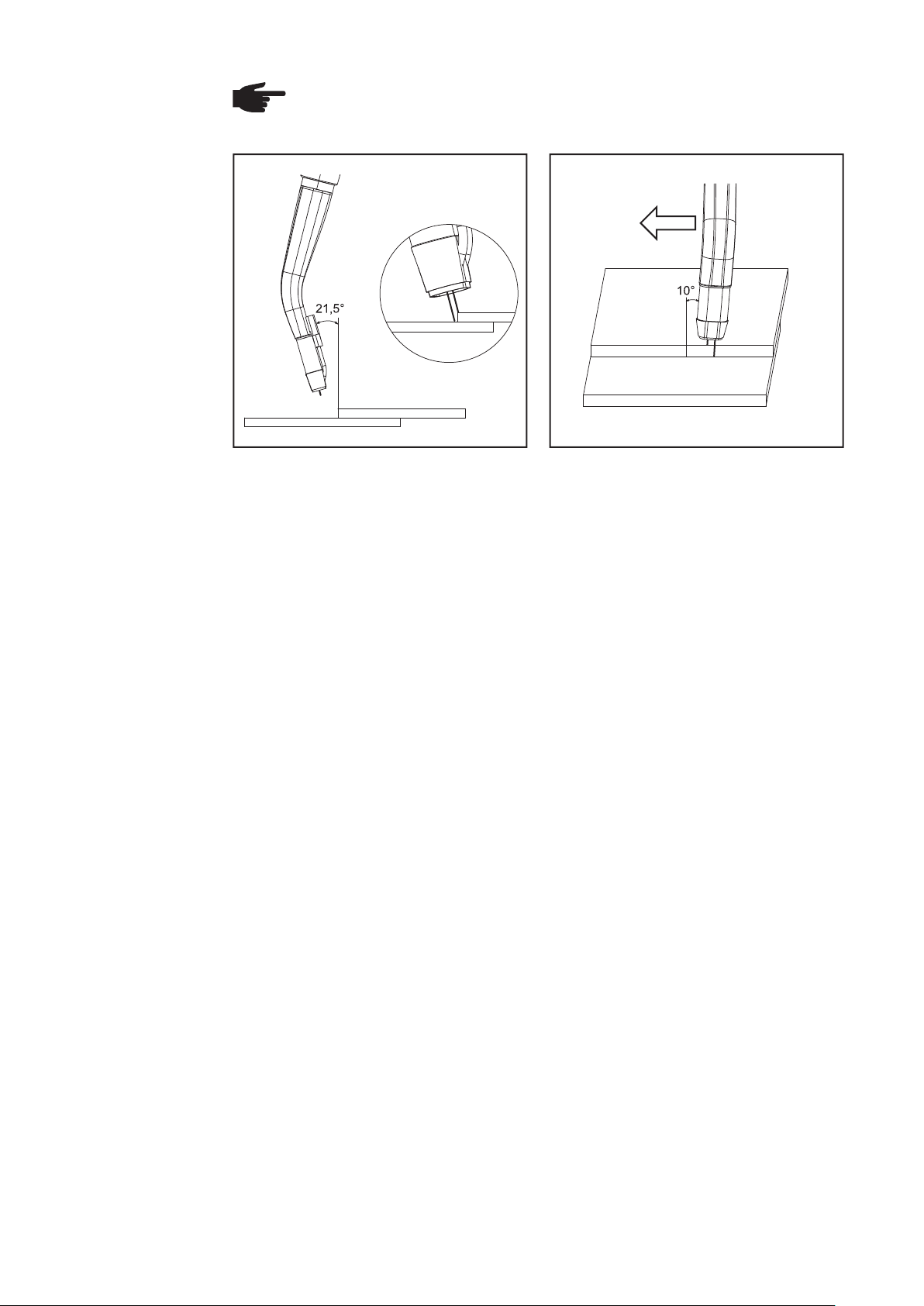

Nastavení svařovacího hořáku vůči svařenci........................................................................................ 52

Směrné hodnoty parametrů svařování pro přeplátované svary ................................................................. 53

Směrné hodnoty parametrů svařování pro přeplátované svary............................................................ 53

Nastavení svařovacího hořáku vůči svařenci........................................................................................ 53

Předpoklady pro režim svařování .............................................................................................................. 55

Bezpečnost ........................................................................................................................................... 55

Předpoklady pro režim svařování ......................................................................................................... 55

6

Všeobecné informace

Všeobecné informace

Koncepce systé-muCMT Twin je vysokovýkonný svařovací postup, který kombinuje výhody svařování CMT a

svařování Twin. Z toho kromě mnoha dalších výhod vyplývá také vysoká rychlost svařování a jednoduché řízení procesu.

Princip funkce - Podávání drátu se provádí prostřednictvím dvou vzájemně oddělených podavačů drá-

tu a pohonných jednotek Robacta Drive CMT.

- Podavače drátu a pohonné jednotky jsou napájeny dvěma na sobě nezávislými svařovacími zdroji.

- Drátové elektrody jsou v těle hořáku svedeny dohromady tak, že vznikají dva navzájem nezávislé svařovací potenciály.

CS

(4)

(5)

Č. Vysvětlení

(1)

(2)

(3)

(2)

(1)

(4)

(5)

(1) Podavač drátu 1 a 2

(2) Drátová elektroda 1 a 2

(3) LHSB-HUB

(4) Svařovací zdroj 1 a 2

(5) Oddělený svařovací potenciál

Konfigurace Podle potřeby lze CMT Twin používat v různých konfiguracích. Dostupné konfigurace se

skládají:

- ze spotřebních dílů optimalizovaných pro CMT Twin a

- vlastních charakteristik v ovladači RCU 5000i.

9

Podrobné informace o jednotlivých konfiguracích najdete v kapitole „Instalace a uvedení

do provozu“.

Dimenzování robota

Opatření pro zvýšení dostupnosti

systému

Robota je třeba dimenzovat tak, aby mohl pojmout tělo hořáku Robacta Twin Compact Pro

s příslušným přídržným úhelníkem a 2 pohonnými jednotkami Robacta Drive CMT včetně

1 metru používaného hadicového vedení.

UPOZORNĚNĺ! Celková hmotnost výše uvedených komponent je 7,5 kg (16.53

lb.).

Pro zvýšení dostupnosti systému doporučujeme používat následující čisticí přístroje svařovacích hořáků:

Robacta Reamer Twin

Mechanické čištění svařovacího hořáku, použitelné pro všechny základní materiály, jako

je ocel, hliník, CrNi oceli, měď atd.

Robacta Reamer V Twin

Mechanické čištění svařovacího hořáku, použitelné pro všechny základní materiály, jako

je ocel, hliník, CrNi oceli, měď atd.

Robacta TC 1000 Twin

Elektromagnetické čištění svařovacího hořáku pro feromagnetické základní materiály

Upozornění pro

svařování TimeTwin se systémem CMT Twin

UPOZORNĚNĺ! Svařování v rámci procesu TimeTwin pomocí systému CMT

Twin vyžaduje pro oba svařovací zdroje aktivaci softwaru „TimeTwin Digital“.

UPOZORNĚNĺ! Pulzní synchronizované svařování je možné pouze s charakte-

ristikami TimeTwin.

Pulzní synchronizované svařování není možné s charakteristikami CMT Twin.

10

Potřebné systémové komponenty

CS

Potřebné systémové komponenty

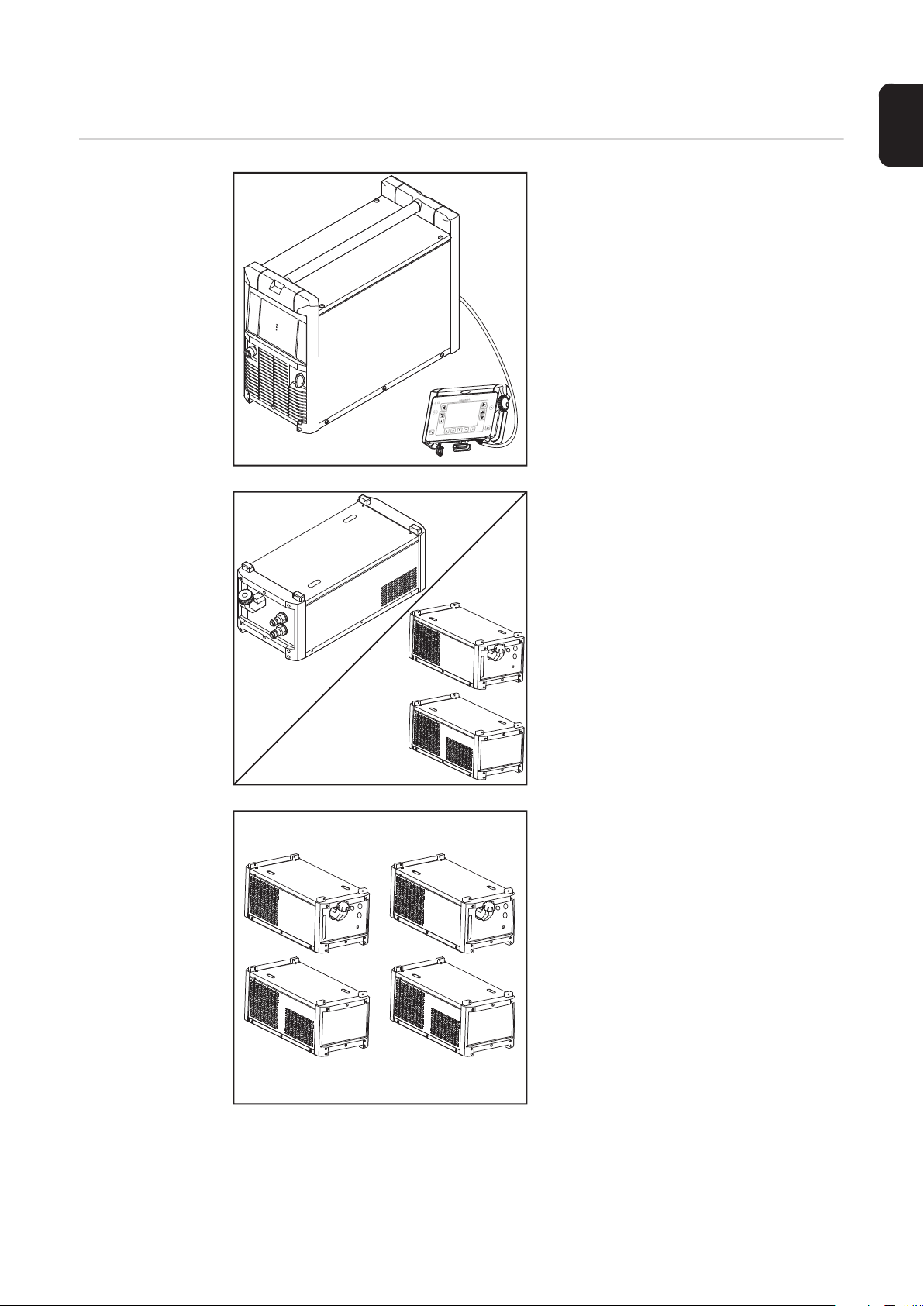

FK 4000 R

- 2 TPS 5000 CMT

- s verzí softwaru DSP 5.01.063

nebo vyšší

- 2 RCU 5000i

- s verzí databáze 908 nebo vyšší

2 FK 4000 R nebo 1 FK 9000 použijte v

případě:

- délky hadicového vedení do 4,25 m

(14.76 ft.)

- 100 % dovoleného zatížení (10 min/40

°C) s 360 A

FK 9000 R

2 FK 9000 použijte v případě:

- délky hadicového vedení 4,25 m –

8,25 m (14.76 ft. – 27.07 ft.)

- 100 % dovoleného zatížení (10 min/40

°C) s 360 A

11

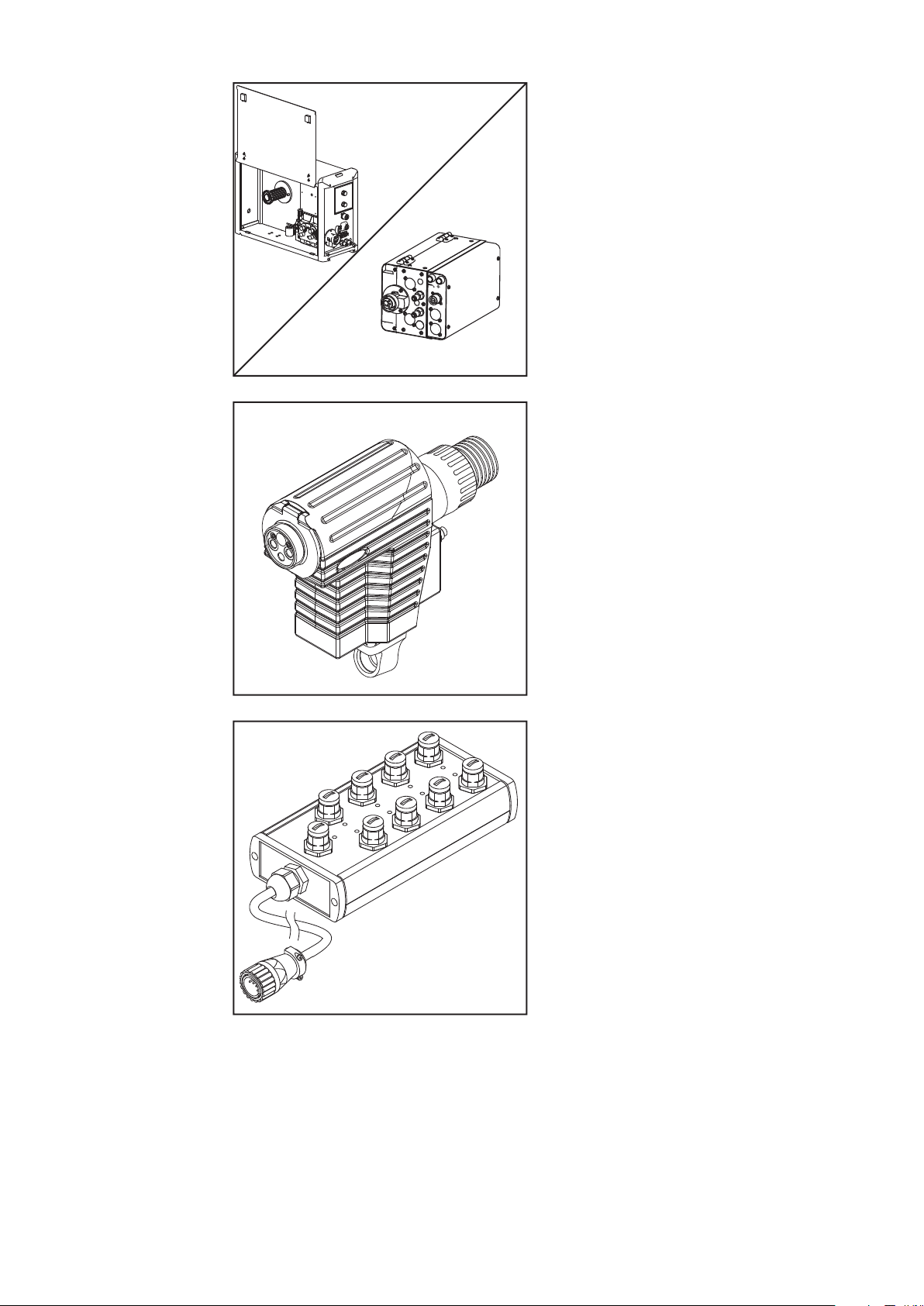

VR 7000 CMT

VR 1550

- 2 VR 7000 CMT nebo 2 VR 1550

- 2 pohonné jednotky Robacta Drive

CMT se zásobníkem drátu a hadicovým vedením

- 1 LHSB-HUB

12

(1)

(2)

(3)

(4)

(5)

-1 tělo hořáku Robacta Twin Compact

Pro včetně přídržného úhelníku

CS

(1) 2 x bovden

(2) 1 x klíč pro držák trysky a kontaktní

trubici

(3) 2 x držák trysky

(4) 2 x ochrana proti rozstřiku

(5) 2 x kontaktní trubice

(6) 1 x plynová hubice

(7) 2 x hroty TCP

(8) 1 x klíč na převlečnou matici po-

honných jednotek

(6)

(7)

(8)

- Rozhraní robota pro připojení svařovacích zdrojů k řízení robota

13

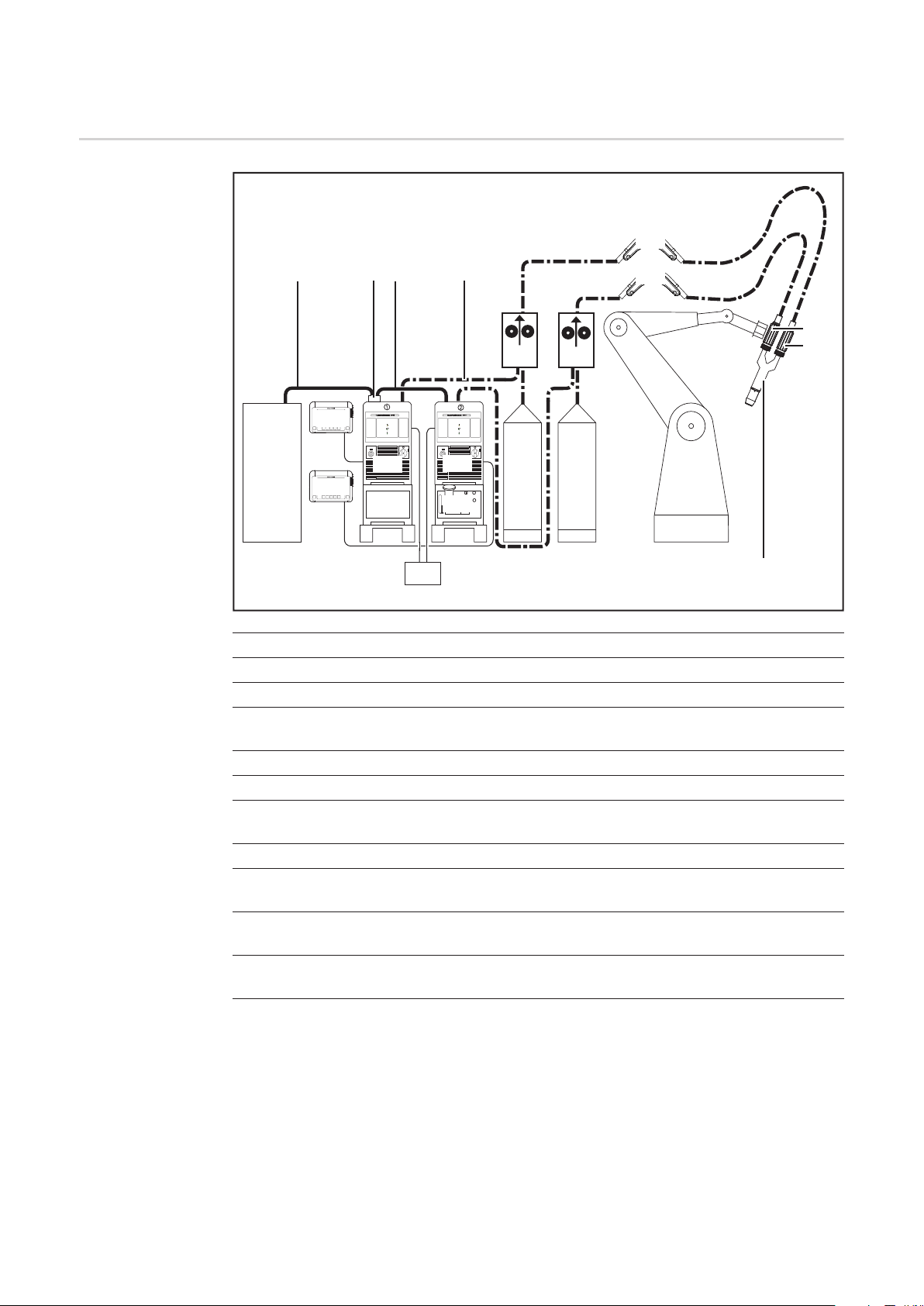

Příklad použití

Příklad použití

(8)

(1)

(22)

(1) Spojení s řízením robota (12) Robot

(2) Rozhraní robota (13) Sudová cívka

(3) Spojení s rozhraním robota (14) Sudová cívka

(4) Propojovací hadicové vedení (15) Chladicí modul FK 9000 R nebo FK

(5) VR 7000 CMT nebo VR 1550 (16) Svařovací zdroj TPS 5000 CMT

(6) VR 7000 CMT nebo VR 1550 (17) LHSB-HUB

(7) Zásobník drátu (18) Chladicí modul FK 9000 R nebo FK

(8) Zásobník drátu (19) Svařovací zdroj TPS 5000 CMT

(9) Pohonná jednotka Robacta Drive

CMT

(10) Pohonná jednotka Robacta Drive

CMT

(11) Tělo hořáku Robacta Twin Com-

pact Pro

(21)

(20)

(2)

(3) (4)

(19)

(18)

(17)

(5)

(16) (14) (13)

(15)

(6)

(20) RCU 5000i

(21) RCU 5000i

(22) Řízení robota

(7)

(9)

(10)

(12)

(11)

4000 R

4000 R

14

Instalace a uvedení do provozu

Bezpečnost

Bezpečnost U všech prací popsaných v tomto návodu k obsluze dodržujte níže uvedené bezpečnostní

předpisy:

VAROVÁNÍ! Chybně provedené práce mohou zapříčinit závažná zranění osob a

materiální škody. Všechny níže popsané práce smějí provádět jen odborně vyškolené osoby. Všechny níže popsané práce provádějte teprve poté, co přečtete

následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

VAROVÁNÍ! Zařízení s automatickým pohonem mohou způsobit těžká poranění

a materiální škody. Kromě tohoto návodu k obsluze je nutné dodržovat také bezpečnostní předpisy výrobce robota a svařovacího systému. Pro vaši osobní bezpečnost se přesvědčte, že jsou splněna veškerá bezpečnostní opatření v

pracovní oblasti robota a že budou zachována po celou dobu vašeho pobytu v

této oblasti.

VAROVÁNÍ! Chybně provedené práce mohou zapříčinit závažná zranění osob a

materiální škody. Před zahájením níže popsaných prací:

-přepněte síťový vypínač obou svařovacích zdrojů do polohy - O -

- odpojte oba svařovací zdroje od sítě

- opatřete přístroj srozumitelným štítkem s varováním před opětovným zapojením

CS

VAROVÁNÍ! Nebezpečí závažného ohrožení osob a věcí v důsledku padajících

předmětů. Všechny níže popsané šroubové spoje:

- po montáži zkontrolujte, zda jsou pevně dotažené

- po mimořádných provozních situacích (např.: nárazu) zkontrolujte, zda jsou

pevně dotažené

- kontrolujte v pravidelných intervalech, zda jsou pevně dotažené

17

Pokyny pro instalaci systémových komponent Fronius

Instalace systémových komponent Fronius a

jejich uvedení do

provozu

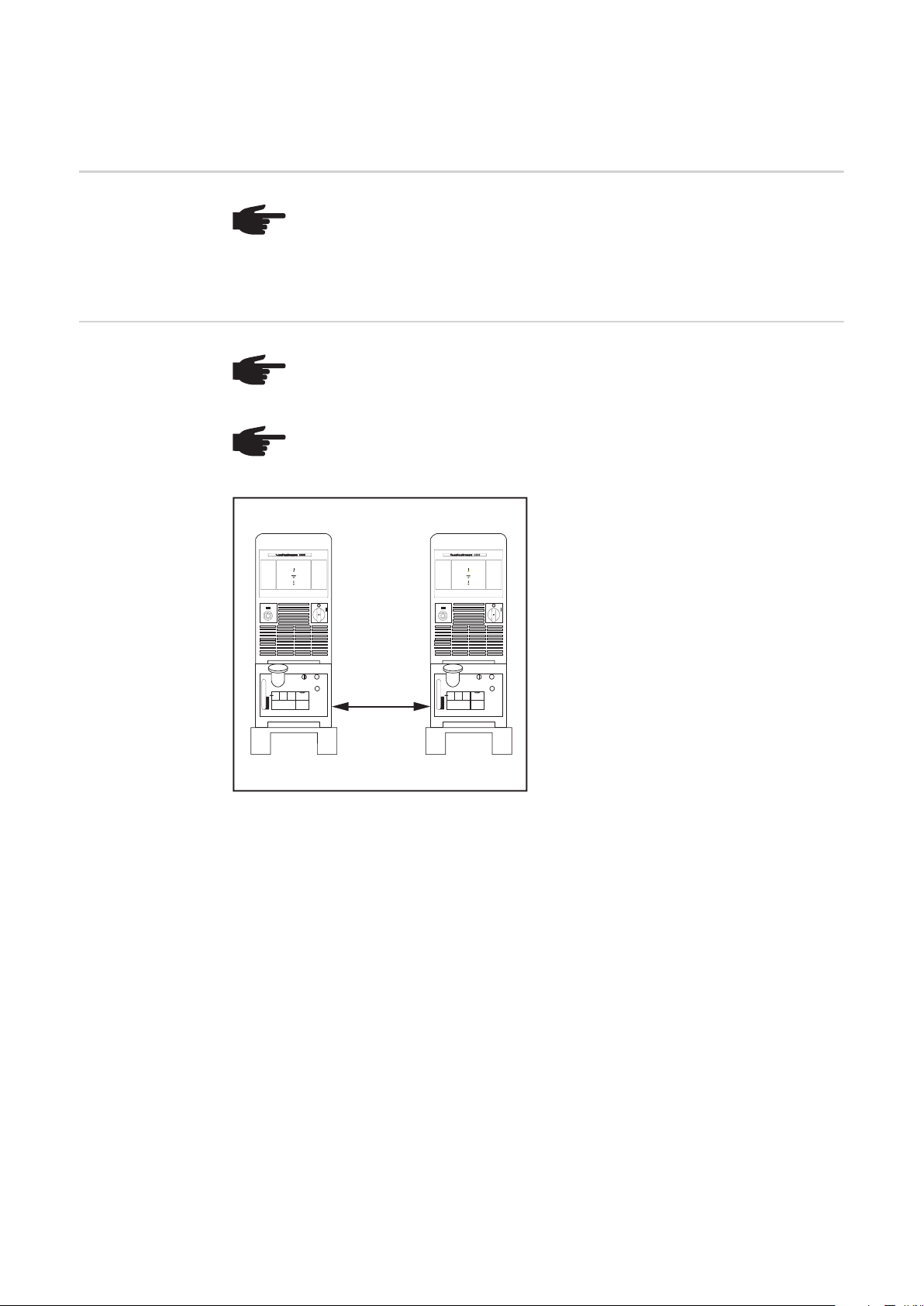

Předpisy pro

umístění svařovacích zdrojů

UPOZORNĚNĺ! Systémové komponenty Fronius (svařovací zdroj, podavač drá-

tu, chladicí modul, hadicové vedení, RCU 5000i, LHSB-HUB…) instalujte a uveď-

te do provozu podle návodu k obsluze příslušného přístroje.

UPOZORNĚNĺ! Pokud se svařovací zdroje provozují s 2 chladicími moduly FK

4000 R, nastavte minimální vzdálenost mezi svařovacími zdroji 1000 mm (39.07

in.). Tím se zajistí dostatečný přívod vzduchu ke chladicím modulům.

UPOZORNĚNĺ! Pokud se svařovací zdroje provozují s 2 chladicími moduly FK

9000 R, nastavte minimální vzdálenost mezi svařovacími zdroji 1000 mm (39.07

in.). Tím se zajistí dostatečný přívod vzduchu ke chladicím modulům.

1000 mm

(39.37 in.)

18

Montáž spotřebních dílů na tělo svařovacího hořáku

CS

Montáž spotřebních dílů na tělo

svařovacího hořáku

1 2

1

3

3

2

19

Montáž přídržného úhelníku a těla hořáku

Montáž přídržného úhelníku na robota

Sešroubování

těla hořáku a pohonných jednotek

s přídržným úhelníkem

1

1

1 2

1

2

3x M6x12

2

1

2x

M6x12

8Nm

3

3

3

20

4

4

5 6

5 6

* Šrouby nejprve jen zašroubujte, ale

zatím nedotahujte. Šrouby

dotáhněte až poté, co všechny

komponenty budou vzájemně vyrovnané – pracovní krok 6.

Tím se předejte nadměrnému

utažení pohonných jednotek.

CS

21

Uzemnění

Uzemnění

UPOZORNĚNĺ! pro každý svařovací zdroj použijte vlastní zemnicí kabel a polož-

te jej dle vyobrazení.

Samostatné zemnicí kabely Společný zemnicí kabel, zemnící můstek

22

Bifilárně položené samostatné zemnicí kabely Navinuté zemnicí kabely

Doporučení pro

minimalizaci foukání oblouku

UPOZORNĚNĺ! Pro minimalizaci

foukání oblouku doporučujeme

svařovat směrem od uzemnění.

CS

23

Spojení jednotky LHSB-HUB se svařovacími zdroji a

podavači drátu

Spojení jednotky

LHSB-HUB se

svařovacími zdroji a podavači drátu

Spojte hlavní svařovací zdroj s přípojkou (1) na jednotce LHSB-HUB.

1

Spojte podavač drátu hlavního svařovacího zdroje s přípojkou (2) na jednotce LHSB-

2

HUB.

Spojte podřízený zdroj s přípojkou (3) na jednotce LHSB-HUB.

3

Spojte podavač drátu podřízeného zdroje s přípojkou (4) na jednotce LHSB-HUB.

4

Spojte jednotku LHSB-HUB s přípojkou LocalNet hlavního svařovacího zdroje.

5

(1) (2)

(3) (4)

24

Připojení k řízení robota

CS

Připojení k řízení

robota

Rozhraní robota

pro CMT Twin

Chcete-li připojit svařovací systém k řízení robota, použijte některou z níže popsaných

1

konfigurací.

Pokyny pro připojení svařovacího systému k řízení robota najdete v návodu k obsluze

příslušného rozhraní.

Pro metodu CMT Twin jsou k dispozici dvě speciální rozhraní robota určená pro připojení

k řízení robota:

- Rozhraní robota Twin Standard I/O Job (0–24 V digitální)

- Rozhraní robota Twin Standard I/O Synergic / Job (0–24 V digitální, 0–10 V analogové)

U těchto „rozhraní Twin“ je integrováno řízení s programovatelnou pamětí (PLC). Řízení

PLC provádí logická spojení signálů. Tak jsou jedním signálem z řízení robota ovládány

současně oba svařovací zdroje. Pro dva svařovací zdroje je nutné jen jedno „rozhraní

Twin“. Toto „rozhraní Twin“ se zabuduje do skříňového rozvaděče.

Příklad použití:

Č. Součást/přístroj Č. Součást/přístroj

(1) Spojení LocalNet (5) Rozhraní Twin

(2) Spojení LocalNet (6) Spojení s řízením robota

(3) Svařovací zdroj (7) Řízení robota

(4) Svařovací zdroj

Standardní rozhraní robota

(1)

(2)

(3)

(4)

(5)

(6)

(7)

Připojení k řízení robota může u procesu Twin probíhat prostřednictvím následujících rozhraní robota:

- ROB 3000 (0–24 V digitální)

- ROB 4000 (0–24 V digitální, 0–10 V analogové)

- ROB 5000 (0–24 V digitální, 0–10 V analogové)

25

Při použití standardních rozhraní robota musí řízení robota provést logické spojení signálů.

Pro dva svařovací zdroje jsou nutná dvě stejná rozhraní robota. Tato dvě standardní rozhraní robota se instalují do skříňového rozvaděče. Spojení rozhraní robota „1“ se svařova-

cím zdrojem „1“ a rozhraní robota „2“ se svařovacím zdrojem „2“ se provádí

prostřednictvím sítě LocalNet.

Příklad použití:

Č. Součást/přístroj Č. Součást/přístroj

(1) Standardní rozhraní (5) Svařovací zdroj

(2) Standardní rozhraní (6) Svařovací zdroj

(3) Spojení LocalNet (7) Spojení s řízením robota

(4) Spojení LocalNet (8) Řízení robota

Sběrnicové systémy pro CMT Twin

(1) (3)

(2) (4)

(6)

(8)

Připojení k řízení robota může být v případě procesu Twin realizováno prostřednictvím následujících sběrnicových systémů Twin:

- Rozhraní robota sběrnice Twin DeviceNet

- Rozhraní robota sběrnice Twin CANopen

- Rozhraní robota sběrnice Twin Interbus CU

- Rozhraní robota sběrnice Twin Profibus

U „sběrnicových systémů Twin“ je stejně jako u „rozhraní Twin“ integrováno řízení PLC.

Toto řízení PLC provádí logická spojení signálů. Tak jsou jedním signálem z řízení robota

ovládány současně oba svařovací zdroje. Pro dva svařovací zdroje je nutný jen jeden odpovídající „sběrnicový systém Twin“. Tento „sběrnicový systém Twin“ se montuje na jeden

svařovací zdroj. Spojení s 2. svařovacím zdrojem se prování prostř

lNet, spojení s řízením robota přes sběrnici.

(5)

(7)

ednictvím sítě Loca-

26

Příklad použití:

Č. Součást/přístroj Č. Součást/přístroj

(1) Řízení robota (5) Svařovací zdroj

(2) Sběrnicové připojení (6) LHSB-HUB

(3) Sběrnicový systém Twin (7) Svařovací zdroj

(4) Spojení LocalNet

(1)

(2) (3) (4)

CS

(5)(7) (6)

Standardní sběrnicové systémy

Připojení k řízení robota může být v případě procesu Twin realizováno prostřednictvím následujících standardních sběrnicových systémů:

- Rozhraní robota sběrnice DeviceNet

- Rozhraní robota sběrnice CANopen

- Rozhraní robota sběrnice Interbus CU

- Rozhraní robota sběrnice Interbus LWL

- Rozhraní robota sběrnice Profibus 1,5 MB

Při použití standardních sběrnicových systémů musí řízení robota provést logické spojení

signálů. Pro dva svařovací zdroje jsou nutné dva stejné standardní sběrnicové systémy.

Tyto dva standardní sběrnicové systémy se montují na svařovací zdroje. Připojení řízení

robota ke svařovacím zdrojům je realizováno prostřednictvím sběrnice.

Příklad použití:

Č. Součást/přístroj Č. Součást/přístroj

(1) Sběrnicové připojení (5) Svařovací zdroj

(2) Standardní sběrnicový systém (6) LHSB-HUB

(3) Sběrnicové připojení (7) Svařovací zdroj

(4) Standardní sběrnicový systém (8) Řízení robota

(1) (2) (3) (4)

(5)(7) (6)(8)

27

Popis stavů signálů

UPOZORNĚNĺ! Při dvoudrátovém svařování (CMT Twin) nemají stavy signálů

vliv na to, který svařovací zdroj bude svařovat jako hlavní a který jako podřízený

zdroj.

Který svařovací zdroj bude svařovat jako hlavní a který jako podřízený, se určuje

výběrem charakteristiky na ovladači RCU 5000i.

Popis stavů signálů „Identifikace Master Twin“

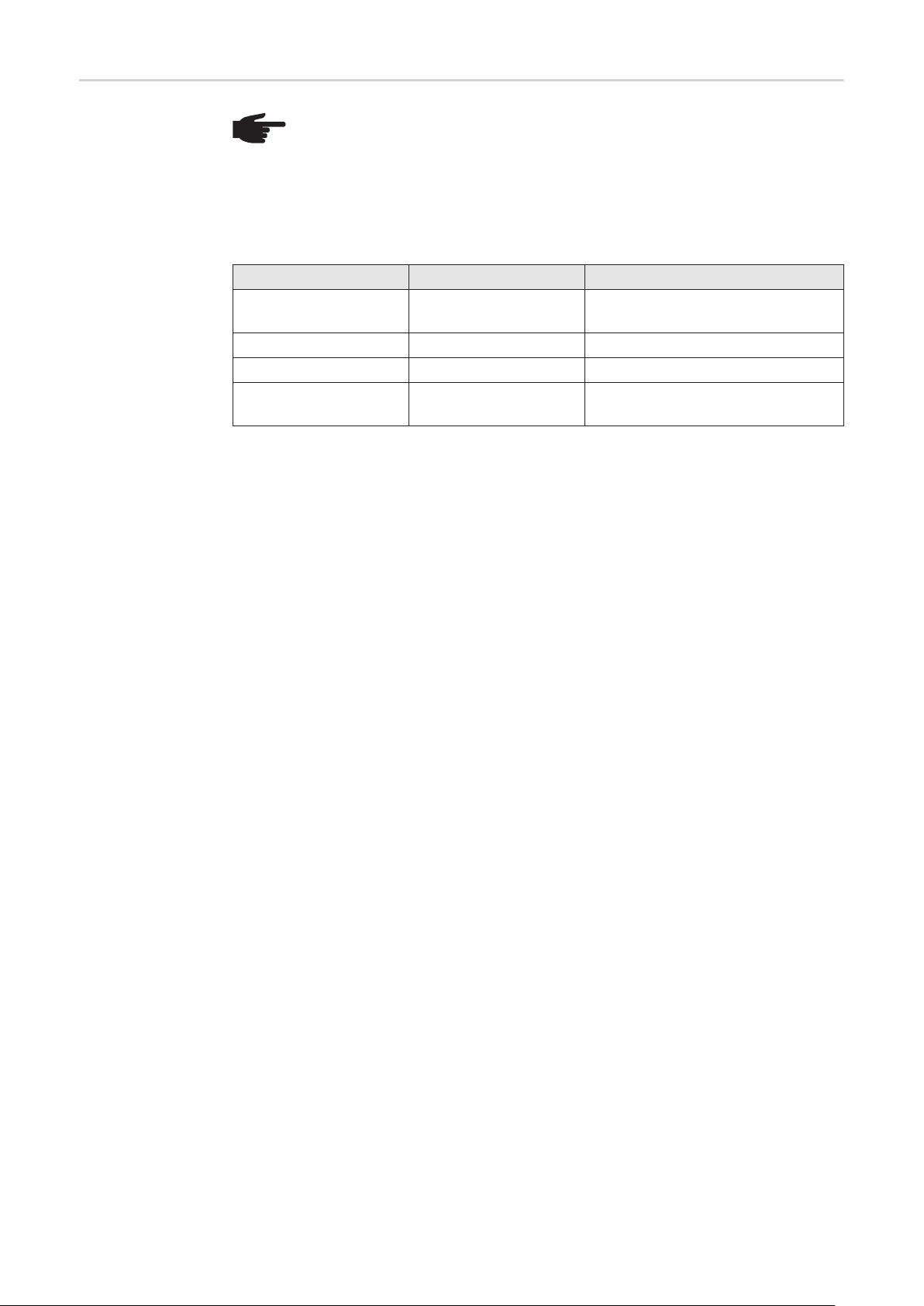

Svařovací zdroj 1 Svařovací zdroj 2 Efekt

0 0 svařovací zdroj 1 svařuje,

svařovací zdroj 2 zůstává neaktivní

1 0 oba svařovací zdroje svařují

0 1 oba svařovací zdroje svařují

1 1 svařovací zdroj 2 svařuje,

svařovací zdroj 1 zůstává neaktivní

28

Kontrola kompatibility svařovacích zdrojů a dálkových ovladačů

Bezpečnost

CS

VAROVÁNÍ! Nesprávná obsluha a chybně provedené práce mohou zapříčinit zá-

važná zranění osob a materiální škody. Všechny níže popsané práce smějí provádět jen odborně vyškolené osoby. Všechny níže popsané práce provádějte

teprve poté, co přečtete následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

POZOR! Při provádění níže uvedených prací musejí být svařovací zdroje zapnu-

té. Vzniká proto nebezpečí zranění osob a materiálních škod:

- svařovacím proudem

- neúmyslným zapálením oblouku

- vysouvanými drátovými elektrodami

Až do skončení prací je nutné zajistit, aby

- u žádného svařovacího zdroje nebylo aktivováno zahájení svařování

- drátové elektrody se neposouvají

Kontrola kompatibility svařovacích zdrojů

Zkontrolujte verzi

databáze ovladače RCU 5000i.

UPOZORNĚNĺ! Zkontrolujte kompatibilitu obou svařovacích zdrojů.

Vyvolejte položku nabídky „Přednasta-

1

vení zařízení“ na ovladači RCU 5000i.

Vyberte kartu „Verze“.

2

Zkontrolujte, zda je svařovací zdroj vy-

3

baven verzí softwaru DSP 5.01.063

nebo vyšší.

- Není-li tomu tak, svařovací zdroj

nelze použít pro metodu CMT

Twin.

UPOZORNĚNĺ! Zkontrolujte verzi databáze u obou ovladačů RCU 5000i.

29

Vyvolejte položku nabídky „Přednasta-

1

vení zařízení“ na ovladači RCU 5000i.

Vyberte kartu „Verze“.

2

Zkontrolujte, zda je ovladač RCU 5000i

3

vybaven databází DB 0908 nebo vyšší.

Není-li tomu tak, aktualizujte firmware

4

ovladače RCU 5000i.

30

Kontrola verze charakteristik

CS

Bezpečnost

Kontrola verze

charakteristik

VAROVÁNÍ! Nesprávná obsluha a chybně provedené práce mohou zapříčinit zá-

važná zranění osob a materiální škody. Všechny níže popsané práce smějí provádět jen odborně vyškolené osoby. Všechny níže popsané práce provádějte

teprve poté, co přečtete následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

POZOR! Při provádění níže uvedených prací musejí být svařovací zdroje zapnu-

té. Vzniká proto nebezpečí zranění osob a materiálních škod:

- svařovacím proudem

- neúmyslným zapálením oblouku

- vysouvanými drátovými elektrodami

Až do skončení prací je nutné zajistit, aby

- u žádného svařovacího zdroje nebylo aktivováno zahájení svařování

- drátové elektrody se neposouvají

UPOZORNĚNĺ! Začátek svařování konfigurovaný pro metodu CMT Twin je do-

stupný pouze od verze charakteristik V2.9.4. Chcete-li zajistit, aby u použitého

svařovacího systému byl k dispozici začátek svařování konfigurovaný pro CMT

Twin, zkontrolujte verzi charakteristik.

Pomocí zadávacího kolečka na

1

ovladači RCU 5000i zvolte položku nabídky „Svařování MIG/MAG Synergic“.

Stiskněte tlačítko OK.

2

31

- Zobrazí se naposledy vyvolaná karta s

daty.

Na příslušné kartě s daty stiskněte

3

tlačítko F4 „Materiál“.

- Zobrazí se 1. obrazovka průvodce

„Volba přídavného materiálu“.

V závislosti na způsobu použití pro-

4

veďte požadovaná nastavení pro CMT

Twin.

- Po dokončení nastavení se znovu zobrazí karta „Svařovací program“.

Zkontrolujte, zda je verze charakteris-

5

tik V2.9.4 nebo vyšší.

Není-li tomu tak, aktualizujte firmware

6

ovladače RCU 5000i.

32

Nastavení L/R - nastavení indukčnosti svařovacího

obvodu (L) a velikosti odporu svařovacího obvodu

(R)

Bezpečnost

VAROVÁNÍ! Nesprávná obsluha a chybně provedené práce mohou zapříčinit zá-

važná zranění osob a materiální škody. Všechny níže popsané práce smějí provádět jen odborně vyškolené osoby. Všechny níže popsané práce provádějte

teprve poté, co přečtete následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

POZOR! Při provádění níže uvedených prací musejí být svařovací zdroje zapnu-

té. Vzniká proto nebezpečí zranění osob a materiálních škod:

- svařovacím proudem

- neúmyslným zapálením oblouku

- vysouvanými drátovými elektrodami

Až do skončení prací je nutné zajistit, aby

- u žádného svařovacího zdroje nebylo aktivováno zahájení svařování

- drátové elektrody se neposouvají

CS

Nastavení L/R

prostřednictvím

ovladače RCU

5000i

UPOZORNĚNĺ! Optimálních výsledků svařování se dosahuje jen do indukčnosti

svařovacího obvodu 30 μH (při síťovém napětí 400 V). Pokud je indukčnost sva-

řovacího obvodu vyšší než 30 μH, je nutné tuto indukčnost svařovacího obvodu

snížit.

Indukčnost svařovacího obvodu mohou snížit následující opatření:

- co nejkratší délka hadicového vedení svařovacího hořáku, propojovacího hadicového vedení a zemnicího kabelu

- souběžné položení hadicového vedení svařovacího hořáku, propojovacího

hadicového vedení a zemnicího kabelu

Vyvolejte položku nabídky „Přednasta-

1

vení zařízení“ na ovladači RCU 5000i.

Vyberte kartu „MIG/MAG“.

2

Stiskněte tlačítko F4 „Nastavení L/R“.

3

Přednastavení zařízení: např. karta „MIG/MAG“

33

Obrazovka „Aktuální hodnota“

- Zobrazí se 1. obrazovka průvodce „Aktuální hodnota“.

Stiskněte tlačítko F2 „Dopředu“.

4

- Zobrazí se 2. obrazovka průvodce

„Příprava“.

Postupujte podle pokynů na obrazovce

5

„Příprava“.

UPOZORNĚNĺ! Kontakt mezi

uzemňovací svorkou a svařencem

musí být realizován na očištěném

povrchu svařence.

Obrazovka „Příprava“

Obrazovka „Nastavení L/R“

Stiskněte tlačítko F2 „Dopředu“:

6

- Nastavení L/R se spustí a zobrazí se 3.

obrazovka průvodce „Nastavení L/R“.

34

Obrazovka „Potvrzení“

- Po dokončení nastavení L/R se zobrazí 4. obrazovka průvodce „Potvrzení“

se zjištěnými hodnotami velikosti odporu svařovacího obvodu (R) a indukč-

nosti svařovacího obvodu (L).

Stiskněte tlačítko F2 „Hotovo“.

7

- Zobrazí se naposledy vyvolaná karta s

daty.

CS

Přednastavení zařízení: např. karta „MIG/MAG“

35

Začátek svařování

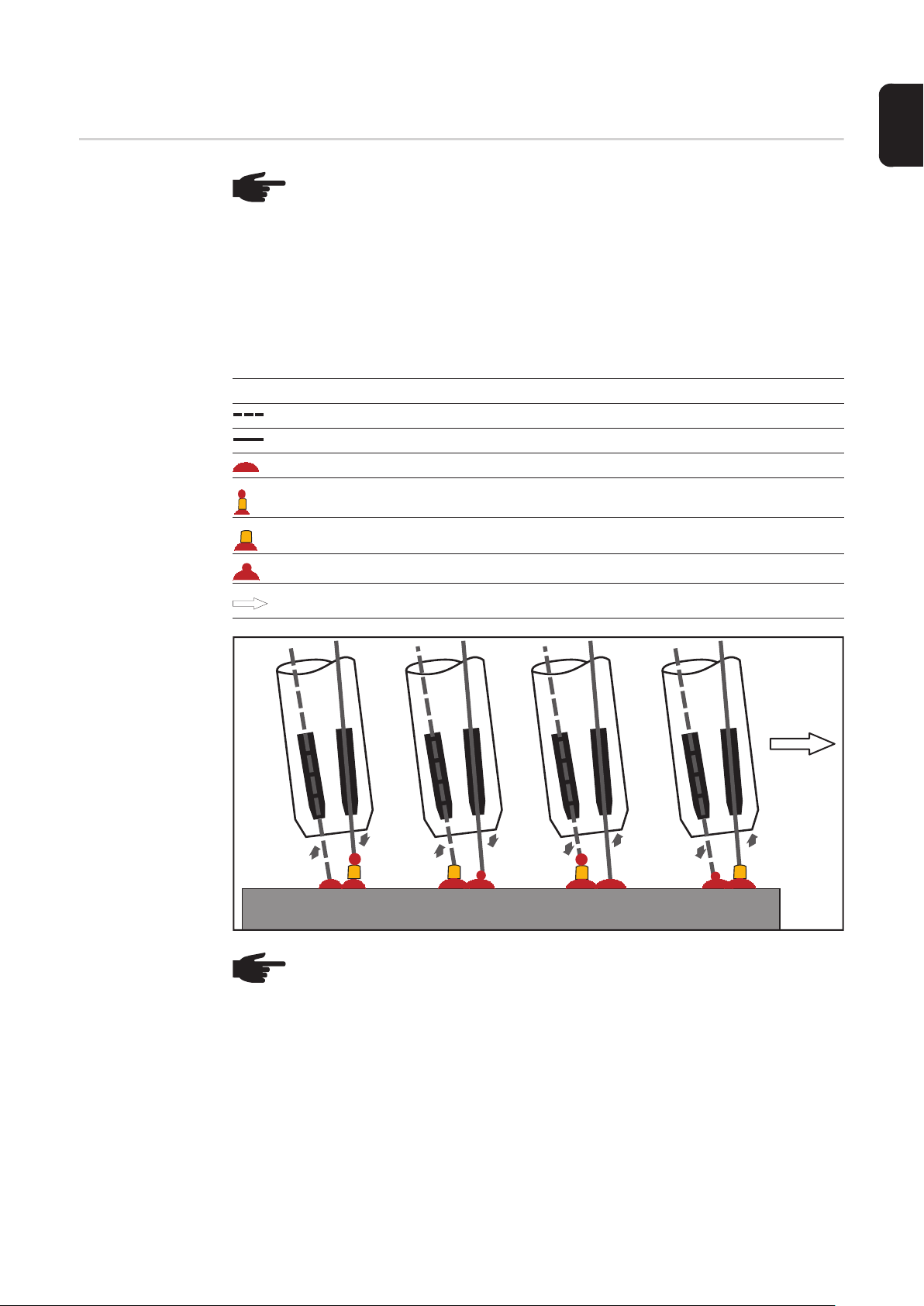

Průběh začátku

svařování

U metody CMT Twin probíhá začátek svařování následovně:

1. 2. 3. 4.

Průběh začátku svařování

1. Obě drátové elektrody se pohybují směrem ke svařenci.

2. Obě drátové elektrody narazí na svařenec.

3. Hlavní drátová elektroda zahájí svařovací proces, podřízená drátová elektroda se

pohybuje pryč od svařence a čeká na signál startu hlavní drátové elektrody = zpoždění

začátku svařování.

4. Jakmile podřízená drátová elektroda obdrží signál startu, také začne se svařovacím

procesem.

UPOZORNĚNĺ! Začátek svařování konfigurovaný pro metodu CMT Twin je do-

stupný pouze od verze charakteristik V2.9.4. Pokyny pro ověření verze charakteristik najdete v odstavci „Kontrola verze charakteristik“.

Bezpečnost

Nastavení pro začátek svařování

VAROVÁNÍ! Nesprávná obsluha a chybně provedené práce mohou zapříčinit zá-

važná zranění osob a materiální škody. Všechny níže popsané práce smějí provádět jen odborně vyškolené osoby. Všechny níže popsané práce provádějte

teprve poté, co přečtete následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

POZOR! Při provádění níže uvedených prací musejí být svařovací zdroje zapnu-

té. Vzniká proto nebezpečí zranění osob a materiálních škod:

- svařovacím proudem

- neúmyslným zapálením oblouku

- vysouvanými drátovými elektrodami

Až do skončení prací je nutné zajistit, aby

- u žádného svařovacího zdroje nebylo aktivováno zahájení svařování

- drátové elektrody se neposouvají

UPOZORNĚNĺ! Při svařování dvěma svařovacími postupy (jedna drátová elek-

troda pulzní svařování, jedna drátová elektroda CMT) zahájí svařovací proces ta

drátová elektroda, která svařuje pulzním svařovacím postupem.

36

UPOZORNĚNĺ! Pokud obě drátové elektrody svařují postupem CMT, je třeba po-

mocí ovladače RCU 5000i v nabídce „Materiál / Volba plynu“ pro každou drátovou

elektrodu vybrat:

- která drátová elektroda je Lead, tj. hlavní (drátová elektroda 1)

- která drátová elektroda je Trail, tj. podřízená (drátová elektroda 2)

CS

Korekce zpožděného začátku svařování „Start

delay“

Díky korekci zpožděného začátku svařování „Start delay“ začne podřízená drátová

elektroda svařovat, až když hlavní drátová

elektroda natavila svařenec. Podřízená

drátová elektroda tak začne svařovat v tavné lázni, a nikoli na ještě tuhém svařenci.

Tím vzniká optimální začátek svarového

švu.

Rozsah nastavení: 0 - 5 (0 - 2,5 sekundy)

37

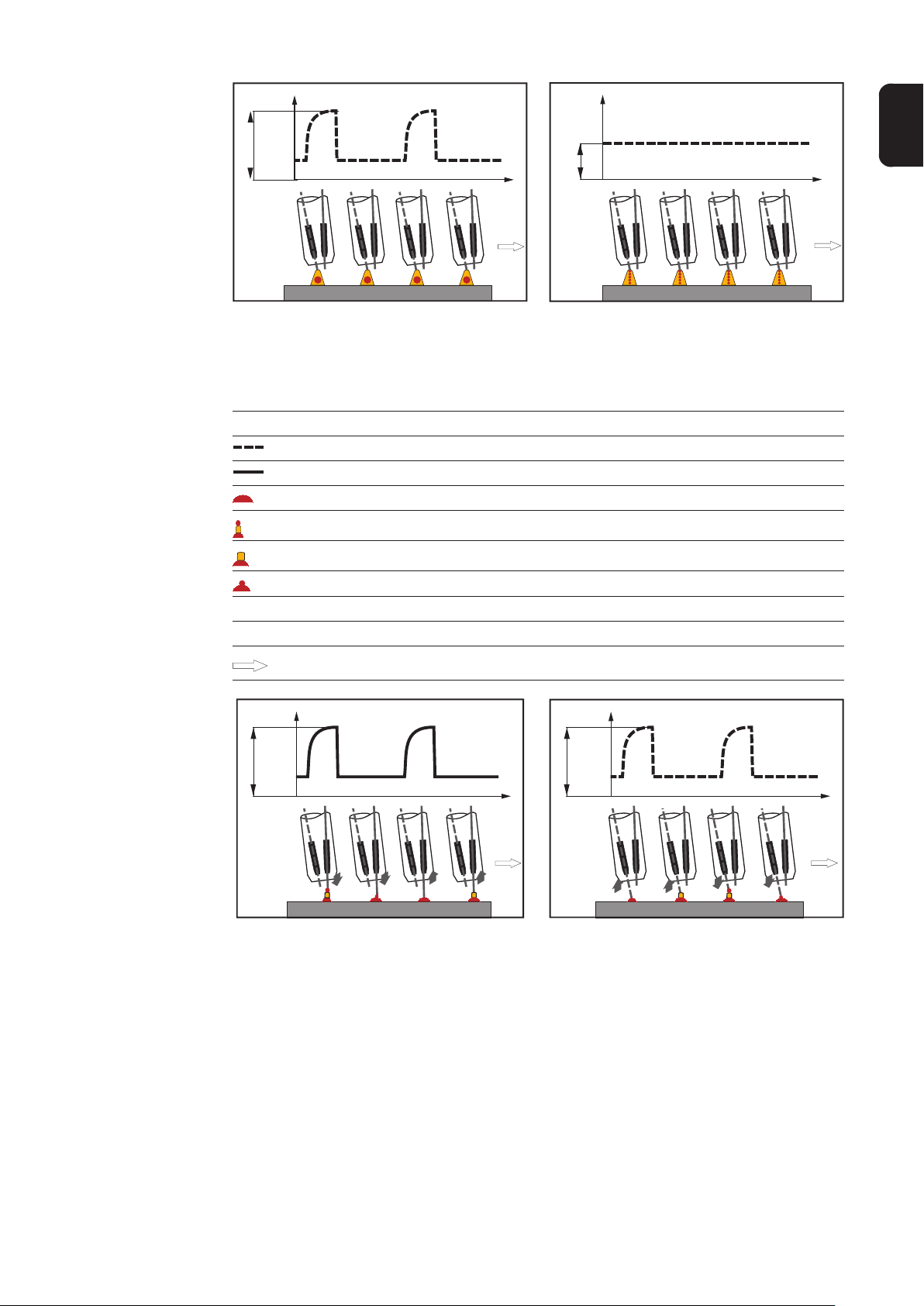

Svařování – Pulz/CMT

Popis procesu

svařování – Pulz/

CMT

Vlastnosti hlavní drátové elektrody (Pulz):

- hluboký průvar

- vysoký odtavný výkon

Vlastnosti podřízené drátové elektrody (CMT):

- velmi dobré vyplnění svaru

- zvýšení stability procesu

Symbol Vysvětlení

podřízená drátová elektroda (CMT)

hlavní drátová elektroda (Pulz)

tavná lázeň

pulzní oblouk s přechodem kapky

začátek fáze hoření oblouku

fáze tavení kapky

odevzdání kapky

směr svařování

38

UPOZORNĚNĺ! Kombinaci Pulz/CMT lze použít pro oba směry svařování.

Svařování – CMT/CMT

CS

Popis procesu

svařování – CMT/

CMT

UPOZORNĚNĺ! U této varianty procesu se pro každou drátovou elektrodu použí-

vá jiná charakteristika.

Vlastnosti hlavní drátové elektrody (CMT):

- kratší oblouk než u podřízené drátové elektrody

- vyšší výkon v oblouku než u podřízené drátové elektrody

- zahajuje svařovací proces

Vlastnosti podřízené drátové elektrody (CMT):

- oblouk odpovídající tavné lázni

Symbol Vysvětlení

podřízená drátová elektroda (CMT)

hlavní drátová elektroda (CMT)

tavná lázeň

fáze tavení kapky

začátek fáze hoření oblouku

odevzdání kapky

směr svařování

UPOZORNĚNĺ! Kombinaci CMT/CMT lze použít pro oba směry svařování.

39

Svařování jedním drátem

Zvláštnosti a výhody

Přechod mezi materiály

Řízení robota vydá signál, takže svařuje jen jeden svařovací zdroj (svařování jedním drátem). V závislosti na poloze těla hořáku nebo nucené poloze svarového švu lze svařování

jedním drátem provádět hlavním nebo podřízeným zdrojem. Druhý svařovací zdroj odpočívá.

UPOZORNĚNĺ! Při použití chladicích modulů FK 4000 R musejí být při svařování

jedním drátem oba tyto chladicí moduly zapnuté na trvalý provoz:

Parametr C-C (Cooling unit Control) = „ON“ na svařovacím zdroji „1“ a svařovacím zdroji „2“.

UPOZORNĚNĺ! Aby byla zajištěna kompletní plynová ochrana při svařování jed-

ním drátem, magnetický ventil odpočívajícího svařovacího zdroje musí být otevřený.

Při použití rozhraní Twin se magnetický ventil ovládá prostřednictvím řízení robota, u standardních rozhraní a sběrnicových systémů je třeba magnetický ventil odpovídajícím způsobem nastavit.

Pulz/Standard

Symbol

podřízená drátová elektroda

hlavní drátová elektroda

pulzní oblouk s přechodem kapky

standardní oblouk

I

L

I

T

svařovací proud hlavního svařovacího zdroje

svařovací proud podřízeného zdroje

směr svařování

I (A)

I

L

t (s)

IT = 0

Pulz (jednoduchý drát, hlavní svařovací zdroj): závislost svařovacího proudu na čase a schématické znázornění přechodu mezi materiály

I (A)

I

L

t (s)

IT = 0

Standard (jednoduchý drát, hlavní svařovací zdroj):

závislost svařovacího proudu na čase a schématické

znázornění přechodu mezi materiály

40

I (A)

I (A)

I

T

IL = 0

Pulz (jednoduchý drát, podřízený zdroj): závislost

svařovacího proudu na čase a schématické znázornění přechodu mezi materiály

Symbol

podřízená drátová elektroda

hlavní drátová elektroda

tavná lázeň

fáze tavení kapky

začátek fáze hoření oblouku

t (s)

I

T

IL = 0

Standard (jednoduchý drát, podřízený zdroj): závislost

svařovacího proudu na čase a schématické znázornění přechodu mezi materiály

CMT

CS

t (s)

odevzdání kapky

I

L

I

T

svařovací proud hlavního svařovacího zdroje

svařovací proud podřízeného zdroje

směr svařování

I (A)

I

L

t (s)

IT = 0

CMT (jednoduchý drát, hlavní svařovací zdroj): závislost svařovacího proudu na čase a schématické znázornění přechodu mezi materiály

I (A)

I

T

t (s)

IL = 0

CMT (jednoduchý drát, podřízený zdroj): závislost

svařovacího proudu na čase a schématické znázornění přechodu mezi materiály

41

Použití konfigurace „HD“ (Heavy Duty / velké zatížení)

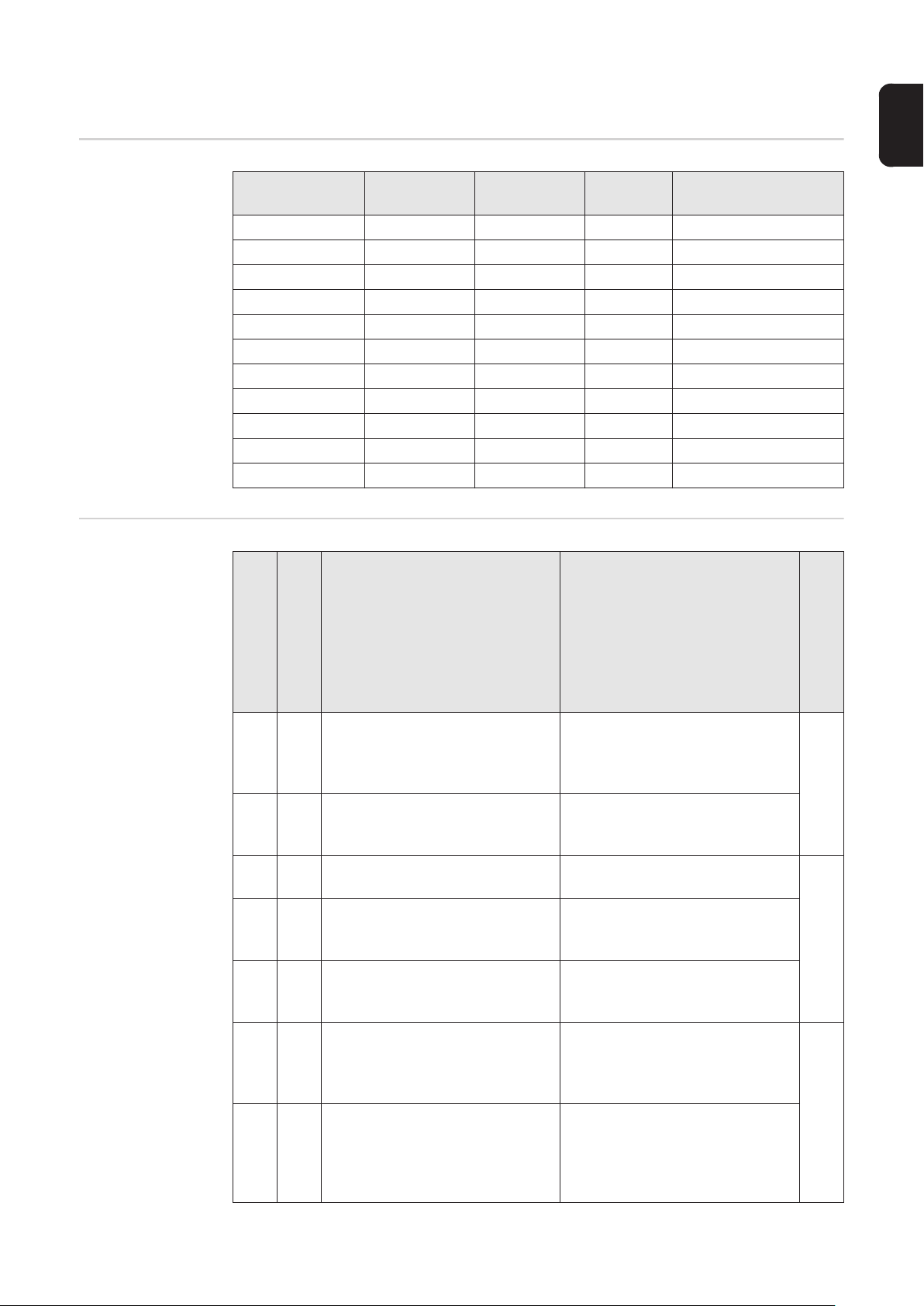

Dostupné charakteristiky

Popis charakteristik

Číslo charakteristiky

1474 Pulz G3Si1 1,2 M21 Ar+18% CO

1476 CMT G3Si1 1,2 M21 Ar+18% CO

1477 CMT G3Si1 1,2 C1 100% CO2 Lead

1478 CMT G3Si1 1,2 C1 100% CO2 Trail

Číslo charakteristiky

Svařovací postup

1474 Pulz koutový svar

1476 CMT koutový svar

1477 CMT koutový svar

1478 CMT koutový svar

Svařovací

postup

Druh svaru

silný plech

silný plech

tenký plech / silný plech

tenký plech / silný plech

Materiál Průměr

drátu

vysokofrekvenční pulzní oblouk;

krátká délka oblouku; optimalizováno pro koutový svar

délka oblouku CMT s vyšším podílem oblouku; optimalizováno

pro lepší vytékání svaru na silném

plechu

Charakteristika Lead-CMT; začíná jako první se svařováním; vyšší výkon v oblouku;

optimalizováno pro svařování

koutových svarů se 100% CO

Charakteristika Trail-CMT; fáze

hoření oblouku přizpůsobena lepšímu vytékání svaru při svařování

se 100% CO

Ochranný plyn

Vlastnosti

charakteristiky

2

2

2

2

Kombinace

charakteristik

1474

Lead

s

1476

Trail

1477

Lead

s

1478

Trail

Konfigurace systému

42

VAROVÁNÍ! Nesprávná obsluha a chybně provedené práce mohou zapříčinit zá-

važná zranění osob a materiální škody. Všechny níže popsané práce smějí provádět jen odborně vyškolené osoby. Všechny níže popsané práce provádějte

teprve poté, co přečtete následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

Ujistěte se, že spotřební díly standardní sady „HD“ jsou namontované.

1

POZOR! Při provádění níže uvedených prací musejí být svařovací zdroje zapnu-

té. Vzniká proto nebezpečí zranění osob a materiálních škod:

- svařovacím proudem

- neúmyslným zapálením oblouku

- vysouvanými drátovými elektrodami

Až do skončení prací je nutné zajistit, aby

- u žádného svařovacího zdroje nebylo aktivováno zahájení svařování

- drátové elektrody se neposouvají

UPOZORNĚNĺ! Níže popsané úkony provádějte pomocí ovladače RCU 5000i na

obou svařovacích zdrojích.

Pomocí zadávacího kolečka na

2

ovladači RCU 5000i zvolte položku nabídky „Svařování MIG/MAG Synergic“.

Stiskněte tlačítko OK.

3

CS

- Zobrazí se naposledy vyvolaná karta s

daty.

43

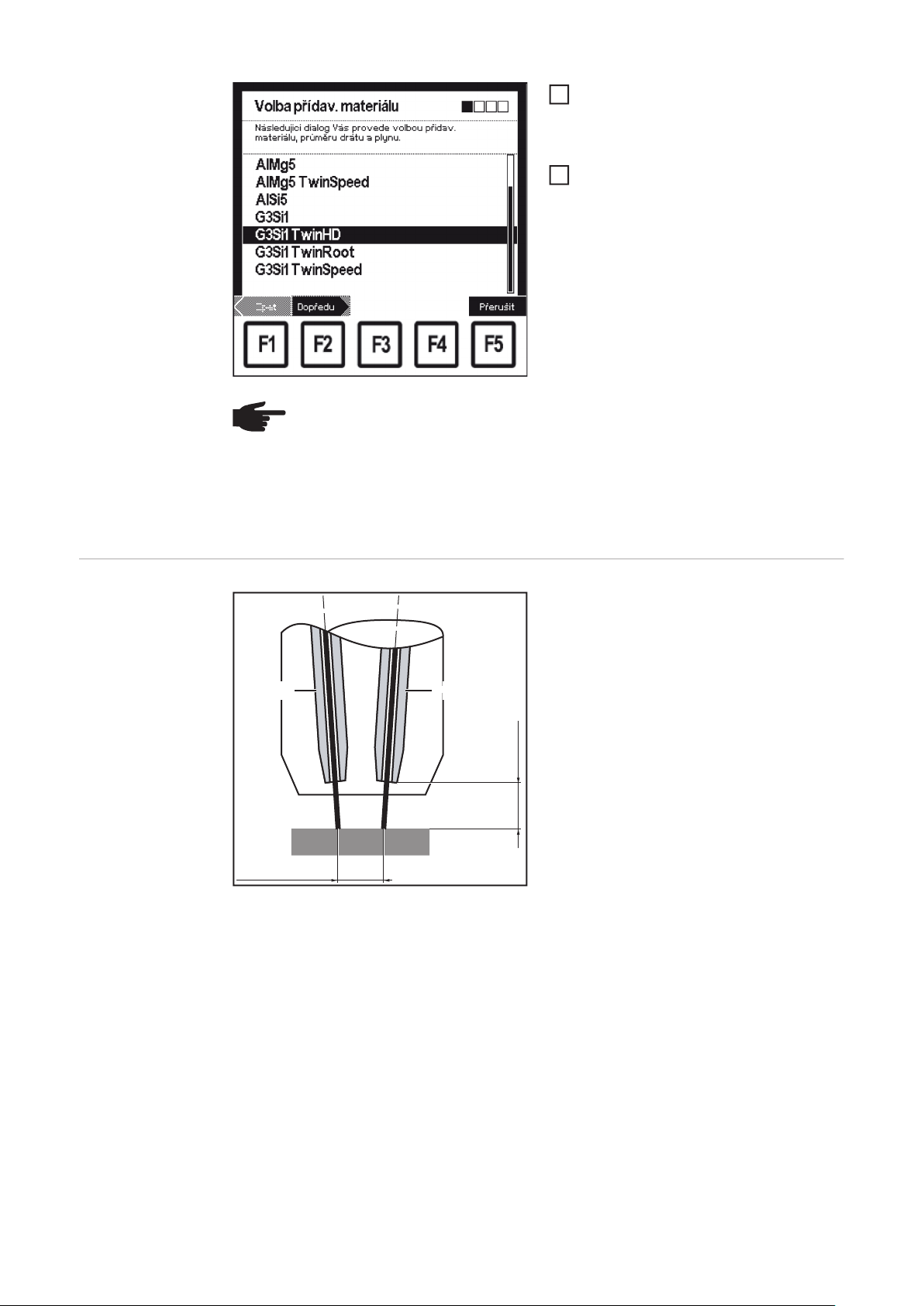

Na příslušné kartě s daty stiskněte

4

tlačítko F4 „Materiál“.

- Zobrazí se 1. obrazovka průvodce

„Volba přídavného materiálu“.

V závislosti na způsobu použití pro-

5

veďte požadovaná nastavení pomocí

obou ovladačů RCU 5000i pro oba

svařovací zdroje.

UPOZORNĚNĺ! Pokud obě drátové elektrody svařují postupem CMT, je třeba po-

mocí ovladače RCU 5000i pro každou drátovou elektrodu (každý svařovací zdroj)

vybrat:

- která drátová elektroda je Lead, tj. hlavní

- která drátová elektroda je Trail, tj. podřízená

Bližší informace naleznete v odstavci „Začátek svařování“.

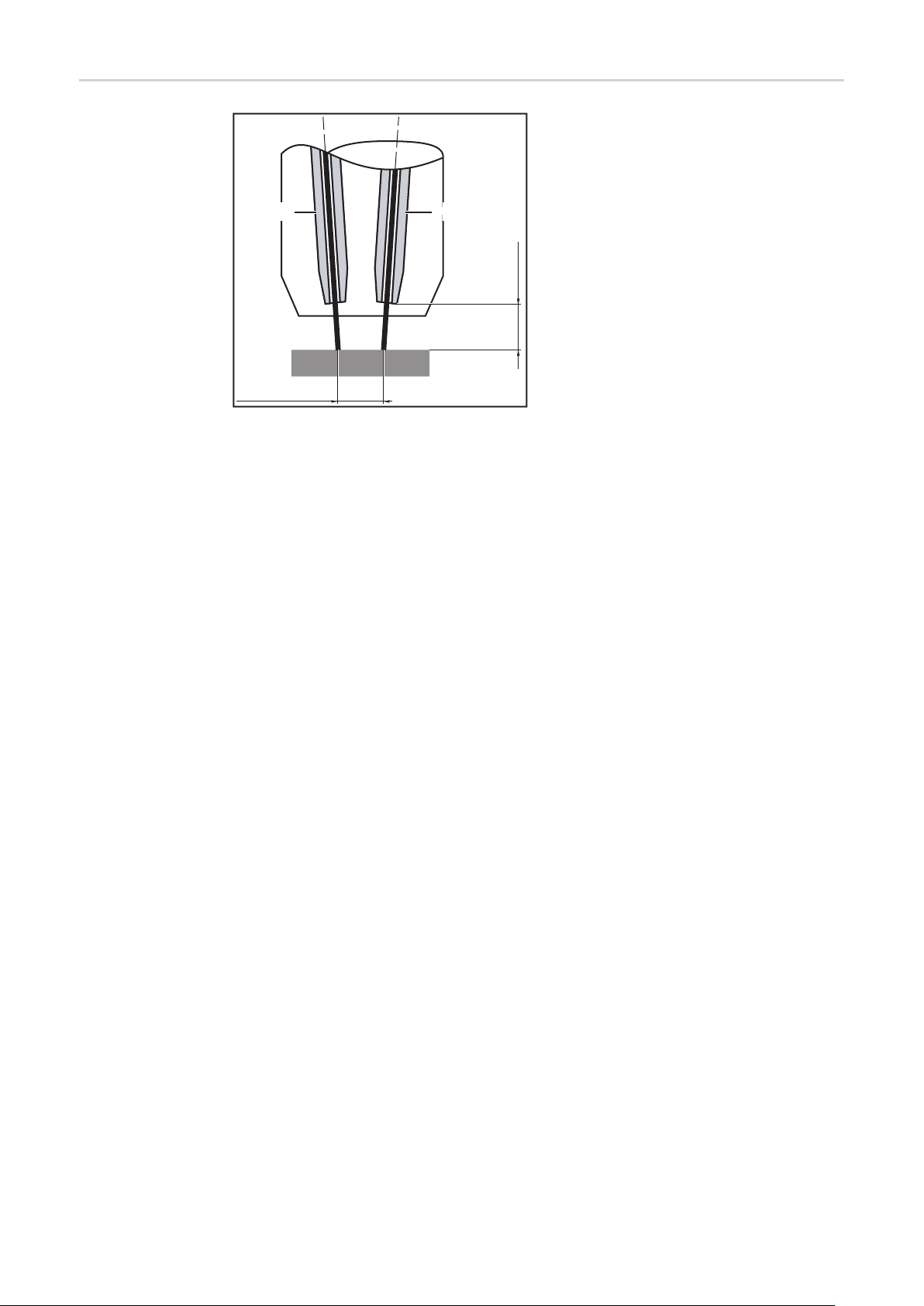

Stickout

Lead

Trail

9,5 mm

(0.37 in.)

Stickout a vzdálenost drátových elektrod

=

1

17 mm (0.67 in.)

Stickout s

44

Použití konfigurace „Speed“

CS

Dostupné charakteristiky

Popis charakteristik

Číslo charakteristiky

1470 Pulz G3Si1 1,0 M21 Ar+18% CO

1471 CMT G3Si1 1,0 M21 Ar+18% CO

1472 Pulz G3Si1 1,2 M21 Ar+18% CO

1473 CMT G3Si1 1,2 M21 Ar+18% CO

1479 CMT G3Si1 1,2 M21 Ar+18% CO

Svařovací

postup

Materiál Průměr

drátu

Ochranný plyn

2

2

2

2

2

1500 CMT G3Si1 1,2 C1 100% CO2 Lead

1501 CMT G3Si1 1,2 C1 100% CO2 Trail

1510 Pulz AlMg5 1,2 I1 100% Argon

1511 CMT AlMg5 1,2 I1 100% Argon

1522 Pulz AlMg5 1,6 I1 100% Argon

1523 CMT AlMg5 1,6 I1 100% Argon

Číslo charakteristiky

Svařovací postup

Druh svaru

1470 Pulz přeplátovaný svar, koutový svar

tenký plech

1471 CMT přeplátovaný svar, koutový svar

tenký plech

1472 Pulz přeplátovaný svar, koutový svar

tenký plech

1473 CMT přeplátovaný svar

tenký plech

1479 CMT koutový svar

tenký plech

1500 CMT přeplátovaný svar

tenký plech

1501 CMT přeplátovaný svar

tenký plech

Vlastnosti

charakteristiky

vysokofrekvenční pulzní oblouk;

udržována krátká délka oblouku;

optimalizováno pro vysoké rychlosti svařování

délka oblouku CMT velmi krátká;

fáze hoření oblouku upravena,

aby se předešlo vrubům

vysokofrekvenční pulzní oblouk;

udržována krátká délka oblouku

délka oblouku CMT velmi krátká;

fáze hoření oblouku upravena,

aby se předešlo tvorbě vrubů

delší oblouk CMT pro dosažení

širšího vytékání u koutových svarů

charakteristika Lead-CMT; začíná

jako první se svařováním; vyšší

výkon v oblouku; pro svařování se

100% CO

2

charakteristika Trail-CMT; délka

oblouku CMT velmi krátká; fáze

hoření oblouku upravena, aby se

předešlo vrubům; svařování se

100% CO

2

Kombinace

charakteristik

1470

Lead

s

1471

Trail

1472

Lead

s

1473

Trail

nebo

1479

Trail

1500

Lead

s

1501

Trail

45

Číslo charakteristiky

Svařovací postup

1510 Pulz přeplátovaný svar, koutový svar

tenký plech

1511 CMT přeplátovaný svar, koutový svar

tenký plech

1522 Pulz koutový svar vysokofrekvenční pulzní oblouk;

1523 CMT koutový svar oblouk CMT; vyšší proud ve fázi

Druh svaru

Vlastnosti

charakteristiky

vysokofrekvenční pulzní oblouk;

udržována krátká délka oblouku;

optimalizováno pro vysoké rychlosti svařování a hliník

oblouk CMT; vyšší proud ve fázi

tavení; optimalizováno pro hliník

udržována krátká délka oblouku;

optimalizováno pro vysoké rychlosti svařování a hliník, průměr

drátu 1,6 mm

tavení; optimalizováno pro hliník,

průměr drátu 1,6 mm

Kombinace

charakteristik

1510

Lead

s

1511

Trail

1522

Lead

s

1523

Trail

Konfigurace systému

VAROVÁNÍ! Nesprávná obsluha a chybně provedené práce mohou zapříčinit zá-

važná zranění osob a materiální škody. Všechny níže popsané práce smějí provádět jen odborně vyškolené osoby. Všechny níže popsané práce provádějte

teprve poté, co přečtete následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

Ujistěte se, že spotřební díly standardní sady „Speed“ jsou namontované.

1

POZOR! Při provádění níže uvedených prací musejí být svařovací zdroje zapnu-

té. Vzniká proto nebezpečí zranění osob a materiálních škod:

- svařovacím proudem

- neúmyslným zapálením oblouku

- vysouvanými drátovými elektrodami

Až do skončení prací je nutné zajistit, aby

- u žádného svařovacího zdroje nebylo aktivováno zahájení svařování

- drátové elektrody se neposouvají

UPOZORNĚNĺ! Níže popsané úkony provádějte pomocí ovladače RCU 5000i na

obou svařovacích zdrojích.

46

Pomocí zadávacího kolečka na

2

ovladači RCU 5000i zvolte položku nabídky „Svařování MIG/MAG Synergic“.

Stiskněte tlačítko OK.

3

- Zobrazí se naposledy vyvolaná karta s

daty.

CS

Na příslušné kartě s daty stiskněte

4

tlačítko F4 „Materiál“.

- Zobrazí se 1. obrazovka průvodce

„Volba přídavného materiálu“.

V závislosti na způsobu použití pro-

5

veďte požadovaná nastavení pomocí

obou ovladačů RCU 5000i pro oba

svařovací zdroje.

UPOZORNĚNĺ! Pokud obě drátové elektrody svařují postupem CMT, je třeba po-

mocí ovladače RCU 5000i pro každou drátovou elektrodu (každý svařovací zdroj)

vybrat:

- která drátová elektroda je Lead, tj. hlavní

- která drátová elektroda je Trail, tj. podřízená

Bližší informace naleznete v odstavci „Začátek svařování“.

47

Stickout

Lead

Trail

10 mm

(0.39 in.)

Stickout a vzdálenost drátových elektrod

=

1

15 mm (0.59 in.)

Stickout s

48

Použití konfigurace „Root“

CS

Dostupné charakteristiky

Popis charakteristik

Číslo charakteristiky

1524 Pulz G3Si1 1,2 M21 Ar+18% CO

1525 CMT G3Si1 1,2 M21 Ar+18% CO2 Lead

1526 CMT G3Si1 1,2 M21 Ar+18% CO2 Trail

Číslo charakteristiky

1524 Pulz kořenová vrstva pulzní oblouk; optimalizováno pro

1525 CMT kořenová vrstva charakteristika Lead-CMT; oblouk

1526 CMT kořenová vrstva charakteristika Trail-CMT; oblouk

Svařovací

postup

Svařovací postup

Materiál Průměr

drátu

Druh svaru

kořenovou vrstvu

CMT s vyšším podílem oblouku

CMT s menším tlakem oblouku na

tavnou lázeň

Ochranný plyn

Vlastnosti

charakteristiky

2

Kombinace

charakteristik

1524

Lead s

1525

Trail

nebo

1526

Trail

1525

Lead s

1526

Trail

Konfigurace systému

VAROVÁNÍ! Nesprávná obsluha a chybně provedené práce mohou zapříčinit zá-

važná zranění osob a materiální škody. Všechny níže popsané práce smějí provádět jen odborně vyškolené osoby. Všechny níže popsané práce provádějte

teprve poté, co přečtete následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

Ujistěte se, že spotřební díly standardní sady „HD“ jsou namontované.

1

POZOR! Při provádění níže uvedených prací musejí být svařovací zdroje zapnu-

té. Vzniká proto nebezpečí zranění osob a materiálních škod:

- svařovacím proudem

- neúmyslným zapálením oblouku

- vysouvanými drátovými elektrodami

Až do skončení prací je nutné zajistit, aby

- u žádného svařovacího zdroje nebylo aktivováno zahájení svařování

- drátové elektrody se neposouvají

49

UPOZORNĚNĺ! Níže popsané úkony provádějte pomocí ovladače RCU 5000i na

obou svařovacích zdrojích.

Pomocí zadávacího kolečka na

2

ovladači RCU 5000i zvolte položku nabídky „Svařování MIG/MAG Synergic“.

Stiskněte tlačítko OK.

3

- Zobrazí se naposledy vyvolaná karta s

daty.

Na příslušné kartě s daty stiskněte

4

tlačítko F4 „Materiál“.

- Zobrazí se 1. obrazovka průvodce

„Volba přídavného materiálu“.

V závislosti na způsobu použití pro-

5

veďte požadovaná nastavení pomocí

obou ovladačů RCU 5000i pro oba

svařovací zdroje.

UPOZORNĚNĺ! Pokud obě drátové elektrody svařují postupem CMT, je třeba po-

mocí ovladače RCU 5000i pro každou drátovou elektrodu (každý svařovací zdroj)

vybrat:

- která drátová elektroda je Lead, tj. hlavní

- která drátová elektroda je Trail, tj. podřízená

Bližší informace naleznete v odstavci „Začátek svařování“.

50

Směrné hodnoty parametrů svařování pro koutové

svary

Směrné hodnoty

parametrů svařování pro koutové

svary

UPOZORNĚNĺ! Uvedené údaje jsou směrné hodnoty, které byly stanoveny za la-

boratorních podmínek.

Použitý přídavný materiál a svařovací poloha:

Ochranný plyn: M21 Ar+18% CO2, 2 x 12 l/min

Drátová elektroda: G3Si1, 1,2 mm

Svařovací poloha: PB

Tloušťka plechu (mm)

Rozměr „a“ (mm)

Drátová elektroda /

svařovací postup

Lead /

Pulz

3 2,8

Trail /

CMT

Rychlost drátu

(m/min)

Proud

(A)

16 420 28,0 1472*

10 275 19,0 1479*

(V)

Napětí

Použitá

charakteristika

Rychlost svařov.

3 2,7 13,3

(m/min)

Traťová energie

(kJ/cm)

Odtavný výkon

(kg/h)

Výbrus

CS

43

6 3,5

84

10 5

12 6

Lead /

Pulz

Trail /

CMT

Lead /

Pulz

Trail /

CMT

Lead /

Pulz

Trail /

CMT

Lead /

Pulz

Trail /

CMT

Lead /

Pulz

Trail /

CMT

16 420 28,0 1472*

2,5 3,2 13,3

10 275 19,0 1479*

15,5 410 28,0 1474**

1,8 4,3 13

10 280 19,0 1476**

15,5 415 27,5 1474**

1,5 5 12,5

9 225 19,0 1476**

15 380 27,0 1474**

1 6,9 12,3

9 220 18,5 1476**

15 390 28,0 1472***

0,6 6,9 11,7

8 215 17,0 1479***

* Použita konfigurace „Speed“

51

** Použita konfigurace „HD“

*** Spotřební díly konfigurace „HD“, použity charakteristiky konfigurace „Speed“ –

charakteristiky konfigurace Speed byly použity, aby se předešlo nežádoucímu odtékání tavné lázně.

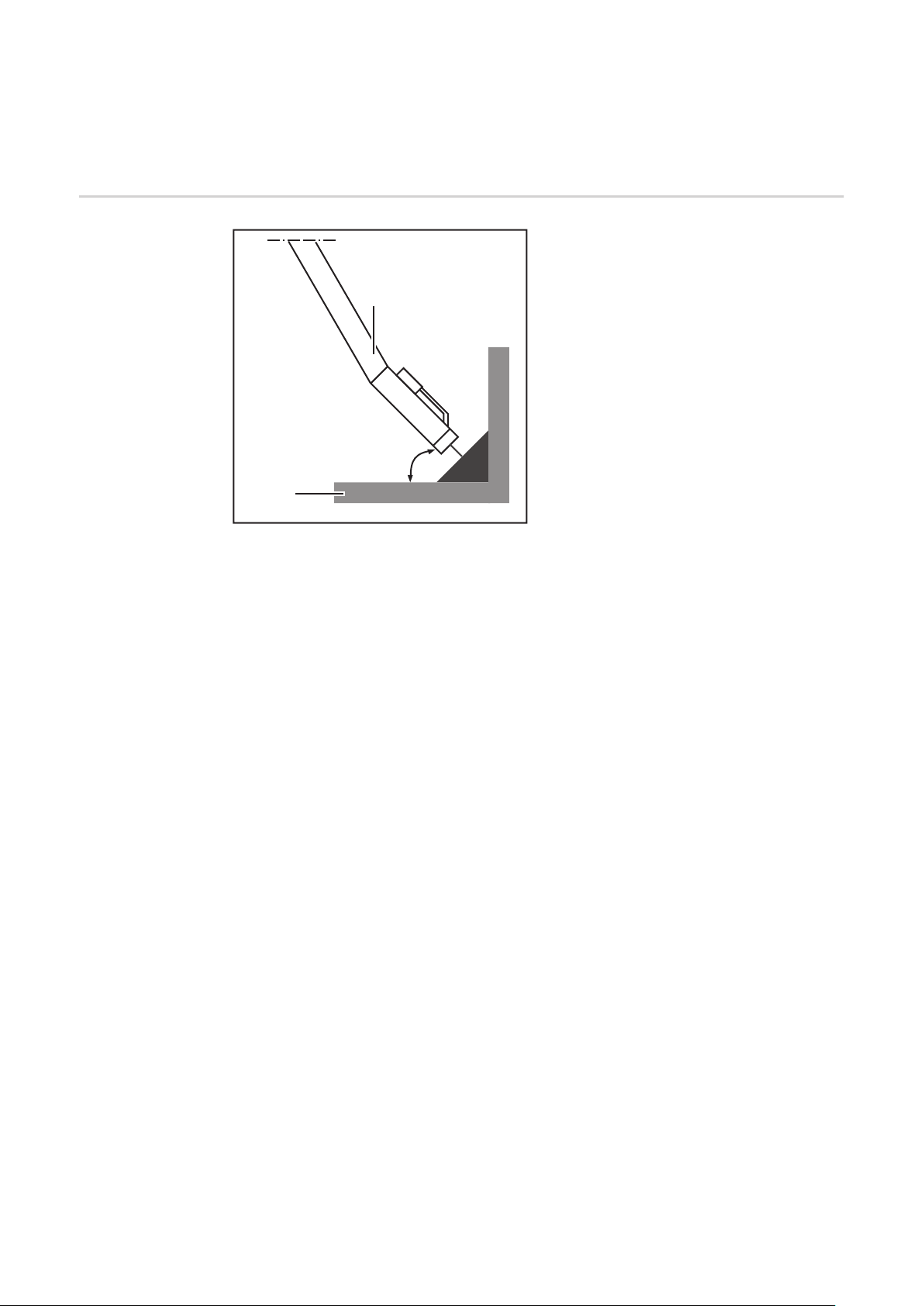

Nastavení svařovacího hořáku

vůči svařenci

(1)

45°

(2)

Boční pohled na svařovací hořák / svařenec

- Svařovací hořák (1) v úhlu 45° ke

svařenci (2)

- Svařovací hořák (1) v úhlu 5° bodavě

ke směru svařování

-Obě drátové elektrody paralelně se

směrem svařování

52

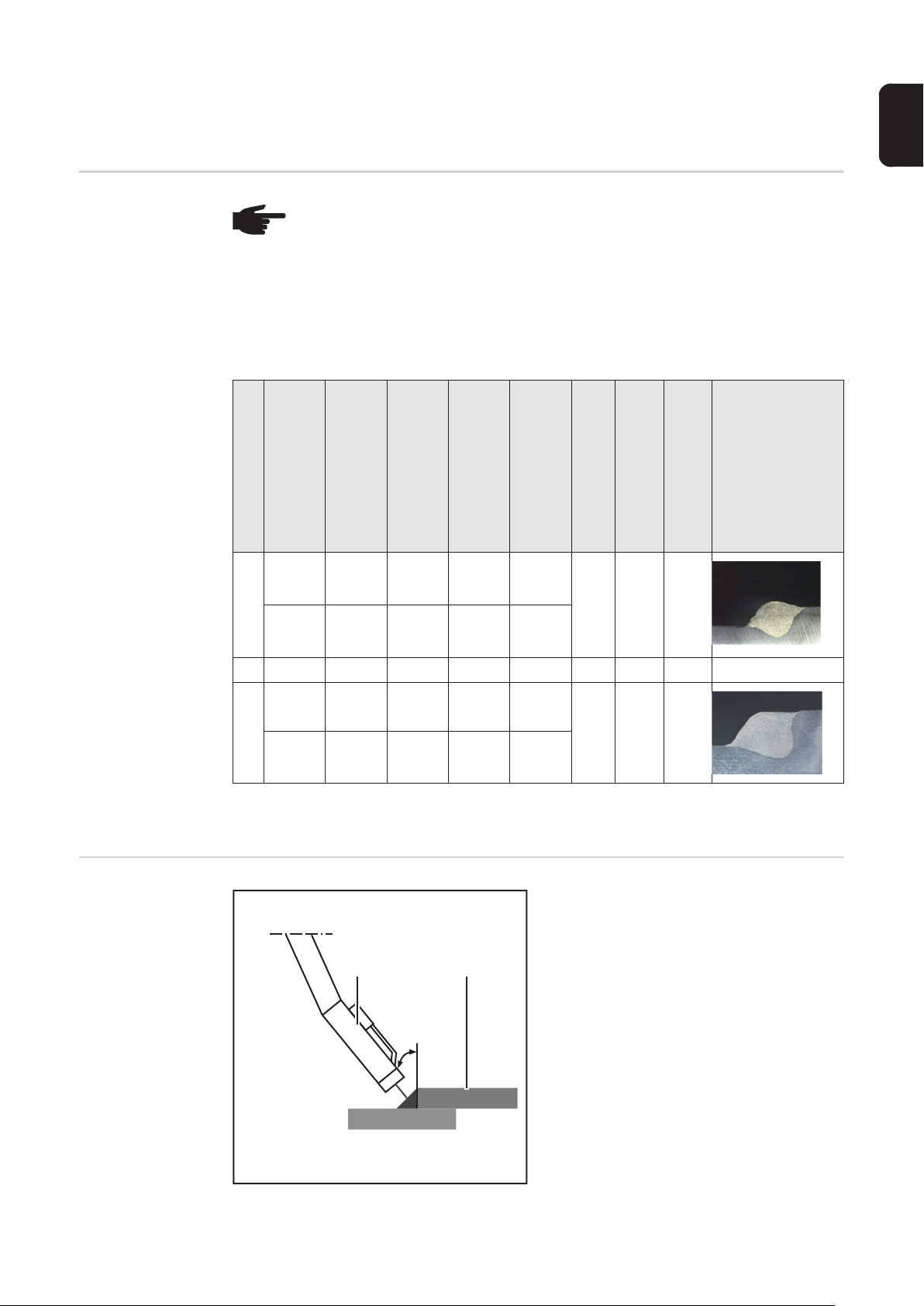

Směrné hodnoty parametrů svařování pro přeplátované svary

Směrné hodnoty

parametrů svařování pro přeplátované svary

UPOZORNĚNĺ! Uvedené údaje jsou směrné hodnoty, které byly stanoveny za la-

boratorních podmínek.

Použitý přídavný materiál a svařovací poloha:

Ochranný plyn: M21 Ar+18% CO2, 2 x 12 l/min

Drátová elektroda: G3Si1, 1,2 mm

Svařovací poloha: PB

Tloušťka plechu (mm)

Drátová elektroda

Rychlost drátu

(m/min)

Proud

(A)

(V)

Napětí

Použitá

charakteristika

Rychlost svařov.

(m/min)

Traťová energie

(kJ/cm)

Odtavný výkon

(kg/h)

CS

Výbrus

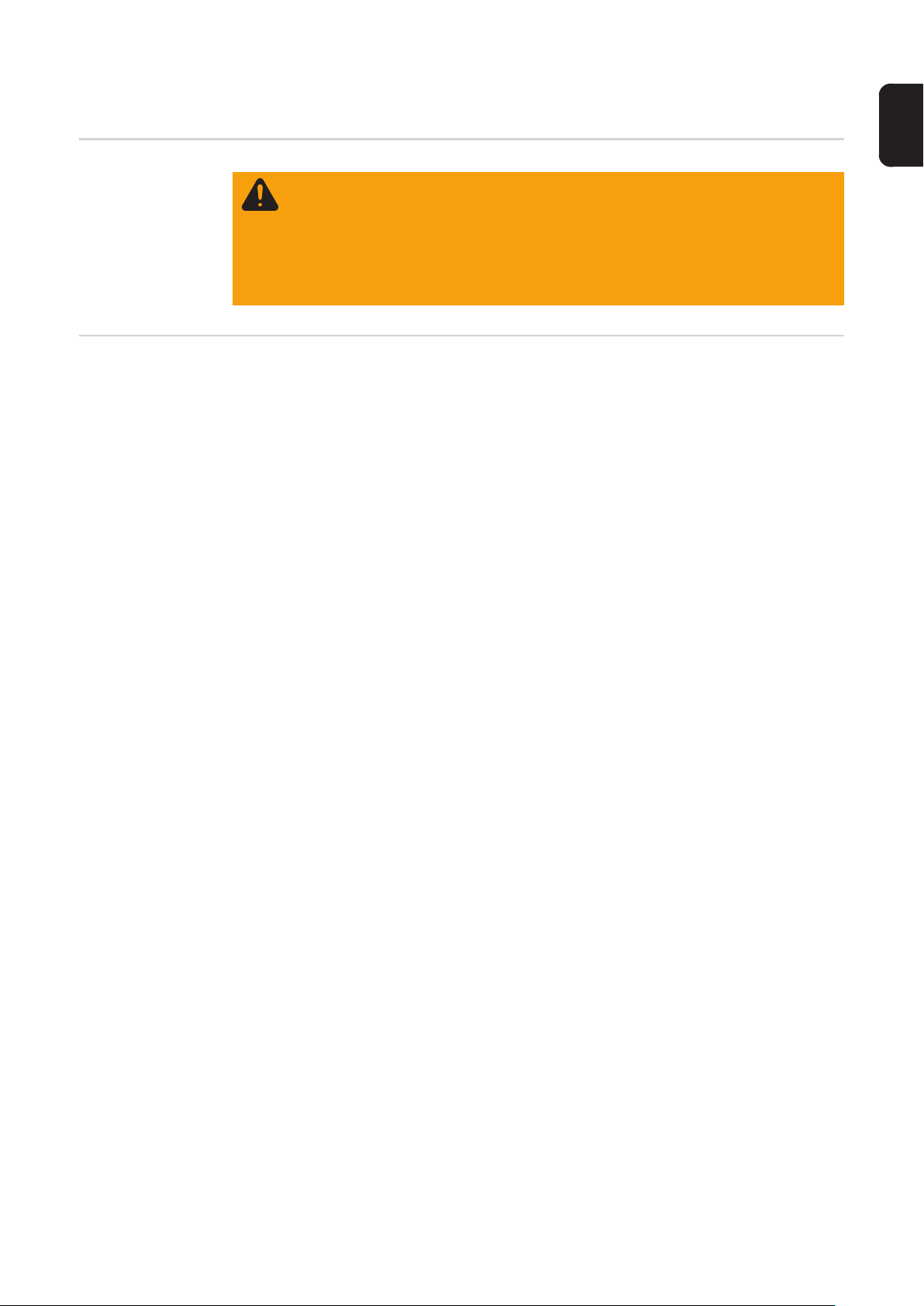

Nastavení svařovacího hořáku

vůči svařenci

Lead 15 370 28,0 1472*

2

Trail 6 210 14,0 1473*

Lead 15,5 390 28,5 1472*

3

Trail 6,5 225 15,0 1473*

* Použita konfigurace „Speed“

(1)

(2)

3,6 3,7 11,2

3 4 11,7

- Svařovací hořák (1) v úhlu 35° ke

svařenci (2)

- Svařovací hořák (1) v úhlu 5° bodavě

ke směru svařování

-Obě drátové elektrody paralelně se

směrem svařování

35°

Boční pohled na svařovací hořák / svařenec

53

UPOZORNĚNĺ! Pokud by svarový šev na horním plechu vykazoval vruby, je

možné pomocí níže zobrazeného nastavení svařovacího hořáku vrubům zamezit.

54

Předpoklady pro režim svařování

CS

Bezpečnost

Předpoklady pro

režim svařování

VAROVÁNÍ! Nesprávná obsluha a chybně provedená práce mohou zapříčinit zá-

važné zranění a materiální škody. Všechny níže popsané práce smějí provádět

jen odborně vyškolené osoby. Všechny níže popsané práce provádějte teprve poté, co přečtete následující dokumenty a porozumíte jejich obsahu:

- tento návod k obsluze

- všechny návody k obsluze systémových komponent, zejména bezpečnostní

předpisy

Předpoklady pro režim svařování CMT Twin:

- spotřební díly jsou namontované na tělo hořáku

- všechny systémové komponenty jsou řádně namontované a instalované

- kompatibilita svařovacích zdrojů a dálkových ovladačů je zajištěna

- verze charakteristik je ověřena

- nastavení L/R – indukčnost svařovacího obvodu a odpor svařovacího obvodu jsou nastavené

- svařovací systém je propojen s řízením robota

- svařovací systém je konfigurován podle požadavků

55

FRONIUS INTERNATIONAL GMBH

Froniusplatz 1, A-4600 Wels, Austria

Tel: +43 (0)7242 241-0, Fax: +43 (0)7242 241-3940

E-Mail: sales@fronius.com

www.fronius.com

www.fronius.com/addresses

Under http://www.fronius.com/addresses you will find all addresses

of our Sales & service partners and Locations

Loading...

Loading...