Page 1

KALIBRIERSYSTEM

CALIBRATION SYSTEM

SYSTÈME DE CALIBRAGE

BEDIENUNGSANLEITUNG

OPERATING

INSTRUCTIONS

MODE

D’EMPLOI

42,0410,0690 001-30032012

Page 2

2

Page 3

SEHR GEEHRTER FRONIUS-KUNDE

Die vorliegende Bedienungsanleitung soll Sie mit Bedienung und Wartung des Kalibriersystems vertraut machen. Es liegt in Ihrem Interesse,

die Bedienungsanleitung aufmerksam zu lesen, und die hier angegebenen Weisungen gewissenhaft zu befolgen. Sie vermeiden dadurch Störungen durch Bedienungsfehler. Das Gerät wird Ihnen dies durch stete

Einsatzbereitschaft und lange Lebensdauer lohnen.

FRONIUS INTERNATIONAL GMBH & COKG

Achtung! Die Inbetriebnahme des Gerätes darf nur durch geschultes Personal und nur im Rahmen der technischen Bestimmungen erfolgen. Vor Inbetriebnahme unbedingt das Kapitel

"Sicherheitsvorschriften" lesen.

DEUTSCH

INHALTSVERZEICHNIS

Sehr geehrter Fronius-Kunde .................................................................. 3

Sicherheitsvorschriften............................................................................. 4

Allgemeines ........................................................................................... 4

Bestimmungsgemässe Verwendung................................................... 4

Verfplichtungen des Betreibers........................................................... 4

Verpflichtungen des Personals ........................................................... 4

Persönliche Schutzausrüstung............................................................ 4

Gefahr durch Funkenstrecken............................................................. 4

Gefahr durch Netz- und Schweiss-strom ........................................... 4

Besondere Gefahrenstellen ................................................................. 4

Informelle Sicherheitsmassnahmen ................................................... 4

Sicherheitsmassnahmen am Aufstellort............................................. 4

Sicherheitsmassnahmen im Normalbetrieb ....................................... 5

Sicherheitstechnische Inspektion ....................................................... 5

Veränderungen am Kalibriersystem ................................................... 5

Ersatz- und Verschleissteile ................................................................ 5

Kalibrieren des Kalibriersystems ........................................................ 5

Die CE-Kennzeichnung ........................................................................ 5

Urheberrecht ......................................................................................... 5

Allgemeines ............................................................................................... 6

Bedienelemente und Anschlüsse............................................................ 6

Zubehör ...................................................................................................... 8

Kühlgerät FK 4000 R ................................................................................ 8

Bedienung des Kalibriersystems............................................................. 9

Belastungswiderstände ........................................................................ 9

Magnetschalter ..................................................................................... 9

Belastungsarten .................................................................................... 9

Sicherheitseinrichtungen für Belastungswiderstände ...................... 9

Leerlaufspannungsmessung ............................................................... 9

Kalibriersystem in Betrieb nehmen ....................................................... 10

Bestimmungsgemässe Verwendung................................................. 10

Netzanschluss ..................................................................................... 10

Kühlgerät mit Kalibriersystem verbinden ......................................... 10

Kühlgerät in Betrieb nehmen............................................................. 10

Pflege und Wartung ................................................................................ 10

Fehlerdiagnose und -behebung ............................................................ 11

Kalibriersystem ................................................................................... 11

Kühlgerät FK 4000 R .......................................................................... 11

Technische Daten ................................................................................... 12

Kalibriersystem + Kühlgerät FK 4000 R........................................... 12

Kühlgerät FK 4000 R .......................................................................... 12

Fronius - Vertriebs- und Service-Niederlassungen

Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen vorbehalten.

3

Page 4

SICHERHEITSVORSCHRIFTEN

ALLGEMEINES

Das Kalibriersystem ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen Regeln gefertigt. Dennoch drohen bei Fehlbedienung oder Mißbrauch Gefahr für

- Leib und Leben des Bedieners oder Dritten,

- das Kalibriersystem und andere Sachwerte des Betreibers,

- die effiziente Arbeit mit dem Kalibriersystem.

Alle Personen, die mit der Inbetriebnahme, Bedienung, Wartung und

Instandhaltung des Kalibriersystems zu tun haben, müssen

- entsprechend qualifiziert sein,

- eine elektrotechnische Ausbildung haben und

- diese Bedienungsanleitung genau beachten.

Störungen, die die Sicherheit beeinträchtigen können, sind umgehend

zu beseitigen.

Es geht um Ihre Sicherheit!

BESTIMMUNGSGEMÄSSE VERWENDUNG

Das Kalibriersystem ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen Verwendung (siehe Kapitel „ Kalibriersystem in Betrieb

nehmen“) zu benutzen.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

VERPFLICHTUNGEN DES BETREIBERS

Der Betreiber verpflichtet sich, nur Personen am Kalibriersystem arbeiten zu lassen, die

- mit den grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung vertraut und in die Handhabung des Kalibriersystems

eingewiesen sind

- das Sicherheitskapitel und die Warnhinweise in dieser Bedienungsanleitung gelesen, verstanden und durch ihre Unterschrift bestätigt

haben

Das sicherheitsbewußte Arbeiten des Personals ist in regelmäßigen

Abständen zu überprüften.

VERPFLICHTUNGEN DES PERSONALS

Alle Personen, die mit Arbeiten am Kalibriersystem beauftragt sind,

verpflichten sich, vor Arbeitsbeginn

- die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu beachten

- das Sicherheitskapitel und die Warnhinweise in dieser Bedienungsanleitung zu lesen und durch ihre Unterschrift zu bestätigen, daß sie

diese verstanden haben

GEFAHR DURCH FUNKENSTRECKEN

Im Kalibriersystem befinden sich Magnetschalter, welche beim Schalten

unter Last eine Funkenstrecke bilden können.

- Brennbare Gegenstände aus dem Arbeitsbereich entfernen.

- In der Nähe von Behältern in denen Gase, Treibstoffe, Mineralöle und

dgl. gelagert sind/waren, darf nicht kalibriert werden. Durch Rückstände/Dämpfe besteht Explosionsgefahr.

- In feuer- u. explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

GEFAHR DURCH NETZ- UND SCHWEISS-STROM

- Ein Elektroschock kann tödlich sein. Jeder Elektroschock ist grundsätzlich lebensgefährlich.

- Durch hohe Stromstärke erzeugte magnetische Felder können die

Funktion lebenswichtiger elektronischer Geräte (z.B. Herzschrittmacher) beeinträchtigen. Träger solcher Geräte, sollten sich durch ihren

Arzt beraten lassen, bevor sie sich in unmittelbarer Nähe des Kalibrierarbeitsplatzes aufhalten.

- Sämtliche Schweiß- und Verbindungskabel müssen fest, unbeschädigt und isoliert sein. Lose Verbindungen und angeschmorte Kabel

sofort erneuern.

- Netz- u. Gerätezuleitung regelmäßig von einer Elektro-Fachkraft auf

Funktionstüchtigkeit des Schutzleiters überprüfen lassen.

- Vor Öffnen des Kalibriersystems sicherstellen, daß dieses stromlos

ist.

- Sind Arbeiten an spannungsführenden Teilen notwendig, ist eine

zweite Person hinzuzuziehen, die notfalls den Hauptschalter ausschaltet.

BESONDERE GEFAHRENSTELLEN

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

- Bei Krantransport des Kalibriersystems in Verbindung mit dem Fahrwagen “Allround” muß die Option “Arbeitsfläche” entfernt werden.

- Ketten bzw. Seile in einem möglichst kleinen Winkel zur Senkrechten

in allen Kranösen einhängen.

INFORMELLE SICHERHEITSMASSNAHMEN

- Die Bedienungsanleitung ist ständig am Einsatzort des Kalibriersystems aufzubewahren.

- Ergänzend zur Bedienungsanleitung sind die allgemein gültigen

sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz

bereitzustellen und zu beachten.

- Alle Sicherheits- und Gefahrenhinweise am Kalibriersystem sind in

lesbarem Zustand zu halten.

- Lösungsmitteldämpfe von dem Kalibriersystem fernhalten.

PERSÖNLICHE SCHUTZAUSRÜSTUNG

Treffen Sie für Ihre persönliche Sicherheit folgende Vorkehrungen:

- Festes, auch bei Nässe, isolierendes Schuhwerk tragen

- Bei erhöhter Lärmbelastung Gehörschutz verwenden

Befinden sich Personen in der Nähe so müssen

- diese über die Gefahren unterrichtet werden

SICHERHEITSMASSNAHMEN AM AUFSTELLORT

- Das Kalibriersystem muß auf ebenem und festen Untergrund standsicher aufgestellt werden. Ein umstürzendes Kalibriersystem kann

Lebensgefahr bedeuten!

- Das Kalibriersystem nur in Verbindung mit einem Fronius-Fahrwagen

aufstellen, da ansonst die Gefahr des Umkippens besteht. Wird das

Kalibriersystem ohne Fahrwagen aufgestellt, muß es gegen ein

Umkippen gesichert werden.

4

Page 5

- In feuer- und explosionsgefährdeten Räumen gelten besondere Vorschriften - entsprechende nationale und internationale Bestimmungen beachten.

- Durch innerbetriebliche Anweisungen und Kontrollen sicherstellen,

daß die Umgebung des Arbeitsplatzes stets sauber und übersichtlich

ist.

SICHERHEITSMASSNAHMEN IM NORMALBETRIEB

- Kalibriersystem nur betreiben, wenn alle Schutzeinrichtungen voll

funktionstüchtig sind.

- Vor Einschalten des Kalibriersystems sicherstellen, daß niemand

gefährdet werden kann.

- Mindestens einmal pro Woche das Kalibriersystem auf äußerlich

erkennbare Schäden und Funktionsfähigkeit der Sicherheitseinrichtungen überprüfen.

SICHERHEITSTECHNISCHE INSPEKTION

Der Betreiber ist verpflichtet, das Kalibriersystem nach Veränderung,

Ein- oder Umbauten, Reparatur, Pflege und Wartung sowie mindestens

alle sechs Monate durch eine Elektro-Fachkraft auf korrekte Funktionsfähigkeit überprüfen zu lassen.

Bei der Überprüfung sind zumindest folgende Vorschriften zu beachten:

- VBG 4, §5 - Elektrische Anlagen und Betriebmittel

- VDE 0701-1 - Instandsetzung, Änderung und Prüfung elektrischer

Geräte

URHEBERRECHT

Das Urheberrecht an dieser Bedienungsanleitung verbleibt bei der Firma

Fronius Schweißmaschinen Vertrieb GmbH & CoKG. Text und Abbildungen entsprechen dem technischen Stand bei Drucklegung. Änderungen

vorbehalten. Der Inhalt der Bedienungsanleitung begründet keinerlei

Ansprüche seitens des Käufers. Für Verbesserungsvorschläge und

Hinweise auf Fehler in der Bedienungsanleitung sind wir dankbar.

DEUTSCH

VERÄNDERUNGEN AM KALIBRIERSYSTEM

- Ohne Genehmigung des Herstellers keine Veränderungen, Ein- oder

Umbauten am Kalibriersystem vornehmen.

- Bauteile in nicht einwandfreiem Zustand sofort austauschen.

ERSATZ- UND VERSCHLEISSTEILE

Nur Original-Ersatz- und Verschleißteile verwenden. Bei fremdbezogenen Teilen ist nicht gewährleistet, daß sie beanspruchungs- und sicherheitsgerecht konstruiert und gefertigt sind.

KALIBRIEREN DES KALIBRIERSYSTEMS

Um die Rückführbarkeit auf nationale od. internationale Normale der

durchgeführten Kalibrierungen mit diesem Kalibriersystem zu gewährleisten, ist eine regelmäßige Kalibrierung erforderlich. Fronius empfiehlt

ein Kalibrierintervall von 12 Monaten. Setzen Sie sich für nähere Informationen mit Ihrem Fronius Partner in Verbindung!

DIE CE-KENNZEICHNUNG

Das Kalibriersystem erfüllt die grundlegenden Anforderungen der Niederspannungs- und Elektromagnetischen Verträglichkeits-Richtlinie und

ist daher CE-gekennzeichnet.

5

Page 6

ALLGEMEINES

Das Kalibriersystem wurde zur Kalibrierung von Schweißgeräten konzipiert. Durch die individuelle Auswahl der rein ohmschen Belastungswiderstände können mit diesem System herstellerunabhängig alle Typen

von Schweißgeräten unter statischer Belastung kalibriert werden - vom

Standardschweißtrafo bis hin zum digitalisierten, mikroprozessorgesteuerten Inverterschweißgerät. Das gilt natürlich für Gleich- und Wechselstromgeräte.

Mit entsprechender Meßausrüstung können auch die Kurvenformen im

Pulsbetrieb dargestellt werden.

BEDIENELEMENTE UND ANSCHLÜSSE

Abb.2 Bedienelemente an der Vorderfront

Abb.1 Kalibriersystem

Das Gewicht und die Größe dieses Kalibriersystems ermöglichen den

Vor-Ort-Einsatz mit allen daraus resultierenden Vorteilen. Einfache und

rasche Kalibrierung direkt am Einsatzort des Schweißgerätes. Dieses

System kann aber auch - speziell im Servicebereich - zum Testen oder

Überprüfen der Schweißgeräte eingesetzt werden (z.B. nach durchgeführten Reparaturen, Fehlersuche, etc.). Ohne Fahrwagen paßt das

Kalibriersystem praktisch in jeden PKW.

Somit ergeben sich für dieses Kalibriersystem eine Vielzahl von verschiedenen Anwendungsbereichen.

Anzeige Strom ... zeigt den aktuellen Mittelwertstrom des angeschlossenen Gerätes an

Anzeige Spannung ... zeigt die aktuelle Mittelwertspannungswert

bis 99V des angeschlossenen Gerätes an

Schalter Belastungwiderstände Ein/Aus ... zum Ein/Ausschalten

der Belastungswiderstände

Schalter Belastungswiederstände ... zum Ein/Ausschalten der einzelnen Belastungswiderstände

Anzeige Übertemperatur ... leuchtet, wenn das Kühlwasser der

Belastungswiderstände zu stark erwärmt ist

Schalter Meßausgang ... zum Umschalten des rückseitigen Meßausgangs zwischen den Meßsignalen Strom und Spannung.

Schalter Spannungsmessung ... zum Umschalten zwischen Mittelwertmessung (Anzeige ), Effektivwertmessung (Meßausgang )

oder Spitzenwertmessung ( und ). Normalposition ist „Ueff”;

“Upeak” ist für die Leerlaufspannungsmessung vorgesehen.

Einstellregler Leerlaufspannung ... zum Einstellen des höchsten

Spitzenwertes der Leerlaufspannung; ist nur aktiv, wenn Schalter

Spannungsmessung auf Position “U

peak

” steht.

Taster “peak reset” ... zum Zurücksetzen des Leerlaufspannungsspitzenwert. Taster „peak reset“ soll nach jeder Upeak-Messung

betätigt werden.

6

Page 7

Achtung! An den rückseitig berührbaren Meßausgängen (BNCBuchsen) können höhere Spannungen - als die Schutzkleinspannung - anliegen (Leerlaufspannung der Schweißgeräte)! Beim

Anschließen von Meßleitungen ist darauf zu achten, daß die

Meßausgänge spannungsfrei sind und die Meßleitungen bereits

mit einem Meßgerät verbunden sind! Bei unsachgemäßer Handhabung besteht die Gefahr eines elektrischen Schlages!

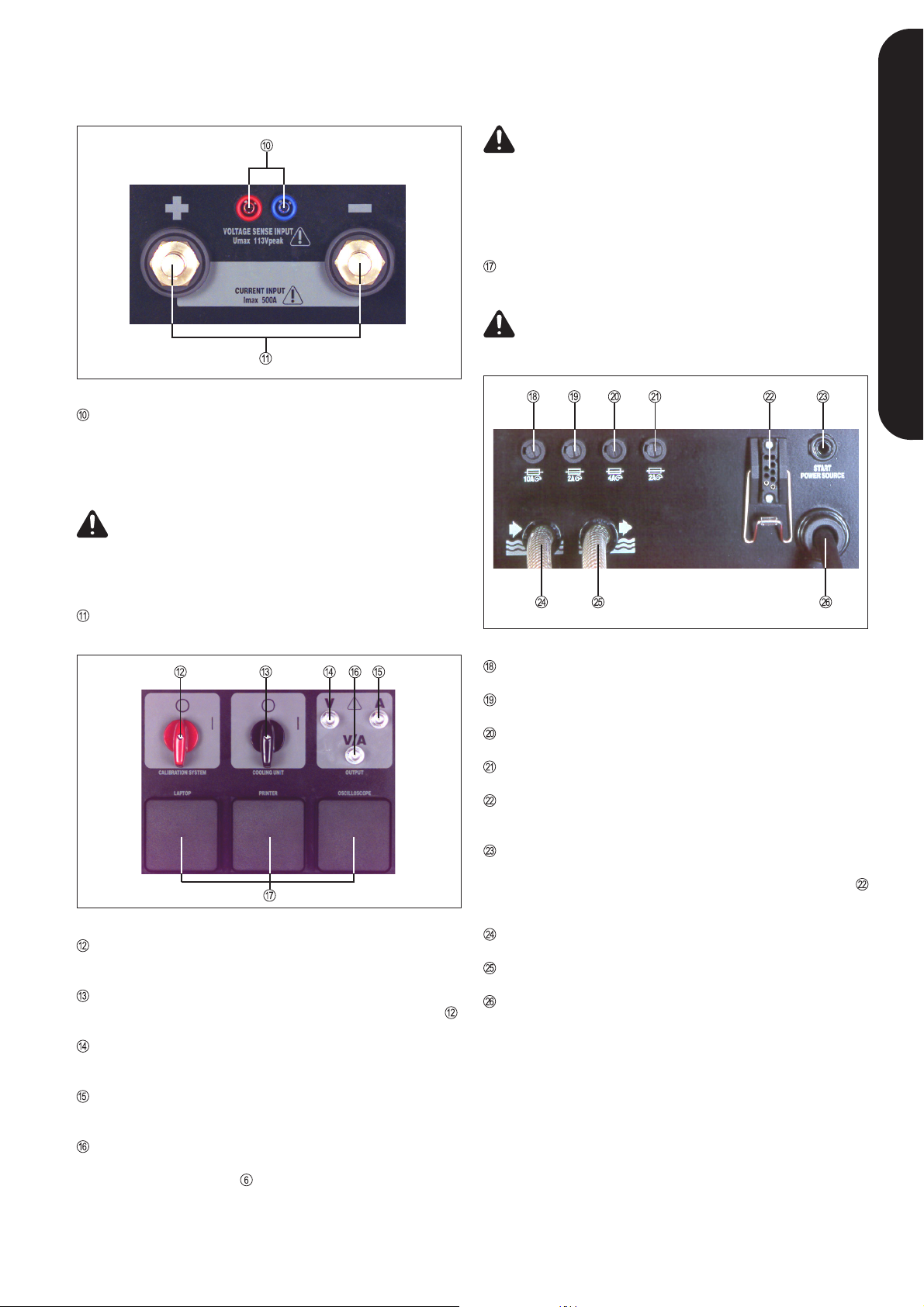

Abb.3 Anschlüsse an der Vorderfront

Sense-Eingang Schweißspannung ... zur Verbindung des Kalibriersystem mit dem Schweißgerät-Ausgang. Dient zur Spannungsmessung (Verbindungen sind keine stromführenden Leitungen!)

Rote Bananenbuchse ... + Eingang

Blaue Bananenbuchse ... - Eingang

Achtung! Das Kalibriersystem ist für eine Eingangsspannung an

den Sense-Eingangsbuchsen von 140Vpeak ausgelegt. Aus Sicherheitsgründen für den Anwender beträgt die maximal zulässige Eingangsspannung 113Vpeak (= maximal zulässige Leerlaufspannung von Schweißgeräten mit “S”-Zeichen).

+/- Stromstecker mit Bajonettverschluß ... zum Belasten des

angeschlossenen Schweißgerätes, sowie zur Strommessung.

Netzsteckdosen ... zum Anschließen der beim Kalibrieren benötigten Geräte (z.B. Laptop, Drucker, Meßgeräte)

Achtung! Keine Schweißgeräte, elektr. Handwerkzeuge od. andere Geräte/Anlagen anschließen!

Abb.5 Anschlüsse an der Rückfront

Sicherung Netzsteckdosen F4 (10 A träge)

Sicherung Kalibriersystem-Primär F1 (2A träge)

DEUTSCH

Abb.4 Bedienelemente / Anschlüsse an der Rückfront

Netzschalter Kalibriersystem ... zum Ein- und Ausschalten des

gesamten Kalibriersystems.

Netzschalter Kühlkreis ... zum Ein- und Ausschalten des Kühlkreis

(funktioniert nur in Verbindung mit Netzschalter Kalibriersystem )

Meßausgang Spannung ... zum Messen der Schweißspannung mit

einem externen Meßgerät.

Meßausgang Strom ... zum Messen des Schweißstrom mit einem

externen Meßgerät ... 10mV = 1A

Meßausgang Spannung/Strom ... zum Messen der Schweißspannung bzw. Schweißstrom mittels externem Meßgerät - je nach Stellung Schalter Meßausgang kann Messung von Schweißstrom bzw.

-spannung erfolgen

Sicherung Magnetschalter F3 (4A träge)

Sicherung Kalibriersystem-Intern F2 (2A träge)

Anschlußbuchse Brennersteuerung ... zur Verbindung mit dem

MIG/MAG- oder WIG-Schweißgerät

Anschlußbuchse Taster Start ... zum Ein- und Ausschalten des

Schweißstroms. Funktion nur gegeben, wenn Verbindung zwischen

Brennersteuerung des Schweißgerätes und der Anschlußbuchse

hergestellt wird.

Schlauchdurchführung Wasservorlauf

Schlauchdurchführung Wasserrücklauf

Netzkabel mit Zugentlastung ... zur Versorgung des Kalibriersy-

stem mit 230V/50Hz, 2,5mm²

7

Page 8

ZUBEHÖR

KÜHLGERÄT FK 4000 R

FK 40 0 0 - 1, 25 A

FK 40 0 0R - 1 ,6 A

A C H T U N G

AT T E N T I O N

EN

BED IE N UN GS AN LE IT UN G BE AC HT

REA D OP ER AT IN G IN ST RU CT IO NS BE FO R EU SE

LIR EL ES IN DI CA TI ON S DU M OD E D´ EM P LO I

WA SS ER ST AN D VO RI NB ET RI EB NA H ME KO N TR OL LI ER EN

LW AY SC HE CK W AT ER LE VEL B EFO R EP UT TIN G IN TO O PER AT IO N

A

m in

CO NT RO LE R LE NI VE AU D ´E AU AV A NT LA M ISE E NM A RC HE

KÜ HL FL ÜS SIG K EIT :S AU BE RE S LEI TU NG S WA SS ER

US EC LE AN TA P WA TE R ON LY

CO MM E RE FR IG ER AM T

UT ILI SE RU N IQ UE ME NT L´ E A U

FRO S TSC H UT ZE IN FÜ LL EN

IFW O RK IN G AT M IN US D EG RE ES FIL L IN AN TI -FR EE ZE

PA RG RA N DF RO ID C OM P L

ETE R AV EC DE L ´A NT IG EL

MI SC HU NG

WA SS ER

SPI RI TU S

-

MI XIN G

WA TE R

SPI RI T

-

ME LA NG E

EA U

ALC O OL

-

1.0 0l

4.0 0 l

O

-5 C

1.2 5l

3.7 5 l

O

-10 C

3.5 0 l

O

1.5 0l

-15 C

3.2 5 l

1.7 5l

O

-20 C

Abb.7 Vorder- / Rückansicht Kühlgerät FK 4000 R

Durchführung Motorwelle

Schraubanschluss bzw. Blindabdeckung Wasserrücklauf (rot)

Schraubanschluss bzw. Blindabdeckung Wasservorlauf (schwarz)

Abb.6 Zubehör

Meßleitung ... zur Herstellung einer Verbindung zwischen dem Kalibriersystem (Abb. 4) und einem externen Meßgerät.

Verbindungsleitung Brennersteuerung

Fronius-Zentralanschluß-Adapter

Euro-Zentralanschluß-Adapter

Stromkabel +/- mit Senseleitungen ... Verbindung zwischen dem

Ausgang des Schweißgerätes und dem Kalibriersystem (Abb.3, Stromanschluß und Sense-Eingang ).

Hinweis! Achten Sie auf richtige Polarität der Senseleitungen.

Taster Start ... mit Taster Start kann Startsignal für die Stromquelle

in den Betriebsarten WIG und MIG/MAG gegeben werden; Funktion

nur aktiv wenn Verbindungsleitung Brennersteuerung zwischen

Schweißgerät und Kalibriersystem angeschlossen ist.

Überbrückungsschlauch Wasserkreislauf ... bei Verwendung des

Euro-Zentralanschluß-Adapter

Adapter BNC-Buchse auf Bananenstecker ... zum Verbinden der

Meßleitung + Filter mit einem Meßgerät

Schraubkappe / Einfüllstutzen

Sicherung Kühlmittelpumpe

Sichtfenster Kühlflüssigkeit

Vorrichtung Wasserablauf

Tiefpaßfilter ... dient zur Filterung der Meßsignale, welche mit

hochfrequenten Störungen überlagert sein können (Grenzfrequenz f

= 5kHz). Der Filter ist grundsätzlich mit dem Ende der Meßleitung zu

verbinden, d.h. direkt vor dem Meßgerät.

g

8

Page 9

BEDIENUNG DES KALIBRIERSYSTEMS

BELASTUNGSWIDERSTÄNDE

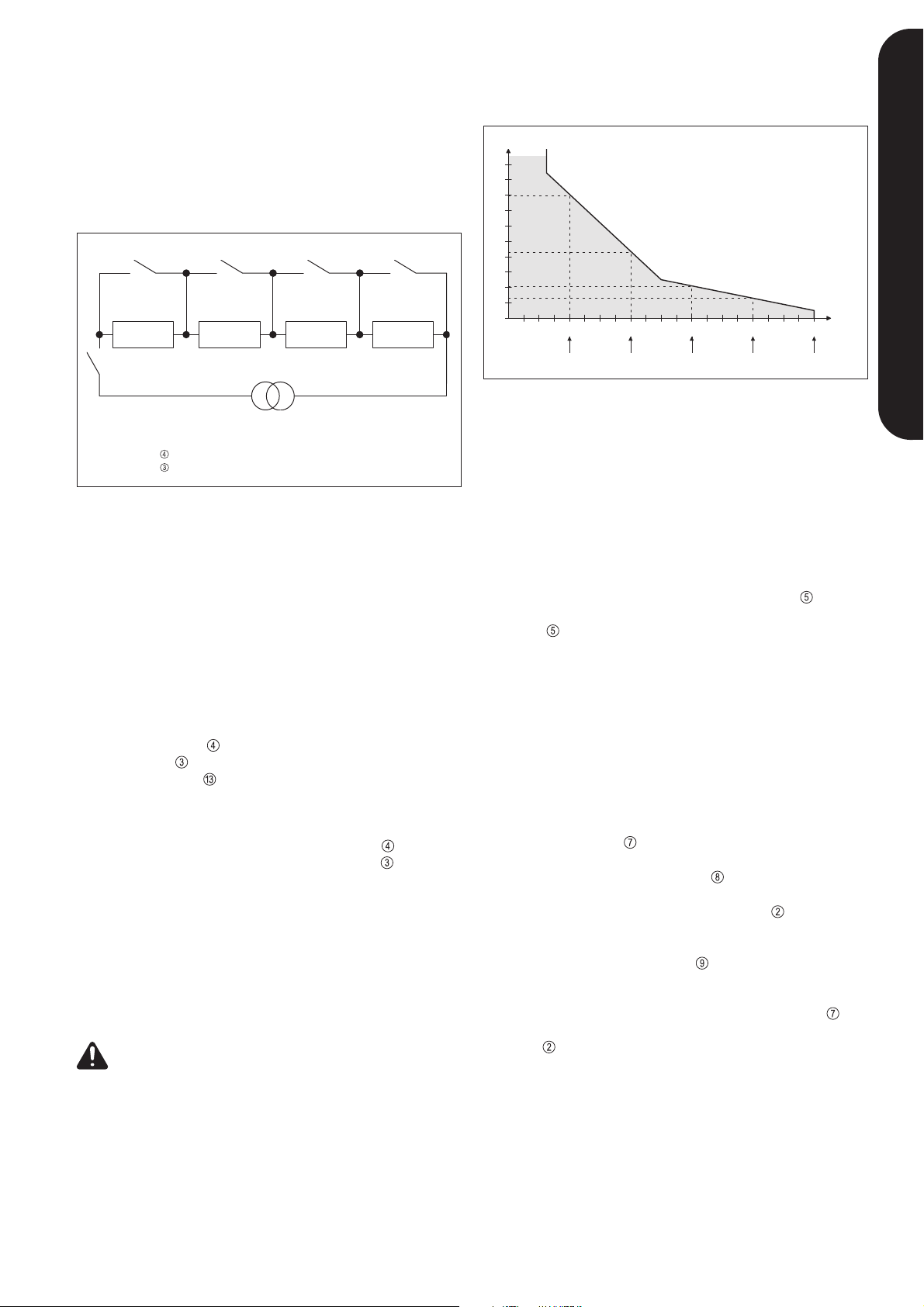

Im Gerät befinden sich vier wassergekühlte Belastungswiderstände mit

den Werten 20, 40, 80 und 160mΩ. Durch die Serienschaltung der

Belastungswiderstände können alle Werte von 0 bis 300mΩ in 20mΩ-

Stufen ausgewählt werden.

MS2* MS3* MS4* MS5*

20mΩ 40mΩ 80mΩ 160Ω

MS1**

Stromquelle

*..... Schalter auf Stellung 1

**.... Schalter auf Stellung 0

Abb.8 Schaltschema der Belastungswiderstände

MAGNETSCHALTER

Bei jedem Schaltvorgang unter Last entsteht kurzzeitig eine Funkenstrecke! Zur Schonung der Kontakte ist daher das Schalten unter Last zu

vermeiden, d.h. den Strom auf Minimum regeln, oder die Stromquelle

austasten/ausschalten. Muß unter Last geschaltet werden, sollte der

Strom nicht mehr als 100A betragen!

t [min]

10

8

6

4

2

5101520

Abb.9 Belastungsdiagramm

P [kW]

100-300mΩ80mΩ60mΩ40mΩ20mΩ

SICHERHEITSEINRICHTUNGEN FÜR

BELASTUNGSWIDERSTÄNDE

MS1 wird geöffnet, sobald eine der nachfolgend angeführten Sicherheitseinrichtungen anspricht (auf jedem Fall muß die Stromquelle ausgeschaltet, oder der Strom auf Minimum geregelt sein):

Temperaturüberwachung

Auf jedem Belastungswiderstand ist ein Thermoschalter montiert. Steigt

die Temperatur des Kühlwassers über 75°C wird MS1 automatisch

geöffnet; zusätzlich leuchtet die Anzeige Übertemperatur . Sinkt die

Temperatur wieder auf ein zulässiges Maß, erlischt die Anzeige Übertemperatur und MS1 wird wieder geschlossen.

DEUTSCH

BELASTUNGSARTEN

Kurzschluß

Ein Kurzschluß liegt an, wenn MS1 bis MS5 geschlossen sind (Schalter

Belastungswiderstände auf Stellung “0” und Schalter Belastungswiderstand Ein/Aus auf Stellung “1”). Bei einem Kurzschluß muß der

Netzschalter Kühlkreis nicht eingeschalten sein.

Belastung mit Widerstand

Die gewünschten Widerstände durch Öffnen der jeweiligen Schalter

MS2 - MS5 auswählen (Schalter Belastungswiderstände auf Stellung

“1”) und MS1 schließen (Belastungswiderstand Ein/Aus auf Stellung

“1”). Werden mehrere Widerstandswerte ausgewählt, sind diese aufgrund der Serienschaltung zu addieren. Der Kühlkreis muß eingeschalten sein - ansonsten schließt MS1 nicht.

Belastungsgrenzen

Laut Leistungsschild beträgt die Belastungsgrenze bei 100% Einschaltdauer ca. 2,6kW und 3,5kW bei 60% Einschaltdauer. Einschaltdauer

60% bedeutet, daß im 10-Minuten-Zyklus abwechselnd auf 6 Minuten

Belastungsdauer 4 Minuten Abkühlphase folgen.

Achtung! Der maximal zulässige Strom an den Stromeingängen

beträgt 500A. Um die Belastungswiderstände nicht zu überlasten, muß das Belastungsdiagramm beachtet werden! Stellen

Sie sicher, daß das Schweißgerät beim Anschließen ausgeschaltet ist!

Wasserdurchflußüberwachung

Im Kühlkreis befindet sich ein Durchflußwächter, welcher bei keinem

oder nur mangelndem Wasserdurchfluß MS1 öffnet. Kontrollieren Sie

Wasserstand und Wasserrückfluß.

LEERLAUFSPANNUNGSMESSUNG

Die Leerlaufspannung von Schweißgeräten muß laut IEC 60974-1 (für

alle ab 1990 produzierte Geräte) mit einer speziellen Schaltung zur

Scheitelwertmessung kontrolliert werden. Diese Meßschaltung ist auf

Stellung Upeak (Schalter ) aktiv.

Mit dem Einstellregler Leerlaufspannung wird die Stromquelle zwischen 200Ω und 5,2kΩ belastet. Die Belastung wird solange verändert,

bis der größte Spannungswert auf Anzeige Spannung

Dieser Wert entspricht dem Scheitelwert. Vor der Durchführung neuerlicher Messungen, müssen die aufgeladenen Kapazitäten in der Meßschaltung mit dem Taster “peak reset”

entladen werden.

Dieser Taster darf nur kurz betätigt werden!

Hinweis! Die Normalposition des Schalter Spannungsmessung während einer Kalibrierung ist “U

Spannung der Mittelwert angezeigt.

”. Auf dieser Stellung wird an der Anzeige

eff

angezeigt wird.

9

Page 10

KALIBRIERSYSTEM IN BETRIEB NEHMEN

Achtung! Vor Erstinbetriebnahme das Kapitel “Sicherheitsvorschriften” lesen.

BESTIMMUNGSGEMÄSSE VERWENDUNG

Das Kalibriersystem ist ausschließlich zum Kalibrieren und Testen von

Schweißgeräten bestimmt. Eine andere oder darüber hinausgehende

Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstehende

Schäden haftet der Hersteller nicht.

Zur bestimmungsgemäßen Verwendung gehört auch

- das Beachten aller Hinweise aus der Bedienungsanleitung

- die Einhaltung der Inspektions- und Wartungsarbeiten

AUFSTELLUNGSBESTIMMUNGEN

Das Kalibriersystem ist nach Schutzart IP20 geprüft, das bedeutet:

- Schutz gegen Eindringen fester Fremdkörper größer ∅ 12mm

- Kein Schutz gegen Eindringen von Wasser

Das Kalibriersystem darf, gemäß Schutzart IP20, nicht im Freien aufgestellt und betrieben werden.

Achtung! Kalibriersystem auf ebenem und festen Untergrund

standsicher aufstellen. Ein Umstürzen kann Lebensgefahr bedeuten. Es wird dringend empfohlen, das Kalibriersystem nur in

Verbindung mit einem Fronius-Fahrwagen aufzustellen. Wird

das Kalibriersystem ohne Fahrwagen aufgestellt, muß es gegen

Umkippen gesichert werden.

- Verbindungsstecker des Kalibriersystems mit dem Verbindungsstecker des Kühlgerätes verbinden

- Kalibriersystem auf Kühlgerät aufsetzen und mit beiliegenden Schrauben fixieren

Achtung! Beim Aufsetzen des Kalibriersystems darauf achten,

daß Verbindungsstecker und -kabel nicht geknickt oder beschädigt werden.

KÜHLGERÄT IN BETRIEB NEHMEN

Hinweis! Vor jeder Inbetriebnahme des Kühlgerätes Kühlflüssigkeitsstand sowie Reinheit der Kühlflüssigkeit kontrollieren. Werkseitig ist das

Kühlgerät FK 4000 R gefüllt! Nur sauberes Leitungswasser verwenden.

Andere Frostschutzmittel sind wegen ihrer elektrischen Leitfähigkeit

nicht zu empfehlen.

Achtung! Da Fronius auf Faktoren wie Qualität, Reinheit und

Füllstand der Kühlflüssigkeit keinen Einfluß hat, wird für die

Kühlmittelpumpe keine Garantie übernommen.

Außentemperatur Mischverhältnis Wasser:Spiritus

+ °C bis -5°C 4 : 1

-5°C bis -10°C 3 : 1

-10°C bis -15°C 2,3 : 1

-15°C bis -20°C 1,9 : 1

NETZANSCHLUSS

Das Kalibriersystem ist für die am Leistungsschild angegebene Netzspannung ausgelegt. Netzkabel und Netzstecker sind bereits montiert.

Die Absicherung der Netzzuleitung ist den Technischen Daten zu entnehmen.

Achtung! Ist das Kalibriersystem für eine Sonderspannung ausgelegt, gelten die Technischen Daten am Leistungsschild. Netzstecker, Netzzuleitung sowie deren Absicherung sind entsprechend auszulegen.

KÜHLGERÄT MIT KALIBRIERSYSTEM VERBINDEN

- Netzschalter in Stellung “0”

- Beiliegende Muttern M5 von der Innenseite in die sechskantförmigen

Öffnungen der Befestigungsstege schieben

- Schutzabdeckung an der Unterseite des Kalibriersystems entfernen

- Verbindungsstecker des Kalibriersystems soweit wie möglich

durch Öffnung ziehen

Abb.10 Kühlgerät mit Kalibriersystem verbinden

Achtung! Der Wasserdurchfluß muß im Betrieb in regelmäßigen

Abständen kontrolliert werden - ein einwandfreier Rückfluß muß

ersichtlich sein.

PFLEGE UND WARTUNG

Achtung! Vor Öffnen des Kalibriersystems, Gerät abschalten,

Netzstecker ziehen und ein Warnschild gegen Wiedereinschalten anbringen.

Um das Kalibriersystem über Jahre hinweg einsatzbereit zu halten sind

folgende Punkte zu beachten:

- Sicherheitstechnische Inspektion laut vorgegebenen Intervallen durchführen (siehe Kapitel “Sicherheitsvorschriften”)

- Je nach Aufstellort, aber mindestens zweimal jährlich, Geräteseitenteile entfernen und das Kalibriersystem mit trockener, reduzierter

Druckluft sauberblasen. Elektronische Bauteile nicht aus kurzer Entfernung anblasen.

- Magnetschalter kontrollieren; tauschen Sie diese falls die Kontakte

verschmorrt sind.

- Kühlflüssigkeitsstand und -reinheit kontrollieren; je nach Verschmutzunggrad Kühlflüssigkeit wechseln

Auf der Rückseite des Kühlgerätes befindet sich die Vorrichtung

Wasserablauf . Um auch die Kühlflüssigkeit in den Belastungswiderständen zu wechseln ist es notwendig, zusätzlich den Kühlkreisvor- und -rücklauf-Verbindungsschlauch abzunehmen und mit reduzierter Druckluft (max. 2bar) in den Wasservorlauf (Kalibriersystem)

stoßweise hineinzublasen.

10

Page 11

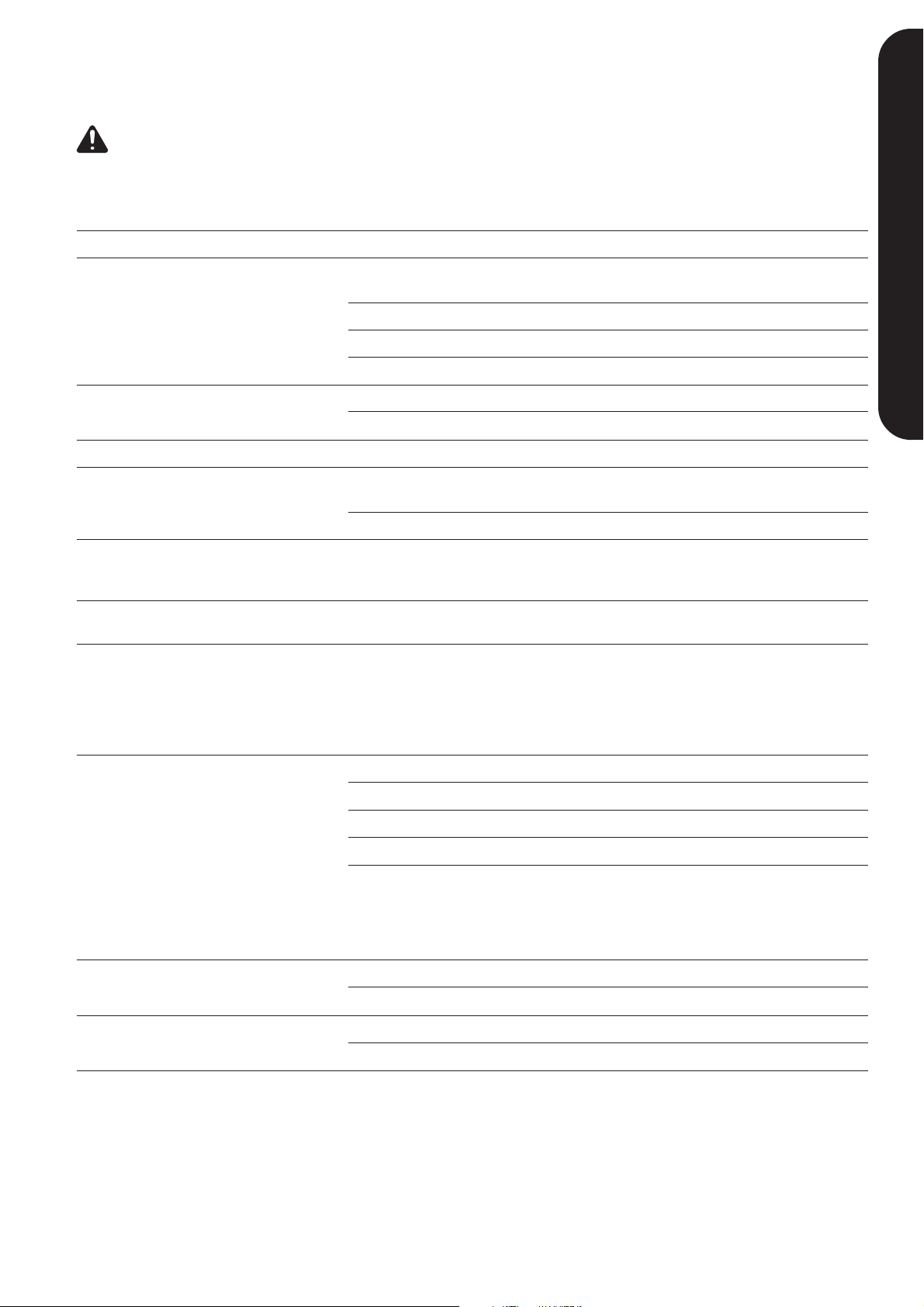

FEHLERDIAGNOSE UND -BEHEBUNG

Achtung! Vor Öffnen des Kalibriersystems, Gerät abschalten, Netzstecker ziehen und ein Warnschild gegen Wiedereinschalten anbringen.

KALIBRIERSYSTEM

Fehler Ursache Behebung

keine Funktion des Kalibiersystems Sicherung Kalibriersystem-Primär defekt Sicherung Kalibriersystem-Primär erneuern

Magnetschalter “Widerstand” schließt

nicht; kein Stromfluß

zu wenig od. kein Wasserdurchfluß Wasserdurchfluß kontrollieren; einwandfrei-

er Rückfluß muß ersichtlich sein

Anzeige Übertemperatur leuchtet Kalibriersystem abkühlen lassen

Sicherung Magnetschalter defekt Sicherung Magnetschalter erneuern

Sicherung Kalibriersystem-Intern defekt Sicherung Kalibriersystem-Intern erneuern

DEUTSCH

Magnetschalter “Belastungswiderstände“

öffnen/schließen nicht

Anzeige Übertemperatur leuchtet Temperatur der Kühlflüssigkeit zu hoch Kalibriersystem abkühlen lassen

Falsche Spannunganzeige während der

Kalibrierung

Unterschiedliche Anzeige von Spannung /

Strom an Kalibriersystem und externem

Meßgerät

keine Spannung auf rückseitigen Steckdosen

Sicherung Magnetschalter defekt Sicherung Magnetschalter erneuern

Sicherung Kalibriersystem-Intern defekt Sicherung Kalibriersystem-Intern erneuern

Schalter Spannungsmessung steht auf Position “Upeak”

Störungen auf dem Meßsignal Filter für externes Meßgerät verwenden

Bei AC-Spannung/Strom zeigt Kalibriersystem

den Mittelwert an, externe Meßgeräte zeigen

meist den Effektivwert an

Sicherung Netzsteckdosen defekt Sicherung Netzsteckdosen erneuern

Schalter Spannungsmessung auf Position

“Ueff” schalten

Externes Gerät für Mittelwertmessung verwenden

KÜHLGERÄT FK 4000 R

Fehler Ursache Behebung

Zu wenig bzw. kein Wasserdruchfluß Kühlflüssigkeitsstand zu niedrig Kühlflüssigkeit nachfüllen

Engstelle bzw. Fremdkörper im Kühlkreislauf Engstelle bzw. Fremdkörper beseitigen

Sicherung Kühlmittelpumpe defekt Sicherung Kühlmittelpumpe erneuern

Kühlmittelpumpe defekt Kühlmittelpumpe erneuern

Kühlmittelpumpe steckt fest Sicherung Kühlmittelpumpe entfernen und

mittels geeignetem Schlitzschraubendreher

durch die Durchführung Motorwelle die Motorwelle andrehen; danach Sicherung Kühlmittelpumpe erneuern

Zu geringe Kühlleistung Ventilator defekt Ventilator erneuern

Kühlmittelpumpe defekt Kühlmittelpumpe erneuern

Akustisch hohes Laufgeräusch Kühlflüssigkeitsstand zu niedrig Kühlflüssigkeit nachfüllen

Kühlmittelpumpe defekt Kühlmittelpumpe erneuern

11

Page 12

TECHNISCHE DATEN

KALIBRIERSYSTEM + KÜHLGERÄT FK 4000 R

Netzspannung 1x230 V

Netzabsicherung träge 12 A

Primärstromaufnahme (ohne rückseitige Steckdosen) 1,2 A

Maximal zul. Stromaufnahme Steckdosen 10 A

Widerstandsbereich in 20mΩ-Schritten 0 - 300 mΩ

Belastung der Widerstände bei 10min/25°C 100% ED 2,6 kW

10min/25°C 60% ED 3,5 kW

Maximal zul. Belastung der Widerstände 20 kW für 30 sec. /

max. 500 A

Maximal zul. Eingangsspannung 113 V peak

Schutzart IP 20

Gewicht (mit Kühlmittelinhalt) 53 kg

Maße (mit Kühlgerät) l/b/h mm 625/290/710

Prüfzeichen CE

KÜHLGERÄT FK 4000 R

Stromaufnahme 0,5 A

Kühlleistung bei Q=1l/min, +20°C 2 kW

Kühlleistung bei Q=1l/max, +20°C 2,3 kW

Max. Fördermenge 3,5 l/min

Max. Pumpendruck 4,2 bar

Pumpe Kreiselpumpe

Kühlmittelinhalt 5,5 l

12

Page 13

OPERATING INSTRUCTIONS

ENGLISH

1

Page 14

2

Page 15

DEAR FRONIUS CUSTOMER

This brochure is intended to familiarise you with how to operate and

maintain your Calibration system. You will find it well worthwhile to read

through the manual carefully and to follow all the instructions it contains.

This will help you to avoid operating errors - and the resultant malfunctions. Your machine will repay you by giving you constant operational readiness for many years to come.

FRONIUS INTERNATIONAL GMBH & CO KG

Warning! The machine may only be put into service by trained

personnel, and only in accordance with the technical directions.

Before you start using the machine, you must read the section

headed "Safety rules".

CONTENTS

Dear Fronius Customer ............................................................................ 3

Safety rules ................................................................................................ 4

General remarks ................................................................................... 4

Utilisation for intended purpose only .................................................. 4

Obligations of owner/operator ............................................................. 4

Obligations of personnel ...................................................................... 4

Personal protective equipment ........................................................... 4

Hazards from spark gap....................................................................... 4

Hazards from mains and welding current .......................................... 4

Particular danger spots ........................................................................ 4

Informal safety precautions ................................................................. 4

Safety precautions at the installation location .................................. 4

Safety precautions in normal operation ............................................. 5

Safety inspection .................................................................................. 5

Alterations to the calibration system .................................................. 5

Spares and wearing parts .................................................................... 5

Calibrating the calibration system ...................................................... 5

CE-marking............................................................................................ 5

Copyright ............................................................................................... 5

General ...................................................................................................... 6

Controls, terminals and jacks .................................................................. 6

Accessories ............................................................................................... 8

ENGLISH

FK 4000 R cooling unit ............................................................................. 8

Operation of calibration system .............................................................. 9

Load resistors ....................................................................................... 9

Magnetic switches ................................................................................ 9

Types of load......................................................................................... 9

Safety devices for load resistors......................................................... 9

Measurement of open-circuit voltage ................................................. 9

Starting up calibration system ............................................................... 10

Intended use........................................................................................ 10

Connection to mains........................................................................... 10

Connection cooling unit with calibration system ............................. 10

Starting up cooling unit ...................................................................... 10

Care and maintenance ........................................................................... 10

Troubleshooting ...................................................................................... 11

Calibration system .............................................................................. 11

FK 4000 / FK 4000 R cooling unit..................................................... 11

Technical Data ......................................................................................... 12

Calibration system + FK 4000 R cooling unit .................................. 12

FK 4000 R cooling unit....................................................................... 12

Fronius - Sales and service offices

Text and illustrations are all technically correct at time of going to print. Right to effect modifications is reserved.

3

Page 16

SAFETY RULES

GENERAL REMARKS

The calibration system has been made in accordance with the state of the

art and all recognised safety rules. Nevertheless, incorrect operation or

misuse may still lead to danger for

- the life and well-being of the welder or of third parties,

- the calibration system and other tangible assets belonging to the

owner/operator,

- efficient working with the calibration system.

All persons involved in any way with starting up, operating, servicing and

maintaining the welding machine must

- be suitably qualified

- know about welding and

- follow exactly the instructions given in this manual.

Any malfunctions which might impair machine safety must be eliminated

immediately.

It’s your safety that’s at stake!

UTILISATION FOR INTENDED PURPOSE ONLY

The calibration system may only be used for jobs as defined by the

“Intended purpose” (see the section headed "Starting to use the calibration

system").

Utilisation in accordance with the “Intended purpose” also comprises

- following all the instructions given in this manual

- performing all stipulated inspection and servicing work

HAZARDS FROM SPARK GAP

Inside of the calibration system there are magnetic switches which may

cause a spark gap when switched under load.

- Move all combustible objects well away from the welding location.

- Calibrating must NEVER be performed on containers that have had

gases, fuels, mineral oils etc. stored in them. Even small traces of

these substances left in the containers are a major explosion hazard.

- Special regulations apply to rooms at risk from fire and/or explosion.

Observe all relevant national and international regulations.

HAZARDS FROM MAINS AND WELDING CURRENT

- An electric shock can be fatal. Every electric shock is hazardous to

life.

- Magnetic fields generated by high amperages may impair the

functioning of vital electronic devices (e.g. heart pacemakers). Users

of such devices should consult their doctors before going anywhere

near the calibration workplace.

- All welding and connecting cables must be firmly attached, undamaged

and properly insulated. Replace any loose connections and scorched

cables immediately.

- Have the mains and the appliance supply leads checked regularly by

a qualified electrician to ensure that the PE conductor is functioning

correctly.

- Before opening up the calibration system, make absolutely sure that

this is "dead".

- If work needs to be performed on any live parts, there must be a

second person on hand to switch of the machine at the main switch

in an emergency.

OBLIGATIONS OF OWNER/OPERATOR

The owner/operator undertakes to ensure that the only persons allowed

to work with the calibration system are persons who

- are familiar with the basic regulations on workplace safety and

accident prevention and who have been instructed in how to operate

the welding machine

- have read and understood the sections on safety and the warnings

contained in this manual, and have confirmed as much with their

signatures

Regular checks must be performed to ensure that personnel are still

working in a safety-conscious manner.

OBLIGATIONS OF PERSONNEL

Before starting work, all persons entrusted with carrying out work on the

calibration system shall undertake

- to observe the basic regulations on workplace safety and accident

prevention

- to read the sections on safety and the warnings contained in this

manual, and to sign to confirm that they have understood these

PERSONAL PROTECTIVE EQUIPMENT

For your personal safety, take the following precautions:

- Wear stout footwear that will also insulate even in wet conditions

- Where high noise levels are encountered, use ear-protectors

Where other persons are nearby during welding, you must

- instruct them regarding the dangers

PARTICULAR DANGER SPOTS

- Special regulations apply to rooms at risk from fire and/or explosion.

Observe all relevant national and international regulations.

- When hoisting the calibration system together with trolley “Allround”

remove option „bearing surface“.

- When hoisting by crane, always attach the chains or ropes to the

hoisting lugs at as close an angle to the vertical as possible.

INFORMAL SAFETY PRECAUTIONS

- The instruction manual must be kept at the calibration system location

at all times.

- In addition to the instruction manual, copies of both the generally

applicable and the local accident prevention and environmental

protection rules must be kept on hand, and of course observed in

practice.

- All the safety instructions and danger warnings on the calibration

system itself must be kept in a legible condition.

- Keep away solvent vapours from calibration system.

SAFETY PRECAUTIONS AT THE INSTALLATION

LOCATION

- The calibration system must be placed on an even, firm floor in such

a way that it stands firmly. A calibration system that topples over can

easily kill someone!

- Only mount calibration system on a Fronius trolley as otherwise it may

tilt. If the calibration system is mounted without trolley, secure it

against tilting.

- Special regulations apply to hazardous locations. Observe all relevant

national and international regulations.

4

Page 17

- By means of internal instructions and checks, ensure that the workplace

and the area around it are always kept clean and tidy.

SAFETY PRECAUTIONS IN NORMAL OPERATION

- Only operate the calibration system if all its protective features are

fully functional.

- Before switching on the calibration system, ensures that nobody can

be endangered by your turning on the machine.

- At least once a week, check the calibration system for any damage

that may be visible from the outside, and check that the safety

features all function correctly.

SAFETY INSPECTION

The owner/operator is obliged to have the calibration system checked for

correct functioning by a trained electrician after any alterations,

installations of additional components, modifications, repairs, care and

maintenance, and in any case at least every six months.

In the course of such inspection, the following regulations must be

observed (as a minimum):

- VBG 4, §5 - Electrical plant and apparatus

- VDE 0701-1 - Corrective maintenance, modification and testing of

electrical equipment

COPYRIGHT

Copyright to this instruction manual remains the property of Fronius

Schweissmaschinen Vertrieb GmbH & CoKG.

Text and illustrations are all technically correct at the time of going to

print. Right to effect modifications is reserved. The contents of the

instruction manual shall not provide the basis for any claims whatever on

the part of the purchaser. If you have any suggestions for improvement,

or can point out to us any mistakes which you may have found in the

manual, we should be most grateful.

ALTERATIONS TO THE CALIBRATION SYSTEM

- Do not make any alterations, installations or modifications to the

calibration system without getting permission from the manufacturer

first.

- Replace immediately any components that are not in perfect condition.

SPARES AND WEARING PARTS

- Use only original spares and wearing parts. With parts sourced from

other suppliers, there is no certainty that these parts will have been

designed and manufactured to cope with the stressing and safety

requirements that will be made of them.

CALIBRATING THE CALIBRATION SYSTEM

In view of international standards, regular calibration of the calibration

system is advisable. Fronius recommends a 12 month calibration interval

For more information, please contact your Fronius partner!

CE-MARKING

The calibration system fulfils the fundamental requirements of the LowVoltage and Electromagnetic Compatibility Directive and is thus CEmarked.

ENGLISH

5

Page 18

GENERAL

The calibration system was designed for the calibration of welding units.

As the real load resistors may be selected individually, this system allows

to calibrate all welding units, irrespective of type and manufacturer,

under static load - from the standard welding transformer to the digitised

microprocessor controlled inverter type of welding units, no matter

whether a.c. or d.c. units.

Using the required measuring equipment, even pulsed current wave

forms may be displayed.

CONTROLS, TERMINALS AND

JACKS

Fig.2 Controls at the front panel

Fig.1 Calibration system

Due to its light weight and reduced size, this calibration system may be

used in situ, with all the benefits resulting from that. This enables simple

and easy calibration of the welding unit. However, especially for servicing

purposes, this system may also be used for testing and checking welding

units (e.g. following repairs, troubleshooting, etc.) The calibration system

without trolley fits virtually in any car.

Thus a large variety of applications exist for this calibration system.

Current display ... displays momentary mean current of welding unit

connected

Voltage display ... displays momentary mean voltage (up to 99V) of

welding unit connected

Load resistor switch ON/OFF ... to switch load resistors on/off

Load resistor switch ... to switch on/off individual load resistors

Excess temperature lamp ... illuminated if cooling water of load

resistors gets too hot

Measurement output selector ... to change signal measured at

measurement output at rear, i.e. between current and voltage.

Voltage measurement switch ... to change between mean value

measurement (display ), actual value measurement (measuring

output ) or peak value measurement ( and ). The standard

position is „Ueff”; set to “Upeak” for measurement of open-circuit

voltage.

Open-circuit voltage dial ... to set maximum peak of open-circuit

voltage; inactive unless Voltage measurement switch is set to

“U

”.

peak

“Peak reset” switch ... to reset open-circuit voltage peak value. We

recommend pushing „peak reset“ switch following each measurement

of Upeak.

6

Page 19

Fig.3 Jacks and connectors at front panel

Welding voltage sense input ... to connect calibration system with

output of welding unit. Serves for voltage measurement (lines

connected are not live!)

Red banana jack ... + input

Blue banana jack ... - input

Caution! The calibration system is designed for an input voltage

of 140V to be connected to the sense input jacks. To ensure the

operator‘s safety, the maximum input voltage admissible is limited

to 113V (= maximum open-circuit voltage admissible for welding

units with “S” label).

Caution! At the measuring outputs at the rear, which are

accessible (BNC jacks), voltage values higher than the protective

low voltage (open-circuit voltage of welding units) may be present!

Before connecting the measurement lines, make sure the

measurement outputs are neutral and the measurement lines are

already connected with a measuring instrument! Improper handling

may result in an electrical shock!

Power sockets ... to connect the equipment required for calibration

(e.g. laptop, printer, measuring instruments)

Caution! Do not connect welding units, electrical hand tools or

other machines/equipment!

+/- current connectors with bayonet catch ... to put welding unit

connected under load and for current measurement.

Fig.4 Controls/connectors at rear panel

Calibration system mains switch ... to switch entire calibration

system on/off.

Cooling unit mains switch ...to switch cooling unit on/off (only works

together with mains switch of calibration system )

Voltage measurement output ... to measure welding voltage using

an external measuring instrument.

Fig.5 Connectors/jacks at rear panel

Fuse F4 for power sockets (10 A slow)

Fuse F1 for primary circuit of calibration system (2A slow)

Fuse F3 for magnetic switch (4A slow)

Fuse F2 for internal circuit of calibration system (2A slow)

Torch control connection jack ... for connection with MIG/MAG or

TIG welding unit

Connection jack for start button ... to switch welding current on/off.

Inactive unless connection between torch control of welding unit and

connection jack is established.

Leadthrough for water flow tube

Leadthrough for water return tube

Power cable with strain relief ... to put in 230V/50Hz electricity,

2,5mm²

ENGLISH

Current measurement output ... to measure welding current using

an external measuring instrument ... 10mV = 1A

Voltage/current measurement output ... to measure welding voltage/

welding current using an external measuring instrument - depending

on the position the measuring output switch is set to welding

current or welding voltage is measured

7

Page 20

ACCESSORIES

FK 4000 R COOLING UNIT

FK 40 0 0 - 1, 25 A

FK 40 0 0R - 1 ,6 A

A C H T U N G

AT T E N T I O N

EN

BED IE N UN GS AN LE IT UN G BE AC HT

REA D OP ER AT IN G IN ST RU CT IO NS BE FO R EU SE

LIR EL ES IN DI CA TI ON S DU M OD E D´ EM P LO I

WA SS ER ST AN D VO RI NB ET RI EB NA H ME KO N TR OL LI ER EN

LW AY SC HE CK W AT ER LE VEL B EFO R EP UT TIN G IN TO O PER AT IO N

A

m in

CO NT RO LE R LE NI VE AU D ´E AU AV A NT LA M ISE E NM A RC HE

KÜ HL FL ÜS SIG K EIT :S AU BE RE S LEI TU NG S WA SS ER

US EC LE AN TA P WA TE R ON LY

CO MM E RE FR IG ER AM T

UT ILI SE RU N IQ UE ME NT L´ E A U

FRO S TSC H UT ZE IN FÜ LL EN

IFW O RK IN G AT M IN US D EG RE ES FIL L IN AN TI -FR EE ZE

PA RG RA N DF RO ID C OM P L

ETE R AV EC DE L ´A NT IG EL

MI SC HU NG

WA SS ER

SPI RI TU S

-

MI XIN G

WA TE R

SPI RI T

-

ME LA NG E

EA U

ALC O OL

-

1.0 0l

4.0 0 l

O

-5 C

1.2 5l

3.7 5 l

O

-10 C

3.5 0 l

O

1.5 0l

-15 C

3.2 5 l

1.7 5l

O

-20 C

Fig.7 Front and rear view FK 4000 R

Motor-shaft lead-through

Screw-type connection / blanking cover for water return flow

(red)

Fig.6 Accessories

Measurement line ... to connect calibration system (fig 4.) with an

external measuring instrument.

Torch control connection cable

Fitting piece for Fronius central connector

Fitting piece for Euro central connector

Current cable +/- with sense lines ... connection between output of

welding unit and calibration system (fig. 3, current connector and

sense input ).

Note! Connect sense line such that polarity is correct.

Start button ... using the Start Button the start signal may be

transmitted to the power source in operating modes TIG and MIG/

MAG; inactive unless torch control connection cable is connected

between welding unit and calibration system.

Water circuit by-pass tube ... when using a Euro central connector

fitting piece

Fitting piece BNC-jack -> banana plug ... to connect measurement

line + filter with a measuring instrument

Screw-type connection / blanking cover for water forward flow

(black)

Screw cap / filler neck

Fuse for coolant pump

Coolant inspection window

Coolant draining device

Low-pass filter ... serves to filter the signals measured, in case high-

frequency signals (limit frequency fg = 5kHz) cause interference. The

filter must be connected with the end of the measurement line, i.e.

directly before measuring instrument.

8

Page 21

OPERATION OF CALIBRATION SYSTEM

LOAD RESISTORS

Four water-cooled load resistors (20, 40, 80 and 160mΩ) connected in

series inside the calibration unit allow selection of any value within the

range of 0 and 300mΩ in 20mΩ steps.

MS2* MS3* MS4* MS5*

20mΩ 40mΩ 80mΩ 160mΩ

MS1**

Power source

*..... Switch set to 1

**.... Switch set to 0

Fig.8 Connection diagram of load resistors

MAGNETIC SWITCHES

Switching the magnetic switch under load will produce a momentary

spark gap! To protect the contacts never switch the calibration system

under load, i.e. set the current to a minimum or switch off/disconnect

power source.

In case switching under load is inevitable make sure the current does not

exceed 100A!

TYPES OF LOAD

Short circuit

There is a short circuit when MS1 - MS5 are closed (Load resistor switch

set to “0” and Load resistor switch On/Off set to “1”). In short-circuit

mode, it is not absolutely required that the cooling unit mains switch

is set to On.

Load / resistor

Open the respective switches MS2 - MS5 to select the required resistors

(Load resistor switch set to “1”) and close MS1 (Load resistor switch

On/Off set to “1”). In case various resistors are selected, the

respective values are added as the resistors are connected in series. The

cooling circuit has to be switched on as otherwise MS1 will not close.

Load limits

Acc. to the type plate the load limit is appr. 2,6 kW with a 100 % duty cycle

and 3,5 kW with a 60 % duty cycle. A 60 % duty cycle means that within

a cycle of 10 minutes a 6 minute load period is followed by a 4 minute

cool-down.

Caution! The current at the current inputs must never exceed

500A. Observe the load diagram to preclude a surcharge of the

load resistors! Make sure that the welding unit is switched off

when being connected!

t [min]

10

8

6

4

2

5101520

Fig.9 Load diagram

P [kW]

100-300mΩ80mΩ60mΩ40mΩ20mΩ

SAFETY DEVICES FOR LOAD RESISTORS

MS1 will open as soon as one of the safety devices mentioned below is

triggered (in any case the power source has to be switched off/

disconnected or the current be set to the minimum):

Temperature control

A thermal switch is mounted on each load resistor. As soon as the

temperature of the cooling water rises above 75° MS1 is opened

automatically; further the Excess temperature lamp is illuminated. As

the temperature falls to a permissible value the Excess temperature lamp

goes out and MS is reclosed.

Water flow control

A flowmeter is fitted to the cooling unit which will open MS1 as soon as

there is no or insufficient water flow. Check water level and water

backflow.

MEASUREMENT OF OPEN-CIRCUIT VOLTAGE

Acc. to IEC 60974-1 (valid for all machine produced in or after 1990) the

open-circuit voltage of welding units has to be checked using a particular

circuit for peak value measurement. This measurement circuit is active

as soon as the voltage measurement switch is set to Upeak.

Turn the open-circuit voltage dial to load the power source with a value

ranging from 200Ω to 5,2kΩ . Keep changing the load unit the highest

voltage value is displayed on the voltage display . This value then

corresponds to the peak value. Prior to performing a new measurement

push the “peak reset” switch to discharge the capacity that is present

in the measurement circuit.

Do not hold the “peak reset” switch!

Note! The standard position of the voltage measurement switch

during a calibration process is “U

voltage display will show the mean value.

”. With the switch in this position the

eff

ENGLISH

9

Page 22

STARTING UP CALIBRATION

SYSTEM

Caution! Prior to initial start-up read section „Safety Regulations“.

INTENDED USE

The calibration system is exclusively destined to calibrate and test

welding units. Any other use shall not be in accordance with the intended

use. The manufacturer shall not be liable for any damage resulting from

such improper use.

Using the welding unit in compliance with its intended use also involves

that

- the operating instructions are strictly observed

- the inspection and maintenance conditions are adhered to

SET-UP INSTRUCTIONS

The calibration system is tested to IP20, i.e. it is protected against:

- penetration of solid bodies greater than ∅ 12mm

- unprotected against penetration of water

As indicated by its protection category IP20 the machine may not be set

up and operated in the open air.

Caution! Mount calibration system on a level and solid surface.

Tippling over of the calibration system may be hazardous. We

highly recommend only using the calibration system together

with a Fronius trolley. If the calibration system is mounted without

trolley, secure it against tilting.

CONNECTION TO MAINS

The calibration system is designed for the mains voltage shown on the

rating plate. Mains cable and plug are installed already. For the fuse

protection of the feeder see the Technical Data.

- Connect connector of calibration system with connector of

cooling unit

- Mount calibration system on cooling unit and use screws packed with

the machine to fasten

Caution! When mounting calibration system make sure that you

do not kink or damage connectors or cable.

STARTING UP COOLING UNIT

Note! Prior to each start-up of the cooling unit check level and cleanness

of coolant. The cooling unit FK 4000 R is filled with coolant when

dispatched from factory! Use clean tap water only. Other antifreezers are

not recommended due to their electric conductibility.

Caution! As Fronius has no influence on quality, cleanness and

level of coolant, no warranty is given for the coolant pump.

Outdoor temperature Ratio Water : Spirit of wine

+ °C to -5°C 4 : 1

-5°C to -10°C 3 : 1

-10°C to -15°C 2,3 : 1

-15°C to -20°C 1,9 : 1

Caution! When the calibration system is in service, check water

flow at regular intervals - make sure there is an unhindered

backflow.

CARE AND MAINTENANCE

Caution! On machines designed for use with a special voltage,

the technical data on the machine rating plate will apply. Mains

plug, feeder and their fuse protection should be suitable.

CONNECTION COOLING UNIT WITH CALIBRATION

SYSTEM

- Set mains switch to “0”

- Push nuts M5 (packed with the machine) from inside into the hexagon

holes of the fixing frame.

- Remove protective cover from bottom of the calibration system

- Pull connector of calibration system as far as you can through the

hole.

Fig.10 Connect cooling unit with calibration system

Warning! Before opening up the calibration system, switch it off,

unplug it from the mains and put up a warning sign to stop

anybody inadvertently switching it back on again.

In order to keep your calibration system operational for years to come,

you should observe the following points:

- Carry out safety inspections at the stipulated intervals (see the

section headed “Safety rules”)

- Depending on the machine location, but at least twice a year, remove

the side panels from the machine and blow the inside of the calibration

system clean with dry, reduced-blow compressed air. Do not aim airjets at electronic components from too close a range.

- Check magnetic switches and replace in case contacts are charred.

- Check level and cleanness of coolant; replace coolant if required.

A water outlet is located at the rear of the cooling unit. To replace

the coolant within the load resistors, remove flow and return tube from

the cooling unit and apply quantities of compressed air at reduced

pressure (2 bars max.) to the water flow (calibration system).

10

Page 23

TROUBLESHOOTING

Warning! Before opening up the calibration system, switch it off, unplug it from the mains and put up a warning sign to stop anybody

inadvertently switching it back on again.

CALIBRATION SYSTEM

Fault Cause Remedy

calibration system is without function fuse for calibration system primary circuit de-

fective

magnetic switch „Resistor“ does not

close; no current conduction

magnetic switches „load resistors“ do not

open/close

Excess temperature indicator illuminated coolant temperature too high allow calibration system to cool down

Incorrect voltage displayed during

calibration

Voltage / current displayed at calibration

system differs from value metered using

external measuring instrument

no voltage present at rear plugs fuse for mains plugs defective replace fuse for mains plugs

insufficient or no flow of water check water flow; make sure there is an un-

excess temperature lamp illuminated allow calibration system to cool down

fuse for magnetic switch defective replace fuse for magnetic switch

fuse for calibration system internal circuit

defective

fuse for magnetic switch defective replace fuse for magnetic switch

fuse for calibration system internal circuit

defective

voltage measurement switch set to “Upeak” set voltage measurement siwtch to “Ueff”

interferences on the signal measured use filter for external measuring instrument

With a.c. voltage / current the calibration system

will display the mean value whereas external

meters usually show the actual value

replace the fuse for the cal. syst. primary

circuit

hindered backflow

replace fuse for calibration system internal

circuit

replace fuse for calibration system internal

circuit

use external measuring instrument that meters

mean value

ENGLISH

FK 4000 / FK 4000 R COOLING UNIT

Error Cause Remedy

Insufficient or no water through-flow

Insufficient cooling power

High-pitched running noises Coolant level is too low

Coolant level is too low

Constriction or foreign body in cooling circuit

Coolant pump fuse is defective

Coolant pump is defective

Coolant pump is stuck

Fan is defective

Coolant pump is defective

Coolant pump is defective

Top up with more coolant

Remove the constriction or foreign body

Replace the coolant pump fuse

Replace the coolant pump

Remove the coolant pump fuse and - using a

suitable slot-screw screwdriver inserted

through the motor-shaft lead-in - rotate the

motor shaft. After this, replace the coolantpump fuse.

Replace the fan

Replace the coolant pump

Top up with more coolant

Replace the coolant pump

11

Page 24

TECHNICAL DATA

CALIBRATION SYSTEM + FK 4000 R COOLING UNIT

Mains voltage 1x230 V

Mains fuse protection (slow-blow 12 A

Primary current drawing (exclusive of rear plugs) 1,2 A

Maximum current drawing at plugs 10 A

Range of resistance in 20mΩ steps 0 - 300 mΩ

Resistor load with 10min/25°C 100% DC 2,6 kW

10min/25°C 60% DC 3,5 kW

Maximum resistor load 20 kW for 30 sec. /

500 A max.

Maximum input voltage 113 V peak

Degree of protection IP 20

Weight (with coolant) 53 kg

Dimensions (with cooling unit) L/W/H mm 625/290/710

Approval mark CE

FK 4000 R COOLING UNIT

Power consumption 0,5 A

Cooling capacity at Q=1l/min, +20°C 2 kW

Cooling capacity at Q=1l/max, +20°C 2,3 kW

Max. delivery capacity 3,5 l/min

Max. pump pressure 4,2 bar

Pump Centrifugal pump

Coolant volume 5,5 l

12

Page 25

MODE D’EMPLOI

FRANÇAIS

1

Page 26

2

Page 27

CHER CLIENT DE FRONIUS,

La présente brochure est destinée à vous familiariser avec la commande

et l‘entretien du système de calibrage. Lisez attentivement le mode

d‘emploi et observez scrupuleusement les instructions. Vous éviterez

ainsi des pannes dues à de fausses manoeuvres. Vous en serez

récompensé par la fiabilité de fonctionnement et la longue durée de vie

de votre appareil.

FRONIUS INTERNATIONAL GMBH & COKG

Attention ! Seules des personnes qualifiées sont autorisées à

effectuer la mise en service de l‘appareil et ceci uniquement dans

le cadre de la réglementation technique. Lisez attentivement le

chapitre „Consignes de sécurité“ avant de procéder à la mise en

service.

SOMMAIRE

Cher client de Fronius, ............................................................................. 3

Consignes de sécurité.............................................................................. 4

Généralités ............................................................................................ 4

Utilisation conforme.............................................................................. 4

Obligations de l‘exploitant ................................................................... 4

Obligations du personnel ..................................................................... 4

Équipement de protection individuel .................................................. 4

Danger dû aux distances explosives .................................................. 4

Risques provenant du courant secteur et du courant de soudage . 4

Zones particulièrement dangereuses ................................................. 4

Mesures de sécurité relatives à l‘information .................................... 4

Mesures de sécurité sur le lieu d‘installation de la soudeuse......... 5

Mesures de sécurité en fonctionnement normal ............................... 5

Contrôle de sécurité ............................................................................. 5

Modifications apportées au système de calibrage............................ 5

Pièces de rechange et pièces d‘usure ............................................... 5

Étalonnage de postes à calibrer ......................................................... 5

Label CE ................................................................................................ 5

Droits d‘auteur....................................................................................... 5

Généralités ................................................................................................ 6

Éléments de commande et raccords ...................................................... 6

Accessoires ............................................................................................... 8

Refroidisseur FK 4000 R.......................................................................... 8

Commande du système de calibrage ..................................................... 9

Résistances de charge......................................................................... 9

Interrupteur magnétique ...................................................................... 9

Natures des charges ............................................................................ 9

Dispositifs de sÉcurité pour les résistances de charge ................... 9

Mesure de la tension à vide ................................................................ 9

Mise en service du système de calibrage ............................................ 10

Utilisation conforme............................................................................ 10

Raccord réseau................................................................................... 10

Raccorder le refroidisseur au système de calibrage ...................... 10

Mise en service du refroidisseur ....................................................... 10

Entretien et maintenance ....................................................................... 10

Diagnostic d’erreur et correction........................................................... 11

Système de calibrage......................................................................... 11

Refroidisseur FK 4000 R ................................................................... 11

Caractéristiques techniques .................................................................. 12

Système de calibrage + refroidisseur FK 4000 R ........................... 12

Refroidisseur FK 4000 R ................................................................... 12

Fronius - Bureaux de vente et bureaux de service

FRANÇAIS

Le texte et les figures correspondent à l‘état de la technique au moment de la mise sous presse. Sous réserve de modification.

3

Page 28

CONSIGNES DE SÉCURITÉ

GÉNÉRALITÉS

La soudeuse répond aux derniers développements techniques et satisfait à la réglementation généralement reconnue en matière de sécurité.

En cas de fausse manœuvre ou de mauvaise utilisation, elle présente

toutefois certains risques

- pour la santé et la vie de l‘utilisateur ou d‘un tiers,

- pour le système de calibrage et pour d‘autres biens matériels de

l‘exploitant,

- liés à la qualité du travail effectué avec le système de calibrage.

Toutes les personnes intervenant dans la mise en service, la manipulation et l‘entretien du système de calibrage doivent

- avoir la qualification requise,

- avoir une formation en électrotechnique et

- observer scrupuleusement les instructions de service.

Tout dérangement susceptible d‘affecter la sécurité doit être réparé sans

délai.

Votre sécurité est en jeu !

UTILISATION CONFORME

Le système de calibrage a été conçu exclusivement pour une utilisation

dans le cadre des travaux prévus (voir chapitre „Mise en service du

système de calibrage“).

L‘utilisation conforme implique également l‘observation

- de toutes les consignes figurant dans les instructions de service

- des travaux d‘inspection et d‘entretien prescrits.

OBLIGATIONS DE L‘EXPLOITANT

L‘exploitant s‘engage à n‘autoriser l‘utilisation du système de calibrage

qu‘à des personnes

- connaissant les prescriptions fondamentales concernant la sécurité

du travail et la prévention d‘accidents et familiarisées avec la manipulation du système de calibrage

- ayant lu et compris les avertissements figurant dans ces instructions

de service, et l‘ayant confirmé en apposant leur signature.

L‘exploitant est tenu de contrôler régulièrement si le personnel travaille

en respectant les prescriptions en matière de sécurité.

OBLIGATIONS DU PERSONNEL

Toutes les personnes chargées de travailler avec le système de calibrage

s‘engagent à

- respecter les prescriptions fondamentales en matière de sécurité du

travail et de prévention des accidents,

- à lire le chapitre concernant la sécurité ainsi que les avertissements

figurant dans les présentes instructions de service et à attester par

leur signature qu‘ils les ont compris, ceci avant d‘entamer le travail.

ÉQUIPEMENT DE PROTECTION INDIVIDUEL

Prenez les dispositions suivantes pour préserver votre sécurité :

- portez des chaussures solides, isolantes. Ces chaussures doivent

rester isolantes même dans un environnement humide

- en cas de production importante de bruit, portez un casque antibruit

DANGER DÛ AUX DISTANCES EXPLOSIVES

Dans le système de calibrage se trouvent des interrupteurs magnétiques

qui peuvent générer une distance explosive lorsqu’ils sont commutés

sous charge.

- Éloigner tout objet inflammable de la zone de travail.

- Il est interdit de calibrer sur des réservoirs contenant ou ayant

contenu des gaz, des carburants, des huiles minérales et substances

analogues. Même des résidus de ces substances présentent un

risque d‘explosion.

- Dans les locaux exposés au risque d‘incendie ou d‘explosion, une

réglementation particulière est applicable. Respecter la réglementation nationale et internationale qui s‘y rapporte.

RISQUES PROVENANT DU COURANT SECTEUR ET

DU COURANT DE SOUDAGE

- Une décharge électrique peut avoir des conséquences graves. En

principe, toute décharge peut être mortelle.

- Les champs magnétiques générés par de fortes intensités de courant

peuvent affecter le fonctionnement d‘appareils électroniques vitaux

(par exemple, stimulateurs cardiaques). Les personnes porteuses

d‘appareils de ce genre devraient consulter leur médecin avant de se

tenir à proximité immédiate d‘une zone du système de calibrage.

- Tous les câbles de soudage et de raccord doivent être bien fixés,

intacts et isolés. Remplacer immédiatement tout raccord lâche ou

câble brûlé.

- Faire vérifier régulièrement par un électricien professionnel le conducteur de terre de la ligne d‘alimentation secteur et la ligne

d‘alimentation du système de calibrage.

- Avant d‘ouvrir l‘appareil à calibrer, s‘assurer qu‘il ne puisse pas être

accidentellement rebranché.

- Au cas où des interventions sur des éléments sous tension seraient

nécessaires, il est indispensable de faire appel à une seconde

personne qui puisse, le cas échéant, couper l‘alimentation électrique.

ZONES PARTICULIÈREMENT DANGEREUSES

- Dans les locaux exposés au risque d‘incendie ou d‘explosion, une

réglementation particulière est applicable. Respecter la réglementation nationale et internationale qui s‘y rapporte.

- Lorsque le système de calibrage est transporté par grue accompagné

du chariot « Allround », vous devez enlever l’option « Surface de

travail ».

- Lors du transport par grue du système de calibrage, toujours accrocher les chaînes ou les câbles dans les anneaux de levage en gardant

un angle le plus perpendiculaire possible.

MESURES DE SÉCURITÉ RELATIVES À

L‘INFORMATION

- Les instructions de service doivent être conservées en permanence

sur le lieu d‘utilisation du système de calibrage.

- En complément aux instructions de service, la réglementation généralement valable et la réglementation locale concernant la prévention d‘accidents et la protection de l‘environnement doivent à tout

moment être disponibles et respectées.

- Toutes les consignes de sécurité et les avertissements de danger

apposés sur le système de calibrage doivent rester lisibles.

- Garder les vapeurs de solvants à distance du système de calibrage.

Toutes les personnes se trouvant dans le voisinage doivent

- être informées des dangers

4

Page 29

MESURES DE SÉCURITÉ SUR LE LIEU

D‘INSTALLATION DE LA SOUDEUSE