Page 1

/ Battery Charging Systems / Welding Technology / Solar Electronics

DE

EN

FR

AB DeviceNet Enterprise Job

Autonome

Bedienungsanleitung

Roboter-Option

Operating Instructions

Robot option

Instructions de service

Option robot

42,0410,1709 004-15012013

Page 2

0

Page 3

Sehr geehrter Leser

Einleitung Wir danken Ihnen für Ihr entgegengebrachtes Vertrauen und gratulieren Ihnen zu Ihrem

technisch hochwertigen Fronius Produkt. Die vorliegende Anleitung hilft Ihnen, sich mit

diesem vertraut zu machen. Indem Sie die Anleitung sorgfältig lesen, lernen Sie die vielfältigen Möglichkeiten Ihres Fronius-Produktes kennen. Nur so können Sie seine Vorteile

bestmöglich nutzen.

Bitte beachten Sie auch die Sicherheitsvorschriften und sorgen Sie so für mehr Sicherheit

am Einsatzort des Produktes. Sorgfältiger Umgang mit Ihrem Produkt unterstützt dessen

langlebige Qualität und Zuverlässigkeit. Das sind wesentliche Voraussetzungen für hervorragende Ergebnisse.

DE

1

Page 4

2

Page 5

Inhaltsverzeichnis

Allgemeines ............................................................................................................................................... 5

Sicherheit.............................................................................................................................................. 5

Allgemeines .......................................................................................................................................... 5

Gerätekonzept ...................................................................................................................................... 5

Systemvoraussetzungen....................................................................................................................... 5

Verfügbare Serviceprogramme............................................................................................................. 5

Einstellungen für Serviceprogramm A und B ............................................................................................. 6

Einstellungen Serviceprogramm A........................................................................................................ 6

Einstellungen Serviceprogramm B........................................................................................................ 6

Limit-Signale .............................................................................................................................................. 7

Limit-Signale ......................................................................................................................................... 7

Limit-Signale ausblenden...................................................................................................................... 7

Schweißsimulation aktivieren..................................................................................................................... 8

Schweißsimulation mittels Schlüsselschalter aktivieren ....................................................................... 8

Schweißsimulation mittels Job-Nummer 100 aktivieren ....................................................................... 8

Aktions-Codes............................................................................................................................................ 9

Aktions-Codes....................................................................................................................................... 9

Ende des Aktions-Codes ...................................................................................................................... 9

Signalverläufe ............................................................................................................................................ 10

Signalverlauf ‘End of Cycle‘ .................................................................................................................. 10

Signalverlauf ‘Control Gas after Validation Program number‘ .............................................................. 11

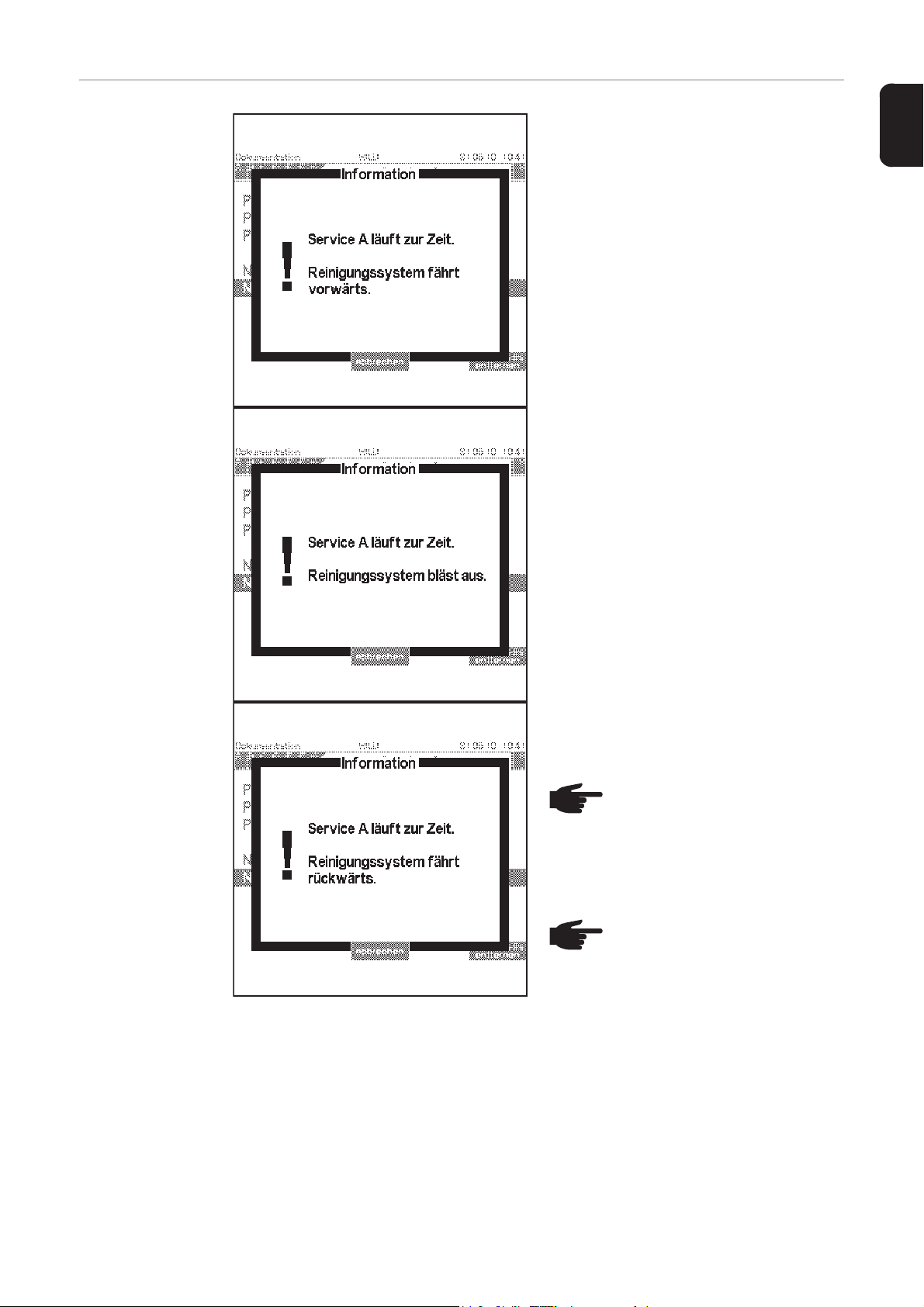

Programmabläufe Serviceprogramm A...................................................................................................... 12

Einstellungen für die Reinigung von bewegten Schweißbrennern........................................................ 12

Reinigung von bewegten Schweißbrennern ......................................................................................... 12

Reinigung von nicht bewegten Schweißbrennern................................................................................. 13

Reinigungsvorgang nach Timeout beenden ......................................................................................... 14

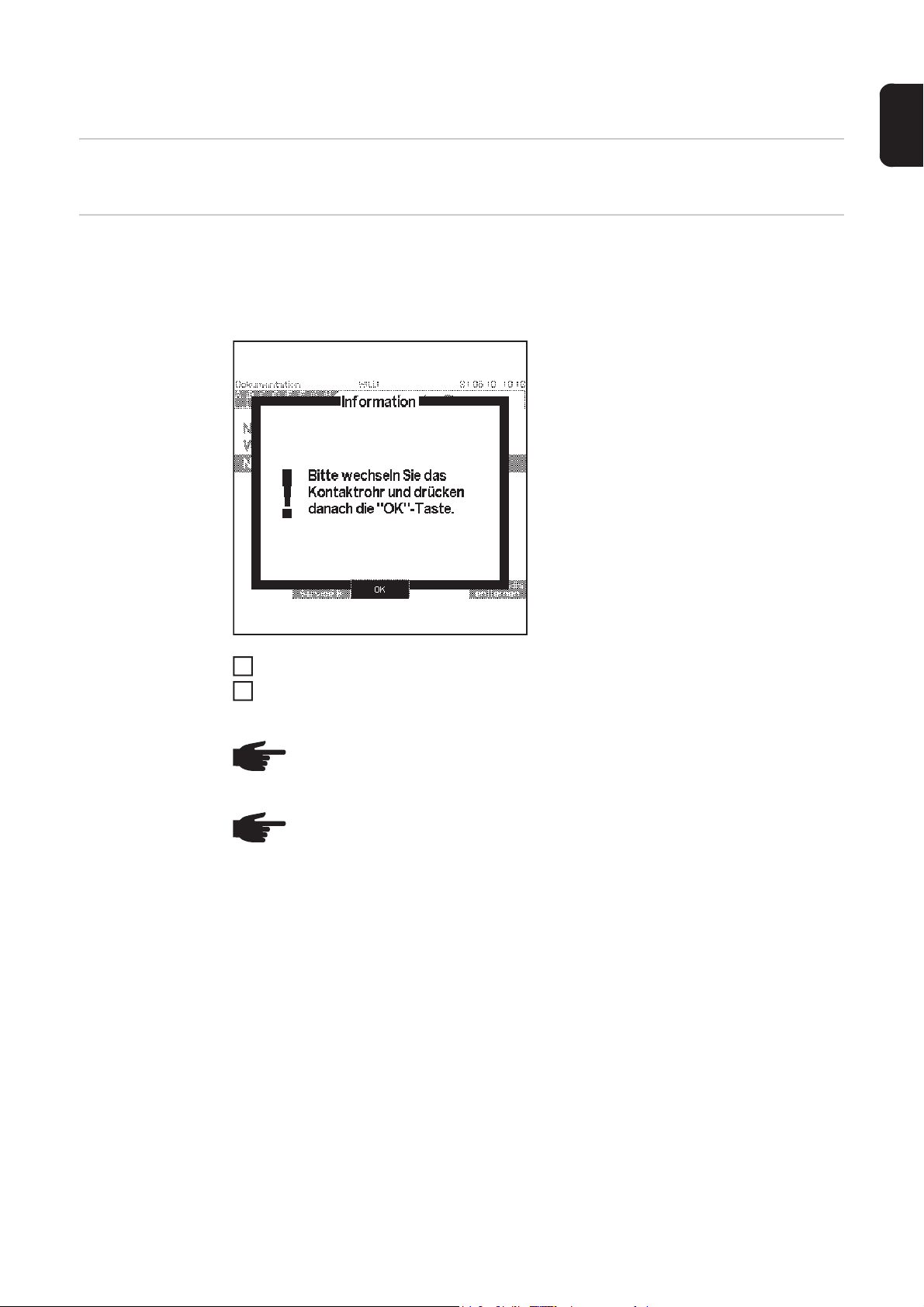

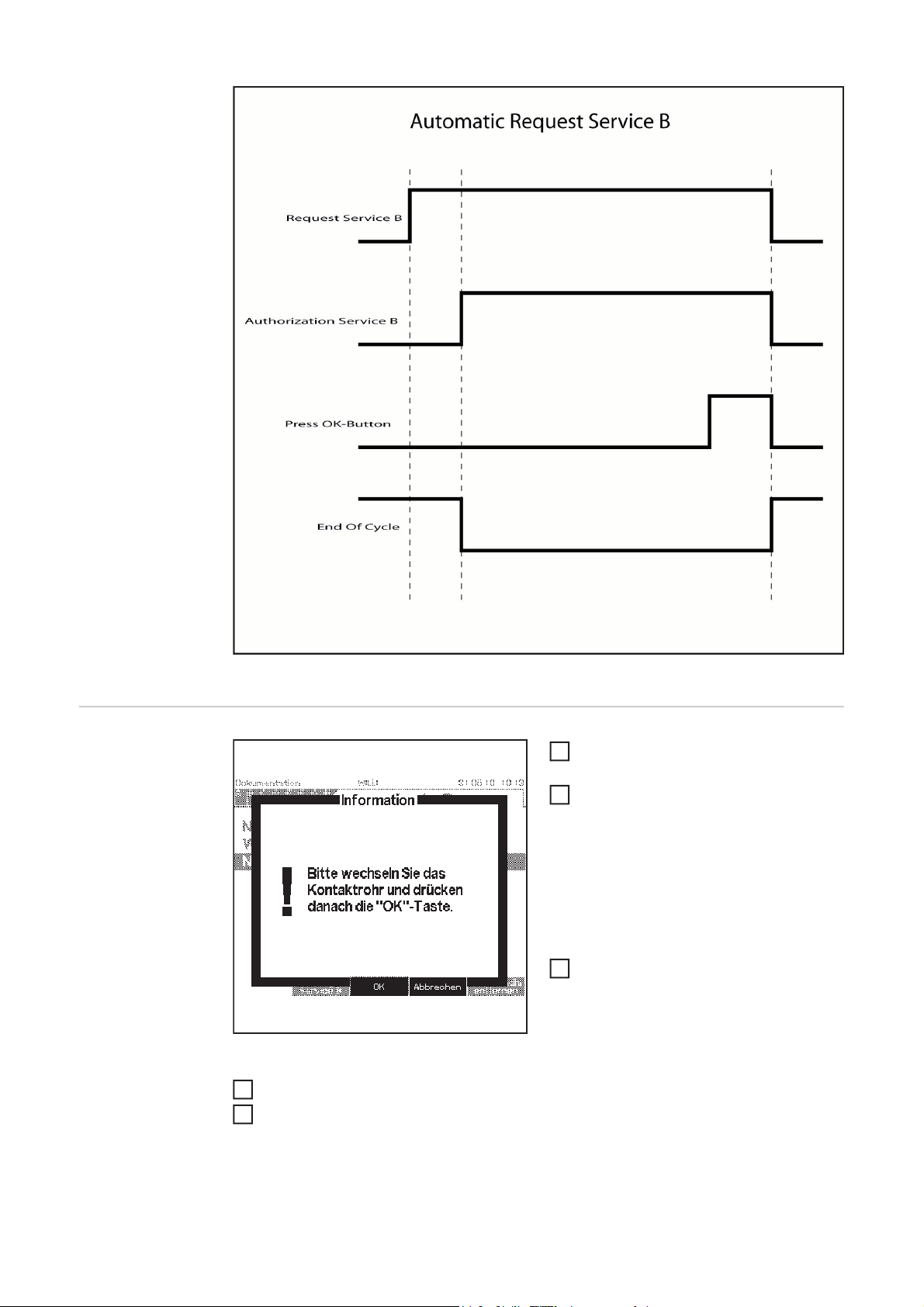

Programmabläufe Serviceprogramm B...................................................................................................... 15

Allgemeines .......................................................................................................................................... 15

Kontaktrohr wechseln - automatische Anfrage ....................................................................................15

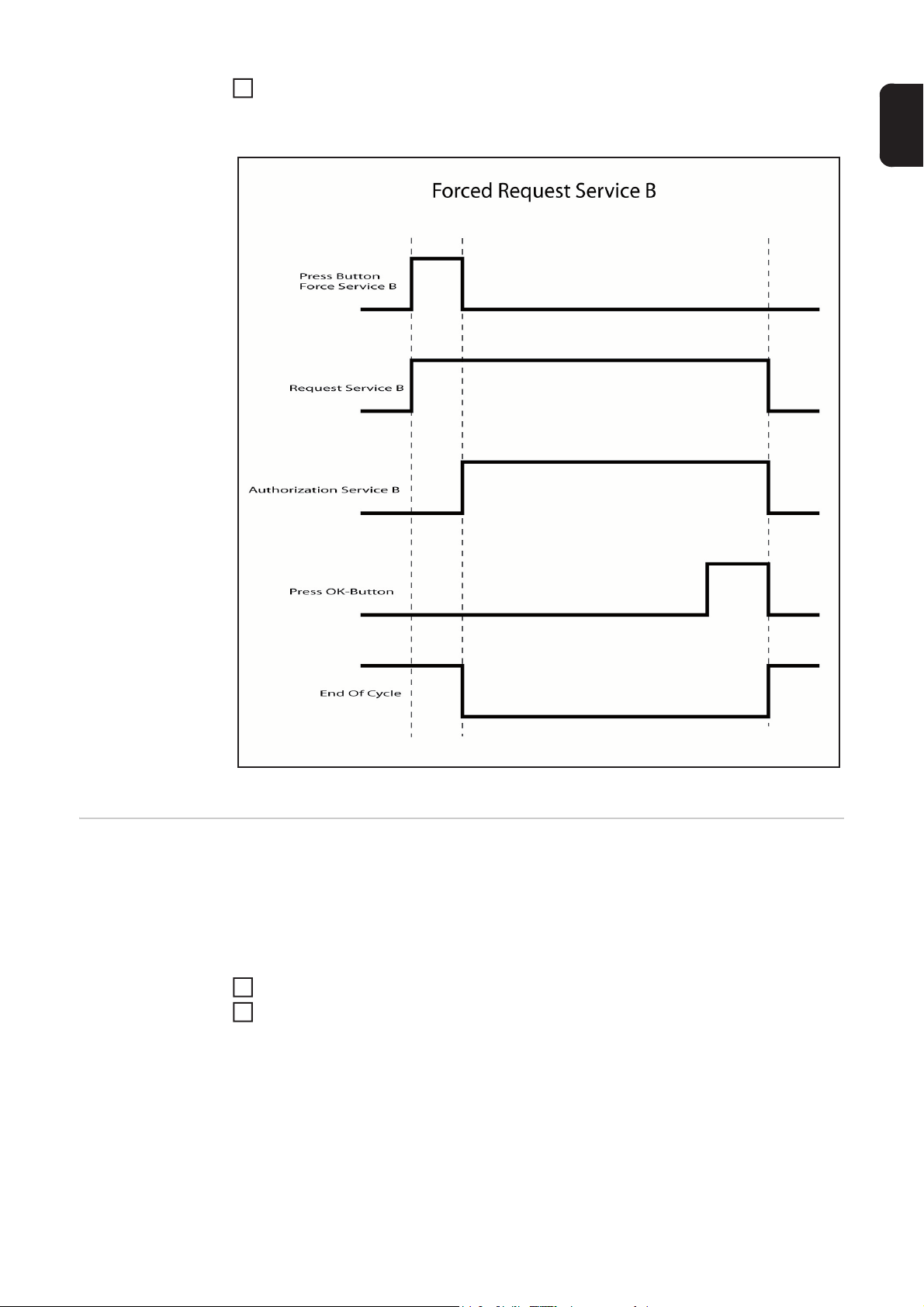

Kontaktrohr wechseln - erzwungene Anfrage durch Anlagenbediener ................................................ 16

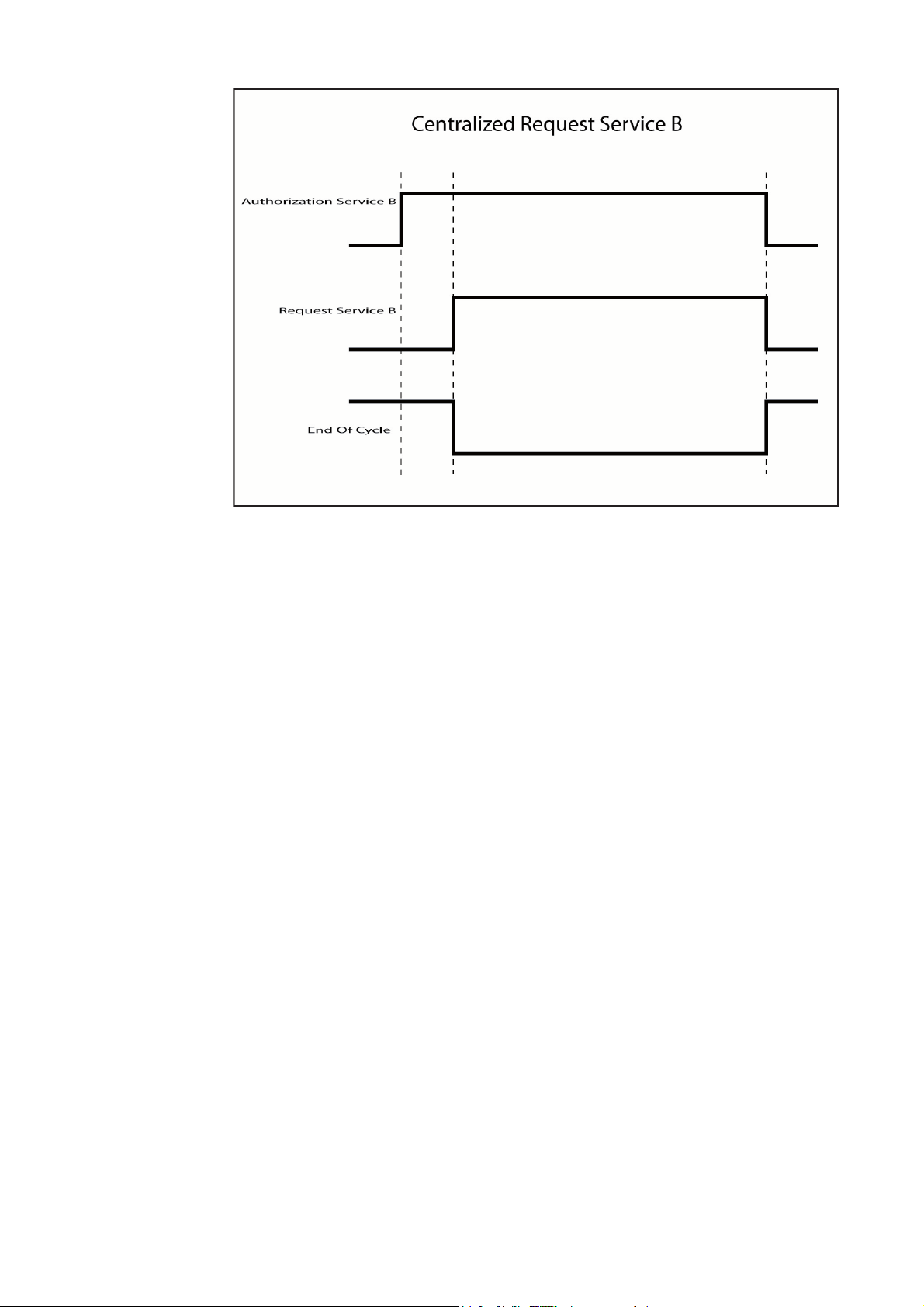

Kontaktrohr wechseln - zentrale Anfrage.............................................................................................. 17

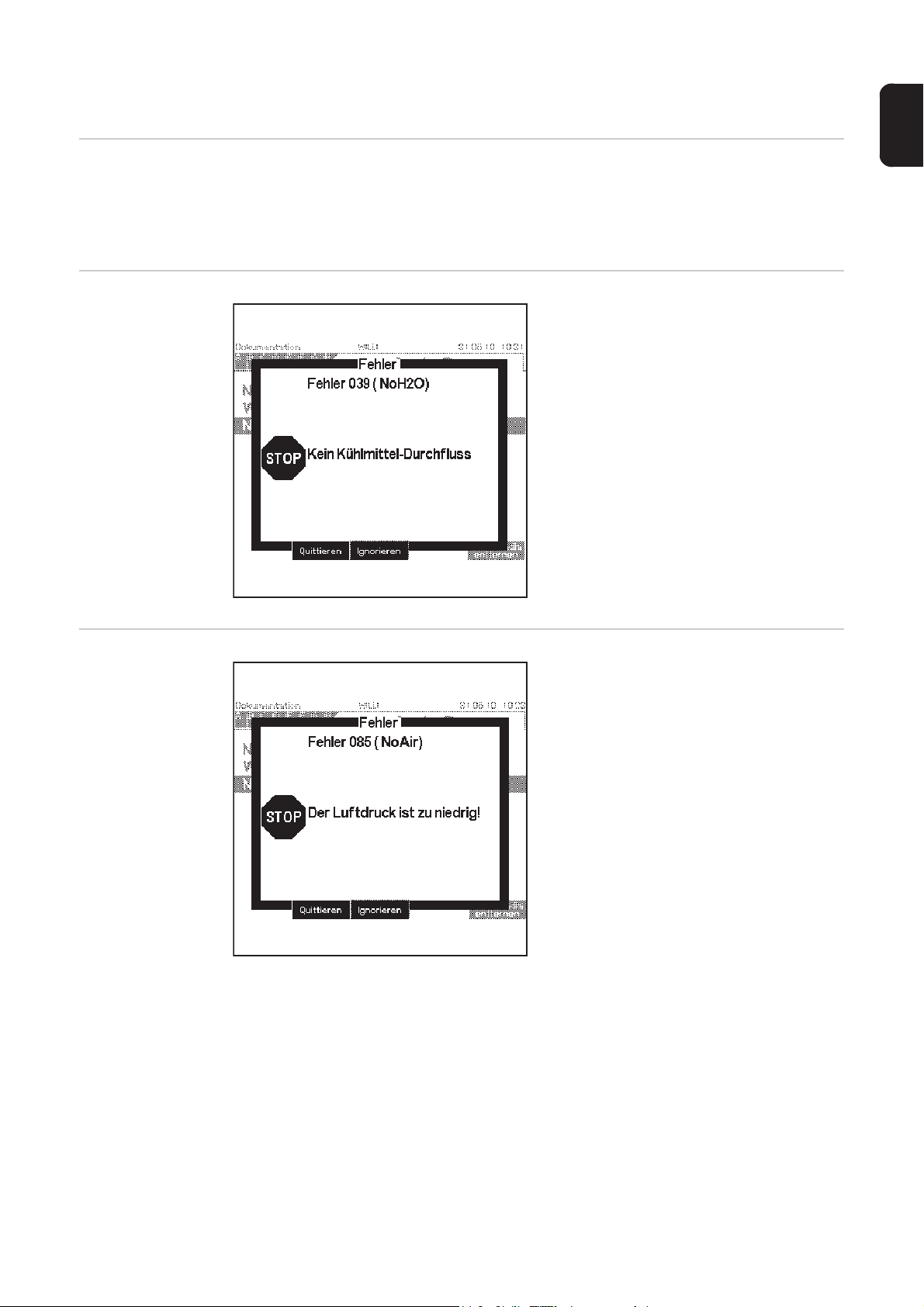

Signale von der Mediumkontrolle............................................................................................................... 19

Allgemeines .......................................................................................................................................... 19

Kühlmittel-Durchfluss - Input 3.............................................................................................................. 19

Luftdruck - Input 2................................................................................................................................. 19

Gasdurchfluss - Input 4......................................................................................................................... 20

Prozessabbild ............................................................................................................................................ 21

Signalausgänge .................................................................................................................................... 21

Signaleingänge ..................................................................................................................................... 21

Aktions-Codes....................................................................................................................................... 21

DE

3

Page 6

4

Page 7

Allgemeines

DE

Sicherheit

Allgemeines Diese Bedienungsanleitung basiert auf dem PSA-Dokument „PSA FER 040 / PSA FER

018“ und beschreibt die Funktion des AB DeviceNet Enterprise mit der Software-Konfiguration ‘Job Autonome‘ in Verbindung mit Fronius Stromquellen.

Gerätekonzept Das AB DeviceNet Enterprise mit der Software-Konfiguration ‘Job Autonome‘ 4,062,015

wird als Interface für die Roboter-Steuerung verwendet.

Das Interface beinhaltet folgende Funktionen für einen Anlagenbediener:

- Einstellen des Naht-Trigger für Serviceprogramm A and B

- Kontrolle der Signale vom Schweißbrenner-Reinigungsgerät

WARNUNG! Fehlbedienung und fehlerhaft durchgeführte Arbeiten können

schwerwiegende Personen- und Sachschäden verursachen. Alle in dieser Bedienungsanleitung angeführten Arbeiten dürfen nur von geschultem Fachpersonal

durchgeführt werden. Alle in dieser Bedienungsanleitung beschriebenen Funktionen dürfen nur von geschultem Fachpersonal angewendet werden. Alle beschriebenen Arbeiten erst durchführen und alle beschriebenen Funktionen erst

anwenden wenn folgende Dokumente vollständig gelesen und verstanden wurden:

- diese Bedienungsanleitung

- sämtliche Bedienungsanleitungen der Systemkomponenten, insbesondere

Sicherheitsvorschriften

Systemvoraussetzungen

Verfügbare Serviceprogramme

Die RCU 5000i dient als Benutzer-Interface:

- zum Anzeigen und Einstellen der benötigten Parameter

- zur Statusanzeige und Informationsanzeige während dem Ablauf von Serviceprogrammen

- zum manuellen Starten von Serviceprogrammen

Details zur RCU 5000i der Bedienungsanleitung ‘RCU 5000i‘ mit der Artikelnummer

42,0426,0021 entnehmen.

(1) Software-Option ‘Gateway Level 2‘ der Stromquelle

notwendig zur Übertragung aller Daten und Befehle zwischen der RCU 5000i und

dem Print UBST der Stromquelle mittels „TAG-System“

(2) Option Schlüsselschalter bei einer Stromquelle mit Bedienpanel Comfort

um eine Schweißsimulation zu aktivieren

Folgende Serviceprogramme stehen ab Werk zur Verfügung:

(1) Serviceprogramm A

zum Reinigen des Schweißbrenners

(2) Serviceprogramm B

zum Wechseln des Kontaktrohres

5

Page 8

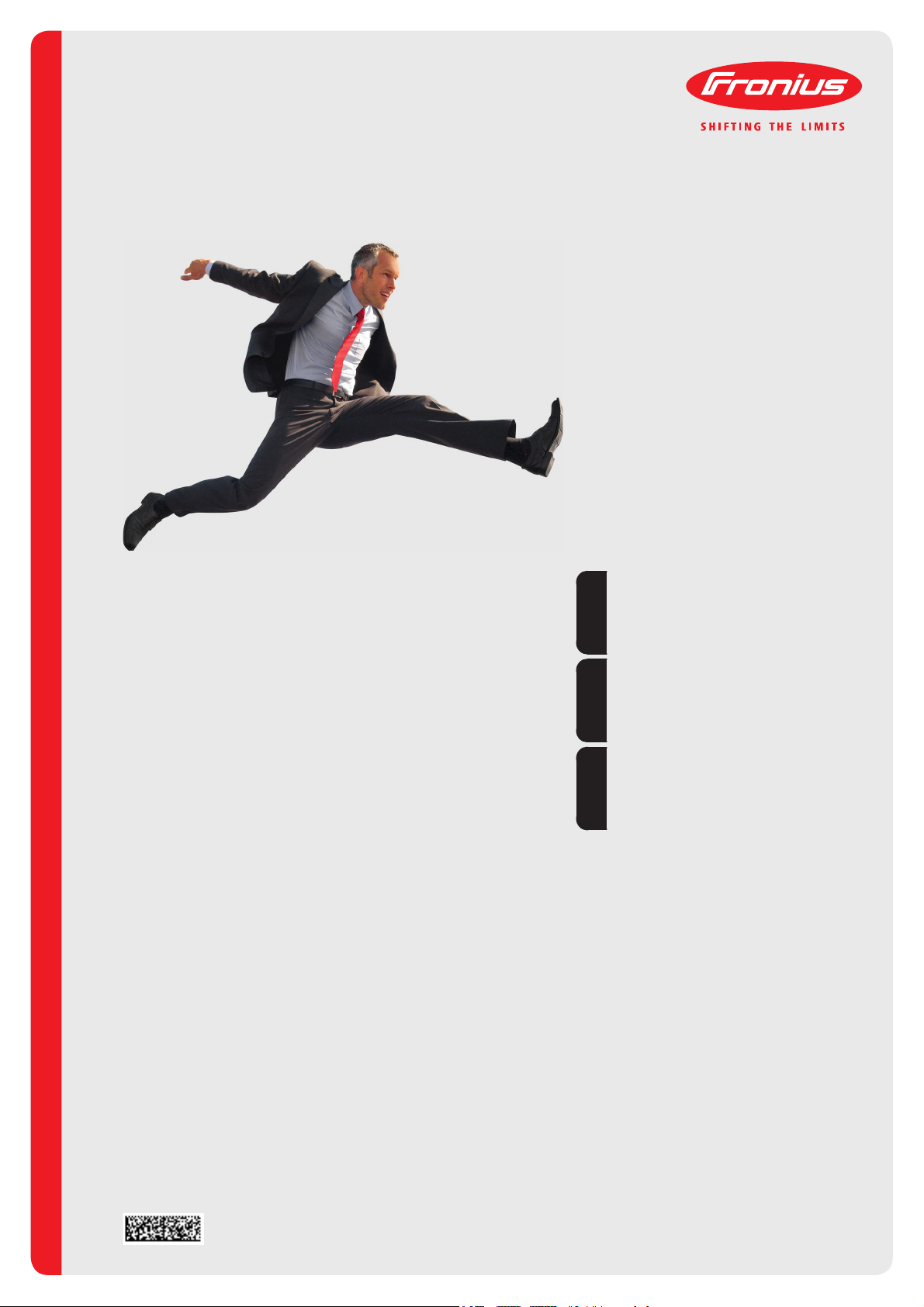

Einstellungen für Serviceprogramm A und B

Einstellungen

Serviceprogramm A

Einstellungen

Serviceprogramm B

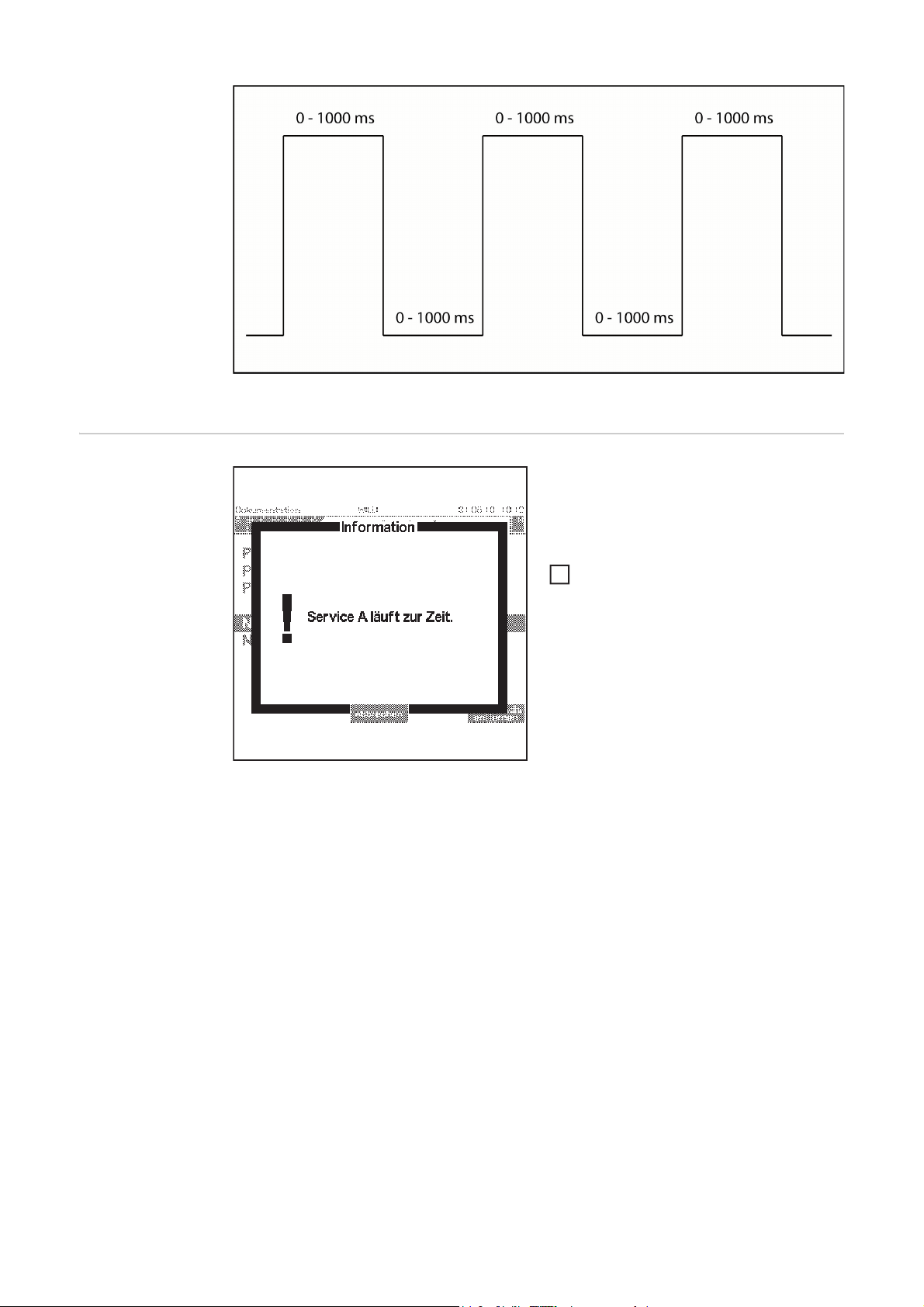

Einstellbereich Pulsanzahl 0 - 5

Einstellbereich Pulszeit 0 - 1000 ms

Einstellbereich Pulspause 0 - 1000 ms

Einstellbereich Naht-Trig-

ger

Einstellbereich Montage Fixer Bren-

Einstellbereich Naht-Trigger

Einstellbereich Warnung 0 - 150

HINWEIS! Naht-Trigger um mindestens 1 höher einstellen als die

Abnutzungswarnung.

OFF / 1 - 150

Nähte

ner / Brenner

am Roboter

OFF / 1 10000 Nähte

6

Page 9

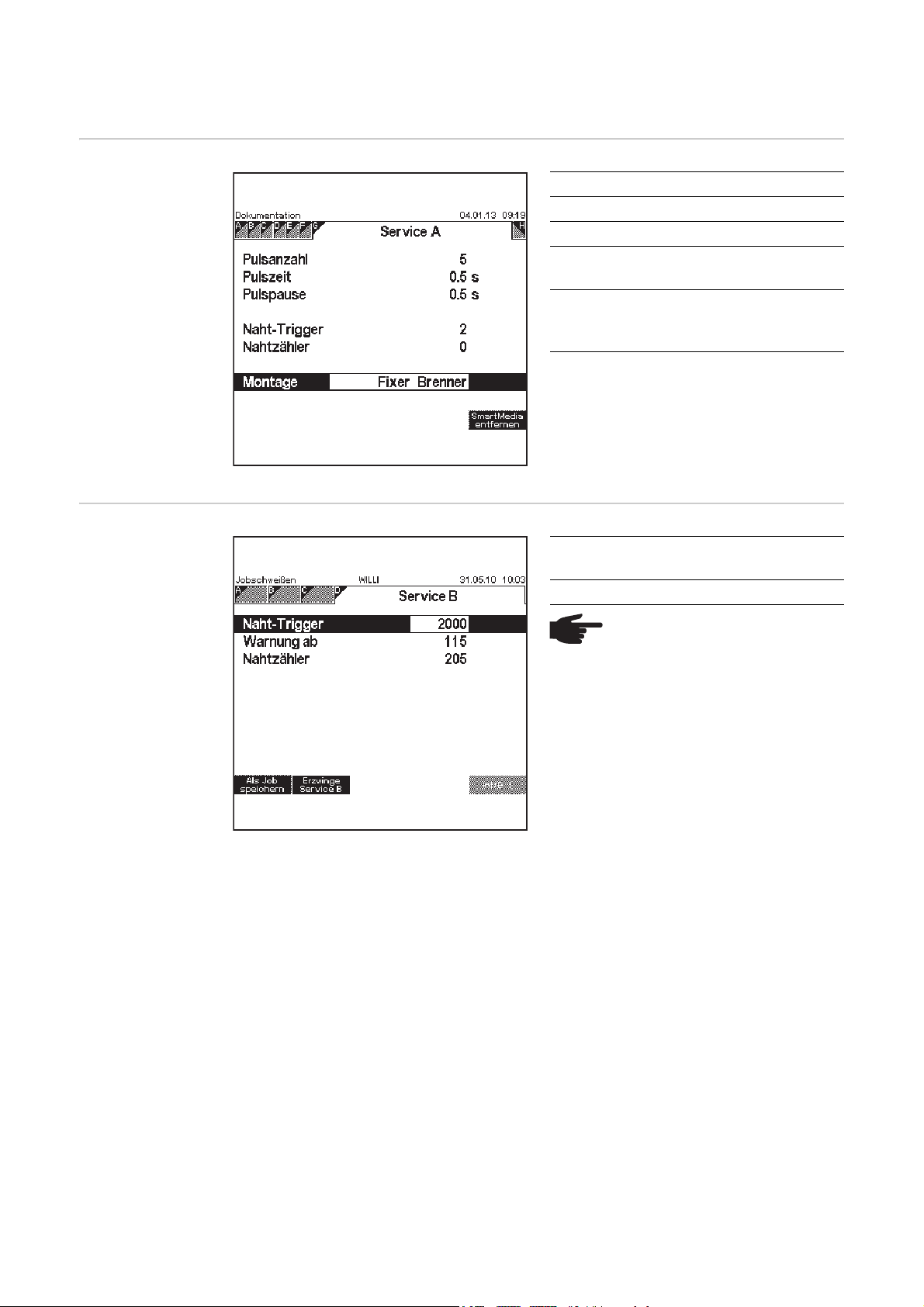

Limit-Signale

1

Limit-Signale Nebenstehende Anzeige erscheint, wenn

- Limit-Signale mittels RCU 5000i aktiviert wurden

- Entsprechende Grenzwerte definiert

wurden, bei deren Über- oder Unterschreitung ein Limit-Signal ausgegeben werden soll

- die eingestellten Grenzwerte überoder unterschritten werden

DE

Limit-Signale

ausblenden

Das Signal ‘Validation Program number‘ auf 0 setzen und mittels Taste ‘OK‘

auf der RCU 5000i bestätigen

7

Page 10

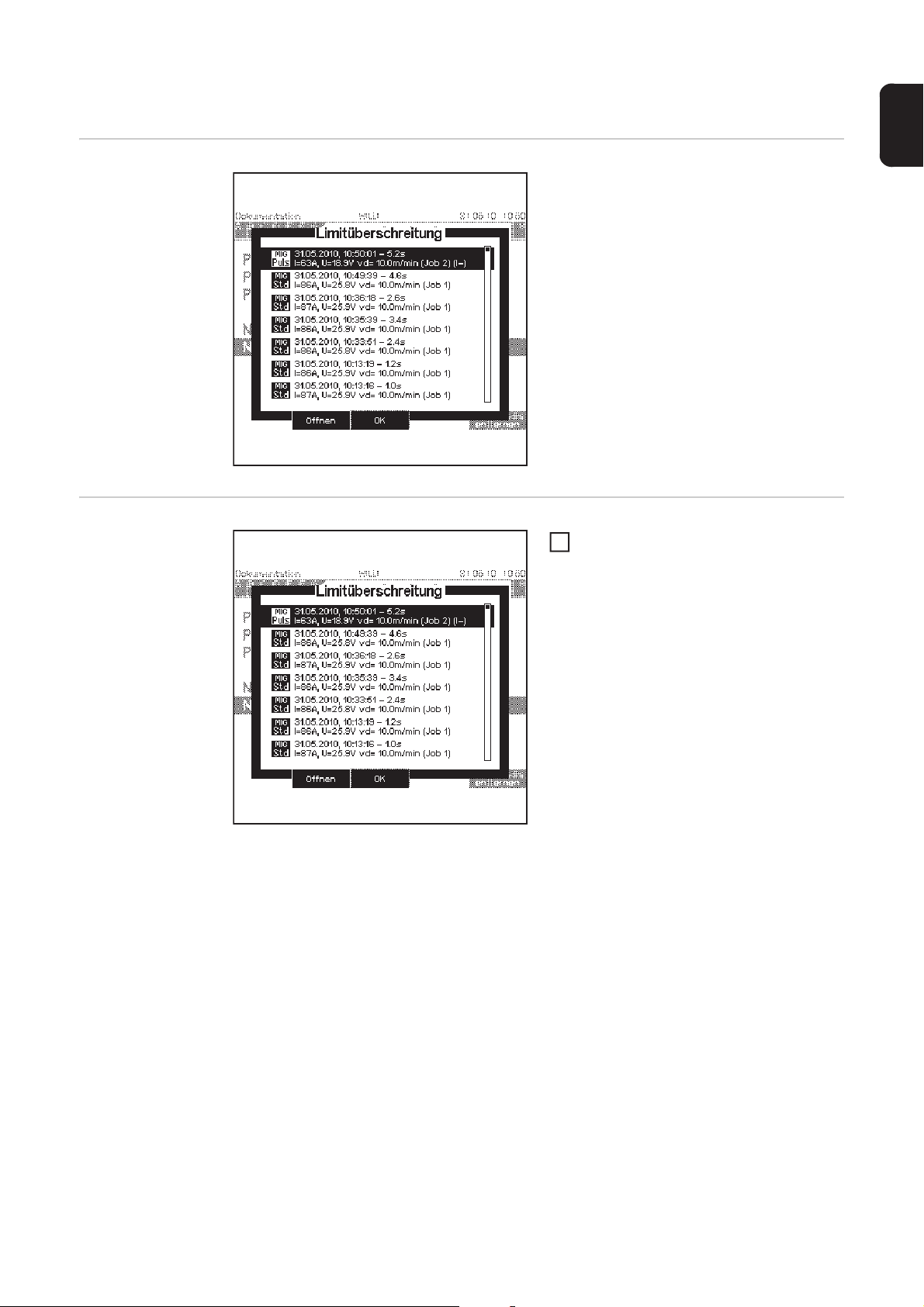

Schweißsimulation aktivieren

Schweißsimulation mittels Schlüsselschalter

aktivieren

Schweißsimulation mittels JobNummer 100 aktivieren

Schlüsselschalter am Bedienpanel der

1

Stromquelle in senkrechte Position

schalten

- „Schweißsimulations-Modus“ ist

aktiviert

HINWEIS! Bei waagrechter Positi-

on des Schlüsselschalters ist der

Job-Modus aktiviert.

Job-Nummer 100 abrufen

1

- Modus „Schweißen ohne Teile“

ist aktiviert

8

Page 11

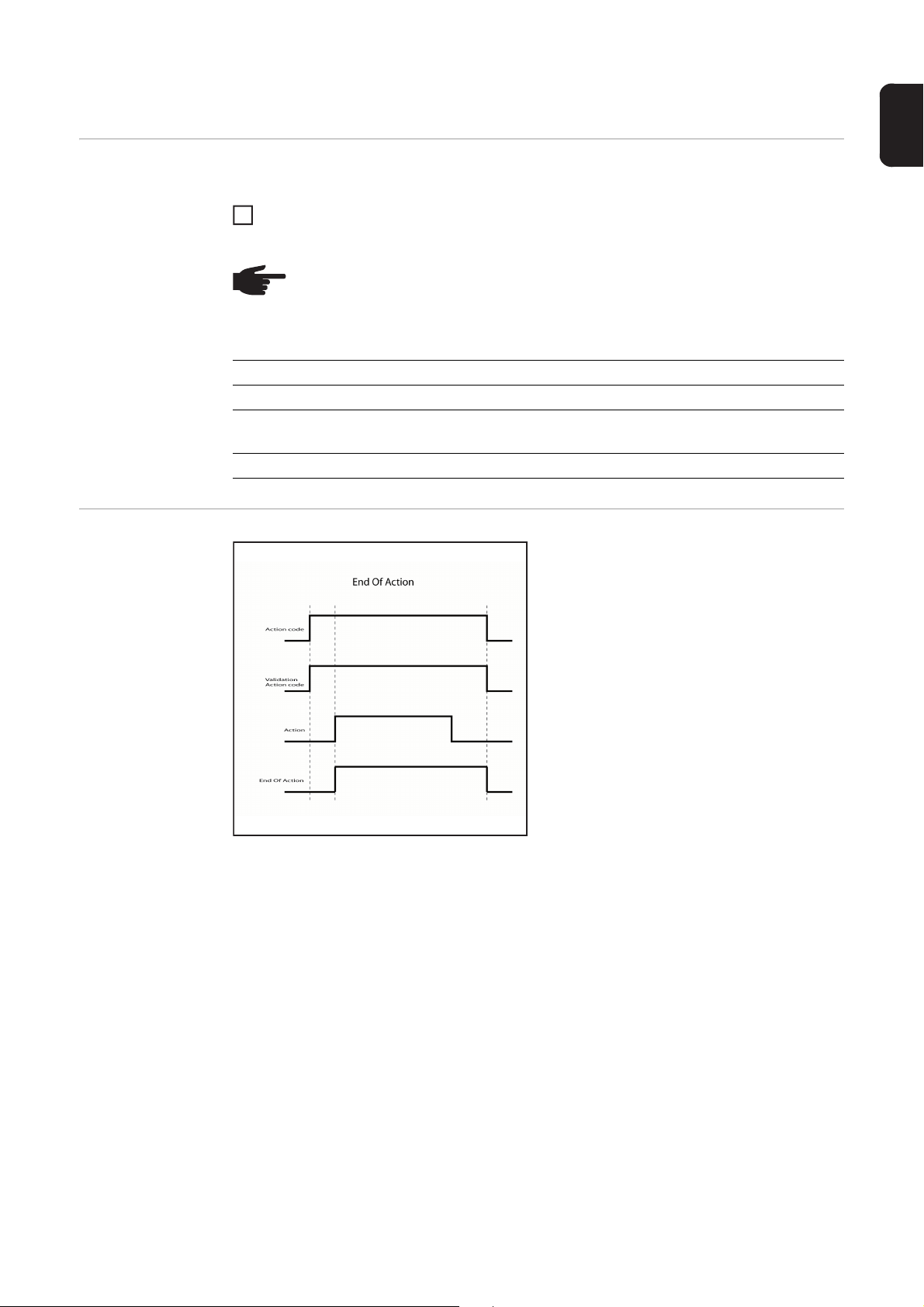

Aktions-Codes

1

Aktions-Codes Aktions-Codes werden über die Programm-Bit-Codes übertragen.

Um den jeweiligen Atkions-Code zu bestätigen, das Signal ‘Validation Action Code‘

auf ‘High‘ setzen

HINWEIS! Wird ein Sicherheitsschalter (Not-Aus-Schalter, ...) betätigt, wird das

Signal ‘Validation Action Code‘ deaktiviert.

Folgende Aktions-Codes stehen zur Verfügung:

Aktions-Code Aktivierung des Aktions-Codes

Start Reinigung Service A starten

Gasventil offen das Signal Gas Test für maximal 10 Sekunden auf

‘High‘ setzen

Gasventil geschlossen das Signal Gas Test auf ‘Low‘ setzen

DE

Ende des Aktions-Codes

- Nach dem Start der gewünschten Aktion wechselt das Signal ‘End of Action‘

auf ‘High‘

- Nach dem der Roboter das Signal ‘Validation Action Code‘ auf ‘Low‘ gesetzt

hat, wechselt das Signal ‘End of Action‘ wieder auf ‘Low‘

9

Page 12

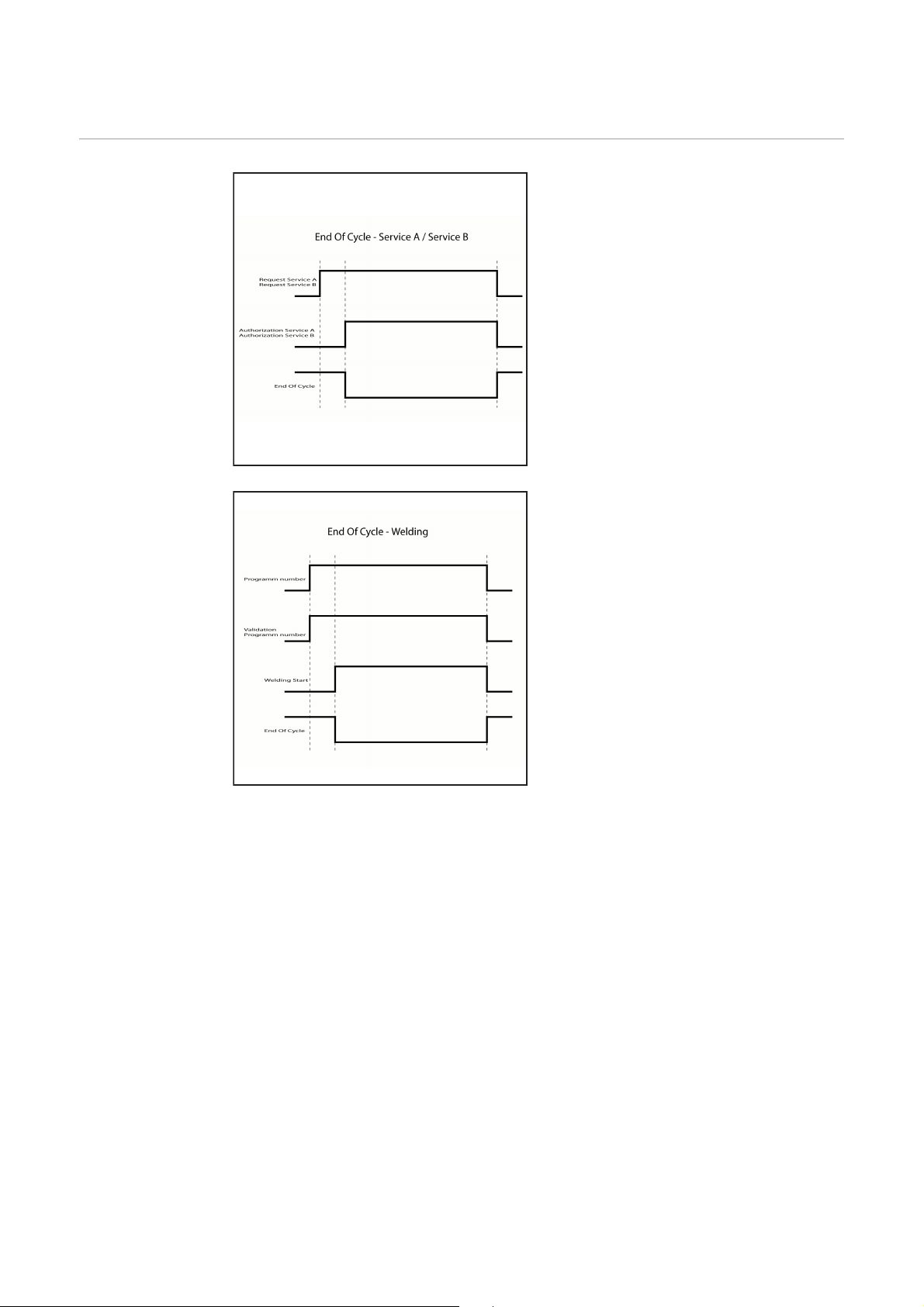

Signalverläufe

Signalverlauf

‘End of Cycle‘

- Nach dem Start der gewünschten Aktion wechselt das Signal ‘End of Cycle‘

auf ‘Low‘

- Nach dem die Stromquelle die gewünschte Aktion ausgeführt hat,

wechselt das Signal ‘End of Cycle‘ auf

‘High‘

10

Page 13

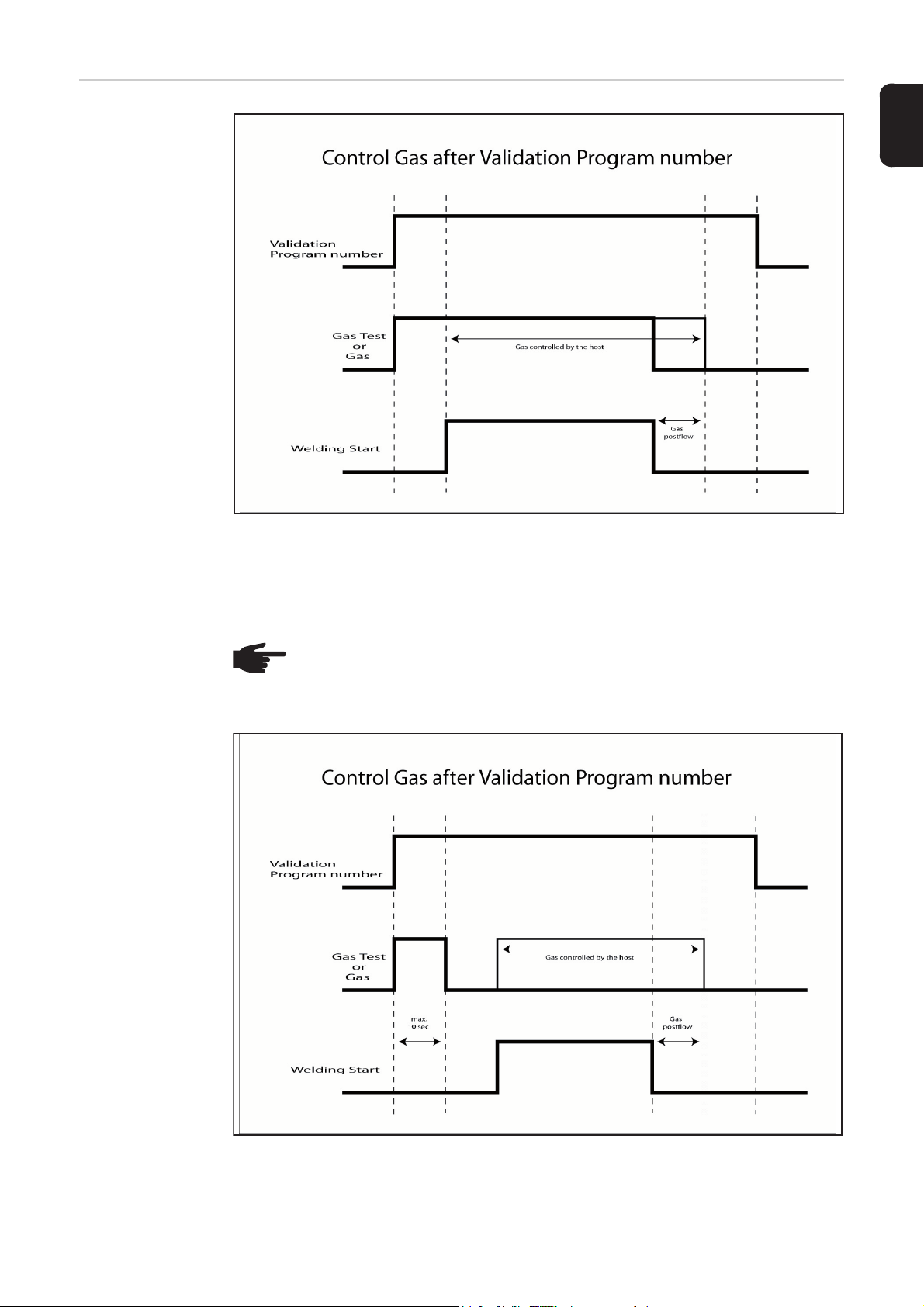

Signalverlauf

‘Control Gas after

Validation Program number‘

DE

Signalverlauf ‘Control Gas after Validation Program number‘ 01

- Der Roboter setzt das Signal ‘Validation Program number‘ auf ‘High‘

- Die Stromquelle setzt das Signal ‘Gas Test‘ auf ‘High‘

- Die Stromquelle startet den Schweißvorgang ohne Gas-Vorströmung

- Bei Schweißende wird das Signal ‘Gas Test‘ auf 0 gesetzt

HINWEIS! Startet der Roboter den Schweißvorgang nicht innerhalb von 10 Sekunden, wird das Signal ‘Gas Test‘ auf 0 gesetzt. Die Stromquelle startet den

Schweißvorgang ohne Gas-Vorströmung, da die Gasdüse bereits mit Gas gefüllt

ist.

Signalverlauf ‘Control Gas after Validation Program number‘ 02

11

Page 14

Programmabläufe Serviceprogramm A

2

Einstellungen für

die Reinigung

von bewegten

Schweißbrennern

Reinigung von

bewegten

Schweißbrennern

HINWEIS! Werden die Einstellungen des Reinigungsintervalls geändert, wird der

Nahtzähler automatisch zurückgesetzt.

Reinigungsintervall von 0 - 150 einstellen

1

- Bei der Einstellung 0 findet keine Reinigung statt

Die Dauer der Pulse und der Pulspausen in Schritten von 100 ms einstellen

- Minimal 100 ms, maximal 1000 ms

Die Anzahl der Pulse und Pausen von 0 - 5 einstellen

3

- Wenn der Nahtzähler den Wert des

Naht-Triggers erreicht hat, aktiviert die

Stromquelle das Signal ‘Request Service A‘

- Der Roboter bewegt den Schweißbrenner zum Ausblaspunkt

- Erreicht der Roboter den Ausblaspunkt, erhält die Stromquelle das Signal ‘Authorization Service A‘

- Reinigungszyklus startet

- Nach Ende des Reinigungszyklus wird

das Signal ‘Request Service A‘ auf 0

gesetzt. Der Roboter ist betriebsbereit.

Der Nahtzähler wird automatisch auf 0

zurück gesetzt

- Nach Beginn des Reinigungszyklus wird das Signal ‘End of Cycle‘ auf 0 gesetzt. Nach

Ende des Reinigungszyklus wird das Signal ‘End of Cycle‘ wieder aktiviert.

HINWEIS! Wird das Signal ‘Authorization Service A‘ während des Reinigungszyklus auf 0 gesetzt, wird der Reinigungszyklus abgebrochen. Das Signal ‘Seamcounter‘ und das Signal ‘Request Service A‘ werden auf 0 gesetzt.

HINWEIS! Der Reinigungszyklus startet auch, wenn

- eine Schweißbrenner-Kollision statt fand

- das Signal ‘Torch Collision Protection‘ auf 0 gesetzt wurde

Ein Signal an die Roboter-Steuerung wird jedoch nicht ausgegeben.

12

Page 15

Reinigung von

nicht bewegten

Schweißbrennern

- Wenn der Nahtzähler den Wert des

Naht-Triggers erreicht hat, aktiviert die

Stromquelle das Signal ‘Request Service A‘

- Der Roboter gibt das Signal ‘Authorization Service A‘ an die Stromquelle aus.

- Stromquelle beginnt mit dem Reinigungszyklus

Reinigungsyklus:

- Der Roboter bewegt die Reinigungsstatiton zu Position links

- Wenn Position links erreicht ist, bewegt der Roboter die Reinigungsstation zu Position oben

- Wenn Position oben erreicht ist, wird

Reinigung durch Ausblasen des

Schweißbrenners durchgeführt

- Nach Ende des Reinigungszyklus, bewegt der Roboter die Reinigungsstation zu Position unten

- Wenn Position unten erreicht ist, bewegt der Roboter die Reinigungsstation zu Position rechts

DE

Ende Reinigungszyklus:

- Nach Ende des Reinigungszyklus wird

das Signal ‘Request Service A‘ auf 0

gesetzt. Der Roboter ist betriebsbereit.

Der Nahtzähler wird automatisch auf 0

zurück gesetzt

- Nach Beginn des Reinigungszyklus

wird das Signal ‘End of Cycle‘ auf 0 gesetzt. Nach Ende des Reinigungszyklus wird das Signal ‘End of Cycle‘

wieder aktiviert.

HINWEIS! Wird das Signal ‘Authorization Service A‘ während des

Reinigungszyklus auf 0 gesetzt,

wird der Reinigungszyklus abgebrochen. Das Signal ‘Seamcounter‘ und das Signal ‘Request

Service A‘ werden auf 0 gesetzt

HINWEIS! Der Reinigungszyklus

startet auch, wenn

- eine Schweißbrenner-Kollision statt fand

- das Signal ‘Torch Collision

Protection‘ auf 0 gesetzt wurde

Ein Signal an die Roboter-Steuerung wird jedoch nicht ausgegeben.

13

Page 16

Signalverlauf Pulszeit und Pulspause während des Reinigungszyklus

1

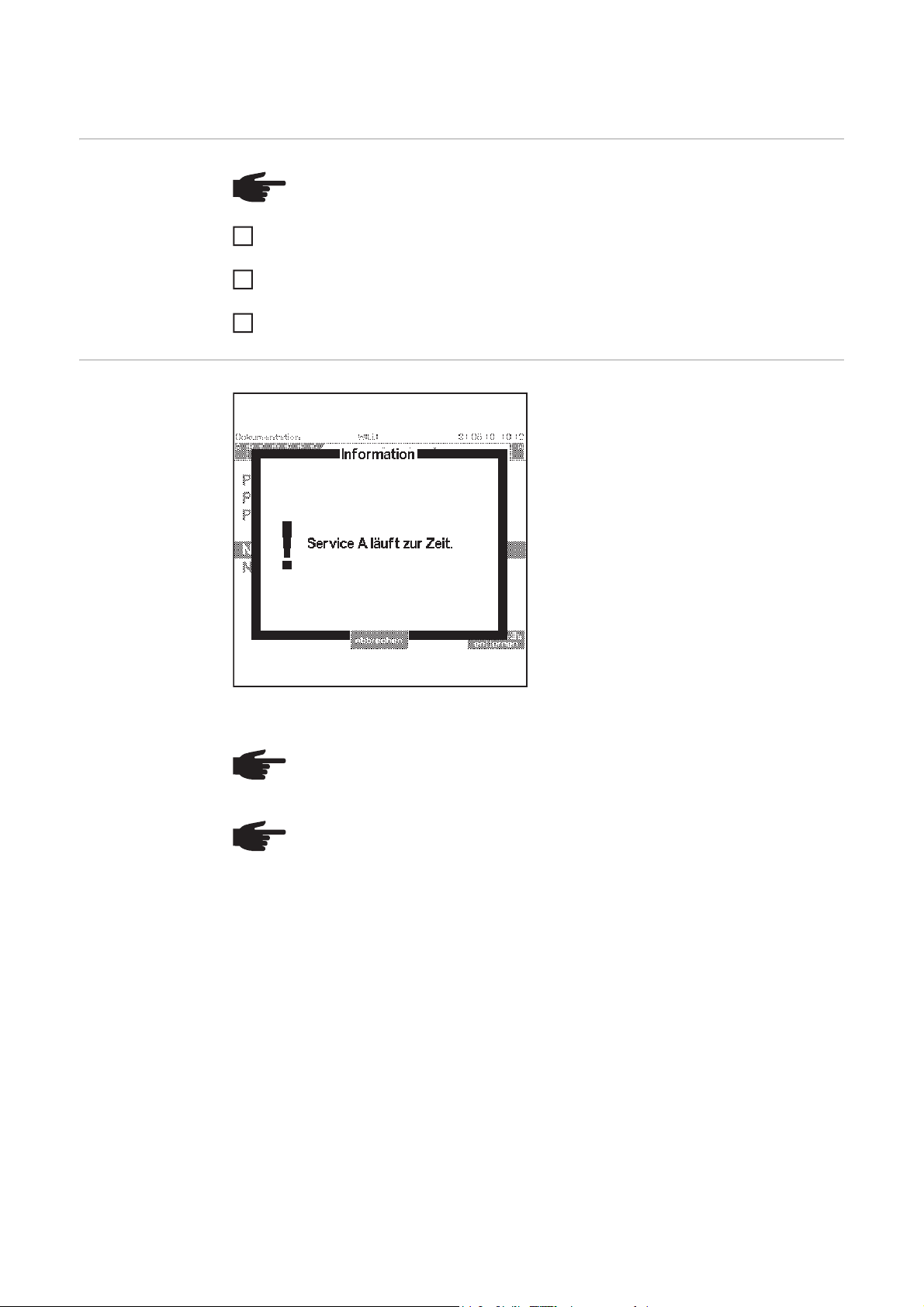

Reinigungsvorgang nach Timeout beenden

Ist der Reinigunsvorgang nach einer Minute

nicht beendet, erscheint nebenstehende

Anzeige.

Um den Reinigungsvorgang zu beenden

wie folgt vorgehen:

Taste „Abbrechen“ an der RCU 5000i

drücken

14

Page 17

Programmabläufe Serviceprogramm B

Allgemeines Service B ist aktiviert, wenn der Naht-Trigger nicht auf 0 gesetzt ist.

DE

Kontaktrohr

wechseln - automatische Anfrage

Eine automatische Anfrage tritt nur auf, wenn

- die Job-Nummer 100 nicht ausgewählt ist

- das Signal ‘Power source ready‘ gesetzt ist

- keine Schweißung durchgeführt wird

Ablauf:

- Stromquelle aktiviert das Signal ‘Request Service B‘, wenn der Nahtzähler

den Naht-Trigger erreicht hat

- Roboter bewegt den Schweißbrenner

zur festgelegten Position für den Kontaktrohr-Wechsel

- Roboter gibt das Signal ‘Authorization

Service B‘ an die Stromquelle aus

- Stromquelle gibt eine Nachricht zum

Wechsel des Kontaktrohres aus

Kontaktrohr wechseln

1

Mittels Taste „OK“ an der RCU 5000i den Kontaktrohr-Wechsel bestätigen

2

- Roboter ist betriebsbereit

HINWEIS! Wird das Signal ‘Authorization Service B‘ ohne einen Wechsel des

Kontaktrohres auf 0 gesetzt, wird die Reinigung unterbrochen. Das Signal ‘Seamcounter‘ und das Signal ‘Request Service B‘ wird auf 0 gesetzt.

HINWEIS! Die Stromquelle gibt das Signal ‘Limit signal or block welding‘ aus,

wenn der Nahtzähler den Naht-Trigger +100 erreicht, ohne dass vorher das Signal ‘Authorization Service B‘ vom Roboter an die Stromquelle ausgegeben wurde.

15

Page 18

Signalverläufe ‘Automtaic Request Service B‘

Kontaktrohr

wechseln erzwungene Anfrage durch Anlagenbediener

Taste „Erzwinge Service B“ an der

1

RCU 5000i drücken

Das Signal ‘Request Service B‘ setzen

2

- Der Roboter bewegt den

Schweißbrenner zur festgelegten

Position für den KontaktrohrWechsel

- Der Roboter gibt das Signal ‘Aut-

horization Service B‘ an die

Stromquelle aus

- nebenstehende Anzeige erscheint

Kontaktrohr überprüfen

3

Kontaktrohr wechseln:

Kontaktrohr wechseln

4

Mittels Taste ‘OK“ an der RCU 5000i den Kontaktrohr-Wechsel bestätigen

5

- Nahtzähler und das Signal ‘Authorization Service B‘ werden automatisch auf 0

gesetzt

- Roboter ist betriebsbereit

Kontaktrohr nicht wechseln:

16

Page 19

Taste „Abbrechen“ an der RCU 5000i drücken

1

4

- das Signal ‘Request Service B‘ wird auf 0 gesetzt

- Nahtzähler wird nicht zurückgesetzt

DE

Kontaktrohr

wechseln - zentrale Anfrage

Signalverläufe ‘Automatic Request Service B‘

Eine zentrale Anfrage dient zum Wechsel aller Kontaktrohre in einem bestimmten Arbeitsbereich.

Ablauf:

- Roboter gibt das Signal ‘Authorization Service B‘ an die Stromquelle aus

- Stromquelle gibt die Nachricht „Kontaktrohr wechseln“ aus

Kontaktrohr wechseln

Mittels Taste „OK“ an der RCU 5000i den Kontaktrohr-Wechsel bestätigen

2

- Nahtzähler und das Signal ‘Authorization Service B‘ werden automatisch auf 0

gesetzt

- Roboter ist betriebsbereit

17

Page 20

Signalverläufe ‘Centralized Request Service B‘

18

Page 21

Signale von der Mediumkontrolle

Allgemeines Folgende Signale stehen für die Mediumkontrolle zur Verfügung

- Kühlmittel-Durchfluss - Input 3

- Luftdruck - Input 2

- Gasdurchfluss - Input 4

DE

Kühlmittel-Durchfluss - Input 3

Luftdruck - Input

2

- Nebenstehende Anzeige erscheint

erst nach Schweißende

- Tritt ein Fehler während der Reinigung

auf, erscheint die Meldung sofort

- Nebenstehende Anzeige erscheint

erst nach Schweißende

- Tritt ein Fehler während der Reinigung

auf, erscheint die Meldung sofort

19

Page 22

Gasdurchfluss Input 4

- Nebenstehende Anzeige erscheint

erst nach Schweißstart

20

Page 23

Prozessabbild

DE

Signalausgänge

A01 Kollisionserkennung

A02 Option Schlüsselschalter am Bedienpanel der Stromquelle

senkrechte Position = Schweißsimulation

waagrechte Position = Schweißbetrieb

A03 Kommunikation bereit

A04 Zyklusende - geringe Aktivität

A05 Warngrenze Service B überschritten

A06 Reinigungsstation in Position unten

A07 Limit-Signal oder Fehler nach Schweißende

A08 reserviert

A09 Anfrage Service A (Reinigung)

A10 Anfrage Service B ( Kontaktrohr-Wechsel)

A11 nicht implementiert

A12 nicht implementiert

A13 nicht implementiert

A14 Prozessende

A15 reserviert

A16 Lichtbogen stabil

Signaleingänge

E01 Job-Nummer Bit 0

E02 Job-Nummer Bit 1

E03 Job-Nummer Bit 2

E04 Job-Nummer Bit 3

E05 Job-Nummer Bit 4

E06 Job-Nummer Bit 5

E07 Job-Nummer Bit 6

E08 Nicht implementiert

E09 Bestätigung Schweißprogramm

E10 Schweißstart

E11 Berechtigung Service A (Reinigung)

E12 Berechtigung Service B (Kontaktrohr wechseln)

E13 nicht implementiert

E14 nicht implementiert

E15 nicht implementiert

E16 Bestätigung Aktions-Code

Aktions-Codes

Nr. Aktions-Code

1 Nicht implementiert

2 Nicht implementiert

21

Page 24

Nr. Aktions-Code

3 Service A - Automatischer Modus

4 Gasventil offen

5 Gasventil geschlossen

6 Nicht implementiert

7 Nicht implementiert

8 Nicht implementiert

9 Nicht implementiert

22

Page 25

Dear reader,

Introduction Thank you for the trust you have placed in our company and congratulations on buying this

high-quality Fronius product. These instructions will help you familiarise yourself with the

product. Reading the instructions carefully will enable you to learn about the many different

features it has to offer. This will allow you to make full use of its advantages.

Please also note the safety rules to ensure greater safety when using the product. Careful

handling of the product will repay you with years of safe and reliable operation. These are

essential prerequisites for excellent results.

EN

23

Page 26

24

Page 27

Contents

General ...................................................................................................................................................... 27

Safety.................................................................................................................................................... 27

General information .............................................................................................................................. 27

Device concept ..................................................................................................................................... 27

System requirements ............................................................................................................................ 27

Available service programs................................................................................................................... 27

Settings for service program A and B ........................................................................................................ 28

Service program A settings................................................................................................................... 28

Service program B settings................................................................................................................... 28

Limit signals ............................................................................................................................................... 29

Limit signals .......................................................................................................................................... 29

Hiding limit signals ................................................................................................................................ 29

Activate welding simulation........................................................................................................................ 30

Activating welding simulation using the keylock switch ........................................................................ 30

Activating welding simulation using job number 100 ............................................................................ 30

Action codes .............................................................................................................................................. 31

Action codes ......................................................................................................................................... 31

End of the action code .......................................................................................................................... 31

Signal waveforms....................................................................................................................................... 32

'End of Cycle' signal waveform ............................................................................................................. 32

'Control Gas after Validation Program number' signal waveform ......................................................... 33

Service program A sequences................................................................................................................... 34

Settings for cleaning powered welding torches..................................................................................... 34

Cleaning powered welding torches....................................................................................................... 34

Cleaning non-powered welding torches................................................................................................ 35

Finishing cleaning after time-out ........................................................................................................... 36

Service program B sequences................................................................................................................... 37

General information .............................................................................................................................. 37

Replacing contact tube - automatic request ......................................................................................... 37

Replacing contact tube - forced request by system operator ............................................................... 38

Replacing contact tube - central request .............................................................................................. 39

Medium inspection signals......................................................................................................................... 41

General information .............................................................................................................................. 41

Coolant flow - input 3 ............................................................................................................................ 41

Air pressure - input 2............................................................................................................................. 41

Gas flow - input 4 .................................................................................................................................. 42

Process image ........................................................................................................................................... 43

Signal outputs ....................................................................................................................................... 43

Signal inputs ......................................................................................................................................... 43

Action codes ......................................................................................................................................... 43

EN

25

Page 28

26

Page 29

General

Safety

General information

Device concept AB DeviceNet Enterprise with the 'Autonomous Job' 4,062,015 software configuration is

These operating instructions are based on the "PSA FER 040/PSA FER 018" PSA document and describe the function of AB DeviceNet Enterprise with the 'Autonomous Job' software configuration in conjunction with Fronius power sources.

used as a robot control interface.

The interface includes the following functions for system operators:

- Setting the seam trigger for service program A and B

- Checking the welding torch cleaning device signals

WARNING! Incorrect operation or shoddy workmanship can cause serious injury

or damage. All activities described in these operating instructions may only be

carried out by trained and qualified personnel. All functions described in these operating instructions may only be used by trained and qualified personnel. Do not

carry out any of the work or use any of the functions described until you have fully

read and understood the following documents:

- these operating instructions

- all the operating instructions for the system components, especially the safety rules

EN

System requirements

Available service

programs

The RCU 5000i acts as the user interface:

- For displaying and setting the required parameters

- As a status indicator and information display while service programs are running

- For starting service programs manually

For details of the RCU 5000i, please refer to the 'RCU 5000i' operating instructions, item

number 42,0426,0021.

(1) 'Gateway Level 2' software option on the power source

Required to transmit all data and commands between the RCU 5000i and the power source UBST PC board using the "TAG system"

(2) Keylock switch option on power source with Comfort control panel

To activate welding simulation

The following service programs are available from the factory:

(1) Service program A

For cleaning the welding torch

(2) Service program B

For replacing the contact tube

27

Page 30

Settings for service program A and B

Service program

A settings

Service program

B settings

Setting range for pulse

count

Setting range for pulse time 0 - 1000 ms

Setting range for pulse

pause

Setting range for seam trig-

ger

Setting range for installa-

tion

Setting range for seam trigger

Setting range for warning 0 - 150

0 - 5

0 - 1000 ms

OFF / 1 - 150

seams

Fixed torch /

Torch on robot

OFF / 1 10000

seams

NOTE! Set seam trigger at least 1

higher than the wear warning.

28

Page 31

Limit signals

1

Limit signals This display appears if

- Limit signals have been activated by

the RCU 5000i

- Appropriate limit values have been defined, and if these are violated a limit signal is output

- The set limit values have been violated

EN

Hiding limit signals

Set the 'Validation Program number' signal to 0 and confirm by pressing 'OK'

on the RCU 5000i

29

Page 32

Activate welding simulation

Activating welding simulation using the keylock

switch

Activating welding simulation using job number

100

Turn the keylock switch on the power

1

source control panel to the vertical position

- "Welding simulation mode" is en-

abled

NOTE! When the switch is in the

horizontal position, Job mode is

enabled.

Retrieve job number 100

1

- "Welding without parts" mode is

enabled

30

Page 33

Action codes

1

Action codes Action codes are transmitted via the program bit codes.

End of the action

code

To confirm an action code, set the 'Validation Action Code' signal to 'High'

NOTE! If a safety switch (emergency stop button, etc.) is operated, the 'Validation

Action Code' signal is deactivated.

The following actions codes are available:

Action code Activate action code

Start cleaning Start service A

Gas valve open Turn the gas test signal to 'High' for a maximum of 10

seconds

Gas valve closed Set the gas test signal to 'Low'

- After the required action has started,

the 'End of Action' signal switches to

'High'

- After the robot has set the 'Validation

Action Code' signal to 'Low', the 'End of

Action' signal switches back to 'Low'

EN

31

Page 34

Signal waveforms

'End of Cycle' signal waveform

- After the required action has started,

the 'End of Cycle' signal switches to

'Low'

- After the power source has carried out

the required action, the 'End of Cycle'

signal switches to 'High'

32

Page 35

'Control Gas after

Validation Program number'

signal waveform

EN

'Control Gas after Validation Program number' signal waveform 01

- The robot sets the 'Validation Program number' signal to 'High'

- The power source sets the 'Gas test' signal to 'High'

- The power source starts welding without gas pre-flow

- When welding has finished, the 'Gas test' signal is set to 0

NOTE! If the robot does not start welding within 10 seconds, the 'Gas test' signal

is set to 0. The power source starts welding without gas pre-flow, because the gas

nozzle is already filled with gas.

'Control Gas after Validation Program number' signal waveform 02

33

Page 36

Service program A sequences

2

Settings for

cleaning powered

welding torches

Cleaning powered welding

torches

NOTE! If the cleaning interval settings are changed, the seam counter is automat-

ically reset.

Specify a cleaning interval of 0 - 150

1

- If the interval is set to 0, cleaning will not take place

Specify the length of pulses and pulse pauses in increments of 100 ms

- Minimum 100 ms, maximum 1000 ms

Set the number of pulses and pauses: 0 - 5

3

- If the seam counter reaches the seam

trigger value, the power source activates the 'Request Service A' signal

- The robot moves the welding torch to

the blow-out point

- When the robot reaches the blow-out

point, the power source receives the

'Authorization Service A' signal

- Cleaning cycle starts

- At the end of the cleaning cycle, the

'Request Service A' signal is set to 0.

The robot is ready for use. The seam

counter is automatically reset to 0

- At the beginning of the cleaning cycle, the 'End of Cycle' signal is set to 0. At the end

of the cleaning cycle, the 'End of Cycle' signal is reactivated.

NOTE! If the 'Authorization Service A' signal is set to 0 during the cleaning cycle,

the cleaning cycle is cancelled. The 'Seamcounter' signal and the 'Request Service A' signal are set to 0.

NOTE! The cleaning cycle also starts if

- A welding torch collision occurs

- The 'Torch Collision Protection' signal is set to 0

A signal is not sent to the robot control.

34

Page 37

Cleaning nonpowered welding

torches

- If the seam counter reaches the seam

trigger value, the power source activates the 'Request Service A' signal

- The robot sends the 'Authorization

Service A' signal to the power source.

- The power source starts the cleaning

cycle

Cleaning cycle:

- The robot moves the cleaning station

to the left-hand position

- When it reaches the left-hand position,

the robot moves the cleaning station to

the top position

- When it reaches the top position, the

welding torch is cleaned by blowing air

through it

- At the end of the cleaning cycle, the robot moves the cleaning station to the

bottom position

- When it reaches the bottom position,

the robot moves the cleaning station to

the right-hand position

End of cleaning cycle:

- At the end of the cleaning cycle, the

'Request Service A' signal is set to 0.

The robot is ready for use. The seam

counter is automatically reset to 0

- At the beginning of the cleaning cycle,

the 'End of Cycle' signal is set to 0. At

the end of the cleaning cycle, the 'End

of Cycle' signal is reactivated.

NOTE! If the 'Authorization Service A' signal is set to 0 during the

cleaning cycle, the cleaning cycle

is cancelled. The 'Seamcounter'

signal and the 'Request Service A'

signal are set to 0.

NOTE! The cleaning cycle also

starts if

- A welding torch collision occurs

- The 'Torch Collision Protection' signal is set to 0

EN

A signal is not sent to the robot

control.

35

Page 38

Pulse time and pulse pause signal waveform during the cleaning cycle

1

Finishing cleaning after time-out

If cleaning has not finished after one minute, this display appears.

To finish cleaning, proceed as follows:

Press "Cancel" on the RCU 5000i

36

Page 39

Service program B sequences

General information

Replacing contact tube - automatic request

Service B is activated if the seam trigger is not set to 0.

EN

An automatic request only occurs if

- Job number 100 has not been selected

- 'Power source ready' signal has been set

- Welding is not taking place

Sequence:

- The power source activates the 'Request Service B' signal when the seam

counter reaches the seam trigger

- The robot moves the welding torch to

the position defined for replacing the

contact tube

- The robot sends the 'Authorization

Service B' signal to the power source

- The power source outputs a message

to replace the contact tube

Replace the contact tube

1

Confirm that the contact tube has been replaced by pressing "OK" on the RCU 5000i

2

- The robot is ready for use

NOTE! If the 'Authorization Service B' signal is set to 0 without the contact tube

having been replaced, cleaning is interrupted. The 'Seamcounter' signal and the

'Request Service B' signal are set to 0.

NOTE! The power source outputs the 'Limit signal or block welding' signal if the

seam counter reaches the seam trigger +100, without the 'Authorization Service

B' signal having been sent by the robot to the power source beforehand.

37

Page 40

'Automatic Request Service B' signal waveforms

Replacing contact tube - forced

request by system operator

Press "Force Service B" on the RCU

1

5000i

Set the 'Request Service B' signal

2

- The robot moves the welding torch

to the position defined for replacing the contact tube

- The robot sends the 'Authorization

Service B' signal to the power

source

- This display appears

Check contact tube

3

Replacing the contact tube

Replace the contact tube

4

Confirm that the contact tube has been replaced by pressing "OK" on the RCU 5000i

5

- The seam counter and the 'Authorization Service B' signal are automatically set

to 0

- The robot is ready for use

Do not replace the contact tube

38

Page 41

Press "Cancel" on the RCU 5000i

1

4

- Set the 'Request Service B' signal to 0

- The seam counter is not reset

EN

Replacing contact tube - central

request

'Automatic Request Service B' signal waveforms

A central request is used to replace all contact tubes in a specific operating range.

Sequence:

- The robot sends the 'Authorization Service B' signal to the power source

- The power source outputs the message "Replace contact tube"

Replace the contact tube

Confirm that the contact tube has been replaced by pressing "OK" on the RCU 5000i

2

- The seam counter and the 'Authorization Service B' signal are automatically set

to 0

- The robot is ready for use

39

Page 42

'Centralized Request Service B' signal waveforms

40

Page 43

Medium inspection signals

General information

Coolant flow - input 3

The following signals are available for the medium inspection

- Coolant flow - input 3

- Air pressure - input 2

- Gas flow - input 4

- This display appears once welding has

finished

- If an error occurs during cleaning, this

message is displayed immediately

EN

Air pressure - input 2

- This display appears once welding has

finished

- If an error occurs during cleaning, this

message is displayed immediately

41

Page 44

Gas flow - input 4 - This display appears once welding has

started

42

Page 45

Process image

Signal outputs

A01 Collision detection

A02 Keylock switch option on the power source control panel

vertical position = welding simulation

horizontal position = welding mode

A03 Communication ready

A04 End of cycle - limited activity

A05 Service B warning limit exceeded

A06 Cleaning station in bottom position

A07 Limit signal or error after welding has finished

A08 Reserved

A09 Service A request (cleaning)

A10 Service B request (replace contact tube)

A11 Not implemented

A12 Not implemented

A13 Not implemented

A14 End of process

A15 Reserved

A16 Arc stable

EN

Signal inputs

E01 Job number bit 0

E02 Job number bit 1

E03 Job number bit 2

E04 Job number bit 3

E05 Job number bit 4

E06 Job number bit 5

E07 Job number bit 6

E08 Not implemented

E09 Welding program confirmation

E10 Welding start-up

E11 Service A authorisation (cleaning)

E12 Service B authorisation (replace contact tube)

E13 Not implemented

E14 Not implemented

E15 Not implemented

E16 Action code confirmation

Action codes

No. Action code

1 Not implemented

2 Not implemented

43

Page 46

No. Action code

3 Service A - Automatic mode

4 Gas valve open

5 Gas valve closed

6 Not implemented

7 Not implemented

8 Not implemented

9 Not implemented

44

Page 47

Cher lecteur

Introduction Nous vous remercions de la confiance que vous nous témoignez et nous vous félicitons

d'avoir acquis ce produit Fronius de haute qualité technique. Les présentes Instructions de

service doivent vous permettre de vous familiariser avec ce produit. Par une lecture attentive, vous apprendrez à connaître les diverses possibilités de votre produit Fronius. C'est

ainsi seulement que vous pourrez en exploiter au mieux tous les avantages.

Respectez les consignes de sécurité et veillez par ce biais à garantir davantage de sécurité sur le lieu d'utilisation du produit. Une manipulation appropriée de ce produit garantit

sa qualité et sa fiabilité à long terme. Ces deux critères sont des conditions essentielles

pour un résultat optimal.

FR

45

Page 48

46

Page 49

Sommaire

Généralités................................................................................................................................................. 49

Sécurité................................................................................................................................................. 49

Généralités............................................................................................................................................ 49

Concept de l’appareil ............................................................................................................................ 49

Configuration du système ..................................................................................................................... 49

Programmes de service disponibles ..................................................................................................... 49

Réglages pour les programmes de service A et B..................................................................................... 50

Réglages pour le programme de service A........................................................................................... 50

Réglages pour le programme de service B........................................................................................... 50

Limites dépassées ..................................................................................................................................... 51

Limites dépassées ................................................................................................................................ 51

Masquer les limites dépassées............................................................................................................. 51

Activer la simulation de soudage ............................................................................................................... 52

Activer la simulation de soudage à l'aide du commutateur à clé .......................................................... 52

Activer la simulation de soudage à l'aide du numéro de job 100.......................................................... 52

Codes Action.............................................................................................................................................. 53

Codes Action......................................................................................................................................... 53

Fin du code Action ................................................................................................................................ 53

Parcours de signaux .................................................................................................................................. 54

Parcours du signal « End of Cycle »..................................................................................................... 54

Parcours du signal « Control Gas after Validation Program number » ................................................ 55

Déroulements du programme de service A ............................................................................................... 56

Réglages pour le nettoyage de torches mobiles...................................................................................56

Nettoyage de torches mobiles .............................................................................................................. 56

Nettoyage de torches non mobiles ....................................................................................................... 57

Terminer le processus de nettoyage après Timeout............................................................................. 58

Déroulements du programme de service B ............................................................................................... 59

Généralités............................................................................................................................................ 59

Changer le tube de contact - Requête automatique ............................................................................ 59

Changer le tube de contact - Requête forcée par l'opérateur de l'installation ..................................... 60

Changer le tube de contact - Requête centrale .................................................................................... 61

Signaux du contrôle de fluide..................................................................................................................... 63

Généralités............................................................................................................................................ 63

Circulation de liquide de refroidissement - Entrée 3 ............................................................................. 63

Pression d'air - Entrée 2 ....................................................................................................................... 63

Débit de gaz - Entrée 4......................................................................................................................... 64

Reproduction du procédé........................................................................................................................... 65

Sorties de signaux ................................................................................................................................ 65

Entrées de signaux ............................................................................................................................... 65

Codes Action......................................................................................................................................... 65

FR

47

Page 50

48

Page 51

Généralités

Sécurité

Généralités Les présentes Instructions de service reposent sur le document PSA « PSA FER 040 /

PSA FER 018 » et décrit le fonctionnement de l'interface AB DeviceNet Enterprise avec la

configuration logicielle « Job Autonome » en liaison avec les sources de courant Fronius.

Concept de l’appareil

L'interface AB DeviceNet Enterprise avec la configuration logicielle « Job Autonome »

4,062,015 est utilisée en tant qu'interface pour la commande de robot.

L'interface comprend les fonctions suivantes pour l'opérateur de l'installation :

- Réglage du nombre de cycles avec soufflage pour les programmes de service A et B

- Contrôle des signaux de l'appareil de nettoyage de la torche

AVERTISSEMENT ! Les erreurs de commande et les erreurs en cours d'opération peuvent entraîner des dommages corporels et matériels graves. Tous les travaux décrits dans les présentes instructions de service ne doivent être effectués

que par un personnel qualifié. Toutes les fonctions décrites dans les présentes

instructions de service ne doivent être mises en œuvre que par un personnel qualifié. N'exécuter les travaux décrits et ne mettre en œuvre les fonctions décrites

que lorsque tous les documents suivants ont été entièrement lus et compris :

- les présentes instructions de service

- toutes les instructions de service des composants périphériques, en particulier les consignes de sécurité

FR

Configuration du

système

Programmes de

service disponibles

La RCU 5000i sert d'interface utilisateur :

- pour l'affichage et le réglage des paramètres nécessaires

- pour l'affichage d'états et d'informations pendant le déroulement de programmes de

service

- pour le démarrage manuel de programmes de service

Les détails relatifs à la RCU 5000i figurent dans les Instructions de service « RCU 5000i »

portant la référence 42,0426,0021.

(1) Option de logiciel « Gateway Level 2 » de la source de courant

indispensable pour la transmission de toutes les données et commandes entre la

RCU 5000i et le circuit imprimé UBST de la source de courant avec « TAGSystem »

(2) Option commutateur à clé pour une source de courant avec panneau de com-

mande Comfort

pour activer une simulation de soudage

Les programmes de service suivants sont disponibles à partir de l'usine :

(1) Programme de service A

pour le nettoyage de la torche

(2) Programme de service B

pour le remplacement du tube de contact

49

Page 52

Réglages pour les programmes de service A et B

Réglages pour le

programme de

service A

Réglages pour le

programme de

service B

Plage de réglage du nombre de soufflages

Plage de réglage du temps

de soufflage

Plage de réglage du temps

de pause

Plage de réglage du nombre de cycles avec soufflage

Plage de réglage du Monta-geTorche fixe /

Plage de réglage du nombre de cycles avec soufflage

Plage de réglage du niveau

d'alerte

0 - 5

0 - 1000 ms

0 - 1000 ms

ARRÊT / 1 150 soudures

Torche sur

robot

ARRÊT / 1 10000 soudures

0 - 150

REMARQUE! Le nombre de cycles avec soufflage doit toujours

être supérieur d'au moins une unité à celui du niveau d'alerte.

50

Page 53

Limites dépassées

1

Limites dépassées

Masquer les limites dépassées

L'indication ci-contre apparaît lorsque

- les limites dépassées ont été activées

à l'aide de l'interface RCU 5000i

- des valeurs limites correspondantes

ont été définies pour lesquelles un dépassement supérieur ou inférieur doit

être déclenché

- les valeurs limites déterminées ont été

dépassées, en plus ou en moins

Placer le signal « Validation Program

number » sur 0 et confirmer à l'aide de

la touche « OK » sur la RCU 5000i

FR

51

Page 54

Activer la simulation de soudage

Activer la simulation de soudage à

l'aide du commutateur à clé

Activer la simulation de soudage à

l'aide du numéro

de job 100

Placer le commutateur à clé sur le pan-

1

neau de commande de la source de

courant en position verticale

- Le mode « Simulation de

soudage » est activé

REMARQUE! Le mode Job est

activé en position horizontale du

commutateur à clé.

Afficher le numéro de job 100

1

- Le « Mode sans pièce » est activé

52

Page 55

Codes Action

1

Codes Action Les codes Action sont transmis par les codes Bit programme.

Pour valider le code Action correspondant, placer le signal « Validation Action Code »

sur la position « High »

REMARQUE! Si un interrupteur d'arrêt d'urgence est activé, le signal « Validation

Action Code » est désactivé.

Les codes Action suivants sont disponibles :

Code Action Activation du code Action

Démarrage du nettoyage Démarrer le service A

Vanne de gaz ouverte Placer le signal « Gas Test » sur « High » pendant 10

secondes au maximum

Vanne de gaz fermée Placer le signal « Gas Test » sur « Low »

FR

Fin du code Action

- Après le démarrage de l'action souhaitée, le signal « End of Action » passe

sur « High »

- Après que le robot a placé le signal «

Validation Action Code » sur « Low »,

le signal « End of Action » revient sur «

High »

53

Page 56

Parcours de signaux

Parcours du signal « End of

Cycle »

- Après le démarrage de l'action souhaitée, le signal « End of Cycle » passe

sur « Low »

- Après que la source de courant a exécuté l'action souhaitée, le signal « End

of Cycle » passe sur « High »

54

Page 57

Parcours du signal « Control

Gas after Validation Program

number »

FR

Parcours du signal « Control Gas after Validation Program number » 01

- Le robot place le signal « Validation Program number » sur « High »

- La source de courant place le signal « Gas Test » sur « High »

- La source de courant démarre le soudage sans prédébit de gaz

- En fin de soudage, le signal « Gas Test » est placé sur 0

REMARQUE! Si le robot ne démarre pas le soudage dans les 10 secondes, le

signal « Gas Test » est placé sur 0 La source de courant démarre le soudage

sans prédébit de gaz, car la buse gaz est déjà remplie de gaz.

Parcours du signal « Control Gas after Validation Program number » 02

55

Page 58

Déroulements du programme de service A

2

Réglages pour le

nettoyage de torches mobiles

Nettoyage de torches mobiles

REMARQUE! Si les réglages de l'intervalle de nettoyage sont modifiés, le comp-

teur est automatiquement réinitialisé.

Régler l'intervalle de nettoyage de 0 à 150

1

- Avec le réglage à 0, aucun nettoyage n'est effectué

Régler la durée des temps de soufflage et des temps de pause par incréments de 100

ms

- Minimum 100 ms, maximum 1000 ms

Régler le nombre des temps de soufflage et des temps de pause de 0 à 5

3

- Lorsque le compteur atteint le nombre

de cycles de soudage, la source de

courant active le signal « Request Service A »

- Le robot déplace la torche jusqu'au

point de soufflage

- Lorsque le robot atteint le point de

soufflage, la source de courant reçoit

le signal « Authorization Service A »

- Le cycle de nettoyage démarre

- Après la fin du cycle de nettoyage, le

signal « Request Service A » est placé

sur 0. Le robot est prêt à fonctionner Le

compteur est automatiquement remis

à 0

- Après le début du cycle de nettoyage, le signal « End of Cycle » est placé sur 0. Après

la fin du cycle de nettoyage, le signal « End of Cycle » est réactivé.

REMARQUE! Si le signal « Authorization Service A » est placé sur 0 pendant le

cycle de nettoyage, celui-ci est interrompu. Le signal « Seamcounter » et le signal

« Request Service A » sont placés sur 0.

REMARQUE! Le cycle de démarrage démarre, même si

- une collision de torche a eu lieu

- le signal « Torch Collision Protection » a été placé sur 0

Un signal n'a cependant pas été envoyé à la commande de robot.

56

Page 59

Nettoyage de torches non mobiles

- Lorsque le compteur atteint le nombre

de cycles de soudage, la source de

courant active le signal « Request Service A »

- Le robot donne le signal

« Authorization Service A » à la source

de courant.

- La source de courant démarre le cycle

de nettoyage

Cycle de nettoyage :

- le robot déplace la station de nettoyage vers la position gauche

- Lorsque la position gauche est atteinte, le robot déplace la station de nettoyage vers la position supérieure

- Lorsque la position supérieure est atteinte, le nettoyage est exécuté par

soufflage de la torche

- Après la fin du cycle de nettoyage, le

robot déplace la station de nettoyage

vers la position inférieure

- Lorsque la position inférieure est atteinte, le robot déplace la station de

nettoyage vers la position droite

Fin du cycle de nettoyage :

- Après la fin du cycle de nettoyage, le

signal « Request Service A » est placé

sur 0. Le robot est prêt à fonctionner Le

compteur est automatiquement remis

à 0

- Après le début du cycle de nettoyage,

le signal « End of Cycle » est placé sur

0. Après la fin du cycle de nettoyage, le

signal « End of Cycle » est réactivé.

REMARQUE! Si le signal

« Authorization Service A » est

placé sur 0 pendant le cycle de

nettoyage, celui-ci est interrompu.

Le signal « Seamcounter » et le

signal « Request Service A » sont

placés sur 0.

REMARQUE! Le cycle de démarrage démarre, même si

- une collision de torche a eu

lieu

- le signal « Torch Collision

Protection » a été placé sur 0

FR

Un signal n'a cependant pas été

envoyé à la commande de robot.

57

Page 60

Parcours du signal temps de soufflage et temps de pause durant le cycle de nettoyage

1

Terminer le processus de nettoyage après

Timeout

Si le processus de nettoyage n'est pas terminé après une minute, l'indication ci-contre apparaît.

Pour terminer le processus de nettoyage,

procéder comme suit :

Appuyer sur la touche « Annuler » sur

la RCU 5000i

58

Page 61

Déroulements du programme de service B

Généralités Le service B est activé lorsque le nombre de cycles de soufflage n'est pas placé sur 0.

Changer le tube

de contact - Requête automatique

Une requête automatique n'apparaît que si

- le numéro de job 100 n'est pas sélectionné

- le signal « Power source ready » est activé

- aucun soudage n'est en cours

Déroulement :

- La source de courant active le signal

« Request Service B » lorsque le

compteur de soufflages atteint le

nombre de cycles avec soufflage

- Le robot déplace la torche vers la position déterminée pour le remplacement

du tube de contact

- Le robot donne le signal

« Authorization Service B » à la source

de courant.

- La source de courant envoie un message pour le remplacement du tube de

contact

Changer le tube de contact

1

Confirmer le remplacement du tube de contact à l'aide de la touche « OK » sur la RCU

2

5000i

- Le robot est prêt à fonctionner

FR

REMARQUE! Si le signal « Authorization Service B » est placé sur 0 sans rem-

placement du tube de contact, le nettoyage est interrompu. Le signal

« Seamcounter » et le signal « Authorization Service B » sont placés sur 0.

REMARQUE! La source de courant émet le signal « Limit signal or block

welding » lorsque le compteur atteint le nombre de cycles de souffage +100, sans

que le robot ait auparavant envoyé le signal « Authorization Service B » à la source de courant.

59

Page 62

Parcours de signal « Automatic Request Service B »

Changer le tube

de contact - Requête forcée par

l'opérateur de

l'installation

Appuyer sur la touche « Forcer Service

1

B » sur la RCU 5000i

Activer le signal « Request Service B »

2

- Le robot déplace la torche vers la

position déterminée pour le

remplacement du tube de contact

- Le robot donne le signal

« Authorization Service B » à la

source de courant.

- L'indication ci-contre apparaît

Vérifier le tube de contact

3

Changer le tube de contact :

Changer le tube de contact

4

Confirmer le remplacement du tube de contact à l'aide de la touche « OK » sur la RCU

5

5000i

- Le compteur et le signal « Authorization Service B » sont automatiquement placés sur 0

- Le robot est prêt à fonctionner

60

Page 63

Ne pas remplacer le tube de contact :

Appuyer sur la touche « Annuler » de la RCU 5000i

4

- Le signal « Request Service B » est placé sur 0

- Le compteur n'est pas réinitialisé

FR

Changer le tube

de contact - Requête centrale

Parcours de signal « Automatic Request Service B »

Une requête centrale sert au remplacement des tous les tubes de contact dans une zone

de travail déterminée.

Déroulement :

- Le robot donne le signal « Authorization Service B » à la source de courant.

- La source de courant émet le message « Changer le tube de contact »

Changer le tube de contact

1

Confirmer le remplacement du tube de contact à l'aide de la touche « OK » sur la RCU

2

5000i

- Le compteur et le signal « Authorization Service B » sont automatiquement placés sur 0

- Le robot est prêt à fonctionner

61

Page 64

Parcours de signal « Centralized Request Service B »

62

Page 65

Signaux du contrôle de fluide

Généralités Les signaux suivants sont disponibles pour le contrôle de fluide

- Circulation de liquide de refroidissement - Entrée 3

- Pression d'air - Entrée 2

- Débit de gaz - Entrée 4

Circulation de liquide de refroidissement Entrée 3

Pression d'air Entrée 2

- L'indication ci-contre n'apparaît qu'après la fin du soudage

- En cas d'erreur durant le nettoyage, le

message apparaît immédiatement

- L'indication ci-contre n'apparaît qu'après la fin du soudage

- En cas d'erreur durant le nettoyage, le

message apparaît immédiatement

FR

63

Page 66

Débit de gaz - Entrée 4

- L'indication ci-contre n'apparaît qu'après le début du soudage

64

Page 67

Reproduction du procédé

Sorties de signaux

A01 Reconnaissance de collision

A02 Option commutateur à clé sur le panneau de commande de la source

de courant

Position verticale = Simulation de soudage

Position horizontale = Soudage

A03 Communication prête

A04 Fin de cycle - faible activité

A05 Limite d'avertissement Service B dépassée

A06 Station de nettoyage en position inférieure

A07 Signal limite ou erreur après la fin de soudage

A08 réservé

A09 Requête Service A (nettoyage)

A10 Requête Service B (remplacement tube de contact)

A11 non implémenté

A12 non implémenté

A13 non implémenté

A14 Fin de processus

A15 réservé

A16 Arc électrique stable

FR

Entrées de signaux

E01 Numéro job Bit 0

E02 Numéro job Bit 1

E03 Numéro job Bit 2

E04 Numéro job Bit 3

E05 Numéro job Bit 4

E06 Numéro job Bit 5

E07 Numéro job Bit 6

E08 non implémenté

E09 Confirmation programme de soudage

E10 Début du soudage

E11 Habilitation Service A (nettoyage)

E12 Habilitation Service B (changer le tube de contact)

E13 non implémenté

E14 non implémenté

E15 non implémenté

E16 Confirmation code Action

Codes Action

N° Code Action

1 non implémenté

2 non implémenté

65

Page 68

N° Code Action

3 Service A - Mode automatique

4 Vanne de gaz ouverte

5 Vanne de gaz fermée

6 non implémenté

7 non implémenté

8 non implémenté

9 non implémenté

66

Page 69

FR

67

Page 70

FRONIUS INTERNATIONAL GMBH

Froniusplatz 1, A-4600 Wels, Austria

Tel: +43 (0)7242 241-0, Fax: +43 (0)7242 241-3940

Under http://www.fronius.com/addresses you will find all addresses

of our Sales & service partners and Locations

E-Mail: sales@fronius.com

www.fronius.com

www.fronius.com/addresses

Loading...

Loading...