Page 1

Operating

Instructions

AB DeviceNet Enterprise

Bedienungsanleitung

DE

Operating Instructions

EN

Instructions de service

FR

42,0410,1429 005-19012023

Page 2

Page 3

Inhaltsverzeichnis

Allgemeines 5

Sicherheit 5

Grundlagen 5

Anwendungsbereich 5

DeviceNet-Funktionen 5

Gerätekonzept 6

Anschlüsse am Interface 6

Anwendungsbeispiel 6

AB DeviceNet Enterprise anschließen und konfigurieren 7

Sicherheit 7

Allgemeines 7

Anschlüsse, Einstellmöglichkeiten und Anzeigen am Anybus-S DeviceNet Busmodul 7

Interface AB DeviceNet Enterprise anschließen 8

Steckerbelegung für Anschluss DeviceNet Enterprise (9-poliger Submin-Stecker) 8

Zusätzliche Signale konfigurieren 9

Mac ID einstellen 10

Baud-Rate einstellen 10

Fehlerdiagnose, Fehlerbehebung am Print UBST1 11

Betriebszustand LEDs am Print UBST 1 11

LED „+5 V“ (1) 11

LEDs „Traffic 1 - 4“ (2) 11

LEDs „L1 - L7“ (3) 12

LED „EXT“ (4) 12

Jumper „EXT“ (5) / Jumper „INT“ (6) 12

LED „INT“ (7) 13

LED „VCC“ (8) 13

Fehlerdiagnose, Fehlerbehebung am Anybus-S DeviceNet Busmodul 14

LED-Anzeige am Anybus-S Device-Net Busmodul 14

Statusanzeige Anybus-S 15

Eigenschaften der Datenübertragung und technische Daten 16

Eigenschaften der Datenübertragung 16

Sicherheitseinrichtung 16

Technische Daten AB Device-Net Enterprise 16

EDS-Datei - Electronic Data Sheet 16

Signalbeschreibung AB DeviceNet Enterprise 17

Allgemeines 17

Betriebsarten der Stromquelle 17

Übersicht 17

Ein- und Ausgangssignale für MIG/MAG Standard-/Puls-Synergic und CMT 18

Eingangssignale (vom Roboter zur Stromquelle) 18

Zusätzliche Eingangssignale ‘Rob I/O’ (vom Roboter zur Stromquelle) 19

Zusätzliche Eingangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle) 20

Ausgangssignale (von der Stromquelle zum Roboter) 20

Zusätzliche Ausgangssignale ‘Rob I/O’ (vom Roboter zur Stromquelle 21

Zusätzliche Ausgangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle) 22

Ein- und Ausgangssignale für WIG 23

WIG Eingangssignale (vom Roboter zur Stromquelle) 23

Zusätzliche Eingangssignale ‘Rob I/O’ (vom Roboter zur Stromquelle) 24

Zusätzliche Eingangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle) 24

WIG Einstellung Puls-Bereich 25

Ausgangssignale (von der Stromquelle zum Roboter) 25

Zusätzliche Ausgangssignale ‘Rob I/O’ (vom Roboter zur Stromquelle) 26

Zusätzliche Ausgangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle) 26

Ein- und Ausgangssignale für CC/CV 27

Eingangssignale (vom Roboter zur Stromquelle) 27

Zusätzliche Eingangssignale ‘Rob I/O’ (vom Roboter zur Stromquelle) 28

Zusätzliche Eingangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle) 28

Ausgangssignale (von der Stromquelle zum Roboter) 28

Zusätzliche Ausgangssignale ‘Rob I/O’ (vom Roboter zur Stromquelle 30

Zusätzliche Ausgangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle) 30

DE

3

Page 4

Ein- und Ausgangssignale für Standard-Manuell 31

Eingangssignale (vom Roboter zur Stromquelle) 31

Zusätzliche Eingangssignale ‘Rob I/O’ (vom Roboter zur Stromquelle) 32

Zusätzliche Eingangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle) 32

Ausgangssignale (von der Stromquelle zum Roboter) 33

Zusätzliche Ausgangssignale ‘Rob I/O’ (vom Roboter zur Stromquelle 34

Zusätzliche Ausgangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle) 34

Schaltplan 35

4

Page 5

Allgemeines

DE

Sicherheit

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

▶

▶

▶

Grundlagen DeviceNet ist ein offenes System das auf der Basis von CAN aufsetzt. Mit De-

viceNet ist eine einheitliche Applikationsschicht festgelegt, mit der das CANProtokoll für Industrieanwendungen nutzbar wird.

Das Interface ‘AB DeviceNet Enterprise’ enthält alle analogen und digitalen

Komponenten einer leistungsfähigen DeviceNet-Anbindung. Das AB-Modul ist

von der ODVA (Open DeviceNet Vendor Association) zertifiziert und auf Interoperabilität mit allen führenden DeviceNet-Baugruppen getestet. ‘AB DeviceNet

Enterprise’ wickelt den gesamten DeviceNet-Busverkehr automatisch ab und entlastet so den Hauptprozessor des Automatisierungsgerätes vollständig von der

DeviceNet-Protokollbearbeitung.

WARNUNG!

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

Gerätes und aller Systemkomponenten lesen und verstehen.

Anwendungsbereich

DeviceNet-Funktionen

Das Interface ‘AB DeviceNet Enterprise’ ist für den Einsatz in leistungsfähigen

Automatisierungsgeräten optimiert und kommt dort zum Einsatz, wo es auf die

Übertragung großer Datenmengen bei hohem Datendurchsatz ankommt.

Das Interface ‘AB DeviceNet Enterprise’ unterstützt Baudraten von 125 bis 500

kbit/s und realisiert den vollständigen Funktionsumfang eines DeviceNet-Adapters für implicit und explicit Messaging.

Die DeviceNet-Schnittstelle ist vollständig galvanisch isoliert. Unterstützt werden

‘Polled I/O’

-

‘Bitstrobed I/O’

-

‘Change of State’

-

‘Cyclic I/O’.

-

Neben den standardmäßigen DeviceNet-Objekten ‘Identity’, ‘Message Router’, ‘Device-Net’, ‘Assembly’, ‘Connection’ und ‘Acknowledge Handler’ sind folgende herstellerspezifischen Objekte vordefiniert:

‘I/O Data Input’, ‘I/O Data Output’

-

‘Diagnostic’

-

‘Parameter Input’, ‘Parameter Output’

-

Weitere herstellerspezifische Objekte können anwendungsspezifisch hinzugefügt

werden. Die DeviceNet-Mac_ID (Stationsadresse) und Baudrate können über

DIP-Schalter auf der Vorderseite des Moduls oder durch Software über die Anwendungsschnittstelle gewählt werden.

5

Page 6

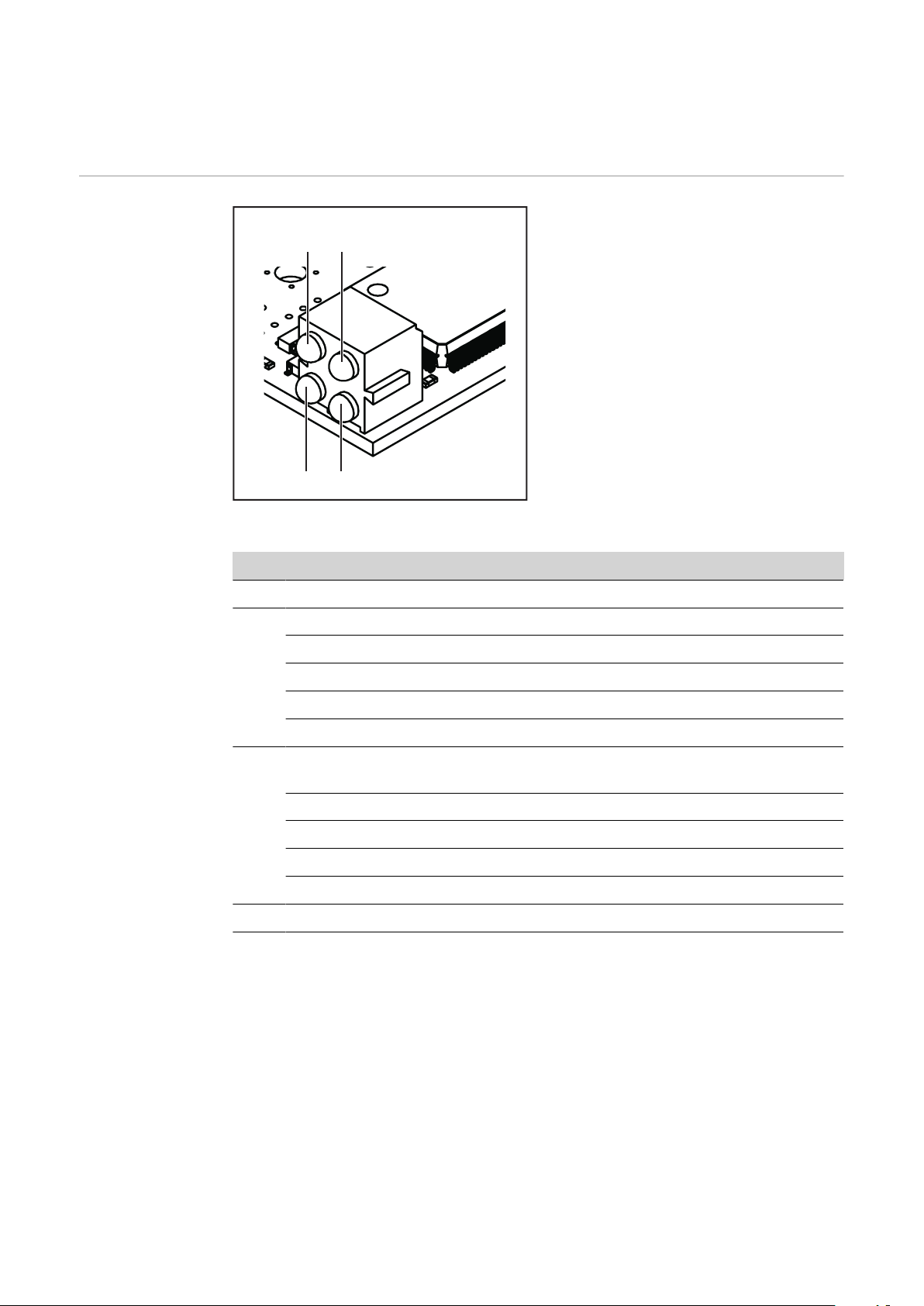

Gerätekonzept DeviceNet zeichnet sich durch geringes Bauvolumen und hohe Modularität aus.

(2) (3)

(4)

(1)

(6) (5)

(7)

(3)

(4)

(5)

(6) (7)

(8)

(9)

(10)

(2)(1)

Die direkte Verdrahtung von Aktoren und Sensoren ohne Querverbindungen zwischen den Klemmen standardisiert die Installation. Das einheitliche Beschriftungskonzept erleichtert die Installation.

Anschlüsse am

Interface

Anwendungsbeispiel

Anschlüsse am Interface

(1) Option externe Spannungsver-

sorgung

(2) Blindabdeckung

(3) Anschluss DeviceNet Enterprise

9-poliger Submin-Stecker zum

Anschluss des Datenkabels De-

viceNet Enterprise

(4) Blindabdeckung

(5) LocalNet Anschluss

zum Anschließen weiterer Sys-

temkomponenten

(6) LocalNet Anschluss

zum Anschließen weiterer Sys-

temkomponenten

(7) LocalNet Anschluss

zum Anschließen des Zwischen-

Schlauchpaketes

6

(1) Stromquelle

(2) Kühlgerät

(3) AB DeviceNet Enterprise

(4) Verbindungs-Schlauchpaket

(5) Datenkabel DeviceNet Enterprise

(6) Roboter-Steuerung

(7) Schweißdraht-Fass

(8) Roboter

(9) Schweißbrenner

(10) Drahtvorschub

Page 7

AB DeviceNet Enterprise anschließen und konfi-

(1)

(2)

(3)

(4)

(5)

gurieren

Sicherheit

WARNUNG!

Gefahr durch Fehlbedienung und fehlerhaft durchgeführte Arbeiten.

Schwere Personen- und Sachschäden können die Folge sein.

Alle in diesem Dokument beschriebenen Arbeiten und Funktionen dürfen

▶

nur von technisch geschultem Fachpersonal ausgeführt werden.

Dieses Dokument vollständig lesen und verstehen.

▶

Sämtliche Sicherheitsvorschriften und Benutzerdokumentationen dieses

▶

Gerätes und aller Systemkomponenten lesen und verstehen.

WARNUNG!

Gefahr durch elektrischen Strom.

Schwere Personen- und Sachschäden können die Folge sein.

Vor Beginn der Arbeiten alle beteiligten Geräte und Komponenten ausschal-

▶

ten und von Stromnetz trennen.

Alle beteiligten Geräte und Komponenten gegen Wiedereinschalten sichern.

▶

Nach dem Öffnen des Gerätes mit Hilfe eines geeigneten Messgerätes si-

▶

cherstellen, dass elektrisch geladene Bauteile (beispielsweise Kondensatoren) entladen sind.

DE

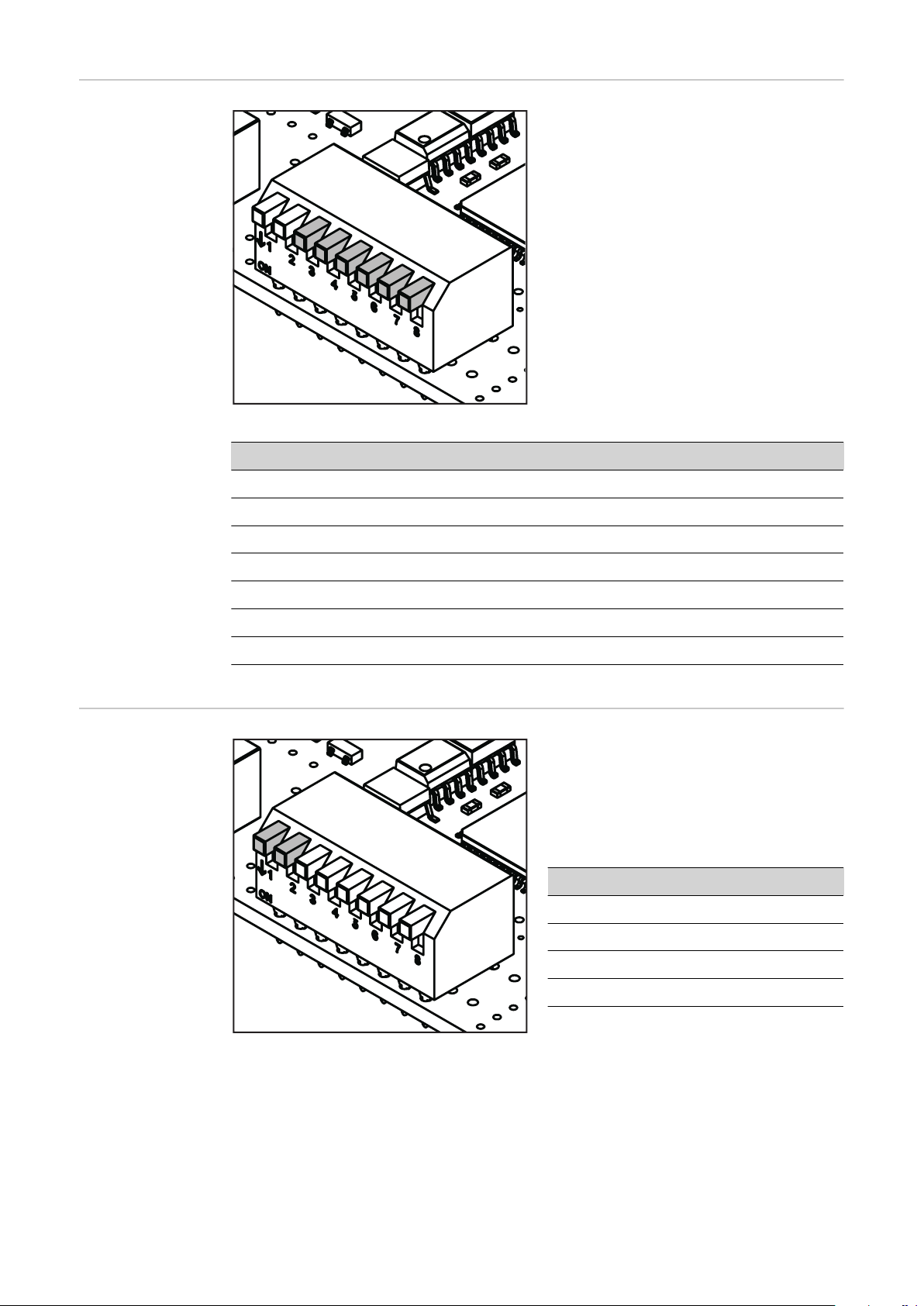

Allgemeines Anschließen und Konfigurieren des Interface AB DeviceNet Enterprise erfolgt

am Anybus-S DeviceNet Busmodul.

Anschlüsse, Einstellmöglichkeiten und Anzeigen am AnybusS DeviceNet

Busmodul

Anybus-S DeviceNet Busmodul

(1) Schnittstelle zum Print UBST 1

(2) Anschlussbuchse DeviceNet Enterprise

(3) TCP/IP-Konfigurationsschalter

(4) LED-Anzeige

(5) Statusanzeige Anybus-S

7

Page 8

Interface AB De-

(2)(1)

viceNet Enterprise anschließen

Interface AB DeviceNet Enterprise anschließen

LocalNet-Stecker vom Zwischen-

1

Schlauchpaket am Anschluss Local-Net (1) anschließen

HINWEIS! Solange das Roboterinterface am LocalNet angeschlossen ist, bleibt automatisch die Betriebsart „2-Takt Betrieb“gewählt

(Anzeige: Betriebsart 2-Takt Betrieb).

Nähere Informationen zur Betriebsart „Sonder-2-Takt Betrieb

für Roboterinterface“ finden Sie in

der Bedienungsanleitung der

Stromquelle.

Datenkabel DeviceNet Enterprise

2

am Anschluss DeviceNet Enterprise (2) anschließen

Steckerbelegung

für Anschluss

DeviceNet Enterprise (9-poliger Submin-Stecker)

Pin Belegung

1 Nicht in Verwendung

2 CAN_L

3 CAN_GND

4 Nicht in Verwendung

5 Nicht in Verwendung

6 GND

7 CAN_H

8 Nicht in Verwendung

9 CAN_V+

8

Page 9

Zusätzliche Si-

AB DeviceNet Enterprise

gnale konfigurieren

Die Konfiguration zusätzlicher Ein-/Ausgangssignale erfolgt mit dem FroniusProgramm ‘Servicemodul’:

Start / Programme / Fronius Product Group / Servicemodul

-

Eintrag AB DeviceNet Enterprise auswählen

-

Schaltfläche Konfiguration klicken

-

DE

‘System settings’ auswählen

-

Für die zusätzlichen Signale 105 - 112 unter ‘ROB I/O’ das Kontrollkäst-

-

chen ‘Connect’ aktivieren

Für die zusätzlichen Signale 113 - 200 unter ‘Part number’ das Kontrollkäst-

-

chen ‘Part number active’ aktivieren

WICHTIG! Sollen nur die zusätzlichen Signale 105 - 112 ohne die Signale 113 200 verwendet werden, so ist am Interface AB DeviceNet Enterprise folgende

Option erforderlich: ‘Einbauset Rob I/O’

Weitere Informationen zur Konfiguration sind im EDS-Datenblatt des Anybus-S

Device-Net Busmoduls enthalten.

9

Page 10

Mac ID einstellen

Die Einstellung der Mac ID erfolgt am

TCP/IP-Konfigurationsschalter mittels

der Dip-Schalter 3 - 8.

sw. = Dip-Schalter

TCP/IP-Konfigurationsschalter

Mac ID sw. 3 (MSB) sw. 4 sw. 5 sw. 6 sw. 7 sw. 8 (LSB)

0 OFF OFF OFF OFF OFF OFF

1 OFF OFF OFF OFF OFF ON

2 OFF OFF OFF OFF ON OFF

3 OFF OFF OFF OFF ON ON

Baud-Rate einstellen

... ... ... ... ... ... ...

62 ON ON ON ON ON OFF

63 ON ON ON ON ON ON

Die Einstellung der Baud-Rate erfolgt

am TCP/IP-Konfigurationsschalter mittels der Dip-Schalter 1 - 2.

sw. = Dip-Schalter

Baud-Rate sw. 1 sw. 2

125 kBit/s OFF OFF

250 kBit/s OFF ON

500 kBit/s ON OFF

reserviert ON ON

TCP/IP-Konfigurationsschalter

10

Page 11

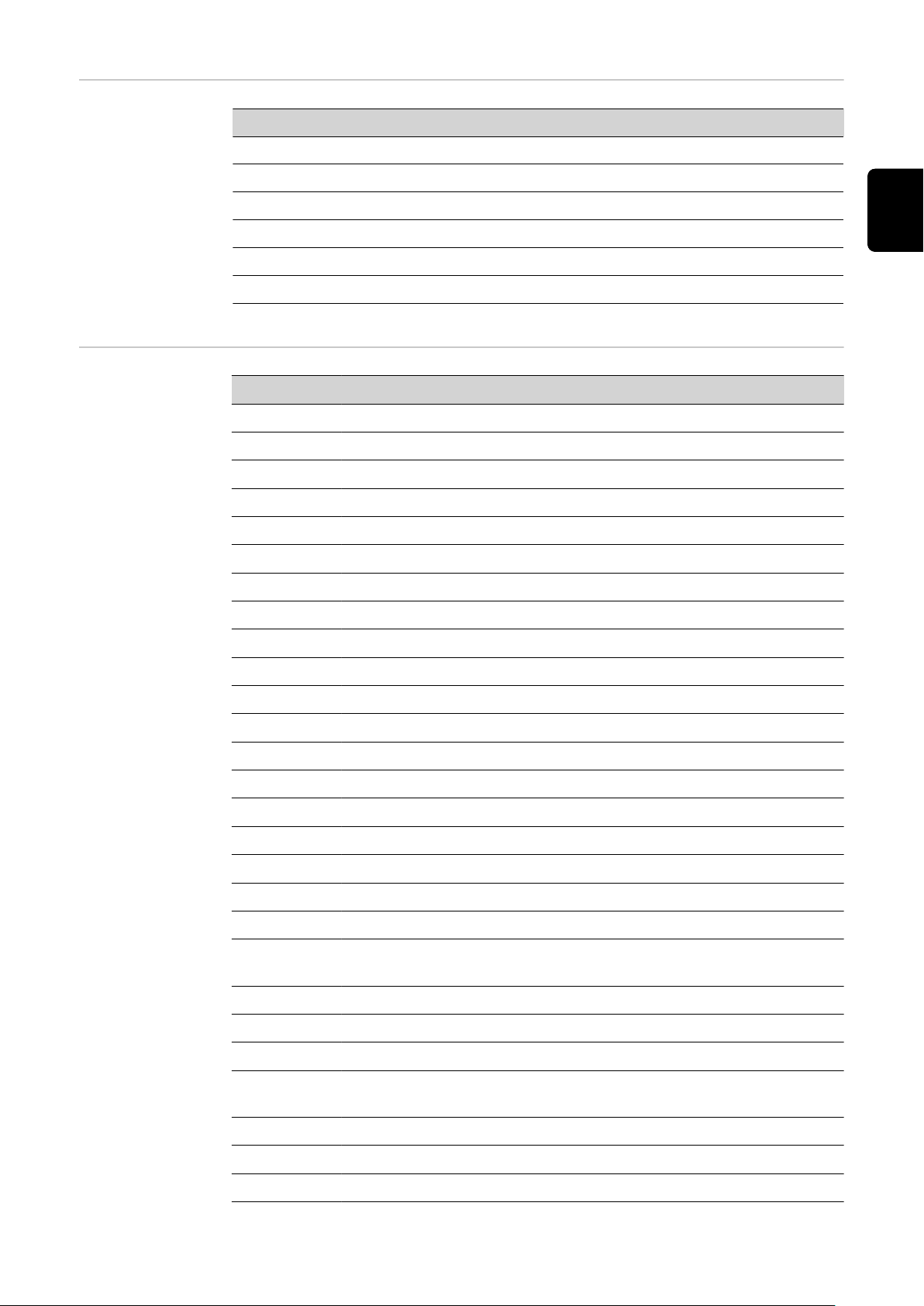

Fehlerdiagnose, Fehlerbehebung am Print UBST1

(2)

(3)

(1)

(8)

(4)

(7)

(5)

(6)

Betriebszustand

LEDs am Print

UBST 1

DE

(1) LED „+5 V“

(2) LEDs „Traffic 1 - 4“

(3) LEDs „L1 - L7“

(4) LED „EXT“

LED „+5 V“ (1) Die LED „+5 V“ (1) leuchtet, wenn die interne oder die externe Versorgungsspan-

LEDs „Traffic 1 4“ (2)

nung angeschlossen ist. Die LED „+5 V“ zeigt an, dass die Print-Elektronik in Ordnung ist.

LED Anzeige Bedeutung Abhilfe

Traffic X aus oder

leuchtet

Traffic X blinkt Kommunikation am Fro-

Keine Kommunikation

am Fronius LocalNet

nius LocalNet aktiv

(5) Jumper „EXT“

(6) Jumper „INT“

(7) LED „INT“

(8) LED „VCC“

Versorgungsspannung

prüfen;

Verkabelung prüfen

-

11

Page 12

LEDs „L1 - L7“

(a) (b) (c)

(3)

LED Anzeige Bedeutung Abhilfe

L1 Leuchtet /

Blinkt

Fehler im Modul aufgetreten

Siehe Fehlernummer laut

Tabelle / Servicedienst

L2 Leuchtet Kommunikation am Fronius

-

LocalNet aktiv

L3 Blinkt Ethernet-Stack sendet Da-

-

ten

L6 Leuchtet Ethernet - Physikal. Verbin-

-

dung vorhanden

L7 Blinkt Ethernet-Datenübertra-

-

gung aktiv

LED „L1“ leuchtet:

Die Fehlerbeschreibung sowie die dazugehörende Display-Anzeige an der Stromquelle sind im Beiblatt ‘Roboter-Interface’ (42,0410,0616) beschrieben:

Kapitel ‘Ausgangssignale zum Roboter’, Abschnitt ‘Fehler-Nummer UBST’

LED „L1“ blinkt - Fehler wird über Blink-Code angezeigt:

(a) Schnelles Blinken:

Start des Fehlercodes

(b) Erste langsame Impulse:

Fehlerart

(c) Zweite langsame Impulse:

Fehlerstelle

Fehlercode

1 1 Max. EtherNet Framegröße über-

Fehlerargument Fehlerbeschreibung Abhilfe

Interface aus-

schritten

und einschalten

2 Falscher Mailbox-Typ -

4 UDP-Datenunterlauf auf Port 15000 -

5 UDP-Datenüberlauf -

6 UDP-Datenunterlauf auf 15001 -

7 Falscher UDP-Port -

8 Fehler bei der Stack-Initialisierung -

9 Ungültiger Funktionsaufruf -

LED „EXT“ (4) Die LED „EXT“ (4) leuchtet, wenn die externe Versorgungsspannung mittels Jum-

per „EXT“ (5) angewählt ist.

Jumper „EXT“

(5) / Jumper

„INT“ (6)

12

Die Jumper „EXT“ (5) und „INT“ (6) dienen zum Auswählen zwischen interner

und externer Spannungsversorgung. Im Auslieferungszustand befindet sich der

Jumper auf „externer Spannungsversorgung“.

Page 13

LED „INT“ (7) Die LED „INT“ (7) leuchtet, wenn die interne Versorgungsspannung mittels Jum-

per „INT“ (6) angewählt ist.

LED „VCC“ (8) Die LED „VCC“ (8) leuchtet, wenn die interne oder externe Versorgungsspannung

angeschlossen ist. Die LED „VCC“ zeigt an, dass die Spannungsversorgung + 24 V

für die Bauteil-Komponenten LocalNet-seitig in Richtung extern in Ordnung ist.

DE

13

Page 14

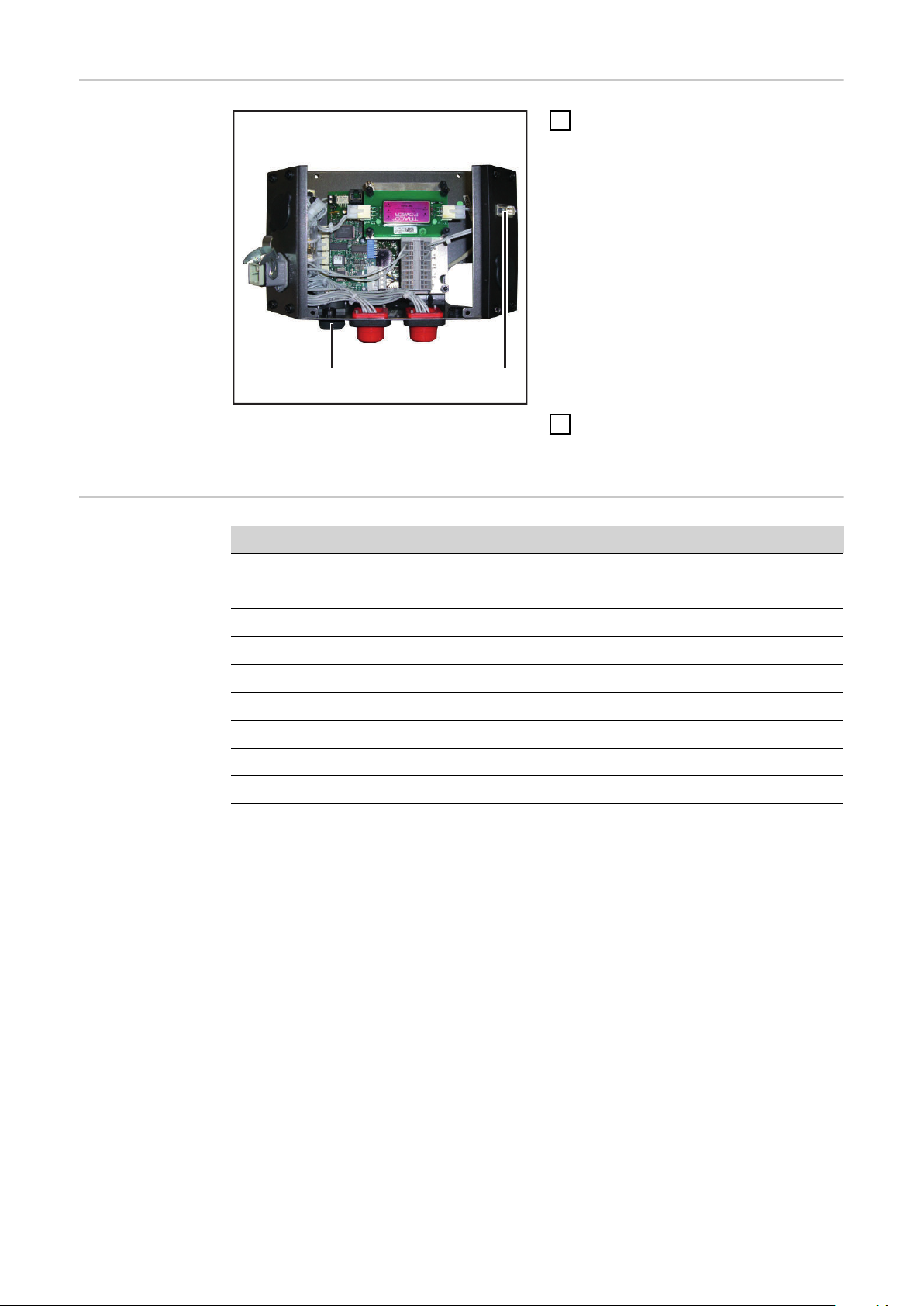

Fehlerdiagnose, Fehlerbehebung am Anybus-S

(2)

(4)

(1)

(3)

DeviceNet Busmodul

LED-Anzeige am

Anybus-S Device-Net Busmodul

(1) Reserve

(2) Netzwerk-Status

(3) Modus-Status

(4) Reserve

LED-Anzeige am Anybus-S DeviceNet Busmodul

LED Anzeige Bedeutung

1 - reserviert für andere Anwendungen

2 aus keine Stromversorgung / nicht online

leuchtet grün Verbindung in Ordnung, online

(3) aus keine Stromversorgung des Anybus-S DeviceNet Bus-

4 - reseviert für andere Anwendungen

blinkt grün online, keine Verbindung

leuchtet rot kritischer Verbindungsfehler

blinkt rot Verbindungs-Timeout

moduls

leuchtet grün Anybus-S DeviceNet Busmodul ist betriebsbereit

blinkt grün Datenmenge größer als konfiguriert

leuchtet rot schwerwiegende Störung

blinkt rot geringfügige Störung

14

Page 15

Statusanzeige

Anybus-S

Statusanzeige Anybus-S am Anybus-S Ethernet/IP Busmodul

Statusanzeige blinkt rot, 4 Hz

Fehler im DPRAM

Statusanzeige blinkt grün, 2 Hz

Busmodul nicht initialisiert

Die Statusanzeige Anybus-S ist eine

LED auf der Oberfläche des Anybus-S

Device-Net Busmoduls.

Folgende Fehler und Zustände werden

an der Statusanzeige Anybus-S angezeigt:

Statusanzeige leuchtet rot

Interner Fehler oder Betrieb im Bootloader-Modus

Statusanzeige blinkt rot, 1 Hz

Fehler im Konfigurationsspeicher RAM

Statusanzeige blinkt rot, 2 Hz

Fehler in ASIC oder FLASH

DE

Statusanzeige blinkt grün, 1 Hz

Busmodul initialisiert, ordnungsgemäßer Betrieb

15

Page 16

Eigenschaften der Datenübertragung und technische Daten

Eigenschaften

der Datenübertragung

Sicherheitseinrichtung

Netzwerk Topologie linearer Bus,

Busabschluss an beiden Enden (121 Ohm),

Stichleitungen möglich

Medium abgeschirmtes 2x2 adrig verdrilltes Kabel,

Schirmung muss ausgeführt werden

max. Anzahl der Teilnehmer 64

max. Bus-Länge, abhängig von

der eingestellten Baud-Rate

Busanschluss Open Style Connector 5-polig

Betriebsarten Bit Strobe, Polling, Cycling,

Prozessdaten-Breite 104 Bit (Standardkonfiguration)

Prozessdaten-Format Intel

Bei ausgefallener Datenübertragung werden alle Ein- und Ausgänge zurückgesetzt und die Stromquelle befindet sich im Zustand „Stop“. Nach wiederhergestellter Datenübertragung erfolgt die Wiederaufnahme des Vorganges durch folgende Signale:

Signal „Roboter ready“

-

Signal „Quellen-Störung quittieren“

-

100 m bei 500 kBit/s

250 m bei 250 kBit/s

500 m bei 125 kBit/s

Change of State (COS)

Technische Daten AB DeviceNet Enterprise

EDS-Datei Electronic Data

Sheet

Spannungsversorgung 24 V DC +/- 10% intern

Stromaufnahme 400 mA typ.

Einbaulage an der Rückseite der

Stromquellen:

Schutzart IP23

Konfigurations-Schnittstelle über Konfigurationsmodul Feldbus

Jedem Teilnehmer in einem DeviceNet-Netzwerk ist eine EDS-Datei zugeordnet.

Die EDS-Datei enthält alle Informationen über den Teilnehmer. Die EDS-Datei ist

für die Netzwerk-Konfiguration erforderlich und ist im Download-Bereich der folgenden Internet-Adresse verfügbar:

http://www.anybus.de/products/devicenet/Techn. Dokumentation/Configuration

file

TPS 3200 / 4000 / 5000

TS 4000 / 5000

16

Page 17

Signalbeschreibung AB DeviceNet Enterprise

Allgemeines Je nach eingestellter Betriebsart kann das Interface AB DeviceNet Enterprise

verschiedenste Ein- und Ausgangssignale übertragen.

DE

Betriebsarten

der Stromquelle

Übersicht ‘Signalbeschreibung AB DeviceNet Enterprise’ setzt sich aus folgenden Ab-

Betriebsart E05 E04 E03

MIG/MAG Standard-Synergic Schweißen 0 0 0

MIG/MAG Puls-Synergic Schweißen 0 0 1

Job Betrieb 0 1 0

Parameteranwahl intern 0 1 1

MIG/MAG Standard-Manuell Schweißen 1 0 0

CC / CV 1 0 1

WIG Schweißen 1 1 0

CMT / Sonderprozess 1 1 1

schnitten zusammen:

Ein- und Ausgangssignale für MIG/MAG Standard-/Puls-Synergic und CMT

-

Ein- und Ausgangssignale für WIG

-

Ein- und Ausgangssignale für CC/CV

-

Ein- und Ausgangssignale für Standard-Manuell

-

17

Page 18

Ein- und Ausgangssignale für MIG/MAG Standard-/Puls-Synergic und CMT

Eingangssignale

(vom Roboter

zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Schweißen Ein - High

E02 Roboter bereit - High

E03 Betriebsarten Bit 0 - High

E04 Betriebsarten Bit 1 - High

E05 Betriebsarten Bit 2 - High

E06 Master-Kennung Twin - High

E07 Nicht in Verwendung - -

E08 Nicht in Verwendung - -

E09 Gas Test - High

E10 Drahtvorlauf - High

E11 Drahtrücklauf - High

E12 Quellenstörung quittieren - High

E13 Positionssuchen - High

E14 Brenner ausblasen - High

E15 Nicht in Verwendung - -

E16 Nicht in Verwendung - -

E17- E24 Job-Nummer 0 - 99 -

E25 - E31 Programmnummer 0 - 127 -

E32 Schweißsimulation - High

Mit RCU 5000i und in Betriebsart Jobbetrieb

E17- E31 Job-Nummer 0 - 999 -

E32 Schweißsimulation - High

Leistungs-Sollwert 0 - 65535 (0 - 100

%)

E33-E40 Low Byte - -

E41-E48 High Byte - -

Lichtbogen-Längenkorrektur-,

Sollwert

0 - 65535 (-30 - +30%)-

-

18

E49-E56 Low Byte - -

Page 19

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E57-E64 High Byte - -

E65-E72

Puls- oder Dynamikkorrektur

1)

0 - 255 (-5 - +5 %) -

Sollwert

E73-E80 Rückbrand-Sollwert 0 - 255 (-200 - +200

-

ms)

Schweißgeschwindigkeit 0 - 32767 (0-3276

-

cm/min)

E81 - E88 Nicht in Verwendung - -

E89 - E96 Nicht in Verwendung - -

E97 Synchro Puls disable - High

E98 SFI disable - High

E99

Puls- oder Dynamikkorrektur

1)

- High

disable

E100 Rückbrand disable - High

DE

Zusätzliche Eingangssignale ‘Rob I/O’ (vom

Roboter zur

Stromquelle)

E101 Leistungs-Vollbereich (0 - 30 m) - High

E102-104 Nicht in Verwendung - -

1)

Je nach ausgewähltem Verfahren und eingestelltem Schweißprogramm

werden unterschiedliche Parameter vorgegeben:

Verfahren Parameter

Puls Pulskorrektur

Standard Dynamikkorrektur

CMT Hotstart-Zeit

Pulskorrektur

Hotstart Pulszyklen

Boost-Korrektur

Dynamikkorrektur

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E105 ROB I/O Output 1 - High

E106 ROB I/O Output 2 - High

E107-112 Nicht in Verwendung - -

19

Page 20

Zusätzliche Eingangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E113-120 Bauteil-Nummer, Typ 1 ASCII 32 - 254 -

E121-128 Bauteil-Nummer, Typ 2 ASCII 32 - 254 -

E129-136 Bauteil-Nummer, Typ 3 ASCII 32 - 254 -

E137-144 Bauteil-Nummer, Typ 4 ASCII 32 - 254 -

E145-152 Bauteil-Nummer, Typ 5 ASCII 32 - 254 -

E153-160 Bauteil-Nummer, Typ 6 ASCII 32 - 254 -

E161-168 Bauteil-Nummer, Typ 7 ASCII 32 - 254 -

E169-176 Bauteil-Nummer, Typ 8 ASCII 32 - 254 -

E177-184 Bauteil-Nummer, Typ 9 ASCII 32 - 254 -

E185-192 Bauteil-Nummer, Typ 10 ASCII 32 - 254 -

E193-200 Bauteil-Nummer, Typ 11 ASCII 32 - 254 -

Ausgangssignale

(von der Stromquelle zum Roboter)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 Lichtbogen stabil - High

A02 Limit-Signal (nur in Verbindung

mit RCU 5000i)

A03 Prozess aktiv - High

A04 Hauptstrom-Signal - High

A05 Brenner-Kollisionsschutz - High

A06 Stromquelle bereit - High

A07 Kommunikation bereit - High

A08 Nicht in Verwendung - -

A09 - A16 Error-Nummer 0 - 255 -

A17 - A24 Nicht in Verwendung - -

A25 Festbrand-Kontrolle - High

A26 Nicht in Verwendung - -

A27 Roboter-Zugriff (nur in Verbin-

dung mit RCU 5000i)

A28 Draht vorhanden - High

- High

- High

20

A29 Kurzschluss Zeitüberschreitung - High

A30 Daten Dokumentation bereit

(nur mit RCU 5000i)

A31 Nicht in Verwendung - -

A32 Leistung außerhalb Bereich - -

Schweißspannung (Istwert) 0 - 65535

A33 - A40 Low Byte - -

- High

-

(0 - 100 V)

Page 21

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A41 - A48 High Byte - -

Schweißstrom (Istwert) 0 - 65535

-

(0 - 1000 A)

A49 - A56 Low Byte - -

A57 - A64 High Byte - -

A65 - A72 Motorstrom (Istwert) 0 - 255

-

(0 - 5 A)

A73 - A80 Nicht verwendet - -

Drahtgeschwindigkeit (Istwert) 0 - 65535

(-327,68 - +327,67

0 - vD

max

)

A81 - A88 Low Byte - -

A89 - A96 High Byte - -

A97 Limitüberschreitung vD - High

A98 Limitunterschreitung vD - High

DE

Zusätzliche Ausgangssignale ‘Rob I/O’ (vom

Roboter zur

Stromquelle

A99 Limitüberschreitung

- High

Schweißstrom

A100 Limitunterschreitung

- High

Schweißstrom

A101 Limitüberschreitung

- High

Schweißspannung

A102 Limitunterschreitung

- High

Schweißspannung

A103 Limitüberschreitung

- High

Hauptmotor

A104 Limitunterschreitung

- High

Hauptmonitor

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A105 ROB I/O Input 1 - High

A106 ROB I/O Input 2 - High

A107 ROB I/O Input 3 - High

A108 ROB I/O Input 4 - High

A109-112 Nicht in Verwendung - -

21

Page 22

Zusätzliche Ausgangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A113-120 Nicht in Verwendung - -

A121-128 Nicht in Verwendung - -

A129-136 Nicht in Verwendung - -

A137-144 Nicht in Verwendung - -

A145-152 Nicht in Verwendung - -

A153-160 Nicht in Verwendung - -

A161-168 Nicht in Verwendung - -

A169-176 Nicht in Verwendung - -

A177-184 Nicht in Verwendung - -

A185-192 Nicht in Verwendung - -

A193-200 Nicht in Verwendung - -

22

Page 23

Ein- und Ausgangssignale für WIG

DE

WIG Eingangssignale (vom Roboter zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Schweißen Ein - High

E02 Roboter bereit - High

E03 Betriebsarten Bit 0 - High

E04 Betriebsarten Bit 1 - High

E05 Betriebsarten Bit 2 - High

E06 Master-Kennung Twin - High

E07 Nicht in Verwendung - -

E08 Nicht in Verwendung - -

E09 Gas Test - High

E10 Drahtvorlauf - High

E11 Drahtrücklauf - High

E12 Quellenstörung quittieren - High

E13 Positionssuchen - High

E14 KD disable - High

E15 Nicht in Verwendung - -

E16 Nicht in Verwendung - -

E17- E24 Job-Nummer 0 - 99 -

E25 DC/AC - High

E26 DC- / DC+ - High

E27 Kalottenbildung - High

E28 Pulsen disable - High

E29 Pulsbereichs-Auswahl Bit 0 - High

E30 Pulsbereichs-Auswahl Bit 1 - High

E31 Pulsbereichs-Auswahl Bit 2 - High

E32 Schweißsimulation - High

Hauptstrom (Sollwert) 0 - 65535 (0 - I

E33 - E40 Low Byte - -

E41 - E48 High Byte - -

max

) -

Externer Parameter (Sollwert) 0 - 65535

E49 - E56 Low Byte - -

E57 - E64 High Byte - -

23

Page 24

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E65 - E72 Grundstrom (Sollwert) 0 - 255 (0 - 100 %) -

E73 - E80 Duty Cycle (Sollwert) 0 - 255 (10 - 90 %) -

Zusätzliche Eingangssignale ‘Rob I/O’ (vom

Roboter zur

Stromquelle)

Drahtgeschwindigkeit Fd.1

0 - 65535 (0 - vD

max

) -

(Sollwert)

E81 - E88 Low Byte - -

E89 - E96 High Byte - -

E97 - E98 Nicht in Verwendung - -

E99 Grundstrom disable - High

E100 Duty Cycle disable - High

E101-104 Nicht in Verwendung - -

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E105 ROB I/O Output 1 - High

E106 ROB I/O Output 2 - High

E107-112 Nicht in Verwendung - -

Zusätzliche Eingangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E113-120 Bauteil-Nummer, Typ 1 ASCII 32 - 254 -

E121-128 Bauteil-Nummer, Typ 2 ASCII 32 - 254 -

E129-136 Bauteil-Nummer, Typ 3 ASCII 32 - 254 -

E137-144 Bauteil-Nummer, Typ 4 ASCII 32 - 254 -

E145-152 Bauteil-Nummer, Typ 5 ASCII 32 - 254 -

E153-160 Bauteil-Nummer, Typ 6 ASCII 32 - 254 -

E161-168 Bauteil-Nummer, Typ 7 ASCII 32 - 254 -

E169-176 Bauteil-Nummer, Typ 8 ASCII 32 - 254 -

E177-184 Bauteil-Nummer, Typ 9 ASCII 32 - 254 -

E185-192 Bauteil-Nummer, Typ 10 ASCII 32 - 254 -

E193-200 Bauteil-Nummer, Typ 11 ASCII 32 - 254 -

24

Page 25

WIG Einstellung

Puls-Bereich

Bereichsauswahl E31 E30 E29

Puls-Bereich an der Stromquelle

einstellen

Einstellbereich Puls deaktiviert 0 0 1

0,2 - 2 Hz 0 1 0

2 - 20 Hz 0 1 1

20 - 200 Hz 1 0 0

200 - 2000 Hz 1 0 1

0 0 0

DE

Ausgangssignale

(von der Stromquelle zum Roboter)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 Lichtbogen stabil - High

A02 Nicht in Verwendung - -

A03 Prozess aktiv - High

A04 Hauptstrom-Signal - High

A05 Brenner-Kollisionsschutz - High

A06 Stromquelle bereit - High

A07 Kommunikation bereit - High

A08 Reserve - -

A09 - A16 Fehlernummer 0 - 255 -

A17 - A24 Nicht in Verwendung - -

A25 Nicht in Verwendung - -

A26 Hochfrequenz aktiv - High

A27 Nicht in Verwendung - -

A28 Draht vorhanden - High

A29 Nicht in Verwendung - -

A30 Nicht in Verwendung - -

A31 Puls High - High

A32 Nicht in Verwendung - -

Schweißspannung (Istwert) 0 - 65535

(0 - 100 V)

A33 - A40 Low Byte - -

A41 - A48 High Byte - -

Schweißstrom (Istwert) 0 - 65535

(0 - 1000 A)

A49 - A56 Low Byte - -

A57 - A64 High Byte - -

-

-

25

Page 26

Lfd. Nr. Signalbezeichnung Bereich Aktivität

Zusätzliche Ausgangssignale ‘Rob I/O’ (vom

Roboter zur

Stromquelle)

A65 - A72 Motorstrom (Istwert) 0 - 255

-

(0 - 5 A)

A73 - A80 Lichtbogen-Länge (Istwert)

0 - 255 -

(AVC)

Drahtgeschwindigkeit (Istwert) 0 - 65535

(0 - vD

max

)

A81 - A88 Low Byte - -

A89 - A96 High Byte - -

A97 - E104 Nicht in Verwendung - -

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A105 ROB I/O Input 1 - High

A106 ROB I/O Input 2 - High

A107 ROB I/O Input 3 - High

Zusätzliche Ausgangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle)

A108 ROB I/O Input 4 - High

A109-112 Nicht in Verwendung - -

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A113-120 Nicht in Verwendung - -

A121-128 Nicht in Verwendung - -

A129-136 Nicht in Verwendung - -

A137-144 Nicht in Verwendung - -

A145-152 Nicht in Verwendung - -

A153-160 Nicht in Verwendung - -

A161-168 Nicht in Verwendung - -

A169-176 Nicht in Verwendung - -

A177-184 Nicht in Verwendung - -

A185-192 Nicht in Verwendung - -

A193-200 Nicht in Verwendung - -

26

Page 27

Ein- und Ausgangssignale für CC/CV

DE

Eingangssignale

(vom Roboter

zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Schweißen Ein - High

E02 Roboter bereit - High

E03 Betriebsarten Bit 0 - High

E04 Betriebsarten Bit 1 - High

E05 Betriebsarten Bit 2 - High

E06 Master-Kennung Twin - High

E07 Nicht in Verwendung - -

E08 Nicht in Verwendung - -

E09 Gas Test - High

E10 Drahtvorlauf - High

E11 Drahtrücklauf - High

E12 Quellenstörung quittieren - High

E13 Positionssuchen - High

E14 Brenner ausblasen - High

E15 - E16 Nicht in Verwendung - -

E17- E24 Job-Nummer 0 - 99 -

E25 - E31 Nicht in Verwendung - -

E32 Schweißsimulation - High

Schweißstrom-Sollwert 0 - 65535 (0 - max.) -

E33-E40 Low Byte - -

E41-E48 High Byte - -

Drahtgeschwindigkeit 0 - 65535 (-30 - +30%)-

E49-E56 Low Byte - -

E57-E64 High Byte - -

E65-E72 Schweißsapnnung 0 - 255 (-5 - +5 %) -

E73-E80 Nicht in Verwendung - -

E81 - E88 Low Byte - -

E89 - E96 High Byte - -

E97 - 104 Nicht in Verwendung - -

27

Page 28

Zusätzliche Eingangssignale ‘Rob I/O’ (vom

Roboter zur

Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E105 ROB I/O Output 1 - High

E106 ROB I/O Output 2 - High

E107-112 Nicht in Verwendung - -

Zusätzliche Eingangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle)

Ausgangssignale

(von der Stromquelle zum Roboter)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E113-120 Bauteil-Nummer, Typ 1 ASCII 32 - 254 -

E121-128 Bauteil-Nummer, Typ 2 ASCII 32 - 254 -

E129-136 Bauteil-Nummer, Typ 3 ASCII 32 - 254 -

E137-144 Bauteil-Nummer, Typ 4 ASCII 32 - 254 -

E145-152 Bauteil-Nummer, Typ 5 ASCII 32 - 254 -

E153-160 Bauteil-Nummer, Typ 6 ASCII 32 - 254 -

E161-168 Bauteil-Nummer, Typ 7 ASCII 32 - 254 -

E169-176 Bauteil-Nummer, Typ 8 ASCII 32 - 254 -

E177-184 Bauteil-Nummer, Typ 9 ASCII 32 - 254 -

E185-192 Bauteil-Nummer, Typ 10 ASCII 32 - 254 -

E193-200 Bauteil-Nummer, Typ 11 ASCII 32 - 254 -

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 Lichtbogen stabil - High

A02 Limit-Signal (nur in Verbindung

mit RCU 5000i)

- High

A03 Prozess aktiv - High

A04 Hauptstrom-Signal - High

A05 Brenner-Kollisionsschutz - High

A06 Stromquelle bereit - High

A07 Kommunikation bereit - High

A08 Nicht in Verwendung - -

A09 - A16 Error-Nummer 0 - 255 -

A17 - A24 Nicht in Verwendung - -

A25 Festbrand-Kontrolle - High

A26 Nicht in Verwendung - -

A27 Roboter-Zugriff (nur in Verbin-

dung mit RCU 5000i)

A28 Draht vorhanden - High

A29 Kurzschluss Zeitüberschreitung - High

- High

28

Page 29

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A30 Daten Dokumentation bereit

- High

(nur mit RCU 5000i)

A31 Nicht in Verwendung - -

A32 Leistung außerhalb Bereich - High

Schweißspannung (Istwert) 0 - 65535

-

(0 - 100 V)

A33 - A40 Low Byte - -

A41 - A48 High Byte - -

Schweißstrom (Istwert) 0 - 65535

-

(0 - 1000 A)

A49 - A56 Low Byte - -

A57 - A64 High Byte - -

A65 - A72 Motorstrom (Istwert) 0 - 255

-

(0 - 5 A)

A73 - A80 Nicht verwendet - -

DE

Drahtgeschwindigkeit (Istwert) 0 - 65535

(-327,68 - +327,67

0 - vD

max

)

A81 - A88 Low Byte - -

A89 - A96 High Byte - -

A97 Limitüberschreitung vD - High

A98 Limitunterschreitung vD - High

A99 Limitüberschreitung

- High

Schweißstrom

A100 Limitunterschreitung

- High

Schweißstrom

A101 Limitüberschreitung

- High

Schweißspannung

A102 Limitunterschreitung

- High

Schweißspannung

A103 Limitüberschreitung Hauptmo-

- High

nitor

A104 Limitunterschreitung PushPull-

- High

Motor

29

Page 30

Zusätzliche Ausgangssignale ‘Rob I/O’ (vom

Roboter zur

Stromquelle

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A105 ROB I/O Input 1 - High

A106 ROB I/O Input 2 - High

A107 ROB I/O Input 3 - High

A108 ROB I/O Input 4 - High

A109-112 Nicht in Verwendung - -

Zusätzliche Ausgangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A113-120 Nicht in Verwendung - -

A121-128 Nicht in Verwendung - -

A129-136 Nicht in Verwendung - -

A137-144 Nicht in Verwendung - -

A145-152 Nicht in Verwendung - -

A153-160 Nicht in Verwendung - -

A161-168 Nicht in Verwendung - -

A169-176 Nicht in Verwendung - -

A177-184 Nicht in Verwendung - -

A185-192 Nicht in Verwendung - -

A193-200 Nicht in Verwendung - -

30

Page 31

Ein- und Ausgangssignale für Standard-Manuell

DE

Eingangssignale

(vom Roboter

zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E01 Schweißen Ein - High

E02 Roboter bereit - High

E03 Betriebsarten Bit 0 - High

E04 Betriebsarten Bit 1 - High

E05 Betriebsarten Bit 2 - High

E06 Master-Kennung Twin - High

E07 Nicht in Verwendung - -

E08 Nicht in Verwendung - -

E09 Gas Test - High

E10 Drahtvorlauf - High

E11 Drahtrücklauf - High

E12 Quellenstörung quittieren - High

E13 Positionssuchen - High

E14 Brenner ausblasen - High

E15 Nicht in Verwendung - -

E16 Nicht in Verwendung - -

E17- E24 Nicht in Verwendung - -

E25 - E31 Programmnummer 0 - 127 -

E32 Schweißsimulation - High

Drahtgeschwindigkeit 0 - 65535 (-327,67 -

+327,67 m/min)

E33-E40 Low Byte - -

E41-E48 High Byte - -

Schweißspannung 0 - 65535 (0 - U

E49-E56 Low Byte - -

E57-E64 High Byte - -

E65-E72 Dynamikkorrektur 0 - 255 (-5 - +5 %) -

max

-

) -

E73-E80 Rückbrand-Sollwert 0 - 255 (-200 - +200

ms)

-

31

Page 32

Lfd. Nr. Signalbezeichnung Bereich Aktivität

Nicht in Verwendung - -

E81 - E88 Low Byte - -

E89 - E96 High Byte - -

E97 Nicht in Verwendung - -

E98 Nicht in Verwendung - -

E99

Puls- oder Dynamikkorrektur

1)

- High

disable

E100 Rückbrand disable - High

E101 Leistungs-Vollbereich (0 - 30 m) - High

E102-104 Nicht in Verwendung - -

Zusätzliche Eingangssignale ‘Rob I/O’ (vom

Roboter zur

Stromquelle)

Zusätzliche Eingangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E105 ROB I/O Output 1 - High

E106 ROB I/O Output 2 - High

E107-112 Nicht in Verwendung - -

Lfd. Nr. Signalbezeichnung Bereich Aktivität

E113-120 Bauteil-Nummer, Typ 1 ASCII 32 - 254 -

E121-128 Bauteil-Nummer, Typ 2 ASCII 32 - 254 -

E129-136 Bauteil-Nummer, Typ 3 ASCII 32 - 254 -

E137-144 Bauteil-Nummer, Typ 4 ASCII 32 - 254 -

E145-152 Bauteil-Nummer, Typ 5 ASCII 32 - 254 -

E153-160 Bauteil-Nummer, Typ 6 ASCII 32 - 254 -

E161-168 Bauteil-Nummer, Typ 7 ASCII 32 - 254 -

E169-176 Bauteil-Nummer, Typ 8 ASCII 32 - 254 -

E177-184 Bauteil-Nummer, Typ 9 ASCII 32 - 254 -

32

E185-192 Bauteil-Nummer, Typ 10 ASCII 32 - 254 -

E193-200 Bauteil-Nummer, Typ 11 ASCII 32 - 254 -

Page 33

Ausgangssignale

(von der Stromquelle zum Roboter)

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A01 Lichtbogen stabil - High

A02 Limit-Signal (nur in Verbindung

- High

mit RCU 5000i)

A03 Prozess aktiv - High

A04 Hauptstrom-Signal - High

A05 Brenner-Kollisionsschutz - High

A06 Stromquelle bereit - High

A07 Kommunikation bereit - High

A08 Nicht in Verwendung - -

A09 - A16 Error-Nummer 0 - 255 -

A17 - A24 Nicht in Verwendung - -

A25 Festbrand-Kontrolle - High

A26 Nicht in Verwendung - -

DE

A27 Roboter-Zugriff (nur in Verbin-

- High

dung mit RCU 5000i)

A28 Draht vorhanden - High

A29 Kurzschluss Zeitüberschreitung - High

A30 Daten Dokumentation bereit

- High

(nur mit RCU 5000i)

A31 Nicht in Verwendung - -

A32 Leistung außerhalb Bereich - High

Schweißspannung-Istwert 0 - 65535

-

(0 - 100 V)

A33 - A40 Low Byte - -

A41 - A48 High Byte - -

Schweißstrom-Istwert 0 - 65535

-

(0 - 1000 A)

A49 - A56 Low Byte - -

A57 - A64 High Byte - -

A65 - A72 Motorstrom (Istwert) 0 - 255

(0 - 5 A)

A73 - A80 Nicht verwendet - -

Drahtgeschwindigkeit 0 - 65535

(-327,68 - +327,67

0 - vD

max

)

A81 - A88 Low Byte - -

A89 - A96 High Byte - -

-

33

Page 34

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A97 Limitüberschreitung vD - High

A98 Limitunterschreitung vD - High

Zusätzliche Ausgangssignale ‘Rob I/O’ (vom

Roboter zur

Stromquelle

A99 Limitüberschreitung

Schweißstrom

A100 Limitunterschreitung

Schweißstrom

A101 Limitüberschreitung

Schweißspannung

A102 Limitunterschreitung

Schweißspannung

A103 Limitüberschreitung Hauptmo-

tor

A104 Limitunterschreitung PushPull-

Motor

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A105 ROB I/O Input 1 - High

A106 ROB I/O Input 2 - High

A107 ROB I/O Input 3 - High

- High

- High

- High

- High

- High

- High

Zusätzliche Ausgangssignale ‘Bauteil-Nummer’ (vom Roboter zur Stromquelle)

A108 ROB I/O Input 4 - High

A109-112 Nicht in Verwendung - -

Lfd. Nr. Signalbezeichnung Bereich Aktivität

A113-120 Nicht in Verwendung - -

A121-128 Nicht in Verwendung - -

A129-136 Nicht in Verwendung - -

A137-144 Nicht in Verwendung - -

A145-152 Nicht in Verwendung - -

A153-160 Nicht in Verwendung - -

A161-168 Nicht in Verwendung - -

A169-176 Nicht in Verwendung - -

A177-184 Nicht in Verwendung - -

A185-192 Nicht in Verwendung - -

A193-200 Nicht in Verwendung - -

34

Page 35

Schaltplan

DE

35

Page 36

36

Page 37

Contents

General 39

Safety 39

Basics 39

Application area 39

DeviceNet functions 39

Device concept 40

Interface connections 40

Example of application 40

Connecting and configuring the AB DeviceNet Enterprise 41

Safety 41

General 41

Connections, settings and displays on the Anybus-S Device-Net bus module 41

Connecting the AB DeviceNet Enterprise interface 42

Pin assignments for DeviceNet Enterprise socket (9-pin sub-D plug) 42

Configuring additional signals 43

Setting the Mac ID 44

Setting the baud rate 44

Troubleshooting the UBST1 PC board 45

Operating status LEDs on the UBST 1 board 45

„+5 V“ LED (1) 45

„Traffic 1 - 4“ LEDs (2) 45

„L1 - L7“ LEDs (3) 46

„EXT“ LED (4) 46

„EXT“ jumper (5) / “INT“ jumper (6) 46

„INT“ LED (7) 47

„VCC“ LED (8) 47

Troubleshooting the Anybus-S DeviceNet bus module 48

LED indicator on Anybus-S Device-Net bus module 48

Anybus-S status indicator 49

Data transfer properties and technical data 50

Data transmission properties 50

Safety features 50

AB DeviceNet Enterprise technical data 50

EDS file - Electronic Data Sheet 50

AB DeviceNet Enterprise signal description 51

General 51

Power source modes 51

Overview 51

Input and output signals for MIG/MAG standard pulse synergic and CMT 52

Input signals (from robot to power source) 52

Additional ‘Rob I/O’ input signals (from robot to power source) 53

Additional ‘part number’ input signals (from robot to power source) 54

Output signals (from power source to robot) 54

Additional ‘Rob I/O’ output signals (from robot to power source) 55

Additional ‘part number’ output signals (from robot to power source) 55

Input and output signals for TIG 57

TIG input signals (from robot to power source) 57

Additional ‘Rob I/O’ input signals (from robot to power source) 58

Additional ‘part number’ input signals (from robot to power source) 58

TIG pulse range settings 59

Output signals (from power source to robot) 59

Additional ‘Rob I/O’ output signals (from robot to power source) 60

Additional ‘part number’ output signals (from robot to power source) 60

Input and output signals for CC/CV 61

Input signals (from robot to power source) 61

Additional ‘Rob I/O’ input signals (from robot to power source) 62

Additional ‘part number’ input signals (from robot to power source) 62

Output signals (from power source to robot) 62

Additional ‘Rob I/O’ output signals (from robot to power source) 63

Additional ‘part number’ output signals (from robot to power source) 64

EN

37

Page 38

Input and output signals for standard manual 65

Input signals (from robot to power source) 65

Additional ‘Rob I/O’ input signals (from robot to power source) 66

Additional ‘part number’ input signals (from robot to power source) 66

Output signals (from power source to robot) 67

Additional ‘Rob I/O’ output signals (from robot to power source) 68

Additional ‘part number’ output signals (from robot to power source) 68

Circuit diagram 69

38

Page 39

General

Safety

Danger from incorrect operation and work that is not carried out properly.

This can result in serious personal injury and damage to property.

▶

▶

▶

Basics DeviceNet is an open, CAN-based system. DeviceNet employs a standard applica-

tion layer that allows the CAN protocol to be used in industrial applications.

The ‘AB DeviceNet Enterprise’ interface contains all the analog and digital components required for an efficient DeviceNet interface. The AB module has been

certified by ODVA (Open DeviceNet Vendor Association) and tested for interoperability with all leading DeviceNet modules. ‘AB DeviceNet Enterprise’ handles

automatically all DeviceNet bus traffic, thus relieving the main processor in the

automation device of all DeviceNet protocol processing.

WARNING!

All the work and functions described in this document must only be carried

out by technically trained and qualified personnel.

Read and understand this document in full.

Read and understand all safety rules and user documentation for this device

and all system components.

EN

Application area The ‘AB DeviceNet Enterprise’ interface is optimised for use in high-performance

automation devices and is used whenever high volumes of data need to be transmitted at high speeds.

DeviceNet functions

The ‘AB DeviceNet Enterprise’ interface supports baud rates from 125 to 500

kbit/s and implements the full range of functions of a DeviceNet adapter for implicit and explicit messaging.

The DeviceNet interface is completely electrically isolated. The following features are supported

‘Polled I/O’

-

‘Bitstrobed I/O’

-

‘Change of State’

-

‘Cyclic I/O’.

-

In addition to the standard DeviceNet objects ‘Identity’, ‘Message Router’, ‘DeviceNet’, ‘Assembly’, ‘Connection’ and ‘Acknowledge Handler’, the following manufacturer-specific objects have been predefined:

‘I/O Data Input’, ‘I/O Data Output’

-

‘Diagnostic’

-

‘Parameter Input’, ‘Parameter Output’

-

Other manufacturer-specific objects can be added on an application by application basis. The DeviceNet Mac_ID (station address) and baud rate can be set using

the DIP switches on the front of the module or in the software via the application

interface.

39

Page 40

Device concept DeviceNet is characterised by its low construction volume and high modularity.

(2) (3)

(4)

(1)

(6) (5)

(7)

(3)

(4)

(5)

(6) (7)

(8)

(9)

(10)

(2)(1)

The direct cabling of actuators and sensors without any interconnections between the terminals makes installation very staightforward. The uniform labelling

concept further simplifies the installation.

Interface connections

Example of application

Interface connections

(1) External power supply option

(2) Blanking cover

(3) DeviceNet Enterprise connec-

tion

9-pin sub-D plug for connecting

the DeviceNet Enterprise data

cable

(4) Blanking cover

(5) LocalNet connection

for connecting other system

components

(6) LocalNet connection

for connecting other system

components

(7) LocalNet connection

for connecting other system

components

40

(1) Power source

(2) Cooling unit

(3) AB DeviceNet Enterprise

(4) Interconnecting hosepack

(5) DeviceNet Enterprise data cable

(6) Robot control

(7) Welding wire drum

(8) Robot

(9) Welding torch

(10) Wirefeeder

Page 41

Connecting and configuring the AB DeviceNet

(1)

(2)

(3)

(4)

(5)

Enterprise

Safety

WARNING!

Danger from incorrect operation and work that is not carried out properly.

This can result in serious personal injury and damage to property.

All the work and functions described in this document must only be carried

▶

out by technically trained and qualified personnel.

Read and understand this document in full.

▶

Read and understand all safety rules and user documentation for this device

▶

and all system components.

WARNING!

Danger from electrical current.

This can result in serious personal injury and damage to property.

Before starting work, switch off all devices and components involved and dis-

▶

connect them from the grid.

Secure all devices and components involved so they cannot be switched back

▶

on.

After opening the device, use a suitable measuring instrument to check that

▶

electrically charged components (such as capacitors) have been discharged.

EN

General Connecting and configuring the AB Profibus DP interface is performed on the

Anybus-S DeviceNet bus module.

Connections,

settings and displays on the

Anybus-S Device-Net bus module

Anybus-S DeviceNet bus module

(1) Interface to UBST 1 board

(2) DeviceNet Enterprise connection socket

(3) TCP/IP configuration switch

(4) LED indicator

(5) Anybus-S status indicator

41

Page 42

Connecting the

(2)(1)

AB DeviceNet

Enterprise interface

Connecting the AB DeviceNet Enterprise interface

Connect LocalNet plug on inter-

1

mediate hosepack to LocalNet

connection (1)

NOTE! While the robot interface is

connected to the LocalNet, „2-step

mode“ remains selected (display: 2step mode).

Further information on the „special

2-step mode for robot interface“

can be found in the power source

operating instructions.

Connect the DeviceNet Enterprise

2

data cable to the DeviceNet Enterprise socket (2)

Pin assignments

for DeviceNet

Enterprise socket (9-pin subD plug)

Pin Assignment

1 Not in use

2 CAN_L

3 CAN_GND

4 Not in use

5 Not in use

6 GND

7 CAN_H

8 Not in use

9 CAN_V+

42

Page 43

Configuring ad-

AB DeviceNet Enterprise

ditional signals

The Fronius ‘Servicemodul’ program can be used to configure additional input/

output signals:

Start / Programs / Fronius Product Group / Service Module

-

Select AB DeviceNet Enterprise

-

Click the Configuration button

-

EN

Select ‘System settings’

-

Activate the ‘Connect’ check box under ‘ROB I/O’ to access the additional si-

-

gnals 105 - 112

Activate the ‘Part number active’ check box under ‘Part number’ to access

-

the additional signals 113 - 200

IMPORTANT! If you only want to use the additional signals 105 - 112 and not signals 113 - 200, the following option is required on the AB DeviceNet Enterprise

interface: ‘Rob I/O installation set’

Additional configuration information can be found in the EDS data sheet of the

Anybus-S DeviceNet bus module.

43

Page 44

Setting the Mac

ID

The Mac ID is set using Dip switches 3

- 8 on the TCP/IP configuration switch.

sw. = DIP switch

TCP/IP configuration switch

Mac ID sw. 3 (MSB) sw. 4 sw. 5 sw. 6 sw. 7 sw. 8 (LSB)

0 OFF OFF OFF OFF OFF OFF

1 OFF OFF OFF OFF OFF ON

2 OFF OFF OFF OFF ON OFF

3 OFF OFF OFF OFF ON ON

Setting the baud

rate

... ... ... ... ... ... ...

62 ON ON ON ON ON OFF

63 ON ON ON ON ON ON

The baud rate is set using Dip switches

1 - 2 on the TCP/IP configuration

switch.

sw. = DIP switch

Baud rate sw. 1 sw. 2

125 kBit/s OFF OFF

250 kBit/s OFF ON

500 kBit/s ON OFF

reserviert ON ON

TCP/IP configuration switch

44

Page 45

Troubleshooting the UBST1 PC board

(2)

(3)

(1)

(8)

(4)

(7)

(5)

(6)

Operating status

LEDs on the

UBST 1 board

EN

(1) „+5 V“ LED

(2) „Traffic 1 - 4“ LEDs

(3) „L1 - L7“ LEDs

(4) „EXT“ LED

„+5 V“ LED (1) The „+5 V“ LED (1) comes on when the internal or external power supply is con-

„Traffic 1 - 4“

LEDs (2)

nected. The „+5 V“ LED indicates that the board electronics are OK.

LED Indicator Meaning Remedy

Traffic X Off or on No communication on

Fronius LocalNet

Traffic X Flashing Communication on the

Fronius LocalNet active

(5) „EXT“ jumper

(6) „INT“ jumper

(7) „INT“ LED

(8) „VCC“ LED

Check supply voltage;

Check cabling

-

45

Page 46

„L1 - L7“ LEDs

(a) (b) (c)

(3)

LED Indicator Meaning Remedy

L1 On/flashing Error occurred in module See error number in table/

after sales service

L2 On Communication on the

-

Fronius LocalNet is active

L3 Flashing Ethernet stack sending da-ta-

L6 On Ethernet - physical con-

-

nection present

L7 Flashing Ethernet data transmission

-

active

„L1“ LED on:

The error description and the corresponding display on the power source are described in the „Robot interface“ leaflet (42,0410,0616):

chapter entitled „Output signals to robot“, section „Error number UBST“

„L1“ LED flashing - error is communicated using the flash code:

(a) Rapid flashing:

Start of the error code

(b) First slow pulse:

Type of error

(c) Second slow pulse:

Error location

Error

code

Error argument Error description Remedy

1 1 Max. Ethernet frame size exceeded Switch interface

off and on again

2 Incorrect mailbox type -

4 UDP data underflow on port 15000 -

5 UDP data overflow -

6 UDP data underflow on port 15001 -

7 Incorrect UDP port -

8 Error during stack initialisation -

9 Invalid function -

„EXT“ LED (4) The „EXT“ LED (4) comes on if the external supply voltage is selected using the

„EXT“ jumper (5).

„EXT“ jumper

(5) / “INT“ jum-

The „EXT“ (5) and „INT“ (6) jumpers are for choosing between an internal and external power supply. The jumper is set in the factory to „external power supply“.

per (6)

46

Page 47

„INT“ LED (7) The „INT“ LED (7) comes on if the internal supply voltage is selected using „INT“

jumper (6).

„VCC“ LED (8) The „VCC“ LED (8) comes on when the internal or external power supply is con-

nected. The „VCC“ LED indicates that the + 24 V power supply for the modules

on the LocalNet side is OK.

EN

47

Page 48

Troubleshooting the Anybus-S DeviceNet bus mo-

(2)

(4)

(1)

(3)

dule

LED indicator on

Anybus-S Device-Net bus module

(1) Spare

(2) Network status

(3) Module status

(4) Spare

LED indicator on Anybus-S DeviceNet bus module

LED Indicator Meaning

1 - Reserved for other applications

2 Off No power / not online

Steady green Connection is OK, online

(3) Off No power to Anybus-S DeviceNet bus module

4 - Reserved for other applications

Flashing green Online, not connected

Steady red Critical connection error

Flashing red Connection timeout

Steady green Anybus-S DeviceNet bus module is ready

Flashing green Data volume greater than configured

Steady red Serious error

Flashing red Minor error

48

Page 49

Anybus-S status

indicator

Status display Anybus-S on Anybus-S Ethernet/IP bus module

Status indicator flashing red, 4 Hz

Error in DPRAM

Status indicator flashing green, 2 Hz

Bus module not initialised

The Anybus-S status indicator is an

LED on the surface of the Anybus-S

DeviceNet bus module.

The following errors and statuses are

displayed by the Anybus-S status indicator:

Status indicator lights up red

Internal error or operating in „bootloader“ mode

Status indicator flashing red, 1 Hz

Error in configuration memory RAM

Status indicator flashing red, 2 Hz

Error in ASIC or FLASH

EN

Status indicator flashing green, 1 Hz

Bus module initialised, normal operation

49

Page 50

Data transfer properties and technical data

Data transmission properties

Safety features If there is no data transmission, all inputs and outputs are reset and the power

Network topology Linear bus,

bus terminators at both ends (121 Ohm),

spur lines possible

Medium Screened 2x2 twisted-pair cable,

must be screen

Max. number of nodes 64

Max. bus length, depends on

the baud rate:

Bus connection Open Style connector, 5-pin

Operating modes Bit Strobe, Polling, Cycling,

Process data width 104 bits (standard configuration)

Process data format Intel

source goes into „Stop“. Once data transmission has been re-established, the following signals resume the process:

“Robot ready” signal

-

„Source error reset“ signal

-

100 m at 500 kBit/s

250 m at 250 kBit/s

500 m at 125 kBit/s

Change of State (COS)

AB DeviceNet

Enterprise technical data

EDS file - Electronic Data

Sheet

Power supply 24 V DC +/- 10% internal

Current input 400 mA (typical)

Position on the rear of the power

sources:

Protection IP23

Configuration interface Via field bus configuration module

An EDS file is assigned to every node in a DeviceNet network. The EDS file contains all the information about the node. It is required for the network configuration and can be downloaded from the following website:

http://www.anybus.de/products/devicenet/Techn. Dokumentation/Configuration

file

TPS 3200 / 4000 / 5000

TS 4000 / 5000

50

Page 51

AB DeviceNet Enterprise signal description

General Depending on the selected mode, the AB DeviceNet Enterprise interface can

transfer numerous kinds of input and output signals.

EN

Power source

modes

Overview „AB DeviceNet Enterprise signal description“ is composed of the following sec-

Mode E05 E04 E03

MIG/MAG standard synergic welding 0 0 0

MIG/MAG pulse synergic welding 0 0 1

Job mode 0 1 0

Parameter selection internal 0 1 1

MIG/MAG standard manual welding 1 0 0

CC / CV 1 0 1

TIG welding 1 1 0

CMT/special process 1 1 1

tions:

Input and output signals for MIG/MAG standard pulse synergic and CMT

-

Input and output signals for TIG

-

Input and output signals for CC/CV

-

Input and output signals for standard manual

-

51

Page 52

Input and output signals for MIG/MAG standard

pulse synergic and CMT

Input signals

(from robot to

power source)

Seq. no. Signal designation Range Activity

E01 Welding start - High

E02 Robot ready - High

E03 Modes bit 0 - High

E04 Modes bit 1 - High

E05 Modes bit 2 - High

E06 Master selection twin - High

E07 Not in use - -

E08 Not in use - -

E09 Gas test - High

E10 Wire inching - High

E11 Wire retract - High

E12 Source error reset - High

E13 Touch sensing - High

E14 Torch blow out - High

E15 Not in use - -

E16 Not in use - -

E17- E24 Job number 0 - 99 -

E25 - E31 Program number 0 - 127 -

E32 Welding simulation - High

With RCU 5000i and in Job mode

E17- E31 Job number 0 - 999 -

E32 Welding simulation - High

Power command value 0 - 65535 (0 - 100

%)

E33-E40 Low Byte - -

E41-E48 High Byte - -

Arc length correction, Com-

mand value

0 - 65535 (-30 - +30%)-

-

52

E49-E56 Low Byte - -

Page 53

Seq. no. Signal designation Range Activity

E57-E64 High Byte - -

E65-E72

Pulse or dynamic correction

1)

0 - 255 (-5 - +5 %) -

Command value

EN

E73-E80 Burn-back command value 0 - 255 (-200 - +200

-

ms)

Welding speed 0 - 32767 (0-3276

-

cm/min)

E81 - E88 Not in use - -

E89 - E96 Not in use - -

E97 Synchro Puls disable - High

E98 SFI disable - High

E99

Pulse or dynamic correction

1)

- High

disable

E100 Burn-back disable - High

E101 Full power range (0 - 30 m) - High

E102-104 Not in use - -

1)

Different parameters are specified depending on the selected process and

welding program:

Additional ‘Rob

I/O’ input signals (from robot to power

source)

Process Parameters

Pulsed Pulse correction

Standard Dynamic correction

CMT Hotstart time

Pulse correction

Hotstart pulse cycle

Boost correction

Dynamic correction

Seq. no. Signal designation Range Activity

E105 ROB I/O output 1 - High

E106 ROB I/O output 2 - High

E107-112 Not in use - -

53

Page 54

Additional ‘part

number’ input signals (from robot to power

source)

Seq. no. Signal designation Range Activity

E113-120 Part number, character 1 ASCII 32 - 254 -

E121-128 Part number, character 2 ASCII 32 - 254 -

E129-136 Part number, character 3 ASCII 32 - 254 -

E137-144 Part number, character 4 ASCII 32 - 254 -

E145-152 Part number, character 5 ASCII 32 - 254 -

E153-160 Part number, character 6 ASCII 32 - 254 -

E161-168 Part number, character 7 ASCII 32 - 254 -

E169-176 Part number, character 8 ASCII 32 - 254 -

E177-184 Part number, character 9 ASCII 32 - 254 -

E185-192 Part number, character 10 ASCII 32 - 254 -

E193-200 Part number, character 11 ASCII 32 - 254 -

Output signals

(from power

source to robot)

Seq. no. Signal designation Range Activity

A01 Arc stable - High

A02 Limit signal (only with RCU

5000 i)

A03 Process active - High

A04 Main current signal - High

A05 Torch collision protection - High

A06 Power source ready - High

A07 Communication ready - High

A08 Not in use - -

A09 - A16 Error number 0 - 255 -

A17 - A24 Not in use - -

A25 Stick control - High

A26 Not in use - -

A27 Robot access (only with RCU

5000 i)

A28 Wire available - High

- High

- High

54

A29 Timeout short circuit - High

A30 Data documentation ready (only

with RCU 5000 i)

A31 Not in use - -

A32 Power outside range - -

Welding voltage (actual value) 0 - 65535

A33 - A40 Low byte - -

- High

-

(0 - 100 V)

Page 55

Seq. no. Signal designation Range Activity

A41 - A48 High byte - -

Welding current (actual value) 0 - 65535

-

(0 - 1000 A)

A49 - A56 Low byte - -

A57 - A64 High byte - -

A65 - A72 Motor current (actual value) 0 - 255

-

(0 - 5 A)

A73 - A80 Not in use - -

Wire feed speed (actual value) 0 - 65535

(-327,68 - +327,67

0 - vD

max

)

A81 - A88 Low byte - -

A89 - A96 High byte - -

A97 Limit exceed vD - High

A98 Lower limit exceed vD - High

A99 Limit exceed welding current - High

A100 Lower limit exceed welding cur-

- High

rent

EN

Additional ‘Rob

I/O’ output signals (from robot to power

source)

Additional ‘part

number’ output

signals (from robot to power

source)

A101 Limit exceed welding voltage - High

A102 Lower limit exceed welding vol-

- High

tage

A103 Limit exceed main motor - High

A104 Limit exceed Push-pull motor - High

Seq. no. Signal designation Range Activity

A105 ROB I/O input 1 - High

A106 ROB I/O input 2 - High

A107 ROB I/O input 3 - High

A108 ROB I/O input 4 - High

A109-112 Not in use - -

Seq. no. Signal designation Range Activity

A113-120 Not in use - -

A121-128 Not in use - -

A129-136 Not in use - -

55

Page 56

Seq. no. Signal designation Range Activity

A137-144 Not in use - -

A145-152 Not in use - -

A153-160 Not in use - -

A161-168 Not in use - -

A169-176 Not in use - -

A177-184 Not in use - -

A185-192 Not in use - -

A193-200 Not in use - -

56

Page 57

Input and output signals for TIG

TIG input signals

(from robot to

power source)

Seq. no. Signal designation Range Activity

E01 Welding start - High

E02 Robot ready - High

E03 Modes bit 0 - High

E04 Modes bit 1 - High

E05 Modes bit 2 - High

E06 Master selection twin - High

E07 Not in use - -

E08 Not in use - -

E09 Gas test - High

E10 Wire inching - High

E11 Wire retract - High

E12 Source error reset - High

E13 Touch sensing - High

E14 Cold wire disable - High

E15 Not in use - -

EN

E16 Not in use - -

E17- E24 Job number 0 - 99 -

E25 DC/AC - High

E26 DC- / DC+ - High

E27 Cap shaping - High

E28 Pulse disable - High

E29 Pulse range bit 0 - High

E30 Pulse range bit 1 - High

E31 Pulse range bit 2 - High

E32 Welding simulation - High

Main current (command value) 0 - 65535 (0 - I

E33 - E40 Low byte - -

E41 - E48 High byte - -

max

) -

External parameter (command

value)

E49 - E56 Low byte - -

0 - 65535

57

Page 58

Seq. no. Signal designation Range Activity

E57 - E64 High byte - -

E65 - E72 Base current (command value) 0 - 255 (0 - 100 %) -

E73 - E80 Duty cycle (command value) 0 - 255 (10 - 90 %) -

Additional ‘Rob

I/O’ input signals (from robot to power

source)

Wirefeed speed Fd.1 (command

0 - 65535 (0 - vD

max

) -

value)

E81 - E88 Low byte - -

E89 - E96 High byte - -

E97 - E98 Not in use - -

E99 Base current disable - High

E100 Duty cycle disable - High

E101-104 Not in use - -

Seq. no. Signal designation Range Activity

E105 ROB I/O output 1 - High

E106 ROB I/O output 2 - High

E107-112 Not in use - -

Additional ‘part

number’ input signals (from robot to power

source)

Seq. no. Signal designation Range Activity

E113-120 Part number, character 1 ASCII 32 - 254 -

E121-128 Part number, character 2 ASCII 32 - 254 -

E129-136 Part number, character 3 ASCII 32 - 254 -

E137-144 Part number, character 4 ASCII 32 - 254 -

E145-152 Part number, character 5 ASCII 32 - 254 -

E153-160 Part number, character 6 ASCII 32 - 254 -

E161-168 Part number, character 7 ASCII 32 - 254 -

E169-176 Part number, character 8 ASCII 32 - 254 -

E177-184 Part number, character 9 ASCII 32 - 254 -

E185-192 Part number, character 10 ASCII 32 - 254 -

E193-200 Part number, character 11 ASCII 32 - 254 -

58

Page 59

TIG pulse range

settings

Range selection E31 E30 E29

Set pulse range on power source 0 0 0

Pulse setting range deactivated 0 0 1

Output signals

(from power

source to robot)

0.2 - 2 Hz 0 1 0

2 - 20 Hz 0 1 1

20 - 200 Hz 1 0 0

200 - 2000 Hz 1 0 1

Seq. no. Signal designation Range Activity

A01 Arc stable - High

A02 Not in use - -

A03 Process active - High

A04 Main current signal - High

A05 Torch collision protection - High

A06 Power source ready - High

A07 Communication ready - High

A08 Reserve - -

A09 - A16 Error number 0 - 255 -

EN

A17 - A24 Not in use - -

A25 Not in use - -

A26 High frequency active - High

A27 Not in use - -

A28 Wire available (cold wire) - High

A29 Not in use - -

A30 Not in use - -

A31 Pulse High - High

A32 Not in use - -

Welding voltage (actual value) 0 - 65535

(0 - 100 V)

A33 - A40 Low byte - -

A41 - A48 High byte - -

Welding current (actual value) 0 - 65535

(0 - 1000 A)

-

-

A49 - A56 Low byte - -

A57 - A64 High byte - -

59

Page 60

Seq. no. Signal designation Range Activity

Additional ‘Rob

I/O’ output signals (from robot to power

source)

A65 - A72 Motor current (actual value) 0 - 255

-

(0 - 5 A)

A73 - A80 Arc length (actual value) (AVC) 0 - 255 -

Wirefeed speed (actual value) 0 - 65535

(0 - vD

max

)

A81 - A88 Low byte - -

A89 - A96 High byte - -

A97 - E104 Not in use - -

Seq. no. Signal designation Range Activity

A105 ROB I/O input 1 - High

A106 ROB I/O input 2 - High

A107 ROB I/O input 3 - High

A108 ROB I/O input 4 - High

Additional ‘part

number’ output

signals (from robot to power

source)

A109-112 Not in use - -

Seq. no. Signal designation Range Activity

A113-120 Not in use - -

A121-128 Not in use - -

A129-136 Not in use - -

A137-144 Not in use - -

A145-152 Not in use - -

A153-160 Not in use - -

A161-168 Not in use - -

A169-176 Not in use - -

A177-184 Not in use - -

A185-192 Not in use - -

A193-200 Not in use - -

60

Page 61

Input and output signals for CC/CV

Input signals

(from robot to

power source)

Seq. no. Signal designation Range Activity

E01 Welding start - High

E02 Robot ready - High

E03 Modes bit 0 - High

E04 Modes bit 1 - High

E05 Modes bit 2 - High

E06 Master selection twin - High

E07 Not in use - -

E08 Not in use - -

E09 Gas test - High

E10 Wire inching - High

E11 Wire retract - High

E12 Source error reset - High

E13 Touch sensing - High

E14 Torch blow out - High

E15 - E16 Not in use - -

EN

E17- E24 Job number 0 - 99 -

E25 - E31 Not in use - -

E32 Welding simulation - High

Welding current (command va-

lue)

E33-E40 Low byte - -

E41-E48 High byte - -

Wire feed speed 0 - 65535 (-30 - +30%)-

E49-E56 Low byte - -

E57-E64 High byte - -

E65-E72 Welding voltage 0 - 255 (-5 - +5 %) -

E73-E80 Not in use - -

0 - 65535 (0 - max.) -

E81 - E88 Low byte - -

E89 - E96 High byte - -

E97 - 104 Not in use - -

61

Page 62

Additional ‘Rob

I/O’ input signals (from robot to power

source)

Seq. no. Signal designation Range Activity

E105 ROB I/O output 1 - High

E106 ROB I/O output 2 - High

E107-112 Not in use - -

Additional ‘part

number’ input signals (from robot to power

source)

Output signals

(from power

source to robot)

Seq. no. Signal designation Range Activity

E113-120 Part number, character 1 ASCII 32 - 254 -

E121-128 Part number, character 2 ASCII 32 - 254 -

E129-136 Part number, character 3 ASCII 32 - 254 -

E137-144 Part number, character 4 ASCII 32 - 254 -

E145-152 Part number, character 5 ASCII 32 - 254 -

E153-160 Part number, character 6 ASCII 32 - 254 -

E161-168 Part number, character 7 ASCII 32 - 254 -

E169-176 Part number, character 8 ASCII 32 - 254 -

E177-184 Part number, character 9 ASCII 32 - 254 -

E185-192 Part number, character 10 ASCII 32 - 254 -

E193-200 Part number, character 11 ASCII 32 - 254 -

Seq. no. Signal designation Range Activity

A01 Arc stable - High

A02 Limit signal (only with RCU

5000 i)

- High

A03 Process active - High

A04 Main current signal - High

A05 Torch collision protection - High

A06 Power source ready - High

A07 Communication ready - High

A08 Not in use - -

A09 - A16 Error number 0 - 255 -

A17 - A24 Not in use - -

A25 Stick control - High

A26 Not in use - -

A27 Robot access (only with RCU

5000 i)

A28 Wire available - High

A29 Timeout short circuit - High

- High

62

Page 63

Seq. no. Signal designation Range Activity

A30 Data documentation ready (only

- High

with RCU 5000 i)

A31 Not in use - -

A32 Power outside range - High

Welding voltage (actual value) 0 - 65535

-

(0 - 100 V)

A33 - A40 Low byte - -

A41 - A48 High byte - -

Welding current (actual value) 0 - 65535

-

(0 - 1000 A)

A49 - A56 Low byte - -

A57 - A64 High byte - -

A65 - A72 Motor current (actual value) 0 - 255

-

(0 - 5 A)

A73 - A80 Not in use - -

EN

Wire feed speed (actual value) 0 - 65535

(-327,68 - +327,67

0 - vD

max

)

A81 - A88 Low byte - -

A89 - A96 High byte - -

A97 Limit exceed vD - High

A98 Lower limit exceed vD - High

A99 Limit exceed welding current - High

A100 Lower limit exceed welding cur-

- High

rent

A101 Limit exceed welding voltage - High

A102 Lower limit exceed welding vol-

- High

tage

A103 Limit exceed main motor - High

A104 Limit exceed Push-pull motor - High

Additional ‘Rob

I/O’ output signals (from robot to power

source)

Seq. no. Signal designation Range Activity

A105 ROB I/O input 1 - High

A106 ROB I/O input 2 - High

A107 ROB I/O input 3 - High

A108 ROB I/O input 4 - High

63

Page 64

Seq. no. Signal designation Range Activity

A109-112 Not in use - -

Additional ‘part

number’ output

signals (from robot to power

source)

Seq. no. Signal designation Range Activity

A113-120 Not in use - -

A121-128 Not in use - -

A129-136 Not in use - -

A137-144 Not in use - -

A145-152 Not in use - -

A153-160 Not in use - -

A161-168 Not in use - -

A169-176 Not in use - -

A177-184 Not in use - -

A185-192 Not in use - -

A193-200 Not in use - -

64

Page 65

Input and output signals for standard manual

Input signals

(from robot to

power source)

Seq. no. Signal designation Range Activity

E01 Welding start - High

E02 Robot ready - High

E03 Modes bit 0 - High

E04 Modes bit 1 - High

E05 Modes bit 2 - High

E06 Master selection twin - High

E07 Not in use - -

E08 Not in use - -

E09 Gas test - High

E10 Wire inching - High

E11 Wire retract - High

E12 Source error reset - High

E13 Touch sensing - High

E14 Torch blow out - High

E15 Not in use - -

EN

E16 Not in use - -

E17- E24 Not in use - -

E25 - E31 Program number 0 - 127 -

E32 Welding simulation - High

Wire feed speed 0 - 65535 (-327,67 -

+327,67 m/min)

E33-E40 Low byte - -

E41-E48 High byte - -

Welding voltage 0 - 65535 (0 - U

E49-E56 Low byte - -

E57-E64 High byte - -

E65-E72 Dynamic correction 0 - 255 (-5 - +5 %) -

max

-

) -

E73-E80 Burn-back command value 0 - 255 (-200 - +200

ms)

-

65

Page 66

Seq. no. Signal designation Range Activity

Not in use - -

E81 - E88 Low byte - -

E89 - E96 High byte - -

E97 Not in use - -

E98 Not in use - -

E99

Pulse or dynamic correction

1)

- High

disable

E100 Burn-back disable - High

E101 Full power range (0 - 30 m) - High

E102-104 Not in use - -

Additional ‘Rob

I/O’ input signals (from robot to power

source)

Additional ‘part

number’ input signals (from robot to power

source)

Seq. no. Signal designation Range Activity

E105 ROB I/O output 1 - High

E106 ROB I/O output 2 - High

E107-112 Not in use - -

Seq. no. Signal designation Range Activity

E113-120 Part number, character 1 ASCII 32 - 254 -

E121-128 Part number, character 2 ASCII 32 - 254 -

E129-136 Part number, character 3 ASCII 32 - 254 -

E137-144 Part number, character 4 ASCII 32 - 254 -

E145-152 Part number, character 5 ASCII 32 - 254 -

E153-160 Part number, character 6 ASCII 32 - 254 -

E161-168 Part number, character 7 ASCII 32 - 254 -

E169-176 Part number, character 8 ASCII 32 - 254 -

E177-184 Part number, character 9 ASCII 32 - 254 -

66

E185-192 Part number, character 10 ASCII 32 - 254 -

E193-200 Part number, character 11 ASCII 32 - 254 -

Page 67

Output signals

(from power

source to robot)