Frascold LB Series, SA Series, CR Series, SH Series Installation And Start-up Instructions Manual

Condensing unit LB - SA - SH - CR series

Installation and start-up instructions

Unità condensatrici serie LB - SA - SH - CR

Istruzioni per l’installazione e l’avviamento

Index

1. General Information

2. Compliance

3. Warranty

4. Symbols

5. Unit Identication

6. Description of Compressor rack

7. Technical Data

8. Control and Safety Systems

9. Standstill

10. Handling

11. Storage

12. Installation

13. Refrigerant

14. Start Up

15. Maintenance

16. Cleaning

17. Troubleshooting

18 . Safety

19. Decommissioning and disposal

20 . Attachments

Indice

1. Generalità

2. Conformità

3. Garanzia

4. Simbologia

5. Identicazione Unità

6. Descrizione dell’Unità frigorifera

7. Dati Tecnici

8. Sistemi di Controllo e Sicurezza

9. Fermo del Compressore

10. Movimentazione

11. Immagazzinamento

12. Installazione

13. Refrigerante

14. Avviamento

15. Manutenzione

16. Pulizia

17. Risoluzione dei problemi

18. Sicurezza

19. Dismissione e Smaltimento

20 . Allegati

FTEC030_03_IE

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

1. General Information 1. Generalità

This manual contains the information necessary for the installation,

use and maintenance of the Frascold S.p.A. condensing unit.

The rules for transport, handling, installation, commissioning as well

as for safety and maintenance during operation and decommissioning and disposal are described in detail.

The following information is meant for qualied service personnel.

This manual must be kept by the user in a dry place to avoid deterioration and for at least 10 years for future reference.

Read all of the information contained in this manual carefully and

completely. Pay particular attention to the rules of use accompanied

by the words “DANGER” or “CAUTION” because, non-observance

can cause damage to the machine and/or persons and things.

2. Compliance

The refrigeration units covered by this manual comply with the requirements of the following directives:

• Machinery Directive 2006/42/EC.

• Low Voltage Directive 2014/35/EC.

• EMC Directive 2014/30/EC, CEI EN 50081-1, CEI EN 50082-1,

• CEI EN 61000-6. on electromagnetic compatibility

• Directive 2014/68/UE on pressure vessels.

• Ecodesign Directive 2009/125/EC

• Regulation EU 2015/1095 (performance data available on web site,

refer to document FTEC030A).

Condensing units covered by this manual are not functional assemblies, but to work they need to be integrated into functional systems.

It is forbidden to put the product in service before the equipment /

plant where condensing unit will be integrated has been declared in

conformity with the applicable directives, in particular with pressure

vessel Directive.

The refrigerating machine specied here conforms to the following

standards specications:

EN 378-1:2012, EN 378-2:2012, EN 378-3:2012, EN 378-4:2012,

EN 12263:2000, EN13136:2014, EN 14276:2011, EN 13585:2012,

EN13134:2002, EN12100:2010, EN 12735-1:2010

Il presente manuale d’uso contiene le informazioni necessarie per

l’installazione, l’uso e la manutenzione dell’Unità condensatrice di

Frascold S.p.A.. In particolare sono descritte le norme di trasporto, movimentazione, installazione, messa in esercizio nonché quelle

per la sicurezza e la manutenzione nella fase di funzionamento e

di messa fuori servizio e smaltimento. Le indicazioni seguenti sono

indirizzate a personale tecnico qualicato. Il presente manuale deve

essere conservato dall’utente in luogo asciutto, per evitare il deterioramento e per almeno 10 anni per eventuali riferimenti futuri.

Leggere attentamente e completamente tutte le informazioni contenute in questo manuale. Prestare particolarmente attenzione alle

norme d’uso accompagnate dalle scritte “PERICOLO” o “ATTENZIONE” in quanto, se non osservate, possono causare danno alla

macchina e/o a persone e cose.

2. Conformità

Le unità frigorifere oggetto del presente manuale sono conformi a

quanto prescritto dalle seguenti Direttive:

• Direttiva macchine 2006/42/CE

• Direttiva bassa tensione 2014/35/CE

• Direttiva compatibilità elettromagnetica EMC 2014/30/CE, CEI EN

• 50081-1, CEI EN 50082-1, CEI EN 61000-6

• Direttiva sui recipienti a pressione 2014/68/UE

• Direttiva Ecodesign 2009/125/CE

• Regolamento EU 2015/1095 (per le prestazioni fare riferimento al

documento FTEC030A scaricabile dal sito).

Le unità frigorifere oggetto del presente manuale non sono assiemi

funzionali, ossia per funzionare necessitano di essere integrate in

un’apparecchiatura o impianto. È fatto divieto di mettere in servizio

il prodotto prima che l’apparecchiatura/impianto nel quale l’unità frigorifera sarà integrata sia stata dichiarata conforme alle disposizioni

delle direttive applicabili, con particolare riferimento alla Direttiva sui

recipienti a pressione. La macchina frigorifera oggetto del presente

manuale è conforme alle seguenti Norme speciche applicabili:

EN 378-1:2012, EN 378-2:2012, EN 378-3:2012, EN 378-4:2012,

EN 12263:2000, EN13136:2014, EN 14276:2011, EN 13585:2012,

EN13134:2002, EN12100:2010, EN 12735-1:2010

3. Warranty

The refrigeration units are under warranty for two years from date of

shipment.

Frascold S.p.A. disclaims any liability for any damage due to improper or incorrect use of the machine, or disregard of the information

contained on plaques afxed to the unit or contained in this Manual.

4. Symbols

Below are descriptions of signs (symbols) used in this manual and/or

applied in various parts of the machine:

PROHIBITION a sign prohibiting conduct likely to incur or cause danger (round with black writing on a white background, red coloured

circular band)

USE OF MACHINE BY UNAUTHORIZED PERSONS

PROHIBITED

NOT USE WATER ON ELECTRICAL PARTS FOR

PUTTING OUT FIRE

3. Garanzia

Le unità frigorifere sono coperte da garanzia per due anni dalla data

di spedizione.

Frascold S.p.A. declina ogni responsabilità per qualsiasi danno dovuto ad un uso improprio o non corretto della macchina, o dal mancato rispetto delle indicazioni contenute su targhe apposte sull’unità

o nel presente Manuale.

4. Simbologia

Di seguito sono riportate le descrizioni delle segnaletiche (simboli) utilizzate nel presente manuale e/o applicati nei vari punti della

macchina:

DIVIETO: segnale che vieta un comportamento che potrebbe far correre o causare un pericolo (forma rotonda con scritte nere su fondo

bianco, banda circolare e inclinata di colore rosso)

VIETATO L’USO DELLA MACCHINA ALLE PERSONE NON

AUTORIZZATE

NON USARE ACQUA SU PARTI ELETTRICHE PER

SPEGNERE GLI INCENDI

Pag. 2 / 52

FTEC030_03_IE

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

DO NOT REMOVE SAFETY DEVICES OR PROTECTION

UNAUTHORISED PERSONNEL PROHIBITED

WARNING: a signal of risk or danger (triangular shape with black

writing and black perimeter band on a yellow background):

WARNING (GENERIC DANGER)

WARNING: ELECTRICITY

WARNING: HIGH TEMPERATURE

WARNING: LOW TEMPERATURE

NON RIMUOVERE I DIPOSITIVI E LE PROTEZIONI

DI SICUREZZA

VIETATO AI NON ADDETTI AI LAVORI

AVVERTIMENTO: segnale che avverte di un rischio o pericolo (forma triangolare con scritte nere e banda perimetrale nera su fondo

giallo):

ATTENZIONE (PERICOLO GENERICO)

ATTENZIONE: PRESENZA CORRENTE ELETTRICA

ATTENZIONE: ALTA TEMPERATURA

ATTENZIONE: BASSA TEMPERATURA

PRESCRIPTION: a signal that requires a specic behaviour or re-

quirement (round shape with white lettering on a blue background);

READ THE INSTRUCTION

PROTECT YOUR HEARING

USE PROTECTIVE GLOVES

USE PROTECTIVE SHIELD FOR FACE

PROTECT YOUR EYES

PRESCRIZIONE: un segnale che prescrive un determinato comportamento o obbligo (forma rotonda con scritte bianche su fondo blu);

LEGGERE IL MANUALE DI ISTRUZIONI

PROTEGGERE L’UDITO

USARE GUANTI PROTETTIVI

USARE SCHERMO PROTETTIVO PER IL VISO

PROTEGGERE GLI OCCHI

Pag. 3 / 52

ENSURE THAT PROTECTION AND SAFETY MEASURES

ARE EFFICIENT

FTEC030_03_IE

ASSICURARSI CHE LE PROTEZIONI E LE

SICUREZZE SIANO EFFICIENTI

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

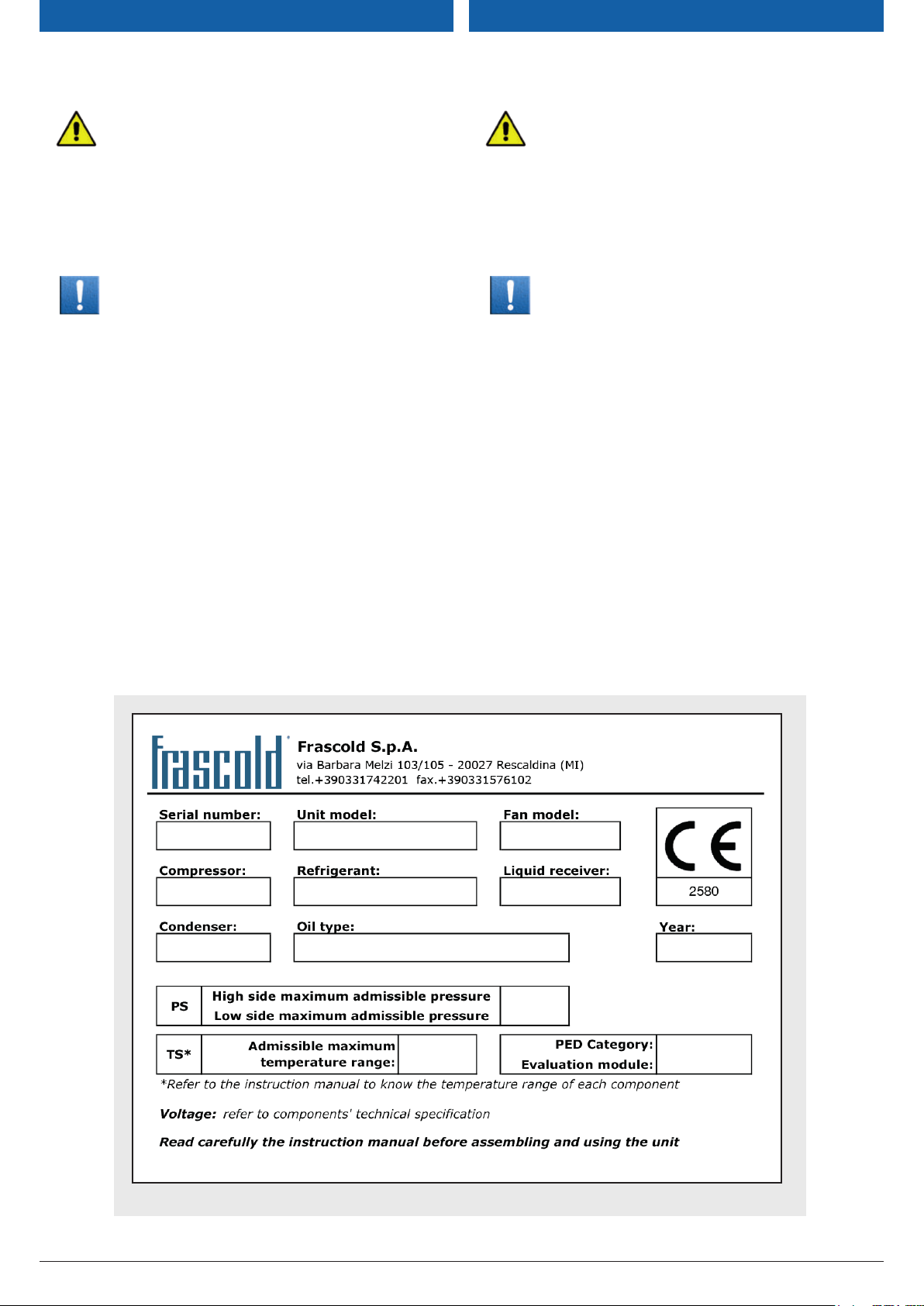

5. Unit Identication

Each machine manufactured is provided with a nameplate on

which the following data appears legibly and indelibly (see

Attachment 20.1):

• Manufacturer

• CE Mark (followed by the distinguishing number of the notied

• body involved in the process of declaration of conformity if reque-

• sted by the certication form used)

• Model

• Serial number

• Year of Manufacture

• Refrigerant uid (with name of group)

• Supply voltage

• Maximum allowable pressure (PS)

• Maximum allowable temperature (TS)

• PED category (Directive 2014/68/UE)

• Modules for conformity assessment (in accordance with Directive

• 2014/68/UE)

6. Description of Compressor rack

The refrigerating machine in question is designed to obtain

the compression of a refrigerant. The uid, once compressed, can be sent to other equipment, not supplied, to produce

a refrigeration cycle.

The machine in question is the set refrigerating compressor, mounted on chassis / base, of the mechanical, electromechanical and

electronic operation, control, adjustment and control for the intake,

compression and condensation (excluding the CR Series) of the refrigerant.

The machine described above is designed to be installed by permanent connections to the high and low-pressure piping and other equipment. The compressor is placed on a pedestal in order to simplify

handling in case of need and secured with bolts.

The frame is designed for lifting and moving the machine.

The anti-vibration supports, spring or neoprene, can be placed at the

bottom of the frame.

See diagrams at the paragraph 20.6, 20.7 and 20.8.

5. Identicazione Unità

Ogni singola macchina prodotta è provvista di targhetta di

identicazione su cui sono riportati in modo leggibile ed indelebile i seguenti dati (vedi allegato 20.1):

• Fabbricante

• Marchio CE (seguito dal numero distintivo dell’organismo noticato

• coinvolto nella fase di dichiarazione di conformità, qualora richiesto

• dal modulo di certicazione utilizzato)

• Modello

• Matricola

• Anno Fabbricazione

• Fluido Refrigerante (con indicazione del gruppo di appartenenza)

• Tensione di alimentazione

• Pressione massima Ammissibile (PS)

• Temperatura massima Ammissibile (TS)

• Categoria PED (Direttiva 2014/68/UE)

• Modulo di valutazione di conformità (secondo quanto indicato nella

• Directive 2014/68/UE)

6. Descrizione dell’Unità Frigorifera

La macchina frigorifera in oggetto è realizzata per ottene-

re la compressione di un uido frigorifero. Tale uido, una

volta compresso, può essere inviato ad altre apparecchiature, escluse dalla fornitura, per realizzare un ciclo frigorifero. La

macchina frigorifera in oggetto è l’insieme del compressore, montato su telaio/basamento, degli organi meccanici, elettromeccanici ed

elettronici di funzionamento, comando, regolazione e controllo per

l’aspirazione, compressione e condensazione (ad esclusione della

Serie CR) del uido frigorigeno.

La macchina sopra descritta è destinata ad essere inserita, mediante collegamenti permanenti, a tubazioni di alta e bassa pressione e

ad altre apparecchiature.

Il compressore è posato su un basamento in modo da semplicarne

la movimentazione in caso di necessità e ssato con bulloni.

Il telaio è predisposto per il sollevamento e la movimentazione della

macchina. Nella parte inferiore del telaio possono essere posizionati

i supporti antivibranti a molla o in neoprene.

Vedi schemi funzionali allegati al paragrafo 20.6, 20.7 e 20.8.

7. Technical Data

Each manual is accompanied by a specic data sheet of the

machine that contains technical information for the verica-

tion of proper installation, commissioning and for future main-

tenance by the maintenance staff.

Condensing units are characterized by a maximum admissible pressure of 30 bar in the high pressure side (PS-high pressure side) and

a maximum permissible pressure of 17 bar in the low pressure side

(PS-low pressure side). The maximum allowable pressure in the low

pressure side must be considered as a limit during standstill periods.

The permissible temperature range (TS) varies along the system,

refer to the attached system diagrams in chapter 20.

Condensing units can be put into service in places with a maximum

ambient temperature of 60 ° C.

7. Dati Tecnici

Ogni manuale è corredato di una scheda tecnica specica

della macchina contenente le informazioni tecniche per la

verica di una corretta installazione, messa in servizio e per i

futuri interventi di manutenzione da parte del personale responsabile

della manutenzione. Le unità di condensazione sono caratterizzate

da una pressione massima ammissibile nel lato di alta pressione

pari a 30 bar (PS lato di alta pressione) e di una pressione massima

ammissibile nel lato di bassa pressione (PS lato di bassa pressione)

pari a 17 bar. La stessa pressione massima ammissibile nel lato

di bassa pressione deve essere considerata come limite durante i

periodi di fermo del compressore. L’intervallo di temperatura ammissibile (TS) varia lungo l’impianto, fare riferimento agli schemi di

impianto allegati al capitolo 20. L’unità di condensazione può essere

messa in servizio in luoghi aventi una temperatura ambientale massima pari a 60°C.

Pag. 4 / 52

FTEC030_03_IE

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

8. Control and Safety Systems

With reference to the functional diagram attached, Frascold spa recommends the use of the following safety measures for protection

against excessive pressure, which may occur during operation of

the compressor (it’s at the discretion of the installer, the person constructing the whole system, to adopt these or other safety measures

provided they meet the essential safety requirements as required by

2014/68/UE Attachment 1).

High-pressure side

•

For Units with a compressor with a volumetric ow rate less than

25l/s (or 90 m3/h) No. 1 “type-tested” safety pressure switch* with

automatic reset for high pressure on the compressor discharge line,

acting on the compressor command itself, adjusted to 30 bar.

•

For Units with a compressor with a volumetric ow rate more than

25l/s (or 90 m3/h) No. 1 “type-tested” safety pressure switch* with

manual reset for high pressure on the compressor discharge line,

acting on the compressor command, calibrated to 27 bar and No. 1

safety valve** on the liquid receiver calibrated to 30 bar.

•

No.1 safety valve inside the compressor (built in to the compressor

in accordance with standard EN12693) to protect the compressor

itself.

8. Sistemi di Controllo e Sicurezza

Con riferimento allo schema funzionale allegato, Frascold s.p.a.

propone l’utilizzo delle seguenti sicurezze per la protezione contro

possibili sovrappressioni che potrebbero vericarsi durante il funzionamento del compressore (è discrezione dell’Installatore, colui

che realizza l’insieme, adottare queste od altre sicurezze purchè siano rispettati i requisiti essenziali di sicurezza come previsto dalla

2014/68/UE allegato 1).

Lato alta pressione

•

Per le unità dotate di compressore con portata volumetrica inferiore a 25 l/s (90m3/h), n.1 pressostato di sicurezza* “type-tested”

a riarmo automatico, per alta pressione sulla linea di mandata del

compressore, che agisce sul comando del compressore, tarato a

30 bar.

•

Per le unità dotate di compressore con portata volumetrica superiore a 25 l/s (90m3/h), n.1 pressostato di sicurezza* “type-tested” a

riarmo manuale per alta pressione sulla linea di mandata del compressore, che agisce sul comando del compressore, tarato a 27

bar e una valvola di sicurezza** posta sul ricevitore di liquido tarata

a 30 bar.

n.1 valvola di sicurezza interna al compressore (integrata nel com-

•

pressore in conformità alla Norma EN12693) a protezione del compressore stesso.

WARNING!

For the determination of safety devices, it must be considered

the displacement to the actual frequency of the compressor

use.

Low-pressure side

No. 1 “type-tested” safety pressure switch with automatic reset for

low pressure on the compressor suction line, acting on the compressor command itself, setting by the installer based on the application.

WARNING!

The non-opening of contact elements (for the fusion thereof)

may be excluded (in accordance with EN 12952-11) only if

each remote switch is protected against short circuit by a

magneto-thermal differential switch and No. 3 fuses (1 per

phase), calculated with a safety factor of 0.6 compared to the

rated current of the remote control switches themselves. The

system (safety loop), as described, is reliable, suitable for its

intended use and complies with points 2.11.1 and 2.11.2 of

Attachment I to Directive 2014/68/UE.

* The safety pressure switches must prevent the operation of the

compressor an exceeding of calibration value. The pressure switches in question are safety accessories belonging to PED category

IV. The causal section of electrical wiring must be “fail safe”, that is

causing the stoppage of the compressor.

ATTENZIONE!

Per la determinazione delle sicurezze occorre considerare

il valore di portata alla reale frequenza di utilizzo del

compressore.

Lato bassa pressione

N.1 pressostato di sicurezza* “type-tested” a riarmo automatico per

bassa pressione, sulla linea di aspirazione del compressore, che

agisce sul comando del compressore, tarato a cura dell’installatore

secondo l’applicazione.

ATTENZIONE!

La non apertura degli elementi di contatto (per fusione degli

stessi) può essere esclusa (in accordo alla EN 12952-11)

solo se ciascun teleruttore è protetto contro il corto circuito

da un interruttore magneto-termico differenziale e da n° 3

fusibili (1 per fase), dimensionati con un fattore di sicurezza

di 0,6 rispetto alla corrente nominale dei teleruttori stessi. Il

sistema (loop di sicurezza), così come descritto, è afdabile,

adatto all’uso previsto e rispondente ai punti 2.11.1 e 2.11.2

dell’allegato I della Direttiva 2014/68/UE.

* I pressostati di sicurezza devono impedire il funzionamento del

compressore al superamento del valore di taratura. I pressostati in

oggetto sono accessori di sicurezza in IV categoria PED. Il sezionamento causale del cablaggio elettrico deve essere di tipo “fail-safe”

cioè provocare la fermata del compressore.

** The safety valves are calibrated and sealed by the Manufacturer.

WARNING!

If safety valves are used to prevent excessive pressure at

the high pressure side of one and two stage systems during

operation, a safety pressure switch for limiting the pressure

shall be used to stop the compressor before any safety valve

operates.

Pag. 5 / 52

** Le valvole di sicurezza sono tarate e piombate dal Fabbricante.

FTEC030_03_IE

ATTENZIONE!

Se si utilizzano valvole di sicurezza per evitare un’eccessiva pressione sul lato di alta pressione di sistemi a singolo

o doppio stadio, è obbligatorio installare un pressostato di

sicurezza per limitare la pressione arrestando il compressore

prima che qualsiasi valvola di sicurezza intervenga.

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

WARNING!

Do not alter the calibration of safety pressure switches and

safety valve.

WARNING!

It is strictly prohibited to close any safety valve intercepting

tap during operation.

WARNING!

It is mandatory for the installer to provide direct discharge

of the safety valve through a pipe to avoid harmful effects

such as water hammer, vacuum collapse, corrosion and un-

controlled chemical reactions that, the full ow of the safety

valve, generate a back pressure (due to pressure losses in

the pipe) less than 10% of the set pressure of the valve.

WARNING!

The installer must verify that the safety measures are

sufcient to protect both the refrigerating unit subject

of this manual and the whole system in which it is incorporated.

9. Standstill

ATTENZIONE!

Non alterare la taratura dei pressostati di sicurezza e della

valvola di sicurezza.

ATTENZIONE!

E’ severamente vietato chiudere l’eventuale rubinetto di

intercettazione della valvola di sicurezza durante il funzionamento.

ATTENZIONE!

È obbligo dell’installatore provvedere a convogliare lo scarico della valvola di sicurezza mediante una tubazione che

eviti fenomeni dannosi come il colpo d’ariete, il cedimento

strutturale sottovuoto, la corrosione, le reazioni chimiche

incontrollate e che, alla piena portata della valvola di sicurezza, generi una contropressione (dovuta alle perdite di

carico nella tubazione stessa) inferiore al 10% della pressione di taratura della valvola stessa.

ATTENZIONE!

E’ obbligo dell’installatore vericare che le sicurezze

adottate siano sufcienti a proteggere sia l’unità frigorifera oggetto di questo manuale sia il sistema in cui

questa viene integrata.

9. Fermo del Compressore

During standstill periods, pressure in the system tend to equalize, so

it is important not to exceed the limit for the low pressure side.

The installer must provide all the necessary means to ensure that the

pressure in the system does not exceed the maximum admissible

pressure on the low pressure side (PS-low pressure side) when the

compressor is standstill.

For technical data, refer to the machine nameplate and to the chapter

TECHNICAL DATA.

10. Handling

Handling of the unit must be performed by transportation appropriate

to the size and weights given in the specications, by trained personnel and in compliance with safety standards. The machine frame is

equipped with predispositions that allow you to raise the refrigeration unit using forklifts, Jib-type cranes, hooks, eyebolts and suitable

cables. Never x transportation cables to the equipment, pipes or

other and ensure that the cables do not go into traction on parts and

accessories of the machine.

Transportation to its destination must be by means of a 4-wheel cart

or forklift suitable for the weight and handling plane. The machine’s

anti-vibration supports must be positioned so as to insert the forklift

or cart fork from the front.

11. Storage

Durante la fase di fermo del compressore, le pressioni dell’impianto

tendono ad equilibrarsi, pertanto occorre assicurarsi che non vengano superati i limiti previsti per il lato di bassa pressione.

L’installatore dovrà prevedere tutte le misure necessarie afnché non

venga superato il valore della massima pressione ammissibile sul

lato di bassa pressione (PS lato bassa) quando il compressore si

ferma. Per i dati tecnici fare riferimento alla targhetta applicata su

ogni macchina e al capitolo DATI TENICI.

10. Movimentazione

La movimentazione delle unità deve essere eseguita mediante mezzi adeguati alle dimensioni e pesi indicati nei dati tecnici, da perso-

nale qualicato e nel rispetto delle norme di sicurezza. Il telaio della

macchina è dotato di predisposizioni che permettono di sollevare il

gruppo frigorifero utilizzando muletti, bracci-gru, ganci, golfari e funi

adatte. Non ssare mai le funi di trasporto su apparecchiature, tubazioni o altro ed avere attenzione che le funi non vadano in trazione

su componenti ed accessori della macchina.

Il trasporto nel luogo di destinazione deve essere eseguito utilizzando un carrello a 4 ruote o un elevatore a forca adatto ai pesi e al

piano di movimentazione. Gli antivibranti di appoggio della macchina

devono essere posizionati in modo da poter inserire la forca dell’elevatore o del carrello dalla parte frontale.

11. Immagazzinamento

The refrigerating unit is delivered packed with cardboard and without

additional protections for transportation unless otherwise specied

when ordering. It must therefore be stored in areas protected from

the weather. Coverage is recommended in case of storage for long

periods.

WARNING!

Do not alter the calibration of safety pressure switches and

safety valve.

Pag. 6 / 52

L’unità frigorifera è consegnata imballata con cartone e senza protezioni supplementari per il trasporto salvo diversa indicazione in fase

d’ordine. La stessa và pertanto immagazzinata in ambienti protetti

dalla intemperie. Se ne consiglia la copertura nel caso di immagazzinamento per lunghi periodi.

FTEC030_03_IE

ATTENZIONE!

Non alterare la taratura dei pressostati di sicurezza e della

valvola di sicurezza.

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

12. Installation

The installation of the refrigerating machine in question must

be carried out so that it complies with all restrictions on use

for the machine, shown in Attachment 20.1 Technical Data

and in the functional design that is an integral part of this manual.

The installation of the refrigerating machine must be preceded by an

overall design of the refrigeration system in which it will be inserted,

where all components are dened and checked for proper integration

with reference to Directive 2014/68/UE and the specic applicable

regulations (see Section 2 of this manual).

In particular, since the refrigerating machine forms part of a pressure

system, it falling within the scope of Directive 2014/68/UE (PED), and

is also a machine complete with panel, falling under the regulatory

framework in paragraph 2, all operations relating to design, installation, connection, start-up and maintenance must comply with the pro-

visions of those directives and be performed by qualied personnel.

The connections “welding” the machine to the refrigerating system

must be performed by qualied personnel following qualied procedures in accordance with Directive 2014/68/UE, the welding must

be inspected in accordance with regulatory framework and pressure

tested (see paragraph 2 of this manual).

In case of danger of re outside, the installer must provide all the

necessary measures in order to limit damages with particular regard

to its intended use.

12. Installazione

L’installazione della macchina frigorifera in oggetto deve

essere eseguita in modo tale che siano rispettate tutte le

limitazioni d’uso della macchina, riportate nella Scheda Dati

Tecnici (allegato 20.1) e sul disegno funzionale che è parte integrante del presente manuale.

L’installazione della macchina frigorifera deve essere preceduta da

un progetto complessivo dell’impianto frigorifero nel quale verrà inserita, dove vengano deniti tutti i componenti e vericata la loro corretta integrazione con riferimento alla direttiva 2014/68/UE ed alle

norme speciche applicabili (vedasi punto 2 del presente manuale).

In particolare essendo la macchina frigorifera un “assieme” a pressione, rientrante nel campo di applicazione della direttiva 2014/68/

UE (PED), e una macchina completa di quadro, rientrante nei riferimenti normativi di cui al paragrafo 2, tutte le operazioni di progettazione, installazione, collegamento, avviamento, manutenzione

devono rispettare quanto previsto dalle direttive stesse ed essere

eseguite da personale qualicato. I collegamenti “a saldare” della

macchina frigorifera con l’impianto devono essere eseguiti da perso-

nale qualicato e con procedure qualicate in accordo alla Direttiva

2014/68/UE, le saldature devono essere controllate in accordo alle

norme applicabili e sottoposte a prova di pressione (vedasi punto 2

del presente manuale).

In caso di pericolo di incendio all’esterno, l’installatore deve provvedere tutte le misure necessarie al ne di limitare i danni con particolare riguardo all’uso previsto dell’attrezzatura.

The design of the machine provides for installation in indoor or outdoor areas, which are protected from the elements

only. Where a good circulation of air is not guaranteed, it is

necessary to undertake a forced turnover as a function of the cubic

volume of the environment.

It is also important to consider, in accordance with the above and the

overall load of the system, any necessary protection for workers or

people in surrounding areas in case of leakage of refrigerant (risk of

suffocation due to saturation of air).

The installation of the refrigeration units in a dedicated technical

room with arrangement that allows the future handling of the machi-

ne, therefore also equipped with a door that allows the entry-exit of

the entire unit, is recommended.

The units must be placed on a at oor and positioned within the

room in such a way as to make the control devices easily accessible

and so that maintenance, inspection and cleaning can be carried out

smoothly and safely.

In particular, the opening of the panel must not block escape routes.

Prior to positioning the machine, it is essential to check the bearing

capacity of the stand.

The installer is obliged to assess compliance with the re-

quirements of the previsions of legal regulation regarding

noise.

In the event that the unit is installed in the vicinity of premises used

for habitation or work, the transfer mechanical vibrations must be

borne in mind and adequate measures must be taken.

The dampers supplied with the refrigerating unit are specic to it, in

function of the weight and load distribution, it is therefore forbidden to

use them or replace them arbitrarily.

La progettazione della macchina prevede la sola installazione in ambienti interni o esterni al riparo da agenti atmosfe-

rici. Dove non sia garantito un buon ricircolo d’aria, è necessario provvedere ad un ricambio forzato in funzione della cubatura

dell’ambiente.

E’ altresì importante valutare, in funzione di quanto sopra menzionato e della carica complessiva dell’impianto, eventuali protezioni

agli operatori o a persone presenti in ambienti circostanti in caso di

fuoriuscita del uido refrigerante (pericolo di soffocamento per saturazione dell’aria).

E’ consigliata l’installazione delle unità frigorifere in un locale tecnico

dedicato con disposizione tale da permettere in futuro la movimentazione della/e macchine, prevedendo quindi anche una porta d’accesso tale da consentire l’entrata-uscita dell’intera unità.

Le unità devono essere appoggiate su un pavimento in piano e disposte all’interno del locale in modo da rendere facilmente accessibili

gli organi di manovra ed in modo che le operazioni di manutenzione,

ispezione e pulizia vengano eseguite agevolmente ed in sicurezza.

In particolare l’apertura del quadro non dovrà ostruire le vie di fuga.

Prima di procedere al posizionamento della macchina è fondamenta-

le vericare la resistenza della base di appoggio.

E’ d’obbligo, da parte dell’installatore, valutare il rispetto di

quanto prescritto delle disposizioni di Legge in materia inqui-

namento acustico, ed in particolare la Legge Quadro sull’inquinamento acustico n° 447 del 26/10/1995 e D.P.C.M. 14/11/97.

Nel caso in cui la centrale venga installata in prossimità di locali adibiti ad abitazione o di lavoro, è necessario tenere presente anche

il trasferimento vibrazioni meccaniche ovvero adottare misure adeguate al caso.

Gli antivibranti forniti con l’unità frigorifera sono specici della stessa,

in funzione del peso e della distribuzione dei carichi, non è pertanto

permesso impiegarli o sostituirli in modo arbitrario.

Pag. 7 / 52

FTEC030_03_IE

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

The machine is supplied by the manufacturer in pressure

of inert gas (dry nitrogen to 2 bar) and with the compressor

valves closed.

Before proceeding to the connection of the unit it is necessary to

carry out the decompression of same.

Although the refrigeration unit is subjected to a seal test, carried out

in the factory, new leaks may occur during transport, positioning and

assembly.

We recommend that after installation of the refrigerating system testing of the refrigeration unit is included in overall testing and must

the unit be found to have a sealing defect, perform verication of the

integrity of the oil (polyester type) and replace if necessary. Furthermore, to avoid pollution of the oil present in individual compressors,

it is recommended that the compressor valves are kept closed during

connection of the machine.

13. Refrigerant

The refrigeration unit is designed for the use of different re-

frigerants, as indicated in the specications. It is advisable

to display data regarding the type of refrigerant contained in

the system in which the machine is incorporated both on the machine

itself as well as outside the room, to facilitate emergency operations.

Do not use uids other than those specied as apart form causing

damage to the refrigeration unit it could pose a danger to people and

property. Refer to the technical and safety data of refrigerant used.

La macchina viene consegnata dal costruttore in pressione

di gas inerte (azoto secco a 2 bar) e con i rubinetti dei com-

pressori chiusi.

Prima di procedere al collegamento dell’unità è necessario provvedere alla depressurizzazione della stessa.

Pur essendo il gruppo frigorifero sottoposto ad un controllo di tenuta,

eseguito in fabbrica, possono vericarsi, durante le fasi di trasporto,

posizionamento e montaggio, nuovi difetti di tenuta.

Si consiglia pertanto al termine del montaggio dell’impianto frigorifero di includere nel controllo dell’impianto complessivo anche l‘unità

frigorifera e nel caso venisse riscontrato un difetto di tenuta sul grup-

po di provvedere alla verica dell’integrità dell’olio (di tipo poliestere)

e se necessario sostituirlo. Inoltre per evitare l’inquinamento dell’olio

presente nei singoli compressori si consiglia, durante le operazioni di

collegamento della macchina, di mantenere i rubinetti dei compressori chiusi.

13. Refrigerante

L’unità frigorifera è stata progettata per l’utilizzo di differenti

refrigeranti, come indicato nei dati tecnici.

Si consiglia di esporre i dati relativi al tipo di uido frigorigeno contenuto nell’impianto in cui è integrata la macchina sia sulla

stessa sia all’esterno del locale in modo da facilitare gli interventi di

emergenza. Non utilizzare uidi diversi da quelli specicati in quanto

oltre a danneggiare il gruppo frigorifero potrebbero essere di pericolo

a cose e persone. Fare riferimento alla scheda tecnica e di sicurezza

del refrigerante utilizzato.

14. Start Up

Before proceeding with the start up of the machine or of the

refrigeration system, you must undertake all the obligations

prescribed by the manufacturer, designer and by the directi-

ves and laws under the scope of which the refrigerator machine and

system in question fall. Qualied personnel who possess the necessary technical requirements must perform verication and start up.

Before loading the system with the refrigerant the pressure and leakage tests must be conducted.

The leakage test is performed as required by the designer as the refrigeration unit falls within the requirements of Directive 2014/68/UE.

You are obliged to check, prior to proceeding to the pressurization,

the allowable values provided by the machine manufacturer, paying

particular attention to the different operating overpressure of the LP

(low pressure) and HP (high pressure) sides.

To locate any leaks foaming substances or electronic leak detectors

can be used, in the case of the latter, it is recommended that the

control gas (dry nitrogen) be mixed with the refrigerant (about 10%

vol.) foreseen for use in the system in question. To form the control

gas mixture, the refrigerant must be introduced rst, followed by the

nitrogen.

Upon completion of pressure testing it is necessary, for the proper

functioning of the unit and the system as a whole, to carry out a proper emptying of the system, so as to maintain acceptable moisture

content is in the circuit (as required by EN378-2).

In the refrigeration unit, the loading of oil in the individual compressor

is provided for. The oil level must be checked carefully by means of

special signal lamps, when the system has been fully operational

for some hours and after the motor-compressor has been stopped

in order that the oil level within the housing can stabilize. Proceed,

if necessary, with top up in operation, also of the evaluations of the

system designer. Whenever the system is located in an environment

where the temperature can be below 5°C, it is necessary to activate

the resistance (if provided) at least 8 to 10 hours before start up of

the compressor.

14. Avviamento

Prima di procedere all’avviamento della macchina ovvero

dell’impianto frigorifero è d’obbligo procedere a tutti gli ob-

blighi prescritti dal costruttore, del progettista e dalle direttive e leggi nel quale campo di applicazione la macchine e l’impianto

frigorifero in oggetto rientrano. Le veriche e l’avviamento devono

essere eseguite da personale qualicato in possesso dei requisiti

tecnici necessari.

Prima di effettuare il caricamento dell’impianto con il uido refrigerante dovranno essere svolte le prove di pressione e di tenuta.

La prova di tenuta va eseguita secondo quanto prescritto dal progettista rientrando l’unità frigorifera negli obblighi previsti dalla direttiva

2014/68/UE. E’ sempre d’obbligo controllare, prima di procedere alla

pressurizzazione, i valori ammissibili previsti dal costruttore della

macchina, facendo attenzione alle diverse sovrappressioni d’esercizio del lato BP (bassa pressione) e AP (alta pressione).

Per localizzare le eventuali perdite è possibile utilizzare sostanze

schiumogene o rivelatori di fughe elettronici; in quest’ultimo caso si

consiglia di mescolare il gas di controllo (azoto secco) al refrigerante

(circa 10% vol.) previsto per l’impianto in questione. Per formare la

miscela del gas di controllo, si consiglia di introdurre prima il refrigerante e poi aggiungere l’azoto.

Al termine delle prove di pressione è d’obbligo, per il buon funzionamento dell’unità e dell’impianto nel suo complesso, eseguire un corretto vuoto al sistema, in modo da mantenere il contenuto di umidità

nel circuito accettabile (come previsto dalla EN378-2).

Nell’unità frigorifera è prevista la carica d’olio del singolo compres-

sore. Il livello dell’olio deve essere vericato accuratamente, per

mezzo delle apposite spie, quando il sistema è a regime da qualche

ora e dopo aver arrestato il motocompressore in modo che il livello

dell’olio stesso all’interno del carter, possa stabilizzarsi. Procedere,

in caso di necessità, al rabbocco in funzione anche delle valutazioni

del progettista dell’impianto. Qualora la centrale fosse in posizionata

in un ambiente ove la temperatura può essere al disotto dei 5°C è

necessario attivare le resistenze (se previste) almeno 8/10 ore prima

dell’avviamento del compressore.

Pag. 8 / 52

FTEC030_03_IE

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

The start up of the compressor should only be carried out after con-

ducting all verications of all safety and command devices and the

opening of interception devices.

Before proceeding with the loading of refrigerant you must verify that

it matches that indicated on the nameplate or indicated by the manufacturer.

It is also obligatory to carry out a verication of the electrical system.

In particular, the equipment’s earthing connection must be checked

and that the terminal voltage, between phases and neutral, is as spe-

cied on the wiring diagram.

The loading of refrigerant must be performed by qualied personnel

with the appropriate personal protective equipment (PPE), in consideration of the design data of the entire refrigeration circuit and

veried with any signal lamps on the liquid receiver and manometers

(supplied or external) for high and low pressure (the mixture of refri-

gerated gases must be loaded into the system only in liquid state)

from the signal lamps upstream of the lter placed on the liquid line

downstream of the storage tank.

WARNING!

BEFORE STARTING UP THE COMPRESSOR MAKE

SURE THAT ALL VALVES OF THE REFRIGERATION SYSTEM ARE IN OPEN POSITION. IT IS MANDATORY SEALING ALL THE TAPS IN ORDER TO AVOID MALICIOUS

OR UNINTENTIONAL USES BY UNQUALIFIED PERSON-

NEL.

L’avviamento del compressore dovrà essere eseguito solo dopo aver

proceduto a tutte le veriche di tutti gli organi di sicurezza, controllo

e all’apertura degli organi d’intercettazione.

Prima di procedere alla carica di refrigerante è necessario vericare

che lo stesso corrisponda a quello sulla targhetta o a similare indicato dal costruttore.

E’ altresì fatto obbligo di procedere alla verica dell’impianto elettrico.

In particolare deve essere controllata la messa a terra delle apparecchiature e che la tensione ai morsetti, tra le fasi ed il neutro, corrisponda a quanto indicato sullo schema elettrico.

La carica di refrigerante dovrà essere effettuata da personale qualicato provvisto degli idonei dispositivi di protezione individuale (DPI),

in considerazione dei dati progettuali dell’intero circuito frigorifero e

vericata con le eventuali spie presenti sul ricevitore di liquido ed i

manometri (in dotazione oppure esterni) di alta e bassa pressione

(le miscele di gas refrigerati devono essere caricate nel sistema solo

allo stato di liquido) dalla spia a monte del ltro posto sulla linea del

liquido a valle del serbatoio di accumulo.

ATTENZIONE!

PRIMA DI AVVIARE IL COMPRESSORE ACCERTARSI

CHE TUTTI I RUBINETTI DELL’IMPIANTO FRIGORIFE-

RO SIANO IN POSIZIONE APERTA. È OBBLIGATORIO

PIOMBARE O APPORRE IDONEA SIGILLATURA SUI

RUBINETTI PER EVITARE CHE ESSI POSSANO ESSERE

AZIONATI MALINTENZIONATAMENTE O NON INTENZIO-

NALMENTE DA PERSONALE NON QUALIFICATO.

15. Maintenance

Maintenance must be carried out as shown in attachement

20.3 and in consideration of the characteristics of the entire

refrigeration circuit analyzed in the planning stages.

Regular maintenance is to be construed as a “duty” for the user, essential for the maintenance of the safety apparatus, warranty, performance and reliability of the machine.

Any replacement of machine components must be made with parts

that are identical to the original components.

In order to facilitate testing and maintenance, the main testing operations with relative recommended implementation intervals, are

shown below, in Attachment 20.3. It is possible to take inspiration

from these for the installation, commissioning, operation and maintenance of the system manual, the responsibility of the manufacturer of

the entire system, as described in Directive 2014/68/UE .

16. Cleaning

Cleaning and maintenance must be performed by qualied

technicians only.

Cleaning products used must be non-ammable, cleaning

must be carried bearing in mind that some parts of the machine (high

pressure pipes) in use reach high temperatures and therefore there

is a danger of scalding. Disconnect the power supply.

15. Manutenzione

La manutenzione dovrà essere eseguita secondo quanto

riportato in allegato 20.3 ed in considerazione delle caratte-

ristiche dell’intero circuito frigorifero analizzate in fase progettuale. La manutenzione ordinaria è da intendersi un “obbligo” per

l’utente essenziale per il mantenimento delle condizioni di sicurezza

dell’apparecchiatura, della garanzia, prestazioni e afdabilità della

macchina. L’eventuale sostituzione di componenti della macchina

deve avvenire con identici componenti agli originali. Al ne di facilitare le operazioni di controllo e manutenzione sono di seguito riportate,

nell’allegato 20.3, le principale operazioni di controllo con i relativi

intervalli periodici di esecuzione consigliati. Dagli stessi è possibile

prendere spunto per la redazione del manuale di installazione, messa in servizio, uso e manutenzione dell’impianto a carico del fabbricante dell’insieme come indicato nella Direttiva 2014/68/UE.

16. Pulizia

La pulizia e la manutenzione devono essere eseguite solo

da tecnici qualicati. Per la pulizia devono essere utilizzati

prodotti non inammabili, la stessa dovrà essere eseguita in

considerazione che alcune zone della macchina (tubazioni alta pressione) in funzione sono ad alta temperatura e che pertanto esiste il

pericolo di scottatura. Togliere tensione.

17. Troubleshooting

Attachment 20.4 shows the most common problems affecting

the operation of refrigeration units with possible causes and

possible solutions and remedies.

Pag. 9 / 52

17. Risoluzione dei problemi

FTEC030_03_IE

Nell’allegato 20.4 sono riportate le problematiche più comuni

che riguardano il funzionamento della unità frigorifera con le

possibili cause e le possibili soluzioni e rimedi.

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

18. Safety

As previously stated, the design of the refrigeration system

and therefore also the characteristics of the premises where

the system will be located, are the responsibility of the manufacturer. Attachment 20.5 shows the risks of using the unit that the

designer of the whole system must take into consideration to make

sure the system is safe in its entirety.

19. Decommissioning and Disposal

In case of disposal of the machine or components thereof

you must take steps to dispose of it in accordance with the

Law in effect at the time of disposal.

The refrigerant uid and oil contained in the machine and all other

machine components must not be thrown away.

It is therefore a must that these operations are performed by qualied

personnel only, belonging to specialized rms that are authorized for

the recovery and proper disposal of components.

20. Attachments

20.1: Nameplate

20.2: Declaration of Conformity

20.3: Maintenance Schedule

20.4: Troubleshooting

20.5: Safety

20.6: Series LB Unit Schedule

20.7: Series SH Unit Schedule

20.8: Series CR Unit Schedule

20.9: Performance data - Ecodesign

18. Sicurezza

Come precedentemente indicato la progettazione dell’impianto frigorifero, e quindi anche le caratteristiche del locale

dove la centrale verrà posizionata, rientrano nelle competenze del fabbricante. Allegato 20.5 sono riportati i rischi legati all’utilizzo dell’unità che il progettista dell’assieme, deve tenere in considerazione per rendere l’impianto nella sua interezza sicuro.

19. Dismissione e Smaltimento

In caso di dismissione della macchina, o di componenti della

stessa l’utente dovrà attivarsi per smaltire a norma della Leg-

ge che sarà in vigore al momento stesso dello smaltimento.

Il uido frigorigeno e l’olio contenuto nella macchina e tutti altri componenti della macchina non devono essere dispersi nell’ambiente.

E’ d’obbligo pertanto che le operazioni debbano essere eseguite

esclusivamente da personale qualicato di ditte specializzate e autorizzate per il recupero e lo smaltimento corretto dei componenti.

20. Allegati

20.1: Targa Dati

20.2: Dichiarazione di Conformità

20.3: Calendario Manutenzioni

20.4: Risoluzione dei problemi

20.5: Sicurezza

20.6: Schemi Funzionali Unità Serie LB

20.7: Schemi Funzionali Unità Serie SH

20.8: Schemi Funzionali Unità Serie CR

20.9: Prestazioni - Ecodesign

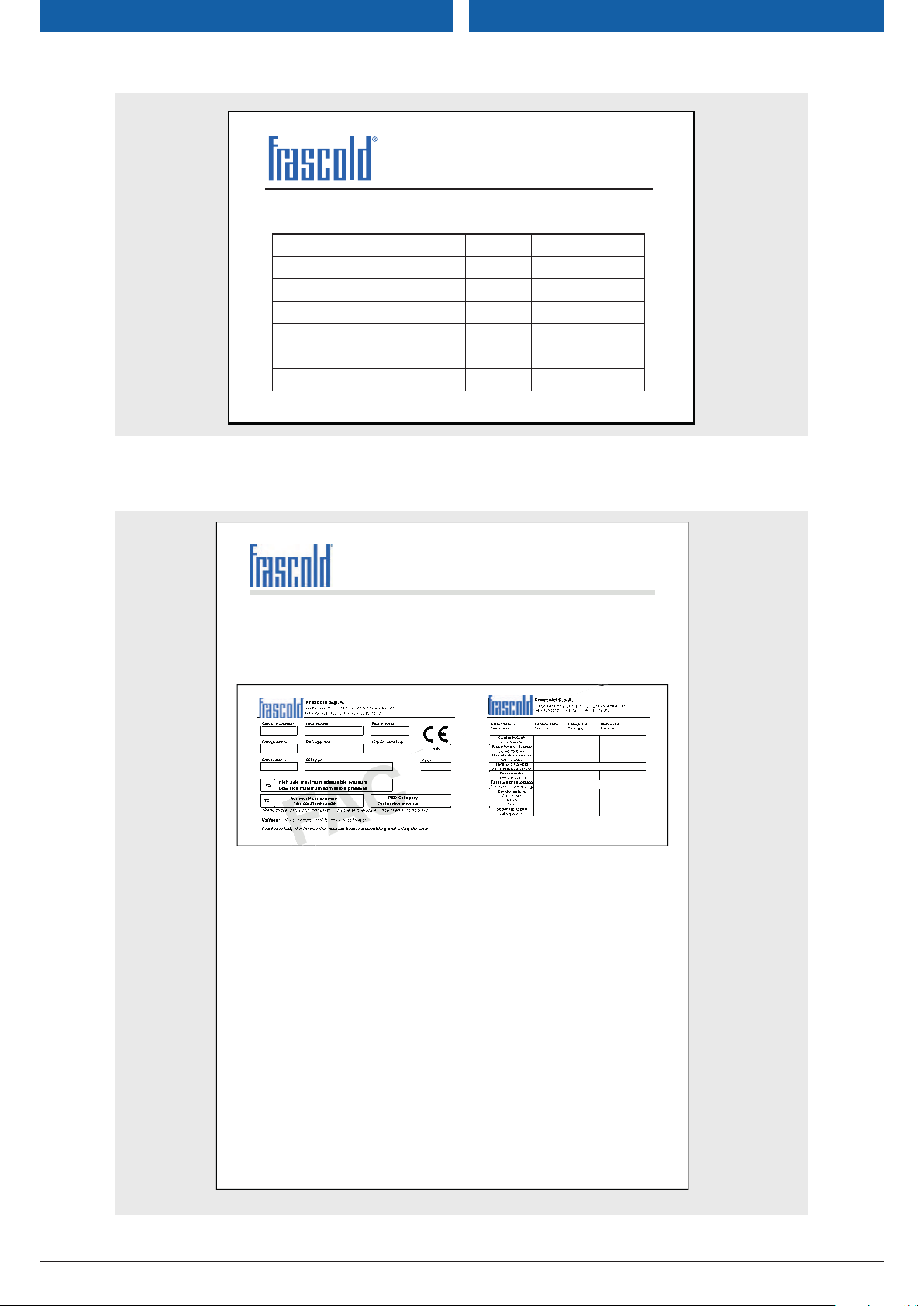

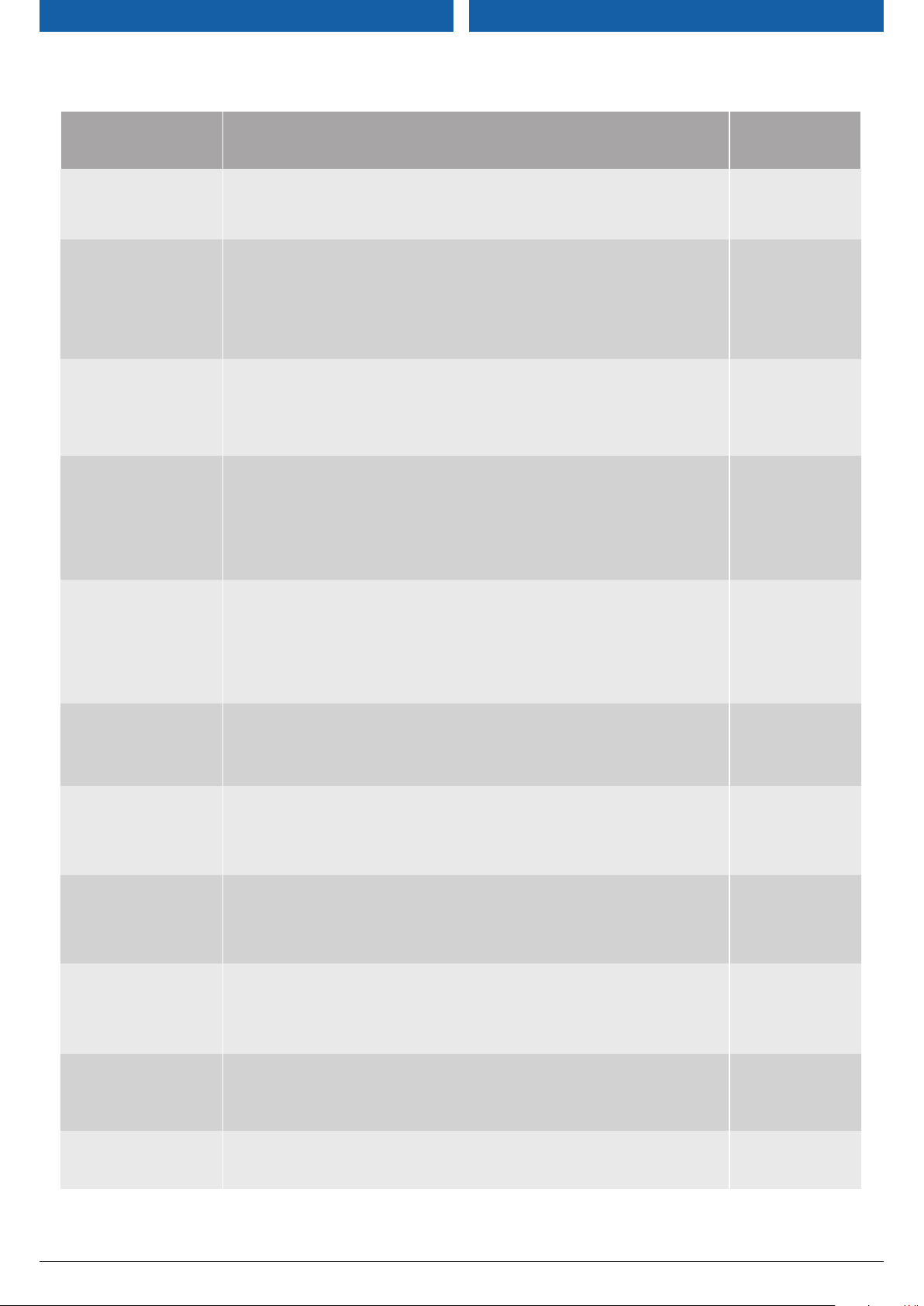

20.1 Nameplate

20.1 Targa Dati

Pag. 10 / 52

FTEC030_03_IE

www.frascold.it

Frascold S.p.A.

via Barbara Melzi 103/105 - 20027 Rescaldina (MI)

tel.+390331742201 fax.+390331576102

Attrezzatura Fabbricante Cat.Matricola

ComponentProduce

r

Cat. Serial no.

Compressore

Compressor

Ricevitore

Liquid receiver

Condensatore

Condenser

Filtro

Filter

Separatore olio

Oil separator

Valvola sicurezza

Safety valve

Taratura valvola

Valve pr. setting

FDEC222-02 1 09.06.2016

CSIMILE

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

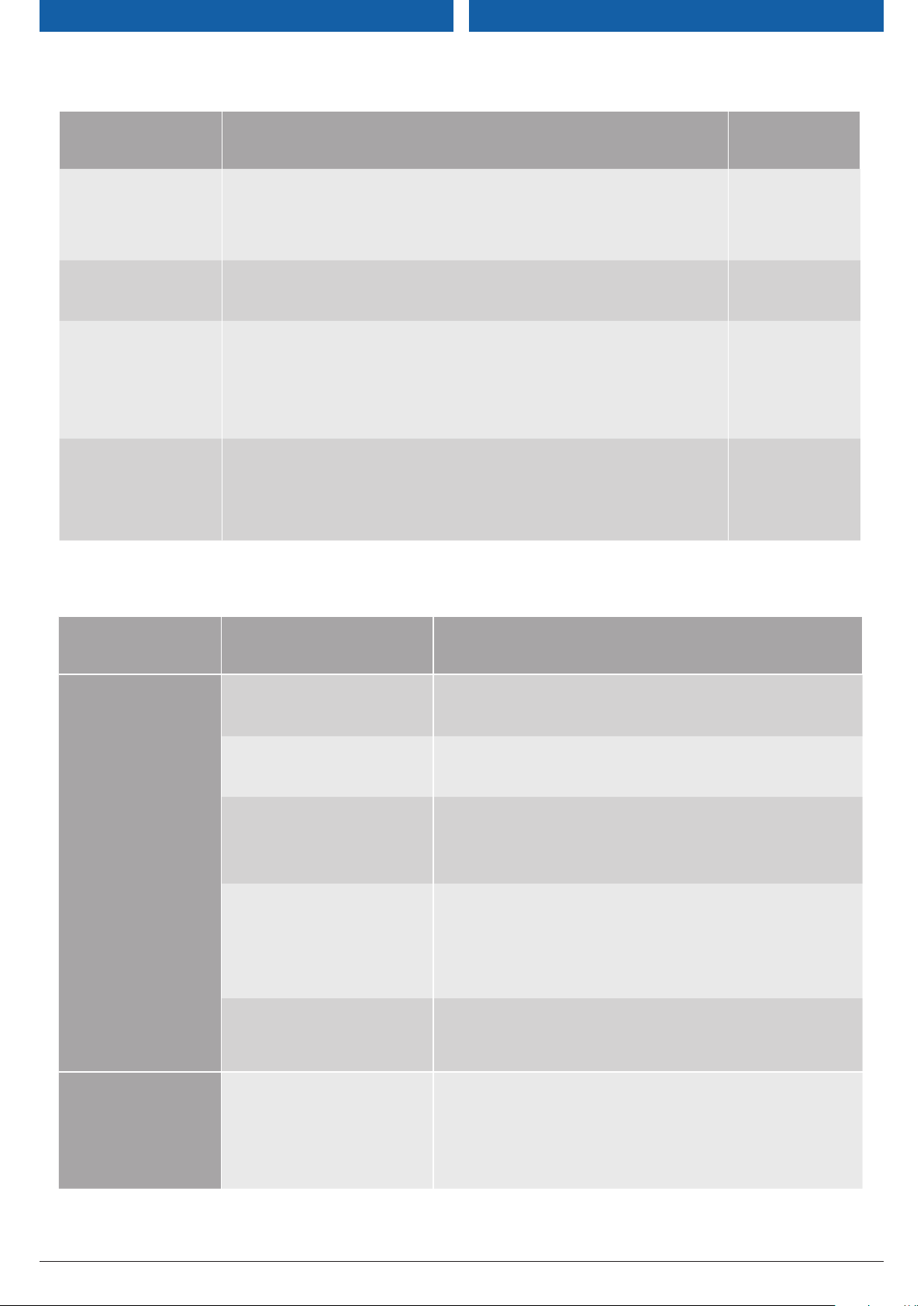

20.2 Declaration of Conformity

DICHIARAZIONE DI CONFORMITÀ

Direttiva 2014/68/UE - Attrezzature a pressione (PED)

FRASCOLD dichiara che l'apparecchiatura identificata nel riquadro è

stata sottoposta alla procedura di valutazione della conformità secondo

la Direttiva 2014/68/UE, nella categoria e secondo il modulo specificati.

E' inoltre conforme a ulteriori Direttive per le quali individualmente sono

emesse le dichiarazioni di conformità disponibili sul sito internet

http://www.frascold.it, area Download.

Le norme applicate sono:

- EN 378-1/4 Impianti di refrigerazione e pompe di calore

- EN 12735-1 Rame e leghe di rame

- EN 13136 Dispositivi di limitazione della pressione

e relative tubazioni

- EN 13585 Brasatura forte - Qualificazione dei brasatori

- EN 13134 Brasatura forte - Qualificazione della procedura

- EN 12100 Sicurezza del macchinario - Principi generali

- EN 13857 Sicurezza del macchinario - Distanze di sicurezza

- EN 12263 Dispositivi-interruttori di sicurezza

- EN 12693 Requisiti di sicurezza e ambientali

20.2 Dichiarazione di Conformità

FRASCOLD spa

Via Barbara Melzi 105

I-20027 Rescaldina MI - Italia

Tel. +30-0331-7422.01 - Fax +39-0331-576102

http://www.frascold.it e-mail: frascold@frascold.it

DECLARATION OF COMPLIANCE

Directive 2014/68/UE - Pressure equipments (PED)

FRASCOLD hereby declares that the unit identified in the box has been

subject to conformity assessment following the Directive 2014/68/UE,

according to the specified category and module.

It is further compliant to other Directives, individually identified by their

own compliance declarations, available for download on our company

website http://www.frascold.it, Download section.

The applied norms are:

- EN 378-1/4 Refrigerating systems and heat pumps

- EN 12735-1 Copper and copper alloys

- EN 13136 Pressure relief devices and their associated piping

- EN 13585 Brazing - Qualification test of brazers

- EN 13134 Brazing - Procedure approval

- EN 12100 Safety of machinery - General principles

- EN 13857 Safety of machinery - Safety distances

- EN 12263 Safety switching devices

- EN 12693 Safety and environmental requirements

Pag. 11 / 52

Chief Operations Manager

Giuseppe Galli

COMPRESSORI PER REFRIGERAZIONE E CONDIZIONAMENTO ARIA

REFRIGERATION AND AIR CONDITIONING COMPRESSORS

FTEC030_03_IE

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

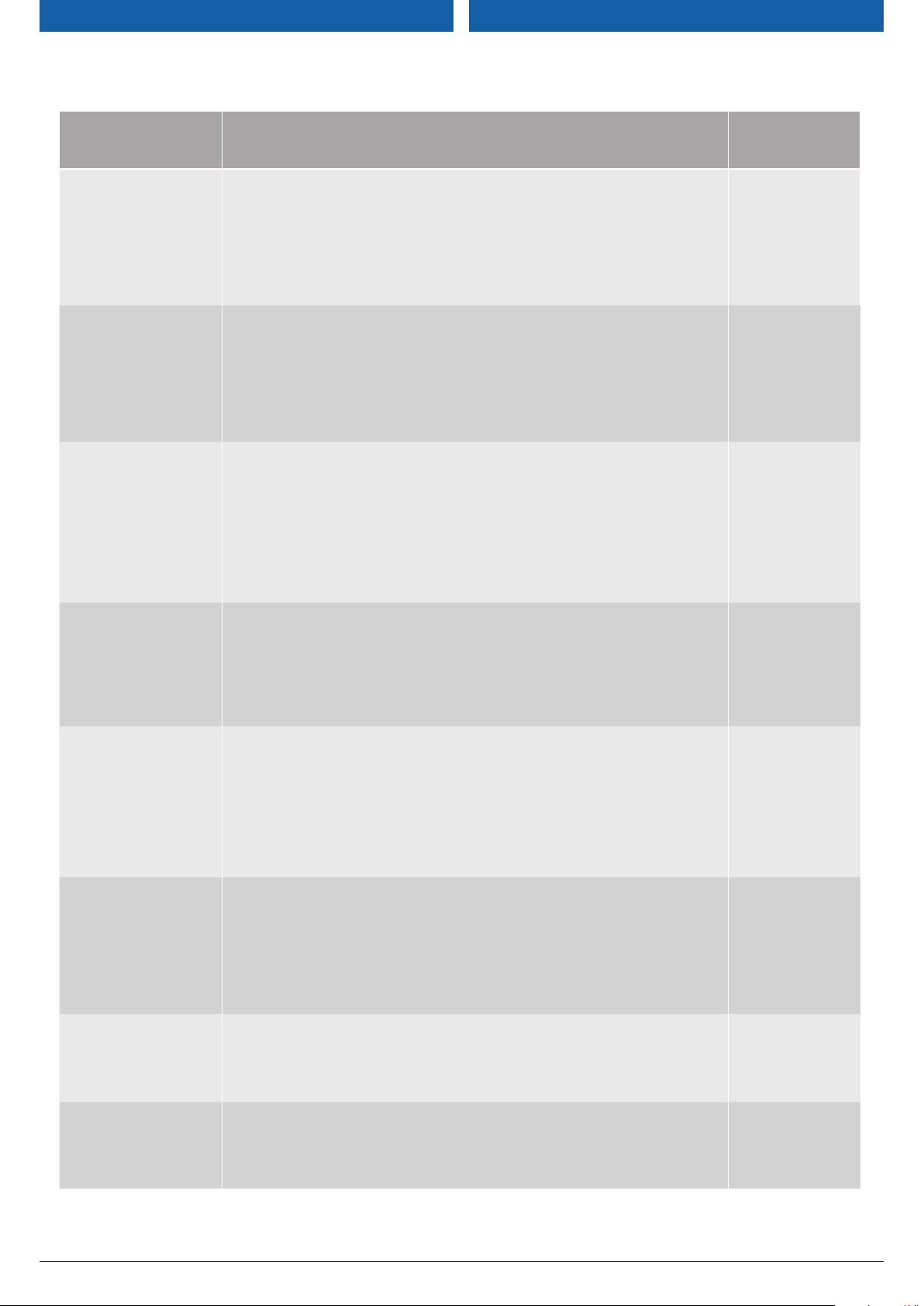

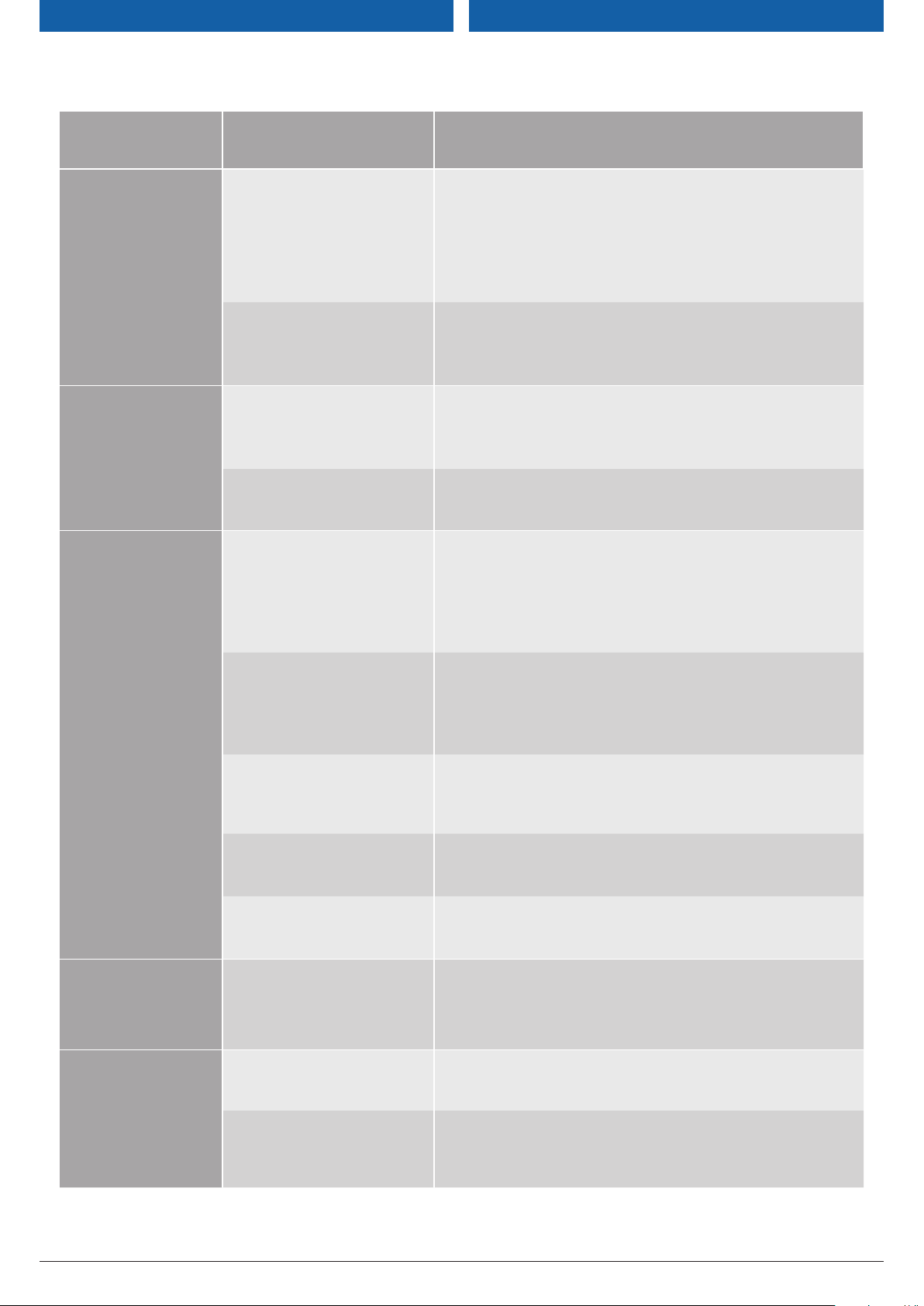

20.3 Maintenance Schedule

Verica efcienza ltro

ASPIRAZIONE

Verication of efciency of

SUCTION lter

Verica livello LIQUIDO

Check LIQUID level

Verica stato

REFRIGERANTE

Check REFRIGERANT

Status

Dopo circa 72 ore di funzionamento della macchina sostituire i ltri di aspirazione. Ripetere l’operazione,

con la stessa frequenza, nché gli stessi non risultano puliti (la pressione misurata con un manometro a

monte del ltro e a valle dovrà essere sostanzialmente uguale).

Inne sarà possibile eliminarli del tutto per aumentare l’efcienza della centrale stessa.

After about 72 hours of machine operation replace the suction lters. Repeat with the same frequency,

until the same are clean (the pressure measured with a manometer upstream and downstream of the

lter should be substantially equal). Eventually you can eliminate them altogether to increase the efciency of the system itself.

Ogni mese è necessario vericare la carica di refrigerante dell’impianto tramite l’indicatore di passaggio

posto a valle del ltro deidratatore sulla linea del liquido. In condizioni di carica e di funzionamento normali il uido refrigerante che transita sotto il vetro è liquido; la presenza di turbolenza indica una parziale

mancanza di refrigerante.

Every month it Is necessary to check the refrigerant load in the system through the passage marker

placed downstream of the drier lter on the liquid line. Under conditions of normal operating loads the

refrigerant that passes under the glass is liquid; the presence of turbulence indicates a partial lack of

refrigerant.

Ogni 4 mesi è necessario vericare lo stato del refrigerante a mezzo dell’indicatore di umidità posto

a valle del ltro deidratatore sulla linea del liquido. L’indicatore è costituito da un elemento sensibile il

cui colore varia in funzione della presenza di umidità nell’impianto. Per ulteriore dettagli consultare le

schede tecniche dell’accessorio. In caso di necessità, se i ltri deidratatori non riescono a ristabilire le

caratteristiche al refrigerante, sostituire l’intera carica dello stesso.

Every 4 months it is necessary to check the status of the refrigerant by means of the moisture indicator

placed downstream of the drier lter on the liquid line. The indicator consists of a sensing element whose

colour varies depending on the presence of moisture in the system. For further details, see technical

specications of the accessory. If necessary, if the drier lters fail to restore the characteristics to refrigerant, replace the entire load.

20.3 Calendario Manutenzioni

Descrizione dell’intervento di manutenzione

Description of maintenance

Frequenza

Frequency

START-UP

START-UP

MENSILE

MONTHLY

QUADRIMESTRALE

QUARTERLY

Verica efcienza ltro

DEIDRATATORE

Verication of efciency of

DRIER lter

Verica livello

OLIO COMPRESSORE

Check COMPRESSOR

OIL level

Sostituzione

OLIO COMPRESSORE

Replacing

COMPRESSOR OIL

Verica ltro

OLIO COMPRESSORE

Dopo circa 72 ore di funzionamento della unità sostituire i ltri deidratatori. Ripetere l’operazione, con la

stessa frequenza, nché gli stessi non risultano puliti. Dopo l’ultima sostituzione vericare ogni 4 mesi

lo stato di pulizia degli stessi mediante il controllo dell’indicatore di passaggio montato a valle del ltro

stesso.

After about 72 hours of operation of the unit replace the drier lters. Repeat with the same frequency,

until the same are clean. After the last substitution, check cleanliness every 4 months by checking the

passage indicator installed downstream of the lter itself.

All’avviamento del compressore accertarsi che il livello dell’olio visibile a mezzo della spia sia entro 1/4

e 3/4 dell’altezza della spia stessa. Dopo un breve periodo di funzionamento della macchina (circa 1

ora) vericare il livello d’olio attendendo almeno dieci minuti dopo lo spegnimento del compressore per

permettere al lubricante in circolo di deuire naturalmente nel carter. Ripetere il controllo mensilmente.

Se opportuno eseguire i rabbocchi necessari.

At start up of the compressor make sure the oil level visible through the signal lamp is within 1/4 and 3/4

of the height of the lamp itself. After a short period of operation of the machine (approx. 1 hour) ascertain

the level of oil waiting at least ten minutes after switching off the compressor to allow the lubricant to ow

naturally circulating in the housing. Repeat the test every month. If necessary run the necessary top-ups

Dopo 100 ore di funzionamento eseguire un test di acidità per vericare lo stato dell’olio e in condizioni

di funzionamento normale l’olio dei compressori va sostituito almeno ogni 3 anni o 10.000 - 12.000 ore di

funzionamento della macchina. In condizioni di funzionamento critiche (al limite del campo di funzionamento) o in presenza di guasti del compressore la sostituzione deve avvenire con maggiore frequenza

After 100 hours of operation run an acid test to check the status of the oil and normal operation of the

compressor oil must be replaced at least every 3 years or 10,000 to 12,000 hours of operation of the

machine. In terms of critical functions (to limit the scope of operation) or due to failure of the compressor

must be replaced more frequently

In condizioni di funzionamento normale il ltro dell’olio va vericato ovvero pulito ogni 12 mesi

START-UP

QUADRIMESTRALE

START-UP

QUARTERLY

MENSILE

MONTHLY

START-UP

TRIENNALE

START-UP

EVERY 3 YEARS

ANNUALE

Check COMPRESSOR

OIL lter

Verica sicurezza OLIO

COMPRESSORE

Check COMPRESSOR

OIL Safety

Pag. 12 / 52

In normal operation the oil lter must be checked or cleaned every 12 months

Il pressostato dell’olio (se presente) va vericato ogni 4 mesi

The oil pressure switch (if present) must be checked every 4 months

FTEC030_03_IE

EVERY YEAR

QUADRIMESTRALE

QUARTERLY

www.frascold.it

Installation and Start-Up Instructions Istruzioni per l’Installazione e l’Avviamento

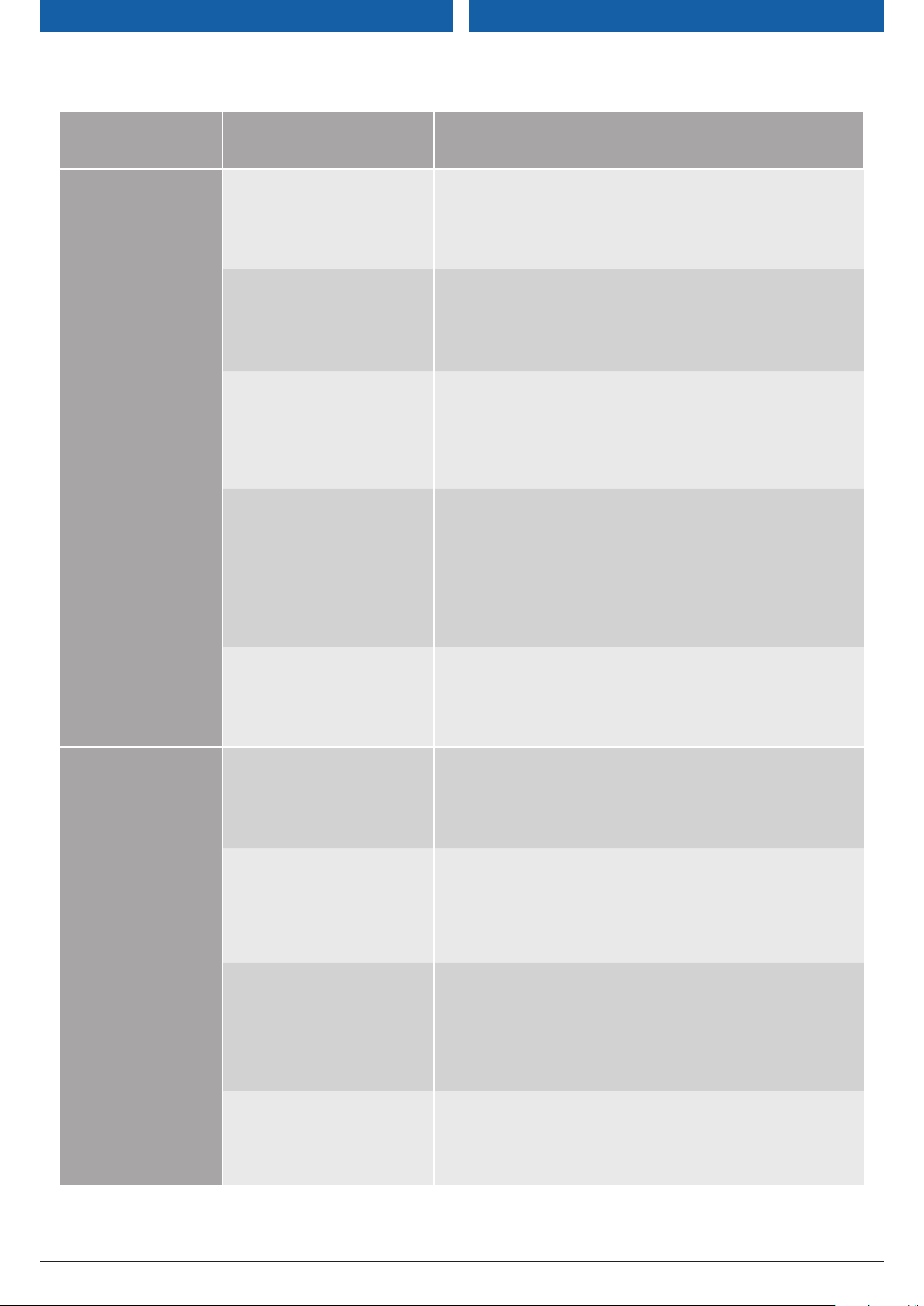

TEST ACIDITA’ OLIO

OIL ACIDITY TEST

Verica resistenza

CARTER OLIO

COMPRESSORE

Check resistance

COMPRESSOR OIL

HOUSING

Verica SEPARATORE

OLIO

Check OIL SEPARATION

Verica stato dei

DISPOSITIVI di

SICUREZZA (PSH, PZH)

Check status of SAFETY

DEVICES (PSH, PZH)

Descrizione dell’intervento di manutenzione

Description of maintenance

Controllare ogni 12 mesi l’acidità dell’olio

Check every 12 months the acidity of oil

Controllare ogni 4 mesi l’efcienza della resistenza carter compressore (optional)

Check every 4 months the efciency of the compressor crankcase heater (optional)

Controllare ogni mese l’efcienza del separatore d’olio montato sulla tubazione a valle del compressore

mediante l’indicatore di passaggio a valle del separatore stesso

Check every month the efciency of the oil separator mounted on the pipe downstream of the compressor through the indicator passage downstream of the separator itself

Controllare ogni mese l’integrità degli accessori di sicurezza

Controllare ogni 12 mesi il funzionamento degli accessori di sicurezza

Check every month the integrity of safety equipment

Check every 12 months the operation of safety equipment

Frequenza

Frequency

ANNUALE

EVERY YEAR

QUADRIMESTRALE

QUARTERLY

MENSILE

MONTHLY

MENSILE

ANNUALE

MONTHLY

EVERY YEAR

Verica - Sostituzione

VALVOLA di SICUREZZA

Check - Substitution SAFETY VALVE

Verica assorbimenti

elettrici

Verify power

consumption

Verica stato dei

CONTATTI ELETTRICI

Check the ELECTRICAL

CONTACTS

Verica SERRAGGIO

MORSETTI

Check the ELECTRICAL

CONTACTS

Verica

MESSA A TERRA

Check EARTHING

CONNECTION

Controllare ogni mese l’integrità della valvola sicurezza compreso convogliamento dello scarico

Sostituire la V.S. ogni 4 anni di funzionamento o a seguito dell’intervento della stessa

Check every month the integrity of the safety valve including conveying of discharge

Replace every 4 years of operation, or following intervention of the same

Vericare ogni 12 mesi che i consumi siano circa gli stessi dell’anno precedente

Check every 12 months that the consumption is the same of the previous year

Vericare ogni 12 mesi, pulire tutti i contatti elettrici, ssi e mobili, di tutti i contattori.

Sostituirli se necessario

Check every 12 months; clean all electrical contacts, both xed and mobile, all contactors.

Replace if necessary

Vericare ogni 12 mesi, tutti i serraggi dei morsetti elettrici sia all’interno del quadro sia sui componenti

elettrici a bordo macchina

Check every 12 months, all the tightening of the electrical terminals is within the framework both on

electrical components and on the machine

Vericare ogni 12 mesi i morsetti di messa a terra e l’efcienza con opportuna strumentazione

Check every 12 months, the grounding terminals and efciency with appropriate instrumentation

MENSILE

QUADRIENNALE

MONTHLY

EVERY 4 YEAR

ANNUALE

EVERY YEAR

ANNUALE

EVERY YEAR

ANNUALE

EVERY YEAR

ANNUALE

EVERY YEAR

Verica SPIE di

SEGNALAZIONE

Check WARNING LIGHTS

Verica serraggio bulloni

Verication tightening bolts

Pag. 13 / 52

Vericare ogni 12 mesi il funzionamento delle spie di segnalazione (optional)

Check every 12 months, the correct functioning off all sight glasses (optional)

Vericare ogni 12 mesi il serraggio dei bulloni del compressore alle relative guide sul telaio

Check every 12 months, the tightening of the compressor’s bolts to the relevant guides on the chassis

FTEC030_03_IE

ANNUALE

EVERY YEAR

ANNUALE

EVERY YEAR

www.frascold.it

Installation and Start-Up Instructions

Istruzioni per l’Installazione e l’Avviamento

Verica RUMOROSITA’ del

COMPRESSORE

Check NOISE LEVEL of

COMPRESSOR

PULIZIA

CLEANING

Verica STATO

ATTREZZATURE

Verication STATE of

EQUIPMENT

Veriche di LEGGE

VERIFICATION required

by LAW

Descrizione dell’intervento di manutenzione

Description of maintenance

Vericare ogni 12 mesi la presenza di “ticchettii” o vibrazioni anomale che possono essere sintomo di

rotture oppure di giochi meccanici eccessivi fra le parti in movimento

Check every 12 months the presence of “ticks” or abnormal vibrations that can be a symptom of broken

or excessive mechanical games between the moving parts

Ogni 12 mesi effettuare la pulizia dell’unità

Every 12 months clean the unit

Vericare visivamente ogni 12 mesi tutto il gruppo frigorifero alla ricerca di perdite di gas refrigerante,

olio, la presenza di ruggine, danneggiamenti o il deterioramento di superci esterne del telaio, dei com-

ponenti ausiliari e delle macchine

Visual check every 12 months of entire refrigeration unit to look for any leaks of refrigerant gas, oil, the

presence of rust, damage or deterioration of the external surfaces of the frame, auxiliary components

and machines.

Con le cadenze richieste dalle Norme in vigore, effettuare i controlli richiesti sulla sola macchina e/o

sull’intero impianto

With the intervals required by the regulations in force, carry out the required testing on single machine

and/or the whole system

Frequenza

Frequency

ANNUALE

EVERY YEAR

ANNUALE

EVERY YEAR

ANNUALE

EVERY YEAR

Cadenza richiesta

da Regolamento

842/2006/CE

Timing required

by Regulation

20.4 Troubleshooting

Problemi

Problems

IL COMPRESSORE

NON SI AVVIA

THE COMPRESSOR

DOES NOT START

Possibili cause

Possible causes

A - assenza di tensione

A - no voltage

B - Abbassamento di tensione sulla linea

B - Lowering of the voltage on the line

C - Motore elettrico con avvolgimento interrotto o in corto circuito

C - Electric motor winding interrupted or

shorted

D - Intervento blocco termico del compressore

D - Statement heat block of the compressor

E - Mancano consensi di comando e sicurezza

20.3 Risoluzione dei problemi

Rimedi

Remedies

Controllare gli allacciamenti elettrici e il sezionatore di ingresso

Check the electrical connections and the input section

Misurare la tensione tra le fasi delle linee di alimentazione del compressore

Measure the voltage between the phases of the supply lines of the compressor

Sostituire il compressore.

Si consiglia di eseguire test acidità dell’olio

Replace the compressor

We recommend testing acidity of the oil

1 - Misurare la tensione tra le fasi delle linee di alimentazione del compressore

2 - Controllare gli allacciamenti e i componenti elettrici

3 - Controllare i serraggi delle morsettiere e dei componenti elettrici

1 - Measure the voltage between the phases of the supply lines of the compressor

2 - Check the electrical connections and components

3 - Check the tightening of the terminal blocks and electrical components

Controllare la presenza di tutti i consensi di comando e sicurezza come da schema

elettrico

VIBRAZIONI ANOMALE

UNUSUAL VIBRATIONS

Pag. 14 / 52

E - Missing control and safety consents

A - Mancanza di tensione ad una fase del

contattore del compressore

A - Lack of tension at one phase of the

compressor contactor

FTEC030_03_IE

Check for all consents control and safety as per the wiring diagram

1 - Misurare la tensione tra le fasi delle linee di alimentazione del compressore

2 - Controllare gli allacciamenti e i componenti elettrici

3 - Controllare i serraggi delle morsettiere e dei componenti elettrici

1 - Measure the voltage between the phases of the supply lines of the compressor

2 - Check the electrical connections and components

3 - Check the tightening of the terminal blocks and electrical components

www.frascold.it

Installation and Start-Up Instructions Istruzioni per l’Installazione e l’Avviamento

Problemi

Problems

RUMORE ANOMALO

UNUSUAL NOISE

BLOCCO PROTEZIONE

TERMICA

COMPRESSORE

HALTED FUNCTIONING

OF THERMAL

PROTECTOR

COMPRESSOR

Possibili cause

Possible causes

A - Colpi di liquido

A - Bursts of liquid

B - Rottura componenti meccanici (valvola, biella, ecc)

B - Breaking of mechanical components

(valve, connecting rod, etc.)

A - Assorbimento eccessivo del motore

elettrico

A - excessive absorption of the electric

motor

B - Guasto del modulo di protezione

B - Fault Protection Module

A - Mancanza di tensione ad una fase del

contattore del compressore

Rimedi

Remedies

1 - vedi Problema “RITORNO DI LIQUIDO“

2 - vericare la presenza di refrigerante allo stato liquido nel carter compressore (bassa

temperatura ambiente con fermo compressore e assenza o non funzionamento della

resistenza olio compressore)

1- see Problems “LIQUID RETURN“

2 - check for refrigerant liquid in the compressor housing (low temperature with stationary compressor and absence of resistance or non-functioning compressor oil)

Revisionare/sostituire il compressore

Review/replace compressor

Vericare i dati di targa del motore

Check the data plate of the motor

Sostituire il modulo di protezione

Replace the safety module

1 - Misurare la tensione tra le fasi delle linee di alimentazione del compressore

2 - Controllare gli allacciamenti e i componenti elettrici

3 - Controllare i serraggi delle morsettiere e dei componenti elettrici

BLOCCO PROTEZIONE

TERMISTORI

COMPRESSORE

HALTED FUNCTIONING

OF COMPRESSOR

THERMAL PROTECTION

BLOCCO PRESSIONE

OLIO

HALTED FUNCTIONING

OF OIL PRESSURE

A - Loss of voltage to a phase contactor

Compressor

B - Surriscaldamento del motore per

mancanza di raffreddamento dell’avvolgimento

B - Engine overheating due to lack of refrigerating of the winding

C - Assorbimento eccessivo del motore

elettrico

C - Excessive absorption of the electric

motor

D - Guasto del modulo di protezione

D - Fault Protection Module

E - Termistori interrotti

E- Thermal protection interrupted

A - Mancanza di olio nel carter del compressore

A - Lack of oil in the crankcase Compressor

B - Filtro sporco

1 - Measure the voltage between the phases of the supply lines of the compressor

2 - Check the electrical connections and components

3 - Check the tightening of the terminal blocks and electrical components

Vericare la temperatura del gas in aspirazione del compressore, identicare la causa

e porvi rimedio

Check the temperature of the gas compressor suction, identify the cause and affect a

remedy

Vericare condizioni di lavoro, i dati di targa del motore e di progetto

Check the working conditions, the data plate of the engine and Project

Sostituire il modulo di protezione

Replace the safety module

misurare valore ohmico su basetta termistori e confrontarlo con quello di targa

measure ohmic value on board thermal protector and compare it with that of plate

Vericare possibili punti critiche di drenaggio o di perdite dell’olio

Check the possible critical points of drainage or oil leakage

Vericare il ltro ed eventualmente pulirlo

BLOCCO PRESSIONE

OLIO

HALTED FUNCTIONING

OF OIL PRESSURE

Pag. 15 / 52

B - Dirty lters

C - Pompa dell’olio danneggiata o usurata

C - Damaged or worn oil pump

FTEC030_03_IE

Check the lter and clean it if necessary

Vericare differenza pressione sulla pompa (almeno 1 bar)

Check pressure difference at the pump (at least 1 bar)

www.frascold.it

Installation and Start-Up Instructions Istruzioni per l’Installazione e l’Avviamento

Problemi

Problems

BLOCCO BASSA

PRESSIONE

HALTED FUNCTIONING

OF LOW PRESSURE

Possibili cause

Possible causes

A - Mancanza di refrigerante nell’impianto

A - Lack of refrigerant in the system

B - Filtro aspirazione sporco

B - Dirty intake lter

C - Il controllore non regola correttamente

il distacco del compressore

C - The controller does not adjust properly

the separation of the compressor

D - Bassa pressione sulla linea principale

di aspirazione

Rimedi

Remedies

Vericare il livello di refrigerante nel circuito ed eventualmente rabboccarlo. Attivarsi per

la ricerca perdite

Check the level of refrigerant in the circuit and relling if necessary. Research losses

Vericare la caduta di pressione a cavallo del ltro di aspirazione ed eventualmente

pulirlo o sostituirlo

Check the pressure drop at the turn of the intake lter and clean or replace if necessary

Vericare ed eventualmente provvedere alla regolazione del controllore o in caso di

guasto alla sostituzione

Check and provide for the adjustment of the controller if necessary or in case of failure,

replace it

1 - Vericare corretta alimentazione delle utenze (vedi ltro deidratatore sulla linea del

liquido in uscita dal serbatoio di accumulo)

2 - Vericare il funzionamento delle utenze (funzionamento in chiamata,ltro meccanico

sulla liquida, solenoidi, regolazione valvole di laminazione)

BLOCCO ALTA

PRESSIONE

HALTED FUNCTIONING

OF HIGH PRESSURE

D - Low-pressure suction on the main line

E - Rubinetti parzialmente o completamente chiusi

E - Taps partially or completely closed

A - Batteria condensatore sporca

A - Drums dirty condenser

B - Ventole dei condensatori non funzionanti

B - Fans of the capacitors do not work

C - Scarsa portata d’aria al condensatore

1 - Check for proper power utilities (see the line lter drier liquid leaving the storage tank)

2 - Check the operation of utilities (operating in the call, a mechanical lter on the liquid

solenoids, control valves, rolling)

Vericare rubinetti presenti sulla linea

Check valves in the circuit

Vericare stato di pulizia del condensatore e ed eventualmente provvedere alla pulizia

dello stesso

Check for cleanliness of the capacitor and clean it if necessary

Vericare il funzionamento di tutte le singole ventole del condensatore ed eventualmente identicare - eliminare la causa del blocco

Check the operation of all individual condenser fans and identify and eliminate the cause

of blockage.

Vericare l’eventuale presenza di impedimenti alla normale circolazione dell’aria e nel

caso di condensatori centrifughi anche la presenza di sporcizia sui condotti di aspirazione e l’espulsione dell’aria

Pag. 16 / 52

C - Few air ow to the condenser

D - Eccesso di refrigerante

D - Too much refrigerant

Check the presence of impediments to the normal circulation and in the case of centrifu-

gal capacitors, the presence of dirty on the intake and expulsion of air.

Vericare ed eventualmente adeguare la carica di refrigerante

Check and adjust the refrigerant charge if necessary

FTEC030_03_IE

www.frascold.it

Loading...

Loading...