Fisher Контроллеры давления с манометром 4195KA, KB, KC и KS (4195KA, KB, KC, and KS Gauge Pressure Controllers) (Russian) Manuals & Guides [ru]

Page 1

Руководство по эксплуатации

D200160X0RU

Контроллеры 4195K

Контроллеры давления с манометром

Сентябрь 2019 г.

Fisher

™

4195KA, KB, KC и KS

Содержание

1. Введение

Назначение руководства 4.........................

Описание 4.......................................

Технические характеристики 4.....................

Образовательные услуги 4........................

2. Установка

Размещение контроллера 9........................

Монтаж на трубной консоли 10.....................

Монтаж на панели 10..............................

Настенный монтаж 11.............................

Монтаж привода 11...............................

Пневматические соединения 12....................

Соединение технологического давления 12....

Пневматическое соединение питания 12........

Пневматическое соединение для

дистанционного задания уставки

(в номере модели буква M) 13...............

Соединение под давлением для внешней

обратной связи (только для контроллеров

серии 4195KB) 13..........................

Вентиляционный отвод 14.........................

3. Пропорциональные контроллеры

4195KA

Настройки контроллеров 4195KA 15................

Ручная настройка уставки 15...................

Удаленная настройка уставки

(в номере модели буква М) 16...............

Настройка полосы пропорциональности

(PB ADJ) 16................................

Изменение действия контроллера 16...........

Переключение автоматического/ручного режима

(в номере модели буква Е) 17...............

Проверки перед запуском для

контроллеров 4195KA 17........................

Запуск контроллеров серии 4195KA 18..............

Калибровка контроллеров серии 4195KA 18.........

Общие инструкции по калибровке 19...........

Калибровка нуля и диапазона индикатора

давления процесса 19......................

Калибровка нуля и диапазона

дистанционного задания уставки

(в номере модели буква M) 21...............

Выравнивание заслонки 22....................

Принцип работы контроллеров 4195KA 23..........

Общие принципы 23...........................

Работа дистанционного задания уставки

(в номере модели буква М) 24...............

Работа автоматической/ручной станции

(в номере модели буква Е) 24...............

4. Пропорционально-интегральные

контроллеры 4195KB

и пропорционально-интегрально-дифференциальные контроллеры 4195KC

Органы настройки контроллеров

серий 4195KB и KC 25..........................

Ручная настройка уставки 25...................

Удаленная настройка уставки

(в номере модели буква М) 26...............

Настройка полосы пропорциональности

(PB ADJ) 26................................

Изменение управляющего действия

контроллера 26............................

Регулировка времени интегрирования 27.......

Регулировка времени дифференцирования 27..

Настройка насыщения интегратора

(в номере модели буква F) 27...............

Переключение в автоматический/ручной режим

(в номере модели буква Е) 27...............

Проверки перед запуском для контроллеров

серий 4195KB и KC 28..........................

Органы настройки контроллеров

серий 4195KB и KC 28..........................

Калибровка контроллеров серий 4195KB и KC 30....

Общие инструкции по калибровке 30...........

Калибровка нуля и диапазона индикатора

давления процесса 30......................

Калибровка нуля и диапазона

дистанционного задания уставки

(в номере модели буква M) 32...............

Выравнивание заслонки 33....................

Калибровка дифференциального

предохранительного клапана предотвращения

насыщения интегратора (в номере модели

буква F) 35................................

Принцип работы контроллеров

серий 4195KB и KC 36..........................

Общие принципы работы 36...................

Работа механизма предотвращения насыщения

интегратора (в номере модели буква F) 39...

Работа дистанционного задания уставки

(в номере модели буква М) 39...............

Работа автоматической/ручной станции

(в номере модели буква Е) 40...............

Работа внешней обратной связи 41............

5. Контроллеры гистерезиса 4195KS

Сведения по эксплуатации 42......................

Настройки контроллеров серии 4195KS 43..........

Ручное задание уставки 43....................

Дистанционное задание уставки

(в номере модели буква М) 43...............

Полоса пропорциональности (гистерезис) 43....

Изменение управляющего действия

контроллера 43............................

www.Fisher.com

Page 2

Контроллеры 4195K

Сентябрь 2019 г.

Руководство по эксплуатации

D200160X0RU

Содержание (продолжение)

Переключение между автоматическим режимом

и ручным (в номере модели буква Е) 44......

Проверки перед запуском для

контроллеров 4195KS 44........................

Запуск контроллеров серии 4195KS 44..............

Калибровка контроллеров серии 4195KS 45.........

Калибровка нуля и диапазона давления

процесса 45...............................

Регулировка нуля и диапазона

дистанционного задания уставки

(в номере модели буква М) 45...............

Установка значений переключения 46..........

Контроллеры прямого действия 46.............

Контроллеры обратного действия 48...........

Принцип действия 48..............................

Общие принципы работы 48...................

Дистанционное задание уставки

(в номере модели буква М) 50...............

Опция переключения из автоматического

на ручной режим 50........................

6. Техническое обслуживание

Осмотр и техническое обслуживание 51............

Поиск и устранение неисправностей 51.............

Замена общих деталей контроллера 55.............

Замена шкалы технологического давления 55...

Замена реле 56...............................

Замена корпуса и крышки 56...................

Замена манометров 57........................

Замена манометра давления питания, блоков

пропорциональности и интегрирования

клапана ограничения времени интегрирования

и блока трубопровода положительной

обратной связи 58..........................

Замена ручки регулировки полосы

пропорциональности, блока сопла и блока

рычага уставки 58..........................

Замена блока заслонки и блока шарнира

изгиба заслонки 63.........................

Замена сильфона пропорциональности,

интегрирования или положительной обратной

связи 68...................................

Замена клапана ограничения интегрирования

(контроллеры 4195KB) 70...................

Замена узла клапана ограничения времени

дифференцирования/интегрирования

(контроллеры 4195KC) 71...................

Замена дифференциального

предохранительного клапана предотвращения

насыщения интегратора (конечная в номере

модели буква F) 72.........................

Замена блока трубопровода

дифференциального предохранительного

клапана предотвращения насыщения

интегратора (в номере модели буква F) 72...

Калибровка и техническое обслуживание

контроллера с трубкой Бурдона 73...............

Замена трубки Бурдона 73.....................

Замена линий контроллера

с трубкой Бурдона 74.......................

Замена линии 1 74...........................

Замена линии 2 75...........................

Замена линии 3 76...........................

Замена линии 4 77...........................

Установка ограничителя хода трубки Бурдона

и настройка 78.............................

Калибровка контроллера с трубкой Бурдона:

Регулировка нуля и диапазона 79............

Калибровка и техническое обслуживание

контроллера с мембранным чувствительным

элементом 82..................................

Замена блока мембранного чувствительного

элемента 82...............................

Замена деталей мембранного чувствительного

элемента 83...............................

Замена блока длинного шарнира 83...........

Замена блока короткого шарнира 84...........

Замена изгиба привода процесса 84...........

Замена трубопровода давления

процесса 85...............................

Замена линий контроллера с мембранным

чувствительным элементом 85..............

Замена линии 1 86...........................

Замена линии 2 86...........................

Замена линии 3 87...........................

Замена линии 4 87...........................

Замена линии 5 88...........................

Калибровка контроллера с мембранным

чувствительным элементом 88..............

Процедура перед калибровкой 89..............

Выравнивание блока кронштейна

привода

Настройка ограничителей хода 89.............

Выравнивание механизма связи 90............

Регулировка нуля и диапазона контроллера

с мембранным чувствительным

элементом 91..............................

Техническое обслуживание удаленной настройки

уставки (в номере модели буква М) 92...........

Замена блока дистанционного задания

уставки 92.................................

Замена деталей блока дистанционного

задания уставки 94.........................

Замена блока шарнира А (поз. 114) 94.........

Замена блока шарнира В (поз. 115) 95.........

Замена изгиба привода 95....................

Замена трубопровода дистанционного

задания уставки 96.........................

Замена линии А 96...........................

Замена линии В 96...........................

Калибровка дистанционного задания уставки

(в номере модели буква М) 96...................

Процедура перед калибровкой 96..............

Выравнивание изгибов 97.....................

Настройка ограничителей хода 97..............

Выравнивание механизма связи 98.............

Регулировка нуля и диапазона

дистанционного задания уставки 98.........

Регулировка линейности удаленной

настройки уставки 99.......................

Техническое обслуживание автоматической/

ручной станции (в номере модели буква Е) 100...

Замена автоматической/ручной станции 100....

Замена узла корпуса переключателя,

уплотнительного кольца рычага,

уплотнительного кольца корпуса

переключателя и узла трубок 101............

Замена пружины диапазона устройства подачи,

блока мембраны, седла шарика,

трубопровода и шарика 102.................

Замена плунжера клапана и пружины

плунжера клапана устройства подачи 103....

89................................

2

Page 3

Руководство по эксплуатации

D200160X0RU

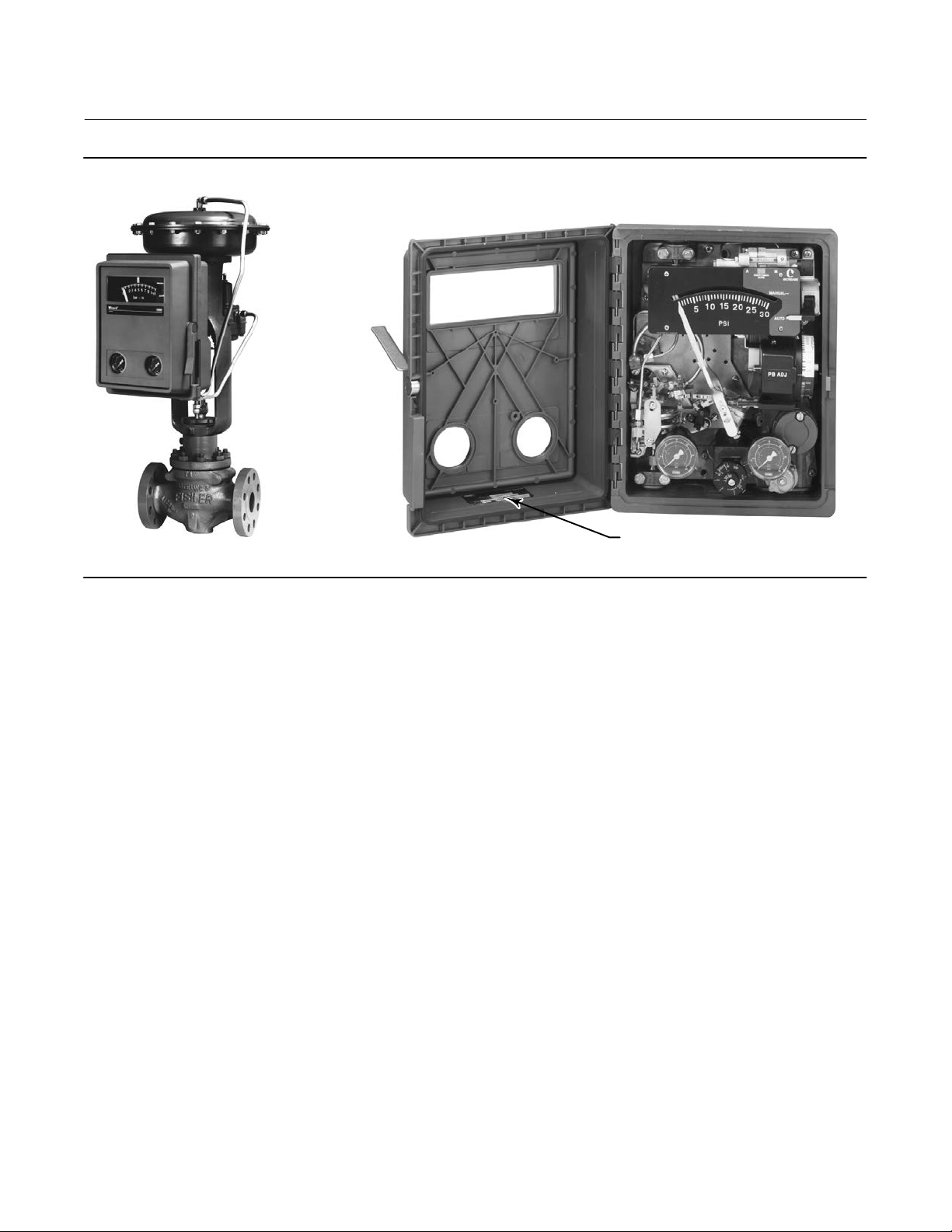

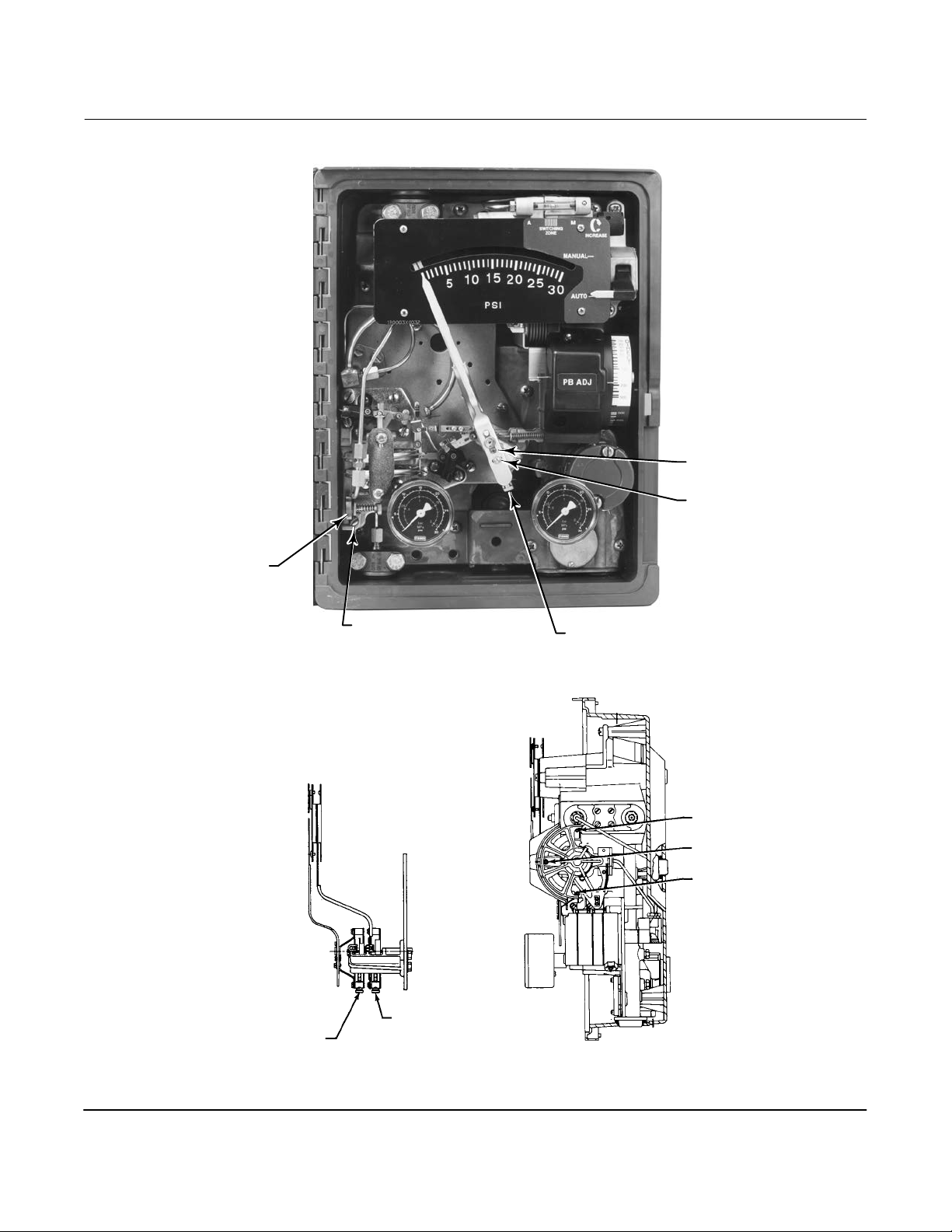

Рис. 1‐1. Контроллеры давления с манометрами Fisher 4195K

Контроллеры 4195K

Сентябрь 2019 г.

W5663-1

W6831

Содержание (продолжение)

7. Детали

Заказ деталей 105................................

Комплекты деталей 105...........................

Список деталей 105...............................

Аббревиатуры, используемые

в списке деталей 105.......................

Общие детали контроллера 106................

Блок индикатора заданной уставки

и давления процесса 114...................

Блок индикатора 116..........................

Блок мембранного чувствительного

элемента 117..............................

Блок дистанционного задания уставки

(в номере модели буква М) 118..............

Автоматическая/ручная станция 119............

Монтажные детали контроллера 121............

Монтаж на трубной консоли 121...............

ШИЛЬДИК

Монтаж на трубной консоли

с регулятором 121..........................

Монтаж на панели 121........................

Настенный монтаж 121.......................

Монтажные детали контроллера для монтажа

на корпусе привода 121.....................

Монтажные детали контроллера для монтажа

на бугеле привода 121......................

Монтажные детали регулятора 122.............

Монтажные детали регулятора для монтажа

на корпусе 122.............................

Монтажные детали регулятора для монтажа

на бугеле (монтажный кронштейн

не требуется) 122..........................

Монтажные детали регулятора для монтажа

на бугеле (с помощью монтажного

кронштейна) 122...........................

Фитинги 122..................................

3

Page 4

Контроллеры 4195K

Сентябрь 2019 г.

Руководство по эксплуатации

D200160X0RU

Раздел 1 Введение

Назначение руководства

В данном руководстве по эксплуатации описывается установка, работа, калибровка, техническое обслуживание

и заказ деталей для контроллеров давления с манометрами серий 4195KA, KB, KC и KS.

Некоторые разделы этого руководства относятся только к определенным конфигурациям контроллера серии 4195K.

Конфигурации обозначаются конечными буквами номера типа, которые соответствуют режимам и опциям, указанным

в табл. 1‐2.

Номер типа конкретного контроллера (с конечными буквами) указан на шильдике, приведенной на рис. 1‐1.

Определение для каждого номера типа контроллера серии 4195K можно найти в табл. 1‐2.

Персонал, устанавливающий, эксплуатирующий или обслуживающий контроллер 4195K, должен пройти полное обучение

и иметь опыт монтажа, эксплуатации и технического обслуживания клапанов, приводов и сопутствующего оборудования.

Во избежание травм или поломки оборудования необходимо внимательно изучить, полностью разобраться и выполнять

все указания настоящего руководства, включая все меры предосторожности и предупреждения. Если у вас есть

какие-либо вопросы по данной инструкции, обратитесь в торговое представительство компании Emerson

приступать к работе.

, прежде чем

Описание

Описанные в данном руководстве контроллеры обеспечивают регулирование давления согласно конфигурации,

указанной в табл. 1‐2.

D 4195KA: пропорциональное регулирование

D 4195KB: пропорционально-интегральное регулирование

D 4195KC: пропорционально-интегрально-дифференциальное регулирование

D 4195KS: регулирование гистерезиса

Эти контроллеры показывают технологическое давление и заданное значение уставки на упрощенной (для удобства

считывания) технологической шкале. Контроллер отправляет на выход пневматический сигнал, который управляет

работой исполнительного элемента.

Технические характеристики

Технические характеристики контроллеров серий 4195KA, KB, KC и KS приведены в табл. 1‐1.

Образовательные услуги

Чтобы получить информацию о возможных обучающих программах по контроллерам давления с манометрами

серий 4195KA, 4195KB, 4195KC и 4195KS, а также по другим продуктам, обращайтесь по следующему адресу:

Emerson Automation Solutions

Россия, 115054, г. Москва,

ул. Дубининская, 53, стр. 5

Тел.: +7 (495) 995-95-59

Факс: +7 (495) 424-88-50

Info.Ru@Emerson.com

4

Page 5

Руководство по эксплуатации

D200160X0RU

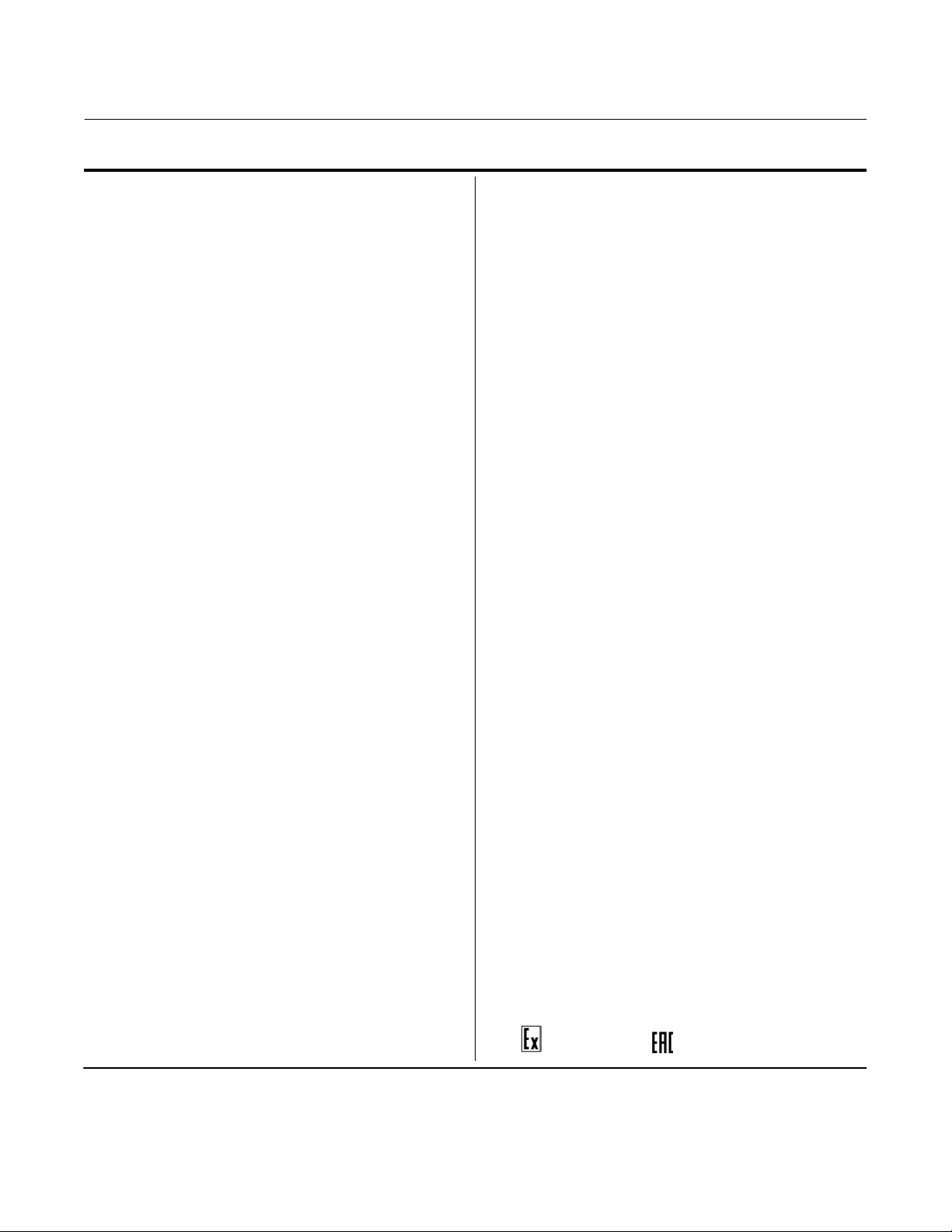

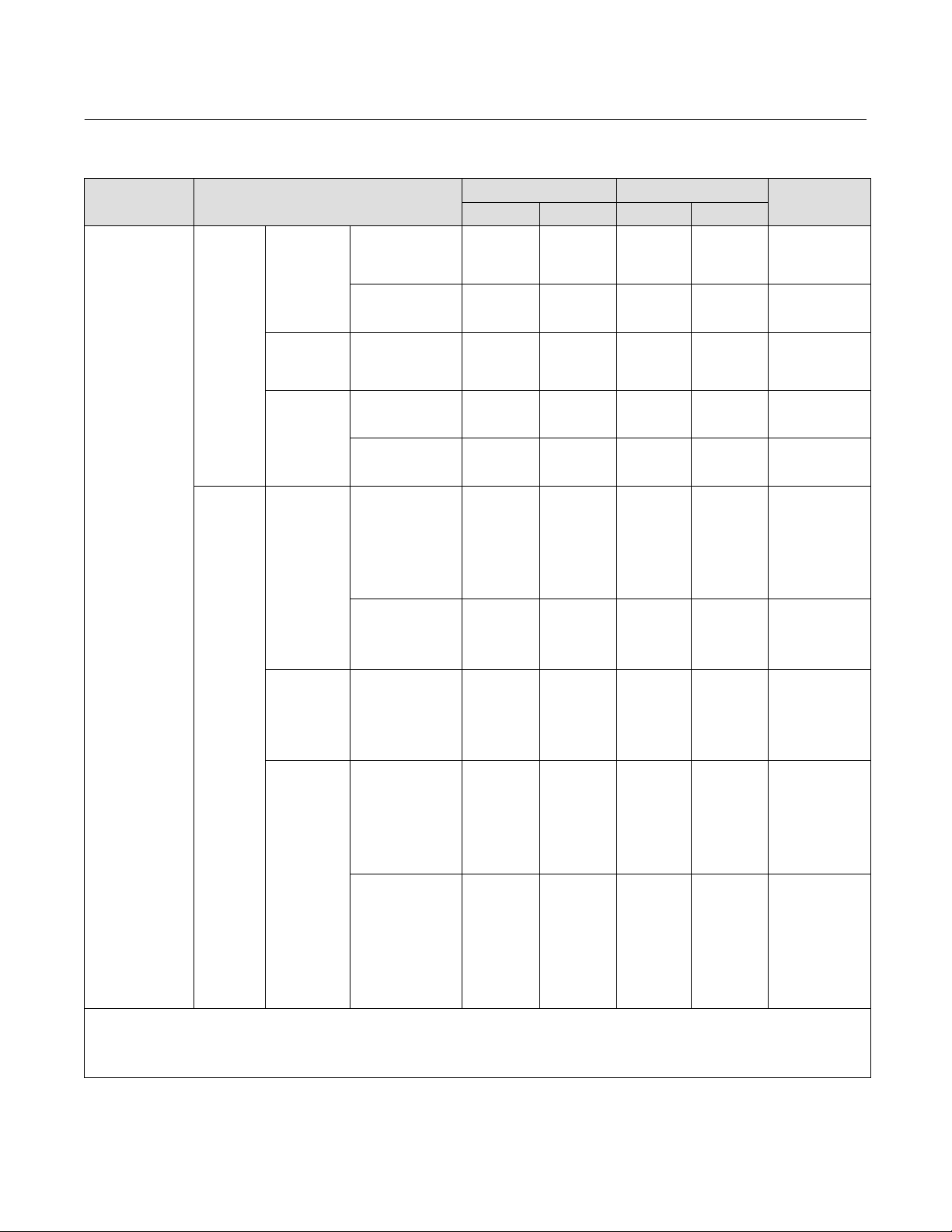

Таблица 1‐1. Технические характеристики

Контроллеры 4195K

Сентябрь 2019 г.

Возможные конфигурации

См. табл. 1‐2.

Входной сигнал (диапазон технологического датчика)

Нижние и верхние пределы диапазона: См. табл. 1‐3

и 1‐4.

Максимально допустимые эксплуатационные

ограничения: См. табл. 1‐3 и 1‐4.

Выходной сигнал

Пропорциональный, пропорционально-интегральный

или пропорционально-интегральнодифференциальный диапазоны: От 0,2 до 1,0 бар

или от 0,4 до 2,0 бар (от 3 до 15 или от 6 до

30 фунтов на кв. дюйм изб.)

Диапазон гистерезиса: 0 и 1,4 бар (0 и 20 фунтов

на кв. дюйм изб.) или 0 и 2,4 бар (0 и 35 фунтов на кв.

дюйм изб.)

Действие: Можно изменить в полевых условиях

с прямого (при увеличении технологического

давления давление на выходе тоже увеличивается)

на обратное (при увеличении технологического

давления давление на выходе уменьшается).

Технологическая шкала

Стандартная шкала подбирается под диапазон

датчика, за исключением контроллеров приемников.

Имеются дополнительные

(1)

шкалы.

Технологические соединения

Стандартно: Резьба NPT 1/4 дюйма, внутренняя,

нержавеющая сталь (все входные диапазоны)

Дополнительно: Резьба NPT 1/2 дюйма, см. табл. 1‐5

Входное и выходное соединения

Резьба NPT 1/4 дюйма, внутренняя

Требования к давлению питания

(2)

См. табл. 1‐6.

Среда давления питания

Воздух или природный газ

Подаваемая среда должна быть чистой, сухой

и не вызывать коррозию

В соответствии со стандартом ISA 7.0.01

Максимально допустимый размер частиц

в пневматической системе составляет 40 мкм.

Рекомендуется дополнительная фильтрация до

размера частиц 5 мкм. Содержание смазки не должно

превышать 1 часть на миллион по весу (вес/вес) или

по объему (объем/объем). Необходимо свести

к минимуму возможность образования конденсата

в системе подачи воздуха.

- продолжение -

В соответствии с ISO 8573-1

Максимальный размер частиц: Класс 7

Содержание масла: Класс 3

Точка росы под давлением: Класс 3 или по крайней

мере на 10 _C ниже предполагаемого нижнего

предела температуры окружающей среды

Диапазоны давления для удаленной настройки

уставки

От 0,2 до 1,0 бар или от 0,4 до 2,0 бар (от 3 до 15 или

от 6 до 30 фунтов на кв. дюйм изб.)

Регулировка контроллера

Полоса пропорциональности: От 5 до 500 % от

входного технологического диапазона

Постоянная времени интегрирования: Регулируется в

пределах от 0,01 до более 74 минут/повтор (от 100 до

менее 0,0135 повтора/мин)

Постоянная времени диффренцирования:

Регулируется в пределах от 0 до 20 минут

Контроллеры гистерезиса: Регулируется в диапазоне

от 5 до 100 % от диапазона шкалы технологического

давления

Уставка: Задается от 0 до 100 % от диапазона шкалы

Производительность контроллера

Воспроизводимость: 0,4 % от диапазона выхода

Полоса нечувствительности: менее 0,4 % от

пределов измерения шкалы процесса

Типичная частотная характеристика: 1,5 герца

и сдвиг фазы на 90 градусов для трубы длиной 3,05 м

(10 футов) с сечением 6,4 мм (1/4 дюйма) и объемом

в 1639 см

Расход воздуха в установившемся режиме

3

(100 кубических дюймов)

(3)(4)

Выход от 0,2 до 1,0 бар (от 3 до 15 фунтов/кв. дюйм

изб.):

3

0,08 м

/ч (2,8 ст. куб. футов в час)

Выход от 0,4 до 2,0 бар (от 6 до 30 футов/кв. дюйм

изб.):

3

0,07 м

Пределы рабочей температуры окружающей

среды

/ч (2,5 ст. куб. футов в час)

(2)(5)

от -40 до 71 _C (от -40 до 160 _F)

Классификация опасных зон

Cоответствует требованиям технического регламента

Таможенного союза ТР ТС 012/2011, предъявляемым

к оборудованию группы II категории 2 и группы III

категории 2

II Gb c T*X

III Db c T*X

5

Page 6

Контроллеры 4195K

Сентябрь 2019 г.

Таблица 1‐1. Технические характеристики (продолжение)

Руководство по эксплуатации

D200160X0RU

Корпус

Спроектирован согласно техническим условиям

NEMA 3 (атмосферостойкий) и IEC 529 IP54

Декларация соответствия SEP

Компания Fisher Controls International LLC заявляет,

что данное устройство соответствует требованиям

параграфа 3 статьи 4 Директивы ЕС по

оборудованию, работающему под давлением

Монтаж

Контроллер может быть смонтирован на привод,

панель, стену или трубную консоль.

(Pressure Equipment Directive - PED) 2014/68/EU. Оно

было разработано и произведено в соответствии

с надлежащей инженерной практикой [Sound

Engineering Practice (SEP)] и не может маркироваться

знаком CE в отношении соответствия требованиям

PED.

Приблизительный вес

Однако на изделие может быть нанесена маркировка

CE, указывающая на соответствие требованиям

4,5 кг (10 фунтов)

ПРИМЕЧАНИЕ. Специализированная терминология по данному прибору представлена в стандарте 51.1 ANSI/ISA - Терминология технологического оборудования.

1. За дополнительной информацией обращайтесь в торговое представительство Emerson

2. Не допускается превышение предельных значений давления или температуры, а также нарушение ограничений применимых стандартов, указанных в данном руководстве.

3

3. Норм. м

4. Без автоматической/ручной станции. Из автоматической/ручной станцией добавьте 0,01 м

5. Также применяйте эти температуры для расчета предельных значений при транспортировке и хранении.

/ч - нормальные кубические метры в час (при температуре 0 _C и абсолютном давлении 1,01325 бар). Ст. куб. фут/ч - стандартные кубические футы в час

[при температуре 60 _F и давлении 14,7 фунта/кв. дюйм (абс.)].

других применимых директив ЕЭС.

.

3

/ч (0,5 ст. куб. фута/ч) для любого выходного диапазона.

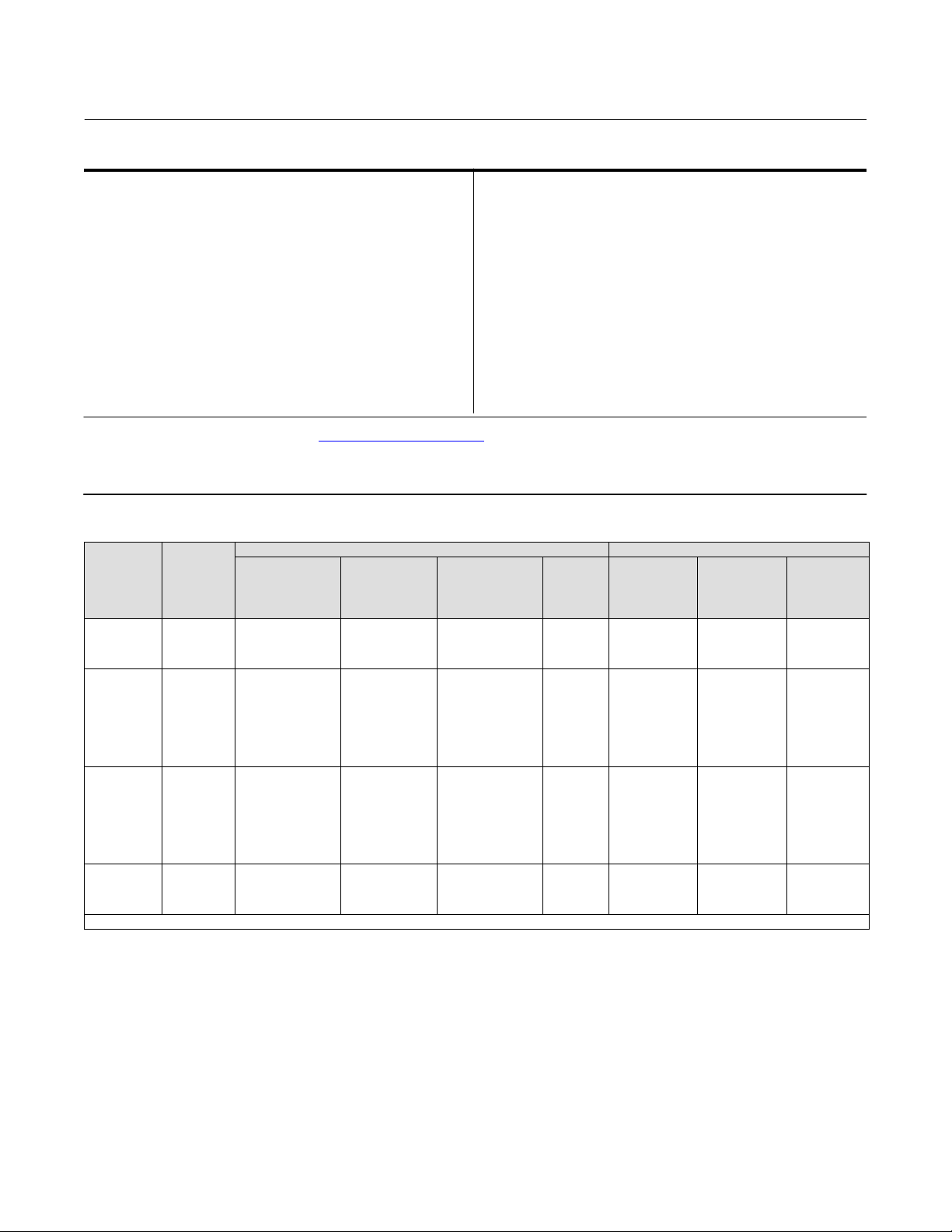

Таблица 1‐2. Доступные конфигурации для контроллеров Fisher 4195KA, 4195KB, 4195KC и 4195KS

РЕЖИМЫ ВАРИАНТЫ ИСПОЛНЕНИЯ

КОНТРОЛЛЕР

4195KA

4195KB

4195KC

4195KS

1. Устройства обратного действия обозначаются с помощью добавления буквы R к номеру модели.

НОМЕР

ТИПА

4195KA

4195KAE

4195KAM

4195KAME

4195KB

4195KBE

4195KBF

4195KBFE

4195KBM

4195KBME

4195KBFM

4195KBFME

4195KC

4195KCE

4195KCF

4195KCFE

4195KCM

4195KCME

4195KCFM

4195KCFME

4195KS

4195KSE

4195KSM

4195KSME

(1)

Пропорциональные

(однорежимные

контроллеры)

X

X

X

X

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

Пропорционально-

интегральные

(двухрежимные

контроллеры)

- - -

- - -

- - -

- - -

X

X

X

X

X

X

X

X

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

Пропорционально-

интегрально-

дифференциальные

(трехрежимные

контроллеры)

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

X

X

X

X

X

X

X

X

- - -

- - -

- - -

- - -

Контроллер

гистерезиса

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

X

X

X

X

Внутренний

переключатель

автоматического

и ручного

управления Е

- - X

--X

- - X

--X

--X

--X

- - X

--X

--X

--X

- - X

--X

Предотвращение

интегрального

насыщения F

- - -

- - -

- - -

- - -

- - -

- - X

X

- - -

- - X

X

- - -

- - X

X

- - -

- - X

X

- - -

- - -

- - -

- - -

Дистанционное

задание

уставки М

- - -

- - X

X

- - -

- - -

- - -

- - X

X

X

X

- - -

- - -

- - -

- - X

X

X

X

- - -

- - X

X

6

Page 7

Руководство по эксплуатации

D200160X0RU

Контроллеры 4195K

Сентябрь 2019 г.

Таблица 1‐3. Показатели давления с датчика давления процесса (мембранный чувствительный элемент)

МАТЕРИАЛ

МЕМБРАННОГО

ЧУВСТВИТЕЛЬНОГО

ЭЛЕМЕНТА

Метрические

единицы

N09902

Ед. изм.

1. Минимальный или максимальный диапазон или любой другой диапазон между ними может быть расположен в любом месте рабочего диапазона. Например, если

используется датчик с диапазоном от 0 до 350 мбар (от 0 до 5 фунтов/кв. дюйм изб.) и задается минимальный интервал в 175 мбар (2,5 фунта/кв. дюйм изб.), то индикация

технологического давления может быть откалибрована на диапазон от -340 до -203 мбар (от -10 дюймов ртут. столба до -6 дюймов ртут. столба), от 0 до 172 мбар (от 0 до

2,5 фунта/кв. дюйм изб.), от 172 до 345 мбар (от 2,5 до 5 фунтов/кв. дюйм изб.), от 305 до 480 мбар (от 4,5 до 7 фунтов/кв. дюйм изб.) или любое другое значение между

минимальным и максимальным значениями рабочего диапазона.

2. Давление капсюлей с заданной остановкой хода может быть поднято до этого значения без перманентного смещения нуля.

СТАНДАРТНЫЕ ДИАПАЗОНЫ

МЕМБРАННОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА

от 0 до 150 мбар

от 0 до 400 мбар

от 0 до 0,6 бар

от 0,2 до 1 бар

от 0 до 1 бар

от 0 до 1,4 бар

от 0 до 1,6 бар

от 0,4 до 2 бар

от 0 до 2 бар

От -150 до 0 мбар

от -340 до 0 мбар

от -400 до 0 мбар

от -0,6 до 0 бар

от -1 до 0 бар

от -50 до 100 мбар

от -175 до 175 мбар

от -150 до 250 мбар

от -0,2 до 0,4 бар

от -0,4 до 0,6 бар

от -0,6 до 0,8 бар

от -1 до 0,6 бар

от -1 до 1 бар

от 0 до 60 дюймов

вод. столба

от 0 до 5 фунтов/кв.

дюйм

от 0 до 10 фунтов/кв.

дюйм

от 3 до 15 фунтов/кв.

дюйм

от 0 до 15 фунтов/кв.

дюйм

от 0 до 20 фунтов/кв.

дюйм изб.

от 6 до 30 фунтов/кв.

дюйм изб.

от 0 до 30 фунтов/кв.

дюйм изб.

от -5 до 0 дюймов

ртут. столба

от -10 до 0 дюймов

ртут. столба

от -20 до 0 дюймов

ртут. столба

от -30 до 0 дюймов

ртут. столба

от -30 до 30 дюймов

вод. столба

от -5 дюймов

ртут. столба до

2,5 фунта/кв. дюйм

изб.

от -10 дюймов

ртут. столба до

5 фунтов/кв.

дюйм изб.

от -15 дюймов

ртут. столба до

7,5 фунта/кв.

дюйм изб.

от -20 дюймов

ртут. столба до

10 фунтов/кв.

дюйм изб.

от -30 дюймов

ртут. столба до

15 фунтов/кв.

дюйм изб.

США

Положительное

давление

Разрежение

Смешанное

Положительное

давление

Разрежение

Смешанное

ПРЕДЕЛЫ ИЗМЕРЕНИЙ

Мин. Макс. Мин. Макс.

100 мбар

350 мбар

0,35 бар

0,4 бар

0,5 бар

0,7 бар

1 бар

0,8 бар

1 бар

85 мбар

170 мбар

350 мбар

0,35 бар

0,5 бар

100 мбар

175 мбар

350 мбар

0,35 бар

0,5 бар

0,7 бар

1 бар

1 бар

40 дюймов

вод. столба

2,5 фунта/кв.

дюйм изб.

5 фунтов/кв.

дюйм изб.

6 фунтов/кв.

дюйм изб.

7,5 фунта/кв.

дюйм изб.

10 фунтов/кв.

дюйм изб.

12 фунтов/кв.

дюйм изб.

15 фунтов/кв.

дюйм изб.

2,5 дюйма

ртут. столба

5 дюймов

ртут. столба

10 дюймов

ртут. столба

15 дюймов

ртут. столба

40 дюймов

вод. столба

2,5 фунта/кв.

дюйм изб.

5 фунтов/кв.

дюйм

7,5 фунта/кв.

дюйм изб.

10 фунтов/кв.

дюйм изб.

15 фунтов/кв.

дюйм изб.

(1)

160 мбар

700 мбар

0,7 бар

0,8 бар

1 бар

1,4 бар

2 бар

1,6 бар

2 бар

170 мбар

340 мбар

700 мбар

0,7 бар

1 бар

160 мбар

350 мбар

700 мбар

0,7 бар

1 бар

1,4 бар

2 бар

2 бар

60 дюймов

вод. столба

5 фунтов/кв.

дюйм изб.

10 фунтов/кв.

дюйм изб.

12 фунтов/кв.

дюйм изб.

15 фунтов/кв.

дюйм изб.

20 фунтов/кв.

дюйм изб.

24 фунтов/кв.

дюйм изб.

30 фунтов/кв.

дюйм изб.

5 дюймов

ртут. столба

10 дюймов

ртут. столба

20 дюймов

ртут. столба

30 дюймов

ртут. столба

60 дюймов

вод. столба

5 фунтов/кв.

дюйм изб.

10 фунтов/кв.

дюйм

15 фунтов/кв.

дюйм изб.

20 фунтов/кв.

дюйм изб.

30 фунтов/кв.

дюйм изб.

РАБОЧИЙ ДИАПАЗОН

-350 мбар

-1 бар

-1 бар

-1 бар

-1 бар

-1 бар

-1 бар

-1 бар

-1 бар

-350 мбар

-480 мбар

-1 бар

-1 бар

-1 бар

-350 мбар

-480 мбар

-1 бар

-1 бар

-1 бар

-1 бар

-1 бар

-1 бар

-10 дюймов

ртут. столба

-14 дюймов

ртут. столба

-30 дюймов

ртут. столба

-30 дюймов

ртут. столба

-30 дюймов

ртут. столба

-30 дюймов

ртут. столба

-30 дюймов

ртут. столба

-30 дюймов

ртут. столба

-10 дюймов

ртут. столба

-14 дюймов

ртут. столба

-30 дюймов

ртут. столба

-30 дюймов

ртут. столба

-10 дюймов

ртут. столба

-14 дюймов

ртут. столба

-30 дюймов

ртут. столба

-30 дюймов

ртут. столба

-30 дюймов

ртут. столба

-30 дюймов

ртут. столба

350 мбар

1 бар

1 бар

1,4 бар

1,4 бар

1,7 бар

2,4 бар

2 бар

2,4 бар

350 мбар

480 мбар

1 бар

1 бар

1,4 бар

350 мбар

480 мбар

1 бар

1 бар

1,4 бар

1,7 бар

2,4 бар

2,4 бар

5 фунтов/кв.

дюйм изб.

7 фунтов/кв.

дюйм изб.

15 фунтов/кв.

дюйм изб.

20 фунтов/кв.

дюйм изб.

20 фунтов/кв.

дюйм изб.

25 фунтов/кв.

дюйм изб.

30 фунтов/кв.

дюйм изб.

35 фунтов/кв.

дюйм изб.

5 фунтов/кв.

дюйм изб.

7 фунтов/кв.

дюйм изб.

15 фунтов/кв.

дюйм изб.

20 фунтов/кв.

дюйм изб.

5 фунтов/кв.

дюйм изб.

7 фунтов/кв.

дюйм изб.

15 фунтов/кв.

дюйм изб.

20 фунтов/кв.

дюйм изб.

25 фунтов/кв.

дюйм изб.

35 фунтов/кв.

дюйм изб.

ЭКСПЛУАТАЦИОН-

НОЕ

ОГРАНИЧЕНИЕ

510 мбар

1,5 бар

1,5 бар

2 бар

2 бар

2,5 бар

3,5 бар

3 бар

3,5 бар

510 мбар

724 мбар

1,5 бар

1,5 бар

2 бар

510 мбар

724 мбар

1,5 бар

1,5 бар

2 бар

2,5 бар

3,5 бар

3,5 бар

7,5 фунта/кв.

дюйм изб.

10,5 фунта/кв.

дюйм изб.

22,5 фунта/кв.

дюйм изб.

30 фунтов/кв.

дюйм изб.

30 фунтов/кв.

дюйм изб.

37,5 фунта/кв.

дюйм изб.

45 фунтов/кв.

дюйм изб.

52,5 фунта/кв.

дюйм изб.

7,5 фунта/кв.

дюйм изб.

10,5 фунта/кв.

дюйм изб.

22,5 фунта/кв.

дюйм изб.

30 фунта/кв.

дюйм изб.

7,5 фунта/кв.

дюйм изб.

10,5 фунта/кв.

дюйм изб.

22,5 фунта/кв.

дюйм изб.

30 фунтов/кв.

дюйм изб.

37,5 фунта/кв.

дюйм изб.

52,5 фунта/кв.

дюйм изб.

(2)

7

Page 8

Контроллеры 4195K

Сентябрь 2019 г.

Руководство по эксплуатации

D200160X0RU

Таблица 1‐4. Материалы и номинальное давление для датчика процесса (трубка Бурдона)

ТРУБКИ БУРДОНА

0 - 1,6

0 - 2,5

0 - 4

0 - 6

от 0 до 10

Метрические

единицы

Ед. изм. США

1. Минимальный или максимальный диапазон или любой другой диапазон между ними может быть расположен в любом месте рабочего диапазона. Например, если

используется датчик с диапазоном от 0 до 2 бар (от 0 до 30 фунтов/кв. дюйм изб.) и задается минимальный интервал в 1 бар (15 фунтов/кв. дюйм изб.), то индикация

технологического давления может быть откалибрована на диапазон от -1 до 0 бар (от -30 дюймов ртут. столба до 0 фунтов/кв. дюйм изб.), от 0 до 1 бар (от 0 до

15 фунтов/кв. дюйм изб.), от 1 до 2 бар (от 15 до 30 фунтов/кв. дюйм изб.), от 2 до 3 бар (от 27 до 42 фунтов/кв. дюйм изб.) или любое другое значение между

минимальным и максимальным значениями рабочего диапазона.

2. Когда максимальное или минимальное технологическое давление будет на 5 % выше или ниже откалиброванного диапазона значений, следует использовать

ограничители хода. Например, чувствительный элемент с диапазоном от 0 до 2 бар (от 0 до 30 фунтов/кв. дюйм изб.) откалиброван для требуемого диапазона от 0,7 до

2 бар (от 10 до 30 фунтов/кв. дюйм изб.). Минимальным ожидаемым давлением является 0 фунтов/кв. дюйм изб., а максимальным ожидаемым давлением является

2,8 бар (40 фунтов/кв. дюйм изб.). Необходимо применять ограничители для предотвращения недостаточного или избыточного перемещения, так как максимальное

допустимое повышенное и пониженное давление превышает 5 % диапазона в 1,4 бар (20 фунтов на кв. дюйм изб.), т. е. ±70 мбар (±1 фунт на кв. дюйм изб.).

3. Давление в трубке Бурдона без ограничителей перемещения можно довести до данного значения без постоянного сдвига нуля.

4. Давление в трубке Бурдона с ограничителями перемещения можно довести до данного значения без постоянного сдвига нуля.

от 0 до 16

от 0 до 25

от 0 до 40

от 0 до 60

от 0 до 100

от 0 до 160

от 0 до 300

фунт/кв. дюйм изб. фунт/кв. дюйм изб. фунт/кв. дюйм изб. дюймов рт. ст. фунт/кв. дюйм изб. фунт/кв. дюйм изб.

от 0 до 30

от 0 до 60

от 0 до 100

от 0 до 200

от 0 до 300

от 0 до 600

от 0 до 1000

от 0 до 1500

от 0 до 3000

от 0 до 5000

ПРЕДЕЛЫ ИЗМЕРЕНИЙ

Мин. Макс. Мин. Максимум

1

2

2

3,5

7

10

20

20

55

76

160

250

15

30

50

100

150

300

750

1100

2200

3700

(1)

100

200

350

100

200

300

600

1000

1500

3000

5000

РАБОЧИЙ ДИАПАЗОН

Бар

2

4

4

7

14

20

40

40

70

30

60

-30

-30

-30

-30

-30

-1

-1

-1

-1

-1

-1

0

0

0

0

0

0

0

0

0

0

0

135

270

420

140

280

420

840

1300

1950

3900

6000

(2)

(3)

3

6

6

10

20

30

60

60

90

42

84

ЭКСПЛУАТАЦИОН-

НЫЕ ОГРАНИЧЕНИЯ

3,3

6,6

6,6

11

22

33

66

66

103

155

310

482

48

96

160

320

480

960

1500

2250

4500

7000

(4)

СТАНДАРТНЫЙ

МАТЕРИАЛ

S31600 (316 SST)

СТАНДАРТНЫЙ

МАТЕРИАЛ

S31600 (316 SST)

Таблица 1‐5. Опциональные соединения

давления процесса

ДИАПАЗОН ВХОДНОГО

СИГНАЛА

Бар

До диапазона

от 0 до 400

От 0 до 400 и

от 0 до 600

От 0 до 400 и

от 0 до 600

До диапазона

от 0 до 5000

От 0 до 5000 и

от 0 до 10000

От 0 до 5000 и

от 0 до 10000

Фунт/кв. дюйм

изб.

J Резьба NPT 1/2

дюйма, внешня, или

J Резьба NPT 1/2

дюйма, внутренняя

Резьба NPT 1/2 дюйма,

внутренняя.

Резьба NPT 1/2 дюйма,

внешняя.

СОЕДИНЕНИЕ

Размер Материал

J Сталь или

J нержавеющая

сталь

Нержавеющая

сталь

Нержавеющая

сталь

Таблица 1‐6. Данные по давлению питания

Диапазон выходного

сигнала

Бар

Фунт/кв.

дюйм

изб.

1. При превышении указанного давления параметры управления могут быть

2. При превышении указанного давления возможно повреждение

От 0,2 до 1,0 1,4 2,8

От 0,4 до 2,0 2,4 2,8

От 3 до 15 20 40

От 6 до 30 35 40

нарушены.

контроллера.

Нормальное рабочее

давление питания

(1)

Максимальное

предельное

(2)

давление

8

Page 9

Руководство по эксплуатации

D200160X0RU

Контроллеры 4195K

Сентябрь 2019 г.

Раздел 2 Установка

ПРЕДУПРЕЖДЕНИЕ

Во избежание травм персонала или повреждения оборудования в результате неожиданного выброса давления:

D При выполнении любых монтажных работ всегда используйте защитную одежду, перчатки и средства защиты

глаз.

D При использовании природного газа в качестве рабочей среды и невыполнении соответствующих мер

предосторожности может возникнуть пожар или взрыв скопившегося газа, что, в свою очередь, может привести

к травмам персонала или повреждению оборудования. Меры предосторожности могут включать в себя в том

числе одну или несколько следующих (не ограничиваясь перечисленным): выносную вентиляцию изделия,

повторную классификацию опасной зоны, обеспечение надлежащей вентиляции, удаление расположенных

вблизи источников воспламенения. Информацию о выносной вентиляции данного контроллера см. на стр. 14.

D Вместе с инженером-технологом или инженером по ТБ рассмотрите необходимость дополнительных мер, которые

нужно предусмотреть для защиты от технологической среды.

D При установке в имеющуюся систему следует обратить внимание на ПРЕДУПРЕЖДЕНИЕ, приведенное в начале

раздела Техническое обслуживание данного руководства по эксплуатации.

ВНИМАНИЕ!

Запрещается использовать уплотнительную ленту на пневматических подключениях. Данный прибор содержит

небольшие каналы, которые могут быть засорены попавшей в них уплотнительной лентой. Для герметизации

и смазки пневматических резьбовых соединений следует использовать резьбовой герметик.

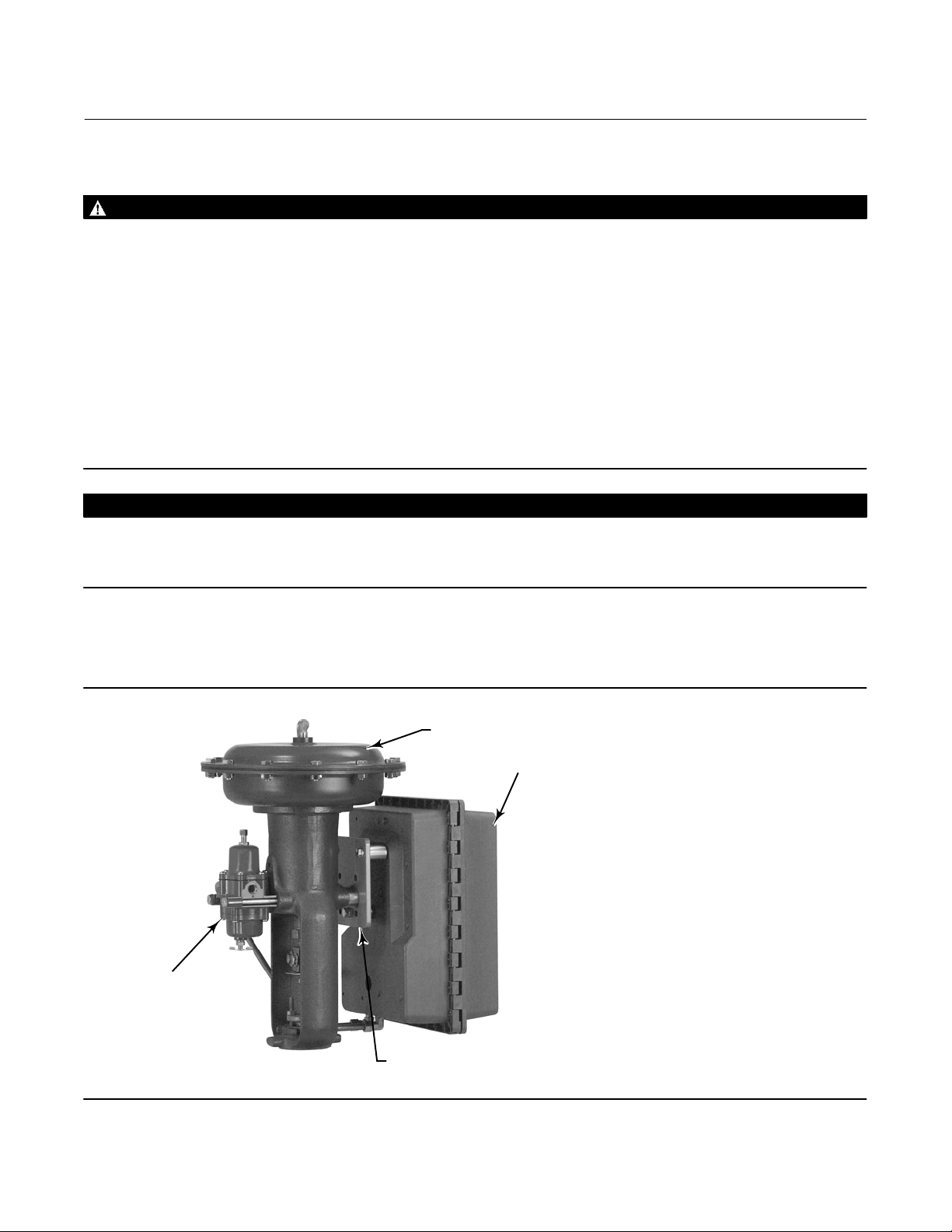

Размещение контроллера

Установите контроллер в вертикальном положении, как показано на рис. 2‐1, таким образом, чтобы вентиляция была

направлена вниз.

Рис. 2‐1. Типовая установка на приводе

ПРИВОД FISHER 657

КОНТРОЛЛЕР 4195K

ФИЛЬТР-РЕГУЛЯТОР

67CFR

W8462-1

МОНТАЖНАЯ ПАНЕЛЬ

9

Page 10

Контроллеры 4195K

Сентябрь 2019 г.

Руководство по эксплуатации

D200160X0RU

Монтаж на трубной консоли

См. рис. 2‐2. Для монтажа контроллера на 2-дюймовой (номинально) трубе предоставляются детали трубной консоли.

Прикрепите к контроллеру кронштейн (поз. 68) с помощью болтов с шестигранной головкой (поз. 66) и стопорных шайб

(поз. 67). Прикрепите к кронштейну две скобы (поз. 69) и присоедините контроллер к трубе.

Рис. 2‐2. Монтаж на трубной консоли

КРЕПЕЖНЫЙ БОЛТ

С ШЕСТИГРАННОЙ

ГОЛОВКОЙ (ПОЗ. 66)

СТОПОРНАЯ

ШАЙБА (ПОЗ. 67)

ШЕСТИГРАННАЯ

ГАЙКА (ПОЗ. 364)

СТОПОРНАЯ

ШАЙБА (ПОЗ. 363)

ТРУБНЫЙ

ЗАЖИМ (ПОЗ. 69)

ВЕРТИКАЛЬНАЯ

ТРУБА

КРЕПЕЖНЫЙ БОЛТ

С ШЕСТИГРАННОЙ

ГОЛОВКОЙ (ПОЗ. 362)

СТОПОРНАЯ

ШАЙБА (ПОЗ. 363)

ШЕСТИГРАННАЯ

ГАЙКА (ПОЗ. 364)

КРЕПЕЖНЫЙ БОЛТ

С ШЕСТИГРАННОЙ

ГОЛОВКОЙ

(ПОЗ. 66)

СТОПОРНАЯ

ШАЙБА (ПОЗ. 67)

КРЕПЕЖНЫЙ БОЛТ

С ШЕСТИГРАННОЙ

ГОЛОВКОЙ

(ПОЗ. 362)

КРОНШТЕЙН

(ПОЗ. 68)

КОЛЕНО

(ПОЗ. 365)

ТРУБНЫЙ

ЗАЖИМ

(ПОЗ. 69)

КРОНШТЕЙН

(ПОЗ. 68)

КОЛЕНО

(ПОЗ. 365)

РЕГУЛЯТОР

49A3196-A

A6732

ГОРИЗОНТАЛЬНАЯ ТРУБА

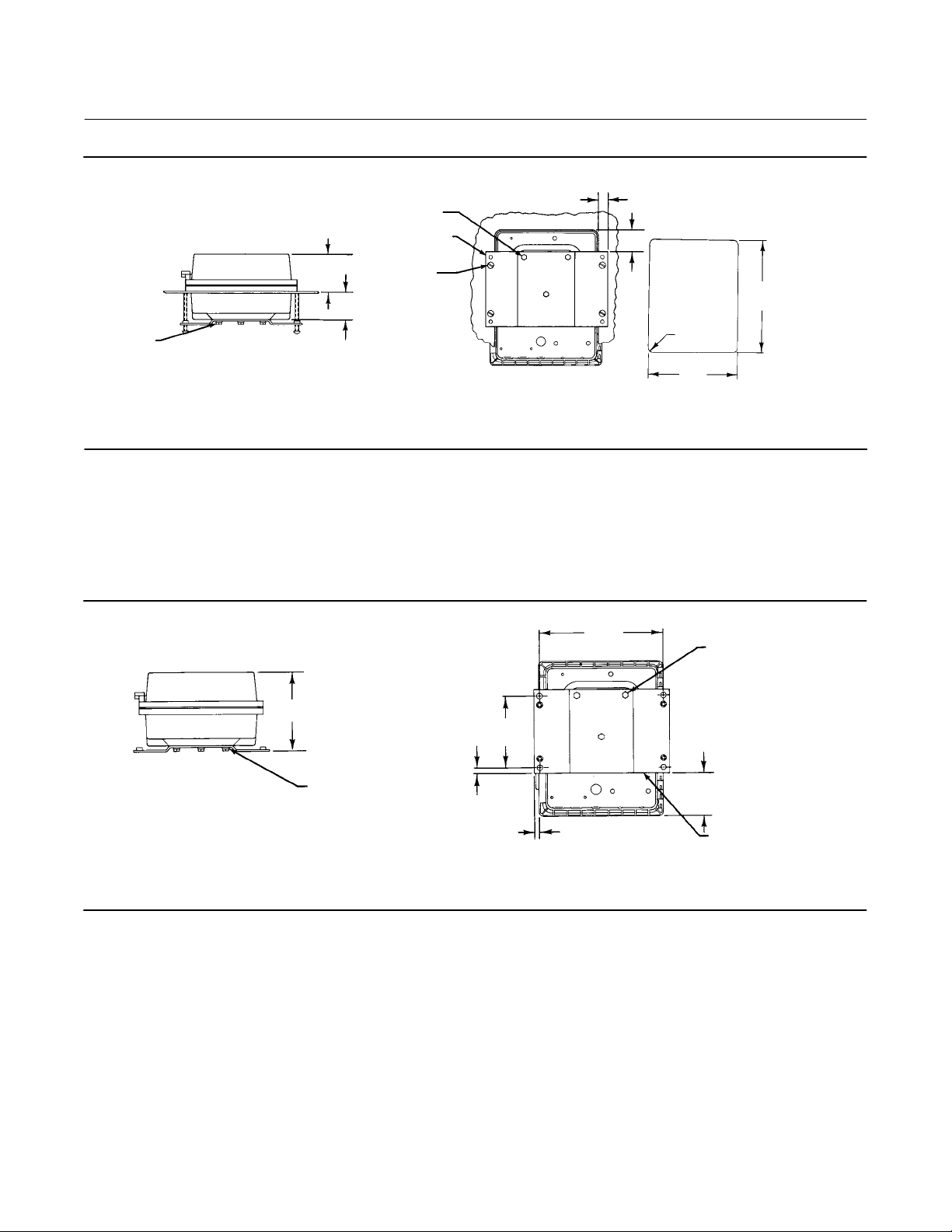

Монтаж на панели

Сверяясь с размерами, указанными на рис. 2‐3, прорежьте в панели отверстие. Поместите контроллер в это отверстие

и прикрепите к задней стороне контроллера кронштейн (поз. 68) с помощью трех болтов с шестигранной головкой

(поз. 66) и стопорных шайб (поз. 67). Закрутите винты (поз. 70) так, чтобы корпус плотно и равномерно прилегал

к поверхности панели.

10

Page 11

Руководство по эксплуатации

D200160X0RU

Контроллеры 4195K

Сентябрь 2019 г.

Рис. 2‐3. Монтаж на панели

13

(0,50)

ВИД СЗАДИ

62

(2,43)

14

(0,56 R)

236

(9,31)

РАЗМЕРЫ ВЫРЕЗА

В ПАНЕЛИ

306

(12,06)

мм

(ДЮЙМЫ)

СТОПОРНАЯ

ШАЙБА

(ПОЗ. 67)

36A9760-A

A6733

ВИД

СВЕРХУ

КРЕПЕЖНЫЙ БОЛТ

С ШЕСТИГРАННОЙ

ГОЛОВКОЙ (ПОЗ. 66)

84

(3,29)

МЕЛКИЙ

КРЕПЕЖНЫЙ БОЛТ

С ПОЛУКРУГЛОЙ

63

ГОЛОВКОЙ (ПОЗ. 70)

(2,49)

КРОНШТЕЙН

(ПОЗ. 68)

Настенный монтаж

Сверяясь с размерами, указанными на рис. 2‐4, просверлите в стене отверстия, которые будут соответствовать четырем

отверстиям кронштейна (поз. 68). Если трубопровод должен проходить через стену, сделайте в ней соответствующее

отверстие. Установите контроллер на кронштейн и закрепите с помощью болтов с шестигранной головкой (поз. 66)

и стопорных шайб (поз. 67). Прикрепите кронштейн к стене с помощью подходящих винтов или болтов.

Рис. 2‐4. Настенный монтаж

(6,35)

ВИД СВЕРХУ

36A9761-B

A6734

161

СТОПОРНАЯ

ШАЙБА (ПОЗ. 67)

13

(0,50)

152

(6,00)

260

(10,25)

13

(0,50)

ВИД СЗАДИ

КРЕПЕЖНЫЙ БОЛТ

С ШЕСТИГРАННОЙ

ГОЛОВКОЙ (ПОЗ. 66)

62

(2,43)

КРОНШТЕЙН

(ПОЗ. 68)

мм

(ДЮЙМЫ)

Монтаж привода

См. рис. 2‐1. Контроллер, который должен быть установлен на привод регулирующего клапана, монтируется на

заводе. Если контроллер заказан отдельно с целью монтажа на привод регулирующего клапана, установите

устройство, как описано в этом разделе. Крепежные детали различаются в зависимости от типа привода.

Присоедините монтажный кронштейн к бугелю привода с помощью болтов с шестигранной головкой, стопорных шайб

и промежуточных втулок. Присоедините контроллер к кронштейну с помощью болтов с шестигранной головкой,

стопорных шайб и промежуточных втулок. На некоторых чертежах монтажный кронштейн присоединяется к корпусу

привода, а не к бугелю.

11

Page 12

Контроллеры 4195K

Сентябрь 2019 г.

Руководство по эксплуатации

D200160X0RU

Пневматические соединения

ПРЕДУПРЕЖДЕНИЕ

Во избежание травмирования персонала или повреждения оборудования в результате внезапного выброса

давления, запрещено устанавливать любые компоненты системы там, где рабочие условия могут превысить

пределы, указанные в этом руководстве. Необходимо использовать устройства сброса давления в соответствии

с требованиями государственных органов или принятых промышленных норм, а также согласно устоявшейся

практике.

ВНИМАНИЕ!

Запрещается использовать уплотнительную ленту на пневматических подключениях. Данный прибор содержит

небольшие каналы, которые могут быть засорены попавшей в них уплотнительной лентой. Для герметизации

и смазки пневматических резьбовых соединений следует использовать резьбовой герметик.

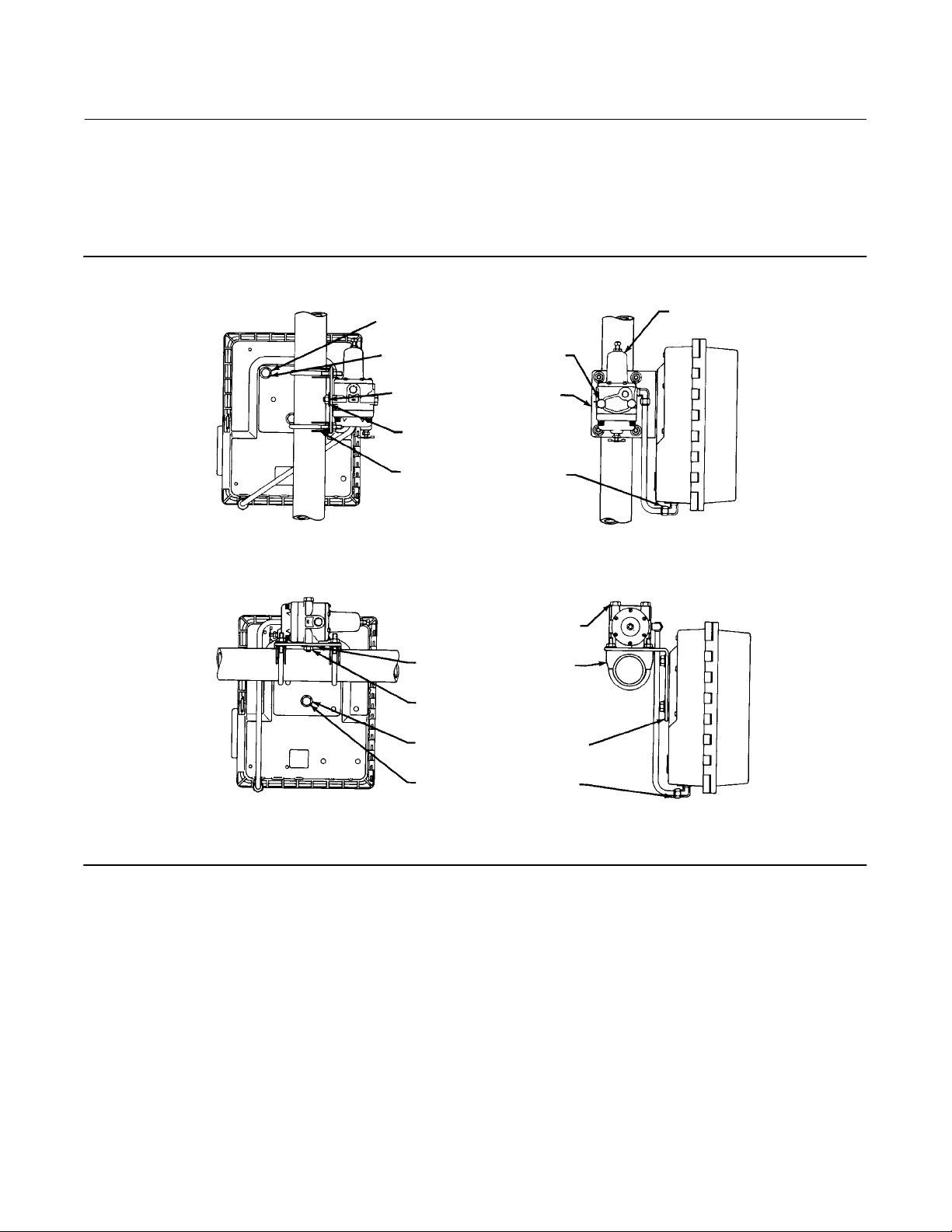

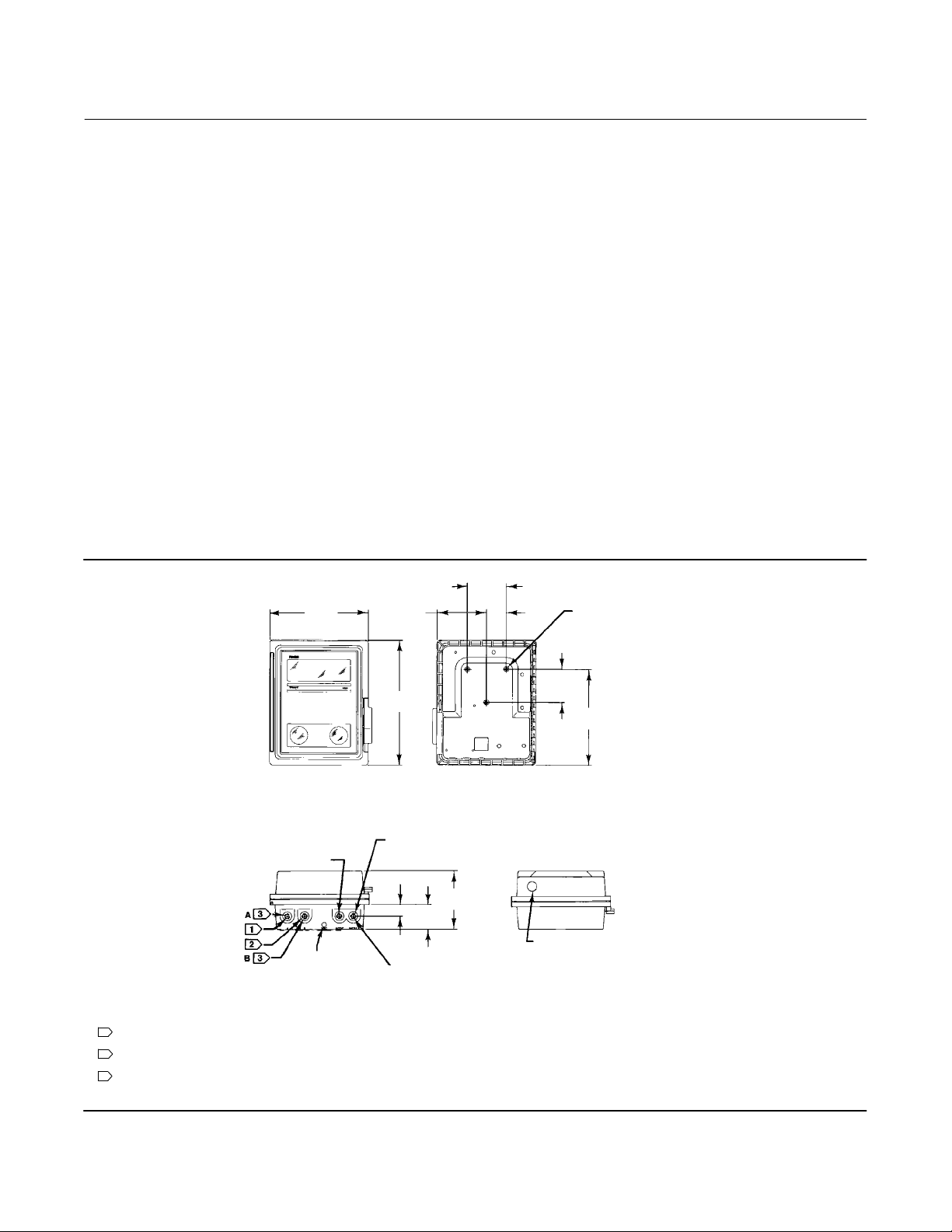

Расположение пневматических соединений показано на рис. 2‐5. Соединения для питания, выхода, дистанционного

задания значения, внешней обратной связи и вентиляции имеют резьбу NPT 1/4 дюйма. Соединения

технологического давления имеют резьбу NPT 1/4 или 1/2 дюйма (опция, под заказ). С соединениями для питания,

выхода, дистанционного задания уставок и внешней обратной связи используйте трубки или трубы диаметром

1/4 или 3/8 дюйма.

Соединение технологического давления

Соединение с обозначением А в нижней части корпуса является технологическим входом для всех контроллеров типа

трубки Бурдона и тех типов контроллеров на мембранных чувствительных элементах, которые используются при

работе с вакуумметрическим давлением. Соединение с обозначением В является технологическим входом для

контроллеров на мембранных чувствительных элементах, которые используются при работе с положительным

и смешанным давлением. Расположение соединений А и В показано на рис. 2‐5.

Для того чтобы обеспечить точную передачу технологического давления на контроллер, при установке

технологического трубопровода следуйте принятым практикам. При необходимости установите на трубопроводах

технологического давления байпасную линию с тремя клапанами, отсечные клапаны, вентиляционную и дренажную

системы или систему уплотнения. Если требуется, для ослабления пульсации установите на трубопроводе измерения

технологического давления игольчатый клапан.

Если прибор устанавливается таким образом, что прилегающие линии технологического давления располагаются

примерно горизонтально, необходимо обеспечить наклон трубопровода вниз по направлению к прибору для линий,

заполненных жидкостью, и вверх по направлению к прибору для линий, заполненных газом. Таким образом,

уменьшается вероятность того, что в сенсоре с трубопроводом с жидкостью окажется воздух или что в трубопроводе

с газом окажется конденсат. Рекомендуется уклон в 83 миллиметра на метр (1 дюйм на фут).

Если для управления давлением в трубопроводе применяется контроллер вместе с регулирующим клапаном,

подключение трубопровода технологического давления, а также изгибы, колена и области с нестандартной скоростью

жидкости допускается на прямом участке трубы, на расстоянии примерно за 10 диаметров трубы до места врезки

клапана. Для работы по понижению давления трубопровод технологического давления должен быть подключен ниже

по течению от регулирующего клапана. В случае использования для сброса давления технологический трубопровод

должен подключаться до клапана.

Пневматическое соединение питания

ПРЕДУПРЕЖДЕНИЕ

Возможны серьезные травмы или повреждение имущества, если воздух, подаваемый в прибор, не является чистым,

сухим, без примесей масла и некоррозионным газом. В большинстве случаев данную проблему можно решить за

счет регулярного технического обслуживания фильтра на предмет удаления частиц диаметром свыше 40 мкм. При

возникновении любых сомнений относительно необходимого уровня или метода фильтрации воздуха или

технического обслуживания фильтра следует проконсультироваться с представителем компании Emerson и

обратиться к промышленным стандартам по качеству воздуха КИП при использовании клапанов в среде агрессивных

газов.

12

Page 13

Руководство по эксплуатации

D200160X0RU

Контроллеры 4195K

Сентябрь 2019 г.

Подаваемая среда питания должна быть чистой, сухой, не должна вызывать коррозии и должна отвечать

требованиям стандарта ISA 7.0.01 или ISO 8573-1. Максимально допустимый размер частиц в пневматической

системе составляет 40 мкм. Рекомендуется дополнительная фильтрация до размера частиц 5 мкм. Содержание

смазки не должно превышать 1 миллионную долю по весу (вес/вес) или по объему (объем/объем). Необходимо

свести к минимуму возможность образования конденсата в системе подачи среды питания.

Для понижения давления источника до штатного рабочего давления питания, указанного в табл. 1‐6, следует

использовать подходящие редукторы-регуляторы давления. Подключите давление питания к соединению ПИТАНИЯ

в нижней части корпуса, как показано на рис. 2‐5.

Пневматическое соединение для дистанционного задания уставки (в номере

модели буква M)

Если контроллер оснащен дистанционным заданием уставки (в номере модели буква М), подключите давление

дистанционного задания уставки в верхней части корпуса, как показано на рис. 2‐5. Используйте чистый и сухой воздух

или некоррозионный газ. При диапазоне выходного сигнала контроллера от 0,2 до 1,0 бар (от 3 до 15 фунтов/кв. дюйм

изб.) используйте диапазон давления дистанционного задания уставки от 0,2 до 1,0 бар (от 3 до 15 фунтов/кв. дюйм

изб.), а при диапазоне выходного сигнала контроллера от 0,4 до 2,0 бар (от 6 до 30 фунтов/кв. дюйм изб.) используйте

диапазон от 0,4 до 2,0 бар (от 6 до 30 фунтов/кв. дюйм изб.). Если давление на соединение удаленной настройки

уставки подается с помощью регулятора, для того чтобы предотвратить колебания давления из-за блокировки

регулятора, между ними следует установить небольшое отводное отверстие.

Соединение под давлением для внешней обратной связи (только для контроллеров

серии 4195KB)

Если вторичный контроллер, используемый для блокировки, оснащен данным компонентом, его время

интегрирования минимально. Подключение внешней обратной связи вторичного контроллера осуществляется

к выходу реле высокого или низкого давления (поставляется заказчиком) (см. рис. 2‐5 и 4‐9).

Рис. 2‐5. Расположение соединений

260

(10,25)

ВИД СПЕРЕДИ

ВЫХОДНОЕ СОЕДИНЕНИЕ

КОНТРОЛЛЕРА, 1/4-18 NPT

ВЕНТИЛЯЦИОННЫЙ

ПАТРУБОК 1/4-18 NPT

ПРИМЕЧАНИЯ.

1 ТЕХНОЛОГИЧЕСКОЕ СОЕДИНЕНИЕ 1/4-18 NPT (ОБОЗНАЧЕНИЕ А) ДЛЯ ВСЕХ КОНТРОЛЛЕРОВ ТИПА ТРУБКИ БУРДОНА И ТЕХ ТИПОВ КОНТРОЛЛЕРОВ

НА МЕМБРАННЫХ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТАХ, КОТОРЫЕ ИСПОЛЬЗУЮТСЯ ПРИ РАБОТЕ С ВАКУУММЕТРИЧЕСКИМ ДАВЛЕНИЕМ.

2 ТЕХНОЛОГИЧЕСКОЕ СОЕДИНЕНИЕ 1/4-18 NPT (ОБОЗНАЧЕНИЕ B) ДЛЯ КОНТРОЛЛЕРОВ НА МЕМБРАННЫХ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТАХ,

КОТОРЫЕ ИСПОЛЬЗУЮТСЯ ПРИ РАБОТЕ С ПОЛОЖИТЕЛЬНЫМ И СМЕШАННЫМ ДАВЛЕНИЕМ.

3 ДЛЯ ВНЕШНИХ СОЕДИНЕНИЙ ОБРАТНОЙ СВЯЗИ (ТОЛЬКО КОНТРОЛЛЕРЫ 4195KB) ИСПОЛЬЗУЮТСЯ СОЕДИНЕНИЯ А ИЛИ В В ЗАВИСИМОСТИ ОТ

РАСПОЛОЖЕНИЯ ТЕХНОЛОГИЧЕСКИХ СОЕДИНЕНИЙ.

46A9765-A

A2892-4

ВИД СНИЗУ

130

(5,13)

330

(13,00)

СОЕДИНЕНИЕ ДАВЛЕНИЯ

ПИТАНИЯ, 1/4-18 NPT

66

(2,56)

31

(1,22)

1/4 ДЮЙМА, РЕЗЬБА NPT,

4 ОТВЕРСТИЯ

102

(4,00)

ВИД СЗАДИ

147

(5,80)

51

(2,00)

5/16 UNC-28

3 отверстия (монтаж)

3,44

(87)

10,04

(255)

1/4 ДЮЙМА, РЕЗЬБА NPT, СОЕДИНЕНИЕ

УДАЛЕННОЙ НАСТРОЙКИ УСТАВКИ

ВИД СВЕРХУ

мм

(ДЮЙМЫ)

13

Page 14

Контроллеры 4195K

Сентябрь 2019 г.

Руководство по эксплуатации

D200160X0RU

Вентиляционный отвод

ПРЕДУПРЕЖДЕНИЕ

Если в качестве рабочей среды для подачи давления применяется воспламеняющийся или взрывоопасный газ,

это может привести к травме или повреждению оборудования из-за пожара или взрыва накопившегося газа или

в результате контакта с опасным газом. Поскольку корпус и крышка контроллера не обеспечивают

газонепроницаемого уплотнения при закрытом узле, для предотвращения скапливания горючего или опасного газа

следует использовать выносную вентиляционную линию, надлежащую систему вентиляции, а также принять

необходимые меры по обеспечению безопасности. Однако одной выносной вентиляционной трубы недостаточно для

полного удаления опасных газов. Вентиляционный трубопровод должен отвечать требованиям местных

и региональных норм, иметь минимально возможную длину и соответствующий внутренний диаметр, а также как

можно меньшее количество колен для предотвращения повышения давления в корпусе.

ВНИМАНИЕ!

При установке трубы отвода вентиляции соблюдайте осторожность, чтобы не перетянуть соединение трубы

с выпуском. Избыточное усилие может повредить резьбу на соединении.

Если требуется выносная вентиляция, выходная линия должна иметь минимально возможные длину и количество

изгибов и колен. Трубопровод вентиляционной линии должен иметь минимальное внутреннее сечение в 19 мм

(3/4 дюйма) для отрезков до 6,1 м (20 футов) и минимальное внутреннее сечение в 25 мм (1 дюйм) для отрезков

в 6,1 - 30,5 м (20 - 100 футов).

Вентиляция должна быть защищена от проникновения посторонних материалов, которые могли бы заблокировать ее,

или, если вывод вентиляции в удаленную зону не требуется, то такая же защита должна находиться на вентиляционном

отверстии на корпусе. Периодически проверяйте вентиляцию, чтобы убедиться, что она не заблокирована.

14

Page 15

Руководство по эксплуатации

Ы

D200160X0RU

Контроллеры 4195K

Сентябрь 2019 г.

Раздел 3 Пропорциональные контроллеры 4195KA

Настройки контроллеров 4195KA

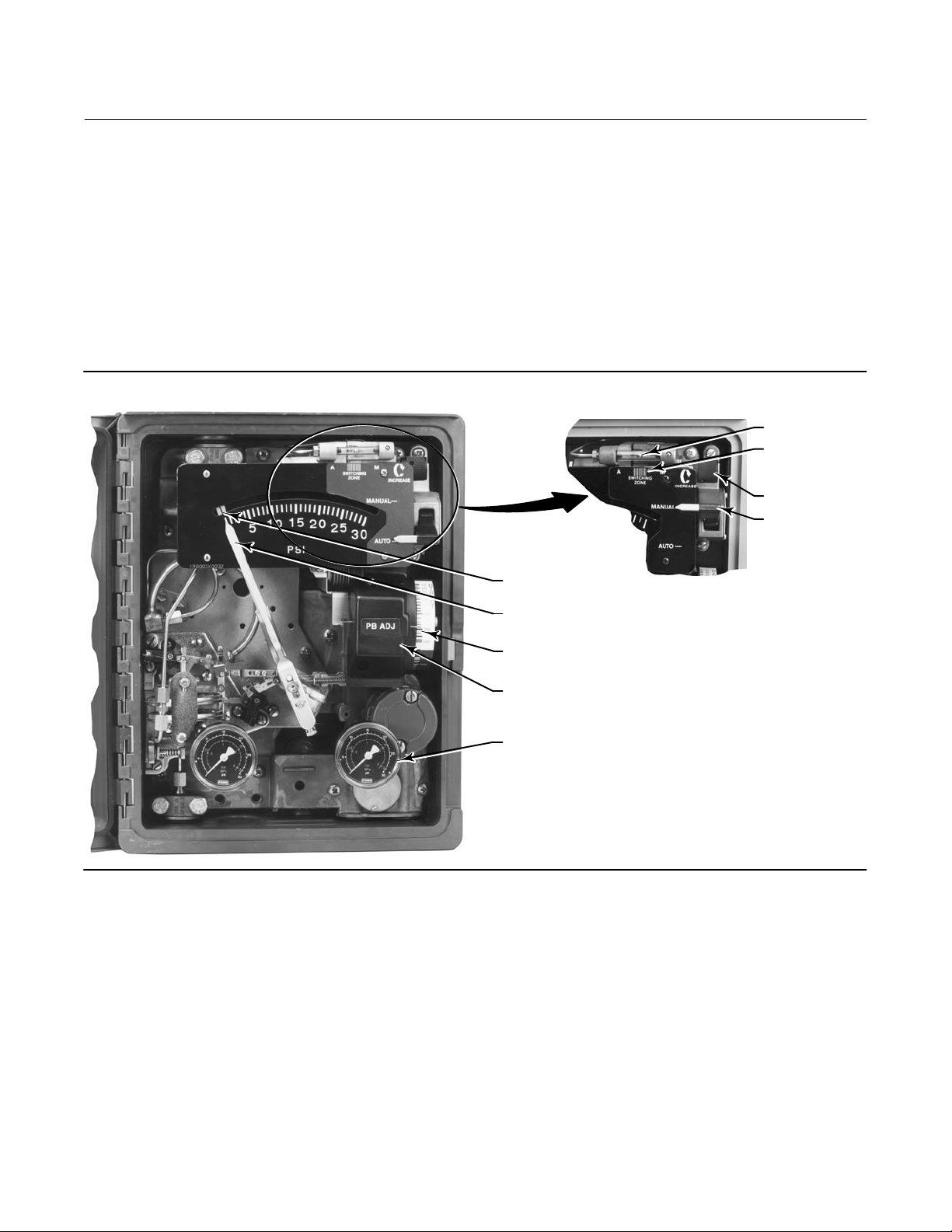

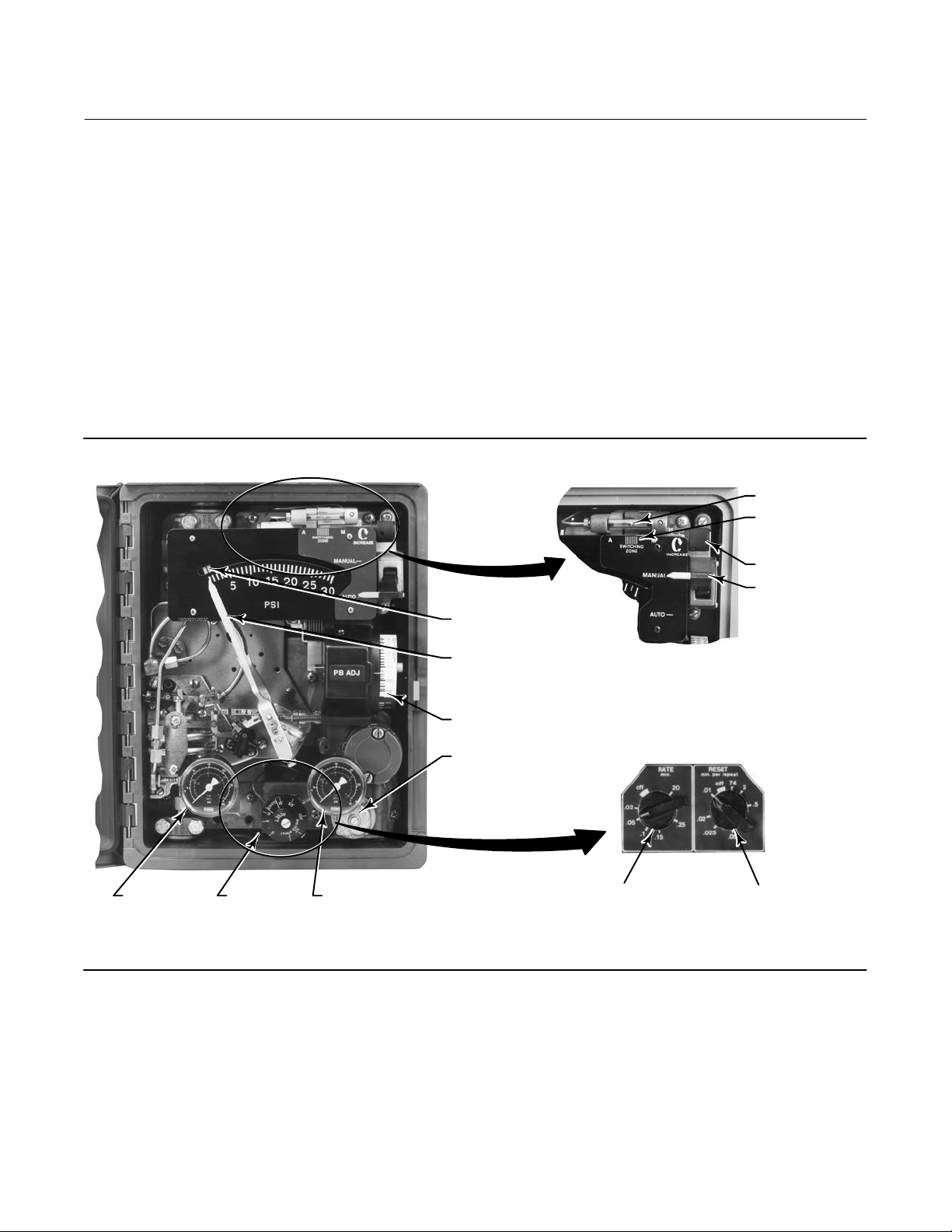

Этот раздел содержит описание органов настройки и процедур подготовки, запуска и калибровки. Расположение

органов настройки показано на рис. 3‐1 и 3‐3. Для лучшего понимания настроек и общих принципов работы

контроллера изучите раздел Принцип действия и блок-схемы на рис. 3‐4 и 3‐5. Если не указано иное, представленные

в этом разделе номера позиций показаны на рис. 7‐1.

Рис. 3‐1. Расположение органов настройки контроллера Fisher 4195KA

МЕТАЛЛИЧЕСКИЙ

ШАРИК

ИНДИКАТОР ЗОН

ПЕРЕКЛЮЧЕНИЯ

РУЧКА

УСТРОЙСТВА

ПОДАЧИ

ПЕРЕКЛЮЧАТЕЛЬ

АВТОМ./РУЧНОГО

РЕЖИМА

ИНДИКАТОР

УСТАВКИ

УКАЗАТЕЛЬ ДАВЛЕНИЯ

ПРОЦЕССА

НАСТРОЙКА ПОЛОСЫ

ПРОПОРЦИОНАЛЬНОСТИ

W3679

АВТОМ./РУЧН.

СТАНЦИЯ (В НОМЕРЕ

МОДЕЛИ БУКВА Е)

КРЫШКА ИНДИКАТОРА ПОЛОСЫ

ПРОПОРЦИОНАЛЬНОСТИ

МАНОМЕТР ДАВЛЕНИЯ

НА ВЫХОДЕ

W6832

Ручная настройка уставки

Выберите уставку путем перемещения стрелочного указателя до тех пор, пока стрелка не укажет на требуемое

значение на шкале технологического давления. Передвигайте индикатор направо для увеличения заданного значения

и налево - для уменьшения. Настройка заданной уставки не влияет на настройку полосы пропорциональности.

15

Page 16

Контроллеры 4195K

Сентябрь 2019 г.

Руководство по эксплуатации

D200160X0RU

Дистанционная настройка уставки (в номере модели буква М)

ВНИМАНИЕ!

Не передвигайте вручную указатель уставки на контроллерах с удаленной настройкой уставки. Ручное передвижение

индикатора заданной уставки может привести к повреждению контроллера.

Если контроллер оснащен дистанционным заданием уставки (в номере модели буква М), отрегулируйте уставку,

изменяя давление дистанционного задания уставки. Увеличивайте или уменьшайте давление для увеличения или

уменьшения уставки.

Настройка полосы пропорциональности (PB ADJ)

Полоса пропорциональности определяет выходную чувствительность контроллера. Полоса пропорциональности

указана в процентах технологического давления, необходимого для перевода контроллера с нулевого выхода на

полный.

Чтобы настроить полосу пропорциональности, откройте крышку контроллера и найдите ручку настройки полосы

пропорциональности (PB ADJ). Поверните ручку так, чтобы желаемое значение находилось напротив линии на крышке

индикатора полосы пропорциональности.

Изменение действия контроллера

Для того чтобы изменить действие контроллера с прямого на обратное или наоборот, ослабьте винты, удерживающие

крышку индикатора полосы пропорциональности. Снимите крышку, как показано на рис. 3‐2, и выставьте с помощью

ручки регулировки желаемое значение полосы пропорциональности. Установка полосы пропорциональности на

значения из белой области приводит к прямому действию контроллера, а установка на значения из черной области

приводит к обратному действию.

Рис. 3‐2. Изменение действия контроллера (контроллеры Fisher 4195KA)

W3439

Контроллеры (с трубкой Бурдона или мембранным чувствительным элементом) для

положительного или смешанного давления

D Для прямого управления - при повышении давления на датчике повышается давление на выходе.

D Для обратного управления - при повышении давления на датчике снижается давление на выходе.

Контроллеры (с мембранным чувствительным элементом) для вакуумметрического

давления

D Для прямого управления - при повышении вакуумного давления на датчике повышается давление на выходе.

16

Page 17

Руководство по эксплуатации

D200160X0RU

D Для обратного управления - при повышении вакуумного давления на датчике снижается давление на выходе.

После изменения действия закрутите винты на крышке индикатора полосы пропорциональности.

Контроллеры 4195K

Сентябрь 2019 г.

Переключение автоматического/ручного режима (в номере модели буква Е)

Примечание

Переключение контроллера из автоматического режима на ручной или из ручного на автоматический, без

выравнивания выходных давлений, может привести к нарушению процесса и зацикливанию контроллера.

Если контроллер оснащен автоматической/ручной станцией (в номере модели буква Е), см. рис. 3‐1. Для того чтобы

переключиться из автоматического на ручной режим или наоборот, необходимо сначала выровнять выходное

давление с ручного устройства подачи с выходным давлением контроллера. Для выравнивания ручного выхода

и выхода контроллера существует два метода балансировки.

Для того чтобы переключиться из автоматического на ручной режим, аккуратно вращайте ручку устройства подачи,

пока металлический шарик внутри пластиковой трубки не будет находиться в зоне переключения. После этого

передвиньте переключатель автоматического/ручного режима в положение MANUAL (Ручной). Вращайте ручку

устройства подачи по часовой стрелке для увеличения выхода контроллера или против часовой стрелки - для

уменьшения.

Для того чтобы переключиться из ручного на автоматический режим, настройте заданное значение так, чтобы

передвинуть шарик в зону переключения. Передвиньте выключатель в положение AUTO (Автоматический)

и настройте заданное значение для регулировки выходного давления.

Когда переключатель автоматического/ручного режима находится в положении AUTO, вращение ручки устройства

подачи не влияет на выход контроллера. Когда переключатель автоматического/ручного режима находится

в положении MANUAL, настройка заданного значения уставки не влияет на выход контроллера.

Проверки перед запуском для контроллеров серии 4195KA

Расположение органов настройки можно увидеть на рис. 3‐1, а номера позиций - на рис. 7‐1.

Для выполнения проверок требуется разомкнутый контур. Контур разомкнут, когда выход контроллера не влияет

на давление на входе или другие идущие на контроллер управляющие сигналы.

Примечание

Если контроллер оснащен переключателем между ручным и автоматическим режимами (в номере модели буква Е),

прежде чем проводить проверки перед запуском, убедитесь, что контроллер находится в автоматическом режиме.

1. Для измерения давления на выходе контроллера подключите его к манометру. Подключите давление питания

через регулятор и убедитесь, что на контроллер подается правильное давление. Не превышайте нормального

рабочего давления, указанного в табл. 1‐6.

2. В случае контроллера с дистанционным заданием уставки (в номере модели буква М) подключите регулируемое

давление в 0,2 - 1,0 бар (3 - 15 фунтов/кв. дюйм изб.) или 0,4 - 2,1 бар (6 - 30 фунтов/кв. дюйм изб.) к соединению

дистанционного задания значения уставки в верхней части корпуса контроллера.

3. Открутите два крепежных винта (поз. 6) и снимите крышку индикатора полосы пропорциональности (поз. 36).

4. Выставьте уставку выше показаний индикатора давления процесса минимум на 20 процентов.

5. Установите полосу пропорциональности на 5 процентов DIRECT (Прямое действие).

6. При необходимости подключите источник давления к соединению с технологическим процессом и выставьте

указатель давления процесса на крайнюю левую метку шкалы. Если крайним значением шкалы является

0 фунтов/кв. дюйм изб., источник давления не требуется.

17

Page 18

Контроллеры 4195K

Сентябрь 2019 г.

7. Выходное давление контроллера должно составлять 0 бар (0 фунтов/кв. дюйм изб.).

8. Установите полосу пропорциональности на 5 процентов REVERSE (Обратное действие).

9. Выходное давление контроллера должно находиться в пределах 0,14 бар (2 фунтов/кв. дюйм изб.) от давления

питания.

10. Если выходное давление контроллера находится в допустимых пределах, установите полосу пропорциональности

на 400 процентов прямого или обратного действия, прикрепите крышку индикатора полосы пропорциональности

(поз. 36) крепежными винтами (поз. 6) и перейдите к процедуре запуска. Если выходное давление контроллера

выходит за допустимые пределы, переходите к процедуре калибровки контроллера серии 4195KA.

Руководство по эксплуатации

D200160X0RU

Запуск контроллеров серии 4195KA

Перед началом этой процедуры выполните предпусковые проверки. При необходимости откалибруйте контроллер.

Примечание

При выполнении процедур запуска помните о том, что начальные установки являются только рекомендациями. Они

могут меняться в зависимости от управляемого процесса.

1. Убедитесь, что регулятор давления питания подает на контроллер правильное давление.

2. Для контроллеров:

С ручным заданием уставки:

Передвиньте настройку заданного значения на требуемое значение.

С дистанционным заданием уставки:

а. См. расположение соединения удаленной настройки уставки на рис. 2‐5. Подключите к соединению удаленной

настройки уставки источник регулируемого давления.

б. Настройте источник давления так, чтобы настройка уставки указывала требуемое значение. Помните:

увеличение давления дистанционного задания уставки приводит к увеличению заданной уставки.

3. При работе с быстрыми процессами установите полосу пропорциональности на 100 %. При работе с медленными

процессами рассчитайте полосу пропорциональности по следующей формуле:

датчик

давления P B =

(придонный)

Например:

4. Вызовите возмущение путем мгновенного изменения заданной уставки. Проверьте систему на автоколебания.

Если автоколебания не возникают, понизьте полосу пропорциональности (тем самым поднимая коэффициент

усиления) и снова попробуйте вызвать возмущение системы, изменив заданную уставку. Продолжайте, пока не

возникнут автоколебания. Теперь удвойте значение полосы пропорциональности (установка полосы

пропорциональности x2).

5. Проверьте стабильность работы при рекомендуемом значении полосы пропорциональности, вызвав возмущение

системы и отслеживая процесс.

200 x допустимое превышение

диапазон давлений

200 x 0,14 бар

2,1 бар

≅ 13 %

Калибровка контроллеров серии 4195KA

ПРЕДУПРЕЖДЕНИЕ

Во избежание травм персонала или повреждения оборудования в результате внезапного выброса давления не

превышайте эксплуатационных значений, указанных в данном руководстве.

18

Page 19

Руководство по эксплуатации

D200160X0RU

Контроллеры 4195K

Сентябрь 2019 г.

Общие инструкции по калибровке

Примечание

Если контроллер оснащен переключателем между автоматическим и ручным режимами (в номере модели буква Е),

убедитесь, что контроллер находится в автоматическом режиме, прежде чем проводить калибровку.

Если во время проверки или во время запуска будет обнаружена некорректная работа контроллера, выполните

описанную в этом разделе калибровку. Данные инструкции действительны для проведения калибровки в цеху или

в условиях эксплуатации при условии, что технологическая линия разомкнута. Если не указано иное, номера позиций

см. на рис. 7‐1.

Не используйте для калибровки манометры, поставляемые вместе с контроллером. Для отслеживания

технологического давления, давления питания, давления на выходе контроллера и, если имеется, давления

дистанционного задания значения применяйте внешние манометры.

Калибровка нуля и диапазона индикатора давления процесса

Перед началом данной процедуры:

D Обеспечьте подачу на контроллер регулируемого технологического давления и подготовьте внешние

измерительные приборы.

D Для того чтобы можно было измерять давление на выходе контроллера, подключите выход контроллера

к манометру (технологическая линия должна быть разомкнута). Подавайте на контроллер регулируемое давление

питания. Не превышайте нормального рабочего давления, указанного в табл. 1‐6.

Расположение органов настройки показано на рис. 3‐1 и 3‐3.

Примечание

Регулировка указателя диапазона давления процесса требует регулировки нуля указателя давления процесса.

19

Page 20

Контроллеры 4195K

Руководство по эксплуатации

Сентябрь 2019 г.

Рис. 3‐3. Расположение органов настройки для калибровки контроллера Fisher 4195KA

РЕГУЛИРОВКА

НУЛЯ УКАЗАТЕЛЯ

СТОПОРНЫЙ БОЛТ

РЕГУЛИРОВКИ НУЛЯ

УКАЗАТЕЛЯ

D200160X0RU

РЕГУЛИРОВКА НУЛЯ ДЛЯ

ДИСТАНЦИОННОГО ЗАДАНИЯ

УСТАВКИ (В НОМЕРЕ МОДЕЛИ

БУКВА М)

РЕГУЛИРОВКА

ДИАПАЗОНА УКАЗАТЕЛЯ

ДАВЛЕНИЯ ПРОЦЕССА

A6730

ВИД СБОКУ БЛОКА УКАЗАТЕЛЯ

ДАВЛЕНИЯ ПРОЦЕССА/УСТАВКИ

W6832

39A1126-B

БОЛТ РЕГУЛИРОВКИ НУЛЯ ДЛЯ

ДИСТАНЦИОННОГО ЗАДАНИЯ

УСТАВКИ (В НОМЕРЕ МОДЕЛИ

БУКВА М)

ВИД СПЕРЕДИ

РЕГУЛИРОВКА ДИАПАЗОНА

ДИСТАНЦИОННОГО ЗАДАНИЯ

УСТАВКИ (В НОМЕРЕ МОДЕЛИ

БУКВА М)

РЕГУЛИРОВКА ДИАПАЗОНА

УКАЗАТЕЛЯ ДАВЛЕНИЯ ПРОЦЕССА

56A9752-S, лист 1

ВИД КОНТРОЛЛЕРА СБОКУ,

С РАСПОЛОЖЕНИЕМ БОЛТОВ

РЕГУЛИРОВКИ ЗАСЛОНКИ

БОЛТ 1

БОЛТ 2

БОЛТ 3

20

Page 21

Руководство по эксплуатации

D200160X0RU

1. Открутите два винта (поз. 6) и снимите крышку индикатора полосы пропорциональности (поз. 36).

2. Установите полосу пропорциональности между режимами DIRECT и REVERSE.

3. Подайте технологическое давление, равное нижней границе пределов измерения по шкале технологического

давления.

4. Указатель давления процесса должен находиться у нижней границы шкалы давления процесса. Если это не так,

ослабьте стопорный винт регулировки нуля и, вращая его, передвиньте указатель давления процесса к нижней

границе шкалы давления процесса. Затяните стопорный винт регулировки нуля.

5. Подайте технологическое давление, равное максимальному значению шкалы технологического давления.

6. Указатель технологического давления должен находиться у верхней границы шкалы давления. Если это не так,

с помощью винта регулировки диапазона сделайте следующее: поверните его по часовой стрелке, чтобы

увеличить диапазон для нижнего значения (указатель ниже верхнего предела); против часовой стрелки, чтобы

уменьшить диапазон для верхнего значения (указатель выше верхнего предела).

7. Повторяйте пункты с 3 по 6 до устранения ошибки.

8. Подайте технологическое давление, равное среднему значению по шкале технологического давления. Указатель

технологического давления должен находиться напротив среднего значения ±2 процента от диапазона измерений.

В случае если погрешность превышает ±2 процента, обратитесь к разделу Техническое обслуживание и выполните

регулировку нуля и диапазона для имеющегося у вас контроллера - с трубкой Бурдона или мембранным

чувствительным элементом.

9. Ослабьте стопорный винт и, вращая винт регулировки нуля, передвиньте указатель давления процесса в пределах

±1 процента от среднего значения шкалы. Таким образом, погрешность распространяется на всю шкалу и все

значения будут находиться в пределах ±1 процента от диапазона измерений входа давления процесса.

10. Подайте технологическое давление, равное нижней границе пределов измерения по шкале технологического

давления.

11. Указатель технологического давления должен находиться у нижнего значения шкалы ±1 процент от диапазона

шкалы.

12. Подайте технологическое давление, равное максимальному значению шкалы технологического давления.

13. Указатель технологического давления должен находиться у верхней границы шкалы ±1 процент от диапазона

шкалы технологического давления.

14. В случае если погрешность превышает ±1 процент, повторите этапы с 3 по 13.

Контроллеры 4195K

Сентябрь 2019 г.

Калибровка нуля и диапазона дистанционного задания уставки (в номере модели

буква M)

Расположение органов настройки показано на рис. 3‐1 и 3‐3. Расположение позиций см. на рис. 7‐1.

Примечание

В случае изменения диапазона дистанционного задания уставки следует перенастроить нуль дистанционного

задания уставки.

1. Открутите два винта (поз. 6) и снимите крышку индикатора полосы пропорциональности (поз. 36).

2. Установите полосу пропорциональности между режимами DIRECT и REVERSE.

3. Подайте давление дистанционного задания уставки, равное нижнему пределу диапазона.

4. Указатель заданной уставки должен находиться у нижней границы шкалы давления процесса. Если это не так,

ослабьте стопорный винт регулировки нуля дистанционного задания уставки и с помощью него выровняйте

индикатор заданной уставки относительно нижней границы шкалы давления процесса. Затяните стопорный винт

регулировки нуля.

5. Подайте давление дистанционного задания уставки, равное верхнему пределу диапазона.

6. Индикатор заданной уставки должен находиться у верхней границы шкалы давления процесса. Если это не так,

с помощью винта регулировки диапазона для дистанционного задания уставки сделайте следующее: вращайте его

по часовой стрелке, чтобы увеличить диапазон для низкого значения (указатель ниже верхнего предела), или

против часовой стрелки, чтобы уменьшить диапазон для высокого значения (указатель выше верхнего предела).

7. Повторяйте пункты с 3 по 6 до устранения ошибки.

8. Подайте давление дистанционного задания уставки, равное среднему значению.

21

Page 22

Контроллеры 4195K

Сентябрь 2019 г.

9. Убедитесь, что индикатор заданного значения находится в пределах ±1 процента от среднего значения, и, если

это так, перейдите к этапу 12. Если индикатор заданного значения не находится в пределах 1 процента,

а располагается в пределах ±2 процентов от среднего значения, перейдите к этапу 10. Если индикатор заданного

значения не находится в пределах ±2 процентов, перейдите к процедуре калибровки дистанционного задания

уставки, описанной в разделе Техническое обслуживание.

10. Ослабьте стопорный винт регулировки нуля дистанционного задания уставки и с помощью него исправьте часть

погрешности в середине шкалы. Затяните стопорный винт регулировки нуля.

11. Подайте давление дистанционного задания уставки, равное нижнему и верхнему пределам измерения, чтобы

убедиться в том, что погрешность индикатора заданного значения уставки не превышает ±1 процент.

12. При необходимости выполните описанные в этом разделе процедуры калибровки нуля и диапазона. В противном

случае выполните описанную в этом разделе процедуру выравнивания заслонки.

Руководство по эксплуатации

D200160X0RU

Выравнивание заслонки

Примечание

Прежде чем выравнивать заслонку, выполните процедуру калибровки нуля и диапазона индикатора давления

процесса и, в случае работы с контроллерами с дистанционным заданием уставки (в номере модели буква М),

процедуру калибровки нуля и диапазона дистанционного задания уставки.

Номера винтов регулировки заслонки и органов настройки см. на рис. 3‐3. Расположение позиций показано на рис. 7‐1.

Для того чтобы можно было измерять давление на выходе контроллера, подключите выход контроллера к манометру

(технологическая линия должна быть разомкнута). Подавайте на контроллер регулируемое давление питания. Не

превышайте нормального рабочего давления, указанного в табл. 1‐6. После завершения процедуры выравнивания

заслонки перейдите к процедуре запуска.

1. При работе с контроллером с ручным заданием уставки передвиньте индикатор заданной уставки на среднее

значение по шкале давления процесса. При работе с контроллером с дистанционным заданием уставки (в конце

номера модели добавляется буква М) отрегулируйте давление дистанционного задания уставки таким образом,

чтобы индикатор заданной уставки указывал на среднее значение по шкале давления процесса.

2. Подайте технологическое давление, равное среднему значению по шкале технологического давления. Если на

входной элемент подается недостаточное давление и не удается достичь среднего значения, можно отключить

линию 1 от входного элемента и зафиксировать указатель давления процесса скотчем на среднем значении шкалы

технологического давления. Если контроллер снабжен мембранным чувствительным входным элементом, запомните

отверстие, из которого была вынута линия 1, чтобы потом подключить ее туда же. Этот способ следует применять,

только если подаваемого на входной элемент давления недостаточно для достижения среднего значения.

3. Открутите два крепежных винта (поз. 6) и снимите крышку индикатора полосы пропорциональности (поз. 36).

4. Установите полосу пропорциональности между DIRECT и REVERSE.

5. При выходе в 0,2 - 1,0 бар (3 - 15 фунтов/кв. дюйм изб.) выходное давление контроллера должно быть в пределах

(0,62 ± 0,007) бар [(9 ± 0,10) фунта/кв. дюйм изб.], а при выходе в 0,4 - 2,0 бар (6 - 30 фунтов/кв. дюйм изб.) оно

должно быть в пределах (1,2 ± 0,01) бар [(18 ± 0,2) фунта/кв. дюйм изб.]. Если это не так, подкрутите

регулировочный винт 2 заслонки (самый ближний к соплу), пока выходное давление не будет в пределах

допустимого.

6. Выставьте полосу пропорциональности на 30 процентов DIRECT.

7. Выходное давление контроллера должно быть (0,62 ± 0,02) бар [(9 ± 0,25 фунта/кв. дюйм изб.] или (1,2 ± 0,04) бар

[(18 ± 0,5) фунта/кв. дюйм изб.]. Если это не так, подкрутите регулировочный винт 3 заслонки (самый ближний

к соплу).

8. Выставьте полосу пропорциональности на 30 процентов REVERSE.

9. Выходное давление контроллера должно быть (0,62 ± 0,02) бар [(9 ± 0,25 фунта/кв. дюйм изб.] или (1,2 ± 0,04) бар

[(18 ± 0,5) фунта/кв. дюйм изб.]. Если это не так, подкрутите регулировочный винт 1 заслонки (самый ближний

к соплу).

10. Повторите этапы с 4 по 9, пока выходное давление контроллера не будет находиться в допустимых пределах без

дополнительной настройки регулировочного винта.

11. В случае если линия 1 была отсоединена, снимите скотч и снова подсоедините линию 1 ко входному элементу.

22

Page 23

Руководство по эксплуатации

D200160X0RU

Контроллеры 4195K

Сентябрь 2019 г.

12. Установите полосу пропорциональности для желаемого действия контроллера на 400 процентов и поставьте на

место крышку индикатора полосы пропорциональности.

Принцип работы контроллеров 4195KA

Общие принципы

Блок-схему см. на рис. 3‐4.

Рис. 3‐4. Схема контроллера Fisher 4195KA

ИНДИКАТОР УСТАВКИ

УКАЗАТЕЛЬ

ДАВЛЕНИЯ ПРОЦЕССА

ЗДЕСЬ ПОДКЛЮЧАЕТСЯ

УДАЛЕННАЯ НАСТРОЙКА

УСТАВКИ

ЗДЕСЬ ПОДКЛЮЧАЕТСЯ

ВХОДНОЙ ЭЛЕМЕНТ

СОЕДИНЯЮЩАЯ

ЛИНИЯ

БАЛАНСИР

ПРОПОРЦИОНАЛЬНЫЕ

СИЛЬФОНЫ

СИЛЬФОН ИНТЕГРИРОВАНИЯ

(ВЕНТИЛИРУЕМЫЙ) СЕКТОР

НАСТРОЙКА ПОЛОСЫ

ПРОПОРЦИОНАЛЬНОСТИ

ЛИНИЯ ОБРАТНОЙ

СВЯЗИ

ДВИЖЕНИЕ

ОБРАТНОЙ

СВЯЗИ

СЕКТОР

ПРЯМОГО

ДЕЙСТВИЯ

ОБРАТНОГО

ДЕЙСТВИЯ

ДВИЖЕНИЕ

ВХОДА

ЧЕРТЕЖ ЗАСЛОНКИ

ВЫХОД ДАВЛЕНИЯ НА

ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ

ОСЬ ЗАСЛОНКИ

ЗАСЛОНКА

ДАВЛЕНИЕ ПИТАНИЯ

ДАВЛЕНИЕ НА ВЫХОДЕ

ДАВЛЕНИЕ ПРОПОРЦИОНАЛЬНОСТИ

ДАВЛЕНИЕ В СОПЛЕ

46A9764-A

B1489-2

СОПЛО

ДАВЛЕНИЕ

ПИТАНИЯ

РЕЛЕ

Входной элемент подключается к указателю давления процесса и к заслонке с помощью соединяющих линий. При

увеличении технологического давления (для контроллера с прямым действием) заслонка движется по направлению

к соплу, ограничивая идущий через него поток и увеличивая давление в сопле. В этом случае релейное воздействие

увеличивает давление на выходе (подача) контроллера. Давление на выходе возвращается на сильфон

пропорциональности. Работа сильфона пропорциональности нейтрализует движение заслонки, которое было вызвано

изменением технологического давления, и отодвигает заслонку от сопла до тех пор, пока не будет достигнуто

равновесие.

Смещение индикатора заданной уставки приводит к изменению расстояния между соплом и заслонкой точно так же,

как при изменении технологического давления, за исключением того, что при достижении заданной уставки сопло

движется относительно заслонки.

Настройка полосы пропорциональности отвечает за размещение сопла на заслонке. При увеличении (расширении)

полосы пропорциональности сопло перемещается в такое положение на заслонке, при котором происходит меньше