Fisher Manuals & Guides: TopWorx 4310 Monitor de posição sem fio com opção de controle liga/desliga (TopWorx 4310 Wireless Position Monitor, with On/Off Control Option) (Portuguese-BR)-Supported Status | Fisher Manuals & Guides

Instruction Manual

D103622X0BR

TopWorx 4310

October 2016

TopWorx™ 4310 Wireless Position Monitor with

On/Off Control Option (Supported Status)

Contents

Introduction 1.................................

Safety Instructions 1............................

Specifications 2................................

Inspection and Maintenance Schedules 2...........

Parts Ordering 2................................

Installation 3..................................

Operation 4...................................

Maintenance 4.................................

Non‐Fisher (OEM) Instruments, Switches, and

Accessories 6..................................

Latest Published Instruction Manual 7..............

Introduction

The product covered in this document is no longer in production. This document, which includes the latest published

version of the instruction manual, is made available to provide updates of newer safety procedures. Be sure to follow

the safety procedures in this supplement as well as the specific instructions in the included instruction manual.

Part numbers in the included instruction manual should not be relied on to order replacement

parts. For replacement parts, contact your Emerson Process Management sales office

For more than 20 years, Fisher products have been manufactured with asbestos‐free components. The included

manual might mention asbestos containing parts. Since 1988, any gasket or packing which may have contained some

asbestos, has been replaced by a suitable non‐asbestos material. Replacement parts in other materials are available

from your sales office.

.

Safety Instructions

Please read these safety warnings, cautions, and instructions carefully before using the product.

These instructions cannot cover every installation and situation. Do not install, operate, or maintain this product

without being fully trained and qualified in valve, actuator and accessory installation, operation and maintenance. To

avoid personal injury or property damage it is important to carefully read, understand, and follow all of the contents of

www.Fisher.com

TopWorx 4310

October 2016

this manual, including all safety cautions and warnings. If you have any questions about these instructions, contact

your Emerson Process Management sales office before proceeding.

Instruction Manual

D103622X0BR

Specifications

This product was intended for a specific range of service conditions‐‐pressure, pressure drop, process and ambient

temperature, temperature variations, process fluid, and possibly other specifications. Do not expose the product to

service conditions or variables other than those for which the product was intended. If you are not sure what these

conditions or variables are, contact your Emerson Process Management sales office

serial number and all other pertinent information that you have available.

for assistance. Provide the product

Inspection and Maintenance Schedules

All products must be inspected periodically and maintained as needed. The schedule for inspection can only be

determined based on the severity of your service conditions. Your installation might also be subject to inspection

schedules set by applicable governmental codes and regulations, industry standards, company standards, or plant

standards.

In order to avoid increasing dust explosion risk, periodically clean dust deposits from all equipment.

When equipment is installed in a hazardous area location (potentially explosive atmosphere), prevent sparks by proper

tool selection and avoiding other types of impact energy. Control Valve surface temperature is dependent upon

process operating conditions.

WARNING

Control valve surface temperature is dependent upon process operating conditions. Personal injury or property damage,

caused by fire or explosion, can result if the valve body surface temperature exceeds the acceptable temperature for the

hazardous area classification. To avoid an increase of instrumentation and/or accessory surface temperature due to process

operating conditions, ensure adequate ventilation, shielding, or insulation of control valve components installed in a

potentially hazardous or explosive atmosphere.

Parts Ordering

Whenever ordering parts for older products, always specify the serial number of the product and provide all other

pertinent information that you can, such as product size, part material, age of the product, and general service

conditions. If you have modified the product since it was originally purchased, include that information with your

request.

WARNING

Use only genuine Fisher replacement parts. Components that are not supplied by Emerson Process Management should

not, under any circumstances, be used in any Fisher product. Use of components not supplied by Emerson Process

Management may void your warranty, might adversely affect the performance of the product and could result in personal

injury and property damage.

2

Instruction Manual

D103622X0BR

TopWorx 4310

October 2016

Installation

WARNING

Avoid personal injury or property damage from sudden release of process pressure or bursting of parts. Before mounting

the product:

D Do not install any system component where service conditions could exceed the limits given in this manual or the limits

on the appropriate nameplates. Use pressure‐relieving devices as required by government or accepted industry codes

and good engineering practices.

D Always wear protective gloves, clothing, and eyewear when performing any installation operations.

D Do not remove the actuator from the valve while the valve is still pressurized.

D Disconnect any operating lines providing air pressure, electric power, or a control signal to the actuator. Be sure the

actuator cannot suddenly open or close the valve.

D Use bypass valves or completely shut off the process to isolate the valve from process pressure. Relieve process pressure

from both sides of the valve.

D Vent the pneumatic actuator loading pressure and relieve any actuator spring precompression so the actuator is not

applying force to the valve stem; this will allow for the safe removal of the stem connector.

D Use lock‐out procedures to be sure that the above measures stay in effect while you work on the equipment.

D The valve packing box might contain process fluids that are pressurized, even when the valve has been removed from the

pipeline. Process fluids might spray out under pressure when removing the packing hardware or packing rings, or when

loosening the packing box pipe plug. Cautiously remove parts so that fluid escapes slowly and safely.

D The instrument is capable of supplying full supply pressure to connected equipment. To avoid personal injury and

equipment damage, caused by sudden release of process pressure or bursting of parts, make sure the supply pressure

never exceeds the maximum safe working pressure of any connected equipment.

D Severe personal injury or property damage may occur from an uncontrolled process if the instrument air supply is not

clean, dry and oil‐free, or noncorrosive gas. While use and regular maintenance of a filter that removes particles larger

than 40 microns will suffice in most applications, check with an Emerson Process Management field office and Industry

Instrument air quality standards for use with corrosive gas or if you are unsure about the proper amount or method of

air filtration or filter maintenance.

D For corrosive media, make sure the tubing and instrument components that contact the corrosive media are of suitable

corrosiion-resistant material. The use of unsuitable materials might result in personal injury or property damage due to

the uncontrolled release of the corrosive media.

D If natural gas or other flammable or hazardous gas is to be used as the supply pressure medium and preventive

measures are not taken, personal injury and property damage could result from fire or explosion of accumulated gas or

from contact with hazardous gas. Preventive measures may include, but are not limited to: Remote venting of the unit,

re‐evaluating the hazardous area classification, ensuring adequate ventilation, and the removal of any ignition sources.

D To avoid personal injury or property damage resulting from the sudden release of process pressure, use a high‐pressure

regulator system when operating the controller or transmitter from a high‐pressure source.

The instrument or instrument/actuator assembly does not form a gas‐tight seal, and when the assembly is in an

enclosed area, a remote vent line, adequate ventilation, and necessary safety measures should be used. Vent line piping

should comply with local and regional codes and should be as short as possible with adequate inside diameter and few

bends to reduce case pressure buildup. However, a remote vent pipe alone cannot be relied upon to remove all

hazardous gas, and leaks may still occur.

D Personal injury or property damage can result from the discharge of static electricity when flammable or hazardous

gases are present. Connect a 14 AWG (2.08 mm

flammable or hazardous gases are present. Refer to national and local codes and standards for grounding

requirements.

D Personal injury or property damage caused by fire or explosion may occur if electrical connections are attempted in an

area that contains a potentially explosive atmosphere or has been classified as hazardous. Confirm that area

classification and atmosphere conditions permit the safe removal of covers before proceeding.

2

) ground strap between the instrument and earth ground when

3

TopWorx 4310

October 2016

D For instruments with a hollow liquid level displacer, the displacer might retain process fluid or pressure. Personal injury

or property damage due to sudden release of pressure, contact with hazardous fluid, fire, or explosion can be caused by

puncturing, heating, or repairing a displacer that is retaining process pressure or fluid. This danger may not be readily

apparent when disassembling the sensor or removing the displacer. Before disassembling the sensor or removing the

displacer, observe the appropriate warnings provided in the sensor instruction manual.

D Personal injury or property damage, caused by fire or explosion from the leakage of flammable or hazardous gas, can

result if a suitable conduit seal is not installed. For explosion‐proof applications, install the seal no more than 457 mm

(18 inches) from the instrument when required by the nameplate. For ATEX applications use the proper cable gland

certified to the required category. Equipement must be installed per local and national electric codes.

D Check with your process or safety engineer for any additional measures that must be taken to protect against process

media.

D If installing into an existing application, also refer to the WARNING in the Maintenance section.

Instruction Manual

D103622X0BR

Special Instructions for Safe Use and Installations in Hazardous Locations

Certain nameplates may carry more than one approval, and each approval may have unique installation requirements

and/or conditions of safe use. Special instructions are listed by agency/approval. To get these instructions, contact

Emerson Process Management sales office

. Read and understand these special conditions of use before installing.

WARNING

Failure to follow conditions of safe use could result in personal injury or property damage from fire or explosion, or area

re‐classification.

Operation

With instruments, switches, and other accessories that are controlling valves or other final control elements, it is

possible to lose control of the final control element when you adjust or calibrate the instrument. If it is necessary to

take the instrument out of service for calibration or other adjustments, observe the following warning before

proceeding.

WARNING

Avoid personal injury or equipment damage from uncontrolled process. Provide some temporary means of control for the

process before taking the instrument out of service.

Maintenance

WARNING

Before performing any maintenance operations on an actuator‐mounted instrument or accessory:

4

Instruction Manual

D103622X0BR

D To avoid personal injury, always wear protective gloves, clothing, and eyewear.

D Provide some temporary measure of control to the process before taking the instrument out of service.

D Provide a means of containing the process fluid before removing any measurement devices from the process.

D Disconnect any operating lines providing air pressure, electric power, or a control signal to the actuator. Be sure the

actuator cannot suddenly open or close the valve.

D Use bypass valves or completely shut off the process to isolate the valve from process pressure. Relieve process pressure

from both sides of the valve.

D Vent the pneumatic actuator loading pressure and relieve any actuator spring precompression so the actuator is not

applying force to the valve stem; this will allow for the safe removal of the stem connector.

D Personal injury or property damage may result from fire or explosion if natural gas or other flammable or hazardous gas

is used as the supply medium and preventive measures are not taken. Preventive measures may include, but are not

limited to: Remote venting of the unit, re‐evaluating the hazardous area classification, ensuring adequate ventilation,

and the removal of any ignition sources. For information on remote venting of this instrument, refer to the Installation

section.

D Use lock‐out procedures to be sure that the above measures stay in effect while you work on the equipment.

D The valve packing box might contain process fluids that are pressurized, even when the valve has been removed from the

pipeline. Process fluids might spray out under pressure when removing the packing hardware or packing rings, or when

loosening the packing box pipe plug. Cautiously remove parts so that fluid escapes slowly and safely.

D Check with your process or safety engineer for any additional measures that must be taken to protect against process

media.

D On an explosion‐proof instrument, remove the electrical power before removing the instrument covers in a hazardous

area. Personal injury or property damage may result from fire and explosion if power is applied to the instrument with

the covers removed.

TopWorx 4310

October 2016

Instruments Mounted on Tank or Cage

WARNING

For instruments mounted on a tank or displacer cage, release trapped pressure from the tank and lower the liquid level to a

point below the connection. This precaution is necessary to avoid personal injury from contact with the process fluid.

Instruments With a Hollow Displacer or Float

WARNING

For instruments with a hollow liquid level displacer, the displacer might retain process fluid or pressure. Personal injury

and property might result from sudden release of this pressure or fluid. Contact with hazardous fluid, fire, or explosion can

be caused by puncturing, heating, or repairing a displacer that is retaining process pressure or fluid. This danger may not

be readily apparent when disassembling the sensor or removing the displacer. A displacer that has been penetrated by

process pressure or fluid might contain:

D pressure as a result of being in a pressurized vessel

D liquid that becomes pressurized due to a change in temperature

D liquid that is flammable, hazardous or corrosive.

Handle the displacer with care. Consider the characteristics of the specific process liquid in use. Before removing the

displacer, observe the appropriate warnings provided in the sensor instruction manual.

5

TopWorx 4310

October 2016

Instruction Manual

D103622X0BR

Non‐Fisher (OEM) Instruments, Switches, and Accessories

Installation, Operation, and Maintenance

Refer to the original manufacturer's documentation for Installation, Operation and Maintenance safety information.

Neither Emerson, Emerson Process Management, nor any of their affiliated entities assumes responsibility for the selection, use or maintenance

of any product. Responsibility for proper selection, use, and maintenance of any product remains solely with the purchaser and end user.

Fisher is a mark owned by one of the companies in the Emerson Process Management business unit of Emerson Electric Co. Emerson Process Management,

Emerson, and the Emerson logo are trademarks and service marks of Emerson Electric Co. All other marks are the property of their respective owners.

The contents of this publication are presented for informational purposes only, and while every effort has been made to ensure their accuracy, they are not

to be construed as warranties or guarantees, express or implied, regarding the products or services described herein or their use or applicability. All sales are

governed by our terms and conditions, which are available upon request. We reserve the right to modify or improve the designs or specifications of such

products at any time without notice.

Emerson Process Management

Marshalltown, Iowa 50158 USA

Sorocaba, 18087 Brazil

Cernay, 68700 France

Dubai, United Arab Emirates

Singapore 128461 Singapore

www.Fisher.com

6

E 2016 Fisher Controls International LLC. All rights reserved.

Manual de instruções

D103622X0BR

4310

Fevereiro 2016

TopWorx™ 4310 Monitor de posição sem fio com

opção de controle liga/desliga

Este manual se aplica a

Tipo de dispositivo E0CE (Hex) 57550 (decimal)

Revisão de dispositivo 4

Revisão de firmware 5

Revisão DD 1

Índice

Introdução 2........................................

Escopo do manual 2................................

Descrição 2.......................................

Terminologia 4....................................

Especificações 4...................................

Conformidade FCC 4............................

Serviços educacionais 4.............................

Instalação 9........................................

Instalação de módulos de alimentação de vida útil

padrão e prolongada 10..........................

Instalação de unidade fornecida com a opção

de alimentação externa 10........................

Configuração da rede 12............................

Utilização do comunicador de campo 12...........

Utilização do configurador sem fio AMS ou do

AMS Device Manager com um modem HART 13..

Áreas classificadas e instruções especiais de uso

seguro e instalações em áreas classificadas 15........

Montagem da válvula/atuador 19.....................

Atuadores de haste deslizante (linear)

(p. ex., Fisher 667) 21........................

Orientações de montagem em atuadores

de um quarto de volta (eixo rotativo) 22.........

Procedimentos de conexão pneumática para opção

de controle liga/desliga 24........................

Respiro 26..........................................

Conexões de comunicação 26.........................

Comunicações sem fio 26.............................

Configuração básica 28...............................

Uso da interface local do usuário 28...................

Identificação da revisão do firmware 29............

Seleção do idioma 29...........................

Posição rápida 29..............................

Status 30.....................................

Alimentação 30..............................

Rede 30....................................

Calibrar 31..................................

Utilização do comunicador de campo 33...............

Visão geral 33.................................

Figura 1. TopWorx 4310 Monitor de posição

wireless com opção de controle liga/desliga

X0895

Configurar 35.................................

Ferramentas de serviço 46.......................

Acesso de recursos 53................................

Pontos de desligamento e zona morta 53..............

Recursos de diagnóstico 53..........................

Localizar 57.......................................

Manutenção 58.....................................

Solução de problemas do instrumento 59..............

Substituição do instrumento 60......................

Remoção do instrumento 60.....................

Substituição do conjunto de retroalimentação

magnética 61...................................

Substituição do módulo de alimentação 61.............

Remoção 61...................................

Instalação 61..................................

Redefinição das variáveis do módulo

de alimentação 62...........................

Manutenção de componente - Opção de controle

liga/desliga 63..................................

Remoção da válvula de carretel e da gaxeta

pneumática 63..............................

Instalação da válvula de carretel e da gaxeta

pneumática 64..............................

Remoção da interface pneumática e gaxeta 64......

Instalação da gaxeta e interface pneumática 65.....

Substituição do filtro 65.........................

OPÇÃO DE CONTROLE LIGA/DESLIGA

www.topworx.com

4310

Fevereiro 2016

Manual de instruções

D103622X0BR

Índice (continuação)

Peças 66...........................................

Kits de reparo 66...................................

Peças substituíveis 66...............................

Introdução

Escopo do manual

Este manual de instruções contém informações sobre especificações, instalação, configuração básica, manutenção e solução de

problemas para o TopWorx 4310.

Este manual descreve a utilização da interface local ou do Comunicador de Campo para configurar e calibrar o instrumento.

Não instale, opere nem realize manutenção em um TopWorx 4310 sem estar completamente treinado e qualificado para a

instalação, operação e manutenção da válvula, do atuador e de acessórios. Leia atentamente, entenda e siga todas as instruções

deste manual, inclusive os avisos e advertências de segurança para evitar ferimentos ou danos materiais. Se você tiver qualquer

dúvida sobre estas instruções, entre em contato com o seu escritório de vendas Emerson Process Management

prosseguir.

antes de

Descrição

A posição da válvula é detectada por meio do sensor de retroalimentação sem articulação e sem contato. Não existem

articulações em movimento e o 4310 é fisicamente separado da haste da válvula com o uso de um sensor magnético de efeito Hall.

Um conjunto magnético é montado na haste da válvula e o sensor é incorporado ao alojamento do 4310. O sensor é conectado

eletricamente à placa de fiação impressa para fornecer um sinal de retroalimentação de deslocamento utilizado no algoritmo de

controle.

Opção de controle liga/desliga

Os relés do controlador liga/desliga 4310 retransmitem um ponto de ajuste digital gerado por um host de controle para fornecer

uma ação de controle (aberto/fechado) discreta a um atuador de válvula. A retroalimentação de posição da válvula fornece

confirmação da ação de controle, como mostrado na figura 2. O comando de válvula é convertido em um sinal de saída

pneumático. A saída pneumática é conectada à pressão de alimentação e, dependendo do ponto de ajuste, abrirá ou fechará a

válvula. A saída pode ser utilizada com arparaabrir ou arparafechar e dá suporte a ambos os atuadores - de ação dupla e de ação

simples. Quando é utilizado um atuador de ação simples, é necessário conectar uma das portas de saída na válvula de carretel.

O dispositivo de controle liga/desliga também pode ser configurado como um controlador de disparo. Nesta configuração, não há

sinal de retroalimentação para o equipamento controlado. O estado do processo monitorado aciona um comando para a válvula

controlada. O sistema de controle é alertado quanto a alterações no processo e no comando da válvula, mas a ação de controle

permanece no instrumento de campo. O 4310 utiliza o sinal de posição, limites de interruptor e configuração de modo de controle

de disparo para decidir quando abrir ou fechar a válvula. Por exemplo, na figura 3, quando é atingido um nível alto no tanque de

armazenamento, o 4310 fecha a válvula de entrada. No disparo direto, o desligamento aberto ou alto na entrada faz com que a

válvula controlada se abra, e o desligamento fechado/baixo na entrada faz com que a válvula controlada se feche. No disparo

inverso, o desligamento aberto ou alto faz com que a válvula controlada se feche, e o desligamento fechado/baixo faz com que a

válvula controlada se abra.

2

Manual de instruções

D103622X0BR

Figura 2. Operação de controle - válvula automatizada sem fio

COMANDO DE ALTERAÇÃO

4310

Fevereiro 2016

2

4

HOST DO SISTEMA DE CONTROLE

1

5

GATEWAY DE REDE SEM FIO

RETROALIMENTAÇÃO

DE POSIÇÃO DA

VÁLVULA

O COMANDO PARA FAZER UMA ALTERAÇÃO DA VÁLVULA SE INICIA NO HOST DO SISTEMA DE

CONTROLE E É ENVIADO AO GATEWAY.

O GATEWAY DIRECIONA O COMANDO DE ALTERAÇÃO DA VÁLVULA PARA O 4310.

O 4310 ATUA NO COMANDO DA VÁLVULA E FAZ A ALTERAÇÃO DA VÁLVULA.

O 4310 MONITORA A POSIÇÃO DA VÁLVULA E ENVIA ATUALIZAÇÕES PARA O GATEWAY.

O GATEWAY FORNECE DADOS ATUAIS DE POSIÇÃO DA VÁLVULA AO HOST DO SISTEMA DE

CONTROLE. A RETROALIMENTAÇÃO DE POSIÇÃO DA VÁLVULA É UTILIZADA PARA CONFIRMAR QUE

O COMANDO DE AÇÃO SOLICITADO FOI EXECUTADO.

Figura 3. Operação de controle - Controle de disparo

4

3

3

RESULTADOS

DO COMANDO

DE ALTERAÇÃO

NA ALTERAÇÃO

DA VÁLVULA

ALIMENTAÇÃO

PNEUMÁTICA

HOST DO SISTEMA DE CONTROLE

GATEWAY DE REDE SEM FIO

O 4310 MONITORA A POSIÇÃO DE PROCESSO (EXEMPLO: NÍVEL DE LÍQUIDO).

O 4310 ATUA NAS ALTERAÇÕES DE POSIÇÃO DO PROCESSO (EXEMPLO: DETECTADO

ALTO NÍVEL) E FAZ COM QUE A VÁLVULA SE ABRA OU SE FECHE. A AÇÃO É DETERMINADA

PELA LÓGICA NO 4310.

O 4310 ENVIA ATUALIZAÇÕES DE POSIÇÃO E ESTADO DE SAÍDA AO GATEWAY.

O GATEWAY FORNECE O COMANDO DE SAÍDA DA VÁLVULA E DADOS ATUAIS DE

POSIÇÃO DO PROCESSO PARA O HOST DO SISTEMA DE CONTROLE.

1

SENSOR DE

NÍVEL

INTEGRADO

2

VÁLVULA DE

ENCHIMENTO

TANQUE

3

4310

Fevereiro 2016

Manual de instruções

D103622X0BR

Terminologia

Interface local - Todos os 4310 vêm padronizados com uma tela de cristal líquido (LCD) e dois (2) botões. A interface local permite

configurar e calibrar o monitor.

Conjunto magnético - Este é o componente de retroalimentação que é montado diretamente na haste da válvula. Ele fornece um

campo magnético que é detectado pelo 4310. Este componente é normalmente uma parte da maioria das composições do kit de

montagem.

Especificações

As especificações para o 4310 são exibidas na tabela 1.

Conformidade FCC

Este equipamento foi testado e comprovadamente está em conformidade com os limites para um dispositivo digital de Classe A

nos termos da seção 15 das normas da FCC. Esses limites são designados para fornecer proteção razoável contra interferências

nocivas quando o equipamento é operado em um ambiente comercial. Este equipamento gera, usa e pode irradiar energia em

radiofrequência e, se não for instalado e utilizado de acordo com o manual de instruções, poderá causar interferências prejudiciais

às comunicações por rádio. A operação deste equipamento em área residencial poderá causar interferência prejudicial e, neste

caso, o usuário deverá corrigir a interferência por conta própria.

Este produto é um dispositivo aprovado pela FCC. Alterações ou modificações no 4310 que não sejam expressamente aprovadas

pela parte responsável pela conformidade podem anular seu direito de operar este dispositivo.

ADVERTÊNCIA

Este produto deve ser utilizado dentro de uma faixa de temperatura específica e de acordo com outras especificações da

aplicação. O não cumprimento dessas especificações pode provocar mau funcionamento do produto, danos materiais ou

ferimentos.

Serviços educacionais

Para obter informações sobre o 4310, bem como uma variedade de outros produtos, entre em contato com:

Emerson Process Management

Educational Services, Registration

Telefone: +1-641-754-3771 ou +1-800-338-8158

e-mail: education@emerson.com

http://www.emersonprocess.com/education

4

Manual de instruções

D103622X0BR

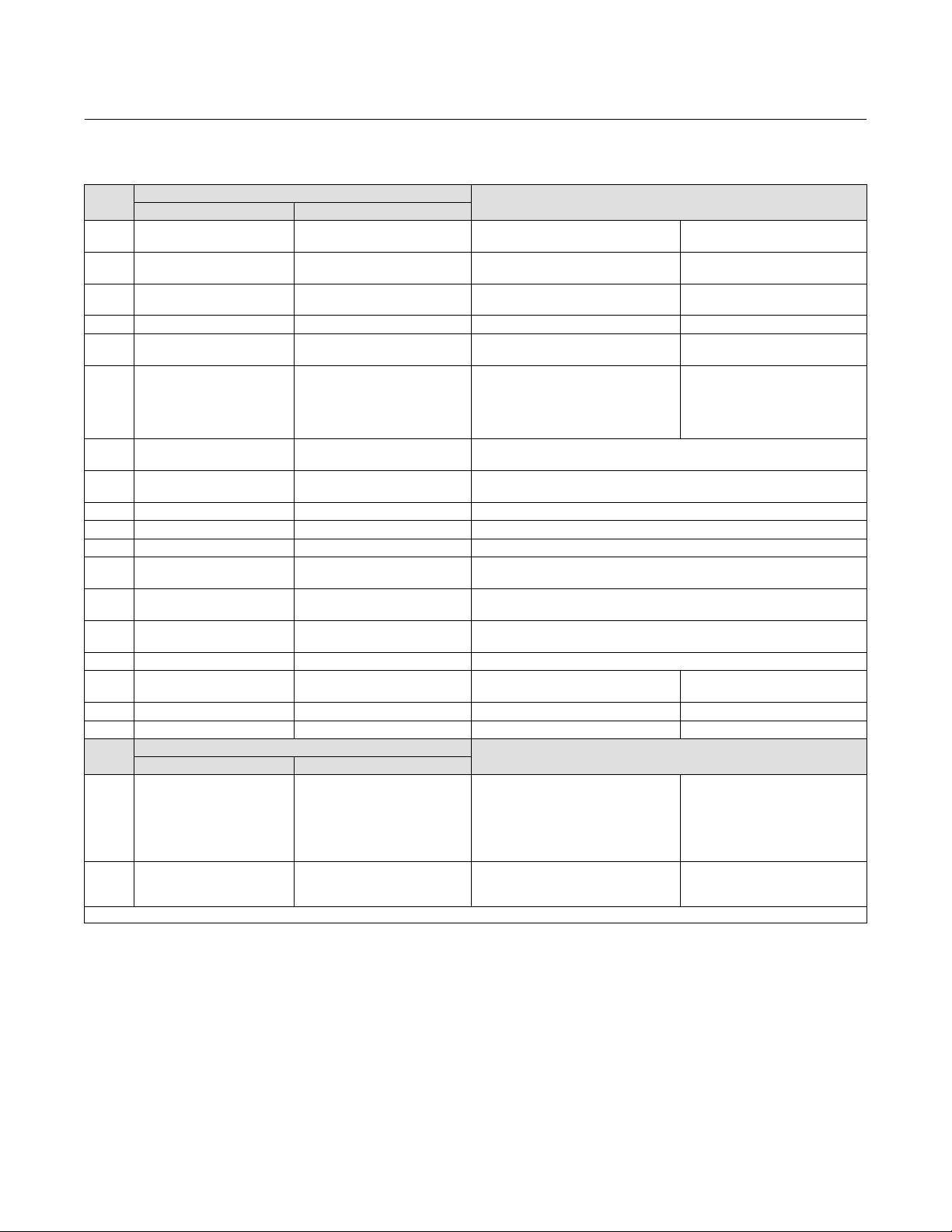

Tabela 1. Especificações

4310

Fevereiro 2016

Montagens disponíveis

J Eixo rotativo com um quarto de volta

J aplicações com haste deslizante ou

J lineares

Também pode ser montado em outros atuadores que

atendam aos padrões de montagens IEC 60534-6-1,

IEC 60534-6-2, VDI/VDE 3845 e NAMUR

Medição de Entrada (Válvula ou Processo)

Deslocamento da haste (movimento linear)

Mínimo: 2,5 mm (0.10 in.)

Máximo: 210 mm (8.25 in.)

Rotação do eixo (movimento giratório)

Mínimo: 45_

Máximo: 90_

Rotação do eixo (movimento giratório, conjunto arqueado)

Mínimo: 13_

Máximo: 30_

Saída da medição

Discreta: interruptores liga/desliga (2)

Controle liga/desliga

Sinal de saída

Sinal pneumático conforme exigido pelo atuador, até 95%

da pressão de alimentação

Amplitude mínima: 3,1 bar (45 psig)

Amplitude máxima: 7 bar (101 psig)

Ação: ação simples ou dupla

Pressão de alimentação

Mínima: 3,1 bar (45 psig)

Máxima: 7 bar (101 psig)

Meio de suprimento

Ar ou gás natural

O meio de suprimento deve ser de limpo, seco e não

corrosivo. O ar de suprimento no dispositivo deve ter um

ponto de condensação menor que -20 _C (-4 _F).

Consulte as condições especiais para uso seguro da ATEX

e IECEx na página 15 para obter mais informações sobre o

uso de gás natural como meio de suprimento.

Segundo a Norma ISA 7.0.01

São aceitáveis partículas de no máximo 40 micrômetros

no sistema de ar. É aconselhável uma filtragem posterior

de partículas maiores que 5 micrometros. O conteúdo de

lubrificante não deve exceder 1 ppm em peso (w/w) ou

volume (v/v). A condensação no ar de alimentação deve

ser minimizada.

Segundo a ISO 8573-1

Densidade máxima de partículas: Classe 7

Conteúdo de óleo: Classe 3

Ponto de condensação da pressão: Classe 3 ou, pelo

menos, 10 _C menos do que a temperatura ambiente

mais baixa esperada

Consumo de ar

(1)

4310

Pressão de alimentação de 5,5 bar (80 psig):

0,036 m

3

/h (1.27 scfh)

Vazamento da válvula piloto

Máximo a 20 _C: 8 ml/min (0.0003 scfm/min)

Máximo a -20 _C: 800 ml/min (0.028 scfm/min)

Capacidade do ar/taxa de fluxo

Pressão de alimentação: 1,2 Cv

Conexões (Opcional)

Alimentação, pressão de saída e respiro: 1/4 NPT

Comando do ponto de ajuste sem fio

IEC 62591 (WirelessHART), 2,4 GHz DSSS

Interface local do usuário

Mostrador de cristal líquido (LCD)

Dois botões para navegação, configuração e calibração

Protocolo de comunicações

HART 7, IEC 62591 (WirelessHART)

Sinal de comunicação da porta de manutenção

Sinalização de tensão do Bell 202: modulação por

chaveamento de frequência de fase contínua binária de

1200 bps (marca de 1220 Hz, espaço de 2400 Hz)

sobreposta em nível de tensão

Atribuições iniciais das variáveis dinâmicas (padrão)

Atribuição da

variável

dinâmica

Primária (VP)

Secundária (VS)

Terciária (VT)

Quaternária

(VQ)

Estados do

interruptor

Ponto de

ajuste

Contador de

ciclos

Tensão de

alimentação

Consulte a tabela 4 para obter uma lista completa de

variáveis do dispositivo

Sinal de comunicação sem fio

2,4 GHz, DSSS, IEC 62591 (WirelessHART)

Máximo de 10 dBm (10 mW) EIRP a 2,46 GHz

ESTRUTURA DO DISPOSITIVO

Controle

Controle de

disparo

Estados do

interruptor

Ponto de

ajuste

Contador de

ciclos

Tensão de

alimentação

Monitor

Estados do

interruptor

Estados do

interruptor

Contador de

ciclos

Tensão de

alimentação

-continuação-

5

4310

Fevereiro 2016

Tabela 1. Especificações (continuação)

Classificações sem fio

Dispositivo digital classe A que atende à seção 15 das

normas FCC

Contém FCC ID: LW2RM2510

Contém IC: 2731A-RM2510

Compatibilidade eletromagnética

Atende à EN 61326‐1:2013

Imunidade - Instalações industriais de acordo com a

tabela 2 da norma EN 61326-1. O desempenho é

mostrado na tabela 2 abaixo.

Emissões - Classes A e B. O desempenho é mostrado na

tabela 3 abaixo.

Classificação de equipamento ISM: Grupo 1,

Classes A e B

Teste de vibrações

Atende ou ultrapassa os níveis de vibração especificados na

ANSI/ISA 75.13.01 1996 (2007):

4 mm pico a pico em 5 Hz a

2 G de 15 a 150 Hz e

1 G de 150 a 2000 Hz

Informações sobre diretrizes europeias

Este produto atende às seguintes diretrizes:

Diretriz ATEX (94/9/EC)

Compatibilidade eletromagnética (EMC) (2004/108/CE)

Diretriz de equipamentos terminais de rádio e

telecomunicações (R&TTE) (1999/5/EC)

Consulte as Instruções de Segurança (D103022X012)

quanto à Declaração de Conformidade

Limites de temperatura operacional

Monitoramento

Alimentação a bateria: -40 a 85 _C (-40 a 185 _F)

Alimentação externa: -40 a 80 _C (-40 a 176 _F)

O LCD pode não ser legível abaixo de -20 _C (-4 _F)

Com saída pneumática (controle liga/desliga):

-20 a 50 _C (-4 a 122 _F)

Sensibilidade à temperatura

Alteração de 0,06% por grau C

(2)(3)

-continuação-

Manual de instruções

D103622X0BR

Limites de temperatura de armazenamento

-40 a 70 _C (-40 a 158 _F)

Limites de umidade

10 a 95% de umidade relativa, não condensada

Classificação elétrica

CSA (C/US) - Intrinsecamente seguro

ATEX - Intrinsecamente seguro

IECEx - Intrinsecamente seguro

Consulte as áreas classificadas e as instruções especiais

sobre o uso seguro e instalação em áreas classificadas, que

iniciam na página 15 para obter outras informações.

Outras classificações/certificações

CUTR - União Aduaneira de Regulamentações Técnicas

(Rússia, Cazaquistão, Belarus e Armênia)

INMETRO - Instituto nacional de metrologia, qualidade e

tecnologia (Brasil)

NEPSI - Centro nacional de supervisão e inspeção para a

proteção contra explosões e segurança de instrumentação

(China)

PESO CCOE - Organização de segurança de petróleo e

explosivos - Controlador-chefe de explosivos (Índia)

TIIS - Instituição Tecnológica de Segurança Industrial

(Japão)

Entre em contato com o escritório de vendas da Emerson

Process Management para informações específicas sobre

classificação/certificação

Classificação do alojamento

Tipo 4X, IP66 e IP67

Conformidade IEC 61010

Atende ao grau de poluição 4

Ajustes

Zero e amplitude máxima por meio da interface local

Classificação de altitude

Até 2000 metros (6562 ft)

Peso

Monitoramento - 0,57 kg (1.25 lb)

Controle liga/desliga - 1,6 kg (3.4 lb)

(2)(3)

6

Manual de instruções

D103622X0BR

4310

Fevereiro 2016

Tabela 1. Especificações (continuação)

Módulo de alimentação

Padrão - Lítio, não recarregável

Limites do módulo de alimentação

Padrão - 5 anos com uma taxa de atualização de

16 segundos ou mais e com 3 dispositivos adicionais

comunicando-se por ele

Vida útil prolongada - 10 anos com uma taxa de atualização

de 8 segundos ou mais com 3 dispositivos adicionais

comunicando-se por ele

Vida útil - 10 anos (rádio desligado)

Alimentação externa (opcional)

12 a 28 Volts CC

100 mA de corrente máxima de operação

Insensível à polaridade

Tamanho do fio - bitola 14 a 20

1. M3/hora normais - Metros cúbicos por hora normais a 0 _C e 1,01325 bar, absoluto. Scfh - Pés cúbicos padrão por hora a 60 _F e 14,7 psia.

2. Os limites de pressão/temperatura da válvula, indicados neste manual e em qualquer norma ou código aplicável, não devem ser ultrapassados.

3. Devido à característica combustível do teor de lítio, o módulo de alimentação tem requisitos especiais de instalação, operação, armazenamento e/ou transporte. Observe todas as advertências

contidas no módulo de alimentação antes de instalar, operar, armazenar ou transportar. Entre em contato com o escritório de vendas da Emerson Process Management

informações em caso de necessidade.

4. Ao operar à temperaturas entre -10 _C (14 _F) e -20 _C (-4 _F), recomenda-se usar o módulo de alimentação de vida prolongada, já que a vida útil deste é afetada. A expectativa de vida de um módulo

de alimentação de vida prolongada usado continuamente na faixa de -10 _C (14 _F) e -20 _C (-4 _F) é de 3 anos.

(3)

(4)

Taxas de atualização

Para retroalimentação de posição, temperatura e tensão

do módulo de alimentação: selecionável de 1 segundo a

1 hora; 1s, 2s, 4s, 8s, 16s, 32s, 1 a 60 minutos

Observação: a taxa de amostragem para retroalimentação

de posição normalmente é igual à taxa de atualização.

Ao usar a emissão de relatórios por exceção, consulte a

emissão de relatório avançado sobre sem fio, na página 39,

para obter outras informações.

Material de construção

Compartimento: A03600 liga de alumínio com baixo teor

de cobre

Elastômeros: nitrilo, fluorosilicone

para obter outras

Tabela 2. Resumo de resultados EMC - Imunidade

Porta Fenômeno Padrão básico Nível de teste

Descarga eletrostática (ESD) IEC 61000-4-2

Carcaça

Alimentação

(2)

CC

Critérios de desempenho: +/- 2% de efeito

1. A = sem degradação durante os testes. B = degradação temporária durante o teste, sendo esta autorrecuperável.

2. Aplicável apenas à opção de alimentação externa.

Campo eletromagnético

irradiado

Campo magnético na frequência

de alimentação normal

Ruptura IEC 61000-4-4 2 kV (5/50 ns, 5 kHz) B

RF Conduzida IEC 61000-4-6 10 Vrms (150 kHz a 80 MHz) A

IEC 61000-4-3

IEC 61000-4-8 100 A/m a 50 Hz e 60 Hz A

6 kV em contato

8 kV no ar

80 a 1000 MHz a 10 V/m com 1 kHz AM a 80%

1400 a 2000 MHz a 10 V/m com 1 kHz AM a 80%

2000 a 2700 MHz a 3 V/m com 1 kHz AM a 80%

Critérios de

desempenho

B

A

Tabela 3. Resumo de resultados EMC - Emissões

Porta

Carcaça 30 a 230 EN 55011

Carcaça

OBSERVAÇÕES:

O 4310 é considerado um dispositivo do Grupo 1.

Os equipamentos de radiofrequência (RF) de uso industrial, científico e médico (ISM) são classificados de acordo com o grupo e classe da seguinte forma;

Grupo I - Equipamentos nos quais há energia de radiofrequência -acoplada, gerada intencionalmente e/ou utilizada condutivamente, sendo esta necessária para o funcionamento interno do

próprio equipamento.

Grupo II - Equipamentos nos quais a energia de radiofrequência é gerada intencionalmente e/ou utilizada na forma de radiação eletromagnética para o tratamento do material e dos

equipamentos de EDM e de soldagem por arco.

Classe A - Equipamentos adequados para uso em ambientes industriais e comerciais.

Classe B - Equipamentos adequados para uso em ambientes domésticos.

Faixa de

frequência (MHz)

230 a 1000 EN 55011

1000 a 3000

3000 a 6000

Padrão básico Nível de emissões Classificação

EN 55022

Grupo 1 Classe A: 40 dB (mV/m) medidos a 10 m de distância

Grupo 1 Classe B: 30 dB (mV/m) medidos a 10 m de distância

Grupo 1 Classe A: 47 dB (mV/m) medidos a 10 m de distância

Grupo 1 Classe B: 37 dB (

Grupo 1 Classe B

50 dB (mV/m) medidos a 3 m de distância e o limite de pico não deve ultrapassar

mV/m)

70 dB (

Grupo 1 Classe B

54 dB (mV/m) medidos a 3 m de distância e o limite de pico não deve ultrapassar

mV/m)

74 dB (

mV/m) medidos a 10 m de distância

Classes A e B

Classes A e B

Classes A e B

Classes A e B

(1)

7

4310

Manual de instruções

Fevereiro 2016

Tabela 4. Variáveis do dispositivo

ÍNDICE

Interruptor de limite

1

fechado/baixo

Interruptor de limite

2

aberto/alto

3 Temperatura DEVICE_TEMPERATURE

4 Tensão de alimentação BATTERY_VOLTAGE Saída da fonte de alimentação (Volts CC)

Ponto de ajuste (somente

5

controle liga/desliga)

6 Estados do interruptor SWITCH_STATE Combina informação em variáveis 1 e 2

Tempo do último curso

7

fechado

Tempo do último curso

8

aberto

9 Registro de data e hora 0 MESSAGE_0_TIMESTAMP Registro de data e hora de mensagem de ruptura 0

10 Registro de data e hora 1 MESSAGE_1_TIMESTAMP Registro de data e hora de mensagem de ruptura 1

11 Registro de data e hora 2 MESSAGE_2_TIMESTAMP Registro de data e hora de mensagem de ruptura 2

Aberto/tempo de

12

permanência alto

Fechado/tempo de

13

permanência baixo

Tempo de permanência de

14

transição

15 Contador de ciclos CYCLE_COUNTS Ciclos contados pelo dispositivo

243 Vida útil restante da bateria BATTERY_LIFE Vida útil restante estimada da bateria

244 Faixa de % VP PERCENT_RANGE 0 (%)

245 Corrente do circuito CURRENT Sempre indeterminada (sem número) (mA)

ÍNDICE

Estado do interruptor

0

discreto

Ponto de ajuste discreto

1

(somente controle

liga/desliga)

1. É necessário utilizar um gateway 1410 versão 4.4.28 ou mais recente ou um gateway 1420 versão 4.4.15 ou mais recente.

VARIÁVEIS DO DISPOSITIVO

DD Publicado no gateway

CLOSED_TRIGGER Relata a condição fechado/baixo (1 = Desligado, 0 = Não desligado)

OPEN_TRIGGER Relata a condição aberto/alto (1 = Desligado, 0 = Não desligado)

SET_POINT Ponto de ajuste (1 = Fechado, 2 = Aberto)

CLOSE_STROKE_TIME

OPEN_STROKE_TIME

OPEN_DWELL_TIME O tempo que o estado está/esteve anteriormente no estado aberto.

CLOSED_DWELL_TIME O tempo que o estado está/esteve anteriormente no estado fechado.

PARTIALLY_OPEN_DWELL_TIME

VARIÁVEIS DISCRETAS

DD Publicado no gateway

DISCRETE_SWITCH_STATE Estado atual da variável do interruptor

DISCRETE_SET_POINT Valor alvo para a variável controlada

(1)

Temperatura do módulo do material

eletrônico

Tempo que o controlador liga/desliga levou anteriormente para fechar a

válvula

Tempo que o controlador liga/desliga levou anteriormente para abrir a

válvula

O tempo que o estado está/esteve anteriormente no estado parcialmente

aberto.

DESCRIÇÃO

(graus C)

(0 = Parcialmente aberto,

1 = Fechado,

2 = Aberto, 3 = Indeterminado,

4 = Intermediário, 5 = Alto,

6 = Baixo)

(dias) - insignificante com a opção

de alimentação externa

DESCRIÇÃO

(6 = Fechado, 17 = Abrindo,

18 = Fechando, 46 = Fechado,

48 = Indeterminado,

52 = Parcialmente aberto,

53 = Intermediário, 54 = Alto,

55 = Baixo)

(4 = Fechado, 5 = Aberto,

6 = Fechado, 46 = Aberto)

D103622X0BR

8

Manual de instruções

D103622X0BR

4310

Fevereiro 2016

Instalação

ADVERTÊNCIA

Antes de montar o 4310:

D Use sempre luvas, roupas e óculos de proteção durante os procedimentos de instalação para evitar ferimentos ou danos

materiais.

D Se executar a instalação em uma aplicação existente, consulte também a seção ADVERTÊNCIA no início da seção

Manutenção deste manual de instruções.

D Verifique com o engenheiro do processo ou de segurança se são necessárias outras medidas de proteção contra os

meios de processo.

ADVERTÊNCIA

O módulo de alimentação 4310 contém duas baterias principais de lítiocloreto de tionilo. Sob condições normais de uso, os

materiais da bateria são autônomos e não reativos, desde que a integridade das baterias e do módulo de alimentação seja

mantida. Deve ser tomado cuidado para evitar danos mecânicos, elétricos ou térmicos. NÃO recarregue, não provoque

curto-circuito, não desmonte, não aqueça nem exponha o módulo de alimentação à água. As baterias contêm materiais

inflamáveis e a execução de qualquer das ações acima pode fazer com que elas se danifiquem, entrem em ignição ou

explodam, resultando em ferimentos pessoais ou danos à propriedade. Observe todas as advertências contidas no módulo

de alimentação antes de instalar, operar, armazenar ou transportar o 4310.

Podem ocorrer ferimentos pessoais e danos à propriedade como resultado de incêndio ou explosão se o módulo de

alimentação for aquecido acima de 100 _C (212 _F). Os módulos de alimentação devem ser armazenados em uma área

fresca, seca e ventilada; para obter a máxima vida útil, a armazenagem não deve ultrapassar 30 _C (86 _F).

CUIDADO

Ao instalar componentes, é necessário utilizar meios adequados para proteção contra descargas eletrostáticas. A não

utilização de uma tira de aterramento ou outros meios para proteção contra descarga eletrostática poderá provocar danos

aos componentes eletrônicos.

ADVERTÊNCIA

Para evitar descarga eletrostática, não esfregue nem limpe a antena com solventes.

O 4310 tem duas fontes de alimentação disponíveis: um módulo de alimentação a bateria ou uma fonte de alimentação externa.

Observação

Um 4310 alimentado por um módulo de alimentação a bateria não pode ser convertido para um 4310 alimentado por uma fonte

de alimentação externa. O alojamento e os componentes eletrônicos não são iguais para um 4310 alimentado por um módulo de

alimentação a bateria e para um 4310 alimentado por uma fonte de alimentação externa.

9

4310

Fevereiro 2016

Manual de instruções

D103622X0BR

Instalação de módulos de alimentação de vida útil padrão e prolongada

Há duas opções de alimentação a bateria: módulos de alimentação de vida útil padrão e prolongada. Consulte os rótulos de

advertência no módulo de alimentação, mostrados na figura 4, para determinar qual módulo de alimentação você possui. Consulte

a figura 5 durante a instalação.

Figura 4. Rótulos de advertência do módulo de alimentação

GE57654X012

MÓDULO DE ALIMENTAÇÃO

COM VIDA ÚTIL PADRÃO

Observação

A configuração padrão é para um módulo de alimentação padrão. Se estiver instalando o módulo de alimentação com vida útil

prolongada é preciso mudar a configuração. A configuração incorreta do módulo de alimentação afetará o cálculo dos dias

restantes de vida útil. Se estiver utilizando um comunicador de campo vá para Configure (Configurar), Manual Setup (Configuração

manual), Power Module (Módulo de alimentação), Reset Module Data (Redefinir dados do módulo). Em AMS Device Manager acesse

Configure, Manual Setup e selecione Reset Power Module Variables (Redefinir variáveis do módulo de alimentação) a partir da guia

Power (Alimentação).

Para instalar o módulo de alimentação:

1. Solte os dois parafusos do instrumento e abra a tampa.

2. Alinhe o módulo de alimentação sobre os quatro conectores de pino banana e insira na placa principal.

3. Insira os quatro parafusos com rosca automática nos receptores fêmea correspondentes no conjunto da placa principal/tampa e

aperte com um torque de 0,282 Nm (2.5 lbf-in.) para assegurar que o módulo de alimentação esteja preso adequadamente.

4. Se estiver substituindo o módulo de alimentação, consulte as outras etapas para redefinir o contador de vida útil restante do

módulo de alimentação, no procedimento Resetting Power Module Variables (Redefinir variáveis do módulo de alimentação),

localizado na página 62.

5. Feche a tampa e aperte os parafusos desta com um torque de 5,6 a 6,7 Nm (50 a 60 lbf-in.).

GE57655X012

MÓDULO DE ALIMENTAÇÃO

COM VIDA ÚTIL PROLONGADA

Instalação de unidade fornecida com a opção de alimentação externa

Consulte a Figura 6 ao instalar a fiação.

1. Solte os dois parafusos do instrumento e abra a tampa.

ADVERTÊNCIA

Selecione um prensa-cabo adequado para o ambiente em que será usado (como área classificada, proteção contra

infiltração e temperatura). Se não forem usados os prensa-cabos adequados, podem ocorrer ferimentos ou danos

materiais, causados por explosões ou incêndios.

Ao instalar o prensa-cabo ou fixação de conduíte, minimize a quantidade de fios restantes na cavidade do alojamento para

que eles não fiquem comprimidos nem sejam danificados ao fechar a tampa na etapa 7.

10

Manual de instruções

D103622X0BR

Figura 5. TopWorx 4310 com Módulos de Alimentação a Bateria

4310

Fevereiro 2016

TERMINAL DE

ALIMENTAÇÃO

PARAFUSOS DA

TAMPA

X0552-1

TERMINAIS

HART

TERMINAL DE

ATERRAMENTO

MÓDULO DE

ALIMENTAÇÃO

CONECTORES DE PINO BANANA (4)

PARAFUSOS COM ROSCA AUTOM. (4)

2. Insira uma fixação de prensa-cabo ou conduíte fornecida pelo usuário no alojamento.

3. Passe os fios pelo prensa-cabo/fixação do conduíte.

FILTRO (2)

ADVERTÊNCIA

A fiação conectada aos terminais de alimentação externa deve ser classificada a +100 _C (212 _F) no máximo.

Não usar fiação adequada pode resultar em ferimentos pessoais ou danos materiais causados por explosões ou incêndios.

4. Ligue os fios às conexões, como mostra a Figura 6. Os terminais e as conexões eletrônicas são insensíveis à polaridade; ou seja,

você pode conectar o fio positivo ou negativo a qualquer parafuso do terminal.

5. Como mostra a Figura 6, um terminal de aterramento está disponível para conectar um aterramento de segurança. Faça as

conexões a esses terminais de acordo com os códigos locais e nacionais e as normas da fábrica.

6. Aperte os parafusos do terminal de fios.

7. Feche a tampa e aperte os parafusos desta com um torque de 5,6 a 6,7 Nm (50 a 60 lbf-in.).

11

4310

Fevereiro 2016

Figura 6. Instalação de unidade fornecida com a opção de alimentação externa

TERMINAIS

HART

PARAFUSOS

DA TAMPA

X1028-2

CONEXÕES

DE FIAÇÃO

ELÉTRICAS

FIOS DE

ALIMENTAÇÃO

PRENSA-CABO

(FORNECIDO PELO

USUÁRIO)

TERMINAL DE

ATERRAMENTO

Manual de instruções

D103622X0BR

Configuração da rede

O 4310 deve ter os parâmetros de rede sem fio configurados antes de fazer parte dela. Todos os dispositivos WirelessHART dentro

de uma rede possuem dois parâmetros de rede iguais: o Network ID (ID de rede) e o Join Key (Chave de conexão).

O 4310 é fornecido com o ID de rede configurado como 1229 e uma chave de conexão configurada com todos os valores iguais a

zero. Antes da instalação, esses parâmetros devem ser configurados para corresponderem aos outros dispositivos da rede. Essas

alterações de configuração podem ser feitas com o comunicador de campo 475 ou 375, o configurador sem fio AMS ou o AMS

Device Manager 10.5 ou superior.

Observação

Quando o Smart Wireless Gateway é configurado no modo de segurança avançado, cada dispositivo deve ter uma chave de

conexão individual.

Utilização do comunicador de campo

1. Verifique se o comunicador de campo tem uma descrição de dispositivo (DD) carregada para a Revisão 4 do dispositivo 4310

(DD revisão 1 ou mais recente).

12

Manual de instruções

D103622X0BR

Observação

As DDs do 4310 para o comunicador de campo estão disponíveis para download em:

http://www2.emersonprocess.com/en-US/brands/fieldcommunicator/475FC/Pages/SysSoftDDs.aspx

Observe que pode haver demora na publicação de novas DDs neste site.

O link acima é para a página da Web em inglês. Vá para http://www2.emersonprocess.com/Pages/worldwide.aspx para acessar

um país específico ou página da Web regional.

2. Obtenha a ID de rede e a chave de conexão do gateway através da interface da Web. Acesse Setup (Configuração) e selecione

Network (Rede). A Network ID (ID da Rede) será exibida. Selecione Yes (Sim) para ver a chave de conexão.

3. Abra a tampa do 4310 e conecte os condutores do Comunicador de campo aos terminais HART do 4310 (consulte as

Figuras 5 ou 6).

4. Selecione Online, Overview (Visão Geral) e Join Device to Network (Conecte o dispositivo à rede) para inserir as configurações de

parâmetro de rede (consulte a árvore de menus Figura 24 Overview (Visão Geral)).

5. Remova os cabos do 4310 e feche a tampa. Aperte os parafusos da tampa do instrumento com um torque de 5,6 a 6,7 Nm

(50 a 60 lbf-in.).

6. Instale o 4310 no equipamento monitorado e/ou verifique o gateway.

4310

Fevereiro 2016

Observação

É necessário utilizar um gateway 1410 versão 4.4.28 ou mais recente ou um gateway 1420 versão 4.4.15 ou mais recente.

Utilização do configurador sem fio AMS ou do AMS Device Manager com um modem HART

1. Verifique se o AMS tem uma descrição de dispositivo (DD) carregada para a Revisão 4 do dispositivo 4310 (DD revisão 1 ou mais

recente).

Observação

As DDs do 4310 para o AMS estão disponíveis para download em:

http://www2.emersonprocess.com/en-US/documentation/deviceinstallkits/Pages/deviceinstallkitsearch.aspx

Observe que pode haver demora na publicação de novas DDs neste site.

O link acima é para a página da Web em inglês. Vá para http://www2.emersonprocess.com/Pages/worldwide.aspx para acessar

um país específico ou página da Web regional.

2. Obtenha o ID de rede e a chave de conexão do gateway através da interface da Web.

3. Abra a tampa do 4310 e conecte os condutores do modem HART aos terminais HART (consulte as Figuras 5 ou 6).

4. No AMS, selecione o dispositivo que está conectado ao modem HART.

5. Vá para Configure (Configurar), Guided Setup (Configuração orientada), Wireless (Sem fio) para configurar o ingresso na rede

(veja a figura 7). Selecione Join Device to Network (Conecte o dispositivo à rede) e insira as configurações de parâmetros de rede.

13

4310

Fevereiro 2016

Figura 7. Configuração sem fio

CONFIGURAÇÃO

ORIENTADA

CONFIGURAR

Manual de instruções

D103622X0BR

CONECTAR DISPOSITIVO À REDE

CONFIGURAR PUBLICAÇÃO

Há três mensagens de ruptura que podem ser configuradas. Cada uma pode ter seu próprio conteúdo, um entre 5 modos de

acionamento, e uma variedade de taxas de atualização. As mensagens de ruptura podem ser ajustadas a valores padrão ou

adaptadas à sua aplicação em Configure Publishing (Configurar publicação). Consulte as informações de transmissão na página 37

para obter mais informações sobre a configuração de ruptura.

6. Remova os cabos do 4310 e feche a tampa. Aperte os parafusos da tampa do instrumento com um torque de 5,6 a 6,7 Nm

(50 a 60 lbf-in.).

7. Instale o 4310 no equipamento monitorado e/ou verifique o gateway.

Observação

É necessário utilizar um gateway 1410 versão 4.4.28 ou mais recente ou um gateway 1420 versão 4.4.15 ou mais recente.

14

Manual de instruções

D103622X0BR

4310

Fevereiro 2016

Áreas classificadas e instruções especiais de uso seguro e instalações em

áreas classificadas

Algumas placas de identificação podem conter mais de uma aprovação e cada aprovação pode ter exigências exclusivas de

instalação/fiação e/ou condições de uso seguro. Estas instruções especiais de segurança vão além e podem substituir os

procedimentos de instalação padrão. As instruções especiais são listadas para cada aprovação.

Observação

Estas informações complementam as sinalizações da placa de identificação afixada ao produto.

Consulte sempre o nome da placa de identificação para identificar a certificação apropriada. Entre em contato com o escritório de

vendas da Emerson Process Management para obter informações sobre aprovações/certificações não relacionadas aqui.

ADVERTÊNCIA

Poderão ocorrer ferimentos ou danos materiais causados por incêndios ou explosões e a reclassificação da área se estas

instruções não forem observadas.

CSA (C/US)

Intrinsecamente seguro

Versão do monitor

Módulo de alimentação acionado a bateria sem saída pneumática Alimentação externa sem saída pneumática

Ex ia intrinsecamente seguro Ex ia intrinsecamente seguro

Classe I, divisão 1 GP ABCD T3/T4/T5 Classe I, divisão 1 GP ABCD T5 (Tamb <

Ex ia IIC T3/T4/T5 Ex ia IIC T5 (Tamb <

Classe I área 0 AEx ia IIC T3/T4/T5 Ga Classe I área 0 AEx ia IIC T5 (Tamb <

Instale de acordo com o desenho de controle GE59530 Instale de acordo com o desenho de controle GE59530

conforme mostrado nas Figuras 8 e 9 conforme mostrado nas Figuras 8 e 10

Carcaça: tipo 4X, IP66 e IP67 Carcaça: tipo 4X, IP66 e IP67

T3(Tamb <

Faixa de temperatura: -40 _C a 85 _C

Versão de controle

Módulo de alimentação acionado a bateria com saída pneumática Alimentação externa com saída pneumática

Ex ia intrinsecamente seguro Ex ia intrinsecamente seguro

Classe I, divisão 1 GP ABCD T4/T5/T6 Classe I, divisão 1 GP ABCD T5

Ex ia IIC T4/T5/T6 Ex ia IIC T5

Classe I área 0 AEx ia IIC T4/T5/T6 Ga Classe I área 0 AEx ia IIC T5 Ga

Instale de acordo com o desenho de controle GE59530 Instale de acordo com o desenho de controle GE59530

conforme mostrado nas Figuras 8 e 9 conforme mostrado nas Figuras 8 e 10

Carcaça: tipo 4X, IP66 e IP67 Carcaça: tipo 4X, IP66 e IP67

T4(Tamb <

Faixa de temperatura: -20 _C a 50 _C Faixa de temperatura: -20 _C a 50 _C

85 _C), T4(Tamb < 75 _C), T5(Tamb < 40 _C) Faixa de temperatura: -40 _C a 80 _C

50 _C), T5(Tamb < 46 _C), T6(Tamb < 31 _C) T5(Tamb < 50 _C)

80 _C)

80 _C)

80 _C) Ga

15

4310

Fevereiro 2016

Manual de instruções

D103622X0BR

ATEX II 1 G

IECEx

Intrinsecamente seguro

Versão do monitor

Módulo de alimentação acionado a bateria sem saída pneumática Módulo externo sem saída pneumática

Ex ia IIC T3/T4/T5 Ga Ex ia IIC T5 Ga

Instale de acordo com o desenho de controle GE59530 Instale de acordo com o desenho de controle GE59530

conforme mostrado nas Figuras 8 e 9 conforme mostrado nas Figuras 8 e 10

Carcaça: tipo 4X, IP66 e IP67 Carcaça: tipo 4X, IP66 e IP67

T3(Tamb <

Faixa de temperatura: -40 _C a 85 _C Faixa de temperatura: -40 _C a 80 _C

Versão de controle

Módulo de alimentação acionado a bateria com saída pneumática Módulo externo com saída pneumática

Ex ia IIC T4/T5/T6 Ga Ex ia IIC T5 Ga

Instale de acordo com o desenho de controle GE59530 Instale de acordo com o desenho de controle GE59530

conforme mostrado nas Figuras 8 e 9 conforme mostrado nas Figuras 8 e 10

Carcaça: tipo 4X, IP66 e IP67 Carcaça: tipo 4X, IP66 e IP67

T4(Tamb <

Faixa de temperatura: -20 _C a 50 _C Faixa de temperatura: -20 _C a 50 _C

85 _C), T4(Tamb < 75 _C), T5(Tamb < 40 _C) T5(Tamb < 80 _C)

50 _C), T5(Tamb < 46 _C), T6(Tamb < 31 _C) T5(Tamb < 50 _C)

ATEX, condições especiais de uso

O equipamento não deve ser submetido a impactos mecânicos ou atrito.

A válvula piezoeléctrica pode ser utilizada com gás natural como fluido de controle desde que não tenha misturas de gás-ar no

sistema de pressão.

Os terminais de comunicação HART (WP1-WP2) devem ser conectados apenas a um equipamento de segurança intrínseca

certificado e essa combinação deve ser compatível com as regras de segurança intrínseca.

Módulo de alimentação acionado a bateria:

O equipamento somente pode ser ligado com um módulo do tipo GE57654X012 ou GE57655X012

Alimentação externa:

O equipamento somente pode ser ligado externamente por meio de um módulo de alimentação externo GE61615X012

IECEx, condições especiais de uso

O equipamento não deve ser submetido a impactos mecânicos ou atrito.

A válvula piezoelétrica pode ser utilizada com gás natural como fluido de controle desde que não tenha misturas de gás-ar no

sistema de pressão.

Conexão do aparelho:

D Os terminais HART COMM (WP1-WP2) podem ser conectados apenas ao equipamento certificado intrinsecamente seguro.

D Os módulos de alimentação externa (J5) podem ser conectados apenas ao equipamento certificado intrinsecamente seguro

associado.

Essas combinações devem ser compatíveis com as regras de segurança intrínseca.

Módulo de alimentação acionado a bateria:

O equipamento somente pode ser ligado com um módulo do tipo GE57654X012 ou GE57655X012

Alimentação externa:

O equipamento somente pode ser ligado externamente por meio de um módulo de alimentação externo GE61615X012

16

Manual de instruções

D103622X0BR

4310

Fevereiro 2016

Figura 8. Observações sobre os desenhos de instalação; consulte a Figura 9 quanto ao conjunto do módulo da bateria

e a Figura 10 quanto à opção de alimentação externa

A INSTALAÇÃO DEVE SER DE ACORDO COM AS PRÁTICAS NACIONAIS DE CABEAMENTO DO PAÍS EM QUE SE UTILIZA.

AS BARREIRAS DEVEM SER CONECTADAS DE ACORDO COM AS INSTRUÇÕES DE INSTALAÇÃO DO FABRICANTE.

APARELHOS INTRINSECAMENTE SEGUROS PODEM SER CONECTADOS A APARELHOS ASSOCIADOS, NÃO

ESPECIFICAMENTE EXAMINADOS EM TAL COMBINAÇÃO. O CRITÉRIO PARA INTERCONEXÃO É QUE A TENSÃO (Ui),

E A CORRENTE (Ii) DO EQUIPAMENTO INTRINSECAMENTE SEGURO DEVEM SER IGUAIS OU SUPERIORES À TENSÃO

(Uo) E À CORRENTE (Io) DEFINIDAS PELO EQUIPAMENTO ASSOCIADO. ALÉM DISSO, A SOMA DA CAPACITÂNCIA (Ci)

E DA INDUTÂNCIA (Li) MÁXIMAS DESPROTEGIDAS DE CADA APARELHO INTRINSECAMENTE SEGURO COM A FIAÇÃO

DE INTERCONEXÃO DEVE SER MENOR QUE A CAPACITÂNCIA (Co) E A INDUTÂNCIA (Lo) ADMISSÍVEIS DEFINIDAS

PARA O APARELHO ASSOCIADO. SE ESSES CRITÉRIOS FOREM CUMPRIDOS, ENTÃO A COMBINAÇÃO PODE SER

CONECTADA.

FÓRMULAS Ui > Uo

Ii > Io

Ci + Ccabo < Co

Li + Lcabo < Lo

Pi > Po

A RESISTÊNCIA ENTRE A BARREIRA DO TERRA E O ATERRAMENTO DEVE SER MENOR QUE UM OHM.

SE FOR USADO UM COMUNICADOR PORTÁTIL OU MULTIPLEXADOR, ESTE DEVE SER APROVADO COM PARÂMETROS

DE ENTIDADE E INSTALADO CONFORME O DESENHO DE CONTROLE DO FABRICANTE.

ADVERTÊNCIA

A CARCAÇA DO EQUIPAMENTO CONTÉM ALUMÍNIO E CONSTITUI UM POSSÍVEL RISCO DE

IGNIÇÃO POR IMPACTO OU ATRITO. EVITE IMPACTO E ATRITO DURANTE A INSTALAÇÃO E

O USO PARA EVITAR O RISCO DE IGNIÇÃO.

GE59530-B, folha 1

Figura 9. Desenho de instalação do conjunto do módulo da bateria; consulte as observações na Figura 8

ÁREAS CLASSIFICADAS ÁREAS NÃO CLASSIFICADAS

INTRINSECAMENTE SEGURO

CLASSE I DIV 1 GP ABCD

CLASSE I, ZONA 0 GP IIC

TERMINAIS DE COMUNICAÇÃO

HART (WP1/WP2)

CONJUNTO DE

MÓDULO DE

BATERIA

MONITOR DE POSIÇÃO 4310

TERMINAIS DE COMUN. HART

(MÓDULO DE BATERIA -

Ui = 6,0 V

Ii = 5 mA

Pi = 30 mW

Ci = 2,5 nF

Li = 0 mH

WP1/WP2)

Uo = 6,0 V

Io = 14 mA

Po = 84 mW

Co = 39 mf

Lo = 150 mH

GE59530-B, folha 1

CONJUNTO DA

PLACA PRINCIPAL

PORTÁTIL

17

Loading...

Loading...