Fisher Instruction Manual: Fisher Flüssigkeitssensor mit Bezugsgefäß 249 (Caged 249 Displacer Sensors) (German) Manuals & Guides

Betriebsanleitung

D200099X0DE

Sensoren 249 mit Bezugsgefäß

November 2020

Fisher™ Flüssigkeitssensor mit Bezugsgefäß 249

Inhalt

Einführung 1........................................

Inhalt des Handbuchs 1.............................

Beschreibung 2....................................

Typenbezeichnungen 3.............................

Gefahrenbereichsklassifizierung 4....................

Schulungsprogramme 4.............................

Wartung 4.........................................

Reinigen des Bezugsgefäßes 5........................

Ausbau von Verdränger und Spindel 6.................

Austausch von Verdränger, Vorsteckfeder,

Spindelendstück und Verdrängerpassstück 7.........

Austausch des Verdrängerhebels mit Mitnehmer 8......

Austausch des Torsionsrohrs 9.......................

Ändern der Position des Kopfes 10....................

Austausch des Torsionsrohrarms und

Änderung der Einbauposition 11...................

Simulation der Prozessbedingungen zur Justierung der

Fisher Füllstandsregler und Messwertgeber 12...........

Zugehörige Dokumente 12...........................

Bestellung von Ersatzteilen 12.........................

Ersatzteilsätze 13....................................

Stückliste 13........................................

Einführung

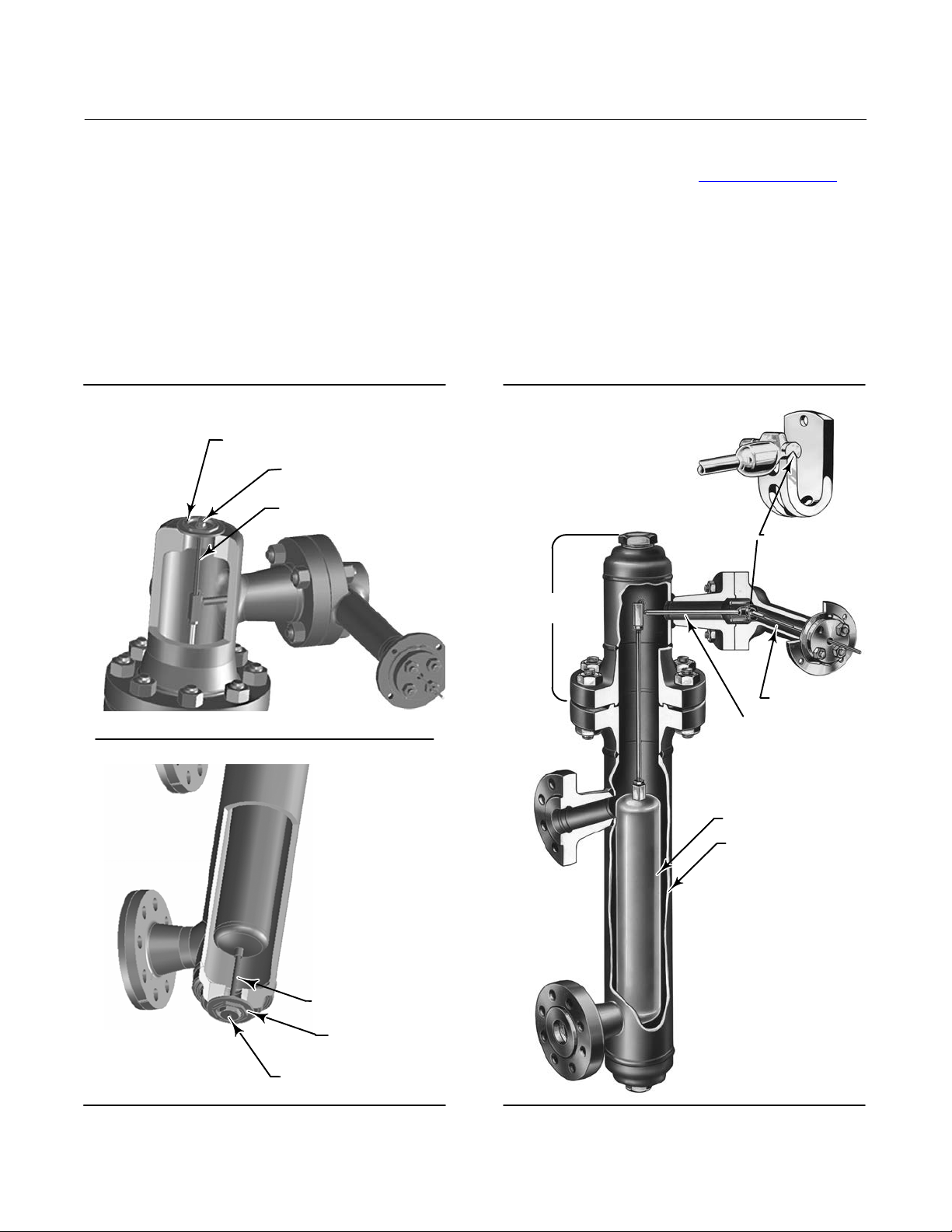

Abbildung 1. Fisher Sensor 249B mit Regler 2500

W3121-3

Inhalt des Handbuchs

Diese Betriebsanleitung enthält Wartungs- und Bestellinformationen für die Flüssigkeitssensoren mit Bezugsgefäß 249.

Der Sensor 249 wird normalerweise mit montiertem Regler bzw. Messwertgeber geliefert. Diese Betriebsanleitung enthält jedoch

keine Informationen zu Betrieb, Installation, Justierung, Wartung und Bestellung von Teilen für den Regler bzw. Messwertgeber

oder für die gesamte Einheit. Diese Informationen in der Betriebsanleitung des jeweiligen Reglers bzw. Messwertgebers

nachschlagen.

Hinweis

Bei Sensoren mit Bezugsgefäß ist an beiden Enden des Verdrängers je eine Stange und ein Block als Transportsperre installiert, um

den Verdränger während des Transports zu schützen (siehe Abbildung 2). Diese Teile vor dem Einbau des Sensors entfernen, damit

der Verdränger richtig funktioniert.

Der Sensor 249 darf nur von Personen installiert, betrieben oder gewartet werden, die in Bezug auf die Installation, Bedienung und

Wartung von Ventilen, Antrieben und Zubehör umfassend geschult wurden und darin qualifiziert sind. Um Verletzungen oder

www.Fisher.com

Sensoren 249 mit Bezugsgefäß

November 2020

Betriebsanleitung

D200099X0DE

Sachschäden zu vermeiden, ist es erforderlich, diese Betriebsanleitung einschließlich aller Sicherheits- und Warnhinweise zu lesen

und zu befolgen. Bei Fragen zu Anweisungen in dieser Betriebsanleitung Kontakt mit dem zuständigen Emerson Vertriebsbüro

aufnehmen.

Beschreibung

Die Sensoren 249 dienen zur Messung von Flüssigkeitsständen, Trennschichthöhen oder der Dichte bzw. des spezifischen Gewichts

in einem Prozessbehälter.

Ein Torsionsrohr (Abbildung 3) und ein Verdränger nehmen Flüssigkeitsstand, Trennschicht oder Dichte bzw. spezifisches Gewicht

auf. Die Torsionsrohrbaugruppe besteht aus einem hohlen Torsionsrohr mit einer Welle, die an einer Seite in das Torsionsrohr

eingeschweißt ist und auf der anderen Seite aus dem Torsionsrohr herausragt.

Abbildung 2. Stange und Block der Transportsperre

TRANSPORTBLOCK

KONTERMUTTER

TRANSPORT-SPERRSTANGE

X1114

Abbildung 3. Typischer Verdränger mit Bezugsgefäß

W1800-1

SCHNEIDENLAGER

DREHBARER

KOPF

TORSIONSROHR

VERDRÄNGERHEBEL

VERDRÄNGER

BEZUGSGEFÄSS

TRANSPORTSPERRSTANGE

X1113

KONTERMUTTER

2

TRANSPORTBLOCK

W2141-1

Betriebsanleitung

D200099X0DE

Sensoren 249 mit Bezugsgefäß

November 2020

Das nicht verbundene Ende des Rohrs ist mithilfe einer Dichtung abgedichtet und fest an den Torsionsrohrarm geklemmt, damit

sich das herausragende Ende der Welle drehen und so eine Drehbewegung übertragen kann. Das Torsionsrohr steht innen unter

Atmosphärendruck, weshalb keine Dichtung erforderlich ist und die Nachteile der Dichtungsreibung entfallen.

Der Verdränger übt an einer Seite des Verdrängerhebels immer eine abwärts gerichtete Kraft aus. Das andere Ende des

Verdrängerhebels ruht auf der Schneide des Mitnehmerlagers. Eine Welle mit Passfeder auf der Lagerseite des Verdrängerhebels

passt in eine Aufnahme an der Außenseite des geschweißten Endes des Torsionsrohrs.

Durch eine Änderung des Flüssigkeitsstands, der Trennschicht oder der Dichte bzw. des spezifischen Gewichts wird der Verdränger

mit einer Auftriebskraft nach oben gedrückt, die der Gewichtskraft der verdrängten Flüssigkeit entspricht. Eine entsprechende

senkrechte Bewegung des Verdrängers führt zu einer Winkelbewegung des Verdrängerhebels um die Schneide. Da es sich beim

Torsionsrohr um eine Torsionsfeder handelt, die den Verdränger stützt und die Stärke der Bewegung des Verdrängerhebels bei

einer bestimmten Änderung der Verdrängung misst, dreht es sich bei jeder Änderung des Auftriebs um einen bestimmten Winkel.

Diese Drehung wird über den herausragenden Drehstab aus dem Torsionsarm heraus geführt. Ein am Ende des Drehstabs

angeschlossener Regler bzw. Messwertgeber wandelt die Drehbewegung in entsprechende pneumatische bzw. elektrische Signale

um. Abbildung 4 zeigt die Montage des Reglers bzw. Messwertgebers auf dem Torsionsrohrarm.

Sofern nicht anders angegeben, beziehen sich alle NACE-Referenzen auf NACE MR0175-2002.

Abbildung 4. Explosionsdarstellung des Torsionsrohrarms mit Montage des Reglers bzw. Messwertgebers

TORSIONSROHRARM

REGLER ODER GEBER

(DLC3010/DLC3020f ABGEBILDET)

POSITIONIERUNGSPLATTE

HALTEFLANSCH

TORSIONSROHRFLANSCH

DICHTUNG

X1469

DREHSTAB

MONTAGEBOHRUNGEN FÜR 4

BOLZEN- ODER KOPFSCHRAUBEN,

JE NACH REGLER ODER

MESSWERTGEBER

SECHSKANT- ODER

KOPFSCHRAUBEN,

JE NACH REGLER

ODER MESSWERTGEBER

Typenbezeichnungen

D 249 - Graugussgefäß mit Schraub- oder Flanschanschlüssen, Druckstufe CL125 oder 250.

D 249B - WCC (Stahl) mit Schraub- oder Flanschanschlüssen, Druckstufe CL150, 300 oder 600.

D 249BF - Stahlguss- oder Edelstahlgefäß nur mit Flanschanschlüssen, Druckstufe CL 150, 300 oder 600 (oder PN 10/16, PN 25/40

oder PN 64/100). Nur bei Emerson in Europa erhältlich.

D 249C - Edelstahlgefäß mit Schraub- oder Flanschanschlüssen, Druckstufe CL150, 300 oder 600.

D 249K - Stahlgefäß nur mit Flanschanschlüssen, Druckstufe CL900 oder 1500.

D 249L - Stahlgefäß nur mit Flanschanschlüssen, Druckstufe CL2500.

Bei allen Ausführungen des Sensors 249 kann der Bezugsgefäßkopf in acht verschiedenen Stellungen montiert werden, siehe

Abbildung 7. Als Anschlussnennweiten stehen NPS 1 1/2 oder 2 zur Verfügung.

3

Sensoren 249 mit Bezugsgefäß

(1)

November 2020

Im Abschnitt Stückliste sind einige Ausführungen des Sensors 249 nach Konstruktion und Standardlänge des Verdrängers. Tabelle

1 enthält die Werkstoffe für Verdränger und Torsionsrohr. Die Teile für den Sensor 249 sind jedoch in einer Vielzahl verschiedener

Konstruktionswerkstoffe, Abmessungen und in anderen Spezifikationen lieferbar. Wenden Sie sich bitte an Ihr Emerson

Vertriebsbüro, wenn Sie Beratung zur Auswahl spezifischer Werkstoffe, Abmessungen und Spezifikationen wünschen.

Betriebsanleitung

D200099X0DE

Tabelle 1. Werkstoffe für Verdränger und Torsionsrohr

Teil Standardwerkstoff Andere Werkstoffe

Verdränger Edelstahl 304 Edelstahl 316, N10276, N04400, Kunststoff und Speziallegierungen

Verdrängerspindel, Mitnehmerlager,

Verdrängerhebel und Mitnehmer

Torsionsrohr N05500

1. N05500 wird nicht für Federanwendungen mit Temperaturen über 232 _C (450 _F) empfohlen. Wenn Anwendungstemperaturen diesen Grenzwert überschreiten, Kontakt mit dem

Emerson Vertriebsbüro oder Anwendungstechniker aufnehmen.

Edelstahl 316

N10276, N04400, andere austenitische Edelstähle, Speziallegierungen

Edelstahl 316, N06600, N10276

Gefahrenbereichsklassifizierung

Erfüllt die Anforderungen der ATEX-Gruppe II, Kategorie 2, Gas und Staub

Ex h IIC Tx Gb

Ex h IIIC Tx Db

Die maximale Oberflächentemperatur (Tx) ist von den Betriebsbedingungen abhängig.

Gas: T6 …T2

Staub: T85...T232

Schulungsprogramme

Wenden Sie sich bitte zwecks Informationen über angebotene Schulungen zu Flüssigkeitssensoren 249 und zu einer Vielzahl

anderer Produkte an:

Emerson Automation Solutions

Educational Services - Registration

Telefon: +1-641-754-3771 oder +1800-338-8158

E-Mail: education@emerson.com

emerson.com/fishervalvetraining

Wartung

Die Bauteile des Flüssigkeitssensors unterliegen normalem Verschleiß und müssen nach Bedarf überprüft und ausgetauscht

werden. Die Häufigkeit der Überprüfung und des Austauschs hängt von den Einsatzbedingungen ab.

WARNUNG

Zur Vermeidung von Verletzungen bei Einbauarbeiten stets Schutzkleidung, Schutzhandschuhe und Augenschutz tragen.

Verletzungen oder Sachschäden durch plötzliches Entweichen von Druck vermeiden. Vor der Durchführung jeglicher

Wartungsarbeiten:

D Den Prozessdruck in dem Behälter abbauen, an dem der Sensor 249 montiert ist.

D Das Prozessmedium aus dem Behälter ablassen.

D Alle elektrischen oder pneumatischen Eingangssignale des am Sensor 249 angeschlossenen Reglers bzw.

Messwertgebers absperren und den Versorgungsluftdruck komplett abbauen.

4

Betriebsanleitung

D200099X0DE

D Die Flanschverschraubung (Pos. 22) und die Rohrstopfen (Pos. 17, 26 oder 27) vorsichtig lösen.

D Den Regler bzw. Messwertgeber vom Torsionsrohrarm (Pos. 3) abbauen.

Vor der Fortsetzung der Wartungsarbeiten darauf achten, dass das Bezugsgefäß (Pos. 1) frei von Prozessdruck und/oder

Prozessflüssigkeit ist. Die Flanschverschraubung (Pos. 22) und die Rohrstopfen (Pos. 17, 26 oder 27) vorsichtig lösen.

Vor sämtlichen Wartungsarbeiten, die einen Umgang mit dem Verdränger erfordern, den Verdränger (Pos. 10) prüfen,

damit gewährleistet ist, dass kein Prozessdruck und keine Prozessmedien in den Verdränger eingedrungen sind.

Der Verdränger dieses Geräts ist ein dichter Körper. Wenn Prozessdruck oder Prozessmedien in den Verdränger

eingedrungen sind, verbleiben Druck bzw. Gefahrenstoffe u. U. längere Zeit im Verdränger. Wenn Prozessdruck oder

Prozessmedien in den Verdränger eingedrungen sind, enthält dieser u. U.:

D Druck, da er sich in einem Druckbehälter befindet

D Prozessmedien, die aufgrund von Temperaturänderungen Druck aufbauen

D Brennbare, gefährliche oder korrosive Prozessmedien

Wenn ein Verdränger, der Prozessdruck oder Prozessmedien enthält, beschädigt, der Hitze ausgesetzt oder repariert wird,

kann es durch das plötzliche Entweichen von Druck, durch die Berührung mit Gefahrenstoffen bzw. durch Feuer oder

Explosionen zu Verletzungen oder Sachschäden kommen.

Mit dem Verdränger vorsichtig umgehen. Die speziellen Eigenschaften des verwendeten Prozessmediums berücksichtigen.

Mit dem Verfahrens- oder Sicherheitsingenieur prüfen, ob zum Schutz gegen Prozessmedien weitere Maßnahmen zu

ergreifen sind.

Sensoren 249 mit Bezugsgefäß

November 2020

Hinweis

In den folgenden Abschnitten werden Fehlersymptome bestimmter Teile behandelt; ausgenommen sind die Dichtungen (Pos. 13

und 14). Die einzelnen Abschnitte beziehen sich jeweils auf bestimmte Teile. Unabhängig von der Einbauposition weisen Leckagen

im Dichtungsbereich auf einen Ausfall der Dichtungen hin. Wenn Dichtungen entfernt werden, diese beim erneuten Einbau immer

durch neue Dichtungen ersetzen.

Die nachstehenden Verfahren gelten für alle Sensortypen, es sei denn, es wird auf Abweichungen hingewiesen. Die verwendeten

Positionsnummern sind in den folgenden Abbildungen zu finden:

249 - Abbildung 8

249B - Abbildung 9

249C - Abbildung 10

249K - Abbildung 11

249L - Abbildung 12

Reinigen des Bezugsgefäßes

Angesammelte Rückstände des Prozessmediums am Bezugsgefäßboden (Pos. 1) oder an den Anschlüssen können den Durchfluss

beeinträchtigen oder die Bewegung des Verdrängers behindern. Zur Beseitigung angesammelter Rückstände des Prozessmediums

das Bezugsgefäß abbauen.

1. Vor dem Beginn von Wartungsarbeiten darauf achten, dass die folgenden Sicherheitsvorkehrungen abgeschlossen sind.

D Den Prozessdruck im Prozessbehälter, an den der Sensor 249 angebaut ist, vollständig abbauen.

D Das Prozessmedium aus dem Behälter ablassen.

D Alle elektrischen oder pneumatischen Eingangssignale des am Sensor 249 angeschlossenen Reglers bzw. Messwertgebers

absperren und den Versorgungsluftdruck komplett abbauen. Den Regler bzw. Messwertgeber vom Torsionsrohrarm (Pos. 3)

abbauen. Darauf achten, dass das Torsionsrohr (Pos. 9) im Inneren des Torsionsrohrarms nicht beschädigt wird.

D Sicherstellen, dass das Bezugsgefäß frei von Prozessdruck und/oder Prozessflüssigkeit ist Die Flanschverschraubung (Pos. 22)

und die Rohrstopfen (Pos. 17, 26 oder 27) vorsichtig lösen.

5

Sensoren 249 mit Bezugsgefäß

November 2020

Betriebsanleitung

D200099X0DE

D Vergewissern, dass kein Prozessdruck und keine Prozessflüssigkeit in das Innere des Verdrängers (Pos. 10) gelangt sind.

2. Den Kopf des Bezugsgefäßes (Pos. 2) und den Torsionsrohrarm ordnungsgemäß abstützen. Die Kopfschrauben oder Stehbolzen

(Pos. 21) und die Sechskantmuttern (Pos. 22) entfernen, mit denen der Kopf am Bezugsgefäß befestigt ist.

VORSICHT

Beim Herausnehmen des Sensors aus dem Bezugsgefäß kann der Verdränger am Verdrängerhebel befestigt bleiben und

beim Abnehmen des Kopfes zusammen mit dem Kopf herausgehoben werden. Wenn der Verdränger und der

Verdrängerhebel voneinander getrennt werden, bevor der Kopf entfernt wird, die Vorsteckfeder (Pos. 11) entfernen.

Darauf achten, dass der Verdränger nicht abrutscht und in das Bezugsgefäß fällt, da er sonst beschädigt werden könnte.

3. Den Kopf vorsichtig entfernen und den Verdränger herausheben.

4. Bezugsgefäße der Typen 1 oder 4 (Schraub- oder Flanschanschluss) müssen am unteren Anschluss abmontiert und die

Dämpfungsscheibe (Pos. 29) muss entfernt werden. Entfernen des Dämpfers: Entweder aus dem Flanschanschluss

heraushebeln oder mithilfe eines 1/2-Zoll-Innensechskantschlüssels aus dem Schraubanschluss herausschrauben. Bei Bedarf

das Bezugsgefäß Typ 4 vollständig vom Behälter abbauen.

5. Zur vollständigen Entfernung der Prozessflüssigkeit und Reinigung von Bezugsgefäßen Typ 2 und 3 (geschraubt oder geflanscht;

Abbildung 5) den Rohrstopfen (Pos. 17 oder 26) vom Bezugsgefäßboden entfernen. Die Dämpfungsscheibe (Pos. 29)

entfernen. Bei Bedarf das Bezugsgefäß vollständig vom Behälter abbauen.

Abbildung 5. Anschlussvarianten der Bezugsgefäße

TYP 1: OBEN

UND UNTEN

GESCHRAUBT: S1

GEFLANSCHT: F1

A1271-2

TYP 2: OBEN UND

UNTEN-SEITLICH

GESCHRAUBT: S2

GEFLANSCHT: F2

TYP 3: OBEN-SEITLICH

UND UNTEN-SEITLICH

GESCHRAUBT: S3

GEFLANSCHT: F3

TYP 4: OBEN-SEITLICH

UND UNTEN

GESCHRAUBT: S4

GEFLANSCHT: F4

6. Zur Reinigung die entsprechenden Verfahren, Werkzeuge und Lösungen verwenden. Nach der Reinigung die Dämpfungsscheibe

einbauen und das Bezugsgefäß an den Behälter anbauen. Den Kopf und den Regler bzw. Messwertgeber installieren. Den Regler

bzw. Messwertgeber nach den Anweisungen in der Betriebsanleitung des Reglers bzw. Messwertgebers ordnungsgemäß

einstellen.

Ausbau von Verdränger und Spindel

Bei dem Verdränger (Pos. 10) handelt es sich um einen dichten Körper. Wenn Prozessdruck oder Prozessmedien in den Verdränger

eingedrungen sind, verbleiben Druck bzw. Gefahrenstoffe u. U. längere Zeit im Verdränger.

Durch Ablagerungen und Rückstände von Prozessmedien auf dem Verdränger und der Spindel (Pos. 24) ändert sich u. U. das

Gewicht bzw. das Verdrängungsvolumen des Verdrängers. Eine verbogene Spindel oder ein verbeulter oder korrodierter

Verdränger beeinträchtigt u. U. die ordnungsgemäße Funktion.

6

Loading...

Loading...