Installationsanleitung

Deutsch - Mai 2002

Serie 133

Einführung

Die vorliegende Installationsanleitung enthält Anweisungen zu Installation, Inbetriebnahme und Einstellungsverfahren. Ein Exemplar

der Bedienungsanleitung erhalten Sie von Ihrer örtlichen FisherVerkaufsniederlassung oder Ihrem Verkaufsvertreter; es kann aber

auch im Internet unter www.FISHERregulators.com eingesehen

werden. Nähere Informationen finden Sie in:

Betriebsanleitung für Serie 133, Blatt 5007, D100270X012.

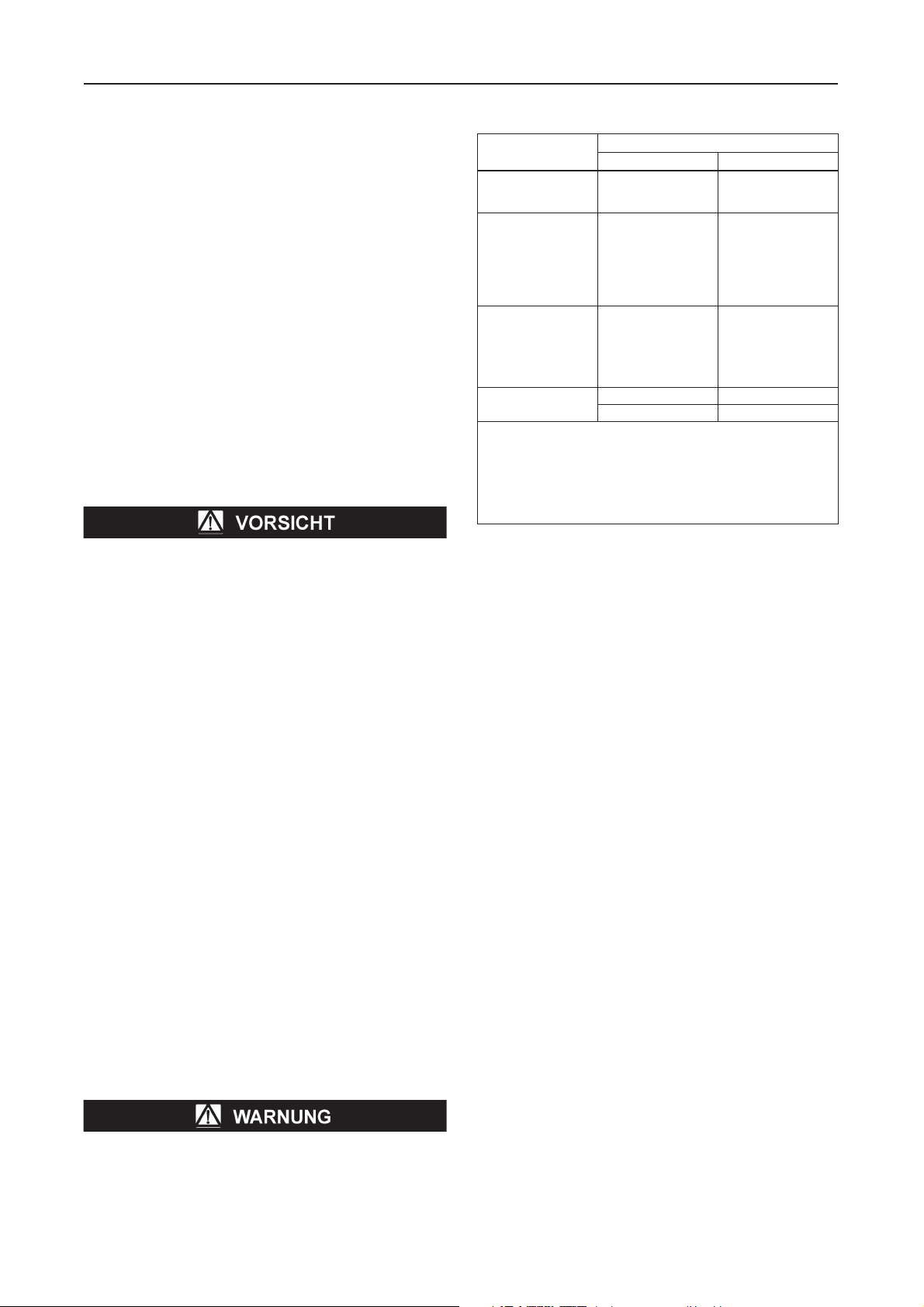

DGRL-Kategorie

Dieses Produkt darf in den folgenden Kategorien der

Druckgeräterichtlinie 97/23/EC als Sicherheitszubehör mit

Druckgeräten verwendet werden. Es darf ferner unter Beachtung

der SEP gemäß der folgenden Tabelle außerhalb der

Druckgeräterichtlinie eingesetzt werden.

ETIEWNNENEIROGETAKPYTSTIEKGISSÜLF

)hcni2(05NDI1

Technische Daten

Lieferbare Ausführungen

133H: Hochdruckausführung für Arbeitsdruckbereiche

zwischen 0,10 und 0,69 bar (1,5 bis 10 psig). In den Geräten

Typ 133H können auch die für 5 mbar bis 0,14 bar (2 inch

w.c. bis 2 psig) ausgelegten Federn des Typs 133L

eingesetzt werden. Der maximale Eingangsdruck bei

Betriebsbedingungen beträgt 4,1 bar (60 psig), der maximale

Eingangsdruck bei Störfällen 8,6 bar (125 psig).

133HP: Extra-Hochdruckausführung für Arbeitsdruckbereiche

zwischen 0,14 und 4,1 bar (2 bis 60 psig). Der maximale

Eingangsdruck bei Betriebsbedingungen beträgt 10 bar

(150 psig), der maximale Eingangsdruck bei Störfällen 10 bar

(150 psig).

133L: Niederdruckausführung für Arbeitsdruckbereiche

zwischen 5 mbar und 0,14 bar (2 inch w.c. bis 2 psig). Der

maximale Eingangsdruck bei Betriebsbedingungen beträgt

4,1 bar (60 psig), der maximale Eingangsdruck in bei

Störfällen 8,6 bar (125 psig).

133Z: Vakuum-Ausführung für Arbeitsdruckbereich

zwischen -2,5 und 10 mbar (-1 bis 4 inch w.c.). Der

maximale Eingangsdruck bei Betriebsbedingungen beträgt

1,4 bar (20 psig), der maximale Eingangsdruck bei Störfällen

8,6 bar (125 psig).

Anschlussarten

DN 50 (2 inch) – Grauguss NPT-Innengewinde, Grauguss

ANSI-Klasse 125 mit glattem Flansch, Stahl-NPT-Innengewinde

oder Stahlflansch der ANSI-Klasse 150 mit Dichtleiste

Ausgangsdruckbereiche(1)

Siehe Tabelle 1

Maximale Eingangs- und Ausgangsdrücke(1)

Siehe Tabelle 2

Grenzwertprüfungsdruck

Alle druckbeaufschlagten Teile der Armatur wurden geprüft

gemäß Richtlinie 97/23/EC - Anhang 1, Abschnitt 7.4

Temperaturbereiche(1)

-29 bis 66°C (-20 bis150°F)

Impulsleitungsanschluss

133H, 133L und 133Z: DN 20 (3/4 inch) NPT-

Innengewinde; der Anschluss wird direkt über dem

1. Die Druck-/Temperaturgrenzwerte in dieser Installationsanleitung sowie die

Grenzwerte aller anwendbaren Normen und Standards dürfen nicht überschritten werden.

Gehäuseauslass (Standardposition) oder bei

entsprechender Spezifizierung 90 Grad rechts oder links

von der Standardposition eingebaut.

133HP: DN 8 (1/4 NPT) Innengewindeanschluss direkt

über dem Gehäuseauslass

Installation

Regler dürfen nur von fachkundigem Personal

installiert oder gewartet werden. Regler müssen

in Übereinstimmung mit allen anwendbaren

internationalen Normen und Vorschriften und

gemäß der von Fisher bereitgestellten Anleitung

installiert, betrieben und instandgehalten werden.

Wenn aus dem Regler Fluide austreten oder im

System Leckstellen auftreten, müssen

Wartungsmaßnahmen durchgeführt werden.

Wenn der Regler in diesen Fällen nicht sofort außer

Betrieb gesetzt wird, kann ein Gefahrenzustand

eintreten.

Wenn der Regler unter überhöhten Druck gesetzt

wird oder in einer Umgebung installiert wird, in

der die Betriebsbedingungen die im Abschnitt

„Technische Daten“ spezifizierten Grenzwerte

oder Druckstufen der angrenzenden

Rohrleitungen oder Rohranschlüsse

überschreiten können, kann dies zu Verletzungen,

Geräteschäden oder Leckagen aufgrund

austretender Fluide oder Bersten Druck tragender

Teile führen.

Um derartige Verletzungen oder Schäden zu

vermeiden und zu verhindern, dass die

Betriebsbedingungen die geltenden Grenzwerte

überschreiten, müssen (die von den

entsprechenden Normen, Bestimmungen oder

Richtlinien vorgeschriebenen) Druckentlastungsoder Druckbegrenzungsvorrichtungen

bereitgestellt werden.

Außerdem können mechanische Beschädigungen

des Reglers wegen des damit verbundenen

Austretens von Fluiden zu Verletzungen und

Sachschäden führen. Um solche Verletzungen und

Schäden zu vermeiden, ist der Regler an einem

sicheren Ort zu installieren.

Vor Einbau des Reglers alle Rohrleitungen reinigen und sicherstellen,

dass der Regler nicht beschädigt wurde und dass sich während des

Transports keine Fremdstoffe im Regler angesammelt haben. Das

Rohraußengewinde von NPT-Anschlüssen mit Rohrdichtungsmasse

bestreichen. Bei Flanschverbindungen geeignete Dichtungen

verwenden und zugelassene Rohrinstallations- und

Verschraubungspraktiken anwenden. Den Regler, sofern nichts

anderes angegeben ist, in der gewünschten Lage einbauen; es ist

jedoch sicherzustellen, dass der Durchfluss durch das

Reglergehäuse dem darauf befindlichen Flussrichtungspfeil entspricht.

Hinweis

Der Regler muss in jedem Fall so eingebaut werden, dass

die Atmungsöffnung im Federgehäuse jederzeit frei von

Verstopfungen ist. Bei Installationen im Freien muss der

Regler in sicherer Entfernung von jeglichem

Fahrzeugverkehr angebracht und so positioniert werden,

D100270XDEU

www.FISHERregulators.com

Serie 133

dass kein Wasser, Eis und keine anderen

Fremdsubstanzen durch die Atmungsöffnung in das

Federgehäuse eindringen können. Ein Plazieren des

Reglers unter Dachüberhängen oder Fallrohren ist zu

vermeiden, und es ist sicherzustellen, dass er sich

jederzeit oberhalb der wahrscheinlichen Schneehöhe

befindet.

Überdruckschutz

Die empfohlenen maximalen Drücke sind auf dem Typenschild

des Reglers angegeben. Für den Fall, dass der tatsächliche

Eingangsdruck den maximalen Arbeitsnenndruck übersteigt, muss

ein Überdruckschutz bereitgestellt werden. Ein Überdruckschutz

sollte auch dann bereitgestellt werden, wenn der

Reglereingangsdruck den zulässigen Betriebsdruck

nachgeschalteter Geräte übersteigt.

Durch einen Betrieb des Reglers unterhalb der oberen

Druckgrenzwerte wird die Möglichkeit einer Beschädigung durch

externe Ursachen oder Verunreinigungen in der Leitung nicht

ausgeschlossen. Der Regler muss nach jedem Überdruckzustand

auf Beschädigungen inspiziert werden.

Inbetriebnahme

Wenn das abströmseitige System bereits von

einem anderen Regler oder einem manuellen Bypass unter Druck steht, müssen bei der

Inbetriebsetzung der Serie 133 zusätzliche

Vorsichtsmaßnahmen ergriffen werden. Der

Ausgang des Reglers darf keinesfalls

Druckwerten ausgesetzt werden, die den

Eingangsdruck übersteigen; dies kann eine

Beschädigung der Ausgleichsmembrane zur

Folge haben. Außerdem darf der Druck in der

Impulsleitung unter keinen Umständen den von

der Federeinstellung vorgegebenen Sollwert um

mehr als 0,21 bar (3 psig) übersteigen, da dies zu

einer Beschädigung des Ventilsitzes oder der

Membranteller führen kann.

Der Regler ist werkseitig auf den Mittelwert des Federbereichs

oder den angeforderten Druck eingestellt. Es kann also eine

anfängliche Einstellung des Reglers erforderlich sein, damit die

gewünschten Ergebnisse erzielt werden. Nach Abschluss einer

ordnungsgemäßen Installation und nach der richtigen Einstellung

der Überströmventile, die Absperrventile vor und hinter dem

Regler langsam öffnen.

Einstellung

Zur Änderung des Sollwerte, die Verschlusskappe entfernen

oder die Gegenmutter lockern und die Stellschraube zum Erhöhen

des Sollwertes nach rechts bzw. zur Reduzierung des Sollwertes

nach links drehen. Den Sollwert während der Einstellung mit

einem Prüfmanometer kontrollieren. Zum Sichern der

gewünschten Einstellung die Verschlusskappe wieder anbringen

bzw. die Gegenmutter anziehen.

Außerbetriebnahme

Zur Vermeidung von Verletzungen bei plötzlicher

Druckentspannung den Regler vor jedem

gegen Druck absperren.

Ausbau

Tabelle 1. Sollwertbereiche der Baureihe 133

PYT

)1(

H331

)1(

PH331

)1(

dnu

L331

)2(

H331

)1(

Z331

rabm/rabgisp/.c.wsehcni

rab12.0sib01.0

rab43.0sib41.0

rab96.0sib43.0

rab43.0sib41.0

rab96.0sib43.0

rab4.1sib96.0

rab1.2sib4.1

rab8.2sib1.2

rab4.3sib8.2

rab1.4sib4.3

rabm01sib5

rabm51ot7.8

rabm4.22ot21

rabm8.44ot2.12

rabm07ot53

rab41.0ot50.0

rabm5.2sib5.2-.c.w.ni-1sib1-

rabm01sib0.c.w.ni-4sib0

.tkneseg).c.whcni3(rabm5,7.acmuZ331

.tuabegniesesuäheGsedblahrebotsibeirtnalletS

Teileliste

Kennzahl Beschreibung

1 Gehäuse

2 Sitzring

3 Belleville-Federscheibe

4 O-Ring

5 Käfig

6 Lager

7 Unteres Gehäuse

8A Federgehäuse

8B Klappenventilspindel

8C Untere Klappe

8D Obere Klappe

8E Bohrung (Sitz)

8F Schraube

8G Feder

8H Sieb

8J Sprengring

9 Verschlusskappe

10 Verschlusskappendichtung

11 Stellschraube

12 Feder

13 Federteller

14 Membranteller

15 Membrane

16 Membrantellerdichtung

17 Dichtungsscheibe

18 Spindel

19 O-Ring

20 Sechskantmutter

21 Membranteller

22 Membrane

23 Unterlegscheibe

24 Führungsbuchse

25 Spindelhülse

Kennzahl Beschreibung

26 E-Ring

27 Scherspannstift

28 Kegeleinheit

29 Impulsscheibe

30 Unterlegscheibe

31 Sechskantmutter

32 O-Ring

33 Stiftschraube

34 Gegenmutter

35 Kopfschraube

36 Sechskantmutter

39 Stellschraube

40 Druckscheibe

41 Oberer Federteller

42 Federsicherung

43 Kugel

44 Zugfeder

45 Haltering

46 Durchflussreduzierung

47 Justierschraube

49 Rohrnippel

50 Atmungsöffnung

51 Winkel mit Innen- und Außengewinde

52 Oberes Membrangehäuse

53 Kopfschraube

54 Adapter-O-Ring

55 Kopfschraube

56 Montagehalterung

57 Montagehalterungsdichtung

58 Sicherungsscheibe

59 Sechskant-Gegenmutter

60 Gehäuseadapter

61 Membranteller-O-Ring

62 Kopfschraube

HCIEREBKCURDSTIEBRA

gisp3sib5.1

gisp5sib2

gisp01sib5

gisp5sib2

gisp01sib5

gisp02sib01

gisp03sib02

gisp04sib03

gisp05sib04

gisp06sib05

.c.w.ni-4sib2

.c.w.ni-6sib5.3

.c.w.ni-9sib5

.c.w.ni-81sib5.8

.c.w.ni-82sib41

gisp2sib57.0

,tsituabegnieosrelgeRrednnew,gnundrOnidnisehcierebkcurDnenebegegnaeiD.1

relgeRrednneW.tednifebslietesuäheGsedblahrebolietsbeirtnalletSsadhcisssad

nedrew,tednifebesuäheGmedretnulietsbeirtnalletSsadhcisssad,tsituabegnieos

dnuH331pyTrüfdnu).c.whcni2(rabm5.acmuL331pyTrüfehcierebkcurDeid

6ella()gisp2sib.c.whcni2(rab41,0sibrabm5rüfeidH331pyTminneW.2

muzvitalerehcierebkcurDeidnegiets,nedrewtztunebnredeFnetgelegsua)ehciereB

redtztesegsuarov,).c.whcni1(rabm5,2.acmuH331spyTsedelieTredthciweG

2

Loading...

Loading...