Fisher GUÍA DE VÁLVULAS DE CONTROL (Control Valve Handbook) (Spanish) Manuals & Guides [es]

GUÍA DE VÁLVULAS

DE CONTROL

Quinta edición

Emerson Automation Solutions

Flow Controls

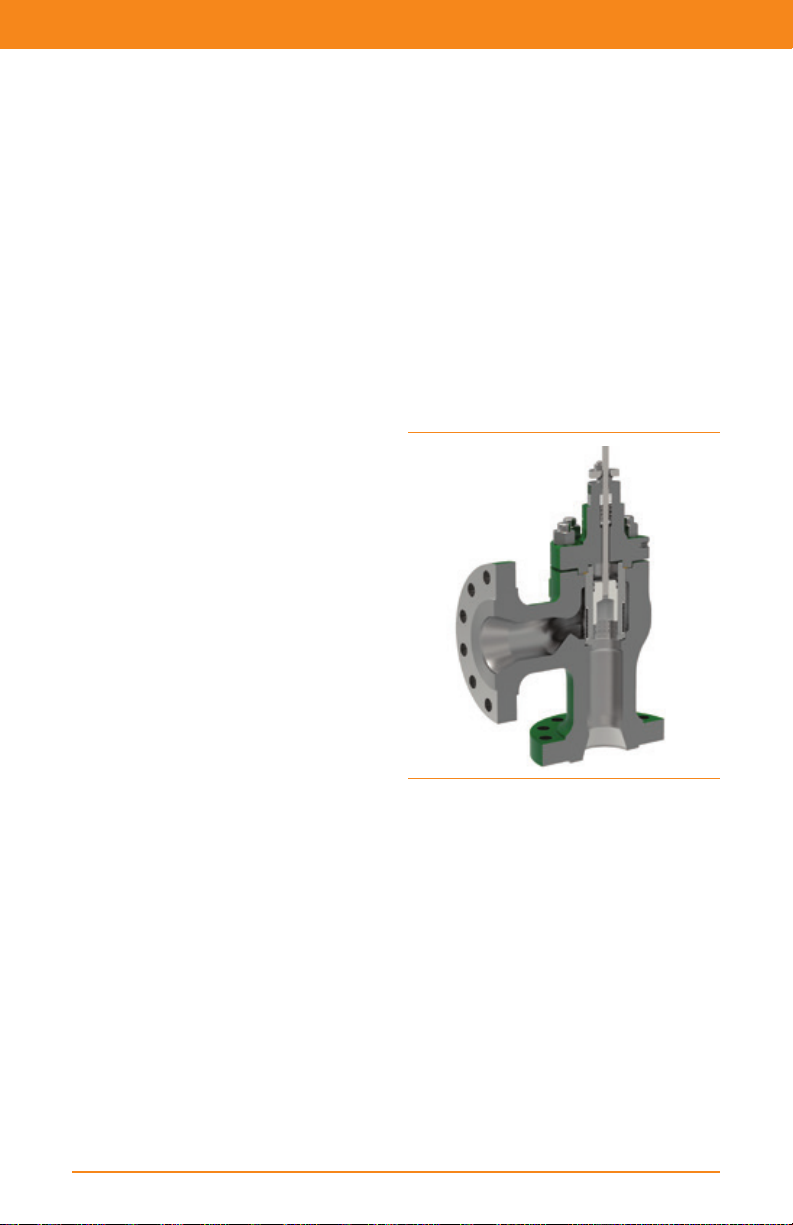

Marshalltown, Iowa 50158 EE UU

Sorocaba, 18087 Brasil

Cernay, 68700 Francia

Dubái, Emiratos Árabes Unidos

Singapore 128461, Singapur

Ni Emerson, Emerson Automation Solutions ni ninguna de sus liales admite responsabilidad ante la

elección, el uso o el mantenimiento de los productos. La responsabilidad respecto a la elección, el uso y el

mantenimiento adecuados de cualquiera de los productos recae absolutamente en el comprador y el usuario

nal.

El contenido de esta publicación se ofrece solo para nes informativos y se han realizado todos los esfuerzos

posibles para garantizar su precisión; no se debe interpretar como garantía, expresa o implícita, respecto a

los productos o servicios que describe, su utilización o su aplicabilidad. Todas las ventas están regidas por

nuestras condiciones, que están disponibles a petición. Nos reservamos el derecho de modicar o mejorar los

diseños o especicaciones de los productos sin previo aviso.

La marca Fisher es propiedad de una de las empresas de la unidad de negocio Emerson Automation Solutions

de Emerson Electric Co. Emerson y el logotipo de Emerson son marcas comerciales y de servicio de Emerson

Electric Co. Las demás marcas pertenecen a sus propietarios respectivos.

© 2017, 2019 Fisher Controls International LLC. All rights reserved.

D101881X0ES

Prefacio

Las válvulas de control son componentes de creciente importancia en la fabricación

moderna de todo el mundo. Las válvulas de control, si se eligen y mantienen de manera

adecuada, incrementan la eciencia, la seguridad, la rentabilidad y el respeto por el medio

ambiente.

La Guía de válvulas de control ha sido una referencia fundamental desde su primera

impresión en 1965. La quinta edición presenta información esencial sobre las prestaciones

de las válvulas de control y las últimas tecnologías.

El Capítulo 1 contiene una introducción a las válvulas de control y deniciones de la

terminología habitual referida a válvulas e instrumentos de control.

El Capítulo 2 desarrolla el tema fundamental de las prestaciones de las válvulas de

control.

El Capítulo 3 trata sobre los tipos de válvulas y actuadores.

El Capítulo 4 describe controladores de válvula digitales, posicionadores analógicos,

amplicadores y otros accesorios de válvulas de control.

El Capítulo 5 es una guía detallada para la selección de la mejor válvula de control para

una aplicación.

El Capítulo 6 trata sobre la elección y el uso de válvulas de control especiales.

El Capítulo 7 contiene explicaciones sobre atemperadores, válvulas de

acondicionamiento de vapor y sistemas de bypass de turbinas.

El Capítulo 8 detalla los procedimientos típicos de instalación y mantenimiento de

válvulas de control.

El Capítulo 9 contiene información acerca de las normas sobre válvulas de control y los

organismos de homologación de todo el mundo.

El Capítulo 10 permite identicar las válvulas y actuadores de aislamiento.

El Capítulo 11 versa sobre la automatización discreta.

El Capítulo 12 trata sobre los distintos sistemas instrumentados de seguridad de

procesos.

El Capítulo 13 contiene útiles tablas de datos de consulta técnica.

El Capítulo 14 contiene datos de consulta sobre tuberías.

El Capítulo 15 es un práctico recurso para conversiones habituales.

La Guía de válvulas de control es tanto un libro de texto como de consulta sobre el

eslabón más fuerte del bucle de control: la válvula de control y sus accesorios. La guía

contiene conocimientos amplios y demostrados de grandes expertos en el campo de

control de procesos, incluidas las contribuciones de ISA.

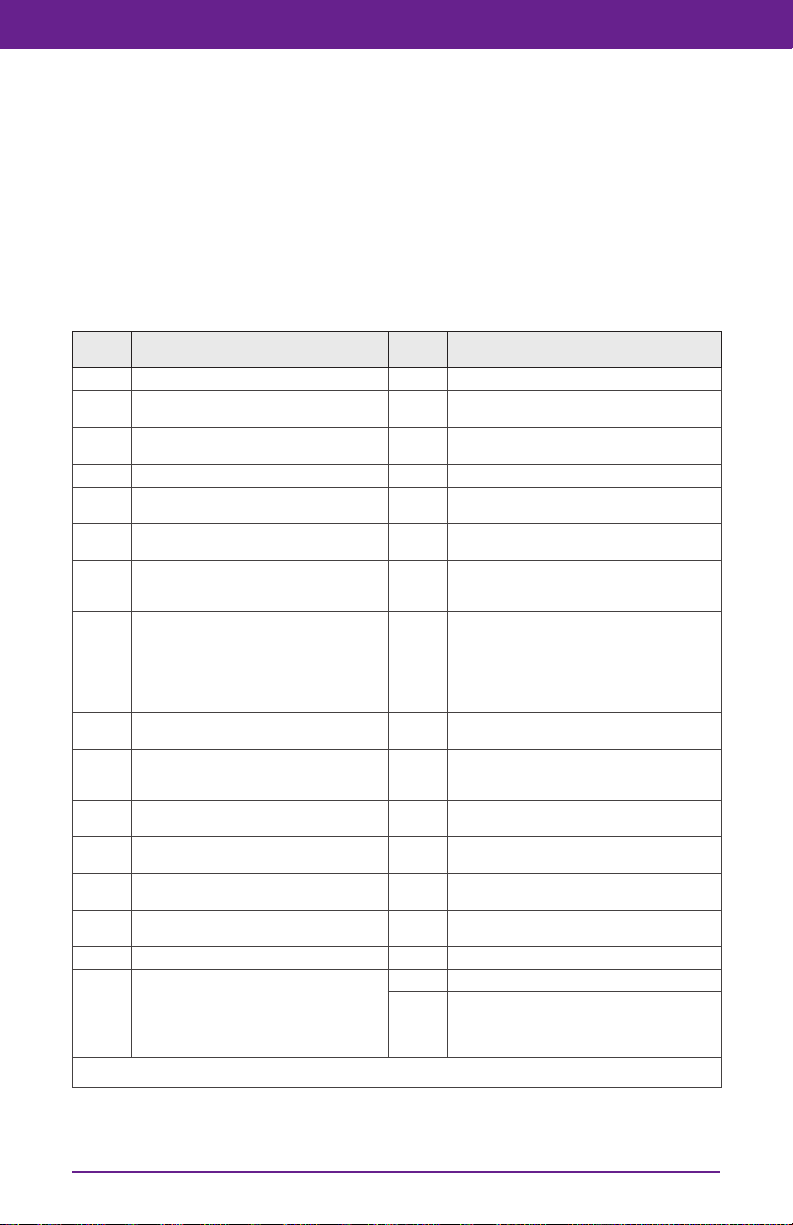

Índice

Guía de válvulas de control | Índice

Capítulo 1: Introducción a las válvulas de control ..................................14

1.1 ¿Qué es una válvula de control?...................................................................15

1.2 Terminología referente a la válvula de control de vástago deslizante ...........15

1.3 Terminología referente a la válvula de control rotativa .................................21

1.4

Terminología referente a funciones y características de las válvulas de control

...........23

1.5 Terminología del control de procesos ..........................................................25

Capítulo 2: Prestaciones de la válvula de control ...................................32

2.1 Variabilidad de procesos ..............................................................................33

2.1.1 Banda muerta ..........................................................................................................35

2.1.1.1 Causas de la banda muerta ............................................................................................. 35

2.1.1.2 Efectos de la banda muerta ............................................................................................. 36

2.1.1.3 Pruebas de prestaciones ................................................................................................. 36

2.1.1.4 Fricción ........................................................................................................................... 36

2.1.2 Diseño de actuador y posicionador ...........................................................................37

2.1.3 Tiempo de respuesta de las válvulas .........................................................................38

2.1.3.1 Tiempo muerto ............................................................................................................... 38

2.1.3.2 Tiempo dinámico ............................................................................................................ 39

2.1.3.3 Soluciones ....................................................................................................................... 40

2.1.3.4 Presión de suministro ...................................................................................................... 40

2.1.3.5 Reducción del tiempo muerto .......................................................................................... 41

2.1.3.6 Tiempo de respuesta de las válvulas .................................................................................41

2.1.4 Tipo y caracterización de válvulas.............................................................................42

2.1.4.1 Ganancia instalada ......................................................................................................... 43

2.1.4.2 Ganancia de bucle ........................................................................................................... 44

2.1.4.3 Optimización de procesos ................................................................................................ 45

2.1.5 Dimensionamiento de válvulas ................................................................................46

2.2 Resultados económicos ...............................................................................47

2.3 Resumen .....................................................................................................48

Capítulo 3: Tipos de válvulas y actuadores ............................................50

3.1 Estilos de válvula de control ........................................................................51

3.1.1 Válvulas de globo ..................................................................................................... 51

3.1.1.1 Cuerpos de válvula de puerto único ................................................................................. 51

3.1.1.2 Cuerpos de válvulas guiadas por poste y puerto ............................................................... 52

3.1.1.3 Cuerpos de válvula de estilo jaula .................................................................................... 52

3.1.1.4 Cuerpos de válvula de puerto doble ................................................................................. 53

3.1.1.5 Cuerpos de válvula de tres vías......................................................................................... 53

3.1.2 Válvulas sanitarias ................................................................................................... 54

3.1.3 Válvulas rotativas..................................................................................................... 54

3.1.3.1 Cuerpos de válvula de mariposa ...................................................................................... 54

3.1.3.2 Cuerpos de válvula de bola segmentada .......................................................................... 55

3.1.3.3 Cuerpos de válvula de mariposa de altas prestaciones ......................................................55

5

Guía de válvulas de control | Índice

3.1.3.4 Cuerpos de válvula de obturador excéntrico ..................................................................... 56

3.1.3.5 Cuerpos de válvula de bola de puerto completo ...............................................................57

3.1.3.6 Válvula multipuerto ........................................................................................................ 57

3.2 Conexiones de terminales de válvula de control ..........................................57

3.2.1 Tubos roscados atornillados ..................................................................................... 57

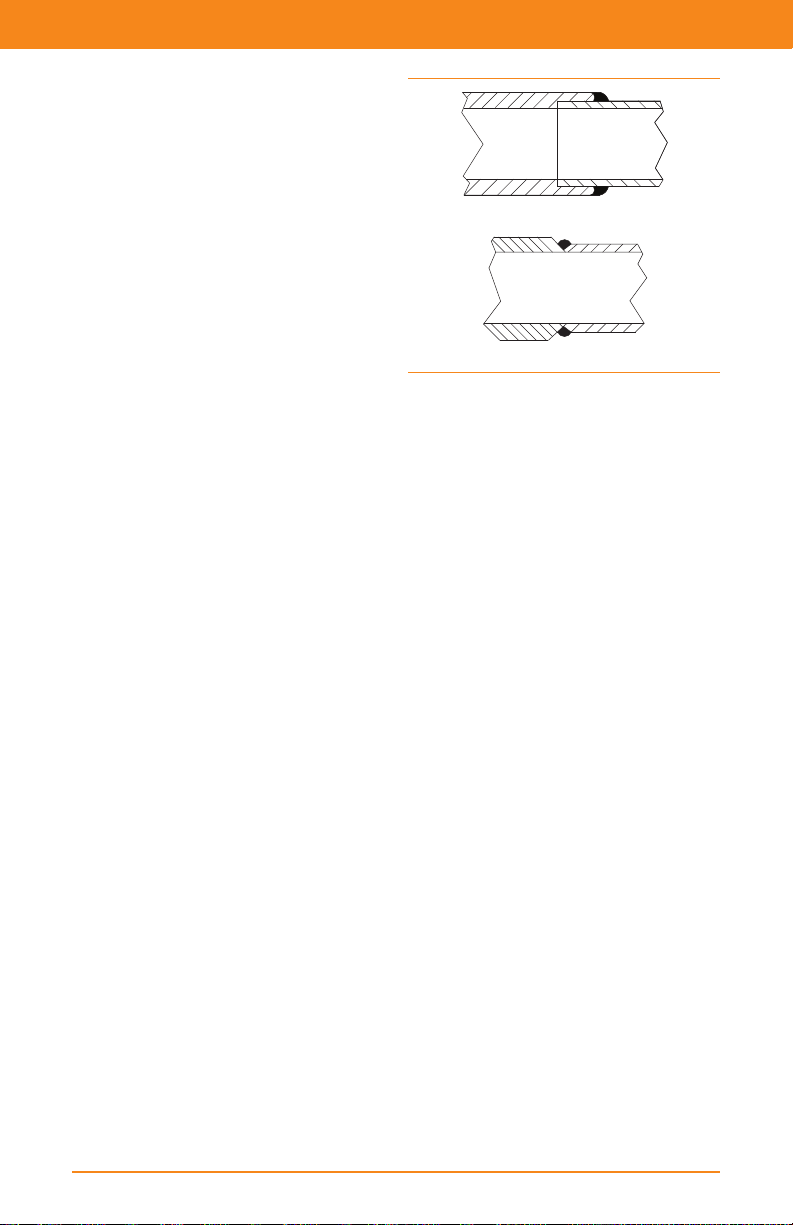

3.2.2 Bridas con empaquetadura empernadas .................................................................. 58

3.2.3 Conexiones nales soldadas ..................................................................................... 58

3.2.4 Otras conexiones de terminales de válvula ...............................................................59

3.3 Bonetes de cuerpo de válvula ......................................................................59

3.3.1 Bonetes de extensión ...............................................................................................60

3.3.2 Bonetes con fuelle de estanqueidad .......................................................................... 61

3.4 Empaquetadura de la válvula de control ......................................................61

3.4.1 Anillo en V de PTFE ................................................................................................... 62

3.4.2 Grato laminado y en lamento ...............................................................................62

3.4.3 Normativa estadounidense sobre emisiones fugitivas ............................................... 62

3.4.4 Normas globales sobre emisiones fugitivas ...............................................................63

3.4.5 Empaquetadura de anillo en V de PTFE único ............................................................ 65

3.4.6 Empaquetadura ENVIRO-SEAL PTFE ..........................................................................65

3.4.7

Empaquetadura ENVIRO-SEAL Duplex ..................................................................................67

3.4.8 Empaquetadura ISO-Seal PTFE ................................................................................. 67

3.4.9 ENVIRO-SEAL Graphite ULF ....................................................................................... 67

3.4.10 HIGH-SEAL Graphite ULF ........................................................................................ 67

3.4.11 Empaquetadura ISO-Seal Graphite ............................................................................. 67

3.4.12 ENVIRO-SEAL Graphite para válvulas rotativas ........................................................67

3.4.13 Cinta de grato para válvulas rotativas ..................................................................67

3.4.14

Selección de empaquetaduras medioambientales para vástago deslizante .......................67

3.4.15

Selección de empaquetaduras medioambientales para válvulas rotativas ..................... 69

3.5 Caracterización de cuerpos de válvula guiados por jaula ..............................69

3.6 Guía del obturador de la válvula ..................................................................70

3.7

Internos de capacidad restringida de la válvula de control ......................................... 70

3.8 Actuadores .................................................................................................71

3.8.1 Actuadores de diafragma ......................................................................................... 71

3.8.2 Actuadores de pistón ............................................................................................... 72

3.8.4 Actuadores de cremallera y piñón ............................................................................ 73

3.8.5 Actuadores eléctricos ............................................................................................... 73

Capítulo 4: Accesorios de la válvula de control ......................................74

4.1 Consideraciones medioambientales y sobre la aplicación ............................75

4.2 Posicionadores ............................................................................................75

4.2.1 Posicionadores neumáticos ...................................................................................... 75

4.2.2 Posicionadores I/P analógicos ..................................................................................76

4.2.3 Controladores de válvula digitales ............................................................................ 77

4.2.3.1 Diagnósticos ................................................................................................................... 77

4.2.3.2 Comunicación digital bidireccional .................................................................................. 78

4.3 Transductores I/P ........................................................................................78

6

Guía de válvulas de control | Índice

4.4 Amplicadores de caudal ............................................................................78

4.5 Sistemas instrumentados de seguridad (SIS) ...............................................80

4.5.1 Prueba de recorrido parcial ......................................................................................80

4.6 Controladores .............................................................................................81

4.7 Transmisores de posición ............................................................................83

4.8 Interruptores limitadores ............................................................................83

4.9 Electroválvulas ............................................................................................83

4.10 Sistemas de desconexión ..........................................................................84

4.11 Volantes ....................................................................................................84

Capítulo 5: Dimensionamiento de válvulas de control ........................... 86

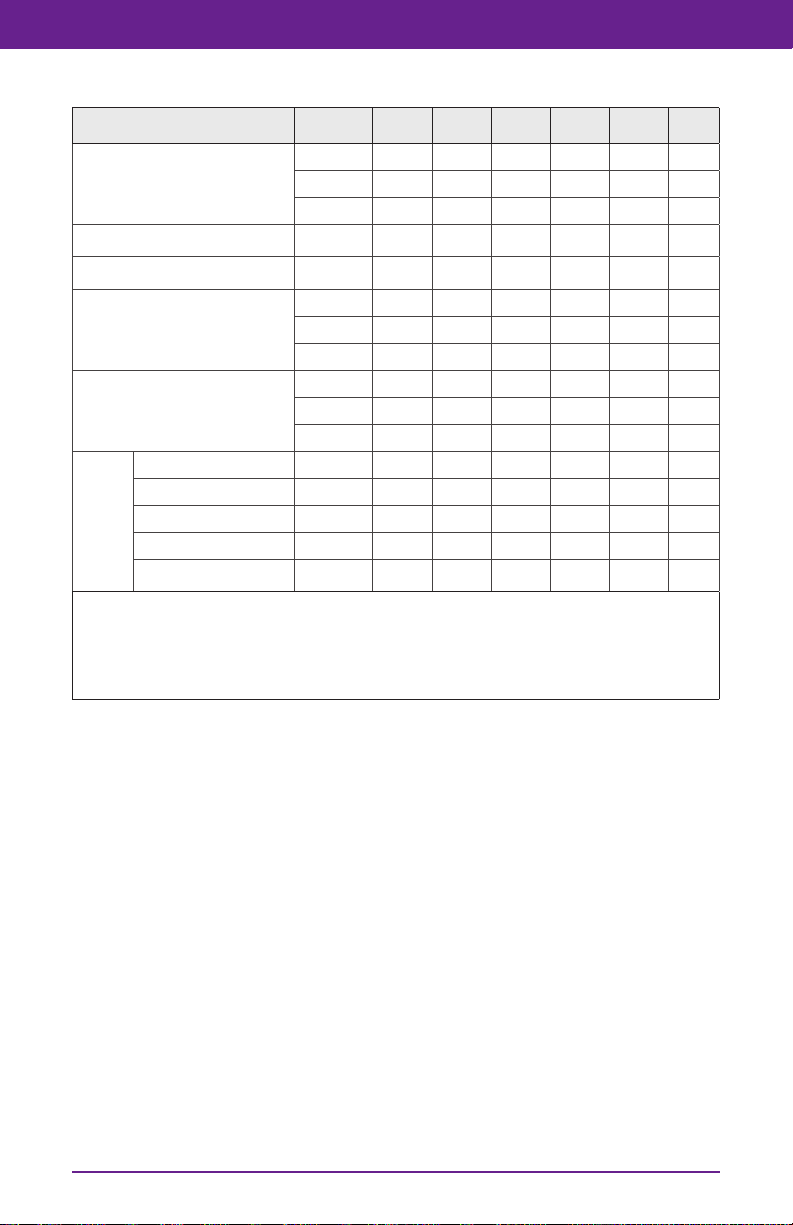

5.1 Medidas de la válvula de control .................................................................88

5.1.1

Medidas de supercie a supercie de válvulas de control de estilo globo con brida ...............

5.1.2

Medidas de supercie a supercie de válvulas de estilo globo con extremo de soldadura a tope

5.1.3

Medidas de supercie a supercie de válvulas de estilo globo con extremo de soldadura por enchufe

5. 1. 4 Medidas de superficie a superficie de válvulas de estilo globo con extremo atornillado .................. 92

5.1.5

Medidas de supercie a línea central de válvulas de ángulo de estilo globo con supercie elevada

5.1.6

Medidas de supercie a supercie de válvulas de estilo globo con brida separable

5.1.7

Medidas de supercie a supercie para válvulas rotativas con y sin brida (excepto de mariposa)

5.1.8 Medidas de supercie a supercie de válvulas de mariposa de brida simple

(tipo orejeta) y sin brida (tipo oblea) ................................................................................. 94

5.1.9 Medidas de supercie a supercie de válvulas de mariposa de presión alta

con diseño excéntrico ........................................................................................................ 94

...............91

.............92

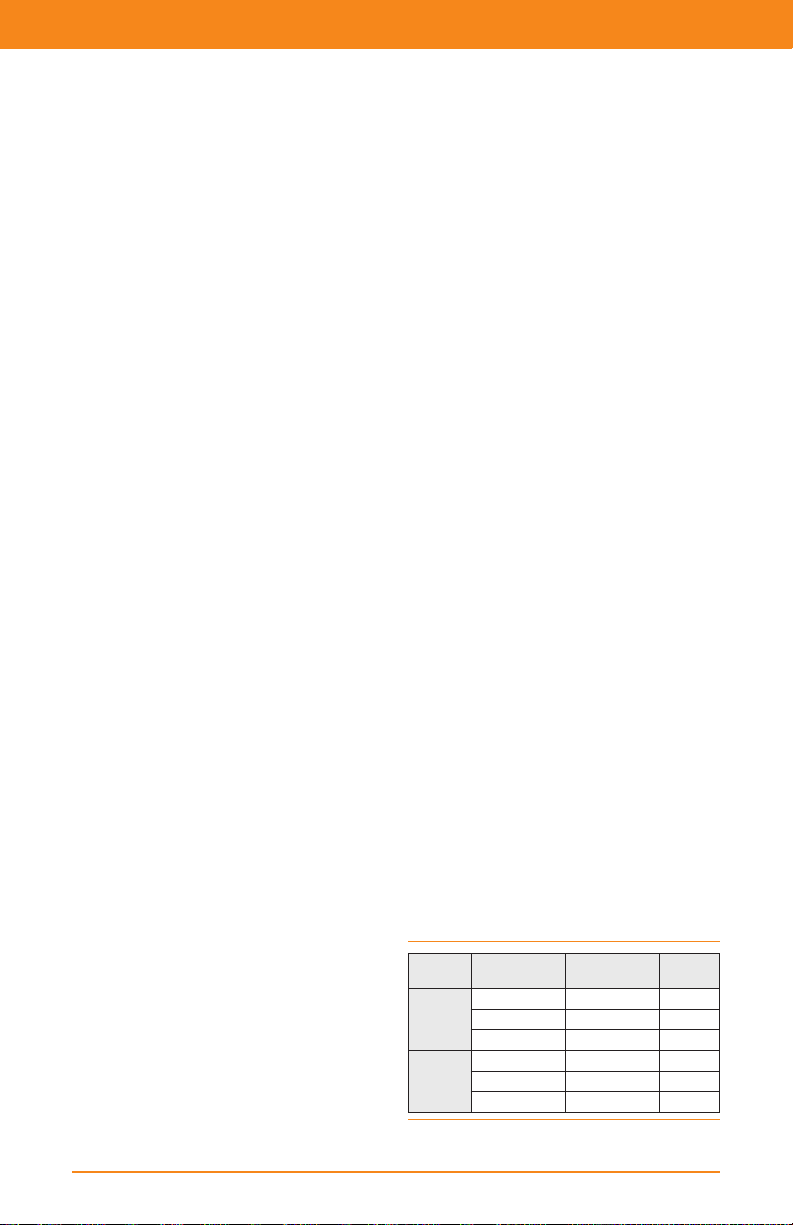

5.2 Clasicaciones de fuga del asiento de válvula de control ..............................95

5.3 Fuga del asiento máxima permitida de clase VI ............................................96

5.4 Características de ujo de la válvula de control ............................................96

5.4.1 Características de ujo ............................................................................................. 96

5.4.2 Selección de características de ujo ..............................................................................97

5.5

Dimensionamiento de válvula ................................................................................ 97

5.7 Constantes de ecuación ..............................................................................99

5.8 Dimensionamiento de válvulas para líquidos .............................................100

5.8.1 Cálculo del factor de corrección por geometría de la cañería (FP) y el factor de

recuperación de presión del líquido (F

5.8.2 Determinar la caída de presión que utilizar para el dimensionamiento (∆P

5.8.3 Cálculo del coeciente de ujo requerido (Cv) .......................................................... 101

5.8.4 Problema de ejemplo de dimensionamiento de líquido ...........................................102

) ajustado para los racores ................................... 100

LP

) ........... 101

sizing

5.9 Dimensionamiento de válvulas para uido compresibles ...........................104

5.9.1 Cálculo del factor de corrección por geometría de la cañería (FP ) y el factor de

relación de caída de presión (x

5.9.2 Cálculo de la relación de caída de presión para el dimensionamiento (x

y el factor de expansión (Y) ............................................................................................. 105

5.9.3 Cálculo del coeciente de ujo (Cv) ......................................................................... 105

5.9.4 Problema de ejemplo de dimensionamiento de uido compresible núm. 1 .............. 106

5.9.5 Problema de ejemplo de dimensionamiento de uido compresible núm. 2 .............. 107

) en el ujo estrangulado con racores conectados ........... 105

TP

sizing

)

88

............ 90

.............. 93

............93

7

Guía de válvulas de control | Índice

5.10 Coecientes de dimensionamiento representativos ................................109

5.10.1 Coecientes de dimensionamiento representativos para cuerpos de válvula de

estilo globo de puerto único ............................................................................................ 109

5.10.2 Coecientes de dimensionamiento representativos para válvulas rotativas ...........110

5.11 Dimensionamiento del actuador .............................................................111

5.11.1 Válvulas de globo ................................................................................................. 111

5.11.1.1 Fuerza de desbalance (A) ............................................................................................. 111

5.11.1.2 Fuerza necesaria para proporcionar la carga del asiento (B) .........................................112

5.11.1.3 Fricción de la empaquetadura (C) ................................................................................ 112

5.11.1.4 Fuerzas adicionales (D) ................................................................................................ 112

5.11.2 Cálculos de fuerza del actuador ............................................................................ 114

5.12 Dimensionamiento del actuador para válvulas rotativas ..........................114

5.12.1 Ecuaciones de par ................................................................................................ 114

5.12.2 Par de arranque ................................................................................................... 114

5.12.3 Par dinámico .......................................................................................................114

5.13 Factores de par de válvula rotativa típicos................................................115

5.13.1 Factores de par para la válvula de bola con muesca en V con junta compuesta ...............115

5.13.2

Factores de par para la válvula de mariposa de alto rendimiento con junta compuesta ...............115

5.13.2.1 Rotación máxima ........................................................................................................ 115

5.14 Cavitación y vaporización ........................................................................116

5.14.1 Flujo estrangulado como causa de la vaporización y la cavitación ......................... 116

5.14.2 Selección de válvula para el servicio en condiciones de vaporización ..................... 117

5.14.3 Selección de válvula para el servicio en condiciones de cavitación .........................118

5.15 Predicción de ruido .................................................................................118

5.15.1 Aerodinámico ...................................................................................................... 118

5.15.2 Hidrodinámico ..................................................................................................... 120

5.16 Control de ruido ......................................................................................120

5.17 Resumen del ruido ..................................................................................123

5.18 Selección de empaquetadura ..................................................................124

5. 18 .1 Directrices para la selección de empaquetaduras de válvulas de vástago deslizante .......................125

5.18.2 Directrices para la selección de empaquetaduras de válvulas rotativas ..................126

5.19 Materiales del cuerpo de la válvula ..........................................................127

5.19.1 Designaciones de materiales comunes de cuerpo de válvula ................................. 129

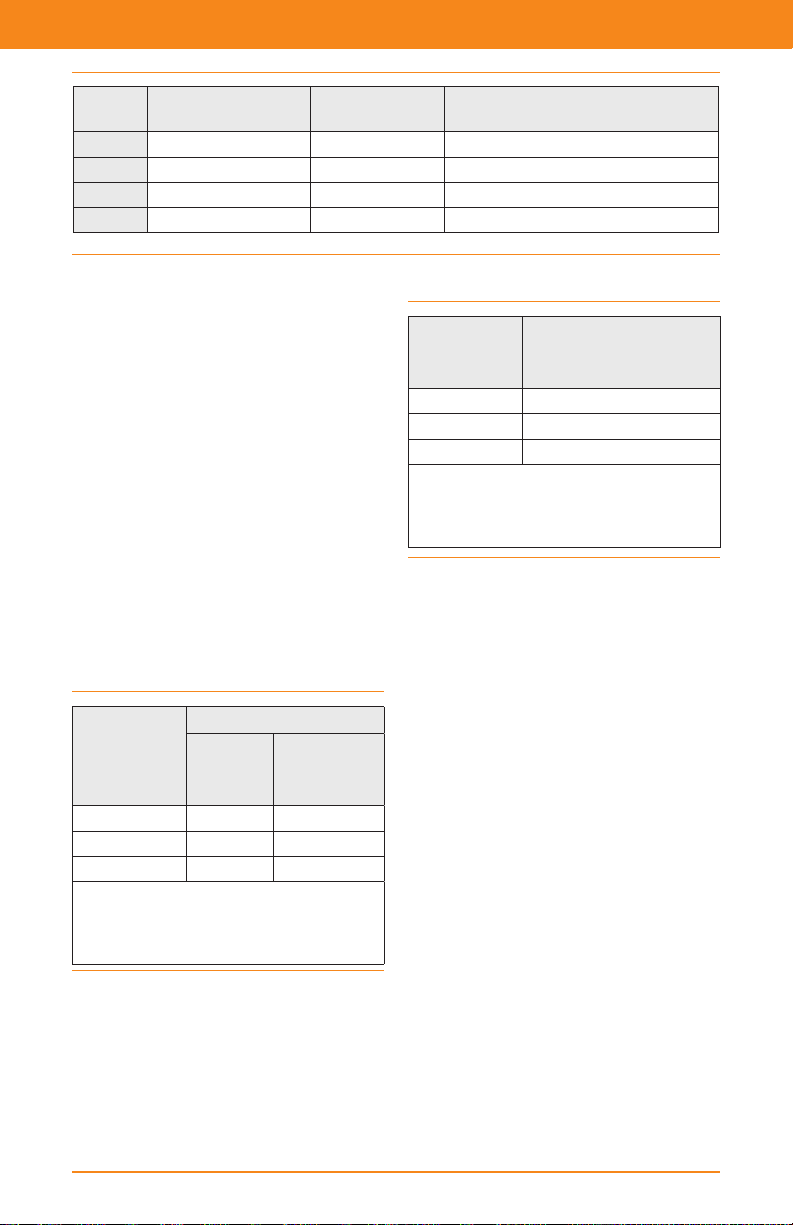

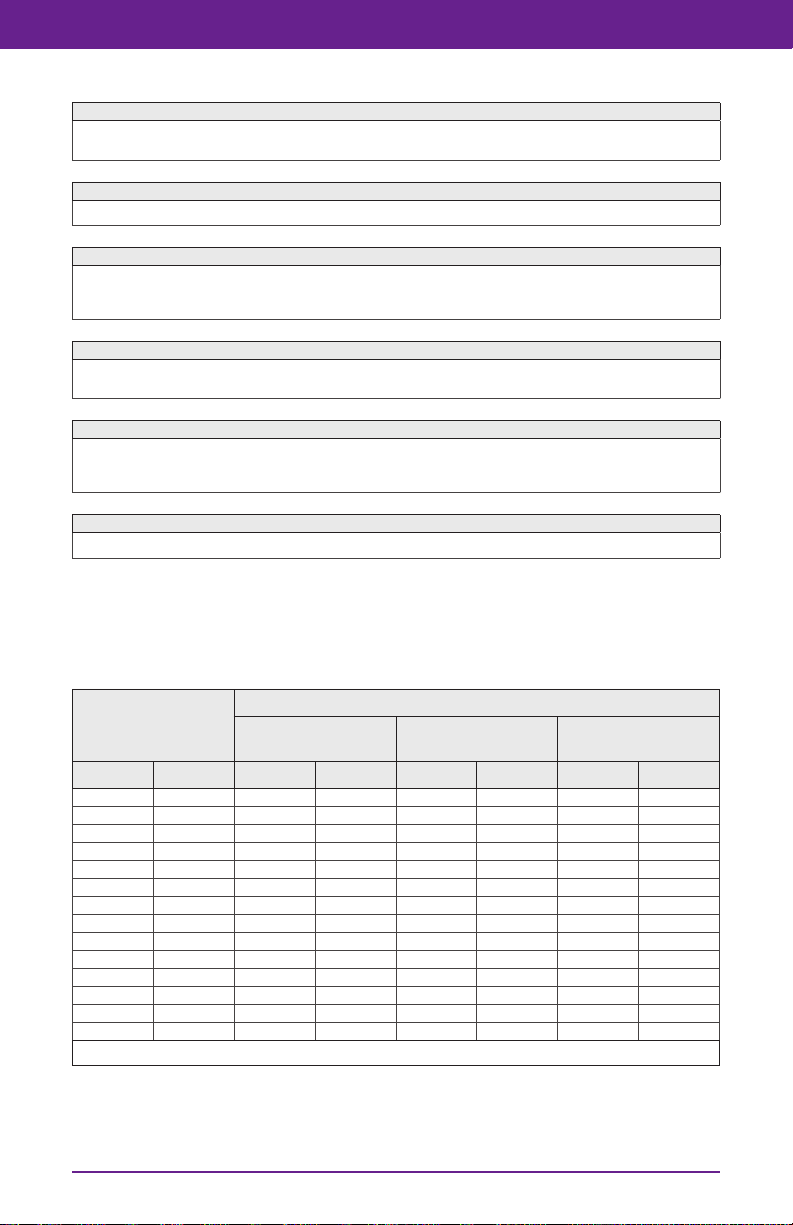

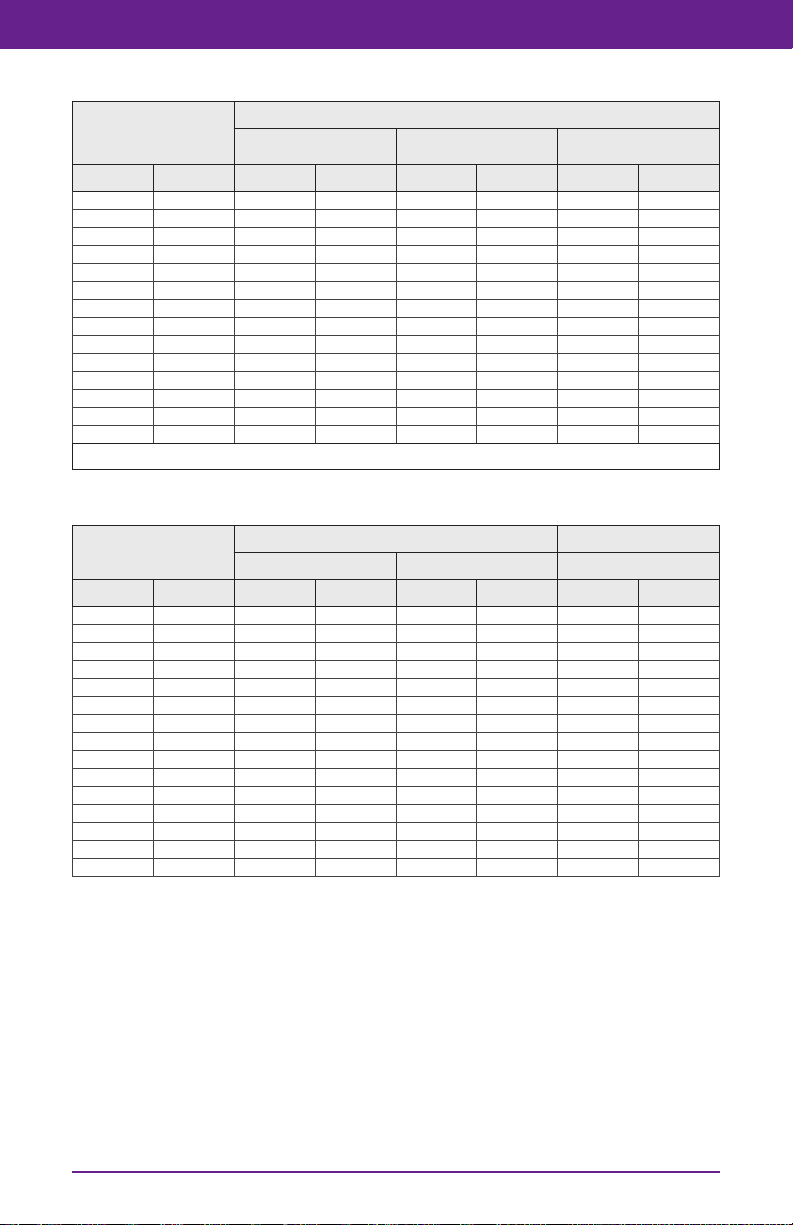

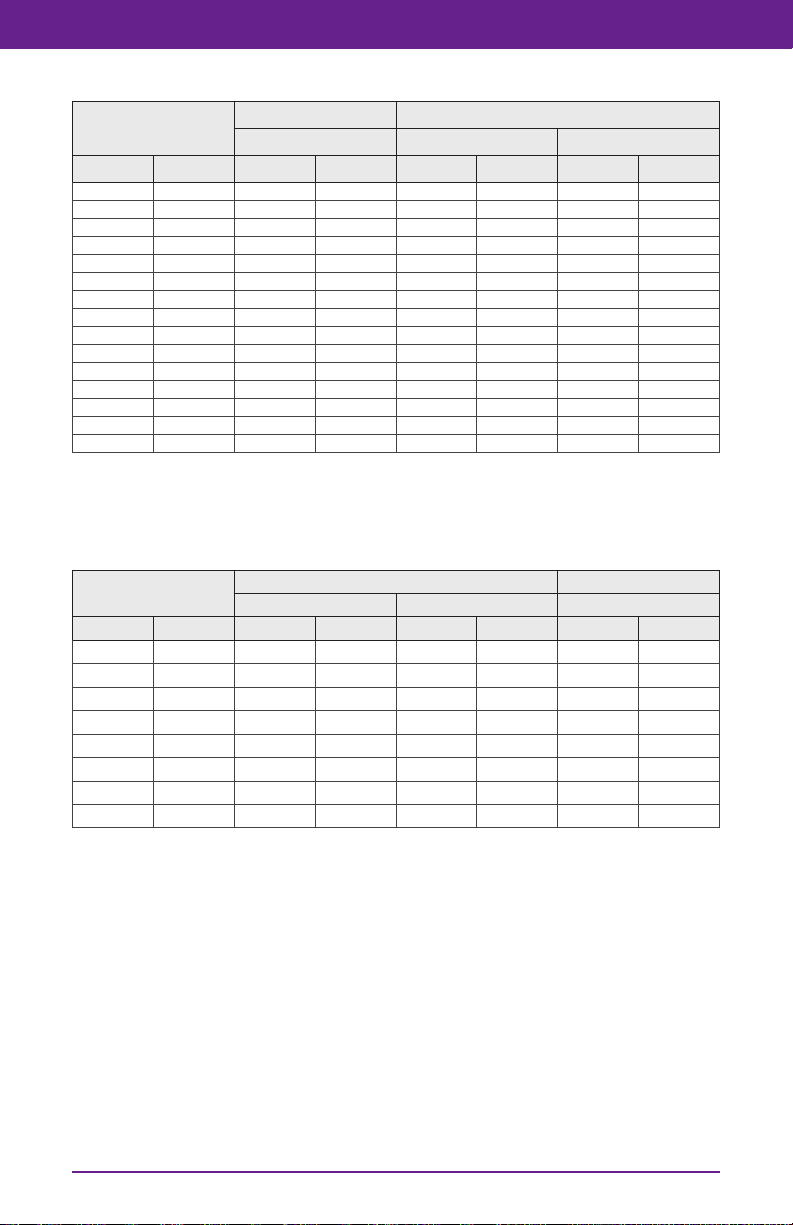

5.20 Valores nominales de presión-temperatura .............................................130

5.20.1 Valores nominales de presión-temperatura para válvulas fundidas

ASTM A216 grado WCC de clase estándar ...................................................................... 130

5.20.2 Valores nominales de presión-temperatura para válvulas fundidas

ASTM A217 grado WC9 de clase estándar ....................................................................... 131

5.20.3 Valores nominales de presión-temperatura para válvulas fundidas

ASTM A351 grado CF3 de clase estándar .........................................................................132

5.20.4 Valores nominales de presión-temperatura para válvulas ASTM A351

grados CF8M y CG8M de clase estándar

(1) .................................................................................................................................133

5.21 Abreviaturas de material no metálico ......................................................135

5.22 Procedimientos de prueba no destructivos .............................................135

5.22.1 Evaluación (supercie) de partícula magnética .....................................................135

8

Guía de válvulas de control | Índice

5.22.2 Evaluación (supercie) de penetración de líquidos ................................................ 136

5.22.3 Evaluación (volumétrica) radiográca ..................................................................136

5.22.4 Evaluación (volumétrica) ultrasónica ...................................................................136

Capítulo 6: Válvulas de control especiales ...........................................138

6.1 Válvulas de control de alta capacidad ........................................................139

6.2 Válvulas de control de ujo bajo ................................................................140

6.3 Válvulas de control para temperaturas altas ..............................................140

6.4 Válvulas de servicio criogénico ..................................................................141

6.5 Válvulas expuestas a cavitación y uidos con material particulado .............142

6.6 Características personalizadas, reducción de ruido e internos de

mitigación de la cavitación ..............................................................................142

6.7 Válvulas de control para el servicio nuclear en EE.UU. ................................142

6.8

Válvulas expuestas al agrietamiento por tensiones en presencia de sulfuro

6.8.1 Revisiones anteriores a 2003 de NACE MR0175 ......................................................144

6.8.2 NACE MR0175/ISO 15156 ...................................................................................... 144

6.8.3 NACE MR0103 .......................................................................................................145

....143

Capítulo 7: Acondicionamiento de vapor ............................................146

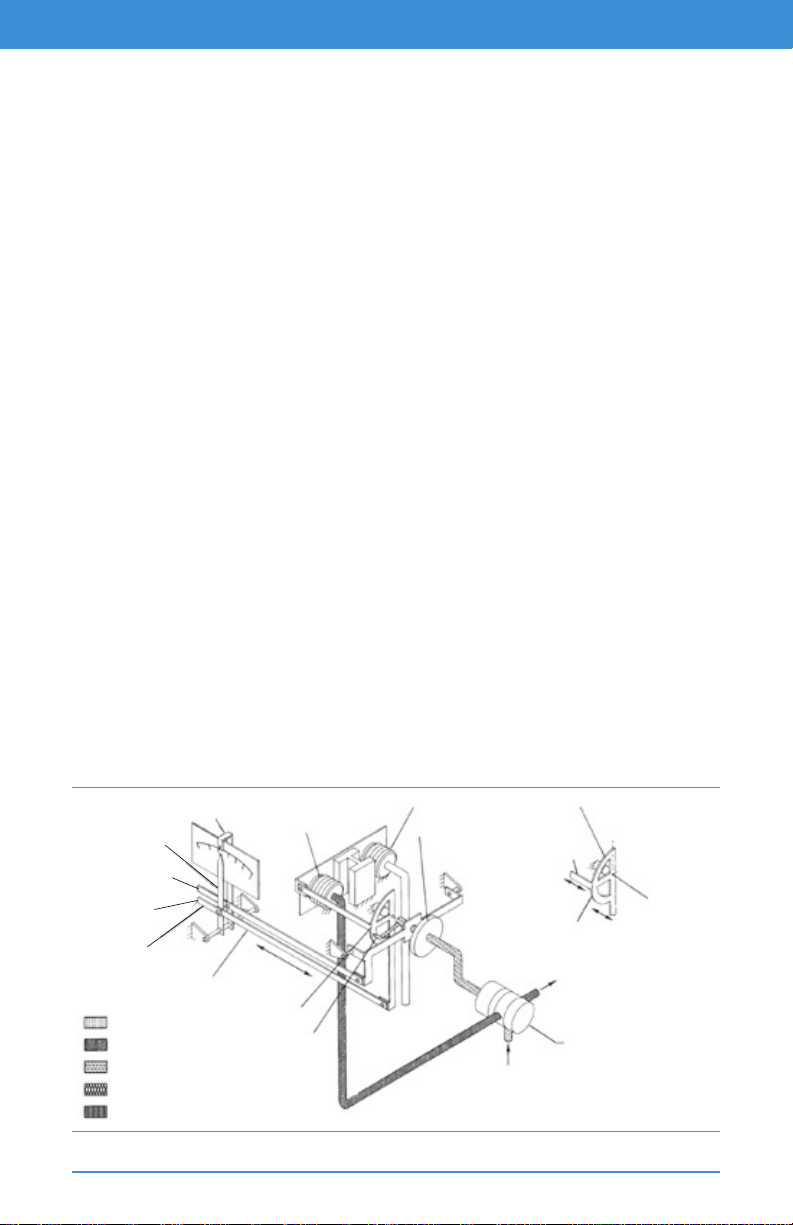

7.1 Descripción de la atemperación ................................................................147

7.1.1 Aspectos técnicos de la atemperación ....................................................................147

7.2

Diseños típicos de atemperador ..................................................................................150

7.2.1

Diseño de boquilla de geometría ja .............................................................................150

7.2.2 Diseño de boquilla de geometría variable ............................................................... 151

7.2.3 Diseño autónomo .................................................................................................. 151

7.2.5 Diseño de oblea asistido por geometría .................................................................. 152

7.3 Descripción de las válvulas de acondicionamiento de vapor ......................... 153

7.4 Válvulas de acondicionamiento de vapor ...................................................153

7.4.1 Atemperador de vapor ...........................................................................................155

7.4.2 Rociador de vapor .................................................................................................. 155

7.6 Componentes del sistema de bypass de turbina ........................................156

7.6.1 Válvulas de bypass de turbina................................................................................. 156

7.6.2 Válvulas de control de agua de bypass de turbina ...................................................156

7.6.3 Accionamiento .......................................................................................................157

Capítulo 8: Instalación y mantenimiento .............................................158

8.1 Almacenamiento y protección adecuados .................................................159

8.2 Técnicas de instalación adecuadas ............................................................159

8.2.1 Lea el manual de instrucciones ...............................................................................159

8.2.2 Compruebe la limpieza del conducto ...................................................................... 159

8.2.4 Aplique prácticas recomendadas de canalización ...................................................160

8.2.5 Internos de puesta en servicio/hidro/cavitación ......................................................161

8.3 Mantenimiento de la válvula de control .....................................................161

9

Guía de válvulas de control | Índice

8.3.1 Mantenimiento reactivo ......................................................................................... 162

8.3.2 Mantenimiento preventivo ..................................................................................... 162

8.3.3 Mantenimiento predictivo ...................................................................................... 162

8.3.4 Uso de los diagnósticos de válvula de control ..........................................................162

8.3.4.1 Fuga de aire instrumental ..............................................................................................163

8.3.4.2 Presión de suministro .................................................................................................... 163

8.3.4.3 Desviación de la carrera y ajuste del relé ........................................................................163

8.3.4.4 Calidad del aire instrumental ......................................................................................... 164

8.3.4.5 Fricción en servicio y tendencias de fricción .................................................................... 164

8.3.4.6 Otros ejemplos ..............................................................................................................164

8.3.5

Desarrollo continuo de diagnósticos ........................................................................164

8.4 Servicio y piezas para la reparación ............................................................165

8.4.1 Repuestos recomendados ....................................................................................... 165

8.4.2 Uso de piezas del fabricante original del equipo

(OEM, Original Equipment Manufacturers) ...................................................................... 165

8.4.3 Considere actualizar los internos de la válvula ........................................................165

8.5

Mantenimiento del actuador ....................................................................... 165

8.5.1 Actuadores de diafragma y resorte ........................................................................ 165

8.5.2 Actuadores de pistón .............................................................................................166

8.5.3 Empaquetadura del vástago ..................................................................................166

8.5.4 Anillos del asiento .................................................................................................. 166

8.5.4.1 Sustitución de anillos del asiento ................................................................................... 166

8.5.4.2 Conexiones: Obturador a vástago, bola a echa y disco a echa ....................................167

8.5.5 Ajuste de banco .....................................................................................................167

8.5.6 Desplazamiento de válvula .....................................................................................167

Capítulo 9: Normas y homologaciones ................................................ 168

9.1 Normas referentes a las válvulas de control................................................169

9.1.1 American Petroleum Institute (API) (Instituto Estadounidense del Petróleo).............169

9.1.2 American Society of Mechanical Engineers (ASME)

(Sociedad Estadounidense de Ingenieros Mecánicos) ....................................................... 169

9.1.3 European Committee for Standardization (CEN)

(Comité Europeo de Normalización) ................................................................................ 169

9.1.3.1 Estándares europeos de válvulas industriales ................................................................. 169

9.1.3.2 Estándares de material europeos ................................................................................... 170

9.1.3.3 Estándares europeos de bridas ...................................................................................... 170

9.1.4 Fluid Controls Institute (FCI) (Instituto de Control de Fluidos) .................................. 170

9.1.5

Instrument Society of America (ISA) (Sociedad Estadounidense de Instrumentación)

9.1.6 International Electrotechnical Commission (IEC) (Comisión Electrotécnica

Internacional) .................................................................................................................171

9.1.7 Manufacturers Standardization Society (MSS) (Sociedad de Fabricantes para la

Normalización) ...............................................................................................................171

9.1.8 NACE International ................................................................................................. 172

9.2 Homologaciones de producto para zonas peligrosas (clasicadas) ............172

9.2.1 Homologaciones y deniciones de zonas peligrosas ................................................172

9.3 Sistemas de clasicación ...........................................................................172

10

.... 170

Guía de válvulas de control | Índice

9.3.1 Sistema de clases/divisiones ................................................................................... 172

9.3.2 Sistema de zonas ................................................................................................... 173

9.3.3 Grupos de equipos .................................................................................................174

9.3.4 Subgrupos de equipos ............................................................................................174

9.3.4.1 Grupo II (conocido habitualmente como “grupo del gas”) ..............................................174

9.3.4.2 Grupo III (conocido habitualmente como “grupo del polvo”) .......................................... 174

9.3.5 Tipo de protección .................................................................................................175

9.3.5.1 Equipo eléctrico ............................................................................................................. 175

9.3.5.2 Equipo no eléctrico ........................................................................................................ 176

9.3.6 Grado de protección ...............................................................................................177

9.3.7 Grado de protección de equipos (EPL, Equipment Protection Level) .........................177

9.4 Código de temperaturas ...........................................................................178

9.5 Nomenclatura ...........................................................................................179

9.5.1 Sistema de clases/divisiones ................................................................................... 179

9.5.2 Sistema de zonas ................................................................................................... 179

9.5.3 Prácticas de cableado .............................................................................................179

9.5.4 Unión Europea (UE) - Directiva ATEX 2014/34/EU ................................................... 179

9.6 Técnicas y métodos de protección ............................................................180

9.6.1 Técnica a prueba de explosiones o de incendios ...................................................... 181

9.6.2 Técnica intrínsecamente segura ............................................................................. 181

9.6.3 Técnica no inamable (o de tipo N) ........................................................................182

9.6.4 Seguridad incrementada ........................................................................................ 182

9.6.5 A prueba de ignición de polvo o envolvente a prueba de polvo.................................182

9.7 Calicaciones de envolventes ....................................................................183

Capítulo 10: Válvulas de aislamiento .................................................. 186

10.1 Tipos básicos de válvula ..........................................................................187

10.1.1 Válvulas de compuerta ......................................................................................... 187

10.1.2 Válvulas de globo ................................................................................................. 188

10.1.3 Válvulas de retención ...........................................................................................191

10.1.4 Válvulas de derivación ..........................................................................................192

10.1.6 Válvula de pinzamiento ........................................................................................193

10.1.7 Válvulas de bola ................................................................................................... 194

10.1.8 Válvulas de mariposa ...........................................................................................194

10.1.9 Válvulas de obturación .........................................................................................195

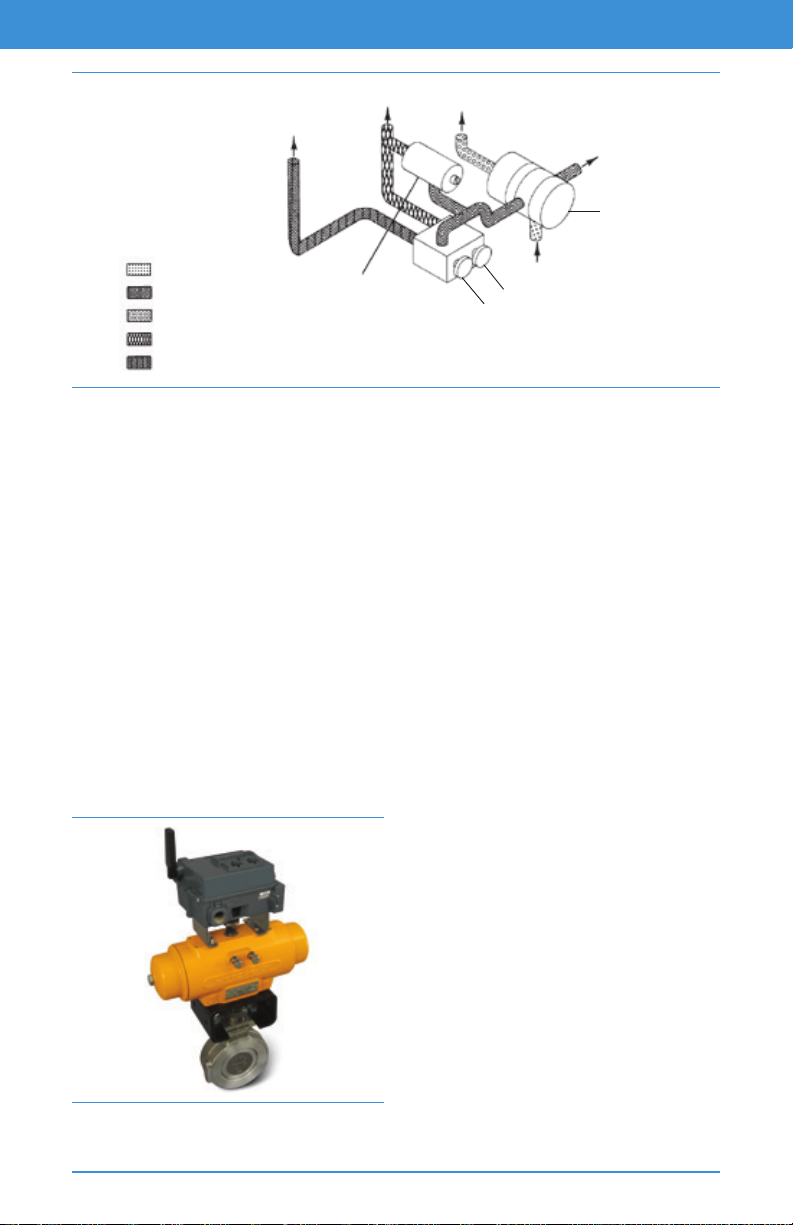

Capítulo 11: Electroválvulas ................................................................210

11.1 Electroválvulas ........................................................................................211

Capítulo 12: Sistemas instrumentados de seguridad ...........................214

12.1 Seguridad y niveles de protección ...........................................................215

12.2 Sistemas instrumentados de seguridad (SIS) ...........................................216

12.3 Normas de seguridad ..............................................................................217

12.4 Nivel de integridad de seguridad (SIL) .....................................................217

11

Guía de válvulas de control | Índice

12.5 Probabilidad de fallo en demanda ...........................................................218

12.6 Elementos nales, pruebas de evaluación y técnicas de prueba

de recorrido parcial ............................................................................................ 219

12.7 Prueba de recorrido parcial ........................................................................ 219

12.8 Métodos de prueba en línea para el elemento nal ..................................220

12.9 Uso de un controlador de válvula digital para la prueba de

recorrido parcial ..............................................................................................220

12.10 Sistema de protección de presión de alta integridad (HIPPS) .................221

12.11 Funcionalidad del HIPPS .......................................................................221

12.12 Requisitos de prueba .............................................................................221

Capítulo 13: Datos de ingeniería .........................................................224

13.1 Especicaciones estándar para materiales de válvula de retención

de presión .......................................................................................................225

13.2 Propiedades de material de válvula para componentes de

retención de presión ......................................................................................232

13.3 Constantes físicas de hidrocarburos ........................................................234

13.4 Relación caloríca especíca (k) ..............................................................237

13.5 Constantes físicas de varios uidos ..........................................................238

13.6 Refrigerante 717 (Amoníaco) Propiedades del líquido y del vapor

saturado .........................................................................................................240

13.7 Propiedades del agua ..............................................................................247

13.8 Propiedades del vapor saturado ..............................................................248

13.9 Propiedades del vapor sobrecalentado ....................................................257

Capítulo 14: Datos de canalización ...................................................... 266

14.1 Conexión de conducto ............................................................................267

14.2 Aleación de acero al carbono - Acero inoxidable ......................................267

14.3 Medidas estadounidenses de brida de conductos ....................................275

14.3.1 Diámetro de círculos de perno .............................................................................275

14.3.2 Número de pernos prisioneros y diámetro ............................................................276

14.3.3 Diámetro de brida ................................................................................................277

14.3.4 Grosor de brida para racores de brida ................................................................... 278

14.4 Estándares de brida de acero fundido ......................................................280

14.4.1 Estándares de brida de acero fundido para PN 10 ................................................. 280

14.4.2 Estándares de brida de acero fundido para PN 16 ................................................. 281

14.4.3 Estándares de brida de acero fundido para PN 25 ................................................. 282

14.4.4 Estándares de brida de acero fundido para PN 40 ................................................. 283

14.4.5 Estándares de brida de acero fundido para PN 63 ................................................. 284

14.4.6 Estándares de brida de acero fundido para PN 100 ............................................... 284

14.4.7 Estándares de brida de acero fundido para PN 160 ............................................... 285

12

Guía de válvulas de control | Índice

14.4.8 Estándares de brida de acero fundido para PN 250 ............................................... 285

14.4.9 Estándares de brida de acero fundido para PN 320 ............................................... 286

14.4.10 Estándares de brida de acero fundido para PN 400 ............................................. 286

Capítulo 15: Conversiones y equivalencias ..........................................288

15.1 Equivalencias de longitud ........................................................................289

15.2 Equivalencias de pulgada entera a milímetro ...........................................289

15.3 Equivalencias de fracción de pulgada a milímetro ....................................290

15.4 Equivalencias adicionales de fracción de pulgada a milímetro ..................291

15.5 Equivalencias de área ..............................................................................293

15.6 Equivalencias de volumen .......................................................................293

15.7 Equivalencias de índice de volumen .........................................................293

15.8 Conversión de masa - Libras a kilogramos ................................................294

15.9 Equivalencias de presión .........................................................................294

15.10 Conversión de presión - Libras por pulgada cuadrada a bar ....................295

15.11 Formulas de conversión de temperatura ...............................................296

15.12 Conversiones de temperatura ...............................................................296

15.13 Tablas de gravedad API y Baumé y factores de peso ...............................299

15.14 Otras conversiones útiles ......................................................................301

15.15 Prejos y sujos métricos ......................................................................302

Índice ................................................................................................. 304

Recursos Adicionales ..........................................................................318

13

Capítulo 1

Introducción a las válvulas de control

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

1.1 ¿Qué es una válvula de control?

Las plantas de procesamiento modernas

utilizan una amplia red de bucles de control

con el n de crear un producto nal para el

mercado. Dichos bucles de control se

diseñan para mantener una variable de

proceso (es decir, presión, ujo, nivel,

temperatura, etc.) dentro del rango

operativo requerido para garantizar la

elaboración de un producto nal de calidad.

Cada uno de esos bucles recibe y genera

internamente perturbaciones que afectan

negativamente a la variable de proceso (VP).

La interacción con otros bucles de la red

también provoca perturbaciones que

inuyen en la variable de proceso. Consulte

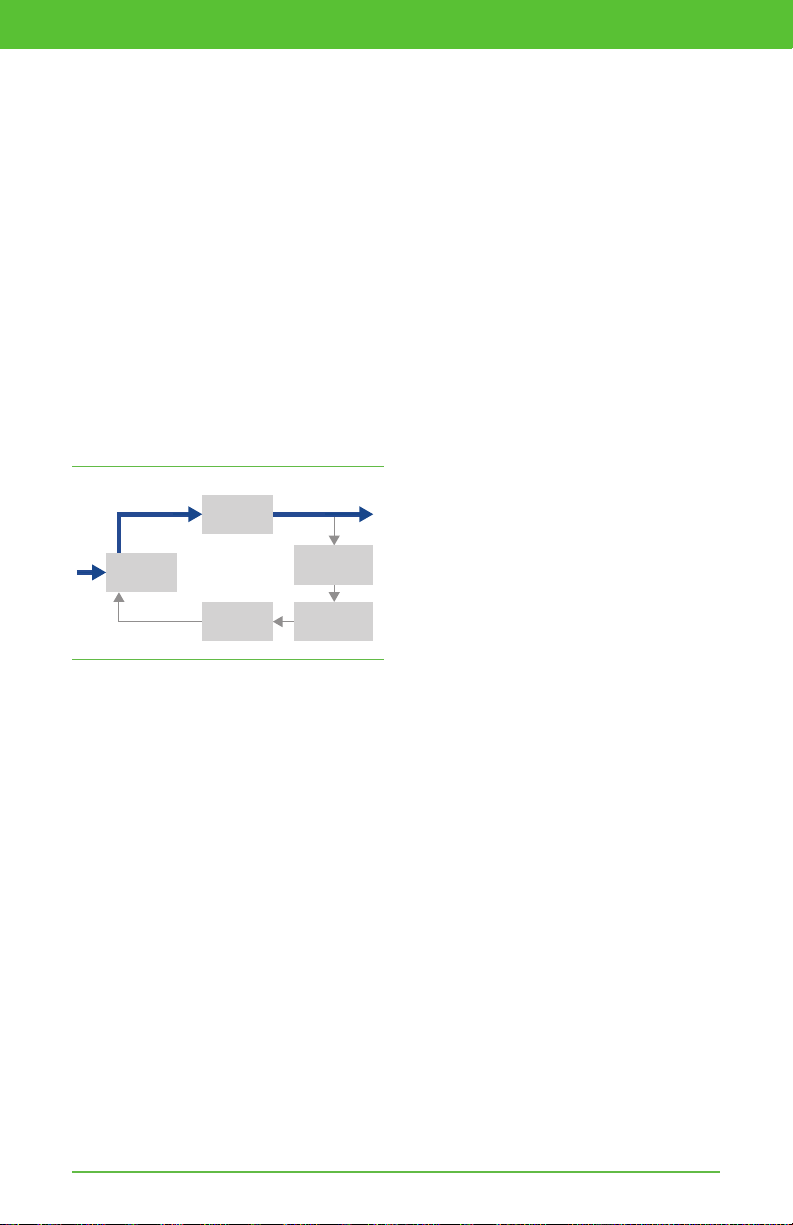

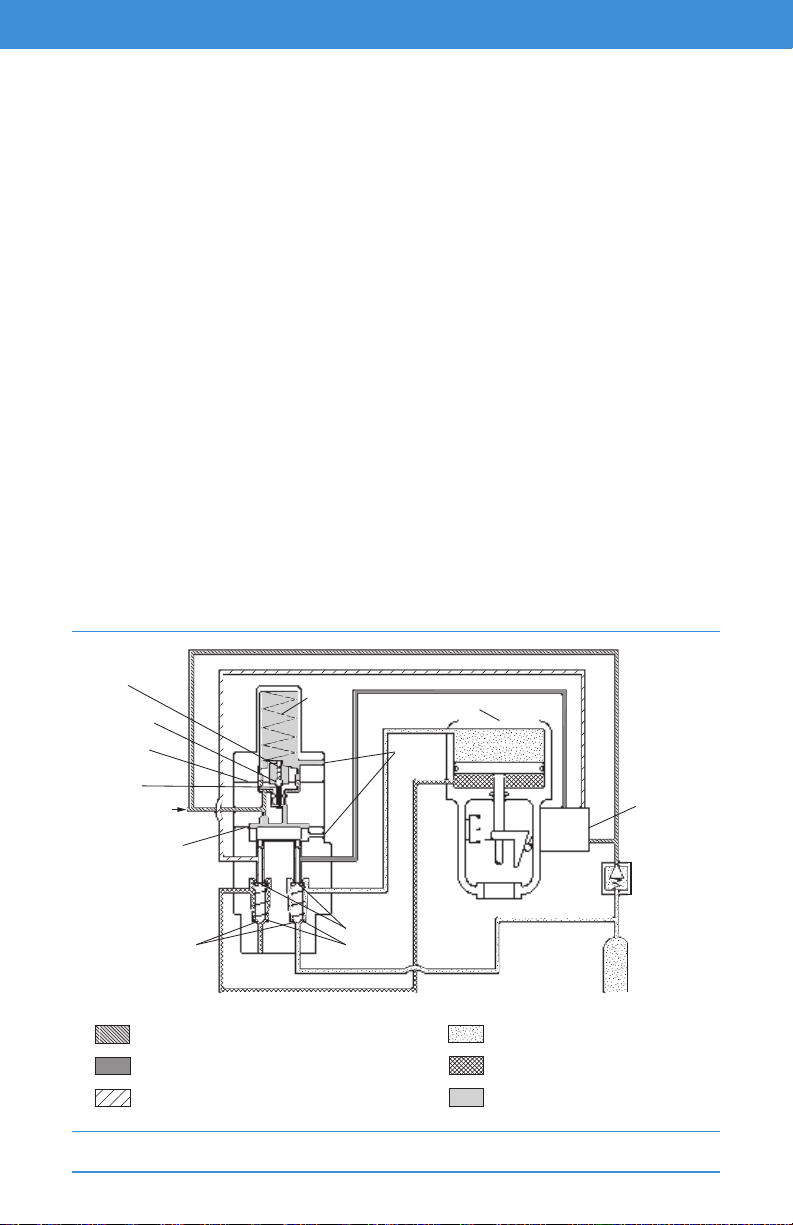

la Figura 1.1.

Variable manipulada Variable controlada

Proceso

Válvula

de control

Controlador

Sensor

Transmisor

deseado.

La válvula de control es una parte crítica del

bucle de control. Mucha gente que habla de

las válvulas de control en realidad se reere a

un conjunto de válvula de control. El

conjunto de válvula de control consiste

típicamente en el cuerpo de la válvula, las

piezas de los internos, un actuador que

aporta la fuerza motriz para operar la

válvula, y una variedad de accesorios

adicionales de válvula, que pueden ser

transductores, reguladores de presión de

suministro, operadores manuales,

amortiguadores o disyuntores.

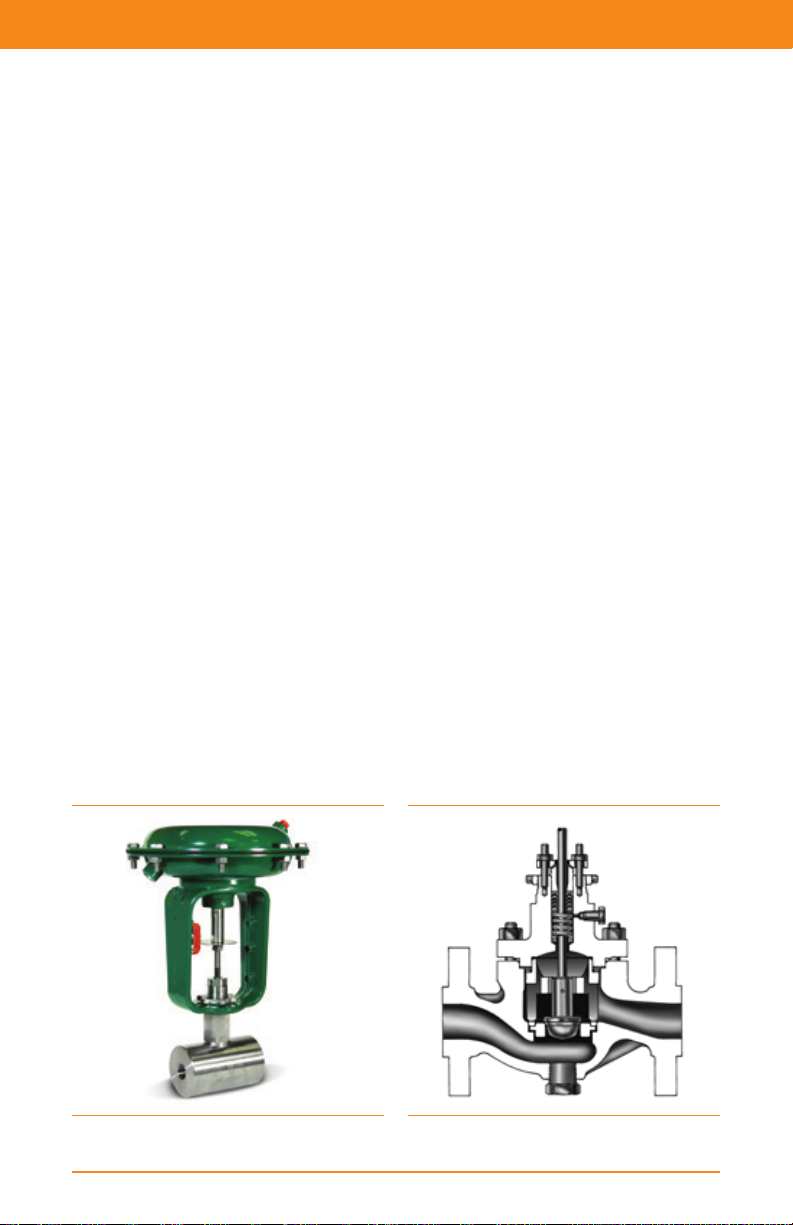

Hay dos tipos principales de diseño de

válvula de control, dependiendo del

elemento de cierre: vástago deslizante o

rotativo. Las válvulas de vástago deslizante,

como se puede apreciar en las guras 1.2 y

1.3, utilizan movimiento lineal para

desplazar un elemento de cierre hacia

dentro y hacia fuera de la supercie de

asiento. Las válvulas rotativas, como se

puede apreciar en las guras 1.13 y 1.17,

utilizan movimiento giratorio para desplazar

un elemento de cierre hacia dentro y hacia

fuera de la supercie de asiento.

Figura 1.1 Bucle de control de realimentación

Para reducir el efecto de esas perturbaciones

de carga, los sensores y transmisores

recopilan información sobre la variable de

proceso (VP) y su relación con algún punto

de ajuste preferido. Un controlador procesa

esa información y decide la acción necesaria

para devolver la variable de proceso al punto

debido tras producirse una perturbación de

carga. Cuando se han realizado todas las

mediciones, comparaciones y cálculos,

algún tipo de elemento de control nal debe

implementar la estrategia seleccionada por

el controlador.

El elemento de control nal más habitual en

las industrias de control de procesos es la

válvula de control. La válvula de control

manipula un líquido en circulación, como

gas, vapor, agua o compuestos químicos

para compensar las perturbaciones de carga

y mantener la variable de proceso regulada

lo más cercana posible al punto de ajuste

1.2 Terminología referente a la válvula de control de vástago deslizante

La siguiente terminología se aplica a las

características físicas y operativas de las

válvulas de control con vástago deslizante

estándar, con diafragma o actuadores de

pistón. Algunos de los términos, en especial

los referidos a actuadores, también pueden

aplicarse a las válvulas de control rotativas.

Muchas de las deniciones que se ofrecen

son conformes con ANSI/ISA-75.05.01,

Terminología referente a Válvulas de

Control, aunque también se incluyen otros

términos habituales. Para algunos de los

términos más complejos se ofrecen

explicaciones adicionales. Las secciones

adicionales de este capítulo denen

terminología especíca sobre válvulas de

control rotativas, control de procesos

generales y funciones y características de las

válvulas de control.

15

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

Fuerza del vástago del actuador: Fuerza

neta del actuador que está disponible para

el posicionamiento del obturador de la

válvula, lo que se conoce como carrera de la

válvula.

Válvula de ángulo: Diseño de válvula en el

que las lumbreras de entrada y de salida son

perpendiculares entre sí. Consulte también

Válvula de globo.

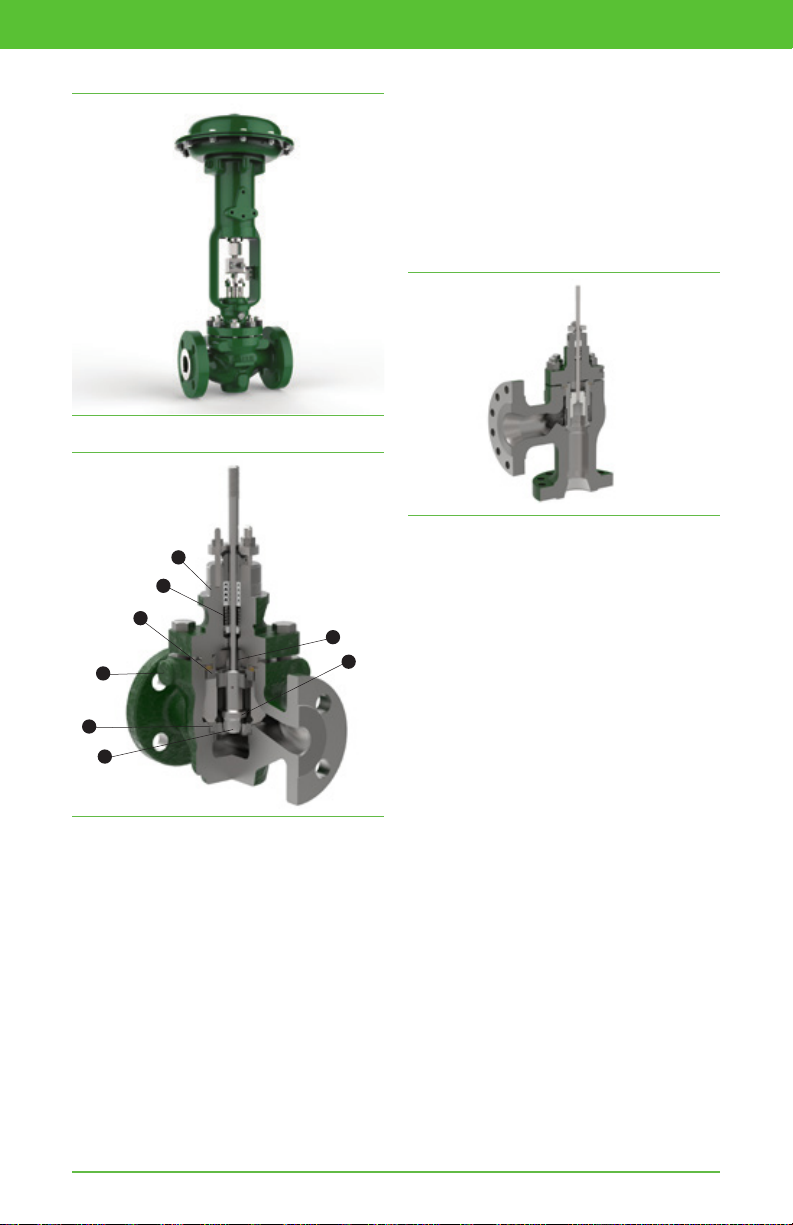

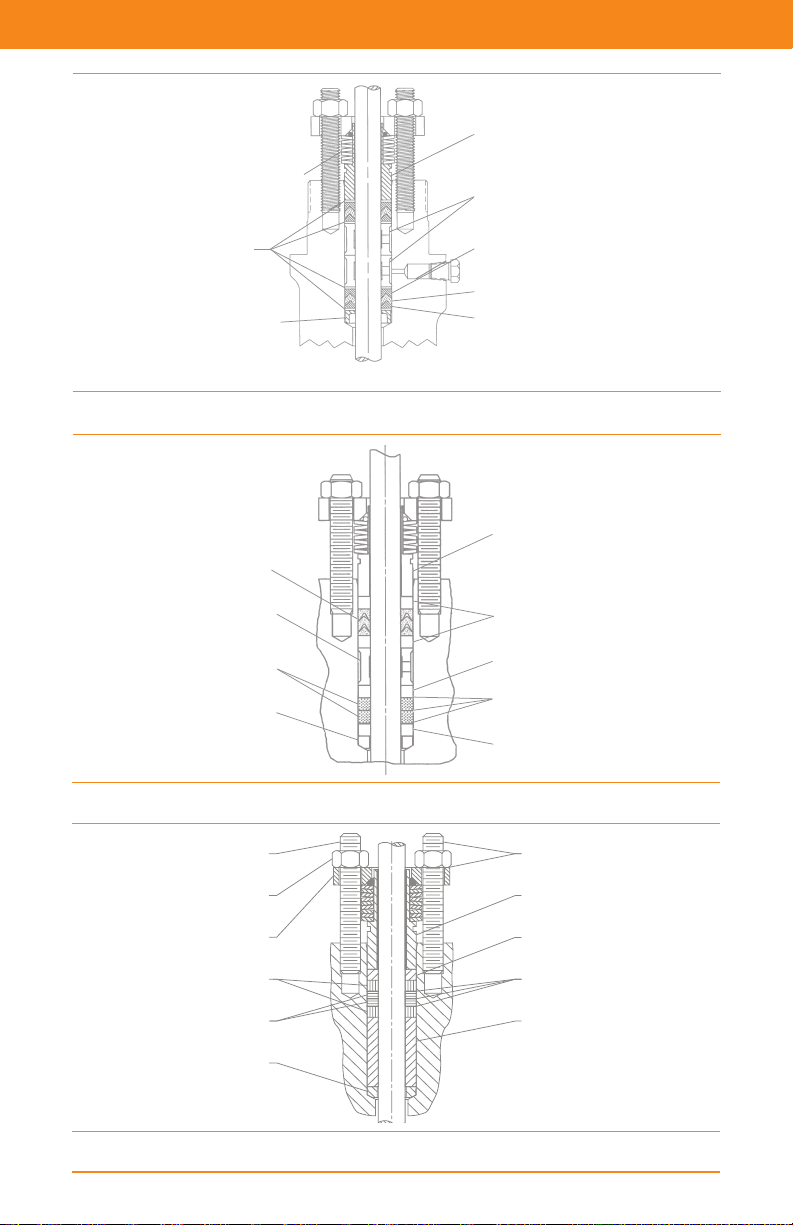

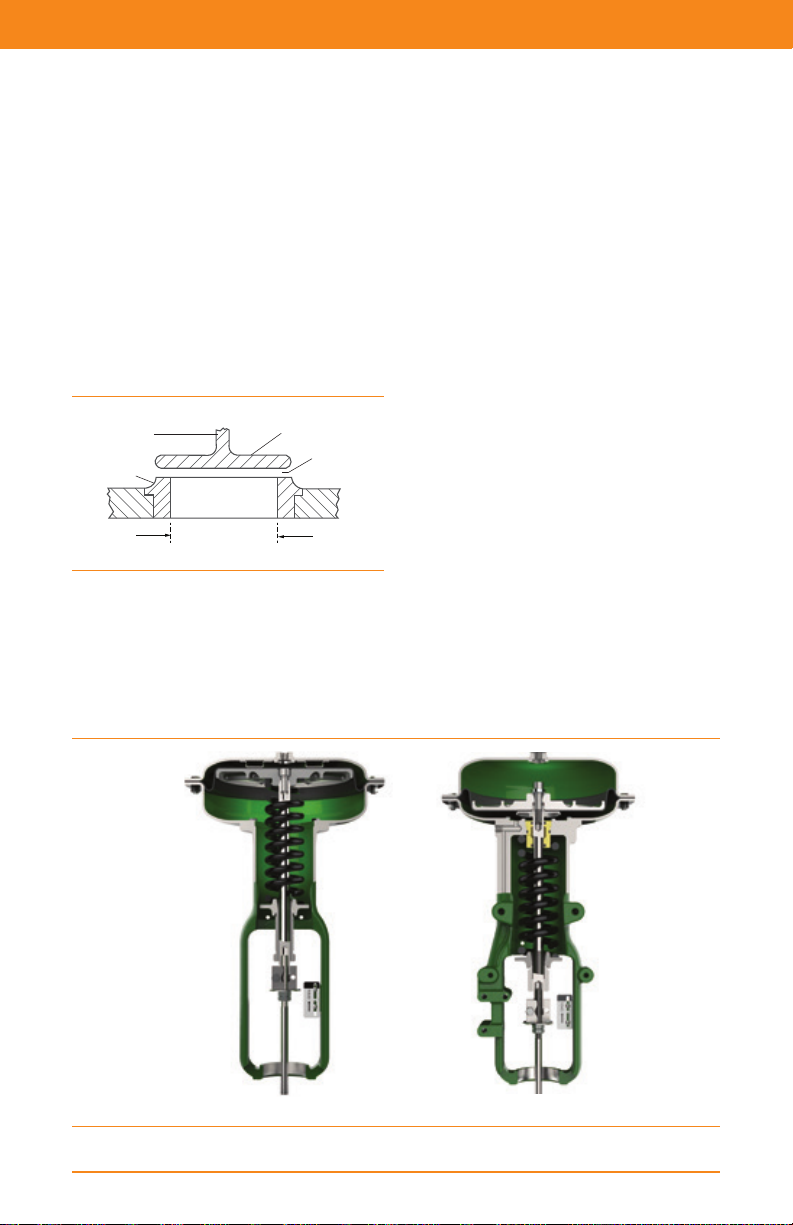

Figura 1.2 Válvula de control de vástago deslizante

1. Bonete

2. Prensaestopas

3. Retén de jaula o

anillo de asiento

4. Vástago de la

válvula

5. Obturador de la

1

2

3

6

válvula

6. Cuerpo de la

válvula

7. Anillo de asiento

8. Puerto

4

5

Figura 1.4 Válvula de ángulo

Bonete con fuelle de estanqueidad:

Bonete que cuenta con un fuelle de cierre

para evitar fugas alrededor del vástago del

elemento de cierre. Consulte la Figura 1.5.

Bonete: Parte de la válvula que contiene el

prensaestopas y la junta de válvula y que

puede guiar al vástago de la válvula. Ofrece

7

8

la principal abertura de la cavidad del cuerpo

para el montaje de piezas internas o puede

formar parte integral del cuerpo de la

válvula. También puede usarse para jar el

actuador al cuerpo de la válvula. Los bonetes

Figura 1.3 Válvula de control de vástago deslizante

Resorte del actuador: Resorte o grupo de

ellos alojado en el yugo o en la carcasa del

actuador, o en el cilindro del pistón que

desplaza el vástago de actuador en dirección

opuesta a la generada por la presión de

carga.

Vástago del actuador: Pieza que conecta el

actuador al vástago de la válvula y transmite

movimiento (fuerza) del actuador a la

válvula.

Extensión del vástago del actuador:

Extensión del vástago del actuador de pistón

que permite transmitir el movimiento del

pistón al posicionador de la válvula.

típicos son atornillados, roscados, soldados,

sellados a presión o integrados en el cuerpo.

Este término suele utilizarse para referirse al

cuerpo superior y a sus piezas de

empaquetadura incluidas. Con mayor

propiedad, este grupo de componentes

debería denominarse conjunto del bonete.

Conjunto del bonete (normalmente llamado

bonete, con mayor propiedad, conjunto del

bonete): Conjunto que incluye la pieza a

través de la cual se mueve el vástago de la

válvula y que se utiliza para el sellado contra

fugas a lo largo del vástago. Normalmente

se usa para montar el actuador y cargar el

conjunto de empaquetadura; además,

mantiene la alineación correcta del

16

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

obturador con el resto del conjunto de la

válvula de control. Consulte la Figura 1.6.

1. Bonete

1

2

3

4

5

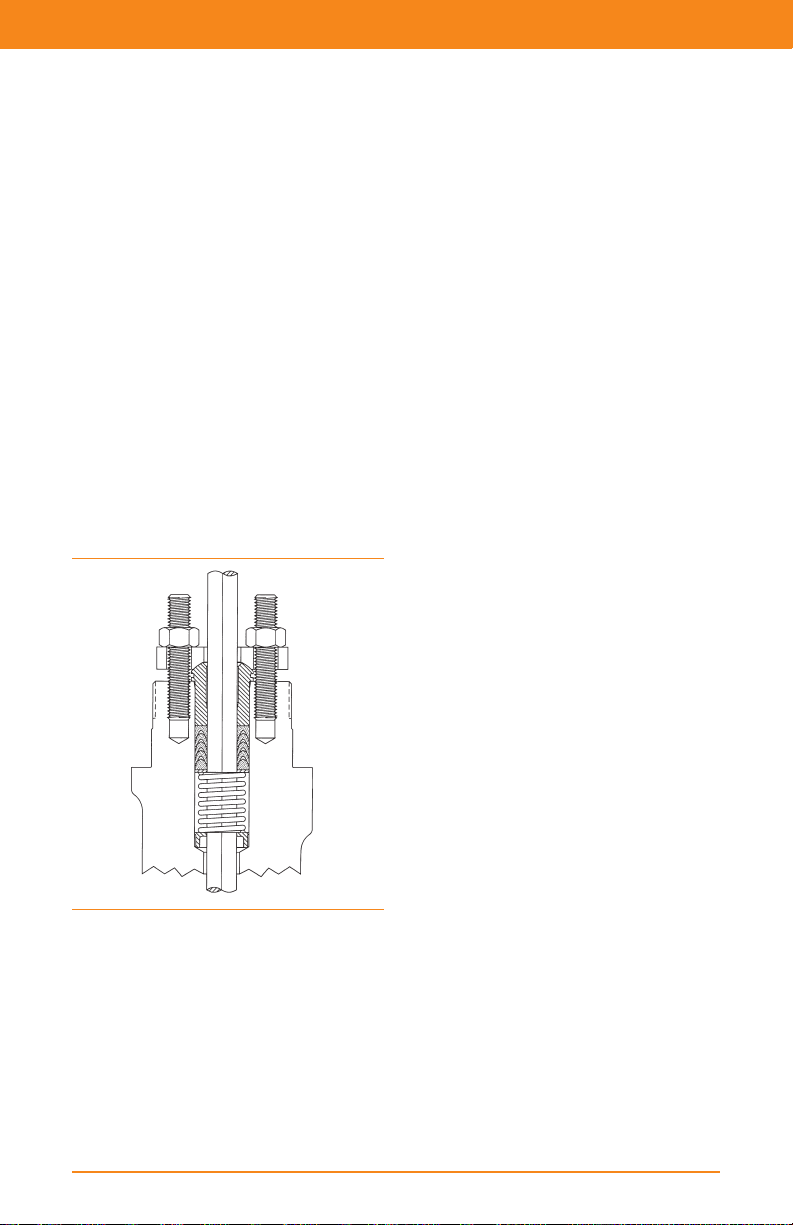

Figura 1.5 Bonete con fuelle de estanqueidad

1

2

3

4

Figura 1.6 Conjunto del bonete

2. Empaquetadura

3. Prensaestopas

4. Fuelle

5. Vástago de la válvula

1. Bonete

2. Empaquetadura

3. Prensaestopas

4. Vástago de la válvula

Brida inferior: Pieza que cierra la abertura

de la válvula opuesta a la abertura del

bonete. Puede incluir un buje guía o permitir

la inversión de la acción de la válvula.

Buje: Dispositivo que sostiene o guía las

piezas móviles, como los vástagos y los

obturadores de la válvula.

Jaula: Parte de los internos de la válvula que

rodea al elemento de cierre y puede

suministrar la caracterización del ujo o la

supercie de asiento. También aporta

estabilidad, guía, equilibrio y alineación, y

facilita el montaje de otras piezas de los

internos de la válvula. Las paredes de la jaula

contienen aberturas que normalmente

determinan la característica de ujo de la

válvula de control. Consulte la Figura 1.7.

Elemento de cierre: Pieza móvil que se

sitúa en la vía de circulación para modular el

caudal a través de la válvula.

Guía del elemento de cierre: Parte del

elemento de cierre que alinea su

movimiento en una jaula, anillo de asiento

(guía de lumbrera), bonete, brida inferior,

vástago o en dos cualesquiera de ellos.

Cilindro: Cámara de un actuador de pistón

en la que este se mueve.

Junta de cierre de cilindro: Elemento de

cierre en la conexión del cilindro del

actuador de pistón con el yugo.

Diafragma: Elemento exible que reacciona

a la presión y que transmite fuerza al plato

del diafragma y al vástago del actuador.

Actuador de diafragma: Dispositivo

accionado por un uido, que suele ser aire

comprimido (consulte Presión de carga), y

que actúa sobre un componente exible, el

diafragma, con el n de generar una fuerza

para desplazar al elemento de cierre.

Carcasa del diafragma: Alojamiento con

una sección superior y otra inferior, que se

utiliza para sostener un diafragma y

establecer una o dos cámaras de presión.

Plato del diafragma: Plato rígido

concéntrico con el diafragma para transmitir

fuerza al vástago del actuador.

Actuador de acción directa: Actuador cuyo

vástago se extiende al aumentar la presión

de carga. Consulte la Figura 1.9.

Figura 1.7 Jaulas (izquierda a derecha): Lineal, Igual porcentaje, Apertura rápida

17

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

Bonete con extensión: Bonete de mayor

tamaño entre el prensaestopas y la brida del

bonete para servicios fríos o calientes.

Figura 1.8 Válvula de globo de tres vías

Válvula de globo: Válvula con elemento de

cierre de movimiento lineal, una o más

lumbreras y un cuerpo que se distingue por

una cavidad de forma globular alrededor de

la zona de la lumbrera. Las válvulas de globo

se pueden clasicar además como: de una

sola lumbrera bidireccional (Figura 1.3); de

doble lumbrera bidireccional; de estilo

angular o de tres vías (Figura 1.8).

1

3

Presión de carga: Fluido, normalmente aire

comprimido, aplicado al diafragma o al

pistón en un actuador neumático.

Válvula excéntrica: Estructura de válvula

con conexiones de líneas de entrada y de

salida en distintos planos, aunque a 180

grados de distancia entre sí.

Prensaestopas (conjunto): Parte del

conjunto del bonete que se utiliza para sellar

contra fugas el entorno del vástago del

elemento de cierre. El conjunto de

prensaestopas completo incluye diversas

combinaciones de algunos o todos los

componentes siguientes: empaquetadura,

buje de la empaquetadura, tuerca de la

empaquetadura, anillo de cierre hidráulico,

muelle de la empaquetadura, espárragos o

pernos de brida de empaquetadura, tuercas

de brida de la empaquetadura, anillo de

empaquetadura, aro rascador de eltro,

muelles Belleville y anillo antiextrusión.

Consulte la Figura 1.11.

2

4

5

6

7

8

10

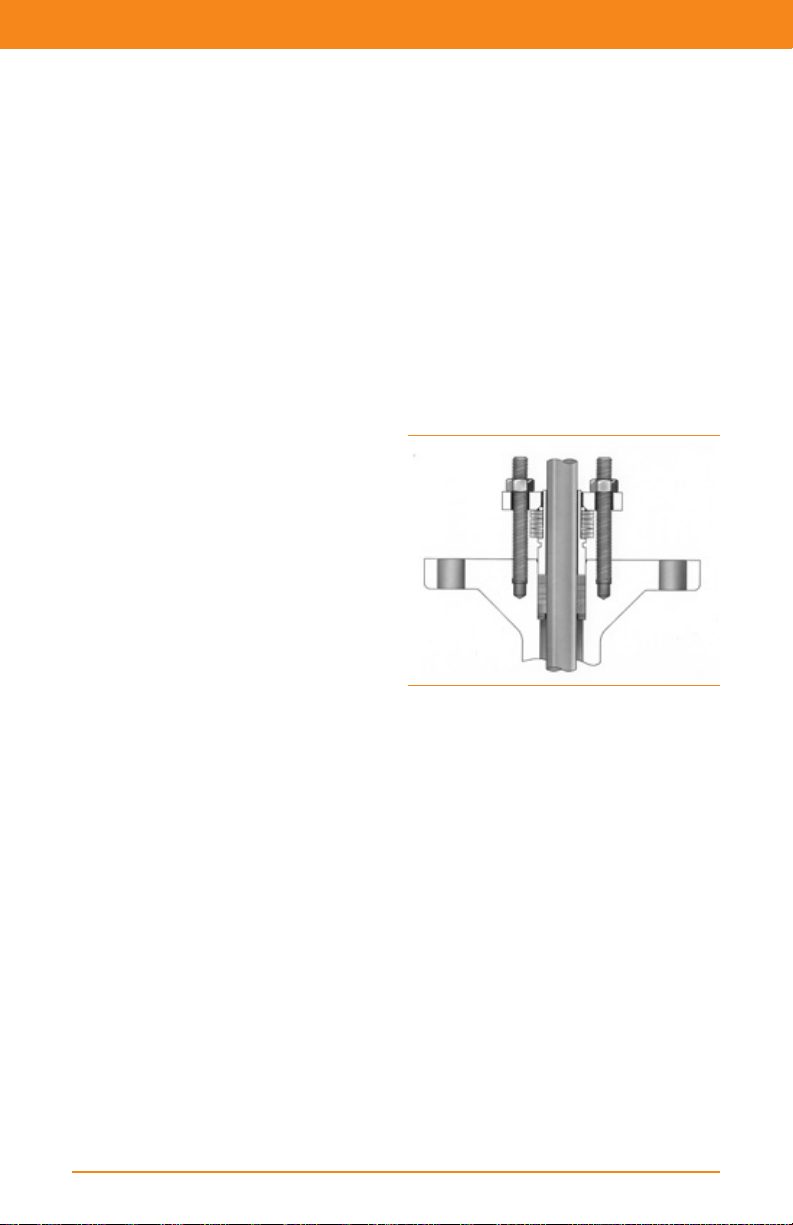

Figura 1.9 Actuador de acción directa

18

1. Conexión de presión de carga

2. Carcasa del diafragma

3. Diafragma

4. Plato del diafragma

5. Resorte del actuador

6. Vástago del actuador

7. Asiento del resorte

9

11

8. Ajustador de resorte

9. Conector del vástago

10. Vástago de la válvula

11. Yugo

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

Pistón: Elemento rígido móvil que reacciona

a la presión y que transmite fuerza al

vástago del actuador del pistón.

1

2

3

4

6

Figura 1.10 Actuador de tipo pistón

5

1. Conexión de presión

de carga

2. Pistón

3. Junta del pistón

7

4. Cilindro

5. Junta de cierre de

cilindro

6. Buje de sello

7. Conector del

vástago

Actuador de tipo pistón: Dispositivo

accionado por uido en el que este,

generalmente aire comprimido, actúa en un

pistón móvil para proporcionar movimiento

al vástago del actuador y fuerza de asiento

tras el cierre. Los actuadores de tipo pistón

se clasican como de doble acción, que

aplican toda la fuerza en una dirección, o de

resorte en caso de fallo, de modo que al

producirse la pérdida de alimentación, el

actuador desplaza la válvula en la dirección

de carrera necesaria. Consulte la Figura 1.10.

Puerto: Oricio o lumbrera de control de

ujo de la válvula de control.

Anillo de retención: Anillo partido que se

utiliza para retener una brida separable en

un cuerpo de válvula.

Actuador de acción inversa: Actuador cuyo

vástago se repliega al aumentar la presión

de carga. Los actuadores inversos tienen un

buje estanco instalado en el extremo

superior del yugo para impedir la fuga de la

presión de carga a lo largo del vástago del

actuador. Consulte la Figura 1.12.

Guardapolvos: Dispositivo protector que

impide la entrada de materia extraña nociva

en el buje de sello del actuador del pistón.

Buje de sello: Bujes superior e inferior que

sellan el cilindro del actuador del pistón para

impedir fugas. En los bujes se utilizan juntas

tóricas de caucho sintético para sellar el

cilindro, el vástago del actuador y la

extensión del vástago del actuador.

Asiento: Zona de contacto entre el

elemento de cierre y su supercie de

contacto que determina el cierre de la

válvula.

Carga del asiento: Fuerza neta de contacto

entre el elemento de cierre y el asiento en las

condiciones estáticas indicadas. En la

práctica, la elección de un actuador para una

válvula de control determinada deberá

basarse en la cantidad de fuerza que se

necesite para superar la estática, el vástago

y el desequilibrio dinámico con una

tolerancia para la carga de asiento adecuada.

1

2

3

4

5

6

7

8

3

4

5

9

Empaquetadura de PTFE

Figura 1.11 Empaquetadura

1. Rascador superior

2. Buje de la

empaquetadura

3. Adaptador hembra

4. Anillo en V

5. Adaptador macho

6. Anillo de cierre

hidráulico

7. Arandela

8. Resorte

9. Caja de

empaquetadura/

rascador inferior

1

2

4

1

3

1

2

1

Empaquetadura de grafito

1. Anillo de lamento

2. Anillo laminado

3. Anillo de cierre

hidráulico

4. Arandela de zinc

4

4

19

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

Anillo de asiento: Parte del conjunto del

cuerpo de la válvula que actúa como

supercie de asiento para el elemento de

cierre y que puede aportar parte del oricio

de control del ujo.

Brida separable: Brida que se sitúa sobre

una conexión de ujo del cuerpo de la

válvula. Se suele jar en su posición

mediante un anillo de retención.

Ajustador de resorte: Elemento,

generalmente enroscado en el vástago del

actuador o en el yugo, que ajusta la

comprensión del resorte (consulte ajuste de

banco en Terminología referente a funciones

y características de las válvulas de control).

Asiento del resorte: Placa que sostiene al

resorte en su posición y que actúa como

supercie plana para el contacto del

ajustador de resorte.

Desequilibrio estático: Fuerza neta

generada en el vástago de la válvula por la

presión del uido de proceso que actúa en el

elemento de cierre y el vástago, con el uido

en reposo y en las condiciones de presión

indicadas.

Conector del vástago: Dispositivo que

conecta el vástago del actuador con el de la

válvula.

Internos: Componentes internos de la

válvula que modulan el ujo del uido

controlado. En el cuerpo de una válvula de

globo, normalmente los internos incluyen el

elemento de cierre, el anillo de asiento, la

jaula, el vástago y el pasador del vástago.

Internos de asiento suave: Internos de

válvula con un material elastomérico,

plástico u otro fácilmente deformable que se

utiliza en el componente de cierre o el anillo

de asiento para proporcionar un cierre

hermético con una fuerza mínima del

actuador.

Cuerpo de la válvula: Límite de la presión

principal de la válvula que también actúa en

los extremos de conexión de tubos y el paso

del ujo de uido, así como en las supercies

de asiento y el elemento de cierre de la

válvula. Entre las estructuras de cuerpo de

válvula más habituales se encuentran:

cuerpos de válvula de una lumbrera y un

obturador, cuerpos con doble lumbrera y un

obturador, válvulas bidireccionales con dos

conexiones de ujo, una de entrada y una de

salida, cuerpos de válvula de tres vías y tres

3

4

1

6

7

8

10

11

Figura 1.12 Actuador de acción inversa

20

1. Conexión de presión de carga

2. Carcasa del diafragma

3. Diafragma

2

4. Plato del diafragma

5

9

12

5. Buje de sello

6. Resorte del actuador

7. Vástago del actuador

8. Asiento del resorte

9. Ajustador de resorte

10. Conector del vástago

11. Vástago de la válvula

12. Yugo

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

conexiones de ujo, dos de entrada y una de

salida (para ujos convergentes o combina-

dos), o una de entrada y dos de salida (para

ujos divergentes o desviados). El término

“cuerpo de válvula”, incluso solo “cuerpo”,

suele utilizarse para denir al cuerpo de

válvula junto con el conjunto del bonete y las

piezas de los internos que contienen. Con

mayor propiedad, este grupo de componen-

tes debería denominarse conjunto de

cuerpo de la válvula.

Conjunto de cuerpo de la válvula

(habitualmente cuerpo de válvula o válvula,

pero su denominación correcta es conjunto de

cuerpo de la válvula): Conjunto de cuerpo de

la válvula, conjunto del bonete, brida inferior

(si está incluida) y elementos de los internos.

Los internos incluyen el elemento de cierre,

que se abre, se cierra u obstruye

parcialmente una o más lumbreras.

Obturador de la válvula: Término con que

suele denirse el elemento de cierre de una

válvula de vástago deslizante.

Vástago de la válvula: En una válvula de

movimiento lineal, pieza que conecta el

vástago del actuador con el elemento de

cierre.

Yugo: Estructura que conecta rígidamente

la unidad de alimentación del actuador con

la válvula.

1.3 Terminología referente a la válvula de control rotativa

La siguiente terminología se aplica a las

características físicas y operativas de las

válvulas de control rotativas con diafragma o

actuadores de pistón. Los elementos de cierre

(bolas, discos, obturadores excéntricos, etc.)

de un diseño rotativo realizan una función

parecida a la del obturador de una válvula de

control de vástago deslizante. Es decir, cuando

rotan hacen variar el tamaño y la forma de la

corriente de ujo al abrir más o menos la

sección de sellado al uido. Muchas de las

deniciones que se ofrecen son conformes

con ISA S75.05, Terminología referente a

Válvulas de Control, aunque también se

incluyen otros términos habituales. Algunos

de los términos referidos a actuadores

también pueden aplicarse a las válvulas de

control rotativas. Para algunos de los términos

más complejos se ofrecen explicaciones

adicionales. Las secciones adicionales de este

capítulo denen terminología especíca sobre

control de procesos generales y funciones y

características de las válvulas de control.

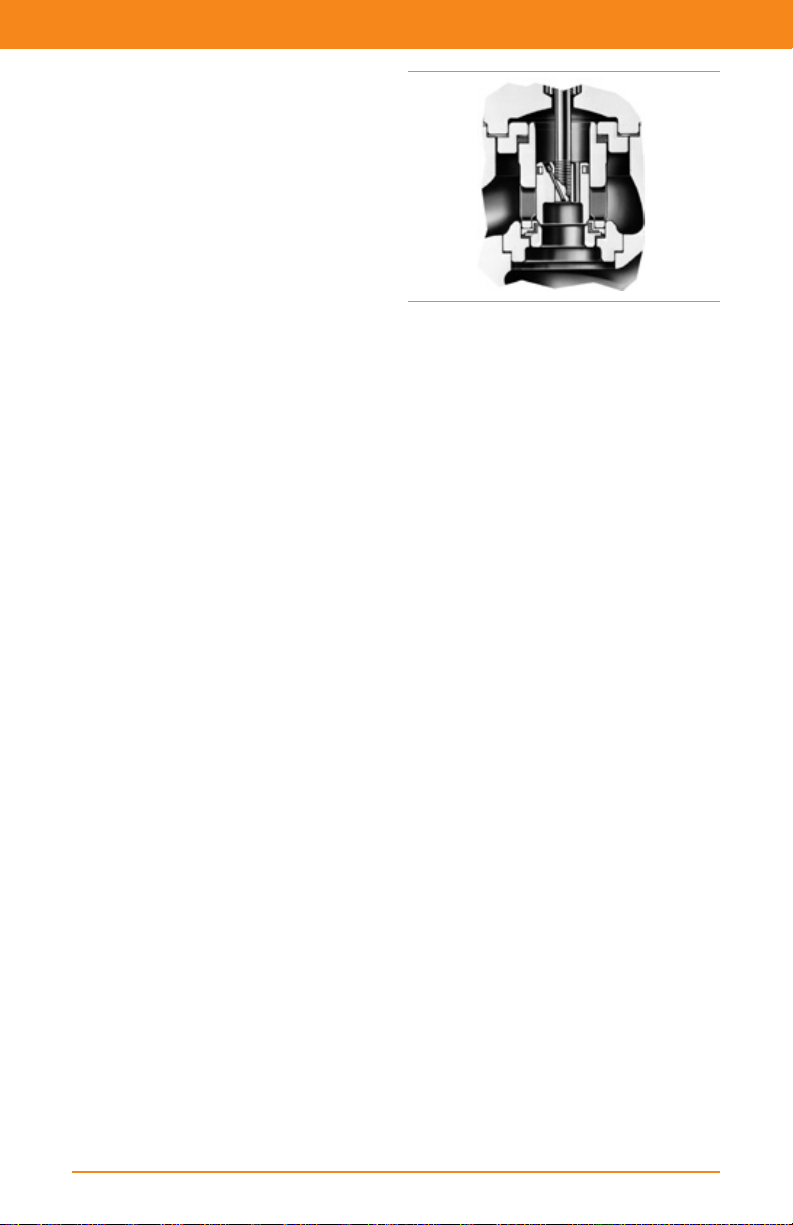

Figura 1.13 Válvula de control rotativa

Palanca del actuador: Brazo jado a la echa

de la válvula rotativa para el movimiento del

eje de válvula para convertir el movimiento

lineal del vástago del actuador en fuerza

rotatoria (par de torsión) para posicionar un

disco o bola de una válvula rotativa. La

palanca suele estar conectada positivamente

al rotativo mediante estrías de tolerancia

escasa u otros medios con el n de reducir el

movimiento de huelgo y pérdida.

Bola completa: Elemento de cierre de ujo

de las válvulas de control rotativas que

utiliza una esfera completa con un paso de

ujo cilíndrico a través de ella. El paso de

ujo coincide con el diámetro del tubo.

Bola segmentada: Elemento de cierre de

ujo de las válvulas de control rotativas que

utiliza un esfera parcial con un paso de ujo

a través de ella.

Figura 1.14 Bola segmentada

21

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

Bola con muesca en V: El tipo más común de

válvula de control de bola segmentada. La

bola con muesca en V contiene una supercie

esférica parcial pulida o enchapada que gira

contra el anillo de sello a través del rango de

carrera. La ranura en forma de V de la bola

permite una gran rangeabilidad y genera una

característica de ujo de igual porcentaje.

Figura 1.15 Bola con muesca en V

Disco convencional: Elemento de cierre de

ujo simétrico utilizado en las variedades

más habituales de válvulas rotativas de

mariposa. Los pares altamente dinámicos

normalmente limitan los discos convencionales a una rotación máxima de 60 grados

en el servicio de reducción de presión.

Disco de reducción dinámica: Disco de

válvula de mariposa contorneado para

reducir el par dinámico en grandes incrementos de rotación, por lo que es adecuado

para el servicio de reducción de presión con

hasta 90 grados de rotación de disco.

Disco excéntrico: Nombre habitual de un

diseño de válvula en el que la posición

excéntrica de las conexiones de echa/disco

de la válvula hace que el disco siga un

recorrido ligeramente descentrado (de leva)

en la apertura. Esto permite que el disco gire

fuera de contacto con la junta en cuanto se

abra, reduciendo así la fricción y el desgaste.

Válvula sin brida: Estilo habitual de las

válvulas de control rotativas. Las válvulas sin

brida se sostienen entre bridas conformes

con ANSI/ASME mediante pernos pasantes

largos (también se les suele llamar cuerpos

de válvula estilo oblea o wafer).

Obturador excéntrico: Estilo de válvula de

control rotativa con un obturador de giro

excéntrico con levas que entran y salen del

asiento, lo cual reduce la fricción y el

desgaste. Este tipo de válvula es adecuado

para aplicaciones erosivas.

Flujo inverso: Flujo desde el lado de la

echa/buje a la parte posterior del disco,

bola u obturador. Algunas válvulas de

control rotativas pueden controlar el ujo

con igual ecacia en cualquiera de las dos

direcciones. Otros diseños rotativos pueden

requerir la modicación del acoplamiento

del actuador para manejar el ujo inverso.

Cojinete de extremo de biela: Conexión

que suele utilizarse entre el vástago del

actuador y la palanca del mismo para

facilitar la conversión del empuje lineal del

actuador en fuerza rotativa (par) con un

mínimo de pérdida de movimiento. El uso

de un actuador oscilante estándar en un

cuerpo de válvula rotativa suele requerir el

acoplamiento con dos cojinetes de extremo

de biela. No obstante, la elección de un

actuador diseñado especícamente para el

servicio de válvula rotativa solo requiere uno

de esos cojinetes y, por lo tanto, reduce la

pérdida de movimiento.

Válvula de control rotativa: Tipo de válvula

en la que el elemento de cierre de ujo (bola

completa, bola parcial, disco u obturador) se

gira en la corriente de ujo para controlar la

capacidad de la válvula. Consulte la

Figura 1.17.

Anillo de sello: Parte de un conjunto de

válvula de control rotativa que corresponde

al anillo de asiento de una válvula de globo.

La posición del disco o bola en relación con

el anillo de sello determina la sección y

capacidad de ujo de la unidad en un

incremento determinado de carrera rotativa.

Figura 1.16 Válvula de disco excéntrico

22

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

Flecha: Parte de un conjunto de válvula de

control rotativa que corresponde al vástago

de una válvula de globo. La rotación de la

echa sitúa al disco o bola en la corriente de

ujo y controla el caudal a través de la

válvula.

Junta deslizante: Junta de cilindro inferior

de un actuador de pistón neumático

diseñada para el servicio de válvula rotativa.

Esta junta permite el movimiento vertical y

lateral del vástago del actuador sin producir

fugas de la presión de carga del cilindro

inferior, por lo que es posible utilizar un solo

cojinete de extremo de biela.

Flujo estándar: En las válvulas de control

rotativas que tienen un anillo de sello o aro

de servicio aparte, la dirección de ujo en la

que el uido entra en el cuerpo de la válvula

por la tubería adyacente al anillo de sello y

sale por el lado opuesto de dicho anillo.

También se le suele llamar corriente

progresiva o corriente frente al elemento de

cierre. Consulte también Flujo inverso.

Montaje sobre muñón: Estilo de montaje

del disco o bola en la echa de válvula o la

echa de mangueta con dos cojinetes

diametralmente opuestos.

1.4 Terminología referente a funciones y características de las válvulas de control

Ajuste de banco: Procedimiento de

calibración de un resorte de actuador que

puede utilizar una escala de presiones para

situar una válvula por completo en su carrera

nominal (consulte Rango de presión

inherente del diafragma).

Capacidad: Cantidad de ujo a través de

una válvula (Cv o Kv), en las condiciones

indicadas.

Claro de flujo: Flujo que se produce por

debajo del mínimo controlable con el

elemento de cierre sin estar asentado por

completo.

Intervalo de presión de diafragma:

Diferencia entre los valores alto y bajo del

rango de presión de carga del diafragma.

Actuador de acción doble: Actuador al que

la energía neumática, hidráulica o eléctrica

se aplica en cualquier dirección.

Desequilibrio dinámico: Fuerza neta

generada en el obturador de la válvula, en

cualquier posición de apertura, por la

presión del proceso de uido que actúa

en él.

13

14

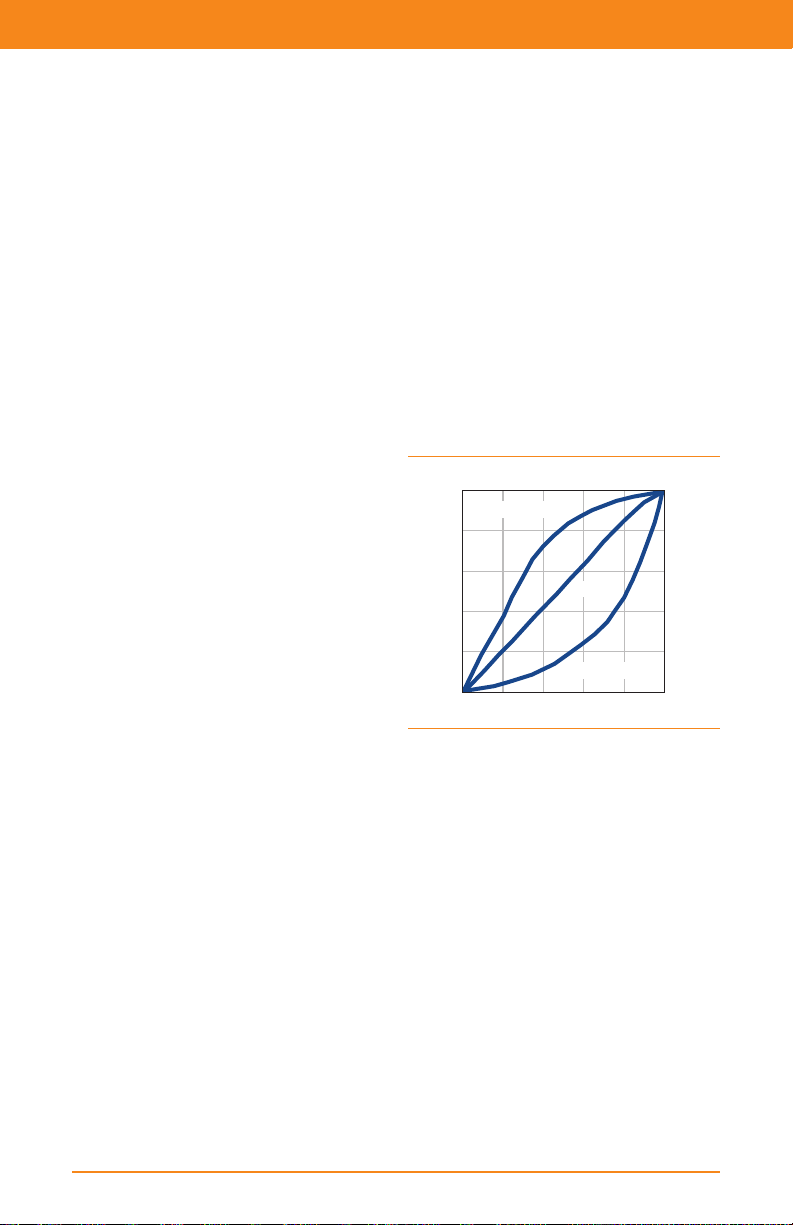

Figura 1.17 Válvula de control rotativa

11

1

3

5

8

10

12

9

2

4

6

7

1. Conexión de presión

de carga

2. Carcasa del diafragma

3. Diafragma

4. Plato del diafragma

5. Resorte

6. Vástago del actuador

7. Palanca

8. Flecha

9. Tope de carrera

10. Empaquetadura

11. Disco

12. Cuerpo

13. Cierre

14. Retén de cierre

23

Guía de válvulas de control | Capítulo 1: Introducción a las válvulas de control

Área efectiva: En un actuador, parte de la

sección del diafragma o del pistón que

genera fuerza en el vástago. La zona efectiva

de un diafragma puede cambiar con el

movimiento, en general un máximo al

principio y un mínimo al nal del rango de

carrera. Los diafragmas moldeados tienen

menos cambios en la zona efectiva que los

diafragmas de lámina plana, por lo que se

recomienda el uso de estos últimos.

Falla cierra: Situación en la que el elemento

de cierre de la válvula se desplaza a la

posición de cierre cuando falla la fuente de

energía actuante.

Falla abre: Situación en la que el elemento

de cierre de la válvula se desplaza a la

posición de apertura cuando falla la fuente

de energía actuante.

A prueba de fallos: Característica de válvula

y actuador, que al producirse la pérdida de

suministro de energía actuante, hace que el

elemento de cierre se cierre o abra por

completo, o permanezca en la última

posición, la que sea que se dena como

necesaria para proteger al proceso y al

equipo. La acción puede implicar el uso de

controles auxiliares conectados al actuador.

Característica de flujo: Relación entre el

caudal que pasa a través de la válvula y el

porcentaje de la carrera nominal, que varía

de 0 a 100%. Este término siempre se debe

designar como característica de ujo

inherente o característica de ujo instalada

(consulte las deniciones en la sección

Terminología del control de procesos).

Coeficiente de flujo (Cv): Constante relativa

a la geometría de la válvula, con una carrera

determinada, que puede utilizarse para

establecer la capacidad de ujo. Número

de galones estadounidenses por minuto de

agua a 16 °C (60 °F) que uye a través de la

válvula con una caída de presión de 1 libra

por pulgada cuadrada.

Válvula de recuperación alta: Diseño de

válvula que disipa una energía de corriente

de ujo relativamente pequeña debido a los

contornos internos perlados y a la

turbulencia de ujo mínima. Por lo tanto, la

presión aguas abajo de la vena contracta de

la válvula recupera un alto porcentaje de su

valor de admisión. Las válvulas de ujo

directo, como las de bola rotativas, suelen

ser de alta recuperación.

Rango de presión inherente del

diafragma: Valores de presión altos y bajos

aplicados al diafragma para generar una

carrera de obturador de válvula nominal con

presión atmosférica en el cuerpo de la

válvula. Este rango suele utilizarse como

referencia porque será el que utilice la

válvula al colocarse en el banco de pruebas.

Característica de flujo inherente: Relación

existente entre el caudal y la carrera del

elemento de cierre al desplazarse de la

posición de cierre a la carrera nominal con

caída de presión constante en toda la

válvula.

Gama de presión de diafragma instalada:

Valores de presión altos y bajos aplicados al

diafragma para generar una carrera nominal

con condiciones determinadas en el cuerpo

de la válvula. Se debe a las fuerzas que

actúan en el elemento de cierre que el rango

de presión inherente del diagrama diera del

rango de presión de diafragma instalada.

Característica de flujo instalada: Relación

existente entre el caudal y la carrera del

elemento de cierre al desplazarse de la

posición de cierre a la carrera nominal como

caída de presión constante en toda la válvula

según inuyan las distintas condiciones de

proceso.

Válvula de recuperación baja: Diseño de

válvula que disipa una cantidad importante

de energía de la corriente de ujo debido a la

turbulencia creada por los contornos de la

vía de circulación. Por lo tanto, la presión

aguas abajo de la vena contracta de la

válvula recupera un menor porcentaje de su

valor de admisión que una válvula con una

vía de circulación más perlada. Aunque los

diseños son distintos, las válvulas de globo

convencionales tienen en general baja

capacidad de recuperación de presión.

Característica de flujo parabólica

modificada: Característica de ujo