Fisher Fisher 3-Wege-Ventile YD und YS (Fisher YD and YS 3-Way Valves) (German) Manuals & Guides [de]

Page 1

Betriebsanleitung

D100425X0DE

Fisher™ 3-Wege-Ventile YD und YS

YD- und YS-Ventile

Juli 2017

Inhalt

Einführung 1........................................

Inhalt der Anleitung 1...............................

Technische Daten 2................................

Schulungen 2.....................................

Installation 3........................................

Wartung 4.........................................

Schmierung der Packung 5..........................

Wartung des Packungssystems 6.....................

Austausch der Packung 6........................

Wartung der Innengarnitur 7.........................

Demontage 7.................................

Montage 12...................................

ENVIRO-SEALt Faltenbalg-Oberteil 16.................

Austausch eines Standard- oder verlängerten

Oberteils gegen ein ENVIRO-SEAL Faltenbalg-

Oberteil (Spindel/Faltenbalg) 16...............

Austausch eines vorhandenen ENVIRO-SEAL

Faltenbalg-Oberteils

(Spindel/Faltenbalg) 18.......................

Spülen des ENVIRO-SEAL

Faltenbalg-Oberteils 19.......................

Bestellung von Ersatzteilen 24.........................

Ersatzteilsätze 24....................................

Dichtungssätze 25...................................

Stückliste 26........................................

YD- und YS-Ventile 26...............................

Oberteil für YD und YS 26............................

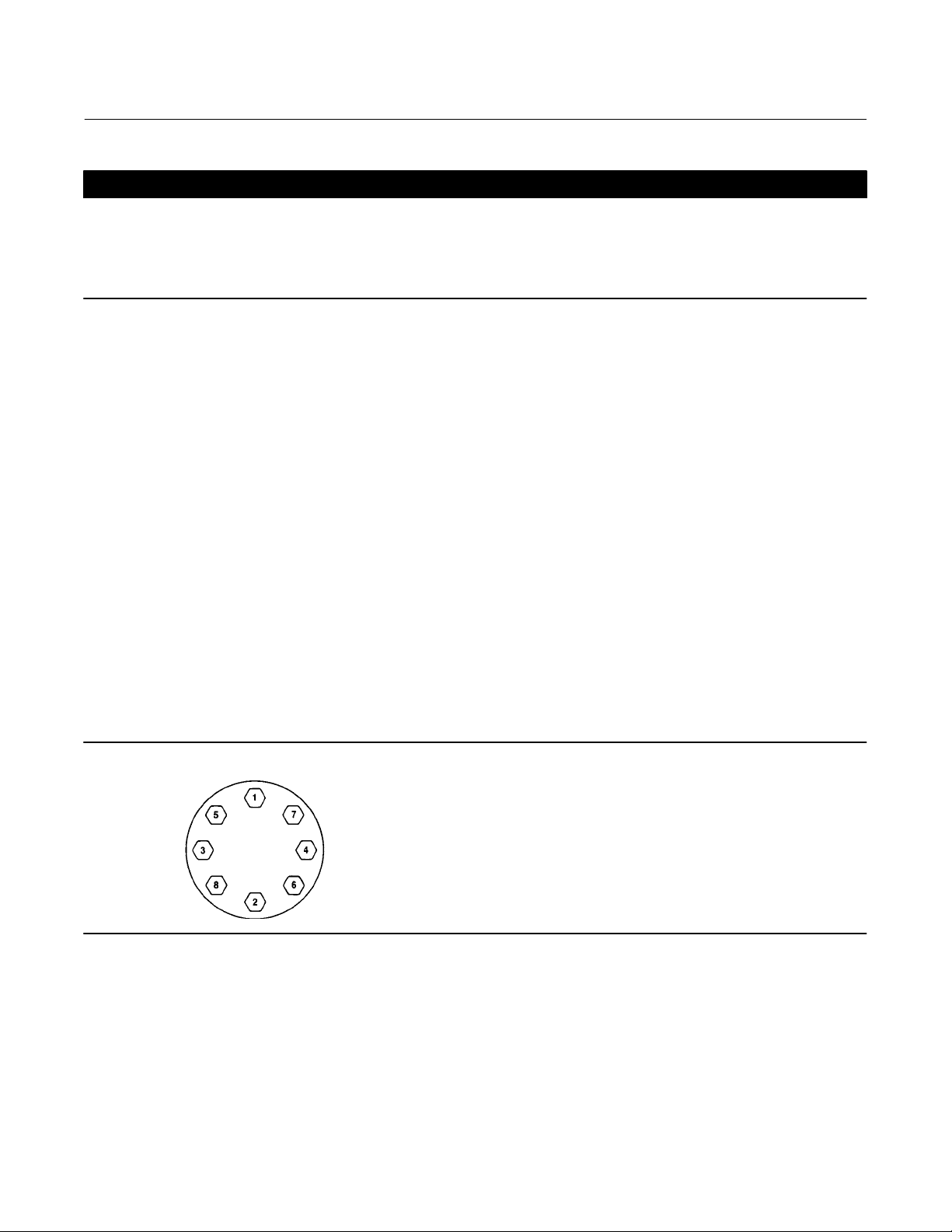

Abbildung 1. Fisher YD-Ventil mit Antrieb 667

W2081

Einführung

Inhalt der Anleitung

Diese Betriebsanleitung enthält Informationen über Installation, Wartung und Einzelteile für Stellventile YD und YS in Nennweite

NPS 1/2 bis NPS 6. Informationen über Antriebe und Zubehör sind in separaten Betriebsanleitungen enthalten.

YD- und YS-Ventile dürfen nur von Personen installiert, betrieben oder gewartet werden, die in Bezug auf die Installation,

Bedienung und Wartung von Ventilen, Antrieben und Zubehör umfassend geschult wurden und darin qualifiziert sind. Um

Personen- oder Sachschäden zu vermeiden sollte diese Betriebsanleitung einschließlich aller Sicherheits- und Warnhinweise

komplett gelesen und befolgt werden. Bei Fragen zu Anweisungen in dieser Anleitung Kontakt mit dem zuständigen Vertriebsbüro

von Emerson Automation Solutions aufnehmen.

www.Fisher.com

Page 2

YD- und YS-Ventile

Juli 2017

Betriebsanleitung

Tabelle 1. Technische Daten

Nennweiten, Druckstufen und Anschlüsse

Ventile aus Grauguss

Geflanscht: NPS 1 1/2 bis 6, Flansche ohne Dichtleiste, Class

125, oder mit glatter Dichtleiste, Class 250, gemäß ASME

B16.1

Geschraubt: NPS 1 1/2 bis 2 gemäß ASME B16.4

Ventile aus Stahl- und Edelstahlguss

Geflanscht: NPS 1 bis 8, Flansche mit glatter Dichtleiste

oder RTJ-Nut, Class 150, 300 und 600, nach ASME B16.5

Geschraubt oder eingeschweißt: NPS 1/2 bis 2 gemäß

ASME B16.11

Stumpf geschweißt: NPS 1 bis 8. Alle erhältlichen

Rohrklassen nach ASME B16.25, die ASME B16.34

entsprechen.

Siehe auch Tabelle 2

Maximaler Eingangsdruck

Ventile aus Grauguss

Geflanscht: In Übereinstimmung mit Class 125B oder 250B

nach ASME B16.1

Geschraubt: In Übereinstimmung mit Class 250 nach ASME

B16.4

Ventile aus WCC und Edelstahl

Geflanscht: In Übereinstimmung mit Class 150, 300 und

(3)

600

nach ASME B16.34

Geschraubt oder geschweißt: In Übereinstimmung mit Class

600, geflanscht, nach ASME B16.34

1. EN (oder andere) Druckstufen und Anschlüsse können im Allgemeinen geliefert werden. Bitte wenden Sie sich an das Emerson Automation Solutions Vertriebsbüro.

2. Die in diesem Handbuch angegebenen Grenzwerte für Drücke und Temperaturen dürfen nicht überschritten werden. Alle gültigen Standards müssen eingehalten werden.

3. Bei der Verwendung von Gehäusebolzen aus bestimmten Werkstoffen müssen die zulässigen Druck-/Temperaturgrenzen von easy-e-Ventilen der Class 600 herabgesetzt werden.

Weitere Informationen sind beim Emerson Automation Solutions Vertriebsbüro erhältlich.

(1)

(1,2)

Die bei der Bestellung des Ventils angegebenen Drücke,

Temperaturen und Differenzdrücke dürfen nicht

überschritten werden. Siehe Abschnitt Installation für

weitere Informationen.

Dichtheit des Abschlusses gemäß ANSI/FCI 70-2 und IEC

60534-4

YD

Standard-Ausführung: Class IV

Hochtemperatur-Ausführung: Class II

YS

Standard-Ausführung: Class IV

Optional: Class V

Ventilkennlinie

Linear

Ungefähres Versandgewicht

Ventile NPS 1/2, 3/4: 14 kg (30 lbs)

Ventile NPS 1: 18 kg (40 lbs)

Ventile NPS 1 1/2: 27 kg (60 lbs)

Ventile NPS 2: 39 kg (85 lbs)

Ventile NPS 2 1/2: 50 kg (110 lbs)

Ventile NPS 3: 68 kg (150 lbs)

Ventile NPS 4: 109 kg (240 lbs)

Ventile NPS 6: 227 kg (500 lbs)

Ventile NPS 8: 447 kg (985 lbs)

D100425X0DE

Beschreibung

Bei den Ventilen YD und YS handelt es sich um Dreiwegearmaturen für Regel- oder Auf/Zu-Betrieb. Der Durchflussverlauf ist

konvergent für Mischventile und divergent für Verteilventile. Es wird empfohlen, das Ventil YS im Verteilbetrieb nur als

Auf-/Zu-Ventil einzusetzen. Diese Ventile werden gewöhnlich komplett montiert als Stellventil mit einem Membran-, Kolben- oder

Handantrieb geliefert. Eine typische Ventilkonfiguration ist in Abbildung 1 dargestellt.

Technische Daten

Die technischen Daten für Ventile YD und YS sind in Tabelle 1 aufgeführt. Bestimmte technische Daten stehen auf dem Typenschild

des Antriebs, wenn das Ventil Teil eines kompletten Stellventils ist.

Schulungen

Informationen zu den verfügbaren Schulungen für Fisher YD- und YS-Ventile sowie eine Vielzahl anderer Produkte erhalten Sie bei:

Emerson Automation Solutions

Educational Services - Registration

Telefon: 1-641-754-3771 oder 1-800-338-8158

E-Mail: education@emerson.com

emerson.com/fishervalvetraining

2

Page 3

Betriebsanleitung

D100425X0DE

YD- und YS-Ventile

Juli 2017

Installation

WARNUNG

Zur Vermeidung von Personenschäden bei Wartungsarbeiten stets Schutzhandschuhe, Schutzkleidung und Augenschutz

tragen.

Personen- oder Sachschäden können durch die plötzliche Freisetzung von Druck verursacht werden, wenn das Ventil an

unter Betriebsbedingungen eingesetzt wird, welche die in Tabelle 1 oder auf dem jeweiligen Typenschild genannten

Grenzwerte überschreiten. Zur Vermeidung derartiger Personen- oder Sachschäden ist gemäß den gesetzlichen oder

Industrie-Vorschriften und guter Ingenieurspraxis ein Sicherheitsventil vorzusehen.

Zum Schutz vor den Prozessmedien mit dem Verfahrens- oder Sicherheitsingenieur abklären, ob weitere Maßnahmen zu

ergreifen sind.

Bei Einbau in eine vorhandene Anlage auch die WARNUNG am Beginn des Abschnitts Wartung in dieser Betriebsanleitung

beachten.

VORSICHT

Bei der Bestellung des Ventils wurden die Ventilkonfiguration und die Konstruktionswerkstoffe für bestimmte

Betriebsbedingungen, wie Druck, Differenzdruck, Temperatur, Eigenschaften des Prozessmediums ausgewählt. Die

Verantwortung für die Sicherheit der Prozessmedien und die Verträglichkeit der Ventilwerkstoffe mit den Prozessmedien

liegt allein beim Käufer und Endanwender. Da der zulässige Differenzdruck und Temperaturbereich einiger

Werkstoffkombinationen von Ventilgehäuse und Innengarnitur begrenzt ist, darf das Ventil nicht unter anderen

Bedingungen eingesetzt werden, ohne vorher mit dem zuständigen Emerson Automation Solutions Vertriebsbüro Kontakt

aufzunehmen.

Vor der Installation das Ventil und die Rohrleitungen auf Beschädigungen und Fremdkörper untersuchen.

1. Vor der Installation das Ventil auf Transportschäden und auf Fremdkörper im Innern des Ventilkörpers prüfen.

2. Alle Rohrleitungen gründlich reinigen, um Kesselstein, Bohrspäne, Schweißschlacke und andere Fremdkörper zu beseitigen.

3. Bei der Installation des Ventils in der Rohrleitung anerkannte Verfahren zur Verlegung von Rohrleitungen und zum Schweißen

verwenden. Bei geflanschten Ventilen geeignete Dichtungen zwischen den Flanschen von Ventil und Rohrleitung verwenden.

4. Das Ventil nicht in einem System installieren, in dem die Betriebsdrücke die gemäß ASME festgelegten oder von Emerson

Automation Solutions spezifizierten Druck-/Temperaturgrenzwerte überschreiten.

5. Wenn der Anlagenbetrieb für Wartungs- und Inspektionsarbeiten am Ventil nicht unterbrochen werden soll, ist ein Bypass mit

drei Ventilen um das Ventil zu installieren, damit es abgesperrt werden kann.

6. Das Ventil so einbauen, dass der Durchfluss in Richtung der Durchflussrichtungspfeile erfolgt.

Hinweis

Der gemeinsame Anschluss beim Ventil YD ist der untere Anschluss; dies ist auf den Durchflussrichtungsschildern (Pos. 17) in

Abbildung 10 angegeben. Der gemeinsame Anschluss beim Ventil YS ist der linke Anschluss; dies ist auf den

Durchflussrichtungsschildern in Abbildung 9 angegeben.

VORSICHT

Je nach den für das Ventilgehäuse verwendeten Werkstoffen kann nach dem Schweißen eine Wärmenachbehandlung

erforderlich sein. Hierdurch können Teile aus Elastomer oder Kunststoff beschädigt werden, ebenso metallische Innenteile.

Auch Schraubverbindungen lösen sich eventuell. Generell sollten vor einer durchzuführenden Wärmenachbehandlung alle

3

Page 4

YD- und YS-Ventile

Juli 2017

Betriebsanleitung

D100425X0DE

Teile der Innengarnitur entfernt werden. Weitere Informationen erhalten Sie bei Ihrem Emerson Automation Solutions

Vertriebsbüro.

7. Stellventile YD oder YS können in einer beliebigen Position eingebaut werden. Es wird jedoch empfohlen, das Ventil so

einzubauen, dass der Antrieb auf dem Ventil steht. Bei Ventilen YS in Nennweiten NPS 4 und NPS 6 mit Antrieben der Größe 80

oder größer müssen die Antriebe abgestützt werden, wenn sie im Winkel von 45 Grad ober- oder unterhalb der Horizontalen

montiert werden. Wo andere Kräfte als die normale Schwerkraft, z. B. Vibrationen auftreten, müssen auch kleinere Antriebe

gegebenenfalls abgestützt werden, wenn sie nicht senkrecht angeordnet sind. Weitere Informationen erhalten Sie bei Ihrem

Emerson Automation Solutions Vertriebsbüro.

Tabelle 2. Ventilgrößen und Anschlüsse

NENNWEITEN (NPS) VENTILE AUS GRAUGUSS VENTILE AUS STAHL ODER EDELSTAHL

1/2, 3/4 - - - NPT geschraubt oder eingeschweißt

1 - - -

1 1/2, 2

2 1/2, 3, 4, 6

(2)

8

NPT geschraubt; Flansche ohne Dichtleiste, Class 125, oder

mit glatter Dichtleiste, Class 250

Flansche ohne Dichtleiste, Class 125, oder mit glatter

Dichtleiste, Class 250

- - -

NPT geschraubt; Flansche mit glatter Dichtleiste oder RTJ-Nut,

Class 150, 300 und 600; stumpf geschweißt; oder eingeschweißt

NPT geschraubt; Flansche mit glatter Dichtleiste oder RTJ-Nut,

Class 150, 300 und 600; stumpf geschweißt; oder eingeschweißt

Flansche mit glatter Dichtleiste oder RTJ-Nut, Class 150, 300 und

600; oder stumpf geschweißt

Flansche mit glatter Dichtleiste oder RTJ-Nut, Class 150, 300 und

600; oder stumpf geschweißt

WARNUNG

Bei Leckage der Packung besteht Verletzungsgefahr. Die Packung wurde vor dem Versand festgezogen, jedoch muss sie

möglicherweise den Einsatzbedingungen entsprechend nachgezogen werden. Zum Schutz vor den Prozessmedien mit dem

Verfahrens- oder Sicherheitsingenieur abklären, ob weitere Maßnahmen zu ergreifen sind.

Ventile mit vorgespannter ENVIRO-SEAL-Packung oder vorgespannter HIGH-SEAL-Packung erfordern diese Nachjustierung zu

Betriebsbeginn nicht. Siehe auch Fisher Betriebsanleitung für das ENVIRO-SEAL-bzw. HIGH-SEAL-Packungssystem für Hubventile.

Falls die vorhandene Stopfbuchsenpackung gegen eine ENVIRO-SEAL-Packung ausgetauscht werden soll, stehen Umrüstsätze zur

Verfügung, die im Abschnitt Ersatzteilsätze weiter unten in dieser Anleitung aufgeführt sind.

Wartung

Die Bauteile des Stellventils unterliegen normalem Verschleiß und müssen falls erforderlich überprüft und ausgetauscht werden.

Die Häufigkeit der Überprüfung und Wartung hängt von den Einsatzbedingungen ab. Dieser Abschnitt enthält Anweisungen zur

Wartung der Innengarnitur, zur Wartung der Packung und zum Austausch des ENVIRO-SEAL Faltenbalg-Oberteils. Alle

Wartungsarbeiten können bei in der Rohrleitung eingebautem Ventil vorgenommen werden.

WARNUNG

Personen- oder Sachschäden durch plötzliches Freisetzen von Prozessdruck oder durch unkontrollierte Bewegung von

Teilen vermeiden. Vor Beginn von Wartungsarbeiten folgende Hinweise beachten:

D Den Antrieb nicht vom Ventil trennen, während das Ventil noch mit Druck beaufschlagt ist.

D Zur Vermeidung von Personenschäden bei Wartungsarbeiten stets Schutzhandschuhe, Schutzkleidung und

Augenschutz tragen.

D Alle Leitungen für Druckluft, elektrische Energie oder Steuersignal vom Antrieb trennen. Sicherstellen, dass der Antrieb

das Ventil nicht plötzlich öffnen oder schließen kann.

4

Page 5

Betriebsanleitung

D100425X0DE

YD- und YS-Ventile

Juli 2017

D Bypassventile verwenden oder den Prozess vollständig abstellen, um das Ventil vom Prozessdruck zu trennen. Den

Prozessdruck auf beiden Seiten des Ventils abbauen. Die Prozessmedien auf beiden Seiten des Ventils ablassen.

D Den Stelldruck des Antriebs entlasten und die Vorspannung der Antriebsfeder lösen.

D Mithilfe geeigneter Verriegelungen und Sperren sicherstellen, dass die oben getroffenen Maßnahmen während der

Arbeit an dem Gerät wirksam bleiben.

D Im Bereich der Ventilpackung befindet sich möglicherweise unter Druck stehende Prozessflüssigkeit, selbst wenn das

Ventil aus der Rohrleitung ausgebaut wurde. Beim Entfernen von Teilen der Stopfbuchsenpackung oder der

Packungsringe bzw. beim Lösen des Rohrstopfens am Gehäuse der Stopfbuchsenpackung kann unter Druck stehende

Prozessflüssigkeit herausspritzen.

D Zum Schutz vor den Prozessmedien mit dem Verfahrens- oder Sicherheitsingenieur abklären, ob weitere Maßnahmen

zu ergreifen sind.

VORSICHT

Die Anweisungen sorgfältig befolgen, um die Produktoberflächen und folglich das Produkt nicht zu beschädigen.

Schmierung der Packung

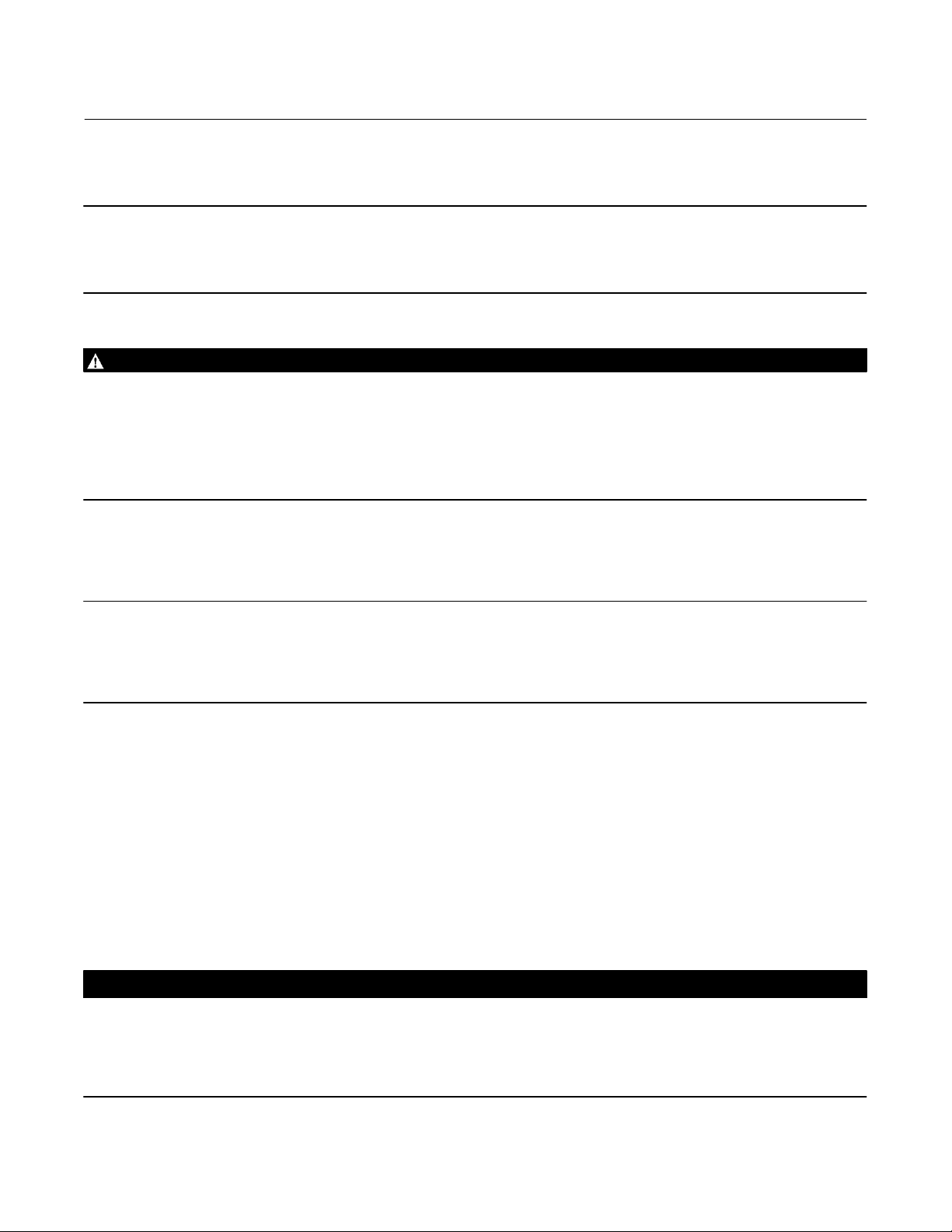

Abbildung 2. Optionales Schmier- und Schmier-/Absperrventil

10A9421-A

AJ5428-D

A0832-2

SCHMIERVENTIL

Hinweis

ENVIRO-SEAL- und HIGH-SEAL-Packungen erfordern keine Schmierung.

WARNUNG

Zur Vermeidung von Personen- oder Sachschäden aufgrund von Bränden oder Explosionen die Packung nicht schmieren,

wenn es sich bei dem Prozessmedium um Sauerstoff handelt oder wenn die Prozesstemperaturen über 260 _C (500 _F)

liegen.

SCHMIER-/ABSPERRVENTIL

Bei Verwendung eines optionalen Schmier- oder Schmier-/Absperrventils (Abbildung 2) an PTFE-/Kunststoffpackungen oder

anderen Packungen wird dieses anstelle des Rohrstopfens (Pos. 14, Abbildung 13) installiert. Ein hochwertiges Schmiermittel auf

Silikonbasis verwenden. Die Packung nicht schmieren, wenn es sich bei dem Prozessmedium um Sauerstoff handelt oder die

Prozesstemperaturen über 260 _C (500 _F) liegen. Zum Schmieren mithilfe des Schmierventils einfach die Schraube im

Uhrzeigersinn drehen, wodurch das Schmiermittel in das Packungsgehäuse gepresst wird. Bei einem Schmier-/Absperrventil muss

zuerst das Ventil geöffnet und nach der Schmierung wieder geschlossen werden.

5

Page 6

YD- und YS-Ventile

Juli 2017

Betriebsanleitung

D100425X0DE

Wartung des Packungssystems

Hinweis

Zu Anweisungen hinsichtlich der Packung bei Ventilen mit ENVIRO-SEAL-Packung siehe die Fisher Betriebsanleitung zum

ENVIRO-SEAL-Packungssystem für Hubventile.

Zu Anweisungen hinsichtlich der Packung bei Ventilen mit HIGH-SEAL-Packung siehe die Fisher Betriebsanleitung zum

vorgespannten HIGH-SEAL-Packungssystem.

Austausch der Packung

WARNUNG

Die Warnung zu Beginn des Abschnitts Wartung beachten.

Tabelle 3. Empfohlenes Drehmoment zum Anziehen der Muttern der Stopfbuchsenbrille

DURCHMESSER DER

VENTILSPINDEL

mm Zoll Nm Lb-in. Nm Lb-in. Nm Lb-in. Nm Lb-in.

9,5 3/8

12,7 1/2

19,1 3/4

25,4 1

31,8 1-1/4

DRUCKSTUFE,

CLASS

125

150

250

300

600 6 49 8 73 3 23 4 35

125

150

250

300

600 9 81 14 122 4 39 7 58

125

150

250

300

600 21 182 31 274 10 87 15 131

300 26 226 38 339 12 108 18 162

600 35 310 53 466 17 149 25 223

300 36 318 54 477 17 152 26 228

600 49 437 74 655 24 209 36 314

Drehmoment

3 27 5 40 1 13 2 19

4 36 6 53 2 17 3 26

5 44 8 66 2 21 4 31

7 59 10 88 3 28 5 42

11 99 17 149 5 47 8 70

15 133 23 199 7 64 11 95

GRAPHITPACKUNG PTFE-PACKUNG

Mindest-

Maximales

Drehmoment

Mindest-

Drehmoment

Maximales

Drehmoment

Das folgende Verfahren gilt für PTFE-Dachmanschettenpackungen. Ein ähnliches Verfahren kann bei PTFE-/Kunststoffpackungen

angewendet werden. Da eine PTFE-/Kunststoffpackung aus geteilten Ringen besteht, ist es allerdings möglich, die Ringe

auszutauschen, ohne den Antrieb vom Ventil zu entfernen.

Der Einbau von Graphitband-/Graphitfaserpackungen erfordert besondere Sorgfalt, um das Einschließen von Luft zwischen den

Ringen zu vermeiden. Immer nur einen Ring zur Zeit einlegen. Den ersten, und jeden weiteren Ring nur so weit hineindrücken, dass

seine Oberkante nicht tiefer als die Unterkante der Eingangsfase zu liegen kommt. Folglich wird der Stapel beim Hinzufügen eines

Ringes immer nur um die Dicke eines Ringes in die Öffnung gedrückt.

Die Anordnung der Packung und Stopfbuchsenteile ist in den Abbildungen 3, 4, 5, 6 und 7 dargestellt. Die in den folgenden

Schritten genannten Positionsnummern sind in den Abbildungen 13 und 14 dargestellt.

6

Page 7

Betriebsanleitung

D100425X0DE

1. Den Antrieb und das Oberteil gemäß den Schritten 1 bis 4 des Arbeitsablaufes zur Demontage im Abschnitt Wartung auf Seite 7

abbauen.

2. Nach dem Ausbau der Spindel mit Ventilkegel aus dem Oberteil die Packungsmuttern (Pos. 5), Packungsbrille (Pos. 3), den

Abstreifring (Pos. 12) und die Packungsmanschette (Pos. 13) vom Oberteil entfernen. Die alte Packung kann dann entweder mit

einem Packungshaken herausgezogen (darauf achten, dass die Wand des Packungsgehäuses nicht verkratzt wird) oder mit einer

durch den Boden des Oberteils geschobenen Stange herausgedrückt werden.

3. Das Packungsgehäuse und alle Metallteile reinigen.

4. Erforderliche Wartungsmaßnahmen an den anderen Teilen durchführen und dann das Oberteil wie im Abschnitt Montage (ab

Seite 12) angegeben auf das Ventil montieren.

5. Die neue Packung und die zugehörigen Teile in der in Abbildung 3, 4, 5, 6 und 7 angegebenen Reihenfolge einbauen. Darauf

achten, dass die Packung während des Einbaus nicht beschädigt wird.

6. Die Packungsbrille und Muttern der Stopfbuchsenbrille wieder anbringen.

Federbelastete PTFE-Dachmanschettenpackung: Die Muttern der Stopfbuchsenbrille so fest anziehen, bis der Absatz an der

Packungsmanschette das Oberteil berührt.

Graphitpackung: Die Muttern der Stopfbuchsenbrille mit dem in Tabelle 3 empfohlenen maximalen Drehmoment festziehen. Dann

die Muttern lockern und mit dem in Tabelle 3 empfohlenen Mindest-Drehmoment festziehen.

Andere Packungsarten: Die Muttern der Stopfbuchsenbrille abwechselnd in kleinen Schritten anziehen, bis eine der Muttern das in

Tabelle 3 empfohlene Mindest-Drehmoment erreicht hat. Dann die andere Mutter festziehen, bis die Packungsbrille waagerecht

steht und sich in einem Winkel von 90 Grad zur Spindel befindet.

YD- und YS-Ventile

Juli 2017

Bei vorgespannten ENVIRO-SEAL- oder vorgespannten HIGH-SEAL-Packungen siehe den Hinweis zu Beginn des Abschnittes

Wartung der Packung.

7. Den Antrieb auf das Oberteil montieren und die Spindel gemäß der Betriebsanleitung für den jeweiligen Antrieb wieder

anschließen.

Wartung der Innengarnitur

WARNUNG

Die Warnung zu Beginn des Abschnitts Wartung beachten.

VORSICHT

Um eine Beschädigung der Teile zu verhindern, nicht die Faltenbalgverkleidung oder andere Teile der

Spindel/Faltenbalg-Baugruppe einspannen. Nur die geraden Flächen an der Ventilspindel fassen, die oben aus der

Faltenbalgverkleidung herausragen.

Die in den folgenden Abläufen genannten Positionsnummern sind, sofern nicht anders angegeben, für Ventil YD,

Standard-Ausführung, in Abbildung 10, für Ventil YD, Hochtemperatur-Ausführung, in Abbildung 11 und für Ventil YS in Abbildung

9 dargestellt.

Demontage

1. Das Stellventil vom Druck in der Rohrleitung trennen, den Druck auf beiden Seiten des Ventils entlasten und das Prozessmedium

auf beiden Seiten des Ventils ablassen. Den Luftdruck im Antrieb abbauen und mithilfe geeigneter Verriegelungen und Sperren

sicherstellen, dass die oben getroffenen Maßnahmen während der Arbeit am Gerät wirksam bleiben.

7

Page 8

YD- und YS-Ventile

Juli 2017

Betriebsanleitung

D100425X0DE

WARNUNG

Siehe WARNUNG zu Beginn des Abschnitts Wartung für weitere Informationen.

2. Das Spindelschloss lösen und die Antriebsmutter (Pos. 15, Abbildung 13), mit der der Antrieb am Ventil befestigt ist,

abschrauben. (Bei Ventilen mit einem Antriebsaufnahme-Durchmesser von 127 mm [5 Zoll] ist der Antrieb mit Kopfschrauben

und Muttern auf dem Ventil befestigt.) Dann den Antrieb vom Ventil heben.

Abbildung 3. Fisher PTFE-Dachmanschettenpackungen

OBERER

ABSTREIFER

(POS. 12)

PACKUNGSMANSCHETTE

(POS. 13)

UNTERLEGSCHEIBE

(POS. 10)

FEDER (POS. 8)

OBERER

ADAPTER

PACKUNGSRING

UNTERER

ADAPTER

PACKUNGS

SATZ (POS. 6)

OBERER

ADAPTER

PACKUNGSRING

UNTERER

ADAPTER

OBERER

ABSTREIFER (POS. 12)

PACKUNGSMANSCHETTE

(POS. 13)

DISTANZSTÜCK (POS. 8)

PACKUNGSGRUNDRING

(POS. 11)

UNTERER

FÜR METALL-STOPFBUCHSENTEILE

ABSTREIFER

AUS EDELSTAHL 316 ODER 17-4PH

12A7837-A

B1429-2

12A8187−C 12A7814−C 12A7839−A

TYP 1

(ÜBERDRUCK)

TYP 2

(UNTERDRUCK)

SPINDEL 9,5 mm

TYP 3

(ÜBER- UND

UNTERDRUCK)

TYP 1

(ÜBERDRUCK)

SPINDEL 12,7 mm

(3/8 Zoll)

B1428-2

EINFACHE PACKUNG

TYP 2

(UNTERDRUCK)

(1/2 Zoll)

(ÜBER- UND

UNTERDRUCK)

TYP 3

(ÜBERDRUCK)

DOPPELPACKUNGEN

UNTERER

ABSTREIFER

FÜR METALL-STOPFBUCHSENTEILE

AUS ALLEN ANDEREN WERKSTOFFEN

TYP 1

TYP 2

(UNTERDRUCK)

TYP 3

(ÜBER- UND

UNTERDRUCK)

SPINDEL 19,1, 25,4 ODER

31,8 mm (3/4, 1 ODER 1 1/4 Zoll)

PACKUNGSGRUNDRING

(POS. 11)

OBERER

ABSTREIFER (POS. 12)

PACKUNGS

MANSCHETTE

(POS. 13)

UNTERER

ADAPTER

PACKUNGSRING

OBERER ADAPTER

LATERNENRING

(POS. 8)

PACKUNGSGRUNDRING

(POS. 11)

UNTERER

ABSTREIFER

8

Page 9

Betriebsanleitung

D100425X0DE

Abbildung 4. Detailansicht der Fisher PTFE-/Kunststoffpackung

OBERER ABSTREIFER

(POS. 12)

PACKUNGSMANSCHETTE

(POS. 13)

PACKUNGSRING (POS. 7)

LATERNENRING (POS. 8)

PACKUNGSGRUNDRING

(POS. 11)

YD- und YS-Ventile

Juli 2017

12A8188-A

12A7815-A

12A8173-A

A2619-1

SPINDEL

9,5 mm

(3/8 Zoll)

SPINDEL

12,7 mm

(1/2 Zoll)

SPINDEL 19,1, 25,4

ODER 31,8 mm (3/4,

1 ODER 1 1/4 Zoll)

TYPISCHE (DOPPEL) PACKUNGEN

Abbildung 5. Fisher Graphitband-/Graphitfaserpackungen

PACKUNGS

MANSCHETTE

GRAPHITBANDPACKUNGSRING

1

1

14A3411-A

SPINDEL

9,5 mm

(3/8 Zoll)

A2438-2

HINWEIS:

KORROSIONSSCHUTZ-ZINKSCHEIBEN MIT 0,102 mm (0,004 Zoll) DICKE.

1

NUR EINE UNTER JEDEM GRAPHITBANDRING VERWENDEN.

2

SIEHT AUS WIE EIN GEWEBTER ODER GEFLOCHTENER RING.

13A9775-B

SPINDEL

12,7 mm

(1/2 Zoll)

EINFACHE PACKUNG DOPPELPACKUNG

1

13A9776-B

SPINDEL 19,1

ODER 25,4 mm

(3/4 ODER 1 Zoll)

GRAPHITFASERPACKUNGSRING

LATERNENRING

PACKUNGS

GRUNDRING

PACKUNGS

MANSCHETTE

GRAPHITBANDPACKUNGSRING

GRAPHITFASER-

2

1

1

14A2153-B

SPINDEL

9,5 mm

(3/8 Zoll)

1

1

14A1849-B

SPINDEL

12,7 mm

(1/2 Zoll)

1

1

14A1780-B

SPINDEL 19,1

ODER 25,4 mm

(3/4 ODER 1 Zoll)

PACKUNGSRING

LATERNENRING

PACKUNGS

GRUNDRING

2

9

Page 10

YD- und YS-Ventile

Juli 2017

Abbildung 6. PTFE-Packungen für Fisher ENVIRO-SEAL Faltenbalg-Oberteile

OBERER ABSTREIFER

(POS. 12)

BUCHSE (POS. 13)

PACKUNGSSATZ: (POS. 6)

OBERER ADAPTER

PACKUNGSRING

UNTERER ADAPTER

DISTANZSTÜCK

DRUCKRING

(POS. 39)

FEDER

(POS. 8)

DRUCKRING

(POS. 39)

12B4182-A SHT 1

SPINDEL

9,5 mm

(3/8 Zoll)

12B4185-A SHT 1 12B4182-A SHT 2

SPINDEL

12,7 mm

(1/2 Zoll)

FÜR METALL-STOPFBUCHSENTEILE

AUS S31600 (EDELSTAHL 316)

SPINDEL

9,5 mm

(3/8 Zoll)

FÜR ALLE METALL-STOPFBUCHSENTEILE

EINFACHE PACKUNGEN

(POS. 8)

DISTANZSTÜCK

(POS. 8)

AUSSER S31600

Betriebsanleitung

D100425X0DE

12B4185-A SHT 2

SPINDEL

12,7 mm

(1/2 Zoll)

BUCHSE (POS. 13)

BUCHSE (POS. 13)

DISTANZSTÜCK

(POS. 8)

DRUCKRING

12B4183-A 18A0906-D 18A5338-A

SPINDEL 9,5 mm

(3/8 Zoll)

A5863

(POS. 39)

SPINDEL 12,7 mm (1/2 Zoll)

FÜR NPS 2 VENTILE

DOPPELPACKUNGEN

OBERER ABSTREIFER

(POS. 12)

BUCHSE (POS. 13)

PACKUNGSSATZ: (POS. 6)

OBERER ADAPTER

PACKUNGSRING

UNTERER ADAPTER

DISTANZSTÜCK

(POS. 8)

SPINDEL 12,7 mm (1/2 Zoll)

FÜR NPS 3 und 4 VENTILE

3. Die Muttern (Pos. 16, Abbildungen 9 und 10) oder Schrauben vom Oberteilflansch entfernen.

4. Das Oberteil zusammen mit Ventilkegel und Spindel abheben (Pos. 2 und 5, Abbildungen 9 und 10). Je nach Typ des Ventils

werden verschiedene andere Teile der Innengarnitur mit dem Ventilkegel herausgezogen. Sie werden im Folgenden aufgelistet:

YD (Standard) - der obere Käfig (Pos. 3A) und die zugehörigen Dichtringe, Dichtungen und die Beilagscheibe (Pos. 9, 11, 19, 20A,

20B und 22).

YD (Hochtemperatur) - der obere Käfig (Pos. 3B) und die zugehörigen Dichtungen und die Beilagscheibe (Pos. 9, 11 und 22).

YS - der obere Sitzring (Pos. 7), der obere Käfig (Pos. 3) und die zugehörigen Dichtungen und die Beilagscheibe (Pos. 9, 11 und 22).

VORSICHT

Der überstehende Teil des Käfigs dient als Führungsfläche, die während der Demontage oder Wartung nicht beschädigt

werden darf. Durch Beschädigungen kann das Betriebsverhalten des Ventils beeinträchtigt werden. Falls der Käfig im

Ventil klemmt, den überstehenden Teil an mehreren Punkten des Käfigumfangs mit einem Gummihammer lösen.

10

Page 11

Betriebsanleitung

YD- und YS-Ventile

D100425X0DE

Abbildung 7. Doppelte Graphitband-/Graphitfaserpackungen für Fisher ENVIRO-SEAL Faltenbalg-Oberteile

BUCHSE (POS. 13)

1

GRAPHIT-FASERPACKUNGSRING

(POS. 7)

Juli 2017

GRAPHITBANDPACKUNGSRING

(POS. 7)

DISTANZSTÜCK (POS. 8)

A5870

1

1

1

12B4181-A

SPINDEL

9,5 mm

(3/8 Zoll)

HINWEIS:

KORROSIONSSCHUTZ-ZINKSCHEIBEN MIT 0,102 mm (0,004 Zoll) DICKE: NUR EINE

1

UNTER JEDEM GRAPHITBANDRING VERWENDEN.

18A0909-D

SPINDEL 12,7 mm

(1/2 Zoll) FÜR

NPS 2 VENTILE

1

1

12B6102-A

SPINDEL 12,7 mm

(1/2 Zoll) FÜR

NPS 3 und 4 VENTILE

Vorsichtig vorgehen, um keine Dicht- oder Sitzflächen zu beschädigen, da Kerben oder Kratzer in diesen Teilen Leckage

verursachen können.

5. Die Muttern der Stopfbuchsenbrille (Pos. 5, Abbildungen 13 und 14) lockern und den Ventilkegel mit der Spindel gerade aus

dem Boden des Oberteils herausziehen. Alle Käfig- und Sitzteile von Ventilkegel und Spindel abheben. Wenn die Ventilspindel

für Ventil YD oder YS ausgetauscht werden muss, den Stift (Pos. 6) heraustreiben und die Spindel vom Ventilkegel abschrauben.

Tabelle 4. Bohrergröße für Stiftbohrung

VENTILTYP VENTILSPINDEL-ANSCHLUSS, mm (Zoll) BOHRERGRÖSSE, ZOLL

YD und YS

9,5 (3/8)

12,7 (1/2)

19,1 (3/4)

25,4 (1)

3/32

1/8

3/16

1/4

Tabelle 5. Empfohlene Drehmomente für die B7 Gehäuse-/Oberteilverschraubung

(1)

NENNWEITE, NPS EMPFOHLENES DREHMOMENT, Nm (Lb-ft)

1/2, 3/4

1, 1 1/2

2

2 1/2

3

4

6

(2)

8

1. Drehmomente für andere Werkstoffe sind auf Anfrage bei Ihrem Emerson Automation Solutions Vertriebsbüro erhältlich.

2. Bei YD-Ventilen in Nennweite NPS 8 sind die Schrauben des unteren Adapters kürzer als die Schrauben des Oberteils. Das Drehmoment ist jedoch für die Schrauben von Adapter und

Oberteil identisch.

129 (95)

129 (95)

96 (71)

96 (71)

169 (125)

271 (200)

549 (405)

Class 150/300: 373 (275)

Class 600: 522 (385)

6. Zum Austausch des Adapters (Pos. 24, Abbildung 15) bei ENVIRO-SEAL Faltenbalg-Oberteilen die Spindel mit dem Ventilkegel

so in eine Spannvorrichtung oder in einen Schraubstock mit weichen Backen einspannen, dass die Backen nicht an der Sitzfläche

des Ventilkegels anliegen. Den Stift (Pos. 36, Abbildung 15) heraustreiben. Den Ventilkegel mit der Spindel in der

Spannvorrichtung oder dem Schraubstock mit weichen Backen umdrehen. Die geraden Flächen an der Ventilspindel

unmittelbar unterhalb des Gewindes für die Verbindung Antrieb/Spindel fassen. Den Ventilkegel mit Adapter (Pos. 24,

Abbildung 15) von der Ventilspindel (Pos. 20, Abbildung 15) abschrauben.

11

Page 12

YD- und YS-Ventile

Juli 2017

Betriebsanleitung

D100425X0DE

VORSICHT

Keinesfalls eine alte Spindel zusammen mit einem neuen Ventilkegel verwenden. Die Verwendung einer alten Spindel

würde es erforderlich machen, ein neues Loch für den Stift in die Spindel zu bohren (bzw. in den Adapter eines ENVIRO-SEAL

Faltenbalg-Oberteils). Diese Bohrung reduziert die Stabilität der Spindel oder des Adapters und kann zu einem Ausfall des

Ventils führen. Ein gebrauchter Ventilkegel kann jedoch zusammen mit einer neuen Spindel oder einem neuen Adapter

verwendet werden.

7. Falls erforderlich, können nun die inneren Teile des Oberteils ausgebaut werden. Für einen Austausch der Packung siehe

Abschnitt Austausch der Packung auf Seite 6.

8. Nur Standard-Ausführung YD - Wir empfehlen, die Käfigabdichtung (Pos. 19), den Dichtring (Pos. 20A) und den Stützring

(Pos. 20B) beim Zusammenbau durch neue Teile zu ersetzen. Die Teile können mit einem Schraubendreher oder einem

Werkzeug mit biegsamer Spitze aus den Nuten des oberen Käfigs herausgestemmt werden. Bei Verwendung eines

Schraubendrehers darauf achten, dass die Oberflächen des Käfigs nicht verkratzt werden.

9. Die verbleibenden Teile der Innengarnitur können nun aus dem Ventil gehoben werden. Bei harschen Einsatzbedingungen kann

es vorkommen, dass einige dieser Teile im Ventil festsitzen. In diesem Fall kann es erforderlich sein, einen Sitzringabzieher zu

verwenden, um die Teile zu entfernen. Da der untere Käfig (Pos. 4) und der Sitzring (Pos. 8) am äußeren Umfang etwas Spiel

haben, können diese Teile gegebenenfalls durch leichte Schläge gelöst werden, wenn dafür genug Raum vorhanden ist.

Montage

YD (Standard)

1. Neue Dichtungen, Dichtringe und eine neue Beilagscheibe (Pos. 9, 11, 14, 19, 20A, 20B und 22) beim Zusammenbau

verwenden und alle Dichtflächen mit einem sauberen Tuch abwischen.

2. Bei YD-Ventilen in Nennweite NPS 8 den unteren Flanschadapter (Pos. 24) und die Dichtung (Pos. 9) einbauen.

3. Die Sitzringdichtung (Pos. 14) einlegen und den Sitzring (Pos. 8) auf die Dichtung setzen.

4. Den unteren Käfig (Pos. 4) in das Ventil einsetzen und darauf achten, dass er über den hervorstehenden Teil des Sitzrings hinweg

nach unten gleitet. Der enge Teil der Käfigfenster sollte nach unten zeigen.

5. Die O-Ring-Käfigabdichtung (Pos. 19) über den Boden des oberen Käfigs (Pos. 3A) und in die Nut des Käfigs schieben.

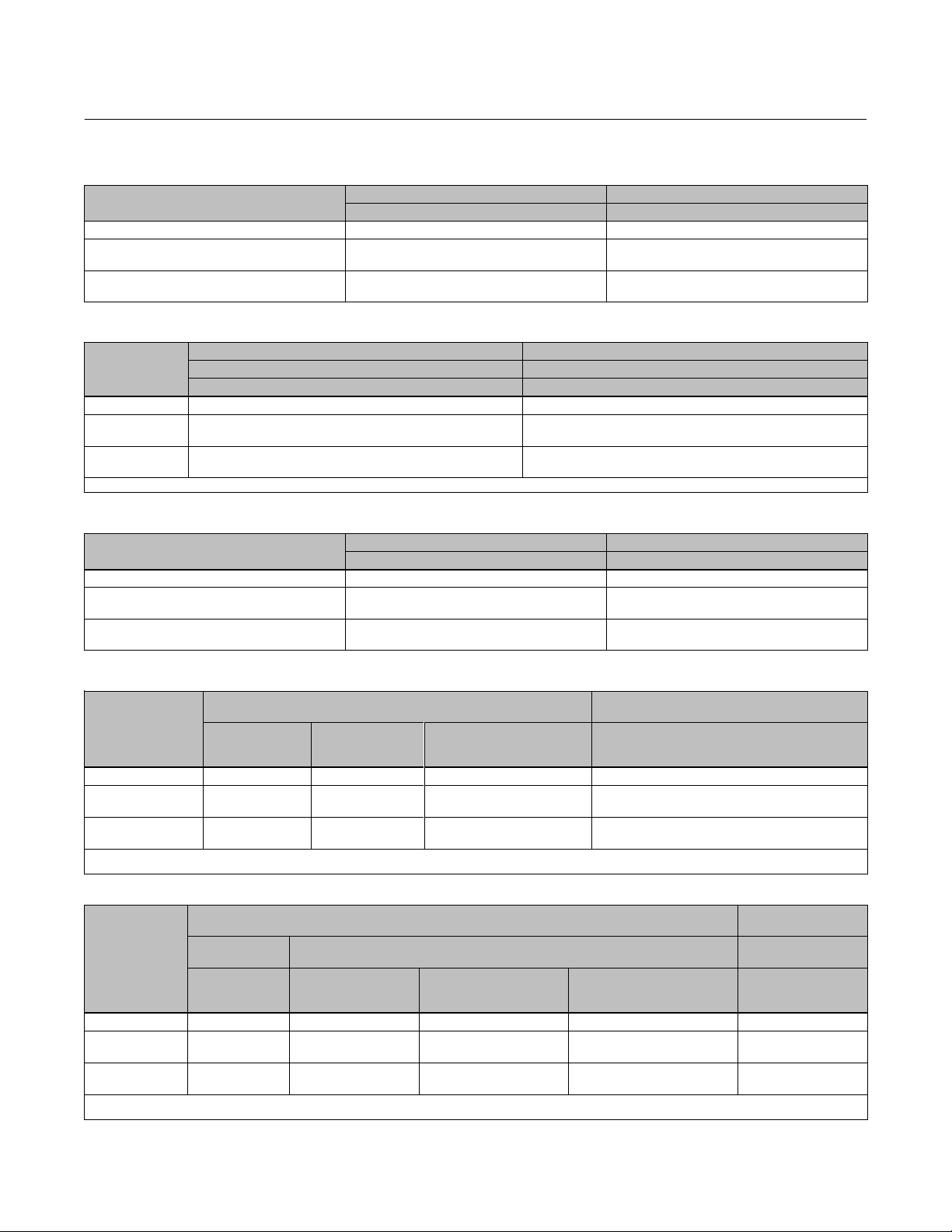

Abbildung 8. Typisches Muster für das Festziehen von Schraubverbindungen

A0274-1

6. Den Stützring (Pos. 20B) bzw. den Dichtring (Pos. 20A) in die innere Nut des oberen Käfigs drücken. Zu diesem Zweck kann es

erforderlich sein, eine Seite des Stütz- bzw. Dichtrings leicht einzubiegen. Dabei darauf achten, dass sich die Ringe nicht

verformen.

7. Wenn eine neue Ventilspindel (Pos. 5) verwendet werden soll, die Spindel in den Ventilkegel (Pos. 2) einschrauben, bis sie am

Ende des Gewindes fest anliegt.

12

Page 13

Betriebsanleitung

D100425X0DE

YD- und YS-Ventile

Juli 2017

VORSICHT

Keinesfalls eine alte Spindel zusammen mit einem neuen Ventilkegel verwenden. Die Verwendung einer alten Spindel

würde es erforderlich machen, ein neues Loch für den Stift in die Spindel zu bohren (bzw. in den Adapter eines ENVIRO-SEAL

Faltenbalg-Oberteils). Diese Bohrung reduziert die Stabilität der Spindel oder des Adapters und kann zu einem Ausfall des

Ventils führen. Ein gebrauchter Ventilkegel kann jedoch zusammen mit einer neuen Spindel oder einem neuen Adapter

verwendet werden.

Anhand der Vorbohrung im Ventilkegel ein Loch durch den Ventilkegel und die Spindel bohren (Bohrergröße gemäß Tabelle 4

bestimmen). Den Stift hineintreiben, um die Baugruppe zu fixieren.

8. Bei ENVIRO-SEAL Faltenbalg-Oberteilen die Flächen der Spindel, die oben aus dem Faltenbalg herausragen, in eine geeignete

Spannvorrichtung mit weichen Backen einspannen. Den Ventilkegel mit Adapter auf die Spindel schrauben. So weit festziehen,

dass die Stiftbohrung in der Spindel auf eine der Bohrungen im Adapter ausgerichtet ist. Den Adapter mit einem neuen Stift an

der Spindel befestigen.

VORSICHT

Bei folgendem Arbeitsvorgang vorsichtig vorgehen, um mögliche Schäden an Dichtring und Käfigabdichtung zu

vermeiden.

9. Den oberen Käfig (Pos. 3A) über den Ventilkegel schieben. Dabei darauf achten, dass der Dichtring nicht beschädigt wird. Dann

die gesamte Baugruppe in das Ventil einsetzen. Da die Käfigabdichtung eng an der Ventilkörperbohrung anliegt, ist ein steter

Druck auf die Oberseite des Käfigs erforderlich, um die endgültige Position in der Ventilbohrung zu erreichen. Sicherstellen,

dass der obere Käfig in den unteren Käfig gleitet und dass die Käfigabdichtung nicht beschädigt wird.

10. Die Spiraldichtung (Pos. 11), Beilagscheibe (Pos. 22) und Oberteildichtung (Pos. 9) über den oberen Käfig legen.

11. Das Oberteil so auf das Ventil montieren, dass sich das Schmierventil oder der Rohrstopfen parallel zur Rohrleitung befindet.

Hinweis

Bolzen und Muttern sollten so montiert werden, dass das Markenzeichen des Herstellers und die Kennzeichnung der

Werkstoffgüte sichtbar sind, um einen einfachen Vergleich zwischen den ausgewählten und den in der Serienkarte von

Emerson/Fisher dokumentierten Werkstoffen für dieses Produkt zu ermöglichen.

WARNUNG

Personen- oder Sachschäden sind möglich, wenn die falschen Werkstoffe für Bolzen und Muttern bzw. falsche Teile

verwendet werden. Dieses Produkt nicht mit Bolzen oder Muttern betreiben oder zusammenbauen, die nicht von

Emerson/Fisher Engineering zugelassen und/oder nicht auf der dem Produkt beiliegenden Serienkarte aufgeführt sind. Die

Verwendung nicht zugelassener Werkstoffe und Teile kann zu einer Materialbeanspruchung führen, die die Auslegungsoder gesetzlich vorgeschriebenen Grenzwerte für diesen bestimmten Einsatz übersteigt. Die Bolzen so montieren, dass die

Werkstoffgüte und die Herstellerkennzeichnung sichtbar sind. Wenden Sie sich umgehend an einen Vertreter von Emerson

Automation Solutions, wenn eine Diskrepanz zwischen den vorhandenen und den zugelassenen Teilen angenommen wird.

13

Page 14

YD- und YS-Ventile

Juli 2017

12. Die Stehbolzen oder Schrauben des Ventils (Pos. 15) mit Schmiermittel versehen und die Muttern (Pos. 16) nach üblichem

Verfahren aufschrauben. Die Muttern mit den in Tabelle 5 angegebenen Drehmomenten anziehen. Die Schrauben nach dem in

Abbildung 8 vorgeschlagenen Muster festziehen.

Hinweis

Da sich durch das Festziehen einer Mutter benachbarte Muttern wieder lockern können, müssen ggf. die Schrauben mehrere Male

nach dem vorgegebenen Muster festgezogen werden, bis die Verbindung zwischen Oberteil und Ventilkörper zuverlässig

abgedichtet ist. Die Anzugsfolge so lange wiederholen, bis keine der Muttern mit dem empfohlenen Drehmoment gedreht

werden kann.

13. Den Antrieb auf das Oberteil montieren und die Spindel gemäß der Betriebsanleitung für den jeweiligen Antrieb wieder

anschließen.

Betriebsanleitung

D100425X0DE

YD (Hochtemperatur)

1. Neue Dichtungen, Dichtringe und eine neue Beilagscheibe (Pos. 9, 11, 13, 14, 19, 20 und 22) beim Zusammenbau verwenden

und alle Dichtflächen mit einem sauberen Tuch abwischen.

2. Bei YD-Ventilen in Nennweite NPS 8 den unteren Flanschadapter (Pos. 24) und die Dichtung (Pos. 9) einbauen.

3. Die Sitzringdichtung (Pos. 14) einlegen und den Sitzring (Pos. 8) auf die Dichtung setzen, dann die Spiraldichtung (Pos. 13)

einlegen.

4. Den unteren Käfig (Pos. 4) in das Ventil einsetzen und darauf achten, dass er über den hervorstehenden Teil des Sitzrings hinweg

nach unten gleitet. Der enge Teil der Käfigfenster sollte nach unten zeigen.

5. Eine der Haltering-Dichtungen (Pos. 19) in das Ventil einlegen.

6. Wenn eine neue Ventilspindel (Pos. 5) verwendet werden soll, die Spindel in den Ventilkegel (Pos. 2) einschrauben, bis sie am

Ende des Gewindes fest anliegt.

VORSICHT

Keinesfalls eine alte Spindel zusammen mit einem neuen Ventilkegel verwenden. Die Verwendung einer alten Spindel

würde es erforderlich machen, ein neues Loch für den Stift in die Spindel zu bohren (bzw. in den Adapter eines ENVIRO-SEAL

Faltenbalg-Oberteils). Diese Bohrung reduziert die Stabilität der Spindel oder des Adapters und kann zu einem Ausfall des

Ventils führen. Ein gebrauchter Ventilkegel kann jedoch zusammen mit einer neuen Spindel oder einem neuen Adapter

verwendet werden.

Anhand der Vorbohrung im Ventilkegel ein Loch durch den Ventilkegel und die Spindel bohren (Bohrergröße gemäß Tabelle 4

bestimmen). Den Stift hineintreiben, um die Baugruppe zu fixieren.

7. Bei ENVIRO-SEAL Faltenbalg-Oberteilen die Flächen der Spindel, die oben aus dem Faltenbalg herausragen, in eine geeignete

Spannvorrichtung mit weichen Backen einspannen. Den Ventilkegel mit Adapter auf die Spindel schrauben. So weit festziehen,

dass die Stiftbohrung in der Spindel auf eine der Bohrungen im Adapter ausgerichtet ist. Den Adapter mit einem neuen Stift an

der Spindel befestigen.

8. Den Dichtringhalter (Pos. 3C) in das Ventil einlegen und die Ventilkegel-Baugruppe in die Öffnung des Halters absenken.

9. Die Dichtringe (Pos. 20) vorsichtig über den Ventilkegel schieben und dabei sicherstellen, dass sie auf dem Haltering aufliegen.

Die beiden Ringe sind an einer Stelle durch einen Schnitt aufgetrennt. Diese Schnitte sollten sich diametral gegenüber liegen,

um eine zuverlässige Abdichtung zu gewähren.

10. Die andere Haltering-Dichtung (Pos. 19) auf den Haltering legen.

11. Den oberen Käfig (Pos. 3B) in das Ventil einsetzen. Bei ordnungsgemäßer Installation passt der hervorstehende Ring am Boden

des Käfigs genau in die Nut, die von den Dichtringen und dem Haltering gebildet wird.

12. Die Spiraldichtung (Pos. 11), Beilagscheibe (Pos. 22) und Oberteildichtung (Pos. 9) über den oberen Käfig legen.

14

Page 15

Betriebsanleitung

D100425X0DE

13. Das Oberteil so auf das Ventil montieren, dass sich das Schmierventil oder der Rohrstopfen parallel zur Rohrleitung befindet.

Hinweis

Bolzen und Muttern sollten so montiert werden, dass das Markenzeichen des Herstellers und die Kennzeichnung der

Werkstoffgüte sichtbar sind, um einen einfachen Vergleich zwischen den ausgewählten und den in der Serienkarte von

Emerson/Fisher dokumentierten Werkstoffen für dieses Produkt zu ermöglichen.

YD- und YS-Ventile

Juli 2017

WARNUNG

Personen- oder Sachschäden sind möglich, wenn die falschen Werkstoffe für Bolzen und Muttern bzw. falsche Teile

verwendet werden. Dieses Produkt nicht mit Bolzen oder Muttern betreiben oder zusammenbauen, die nicht von

Emerson/Fisher Engineering zugelassen und/oder nicht auf der dem Produkt beiliegenden Serienkarte aufgeführt sind. Die

Verwendung nicht zugelassener Werkstoffe und Teile kann zu einer Materialbeanspruchung führen, die die Auslegungsoder gesetzlich vorgeschriebenen Grenzwerte für diesen bestimmten Einsatz übersteigt. Die Bolzen so montieren, dass die

Werkstoffgüte und die Herstellerkennzeichnung sichtbar sind. Wenden Sie sich umgehend an einen Vertreter von Emerson

Automation Solutions, wenn eine Diskrepanz zwischen den vorhandenen und den zugelassenen Teilen angenommen wird.

14. Die Stehbolzen des Ventils (Pos. 15) mit Schmiermittel versehen und die Muttern (Pos. 16) nach üblichem Verfahren

aufschrauben. Die Muttern mit den in Tabelle 5 angegebenen Drehmomenten anziehen. Die Schrauben nach dem in Abbildung 8

vorgeschlagenen Muster festziehen

Hinweis

Da sich durch das Festziehen einer Mutter benachbarte Muttern wieder lockern können, müssen ggf. die Schrauben mehrere Male

nach dem vorgegebenen Muster festgezogen werden, bis die Verbindung zwischen Oberteil und Ventilkörper zuverlässig

abgedichtet ist. Die Anzugsfolge so lange wiederholen, bis keine der Muttern mit dem empfohlenen Drehmoment gedreht

werden kann.

15. Den Antrieb auf das Oberteil montieren und die Spindel gemäß der Betriebsanleitung für den jeweiligen Antrieb wieder

anschließen.

YS

1. Neue Dichtungen und eine neue Beilagscheibe (Pos. 9, 11, 12, 13, 14 und 22) beim Zusammenbau verwenden und alle

Dichtflächen mit einem sauberen Tuch abwischen.

2. Die untere Sitzringdichtung (Pos. 14) einlegen und den unteren Sitzring (Pos. 8) auf die Dichtung setzen, dann die

Spiraldichtung (Pos. 13) einlegen.

3. Den unteren Käfig (Pos. 4) in das Ventil einsetzen und darauf achten, dass er über den hervorstehenden Teil des Sitzrings hinweg

nach unten gleitet. Der enge Teil der Käfigfenster sollte nach unten zeigen.

4. Die obere Sitzringdichtung (Pos. 12) in das Ventil einlegen.

5. Wenn eine neue Ventilspindel (Pos. 5) verwendet werden soll, die Spindel in den Ventilkegel (Pos. 2) einschrauben, bis sie am

Ende des Gewindes fest anliegt.

VORSICHT

Keinesfalls eine alte Spindel zusammen mit einem neuen Ventilkegel verwenden. Die Verwendung einer alten Spindel

würde es erforderlich machen, ein neues Loch für den Stift in die Spindel zu bohren (bzw. in den Adapter eines ENVIRO-SEAL

Faltenbalg-Oberteils). Diese Bohrung reduziert die Stabilität der Spindel oder des Adapters und kann zu einem Ausfall des

Ventils führen. Ein gebrauchter Ventilkegel kann jedoch zusammen mit einer neuen Spindel oder einem neuen Adapter

verwendet werden.

15

Page 16

YD- und YS-Ventile

Juli 2017

Anhand der Vorbohrung im Ventilkegel ein Loch durch den Ventilkegel mit der Spindel bohren (Bohrergröße gemäß Tabelle 4

bestimmen). Den Stift hineintreiben, um die Baugruppe zu fixieren.

6. Bei ENVIRO-SEAL Faltenbalg-Oberteilen die Flächen der Spindel, die oben aus dem Faltenbalg herausragen, in eine geeignete

Spannvorrichtung mit weichen Backen einspannen. Den Ventilkegel mit Adapter auf die Spindel schrauben. So weit festziehen,

dass die Stiftbohrung in der Spindel auf eine der Bohrungen im Adapter ausgerichtet ist. Den Adapter mit einem neuen Stift an

der Spindel befestigen.

7. Den oberen Sitzring (Pos. 7) und den oberen Käfig (Pos. 3) über den Ventilkegel mit Spindel schieben. Dabei darauf achten, dass

die Dichtflächen nicht verkratzt werden. Die gesamte Baugruppe in das Ventil absenken.

8. Die Spiraldichtung (Pos. 11), Beilagscheibe (Pos. 22) und Oberteildichtung (Pos. 9) über den oberen Käfig legen.

9. Das Oberteil so auf das Ventil montieren, dass sich das Schmierventil oder der Rohrstopfen parallel zur Rohrleitung befinden.

Hinweis

Bolzen und Muttern sollten so montiert werden, dass das Markenzeichen des Herstellers und die Kennzeichnung der

Werkstoffgüte sichtbar sind, um einen einfachen Vergleich zwischen den ausgewählten und den in der Serienkarte von

Emerson/Fisher dokumentierten Werkstoffen für dieses Produkt zu ermöglichen.

Betriebsanleitung

D100425X0DE

WARNUNG

Personen- oder Sachschäden sind möglich, wenn die falschen Werkstoffe für Bolzen und Muttern bzw. falsche Teile

verwendet werden. Dieses Produkt nicht mit Bolzen oder Muttern betreiben oder zusammenbauen, die nicht von

Emerson/Fisher Engineering zugelassen und/oder nicht auf der dem Produkt beiliegenden Serienkarte aufgeführt sind. Die

Verwendung nicht zugelassener Werkstoffe und Teile kann zu einer Materialbeanspruchung führen, die die Auslegungsoder gesetzlich vorgeschriebenen Grenzwerte für diesen bestimmten Einsatz übersteigt. Die Bolzen so montieren, dass die

Werkstoffgüte und die Herstellerkennzeichnung sichtbar sind. Wenden Sie sich umgehend an einen Vertreter von Emerson

Automation Solutions, wenn eine Diskrepanz zwischen den vorhandenen und den zugelassenen Teilen angenommen wird.

10. Die Stehbolzen oder Schrauben des Ventils (Pos. 15) mit Schmiermittel versehen und die Muttern (Pos. 16) nach üblichem

Verfahren aufschrauben. Die Muttern mit den in Tabelle 5 angegebenen Drehmomenten anziehen. Die Schrauben nach dem in

Abbildung 8 vorgeschlagenen Muster festziehen.

Hinweis

Da sich durch das Festziehen einer Mutter benachbarte Muttern wieder lockern können, müssen ggf. die Schrauben mehrere Male

nach dem vorgegebenen Muster festgezogen werden, bis die Verbindung zwischen Oberteil und Ventilkörper zuverlässig

abgedichtet ist. Die Anzugsfolge so lange wiederholen, bis keine der Muttern mit dem empfohlenen Drehmoment gedreht

werden kann.

11. Den Antrieb auf das Oberteil montieren und die Spindel gemäß der Betriebsanleitung für den jeweiligen Antrieb wieder

anschließen.

ENVIRO-SEAL Faltenbalg-Oberteil

Austausch eines Standard- oder verlängerten Oberteils gegen ein ENVIRO-SEAL

Faltenbalg-Oberteil (Spindel/Faltenbalg)

1. Den Antrieb und das Oberteil gemäß den Schritten 1 bis 4 des Arbeitsablaufs zur Demontage im Abschnitt Wartung auf Seite 7

abbauen.

2. Den Ventilkegel mit der Spindel vorsichtig aus dem Ventil herausnehmen. Falls erforderlich, auch den Käfig herausheben.

16

Page 17

Betriebsanleitung

D100425X0DE

YD- und YS-Ventile

Juli 2017

VORSICHT

Beim folgenden Verfahren die Öffnung im Ventilkörper abdecken, um die Dichtflächen zu schützen und um zu verhindern,

dass Fremdkörper in das Innere des Ventilkörpers gelangen und das Ventil dadurch beschädigt wird.

3. Die vorhandene Oberteildichtung entfernen und entsorgen. Die Öffnung im Ventilkörper abdecken, um die Dichtflächen zu

schützen und um zu verhindern, dass Fremdkörper in das Innere des Ventilkörpers gelangen.

Hinweis

Die ENVIRO-SEAL Spindel/Faltenbalg-Baugruppe bei Ventilen YD und YS ist nur komplett mit angeschraubtem und verstiftetem

Adapter für die Kegel-/Spindelverbindung erhältlich. Der vorhandene Ventilkegel kann mit einer neuen Spindel/FaltenbalgBaugruppe wieder verwendet oder es kann ein neuer Kegel installiert werden.

4. Den vorhandenen Ventilkegel untersuchen. Befindet sich der Kegel in gutem Zustand, kann er mit einer neuen ENVIRO-SEAL

Spindel/Faltenbalg-Baugruppe wieder verwendet werden. Zur Demontage des vorhandenen Ventilkegels von der Spindel zuerst

den Kegel mit Spindel so in eine Spannvorrichtung oder in einen Schraubstock mit weichen Backen einspannen, dass die Backen

nicht an der Sitzfläche des Ventilkegels anliegen. Den Stift (Pos. 8) heraustreiben oder ausbohren.

5. Den Ventilkegel mit der Spindel in der Spannvorrichtung oder dem Schraubstock mit weichen Backen umdrehen. Die

Ventilspindel an einer geeigneten Stelle fassen und den vorhandenen Kegel von der Ventilspindel abschrauben.

VORSICHT

Beim Installieren eines Ventilkegels an einer ENVIRO-SEAL Spindel/Faltenbalg-Baugruppe darf die Ventilspindel nicht

gedreht werden. Andernfalls kann der Faltenbalg beschädigt werden.

Die Baugruppe nicht an der Faltenbalgverkleidung oder an anderen Teilen der Spindel/Faltenbalg-Baugruppe einspannen.

Nur die geraden Flächen an der Ventilspindel fassen, die oben aus der Faltenbalgverkleidung herausragen.

Hinweis

Die ENVIRO-SEAL Spindel/Faltenbalg-Baugruppe weist eine einteilige Spindel auf.

6. Zum Anbringen des Ventilkegels an der Spindel der neuen ENVIRO-SEAL Spindel/Faltenbalg-Baugruppe zuerst den Kegel an den

Adapter (Pos. 24) anschrauben. Den Adapter zur Hand nehmen. Zu beachten ist, dass dort, wo Kegel und Adapter

zusammengeschraubt werden, noch keine Bohrung im Gewinde vorhanden ist. Den Ventilkegel in eine Spannvorrichtung oder

einen Schraubstock mit weichen Backen einspannen. Den Kegel nicht an einer Sitzfläche einspannen. Den Kegel so in die

Spannvorrichtung oder den Schraubstock einspannen, dass der Adapter leicht angeschraubt werden kann. Den Adapter in den

Ventilkegel schrauben und mit dem entsprechenden Drehmoment festziehen.

7. Die richtige Bohrergröße wählen und den Adapter durchbohren, wobei die vorhandene Bohrung im Ventilkegel als Führung

dient. Metallbohrspäne und Grat entfernen und einen neuen Stift zur Fixierung von Ventilkegel/Adapter eindrücken.

8. Den Kegel mit dem Adapter an die ENVIRO-SEAL Spindel/Faltenbalg-Baugruppe anschrauben. Hierzu die

Spindel/Faltenbalg-Baugruppe an den Abflachungen der Spindel, die oben aus der Faltenbalgverkleidung herausragen, in eine

Spannvorrichtung oder einen Schraubstock mit weichen Backen einspannen. Den Ventilkegel mit Adapter auf die Spindel

schrauben. So weit festziehen, dass die Stiftbohrung in der Spindel auf eine der Bohrungen im Adapter ausgerichtet ist. Den

Adapter mit einem neuen Stift an der Spindel befestigen.

9. Den Sitzring (Pos. 9) und die Teile des Weichsitzes (Pos. 21, 22 und 23) auf Verschleiß prüfen und falls erforderlich austauschen.

10. Eine neue Dichtung (Pos. 10) anstelle der Oberteildichtung in das Ventil einlegen. Die neue Spindel/Faltenbalg-Baugruppe mit

Ventilkegel/Adapter im Ventil auf die neue Faltenbalgdichtung aufsetzen.

17

Page 18

YD- und YS-Ventile

Juli 2017

11. Eine neue Dichtung (Pos. 22) über die Spindel/Faltenbalg-Baugruppe legen. Das neue ENVIRO-SEAL Oberteil über die Spindel

mit Faltenbalg setzen.

Hinweis

Bolzen und Muttern sollten so montiert werden, dass das Markenzeichen des Herstellers und die Kennzeichnung der

Werkstoffgüte sichtbar sind, um einen einfachen Vergleich zwischen den ausgewählten und den in der Serienkarte von

Emerson/Fisher dokumentierten Werkstoffen für dieses Produkt zu ermöglichen.

Betriebsanleitung

D100425X0DE

WARNUNG

Personen- oder Sachschäden sind möglich, wenn die falschen Werkstoffe für Bolzen und Muttern bzw. falsche Teile

verwendet werden. Dieses Produkt nicht mit Bolzen oder Muttern betreiben oder zusammenbauen, die nicht von

Emerson/Fisher Engineering zugelassen und/oder nicht auf der dem Produkt beiliegenden Serienkarte aufgeführt sind. Die

Verwendung nicht zugelassener Werkstoffe und Teile kann zu einer Materialbeanspruchung führen, die die Auslegungsoder gesetzlich vorgeschriebenen Grenzwerte für diesen bestimmten Einsatz übersteigt. Die Bolzen so montieren, dass die

Werkstoffgüte und die Herstellerkennzeichnung sichtbar sind. Wenden Sie sich umgehend an einen Vertreter von Emerson

Automation Solutions, wenn eine Diskrepanz zwischen den vorhandenen und den zugelassenen Teilen angenommen wird.

12. Die Gehäuse-Stehbolzen ausreichend schmieren. Die Sechskantmuttern zur Befestigung des Oberteils mit dem

entsprechenden Drehmoment festziehen.

13. Je nach Anordnung in Abbildung 17 oder 18 die neue Packung und die Metallteile der Stopfbuchse einbauen.

14. Die Packungsbrille installieren. Die Stehbolzen der Packungsbrille und die Kontaktflächen der Muttern der Stopfbuchsenbrille

ausreichend schmieren.

Graphitpackung: Die Muttern der Stopfbuchsenbrille mit dem in Tabelle 6 empfohlenen maximalen Drehmoment festziehen. Dann

die Muttern lockern und mit dem in Tabelle 6 empfohlenen Mindest-Drehmoment festziehen.

Andere Packungsarten: Die Muttern der Stopfbuchsenbrille abwechselnd in kleinen Schritten anziehen, bis eine der Muttern das in

Tabelle 6 empfohlene Mindest-Drehmoment erreicht hat. Dann die andere Mutter festziehen, bis die Packungsbrille waagerecht

steht und sich in einem Winkel von 90 Grad zur Spindel befindet.

15. Die Teile der Hubanzeige anbauen, die Spindel-Kontermuttern aufschrauben und den Antrieb gemäß der entsprechenden

Betriebsanleitung auf das Ventil montieren.

Austausch eines vorhandenen ENVIRO-SEAL Faltenbalg-Oberteils (Spindel/Faltenbalg)

1. Den Antrieb und das Oberteil gemäß den Schritten 1 bis 4 des Arbeitsablaufs zur Demontage im Abschnitt Wartung auf Seite 7

abbauen.

VORSICHT

Beim folgenden Verfahren die Öffnung im Ventilkörper abdecken, um die Dichtflächen zu schützen und um zu verhindern,

dass Fremdkörper in das Innere des Ventilkörpers gelangen und das Ventil dadurch beschädigt wird.

2. Die ENVIRO-SEAL Spindel/Faltenbalg-Baugruppe vorsichtig entfernen. Falls erforderlich, auch den Käfig herausheben. Die

vorhandene Oberteil- und Faltenbalgdichtung entfernen und entsorgen. Die Öffnung im Ventilkörper abdecken, um die

Dichtflächen zu schützen und um zu verhindern, dass Fremdkörper in das Innere des Ventilkörpers gelangen.

VORSICHT

Die ENVIRO-SEAL Spindel/Faltenbalg-Baugruppe bei Ventilen YD und YS ist nur komplett mit angeschraubtem und

verstiftetem Adapter für die Kegel-/Spindelverbindung erhältlich. Der vorhandene Ventilkegel kann mit einer neuen

Spindel/Faltenbalg-Baugruppe wieder verwendet oder es kann ein neuer Kegel installiert werden. Bei Wiederverwendung

18

Page 19

Betriebsanleitung

D100425X0DE

YD- und YS-Ventile

Juli 2017

des gebrauchten Ventilkegels und gutem Zustand des Adapters kann auch der Adapter wieder verwendet werden.

Keinesfalls jedoch einen alten Adapter zusammen mit einem neuen Ventilkegel verwenden. Die Verwendung eines alten

Adapters mit einem neuen Ventilkegel erfordert eine neue Stift-Bohrung im Adapter. Diese Bohrung reduziert die Stabilität

des Adapters und kann zu einem Ausfall des Ventils führen. Ein bereits gebrauchter Ventilkegel kann jedoch zusammen mit

einem neuen Adapter verwendet werden.

3. Den vorhandenen Ventilkegel und Adapter untersuchen. Bei gutem Zustand können sie mit einer neuen

Spindel/Faltenbalg-Baugruppe wiederverwendet werden und müssen nicht auseinandergebaut werden.

VORSICHT

Beim Ausbau/Einbau eines Ventilkegels an einer ENVIRO-SEAL Spindel/Faltenbalg-Baugruppe darf die Ventilspindel nicht

gedreht werden. Andernfalls kann der Faltenbalg beschädigt werden.

Die Baugruppe nicht an der Faltenbalgverkleidung oder an anderen Teilen der Spindel/Faltenbalg-Baugruppe einspannen.

Nur die geraden Flächen an der Ventilspindel fassen, die oben aus der Faltenbalgverkleidung herausragen.

Hinweis

Die ENVIRO-SEAL Spindel/Faltenbalg-Baugruppe weist eine einteilige Spindel auf.

4. Sind Ventilkegel und Adapter in keinem gutem Zustand und müssen ausgetauscht werden, muss zuerst die

Ventilkegel/Adapter-Baugruppe von der Spindel/Faltenbalg-Baugruppe und dann der Ventilkegel vom Adapter getrennt

werden. Dazu die ganze Baugruppe am Kegel so in eine Spannvorrichtung oder in einen Schraubstock mit weichen Backen

einspannen, dass die Backen nicht an der Sitzfläche des Ventilkegels anliegen. Den Stift (Pos. 6, Abbildung 9, 10 oder 11)

heraustreiben oder ausbohren. Den Stift (Pos. 36, Abbildung 15) heraustreiben.

Tabelle 6. Empfohlene Drehmomente für Muttern der Stopfbuchsenbrille des Fisher ENVIRO-SEAL

Faltenbalg-Oberteils

NENN-

WEITE, NPS

1/2 - 2 1/2 3 24 5 48

3 - 4 1 7 60 10 84

VENTILSPINDEL-

DURCHMESSER AN DER PACKUNG

5. Die ganze Baugruppe in der Spannvorrichtung oder dem Schraubstock mit weichen Backen umdrehen und an den geraden

Flächen an der Ventilspindel unmittelbar unterhalb des Gewindes für die Verbindung Antrieb/Spindel einspannen. Den

Ventilkegel mit Adapter von der Spindel mit Faltenbalg abschrauben. Den Ventilkegel vom Adapter abschrauben.

6. Zum Anbau des vorhandenen oder eines neuen Ventilkegels an die Spindel einer neuen ENVIRO-SEAL

Spindel/Faltenbalg-Baugruppe zuerst den Kegel wie folgt am Adapter anbringen (wenn der Ventilkegel vom Adapter abgebaut

wurde):

D Den Adapter zur Hand nehmen. Zu beachten ist, dass dort, wo Kegel und Adapter zusammengeschraubt werden, noch keine

Bohrung im Gewinde vorhanden ist.

D Den Ventilkegel in eine Spannvorrichtung oder einen Schraubstock mit weichen Backen einspannen. Den Kegel nicht an einer

Sitzfläche einspannen. Den Kegel so in die Spannvorrichtung oder den Schraubstock einspannen, dass der Adapter leicht

angeschraubt werden kann.

D Den Adapter in den Ventilkegel schrauben und mit dem entsprechenden Drehmoment festziehen.

MINDEST-DREHMOMENT MAXIMALES DREHMOMENT

Nm Lb-in. Nm Lb-in.

7. Die Installation anhand der Schritte 7 bis 9 und 12 bis 15 der oben angegebenen Installationsanweisungen für das ENVIRO-SEAL

Faltenbalg-Oberteil abschließen.

Spülen des ENVIRO-SEAL Faltenbalg-Oberteils

Das ENVIRO-SEAL Faltenbalg-Oberteil kann gespült oder auf Dichtheit geprüft werden. Zur Darstellung des ENVIRO-SEAL

Faltenbalg-Oberteils siehe Abbildung 15; zum Spülen oder zur Dichtheitsprüfung die folgenden Schritte durchführen:

19

Page 20

YD- und YS-Ventile

Juli 2017

Betriebsanleitung

D100425X0DE

1. Die beiden einander gegenüberliegenden Rohrstopfen (Pos. 16) entfernen.

2. Eine Leitung mit Spülflüssigkeit an einem der beiden Rohranschlüsse anschließen.

3. Am anderen Rohranschluss eine geeignete Rohr- oder Schlauchleitung anschließen, um die Spülflüssigkeit abzuleiten oder zur

Dichtheitsprüfung eine Verbindung zu einem Analysegerät herzustellen.

Abbildung 9. Fisher YS-Ventil

GEMEINSAMER

ANSCHLUSS

30A3554-D

20

Page 21

Betriebsanleitung

D100425X0DE

Abbildung 10. Fisher YD-Ventil (Standard)

YD- und YS-Ventile

Juli 2017

40A3552-F

GEMEINSAMER ANSCHLUSS

Abbildung 11. Fisher YD-Ventil (Hochtemperatur)

40A3552-F

21

Page 22

YD- und YS-Ventile

Juli 2017

Abbildung 12. Fisher YD-Ventil, NPS 8

ANSICHT D

Betriebsanleitung

D100425X0DE

22

54B9114-A

GEMEINSAMER ANSCHLUSS

Page 23

Betriebsanleitung

D100425X0DE

Abbildung 13. Fisher Standard-Oberteil

AU3910-A

E1087

YD- und YS-Ventile

Juli 2017

STANDARD-OBERTEIL

Abbildung 14. Verlängertes Fisher Oberteil

CU3911-C

VERLÄNGERTES OBERTEIL

DER BAUART 1 ODER 2

Abbildung 15. Fisher ENVIRO-SEAL FaltenbalgOberteil

j SCHMIERMITTEL AUFTRAGEN

42B3947-A

ENVIRO-SEAL FALTENBALG-OBERTEIL

23

Page 24

YD- und YS-Ventile

Juli 2017

Betriebsanleitung

D100425X0DE

Bestellung von Ersatzteilen

Jedes Ventil weist eine Seriennummer auf, die am Ventil zu finden ist. Dieselbe Nummer steht auch auf dem Typenschild des

Antriebs, wenn das Ventil vom Werk als komplettes Regelventil versandt wurde. Bei der Korrespondenz mit Ihrem Emerson

Automation Solutions Vertriebsbüro stets die Seriennummer des entsprechenden Ventils angeben. Bei der Bestellung von

Ersatzteilen außerdem die elfstellige Teilenummer für jedes benötigte Teil aus der folgenden Stückliste angeben.

WARNUNG

Nur Original-Ersatzteile von Fisher verwenden. Nicht von Emerson Automation Solutions gelieferte Bauteile dürfen unter

keinen Umständen in Fisher Armaturen verwendet werden. Andernfalls erlischt jeglicher Gewährleistungsanspruch, das

Betriebsverhalten der Armatur kann beeinträchtigt werden und es können Personen- und Sachschäden entstehen.

Ersatzteilsätze

Standard Packing Repair Kits (Non Live‐Loaded)

Stem Diameter, mm (Inches)

Yoke Boss Diameter, mm (Inches)

PTFE (Contains keys 6, 8, 10, 11, and 12) RPACKX00012 RPACKX00022 RPACKX00032 RPACKX00342

Double PTFE (Contains keys 6, 8, 11, and 12) RPACKX00042 RPACKX00052 RPACKX00062 RPACKX00362

PTFE/Composition (Contains keys 7, 8, 11, and 12) RPACKX00072 RPACKX00082 RPACKX00092 - - Single Graphite Ribbon/Filament (Contains keys 7 [ribbon ring],

7 [filament ring], 8, and 11)

Single Graphite Ribbon/Filament (Contains keys 7 [ribbon ring],

7 [filament ring], and 11)

Single Graphite Ribbon/Filament (Contains keys 7 [ribbon ring],

7 [filament ring])

Double Graphite Ribbon/Filament (Contains keys 7 [ribbon ring],

7 [filament ring], 8, and 11)

9.5 (3/8)

54 (2‐1/8)

RPACKX00102 RPACKX00112 RPACKX00122 - - -

- - - - - - - - - RPACKX00532

RPACKX00132 RPACKX00142 RPACKX00152 - - -

RPACKX00162 RPACKX00172 RPACKX00182 - - -

12.7 (1/2)

71 (2‐13/16)

19.1 (3/4)

90 (3‐9/16)

25.4 (1)

127 (5)

Packing Kits (ENVIRO-SEAL) Repair

PACKING

MATERIAL

Double PTFE (contains keys 214, 215, & 218) RPACKX00192 RPACKX00202 RPACKX00212 RPACKX00222

Graphite ULF (contains keys 207, 208, 209, 210, and 214) RPACKX00592 RPACKX00602 RPACKX00612 RPACKX00622

STEM DIAMETER AND YOKE BOSS DIAMETER, mm (INCH)

9.5 (3/8)

54 (2-1/8)

12.7 (1/2)

71 (2-13/16)

19.1 (3/4)

90 (3-9/16)

25.4 (1)

127 (5)

Packing Kits (ENVIRO-SEAL) Retrofit

PACKING

MATERIAL

Double PTFE (contains keys 200, 201, 211, 212, 214, 215, 217, and 218) RPACKXRT012 RPACKXRT022 RPACKXRT032 RPACKXRT042

Graphite ULF (contains keys 200, 201, 207, 208, 209, 210,

211, 212, 214, and 217)

24

STEM DIAMETER AND YOKE BOSS DIAMETER, mm (INCH)

9.5 (3/8)

54 (2-1/8)

RPACKXRT262 RPACKXRT272 RPACKXRT282 RPACKXRT292

12.7 (1/2)

71 (2-13/16)

19.1 (3/4)

90 (3-9/16)

25.4 (1)

127 (5)

Page 25

Betriebsanleitung

D100425X0DE

Dichtungssätze

Gasket Kits

VALVE SIZE, NPS

NPS 1/2 to 1-1/2

NPS 2 to 2-1/2

NPS 3

NPS 4

NPS 6

Valve Size, NPS Key Number YD Part Number YS Part Number

1/2 through 1-1/2

2 through 2-1/2

3

4

6

YD- und YS-Ventile

(Includes keys 9, 11, 14, and 22)

Set RGASKETXB62 RGASKETXC22

9 1R2859X0042 1R2859X0042

11 1R286099442 1R286099442

12 - - - 10A3326X052

13 - - - 10A3325X062

14 10A3327X052 10A3327X052

22 16A1936X012 16A1936X012

Set RGASKETXB72 RGASKETXC32

9 1R3299X0042 1R3299X0042

11 1R329799442 1R329799442

12 - - - 10A3384X042

13 - - - 10A3383X042

14 10A3385X042 10A3385X042

22 16A1938X012 16A1938X012

Set RGASKETXB82 RGASKETXC42

9 1R3484X0042 1R3484X0042

11 1R348299442 1R348299442

12 - - - 10A3437X062

13 - - - 10A3436X042

14 10A3438X062 10A3438X062

22 16A1940X012 16A1940X012

Set RGASKETXB92 RGASKETXC52

9 1R3724X0042 1R3724X0042

11 1R372299442 1R372299442

12 - - - 10A3479X052

13 - - - 10A3478X052

14 10A3480X052 10A3480X052

22 16A1941X012 16A1941X012

Set RGASKETXC12 RGASKETXC62

9 1U5081X0052 1U5081X0052

11 1U508599442 1U508599442

12 - - - 10A3525X042

13 - - - 10A3524X022

14 11A9521X052 11A9521X052

22 16A1942X012 16A1942X012

YD

(Includes keys 9, 11, 12, 13, 14, and 22)

Part Number Part Number

RGASKETXB62

RGASKETXB72

RGASKETXB82

RGASKETXB92

RGASKETXC12

YS

RGASKETXC22

RGASKETXC32

RGASKETXC42

RGASKETXC52

RGASKETXC62

Juli 2017

25

Page 26

YD- und YS-Ventile

-

N

)

Juli 2017

Betriebsanleitung

D100425X0DE

Abbildung 16. Typisches Fisher HIGH-SEALPackungssystem mit ULF-Graphitpackung

1. POS. 219 ENTFÄLLT BEI SPINDEL 3/8 ZOLL

39B4153-A

Abbildung 18. Typisches Fisher ENVIRO-SEALPackungssystem mit ULF-Graphitpackung

STEHBOLZEN

(POS. 200)

SECHSKANTMUTTER

(POS. 212)

STOPFBUCHSENBRILLE

(POS. 201)

PACKUNGSRING

(POS. 209)

PACKUNGSRING (POS. 10)

PACKUNGSGRUNDRING

(POS. 211)

39B4612/A

Stückliste

FEDERPAKET

(POS. 217)

FÜHRUNGS-

BUCHSE

(POS. 207)

PACKUNGS

SCHEIBE

(POS. 214

FÜHRUNGS-

BUCHSE

(POS. 208)

Abbildung 17. Typisches Fisher ENVIRO-SEALPackungssystem mit PTFE-Packung

SECHSKANTMUTTER

(POS. 212)

STOPFBUCHSENBRILLE

(POS. 201)

ANTIEXTRUSIONSSCHEIBEN

UNTERER

ABSTREIFER

(POS. 218)

A6297-1

STEHBOLZEN

(POS. 200)

FEDERPAKET

(POS. 217)

LATERNENRINGE

(POS. 216)

PACKUNGSSATZ

(POS. 215)

PACKUNGSGRUNDRING

(POS. 211)

Hinweis

Es werden nur die Teilenummern empfohlener Ersatzteile aufgeführt.

Wenn Teile ohne angegebene Teilenummern benötigt werden, Kontakt

mit dem Emerson Automation Solutions Vertriebsbüro aufnehmen.

Hinweis

Teilenummern für die meisten Positionsnummern sind in den folgenden

Tabellen aufgelistet.

YD- und YS-Ventile

Pos. Beschreibung Teilenummer

1 If you need a valve body as a replacement part, order by valve

size, serial number, and desired material

17 Flow Direction Plate, SST

18 Drive Screw, SST (4 req'd)

21 Nameplate

23 Wire

Oberteil für YD und YS

Pos. Beschreibung Teilenummer

1 Bonnet

If you need a bonnet as a replacement part, order by valve size

and stem diameter, serial number, and desired material.

14 Pipe Plug

16 Pipe Plug (Used With Tapped Extension Bonnet Only)

(not shown)

27 Pipe Nipple (Used with Lubr./Iso. Valve)

26

*Empfohlene Ersatzteile

Page 27

Betriebsanleitung

D100425X0DE

YD- und YS-Ventile

Juli 2017

Keys 2*, 5*, and 6* Valve Plug and Stem Assembly for Plain Bonnet

STEM DIAMETER

VALVE SIZE,

NPS

1/2 to 1-1/2

2 and 2-1/2 12.7 1/2 20A3369X052 20A3369X122 21A5078X032 - - - 10A3373X242 10A3373X232

3

4 12.7 1/2 20A3464X092 20A3464X072 - - - - - - 20A3469X102 - - 6 19.1 3/4 20A3507X092 20A3507X112 21A5073X062 - - - 20A3511X092 20A3511X082

& VSC SIZE

mm Inches

9.5

12.7

12.7

19.1

3/8

1/2

1/2

3/4

YD STANDARD YD HIGH TEMPERATURE YS

CB7CU-1

(17-4PH SST)

10A3315X032

- - -

20A3422X102

- - -

CF8M

(316 SST)

10A3315X052

- - -

20A3422X072

- - -

CB7CU-1

(17-4PH SST)

- - -

- - -

- - -

- - -

CF8M

(316 SST)

- - -

- - -

- - -

- - -

S41600

(416 SST)

10A3317X202

10A9499X092

10A3427X052

10A3428X102

S31600

(316 SST)

10A3317X072

- - -

10A3427X112

- - -

Key 2* Valve Plug

VALVE STEM

VALVE SIZE,

NPS

1/2 to 1-1/2 9.5 3/8 10A3315X012 10A3315X022 11A5077X012 - - -

2 & 2-1/2 12.7 1/2 20A3369X012 20A3369X022 21A5078X012 21A5078X022

3

4

6

CONNECTION

mm Inch

12.7

19.1

12.7

19.1

19.1

25.4

1/2

3/4

1/2

3/4

3/4

1

CB7Cu-1

(17-4 PH SST)

20A3422X092

20A3423X052

20A3464X082

20A3465X042

20A3507X042

20A3508X042

YD STANDARD YD HIGH-TEMPERATURE

CF8M

(316 SST)

20A3422X022

- - -

20A3464X022

20A3465X022

20A3507X022

- - -

CB7Cu-1

(17-4 PH SST)

21A5071X042

21A5072X052

21A5076X042

21A5075X042

21A5073X052

21A5074X042

CF8M

(316 SST)

21A5071X022

21A5076X022

21A5075X022

21A5073X022

- - -

- - -

Key 2* Valve Plug (cont.)

VALVE SIZE,

NPS

1/2 to 1-1/2

2 & 2-1/2

3

4

6

VALVE STEM CONNECTION YS

mm Inch

9.5

12.7

12.7

19.1

12.7

19.1

12.7

19.1

19.1

25.4

3/8

1/2

1/2

3/4

1/2

3/4

1/2

3/4

3/4

1

S41600

(416 SST)

10A3317X012

10A9499X012

10A3373X012

- - -

10A3427X012

10A3428X012

20A3469X012

20A3470X012

20A3511X012

20A3512X012

Keys 3* & 3A* Upper Cage (YS and Standard YD Only)

VALVE SIZE,

NPS

1/2 - 1-1/2

2, 2-1/2

3

4

6

(17-4PH SST)

29A7516X012

2U223433272

2U231833272

2U236033272

2U506333272

KEY 3, UPPER CAGE (YS) KEY 3A, UPPER CAGE (YD STANDARD)

CB7Cu-1

CF8M

(316 SST), ENC

29A7516X022

2U740448932

2U740648932

2U740748932

2U806948932

CB7Cu-1

(17-4PH SST)

20A3363X012

20A3376X012

20A3431X012

20A3473X012

20A3516X012

Keys 3B*, 3C*, & 4* Upper Cage and Retaining Ring (High Temp. YD Only) and Lower Cage

VALVE SIZE,

NPS

1/2 - 1-1/2

2, 2-1/2

3

4

6

KEY 3B, UPPER CAGE

(YD HIGH TEMPERATURE)

CB7Cu-1

(17-4PH SST)

20A3320X012

20A3378X012

20A3546X012

20A3548X012

20A3518X012

CF8M

(316 SST), ENC

- - -

30A3379X012

30A3547X012

30A3549X012

30A3519X012

KEY 3C, RETAINING RING

(YD HIGH TEMPERATURE)

S41600

(416 SST)

10A3337X012

10A3394X012

10A3448X012

10A3490X012

10A3536X012

CF8M

(316 SST)

- - -

10A3394X022

10A3348X022

10A3490X012

10A3536X022

CB7Cu-1

(17-4PH SST)

20A3323X012

20A3381X012

20A3434X012

20A3476X012

20A3522X012

S31600

(316 SST)

10A3317X022

10A9499X022

10A3373X022

10A3374X022

10A3427X022

10A3428X022

20A3469X022

20A3470X022

20A3511X022

20A3512X022

CF8M

(316 SST), ENC

30A3319X022

30A3377X012

30A3432X012

30A3474X012

30A3517X012

KEY 4, LOWER CAGE

(ALL TRIM STYLES)

CF8M

(316 SST), ENC

20A3324X012

20A3382X012

20A3435X012

20A3477X012

20A3523X012

*Empfohlene Ersatzteile

27

Page 28

YD- und YS-Ventile

Betriebsanleitung

Juli 2017

Key 5* Valve Plug Stem

STEM

VALVE SIZE,

NPS

1/2 thru 1-1/2

2, 2-1/2

3

4

6 19.1 3/4 19.1 3/4 1L996435162 1U507135162 1U507135162 1P669735162

6 25.4 1 25.4 1 - - - - - - 1K928935162 - - -

6 25.4 1 25.4 1 - - - - - - 1K744735162 - - -

1. Actuator Groups 1, 100, and 101 are defined on the following page.

SIZE

mm Inch mm Inch

9.5 3/8 9.5 3/8 10A8823X312 1U217735162 10A8823X292 10A3539X012

12.7 1/2

12.7 1/2 12.7 1/2 10A3541X012 10A3540X012 1N821035162 1U218035162

19.1 3/4

12.7

19.1

12.7

19.1

1/2

3/4

1/2

3/4

VALVE STEM

CONNECTION

9.5

12.7

12.7

19.1

12.7

19.1

12.7

19.1

YD, S31600 (316 SST) YS, S31600 (316 SST)

Standard

Bonnet

For Use With Group 1 Actuators

3/8

1/2

1/2

3/4

1/2

3/4

1/2

3/4

For Use With Group 100 Actuators

For Use With Group 101 Actuators

1U530935162

- - -

- - -

- - -

1U230535162

1U230835162

1K586935162

1K587735162

Style 1 Ext.

Bonnet

(1)

- - -

- - -

- - -

- - -

1U230635162

- - -

1U230635162

- - -

(1)

(1)

Standard

Bonnet

- - -

10A9613X012

- - -

1U294135162

1U217935162

1K5878X0012

1U230635162

1K896535162

D100425X0DE

Style 1 Ext.

Bonnet

- - -

- - -

- - -

- - -

1U7965X0012

- - -

1U294035162

1P669735162

Actuator Groups

54, 71, 90 mm (2-1/8, 2-13/16 & 3-9/16 INCH) YOKE BOSS

GROUP 1

585C Series

1B

644 & 645

655

657 & 667—Except 102 mm (4-Inch) Travel, Size 70

1008—Except 51 mm (2-Inch) Travel, 90 mm (3-9/16 Inch) Yoke Boss

GROUP 100

127 mm (5-Inch) YOKE BOSS

585C Series

657

1008—51 mm (2-Inch) only

Group 101

127 mm (5-Inch) Yoke Boss

667

Key 6* Pin, 316 SST

VALVE SIZE,

NPS

1/2 to 1-1/2

2 & 2-1/2

3

4

6

VALVE STEM CONNECTION

mm Inch

9.5

12.7

12.7

19.1

12.7

19.1

12.7

19.1

19.1

25.4

3/8

1/2

1/2

3/4

1/2

3/4

1/2

3/4

3/4

YD YS

1P730438992

- - -

1B599635072

- - -

1B599635072

1R7386X0012

1D545735072

1D5458X0012

1

1B600735072

1R655435072

1P730438992

1B627035072

1B599635072

1R7386X0012

1B599635072

1R7386X0012

1D545735072

1D5458X0012

1L302335072

- - -

Keys 7* & 8* Upper and Lower Seat Rings

VALVE SIZE,

NPS

1/2, 3/4, 1, 1-1/2 10A3336X012 10A3336X022 10A3335X012 10A3335X022 10A3334X012 10A3334X022

2, 2-1/2

3

4

6

KEY 7, UPPER SEAT RING KEY 8, LOWER SEAT RING

YS YD Standard YD High Temperature and YS

S41600 (416 SST) S31600 (316 SST) S41600 (416 SST) CF8M (316 SST) S41600 (416 SST) CF8M (316 SST)

- - -

10A3447X012

10A3489X012

10A3535X012

10A3393X022

10A3447X022

10A3489X022

10A3535X022

10A3392X012

10A3446X012

10A3488X012

11A9076X012

10A3392X022

10A3446X022

10A3488X022

11A9076X022

10A3391X012

10A3445X012

10A3487X012

10A3533X012

10A3391X022

10A3445X022

10A3487X022

10A3533X022

28

*Empfohlene Ersatzteile

Page 29

Betriebsanleitung

D100425X0DE

Key 9* Bonnet Gasket and Key 22* Shim

VALVE SIZE,

NPS

1/2 - 1-1/2 1R2859X0042 16A1936X012

2, 2-1/2

3

4

6

Key 11* Spiral Wound Gasket and Key 13* Spiral Wound Spring

VALVE

SIZE,

NPS

1/2 - 1-1/2 1R286099442 10A3325X062

2, 2-1/2

3

4

6

1. N06600 material only.

KEY 11 (YD & YS) KEY 13 (YS ONLY)

N06600 and Graphite Laminate N06600 and Graphite Laminate

To 593_C (1100_F) To 593_C (1100_F)

1R329799442

1R348299442

1R372299442

1U508599442

Key 12* Upper Seat Ring Gasket and Key 14* Lower Seat Ring Gasket

VALVE SIZE,

NPS

1/2 - 1-1/2 10A3326X052 10A3327X052

2, 2-1/2

3

4

6