Page 1

Safe Use Instructions:

UK

DE

FR

PT

SC

IT

NL

SP

ControlWave® Micro

Safe Use Instructions – ControlWave Micro

Part D301761X012

June 2021

Safe Use Instructions

Anleitung zur sicheren Verwendung

Consignes de sécurité

Instruções para uso seguro

安全使用说明

Istruzioni per la sicurezza d'uso

Instructies voor veilig gebruiks

Instrucciones para un uso sequro

Remote Automation Solutions

Page 2

Safe Use Instructions – ControlWave Micro

Part D301761X012

June 2021

Page 3

Safe Use Instructions – ControlWave Micro

Part D301761X012

June 2021

ControlWave® Micro Process Automation Controller

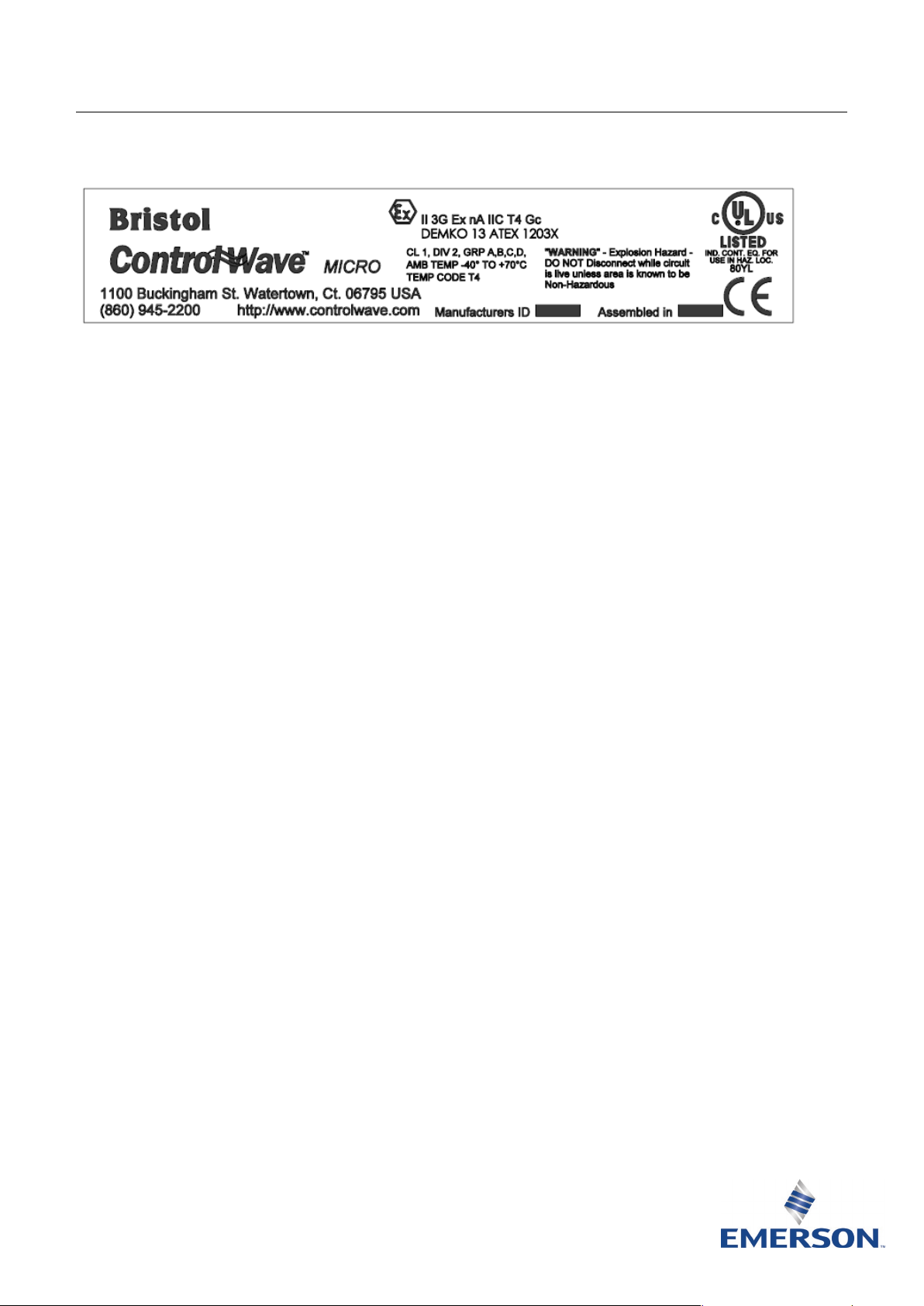

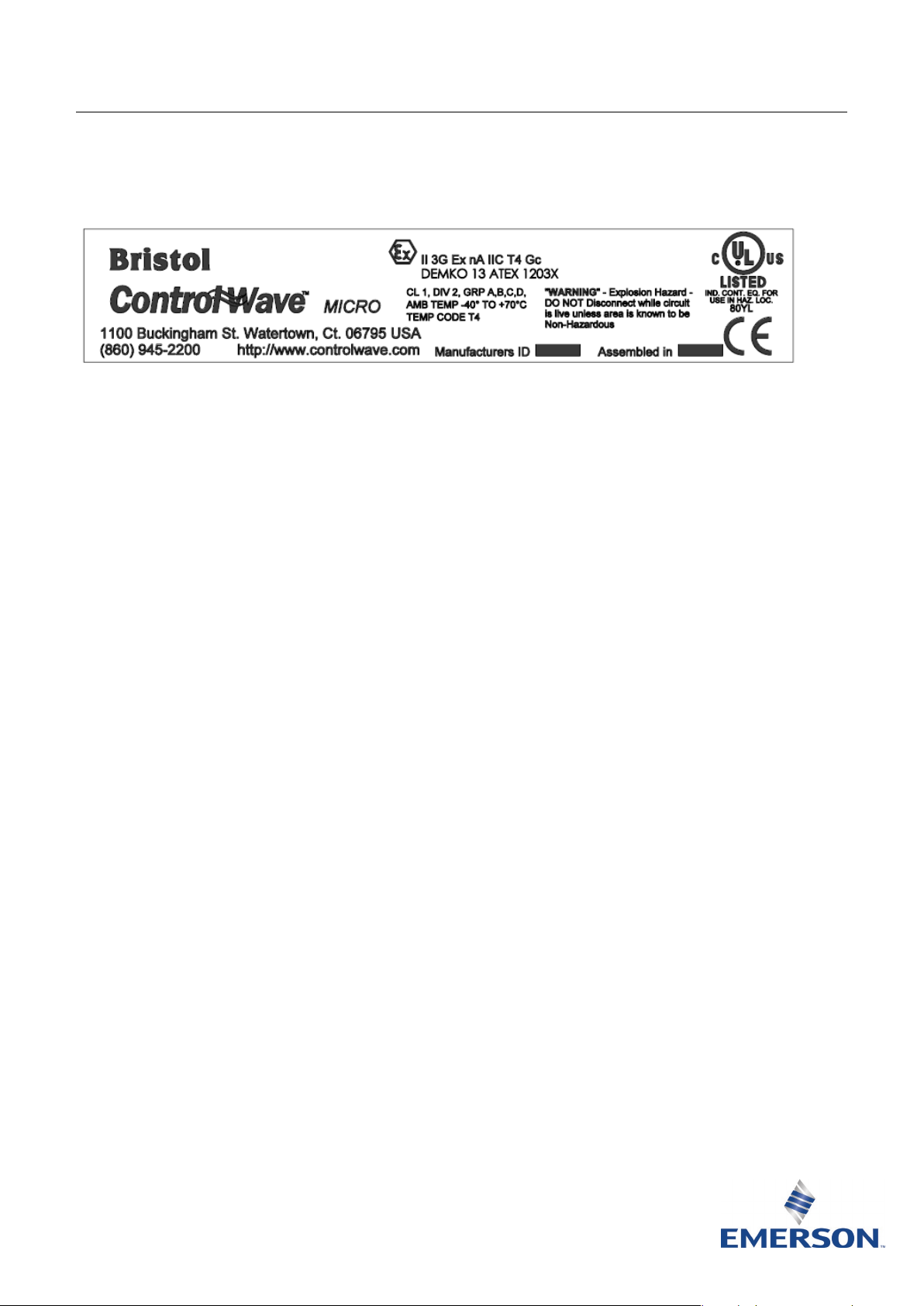

Figure 1. ControlWave Micro Nameplate (ATEX Version shown)

Us

e this safe use instructions (SUI) document with the

ControlWave Micro Process Automation Controller

Instruction Manual (part D301392X012). For full

cautions and descriptions of installation and

troubleshooting procedures, refer to that manual.

ControlWave Micro Special Conditions for Safe Use

Connections made to RS-232 or RS-485

communications ports shall be mechanically

secured in place with suitable screw connections

to prevent loosening or disconnection during use.

When using Ethernet connections, the RJ45

Ethernet) connection must have a mating

(

connector with a valid securing clip to prevent

loosening or disconnection during use.

The USB connector on the IEC 62591 module shall

not be used unless the area is known to be nonhazardous (non-flammable).

Install the ControlWave Micro within a suitable

certified tool-accessible ATEX or IECEx approved

IP54 or better enclosure.

The area in which the equipment is used should be

a minimum of Pollution degree 2, as defined by

IEC 60664-1 (that is, the environment should not

contain conductive pollution and the equipment

shall be installed in an indoor or sheltered

location)

T

he equipment may be used in zone 2 wit

flammable gases.

The equipment may be used in the presence of

flammable gases and vapors with apparatu

g

roups IIC or IIB or IIA and with temperatur

classes T1 or T2 or T3 or T4.

The equipment is certified for use in ambie

emperatures in the range of –40°C ≤ T

t

and should not be used outside this range.

The equipment is to be installed by suitably

trained personnel in accordance with the

applicable code of practice (typically IEC EN

60079-14).

The equipment does not require assembly or

dismantling.

.

h

s

e

nt

≤ +70°C

amb

With regard to safety it is not necessary to chec

f

or correct operation.

No user adjustment is required.

Regular periodic inspection of the equipment

should be performed by suitably trained personnel

in accordance with the applicable code of practice

to ensure it is maintained in a satisfactory

condition.

The equipment is not intended to be repaired by

the user. Repair of the equipment is to be carried

out by the manufacturer, or their approved

agents, in accordance with the applicable code of

practice.

The equipment contains no other customer-

replaceable parts.

Under certain extreme circumstances, the non-

metallic parts incorporated in the enclosure of this

equipment may generate an ignition-capable level

of electrostatic charge. Therefore, the equipment

shall only be cleaned with a damp cloth.

If the equipment is likely to come into contact

with aggressive substances (such as acidic liquid

or gases that may attack metals or solvents that

may affect polymeric materials), then it is the

responsibility of the user to take suitable

precautions that prevent the equipment from

being adversely affected, thus ensuring that the

type of protection is not compromised.

Provision shall be made to prevent the rated

voltage from being exceeded by transient

disturbances of more than 140% of the rated

voltage.

Statement of Conformity

Hereby, Remote Automation Solutions declares that

the ControlWave Micro product is in compliance with

the essential requirements and other relevant

provisions of European Directives 2004/108/EC (EMC)

and 94/9/EC (ATEX).

k

s

Remote Automation Solutions

Page 4

Safe Use Instructions – ControlWave Micro

SPECIFICATIONS

POWER

External Power Input

Input:

ENVIRONMENTAL

Operating Ambient Temperature:

Storage Temperature:

Operating Humidity:

WEIGHT

APPROVALS

ATEX/IECEx

Part D301761X012

June 2021

DANGER

When installing units in a hazardous area, make sure

all installation components selected are labeled for

use in such areas. Installation and maintenance must

be performed only when the area is known to be

non-hazardous. Installation in a hazardous area could

result in personal injury or property damage.

Always turn off the power to the ControlWave Micro

before you attempt any type of wiring. Wiring of

powered equipment could result in personal injury or

property damage.

To avoid circuit damage when working inside the unit,

use appropriate electrostatic discharge precautions,

such as wearing a grounded wrist strap.

Do not open enclosure unless area is known to be nonhazardous.

: 10.7 to 30 V dc (+12 V dc) or

21.7 to 30 V dc (+24 V dc), depending on configuration

of jumpers switches, reverse polarity protection.

10.7 to 30 V dc, 3A max, 36 watts max.

Reference ratings for each device are:

396560-01-6: 2 mA @ 3.3 V dc

396560-02-4: 2 mA @ 3.3 V dc

396563-16-3: 240 mA @ 3.3 V dc

396581-06-4: 145 mA @ 3.3 V dc

396657-02-8: 2A @ 24 V dc

4A @ 12 V dc

396686-01-0: 96 mA @ 120 V ac

40 mA@ 3.3 V dc

396897-02-9: 46 mA @ 3.3 V dc

24.3 mA @ Vext (11-30 V dc)

–40 to +70°C.

–40 to +85°C.

15 to 95%, non-condensing.

0.36 kg (4-slot base unit or 4-slot expansion unit).

Evaluated per the following standards:

EN 60079-0 (2012)

EN 60079-15 (2010)

th

IEC 60079-0 (6

IEC 60079-15 (4

Ed)

th

Ed)

DEMKO 13 ATEX 1203X

Product Markings for Hazardous Locations:

Ex nA IIC T4 Gc, –40°C ≤ T

≤ +70°C

amb

II 3 G.

The following tools are required for installation,

maintenance, and troubleshooting:

Personal computer running Microsoft

®

Windows®

XP (with Service Pack 3), Windows 7, 8, 8.1 Pro, or

Windows 10 Pro.

ControlWave Designer software.

Phillips-head screwdriver.

Flat-head screwdriver.

1. You receive the ControlWave Micro in a box.

Remove it from the box.

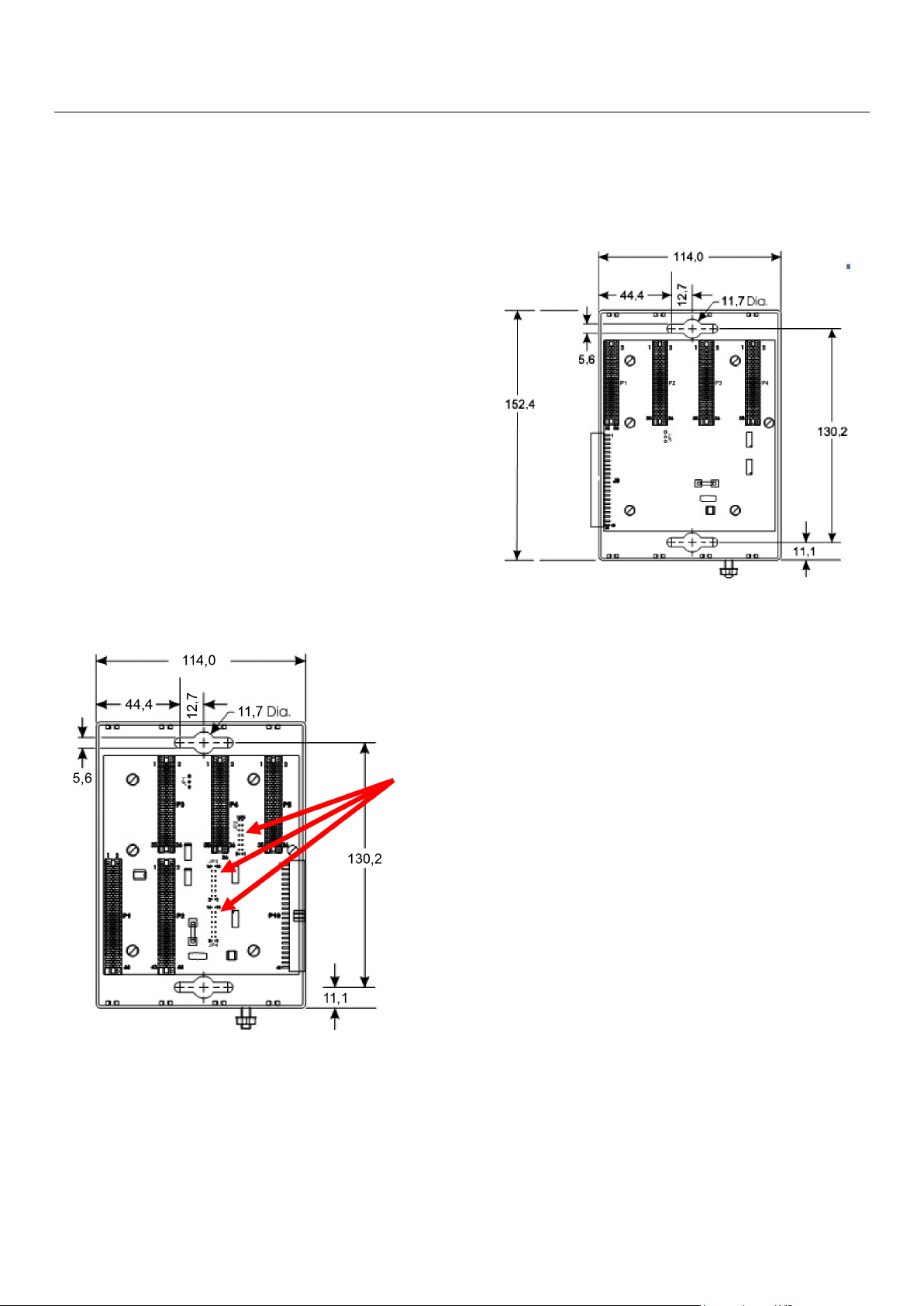

2. The ControlWave Micro has three base housing

configurations (3-slot, 4-slot, and 8-slot) and three

expansion housing configurations (2-slot, 4-slots,

and 8-slot). This document discusses the 4-slot

base housing and the 4-slot expansion housing. For

2 www.Emerson.com/RemoteAutomation

Page 5

further information on other housings, refer to the

JP2, JP3,

& JP4

jumpers

ControlWave Micro Process Automation Controller

Instruction Manual (Part D301392X012). Install the

ControlWave Micro in a suitable ATEX- or IECExapproved IP54 or better enclosure, using the

following guidelines:

Base housing. Position as desired on the

enclosure mounting plate and locate mounting

holes on the plate using the ControlWave

Micro as a template. See Figure 2 for

dimensions. Drill and tap mounting holes in the

plate. Position the ControlWave Micro over the

tapped locations and attach to the plate with

four screws (not provided). Torque the screws

to approximately 1.1 to 1.4 N-m.

Safe Use Instructions – ControlWave Micro

Part D301761X012

June 2021

Figure 3. ControlWave Micro 4-Slot Expansion Housing

Dimensions (in millimeters)

Figure 2. ControlWave Micro 4-Slot Base Housing

Dimensions (in millimeters)

Expansion housing. Position the expansion

housing to the right of the base housing and

locate mounting holes using the expansion

housing as a template (see Figure 3 for

dimensions).

Note: Remove the paper label over the

connector on the right back edge of the

base housing to firmly attach the

expansion housing to the base housing.

Note: If you are attaching an expansion

housing to a 4-slot or 8-slot base

housing, remove the three bus

terminators (JP2, JP3, and JP4, shown on

Figure 2) from the backplane of the 4-slot

or 8-slot base housing.

Drill and tap holes in the mounting plate.

Position the base housing over the tapped

locations and attach to the plate with four

screws (not provided). Do

not fully tighten. Plug

the expansion housing into the base housing

and attach to the plate with four screws (not

provided). Torque the eight mounting screws to

approximately 1.1 to 1.4 N-m.

3. Find a suitable location for the enclosure assembly.

When choosing an installation site, be sure to

check all clearances. Provide adequate clearance

for wiring and service. Seal any holes placed in the

enclosure to maintain the IP54 enclosure rating.

Ensure the mounting of the assembly meets all

weight requirements and the installation conforms

to local building codes.

4. Properly ground the ControlWave Micro.

Properly grounding the Micro helps to reduce the

effects of electrical noise on the unit’s operation

and protects against lightning.

Base housings have a ground lug (see Figure 2) that

accommodates up to 5.19 mm (4 AWG) wire size.

After you install the base and any expansion housings

before you install any modules in the base or

and

expansion housings, you

must run a ground wire

between the base housing ground lug and a known

good earth ground. All earth grounds must have an

earth-to-ground rod or grid impedance of 2.0 ohms

www.Emerson.com/RemoteAutomation 3

Page 6

Safe Use Instructions – ControlWave Micro

Part D301761X012

June 2021

or less, as measured with a ground system tester. The

grounding conductor should have a resistance of 1

ohm or less between the ControlWave Micro’s

enclosure ground and the earth ground rod or grid.

Note: After you install the PSSM In the base

housing, run a 1.63 mm (14 AWG) wire

from the TB1-3 power connection (Ground)

to the same known good earth ground.

If the pipeline-to-earth impedance is greater than 2

ohms, electrically isolate the ControlWave Micro

and install a ground rod or grid grounding system.

The recommended cable for I/O signal wiring is an

insulated, shielded, twisted-pair. The twisted pair

and the shielding minimize signal errors caused by

EMI (electromagnetic interference), RFI (radio

frequency interference), and transients.

5. Install and configure the Power Supply/Sequencer

module (PSSM). Refer to the ControlWave Micro

Process Automation Controller Instruction Manual

(part D301392X012) for specific instructions on

configuring the PSSM to your site’s requirements.

6. Install and configure the CPU and communications

and I/O modules. Refer to the ControlWave Micro

Process Automation Controller Instruction Manual

(Part D301392X012) for specific instructions on

configuring these modules to your site’s

requirements.

7. Connect the ControlWave Micro to power, I/O

devices, and communication devices. The external

connections (or field terminals) are all located on

the termination board. The terminal block accepts

wires up to 1.63 mm (14 AWG) in size.

The ControlWave Micro connectors use

compression terminals. The input power

termination (IN+ / IN–) uses a removable connector

and accommodates wiring up to 1.63 mm (14

AWG) in size. In all cases, make connections by

baring the end (6 mm maximum) of the wire,

inserting the bared end into the clamp beneath the

termination screw, and then tightening the screw

to 0.25 N-m.

Notes:

Caution: Do not over-torque the connector

screws.

Check the input power polarity before you turn

on the power.

8. Apply power to the ControlWave Micro.

9. To place the ControlWave Micro in service, use

ControlWave Designer software to create a

ControlWave project that meets the needs of your

particular application. Download the project into

the unit. Then use the Flash Configuration utility to

set configuration parameters.

Note: For an overview of this process and

references to other relevant documentation,

see the ControlWave Micro Quick Setup Guide

(D301425X012).

10. If you are experiencing problems that appear to be

hardware-related, verify the wiring. If you still

experience problems, contact your local sales office

for return authorization.

11. To remove the ControlWave Micro from service:

Verify safe area.

Disconnect power from the unit.

Remove all external wiring connections.

Remove the FB107 from its enclosure.

12. Place the ControlWave Micro in a suitable

container for transportation or shipment.

The inserted wires should have a minimum of bare

wire exposed to prevent short circuits. Allow some

slack when making connections to prevent strain.

4 www.Emerson.com/RemoteAutomation

Page 7

Safe Use Instructions – ControlWave Micro

Global Headquarters,

North America, and Latin America:

end-user.

Europe:

Middle East/Africa:

Asia-Pacific:

T +65 6777 8211| F +65 6777 0947

Part D301761X012

June 2021

For customer service and technical support,

visit www.Emerson.com/SupportNet.

Emerson Automation Solutions

Remote Automation Solutions

6005 Rogerdale Road

Houston, TX 77072 U.S.A.

T +1 281 879 2699 | F +1 281 988 4445

www.Emerson.com/RemoteAutomation

Emerson Automation Solutions

Remote Automation Solutions

Unit 1, Waterfront Business Park

Dudley Road, Brierley Hill

Dudley, DY5 1LX UK

T +44 1384 487200

Emerson Automation Solutions

Remote Automation Solutions

Emerson FZE

P.O. Box 17033

Jebel Ali Free Zone – South 2

Dubai U.A.E.

T +971 4 8118100 | F +971 4 8865465

Emerson Automation Solutions

Remote Automation Solutions

1 Pandan Crescent

Singapore 128461

© 2014-2021 Remote Automation Solutions, a business unit of Emerson Automation

Solutions. All rights reserved.

This publication is for informational purposes only. While every effort has been made to ensure

accuracy, this publication shall not be read to include any warranty or guarantee, express or

implied, including as regards the products or services described or their use or applicability.

Remote Automation Solutions (RAS) reserves the right to modify or improve the designs or

specifications of its products at any time without notice. All sales are governed by RAS terms

and conditions which are available upon request. RAS accepts no responsibility for proper

selection, use or maintenance of any product, which remains solely with the purchaser and/or

Remote Automation Solutions

Page 8

Anleitung zur sicheren Verwendung – ControlWave Micro

Dok.-Nr. D301761X012

ControlWave® Micro ProzessautomatisierungsController

A

bbildung 1. Typenschild des ControlWave Micro (ATEX-Version abgebildet)

Di

ese Anleitung zur sicheren Verwendung ergänzt die

Betriebsanleitung für den ControlWave Micro

Prozessautomatisierungs-Controller (Dok.-Nr.

D301392X012) – ControlWave Micro Process Automation

Controller Instruction Manual. In diesem Handbuch finden

Sie ausführliche Warnungen, eine Installationsanleitung

und Verfahren zur Problemlösung.

Spezielle Voraussetzungen zur sicheren Verwendung des ControlWave Micro

Verbindungen mit den

Kommunikationsschnittstellen RS-232 oder

RS-485 müssen mechanisch mit passenden

Schraubverbindungen gesichert werden, um Lockern

oder Ablösen während des Betriebs zu verhindern.

Bei der Verwendung von Ethernet-Verbindungen

muss der RJ45-Stecker (Ethernet) mit ein

Gegenstecker mit passender Sicherungsklemme

ersehen sein, um Lockern bzw. Ablösen während des

v

Betriebs zu verhindern.

Der USB-Anschluss am IEC 62591-Modul darf nur

dann verwendet werden, wenn der Arbeitsbereich

nicht explosionsgefährdet (nicht entzündlich) ist.

Den ControlWave Micro in einem passenden, mit

Werkzeug zugänglichen Gehäuse mit ATEX- oder

IECEx-Zulassung und Schutzart IP54 oder höher

installieren.

Der Bereich, in dem das Gerät verwendet wird, muss

mindestens den Verschmutzungsgrad 2 gemäß IEC

60664-1 haben (d. h. die Umgebung darf kein

eitfähige Verschmutzung enthalten und das Gerät

l

muss in einem Innenraum oder geschützten Or

installiert werden).

Das Gerät kann in Zone 2 mit entzündlichen Gase

erwendet werden.

v

Das Gerät kann bei vorhandenen entzündlichen

asen und Dämpfen mit den Gerätegruppen IIC, IIB

G

oder IIA und mit Temperaturklassen T1, T2, T3 oder

T4 verwendet werden.

Das Gerät ist für die Verwendung bei

Umgebungstemperaturen im Bereich –40 °C ≤ T

Remote Automation Solutions

em

e

t

n

≤

amb

+70 °C

zertifiziert und darf nicht außerhalb diese

ereichs verwendet werden.

B

Das Gerät muss von entsprechend geschultem

Personal in Übereinstimmung mit den zutreffenden

Richtlinien (in der Regel IEC EN 60079-14) installiert

werden.

Für das Gerät ist kein Zusammenbau oder Zerlegen

erforderlich.

Hinsichtlich der Sicherheit ist eine Überprüfung des

korrekten Betriebs nicht erforderlich.

Es sind keine weiteren Einstellungen durch de

B

enutzer erforderlich.

Regelmäßige Inspektionen des Geräts sind von

entsprechend geschultem Personal in

Übereinstimmung mit den zutreffenden Richtlinien

uszuführen, um einen einwandfreien Zustand

a

sicherzustellen.

Es ist nicht vorgesehen, dass das Gerät vom Benutzer

repariert wird. Die Reparatur des Gerätes muss durch

Hersteller oder von ihm zugelassene Vertreter, in

den

Übereinstimmung mit den zutreffenden Richtlinien,

ausgeführt werden.

Das Gerät enthält keine durch den Benutzer

austauschbaren Ersatzteile.

Unter bestimmten extremen Umständen können die

nichtmetallischen Gehäuseteile dieses Gerätes ein

zü

ndfähige elektrostatische Ladung erzeugen. Darum

darf das Gerät nur mit einem feuchten Lappen

gereinigt werden.

Kommt das Gerät voraussichtlich mit aggressiven

Substanzen (wie z. B. sauren Flüssigkeiten oder

Gasen, die Metall angreifen können, oder

Lösungsmitteln, die Polymermaterial beschädigen

können) in Kontakt, so ist der Benutzer dafür

verantwortlich, geeignete Vorkehrungen zu treffen

d

ie einer Beeinträchtigung entgegenwirken, und so

sicherzustellen, dass die Schutzart nicht gefährdet ist.

Juni 2021

s

n

e

,

Page 9

Anleitung zur sicheren Verwendung – ControlWave Micro

TECHNISCHE DATEN

SPANNUNGSVERSORGUNG

UMGEBUNGSBEDINGUNGEN

Betriebstemperatur

Lagerungstemperatur

Luftfeuchtigkeit beim Betrieb

GEWICHT

ZULASSUNGEN

ATEX/IECEx

Dok.-Nr. D301761X012

Juni 2021

Es sollten Vorkehrungen getroffen werden, damit die

Nennspannung durch Überspannungsstörungen nicht

um mehr als 140 % der Nennspannung überschritten

wird.

Konformitätserklärung

Remote Automation Solutions erklärt hiermit, dass das

Produkt ControlWave Micro den grundlegenden

Anforderungen und anderen relevanten Vorschriften der

EU-Richtlinien 2004/108/EG (EMV) und 94/9/EG (ATEX)

entspricht.

GEFAHR

Wenn Geräte in einem explosionsgefährdeten Bereich

installiert werden, so muss darauf geachtet werden,

dass alle ausgewählten Installationskomponenten für

den Einsatz in solchen Bereichen zugelassen sind.

Installations- und Wartungsarbeiten dürfen nur dann

ausgeführt werden, wenn der Arbeitsbereich nicht in

einer explosionsgefährdeten Zone liegt.

Installationsarbeiten in einem explosionsgefährdeten

Bereich können zu Personen- und/oder zu Sachschäden

führen.

Vor der Verkabelung des ControlWave Micro muss

unbedingt die Stromzufuhr getrennt werden. Die

Verkabelung bei an die Spannungsversorgung

angeschlossenem Gerät kann zu Personen- und/oder

Sachschäden führen.

Externer Stromeingang: 10,7 bis 30 VDC (+12 VDC)

oder 21,7 bis 30 VDC (+24 VDC), je nach Konfiguration

von Steckbrücken, Schaltern, Verpolungsschutz

Eingang: 10,7 bis 30 VDC, max. 3 A, max. 36 Watt

Referenzklassen für jedes Gerät:

396560-01-6: 2 mA bei 3,3 VDC

396560-02-4: 2 mA bei 3,3 VDC

396563-16-3: 240 mA bei 3,3 VDC

396581-06-4: 145 mA bei 3,3 VDC

396657-02-8: 2 A bei 24 VDC

4 A bei 12 VDC

396686-01-0: 96 mA bei 120 VAC

40 mA bei 3,3 VDC

396897-02-9: 46 mA bei 3,3 VDC

24,3 mA bei Vext (11–30 VDC)

: –40 bis +70 °C

: –40 bis +85 °C

: 15 bis 95 %,

nichtkondensierend

0,36 kg (Basiseinheit mit 4 Steckplätzen oder

Erweiterungseinheit mit 4 Steckplätzen)

Um elektrische Schäden bei Arbeiten im Geräteinneren zu

vermeiden, müssen die erforderlichen

Vorsichtsmaßnahmen zur Vermeidung elektrostatischer

Entladungen eingehalten werden, zum Beispiel durch das

Tragen eines Antistatikbands.

Das Gehäuse nur öffnen, wenn der Arbeitsbereich nicht

explosionsgefährdet ist.

Bewertet gemäß folgenden europäischen Normen

(EMV):

EN 60079-0 (2012)

EN 60079-15 (2010)

th

IEC 60079-0 (6

IEC 60079-15 (4

Ed)

th

Ed)

DEMKO 13 ATEX 1203X

Produktkennzeichnungen für explosionsgefährdete

Umgebungen:

Ex nA IIC T4 Gc, –40 °C ≤ T

≤ +70 °C

amb

II 3 G.

Für Installation, Wartung sowie Störungsanalyse und

-beseitigung sind die folgenden Hilfsmittel bzw.

Werkzeuge erforderlich:

®

PC mit Microsoft

Windows® XP (mit Service Pack 3),

Windows 7, Windows 8, Windows 8.1 Pro oder

Windows 10 Pro.

ControlWave Designer-Software

Kreuzschlitzschraubendreher

Schlitzschraubendreher

1. Der ControlWave Micro wird in einem Karton geliefert.

Das Gerät aus dem Karton herausnehmen.

2 www.Emerson.com/RemoteAutomation

Page 10

Anleitung zur sicheren Verwendung – ControlWave Micro

und JP4

Frontseite

Frontseite

Dok.-Nr. D301761X012

Juni 2021

2. Für den ControlWave Micro gibt es drei

Basisgehäusekonfigurationen (mit 3, 4 und

8 Steckplätzen) und drei Erweiterungsgehäusekonfigurationen (mit 2, 4 und 8 Steckplätzen). Dieses

Dokument behandelt das Basisgehäuse mit 4

Steckplätzen und das Erweiterungsgehäuse mit

4 Steckplätzen. Weitere Informationen zu anderen

Gehäusen finden Sie in der Betriebsanleitung für den

ControlWave Micro ProzessautomatisierungsController (ControlWave Micro Process Automation

Controller Instruction Manual) (Dok.-Nr.

D301392X012). Den ControlWave Micro in einem

passenden ATEX- oder IECEx-zertifizierten Gehäuse mit

Schutzart IP54 oder höher entsprechend der

folgenden Anleitung installieren:

Basisgehäuse. Das Basisgehäuse wie gewünscht

auf der Gehäusemontageplatte positionieren und

unter Verwendung des ControlWave Micro als

Schablone die Montagebohrungen auf der Platte

ermitteln. Abmessungen siehe Abbildung 2.

Montagebohrungen mit einem Gewindebohrer in

der Platte anbringen. Den ControlWave Micro auf

die Gewindebohrungen setzen und mit vier

Schrauben (nicht im Lieferumfang enthalten)

befestigen. Die Schrauben mit einem

Drehmoment von etwa 1,1 bis 1,4 Nm anziehen.

Hinweis: Den Papieraufkleber auf dem Anschluss

an der rechten Hinterkante des

Basisgehäuses entfernen, um das

Erweiterungsgehäuse fest am

Basisgehäuse zu befestigen.

Abbildung 3. Abmessungen des ControlWave Micro-

Erweiterungsgehäuses mit 4 Steckplätzen (in Millimetern)

Steckbrücken

JP2, JP3

Abbildung 2. Abmessungen des ControlWave Micro-

Basisgehäuses mit 4 Steckplätzen (in Millimetern)

Erweiterungsgehäuse. Das Erweiterungsgehäuse

rechts neben dem Basisgehäuse positionieren und

die Montagebohrungen unter Verwendung des

Erweiterungsgehäuses als Schablone ermitteln

(Abmessungen siehe Abbildung 3).

Hinweis: Wenn ein Erweiterungsgehäuse an

einem Basisgehäuse mit 4 oder 8

Steckplätzen angebracht wird, die drei

Busabschlüsse (JP2, JP3 und JP4, siehe

Abbildung 2) an der Rückseite des

Basisgehäuses mit 4 oder 8 Steckplätzen

entfernen.

Montagebohrungen mit einem Gewindebohrer in

der Platte anbringen. Das Basisgehäuse auf die

Gewindebohrungen setzen und mit vier Schrauben

(nicht im Lieferumfang enthalten) auf der Platte

befestigen. Nicht vollständig anziehen. Das

Erweiterungsgehäuse in das Basisgehäuse

einstecken und mit vier Schrauben (nicht im

Lieferumfang enthalten) an der Platte befestigen.

Die acht Montageschrauben mit einem

Drehmoment von etwa 1,1 bis 1,4 Nm festziehen.

3. Einen geeigneten Standort für das Gehäuse suchen.

Bei der Auswahl eines Einbauortes alle Abstände

prüfen. Ausreichend Raum für die Kabel und für

Wartungstätigkeiten freilassen. Alle Löcher am

Gehäuse versiegeln, um die Schutzart IP54

beizubehalten. Sicherstellen, dass die Montage der

Baugruppe alle Gewichtsanforderungen erfüllt und die

Installation den lokalen Bauvorschriften entspricht.

4. Den ControlWave Micro sachgemäß erden.

Eine sachgemäße Erdung des Micro kann dazu

beitragen, Einflüsse durch elektrisches Rauschen auf

www.Emerson.com/RemoteAutomation 3

Page 11

Anleitung zur sicheren Verwendung – ControlWave Micro

Dok.-Nr. D301761X012

Juni 2021

den Gerätebetrieb zu minimieren, und schützt vor

Überspannungen/Blitzschlag.

Basisgehäuse verfügen über eine Erdungsklemme (siehe

Abbildung 2), die Kabel mit einem Durchmesser bis zu

5,19 mm (4 AWG) aufnehmen kann. Nach Installation

des Basisgehäuses und allen Erweiterungsgehäusen und

vor der Installation von Modulen im Basis- oder

Erweiterungsgehäuse muss ein Erdungskabel zwischen

der Erdungsklemme des Basisgehäuses und einer

zuverlässigen Erdung verlegt werden. Bei allen Erdungen

darf die Impedanz des Stabs bzw. des Netzes zwischen

Erdung und Masse maximal 2,0 Ohm betragen,

gemessen mit einem Erdungsprüfgerät. Der Erdleiter

sollte einen Widerstand von maximal 1,0 Ohm zwischen

der Gehäusemasse des ControlWave Micro und dem

Erdungsstab oder Erdungsnetz aufweisen.

Hinweis: Nach der Installation des Stromversorgungs-

/Sequenziermoduls (PSSM) ein Kabel mit

einem Durchmesser von 1,63 mm (14 AWG)

vom Stromanschluss TB1-3 (Masse) zur

gleichen Erdung verlegen.

Wenn die Impedanz zwischen Leitung und Erdung

über 2 Ohm liegt, eine elektrische Isolierung am

ControlWave Micro anbringen und ein Erdungssystem

mit Erdungsstab oder -netz installieren.

Für die E/A-Signale wird ein isoliertes, abgeschirmtes,

verdrilltes Doppelkabel empfohlen. Durch die Verdrillung

und die Abschirmung werden Signalfehler durch EMS

(elektromagnetische Störung), RFI (Funkstörung) und

Transienten minimiert.

5. Das Stromversorgungs-/Sequenziermodul (PSSM)

installieren und konfigurieren. Genaue Anweisungen

zur Einrichtung des PSSM entsprechend den

Bedürfnissen Ihres Standorts finden Sie in der

Betriebsanleitung für den ControlWave Micro

Prozessautomatisierungs-Controller (ControlWave

Micro Process Automation Controller Instruction Manual)

(Dok.-Nr. D301392X012).

6. Die CPU, Kommunikations- und E/A-Module

installieren und konfigurieren. Genaue Anweisungen

zur Einrichtung dieser Module gemäß den

Bedürfnissen Ihres Standorts finden Sie in der

Betriebsanleitung für den ControlWave Micro

Prozessautomatisierungs-Controller (ControlWave

Micro Process Automation Controller Instruction Manual)

(Dok.-Nr. D301392X012).

7. Den ControlWave Micro mit dem Stromnetz, E/AGeräten und Kommunikationsgeräten verbinden. Die

externen Anschlüsse (oder Feldanschlüsse) befinden

sich alle an der Anschlussplatine. Die Klemmleiste ist

für einen Durchmesser bis zu 1,63 mm (14 AWG)

geeignet.

Die Anschlüsse des ControlWave Micro sind

Schraubklemmen. Der Anschluss für den

Eingangsstrom (IN+/IN–) verwendet einen

beweglichen Stecker und ist für Kabel mit einem

Durchmesser bis zu 1,63 mm (14 AWG) geeignet. Für

den Anschluss immer das Kabelende abisolieren

(maximal 6 mm), in die Klemme unter die

Klemmschraube einführen und die Schraube dann mit

einem Drehmoment von 0,25 Nm festziehen.

Um Kurzschlüsse zu vermeiden, sollten die Adern der

eingeführten Kabel so kurz wie möglich abisoliert sein.

Bei der Herstellung von Verbindungen auf

Zugentlastung achten.

Hinweise:

Achtung: Die Klemmenschrauben nicht zu fest

anziehen.

Vor dem Einschalten der Spannungsversorgung die

Polarität des Eingangsstroms prüfen.

8. Die Stromversorgung des ControlWave Micro

einschalten.

9. Um den ControlWave Micro in Betrieb zu nehmen, mit

der ControlWave Designer-Software ein ControlWaveProjekt erstellen, das den Anforderungen der

jeweiligen Anwendung entspricht. Das Projekt in das

Gerät laden. Dann mit dem Dienstprogramm „Flash

Configuration“ die Konfigurationsparameter

einstellen.

Hinweis: Einen Überblick über diesen Vorgang und

Referenzen zu anderer relevanter

Dokumentation finden Sie in der

Kurzanleitung für den ControlWave Micro

(ControlWave Micro Quick Setup Guide)

(D301425X012).

10. Falls Probleme auftreten, deren Ursache in der

Hardware vermutet wird, die Verkabelung prüfen. Falls

die Probleme weiterhin bestehen, wenden Sie sich an

Ihr lokales Vertriebsbüro, um eine

Rückgabegenehmigung zu erhalten.

11. So nehmen Sie den ControlWave Micro aus dem

Betrieb:

Prüfen, dass der Bereich sicher ist.

Die Stromversorgung vom Gerät trennen.

Alle externen Kabelanschlüsse entfernen.

Den FB107 aus dem Gehäuse herausnehmen.

12. Den ControlWave Micro in einen geeigneten Behälter

für den Transport oder Versand legen.

4 www.Emerson.com/RemoteAutomation

Page 12

Anleitung zur sicheren Verwendung – ControlWave Micro

Weltweite Firmenzentrale

Nordamerika/Lateinamerika:

Endanwender.

Europa:

Naher Osten/Afrika:

Asien/Pazifik:

Tel.: +65 6777 8211| Fax: +65 6777 0947

Doc-Nr. D301761X012

Juni 2021

Kundendienst und technische Unterstützung

finden Sie unter www.Emerson.com/SupportNet.

Emerson Automation Solutions

Remote Automation Solutions

6005 Rogerdale Road

Houston, TX 77072, USA

Tel.: +1 281 879 2699 | Fax: +1 281 988 4445

www.Emerson.com/RemoteAutomation

Emerson Automation Solutions

Remote Automation Solutions

Unit 1, Waterfront Business Park

Dudley Road, Brierley Hill

Dudley DY5 1LX UK

Tel.: +44 1384 487200

Emerson Automation Solutions

Remote Automation Solutions

Emerson FZE

P.O. Box 17033

Jebel Ali Free Zone – South 2

Dubai, Vereinigte Arabische Emirate

Tel.: +971 4 8118100 | Fax: +971 4 8865465

Emerson Automation Solutions

Remote Automation Solutions

1 Pandan Crescent

Singapur 128461

© 2017-2021 Remote Automation Solutions, ein Geschäftsbereich von Emerson

Automation Solutions. Alle Rechte vorbehalten.

Diese Publikation dient nur zu Informationszwecken. Obwohl große Sorgfalt zur

Gewährleistung ihrer Exaktheit aufgewendet wurde, kann diese Publikation nicht zur

Ableitung von Garantie- oder Gewährleistungsansprüchen, ob ausdrücklicher Art oder

stillschweigend, hinsichtlich der in dieser Publikation beschriebenen Produkte oder

Dienstleistungen oder ihres Gebrauchs oder ihrer Verwendbarkeit herangezogen werden.

Remote Automation Solutions (RAS) behält sich das Recht vor, jederzeit und ohne

Vorankündigung die Konstruktion und technischen Daten seiner Produkte zu ändern oder

zu verbessern. Für alle Verkäufe gelten unsere (RAS) allgemeinen Geschäftsbedingungen,

die auf Anfrage zur Verfügung gestellt werden. Die Verantwortung bezüglich der richtigen

Auswahl, Verwendung oder Wartung von jeglichen Produkten liegt allein beim Käufer und

Remote Automation Solutions

Page 13

6 www.Emerson.com/RemoteAutomation

Page 14

Consignes de sécurité – ControlWave Micro

Contrôleur d’automatisation des procédés ControlWave® Micro

Figure 1. Étiquette ControlWave Micro (Version ATEX illustrée)

ilisez les présentes consignes avec le Manuel

Ut

d’instruction du contrôleur d’automatisation des

procédés ControlWave Micro (réf. D301392X012).

Consultez ce manuel pour obtenir toutes les mesures

de précaution, explications d’installation et

procédures de dépannage.

Conditions spéciales pour une utilisation en toute sécurité de ControlWave Micro

Les branchements effectués avec les ports de

ommunication RS-232 ou RS-485 doivent être

c

fixés et sécurisés mécaniquement avec de

raccords vissés appropriés pour éviter tout

desserrage ou déconnexion pendant l’utilisation.

Lors de l’utilisation de branchements Ethernet, l

b

ranchement (Ethernet) RJ45 doit posséder un

connecteur homologue avec une pince d’attache

valide pour éviter tout desserrage ou déconnexion

pendant l’utilisation.

Le connecteur USB sur le module CEI 62591 ne

doit être utilisé que s’il est certain que la zone

d’utilisation n’est pas une zone dangereuse (noninflammable).

Installez le ControlWave Micro dans un coffret

accessible avec des outils, de catégorie IP54 ou

supérieure et approuvé par la règlementation

ATEX ou IECEx.

La zone où l’équipement sera utilisé devra être un

environnement de degré de pollution 2 minimum,

tel que défini par la norme CEI 60664-1

(l’environnement ne devra pas être pollué par des

éléments conducteurs et l’équipement devra êtr

nstallé à l’intérieur ou dans un endroit abrité).

i

L’équipement peut être utilisé dans des

environnements de type 2 avec des ga

i

nflammables.

L’équipement peut être utilisé en présence de gaz

ou vapeurs inflammables avec les groupes IIC, IIB

et IIA et avec les classes de température T1, T2, T3

ou T4.

s

e

z

e

L’équipement est homologué pour une utilisation

à des températures ambiantes comprises entre 40 °C ≤ T

de cette plage de températures.

L’installation de l’équipement doit être effectu

p

ar un personnel qualifié selon les règles et usage

en vigueur (généralement CEI EN 60079-14).

L’équipement ne requiert ni assemblage ni

démontage.

En matière de sécurité, il n’est pas nécessaire de

vérifier son bon fonctionnement.

Aucun réglage utilisateur n’est requis.

L’inspection périodique et régulière de

l’équipement doit être effectuée par un personnel

qualifié selon les règles et usages en vigueur pour

assurer qu’il est maintenu dans un état

satisfaisant.

Il n’est pas prévu que l’utilisateur répare

équipement. La réparation de l’équipement doit

l’

être effectuée par le fabricant ou ses agents

agréés selon les règles et usages en vigueur.

L’équipement ne contient aucune pièce

emplaçable par le client.

r

Sous certaines circonstances extrêmes, les partie

n

on métalliques incorporées dans le coffret de cet

équipement peuvent générer un niveau de charge

lectrostatique suffisant à un allumage. C’est pour

é

cela que l’équipement ne doit être nettoy

qu’avec un chiffon humide.

Si l’équipement est susceptible d’entrer en

contact avec des substances agressives (tels que

des liquides acides ou des gaz pouvant attaquer

les métaux ou des solvants susceptibles d’affecter

les matériaux polymères), l’utilisateur doit

prendre les précautions nécessaires afin

d’empêcher tout dommage à l’équipement qui

risquerait de remettre en cause le type d

p

rotection.

≤ +70 °C et ne doit pas être utilisé hors

amb

réf. D301761X012

Juin 2021

ée

s

s

é

e

Remote Automation Solutions

Page 15

Consignes de sécurité – ControlWave Micro

SPÉCIFICATIONS

ALIMENTATION

Entrée d’alimentation externe

Entrée :

CONDITIONS AMBIANTES

Température ambiante de fonctionnement :

Température de stockage :

Humidité relative de fonctionnement :

POIDS

CERTIFICATIONS

ATEX/IECEx

réf. D301761X012

Juin 2021

Les dispositions nécessaires devront être prises

afin de s’assurer que les surtensions transitoires ne

soient pas supérieures de 140 % de la tension

nominale.

Déclaration de conformité

Par la présente, Remote Automation Solutions déclare

que le produit ControlWave Micro est conforme aux

exigences essentielles et autres provisions applicables

des directives européennes 2004/108/CE (CEM) et

94/9/CE (ATEX).

DANGER

Si les unités sont installées dans une zone

dangereuse, assurez-vous que les étiquettes des

composants sélectionnés autorisent leur usage dans

une telle zone. L’installation et la maintenance ne

doivent être effectuées que lorsque la zone ne

présente aucun risque. L’installation dans une zone

dangereuse peut entraîner des blessures ou des

dégâts matériels.

Mettez toujours le ControlWave Micro hors tension

avant d’effectuer tout type de câblage. Toute

intervention sur un équipement sous tension

pourrait entraîner des blessures ou des dégâts

matériels.

Pour éviter d’endommager les circuits lors d’une

intervention à l’intérieur de l’unité, appliquer les

précautions pertinentes concernant les décharges

électrostatiques, notamment le port d’un bracelet

antistatique.

N’ouvrez pas le coffret, sauf s’il est certain que la zone

ne présente aucun risque.

: 10,7 à 30 Vcc (+12 Vcc) ou

21,7 à 30 Vcc (+24 Vcc), en fonction de la configuration des

interrupteurs de cavaliers, inversez la protection de polarité

10,7 à 30 Vcc, 3 A max, 36 W max

Les régimes nominaux de référence pour chaque

appareil sont :

396560-01-6 : 2 mA à 3,3 Vcc

396560-02-4 : 2 mA à 3,3 Vcc

396563-16-3 : 240 mA à 3,3 Vcc

396581-06-4 : 145 mA à 3,3 Vcc

396657-02-8 : 2 A à 24 Vcc

4 A à 12 Vcc

396686-01-0 : 96 mA à 120 Vcc

40 mA à 3,3 Vcc

396897-02-9 : 46 mA à 3,3 Vcc

24,3 mA à Vext (11-30 Vcc)

-40 à +70 °C

-40 à +85 °C

15 à 95 %, sans

condensation

0,36 kg (unité de base à 4 emplacements ou unité

d’expansion à 4 emplacements)

Evalué selon les normes suivantes :

EN 60079-0 (2012)

EN 60079-15 (2010)

CEO 60079-0 (6

CEI 60079-15 (4

DEMKO 13 ATEX 1203X

Marquages du produit pour les zones dangereuses :

Ex nA IIC T4 Gc, -40 °C ≤ T

e

Ed)

e

Ed)

≤ +70 °C

amb

2 www.Emerson.com/RemoteAutomation

II 3 G.

Les outils suivants sont nécessaires pour l’installation,

la maintenance et le dépannage :

®

Ordinateur PC exécutant Microsoft

Windows® XP

(avec Service Pack 3), Windows 7, Windows 8,

Windows 8.1 Pro ou Windows 10 Pro.

Logiciel ControlWave Designer

Tournevis cruciforme

Tournevis à tête plate

1. Le ControlWave Micro vous est livré dans un carton.

Retirez-le de l’emballage.

2. Le ControlWave Micro comprend trois

configurations de boîtier de base (3 emplacements,

4 emplacements et 8 emplacements) et trois

configurations de boîtier d’expansion

(2 emplacements, 4 emplacements, et

8 emplacements). Ce document présente le boîtier

Page 16

de base à 4 emplacements et le boîtier d’expansion

Avant

Avant

à 4 emplacements. Pour plus de renseignements

sur les autres boîtiers, consultez le Manuel

d’instruction du contrôleur d’automatisation des

procédés ControlWave Micro (réf. D301392X012).

Installez le ControlWave Micro dans un coffret IP54

ou supérieur, approuvé par la règlementation ATEX

ou IECEx, en suivant les instructions suivantes :

Boîtier de base. Positionnez comme souhaité

sur la plaque de montage et repérez

l’emplacement des orifices de fixation sur la

plaque en utilisant le ControlWave Micro

comme modèle. Voir Figure 2 pour les

dimensions. Percez et taraudez les orifices de

fixation dans la plaque. Positionnez le

ControlWave Micro au-dessus des

emplacements taraudés et fixez-le à la plaque

avec 4 vis (non fournies). Serrez les vis au

couple de 1,1 à 1,4 N.m environ.

Consignes de sécurité – ControlWave Micro FB3000 RTU

réf. D301761X012

Juin 2021

Figure 3. Dimensions du boîtier d’extension à

4 emplacements ControlWave Micro (en millimètres)

Figure 2. Dimensions du boîtier de base à

4 emplacements ControlWave Micro (en millimètres)

Boîtier d’extension. Positionnez le boîtier

d’extension à la droite du boîtier de base et

repérez l’emplacement des orifices de fixation

en utilisant le boîtier d’extension comme

modèle (voir Figure 3 pour les dimensions).

Remarque : enlevez l’étiquette en papier située

sur le connecteur sur le bord arrière

droit du boîtier de base pour fixer

fermement le boîtier d’extension au

boîtier de base.

Cavaliers

JP2, JP3

et JP4

Remarque : en cas de fixation d’un boîtier

d’expansion à un boîtier de base à 4

ou 8 emplacements, déposez les

trois terminaisons de bus (JP2, JP3

et JP4 illustrés Figure 2) de la face

arrière du boîtier de base.

Percez et taraudez les orifices dans la plaque de

montage. Positionnez le boîtier de base audessus des emplacements taraudés et fixez-le à

la plaque avec 4 vis (non fournies). Ne serrez

complètement. Branchez le boîtier d’extension

dans le boîtier de base et fixez-le à la plaque

avec 4 vis (non fournies). Serrez les huit vis de

fixation entre 1,1 et 1,4 N.m environ.

3. Trouvez un emplacement convenable pour

l’ensemble du coffret. Lors du choix d’un

emplacement, assurez-vous de bien vérifier tous les

dégagements. Veillez à laisser un espace suffisant

pour le câblage et l’entretien. Scellez tous les

orifices situés dans le coffret pour garantir sa

classification IP54. Assurez-vous que le montage de

l’ensemble satisfait aux exigences de poids et que

l’installation est conforme aux codes du bâtiment

locaux.

4. Mettez correctement à la terre le ControlWave

Micro.

La mise à la terre correcte du Micro permet de

réduire les effets de bruit électrique lors du

fonctionnement de l’unité et protège contre la

foudre.

Les boîtiers de base possèdent un plot de masse (voir

Figure 2) qui peut recevoir des fils mesurant jusqu’à

5,19 mm. Après avoir installé le boîtier de base et

tout boîtier d’expansion, et avant d’installer tout

pas

www.Emerson.com/RemoteAutomation 3

Page 17

Consignes de sécurité – ControlWave Micro

réf. D301761X012

Juin 2021

module, vous devez acheminer un câble de mise à la

terre entre du boîtier de base et une bonne prise de

terre. Toutes les prises de terre doivent posséder une

tige de mise à la terre ou une grille d’impédance de

2,0 ohms ou moins, à mesurer avec un testeur de

système de mise à la terre. Le conducteur de mise à la

terre doit posséder une résistance de 1 ohm ou

moins entre la prise de terre du coffret du

ControlWave Micro et la grille ou la tige de mise à la

terre.

Remarque : après avoir installé le PSSM dans le

boîtier de base, acheminez un fil de

1,63 mm du branchement de

l’alimentation TB1-3 (masse) vers la

même bonne prise de terre.

Si l’impédance de la conduite vers la terre est

supérieure à 2 ohms, isolez électriquement le

ControlWave Micro et installez une tige de mise à la

terre ou un système de grille de mise à la terre.

Il est recommandé que le câble des signaux

d’entrée et de sortie soit isolé, blindé et à paire

torsadée. La paire torsadée et le blindage

minimisent les erreurs de signal causées par

l’interférence électromagnétique, les perturbations

radioélectriques et les transitoires.

5. Installez et configurez le module

d’alimentation/séquenceur (PSSM). Consultez le

Manuel d’instruction du contrôleur d’automatisation des

procédés ControlWave Micro (réf. D301392X012), pour

obtenir des instructions spécifiques concernant la

configuration du PSSM répondant aux exigences de

votre emplacement.

6. Installez et configurez l’unité centrale et les

modules de communications et d’entrée et sortie

(E/S). Consultez le Manuel d’instruction du

contrôleur d’automatisation des procédés

ControlWave Micro (réf. D301392X012), pour

obtenir des instructions spécifiques concernant la

configuration de ces modules répondant aux

exigences de votre emplacement.

7. Branchez le ControlWave Micro à une source

d’alimentation, aux appareils E/S et aux appareils

de communication. Les connexions externes (ou

bornes de secteur) sont toutes situées sur le

tableau de bornes. Le bloc de jonction accepte les

fils d’une taille maximale de 1,63 mm.

Les connecteurs du ControlWave Micro utilisent

des bornes de compression. La borne d’entrée

d’alimentation (IN+/IN-) utilise un connecteur

amovible et peut recevoir des fils jusqu’à 1,63 mm.

Dans tous les cas, effectuez les connexions en

dénudant l’extrémité (6 mm maximum) du fil, en

insérant l’extrémité dénudée dans le collier près de

la vis de raccordement, puis en serrant la vis à

0,25 N.m.

Les fils insérés doivent avoir une partie minimale

exposée de fil dénudé pour éviter les courtscircuits. Ne pas tendre excessivement les fils pour

éviter toute tension.

Remarque :

Attention : ne serrez pas les vis du connecteur de

façon excessive.

Vérifiez la polarité de l’entrée d’alimentation

avant de mettre sous tension.

8. Mettez le ControlWave Micro sous tension.

9. Pour mettre le ControlWave Micro en service,

utilisez le logiciel ControlWave Designer pour créer

un projet ControlWave répondant à vos besoins

spécifiques. Téléchargez le projet dans l’unité.

Ensuite, utilisez l’utilitaire Flash Configuration pour

régler les paramètres de configuration.

Remarque : pour obtenir une vue d’ensemble de ce

processus et vous référer à d’autres

documents pertinents, consultez le

Guide condensé ControlWave Micro (réf.

D301425X012).

10. En cas de problèmes qui semblent liés au matériel,

vérifiez le câblage. Si les problèmes persistent,

contactez votre bureau de vente local pour

l’autorisation de retour.

11. Pour retirer du service le ControlWave Micro :

Vérifiez que la zone est sûre.

Mettez l’unité hors tension.

Retirez tous les branchements de fils externes.

Retirez le FB107 de son coffret.

12. Placez le ControlWave Micro dans un conteneur

approprié pour le transport ou l’expédition.

4 www.Emerson.com/RemoteAutomation

Page 18

Consignes de sécurité – ControlWave Micro FB3000 RTU

Siège social international

Amérique du Nord et Amérique latine :

Cette publication est à titre informatif uniquement. Bien que tous les efforts aient été faits pour

l'entretien d'un produit, laquelle incombe uniquement à l'acquéreur ou à l'utilisateur final.

Europe :

Moyen-Orient/Afrique :

Asie-Pacifique :

T +65 6777 8211| F +65 6777 0947

réf. D301761X012

Juin 2021

Pour contacter le service clientèle et bénéficier d'une assistance technique,

consultez la page www.Emerson.com/SupportNet.

Emerson Automation Solutions

Remote Automation Solutions

6005 Rogerdale Road

Houston, TX 77072 États-Unis.

T +1 281 879 2699 | F +1 281 988 4445

www.Emerson.com/RemoteAutomation

Emerson Automation Solutions

Remote Automation Solutions

Unit 1, Waterfront Business Park

Dudley Road, Brierley Hill

Dudley DY5 1LX UK

T +44 1384 487200

Emerson Automation Solutions

Remote Automation Solutions

Emerson FZE

P.O. Box 17033

Jebel Ali Free Zone – South 2

Dubai, Émirats Arabes Unis.

T +971 4 8118100 | F +971 4 8865465

Emerson Automation Solutions

Remote Automation Solutions

1 Pandan Crescent

Singapour 128461

© 2014-2021 Remote Automation Solutions, une division d'Emerson Automation Solutions.

Tous droits réservés.

vérifier l'exactitude des informations présentées dans ce document, ce dernier ne saurait être

considéré comme une garantie tacite ou explicite des produits ou services décrits quant à leur

utilisation ou leur applicabilité. Remote Automation Solutions (RAS) se réserve le droit de

modifier ou d'améliorer les conceptions ou les spécifications de ses produits à tout moment et

sans préavis. Toutes les ventes sont régies par les conditions générales de RAS, lesquelles sont

disponibles sur demande. RAS décline toute responsabilité quant au choix, à l'utilisation ou à

Remote Automation Solutions

Page 19

Instruções para uso seguro – ControlWave Micro

ControlWave® - Controlador de automação de processo

Figura 1. Placa ControlWave Micro (versão ATEX mostrada)

Peça D301761X012

Junho de 2021

Use este documento de instruções para um uso seguro

(SUI) juntamente com o Manual de instruções do

controlador de automação de processo ControlWave

Micro (peça D301392X012). Para obter todos os

cuidados e descrições relacionados aos procedimentos

de instalação e solução de problemas, consulte o

manual.

Condições especiais para uso seguro do ControlWave Micro

As conexões feitas com as portas de comunicação

RS-232 e RS-485 devem estar mecanicament

f

ixadas a conexões com parafusos adequados,

para evitar a perda ou a desconexão durante o

uso.

Para usar conexões Ethernet, a conexão RJ

(E

thernet) deve ter um conector acoplado a um

clipe de fixação válido, para evitar a perda ou

esconexão durante o uso.

d

O conector USB do módulo IEC 62591 não dever

se

r usado, a menos que se saiba que o local não é

perigoso (não inflamável).

Instale o ControlWave Micro com uma ferramenta

para invólucro adequada, com certificação ATEX

ou IECEX IP54 ou superior.

O local em que o equipamento é usado deve ter

um grau mínimo de poluição 2, conforme

definição do IEC 60664-1 (ou seja, o ambiente não

deve conter poluição condutora e o equipament

d

everá ser instalado em um local interno ou

protegido).

O equipamento pode ser usado dentro da zona 2

om gases inflamáveis.

c

O equipamento pode ser usado com gases

inflamáveis e vapores, grupos de equipamento

IIC, IIB ou IIA e classes de temperaturas T1, T2, T3

u T4.

o

O equipamento é certificado para uso em

temperatura ambiente, com variação entre -40°C

≤ +70°C e não deverá ser usado fora destes

≤ T

amb

ites.

lim

e

45

a

á

o

s

O equipamento deverá ser instalado por pessoa

de

vidamente treinadas, em conformidade com

código de prática vigente (normalmente, o IEC EN

60079-14).

Não é necessário montar nem desmontar o

equipamento.

Não é necessário verificar se o equipament

f

unciona corretamente em relação à segurança.

Não é necessário fazer ajustes para usuários.

Uma inspeção regular periódica no equipamento

deverá ser realizada por pessoas devidamente

treinadas, em conformidade com o código de

prática vigente, para assegurar uma manutenção

em condições satisfatórias.

O equipamento não deverá ser reparado pelo

usuário. O reparo do equipamento deverá ser feito

pelo fabricante ou agentes treinados pelo mesmo,

em conformidade com o código de prática

vigente.

O equipamento não contém peças que possam

ser substituídas pelo cliente.

Em determinadas circunstâncias extremas, as peças

não metálicas incorporadas no invólucro deste

equipamento podem gerar um nível de ignição

suscetível a carga eletrostática. Portanto, a limpeza

do equipamento deverá ser feita apenas com um

pano úmido.

Se houver probabilidade de um contato do

equipamento com substâncias agressivas (como

líquidos ácidos ou gases que possam atacar metais,

ou solventes que possam afetar materiais

poliméricos), é responsabilidade do usuário tomar

os cuidados necessários para evitar que o

equipamento seja afetado negativamente,

garantindo, assim, que o tipo de proteção não seja

comprometido.

Providências devem ser tomadas para evitar que

tensão nominal seja excedida por perturbações

ransitórias em mais de 140%.

t

s

o

o

a

Remote Automation Solutions

Page 20

Instruções para uso seguro – ControlWave Micro

ESPECIFICAÇÕES

ENERGIA

Entrada de alimentação externa:

Entrada:

AMBIENTAIS

Temperatura ambiente operacional:

Temperatura de armazenamento:

Umidade operacional:

PESO

CERTIFICAÇÕES

ATEX/IECEx

Peça D301761X012

Junho de 2021

Declaração de conformidade

Por este documento, a Remote Automation Solutions

declara que o produto ControlWave Micro está em

conformidade com os requisitos fundamentais e

outras cláusulas pertinentes das Diretivas Europeias

2004/108/CE (EMC) e 94/9/CE (ATEX).

PERIGO

Para instalar unidades em um local perigoso,

verifique se todos os componentes selecionados

para instalação têm etiqueta para uso nestes locais.

A instalação e a manutenção só devem ser realizadas

quando se tem conhecimento que a área não é

classificada. A instalação em um local perigoso pode

causar lesão pessoal ou danos à propriedade.

Sempre desligue a alimentação do ControlWave

Micro, antes de experimentar qualquer tipo de

fiação. A fiação de um equipamento ligado pode

causar lesão pessoal ou danos à propriedade.

Para evitar danos ao circuito ao trabalhar dentro da

unidade, tome os cuidados necessários com a

descarga eletrostática, tais como usar uma pulseira de

aterramento.

10,7 a 30 V cc (+12 V cc) ou

21,7 a 30 V cc (+24 V cc), de acordo com a configuração dos

switches jumpers e da proteção da polaridade reversa

10,7 a 30 V cc, 3A máx., 36 watts máx

As classificações de referência para cada dispositivo são:

396560-01-6: 2 mA @ 3,3 V cc

396560-02-4: 2 mA @ 3,3 V cc

396563-16-3: 240 mA @ 3,3 V cc

396581-06-4: 145 mA @ 3,3 V cc

396657-02-8: 2A @ 24 V cc

4A @ 12 V cc

396686-01-0: 96 mA @ 120 V ca

40 mA@ 3,3 V cc

396897-02-9: 46 mA @ 3,3 V cc

24,3 mA @ Vext (11-30 V cc)

-40 a +70°C

-40 a +85°C

15 a 95%, sem condensação

0,36 kg (unidade básica com 4 slots ou unidade de expansão

com 4 slots)

Não abra o invólucro, a menos que você saiba que o

local não é perigoso.

A avaliação é feita conforme as normas abaixo:

EN 60079-0 (2012)

EN 60079-15 (2010)

IEC 60079-0 (6

IEC 60079-15 (4

DEMKO 13 ATEX 1203X

Marcação de produtos para áreas classificadas:

Ex dentro da IIC T4 Gc, -40°C ≤ T

a

Ed)

a

Ed)

II 3 G.

≤+70°C

amb

As ferramentas abaixo são necessárias para a

instalação, a manutenção e a solução de problemas:

®

Computador pessoal com Microsoft

Windows®

XP (com Service Pack 3), Windows 7, Windows 8,

Windows 8.1 Pro ou Windows 10 Pro instalado.

Software ControlWave Designer.

Chave de fenda Phillips.

Chave de fenda simples.

1. Você recebe o ControlWave Micro em uma caixa.

Retire-o da caixa.

2 www.Emerson.com/RemoteAutomation

Page 21

2. O ControlWave Micro tem três configurações do

Jumpers

JP2, JP3 e

JP4

Frente

Frente

invólucro de base (3 slots, 4 slots e 8 slots) e três

configurações do invólucro de expansão (2 slots, 4

slots e 8 slots). Este documento é sobre o invólucro

base com 4 slots e o invólucro de expansão com 4

slots. Para mais informações sobre outros

invólucros, consulte o Manual do controlador de

automação de processo ControlWave Micro

(D301392X012). Instale o ControlWave Micro em

um invólucro com certificação ATEX ou IECEX IP54

ou superior adequado, da seguinte maneira:

Invólucro de base. Posicione-o, como

desejado, dentro da placa de montagem do

invólucro e localize os furos de montagem da

placa, usando o ControlWave Micro como

modelo. Consulte a Figura 2 para saber as

dimensões. Perfure e cubra os orifícios dentro

da placa de montagem. Coloque o

ControlWave Micro sobre os orifícios cobertos

e prenda-o à placa com quatro parafusos (não

fornecidos). Aperte os parafusos com torque

de aproximadamente 1,1 a 1,4 N-m.

Instruções para uso seguro – ControlWave Micro

Peça D301761X012

Junho de 2021

Figura 3. Dimensões do invólucro de expansão com 4

slots do ControlWave Micro (em milímetros)

Nota: Se você estiver prendendo um invólucro

de expansão a um invólucro de base com

4 ou 8 slots, retire as três terminações de

barramento (JP2, JP3 e JP4, mostradas

dentro da Figura 2) do backplane do

invólucro de base com 4 ou 8 slots.

Figura 2. Dimensões do invólucro de base com 4 slots do

ControlWave Micro (em milímetros)

Invólucro de expansão. Posicione o invólucro

de expansão à direita do invólucro de base e

localize os orifícios de montagem, usando o

invólucro de expansão como modelo (consulte

a Figura 3 para conhecer as dimensões).

Perfure e cubra os orifícios dentro da placa de

montagem. Coloque o invólucro de base sobre

os orifícios cobertos e prenda-o à placa com

quatro parafusos (não fornecidos).

completamente. Conecte o invólucro de

expansão ao invólucro de base e prenda-o à

placa com quatro parafusos (não fornecidos).

Aperte os oito parafusos com torque de

aproximadamente 1,1 a 1,4 N-m.

3. Encontre um local adequado para o conjunto do

invólucro. Antes de escolher um local de instalação,

verifique todos os espaços livres. Forneça espaço

livre adequado para a fiação e para a manutenção.

Sele todos os orifícios colocados no invólucro para

manter a categoria de proteção IP54. Verifique se a

montagem do conjunto preenche todos os

requisitos de peso e se a instalação está em

conformidade com os códigos de construção

locais.

4. Aterre o ControlWave Micro corretamente.

O aterramento correto do Micro ajuda a reduzir os

efeitos do ruído elétrico durante a operação da

unidade e a proteger contra a luz.

Não aperte

Nota: Retire o rótulo de papel do conector

dentro da ponta direita traseira do

invólucro de base, para prender

firmemente o invólucro de expansão ao

invólucro de base.

www.Emerson.com/RemoteAutomation 3

Os invólucros de base têm um terminal de

aterramento (consulte a Figura 2) que acomoda um

fio de até 5,19 mm (4 AWG). Após instalar o

invólucro de base e todos os invólucros de expansão

antes de instalar todos os módulos nos invólucros

e

Page 22

Instruções para uso seguro – ControlWave Micro

Peça D301761X012

Junho de 2021

de base ou de expansão, você deverá passar um fioterra entre o terminal de aterramento do invólucro

de base e um bom ponto de ligação ao aterramento.

Todos os pontos de ligação ao aterramento devem

ter uma haste de aterramento ou uma impedância

de rede de até 2,0 ohms, conforme medição feita por

um dispositivo de teste do sistema de aterramento.

O condutor de aterramento deve ter uma resistência

de até 1 ohm entre o aterramento do invólucro do

ControlWave Micro e a haste ou a rede do ponto de

ligação ao aterramento.

Nota: Após instalar o PSSM no invólucro de base,

passe um fio de 1,63 mm (14 AWG) da

conexão de alimentação TB1-3 (terra) até o

mesmo bom ponto de ligação ao

aterramento.

Se a impedância da tubulação a ponto de

aterramento for maior que 2 ohms, isole

eletricamente o ControlWave Micro e instale uma

haste de aterramento ou um sistema de

aterramento de rede.

O cabo recomendado para a fiação de sinais de E/S

é um de par trançado, isolado e blindado. O par

trançado e a blindagem minimizam os erros de

sinais causados por EMI (interferência

eletromagnética), RFI (interferência de

radiofrequência) e transitórios.

5. Instale e configure o módulo Fornecimento de

alimentação/Sequenciador (PSSM). Consulte o

Manual do controlador de automação de processo

ControlWave Micro (D301392X012), para conhecer

as instruções específicas de configuração do PSSM,

em conformidade com as exigências da sua região.

6. Instale e configure a CPU, as comunicações e os

módulos de E/S (I/O). Consulte o Manual do

controlador de automação de processo ControlWave

Micro (D301392X012), para saber as instruções

específicas de configuração destes módulos, em

conformidade com as exigências da sua região.

7. Conecte o ControlWave Micro à alimentação, aos

dispositivos de E/S e aos dispositivos de

comunicação. Todas as conexões externas (ou

terminais de campo) estão localizadas dentro da

placa terminal. O bloco terminal aceita fios de até

1,63 mm (14 AWG).

Os conectores do ControlWave Micro usam

terminais de compressão. O terminal de

alimentação de entrada (IN+/IN-) usa um conector

removível e acomoda uma fiação de até 1,63 mm

(14 AWG). Em todos os casos, para estabelecer

conexões, descubra a parte terminal (máximo de 6

mm) do fio, insira a parte terminal descoberta

dentro da braçadeira sob o parafuso do terminal e

aperte o parafuso com torque de 0,25 N-m.

Os fios inseridos devem ter um mínimo de fio

descoberto exposto, a fim de evitar curtoscircuitos. As conexões não devem ficar muito

apertadas para evitar fadiga.

Nota:

Atenção: Não aperte muito os parafusos do

conector.

Verifique a polaridade da alimentação de

entrada

8. Forneça energia ao ControlWave Micro.

9. Para trabalhar com o ControlWave Micro, use o

antes de ligar a energia.

software ControlWave Designer para criar um

projeto ControlWave que atenda às necessidades

da sua aplicação particular. Baixe o projeto para a

unidade. Depois, defina os parâmetros de

configuração com o Flash Configuration.

Nota: Para ter uma visão geral deste processo e

consultar documentos relevantes, veja o

Guia de configuração rápida do ControlWave

Micro (D301425X012).

10. Se você tiver problemas que pareçam estar

relacionados com o hardware, verifique a fiação. Se

o problema persistir, entre em contato com a

assistência técnica da Emerson dentro da sua

região, para o envio da peça para reparo.

11. Para interromper o funcionamento do

ControlWave Micro:

Verifique se o local está seguro.

Desligue a alimentação da unidade.

Remova todas as conexões de fiação externas.

Remova o FB107 do seu invólucro.

12. Coloque o ControlWave Micro em um contentor

adequado para transporte ou remessa.

4 www.Emerson.com/RemoteAutomation

Page 23

Sede global,

América do Norte e América Latina:

Embora cada esforço tenha

se o direito de modificar ou

final.

Europa:

Oriente Médio/África:

Ásia-Pacífico:

Fax +65 6777 0947

Para atendimento ao cliente e suporte técnico,

visite www.Emerson.com/SupportNet

Instruções para uso seguro – ControlWave Micro

Peça D301761X012

Junho de 2021

Emerson Automation Solutions

Remote Automation Solutions

6005 Rogerdale Road

Houston TX EUA 77072 U.S.A.

Fone +1 281 879 2699

Fax +1 281 988 4445

www.Emerson.com/RemoteAutomation

Emerson Automation Solutions

Remote Automation Solutions

Unit 1, Waterfront Business Park

Dudley Road, Brierley Hill

Dudley DY5 1LX UK

Telefone +44 1384 487200

Emerson Automation Solutions

Remote Automation Solutions

Emerson FZE

P.O. Box 17033

Jebel Ali Free Zone – South 2

Dubai, Emirados Árabes Unidos.

Fone +971 4 8118100

Fax +971 4 8865465

Emerson Automation Solutions

Remote Automation Solutions

1 Pandan Crescent

Cingapura 128461

Telefone +65 6777 8211

© 2014-2021 Remote Automation Solutions, uma unidade de negócios da Emerson

Automation Solutions. Todos os direitos reservados.

Esta publicação tem apenas a finalidade de apresentar informações.

sido empregado para garantir precisão, esta publicação não inclui quaisquer formas de

garantia, explícita ou implícita, em relação aos produtos ou serviços descritos ou uso ou

aplicabilidade deles. A Remote Automation Solutions (RAS) reservamelhorar os projetos ou as especificações desses produtos a qualquer momento sem aviso

prévio. Todas as vendas são regulamentadas pelos termos e condições da RAS, que se

encontram disponíveis mediante solicitação. A responsabilidade pela seleção adequada, uso e

manutenção de qualquer produto da RAS permanece unicamente com o adquirente e usuário

Remote Automation Solutions

Page 24

ControlWave® Micro

图 1. ControlWave Micro 铭牌(所示为 ATEX 版本)

安全使用说明 – ControlWave Micro

部件 D301761X012

2021 年 6 月

此安全使

自动化控制器说明手册

一起使用。有关安装和故障排除过程的所有注意事项

和说明,请参阅该手册。

ControlWave Micro 安全使用的特殊条件

与 RS-232 或 RS-485 通信端口连接的线缆应当使

在使用以

IEC 62591 模块上的 USB 接头不得使用,除非该

将 ControlWave Micro 安装在合适的通过 ATEX 或

本设备使用环境的污染度不能超过 2 级(根据 EIC

本设备可

本设备可

本设备的

设备的安

用说明 (SUI) 文档与

用规格合适的螺丝以机械方式固定,以防止在使

用过程中松开或断开连接。

太网连接时,RJ45(以太网)连接必须

使用具有可靠固定夹片的咬合式接头,以防止在

使用过程中松开或断开连接。

区域确认为无危险(非易燃)区域。

IECEx 认证的 IP54 或更高防护等级的机柜内。

60664-1 定义),也就是使用环境中不能存在导

电性污染物,并且应当将设备安装在室内或避光

的地方。

在含有可燃气体的区域 2 中使用。

在含有可燃气体和蒸汽的环境中与器具

组 IIC、IIB 或 IIA 一起使用,还可在温度等级 T1、

T2、T3 或 T4 环境中使用。

认证使用环境温度范围是 –40°C ≤ T

+70°C,不得

适用的操作规范(通常是 IEC EN 60079-14)来

执行。

在超出此温度范围的环境中使用。

装应当由经过适当培训的专业人员根据

ControlWave Micro 过程

(手册编号 D301392X012)

amb

≤

本设备不

关于安全

无需用户

应由经过适当培训的专业人员根据适用的操作

规范定期

状况。

本设备不

或其认可的代理商依照适用的操作规范来执行。

本设备不

在某些极

属零部件可能产生可点燃的静电电荷。因此,应

只使用湿布来清洁本设备。

如果设备

腐蚀金属的酸性液体或气体,或者是可能影响聚

合材料的溶剂),那么用户应负责采取适当的预

防措施来防止设备受到不利影响,从而确保能够

维持适当的防护等级。

应采取预

瞬态干扰产生超过额定电压的电压。

需要装配或拆解。

性方面,无需检查运行是否正确。

进行调整。

对设备进行检查,以确保设备保持良好

可由用户修理。设备的修理应由制造商

包含任何用户可自行更换的零部件。

端情况下,包含在本设备壳体内的非金

有可能接触到侵蚀性物质(例如,可能

防措施,以防止超过额定电压 140% 的

Remote Automation Solutions

Page 25

规格

电源

外部电源输入

输入:

环境

工作环境温度:

储存温度:

工作湿度:

重量

审批

ATEX/IECEx

安全使用说明 – ControlWave Micro

部件 D301761X012

2021 年 6 月

符合性声明

Remote Automation Solutions 特此声明 ControlWave

Micro 产品符合欧洲指令 2004/108/EC (EMC) 和

94/9/EC (ATEX) 中适用的基本要求和其他相关规定。

危险

危险区域安装组件时,请确保所选的所有安装

组件都标明了可以用于这些区域。仅当这些区

域被确认为无危险时,才可以执行安装和维

护。在危险区域安装可能导致人员受伤或财产

损坏。

进行任何接线操作前都必须切断 ControlWave

Micro 的电源。对通电设备进行接线可能会

造成人员受伤或财产损坏。

为防止在装置内工作时损坏电路,请采取

适当的静电放电防护措施(例如佩戴接地

腕带)。

在区域确认为无危险之前,不要打开机柜。

:10.7 至 30 V DC (+12 V DC) 或 21.7

至 30 V DC (+24 V DC),取决于跳线开关的配置和本

设备具备极性反接保护能力。

10.7 至 30 V DC,最大 3A,最大 36 瓦。

每个设备的参考额定值为:

396560-01-6:2 mA @ 3.3 V DC

396560-02-4:2 mA @ 3.3 V DC

396563-16-3:240 mA @ 3.3 V DC

396581-06-4:145 mA @ 3.3 V DC

396657-02-8:2A @ 24 V DC

4A @ 12 V DC

396686-01-0:96 mA @ 120 V AC

40 mA@ 3.3 V DC

396897-02-9:46 mA @ 3.3 V DC

24.3 mA @ Vext (11-30 V DC)

–40 至 +70°C。

-40 至 +85°C。

15 至 95%,无冷凝。

0.36 千克(4 槽的基本装置或 4 槽的扩展装置)。

已通过以下标准的评估:

EN 60079-0 (2012)

EN 60079-15 (2010)

IEC 60079-0 (6

IEC 60079-15 (4

DEMKO 13 ATEX 1203X

危险场所使用产品标记:

Ex nA IIC T4 Gc,–40°C ≤ T

II 3 G。

安装、维护和故障排除需要使用以下工具:

运行 Microsoft

、Windows 7、Windows 8、Windows 8.1 Pro 或

Windows 10 Pro 的个人计算机。

ControlWave Designer 软件。

十字螺丝刀。

平头螺丝刀。

th

Ed)

th

Ed)

≤ +70℃

amb

®

Windows® XP(带 Service Pack 3)

1. 您收到包装在箱子中的 ControlWave Micro 后,将

其从包装箱中取出。

2 www.Emerson.com/RemoteAutomation

Page 26

2. ControlWave Micro 有三种基本壳体配置(3 槽、

JP2、JP3

与 JP4 跳

线

前部

前部

4 槽和 8 槽)和三种扩展壳体配置(2 槽、4 槽和 8

槽)。本文档讨论 4 槽基本壳体和 4 槽扩展壳体。

有关其他壳体的更多信息,请参阅

Micro 过程自动化控制器说明手册

)。将 ControlWave Micro 安装在合适的通过

ATEX 或 IECEx 认证的 IP54 或更高防护等级的机柜

中,遵循以下指导原则:

基本壳体。将其放置在机柜装配板上的合适位

置,使用

板上的安装孔。尺寸信息请参见

的安装孔位置进行钻孔攻丝。将 ControlWave

Micro 放置在钻攻好的位置上并使用四个螺丝

(未提供)固定到装配板上。以大约 1.1 至

1.4 牛米的转矩拧紧螺丝。

ControlWave Micro 作为模板找到面

ControlWave

(D301392X012

图 2

。对板上

安全使用说明 – ControlWave Micro

部件 D301761X012

2021 年 6 月

图 3. ControlWave Micro 4 槽扩展壳体尺寸(以毫米

为单位)

图 2. ControlWave Micro 4 槽基本壳体尺寸(以毫米

为单位)

扩展壳体。将扩展壳体放置在基本壳体的右

侧,使用扩展壳体作为模板定位安装孔(尺寸

请参见

图 3

)。

注: 揭下基本壳体右后边缘的接口上的标签

纸,将扩展壳体牢固地连接在基本壳

体上。

注: 如果您将扩展壳体连接到 4 槽或 8 槽基

本壳体上,请从 4 槽或 8 槽基本壳体的

背板上拆下三个总线端子(JP2、JP3 和

JP4,如

在装配板上进行钻孔攻丝。将基本壳体放置在

钻攻的位置并使用四个螺丝(未提供)固定到

板上。

不要完全拧紧。将扩展壳体插入基本壳

体中并使用四个螺丝(未提供)固定到装配板

上。

以大约 1.1 至 1.4 牛米的转矩拧入八个固

定螺丝。

3. 找到机柜组件的合适位置。选择安装地点时,确保

检查所有间隙。留出足够的间隙进行接线和维修。

密封机柜上的所有孔洞,以维持 IP54 机柜防护等

级。确保配件的安装符合所有重量要求,并且确保

安装符合当地建筑法规。

4. 将 ControlWave Micro 正确接地。

Micro 正确接地可减少电噪声对装置运行的影响,

并可防止雷电袭击。

基本壳体有一个接地片(参见

最大为 5.19 毫米 (4 AWG)

任何扩展壳体之后,以及在基本壳体或扩展壳体中

安装任何模块

知的良好接地之间连接接地线。所有接地的地面与

接地棒或接地网之间的阻抗必须为

(使用接地系统检测器检测)。ControlWave Micro

的机柜接地与接地棒或接地网之间的接地导体的阻

抗应为 1 欧姆或以下。

图 2

所示)。

图 2

),可接纳尺寸

的线。在安装基本壳体及

之前,您必须在基本壳体接地片和已

2.0 欧姆或以下

www.Emerson.com/RemoteAutomation 3

Page 27

安全使用说明 – ControlWave Micro

部件 D301761X012

2021 年 6 月

注: 在基本壳体中安装 PSSM 之后,从 TB1-3

电源接线端子(接地端)布设一条 1.63mm

(14AWG) 的线到相同的已知良好的接地

线位。

如果管道与地面之间的阻抗大于 2 欧姆,则必须电

气隔离 ControlWave Micro,并安装接地棒或接地

网接地系统。

建议的 I/O 信号配线电缆为绝缘、屏蔽的双绞线。

屏蔽双绞线可最大限度减少由 EMI(电磁干扰)、

RFI(射频干扰)和瞬变导致的信号错误。

5. 安装和配置电源/定序器模块 (PSSM)。请参阅

ControlWave Micro 过程自动化控制器说明手册

(D301392X012),了解按照您的站点要求配置

PSSM 的特定说明。

6. 安装和配置 CPU 以及通信和 I/O 模块。请参阅

ControlWave Micro 过程自动化控制器说明手册

(D301392X012),了解按照您的站点要求配置

这些模块的特定说明。

7. 将 ControlWave Micro 连接到电源、I/O 设备和通信

设备。外部连接(或现场端子)均位于端接板上。

线端子可接受最高 1.63 毫米 (14 AWG) 规格的线。

ControlWave Micro 接头使用压接型端子。输入电源

端子 (IN+ / IN–) 使用可拆卸接头并最多可接纳尺寸

为 1.63 毫米 (14 AWG) 的线。在所有情况下,剥开

线缆的末端(最多 6 毫米),将裸露端插入端子螺

栓下方的接线夹中,然后以 0.25 牛米拧紧螺钉。

注:

注意:不要用过大的扭矩力来拧紧接头螺钉。

在打开电源之前,先检查输入电源的极性。

8. 接通 ControlWave Micro 电源。

9. 要让 ControlWave Micro 投入运行,请使用

ControlWave Designer 软件创建一个符合您的特定

应用要求的 ControlWave 项目。将项目下载到装置

中。然后使用闪存

组态实用工具来设置组态参数。

注:有关此过程的概述以及其他相关文档的参考,

请参阅

ControlWave Micro 快速安装设置指南

(D301425X012)。

10. 如果您遇到的问题可能与硬件有关,请检查接

线。如果问题仍然存在,请联系您的当地销售处

以获取返修授权。

11. 要拆卸 ControlWave Micro:

检查安全区。

断开装置的电源。

移除所有外部接线连接。

FB107 从其机柜中拆下。

12. 将 ControlWave Micro 装入合适的容器中以便

运输。

插入的线应尽量减少裸线外露部分,以防止短路。

连接时保持一定的松弛度,以防过紧。

4 www.Emerson.com/RemoteAutomation

Page 28

全球总部

北美及拉丁美洲:

修改或

欧洲:

中东/非洲:

如需客户服务和技术支持,

请访问www.Emerson.com/SupportNet。

艾默生自动化解决方案

远程自动化解决方案

美国德克萨斯州休斯顿,邮编 77072

Rogerdale 路 6005 号。

电话 +1 281 879 2699

传真 +1 281 988 4445

www.Emerson.com/RemoteAutomation

安全使用说明 – ControlWave Micro

部件 D301761X012

2021 年 6 月

艾默生自动化解决方案

远程自动化解决方案

英国达德利布赖尔利山

达德利大道

滨水商业公园 1 单元,邮编 DY5

电话 +44 1384 487200

艾默生自动化解决方案

远程自动化解决方案

阿拉伯联合酋长国迪拜

杰贝阿里自由贸易区-南 2 号

艾默生 FZE

邮政信箱 17033

电话 +971 4 8118100

传真 +971 4 8865465

亚太:

艾默生自动化解决方案

远程自动化解决方案

新加坡班丹湾 1 号

邮编:128461

电话 +65 6777 8211

传真 +65 6777 0947

© 2014-2021 艾默生自动化解决方案远程自动化解决方案业务部门。保留所有权利。

本刊物内容仅供参考。我们已尽最大努力确保准确性,本刊物不得视为对此处所述产品或服

务以及其使用或适用性的明示或暗示保证或担保。远程自动化解决方案 (RAS) 有权随时

改进其产品的设计或规格,恕不另行通知。所有销售均受 RAS 条款和条件的制约,这些条款

或条件可按要求提供。RAS 概不承担正确选择、使用或维护任何产品的责任,该等责任应由

购买者和/或最终用户独自承担。

远程自动化解决方案

Page 29

Safe Use Instructions – ControlWave Micro

Controllore di automazione di processo ControlWave® Micro

Figura 1. Targhetta di ControlWave Micro (versione ATEX illustrata)

Codice D301761X012

Giugno 2021

Utilizzare queste istruzioni per l'uso sicuro (SUI, Safe

Use Instructions) con il Manuale di istruzioni del

controllore di automazione del processo ControlWave

Micro (Codice D301392X012). Per tutte le avvertenze

e le descrizioni delle procedure di installazione e la

risoluzione dei problemi, fare riferimento al manuale.

Condizioni speciali per l'utilizzo sicuro di ControlWave Micro

I collegamenti alle porte di comunicazione RS-232

o

RS-485 d

ite adeguati, per prevenire l'allentamento o la

v

disconnessione durante l'uso.

Quando si utilizzano connessioni Ethernet RJ45,

utilizzare un connettore con una clip di chiusur

fficace, per prevenire l'allentamento o la

e

disconnessione durante l'uso.

Il connettore USB sul modulo IEC 62591 non deve

essere utilizzato, a meno che non si trovi in un'area

non pericolosa (non infiammabile).

Installare il ControlWave Micro all'interno di un

alloggiamento approvato IP54, certificato e

accessibile mediante utensili ATEX o IECEx

migliore.