Fisher Controlador de válvula digital DVC2000 Fisher FIELDVUE (DVC2000 Digital Valve Controller) (Portuguese-BR) Manuals & Guides [pt]

Page 1

Manual de instruções

D103176X0BR

Controlador de válvula digital DVC2000

Julho de 2020

Controlador de válvula digital DVC2000 Fisher

FIELDVUE

Este manual se aplica a

Nível de instrumento HC, AD, PD AC

Tipo de dispositivo 05 F5

Revisão do dispositivo 1 1

Revisão de hardware 1 e 2 1 e 2

Revisão de firmware 1, 2, 3, 4 e 5 1, 2, 3, 4 e 5

Revisão DD 3 1

Conteúdo

Seção 1 Introdução e especificações 3.........

Instalação, conexões elétricas e pneumáticas,

configuração básica e calibração 3...................

Escopo do manual 3.................................

Descrição do instrumento 3...........................

Terminologia 4......................................

Especificações 4.....................................

Documentos relacionados 7...........................

Serviços educacionais 8..............................

Seção 2 Configuração detalhada e calibração

via Comunicação HART 9....................

Configuração detalhada 9.............................

Configuração de modos 9...........................

Modo de instrumento 9.........................

Modo de controle 9.............................

Reinicialização do modo de controle 10............

Reinicialização do instrumento 10.................

Modo burst 10.................................

Proteção 12.......................................

Informações gerais 14..............................

Etiqueta HART

Mensagem

Descritor

Data

Número de série da válvula

Número de série do instrumento

Endereço de sondagem

Idioma LUI

™

W8755

Unidades e faixas de variáveis medidas 15..............

Unidades de entrada analógica

Faixa de entrada analógica alta e baixa

Unidades de pressão

Unidades de temperatura

Informações da válvula e do atuador 16................

Pressão de alimentação máxima

Estilo do atuador

Número de série da válvula

Estilo da válvula

Sinal de controle zero

Resposta de configuração 16.........................

Configuração de ajuste

Fator de amortecimento

Ganhos de ajuste do especialista

Característica de entrada

Tabela de características personalizadas

Tempo do filtro do ponto de controle

Limites e cortes

Tempo mínimo de abertura e fechamento

Configurações integrais

Configuração de alertas 19...........................

Alertas de curso da válvula 20....................

Alerta do contador de ciclos 22...................

Outros alertas 23...............................

Registro de alerta 23............................

™

www.Fisher.com

Page 2

Controlador de válvula digital DVC2000

Julho de 2020

Manual de instruções

D103176X0BR

Falha de autoteste para desligamento

do instrumento 24...............................

Transmissor/Switches 25............................

Ajuste 26...........................................

Automático 26.....................................

Manual 26........................................

Calibração 27.......................................

Calibração de entrada analógica 27....................

Utilização do comunicador de campo 27...........

Utilização da interface do operador local 28.........

Calibração automática do curso da válvula 28...........

Calibração manual do curso da válvula 29..............

Ajuste analógico de calibração 29.................

Ajuste digital de calibração 29....................

Calibração do sensor de pressão 30....................

Sensor de pressão de saída 30....................

Transmissor de posição 31...........................

Seção 3 Visualização de variáveis e

diagnósticos do dispositivo 33................

Visualização de variáveis 33...........................

Entrada analógica, curso da válvula, ponto de controle

da válvula, sinal de acionamento e pressão

de saída 33.....................................

Variáveis adicionais do instrumento 33................

Visualização de informações do dispositivo 34............

Visualização do status do instrumento 35................

Seção 4 Manutenção e resolução de

problemas 39..............................

Curso de saída do controlador de válvula digital 39........

Substituição do instrumento 40........................

Substituição do conjunto de feedback magnético 41......

Substituição de componentes 41.......................

Substituição do conversor I/P 41......................

Substituição do relé pneumático 43...................

Resolução de problemas 44...........................

Verificação da tensão disponível 46.....................

Lista de verificação do suporte técnico 47................

Seção 5 - Peças 49..........................

Pedidos de peças 49.................................

Kits de peças 49.....................................

Lista de peças 50....................................

Apêndice A Princípio de operação 55..........

Operação do DVC2000 55............................

Apêndice B Gráfico de fluxo da interface

local e árvores de menu do comunicador

de campo 57..............................

Glossário 65...............................

Índice 73..................................

2

Page 3

Manual de instruções

D103176X0BR

Introdução e especificações

Seção 1 Introdução e especificações1‐1‐

Instalação, conexões elétricas e pneumáticas, configuração

básica e calibração usando a interface do operador local

Julho de 2020

Consulte o Guia de início rápido do DVC2000 (D103203X0BR) para instalação, conexão e

configuração básica e calibração do DVC2000 usando a interface do operador local. Se uma cópia

deste guia de início rápido for necessária, digitalize ou clique no código QR à direita, entre em

contato com o escritório de vendas da Emerson

ou visite nosso site em Fisher.com.

Digitalize ou

clique para

acessar o suporte

de campo

Escopo do manual

Este manual de instruções é um suplemento ao guia de início rápido enviado com cada instrumento. Este manual de instruções

inclui especificações, informações detalhadas sobre configuração e calibração utilizando o comunicador de campo, informações

sobre manutenção e resolução de problemas, além de detalhes sobre as peças de reposição.

Observações

As sequências de teclas rápidas mencionadas neste manual são aplicáveis apenas ao comunicador de campo 475. Elas não servem

para o comunicador do dispositivo Trex.

O software ValveLink

diagnóstico e desempenho. Este manual de instruções inclui especificações, detalhes sobre configuração e calibração utilizando o

comunicador de campo, informações sobre manutenção e resolução de problemas, além de detalhes sobre as peças de reposição.

™

também pode ser usado para configuração detalhada e calibração, bem como para realizar testes de

Não instale, opere nem realize manutenção em um controlador de válvula digital DVC2000 sem estar

completamente treinado e qualificado para a instalação, operação e manutenção da válvula, do atuador e dos

acessórios. Para evitar ferimentos ou danos materiais, é importante ler atentamente, compreender e seguir todo o

conteúdo deste manual, incluindo todos os cuidados e advertências de segurança. Em caso de dúvidas sobre estas

instruções, entre em contato com o escritório de vendas da Emerson antes de prosseguir.

Descrição do instrumento

O controlador de válvula digital DVC2000 é um posicionador de válvulas de corrente a pneumático de comunicação com

microprocessador. Ele é projetado para substituir os posicionadores de válvulas padrão pneumático e eletropneumático.

Além da função tradicional de converter um sinal de corrente de entrada (4 - 20 mA) em uma pressão de saída pneumática, o

controlador de válvula digital DVC2000 se comunica por meio de um painel de visor local e/ou por protocolo HART

está disponível a qual proporciona o isolamento do circuito para duas (2) switches limitadoras integradas (para indicação de

abertura/fechamento da válvula) e um transmissor de posição da válvula (para retorno de posição da válvula separado).

®

. Uma opção

3

Page 4

Introdução e especificações

Julho de 2020

Manual de instruções

D103176X0BR

Terminologia

Nível do instrumento - Existem quatro (4) níveis de funcionalidade disponíveis: AC, HC, AD e PD.

AC - Este nível permite configurar e calibrar o posicionador por meio da interface do usuário local ou do comunicador de campo.

HC - Este nível fornece recursos adicionais para a configuração avançada do posicionador (como limites/cortes de deslocamento,

caracterização personalizada e tempo mínimo de abertura/fechamento). Além disso, as informações estão disponíveis pelo

protocolo HART para alertas de diagnóstico, como desvio de deslocamento, contagem de ciclos e acúmulo de deslocamento.

AD - Este nível fornece recursos avançados de diagnóstico para o teste de desempenho. Quando usado com o software ValveLink,

a saúde do instrumento pode ser avaliada com testes como assinatura da válvula, resposta da etapa e faixa de erro dinâmico.

O programa de software fornece análise detalhada com elementos gráficos.

PD - Este nível fornece teste automatizado e não intrusivo do desempenho operacional do conjunto da válvula de controle. Quando

usado com o software ValveLink, os testes para isolar a degradação de componentes podem ser executados no conjunto da válvula

sem afetar o processo.

Interface local - Como padrão, o DVC2000 é fornecido com um visor de cristal líquido (LCD) e quatro (4) botões. A interface local

oferece a capacidade de configurar e calibrar o posicionador e visualizar mensagens básicas de diagnóstico.

Conjunto magnético - Este é o componente de feedback montado diretamente na haste da válvula. Ele fornece um campo

magnético que é detectado pelo controlador de válvula digital.

Placa de opções - O controlador de válvula digital DVC2000 está disponível com duas (2) switches limitadoras e um transmissor de

posição de válvula. A placa de opções inclui o circuito adicional e as terminações necessárias, compatíveis com estes sinais de

saída.

Peça do polo - Inserida no invólucro do DVC2000 e sobressaindo pela parte traseira do instrumento, é um garfo de dois pinos que

aloja o sensor magnético para feedback de posição.

Especificações

As especificações do controlador de válvula digital DVC2000 são exibidas na tabela 1‐1.

ADVERTÊNCIA

Este produto deve ser utilizado dentro de uma faixa específica de especificações da aplicação. A configuração incorreta de

um instrumento de posicionamento pode provocar o mau funcionamento do produto, causar danos materiais ou

ferimentos.

4

Page 5

Manual de instruções

D103176X0BR

Tabela 1‐1. Especificações

Configurações disponíveis

J Montagem integral no Sistema de válvula de controle e

sistema de atuador GX Fisher

deslizante

J Aplicações rotativas com um quarto de volta

O controlador de válvula digital DVC2000 também pode

ser montado em outros atuadores que atendam aos

padrões de montagem IEC 60534-6-1, IEC 60534-6-2,

VDI/VDE 3845 e NAMUR.

Sinal de entrada

Sinal de entrada analógico: 4-20 mA CC, nominal; alcance

dividido disponível

Tensão mínima: a tensão disponível nos terminais do

instrumento deve ser 8,5 volts para controle analógico,

9,0volts para comunicação HART

Tensão máxima: 30 volts CC

Corrente de controle mínima: 4,0 mA (inferior a 3,5 mA

pode causar a reinicialização do microprocessador)

Proteção de sobrecorrente: o circuito de entrada limita a

corrente para evitar dano interno

Proteção de polaridade inversa: nenhum dano ocorre pela

inversão do circuito de corrente

Sinal de saída

O sinal pneumático como exigido pelo atuador, até a

pressão de alimentação completa

Span mínimo: 0,5 bar (7 psig)

Span máximo: 7 bar (101 psig)

Ação: Ação única, direta

Pressão de alimentação

Recomendado: 0,5 bar (7 psig) maior que o requisito

máximo do atuador

Máxima: 7 bar (101 psig)

O meio de suprimento de pressão deve ser limpo, de ar

seco ou gás não corrosivo.

De acordo com a Norma ISA 7.0.01

O tamanho máximo de partícula aceito no sistema de ar é

40 micrômetros. É aconselhável uma filtragem de

partículas mais detalhada de até 5 micrômetros. O

conteúdo de lubrificante não deve exceder 1 ppm em peso

(w/w) ou volume (v/v). A condensação no fornecimento de

ar deve ser minimizada

De acordo com a ISO 8573-1

A densidade máxima da partícula: Classe 7

Conteúdo de óleo: Classe 3

Ponto de condensação da pressão: Classe 3 ou pelo menos

10_C menor do que a menor temperatura ambiente

esperada

J Aplicações de haste

(1)

-continuação-

Introdução e especificações

Julho de 2020

Limites de temperatura

(1)

-40 a 85_C (-40 a 185_F) O LCD pode não ser legível abaixo

de -20 _C (-4 _F)

Consumo de ar

Pressão de alimentação:

À 1,5 bar (22 psig)

À 4 bar (58 psig)

Capacidade de ar

Pressão de alimentação:

À 1,5 bar (22 psig)

À 4 bar (58 psig)

(2)

(3)

: 0,06 normal m3/h (2,3 scfh)

(4)

: 0,12 normal m3/h (4,4 scfh)

(2)

(3)

: 4,48 normal m3/h (167 scfh)

(4)

: 9,06 normal m3/h (338 scfh)

Linearidade independente

±0,5% do span de saída

Compatibilidade eletromagnética

Cumpre a EN 61326-1:2013

Imunidade—Localização industrial de acordo com a

Tabela 2 da norma EN 61326-1. O desempenho é

mostrado na tabela 1‐2 abaixo

Emissões—Classe A

avaliação de equipamento ISM: Grupo 1, Classe A

Testado para requisitos NE21 da NAMUR.

Método de teste de vibração

Testado para a ANSI/ISA 75.13.01 Seção 5.3.5. Uma busca

por frequência ressonante é realizada nos três eixos. O

instrumento é submetido ao teste de resistência de

1/2hora especificado pela ISA em cada ressonância

principal, mais dois milhões de ciclos adicionais.

Impedância de entrada

A impedância de entrada do circuito eletrônico ativo do

DVC2000 não é puramente resistiva. Para comparação com

as especificações de cargas resistivas, uma impedância

equivalente de 450 ohms pode ser usada. Este valor

corresponde a 9 V à 20 mA.

Classificação elétrica

Área classificada:

CSA - Intrinsecamente seguro e à prova de incêndio

FM - Intrinsecamente seguro e à prova de incêndio

ATEX - Intrinsecamente seguro

IECEx - Intrinsecamente seguro

5

Page 6

Introdução e especificações

Julho de 2020

Tabela 1‐1. Especificações (continuação)

Manual de instruções

D103176X0BR

Invólucro elétrico:

CSA—IP66 e Tipo 4X

FM, ATEX, IECEx—IP66

Outras classificações/certificações

CUTR—Regulamentos Técnicos da União Aduaneira

(Rússia, Cazaquistão, Bielorrússia e Armênia)

ESMA—Autoridade para Padronização e Metrologia dos

Emirados -ECAS-Ex (Emirados Árabes Unidos)

INMETRO—Instituto Nacional de Metrologia, Qualidade e

Tecnologia (Brasil)

KGS—Korea Gas Safety Corporation (Coreia do Sul)

NEPSI—Centro nacional de supervisão e inspeção para a

proteção contra explosões e segurança de instrumentação

(China)

PESO CCOE—Organização de Segurança de Petróleo e

Explosivos - Controlador-Chefe de explosivos (Índia)

SABS—Escritório Sul-africano de Padrões (África do Sul)

Entre em contato com o escritório de vendas da Emerson

para informações específicas sobre classificação/

certificação .

Conexões

Padrão

Pressão de alimentação e saída: G1/4 interna

Elétrica: M20 interna

Opcional

Pressão de alimentação e saída:1/4 NPT interna

Elétrica: 1/2 NPT interna

Rotação do eixo

Atuadores rotativos com curso avaliado entre 45 e 180

graus.

Montagem

Projetado para montagem direta no atuador. Para proteção

contra intempéries do invólucro, o respiro deve ser

posicionado no ponto mais baixo do instrumento.

Peso

1,5 kg (3,3 lbs)

Opções

J Regulador de ar: 67CFR com filtro

Pacotes de idiomas:

J Padrão: inglês, alemão, francês, italiano, espanhol,

japonês, chinês, português, russo, polonês e tcheco

J Opcional: inglês, alemão, francês, italiano, espanhol,

japonês, chinês e árabe

J Vent de exaustão

J Switches limitadoras: Duas switches isoladas,

configuráveis por toda a faixa de deslocamento calibrada

Tensão de alimentação: 5-30 VCC

Estado desligado: 0,5 a 1,0 mA

Estado ligado: 3,5 a 4,5 mA (acima de 5 V)

Precisão de referência: 2,5% do span de deslocamento

(5)

J Transmissor: saída de 4-20 mA, isolado

Tensão de alimentação: 8-30 VCC

Indicação de falha: fora de faixa alta ou baixa

Precisão de referência: 1% do span de deslocamento

(5)

Declaração de SEP

Materiais de construção

Invólucro e tampa: liga de alumínio com baixo teor de

cobre A03600

Elastômeros: nitrilo, fluorossilicona

A Fisher Controls International LLC declara que este

produto está de acordo com o Artigo 4, parágrafo 3, da

Diretriz PED 2014/68/EU. Ele foi projetado e fabricado de

acordo com as Boas Práticas de Engenharia (SEP, Sound

Engineering Practices) e não pode portar a marca CE

relacionada à conformidade PED.

Deslocamento da haste

Atuadores lineares com percurso nominal entre 6,35 mm

(0,25 pol.) e 606 mm (23,375 pol.)

1. Os limites de temperatura e pressão indicados neste documento e em qualquer norma ou código aplicável não devem ser excedidos. Os limites de temperatura variam com base na aprovação para

área classificada.

2. Normal m

3. Relé de baixa pressão: 0 a 3,3 bar (0 a 49 psig).

4. Relé de alta pressão: 3,4 a 7,0 bar (50 a 102 psig).

5. Valores típicos quando calibrado à temperatura ambiente.

3

/hora - metros cúbicos por hora normais à 0_C e 1,01325 bar, absoluto. Scfh - pés cúbicos por hora padrão à 60_F e 14,7 psig.

Contudo, o produto pode conter a marca CE para indicar

conformidade com outras diretivas da Comunidade

Europeia aplicáveis.

6

Page 7

Manual de instruções

(1)

D103176X0BR

Introdução e especificações

Tabela 1‐2. Resultados de resumo de EMC—Imunidade

Porta Fenômeno Padrão básico Nível de teste Critérios de desempenho

Descarga eletrostática

(ESD)

Carcaça

Controle/sinal de

E/S

Critérios de desempenho tem efeito de + / - 1%.

1. A = Sem degradação durante o teste. B = Degradação temporária durante o teste, mas autorrecuperável.

Campo EM irradiado IEC 61000-4-3

Campo magnético de

frequência de

alimentação nominal

Burst (transientes

rápidos)

Surto IEC 61000-4-5 ±1 kV (fase ao terra somente, cada) B

RF conduzida IEC 61000-4-6 150 kHz a 80 MHz à 3 Vrms A

IEC 61000-4-2

IEC 61000-4-8 30 A/m à 50 Hz, 60 segundos A

IEC 61000-4-4 ±1 kV A

6 kV em contato

8 kV no ar

80 a 1000 MHz à 10 V/m com 1 kHz AM a 80%

1400 a 2000 MHz à 3 V/m com 1 kHz AM a 80%

2000 a 2700 MHz à 1 V/m com 1 kHz AM a 80%

Documentos relacionados

Julho de 2020

B

A

Outros documentos contendo informações relacionadas ao controlador de válvula digital DVC2000 incluem:

DGuia de início rápido do controlador de válvula digital DVC2000 (D103203X012

DBoletim 62.1:DVC2000 (D103167X012

)

DAprovações para área classificada CSA - controladores de válvula digital DVC2000 (D104224X012

DAprovações para área classificada FM - controladores de válvula digital DVC2000 (D104225X012

DAprovações para área classificada ATEX - controladores de válvula digital DVC2000 (D104226X012

DAprovações para área classificada IECEx - controladores de válvula digital DVC2000 (D104227X012

DAprovações para áreas classificadas do controlador de válvula digital FIELDVUE DVC2000 do INMETRO (D103780X012

DDivisão variável do controlador de válvula digital FIELDVUE (D103262X012

DUtilizando instrumentos FIELDVUE com a interface de circuito e monitor (HIM) Smart HART (D103263X012

DMonitor de áudio para Comunicações HART (D103265X012

)

DEspecificação do dispositivo de campo HART - controlador de válvula digital Fisher FIELDVUE DVC2000 (D103783X012

)

)

)

)

)

)

)

)

)

DUtilizando o Conversor de sinal HART Tri-Loop de HART para sinal analógico com controladores de válvulas digitais FIELDVUE

(D103267X012

)

Os documentos estão disponíveis no escritório de vendas da Emerson

ou em Fisher.com.

7

Page 8

Introdução e especificações

Julho de 2020

Manual de instruções

D103176X0BR

Serviços educacionais

Para obter informações sobre os cursos disponíveis sobre o controlador de válvula digital DVC2000, bem como uma variedade de

outros produtos, entre em contato com:

Emerson Automation Solutions

Serviços educacionais, Registro

Telefone: +1-641-754-3771 ou +1-800-338-8158

E-mail: education@emerson.com

emerson.com/fishervalvetraining

8

Page 9

Manual de instruções

D103176X0BR

Configuração detalhada e calibração

Seção 2 Configuração detalhada e calibração via

Julho de 2020

Comunicação HART

2‐2‐

Configuração detalhada

O controlador de válvula digital DVC2000 tem a capacidade de se comunicar por meio do protocolo HART. Esta seção descreve os

recursos avançados que podem ser acessados com o comunicador de campo. A Tabela 2‐1 lista as configurações definidas no

padrão de fábrica. A Tabela 2‐2 fornece as informações do atuador necessárias para configurar e calibrar o instrumento.

Configuração de modos

Comunicador de campo Setup e Diálogo > Configuração detalhada > Modo (1-2-1)

Modo de instrumento

Você pode alterar o modo do instrumento selecionando Instrument Mode (Modo do instrumento) no menu Mode (Modo) ou

pressionando a tecla de atalho e selecionando Instrument Mode (Modo do instrumento).

O modo de instrumento permite colocar o instrumento fora de serviço ou em serviço. Colocar o instrumento fora de serviço

permite calibrar o instrumento e também alterar as variáveis de configuração que afetam o controle, desde que a proteção de

calibração/configuração esteja corretamente definida. Consulte Configuração de proteção.

Observação

Algumas alterações que exigem que o instrumento esteja fora de serviço não surtirão efeito até que o instrumento seja colocado

novamente Em serviço ou seja reiniciado.

Modo de controle

É possível alterar o modo de controle selecionando Control Mode (Modo de controle) no menu Mode (Modo) ou pressionando a

tecla de atalho e selecionando Control Mode (Modo de controle).

O modo de controle permite definir onde o instrumento recebe seu ponto de controle. Siga os comandos do display do

Comunicador de campo para escolher um dos seguintes modos de controle: Analog (analógico) ou Digital.

Escolha analógico se o instrumento deve receber o ponto de controle sobre o circuito de 4-20 mA. Normalmente, o modo de

controle do instrumento é analógico.

Escolha digital se o instrumento deve receber seu ponto de controle digitalmente, por meio do link de comunicações HART.

Um terceiro modo, Test (Teste), também é exibido. Normalmente o instrumento não deve estar em modo de teste. O comunicador

de campo comuta automaticamente para este modo sempre que precisar dar um curso à válvula, por exemplo, durante a

calibração ou curso. No entanto, se você cancelar um procedimento em que o instrumento está em modo de teste, ele poderá

permanecer nesse modo. Para retirar o instrumento do modo de teste, selecione Control Mode (Modo de controle) e então

selecione Analog (Analógico) ou Digital.

9

Page 10

Configuração detalhada e calibração

Julho de 2020

Manual de instruções

D103176X0BR

Reinicialização do modo de controle

Reiniciar o modo de controle (Restart Cont Mode) permite escolher o modo de operação em que o instrumento deve estar depois de

uma reinicialização. Siga os comandos do mostrador do Comunicador de campo para definir o modo de controle de reinicialização

como Resume Last (Retomar o último), Analog (Analógico) ou Digital.

Reinicialização do instrumento

A reinicialização redefine o instrumento do mesmo modo quando a energia do instrumento é desligada. Quando a reinicialização é

solicitada, todas as variáveis de configurações recém inseridas entram em vigor. Caso contrário, elas podem não entrar em vigor

até que o instrumento seja colocado em serviço.

Modo burst

Ativar o modo burst fornece comunicação contínua do controlador de válvula digital. O modo burst aplica-se somente à

transmissão dos dado do modo burst (entrada analógica, meta de curso da válvula, pressão e deslocamento) e não afeta a forma

como outros dados são acessados.

O acesso às informações no instrumento normalmente é obtido por meio da sondagem/resposta da comunicação do HART. O

comunicador de campo ou o sistema de controle pode solicitar qualquer das informações que estão normalmente disponíveis, até

mesmo quando o instrumento estiver em modo burst. Entre cada transmissão de modo burst enviada pelo instrumento, uma curta

pausa permite que o comunicador de campo ou o sistema de controle inicie uma solicitação. O instrumento recebe a solicitação,

processa a mensagem de resposta e, então, continua transmitindo os dados no modo burst.

Há quatro comandos no modo burst O Comando 3 é recomendado para uso com o Rosemount

sinal HART para analógico. Os outros três não são usados neste momento.

O comando 3 fornece as seguintes variáveis:

D Variável primária — entrada analógica em % ou mA,

D Variável secundária — meta de curso da válvula (ponto de controle da válvula) em % da faixa de curso da válvula,

D Variável terciária — pressão de saída em psig, bar ou kPa,

D Variável quaternária — curso da válvula em % da faixa de curso da válvula.

Para ativar o modo burst, selecione Mode > Burst > Burst Enable (Modo > Burst > Ativar burst). Para enviar um comando de modo

burst, selecione Burst Command (Comando burst). O modo burst deve ser ativado antes que possa alterar o comando de modo

burst.

™

333 HART Tri-loop™ Conversor de

10

Page 11

Manual de instruções

(1)

(2)

(2)

D103176X0BR

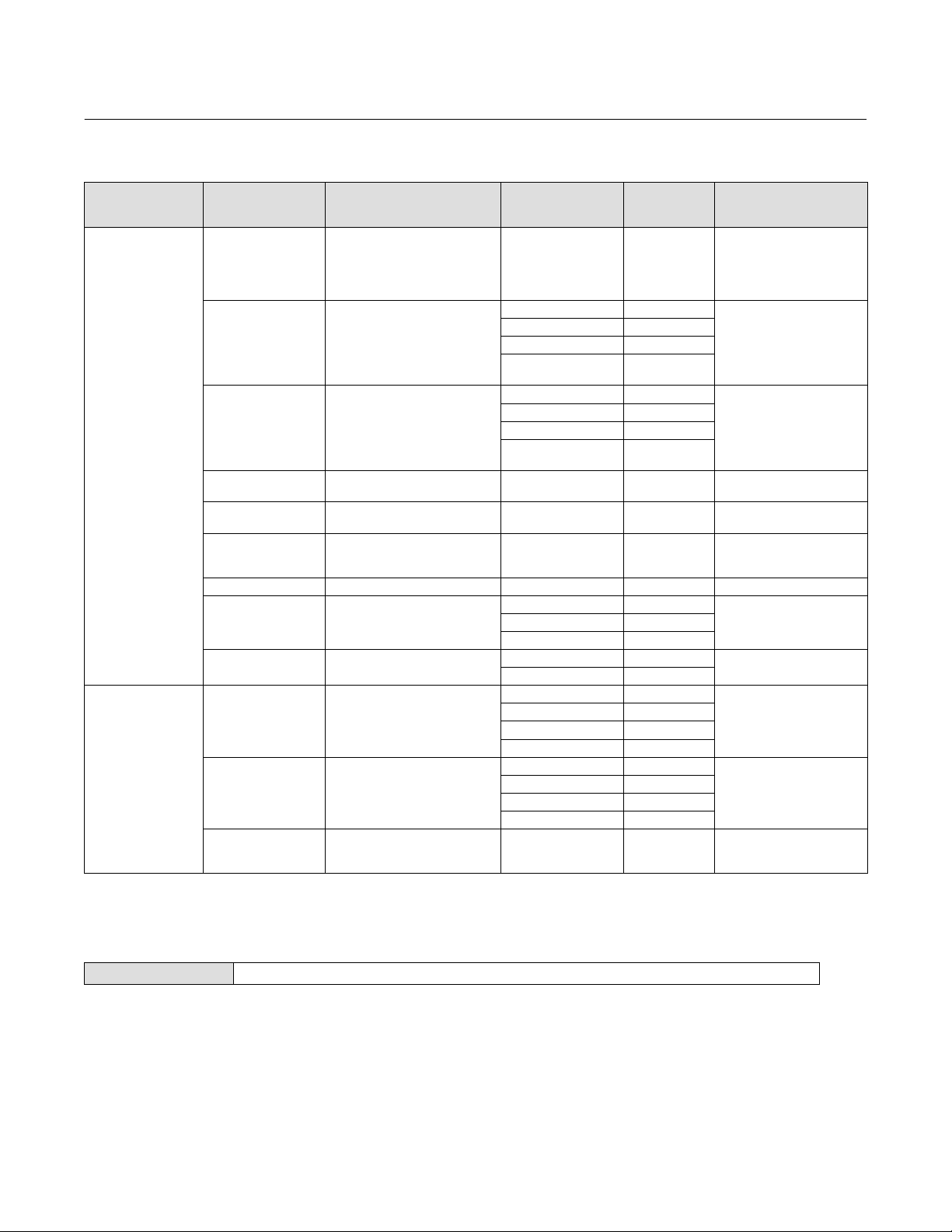

Tabela 2‐1. Parâmetros detalhados de configuração padrão de fábrica

Parâmetro de configuração Configuração padrão

Modo de controle

Reiniciar modo de controle

Modo burst ativado

Comando do modo burst

Marcação HART

Mensagem

Descrição

Data

Número de série da válvula

Endereço de sondagem

Pressão máxima de alimentação

Sinal de controle zero

Unidades de entrada analógica

Analógica em faixa alta

Analógica em faixa baixa

Faixa de curso da válvula alta

Faixa de curso da válvula baixa

Unidades de pressão

Unidades de temperatura

Característica de entrada

Tempo de ajuste do filtro

Limite de curso da válvula alto

Limite de curso da válvula baixo

Corte de curso da válvula alto

Corte de curso da válvula baixo

Tempo de abertura mínimo

Tempo de fechamento mínimo

Ganho integral

Zona morta integral

Alerta de curso da válvula alto/baixo ativado

Alerta de curso da válvula muito alto/muito baixo

ativado

Ponto alto do alerta de curso da válvula

Ponto baixo do alerta de curso da válvula

Ponto muito alto do alerta de curso da válvula

Ponto muito baixo do alerta de curso da válvula

Zona morta do alerta de curso da válvula

Ativação do alerta de desvio de curso da válvula

Ponto de alerta de desvio de curso da válvula

Tempo de desvio de curso da válvula

Ativação do alerta do contador de ciclos

Ponto de alerta do contador de ciclos

Zona morta do contador de ciclos

Contador de ciclos

Ativação do alerta do acumulador de curso da válvula

Ponto de alerta do acumulador de curso da válvula

Zona morta do acumulador de curso da válvula

Acumulador de curso da válvula

Ativação de alerta de unidade

Falha do Flash ROM

Falha de tensão de referência

Falha na corrente do acionador

Falha NVM crítica

Falha do sensor de temperatura

Falha do sensor de pressão

Falha do sensor de curso da válvula

1. As configurações listadas são para a configuração padrão de fábrica. O instrumento DVC2000 também pode ser encomendado com

definições de configuração padronizadas. Para as configurações personalizadas padrão, consulte a solicitação do pedido.

2. Se o instrumento for enviado montado em um atuador, estes valores dependem do atuador no qual o instrumento foi montado.

Conforme especificado no pedido

Analógico

Retomar o último

Não

3

Em branco

Em branco

Data de calibração da fábrica

Em branco

0

100

(2)

Aberto

mA

20 mA

4,0 mA

100%

0%

PSI

F

Linear

Filtro desativado

125%

-25%

99,5%

0,5%

0 seg

0 seg

1 repetição/minuto

0,5%

Não

Não

125%

-25%

125%

-25%

1%

Sim

7%

5 seg

Não

2.147.483.646

3%

0

Não

2.147.483.646%

3%

0

Não

Não

Não

Não

Não

Não

Não

Não

Configuração detalhada e calibração

Julho de 2020

11

Page 12

Configuração detalhada e calibração

Julho de 2020

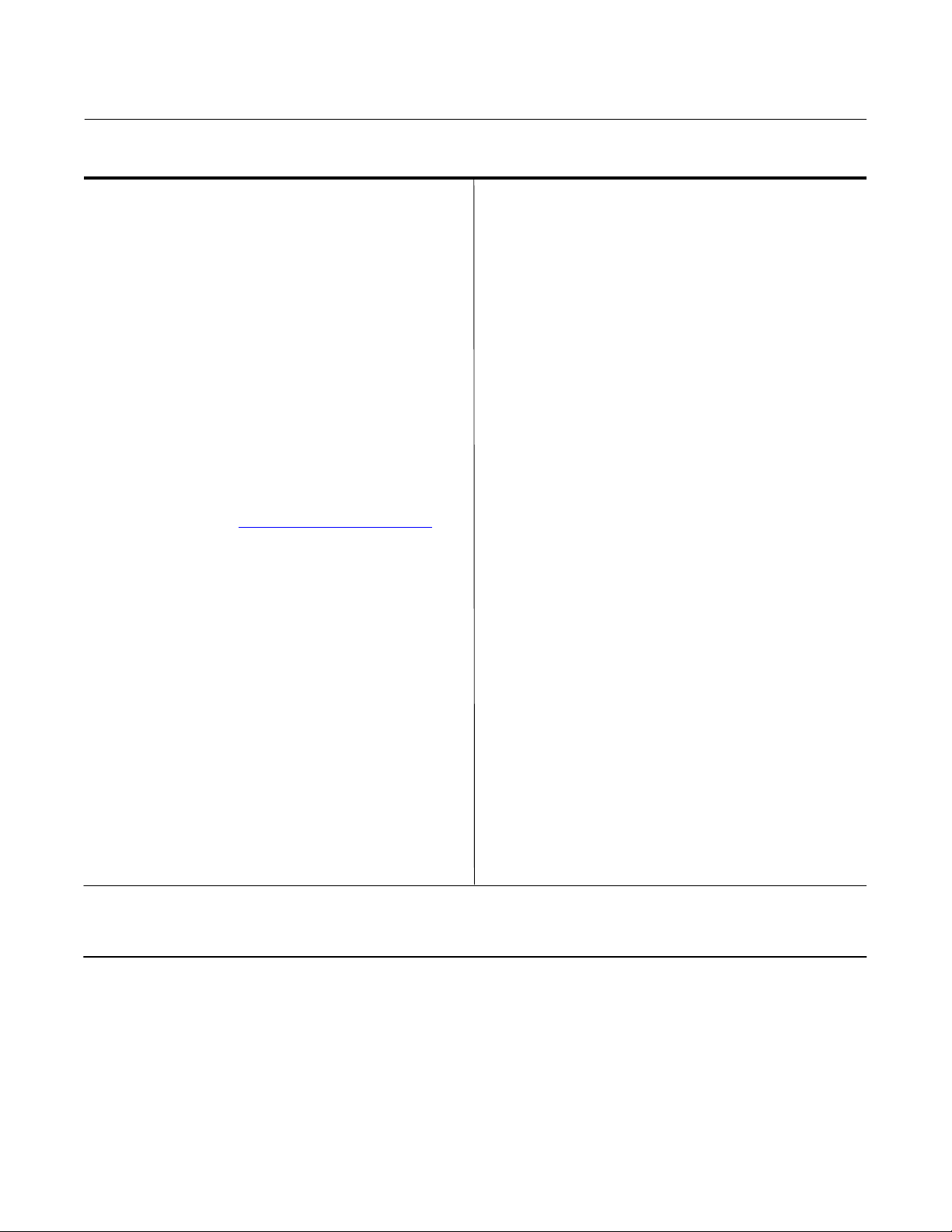

Tabela 2‐2. Informação do atuador para configuração

Fabricante do

atuador

Fisher

Baumann

Modelo do atuador Estilo do atuador

Pistão único com mola. Consulte

585C e 585CR

657 Mola e diafragma

667 Mola e diafragma

1051 e 1052 Mola e diafragma

1066SR Pistão Sgl com mola

3024 Mola e diafragma

3025 Mola e diafragma P460, P462, P900 Indefinida Rotativo

GX Mola e diafragma

GX 3-Vias Mola e diafragma

Ar para estender Mola e diafragma

Ar para retrair Mola e diafragma

Rotativo Mola e diafragma

o manual de instruções e a placa

de identificação do atuador.

Tamanho do

atuador

25, 50, 60, 68, 80,

100, 130

30, 30i G

34, 34i, 40, 40i I

45, 45i, 50, 50i J

46, 46i, 60, 60i, 70,

70i e 80-100

30, 30i G

34, 34i, 40, 40i I

45, 45i, 50, 50i J

46, 46i, 60, 60i, 70,

70i, 76, 76i e 80-100

20, 30, 33,

40, 60, 70

20

27, 75

GA 1,21

GA 1,31

GA 1,41

225 G

750 I

1200 K

225 G

750 I

16 C

32 D

54 Indefinida

70 H

16 C

32 D

54 Indefinida

70 H

10

25

54

Manual de instruções

D103176X0BR

Configuração

do ajuste de

início

Indefinida

Indefinida

Indefinida

Indefinida Rotativo

Indefinida Rotativo

Indefinida Haste deslizante-padrão

Indefinida

Indefinida

G

Conexão de feedback

Haste deslizante-padrão

para cursos de até

4polegadas. Haste

deslizante-Rolo para cursos

mais longos

Haste deslizante-padrão

Haste deslizante-padrão

Haste deslizante-padrão

Haste deslizante-padrão

Haste deslizante-padrão

Haste deslizante-padrão

Rotativo

Proteção de configuração

Comunicador de campo Configuração e Diálogo > Configuração detalhada > Proteção (1-2-2)

Alguns parâmetros de configuração podem exigir a alteração da proteção com o Comunicador de campo.

Há dois níveis de proteção disponíveis:

D Nenhum — Nem a configuração nem a calibração estão protegidas. Permite alterar os parâmetros de calibração e

configuração.

D Configuração e calibração — A configuração e a calibração são protegidas. Proíbe alterar os parâmetros de calibração e de

configuração protegidos.

12

Page 13

Manual de instruções

D103176X0BR

Configuração detalhada e calibração

Julho de 2020

A Tabela 2‐3 lista os parâmetros configuráveis no instrumento e os requisitos para modificar esses parâmetros em termos do modo

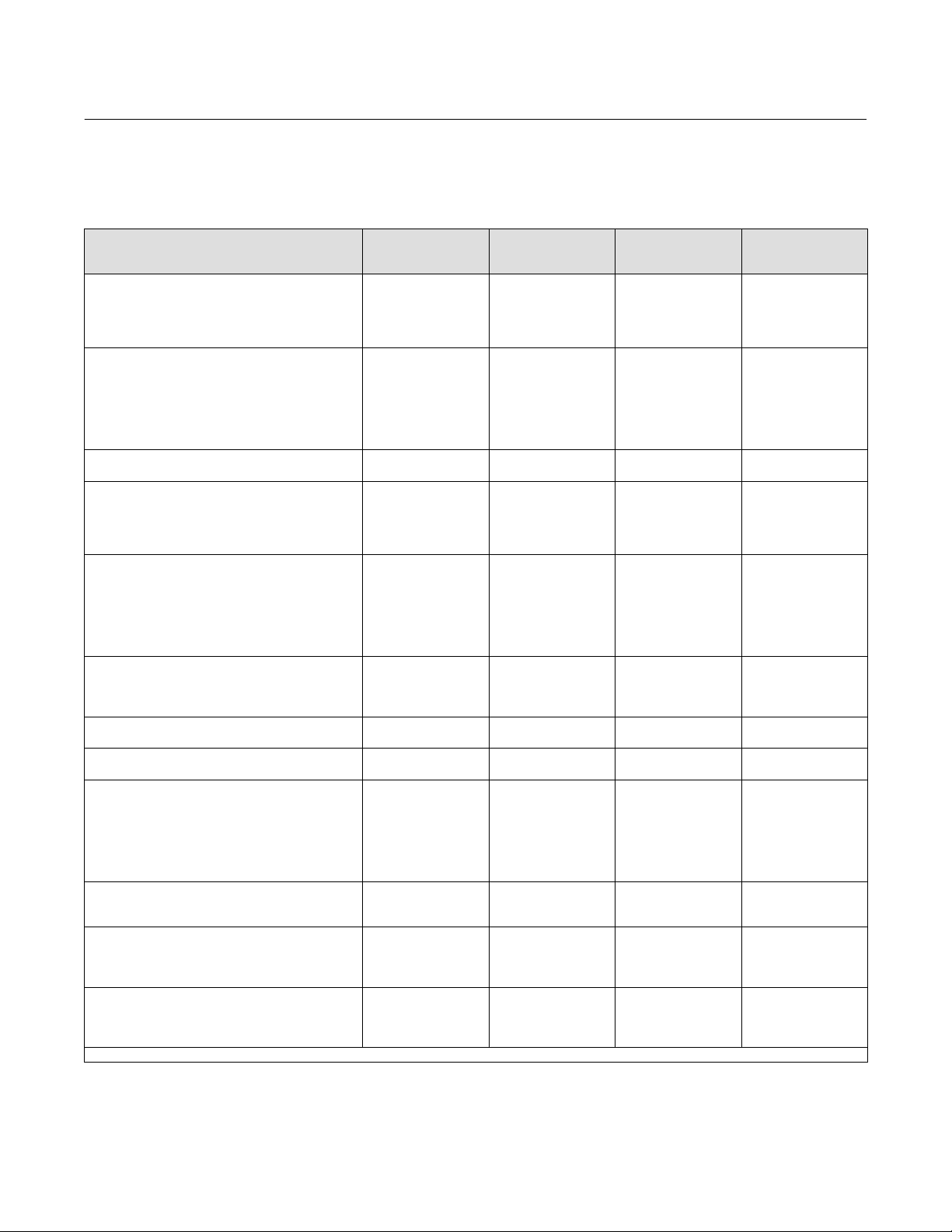

e da proteção do instrumento.

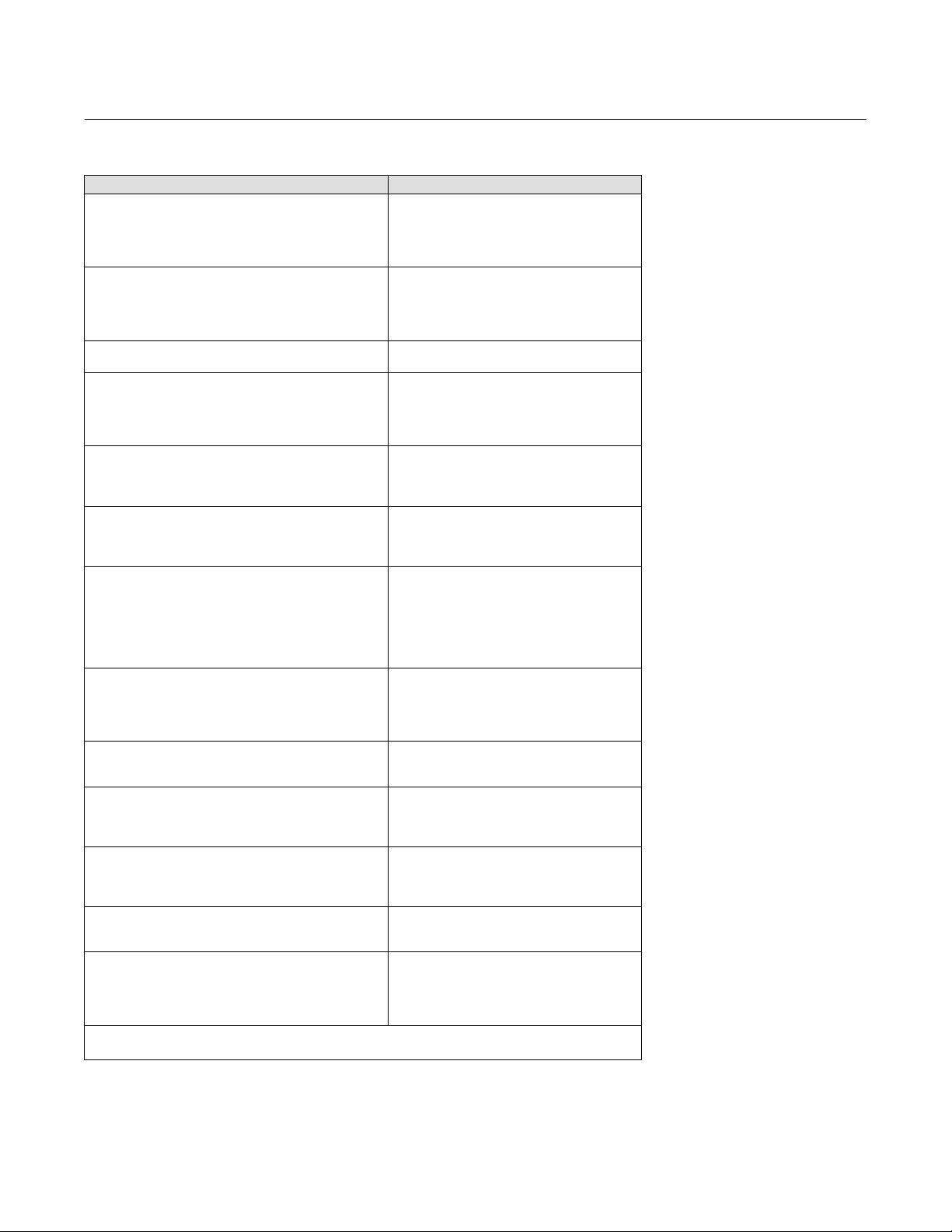

Tabela 2‐3. Condições para modificar os parâmetros do controlador de válvula digital DVC2000FIELDVUE

Parâmetros

Modo de controle

Reiniciar modo de controle

Ativar modo burst

Comando do modo burst

Proteção

Etiqueta HART

Mensagem

Descrição

Data

Número de série da válvula

Número de série da instalação

Endereço de sondagem

Pressão máxima de alimentação

Sinal de controle zero

Unidades de entrada analógicas

Faixa de entrada alta

Faixa de entrada baixa

Unidades de pressão

Unidades de temperatura

Conjunto de ajuste

Ganho proporcional

Ganho de velocidade

Ganho MLFB

Caracteres de entrada

Definir caractere personalizado

Tempo de setpoint do filtro

Limite de curso da válvula alto

Limite de curso da válvula baixo

Corte de curso da válvula alto

Corte de curso da válvula baixo

Tempo de abertura mín.

Tempo de fechamento mín.

Ganho integral

Zona morta integral

Enab TVL Hi/lo

TVL HH/LL enab

Alerta de TVL de alto pt

Alerta TVL baixo

TVL de alerta HiHi pt

TVL de alerta LoLo pt

TVL apresenta DB

Ativação de alerta de desvio de curso da válvula

Ponto de alerta de desvio de curso da válvula

Tempo de desvio de curso da válvula

Ativação de alerta de contagem de ciclos

Ponto de alerta de contagem de ciclos

Banco de dados de contagem de ciclos

Contagem de ciclos

Ativação de alerta de acúmulo de cursos da válvula

Ponto de alerta de acúmulo de cursos da válvula

Zona morta de acúmulo de cursos da válvula

Acúmulo de cursos da válvula

n — indica que o parâmetro pode ser modificado para o modo de instrumento e a proteção mostrada.

serviço/Configuração

Em

protegida

- - -

- - -

n

- - -

n

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

n

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

-Continuação-

serviço/Configuração

Em

desprotegida

- - -

- - -

n

- - -

n

n

n

n

n

n

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

n

n

n

n

n

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

Fora de

serviço/Configuração

protegida

n

- - -

n

- - -

n

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

n

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

- - -

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

Fora de

serviço/Configuração

desprotegida

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

n

13

Page 14

Configuração detalhada e calibração

Julho de 2020

Manual de instruções

D103176X0BR

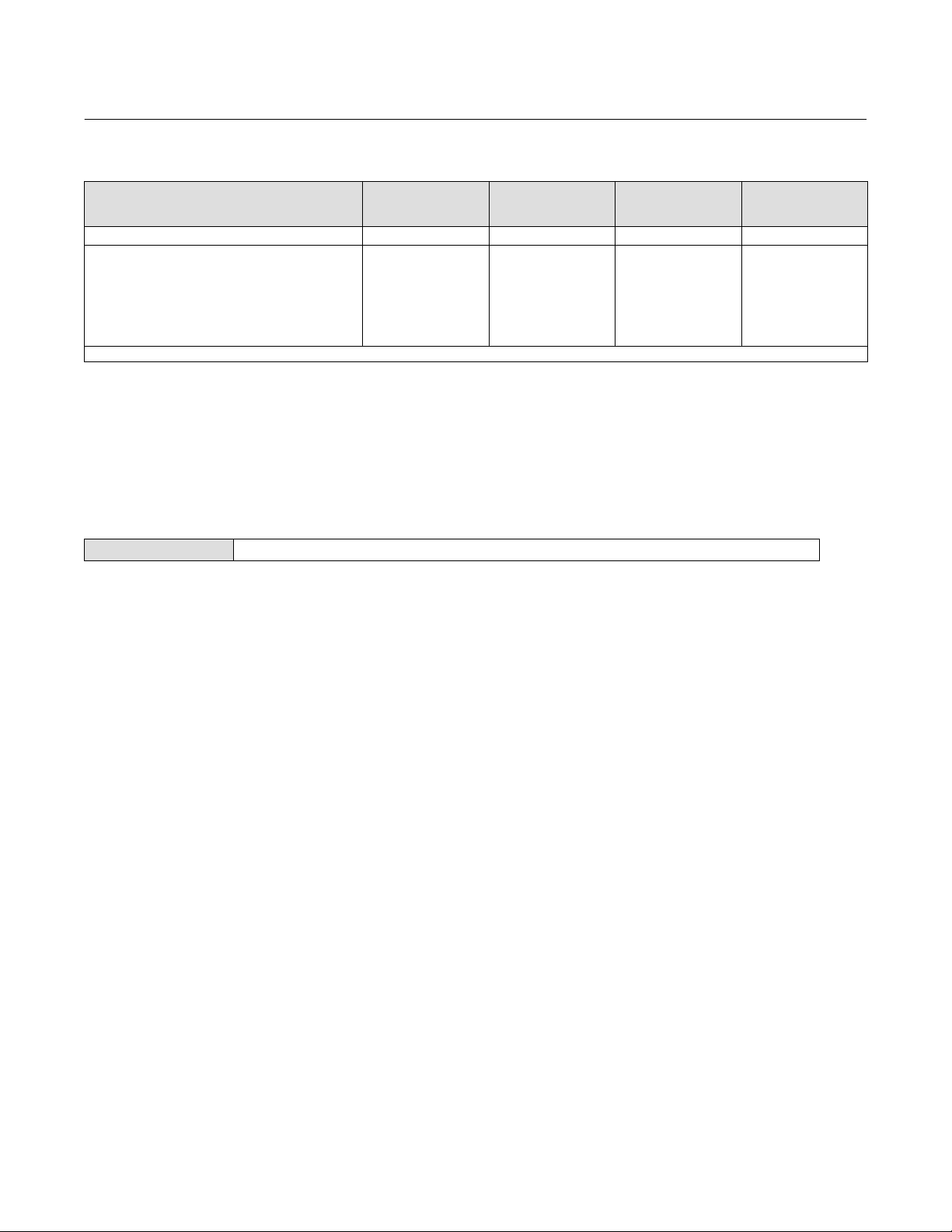

Tabela 2‐3. Condições para modificar os parâmetros do controlador de válvula digital DVC2000 FIELDVUE

Parâmetros

Ativação do alerta de acionamento n n n n

Falha de Flash ROM

Falha de tensão de referência

Falha na corrente de acionamento

Falha NVM crítica

Falha do sensor de temperatura

Falha do sensor de pressão

Falha do sensor de curso da válvula

n — indica que o parâmetro pode ser modificado para o modo de instrumento e a proteção mostrada.

serviço/Configuração

Em

serviço/Configuração

protegida

- - -

- - -

- - -

- - -

- - -

- - -

- - -

Para alterar a proteção de um instrumento, pressione a tecla de atalho na janela do display do comunicador de campo e selecione

Protection (Proteção) ou selecione Protection (Proteção) do menu Detailed Setup (Configuração detalhada). Selecione o nível de

proteção desejado. Siga os comandos do display do comunicador de campo para configurar o nível de proteção.

Em

desprotegida

- - -

- - -

- - -

- - -

- - -

- - -

- - -

Fora de

serviço/Configuração

protegida

- - -

- - -

- - -

- - -

- - -

- - -

- - -

Fora de

serviço/Configuração

desprotegida

n

n

n

n

n

n

n

Informações gerais

Comunicador de campo Configuração e Diálogo > Configuração detalhada > Geral (1-2-3)

Siga os comandos do display do comunicador de campo para acessar ou visualizar informações nos seguintes campos:

D HART Tag (Etiqueta HART) - Digite até 8 caracteres para a placa HART do instrumento. A etiqueta HART é a maneira mais fácil de

distinguir instrumentos em um ambiente com vários instrumentos. Use as etiquetas HART para rotular instrumentos

eletronicamente, de acordo com os requisitos de sua aplicação. A etiqueta que você atribui é automaticamente exibida quando

o comunicador de campo estabelece contato com o controlador de válvula digital quando este é ligado.

D Message (Mensagem) - Insira qualquer mensagem com até 32 caracteres. Esta mensagem fornece uma forma mais específica,

definida pelo usuário, para identificar instrumentos individuais em um ambiente com vários instrumentos.

D Descriptor (Descritor) - Digite uma descrição para a aplicação com até 16 caracteres. O descritor fornece um rótulo eletrônico

mais longo, definido pelo usuário, para auxiliar com informações mais específicas sobre o instrumento do que aquelas

disponibilizadas pela etiqueta HART.

D Date (Data) - Insira uma data no formato MM/DD/AA. Date (Data) é uma variável definida pelo usuário que fornece um local para

salvar a data da última revisão das informações de configuração ou calibração.

D Valve Serial Num (Número de série da válvula) - Insira o número de série para a válvula na aplicação com até 12 caracteres.

D Inst Serial Num (Número de série da instalação) - Insira o número de série da placa de identificação do instrumento com até

12caracteres.

D Polling Address (Endereço de sondagem) - Se o controlador de válvula digital for usado em operação ponto a ponto, o Endereço

de sondagem é 0. Quando vários dispositivos estão conectados na mesma malha, como para classificação dividida, dever ser

atribuído um único endereço de sondagem a cada dispositivo. O endereço de sondagem é definido como um valor entre 0 e 15.

Para alterar o endereço de sondagem, o instrumento deve estar fora de serviço.

Para que o comunicador de campo consiga se comunicar com um dispositivo cujo endereço de sondagem não é 0, ele deve ser

configurado para buscar automaticamente todos ou específicos dispositivos conectados.

D LUI Language (Idioma LUI) - Selecione o idioma a ser exibido na interface local do usuário: inglês, francês, alemão, italiano,

espanhol, chinês e japonês.

14

Page 15

Manual de instruções

D103176X0BR

Configuração detalhada e calibração

Julho de 2020

Unidades e faixas de variáveis medidas

Comunicador de campo Configuração e Diálogo > Configuração detalhada > Variável medida (1-2-4)

Siga os comandos do comunicador de campo para definir as seguintes unidades e faixas de variáveis medidas:

D Analog In Units (Unidades de entrada analógica) - Permitem definir unidades de entrada analógica em mA ou percentual da faixa

4-20 mA.

D Input Range Hi (Faixa de entrada alta) - Permite configurar o valor da Faixa de entrada alta. A Faixa de entrada alta deve

corresponder à Faixa de curso da válvula alta, se o sinal de controle zero estiver configurado como fechado. Se o sinal de

controle zero estiver configurado como aberto, a Faixa de entrada alta corresponde à Faixa de curso da válvula baixa. Consulte a

figura 2‐1.

D Input Range Lo (Faixa de entrada baixa) - Permite configurar o valor da Faixa de entrada baixa. A Faixa de entrada baixa deve

corresponder à Faixa de curso da válvula baixa se o sinal de controle zero estiver configurado como fechado. Se o sinal de

controle zero estiver configurado como aberto, a Faixa de entrada baixa corresponde à Faixa de curso da válvula alta. Consulte a

figura 2‐1.

D Pressure Units (Unidades de pressão) - Define as unidades de pressão de alimentação e de saída em psi, bar ou kPa.

D LUI Pressure Units (Unidades de pressão LUI) - Insira as unidades de pressão exibidas na interface do usuário local; psi, bar ou kPa.

D Temp Units (Unidades de temperatura) - Graus Fahrenheit ou Celsius. A temperatura é medida a partir de um sensor montado na

placa de circuito impresso do controlador de válvula digital.

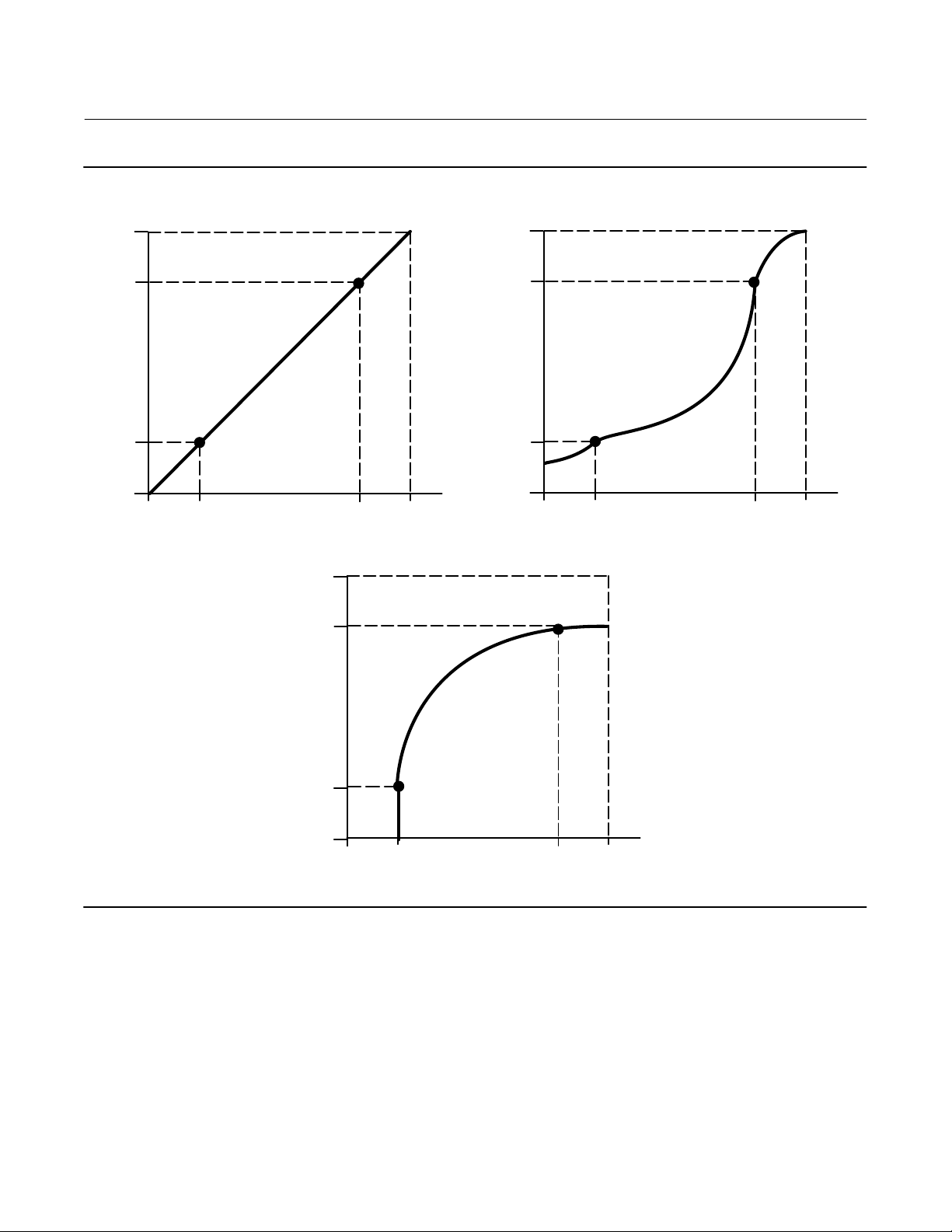

Figura 2‐1. Relação entre o curso calibrado e a entrada analógica

FAIXA DE

A6531-1

CURSO

ALTA

CURSO CALIBRADO, %

FAIXA DE

CURSO

BAIXA

FAIXA DE ENTRADA

BAIXA

OBSERVAÇÃO:

ZCS = SINAL DE CONTROLE ZERO

ZCS = ABERTO

ZCS = FECHADO

O FORMATO DESSAS

LINHAS DEPENDE DA

CARACTERÍSTICA LINEAR DAS

CARACTERÍSTICAS DE ENTRADA MOSTRADAS

ENTRADA ANALÓGICA

MA OU % DE 4-20 MA

FAIXA DE ENTRADA

ALTA

15

Page 16

Configuração detalhada e calibração

Julho de 2020

Manual de instruções

D103176X0BR

Informações da válvula e do atuador

Comunicador de campo Configuração e Diálogo > Configuração detalhada > Atuador e válvula (1-2-5)

Siga os comandos no comunicador de campo para editar ou visualizar informações nos seguintes campos:

D Máx Supply Press (Pressão de alimentação máxima) - Insira a pressão máxima de alimentação em psi, bar ou kPa, dependendo da

unidade de pressão selecionada.

Observação

Se a pressão real medida exceder esta configuração em 25%, a medição de pressão da saída A não será exibida.

D Actuator Style (Estilo do atuador) - Insira o estilo do atuador, mola e diafragma, pistão de ação dupla sem mola, pistão de ação

simples com mola ou pistão de ação dupla com mola.

D Valve Style (Estilo da válvula) - Insira o estilo da válvula, rotativa ou de haste deslizante

D Zero Control Signal (Sinal de controle zero) - Identifica se a válvula está completamente aberta ou completamente fechada

quando a entrada é 0%. Se estiver inseguro sobre a definição deste parâmetro, desconecte a fonte atual do instrumento.

Ocurso resultante da válvula é o Sinal de controle zero. (Com controladores de válvula digital diretos, desconectar a fonte de

corrente é o mesmo que ajustar a pressão de saída para zero.)

Resposta de configuração

Comunicador de campo Configuração e Diálogo > Configuração detalhada > Controle de resposta (1-2-6)

Siga os comandos no comunicador de campo para configurar os seguintes parâmetros de controle de resposta:

ADVERTÊNCIA

As mudanças na configuração do ajuste podem fazer com que o conjunto da válvula/atuador seja acionado. Para evitar

lesões corporais e dano material causado por peças móveis, mantenha as mãos, ferramentas e outros objetos longe do

conjunto da válvula/atuador.

D Tuning Set (Configuração de ajuste) - Há onze configurações de ajuste disponíveis. Cada configuração de ajuste fornece um valor

pré-selecionado para os ajustes de ganho do controlador de válvula digital. A configuração de ajuste C fornece a resposta mais

lenta e M fornece a resposta mais rápida. A tabela 2‐4 lista o ganho proporcional, ganho de velocidade, e valores de ganho de

feedback da malha secundária para configurações de ajuste pré-selecionadas.

16

Page 17

Manual de instruções

D103176X0BR

Configuração detalhada e calibração

Julho de 2020

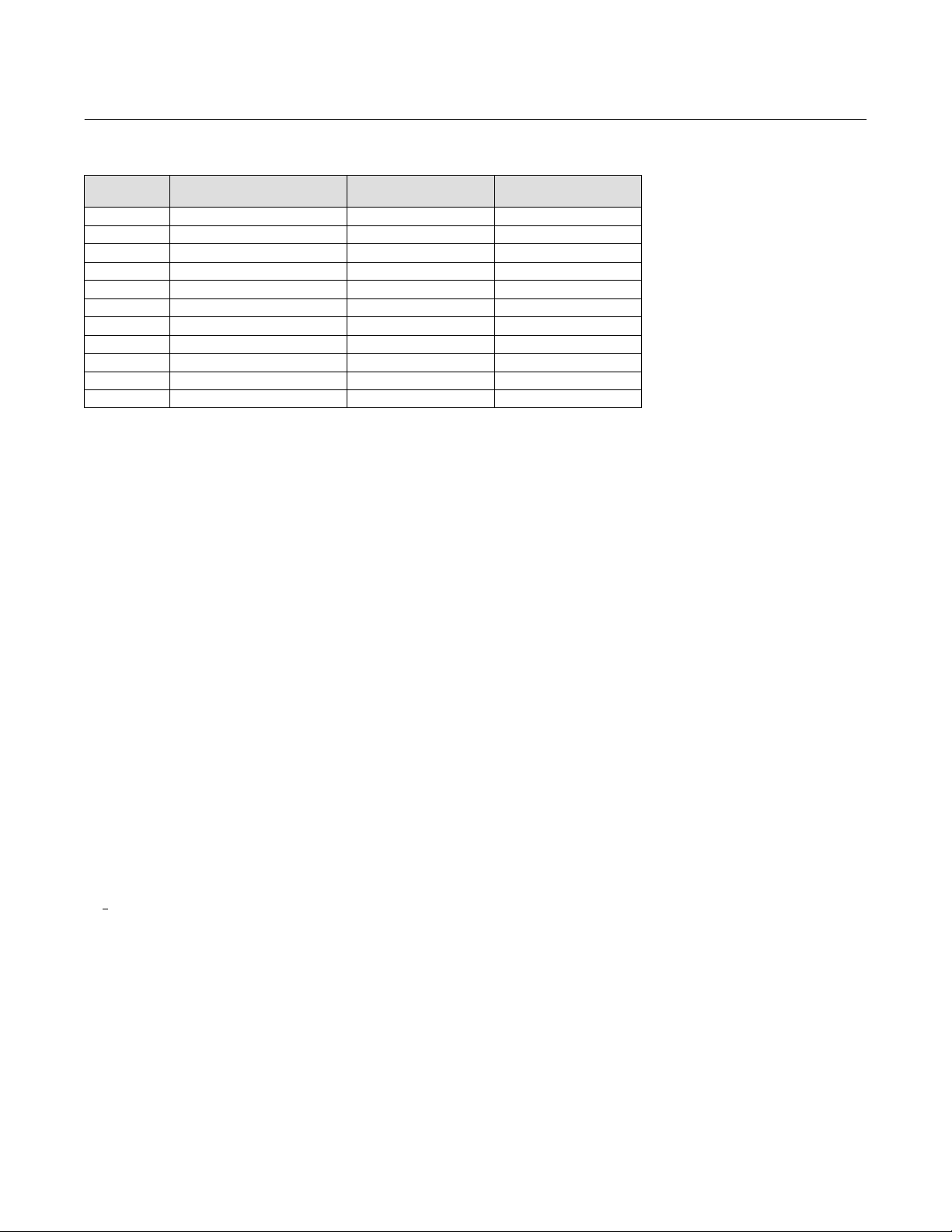

Tabela 2‐4. Valores de ganho para configurações de ajuste pré-selecionadas

Configuração

de ajuste

C 5 2 55

D 6 2 55

E 7 2 55

F 8 2 52

G 9 2 49

H 10 2 46

I 11 2 44

J 12 1 41

K 14 1 38

L 16 1 35

M 18 1 35

Ganho proporcional Ganho de velocidade

D Damping Factor (Fator de amortecimento) - Se, depois de selecionar uma configuração de ajuste, o curso da válvula for excessivo

ou insatisfatório, o fator de amortecimento permitirá diminuir amortecimento para permitir maior excesso ou aumentar o

amortecimento para diminuir o excesso.

D Expert Tuning Gains (Ganhos de ajuste de especialista) - Com o ajuste de especialista é possível especificar o ganho proporcional,

o ganho de velocidade e o ganho de feedback de malha secundária.

Ganho de fedback da

malha secundária

D Input Char (Característica de entrada) - Define a relação entre a meta do curso da válvula e o ponto de controle da faixa. O ponto

de controle da faixa é a entrada para a função de caracterização. Se o sinal de controle zero estiver fechado, então um ponto de

controle de 0% corresponde a uma entrada de faixa de 0%. Se o sinal de controle zero estiver aberto, um ponto de controle de

0% corresponde a uma entrada de faixa de 100%. A meta do curso é a saída da função de caracterização.

Você pode selecionar dentre as três características de entrada fixas mostradas na figura 2‐2 ou selecionar uma característica

personalizada. A figura 2‐2 mostra a relação entre a meta do curso e o ponto de controle da faixa para as características de

entrada fixas, presumindo que o Sinal de controle zero esteja configurada como fechado.

Você pode especificar 21 pontos em uma curva característica personalizada. Cada ponto define um curso desejado, em % da

faixa de curso, para um ponto de controle correspondente, em % do ponto de controle na faixa. Os valores do ponto de controle

vão de -6,25% a 106,25%. Antes da modificação, a característica personalizada é linear.

Com a caracterização de entrada, você pode modificar a característica geral da combinação da válvula e do instrumento.

Selecionar uma característica de entrada de percentual igual, abertura rápida ou personalizada (diferente de padrão linear)

modifica a característica global da válvula e do instrumento. No entanto, se você selecionar a característica de entrada linear, a

característica geral da válvula e do instrumento é a característica da válvula, determinada pelo ajuste da válvula (ou seja, bujão

ou gaiola).

D Custom Char Table (Tabela de características personalizadas) - Para definir uma característica de entrada personalizada,

elecione a Tabela de características personalizadas. Selecione o ponto que deseja definir (1 a 21) e então insira o valor do ponto

s

de controle desejado. Pressione Enter e, em seguida, insira a meta de curso desejada para o ponto de controle correspondente.

Ao terminar, selecione o ponto 0 para voltar ao menu Response Control (Controle de resposta).

17

Page 18

Configuração detalhada e calibração

Julho de 2020

Manual de instruções

D103176X0BR

Figura 2‐2. Meta de curso versus Ponto de controle na faixa para diversas características de entrada (Sinal de controle

zero = fechada)

125

100

Meta de curso, %

0

-25

-25 0 125100

Ponto de controle na faixa, %

Característica de entrada = Linear

125

100

125

100

Meta de curso, %

0

-25

-25 0 125100

Ponto de controle na faixa, %

Característica de entrada = Percentual igual

Meta de curso, %

0

A6535-1

-25

-25 0 125100

Característica de entrada = Abertura rápida

Ponto de controle na faixa, %

D Setpt Filter Time (Tempo do filtro de ponto de controle) - Constante de tempo para o filtro de ponto de controle, em segundos.

O filtro de ponto de controle exibe a resposta do controlador de válvula digital e normalmente é usado com processos de ruído

ou rápidos. O filtro fornece controle de processo de circuito fechado aprimorado. Para desativar o filtro, defina a constante de

tempo como 0 segundo.

D Limites e corte

Travel Limit Hi (Limite de deslocamento alto) - Define o limite alto para o curso da válvula em percentual (%) da faixa de curso.

É o curso máximo permitido (em percentual da faixa de curso) para a válvula. Durante a operação, a meta de curso da válvula

não excederá esse limite. Quando um limite de curso alto for configurado, o corte de curso alto será desativado, já que somente

um desses parâmetros pode estar ativo. O limite de curso alto é desativado quando configurado para 125,0%.

18

Page 19

Manual de instruções

D103176X0BR

Travel Limit Lo (Limite de curso baixo) Define o limite baixo para o curso em percentual (%) da faixa de curso. É o curso mínimo

permitido (em percentual da faixa de curso) para a válvula. Durante a operação, a meta de curso da válvula não excederá esse

limite. Quando um limite de curso baixo for configurado, o corte de curso baixo será desativado, já que somente um desses

parâmetros pode estar ativo. O limite de curso baixo é desativado quando configurado para -25,0%.

Travel Cutoff Hi (Corte de curso alto) - Define o ponto de corte alto para o curso da válvula em percentual (%) da faixa de curso.

Acima desse corte, a meta de curso é definida como 123,0% da faixa de curso. Quando um corte de curso alto for configurado, o

limite de curso alto será desativado, já que somente um desses parâmetros pode estar ativo. O corte de curso alto é desativado

quando configurado para 125,0%.

Travel Cutoff Lo (Corte de curso baixo) - Define o ponto de corte baixo para o curso da válvula. O corte de curso baixo pode ser

usado para garantir que a carga de sede correta seja aplicada à válvula. Quando abaixo do corte de curso baixo, a saída é

configurada para zero ou para a pressão de alimentação total, dependendo do sinal de controle zero. Um corte de curso baixo

igual a 0,5% é recomendado para ajudar a garantir carregamento de sede de fechamento máximo.

Quando um corte de curso baixo for configurado, o limite de curso baixo será desativado, já que somente um desses

parâmetros pode estar ativo. O corte de curso baixo é desativado quando configurado para -25,0%.

D Abrir/fechar mín.

Min Opening Time (Tempo de abertura mín.) - O tempo de abertura mínimo é configurado em segundos e define o tempo

mínimo para que o curso aumente para a faixa de curso total. Esta taxa é aplicada a qualquer aumento de curso da válvula. Um

valor de 0,0 desativa esse recurso e permite que a válvula se abra o mais rápido possível. Este parâmetro deve ser configurado

para 0 no firmware 1, 2, 3 e 4.

Configuração detalhada e calibração

Julho de 2020

Min Closing Time (Tempo de fechamento mín.) - O tempo de fechamento mínimo é configurado em segundos e define o tempo

mínimo para que o curso diminua para a faixa de curso total. Esta taxa é aplicada a qualquer diminuição de curso da válvula. Um

valor de 0,0 desativa esse recurso e permite que a válvula se feche o mais rápido possível. Este parâmetro deve ser configurado

para 0 no firmware 1, 2, 3 e 4.

D Configurações integrais

Enab Int Control (Ativação de controle integral) - Selecione Yes (Sim) ou No (não)

Integral Gain (Ganho integral) - Configurando este valor para 0,0, o integrador do posicionador será desativado. Qualquer outro

valor fornecerá ação de redefinição para melhorar o desempenho estático.

Integral Dead Zone (Zona morta integral) - Quando a diferença entre a meta de curso da válvula e o curso real for menor do que

este valor, o integrador será desativado automaticamente. Isso evita que o integrador do posicionador entre em conflito com o

integrador do controlador de processo, o que poderia resultar em oscilação da válvula.

Configuração de alertas

Comunicador de campo Configuração e Diálogo > Configuração detalhada > Alertas (1-2-7)

Os seguintes menus estão disponíveis para a configuração de alertas. Os itens nos menus podem ser alterados com o instrumento

em serviço. Não é necessário remover a proteção (não é necessário configurar para None [Nenhum]). Os alertas não são

processados quando um diagnóstico estiver em andamento. Siga os comandos no display do comunicador de campo para

configurar alertas.

Observação

Os alertas não estão disponíveis com o nível de instrumento AC.

19

Page 20

Configuração detalhada e calibração

Julho de 2020

Manual de instruções

D103176X0BR

Configuração de alertas de curso da válvula

Configuração de alertas alto, muito alto, baixo e muito baixo

Siga os comandos do comunicador de campo para definir os seguintes alertas de curso da válvula:

D Enab TVL Hi/lo (Ativar curso algo/baixo) - Sim ou não. Ativa a verificação da faixa de curso em relação aos pontos de alerta de

curso alto e baixo. O alerta de curso alto é ativado se a faixa de curso ultrapassar o ponto de alerta alto. Depois que o alerta for

ativado, a faixa de curso deve ficar abaixo do ponto de alerta alto até a zona morta de alerta de curso antes que o alerta seja

removido. Consulte a figura 2‐3.

O Alerta de curso baixo é ativado se a faixa de curso estiver abaixo do ponto de alerta baixo. Depois que o alerta for ativado, a

faixa de curso deve aumentar acima do ponto de alertabaixo até a zona morta de alerta de curso antes que o alerta seja

removido. Consulte a figura 2‐3.

D Tvl HH/LL Enab (Ativar curso muito alto/muito baixo) - Sim ou não. Ativa a verificação da faixa de curso em relação aos pontos de

alerta de curso muito alto e muito baixo. O alerta de curso muito alto é ativado se a faixa de curso ultrapassar o ponto de alerta

muito alto.

Depois que o alerta for ativado, a faixa de curso deve ficar abaixo do ponto de alerta muito alto até a zona morta de alerta de

curso antes que o alerta seja removido. Consulte a figura 2‐3.

O alerta de curso muito baixo é ativado se a faixa de curso estiver abaixo do ponto de alerta muito baixo. Depois que o alerta for

ativado, a faixa de curso deve aumentar acimado ponto de alerta muito baixo até aa zona morta de alerta de curso antes que o

alerta sejaremovido. Consulte a figura 2‐3.

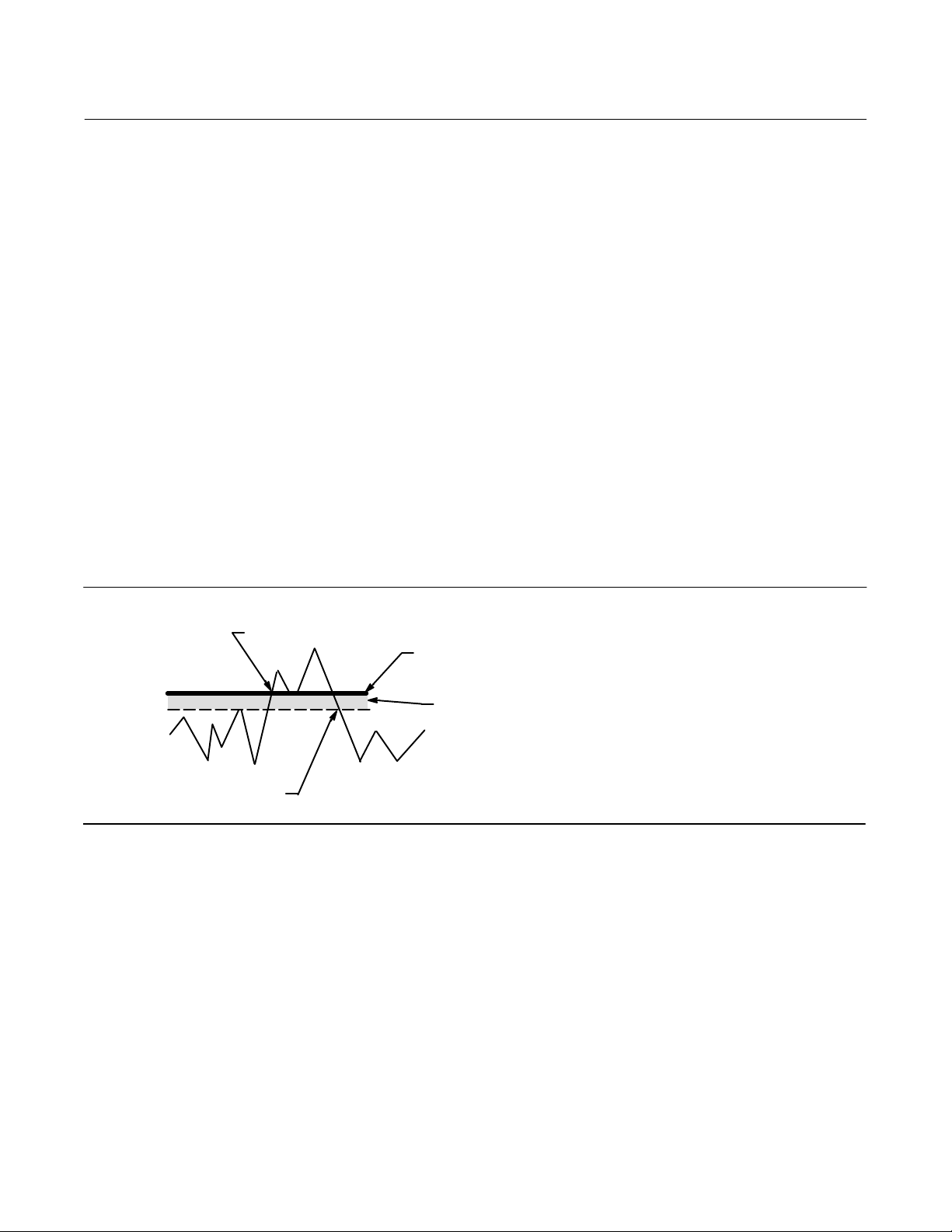

Figura 2‐3. Zona morta do alerta de curso da válvula

O ALERTA É ATIVADO

PONTO ALTO DE

ALERTA DE CURSO

ZONA MORTA DO

ALERTA DE CURSO

DA VÁLVULA

A6532

D Tvl Alert Hi Pt (Ponto alto de alerta de curso) - O ponto alto de alerta de curso é o valor do curso em percentual (%) da faixa de

D Tvl Alert Lo Pt (Ponto baixo de alerta de curso) - O ponto baixo de alerta de curso é o valor de curso em percentual (%) da faixa de

D Tvl Alert Hi Hi Pt (Ponto muito alto de alerta de curso) - O ponto muito alto de alerta de curso é o valor do curso em percentual

D Tvl Alert Lo Lo Pt (Ponto muito baixo de alerta de curso) - O ponto muito baixo de alerta de curso é o valor de curso em percentual

O ALERTA FOI REMOVIDO

curso que, quando excedido, ativa o alerta de curso alto.

curso que, quando excedido, ativa o alerta de curso baixo.

(%) da faixa de curso que, quando excedido, ativa o alerta de curso muito alto.

(%) da faixa de curso que, quando excedido, ativa o alerta de curso muito baixo.

20

Page 21

Manual de instruções

D103176X0BR

D Tvl Alrt DB (Zona morta de alerta de curso) -A zona morta de alerta de curso é o curso, em percentual (%) da faixa de curso,

necessário para remover um alerta de curso após ter sido ativado. A zona morta de curso se aplica simultaneamente a desvios

de curso e alertas de curso alto/baixo e muito alto/muito baixo. Consulte a figura 2‐3.

Observação

A zona morta do alerta de curso se aplica a desvios de curso bem como a alertas de curso alto/baixo e muito alto/muito baixo.

Configuração detalhada e calibração

Julho de 2020

Configuração do alerta de desvio de curso da válvula

Siga os comandos do comunicador de campo para definir os seguintes alertas de desvio de curso da válvula:

D Tvl Dev Alrt Enab (Ativar alerta de desvio de curso) - Sim ou não. Quando ativado, verifica a diferença entre a meta de curso e o

curso real. Se a diferença exceder o Ponto de alerta de desvio de curso da válvula por mais do que o Tempo de desvio de curso

da válvula, o Alerta de desvio de curso da válvula será ativado. O alerta permanecerá ativo até que a diferença entre a meta de

curso e o curso real for menor do que o Ponto de alerta de desvio de curso menos a Zona morta do alerta de curso da válvula.

D Tvl Dev Alrt Pt (Ponto de alerta de desvio de curso) - O ponto de alerta de desvio de curso é o ponto de alerta para a diferença,

expressa em percentual (%), entre a meta de curso e o curso real. Quando a diferença exceder o ponto de alerta por mais do que

o tempo de desvio de curso, o alerta de desvio de curso será ativado.

D Tvl Dev Time (Tempo de desvio de curso) - Tempo em segundos que o desvio de curso deve exceder o ponto de alerta de desvio

de curso antes que o alerta seja ativado.

Configuração do alerta de acúmulo de curso da válvula

Siga os comandos do comunicador de campo para definir os seguintes alertas de acúmulo de curso da válvula:

D Tvl Acum Alrt Enab (Ativar o alerta do acumulador de curso) - Sim ou não. Verifica a diferença entre o valor do acumulador de

curso e o ponto de alerta do acumulador de curso. O alerta do acumulador de curso da válvula estará ativo quando o valor deste

exceder seu ponto de alerta. O alerta será removido após reinicializar o Acumulador de curso para um valor menor do que o

ponto de alerta.

D Tvl Accum Alrt Pt (Ponto de alerta do acumulador de curso) - É o valor do acumulador de curso, em percentual (%) da faixa de

curso, que, quando excedido, ativa o alerta do acumulador de curso.

D Tvl Accum DB (Zona morta do acumulador de curso) - É a área ao redor do ponto de referência de curso, em percentual (%) da

faixa de curso, estabelecida no último incremento do acumulador. Esta área deve ser excedida antes que uma alteração de

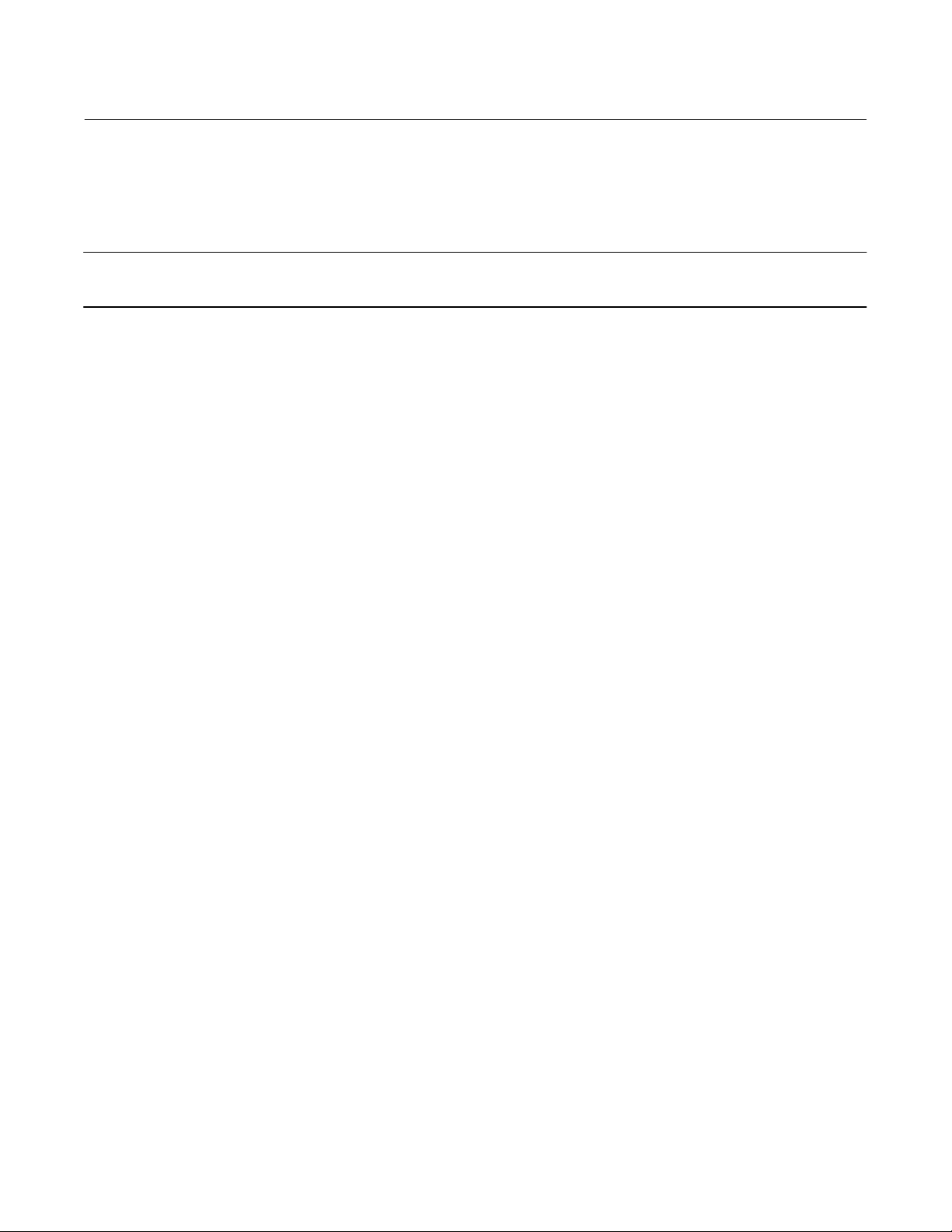

curso possa ser acumulada. Consulte a figura 2‐4.

D TVL Accum (Acumulador de cursos) - O acumulador de cursos da válvula registra a alteração total em cursos da válvula, em

percentual (%) da faixa de curso, desde que o acumulador foi limpo pela última vez. O valor dos incrementos do acumulador de

cursos quando a magnitude da modificação exceder a Zona morta do Acumulador de curso da válvula. Consulte a figura 2‐4.

Épossível reinicializar o acumulador de curso da válvula configurando-o para zero.

21

Page 22

Configuração detalhada e calibração

Julho de 2020

Figura 2‐4. Zona morta do acumulador de curso da válvula (definido em 10%)

ZONA MORTA EXCEDIDA,

NOVO PONTO DE

REFERÊNCIA ESTABELECIDO

Manual de instruções

D103176X0BR

PONTO DE REFERÊNCIA

DA ZONA MORTA

ZONA MORTA (+/- 5%)

A6534

ESTA ALTERAÇÃO É

ADICIONADA AO

ACUMULADOR DE CURSOS.

Alerta do contador de ciclos

Siga os comandos do comunicador de campo para definir os seguintes alertas do contador de ciclos:

D Cycl Cnt Alrt Enab (Ativar alerta do contador de ciclos) - Sim ou não. Ativa a verificação da diferença entre o contador de ciclos e o

ponto de alerta do contador de ciclos. O alerta do contador de ciclos é ativado quando o valor exceder o ponto de alerta do

contador de ciclos. O alerta é removido ao reinicializar o contador de ciclos para um valor menor do que o ponto de alerta.

D Cycl Cnt Alrt Pt (Ponto de alerta do contador de ciclos) - É o valor do contador de ciclos, em ciclos, que, quando excedido, ativa o

alerta do contador de ciclos.

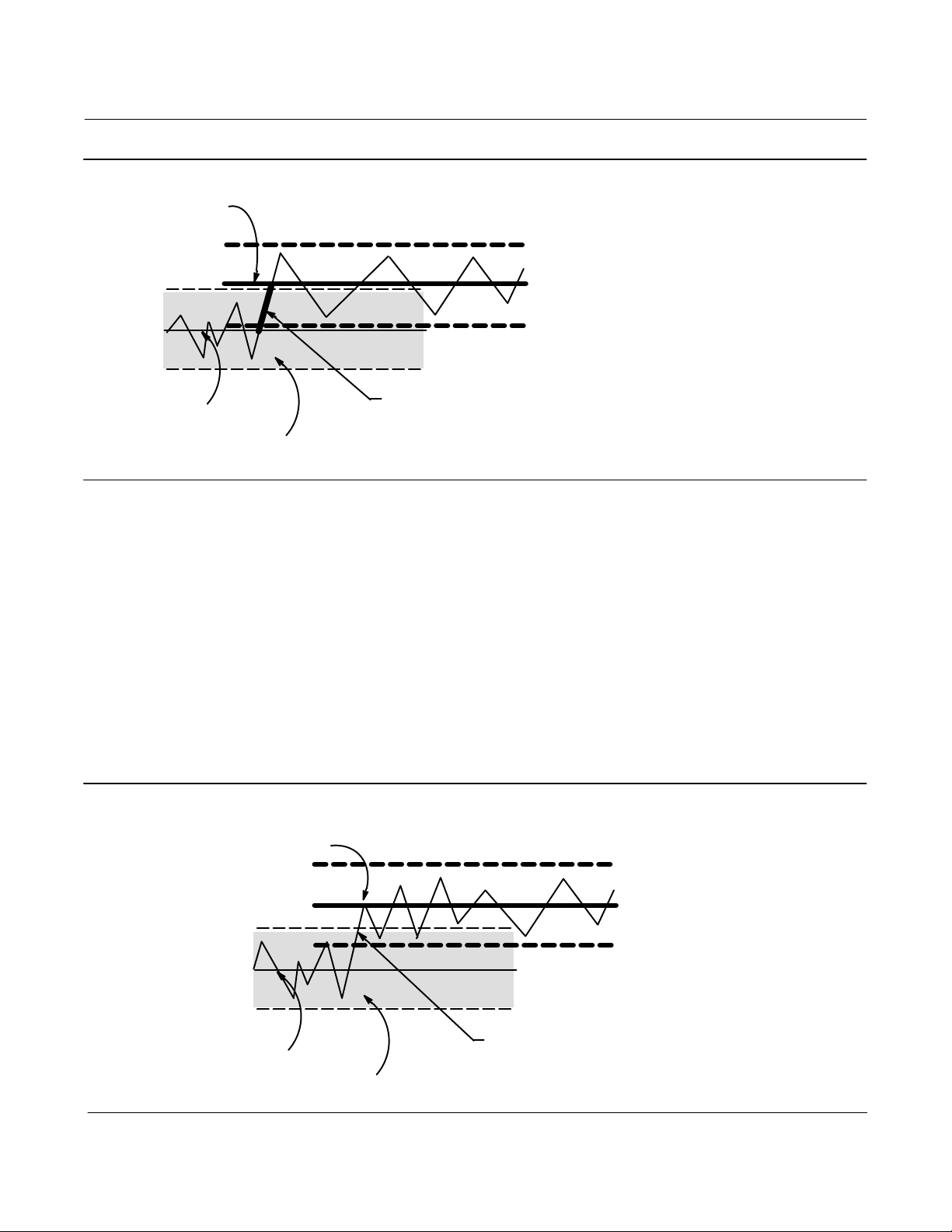

D Cycle Count DB (Zona morta do contador de ciclos) - É a área ao redor do ponto de referência de curso, em percentual (%) da

faixa de curso, estabelecida no último incremento do contador de ciclos. Esta área deve ser excedida antes que uma alteração

na direção de curso possa sercontada como um ciclo. Consulte a figura 2‐5.

Figura 2‐5. Zona morta do contador de ciclos (definida como 10%)

ZONA MORTA EXCEDIDA E DIREÇÃO ALTERADA,

NOVO PONTO DE REFERÊNCIA

ESTABELECIDO

22

A6533-1

PONTO DE REFERÊNCIA

DA ZONA MORTA

PONTO NO QUAL O

CICLO É CONTADO.

ZONA MORTA (+/- 5%)

Page 23

Manual de instruções

D103176X0BR

D Cycle Count (Contagem de ciclos) - O contador de ciclos registra o número de vezes que o curso da válvula muda de direção.

A mudança de direção deve ocorrer após a zona morta ter sido excedida e antes que ela possa ser contada como um ciclo.

Consulte a figura 2‐5. É possível reinicializar o acumulador de curso da válvula configurando-o para zero.

Configuração detalhada e calibração

Julho de 2020

Outros alertas

Siga os comandos do comunicador de campo para configurar a Ativação do alerta de acionamento:

D Drive Alert Enab (Ativar alerta de acionamento) - Sim ou não. Ativa a verificação do relacionamento entre o Sinal de acionamento

e o curso calibrado da válvula. Se uma das seguintes condições existir por mais de 20 segundos, o alerta de acionamento será

ativado.

Para o caso em que o Sinal de controle zero for definido como fechado:

Sinal de acionamento < 10% e curso calibrado > 3%

Sinal de acionamento > 90% e curso calibrado < 97%

Para o caso em que o Sinal de controle zero for definido como aberto:

Sinal de acionamento < 10% e curso calibrado < 97%

Sinal de acionamento > 90% e curso calibrado > 3%

Registro de alerta

O registro de alerta pode armazenar até 20 alertas de qualquer um dos grupos de alerta habilitados: Alertas da válvula, alertas de

falha ou alertas diversos. A partir de um banco de dados limpo, os primeiros 20 alertas ativados serão armazenados na memória.

Siga os comandos do comunicador de campo para definir ou exibir o seguinte:

D Display Records (Exibir registros) - Exibe todos os alertas registrados e a data e hora do registro.

D Clear Record (Limpar registro) - Remove o registro do alerta. Para remover o registro do alerta, todos os alertas nos grupos

habilitados devem estar inativos.

D Inst Date & Time (Data e hora do instrumento) - Permite definir o relógio do instrumento. Quando os alertas são armazenados no

registro de alertas, a data e a hora (obtidas a partir do relógio do instrumento) que foram registrados também são armazenadas

no registro. O relógio do instrumento utiliza um formato de 24 horas. Insira a data e hora no formato: MM/DD/AAAA HH: MM:

SS, onde MM são dois dígitos para o mês (1 a 12), DD são dois dígitos para o dia (01 a 31) e AAAA são quatro dígitos para o ano

(1980 a 2040), HH são dois dígitos para a hora (00 a 23), MM são dois dígitos para os minutos (00 a 59) e SS são dois dígitos para

os segundos (00 a 59).

D Record Group Enab (Ativar grupo de registros) - Permite ativar um ou mais grupos de alertas.A Tabela 3‐2 mostra os alertas

incluídos em cada um dos grupos. Quando qualquer alerta de um grupo habilitado se tornar ativo, os alertas ativos em todos os

grupos habilitados serão armazenados.

23

Page 24

Configuração detalhada e calibração

Julho de 2020

Manual de instruções

D103176X0BR

Falha de autoteste para desligamento do instrumento

Comunicador de campo Configuração e Diálogo > Configuração detalhada > Autoteste de desligamento (1-2-8)

Após o desligamento, o instrumento tenta direcionar sua pressão de saída para a condição de corrente de zero e não executa mais

sua função de controle. Além disso, os status de falha apropriados são definidos. Uma vez que o problema que causou o

desligamento tenha sido corrigido, o instrumento pode ser reiniciado desligando e ligando o equipamento ou selecionando Restart

(Reinicializar) a partir do menu Mode (Modo) do comunicador de campo. Consulte também a seção Visualização do status do

instrumento na página 35 para obter mais detalhes sobre as falhas.

Siga os comandos do display do comunicador de campo para determinar os critérios de autoteste de desligamento a partir do

seguinte:

D Done (Concluído) - Selecione esta opção se tiver concluído a alteração dos critérios de autoteste de desligamento.

D Flash ROM Fail (Falha do Flash ROM) - Quando habilitada, o instrumento é desligado sempre que houver uma falha associada à

Flash ROM (memória somente leitura).

D Temp Comp Fail (Falha de compensação de temperatura) - Quando habilitada, o instrumento é desligado sempre que esta falha

estiver associada à compensação de temperatura.

D Ref Voltage Fail (Falha de tensão de referência) - Quando habilitada, o instrumento é desligado sempre que houver uma falha

associada à tensão interna de referência.

D Drive Current Fail (Falha na corrente de acionamento) - Quando habilitada, o instrumento desliga sempre que a corrente de

acionamento não for lida como esperado.

D NVM Fail (Falha NVM) - Quando habilitada, o instrumento desliga sempre que houver uma falha associada à NVM (memória não

volátil).

D Temp Sensor Fail (Falha do sensor de temperatura) - Quando habilitada, o instrumento desliga sempre que houver uma falha

associada ao sensor de temperatura interna.

D Press Sensor Fail (Falha do sensor de pressão) - Quando habilitada, o instrumento desliga sempre que houver uma falha

associada ao sensor de pressão.

D Travel Sensor Fail (Falha do sensor de curso da válvula) - Quando habilitada, o instrumento desliga sempre que houver uma falha

associada ao sensor de curso da válvula.

24

Page 25

Manual de instruções

D103176X0BR

Configuração detalhada e calibração

Julho de 2020

Transmissor/Switches

Comunicador de campo Configuração e Diálogo > Configuração detalhada > Transmissor/Switches (1-2-9)

Observação

Estes itens de menu somente estão disponíveis em unidades com hardware de transmissor/switch limitadora de posição opcional.

Se switches limitadoras opcionais estiverem sendo usadas, os circuitos da switch devem ser energizados durante toda a rotina de

calibração. A falha em energizar as switches pode resultar na orientação incorreta da switch.

Siga os comandos do comunicador de campo para definir ou exibir o seguinte:

D Switch 1 Trip Point (Ponto de disparo da switch 1) - Define o limiar para a switch limitadora conectada aos terminais +41 e -42 em

percentual do curso calibrado.

D Switch 1 Closed (Switch 1 fechada) - Configura a ação da switch limitadora conectada aos terminais +41 e -42. Selecionar ABOVE

(ACIMA) configura a switch para que seja fechada quando o curso estiver acima do ponto de disparo. Selecionar BELOW

(ABAIXO) configura a switch para que seja fechada quando o curso estiver abaixo do ponto de disparo. Selecionar DISABLED

(DESABILITADO) retira os ícones e o status do display.

D Switch 2 Trip Point (Ponto de disparo da switch 2) - Define o limiar para a switch conectada aos terminais +51 e -52 em

percentual do curso calibrado.

D Switch 2 Closed (Switch 2 fechada) - Configura a ação da switch limitadora conectada aos terminais +51 e -52. Selecionar ABOVE

(ACIMA) indica que o curso está acima do ponto de disparo. Selecionar BELOW (ABAIXO) configura a switch para que seja

fechada quando o curso estiver abaixo do ponto de disparo. Selecionar DISABLED (DESABILITADO) retira os ícones e o status do

display.

Observação

A switch 2 só pode ser operada se a switch 1 também estiver energizada. A switch 2 não pode ser usada sozinha.

D Transmitter Action (Ação do transmissor) - Configura o relacionamento entre o curso da válvula e o sinal de saída do transmissor

de posição. Se for selecionado CLOSED (FECHADO), o transmissor enviará 4 mA quando a válvula estiver fechada. Se for

selecionado OPEN (ABERTO), o transmissor enviará 4 mA quando a válvula estiver aberta.

Uma switch está localizada na placa de opções para selecionar o sinal de falha do transmissor (alto+ ou baixo-). High+ (Alto+)

resultará em uma saída de >22,5 mA mediante a falha do transmissor. Low- (Baixo-) resultará em uma saída de corrente de

<3,6 mA. Consulte a figura 2‐6 para a localização e a seleção da switch.

25

Page 26

Configuração detalhada e calibração

Julho de 2020

Figura 2‐6. Interruptor XMTR

SWITCH DO

TRANSMISSOR PARA

SINAL DE FALHA

+ ALTO (MOSTRADO) OU

- BAIXO

Manual de instruções

D103176X0BR

Ajuste

ADVERTÊNCIA

As mudanças na configuração do ajuste podem fazer com que o conjunto da válvula/atuador seja acionado. Para evitar

lesões corporais e dano material causado por peças móveis, mantenha as mãos, ferramentas e outros objetos longe do

conjunto da válvula/atuador.

Automático

Comunicador de campo Calibrar > Calibrar > Ajuste automático (1-4-5)

O ajustador automático é usado para otimizar o ajuste do controlador de válvula digital. Ele pode ser usado na maioria dos projetos

de haste deslizante e giratórios, incluindo produtos da Fisher e de outros fabricantes. Além disso, como o ajustador automático

pode detectar instabilidades internas antes que estas se tornem aparentes na resposta do deslocamento, ele pode, em geral,

otimizar os ajustes de forma mais eficaz do que os ajustes manuais.

Manual

Se o ajustador automático não fornecer a capacidade de resposta desejada, é possível ajustar o DVC2000 manualmente. Consulte

Resposta de configuração, página 16.

26

Page 27

Manual de instruções

D103176X0BR

Configuração detalhada e calibração

Julho de 2020

Calibração

Comunicador de campo Calibrar > Calibrar (1-4)

ADVERTÊNCIA

Durante a calibração, a válvula se moverá pelo curso completo. Para evitar lesões corporais e danos materiais causados pela

liberação de pressão ou do fluido do processo, isole a válvula do processo e equalize a pressão nos dois lados da válvula, ou

drene o fluido do processo.

Observação

Se switches limitadoras opcionais estiverem sendo usadas, os circuitos da switch devem ser energizados durante toda a rotina de

calibração. A falha em energizar os switches pode resultar na orientação incorreta da switch.

Calibração de entrada analógica

O controlador de válvula digital DVC2000 é enviado da fábrica com a entrada analógica já calibrada. Normalmente, não é

necessário executar este procedimento. No entanto, se suspeitar que um ajuste é necessário, siga um dos procedimentos abaixo.

Uso do comunicador de campo para executar a calibração de entrada analógica

Para calibrar o sensor de entrada analógica, conecte uma fonte de corrente variável aos terminais LOOP+ e LOOP- do instrumento.

A fonte de corrente deve ser capaz de gerar uma saída de 4 a 20 mA. Selecione Analog In Calib (Analógica em calibração) no menu

Calibrate (Calibrar) e siga os comandos do display do comunicador de campo para calibrar o sensor de entrada analógica.

1. Configure a fonte de corrente para o valor-alvo exibido no display. O valor-alvo é o valor da Faixa de entrada baixa. Pressione OK.

2. A seguinte mensagem é exibida:

Use as seleções

Aumentar e Diminuir

até que a corrente

exibida corresponda

ao valor alvo.

Pressione OK quando tiver lido esta mensagem.

3. O valor da Entrada analógica aparece no mostrador. Pressione OK para exibir o menu de ajuste.

4. No menu de ajuste, selecione a direção e o tamanho do ajuste para o valor exibido. Selecionar ajustes grandes, médios e

pequenos causa alterações de aproximadamente 0,4 mA, 0,04 mA, e 0,004 mA, respectivamente. Se o valor exibido não

corresponder à fonte de corrente, pressione OK, e, então, repita essa etapa (etapa 4) para continuar ajustando o valor exibido.

Quando o valor exibido corresponder à fonte de corrente, selecione Concluído e vá para a etapa 5.

5. Configure a fonte de corrente para o valor-alvo exibido no display. O valor-alvo é o valor da Faixa de entrada alta. Pressione OK.

27

Page 28

Configuração detalhada e calibração

Julho de 2020

6. A seguinte mensagem é exibida:

Use as seleções

Aumentar e Diminuir

até que a corrente

exibida corresponda

ao valor alvo.

Pressione OK quando tiver lido esta mensagem.

7. O valor da Entrada analógica aparece no mostrador. Pressione OK para exibir o menu de ajuste.

8. No menu de ajuste, selecione a direção e o tamanho do ajuste para o valor exibido. Selecionar ajustes grandes, médios e

pequenos causa alterações de aproximadamente 0,4 mA, 0,04 mA, e 0,004 mA, respectivamente. Se o valor exibido não

corresponder à fonte de corrente, pressione OK e, então, repita essa etapa (etapa 8) para continuar ajustando o valor exibido.

Quando o valor exibido corresponder à fonte de corrente, selecione Concluído e vá para a etapa 9.

9. Coloque o instrumento Em serviço e verifique se a entrada analógica exibida corresponde à fonte de corrente.

Observação

A calibração de entrada analógica também pode ser executada usando a interface do operador local, conforme descrito no

procedimento abaixo.

Manual de instruções

D103176X0BR

Uso da interface do operador local para executar a calibração de entrada analógica

Consulte a etapa 6 do gráfico de fluxo da interface local na página 58 deste manual.

Conecte uma fonte de corrente variável aos terminais +11 e -12 do instrumento. A partir da tela inicial, pressione a seta para

BAIXO (B) cinco vezes e, em seguida, a seta para DIREITA ("). Confirme o aviso se estiver seguro de que deseja prosseguir.

1. Ajuste a fonte de corrente variável para 4 mA.

2. Pressione a seta DIREITA (")

3. Ajuste a fonte de corrente variável para 20 mA.

4. Pressione a seta DIREITA (").

Se quiser manter esta calibração, selecione SALVAR E SAIR. Se sair sem salvar, os últimos dados de configuração salvos serão

restaurados.

Calibração automática do curso da válvula

1. O procedimento de calibração é automático. Ele é concluído quando o menu Calibrate (Calibrar) for exibido.

Durante a calibração, o instrumento busca por pontos extremos altos e baixos, pelo feedback de posição de malha secundária

(MLFB) e tendências de saída. Ao pesquisar pelos pontos extremos, o instrumento estabelece os limites do curso físico, ou seja,

as posições efetivas de curso 0 e 100%. Isso também determina até onde o feixe do relé gira para calibrar a sensibilidade do