Facom X.730B Instruction Manual

X.730B

Lampe Stroboscopique

Timing Light

Stroboskoplicht

Stroboscooplamp

Lámpara Estroboscópica

Pistola stroboscopica

Lampa Stroboskopowa

Lâmpada estroboscópica

Notice d’instructions

Instruction manual

Bedienungsanleitung

Gebruiksaawijzing

Guia de instrucciones

Istruzioni per l’utilizzo

Instrukcja obsługi

Manual de instruções

NU-X.730B/0102

Notes

+ ñ

min.

V=

*)

Volt/Dwell

1

FR

1. INTRODUCTION

usures, la consommation de carburant et

l’émission des gaz d’échappement nuisibles.

La lampe stroboscopique X.730 B peut

être utilisée sur moteurs à essence à 4 ou 2

3. PRÉCAUTIONS

temps jusqu’à 2 étincelles par tour.

Les mesures stroboscopiques des tours et

d’avance sont indépendantes du nombre

des cylindres et peuvent être effectuées

en connectant la pince à induction au câble

Pour garantir un fonctionnement prolongé

dans le temps, il est nécessaire d’enrouler

les câbles soigneusement, jamais autour

de la lampe.

bougie du 1er cylindre.

Les tensions continues ou de crête peuvent

4. INSTRUCTIONS POUR L’EMPLOI

être mesurées en connectant la borne

ROUGE 1 au point d’essai.

Les lectures du Dwell des cames des distributeurs d’allumage peuvent être effectuées

en degrés ou pourcentage.

Les mesures en millisecondes du temps

d’injection sur les injecteurs ou du cycle

de travail utile (duty cycle) sur d’autres

actuateurs s’effectuent en connectant la

BORNE ROUGE 1 et la pince à induction au

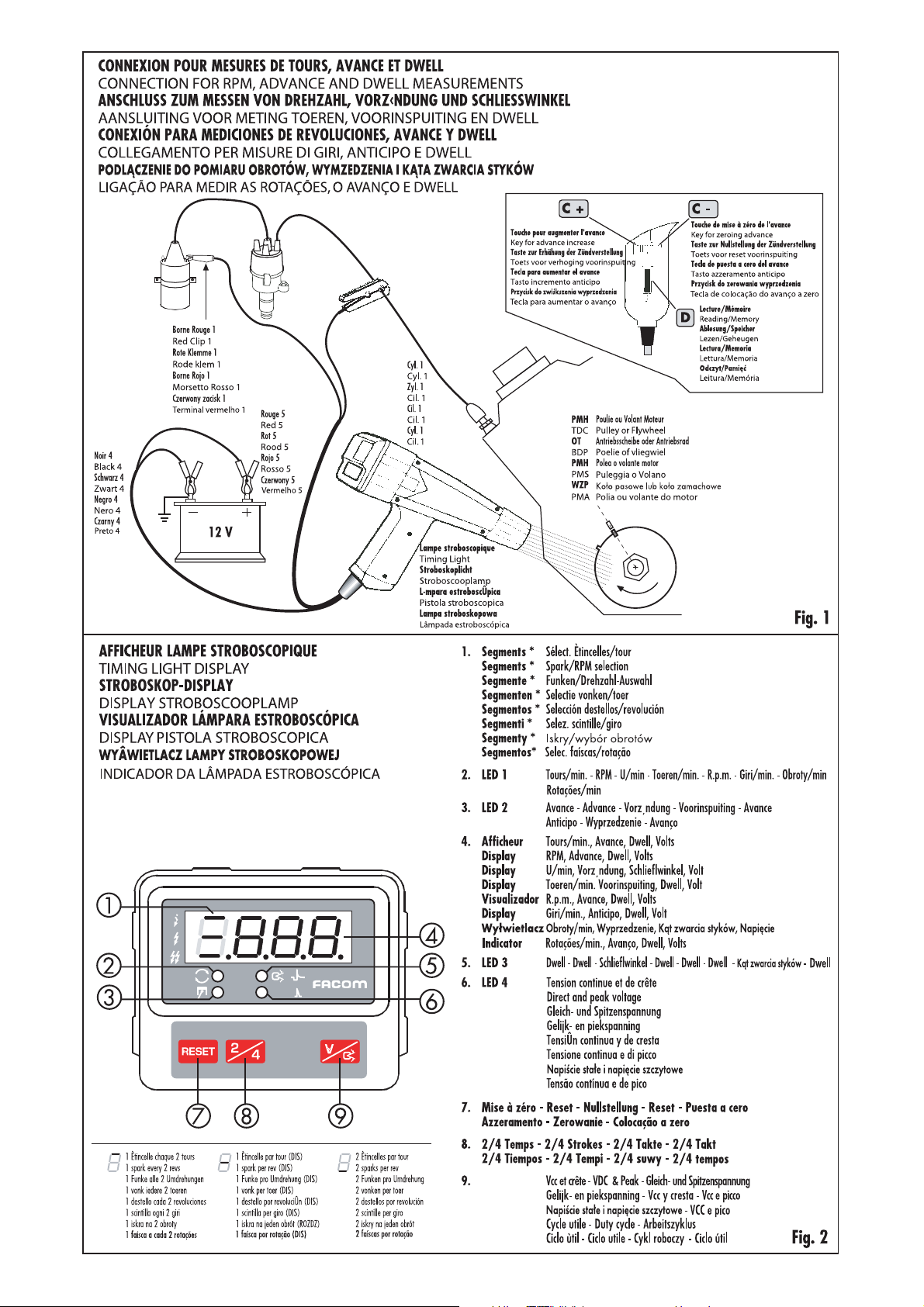

• Monter la lampe comme illustré dans le

schéma de la Fig. 1.

Un branchement inversé des bornes ROUGE/

NOIRE à la batterie, n’endommage pas la

lampe. Brancher la pince à environ 10 cm

du distributeur avec la fl èche tournée vers la

bougie. Placer les câbles de la lampe loin des

tuyaux d’échappement, parties tournantes

et des câbles haute tension.

câble bougie du cylindre correspondant.

On peut aussi mesurer les tours avec le stroboscope, sans contact et sans appliquer aucun

catadioptre sur la partie tournante.

• Vérifi er que les connexions électriques de

la bobine soient correctes. Des connexions

inversées peuvent causer des lectures instables

et la diminution du rendement du moteur.

2. CONTRÔLES

• Vérifi er que les repères soient bien visibles;

Sans démonter les parties en examen, il

est possible de diagnostiquer les défauts

et les usures:

sinon on peut tracer deux signes en ligne sur

le carter et sur la poulie de l’arbre moteur,

avec le piston du cylindre No. 1 au Point Mort

Haut en phase de compression.

1 - dans le système d’ouverture des contacts;

2 - dans les mécanismes d’expansion centrifugeuse de l’avance;

3 - dans le système de distribution;

• En pressant la touche D, la lampe doit

clignoter régulièrement; des instabilités du

clignotement pourraient être causées par:

4 - dans le système d’avance à dépression;

5 - dans le système de retard à dépression;

6 - dans les capteurs, la batterie et le système de charge.

Un contrôle et un réglage correct des différentes parties décrites ci-dessus permettent

d’optimiser le rendement, de limiter les

- câbles bougie non résistifs;

- décharges entre les pôles de la tête

d’allumeur ou vers la masse dues à saleté

ou humidité;

- dispersions vers la masse ou entre les

câbles à cause du vieillissage ou fi ssures

CARACTÉRISTIQUES TECHNIQUES

LECTURES ECHELLE RÉSOLUTION

– Tours 400÷19.999 tours/min. 1 tour/min.

– Avance stroboscopique 0÷78°/90° (400/465 tours/min.) 0.1°

– Dwell (cycle utile) 0÷ 65 ms 0.1 ms

pour chaque cylindre 0÷100% 0.1%

0÷120° (> 600 tours/min.) 0.1°

– Tension continue 1÷70 Volts 0.1 Volt

– Tension de crête 1÷70 Volts 0.1 Volt

– Compte-tour stroboscopique 60÷6000 tours/min. 1 tour/min.

– Mémoire des lectures 6 s (après le relâchement de la touche D)

– Alimentation 9.5÷15 Volts (9.5÷35 V optionnel)

dans l’isolant;

- usure et distance excessive entre le doigt

de l’allumeur et les pôles ou le contact

central de la tête d’allumeur;

- électrodes de la bougie trop proches ou

avec trop de résidus de carbone;

- tension trop basse sur la bougie à cause de

défauts du système d’allumage;

- lampe stroboscopique trop proche des

câbles des bougies, de l’allumeur ou de

la bobine.

• Contrôler à contre jour que les noyaux de

la pince joignent parfaitement.

Avec un chiffon, enlever les éventuels corps

étrangers, graisse et poussière qui peuvent

s’enfoncer entre les surfaces.

5. CONTROLE DE L’ANGLE DE CAME

• Démarrer le moteur et le faire chauffer

jusqu’à obtenir une rotation régulière au

ralenti.

• Détacher le tube du dépresseur, si indiqué

dans le manuel des données.

• Dans les systèmes avec allumage à rupteur ou transistorisé, le contrôle de l’angle

de came DWELL s’effectue en connectant la

borne ROUGE 1 au négatif bobine.

• Dans les systèmes avec capteur à réluctance, une lecture à zéro indique un capteur

ou le câblage interrompu. Une lecture

très différente de 3÷5 ms est causée par

une distance pôles/capteur différente des

prescriptions, par un module défectueux

ou une résistance de connexion à la masse

supérieure à 0.1. Contrôler le boîtier

électronique, dans le cas où elle commande

le module d’allumage.

• En cas de systèmes à rupteur suivre les

instructions page 4. Si la mesure en degrés

ou pourcentage ne correspond pas aux données du constructeur, la distance des contacts

pourrait être incorrecte, les contacts, les

cames ou l’axe du distributeur usés.

• Porter le moteur à 2000 tours, la variation

ne devrait pas dépasser 3 degrés (en cas de

doutes se rapporter aux caractéristiques

déclarées par le constructeur avant de le

remplacer).

2

FR

Des instabilités supérieures peuvent être

causées par: arbre ou bague du distributeur

endommagés, pivot des contacts consommés, contacts relâchés.

Des variations incorrectes peuvent être

causées par: pivot de la plaque portecontacts consommé ou membrane de la

capsule fi ssurée.

Note : Un angle de fermeture des contacts

élevé donne lieu à une brûlure prématurée

des contacts, un angle de fermeture trop

bas donne lieu à un allumage insuffi sant

et par conséquence une diminution du

rendement du moteur.

Contrôler l’avance après la réparation.

6. CONTRÔLE DU NOMBRE DES

TOURS

• Les lectures jusqu’à 19 990 tours/ min.

s’effectuent avec la pince à induction.

Mesures stroboscopiques jusqu’à 6 000

tours/min. s’effectuent en suivant les

instructions page 4.

• Dans les systèmes à carburateur et dans

quelques uns à injection électronique, régler

le ralenti par l’intermédiaire de la vis spéciale pour un rapport correct air/essence.

7. CONTRÔLE DU RENIFLARD DE L’HUILE

• Le contrôle s’effectue en détachant les tubes

qui vont du carter à la tête du moteur.

En fermant l’extrémité du tube avec un

doigt, on devra observer une diminution de

50 tours ou plus; sinon on doit contrôler qu’il

n’y ait pas d’obstructions des fi ltres ou de

pannes éventuelles des soupapes du conduit.

8. CONTRÔLE DE LA POSITION DES

REPÈRES D’AVANCE

• Si l’on veut limiter le contrôle à la position

des repères, porter l’affi cheur à 00,1 par

l’intermédiaire de la touche C–.

• Porter le moteur au ralenti et, sauf indication différente du constructeur, détacher

le tube du dépresseur.

En pressant la touche D, la lampe doit clignoter. Si le repère de la poulie n’est pas dans

la position correcte, tourner le distributeur.

La même procédure peut être adoptée pour

le contrôle des repères de l’avance centrifuge.

Dans les systèmes avec boîtier électronique,

contrôler le capteur de température du moteur.

9. MESURE D’AVANCE

• Contrôler que le nombre des tours soit

celui indiqué par les données.

• Avec la touche C± porter l’affi cheur à la

valeur de degrés indiqué par les données

techniques; illuminer les repères de PMH

en faisant éventuellement attention à ne

pas les confondre avec d’autres.

Les repères doivent coïncider dans les tolérances admises par le constructeur, sinon

il faut orienter le distributeur ou contrôler

que la chaîne ou la courroie de distribution

n’ait pas sauté une dent.

Dans les systèmes avec boîtier électronique

contrôler le capteur de température moteur.

Note : Pour certains véhicules, les repères de

référence peuvent être mieux illuminés

en tenant la lampe stroboscopique en

position inconfortable pour la lecture.

En ce cas relâcher la touche D quand les

repères sont en ligne, lire la valeur dans

les 6 secondes.

10. MESURE D’AVANCE CENTRIFUGE

• Porter le moteur au régime de tours

indiqué sur les données.

• Avec la touche C± porter l’affi cheur à la

valeur de degrés indiqué sur les données;

les repères de PMH sur le carter et sur la

poulie de l’arbre moteur devront coïncider.

Si l’erreur est excessive, contrôler le capteur

de température du moteur.

Si le repère oscille trop, bouge irrégulièrement pendant les accélérations, contrôler

que la courroie de distribution ne soit pas

détendue ou usée.

Dans les systèmes à rupteur contrôler le

mécanisme centrifuge, les ressorts, les

pivots ou l’axe du distributeur.

Note : Une avance centrifuge défectueuse

donne lieu à un manque de reprise et

à des “trous” de puissance à certains

régimes.

11. CONTRÔLE DE L’AVANCE À

DÉPRESSION

• Quand on introduit le tube de dépression,

on devra remarquer une augmentation de

l’avance, qui peut être mesurée en reportant les repères de PMH en ligne.

Si dans les systèmes à rupteur, il n’y a pas de

variation ou si elle est trop hors des limites,

on doit contrôler la membrane et la plaque

porte- contacts.

Note : Dans les systèmes d’allumage/

injection commandés par boîtier

électronique, si l’avance à dépression

ne correspond pas aux spécifications

du constructeur, contrôler le capteur de

dépression.

12. CONTRÔLE DU RETARD EN

ACCÉLÉRATION

Le contrôle peut être fait sur les moteurs

pourvus de ce dispositif.

• Porter l’affi cheur à 00,1 avec la touche

C±. Quand on introduit le tube du retard à

dépression pendant les accélérations, on devra remarquer une diminution temporaire

de l’avance.

En cas de variations anormales, contrôler

les organes mécaniques concernés ou le

capteur de dépression dans les boîtiers

électroniques.

13. MESURES DE TENSION

En connectant la borne ROUGE 1 au point

de mesure on peut contrôler la baisse

de tension de batterie au démarrage et

la charge de l’alternateur, variations de

tension sur les capteurs de température,

potentiomètre d’accélérateur, tensions de

crête des capteurs inductifs de PMH et tours,

signaux des boîtiers électroniques envoyés

au module d’allumage.

14. RESET

Si l’affi cheur de la lampe présente des anomalies pendant le branchement des bornes

ROUGE/NOIRE d’alimentation ou pendant

le fonctionnement, éloigner la lampe

des éventuels brouillages (câbles bougie,

distributeurs, alternateurs) et appuyer sur

la touche RESET.

3

FR

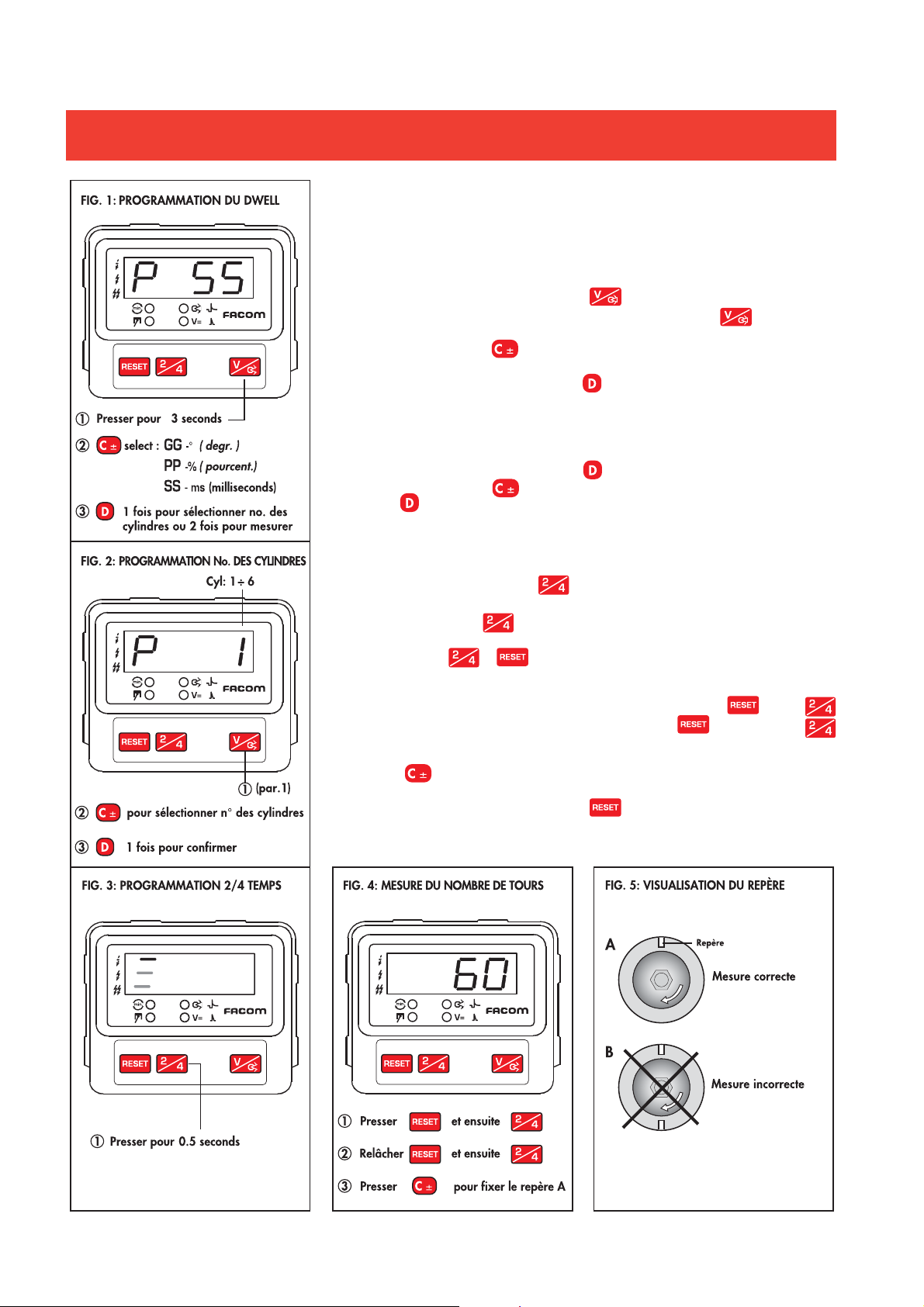

PROGRAMMATION DES MESURES

INTRODUCTION : Après la connexion à la batterie, la lampe stroboscopique se dispose automati-

quement pour la mesure de Tours, Avance, Tension, 1 étincelle tous les 2 tours (système d’allumage

à distributeur), moteur à 4 cylindres et à 4 temps.

Pour changer cette programmation, procéder comme suit :

SÉLECTION DU DWELL : En pressant la touche , l’appareil se dispose pour la mesure du

Dwell en millisecondes. Pour sélectionner d’autres lectures, tenir la touche pressée jusqu’à

ce que sur l’affi cheur apparaîsse l’affi chage fi gure 1.

Appuyer ensuite sur la touche pour sélectionner les mesures en degrés (GG), pourcentage

(PP) ou retourner aux millisecondes (SS).

Après la sélection appuyer une fois sur la touche pour sélectionner le nombre des cylindres ou

deux fois pour procéder à la mesure.

SÉLECTION DU NOMBRE DE CYLINDRES : Permet de mesurer les temps d’injection ou de

charge de la bobine du cylindre en examen. En cas de moteurs avec un nombre de cylindres

différent de 4, après avoir appuyé sur la touche pour la première fois, apparaîtra l’affi chage

de fi gure 2. Presser la touche pour sélectionner le nombre de cylindres. Appuyer une fois

sur la touche pour confi rmer.

L’appareil sera prêt pour la mesure.

SÉLECTION DU NOMBRE D’ÉTINCELLES PAR TOUR : L’appareil est programmé pour une

étincelle tous les deux tours (moteurs à 4 temps avec distributeur ou bobines par cylindre) comme

indiqué en fi g. 3, appuyer sur la touche pour sélectionner une étincelle par tour (moteurs à

2 temps ou 4 temps avec systèmes DIS).

Appuyer encore sur la touche pour déplacer la ligne en correspondance du symbole de deux

étincelles par tour (moteurs à deux cylindres à 2 temps avec système DIS). L’appareil sera prêt pour

la mesure. Appuyer sur ou pour reporter l’appareil à une étincelle tous les deux tours.

MESURE STROBOSCOPIQUE DU NOMBRE DES TOURS : Avec un bâton de craie, tirer un

trait blanc sur le corps tournant. Programmer l’appareil en pressant la touche et après

, tenir pressés les deux pour quelques instants. Relâcher la touche et tenir la touche

pressée jusqu’à ce que 60 n’apparaît. Le strobotesteur clignotera automatiquement.

Augmenter le nombre de tours sur l’affi cheur jusqu’à 6000 max. (ou le diminuer si nécessaire)

avec la touche . Lire le nombre de tours au moment où la fréquence des fl ash permet d’arrêter

l’image (individuelle) du repère (fi g. 5A).

Pour retourner aux autres fonctions, appuyer sur

4

EN

1. GENERAL INFORMATION

The timing light X.730 B can be used on 2 or

4 stroke petrol engines with up to 2 sparks

per revolution. Stroboscopic RPM and ad-

3. PRECAUTIONS

In order to prolong the lifetime of the unit,

it is necessary to softly coil the cables but

never wrap them around the timing light.

vance measurements are independent from

the number of cylinders and can be carried

out by connecting the inductive clamp to the

spark cable of the No.1 cylinder.

DC or peak voltages can be measured by

connecting the RED 1 clip to the test point.

Dwell of each distributors’ camshafts can be

measured both in degrees or in percentage.

Injection time or duty cycle measurements

in milliseconds of injectors or other actuators

can be made by connecting the RED 1 CLIP

and the inductive clamp to the spark cable

of the relevant cylinder.

RPM measurements can be carried out

by the stroboscope, without contact and

without sticking any refl ecting tapes to the

rotating part.

2. CHECKS

4. OPERATING INSTRUCTIONS

• Connect the timing light as shown in Fig.

1.A reversed connection to battery of the

RED/BLACK clips does not cause damages

to the timing light.

Mount the clamp at about 10 cm from the

distributor, with the arrow pointing towards

the spark plug.

Make sure the cables are far from exhaust

pipes, rotating parts and high voltage leads.

• Check that the coil’s electrical connections

are correct. Reversed connections can cause

reading unsteadiness and decrease the

engine performance.

• Check that the timing marks can be seen

clearly; bring otherwise the piston of the

It is possible to diagnose faults and wears

without disassembling the part concerned:

No.1 cylinder at TDC in compression stroke,

and trace with a white chalk two signs in line

on the crankcase and the crankshaft pulley.

1 - in the contact breaker system;

2- in the centrifugal advance mechanism;

3 - in the timing system;

4 - in the vacuum advance system;

• By pressing the D key, the strobe light

should fl ash regularly; an irregular fl ashing

could be caused by :

5 - in the vacuum retard system;

6 - in the battery and charging system.

- non-resistive spark cables;

- discharges between cap poles or to ground

A check and a correct adjusting of the different parts described above allow to optimize

the engine performance, reduce wears, fuel

consumption and harmful gas emissions.

due to dirt or moisture;

- leakage to ground or between cables due

to ageing or cracks in the insulating sheath;

- wear or excessive gap between rotor arm

and poles or cap’s central contact;

- too small spark gap or spark electrodes

with too much carbon residues;

TECHNICAL FEATURES

READING SCALE RESOLUTION

– RPM 400÷19.999 rpm 1 rpm

– Stroboscopic advance 0÷78°/90° (400/465 rpm) 0.1°

– DWELL (for each cylinder) 0÷ 65 ms 0.1 ms

0÷100% 0.1%

0÷120° (> 600 rpm) 0.1°

– DC Voltage 1÷70 Volts 0.1 Volt

– Peak Voltage 1÷70 Volts 0.1 Volt

– Stroboscopic RPM counter 60÷6000 rpm 1 rpm

– Memory of readings 6 s (from key D release)

– Power supply 9.5÷15 Volts (9.5÷35 V optional)

- too low voltage on the spark plug due to

faults in the ignition system;

- timing light too near to spark cables,

distributor or ignition coil.

• Check against the light that the clamp’s

cores match completely. With a cloth,

remove possible grease and dust.

5. CHECKING THE DWELL ANGLE

• Start the engine and make it warm till

reaching a regular rotation at idle.

• Disconnect the vacuum tube, if specifi ed

in the data manual.

• In breaker points or transistorized ignition

systems, the Dwell angle is checked by

connecting the RED 1 clip to coil negative.

• In some transistorized systems, a zero

reading means an interrupted reluctor or

wiring. If the reading is very different from

3÷5 ms, the causes can be: a wrong distance

between poles and reluctor, a faulty module

or a resistance of the ground connection

higher than 0.1 Ohm.

Check the ECU, in case it should directly

drive the ignition coil.

• In case of breaker points systems follow

the instructions page 7 to check that the

measurement in degrees or percentage

corresponds to the manufacturer’s data.

Readings out of tolerance can be due to:

wrong distance between contacts, damages

to the base plate or the contacts, worn

camshaft and distributor shaft .

• Bring the engine to 2000 RPM, variation

should not be more than 3 degrees (some

distributors have higher variations, it is

therefore necessary to check the features

declared by the manufacturer before

changing it).

Higher variations can be due to the same

causes described in the previous chapter,

loose contacts, used contacts’ pivot.

In case of an excessive variation when

connecting the vacuum tube, the pivot post

of the base plate could be damaged.

5

EN

No variations or wrong variations could

be caused by: diaphragm of the vacuum

advance variator cracked.

Note : In breaker points systems, an

excessive wear of the distributor’s parts

causes abnormal advance variations and

a decreased engine performance. A too

low Dwell angle causes an insuffi cient

ignition; a too high Dwell angle causes a

premature burning of contacts. Remember

to check the advance after repair.

6. CHECKING THE RPM NUMBER

• Reading up to 19 990 RPM can be made

through the inductive clamp.

Direct measurements up to 6000 RPM are

possible with the stroboscope. In this case

refer to page 7.

• In carburettor systems and in some early

electronic injection systems, adjust the advance through the special screw for a correct

air/petrol mixture until obtaining a regular

engine rotation.

Note : A perfect idle adjustment limits

fuel consumption, emission of harmful

exhaust gases and avoids engine stops.

7. CHECKING BREATHER PIPES

• The check is made by disconnecting the

tubes that go from the crankcase to the

engine head or to the carburettor. By closing

the top of the tube with a fi nger, a drop of

50 or more RPM should occur. If not, check

that there are no fi lter occlusions or possible

damages of the pipe’s valves.

8. CHECKING THE MECHANICAL

POSITION OF TIMING MARKS

• To check only the timing marks’ position,

bring the display to 00,1 through the C– key.

• Bring the engine to idle and disconnect the

vacuum tube or observe the instructions of

the manufacturer.

By pressing the D key, the timing light

should fl ash.

If the timing mark is too far from the correct

position, rotate the distributor or check

that the distribution belt has not jumped a

cog. The same procedure may be used for

checking the marks of centrifugal advance.

In systems with ECU, check the engine

temperature sensor.

9. ADVANCE MEASUREMENT

• Check that the RPM number is the same

shown in the manufacturer’s data.

• Press the C± key until the display shows

the number of degrees indicated in the

manufacturer’s data.

Lighten the TDC marks on the pulley and

crankcase taking care not to confuse them

with the other ones.

Check that the error in the alignment of

TDC marks is within the tolerances foreseen

by the manufacturer, otherwise turn the

distributor. In ECU systems, check that the

timing belt has not jumped a cog or that

the engine temperature sensor is not faulty.

• If the TDC mark swings too much check

the distribution belt and the distributor

mechanisms in point systems.

Note : In some vehicles, reference marks

can be better lightened by keeping the

timing light in an uncomfortable position

for the reading. In this case store the

reading when the marks are aligned by

releasing the key D, then read the value

within 6 seconds.

10. CENTRIFUGAL ADVANCE

MEASUREMENT

• Run the engine to the speed indicated in

the data manual.

• Press the C± key until the display shows

the number of degrees indicated in the

data manual or in manufacturer’s data;

TDC marks on the crankcase and on the

crankshaft pulley should be in line.

If the error is excessive, check the engine

temperature sensor in ECU systems; if the

mark swings too much, or moves irregularly

during accelerations, check that the timing

belt is not loose.

In points systems check the contact spring;

the centrifugal mechanism could otherwise

be worn as well as the pivots or the distri-

butor shaft.

Note : A faulty centrifugal timing can result

in lack of pick-up and fl at points in engine

power at certain engine speeds.

11. CHECKING THE VACUUM

ADVANCE

• By connecting the vacuum tube, advance

should increase. It can be measured by

bringing TDC marks in line.

In points systems: if there is no variation or

if the advance is too much out of tolerances,

the diaphragm and the baseplate should be

checked.

Note : In ECU controlled ignition/injection

systems, if the advance caused by the

vacuum device does not correspond

to the manufacturer’s specifi cations, it

can be due to a wrong operation of the

vacuum sensor.

12. CHECKING THE ACCELERATION

RETARD

This check can be made in engines provided

with this device.

• Press the C± key to bring the display to

00,1. By connecting the vacuum retard tube

during sudden accelerations, the advance

should momentarily decrease.

In case of anomalous variations, check the

diaphragm or other mechanical parts.

13. VOLTAGE MEASUREMENTS

Measurements of direct battery voltage at

cranking, alternator’s charge, voltage variations on temperature sensors, throttle potentiometer, peak voltage of TDC inductive

sensors, RPM sensors or the control signal

sent by the ECU to the ignition modules can

be made by connecting the RED 1 clip to the

signal contact.

14. RESET

If the timing light display should show faults

while connecting the RED/ BLACK power

clips or during operation, take the timing

light away from possible noise sources

(spark cables, distributors, alternators) and

press RESET.

6

EN

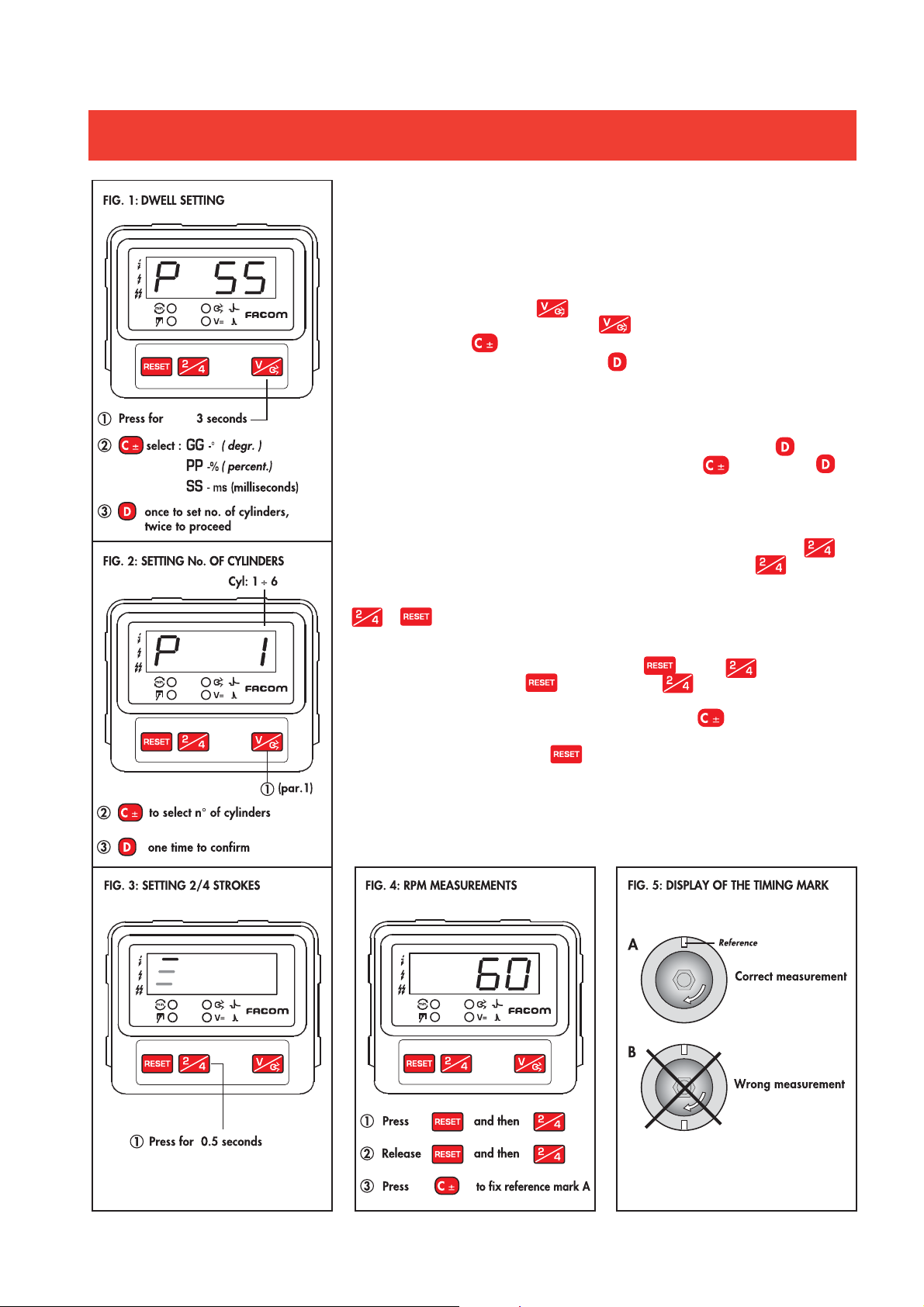

MEASUREMENTS SETUP

PREFACE : After connection to the battery, the strobotester is automatically set for the measu-

rement of RPM, Advance, Voltage, 1 spark per 2 revs (distributor ignition system), 4-cylinder,

4-stroke engines.

To change the default settings, proceed as follows :

DWELL SELECTION : By pressing key, the unit sets for measurements in milliseconds. The

other readings can be selected by keeping the key pressed until the display shown in fi g.

1 appears. Then press key to select measurements in degrees (GG), in percentage (PP) or

return to milliseconds (SS). After selection, press key once to choose the number of cylinders

or twice to proceed with the measurements.

SELECTION OF NUMBER OF CYLINDERS : Allows to carry out measurements of injection time

or ignition coil charge relevant to the cylinder under test.

In case of engines that do not have 4 cylinders, after the fi rst pressing of the key , the display

shown in fi g. 2 will appear. Select the number of cylinders through key. Press once key

to confi rm.

The strobotester is now ready for measurements.

SELECTION OF NUMBER OF SPARKS PER REV. : The unit is set for one spark per two revs

(4-stroke engines with distributor and coil per plug systems) as shown in fi g. 3. Press key

to select one spark per rev (2 or 4 stroke engines with DIS systems). Press key again to

shift the line, appearing on the left side of the display, beside the symbol of two sparks per rev

(2-cylinder and 2-stroke engines with DIS system). The unit is now ready for measurements. Press

or key to return to one spark per two revs.

STROBOSCOPIC MEASUREMENT OF THE RPM NUMBER : With a piece of chalk trace a

white mark on the rotating body. Set the unit by pressing key then key and keep them

pressed for a while. Release the key while keeping key pressed, until 60 appears

(see fi g 4). The strobotester will blink automatically. Increase the RPM number on the display up

to a maximum of 6000 (or decrease it if necessary) through the key. Read the RPM when

the fl ash frequency allows to stop the (single) image of the white mark (fi g. 5A).

To return to normal reading press the key.

7

Loading...

Loading...