Page 1

Betriebsanleitung Sicherheitsschalter STP-TW...

(Twin)

Bestimmungsgemäßer Gebrauch

Sicherheitsschalter der Baureihe STP-TW...

elektromagnetische Verriegelungseinrichtungen mit Zuhaltung.

In Verbindung mit einer trennenden Schutzeinrichtung und der Maschinensteuerung verhindert

dieses Sicherheitsbauteil, dass die Schutzeinrichtung geöffnet werden kann, solange eine gefährliche Maschinenbewegungen ausgeführt wird.

Für die Steuerung bedeutet dies, dass

f

Einschaltbefehle, die gefährdende Zustände hervorrufen, erst dann wirksam werden dürfen, wenn

die Schutzeinrichtungen in Schutzstellung und die

Zuhaltung in Sperrstellung ist.

Die Sperrstellung der Zuhaltung darf erst dann

aufgehoben werden, wenn gefährdende Zustände beendet sind.

Vor dem Einsatz von Sicherheitsschaltern ist eine

Risikobeurteilung an der Maschine durchzuführen nach

f

EN ISO 13849-1, Sicherheitsbezogene Teile von

Steuerungen

f

EN ISO 14121, Sicherheit von Maschinen, Risikobeurteilung

f

IEC 62061, Sicherheit von Maschinen - Funktionale Sicherheit sicherheitsbezogener elektrischer,

elektronischer und programmierbarer elektronischer Steuerungssysteme.

Zum bestimmungsgemäßen Gebrauch gehört das

Einhalten der einschlägigen Anforderungen für den

Einbau und Betrieb, insbesondere

f

EN ISO 13849-1, Sicherheitsbezogene Teile von

Steuerungen

f

EN 1088, Verriegelungseinrichtungen in Verbindung mit trennenden Schutzeinrichtungen

f

EN 60204-1, Elektrische Ausrüstung von Maschinen.

Wichtig:

f

Der Anwender trägt die Verantwortung für die

sichere Einbindung des Geräts in ein sicheres

Gesamtsystem. Dazu muss das Gesamtsystem

z. B. nach EN ISO 13849-2 validiert werden.

f

Wird zur Validierung das vereinfachte Verfahren

nach Abschnitt 6.3 EN ISO 13849-1:2008 benutzt, reduziert sich möglicherweise der Performance Level (PL), wenn mehrere Geräte

hintereinander geschaltet werden.

f

Liegt dem Produkt ein Datenblatt bei, gelten die

Angaben des Datenblatts, falls diese von der

Betriebsanleitung abweichen.

(Twin)

sind

Sicherheitshinweise

Sicherheitsschalter erfüllen eine Personenschutz-Funktion. Unsachgemäßer Einbau oder Manipulationen können zu schweren Verletzungen von Personen führen.

Sicherheitsbauteile dürfen nicht umgangen (Kontakte überbrückt), weggedreht, entfernt oder auf

andere Weise unwirksam gemacht werden.

Beachten Sie hierzu insbesondere die Maßnahmen

zur Verringerung der Umgehungsmöglichkeiten

nach EN 1088:1995.A2:2008, Abschn. 5.7.

Der Schaltvorgang darf nur durch speziell dafür

vorgesehene Betätiger ausgelöst werden, die

unlösbar mit der Schutzeinrichtung verbunden sind.

Montage, elektrischer Anschluss und Inbetriebnahme ausschließlich durch autorisiertes Fachpersonal.

Funktion

Sicherheitsschalter der Baureihe STP-TW...

sitzen zwei Betätigerköpfe. Sie ermöglichen das

gleichzeitige Zuhalten oder Entriegeln von zwei beweglichen Schutzeinrichtungen. Zum Aktivieren der

Zuhaltung müssen beide Betätiger eingeführt werden.

Der Sicherheitsschalter ermöglicht das Zuhalten von

beweglichen Schutzeinrichtungen.

(Twin)

be-

Im Schalterkopf befindet sich eine drehbare Schaltwalze, die durch den Zuhaltebolzen blockiert/freigegeben wird. Beim Einführen/Ausziehen des

Betätigers und beim Aktivieren/Deaktivieren der

Zuhaltung wird der Zuhaltebolzen bewegt. Dabei

werden die Schaltkontakte betätigt.

Bei blockierter Schaltwalze kann der Betätiger nicht

aus dem Schalterkopf gezogen werden ¨ Zuhaltung

aktiv.

Ausführung Betätiger

Betätiger S für Sicherheitsschalter STP-TW...

Einführtrichter.

Betätiger L für Sicherheitsschalter STP-TW...

Einführtrichter.

ohne

mit

Ausführung STP-TW3...

(Zuhaltung durch Federkraft)

Der Zuhaltebolzen wird durch Federkraft in Sperrstellung

gehalten und durch elektromagnetische Betätigung

entsperrt. Die federkraftverriegelte Zuhaltung arbeitet

nach dem Ruhestromprinzip. Bei Unterbrechung der

Spannungsversorgung des Magneten kann die Schutzeinrichtung nicht unmittelbar geöffnet werden.

Ausführung STP-TW4...

(Zuhaltung durch Magnetkraft)

Anwendung nur in Sonderfällen nach strenger

Bewertung des Unfallrisikos!

Bei Unterbrechung der Spannungsversorgung

des Magneten kann die Schutzeinrichtung unmittelbar geöffnet werden!

Der Zuhaltebolzen wird elektromagnetisch in Sperrstellung gehalten und durch Federkraft entsperrt. Die

Zuhaltung arbeitet nach dem Arbeitsstromprinzip.

f Schutzeinrichtung schließen und Zuhaltung

aktivieren

Durch Einführen der beiden Betätiger in den Sicherheitsschalter wird der Zuhaltebolzen freigegeben.

STP-TW3...: Der Zuhaltebolzen geht federkraftbetätigt in Sperrstellung.

STP-TW4...: Der Zuhaltebolzen geht durch Anlegen

der Magnetbetriebsspannung in Sperrstellung.

Die Sicherheitskontakte werden geschlossen.

f Zuhaltung deaktivieren, Schutzeinrichtung öffnen

STP-TW3... (mit Türmeldekontakt): Durch Anlegen

der Magnetbetriebsspannung gibt der Zuhaltebolzen die Schaltwalze frei.

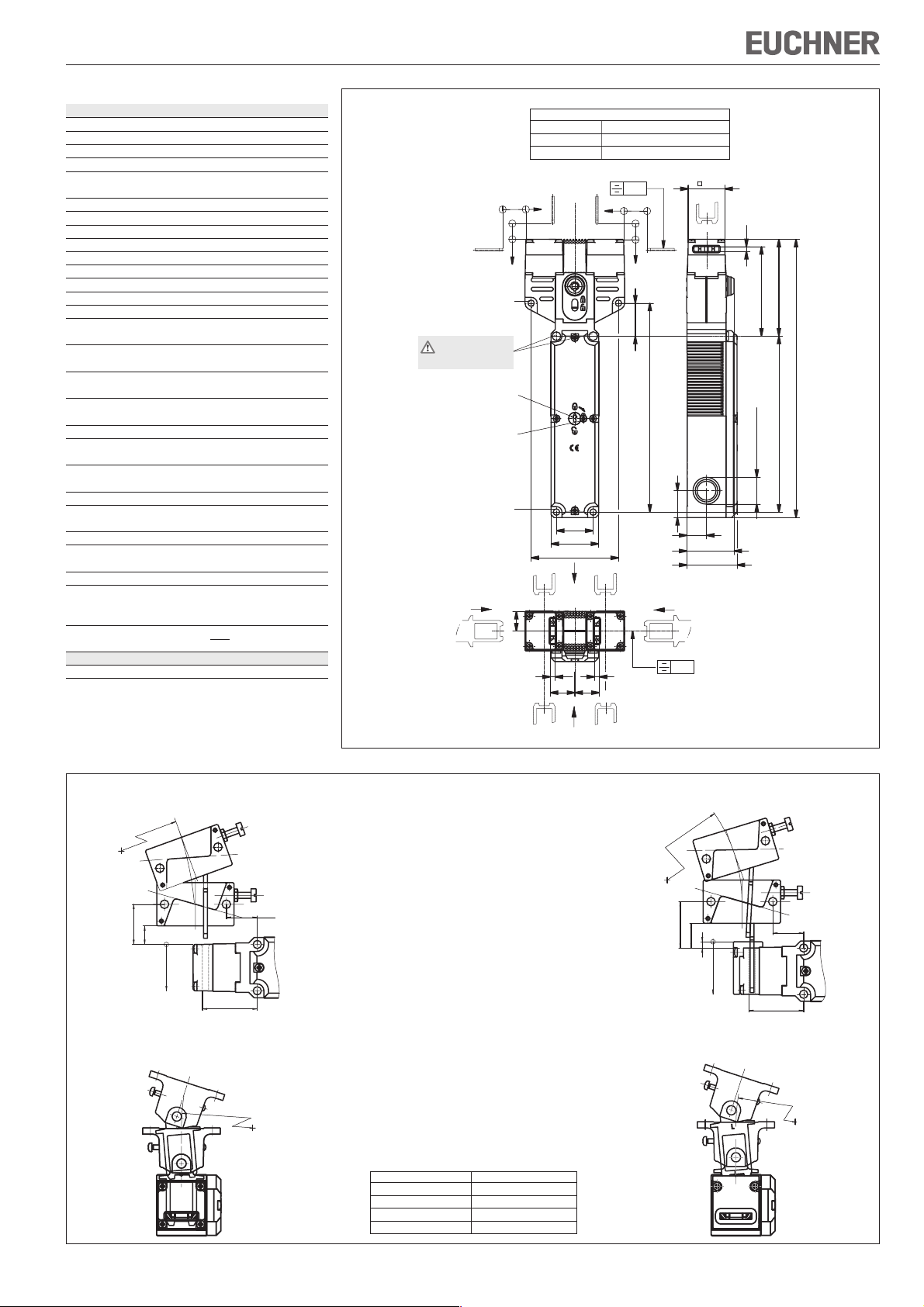

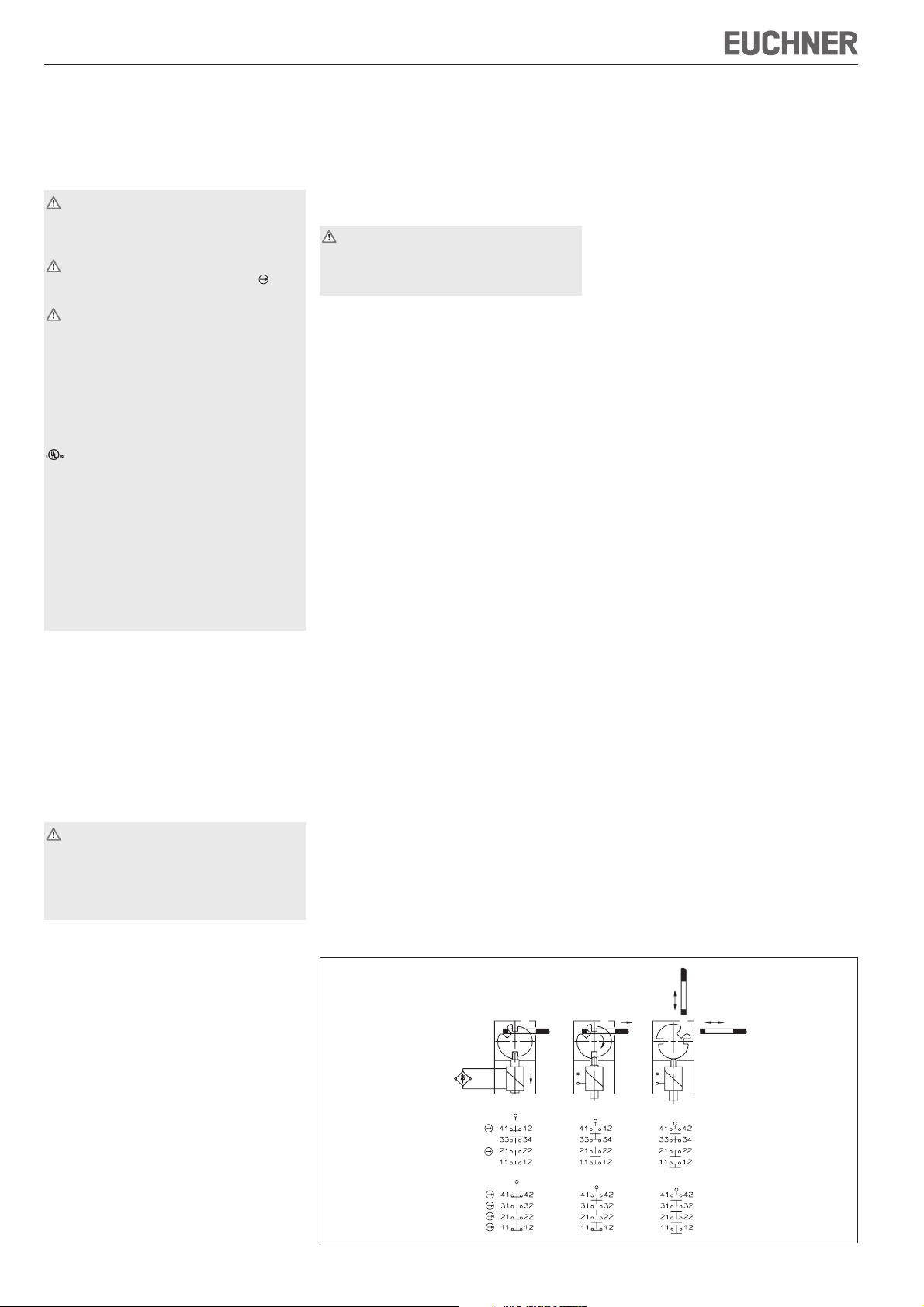

Schaltfunktion siehe Bild 3 Spalte 2

sen und nicht zugehalten

.

Tür geschlos-

Der Betätiger kann herausgezogen werden.

Beim Herausziehen des Betätigers schaltet der

Türmeldekontakt und signalisiert, dass die Schutzeinrichtung geöffnet ist (siehe Bild 3 Spalte 3,

offen

).

Tür

STP-TW4... (mit Türmeldekontakt): Durch Abschalten der Magnetbetriebsspannung gibt der Zuhaltebolzen die Schaltwalze frei.

Schaltfunktion siehe Bild 3 Spalte 2

sen und nicht zugehalten

.

Tür geschlos-

Der Betätiger kann herausgezogen werden.

Beim Herausziehen des Betätigers schaltet der Tür-

meldekontakt und signalisiert, dass die Schutzeinrichtung geöffnet ist (siehe Bild 3 Spalte 3,

Tür offen

).

Hilfsentriegelung

Bei Funktionsstörungen kann mit der Hilfsentriegelung die Zuhaltung, unabhängig vom Zustand des

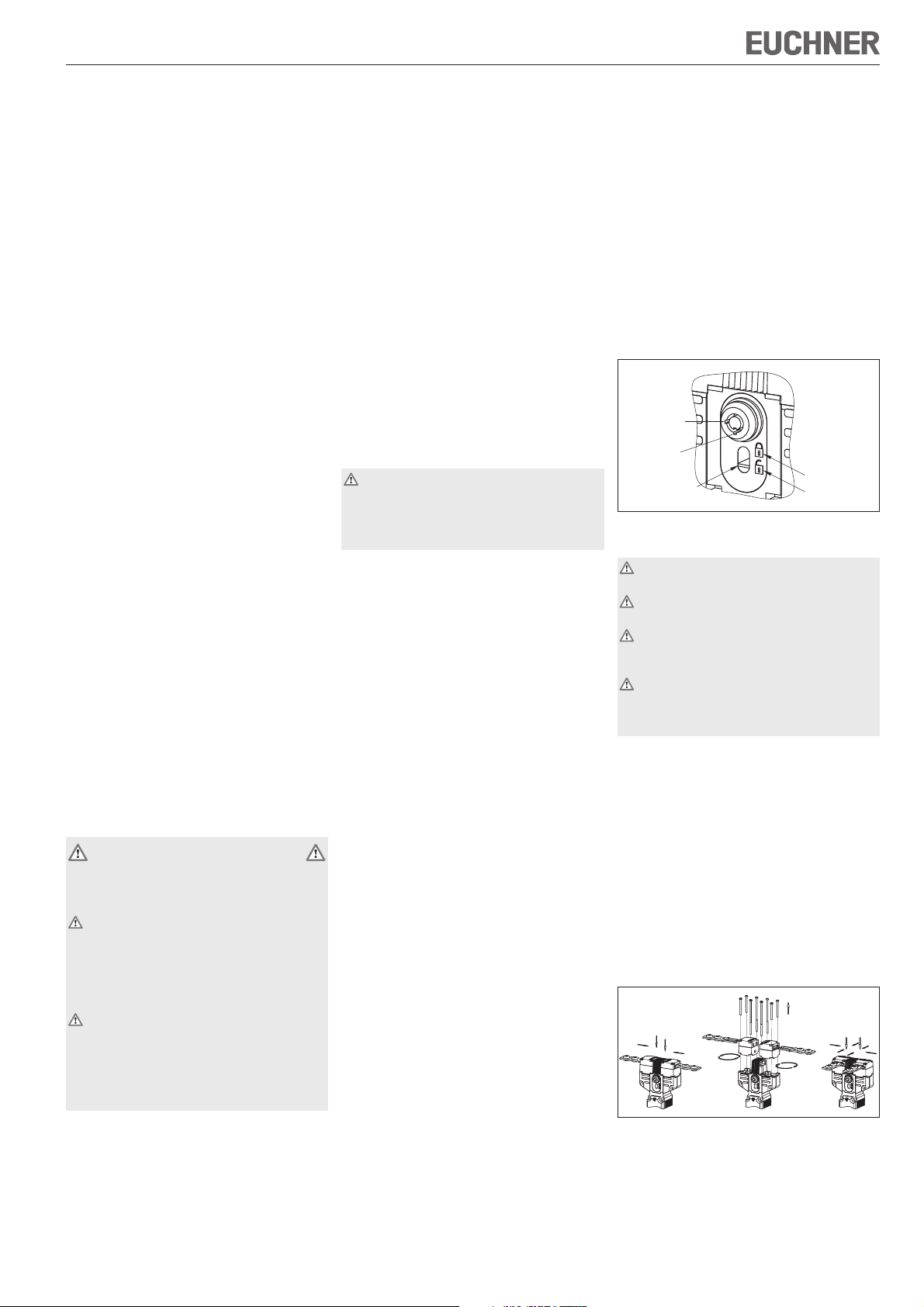

Elektromagneten, entsperrt werden (siehe Bild 4).

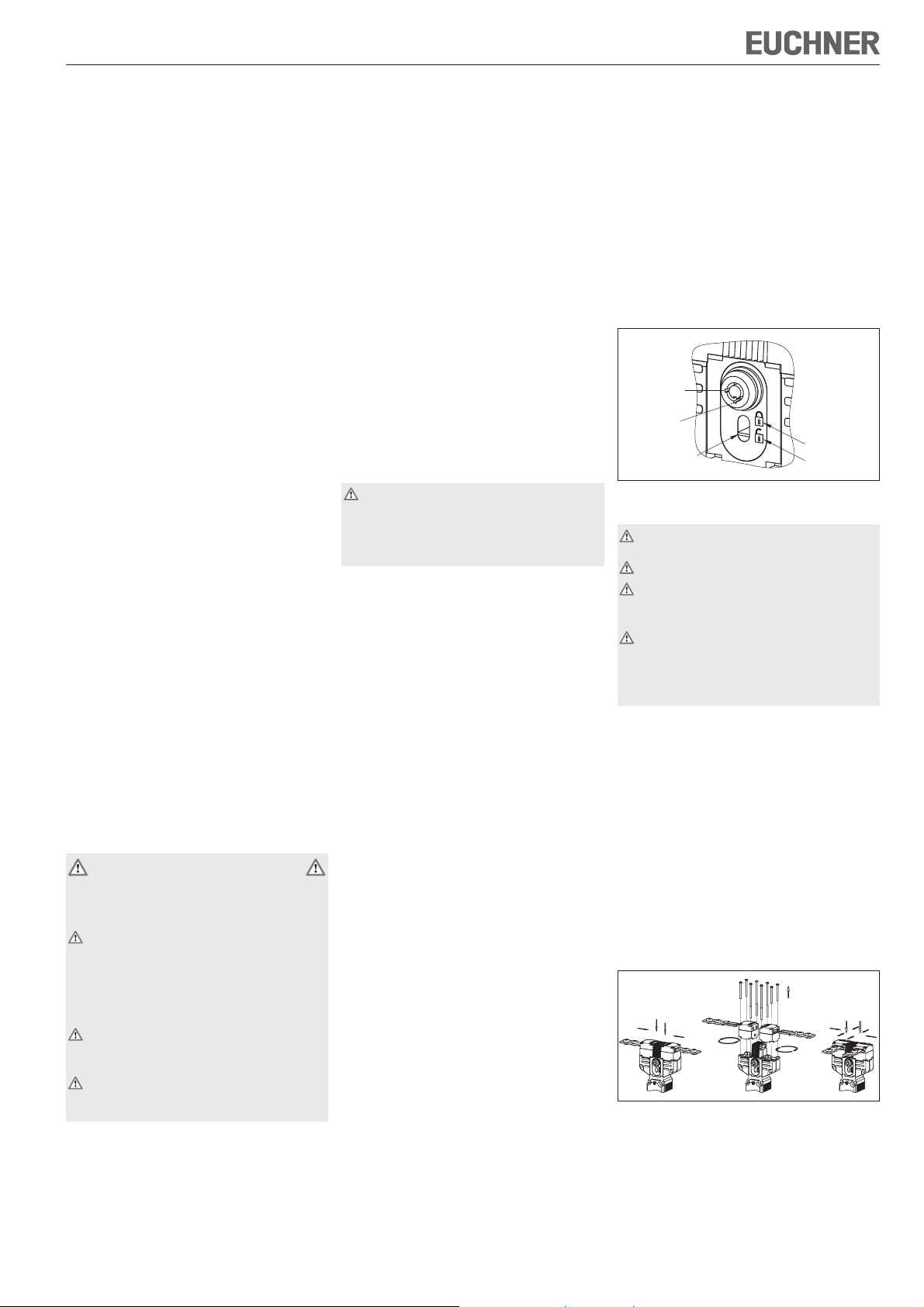

Verfügt der Schalter über eine Schlüsselhilfsentriegelung (optional), kann die Zuhaltung in der Stellung „nicht zugehalten“ abgeschlossen werden (siehe Bild 1). Damit wird ein versehentliches Einschließen, z. B. von Wartungspersonal, verhindert.

f Hilfsentriegelung betätigen

1. Sicherungsschraube herausdrehen

2. Hilfsentriegelung mit Schraubendreher in Pfeilrichtung um ca. 180° drehen

3.

Nach Gebrauch wieder zurückstellen und versiegeln

(z. B. durch Sicherungslack bzw. Verplomben).

f Schlüsselhilfsentriegelung betätigen

1. Schlüssel in die Schlossöffnung stecken

2. Schlüssel von Pos.1 (Normalbetrieb) auf Pos.2

(Sperrbetrieb) drehen

3. Schlüssel abziehen

4. Nach Gebrauch wieder zurückstellen

Anzeige

Die Stellung der Zuhaltung wird im Sichtfenster

angezeigt.

Pos. 1

(Normalbetrieb)

Pos. 2

(Sperrbetrieb)

Markierung

zugehalten

nicht zugehalten

Bild 1: Schlüsselhilfsentriegelung und Anzeige

Montage

Sicherheitsschalter und Betätiger dürfen nicht

als Anschlag verwendet werden.

Nur in zusammengebautem Zustand befestigen!

Um die angegebene Zuhaltekraft zu erreichen,

müssen zusätzlich die Befestigungsbohrungen am

Schalterkopf verwendet werden (siehe Bild 4).

Vorsicht! Verbrennungsgefahr durch hohe

Oberflächentemperatur bei Umgebungstemperaturen größer 40 °C! Schalter gegen

Berühren durch Personen oder brennbarem

Material schützen.

Sicherheitsschalter so anbauen, dass

f

er für Bedienpersonal bei geöffneter Schutzeinrichtung schwer zugänglich ist.

f

Bedienung der Hilfsentriegelung sowie Kontrolle

und Austausch des Sicherheitsschalters möglich

sind.

f

die Fluchtentriegelung aus dem Gefahrenbereich

betätigt werden kann.

Zusätzlichen Anschlag für den beweglichen Teil der

Schutzeinrichtung anbringen.

f

Betätiger in Betätigungskopf einführen.

f

Sicherheitsschalter formschlüssig anbauen.

f

Betätiger dauerhaft und unlösbar mit der Schutzeinrichtung verbinden, z.B. durch die beiliegenden Einwegschrauben, nieten oder schweißen.

Umstellen der Betätigungsrichtung

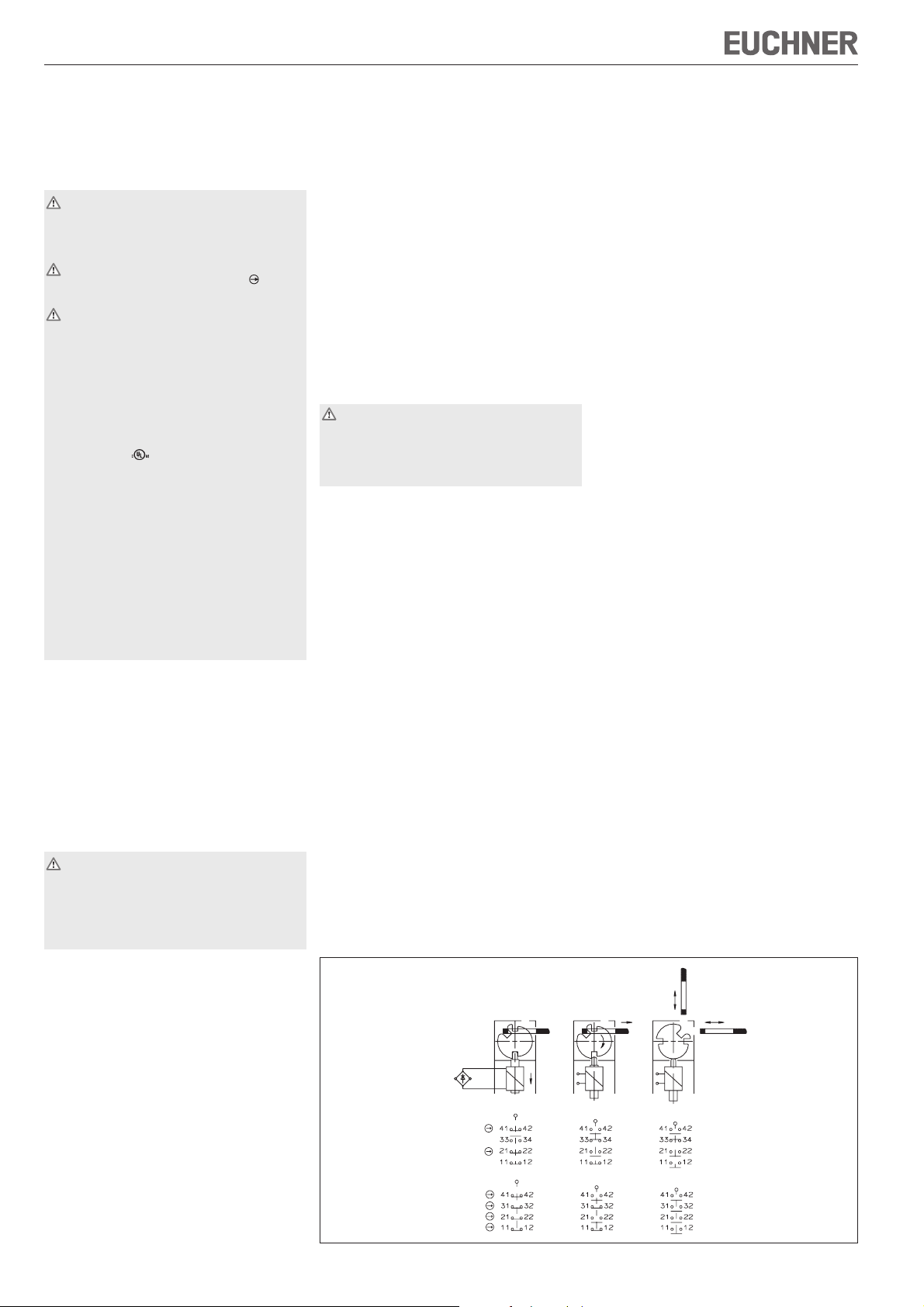

Bild 2: Umstellen der Betätigungsrichtung

f

Schrauben am Betätigungskopf lösen.

f

Gewünschte Richtung einstellen.

f

Richtige Anordnung der Schrauben (siehe Bild 2).

f

Schrauben mit 0,6 Nm anziehen.

f

Nicht benutzte Betätigungsschlitze mit beiliegenden Schlitzabdeckungen verschließen.

Page 2

Betriebsanleitung Sicherheitsschalter STP-TW...

(Twin)

Schutz vor Umgebungseinflüssen

Voraussetzung für eine dauerhafte und einwandfreie Sicherheitsfunktion ist der Schutz des

Betätigungskopfes vor eindringenden Fremdkörpern wie Spänen, Sand, Strahlmitteln usw.

Elektrischer Anschluss

Bei der Auswahl von Isolationsmaterial bzw.

Anschlusslitzen, auf die Übertemperatur im

Gehäuse (abhängig von den Betriebsbedingungen) achten!

Für den Sicherheitskreis dürfen ausschließlich

die mit dem Zwangsöffnersymbol gekennzeichneten Schaltglieder verwendet werden.

Bei Schaltelementen mit vier Zwangsöffnern werden nur die Kontakte 21-22 und 41-42 beim

Aktivieren bzw. Deaktivieren der Zuhaltung betätigt. In Anwendungen mit gefahrbringenden Zuständen (z.B. nachlaufenden Bewegungen) muss

immer der Kontakt 21-22 und/oder 41-42 in den

Sicherheitskreis eingebunden werden.

Für STP-TW mit Steckverbinder gilt:

Für den Einsatz und die Verwendung gemäß den An-

forderungen von muss eine class 2 Spannungsversorgung oder ein class 2 Transformator nach

UL1310 oder UL1585 verwendet werden.

Am Einsatzort installierte Anschlussleitungen von

Sicherheitsschaltern müssen räumlich von beweglichen und fest installierten Leitungen und nicht

isolierten aktiven Teilen anderer Anlagenteile, die

mit einer Spannung von über 150 V arbeiten, so

getrennt werden, dass ein ständiger Abstand von

50,8 mm eingehalten wird. Es sei denn, die beweglichen Leitungen sind mit geeigneten Isoliermaterialien versehen, die eine gleiche oder höhere Spannungsfestigkeit gegenüber den anderen

relevanten Anlagenteilen besitzen.

Die Betriebsspannung für den Zuhaltemagneten muss

der Angabe auf dem Typenschild (z.B. US = AC/DC 24 V)

entsprechen.

f

Gewünschte Einführöffnung ausbrechen.

f

Kabelverschraubung mit entsprechender Schutzart montieren.

f

Kontaktbelegung siehe Bild 3.

f

Klemmschrauben mit 0,5 Nm anziehen.

f

Auf Dichtheit der Leitungseinführung achten.

f

Schalterdeckel schließen und verschrauben.

Funktionskontrolle

Warnung! Tödliche Verletzung durch Fehler bei

der Installation und Funktionskontrolle.

Stellen Sie vor der Funktionskontrolle sicher,

dass sich keine Personen im Gefahrenbereich

befinden. Beachten Sie die geltenden Vorschrif-

ten zur Unfallverhütung.

Nach der Installation und jedem Fehler muss eine

vollständige Kontrolle der Sicherheitsfunktion durchgeführt werden. Gehen Sie dabei folgendermaßen

vor:

f Mechanische Funktionsprüfung

Der Betätiger muss sich leicht in den Betätigungskopf einführen lassen. Zur Überprüfung Schutzeinrichtung mehrmals schließen.

f Elektrische Funktionsprüfung

1. Betriebsspannung einschalten.

2. Alle Schutzeinrichtungen schließen.

Bei Zuhaltung durch Magnetkraft ¨ Zuhaltung

aktivieren.

f

Die Maschine darf nicht selbständig anlaufen.

f

Die Schutzeinrichtung darf sich nicht öffnen lassen.

3. Betrieb in der Steuerung freigeben.

f

Die Zuhaltung darf sich nicht deaktivieren lassen,

solange der Betrieb freigegeben ist.

4. Betrieb in der Steuerung abschalten und Zuhaltung

deaktivieren.

f

Die Schutzeinrichtung muss so lange zugehalten

bleiben, bis kein Verletzungsrisiko mehr besteht.

f

Die Maschine darf sich nicht starten lassen, solange die Zuhaltung deaktiviert ist.

Wiederholen Sie die Schritte 2 - 4 für jede Schutzeinrichtung einzeln.

Kontrolle und Wartung

Bei Beschädigung oder Verschleiß muss der

gesamte Schalter mit Betätiger ausgetauscht

werden.

Der Austausch von Einzelteilen oder Baugruppen ist unzulässig!

Wartungsarbeiten sind nicht erforderlich. Um eine einwandfreie und dauerhafte Funktion zu gewährleisten,

sind regelmäßige Kontrollen erforderlich auf

f

einwandfreie Schaltfunktion

f

sichere Befestigung der Bauteile

f

Ablagerungen und Verschleiß

f

Dichtheit der Kabeleinführung

f

gelockerte Leitungsanschlüsse bzw. Steckverbinder.

Hinweis: Das Baujahr ist in der unteren, rechten

Ecke des Typenschilds ersichtlich.

Haftungsausschluss bei

f

nicht bestimmungsgemäßem Gebrauch

f

Nichteinhalten der Sicherheitshinweise

f

Anbau und elektrischem Anschluss nicht durch

autorisiertes Fachpersonal

f

nicht durchgeführten Funktionskontrollen.

Tür geschlossen Tür geschlossen Tür

und zugehalten und nicht zugehalten offen

Type

E2

E1

E1

E2

EG-Konformitätserklärung

Der nachstehende Hersteller erklärt hiermit, dass

das Produkt in Übereinstimmung ist mit den Bestimmungen der nachfolgend aufgeführten

Richtlinie(n) und dass die jeweiligen Normen zur

Anwendung gelangt sind.

EUCHNER GmbH + Co. KG

Kohlhammerstraße 16

70771 Leinfelden-Echterdingen, Deutschland

Angewendete Richtlinien:

f Maschinenrichtlinie 2006/42/EG

Angewendete Normen:

f EN 60947-5-1:2004 + Cor.:2005 + A1:2009

f EN 1088:1995+A2:2008

Leinfelden, Juli 2010

Dipl.-Ing. Michael Euchner

Geschäftsführer

Duc Binh Nguyen

Dokumentationsbevollmächtigter

Die unterzeichnete EG-Konformitätserklärung ist

dem Produkt beigelegt.

v

h

E1

E2

Technische Änderungen vorbehalten, alle Angaben ohne Gewähr. © EUCHNER GmbH + Co. KG 100047-05-02/12 (Originalbetriebsanleitung)

STP-TW3-2131..

STP-TW4-2131..

STP-TW3-4141..

STP-TW4-4141..

Bild 3: Schaltelemente und Schaltfunktionen

EUCHNER GmbH + Co. KG Kohlhammerstraße 16 D-70771 Leinfelden-Echterdingen Tel. +49/711/75 97-0 Fax +49/711/75 33 16 www.euchner.de info@euchner.de

Page 3

Betriebsanleitung Sicherheitsschalter STP-TW...

Technische Daten

Parameter Wert

Gehäusewerkstoff Glasfaserverstärkter Thermoplast

Schutzart nach IEC 60529 IP67

Mech. Lebensdauer 1x106 Schaltspiele

Umgebungstemperatur -20...+55 °C

Verschmutzungsgrad

(extern, nach EN 60947-1)

3 (Industrie)

Einbaulage beliebig

Anfahrgeschwindigkeit max. 20 m/min

Auszugskraft (nicht zugehalten) 30 N

Rückhaltekraft 20 N

Betätigungskraft max. 35 N

Betätigungshäufigkeit 7000/h

Schaltprinzip Schleichschaltglied

Kontaktwerkstoff Silberlegierung hauchvergoldet

Anschlussart Schraubanschluss M20x1,5

Leiterquerschnitt

(starr/flexibel)

Betriebsspannung für

optionale LED-Anzeige

Bemessungsisolationsspannung

Bemessungstoß-

spannungsfestigkeit

0,34 ... 1,5 mm²

L024 24 V

Ui = 250 V

U

= 2,5 kV

imp

Bedingter Kurzschlussstrom 100 A

Schaltspannung min. 12 V

bei 10 mA

Gebrauchskategorie

nach EN 60947-5-1

AC-15 4 A 230 V / DC-13 4 A 24 V

Schaltstrom min. bei 24 V 1 mA

Kurzschlussschutz (Steuersicherung) nach IEC 60269-1

4 A gG

Konv. thermischer Strom Ith4 A

Magnetbetriebsspannung

/Magnetleistung

AC/DC 24 V(+10%/-15%) 8 W

Einschaltdauer ED 100 %

Zuhaltekraft F

Betätiger gerade, mit Tülle FS = 2500 N

max

Betätiger abgewinkelt, mit Tülle FS = 1500 N

Zuhaltekraft F

nach Prüfgrundsatz GS-ET-19

Zh

Zuverlässigkeitswerte nach EN ISO 13849-1

B

10d

(FZh =

4,5 x 10

F

max

) = 2000 N

1,3

6

∅ 5,3 (2x)

für M5x35 mm

ISO 1207/ISO 4762

Diese Befestigungsbohrungen nicht

verwenden!

Hilfsentriegelung

Sicherungsschraube

∅ 5,3 (2x)

für M5x35 mm

ISO 1207/ISO 4762

Erforderlicher Mindestweg + zul. Nachlauf

Anfahrrichtung Betätiger S Standard

horizontal (h) 24,5 + 5

vertikal (v) 24,5 + 5

h

v

16

(Twin)

30

<40>

<72>

4

20

20

0,3

30

h

v

4

<80>

<74>

27

<228>

171

144

M20x1,5 (3x)

22

16

<39>

<42>

4

0,3

Radiusbetätiger S-OU-SN

200

R >

26

12

24,5 +5

Radiusbetätiger S-LR-SN

R>200

Bild 4: Maßzeichnung STP-TW...

Radiusbetätiger S-OU-LN

für Einführtrichter

R > 200

20

35,5

Betätiger-Typ Türradius min. [mm]

Betaetiger-S-G... 300

Betaetiger-S-W... 300

RADIUSBETAETIGER-S-OU... 200

RADIUSBETAETIGER-S-LR... 200

30

16

4

28,5 +5

Radiusbetätiger S-LR-LN

für Einführtrichter

20

35,5

R>200

Bild 5: Minimale Türradien

Page 4

Operating Instructions Safety Switch STP-TW...

(Twin)

Correct Use

Safety switches series STP-TW...

electromagnetic interlock devices with guard locking.

In combination with a separating safety guard and

the machine control, this safety component prevents

the safety guard from being opened while a dangerous

machine movement is being performed.

For the control system, this means that

f

starting commands which cause hazardous

situations must become active only when the safety

guards are in protective position and the guard

locking is in locked position.

The locked position of the guard locking must be

released only when the hazardous situation is no

longer present.

Before safety switches are used, a risk assessment

must be performed on the machine in accordance

with

f

EN ISO 13849-1, Safety of machinery. Safety related

parts of control systems. General principles for

design

f

EN ISO 14121, Safety of machinery. Risk

assessment. Principles

f

IEC 62061, Safety of machinery – Functional safety

of safety-related electrical, electronic and

programmable electronic control systems.

Correct use includes compliance with the relevant

requirements for installation and operation, particularly

f

EN ISO 13849-1, Safety of machinery. Safety related

parts of control systems. General principles for

design

f

EN 1088, Safety of machinery. Interlocking devices

associated with guards. Principles for design and

selection

f

EN 60204-1, electrical equipment of machines

Important:

f

The user is responsible for safe integration of the

device in a safe overall system. For this purpose

the overall system must be validated, e.g. in

accordance with EN ISO 13849-2.

f

If the simplified method according to section 6.3

EN ISO 13849-1:2008 is used for validation, the

Performance Level (PL) may be reduced if several

devices are connected one after the other.

f

If a product data sheet is included with the product,

the information on the data sheet applies in case of

discrepancies with the operating instructions.

(Twin)

are

Safety Precautions

Safety switches fulfill a personal protection function.

Incorrect installation or tampering can lead to severe

injuries to personnel.

Safety components must not be bypassed

(bridging of contacts), turned away, removed or

otherwise rendered ineffective.

On this topic pay attention in particular to the

measures for reducing the possibility of bypassing

according to EN 1088:1995.A2:2008, sec. 5.7.

The switching operation may only be triggered

by actuators specially provided for this purpose

which are permanently connected to the

protective guard.

Mounting, electrical connection and setup only

by authorized personnel.

Function

Safety switches series STP-TW...

actuator heads. They permit the simultaneous locking

or unlocking of two movable safety guards. Both

actuators must be inserted in order to activate guard

locking.

The safety switch permits the locking of movable

safety guards.

(Twin)

have two

In the switch head there is a rotating cam that is

blocked/released by the guard locking pin. The guard

locking pin is moved on the insertion / removal of the

actuator and on the activation / deactivation of the

guard locking. During this process the switching

contacts are actuated.

If the cam is blocked, the actuator cannot be pulled

out of the switch head ¨ guard locking active.

Actuator Version

Actuator S for safety switches STP-TW...

insertion funnel.

Actuator L for safety switches STP-TW...

funnel.

with

without

insertion

Version STP-TW3...

(Guard locking by spring force)

The guard locking pin is held in the locked position by

spring force and released by electromagnetic

actuation. The spring interlock guard locking functions

in accordance with the closed-circuit current principle.

The safety guard cannot be opened immediately in

the event of interruption of the solenoid power supply.

Version STP-TW4...

(Guard locking by solenoid force)

This type must be used only in special cases

after strict assessment of the accident risk!

The safety guard can be opened immediately in

the event of interruption of the solenoid power

supply!

The guard locking pin is held in the locked position by

electromagnetic force and released by spring force.

The guard locking operates in accordance with the

open-circuit current principle.

f Closing safety guard and activating guard locking

The guard locking pin is released by insertion of the

two actuators into the safety switch.

STP-TW3...: The guard locking pin is moved to locked

position by spring force.

STP-TW4...: The guard locking pin is moved to locked

position when the solenoid operating voltage is

applied.

The safety contacts are closed.

f Deactivating guard locking, opening safety guard

STP-TW3... (with door monitoring contact): The guard

locking pin releases the cam when the solenoid

operating voltage is applied.

For switching function see Figure 3 column 2

Door

closed and not locked

The actuator can be removed.

On the removal of the actuator, the door monitoring

contact switches and signals that the safety guard is

open (see Figure 3 column 3,

Door open

).

STP-TW4... (with door monitoring contact): The guard

locking pin releases the cam when the solenoid

operating voltage is switched off.

For switching function see Figure 3 column 2

Door

closed and not locked

The actuator can be removed.

On the removal of the actuator, the door monitoring

contact switches and signals that the safety guard is

open (see Figure 3 column 3,

Door open

).

Mechanical Release

In the event of malfunctions, the guard locking can

be released with the mechanical release irrespective

of the state of the solenoid (see Figure 4).

If the switch has a mechanical key release (optional),

the guard locking can be retained in the „not locked“

position (see Figure 1). Accidental locking in, for

example, of maintenance personnel is then prevented.

f Actuating mechanical release

1. Unscrew locking screw.

2. Using a screwdriver, turn the mechanical release

by around 180° in the direction of the arrow

3. Return the locking screw to its original position

and seal after use (for example with sealing

lacquer or using wire).

f Actuating mechanical key release

1. Insert key in the key opening

2. Rotate key from pos.1 (normal operation) to pos.2

(locked)

3. Remove key

4. Return to original position after use

Indication

The position of the guard locking is indicated in the

window.

Pos. 1

(normal

operation)

Pos. 2

(locked)

Marking

Locked

Not locked

Figure 1: Mechanical key release and display

Installation

Safety switches and actuators must not be used

as an end stop.

Mount the safety switch only in assembled

condition!

To achieve the stated locking force, the mounting

holes on the switch head must also be used (see

figure 4).

Caution! Risk of burns due to high surface

temperature at ambient temperatures above 40

°C! Protect switch against touching by personnel

or contact with inflammable material.

Assemble the safety switch so that

f

access to the switch is difficult for operating

personnel when the safety guard is open.

f

it is possible to operate the mechanical release and

check and replace the safety switch.

f

the escape release can be actuated from the hazard

area.

Fit an additional end stop for the movable part of the

safety guard.

f

Insert the actuator in the actuating head.

f

Mount the safety switch positively.

f

Permanently connect the actuator to the safety

guard so that it cannot be detached, e.g. using the

enclosed non-removable screws, rivets or welding.

Changing the Actuating Direction

Figure 2: Changing the actuating direction

f

Remove the screws from the actuating head.

f

Set the required direction.

f

Correct arrangement of the screws (see figure 2).

f

Tighten the screws with a torque of 0.6 Nm.

f

Cover the unused actuating slots with the enclosed

slot covers.

Page 5

Operating Instructions Safety Switch STP-TW...

(Twin)

Protection Against Environmental Influences

A lasting and correct safety function requires that the

actuating head must be protected against the

penetration of foreign bodies such as swarf, sand,

blasting shot etc.

Electrical Connection

When choosing the insulation material and wire

for the connections, pay attention to the overtemperature in the housing (depending on the

operating conditions)!

Only switching contacts marked with the

positively driven NC contact symbol are to

be used for the safety circuit.

For switching elements with four positively driven NC contacts only the contacts 21-22 and

41-42 are actuated on activating and deactivating the guard locking. In applications with

potentially hazardous states (e.g. overtravelling

movements), contact 21-22 and/or 41-42 must

always be integrated into the safety circuit.

For STP-TW with plug connector:

For use and applications as per the requirements of

, a class 2 power supply or a class 2 transformer

according to UL1310 or UL1585 must be used.

Connection cables for safety switches installed at

the place of use must be separated from all moving

and permanently installed cables and un-insulated

active elements of other parts of the system which

operate at a voltage of over 150 V. A constant

clearance of 50.8 mm must be maintained. This does

not apply if the moving cables are equipped with

suitable insulation materials which possess an

identical or higher dielectric strength compared to

the other relevant parts of the system.

The operating voltage for the interlocking solenoid

must match the value on the rating plate (e.g. US =

AC/DC 24 V).

f

Break out the required entry opening.

f

Fit the cable gland with the appropriate degree of

protection.

f

For pin assignment see Figure 3.

f

Tighten the screws with a torque of 0.5 Nm.

f

Check that the cable entry is sealed.

f

Close the cover and screw in position.

Functional Check

Warning! Danger of fatal injury as a result of faults

in installation and functional check.

Before carrying out the functional check, make

sure that there are no persons in the danger

area. Observe the valid accident prevention

regulations.

After installation and any fault, the safety function must

be fully checked. Proceed as follows:

f Mechanical function test

The actuator must slide easily into the actuating head.

Close the safety guard several times to check the

function.

f Electrical function test

1. Switch on operating voltage.

2. Close all safety guards.

Guard locking by solenoid force: ¨ Activate

guard locking.

f

The machine must not start automatically.

f

It must not be possible to open the safety guard.

3. Enable operation in the control system.

f

It must not be possible to deactivate the guard

locking as long as operation is enabled.

4. Disable operation in the control system and

deactivate guard locking.

f

The safety guard must remain locked until there is

no longer any risk of injury.

f

It must not be possible to start the machine as long

as the guard locking is deactivated.

Repeat steps 2 - 4 for each safety guard.

Inspection and Service

If damage or wear is found, the complete switch

and actuator assembly must be replaced.

Replacement of individual parts or assemblies

is not permitted!

No servicing is required, but regular inspection of

the following is necessary to ensure trouble-free longterm operation:

f

correct switching function

f

secure mounting of components

f

dirt and wear

f

sealing of cable entry

f

loose cable connections or plug connectors.

Note:The year of manufacture can be seen in the

bottom, right corner of the rating plate.

Exclusion of Liability under the Following

Conditions:

f

if the unit is not used for its intended purpose

f

non-compliance with safety regulations

f

non-compliance with safety regulations

f

failure to perform functional checks.

Door closed Door closed Door open

and locked and not locked

Type

STP-TW3-2131..

STP-TW4-2131..

STP-TW3-4141..

STP-TW4-4141..

E2

E1

E1

E2

EC declaration of conformity

The manufacturer named below herewith declares that

the product fulfills the provisions of the directive(s)

listed below and that the related standards have been

applied.

EUCHNER GmbH + Co. KG

Kohlhammerstraße 16

70771 Leinfelden-Echterdingen, Germany

Directives applied:

f Machinery directive 2006/42/EC

Standards applied:

f EN 60947-5-1:2004 + Cor.:2005 + A1:2009

f EN 1088:1995+A2:2008

Leinfelden, July 2010

Dipl.-Ing. Michael Euchner

Director

Duc Binh Nguyen

Authorized representative empowered to draw up

documentation

The signed EC declaration of conformity is included

with the product.

v

h

E1

E2

Subject to technical modifications; no responsibility is accepted for the accuracy of this information. © EUCHNER GmbH + Co. KG 100047-05-02/12 (translation of the original operating instructions)

Figure 3: Switching elements and switching functions

EUCHNER GmbH + Co. KG Kohlhammerstraße 16 D-70771 Leinfelden-Echterdingen Tel. +49/711/75 97-0 Fax +49/711/75 33 16 www.euchner.de info@euchner.de

Page 6

Operating Instructions Safety Switch STP-TW...

Technical Data

Parameters Value

Housing material Reinforced thermoplastic

Degree of protection

according to IEC 60529

IP67

Mech. Mechanical life 1x106 operating cycles

Ambient temperature -20 ... +55°C

Degree of contamination

(external, according ?to 3 (industrial)

EN 60947-1)

Installation position Any

Approach speed, max. 20 m/min

Extraction force (not locked) 30 N

Retention force 20 N

Actuating force, max. 35 N

Actuation frequency 7000 / h

Switching principle Slow-action switching contact

Contact material Silver alloy, gold flashed

Connection type Screw terminal, M20x1.5

Conductor cross-section

(rigid/flexible)

Operating voltage for

optional LED indicator

0.34 ... 1.5 mm²

L024 24 V

Rated insulation voltage Ui = 250 V

Rated impulse withstand voltage U

Rated short-circuit current 100 A

Switching voltage, min.

at 10 mA

Utilization category

to EN 60947-5-1

= 2.5 kV

imp

12 V

AC-15 4 A 230 V / DC-13 4 A 24 V

Switching current, min., at 24 V 1 mA

Short circuit protection

(control circuit fuse) 4 A gG

according to IEC 60269-1

onv. thermal current Ith 4 A

Solenoid operating voltage/

solenoid power consumption

AC/DC 24 V (+10%/-15%) 8 W

Duty cycle 100 %

Locking force F

Straight actuator with bush FS = 2,500 N

max

Bent actuator with bush FS = 1500 N

Locking force F

in accordance with

test principles GS-ET-19

Reliability figures according to EN ISO 13849-1

B

10d

Zh

F

(FZh =

4.5 x 10

max

) = 2,000 N

1,3

6

∅ 5.3 (2x)

for M5x35 mm

ISO 1207/ISO 4762

Do not use these

mounting holes!

Mechanical

release

Locking screw

∅ 5.3 (2x)

for M5x35 mm

ISO 1207/ISO 4762

Necessary minimum travel + permissible overtravel

Approach direction Actuator S standard

Horizontal (h) 24,5 + 5

Vertical (v) 24,5 + 5

h

v

16

(Twin)

30

<40>

<72>

4

20

20

0,3

30

h

v

4

<80>

<74>

27

<228>

171

144

M20x1,5 (3x)

22

16

<39>

<42>

4

0,3

Hinged actuator S-OU-SN

200

R >

26

12

24,5 +5

Hinged actuator S-LR-SN

R>200

Figure 4: Dimension drawing STP-TW...

Hinged actuator S-OU-LN for

insertion funnel

R > 200

20

35,5

Actuator type Door radius min. [mm]

Actuator S-G... 300

Actuator S-W... 300

HINGED ACTUATOR S-OU... 200

HINGED ACTUATOR S-LR... 200

30

16

4

28,5 +5

35,5

Hinged actuator S-LR-LN for

insertion funnel

R>200

20

Figure 5: Min. door radii

Page 7

Mode d’emploi pour les interrupteurs de sécurité STP-TW...

(Twin)

Utilisation conforme

Les interrupteurs de sécurité de la série STP-TW...

(Twin)

sont des dispositifs électromagnétiques de

verrouillage avec système d’interverrouillage.

Utilisé avec un protecteur et le système de commande

de la machine, ce composant de sécurité interdit toute

ouverture du protecteur tant que la machine exécute

des mouvements dangereux.

Pour le système de contrôle, cela signifie que

f

Les commandes de mise en marche entraînant des

situations dangereuses ne peuvent prendre effet

que lorsque les protecteurs sont en position de

protection et le système d’interverrouillage en

position de blocage.

La position de blocage du système d’interverrouillage

ne doit être débloquée que lorsque tout danger est

écarté.

Avant d’utiliser des interrupteurs de sécurité, il est

nécessaire d’effectuer une analyse d’appréciation des

risques selon

f

EN ISO 13849-1, Parties des systèmes de

commande relatives à la sécurité ;

f

EN ISO 14121, Sécurité des machines, appréciation

du risque

f

IEC 62061, Sécurité des machines – Sécurité fonctionnelle des systèmes de commande électriques,

électroniques et électroniques programmables relatifs à la sécurité.

Pour que l’utilisation soit conforme, les instructions

applicables au montage et à la mise en service doivent

être respectées, en particulier

f

EN ISO 13849-1, Parties des systèmes de

commande relatives à la sécurité ;

f

EN 1088, Dispositifs de verrouillage associés à des

protecteurs

f

EN 60204-1, Equipement électrique des machines.

Important :

f

L’utilisateur est responsable de la sécurité de

l’intégration de l’appareil dans un système global

sécurisé. Ce dernier doit être validé à cet effet, par

ex. selon EN ISO 13849-2.

f

Si la validation fait appel à la procédure simplifiée

selon le paragraphe 6.3 EN ISO 13849-1:2008, le

niveau de performance ou Performance Level (PL)

peut diminuer lorsque plusieurs appareils sont

raccordés en série l’un à la suite de l’autre.

f

Si le produit est accompagné d’une fiche technique,

les indications de cette dernière prévalent en cas

de différences avec les indications figurant dans le

mode d’emploi.

Consignes de sécurité

Les interrupteurs de sécurité remplissent une

fonction de protection des personnes. Le montage

ou les manipulations non conformes peuvent

engendrer de graves blessures.

Les éléments de sécurité ne doivent pas être

contournés (pontage des contacts), déplacés,

retirés ou être inactivés de quelque manière que

ce soit.

Tenez compte en particulier des mesures de

réduction des possibilités de fraude selon EN

1088:1995.A2:2008, paragr. 5.7.

La manœuvre ne doit être déclenchée que par

les languettes prévues spécialement à cet effet

et reliées de manière indissociable au protecteur.

Montage, raccordement électrique et mise en

service exclusivement par un personnel habilité.

Fonction

Les interrupteurs de sécurité de la série STP-TW...

(Twin)

possèdent deux têtes d’actionnement. Ils

permettent de maintenir simultanément deux moyens

de protection mobiles fermés et verrouillés ou ouverts

et déverrouillés. Les deux languettes doivent être

introduites dans les deux têtes d’actionnement pour

activer le système d’interverrouillage.

L’interrupteur de sécurité permet de maintenir les

protecteurs mobiles fermés et verrouillés.

La tête de l’interrupteur comporte un disque de commutation rotatif, qui est bloqué/libéré par le doigt de

verrouillage. L’introduction/retrait de la languette ou

l’activation/désactivation du dispositif d’interverrouillage

provoque le déplacement du doigt. Ceci a pour effet

d’actionner les contacts de commutation.

Lorsque le disque est bloqué, il est impossible de

retirer la languette de la tête de l’interrupteur ¨

fonction d’interverrouillage active.

Versions de languettes

Languette S pour interrupteur de sécurité STP-TW...

sans

module d’insertion.

Languette L pour interrupteur de sécurité STP-TW

avec

module d’insertion.

Version STP-TW3...

(interverrouillage mécanique)

La goupille de verrouillage est maintenue en position

de blocage mécaniquement et débloquée de manière

électromagnétique. Le système d’interverrouillage

mécanique fonctionne en mode hors tension. En cas

de coupure de l’alimentation de l’électroaimant, le

protecteur ne peut être ouvert directement.

Version STP-TW4...

(interverrouillage magnétique)

A utiliser uniquement dans les cas d’exception

après stricte évaluation du risque d’accident !

En cas de coupure de l’alimentation de

l’électroaimant, le protecteur peut être ouvert

directement !

Le doigt de verrouillage est maintenu en position de

blocage de manière électromagnétique et débloqué

mécaniquement. Le système d’interverrouillage fonctionne en mode sous tension.

f Fermer le protecteur et activer l’interverrouillage

L’introduction des deux languettes dans l’interrupteur

de sécurité libère le doigt de verrouillage.

STP-TW3... : le doigt de verrouillage rejoint la position

de blocage de manière mécanique.

STP-TW4... : le doigt de verrouillage rejoint la position

de blocage lorsque la tension de service de

l’électroaimant est appliquée.

Les contacts de sécurité sont fermés.

f Désactivation de l’interverrouillage, ouverture du

protecteur

STP-TW3... (avec contact d’état de porte) : lorsque

la tension de service de l’électroaimant est appliquée,

le doigt de verrouillage libère le disque.

Fonction, voir fig. 3, col. 2

verrouillée

.

La languette peut se retirer.

Lorsque la languette se retire, le contact d’état de

porte se déclenche et signale que le protecteur est

ouvert (voir fig. 3, col. 3,

STP-TW4... (avec contact d’état de porte) : lorsque

la tension de service de l’électroaimant est désactivée,

le doigt de verrouillage libère le disque.

Fonction, voir fig. 3, col. 2

verrouillée

.

La languette peut se retirer.

Lorsque la languette se retire, le contact d’état de

porte se déclenche et signale que le protecteur est

ouvert (voir fig. 3, col. 3,

Porte fermée et non

Porte ouverte

).

Porte fermée et non

Porte ouverte

).

Déverrouillage de secours

En cas de dérangement, le déverrouillage de secours

permet de débloquer le système d’interverrouillage,

quel que soit l’état de l’électroaimant (voir fig. 4).

Si l’interrupteur dispose d’un déverrouillage de secours

à clé (en option), le système d’interverrouillage peut

être bloqué en position « Non verrouillé » (voir la

figure 1). Cela empêche que quelqu’un, un membre

du personnel d’entretien par exemple, soit enfermé

accidentellement.

f Actionner le déverrouillage de secours

1. Retirer la vis de sécurité

2. À l’aide d’un tournevis, faire pivoter le déverrouillage de secours d’env. 180° dans le sens de la

flèche

3. Remettre en place et plomber (par ex. au moyen

d’un vernis de protection voire de mise sous

plomb) après utilisation.

f Actionner le déverrouillage de secours à clé

1. Insérer la clé dans la serrure

2. Tourner la clé de la pos. 1 (fonction normale) à la

pos. 2 (fonction bloquée)

3. Retirer la clé

4. Remettre en place après utilisation

Affichage

La position du système d’interverrouillage s’affiche

dans la fenêtre.

Pos. 1

(fonction

normale)

Pos. 2

(fonction

bloquée)

Repère

verrouillé

non verrouillé

Figure 1 : Déverrouillage de secours à clé et affichage

Montage

Les interrupteurs de sécurité et les éléments

d’actionnement ne doivent pas être utilisés

comme butée.

Ne fixer qu’assemblé !

Pour atteindre la force de retenue indiquée, il

faut utiliser en plus les trous de fixation situés

sur la tête de l’interrupteur (voir figure 4).

Attention ! Risque de brûlures en raison de la

température de surface élevée si la température

ambiante est supérieure à 40 °C ! Protéger

l’interrupteur contre tout contact avec des

personnes ou des matériaux inflammables.

Monter l’interrupteur de sécurité de manière à ce

que

f

il soit difficilement accessible au personnel

opérateur lorsque le protecteur est ouvert.

f

il soit possible d’actionner le déverrouillage de

secours ainsi que de contrôler et remplacer

l’interrupteur de sécurité.

f

le déverrouillage interne puisse être actionné à partir

de la zone de danger.

Mettre en place une butée supplémentaire pour la

partie mobile du protecteur.

f

Introduire la languette dans la tête d’actionnement.

f

Fixer l’interrupteur de sécurité de façon permanente.

f

Relier l’élément d’actionnement au protecteur de

manière permanente et indissociable, par ex. avec

les vis à usage unique fournies, par rivetage ou par

soudage.

Page 8

Mode d’emploi pour les interrupteurs de sécurité STP-TW...

(Twin)

Changement du sens d’actionnement

Figure 2 : Changement du sens d’actionnement

f

Retirer les vis de la tête d’actionnement.

f

Régler le sens voulu.

f

Disposition correcte des vis (voir figure 2).

f

Serrer les vis au couple de 0,6 Nm.

f

Obturer les ouvertures d’actionnement non utilisées

à l’aide des capuchons de fente fournis.

Protection contre les influences ambiantes

La condition pour garantir une fonction de sécurité

durable et parfaite est de protéger la tête

d’actionnement contre la pénétration de corps

étrangers (ex. : copeaux, sable, grenailles, etc.).

Raccordement électrique

Tenir compte, pour le choix du matériau isolant

ou des conducteurs, de la température élevée

régnant à l’intérieur du boîtier (selon les

conditions de fonctionnement) !

Seuls des contacts comportant le symbole

d’ouverture positive NF doivent être utilisés

dans le circuit de sécurité.

Dans le cas des éléments de commutation à

quatre contacts d’ouverture positive, seuls les

contacts 21-22 et 41-42 sont actionnés pour

l’activation/désactivation de l’interverrouillage.

Pour les applications susceptibles de présenter

un risque (par ex. par ex. mouvement résiduel

dû à la force d’inertie), les contacts 21-22 et/ou

41-42 doivent être intégrés dans le circuit de

sécurité.

Pour STP-TW avec connecteur :

Pour que l’utilisation soit conforme aux exigences

de , une alimentation ou un transformateur de

classe 2 doit être utilisé conformément à UL1310

ou UL1585.

Les câbles de raccordement des interrupteurs de

sécurité installés sur un site doivent être séparés

des autres câbles électriques, mobiles ou fixes, et

des autres composants non isolés, d’une distance

minimale de 50,8 mm, si ceux-ci présentent une

tension supérieure à 150 V. Ceci n’est pas nécessaire

si les câbles mobiles sont munis de matériaux

Procéder à un contrôle complet de la fonction de

sécurité à l’issue de l’installation et après la survenue

d’un défaut. Procédez de la manière suivante :

f Contrôle du fonctionnement mécanique

La languette doit rentrer facilement dans la tête

d’actionnement. Pour le contrôle, fermer plusieurs

fois le protecteur.

f Contrôle du fonctionnement électrique

1. Enclencher la tension de service.

2. Fermer tous les protecteurs.

Interverrouillage magnétique ¨ activer le systè-

me d’interverrouillage.

f

La machine ne doit pas démarrer automatiquement.

f

Le protecteur ne doit pas pouvoir s’ouvrir.

3. Valider le fonctionnement dans la commande.

f

Il ne doit pas être possible de désactiver le système

d’interverrouillage tant que le fonctionnement est

validé.

4. Désactiver le fonctionnement dans la commande

et désactiver le système d’interverrouillage.

f

Le protecteur doit rester verrouillé tant que le risque

de blessure subsiste.

f

Il ne doit pas être possible de démarrer la machine

tant que le système d’interverrouillage est désactivé.

Répétez les étapes 2 - 4 individuellement pour chaque

protecteur.

Contrôle et entretien

En cas d’endommagement ou d’usure, il est né-

cessaire de remplacer entièrement l’interrupteur

avec l’élément d’actionnement.

Le remplacement de composants ou de sousensembles n’est pas autorisé !

Aucun entretien n’est nécessaire. Pour garantir un

fonctionnement irréprochable et durable, il convient

toutefois de vérifier régulièrement les points

suivants :

f

Fonction de commutation correcte

f

Bonne fixation des composants

f

Dépôts et usure

f

Étanchéité à l’entrée du câble

f

Serrage des connexions ou des connecteurs.

Remarque : l’année de construction figure dans le

coin inférieur droit de la plaque signalétique.

Nous déclinons toute responsabilité

f

en cas d’utilisation non conforme ;

f

en cas de non-respect des consignes de sécurité ;

f

si le montage et le raccordement électrique ne sont

pas effectués par du personnel agréé ;

f

si les contrôles fonctionnels ne sont pas effectués.

Déclaration de conformité CE

Le fabricant ci-dessous déclare par la présente que

le produit est conforme aux dispositions de la ou des

directive(s) précisées ci-après ainsi qu’aux normes

qui lui sont applicables.

EUCHNER GmbH + Co. KG

Kohlhammerstraße 16

D-70771 Leinfelden-Echterdingen, Allemagne

Directives utilisées :

f Directive Machines 2006/42/CE

Normes utilisées :

f EN 60947-5-1:2004 + Cor.:2005 + A1:2009

f EN 1088:1995+A2:2008

Leinfelden, juillet 2010

Dipl.-Ing. Michael Euchner

Directeur Général

Duc Binh Nguyen

Responsable documentation

La déclaration de conformité CE signée est jointe au

produit.

isolants adaptés, présentant une résistance

diélectrique égale ou supérieure aux autres

composants importants de l’installation.

La tension de service de l’électroaimant d’interverrouillage

doit correspondre aux indications de la plaque signalé-

tique (ex. US = AC/DC 24 V).

f

Percer l’ouverture du presse-étoupe souhaitée.

f

Monter le presse-étoupe avec le type de protection

Porte fermée Porte fermée Porte ouverte

et verrouillée et non verrouillée

v

h

adapté.

f

Pour l’affectation des contacts, voir fig. 3.

f

Serrer les vis de connexion au couple de 0,5 Nm.

f

Veiller à l’étanchéité à l’entrée du câble.

f

Fermer le couvercle de l’interrupteur et le visser.

Contrôle fonctionnel

Modèle

STP-TW3-2131..

STP-TW4-2131..

E2

E1

E1

E2

E1

E2

Avertissement ! Risque de blessures mortelles

en cas d’erreurs lors de l’installation ou du

contrôle fonctionnel.

Assurez-vous que personne ne se trouve dans

STP-TW3-4141..

STP-TW4-4141..

la zone de danger avant de débuter le contrôle

fonctionnel. Observez les consignes en vigueur

relatives à la prévention des accidents.

EUCHNER GmbH + Co. KG Kohlhammerstraße 16 D-70771 Leinfelden-Echterdingen Tél. +49/711/75 97-0 Fax +49/711/75 33 16 www.euchner.de info@euchner.de

Figure 3 : Eléments de commutation et fonctions de commutation

Sous réserve de modifications techniques, indications non contractuelles. © EUCHNER GmbH + Co. KG 100047-05-02/12 (trad. mode d’emploi d’origine)

Page 9

Mode d’emploi pour les interrupteurs de sécurité STP-TW...

Caractéristiques techniques

Paramètre Valeur

Matériau du boîtier Thermoplastique renforcé avec des

Indice de protection selon

IEC 60529

fibres de verre

IP67

Manoeuvres mécaniques 1x106 manœuvres

Température ambiante -20 à +55 °C

Degré de pollution

(externe, selon EN 60947-1)

3 (industrie)

Position de montage Au choix

Vitesse d’actionnement maxi. 20 m/min

Force de retrait (non verrouillé) 30 N

Force de maintien 20 N

Force de traction maxi. 35 N

Fréquence d’actionnement 7000/h

Principe de commutation Contact à action lente

Matériau des contacts Alliage argent doré par soufflage

Type de raccordement Connecteur vissable, M20x1,5

Section des conducteurs

(rigides/flexibles)

Tension de service pour

indication par LED en option

0,34 à 1,5 mm²

L024 24 V

Tension nominale d’isolement Ui = 250 V

Tension nominale d’essai

(impulsion)

Courant conditionnel

de court-circuit

Tension de commutation mini.

à 10 mA

Catégorie d’emploi

selon EN 60947-5-1

Pouvoir de coupure mini.

(pour 24 V)

U

= 2,5 kV

imp

100 A

12 V

AC-15 4 A 230 V / DC-13 4 A 24 V

1 mA

Protection contre les courtscircuits (fusible de commande) 4 A gG

selon IEC 60269-1

Courant thermique conv. Ith 4 A

Tension de service de

l’électroaimant/ AC/DC 24 V(+10%/-15%) 8 W

Puissance de l’électroaimant

Facteur de marche 100 %

Force de retenue F

Languette droite avec

silent blocks

Languette coudée avec

silent blocks

Force de retenue Fzh selon

le principe de vérification

GS-ET-19

Valeurs de fiabilité selon EN ISO 13849-1

B

10d

maxi.

FS = 2 500 N

FS = 1 500 N

F

max

(FZh =

) = 2000 N

1,3

6

4,5 x 10

∅ 5,3 (2x)

pour M5x35 mm

ISO 1207/ISO 4762

Ne pas utiliser ces

trous de fixation !

Déverrouillage

de secours

Vis de protection

∅ 5,3 (2x)

pour M5x35 mm

ISO 1207/ISO 4762

Figure 4 : Dimensions STP-TW...

Course mini. nécessaire + surcourse adm.

Sens d’attaque Languette S standard

Horizontal (h) 24,5 + 5

Vertical (v) 24,5 + 5

h

v

v

30

<40>

<72>

16

4

4

20

20

0,3

h

27

(Twin)

171

22

0,3

16

30

<39>

<42>

4

<74>

M20x1,5 (3x)

<80>

<228>

144

Languette S-OU-SN

200

R >

26

12

24,5 +5

Languette S-LR-SN

Languette S-OU-LN pour module

20

35,5

Languette S-LR-LN pour module

R>

2

0

0

Type languette Rayon porte min. [mm]

Languette S-G... 300

Languette S-W... 300

LANGUETTE P-S-OU... 200

LANGUETTE S-LR... 200

d’insertion

R > 200

30

16

4

28,5 +5

20

35,5

d’insertion

R>200

Figure 5 : Rayons de porte minimum

Page 10

Istruzioni di impiego dei finecorsa di sicurezza STP-TW...

(Twin)

Impiego conforme alla destinazione d’uso

I finecorsa di sicurezza della serie STP-TW...

sono dispositivi di interblocco elettromagnetici con

meccanismo di ritenuta.

In combinazione con un riparo e il sistema di controllo

della macchina, questo componente di sicurezza

impedisce di aprire il riparo durante i movimenti

pericolosi della macchina.

Per i sistemi di controllo ciò significa che

f

i comandi di avviamento, che provocano situazioni

pericolose, possono entrare in azione solo se i ripari

si trovano in posizione di protezione e il meccanismo

di ritenuta in posizione di blocco.

La posizione di blocco del meccanismo di ritenuta può

essere abbandonata solo quando non sussistono più

le condizioni che possono essere pericolose.

Prima di impiegare i finecorsa di sicurezza, la

macchina deve essere stata oggetto di una

valutazione del rischio, conformemente alle norme:

f

EN ISO 13849-1, Parti dei sistemi di comando legate

alla sicurezza

f

EN ISO 14121, sicurezza delle macchine,

valutazione del rischio

f

IEC 62061, IEC 62061, Sicurezza del macchinario –

Sicurezza funzionale dei sistemi di comando e controllo

elettrici, elettronici ed elettronici programmabili correlati

alla sicurezza.

L’impiego conforme alla destinazione d’uso implica il

rispetto delle vigenti norme relative all’installazione e

all’esercizio, in particolare

f

EN ISO 13849-1, Parti dei sistemi di comando legate

alla sicurezza

f

EN 1088, Dispositivi di interblocco associati ai ripari

f

EN 60204-1, Equipaggiamento elettrico delle

macchine.

Importante:

f

L’utente è responsabile per l’integrazione sicura del

dispositivo nel sistema generale. A questo scopo,

il sistema generale deve essere validato p. es.

secondo la EN ISO 13849-2.

f

Se per la validazione si ricorre alla procedura

semplificata secondo la sezione 6.3 della EN ISO

13849:2008, si ridurrà eventualmente il Performance Level (PL) se vengono collegati in serie più

dispositivi.

f

Se al prodotto è allegata una scheda tecnica,

valgono le indicazioni della stessa, qualora fossero

diverse da quanto riportato nelle istruzioni di

impiego.

(Twin)

Avvertenze di sicurezza

I finecorsa di sicurezza svolgono una funzione di

protezione degli operatori. Un’installazione

inadeguata o eventuali manomissioni possono

causare gravi lesioni alle persone.

I componenti di sicurezza non devono essere

né aggirati (ponticellando i contatti), né rimossi,

né girati, né resi inefficaci in altra maniera.

Osservare in proposito le misure per la riduzione

delle possibilità di manomissione secondo la EN

1088:1995.A2:2008, sezione 5.7.

La commutazione deve avvenire solo mediante

gli appositi azionatori, collegati irremovibilmente

al riparo di protezione.

L’installazione, il collegamento elettrico e la

messa in servizio sono da affidare esclusivamente al personale specializzato e autorizzato.

Funzionamento

I finecorsa di sicurezza della serie STP-TW...

sono provvisti di due testine di azionamento. Essi

consentono di bloccare i ripari mobili di protezione.

Per attivare il meccanismo di ritenuta devono essere

inseriti ambedue gli azionatori.

(Twin)

Il finecorsa di sicurezza consente di bloccare i ripari

mobili di protezione.

Nella testina di azionamento si trova una camma

rotante che viene bloccata/sbloccata dal perno di

chiusura. Introducendo/estraendo l’azionatore e

attivando/disattivando il meccanismo di ritenuta, viene

spostato il perno di chiusura. Con questa operazione

vengono azionati i contatti di commutazione.

Con la camma bloccata, l’azionatore non può essere

estratto dalla testina di azionamento ¨ meccanismo

di ritenuta attivo.

Esecuzione dell’azionatore

Azionatore S per finecorsa di sicurezza STP-TW...

senza

invito ad imbuto.

Azionatore L per finecorsa di sicurezza STP-TW...

con

invito ad imbuto.

Esecuzione STP-TW3...

(Meccanismo di ritenuta tramite molla)

Il perno di chiusura viene mantenuto nella posizione

di blocco dalla molla e sbloccato dall’elettromagnete.

Il meccanismo di ritenuta con blocco meccanico

funziona in base al principio della corrente di riposo.

Quando l’alimentazione dell’elettromagnete è

interrotta, il riparo di protezione non può essere aperto

direttamente.

Esecuzione STP-TW4...

(Meccanismo di ritenuta tramite forza magnetica)

Impiego solo in casi particolari, dopo aver

valutato severamente il rischio d’infortunio!

Quando l’alimentazione di tensione dell‘

elettromagnete è interrotta, il riparo di protezione

può essere aperto direttamente.

Il perno di chiusura viene mantenuto nella posizione

di blocco dall’elettromagnete e sbloccato dalla molla.

Il meccanismo di ritenuta funziona in base al principio

della corrente di lavoro.

f Chiudere il riparo di protezione e attivare il

meccanismo di ritenuta.

Quando ambedue gli azionatori entrano nel finecorsa

di sicurezza, il perno di chiusura viene liberato.

STP-TW3...: il perno di chiusura viene portato nella

posizione di blocco dalla molla.

STP-TW4...: il perno di chiusura viene portato nella

posizione di blocco applicando la tensione di esercizio

dell’elettromagnete.

I contatti di sicurezza vengono chiusi.

f Disattivare il meccanismo di ritenuta, aprire il

riparo di protezione.

STP-TW3... (con contatto di segnalazione del riparo):

applicando la tensione di esercizio dell‘elettromagnete,

il perno di chiusura sblocca la camma.

Per la funzione di commutazione vedi figura 3 colonna

2

Riparo chiuso e non bloccato

.

L’azionatore può essere estratto.

Estraendo l’azionatore, il contatto di segnalazione del

riparo interviene e segnala che il riparo di protezione

è aperto (vedi figura 3 colonna 3,

Riparo aperto

).

STP-TW4... (con contatto di segnalazione del riparo):

togliendo la tensione di esercizio dell’elettromagnete,

il perno di chiusura sblocca la camma.

Per la funzione di commutazione vedi figura 3 colonna

2

Riparo chiuso e non bloccato

.

L’azionatore può essere estratto.

Estraendo l’azionatore, il contatto di segnalazione del

riparo interviene e segnala che il riparo di protezione

è aperto (vedi figura 3 colonna 3,

Riparo aperto

).

Sblocco ausiliario

In caso di malfunzionamento, lo sblocco ausiliario permette

di sbloccare il meccanismo di ritenuta indipendentemente

dall’elettromagnete (vedere figura 4).

Se il finecorsa è equipaggiato di uno sblocco ausiliario

a chiave (opzionale), il meccanismo di ritenuta può

essere chiuso nella posizione „non bloccato“ (vedi

figura 1). In questo modo si evita il rischio di

intrappolamento, per esempio del personale addetto

alla manutenzione.

f Sblocco ausiliario

1. Svitare la vite di sicurezza

2. Ruotare di circa 180° lo sblocco ausiliario con un

cacciavite in direzione della freccia

3. Dopo l’uso, ripristinare la posizione originale e

sigillare (p. es. con un sigillante o un piombino).

f Azionamento dello sblocco ausiliario a chiave

1. Inserire la chiave nell’apertura del dispositivo di

sblocco

2. Ruotare la chiave dalla pos. 1 (funzionamento

normale) alla pos.2 (funzionamento di blocco)

3. Sfilare la chiave

4. Dopo l’uso, ripristinare la posizione originale.

Indicatore

La posizione del meccanismo di ritenuta è indicato

nella finestra di ispezione.

Pos. 1

(funzionamento

normale)

Pos. 2

(funzionamento

di blocco)

Contrassegno

trattenuto

non trattenuto

Fig. 1: Sblocco ausiliario a chiave e indicazione

Montaggio

Il finecorsa di sicurezza e l’azionatore non devono

essere utilizzati come riscontro meccanico di

arresto.

Fissare solo se assemblato.

Per raggiungere la forza di chiusura indicata, si

dovranno utilizzare inoltre i fori di fissaggio sulla

testina di azionamento (vedi figura 4).

Attenzione! Pericolo di ustioni dato da temperature superficiali elevate in presenza di temperature ambiente superiori a 40 °C! Proteggere il

finecorsa in modo che non venga a contatto con

persone o materiale infiammabile.

Montare il finecorsa di sicurezza in modo che

f

sia difficilmente accessibile al personale di servizio

quando il riparo di protezione è aperto;

f

sia possibile l’utilizzo dello sblocco ausiliario nonché

il controllo e la sostituzione del finecorsa;

f

sia possibile azionare il dispositivo di sblocco di

emergenza dalla zona pericolosa.

Prevedere un arresto supplementare per la parte

mobile del riparo di protezione.

f

Introdurre l’azionatore nella testina di azionamento.

f

Montare il finecorsa di sicurezza con un corretto

accoppiamento meccanico.

f

Fissare l’azionatore al riparo di protezione in modo

che non sia asportabile, usando ad esempio le viti

non svitabili incluse, rivetti, chiodatura o saldatura.

Modifica della direzione di azionamento

Fig. 2: Modifica della direzione di azionamento

Page 11

Istruzioni di impiego dei finecorsa di sicurezza STP-TW...

(Twin)

f

Allentare le viti sulla testina di azionamento.

f

Girare nella direzione desiderata.

f

Corretta disposizione delle viti (vedere la figura 2).

f

Serrare le viti con 0,6 Nm.

f

Chiudere gli intagli di comando non utilizzati con le

relative coperture.

Protezione contro gli agenti ambientali

Premessa necessaria per un corretto e durevole

funzionamento in sicurezza è che nella testina di

azionamento non entrino dei corpi estranei, quali

trucioli, sabbia, graniglia, ecc.

Collegamento elettrico

Nella scelta del materiale isolante o dei cavi di

collegamento, prestare attenzione alla sovratemperatura presente nella custodia (dipendente

dalle condizioni di funzionamento).

Per il circuito di sicurezza impiegare esclusivamente i contatti contrassegnati dal simbolo di

apertura forzata .

Nei microinterruttori con quattro NC ad apertura

forzata, durante l’attivazione e la disattivazione

del meccanismo di ritenuta vengono azionati solo

i contatti 21-22 e 41-42. Nelle applicazioni in

situazioni pericolose (ad es. movimenti protratti),

il contatto 21-22 e/o 41-42 deve sempre essere

legato nel circuito di sicurezza.

Per l’STP-TW con connettore vale:

per l’introduzione e l’uso conforme ai requisiti

utilizzare un’alimentazione classe 2 o un trasformatore classe 2 conforme a UL1310 o UL1585.

I cavi di collegamento dei finecorsa di sicurezza

singoli installati nel punto d’impiego devono essere

separati da cavi mobili e fissi, nonché da particolari

attivi non isolati di altre parti dell’impianto che

lavorano con una tensione di oltre 150 V. È quindi

necessario osservare una distanza costante di 50,8

mm, a meno che i cavi mobili non siano dotati di

appropriati materiali isolanti che presentino una

tensione d’isolamento equivalente o superiore

rispetto alle altre parti dell’impianto.

La tensione di esercizio per gli elettromagneti di

ritenuta deve corrispondere all’indicazione sulla

targhetta di identificazione (ad esempio US = AC/DC

24 V).

f

Rompere l’apertura di inserimento desiderata.

f

Montare il collegamento a pressacavo con il relativo

grado di protezione.

f

Disposizione dei contatti: vedere fig. 3.

f

Serrare le viti di arresto con 0,5 Nm.

f

Accertarsi che il pressacavo sia a tenuta.

f

Chiudere ed avvitare il coperchio del finecorsa.

Controllo funzionale

Avvertenza! Lesioni mortali in caso di errori

durante l’installazione e il controllo funzionale.

Prima di procedere al controllo funzionale,

assicurarsi che nessuna persona si trovi nella

zona pericolosa. Osservare tutte le normative

antinfortunistiche vigenti.

Al termine dell’installazione e dopo ogni guasto si deve

effettuare una verifica completa della funzione di

sicurezza. Procedere come specificato di seguito:

f Prova della funzione meccanica

L’azionatore deve potersi inserire facilmente nella

testina di azionamento. Effettuare questa prova

chiudendo più volte il riparo di protezione.

f Prova della funzione elettrica

1. Attivare la tensione di esercizio.

2. Chiudere tutti i ripari di protezione.

In caso di ritenuta tramite forza magnetica ¨

attivare il meccanismo di ritenuta.

f

La macchina non deve avviarsi da sola.

f

Il riparo di protezione non deve potersi aprire.

3. Abilitare il funzionamento nel sistema di controllo.

f

Non deve essere possibile disattivare il meccanismo

di ritenuta, finché il funzionamento è abilitato.

4. Disabilitare il funzionamento nel sistema di controllo

e disattivare il meccanismo di ritenuta.

f

Il riparo di protezione deve rimanere chiuso e

bloccato finché il pericolo di infortunio non sussiste

più.

f

Non deve essere possibile avviare la macchina,

finché il meccanismo di ritenuta è disattivato.

Ripetere le operazioni 2 - 4 per ogni singolo riparo di

protezione.

Controllo e manutenzione

In caso di danneggiamenti o di usura si deve

sostituire il finecorsa completo, incluso

l’azionatore.

Non è ammessa la sostituzione di singoli

componenti o di blocchi!

Non sono necessari interventi di manutenzione. Per

garantire un funzionamento corretto e durevole si

consiglia comunque di controllare regolarmente

f

la corretta commutazione

f

il fissaggio dei singoli componenti

f

l’eventuale presenza di depositi o segni d’usura

f

la tenuta dell’ingresso del cavo

f

l’eventuale allentarsi dei collegamenti del cavo o

dei connettori.

Nota: l’anno di costruzione si trova sull’angolo destro

in basso della targhetta di identificazione.

Esclusione di responsabilità in caso di

f

impiego non conforme alla destinazione d’uso

f

mancato rispetto delle istruzioni di sicurezza

f

montaggio e collegamento elettrico non eseguiti

da personale specializzato ed autorizzato

f

omissione delle prove funzionali.

Riparo chiuso Riparo chiuso Riparo aperto

e bloccato e non bloccato

Tipi

STP-TW3-2131..

STP-TW4-2131..

STP-TW3-4141..

STP-TW4-4141..

E2

E1

Fig. 3: Microinterruttori e commutazioni

E1

E2

Dichiarazione CE di conformità

Il fabbricante indicato di seguito dichiara che il

prodotto è conforme alle disposizioni della/delle

direttiva/e sottoelencata/e e che sono state applicate

le norme pertinenti.

EUCHNER GmbH + Co. KG

Kohlhammerstraße 16

70771 Leinfelden-Echterdingen, Germania

Direttive applicate:

f Direttiva Macchine 2006/42/CE

Norme applicate:

f EN 60947-5-1:2004 + Cor.:2005 + A1:2009

f EN 1088:1995+A2:2008

Leinfelden, luglio 2010

Dipl. Ing. Michael Euchner

Amministratore delegato

Duc Binh Nguyen

Responsabile della documentazione

La dichiarazione CE di conformità firmata è allegata

al prodotto.

v

h

E1

E2

Con riserva di modifiche tecniche, tutti i dati sono soggetti a modifiche. © EUCHNER GmbH + Co. KG 100047-05-02/12 (Traduzione delle istruzioni di impiego originali)

EUCHNER GmbH + Co. KG Kohlhammerstraße 16 D-70771 Leinfelden-Echterdingen Tel. +49/711/75 97-0 Fax +49/711/75 33 16 www.euchner.de info@euchner.de

Page 12

Istruzioni di impiego dei finecorsa di sicurezza STP-TW...

Dati tecnici

Parametri Valore

Materiale della custodia termoplastica rinforzata con fibra di

Grado di protezione sec.

IEC 60529

vetro

IP67

Durata meccanica 1x106 manovre

Temperatura ambiente -20...+55°C

Grado di inquinamento

(esterno, secondo EN 60947-1)

3 (industria)

Posizione di installazione qualsiasi

Velocità di azionamento max. 20 m/min

Forza di estrazione (non bloccata) 30 N

Forza di ritenuta 20 N

Forza di azionamento max. 35 N

Frequenza di azionamento 7000/h

Principio di commutazione microinterruttore ad azione lenta

Materiale dei contatti lega di argento placcata oro

Tipo di collegamento collegamento a vite M20x1,5

Sezione del conduttore

(rigido/flessibile)

Tensione di esercizio per

indicatore LED opzionale

0,34 ... 1,5 mm²

L024 24 V

Tensione di isolamento nominale Ui = 250 V

Tensione di prova impulsiva U

Corrente di cortocircuito

condizionata

Tensione di commutazione min.

a 10 mA

Categoria d’impiego secondo

EN 60947-5-1

Corrente di commutazione

min. a 24 V

= 2,5 kV

imp

100 A

12 V

AC-15 4 A 230 V / DC-13 4 A 24 V

1 mA

Protezione contro cortocircuiti

(fusibile di comando) secondo 4 A gG

IEC 60269-1

Corrente continua termica

standard Ith

4 A

Tensione di esercizio/potenza

magnetica dell’elettromagnete AC/DC 24 V (+10%/-15%) 8 W

Rapporto d’inserzione ED 100 %

Forza di chiusura F

Azionatore lineare, con boccola FS = 2.500 N

Azionatore piegato a gomito,

con boccola

Forza di chiusura FZh conforme

alla norma GS-ET-19

Valori di affidabilità secondo EN ISO 13849-1

B

10d

max

FS = 1500 N

F

max

(FZh =

) = 2000 N

1,3

6

4,5 x 10

∅ 5,3 (2x)

per M5x35 mm

ISO 1207/ISO 4762

Non utilizzare questi

fori di fissaggio!

Sblocco

ausiliario

Vite di sicurezza

∅ 5,3 (2x)

per M5x35 mm

ISO 1207/ISO 4762

Fig. 4: Disegno quotato STP-TW...

Percorso minimo necessario + oltrecorsa

Direzione di Azionatore

azionamento

orizzontale (h) 24,5 + 5

verticale (v) 24,5 + 5

h

v

30

<40>

<72>

16

4

4

20

20

0,3

h

v

27

(Twin)

S

standard

171

22

0,3

16

30

<39>

<42>

4

<74>

M20x1,5 (3x)

<80>

<228>

144

Azionatore rotativo S-OU-SN

200

R >

26

12

24,5 +5

35,5

Azionatore rotativo S-LR-SN

R>200

Azionatore rotativo S-OU-LN per

invito a imbuto

R > 200

20

Tipo di azionatore Raggio riparo min. [mm]

Azionatore-S-G... 300

Azionatore-S-W... 300

AZIONATORE ROTATIVO-S-OU... 200

AZIONATORE ROTATIVO-S-LR... 200

30

16

4

28,5 +5

Azionatore rotativo S-LR-LN per

invito a imbuto

20

35,5

R>200

Fig. 5: Raggi di riparo minimi

Page 13

Manual de instrucciones del interruptor de seguridad STP-TW...

(Twin)

Utilización correcta

Los interruptores de seguridad de la serie STP-TW...

(Twin)

son dispositivos de enclavamiento electroma-

gnéticos con bloqueo.

En combinación con un resguardo de seguridad

separador y el sistema de mando de la máquina,

este componente de seguridad evita que pueda

abrirse el resguardo de seguridad mientras la máquina

esté ejecutando movimientos peligrosos.

Para el sistema de control, esto quiere decir que:

f

Las órdenes de arranque que dan lugar a estados

de riesgo sólo pueden ser efectivas si los

resguardos de seguridad están en la posición de

protección y el bloqueo, en posición de bloqueo.

La posición de bloqueo sólo puede cancelarse si

los estados de riesgo han finalizado.

Antes de emplear los interruptores de seguridad,

debe realizarse una evaluación de riesgos en la

máquina conforme a:

f

EN ISO 13849-1, seguridad de las máquinas: partes

de sistemas de control relativas a la seguridad;

principios de diseño y selección;

f

EN ISO 14121, seguridad de las máquinas,

evaluación de riesgos;

f

IEC 62061, seguridad de las máquinas; seguridad

funcional de sistemas de control eléctricos, electrónicos y programables relativos a la seguridad.

La utilización correcta incluye el cumplimiento de los

requisitos pertinentes de montaje y funcionamiento,

especialmente:

f

EN ISO 13849-1, seguridad de las máquinas: partes

de sistemas de control relativas a la seguridad;

principios de diseño y selección;

f

EN 1088, dispositivos de enclavamiento en

combinación con resguardos de seguridad móviles;

principios de diseño y selección;

f

EN 60204-1, equipamiento eléctrico de máquinas,

requisitos generales.

Importante:

f

El usuario es el único responsable de la integración

segura del dispositivo en un sistema global seguro.

Para ello, el sistema completo debe validarse, por